UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

FRANCISCO CANINDÉ CAMILO DA COSTA

OBTENÇÃO DE COMPÓSITOS CERÂMICOS BASEADOS EM

Al

2O

3/TiC ATRAVÉS DOS PRECURSORES POLIMÉRICOS

OBTENÇÃO DE COMPÓSITOS CERÂMICOS BASEADOS EM

Al

2O

3/TiC ATRAVÉS DOS PRECURSORES POLIMÉRICOS

Esta tese foi julgada adequada para a obtenção do título de Doutor em Engenharia Mecânica na Área de Concentração Tecnologia de Materiais (Cerâmicas e Compósitos) e aprovada em sua forma final pelo Programa de Pós-Graduação em Engenharia Mecânica (PPGEM) da Universidade Federal do Rio Grande do Norte (UFRN).

Orientador: Prof. Dr. WILSON ACCHAR

Catalogação da Publicação na Fonte. UFRN / Biblioteca Setorial de Engenharia Mecânica

Costa, Francisco Canindé Camilo.

Obtenção de compósitos cerâmicos baseados em Al2O3/TiC através dos precursores poliméricos / Francisco Canindé Camilo Costa. – Natal, RN, 2011.

140 f.: il.

Orientador: Wilson Acchar.

Tese (Doutorado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de pós-graduação em Engenharia Mecânica.

OBTENÇÃO DE COMPÓSITOS CERÂMICOS BASEADOS EM

Al

2O

3/TiC ATRAVÉS DOS PRECURSORES POLIMÉRICOS

Esta tese foi julgada adequada para a obtenção do título de Doutor em Engenharia Mecânica na Área de Concentração Tecnologia de Materiais (Cerâmicas e Compósitos) e aprovada em sua forma final pelo Programa de Pós-Graduação em Engenharia Mecânica (PPGEM) da Universidade Federal do Rio Grande do Norte (UFRN).

Data de Aprovação: 13 / 05 / 2011 ________________________________

Prof. Dr. Clodomiro Alves Júnior Coordenador do PPGEM - UFRN

Banca Examinadora

________________________________

Prof. Dr. Wilson Acchar (orientador) - UFRN Presidente

______________________________

Prof. Dr. Marcus Alexandre Diniz - IFRN Examinador Externo à Instituição

______________________________

Prof. Dr. Uílame Umbelino Gomes - UFRN Examinador externo ao Programa

________________________________

Profª. Drª. Amélia Severino Ferreira e Santos - UFRN Examinadora Externa ao Programa

______________________________

AGRADECIMENTOS

A Deus por tornar tudo isto possível.

Ao Prof. Dr. Wilson Acchar pelo estímulo, dedicação e paciência.

À minha família pela paciência e perdão de minha ausência durante os trabalhos.

Ao Instituto Federal do Rio Grande do Norte – IFRN pelo apoio técnico e financeiro concedido.

Aos bolsistas do laboratório, Clawsio Rogério Cruz, Micheline Reis e Charles Augusto Santos do Carmo, pela colaboração no preparo dos equipamentos, das amostras e ensaios realizados.

Ao engenheiro Washington Luiz da Costa pelo incentivo e colaboração.

Aos técnicos da oficina mecânica do Núcleo de Tecnologia da Universidade Federal do Rio Grande do Norte, Frazão, Elmar e Ariosvaldo, pela colaboração na confecção dos aparatos desenvolvidos.

Ao Prof. Dr Rubens Maribondo pela orientação dos trâmites burocráticos na aquisição de matéria-prima para os ensaios e pela amizade.

Ao Prof. Dr. Jorge Magner, do IFRN, pelo incentivo.

Aos técnicos do CT-GAS/RN, Darlan e Maximme, pelos ensaios de MEV e DRX.

Daniel Diniz, Carlos Alberto Paskocimas, Uilame Umbelino Gomes, Franciné Alves da Costa e especialmente ao Professor Luciano Bet (in memorian), pelos conhecimentos transmitidos.

A obtenção de materiais cerâmicos a partir de precursores poliméricos é objeto de inúmeros estudos devido ao menor custo energético em relação ao processamento convencional. O objetivo deste trabalho foi investigar e aprimorar o mecanismo de obtenção de compósito de matriz cerâmica (CMC) baseado em SiOC/Al2O3/TiC pela pirólise de um polissiloxano em presença de cargas ativa e inerte, em temperatura de pirólise inferior à usualmente adotada para essa técnica, com maior resistência mecânica. Também se investiga a influência da temperatura de pirólise, do teor de Al como carga ativa, da presença de agentes infiltrantes (Al, vidro de La e polímero polissiloxano) pós-pirólise, da temperatura e do tempo de infiltração sobre algumas propriedades físicas e mecânicas. A alumina é utilizada como carga inerte e Ti e Al como carga ativa na pirólise. Alumínio, vidro de La e um polissiloxano são utilizados como agentes infiltrantes pós-pirólise. Os materiais obtidos foram analisados com relação à porosidade e densidade aparente pelo método de Arquimedes, a presença de fases cristalinas por difratometria de raios-X (DRX) e a microestrutura por microscopia eletrônica de varredura (MEV). Os corpos cerâmicos pirolisados entre 850 °C – 1400 °C apresentam porosidade de 15 - 33%, densidade de 2,34 – 2,62 g/cm3 e resistência mecânica à flexão em 4 pontos de 30 - 42 MPa. A microestrutura apresentou-se porosa, com uma matriz de Al2O3 reforçada por partículas de TiC e AlTi3. A infiltração pós-pirólise revelou redução da porosidade e incremento da densidade, dos corpos infiltrados, em torno de 20% e da resistência mecânica em torno de 40%, com o Al e o polímero agindo mais eficazmente como agentes infiltrantes, sob vácuo. As propriedades mecânicas de compósitos processados sem pressão de compactação se apresentaram equivalentes àquelas de algumas literaturas em que se utilizou pressão de compactação e retração linear de apenas 2%, bem. Os compósitos obtidos apresentam potencial de aplicação onde estabilidade térmica é o principal requisito.

The obtaining of ceramic materials from polymeric precursors is subject of numerous studies due to lower energy costs compared to conventional processing. The aim of this study is to investigate and improve the mechanism for obtaining ceramic matrix composite (CMC) based on SiOC/Al2O3/TiC by pyrolysis of polysiloxane in the presence of an active filler and inert filler in the pyrolysis temperature lower than the usually adopted for this technique, with greater strength. It also investigates the influence of pyrolysis temperature, the content of Al as active filler, the presence of infiltrating agents (Al, glass and polymer) after pyrolysis, temperature and infiltration time on some physical and mechanical properties. Alumina is used as inert filler and Al and Ti as active filler in the pyrolysis. Aluminum, glass and polysiloxane are used as agents infiltrating the post-pyrolysis. The results are analyzed with respect to porosity and bulk density by the Archimedes method, the presence of crystalline phases by X-ray diffraction (XRD) and microstructure by scanning electron microscopy (SEM). The ceramic pyrolyzed between 850 °C – 1400 °C contain porosity 15% to 33%, density 2.34 g/cm3 and flexural strength at 4 points from 30 to 42 MPa. The microstructure features are porous, with an array of Al2O3 reinforced by TiC particles and AlTi3. The infiltration post-pyrolysis reveals decrease in porosity and increase density and strength. The composites have potential applications where thermal stability is the main requirement.

Figura Título Página Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura 10 Figura 11 Figura 12

Estrutura cristalina da alfa-alumina

Gráfico demonstrativo do crescimento da produção e da demanda de alumina e a variação de preço

Tipos de reforços de materiais compósitos

Estrutura cristalina do TiC

Influência da presença de carbetos na dureza da Al2O3

Diagrama esquemático da prensagem uniaxial de um toróide

Diagrama esquemático da prensagem uniaxial a quente

Uma vela de ignição de Al2O3 sendo prensada isostaticamente (à esquerda) e o equipamento de prensagem a quente (à direita)

Perda de massa normalizada de uma mistura polissiloxano-Ti e a formação de TiC em função da temperatura de pirólise

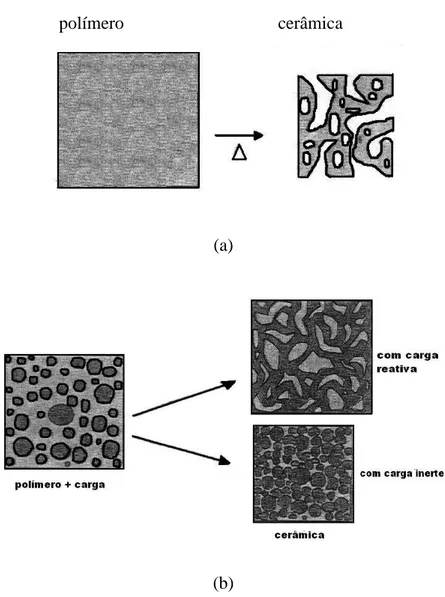

Ilustração do princípio da conversão polímero – cerâmica pela rota dos precursores poliméricos (a) e AFCOP (b).

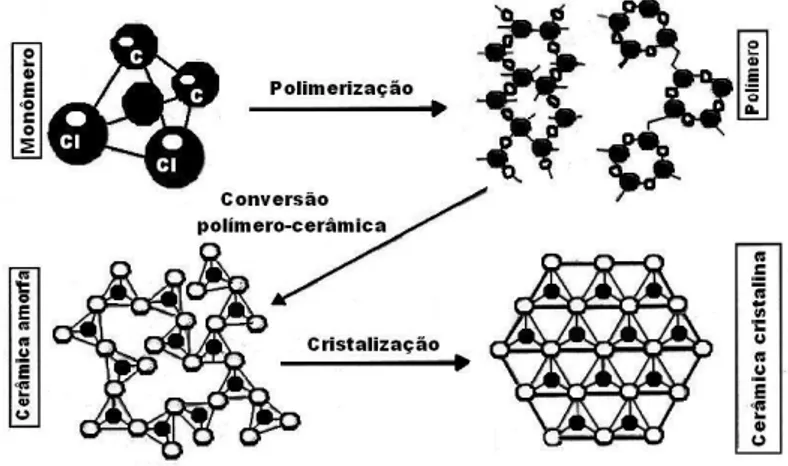

Alterações estruturais durante conversão polímero/carga em cerâmica

O efeito da carga e da atmosfera de pirólise sobre a variação

Figura 13 Figura 14 Figura 15 Figura 16 Figura 17 Figura 18 Figura 19 Figura 20 Figura 21 Figura 22 Figura 23

Efeito de vários sistemas de carga sobre a retração e a porosidade do corpo cerâmico após pirólise polimérica

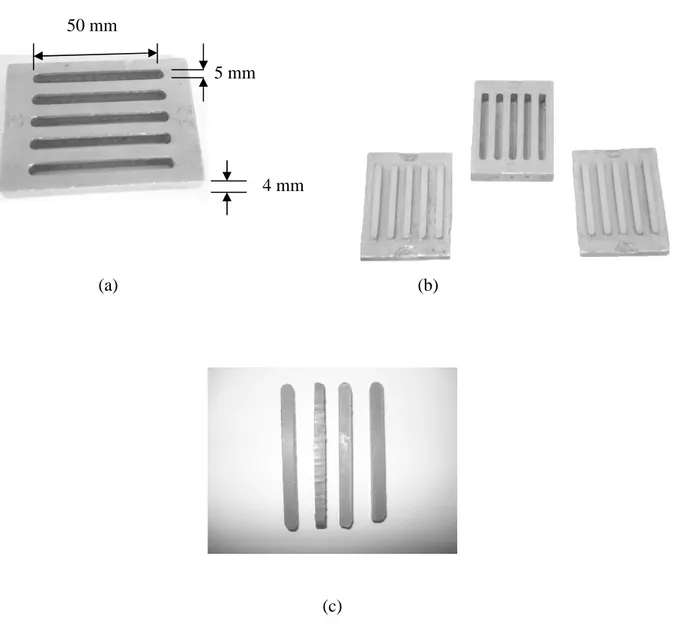

Fluxograma indicativo da metodologia de obtenção de CMC’s Al2O3/TiC através de precursores poliméricos.

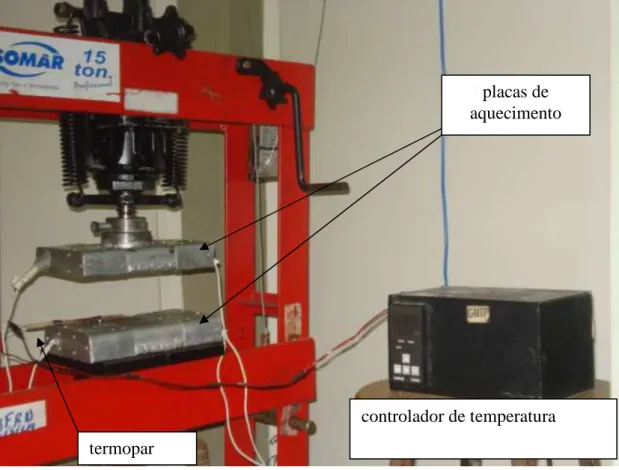

Detalhe da prensa hidráulica com as placas de aquecimento e o controlador de temperatura.

Forno resistivo de tubo de alumina

Esquema do processamento de pirólise dos compósitos Al2O3/TiC em várias temperaturas.

Aspecto macroscópico pós-pirólise das amostras pirolisadas a 1400 °C e 1200 °C.

Aspecto macrográfico do compósito pirolisado a 1100 °C.

Aspecto macroscópico de amostra com ausência de Al na composição e pirolisada a 1100 °C.

Propriedades de compósitos em função da temperatura de pirólise.

Aspecto visual de amostras pirolisadas sem Al (à esquerda) e com Al (à direita) na composição de partida.

Propriedades físicas/mecânicas de compósitos em função do teor de Al (40 MPa).

Figura 25 Figura 26 Figura 27 Figura 28 Figura 29 Figura 30 Figura 31 Figura 32 Figura 33 Figura 34 Figura 35 (0 MPa).

Propriedades de compósitos pirolisados em função da temperatura de pirólise.

Visão macroscópica das amostras infiltradas com Al a 1000 °C/15 min.

Propriedades de compósitos infiltrados com Al sob vácuo em função do tempo de infiltração.

Aspecto de amostras infiltradas com Al a 1000 °C/1 hora sob vácuo. A partícula de formato esférico é o Al remanescente.

Propriedades de compósitos infiltrados com vidro sob vácuo em função da temperatura e do tempo.

Propriedades de compósitos infiltrados com polissiloxano em função da temperatura, do tempo e das etapas de infiltração.

Comparativo de melhores propriedades promovidas após infiltração com Al, vidro e polímero.

Padrão de difração de raios-X de amostras sinterizadas a 1000 °C

Padrão de difração de raios-X de amostras sinterizadas a 1050 °C

Padrão de difração de raios-X de amostras sinterizadas a 1100 °C

Aspecto da superfície de fratura do compósito SiOC/Al2O3/TiC sob microscopia óptica.

Figura 37(a) Figura 37(b) Figura 37(c) Figura 37(d) Figura 38(a) Figura 38(b) Figura 38(c) Figura 38(d) Figura 39(a) Figura 39(b)

sinterizado a 1000 °C com presença de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagem de MEV de amostra pirolisada com 5% de Al na composição.

Imagens de MEV de compósito infiltrado com vidro sob vácuo por 30 min.

Figura 40(a)

Figura 40(b)

Figura 41

Figura 42

Figura 43

Figura 44

Figura 45

Figura 46

Figura 47

Figura 48

30 min.

Imagem de MEV de amostra infiltrada com um polissiloxano

Imagem de MEV de amostra infiltrada com um polissiloxano

Aspecto da superfície de fratura de um corpo cerâmico Al2O3/TiC sinterizado a 1000 °C sem presença de Al na composição.

Imagem MEV de matriz escura e porosa de SiCO/ Al2O3 envolvendo partículas brancas de TiC (ponto E).

Espectroscopia por energia dispersiva (EDS) da matriz de SiCO/ Al2O3.

Espectroscopia por energia dispersiva (EDS) do TiC

Espectroscopia por energia dispersiva (EDS) do TiSi2.

Imagem MEV de uma fase amorfa no interior de um poro.

Espectroscopia por energia dispersiva (EDS) de fase amorfa de Si, da figura 42.

Esquema do modelo proposto neste trabalho

115

116

117

120

121

121

122

123

123

124

LISTA DE TABELAS

Tabela Título Página

Tabela 1 Tabela 2 Tabela 3 Tabela 4 Tabela 5 Tabela 6 Tabela 7 Tabela 8 Tabela 9 Tabela 10 Tabela 11

Propriedades típicas de óxidos cerâmicos

Propriedades mecânicas e térmicas da alumina

Propriedades de carbetos de metais refratários

Comparativo da resistência mecânica de um compósito Al2O3/TiC em função da técnica de prensagem

Classes de polímeros, temperaturas de pirólise, produtos gerados e rendimento através da pirólise polimérica para obtenção de materiais cerâmicos

Resistência à flexão em 04 pontos de cerâmicas derivadas de misturas polímero/carga

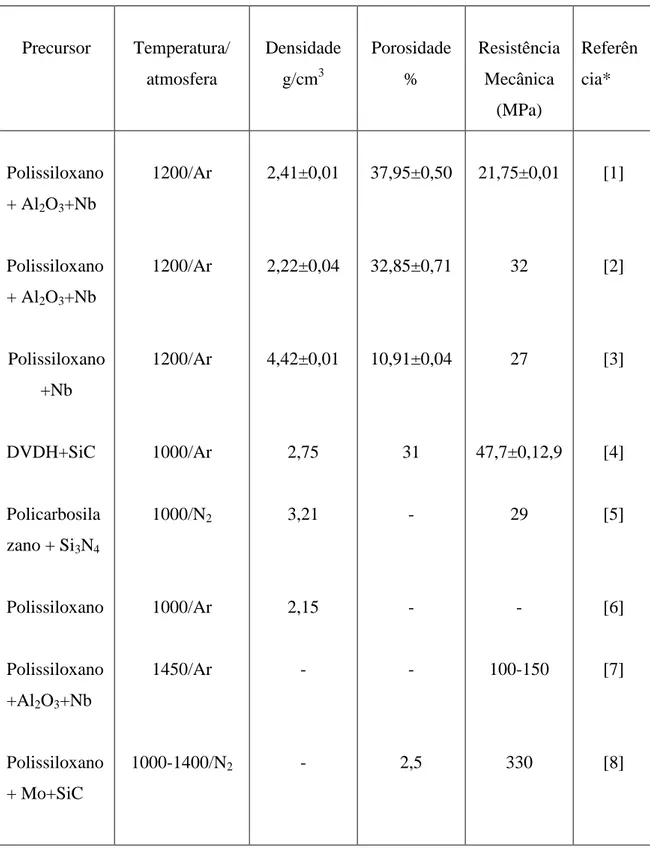

Propriedades de alguns compósitos cerâmicos obtidos pela AFCOP

Composição dos materiais de partida (composição 1)

Composição dos materiais de partida (composição 2)

Composição dos materiais de partida (composição 3)

Tabela 12 Tabela 13 Tabela 14 Tabela 15 Tabela 16 Tabela 17 Tabela 18 Tabela 19 Tabela 20 Tabela 21 Tabela 22

Resultados preliminares de propriedades dos compósitos obtidos conforme composição 2, tabela 9

Propriedades de compósitos pirolisados em função do teor de Al na composição, com pressão de compactação de 40 MPa

Propriedades de compósitos pirolisados em função do teor de Al na composição, sem pressão de compactação (0 MPa)

Propriedades de compósitos pirolisados em função da temperatura de sinterização

Propriedades de compósitos pirolisados a 1000 °C, conformados a verde sem pressão de compactação (0 MPa)

Propriedades físicas/mecânicas de compósitos infiltrados com Al a 1000 °C, infiltração espontânea, 15 min

Propriedades físicas/mecânicas de compósitos infiltrados com Al a 850 °C e 950 °C, infiltração à vácuo, 15 min

Propriedades físicas/mecânicas de compósitos infiltrados com Al a 1000 °C, infiltração à vácuo, 15, 30 e 60 min

Propriedades físicas/mecânicas de compósitos infiltrados com vidro

Propriedades físicas/mecânicas de compósitos infiltrados com polímero

Melhores resultados de propriedades físicas/mecânicas de compósitos infiltrados com Al, vidro e polímero

LISTA DE ABREVIATURAS E SIGLAS

AFCOP Pirólise Polimérica Controlada por Carga Ativa

ASTM American Society for Testing and Materials

CMC Compósito de matriz cerâmica

D1107 Marca comercial do Polimetilhidrogêniossiloxano (PMHS)

D4Vi Marca comercial do 1,3,5,7 tetravinil – 1,3,5,7 tetrametilciclotetrassiloxano

D4H 1,3,5,7 - tetrametilciclotetrassiloxano

DVDH Polímero gerado pela reação entre D4Vi e D4H

DRX Difração de raios-X

(EDS) Espectrometria por energia dispersiva

G Gasoso

h Comprimento de infiltração

h Hora

MC Metil celulose

r Raio do poro

S Sólido

LISTA DE SÍMBOLOS

α Fase estável da alumina

θ, γ, κ, χ Fases metaestáveis da alumina

γ Energia da superfície do infiltrante

θ Ângulo de contato

2θ Ângulo de difração

η Viscosidade

V Variação de volume

SUMÁRIO

1 INTRODUÇÃO ... 20

2 REVISÃO BIBLIOGRÁFICA ... 24

2.1 MATERIAIS CERÂMICOS ... 24

2.2 MATERIAIS CERÂMICOS À BASE DE ALUMINA ... 26

2.3 MATERIAIS CERÂMICOS COMPÓSITOS À BASE DE ALUMINA ... 29

2.4 PROCESSAMENTO DE MATERIAIS COMPÓSITOS CERÂMICOS À BASE DE ALUMINA...35

2.4.1 Prensagem Uniaxial e Sinterização ... 35

2.4.2 Prensagem a Quente (HP – Hot Press)... 37

2.4.3 Prensagem Isostática a Quente (HIP) ... 38

2.4.4 Infiltração ... 40

2.5 OBTENÇÃO DE MATERIAIS CERÂMICOS COMPÓSITOS À BASE DE ALUMINA ATRAVÉS DA PIRÓLISE DE PRECURSORES POLIMÉRICOS ... 43

2.5.1 Princípio Básico ... 43

2.5.2 Produtos da Pirólise Polimérica ... 43

2.5.3 Análises Térmicas...44

2.5.4 Classes de Polímeros Utilizados como Precursores Cerâmicos .. 45

2.5.5 Características da Pirólise Polimérica ... 46

2.5.6 A Obtenção de Compósitos Cerâmicos pela Rota dos Precursores

Poliméricos Controlada por Carga Ativa (AFCOP) ... 48

2.5.7 O Efeito da Carga Sobre a Retração Volumétrica e a Porosidade

de Compósitos Cerâmicos ... 51

2.5.8 A Conversão Polímero-Cerâmica ... 52

2.6 PROPRIEDADES DE CORPOS CERÂMICOS OBTIDOS PELA AFCOP ... 57

3 MATERIAIS E MÉTODOS ... 59

3.2 COMPOSIÇÃO DAS AMOSTRAS ... 62

3.3 PREPARAÇÃO DOS CORPOS VERDES ... 63

3.3.1 Mistura e Homogeneização ... 64

3.3.2 Compactação ... 64

3.3.3 Controlador de Temperatura e Dispositivo de Aquecimento ... 66

3.3.4 Medição das Dimensões das Amostras ... 67

3.4 PIRÓLISE ... 67

3.5 CARACTERIZAÇÃO DOS CORPOS PIROLISADOS ... 69

3.5.1 Determinação de Densidade e Porosidade ... 69

3.5.2 Resistência Mecânica à Flexão ... 69

3.5.3 Análise das Superfícies de Fratura ... 70

3.5.4 Análises de Fases ... 70

3.6 INFILTRAÇÃO ... 70

4 RESULTADOS E DISCUSSÃO ... 72

4.1 RESULTADOS PRELIMINARES ... 72

4.2 INFLUÊNCIA DO TEOR DE ALUMÍNIO ... 77

4.3 INFLUÊNCIA DA TEMPERATURA DE PIRÓLISE E DA PRESSÃO DE COMPACTAÇÃO NAS PROPRIEDADES DOS COMPÓSITOS CERÂMICOS...83

4.3.1 Influência da Temperatura ... 83

4.3.2 Influência da Pressão de Compactação nas Propriedades dos

Compósitos Cerâmicos ... 85

4.4 INFLUÊNCIA DA INFILTRAÇÃO ... 87

4.4.1 Infiltração com Al... 87

4.4.2 Infiltração com Vidro ... 93

4.4.3 Infiltração com Polímero ... 97

4.4.4 Comparativo dos Melhores Resultados de Infiltração com Al,

Vidro e Polímero ... 100

4.5 IDENTIFICAÇÃO DE FASES ... 102

4.6 MACROESTRUTURA E MICROESTRUTURA ... 105

4.6.2.1 Infiltração com Al ... 111

4.6.2.2 Infiltração com Vidro ... 113

4.6.2.3 Infiltração com Polímero ... 116

4.7 POROSIDADE, DENSIDADE E RESISTÊNCIA MECÂNICA ... 118

5 CONCLUSÕES ... 126

SUGESTÕES ... 128

1 INTRODUÇÃO

Em virtude de suas boas propriedades como dureza, resistência ao desgaste, refratariedade, resistência ao calor e à oxidação, os materiais cerâmicos tem sido investigados intensamente visando o aprimoramento de seu desempenho em serviço.

Sua fragilidade, representada pela baixa tenacidade à fratura, limita suas aplicações e é, portanto, o campo de maior investigação. Um material cerâmico compósito, constituído de uma fase matriz e uma ou mais fases que lhe reforcem propriedades específicas (mecânicas, por exemplo), se constitui em uma das técnicas alternativas às limitações desses materiais.

Como exemplo, um compósito cerâmico dotado de uma fase matriz de alumina reforçada por uma fase carbeto refratário, como TiC, NbC ou SiC, tem suas fases atuando de forma sinérgica, conferindo ao compósito excepcionais qualidades, notadamente propriedades mecânicas, como a resistência à flexão.

Porém, a refratariedade, associada ao alto ponto de fusão da alumina bem como dos metais refratários, promove significativas dificuldades de processamento desses materiais. Convencionalmente, o processamento de compósitos cerâmicos reforçados por carbetos refratários dotados de boas propriedades exigem equipamentos especiais, elevadas pressões, temperaturas e tempos de processamento, elevando custos energéticos e econômicos.

Os bons resultados obtidos através da conversão de um polímero em material cerâmico via pirólise conforme relatado nos trabalhos de Chantrell & Popper (1965) e Yajima et al. (1976) estimularam o desenvolvimento de novas pesquisas e de técnicas inovadoras dessa nova rota de processamento cerâmico, alternativamente ao processamento convencional.

(RADOVANOVIC et al., 1999; DERNOVSEK et al., 2000; WANG et al, 2009; TAVAKOLI, 2010).

Obtenção de CMC’s reforçados com carbetos refratários através da rota dos precursores poliméricos é tecnologicamente atrativa devido às temperaturas de processamento serem mais baixas que nas técnicas convencionais, à execução de componentes cerâmicos densos dotados de boas propriedades e com geometrias complexas, além de alto rendimento cerâmico.

A utilização de técnicas simples de conformação de plásticos e subseqüente pirólise polimérica em fornos convencionais, típicos deste processamento, permite gerar compósitos cerâmicos como SiC/TiC, Si3N4/SiC, BN/Si3N4 , Al2O3/TiC, Al2O3/NbC, dentre outros, com aplicações potenciais como, por exemplo, revestimento cerâmico refratário em pás de turbinas aeronáuticas, componentes de motores de combustão interna, fornos industriais e ferramentas de corte para alta velocidade (GREIL et al., 1992; BRANDT, 1999; WOLFF, 2002; ACCHAR et al., 2008).

O desenvolvimento de CMC’s à base de Al2O3 reforçados com carbetos refratários, como o TiC, tem recebido particular atenção de pesquisadores pela possibilidade de síntese de corpos cerâmicos nesse sistema através de precursores poliméricos (BURDEN et al., 1988; CHAE et al., 1993; GOTOH et al., 2001). Particularmente, o TiC apresenta elevadas dureza e ductilidade, maior tenacidade e resistência ao choque térmico comparativamente às cerâmicas óxidas, baixo coeficiente de atrito e é quimicamente inerte, sendo, inclusive, utilizado como revestimento de metais duros. Sua presença como reforço de um compósito baseado em uma matriz de alumina influencia significativamente as propriedades desta, tais como resistência mecânica, resistência ao desgaste e ao choque térmico e, principalmente, a tenacidade, conferindo a esse material importância tecnológica.

Nesse contexto o presente trabalho apresenta uma rota de processamento, técnica e economicamente viável, para obtenção de corpos compósitos cerâmicos baseados em Al2O3/TiC densos, com reduzidas retração volumétrica e porosidade, mediante a técnica denominada Pirólise Polimérica Controlada por Carga Ativa (AFCOP). Para isso foi realizada a pirólise de um polissiloxano misturado com pós de carga inerte (Al2O3) e reativa (Ti, Al), em temperaturas de processamento inferiores àquelas relatadas na literatura e a pirólise foi seguida de infiltração visando melhoria de propriedades.

A rota da pirólise polimérica com controle de fases e propriedades proporcionado pela presença de cargas ativas e inertes se torna única pela possibilidade de obtenção de um produto final dotado de características tecnológicas interessantes, como resistência ao desgaste e baixo coeficiente de expansão térmica, proporcionadas por uma matriz de alumina, associada à alta resistência específica à alta temperatura do TiC, em temperaturas de processamento relativamente inferiores à temperatura de fusão das matérias-primas envolvidas.

Um produto com essas características estaria apto a atender demandas industriais por materiais avançados, como a indústria automobilística, onde motores de combustão interna mais leves e resistentes ao calor garantiriam maior eficiência energética e redução de emissão de poluentes, satisfazendo requisitos ambientais.

Entretanto, materiais nesse sistema de fases processados pela pirólise polimérica falham devido à fragilidade, originada na alta fração volumétrica da fase de poros do produto final, tornando esta rota interessante apenas na obtenção de componentes discretos, como filmes finos ou peças de volumes reduzidos.

Neste trabalho, de forma sucinta, o processamento envolve etapas de preparação do precursor polimérico e de pós cerâmicos e metálicos; preparação dos corpos verdes via compactação uniaxial e; pirólise em forno resistivo, obtendo-se compactos compósitos cerâmicos caracterizados por uma matriz de Al2O3 reforçada por partículas dispersas de TiC. Infiltração da fase poro residual também é investigada quanto à melhoria de propriedades mecânicas.

Alguns parâmetros determinantes das propriedades dos produtos finais são investigados ao longo do processamento, tais como composição estequiométrica de partida; influência dos teores de Al como carga ativa; aplicação ou não de pressão durante a compactação; temperatura de pirólise; a influência do fenômeno da infiltração e da natureza do agente infiltrante; a temperatura e o tempo de infiltração.

Propriedades físicas e mecânicas dos compósitos obtidos são analisadas e discutidas, correlacionando-as aos fenômenos físico-químicos presentes em cada etapa de processamento e às teorias propostas, sugerindo correção de rotas objetivando otimização do processo.

A eliminação de aplicação de pressão de compactação é uma das inovações sugeridas, aliada à redução de consumo energético pelo processamento em temperatura inferior ao processamento convencional, bem como utilização de vácuo produzido por bomba comercial, reduzindo custos de fabricação de componentes volumosos, agregando o fator econômico ao fator tecnológico.

2 REVISÃO BIBLIOGRÁFICA

Dentre as diversas classes de materiais de importância tecnológica, os materiais cerâmicos têm se destacado pelo crescente interesse industrial, justificado por suas interessantes propriedades, possibilitando o desenvolvimento e aplicação de componentes em diversas várias áreas do cotidiano da humanidade. A relevância de seu estudo está na contribuição para o progresso científico e tecnológico.

2.1 MATERIAIS CERÂMICOS

Cerâmica vem do grego keramus, significando coisa queimada. De forma geral os materiais cerâmicos são definidos como não-metálicos e inorgânicos, sendo obtidos após queima em elevada temperatura. As cerâmicas se classificam em tradicionais, como as porcelanas, os silicatos, as argilas e os vidros, e em cerâmicas avançadas, como Al2O3, MgO, Y2O3, LiO2, ZrO2, SiC, TiC, TaC, SiN, TiN e BN.

As cerâmicas avançadas, por apresentarem elevada dureza, resistência ao desgaste, resistência ao calor e módulo elástico, possuem grande atrativo tecnológico, cumprindo funções elétricas, térmicas, mecânicas, químicas, nucleares, dentre outras, encontrando aplicações como sensores, isolantes térmicos, contactores elétricos, componentes de motores de combustão interna e aeronáuticos.

As funções e propriedades citadas acima são conferidas pelo caráter das ligações químicas, majoritariamente iônicas e/ou covalentes, caracterizadas por elevadas energias de ligação.

elevadas temperaturas e ao choque térmico, bem como dotadas de tenacidade para absorver os impactos oriundos das vibrações mecânicas inerentes ao processo (COUTINHO, 2005). A ausência ou pequena rigidez das máquinas operatrizes pode ser um fator limitante para o potencial de aplicação destes materiais.

Intensivos trabalhos visando contornar essas limitações têm sido publicados pela literatura (PASOTTI et al. 1998; BRANDT, 1999; PEKOR et al., 2010; ACCHAR, 2009), notadamente aqueles relacionados a obtenção de compósitos cerâmicos reforçados com carbetos ou nitretos refratários, como o TiC , o NbC, o SiC e o SiN. Os carbetos metálicos têm a vantagem de possuir elevados pontos de fusão, alta resistência em altas temperaturas, resistência ao desgaste e à corrosão, baixa massa e estabilidade química. Coutinho (2005), por exemplo, relata o aumento da tenacidade à fratura do Si3N4 com a adição do NbC.

Nesse contexto, os materiais cerâmicos avançados, como os carbetos, os nitretos e as cerâmicas óxidas têm sido objeto de estudos visando ao aperfeiçoamento de suas propriedades, atendendo exigências específicas e alargando seu campo de aplicações, notadamente quanto ao atendimento às expectativas de alto desempenho estrutural.

Tabela 1 – Propriedades típicas de óxidos cerâmicos (adaptada de COSTA, 2010). Propriedade Alumina Berília Magnésia Zircônia

Ponto de fusão, °C 2037,7 2549 2799 2615

Módulo de elasticidade

sob tração, MPa 455000 245000 280000 210000

Resistência à tração,

MPa 266 98 140 147

Resistência à

compressão, MPa 2240 2100 840 2100

Microdureza Knoop

Máxima temperatura de serviço (em atmosfera oxidante, °C)

3 000

1949

1 300

2399

700

2399

1 100

2499

2.2 MATERIAIS CERÂMICOS À BASE DE ALUMINA

controladas pela taxa de calcinação e precipitação do hidróxido de alumínio (Al(OH)3) do processo Bayer e fases metaestáveis podem se originar (fases θ, γ, κ, χ ), conferindo propriedades específicas. A fase gama, por exemplo, em razão de sua grande área específica é utilizada como catalisador, enquanto a fase beta é usada como eletrólito sólido, por ser ótimo condutor iônico (ACCHAR, 2000).

Entretanto, a fase alfa é a que apresenta maior campo de aplicações, pela sua estabilidade química e manutenção de propriedades a elevadas temperaturas. Essas propriedades são conferidas por sua estrutura cristalina hexagonal, onde 2/3 dos vazios octaédricos são preenchidos por cátions Al3+, ligando-se ionicamente a uma densa rede de íons de O, conforme mostra a figura 1. Essa estrutura pode receber diferentes íons, como Cr3+, Cr5+, Fe3+, Ti3+, Ni3+, Co2+, Mn2+, Mn3+, V3+ e outros (ACCHAR, 2000).

Figura 1 – Estrutura cristalina da alfa-alumina (ACCHAR, 2000).

Aplicações típicas da α-Al2O3 são revestimento de pás de turbinas aeronáuticas e de cabeças de pistões de motores de combustão interna, guia-fios na indústria de fiação, velas de ignição, rebolos abrasivos para afiação de ferramentas de corte na indústria metal-mecânica e, mais recentemente, como material de implante ósseo e dentário.

A Tabela 2 relaciona as propriedades mecânicas e térmicas da alumina, baseada nos trabalhos de Doerre & Huebner (1984 apud ACCHAR, 2000).

Tabela 2 – Propriedades mecânicas e térmicas da alumina (adaptada de DOERRE & HUEBNER, 1984).

Alumina 99,7%

Alumina 98% (1,5%

SiO2)

Alumina 96%

Alumina 90%

Densidade (g/cm3) 3,85 - 3,90 3,80 - 3,85 3,72 3,60

Tenacidade (MPa.m1/2) 5,0 – 6,5 4,5 - 5,0 - -

Módulo de elasticidade (GPa) 350 - 380 340 - 350 303 275 Resistência à flexão (MPa) 300 - 400 350 - 400 358 337 Energia de Fratura (J/m2) 40 - 50 30 - 40 - - Condutividade Térmica

(20-1000 °C) (W/mK) 23 - 26 20 - 23 24 16

Choque Térmico (°C) 240 280 - -

Coeficiente de Dilatação

Linear (°C-1) 8,0 x 10-6 7,0 x 10-6 7,4 x 10-6 7,0 x 10-6

As vantagens e características citadas da alumina justificam seu uso em cerca de 80% do mercado mundial de cerâmicas para uso especial (DINIZ, 2007), com demanda e produção crescentes simultânea à redução de preço, conforme demonstra a figura 2.

Figura 2 - Gráfico demonstrativo do crescimento da produção e da demanda de alumina e a variação de preço. (Fonte: REUTERS, 2010).

Entretanto, a baixa tenacidade e a resistência ao choque térmico limitam sua aplicação, principalmente quando requisitada em elevadas temperaturas e/ou presença de impacto ou vibrações, como, por exemplo, em processos de usinagem sob elevada velocidade de corte.

Seu comportamento sob carga, assim como a maioria dos materiais cerâmicos, é frágil. Entretanto, sua resistência à compressão é superior à resistência à tração. Esse comportamento está associado aos defeitos gerados durante o processamento, como trincas e poros, que tendem a se propagar sob tração e a se fechar sob compressão.

2.3 MATERIAIS CERÂMICOS COMPÓSITOS À BASE DE ALUMINA

principal mecanismo de falha catastrófica dos materiais cerâmicos monolíticos quando submetidos à tensão.

A tenacidade à fratura dos materiais cerâmicos pode ser melhorada pela adição de uma ou mais fases dispersas em sua estrutura. Essa segunda fase atua como reforço, pelo acréscimo da resistência à propagação do defeito. A esse material reforçado se convencionou denominar material compósito, com propriedades específicas, como alta tenacidade à fratura, que seriam impossíveis de se obter dos materiais constituintes isoladamente.

A geometria do tipo de reforço classifica os compósitos em partículas, plaquetas, fibras e whiskers, conforme mostra a figura 3 (FONSECA, 2006).

Figura 3 – Tipos de reforços de materiais compósitos (FONSECA, 2006).

As principais estratégias de reforço dos materiais cerâmicos se baseiam na perda de energia de propagação da trinca.

Um dos métodos aplicados é o alongamento de sua trajetória ao fazê-la se desviar de uma fase reforço de elevado módulo elástico, em adição à resistência das fortes ligações da interface reforço-matriz. Além disso, durante esse desvio é comum a ramificação da trinca principal em micro-trincas. A propagação de várias micro-trincas absorve mais energia do que uma única trinca (COUTINHO, 2005).

parcialmente estabilizada (geralmente com Y2O3) à temperatura ambiente comumente é utilizada para tenacificação da Al2O3 pela sua transformação da fase metaestável tetragonal da zircônia para a monoclínica estável, porém com acréscimo de volume da partícula, o que acontece quando a fase metaestável está sob tensão. Quando esse aumento de volume ocorre nas proximidades das extremidades das trincas, tensões compressivas tendem a fechá-las, consumindo energia de propagação (CHAWLA, 1993).

A presença de uma segunda fase de reforço no material cerâmico baseado na alumina tem sido a alternativa principal para ampliar o campo de aplicação desse importante material de engenharia (CUTLER et al., 1989; KOYAMA et al., 1992; CHAE, 1993). Essa segunda fase geralmente é baseada em carbetos ou nitretos (RAK & CZECHOWSKI, 1998) cujas propriedades físicas e mecânicas de alguns deles são apresentadas na Tabela 3 (GOMES, 1995).

Tabela 3 – Propriedades de carbetos de metais refratários (GOMES, 1995).

Carbeto Dureza (HV)

Estrutura Cristalina

Ponto de fusão (°C)

Densidade teórica (g/cm3)

Módulo de elasticidade

(GPa)

WC 2080 Hexagonal ~2800 15,8 669

TiC 3200 Cúbica 3065±15 4,92 448

NbC 2400 Cúbica 3500±75 7,82 290

TaC 1790 Cúbica 3915±50 14,5 276

VC 2950 Cúbica 2730±75 5,48 434

HfC 2700 Cúbica 3925±50 12,67 -

ZrC 2600 Cúbica 3440±20 6,56 474

MO2C 1950 Hexagonal 2490-2520 9,12 227

Cr3C2 2280 Ortorrômbica ~1900 6,68 386

capacitando-o a fcapacitando-ormar um material ccapacitando-ompósitcapacitando-o ccapacitando-om a alumina, interessante dcapacitando-o pcapacitando-ontcapacitando-o de vista tecncapacitando-ológiccapacitando-o (BURDEN et al., 1988; KOYAMA et al., 1992; KI-WOONG CHAE & DOH-YEON KIM, 1995). Em virtude dessas propriedades, o TiC é usado como cermet (compósito cerâmica + metal) ou material de corte, podendo substituir o metal duro, WC aglomerado com Co, substituindo-se o ligante Co pelo Ni.

A célula cristalina do TiC é cúbica com o Ti ocupando os vértices, conforme se observa na figura 4.

Figura 4 – Estrutura cristalina do TiC (COUTINHO, 2005).

Um processamento típico para obtenção de TiC foi realizado por Chae et al. (1993), em que sinterizaram um compósito Al2O3 – TiC a 1650 °C – 1800 °C por 5 min, utilizando como aditivo Y2O3 em fase líquida, visando a uma melhor densificação.

A literatura também apresenta a síntese de TiC via redução carbotérmica usando-se misturas de nanopartículas de TiO2 e metil celulose (MC) como fonte de carbono a 1300 °C por 2 h (GOTOH et al., 2001).

O compósito cerâmico baseado em

Al

2O

3 apresenta melhores propriedades que aFigura 5 – Influência da presença de carbetos na dureza da Al2O3. (Fonte: FERRAMENTAS, 2010).

NbC é outro material de reforço da alumina bastante utilizado. Pasotti et al. (1998) sinterizaram um compósito

Al

2O

3/NbC aditivada com Y2O3 a 1650 °C/30 min e 1750 °C/15 min e observaram que esse carbeto, além de reforçar a matriz, controlou seu crescimento de grão e esse efeito foi mais efetivo a 1750 °C. Granulação grosseira da alumina implica em propriedades mecânicas desfavoráveis. Entretanto, quanto maior o teor de NbC menor a densidade do compósito obtido. Os melhores resultados foram em presença de Y2O3, notável aditivo de sinterização densificador daAl

2O

3.Borsa et al. (1997) avaliaram a influência de nanopartículas de SiC e cita a possibilidade de aumentos de 300% na resistência à flexão e 50% na tenacidade à fratura da alumina com adição de 5% em volume de partículas de SiC de 200 nm. Entretanto, seus resultados não confirmaram esses valores, embora o SiC seja utilizado como reforço na alumina por conferir propriedades tipicamente exigidas por ferramentas de corte (RAK & CZECHOWSKI, 1998).

Compósitos

Al

2O

3/TiN também foram avaliados com relação à influência da microestrutura nas propriedades mecânicas e elétricas. Teores de TiN em torno de 25% melhoraram a resistência mecânica e reduziram a resistividade elétrica. Em razão de seu alto ponto de fusão (2950 °C), extrema dureza (18-21 GPa), alta condutividade térmica (21 W/mK) e baixa resistividade à temperatura ambiente (3,34 x 10-7 .cm), o TiN é selecionado como revestimento de ferramentas de corte. A boa condutividade do compósitoAl

2O

3/TiN o capacita a aplicações como material de aquecimento e de ignição. Entretanto, seu uso acima de 800 °C o oxida rapidamente (RAK & CZECHOWSKI, 1998).Outros tipos de materiais compósitos baseados na alumina são desenvolvidos com o objetivo de obter materiais cerâmicos com propriedades específicas (CHEN et al., 2010), e desde a década de 30 do século passado, quando o processo Bayer de produção de alumina em escala industrial foi desenvolvido (ACCHAR, 2000), a perspectiva de demanda por este material é crescente.

Por causa de sua inércia química e invariabilidade dimensional em temperaturas próximas à ambiente, a alumina tem sido usada como biomaterial de implante, notadamente na substituição de ossos e dentes humanos. Como nesses casos o material deve absorver esforços, é comum o uso do compósito

Al

2O

3/ ZrO2 , cujo mecanismo de reforço se dá por transformação de fase da zircônia. (CHANG et al., 1998).2.4 PROCESSAMENTO DE MATERIAIS COMPÓSITOS CERÂMICOS À BASE DE ALUMINA

O comportamento dos materiais cerâmicos depende do conjunto de propriedades que os mesmos adquirem através de seu arranjo microestrutural, obtido durante o processamento. Desta forma, a técnica de processamento é determinante desse arranjo.

Como convencionalmente os materiais cerâmicos são processados em elevadas temperaturas, técnicas alternativas foram desenvolvidas visando a menores consumo energético, tempo e custos.

2.4.1 Prensagem Uniaxial e Sinterização

A prensagem é uma técnica de processamento simples e rápida em que pós cerâmicos são conformados pela aplicação de pressão no interior de uma matriz, conforme ilustra a figura 6 (CALLISTER, 2000).

Partículas de formato irregulares e dotadas de granulometrias distintas promovem empacotamento deficiente mesmo sob pressão, apresentando o compactado uma porosidade aparente que segue a seguinte lei, Equação 1:

Porosidade = 1 – fração volumétrica de empacotamento (1)

O preenchimento da porosidade é tão mais eficiente quanto mais eficiente for a proporção volumétrica entre as partículas finas e grosseiras, uma vez que as mais finas preenchem os vazios entre as grosseiras, conferindo alto fator de empacotamento.

Após a etapa de prensagem o corpo verde necessita de cozimento para adquirir as propriedades físicas e mecânicas finais, em uma etapa denominada sinterização. Nessa etapa as partículas coalescem e, nas regiões de contato, as superfícies se fundem incipientemente. Em continuidade, formam-se contornos de grão nas regiões de contato e os poros inicialmente irregulares tendem a reduzir a dimensão e assumir geometria esférica, densificando o sinterizado.

A força motriz da sinterização é a redução da energia livre interfacial pela redução da porosidade, favorecida pelo calor do forno e o tempo. Como a energia de contorno de grão é inferior à energia de superfície, esta é reduzida em favor do coalescimento da região de contato das partículas mediante o transporte de massa difusional, favorecendo a densificação (SILVA & JUNIOR, 1998).

assumir que o atrito é constante, e a lei que governa este fenômeno é representada pela Equação 2.

av

P µ

τ = (2)

Onde:

τ = tensão

= fator de atrito

Pav = pressão média de conformação

Como essa área real de contato depende da força que provoca a deformação, o fenômeno da aderência não pode ser desprezado.

Conforme observado por Zhou et al. (1999), compactação de pós sob pressão insuficiente gera aprisionamento de gases física e quimicamente adsorvidos, principalmente hidrogênio da umidade do ambiente, em conseqüência da grande área superficial específica de pós, deteriorando propriedades mecânicas e a aparência superficial do material consolidado. A taxa de deformação do compactado sobre suas propriedades mecânicas finais deve ser avaliada para se determinar a taxa apropriada visando a uma melhor resistência mecânica.

Analogamente, os aspectos tribológicos da compactação de pós cerâmicos também devem ser levados em consideração visando prever propriedades finais.

2.4.2 Prensagem a Quente (HP – Hot Press)

técnica é empregada comumente na prensagem de óxidos e carbetos (VAN VLACK, 1973), ou em materiais de difícil sinterização (DINIZ, 2007).

Em geral, a temperatura adotada é superior a 2/3 da temperatura de fusão do material. Os óxidos e os carbetos têm pontos de fusão elevados, o que exige equipamentos especiais, como molde de grafita. Entretanto, seu desgaste é rápido e o processo é relativamente caro. A figura 7 ilustra o equipamento utilizado.

Figura 7 - Diagrama esquemático da prensagem uniaxial a quente (CHIAVERINI, 1992).

Basicamente, uma corrente elétrica atravessa a matriz resistente ao calor e aquece o pó, simultaneamente à aplicação de pressão. As propriedades dos corpos prensados por essa técnica são superiores às obtidas na prensagem a frio.

2.4.3 Prensagem Isostática a Quente (HIP)

igualmente em todas as direções sobre a superfície do compactado e a aplicação simultânea de calor confere propriedades uniformes ao corpo verde.

A figura 8 ilustra o equipamento utilizado nessa modalidade de prensagem.

Figura 8 - Uma vela de ignição de Al2O3 sendo prensada isostaticamente (à esquerda) e o equipamento de prensagem a quente (à direita) (Fonte: VAN VLACK, 1973; GOMES, 1992).

Basicamente, o pó é introduzido no interior de um molde de borracha e um fluido a comprime isostaticamente enquanto calor é aplicado.

A tabela 4 apresenta um exemplo comparativo da resistência mecânica obtida de um compósito Al2O3/TiC através das técnicas de prensagem em relação ao apenas sinterizado.

Tabela 4 – Comparativo da resistência mecânica de um compósito Al2O3/TiC em função da técnica de

prensagem (adaptado de DINIZ, 2007). Condição de

prensagem

Resistência à flexão (MPa) Sinterizado

HIP

HP

625±121

686±95

2.4.4 Infiltração

A técnica da infiltração de um material em uma preforma porosa tem sido bastante difundida e pesquisada (TRAVITZKY et al., 1997; KEVORKIJAN, 1999; PEITL et al., 2004) pela possibilidade de obtenção de materiais compósitos com boas propriedades em temperaturas e tempos relativamente baixos.

Nessa técnica uma preforma porosa, à verde ou pré-sinterizada, pode ser infiltrada com um material polimérico, metálico ou cerâmico no estado sólido, líquido ou gasoso; entretanto, por razões de facilitação e sempre que fatores técnicos permitirem, a infiltração líquida é a forma selecionada. O material líquido se infiltra na rede de poros da preforma, densificando-o após pirólise.

Viscosidade do infiltrante, raio dos poros, diferença de coeficiente de expansão térmica entre matriz e reforço, molhamento e degradação das reações químicas entre matriz e infiltrante por excesso de calor são fatores de controle do processo que dificultam a obtenção de CMC´s íntegros. Travitzky et al. (1997) tenacificaram um compósito Al2O3/Si com aumento da resistência induzida por microtensões, infiltrando uma preforma porosa de Al2O3 com Si fundido. Feng et al. (1992) propuseram melhoria da densificação de compósitos cerâmicos no sistema 3TiO2-3C-(4+x)Al pela presença de um metal (Al) que, durante a síntese, fundisse e infiltrasse nos poros da matriz, gerando corpos densos de TiC-Al2O3-Al via síntese por combustão (CS) a partir de pós de TiO2, C e Al.

Como o efeito de capilaridade é o mecanismo que governa o processo, a aplicação de vácuo é um meio de auxílio à técnica. As equações Darcyanas e de Poiseuille (equação 2) são usadas para descrever os mecanismos e o comprimento de infiltração (CHAWLA, 1993).

=

η θ γ

2 cos

rt

onde

h – comprimento de infiltração r – raio do poro

t – tempo

γ- energia da superfície do infiltrante

θ- ângulo de contato

η- viscosidade

A infiltração é facilitada se o ângulo de contato for baixo, a energia superficial do infiltrante e o raio do poro forem grandes. Entretanto, poros demasiadamente grandes prejudicam o efeito de capilaridade.

Por essa técnica, por exemplo, são fabricados compósitos carbono/carbono, em que fibras de carbono são infiltradas com hidrocarbonetos líquidos como fonte de carbono e então pirolisados, se necessário em múltiplas etapas visando a maiores densificações (CHAWLA, 1993).

A área odontológica é uma das que mais evoluíram em termos de materiais avançados ao fazer uso da infiltração como recurso de tenacificação de compósitos cerâmicos. Sheng et

al. (2004) infiltraram um compósito 3Y-TZP/ Al2O3 com um vidro borosilicato de lantânio a 1200 °C por 4 h para produzir uma porcelana dental e constataram que um teor de 20% de pó de Al2O3 reduziu a retração e aumentou a resistência. Queiroz (2007) avaliou a influência da infiltração de sistemas vítreos LZSA sobre as propriedades de compósitos cerâmicos baseados em alumina para próteses dentais e constatou que a adição de CaO e La2O3 favorece a densificação e a resistência mecânica, enquanto o LZSA puro tem dificuldade de infiltração a 1400 °C, por 15 min, mesmo sob vácuo. A adição dos óxidos ao LZSA reduziu a temperatura de fusão do vidro e melhorou os resultados pela melhora da resistência química e do coeficiente de expansão térmica. Também foi observado que infiltração cíclica com vidro melhorou os resultados em relação a uma única etapa de infiltração.

et al., 2008; BOTTINO et al., 2009). Como exemplo, um modelo matemático foi

desenvolvido e proposto visando a associar características de grãos de alumina, como tamanho e orientação, com sua suscetibilidade à infiltração por alumínio, classificando a eficiência de infiltração em função da distribuição desses grãos na microestrutura. Foi observada superior resistência à flexão após estruturas cerâmicas baseadas em zircônia e alumina serem infiltradas com vidro. O incremento médio na resistência foi de 7 vezes. Outra melhoria observada na matriz de alumina quando infiltrada com um vidro borosilicato foi o benéfico efeito de tensões compressivas nas propriedades mecânicas causadas pela diferença de coeficientes de expansão térmica entre as fases vítrea (3.5 x 10-6°C-1 ) e a alumina ( 9 x10-6 °C-1 ) (KOCAEFE et al., 2008).

Entretanto, excesso de porosidade da preforma pode prejudicar suas propriedades mecânicas, mesmo após infiltração, conforme observado por Yoshimura et al. (2005). Yoshimura et al. (2005) relaciona a menor resistência mecânica de aluminas porosas com o elevado volume de poros quando sinterizadas abaixo de 1450 °C pela maior tendência da deflexão das regiões de pescoço entre poros.

Uma maior redução do volume de poros, adição de fundentes como CaO ou óxido de lantânio, bem como infiltração cíclica com vidro para o sistema deste trabalho merece investigação no sentido de obtenção de resultados mais satisfatórios. Entretanto, resultados de propriedades físicas e mecânicas após 1ª infiltração relatados por Queiroz (2007) são inferiores aos obtidos neste trabalho. Acredita-se que seja em conseqüência da maior temperatura adotada (1400 °C), favorecendo o fechamento dos poros conforme indicado por Yoshimura et al. (2005), dificultando a penetração do vidro. Porém, o 2° ciclo de infiltração apresentou resultados superiores aos obtidos neste trabalho, devido à ação dos aditivos do vidro que favorecem o efeito de capilaridade.

2.5 OBTENÇÃO DE MATERIAIS CERÂMICOS COMPÓSITOS À BASE DE ALUMINA ATRAVÉS DA PIRÓLISE DE PRECURSORES POLIMÉRICOS

2.5.1 Princípio Básico

Chantrell & Popper (1965) publicaram seus trabalhos, na década de 60 do século passado, sugerindo o uso de polímeros organometálicos como precursores de materiais cerâmicos devido à similaridade de suas estruturas químicas com as estruturas moleculares cerâmicas e, desde então, muitos trabalhos seguindo essa rota de processamento têm sido publicados (YAJIMA et al., 1976; GREIL, 1995; RADOVANOVIC et al., 1999; DERNOVSEK et al., 2000; WANG et al, 2009; TAVAKOLI, 2010).

2.5.2 Produtos da Pirólise Polimérica

Essa técnica permite obter corpos cerâmicos em formas complexas, em temperaturas de sinterização na faixa de 800 °C - 1500 °C (SCHIAVON, 2002), bem como controle de fase e das propriedades do produto sinterizado através da pureza e estequiometria dos constituintes de partida (FONSECA, 2006; DINIZ, 2007).

Basicamente a técnica consiste na formação de fases cerâmicas pela reação dos componentes voláteis do polímero entre si, ou destes com os produtos sólidos desta reação, e/ou com o gás da atmosfera do forno.

2.5.3 Análises Térmicas

Análises térmicas são utilizadas como técnicas de determinação de eventos físico-químicos durante pirólise de um material. Dentre as mais utilizadas, citam-se a análise térmica gravimétrica e a análise térmica diferencial.

Análise Térmica Gravimétrica (TGA)

A análise termogravimétrica é uma técnica utilizada para determinação da variação de massa de um material em função da temperatura. A variação positiva é indicativa de oxidação, enquanto uma variação negativa pode indicar perda de umidade, decomposição molecular ou evolução de gases no caso de decomposição polimérica, por exemplo. Basicamente, a amostra em forma de pó é pesada e aquecida à taxa constante em uma balança termogravimétrica que registra a variação de massa até atingir a temperatura pré-determinada. Os registros são associados a eventos físico-químicos como vaporização ou reações químicas. A velocidade de degradação do material é função de sua natureza, granulometria do pó, de sua massa, da geometria do recipiente que o contém, bem como da velocidade de queima. Na pirólise polimérica, esta técnica permite compreender os mecanismos de degradação do polímero e sua conversão em material cerâmico (WOLFF, 2002; ACCHAR, 2006; FONSECA; 2006).

Análise Térmica Diferencial (DTA)

Fonseca (2006) utilizou essas técnicas e associou, na pirólise de um precursor polissiloxano, características das curvas obtidas do ensaio com reações de reorganização dos sítios de Si e a formação de SiOC abaixo de 1000 ºC, por exemplo.

Wolff (2002) citando Greil (1995) também observa a formação de fase carbeto em decorrência da decomposição polimérica de um polissiloxano utilizando estas técnicas. A cristalização da fase amorfa de SiOC somente se observa acima de 1300 ºC.

2.5.4 Classes de Polímeros Utilizados Como Precursores Cerâmicos

Diversas classes de polímeros têm sido utilizadas para obtenção dos mais diversos materiais compósitos cerâmicos em função dos produtos desejados e dos rendimentos cerâmicos que os mesmos permitem, como pode ser observado na tabela 5 (GREIL, 1995).

Tabela 5 – Classes de polímeros, temperaturas de pirólise, produtos gerados e rendimento através da pirólise polimérica para obtenção de materiais cerâmicos (adaptado de GREIL, 1995).

Polímero Precursor Cerâmico Temperatura (°C/atmosfera)

Produto Rendimento

Poli(borossiliconimida) Poli(metilssiloxano) Poli(fenilsilsesquioxano)

1250/NH3 1000/He 1400/Ar

SiBxNy SiOxCy SiCxOy

0,72 0,85 0,78

Os produtos gerados pelos polissiloxanos, por exemplo, são indicados para temperaturas de serviço inferiores a 1200°C, enquanto produtos no sistema Si-B-C-N obtidos por pirólise de poliborosilazanos são indicados para temperaturas mais elevadas. Entretanto, os polissiloxanos são mais estáveis, fáceis de manusear, conformar e possuem uma densa rede de ligações cruzadas, o que aumenta o rendimento cerâmico (GREIL, 1995). Estruturas vítreas, como um compósito de C-C/SiCxO4-x , também são produzidas por essa classe de polímeros (RADOVANOVIC et al., 1999).

Schiavon (2002) selecionou polissiloxano e polisilazano, convertendo-os em estruturas vítreas de oxicarbeto de silício (SiOC) e carbonitreto de silício (SiCN), respectivamente.

2.5.5 Características da Pirólise Polimérica

As principais desvantagens da técnica são a contração volumétrica superior a 50% e uma porosidade residual de 30% a 40% (HURWITZ et al.,1989), devido à evolução de voláteis desprendidos da fase polimérica e/ou dos produtos da conversão polímero/cerâmica durante a sinterização e ao incremento da densidade , que aumenta de um fator de 2 a 3 vezes em relação à densidade do polímero precursor (ERNY, 1993). Estes componentes voláteis, ao evoluírem durante a pirólise, abrem canais que permanecem abertos após a consolidação do corpo cerâmico (BECHER & HALEN, 1979); em consequência, o componente gerado apresenta trincas e rachaduras, comprometendo a resistência mecânica e a exatidão dimensional, conforme pode ser observado na figura 10, seção 2.5.5.

superfície de fratura. A compactação da mistura a 60 MPa evitou a formação de vazios, entretanto a presença ou ausência de catalisador na etapa de reticulação polimérica influenciou a extensão das trincas e os valores de densidade e porosidade, revelando que a presença de catalisador degrada as propriedades físicas e mecânicas.

Machado et al. (2008) observaram que na síntese de alumina com polisilsesquioxano, as trincas eram mais pronunciadas quando se utilizava catalisador. Na região de trinca foram detectados maiores teores de Si quando se fez adição de catalisador ao polímero, sendo justificado por sua maior viscosidade, diminuindo sua fluidez com o aumento da temperatura à medida que a reticulação termo-induzida avança. Contrariamente, na ausência de catalisador o polímero apresenta alta fluidez e, sob prensagem, flui para os interstícios das partículas de alumina, molhando-as eficientemente e, após pirólise, densifica melhor o corpo cerâmico, reduzindo a porosidade e elevando a resistência mecânica. Entretanto, se verificou redução do rendimento cerâmico pela maior perda de massa causada pela menor reticulação.

Assis et al. (2006) prepararam CMC’s a partir de misturas de pó de pedra sabão e polissiloxano como precursor de matriz cerâmica, na proporção de 70/30 em massa, pirolisados a 1000 °C. Apresentaram como resultados uma densidade de 2,68 g/cm3, porosidade de 22% e resistência a flexão em 3 pontos de 15,2 MPa. Embora tenham obtido boa densidade, consideraram a porosidade elevada, porém compatível com a técnica de pirólise e justificaram a mesma como responsável pela baixa resistência mecânica, igualmente comparável à obtenção de compósitos gerados a partir de particulados.

Diniz (2007) e Alexandrino et al. (2006) também observaram o efeito diretamente proporcional da temperatura sobre a porosidade e inversamente proporcional à densidade em compósitos cerâmicos Al2O3 /NbC sinterizados via pirólise polimérica a 1200 °C e 1400 °C, e fibras curtas de sílica, respectivamente.

Segatelli et al. (2006) pirolisaram uma mistura de polimetilsiloxano com divinilbenzeno e constataram densificação associada a incremento da porosidade, contrariando expectativa de redução da porosidade. Foi justificada a abertura de poros ao aumento da mobilidade da rede metaestável da fase vítrea de SiCxOy que, acima de 1200 °C tende à forma SiC.

Entretanto, a fase de compactação tem forte influência sobre a resistência mecânica do compósito obtido, conforme observou Degenhardt (2010) ao compactar pós de Si4N3 impregnados com polímero policarbosilazano sob diversas pressões de compactação. Foi observado que a resistência mecânica é diretamente proporcional ao esforço de compactação pela maior densificação. Observou-se também a influência do teor de polímero adotado e foram encontrados os melhores resultados para um teor de 20%.

2.5.6 A Obtenção de Compósitos Cerâmicos pela Rota dos Precursores

Poliméricos Controlada por Carga Ativa (AFCOP)

A retração e a porosidade podem ser minimizados pela adição ao polímero de pós cerâmicos quimicamente inertes, dificultando a saída de voláteis que, aprisionados no corpo cerâmico, podem reagir em etapas subsequentes da pirólise, incrementando o rendimento cerâmico.

Além disso, a adição de cargas de metais de transição reagentes com os voláteis desprendidos da fase polimérica durante sua pirólise, com os produtos sólidos dessa reação, ou ainda com os gases utilizados no processo, como por exemplo nitrogênio (N), gera carbetos, nitretos ou óxidos metálicos que reduzem a retração volumétrica e a porosidade, possibilitando a obtenção de materiais compósitos cerâmicos com fases selecionadas apresentando boas propriedades através de pirólise polimérica (GREIL, 1995).

que 250 m) de partícula do pó e, para tamanhos pequenos (1 m) em torno de 800 °C, conforme se observa na figura 9 (GREIL, 1992).

Figura 9 – Perda de massa normalizada de uma mistura polissiloxano-Ti e a formação de TiC em função da temperatura de pirólise (fonte: GREIL, 1992).

O método de controle de fases e da microestrutura de compósitos cerâmicos derivados de polímeros através de carga ativa foi denominado por (GREIL, 1995) Active Filler

Controlled Pyrolysis / Pirólise Polimérica Controlada por Carga Ativa (AFCOP).

Nessa técnica, o polímero desempenha funções de precursor da fase cerâmica desejada, de agregante de pós de carga (inerte e/ou reativa) e como agente de conformação em geometrias complexas pela possibilidade de utilização das várias classes de processamento polimérico.

polímero cerâmica

(a)

(b)

Figura 10 – Ilustração do princípio da conversão polímero – cerâmica pela rota dos precursores poliméricos (a) e AFCOP (b). (adaptado de GREIL, 1995 e SCHIAVON, 2002).

As equações 3a e 3b representam, respectivamente, o caminho da reação sem carga e com carga reativa entre os constituintes que podem ser utilizados para gerar as fases desejadas no processo de conversão do polímero à cerâmica (GREIL, 1995).

(

)

[

]

% 70 / , , 0 5 , 1 ... 5 , 0 2 ... 1 − → ∆ + − − − → V V gas O N C Si O N C SiR x y z

(

)

[

]

% 0 / ) , , ( , , 0 5 , 1 ... 5 , 0 2 ... 1 → ∆ + + − − − → + V V gas O N C M O N C Si M O N C SiR x y z

(3b)

Onde R= H, CH3, CH=CH2, C6H, etc

M = Elementos ou compostos formadores de carbetos ou nitretos (geralmente, metais de transição).

∆V = Variação volumétrica V0 = Volume inicial

2.5.7 O Efeito da Carga Sobre a Retração Volumétrica e a Porosidade de

Compósitos Cerâmicos

O mecanismo básico do processo da redução da retração volumétrica e da porosidade é a presença da carga M formando uma rígida estrutura no interior do polímero de baixa viscosidade, facilitando a conformação e, por estar na forma de pó, apresenta uma grande área superficial e difusional.

Elementos como Al, B, Si, Ti, Nb, CrSi são utilizados como carga ativa para formar carbetos, nitretos ou óxidos, enquanto óxidos metálicos, como Al2O3, são utilizados como carga inerte visando a uniforme distribuição da carga reativa bem como conferir propriedades específicas ao produto obtido, como por exemplo, propriedades térmicas.

Porém, o teor da carga deve ser otimizada para minimizar efeitos indesejáveis. Feng

et al. (1992) observaram que excesso de Al dificulta o início da reação de síntese por

efeito de densificação pelo Al fundido por sua ação de agente tenacificador das conexões inter-partículas e difusor de reagentes.

Os produtos obtidos apresentam uma matriz de estrutura amorfa, como o oxicarbeto, derivada do polímero precursor, em faixas de temperaturas dependentes da classe de polímero utilizada. Acima dessas faixas, inicia-se a cristalização do vidro, com as fases carbetos, nitretos ou óxidos embebidas na mesma.

Por essa técnica são obtidos nanocompósitos cerâmicos baseados em oxicarbeto de silício (hafnia, Si3N4/SiC), compósitos Al2O3/NbC, Al2O3/TiC, Al2O3/SiC, mulita e vários outros compósitos cerâmicos (IONESCU et al., 2010; GOZZI et al., 2001; DERNOVSEK et

al., 2000; MICHALET et al., 2002).

Kaindl et al. (1999) relacionam a porosidade residual à decomposição do polímero na faixa de 400-800 °C, formando-se uma estrutura amorfa de SiOC. Um rearranjo das partículas de carga ativa provoca contração e a porosidade, outrora aberta, se fecha pelo colapso dessa estrutura viscosa. Kaindl et al. (1999) sugerem, ainda, que há uma contribuição ao aumento da porosidade pela clivagem das ligações Si-H e C-H, a 1000 °C.

2.5.8 A Conversão Polímero-Cerâmica

Figura 11 – Alterações estruturais durante conversão polímero/carga em cerâmica (adaptada de SCHIAVON, 2002).

Das classes de polímeros da tabela 5, seção 2.5.3, os polissiloxanos têm atraído atenção por apresentarem boa estabilidade térmica, excelentes propriedades elétricas e hidrofóbicas, bem como baixa tensão superficial, baixa temperatura de transição vítrea e serem facilmente manipuláveis à temperatura ambiente (SCHIAVON, 2002).

Após conformação e prensagem a morno, na pirólise entre 1000 °C e 1500 °C de uma mistura polímero-carga (constituída de um polissiloxano do grupo metil [(CH3)SiO1,5]n, com n > 300, e carga ativa (CrSi2, B, Mo) variando de 20- 60 vol.%), foi observada por Greil (1992) a liberação de CH4 e H2 entre 400°C e 1100°C, conforme equação 4, com a transição orgânico-inorgânico entre 600°C e 800°C, resultando em uma estrutura amorfa tetraédrica de um oxicarbeto do tipo Si(CaOb), com a + b = 4. Acima dessa temperatura o excesso de carbono oriundo do polímero precipitou e a nucleação de estruturas cristalinas de SiC e SiO2 foi observada a partir de 1100°C, conforme equação 5 (GREIL, 1992).

[(CH3)SiO1,5]n → n(Si-O1,5-C3-x/n)+ x CH4 + H2 (4)

(Si-O1,5-C3-x/n) (Amorfa) → 0,25SiC + 0,75SiO2 + (2,75 – x/n)C (5)

Essa etapa de cristalização determina as propriedades finais do compósito e a carga reativa tem papel fundamental nesse processo pois, ao reagir com os produtos da decomposição gasosa, reduz a perda de massa, favorecendo a densificacão do corpo cerâmico, e incrementa o volume específico,compensando a retração da fase polimérica. O CrSi2, por exemplo, incrementa o volume em 54% na conversão a carbeto e 74% na conversão a nitreto. A equação 6 representa esse fenômeno a 1400°C em atmosfera de Ar e a equação 7 em atmosfera de nitrogênio, em que um incremento da pressão de N favorece a formação de Si3N4, ao invés de SiC (GREIL, 1992).

3 CrSi2 + 8 CH4→ Cr3C2 + 6 SiC + 16 H2 (6)

3 CrSi2 + 2 CH4 + 4N2→ Cr3C2 + 2 Si3N4 + 4 H2 (7)

A figura 12 ilustra o efeito da fração volumétrica de vários sistemas de carga sobre a variação dimensional do compósito gerado a partir de um polissiloxano pirolisado a 1400°C-1500°C em atmosfera reativa de N e inerte de Ar (GREIL, 1992).

Figura 12 – O efeito da carga e da atmosfera de pirólise sobre a variação dimensional de um polissiloxano (adaptado de GREIL, 1992).

Fração volumétrica de carga o – nitrogênio