UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA

SIMULADOR COMPUTACIONAL DO

COMPORTAMENTO EM REGIME PERMANENTE DE

POÇOS DE PETRÓLEO EQUIPADOS COM GAS-LIFT

CONTÍNUO

Ewerton Alexandre Pinheiro de Moura

Orientador:

Prof. D.Sc André Laurindo Maitelli – UFRN Co-orientador:

M.Sc Edson Henrique Bolonhini – Petrobras

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Moura, Ewerton Alexandre Pinheiro de.

Simulador computacional do comportamento em regime permanente de poços de petróleo equipados com gas-lift contínuo / Ewerton

Alexandre Pinheiro de Moura. – Natal [RN], 2004. 86 f.

Orientador: Profº DSc. André Laurindo Maitelli. Co-Orientador: MSc. Edson Henrique Bolonhini.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-graduação em Engenharia Elétrica.

1. Simulador - Dissertação. 2. Gás lift - Dissertação. 3. Elevação artificial Dissertação. 4. Petróleo Dissertação. 5. Automação -Dissertação. I. Maitelli, André Laurindo. II. Bolonhini, Edson Henrique. III. Título.

SIMULADOR COMPUTACIONAL DO

COMPORTAMENTO EM REGIME PERMANENTE DE

POÇOS DE PETRÓLEO EQUIPADOS COM GAS-LIFT

CONTÍNUO

Ewerton Alexandre Pinheiro de Moura

Dissertação de Mestrado aprovada em 17 de novembro de 2004 pela banca examinadora composta pelos seguintes membros:

Comissão Examinadora:

André Laurindo Maitelli, D. Sc – UFRN (Orientador)

ÍNDICE DE ASSUNTOS

LISTA DE FIGURAS ... IV

RELAÇÃO DE SÍMBOLOS E ABREVIATURAS ... VI

SUMÁRIO ...VIII

ABSTRACT ...X

AGRADECIMENTOS...XII

DEDICATÓRIA...XIII

1. INTRODUÇÃO...15

2. ELEVAÇÃO DE PETRÓLEO...19

2.1 FLUXO NA COLUNA DE PRODUÇÃO...20

2.2 REPRESENTAÇÃO DO COMPORTAMENTO DO RESERVATÓRIO...21

2.3 ANÁLISE NODAL ...24

2.4 ELEVAÇÃO PORGAS-LIFT...26

3. DESENVOLVIMENTO DO SIMULADOR...34

3.1 BASE DE DADOS...36

3.2 CONFIGURAÇÃO DO POÇO...38

3.3 SELEÇÃO DE PARÂMETROS CARACTERÍSTICOS...39

3.4 VISUALIZAÇÃO DE CURVAS IPR E TPR...39

3.5 CONFIGURAÇÃO DE CONTROLE ...44

3.6 SIMULAÇÃO DE CONTROLE...47

3.7 PRODUÇÃO ÓTIMA ...54

4. CONCLUSÃO...61

REFERÊNCIAS BIBLIOGRÁFICAS ...64

ANEXO I TABELAS DA BASE DE DADOS...66

LISTA DE FIGURAS

Figura 2.1 - Sentidos dos fluxos envolvidos no sistema...19

Figura 2.2 - Curvas de Gradiente Dinâmico típicas para diferentes vazões...21

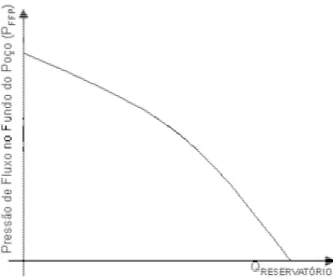

Figura 2.3 - Curva típica de IPR (Inflow Performance Relationship) ... ...22

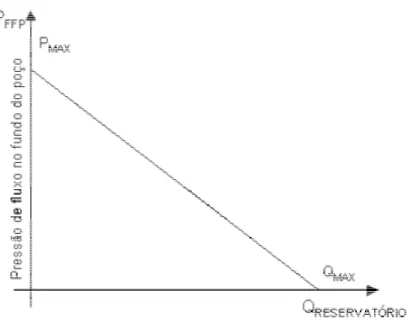

Figura 2.4 – Curva IPR para o modelo linear...23

Figura 2.5 – Curva IPR para o modelo Vogel. ...24

Figura 2.6 – Curva Típica de uma TPR. ...25

Figura 2.7 – Comportamento de disponibilidade do reservatório e solicitação da coluna de produção...26

Figura 2.8 – Caso típico de um poço que não produz naturalmente. ...27

Figura 2.9 – Poço produzindo muito abaixo de seu potencial...27

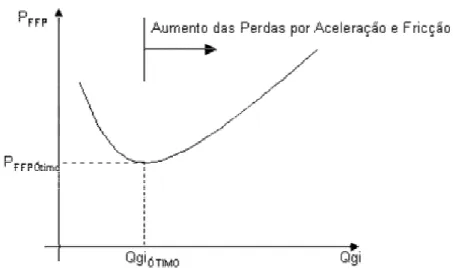

Figura 2.10 – Compromisso entre a PFFP e a vazão de fluxo produzida...28

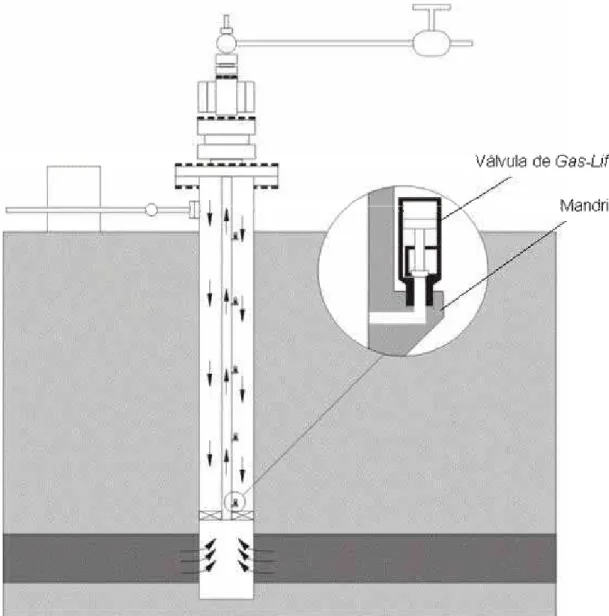

Figura 2.11 – Esquema com disposição do mandril e válvula de gas-lift num poço...29

Figura 2.12 - Comportamento típico das válvulas de injeção de gás...30

Figura 2.13 - Resumo geral da elevação artificial por gas-lift contínuo...32

Figura 3.1 – Fluxograma de execução do simulador SGALI. ...35

Figura 3.2 – Modelo de IPR Linear (a), Vogel (b) e Mista (c) ...41

Figura 3.3 – Curvas IPR (preto) e TPR (colorida) – PFFP(kgf/cm2) x Ql(m3/dia) – para condição PE = 105kgf/cm2, GLR = 80, THP = 2kgf/cm2 e BSW = 0,51 para diversos Qgi (entre 0 e 27000m3/dia)...43

Figura 3.4 – Curva de Desempenho – PFFP(kgf/cm2) x Ql(m3/dia) – para condição PE = 105kgf/cm2, GLR = 80, THP = 2kgf/cm2 e BSW = 0,51 para diversos Qgi (entre 0 e 27000m3/dia)...44

Figura 3.5 – Exemplo de etapa de simulação exibindo a curva de desempenho, limites mínimo e máximo da PR, PFFP no passo atual e PFFP no passo anterior...51

Figura 3.6 – Fluxo de informações da simulação SGALI - CLP ...54

Figura 3.7 – Enlace de Rádio SGALI – Supervisório...54

Figura 3.8 – Janela inicial do SGALI...55

RELAÇÃO DE SÍMBOLOS E ABREVIATURAS

AutPoc Automação de Poços

A1 Coeficiente do primeiro filtro

A2 Coeficiente do segundo filtro

BHP Bottom Hole Pressure- Pressão no Orifício de Fundo

BSW Basic Sediments and Water – Relação entre a água e sedimentos em um

volume do fluido produzido CLP Controlador Lógico Programável CNPq Conselho Nacional de Pesquisa

DCA Departamento de Engenharia de Computação e Automação DTI Desenvolvimento Tecnológico Industrial

G Aceleração da gravidade

GLR Gás Liquid Rlationship– idem a RGL

H Profundidade da válvula de Injeção

IP Índice de Produtividade

IPR Inflow Performance Relationship

PBOLHA Pressão de fluxo a partir da qual há variação no IP

PCAB Pressão na Cabeça do Poço

PE Pressão Estática

Petrobras Petróleo Brasileiro S.A.

PFFP Pressão de Fluxo no Fundo do Poço

PH Pressão Hidrostática

PM Massa Molar do gás de Injeção

PR Pressão no Revestimento

PR inicial Pressão no Revestimento Inicial

PT Pressão de Tubo

PV Pressão na Válvula de Injeção

Pwf Ref Pressão de Fluxo no Fundo do Poço de Referência

QBOLHA Vazão de fluxo a partir da qual há variação no IP

Qgi Vazão de gás de elevação injetado no poço

Ql Vazão de líquidos na superfície

QMAX Vazão máxima

R Constante universal dos gases

RGL Razão gás-líquido – idem a GLR ST-ELV Suporte Técnico – Elevação

T Temperatura média do revestimento

THP Top Hole Pressure - equivalente ao Pcab

TPR Tubbing Pressure Requeriment

U Sinal de PFFP

UFRN Universidade Federal do Rio Grande do Norte Y1 Sinais do primeiro filtro

Y2 Sinais do segundo filtro

Z Fator de compressibilidade do poço

SUMÁRIO

Dentre os resultados do Projeto AutPoc – Automação de Poços, estabelecido entre UFRN e Petrobras com o apoio do CNPq, FINEP, CTPETRO, FUNPEC, foi desenvolvido um simulador para poços de petróleo equipados com o método de elevação por gas-lift

contínuo.

O gas-lift é um método de elevação bastante utilizado em produção offshore

(produção marinha), e seu conceito fundamental é injetar gás no fundo do poço produtor de petróleo tornando-o menos denso de modo a facilitar seu deslocamento desde o reservatório até a superfície.

Baseado na utilização de tabelas e equações que condensam o maior número de informações sobre características do reservatório, do poço e das válvulas de injeção de gás, é permitido, através de sucessivas interpolações, simular curvas representativas do comportamento físico das variáveis características existentes.

Com um simulador que aproxime um computador das condições físicas reais de um poço de petróleo é possível analisar comportamentos peculiares com velocidades muito maiores, visto que as constantes de tempo do sistema em questão são bem elevadas e, além disso, otimizar custos com ensaios em campo.

O simulador apresenta grande versatilidade, destacadamente a análise da influência de parâmetros, como a pressão estática, razão gás-líquido, pressão na cabeça do poço, BSW (Basic Sediments and Water) em curvas de solicitação no fundo do poço e a obtenção da

curva de desempenho do poço onde pode-se simular regras de controle e otimização.

No tocante as regras de controle, o simulador permite a utilização em dois modos de simulação: a aplicação do controle via software simulado incluído no próprio simulador,

ABSTRACT

Amongst the results of the AutPoc Project - Automation of Wells, established between UFRN and Petrobras with the support of the CNPq, FINEP, CTPETRO, FUNPEC, was developed a simulator for equipped wells of oil with the method of rise for continuous

gas-lift.

The gas-lift is a method of rise sufficiently used in production offshore (sea

production), and its basic concept is to inject gas in the deep one of the producing well of oil transform it less dense in order to facilitate its displacement since the reservoir until the surface.

Based in the use of tables and equations that condense the biggest number of information on characteristics of the reservoir, the well and the valves of gas injection, it is allowed, through successive interpolations, to simulate representative curves of the physical behavior of the existing characteristic variable.

With a simulator that approaches a computer of real the physical conditions of an oil well is possible to analyze peculiar behaviors with very bigger speeds, since the constants of time of the system in question well are raised e, moreover, to optimize costs with assays in field.

The simulator presents great versatility, with prominance the analysis of the influence of parameters, as the static pressure, relation gas-liquid, pressure in the head of the well, BSW (Relation Basic Sediments and Water) in curves of request in deep of the well and the attainment of the curve of performance of the well where it can be simulated rules of control and otimization.

simulator, as well as the use of external controllers. This implies that the simulator can be used as tool of validation of control algorithms.

AGRADECIMENTOS

Ao professor D. Sc. André Laurindo Maitelli, por ter estimulado trabalhos acadêmicos vinculados ao Projeto AutPoc, por sua orientação e companheirismo durante a realização do trabalho.

Ao Eng. Edson Bolonhini por ter cedido sua competência na co-orientação deste trabalho.

A todos os colegas do DCA da UFRN e ST-ELV da UN-RNCE da Petrobras que participaram do Projeto AutPoc.

Aos professores Adelardo Medeiros e Pablo Alsina.

Aos amigos da base de pesquisa coordenados pelos professores André Laurindo Maitelli e Andrés Ortiz Salazar que contribuíram, diariamente, para o engrandecimento do trabalho e em especial ao meu grande Amigo João Maria Nascimento por seu companheirismo e suporte técnico em todos os instantes.

DEDICATÓRIA

1. INTRODUÇÃO

O homem utiliza o petróleo desde a antigüidade. Seja para utilização medicinal, lubrificação, impermeabilização entre outros. Há relatos de sua utilização no Antigo Egito, por Sacerdotes Hebreus na realização de sacrifícios e até na bíblica Arca de Noé. Teria sido usado também na construção das Pirâmides egípcias e nos Jardins Suspensos de Nabucodonosor.

Por muitos séculos, o petróleo era coletado apenas na superfície. Na antiga União Soviética no início do século XIX, os poços eram cavados a mão e chegavam a profundidades de 30m. O marco que mudou o rumo da produção petrolífera ocorreu em 1859 por Edwin Drake em 1859 na Pensilvânia, EUA. A idéia era construir poços profundos através de um sistema semelhante a um bate-estaca. Esse poço apresentava uma produção de 19 barris/dia, rendimento altíssimo para época. Essa forma de produção atraiu a atenção de várias outras pessoas e em poucos anos já eram centenas as companhias que buscavam o petróleo. Desde então a corrida em busca do ouro negro se intensificou mais e mais até os dias atuais.

Foram desenvolvidos vários métodos para trazer o petróleo dos reservatórios até a superfície e a cada instante são desenvolvidas novas técnicas para maximizar a produção.

Neste trabalho foi desenvolvido um simulador cuja implementação foi possível graças à parceria entre universidade e indústria, no caso a UFRN e Petrobras, respectivamente. O projeto AutPoc – Automação de Poços – aprovado no edital 03/2000 FINEP/CTPETRO teve início no mês de fevereiro de 2001 e conclusão em novembro de 2003. O projeto apresentou três frentes de trabalho: estudo do método de elevação por

gas-lift contínuo, e encontros mantidos com a equipe de especialistas da Petrobras

UN-RNCE, ficou estabelecido uma série de metas a serem cumpridas.

Havia, para o estudo do método de elevação por gas-lift contínuo, um objetivo

principal: desenvolver um algoritmo de controle e otimização de poços equipados com o método de elevação em destaque. De modo a auxiliar no desenvolvimento deste algoritmo, foi proposta a implementação de uma rotina computacional que tratasse os dados gerados por um simulador que reproduzisse o comportamento da Pressão de Fluxo no Fundo do Poço (PFFP) em função de um conjunto de parâmetros que poderiam ser combinados.

Com o decorrer do projeto, muitas outras evoluções foram conquistadas. Avanços foram obtidos, de modo que, ao longo do tempo, foi desenvolvido um protótipo de um simulador de poços equipados com gas-lift contínuo. Sua implementação foi realizada no

ambiente de programação Matlab. Graças aos recursos facilitadores do Matlab, o trabalho foi razoavelmente simplificado: rotinas de interpolação estavam disponíveis; o trabalho de gerenciamento de memória era realizado internamente de forma transparente ao programador, entre outras vantagens.

Entretanto, dois pontos falhos foram observados e foram agentes motivadores: a baixa velocidade no tratamento de dados; e a restrição no uso das rotinas implementadas. A primeira trazia desconforto ao usuário uma vez que o trabalho de carga da base de dados era demorado. O segundo exige, necessariamente, a instalação software Matlab nos

computadores em que se deseje utilizar o simulador.

Para reduzir tais dificuldades, partiu-se para idéia da implementação das rotinas existentes em uma linguagem de programação comercial, no caso o C++ Builder versão 5.

O objetivo desse conjunto de rotinas foi criar um simulador computacional que gerasse curvas características de Pressão de Fluxo no Fundo do Poço (PFFP)versus Pressão

computacionais Wellflo e Marlim. Essas correlações permitem, a partir daí, a análise do

comportamento de poços que operem com o método de elevação por gas-lift contínuo.

O simulador possibilita, dentre outras aplicações, a utilização didática em cursos de elevação, a validação de algoritmos de controle e otimização ou análise de estabilidade em poços que operem com esse método.

Os capítulos desta dissertação tratam da elevação de petróleo, do desenvolvimento do simulador proposto, conclusões e sugestões. No primeiro se discute quais e como as grandezas interferem na produção e como elas se correlacionam; formas de representação do comportamento de reservatórios, o método de elevação por gas-lift. No segundo são

2. ELEVAÇÃO DE PETRÓLEO

Para a determinação da produção de um poço e o bom entendimento de seu comportamento, é necessária a compreensão do problema de fluxo no reservatório, na coluna de produção e na superfície. A Figura 2.1 ilustra os sentidos dos fluxos envolvidos no sistema. Os dois primeiros merecem especial destaque uma vez que concentram a maior parcela energética do total do trabalho necessário para o transporte dos fluidos desde o reservatório até os tanques de armazenagem.

Figura 2.1 – Sentidos dos fluxos envolvidos no sistema.

Na indústria do petróleo, a elevação se concentra no transporte dos fluidos no trecho ascendente, ou seja, na coluna de produção.

Fluxo no Meio Poroso Fluxo na

Fluxo na Coluna de Produção

São muitos os fatores determinantes na elevação natural de um poço dentre eles: propriedades dos fluidos; produtividade do reservatório; mecanismo de produção do reservatório; equipamentos utilizados no sistema de escoamento tais como coluna e linha de produção entre outros.

2.1 FLUXO NA COLUNA DE PRODUÇÃO

Para que o fluido em movimento vença a extensão da coluna de produção, é necessário que haja diferença suficiente de pressão entre o fundo do poço e a cabeça de produção.

Essa diferença de pressão deve ser tal que possibilite vencer as perdas de pressão oriundas do peso dos fluidos no interior da coluna, das perdas por fricção resultante do movimento e das perdas por aceleração que resultam da descompressão dos fluidos na medida que sobem.

Define-se gradiente de pressão como a relação da diferença de pressão entre dois pontos e a distância entre eles.

Pode-se definir, portanto, gradientes de pressão associados às perdas por peso (hidrostáticas), fricção e aceleração para cada trecho da coluna de produção.

Dessa forma, obtém-se o gradiente dinâmico em cada trecho, como o resultado da soma dessas parcelas. A Figura 2.2 mostra as curvas típicas de gradiente dinâmico em função da vazão num poço de petróleo com elevação natural.

Figura 2.2 – Curvas de Gradiente Dinâmico típicas para diferentes vazões.

2.2 REPRESENTAÇÃO DO COMPORTAMENTO DO RESERVATÓRIO

A análise dinâmica do fluxo em meios porosos (fluxo no reservatório) possui modelagem de complexidade acentuada e não é foco de análise deste trabalho. Desse modo, o comportamento da pressão disponibilizada pelo reservatório no fundo do poço, em função da vazão será representada por curvas chamadas de IPR (Inflow Performance Relationship).

Uma curva típica de uma IPR está representada na Figura 2.3.

Define-se Índice de Produtividade como:

dP dQ

Figura 2.3 – Curva típica de IPR (Inflow Performance Relationship)

Em função da presença de gás livre no interior do reservatório, serão utilizados dois modelos: Linear e Vogel.

No modelo Linear, o Índice de Produtividade (IP) é constante, ou seja, a IPR é representada por uma reta (Figura 2.4). No modelo de Vogel o IP varia em função da pressão de fluxo (Figura 2.5).

A presença de gás livre no interior do reservatório se dá quando a pressão no seu interior se torna menor que a pressão de saturação do óleo ali contido. A pressão de saturação do óleo é, de maneira simplista, o limiar de pressão a partir do qual há a ocorrência do fluxo gasoso.

A Equação 2.1 relaciona a PFFP com a vazão de acordo com o modelo Linear, [1].

IP P Q P

P FFP

E FFP

) ( ?

? (2.1)

Em que:

PFFP = pressão de fluxo no fundo do poço;

Q = vazão do reservatório em condições de P e T padrão; IP = índice de produtividade.

Figura 2.4 – Curva IPR para o modelo linear.

A Equação 2.2 apresenta o modelo de Vogel, que leva em conta os efeitos do fluxo de óleo e gás no meio poroso, [2].

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 2 8 , 0 2 , 0 1 E FFP E FFP MAX P P P P Q

Q (2.2)

Em que:

PFFP = pressão de fluxo no fundo do poço;

PE = pressão estática;

Figura 2.5 – Curva IPR para o modelo de Vogel.

Em ambos os modelos, a vazão máxima ocorre quando a PFFP é igual a zero. Esta é

uma situação ideal de operação de um poço de petróleo no que tange o seu potencial produtivo.

O fato mais importante nesta seção é a observação de que, à medida que diminuem as pressões de fluxo no fundo do poço, maiores se tornam as vazões disponíveis pelo reservatório. A maximização da produção é perseguida baseada neste fato.

2.3 ANÁLISE NODAL

Das curvas da Figura 2.2, para uma dada coluna de produção e uma dada PCAB,

pode-se obter a relação entre as PFFPs e as vazões de escoamento (Q) através da coluna.

Figura 2.6 – Curva típica de uma TPR.

Relacionando-se no mesmo gráfico, Figura 2.7, as vazões do reservatório e as vazões na coluna de produção com a PFFP, observa-se a existência de um compromisso

entre a disponibilidade de pressão resultante do fluxo no reservatório (IPR) e a solicitação de pressão na coluna de produção (TPR). Ou seja, do ponto de vista do reservatório para se obter uma solução estável, quanto menor a PFFP, maior será a vazão. Para coluna de

produção, maior será a vazão quando maior for a pressão requerida para o transporte até a superfície. Representar este comportamento é um dos aspectos fundamentais do simulador desenvolvido.

Figura 2.7 – Comportamento de disponibilidade do reservatório e solicitação da coluna de produção.

Há um outro sentido no escoamento do fluxo produzido. É o fluxo na superfície. Este acontece no sentido horizontal e, apesar de não representar parcela significativa nas perdas de pressão desde o reservatório até os tanques de armazenagem, é considerado na simulação para fins de maior semelhança com a realidade do sistema produtivo dos poços de petróleo.

2.4 ELEVAÇÃO POR GAS-LIFT

Nos casos em que o poço deixa de produzir naturalmente ou naqueles onde a surgência se dá com vazões abaixo do ideal, seja por razões técnicas ou econômicas, adotam-se procedimentos artificiais que buscam reduzir a PFFP solicitada pela coluna de

produção (métodos de elevação) ou aumentar a PFFP disponibilizada pelo reservatório

(métodos de estimulação). As Figuras 2.8 e 2.9 mostram casos em que se faz necessário a utilização de métodos artificiais de elevação. Existe uma série de métodos utilizados para este fim: Gás–Lift,Plunger Lift,Pig Lift, Bombeio Mecânico, BCP, entre outros. Cada um

deles apresenta vantagens e desvantagens. No Gas-liftContínuo (GLC), método largamente

utilizado em produção offshore, destacam-se entre suas vantagens: versatilidade, pois

poço independentemente da profundidade ou do tipo de fluidos produzidos, e robustez, já que é praticamente imune a problemas mecânicos.

A necessidade de PFFPs relativamente altas, entretanto, é a principal desvantagem do

gas-lift quando comparado com outros métodos de elevação.

O princípio fundamental de funcionamento do GLC é reduzir o peso do fluido no interior da coluna de produção através da injeção de gás na sua extremidade inferior. Essa gaseificação da coluna reduz o gradiente dinâmico e com isso a PFFP. Há, entretanto, um

limite para essa redução de pressão. À medida que se eleva a quantidade de gás injetada na coluna de produção aumenta a velocidade de ascensão do fluido tendo como conseqüência o aumento das perdas por aceleração e fricção. Sendo assim, o efeito da redução do peso passa a ser anulado por esse fenômeno a partir de uma certa vazão de injeção. O comportamento citado acima pode ser observado na Figura 2.10.

Figura 2.10 – Compromisso entre a PFFP e a vazão de fluxo produzida.

O equipamento que permite a injeção de gás na coluna de produção é denominado mandril de gas-lift. Sua função é alojar o dispositivo de controle de vazão de gás (válvula

degas-lift) e permitirá o fluxo desse gás entre o espaço anular e a coluna de produção. A

válvula de gas-lift é utilizada para estabelecer a vazão de gás que se deseja. A Figura 2.11

apresenta um esquema com a disposição do mandril e da válvula de gas-lift num poço.

Figura 2.11 – Esquema com disposição do mandril e válvula de gas-lift num poço.

460

2946 1,587 1,794

?

? ?

? ? ?

G

du du

V PG

T

R R

P A

Em que:

Qgi = vazão de gás injetada; APG = área de passagem do gás;

TG = temperatura do gás;

PV = pressão do espaço anular na profundidade da válvula;

PVI = pressão de fluxo no interior da coluna de produção à profundidade da válvula.

Se Rdu? 0,553,

Então:

Rdu = 0,553 (fluxo crítico) (2.5)

Observa-se pela Equação 2.3 que a vazão de gás através da válvula pode ser alterada através da variação de pressão do espaço anular na profundidade da válvula (PV).

A Figura 2.12 mostra o comportamento típico da vazão de gás através da válvula em função de PV e PFFP.

A Equação 2.6 relaciona a Pressão na altura da válvula (PV) com a Pressão no

Revestimento (PR) do poço medida na superfície.

? ? ? ?

? ?

? ?

? ? ?

?

? zRT

H g PM

R

V P e

P

) sen(?

(2.6)

Em que:

PR = pressão do revestimento (medido na cabeça);

PV = pressão de gás na profundidade da válvula;

PM = peso molecular do gás de injeção; g = aceleração da gravidade;

H = profundidade da válvula de injeção;

? = ângulo entre o poço e a horizontal;

z = fator de compressibilidade média do gás de injeção; R = constante universal dos gases;

T = temperatura média do espaço anular.

Através das relações apresentadas é possível obter uma relação entre a PR e a PFFP.

Ou, em última análise, é possível caracterizar a vazão de produção de um poço com gas-lift

através da definição da PR.

3. DESENVOLVIMENTO DO SIMULADOR

O simulador chamado de SGALI (Simulador de Gas-lift) tem seu funcionamento

representado esquematicamente no fluxograma da Figura 3.1. Nele estão presentes as etapas para o desenvolvimento e entendimento de sua implementação. Na cor amarela estão dispostas as etapas que levarão a interpretação de curvas que simulam o poço equipado com

gas-lift. Em azul, as etapas que simulam um controlador que otimizará a produção deste

poço.

A estrutura funcional do simulador pode ser dividida em várias etapas, a saber: acesso ao banco de dados; seleção dos parâmetros desejados; aplicação de processos de interpolação para geração de várias curvas TPR para variadas vazões de gas-lift injetado e

da curva IPR característica do reservatório; obtenção de condições de equilíbrio; geração da curva de desempenho do poço.

As etapas acima citadas fazem parte da simulação para alcançar a Curva de Desempenho do poço. A partir de então, pode-se simular algoritmos de controle: utilizando a curva de desempenho do poço como referência, simula-se adequadamente ajustes de PR

Figura 3.1 – Fluxograma de execução do simulador SGALI.

Início do Programa de Simulação

Configuração do Poço

Seleção de Parâmetros Característicos

Visualização de Curvas IPR e TPR

Geração da Curva de Desempenho do Poço

(Poço Virtual)

Configuração de Controle Base de Dados

Simulação de Controle

Algoritmo Interno: Controle Simulado

Algoritmo Externo: Controle via CLP

Produção Ótima

Etapa Conjunta

Controlador Real Controlador Simulado

Início do Programa de Simulação

Configuração do Poço

Seleção de Parâmetros Característicos

Visualização de Curvas IPR e TPR

Geração da Curva de Desempenho do Poço

(Poço Virtual)

Configuração de Controle Base de Dados

Simulação de Controle

Algoritmo Interno: Controle Simulado

Algoritmo Externo: Controle via CLP

Produção Ótima

Etapa Conjunta

3.1 BASE DE DADOS

A base de dados utilizada pelo SGALI é constituída exclusivamente de tabelas geradas com o auxílio de simuladores de propriedade da Petrobras. São três tipos de tabelas que definem um vasto conjunto de possibilidades. Uma delas é gerada automaticamente. As outras são obtidas manualmente, a partir de diversas simulações.

As tabelas citadas, com suas respectivas características, são as seguintes:

a. Tabela BHP (Bottom Hole Pressure – Pressão no Orifício do Fundo)

A tabela BHP é gerada totalmente por um simulador da Petrobras chamado Wellflo. Este simula, a partir da combinação de determinados parâmetros, um valor para a pressão no orifício do fundo que é exatamente a pressão na válvula de injeção de gas-lift postada no nível mais inferior (BHP). Suas variáveis são

parametrizadas e podem ser observadas no anexo A. A formatação do arquivo gerado por este simulador serve como referência às demais tabelas geradas manualmente. Os parâmetros que são usados para configuração do poço e conseqüentes obtenções de BHP são:

- Ql: é a vazão de líquidos na superfície para uma determinada pressão de

fluxo no fundo do poço (m3/dia);

- RGL: é a razão gás líquido. Relaciona as quantidades de gás e líquidos produzidos;

- BSW: relaciona as quantidades de água e sedimentos com o volume total de produção;

- Qgi: é a vazão de gás injetado no poço (m3/dia);

b. Tabela “Bolha”

Trata-se de uma tabela gerada a partir da observação de curvas simuladas em um outro software da Petrobras chamado Marlim. Este gera curvas de fluxo

características do reservatório chamadas de IPR (Inflow Performance

Relationship). A tabela foi gerada utilizando a mesma formatação da anterior,

através da parametrização de seus dados. A diferença é que seus dados foram observados no simulador Marlim, variando seus parâmetros um a um, seguidos

do registro da informação de interesse. Nesta tabela obtemos cinco informações importantes para o levantamento da curva IPR. São elas:

? IP: índice de produtividade do poço;

? QMAX: máxima vazão que poderia ser obtida do reservatório que ocorreria se o BHP pudesse ser reduzido a zero;

? CURVA: indica o tipo de modelo utilizado para representar o reservatório (Linear, Vogel ou ambos – características detalhadas num tópico específico à frente);

? PBOLHA: pressão a partir da qual o IP varia. A partir de então, utiliza-se o modelo de Vogel;

? QBOLHA: vazão a partir da qual o IP varia. A partir de então, utiliza-se o modelo de Vogel.

Os parâmetros que definem essas características são:

? PE: Pressão Estática. Pressão medida do reservatório em que a vazão de fluxo é zero;

c. Tabela Válvula de Injeção

É uma tabela que mostra o desempenho da válvula de injeção de gás. Moldada de maneira semelhante as anteriores, esta mostra qual a vazão de gás é injetado, na válvula de injeção, para variações incrementais de pressão até o seu valor na cabeça de produção. Através da análise dessa tabela é obtido um conjunto de pontos de vazão em função de pressão que configuram uma curva de desempenho. O parâmetro de escolha é:

? PR: pressão de revestimento (kgf/cm2).

De maneira a racionalizar o gerenciamento do processo de aquisição dos arquivos constituintes da base de dados, sua leitura foi agrupada dentro de uma grande Classe, e em seus métodos foram criadas rotinas para o tratamento dos dados, seja em nível de endereçamento ou obtenção de curvas através de processos de interpolação com geração de polinômios característicos para o processamento de suas informações, [4].

3.2 CONFIGURAÇÃO DO POÇO

Alguns parâmetros de configuração do poço são solicitados. São eles:

? Diâmetro da linha: duto que transportará o fluido produzido até os separadores. Este não se trata especificamente de um parâmetro do poço. Relaciona-se com o fluxo horizontal desde a cabeça de produção aos tanques de armazenamento;

? Diâmetro do tubbing: é o duto vertical inserido no poço por onde sobe o fluxo oriundo do reservatório;

? Orifício de injeção: indica a abertura dos orifícios das válvulas de

3.3 SELEÇÃO DE PARÂMETROS CARACTERÍSTICOS

Alguns parâmetros são solicitados para configurar uma condição de operação. Estes foram agrupados e receberam a definição de “Ponto de Operação”. Os parâmetros que devem ser especificados são os seguintes:

? PE; ? RGL; ? THP; ? BSW.

Sua apresentação é feita através de uma caixa de escolha com opções pré-definidas. Seu conteúdo é determinado por duas das três tabelas que servem de base de dados. São elas a Tabela BHP e a Tabela Bolha. Para conjuntos distintos de tabelas, opções distintas existirão para combinações destes parâmetros.

Um outro parâmetro possui uma característica peculiar: é a Vazão de Gás Injetado. Na área do “ Ponto de Operação”, há uma caixa onde são apresentados vários Qgi’s também

relacionados na Tabela BHP. Não é uma variável passível de manipulação pelo usuário. Sua cor explicita a respectiva curva TPR.

3.4 VISUALIZAÇÃO DE CURVAS IPR E TPR

Como visto anteriormente, a curva de IPR está relacionada com o reservatório. Sua interpretação expressa a vazão produzida para variações na PFFP desde zero até a PE.

Nas Tabelas BHP e Bolha, os dados estão organizados em função das grandezas cujos valores foram selecionados no “ Ponto de Operação”. Para geração da curva IPR, são utilizados três parâmetros: PE, RGL e BSW. Com estas informações, determina-se o

modelo de IPR a ser utilizada. Se Linear, Vogel ou ainda a combinação destes dois modelos: o modelo Misto. As equações 2.1 e 2.2 descrevem o comportamento para os casos em que o modelo utilizado é Linear ou de Vogel, respectivamente. Para os casos em que é utilizada a combinação dos dois, é observada a existência de fluxo gasoso devido a saturação no reservatório. Para pressões acima deste ponto, com ordenadas denominadas Pressão de Bolha (PBOLHA) e Vazão de Bolha (QBOLHA), é utilizado o

modelo Linear. A partir de então, utiliza-se o modelo de Vogel.

As equações 2.1 e 2.2 podem ser combinadas gerando o modelo descrito nas equações 3.1 e 3.2, apresentadas abaixo:

?

?

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 2 8 . 0 2 . 0 1 BOLHA FFP BOLHA FFP BOLHA MAX BOLHA P P P P Q Q QQ (3.1)

?

FFP BOLHA?

BOLHA IP P P

Q

Q? ? ? (3.2)

Em que: Q = vazão;

QBOLHA = vazão, a partir da qual, passa a existir gás em saturação;

QMAX = vazão máxima;

IP = índice de produtividade;

PFFP = pressão de fluxo no fundo do poço;

PBOLHA = pressão a partir da qual passa a existir gás em saturação.

(a) (b) (c) Figura 3.2 – Modelo de IPR Linear (a), Vogel (b) e Mista (c).

Para gerar a IPR, a faixa de pressões foi discretizada – mil amostras – desde seu valor nulo até a PE. Para cada amostra de pressão, a devida equação é aplicada com o

objetivo de se estabelecer à respectiva vazão. O simulador SGALI busca a informação sobre o reservatório na Tabela Bolha, que contém a informação correspondente sobre o modelo a ser utilizado: Linear, Vogel ou ainda, Mista. Dessa maneira, a curva IPR será constituída por mil pontos.

No caso das curvas TPR, não foram utilizados modelos matemáticos. Na Tabela BHP, estão disponibilizados um grande número de informações relativas às pressões. De acordo com os parâmetros selecionados para o “Ponto de Operação”, é feita a seleção adequada à visualização das TPR.

A Tabela BHP acima citada apresenta, como principal característica, o ordenamento de seus parâmetros. De acordo com a combinação de RGL, THP, BSW, Qgi e Ql,é adquirida

uma PFFP. Para obtenção da TPR, foi adotada a seguinte estratégia:

? Aplicar um método de ajuste de curva; ? Gerar curva TPR com pontos interpolados.

O método de ajuste de curvas utilizado foi o de Mínimos Quadrados. A idéia básica deste método é obter um polinômio de grau inferior ao número de pontos utilizados, que reduza ao mínimo o erro entre os valores reais e ajustados. A função programada no SGALI, denominada interpoli, apresenta como saída um polinômio característico, P = f(Q),

para cada curva.

De posse dos coeficientes do polinômio ajustado, obtidos com a aplicação de uma função, facilmente pode-se determinar a curva TPR. Como no caso das curvas IPR, a faixa de Ql tabelada foi discretizada em mil amostras. Cada uma destas amostras de vazão foi

aplicada no polinômio característico P = f(Q) de modo a obter o seu par ordenado. Com isso foi possível gerar a curva TPR.

Na seqüência aparecerá uma janela gráfica exibindo uma única curva IPR e várias curvas TPR. O fato de surgirem várias curvas TPR é explicado da seguinte maneira: Na área do ‘Ponto de Operação’ do simulador SGALI, há a possibilidade de escolha de vários parâmetros, exceto um: o Qgi. Para este, há apenas, a possibilidade de visualização de seus

valores numéricos. Para cada valor de Qgi, há uma respectiva curva TPR exibida. Isto

significa que, mantendo-se os demais parâmetros constantes (PE, GLR, THP e BSW), a

TPR varia de acordo com cada um desses valores de Qgiexibidos. Esta peculiaridade é de

importância extrema para geração da Curva de Desempenho. A Figura 3.3 mostra uma curva IPR e várias TPR obtidas através de simulação realizada no SGALI.

b. Curva de Desempenho

Figura 3.3 – Curvas IPR (preto) e TPR (colorida) – PFFP(kgf/cm2) x Ql(m3/dia) – para condição PE =

105kgf/cm2, GLR = 80, THP = 2kgf/cm2 e BSW = 0,51 para diversos Q

gi (entre 0 e 27000m3/dia).

No processo simulado até o momento, já se tem disponível a geração de uma curva IPR e várias curvas TPR (uma para cada Qgi). A intersecção da curva IPR com uma TPR

gera uma condição de produção PFFP àquele determinado Qgi. Desta forma, é possível

agrupar e condensar um conjunto de informações discretas referentes ao desempenho do poço. Cada informação é agrupada como um par ordenado com as informações de Qgi e

PFFP.

Utiliza-se mais uma vez a função interpoli. Desta vez para gerar a Curva de

Figura 3.4 – Curva de Desempenho – PFFP(kgf/cm2) x Ql(m3/dia) – para condição PE = 105kgf/cm2, GLR = 80,

THP = 2kgf/cm2 e BSW = 0,51 para diversos Q

gi (entre 0 e 27000m3/dia).

3.5 CONFIGURAÇÃO DE CONTROLE

A simulação de algoritmos de controle é outro objetivo de grande importância do simulador SGALI. Essa função foi implementada com o objetivo de simular rotinas reais num poço virtual. Dessa forma, se o modelo simulador representar com grande fidelidade poços reais, pode-se avaliar com segurança a funcionalidade dos controladores.

Vários parâmetros são utilizados para configurar devidamente o controle do poço. Os parâmetros foram divididos em dois grupos: o grupo “ Configuração de Simulação” e o grupo “ Condição de Partida”. Cada um desses parâmetros será apresentado agora.

? Configuração de Simulação:

PRmin: dado em kgf/cm2, é a mínima PR (Pressão no Revestimento)

PRmax: dado em kgf/cm2, é a máxima PR a ser injetada no revestimento do

poço. É, geralmente, limitada pela capacidade dos compressores;

Fator N: Fator de Sensibilidade. É um número adimensional. Importante na

determinação do Passo. Sua escolha é feita empiricamente para melhorar a simulação. Não possui um significado físico no processo;

Tolerância: é a variação percentual admitida a PFFP. É sempre medida em

relação à última PFFP admitida como referência. Sempre que a variação na

PFFP ultrapassar a Tolerância, o processo de busca de uma nova condição de

operação é acionado;

Coeficientes dos Filtros 1 e 2: durante a fase de estudos que resultaram com

o desenvolvimento do SGALI, uma importante característica foi observada com as medições da PFFP. Havia uma grande oscilação em seus sinais de

entrada. Em alguns casos foi observado que esta variação ultrapassava a tolerância estabelecida. Dessa maneira havia a possibilidade de coleta de informações distorcidas. Foram realizados testes com um filtro de primeira ordem e os resultados esperados não foram suficientemente atingidos. A opção por dois filtros de primeira ordem em série foi implementada, resultando assim num filtro de segunda ordem. As equações 3.3 e 3.4 modelam sua implementação.

) ( ) ( ) 1

( 1 1 1

1 K AY K BU K

Y ? ? ? (3.3)

) ( ) ( ) 1

( 2 2 2 1

2 K AY K BY K

Y ? ? ? (3.4)

Em que:

Os parâmetros de entrada são o A1 e A2. A relação entre A e B é a indicada na

equação 3.5.

1 0

2. 1, i para

1 ? ? i ?

?

? B A

Ai i (3.5)

Assim como o Fator N, os coeficientes do filtro foram ajustados empiricamente. Observa-se que, para coeficientes elevados, Ai próximo de 1, o sinal torna-se

cada vez mais limpa, ou seja, menos oscilante. Entretanto, sua resposta é mais lenta uma vez que se utiliza uma maior parcela da informação passada. Já, para Ai próximo de 0, a resposta é acelerada e o sinal não perde muita oscilação. O

sinal é constituído, em sua maior parte, dos dados mais recentes.

Tempo de Espera: é o tempo necessário, em minutos, para acomodação de

um novo set point para PR. Quando o controlador envia um novo valor, há

um tempo transitório para que a válvula que controla a injeção de gás no revestimento e por conseqüência, a PR, atue e se estabilize no valor

adequado.

Tempo de Análise: parâmetro especificado em minutos. Após o

estabelecimento de uma condição ótima de operação, o algoritmo de controle deve esperar um tempo para iniciar um novo processo de busca, fato que deve acontecer se houver uma diferença na PFFP maior que a

especificada pela Tolerância.

Time Step: é um intervalo de tempo, especificado em segundos, em que

evolui o processo. Este simula o decorrer do tempo real. Ou seja, a cada

Time Step o algoritmo executa um conjunto de instruções que deveria, para

o caso real, acontecer em longos tempos. Para Time Step pequeno, o

processo ocorre mais lentamente. Caso o Time Step seja próximo ou igual ao

tempo de Espera, o processo é avançado mais rapidamente.

utilizando o modo controle externo. O modo de controle externo e o modo de controle via simulador SGALI serão detalhados num tópico a seguir.

3.6 SIMULAÇÃO DE CONTROLE

Uma vez disponibilizada a Curva de Desempenho do poço, abre-se uma vasta possibilidade de análise desses poços e exploração do SGALI. Vale destacar que o software

simula algoritmos implementados em controladores para um poço simulado que é representado por sua curva de desempenho. O SGALI ainda permite como será destacado a seguir, a conexão para ensaio entre um controlador real, normalmente um CLP, e o poço simulado.

Em poços equipados comgas-lift, o controle realizado era, até certo ponto, pouco

automatizado. Os cálculos eram realizados remotamente e seu ajuste realizado muitas vezes

in loco. O poço produzia geralmente em condições impróprias, não ótimas, e cujo

desempenho apresentava consequentemente, alguma desvantagem econômica.

Para acabar com essas características inoportunas aos dias atuais, foi desenvolvido um algoritmo de controle e otimização da injeção de gas-lift. Os dois princípios básicos

consistem em:

Ajustar, de modo automático, a PR de modo a obter a menor PFFP e

conseqüentemente a maior vazão (como visto no item 2.4);

Caso a PFFP mantenha suas variações com a PRdentro de um limite tolerável,

Um conjunto de regras foi idealizado e aperfeiçoado com o objetivo de cobrir todas as possíveis combinações geométricas referentes às Curvas de Desempenho do poço. Ou seja, partindo-se de qualquer PR, obter a mínima PFFP.

Vale salientar que a elaboração do algoritmo de controle da injeção de gas-lift não é

o objetivo fim deste trabalho. O algoritmo executado no simulador é apenas um exemplar de metodologia para o tratamento deste problema e sua escolha está diretamente relacionada com o desenvolvimento das etapas previstas pelo Projeto AutPoc.

As regras definidas foram agrupadas em um complexo fluxograma. Seu desenvolvimento permitiu o aperfeiçoamento do simulador. Pequenas variações visando correções em determinada condição afetavam, em diversos casos, o procedimento já coerente em outros e com o auxílio do simulador os erros de desenvolvimento tornavam-se visíveis.

Nesta etapa foi necessária a utilização do recurso de Threads, devido ao elevado

número de procedimentos executados e a necessidade fundamental de utilização de recursos gráficos concomitantemente. Graças a este recurso, foram tratados os problemas de gerenciamento de memória que ocorriam em tempo de execução. Os Threads

administram tal característica. Assim, processos conflitantes no tempo puderam ser realizados “simultaneamente”, [5].

A programação multitarefa permite ao processador executar instruções de um determinado processo, em seguida executar as de um outro de maneira organizada pelo programador, à medida que existam. Em seguida o processo é retomado em seu início e o ciclo de alternância de execução pelo processador é reiniciado.

Execução do programa de forma mais lenta, a não ser que haja várias CPUs

e que o sistema operacional possa dividir threads entre os processadores, ou

seja, através de processamento paralelo;

Os programas devem sincronizar o acesso a recursos e memória

compartilhados, fazendo com que escrevê-los seja um processo muito complexo e criterioso.

As vantagens da utilização deste recurso são:

Execução do thread em segundo plano, permitindo que o usuário continue a

operar o programa além de acessar a outros;

Gerenciamento da prioridade da execução, controle de acesso e atribuição de

armazenamento local para cada thread [3].

A utilização da thread traz um grande conforto ao usuário do simulador, uma vez

que permite a utilização do mesmo simultaneamente com o processador que pode executar outras atividades, inclusive do próprio sistema operacional.

3.6.1 Algoritmo Interno: Controlador Simulado

Com base no fluxograma de controle desenvolvido, foi implementado, fielmente no corpo do SGALI, todo o conjunto de instruções necessárias para o perfeito funcionamento e coerência entre o algoritmo aplicado em campo e o utilizado em simulação.

PWFref: em kgf/cm2, é a pressão de fluxo no fundo do poço utilizada como

referência na busca da condição ótima de produção. Se seu conteúdo for igual à zero, significa que o operador que está simulando desconhece as características do poço e não sabe, ou não quer informar um valor típico de produção. Para este caso, uma rotina específica é executada, sempre com o objetivo de encontrar a condição ótima de produção. Em campo, esta aplicação levará a um maior tempo necessário para o atendimento do objetivo uma vez que mais passos serão utilizados para tal fim. Caso seu conteúdo seja diferente de zero, este será utilizado como referência inicial para efeito de comparação da PFFP admitida

para o “PRinicial”.

Passo: em kgf/cm2, é o tamanho da variação da PR. O Passo é aplicado quando a

PFFP oscila fora da faixa de tolerância especificada. O Passo pode incrementar ou

decrementar a PR de acordo com a situação específica. Se a especificação do

Passo for zero, uma rotina de busca do Passo ótimo de produção é executada.

Iniciando a simulação, uma seqüência de curvas é apresentada. A curva em vermelho é a Curva de desempenho do poço. Sua obtenção já foi apresentada no item 3.5.b. As curvas que a interceptam, nas cores verde, azul e magenta, são as Curvas de Desempenho das Válvulas de Injeção de Gas-lift. As curvas verdes indicam os limites de

atuação para PR. A curva azul representa a posição instantânea (estado atual) para a PR. Já a

curva magenta indica a posição anterior (estado passado) da PR. A Figura 3.5 ilustra as

Figura 3.5 – Exemplo de etapa de simulação exibindo a curva de desempenho, limites mínimo e máximo da PR, PFFP no passo atual e PFFP no passo anterior.

A interpretação física das curvas da válvula de injeção assemelha-se ao caso das curvas IPR e TPR. O objetivo é buscar uma relação de compromisso relacionando as Curvas de Desempeno do Poço e das Válvulas de Injeção de Gás.

3.6.1.1 Curva de Desempenho das Válvulas de Injeção de Gas-lift

Esta curva tem suas características de vazão e pressão contida na Tabela Válvula de Injeção. As informações pertinentes relacionam a vazão de gás injetada com a pressão aplicada no revestimento.

Como será explicado adiante, o objetivo é obter curvas que estejam relacionadas com as grandezas da Curva de Desempenho do Poço. Desta forma, as variáveis devem estar caracterizadas como vazão no eixo das abscissas e pressão no eixo das ordenadas. Um fato particular deve ser destacado nesse instante: os parâmetros de entrada da função interpoli

são as abscissas; ordenadas; número de pontos e, por fim, grau do polinômio desejado. Como visto, a vazão (abscissa) quando em fluxo crítico, não varia. Desta forma tem-se o caso em que, para valores distintos de pressão (ordenada), haverá um correspondente de mesmo valor à vazão, descaracterizando desta forma uma função matemática.

Para solucionar tal problema, a equação 2.5 foi utilizada com a seguinte estratégia:

? Utilizar os pontos da Tabela Válvula de Injeção enquanto houver variação na vazão;

? Gerar polinômio interpolador para este intervalo;

? Admitir a vazão constante, forçando os pontos coordenados, para pressões abaixo desse limiar (55,3% da PV), [6].

Uma vez traçadas as Curvas de Desempenho do Poço e das válvulas de Injeção, pode-se obter a relação de compromisso entre a oferta do poço e a disponibilidade das válvulas. Uma vez que a Curva de Desempenho do Poço é a combinação das condições ideais de produção para diversas quantidades de gás injetado, pode-se determinar a PR, a

PFFP, a Qgi e a Ql às condições especificadas.

3.6.2 Algoritmo Externo: Controlador Real

Uma outra aplicação relaciona ao SGALI é a simulação do poço com a utilização de um controlador externo. Dessa maneira, o simulador pode ser utilizado para testes de algoritmos de controle para o método de elevação em destaque.

uma empresa parceira da Petrobras e que a cada dia, vem se tornando mais atuante na automação de poços de petróleo principalmente nas unidades dos estados do Rio Grande do Norte, Ceará e Bahia.

Para implementação do LADDER de controle, foi seguido o mesmo fluxograma utilizado na implementação do algoritmo do SGALI. Graças a essa compatibilidade, fica assegurado o idêntico funcionamento em ambos os modos de simulação.

A comunicação entre o SGALI e o CLP ZAP500 é feita através de um arquivo

Dynamic Link Library (arquivo com extensão dll) disponibilizado pela HI. Com ela, todas

as funções de manipulação de variáveis necessárias à coordenação da simulação ficaram acessíveis.

A seqüência de transferência de informações é realizada da seguinte maneira:

? Escolha da opção de controle “Simulação HI”: indica simulação com controlador real;

? Ativar conexão através do arquivo dll: instalação de um drive de comunicação; ? Ativação do botão ‘Carrega Configuração’: sua ativação transmite às memórias

do CLP um conjunto de parâmetros necessários à inicialização do sistema (PRmin, PRmax, Fator N, Tolerância, Coeficientes dos Filtros 1 e 2, Tempos de

Espera e Análise e Time Step);

? Ativação do botão “Automático”: nesse instante, inicia-se a troca de informações entre o CLP e o SGALI.

A simulação pode ser realizada utilizando um enlace de rádio. Com isso uma outra função de SGALI é destacada: a função de ferramenta para testes de sistemas supervisórios. O esquema de um enlace típico é mostrado na Figura 3.7.

Figura 3.6 – Fluxo de informações da simulação SGALI - CLP

SGALI + CLP

+ Estação de Rádio

Supervisório + Estação de Rádio

Enlace de Rádio

SGALI + CLP

+ Estação de Rádio

Supervisório + Estação de Rádio

Enlace de Rádio

Figura 3.7 – Enlace de Rádio SGALI – Supervisório.

3.7 PRODUÇÃO ÓTIMA

- Variar a PR visando obter a menor PFFP;

- Se, para variações na PR, a PFFP se mantiver constante dentro de uma

faixa determinada por um limite de tolerância, então, que seja aplicada a menor PFFP.

A condição ótima será obtida quando a PFFP for a mínima possível para o intervalo

de pressões no revestimento especificada, dessa maneira, o diferencial de pressão será o ótimo e conseqüentemente, ótima será a vazão. O algoritmo de otimização está implementado com uma rotina que realiza esta busca verificando parâmetros e realizando um conjunto de comparações.

Abaixo, são apresentadas janelas do simulador SGALI.

Na Figura 3.8 é apresentada a janela inicial do SGALI. Nela são selecionados parâmetros construtivos relacionados a geometria do sistema.

Figura 3.9 – Janela Principal do SGALI

Figura 3.11 – Algoritmo de controle em execução.

A Figura 3.12 mostra a janela de configuração de parâmetros para comunicação entre o simulador e o controlador externo. Nela se especifica e valoriza as memórias apropriadas.

A Figura 3.13 detalha o fim de uma simulação no simulador SGALI. A Condição ótima é exibida na caixa Status Atual e pode-se observar a curva que maximiza a produção de acordo comas regras estabelecidas no controlador.

4. CONCLUSÃO

O projeto do simulador SGALI atendeu todas as especificações solicitadas pela equipe de engenheiros da Petrobras. Dessa forma, a idéia concebida foi implementada e alguns resultados já podem ser colhidos.

Destacam-se dois exemplos práticos de sua aplicação: utilização na validação de algoritmos de controle. Num primeiro caso, o algoritmo desenvolvido pelo Eng. Rafael Spíndola foi testado e seus resultados apresentados em uma dissertação de mestrado. Outro caso é o algoritmo de controle implementado nos controladores da empresa HI, em que vários testes foram realizados com objetivo de testá-lo antes sua implementação definitiva em campos de produção. A expectativa é que os outros propósitos do simulador (utilização com fins didáticos e como ferramenta de treinamento e reciclagem de profissionais) sejam, em breve, utilizados.

Muito aprendizado foi obtido com o projeto AutPoc. Algumas variáveis do processo, com o passar dos tempos, mostraram comportamentos diferentes ou curiosos como, por exemplo, a característica oscilante da PFFP mesmo com a PR estabilizada. Graças

a essa peculiaridade, um filtro digital foi implementado no algoritmo de controle.

Do ponto de vista computacional, pode-se concluir que o gerenciamento claro da memória para uma boa programação é fundamental para o sucesso de qualquer aplicação. Muito trabalho foi necessário para desatar nós gerado pela falta de experiência no assunto. Uma vez feito, o trabalho fluiu com naturalidade.

modelos matemáticos tornando mais o simulador SGALI mais independente por não necessitar do resultado prévio de outros simuladores para sua execução e ágil visto que dessa forma, muitos processos de interpolação das curvas características seriam desnecessários aumentando assim o desempenho computacional do programa.

REFERÊNCIAS BIBLIOGRÁFICAS

[1] Thomas, José Eduardo, organizador. Fundamentos de Engenharia de Petróleo. Editora Interciência. Rio de Janeiro: PETROBRAS, 2001.

[2] Torrico, José Ramiro Cadena. Desenvolvimento analítico das curvas IPR a partir de um simulador de reservatórios, 1995.

[3] Choi, Kwon Il. Modelo computacional dinâmico Langrangiano-Euleriano para escoamento bifásico em poços de petróleo – Dissertação de Mestrado. Faculdade de Engenharia Mecânica. Departamento de Engenharia de Petróleo, UNICAMP 1996.

[4] Schildt, Herbert. Borland C++: Completo e Total. Tradução e revisão técnica Jeremias Pereira dos Santos. São Paulo. Editora Makron Books, 1997.

[5] Cantú, Marco. Dominando o Delphi 3. Revisão técnica Álvaro Antunes e Marcos Jorge. São Paulo. Makron Books, 1997.

[6] Bolonhini, Edson Henrique. Gás Lift Contínuo – Dimensionamento e Análise de Operação, PETROBRAS S/A – E&P – RNCE, 1997.

[7] Peixoto, Guilherme de Almeida. Otimização do Dimensionamento de Gas Lift em Poços de Petróleo, 1995.

[8] Rebello, Marcos Paulo Ferreira. KARDS: Ambiente para desenvolvimento de aplicações inteligentes para o gerenciamento das atividades de um ambiente especializado, 1997.

[9] HI Tecnologia. Manual ZAP500.

I TABELAS DA BASE DE DADOS

I.1 TABELA BHP

A tabela que se segue é gerada pelo simulador Wellflo da Petrobras. É uma tabela

muito extensa e sua visualização integral não se faz necessária. Seus trechos inicial e final estão exibidos abaixo. Ele é o conjunto de soluções para variáveis parametrizadas. Seus pontos formam as curvas TPR.

BHPTAB 1 1475.99

QLIQ 1.00 6.00 11.00 16.00 21.00 26.00 31.00 36.00 41.00 46.00 51.00 56.00 61.00 66.00 71.00

GLR 10.00 30.00 55.00 70.00 80.00 105.00 130.00 150.00 170.00 190.00

WCUT 0.0100 0.1100 0.2100 0.3100 0.4100 0.5100 0.6100 0.7100 0.8100 0.9100

ALQ 0 3000 6000 9000 12000 15000 18000 21000 24000 27000 THP 196.1 490.3 784.5

IGLR IWCUT IQLIQ IALQ BHP(ITHP)

1 1 1 1 18002.6 18296.8 18591.0 1 1 1 2 1170.8 1425.4 1758.2 1 1 1 3 1525.8 1686.5 1936.8 1 1 1 4 1907.2 2021.5 2213.8 1 1 1 5 2292.9 2380.5 2534.5 1 1 1 6 2679.3 2749.7 2876.9

1 1 1 7 3065.0 3123.7 3231.4

1 1 1 8 3450.0 3500.0 3593.0 1 1 1 9 3832.6 3876.1 3958.1 1 1 1 10 4213.3 4251.6 4324.3 1 1 2 1 18017.1 18311.4 18605.7

1 1 2 2 1589.6 1887.7 2308.8

1 1 2 3 1874.0 2035.1 2294.5 1 1 2 4 2238.2 2349.2 2540.3 1 1 2 5 2615.8 2700.6 2851.7 1 1 2 6 2996.7 3064.8 3189.2

1 1 2 7 3378.1 3435.0 3540.1

1 1 2 8 3759.1 3807.6 3898.8 1 1 2 9 4139.0 4181.3 4261.4 1 1 2 10 4516.3 4553.7 4625.0 1 1 3 1 18031.8 18326.2 18620.5

1 1 3 2 2014.9 2307.5 2710.1

1 1 4 6 3633.3 3700.2 3820.2

1 1 4 7 4006.4 4061.7 4164.4

1 1 4 8 4380.5 4427.6 4516.6 1 1 4 9 4755.2 4796.1 4874.0 1 1 4 10 5128.8 5164.8 5234.4 1 1 5 1 18065.9 18360.3 18654.7

1 1 5 2 3015.4 3525.8 4290.0

1 1 5 3 2918.5 3097.9 3407.9 1 1 5 4 3215.1 3326.8 3523.6 1 1 5 5 3571.0 3653.1 3806.3 1 1 5 6 3942.6 4008.0 4131.1

1 1 5 7 4317.0 4371.4 4475.0

1 1 5 8 4693.4 4740.1 4829.2 1 1 5 9 5070.1 5110.6 5189.2 1 1 5 10 5444.2 5481.3 5550.9 1 1 6 1 18087.7 18382.0 18676.4

1 1 6 2 3875.5 4488.1 5523.5

1 1 6 3 3353.2 3561.6 3919.9 1 1 6 4 3580.1 3695.7 3917.5 1 1 6 5 3910.7 3994.8 4152.4 1 1 6 6 4271.4 4337.7 4463.8 1 1 6 7 4641.7 4697.7 4802.8 1 1 6 8 5017.3 5064.5 5155.1 1 1 6 9 5393.3 5435.1 5513.9 1 1 6 10 5769.1 5805.3 5876.5 1 1 7 1 18114.2 18408.5 18702.8 1 1 7 2 5049.9 5985.8 7381.0 1 1 7 3 3877.1 4105.2 4497.8 1 1 7 4 3988.3 4118.3 4352.8 1 1 7 5 4278.8 4369.9 4537.7 1 1 7 6 4622.2 4692.0 4823.5

1 1 7 7 4985.9 5042.5 5150.4

1 1 7 8 5357.2 5404.9 5497.2 1 1 7 9 5731.5 5773.0 5852.6 1 1 7 10 6105.1 6144.1 6214.2 1 1 8 1 18146.3 18440.5 18734.8

1 1 8 2 6690.6 7678.2 8969.1

1 1 8 3 4463.0 4711.2 5139.2 1 1 8 4 4435.3 4572.6 4820.7 1 1 8 5 4674.2 4768.4 4943.1 1 1 8 6 4992.3 5064.0 5198.8

1 1 8 7 5341.6 5399.5 5509.5

1 1 8 8 5705.1 5753.5 5846.5 1 1 8 9 6074.7 6116.7 6196.9 1 1 8 10 6447.7 6484.6 6555.4 1 1 9 1 18183.2 18477.6 18771.9

1 1 9 2 8251.9 9095.6 10375.6

1 1 10 3 5829.5 6113.9 6684.4 1 1 10 4 5438.3 5590.7 5866.7 1 1 10 5 5534.3 5635.5 5824.2 1 1 10 6 5782.6 5858.2 6000.9 1 1 10 7 6092.6 6152.4 6267.4 1 1 10 8 6430.8 6481.1 6577.2 1 1 10 9 6784.6 6827.5 6909.8 1 1 10 10 7146.4 7183.8 7255.9 1 1 11 1 18269.1 18563.6 18858.2 1 1 11 2 10991.5 11743.9 12700.6 1 1 11 3 6747.6 7123.5 7707.2 1 1 11 4 5992.4 6151.6 6440.5 1 1 11 5 5999.5 6104.3 6300.0 1 1 11 6 6203.7 6281.2 6428.0 1 1 11 7 6488.0 6549.1 6666.6 1 1 11 8 6810.2 6861.3 6958.6 1 1 11 9 7153.3 7196.9 7280.2 1 1 11 10 7507.6 7545.3 7618.3 1 1 12 1 18318.4 18613.0 18907.7 1 1 12 2 12025.7 12713.2 13595.8 1 1 12 3 7762.4 8052.1 8637.9 1 1 12 4 6576.6 6742.0 7042.1 1 1 12 5 6487.4 6595.7 6797.7 1 1 12 6 6639.4 6719.0 6869.8 1 1 12 7 6894.4 6956.8 7076.9 1 1 12 8 7198.0 7249.9 7349.0 1 1 12 9 7528.6 7572.6 7657.3 1 1 12 10 7874.0 7912.2 7986.0 1 1 13 1 18372.4 18667.1 18961.9

1 1 13 2 12940.4 13574.6 14391.6

1 1 13 3 8689.9 8974.9 9560.1 1 1 13 4 7190.0 7359.8 7726.4 1 1 13 5 6997.0 7108.4 7316.3 1 1 13 6 7093.2 7174.3 7328.9 1 1 13 7 7315.4 7378.9 7501.6 1 1 13 8 7598.1 7650.8 7751.6 1 1 13 9 7914.4 7958.9 8044.8 1 1 13 10 8249.7 8288.1 8362.9 1 1 14 1 18430.8 18725.6 19020.4

1 1 14 2 13753.8 14342.4 14934.4

1 1 14 3 9518.0 9901.3 10486.3 1 1 14 4 7938.0 8171.5 8479.7 1 1 14 5 7523.3 7637.3 7850.3 1 1 14 6 7559.8 7642.6 7801.2

1 1 14 7 7746.4 7811.4 7935.6

1 1 14 8 8006.1 8059.7 8162.0 1 1 14 9 8306.6 8351.6 8438.7 1 1 14 10 8630.6 8669.4 8745.0 1 1 15 1 18493.9 18788.8 19083.7

1 1 15 2 14485.3 14870.1 15575.0

1 1 15 3 10443.9 10716.9 11286.2 1 1 15 4 8680.4 8916.4 9222.1 1 1 15 5 8066.8 8182.9 8399.7 1 1 15 6 8043.3 8127.9 8288.9

1 1 15 7 8190.2 8256.2 8382.4

1 1 15 10 9020.2 9059.2 9135.6 1 2 1 1 18421.4 18715.7 19010.0

1 2 1 2 1192.9 1451.2 1786.9

1 2 1 3 1546.7 1708.8 1959.0 1 2 1 4 1927.7 2042.3 2234.7 1 2 1 5 2313.2 2401.0 2555.2 1 2 1 6 2699.4 2770.1 2897.4

1 2 1 7 3084.9 3143.6 3251.5

1 2 1 8 3469.6 3519.7 3612.8 1 2 1 9 3852.9 3896.5 3978.3 1 2 1 10 4233.6 4271.8 4344.6 1 2 2 1 18433.6 18728.0 19022.3

1 2 2 2 1637.4 1943.1 2388.5

1 2 2 3 1909.2 2071.0 2330.9 1 2 2 4 2269.9 2381.1 2572.3 1 2 2 5 2646.5 2731.4 2882.6 1 2 2 6 3026.7 3094.9 3219.4

1 2 2 7 3407.6 3464.5 3569.8

1 2 2 8 3788.2 3836.6 3927.8 1 2 2 9 4167.8 4210.0 4289.9 1 2 2 10 4545.7 4583.1 4654.5 1 2 3 1 18446.3 18740.7 19035.1

1 2 3 2 2081.1 2367.3 2756.7

1 2 3 3 2294.2 2463.4 2728.0 1 2 3 4 2619.9 2731.2 2925.6 1 2 3 5 2984.4 3068.0 3219.0 1 2 3 6 3358.0 3425.1 3548.2 1 2 3 7 3734.8 3790.4 3894.4 1 2 3 8 4112.4 4159.9 4249.6 1 2 3 9 4489.7 4531.1 4609.6 1 2 3 10 4866.5 4902.9 4973.1 1 2 4 1 18460.7 18755.2 19049.6

1 2 4 2 2499.7 2806.4 3426.5

1 2 4 3 2624.9 2784.2 3049.4 1 2 4 4 2949.9 3058.8 3243.5 1 2 4 5 3312.7 3393.4 3539.5 1 2 4 6 3685.4 3750.1 3869.0

1 2 4 7 4055.5 4110.8 4214.5

1 2 4 8 4428.6 4475.4 4564.4 1 2 4 9 4802.2 4843.0 4921.0 1 2 4 10 5175.8 5211.9 5281.3 1 2 5 1 18478.2 18772.6 19067.1

1 2 5 2 3079.4 3586.1 4345.7

1 2 5 3 2976.5 3153.3 3460.7 1 2 5 4 3269.4 3380.1 3574.6 1 2 5 5 3624.5 3705.8 3858.0 1 2 5 6 3996.0 4060.5 4183.0