UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

DISSERTAÇÃO DE MESTRADO

RAMIRO GOMES DE FREITAS NETO

ESTUDO DA RECRISTALIZAÇÃO DO AÇO INOXIDÁVEL LEAN DUPLEX LDX 2101® SUBMETIDO A DIFERENTES GRAUS DE REDUÇÃO POR LAMINAÇÃO A

FRIO

Orientador: Prof. Dr. Wanderson Santana da Silva

Dissertação Nº / PPGCEM

RAMIRO GOMES DE FREITAS NETO

ESTUDO DA RECRISTALIZAÇÃO DO AÇO INOXIDÁVEL LEAN DUPLEX LDX 2101® SUBMETIDO A DIFERENTES GRAUS DE REDUÇÃO POR LAMINAÇÃO A

FRIO

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para a obtenção do título de Mestre em Ciência e Engenharia de Materiais.

Orientador: Prof. Dr. Wanderson Santana da Silva

1 DEDICATÓRIA

2

Agradecimentos

Agradeço ao meu orientador, Prof. Dr. Wanderson Santana, por toda a orientação, paciência e disposição durante todo o andamento do trabalho. Não só como Professor, mas como amigo que sei que fiz nesse tempo em que me ajudou nesta caminhada.

Agradeço pelo imenso apoio dado pelo Prof. Dr. Marcio Ferreira Hupalo, em realizar as análises de EBSD e, mais gentilmente ainda, em realizar durezas em algumas amostras, e ainda contribuir com seus conhecimentos científicos para nos ajudar nas análises.

Agradecer também ao Prof. Dr. Rodrigo Magnabosco, por todo apoio científico dado e que gentilmente nos ajudou com análises de difração de raios-X e simulações de diagrama de fases.

Agradecer ao Prof. Dr. Nicolau Apoena Castro pela ajuda com seus conhecimentos científicos e ajuda na interpretação de resultados da técnica EBSD.

Agradecer ao Prof. Dr. Augusto Jose de Almeida Buschinelli pelo conhecimento científico e apoio dado durante o trabalho.

Agradecer ao MSc. Eng. Eugênio Teixeira de Carvalho Filho por todo o apoio dado com seus conhecimentos científicos e suas análises de Difração de Raios-X.

Agradecer os meus amigos desde a época de graduação e os quais tenho grande carinho e admiração, Thiago Souza Viana, João Rubson Lima dos Santos e Pablo Rodrigo Padilha Honório, por todos os momentos de lazer e amizade. Agradecer aos meus amigos de mestrado/doutorado, os quais cito aqui um por um, pela grande consideração e carinho que tenho, são eles: Felipe Fernandes Cavalcante, Herculana Torres dos Santos, Karine Fonseca Soares, Sueila Nayala Xavier Araújo, Iane Maiara Soares de Souza, Caroline Gomes Moura, Gerlânea Silva de Oliveira e Marcela Gomes da Silva, pelos momentos de estudo, “aperreio” e diversão. “Cachaça não é água” vive!

Agradecer aos meus companheiros de laboratório, Jonnas Lopes e Lindolpho Lima, por todo apoio prestado, pelos momentos de diversão e “cervejada” juntos.

Agradecer a pessoa que me ajudou imensamente nesse trabalho, que me introduziu no assunto dos aços duplex, queimou as pontas dos dedos nos tratamentos térmicos, mas sempre com disposição e um sorriso no rosto, MSc. Eng. Emanoela Pereira de Mattos.

Agradecer a minha irmã, Carla Gameiro de Freitas Gurgel, por todo apoio e carinho ao longo dos anos, e que está esperando a benção da chegada de uma menina linda, Elis.

Agradecer especialmente aos meus pais, por serem minha base, fortaleza e paraíso, os quais me ensinaram tudo que sei, ensinaram como o respeito e a humildade são características imprescindíveis para alcançar o que se almeja. São o meu maior tesouro.

Agradecer a OUTOKUMPU STAINLESS AB pela doação do aço inox Lean duplex para realização deste trabalho.

3

Lista de Figuras

Figura 1: Diagrama de fases Fe-Cr-Ni; a área vermelha indica a região de α+; a linha tracejada indica a solidificação de uma liga de aço inoxidável duplex.

Temperatura em °C. ... 19

Figura 2: Microestrutura de um aço inoxidável duplex. A fase mais escura é a

ferrita e a mais clara é a austenita. ... 19

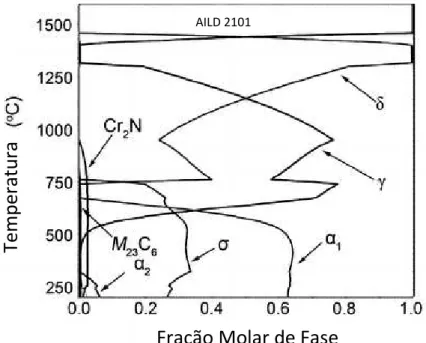

Figura 3: Diagrama TTT de precipitação de fases de aços duplex. ... 22

Figura 4: Diagrama de fases para um aço Lean duplex calculado por

Thermocalc®. ... 23

Figura 5: Diagrama de fases de um aço superduplex calculado por Thermocalc®

... 24

Figura 6: Aço Inoxidável Duplex; ferrita (preta), austenita (cinza) e sigma (branca).

... 25

Figura 7: Precipitação de fase sigma próxima a região de nitretos de cromo na

austenita. Nitreto de cromo Cr2N (preta), Sigma (cinza claro), Austenita (cinza

escuro). ... 26

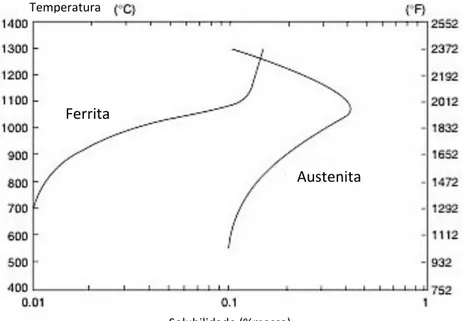

Figura 8: Solubilidade de nitrogênio na ferrita e na austenita. ... 28

Figura 9: Precipitados de Nitretos de cromo na austenita formando a estrutura

chamada “falsa perlita”. Nitreto de cromo Cr2N (preta), Sigma (cinza claro),

Austenita (cinza escuro).... 29

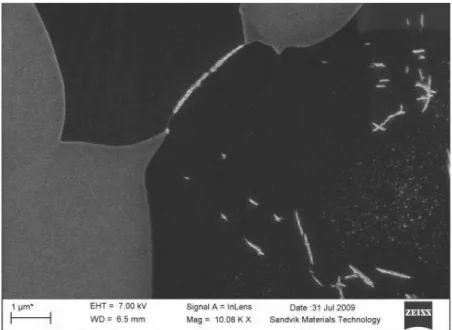

Figura 10: Nitretos de Cromo (fase mais clara) no contorno de grão, em formas de

agulha e agregados. ... 31

Figura 11: Distribuição de discordâncias em grãos encruados; a esquerda, para materiais com baixa EDE e a direita para materiais com alta EDE. ... 32

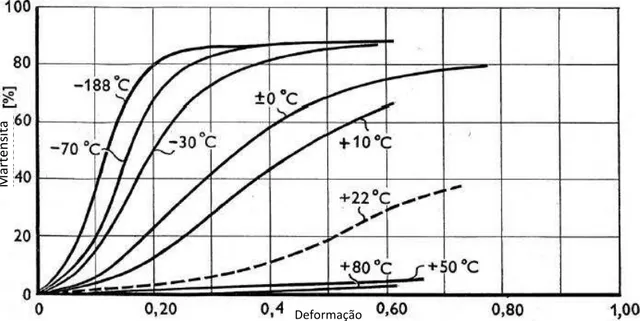

Figura 12: A martensita induzida por deformação é favorecida por baixas

temperaturas. ... 34

Figura 13: Amostras deformadas com 0,12 de deformação verdadeira em diferentes temperaturas. A primeira queda na curva refere-se a reversão ε→ e a

segunda é da reversão α’→. ... 35

Figura 14: Mapa 2-D para mecanismo de deformação para aços alto manganês,

mostrando os níveis (linhas) de Energia de Defeito de Empilhamento da austenita.

... 36

Figura 15: Curva de Magnetização para o aço Lean duplex 2101, onde o aumento

4

Figura 16: Curva de Magnetização para o aço Lean duplex 2304. ... 37

Figura 17: Diagrama TTT após Laminação a frio com redução de 20% de redução e recozimento. RS = início de recristalização e TS = início da transformação

eutetóide da ferrita em fase sigma e austenita. ... 40

Figura 18: imagem aberta no software Image J; A) imagem apenas na escala de

cinza; B) imagem com “Threshold” aplicado, fazendo a ferrita ficar toda vermelha.

... 47

Figura 19: Aço Inox Lean duplex LDX2101® no estado de entrega e diagrama de

fases calculado por Thermo-Calc®. ... 51

Figura 20: A) 70%, B) 80% e C) 90% de redução na laminação. ... 53

Figura 21: A) 70%, B) 80% e C) 90%. As regiões que contém martensita induzida

por deformação estão em destaque na elipse. ... 54

Figura 22: Amostras laminadas; em destaque nas elipses estão as estruturas de linhas na austenita. ... 59

Figura 23: estrutura do aço TRIP mostrando as maclas de deformação do tipo

(111). ... 59

Figura 24: Região contendo martensita induzida por deformação na austenita (em

destaque nas elipses). A) 70%, B) 80%, C) 90%. ... 60

Figura 25: Difração de Raios-x das amostras no estado de entrega e laminadas. EE refere-se à Estado de Entrega. Equipamento Shimadzu LabX XRD 6000. ... 62

Figura 26: Curvas de Magnetização (região positiva) para as amostras no estado

de entrega e laminadas. EE (Estado de Entrega); 70%, 80% e 90% referem-se à

redução na laminação. ... 63

Figura 27: Microdureza Vickers das Amostras no Estado de Entrega e Laminadas

a Frio. ... 67

Figura 28: Dureza Vickers do aço duplex 2101. A partir de 20% de redução na

laminação a frio começa a ocorrer a transformação martensítica induzida por deformação. ... 69

Figura 29: Amostras Recozidas previamente encruadas com 70% de redução na

laminação: A) 7920, B) 791, C) 792, D) 71020, E) 7101, F) 7102, G) 71120, H) 7111 e

I) 7112. ... 72

Figura 30: Amostras laminadas com 80% de redução e recozidas; A) 8920, B) 891,

C) 892, D) 81020, E) 8101, F) 8102, G) 81120, H) 8111, I) 8112. ... 75

Figura 31: Amostras laminadas com 90% de redução e recozidas; A) 9920, B) 991,

5

Figura 32: estrutura muito fina de ferrita (áreas marrons) distribuídas em uma

região austenítica (áreas brancas). Amostra 992 (A), amostra 792 (B). ... 78

Figura 33: Amostra 81020 (A) e 91120 (B). Apresentam uma estrutura menos

fragmentada entre as fases. ... 78

Figura 34: “Band contrast” das amostras 7920 (A) e 8920 (B). Nota-se um crescimento maior para determinados grãos, o que pode ser sinal de

recristalização secundária. ... 79

Figura 35: Em A, ferrita apresentando fenômeno da recristalização secundária

para alguns grãos; em B, austenita apresentando uma estrutura refinada de grãos.

... 80

Figura 36: Em A, ferrita apresentando recristalização secundária ainda mais

acentuada em relação a amostra 7920; em B, austenita apresentando uma

estrutura de grãos mais refinada do que a amostra 7920. ... 81

Figura 37: Quantificação de fases por Image J. A legenda indica a temperatura em

°C e o tempo em minutos para o tratamento térmico. A amostra 892 não foi estimada devido ao ataque mais severo que dificultou a obtenção de um bom

contraste entre as fases. ... 83

Figura 38: Difratogramas das Amostras A) tratadas por 20 minutos e B) tratadas

por 1 hora. Equipamento Shimadzu LabX XRD 7000 (UFRN).... 85

Figura 39: Difratogramas das amostras tratadas por 2 horas. Equipamento Shimadzu LabX XRD 6000. ... 86

Figura 40: Difratogramas da Amostra 71120 para os diferentes equipamentos.

Amostra 71120 (modelo 6000) feita com rotação para reduzir efeitos de orientação

preferencial. ... 87

Figura 41: Difratogramas das Amostras em um mesmo modelo de equipamento:

um presente na UFRN e outro no Centro Universitário FEI. ... 88

Figura 42: Placas/bastonetes presentes na microestrutura das amostras 792

(esquerda) e 891 (direita). ... 89

Figura 43: Microdureza Vickers das Amostras Recozidas para 900, 1000 e 1100°C

a 20, 60 e 120 minutos. ... 91

Figura 44: Em (A), amostra 9101, apresentando uma oxidação menos severa em relação a (B), amostra 9111, que apresentou uma ferritização na região com

óxidos. ... 92

6

predominantemente ferritíca próxima de um óxido com características similares

às vistas no óxido em (A).... 93

Figura 46: mapa de composição dos óxidos da figura 37; vermelho é para Cromo,

7

Lista de Tabelas

Tabela 1: Composição química do aço Lean duplex LDX 2101®. %N e %C não puderam ser estimados pelo FRX e foram adotados como sendo o do Nominal. %

em massa. ... 41

Tabela 2: Parâmetros de laminação para os graus de redução especificados. .... 42

Tabela 3: Composição química (% em massa) do aço Lean duplex LDX 2101®, obtida por fluorescência de R-X. ... 50

Tabela 4: Frações em volume (Image J e Themo-Calc) e composição química (MEV-EDS) das fases presentes no material no estado entrega. ... 51

Tabela 5: Coeficiente de Partição calculado com base nos valores da tabela 4 para os diferentes elementos presentes nas fases α e . ... 52

Tabela 6: Energia de defeito de empilhamento da austenita. ... 56

Tabela 7: Magnetização de Saturação ... 64

Tabela 8: Fração de Martensita Induzida por Deformação. Método 1. ... 65

Tabela 9: Magnetização de Saturação convertido para unidade Tesla. ... 65

Tabela 10: Fração de Martensita α’ nas amostras laminadas a frio. Método 2. .... 66

Tabela 11: Tamanho de grão das fases obtido por EBSD.... 82

8

Lista de Símbolos e Siglas

σ– Fase Sigma

– Austenita

μ0 – Permeabilidade Magnética no Vácuo α– Ferrita

ε– Martensita Induzida por deformação Hexagonal / Fase rica em cobre

α’– Martensita Induzida por deformação Cúbica / Fragilização à 475°C

χ– Fase Chi

εl – Deformação Real Relacionado ao Comprimento εw –Deformação Real Relacionado à Largura εh –Deformação Real Relacionado à Espessura Δ– Fator Delta

ὲ– Taxa de Deformação

̅– Deformação Equivalente

2 –Austenita Secundária

π– Nitreto Cúbico Simples

Z – Carbonitreto de estrutura tetragonal

Ǻ– Ângstron

R – Fase Intermetálica M23C6/M7C6– Carbeto

CrN – Nitreto Cúbico de Face Centrada Cr2N – Nitreto Hexagonal

BAT – Brasagem a Alta Temperatura SD – Soldagem por Difusão

Tf – Temperatura de Solidificação Tm – Temperatura de Fusão AID – Aços Inoxidáveis Duplex AILD – Aços Inoxidáveis Lean Duplex PRE – Resistência Equivalente a Pite TTT – Tempo-Temperatura-Transformação HV – Dureza Vickers

EDE – Energia de Defeito de Empilhamento CFC – Cúbica de Face Centrada

CCC – Cúbica de Corpo Centrado HC – Hexagonal Compacta

Ms/ms– Magnetização de Saturação

Ms – Temperatura de Formação de Martensita

Md – Temperatura na qual 50% de austenita se transforma em Martensita para 30% de deformação verdadeira

EBSD – Difração de Elétrons Retroespalhados I0– Comprimento Inicial

W0– Largura Inicial

h0– Espessura Inicial

Dc – Diâmetro do Cilindro N – Rotação do Cilindro

Vp – Velocidade Periférica do Cilindro HCl – Ácido Clorídrico

MO – Microscopia Óptica

MEV – Microscopia Eletrônica de Varredura EDS – Espectroscopia por Dispersão de Energia Cferro– Fração de fase ferromagnética

Cferrita– Fração de ferrita

Cα’– Fração de martensita

µ0– Permeabilidade magnética no vácuo

R/’– Fração de ferrita/martensita

TWIP – Maclação Mecânica

9

Sumário

AGRADECIMENTOS ... 2

LISTA DE FIGURAS ... 3

LISTA DE TABELAS ... 7

LISTA DE SÍMBOLOS E SIGLAS ... 8

RESUMO ... 11

ABSTRACT ... 12

1 – INTRODUÇÃO ... 13

2 – OBJETIVOS ... 16

3 – REVISÃO DA LITERATURA ... 17

3.1–AÇOS INOXIDÁVEIS DUPLEX (AID) ... 17

3.1.1 – Aços Inoxidáveis Duplex Padrão ... 20

3.1.2 – Aços Inoxidáveis Superduplex (AISD) ... 20

3.1.3 – Aços Inoxidáveis Lean Duplex (AILD) ... 20

3.2–PRECIPITAÇÃO DE FASES INDESEJÁVEIS NOS AÇOS INOXIDÁVEIS DUPLEX ... 21

3.2.1 –Precipitação de Fase Sigma (σ) nos Aços Duplex ... 22

3.2.2 – Precipitação de Nitretos de Cromo ... 27

3.3–ENDURECIMENTO POR TRABALHO A FRIO E TRANSFORMAÇÃO DE FASE INDUZIDA POR DEFORMAÇÃO ... 31

3.4–RECRISTALIZAÇÃO DE AÇOS INOXIDÁVEIS DUPLEX ... 38

4 – MATERIAIS E MÉTODOS ... 41

4.1–MATERIAL ... 41

4.2–METODOLOGIA ... 41

4.2.1 – Laminação... 41

4.2.2 – Tratamentos Térmicos ... 43

4.2.3 – Análises de Difração de Raios – X ... 44

4.2.4 – Preparação Metalográfica ... 45

4.2.5 – Caracterização Microestrutural ... 45

4.2.6 - Análise por Difração de Elétrons Retroespalhados - EBSD (Electron Backscatter Diffraction – Difração por Elétrons Retroespalhados) ... 46

4.2.7 – Quantificação de Fases Via Image J ... 46

4.2.8 – Microdureza ... 48

10

4.2.10 – Quantificação da Martensita Induzida por Deformação ... 49

5 – RESULTADOS E DISCUSSÃO ... 50

5.1–MATERIAL NO ESTADO DE ENTREGA E LAMINADO A FRIO (70,80 E 90% DE REDUÇÃO) ... 50

5.1.1 – Microscopia Óptica e Eletrônica de Varredura ... 50

5.1.2 – Análise de Difração de Raios-X ... 61

5.1.3 – Quantificação da Martensita Induzida por Deformação... 62

5.1.4 – Microdureza Vickers das Amostras no Estado de Entrega e Laminadas a Frio ... 67

5.2–MATERIAL APÓS OS TRATAMENTOS DE RECOZIMENTO ... 69

5.2.1 – Microscopia Óptica e EBSD ... 69

5.2.2 – Difração de Raios-X e Microscopia Eletrônica de Varredura das Amostras Recozidas. ... 83

5.2.3 – Microdureza Vickers das Amostras Recozidas... 90

5.2.4 – Oxidação das Amostras 9111 e 9101 (Caso Especial) ... 92

6 - CONCLUSÕES ... 95

6.1-EM RELAÇÃO À ESTRUTURA DAS AMOSTRAS NA CONDIÇÃO DE LAMINADA A FRIO ... 95

6.2-EM RELAÇÃO À CARACTERIZAÇÃO DA MARTENSITA INDUZIDA POR DEFORMAÇÃO GERADA DURANTE A LAMINAÇÃO A FRIO ... 95

6.3–EM RELAÇÃO À CARACTERIZAÇÃO DAS MICROESTRUTURAS OBTIDAS APÓS OS TRATAMENTOS TÉRMICOS DE RECOZIMENTO DE RECRISTALIZAÇÃO ... 96

7 – SUGESTÕES PARA TRABALHOS FUTUROS. ... 97

11

Resumo

Os aços inoxidáveis duplex são materiais baseados no sistema Fe-Cr-Ni, caracterizados por uma estrutura bifásica de ferrita-austenita, obtida através de diferentes ciclos termomecânicos e térmicos, que apresentam uma boa combinação entre as propriedades mecânicas (alta resistência à tração e boa tenacidade) e a resistência a corrosão (corrosão sob tensão e corrosão por pite), além de boa soldabilidade. Uma das classes dos aços duplex que vem se desenvolvendo nos últimos anos são os Lean duplex (AILD), que apresentam teores mais baixos de Cr, Ni e Mo, o que os tornam mais baratos em comparação com os austeníticos e duplex convencionais. Para compensar a redução de Ni e Mo, elementos como Mn e N são adicionados para proporcionar uma boa resistência à corrosão e conferir a estabilidade da austenita no aço. Uma possibilidade de aplicação dos aços AILD é a fabricação de componentes submetidos a condições de corrosão menos severas para a indústria petroquímica, fabricados por soldagem por difusão, aproveitando a possibilidade de comportamento superplástico destes aços constituídos por microestruturas com grãos refinados e sob baixas taxas de deformação. Sendo assim, neste trabalho realizou-se um estudo da recristalização do aço inoxidável Lean duplex 2101 (AILD 2101), previamente encruado, como pretendido método de refino de grão. Para tanto, o material foi submetido a diferentes graus de redução por laminação a frio (70, 80 e 90%), a diferentes tratamentos térmicos de recozimento de recristalização em três temperaturas (900, 1000 e 1100°C) por diferentes tempos (20 minutos, 1 e 2 horas). As técnicas de microscopia óptica (MO), eletrônica de varredura (MEV), espectroscopia de energia dispersiva (EDS), de medidas de saturação magnética, de difração de raios-X (DR-X), de difração de elétrons retroespalhados (EBSD) e de microdureza foram empregadas na caracterização das estruturas obtidas. Os resultados de medidas magnéticas e microscopia ótica indicam acentuada ocorrência de martensita CCC (´) induzida por deformação da austenita, além de indícios da ocorrência de outros mecanismos de deformação como maclação mecânica e deslizamento de discordâncias, bem como indícios de zonas de austenita isenta de transformação e encruamento, conforme indicado pelos valores de microdureza, mesmo para reduções de 90% na laminação a frio. Os indícios de fases deletérias precipitadas, aparentemente nitretos, verificados por MEV, não são confirmados por deferentes análises por DR-X, o que confirma as simulações termodinâmicas do sistema, que indica a precipitação das fases e nitretos em temperaturas menores que as utilizadas nos tratamentos térmicos executados neste trabalho. Análises preliminares de amostras por EBSD indicam que não houve recristalização total das amostras laminadas pós tratamento térmico a 900

0C, bem como o refino do grão austenítico e uma tendência de crescimento de

grão da ferrita. Nas análises por MO, verificou-se ainda uma tendência de aumento das frações de austenita, em relação às de ferrita, com a temperatura e o tempo de recristalização.

12

Abstract

Duplex Stainless Steel are an alloy based on Fe-Cr-Ni system characterized by biphasic structure of austenite-ferrite obtained through different thermomechanical cycles and they show good combination between mechanical (high tension strength and good tenacity) and corrosion resistance properties (stress corrosion cracking and pitting corrosion), besides good soldability. One of the Duplex Stainless Steel grades that is being developed in the last years is the Lean Duplex (LDSS) which have low addition of Cr, Ni, Mo and, for this, they are cheaper than austenitic and standard duplex stainless steel. To compensate the reduction of Ni and Mo, elements like Mn and N are added in larger quantities to give good corrosion resistance and ensure the stability of austenite. A possibility for application for LDSS is the manufacturing of components that are subjected corrosion conditions lesser severe for petrochemical industries, manufactured by diffusion bonding, taking advantage of superplastic behavior that these steels have since refined grains structure is present and low deformation rate are applied. Therefore, in this work was made a study of recrystallization of LDSS 2101, previously work hardened, as a method to refine grain. The material was subjected to different reduction degree by cold rolling (70, 80 and 90%), different heat treatments of recrystallization annealing in three temperatures (900, 1000 and 1100°C) and different times (20 min, 1 and 2 hours). The techniques of optical microscopy, scanning electron microscopy (SEM), energy dispersive spectroscopy, magnetic saturation measures, X-ray diffraction, Electron Backscattered Diffraction (EBSD) and Vickers micro hardness were employed in the microstructure characterization. The results of magnetic measures and optical microscopy show a sharp occurrence of strain induced martensite BCC (α’) on austenite, besides evidences of occurrence of other deformations mechanisms such as deformation twins and dislocation glide, as well evidences of non-transformed austenite without work hardening, according to the hardness values, even for 90% reduction. Evidences of deleterious phases precipitation, as seen in SEM, were not confirmed by X-ray diffraction, which confirms the system thermodynamic simulation, which indicates phase precipitation such as σ and nitrides in temperature smaller than those used in this work. Preliminary analysis of EBSD samples indicates that recrystallization were not complete for 900°C and 20 minutes, as well a refined austenite grain structure and a trend for secondary recrystallization for ferrite. Optical microscopy also shows a trend to increase austenite over ferrite when temperature and time of recrystallization increased.

13

1

–

INTRODUÇÃO

A necessidade de desenvolvimentos de equipamentos e componentes

cada vez mais eficientes para as indústrias de refino de hidrocarbonetos

incentiva o estudo de métodos de baixo custo para a fabricação destes

equipamentos (KASHIWAR et al., 2012; STRUBBIA et al., 2012). Um exemplo a

ser citado, neste contexto, é a fabricação de trocadores de calor utilizados em

unidades de tratamento de águas de refrigeração em unidades de refino,

utilizando técnicas de brasagem em altas temperaturas (BAT) e de soldagem por

difusão (SD) de aços inoxidáveis austeníticos e inoxidáveis duplex [PAIVA, 2007;

MANTELLI, 2004].

Ambos os processos têm suas vantagens e limitações. A soldagem por

difusão é um processo de união onde as superfícies preparadas para ser unidas

são mantidas em íntimo contato a uma temperatura abaixo da temperatura

solidus de qualquer dos materiais (0,7 a 0,8 Tf). Desta forma, acabamento

superficial e planicidade são requisitos essenciais, pois a difusão e a fluência

localizada são fenômenos imprescindíveis em larga escala para dispersar e/ou

reduzir os vazios formados, na zona de junção entre duas superfícies práticas

ajustadas em contato.

Nesse contexto a BAT aparece como alternativa interessante,

admitindo-se como aspectos vantajosos: i) menor custo de preparação superficial, em

particular minimização do risco de defeitos por inadequada planicidade, pelo uso

de folha de metal de adição entre as peças a unir; ii) redução do tempo de

processo, em particular o patamar a alta T, estimando-se desde cerca de 1 hora

(solda por difusão) para poucos minutos (5 a 10 minutos) na brasagem.

Por outro lado, as altas temperaturas empregadas no processo de

brasagem (custo de fornos e dos sistemas de controle de atmosfera e/ou vácuo)

associada à possibilidade do uso de soldagem por difusão em temperaturas mais

baixas, utilizando a fenômeno da superplasticidade abre a perspectiva de uso

desta técnica para aços duplex. Aquelas limitações anteriores de controle da

qualidade da geometria, requeridas pelo processo de soldagem por difusão

perderiam importância, uma vez que o fenômeno da superplasticidade permitiria

14

de segunda ordem, presentes na superfície, de forma a reduzir a ocorrência de

defeitos de junção.

Trabalhos sobre a superplasticidade nos aços duplex são realizados

desde a década de 1960, com o intuito de se conhecer o mecanismo responsável

pelo fenômeno (MAEHARA; LANGDON, 1990), mas nos últimos anos o

interesse na superplasticidade e sua influência em processos de soldagem por

difusão aumentaram. (AHAMAD et al., 2010; KUNDU E CHATTERJEE, 2008;

KURT E ÇALIK, 2009; MATSUSHITA et al., 2009; YEH; TSENG; CHUANG,

1999).

Superplasticidade é descrita como sendo a habilidade de um material

policristalino exibir deformação homogênea superior a 200% antes da fratura,

quando submetido a tração. O fenômeno foi observado pela primeira vez em

1934 e, desde então, várias pesquisas foram desenvolvidas na área, dando

origem a um processo industrial chamado de conformação superplástica

(GROZA et al., 2007; MEYERS; CHAWLA, 2009). Para materiais que

apresentam essa característica algumas condições precisam ser satisfeitas para

que possam experimentar a superplasticidade (HOSFORD, 2005): i)

temperaturas iguais ou acima da metade da temperatura absoluta de fusão (T

>0,5 Tm); ii) baixas taxas de deformação (normalmente 10-3/s ou menor); iii)

tamanho de grão fino (tamanhos menores do que 15 µm, em geral)

Diante destas possibilidades do emprego de aços inoxidáveis em

condições superplásticas, que em grande medida requerem grãos finos, este

trabalho se propõe a contribuir com linha de pesquisa que vem pesquisando a

obtenção de componente para a indústria petroquímica fabricados por técnicas

especiais de junção, numa parceria entre a UFRN e a UFSC. Para tanto

investigará procedimentos de refino de grãos em aços inoxidáveis duplex,

submetidos a diferentes ciclos de laminação a frio e de recozimento de

recristalização. Em outras palavras, busca-se estabelecer os parâmetros ótimos

envolvendo o grau de trabalho a frio e temperaturas e tempos de recozimento

para permitir a obtenção de grãos finos (menores que 5,0 µm) de forma permitir

a ocorrência do fenômeno da superplasticidade.

A escolha pelos aços inoxidáveis duplex decorre da excelente combinação

15

como naturais substitutos dos usuais inoxidáveis ferríticos e austeníticos nas

indústrias petroquímicas, de petróleo e gás, naval etc.

Aços inoxidáveis duplex (AID) são ligas baseadas no sistema Fe-Cr-Ni que

contém ferrita e austenita ( + ) em sua microestrutura, normalmente em frações

volumétricas iguais. Tal característica proporciona a esses aços propriedades

superiores em resistência mecânica e tenacidade quando comparados com os

aços inoxidáveis austeníticos e ferríticos, por exemplo, além de boa

soldabilidade e resistência à corrosão sob tensão e à corrosão localiza. Em

alguns casos apresentam até mesmo melhores propriedades de resistência à

corrosão do que os aços inoxidáveis austeníticos (JIANG et al., 2003; JIMÉNEZ

et al., 2001; STRUBBIA et al., 2012).

Assim como todo aço inoxidável, os AID são suscetíveis à precipitação de

fases secundárias como as fases , , austenita secundária (2), carbonetos e

nitretos, dentre outras. A fase é uma das fases mais deletérias para os aços

inoxidáveis, não por se tratar somente de ser frágil e reduzir as propriedades

mecânicas do aço, mas por prejudicar significativamente a resistência à

corrosão, uma vez que durante sua formação a fase rouba cromo da matriz,

permitindo, por exemplo, a corrosão intergranular. Precipita nos aços inoxidáveis

numa faixa de temperatura relativamente ampla, que varia de 600° a 1000°C, e

para tempos relativamente curtos. (GUILHERME; DE OLIVEIRA, [S.d.]; JUNIOR,

2008; MAGNABOSCO, 2009).

Por outro lado, têm sido desenvolvidos os chamados aços inoxidáveis “lean”1 duplex (AILD), cujos elevados teores de Mn e N, em substituição a parte

do caro Ni, tornam os aços duplex ainda mais competitivos. Além disso,

especialmente o N incrementa a resistência a corrosão por pite do material. Isto

permitiu a redução dos teores de Mo, também caro e muito ligado à precipitação

de fases secundárias indesejadas, problema recorrente nos aços duplex comum

e superduplex (SAGRADI; PULINO-SAGRADI; MEDRANO, 1998; ZHANG;

1 O adjetivo lean tem diversas denotações no inglês podendo ser traduzido como magro, pobre, de má

qualidade. Em termos mais formais, o Cambridge Dictionary Online (http://dictionary.cambridge.org/pt/dicionario/ingles-portugues/lean_2) indica uma tradução direta para português do termo lean como magro. Neste trabalho, diante das características químicas do material em questão, obviamente que o termo leanse refere a u aço duplex agro , e fu ção dos

16

JIANG; et al., 2009). Visto de outra forma, o aumento dos custos das matérias

primas nos últimos anos motivou o desenvolvimento desta nova classe de aço

inoxidável duplex, com menores teores de Ni (geralmente menores que 4,0%) e

até mesmo livre de Mo. Desta forma espera-se que os AILD possam,

competitivamente, substituir os aços inoxidáveis austeníticos tradicionais (304 e

316) e AID convencionais, em aplicações estruturais e em condições de corrosão

menos severas em tanques e sistemas de transporte.

Tem-se, portanto, uma boa perspectiva de uso dos AILD, uma vez que os

procedimentos de soldagem por difusão, aproveitando o efeito da

superplasticidade, podem ser executados em temperaturas relativamente mais

baixas que outros processos, que coincidiriam com as faixas de temperaturas

nas quais podem ocorrer a precipitação de fases deletérias nos aços

convencionais, para as quais os aços menos ligados poderiam estar isentos

desta precipitação.

Neste sentido, a proposta de estudo da recristalização do AILD LDX 2101

presente neste trabalho mostra-se importante e atual. Alguns desafios,

entretanto, se apresentam para este estudo, decorrente da existência de duas

fases distintas ( e ): i) estruturas e composições químicas diferentes, bem

como com propriedades físicas distintas (energia de defeito de empilhamento,

difusividades) com consequentes diferenças durante a deformação plástica, nas

cinéticas de recristalização e crescimento de grãos; ii) diferenças nos limites de

solubilidade, na estabilidade termodinâmica e na difusividade presentes nas

duas fases levam a diferentes regimes de precipitação de precipitação de fases

deletérias.

2

–

OBJETIVOS

Diante do contexto apresentado acima, este trabalho tem como objetivo

principal avaliar a possibilidade de obtenção de grãos finos em AILD LDX 2101

(ASTM S32101) submetidos a diferentes graus de encruamento, obtidos por

17

e diferentes tratamentos térmicos de recozimento de recristalização em

temperaturas de 900, 1000 e 1100 0C, em tempos de 20, 60 e 120 minutos.

Em relação aos objetivos específicos, este trabalho pretende:

i) Caracterizar microestruturalmente, identificar e quantificar as fases

presentes no aço AILD LDX 2101, nas diferentes condições de estado

termomecânico, utilizando as técnicas de MO, MEV, DR-X, EBSD e

Saturação Magnética;

ii) Avaliar as estruturas e subestruturas obtidas com os diferentes graus

de deformação plástica a frio do AILD LDX 2101;

iii) Avaliar a ocorrência de transformação martensítica induzida por

deformação durante a aplicação dos diferentes graus de redução por

laminação a frio AILD LDX 2101;

iv) Avaliar a ocorrência de precipitação de fases deletérias como nitretos,

fase etc., durante os referidos tratamentos de recozimento de

recristalização do AILD LDX 2101;

v) Avaliar a variação de microdureza do AILD LDX 2101 nos diferentes

estágios de processamento termomecânico;

vi) Avaliar o tamanho de grão das fases presentes no AILD LDX 2101

após os diferentes tratamentos térmicos de recozimento de

recristalização

3

–

REVISÃO DA LITERATURA

3.1 – Aços Inoxidáveis Duplex (AID)

Aços inoxidáveis duplex (AID) são ligas ferrosas altamente ligadas e

resistentes à corrosão. Suas microestruturas são compostas por frações de

austenita e ferrita, sendo estas distribuídas preferencialmente numa proporção

muito próxima de 1:1. De fato, para que um aço inoxidável seja considerado

duplex a fase que estiver em menor quantidade não pode ser menor do que 30%

em termos volumétricos (JANA, 1992). A ferrita garante boa resistência à

18

trabalhabilidade, tenacidade e soldabilidade (BERECZ & SZABÓ, 2005;

PETTERSSON, PETTERSSON, & WESSMAN, 2015).

Os aços inoxidáveis duplex foram introduzidos como uma alternativa aos

aços austeníticos pelo baixo teor de níquel que possuíam e se tornaram

comercialmente disponíveis por volta de 1930 em Avesta, Suécia, com duas

principais características como objetivo final: refratariedade e resistência à meios

ácidos (IVERSEN, 2012; OUTOKUMPU, 2013).

Normalmente, os aços duplex suportam tensões limites de escoamento que

chegam ao dobro do que se vê para os aços austeníticos, o que abre a

possibilidade para a fabricação de componentes com espessuras reduzidas e,

consequentemente, com pesos mais baixos. Além dessa característica, os aços

inoxidáveis duplex ainda possuem um importante apelo econômico, uma vez que

apresentam baixas quantidades de elementos de liga como níquel e molibdênio,

elementos que além de caros, sofrem intensas flutuações de preço no mercado,

de forma que os aços duplex são, em geral, mais baratos do que os aços

austeníticos.

Aços duplex encontram muito espaço em aplicações que exigem boas

propriedades mecânicas combinadas com boas propriedades de resistência à

corrosão como: vasos de pressão, componentes na indústria petroquímica,

alimentícia, usinas nucleares, componentes na indústria de papel, etc (WESTIN,

2010; YANG et al., 2015; ZHANG; JIANG; et al., 2009).

Há vários tipos comerciais de aços duplex no mercado que variam dos aços

lean duplex (baixo teor de elementos de liga), até os aços superduplex (alto teor

de elementos de liga). De maneira geral os AID possuem em sua composição

de 20 a 29% de Cr, de 1 a 8% de Ni, de 0 a 4,5% de Mo, de 0,1 a 0,3 de N e de

0,02 a 0,03 de C. É muito comum classificar os diferentes tipos de aços duplex

em termos dos principais elementos de liga que afetam as propriedades de

resistência à corrosão e através do equivalente de resistência a pite (PRE –

Pitting Resistance Equivalent) que é dado pela fórmula (WESTIN, 2010):

PRE = %Cr + 3,3 x %Mo + 16 x %N

Normalmente, o aço duplex 2205 ou aço duplex padrão, possui um PRE em

19

dos 40. Já os da série Lean possuem, em geral, um PRE por volta dos 25

(IVERSEN, 2012; OUTOKUMPU, 2013). O diagrama de fases Fe-Cr-Ni na Fig.

1 mostra que quando solidificado esses aços apenas possuem a fase ferrita em

sua microestrutura. Com o subsequente resfriamento a fase austenita precipita na matriz ferrítica em formas de “ilhas” espalhadas, como pode ser observado na Fig. 2.

Figura 1: Diagrama de fases Fe-Cr-Ni; a área vermelha indica a região de α+; a linha tracejada indica a solidificação de uma liga de aço inoxidável duplex. Temperatura em °C.

Fonte: <http://serkanakinci.tripod.com/id19.html>

Figura 2: Microestrutura de um aço inoxidável duplex. A fase mais escura é a ferrita e a mais clara é a austenita.

Fonte: Autor Líquido

Ferrita

Austenita

Níquel, %massa

20

3.1.1 – Aços Inoxidáveis Duplex Padrão

A classe comercial dominante dos aços duplex contem cerca de 21 a 23%

de Cr, de 4,5 a 6% de Ni, de 2,5 a 3,5% de Mo e de 0,10 a 0,22% de N, e é

designado como 2205 (EN 14462, UNS S31803, UNS S32205). Foi desenvolvido

nos anos 1970 e posteriormente otimizado com maiores teores de nitrogênio

para uma melhor soldabilidade (WESTIN, 2010). O número PRE dessa classe é

por volta de 35, o que é similar ao que alguns aços austeníticos apresentam. As

principais aplicações para esse aço são tanques de carga, vasos de pressão,

sistema de encanamento em tanques de armazenamento de substâncias

químicas, pontes, trocadores de calor, etc (IVERSEN, 2012; WESTIN, 2010).

3.1.2 – Aços Inoxidáveis Superduplex (AISD)

Os aços superduplex possuem composições que variam de 24 a 29% de Cr,

de 4,5 a 8% de Ni, de 2,7 a 4,5% de Mo, de 0,1 a 0,35% de N e em alguns casos

podem também conter adições de Cu e W. Esses aços possuem uma alta

resistência à corrosão que é expressada em termos do número PRE maior do

que 40. Foram desenvolvidos para ambientes extremamente agressivos e,

assim, competir com os aços superausteníticos e superligas de níquel. Estes

aços oferecem alta resistência mecânica e resistência à corrosão em ambientes

ácidos ricos em cloro. Aplicações típicas para esses aços encontram-se em

usinas de dessalinização, indústrias químicas e construções marítimas

(FARGAS; MESTRA; MATEO, 2013; IVERSEN, 2012; WESTIN, 2010).

3.1.3 – Aços Inoxidáveis Lean Duplex (AILD)

O número de aplicações dos aços duplex vem crescendo nos últimos anos

e novas ligas são desenvolvidas com o passar do tempo. Ultimamente, o

principal foco de desenvolvimento tem sido nos aços Lean duplex, e as

flutuações nos preços do níquel e do molibdênio na última década vem

21

aço duplex (WESTIN, 2010). Os aços Lean duplex têm composição química

típica que varia de 20 a 24% de Cr, de 1 a 5% de Ni, de 0,1 a 0,3% de Mo e de

0,10 a 0,22% de N. Como substitutos ao níquel e ao molibdênio, o manganês

(pode chegar a 5%) e o nitrogênio (em torno de 0,20%) garantem o equilíbrio

entre as fases ferrita e austenita, uma vez que, além de ser um elemento

gamagênico, o manganês aumenta a solubilidade do nitrogênio (altamente

gamagênico) na austenita. Possuem PRE por volta de 25, o que é muito próximo

do aço austeníticos 316L, garantindo uma resistência à corrosão por pite

semelhante ou até melhor em alguns casos. São melhores em ambientes ácidos

oxidantes que os aços duplex padrão e superduplex devido ao baixo teor de

molibdênio (GUO et al., 2014; WESTIN, 2010; ZHANG; JIANG; et al., 2009)

3.2 – Precipitação de Fases Indesejáveis nos Aços Inoxidáveis Duplex

Os aços duplex são ligas que possuem composição química com vários

elementos químicos, visando obter uma microestrutura bifásica de ferrita e

austenita em frações volumétricas iguais. Contudo, esse elevado número de

elementos de liga presente nesses aços aumenta consideravelmente a

susceptibilidade à precipitação de fases indesejáveis em uma faixa de

temperatura relativamente grande, que varia entre 300°C e 1000°C, e que

reduzem não somente as propriedades mecânicas do aço, como também sua

resistência à corrosão. Essas precipitações podem ser resultantes de

tratamentos térmicos mal feitos, processos de soldagem errôneos, processos de

conformação a quente, entre outros (ESCRIBA et al., 2009; JUNIOR, 2008;

KNYAZEVA; POHL, 2013; MAGNABOSCO, 2009; PARDAL et al., 2010).

Como pode ser observado na Fig. 3, o diagrama TTT para um aço duplex

mostra que essas fases precipitam numa faixa de temperatura relativamente

grande e pode ser dividida em duas faixas de temperatura menores: na faixa

mais alta entre 600 e 1000ºC os nitretos do tipo CrN, Cr2N, carbetos do tipo

M23C6, fases χ e σ podem precipitar; na faixa mais baixa a formação de , Z,

e ’ (fragilização a 475ºC) pode ocorrer (JUNIOR, 2008; KNYAZEVA; POHL,

22

Figura 3: Diagrama TTT de precipitação de fases de aços duplex. Fonte: Adaptado de (KNYAZEVA; POHL, 2013)

Diversos trabalhos têm sido feitos para estudar a cinética e a influência

dessas fases indesejáveis nos aços duplex nesses últimos anos. A maioria

desses trabalhos focam na fase σ, na precipitação de nitretos de cromo do tipo

CrN e Cr2N, na fase α’ e χ. (DE LACERDA; CÂNDIDO; GODEFROID, 2015;

FANG et al., 2010; FARGAS; MESTRA; MATEO, 2013; GUILHERME; DE

OLIVEIRA, [S.d.]; KNYAZEVA; POHL, 2013; MAGNABOSCO, 2009; PARDAL et

al., 2010; PETTERSSON; PETTERSSON; WESSMAN, 2015; SÄFSTEN, 2009;

SOUZA et al., 2008; YANG et al., 2015; ZANOTTO et al., 2015; ZHANG; JIANG;

et al., 2009; ZHANG; ZHANG; et al., 2009; ESCRIBA et al., 2009; SAHU et al.,

2009). A seguir serão discutidas as fases Sigma σ e Nitreto de Cromo em mais

detalhes por serem mais relevantes aos tratamentos térmicos realizados neste

trabalho.

3.2.1 – Precipitação de Fase Sigma (σ) nos Aços Duplex

A adição de elementos de liga nos aços inoxidáveis duplex tem o objetivo

de aumentar sua resistência à corrosão, mas, ironicamente, esses elementos

podem aumentar a susceptibilidade desses aços à precipitação de fases

deletérias para as propriedades mecânicas e de resistência à corrosão.

Te

m

p

eratura

23

A formação de fases indesejáveis ocorre numa faixa de temperatura

relativamente grande e essas fases são resultados de processos realizados sem

um controle adequado, como um resfriamento muito lento pela faixa de

temperatura ou permanência muito grande naquela temperatura (ciclos térmicos

de soldagem, tratamentos térmicos, fundição) (GUILHERME; DE OLIVEIRA,

[S.d.]). Mas uma das principais fases indesejáveis nos aços inoxidáveis é a fase σ. Em geral, a fase σ precipita numa faixa entre 600°C a 1000°C, é rica em elementos como cromo e molibdênio e possui uma estrutura cristalina do tipo

tetragonal de corpo centrado. A depender da composição química do aço duplex,

a faixa de precipitação pode ser mais alta ou mais baixa. Para aços duplex com

menores teores de elementos de liga, como os Lean duplex, essa faixa é mais

baixa como pode ser observado na Fig. 4; para teores maiores essa faixa tende

a ser mais alta, como pode ser notado na Fig. 5.

Figura 4: Diagrama de fases para um aço Lean duplex calculado por Thermocalc®. Fonte: Adaptado de (BREDA; PELLIZZARI; FRIGO, 2015)

Tem

p

eratu

ra

Fração Molar de Fase

24

Figura 5: Diagrama de fases de um aço superduplex calculado por Thermocalc® Fonte: (FALCÃO, 2015)

A formação da fase σ se dá, normalmente, na ferrita ou na interface

ferrita/austenita, uma vez que a ferrita é rica em elementos formadores de sigma

(Cr, Mo) e possui um processo difusivo muito maior do que o que acontece na

austenita.

Muitos trabalhos ultimamente têm investigado a formação da fase σ nos

aços duplex. Magnabosco (2009) estudou a cinética de formação de fase σ em

um aço duplex padrão e chegou à conclusão de que a precipitação de fase sigma

ocorre numa faixa de temperatura entre 700-900°C com um pico a 850°C, com

uma precipitação preferencial na interface ferrita/austenita (Fig. 6), com a difusão

do cromo sendo o principal processo ativado termicamente, e tendo o consumo

de ferrita fortemente relacionado com o crescimento da fase σ. A precipitação de

fase sigma ocorre por uma reação eutetóide, onde a ferrita dá origem a fase

sigma e a austenita secundária. A austenita secundária tem composição

diferente da austenita original, sendo mais pobre em elementos como Cr, Ni e

25

Figura 6: Aço Inoxidável Duplex; ferrita (preta), austenita (cinza) e sigma (branca). Fonte: (MAGNABOSCO, 2009)

A precipitação de fase σ em austenita também é observada em aços

inoxidáveis duplex (Fig. 7). Em aços duplex com alto teor de manganês (17%) e

nitrogênio (0,54%) foi observado que a fase σ também precipita em temperaturas

na faixa de 600°C a 1000°C na austenita como consequência de precipitações

de nitreto de cromo; essas precipitações de nitreto de cromo empobrecem as

regiões nas redondezas em nitrogênio o que acarreta numa desestabilização da

austenita fazendo com que uma das reações seja a responsável pela

26

Figura 7: Precipitação de fase sigma próxima a região de nitretos de cromo na austenita. Nitreto de cromo Cr2N (preta), Sigma (cinza claro), Austenita (cinza escuro).

Fonte: (MACHADO; PADILHA, 2000)

Em um outro trabalho de Magnabosco, Ávila e Rabechini (2012) a formação

da fase σ foi estudada para um aço duplex encruado e envelhecido. Os

resultados mostraram que a fase σ precipitou preferencialmente no contorno

ferrita/ferrita para temperaturas de envelhecimento mais baixas, e quando o

encruamento e a temperatura de envelhecimento aumentaram essa precipitação

passou a ser cada vez mais intragranular e com uma cinética maior, indicando

que os defeitos presentes na ferrita atuam como sítios de nucleação de fase σ.

Breda, Pellizzari e Frigo (2015) estudaram a formação de fase σ em dois

aços inoxidáveis Lean duplex. Diferentemente do que se observou para o duplex

padrão, mesmo em temperaturas como 800°C, a precipitação de fase sigma para

o Lean duplex 2101 não foi detectada, inclusive para tempos de tratamento que

chegaram a 50 horas. Já para o aço Lean duplex 2404, que possui uma

quantidade de molibdênio maior em relação ao 2101 (1,54% do 2404 contra

0,28% do 2101), teve precipitação de fase sigma em 800°C somente depois de

1 hora de tratamento, e em quantidade não muito significativa. Essa precipitação

de fase σ foi atribuída a maior quantidade de molibdênio, que junto com o cromo,

controla fortemente as quantidades de fase sigma, bem como sua cinética de

precipitação.

Outros trabalhos confirmam que, de fato, maiores teores de cromo e

27

aceleram essa precipitação, fazendo com que a precipitação que ocorre após

uma hora para um aço Lean duplex passe a ocorrer em tempos menores que

variam de 1 a 5 minutos para aços duplex padrão e superduplex, para

temperaturas um pouco mais altas como 850°C - 875°C (FARGAS; MESTRA;

MATEO, 2013; LLORCA ISERN et al., 2015).

Mas nem sempre a formação da fase σ é completamente indesejável. Em

alguns casos esta fase pode trazer efeitos benéficos como: aumento da

resistência a abrasão para aços superduplex, uma vez que a dureza da fase

sigma é bastante elevada (600-1000HV), sendo esse efeito positivo maior do

que o efeito negativo na redução da resistência a corrosão (FARGAS; MESTRA;

MATEO, 2013); maneira de refinamento da ferrita, onde a decomposição de uma

ferrita grosseira em σ e austenita secundária, quando revertida, dá origem a uma

ferrita mais fina, proporcionando ganho em propriedades como tenacidade

(JIANG et al., 2003); atuar como elemento para o aumento de resistência

mecânica e facilitador para recristalização dinâmica, como também atuar como

agentes que impedem o crescimento de grão ferrítico/austenítico, favorecendo o

processo de conformação superplástica nos aços duplex (LI et al., 2014).

3.2.2 – Precipitação de Nitretos de Cromo

Os principais motivos de se adicionar nitrogênio aos aços duplex são o

aumento da tensão limite de escoamento e resistência à corrosão por pite. Além

disso, o nitrogênio reduz a cinética de precipitação de fases como sigma, chi,

entre outras, pois possui um efeito de ordenamento de curto alcance que dificulta

a nucleação dessas fases. A adição de nitrogênio atrasa o crescimento de grão

ferrítico e estabiliza a austenita, aumentando o campo de estabilidade da região

bifásica do diagrama de fases (KNYAZEVA; POHL, 2013).

A solubilidade do nitrogênio nos aços duplex pode ser aumentada

adicionando-se mais cromo, porém esse aumento no teor de cromo pode elevar

a susceptibilidade do aço à precipitação de nitretos, por esse motivo as

quantidades de nitrogênio e cromo devem ser controladas. A maior parte do

nitrogênio nos aços duplex encontra-se na austenita. Entretanto, é na ferrita que,

geralmente, ocorrem as precipitações de nitretos. Isso acontece devido ao fato

28

solubilidade do nitrogênio é muito menor na ferrita (IVERSEN, 2012;

KNYAZEVA; POHL, 2013). A Fig. 8 mostra como a solubilidade de nitrogênio cai

drasticamente na ferrita com a diminuição da temperatura.

Figura 8: Solubilidade de nitrogênio na ferrita e na austenita. Fonte: Adaptado de (IVERSEN, 2012)

Machado e Padilha (2000) detectaram a presença de nitretos de cromo na

austenita para um aço duplex com alto teor de manganês e nitrogênio (17% e

0,54%, respectivamente) tratado a temperatura de 860°C por 1 hora. A austenita

possuía 1% em massa de nitrogênio em solução sólida. A precipitação se deu

de maneira descontínua, formando uma estrutura muito parecida com a perlita, chamada de “falsa perlita” (Fig. 9).

Ferrita

Austenita

Temperatura

29

Figura 9: Precipitados de Nitretos de cromo na austenita formando a estrutura chamada

“falsa perlita”. Nitreto de cromo Cr2N (preta), Sigma (cinza claro), Austenita (cinza

escuro).

Fonte: (MACHADO; PADILHA, 2000)

Se os aços duplex são tratados em temperaturas elevadas e rapidamente

resfriados, a formação do nitreto de cromo do tipo CrN e Cr2N pode ocorrer na

ferrita. O nitreto tipo CrN forma-se quando o limite de solubilidade da ferrita é

atingido e, paralelamente, a difusão do nitrogênio da ferrita para a austenita é

prejudicada. A energia livre para a nucleação da fase CrN é maior do que para

Cr2N em temperaturas menores do que 1000ºC. (JARGELIUS-PETTERSSON;

HERTZMAN; FERREIRA, 1994). Análises termodinâmicas de solubilidade de

nitrogênio na ferrita mostram que o nitreto CrN precipita antes do nitreto mais

estável Cr2N. De fato, Pettersson, Pettersson e Wessman (2015) mostram

através do software Thermocalc® que o nitreto CrN é favorecido sob condições

de resfriamentos rápidos e que o nitreto Cr2N, que é mais estável, pode nuclear

a partir do CrN. Isso se deve ao fato da estrutura cristalina do CrN e da ferrita

serem do mesmo sistema cristalino (CFC e CCC, respectivamente), enquanto

que o Cr2N possui estrutura HC. Como o CrN precipita quando a solubilidade do

nitrogênio é superada na ferrita, este tipo de nitreto é muito difícil de se evitar,

mesmo para taxas de resfriamentos maiores do que 2500ºC/s. (KNYAZEVA;

POHL, 2013).

Nitretos de cromo tendem a precipitar em contornos de grão/fase, mas uma

30

que essas precipitações podem ocorrer em contornos de baixo ângulo ou mesmo

em discordâncias. O fato dessas agulhas seguirem uma linha pode indicar que

essa linha seja um contorno de baixo ângulo ou uma linha de discordância

(SÄFSTEN, 2009), o que é um comportamento parecido com a precipitação de

outras fases secundárias, uma vez que a presença de defeitos estruturais atuam

como sítios de nucleação heterogênea, reduzindo a barreira de energia

necessária para a nucleação (MAGNABOSCO; ÁVILA; RABECHINI, 2012).

Trabalhos recentes como o de Säfsten (2009) e Iversen (2012) mostram que

a precipitação de nitretos de cromo aumenta conforme a temperatura de

solubilização aumenta. Como mostra a Fig. 8, a ferrita aumenta

exponencialmente a sua capacidade de solubilizar nitrogênio em temperaturas a

partir dos 700ºC. Isso eleva a quantidade de nitrogênio presente na ferrita antes

do resfriamento. Durante o resfriamento o nitrogênio na ferrita não consegue

difundir para a austenita de maneira eficiente e precipita na forma de nitretos,

especialmente nitretos de cromo CrN e Cr2N nos contornos de grão e em formas

de agulha ou agregados dentro da ferrita (Fig. 10). Quanto maior a taxa de

resfriamento, maior a quantidade de precipitados no interior dos grãos ferríticos.

Uma maneira de se reduzir essa precipitação é refinar a microestrutura,

reduzindo o que Iversen (2012) denominou de espaçamento da austenita. Com

isso, a possibilidade de o nitrogênio difundir-se da ferrita para a austenita será

maior, onde sua solubilidade é mais alta, com difusividade reduzida e dificilmente

31

Figura 10: Nitretos de Cromo (fase mais clara) no contorno de grão, em formas de agulha e agregados.

Fonte:(SÄFSTEN, 2009)

3.3 – Endurecimento Por Trabalho a Frio e Transformação de Fase Induzida por Deformação

Existem diversas maneiras de se aumentar a resistência mecânica dos

materiais metálicos (formação de solução sólida, tratamentos térmicos de

têmpera, martêmpera, envelhecimento, normalização, etc.), mas uma das mais

importantes e prática de se fazer é por conformação a frio. O encruamento dos

materiais metálicos ocorre quando um elevado número de discordâncias é

produzido na microestrutura do material em resposta à uma solicitação mecânica

e sua intensidade depende de algumas propriedades intrínsecas da(s) fase(s)

presente(s) na microestrutura do material. A energia de defeito de empilhamento

(EDE) é um dos principais fatores que influenciam na capacidade de

encruamento do material. Em materiais como o aço inoxidável duplex, a

austenita CFC e a ferrita CCC possuem diferentes energias de defeito de

empilhamento e, consequentemente, o encruamento ocorrerá de maneira

diferente para cada uma das fases.

A austenita possui uma estrutura cristalina do tipo cúbica de face centrada

e possui uma baixa EDE. Em virtude disso a movimentação de suas

discordâncias é prejudicada, já que as discordâncias parciais ficam muito

32

(cross-slip ou climb, por exemplo) as discordâncias tendem a ter uma distribuição

homogênea na microestrutura (Fig. 11) e, assim, um encruamento mais intenso

(PADILHA; SICILIANO JR., 2005). Já a ferrita possui uma estrutura cristalina do

tipo cúbica de corpo centrado e possui alta EDE. Então, ao contrário da

austenita, suas discordâncias possuem boa mobilidade, uma vez que suas

discordâncias parciais estão próximas umas das outras, permitindo o “cross-slip”

e “climb”. Também devido a mobilidade, as discordâncias de sinais opostos

aniquilam-se quando estão próximas entre si. Esse comportamento gera uma

distribuição heterogênea de discordâncias pela microestrutura, formando uma

estrutura de células de discordâncias (Fig. 11) (PADILHA; SICILIANO JR., 2005).

Figura 11: Distribuição de discordâncias em grãos encruados; a esquerda, para materiais com baixa EDE e a direita para materiais com alta EDE.

Fonte: (PADILHA; SICILIANO JR., 2005)

Com essas diferenças entre a austenita e a ferrita, a laminação a frio dos

aços inoxidáveis duplex gera uma microestrutura bastante heterogênea e

complexa, podendo acontecer fenômenos como a martensita induzida por

deformação e maclação mecânica na austenita e, um fenômeno que está

crescendo em estudos recentemente (LUO; SIETSMA; ZWAAG, 2004;

MACLAREN et al., 2010; MAGNABOSCO; ÁVILA; RABECHINI, 2012;

MARANGONI, 2012, 2015), a formação de austenita induzida por deformação a

partir da ferrita. Ainda há poucos trabalhos sobre a austenita induzida por

deformação em aços inoxidáveis duplex.

Durante a laminação a frio dos aços duplex o bandeamento da estrutura vai

33

fragmentação da estrutura vai ocorrendo durante a redução da espessura. O

refino e a fragmentação do grão se dá principalmente pelo alongamento e quebra

dos grãos durante o processo de laminação a frio (BALDO, SILVIA; MÉSZÁROS,

2010).

A austenita presente nos aços duplex e nos aços austeníticos pode sofrer

uma transformação martensítica quando submetida a deformações na

temperatura ambiente. Basicamente, a austenita se torna, sob essas condições,

termodinamicamente instável e uma nova fase é formada, a martensita induzida

por deformação. Essa martensita pode ser de dois tipos: a martensita α’ e a martensita . Diferentemente da α’, que é CCC e ferromagnética, a martensita é HC e paramagnética, e permanece por pouco tempo na estrutura até se transformar na α’. A transformação direta da austenita para a martensita α’ também é defendida por autores na literatura (AGUIAR, 2012; LIU, H. et al.,

2015). Para baixos níveis de deformação, a martensita pode predominar sobre a α’, mas deformações intermediárias para alta, amartensita α’ é a predominante (ABREU et al., 2007; BASSANI; BREDA, 2013; OZGOWICZ; KURC; KCIUK,

2010; SOLOMON; SOLOMON, 2010).

Diversos fatores influenciam a formação da martensita induzida por

deformação como a taxa de deformação e a temperatura na qual a tensão é

aplicada. A energia de defeito de empilhamento e a composição química também

tem forte influência sobre a martensita induzida por deformação. Existe uma

equação que estima a temperatura na qual a martensita é formada (Ms), que é

dada por (ABREU et al., 2007; SOLOMON; SOLOMON, 2010):

Ms (ºC) = 1302 - 42(%Cr) - 61(%Ni) - 33(%Mn) - 28(%Si)-1667[%(C+N)] Eq. (3.1)

Para a maioria dos aços inoxidáveis as temperaturas Ms são muito

negativas, indicando que essa transformação não ocorre mesmo para

resfriamentos bruscos até o zero absoluto. Mas a deformação plástica pode

fornecer a energia necessária para a formação da martensita. Existe uma

temperatura na qual 50% da austenita se transforma em martensita sob uma

deformação verdadeira de 30% chamada de Md (30/50). Essa temperatura é

34

2010):

Md(30/50) = 413 - 13.7(%Cr) - 9.5(%Ni) - 8.1(%Mn) - 18.5(%Mo) - 9.2(%Si) - 462[%(C+N)] Eq. (3.2)

Essa temperatura é uma boa indicação da estabilidade ou metaestabilidade

da austenita. É possível notar que maiores teores de elementos de liga

aumentam a estabilidade da austenita. Maiores valores de Md indicam uma

menor estabilidade ou maior metaestabilidade da austenita; para menores

valores de Md ocorre o inverso. A figura 12 mostra que temperatura baixas

favorecem a quantidade formada de martensita induzida por deformação.

Figura 12: A martensita induzida por deformação é favorecida por baixas temperaturas. Fonte: Adaptado de (HEDSTRÖM, 2005)

De fato, Santos e Andrade (2008) mostram que, para um aço inox

austenítico, temperaturas mais baixas favorecem a formação da martensita

induzida por deformação. Na análise dilatométrica (Fig. 13) feita pelos autores

fica evidente que a formação de martensita induzida por deformação em

temperaturas negativas (-10, -30 e -50ºC) é maior. E ainda é possível notar que para temperaturas mais baixas a formação da martensita α’ é favorecida, indicando que a transformação α’ acontece mais facilmente. Entretanto, nos aços inoxidáveis duplex têm-se notado apenas a presença da martensita α’,

indicando possivelmente a transformação direta α’ (AGUIAR, 2012).

Deformação

Ma

rten

si

35

Figura 13: Amostras deformadas com 0,12 de deformação verdadeira em diferentes temperaturas. A primeira queda na curva refere-se a reversão ε→ e a segunda é da

reversão α’→.

Fonte: (SANTOS; ANDRADE, 2008)

A energia de defeito de empilhamento é outro fator que influencia na

metaestabilidade da austenita. Diversas equações foram desenvolvidas para

estimar a energia de defeito de empilhamento. Abreu et al. (2007) e Talonen e

Hänninen (2007) apresentam algumas dessas equações:

EDE(mJ.m-2) = - 53 + 6.2(%Ni) + 0.7(%Cr) + 3.2(%Mn) + 9.3(%Mo) Eq. (3.3)

EDE (mJ.m-2) = 16.7 + 2.1(%Ni) - 0.9(%Cr) + 26(%C) Eq. (3.4)

Métodos mais complexos também são utilizados quando se tem a

necessidade de medir a EDE com mais precisão, fazendo análises de DRX em

amostras que são conformadas mecanicamente e recozidas e calculando os

desvios nos picos que existem entre as amostras conformadas e recozidas. A

desvantagem é o tempo demandado para realizar o ensaio de DRX, uma vez

que exige rotinas que duram 24 horas por amostra e que precisa ser repetido um

determinado número de vezes para cada amostra para fins estatísticos

(TALONEN, J.; HÄNNINEN, 2007). A austenita quando possui valores de EDE

abaixo dos 20 mJ.m-2 passa a ter a martensita induzida por deformação como

sendo o mecanismo de deformação predominante. O aumento da EDE conduz

36

(twinning) e o deslizamento de planos (slip plane) (CHOI et al., 2011, 2012). Em

aços alto manganês, a energia de defeito de empilhamento da austenita é

estimada também com base em sua composição, mais especificamente

relacionada com os teores de manganês e carbono. Bleck (2015) apresenta um

gráfico (Fig. 14) no qual mostra que dependendo na EDE a austenita possui um

mecanismo de deformação predominante:

Figura 14: Mapa 2-D para mecanismo de deformação para aços alto manganês, mostrando os níveis (linhas) de Energia de Defeito de Empilhamento da austenita.

Fonte: Adaptado de (BLECK, 2015)

A martensita induzida por deformação pode ser quantificada de diversas

maneiras como, por exemplo, estereologia, EBSD, Ferritoscópio, DRX e por

medidas de magnetização de saturação em magnetômetro. Esta última vem

sendo utilizado mais frequentemente por diversos autores (ABREU et al., 2007;

BASSANI; BREDA, 2013; TAVARES et al., 2014; WEISBRODT-REISCH et al.,

2006). Para o caso dos aços duplex, a medida de magnetização de saturação é

mais indicada, uma vez que no DRX os picos da α’ são coincidentes com os da

ferrita; na estereologia quantitativa há dificuldades em ter boas imagens para

fazer o cálculo; o EBSD, principalmente para estruturas muito deformadas,

acaba sofrendo com muito espalhamento em virtude da quantidade de defeitos

presentes na microestrutura. O Ferritoscópio é também uma boa opção para as

medidas.

Com a medida magnética em um magnetômetro é possível observar um

Teor de Carbono

Te

o

r de

M

an

g

an

ês

+1,5 %massa de

37

aumento na magnetização de saturação conforme a deformação do aço inox

austenítico ou duplex vai aumentando. As curvas de magnetização das figuras

15 e 16 mostram esse fenômeno.

Figura 15: Curva de Magnetização para o aço Lean duplex 2101, onde o aumento na deformação aplicada aumentou a magnetização de saturação.

Fonte: (BASSANI; BREDA, 2013)

Figura 16: Curva de Magnetização para o aço Lean duplex 2304. Fonte: Adaptado de (TAVARES et al., 2014)

Na figura 15 é possível notar que somente a partir de um determinado valor

de deformação aplicada (40%) é que se começa a aumentar a magnetização de saturação. Esse aumento se dá justamente devido a formação da martensita α’.

Campo Aplicado (Oe)

M

ag

n

et

iz

açã

o

(

e

m

u

/g