UNIVERSIDADE FEDERAL DE MINAS GERAIS CURSO DE PÓS-GRADUAÇÃO EM ENGENHARIA

METALÚRGICA E DE MINAS

Tese de Doutorado

Efeito da Granulometria na Flotação de Quartzo

Autora: Ana Maria Vieira

Orientador: Antônio Eduardo Clark Peres

Março/2005

ii

Efeito da Granulometria na Flotação de Quartzo

Tese de Doutorado Apresentada ao Curso de Pós-Graduação em Engenharia Metalúrgica e de Minas da Universidade Federal de Minas Gerais

Área de concentração: Tecnologia Mineral Orientador: Antônio Eduardo Clark Peres

Belo Horizonte

iii

AGRADECIMENTOS

Ao Prof. Antônio Eduardo Clark Peres, meu orientador, pela prontidão com que sempre me atendeu na preparação tanto do projeto final de doutoramento quanto da versão final do meu texto e também pela sua grande compreensão;

Ao CNPQ por conceder-me a bolsa de estudos que tornou os percalços desta jornada menos sacrificantes;

Ao SENAI-MG e ao seu Gerente Sr. Ely Paschoal por me permitir utilizar os equipamentos do Laboratório de Mineração dessa unidade;

Aos membros da banca pela pronta aceitação em compor minha banca de defesa de tese;

A Efigênia e a Ilda pela amizade e carinho, pelos muitos favores e por todo o incentivo e apoio ao longo da minha trajetória no programa de doutorado;

A minha amiga Cláudia Lima pela imensurável disponibilidade para me ajudar na apresentação final desse trabalho;

Ao meu amigo João Ribeiro pela sua disponibilidade para me oferecer assistência técnica a todas as minhas dificuldades com a tecnologia;

À coordenadoria, aos professores e funcionários do Programa de Pós-Graduação que também estiveram sempre à disposição para me ajudar.

iv

SUMÁRIO 1. INTRODUÇÃO ... 12

2. RELEVÂNCIA E OBJETIVOS ... 16

3. REVISÃO BIBLIOGRÁFICA ... 18

3.1. Aspectos Gerais da Flotação ... 18

3.2. Aspectos Fundamentais da Coluna de Flotação ... 22

3.2.1. Variáveis Operacionais de uma Coluna de Flotação ... 26

3.2.1.1. Vazão de Gás (ou Ar) ... 27

3.2.1.2. Tamanho da Bolha ... 29

3.2.1.3. “Holdup” do Gás ... 32

3.2.1.4. Altura da Camada de Espuma ... 37

3.2.1.5. Água de Lavagem ... 39

3.2.1.6. “Bias” ... 40

3.2.1.7. Porcentagem de Sólidos na Alimentação ... 41

3.3. Efeito das Variáveis de Flotação no Tamanho Máximo de Partícula Flotável ... 42

3.4. Processo de Captura de Partícula ... 55

3.4.1. Colisão Partícula-Bolha ... 59

3.4.2. Adesão Partícula-Bolha ... 73

3.4.3. Estabilidade/Ruptura do Agregado Partícula-Bolha ... 86

4. METODOLOGIA ... 94

4.1. Preparação e obtenção das Amostras de Quartzo ... 94

4.2. Caracterização das Amostras de Quartzo ... 97

v

4.2.2. Caracterização Granulométrica ... 97

4.3. Ensaios de Flotação em Célula Mecânica ... 98

4.4. Ensaios de Flotação em Coluna ... 99

5. RESULTADOS E DISCUSSÃO ... 105

5.1 Caracterização Química ... 105

5.2 Caracterização Granulométrica ... 105

5.3 Ensaios de Flotação em Célula Mecânica ... 111

5.3.1. Série 1 ... 111

5.3.2. Série 2 ... 114

5.3.3. Série 3 ... 116

5.3.4. Série 4 ... 120

5.3.5. Série 5 ... 122

5.3.6. Série 6 ... 127

5.3.7. Série 7 ... 131

5.3.8. Série 8 ... 132

5.4 Ensaios de Flotação em Coluna ... 134

5.4.1. Série 9... 134

5.4.2. Série 10... 136

5.4.3. Série 11... 138

5.4.4. Série 12... 139

5.4.5. Série 13... 104

5.4.6 Série 14... 142

vi

5.4.8. Série 16... 146

5.4.9. Série 17... 148

6. CONCLUSÕES ... 151

7. CONTRIBUIÇÕES ORIGINAIS AO CONHECIMENTO ... 153

8. RELEVÂNCIA DOS RESULTADOS ... 154

9. SUGESTÃO PARA TRABALHOS FUTUROS ... 155

10. REFERÊNCIAS BIBLIOGRÁFICAS ... 156

vii

LISTA DE FIGURAS

3.1. Desenho esquemático de uma coluna de flotação, enfatizando-se

as zonas de coleta e limpeza. (KELLES, 1996, p. 7). ...

24

3.2. Efeito do “holdup” do gás ( g) sobre a eficiência de coleta (Ek), calculada a partir do modelo desenvolvido por Dobby (1987).

(DOBBY et al., 1987, p. 256). ... 34 3.3. Efeito da velocidade superficial específica do gás sobre

o “holdup”. (OLIVEIRA et al., 1992, p. 15). ... 35 3.4. Metodologia para o cálculo da fração volumétrica de gás por

meio de medidas de pressão. (GALERY et al., 2001, p. 152). ... 36 3.5. Recuperação de galena. Células “Rougher”.

(TRAHAR, 1981, p. 290). ... 50 3.6. Influência da dosagem de xantato na recuperação de calcocita.

(TRAHAR, 1981, p. 311). ... 51 3.7. Interação tripla: flotabilidade, hidrofobicidade e tamanho

de partícula. (TRAHAR, 1981, p. 315). ... 52 3.8. Efeito da distribuição estagiada de coletor na recuperação

de partículas minerais. (BAZIN et al., 2000, p. 4). ... 54 3.9. Representação esquemática da colisão de uma partícula

com uma bolha de gás. (SCHULZE, 1989, p. 45). ... 61 3.10 Esboço da definição para a eficiência de coleta,

2 2 b k

r

R

E

para uma bolha que move em relação aolíquido. (AHMED, 1989, p. 82). ... 62

3.11. Eficiência de colisão calculada usando o modelo descrito pela equação 3.34, como uma função do tamanho de partícula

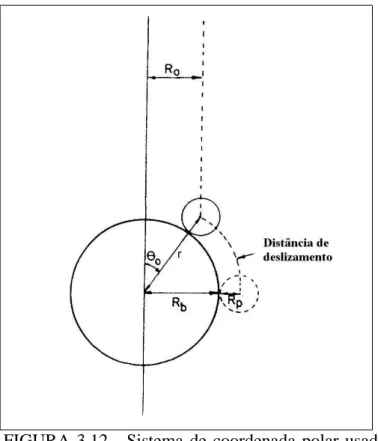

para vários tamanhos de bolha. (HEWITT et al., 1994, p. 661). ... 72 3.12. Sistema de coordenada polar usado na determinação do

ângulo crítico de incidência e da probabilidade de adesão.

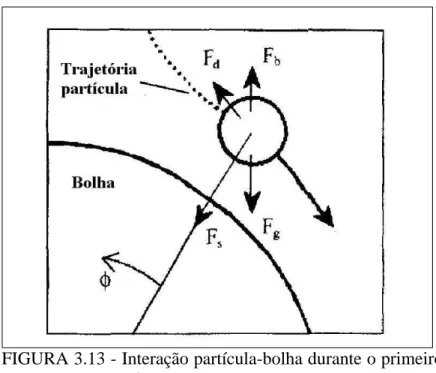

(YOON et al., 1989, p. 112). ... 75 3.13. Interação partícula-bolha durante o primeiro evento de

adesão. (NGUYEN et al, 1997, p. 186). ...

viii

3.14. O agregado partícula-bolha. (a) Geometria de um sistema ideal quando somente a força capilar está presente. (b) Geometria e forças que atuam entre partícula e bolha no momento de destacamento, quando Fcmax = Fw + Fe. (DRZYMALA, 1994, p. 155) ...

90 4.1. Diagrama de blocos de obtenção das amostras AN, AG, AM e AF ...

95 4.2 Diagrama de blocos de obtenção das alíquotas das amostras AN, AG, AM e AF para as suas caracterizações química, mineralógica e granulométrica ... 96

4.3 Fluxograma do procedimento utilizado nos ensaios de flotação em Coluna ...

101 4.4 Coluna de flotação de laboratório (detalhe da parte inferior) ... 102

4.5 Coluna de flotação de laboratório (detalhe da parte superior) ... 103

4.6 Tela do programa utilizado nos ensaios de flotação em coluna ... 104

5.1 Recuperação de quartzo fino versus pH e dosagem de éter-monoamina ... 112

5.2 Recuperação de quartzo fino versus pH e dosagem de éter-diamina ... 113

5.3 Recuperação de quartzo médio versus pH e dosagem de éter-monoamina ... 114

5.4 Recuperação de quartzo médio versus pH e dosagem de éter-diamina ... 115

5.5 Recuperação de quartzo grosso versus pH e dosagem de éter-monoamina ... 116

5.6 Recuperação de quartzo grosso versus pH e dosagem de éter-diamina ... 118

5.7 Potencial zeta do quartzo versus pH ... 119

5.8 Concentração de espécies iônica e molecular versus pH, para uma Concentração inicial de amina de 1x10-3 mol/l ... 120

5.9 Recuperação de quartzo fino, médio e grosso versus porcentagem De sólidos ... 121

5.10 Recuperação de quartzo presente na amostra natural versus dosagem de éter-monoamina ... 123

5.11 Recuperações globais de quartzo versus porcentagem de quartzo fino presente na polpa de alimentação da flotação ... 128

5.12 Recuperação de quartzo fino, médio e grosso presentes nas amostras A1, A2, AN e A3 ... 130

5.13 Recuperação de quartzo presente na amostra AN versus dosagem de éter-diamina ... 131

ix

5.15 Recuperação de quartzo fino versus dosagem de éter-monamina e

vazão de ar ... 135 5.16 Recuperação de quartzo fino versus dosagem de éter-diamina e

vazão de ar ... 137 5.17 Recuperação de quartzo médio versus dosagem de éter-monamina e

vazão de ar ... 139 5.18 Recuperação de quartzo médio versus dosagem de éter-diamina e

vazão de ar ... 140 5.19 Recuperação de quartzo grosso versus dosagem de éter-monamina e

vazão de ar ... 141 5.20 Recuperação de quartzo grosso versus dosagem de éter-diamina e

vazão de ar ... 143

x

LISTA DE TABELAS 3.1. Valores de A e n para as condições de fluxo de Stokes, potencial e intermediário. (YOON et al.,1989, p. 111). ... 67 3.2. Valores de a e b em função do número de Reynolds da bolha (SCHULZE, 1989, p. 49). ... 70

4.1 Composições das amostras A1, A2 e A3 ... 96

5.1 Análise química das amostras AG, AM e AF ... 107

5.2 Análise granulométrica da amostra AF ... 108

5.3 Análise granulométrica da amostra AM ... 108

5.4 Análise granulométrica da amostra AG ... 109

5.5 Análise granulométrica da amostra AN ... 109

5.6 Análises granulométricas das amostras A1, A2 e A3 ... 110

5.7 Resultados de análises granulométricas dos flotados e recuperações de quartzo grosso, médio e fino presentes na amostra AN ... 124 5.8 Recuperações de quartzo obtidas com as amostras AF, AM, AG e AN ... 125

5.9 Resultados de análises granulométricas dos flotados e recuperações de quartzo grosso, médio e fino ... 129

5.10 Recuperação de quartzo presente nas amostras AF, AM, AG e AN em função do pH ... 134

5.11 Recuperação de quartzo presente na amostra AN em função da dosagem de éter-monoamina ... 145

5.12 Recuperação de quartzo presente nas amostras AF, AM, AG e NA para uma vazão de ar de 1000 cm3/min ... 146

5.13 Recuperação de quartzo presente na amostra A1 para uma vazão de ar de 400 cm3/min ... 147

xi

RESUMO

xii

ABSTRACT

12

1. INTRODUÇÃO

A flotação é um processo de concentração que usa características superficiais das partículas minerais para induzir a seletividade por meio de reagentes químicos. Este processo é, em muitos casos, o único caminho para concentrar certos minérios.

Por muitos anos, o beneficiamento de óxidos metálicos contendo sílica tem sido realizado por flotação do componente sílica. Embora a sílica ocorra em várias estruturas cristalinas, ela está presente na natureza principalmente como quartzo (Bleier, 1976). Muitos minérios, dentre eles os minérios de ferro, contêm o quartzo como um dos minerais de ganga.

O quartzo é um mineral constituído de dióxido de silício (SiO2). Apresenta uma dureza de 7,0 e uma massa específica de 2,65g/cm3. É solúvel apenas em ácido fluorídrico (HF)

concentrado. Os íons determinadores de potencial (IDP) são H+ e OH-. O pH de seu ponto isoelétrico (PIE) pode variar de 1,3 a 3,7. Reagentes catiônicos (aminas) são efetivos na flotação do quartzo (Glembotskii et al.,1972; Petersen et al., 1997).

A flotação catiônica do quartzo, abaixo de 150 m, ocorre, sem grandes dificuldades,

mesmo na presença de pequena quantidade de amina em faixa de pH que varia de 9,0 a

10,5. Entretanto, a baixa flotação das frações granulométricas mais grossas ( > 150 m)

13

reversa, observa-se que partículas de quartzo com diâmetro superior a 150 m

apresentam baixa resposta à flotação, contaminando o concentrado de hematita.

Os efeitos da granulometria das partículas no processo de flotação têm sido estudados e a principal conclusão obtida nesses estudos é que o tamanho das partículas minerais presentes na polpa de flotação torna-se, também, uma importante variável na seqüência de eventos que levam à flotação de uma partícula.

É sabido que o bom desempenho do processo de flotação depende do sucesso de três eventos, que devem ocorrer de forma seqüencial, dentro de um certo período (Rodrigues, 2001):

Evento 1: após entrar em uma célula de flotação, as partículas minerais deverão colidir com as bolhas de ar, permanecendo em contato com as mesmas por frações de segundo. Tal evento é controlado pelas condições hidrodinâmicas do meio;

Evento 2: durante o contato, partículas com variado grau de hidrofobicidade deverão aderir às bolhas de ar, formando agregados estáveis. Esse evento é controlado por parâmetros físico-químicos interfaciais (ângulo de contato, grau de hidrofobicidade, tempo de indução);

14

atuando. Para sobreviver a essas forças, a tenacidade da adesão deverá preponderar sobre elas.

Logo, o processo de flotação, embora complexo, pode ser conceptualizado em termos de subprocessos e a probabilidade de flotação de uma partícula pode ser relacionada

com o produto da probabilidade de cada um desses subprocessos acontecer: Pf = Pc . Pa . Ps; onde Pf é a probabilidade de flotação; Pc é a probabilidade de colisão;

Pa é probabilidade de adesão e Ps é a probabilidade de formação de um agregado partícula-bolha estável.

A literatura fornece resultados experimentais obtidos por vários pesquisadores que estudaram o efeito da granulometria de partícula na flotação. A maioria dos resultados observados relatam que: a menor recuperação de partículas finas é atribuída a uma menor probabilidade de colisão dessas partículas com as bolhas de ar, enquanto que, para as partículas grossas, o decréscimo na recuperação é explicado pela ruptura do agregado partícula-bolha, devido ao tamanho, ao peso e à insuficiente cobertura hidrofóbica das superfícies das partículas grossas.

15

Assim, dentro deste contexto, este trabalho estudou a flotação de amostras constituídas por quartzo puro de diferentes frações granulométricas em célula mecânica e em coluna de laboratório.

16

2. RELEVÂNCIA E OBJETIVOS

Conforme citado anteriormente, a flotação catiônica de partículas finas de quartzo ocorre sem grandes dificuldades, mas, ao contrário, atualmente, nos circuitos industriais brasileiros de flotação de minérios tem sido observado um decréscimo na recuperação de partículas grossas de quartzo. Por exemplo, na separação hematita/quartzo, presentes em minérios de ferro, por flotação catiônica reversa, observa-se que as partículas de

quartzo com diâmetro superior a 150 m apresentam baixa resposta à flotação, contaminando o concentrado de hematita. Esse decréscimo na recuperação de partículas grossas pode ser explicado pela baixa estabilidade do agregado partícula-bolha formado. Para aumentar essa estabilidade é necessário aumentar as forças atrativas ou diminuir as forças de ruptura. O primeiro efeito pode ser alcançado pelo aumento do ângulo de contato (ou pelo aumento do grau de hidrofobicidade) através da utilização de um coletor seletivo e de uma dosagem ótima do mesmo. Além disso, as mesmas condições que promovem o contato partícula-bolha, propiciando a formação do agregado, podem ser capazes de destruí-lo imediatamente após a sua formação. Por isso é necessário, também, que essas condições sejam bem definidas.

17

18

3. REVISÃO BIBLIOGRÁFICA

3.1. Aspectos Gerais da Flotação

O aumento de demanda nas últimas décadas acarretou um elevado consumo de recursos naturais não renováveis. Devido à exaustão de alguns minérios de teor mais elevado a indústria mineral foi obrigada a processar minérios de baixo teor, complexos e finamente intercrescidos. Para isso, foram realizados a adaptação e o desenvolvimento de novas técnicas e equipamentos e, também, têm sido realizados estudos para investigar a influência de variáveis nos processos de concentração dos minérios, como por exemplo o tamanho das partículas, que, embora sua importância já seja conhecida, não está sendo considerado na avaliação do desempenho do processo de concentração (Oliveira et al.,1992; Li et al., 1993).

Entre as diversas técnicas de beneficiamento, a flotação é um processo de concentração largamente utilizado. Tem sido praticada com sucesso em escala industrial por 100 anos. Segundo Hall (1996), em processamento mineral, não há nenhum método mais

seletivo e versátil para separar partículas minerais na faixa de 10 a 250 m.

Assim, a flotação em espuma tornou-se um processo comumente empregado na separação seletiva de partículas minerais de valor das partículas minerais de valor secundário, presentes em um minério (Nguyen, 1994).

19

subseqüente transporte do agregado partícula-bolha da polpa à espuma (Laskowski et al., 1974). Portanto, é um processo que depende do controle da química da polpa, do aumento da hidrofobicidade das partículas minerais que devem ser flotadas (ou fixadas às bolhas), da hidrodinâmica e da dispersão de gás na célula (Deglon et al., 2000; Flint, 1973). Segundo Li (1993), os princípios básicos da flotação de partículas podem ser divididos em duas áreas principais:

a) química de superfície; b) hidrodinâmica.

A química de superfície inclui: a) interações;

b) energia;

c) adsorção em interfaces;

d) molhabilidade natural de minerais;

e) uso de reagentes para tornar hidrofóbicas as superfícies minerais.

A hidrodinâmica inclui: a) dispersão das bolhas de ar; b) suspensão de sólidos;

c) colisão e adesão entre partículas minerais e bolhas de ar; d) estabilidade do agregado partícula-bolha.

20

Do exposto acima, conclui-se que o processo de flotação pode ser dividido em subprocessos e cada um é influenciado por variáveis químicas e/ou mecânicas. Ahmed et al. (1989) sugeriram que se deve estudar os diferentes subprocessos separadamente, determinando-se os efeitos das variáveis mais importantes em cada caso, para melhor entender a operação global. Há um consenso geral de que a taxa de flotação é fortemente influenciada pelos subprocessos de colisão e de adesão entre partículas minerais e bolhas de ar e pelo subprocesso de formação de um agregado estável partícula-bolha.

A taxa de flotação de partículas minerais pode ser descrita por uma equação de primeira ordem (Ralston, 1999):

kC

dt

dC

3.1

onde: C = concentração em massa por unidade de volume; k = constante cinética.

r b

s a c

V

d

h

E

E

GE

k

2

3

3.2

onde: G = taxa volumétrica do fluxo de gás;

Vr = volume de referência de altura (h), através do qual as bolhas de diâmetro db sobem;

21

Es = eficiência de estabilidade do agregado partícula-bolha Usando, na equação 3.1, as condições limite:

C = C0 em t = 0 C = Ct em t = t

e, integrando obtém-se:

)

exp(

0

kt

C

C

t3.3

É importante salientar que a suposição de cinética de primeira ordem é conveniente e simples e foi usada satisfatoriamente por Zuniga (1935) e por Gaudin(1931), (citados por Ahmed et al., 1989). Porém, há, ainda hoje, controvérsia referente à ordem do processo, sendo que o principal debate está entre primeira e segunda ordem.

O produto Ec.Ea.Es é a eficiência de coleta, que foi assim proposta por Derjaguin (1960) e que focaliza a atenção nas três zonas de interação partícula-bolha, onde, respectivamente, interação hidrodinâmica, forças interfaciais e estabilidade do agregado partícula-bolha são dominantes. Essas interações serão discutidas posteriormente, uma vez que são de grande importância na flotação de partículas de diferentes tamanhos.

22

menor probabilidade de contato partícula-bolha, que limitam a sua seletividade. Com o objetivo de contornar esses problemas, surgiram as colunas de flotação (Wellenkamp et al., 2001).

3.2. Aspectos Fundamentais da Coluna de Flotação

A coluna de flotação ganhou sua primeira aplicação industrial no início da década de 80 e desde então tem sido alvo de atenção de inúmeros pesquisadores, que muito têm contribuído para difusão e aplicação da nova tecnologia em vários segmentos da indústria mineral em todos os continentes (Correia et al., 1995). Pode-se hoje dizer que a coluna de flotação tornou-se um equipamento padrão em circuitos de flotação “cleaner” (Öteyaka et al.,1994; Bergh, 1994).

Existe uma tendência cada vez maior de se substituírem as tradicionais células mecânicas de flotação por uma nova geração de células de flotação que utilizam os princípios básicos da coluna de flotação (Öteyaka et al.,1994).

Comparada à flotação convencional, a flotação em coluna explora o princípio de fluxo de ar em contracorrente ao fluxo da polpa. O objetivo, associado ao conceito da coluna de flotação, é aumentar a eficiência do contato partícula-bolha (Kelles, 1996).

23

processamento de minérios de ferro (Aquino et al., 1998; Wheeler, 1985), de fosfato (Vassalo et al., 1985) e carvão (Bensley et al., 1985), dentre outros.

Três aspectos principais de projeto distinguem a coluna de flotação de uma célula mecânica:

1. a água de lavagem (introduzida geralmente no topo da camada de espuma, na forma de “chuva” suave ou “spray”), que permite construir um leito de espuma estável e profundo. Na prática industrial brasileira de flotação catiônica reversa de minérios de ferro a água de lavagem foi eliminada. Essa condição operacional tende a ser revista visando a uma maior recuperação metálica, sem comprometimento do teor de sílica no concentrado.

24

3. o sistema de geração de bolhas na célula de coluna, que pode ser interno (injeção de ar através de um difusor poroso) ou externo.

A FIG. 3.1 apresenta esquematicamente uma coluna de flotação. Ela consiste de duas zonas principais: a zona de coleta (ou de recuperação ou de flotação) e a zona de limpeza (ou de espuma). Essas zonas são separadas pela interface polpa/espuma e definidas de acordo com a função específica de cada uma, como:

FIGURA 3.1 – Desenho esquemático de uma coluna de flotação, enfatizando-se as zonas de coleta e limpeza. Fonte – KELLES, 1996, p. 7

25

passaram do ponto de alimentação para a zona de limpeza (curto-circuito) são retornadas para a zona de coleta.

b) Zona de coleta: situada entre a entrada de ar e a interface polpa-espuma. É a parte onde ocorre o fluxo em contracorrente da polpa (partículas minerais sedimentando pela ação da gravidade) e das bolhas ascendentes de ar. Portanto, essa zona tem como objetivo promover o contato e a adesão partícula-bolha.

A recuperação total de um componente mineral em uma coluna é produto das recuperações das zonas de coleta e de espuma. Finch et al. (1990) demonstraram que a recuperação da zona de coleta está diretamente relacionada à cinética de flotação, tempo de residência das partículas e grau de mistura das fases. Esses parâmetros por sua vez dependem das variáveis operacionais e de processo, das características físico-químicas dos minerais presentes e das dimensões da coluna.

Vários pesquisadores investigaram o uso de colunas modificadas. Rubio (1996), por exemplo, apresentou os resultados obtidos com uma coluna de flotação modificada, na qual a zona de espuma foi “separada” da zona de coleta por uma zona intermediária (de 30 e 90cm de comprimento). O objetivo dessa modificação era uma tentativa de melhorar as taxas de material flotado e a capacidade de coleta. Para o estudo, foram usados quatro tipos de minérios. Para o minério de fluorita (partículas abaixo de

26

Na operação normal de uma coluna de flotação, a polpa de alimentação é introduzida lateralmente entre 2,0 a 2,5m abaixo de sua borda superior (isto eqüivale a 17 a 20% da altura total). Ela desce por gravidade em sentido contrário ao de fluxo de bolhas produzido no fundo da coluna, mediante a injeção de ar através de aerador designado como “sparger”, ou, também, injetando diretamente as bolhas de ar produzidas através de um mecanismo gerador externo. As partículas hidrofóbicas fluem por transbordo na parte superior da coluna, após sofrer a ação da água de lavagem aí introduzida, constituindo o produto flotado. Já as partículas hidrofílicas e as menos hidrofóbicas fluem pelo fundo da coluna, constituindo o fluxo de não flotado (Correia et al., 1995).

O controle do processo de flotação em coluna depende de um grande número de variáveis. Essas variáveis podem ter efeito significativo sobre o teor e/ou sobre a recuperação do mineral de interesse. A existência de interações entre essas variáveis, além de perturbações que não podem ser medidas ou controladas, tornam o processo de flotação em coluna um dos mais complexos (Montenegro et al., 2001).

3.2.1. Variáveis Operacionais de uma Coluna de Flotação

Quantificar o efeito das variáveis operacionais sobre a relação entre o teor e a recuperação é essencial para a otimização e o controle de um circuito industrial de flotação.

27

Montenegro (2001), por exemplo, apresenta um modelo para a flotação de minérios de ferro que permite prever o efeito das condições operacionais sobre a recuperação de ferro e o teor de sílica no afundado (concentrado de ferro).

Investigações experimentais em escala de bancada e de piloto, com o objetivo de estudar os efeitos das variáveis operacionais que mais afetam o processo de flotação em coluna, também são citadas na literatura (Ladeira et al.,1998; Aquino et al.,1998; Wellenkamp et al., 2001). Quintão et al. (1999) conseguiram aumentar a flotação de grossos através de modificações realizadas no projeto original das colunas de flotação.

A seguir serão apresentadas as principais variáveis de operação e seus efeitos no processo de flotação em coluna.

3.2.1.1. Vazão de Gás (ou Ar)

Segundo Laplante et al. (1983), a vazão de ar é uma variável de maior importância na cinética de flotação.

28

fenômeno ocorre preferencialmente na zona de coleta (Correia et al., 1995; Ityokumbul et al.,1995).

Os valores de vazão de ar utilizados são, geralmente, transformados em velocidade superficial (Jg) que é definida como sendo a relação entre a vazão de ar, em CNTP, e a área da seção transversal da coluna.

A velocidade superficial de ar máxima que pode ser utilizada em uma coluna está limitada por (Oliveira et al.,1993; Finch, 1989):

i. perda de “bias” positivo; ii. perda do regime de fluxo; iii. perda da interface;

iv. insuficiência do aerador; v. tamanho de bolhas.

A velocidade superficial de ar (Jg) crescente aumentará o tamanho de bolha (db) na zona de coleta e na zona de espuma. Na zona de coleta a relação é aproximadamente:

db Jg0,25. A relação na zona de espuma não é conhecida (Finch, 1989).

29

A partir de estudos em escalas piloto e industrial, Finch (1989) definiu que a velocidade superior de gás é aproximadamente de 3,0 a 4,0 cm/s.

Yianatos et al. (1994) e Falutsu (1994) propuseram métodos de medidas da taxa de gás em máquinas de flotação. Lins e Adamian (1989) estudaram a influência das variáveis aeração e velocidade de agitação na flotação, em célula mecânica, de partículas de ouro em diversas granulometrias. Os resultados mostraram a importância do ajuste adequado nos níveis dessas variáveis à recuperação das partículas mais grossas.

3.2.1.2. Tamanho da Bolha

O tamanho médio das bolhas e sua distribuição são fatores importantes na flotação em coluna, devido ao seu efeito na eficiência de coleta (que é igual ao produto das eficiências de colisão, de adesão e de formação de um agregado estável partícula-bolha) e de transporte das partículas minerais. Essa importância foi notada por Ahmed et al. (1989), que concluíram que bolhas menores são mais eficientes.

Reay et al. (1975), usando somente dois tamanhos de bolha (db < 100 m) em um

sistema estático, mostraram a eficiência de colisão, Ec db-1,9. Posteriormente, Anfruns

et al. (1977) mostraram que ela seria proporcional a db-1,69. Ahmed et al. (1989)

resumiram os dados disponíveis como: k db-3 para db < 100 m e k db-2,6 para

100 m < db < 1000 m. Yoon e Luttrell (1986) sugerem a proporcionalidade: k db-2,3

30

Já Ahmed e Jameson (1985) estudaram tamanhos de bolhas na faixa de 75 a 655 m e

verificaram também que as bolhas menores (abaixo de 100 m) proporcionaram uma

flotação mais eficiente.

Observação similar foi obtida por Dobby (1987), estudando os efeitos dos tamanhos da bolha e da partícula na eficiência de coleta. Foi verificado que a eficiência de coleta cresceu com o decréscimo do tamanho da bolha, devido aos aumentos de ambas

eficiências, de colisão e de adesão. Para o maior tamanho de partícula estudado (60 m),

maior eficiência de coleta foi obtida com bolhas menores. Foi relatado que o aumento da eficiência de coleta com o decréscimo do tamanho da bolha é atrativo, porém, bolhas menores não melhoraram a seletividade.

Penafiel et al. (1994), investigando o efeito do tamanho de bolhas na constante cinética de flotação, verificaram que ela é afetada pelo tamanho médio da bolha. Também neste estudo, bolhas menores proporcionaram uma maior constante cinética. Para bolhas na faixa de 0,8 a 2,0mm e velocidade superficial de gás na faixa de 1,0 a 2,5cm/s, os autores afirmaram que a constante cinética é uma função exponencial do tamanho da

bolha. Para a sílica (4 a 41 m), por exemplo, k

db-1,54 e Ek db-0,54; onde k é a constante cinética de flotação e Ek é a eficiência de coleta. Eles observaram também que, para a faixa de tamanho de bolha estudada (0,8 a 2,0mm), bolhas menores são mais

31

A partir dos estudos citados aqui e outros citados na literatura, pode-se concluir que há uma concordância nos resultados obtidos, ou seja, o decréscimo no tamanho da bolha melhora a eficiência de coleta tanto para partículas finas como para partículas grossas. Segundo Dobby e Finch (1986) bolhas menores por apresentarem área superficial maior por volume, aumentando a cinética de coleta e transportando mais sólidos por volume de ar. Porém, é importante salientar que bolhas de tamanho muito reduzido apresentam uma velocidade de ascensão que pode ser inferior à velocidade descendente da polpa, acarretando perdas de sólidos coletados no fluxo de não flotado. Além disso, foi advertido que a vantagem de usar bolhas pequenas em coluna de flotação não foi tão direta quanto indicaria a primeira impressão. Considerando a interação entre tamanho de bolha, velocidade superficial de gás e taxa de fluxo de polpa, esses pesquisadores estudaram o efeito combinado dessas três variáveis na taxa de coleta de partículas na coluna. As duas conclusões principais desse estudo foram:

i. há uma velocidade máxima de gás (Jgm) que pode ser aplicada, acima da qual ocorre o transbordamento. Bolhas de ar menores e maiores velocidades descendentes da polpa são ações para diminuir este limite máximo de Jg;

ii. para um diâmetro específico de bolha, a taxa máxima de coleta é obtida enquanto se opera em Jgm. Existe um diâmetro de bolha que otimiza a taxa de coleta de partículas se a operação em coluna é em Jgm.

32

foi observado que o tamanho das bolhas em coluna de flotação é significativamente maior que em células mecânicas.

Os efeitos de variáveis físicas e químicas no tamanho das bolhas foram estudados por O’Connor et al. (1990). Aumentos na viscosidade da polpa, no tamanho de partículas, na densidade da polpa e na taxa de fluxo de ar resultaram em um aumento no tamanho da bolha. Já um aumento na temperatura reduziu esse tamanho. Foi observado também que uma redução na viscosidade da polpa, que provocou um decréscimo no tamanho da bolha, produziu um aumento na eficiência de coleta. Dentre as variáveis químicas estudadas, a presença de espumante e íons na solução diminuiu o tamanho da bolha e um aumento no pH aumentou o tamanho da bolha. Segundo esses autores, em geral, o tamanho de uma bolha na fase de polpa é influenciado principalmente pelos seguintes fatores:

i. tamanho da abertura da qual ela emerge;

ii. altura hidrostática contra a qual ela está comprimida;

iii. tensão superficial da interface formada com a polpa quando ela emerge; iv. velocidade de emergência e o volume e a pressão de gás injetado; v. turbulência da polpa adjacente.

3.2.1.3. “Holdup” do Gás

33

Segundo Tavera et al. (2001) o “holdup” do gás é uma variável que afeta o desempenho da flotação e é uma função de um grupo amplo de variáveis presentes na flotação, tais como: variáveis químicas, operacionais e de projeto, pois ele está relacionado com o tamanho de bolha, com o tipo de aerador, com a taxa de fluxo de ar, com as características e concentrações do espumante, com a taxa de fluxo de polpa, com o conteúdo de sólido, dentre outras.

Em termos de desempenho de flotação, algumas teorias sugerem que maiores “holdup” poderiam levar a cinéticas mais favoráveis através do maior número de bolhas por unidade de volume. Porém, outras teorias sugerem que maiores “holdup” poderiam provocar uma redução do desempenho de flotação devido ao aumento do tempo de residência do gás, resultando no destacamento de partículas carregadas pelas bolhas (Deglon et al., 2000).

Dobby (1987) modelou o efeito do “holdup” do gás. A FIG. 3.2 mostra os resultados obtidos. Observa-se que um aumento no “holdup” do gás acarretou um aumento na eficiência de coleta (Ek) para todos os tamanhos de partículas estudados. Segundo o autor, a principal razão desse resultado é o decréscimo na velocidade de ascensão da bolha. Um aumento no “holdup” do gás pode ser conseguido aumentando a vazão de gás (melhor quantificada pela velocidade superficial de gás – Jg). Porém, isto causará também um aumento do tamanho de bolha, o que poderá ser prejudicial ao sistema.

34

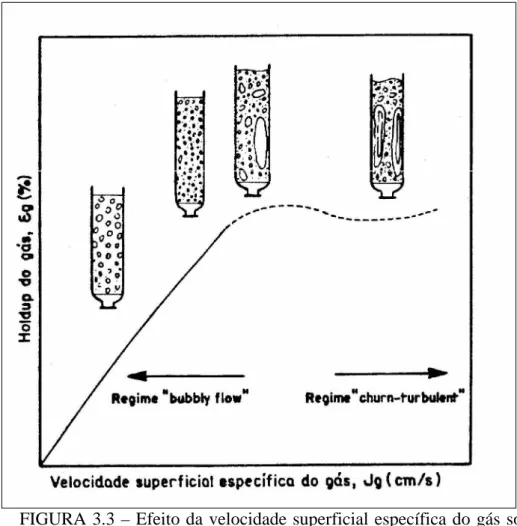

coluna. Verifica-se que o “holdup” cresce linearmente com a velocidade superficial do gás até um ponto onde ocorre um desvio. A região linear da curva caracteriza-se pela distribuição homogênea de tamanho e de forma das bolhas ascendentes numa taxa uniforme, adequada ao processo de flotação, denominado regime “bubbly flow”. Acima do valor limite de Jg o “holdup” do gás torna-se instável, e as bolhas tornam-se grandes, não uniformes e em movimento irregular no interior da coluna, caracterizando o regime turbulento, indesejável para o processo de flotação em coluna.

FIGURA 3.2 - Efeito do “holdup” do gás ( g) sobre a eficiência de coleta (Ek), calculada a partir do modelo desenvolvido por Dobby (1987). Tamanho de bolha = 0,1cm; densidade da partícula = 4,0g/cm3.

Fonte – DOBBY, 1987, p. 256.

35

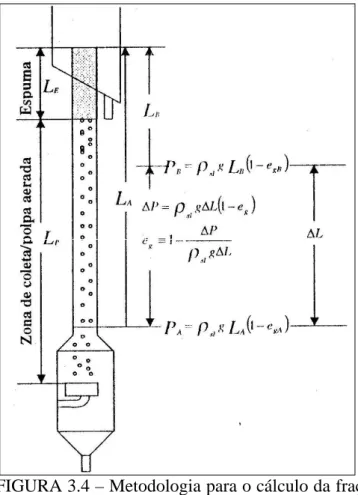

Para a medição do “holdup” do gás através de transdutores de pressão é necessário

conhecer o valor da densidade da polpa ( sl). Neste caso, o “holdup” do gás é estimado

usando a seguinte equação (Finch e Dobby, 1990):

FIGURA 3.3 – Efeito da velocidade superficial específica do gás sobre o “holdup”.

Fonte – OLIVEIRA, 1992, p. 15

L

g

p

sl

g

1

3.4onde: p = diferença de pressão (kPa) obtida nos manômetros P1 e P2;

36

L = distância entre os manômetros de pressão (cm).

A FIG. 3.4 apresenta a metodologia para o cálculo do “holdup” do gás por meio de medidas de pressão.

FIGURA 3.4 – Metodologia para o cálculo da fração volumétrica de gás por meio de medidas de pressão.

Fonte – GALERY et al., 2001, p. 152.

Ensaios realizados em coluna de 91cm por Galery et al. (2001) mostraram que valores do “holdup” do gás obtidos por pressão e por condutividade apresentaram valores semelhantes.

37

com e sem adições de surfatante (Dowfroth 250). Eles verificaram que há diferenças radiais no “holdup”, que depende do sistema de arranjo e desempenho dos “spargers”. Os ensaios mostraram que se o gás é uniformemente distribuído na coluna, o uso de defletores verticais reduz tais diferenças no “holdup” do gás. Foi observado que a adição de espumante reduz as diferenças radiais do “holdup” na coluna e aumenta seu valor, quando comparado com aqueles apresentados na ausência do surfatante. A adição de espumante reduz o tamanho da bolha, conseqüentemente, aumenta o fluxo de superfície de bolha (Sb)1 Os experimentos mostraram que Sb variou entre 12 e 120s-1, os quais são valores típicos para sistemas de duas fases ar-água.

3.2.1.4. Altura da Camada de Espuma

A espessura da camada de espuma é uma das variáveis de processo mais importantes na operação de colunas de flotação (Ladeira et al., 1998). Essa variável está intimamente ligada à seletividade do processo. Seu controle pode ser feito por sensores de pressão diferencial, flutuadores, sensores de temperatura e sensores ultra-sônicos (Galery et al., 2001).

A camada de espuma, de baixo para cima, é constituída de três seções: camada de bolhas expandidas; camada de bolhas empacotadas; camada de drenagem da espuma convencional acima da entrada da água de lavagem (Finch, 1989).

Na prática, o nível da interface pode ser afetado tanto pela manipulação da vazão de alimentação quanto pela manipulação da vazão de descarga do afundado. É afetado,

1

38

também, por variações nas vazões de alimentação de ar e de água de lavagem (Tao et al., 2000).

Não existe uma regra geral para determinação da altura da camada de espuma. Se o arraste hidráulico é o único problema, uma camada relativamente curta pode ser suficiente, uma vez que o arraste de partículas é eliminado próximo à interface polpa/espuma, quando operando com velocidade superficial de gás moderada (Jg < 1,5cm/s). Se o objetivo é obter seletividade entre as espécies minerais ou se a taxa de gás é elevada, recomenda-se trabalhar com camadas de espumas maiores (Oliveira et al., 1992).

Uma limitação importante para recuperar partículas grossas está relacionada a aspectos da espuma, tais como: estabilidade, transporte, profundidade e estabilidade de partículas grossas na espuma. Soto (1992) observou que quanto maior o tamanho da partícula, menor a recuperação na camada de espuma. Conseqüentemente, aumentando a profundidade da espuma, a recuperação de grossos diminui.

Também Hall (1996) declarou que a recuperação de partículas grossas pode ser aumentada quando a estabilidade da espuma for controlada. Segundo ele, isso pode ser conseguido através da manipulação de algumas variáveis apropriadas, tais como: taxa de fluxo de ar e taxa de fluxo de água de lavagem.

39

3.2.1.5. Água de Lavagem

Uma das características que distingue a coluna de flotação da célula convencional é a existência da água de lavagem.

O termo “água de lavagem” é utilizado para se referir à água que se injeta de forma suave na zona superior de transbordo de uma coluna. O propósito de sua utilização é conseguir melhorar a qualidade ou o teor do produto flotado, quando este é o produto de uma flotação direta ou minimizar a perda de matéria útil, quando se trata de uma flotação reversa. Estudos citados na literatura têm mostrado a sua importância no processo de flotação em coluna (Luttrell, 1988; Dobby, 1990; Tao et al., 2000).

O efeito do ponto de adição dessa água foi estudado por Tao et al. (2000). Para isso, ensaios foram realizados variando o ponto de adição da água de lavagem dentro da camada de espuma. As vazões de aeração, de alimentação e de água de lavagem foram mantidas constantes durante os ensaios. Os resultados mostraram que o conteúdo de partículas hidrofílicas no flotado diminui quando o ponto de adição da água de lavagem foi movido do topo da espuma para dentro da célula. Entretanto, quando o ponto de adição foi movido para perto da interface polpa-espuma, a zona de espuma estabilizada tornou-se muito pequena para prevenir efetivamente a entrada de partículas finas hidrofílicas; conseqüentemente, o conteúdo dessas partículas no flotado foi aumentado.

40

depende principalmente da vazão de aeração, concentração do espumante e características do minério.

3.2.1.6. “Bias”

Para que a ação de limpeza (eliminação das partículas arrastadas hidraulicamente) seja efetiva é necessário que ocorra um fluxo residual de água através da zona de limpeza. Este fluxo, denominado “bias”, é definido como a relação volumétrica entre a vazão de polpa no não flotado e a alimentação.

Geralmente, as colunas de flotação são operadas com um “bias” positivo. Convencionou-se que o “bias” será positivo quando o fluxo residual se deslocar para baixo, a vazão da água de lavagem será suficiente para substituir a água de alimentação no flotado e promover o deslocamento de uma fração de água nova para a base da coluna (nesta condição tem-se que a vazão do não flotado > vazão da alimentação).

41

teórico para a flotação de partículas grossas em uma coluna com mínima espuma, ou seja, operando com “bias” negativo. O modelo assume o fluxo pistão (“plug flow”) de partículas e bolhas, baixa turbulência e mecanismo de coleta baseado na interceptação partícula-bolha. Resultados experimentais obtidos com o quartzo e com a calcita estão de acordo com os valores previstos pelo modelo para tamanhos de partículas na faixa de

100 a 700 m.

3.2.1.7. Porcentagem de Sólidos na Alimentação

Em virtude da eficiente ação de limpeza produzida pelo efeito combinado entre qualidade da espuma e “bias” positivo, que caracterizam sistemas de flotação, como mencionado anteriormente, pode-se utilizar uma alta percentagem de sólidos (30 a 50%) na polpa de alimentação da coluna, sem afetar apreciavelmente o teor do concentrado. Por outro lado, a capacidade de transporte das bolhas sempre constituirá um fator limitante, especialmente em sistemas que estejam operando com partículas ultrafinas

(< 10 m) e que requerem uma alta recuperação de sólidos no concentrado, tais como

em operações de limpeza via flotação em coluna (Correia et al.,1995).

Segundo Glembotskii et al. (1972), partículas grossas são freqüentemente melhor flotadas em polpas mais diluídas, nas quais há uma menor tendência ao destacamento.

Segundo Albuquerque (1999), as condições operacionais típicas de uma coluna são: i. velocidade superficial de ar: 1 a 3cm/s;

ii. velocidade superficial de polpa: 0,5 a 2,0cm/s;

42

iv. velocidade superficial de “bias”: 0,01 a 0,3cm/s; v. “holdup” de ar: 10 a 25%;

vi. altura da camada de espuma: 0,5 a 1,5m; vii. tamanho de bolha: 0,5 a 2,0mm.

3.3. Efeito das Variáveis de Flotação no Tamanho Máximo de Partícula Flotável

Partículas minerais dos mais variados tamanhos são encontradas na polpa durante a flotação. O tamanho da partícula pode variar de décimos de milímetro a micrômetro. A prática industrial e as numerosas investigações mostram que a extensão da flotação de um mineral depende de seu tamanho. Dessa forma, o tamanho das partículas minerais presentes na polpa torna-se, também, uma importante variável na seqüência de eventos que levam à flotação de uma partícula (Glembotskii et al., 1972; Bazin et al., 2001).

A obtenção do tamanho máximo de partícula que poderá ser flotada através de curvas de recuperação versus tamanho tem-se tornado uma prática usual em experimentos de flotação (Hewitt et al.,1994).

Segundo Trahar (1981), essas curvas têm uma forma característica e podem ser divididas convenientemente, mas arbitrariamente, em três regiões:

i. região de finos: compreende os finos, os quais são difíceis de serem flotados e separados;

43

iii. região de grossos: compreende as partículas de tamanho grosseiro. Nesta região, a flotação pode ser fácil ou difícil, conforme o mineral e as condições.

Através de observações experimentais pode-se concluir que, para cada sistema de flotação, há um limite superior de tamanho de partícula flotável. Se as partículas excedem este tamanho limite, elas não podem ser flotadas nas condições que prevalecem naquele caso. Há na literatura muitos estudos que investigaram, experimentalmente e por meio de modelos teóricos, este limite superior de tamanho de partícula flotável. Alguns desses estudos serão citados a seguir.

Drzymala (1994) deduziu a equação apresentada a seguir, que relaciona o tamanho máximo de uma partícula que pode ser flotada (rmáx) aos parâmetros essenciais da

flotação, tais como: densidade da partícula ( p), densidade do meio ( w), tensão

superficial do líquido ( ), raio da bolha (R) e ângulo de destacamento ( d):

0

)

)(

cos

1

(

2

cos

3

1

2

cos

3

2

3

4

)

cos

1

(

max 2 3 max 3 max 3 maxg

R

R

r

g

r

g

r

r

w d d d w p d 3.5Segundo o autor, a equação 3.5 é a mais completa entre as publicadas na literatura. A partir da equação 3.5, esse autor obteve a equação 3.6, que permite o cálculo do tamanho máximo de partícula flotável (rmax):

44

onde: s = ângulo aproximado de destacamento.

Conforme relatado pelo autor, a equação 3.6 tem sido aplicada em vários estudos para o cálculo da hidrofobicidade de partícula. Ela pode ser usada, ainda, para relacionar o

diâmetro máximo de uma partícula flotada, para s < 40 .

Para o cálculo do ângulo de contato ( ), o autor deduziu a equação 3.7:

2

2

sen

arcsen

max d dR

r

3.7

Assim, ele calculou o ângulo de contato a partir do ângulo de destacamento, que foi calculado através da equação 3.6 e do diâmetro máximo da partícula flotada (determinado experimentalmente). O diâmetro mínimo da bolha (db), para flotar uma partícula de diâmetro máximo, foi calculado por meio da equação 3.8:

5 , 0 max w w p b

d

d

3.8

Schulze (1982), também, deduziu a equação apresentada a seguir que permite calcular o

dpmax para tamanhos de partícula menores que 600 m.

bm

g

d

p p5

,

0

180

sen(

)

5

,

0

180

sen(

6

45

Onde:

= tensão superficial da polpa, mN/m;

= p - fl, diferença de densidade entre a partícula e o fluido, g/cm3;

= ângulo de contato, grau;

bm = vortex de aceleração, cm/s2; g = aceleração da gravidade, cm/s2.

Yoon et al. (1989) propôs a equação 3.10, geral, na qual a eficiência de coleta (Ek) é função dos tamanhos de partícula e de bolha:

n b p k

d

d

A

E

3.10

onde:

A e n são parâmetros que variam com o número de Reynolds1da bolha; dp e db são, respectivamente, os tamanhos de partícula e de bolha.

Penafiel et al. (1994), estudando a influência do tamanho de partículas de 5 a 50 m na eficiência de coleta, observaram que a curva Ek x dp passa por um máximo. Eles explicaram esse máximo, levando em consideração o efeito oposto do tamanho de partícula sobre colisão e adesão. Com o aumento de dp, a eficiência de colisão aumenta, mas a de adesão diminui. Outra observação feita pelos autores é que o máximo desloca-se para maior dp quando o tamanho de bolha diminui (de 2,0 para 0,8mm), mostrando

1

Número de Reynolds de bolhas = db.vb. p/ p. Onde: db = diâmetro da bolha; vb = velocidade da bolha;

46

que bolhas menores são efetivas na coleta de partículas maiores. As eficiências de coleta, de colisão e de adesão serão discutidas nos tópicos posteriores.

Vários estudos têm sido realizados com o objetivo de se estender a faixa de tamanho ou o tamanho máximo de partícula que pode ser eficientemente tratada por flotação. Nesses estudos, são investigados os efeitos das variáveis que mais podem afetar o comportamento dessas partículas na flotação (Hall, 1996). Ahmed et al. (1989), por exemplo, estudaram o efeito da agitação (100, 300 e 600rpm), em uma célula mecânica, na constante cinética de coleta, para diferentes tamanhos de partículas de quartzo (5, 10,

20 e 40 m) e diferentes tamanhos de bolha (75, 165, 360 e 655 m). Foi observado que,

para uma agitação de 300rpm, bolhas de todos os tamanhos foram efetivas, sendo que bolhas de 75 m proporcionaram maior constante cinética de coleta. Em 600rpm, as

taxas de flotação para as três bolhas maiores são menores que aquelas obtidas em agitação mínima (100rpm). Foi verificado, ainda, que a agitação tem um efeito significante na relação constante cinética de coleta-diâmetro da partícula e que ela está relacionada com o diâmetro da bolha.

Trabalhos realizados por outros pesquisadores, citados por Ahmed et al. (1989), abordaram, também, o efeito da agitação no tamanho máximo de partícula flotável. Observaram que, para partículas grossas (especialmente acima de 500 m), a

47

Trahar (1981) observou que partículas grossas de diferentes minerais apresentam variações nas porcentagens recuperadas e uma sensibilidade ao meio químico, quando comparadas com as partículas de tamanhos intermediário e fino. Assim, segundo o autor, o primeiro indício de uma deficiência de coletor ou ativador ou de um excesso de depressor ou de um pH não favorável ou de alguma outra variável que poderia reduzir a hidrofobicidade do mineral é mostrada pelo decréscimo na taxa de flotação de partículas grossas.

Öteyaka e Soto (1994) investigaram o efeito de partículas grossas de quartzo e calcita (126 a 714 m) em colunas de flotação, variando alguns parâmetros de operação. Eles

chegaram às seguintes conclusões:

i. a recuperação na coluna é possível em uma faixa de tamanho de partícula mais grossas que em célula mecânica;

ii. as partículas de aproximadamente 100 m a 1000 m, se liberadas, apresentaram uma rápida cinética de flotação. Uma coluna com zona de coleta de apenas 100cm de comprimento foi suficiente para alcançar máxima recuperação. Ressaltando que, para esse estudo, a superfície do mineral que deveria ser flotado era hidrofóbica o bastante para induzir à adesão, cada vez que a partícula e a bolha colidiam;

iii. a cinética de flotação de partículas menores que 50 m era controlada por uma menor probabilidade de colisão. Para compensar essa menor probabilidade, maiores “holdup” e menores bolhas deveriam ser usados;

48

formados. Para aumentar essa estabilidade é necessário aumentar as forças atrativas ou diminuir as forças de ruptura. O primeiro efeito pode ser alcançado pelo aumento do ângulo de contato (ou pelo aumento do grau de hidrofobicidade) através da utilização de um coletor seletivo e de uma dosagem ótima do mesmo.

Ensaios de flotação de galena e de quartzo foram realizados por Li et al. (1993), em diferentes faixas de tamanho: fino, médio e grosso; e com diferentes variações dos parâmetros de processo: conteúdo de sólidos, agitação, pH, dosagem de espumante e tempos de condicionamento. As principais observações feitas a partir dos resultados foram:

i. a recuperação das partículas finas, médias e grossas diminui com o aumento na porcentagem de sólidos;

ii. as partículas grossas (125 a 250 m) exigiram velocidade de agitação maior que

2000rpm para se obter recuperações acima de 80%. Mas foi observado que a alta agitação provocou turbulência e conseqüente destacamento de partículas já coletadas;

iii. o aumento da dosagem de espumante foi benéfico para a flotação de partículas grossas, porque, segundo o autor, esse aumento resultou na estabilização do agregado partícula-bolha e da espuma;

49

um maior nível de hidrofobicidade e maior cobertura superficial pelo coletor, a fim de se obter um contato mais firme com as bolhas de ar, superando assim as forças de cisalhamento.

O efeito da dosagem de coletor na flotação de partículas grossas foi estudado por Klimpel (1988). Ele relatou que este efeito é bastante significante, uma vez que altas dosagens de coletor foram necessárias para flotar economicamente partículas grossas. Porém, ele também relatou que dosagens excessivas de coletor causaram efeitos negativos no sistema de flotação.

Trahar (1981) fez a seguinte análise em relação à dosagem de coletor: em geral, a recuperação de partículas grossas é por flotação verdadeira, ou seja, com uma contribuição desprezível do arraste. Observando a FIG. 3.5, nota-se que a recuperação de partículas grossas é usualmente menor que aquela de tamanhos intermediários, mas isto não é sempre verdade, como é mostrado na FIG. 3.6. Nota-se que para pequenas adições de coletor, a região de máxima flotabilidade é estreita e é localizada em pequenos tamanhos; já com o aumento na dosagem do coletor o patamar da recuperação torna-se progressivamente mais amplo. Observa-se, ainda, que para partículas de

tamanho médio (< 2 m), o aumento na dosagem não provocou aumentos significativos

na recuperação.

50

tentativas experimentais objetivando deduzir tais relações têm produzido resultados tão variados que chegaram a desencentivar pesquisas recentes sobre o tema. A causa disso é, principalmente, o grande número de variáveis envolvidas no processo, tais como: dosagens variadas de coletor, tamanhos de bolha, tensão superficial, propriedades da dupla camada elétrica, taxa de adsorção de coletor; dentre outras.

FIGURA 3.5 – Recuperação de galena. Células “Rougher”.

: células 1 – 3; : células 4 – 6; : células 7 – 15. Fonte – TRAHAR, 1981, p. 290.

51

e 125 m. Os resultados desses ensaios mostraram que, para as partículas de tamanho de

71 m, bastou apenas que 35% de sua superfície fosse coberta pelas moléculas do

coletor, para alcançar uma recuperação de 80%. Entretanto, as partículas de tamanho de 121 m tiveram de apresentar 60% de suas superfícies cobertas, para alcançar essa

mesma recuperação. A principal conclusão é que há uma cobertura de superfície e um ângulo de contato mínimos para cada tamanho de partícula, abaixo dos quais a flotação não ocorre.

FIGURA 3.6 – Influência da dosagem de xantato na recuperação de calcocita. Tempo de flotação = 1 min.; espumante: PPG 400. Dosagens: 0mg/l ( ); 1,1mg/l ( ); 3,7mg/l ( ); 7,5mg/l ( ).

Fonte – TRAHAR, 1981, p. 311.

52

FIG. 3.7, que, apesar de qualitativa, é derivada de dados detalhados do sistema esfalerita-sulfato de cobre.

FIGURA 3.7 - Interação tripla: flotabilidade, hidrofobicidade e tamanho de partícula. Fonte – TRAHAR, 1981, p. 315.

A interação assume que, para um dado tamanho de partícula, é necessário um aumento no grau de hidrofobicidade ou grau de cobertura da superfície da partícula pelo coletor, antes de se obter uma maior flotabilidade. A interação tripla da FIG. 3.7 mostra que partículas finas requerem menor cobertura para serem flotadas que partículas maiores.

53

partículas grossas. Se uma mistura de partículas finas e grossas é colocada em contato com uma dada dosagem de coletor, grande parte do coletor será consumido pelas partículas finas, que na realidade necessitam de pouca cobertura para serem eficientemente flotadas. Por isso, não haveria coletor disponível suficiente para produzir uma cobertura hidrofóbica requerida para flotar as partículas grossas.

Dados experimentais obtidos por Anthony et al. (1975) confirmam esta suposição. Eles

verificaram que para flotar as partículas de esfalerita de tamanho de 125 m foi necessária uma dosagem de coletor cinco vezes maior que a dosagem requerida para

flotar partículas desse mineral, na mesma taxa de flotação, de tamanho igual a 15 m.

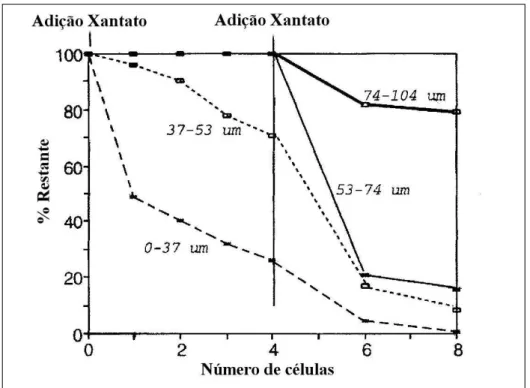

Dentro deste contexto, Bazin et al. (2001) testaram a idéia de realizar adições estagiadas de reagentes. A FIG. 3.8 mostra o efeito da distribuição estagiada de coletor (xantato) na recuperação de partículas minerais. Conforme pode ser observado, a flotação de finos

(0 a 37 m) é obtida prontamente pela adição inicial de xantato. Por outro lado, a

recuperação de partículas médias e grossas tornou-se significante somente depois do segundo ponto de adição. Se todo o coletor fosse adicionado em um único ponto no topo do banco, as partículas finas poderiam ter provavelmente consumido a maior parte do coletor disponível, levando à uma cobertura insuficiente das partículas grossas.

54

estagiada de reagentes. Passou-se a adicionar amina nas colunas “rougher” e “cleaner”, distribuindo o fluxo nas proporções: 80% / 20%, respectivamente, e amido na alimentação de todos os estágios. Foi observado que houve um grande potencial de aumento de desempenho através deste ajuste na distribuição de reagentes.

FIGURA 3.8 – Efeito da distribuição estagiada de coletor na recuperação de partículas minerais.

Fonte – BAZIN et al., 2000, p. 4.

55

Do exposto neste tópico, pode-se dizer que os efeitos do tamanho de partículas em flotação são diversos, o que torna impossível discutir todas as suas possíveis conseqüências. As razões exatas que explicam as baixas recuperações de partículas grossas em flotação não estão ainda claras. Contudo, conforme pôde ser visto, existem várias hipóteses sobre o comportamento delas. De uma forma geral, fatores tais como: densidade dos sólidos, turbulência, estabilidade e altura da camada de espuma, estabilidade do agregado partícula-bolha e outras variáveis que podem influenciar esses fatores, determinam a flotabilidade de partículas grossas.

3.4. Processo de Captura de Partícula

A captura de partículas por bolhas é o evento principal do processo de flotação (Ralston, 1999; Leja, 1982; Dai, 1999). Essa captura (ou essa interação partícula-bolha) é usualmente dividida em três subprocessos, incluindo colisão, adesão e destacamento. Desses, os fatores hidrodinâmicos de colisão partícula-bolha têm sido estudados mais extensivamente por muitos pesquisadores e os resultados são úteis para o projeto e “scale-up” de células de flotação. Tanto a adesão como o destacamento, por outro lado, são menos entendidos porque eles são essencialmente controlados pela química de superfície das bolhas e das partículas, que é complexa e difícil de modelar matematicamente, com base em parâmetros, tais como: ângulo de contato, potencial zeta, constante de Hamaker, etc. (Yoon, 2000).

56

flotação pode ser relacionada com o produto da probabilidade de cada um dos subprocessos envolvidos na flotação (Schuhmann, 1942; Sutherland, 1943; Tonlinson e Fleming, 1963):

P Pc . Pa . (1 – Pd) 3.11

Onde:

Pc = probabilidade de colisão; Pa = probabilidade de adesão; Pd = probabilidade de destacamento.

Na equação 3.11, o termo (1 – Pd) pode ser escrito como Ps que é a probabilidade que o agregado partícula-bolha, uma vez formado, seja bastante estável para ir para o flotado. Assim, vem:

P Pc . Pa . Ps 3.12

57

indiretamente por meio do número de bolhas geradas por unidade de volume de ar e pelas cargas elétricas das partículas e das bolhas (Collins e Jameson, 1977).

Conforme citado anteriormente, as variáveis que influem na probabilidade de adesão (Pa) são menos entendidas, pois, além de se tratar de um assunto complexo, essas variáveis estão interrelacionadas. Em termos qualitativos, Pa é inversamente relacionada ao tempo de indução, conforme será visto na seção 3.4.2.

Em relação a Ps, ela é dependente da força de adesão entre a partícula e a bolha, a qual está diretamente relacionada ao ângulo de contato e inversamente relacionada ao tamanho da partícula. Para o agregado partícula-bolha sobreviver, ele deverá preponderar sobre outras contribuições que lhe fazem oposição, como por exemplo, o peso da partícula.

A forma quantitativa da relação é provavelmente complexa (Trahar, 1981). Em resumo, Pcé diretamente proporcional a uma função d(diâmetro da partícula), enquanto que Pa e Ps são diretamente proporcionais a uma função da hidrofobicidade e estão inversamente relacionadas a uma função d, ou seja:

d

f

Pc

3.13

d

f

f

Ps

Pa

"

'

.

58

onde:

f[d] aumenta com d;

f’[ ] aumenta com ; f”[d] aumenta com d.

Sendo que o termo é uma medida do grau de hidrofobicidade da partícula mineral,

sendo o resultado líquido de todos os efeitos produzidos pelo meio químico.

Presumivelmente, tanto Pa como Ps podem limitar a taxa de flotação de partículas grossas. Estudos citados na literatura têm mostrado que partículas grossas apresentam uma maior probabilidade de aderir a bolhas que as partículas finas e desse modo deveria resultar em altas recuperações, mas não é o caso freqüente. Por exemplo, estudos realizados por Phillips (1998) evidenciam que partículas de carvão menores que 0,150mm geralmente apresentam maior recuperação. Através de observações feitas em coluna transparente de laboratório, esse pesquisador verificou que as partículas grossas aderidas a bolhas eram destacadas durante o seu transporte da polpa para a espuma. Concluiu-se que o problema com a flotação de partículas grossas não é a habilidade para fixá-las à bolha, mas a dificuldade de permanecerem fixadas à bolha ao longo da zona de coleta.

Segundo Li et al. (1993), condições adicionais devem ser estudadas antes do agregado partícula-bolha ser formado e flotado. Essas condições seriam:

59

ii. a força elástica resultante da força de gravidade mostrada pela partícula não deve exceder a estabilidade da bolha;

iii. a densidade do agregado deve ser significativamente menor que a da fase líquida;

iv. o agregado deve ser capaz de sobreviver às forças de cisalhamento resultantes da turbulência do fluxo.

Essas condições ficam mais difíceis de cumprir com o aumento do tamanho da partícula.

Nas seções seguintes serão apresentados alguns modelos citados na literatura, os quais foram desenvolvidos com o objetivo de prognosticar as probabilidades de colisão, adesão e destacamento. Esses modelos foram deduzidos a partir de suposições que, às vezes, não retratam a prática real de flotação, mas, mesmo assim, por meio deles, pode-se analisar a importância relativa de cada variável em cada subprocesso da flotação.

3.4.1. Colisão Partícula-Bolha

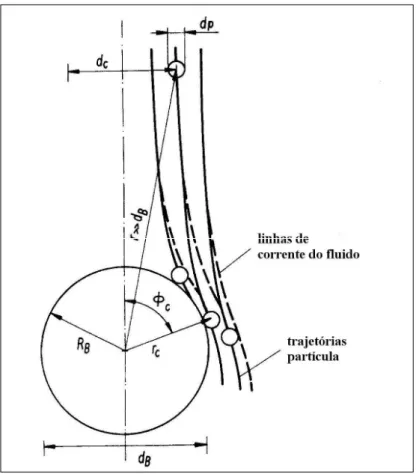

Para se ter uma colisão, é primeiro necessário que uma partícula sedimentando-se encontre uma bolha ascendente. Depois deste encontro, é necessário que ele resulte em uma colisão real, isto é, que a partícula realmente alcance a superfície da bolha (Öteyaka et al., 1994).

60

maior que a partícula), elevando-se no líquido ao longo de um recipiente, observa-se que a resistência hidrodinâmica do meio tenderá a arrastar a partícula em torno da bolha, seguindo a direção do escoamento. A inércia da partícula e a gravidade agem de modo combinado, a fim de retirar o sólido das linhas de corrente e direcioná-lo ao topo da superfície da bolha (Rodrigues, 2001). Dessa forma, para colidir com uma bolha, uma partícula sólida deve ter impulso suficiente para resistir à tendência de seguir as linhas de correntes ao redor da bolha (Ahmed et al., 1989).

A FIG. 3.9 mostra uma representação esquemática da colisão de uma partícula (dp) com uma bolha de ar (db).

Segundo Yoon (1989), o número de Stokes (Sk), que representa a razão das forças inerciais pelas forças de arraste, é utilizado para determinar a tendência de um corpo se ajustar às mudanças no escoamento do fluido. Partículas com pequenos valores de Sk, seguirão as linhas de fluxo, enquanto que sólidos com valores maiores de Sk desviarão da trajetória do líquido; tal número é dado pela equação 3.15:

b b

p l p

d

d

Sk

Re

9

2

3.15

onde:

p = densidade da partícula;

l = densidade do líquido; dp= diâmetro da partícula; db = diâmetro da bolha;