TESE DE DOUTORADO

Conversão catalítica de clorometano em

hidrocarbonetos

Leopoldo Oswaldo Alcázar Rojas

Orientador: Prof. Dr. João Fernandes de Souza

Natal / RN Março / 2012Julho

Departamento de Engenharia Química

Leopoldo Oswaldo Alcázar Rojas

Conversão catalítica de clorometano em

hidrocarbonetos

Tese apresentada ao Programa de Pós-Graduação em

Engenharia Química - PPGEQ, da Universidade

Federal do Rio Grande do Norte - UFRN, como

parte dos requisitos necessários para a obtenção do

título de Doutor em Engenharia Química sob a

orientação do Prof. Dr. João Fernandes de Sousa.

Natal / RN

hidrocarbonetos. Tese de Doutorado, UFRN, Programa de Pós-Graduação em Engenharia

Química.

Orientador: Prof. Dr. João Fernandes de Sousa

________________________________________________________________________

RESUMO:

Sílica alumina amorfa e modificada por impregnação incipiente de precursores de

ferro, níquel, zinco e cromo foram sintetizados na forma de óxido e reduzidos, tendo sido

posteriormente avaliados como catalisadores na conversão de clorometano em

hidrocarbonetos. Propriedades texturais e técnicas dinâmicas em temperatura programada

foram usadas para a determinação das propriedades ácidas dos materiais. Um modelo

termodinâmico para representar a capacidade de adsorção e dessorção de clorometano foi

avaliado. Dois tipos de reações foram abordados. No primeiro, o clorometano foi convertido

cataliticamente a hidrocarbonetos (T = 300 – 450 oC e m = 300 mg) em um reator de leito fixo

catalítico com controle de fluxo, pressão e vazão mássica e, no segundo, com o suporte puro

(T = 300 oC e m = 250 mg) foi estudado a reação de desativação do catalisador pelo coque em

um micro –adsorvedor com monitoramento gravimétrico. O teor de metal no suporte (2,5 %)

e o percentual de clorometano na mistura (10 %) foram mantidos constantes durante os

experimentos. Com os resultados obtidos foram avaliadas a conversão e a seletividade dos

produtos gasosos, ou seja, H2, CH4, C3 e C4 bem como a energia da etapa de dessorção (75,2

KJ/mol para o Ni/Al2O3-SiO2 e 684 KJ/mol para o catalisador Zn/Al2O3-SiO2), considerando

a taxa de adsorção do gás em função da temperatura. A presença do metal no suporte mostrou

uma importância significativa em termos de atividade na reação de condensação do

clorometano. Os catalisadores na forma de óxido apresentaram melhor desempenho para

obtenção de hidrocarbonetos. É possível destacar o ZnO/Al2O3-SiO2 que , em termos de

constituinte gasoso, produziu apenas C3 (Máx. de 83 %) e C4 (Máx. de 63%),

respectivamente, na temperatura de 450 oC e 20 horas de reação,. O gás hidrogênio foi

formado exclusivamente com os catalisadores FeO/Al2O3-SiO2 (Máx. de 15 %, T = 550 oC e

tempo de reação de 5,6 h) e Ni/SiO2-Al2O3 (Máx. 75 %, T = 400 oC e tempo de reação de 21,6

h). Todos os catalisadores produziram o gás metano (10 à 92 %), salvo os do tipo Ni/Al2O3

e o sequencial, onde a etapa de dessorção é a competidora. Com as equações do balanço de

massa baseadas no mecanismo proposto foram determinados duas constantes cinéticas (a

primeira de valor 8,01·10-4 min-1, relacionada à etapa da formação de hidrocarbonetos e a

segunda, 1,46·10-1 min-1, ao coque depositado no sítio do material), três constantes de

equilíbrio (a global 0,003, relativa ao clorometano 0,417 bar-1, e a de formação de

hidrocarbonetos 2,266 bar-1) e o do perfil do fator de atividade (1,516). Em termos de ajustes,

o modelo representou um comportamento satisfatório em relação ao mecanismo proposto.

Palavras-chave:

Clorometano, sílica-alumina, modelo de desativação, reator de leito fixo, hidrocarbonetos,

Amorphous silica-alumina and modified by incipient impregnation of iron, nickel, zinc

and chromium were synthetized in oxide and metal state and evaluated as catalysts for the

chloromethane conversion reaction. With known techniques their textural properties were

determined and dynamics techniques in programmed temperature were used to find the acid

properties of the materials. A thermodynamic model was used to determine the adsorption and

desorption capacity of chloromethane. Two types of reactions were studied. Firstly the

chloromethane was catalytically converted to hydrocarbons (T = 300 – 450 oC e m = 300 mg)

in a fixed bed reactor with controlled pressure and flow. Secondly the deactivation of the

unmodified support was studied (at 300 °C and m=250 g) in a micro-adsorver provided of

gravimetric monitoring. The metal content (2,5%) and the chloromethane percent of the

reagent mixture (10% chloromethane in nitrogen) were fixed for all the tests. From the results

the chloromethane conversion and selectivity of the gaseous products (H2, CH4, C3 and C4)

were determined as well as the energy of desorption (75,2 KJ/mol for Ni/Al2O3-SiO2 to 684

KJ/mol for the Zn/Al2O3-SiO2 catalyst) considering the desorption rate as a temperature

function. The presence of a metal on the support showed to have an important significance in

the chloromethane condensation. The oxide class catalyst presented a better performance

toward the production of hydrocarbons. Especial mention to the ZnO/Al2O3-SiO2 that, in a gas

phase basis, produced C3 83 % max. and C4 63% max., respectively, in the temperature of 450

o

C and 20 hours on stream. Hydrogen was produced exclusively in the FeO/Al2O3-SiO2

catalysts (15 % max., T = 550 oC and 5,6 h on stream) and Ni/SiO2-Al2O3 (75 % max., T =

400 oC and 21,6 h on stream). All the catalysts produced methane (10 à 92 %), except for

Ni/Al2O3-SiO2 and CrO/Al2O3-SiO2. In the deactivation study two models were proposed:

The parallel model, where the product production competes with coke formation; and the

sequential model, where the coke formation competes with the product desorption dessorption

step. With the mass balance equations and the mechanism proposed six parameters were

determined. Two kinetic parameters: the hydrocarbon formation constant, 8,46 10-4 min-1, the

coke formation, 1,46 10-1 min-1; three thermodynamic constants (the global, 0,003, the

chloromethane adsorption 0,417 bar-1, the hydrocarbon adsorption 2,266 bar-1), and the

activity exponent of the coke formation (1,516). The model was reasonable well fitted and

presented a satisfactory behavior in relation with the proposed mechanism.

AGRADECIMENTOS

À minha esposa Elizabeth e filhas Liliana, Blanca Virginia e Ellen, pelo apoio, compreensão e amor recebido.

Aos meus pais Oswaldo e Nilda que ainda distante sempre senti sua confiança e apoio, aos meus irmãos (Martha, Virginia, Hermann e Alonso) e respectivas famílias pelo constante carinho e incentivo.

A esperança se baseia em sonhos, em

imaginação e na coragem daqueles que se

atrevem em converter os sonhos em realidade.

“Hope lies in dreams, in imagination, and in the

courage of those who dare to make dreams into

reality”.

1 Introdução 2

1.1 Hipóteses do Trabalho ... 5

2 Revisão da Literatura 7 2.1 Indústria Petroquímica... 7

2.2 Gás Natural ... 8

2.3 Conversão de gás natural ... 9

2.4 Conversão direta de metano ... 11

2.4.1 Pirólise térmica de metano ... 11

2.4.2 Pirólise catalítica de metano ... 13

2.4.3 Homologação de metano em duas etapas (acoplamento de metano em baixas temperaturas) ... 14

2.4.4 Oxidação acoplativa de metano... 15

2.4.5 Oxidação parcial de metano a metanol e formaldeído ... 17

2.4.6 Processos indiretos ... 20

2.5 Conversão de clorometano ... 22

2.6 Catálise metálica... 23

2.7 Catálise ácida... 25

2.8 Desativação de catalisadores ... 26

3 Metodologia 36 3.1 Síntese dos catalisadores ... 36

3.2 Caracterização dos catalisadores ... 37

3.3 Sistema Reacional ... 39

3.3.1 Síntese dos catalisadores óxidos... 40

3.3.2 Síntese dos catalisadores reduzidos... 41

3.4 Desativação de catalisadores ... 41

4 Resultados e discussão 46 4.1 Caracterização dos catalisadores ... 46

4.2.2 Atividade catalítica da sílica alumina modificada com Ni ... 61

4.2.3 Atividade catalítica da sílica alumina modificada com Zn... 63

4.2.4 Atividade catalítica da sílica alumina modificada com Cr ... 65

4.3 Mecanismo de Desativação do catalisador... 67

4.4 Resolução do Modelo ... 80

5 Conclusões e futuros trabalhos 85 5.1 Conclusões... 85

5.2 Sugestões para futuros trabalhos ... 86

Referências bibliográficas 88

LISTA DE FI GURAS

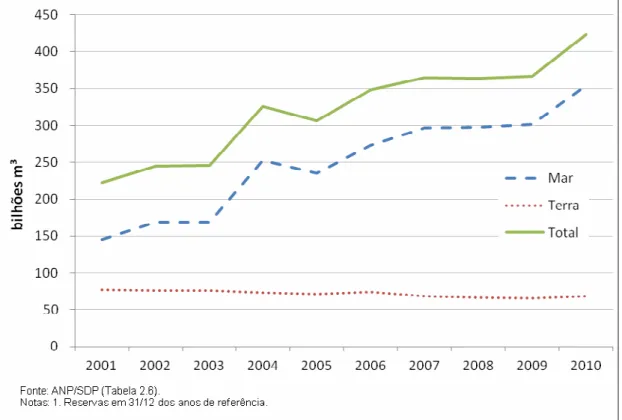

Figura 1-1: Evolução das reservas de gás natural em terra, mar e total - 2001-2010 (ANP,

2011)... 2

Figura 2-1: Cadeia Petroquímica (modificada de BRASKEM, 2011). ... 7

Figura 2-2: Produtos da cadeia petroquímica( BRASKEM, 2011). ... 8

Figura 2-3: Rotas de aproveitamento do Gás Natural ( ANDERSON, 1989). ... 10

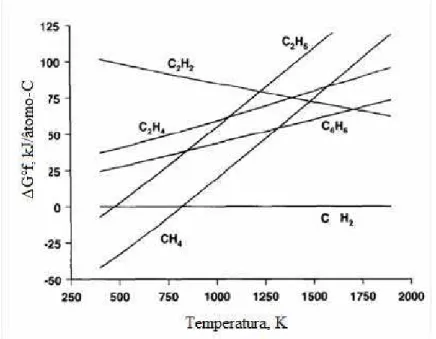

Figura 2-4: Energia de formação dos hidrocarbonetos em função da temperatura ( HOLMEN, OLSVIK e OKSTAD, 1995) ... 12

Figura 2-5: Produção de acetileno da pirólise de metano ( HOLMEN, ROKSTAD e SOLBAKKEN, 1976)... 12

Figura 2-6: Mecanismo proposto para a reação de acoplamento oxidativo de metano sob La2O3 a 1073 K. ( SIMON, 2004) ... 16

Figura 2-7: Oxidação parcial de metano (TABATA, TENG, et al., 2002) ... 18

Figura 2-8: Mecanismo de reação da ativação de metano para bisulfato de metila com complexo de Pt (PERIANA, 1998). ... 20

Figura 2-9: Comparativo da distribuição de produtos na reação de conversão de MeX (X= Cl, Br) e de MeOH para hidrocarbonetos (OLSBYE, SAURE, et al., 2011). ... 21

Figura 2-10: Mecanismo de ativação do CH3Cl proposta por Olah (OLAH e ARPADR, 2003)... 23

Figura 2-11: Comportamento catalítico na série periódica (SINFELT, 1991)... 24

Figura 2-12: Efeito de envenenamento dos catalisadores de metanação pela adição de H2S. . 28

Figura 2-13: BARTHOLOMEV, 2001 Processo de desativação do catalisador metálico suportado: encapsulação e bloqueio de poros (). ... 29

Figura 2-14: Formação de coque sob catalisador de Ni suportado (BARTHOLOMEW, 2001). ... 30

Figura 2-15: Mecanismo de formação de coque a partir de hidrocarbonetos. ... 31

Figura 2-16: Taxas de sinterização do Pt/Al2O3 nos processos de oxidação e redução. ( FORZATTI e LIETTI, 1999). ... 32

Figura 3-1: Sistema reacional ... 40

modificado com adição de metais. ... 47

Figura 4-2: Determinação da acidez do suporte puro e modificado... 50

Figura 4-3: Representação da curva vulcano para a energia de ativação da dessorção de clorometano sob sílica alumina. ... 53

Figura 4-4: TPD de clorometano com sílica pura e óxidos dos metais ... 54

Figura 4-5: TPD de clororometano com sílica pura e metais na forma reduzida... 55

Figura 4-6: Desempenho catalítico do suporte puro de Sílica Alumina (SiAl)... 57

Figura 4-7: Desempenho catalítico da SiAl modificada com Fe na forma inicial de óxido... 60

Figura 4-8: Desempenho catalítico da SiAl modificada com Fe... 61

Figura 4-9: Desempenho catalítico da SiAl modificada com Ni na forma inicial de óxido... 62

Figura 4-10: Desempenho catalítico da SiAl modificada com Ni na forma incial de metal. ... 63

Figura 4-11: Desempenho catalítico da SiAl modificada com Zn na forma inicial de óxido .. 64

Figura 4-12: Desempenho catalítico da SiAl modificada com Zn na forma inicial de metal .. 65

Figura 4-13: Desempenho catalítico da SiAl modificada com Cr na forma inicial de óxido... 66

Figura 4-14: Desempenho catalítico da SiAl modificada com Cr reduzido... 67

Figura 4-15: Esquema reacional com formação de coque. (a) No mecanismo paralelo, (b) no mecanismo sequencial. ... 68

LISTA DE T ABEL AS

Tabela 2-1 Desempenho catalítico de catalisadores de Re e Mo suportados em HZM-5

(WANG, TAO, et al., 1993)... 14

Tabela 2-3 Desempenho catalítico para a reação acoplativa de metano ( MLECSKO e BAERNS, 1995). ... 15

Tabela 2-4 Resultados para oxidação parcial de metano em diferentes catalisadores OTSUKA e WANG, 2001. ... 19

Tabela 2-5 Exemplos de venenos para catalisadores comerciais ( FORZATTI e LIETTI, 1999) ... 27

Tabela 3-1 – Reagentes usados na síntese dos catalisadores... 36

Tabela 4-1 Conteúdo de metal impregnado no suporte (massa de metal / massa de suporte). 46 Tabela 4-2- Resultados das analises texturais para o suporte puro e modificado na forma óxido. ... 46

Tabela 4-3 Resumo dos resultados de ensaios dinâmicos em temperatura programada. ... 52

Tabela 4-4 Reações elementares com as respectivas velocidades de reação e constantes de equilíbrio envolvendo os dois modelos. ... 69

Tabela 4-5 Expressão para a concentração de sítios... 69

Tabela 4-6 Resumo de expressões cinéticas para a velocidade de reação superficial limitante. ... 72

Tabela 4-7. Balanços de massa... 73

Tabela 4-8 Expressões dos balanços para o mecanismo de coqueamento em paralelo. ... 73

Tabela 4-9 Expressões dos balanços para o mecanismo de coqueamento sequencial. ... 74

Tabela 4-10 Equações simplificadas de balance de massa considerando excesso de A. ... 75

Tabela 4-11 Parâmetros do modelo de desativação para o mecanismo paralelo... 80

SIGLA DEFINIÇÃO

bbl Barril

Boe Barris de óleo equivalente

CTGAS-ER Centro de Tecnologias do Gás e Energias Renováveis

GLP Gás liquefeito de petróleo

GTL Gas to liquid

LPG Laboratório de Processamento de Gás

Tm3 Trilhões de metros cúbicos

Bm3 Bilhões de metros cúbicos

TPD Dessorção à temperatura programada

TPR Redução à temperatura programada

UPGN Unidade de processamento de gás natural

FCC Craqueo catalítico fluidizado

TCD Detector de condutividade térmica

LETRAS AL FABÉT ICAS

SIMBOLO DESCRIÇÃO UNIDADE -

SI

∆H° Entalpía de reação kJ/mol

∆Gf° Energia livre de Gibbs de formação kJ/mol

A clorometano

A* clorometano adsorvido

ai parâmetro auxiliar (i = 1,..6)

B o grupo dos hidrocarbonetos (C1, C2 e C3),

formados no sítio catalítico

irreversivelmente no catalisador, chamado

de coque.

Ci concentração do composto i na fase gasosa

(bar)

bar

Ci* concentração do composto i adsorvido

(mol/g)

mol/g

Cl concetração de sítios livres (mol/g) mol/g

CT concentração total de sítios (mol/g) mol/g

Edes energia de ativação por mol de adsorbato kJ/mol

K constante de equilíbrio da reação

k°des constante pré-exponencial min-1

KA constante de equilíbrio de adsorção de A bar-1

KB constante de equilíbrio de adsorção de B bar-1

ki constante cinética direta da reação i min-1

k-i constante cinética inversa da reação i min-1

l sítio livre do catalisador

n ordem da taxa de dessorção.

Nc número de compostos, o balanço do

composto “i” no sistema reacional será:

Ne : fluxo molar na entrada e na saída (mol/h)

rads: taxa de dessorção mol h-1 m-2

Si seletividade a carbono convertido para a

espécie “i” produzida

LETRAS GREGAS

SIMBOLO DESCRIÇÃO UNIDADE - SI

β taxa de aquecimento (K/min)

Γdes densidade superficial do adsorbato

adsorvido

mol m-2

θ fração de cobrimento

ϑi número de carbonos do composto “i”

produzido

νi,j coeficiente estequiométrico do

composto “i” na reação “j”.

:-:-::-:::-:::::-::::::::-:::::::::::::-:::::::::::::::::::::-::::::::::::::::::::::::::::::::::-

CAPÍTULO I

INTRODUÇÃO

1

Introdução

A evolução das reservas mundiais de gás natural tiveram um continuo crescimento,

sendo que nos últimos nove anos estas reservas foram incrementadas de 168,44 trilhões de

m3, em finais de 20010 até 187,01 trilhões de m3 no final de 2010 (ANP, 2011). As maiores

reservas mundiais de gás natural encontram-se no Oriente Medio e paises da ex União

Soviética, sendo que juntos detentam o 70% do total de reservas. O país com maiores reservas

de gás natural é a Russia com 63,08 trilhões de metros cúbicos (Tm3) de gás natural (GN),

seguido de Irã e Catar com reservas da ordem de 29,61 e 25,32 Tm3. Na visão regional,

América Central e do Sul detem 8,1 Tm3 em reservas de gás natural, sendo que Venezuela

possui 70 % destas reservas seguida da Bolivia e Trinidade e Tobago com 8,8 e 5,5 % das

reservas. O Brasil possui 4,64 % das reservas da região que equivale a 0,42 Tm3, ainda que

estas reservas devam sofrer grandes incrementos caso confirmadas as estimativas das

descobertas na região do pré-sal ( HYPERLINK \l "ANP11" ANP, 2011 ). A evolução destas

reservas é apresentada na Figura 1-1.

A produção mundial de gás natural foi aproximadamente 3 Tm³ em 2010, ou seja,

7,31% maior que a produção do 2009. O Brasil terminou produzindo 14,4 bilhões de metros

cúbicos (Bm³), recuperando a queda de 2009, reflexo da crise de 2008, e aumentando a

produção de 2008 de 13,7 Bm3, o que significa um aumento consistente da produção de gás

natural no país. Segundo fontes da ANP (2011), no mês de setembro de 2010 a produção do

GN foi de 63,92 milhões de metros cúbicos por dia (Mm3/dia) dos quais após a reinjeção,

queima e o uso interno nas unidades de processamento resultou num total de 36,72 Mm3/dia

disponíveis, o que representa um incremento médio de 10% com respeito ao ano de 2009.

Atualmente, a oferta não acompanha a procura e isso se deve ao sistema termoelétrico do país

que deve servir como pulmão de energia para atender os picos de demanda ou eventualmente

uma perda da produção de base (no caso de diminuição da produção das hidroelétricas). Isso

faz com que se mantenha uma estrutura física e disponibilidade de gás para uma eventual

entrada em produção do sistema termoelétrico. Como não se tem armazenamento de grandes

volumes de gás, existem contratos de fornecimento de gás, principalmente em alguns setores

industriais, onde seu suprimento é diminuído ou suspenso quando da demanda de gás para as

termoelétricas. Isto está sendo contornado pela Petrobrás com a instalação de pontos de

recebimento e vaporização de gás natural liquefeito (GNL) comprado no mercado

internacional. A perspectiva é promissora para o gás natural, pois com o funcionamento de

novos campos como os de Santos e Espírito Santo se prevê um aumento significativo da

produção.

Estima-se que, a produção de GNL no pré-sal possa alcançar 190 a 200 Mm3/dia, um

pouco mais de três vezes o volume de produção atual. Assim, o mercado interno estará

equilibrado, tendo ainda um excedente de gás que poderá ser destinado ao mercado de

exportação que ainda é pouco regulado, apesar de não está sendo considerado como

commodity. Isto implica em ter que fechar contratos para garantir o mercado do gás. Inicialmente, o gás do pré-sal seria exportado para Estados Unidos, mas esta possibilidade se

viu afetada pelas novas descobertas de gás de xisto que aumentou a disponibilidade interna de

gás nesse país. Assim, o Brasil deverá investir em outros mercados com alguns países da

Europa que procuram alternativas ao gás da Rússia ( OLIVEIRA, 2010). Também deve-se

considerar um aumento na disponibilidade do gás pela diminuição da queima em tochas para

cumprir com recomendações ambientais. Tudo isto leva a procurar outras rotas para monetizar

as reservas, apontando à busca de alternativas para agregar valor a este gás.

Um dos problemas no consumo de gás natural é sua baixa densidade energética (em

transporte ou armazenagem. Uma alternativa é a de liquefazer o gás aumentando em 600

vezes sua densidade normal. O processo é relativamente custoso e precisa de cuidados para

sua manipulação adequada. Um outro processo consiste na transformação química de modo a

aumentar a cadeia de carbonos (hidrocarbonetos mais pesados) e ter um combustível líquido

(como a gasolina ou diesel) ou um outro facilmente liquidificável (como propano, butano,

dimetil éter).

Um processo comercialmente usado é a síntese de combustível via a rota da

transformação do gás de síntese (mistura de CO e H2) a altas pressões e temperaturas entre

200 a 350ºC conhecida como síntese de Fischer Tropsch. Dependendo das condições de

operação, tipo de reator usado e o catalisador empregado, a distribuição de produtos obtida

pode ter uma tendência a hidrocarbonetos de baixo (gasolina), médio (diesel) ou alto (ceras e

especialidades) peso molecular. Um dos grandes problemas econômicos que esta tecnologia

apresenta é a produção do gás de síntese ( WILHELM, SIMBECK, et al., 2000). A rota de

produção tem uma tecnologia madura e se têm várias fontes para a obtenção desse gás. No

caso do gás natural, este processo, conhecido como reforma de gás natural, se realiza com

uma mistura de metano e água sob catalisadores metálicos em base de Ni-Zn-Cr-Cu. Como

esta reação é altamente endotérmica a empresa Haldor Topsoe, líder na tecnologia de reforma,

introduziu uma seção de queima parcial de gás natural na parte superior do reator para

fornecer a energia necessária na reação. Ainda com este avanço tecnológico este processo

continua sendo custoso devido à unidade de fracionamento de ar para a obtenção de oxigênio

puro. Assim, a produção do gás de síntese é uma etapa cara que pode chegar a representar o

50% dos custos (operacional e de investimento) totais do projeto.

Para evitar a rota de obtenção do gás de síntese, uma alternativa consiste em ativar o

gás natural com ar (fonte de oxigênio) e cloreto de hidrogênio de modo a realizar uma

oxicloração do gás natural e obter seletivamente o cloreto de metila (ou clorometano). Esta

reação é exotérmica e se realiza em condições suaves, (baixa pressão e temperatura). Por sua

vez o cloreto de metila em determinadas condições reage produzindo hidrocarbonetos de

maior valor agregado. O ácido clorídrico é liberado nesta segunda etapa e reciclado para o

primeiro processo. Desta forma, esta é uma rota alternativa à síntese de Fischer Tropsch onde

que as condições de operação são muito menos rigorosas. Uma das desvantagens deste

processo está na manipulação de ácido clorídrico que é altamente corrosivo. Este problema

Assim, neste trabalho foi realizada a síntese e caracterização de catalisadores e

avaliação do desempenho para a reação de conversão de clorometano em hidrocarbonetos de

maior peso molecular.

O material escolhido para ser usado como catalisador foi a sílica alumina (SiAl)

extrapolando a idéia de paralelismo entre a conversão de metanol e clorometano, visto que

existem trabalhos na literatura usando este suporte para a conversão de metanol para

hidrocarbonetos ( ESPINOZA, 1986, ESPINOZA, STANDER e MANDERSLOOT, 1983,

SEDRAN, COMELLI e FÍGOLI, 1984, COMELLI e FÍGOLI, 1991).

O presente trabalho encontra-se estruturado em quatro capítulos. No primeiro tem-se

uma revisão da literatura abordando o estado da arte e revisão bibliográfica. No segundo

capítulo, é apresentada a metodologia experimental e os materiais e métodos empregados. Os

resultados e discussões são apresentados no capítulo terceiro e por último é apresentado um

modelo de desativação que representa a deposição do coque no catalisador. Para finalizar

estão enumeradas as conclusões e recomendações para futuros trabalhos.

1.1

Hipóteses do Trabalho

A conversão de clorometano em hidrocarbonetos é feito mediante um mecanismo

heterolítico (iônico).

A sílica alumina é um suporte estável térmica e quimicamente com propriedades

ácidas e texturais (distribuição de poros e área superficial) adequadas para que a reação seja

realizada.

À semelhança da reação de conversão de metanol, a sílica alumina deverá ser ativa

:-:-::-:::-:::::-::::::::-:::::::::::::-:::::::::::::::::::::-::::::::::::::::::::::::::::::::::-

CAPÍTULO II

REVISÃO BIBLIOGRÁFICA

2

Revisão da Literatura

Neste capítulo, são abordados os aspectos teóricos relacionados com a revisão bibliográfica

que tangem os assuntos referentes ao presente trabalho visando facilitar a compreensão das

atividades abordadas.

2.1

Indústria Petroquímica

A indústria petroquímica organiza-se em produtos de primeira, segunda e terceira

geração dependendo da fase de transformação dos insumos petroquímicos (Figura 2-1). Esta

indústria transforma subprodutos do petróleo, principalmente nafta e gás natural, em produtos

de consumo final e insumos para diversas indústrias ( BRASKEM, 2011).

BRASKEM, 2011

Figura 2-1: Cadeia Petroquímica (modificada de BRASKEM, 2011).

Os principais produtos de cada fase da cadeia petroquímica são apresentados na Figura

2-2. No Brasil, a principal fonte de matéria-prima da petroquímica é a nafta de petróleo e em

menor quantidade o gás natural, basicamente o etano. Pelas características de ter uma cadeia

interligada a indústria petroquímica se desenvolve em base de arranjos industriais chamados

de pólos. Estes pólos se localizam junto a refinarias ou fontes de gás natural. Grandes plantas

plantas também produzem as resinas (produtos de segunda geração). A terceira fase

normalmente esta distribuída em muitas empresas que produzem o bem de consumo.

Figura 2-2: Produtos da cadeia petroquímica( BRASKEM, 2011).

A primeira geração de produtos está baseada em três tipos principais de

intermediários: as olefinas na faixa de C2-C4, os aromáticos na faixa de C6-C8 e o gás de

síntese (H2 + CO) ( IWASAKI, REINNIOKANENB, et al., 1998). O gás natural é uma

matéria-prima mais barata que a nafta e dele podem-se obter as olefinas leves (principalmente

o eteno), sendo que a nafta fornece tanto as olefinas (por craqueamento) como os compostos

aromáticos da primeira geração.

2.2

Gás Natural

O gás natural não processado é uma mistura de hidrocarbonetos leves, composto

principalmente de metano (até 98%) e de alguns hidrocarbonetos de maior peso molecular (C2

a C6), acompanhados de outros componentes não hidrocarbônicos. Os constituintes não

hidrocarbônicos variam de acordo com o local de origem. Os mais comuns são o gás

Alguns reservatórios de gás natural contêm grande quantidade de hélio, viabilizando a

comercialização deste último.

O gás natural pode ser classificado em gás não associado ou “livre” e gás associado. É

classificado como não associado quando produzido em poços com pouco petróleo. Quando a

sua produção é realizada em poços com predominância de óleo, onde pode estar dissolvido no

petróleo ou acumulado na forma de uma capa de gás, ele é classificado como gás associado.

Neste caso, a sua produção está “associada” à produção do petróleo ( THOMAS, 2001).

O gás natural, antes de ser disponibilizado para uso é submetido a tratamento para a

remoção de H2S, de umidade e demais impurezas. Além disto, os componentes mais pesados,

como o propano e o butano são separados da corrente de gás natural para serem usados como

combustíveis e/ou insumos petroquímicos. Assim, etano, pode ser separado e empregado para

a síntese do etileno. Propano e butano são recuperados e comercializados como gás liquefeito

de petróleo (GLP).

2.3

Conversão de gás natural

As grandes reservas de gás natural fazem do metano um importante material para a

indústria química bem como o etano e o propano. Os processos industriais de obtenção destes

compostos acontecem por meio do craqueamento catalítico seguido do processo de

deshidrogenação para a obtenção das respectivas olefinas.

Ainda que o metano seja uma excelente fonte de materia prima o seu maior uso é

como combustível tanto para uso doméstico como industrial. Entretanto, enormes reservas de

gás natural encontram-se distantes do mercado de consumo. Assim, como o caso do gás do

pré-sal uma opção interessante é converter o gás para líquidos (GTL) de modo a aumentar a

sua densidade energética para poder ser transportado e armazenado com maior facilidade. Na

Figura 2-3: Rotas de aproveitamento do Gás Natural ( ANDERSON, 1989).

O metano pode ser convertido por duas rotas, uma via gás de síntese ou diretamente

para hidrocarbonetos C2 ou metanol. Atualmente os processos comerciais para a conversão de

gás natural em grande escala passam pela produção de gás de síntese, ainda que na Figura 2-3

se mostram outras rotas alternativas. A reforma a vapor é um processo predominante na

produção de gás de síntese.

(1)

Uma rota alternativa para produzir gás de síntese é a oxidação parcial de metano que

apresenta um gás de síntese com relação H2:CO de 2,0. A combinação de ambas as reações dá

a reforma auto-térmica com uma relação H2:CO que dependerá da composição da carga sendo

ajustada dependendo do uso do que terá o gás de síntese.

(2)

As indústrias têm produzido em grande escala gás de síntese a partir da síntese de

amônia e metanol. Combustíveis sintéticos também podem ser produzidos a partir de gás de

síntese (Figura 2-3) via reação de Fischer-Tropsch (GTL). Nos últimos anos muito esforço

tem sido dado para melhorar a tecnologia GTL. Varias plantas de demonstração foram

O grande problema da tecnologia GTL está na produção de gás de síntese que pode

representar 50% ou mais do custo de capital ( WILHELM, SIMBECK, et al., 2001). Assim, é

de interesse o desenvolvimento de outra rota que não passe pela produção de gás de síntese o

qual será o foco desta revisão cuja visão geral consiste em apresentar uma rota direta de

conversão de metano.

2.4

Conversão direta de metano

Metano é uma molécula bastante estável, com um ponto de fusão em -182.5 °C e

ponto de ebulição de - 161.5 °C, devido ás ligações C–H serem muito fortes (425 kJ/mol) e

devido a ausência de grupos funcionais, momento dipolar magnético e assimetria o que

dificulta o ataque químico. Para poder quebrar a ligação C-H se precisa de altas temperaturas

e/ou a ajuda de agentes oxidantes. Nestes processos oxidativos a catálises tem um papel

importante para a conversão de metano.

Apesar dos enormes esforços em desenvolver a rota direta de conversão de gás natural,

até o momento não se tem um processo bem definido. Um dos motivos são as restrições

cinéticas e termodinâmicas que devem ser considerados. É necessário temperaturas elevadas

para ativar o metano e nessas condições as reações de radicais livres na fase gasosa são

preponderantes. A força da ligação C-H no metano é maior que a força de seus produtos,

significando que os produtos serão mais reativos que o metano. Desta forma o desafio está

mais na seletividade que na reatividade. Algumas soluções em nível de catálises e engenharia

das reações foram propostas, as quais são descritas a seguir.

2.4.1 Pirólise térmica de metano

Cálculos no equilíbrio ( HOLMEN, OLSVIK e OKSTAD, 1995) indicam que a

composição dos produtos na pirólise térmica de metano contém etileno, acetileno, benzeno e

hidrogênio como produtos principais sempre que a reação não acontece até a formação de

coque. A Figura 2-4 apresenta o comportamento do equilíbrio termodinâmico como resposta a

Figura 2-4: Energia de formação dos hidrocarbonetos em função da temperatura ( HOLMEN, OLSVIK e OKSTAD, 1995)

∆G°f, kJ/átomo-C

Acetileno e hidrogênio são os principais produtos (Figura 2-5). A formação de

carbono pode ser controlada diminuindo o tempo de residência e a pressão parcial de metano,

diluindo a alimentação preferencialmente com hidrogênio. O resfriamento rápido da reação é

também importante. Altas taxas de produção de acetileno (aprox. 90%) podem ser obtidas a

temperaturas extremas (maiores de 2000 K) e tempos de contato baixos (<10-2s).

Figura 2-5: Produção de acetileno da pirólise de metano ( HOLMEN, ROKSTAD e SOLBAKKEN, 1976).

O mecanismo de reação está baseado num complexo sistema de reações de radicais

livres na fase gasosa. A reação global pode ser descrita como a deshidrogenação em altas

2 CH4 → C2H6 + H2 → C2H4 + H2 → C2H2 + H2 → 2C + H2 (3)

Para esta reação acontecer em condições comerciais é necessário de uma engenharia

adequada. Alguns exemplos de operação industrial são o arco elétrico da Huls, (Huels,

DuPont), técnicas regenerativas (Wulff process), combustão incompleta com O2 (BASF,

SBA, Tsutsumi) e misturas com gases de combustão. A diferença fundamental entre estas

tecnologias é a forma como se fornece e se remove o calor ao reator.

Algumas unidades têm sido propostas e inclusive testadas em escala piloto. O

processo dispensa o uso do gás de síntese e não produz cera. O metano é convertido a

acetileno numa câmara de craqueamento. A temperatura é suficientemente alta para converter

o metano e produzir acetileno e hidrogênio. Vapor de água é adicionado para diminuir a

formação de coque e por questões de segurança o acetileno é hidrogenado a etileno. O etileno

pode ser oligomerizado para obter produtos mais pesados. Se a oligomerização for conduzida

a baixas pressões se obtém gasolina de aviação e incrementando a pressão óleo diesel. Após o

reator, a corrente é estabilizada, separando os produtos líquidos e reciclando os gasosos.

O Instituto Frances do Petróleo (IFP) também construiu e operou uma planta piloto de

pirólise de metano a 1473 K. Usando 50% de hidrogênio como diluente o IFP reportou uma

seletividade a acetileno e etileno de 32 e 23%, respectivamente, com uma conversão de 31%.

Entretanto o processo apresenta seletividades de 15% a benzeno e 18% a coque.

2.4.2 Pirólise catalítica de metano

Metano pode ser convertido a benzeno, tolueno, naftaleno e hidrogênio

(desidroaromatização) a temperaturas menores que as usadas na decomposição térmica,

porém as conversões estão limitadas pela termodinâmica. Para temperaturas de 700 °C e 1

atm a conversão de metano é de 12%, sendo que quase a metade é convertido a benzeno e

metade a naftaleno. Na temperatura de 800 °C a conversão de equilíbrio é de 24%.

Vários catalisadores bifuncionais promovem esta reação. Os catalisadores são

típicamente zeólitas e a atividade do metal segue a tendência Mo > W > Fe > V > Cr.

O catalisador de Mo/HZSM-5 é o mais estudado desde o trabalho pioneiro de

WANG, TAO, et al., 1993. Alguns resultados típicos deste estudo são apresentados a seguir

Tabela 2-1 Desempenho catalítico de catalisadores de Re e Mo suportados em HZM-5 (WANG, TAO, et al., 1993)

Seletividade (%) Catalisador Tempo

(h)

Conver. de CH4 (%)

C2 Benzeno Naftaleno Coque

5% Re 2 7 4 48 11 33

2% MoO3 1 6 4 50 n.a. 43

2% Mo 2 9 3 57 15 15

4% Mo 2 10 2 65 18 3

O mecanismo pode acontecer em duas etapas, convertendo o metano a etileno (ou

acetileno) com carbeto de molibdênio seguido da conversão de etileno (ou acetileno) para

aromáticos nos sítios ácidos da HZSM-5. A desativação do catalisador ocorre pela deposição

de coque e compostos pesados que se formam na superfície externa do catalisador bloqueando

os poros. Várias técnicas foram testadas para melhorar a estabilidade do catalisador como

tratamento com vapor, adição de CO/C02 na alimentação, inertização dos sítios ácidos externo

da zeólita por moléculas organosilano. Também foi levantado o fato que com uma boa

escolha do precursor de Co a estabilidade aumenta. Uma unidade piloto foi construída para

demonstrar a tecnologia.

Uma tecnologia usada para melhorar o sistema consiste em retirar o hidrogênio

formado de modo a deslocar o equilíbrio para os produtos. Isso é conseguido com um agente

oxidante do hidrogênio ou com uma membrana de hidrogênio. Com o catalisador de

Mo/HZSM-5 ( KINAGE, OHNISHIi e ICHIKAAWA, 2003) uma melhora significativa da

conversão de metano e a formação de benzeno, tolueno, naftaleno e hidrogênio foram

observados.

2.4.3 Homologação de metano em duas etapas (acoplamento de metano em

baixas temperaturas)

Neste processo o metano se descompõe numa primeira etapa seguida pela

hidrogenação das espécies carbonáceas para obter o C2. Como este processo tem restrições

termodinâmicas devido ao metano ser mais estável que o C2 a reação se faz em duas

temperaturas. A primeira etapa, a decomposição de metano é realizada a 700 K sob

catalisadores de Ru, Rh e na segunda, a hidrogenação acontece a 373 K ( KOERTS, DEELEN

e VAN SANTEN, 1992). Os produtos apresentam uma distribuição de espécies do tipo

e a amorfa. A fase carbônica é a responsável pela formação dos hidrocarbonetos, entretanto a

fase amorfa se apresenta como inativa.

Alguns aspectos fundamentais foram estudados onde a quimissorção de metano sob

Ru apresenta espécies CH e CCH2 a 400 e 700 K. A hidrogenação de CCH2 leva à formação

de etano, entretanto, as espécies CH podem ser hidrogenadas a metano ou transformadas a

CCH2.

2.4.4 Oxidação acoplativa de metano

Na reação acoplativa o metano e oxigênio reagem num catalisador sólido para formar

etileno e acetileno. Desde o trabalho de KELLER, 1982 muitas pesquisas foram

desenvolvidas. O grande problema desta reação é que ao ativar a ligação C-H do metano, os

sítios catalíticos são ativados promovendo a ativação das ligações C-H do etano e etileno

resultando na formação de CO2 por combustão. A taxa de produção de C2 está limitada a 25%

com uma seletividade a C2 de 80%. Um dos melhores catalisadores reportados foram o

SrO/La2O3 e Mn/Na2WO4/SiO2. Não é evidenciado um melhoramento na taxa de produção de

C2. Existem trabalhos ( SU, YING e GREEN, 2003) que impõem um limite teórico de 30% na

pressão atmosférica. Alguns resultados são apresentados na Tabela 2-2 a seguir.

Tabela 2-2 Desempenho catalítico para a reação acoplativa de metano ( MLECSKO e BAERNS, 1995).

C2 (%)

Catalisador T (K) XCH4 (%)

Seletividade Produção

Li/MgO 1013 37,8 50,3 19,0

BaF2/Y2O3 1023 36,1 62,1 22,4

Rb2WO4/SiO2 1123 32,0 78,0 25,0

La2O3–CeO2 1048 22,3 66,0 14,7

Na2WO4/SiO2 1123 44,0 52,0 22,9

A oxidação acoplativa de metano é uma reação exotérmica e a formação de óxidos de

carbono aumenta o calor gerado além de reduzir a seletividade, de modo que a remoção deste

calor é um problema de engenharia a ser levado em conta.

A reação transcorre num mecanismo heterogêneo e homogêneo. O metano é ativado no

catalisador para formar radicais metila. Estes radicais ao passar á fase gasosa reagem para

O mecanismo representado na Figura 2-6 descreve duas rotas distintas, uma leva à formação

de oxigenados e a outra a hidrocarbonetos. Em altas conversões, uma terceira rota, a

decomposição do etileno ganha importância. Estudos com marcadores isotópicos mostram

que em baixas conversões o CO2 origina-se do metano, enquanto o etileno surge em altas

conversões ( LUNSFORD, 2000).

Figura 2-6: Mecanismo proposto para a reação de acoplamento oxidativo de metano sob La2O3 a 1073 K. ( SIMON, 2004)

Os desafios da reação de acoplamento oxidativo são encontrar um catalisador que

ative simultaneamente o metano e iniba a reação de etano. Algumas propostas incluem o uso

de membranas onde os gases metano e oxigênio são separados. O uso de reatores cíclicos

onde o oxigênio é fornecido pelo catalisador também foi proposto por GREISH, GLUKHOV,

et al., 2010.Um exemplo é observado nas reações oxidativas do metano utilizando materiais do tipo perovsquita ( TAN, 2006). No reator, o oxigênio é alimentado em um lado da

membrana enquanto o metano do lado oposto. Outra aproximação é a proposta por

problema desta tecnologia é a necessidade de membranas e/ou adsorvedores para retirar

seletivamente o etileno. Para a zeólita 5A foi usado um processo de TSA (temperature swing

adsorption), adsorvendo a 30 °C e dessorvendo a 400 °C incrementando assim a taxa de produção de etileno. Numa variação do processo de reciclo, o etileno produzido passa por um

segundo reator onde reage a 500 °C sob o catalisador de Ga/HZSM-5 para produzir

aromáticos ( LUNSFORD, 2000). A presença de etileno incrementa a produção de aromáticos

visto que este é um intermediário da reação de aromatização.

O uso de CO2 substituindo o O2 foi também proposto MLECSKO e BAERNS, 1995.

Vários catalisadores foram usados, porém, ainda a produção de etano é baixa.

2.4.5 Oxidação parcial de metano a metanol e formaldeído

A oxidação seletiva de metano para metanol é uma rota muito atrativa que poderia

inovar a forma de utilização do metano. A reação básica é:

(4)

Muitas pesquisas têm sido feitas com esta reação onde são propostos vários caminhos

possíveis:

• Rota de alta temperatura em fase homogênea baseada em radicais livres, TABATA, TENG, et al., 2002;

• Rota catalítica de baixa temperatura, OTSUKA e WANG, 2001;

• Rota homogênea em solução PERIANA, TAUBE, et al., 1993;

• Rota de catálises enzimática LABINGER, 1995.

Para as reações em fase gasosa com radicais livres em altas pressões, a presença do

catalisador não parece ter algum efeito. Alguns resultados obtidos por TABATA, TENG, et

Figura 2-7: Oxidação parcial de metano (TABATA, TENG, et al., 2002)

A pressão tem um efeito pronunciado na seletividade da oxidação parcial de metano.

Nas condições onde o oxigênio foi consumido completamente um aumento de pressão leva a

uma diminuição na formação de CO e um aumento à seletividade a metanol. Na literatura se

menciona que se a reação está sendo feita entre 430 – 470 °C seria necessário uma pressão de

50 bar (ZHAN, HE, et al., 2008). Os resultados mostram uma seletividade de 30 - 40% para

uma conversão de 5-10% em temperaturas entre 350 a 400 °C e pressões entre 30 a 60 bar.

Dados teóricos e experimentais apontam baixas taxas de produção de metanol. Reciclando o

metano não convertido é um esquema proposto para obter uma possível rota GTL.

Em pressões baixas, o catalisador tem um efeito importante nas taxas de produção de

metanol. Embora maiores pressões favoreçam a síntese de metanol, a combustão a altas

pressões é controlada pela fase gasosa. Na revisão de Otsuka e Wang (2001Tabela 2-3

Resultados para oxidação parcial de metano em diferentes catalisadores OTSUKA e WANG,

2001.) para a conversão direta de metano para oxigenados, são apresentados resultados de

vários autores, Tabela 2-3. Os resultados foram obtidos a temperaturas acima de 500 °C,

sendo que as conversões de metano foram baixas e o único produto oxigenado observado foi o

formaldeído. Quando a reação acontece com um catalisador de MoO3/SiO2 a uma temperatura

de 600 °C com excesso de vapor de água, têm-se uma conversão de metano de

aproximadamente 25% e altas seletividades a metanol e formaldeído. Este aumento na

Tabela 2-3 Resultados para oxidação parcial de metano em diferentes catalisadores OTSUKA e WANG, 2001.

Seletividade (%) Catalisador Temperatura

(°C)

Conversão de CH4 (%) CH

3OH HCHO

SiO2 620,0 4,8 0,0 24,0

Mo/SiO2 650,0 5,2 0,0 32,0

V2O5/SiO2 650,0 13,5 0,0 25,3

MoSnP/SiO2 500,0 7,2 0,0 64,8

Tem sido reportado que com a adição de 1% de NO na alimentação a produção de

oxigenados (metanol e formaldeído) foi aumentada em 16% com catalisadores de V2O5/SiO2

a 650 °C, indicando que este efeito é representativo de um mecanismo misto

heterogêneo-homogêneo ( BARBERO, ALVARES, et al., 2002).

As espécies isoladas de molibdênio sob a sílica têm a melhor atividade e seletividade

para a conversão direta de metano para formaldeído. Por enquanto não se encontrou um

catalisador capaz de produzir diretamente metanol de metano. A razão parece ser que na

temperatura de decomposição do metano, o metanol formado seria descomposto a formadeído

e óxidos de carbono (COx). Assim o desafio é obter catalisadores que a baixas temperaturas

ainda possam ativar a ligação C-H do metano.

A ativação de metano em baixas temperaturas está sendo estudada em reações

homogêneas desde o primeiro trabalho de PERIANA, TAUBE, et al., 1993, os quais

avaliaram a atividade de um catalisador constituído de um complexo de Hg com ácido

sulfúrico concentrado:

(5)

O bisulfato pode se hidrolisar a metanol, na forma:

(6)

Um complexo de platino II também foi usado como catalisador ao invés do complexo

de mercúrio, obtendo-se uma conversão de 90% e uma seletividade a bisulfato de metila de

sulfúrico, o que é um processo custoso. Um esquema do mecanismo proposto por (PERIANA,

1998) é apresentado a seguir na Figura 2-8..

Figura 2-8: Mecanismo de reação da ativação de metano para bisulfato de metila com complexo de Pt (PERIANA, 1998).

2.4.6 Processos indiretos

Com o aumento do preço do petróleo as rotas de transformação do gás natural

(principalmente o metano como maior constituinte) ganharam interesse. Assim, ganha

importância o trabalho de OLAH (1983) onde reportou uma interessante rota de três etapas

para converter gás natural em olefinas. Neste processo o metano é inicialmente halogenado

seletivamente para obter um composto monohalogenado sob um catalisador ácido suportado

ou metálico com platina. Na segunda etapa a metila halogenada é transformada a metanol via

uma reação de hidrólise catalítica e finalmente o metanol é convertido a hidrocarbonetos pelo

processo MTG sob o catalisador de HZM-5. No entanto LERSCH e BANDERMANN, 1991;

MURRAY, CHANG e HAW, 1993 e JUAMAIN e SU, 2002, apresentaram estudos onde

mostraram que este processo pode ser melhorado convertendo diretamente o halo metano

processo proposto por Olah pode ser reduzido a duas etapas, representado pelas seguintes

equações:

(7)

(8)

Na primeira etapa o metano passa por um processo de oxicloração seletiva a

clorometano e na segunda etapa o clorometano é convertido a hidrocarbonetos, num processo

de oligomerização. O ácido clorídrico liberado na segunda etapa pode ser reciclado para ser

usado novamente na etapa de oxicloração.

Por outro lado outros autores, ( OLSBYE, SAUREe, et al., 2011) ressaltam o

paralelismo entre as reações de metanol para hidrocarbonetos (MTH) e de halometanos para

Figura 2-9: Comparativo da distribuição de produtos na reação de conversão de MeX (X= Cl, Br) e de MeOH para hidrocarbonetos (OLSBYE, SAURE, et al., 2011).

Na Figura 2-9 é feita uma comparação da conversão do metanol e clorometano e a

distribuição dos produtos obtidos. Esta comparação é feita quando se usa a zeólita ZSM-5 ou

o SAPO (silicoalumino-fosfato) como catalisadores, tanto para a conversão de metanol como

a conversão de clorometano. A similaridade na distribuição de produtos de ambas as reações

para os materiais sugere um mecanismo de reação similar ( WEI, ZHANG, et al., 2005;

SVELLE, ARAVINTHAN, et al., 2006).

Na reação de oxicloração numerosos catalisadores foram propostos. Os principais se

baseiam em sais de cobre com certos promotores de potássio e lantânio que servem como

redutor do ponto de fusão e estabilização do cobre no catalisador, respectivamente.

Por outro lado, na reação de conversão de clorometano foram testados muitos

catalisadores entre estruturados e amorfos, com propriedades ácidas e básicas, com e sem

centros metálicos. Uma revisão dos catalisadores usados na conversão de clorometano pode

2.5

Conversão de clorometano

A reação de conversão do clorometano para hidrocarbonetos é uma reação heterolítica

sendo o cloro o elemento altamente eletrofílico (OLAH e ARPADR, 2003). Para alterar a

ligação carbono cloro (C-Cl) é necessário de um doador de elétrons (sítio ácido de Lewis) que

debilite a ligação, levando eventualmente a sua incisão. Assim, após a adsorção e cisão do

clorometano no sitio ácido, o cloro ficará adsorvido no sítio, liberando um grupo metila. Os

grupos metilas reagem, via deshidrogenação, para formar um novo radical na superfície

(principalmente a metálica), e o hidrogênio liberado é transportado pela superfície (spillover)

reagindo ao encontrar o cloro adsorvido para formar o ácido clorídrico que eventualmente

será dessorvido. A Figura 2-10 representa este mecanismo de forma simplificada. As espécies

dentro do círculo representa a superfície catalítica bem como as espécies nela adsorvidas. As

espécies gasosas são adsorvidas e dessorvidas segundo a círculo externo. O movimento do

hidrogênio está representado no círculo interno.

CH3Cl

CH3---Cl

CH3 CH2=CH2

sítio ácido

HCl CH3CH3

CH3Cl

H H H

Figura 2-10: Mecanismo de ativação do CH3Cl proposta por OLAH e ARPAR (2003).

Este mecanismo será descrito em maior detalhe no item a seguir, mas o que se pode

depreender é que existem dois mecanismos que devem atuar paralelamente, um nos sítios

bifuncionais, como descrito na patente de (OLAH, 1983) onde a função ácida do catalisador

permite a adsorção e remoção do cloro da molécula de clorometano e a função metálica

realiza a condensação dos grupos metilas via uma reação de deshidrogenação. De modo a

entender melhor estes mecanismos, a seguir é apresentado um resumo dos aspectos teóricos

da catálise metálica e da catálise ácida de modo a se ter um melhor entendimento dos

diferentes catalisadores propostos na literatura.

2.6

Catálise metálica

Na catálise metálica as reações de hidrogenação e dehidrogenação são as mais

importantes. A maior parte dos catalisadores metálicos são metais de transição, portanto os

orbitais d têm um papel preponderante neste mecanismo (GATES, KATZER e SCHULTZ,

1979).

Os metais são arranjos de átomos ordenados tridimensionalmente. Ainda que as

propriedades do seio destes arranjos sejam importantes para entender o comportamento

metálico, deve se considerar que a catálise é um fenômeno de superfície sendo justamente a

superfície do metal onde as interações metal adsorbato acontecem. Estes átomos superficiais

têm deficiência de átomos vizinhos, conferindo à superfície diferentes características

eletrônicas comparadas com os átomos interiores. O grande número de átomos e a

proximidade deles fazem que os orbitais dos átomos se superponham. Assim, as faixas de

energia dos orbitais s, p e d terminam se superpondo formando uma banda energética continua

que contem os elétrons de enlace. O elétron de máxima energia define o nível de Fermi. Por

baixo dele todos os orbitais estão ocupados e por acima dele desocupados. A energia que

apresenta os orbitais dos átomos superficiais encontra-se acima do nível de Fermi. Nos

átomos superficiais os orbitais tipo d não ocupados ficam livres em direção normal à

superfície, sendo altamente reativos. O fenômeno de adsorção depende da interação destes

orbitais superficiais com os orbitais moleculares da molécula no adsorbato. Conforme

aumenta o número atômico numa fila da tabela periódica, tem-se um aumento da quantidade

de orbitais superficiais que interagem com os orbitais moleculares do adsorbato, aumentando

assim a interação e, portanto, a força de adsorção (GATES, KATZER e SCHULTZ, 1979).

A relação entre a série periódica, o calor de adsorção e a atividade catalítica para a

Figura 2-11: Comportamento catalítico na série periódica (SINFELT, 1991).

Como é possível observar, a atividade catalítica passa por um máximo o qual é

atribuído à força de interação superfície adsorbato ao longo da série. No extremo esquerdo a

interação é fraca conseqüentemente uma fraca adsorção, sem conseguir segurar o adsorbato o

tempo suficiente para acontecer a reação. Por outro lado no extremo direito esta interação é

muito forte dificultando a reação (pois a interação do adsorvente com a superfície é maior que

a afinidade com os reagentes) mantendo o adsorbato adsorvido. Entre estes dois efeitos

encontra-se o termo ótimo que origina o máximo na atividade catalítica. Mudando o adsorbato

e as condições da reação a interação muda. Os reagentes adsorvidos apresentam uma baixa

energia de ativação que faz que a reação possa acontecer. Assim se pode dizer resumir que na

catálise metálica os orbitais d superficiais tem alta afinidade pelos elétrons formando uma

ligação com o adsorbato de forma que dependendo do metal esta ligação pode ser muito fraca

o forte e no caso ótimo será o suficientemente forte para quimissorver o reagente para reagir e

o suficientemente fraco para permitir os produtos se dessorverem.

2.7

Catálise ácida

Segundo SANTILLI e GATES, 2008, as reações ácido-base se caracterizam por

serem cíclicas onde ocorre transferência de hidrogênio. Quando o grupo doador é hidratado e

se dissocia, o íon (H3O)+ é formado tornando-se uma espécie catalítica ativa. Este tipo de

catálise é chamada de “catálise ácida específica”. Por outro lado quando o ácido não se

complexo e mais comum nos processos catalíticos. Tipicamente os óxidos metálicos têm a

capacidade de serem doadores de prótons através dos grupos OH- (ácidos Bronsted) e

aceptores de par de elétrons (ácido Lewis). Ainda que se possa perceber uma relação entre a

atividade catalítica e a acidez do catalisador, a medida da acidez não da informação que

permita entender o mecanismo envolvido ou a natureza dos sítios.

As reações superficiais onde há transferência de carga, transporte de próton ou elétron,

são definidas como reações do tipo ácido-base. Em geral um óxido pode ser considerado

como ácido ou base a depender de sua capacidade de doar ou receber elétrons (definição de

Lewis) ou de receber e doar prótons (definição de Bronsted). Assim, de acordo a definição de

Lewis, um ácido é aquele que tem a capacidade de receber um par de elétrons e uma base é

um composto que pode doar (ou transferir) um par de elétrons. A acidez de um íon metálico

aumenta com sua carga (Na+, Ca+2, Y+3, Th4+). Por outro lado a capacidade de uma superfície

catalítica de transferir um próton define a acidez do catalisador segundo a definição de

Bronsted. Uma forma de medir a acidez é adsorvendo uma base fraca de modo a medir os

sítios ácidos existentes e na dessorção uma rampa linear de temperatura se medirá a força do

ácido. A força ácida classifica os catalisadores em catalisadores ácidos e superácidos quando

a acidez destes é superior à força ácida do ácido sulfúrico (SOMORJAI, 1994).

Uma das reações mais importantes dos catalisadores ácidos com os hidrocarbonetos é

a formação de íons carbônios. Para a reação com olefinas se tem:

(9)

Estes íons carbônios são muito instáveis. Os íons de carbono terciários são mais ativos que os

secundários e estes mais ativos que os primários. Entre as principais reações que transcorrem

via estes intermediários podem ser mencionadas as reações de incisão da ligação

carbono-carbono, de isomerização e de formação de ligação carbono-carbono (alquilação). Na

indústria de refino de petróleo estas reações são feitas com zeólitas, que são particularmente

ativas para converter as olefinas e cicloparafinas em parafinas e aromáticos, respectivamente.

Um dos maiores problemas do uso de catalisadores sólidos é a perda de atividade que

estes apresentam ao longo do tempo. Este é um processo físico e químico e normalmente

inevitável, mas tem algumas técnicas que podem minimizar os seus efeitos.

Entre os principais fatores que levam à desativação do catalisado, é possível citar:

• Envenenamento

• Coqueamento ou bloqueio

• Sinterização ou transformação de fases

Apresentaremos uma breve descrição destes tipos para seguidamente apresentar os aspectos

cinéticos da desativação de catalisadores.

Envenenamento é um processo químico onde certas impurezas da alimentação são

fortemente adsorvidas nos sítios ativos do catalisador, alguns exemplos são apresentados na

Tabela 2-4Tabela 2-1. A adsorção de uma base num sítio ácido é um exemplo de

envenenamento. O envenenamento do sítio pode ser um processo geométrico onde o

adsorbato cobre o sítio ou mediante um efeito elétrico onde este campo elétrico distorce a

afinidade de adsorção de outros adsorbatos. Os venenos podem inclusive reagir quimicamente

com o sítio formando novos produtos (reconstrução) de modo que o desempenho do

catalisador é mudado.

Para distinguir entre um processo de alta interação e irreversível de outro de pouca

interação e reversível,tem-se a diferença entre veneno e inibidor, respectivamente. Quando o

veneno atua em todos os sítios se diz que é não seletivo, sendo que a atividade do catalisador

cai linearmente com a quantidade de veneno adsorvido. No caso de venenos seletivos, por

exemplo, em sítios ácidos, o veneno atacará primeiramente os sitos de maior (ou menor)

acidez, mudando assim a atividade do catalisador de acordo à função específica de cada tipo

de sítio. Alguns catalisadores atacados com venenos podem ser regenerados de maneira

reversível, que é o caso do COx e H20 na superfície do catalisador de amônia. Para regenerar

só é preciso retirar esses compostos da alimentação e logo regenerar a superfície do

catalisador passando hidrogênio. Mais quando a concentração superficial é alta estes venenos

reagem com o sólido formando produtos irreversíveis como a carbonila de ferro. Em caso de

reações insensíveis à estrutura, a perda de atividade não muda necessariamente a seletividade,

mas em catalisadores multifuncionais ou reações sensíveis à estrutura a diminuição na

Tabela 2-4 Exemplos de venenos para catalisadores comerciais ( FORZATTI e LIETTI, 1999)

Processo Catalisador Veneno

Síntese de amônia Fe

CO, CO2, H2O, C2H2, S, Bi, Se, Te, P

Reforma de vapor Ni/Al2O3 H2S, As, HCl

Síntese de Metano, Shift de baixa T Cu H2S, AsH3, PH3, HCl

Craqueo Catalítico SiO2±Al2O3, zeolitas

Bases orgânicas, NH3, Na, metais pesados

Hidrogenação de CO Ni, Co, Fe H2S, COS, As, HCl

Oxidação V2O5 As

Convertidores automotivos

(oxidação de CO e HC, redução de NO) Pt, Pd Pb, P, Zn

Oxidação de metanol para formaldeído Ag Fe, Ni, carbonilas

Etileno a óxido de etileno Ag C2H2

Muitos outros processos

óxidos dos Metais de

transição Pb, Hg, As, Zn

O efeito do veneno pode ser visto quando se tem uma alta acumulação deste na

superfície do catalisador, mas em alguns casos este efeito é dramático na presença de traços

do veneno. Este é o caso do H2S nos catalisadores de Fe, Ni, Co e Ru para a reação de

metanação de CO. A reação cai em 4 ordens de magnitude quando a concentração de ácido

sulfídrico varia de 15 a 100 ppb (partes por bilhão), como é mostrado na Figura 2-12. Assim,

o envenenamento é um processo que deve ser evitado limpando a carga, colocando

armadilhas para os venenos e procurando novas formulações resistentes a estes venenos.

Nas reações que envolvem hidrocarbonetos, geralmente surgem reações secundárias

na superfície do catalisador que leva à deposição e acumulação de resíduos carbonáceos.

Estes compostos podem chegar a acumular entre 15 a 20% do peso do catalisador. Estes

compostos terminam cobrindo os sítios ativos do catalisador e/ou bloqueando os poros de

Figura 2-12: Efeito de envenenamento dos catalisadores de metanação pela adição de H2S .

( BARTHOLOMEW, 2001)

Menon ( EDWIN e MENON, 1991) classificaram as reações do tipo coque sensível e

coque insensível. Nas reações tipo coque-insensível a atividade do catalisador diminui devido

à deposição do sólido e bloqueio dos sítios. Já no coque-sensível o sólido depositado tem

precursores ativos que na presença de produtos (ex. hidrogênio) reagem e são eliminados.

Exemplos de reações com coque-sensíveis são o craqueo catalítico (FCC) e a hidrogenólise;

De outro lado, exemplos de reações coque insensíveis são a síntese de Fischer-Tropsch, a

síntese de metanol, e a reação de reformado. Assim, os efeitos da deposição de coque não só

depende da quantidade mas também da localização e estrutura do carvão. A estrutura do

coque depende do mecanismo de formação que está associado ao catalisador. Em geral o

coque formado sob catalisadores metálicos é distinto que aquele proveniente de óxidos ou

sulfetos. Assim se tem os seguintes mecanismo de coque:

Um esquema da desposição de coque é apresentado na Figura 2-13. A desativação do

catalisador pode se dar por deposição do coque nos sítios em mono ou míltiplas camadas,

bloqueio na entrada dos poros impedindo o acesso dos reagentes aos centros ativos ao interior

do poro. Um outro mecanismo é a deposição e crescimento do carvão no interior do poro

aumentando os esforços e provocando a quebra da partícula.

Figura 2-13: BARTHOLOMEW, 2001 Processo de desativação do catalisador metálico suportado: encapsulação e bloqueio de poros ().

Mesmo tendo o CO u um hidrocarboneto como precursor, o mecanismo de formação

do coque é difererente. O CO tem uma adsorção dissociativa,na forma:

a

CO→Cα +O , (10)

O monóxido de carbono se dissocia em carbono atômico, Cα, que se deposita na

superfície e oxigênio atômico Oa que é adsorvido, reage segundo é apresenta na Figura 2-14,

de três maneiras: a primeira formando um carvão polimérico (Cβ) que se deposita sob o

metal, a segunda reagindo com o metal e a terceira formado metano através de uma reação

Figura 2-14: Formação de coque sob catalisador de Ni suportado (BARTHOLOMEW, 2001).

Por outro lado quando o coque se forma a partir de hidrocarbonetos o mecanismo

proposto por BARTHOLOMEW, 2001, pode ser visto na Figura 2-15.

No caso da formação de coque a partir de hidrocarbonetos, como na reforma a vapor,

três tipos de carbono podem se identificar:

- O CnHz, coque de encapsulamento formado pela polimerização lenta sob Ni, em temperatura

< 500 °C;

- Carvão filamentoso ou “whisker”, formado por difusão do carvão no Ni seguida da

separação do Ni da superfície;

- Carvão pirolítico proveniente do craqueo de compostos pesados a temperatura acima de 600

°C.

Estes mecanismos são representados na Figura 2-15