UNIVERSIDADE PRESBITERIANA MACKENZIE ESCOLA DE ENGENHARIA

ENGENHARIA DE MATERIAIS

ANDERSON DOS SANTOS MESQUITA

OBTENÇÃO E CARACTERIZAÇÃO DE EMBALAGENS ANTIESTÁTICAS PARA COMPONENTES ELETRÔNICOS À BASE DE POLI(TEREFTALATO DE ETILENO)

CARREGADO COM NEGRO DE FUMO

ANDERSON DOS SANTOS MESQUITA

OBTENÇÃO E CARACTERIZAÇÃO DE EMBALAGENS ANTIESTÁTICAS PARA COMPONENTES ELETRÔNICOS À BASE DE POLI(TEREFTALATO DE ETILENO)

CARREGADO COM NEGRO DE FUMO

Projeto de Dissertação de Mestrado apresentado ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial para obtenção do título de Mestre em Engenharia de Materiais.

ORIENTADORA: PROFA. DRA. LEILA FIGUEIREDO DE MIRANDA

M578o

Mesquita, Anderson dos Santos

Obtenção e caracterização de embalagens antiestáticas para componentes eletrônicos à base de poli(tereftalato de etileno) carregado com negro de fumo. / Anderson dos Santos Mesquita – São Paulo, 2014.

107 f.: il.; 30 cm.

Dissertação (Programa de Pós-Graduação (Stricto Sensu) em Engenharia de Materiais) - Universidade Presbiteriana Mackenzie - São Paulo, 2014.

Orientadora: Profa. Dra. Leila Figueiredo de Miranda Bibliografia: f. 100-103

1. Negro de fumo. 2. Condutividade. 3. PET. 4. Embalagens I.Título.

ANDERSON DOS SANTOS MESQUITA

OBTENÇÃO E CARACTERIZAÇÃO DE EMBALAGENS ANTIESTÁTICAS PARA COMPONENTES ELETRÔNICOS À BASE DE POLI(TEREFTALATO DE ETILENO)

CARREGADO COM NEGRO DE FUMO

Projeto de Dissertação de Mestrado apresentado ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial para obtenção do título de Mestre em Engenharia de Materiais.

Aprovado em 13 de Junho de 2014.

BANCA EXAMINADORA

__________________________________________________ Profa. Dra. Leila Figueiredo de Miranda

Universidade Presbiteriana Mackenzie

__________________________________________________ Prof. Dr. Nilson Casimiro Pereira

Universidade Presbiteriana Mackenzie

__________________________________________________ Prof. Dr. Leonardo Gondim de A. e Silva

AGRADECIMENTOS

À Profa. Dra. Leila Figueiredo de Miranda, pelo conhecimento, orientações, parceria e paciência ao longo desse tempo.

Ao amor da minha vida, Luciana, pela compreensão e paciência durante todo este trajeto.

Aos meus pais por todo o sacrifício que fizeram para me educar e me tornar uma pessoa responsável e honesta.

A Deus por sua infinita misericórdia.

Ao corpo docente do Programa de Mestrado em Engenharia de Materiais da Universidade Presbiteriana Mackenzie pelo conhecimento difundido, em especial ao Prof. Dr. Nilson Casimiro Pereira pelas orientações durante o processamento do material usado para a realização deste trabalho e pela ajuda na obtenção das amostras de negro de fumo.

Aos profissionais do Grupo M&G, Edson Oliveira e Fabio Xavier pelas amostras cedidas de PET.

À Profa. Dra. Sônia Braunstein Faldini por compartilhar os conhecimentos de um trabalho realizado anteriormente e que contribuiu na realização deste.

Ao Sr. Amilcar, proprietário da Empresa Waco, pelas amostras das matérias primas PREMIX PP e PREMIX PS que serviram como parâmetro para a realização deste trabalho.

Aos técnicos Luiz Henrique Silveira, Abner Cabral Neto e Maria Lioba Crespo, do Laboratório de Ensaios e Caracterização de Materiais da Universidade Presbiteriana Mackenzie, pelo suporte dado na obtenção das amostras e na realização dos ensaios deste trabalho.

Aos membros da banca, Dra Leila Figueiredo de Miranda (UPM), Dr. Nilson Casimiro Pereira (UPM) e ao Dr. Leonardo Gondim de Andrade e Silva (IPEN), pela atenção, comentários e sugestões que em muito contribuíram para a evolução deste trabalho.

“Toda a sabedoria vem do Senhor Deus, ela sempre esteve com ele. Ela existe antes de todos os séculos”.

“Se vi mais longe foi por estar sobre os ombros de gigantes”.

RESUMO

Este trabalho teve como objetivo obter e caracterizar compostos à base de poli(tereftalato de etileno) (PET) carregado com negro de fumo e comparar suas propriedades físico-químicas com os demais polímeros carregados com negro de fumo, mais especificamente o polipropileno (PP) e o poliestireno (PS), tradicionalmente utilizados em embalagens antiestáticas. Foram obtidos compostos de PET contendo 10,0; 11,0; 12,0 e 15,0% de negro de fumo com granulometria de 325 mesh. Foram determinadas as propriedades termomecânicas, elétricas e morfológicas dos compostos obtidos. Os resultados mostraram que o composto à base de PET carregado com 15% de negro de fumo (NF) pode ser utilizado no manuseio, transporte e armazenagem de componentes eletrônicos visto que suas propriedades mecânicas, térmicas e de resistividade são satisfatórias para este fim.

ABSTRACT

This work is intended to obtain and characterize the polymer-based poly(ethylene terephthalate) (PET) loaded with carbon black and compare their physical and chemical properties with other polymers loaded with carbon black, more particularly polypropylene and polystyrene, traditionally used in antistatic packaging. PET compounds were obtained containing 10,0; 11,0; 12,0 and 15,0% of carbon black with a particle size 325 mesh. We determined the thermo mechanical properties, electrical and morphological of the compounds obtained. The result showed that the compound based on PET filled with 15% carbon black may be used in the handling, transportation and storage of electronic components because their mechanical properties, thermal and resistivity are satisfactory for this purpose.

LISTA DE ILUSTRAÇÕES

Quadro 1- Aplicações conhecidas e propostas para polímeros condutores em função de suas propriedades...

23 Fotografia 1- Embalagem antiestática para Printed Circuit Board (PCB) produzida

com o PREMIX PS... 25

Fotografia 2 - Embalagem antiestética para componente eletrônico produzida com o PREMIX PP. ... 25

Quadro 2 - Identificação de embalagens antiestáticas – Símbolo 1: Item é suscetível a danos ESD; Símbolo 2: Item projetado especificamente para fornecer proteção ESD... 26

Fotografia 3 - Embalagem com o símbolo ESD... 26

Esquema 1 - Processo de aplicação da embalagem ESD... 28

Esquema 2 - Integração de CE e embalagem e o ambiente... 29

Quadro 3 - Classificação de resistividade... 32

Esquema 3 Partículas de negro de fumo: normal e oxidada... 33

Fotografia 4 - Diferentes granulometrias do negro de fumo... 33

Esquema 4 - Produção do negro de fumo... 35

Esquema 5 - Estrutura química do mero PET... 38

Esquema 6 - Polimerização por condensação do PET... 39

Esquema 7 - Estrutura química do mero PP... 40

Esquema 8 - Etapa de iniciação da polimerização do propileno usando catalisador estereoespecífico. ... 41

Esquema 9 - Mecanismo da etapa de propagação na polimerização do propileno usando catalisador... 42

Esquema 10 - Etapa de terminação da polimerização do propileno usando catalisador tipo Ziegler-Natta... 42

Esquema 11 - Estrutura química do mero PS... 43

Esquema 12 - Processo de polimerização radicalar... 45

Fotografia 5 - Balança analítica de precisão... 48

Fotografia 6 - Materiais para a obtenção dos compostos à base de PET após a pesagem antes de serem processados... 48

Fotografia 7 - Misturador fechado do laboratório de processamento e caracterização de materiais da UPM... 49

Fotografia 8 - Massa polimérica obtida no misturador... 49

Fotografia 9 - Composto polimérico PET+NF após resfriamento... 50

Fotografia 11 - Composto a base de PET contendo 10% de NF, fragmentado, após o processamento no moinho... 51 Fotografia 12 - Estufa com circulação de ar, utilizada para desumidificação das

amostras... 52 Fotografia 13 - Injetora utilizada para processamento dos corpos de prova marca

ROMI modelo Primax 65R... 53 Fotografia 14 - Plastômetro Tinus Olsen disponível no laboratório de processamento

e caracterização de materiais da UPM... 55 Fotografia 15 - Máquina universal de ensaios Q-Test, modelo 65J... 56 Fotografia 16 - Equipamento Tinius Olsen Modelo 92T com display de sistema de

Impacto modelo 892 que realiza o teste de resistência ao impacto... 57 Fotografia 17 - Durômetro digital Shore D... 58 Esquema 13 - Corpos de prova utilizados nos ensaios mecânicos. a) ensaios de

impacto; b) ensaios de tração... 59 Esquema 14 - Corpo de prova utilizado nos ensaios mecânicos de flexão e dureza,

apresentando as seguintes dimensões: (13,25mm x 25mm x 3,27mm), e com uma superfície sem rugosidades...…... 59 Fotografia 18 - Equipamento Tinius Olsen HDTUL Modelo HD94/398 - Deflection

Temperature and Vicat Tester... 60 Fotografia 19 - Detalhes do equipamento Tinius Olsen modelo HD94/398... 61 Esquema 15 - Desenho esquemático do interior do equipamento para caracterização

térmica de acordo com a norma ASTM D 648... 61 Esquema 16 - Modos de solicitação mecânica durante a análise térmica dinâmico

mecânico... 63 Fotografia 20 - Analisador dinâmico mecânico da PERKIN ELMER

INSTRUMENTS, modelo DMA 8000... 63 Fotografia 21 - Microscópio eletrônico de varredura (MEV), da JEOL, JSM 6510,

disponível no laboratório de processamento e caracterização de materiais da UPM... 65 Esquema 17 - Estrutura cristalina do NaCl mostrando arranjo regular dos íons Na+1

e Cl-1. À direita cristais de NaCl, cuja morfologia externa está relacionada ao arranjo da estrutura cristalina... 66 Fotografia 22 - Difratômetro de raios X (DRX), da RIGAKU, MINIFLEX II,

utilizado na obtenção dos difratogramas, disponível no laboratório de processamento e caracterização de materiais da UPM... 67 Fotografia 23 - Megômetro POWER, modelo 386, utilizado na medição da

resistividade superficial das amostras...

Gráfico 1- Índice de fluidez (g/10min) dos compostos PREMIX PP e PREMIX PS e dos compostos de PET contendo NF...

70 Gráfico 2- Tensão máxima na ruptura (MPa) dos compostos PREMIX PP e

PREMIX PS e dos compostos de PET contendo NF...

71 Gráfico 3 - Deformação na ruptura (%) dos compostos PREMIX PP e PREMIX

PS e dos compostos de PET contendo

NF...

72 Gráfico 4 – Módulo de elasticidade sob tração (MPa) dos compostos PREMIX

PP e PREMIX PS e dos compostos de PET contendo NF...

72 Gráfico 5 – Resistência ao impacto (J/m) dos compostos PREMIX PP e

PREMIX PS e dos compostos de PET contendo NF...

74 Gráfico 6 – Dureza Shore - D dos compostos PREMIX PP e PREMIX PS e dos

compostos de PET contendo NF...

76 Gráfico 7 – Resistência à flexão (MPa) dos compostos PREMIX PP e PREMIX

PS e dos compostos de PET contendo NF...

78 Gráfico 8 - Módulo de flexão (MPa) dos compostos PREMIX PP e PREMIX PS

e dos compostos de PET contendo NF... 78 Gráfico 9 - Temperatura de deflexão térmica sob carga - HDT (°C) dos

compostos PREMIX PP e PREMIX PS e dos compostos de PET contendo NF...

80 Gráfico 10 - Temperatura de Amolecimento Vicat (°C) dos compostos PREMIX

PP e PREMIX PS e dos compostos de PET contendo NF... 82 Termograma 1 - Termograma obtido para o ensaio de DMA do composto

PET/10%NF...

83 Termograma 2 - Termograma obtido para o ensaio de DMA do composto

PET/11%NF...

83 Termograma 3 - Termograma obtido para o ensaio de DMA do composto

PET/12%NF... 84 Termograma 4 - Termograma obtido para o ensaio de DMA do composto

PET/15%NF... 84 Termograma 5 - Termograma obtido para o ensaio de DMA do composto PREMIX

PP... 85 Termograma 6 - Termograma obtido para o ensaio de DMA do composto PREMIX

PS. ...

85 Gráfico 11 - Resistividade média (Ohms) dos compostos PREMIX PP e

PREMIX PS e dos compostos PET/NF (% em massa)...

87 Micrografia 1 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET 10% NF. Ampliação de 30X...

Micrografia 2 - Imagem obtida por microscopia eletrônica de varredura – MEV, após ensaio de impacto para a amostra PET 10% NF. Ampliação de 1000X...

89

Micrografia 3 - Imagem obtida por microscopia eletrônica de varredura – MEV, após ensaio de impacto para a amostra PET/11% NF. Ampliação de 30X...

89 Micrografia 4 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET/11% NF. Ampliação de 1000X...

90 Micrografia 5 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET/12% NF. Ampliação de 30X...

90 Micrografia 6 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET/12% NF. Ampliação de 1000X. ...

91 Micrografia 7 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET/15% NF. Ampliação de 30X. ...

91 Micrografia 8 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PET/15% NF. Ampliação de 1000X. ...

92 Micrografia 9 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PREMIX PP. Ampliação de 33X. ...

92 Micrografia 10 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PREMIX PP. Ampliação de 1000X. ...

93 Micrografia 11 - Imagem obtida por microscopia eletrônica de varredura – MEV,

após ensaio de impacto para a amostra PREMIX PS. Ampliação de 30X. ... 93 Micrografia 12 - Imagem obtida por microscopia eletrônica de varredura – MEV,

Quadro 4 - Comparativo entre as microestruturas dos compostos obtidos por meio das micrografias com aumentos de 500, 5000 e 10000 vezes. As micrografias com índice A correspondem ao composto PET/10%NF, as micrografias com índice B correspondem ao composto PET/11%NF, as micrografias com índice C correspondem ao composto PET/12%NF, as micrografias com índice D correspondem ao composto PET/15%NF, as micrografias com índice E correspondem ao composto PREMIX PP e as micrografias com índice F correspondem ao composto PREMIX PS. As micrografias com índice 1 correspondem ao aumento de 500 vezes, as micrografias com índice 2 correspondem ao aumento de 5000 vezes e as micrografias com índice 3 correspondem ao aumento de 10000 vezes...

95

Difratograma 1- Espectros de raios X contínuo e característico para os compostos à base de PET carregados com NF e para os compostos PREMIX PP e PREMIX PS... 96

LISTA DE TABELAS

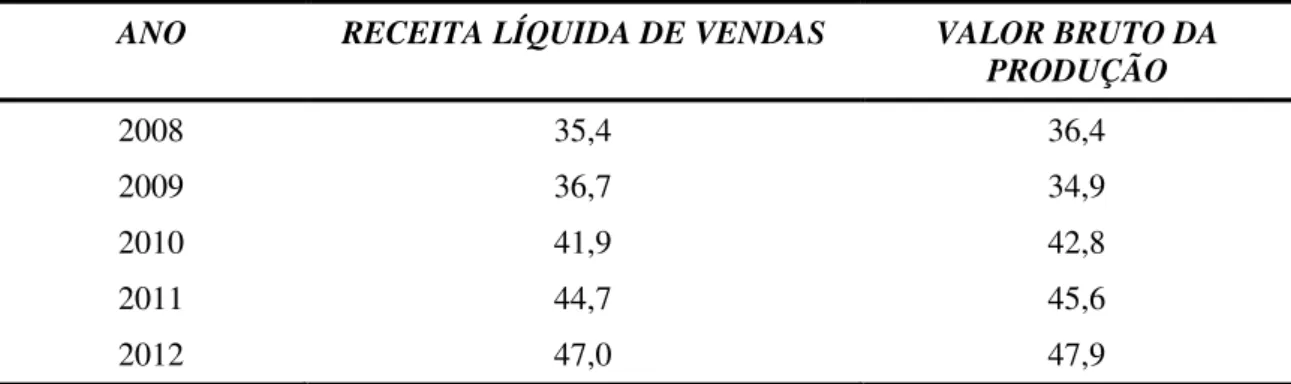

Tabela 1- Faturamento da indústria de embalagens em bilhões de reais... 19

Tabela 2 - Propriedades dos materiais antiestático e resistivo... 31

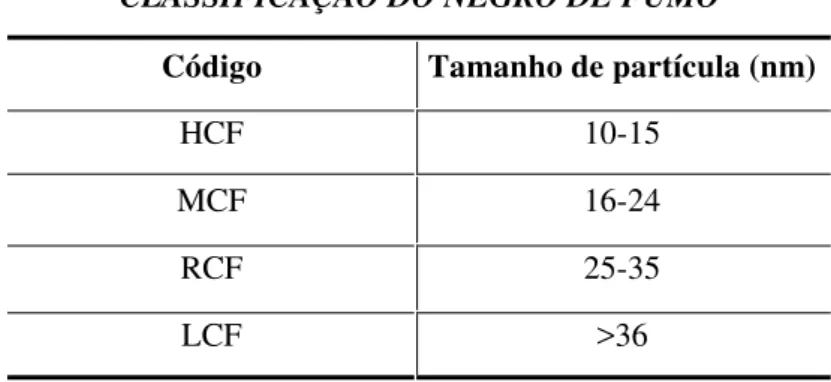

Tabela 3 - Classificação do negro de fumo... 36

Tabela 4 - Propriedades do PET... 38

Tabela 5 - Propriedades do PP... 40

Tabela 6 - Propriedades do PS... 44

Tabela 7 - Quantidades de PET e de NF usados para a obtenção dos compostos... 47

Tabela 8 – Amostras obtidas para caracterização... 51

Tabela 9 – Condições para processamento dos corpos de prova... 52

Tabela 10 - Ensaios realizados e respectivas normas ASTM... 54

Tabela 11 – Resultados obtidos para o índice de fluidez dos compostos... 69

Tabela 12 – Resultados obtidos nos ensaios de resistência a tração... 71

Tabela 13 – Resultados obtidos para os ensaios de resistência ao impacto... 74

Tabela 14 – Resultados obtidos para os ensaios de dureza Shore D... 76

Tabela 15 – Resultados obtidos para os ensaios de resistência a flexão e módulo de flexão... 77

Tabela 16 – Resultados obtidos para os ensaios de temperatura de deflexão térmica sob carga – HDT... 80

Tabela 17 – Resultados obtidos para os ensaios de temperatura de amolecimento Vicat. ... 81

Tabela 18 – Temperatura de transição vítrea (Tg) e tan δ dos compostos obtidos... 86

LISTA DE ABREVIATURAS E SIGLAS

ABRE Associação Brasileira de Embalagem

ABS Terpolímero de estireno-butadieno-acrilonitrila ASTM American Society for Testing and Materials CE Componente Eletrônico

DMA Análise Dinâmico Mecânico DMTA Análise Termodinâmica Mecânica EPA ESD protected area

ESD Electronic Surface Discharge FGV Fundação Getúlio Vargas

ICDD International Center for Diffraction Data ISO International Organization for Standardization MEV Microscopia Eletrônica de Varredura

MFI Melt Flow Index NF Negro de Fumo PCB Printed Circuit Boad PET Poli(tereftalato de etileno) PP Polipropileno

PS Poliestireno

SAN Copolímero de estireno-acrilonitrila

SP Sistema protegido

SBR Copolímero aleatório de butadieno-estireno Tg Temperatura de transição vítrea

Tm Temperatura de fusão cristalina UPM Universidade Presbiteriana Mackenzie UV Radiação ultravioleta

π Letra grega pi

SUMÁRIO

1 INTRODUÇÃO... 18

1.1 OBJETIVOS... 20

1.1.1 Objetivo Geral... 20

1.1.2 Objetivo Específico... 20

1.2 JUSTIFICATIVA... 20

1.3 METODOLOGIA... 21

2 REVISÃO BIBLIOGRÁFICA... 22

2.1 POLÍMEROS CONDUTORES EM CONTROLE DE MATERIAIS ESD.... 22

2.2 EMBALAGENS... 24

2.2.1 Embalagens para componentes eletrônicos... 24

2.2.2 Classificação das propriedades dos materiais de embalagem... 29

2.2.2.1 Propriedades dos materiais antiestáticos... 30

2.2.2.2 Propriedades dos materiais condutivos, dissipativos e isolantes... 31

2.3 NEGRO DE FUMO... 32

2.3.1 Produção do negro de fumo... 34

2.3.2 Classificação do negro de fumo... 35

2.3.3 Aplicação do negro de fumo em polímeros... 36

2.4 POLI(TEREFTALATO DE ETILENO) (PET)... 37

2.4.1 Características do PET... 37

2.4.2 Fabricação do PET... 38

2.5 POLIPROPILENO (PP)... 39

2.5.1 Características do PP... 40

2.5.2 Fabricação do PP... 41

2.6 POLIESTIRENO (PS)... 43

2.6.1 Características do PS... 43

2.6.2 Fabricação do PS... 44

3 MATERIAIS E MÉTODOS... 45

3.1 MATERIAIS... 45

3.1.1 Negro de fumo... 45

3.1.2 PET... 46

3.1.3 PREMIX PP... 46

3.2 MÉTODOS... 47

3.2.1 Obtenção das amostras... 47

3.2.2 Obtenção dos corpos de prova... 51

3.2.3 3.2.3.1 3.2.3.2 3.2.3.2.1 3.2.3.2.2 3.2.3.2.3 3.2.3.2.4 3.2.3.3 3.2.3.3.1 3.2.3.3.2 3.2.3.4 3.2.3.5 3.2.3.5.1 3.2.3.5.2 3.2.3.6 Caracterização das amostras... Ensaios reológicos – Índice de fluidez (MFI)... Ensaios mecânicos... Resistência à tração... Resistência à flexão... Resistência ao impacto... Dureza... Ensaios térmicos... Temperatura de deflexão térmica sob carga – HDT... Temperatura de amolecimento VICAT... Análise dinâmico mecânico – DMA... Caracterização microestrutural... Microscopia eletrônica de varredura (MEV)... Difração de raios X... Caracterização elétrica – Resisitividade. ... 53 54 55 55 56 57 58 59 60 62 62 64 64 65 67 4 RESULTADOS E DISCUSSÃO... 68

4.1 ANÁLISE VISUAL... 68

4.2 ENSAIO REOLÓGICO – ÍNDICE DE FLUIDEZ... 69

4.3 ENSAIOS MECÂNICOS... 70

4.3.1 Ensaio de resistência à tração... 71

4.3.2 4.3.3 4.3.4 Ensaio de resistência ao impacto... Ensaio de dureza Shore - D... Ensaio de resistência à flexão... 74 75 77 4.4 ENSAIOS TÉRMICOS... 79

4.4.1 Temperatura de deflexão térmica sob carga – HDT... 79

4.4.2 Temperatura de amolecimento VICAT... 81

4.4.3 4.5 4.6 4.6.1 4.6.2 Análise dos ensaios dinâmico mecânico – DMA... ANÁLISE DAS PROPRIEDADES ELÉTRICAS – ENSAIO DE RESISTIVIDADE... ANÁLISE DAS PROPRIEDADES MORFOLÓGICAS... Microscopia eletrônica de varredura (MEV)... Difração de raios X... 83 86 88 88 96 5 CONCLUSÕES... 98

REFERÊNCIAS BIBLIOGRÁFICAS... ANEXOS...

1 INTRODUÇÃO

Alguns polímeros apresentam condutividade elétrica baixa sendo que esta condutividade é baixa nos polímeros orgânicos.

Os polímeros orgânicos condutores têm-se destacado ultimamente em razão das suas aplicações envolvendo sua capacidade de conduzir eletricidade, além disso, podem-se adicionar agentes dopantes que aumentam a condutividade destes materiais (FRIED, 1995).

Os materiais desta classe denominados de polímeros condutores possuem uma característica em comum, uma alternância de ligações simples (σ) e duplas (π) ao longo da cadeia.

O grande interesse econômico é mesclar as propriedades de um semicondutor com as características de um polímero.

Desde a década de 1960 que se tem conhecimento que a alternância de duplas ligações pode exibir propriedades semicondutoras nos polímeros. Os primeiros polímeros condutores possuíam pouco valor tecnológico, pois eram infusíveis e insolúveis pelo fato das cadeias serem rígidas com uma estrutura conjugada e produzirem uma dificuldade de processamento(MAIA, et al.,1998).

A preparação de blendas e compósitos de polímeros condutores com polímeros convencionais é um método promissor do ponto de vista tecnológico, pois busca se um polímero com boas propriedades mecânicas e tenha uma boa condutividade elétrica ao mesmo tempo (MAIA et al.,1998).

Para este tipo de aplicação, é necessário que o polímero condutor seja depositado em um polímero suporte e que permaneça estável até o seu uso final (ZOPPI; DE PAOLI, 1993).

Apesar de ser conhecido o uso de aditivos antiestáticos em poli(tereftalato de etileno) (PET) (FABRIS; FREIRE; REYES, 2006) não existem muitos estudos em relação ao uso deste polímero carregado com negro de fumo e a sua caracterização para utilização no transporte e armazenagem de produtos eletrônicos.

O negro de fumo (NF) é um aditivo muito utilizado como agente antiestático em polímeros como o polipropileno (PP) e também no poliestireno (PS) na fabricação de embalagens, com o objetivo de aumentar a condutividade destas embalagens, para que estes componentes não sofram descarga elétrica e venham a danificar-se.

Normalmente, polímeros são condutores de eletricidade com a adição de negro de fumo, fibra de carbono, cerâmicas condutoras, níquel, prata, ou outros metais. A resistividade de plásticos e borrachas, que normalmente estão na faixa de 2,5X108 V / in (108 Ω/ cm) pode ser reduzida para faixas

entre 0,25 V / in (1021 V / cm) e 2,53106 V / in (106 Ω / cm) com adição de materiais condutores. O negro de fumo é a carga mais utilizada. A relação de negro de fumo adicionado ao material e a resistividade em volume não é proporcional. Com até 25% de carga condutiva, aumenta significativamente, mas cai drasticamente depois disso. Geralmente, a adição de negro de fumo diminui as propriedades mecânicas dos polímeros. No entanto, o uso de fibras de carbono para melhorar a condutividade melhora as propriedades mecânicas.

A embalagem tem um papel fundamental na relação entre o fabricante e o consumidor.

O setor de embalagens movimentou no ano de 2011 um valor bruto de produção de cerca de 45,6 bilhões de reais, assumindo uma posição de destaque frente à economia e denotando sua importância. Cada vez mais a embalagem de um produto está associada à qualidade daquilo que será consumido.

Um estudo realizado pela Fundação Getúlio Vargas (FGV-RJ) para a Associação Brasileira de Embalagem (ABRE), o setor de polímeros gerou uma receita líquida de vendas em um valor aproximado de 44,7 bilhões de reais em 2011 e devendo atingir em 2012, 47 bilhões de reais (Tabela 1) (ABRE, 2013).

Tabela 1 - Faturamento da indústria de embalagens em bilhões de reais (ABRE, 2013).

ANO RECEITA LÍQUIDA DE VENDAS VALOR BRUTO DA PRODUÇÃO

2008 35,4 36,4

2009 36,7 34,9

2010 41,9 42,8

2011 44,7 45,6

2012 47,0 47,9

1.1 OBJETIVOS

1.1.1 Objetivo Geral

O objetivo geral foi obter e caracterizar compósitos à base de polietileno tereftalato (PET) contendo negro de fumo para aplicação em embalagens para componentes eletrônicos.

1.1.2 Objetivo Específico

O objetivo específico foi obter, caracterizar e comparar as propriedades de compostos à base de PET carregado com negro de fumo, com as propriedades dos compostos PREMIX PP e PREMIX PS ambos utilizados na fabricação de embalagens antiestáticas.

1.2 JUSTIFICATIVA

Atualmente, em razão do crescimento econômico e o consumo de bens e serviços tem-se um consumo elevado de embalagens de diversos produtos. A produção física da indústria de embalagem em 2011 cresceu 1,50% contra um crescimento de 0,27% da indústria geral no mesmo período (ABRE, 2013).

Esta importância se deve ao fato da necessidade de transportar e armazenar produtos em condições adequadas e satisfatórias para não comprometer as características e propriedades dos mesmos.

No caso de produtos eletrônicos não é diferente, pois a descarga eletrostática (ESD) pode danificar e inutilizar tais produtos.

Materiais com propriedades mecânicas e boas propriedades condutoras tem despertado o interesse de diversos setores da indústria, principalmente o setor automotivo e o setor de componentes eletrônicos.

Apesar de ser conhecido o uso de aditivos antiestáticos em PET (FABRIS; FREIRE; REYES, 2006), não existem muitos estudos em relação ao uso deste polímero carregado com negro de fumo e a sua caracterização para utilização no transporte e armazenagem de produtos eletrônicos.

finalidade de aplicar este material na obtenção de embalagens antiestáticas para que componentes eletrônicos não sofram descarga elétrica e venham a danificar-se, torna-se importante aprofundar os estudos neste tipo de material.

1.3 METODOLOGIA

Inicialmente foi realizado um levantamento bibliográfico em livros, anais de congresso, periódicos e sites especializados sobre o tema do trabalho.

Na parte experimental foram obtidos compostos de PET contendo 10,0; 11,0; 12,0 e 15,0% de negro de fumo com granulometria de 325 mesh.

Os compostos foram obtidos em misturador fechado e posteriormente foram injetados para se obter os corpos de prova para os diferentes ensaios de caracterização.

Os compostos foram caracterizados por meio de ensaios mecânicos (tração, impacto, flexão e dureza); reológicos (índice de fluidez); térmicos (temperatura de amolecimento Vicat, temperatura de deflexão térmica sob carga – HDT e análise dinâmico mecânico - DMA), morfológicos (microscopia eletrônica de varredura – MEV e difração de raios X) e propriedades elétricas (resistividade).

Foram também caracterizados compostos de PP e compostos de PS também carregados com negro de fumo, tradicionalmente utilizados na obtenção de embalagens antiestáticas.

2 REVISÃO BIBLIOGRÁFICA

Neste capítulo foi realizada uma revisão bibliográfica sobre o assunto abordado neste trabalho.

2.1 POLÍMEROS CONDUTORES EM CONTROLE DE MATERIAIS ESD

Os polímeros estão cada vez mais sendo utilizados na substituição de diversos materiais em razão de benefícios econômicos e da possibilidade de ter formas e design variados.

As embalagens plásticas atendem a diversos setores industriais podendo ser divididas em flexíveis, rígidas e sacaria de ráfia. Além de embalar produtos e manter a integridade dos mesmos, as embalagens têm como função atrair a atenção, descrever características, transmitir confiança ao consumidor e produzir uma impressão favorável.

Alguns setores priorizam o design, a funcionalidade e a qualidade, como no caso das indústrias alimentícia, cosméticos, farmacêutica e as do setor elétrico eletrônico (CRIPPA; SYDENSTRICKER; AMICO, 2007).

O uso de embalagens para transporte de materiais que possam sofrer descarga eletrostática é de suma importância visto que o uso de embalagens que não possuam o caráter condutivo podem destruir componentes eletrônicos ou causar uma explosão em razão do caráter isolante do polímero (DAHMAN, 2003).

A descarga eletrostática (ESD) é particularmente muito perigosa para componentes eletrônicos onde uma voltagem maior do que a suportada pelos componentes pode destruí-los. Consequentemente os componentes eletrônicos são transportados em embalagens antiestáticas.

Segundo o IC Packages Data Handbook (2013, p.2), “descarga eletrostática (ESD) é a transferência de uma carga eletrostática entre corpos para diferentes potenciais e ocorre com contato direto ou quando induzido por um campo eletrostático”.

Os polímeros condutores são materiais orgânicos compostos por carbono e outro elemento não metálico. Sua capacidade para conduzir eletricidade é baseada em grupos organizados ao longo da cadeia polimérica.

condutivo e capaz de ser carregadas e descarregadas centenas de vezes (ENGINEERING NEWS, 2013).

O Quadro 1 ilustra algumas aplicações conhecidas e outras propostas para polímeros condutores.

Quadro 1- Aplicações conhecidas e propostas para polímeros condutores em função de suas propriedades (MAIA et al., 1998).

Outros exemplos são as embalagens para componentes eletrônicos que facilitam o manuseio e o transporte desses produtos. Mostradores de celulares (displays) podem ser feitos de polímeros condutores, sendo finos, flexíveis, obtidos em diferentes cores e podem ser autoluminosos.

2.2 EMBALAGENS

Segundo a ABRE, a embalagem é caracterizada da seguinte forma:

“Embalagem é um recipiente ou envoltura que armazena produtos temporariamente, individualmente ou agrupando unidades, tendo como principal função protegê-lo e estender seu prazo de vida (shelf life),

viabilizando sua distribuição, identificação e consumo” (ABRE, 2013). A embalagem tornou-se fundamental em uma sociedade que visa o consumo e suas necessidades baseadas em alimentação, saúde e conveniência tornando viável o manuseio de produtos de valor agregado baixo, podendo ser frágeis ou perecíveis. A embalagem possibilita e faz parte ainda do desenvolvimento de novos produtos, agregando valor ao produto final e sendo corresponsável pelo sucesso de vendas de determinado produto devido ao design, cor e formato (CRIPPA; SYDENSTRICKER; AMICO, 2007).

Na indústria, a embalagem favorece a estocagem bem como a distribuição e manuseio de produtos. No varejo permite a exposição em gôndolas com segurança e atratividade. Para o consumidor final, o acesso a diferentes produtos de forma segura contendo informações como prazo de validade, informação nutricional, sugestões de consumo, material no qual foi produzido, se é tóxico ou não, além de informações do fabricante.

Em muitos casos a embalagem e o produto estão em plena harmonia, tornando- se um único elemento. Não são raros os casos de produtos que são reconhecidos por nós nas prateleiras dos supermercados somente pela embalagem do produto.

2.2.1 Embalagens para componentes eletrônicos

Uma embalagem para componente eletrônico é aquela que protege um dispositivo eletrônico ou elétrico e seu ambiente de outro (ULRICH, 2006).

Embalagem para componentes eletrônicos, normalmente é derivada de uma embalagem existente, porém, há a proteção adicional contra descarga eletrostática.

Quando um material condutivo é adicionado à massa polimérica do PP, uma blindagem ESD é criada. Esta blindagem possui carga elétrica baixa e a embalagem consegue blindar os componentes eletrônicos sensíveis a ESD e as cargas elétricas provenientes de outras fontes.

Existe uma série de padrões de embalagens antiestáticas, conforme mostrado nas Fotografias 1 e 2.

Fotografia 2 - Embalagem antiestética para componente eletrônico produzida com o PREMIX PP.

Conforme a norma ESD STANDARDS (2013) as embalagens para acondicionamento de componentes eletrônicos sensíveis a ESD, devem ser identificadas com o símbolo de proteção ESD de acordo com o apresentado no Quadro 2.

Fotografia 1- Embalagem antiestática para Printed Circuit Board (PCB)

Símbolo 1 Símbolo 2

O Símbolo 1 demonstra uma mão estendida em um triângulo com uma tarja sobre ela para indicar que o item é suscetível a danos ESD e não deve ser tocado sem o uso de equipamentos ESD.

O Símbolo 2 difere do Símbolo 1 por adição de um arco externo envolto ao triângulo e sem a tarja sobre ele. Deve ser usado para identificar produtos que são projetados especificamente para fornecer proteção ESD, tais como, por exemplo, embalagens.

A Fotografia 3 apresenta uma embalagem com o símbolo ESD.

Fotografia 3- Embalagem com o símbolo ESD.

Quadro 2 - Identificação de embalagens antiestáticas – Símbolo 1: Item é suscetível a danos ESD; Símbolo 2: Item projetado especificamente para fornecer proteção ESD (ESD STANDARDS,

A embalagem tem uma grande relevância no manuseio, movimentação e armazenagem dos componentes eletrônicos. Enquanto muitos tipos de embalagens protegem contra danos físicos e do ambiente, as embalagens para componentes eletrônicos além da proteção física e do ambiente protegem também contra a descarga eletrostática.

Os fatores do ambiente no qual os componentes são estocados, como a umidade ou o excesso de temperatura podem afetar o correto funcionamento destes materiais.

Para isto, existem requisitos de armazenagem que devem ser respeitados (LINEAGE POWER, 2010):

A temperatura onde os componentes eletrônicos ficam armazenados deve estar a 20°C, e uma variação de 10°C por um período não maior do que 24 horas. A umidade deve ser controlada e estar entre 30-60% da umidade relativa. Todas as embalagens devem estar intactas, sem trincas ou quebradas, eliminar

a possibilidade de contaminação por partículas ou oxidação, além de apresentar proteção ESD.

Todos os componentes eletrônicos devem estar protegidos contra a luz solar ou radiação ultravioleta (UV).

Os componentes eletrônicos devem ser armazenados longe de quaisquer produtos químicos.

Em uma ESD protected area (EPA), na qual a embalagem pode não ser necessária em razão das condições favoráveis do ambiente onde os componentes eletrônicos são manuseados, movimentados, embalados, processados ou armazenados.

EPA é um espaço físico devidamente identificado e demarcado com os materiais, ferramentas e equipamentos necessários de controle da eletricidade estática para um nível que minimiza os danos causados a componentes eletrônicos em razão da descarga eletrostática (ESD ASSOCIATION STANDARD, 2008).

Esquema 1- Processo de aplicação da embalagem ESD (Adaptado de ESD ASSOCIATION STANDARD, 2008).

Nota-se que existe uma série de variáveis do sistema protegido (SP) para que o mesmo esteja blindado por completo. A interação da embalagem com o componente eletrônico (CE) quando este é sensível a ESD, do CE com o ambiente desencadeando umidade e oxidação, e da embalagem com o ambiente quando este não possui uma EPA.

2.2.2 Classificação das propriedades dos materiais de embalagem

De acordo com a norma ESD ASSOCIATION STANDARD (2008) os materiais das embalagens que são usualmente utilizados para proteção ESD, devem possuir algumas propriedades específicas que as caracterizem. Estas propriedades incluem:

Resistividade (antiestático) baixa Com resistividade:

Condutivo Dissipativo Isolante

CE

Ambiente

Embalagem

ESD

EPA

SP

Oxidação Umidade

2.2.2.1 Propriedades dos materiais antiestáticos

Até o início do século passado, a resistividade era considerada um parâmetro chave para especificar se um material possuía propriedades antiestáticas.

As normas ASTM-D-257 e a ASTM-D-991 foram emitidas em 1925 e 1948 respectivamente pela American Society for Testing and Materials (ASTM). Estes testes foram bastante usados para definir e mensurar o material antiestático. Atualmente antiestático é definido como a capacidade que um material tem de resistir ao tribocarregamento e não é uma função da resistividade (WEITZ, 2013).

Os materiais antiestáticos usados na fabricação de embalagens para CE possuem baixa resistividade ao acúmulo de carga elétrica quando comparados com outros materiais usados na fabricação de embalagens para produtos comuns. O acúmulo de carga ocorre quando estão em contato um com o outro.

A magnitude e a polaridade desta carga dependem dos materiais envolvidos, da umidade, área de contato e da triboeletricidade.

A propriedade da resistividade de um material é sua capacidade para dissipar carga. A propriedade de um material antiestático é definida como a capacidade de resistir a ser carregada triboeletricamente.

O mecanismo para contato e a triboeletrificação depende do material usado, das propriedades superficiais e subsuperficiais, sua morfologia, estado de oxidação, os tipos de intervenção das ações mecânicas e o ambiente. Por esta razão, o resultado da fricção entre a superfície de dois materiais pode não ser uniforme (BURGO et al, 2012).

O aumento da carga eletrostática que flui de volta para o material de origem, reduzirá a carga total do sistema. Isto pode ser obtido pela redução da resistividade entre a embalagem e o CE.

Materiais similares tendem a se carregar menos eletricamente que materiais diferentes. As propriedades do material da embalagem e a redução de movimentos entre a embalagem e o CE reduz a quantidade de carga acumulada.

2.2.2.2 Propriedades dos materiais condutivos, dissipativos e isolantes.

A grande maioria das embalagens é isolante e, portanto, retêm carga elétrica. Construir uma embalagem com propriedades isolantes baixas indica o caminho para ter uma embalagem dissipativa.

Quantidades específicas de resistividade são usadas para diferentes propósitos. As embalagens podem ser classificadas pela resistência baixa dos materiais de sua constituição.

Materiais condutivos podem ter a superfície condutiva, volume condutivo ou ambos.

Um material de superfície condutiva deve ter sua resistividade na superfície menor do que 1,0 x 104ohms. Um material com volume condutivo deve ter uma resistividade no volume menor do que 1,0 x 104ohms.

Dentro da classificação dos materiais condutivos, existem os materiais que são considerados como uma blindagem, pois possuem uma resistividade na superfície menor do que 1,0 x 103ohms ou uma resistividade no volume menor do que 1,0 x 103ohms.

Os materiais dissipativos devem ter uma resistência na superfície maior ou igual a 1,0 x 104ohms, mas menor do que 1,0 x 10¹¹ohms ou um volume maior ou igual a 1,0 x 104ohms, mas menor do que 1,0 x 10¹¹ohms.

Os materiais isolantes devem ter uma resistência na superfície maior ou igual a 1,0 x 10¹¹ohms ou uma resistência no volume maior ou igual a 1,0 x 10¹¹ohms.

Na Tabela 2 são apresentas as propriedades dos materiais antiestático e resistivo.

Tabela 2 - Propriedades dos materiais antiestático e resistivo

PROPRIEDADE DO MATERIAL

LIMITE DE RESISTIVIDADE (Ohm)

Antiestático -

Resistivo:

Condutivo < 104

Dissipativo ≥104 e < 10¹¹

Blindagem < 10³

Segundo a norma ESD ASSOCIATION STANDARD (2008) a classificação de resistividade é definida de acordo com o Quadro 3.

Quadro 3 - Classificação de Resistividade (adaptado de ESD ASSOCIATION STANDARD, 2008).

2.3 NEGRO DE FUMO

O negro de fumo (NF) é praticamente o elemento carbono elementar ou livre, na forma não combinada (diamante e grafite são outras formas próximas do carbono puro) na forma de partículas finamente divididas e coloidais quase esféricas que são produzidas pela combustão incompleta ou decomposição térmica (pirólise) de hidrocarbonetos líquidos ou gasosos dentro de condições controladas. Possui cor preta e geralmente é fornecido em um pó muito fino ou pellets. É usado em polímeros e borrachas principalmente em compostos de tintas para impressora e outros produtos (IWASAKI, 2000).

É um dos 50 produtos químicos mais fabricados no mundo, sendo que 90% de todo negro de fumo é usado em aplicações com borracha, 9% como pigmento e o 1% restante como ingrediente para centenas de aplicações diversas.

O NF, entre todas as cargas utilizadas é a mais importante, pois além de seu efeito reforçante atua também como pigmento.

polimérica) e também é capaz de melhorar o processamento dos compostos de borracha (IWASAKI, 2000).

O NF consiste em partículas muito pequenas e essencialmente esféricas de carbono, produzidas pela combustão de gás natural ou óleo em um meio a uma atmosfera com um suprimento de ar apenas limitado.

Em determinadas condições os diferentes tipos de negro de fumo estão em formas agregadas ao invés de serem sólidos, em razão da sua alta porosidade eles são dispersos internamente sendo que a partícula contém muito orifícios de dimensões comparáveis com aquelas de um ou mais cristalitos (com diâmetro entre 1,2-1,7nm), ou da região amorfa dentro da partícula.

O Esquema 3 representa as partículas de negro de fumo: normal e oxidada.

A Fotografia 4 apresenta diferentes granulometrias de negro de fumo.

PARTÍCULA NORMAL PARTÍCULA OXIDADA

Esquema 3 - Partículas de negro de fumo: normal e oxidada (MARK; KROSCHWITZ, 1990).

A porosidade da partícula do negro de fumo depende da quantidade de ar usado para combustão parcial. Às vezes há um aumento da porosidade, como uma consequência oxidativa separada, após o tratamento no segundo estágio do processo. As grandes quantidades de grupos oxigenados são desejadas para o fluxo ou dispersão proposta, particularmente do pigmento preto (MARK; KROSCHWITZ, 1990).

Quando adicionado à borracha vulcanizada, esse material extremamente barato melhora o limite de resistência à tração, a tenacidade, a resistência à ruptura e à abrasão. Para que o negro de fumo proporcione um reforço significativo, o tamanho das partículas deve ser extremamente pequeno, com diâmetros entre 20 e 50nm e as partículas devem estar distribuídas por igual ao longo de todo o composto de borracha, devendo proporcionar uma ligação adesiva forte com a matriz de borracha.

2.3.1 Produção do negro de fumo

O furnace black process conhecido também como processo de fornalha é o mais utilizado atualmente representando cerca de 95% do negro de fumo produzido mundialmente. Consiste em um silo de aço mantendo a matéria prima, óleo aromático pesado, que é conduzida a um reator revestido com proteção a combustão e tijolos refratários em condições controladas de temperatura e pressão. Inicia-se a etapa de craqueamento da matéria prima. O ar aprisionado entre o silo e o revestimento, bem como o vácuo presente no sistema, ajuda a regular o suprimento de ar e também permitem ao fabricante regular as propriedades finais do negro de fumo. O calor mantido pelo revestimento causa a vaporização da matéria-prima e sua combustão parcial, sendo essa maior parte a de negro de fumo. Essa reação é interrompida por meio de aplicação de jatos de água, conhecido como quench, responsável pelas características finais do produto. O negro de fumo obtido é separado por unidades compostas por filtros manga por sistema de fluxo reverso. Após a passagem pelos filtros, o produto é enviado a peletização onde é secado e armazenado em silos de armazenamento. Os gases gerados possuem teor alto de monóxido de carbono (CO) e moléculas de hidrogênio (H2) que podem ser reutilizadas para produzir calor, vapor ou energia.

em termos de eficiência e os óleos petroquímicos em termos de quantidade disponível à produção (DONNET; BANSAL; WANG, 1993).

A composição do óleo aromáticoé fator determinante na composição dos gases formados, podendo formar ainda vapor de água (H2O), gás sulfídrico (H2S) e outros hidrocarbonetos (CxHy) (MONTENEGRO et al., 2013).

O Esquema 4 apresenta a produção do negro de fumo.

2.3.2 Classificação do negro de fumo

O negro de fumo tem uma série de vantagens em relação aos pigmentos ou corantes pretos orgânicos e inorgânicos:

Estabilidade de cor; Resistência a solventes; Resistência a ácidos e álcalis; Estabilidade térmica.

O padrão de classificação é utilizado como referência por muitos fabricantes, porém, não é um padrão internacional.

HC – High Color (Cor Alta); MC – Medium Color (Cor Média); RC – Regular Color (Cor Normal); LC – Low Color (Cor Inferior).

Uma terceira letra se refere ao processo de fabricação: (F) para Furnace Black, também conhecido como o processo de fornalha, que é o processo apresentado no Esquema 4; (C) para Channel ou Gas Black, sendo que o processo Channel não é mais usado já que a

matéria prima era gás natural enquanto o gas black usava óleo, melhorando o custo-benefício da produção; (L) para lamp black, negro de fumo de lamparinas; (T) para thermal black, negro de fumo térmico; (A) para acetylene black, negro de fumo de acetileno e finalmente, o pós-tratamento oxidativo é indicado pelo sufixo (O).

O negro de fumo de fornalha predomina na produção atual em razão dos custos baixos de produção e por atender a maioria das aplicações requeridas. Os outros processos são utilizados essencialmente quando se quer aplicações muito específicas (BNDES, 1998).

Na Tabela 3 são apresentados os diferentes tipos de negro de fumo. Tabela 3 – Classificação do negro de fumo (BNDES, 1998).

CLASSIFICAÇÃO DO NEGRO DE FUMO

Código Tamanho de partícula (nm)

HCF 10-15

MCF 16-24

RCF 25-35

LCF >36

2.3.3 Aplicação do negro de fumo em polímeros

Diferente de outros pigmentos, o negro de fumo em polímeros não só colore como também modifica as propriedades elétricas, melhora a resistência ao calor e aos raios UV, e pode agir como carga para modificar propriedades mecânicas.

O negro de fumo é usado em grande escala para tingir polímeros na cor preta e tons de cinza, sendo aplicado em praticamente todos os termoplásticos. Com relação a forma de aplicação deste pigmento, geralmente os transformadores que usam o processo de injeção o utilizam por meio de masterbatch, enquanto os recicladores ou outros que usam extrusoras o utilizam na forma de pó.

A distribuição boa do pigmento em polímeros é obtida pela incorporação em dois estágios. Em um primeiro passo, o negro de fumo é juntado a um veículo polimérico na proporção de 20 a 50% (dependendo da absorção do veículo), formando um concentrado, o chamado masterbatch. Em um segundo passo, o concentrado é diluído com o polímero que se deseja colorir.

2.4 POLI(TEREFTALATO DE ETILENO) (PET)

O poli(tereftalato de etileno) (PET) pertence ao grupo dos poliésteres, grupo de polímeros descobertos na década de 1930 por W.H. Carothers, da Du Pont e que há mais de 40 anos vem sendo utilizado em vários setores da indústria, passando por filmes plásticos para fotografia e embalagens, componentes automotivos e recipientes para bebidas carbonatadas.

No final da década de 1970 o uso do PET teve notável crescimento em razão da sua utilização em garrafas para refrigerantes onde o início da produção ocorreu em 1977 nos Estados Unidos (BNDES, 1998).

No Brasil o mercado de PET é relativamente novo, com cerca de 20 anos de idade se comparar com as latas de aço que são utilizadas há mais de 200 anos e o vidro há milhares de anos.

Historicamente o consumo de PET no país é utilizado para a produção de embalagens para bebidas e alimentos. Em 2011 este montante alcançou 515kton.

Para 2014 estima-se uma produção de 720kton e em 2016 840kton. O Brasil é um dos maiores recicladores do mundo, chegando a atingir 57,1% do consumo aparente de PET (ABIPET, 2013).

2.4.1 Características do PET

O PET é um polímero que apresenta inúmeras propriedades como leveza, resistência mecânica alta, principalmente ao impacto, resistência química alta, suportando contato com agentes agressivos e possui propriedade de barreira excelente contra gases e odores, além de se apresentar no estado amorfo (transparente), parcialmente cristalino e orientado (translúcido) e altamente cristalino (opaco) (BRADY; CLAUSER; VACCARI, 2004).

O PET é um polímero insípido, inodoro, atóxico e inerte com facilidade de moldagem.

Na Tabela 4 são apresentadas algumas propriedades deste polímero.

Tabela 4 - Propriedades do PET (BRADY; CLAUSER; VACCARI, 2004).

CARACTERÍSTICAS DO POLÍMERO VALORES

Massa Molecular 15.000 – 42000 g/mol

Densidade 1,33 – 1,45 g/cm³

Índice de Refração 1,65 – 1,66

Temperatura de Fusão 250 – 270 °C

Temperatura de Transição Vítrea 70 – 74 °C

2.4.2 Fabricação do PET

O poli(tereftalato de etileno) é produzido por um processo de polimerização chamado de polimerização por condensação. Ocorre pela reação de dois monômeros difuncionais de massa molar baixa. Esta forma de polimerização é usada industrialmente para obter o PET, reagindo o éster dimetílico do ácido p-tereftálico com etilenodiol (etileno glicol).

2.5 POLIPROPILENO (PP)

2.5 POLIPROPILENO (PP)

O polipropileno em seus diferentes tipos e grades é usado em uma série de produtos e é obtido por meio da polimerização do propileno. Pertence a um grupo importante dos polímeros sintéticos desenvolvido em 1957 na Itália e Alemanha.

A capacidade de produção do polipropileno no Brasil em 2001 era de 1150 kton/ano e atualmente são de 1915 kton/ano. Desde a sua introdução, tornou-se uma das resinas poliméricas mais importantes da atualidade. Passou da terceira posição em meados da década de 1980 para a primeira posição em meados da década de 1990, no Brasil.

Em 2000, o polipropileno representou 2,7% da demanda mundial de termoplásticos, enquanto o PVC representou 20,6% (ABIQUIM, 2013).

No Brasil o polipropileno é o termoplástico mais consumido representando 29% da demanda total de 2009 (SIMPEP, 2010).

A produção nacional de PP tem certa importância estratégica, uma vez que sua produção gera um grande consumidor de propeno, o qual é gerado nas centrais petroquímicas que só utilizam nafta como insumo básico (BNDES, 1995).

O polipropileno foi um dos dez maiores produtos químicos brasileiros mais exportados durante o ano de 2012, chegando a 390 milhões de dólares (ABIQUIM, 2013).

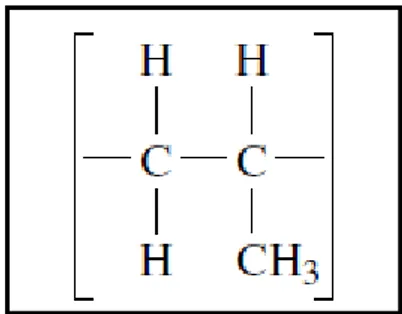

2.5.1 Características do PP

Os homopolímeros lineares, cuja unidade repetitiva tem substituintes (como o polipropileno, por exemplo), podem ter diferentes propriedades estereoquímicas, denominadas: isotática, sindiotática ou atática. Na isotática o substituinte encontra-se sempre na mesma posição ao longo da cadeia polimérica. Na sindiotática eles encontram-se em posições alternadas e na atática os substituintes encontram-se em posições aleatoriamente localizadas ao longo da cadeia polimérica.

Estas propriedades estereoquímicas fazem com que o PP apresente diferentes propriedades como cristalinidade e ponto de fusão específico para cada uma das diferentes configurações.

O Esquema 7 ilustra a estrutura química do mero PP.

O polipropileno em muitas situações é carregado com talco, que aumenta sua rigidez e também com fibra de vidro, um reforço comum usado para aumentar além da rigidez a dureza (BRADY; CLAUSER; VACCARI, 2004).

Na Tabela 5 são apresentadas algumas propriedades deste polímero.

Tabela 5 - Propriedades do PP (CALLISTER, 2002).

CARACTERÍSTICAS DO POLÍMERO VALORES

Resistividade Elétrica Densidade Resistência à Tração Temperatura de Fusão Temperatura de Transição Vítrea

>1014 ohms

0,905 g/cm³ 31,0 – 41,4MPa

2.5.2 Fabricação do PP

O polipropileno é produzido pela polimerização catalítica do propileno. O propileno é o metil-etileno CH3CH=CH2, produzido pelo craqueamento do petróleo. Pertence a classe dos hidrocarbonetos insaturados conhecidos como oleofinas (BRADY; CLAUSER; VACCARI, 2004).

A polimerização usando catalisador estereoespecífico é mais recente e sofisticada, pois do ponto de vista químico permite um melhor controle estereoquímico da cadeia polimérica e da distribuição de massa molar do produto formado.

O catalisador metálico utilizado no processo é descartado depois da etapa de terminação. O exemplo clássico é a utilização do catalisador tipo Ziegler-Natta (TiCl3 associado a Al(C2H5)3) usado para a obtenção do polipropileno isotático (DE PAOLI, 2008).

O Esquema 8 ilustra o processo de iniciação da polimerização do propileno usando catalisador estereoespecífico.

O Esquema 9 ilustra o mecanismo da etapa de propagação na polimerização do propileno usando catalisador estereoespecífico.

O Esquema 10 ilustra o processo de terminação da polimerização do propileno usando catalisador tipo Ziegler-Natta.

Esquema 9 - Mecanismo da etapa de propagação na polimerização do propileno usando catalisador (DE PAOLI, 2008).

2.6 POLIESTIRENO (PS)

O poliestireno é uma resina termoplástica com aplicações típicas em brinquedos, painéis luminosos e uso residencial. Com propriedades elétrica e ótica excelentes, pode ser usado quando se quer um polímero em que a transparência é exigida.

2.6.1 Características do PS

Dentre os polímeros derivados do estireno, o poliestireno é considerado o mais importante devido ao baixo custo e boas propriedades mecânicas. Os principais copolímeros envolvendo o estireno são: copolímero de estireno-acrilonitrila (SAN), terpolímero de estireno-butadieno-acrilonitrila (ABS) e o copolímero aleatório de butadieno-estireno (SBR, borracha sintética). O poliestireno quando processado na forma expandida, produz uma espuma conhecida como isopor (CANEVAROLO JUNIOR, 2002).

O PS é notável por sua resistência a água e estabilidade dimensional alta. É também mais rígido e forte que outros polímeros a temperaturas baixas. Sua capacidade isolante alta o faz ser usado em filmes e cabos elétricos.

O Esquema 11 ilustra a estrutura química do mero PS.

Esquema 11 - Estrutura química do mero PS (MITCHELL, 2004).

Na Tabela 6 são apresentadas algumas propriedades deste polímero.

Tabela 6 - Propriedades do PS (CALLISTER, 2002).

CARACTERÍSTICAS DO POLÍMERO VALORES

Resistividade Elétrica Densidade Resistência à Tração Temperatura de Fusão

>1014 ohms

1,05 g/cm³ 35,9 – 51,7MPa

240 °C

Temperatura de Transição Vítrea 100 °C

2.6.2 Fabricação do PS

O PS é produzido pela polimerização radicalar de monômeros estirenos funcionalizados sem o controle da configuração da unidade repetitiva, por exemplo, mistura de isômeros cis e trans ou polimerização cabeça-cabeça. O estireno é um derivado insaturado do benzeno, e é formado por dois grupos –CH2 com um anel benzênico unido lateralmente.

A maneira comum de formar a cadeia polimérica é a polimerização cabeça-cauda, formando, por exemplo, um segmento –[CH2-CHX-CH2-CHX]- (em que X representa o substituinte). No entanto pode ocorrer a formação de defeitos, chamados de polimerização cabeça-cabeça, por exemplo, –[CH2-CHX-CHX-CH2]-. A presença destes defeitos originará uma energia mais baixa ao longo da cadeia polimérica.

Esquema 12 - Processo de polimerização radicalar (DE PAOLI, 2008).

3 MATERIAIS E MÉTODOS

Neste capítulo são apresentados os materiais e os métodos utilizados no desenvolvimento deste trabalho.

3.1 MATERIAIS

Neste trabalho foram utilizados os seguintes materiais: negro de fumo; PET, Premix PP e Premix PS.

3.1.1 Negro de fumo

estabilidade dimensional boa, quando adicionado a polímeros apresenta fácil extrusão, resistência ao rasgamento boa e com resiliência relativamente elevada.

3.1.2 PET

Foi utilizado o PET fornecido pelo Gruppo Mossi & Ghisolfi, do tipo “normal”, com estado de agregação sólido a 20ºC e a 1013mBar, na forma granulada, sendo incolor e inodoro, com ponto de fusão entre 230ºC e 250ºC, densidade entre 1,33 g/cm3 e 1,40 g/cm3, sendo praticamente insolúvel em água e com temperatura de decomposição de 340ºC.

3.1.3 PREMIX PP

Foi utilizado o PREMIX – PRE-ELEC PP 1397, material fornecido e utilizado pela Empresa Waco em embalagens do tipo ESD, na forma granulada e de cor preta, estado de agregação sólido a 20ºC, ponto de fusão 230ºC, densidade de 0,97g/cm3 (0,035 lb/in³) e insolúvel em água. Indicado para aplicações que necessite resistividade elétrica baixa onde a condutividade é alcançada graças à adição de negro de fumo a massa polimérica, com propriedades excelentes e de extrusão fácil. Indicado para embalagens termoformadas, pallets e corrugados.

3.1.4 PREMIX PS

3.2 MÉTODOS

No subitem 3.2.1 é apresentado e discutido a metodologia para obtenção das amostras.

3.2.1 Obtenção das amostras

Foram obtidos 4 compostos a base de PET, contendo 10, 11, 12 e 15% de negro de fumo (NF).

O NF diminui a resistividade superficial de polímeros como o nylon e o polipropileno. A diminuição da resistividade superficial é perceptível em concentrações superiores a 10% da massa do composto formado (DAHMAN, 2003).

As misturas de PET com o NF, em suas diferentes concentrações em massa, foram obtidas, em um misturador fechado, da MH Equipamentos, no Laboratório de Processamento e Caracterização de Materiais da UPM.

Na Tabela 7 estão apresentadas as quantidades de PET e de NF usadas para obtenção de cada um dos compostos obtidos.

Tabela 7 - Quantidades de PET e de NF usados para a obtenção dos compostos PET/NF.

COMPOSTO PET NF

1 1500g 150g

2 1500g 165g

3 4

1500g 1500g

180g 225g

Para obtenção dos compostos as matérias primas: PET e NF foram separadas e pesadas em balança analítica nas quantidades indicadas na Tabela 7.

Fotografia 5– Balança analítica de precisão.

A Fotografia 6 apresenta os materiais para a obtenção dos compostos a base de PET após a pesagem antes de serem processados.

Fotografia 6 - Materiais para a obtenção dos compostos à base de PET após a pesagem antes de serem processados.

Fotografia 7 - Misturador fechado do laboratório de processamento e caracterização de materiais da UPM.

As misturas obtidas dentro do misturador chegaram a uma temperatura de aproximadamente 230°C, obtendo-se massas poliméricas de cor negra, conforme ilustra a Fotografia 8.

Fotografia 8 – Massa polimérica obtida no misturador.

A massa polimérica dos compostos obtidos resfriou-se após 15 minutos, não sendo notada nenhuma diferença no tempo de resfriamento, em razão das diferentes concentrações em massa do NF.

Fotografia 9 - Composto polimérico PET+NF após resfriamento.

Os compostos poliméricos obtidos após o resfriamento foram fragmentados em moinho de facas da SEIBT, para serem utilizados no processo seguinte de injeção. As Fotografias 10 e 11 apresentam, respectivamente, o equipamento moinho de facas e o composto a base de PET contendo 10% de NF, fragmentado, após o processamento no moinho.

Fotografia 11 – Composto a base de PET contendo 10% de NF, fragmentado, após o processamento no moinho.

Foram obtidos um total de 5 tipos de amostras para caracterização, conforme apresentado na Tabela 8.

Tabela 8 – Amostras obtidas para caracterização.

AMOSTRAS MATERIAL

Composto 1 – C1 Composto 2 – C2 Composto 3 – C3 Composto 4 – C4 Composto 5 – C4 Composto 6 – C5

PET+10% de NF PET+11% de NF PET+12% de NF PET+15% de NF

PREMIX PS PREMIX PP

3.2.2 Obtenção dos corpos de prova

Para a obtenção dos corpos de prova, as amostras foram desumidificadas em estufa com circulação de ar, na temperatura de 100oC, por 2 h.

Fotografia 12 - Estufa com circulação de ar, utilizada para desumidificação das amostras.

Na Tabela 9 são apresentadas as condições utilizadas no processamento por injeção, para obtenção dos corpos de prova, variando de acordo com os diferentes materiais.

Tabela 9 - Condições para processamento dos corpos de prova.

CONDIÇÕES VALORES

Pré-secagem da matéria prima Sim

Temperatura do molde Entre 80 e 120ºC

Pressão de injeção 1200Bar

Velocidade de injeção Entre 0,2 e 0,3 m/s

Tempo de ciclo 45s

Temperaturas no bico de injeção e nas zonas de alimentação

Entre 190ºC zona de alimentação e 240ºC (bico de injeção).

Fotografia 13 - Injetora utilizada para processamento dos corpos de prova marca ROMI modelo Primax 65R.

3.2.3 Caracterização das amostras

As amostras foram caracterizadas por meio de: Propriedades Reológicas: índice de fluidez;

Propriedades Mecânicas: resistência à tração, resistência ao impacto, resistência à flexão e dureza;

Propriedades Térmicas: temperatura de amolecimento Vicat, temperatura de deflexão térmica sob carga (HDT) e análise dinâmico mecânico (DMA);

Propriedades elétricas: resistividade;

Propriedades Morfológicas: microscopia eletrônica de varredura (MEV) e difração de raios X.

Tabela 10 – Ensaios realizados e respectivas normas ASTM.

ENSAIOS REALIZADOS ASTM

Resistência à tração (MPa) D-638

Índice de fluidez (g/10min) D-1238

Resistência ao impacto Izod (J/m) D-256

Dureza Shore-D D-2240

Resistência à flexão (MPa) D-790

Resistividade (Ohms) D-257

Temperatura de deflexão térmica sob carga

HDT (ºC) D-648

Temperatura de amolecimento VICAT (ºC) D-1525

Difração de raios X -

Análise dinâmico mecânico DMA D-4092

Microscopia eletrônica MEV -

3.2.3.1 Ensaios reológicos – Índice de fluidez (MFI)

A determinação do índice de fluidez (MFI) dá informação sobre a facilidade com que flui um polímero fundido.

Define-se como sendo a quantidade em gramas de polímero, que flui durante dez minutos através de uma matriz padronizada (diâmetro=2.09mm x comprimento=8.0mm), em condições de força e de temperatura definidas.

Quanto mais viscoso for o material no estado fundido, maior será sua massa molar média e menor será o valor do índice de fluidez. A massa molar de um polímero varia inversamente ao índice de fluidez;

Trata-se de um método normalizado, e as normas utilizadas foram: ASTM D1238 (Americana) e ISO 1133 (Europeia).

Fotografia 14 - Plastômetro Tinus Olsen disponível no Laboratório de processamento e caracterização de materiais da UPM

3.2.3.2 Ensaios mecânicos

Os ensaios mecânicos são testes realizados para avaliar as propriedades mecânicas dos polímeros. As propriedades mecânicas são caracterizadas pelas respostas dos polímeros às solicitações mecânicas aplicadas. Associadas as propriedades mecânicas estão as propriedades físicas e estruturais dos materiais poliméricos, ou seja, não há alteração estrutural do polímero em nível molecular.

A natureza dessa resposta depende da estrutura química, temperatura, tempo e da história de processamento do polímero (CANEVAROLO JUNIOR, 2002).

3.2.3.2.1 Resistência à tração

No ensaio de resistência à tração uma amostra é deformada até a sua fratura, mediante uma carga de tração gradativamente crescente que tende a puxá-la uniaxialmente ao longo do eixo de maior comprimento da mesma. O objetivo do ensaio é descrever o comportamento de um material quando este é submetido à solicitação de tração.

Os ensaios de tração foram realizados segundo a norma ASTM D-638. O equipamento utilizado foi a Máquina Universal de Ensaios Q-Test, modelo 65J (Fotografia 15).

Nos ensaios de tração foram utilizados 10 corpos de prova de cada compósito. A velocidade de deslocamento da travessa para os compósitos foi de 5,00 mm/min.

Foram analisados os resultados de deformação (%) e tensão Máxima (MPa) dos corpos de prova. A tensão (σ) corresponde a força (F) dividida pela área da secção (A) do corpo de prova.

Fotografia 15 – Máquina universal de ensaios Q-Test, modelo 65J.

3.2.3.2.2 Resistência à flexão