UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

DISSERTAÇÃO DE MESTRADO

MEDIDA INDIRETA DE TEMPERATURA DE CORPOS IMERSOS EM PLASMA

ERISSON APARECIDO DE DEUS LEAL

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

DISSERTAÇÃO DE MESTRADO

MEDIDA INDIRETA DE TEMPERATURA DE CORPOS IMERSOS EM PLASMA

ERISSON APARECIDO DE DEUS LEAL

Dissertação apresentada ao PPGEM da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para a obtenção do título de Mestre na área de Engenharia Mecânica.

Orientador: Sandi Itamar Schafer de Souza

Coorientador: Clodomiro Alves Junior

FOLHA DE APROVAÇÃO

Erisson Aparecido de Deus Leal

MEDIDA INDIRETA DE TEMPERATURA DE CORPOS IMERSOS EM PLASMA Dissertação apresentada ao PPGEM da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do Título de Mestre na área de Engenharia Mecânica.

Aprovado em: / /

Banca Examinadora

Prof.Dr.

Instituição: Assinatura:

Prof.Dr.

Instituição: Assinatura:

Prof.Dr.

Instituição: Assinatura:

Prof.Dr.

FICHA CATALOGRÁFICA

Leal, Erisson

Medida indireta de temperatura de corpos imersos em plasma – Natal, 2013.

70 folhas.

Área de concentração: Engenharia Mecânica

Orientador: Prof. Dr. Sandi Itamar Schafer de Souza Coorientador: Prof. Dr. Clodomiro Alves Junior.

Dissertação de Mestrado – Universidade Federal do Rio Grande do Norte / Centro de Tecnologia / Departamento de Engenharia Mecânica / PPGEM.

Dedicatória

- A minha família, em especial, a minha mãe Maria Arlete Gonçalves Leal;

Agradecimentos

Aos Professores Drs Sandi Itamar Schafer de Souza e Clodomiro Alves Junior pelas suas orientações. Muito obrigado pelo apoio e motivação.

A minha família, mãe Maria Arlete e, irmãos Emerson e Joice pelas lições de amor, honestidade e humildade. A minha cunhada Micheline Valentim (in memoriam) pela amizade, apoio e motivação.

Aos professores Drs Thercio Henrique e Edalmir pelos conhecimentos transmitidos. Aos amigos do laboratório Igor, Danilo, Ricardo, Ivan, Tales, Edson, Lino, Luciany, Arlindo, Jussier, Natália, Laura, Poliana, Francisco, José Quinzinho, Nierlly Galvão, enfim, todos do laboratório pelas sugestões e ajudas.

Ao Programa de Pós Graduação em Engenharia Mecânica (PPGEM) A Universidade Federal do Rio Grande do Norte (UFRN)

Epígrafe

“A persistência é o melhor caminho do êxito”

MEDIDA INDIRETA DE TEMPERATURA DE CORPOS IMERSOS EM PLASMA

RESUMO

O gradiente térmico da superfície para o interior do sólido depende da taxa de colisões das partículas e da condutividade térmica do material utilizado. Quando um sólido é imerso em plasma, a transferência de energia ocorre por radiação e colisões das partículas sobre a superfície do material. Dependendo da taxa de colisões das particulas e da condutividade térmica do sólido existirão gradientes térmicos da superfície para o interior das amostras, ocorrendo picos térmicos na superficie, ou seja, o aquecimento pontual nas regiões de colisões. A fim de estudar esse efeito, amostras de aço rápido AISI M35 cujos valores de dureza são fortemente sensíveis à temperatura de revenimento, foram utilizadas como micro sensores térmicos. Amostras foram temperadas em forno resistivo e, em seguida, parte das mesmas foram revenidas em forno resistivo e a outra parte em plasma. A partir do gráfico da dureza (Hv) em função da temperatura (T) das amostras revenidas em forno resistivo foi

possível obter uma função Hv(T) para determinação indireta do perfil térmico das amostras

tratadas em plasma. As amostras foram revenidas em plasma utilizando temperatura de referência igual a 550 o

C. Em seguida foi obtido o perfil de dureza dessas amostras ao longo

da seção transversal e, subsequentemente, o perfil de temperatura. Verificou-se que amostras tratadas em plasma, ao contrário daquelas tratadas em forno resistivo, apresentaram gradiente de temperatura da superfície para o núcleo. Além disso, verificou-se que as amostras tratadas em configuração planar apresentaram gradientes térmicos inferiores àquelas tratadas em configuração cátodo oco, variando de 20 a 120 °C, respectivamente.

ABSTRACT

The thermal gradient from the surface to the interior in the solid depends of the rate of the collisions, of the particles and thermal conductivity of the material utilized. When a solid is immersed in plasma, the energy transfer occurs by radiation and collisions of the particles about the surface of the material. Depending of the rate of the collisions of the particles and in the thermal conductivity in the solid there will surface thermal gradients to the interior in the sample due the occurrence in the thermal peaks (punctual heating in the regions in the collisions). In order to study this effect, sample in the steel AISI M35 whose hardness values are strongly sensitive the temperature tempering, were used as micro thermal sensors. Samples were quenched in resistive furnace, and then, part of the same were tempering in resistive furnace and the other party in plasma. In the from in the graph in the hardness (Hv)

versus temperature (T) in the tempered samples in resistive furnace was possible obtain a

function Hv (T) for the indirect determination in the temperature profile in the treated samples

in plasma. The samples were tempering in plasma using reference temperature equal the 550

°C. After was obtained the hardness profile in the these samples along in the section

transversal, and subsequently the temperature profile. It was found that samples treated in plasma, unlike those treated in resistive furnace, presented temperature gradient from the surface to the core. Furthermore, it was found that the treated samples in planar configuration, presented thermal gradients inferior than those treated in configuration hollow cathode, varying in the 20 the 120 °C, respectively.

LISTA DE FIGURAS

CAPÍTULO 2

Figura 2.1 - Curva característica de corrente elétrica versus voltagem entre dois eletrodos, numa descarga elétrica em gases (Adaptado de Alves Jr, 2001)... 22 Figura 2.2 – Aspecto visual do plasma durante a descarga luminescente anômala (ou anormal), apresentando regiões escuras e luminosas (Adaptado de Alves Jr, 2001)... 23 Figura 2.3 - Possíveis interações entre íons e superfície da amostra - (Adaptado de Chapman, 1980)... 25 Figura 2.4 - Representação esquemática dos mecanismos de troca térmica por duas superfícies envolventes i e j... 26

Figura 2.5 – Variação da dureza (HRC) com o aumento da temperatura de revenimento

(°C) do aço rápido AISI M35 (Metal, 2005)... 33

Figura 2.6 – Representação esquemática da descarga de energia na configuração cátodo oco cilíndrico (Adaptado de Galvão, 2007) ... 34

CAPÍTULO 3

Figura 3.8 – Representação esquemática da descarga do fluxo de energia nas configurações; (a) cátodo planar; e (b) cátodo oco... 43 Figura 3.9 - Microdurômetro Pantec HVS 1000... 44 Figura 3.10 - Representação esquemática da amostra cortada em perfil, indicando a região e direção em que os ensaios de microdureza foram realizados... 45

CAPÍTULO 4

Figura 4.1 - Curva dureza versus temperatura de revenimento para amostras tratadas em forno resistivo ao longo da sua seção transversal... 47 Figura 4.2 - Perfis dos valores de dureza na secção transversal das amostras ao longo da profundidade. Região central. - (a, b) Perfis das amostras revenidas em plasma na configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente. - (c, d) Perfis dos

discos paralelos revenidos em plasma na configuração cátodo oco à pressão de 2 e 4

mbar, respectivamente... 49

Figura 4.3 - Perfil de dureza na secção transversal da amostra revenida em plasma na configuração cátodo planar, na pressão de 4 mbar ao longo da sua profundidade. Região

central... 50 Figura 4.4 - Perfis dos valores de temperatura na secção transversal das amostras ao longo da sua profundidade. Região central. - (a, b) Perfis das amostras revenidas em plasma na configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente. - (c, d)

Perfis dos discos paralelos revenidos em plasma na configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente... 51

Figura 4.5 - Micrografia da amostra revenida em plasma e confinada sob uma pressão de 2 mbar evidenciando as micro soldas, obtida com o microscópio eletrônico de varredura

(MEV). Aumento de 2000 vezes... 52 Figura 4.6 - Perfil térmico na secção transversal da amostra revenida em plasma na configuração cátodo planar, na pressão de 4 mbar ao longo da sua profundidade. Região

Figura 4.7 - Comportamento do perfil de temperatura mostrado em degrade de cores das amostras tratadas por plasma ao longo da sua seção transversal, onde: (a) Amostra confinada a 2 mbar; (b) Disco paralelo confinado a 2 mbar; (c) Amostra confinada a 4 mbar; (d) Disco paralelo confinado a 4 mbar; (e) Amostra tratada em plasma planar a 4 mbar... 54

Figura 4.8 – Gráfico mostrando os valores das transferências de energia obtidas das amostras e dos discos paralelos tratados termicamente por plasma... 57 Figuras 4.9 – Tratamentos de revenimento realizados sob plasma por (Galvão, 2007) nas configurações: (a) cátodo oco cilíndrico a 4 mbar, e (b) cátodo planar a 4 mbar,

LISTA DE TABELAS

CAPÍTULO 3

Tabela 3.1- Composição química do aço AISI M35... 37

CAPÍTULO 4

LISTA DE SIGLAS E SÍMBOLOS

Ai é a área do substrato i (m2); A1 é a assíntotas inferior A2 é a assíntotas superior

cp é o calor específico do material a pressão constante (J/kg K); D é o diâmetro do material (m);

D(Hv) é ovalor da dureza aplicada em vickers

dx é a largura da faixa ou nível de espalhamento onde ocorreram as maiores variações de

dureza

ar

E

é a taxa da variação de energia na amostra durante o período de aquecimento (W);

e

E

é a taxa de energia transferida para a amostra(W);

s

E

é a taxa de energia transferida da amostra(W);

liq

E

é a taxa de transferência de energia líquida (W);

Fij é o fator de forma correspondente a troca por radiação entre duas superfícies quaisquer envolventes,

no caso direção i→j considerando os efeitos de um meio participante

G0 é a Molécula de gás no estado fundamental G2 é a Molécula do gás

G* é a Molécula de gás excitada

G+ é o Íon de um gás

h é o coeficiente de transferência por convecção (W/m2 K);

J representa o fluxo de partículas transferidas que colidem por unidade de área e tempo

(1/m2s);

k é a condutividade térmica do material (W/m K);

Kb é a constante de Boltzmann cujo valor é Kb=1,38x1023 J/K 1

rad

q é a taxa de energia transferida por radiação térmica para a superfície (W);

col

cond

q é a taxa de energia transferida por condução da superfície para o seu interior (W);

2 rad

q é a taxa de energia transferida por radiação térmica da superfície (W);

conv

q é a taxa de energia transferida por convecção (W); T é a temperatura da superfície (K);

Ti é a temperatura de uma superfície i (K)

Tion é a temperatura eletrônica média dos íons (K); Tfluido é a temperatura do fluido (meio envolvente) (K); T(°C) é atemperatura revenida em grau Celsius; Tamb é a temperatura ambiente (K);

Vbias é a queda de potencial em toda bainha na frente do substrato (V) Vpl é o potencial do plasma (V)

Vs é o potencial do substrato (V) X0 é o ponto de inflexão do gráfico z é a espessura total do sólido (m);

σ é a constante de Stefan Boltzmann cujo valor é σ = 5,67x10-8

Wm-2 K-4

εi é a emitância ou emissividade da radiação da uma superfície i que envolve a fonte do

plasma

e0 é a carga elementar do elétron cujo valor é e0=1,6x10-19 coulomb;

SUMÁRIO

1. INTRODUÇÃO ... 18

2. REFERENCIAL TEÓRICO ... 21

2.1. Fundamentos de Plasma ... 21

2.2. Região Catódica ... 22

2.3. Interação Plasma – Superfície do Cátodo ... 24

2.4. Transferência de Energia do Plasma para a Superfície Tratada ... 25

2.5. Transferência de Energia Através do Efeito Cátodo Oco ... 30

2.6. Características do Aço Rápido AISI M35 ... 31

3. MATERIAIS E MÉTODOS ... 36

3.1. Metodologia Experimental... 36

3.2. Material Empregado nos Ensaios ... 36

3.3. Tratamento Térmico de Têmpera ... 37

3.4. Revenimento em Forno Resistivo ... 38

3.5. Revenimento em Plasma ... 40

3.6. Configurações dos Cátodos ... 42

3.7. Caracterização das Amostras ... 43

3.8. Ensaios de Microdureza ... 44

4. RESULTADOS E DISCUSSÕES ... 47

4.1. Perfil de Temperatura ... 50

4.2. Análise Quantitativa ... 55

5. CONCLUSÕES... 60

REFERÊNCIAS BIBLIOGRÁFICAS ... 64

18

1. INTRODUÇÃO

Nas ultimas décadas, devido ao aumento da competitividade no mercado globalizado, houve uma preocupação no que diz respeito à eficiência no processamento dos produtos industrializados. Dentre as fontes energéticas para processamento de materiais, o plasma tem se destacado como uma alternativa para a indústria em função de sua versatilidade.

Em certas aplicações como na siderurgia (fundição, redução de óxidos), metalurgia (tratamentos termoquímicos, sinterização, solda e corte) ou até mesmo no processamento de resíduos perigosos (resíduos organometálicos, lamas de eletrodeposição, borras de produção de alumínio, cinzas de incineração e lixo hospitalar), a compreensão da forma de aquecimento por plasma e seus efeitos sobre a microestrutura e propriedades dos materiais assim tratados, tornam-se cruciais para o desenvolvimento de materiais por essa tecnologia (Yamazaki et al.,

1996). No entanto, a modelagem matemática e medições experimentais para uma situação real do aquecimento do sólido imerso no plasma, é altamente complexa.

Sabe-se que no plasma, a transferência de energia ocorre por radiação do plasma para a superfície do sólido, bem como a partir dos picos térmicos criados na superfície devido ao bombardeamento das partículas. (Kersten et al., 2001). Dessa forma, espera-se que os

19

A literatura menciona que, dependendo da geometria da amostra e da descarga do plasma, o efeito de modificação na microestrutura do material pode ser mais acentuado (Galvão et al., 2008). Quando a característica da descarga luminescente convencional

(configuração cátodo planar) é modificada para configuração cátodo oco, a taxa de ionização é aumentada em mais de 100 vezes, gerando um plasma com alta taxa de colisão (Barankova, Bardos e Berg, 1996). As amostras tratadas usando esta configuração dependem da distância entre cátodos, pressão do gás e voltagem (Alves Jr, Hajek e Santos, 2003). O gás confinado no interior do cátodo oco é aquecido à temperaturas elevadas. Isto aumenta a temperatura da superfície das amostras e gera gradientes térmicos significativos em seu interior (Alves Jr, Hajek e Santos, 2003). Embora existam evidências sobre o gradiente térmico gerado em sólidos imersos em plasma, pouco se sabe quantitativamente sobre esses valores. A medida de temperatura pontual é o maior obstáculo para essa quantificação.

Sabe-se que alguns aços temperados possuem valores de dureza altamente sensíveis à temperatura de revenimento. Estes aços quando temperados e revenidos no forno resistivo, apresentam um comportamento sigmoidal na propriedade de dureza em função da temperatura de revenimento. Isso ocorre porque os carbetos finamente dispersos existentes na estrutura temperada passam por um processo de coalescimento durante o revenimento. Dentre estes aços pode-se citar o aço rápido AISI M35.

Assim, este trabalho tem por objetivo propor uma metodologia para determinar a temperatura, de forma indireta, em diferentes micro-regiões, de amostras de aço AISI M35 tratadas termicamente por plasma e, com isso, quantificar o perfil de temperatura e avaliar gradientes térmicos da superfície para seu interior. Para isso utilizar-se-á como micro sensor térmico (sonda), amostras de aço AISI M35.

21

2. REFERENCIAL TEÓRICO

2.1. Fundamentos de Plasma

O plasma que também é denominado por descarga elétrica, descarga gasosa ou descarga luminescente, frequentemente considerado como o quarto estado da matéria é uma substância predominante no Universo, apesar de ser raro no nosso planeta (Rossnagel, Cuomo e Westwood, 1989). Definido como um gás ionizado, porém eletricamente neutro, trata-se da forma gasosa em que subsistem elétrons, íons, átomos e moléculas. A neutralidade, que ocorre em média, deve-se ao fato de que qualquer desbalanceamento de carga gera um campo elétrico que move cargas no sentido de restaurar o equilíbrio. O resultado é que a densidade de elétrons mais a densidade de íons negativos é sempre igual a densidade de íons carregados positivamente. A razão entre as espécies ionizadas (átomos e/ou moléculas) e as originalmente neutras, define um parâmetro importante do plasma, que é o seu grau de ionização. Plasmas com um grau de ionização muito menor que a unidade, que se situa entre 10-6 e 10-4, são fracamente ionizadas, e denominadas plasmas frios.

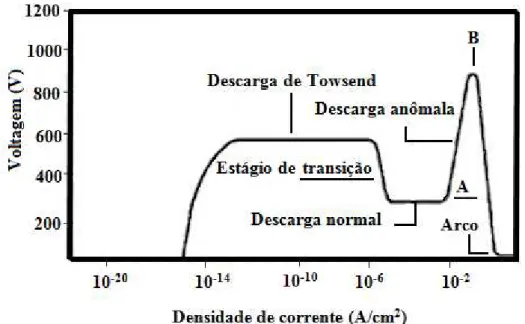

Ao se aplicar uma diferença de potencial entre dois eletrodos, que se encontram inseridos em uma câmara fechada contendo gás à baixa pressão, é formada uma região luminescente proveniente de uma descarga elétrica, onde as características dessa descarga dependerão de fatores como geometria dos eletrodos, tipo de gases ou mistura dos gases, pressão interna do sistema e diferença do potencial aplicado, (Chapman, 1980; Alves Jr, Hajek e Santos, 2003). A figura 2.1 representa a geração desta descarga luminescente e de outras três descargas. Como ilustrado na figura 2.1, antes da geração de descargas, inicialmente, a corrente é baixa e tende a aumentar com o aumento da voltagem da fonte a qual acelera as partículas carregadas. Os íons produzidos bombardeiam o cátodo produzindo elétrons secundários que colidem com as espécies neutras do gás produzindo novos íons. Como mais cargas são criadas, a corrente aumenta, mas a voltagem torna-se constante sendo limitada pela impedância da saída da fonte, esse primeiro regime é denominado de “descarga

22

sendo esse regime denominado de “descarga subnormal” ou “estágio de transição”;

permanecendo com essas condições a tensão irá cair e atingir o seu patamar mínimo, formando uma região chamada de “descarga normal” (Alves Jr, 2001). Ao se aumentar à potência transferida ao plasma, aumenta-se a corrente, sem aumento da tensão, simplesmente pelo aumento da área do cátodo recoberta pela região luminescente, ponto (A). A partir desse momento, a qualquer aumento da tensão, tem-se um aumento da corrente e a densidade da corrente torna-se uma função da voltagem, esta região é chamada de “descarga anormal” (Alves Jr, 2001).

Figura 2.1 - Curva característica de corrente elétrica versus voltagem entre dois eletrodos, numa descarga elétrica em gases (Adaptado de Alves Jr, 2001).

Por fim, para valores de corrente superior ao valor máximo da descarga anômala, o aquecimento do cátodo será substancial e a emissão termiônica contribuirá sensivelmente para o aumento da corrente, fazendo com que a descarga seja mantida a uma baixa tensão e em uma alta corrente, originando o arco elétrico (Alves Jr, 2001).

2.2. Região Catódica

23

durante uma descarga luminescente anômala, onde se pode observar, além do cátodo e a bainha catódica, uma série e espaços escuros e luminescentes.

Figura 2.2 – Aspecto visual do plasma durante a descarga luminescente anômala (ou anormal), apresentando regiões escuras e luminosas (Adaptado de Alves Jr, 2001).

A região luminosa próxima ao cátodo, denominada luminescência catódica surge devido à excitação dos átomos que foram bombardeados pelas espécies do plasma, sendo que a tonalidade da luz varia de acordo com o gás de trabalho e o material do cátodo. Logo após existe uma região escura, denominada de bainha catódica, seguida de uma região de alta luminosidade, chamada luminescência negativa que juntamente com o cátodo e a bainha são responsáveis pela maior parte da queda da tensão aplicada entre os eletrodos e, por fim, tem-se a pretem-sença da coluna positiva e da região anódica (Alves Jr, 2001). Os principais fenômenos, como ionização, transferência de cargas, excitações e produção de elétrons secundários ocorre na luminescência negativa juntamente com a região catódica (Alves Jr, 2001). As reações mais frequentes que ocorrem na região luminescente negativa são provenientes das colisões elétrons – moléculas, (Raizer, 1997), sendo classificadas como:

Ionização (e- + G0 → 2e- + G+);

24

Excitação (e- + G0→e- + G*);

Onde um elétron colide com uma molécula de gás, sendo que a energia de colisão do elétron é inferior à necessária para ionização, formando assim um elétron e uma molécula excitada.

Relaxação (G* →G0 + hv);

Quando uma molécula de gás excitada cai de nível energético emitindo fótons. Dissociação (e- + G2 →e- + G + G);

(e- + G2 → e- + G* + G);

(e- + G2 → e- + G+ + G*);

Ocorre também pela colisão elétron- molécula, dependendo da energia do elétron dessa colisão poderá originar átomos neutros, excitados ou ionizados.

Recombinação (G+ + e- → G0);

É o inverso da ionização onde elétrons chocam com a superfície e elétrons desta superfície são liberados, neutralizando as espécies.

2.3. Interação Plasma – Superfície do Cátodo

O bombardeamento das espécies ativas do plasma na superfície do cátodo é de extrema importância, pois é durante a interação íon – superfície que ocorrem vários fenômenos na superfície e na subsuperfície da amostra.

Na superfície podem ocorrer ejeções de elétrons secundários; reflexão das espécies energéticas, tais como íons e partículas neutras; desprendimento de espécies adsorvidas à superfície; ejeção de átomos da superfície através da transferência de momento pelas colisões primária ou colisões em cascata (sputtering), redeposição de espécies que sofreram sputtering pela recombinação com espécies gasosas no plasma e consequente aceleração de

25

Figura 2.3 - Possíveis interações entre íons e superfície da amostra - (Adaptado de Chapman, 1980).

2.4. Transferência de Energia do Plasma Para a Superfície Tratada

A forma como a superfície do material é aquecida diferencia o plasma das outras formas convencionais de transferência de energia. Sendo uma fonte de energia que produz um elevado grau de aquecimento local, a região do material aquecida pelo plasma produz o estado de não equilíbrio da microestrutura que altera a dureza e a resistência do material (Akamatsu e Yatsuzuka, 2003; Souza, 2005).

A transferência de energia entre o plasma e uma superfície sólida é um mecanismo bastante complexo, principalmente em se tratando do plasma de não equilíbrio. A temperatura de uma superfície aquecida é influenciada por processos como adsorção, desabsorção, difusão, reação superficial, processos químicos e colisões das partículas. A transferência de energia entre as espécies do plasma e um sólido é um mecanismo de grande complexidade, apresentando grandes dificuldades para a realização de medições e também na modelagem matemática, pois a temperatura de superfície é fortemente influenciadas pelas partículas, às reações exotérmicas e o calor de radiação (Kersten et al., 1995). Contudo, quando um sólido é aquecido, ocorre transferência de energia e após um certo tempo, o regime chega a um estado permanente, que é determinado pelo balanço do ganho de energia dos processos do plasma e perdas por radiação, condução e convecção. No regime transiente a taxa de energia transferida responsável pelo aquecimento pode ser representada pela equação 2.1.

Ear Ee Es

26

Onde, Ear

representa a variação da energia na amostra durante o período de

aquecimento, Ee

é a taxa de energia transferida para a amostra e Es

é a taxa de energia transferida da amostra. De forma equivalente pode-se reescrever o balanço de energia com os termos representantes dos mecanismos de troca térmica, ilustrado pela figura 2.4 considerando como referência a superfície de uma amostra i com uma superfície de um disco j.

Figura 2.4 - Representação esquemática dos mecanismos de troca térmica por duas superfícies envolventes i e j.

1 2

ar p rad col cond rad conv

d

E mc T q q q q q

dt

(2.2)

Onde, m representa a massa do material da amostra, cp é seu calor específico a

pressão constante, e ΔT é a variação de temperatura. qrad1 e qcol.representam as taxas de

energia doadas ao sólido de forma radiante e por colisões de partículas , qcond, qrad2 e

conv

27

convectiva.

O regime permanente é atingido quando o perfil de temperatura estabiliza, ou seja, a energia da amostra não varia com o tempo, nesta situação a quantidade de energia que entra deve ser igual a que sai. O balanço de energia expressa pela equação 2.2 mostra a contribuição de diversas fontes, as quais são: a taxa de energia transferida por radiação térmica para a superfície qrad1, a taxa de energia transferida para a superfície pelas colisões

das partículas qcol, que envolve: a energia transferida pelas cargas (elétrons e íons), a

contribuição das espécies neutras, a energia transferida pela adsorção e condensação, a energia de reação de processo exotérmico, incluindo a recombinação molecular da superfície e a energia das fontes externas (Kersten et al., 2001), a taxa de energia transferida por

condução de calor da superfície para o seu interior qcond, a taxa de energia transferida por radiação térmica da superfície qrad2 , e da taxa de energia transferida por convecção qconv.

Cada uma destas taxas tem sua parcela de contribuição para o aquecimento da superfície das amostras e dependendo da situação, algumas destas contribuições podem ser mais significativas que as outras. A contribuição da parcela radiante só é significativa quando as temperaturas são elevadas, proveniente do aquecimento das partes vizinhas da amostra, as paredes do vidro do reator, do material do porta amostra e da própria radiação do gás utilizado no tratamento (Kersten et al., 2001). Segue abaixo a representação física de cada

termo citado na equação 2.2. A equação 2.3 pode estimar a contribuição da taxa de energia transferida por radiação qrad1 para o aquecimento da superfície (Incropera e Dewitt, 2003).

1 4 (i j rad) i ij i i

q A F T (2.3)

Onde, σ é a constante de Stefan Boltzmann, Ai é a área da amostra i; Fij é o fator de forma

correspondente a troca de radiação por duas superfícies quaisquer envolventes, no caso direção i→j

considerando os efeitos de um meio participante; εi é a emitância da radiação da uma superfície i

que envolve a fonte do plasma; e Ti é a temperatura da superfície i.

A equação 2.4 pode estimar a contribuição da taxa de energia transferida de colisões das partículas qcol no aquecimento da superfície. A energia transferida pelas cargas (íons e

28

devido à energia cinética das cargas que são aceleradas da bainha até a superfície do sólido, a qual é influenciada pela espessura da bainha catódica, pressão do gás e a energia da descarga. As taxas de energias das partículas carregadas conforme a equação 2.4 é dada pelas contribuições das energias de íons positivos, íons negativos, recombinação de íons positivos e elétrons da superfície do substrato, elétrons secundários e elétrons primários, sendo que a energia destas partículas transferida dos íons, é dada pela soma do potencial de ionização do íon incidente pela energia cinética dos íons (Kersten et al., 2001).

3 0

2

col b ion bias

q J K T e V dA

(2.4)Onde, J representa o fluxo de partículas transferidas que colidem por unidade de área

e tempo (Kersten et al., 2001), Kb é a constante de Boltzmann; Tion é a temperatura

eletrônica média dos íons; e0 é a carga elementar do elétron; Vbias é a queda de

potencial em toda bainha na frente do substrato, correspondente a soma do potencial do plasma Vpl e o potencial do sólido Vs;. De acordo com (Kersten et al., 2001), no

plasma de baixa pressão, os componentes que contribuem para a transferência de energia das espécies neutras para a superfície do sólido são: o calor de adsorção ou condensação; energia de excitação; a energia cinética das partículas arrancadas do cátodo; e a energia dos átomos dos gases. Dentre esses fatores, o calor de adsorção é o que traz contribuição mais relevante para o processo. Em uma adsorção de partícula, o calor liberado pela adsorção, é cedido para a superfície, no entanto para que isso ocorra é preciso que haja uma aderência física ou química da partícula na superfície da amostra (Kersten et al., 2001).

A energia cinética das partículas oriundas do sputtering fornece uma contribuição

importante no aquecimento da superfície. A energia da partícula neutra arrancada do cátodo é de aproximadamente 1 – 30 eV e pode transferir uma quantidade considerável de sua

energia cinética à superfície, principalmente em um plasma fracamente ionizado (Zhechev et al., 2003; Souza, 2005).

A energia cinética dos átomos neutros dos gases transferida para o substrato também irá contribuir para o aquecimento da superfície. Em uma descarga luminescente à baixa pressão, o aquecimento do gás ocorre principalmente pelas colisões elásticas e pelas trocas de cargas dos íons nas colisões (Chen e Li, 2003).

29

na superfície, também contribui para o aquecimento da superfície do substrato. Isso ocorre quando há formação de moléculas devido a um processo exotérmico que age na presença da superfície sólida. A transferência de energia para a superfície sólida dar-se-á pela forma interna de excitação e vibração (Kersten et al., 2001).

Para que o balanço energético seja satisfeito, uma parcela de energia deverá ser doada pelo sólido ao meio. Esta taxa de energia Es

é um somatório de contribuições das diversas formas de transferência de energia envolvidas no processo. As equações 2.5, 2.6 e 2.7 representam as parcelas destas taxas de energias (Kersten et al., 2001).

A equação 2.5 fornece a taxa de energia transferida por condução da superfície do sólido para o seu interior qcond (Incropera e Dewitt, 2003).

qcond kA T z

(2.5)

Onde, k é a condutividade térmica do material; A é a área do sólido na direção do

fluxo térmico considerado; T é a temperatura da superfície; e z é a coordenada axial.

A equação 2.6 pode estimar a taxa de energia transferida por radiação térmica (emitida) do sólido para o meio Qrad2

(Incropera e Dewitt, 2003).

2

4 (j i rad) j ji j j

q A F T (2.6)

Onde Aj é a área do substrato j; Fji é o fator de forma correspondente a troca de radiação por duas

superfícies quaisquer envolventes, no caso direção j→i considerando os efeitos de um meio participante;

εj é a emitância da radiação da uma superfície j que envolve a fonte do plasma; Tj é a

temperatura da superfície j.

A equação 2.7 pode determinar a contribuição da taxa de energia transferida por convecção qconv (Incropera e Dewitt, 2003).

30

Onde, h é o coeficiente de transferência de calor por convecção; Tfluido é a

temperatura do fluido (meio envolvente).

A pressão do gás de trabalho pode ter uma influência significante na perda de temperatura do plasma por convecção, no entanto, a baixa pressão, o sistema possui um número menor de partículas ionizadas e, consequentemente, essas partículas são transportadas por um livre caminho médio maior, havendo para essas partículas, minimizando a troca convectiva (Kersten et al., 2001).

2.5. Transferência de Energia Através do Efeito Cátodo Oco

A configuração cátodo oco é obtida quando se tem duas paredes paralelas polarizadas catodicamente com o mesmo potencial. Essa configuração pode ser feita com diferentes geometrias tais como, dois planos paralelos, um cilindro, um arame formando uma espira, entre outras formas que também possam confinar o plasma no cátodo (Baránkova e Bárdos, 2001). Ao se modificar a característica geométrica de uma descarga luminescente convencional para a configuração cátodo oco, provoca-se um aumento de diversas ordens de magnitude na corrente da descarga, gerando plasmas estáveis e de alta densidade, sem que sejam necessárias altas pressões de operações ou campos magnéticos externos (Arslanbekov, 1998; Alves Jr, Hajek e Santos, 2003).

Quando o eletrodo oco é polarizado negativamente, dependendo do diâmetro da cavidade e do seu comprimento, a descarga pode apresentar baixa resistividade à passagem de corrente elétrica. Assim, os elétrons ficam confinados, oscilando eletrostaticamente entre as paredes do eletrodo e a amostra imersa no seu interior adquire estabilidade no volume do plasma e, consequentemente, aumenta o número de colisões ionizantes, a produção de íons e a densidade do fluxo de íons. Como a maior diferença de potencial da descarga recai sobre a bainha catódica e as paredes do cátodo, e a bainha catódica encontra-se próxima a essa paredes ionizadas negativamente, sendo assim, esses íons que se encontram no plasma dentro dessa cavidade são acelerados e, com isso, percorrem com alta energia em direção as paredes do cátodo, liberando átomos e elétrons o que produz intensos aquecimentos nas mesmas. Os novos elétrons produzidos são, então, acelerados em direção ao volume do plasma e novamente ficam oscilando entre as paredes e as amostras, gerando novas colisões ionizantes que alimentam este ciclo.

31

conhecido como efeito cátodo oco (Kolobov e Tsendin, 1995; Pessoa, 2005). Devido ao efeito cátodo oco, em se tratando de amostras imersas nessa configuração, dependendo da distância de separação entre as amostras e a parede do cátodo, da pressão do gás e da densidade do plasma, o gás dentro do cátodo pode ser aquecido a temperaturas extremamente altas afetando a temperatura da superfície das amostras tratadas (Alves Jr, Hajek e Santos, 2003).

O uso da configuração cátodo oco exibe muitas vantagens em relação à configuração tradicional, entre as quais estão: a alta densidade de elétrons, o alto grau de ativação das espécies, o sistema se apresentar de forma versátil e uma eficiente transferência de calor (Barankova, Bardos e Berg, 1996). Embora para algumas aplicações tal como a de sinterização o uso desta técnica seja bastante viável, ela é indesejável quando se trata de peças com geometria complexas ou peças com furos, onde podem ocorrer heterogeneidades na superfície das amostras tratadas. Nessas regiões, verifica-se um superaquecimento da peça e, consequentes, diferenças microestruturais da camada tratada (Vilar, 2004.).

Esses efeitos são causados pelo ambiente complexo e hostil (presente no plasma) que inclui interações com fótons, bombardeamento por elétrons, íons, átomos, moléculas e radicais neutros e energéticos. Grande parte da energia introduzida pelo bombardeamento das partículas é usada no aquecimento do material, o que produz pressões e picos térmicos. Na literatura existem registros onde foram calculados picos de temperatura da ordem de 3283 K

e pressões de 1,3x1010 Pa por 7x10-11 s de duração para partículas com energia de 100 eV

(Tsai e Bogy, 1987).

2.6. Características do Aço Rápido AISI M35

Os aços rápidos são aços ferramentas e suas formas consistem em vários elementos de liga à base de ferro e ligas de carbono, cromo, tungstênio, molibdênio, vanádio e cobalto, cuja sua principal característica está na capacidade de manter a dureza mesmo quando submetidos à temperaturas elevadas resultantes do corte de materiais em processos de usinagem, como a furação por exemplo (Hoyle, 1988; Boccalini e Goldenstein, 2001).

O primeiro aço formalmente classificado como aço rápido foi desenvolvido por volta do ano de 1900 e patenteado pela Cruciable Steel Company, consistindo em uma liga de ferro

composta de 0,7 % de carbono, 18 % de tungstênio, 4 % de cromo e 1 % de vanádio, sendo denominada de acordo com a AISI de T1 (Wilson, 1975).

32

produto que continha molibdênio (Mo) e formava carbonetos mais fortes que o original do tungstênio (W) do aço T1. A possibilidade de substituir parte do W por Mo, mais a adição de novos componentes, deram origem a outros tipos de aços rápidos (Wilson, 1975; Bayer e Walton, 1990). A Americam Iron and Stell Institute (AISI) estabeleceu uma classificação para

os aços rápidos, a qual consiste em:

Aço rápido ao Tungstênio, ou série T, onde além do tungstênio, têm-se como principais elementos de liga Cr, V, Co e C.

Aços rápidos ao Molibdênio, ou série M, onde além do molibdênio tem como principais elementos de liga os mesmos encontrados na serie T (Bayer e Walton, 1990; Bayer, Becherer e T, 1989).

Basicamente, a mais importante propriedade dos aços rápidos é a dureza a quente associada com a resistência e tenacidade (Bayer, Becherer e T, 1989).

A dureza, determinada pela resistência à penetração, é o requerimento principal de uma ferramenta de aço rápido e é usada como um controle para verificar o tratamento térmico ideal da ferramenta, uma vez que a dureza desse material varia muito de acordo com a temperatura de tratamento a qual foi submetido. Todas as ferramentas de aço rápido após o tratamento térmico de austenitização podem ser endurecidas à temperatura ambiente com dureza de aproximadamente 64 HRC, enquanto as séries M40, M30 E T15 podem alcançar 69 HRC (Bayer, Becherer e T, 1989). O gráfico da figura 2.5 mostra os valores de dureza para

uma amostra de aço rápido AISI M35, inicialmente temperada, dureza 65 HRC, e revenidas

a diferentes temperaturas, mostrando que o aço rápido AISI M35 possui uma elevada sensibilidade térmica com relação à dureza durante o tratamento de revenimento (Bayer, Becherer e T, 1989; Bayer e Walton, 1990), principalmente na região em torno de 550 °C a

33

Figura 2.5 – Variação da dureza (HRC) com o aumento da temperatura de revenimento (°C) do aço

rápido AISI M35 (Metal, 2005).

Galvão (2007) reveniu em plasma acima de 550 °C, amostras de aço rápido AISI

M35 (com a composição de C = 0,92%, Cr = 4,15%, W = 6,3%, Mo = 5,0%, V = 1,85%, Co = 4,8%) , utilizando um cátodo oco cilíndrico conforme a figura 2.6, a fim de estudar o efeito do gradiente térmico na sua microestrutura. Galvão (2007) obteve o perfil térmico através de uma relação entre dureza e temperatura de revenimento. Porém umas das dificuldades encontradas em seu trabalho foi a quantificação desses valores para simular uma situação real de aquecimento de sólidos quando imersos no plasma. Nesta referência a complexidade do fenômeno foi aumentada pela transferência de energia nas lateriais do sólido, apresentando grandes dificuldades para a realização de medições e modelagem matemática.

A partir da necessidade de conhecer melhor os mecanismos de transferência de energia por plasma, e sabendo-se que o aço rápido AISI M35 possui uma elevada sensibilidade térmica com relação à dureza durante o revenimento (Bayer, Becherer e T, 1989; Bayer e Walton, 1990), principalmente na região acima de 550 °C. Foi proposto para

34

plasma e depois caracterizadas quanto ao aspecto microestrutural e de dureza, a fim de correlacionar com a temperatura de revenimento, determinando-se assim o perfil térmico.

36

3. MATERIAIS E MÉTODOS

3.1. Metodologia Experimental

A metodologia experimental realizado neste trabalho baseia-se essencialmente em nove etapas, representadas na figura 3.1, que serão detalhadas mais adiante.

Figura 3.1 – Fluxograma das etapas básicas em sequência da metodologia utilizada.

3.2. Material Empregado nos Ensaios

37

predominantemente unidirecional utilizou-se amostras de 1 mm de espessura. Assim, este

tarugo foi cortado numa máquina de serra em fita, tomando os devidos cuidados com o aquecimento gerado pelo corte do material, através do uso de refrigeração a água durante a operação, para que a microestrutura da amostra não sofresse modificação conforme figura 3.2. As amostras foram preparadas metalograficamente por lixas com abrasividades de 80 a 2000 e, posteriormente, foram polidas com pano de polimento Wool e alumina 0,03 µm.

Tabela 3.1- Composição química do aço AISI M35

Ferro% Carbono% Cromo% Tungstênio% Molibdênio% Vanádio% Cobalto%

0,08 0,92 4,15 6,30 5,00 1,85 4,80

Figura 3.2 - Procedimento utilizado para obtenção das amostras de aço AISI M35. (a) Tarugo; (b) Máquina – Serra de Fita; (c) Amostras cortadas para serem tratadas.

3.3. Tratamento Térmico de Têmpera

As amostras foram temperadas em um forno resistivo tubular com atmosfera controlada, modelo FLY EVER, pertencente ao laboratório de materiais da UFRN mostrada na figura 3.3. Primeiramente, foi realizada uma lavagem com argônio no forno para evitar a contaminação da amostra. No tratamento térmico de têmpera, as amostras foram austenizadas com atmosfera controlada de argônio até a temperatura de 1230 °C. Inicialmente, para evitar a

38

de 40 ºC até 400 °C, com taxa de aquecimento de 15 °C/min durante 24 min. Em seguida a

temperatura foi aumentada de 400 °C a 800 °C com taxa de aquecimento de 10 °C/min e

tempo de tratamento de 40 min. Depois foi elevada de 800 °C a 1200 °C com taxa de

aquecimento de 5 °C/min com a duração de 80 min, e por fim até a temperatura de têmpera

desejada de 1200 °C a 1230 °C com taxa de aquecimento de 2 °C/min durante 15 min, onde

foram retiradas rapidamente e resfriadas ao ar. Para que todas as amostras pudessem ser temperadas de uma só vez, estas foram colocadas dentro de uma caixa (reservatório), elaboradas de chapa de aço com dimensões de 45 mm de largura, 15 mm de altura e 72 mm de

comprimento mostrado pela figura 3.4.

Figura 3.3 - Forno resistivo tubular com atmosfera controlada, modelo FLY EVER, usado para austenitização das amostras a serem temperadas.

3.4. Revenimento em Forno Resistivo

O revenimento de parte das amostras temperadas foi realizado em um forno resistivo convencional Marconi, modelo MA 385 (Forno Mufla), pertencente ao laboratório de materiais da UFRN mostrada pela figura 3.5. A fim de obter-se valores para construir o gráfico dureza versus temperatura de revenimento, seis amostras foram revenidas em temperaturas de revenimento diferentes. Sabendo, através da literatura, figura 2.4, que acima de 550 °C a relação dureza versus temperatura tem um comportamento linear possibilitando

39

dureza máxima, diminuindo para temperatura superiores. As temperaturas de revenimentos utilizadas foram 550 °C, 580 °C, 610 °C, 640 °C, 700 °C e 750 °C. Em todos os seis

revenimentos, as amostras permaneceram na temperatura de revenimento durante 2 h.

Figura 3.4 - Caixa de chapa de aço usada para acondicionar as amostras de aço durante a têmpera.

40

3.5. Revenimento em Plasma

A parte restante das amostras temperadas foram revenidas em plasma. O revenimento das amostras foi realizado em um equipamento constituído por uma câmara hermeticamente fechado, com dois eletrodos interligados a uma fonte de tensão DC (descarga contínua) em seu interior, um sistema de injeção de gases e um sistema de vácuo. A figura 3.6 mostra um esquema do reator de plasma utilizado.

A câmara utilizada tem forma cilíndrica com paredes laterais de borosilicato, 30 cm

de altura e 18 cm de diâmetro, sendo hermeticamente fechado por dois flanges de aço

inoxidável, que são vedados por gaxetas de nitrila com perfil em L. No flange superior estava a conexão do anodo, sensor de pressão e o dispositivo de quebra de vácuo, enquanto no flange inferior é inserido o termopar, e a entrada e saída de gases. O cátodo utilizado é composto de um tudo de aço inoxidável, por onde passa o termopar cromel-alumeu do tipo K, em cuja extremidade tem-se uma plataforma, apoiada e acoplada em sua volta por uma estrutura constituída de cerâmica.

Figura 3.6 – Modelo esquemático do equipamento de plasma utilizado para revenimento das amostras temperadas.

41

de saída sem carga, 1200 V; corrente máxima de entrada, 5,5 A; corrente máxima de saída, 1 A.

A leitura de pressão no interior da câmera foi medida com o auxílio de um sensor de pressão controlador digital marca Edwards.

O sistema de vácuo possui uma bomba mecânica rotativa, marca Leybold, conectada a câmera por mangueiras de borracha. O isolamento entre a câmera e a bomba foi feito por uma válvula de diafragma de adicionamento manual, modelo SPDK marca Edwards, que além de fornecer o isolamento entre a câmera e a bomba, permite controlar manualmente a pressão interna do sistema. O fornecimento de gás foi realizado através de um cilindro contendo argônio (Ar) de elevada pureza. O fluxo do gás foi controlado através de um fluxímetro da MKS intruments, modelo 247 D, que permite uma vazão de gás constante durante o tratamento do processo. A figura 3.7 mostra o reator à plasma para o revenimento de amostras de aço AISI M35.

42

Nesta etapa do processo, amostras foram revenidas em plasma de argônio (Ar), com fluxo de 16 cm3/min à temperatura de 550 °C durante 120 min, nas configurações catodo oco

e catodo planar, às pressões de 2 mbar e 4 mbar. Estas pressões de trabalho foram usadas,

devido Galvão (2007) tratar amostras de aços a baixas pressões (4 mbar). Utilizando outra

configuração geométrica, e com o intuito de verificar a influência da pressão utilizou-se também a pressão de 2 mbar. Foram revenidas três amostras, sendo duas amostras em catodo

oco a pressão de 2 mbar e 4 mbar, respectivamente uma em cada condição e, uma amostra em

catodo planar a pressão de 4 mbar. A temperatura de referência de 550 °C foi escolhida para o

tratamento a plasma, uma vez que essa temperatura é considerada a temperatura de revenimento ideal para o aço AISI M35, pois proporciona uma elevada dureza sem excessiva fragilidade do material.

3.6. Configurações dos Cátodos

O cátodo utilizado é composto de um tubo de aço inoxidável por onde passa o termopar e cuja extremidade tem uma plataforma apoiada e acoplada em sua volta por uma estrutura cerâmica. Para a configuração planar conforme a figura 3.8(a), é colocado apenas uma mesa de aço inoxidável com diâmetro de 33,45 mm que serve como porta amostra. Para a

configuração cátodo oco conforme a figura. 3.8(b), é adicionado ao porta amostra um disco paralelo de mesmo diâmetro, apoiado por um tripé de fios de 1,2 mm de espessura, formando,

então, um cátodo oco com distância entre cátodo de 12 mm. Esta distância foi escolhida

visando seguir a curva de paschen, que estabelece a relação pd versus tensão de ruptura, onde p é a pressão e d representa a distancia entre cátodos (Sismanoglu, 2010).

Nessa configuração, a amostra é colocada entre os dois cátodos. O uso deste disco paralelo (configuração catodo oco) aumenta a densidade de íons, tornando mais efetivo a transferência de energia por colisão.

43

(b)

Figura 3.8 – Representação esquemática da descarga do fluxo de energia nas configurações; (a) cátodo planar; e (b) cátodo oco

3.7. Caracterização das Amostras

Todas as amostras de aço AISI M35 usadas neste trabalho passaram por um processo metalográfico antes de serem submetidas a tratamentos térmicos e ensaios de dureza. A preparação metalográfica foi realizada tomando todos os cuidados básicos para evitar ainda mais a concentração do efeito de borda gerado pelo plasma na superfície da amostra, bem como para manter a integridade da microestrutura do material. A preparação das amostras foi realizada em duas partes. Primeiro, na superfície inteira das amostras e em segundo, na seção transversal da mesma. Para isso, durante o processo metalográfico, a superfície das amostras foi lixada com lixas de abrasividades de 80, 100, 220, 360, 400, 600, 1000, 1500, 2000 e foram polidas com pano de polimento Wool e alumina de 0,03 μm. Essa preparação foi realizada para se obter uma superfície plana antes dos tratamentos térmicos e antes das analises de microdureza.

44

Posteriormente foi realizado nesta seção a análise da microestrutura do material, empregando o microscópio eletrônico de varredura (MEV), pertencente ao laboratório de materiais da UFERSA.

3.8. Ensaios de Microdureza

Após as amostras terem sido cortadas na secção transversal e passadas por todo processo metalográfico, foi feito o uso de um microdurômetro Pantec HVS 1000 mostrado na figura 3.9, pertencente ao Laboratório de processamento de materiais por plasma (Lab Plasma). Ensaios de microdureza VICKERS foram realizados nesta região ao longo das profundidades das amostras (figura 3.10), revenidas em plasma e também das amostras revenidas em forno convencional. Ao longo da seção transversal de cada amostra e disco foram realizadas aproximadamente dezoito indentações.

A figura ilustra a região e o sentido em que foram realizados os ensaios de microdureza. As indentações foram produzidas nas amostras utilizando carga de 0,098 N (10 gf), de forma equidistante uma da outra com espaçamento de 0,02 mm na vertical e na

horizontal, da borda para o centro da amostra, conforme ilustrado na figura 3.10.

45

47

4. RESULTADOS E DISCUSSÕES

Como já citado no item 3.8, a partir dos valores de dureza medidos nas amostras revenidas em forno resistivo, estes valores nos pontos avaliados, não variaram ao longo da seção transversal para cada ensaio. Os ensaios foram realizados para as temperaturas 550, 580, 610, 640, 700 e 750 °C. Isso possibilitou a construção do gráfico, dureza versus

temperatura de revenimento mostrado na figura 4.1. A partir do comportamento exposto no gráfico montou-se a equação aproximada para descrever a variação da temperatura em função da dureza. Esta equação foi usada como referência, para inferir a temperatura no processo de revenimento a plasma, ou seja, para determinar, de maneira indireta, os valores da temperatura para construção do perfil térmico das amostras revenidas em plasma.

Figura 4.1 - Curva dureza versus temperatura de revenimento para amostras tratadas em forno resistivo ao longo da sua seção transversal.

Um ajuste da curva foi realizado através de uma linha de tendência, baseada no modelo de Boltzmann, do software empregado para fazer o processo dos dados, resultando na equação abaixo para a temperatura T(°C) revenida:

500 550 600 650 700 750 800

100 200 300 400 500 600 700 800

700°C, 236,45 Hv 610°C, 550,36 Hv

640°C, 503,98 Hv

750°C, 192,39Hv 580°C, 641,40 Hv

D U R E Z A ( H v )

TEMPERATURA ( °C )

GRÁFICO - FORNO RESISTIVO - PERFIL TRANSVERSAL - CENTRO

Boltzmann of B

48

( )

1 2

1 0( ) 2 x

A A

T C Ln d x

D Hv A

(4.1)

Onde, D(Hv) é o valor da dureza aplicada; dx é a largura da faixa ou nível de

espalhamento onde ocorreram as maiores variações de dureza; A1 é a assíntota inferior, A2 é a

assíntota superior ; x0é o ponto de inflexão do gráfico.

A equação 4.1 originária do ajuste da curva dureza versus temperatura de revenimento no forno resistivo ao longo da sua seção transversal, foi usada para determinar indiretamente o perfil térmico das amostras revenidas em plasma.

Nas amostras revenidas em plasma, o comportamento da dureza com a profundidade, na secção transversal mostrou uma não uniformidade, ao contrário das amostras revenidas em forno resistivo. Houve uma variação significativa do valor da dureza da superfície ao longo da profundidade das amostras. As amostras imersas em plasma apresentaram valores de dureza, na superfície menores do que aquelas encontradas no seu interior. Na figura 4.2 estão apresentados os perfis de dureza das amostras tratadas em plasma na configuração cátodo oco sob uma pressão de 2 mbar conforme a figura 4(a), e 4 mbar conforme a figura 4(b), e

também o perfil de dureza dos discos paralelos às amostras conforme as figuras 4(c) e 4(d), respectivamente.

Como pode ser visto, tanto nas amostras, como nos discos paralelos, a dureza aumenta da superfície para o interior do material e depois decresce até o lado oposto. Comparando-se essa configuração com a do cátodo planar, para pressão de 4 mbar,

49

Figura 4.2 - Perfis dos valores de dureza na secção transversal das amostras ao longo da sua profundidade. Região central. - (a, b) Perfis das amostras revenidas em plasma na configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente. - (c, d) Perfis dos discos paralelos revenidos em plasma na

configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente.

(a) (b)

50

Figura 4.3 - Perfil de dureza na secção transversal da amostra revenida em plasma na configuração cátodo planar, na pressão de 4 mbar ao longo da sua profundidade. Região central.

4.1. Perfil de Temperatura

Como a dureza está relacionada com a temperatura da amostra conforme a equação 4.1, obteve-se o gráfico do perfil térmico das amostras imersas em plasma. Assim foram construídos, a partir das curvas da figura 4.2 e 4.3 e com auxílio da equação 4.1, as curvas da figura 4.4.

Esses gráficos indicam que houve uma variação de temperatura entre a região superficial e o centro das amostras. Para o caso da amostra revenida na configuração cátodo oco a 2 mbar, como mostrado na figura 4.4(a), apresentou um gradiente de temperatura de

19,34 °C na superfície exposta ao plasma para o seu centro.

Já a amostra revenida na configuração cátodo oco, numa pressão de 4 mbar, como

mostrado na figura 4.4(b), verificou-se que o gradiente de temperatura para essa região foi de 66,76 °C na superfície exposta ao plasma para o centro da amostra. Estes fenômenos podem

ser explicados devido ao efeito do bombardeamento iônico na superfície dos materiais tratados em plasma. Sabe-se que a transferência térmica do plasma para a superfície se faz principalmente pela radiação e pelo bombardeamento de íons e espécies neutras energéticas (Kersten et al., 1995). No processo de bombardeamento, em cada colisão ocorre um pico

térmico, sendo depois difundido para vizinhança (Kersten et al., 2001). Dependendo da taxa

51

Figura 4.4 - Perfis dos valores de temperatura na secção transversal das amostras ao longo da sua profundidade. Região central. - (a, b) Perfis das amostras revenidas em plasma na configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente. - (c, d) Perfis dos discos paralelos revenidos em plasma na

configuração cátodo oco à pressão de 2 e 4 mbar, respectivamente.

Para amostras tratadas por descarga na configuração cátodo oco, devido o confinamento do plasma, a taxa de ionização é maior, resultando em maior taxa de bombardeamento. Para menores pressões, a energia por íon é maior, implicando em maiores

(a) (b)

52

picos térmicos e, conseqüentemente, maior gradiente térmico. Mas isso não acontece quando comparou-se as amostras confinadas em 2 mbar e 4 mbar. Neste, verificou-se que a amostra

confinada em 4 mbar possui um maior gradiente térmico que aquela confinada a 2 mbar.

Analisando o gráfico da temperatura desta última amostra, figura 4.4a), verifica-se que a superfície em contato com o porta amostra possui maior temperatura que a superfície exposta ao plasma. Uma vez que essa superfície está protegida do bombardeamento de íons e o fluxo térmico ocorre do plasma para o exterior, é esperado através do porta amostra, que a temperatura seja menor ou igual àquela do interior da amostra.

Observando cuidadosamente a micrografia dessa superfície empregando o microscópio eletrônico de varredura (MEV), conforme a figura 4.5, é possível verificar a presença de pontos que sugerem micro fusões e que podem explicar o fenômeno observado. Como a superfície não é completamente plana e o contato com o porta amostra não é completo, os pontos de contato ficam sujeitos a altas voltagens que originam micro-arcos, podendo gerar uma região de fusão local em torno do ponto de contato (Kudryavtsev, Parton e Rubinskii, Solids Mech 1982). A presença dos microarcos também explica porque a temperatura da superfície exposta ao plasma desta amostra foi menor que a de 4 mbar. Os

microarcos ocorrem quando o contato entre duas superfícies não é perfeito, ou seja, apenas alguns pontos da superfície estão em contato com o porta amostra. Isso significa que a amostra está num potencial elétrico inferior ao do cátodo, o que reduz a taxa de colisão dos íons para sua superfície, implicando numa menor temperatura.

Figura 4.5 – Micrografia da amostra revenida em plasma e confinada sob uma pressão de 2 mbar

53

Para validar a hipótese, analisou-se o perfil térmico dos discos paralelos, conforme mostrado nas figuras 4.4(c) e 4.4(d), uma vez que esses discos não possuem contato com o porta amostra e, portanto, devem estar isentos desses micro-arcos. Ou seja, uma das superfícies está exposta a plasma de alta densidade de íons (lado interno confinado do cátodo oco) e a outra superfície exposta a plasma de baixa densidade (lado externo do cátodo oco). Para a pressão de 4 mbar conforme a figura 4.4(d), verifica-se que a temperatura é máxima na

superfície exposta ao plasma, sendo a 723 °C, decrescendo para 667 °C no interior do disco e

depois aumentando para 685 °C na superfície oposta. Para o disco paralelo revenido em 2 mbar conforme a figura 4.4(c), verifica-se um comportamento semelhante, porém com

maiores gradientes térmico, ou seja, 120 °C aproximadamente da superfície para o centro. Ao

contrário do ocorrido para as amostras sobre o porta-amostra, esses resultados são coerentes. A região bombardeada e irradiada pelo plasma na configuração cátodo oco (configuração com alta densidade de íons) atingiu maior temperatura que o interior do disco. O outro lado do disco, ou seja, superfície exposta ao plasma em configuração planar (baixa densidade de íons), a temperatura ficou mais alta que a do interior do disco porque essa superfície é irradiada e bombardeada por espécies do plasma planar. Como essa configuração possui uma densidade de íons inferior que a primeira, a temperatura nesta superfície é inferior àquela exposta ao plasma na configuração do lado interno confinado do cátodo oco.

A outra situação estudada foi de amostras expostas ao plasma com baixa densidade de íons (configuração planar). Na figura 4.6 é mostrado um perfil térmico obtido a partir da figura 4.3, utilizando a equação 4.1. Este se refere à amostra revenida em 4 mbar, na

configuração planar. Verifica-se que o gradiente de temperatura entre a superfície e o interior da amostra é cerca de 20 o

C, que é aproximadamente o valor verificado para o lado do disco

paralelo exposto ao plasma planar de 4 mbar conforme a figura 4.4(d).

Uma síntese dos resultados do perfil térmico obtido nas amostras tratadas termicamente em plasma com diferentes configurações de descarga foi mostrada através da figura 4.7. Esse mapeamento foi realizado através dos valores de resultados inseridos para temperatura T,

nas amostras tratadas em plasma ao longo da profundidade (z), varrido numa certa

54

Figura 4.6 - Perfil térmico na secção transversal da amostra revenida em plasma na configuração cátodo planar, na pressão de 4 mbar ao longo da sua profundidade. Região central.

Figura 4.7 - Comportamento do perfil de temperatura mostrado em degrade de cores das amostras tratadas por plasma ao longo do seu perfil transversal, onde: (a) Amostra confinada a 2 mbar; (b) Disco

paralelo confinado a 2 mbar; (c) Amostra confinada a 4 mbar; (d) Disco paralelo confinado a 4 mbar; (e)