UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

DEPARTAMENTO DE

FÍSICA

TEÓRICA E

EXPERIMENTAL

E

DUARDOM

OREIRAD

AMASCENOD

EPOSIÇÃO DE

A

l

N

POR

S

PUTTERING NÃO

R

EATIVO

.

D

ISSERTAÇÃO DEM

ESTRADOE

DUARDOM

OREIRAD

AMASCENOD

EPOSIÇÃO DE

A

l

N

POR

S

PUTTERING NÃO

R

EATIVO

.

Trabalho apresentado ao Programa de Pós-graduação em Física do Departamento de Física Teórica e Experimental da UNIVER-SIDADE FEDERAL DO RIO GRANDE DO NORTE como requisito parcial para obtenção do grau de Mestre em Física.

Orientador:

Prof. Dr. Carlos Chesman de Araujo Feitosa

E

DUARDOM

OREIRAD

AMASCENOD

EPOSIÇÃO DE

A

l

N

POR

S

PUTTERING NÃO

R

EATIVO

.

Trabalho apresentado ao Programa de Pós-graduação em Física do Departamento de Física Teórica e Experimental da UNIVER-SIDADE FEDERAL DO RIO GRANDE DO NORTE como requisito parcial para obtenção do grau de Mestre em Física.

Data de aprovação:

__

/

__

/

____

B

ANCA

E

XAMINADORA

Prof. Dr. Carlos Chesman de Araujo Feitosa

DEPARTAMENTO DE FÍSICA TEÓRICA E EXPERIMENTAL - UFRN

Prof. Dr. Marcio Assolin Corrêa

DEPARTAMENTO DE FÍSICA TEÓRICA E EXPERIMENTAL - UFRN

Prof. Dr. Sergio André F. Azevedo

ii

Agradecimentos

Agradeço primeiramente ao Prof. Dr. Carlos Chesman de Araujo Feitosa pela orientação durante a realização desse trabalho. Por toda motivação, dedicação, compreensão e principal-mente por me abrir as portas do laboratório ensinando-me a ser um pesquisador experimental.

Aos meus pais Carlos e Eloisa pelo apoio e confiança desde quando comecei o curso de física e por todo carinho e amor que me deram, sempre. Aos meus irmãos Danilo, Daniel e Daniela por toda união e diversão quando estamos juntos. A minha filha Luiza, a estrelinha que me guia. A Rebeca por todo carinho e compreensão. Aos meus famíliares e em especial aos meus primos Paulo e Renato por todo incentivo e por acreditarem em mim.

Ao grande amigo e incentivador o Prof. Dr. Sergio Andre F. Azevedo um referencial em minha vida acadêmica desde os tempos de graduação, sempre lhe serei grato por toda confiança depositada. Ao Prof. Dr. Marcio Assolin por todas dicas e ensinamentos fundamentais durante a realização desse trabalho. Ao Prof. Ilde Guedes, aos colegas José Américo e Manilo, por toda ajuda, tornando possível a realização desse trabalho. Aos Prfs. Drs. Fernando Moraes e Claudio Furtado (UFPB) pelo incentivo em momentos difíceis. A todos os professores e funcionários do departamento de física da UFRN.

A todos os colegas e amigos da pós-graduação por todo companheirismo, não só nos mo-mentos divertidos mas, principalmente nos momo-mentos árduos durante toda essa longa trajetória. Agradecimentos especiais aos amigos Macedo, Gabriel, Thompson, Danilo, Bruno e Caio, pela ótima convivência. Aos amigos distantes geograficamente, mas sempre presentes, Alan, Edson, Lula, Matheus e Vamberto. A todos que de alguma forma tornaram essa realização possível.

“ If, in some cataclysm, all scientific knowledge were to be destroyed, and only one sentence passed on to the next generation of creatures, what statement would contain the most information in the fewest words? I believe it is the atomic hypothesis (or atomic fact, or whatever you wish to call it) that all things are made of atoms - little particles that move around in perpetual motion, attracting each other when they are a little distance apart, but repelling upon being squeezed into one another. In that one sentence you will see an enormous amount of information about the world, if just a little imagination and thinking are applied. ”

—RICHARD P. FEYNMAN (1918-1988)

iv

Resumo

Neste trabalho depositamos via magnetron sputtering de rádio-frequência não reativo nano-filmes de nitreto de alumínio (AlN). Os nanonano-filmes de nitreto de alumínio são materiais semi-condutores com alta condutividade térmica, elevado ponto de fusão, piezoeletricidade e largo "bandgap"(6,2 eV) com estrutura cristalina wurtzítica hexagonal, pertencentes ao grupo de

no-vos materiais denominados nitretos III-V que em conjunto com o nitreto de gálio e o nitreto de índio têm despertado muito interesse por possuírem propriedades físico-químicas relevan-tes para novas aplicações tecnológicas, principalmente em microeletrônica e dispositivos opto-eletrônicos. Foram depositados três grupos de nanofilmes com as espessuras dependêntes do tempo, sobre dois tipos de substratos (vidro e silício) a uma temperatura de 25°C. Os nanofilmes de AlN foram caracterizados usando três técnicas, a difração de raios-X, espectroscopia Raman e microscopia de força atômica (AFM), analisado-se a morfologia desses. Através da análise dos raios-X obtemos a espessura de cada amostra com sua respectiva taxa de deposição. A aná-lise dos raios-X também revelou que os nanofilmes não são cristalinos, evidenciando o caráter amorfo das amostras. Os resultados obtidos através da técnica, microscopia de força atômica (AFM) concordam com os obtidos usando a técnica de raios-X. A caracterização por espec-troscopia Raman evidenciou a existência de modos ativos característicos do AlN nas amostras analisadas.

v

Abstract

In this work we deposit via non-reactive magnetron sputtering of radio-frequency nanofil-mes of nitreto of aluminum(AlN). The nanofilms aluminum nitride are semiconductors materi-als with high thermal conductivity, high melting point, piezoelectricity and wide band gap (6, 2 eV) with hexagonal wurtzite crystal structure, belonging to the group of new materials called III-V nitrides in which together with the gallium nitride and indium nitride have attracted much interest because they have physical and chemical properties relevant to new technological ap-plications, mainly in microelectronic and optoelectronic devices. Three groups were deposited with thicknesses nanofilms time dependent on two substrates (glass and silicon) at a tempera-ture of 25 ° C. The nanofilms AlN were characterized using three techniques, X-ray diffraction, Raman spectroscopy and atomic force microscopy (AFM), examined the morphology of these. Through the analysis of X-rays get the thickness of each sample with its corresponding depo-sition rate. The analysis of X-rays also revealed that nanofilms are not crystalline, showing the amorphous character of the samples. The results obtained by the technique, atomic force microscopy (AFM) agree with those obtained using the technique of X-rays. Characterization by Raman spectroscopy revealed the existence of active modes characteristic of AlN in the samples.

vi

Sumário

Resumo iv

Abstract v

Lista de Figuras viii

Lista de Tabelas xi

1 Abordagem Teórica doSputtering 1

1.1 Introdução . . . 1

1.2 Técnicas de Deposição de Filmes Nanométricos . . . 2

1.2.1 Deposição Química de Vapor (CVD) . . . 3

1.2.2 Deposição Física de Vapor (PVD) . . . 4

1.2.3 Sputtering . . . 4

1.3 Introdução a Física doSputteringe Plasma . . . 6

1.3.1 A Física doSputtering . . . 6

1.3.2 Rendimento em Função da Energia do Íon Incidente . . . 8

1.3.3 Rendimento em Função da Dependência Angular . . . 9

1.3.4 Plasma . . . 10

1.4 Comportamento da Voltagem em Função da Corrente . . . 11

1.4.1 DescargaTownsend . . . 12

1.4.2 Descarga Normal e Abnormal . . . 13

1.4.3 Região da Descarga Abnormal . . . 13

1.5 Magnetron Sputtering . . . 15

1.6 Sputteringde Rádio-frequência . . . 17

1.7 Deposição e Nucleação de Filmes . . . 17

2 Materiais e Métodos 20 2.1 Introdução . . . 20

2.2 O Alumínio (Al) . . . 20

2.3 O Nitrogênio (N) . . . 23

2.4 O Nitreto de Alumínio (AlN) . . . 25

SUMÁRIO vii

2.5.1 O Sistema Rapier/Orion AJA . . . 27

2.6 Preparação dos Nanofilmes de AlN . . . 32

3 Técnicas de Caracterização dos Filmes 33 3.1 Introdução . . . 33

3.2 Difração de Raios-X . . . 34

3.2.1 Contextualização Histórica . . . 34

3.2.2 Geração e emissão de Raios-X . . . 36

3.2.3 Equação de Bragg para Difração . . . 39

3.2.4 Difração de Raios-X . . . 40

3.3 Espectroscopia Raman . . . 43

3.3.1 Contextualização Histórica . . . 43

3.3.2 Espectroscopia Ótica . . . 44

3.3.3 As Regiões do Espectro Eletromagnético . . . 45

3.3.4 O Efeito Ramam . . . 47

3.3.5 A Espectroscopia Raman . . . 50

3.3.6 Vibrações em Sólidos Cristalinos . . . 53

3.4 Microscopia de Força atômica (AFM) . . . 54

4 Resultados 56 4.1 Introdução . . . 56

4.2 Difração por Raios-X . . . 56

4.2.1 Difratogramas da Alvo . . . 56

4.2.2 Parâmetros de deposição . . . 59

4.2.3 Difratogramas dos Nanofilmes . . . 60

4.2.4 Difratogramas dos Nanofilmes a Baixos Ângulos . . . 61

4.3 Microscopia de Força Atômica (AFM) . . . 64

4.4 Espectroscopia Raman . . . 65

4.4.1 Espectro Raman do Alvo e Modos de Vibração . . . 65

4.4.2 Espectro Raman das Amostras AlN . . . 67

Considerações Finais e Perspectivas 69

A Tabela Periódica 70

viii

Lista de Figuras

1 The scientist . . . iii

1.1 Esquema do aparato utilizado por Groveem 1852.Identificamos na ilustração

a bateria A, um transformador B e a câmara evacuada onde ocorria a deposição C [4]. . . 2 1.2 Fenômenos que ocorrem durante a interação entre os íons incidentes e a

super-fície do alvo. . . 4 1.3 Esquema de sputtering DC [10]. . . 7 1.4 Rendimento sputteringpara o cobre em função das energias dos íons de gases

nobres [4]. . . 9 1.5 Dependência do rendimento do sputteringem função do ângulo de incidência

do íon em relação a normal à superfície do alvo [5]. . . 9 1.6 Lâmpada de plasma, essencialmente constituída por uma esfera de vidro com

gás a baixa pressão e um eletrodo central a alta voltagem. As cores são resultado do decaimento dos elétrons excitados para níveis mais baixos de energia, depois de terem se recombinado com os íons. Nesse processo, há emissão de luz no espectro característico do gás que está sendo excitado [14]. . . 10 1.7 Plasma de argônio no interior da máquina de plasma quiescente do LAP. Ímãs

permanentes são colocados em volta da parede interna da câmara de vácuo, produzindo um campo magnético de confinamento por cúspides multipolares. Pode-se ver claramente que os elétrons de alta energia seguem as linhas de campo magnético. O objeto fino e escuro no meio do plasma é uma sonda eletrostática [15]. . . 10 1.8 Plasma obtido durante a deposição dos nanofilmes de AlN apresentados nesse

trabalho. . . 12 1.9 Curva voltagem-corrente para uma descarga elétrica em um gás a baixa pressão

[16]. . . 12 1.10 Comportamento luminoso de uma descarga elétrica em gases [1]. . . 13 1.11 Regiões luminescentes do plasma, características de tensão e cargas para uma

LISTA DE FIGURAS ix

1.13 Nucleação e crescimento dos filmes durante a condensação heterogênea [21]. . 18

1.14 Esquema do processo de crescimento de um filme [23]. . . 19

2.1 Localização do Alumínio na tabela períodica [26]. . . 21

2.2 Localização do nitrogênio na tabela períodica [30]. . . 23

2.3 Em a) um átomo de Al cercado por quatro átomos de N, formando um tetraedro distorcido. Em b) a célula unitária do AlN, formando uma estrutura wurtzítica hexagonal [30]. . . 25

2.4 Visão interna da câmara de deposição. . . 27

2.5 Equipamento de sputtering Rapier/Orion sputtering system da AJA. . . 28

2.6 À esquerda, bomba mecânica de baixo vácuo Alcatel Vacuum Technology, sé-rie 2005 SD de dois estágios. À direita, bomba turbomolecular de alto vácuo Pfeiffer Vacuum TMU 071P . . . 29

3.1 Equipamentos utilizados porRöntgen. Em (a), o primeiro equipamento de raio-x produzido no laboratório deRöntgen, e em (b) os equipamentos originais do seu laboratório [38]. . . 34

3.2 Padrão de difração de raios-X como obtido porLauee colaboradores [41]. . . . 35

3.3 Espectro de emissão de raios-X produzido quando se utiliza o metal Molibdênio como alvo numa ampola de raios-X, funcionando a 35kV [43]. . . 36

3.4 Processo de geração de raios-X no interior de um átomo [42]. . . 37

3.5 Localização dos raios-X no espectro eletromagnético [44]. . . 38

3.6 Ilustração do efeito Bremsstrahlung [42]. . . 39

3.7 Esquema de difração dos raios-X [42]. . . 40

3.8 Padrão de difração (difratograma) de pó do NaCl [40]. . . 41

3.9 Ilustração esquemática de um difratômetro de raios-X, T(fonte), S(amostra), C(detector) e O(eixo ao redor do qual giram a amostra e o detector) [45]. . . 43

3.10 Aparato utilizado por Raman [48]. . . 44

3.11 Espectro eletromagnético [52]. . . 47

3.12 Diagramas de níveis de eneregia para os efeitos Stokes e anti-Sotkes. . . 48

3.13 Os efeitos Stokes e anti-Sotkes em um espectro Raman. . . 49

3.14 Polarização induzida em uma molécula por campo elétrico. A radiação espa-lhada pode estar em vários sentidos, na figura são mostrados em 90° e 180º [57]. . . 50

3.15 CCD (charge-coupled device) ou Dispositivo de Carga Acoplada, especialmente desenvolvido para uso na obtenção de imagens no ultravioleta [58]. . . 51

LISTA DE FIGURAS x

3.17 Espectro Raman ressonante do vapor de iodo, excitação 514 nm, mostrando a

banda fundamental (215 cm−1) e algumas das harmônicas [62]. . . . 53

3.18 Representação esquemática do conjunto haste-sonda-amostra. No detalhe, a sonda e suas dimensões nanométricas. [68]. . . 55

3.19 O potencial de Lennard-Jones. Na área abaixo da linha de força nula, as forças são atrativas. Acima desta linha, as forças são repulsivas [68]. . . 55

4.1 Difratograma do alvo de nitreto de aluminio usado em nossas deposições, onde os gráficos (a) e (b) indicam os dois lados do nosso alvo. . . 57

4.2 Difratogramas, em (a) pó de nitreto de alumínio comercial [69], em (b) um dos lados do alvo. . . 58

4.3 Difratogramas das amostras depositadas em vidro e silício. . . 60

4.4 Difração de raio-X baixo ângulo para calibração da taxa de deposição. Gráfico (a) picos a baixo ângulo obtidos para a amostra AlN no vidro a 5 horas, grá-fico (b) vetor de espalhamentoqversuso índice dos picos de Bragg, ajustado linearmente. . . 61

4.5 Difratogramas a baixos ângulos e ajustes lineares. Onde temos em (a) AlN sobre silício depositado durante 3 horas e em (b) AlN sobre vidro depositado durante 5 horas. . . 62

4.6 Difratogramas a baixos ângulos obtidos em Santa Maria, onde temos em (a) AlN sobre silício depositado durante 3 horas e em (b) AlN sobre vidro deposi-tado durante 5 horas. . . 63

4.7 Difratograma a baixo ângulo para o nitreto de alumínio sobre o vidro depositado durante 10 horas, difratogrma (UFSM-LMMM). . . 63

4.8 Espectrômetro T64000 da Jobin Yvon-SPEX, Division d’Instruments S.A.com seu sistema de micro-análise. . . 65

4.9 Espectro Raman para o nitreto de alumínio puro. . . 66

4.10 Espectro Raman para as amostras do nitreto de alumínio. . . 67

A.1 Tabela Periódica. . . 70

xi

Lista de Tabelas

1.1 Rendimento de sputtering para alguns elementos a 500 eV [4]. . . 8

1.2 Relação entre pressão e livre caminho médio usando-se magnetron sputtering [4]. . . 16

2.1 Propriedades alumínio [28]. . . 21

2.2 Propriedades nitrogênio [31]. . . 24

2.3 Ambientes de vácuo e suas respectivas pressões [1]. . . 29

3.1 Valores aproximados de comprimentos de onda, frequência e energia para algu-mas regiões do espectro eletromagnético [51]. . . 46

4.1 Parâmetros envolvidos na deposição dos nanofilmes. . . 59

4.2 Espessuras e taxas de deposições, obtidos por raios-x a baixos ângulos. . . 64

4.3 Espessuras e taxas de deposições, obtidos por microscopia de força atômica. . 64

1

C

APÍTULO1

Abordagem Teórica do

Sputtering

“Toda a nossa ciência, comparada com a realidade, é primitiva e infantil- e no entanto, é a coisa mais preciosa que temos.”

—ALBERT EINSTEIN(1879−1955)

1.1 Introdução

Muitos materiais empregados em dispositivos eletrônicos são fabricados em forma de filmes finos (nanofilmes). Os nanofilmes são depositados em um substrato por evaporação térmica, de-composição química, ou evaporação de matérias-primas pela irradiação de espécies energéticas ou fótons. Os filmes são feitos com metais, isolantes, semicondutores ou supercondutores, de-pendendo da aplicação desejada. Dentre os vários métodos de obtenção de nanofilmes, os que usam a técnica desputtering1, despertam grande interesse devido às características adquiridas pelos filmes depositados [1].

O efeitosputteringfoi reportado à primeira vez há quase dois séculos atrás. Em 1852,Sir William Robert Grove(1811−1896) apresentou um trabalho que previa a primeira observação

registrada de"sputtering", na"Philosophical Transactions"da Royal Societyem Londres [2]. Embora outros pesquisadores tivessem observado o efeito, foi Grove o primeiro a estudar o que ficou conhecido como“sputtering”enquanto pesquisava descargas luminescentes [3].

Grove observou que havia deposição de um material, quando ligava seu aparato que consis-tia, aproximadamente, em um circuito formado por uma ponta de fio mantido próximo a uma superfície altamente polida de prata, que eram seus eletrodos, na presença de gases reagentes sob uma pressão de 0,5 Torr. Ele observou também o desaparecimento da deposição quando a

1Como ainda não há consenso entre os pesquisadores quanto à tradução de algumas palavras de

1.2 TÉCNICAS DE DEPOSIÇÃO DE FILMES NANOMÉTRICOS 2

polaridade dos eletrodos era invertida [3]. O esquema do aparato utilizado porGroveem 1852 está representado na Figura 1.1.

Figura 1.1 Esquema do aparato utilizado porGroveem 1852.Identificamos na ilustração a bateria A,

um transformador B e a câmara evacuada onde ocorria a deposição C [4].

Neste capítulo discutiremos algumas técnicas de deposição de nanofilmes, os processos de

sputtering, plasma e nucleação.

1.2 Técnicas de Deposição de Filmes Nanométricos

Atualmente há uma enorme variedade de processos para deposição de filmes nanométricos (espessuras < 100 nm). Essa grande variedade dar-se, não só pelo avanço tecnológico, como também pela grande aplicabilidade desses compostos, tais como em microeletrônica, óptica e nanotecnologia.

As tecnologias de deposição dessas nanoestruturas são basicamente agrupadas em pura-mente físicos tais como os métodos de evaporação, purapura-mente químicos ou métodos físico-químicos como osputteringreativo [5].

As técnicas (PVD)Physical Vapour Deposition(deposição física de vapor), e (CVD) Che-mical Vapour Deposition (deposição química de vapor), são os métodos mais comuns para a transferência de materiais, átomo por átomo, de uma ou mais fontes de crescimento de filmes a serem depositados na superfície de um substrato [6].

Se o material depositado é produto de uma reação química, o processo é classificado como CDV, se o transporte dos vapores a partir da fonte geradora até o substrato é feito por meios físicos, sob um ambiente de vácuo, o processo é do tipo PDV.

1.2 TÉCNICAS DE DEPOSIÇÃO DE FILMES NANOMÉTRICOS 3

1.2.1 Deposição Química de Vapor (CVD)

CVD ou deposição química a vapor é uma importante técnica para síntese de nanofilmes. Com a técnica de CVD é possível fazer deposição de metais, elementos não metálicos e ainda grande quantidade de compostos como carbonetos, nitretos, óxidos, compostos intermetálicos, entre outros. Essa tecnologia é fator essencial, por exemplo, para a indústria de semicondutores, componentes eletrônicos, optoeletrônicos, foto-senssíveis e de revestimentos [7].

De modo geral, a formação de filmes por esse processo pode ser definida pela deposição atômica ou molecular (ou combinação desses) do filme em uma superfície aquecida, sendo que o filme depositado é oriundo de uma reação química, onde os precursores (átomos ou moleculas que formão o filme) estão na fase de vapor [5].

A morfologia do filme depositado é fortemente influenciada pela natureza da reação química e pelo mecanismo de ativação. Os principais mecanismos de ativação das reações químicas são: aplicação de luz, calor, campos de radio-frequência, raios-X, arcos voltaicos dentre outros. Entre as principais vantagens da técnica estão:

•Proporcionam altas taxas de deposição de filme;

•Os equipamentos utilizados para CVD não requerem ultra-vácuo e são bastante versáteis;

•Há possibilidade na mudança de composição durante a deposição e a co-deposição de

elementos ou compostos.

Entretanto, as principais desvantagens são:

•Altas temperaturas são requeridas para manter o processo de forma eficiente;

•Os gases reativos, e os produtos voláteis presentes nos processos são, na maioria dos casos,

altamente tóxicos, explosivos ou corrosivos;

1.2 TÉCNICAS DE DEPOSIÇÃO DE FILMES NANOMÉTRICOS 4

1.2.2 Deposição Física de Vapor (PVD)

Nessa técnica, os filmes são depositados num substrato, em unidades atômicas ou molecu-lares, simplesmente pelo processo da condensação. Por meio de processos físicos, tais como a evaporação, sublimação ou choque iônico em um alvo, átomos ou moléculas são transferidos da fonte para o substrato onde se depositam.Sputteringe evaporação são os dois métodos mais utilizados por essa técnica para depositar filmes. Dentro das técnicas de evaporação podemos citar a evaporação a vácuo, aelectron beam, a molecularbeam epitaxy(MBE) [8].

1.2.3 Sputtering

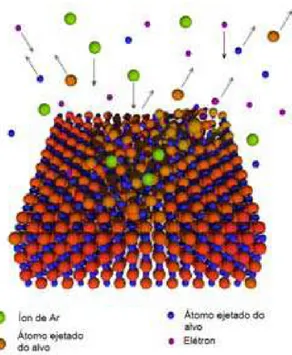

Sputteringé um método de deposição a vácuo, classificado como um método de deposição via fase de vapor (PVD). Nesse processo, os átomos do material são arrancados da superfície de um alvo por íons de alta energia gerados por um plasma contido numa câmara a vácuo. O processo de ejeção do material é conhecido como sputtering, e ocorre como resultado da transferência demomentumentre os íons incidentes e os átomos do material bombardeado, ver Figura 1.2. As características mais importantes do processo são:

Figura 1.2 Fenômenos que ocorrem durante a interação entre os íons incidentes e a superfície do alvo.

•Osputtering yield(redimento dosputtring) e as correspondentes taxas de deposição não são

1.2 TÉCNICAS DE DEPOSIÇÃO DE FILMES NANOMÉTRICOS 5

•A espessura dos filmes é de modo geral, facilmente controlada. As taxas de deposição são

extremamentes repetitivas, apenas é preciso ajustar o tempo de deposição, mantendo os demais parâmetros constantes;

•Em deposições tiposputteringnão existe ejeção de grandes aglomerados como acontece,

por exemplo, na evaporção térmica, responsáveis pela falta de uniformidade na espessura dos filmes;

•Os substratos podem ser limpos antes da deposição porsputtringreverso ou, até mesmo,

sofrerem tratamentos de passivação por plasma. Obturadores podem cobrir os alvos para processos de limpeza pré-sputteringque visam remover impurezas da superficie do alvo e também conseguir condições de equílibrio entre o plasma e a temperatura;

•O plasma pode ser manipulado por campos magnéticos para aumentar a taxa de deposição,

melhorar a uniformidade e manter elétrons muito energéticos longe do substrato evitando maiores aquecimentos;

•Os alvos mesmo com espessuras da ordem de milímetros, são usados para um grande

número de deposições;

•A técnica propicia a deposição de filmes com aderência excepcional.

Existem também desvantagens, uma das principais desvantagens do processo é o desprendi-mento de muita energia durante sua realização que, de certa forma, é um fator limitante nas taxas de variação do processo, as taxas de deposição são relativamente baixas, de 5 a 300 nm/mim.

Há também, durante o processo um aquecimento considerável do porta-substrato devido ao choque continuo de elétrons energéticos. A fim de se evitar o aumento excessivo da temperatura, costuma-se refrigerar, com água, os eletrodos [1].

1.3 INTRODUÇÃO A FÍSICA DOSPUTTERINGE PLASMA 6

1.3 Introdução a Física do

Sputtering

e Plasma

1.3.1 A Física doSputtering

Como mencionado na seção precedente, o fenômeno do sputteringencontra-se nas intera-ções entre os íons positivos, gerados por uma descarga elétrica, no gás inerte contido em uma câmera a baixa pressão. O processo de ejeção do material é o que consiste essencialmente no fenômeno desputtering, e ocorre como resultado da transferência de momentumentre os íons incidentes e os átomos do material atingido. Os átomos ou moléculas ejetados em direções aleatórias percorrem, inclusive, o espaço existente entre o alvo e o substrato, onde se deposi-tam, formando o filme [9]. Devido aos choques dos íons positivos incidentes no alvo, vários fenômenos podem ocorrer, dependendo da energia do íon até o momento da colisão, tais como:

•Ao se chocar com o alvo, os íons podem sofrer reflexões, provavelmente sendo neutralizados

no processo;

•O impacto pode gerar a ejeção de elétrons secundários que auxiliam na manutenção da

descarga gasosa (plasma);

•Alguns íons incidentes podem implantar-se no alvo;

•Alguns íons incidentes podem chocar-se com átomos do alvo e através da transferência de

momentum, desencadear uma série de colisões entre os átomos do alvo, levando a ejeção de alguns desses.

O rendimento do sputtering, ou seja, a eficiência da extração de átomos por íons incidentes é caracterizada por um parâmetro denominadoyield sputtering (Y)(rendimento dosputtering), sendo denotado pela razão:

Y = Número de átomos ejetados

Número de íons incidentes (1.1)

Esse processo está relacionado basicamente com:

•A energia, a natureza e o ângulo de incidência dos íons;

•A massa dos íons incidentes;

1.3 INTRODUÇÃO A FÍSICA DOSPUTTERINGE PLASMA 7

Figura 1.3 Esquema de sputtering DC [10].

O rendimento do processo, pode ser expresso em função da energia do íon incidente (E), da massa atômica dos íons e da massa atômica dos átomos que compõe o alvo [11], como expresso nas equações 1.2 e 1.3. Estes resultados não possuem um desenvolvimento trivial.

◮ PARA ÍONS COM ENERGIAE≤1keV,TEMOS PARA O RENDIMENTO:

Y(E) = 3α

π2

mima

(mi+ma)2

E

Uo (1.2)

Onde:

⇀Y(E) é o rendimento dosputtering;

⇀mié a massa do íon incidente;

⇀maé a massa dos átomos do alvo;

⇀E é a energia cinética dos íons incidentes; ⇀Uoé a energia das ligações dos átomos do alvo;

⇀αestá relacionada com a razãoma/mi.

◮ PARA ÍONS COM ENERGIAE>1keV,TEMOS PARA O RENDIMENTO:

Y(E) =3.56α Zi+Za

Z23

i +Z

2 3

a

mi

(mi+ma)

Sn(E)

Uo (1.3)

Onde:

⇀Zié o número atómico dos íons;

1.3 INTRODUÇÃO A FÍSICA DOSPUTTERINGE PLASMA 8

Elemento He Ne Ar Kr Xe

Alumínio 0.16 0.73 1.05 0.96 0.82 Silício 0.13 0.48 0.50 0.50 0.42 Titânio 0.07 0.43 0.51 0.48 0.43 Cobre 0.24 1.80 2.35 2.35 2.35 Zircônio 0.02 0.38 0.65 0.51 0.58

Tabela 1.1 Rendimento de sputtering para alguns elementos a 500 eV [4].

⇀Sn(E)conhecido comostopping poweré o valor médio da perda de energia por unidade

de comprimento.

O rendimento é influenciado por vários fatores dependentes tanto do íon quanto do material bombardeado. A retirada de material do alvo depende da massa do íon incidente, do tipo de ligação e estrutura do material. Alguns valores desputteringpara íons com energia de 500 eV para alvos diferentes sobre diferentes atmosferas encontra-se na Tabela 4.1.

Uma rápida análise na Tabela 4.1 fundamenta uma das razões do argônio ser o gás nobre mais utilizado em atmosferas de sputtering, pois o argônio apresenta rendimento bem maior que os outros gases, além de possuir um custo menor que o neônio, o cripitônio e o xenônio.

1.3.2 Rendimento em Função da Energia do Íon Incidente

Quanto a variação do rendimento em função da energia do íon incidente, temos que, para baixos valores de energias do íon incidente, o sputtering terá rendimento nulo, pois essa energia não será suficiente para romper a energia de ligação dos átomos que constituem o alvo. A energia de limiar (Et), específica para cada material, pode ser entendida como a energia cinética

mínima, fornecida aos átomos que formam a rede cristalina do alvo, para que estes possam se deslocar e, possivelmente, serem ejetados do alvo.

1.3 INTRODUÇÃO A FÍSICA DOSPUTTERINGE PLASMA 9

Figura 1.4 Rendimentosputteringpara o cobre em função das energias dos íons de gases nobres [4].

1.3.3 Rendimento em Função da Dependência Angular

Em relação a dependência angular (ângulo de incidência do íon), podemos observar de acordo com a Figura 1.5, que o rendimento aumenta proporcional ao aumento do ângulo de incidência dos íons em relação a normal à superfície do alvo . Isso pode ser explicado pelo fato de que, quanto menor a mudança direcional requerida no momento, mais eficiente será o choque, resultando na ejeção dos átomos do alvo. Observando a Figura 1.5, temos uma faixa de máxima eficiência do rendimento entre os ângulos de 45° a 60°, para ângulos maiores, esse rendimento decresce, favorecendo o fenômeno de reflexão.

1.3 INTRODUÇÃO A FÍSICA DOSPUTTERINGE PLASMA 10

1.3.4 Plasma

Aplicando-se uma diferença de potencial entre dois eletrodos, na presença de um gás a baixa pressão, obtém-se uma descarga luminosa de corrente contínua. Elétrons originários de uma emissão termiônica do catodo ou mesmo raios cósmicos, ao atravessarem o campo elétrico entre os eletrodos darão início ao processo de ionização do gás, gerando o plasma. Além do fenômeno de ionização, ocorrem outros fenômenos como excitação, relaxação e recombinação simultaneamente durante o processo de descarga, ver Figuras 1.6 e 1.7. Assim, no caso da deposição viasputtering, os íons positivos do plasma acelerados pelo campo elétrico, incidem sobre a superfície do catodo com energia suficiente para a ocorrência de diversos fenômenos, tais como: aquecimento da superfície do catodo, ejeção de átomos, fótons e elétrons, entre outros [13].

Esses fenômenos são aproveitados em diversas aplicações da engenharia. O plasma utili-zado na maioria das técnicas de engenharia apresenta apenas uma pequena fração de átomos ionizados, sendo que a grande maioria dos átomos permanecem em estado neutro. Cerca de um íon para cada 10.000 átomos de gás [4]. Na física, este plasma é denominado plasma frio ou

descarga luminescente.

Figura 1.6 Lâmpada de plasma, essencial-mente constituída por uma esfera de vidro com gás a baixa pressão e um eletrodo cen-tral a alta voltagem. As cores são resultado do decaimento dos elétrons excitados para níveis mais baixos de energia, depois de terem se re-combinado com os íons. Nesse processo, há emissão de luz no espectro característico do gás que está sendo excitado [14].

1.4 COMPORTAMENTO DA VOLTAGEM EM FUNÇÃO DA CORRENTE 11

Em seu volume total, o plasma é eletricamente neutro. Nele coexistem, íons, elétrons e átomos neutros. Devido a essa composição, o plasma tem um comportamento peculiar quanto a sua composição de cargas, polaridade e temperatura. Como os íons apresentam massa muito superior aos elétrons, esses mais leves, respondem melhor a mudanças no campo elétrico, sendo ditos como portadores efetivos de carga. Desse modo, o plasma tem a capacidade de responder a mudanças locais de potencial muito rapidamente, sendo quase neutro externamente, mesmo tendo a capacidade de conduzir energia elétrica.

As cargas presentes tendem a rearranjar o potencial existente no plasma. Deste modo, a região positiva próximo ao catodo fica concentrada em cargas negativas. Os elétrons se acumu-lam nesta região para anular o campo elétrico. No restante do espaço, o plasma apresenta uma diferença de potencial próximo de zero [1].

A voltagem de ruptura é definida como a voltagem mínima necessária para o estabeleci-mento de uma descarga elétrica, onde tanto a pressão quanto a distância entre os eletrodos afetam essa voltagem. Para distâncias muito pequenas, ou pressões muito altas, elétrons e íons não são acelerados o suficiente para provocar ionizações. O processo de ionização começa logo depois de aplicada a diferença de potencial entre os eletrodos, geralmente utiliza-se algum tipo de gás nobre para a ionização, sendo o argônio o gás mais utilizado.

Ao colidir com um átomo do gás, o elétron gera um íon e um novo elétron devido ao campo elétrico. Esse íon é acelerado em direção ao catodo e os dois elétrons em direção ao anodo. Se o elétron percorrer uma distância suficiente para adquirir energia cinética, por meio da aceleração do campo, ele poderá mais uma vez ionizar o gás. As reações para formações de ions (Ar+) e

espécies excitadas (Ar∗) de um átomo de argônio são:

e−+ Ar→Ar++ 2e− (1.4)

e− + Ar→Ar∗+e− (1.5)

Assim, devido à aceleração gerada pelo campo elétrico, os íons atingem o catodo e, depen-dendo de sua energia cinética no choque contra o alvo, podem, nessa colisão, emitir elétrons secundários entre muitos outros processos. Esses elétrons secundários podem, ser acelerados na direção do anodo e gerarem novas reações, provocando um efeito em cadeia, estabelecendo uma descarga estável e mantendo o plasma.

1.4 Comportamento da Voltagem em Função da Corrente

1.4 COMPORTAMENTO DA VOLTAGEM EM FUNÇÃO DA CORRENTE 12

Figura 1.8 Plasma obtido durante a deposição dos nanofilmes de AlN apresentados nesse trabalho.

Figura 1.9 Curva voltagem-corrente para uma descarga elétrica em um gás a baixa pressão [16].

1.4.1 DescargaTownsend

1.4 COMPORTAMENTO DA VOLTAGEM EM FUNÇÃO DA CORRENTE 13

1.4.2 Descarga Normal e Abnormal

Quando o número de elétrons é suficiente para gerar íons que regenerem o mesmo número de elétrons, a descarga se auto-sustenta. Nesta fase, ocorre uma queda na voltagem com um aumento brusco da corrente e da luminescência da descarga gasosa. Assim, a voltagem diminui até um limiar mínimo, é esta pequena região de voltagem constante e de aumento da intensidade da corrente, que é denominada região de "descarga normal".

Quando o catodo torna-se totalmente coberto pela luminescência, um aumento na voltagem aplicada ou aumento na pressão do gás gera um aumento proporcional na corrente. O compor-tamento do plasma nessa região é ôhmico. Esse regime de descarga é denominado de descarga "abnormal ou anormal". É essa região que, normalmente, é utilizada no processo desputtering. Como também na maioria dos processos que utilizam descarga gasosa, principalmente por-que, nela as correntes e voltagens são relativamente altas e toda área do catodo recebe corrente o que proporciona deposições mais uniformes, ver Figura 1.10.

Figura 1.10 Comportamento luminoso de uma descarga elétrica em gases [1].

Com o aumento da corrente a região abnormal é ultrapassada, esse aumento da corrente provoca o aparecimento de arcos voltaícos, com uma queda abrupta na voltagem. Esse regime é caracterizado por uma corrente mais elevada e uma diferença de potencial muito mais baixa que a descarga na região luminosa. Devido à elevada corrente e o alto fluxo de calor, esse regime requer cuidados especiais para os eletrodos, esse efeito de aquecimento provocado pela corrente é amplamente utilizado na engenharia em processos como soldagem.

1.4.3 Região da Descarga Abnormal

1.4 COMPORTAMENTO DA VOLTAGEM EM FUNÇÃO DA CORRENTE 14

constituída de bainha do catodo, espaço escuro do catodo, descarga luminescente negativa, es-paço escuro deFaradaye coluna positiva. A bainha catódica é uma faixa luminosa que envolve toda região próxima ao catodo, nela a radiação é emitida devido aos processos de excitação e neutralização dos íons juntos a superfície do catodo. Essa região tem densidade de carga predominantemente negativa, devido a mobilidade dos elétrons e pelo surgimento de elétrons secundários, oriundos dos choques entre os íons acelerados e o catodo.

A próxima região em frente do catodo é escura, nela está praticamente toda a diferença de potencial da descarga. Essa região é responsável pela grande aceleração dos íons em direção ao catodo. Devido a aceleração do campo elétrico os elétrons secundários ganham energia cinética nessa região, percorrendo uma distância correspondente ao seu livre caminho médio, adquirindo energia para ionizar os íons dos átomos do gás. Essa região também é conhecida como "espaço escuro deCrookes".

1.5 MAGNETRON SPUTTERING 15

Logo após o espaço escuro deCrookes, está a região de luminosidade intensa também co-nhecida como região de luminosidade negativa. Essa região é a mais brilhante de toda descarga. Nessa região, de brilho intenso, os elétrons perdem praticamente toda sua energia através de colisões e são acelerados novamente em direção ao anodo. Como consequência, no espaço sub-seqüente, a descarga luminosa dar lugar a uma nova região escura mais extensa que a anterior, denominada "espaço escuro de Faraday". Ao percorrerem esse espaço, os elétrons ganham energia cinética suficiente para novamente gerar colisões ionizantes, dando origem a denomi-nada "coluna positiva". Essa região constituinte do plasma, é uma região passiva e costuma ser uniforme e longa. Sua função é manter, por meio dos elétrons, a condução da corrente que se estabelece na região catódica. O tamanho dessa coluna depende do afastamento do catodo ao anodo. Assim, depois de desacelerados na coluna positiva os elétrons adquirem energia dando origem a "luminosidade do anodo". No espaço entre a luminosidade do anodo e o próprio anodo existe uma região conhecida como "espaço escuro do anodo". Vale ressaltar que os plasmas nem sempre apresentam todas essas regiões tão claramente definidas.

1.5

Magnetron Sputtering

Com o intuito de melhorar a eficiência do plasma foi desenvolvida uma técnica que consiste em criar um confinamento do elétron na região próxima ao alvo. Em corrente contínua na região de descarga abnormal, o plasma se distribui através de toda a câmara e muita energia é desperdiçada. Os elétrons ejetados do alvo muitas vezes seguem trajetórias aleatórias que os levam às paredes da câmara, assim são poucas as oportunidades de colisão entre um elétron e um átomo. Essa baixa taxa de ionização implica em uma baixa eficiência energética do plasma [17]. O magnetronSputteringé uma técnica que emprega ímãs junto à superfície de um alvo gerando um fluxo incidente de íons sobre sua superfície. Estes íons permitem que uma quantidade muito maior de átomos ou grupo de átomos seja ejetados da superfície do alvo por transferência de

momentum, ver Figura 1.12.

1.5 MAGNETRON SPUTTERING 16

Através da aplicação de campos magnéticos adequados pode-se aumentar, de forma consi-derável, a eficiência de ionização numa descarga elétrica. Aplicando-se um campo magnético

− →

B, numa descarga elétrica, a força −→F que age sobre um elétron é dada pela resultante devido as forças elétrica e magnética, como descrito pela equação 1.6.

− →

F =q−→E+ (q→−vX−→B), (1.6)

onde−→E e−→B são os campos elétrico e magnético, respectivamente, q é a carga do elétron e −→v é a sua velocidade. O efeito do termo da componente magnética (q−→vX−→B) é tornar a

trajetória do elétron espiralada, se comparado a trajetória da partícula sem o campo magnético. Devido ao aumento do comprimento da trajetória do elétron, aumenta-se a probabilidade de colisão com as moleculas do gás, elevando o grau de ionização da descarga. Como o módulo da componente magnética é o mesmo tanto para os elétrons como para átomos monoioniza-dos, a tragetória dos átomos, comparada com a dos elétrons é pouco influenciada pelo campo magnético.

No magnetronsputtering, o livre caminho médio do gás é grande chegando até 50 cm para alguns volores de pressão, ver Tabela 1.2. Os elétrons confinados percorrem uma trajetória maior e, com isso, aumentam a probabilidade de choques com os átomos do gás. A eficiência do processo de sputteringmelhora drasticamente, permitindo, simultaneamente, que a descarga se realize a pressão mais baixa (10−3 Torr ou 0,13 Pa) e corrente mais alta. O resultado é a

formação de filmes mais densos, puros e com alta qualidade [18].

Pressão (Torr) Livre Caminho Médio (mm)

10−2 5

10−3 50

10−4 500

10−5 5000

1.6 SPUTTERINGDE RÁDIO-FREQUÊNCIA 17

1.6

Sputtering

de Rádio-frequência

Quando o alvo a ser bombardeado é isolante, a chegada dos íons ao alvo gera um potencial de blindagem que interrompe a aceleração dos mesmos. Com isso não se tem mais emissão de elétrons secundários, sendo impossível a auto-sustentação do plasma.

Para sustentar o plasma, quando o alvo é um isolante, a fonte de alimentação de tensão continua é substituída por uma fonte de tensão alternada. Este sistema é chamado desputtering

RF ( radio-frequência).

No sputtering RF, utiliza-se uma fonte de corrente alternada e altas freqüências de 13 a 50 MHz. A descarga gasosa presente na câmara quando se usa esta técnica é semelhante à descarga de corrente contínua, porém com espaços escuros alternando-se nos eletrodos com a freqüência da descarga. O processo de deposição dos nanofilmes torna-se mais eficiente, pois os elétrons adquirem mais energia quando oscilam no campo da radio-freqüência. Isto também possibilita a operação do sistema a pressões mais baixas se comparado com outras modalidades desputtering.

NosputteringRF, há quase inexistência de arcos unipolares comuns em sputtering conven-cional devido ao fato de, no processo, a alternância proporcionada pela fonte inverter a direção do campo elétrico duas vezes por ciclo dificultando a sustentação do arco. O alvo do sistema é bombardeado alternadamente tanto por elétrons como por íons evitando-se acumulo de car-gas, uma vez que as cargas positivas acumuladas durante um meio ciclo são neutralizadas por elétrons no meio ciclo seguinte. Num ciclo de radio-frequência a transferência total de cargas é nula.

Outra grande vantagem dessa técnica, é que ela permite a deposição de filmes conservando-se a estequiometria a partir de alvos isolantes e/ou refratários o que é muito difícil de obter por outros métodos [19].

1.7 Deposição e Nucleação de Filmes

1.7 DEPOSIÇÃO E NUCLEAÇÃO DE FILMES 18

Na deposição, os filmes são formados átomo a átomo, sendo que as forças responsáveis pela fixação dos átomos na superfície do substrato têm origem eletrostática. Ao atingir a su-perfície do alvo, os íons energéticos, causam além da ejeção de átomos da susu-perfície do alvo, fenômenos tais como, retro-espalhamento de elétrons, emissão de raios-X, geração de fótons, emissão de elétrons secundários dentre outros. Os átomos de vapor do material ejetado do alvo são adsorvidos no substrato, mas ainda não estão combinados com outros átomos adsorvidos [20].

O processo de condensação se inicia nos primeiros momentos de formação do filme, pela formação de pequenos clustres (aglomerados), resultantes da combinação de vários átomos adsorvidos. Esses aglomerados são denominados nucleídeos e seu processo de formação é denominado nucleação. Crescimento é o processo de expansão dos núcleos, originando de forma coerente o filme, frequentemente, nucleação e crescimento ocorrem simultaneamente durante a formação do filme.

A Figura 1.13, mostra um nanofilme que cresce a partir da aglutinação dos átomos que chegam à superfície do substrato (B, C), formando os nucleídeos (D). Estes estão se formando quando átomos do alvo ou do gás bombardeiam a superfície do alvo.

Figura 1.13 Nucleação e crescimento dos filmes durante a condensação heterogênea [21].

Os átomos incidentes têm capacidade de partir ou desintegrar os nucleídeos (E). No entanto, os nucleídeos ou suas regiões mais estáveis permanecem no substrato. Com a chegada de novas partículas na superfície, os nucleídeos coalescem e se unem a outros nucleídeos.

De acordo com a Figura 1.14, podemos entender de modo simplificado a formação do filme, começando pela nucleação, seguida pelo fenômeno de coalescência, que é a fusão das peque-nas ilhas em entidades maiores, até o ponto que finalmente todos os buracos do material são preenchidos, formando o filme contínuo [22].

1.7 DEPOSIÇÃO E NUCLEAÇÃO DE FILMES 19

Figura 1.14 Esquema do processo de crescimento de um filme [23].

20

C

APÍTULO2

Materiais e Métodos

“A vida sem ciência é uma espécie de morte.”

—SÓCRATES (470 a.C. - 399 a.C.)

2.1 Introdução

No presente capítulo, iremos descrever os materiais e métodos usados na produção dos nossos nanofilmes de nitreto de alumínio. Começaremos a nossa discussão com os elementos químicos alumínio e nitrogênio, suas propriedades fundamentais, síntese e algumas curiosida-des pertinentes. Em seguida, falaremos sobre o nitreto de alumínio (AlN) e dos nanofilmes de nitreto de alumínio, algumas características e sua grande importância em aplicações tecno-lógicas atuais. Dando seguimento, descreveremos o equipamento usado no crescimento dos nanofilmes e seus constituintes básicos, tais como, bomba de vácuo, sistemas de refrigeração e de aquecimento, tudo de forma rápida e sucinta. Por fim, descreveremos o processo de cres-cimento dos nanofilmes de nitreto de alumínio através do métodomagnetron sputteringRF e todos os procedimentos adotados na deposição.

2.2 O Alumínio (Al)

Geralmente é creditado ao químico alemão Friedrich Wöhler (1800−1882), o

reconhe-cimento do isolamento do alumínio através da mistura de cloreto de alumínio com potássio em 1827, embora este metal tenha sido obtido impuro alguns anos antes pelo físico e químico dinamarquêsHans Christian Oersted(1777−1851) [24].

O alumínio, símbolo (Al) é um metal representado no grupo (família) 13 (antigo III-A) e no terceiro período (série) da tabela periódica1 com número atômico 13, eletronegatividade 1,61

na escala de Pauling e 3 elétrons no nível mais externo (camada de valência), ver Figura 2.1. O alumínio é um metal leve, macio e resistente. Possui um aspecto cinza prateado-fosco e é

2.2 O ALUMÍNIO (AL) 21

resistente à corrosão, porque sua superfície é apassivada no ar pela formação de um filme de óxido estável, a alumina (Al2O3). A espessura da camada de alumina pode ser aumentada,

fazendo o alumínio servir de anodo em uma célula eletrolítica [25].

Figura 2.1 Localização do Alumínio na tabela períodica [26].

Sua leveza, condutividade elétrica, resistência à corrosão e baixo ponto de fusão lhe confe-rem uma multiplicidade de aplicações, especialmente em soluções de engenharia aeronáutica. O alumínio em sua forma metálica é não tóxico, não magnético, e não cria faíscas quando ex-posto ao atrito. Na temperatura ambiente é sólido, sendo um dos elementos mais abundantes da crosta terrestre, cerca de 8,1%, porém raramente é encontrado puro na natureza. Alguns

minerais que o contêm são bauxita (hidróxidos de alumínio com argilas), criolita (fluoreto de alumínio e sódio) e granitos [27]. A Tabela 2.1 lista algumas propriedades do alumínio.

Grandeza Valor Unidade

Massa específica do sólido 2700 kg/m3

Ponto de fusão 660.3 °C

Calor de fusão 10.7 kJ/mol

Ponto de ebulição 2519 °C

Calor de vaporização 294 kJ/mol

Eletronegatividade 1.61 Pauling

Estados de oxidação +3

-Resistividade elétrica 2.65 10−8Ωm Condutividade térmica 237 W/(m °C)

Calor específico 904 J/(mol ºC)

Coeficiente de expansão térmica 2.31 10−5(1/ºC)

2.2 O ALUMÍNIO (AL) 22

A obtenção do metal alumínio foi um desafio para os primeiros cientistas e engenheiros. Ao ser isolado, o alumínio era um metal raro e caro. Durante o século XIX, simbolizava a tecno-logia moderna, era usado como metal precioso em joalheria e até o monumento de Washington recebeu uma caríssima ponta de alumínio. Toda essa raridade e o alto preço foram transforma-dos pela eletroquímica. O metal alumínio agora é obtido em larga escala pelo processo Hall [25]. No século XIX,Charles Martin Hall(1863-1914) era estudante de graduação emOberlin College, quando um dos seus professores de química o incentivou a tentar encontrar um mé-todo para produção de alumínio que fosse prático para o emprego em escala industrial. Hall teve o pressentimento que a eletrólise deveria servir e, embora nada soubesse de potenciais de eletrodo padrão ou mesmo da existência de íons (ainda não se sabia da existência dos mesmos), ele conhecia o trabalho deFaradaysobre a eletrólise. Após algumas tentativas,Halldescobriu que a alumina (Al2O3) dissolvida em criolita (Na3AlF6), um minério encontrado na Groelândia

que parece gelo, mas se funde a 950°C, servia a seus propósitos [25] [27].

Em 1886, menos de um ano depois de formado, em uma espécie de laboratório num barra-cão nos fundo de sua casa, Hall finalmente conseguiu alguns glóbulos brilhantes de alumínio2.

Mesmo com o baixo custo para a sua reciclagem, o que aumenta sua vida útil e a estabilidade do seu valor, as elevadas quantidades de energia necessária para a obtenção do alumínio, reduzem sobremaneira o seu campo de aplicação, além das implicações negativas no rejeito dos subpro-dutos do processo de reciclagem, a produção de uma tonelada de alumínio é acompanhada pela liberação de mais de uma tonelada de dióxido de carbono na atmosfera [27].

2Por coincidência, o mesmo processo foi descoberto uma semana depois por Paul Héroult(1863-1914) na

2.3 O NITROGÊNIO (N) 23

2.3 O Nitrogênio (N)

Sua descoberta e isolamento são atribuídos ao químico e físico escocês Daniel Rutherford

(1749−1819) em 1772. Ele removeu o oxigênio e o dióxido de carbono do ar e verificou que,

no gás residual, não havia combustão. O nome desse elemento provém do grego e significa "formador de nitron", onde "nitron"se refere ao nitrato de potássio, KNO3. Em francês, o nome

para nitrogênio é "azoto", que significa "sem vida". O primeiro químico francês A. L. Lavoisier observou que um rato morreu quando mantido numa atmosfera de nitrogênio [27].

O nitrogênio, símbolo (N) é um ametal representado no grupo (família)15 (antigo V-A) e no segundo período (série) da tabela periódica, com número atômico 7. Tem uma elevada eletro-negatividade, 3 na escala de Pauling, e 5 elétrons no nível mais externo (camada de valência) comportando-se na maioria dos compostos que forma como um íon trivalente, [29] ver Figura 2.2. É o elemento mais abundante da atmosfera terrestre e está presente em todos os seres vivos. Nas condições ambientes (25°C e 1 atm) é encontrado no estado gasoso, obrigatoria-mente em sua forma molecular biatômica (N2) como um gás inerte, incolor, inodoro e insípido,

constituindo 78,084% da atmosfera terrestre em volume e 75,5% em peso, não participando da

combustão e nem da respiração [25].

Figura 2.2 Localização do nitrogênio na tabela períodica [30].

A Tabela 2.2 lista as principais propriedades do nitrogênio. O gás nitrogênio puro é obtido pela destilação fracionada do ar líquido. O ar é resfriado à−196°C pela repetida expansão e

2.3 O NITROGÊNIO (N) 24

que entra antes que ele se expanda. Como o gás é comprimido continuamente, sua temperatura cai progressivamente até que finalmente ele se condensa. Se o gás é uma mistura, como o ar, então o líquido que se forma pode ser destilado posteriormente para a separação de seus com-ponentes. Essa técnica é usada para obter nitrogênio, oxigênio, argônio, criptônio e xenônio da atmosfera.

Grandeza Valor Unidade

Massa molecular 28.0134 g/mol

Massa específica do gás (15ºC e 1 atm) 1.185 kg/m3

Ponto de fusão -210 °C

Calor de fusão 0.72 kJ/mol

Ponto de ebulição -195.8 °C

Calor de vaporização 5.58 kJ/mol

Temperatura crítica -146.9 °C

Pressão crítica 3399.9 kPa

Massa específica crítica 314.03 kg/m3

Temperatura do ponto tríplice -210.1 °C

Pressão do ponto tríplice 12.53 kPa

Cp (a 1 atm e 25ºC) 0.029 kJ/(mol ºC)

Cv (a 1 atm e 25ºC) 0.02 kJ/(mol ºC)

Condutividade térmica (a 0ºC e 1 atm) 0.024 W/(m °C) Solubilidade em água (a 0ºC e 1 atm) 0.0234 vol/vol

Eletronegatividade 3.04 pauling

Estados de oxidação +5,+4,+3,+2,-3

-Tabela 2.2 Propriedades nitrogênio [31].

2.4 O NITRETO DE ALUMÍNIO (ALN) 25

2.4 O Nitreto de Alumínio (AlN)

Os nitretos do grupo III-V têm atraído muita atenção recemtemente devido as suas proprie-dades físicas que os tornam viáveis em aplicações tecnológicas. Estes nitretos, o GaN (nitreto de gálio), AlN (nitreto de alumínio) e o InN (nitreto de índio) possuem largura de banda proibida (band gap) desde 1,9 eV para o InN, 3,4 eV para o GaN, até 6,2 eV para o AlN [32].

O nitreto de alumínio foi sintetizado pela primeira vez em 1907, porém esse composto fi-cou quase que esquecido por algum tempo. Atualmente o nitreto de alumínio é exaustivamente estudado devido suas propriedades e várias aplicações principalmente na indústria da microele-trônica. Os elementos químicos nitrogênio e alumínio unem-se através de ligações covalentes originando o composto nitreto de alumínio. O nitreto de alumínio é um composto químico ce-râmico, que tem geralmente simetria wurtzítica hexagonal [33], porém como os outros nitretos semicondutores (III-N), pode também ser encontrado em mais duas formas cristalinas, a Zinc-blende e a cúbica (Rocksalt). Em temperatura ambiente o AlN é encontrado na fase estrutural wurtzítica. Na forma zincblende e na forma cúbica é observado apenas em altas pressões. Estas duas últimas fases são metaestáveis. A estrutura cristalina do AlN é constituída de um átomo de alumínio cercado por quatro átomos de nitrogênio, formando um tetraedro distorcido, ver Figura 2.3. A alta estabilidade química, vem em parte, dos altos valores das duas principais ligações deste composto,Al-NeAl-Al, cujo os valores são respectivamente, 300 kJmol−1e 186 kJmol−1.

2.4 O NITRETO DE ALUMÍNIO (ALN) 26

O nitreto de alumínio é um material cerâmico que não ocorre na natureza, mas pode ser sintetizado por reações em altas temperaturas, onde se destacam principalmente as técnicas de deposição química em fase gasosa assistida por plasma reativo, redução carbotérmica e nitre-tação direta [34]. Devido a sua elevada condutividade térmica (uma das mais altas entre os materiais semicondutores), o nitreto de alumínio tem se mostrado um material promissor para uso como substrato de dispositivos eletrônicos de alta potência. Outra característica importante do AlN é seu alto ponto de fusão, T= 3.487K, calor específicoCp= 0,728 J/gK e temperatura

de DebyeθD= 988 K, em sua fase wurtzítica.

A produção de nanofilmes de nitreto de alumínio é recente, os primeiros trabalhos começa-ram por volta da década de cinqüenta e despertacomeça-ram grande interesse científico devido as suas propriedades físico-químicas, cujo resultados apontam os nanofilmes de AlN como um material altamente promissor em várias aplicações elétricas, ópticas e mecânicas. Os filmes finos (na-nofilmes) de AlN, podem ser obtidos por uma grande variedade de técnicas, tanto por epitaxia como por deposição.

O métodosputteringé o mais comumente usado para a obtenção de nanofilmes, tanto por sua simplicidade e baixo custo, quanto por sua capacidade de obtenção de filmes de boa quali-dade e com propriequali-dades desejadas. Na literatura sobre esse material, encontram-se trabalhos onde as técnicas de deposição variam um pouco em cada trabalho, alguns conseguem melhor grau de cristalinidade, por exemplo, aquecendo o substrato, enquanto outros usam ambientes de

N2em baixas pressões [35].

Como o nitreto de alumínio pertence ao grupo III-V da tabela periódica, é um semicondutor com uma grande largura de banda óptico"bandgap", o que o torna um candidato promissor para aplicações em dispositivos de alta freqüência, filtros de onda acústica de superfície (SAW), dis-positivos ópticos e camadas isolantes. Os valores característicos dessas propriedades dependem do método e das condições de deposição do filme, sendo que os nanofilmes de AlN podem ser obtidos tanto por sputtering DC (corrente contínua) como por sputtering RF (rádio frequência) [37].

Dentre as principais propriedades características dos nanofilmes de nitreto de alumínio, po-demos ressaltar, seu elevado valor de dureza e condutividade térmica, e a alta resistência à temperatura mesmo em ambientes hostis [36]. Abaixo algumas propriedades do AlN e suas possíveis aplicações:

◮ Devido a alta condutividade térmica (150 W/mK) e seu baixo coeficiente de expansão

térmica, é possível seu emprego em dispositivos que exigem alta dissipação térmica.

◮Em dispositivos acústicos de altas freqüências, devido a sua excelente piezoeletricidade

2.5 MECANISMO DE DEPOSIÇÃO 27

◮ Devido a alta dureza, estabilidade química, elevado ponto de fusão, alta velocidade

acústica, é possível o seu uso em dispositivos que operam sob condições extremas como sensores para altas temperaturas e pressões.

◮ Como dispositivos óptico-eletrônicos, quando adequadamente dopado e como janela

transmissora de luz na região espectral na faixa do ultravioleta devido ao seu "bandgap"

direto de 6,2 eV [35][36][37].

2.5 Mecanismo de Deposição

2.5.1 O Sistema Rapier/Orion AJA

Os nanofilmes de nitreto de alumínio analisados nesse trabalho, foram crescidos pelo mé-todosputteringRF (rádio-frequência), usando o equipamento comercial "Rapier/Orion sputte-ring system da AJA"do grupo de magnetismo do departamento de física teórica e experimen-tal da Universidade Federal do Rio Grande do Norte (UFRN-DFTE). O equipamento mede 1.75m de altura, ver Figura 2.5, e possui uma câmara para deposição que consiste basicamente

numa câmara de aço inox de formato cúbico com 30 cm aresta. Na parte superior da câmara, encontram-se dois canhões de duas polegadas cada, e na parte inferior um porta-substrato fixo a uma distancia de 10 cm do alvo, ver Figura2.4. O porta-substrato é composto por um aquecedor resistivo, SHQ 15A PID (Proportional Integral Diferential da AJA), que permite o aquecimento do substrato a uma temperatura de até 900° C. O equipamento para fabricação dos nanofil-mes, Rapier/Orion sputtering system é alimentado por uma fonte RF (rádio-frequência), AJA 100/300 MM3X, durante todo o processo de deposição.

2.5 MECANISMO DE DEPOSIÇÃO 28

2.5 MECANISMO DE DEPOSIÇÃO 29

◮ BOMBAS DE VÁCUO

A câmara de deposição está conectada a duas bombas de vácuo. Antes do início do processo de deposição, a câmara tem que ser evacuada durante algumas horas até que o regime de alto vácuo seja atingido. Em geral, para atingir alto vácuo, usam-se duas bombas ligadas em série, uma de pré-vácuo para a evacuação da câmara até a região de médio vácuo, ligada a outra bomba onde se alcança alto vácuo. Na tabela 2.3, podemos observar alguns ambientes de vácuo e suas respectivas pressões. A faixa de pressão do nosso sistema a vácuo é da ordem de 10−6 Torr.

Vácuo Primário 0.1 à 760 Torr ou 10 à 105Pa

Vácuo Secundário 10−4à 10−1Torr ou 102à 10 Pa Alto Vácuo 10−8à 10−4Torr ou 102à 10 Pa Ultra Alto Vácuo < 10−8Torr ou < 107Pa

Tabela 2.3 Ambientes de vácuo e suas respectivas pressões [1].

Em nosso caso, temos uma bomba mecânica de baixo vácuo Alcatel Vacuum Technology, série 2005 SD de dois estágios, ligada em série a bomba turbomolecular de alto vácuo Pfeiffer Vacuum TMU 071P, ver Figura 2.6.

2.5 MECANISMO DE DEPOSIÇÃO 30

◮ SISTEMA DE REFRIGERAÇÃO

Durante todo o processo de deposição dos filmes há aquecimento do equipamento por vários motivos. Os componentes que apresentam maior tendência ao aquecimento são a bomba de vácuo termomolecular, o porta-alvo e o porta substrato que se aquecem devido aos cho-ques dos átomos e partículas carregadas no interior da câmara de deposição. A fim de evitar o superaquecimento é preciso resfriar o sistema para evitar possíveis danos ao equipamento. O equipamento está ligado a um sistema de refrigeração simples composto basicamente por um refrigerador fabricado pela empresa Tamisa com capacidade para 160 litros, uma bomba d’água de alta pressão, necessária para que ocorra circulação da água entre as partes frias e quentes do sistema, termômetro para monitoramento da temperatura da água em circulação, manôme-tro e um filmanôme-tro de água fabricado pela empresa aqua-pure modelo AP055. O resfriamento do nosso equipamento é feito através da troca de calor entre alguns componentes do equipamento e o refrigerador, usando-se como meio para equilíbrio térmico a água que circula entre essas partes do sistema. A água utilizada no processo é água destilada produzida no departamento de química da UFRN. Todo o sistema de resfriamento do equipamento é automático, basta apenas selecionar a temperatura de operação do equipamento (-3°C) através de um termostato.

◮ SISTEMA DE AQUECIMENTO DOSUBSTRATO

Acoplado ao porta substrato temos um aquecedor resistivo SHQ 15A PID (Proportional Integral Diferential heat controller) da AJA, responsável pelo aquecimento do substrato a uma temperatura desejada. A temperatura máxima atingida em nosso sistema é de 900°C.

O controlador PID é a ferramenta responsável pelo controle da temperatura de operação do equipamento, conferindo precisão e estabilidade durante o processo. O controlador PID pode ajustar os processos de medidas baseando-se na historia e na taxa de mudança do sinal de erro, para dar um controle mais apurador e estável da temperatura.

2.5 MECANISMO DE DEPOSIÇÃO 31

•P ( proporcional): Correção proporcional ao erro. Correção aplicada ao processo

que deve crescer na mesma proporção que cresce o erro entre o valor real e o desejado.

•I (integral): Correção proporcional ao erro x tempo. Erros pequenos, mas que existem há

muito tempo, requerem correção mais intensa.

•D (derivativa): Correção proporcional à taxa de variação do erro. Se o erro está variando

muito rápido, esta taxa de variação deve ser reduzida para evitar oscilações.

De forma simplificada, temos que esse tipo de controlador trabalha para manter a saída a um menor nível possível de diferença (erro) entre a variável de processo (pv) e a variável se seleção [1]. Onde temos:

•A variável de seleção (sv): é o valor aplicado no controlador, o qual define o valor

desejavél pelo usuário para a variável de processo.

•A variável de processo (pv): vem do processo e é enviada ao controlador para comparação

com o valor desejado (sv).

•A variável de controle (cv): sai do controlador e é aplicada no processo para ajustar o

parâmetro que se deseja controlar, cujo o resultado será dado pela variável do processo.

O princípio básico do controlador é:

vp−vs=erro

2.6 PREPARAÇÃO DOS NANOFILMES DE ALN 32

2.6 Preparação dos Nanofilmes de AlN

Os nanofilmes de nitreto de alumínio, nesse trabalho, foram crescidos usando o método

magnetron sputtering RF não reativo obedecendo os seguintes procedimentos para o cresci-mento. Através dosputteringnão reativo, crescemos o filme sobre quatro laminas de vidro que são nossos substratos. Antes de começar a deposição, ligamos o sistema de refrigeração um ou dois dias antes para que aja acumulo de gelo, pois, como citado nas seções precedentes, uma temperatura elevada pode acarretará danos ao equipamento. O próximo passo consiste na lim-peza do substrato, de modo que, pegamos as laminas de vidro e silício, colocamos num béquer contendo acetona e levamos ao ultrason durante 10 minutos. Em seguida, repetimos o proce-dimento citado só que substituindo a acetona por álcool metílico (metanol). Após a limpeza, depositarmos os substratos na câmara e iniciamos o seu processo de evacuação.

Para fazer vácuo ligamos primeiro a bomba mecânica até alcançarmos a região de médio vácuo, algo em torno de 10−4Torr. Atingido essa pressão, ligamos a bomba turbomolecular de alto vácuo alcançando a pressão de base. A pressão de base utilizada no crescimento dos nano-filmes de AlN foi de 9.7 x 10−6Torr, e a pressão de trabalho foi 7.5 x 10−3Torr. A temperatura de operação no processo de crescimento foi 25° C.

33

C

APÍTULO3

Técnicas de Caracterização dos Filmes

“Já que o homem é o instrumento do seu próprio conhe-cimento, é necessário estudá-lo como um instrumento an-tes que possamos avaliar o valor do que os seus sentidos nos dizem com respeito ao mundo.”

—BERTRAND RUSSELL (1872-1970)

3.1 Introdução

A difração de raios- X é uma técnica bastante usada para se obter características impor-tantes sobre a estrutura de um composto qualquer. Os Raios-X podem ser produzidos fazendo com que um feixe de elétrons de alta energia incida sobre um alvo metálico. Para obter a dis-tância dos átomos no cristal e, consequentemente, a estrutura cristalina, um feixe de raios-X é emitido sobre o cristal desconhecido. Devido sua natureza ondulatória, esse feixe é difratado dando as medidas dos ângulos de difração dos raios emergentes. Por fim, os ângulos dos fei-xes resultantes da difração são lidos e processados por um computador que calcula e mostra as configurações dos átomos no cristal.

A espectroscopia Ramam é uma técnica que permite a identificação de materiais, fornecendo tanto suas características químicas quanto estruturais. Nesta técnica, não é necessário fazer nenhuma preparação da amostra, como também, não há riscos de alterar as características do material, pois sua análise é baseada na incidência de luz monocromática. De modo que, quando a luz incidente é espalhada pelo material analisado, apenas uma pequena parte dessa luz, é espalhada inelasticamente devido à interação da luz com a matéria. Essa é uma característica intrínseca do material analisado e independe da frequência da luz incidente, e que permite a sua identificação.

3.2 DIFRAÇÃO DE RAIOS-X 34

3.2 Difração de Raios-X

3.2.1 Contextualização Histórica

Os raios-X foram descobertos no século XIX, em 1895, pelo físico alemãoWilhelm Conrad Röntgen(1845−1923), primeiro prêmio Nobel de física em 1901, devido a seus experimentos

com raios catódicos (elétrons rápidos emitidos por metais). O experimento deRöntgenconsistia basicamente de um tubo de vidro, denominado tubo de raios catódicos, conectado a uma bomba de vácuo, onde nos terminais opostos do tubo era aplicada uma voltagem de milhares de Volts (∼1000 V), gerando uma corrente em seu interior.

Figura 3.1 Equipamentos utilizados porRöntgen. Em (a), o primeiro equipamento de raio-x produzido no laboratório deRöntgen, e em (b) os equipamentos originais do seu laboratório [38].

Logo após a observação dos raios-X,1 Röntgen notou que um papel pintado com platino-cianeto de bário, posto na mesma mesa de trabalho próximo ao tubo de raios catódicos, emitia fluorescência, mesmo que o tubo de raios catódicos estivesse envolto por uma caixa de papelão.

Röntgenconcluiu que os raios-X, apesar de apresentar propriedades semelhantes às da luz, não podia ser luz comum, pois seus experimentos eram feitos sempre com o tubo de raios catódicos completamente blindado por uma caixa de papelão. Na Figura 3.1, vemos os equipamentos utilizados porRöntgen.

Röntgenpassou a observar outras propriedades dessa estranha radiação, tais como, a propa-gação em linha reta - daí a formação de sombras bem definidas e delimitadas, a alta capacidade de penetração em materiais, a insensibilidade a campos magnéticos e alta capacidade de im-pressionar chapas fotográficas. Por outro lado, sucessivas tentativas feitas por Röntgen para verificar efeitos relacionados com reflexão, refração e difração resultaram infrutíferas, levando

1Assim denominados devido ao desconhecimento, por parte da comunidade científica da época, a

3.2 DIFRAÇÃO DE RAIOS-X 35

o cientista a concluir que realmente se tratava de algo diferente de tudo o que se conhecia até então por luz ou ondas eletromagnéticas. Mesmo assim,Röntgenpublicou um artigo sobre seu trabalho, onde juntava também radiografias obtidas, por exemplo, da mão de sua esposa.

Em 1912, o físico alemãoMax von Laue (1879−1960) descobriu que o comprimento de

onda dos raios-X deRöntgenera da ordem de 10−10metros (1 Agnstrom (Å)), daí ele suspeitou que um cristal, cujo parâmetro de rede é desta ordem de magnitude, seria uma grade ideal para um experimento de difração com raios-X [39].

Laueapresentou suas idéias para o professor e físico alemãoArnold Johannes Wilhelm Som-merfeld(1868−1951) e este levantou uma série de objeções, desencorajando-o em relaçãao ao

experimento. Laue então convenceu dois pesquisadores, seu técnico W.Friedrich e um estu-danteP. Knippinga fazerem o experimento, o qual se tornou um enorme sucesso. Na primavera de 1912, eles obtiveram o primeiro diagrama de difração de raios-X em cristais, utilizando um cristal cúbico de sulfato de cobre. Por este trabalho,Laueganhou o prêmio Nobel de física de 1914 [40].

Figura 3.2 Padrão de difração de raios-X como obtido porLauee colaboradores [41].

O trabalho deLauesobre difração de raios-X, foi analisado detalhadamente pelo físico, quí-mico e matemático britânicoWilliam Henry Bragg(1862−1942) e seu filhoWilliam Lawrence

Bragg(1890−1971) na estrutura denominada esfarelita, (zincblend) ZnS. Eles tentaram

![Figura 1.1 Esquema do aparato utilizado por Grove em 1852. Identificamos na ilustração a bateria A, um transformador B e a câmara evacuada onde ocorria a deposição C [4].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/16.892.292.659.203.445/figura-esquema-utilizado-identificamos-ilustração-transformador-evacuada-deposição.webp)

![Figura 1.3 Esquema de sputtering DC [10].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/21.892.262.677.129.477/figura-esquema-de-sputtering-dc.webp)

![Figura 1.4 Rendimento sputtering para o cobre em função das energias dos íons de gases nobres [4].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/23.892.257.694.134.464/figura-rendimento-sputtering-cobre-função-energias-íons-nobres.webp)

![Figura 1.9 Curva voltagem-corrente para uma descarga elétrica em um gás a baixa pressão [16].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/26.892.236.656.453.697/figura-curva-voltagem-corrente-descarga-elétrica-baixa-pressão.webp)

![Figura 1.11 Regiões luminescentes do plasma, características de tensão e cargas para uma descarga DC abnormal [16].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/28.892.276.679.538.1108/figura-regiões-luminescentes-plasma-características-tensão-descarga-abnormal.webp)

![Tabela 1.2 Relação entre pressão e livre caminho médio usando-se magnetron sputtering [4].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/30.892.299.641.726.873/tabela-relação-pressão-caminho-médio-usando-magnetron-sputtering.webp)

![Figura 1.14 Esquema do processo de crescimento de um filme [23].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/33.892.163.838.176.363/figura-esquema-do-processo-de-crescimento-de-filme.webp)

![Figura 2.1 Localização do Alumínio na tabela períodica [26].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/35.892.131.809.236.493/figura-localização-do-alumínio-na-tabela-períodica.webp)

![Figura 2.2 Localização do nitrogênio na tabela períodica [30].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15540437.91515/37.892.129.808.629.884/figura-localização-do-nitrogênio-na-tabela-períodica.webp)