UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

UNIVERSIDADEFEDERAL DORIOGRANDE DONORTE

CENTRO DETECNOLOGIA

PROGRAMA DEPÓS-GRADUAÇÃO EMCIÊNCIA E

ENGENHARIA DOPETRÓLEO

Modelagem e Simulação de um Sistema de

Bombeio Mecânico em Poços Direcionais

Utilizando Parâmetros Concentrados

Filipe Campos de Alcantara Lins

Orientador: Prof. Dr. Adelardo Adelino Dantas de Medeiros

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Ciência e Engenharia do Petróleo da UFRN (área de concentração: Automação) como parte dos requisitos para obtenção do título de Mestre em Ciências.

Divisão de Serviços Técnicos

Catalogação da publicação na fonte. UFRN / Biblioteca Central Zila Mamede

Lins, Filipe Campos de Alcantara.

Modelagem e Simulação de um Sistema de Bombeio Mecânico em Poços Direcionais Utilizando Parâmetros Concentrados. / Filipe Campos de Alcantara Lins - Natal, RN, 2010

62 f. : il.

Orientador: Adelardo Adelino Dantas de Medeiros

Dissertação (mestrado) - Universidade Federal do Rio Grande do Norte. Cen-tro de Tecnologia. Programa de Pós-Graduação em Ciência e Engenharia do Petróleo.

1. Bombeio Mecânico - Dissertação. 2. Simulação computacional - Disserta-ção. 3. Modelagem - DissertaDisserta-ção. I. Medeiros, Adelardo Adelino Dantas de. II. Universidade Federal do Rio Grande do Norte. III. Título

Modelagem e Simulação de um Sistema de

Bombeio Mecânico em Poços Direcionais

Utilizando Parâmetros Concentrados

Filipe Campos de Alcantara Lins

Dissertação de Mestrado aprovada em 7 de maio de 2010 pela banca examinadora com-posta pelos seguintes membros:

Prof. Dr. Adelardo Adelino Dantas de Medeiros (orientador) . . . . DCA/UFRN

Dr. Benno Waldemar Assmann (externo) . . . Petrobrás

Prof. Dr. Pablo Javier Alsina . . . DCA/UFRN

Agradecimentos

À Deus, pela maravilhosa graça ao permitir a conclusão deste trabalho.

Ao meu orientador, professor Adelardo, pelos conselhos e apoio para realização deste trabalho.

Aos demais professores que, de alguma forma, contribuíram com suas idéias e críticas.

Ao Eng. Rutácio pelas críticas e sugestões.

Aos colegas do LAUT e do laboratório de robótica, pelos incentivos e ajudas.

À minha família, pela paciência e compreensão nos momentos difíceis.

Ao laboratório de Automação em Petróleo (LAUT), pelo espaço de trabalho.

Resumo

Este trabalho visa apresentar a modelagem e a simulação computacional de um sis-tema de elevação de petróleo por bombeio mecânico. Tal sissis-tema leva em consideração a geometria do poço, o escoamento do fluido na coluna de produção, o comportamento dinâmico da coluna de hastes e o uso de um modelo para o motor de indução. A coluna de hastes foi modelada de forma a utilizar parâmetros concentrados, permitindo o uso de sistemas de equações diferenciais ordinárias na simulação do comportamento da mesma.

Abstract

This work aims presenting the development of a model and computer simulation of a sucker rod pumping system. This system take into account the well geometry, the flow through the tubing, the dynamic behavior of the rod string and the use of a induction motor model. The rod string were modeled using concentrated parameters, allowing the use of ordinary differential equations systems to simulate it’s behavior.

Sumário

Sumário i

Lista de Figuras iii

Lista de Tabelas v

Lista de Símbolos e Abreviaturas vii

1 Introdução 1

1.1 Bombeio Mecânico . . . 2

1.2 Objetivos . . . 2

1.3 Organização do Trabalho . . . 3

2 Revisão Bibliográfica 5 2.1 Modelos Semi-empíricos . . . 5

2.2 Modelos Dinâmicos . . . 5

2.3 Consolidação da Bibliografia . . . 7

3 Modelo Proposto 9 3.1 Motor de indução . . . 10

3.2 Unidade de Bombeio . . . 14

3.2.1 Cálculo do Curso da haste Polida . . . 14

3.2.2 Cálculo do torque da Manivela e da velocidade da haste polida . . 15

3.3 Geometria . . . 16

3.3.1 Inclinação Constante(Φin =Φf =φ) . . . 20

3.3.2 Inclinação Variável(∆φ̸=0) . . . 21

3.4 Coluna de Hastes . . . 22

3.4.1 Atrito Viscoso . . . 25

3.4.2 Atrito Seco . . . 26

3.5 Fluido . . . 27

3.5.1 Reservatório . . . 27

3.5.2 Escoamento no Anular . . . 28

3.5.3 Escoamento na Coluna de Produção . . . 30

3.6 Bomba de Fundo . . . 30

3.7 Condições Iniciais do sistema . . . 32

4 Dados para Comparação e Resultados 33 4.1 Carta Dinamométrica . . . 35 4.2 Obtenção dos Parâmetros . . . 35 4.3 Divergência entre dados de Campo e Cartas Medidas . . . 36 4.4 Obtenção das Constantes de Atrito Viscoso (cD) e de Coulomb (µ) . . . . 37 4.4.1 Análise e Comparação dos resultados . . . 37 4.5 Resultados . . . 47

5 Conclusão e Trabalhos Futuros 53

Referências bibliográficas 54

A 57

Lista de Figuras

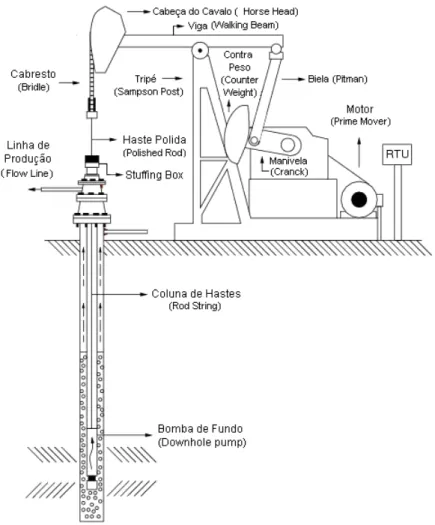

1.1 Sistema de elevação por bombeio mecânico . . . 3

3.1 Diagrama de blocos do sistema . . . 10

3.2 Motor de indução . . . 11

3.3 Circuito equivalente do motor de indução . . . 12

3.4 Equivalente de Thévenin do motor . . . 12

3.5 Arranjo esquemático da unidade de bombeio convencional . . . 14

3.6 Pontos medidos ao longo da trajetória de um poço . . . 17

3.7 Arranjo Esquemático do Modelo da Geometria . . . 18

3.8 Segmentos da Geometria . . . 18

3.9 Azimute . . . 19

3.10 Inclinação . . . 19

3.11 Inclinação constante . . . 19

3.12 Inclinação crescente . . . 19

3.13 Inclinação decrescente . . . 19

3.14 Representação interna do modelo da coluna de haste . . . 23

3.15 Trajetória do poço . . . 24

3.16 Modelo da Coluna de Hastes . . . 25

3.17 Modelo 3D do segmento de haste . . . 26

3.18 Caminho percorrido pelo fluido . . . 28

3.19 Caminho percorrido pelo fluido . . . 29

3.20 Deslocamento da bomba de fundo . . . 31

4.1 Carta Dinamométrica . . . 35

4.2 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 1. . . 47

4.3 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 2. . . 48

4.4 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 3. . . 48

4.5 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 4. . . 49

4.6 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 5. . . 50

4.7 Cartas dinamométrica medida (acima) e simulada (abaixo) do poço 6. . . 51 4.8 Movimento do primeiro (vermelho) e último (verde) segmentos de haste . 51

Lista de Tabelas

3.1 Variáveis da modelagem . . . 17

3.2 Condições de contorno de um segmento . . . 17

4.1 Dados de Equipamentos do Poço . . . 33

4.2 Dados das Unidades de Bombeio . . . 33

4.3 Dados do Motor de Indução de 460 V e 60 Hz . . . 34

4.4 Características do fluido . . . 34

4.5 Condições operacionais . . . 34

4.6 Características dos Reservatórios . . . 34

4.7 Parâmetros medidos . . . 36

4.8 Ajustes nos Dados . . . 37

4.9 Erro médio do PPRL. . . 39

4.10 Erro médio do MPRL. . . 39

4.11 Erro médio do PPHP. . . 40

4.12 Erro médio do PL. . . 40

4.13 Erro absoluto médio do PPRL. . . 41

4.14 Erro absoluto médio do MPRL. . . 41

4.15 Erro absoluto médio do PPHP. . . 42

4.16 Erro absoluto médio do PL. . . 42

4.17 Erro médio do PPRL dos 4 primeiros poços. . . 43

4.18 Erro médio do MPRL dos 4 primeiros poços. . . 43

4.19 Erro médio do PPHP dos 4 primeiros poços. . . 44

4.20 Erro médio do PL dos 4 primeiros poços. . . 44

4.21 Erro absoluto médio do PPRL dos 4 primeiros poços. . . 45

4.22 Erro absoluto médio do MPRL dos 4 primeiros poços. . . 45

4.23 Erro absoluto médio do PPHP dos 4 primeiros poços. . . 46

4.24 Erro absoluto médio do PL dos 4 primeiros poços. . . 46

Lista de Símbolos e Abreviaturas

A Distância do mancal de sela ao centro da cabeça da UB, mm (in); Aanular Área de seção do anular, m2(in2);

Af Área de seção do fluido, m2(in2);

Ap Área do pistão da bomba de fundo, m2(in2); Ar Área do segmento de haste, m2(in2);

At Área dotubing, m2(in2);

⃗B Vetor binormal;

Bub Desbalanceio estrutural da UB, kgf; Bg Fator volume de formação do gás;

Bo Fator volume de formação do óleo;

C Distância do mancal de sela ao centro da barra equalizadora, mm (in); Co Constante de compressibilidade do líquido;

CPM Número de ciclos de bombeamento que ocorre num minuto; cD Coeficiente de atrito viscoso;

dp Diâmetro do pistão da bomba de fundo, m (in); do Densidade do óleo;

dr Diâmetro do segmento de haste, m (in); dt Diâmetro da tubulação, m (in);

dw Densidade da água;

E Módulo de Young, Pa (psi);

Esep Eficiência de separação natural do gás;

e1,eq Tensão resultante de Thévenin, V;

em Espaço morto na bomba de fundo, m (in);

⃗

F Vetor força de um segmento, N (lbf);

Fbomba Força produzida pela bomba de fundo, N (lbf); Fhaste Força aplicada na haste polida, N (lbf);

⃗

Fin Vetor força de entrada de um segmento, N (lbf);

⃗

FL Vetor força lateral de um segmento, N (lbf);

⃗

Fs Vetor força de atrito seco de um segmento, N (lbf);

Fv Força de atrito viscoso de cada segmento de haste, N (lbf); f Módulo do vetor força da haste em um segmento, N (lbf);

fd Módulo do vetor força relacionada à pressào de descarga, N (lbf); ff Módulo do vetor força do fluido em um segmento, N (lbf);

fin Módulo do vetor força de entrada de um segmento, N (lbf); fL Módulo do vetor força lateral de um segmento, N (lbf); fo Fração de óleo;

fs Módulo do vetor força de atrito seco de um segmento, N (lbf); fsep Módulo da força relacionada à pressào de separação, N (lbf); fT Fator de torque, m (ft);

fv Módulo do vetor força de atrito viscoso de um segmento de haste, N (lbf); fw Fração de água;

fe Frequência elétrica, Hz;

⃗

K Vetor Curvatura;

K Distância do eixo da manivela ao mancal de sela, mm (in); k Constante de elasticidade de um segmento,N/m (lbf/in); hbomba Profundidade instalada da bomba, m (in);

ianc Variável que determina se a tubulação é ancorada ou não,true=0 e f alse=1 mm (in);

ˆ

I2 Corrente do rotor do motor de indução, A; IP Índice de produtividade;

j Constante complexa;

L Comprimento de um segmento de poço, m (in);

Lb Distância entre as válvulas da bomba de fundo, m (in); Lgeo Comprimento de um segmento de geometria, m (in); Lm Comprimento medido do poço, m (in);

M Momento máximo dos contrapesos, (in. lbs); m Massa de um segmento de haste, kg;

Mm Torque da manivela sem contrapesos, N.m (lbf.in); mcp Massa dos contrapesos, kgf;

⃗N Vetor tangente;

nf ases Número de fases do motor de indução;

ns Velocidade síncrona, rpm;

⃗P Vetor força peso de um segmento de haste, N (lbf); ⃗Pfluido Vetor força peso de um segmento de fluido, N (lbf);

P Comprimento da biela, mm (in); PD Pump displacement, m3/dia;

Pb Pressão interna da bomba de fundo, Pa (psi); Pd Pressão na descarga da bomba de fundo, Pa (psi); Pe Pressão estática do reservatório, Pa (psi);

Prev Pressão no revestimento, Pa (psi);

Psep Pressão no separador, Pa (psi);

p Módulo do vetor força peso de um segmento do segmento de haste, N (lbf); pfluido Módulo do vetor força peso de um segmento do segmento de fluido, N (lbf); Np Número de pólos do motor de indução;

Qbomba Vazão da bomba de fundo para a coluna de produção, m3/dia; Qfluido Vazão na superfície, m3/dia;

Qmax Vazão máxima do reservatório, m3/dia; Qreserv Vazão do reservatório, m3/dia;

Qteste Vazão de teste do reservatório, m3/dia;

⃗

R Vetor posição;

RGO Razão gás óleo, m3/m3;

Rs Razão de solubilidade, m3/m3;

rgeo Raio da circunferência, m (in); R1 Resistência efetiva no estator,Ω; R2 Resistência efetica do rotor,Ω;

rmotor Raio da polia no eixo do motor, m (in);

rredutor Raio da polia no eixo de entrada do redutor, m (in);

S Comprimento do poço medido à partir da bomba de fundo, m (in); Sub Curso da haste polida, m (in);

Sub,max Curso máximo da haste polida, m (in);

Sp Curso máximo do pistão da bomba de fundo, m (in); s Escorregamento do motor;

⃗

T Vetor tangente;

Tmec Conjugado mecânico do motor de indução, N.m (lbf.in); W Comprimento do arco que representa o poço, m (in);

v Velocidade de um segmento de haste, m/s (in/s);

vs Velocidade do som através da coluna de hastes, m/s (in/s); vub Velocidade do movimento alternativo da UB, m/s (in/s); vf Velocidade do fluido num segmento, m/s (in/s);

vfluido,in Velocidade do fluido que entra na tubulação, m/s (in/s);

vfluido[] Vetor que representa a velocidade dos segmentos de fluido, m/s (in/s); vhaste Velocidade do último segmento de haste, m/s (in/s);

vin Velocidade de entrada num segmento, m/s (in/s); vl Velocidade superficial do fluido no anular,m/s(in/s); vub Velocidade na haste polida, m/s (in/s);

vp Velocidade do pistão, m/s (in/s);

v∞ Velocidade terminal de subida da bolha,m/s(in/s);

Xm Reatância de magnetização do motor de indução,Ω;

X1 Reatância de disperção do estator,Ω; X2 Reatância de disperção do rotor,Ω; xcp Distância dos contrapesos, m (in); Z1,eq Impedância de Thévenin,Ω;

Zc Posição do centro da circunferência no eixoZ, m (in);

αfluido Fração de gás em vazio;

β Ângulo entre C e P, graus;

∆L Comprimento do segmento de haste, m (in); η Viscosidade do fluido, Pa.s (cp);

θ Deslocamento angular, rad (GRAU)

µ Coeficiente de atrito seco; δ Fator de reduçao do redutor;

ε Erro;

εmed Valor medido;

¯

ε Erro médio;

Ω Erro Absoluto;

¯

Ω Erro absoluto médio;

ρg Massa específica do gás, kg/m3(lbm/f t3);

ρl Massa específica do líquido, kg/m3(lbm/f t3);

ρr Massa específica do segmento do material da haste, kg/m3;

τmotor Torque no eixo do motor, N.m (lbf.in);

τub Torque Líquido, N.m (lbf.in);

φ Ângulo de inclinação medido em relação a vertical de um ponto do poço, grau (rad);

ϕ Ângulo entre a posição 12 horas eK, grau (rad);

ψ Ângulo de azimute medido em relação ao norte de um ponto do poço, grau

(rad);

Ψub Ângulo entre C e K, grau;

ψb Ângulo entre C e K, no bottom stroke, grau;

ψt Ângulo entre C e K, no top stroke, grau;

ωe Frequência angular de excitação elétrica, (rad/s);

ωmotor Velocidade angular do motor de indução, grau/s (rad/s);

ωredutor Velocidade na saída do redutor, grau/s (rad/s);

ωs Velocidade síncrona, rad/s;

IPR: Inflow Performance Relationship

UFRN: Universidade Federal do Rio Grande do Norte

Capítulo 1

Introdução

Um poço de petróleo, no início de sua vida produtiva, geralmente produz por elevação natural, ou seja, o fluido no fundo do poço alcança à superfície sem a necessidade de utilização de nenhum tipo de equipamento que eleve este fluido. Isto ocorre devido à pressão no fundo do poço ser superior a todas as perdas de pressão que o fluido sofre ao longo da elevação. Quando esta pressão começa a diminuir, a diferença entre a pressão no fundo e todas as perdas de pressão começa a cair, causando uma diminuição do fluxo que chega à superfície. Se tal queda de pressão no fundo do poço continuar ocorrendo, o fluxo na superfície cessará. Para poços com vazão baixa ou nula, foram criados métodos artificiais de elevação para compensarem a baixa pressão no fundo.

Os principais métodos de elevação artificial são:

• Gás-lift Contínuo e Intermitente, que é utilizado em poços que produzem fluidos com alto teor de areia e elevada razão gás líquido;

• Bombeio Centrífugo Submerso (BCS), indicado para poços com com fluidos de alta viscosidade e temperatura;

• Bombeio Mecânico (BM), indicado para elevar quantidades médias de fluido em

poços rasos e quantidades pequenas em poços profundos;

• Bombeio por Cavidades Progressivas (BCP), utilizado em poços com fluido viscoso e com altos teores de areia.

Segundo Thomas (2004), a escolha do melhor método de elevação artificial para um determinado poço ou campo depende de vários fatores. Entre eles os principais são: nú-meros de poços, diâmetro do poço, produção de areia, vazão, profundidade do reservató-rio, viscosidade dos fluidos, mecanismos de produção do reservatóreservató-rio, energia disponível, acesso a poços, distância dos poços às estações ou plataformas de produção, equipamento disponível, pessoal treinado, investimento, custo operacional e segurança.

2 CAPÍTULO 1. INTRODUÇÃO

1.1

Bombeio Mecânico

A história da elevação artificial em poços de petróleo começou logo após o nascimento da indústria de petróleo. O bombeio mecânico foi o primeiro e mais utilizado método de elevação artificial. Tal uso permanece até os dias atuais e, embora não seja responsável pelo maior volume de petróleo elevado, ainda é o método mais utilizado em número de poços.

Atualmente as principais aplicações do bombeio mecânico são para elevar quantidades médias de fluido em poços rasos e quantidades pequenas em poços de grande profundi-dade. Também é importante frisar que, embora os poços de petróleo sejam em sua maioria verticais, problemas como a existência de rios, salinas e cidades acima do objetivo de per-furação podem implicar na necessidade de projetos com poços direcionais. Quando um poço direcional terrestre possui uma baixa vazão e pouca produção de gás, o bombeio mecânico é um método viável.

Segundo Takács (2003), os equipamentos utilizados no bombeio mecânico podem ser divididos em dois conjuntos: equipamentos de superfície e de subsuperfície ou de fundo. Os principais equipamentos são:

1. Equipamentos de superfície

• motor de superfície (prime mover), que pode ser um motor elétrico ou de combustão interna;

• redutor (gearbox), que reduz a alta velocidade do motor e aumenta o torque no eixo de carga da unidade de bombeio;

• unidade de bombeio (pumping unit), que transforma o movimento rotativo do motor de superfície em movimento alternativo;

• haste polida (polished rod), que conecta a unidade de bombeio à coluna de hastes e assegura uma vedação na cabeça do poço de forma a impedir que o fluido saia de dentro do poço.

2. Equipamentos de subsuperfície

• Tubulação (tubing), que guia o fluido bombeado no poço até a superfície;

• Coluna de hastes (rod string), que é composta por um conjunto de hastes que provê a conexão entre os equipamentos de superfície e a bomba de fundo;

• Pistão (plunger), que é a parte móvel da bomba de fundo conectada à coluna de hastes;

• Camisa da bomba (pump barrel), que é a parte estacionária da bomba de fundo.

1.2

Objetivos

1.3. ORGANIZAÇÃO DO TRABALHO 3

Figura 1.1: Sistema de elevação por bombeio mecânico

Diante dessas justificativas, este trabalho se propõe ao desenvolvimento de um modelo de simulação de um sistema de bombeio mecânico que leve em consideração:

• a influência da geometria do poço no peso da haste e do fluido; • o atrito seco, gerado entre a coluna de haste e a tubulação;

• o atrito viscoso, gerado entre coluna de hastes e o fluido dentro da tubulação;

• o enchimento parcial do pistão;

• o comportamento cinemático da unidade de bombeio e do motor de indução.

1.3

Organização do Trabalho

4 CAPÍTULO 1. INTRODUÇÃO

Capítulo 2

Revisão Bibliográfica

O grande número de pesquisas realizadas para obtenção dos parâmetros de projetos e análises do bombeio mecânico (BM) mostram sua importância para a indústria de petró-leo. Os primeiros trabalhos foram publicados no início da década de 30 e contaram com grande empirismo. Com o passar do tempo, a necessidade por métodos mais precisos trouxe os primeiros modelos matemáticos que descrevem a dinâmica do BM. Os esforços para encontrar modelos matemáticos que descrevam o sistema permanecem até hoje.

Os modelos de obtenção de parâmetros podem ser divididos em dois grandes grupos: os modelos semi-empíricos e os modelos dinâmicos. Com isso, este capítulo tratará da revisão das principais pesquisas deste dois grupos separadamente.

2.1

Modelos Semi-empíricos

Segundo Barreto (2001), o estudo para obtenção de parâmetros de projeto de bom-beio mecânico começou na década de 30 quando pesquisadores desenvolveram indivi-dualmente teorias referentes a forças, cargas, stresses e torques que ocorrem em poços equipados com o BM. Costa (1995) descreve que as pesquisas realizadas por Marsh, Co-berly, Mills e Slonneger permitiram o desenvolvimento do processo mais elementar de estimativa de parâmetros para poços verticais. Este processo ficou conhecido no Brasil como o método convencional.

Embora, naquela época, tal método tenha sido de grande utilidade, nenhum tratamento da cinemática da UB ou consideração das perdas por atrito (viscoso ou coulomb) foram levados em conta.

Também foram desenvolvidos modelos semi-empíricos para poços direcionais, sendo o primeiro desenvolvido por Peslyak [citado por Costa (1995)].

2.2

Modelos Dinâmicos

de-6 CAPÍTULO 2. REVISÃO BIBLIOGRÁFICA

vido às dificuldades computacionais da época. Contudo, seus esforços abriram caminho para várias pesquisas.

O primeiro procedimento padrão de projeto utilizado pela indústria foi desenvolvido pelo Midwest Research Institute. Tal instituto desenvolveu um método para determinar forças e deslocamentos através de simulações em um computador analógico. Os dados obtidos foram representados em termos de condições da haste polida e relacionados a gráficos de projeto. Este método foi repassado ao American Petroleum Institute (API) e mais tarde ficou conhecido como método API RP 11L [API 1988]. Vários engenheiros de campo ainda utilizam este método em projetos iniciais.

Até aquele momento, grande avanço foi dado com a simulação dinâmica do com-portamento da coluna de hastes, entretanto, a cinemática da UB ainda não era levada em consideração, sendo substituída por aproximações. Um exemplo da utilização destas aproximações foi realizado por Costa (1995), que utilizou um método que baseado numa série de Fourier.

Nos anos 60, modelos mais complexos foram publicados. De um lado, os trabalhos de Gray [citado por Barreto (2001)] contribuíram no desenvolvimento de um modelo que representa a cinemática da UB, que hoje, com pequenas modificações, é incluída no apêndice da norma API SPEC 11E [API 1994]. Do outro lado, o trabalho de Gibbs (1963) deu início ao que Barreto (2001) chama de "era das soluções numéricas". No seu trabalho, Gibbs usou uma equação diferencial parcial, escrita em termos de deslocamento e com apropriadas condições iniciais e de contorno para descrever o movimento da coluna de hastes. A condição de superfície, dada pela posição da haste polida no tempo, que Gibbs usou foi obtida do trabalho de Gray. A solução numérica da equação diferencial parcial proposta por Gibbs foi obtida através do método de diferenças finitas. A equação 2.1 mostra a equação diferencial parcial proposta por Gibbs:

∂2u ∂t2 =v

2 s∂

2u

∂S2−g−c ∂u

∂t (2.1)

onde u é o deslocamento de um ponto na coluna de hastes em relação ao poço, S é o comprimento do poço medido à partir da bomba,vsé a velocidade do som nas hastes,cé o coeficiente de amortecimento egé a aceleração da gravidade.

Embora tal progresso, a solução apresentada por Gibbs ainda deixava muitas lacunas em branco, como a desconsideração da dinâmica do fluido e sua interação com a coluna de hastes. Outro problema reside no fato do modelo ser apenas para poços verticais.

O trabalho de Doty (1983) foi o primeiro a incorporar a dinâmica do fluido. Algum tempo depois, autores como Tripp (1990), Miska (1997) e Lekia (1995) também incluíram a dinâmica do fluido em seus trabalhos. Importantes evoluções também foram dadas por Lukasiewicz (1991), Gibbs (1992) e Costa (1995) na inclusão dos efeitos que ocorrem em poços desviados.

Em um trabalhos mais recente [Xu 2006], foi observado a consideração tanto da geo-metria do poço quanto a dinâmica do fluido. Já no trabalho de Shardakov (2009), foram tratadas não-lineariades resultantes da ação das válvulas da bomba de fundo e do atrito de Coulomb.

2.3. CONSOLIDAÇÃO DA BIBLIOGRAFIA 7

bombeio mecânico, como haste partida e pistão preso [Nascimento 2005]. Também foi encontrado um trabalho com a proposta de um modelo de simulação e controle do sistema através da pressão do fundo do poço [Ordoñez 2008].

2.3

Consolidação da Bibliografia

Em geral, os modelos dinâmicos apresentam resultados mais precisos que os modelos semi-empíricos, pois tais modelos levam em consideração fenômenos transitórios que não podem ser determinados nos modelos semi-empíricos. Também foi observado na revisão bibliográfica que os modelos dinâmicos consideram uma maior quantidade de fenômenos. A revisão bibliográfica dos principais modelos dinâmicos mostrou que a maioria dos métodos utilizam parâmetros distribuídos para modelagem da coluna de hastes e do es-coamento do fluido. O uso de parâmetros distribuídos significa, neste contexto, que uma única equação é utilizada para descrever o comportamento de toda a coluna ao longo do tempo. Por exemplo, a equação da onda amortecida, utilizada pela maioria dos modelos, é representada por uma equação diferencial parcial de segunda ordem. Tal equação de-pende do tempo e do espaço. Diante disso, o uso de técnicas de resolução de equações diferenciais parciais, como diferenças finitas, são necessárias.

O objetivo deste trabalho é trazer uma abordagem diferente dos principais métodos estudados anteriormente. Este modelo leva em consideração o uso, sempre que possí-vel, de parâmetros concentrados. Tal abordagem permite o uso de equações diferenciais ordinárias, possibilitando uma modelagem e o uso de métodos numéricos mais simples.

Os principais trabalhos encontrados que utilizam uma metodologia semelhante à que será utilizada foram os de Snyder (1963), que é a base do modelo utilizado na norma API RP 11L [API 1988], Ordoñez (2008) e Vidal (2005), que modelou a coluna de hastes de um sistema de Bombeio Centrífugo Submerso (BCP).

Com relação aos trabalhos de Snyder (1963) e Ordoñez (2008), utilizados no BM, estes se limitam à poços verticais. Diante disso, o sistema a ser modelado levará em consideração a geometria do poço.

Capítulo 3

Modelo Proposto

Devido ao fato do sistema de bombeio mecânico possuir vários equipamentos, é ne-cessária uma análise separada das várias partes integrantes do sistema. Com isso, um diagrama de blocos foi construído com a finalidade de facilitar tal modelagem. O dia-grama de blocos pode ser visto pela figura 3.1, onde:

e é a tensão que chega da rede elétrica;

ωredutor é a tensão elétrica e a velocidade angular na saída do redutor, respectivamente;

τub é o torque líquido da UB;

vub é a velocidade do movimento alternativo da UB; Fhaste é a carga na haste polida;

vfluido[] é o vetor da velocidade do fluido em vários pontos da coluna de produção; Fv[] é o vetor da força de atrito viscoso em vários pontos da coluna de produção; Psep é a pressão no separador;

Qfluido é a vazão na superfície;

vhaste é a velocidade do último segmento da coluna de hastes; Fbomba é a carga na bomba;

Pd é a pressão de descarga da bomba; Qbomba é a vazão da bomba para a coluna;

Ps,r é a pressão hidrostática na altura do canhoneado; Ps é a pressão de sucção na altura da bomba de fundo; Qreserv é vazão do reservatório;

Pe é a pressão estática do reservatório;

⃗T,⃗N,⃗B são os vetor tangente,normal e binormal na posiçãoudo poço.

Tais variáveis representam a interação entre os blocos e são divididas em dois tipos:

• Variáveisestados, que representam os estados de cada bloco;

• Variáveis entradas, que são as variáveis que cada bloco recebe para calcular suas variáveis estados.

10 CAPÍTULO 3. MODELO PROPOSTO

MOTOR

UB

FLUIDO − COLUNA HASTE

BOMBA GEOMETRIA

FLUIDO − ANULAR

RESERVATÓRIO

GEOMETRIA

ωredutor τub

Fhaste

vub Psep

vfluido[ ]

Fv[ ]

vhaste Qbomba Qfluido Qbomba Fbomba Qreserv e Pe Ps,r Ps Pd u u ⃗ T

⃗T,⃗N,⃗B

Figura 3.1: Diagrama de blocos do sistema

A organização deste capítulo foi feita de forma a reservar uma seção para cada bloco. Na tentativa de facilitar a compreensão da modelagem e simulação, as seções serão escri-tas dando uma maior ênfase nos métodos de cálculo das variáveisestados.

3.1

Motor de indução

O motor de indução é uma parte integrante do sistema omitido por vários simuladores de bombeio mecânico existentes. Geralmente, é considerado uma velocidade constante no bombeio desde a partida do sistema. Tal consideração pode trazer alguns prejuízos, pois a variação de velocidade com a mudança de carga é omitida.

3.1. MOTOR DE INDUÇÃO 11

Figura 3.2: Motor de indução

• Estator, que é parte estacionária do motor;

• Rotor, que é parte móvel do motor.

A aplicação de tensão alternada nos enrolamentos do estator, que são um conjunto de bobinas, produzirá um campo magnético girante com velocidade proporcional à freqüên-cia da tensão aplicada. O fluxo magnético produzido pelo estator induzirá uma tensão alternada nos enrolamentos rotor. Como os enrolamentos do rotor são curto-circuitados, a tensão induzida fará com que circule uma corrente através de seus enrolamentos. Dessa forma, será produzido um fluxo magnético no rotor que tentará se alinhar com o campo magnético girante do estator.

A velocidade do campo magnético girante do estator é chamada de velocidade sín-crona. Tal velocidade nunca será atingida pelo motor de indução, pois o movimento do rotor é um resultado da tentativa de alinhamento entre os fluxos magnéticos do rotor e do estator. Com isso, a velocidade do rotor será sempre uma fração da velocidade sín-crona, onde a diferença entre as duas velocidades é chamada de escorregamento, que é um importante parâmetro.

12 CAPÍTULO 3. MODELO PROPOSTO

e(t) é a tensão de fase na entrada do estator;

R1 é a resistência efetiva no enrolamento do estator; R2 é a resistência de enrolamento do rotor;

X1 é reatância para a representação do fluxo magnético de dispersão do estator; X2 é a reatância para a representação do fluxo magnético de dispersão do rotor; Xm é a reatância de magnetização do motor;

s é o escorregamento do motor.

e(t) Xm

X2

X1

R2

s

R1

Figura 3.3: Circuito equivalente do motor de indução

Com a necessidade de enfatizar as relações do conjugado, uma simplificação resulta da aplicação do teorema de Thévenin [Fitzgerald 2006] no circuito equivalente. O circuito equivalente pode ser visto na figura 3.4. As equações que descrevem o circuito são:

− +

e1, eq

ˆ

I2 Z1, eq

R2

s

X2

Figura 3.4: Equivalente de Thévenin do motor

e1,eq=e(t) (

jXm

R1+j(X1+Xm)

)

(3.1)

Z1,eq=

jXm(R1+jX1) R1+j(X1+Xm)

(3.2)

ˆ

I2= V1,eq Z1,eq+jX2+R2/s

(3.3)

3.1. MOTOR DE INDUÇÃO 13

síncrona é necessário a determinação da mesma,

ωs=

( 2

Np )

ωe (3.4)

ondeωs é a velocidade angular síncrona [Rad/s], ωe é a frequência angular da excitação

elétrica aplicada [Rad/s] eNpé o número de pólos na máquina. E a velocidade síncrona nsem [rpm] é dada por:

ns=

(120

Np )

fe (3.5)

com a frequência elétrica aplicada no terminal do estator fedada em [Hz].

O conjugado mecânico é dado por:

Tmec=

nf asesIˆ22(R2/s)

ωs

(3.6)

ondenf asesé o número de fases.

Inserindo a equação 3.3 em 3.6 teremos.

Tmec=

1

ωs

[

nf asesV1,2eq(R2/s)

(R1,eq+ (R2/s))2+ (X1,eq+X2)2

]

(3.7)

Por fim teremos que:

ωmotor=ns(1−s) (3.8)

ondeωmotor é dado em rpm.

No eixo do motor, o movimento é transferido através de um jogo de polias até o re-dutor. Isto gera uma transformação das variáveis envolvidas entre o motor e o rere-dutor. Como o redutor é um jogo de engrenagens, também ocorre uma transformação das variá-veis entre a entrada do redutor e a entrada da unidade de bombeio. Tais transformações são mostradas pelas equações 3.9 e 3.10. Para a velocidade teremos:

ωredutor=δ (

rmotor rredutor

)

ωmotor (3.9)

ondeωredutoré a velocidade na saída do redutor, rmotor é o raio da polia no motor,rredutor é o raio da polia do redutor e δé o fator de redução do redutor. Para transformação do toque que sai da UB teremos:

τmotor=δ (

rmotor rredutor

)

τub (3.10)

ondeτmotoré o torque no eixo do motor que substituindoTmecna equação 3.7 determinará

14 CAPÍTULO 3. MODELO PROPOSTO

3.2

Unidade de Bombeio

Existem vários modelos que descrevem a transformação do movimento rotativo para o movimento alternado da unidade de bombeio. O modelo escolhido para o projeto foi o modelo exato, detalhado na norma API SPEC 11E [API 1994]. Esta escolha é devido ao fato deste modelo ser mais preciso. Outros modelos não serão detalhados por serem largamente citados e demonstrados na literatura.

A figura 3.5 mostra o significado deA,C,P,K,I que são as variáveis necessárias para a simulação da unidade de bombeio.

φ θ R P β J I ψ A C K

Figura 3.5: Arranjo esquemático da unidade de bombeio convencional

3.2.1

Cálculo do Curso da haste Polida

O curso é o movimento que a haste polida faz da posição mais baixa até a posição mais alta. As equações que descrevem o movimento da haste polida em função do deslo-camentoθsão mostradas pelas equações 3.11, 3.12, 3.13, 3.16 e 3.18. Primeiramente são calculados constantes, que são:

ϕ=sin−1(I K

)

(3.11)

ψb=cos−1

[

C2+K2−(P+R)2

2CK

]

(3.12)

ψt=cos−1

[

C2+K2−(P−R)2

2CK

]

(3.13)

e por fim as variáveis calculadas para cada novo deslocamento angular,

β(θ) =cos−1(P2+C2−K2−R2+2KRcos(ϕ−θ) 2PC

)

(3.14)

J(θ) = √

3.2. UNIDADE DE BOMBEIO 15

Ψub(θ) =sin−1 (

Psinβ J

)

−sin−1

(

Psin(θ−ϕ) J

)

(3.16)

Sub(θ) =A(ψb−Ψub(θ)) (3.17)

onde Sub(θ) é o curso da haste polida em função do deslocamento angular. Também é possível o cálculo do curso máximo da haste polida, dado por:

Sub,max=A(ψb−ψt) (3.18)

3.2.2

Cálculo do torque da Manivela e da velocidade da haste polida

Segundo a convenção adotada na figura 3.1, o torque na manivela e a velocidade da haste polida são as variáveis mais importantes do bloco UB, pois as mesmas são calcu-ladas para interagir com outros blocos. Diante disso, será detalhado o método de cálculo dessas variáveis logo a seguir.

Considerando nulo o atrito entre os mancais, a potência na manivela da UB é igual a potência instantânea na haste polida. Considerando, também, a velocidade angular quase constante teremos:

τubωredutor=Fhastevub (3.19)

Da equação 3.19 é obtido:

τub=Fhaste vub

ωredutor (3.20)

onde uma nova variável, chamada fator de torque fT é dada por,

fT= vub

ωredutor (3.21)

Segundo o modelo exato, abordado neste trabalho e detalhado na normaAPI SPEC 11E [API 1994], o fator de torque pode ser calculado como mostra a equação 3.22:

fT(θ) =RA C

sinα(θ)

sinβ(θ) (3.22)

ondeαé dado pela equação 3.23,

α(θ) =β(θ) +Ψ(θ)−(θ−ϕ) (3.23)

eβ(θ)é dado pela equação 3.14.

Devido à existência de um desbalanceio estrutural e à presença de contra-pesos na UB o torque líquido na manivela é dado por:

16 CAPÍTULO 3. MODELO PROPOSTO

onde o desbalanceio estruturalBub é um dado de entrada e M é dado pela equação:

M=Mm+ 4

∑

i=1

mcp(i)xcp(i) (3.25)

no qualMm é o torque de manivela sem os contrapesos,mcp(i)é a massas de cada contra-peso e xcp(i)é a distância do centro de massa de cada contrapeso até o eixo de saída do redutor. Por fim, a velocidade da UB é dada por 3.26:

vub(θ) =ωredutor(θ)fT(θ) (3.26)

3.3

Geometria

A geometria do poço é um parâmetro de grande importância para a simulação de poços direcionais, pois quanto maior a curva de um poço maior o contato entre a coluna de hastes e a tubulação, o que provoca uma série de efeitos no comportamento de um poço equipado com o bombeio mecânico. Alguns dos principais efeitos gerados pela curvatura do poço são:

• atrito entre a coluna de hastes e a tubulação; • diminuição do efeito do peso da coluna de hastes.

Com isso, a determinação desses efeitos traz a necessidade do conhecimento de vetores relacionados à geometria em qualquer ponto do poço.

Quando um poço é perfurado, uma série de pontos são medidos ao longo de sua traje-tória. Cada ponto possui informações de comprimento (Lm), inclinação (φ) e azimute (ψ), figura 3.6. Sabendo que tais dados são as únicas informações disponíveis da geometria, foi modelada uma geometria 3D que interpola os pontos obtidos durante a perfuração, permitindo a determinação de dados para qualquer ponto da geometria, inclusive pontos não medidos na perfuração.

No modelo, a geometria foi dividida em vários segmentos de curva (figura 3.7) e para cada segmento foram determinadas equações paramétricas, na qual, cada tríade(x,y,z)é válida de um ponto medido até o seguinte. Para realizar a interpolação, foi determinado que cada ponto que separa duas curvas deve possuir a mesma inclinação e azimute medi-dos, bem como a mesma coordenada(x,y,z). As coordenadas das equações paramétricas são(x(λ),y(λ),z(λ)), ondeλvaria de 0 a 1 em cada segmento, figura 3.8.

Para a determinação das equações paramétricas de um segmento, foram levadas em consideração as variáveis na tabela 3.1 e a figura A.1. Também foi assumido que o azi-mute ψ(λ) varia linearmente do valor inicial Ψin, quando λ=0, até o valor final Ψf, quandoλ=1.

x(λ) =d(λ)·sin[ψ(λ)] y(λ) =d(λ)·cos[ψ(λ)] (3.27)

3.3. GEOMETRIA 17 0 0 1 1 0 0 1 1 0 1

(Lm, 1,φ1,ψ1)

(Lm, 2,φ2,ψ2)

(Lm,n−1,φn−1,ψn−1)

(Lm,n−2,φn−2,ψn−2)

(Lm, 0,φ0,ψ0)

Figura 3.6: Pontos medidos ao longo da trajetória de um poço

Tabela 3.1: Variáveis da modelagem

x,yCoordenadas (m) horizontais, sendo que a origem coincide com o início do poço, o eixoX aponta para leste e o eixoY aponta para norte (figura 3.9)

ψ=tan−1 (

x y

)

: Azimute (rad) no planoX×Y, medido no sentido horário com rela-ção ao norte (figura 3.9)

d =√x2+y2: Distância (m) radial com relação ao eixoZ(figuras 3.9,3.10)

z

Coordenada (m) vertical, com origem no início do poço e sentido positivo entrando no solo. Com esta definição, o poço aparece de cabeça para baixo ao ser represen-tado no espaço cartesianoX×Y×Z(figura 3.10)

φ

=90−tan−1(

∂z

∂d

)

=90−tan−1(∂

z/∂λ ∂d/∂λ

)

=tan−1(∂

d/∂λ ∂z/∂λ

)

: Inclinação (rad) da reta normal à curva no planoD×Z, medida no sentido horário em relação a uma paralela ao eixoD(figura 3.10)

Tabela 3.2: Condições de contorno de um segmento

Xin,Yin,Zin Coordenadas iniciais (finais do

18 CAPÍTULO 3. MODELO PROPOSTO

segmento 0

segmento 1

segmento (n-2) ponto 0

ponto 1

ponto 2

ponto (n-2)

ponto (n-1)

Ponto medido: Números de pontos: n

Figura 3.7: Arranjo Esquemático do Modelo da Geometria

(xn−3(1),yn−3(1),zn−3(1)) = (xn−2(0),yn−2(0),zn−2(0))

(x0(λ),y0(λ),z0(λ))

Ponto medido: Números de pontos: n

(xn−2(λ),yn−2(λ),zn−2(λ))

(x1(λ),y1(λ),z1(λ))

(x0(0),y0(0),z0(0))

(x0(1),y0(1),z0(1)) = (x1(0),y1(0),z1(0))

(x1(1),y1(1),z1(1)) = (x2(0),y2(0),z2(0))

(xn−2(1),yn−2(1),zn−2(1))

3.3. GEOMETRIA 19 ψ x y X d Y

Figura 3.9: Azimute

D Z z d φ 90−φ

Figura 3.10: Inclinação

O comprimentol(λ)de um segmento é calculado por uma integral de linha baseada nas equações 3.27:

l(λ) = ∫ λ

0 ˙

l(γ)dγ (3.29)

onde:

˙ l(λ) =

√ ˙

x2(λ) +y˙2(λ) +z˙2(λ) = √

˙

d2(λ) + [∆ψd(λ)]2+z˙2(λ) (3.30) O modelo adotado para determinar z(λ) e d(λ) depende da relação entre os valores inicial (Φin) e final (Φf) da inclinação do segmento. Com isso, foi definido que a proje-ção da curva no planoD×Z é dada por uma reta para os casos de inclinação constante (figura 3.11) ou por arcos de círculo nos casos de inclinação crescente (figura 3.12) ou decrescente (figura 3.13).

Nas subseções seguintes serão determinados os valores de z(λ) e d(λ), levando em consideração os tipos de inclinação em que se aplicam.

Z D W Φ Din Zin

Figura 3.11: Inclinação constante Z D Din Φf Φin Zin R

Figura 3.12: Inclinação crescente Z D Zin Din Φf Φin R

20 CAPÍTULO 3. MODELO PROPOSTO

3.3.1

Inclinação Constante

(Φ

in=

Φ

f=

φ)

Neste caso, a projeção da curva no plano D×Z é dada por uma reta (figura 3.11). Com isso:

z(λ) =Zin+W cosφ·λ d(λ) =Din+Wsinφ·λ Din= √

Xin2+Yin2 (3.31) ˙

l(λ) = √

W2+ (G+Sξ·λ)2 G=∆ψDin ξ=∆ψsinφ (3.32)

Casos em que∆ψ=0ouDi=0eφ=0

Se∆ψ=0 ou Din =0 e φ=0, teremosG=ξ=0 que resultará em ˙l(λ) =W, para W >0. A partir da equação 3.30, tem-se:

l(λ) = ∫ λ

0 ˙

l(γ)dγ= ∫ λ

0 W dγ=W·λ Lgeo=l(1) =W (3.33) com isso, os parâmetros estão determinados e as equações finais que descrevem as coor-denadas da curva podem ser obtidas a partir das equações 3.27 e 3.31:

x(λ) =d(λ)·sin[ψ(λ)] = (√

Xin2+Yin2+Lgeosinφ·λ )

·sinψ (3.34)

y(λ) =d(λ)·cos[ψ(λ)] = (√

Xin2+Yin2+Lgeosinφ·λ )

·cosψ (3.35)

z(λ) =Zin+Wcosφ·λ=Zin+Lgeocosφ·λ (3.36) O comprimento totalLgeo do segmento é igual al(1).

Casos em que∆ψ̸=0

Para∆ψ̸=0, determinar analiticamente o valor deW se torna muito complexo, pois sua determinação deve satisfazer a equação 3.37. Devido a tal complexidade, foi utilizado um método numérico para o cálculo das raízes deW que satisfazem a equação 3.37. Como o cálculo deW envolve uma integração, foi necessário o uso de um método numérico de integração dentro do cálculo das raízes.

l(1) = ∫ 1

0 √

W2+ (G+Wξ·λ)2=Lgeo (3.37)

sub-3.3. GEOMETRIA 21

seção serão:

x(λ) = (√

Xin2+Yin2+Wsinφ·λ )

·sin[ψ(λ)] (3.38)

y(λ) = (√

Xin2+Yin2+Wsinφ·λ )

·cos[ψ(λ)] (3.39)

z(λ) =Zin+Wcosφ·λ (3.40) ondeψ(λ)é dado pela equação 3.28.

3.3.2

Inclinação Variável

(

∆φ

̸

=

0

)

Neste caso a inclinaçãoφ(λ)de um segmento é aproximada por um arco de círculo. De acordo com as figuras 3.12 e 3.13 obtemos as equações que descrevem o comportamento das curvas. Dessa forma teremos:

z(λ) =Zc+rgeosinφ(λ) d(λ) =Dc−rgeocosφ(λ) (3.41)

φ(λ) =Φin+ (Φf−Φin)·λ=Φin+∆φ·λ (3.42) para resolvermos este problema precisamos calcular os valores deZc,Dcergeo. Fazendo

d(0) =Din eZ(0) =Zin obtemos:

Zc=Zin−rgeosinΦin Dc=Din+rgeocosΦin (3.43) ˙

l(λ) =√rgeo2 ∆φ2+ [∆ψDc−∆ψrgeocosφ(λ)]2 (3.44)

Com isso, o nosso objetivo final é determinar o valor dergeo tal quel(1) =Lgeo.

Casos em que∆ψ=0

Para os caso em que∆ψ=0, podemos resolver a equação 3.44 da seguinte forma:

l(λ) = ∫ λ

0 ˙

l(γ)dγ= ∫ λ

0 rgeo∆φdγ=rgeo∆φ·λ Lgeo=l(1) =rgeo∆φ⇒rgeo= Lgeo

∆φ

(3.45)

Por fim podemos adotar as equações:

x(λ) =d(λ)·sin[ψ(λ)] = [(√

Xin2+Yin2+Lgeo

∆φ cosΦin )

−Lgeo

∆φ cosφ(λ) ]

·sinψ (3.46)

y(λ) =d(λ)·cos[ψ(λ)] = [(√

Xin2+Yin2+Lgeo

∆φ cosΦin )

−Lgeo

∆φ cosφ(λ) ]

·cosψ

(3.47)

z(λ) =Zc−rgeosinφ(λ) =Zin−Lgeo

∆φ sinΦin+ Lgeo

22 CAPÍTULO 3. MODELO PROPOSTO

Casos em que∆ψ̸=0

Semelhante a seção 3.3.1, a determinação do raio rgeo da circunferência é dada pela equação 3.49 e necessita de métodos numéricos para a resolução.

l(1) = ∫ 1

0 √

rgeo2 ∆φ2+ [∆ΨDc−∆ψrgeocosφ(λ)]2=Lgeo (3.49) Após o cálculo dergeo, as equações que serão utilizadas são:

x(λ) = [(√

Xin2+Yin2+rgeocosΦin )

−rgeocos[(φ(λ)] ]

·sin[(ψ(λ)] (3.50)

y(λ) = [(√

Xin2+Yin2+rgeocosΦin )

−rgeocos[φ(λ)] ]

·cos[(ψ(λ)] (3.51)

z(λ) =Zin−rgeosinΦin+rgeosin[φ(λ)] (3.52)

3.4

Coluna de Hastes

A modelagem adotada para determinação do comportamento da coluna de hastes di-fere da maioria dos modelos. Tal didi-ferença se dá pelo fato do uso de parâmetros concen-trados, ao invés de parâmetros distribuídos. Esta abordagem foi definida pela simplicidade da modelagem e implementação de métodos de integração.

Para a modelagem da coluna de hastes foram feitas as seguintes considerações:

• A trajetória da tubulação é a mesma do poço;

• O movimento da coluna de hastes se dá apenas na direção longitudinal;

• A coluna de hastes é dividida em vários segmentos e cada segmento é tratado

indi-vidualmente. Tal consideração pode ser vista na figura 3.16

A trajetória do poço pode ser representada pela figura 3.15 e cada ponto do poço pode ser identificado pelo comprimento do arco Lm.1 O deslocamento de um segmento no poço é dado u(Lm,t), que é o deslocamento relativo ao arco. Para cada segmento o deslocamento será dado porζ(Lm,t) =Lin+u(Lm,t), onde Lin é a posição do inicial do segmento relativo ao arco.

Devido ao fato da geometria do poço ser direcional, é necessário a determinação de alguns parâmetros geométricos, também mostrados na figura 3.15, importantes para a distribuição das forças que atuam na simulação do sistema. Estes parâmetros são:

⃗T(ζ) =d⃗R(ζ)

dζ ⃗K(ζ) =

d⃗T(ζ)

dζ ⃗N(ζ) =

d⃗K(ζ)

dζ ⃗B(ζ) =⃗T(ζ)×⃗N(ζ) (3.53)

onde⃗R(ζ)é o vetor posição do segmento de haste,⃗T(ζ)é o vetor tangente unitário,K⃗(ζ)

é o vetor curvatura,⃗N(ζ)é o vetor normal unitário e⃗B(ζ)é o vetor binormal unitário.

1L

3.4. COLUNA DE HASTES 23

Fbomba vhaste

vub Fhaste

Segmento 0 Segmento 1 Segmento (n-2) Segmento (n-1) . . . . . . vin[2]

vin[n−2]

vin[n−1] Fin[n−2] Fin[1] Fin[0] F[0] =Fhaste vub=vin[0]

v[n−1] =vhaste Fin=Fbomba v[0] =vin[1]

Fin[n−1]

Figura 3.14: Representação interna do modelo da coluna de haste

A figura 3.16 mostra a distribuição das forças envolvidas num segmento de hastes. As variáveis presentes nesta figura são: força no segmento⃗F, força de entrada do segmento ⃗

Fin, a força lateral ⃗FL, a força gerada pelo atrito entre a haste e o tubo ⃗Fs, a força de atrito gerada pelo atrito haste-fluido ⃗Fv e o peso do segmento de haste⃗P. Também são

definidosvinev, que são a velocidade de entrada no segmento e a velocidade do segmento, respectivamente.

Diante disso, é possível determinar que o módulo da força de entrada num segmento é dado pelo produto escalar da força⃗Fdo segmento abaixo pelo vetor tangente⃗T do próprio

segmento. Conforme a figura 3.16 teremos:

fin,1=F⃗2·⃗T(ζ1) (3.54) Da mesma forma calculamos o módulo da força peso no sentido longitudinal do segmento de haste:

24 CAPÍTULO 3. MODELO PROPOSTO

y

x

z

⃗N(ζ) ⃗T(ζ)

⃗ B(ζ)

Figura 3.15: Trajetória do poço

longitudinal:

∑

F= f−fin−(fv+fs)−p=m·a (3.56) ondemé a massa do segmento de haste. Por fim teremos:˙ v= 1

m[f −fin−(fv+fs)−p] (3.57) Através da lei de elasticidade de Hooke podemos calcular:

f =k∆u=k(uin−u) (3.58) onde k representa a constante de elasticidade do segmento. Derivando a equação 3.58 chegaremos a:

˙

f =k(vin−v) (3.59) com isso um sistema de equações diferenciais ordinárias que descreve cada segmento será representado pelas equações 3.57 e 3.59.

{ ˙

v = m1[f− fin−(fv+fs)−p] ˙

f =k(vin−v) (3.60)

Para cálculo das constantes teremos:

k= EAr

∆L (3.61)

em que E é módulo de Young, que representa a elasticidade do material da haste, Ar é

3.4. COLUNA DE HASTES 25 ⃗ F1 ⃗ Fin,1 ⃗ Fs,2 ⃗ Fv,2 ⃗

T(ζ1)

⃗ FL,2 ⃗ F2 v vin

⃗P1

⃗T(ζ2) ⃗ Fs,1 ⃗ Fv,1 ⃗ P2 ⃗ Fin,2

Figura 3.16: Modelo da Coluna de Hastes

massamdo segmento é dado pela equação:

m=ρrAr∆L (3.62)

ondeρr é massa específica do material da haste.

Nas subseções abaixo será detalhado o cálculo das forças de atrito viscoso e de Cou-lomb.

3.4.1

Atrito Viscoso

O atrito viscoso é aquele que atua entre a superfície da haste e o fluido. Tal atrito atua na mesma direção do movimento, embora em sentido contrário. Para a determinação do módulo da força gerada por este atrito é utilizado o modelo proposto por Gibbs (1963). As equações são:

fv=mc(v−vf) (3.63) ondevevf são as velocidades da haste e do fluido no respectivo segmento.

c= πvscD

26 CAPÍTULO 3. MODELO PROPOSTO

vs= √

E

ρr (3.65)

onde fvé a força de atrito viscoso,vs é a velocidade do som na haste, hbombaé a profun-didade instalada da bomba ecDé o fator de amortecimento adimensional;

Na formulação proposta por Gibbs (1963), não foi utilizado a velocidade do fluido vf. Entretanto, neste modelo o uso de tal velocidade gerou melhores resultados, pois no sistema físico atrito é causado pela velocidade relativa entre a haste e o fluido.

3.4.2

Atrito Seco

Este atrito está relacionado ao contato entre a superfície da haste e da tubulação, sendo totalmente dependente da curvatura do poço. Tal atrito é comumente chamado de atrito seco ou atrito de Coulomb. O módulo da força de atrito seco pode ser determinado através da equação 3.66.

fs=µ v

|v|fL (3.66)

onde µ é o coeficiente do atrito seco, v é a velocidade da haste do segmento e fL é o módulo da força lateral. Tal força é mostrada na figura 3.17 e é obtida através da força

⃗

Fin

⃗

PT

⃗P

⃗

PN

⃗

FN

⃗

FL

⃗

F

⃗

FB

Figura 3.17: Modelo 3D do segmento de haste

3.5. FLUIDO 27

força lateral fLé dada pela equação 3.67.

fL= √

[⃗F·⃗N+⃗P·⃗N]2+ [⃗F·⃗B]2 (3.67)

3.5

Fluido

Para tornar a modelagem mais simples, o escoamento do fluido foi dividido em três partes, que são:

• Escoamento no reservatório, que trata da vazão no reservatório sob determinadas condições de pressão;

• Escoamento no anular, que é o escoamento do fluido que sai do canhoneado até a

sucção da bomba;

• Escoamento na coluna de produção, que é o escoamento do fluido que percorre a

coluna de produção até a superfície.

Através da figura 3.18 é possível a visualização do caminho percorrido pelo fluido desde o reservatório.

3.5.1

Reservatório

A capacidade de produção do reservatório é determinada através de dois modelos, o modelo linear e o de Vogel. Ambos estão ligados ao índice de produtividade do poço, que é um índice utilizado para estimar a vazão do poço para diferentes circunstâncias de pressão. Devido ao fato destes modelos serem largamente referidos na literatura [Thomas 2004], [Nascimento 2005], os mesmos não serão detalhados.

Para os casos em que a pressão no meio poroso está acima da pressão de saturação do óleo, é utilizado o modelo linear. A equação 3.68 descreve a vazão do modelo linear:

Qreserv=IP(Pe−Ps,r) (3.68)

onde Qreserv é a vazão do reservatório, Pe é a pressão estática do reservatório, Ps,r é a pressão hidrostática na altura do canhoneado eIPé o índice de produtividade.

Já para os casos em que a pressão no meio poroso está abaixo da pressão de satura-ção do óleo, o modelo mais correto é o modelo de Vogel. Tal modelo é mostrado pelas equações 3.69 e 3.70,

Qmax= Qteste

1−0,2Ps,testePe −0,8Ps,teste2P2 e

(3.69)

Qreserv=Qmax (

1−0,2Ps,r Pe −0,8

Ps,r2 Pe2

)

(3.70)

28 CAPÍTULO 3. MODELO PROPOSTO 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 00000000000000000000000000 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 11111111111111111111111111 0000 1111 0000000000 1111111111 0000000000 1111111111 0000000000 1111111111

Nível do Fluido Coluna de Produção

Anular

Reservatório

Figura 3.18: Caminho percorrido pelo fluido

3.5.2

Escoamento no Anular

O objetivo da modelagem do escoamento no anular é determinar a pressão de sucção da bomba e a quantidade de fluido que sai do reservatório e entra na sucção.

Para a determinação da pressão de sucção, foi utilizado o modelo que Nascimento (2005) mostrou em sua dissertação, demonstrada através da figura 3.19 A pressão de sucção é dada pela equação 3.72:

Ps=Prev+ (hbomba−hnivel)grad (3.71)

grad=0,1(fodo+fwdw) (3.72) O cálculo do nível dinâmicohnivel é dado pela equação 3.73:

hnivel,novo=hnivel,atual+Qbomba−Qreserv

3.5. FLUIDO 29

hnivel

hbomba

∆hnivel

Psep

Figura 3.19: Caminho percorrido pelo fluido

onde é necessário a utilização de um método de integração. O método do trapézio foi utilizado neste caso.

O cálculo da vazão na bombaQbombaé dado por:

Qbomba=PD(1−αfluido) (3.74)

onde αfluido é a quantidade de gás livre na altura da bomba, determinado pela equação 3.75:

αfluido= (RGO−Rs)(1−Esep)Bg

(RGO−Rs)(1−Esep)Bg+Bfoo

(3.75)

sabendo que a razão de solubilidade Rs, o fator volume de formação do gás Bg, o fator vo-lume de formação do óleo Boe a fração de óleo fosão propriedades do fluido, calculadas na pressão de sucção. O cálculo de tais variáveis pode ser obtido em BRILL (1999). A eficiência de separação de gás no fundo (Esep) foi considerada perfeita. Já o deslocamento volumétrico da bombaPDé dado pela equação 3.76;

30 CAPÍTULO 3. MODELO PROPOSTO

3.5.3

Escoamento na Coluna de Produção

O escoamento na coluna de produção é a etapa em que o fluido acaba de sair da descarga da bomba e agora se encontra na coluna de produção em direção à superfície. A consideração deste escoamento é importante devido ao aumento de carga que o fluido gera nos equipamentos.

Duas importantes variáveis neste modelo são:

• Velocidade do fluido (vf) em cada ponto , que influencia no atrito viscoso entre as hastes e o fluido;

• Pressão de descarga (Pd), que influencia na quantidade de fluido produzido pela bomba.

Os modelos apresentados para simulação do comportamento dessas variáveis são sim-plificados e um modelo de escoamento mais detalhado será deixado como trabalho futuro. A aproximação para velocidade do fluido na coluna de produção é a mesma apresen-tada por Nascimento (2005) em sua dissertação. Tal modelo depende apenas da geometria do poço e da velocidade do pistão, dado por:

vf= {

−vpAt−ArAr, vp<0

vpAApt−−AArr, vp>0 (3.77) onde vp é a velocidade do pistão, Ar é a área da haste, que depende da altura do poço desejada para o cálculo ,Até a área da tubulação eApé a área do pistão.

Já o cálculo da pressão de descarga é dada por:

Pd=Psep+ρlghbomba (3.78)

ondePsepé a pressão de separação,ρlé a massa específica do líquido,gé a aceleração da gravidade ehbombaé a altura da bomba.

3.6

Bomba de Fundo

Para a bomba de fundo foi adotado um modelo que permite a presença de gás e tu-bulação não ancorado [Costa 1995]. O modelo da bomba é baseado na figura 3.20, onde espaço morto em é o espaço entre a válvula de passeio e a válvula de pé, no instante de repouso, com a haste polida na posição mais inferior. Tal espaço é posto de forma a evitar que o pistão venha a bater na válvula de pé, devido ao movimento da haste.

É admitido que na situação de repouso, a válvula de passeio está totalmente aberta e a carga do fluido está totalmente aplicada a válvula de pé. Dessa forma, a pressão no interior da bomba é a pressão hidrostática.

3.6. BOMBA DE FUNDO 31

u

et em

Lb t>0

t=0

Figura 3.20: Deslocamento da bomba de fundo

esse movimento é dada pela equação 3.79:

Lb(t) =u(0,t) +em−et(t) (3.79) ondeeté dado pela equação 3.80.

et(t) = [pb(0)−pb(t)]DbApianc

EtAt (3.80)

Com o deslocamento do pistão no curso ascendente, a válvula de passeio fecha e a pressão na bomba cai. Quando a pressão atinge o limite inferior pb= ps, a válvula de pé abre e a pressão no interior da bomba se torna aproximadamente igual a pressão de sucção. Já no curso descendente, a válvula de pé fecha e ocorre um aumento de pressão dentro da bomba até atingir o limite superiorpb=pd. Com isso, válvula de passeio abre e a pressão no interior da bomba passa a ser aproximadamente o valor da pressão de descarga. Logo a expressão que representa essa variação de pressão é dada por 3.81:

d pb du =

1

DbApianc

EtAt +CoLb(1−αfluido) +

Lbαfluido

pb

, com ps<Pb(t)<pd(t) (3.81)

32 CAPÍTULO 3. MODELO PROPOSTO

elasticidade do material da tubulação.

O deslocamento do pistão é dado pelo deslocamento do segmento de haste junto a bomba de fundo. Já o cálculo da força gerada pela bomba é dado por 3.82:

Fbomba= (Pd−Pb)Ap−PdAr,n-1 (3.82) ondeAr,n-1é a área do segmento de haste junto da bomba.

3.7

Condições Iniciais do sistema

É considerado que o sistema está inicialmente parado. Dessa forma, variáveis relaci-onadas ao movimento, como velocidade, são iguais a zero.

vhaste=0 (3.83)

vfluido[] =0 (3.84)

Com relação às forças aplicadas, a carga na coluna de hastes é dada pelo próprio peso e a força do fluido na coluna é dada pela pressão hidrostática.

f =

n−1

∑

0

ρrAr(n)g∆L⃗T(n) (3.85)

fd=PsepAf+

n−1

∑

0

Capítulo 4

Dados para Comparação e Resultados

Para a validação do método proposto, foram obtidos dados reais de 6 poços. Tais dados foram postos em comparação com os dados da simulação, para fim de validação.

Os poços foram obtidos de forma a representar uma boa diversidade de configurações, possuindo profundidades que variam de 200 a 1600m e inclinações que variam entre 6 e 70 GRAUS. Os dados reais são mostrados nas tabelas 4.1, 4.2, 4.3, 4.4, 4.5 e 4.6.

Tabela 4.1: Dados de Equipamentos do Poço

Poço

Diâm. Rev. (in)

Tubulação Coluna de Hastes Bomba

Diâm. Âncora Quantidade Diâm. Pistão

Prof. (m) (in) (S/N) 7/8” 3/4” 5/8” (in)

1 7" 2 7/8" N 41 - 51 2 1/4" 701 2 7" 2 7/8" N - - 87 1 3/4" 662,9 3 7" 2 7/8" N - 79 58 2 1/4" 1043,9 4 5 1/2" 2 7/8" S - 115 85 2 1/4" 1524 5 7" 3 1/2" N 30 - - 2 3/4" 228,6 6 7" 3 1/2" N 23 - - 2 3/4" 175,26

Tabela 4.2: Dados das Unidades de Bombeio

Poço A C P K I R Mm B

34 CAPÍTULO 4. DADOS PARA COMPARAÇÃO E RESULTADOS

Tabela 4.3: Dados do Motor de Indução de 460 V e 60 Hz

Poço Pot. No- mi-nal

ωs Np R1 R2 X1 X2 Xm rmotor rredutor

(HP) (RPM) (Ω) (Ω) (Ω) (Ω) (Ω) (mm) (mm) 1 5 875 8 2,03 1,033 0,015 0,015 0,156 285 762 2 5 875 8 2,03 1,033 0,015 0,015 0,156 270 762 3 5 875 8 2,03 1,033 0,015 0,015 0,156 250 762 4 5 875 8 2,03 1,033 0,015 0,015 0,156 245 762 5 5 875 8 2,03 1,033 0,015 0,015 0,156 260 762 6 5 875 8 2,03 1,033 0,015 0,015 0,156 235 762

Tabela 4.4: Características do fluido Poço GRAU API BSW(%) RGO(m3/m3)

1 32,5 93 1

2 30,16 9,8 1

3 36,8333 81 1

4 36,4 54 19,5

5 15,7 96,2 0

6 14,5 80,5 1

Tabela 4.5: Condições operacionais

Poço Temp. Superfície Gradiente Geot. Pressão Rev. Pressão Tub. Nível Dinâm.

(F) (F) (kg f/cm2) (kg f/cm2) (m)

1 86 0.034 1 1 649

2 86 0.034 1 1 662

3 86 0.034 1 1 909

4 86 0.034 1 1 1169

5 86 0.034 1 1 228

6 86 0.034 1 1 137

Tabela 4.6: Características dos Reservatórios

Poço Pe Ps,teste Qteste Topo Canhoneado Base Canhoneado

(kg f/cm2) (kg f/cm2) (m3/D) (m) (m)

1 43,25 5,5 84,53 583 710

2 46,25 1,07 8,02 479,5 678,5

3 41,5 12,4 20,58 596 1081

4 142,4 31 41,31 1427 1562

5 12 10 88,41 279,4 425

4.1. CARTA DINAMOMÉTRICA 35

Os dados de temperatura foram determinados pela temperatura média da região onde os poços estão situados. Também foram determinados valores médios para pressão de revestimento e tubulação.

Com relação às polias do motor e redutor, diâmetros foram ajustados de forma que a velocidade na saída do redutor seja a mesma dos dados obtidos de cada poço.

4.1

Carta Dinamométrica

No bombeio mecânico são utilizados dois tipos de cartas dinamométricas (figura 4.1):

• Carta dinamométrica de superfície, que é um gráfico que mostra o movimento da haste polida versus a carga aplicada à mesma;

• Carta dinamométrica de fundo, que é um gráfico que mostra o movimento do ponto da coluna de hastes junto à bomba versus a carga aplicada na mesma posição;

Através deste gráfico é possível avaliar o comportamento do sistema de bombeio me-cânico, obtendo parâmetros imprescindíveis para o controle do bom funcionamento do sistema. Os principais parâmetros são:

• Carga máxima da haste polida (PPRL);

• Carga mínima da haste polida (MPRL); • Torque máximo no redutor da UB (PT);

• Potência da haste polida (PRHP);

Figura 4.1: Carta Dinamométrica

4.2

Obtenção dos Parâmetros

36 CAPÍTULO 4. DADOS PARA COMPARAÇÃO E RESULTADOS

torque máximo no redutor (PT) é utilizada a equação 3.19. Para o cálculo da potência da haste polida (PRHP) é dado por 4.1:

PPHP=CPM I

Fs(s)ds (4.1)

onde a determinação da área da carta foi dada por um método de integração. O método utilizado foi o método do trapézio. Por fim, a determinação da vazão é dada pelo teste de produção. Embora seja possível a determinação da vazão, ela não será utilizada para validação do sistema, pois será mostrado na seção 4.3 que foi necessário o ajuste de dados de entrada de alguns poços para tornar a vazão simulada próxima da medida. Os valores medidos são apresentados na tabela 4.7.

Tabela 4.7: Parâmetros medidos

Poço PPRL (lbf) MPRL (lbf) PT (lbf.in) PPHP (HP)

1 8784 1984 148855 9,66

2 4432 1616 31703 1,14

3 8528 1376 887113 3,81

4 12528 3184 244508 7,64

5 4384 1024 49786,29 4,35

6 2688 816 25539,6 0,94

4.3

Divergência entre dados de Campo e Cartas Medidas

Em algum dos poços foi observado na carta dinamométrica o enchimento parcial do pistão, entretanto os dados indicaram um baixo valor de RGO e que o nível de fluido do anular estava acima do nível da bomba.

Quando o valor do RGO de um poço é pequeno sua respectiva carta dinamométrica apresenta enchimento parcial do pistão, dando o sinal de que o nível do fluido no anular está na altura da bomba e que o fenômeno de pancada de fluido ou interferência de gás está ocorrendo.

Diante disso, ficou claro uma divergência entre os dados medidos e o resultado das cartas medidas. No modelo adotado o nível dinâmico é um dado calculado. Entretanto, é necessário a entrada de um valor inicial de nível. Quando a estimativa inicial está muito longe da real, o nível calculado demora a estabilizar. Diante disso, alguns ajustes do nível inicial medido foram feitos para possibilitar uma estabilização mais rápida do nível calculado e conseqüentemente de variáveis que são dependentes do nível, como é o caso da pressão de sucção.

4.4. OBTENÇÃO DAS CONSTANTES DE ATRITO VISCOSO (CD) E DE COULOMB (µ)37

devido a incertezas do valor do RGO, optou-se por ajustar o valor do RGO de forma que a vazão calculada ficasse próxima da vazão medida. As modificações são mostradas na tabela 4.8.

4.4

Obtenção das Constantes de Atrito Viscoso (

c

D) e de

Coulomb (

µ

)

Os modelos utilizados para a determinação do atrito viscoso e de Coulomb possuem variáveis adimensionais que são determinadas empíricamente [Costa 1995]. Como não foi possível determinação destas variáveis através de experimentos, o procedimento utilizado foi a simulação dos 6 poços, atribuindo vários valores paracDeµ. Os resultados, obtidos em termos de parâmetros de projeto, foram comparados e a configuração que gerou os melhores resultados foi adotada.

4.4.1

Análise e Comparação dos resultados

Como foi visto na seção passada, os parâmetros de projeto podem ser obtidos direta-mente da carta dinamométrica. Para a análise dos parâmetros é preciso definir o conceito de erro médio e erro absoluto médio. O erro é dado pela equação 4.2:

ε=εsim−εmed

εmed (4.2)

ondeεsimé o valor simulado de determinado parâmetro eεmedé o valor medido do mesmo parâmetro. Já o erro absoluto é definido pelo módulo da equação 4.2.

Ω=|ε| (4.3)

O cálculo do erro médio e do erro absoluto médio é dado pelas equações 4.4 e 4.5:

¯

ε= 1 np

np−1

∑

i=0

εi (4.4)

¯

Ω= 1

np

np−1

∑

i=0

Ωi (4.5)

Tabela 4.8: Ajustes nos Dados Poço VARIÁVEL DE PARA

2 RGO 1 10

4 RGO 4 15