UNIVERSIDADE PRESBITERIANA MACKENZIE ESCOLA DE ENGENHARIA

ENGENHARIA DE MATERIAIS

LAUREANO SILVA

UTILIZAÇĂO DE MICROESFERAS OCAS DE VIDRO NA ADITIVAÇĂO DE

CONCRETO

LAUREANO SILVA

UTILIZAÇĂO DE MICROESFERAS OCAS DE VIDRO NA ADITIVAÇĂO DE

CONCRETO

Dissertação de mestrado apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial para obtenção do título de Mestre Profissional em Engenharia de Materiais.

ORIENTADOR: PROF. DR. ANTONIO HORTENCIO MUNHOZ JÚNIOR

S586u Silva, Laureano

Utilizaçăo de microesferas ocas de vidro na aditivaçăo de

concreto. / Laureano Silva – São Paulo, 2013.

108 f.: il.; 30 cm.

Dissertação (Mestrado Profissional em Engenharia de Materiais) - Universidade Presbiteriana Mackenzie - São Paulo, 2013.

Orientador: Prof. Dr. Antonio Hortêncio Munhoz Júnior Bibliografia: p. 107-108

LAUREANO SILVA

UTILIZAÇĂO DE MICROESFERAS OCAS DE VIDRO NA ADITIVAÇĂO DE

CONCRETO

Aprovado em 18/04/2013.

BANCA EXAMINADORA

Prof. Dr. Antonio Hortencio Munhoz Júnior (Presidente/Orientador) Universidade Presbiteriana Mackenzie

Prof. Dr. Alexandre Romildo Zandonadi (Examinador Interno) Universidade Presbiteriana Mackenzie

AGRADECIMENTOS

Não teria como agradecer a todos, afinal foram muitas as pessoas que me auxiliaram, direta ou indiretamente, na consecução desse objetivo, nem todas foram aqui mencionadas o que não diminui a importância de cada uma delas.

Agradeço em primeiro lugar a Deus por ter me dado saúde e condições materiais para atingir os objetivos a que me propus.

Agradeço aos meus familiares aos quais posso creditar todo o apoio para mais esta conquista. E especificamente por este Mestrado, gostaria de agradecer em ordem cronológica pela nossa participação neste curso:

Ao meu orientador o Prof. Dr. Antonio Hortencio Munhoz Júnior por sua postura serena e pragmática dispensou-me horas de seu conhecimento com uma paciência impar.

As empresas 3M e CNO – Construtora Norberto Odebrecht, pela oportunidade, pela confiança em mim depositada e pelo apoio em fases decisivas dessa minha empreitada.

A empresa 3M do Brasil Ltda pela doação das micro esferas de vidro ocas S38.

A todo corpo docente da Universidade Presbiteriana Mackenzie, pelo empenho e dedicação em todos os momentos do nosso curso.

“A toda hora rola uma história e é preciso estar atento.

A todo instante rola um movimento que muda o rumos dos ventos (...)

RESUMO

O presente trabalho sobre a Utilização de Microesferas Ocas de Vidros na aditivaçăo de concreto objetiva obter e caracterizar concreto contendo microesferas de vidros ocas, avaliando o efeito da adição de micro esferas de vidros ocas como aditivo em traços de concreto, de forma a avaliar sua fluidez e propriedades mecânicas para verificar se mantém ou aumentam a resistência à compressão, sem alterar a viabilidade econômica. O uso e aplicação das microesferas ocas de vidro vêm comprovando o grande benefício desta adição ao concreto. A adição de microesferas ocas de vidroindicou que o Slump aumenta em até 100% dependendo dos agregados utilizados e do percentual adicionado, ou seja, ocorre um aumento substancial na trabalhabilidade do concreto com pequena adição de microesferas ocas de vidro (1,0% em média), podendo ser utilizado para bombeamento em grandes alturas, por exemplo; observou-se que com baixas relações água/cimento, manteve sua resistência à compressão axial e sem a necessidade de utilização de grandes variedades e quantidades de aditivos redutores de água. Evidenciou-se com os experimentos uma redução de aglomerantes correspondendo a cerca de 15%. Os benefícios em termos de redução seguem também no que tange a redução de aditivos superplastificantes, redução de água; diminuindo as chances de fissura por retração, maior conforto térmico devido à baixa condutividade térmica da microesferas ocas de vidro, pois exerce o mesmo beneficio da incorporação de micro bolhas de ar no concreto. E este conforto térmico ou condutibilidade térmica é devido ao ar aprisionado nas esferas transmitir o calor por condução, apresentando o ar baixíssima condutividade térmica. Os estudos indicam ainda que realmente essas propriedades podem ser melhoradas com a utilização das microesferas ocas de vidro. E essa melhoria pode ser observada na indústria petroquímica, quando as microesferas ocas de vidro são aplicadas em revestimentos de tubulações para isolamento térmico.

ABSTRACT

This work on the use of hollow microspheres of glass in concrete additives objective to obtain and characterize concrete containing glass hollow microspheres, evaluating the effect of adding hollow glass micro spheres as additives for concrete mixtures, to indicate that its fluidity and mechanical properties and check if maintains or increases the compressive strength without affecting the economic feasibility. The use and application of hollow glass microspheres have proved the great benefit of this addition to the concrete. The addition of hollow glass microspheres indicate that the Slump increases up to 100%, ie, there is a

substantial increase in the workability of concrete with addition of small amount of hollow glass microspheres (1.0% average), may be used for pumping at great heights, eg, at low water / cement ratio while maintaining its resistance to axial compression and without the necessity of using large amounts and varieties of water-reducing additives. It was proven with experiments for caking reduction corresponding to about 15%. Which leads us to conclude that the benefits in terms of reduction also follows in terms of reducing superplasticizers additives, water reduction, decreasing the chances of shrinkage cracks, greater thermal comfort due to the low thermal conductivity of hollow glass microspheres, and has the same benefit from the incorporation of micro air bubbles in concrete.And this thermal comfort or thermal conductivity is due to air trapped in the spheres transmit heat by conduction, with the air very low thermal conductivity.The studies also indicate that indeed these properties can be improved by the use of hollow glass microspheres. And this improvement is observed in the petrochemical industry, where the hollow glass microspheres are applied in coatings for thermal insulation of pipes.

LISTA DE ILUSTRAÇÕES

Figura 1 Secção polida de um corpo-de-prova de concreto (fotografia cedida por

G.Vrdoljak)... 23

Figura 2 Três micrografias da fase pasta de cimento hidratada com ampliações diferentes... 24

Quadro 1 As principais fases sólidas resultante da hidratação do cimento... 25

Figura 3 Causas físicas da deterioração do concreto... 33

Figura 4 Causas químicas da deterioração do concreto... 34

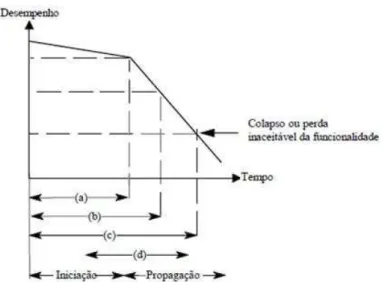

Figura 5 Vida útil das estruturas adaptado do CEB (1993) e HELENE(1993)... 35

Quadro 2 Resistência ao esmagamento isostático por nitrogênio ... 42

Quadro 3 Densidade verdadeira ... 43

Quadro 04 Condutividade térmica... 44

Quadro 05 Tamanho de partícula (μm / volume)... 45

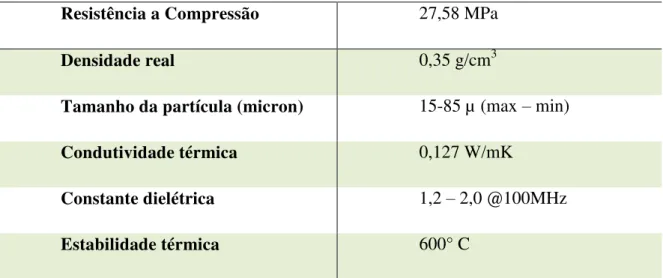

Quadro 06 Principais características das microesferas ocas de vidro utilizadas... 51

Quadro 07 Benefícios com uso e aplicação de microesferas de vidro e cerâmica 3M.... 52

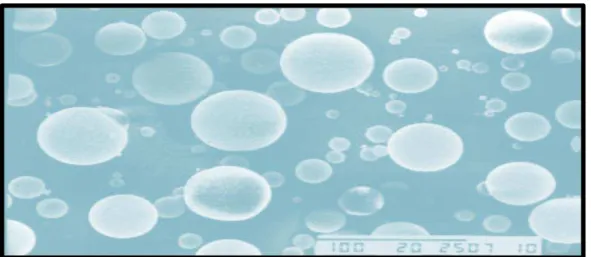

Figura 6 Microesferas Ocas de Vidro (Glass Bubbles® tipo K-37); micrografia eletrônica de varredura (aumento de 100 vezes)... 53

Quadro 08 Ensaios Químicos do Cimento Portland CP II F32 conforme NBR 11578... 58

Quadro 09 Ensaios físicos Cimento Portland conforme NBR 11578... 59

Quadro 10 Ensaios químicos do cimento Portland conforme NBR 11578... 62

Fotografia 1 Execução de ensaio de compressão e máquina de ensaios universal... 65

Fotografia 3 Corpos de prova com diferentes percentuais de adição de microesferas. 66

Fotografia 4 Holcim Cone... 67

Fotografia 5 Holcim Heat... 70

Fotografia 6 Laboratório da obra Corredor Dom Pedro I – CNO... 71

Fotografia 7 Entrada do laboratório da obra Corredor Dom Pedro I – CNO... 72

Fotografia 8 Câmara úmida... 72

Fotografia 9 Sala de ensaio de cimento e aditivos... 73

Fotografia 10 Sala de ensaios... 73

Fotografia 11 Amostras de agregados... 73

Quadro 11 Ensaios químicos do cimento Portland conforme NBR 11578... 74

Quadro 12 Ensaios físicos do cimento Portland conforme NBR 11578... 75

Quadro 13 Ensaios físicos do cimento Portland conforme NBR 11578, realizados pela CNO... 76

Gráfico 1 Comparativo... 77

Gráfico 2 Área Específica Blaine.... 77

Gráfico 3 Distribuição Granulométrica dos agregados miúdos para o concreto NBR – NM 248... 80

Gráfico 4 Distribuição Granulométrica dos agregados miúdos para o concreto NBR – NM 248... 82

Gráfico 5 Distribuição Granulométrica dos agregados miúdos para o concreto NBR – NM 248... 84

Fotografia 14 Homogeneização dos materiais (agregados, cimentos e microesferas).... 87

Fotografia 15 Métodos de medição de resultados de testes Slump... 88

Fotografia 16 Corpos de prova... 89

Fotografia 17 Corpos de prova preenchidos e identificados... 89

Fotografia 18 Ilustrativa da Betoneira... 90

Fotografia 19 Ilustrativa da adição de microesferas ocas de vidro... 90

Fotografia 20 Ilustrativa da moldagem e Slump Test... 91

Gráfico 07 Abatimento Slump Test... 92

Gráfico 8 Evolução da resistência à compressão axial... 93

Gráfico 9 Resultados dos experimentos da 2 ª ETAPA relativo a HolcimCone™ Test... 96

Gráfico 10 Resultados dos experimentos da 2 ª ETAPA relativo a resistência à compressão... 97

Gráfico 11 Slump Test.... 98

Gráfico 12 Comparativo da evolução da resistência à compressão axial entre o 3º e 7º dia... 99

LISTA DE TABELAS

Tabela 01– Características das microesferas ocas de vidro S38... 57

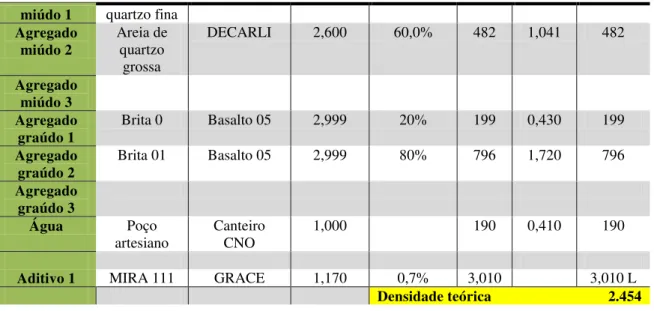

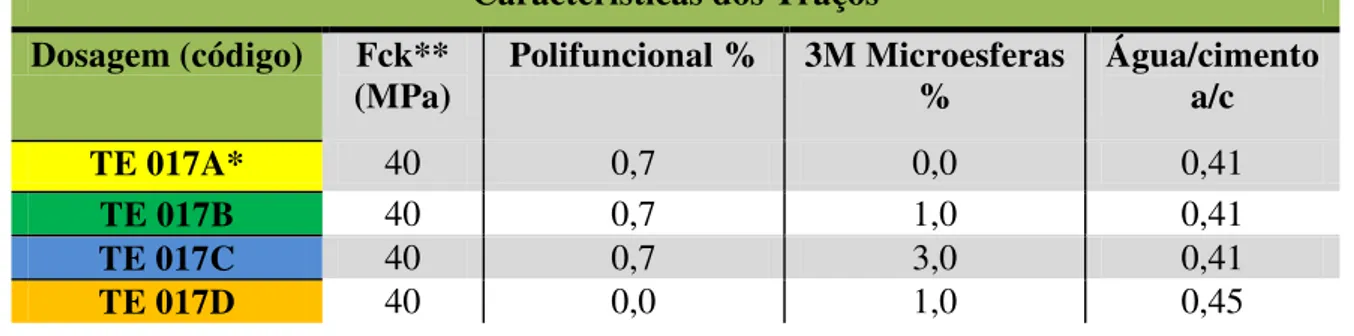

Tabela 02 – Caracterísicas do Traço... 63

Tabela 03- Dosagem de Material da 1ª Etapa... 64

Tabela 04 – Caracteristicas do traço do concreto utilizado... 71

Tabela 05 - Resultado de análise de agregados miúdos para concreto... 79

Tabela 06 - Relatório de Análise - Agregados Graúdos para Concreto... 81

Tabela 07 - Relatório de Análise - Agregados Graúdos para Concreto: Brita 01... 83

Tabela 08 - Relatório de Análise - Agregados Miúdos para Concreto... 85

Tabela 09 - Resultados dos experimentos da 1 ª ETAPA relativo a características do traço e resultados de Slump Test... 91

Tabela 10 - Resultados dos experimentos da 1 ª ETAPA relativo a resistência à compressão axial... 92

Tabela 11 – Característica Resultados dos experimentos da 1 ª ETAPA relativo a densidade do concreto endurecido... 94

Tabela 12 - Resultados dos experimentos da 2 ª ETAPA relativo a resistência à compressão... 95

Tabela 13 – Resultado do Slump Test... 98

SUMÁRIO

1. INTRODUÇÃO ... 16

1.1.OBJETIVO GERAL ... 18

1.2.OBJETIVO ESPECÍFICO ... 19

1.3. JUSTIFICATIVA ... 19

1.4. METODOLOGIA ... 19

1.5. COLETA DOS DADOS ... 20

1.6 ESTRUTURAS DO TRABALHO...20

2. REVISÃO DA LITERATURA ... 21

2.1. BREVE HISTÓRICO SOBRE O USO E APLICAÇÃO DO CONCRETO ... 21

2.2. MICROESTRUTURA E COMPONENTES DO CONCRETO ... 22

2.3. MICROESTRUTURA DA FASE PASTA DE CIMENTO HIDRATADA ... 24

2.3.1. Vazios nas pastas de cimento hidratadas ... 25

2.4. MICROESTRUTURA DA FASE AGREGADO ... 26

2.5. RESISTÊNCIA DO CONCRETO ... 27

2.5.1. CONSIDERAÇÕES E DEFINIÇÕES ... 28

2.6. A RELAÇÃO RESISTÊNCIA - POROSIDADE DO CONCRETO. ... 30

2.7. TIPOS DE RUPTURA DO CONCRETO ... 30

2.8. DURABILIDADE DO CONCRETO ... 31

2.9. ADITIVOS NO CONCRETO ... 36

2.9.1. Considerações e definições ... 36

2.9.2. Classificação dos aditivos ... 38

2.10. Microesferas ocas de vidro ... 41

2.10.1.Propriedades típicas ... 42

2.10.2. Resistência química ... 42

2.10. 3. Estabilidade térmica ... 43

2.10. 4. Absorção de óleo (ASTM D281-84 -Standard Test Method for Oil Absorption) ... 44

2.10.5. Voláteis ... 47

2.10.6. Alcalinidade ... 47

2.10.7. pH ... 46

2.10.8. Constante dielétrica ... 46

2.10.10. Aparência ... 47

2.10.11. Fluxo ... 47

2.10.12. Estocagem e Manuseio ... 47

2.10.13. Aplicações e vantagem proporcionadas pelo uso das esferas ocas de vidro .... 49

2.10.14. Processo de Fabricação das microesferas ocas de vidro... 50

2.10.15. Microesferas cerâmicas ... 51

2.10.15.1. Características ... 52

2.11. Micro esferas ocas de vidro como aditivo ... 54

2.11.1. Aplicações de Microesfera de vidro ocas em alta temperatura ... 55

3. MATERIAIS E MÉTODOS ... 57

3.1. MATERIAIS ... 57

3.1.1. Microesferas ocas de vidro ... 57

3.1.2. Cimento Portland CP II F32 - Ensaios Químicos ... 58

3.1.2. Ensaios Físicos do Cimento Portland CP II F32 ... 59

3.1.3. Quartzo ... 60

3.1.4. Brita 00 Basalto 09 ... 60

3.1.5. Agregados Miúdos – quartzo ... 60

3.1.6 Aditivo Polifuncional Mira 111...60

3.2. ESCOPO DO PLANEJAMENTO DE EXPERIMENTOS ... 60

3.2.1. Escopo do ensaio da 1ª experiência ... 61

3.2.1.1. 1ª Etapa ... 61

3.2.1.2. Dosagem de Material da 1ª ETAPA ... 63

3.2.1.3. Ensaios da 1ª ETAPA ... 64

3.2.2. Escopo do ensaio da 2ª experiência ... 66

3.2.2.1. 2ª ETAPA ... 66

3.2.2.2. Ensaio da 2ª ETAPA... 69

3.2.2.3. Caracterização e resultados do traço da 2ª ETAPA ... 70

3.2.2.4. Equipamentos, insumos e instalações envolvidas no experimento da 1ª ETAPA ... 71

4. RESULTADOS E DISCUSSÕES ... 74

4.1. RESULTADOS DOS ENSAIOS QUÍMICOS E FÍSICOS DE CIMENTO PORTLAND CPII F32 ... 74

4.3. RELATÓRIO DE ANÁLISE - AGREGADOS GRAÚDOS PARA

CONCRETO/BRITA 00 BASALTO 09 ... 80

4.4. RESULTADOS OBTIDOS NA 1ª ETAPA ... 91

4.5. RESULTADOS OBTIDOS NA 2ª ETAPA ... 94

4.6. ESCOPO DO ENSAIO DA 3ª EXPERIÊNCIA ... 101

4.6.1. Descrição do experimento ... 101

4.6.2. Análise microscópica dos agregados ... 102

4.7. ANÁLISE DOS RESULTADOS ... 103

5. CONCLUSÃO ... 105

1. INTRODUÇÃO

Diante dos avanços dos investimentos estrangeiros e do crescimento econômico do Brasil, nasce uma enorme demanda por imóveis novos e obras de infraestrutura, e isto faz com que aumente as expectativas quanto ao consumo de cimento e de concreto. Hoje com o aumento no fluxo de transporte, movimentação de carga e juntamente com uma maior capacidade de carga dos caminhões se faz necessário estradas, pontes, viadutos e outras obras de infraestruturas robustas, duradouras e economicamente viáveis, isso exige desenvolvimento e melhoria na qualidade dos materiais de construção e em especial o concreto visto que é um dos materiais mais consumidos para essas aplicações e capaz de suportar diversas condições de cargas e meios.

Mas antes de iniciar os estudos se faz necessário um maior entendimento do conceito de concreto e seus componentes.

O concreto é sempre definido como material da construção civil que tem em sua composição uma mistura de cimento, areia, pedras britadas e água, bem como outros materiais que lhe servem de aditivos.

Segundo Mehta e Monteiro (2008, p. 10) “concreto é um material compósito que

consiste, essencialmente, de um meio aglomerante no qual estão aglutinados partículas ou fragmentos de agregado”.

E o agregado é um material granular, como areia, pedregulhos, pedrisco, rocha britada, escória de alto-forno ou resíduos de construção e de demolição, que é usado com um meio cimentício para produzir concreto ou argamassa.

Agregado graúdo refere às partículas de agregado com diâmetros maiores que 4,75 mm e o termo agregado miúdo refere às partículas de agregado com diâmetros menores que 4,75mm e maiores que 75µm.

O concreto de cimento hidráulico é muito utilizado na indústria da construção, sendo, composto por um aglomerante que é formado de uma mistura de cimento hidráulico e água e agregados graúdos e miúdos.

O concreto armado é um material misto obtido pela colocação de barras de aço no interior do concreto. As armaduras são posicionadas, no interior da forma, antes do lançamento do concreto plástico. Este envolve as barras de aço, obtendo-se, após o endurecimento uma peça de concreto armado.

O concreto é composto por materiais abundantes em quase todas as partes do globo terrestre, o que torna o concreto um material universalmente econômico.

O concreto é um material bastante estável, quando bem executado, mesmo exposto às intempéries e apresenta uma boa resistência mecânica que pode ser adequada às aplicações específicas com o ajuste na sua composição (traço) e ou com adição de materiais aditivos.

Aditivos ou adições são definidos como materiais que não sejam agregados, cimento e água, que são adicionados à dosagem do concreto imediatamente antes ou durante a mistura com a finalidade de introduzir ou alterar as propriedades do concreto.

A resistência do concreto é uma das suas principais propriedades e a preocupação com sua resistência é natural e compreensível, tendo em vista que a falta da resistência põe em risco todo o projeto, e as consequências de uma estrutura frágil leva a prejuízos financeiros bem como o comprometimento das garantias de segurança física dos eventuais usuários das edificações ou estruturas.

No entanto, é preciso levar em conta fatores econômicos, o aumento de custos dos materiais, as exigências dos clientes, prazos, regulamentações técnicas e ambientais, que fazem ficar evidente a necessidade constante de desenvolvimento das técnicas de execução e aprimoramento dos materiais, permitindo, assim, um alinhamento empresarial para superar os desafios com a viabilidade em design, manufatura e marketing de seus produtos. (MEHTA E MONTEIRO, 2008).

Sabe-se que o preenchimento de formas complexas com concreto requerem a utilização de aditivações especiais e equipamentos especiais para melhor adensar o concreto, e assim preencher mais completamente os detalhes complexos destas formas.

Considerando que concreto auto adensável possuem uma menor viscosidade, provavelmente a utilização das microesferas ocas de vidro poderá promover um melhor bombeamento deste concreto.

Tendo em vista a busca de solução para estes problemas a CNO disponibilizou seu laboratório de concreto para que fosse realizado este estudo, a fim de comprovar o desempenho em termos de resistência a compressão axial e slump dos traços aditivados com microesferas ocas de vidro.

Os estudos foram realizados em três etapas. E para dar sustentação aos estudos realizados na primeira etapa no laboratório da CNO realizou-se a segunda etapa no laboratório da Holcim. E a terceira etapa que visa dar validação aos estudos, realizado no laboratório da CNO.

Busca-se com o estudo caracterizar que a utilização das microesferas ocas de vidro como um aditivo seco, permitindo reduzir a relação água cimento (a/c) e viscosidade, o que tornará o concreto auto adensável, levando-se em conta que a resistência mecânica do concreto é a propriedade mais valorizada pelo controle da qualidade.

1.1.OBJETIVO GERAL

Obter e caracterizar concreto contendo microesferas ocas de vidro.

Avaliar o efeito da adição de microesferas ocas de vidro como aditivo em traços de concreto, no que tange a sua fluidez e propriedades mecânicas visando manter ou aumentar a resistência à compressăo, sem alterar a viabilidade econômica.

1.3. JUSTIFICATIVA

Devido a geometria das microesferas ocas de vidro, existe a possibilidade de que as mesmas influenciem no auto adensamento do concreto tornando-o menos viscoso, pois as esferas podem rolar umas sobre as outras e também sobre os demais componentes sólidos do composto (areia, cimento, pedra e aditivos, entre outros). É possível que com a melhora da fluidez e consequentemente um adensamento mais eficiente proporcione uma melhora na resitência mecânica.

Em virtude do exposto torna-se importante estudar as propriedades do concreto contendo microesferas ocas de vidro.

1.4. METODOLOGIA

Neste estudo o método adotado foi à pesquisa bibliográfica e um estudo experimental. O experimento foi realizado em duas etapas.

A primeira etapa constitui uma pesquisa bibliográfica, com o objetivo de fornecer elementos para servirem de base conceitual sobre o tema. Objetivando conseguir um respaldo intelectual sobre o tema em questão.

A segunda etapa é um estudo experimental realizado nos laboratórios das empresas CNO e Holcim, ambas localizadas no Estado de São Paulo, onde se estuda a adição de microeferas ocas de vidro verificando-se as propriedades que esta adição proporciona ao concreto.

O estudo teve início a partir da revisão bibliográfica sobre o tema que tem como objetivo avaliar o efeito da adição de micro esferas ocas de vidro como aditivo em traços de concreto. Analisando as suas propriedades de fluidez nas propriedades mecânicas visando

manter ou aumentar a resistência à compressăo, mantendo a viabilidade econômica.

Assim, os dados do estudo experimental foram coletados nos laboratórios das empresas CNO e Holcim em tres etapas, tendo em vista as diversas experiências que foram necessárias para se chegar a dosagem ideal na obtenção dos requisitos do traço.

1.6. ESTRUTURA DO TABALHO

O presente trabalho esta estruturado em 5 capítulos distribuídos da seguinte forma: O capítulo 1 faz a introdução ao tema, abordando os objetivos, justificativa, metodologia e estrutura do trabalho. O capítulo 2 traz a revisão da literatura sobre concreto, conceituando e definindo, mostrando seu uso e aplicação, microestrutura e componentes, aborda a sua resistência mecânica, sua relação de resistência e porosidade entre outros. No referido capítulo 2 aborda-se ainda as microeferas ocas, sua definição, características, uso e aplicação entre outros. O capítulo 3 aborda o experimento, materiais e métodos. O capítulo 4 mostra os resultados e discussão dos resultados. O capítulo 5 faz a conclusão do estudo.

2.1. BREVE HISTÓRICO SOBRE O USO E APLICAÇÃO DO CONCRETO

Mehta e Monteiro (2008, p. 3) ressaltam o artigo publicado pela Scientific American em abril de 1964, onde dois cientistas do cimento e do concreto Brunauer e Copeland escreveram:

“O material de construção mais utilizado é o concreto, comumente composto de uma mistura de cimento Portland com areia, brita e água. No ano passado, nos Estados Unidos, sessenta e três milhões de toneladas de cimento Portland foram convertidos em 500 milhões de toneladas de concreto, cinco vezes o consumo em peso de aço. Em muitos países a proporção de consumo de concreto sobre o consumo de aço é de dez para um. O consumo mundial total de concreto no ano passado foi estimado em três bilhões de toneladas, ou seja, uma tonelada para cada ser humano vivo. Não há material mais consumido pelo homem em tamanha quantidade, com

exceção da água”.

Os autores destacam ainda que no ano de 2008 o uso do concreto proporcionalmente a outros materiais foi maior que há 40 anos. E apesar do concreto não ser nem tão duro nem tão resistente quanto o aço é considerado o material mais usado pela engenharia.

Na verdade há muitas razões para a utilização do concreto, e uma das razões que justifica sua utilização é a resistência do concreto a água.

Neste sentido, segundo Mehta e Monteiro (2008, p. 4 - 8) diferente da madeira e do aço comum, a capacidade do concreto de resistir à ação do meio ambiente sem grave deterioração torna-o um material ideal para construção de estruturas para controle, armazenamento e transporte de água; de fato as aplicações mais antigas deste material são aquedutos, cisternas e represas construídas pelos romanos. E o uso de concreto para barragens, revestimento de canais e pavimentos é agora algo comum de ser encontrado em quase todos os lugares do mundo.

solidificado e endurecido, tornando-se massa consistente, a fôrma pode ser removida para reuso.

Ainda de acordo com Mehta e Monteiro (2008, p. 8) o terceiro motivo para a popularidade do concreto entre engenheiros é o baixo custo, normalmente, e a rápida disponibilidade do material para uma obra. Os principais componentes para a produção do concreto são: agregados, água e cimento Portland são relativamente de baixo custo e facilmente encontrados em todos os lugares do mundo.

2.2. MICROESTRUTURA E COMPONENTES DO CONCRETO

A microestrutura é constituída pelos tipos, quantidade, tamanho, forma e distribuição da fase presentes no sólido. Segundo Van Vlack (1984, p.26), as propriedades de um material originam-se na sua estrutura interna, ainda segundo, Van Vlack, as estruturas internas dos materiais envolvem não apenas os átomos, como também o modo como estes se associam com seus vizinhos, em cristais, moléculas e microestruturas.

Neste mesmo sentido Mehta e Monteiro afirmam que o progresso no campo dos materiais resultou principalmente no reconhecimento do principio de que as propriedades tem origem na microestrutura interna; em outras palavras, as propriedades podem ser modificadas fazendo certas alterações na microestrutura do material.

Ainda de acordo com Mehta e Monteiro (2008, p.21), o concreto tem uma microestrutura altamente complexa e heterogênea. Assim, é muito difícil elaborar modelos realistas de sua microestrutura, a partir dos quais o comportamento do material pode ser previsto com confiabilidade. Entretanto, o conhecimento tanto da microestrutura e das propriedades individuais dos constituintes do concreto, quanto da relação entre eles serve para auxiliar no controle das suas propriedades.

Os elementos macroscópicos de um material podem ser vistos facilmente em uma seção transversal; os elementos mais finos, por sua vez, são geralmente analisados com ajuda de um microscópio. O termo macroestrutura é geralmente usado para a estrutura grosseiramente visível a olho nu, e o termo microestrutura é usado para a porção com grandeza microscópica da macroestrutura.

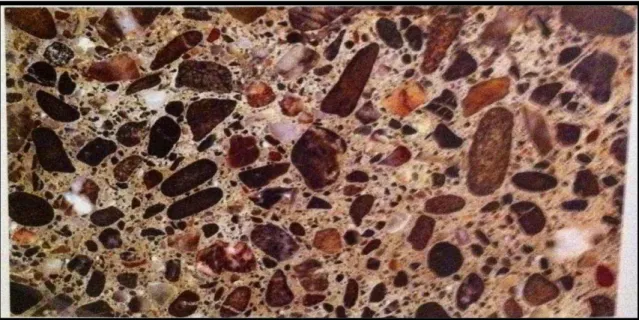

Figura 1 – Secção polida de um corpo-de-prova de concreto (fotografia cedida por G. Vrdoljak)

Fonte: Extraída da pesquisa/Mehta e Monteiro (2008, p.22).

A Figura 1 ilustra a macroestrutura do concreto, duas fases claramente distinguidas, agregados de várias formas e tamanhos e o meio ligante, que consiste em pasta de cimento hidratada.

No nível microscópico, a complexidade da microestrutura do concreto fica evidente, neste ponto é evidente que as duas fases da microestrutura não são distribuídas de forma homogênea entre elas, apresentando heterogeneidade até na mesma fase, como por exemplo, algumas regiões, pasta de cimento hidratada aparenta ser tão densa quanto o agregado, enquanto em outras ela é altamente porosa.

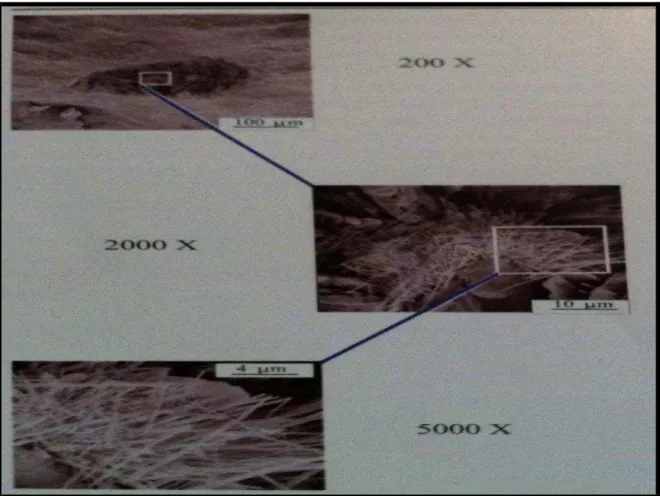

Figura 2 – Três micrografias da fase pasta de cimento hidratada com ampliações diferentes. Fonte: Mehta e Monteiro (2008, p.23).

2.3. MICROESTRUTURA DA FASE PASTA DE CIMENTO HIDRATADA

As principais características desejáveis para aplicação do concreto curado, como resistência, estabilidade dimensional e durabilidade são influenciadas não apenas pela proporção, mas também pelas propriedades da pasta de cimento hidratada, que está ligada diretamente a sua microestrutura.

A microestrutura da pasta de cimento hidratada evolui como resultado de reações químicas entre os componentes do cimento e a água.

Segundo Mehta e Monteiro (2008, p. 27) “Os químicos do cimento normalmente utilizam as seguintes abreviações; C = CaO; S = SiO2; A= Al2O3; F = Fe2O3; ̅ = SO3; H =

H2O”. As principais fases sólidas resultante da hidratação do cimento que podem ser

Quadro 1- As principais fases sólidas resultante da hidratação do cimento

Fase Características

Silicato de cálcio. C-S-H*

Hidróxido de Cálcio (portlandita). Ca (OH)2.

Sulfoaluminatos de

Cálcio (etringita). C6A ̅3H32.

Grãos de clínquer não hidratados.

Compõe de 50 a 60% do volume de sólidos da pasta, sendo a fase mais importante,

determinando as propriedades da pasta.

Constituem 20 a 25% do volume de solido, contribui forma limitada para a resistência da pasta devido à área superficial consideravelmente baixa.

Ocupam de 15 a 20% do volume de sólidos da pasta cimento, tem papel secundário quanto às proprieda mecânicas.

Alguns grãos de clínquer não hidratados podem ser encontrados na microestrutura da pasta de cimento hidratada.

*C-S-H = forma abreviada da fase silicato de cálcio hidratada. Fonte: baseado em Mehta e Monteiro (2008, p.29 -30).

2.3.1. Vazios nas pastas de cimento hidratadas

Além dos sólidos, a pasta de cimento apresenta vazios que influenciam de forma considerável nas propriedades da pasta.

2.4. MICROESTRUTURA DA FASE AGREGADO

A fase agregado é responsável principalmente pela densidade aparente (considera o volume de cimento com os respectivos vazios entre os grãos), pelo módulo de elasticidade e pela estabilidade dimensional do concreto. Mesmo sendo mais resistente que as outras fases do concreto, a fase agregado não influencia diretamente na resistência mecânica do concreto, salvo em caso de agregados muito porosos e quebradiços, como o pedra-pomes, que tendem a diminuir a resistência. (MEHTA E MONTEIRO, 2008).

Mehta e Monteiro (2008, p. 56), destacam ainda que na tecnologia do concreto, o excesso de ênfase sobre a relação água/cimento e resistência mecânica tem causado alguns problemas. E muitas vezes a influência do agregado sobre a resistência mecânica é negligenciada.

No entanto, para os autores, a resitência mecânica do agregado não é um fator determinante na resitência mecânica do concreto, pois com excessão dos agregados leves, a partícula de agregado é muito mais resistente mecanicamente do que a matriz e a zona de transição na interface no concreto, pois na verdade na maioria dos agregados naturais, a resistência mecânica do agregado raramente é considerada, por que a ruptura do concreto é determinada pelas outras duas fases.

Entretanto, há outras características do agregado além da resistência mecânica, como dimensão, forma, textura superficial, granulometria (distribuição do tamanho das partículas) mineralogia, conhecidas por afetar a resistência mecânica do concreto em variados graus. E freguentemente, o efeito do agregado sobre a resistência mecânica do concreto pode determinar uma alteração da relação água/cimento.

2.5. RESISTÊNCIA DO CONCRETO

Segundo Castro (2009, p. 23) “a determinação da resistência à compressão é o ensaio mais comum para avaliação do concreto empregado em estruturas, e muitas das características desejáveis do mesmo são relacionadas a essa propriedade”.

Entretanto, pode-se atribuir a ampla utilização deste ensaio a três principais fatores: inicialmente, pela relação direta entre a resistência do concreto com a capacidade da estrutura em resistir as cargas aplicadas; em seguida pela facilidade de execução do ensaio e finalmente pela possibilidade do desenvolvimento de correlações entre a resistência com outras propriedades do concreto, que possuem ensaios mais complicados de serem realizados.

A determinação da resistência mecânica do concreto pode atender a três propósitos:

• Pesquisas;

• Controle de qualidade do concreto;

• Determinação da qualidade do concreto em estruturas acabadas.

No campo das pesquisas, a resistência a compressão determina os efeitos causados pelas mudanças de materiais e variações nos traços de concreto. Ensaios de resistência também são utilizados na obtenção de valores de referência quando são estudadas outras características do concreto, tais como dureza superficial e resistência à abrasão. ( CASTRO 2009, p.23).

Na construção civil de maneira geral, a determinação da resistência a compressão axial é utilizada para determinação e adequação de traços de concreto, ou ainda como parâmetros no controle de qualidade da resistência nas edificações, onde existem métodos sistematizados a serem seguidos, permitindo a padronização e avaliação dos resultados.

Em virtude da abundância de variáveis envolvidas na determinação das propriedades do concreto, sua qualidade está diretamente ligada ao nível de controle empregado em todas as etapas de produção, isto se dá devido à necessidade de um parâmetro de controle, visto que a resistência à compressão tem sido empregada como medida da qualidade de um concreto.

Em estruturas novas, quando existem divergências entre a resistência esperada do concreto e o resultado dos ensaios de controle, especialmente quando esses últimos estão abaixo, colocando em dúvida a resistência do concreto na estrutura, pode-se assumir duas possibilidades: a primeira seria de que o concreto da estrutura também possui baixa resistência e a segunda de que os corpos-de-prova não são representativos do concreto, podendo ter sido adensados ou curados de forma inadequada, abalados durante a pega ou simplesmente com resultados de ensaios duvidosos.

Nas estruturas mais antigas que passam por processo de avaliação, o problema pode ser a inexistência de resultados da resistência a compressão, por falta de controle na execução ou pela perda das informações.

A determinação da resistência à compressão do concreto tem sido submetida a constantes investigações, tanto para o controle, quanto para o valor real no elemento estrutural. As pesquisas iniciais foram centradas no controle de produção e recebimento. Recentemente estão mais voltadas para determinação da resistência em estruturas acabadas.

No entanto, para CASTRO (2009, p.24), a resistência à compressão, não deve ser utilizada como parâmetro de durabilidade de um concreto.

Ainda de acordo com Castro (2009) tendo em vista a diferença entre a resistência potencial e a efetiva, existem alguns métodos para determinação da verdadeira resistência do concreto, no entanto, é necessário atentar-se as limitações dos ensaios e a complexidade da interpretação dos resultados. Esses métodos surgem devido a necessidade de avaliar e estimar a vida útil de uma estrutura, devido aos problemas patológicos, frutos de definições incorretas de fatores que influenciam na durabilidade, afetando sua vida útil.

2.5.1. Considerações e definições

Quanto ao ensaio de tração, a fratura do corpo de prova significa ruptura. E na compressão, o corpo de prova é considerado rompido, mesmo não havendo sinais visiveis de fratura externa. E as fissuras internas terão atingido um estado avançado tal que o corpo de prova não suporte uma carga maior.

Para Mehta e Monteiro (2008), a resistência do concreto é a propriedade mais valorizada por projetistas e engenheiros de controle de qualidade. E nos concretos sólidos, existe uma relação inversa fundamental entre porosidade (fração de volume vazios) e resistência.

Em materiais multifásicos como o concreto, a porosidade de cada componente da microestrutura pode se tornar um fator limitante para a resistência. Agregados naturais são geralmente densos e apresentam resistência mecânica elevada; assim, a porosidade da matriz da pasta de cimento e da zona de transição na interface entre matriz e agregado gráudo normalmente determinam a resistência característica do concreto de densidade normal.

E apesar da relação água cimento ser importante na determinação tanto da porosidade da matriz quanto da zona de transição na interface e, portanto, na resistência mecânica do concreto, fatores como adensamento e condições de cura (grau de hidratação do cimento), mineralogia e dimensão do agregado, tipos de aditivos, adições, condições de umidade e geometria do corpo-de-prova, tipo de tensão e velocidade de carregamento podem, também, ter efeito importante na resistência mecânica. (MEHTA E MONTEIRO, 2008).

Os autores ainda dissertam sobre a influência de vários fatores na resistência mecânica do concreto examinando de forma detalhada. Tendo em vista que a resistência à compressão uniaxial é normalmente aceita como índice geral da resistência do concreto, são discutidas as relações entre resistência à compressão uniaxial e outros tipos de resistência, como à tração, à flexão, ao cisalhamento e resistência biaxial. (MEHTA E MONTEIRO, 2008).

Assim, a maior parte dos elementos do concreto é projetada para tirar vantagem de uma maior resistência à compressão do material. Embora a maior parte do concreto esteja sujeita simultaneamente à combinação de tensões de compressão uniaxial. Estes resultados são facilmente obtidos em testes em laboratórios, e o ensaio da resistência à compressão para o concreto aos 28 dias é aceito universalmente como um índice geral da resistência mecânica do concreto. (MEHTA E MONTEIRO, 2008)

2.6. A RELAÇÃO RESISTÊNCIA - POROSIDADE DO CONCRETO.

Para Mehta e Monteiro (2008, p. 50), “existe uma relação inversa fundamental entre porosidade e resistência dos sólidos”. E para materiais homogênneos simples, esta relação pode ser descrita pela expressão 3-1.

S = S0 e–kp

(3-1) Onde:

S = resistência do material que tem uma dada porosidade p. So=resistência intrínseca sob porosidade zero.

k=constante

P=fração de volumes vazios

2.7. TIPOS DE RUPTURA DO CONCRETO

Segundo Mehta e Monteiro (2008, p. 52),

“em materiais tais como o concreto, que contém vazios de variados tamanhos e formas na matriz e microfissuras na zona de transição na interface, os tipos de ruptura sob tensão são muito complexos e variam conforme o tipo de tensão”.

tração uniaxial, basta uma energia relativamente baixa para o início e o desenvolvimento de fissuras na matriz.

A progressão rápida e a interligação do sistema de fissuração, que consiste em fissuras pré-existentes na zona de transição e novas fissuras formadas na matriz, contribuem para a ruptura frágil. Na compressão o modo de ruptura é menos frágil, porque é necessária energia consideravelmente maior para que fissuras se formem e desenvolvam na matriz. (MEHTA E MONTEIRO, 2008)

Ainda de acordo com o Mehta e Monteiro (2008) admite-se que, em um ensaio de compressão uniaxial no concreto de baixa ou média resistência, as fissuras não se iniciam na matriz até cerca de 50% da tensão de ruptura. E nesse estágio um sistema estável de fissuras, chamado fissuras por cisalhamento, já existe nas proximidades do agregado graúdo em níveis mais elevados de tensão, as fissuras se iniciam na matriz; sua quantidade e tamanho crescem progressivamente com os niveis de tensão. As fissuras na matriz e zona de transição na interface acabam por se agrupar; normalmente, uma superfície de ruptura se desenvolve cerca de 20° a 30° a partir da direção da carga.

2.8. DURABILIDADE DO CONCRETO

É preciso considerar a durabilidade do concreto na execução de obras. Pois, é necessário executar obras duráveis, que sejam projetadas para resistir às intempéries do meio ambiente e às ações associadas as suas funções, e para que isso aconteça é preciso desenvolver técnicas e materiais que viabilizem a obtenção deste objetivo.

Porém, a escolha adequada do tipo de cimento a ser utilizado pode ser decisiva na durabilidade da construção. Segundo GENTIL (1996) apud Moreira, Figueiredo e Helene (2001, p.4), para estruturas sujeitas à ação de sulfatos, ou do ácido sulfúrico, deve-se usar cimento com teor de aluminato tricálcico inferior a 8%, preferencialmente o Tipo V, por apresentar taxa de C3A de aproximadamente 4%, sendo também, recomendável fazer uso de cimento aluminoso ou de cimento com adição de escória de alto-forno ou de pozolana. (MOREIRA, FIGUEIREDO E HELENE, 2001).

danificam, atuando também como camada protetora à entrada de substâncias que venham a promover a corrosão das armaduras em seu interior.

A corrosão das armaduras é apontada como o principal processo de deterioração das estruturas de concreto armado (Aitcin, 2000), e os custos com reparos e recuperação de estruturas com patologias ligadas a este processo são alvo de grande preocupação.

De acordo com Mehta e Monteiro (2008), cerca de 40% dos custos da indústria da construção civil dos países desenvolvidos são destinados à recuperação de estruturas prontas. No Brasil a etapa de execução e a manutenção inadequada são os principais fatores que levam à corrosão (Isaia, 1995) apud MOREIRA, FIGUEIREDO E HELENE, 2001, p.17)

Neste mesmo sentido, Neville (1997) apud Castro (2009, p. 27) afirma que a durabilidade do concreto depende da sua permeabilidade, ou seja, da facilidade com a qual os líquidos e gases, podem ingressar no mesmo ou se movimentarem em seu interior.

Ainda de acordo com Neville (1997) apud a Castro (2009, p.27), os principais problemas na durabilidade das estruturas se manifestam através da degradação do concreto, que tem sua origem, principalmente devido a fatores externos, que se dá pela penetração de agentes agressivos na forma de gases, vapores ou líquidos através de poros ou fissuras, resultando desde ações mecânicas, físicas, físico-químicas ou até biológicas.

Considera-se ainda que a interação entre as características do concreto e as condições ambientais, é essencial para a durabilidade das estruturas de concreto (NEPOMUCENO, 2005) apud Castro (2009, p.28).

A água pode ser considerada o principal meio de transporte de agentes agressivos para o interior do concreto, originando os principais processos químicos de degradação do mesmo. Os aspectos físico-químicos desta degradação estão associados ao transporte de água em sólidos porosos, que devido aos movimentos da umidade interna e mudanças de estado, provocam rupturas, devido às variações volumétricas da mesma.

Adicionalmente, a água pode estar relacionada à ocorrência de processos físicos de deterioração, tais como: desgaste superficial do concreto, ocorrências de congelamento e degelo, cristalização de sais entre outros. (MEHTA; MONTEIRO, 2008).

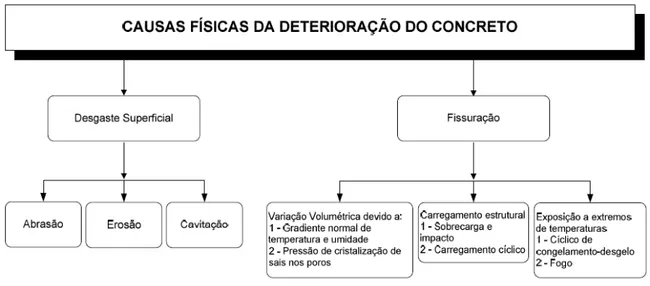

Figura 3 – Causas físicas da deterioração do concreto

Fonte: Extraída da pesquisa de Castro (2009, p.28) Mehta, P.K.; Gerwick. Jr., B.C., apud Mehta e Monteiro (2008).

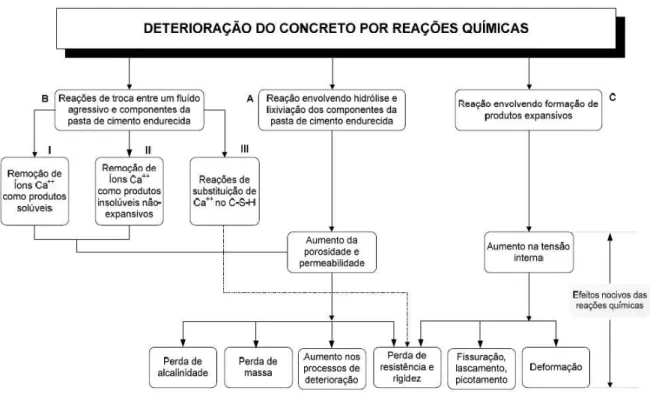

Na Figura 4 as letras A e B mostram que:

A: ataque de água mole no hidróxido de cálcio e C-S-H presentes nos cimentos Portland hidratados;

B (I): solução ácida formando componentes solúveis de cálcio, como cloreto de cálcio, sulfato de cálcio, acetato de cálcio ou bicarbonato de cálcio;

B(II): solução de ácido oxálico e seus sais, formando oxalato de cálcio; B(III): ataque de longa duração de água do mar enfraquecendo o C-S-H pela substituição de Ca 2+ por Mg 2+;

Figura 4 – Causas químicas da deterioração do concreto

Fonte: Extraída de pesquisa de Castro (2009, p.29) Mehta, P.K.; Gerwick. Jr., B.C., apud Mehta e Monteiro (2008).

Segundo HELENE (1997) apud Castro (2009, p. 29) um fator que está intimamente relacionado às ações físicas e químicas que atuam sobre o concreto é a agressividade do meio ambiente, independentemente das ações mecânicas, das variáveis volumétricas de origem térmica, da retração hidráulica e outras influências previstas no dimensionamento das estruturas de concreto.

A norma brasileira ABNT NBR 6118:2003 no intuito de estabelecer critérios que conferem maior durabilidade às estruturas de concreto, classifica a agressividade do ambiente de acordo com o risco de deterioração da estrutura, além do aumento da resistência do concreto para projetos realizados após a vigência da mesma, definindo também os valores máximos para a relação água / cimento e novas espessuras para cobrimento de armaduras, de acordo com a classe de agressividade do ambiente. (CASTRO 2009).

A ABNT NBR 6118:2003 define que o concreto deve manter sua integridade com relação à segurança, estabilidade e aptidão em serviço, mas não especifica um valor para definição da vida útil (ANDRADE, 2005) apud Castro (2009, p. 31).

Segundo Helene (1993) apud Andrade (2001) existem três tipos de vida útil que uma estrutura pode apresentar, conforme ilustra a figura 5.

1) Vida útil de projeto (a): neste estágio os agentes agressivos ainda estão penetrando na estrutura, sem causar danos efetivos;

2) Vida útil de serviço ou utilização (b): nesta fase, os efeitos dos agentes agressivos começam a se manifestar, como manchas devido à corrosão das armaduras ou fissuração do concreto por ataque químico;

3) Vida útil total (c): corresponde à ruptura e ao colapso parcial ou total da estrutura;

4) Vida útil residual (d): corresponde ao período de tempo no qual a estrutura será capaz de desenvolver suas funções após passar por uma vistoria e / ou intervenção.

Figura 5– Vida útil das estruturas adaptado do CEB (1993) e HELENE(1993)

Fonte: ANDRADE (2001, p. 9).

Pode-se dizer que quando um concreto deixa de preservar suas formas, a qualidade e capacidade de resistir ações que lhe foram impostas, atingiu o fim de sua vida útil, neste estágio a continuidade de sua utilização se torna “insegura e antieconômica” (MEHTA; MONTEIRO, 2008) apud Castro (2009, p.31).

No entanto, o estudo da durabilidade tem evoluído bastante nos últimos anos, devido ao maior conhecimento dos mecanismos de transportes em meios porosos, como o concreto, que permite avaliar de forma quantitativa esses mecanismos, tendo como consequência a viabilidade de avaliação da vida útil expressa em anos, e não mais só de forma qualitativa (HELENE, 1997) apud Castro (2009, p. 31).

Adverte Castro (2009) que desta forma deve-se estabelecer uma relação entre grau de agressividade do meio com a durabilidade do concreto presente na estrutura, todavia, a resistência da armadura também deverá ser considerada, pois qualquer um dos dois que se deteriore, poderá levar a estrutura ao colapso.

2.9. ADITIVOS NO CONCRETO

Ensina Bauer ( 2011, p. 135) que “os aditivos, até certo ponto, podem, ao causar a cura de certos defeitos ou ao introduzir certas qualidades, acarretar o aparecimento de outras deficiências”.

2.9.1. Considerações e definições

Para Falcão Bauer (2011) pode-se definir como aditivo todo produto não indispensável à composição e finalidade do concreto, que colocado na betoneira imediatamente antes ou durante a mistura do concreto, em quantidade geralmente pequenas e bem homogeneizado, faz aparecer ou refoça certas características.

Já as Normas Norte-Americanas – ASTM C 125 definem aditivo como “material outro que não água, agregado ou cimento, empregado como ingrediente do concreto ou da argamassa, adicionado a estes, antes ou durante a mistura”.

produção e utilização do concreto passaram por incontáveis inovações, sendo constante a evolução da tecnologia da área.

Grande parte desta evolução deve-se ao emprego de aditivos no concreto, o uso de produtos adicionados ao concreto para melhorar suas propriedades remonta a civilizações antigas como a romana, onde eram empregadas substâncias como clara de ovo e sangue.

Entretanto, foi no século passado que a tecnologia de fabricação de aditivos se desenvolveu, sendo desenvolvidos produtos que permitem a melhora considerável de certas propriedades do concreto e seu emprego em produções de larga escala.

Os aditivos têm um papel de tamanha importância na produção de concreto que muitos autores já o consideram como o quinto elemento do concreto.

Os aditivos quando utilizados corretamente permitem as ações descritas a seguir:

Melhorar:

- a reologia do concreto em estado fresco, ou seja, aumentar a trabalhabilidade, diminuir a segregação, entre outros,

- a pega e o endurecimento do concreto;

- a durabilidade do concreto mediante a resistência à ações físicas, à ações mecânicas e à ações químicas;

- a resistência mecânica do concreto em suas diferentes idades.

O aditivo permite obter uma regularidade na fabricação do concreto ou argamassa, especialmente em sua qualidade e ampliar o campo de aplicação do concreto.

Também diminui o custo do concreto (considerando todo o conjunto de operações e colocação em obra) aumentando o rendimento, facilitando a colocação em obra e permitindo a retirada de fôrmas em períodos mais curtos de tempo entre outros. Assim, consegue-se otimizar a relação qualidade/custo na formulação de concretos. (SOUZA, PEREIRA E BIANCHINI, 2006).

No que se refere aos efeitos específicos dos aditivos, eles dependem, por regra geral, de diversas variáveis, sendo algumas destacadas a seguir:

- composição do clinquer, especialmente conteúdo de C3A e C3S;

- adições: classe, características (composição química, finura, forma superficial); - conteúdo dos compostos alcalinos;

- conteúdo de gesso; - finura;

Por parte dos agregados: - tipo;

- características: diâmetro máximo, granulométrica e conteúdo de finos, porosidade, forma, entre outros.

Por parte do aditivo: - tipo;

- quantidade (dosagem).

Fatores externos do meio ambiente:

- fundamentalmente aqueles que afetam a cinética da hidratação do cimento, como a temperaturas dos agregados, do cimento e temperatura e umidade ambiente.

2.9.2. Classificação dos aditivos

Segundo Falcão Bauer (2011, p. 136) “a classificação dos aditivos podem ser baseada na ação ou nos defeitos”.

No entanto, o critério baseado na ação é mais científico e distingue apenas as ações puramente química, física ou físico química. Entende-se por ação química aquela que modifica a solubilidade dos compostos do cimento.

Falcão Bauer (2011) ressalta que alguns produtos aceleram a dissolução de cal ou do alumínio ou da sílica, acelerando o processo, enquanto que outros formam como que uma proteção às fases anidras, retardando a hidratação.

No que se refere a ação física entende-se que é aquela que por forças de absorção de Van Der Waals de natureza tensoativa, modifica a tensão superficial da fase líquida e ainda, a tensão interfacial entre esta e as fases sólidas ou gasosa. Em outras palavras pode-se

dizer que os tensoativos fazem com que as moléculas de água nas interfaces “água-ar” e

“água-sólido” tenham menor coesão. O que acaba por aumentar a capacidade de molhabilidade (umectação) da água, bem como seu poder de penetração.

Ensina Falcão Bauer (2011, p. 136) que “as moléculas dos tensoativos tem um radical hidrófobo e apolar e outro radical hidrófilo ou polar”.

Quanto a ação físico química, entende-se como sendo aquela que por efeito físico modifica a tensão superficial e interfacial água – “água x ar” e “água x sólido” -, e por efeito químico, modifica a cinética do processo de hidratação.

Falcão Bauer (2011), apresenta os agrupamentos para classificação e estudo das características principais ou predominantes dos aditivos, tendo como base as finalidades procuradas pela sua aplicação.

1) Aditivos destinados a melhorar a trabalhabilidade do concreto: •Plastificantes redutores

•Incorporadores de ar

•Dispersantes ou fluidificantes.

2) Aditivos modificadores das resistências mecânicas: •Redutores plastificantes.

3) Aditivos modificadores das resistências do concreto a condições especiais de exposição:

•Incorporadores de ar.

4) Aditivos modificadores de pega e endurecimento: •Retardadores

•Aceleradores.

5) Aditivos impermeabilizantes: •Repelentes a absorção capilar •Redutores da permeabilidade. 6) Aditivos expansores: •Geradores de gás

•Geradores de espuma.

Há os aditivos adesivos, anticorrosivos, corantes, fungicidas, germicidas e inseticidas. Mas há também aditivos com outras finalidades tais como:

•Controle de expansão quando empregados agregados reativos

•Melhoria das condições de lançamento do concreto com diminuição da segregação

•Diminuição da exudação •Redução do calor da hidratação

•Melhoria das condições de transporte do concreto por meio de bombas.

Falcão Bauer (2011) ressalta ainda que outras características são obtidas de materiais pulverulentos como:

•Inertes •Cimentantes •Pozolanas

•Agentes de cristalização

No entanto, antes de selecionar o aditivo, ou mesmo da opção de emprego, devem ser observados os seguintes pontos:

Comparação do custo final do concreto com as características especificadas, obtido por intermédio do emprego do aditivo, ou por meio da aplicação de método especial de construção, ou pela modificação da dosagem inicialmente proposta.

Conhecimento dos efeitos reais do aditivo ou da mistura de aditivos no concreto a ser preparado e empregado nas condições especificadas de cada obra.

Não são suficientes os ensaios genéricos de laboratório. Não obstante serem estes de grande valia e representarem uma boa ajuda, não dispensam, principalmente, nos casos mais delicados, a avaliação dos efeitos da aplicação do aditivo nas condições reais da obra.

Falcão Bauer (2011), ressalta que uma severa recomendação quanto à qualificação do pessoal que diretamente emprega o aditivo seria de grande interesse, não somente na obra, como dos próprios fabricantes, que ficariam, desta maneira, resguardados das consequências do mau emprego de seus produtos.

2.10. MICROESFERAS OCAS DE VIDRO

Descritas no Boletim Técnico da 3M do Brasil de 2002 como: Scotchlite Glass Bubbles, são microesferas ocas de vidro, excelente alternativa às cargas e aditivos convencionais como sílica, carbonato de cálcio, talco, argila, entre outros, para várias aplicações. Estas partículas de baixa densidade são usadas em várias indústrias para redução do peso, custo e atender determinadas propriedades em seus produtos.

O formato esférico das microesferas ocas de vidrooferecem importantes benefícios, incluindo: aumento de carga, redução da viscosidade, aumento do fluxo e redução na contração e encolhimento. Isto também auxilia a incorporação das microesferas ocas de vidro no composto e o torna apto a uma variedade de processos de produção incluindo moldagem, laminação e spray.

A composição química estável à base de borosilicato de sódio e cálcio das microesferas ocas de vidro confere excelente resistência à água, permitindo que seja preparado emulsões mais estáveis. Elas não são combustíveis, não são porosas e não absorvem resinas. Devido sua baixa alcalinidade, as microesferas ocas de vidro são compatíveis com as mais variadas resinas, possuem viscosidade estável e longa vida útil.

2.10.1.Propriedades típicas

O Quadro 2 apresenta os dados referentes à resistência ao esmagamento isostático por nitrogênio conforme consta no Boletim Técnico da 3M do Brasil.

Quadro 02 - Resistência ao esmagamento isostático por nitrogênio Produto Pressão

absoluta MPa Fração remanescente Especificação Fração mínima remanescente K 1 K 15 K 20 K 25 K 37 K 46 S 15 S 22 S 32 S 35 S 38 S 38 HS

S 60 S 60 HS

1,72 2,07 3,45 5,17 20,68 41,37 2,07 2,76 13,79 20,68 27,58 37,92 68,95 124,11 90% 90% 90% 90% 90% 90% 90% 90% 90% 90% 90% 90% 90% 90% 80% 80% 80% 80% 80% 80% 80% 80% 80% 80% 80% 80% 80% 90%

Fonte: Boletim Técnico. 3M do Brasil Ltda. 2002.

2.10.2. Resistência química

2.10. 3. Estabilidade térmica

Mudanças nas propriedades das esferas podem ocorrer acima de 600°C dependendo da temperatura e tempo de exposição. O Quadro 3 apresenta a densidade verdadeira das esferas conforme consta no Boletim Técnico da 3M do Brasil.

Quadro 03 - Densidade verdadeira

Produto Densidade Típica

( g/cm3)

Densidade mínima

( g/cm3)

Densidade máxima

(g/cm3)

K 1 K 15 K 20 K 25 K 37 K 46 S 15 S 22 S32 S 35 S 38 S 38 HS

S 60 S 60 HS

0,12 0,15 0,20 0,25 0,37 0,46 0,15 0,22 0,32 0,35 0,38 0,38 0,60 0,60 0,10 0,13 0,18 0,23 0,34 0,43 0,13 0,19 0,29 0,32 0,35 0,35 0,57 0,57 0,14 0,17 0,22 0,27 0,40 0,49 0,17 0,25 0,35 0,38 0,41 0,41 0,63 0,63

2.10. 4. Absorção de óleo (ASTM D281-84 -Standard Test Method for Oil Absorption); condutividade térmica e dimensões das esferas.

As microesferas ocas de vidro absorvem 0,2 – 0,6 g de óleo / cm3.

O Quadro 4 apresenta a condutividade térmica conforme consta no Boletim Técnico da 3M do Brasil.

Quadro 04 - Condutividade térmica

Produto Condutividade Térmica (W/mK) @1 21ºC

K 1 K 15 K 20 K 25 K 37 K 46 S 15 S 22 S 32 S 35 S 38 S 38 HS

S 60 S 60 HS

0,047

0,055

0,070

0,085

0,124

0,153

0,055

0,076

0,108

0,117

0,127

0,127

0,200

0,200

Fonte: Boletim Técnico. 3M do Brasil Ltda. 2002.

A condutividade aumenta com a temperatura e densidade do produto. A condutividade térmica de uma composição dependerá do material principal e volume do carregamento de microesferas ocas de vidro.

O Quadro 5 apresenta o percentual (%) em volume de esferas ocas de vidro que passam em uma série de peneiras com malha específica ASTM para cada produto ou série de esferas ocas de vidro, como por exemplo; o produto K1 tem até 10% de seu volume que passam na peneira com a abertura da malha de 30μm, 50% que passam na peneira de 65μm, 90% passam na peneira de 115μm e 95% do volume passam na peneira de 120μm, conforme consta do Boletim Técnico da 3M do Brasil.

Quadro 05 - Tamanho de partícula (μm / volume)

Produto Distribuição Especificado

10% 50% 90% 95%

K 1 K 15 K 20 K 25 K 37 K 46 S 15 S 22 S 32 S 35 S 38 S 38 HS

S 60 S 60 HS

#30 #30 #30 #25 #20 #15 #25 #20 #20 #10 #15 #15 #15 #11 #65 #60 #55 #55 #45 #40 #55 #35 #40 #40 #40 #40 #30 #30 #115 #105 #95 #90 #80 #70 #90 #65 #70 #75 #75 #75 #55 #50 #120 #115 #120 #105 #85 #80 #95 #75 #80 #85 #85 #85 #65 #60

2.10.5. Voláteis

As microesferas ocas de vidro possuem o máximo de 0,5% de materiais voláteis em peso resultante do processo de fabricação onde se utiliza gases expansores.

2.10.6. Alcalinidade

A alcalinidade máxima das microesferas ocas de vidro é de 0,5 milequivalentes por grama.

2.10.7. pH

Devido as microesferas ocas de vidro serem pó seco, o pH não é definido. O efeito pH poderá ser determinado pela alcalinidade, como indicado no item anterior. Quando as microesferas ocas de vidro são misturadas com água deionizada a 5% de volume, o pH resultante da solução é tipicamente 9,1 - 9,9 medido através de um pHmetro.

2.10.8. Constante dielétrica

A constante dielétrica das microesferas ocas de vidro da Série K é de 1,2 a 1,7 @ 100 MHz, baseado em cálculos teóricos.

Para a Série S, a constante dielétrica está entre 1,2 a 2,0 a aproximadamente 100 MHz, baseado em cálculos teóricos.

2.10.9. Flutuação % por volume aparente

As microesferas ocas de vidro garantem seu formato e características de um produto oco, com testes de flutuação em água apresentando um resultado em volume aparente com mínimo de 90% de produtos flutuando e resultado típica de 96% em volume de flutuação.

2.10. 10. Aparência

As microesferas ocas de vidro são brancas a olho nu.

2.10.11. Fluxo

As microesferas ocas de vidro mantém suas características de fluxo livre por pelo menos um ano a partir da data de despacho, se estocado na embalagem original, fechada e em local seco à temperatura ambiente.

2.10.12. Estocagem e Manuseio

Como forma de auxiliar a estocagem, manuseio e manter as propriedades de fluxo livre, as microesferas ocas de vidro são fabricadas a partir de vidro quimicamente estável e embalado em sacos de polietileno dentro de caixas de papelão.

As propriedades e características do microesferas ocas de vidro serão mantidas por um período de aproximadamente um ano da data de embarque, desde que seja mantido em sua embalagem original, fechada à temperatura ambiente.

partículas. Para minimizar este efeito e prolongar a vida útil do material estocado, as seguintes precauções devem ser seguidas:

1) - Fechar as embalagens imediatamente após o uso.

2) Se alguma embalagem furar durante transporte ou manuseio, utilizar esta embalagem tão logo possível ou colocar esta embalagem dentro de outra, não danificada.

3) Durante meses de alta umidade, manter o material em uma área seca e refrigerada.

4) Se as mínimas condições de estocagem são inviáveis, ter o mínimo de inventário estocado.

Problemas com poeira que podem ocorrer durante o manuseio e processamento do material podem ser minimizados pelo seguinte procedimento:

1) Utilizar óculos de segurança para proteção dos olhos e equipamentos autônomos de respiração contra poeiras.

2) Manusear e processar o material somente em áreas bem ventiladas. 3) Utilizar sistemas de conversão pneumática para o transporte das microesferas ocas de vidro.

4) Eliminadores de estática devem ser utilizados para evitar o acúmulo de eletricidade estática.

5) Bombas de diafragma também podem ser utilizadas para conversão das microesferas ocas de vidro.

6) Antes de manusear ou processar microesferas ocas de vidro, ler atentamente o rótulo da embalagem e a ficha de segurança.

2.10.13. Aplicações e vantagem proporcionadas pelo uso das esferas ocas de vidro

Como visto as microesferas ocas de vidro, são excelente alternativa às cargas e aditivos convencionais como sílica, carbonato de cálcio, talco, argila, entre outros para várias aplicações. Estas partículas de baixa densidade são usadas em várias indústrias para redução do peso, custo e atender determinadas propriedades em seus produtos. A seguir são descritos os diferentes usos das microesferas ocas de vidro.

a) Uso em tintas e revestimentos •Redução de peso

•Baixa demanda de resina e isolamento térmico

•Melhor preenchimento

•Menor tempo de secagem e retrabalho evitando contração e inchamento.

b) Uso automotivo

Custo x benefício excelente na redução do peso em peças como adesivos plásticos moldáveis, plastissol, espumas estruturais termoplásticas, borrachas.

c) Uso em mineração

Aumento do poder de detonação em explosivos e excelente fragmentação do material

d) Uso petroquímico

Exploração, produção e transporte do petróleo. A adição de microesferas ocas de vidro reduz a densidade nos fluídos de perfuração e fabricação de cimentos leves, e, participa na formulação de flutuadores. Também pode ser aplicado em revestimentos de tubulações para isolamento térmico.

e) Uso elétrico

f) Uso em plásticos

Como aditivo, reduz a densidade dos compostos, mantendo alta resistência à compressão.

g) Outros usos

A adição de microesferas ocas de vidro melhora o desempenho de produtos esportivos e materiais para aplicações nas indústrias aeroespaciais, náuticas, entre outros. Elas são disponíveis em uma variedade de tamanhos e tipos para auxiliar e para atender as especificações de produto e requisitos de processo.

2.10.14. Processo de Fabricação das microesferas ocas de vidro

As microesferas ocas de vidro podem ser obtidas de várias maneiras conforme mostra Barbosa e De Paoli (2002 p. 5-9).

• Uma solução de borossilicato de sódio contendo um agente expansor passa pelo

processo de “spray-dryer” para formar um material particulado que simultaneamente funde e

se expande em uma chama de gás, formando esferas ocas de vidro.

• A mistura de silicato de sódio e borato de amônio é “spray-dried” para formar

microesferas ocas de vidro de borossilicato de sódio.

• Pequenos pedaços de vidro podem ser expandidos pela passagem através de uma

chama a 1000°C, onde o vidro amolece e gases são gerados pela adição de um agente expansor.

Quadro 06. Principais características das microesferas ocas de vidro.

Composição Vidro Borossilicato

Tratamento de superficie

Resistencia ao esmagamento (90% permanece integras)(Pa)

Densidade(g /cm³

Diametro médio das esferas(mm)

Cor aparente

Nenhum

6,90 x 103

0,37

85

Branco

Fonte: NERY BARBOSA, Ana C. R. DE PAOLI, Marco Antônio. (2002, p.131).

2.10.15. Microesferas cerâmicas