UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

MOACIR BISPO RAMOS

MODIFICAÇÃO DO ELETRODO AWS E7018 COM ADIÇÃO

DE FILMES FINOS EXTERNOS DE PVC E Al,

PARA SOLDAGEM DE AÇO C-Mn.

MOACIR BISPO RAMOS

MODIFICAÇÃO DO ELETRODO AWS E7018 COM ADIÇÃO

DE FILMES FINOS EXTERNOS DE PVC E Al,

PARA SOLDAGEM DE AÇO C-Mn.

Tese apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte como requisito parcial para obtenção do grau de Doutor.

Orientador: Prof. Dr. Rubens Maribondo do Nascimento Orientador: Prof. Dr. Augusto José de Almeida Buschinelli

UFRN / Biblioteca Central Zila Mamede Catalogação da Publicação na Fonte

Ramos, Moacir Bispo.

Modificação do eletrodo AWS E7018 com adição de filmes finos externos de PVC e Al, para soldagem de aço C-Mn / Moacir Bispo Ramos. - Natal, 2015.

180 f : il.

Orientador: Prof. Dr. Rubens Maribondo do Nascimento. Coorientador: Prof. Dr. Augusto José de Almeida Buschinelli.

Tese (Doutorado) - Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia Mecânica.

1. Eletrodo E7018 - Tese. 2. Revestimento básico - Tese. 3. Hidrogênio difusível - Tese. 4. PVC - Tese. 5. Ferrita Acicular - Tese. 6. Alumínio - Tese. I. Nascimento, Rubens Maribondo do. II. Buschinelli, Augusto José de Almeida. III. Título.

MOACIR BISPO RAMOS

MODIFICAÇÃO DO ELETRODO AWS E7018 COM ADIÇÃO

DE FILMES FINOS EXTERNOS DE PVC E Al,

PARA SOLDAGEM DE AÇO C-Mn.

Tese apresentada como requisito parcial para obtenção do grau de Doutor em Engenharia Mecânica, Programa de Pós-Graduação em Engenharia Mecânica, Universidade Federal do Rio Grande do Norte.

Aprovada em 07 de dezembro de 2015.

_______________________________________________ Prof. Dr. Rubens Maribondo do Nascimento

Presidente

_______________________________________________ Prof. Dr. Augusto José de Almeida Buschinelli

Externo ao programa

_______________________________________________ Prof. Dr. Nicolau Apoena Castro

Externo ao programa

_______________________________________________ Prof. Dr. Marcelo Ferreira Motta

Externo à instituição – UFC

_______________________________________________ Prof. Dr. Theophilo Moura Maciel

Externo à instituição – UFCG

_______________________________________________ Profa. Dra. Celina Leal Mendes da Silva

AGRADECIMENTOS

Embora a elaboração de uma tese de doutorado exija bastante esforço do executor, certamente ela não poderá ser concluída sem expressiva ajuda de outros atores deste processo, pois, independentemente da contribuição individual, todos participam direta ou indiretamente para a conclusão do trabalho. Entretanto, existem aqueles cuja colaboração justifica serem lembrados, dado o importante papel desempenhado; assim, faço meus sinceros agradecimentos a:

Meus orientadores, Profs. Drs. Rubens Maribondo do Nascimento e Augusto José de Almeida Buschinelli, por sua paciência, dedicação e diretrizes a mim fornecidas;

Aos laboratórios LNNano do CNPEM, Soldagem do SENAI/CIMATEC, Metalografia da BRASKEN, JC laboratórios, de Metalografia, de Soldagem, de Caracterização de Materiais e de Difração de RX do IFBA, pelas análises realizadas e/ou cessão das instalações, e principalmente a seus prestigiosos colaboradores e responsáveis, pela atenção e profissionalismo com que trataram as análises e deram suas contribuições técnicas;

Aos soldadores Gildásio Soares do CIMATEC e Reinaldo da Cruz Castro, pelo valoroso trabalho na confecção dos corpos de prova soldados;

Ao Metalurgista Adelson Profeta Rosa, pela ajuda dispensada na confecção e interpretação das micrografias com sua vasta experiência analítica;

Ao PPGEM /UFRN, pela oportunidade e apoio financeiro;

Aos meus familiares, esposa e filhos, pela compreensão e incentivos ofertados nos momentos de dúvida e desestímulo;

¨Quando novas informações surgem e as circunstâncias mudam, já não é mais possível resolver os problemas com as soluções de ontem¨

RESUMO

O presente trabalho propõe a modificação no revestimento de eletrodos de baixo hidrogênio, adicionando filmes externos, proporcionando uma alternativa para execução de soldagem com o AWS E7018 sem ressecá-los, reduzindo, por conseguinte, os custos financeiros e o tempo de fabricação de soldas estruturais de alta resistência. As soldas deste estudo foram produzidas a partir de eletrodos com revestimento básico (higroscópicos) – processo SMAW – pintados externamente

com tinta spray alumínio para altas temperaturas ou envoltos com filmes finos de PVC e de papel Al (99,9%), comumente utilizados para proteção de alimentos. A premissa básica é que, estabelecendo-se uma barreira entre a atmosfera e o revestimento do eletrodo, poder-se-á diminuir os efeitos da alta higroscopicidade apresentada pelo revestimento, minimizando, assim, a principal fonte de fornecimento de hidrogênio à poça de fusão durante a soldagem; também é esperado que a adição de novos materiais no revestimento à poça de fusão provoque alterações metalúrgicas no metal depositado e, consequentemente, alterações em suas propriedades mecânicas. Mensurar o hidrogênio dissolvido no metal depositado após soldado com os eletrodos modificados, avaliar a influência dessas modificações nas microestruturas produzidas, nas propriedades mecânicas da solda resultante e comparar esses resultados obtidos com procedimentos de soldagem padrão normatizados e com os novos eletrodos impermeáveis recentemente desenvolvidos balizaram o estudo. Os resultados obtidos, na maioria das amostras soldadas com eletrodos modificados, apresentaram incremento significativo da resistência mecânica e de tenacidade, justificadas pelo aumento percentual de Ferrita Acicular no metal depositado, sem, contudo, haver elevação significativa da dureza, quando comparados com a soldagem com eletrodo AWS E7018 da forma tradicional e com o eletrodo impermeável ELBRÁS BRH4R. O hidrogênio difusível medido nos eletrodos modificados manteve-se dentro dos parâmetros estabelecidos pelos códigos internacionais.

ABSTRACT

This paper suggests modifications in coating of electrodes providing an alternative for execution of welding with low hydrogen electrode AWS E7018 without having to dry it, reducing thus the cost and time of manufacturing of high resistance welds. The welds in this research were developed with basic coated electrodes (hygroscopic) – SMAW process – externally painted with aluminum spray paint for high temperatures or wrapped with thin plastic films (PVC) and aluminum foil films used commonly for food protection. The basic premise is that establishing a barrier between the atmosphere and the electrode coating could reduce the effects of high hygroscopicity presented by coatings of low hydrogen, minimizing this way the main source of supply of hydrogen to the fusion pool during welding. It is also expected that the addition of new materials from the electrode coating to the fusion pool would induce metallurgical changes in the deposited metal and, as a consequence, modifications in its mechanical properties. This research dealt with measuring the dissolved hydrogen in the deposited metal after welding with modified electrodes, evaluating the influence of these changes in the produced microstructures and in the mechanical properties of the resulting weld, and comparing the obtained results with the standard welding procedures and with the recently developed waterproof electrodes. The results obtained in most samples welded with modified electrodes showed increased mechanical resistance and increased tenacity due to the increased percentage of acicular ferrite in metal deposited without significant elevation of hardness, when compared with the traditional welding with AWS E7018 electrode and with ELBRÁS BRH4R waterproof electrode. The diffusing hydrogen measured in the modified electrodes was kept inside the parameters defined by international codes.

RESUMEN

El presente trabajo propone la modificación en el revestimiento de eléctrodos de bajo hidrógeno, adicionando películas externas, proporcionando una alternativa para la ejecución de soldaduras con el AWS E7018 sin resecarlos, reduciendo, por consiguiente, los costos financieros y el tiempo de fabricación de soldaduras extructurales de alta resistencia. Las soldaduras de este estudio fueron producidas a partir de eléctrodos con revestimiento básico (higroscópico) - proceso SMAW - pintados externamente con pintura spray alumínio para altas temperaturas o envueltos con películas finas de PVC y de papel Al (99,9%), comunmente utilizadas para protección de alimentos. La premisa básica es que, estableciéndose una barrera entre la atmósfera y el revestimiento del eléctrodo, se puede disminuir los efectos de la alta higroscopicidad presentada por el revestimiento, minimizando, así, la principal fuente proveedora de hidrógeno a charco de coalición durante la soldadura; también es esperado que la adición de nuevos materiales en el revestimiento a charco de coalición provoque alteraciones metalúrgicas en el metal depositado y, consecuentemente, alteraciones en sus propriedades mecánicas. Mensurar el hidrógeno disuelto en el metal depositado después de soldado con los eléctrodos modificados, evaluar la influencia de esas modificaciones en las microestructuras producidas, en las propriedades mecánicas de la soldadura resultante y comparar esos resultados obtenidos con procedimientos de soldadura padrón normativo y con los nuevos eléctrodos impermeables recientemente desarrollados abalizarán el estúdio. Los resultados obtenidos, en la mayoría de las muestras soldadas con eléctrodos modificados, presentan incremento significativo de la resistencia mecánica y de tenacidade, justificadas por el aumento porcentual de Ferrita Acicular en el metal depositado, sin, contodo, haber elevación significativa de la dureza, cuando comparados con la soldadura con eléctrodo AWS E7018 de la forma tradicional y con el eléctrodo impermeable ELBRÁS BRH4R. El hidrógeno difuso medido en los eléctrodos modificados se mantuvo dentro de los parámetros estabelecidos por los códigos internacionales.

LISTA DE FIGURAS

Figura 2.1 – Processo de soldagem SMAW(1). ... 19

Figura 2.2 – Esquema de difusão do H durante soldagem (5). ... 21

Figura 2.3 – Comportamento da solubilidade do H difundido no metal de solda(20). 22 Figura 2.4 – Coeficiente de difusão do H nas diferentes microestruturas formadas(21). ... 23

Figura 2.5 – Correlação entre energia absorvida em Charpy V X % AF(23). ... 24

Figura 2.6 – Sugestão da AWS para determinação da taxa de resfriamento no método de controle de dureza da ZTA(1). ... 26

Figura 2.7 – Sugestão da AWS para determinação da energia mínima no método de controle de dureza da ZTA(1). ... 26

Figura 2.8 – Sugestão da AWS para determinação do comprimento da perna no método de controle de dureza da ZTA(1). ... 27

Figura 2.9 – Enquadramento dos aços em função de sua suscetibilidade ao trincamento a frio. Adaptado de AWS D1.1(1). ... 30

Figura 2.10 – Constituintes microestruturais do MS conforme o IIW 1988(25). ... 33

Figura 2.11 – Morfologia dos tipos de ferrita formadas com soldas de aço baixo carbono com adição de Al(28)... 35

Figura 2.12 – Tamanhos de ripas de AF para várias condições de carga e dois diferentes tamanhos de grãos de austenita(15). ... 36

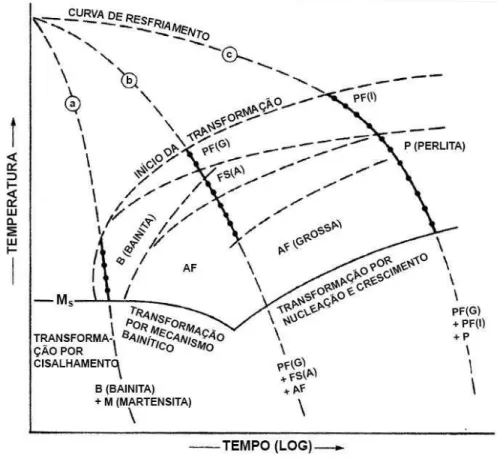

Figura 2.13 – Diagrama CCT esquemático para aços baixo carbono-metal de solda(29). ... 37

Figura 2.14 – Formação de trinca a frio X % de AF(31). ... 38

Figura 2.15 – Curva de resfriamento contínuo e formação de microestrutura(5). ... 38

Figura 2.16 – Formação da AF nucleada por inclusões(5). ... 39

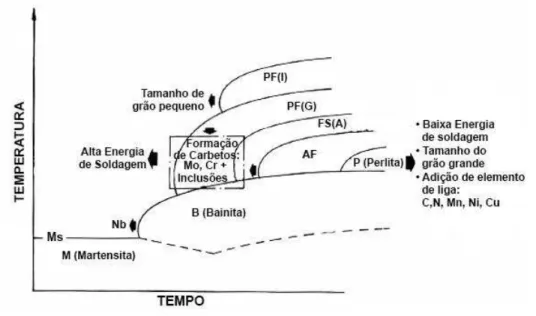

Figura 2.17 – Efeitos dos parâmetros como tamanho do grão austenítico, energia de soldagem e formação de carbonetos na obtenção dos constituintes microestruturais(33). ... 40

Figura 2.18 – Gráfico esquemático da influência do O2 no metal de solda na formação de AF(34). ... 40

Figura 2.19 – Variação da formação de óxido em função da composição química(28). ... 43

Figura 2.20 – Diagrama de equilíbrio Fe - Al(38). ... 44

Figura 2.21 – Teor de O2 X formação de AF X energia absorvida. A – Revestimento ácido, B – revestimento básico e R – revestimento rutílico(40). ... 47

Figura 2.22 – Energia absorvida X quantidade de O2(40). ... 47

Figura 2.23 – Concentração de O2 em função da% de AF X resistência do aço(42). 48 Figura 2.24 – Níveis de oxigênio e nitrogênio dissolvido na solda em função do processo de soldagem(43). ... 49

Figura 2.25 – H como função do processo de soldagem(8). ... 50

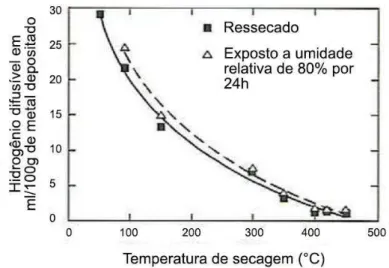

Figura 2.26 – Influência da temperatura de reaquecimento do eletrodo na quantidade de Hd(35). ... 51

Figura 2.27 – Efusão do H difundido após soldagem(45). ... 52

Figura 3.1 – Fluxograma de confecção dos CPs e execução dos experimentos ... 59

Figura 3.2 – Chapa preparada para soldagem. ... 64

Figura 3.3 – Preparação dos eletrodos revestidos manualmente com filmes de alumínio. ... 64

Figura 3.5 – Eletrodos pintados manualmente com tinta alumínio spray. ... 65

Figura 3.6 – Eletrodos AWS E7018 em estufa sob a temperatura de 159 °C. ... 65

Figura 3.7 – Esquema de retirada de corpo de prova transversal de tração [3 mm](1). ... 66

Figura 3.8 – Esquema de retirada dos CPs de tração, eletrodo de Ø 4 mm ... 67

Figura 3.9 – Corpos de prova de 19,2 mm fabricados após soldagem ... 67

Figura 3.10 – CP após soldagem ... 69

Figura 3.11 – Região de realização das micrografias ... 71

Figura 3.12 – Esquema de dureza do eletrodo de 3 mm (a) e 4 mm (b). ... 72

Figura 3.13 – Passes e camadas das soldas dos CPs de Ø 3 mm (a) e 4 mm (b) .. 75

Figura 4.1 – Análise do comportamento dos principais elementos dos depósitos (Mn, C, Al e Si) ... 81

Figura 4.2 – Comportamento dos principais elementos químicos dos eletrodos de Ø 4 mm. ... 83

Figura 4.3 – ST01 (a), BRH4R (b), AL3PVC10A (c), PI (d), AL5A (e) PVC (f). ... 84

Figura 4.4 – EDS Inclusões na solda com eletrodos modificados com filme de Al. . 85

Figura 4.5 – Micrografia do CP BRH4R, apresentando poros da ordem de 140 micrômetros dispersos ... 86

Figura 4.6 – Micrografia do CP PI1B, apresentando poros da ordem de 20 micrômetros e menores. ... 86

Figura 4.7 – Micrografia do CP AL3A, apresentando poros da ordem de menos de 20 micrômetros dispersos e inclusões com tamanho médio de 20 micrômetros ... 87

Figura 4.8 – Micrografia do CP AL10A, apresentando poros da ordem de 20 micrômetros dispersos e inclusões de alumínio; podem ainda ser vistas microtrincas dispersas. ... 87

Figura 4.9 – Micrografia do CP PVC5A, apresentando poros da ordem de menos de 20 micrômetros dispersos e inclusões com tamanho médio de 30 micrômetro. ... 88

Figura 4.10 – Micrografia do CP PVC15A, apresentando poros da ordem de menos de 10 micrômetros dispersos e inclusões com tamanho médio de 100 micrômetros 88 Figura 4.11 – Micrografia do CP AL3PVC10A, apresentando alongados poros da ordem de 40 micrômetros alinhados dispersos e inclusões de alumínio ... 89

Figura 4.12 – CP ST01 com aumento de 200X, dureza na solda (219, 203) HV e microdureza da região (246, 238, 210) HV. ... 90

Figura 4.13 – CP BRH4R com aumento de 200X, dureza na solda (198, 199, 198) HV e microdureza da região (201, 224, 212) HV. ... 91

Figura 4.14 – CP PI1A com aumento de 200X, dureza na solda (222, 218, 218) HV e microdureza da região (231, 243, 224) HV. ... 92

Figura 4.15 – CP AL3B com aumento de 200X, dureza na solda (299, 274, 319) HV e ... 93

Figura 4.16 – CP AL5A com aumento de 200X, dureza na solda (302, 264, 302) HV e Microdureza da região (310, 307, 329) HV. ... 94

Figura 4.17 – CP AL10A com aumento de 200X, dureza na solda (289, 302, 251) HV e microdureza da região (318, 292, 472, 425, 307, 343) HV. ... 95

Figura 4.18 – CP PVC5A com aumento de 200X, dureza na solda (225, 213, 206) HV e Microdureza da região (270, 279, 252) HV. ... 96

Figura 4.19 – CP PVC15B com aumento de 200X, dureza na solda (242, 228, 206) HV e microdureza da região (233, 235, 247) HV. ... 97

Figura 4.20 – CP AL3PVC10A com aumento 200X, dureza na solda (376, 281, 274) HV e microdureza da região (497, 351, 362, 457, 312 307) HV. ... 98

Figura 4.22 – CP ST01 com aumento de 200X, dureza na solda (206, 198, 203) HV

e microdureza da região (235, 242, 253) HV. ... 100

Figura 4.23 – MEV do ST01 com aumento de 500x (a) e 1000x (b) ... 100

Figura 4.24 – CP ST01-T com aumento de 200X, dureza na solda (187, 173, 169) HV e microdureza da região (245, 228, 230) HV. ... 101

Figura 4.25 – MEV do ST01-T com aumento de 500x (a) e 1000x (b) ... 101

Figura 4.26 – CP BRH4R com aumento de 200X, dureza na solda (206, 201, 228) HV. Microdureza da região (248, 365, 236) HV. ... 102

Figura 4.27 – MEV do BRH4R com aumento de 500x (a) e 800x (b) ... 102

Figura 4.28 – CP BRH4R-T com aumento de 200X, dureza na solda (181, 160, 160) HV e microdureza da região (188, 201, 194) HV. ... 103

Figura 4.29 – MEV do BRH4R-T com aumento de 500x (a) e 800x (b) ... 103

Figura 4.30 – CP PI com aumento de 200X, dureza na solda (192, 205, 212) HV e microdureza da região (232, 270, 222) HV. ... 104

Figura 4.31 – MEV do PI com aumento de 500x (a) e 800x (b) ... 104

Figura 4.32 – CP PI-T com aumento de 200X, dureza na solda (192, 178, 172) HV e microdureza da região (177, 198, 202) HV ... 105

Figura 4.33 – MEV do PI-T com aumento de 500x (a) e 800x (b) ... 105

Figura 4.34 – CP PVC com aumento de 200X, dureza na solda (203, 198, 203) HV e microdureza da região (236, 219, 248) HV ... 106

Figura 4.35 – MEV do PVC com aumento de 500x (a) e 800x (b) ... 106

Figura 4.36 – CP PVC-T com aumento de 200X e dureza na solda (189, 172, 179, 172, 179 (raiz)) HV. ... 107

Figura 4.37 – MEV do PVC-T com aumento de 500x (a) e 800x (b) ... 107

Figura 4.38 – CP ALPI com aumento de 200X, dureza na solda (279, 289, 245, 202 e 247 (raiz)) HV e microdureza da região (318, 304, 317, 318 e 296) HV. ... 108

Figura 4.39 – MEV do ALPI com aumento de 800x (a) e 1000x (b) ... 108

Figura 4.40 – CP ALPI-T com aumento de 200X, dureza na solda (249, 232, 235) HV e microdureza da região (293, 259, 260) HV. ... 109

Figura 4.41 – MEV do ALPI-T com aumento de 500x (a) e 800x (b) ... 109

Figura 4.42 – Correlação entre a% de AF e a% de Al eletrodos de 4 mm ... 110

Figura 4.43 – Comparativo dos valores de resistência a tração dos eletrodos de Ø 3 mm ... 112

Figura 4.44 – Teor de Al e C X Resistência mecânica ... 114

Figura 4.45 – Comparativo entre limite de resistência dos eletrodos de Ø 4 mm .. 115

Figura 4.46 – Perfil transversal de dureza dos eletrodos no passe de acabamento ... 117

Figura 4.47 – Perfil vertical de dureza no centro da solda ... 119

Figura 4.48 – Perfil vertical comparativo de dureza ST01 ... 120

Figura 4.49 – Perfil vertical comparativo de dureza BRH4R ... 121

Figura 4.50 – Perfil vertical comparativo de dureza PI ... 121

Figura 4.51 – Perfil vertical comparativo de dureza PVC ... 122

Figura 4.52 – Perfil vertical comparativo de dureza ALPI ... 123

Figura 4.53 – Comparativo do perfil de dureza dos eletrodos ... 123

Figura 4.54 – Macrografia e perfil transversal de dureza do CP ST01 ... 127

Figura 4.55 – Macrografia e perfil transversal de dureza do CP BRH4R ... 128

Figura 4.56 – Macrografia e perfil transversal de dureza do CP PI1A ... 128

Figura 4.57 – Macrografia e perfil transversal de dureza do CP PI1B ... 129

Figura 4.58 – Macrografia e perfil transversal de dureza do CP AL3A ... 129

Figura 4.60 – Macrografia e perfil transversal de dureza do CP AL5A ... 130

Figura 4.61 – Macrografia e perfil transversal de dureza do CP AL5B ... 131

Figura 4.62 – Macrografia e perfil transversal de dureza do CP AL10A ... 131

Figura 4.63 – Macrografia e perfil transversal de dureza do CP PI1B ... 132

Figura 4.64 – Macrografia e perfil transversal de dureza do CP PVC5A... 132

Figura 4.65 – Macrografia e perfil transversal de dureza do CP PVC5B... 133

Figura 4.66 – Macrografia e perfil transversal de dureza do CP PVC15A... 133

Figura 4.67 – Macrografia e perfil transversal de dureza do CP PVC15B... 134

Figura 4.68 – Macrografia e perfil transversal de dureza do CP AL3PVC10A ... 134

Figura 4.69 – Macrografia e perfil de dureza do CP ST01 ... 135

Figura 4.70 – Macrografia e perfil de dureza do CP ST01-T... 136

Figura 4.71 – Macrografia e perfil de dureza do CP BRH4R ... 136

Figura 4.72 – Macrografia e perfil de dureza do CP BRH4R-T ... 137

Figura 4.73 – Macrografia e perfil de dureza do CP PI ... 137

Figura 4.74 – Macrografia e perfil de dureza do CP PI-T ... 138

Figura 4.75 – Macrografia e perfil de dureza do CP PVC ... 138

Figura 4.76 – Macrografia e perfil de dureza do CP PVC-T ... 139

Figura 4.77 – Macrografia e perfil de dureza do CP ALPI ... 139

Figura 4.78 – Macrografia e perfil de dureza do CP ALPI-T ... 140

Figura 4.79 – Influência do Mn no % AF e na energia absorvida no ensaio de Charpy V(51). ... 142

Figura 4.80 – influência da% Mn na solda de aço C-Mn mostrando zonas de particular microestrutura em função da taxa de resfriamento. Modificado de (29). ... 143

Figura 4.81 – EA X Al (%) X AF(%) ... 144

Figura 4.82 – Correlação entre Limite de resistência X Energia absorvida X% FA 145 Figura 4.83 – Absorção de umidade em função do tempo de exposição do eletrodo. Modificado (56). ... 148

LISTA DE TABELAS

Tabela 2.1 – Grupamento de Índice de susceptibilidade como função de nível de

Hidrogênio ―H‖ e Parâmetros de composição Pcm(1). ... 28

Tabela 2.2 – Temperaturas mínimas de pré-aquecimento e interpasse para três níveis de restrição(1). ... 29

Tabela 2.3 – Limite de Hidrogênio Difusível do Metal de Solda(3). ... 53

Tabela 2.4 – Composição química dos revestimentos de eletrodos(3). ... 55

Tabela 2.5 – Resistência à tração dos eletrodos especificação AWS A5.1(3). ... 56

Tabela 3.1 – Materiais utilizados no experimento ... 57

Tabela 3.2 – EPS ... 60

Tabela 3.3 – Descrição da forma de obtenção e da identificação dos CPs, Ø 3 mm conforme AWS/ASME ... 63

Tabela 3.4 – Preparação dos CPs com eletrodos de Ø 4 mm ... 64

Tabela 3.5 – Esquema de remoção dos CPs de Charpy-V, eletrodos de 3 e 4 mm(1, 48). ... 73

Tabela 3.6 – Preparação dos CPs de Ø 3 mm para ensaio de Hd ... 76

Tabela 3.7 – Preparação dos CPs de Ø 4 mm para ensaio de Hd após exposição à umidade. ... 77

Tabela 4.1 – Análise química das soldas dos CPs ... 80

Tabela 4.2 – Análise química dos depósitos de solda dos CPs. ... 82

Tabela 4.3 – Resultados do ensaio de tração eletrodo de Ø 3 mm ... 111

Tabela 4.4 – Resultados do ensaio de tração dos CPs soldados com eletrodo de Ø 4 mm ... 115

Tabela 4.5 – Perfil horizontal de dureza HV(10) dos eletrodos próximos à superfície de acabamento ... 116

Tabela 4.6 – Perfil de dureza vertical centro da solda ... 118

Tabela 4.7 – Microdureza dos eletrodos de Ø 3 mm ... 119

Tabela 4.8 – Dureza HV 10 executada na solda eletrodo de 4 mm. ... 124

Tabela 4.9 – Perfil de dureza transversal ao cordão de solda do eletrodo de Ø 4 mm. ... 125

Tabela 4.10 – Microdureza dos eletrodos de Ø 4 mm... 126

Tabela 4.11 – Energia absorvida ensaio de Charpy-V (T = - 30 °C) ... 141

LISTA DE ABREVIATURAS E SIGLAS

ABNT Associação Brasileira de Normas Técnicas AF Ferrita Acicular

AL Corpo de prova com adição de alumínio

ALPI Corpo de prova com adição de pintura e alumínio AM Austenita Martensita

ASME American Society of Mechanical Engineers

ASTM American Society for Testing and Materials

AWS American Welding Society

BRH4R Eletrodo impermeável da ELBRAS

CE Carbono Equivalente

CPs Corpos de Prova DRX Difração de Raios-X

FC Agregado Ferrita-Carboneto

FS(A) Ferrita com Segunda Fase Alinhada FS(NA) Ferrita com Segunda Fase Não Alinhada Hd Hidrogênio difusível

ISO International Organization for Standardization

MEV Microscopia Eletrônica de Varredura NBR Norma Brasileira

Pcm Critical Metal Parameter

PF(G) Ferrita Primária de Contorno de Grão PF(I) Ferrita Poligonal Intragranular

PI Corpo de prova com adição de pintura PVC Policloreto de Vinil

SMAW Shielded Metal Arc Welding

TRIP Transformation Induced Plasticity

TTAT Tratamento Térmico de Alívio de Tensões URA Umidade Relativa do Ar

ZAC Zona Afetada pelo Calor

ZF Zona Fundida

ZFL Zonas Frágeis Localizadas ZTA Zona Termicamente Afetada

α Ferrita

SUMÁRIO

CAPÍTULO 1 INTRODUÇÃO E OBJETIVOS ... 17

CAPÍTULO 2 FUNDAMENTAÇÃO TEÓRICA ... 19

2.1 – Trincas a frio ... 20

2.2 – Formação da microestrutura da zona fundida ... 30

2.2.1 – Efeito da introdução do alumínio por soldagem na microestrutura do aço ... 41

2.2.2 – Influência do oxigênio na formação da microestrutura do MS ... 46

2.3 – Fontes de hidrogênio na soldagem ... 48

2.4 – Eletrodos de baixo hidrogênio e seu revestimento ... 52

CAPÍTULO 3 MATERIAIS E PROCEDIMENTOS ... 57

3.1 – Materiais utilizados e procedimento de preparação e soldagem dos CPs ... 57

3.2 – Metodologia aplicada, identificação dos CPs e equipamentos utilizados 60 3.2.1 – Retirada de Corpos de Prova (CPs)... 66

3.2.2 – Análise química (DRX e FRX)... 69

3.2.3 – Caracterização microestrutural por microscopia eletrônica de varredura (MEV) e microscopia óptica na condição de como soldado. ... 70

3.2.4 – Ensaios Mecânicos ... 71

3.2.5 – Ensaio de medição e Hidrogênio difusível (Hd) ... 75

CAPÍTULO 4 RESULTADOS E DISCUSSÃO ... 79

4.1 – Efeito dos Revestimentos na Composição Química do Metal de Solda .. 79

4.1.1 – Análise por Fluorescência de Raios-X (FRX) ... 79

4.1.2 – Análise por Difração de Raios-X (DRX) ... 83

4.2 – Efeito dos Revestimentos na Microestrutura da Solda ... 85

4.2.1 – Análise microscópica das soldas dos eletrodos de Ø 3 mm sem ataque ... 85

4.2.2 – Análise microscópica das soldas, na condição de como soldado, dos eletrodos de Ø 3 mm com ataque nital a 1% ... 89

4.2.3 – Análise microscópica das soldas, na condição de como soldado, dos eletrodos de Ø 4 mm com ataque nital a 1% ... 99

4.3.1 – Efeito na Resistência do Material Depositado ... 111

4.3.2 – Efeito na Dureza do Metal de Solda... 115

4.3.3 – Efeito na Macroestrutura da Solda ... 126

4.3.4 – Efeito na Tenacidade do Material Depositado ... 140

4.4 – Efeito dos Revestimentos no Hidrogênio Difusível (Hd) do Metal de Solda ... 147

CAPÍTULO 5 CONCLUSÕES ... 153

SUGESTÕES PARA TRABALHOS FUTUROS... 154

REFERÊNCIAS ... 155

APÊNDICE A – EFEITO NO HEAT INPUT ... 165

APÊNDICE B – TRATAMENTO TÉRMICO ... 166

CAPÍTULO 1

INTRODUÇÃO E OBJETIVOS

Após seguidos anos de trabalho no controle de qualidade com o eletrodo AWS E7018 e observando os requisitos necessários à realização de soldas estruturais de alta qualidade, costumeiramente questionava-se a necessidade de melhorar esse processo, ao passo que a curiosidade pessoal inquiria sobre quais tipos de modificações resultariam, caso fosse mudada a composição química da poça de fusão com adição de novos materiais não convencionais. Também incomodava a quantidade de refugo desse eletrodo, assim como a de energia elétrica utilizada para mantê-lo em condições ótimas de soldagem.

Os eletrodos de baixo hidrogênio são extensivamente utilizados na fabricação de estruturas soldadas de alta responsabilidade devido ao seu desempenho e à qualidade assegurada da junta soldada produzida(1-3). Porém, requerem cuidados especiais quanto a sua utilização, principalmente no que tange a sua alta higroscopicidade, necessitando, para sua utilização correta, secagem, ressecagem e manutenção em estufas elétricas com temperaturas que variam de 70 °C a 350 °C(1,

3).

Invariavelmente, a partir do momento em que o eletrodo de baixo hidrogênio é retirado do cochicho do soldador (estufa de campo) até o início efetivo da soldagem, ele entra em contato com a atmosfera local. Havendo absorção de umidade do ar, e a depender das condições ambientais, da geometria da junta e do tempo de exposição, pode ocorrer influência na qualidade da solda produzida e até o aparecimento de trincas a frio (cold cracks) (2, 4, 5).

O processo de secagem, ressecagem e manutenção dos eletrodos de baixo hidrogênio nas obras de construção mecânica requer gasto de energia elétrica, de tempo e equipamentos além de mão de obra qualificada dedicada exclusivamente ao controle da logística das etapas de fabricação(1-3).

O controle de distribuição dos eletrodos começa a partir da sua retirada na oficina, passando pelo acompanhamento da soldagem no campo e indo até a captação dos não utilizados, os quais, caso estejam aptos, serão destinados às estufas de ressecagem específicas e repostos para soldagem após inspeção(1, 3).

cuidado visa à obtenção de uma microestrutura mais tenaz e minimização da fragilização a frio. Observa-se ainda que a manipulação dos eletrodos em cada ciclo danifica fisicamente o seu revestimento, aumentando o índice de refugo(3, 5).

O dispêndio com energia elétrica e a indisponibilidade dos eletrodos por conta de diversos fatores, inclusive ambientais e relativos aos controles requeridos, atrasam e encarecem as obras, pois influenciam diretamente na produtividade e no cronograma de execução. Ainda hoje, a grande utilização mundial do eletrodo AWS E7018 justifica tais afirmativas e serve como exemplo(3).

Assim, o desenvolvimento de novos eletrodos e/ou aprimoramento de existentes que não necessitem ser ressecados, descartados e/ou mantidos em elevadas temperaturas, constitui-se em uma alternativa tecnológica, além de possibilitar a redução de custos e de tempo de fabricação, sem decréscimo da qualidade do depósito da união soldada.

OBJETIVOS

Objetivo geral:

Estudar o desempenho das soldas com eletrodos modificados com adição de filmes de Al e/ou PVC e seu comportamento mecânico, comparando-as com soldas executadas com os eletrodos AWS E7018 e BRH4R da Elbras® nas condições padronizadas pelas normas AWS 5.1, ASME IX e BS EN ISO 2560.

Objetivos específicos:

Avaliar e quantificar o nível de Hidrogênio difusível (Hd) dos depósitos realizados com os eletrodos modificados com filmes de PVC e Al;

Avaliar a contribuição dada à impermeabilidade dos eletrodos pelos filmes adicionados de PVC e Al;

CAPÍTULO 2

FUNDAMENTAÇÃO TEÓRICA

O processo de soldagem a Arco Elétrico com Eletrodo Revestido (Shielded Metal Arc Welding – SMAW)(1-3) é o mais largamente empregado dos vários

processos de união metálica. A soldagem é realizada com o calor de um arco elétrico mantido entre a extremidade de um eletrodo metálico revestido e a peça de trabalho (Figura 2.1). O calor produzido pelo arco funde o metal de base, a alma metálica do eletrodo e o revestimento. Quando as gotas de metal fundido são transferidas através do arco para a poça de fusão, são protegidas da atmosfera pelos gases produzidos durante a decomposição do revestimento. A escória líquida flutua em direção à superfície da poça de fusão, protegendo-se o metal líquido de solda da atmosfera durante a solidificação. Outras funções do revestimento são de proporcionar estabilidade ao arco, adicionar elementos de liga, massa de metal de adição e controlar a forma do cordão de solda(1, 3, 6).

O processo SMAW (Figura 2.1) continua sendo um dos processos de

soldagem mais utilizados no mundo devido principalmente a sua versatilidade, disponibilidade e praticidade, além do fato de agregar o maior número de profissionais treinados e detentores do conhecimento do método (7-10).

Figura 2.1 –Processo de soldagem SMAW(1).

prática, desde a execução de pequenas soldas de reparo e manutenção até os grandes volumes de soldas de fabricação de estruturas na indústria naval, por exemplo. Permite ainda que se solde a maioria dos metais, e é excepcional na soldagem de aços carbono, aços microligados ou com qualquer quantidade de elementos de liga (1, 3, 5, 8, 11-13).

O desenvolvimento de eletrodos que reduzem o nível de gases dissolvidos no metal depositado ampliou a utilização deste método, assim, os eletrodos que dissolvem menos de 0,8 ml de Hidrogênio/100g na solda possibilitam a fabricação de juntas de grandes espessuras e volume com baixo risco de ruptura a frio (2, 4, 5, 11, 15).

A trinca é provocada principalmente pelo transporte e difusão do hidrogênio dentro das soldas. Tais fissuras comumente ocorrem em temperaturas abaixo de 200 °C, algumas horas ou dias após a soldagem, o que lhes justifica a denominação de ―trincas a frio‖(2, 4, 11-14, 58).

O fissuramento a frio de aços soldados é bastante estudado. Embora ainda existam lacunas no seu conhecimento devido principalmente à difusão do hidrogênio e sua distribuição nos diferentes aprisionadores internos da estrutura (traps), tais fissuras ocorrem com frequência na ZTA favorecida pela microestrutura formada, mas podem ocorrer também no metal de solda (2, 4, 11-17, 59).

2.1 – Trincas a frio

Trincas a frio, ou trincas induzidas pelo hidrogênio, geralmente ocorrem em temperaturas inferiores a 200 °C e são comumente chamadas de trincas atrasadas, devido a seu tempo de incubação antes de aparecerem. Aceita-se que trincas a frio ocorrem como consequência dos seguintes fatores, simultaneamente: microestrutura susceptível, tensão residual e hidrogênio difundido dissolvido no metal de solda (5, 14, 18).

YI, HUI-JU et al.(4)e Yi et al.(19) afirmam que as trincas a frio eram comumente

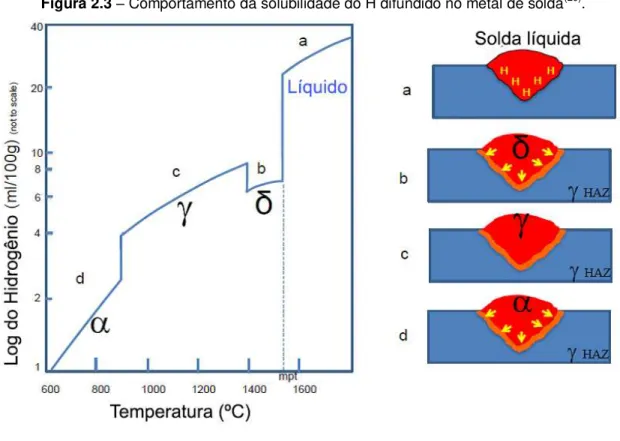

CWIEK(20) afirma em seu trabalho sobre degradação provocada pelo

hidrogênio(H) em aços de alta resistência que, enquanto as regiões soldadas permanecem quentes, os seguintes fatos acontecem:

O hidrogênio absorvido durante a soldagem se difunde para as regiões vizinhas, principalmente para a Zona Termicamente Afetada (ZTA), como pode ser visto na Figura 2.2.:

Figura 2.2– Esquema de difusão do H durante soldagem(5).

Figura 2.3 – Comportamento da solubilidade do H difundido no metal de solda(20).

Figura 2.4 –Coeficiente de difusão do H nas diferentes microestruturas formadas(21).

Sabendo-se que as regiões ZTA e MS experimentarão mudança estrutural devido aos ciclos térmicos provocados pelo aporte de calor da solda(22, 66, 72), e que se formarão estruturas frágeis com alta dureza, e ainda que o resfriamento induzirá tensões internas a toda estrutura – as quais são intensificadas pela diminuição da ductilidade provocada pela presença do H –, tem-se como resultado uma provável formação de fissuras poucas horas após a soldagem, denominadas trincas a frio, que comumente ocorrem na ZTA, mas que também podem acontecer no metal de solda.

Felizmente, existem procedimentos que podem minimizar a ocorrência de trincas a frio, causadas pela difusão do hidrogênio, tais como: controle do aporte de calor fornecido à junta soldada; da taxa de resfriamento da junta; da microestrutura resultante com maior formação percentual de Ferrita Acicular (AF) no Metal de Solda (MS); do nível de tensão final da junta e do nível de hidrogênio disponível durante a soldagem.

C-Mn com consequente incremento da resistência do material à propagação de trincas a frio, conforme pode ser verificado na Figura 2.5, em que se mostra a correlação direta entre energia absorvida no ensaio de impacto Charpy-V e% de AF.

Figura 2.5 – Correlação entre energia absorvida em Charpy V X % AF(23).

SEO et al.(24), em seu trabalho de estudo do controle dos parâmetros

microestruturais no desenvolvimento de trincas a frio no metal de solda, afirmam que os mecanismos de trincamento a frio na ZTA são bem entendido pela comunidade científica, enquanto que o trincamento a frio no MS ainda não foi completamente explicado. Os autores concluem também que a trinca a frio na solda é comumente do tipo Chevron e que o fator determinante para tal trincamento é a quantidade de martensita M formada.

A susceptibilidade do aço à degradação pelo hidrogênio é influenciada pela microestrutura e nível de tensão do aço. Aços com tensão de ruptura abaixo de 700 MPa são aparentemente resistentes ao trincamento pelo hidrogênio e as estruturas construídas com esses aços podem ser usadas sem grandes riscos em muitos meios. Aços que possuem tensão entre 700 e 1000 MPa são susceptíveis ao trincamento pelo hidrogênio, e aqueles com tensão acima de 1200 MPa são especialmente suscetíveis e podem falhar abaixo de sua tensão de escoamento (20).

Trincas a frio na solda também se propagam como trincas intergranulares ao longo dos contornos de grãos colunares, sendo que microtrincas podem estar situadas entre os contornos de grão de ferrita ou na estrutura dentro do grão (4).

Nem sempre é fácil produzir trincas a frio. Quanto a isso, Pereira e Buschinelli(7) realizaram experimento com dutos de alta resistência, alto carbono, restrição na solda e alta taxa de resfriamento da junta soldada, ou seja, todas as condições favoráveis ao aparecimento de trincas a frio, e não conseguiram produzi-las, atribuindo seu não aparecimento ao ultrabaixo hidrogênio difundido na solda com eletrodos AWS E 8018-B8 e E 71T-11 utilizados.

A dureza do metal de solda depende também da temperatura de interpasse, e quanto menor esta for, maior será a suscetibilidade do metal de solda ao trincamento a frio (14, 59, 68-72).

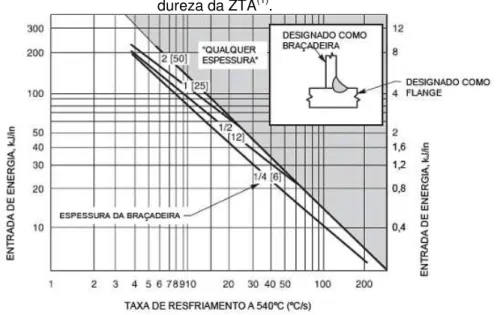

Conforme a AWS D1.1(1), a geração de trincas ocasionadas pelo resfriamento é basicamente causada pela alta rigidez da ZTA e pelo descontrole do H na solda, logo, dois métodos são propostos para controle do fenômeno:

a) Controle de dureza da ZTA; b) Controle do hidrogênio.

Em (a) se estabelece que caso a rigidez esteja abaixo de um valor crítico, a ocorrência de trincas será controlada; assim, dureza abaixo de 350HV não produz trincas a frio, mesmo com eletrodos de alto hidrogênio, e dureza da ordem de 400HV para eletrodos de baixo hidrogênio tem o mesmo efeito conforme testes laboratoriais(1).

Conforme a AWS D1.1(1), o CE pode ser calculado utilizando-se a fórmula

seguinte (equação (1)).

Equação (1)

Um conjunto sequencial de operações é necessário para se obter os resultados destes métodos.

visto na Figura 2.8, se obtém o tamanho da perna da solda de filete correspondente e estão disponíveis na literatura técnica supracitada.

Para solda SMAW, o fator 1,5 deve ser aplicado para corrigir o valor da energia mínima (Figura 2.8) e a dimensão da perna da solda será determinada pelo gráfico correspondente ao processo utilizado.

Figura 2.6 –Sugestão da AWS para determinação da taxa de resfriamento no método de controle de dureza da ZTA(1).

Figura 2.8 –Sugestão da AWS para determinação do comprimento da perna no método de controle de dureza da ZTA(1).

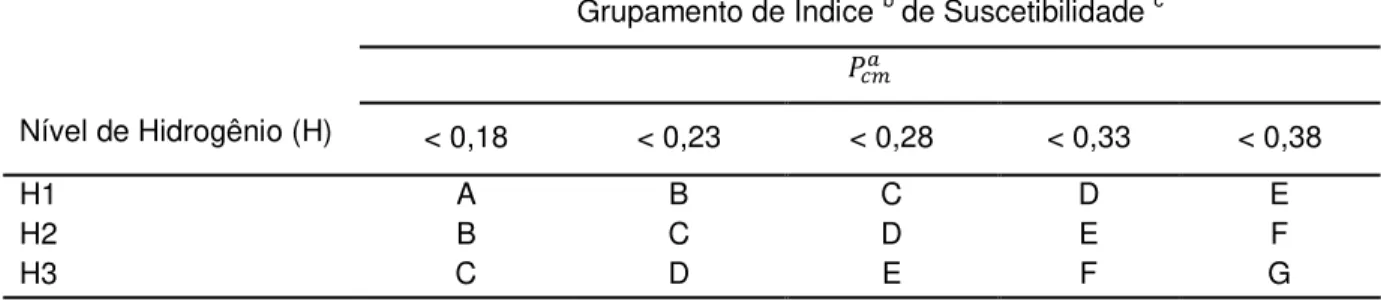

No método (b), controle de hidrogênio, considera-se que, se após resfriamento até cerca de 50 °C a junta soldada apresentar nível de H abaixo de um valor crítico, levando-se em conta uma determinada rigidez, não haverá trincas a frio. Para isso, determina-se o Pcm, que pode ser calculado segundo a equação (2), a seguir:

Equação (2)

Têm-se 3 níveis de eletrodos, nível H1 hidrogênio extrabaixo, com H difusível menor que 5 ml/100g de solda, conforme ISO 3690/1976, e conteúdo de umidade de cobertura de eletrodo máxima de 0,2%, de acordo com AWS A5.1 ou A5.5, nível H2 baixo de hidrogênio com H difusível menor que 10 ml/100g de solda e umidade de cobertura de eletrodo máxima de 0,4%, admitindo-se que, para atender esse requisito, o eletrodo a ser utilizado pode ser retirado de uma embalagem hermeticamente fechada ou ressecado e utilizado nas primeiras 4h depois de desembalado, e nível H3 com hidrogênio não controlado, ou seja, todos os demais que não se classificam como H1 e H2.

Tabela 2.1 – Grupamento de Índice de susceptibilidade como função de nível de Hidrogênio ―H‖ e

Parâmetros de composição Pcm(1).

Grupamento de Índice b de Suscetibilidade c

Nível de Hidrogênio (H) < 0,18 < 0,23 < 0,28 < 0,33 < 0,38

H1 A B C D E

H2 B C D E F

H3 C D E F G

(a)

(b) Índice de susceptibilidade – 12 Pcm + log10 H

(c) Agrupamento de índice de suscetibilidade, de A a G, abrange o efeito combinado do parâmetro de

composição, Pcm, e nível de hidrogênio, H, em conformidade com a fórmula mostrada na Nota b.

As quantidades numéricas exatas são obtidas da fórmula da Nota b usando os valores estabelecidos de Pcm e os seguintes valores de H, dados em ml/100g de metal de solda.

H1 – 5; H2 – 10; H3 – 30

Para maior conveniência, os Agrupamentos de Índice de Susceptibilidade foram expressos na tabela por meio das letras de A a G, para cobrir as seguintes faixas estreitas:

A = 3,0; B = 3,1 – 3,5; C = 3,6 – 4,0; D = 4,1 – 4,5; E = 4,6 – 5,0; F = 5,1 – 5,5; G = 5,6 – 7,0

Tabela 2.2 –Temperaturas mínimas de pré-aquecimento e interpasse para três níveis de restrição(1). Pré-aquecimento Mínimo e Temperatura de

Interpasse (°F)b

Agrupamento de Índice de Suscetibilidade Restrição

Nível

Espessura a

in. A B C D E F G

Baixo

< 3/8 < 65 65 < 65 < 65 140 280 300

3/8–3/4 incl. < 65 65 65 140 210 280 300

> 3/4–1-1/2 incl. < 65 65 65 175 230 280 300

> 1-1/2–3 incl. 65 65 100 200 250 280 300

> 3 65 65 100 200 250 280 300

Médio

< 3/8 < 65 < 65 < 65 < 65 160 280 320 3/8–3/4 incl. < 65 < 65 65 175 240 290 320 > 3/4–1-1/2 incl. < 65 65 165 230 280 300 320

> 1-1/2–3 incl. 65 175 230 265 300 300 320

> 3 200 250 280 300 320 320 320

Alto

< 3/8 < 65 < 65 < 65 100 230 300 320

3/8–3/4 incl. < 65 65 150 220 280 320 320

> 3/4–1-1/2 incl. 65 185 240 280 300 320 320

> 1-1/2–3 incl. 240 265 300 300 320 320 320

> 3 240 265 300 300 320 320 320

(a)

A espessura é aquela da parte mais grossa soldada.

(b)

―<‖ indica que temperaturas de pré-aquecimento e interpasse mais baixas que a temperatura mostrada podem ser adequadas para evitar trincas de hidrogênio. Temperaturas de pré-aquecimento e interpasse que sejam ambas mais baixas que a temperatura listada e mais.

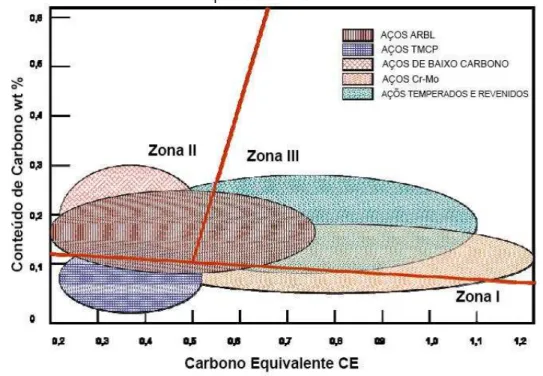

Figura 2.9 –Enquadramento dos aços em função de sua suscetibilidade ao trincamento a frio. Adaptado de AWS D1.1(1).

Zona I – Trincas são improváveis, mas podem ocorrer com alto nível de restrição ou alto H. Usa-se o método de controle de H para determinar o preaquecimento para os aços dessa zona.

Zona II – Utiliza-se o método de controle da rigidez e determina-se o valor mínimo de entrada de energia para soldas de filete em passe único sem preaquecimento, caso não seja possível, ou para soldas em chanfro utiliza-se o método de controle de H e determina-se o preaquecimento. Para solda de aços com alto carbono, as duas condições podem ser requeridas.

Zona III – Utiliza-se o método de controle de H para aços que requerem preservação das propriedades da ZTA, o método de controle de H deve ser aplicado para determinar o preaquecimento requerido.

2.2 – Formação da microestrutura da zona fundida

Instituto Internacional de Soldagem (IIW). A seguir, a classificação sugerida e adotada(8, 29). Ver definições a seguir e Figura 2.10.

a) Ferrita Primária de Contorno de Grão – PF(G). É o primeiro produto a se formar na decomposição da austenita; a taxas de resfriamento muito lentas, entre 800 °C e 850 °C. Tem normalmente configuração lenticular e/ou poligonal equiaxial, sendo uma ferrita alotriomorfa, é relativamente grande e normalmente constitui veios ao longo dos contornos de grãos colunares. Durante sua formação, segrega impurezas e compostos carbonetados, inclusive perlita em seus contornos.

b) Ferrita Poligonal Intragranular – PF(I). Aparece na forma de grãos, normalmente poligonais, e nucleia quase que exclusivamente no interior dos grãos austeníticos. Quanto maior a temperatura de sua formação, mais poligonal é o grão formado; quanto menor for a taxa de resfriamento, maior o grão. Nota-se também a precipitação de perlita e compostos em volta do grão, assim, a presença de elementos de liga dificulta a formação dessa ferrita idiomorfa.

c) Ferrita Acicular – AF. Constituinte que se apresenta na forma de lâminas ou de grãos extremamente finos de ferrita não paralelas aleatoriamente organizados e nucleados no interior do grão da austenita. Forma-se em temperaturas que variam entre 560 °C a 440 °C, concorrendo, portanto, com a formação de bainita inferior (cf. Figura 2.11). As inclusões são normalmente o vetor principal de nucleação e formação de Ferrita Acicular, sendo a inclusão de Óxido de Titânio a que apresenta maior eficiência. A AF tem comprovadamente sido usada como indicador de tenacidade das soldas e isso se deve principalmente ao fato da diferença de orientação dos grãos de ferrita e ao seu diminuto tamanho.

PF(G) ou diretamente do contorno do grão austenítico. As regiões da austenita entre as placas de ferrita se enriquecem de carbono durante seu crescimento e dão origem a regiões de perlita ou de outros constituintes ricos em carbono. Esta estrutura é favorecida por um maior tamanho de grão da austenita, por teores de carbono intermediários (entre 0,2% e 0,4%) e, principalmente, por um super-resfriamento, em relação à temperatura A3, maior do que o associado com a formação do constituinte AF, tendendo a formar grãos relativamente grosseiros que apresentam pequena diferença de orientação cristalina entre si. Essas características e a presença de filmes de constituintes ricos em carbono e frágeis em seus contornos fazem com que tal forma de ferrita seja considerada de características pouco desejadas na ZF de soldas que pretendam apresentar uma elevada tenacidade. São estruturas facilmente observadas no microscópio óptico.

e) Ferrita com Segunda Fase Não Alinhada – FS(NA). Formada por ferrita envolvendo microconstituintes AM ou grãos de AF. Não se apresenta em forma paralela como a FS(A), sendo normalmente um constituinte tridimensional e aparentando ser uma forma atípica de bainita.

f) Agregado Ferrita-Carboneto – FC. Constituinte com estrutura fina de ferrita e carbonetos, incluindo perlita e ferrita com interfaces de carboneto. Inclui também a bainita inferior e o constituinte de baixa tenacidade AM, austenita martensita. Apresenta-se normalmente com cor escura quando atacado e visto ao microscópico óptico.

Figura 2.10 – Constituintes microestruturais do MS conforme o IIW 1988(25).

Yu-ichi(26) comprova em seu trabalho de técnicas de observação in situ a

carbono, sendo que, no resfriamento do metal depositado à aproximadamente 1250 °C, existe precipitação e formação de partículas de óxidos no contorno do grão da austenita e estas irão nuclear a transformação futura desta austenita em ferrita na seguinte ordem a partir de 720 °C:

Haverá precipitação de ferrita alotriomórfica no contorno de grão da austenita prévia e esta poderá nuclear ou não a formação de FS(A) que ocorre a cerca de 690 °C;

Posteriormente, em temperaturas mais baixas haverá formação de ferrita bainítica primária;

Inclusões não metálicas intragranulares formadas em temperaturas a partir de 626 °C aumentam a energia de ativação necessária à nucleação e crescimento da AF, fato favorecido pela orientação cristalográfica de Baker-Nutting entre a AF

formada e a inclusão de TiO, por exemplo, satisfazendo também as relações de Kurdjumov-Sachs entre a AF resultante e a austenita original (27).

UDOMPHOL(23) acrescenta ao acima referido que em baixas temperaturas a taxa de crescimento da ferrita de Widmanstatten é muito lenta e que as inclusões internas no grão austenítico nucleiam prioritariamente a concorrente formação e crescimento de AF.

Yi et al.(19) concluem em seu trabalho que, para nuclear AF por meio das

inclusões de Al, Ti e V é necessário, além de um determinado tamanho de grão austenítico primário, um requerido tempo para formação da AF, e que a sequência de formação dos óxidos dessas inclusões segue a seguinte sequência decrescente de temperatura durante resfriamento Al2O3 – VN – TiO – SiO2 e, finalmente, MnO e

MnS.

Se a taxa de resfriamento aumenta, implica em pouco tempo para formação de ferrita alotriomorfa e FS(A), privilegiando a formação de AF e posteriormente bainita; o aumento do teor de elemento de liga como Mn a 1,5%, O2 em torno de 350

Figura 2.11 –Morfologia dos tipos de ferrita formadas com soldas de aço baixo carbono com adição de Al(28).

THEWLIS(29) estabelece em seu estudo que vários constituintes internos aos

delas podem ser designada como AF, porém, não se estabelece distinção de nomenclatura ou mesmo dimensional entre AF grossa e fina.

Portanto, não há consenso entre pesquisadores da existência de diferentes tipos de AF e ainda não foram realizados estudos capazes de estabelecer parâmetros numéricos de classificação para os diferentes tipos deste constituinte.

DALLAN e OLSON(15) afirmam no item ―Influência do tamanho de grão‖ que:

[...] Um dos principais resultados encontrados neste estudo é que a AF formada a partir de grãos austeníticos grandes tende a ser fina, enquanto que a AF formadas a partir de grãos austeníticos pequenos tende a ser relativamente grossa [...] (p. 203).

Os pesquisadores apresentam, conforme Figura 2.12, a leve distinção entre AF menores que 4,5 micrômetros e maiores que 5 micrômetros.

Figura 2.12 – Tamanhos de ripas de AF para várias condições de carga e dois diferentes tamanhos de grãos de austenita(15).

LINNERT(30) também faz distinção entre AF fina (fine grained ferrite) e AF

grossa (coarse acicular ferrite (CAF)), obtidas por diferentes taxas de resfriamento e

Figura 2.13 – Diagrama CCT esquemático para aços baixo carbono-metal de solda(29).

Embora AF confira a boas propriedades mecânicas ao metal de solda, conforme alguns autores(30), um depósito soldado com microestrutura formada com mais de 80% deste microconstituinte não apresenta boa tenacidade. Freire Junior et al.(31) verificaram em seu estudo da suscetibilidade de formação de trincas a frio em

aços de alta resistência e baixa liga, ARBL, que formação de AF em percentagem superior a 93%, com dureza da junta superior a 230 HV, e aumento da espessura soldada favorecem o aparecimento de trincas a frio, confirmando a teoria, como mostra a Figura 2.14.

Figura 2.14 –Formação de trinca a frio X % de AF(31).

Analisando o exposto anteriormente, pode-se compreender e controlar a sequência lógica de formação dos diversos tipos de ferrita durante a soldagem de um aço de baixo carbono, obtendo-se assim a microestrutura desejada (Figuras 2.15 e 2.16).

Figura 2.16 – Formação da AF nucleada por inclusões(5).

A microestrutura do depósito é sempre alterada pelo cordão subsequente devido ao calor gerado, promovendo um tratamento térmico no cordão anterior e o aparecimento de zonas afetadas pelo calor, ZTA. Dalcin(32) cita que, conforme

Metals Handbook (1990), com a soldagem multipasses, o refino parcial da microestrutura pelo passe subsequente aumenta a heterogeneidade na microestrutura e a qualidade das propriedades mecânicas da peça soldada, fato confirmado por SAKINO e KIM(22). Como consequência, a reaustenitização e o aquecimento subcrítico podem ter um profundo efeito nas subsequentes estruturas e propriedades das zonas afetadas pelo calor, mesmo aquelas formadas entre cordões.

Figura 2.17 –Efeitos dos parâmetros como tamanho do grão austenítico, energia de soldagem e formação de carbonetos na obtenção dos constituintes microestruturais(33).

LIU e OLSON(34), estudando o papel das inclusões na formação da

microestrutura de aços HSLA, concluíram que a formação, tamanho e distribuição das inclusões são influenciados prioritariamente pela presença de O2 no metal de

solda. Assim, para concentrações em torno de 200 PPM, potencializa-se maior formação de AF, curva B; para concentrações abaixo, curva C, não se formam inclusões que nucleiem AF; e, acima desse valor, curva A, outros microconstituintes são preferencialmente formados, como é mostrado nos gráficos esquemáticos apresentados na Figura 2.18 a seguir.

Figura 2.18 –Gráfico esquemático da influência do O2 no metal de solda na formação de AF(34).

VENTRELLA e BUBNOFF(11), trabalhando com aços API X-70 soldados com

fazerem um preaquecimento de 150 °C quando comparado com mesmo processo sem preaquecimento e com preaquecimento de 300 °C.

É possível se obter refino microestrutural, melhoria na tenacidade e redução nas tensões residuais com soldagens de múltiplos passes, comparativamente com as soldagens realizadas com passes únicos, justificado pelos motivos abaixo (EASTERLING, apud Da SILVA(12)):

a) Cada ciclo térmico de solda subsequente refina efetivamente os grãos ou normaliza parte do metal de solda prévio;

b) A energia de soldagem por cordão de solda é diminuída de tal modo que o total do crescimento de grão é, consequentemente, reduzido;

c) O cordão de solda prévio pode promover um pré-aquecimento que tende a aumentar o tempo de resfriamento da ZTA;

d) Cordões de solda subsequentes tendem a gerar um alívio de tensões no passe prévio e na ZTA.

Concluindo, os únicos cordões de solda inalterados em uma junta de múltiplos passes serão sempre aqueles da última camada depositada em regiões que fiquem mais próximas da superfície livre da solda, porém, distantes das áreas de intersecções entre cordões laterais adjacentes desta mesma camada.

Qualquer estudo que tenha por objetivo verificar as propriedades do MS na condição de como soldado deverá ser conduzido nesta região.

2.2.1 – Efeito da introdução do alumínio por soldagem na microestrutura do aço

O alumínio é um dos elementos de liga que apresenta alta taxa de evaporação durante a soldagem como função direta do aumento da temperatura(35,

60, 61).

Observou ainda que para locais da solda onde houve reaquecimento, pelo passe subsequente a altas temperaturas, a ferrita de contorno de grão foi cerca de 50% substituída por AF dentro do grão de austenita primária e, nos locais de reaquecimento a baixas temperaturas, verificou-se uma variação do tamanho de grão, aparecimento de maior e mais contínuo filme intragranular dos constituintes AM (Austenita Martensita) e presença de Cementita, além de um significativo aumento da porosidade no MS.

EVANS(28), continuando seu trabalho, colocou pó de alumínio no revestimento dos eletrodos básicos E7018 e verificou uma mudança na microestrutura, com variação da quantidade de AF, tenacidade, dureza e resistência à tração. O autor concluiu que um valor ótimo de 350 PPM de alumínio no revestimento é o que apresentou o melhor resultado para melhoria das propriedades mecânicas medidas.

Verificou também que, à medida que se aumenta o teor de alumínio, a composição química das inclusões de óxidos formados se modificava, sendo progressivamente substituídos os óxidos de silício e manganês (SiO2 e MnO) pelo

Figura 2.19 –Variação da formação de óxido em função da composição química(28).

Finalmente, EVANS(28) conclui que a adição de Al com variação crescente de porcentagem (%) em solda de aço de baixo carbono levava a:

2) A composição principal das inclusões não metálicas de MnO e SiO2 vão

progressivamente sendo substituídas por Al2O3;

3) Há uma tendência de aumento da dureza e da resistência do metal depositado;

4) O melhor resultado de tenacidade foi produzido para adição de Al da ordem de 350PPM.

PALIZDAR(36), LU(37) e outros(38, 60, 61, 78) mostram que o Al é um elemento que, quando adicionado ao aço, restringe a formação de austenita, encorajando a formação de ferrita, podendo ser facilmente visto pelo efeito causado pelo Al ao campo da austenita no diagrama Fe-Al, a seguir (Figura 2.20), no qual se vê nitidamente o diminuto campo austenítico de ferro na parte esquerda superior. O autor ainda explica que o Al tem quase nenhuma interação com o C e com a interface de transformação austenita/ferrita, não formando assim carbetos e atrasando a transformação da austenita em bainita.

Figura 2.20 –Diagrama de equilíbrio Fe - Al(38).

percentagem em peso de Al adicionado, assim como pela presença percentual de outros elementos de liga como N, Ni, P, Si e Mn, podendo, em determinadas formulações do aço, apresentarem segregação de Al no contorno de grão da austenita prévia, o que altera o crescimento e distribuição da ferrita em aços de baixo carbono, contrariando a teoria que afirma que há pouca influência do Al na transformação austenita/ferrita e que esse fato deve ser investigado mais profundamente.

Além de não formar carbonetos, o Al altera e restringe a formação e distribuição de outros carbetos, como NbC, logo, a alteração nas propriedades mecânicas do aço provocadas pelo Al não se dá por precipitação de carbonetos, mas sim por partição em solução sólida do Al no conjunto do metal, atrasando como já foi dito a transformação austenita/ferrita e promovendo a transformação austenita/martensita, gerando também austenita retida a depender do percentual dos demais elementos participantes da liga.

Como conclusão principal do trabalho, o autor pôde verificar que o Al em solução sólida, fora a formação de AlN e os efeitos por este causados à microestrutura, afeta a temperatura Ac3, influenciando diretamente na cinética de formação e distribuição da ferrita porque afeta o tamanho e a forma do grão austenítico prévio.

Da SILVA(12) argumenta que se certa quantidade de elementos de liga, como, por exemplo, Si ou Al, quando adicionada ao aço retardam a formação da Cementita e, a depender das condições, seria possível suprimir completamente sua formação. Nessas condições, a bainita superior será constituída por ferrita bainítica e austenita retida enriquecida com carbono. Essa bainita também pode conter martensita, caso ocorra a decomposição da austenita residual no resfriamento até a temperatura ambiente.

Nos aços TRIPs (Transformation Induced Plasticity) (37, 62, 78), essencialmente

os de baixo peso, conforme KIM(39) e outros autores(61, 79), materiais que buscam através da retenção de austenita à temperatura ambiente e sua posterior transformação em martensita por ação mecânica e outros mecanismos de mudança de microestruturas, combinar propriedades de alta resistência e boa ductilidade, que normalmente se faz com adição de Si e Al. A microestrutura formada é basicamente constituída de PF (I) + M + FS(Na) + AM (Austenita Retida Martensita).

2.2.2 – Influência do oxigênio na formação da microestrutura do MS

O oxigênio dissolvido na poça de fusão pode reagir com o carbono, na parte posterior da poça, causando a formação e evolução de monóxido de carbono:

MO+C=M+CO, e, como resultado desta reação, porosidade pode ser formada na

solda, tipo esse de porosidade que é evitado pelo uso de desoxidantes que impedem a reação entre oxigênio e carbono na poça de fusão(43). Silício e manganês são os desoxidantes mais comumente utilizados para este fim na soldagem a arco do aço. O oxigênio, que permanece na zona fundida (ZF) após a sua solidificação, fica aprisionado principalmente na forma de inclusões microscópicas e submicroscópicas, as quais afetam a microestrutura e as propriedades finais da ZF.

WEGRZYN(40), em seu trabalho de medição dos efeitos do oxigênio na soldagem, mostra que a influência do nível de oxigênio é tão grande nas propriedades da solda resultante que propõe uma classificação dos eletrodos em função do nível de oxigênio dissolvido no processo.

MODENESI(8) apresenta que, na soldagem a arco, o teor de oxigênio na zona fundida (ZF) depende de vários fatores, destacando-se a quantidade deste gás na atmosfera do arco, a disponibilidade de desoxidantes, a presença e tipo de escória em contato com o metal líquido e dos parâmetros de soldagem. Para eletrodos rutílicos, este teor fica entre 0,05% e 0,10% e, com eletrodos básicos, obtêm-se teores inferiores a 0,05%, desde que o eletrodo seja corretamente usado.

POTAPOV(41) ressalva que adições abaixo de 0,020% e acima de 0,035% têm efeito prejudicial às propriedades do MS, e WEGRZIN(40) mostra ainda que diferentes quantidades de O2 afetam a formação de AF e, consequentemente, a

de energia absorvida no impacto Charpy-V associado a valores de mais de 60% de AF para eletrodos básicos. Pode-se ainda observar na Figura 2.22 que para teores de 325 ppm de O2 os resultados de EA são superiores aos obtidos com depósito de

560 ppm de O2.

Figura 2.21 – Teor de O2 X formação de AF X energia absorvida.

A – Revestimento ácido, B – revestimento básico e R – revestimento rutílico(40).

Figura 2.22 –Energia absorvida X quantidade de O2(40).

MnAl2O4, com estrutura cúbica de face centrada compatível com a estrutura cúbica

de corpo centrado da AF, o que favorece a transformação da austenita em AF. Diversos autores, inclusive TERASHIMA e BHADESHIA(13) e LIU e OLSON(34), em seus trabalhos sobre a influência da concentração de oxigênio nas tenacidades de metais de solda de aços de baixa, média e alta resistência, afirmam que a concentração de oxigênio ótima para fomentar a máxima formação de AF é diferente para diferentes aços (Figura 2.23).

Figura 2.23 –Concentração de O2 em função da% de AF X resistência do aço(42).

POKHODNYA(42) verificou que a adição de B aumenta a formação de AF pelo

retardo na transformação da austenita, assim como também aumenta o H disponível na solda porque leva a formar complexos compostos de BH que interferem na difusão do H na solda.

2.3 – Fontes de hidrogênio na soldagem

exigindo que o processo de soldagem apresente meios para controlar esta interação, de forma que ela não resulte em efeitos indesejáveis (8).

Figura 2.24 –Níveis de oxigênio e nitrogênio dissolvido na solda em função do processo de soldagem(43).

O dióxido de carbono, quando presente como uma proporção considerável na atmosfera do arco, é dissociado pelo calor do arco elétrico segundo a reação: CO2 = CO + ½ O2, desta forma, uma atmosfera de arco rica em dióxido de carbono gera

oxigênio(8). Assim como o oxigênio e o nitrogênio, o hidrogênio, quando presente na

atmosfera do arco, pode ser absorvido pelo metal fundido.

O hidrogênio se origina principalmente da quebra pelo calor do arco de moléculas de água e de substâncias orgânicas, e essas podem ser originárias de várias fontes como: graxas, gorduras, ferrugem e umidade na superfície das peças, fluxo ou revestimento de eletrodos úmidos, de contaminações no gás de proteção e da própria umidade do ar(18).

![Figura 3.7 – Esquema de retirada de corpo de prova transversal de tração [3 mm] (1)](https://thumb-eu.123doks.com/thumbv2/123dok_br/15684807.117233/68.893.139.812.519.879/figura-esquema-de-retirada-corpo-prova-transversal-tração.webp)