UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA E COMPUTAÇÃO

Daniel Guerra Vale da Fonseca

MODELAGEM E CONTROLE ADAPTATIVO DE UMA PLANTA

DIDÁTICA DE NÍVEL COM INSTRUMENTAÇÃO INDUSTRIAL

MODELAGEM E CONTROLE ADAPTATIVO DE UMA PLANTA

DIDÁTICA DE NÍVEL COM INSTRUMENTAÇÃO INDUSTRIAL

Defesa de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e de Computação PPgEEC, da Universidade Federal do Rio Grande do Norte, como parte dos requi-sitos para a obtenção do título de Mestre em Ciências. Área de concentração: Automação e Sistemas.

Orientador: Prof. Dr. André Laurindo Maitelli

Fonseca, Daniel Guerra Vale da.

Cutter Modelagem e Controle Adaptativo de uma Planta Didática de Ní-vel com Instrumentação Industrial / Daniel Guerra Vale da Fonseca. – Natal-RN : UFRN, 2012.

15+81p. ; (INPE-00000-TDI/0000)

Dissertação () – Universidade Federal do Rio Grande do Norte, Natal-RN, 2012.

Orientador : Andre Laurindo Maitelli.

1. Palavra chave. 2. Palavra chave 3. Palavra chave. 4. Palavra chave. 5. Palavra chave I. Título.

MODELAGEM E CONTROLE ADAPTATIVO DE UMA PLANTA

DIDÁTICA DE NÍVEL COM INSTRUMENTAÇÃO INDUSTRIAL

Defesa de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e de Computação PPgEEC, da Universidade Federal do Rio Grande do Norte, como parte dos requi-sitos para a obtenção do título de Mestre em Ciências. Área de concentração: Automação e Sistemas.

Aprovada em:

Prof. Dr. André Laurindo Maitelli

Universidade Federal do Rio Grande do Norte - UFRN Orientador

Prof. Dr. Carlos Eduardo Trabuco Dorea

Universidade Federal do Rio Grande do Norte - UFRN Membro

Prof. Dr. Fábio Meneghetti Ugulino de Araújo Universidade Federal do Rio Grande do Norte - UFRN

Membro

Prof. Dr. Luís Fernando Alves Pereira

À Deus, por tudo, em todos os momentos de minha vida.

Aos meus pais e irmão, pelo apoio incondicional ao longo de toda minha vida.

À minha avó Lurdinha (In Memorian), por sua grande participação na minha construção pes-soal.

À todos os Top&Amigos: Victor, Henrique, Motoki, Danilo, Carla, Alan e Leidson, pela ami-zade e pelo grande apoio desde o início das atividades universitárias.

Ao amigo André Dantas, pelas grandes contribuições e ajuda durante a realização deste traba-lho.

A Fernando Chaves e Pedro Péricles, pela amizade de longas datas, companherismo e conversas. Sempre presentes independente da situação.

À todos da Comunidade Católica Reviver pela Misericórdia.

Ao meu orientador, professor André Laurindo Maitelli, sou grato pela orientação.

Aos colegas, pelas críticas e sugestões.

utilizados pelas indústrias, permitindo uma linha de produção rápida, aprimorando a qualidade do produto final e reduzindo os custos de produção. Boas ferramentas para o desenvolvimento de pesquisas nestas áreas são as plantas didáticas, pois proporcionam um contato direto com equipamentos semelhantes ou até mesmo usados no setor industrial. Em vista dessas capaci-dades, o objetivo deste trabalho é modelar e controlar uma planta didática que consiste de um sistema de controle de processo para vazão e nível com instrumentação industrial. Com o mo-delo é possível construir um simulador capaz de permitir estudos a respeito do funcionamento do sistema, sem os gastos com a operação do processo real. É o caso de experimentos com controladores, que podem ser testados diversas vezes antes de serem efetivamente utilizados no processo real. Dentre os diversos tipos de controladores existentes, foi dado foco aos de tipo adaptativo, principalmente ao auto-sintonizável direto (Direct Self-Tuning Regulator – DSTR) com ação integral e ao controlador com Escalonamento de Ganho (Gain Scheduling – GS). O controlador DSTR foi projetado com base no método de posicionamento de pólos e teve seus parâmetros calculados através da técnica dos mínimos quadrados recursivos. As características dos sistemas adaptativos foram de grande valia para garantir um desempenho satisfatório dos controladores, quando aplicados à planta.

ABSTRACT

The control, automation and optimization areas help to improve the processes used by industry. They contribute to a fast production line, improving the products quality and reducing the manufacturing costs. Didatic plants are good tools for research in these areas, providing a direct contact with some industrial equipaments. Given these capabilities, the main goal of this work is to model and control a didactic plant, which is a level and flow process control system with an industrial instrumentation. With a model it is possible to build a simulator for the plant that allows studies about its behaviour, without any of the real processes operational costs, like experiments with controllers. They can be tested several times before its application in a real process. Among the several types of controllers, it was used adaptive controllers, mainly the Direct Self-Tuning Regulators (DSTR) with Integral Action and the Gain Scheduling (GS). The DSTR was based on Pole-Placement design and use the Recursive Least Square to calculate the controller parameters. The characteristics of an adaptive system was very worth to guarantee a good performance when the controller was applied to the plant.

1 Sistema de controle de processo de vazão e nível – T5552. . . 19

2 Esquema da instrumentação do sistema de controle de processo T5552.. . . 20

3 Bomba. . . 20

4 Sensor de pressão. Ao fundo, válvulas solenóides. . . 21

5 Válvula de controle pneumática com atuação por diafragma. . . 22

6 Sensor de vazão do tipo turbina. . . 22

7 Tanque de Processo. . . 23

8 Dimensões do tanque de processo. . . 25

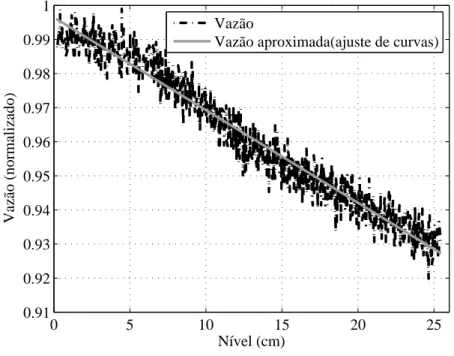

9 Vazão de entrada com aplicação do ajuste de curvas.. . . 27

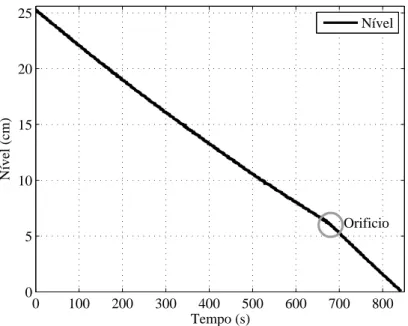

10 Esvaziamento do tanque através da válvula solenóide SV100-B. . . 28

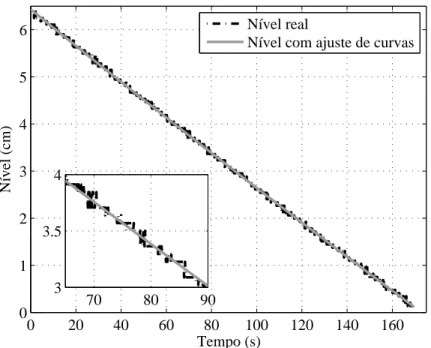

11 Esvaziamento do tanque através da válvula solenóide SV100-C. . . 29

12 Válvula solenóide SV100-B. Fluido acima do orifício.. . . 29

13 Válvula solenóide SV100-B. Fluido abaixo do orifício. . . 30

14 Válvula solenóide SV100-C. Fluido acima do orifício.. . . 30

15 Válvula solenóide SV100-C. Fluido abaixo do orifício. . . 31

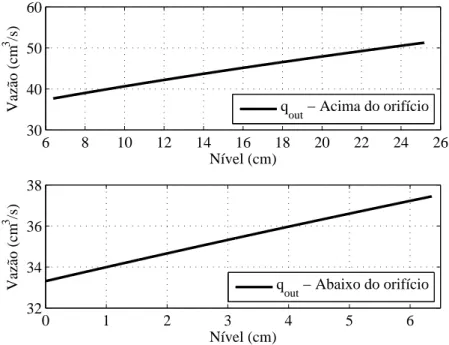

16 Vazão de saída em função da altura da válvula SV100-B. . . 31

17 Vazão de saída em função da altura da válvula SV100-C. . . 32

18 Sinal aplicado na válvula . . . 33

19 Não linearidade encontrada na válvula pneumática. . . 34

20 Tanque de processo enchendo. . . 35

21 Tanque de processo secando. . . 36

23 Nível da planta, real e simulada, durante a aplicação do sinal da Figura 18. . . 37

24 Nível da planta, real e simulada, durante a aplicação do sinal da Figura 18. . . 37

25 Diagrama de blocos de um sistema adaptativo. . . 39

26 Diagrama de bloco de um controlador STR. . . 40

27 Diagrama de bloco de um controlador STR direto. . . 41

28 Diagrama de bloco de um controlador com Escalonamento de Ganho . . . 48

29 Esquema da comunicação na bancada de testes. . . 50

30 Esquema de coleta do estimador . . . 52

31 Resultado da aplicação do DSTR à planta didática abordando o problema servo. . . 54

32 Parâmetros do controlador DSTR. . . 55

33 Adaptação dos parâmetros do controlador PI para o problema servo. . . 56

34 Resultado da aplicação do GS à planta didática abordando o problema servo. . . 57

35 Atualização dos parâmetros do controlador PI. . . 58

36 Resultado DSTR no problema regulatório. SP = 5 cm . . . 61

37 Resultado DSTR no problema regulatório. SP = 10 cm . . . 62

38 Parâmetros do controlador DSTR. SP = 5 cm . . . 63

39 Parâmetros do controlador DSTR. SP = 10 cm . . . 63

40 Adaptação dos parâmetros do controlador PI para o problema regulatório. . . 64

41 Resultado GS no problema regulatório. SP = 5 cm . . . 65

42 Resultado GS no problema regulatório. SP = 10 cm . . . 66

43 Atualização dos parâmetros do controlador PI. SP = 5 cm . . . 67

44 Atualização dos parâmetros do controlador PI. SP = 10 cm . . . 68

CLP – Controlador Lógico Programável CV – Control Variable

DSTR – Direct Self-tuning Regulator

ELS – Extended Least Square

GA – Genetic Algorithm

GPC – Generalized Predictive Control

GS – Gain Scheduling

IHM – Interface Homem-Máquina IV – Instrumental Variables

LAUT – Laboratório de Automação em Petróleo LQG – Linear Quadrático Gaussiano

MDFC – Método das Derivadas Finitas Centrais MIMO – Multiple Input and Multiple Output

MRAC – Model-Reference Adaptive Control

NF – Normalmente Fechado(a)

OLE – Object Linking and Embedding

OPC – OLE for Process Control

PEM – Prediction Error Methods

PID – Controlador Proporcional-Integral-Derivativo PI – Controlador Proporcional-Integral

PP – Pole Placement

PSO – Particle Swarm Optimization

PV – Process Variable

RLS – Recursive Least Square

SISO – Single Input and Single Output

SP – Setpoint

STR – Self Tuning Regulator

d(.)

dt ou ˙(.) – Operação de derivação temporal de uma variável expressa internamente aos parênteses(.)

T1 – Compartimento maior do tanque de processo T2 – Compartimento menor do tanque de processo

Q – Vazão Volumétrica

qin – Vazão de entrada do tanque de processo

qout – Vazão de saída do tanque de processo

∆Q – Diferença entre a vazão de entrada e a vazão de saída

S – Área da seção transversal do tanque de processo

S1 – Área da seção transversal do compartimento T1

S2 – Área da seção transversal do compartimento T2

h – Altura de líquido no tanque de processo

f(h) – Função da vazão em relação a altura

g(h) – Função que relaciona qout com altura

R2 – Coeficiente de correlação

uc – Referência (SP) desejada para o processo

y(t) – Variável de processo (PV) do sistema dinâmico ˆ

y(t) – Estimativa de y(t)

u(t) – Sinal de controle (CV)

v(t) – Perturbação do sistema de controle

z−1 – Operador de atraso

A∗(z) – Polinômio cujas raízes são os pólos do sistema dinâmico

B∗(z) – Polinômio cujas raízes são os zeros do sistema dinâmico

A(z−1) – Polinômio recíproco de A′(z)

B(z−1) – Polinômio recíproco de B′(z)

d0 – Grau relativo do modelo do processo

n – Grau do polinômio A(z−1)

m – Grau do polinômio B(z−1)

Am(z−1) – Polinômio que possui os pólos desejados do sistema em malha fechada

Am(1) – Soma dos elementos de A(z−1)quando z−1=1

d – Atraso de tempo a ser ajustado no projeto de controle

R, S e T – Polinômios da lei de controle do posicionador de pólos

R′e S′ – Polinômios fatorados de R e S, respectivamente

B− – Polinômio com zeros instáveis e fracamente amortecidos

B−(1) – Soma dos elementos de B−(z−1)quando z−1=1

Ao – Polinômio observador

Ao(1) – Soma dos elementos de Ao(z−1)quando z−1=1 ∆(z−1) – Ação integral,∆(z−1) =1−z−1

ℓ – Número de zeros instáveis e fracamente amortecidos

R

–R

=B−(1)B+R′S

–S

=B−(1)S′uf(t)e yf(t) – Sinais u(t)e y(t)filtrados, respectivamente ϕ,ϕT – Vetor de regressores

θc,θTc – Vetor de parâmetros do controlador ˆ

θc – Estimativa do vetor de parâmetros do controlador

J(θc,t) – Função de custo

ε(t) – Erro de predição,ε=y(t)−yˆ(t)

K(t) – Ganho do estimador MQR

P(t) – Matriz de covariância

λ – Fator de esquecimento

α – Limiar para atualizar as estimativas

Kp – Ganho Proporcional

Ki – Ganho Integral

Ts – Período de amostragem

Tr – Tempo de subida

ξ – Índice da métrica de Goodhart

ξ1,ξ2eξ3 – Parâmetros da métrica de Goodhart

1 INTRODUÇÃO . . . . 16

1.1 Motivação . . . 16

1.2 Objetivos . . . 18

1.3 Estrutura do Trabalho . . . 18

2 PLANTA DIDÁTICA . . . . 19

2.1 Válvulas . . . 21

2.2 Sensores de Vazão . . . 22

2.3 Tanque de Processo . . . 22

3 MODELAGEM DA PLANTA T5552 . . . . 24

3.1 Modelo do Tanque de Processo . . . 24

3.2 Vazão de entrada . . . 26

3.3 Vazão de saída. . . 27

3.4 Válvula Pneumática de Controle com Atuação por Diafragma. . . 33

3.5 Ambiente Simulado . . . 34

4 CONTROLADOR ADAPTATIVO . . . . 39

4.1 Introdução . . . 39

4.2 Self-Tuning Regulator (STR) . . . 40

4.2.1 Implementação de um Controlador Auto-sintonizado Direto . . . 42

4.3 Controlador com Escalonamento de Ganho . . . 48

5 RESULTADOS . . . . 50

5.1 Bancada de Testes . . . 50

5.2 Seguimento de Trajetória . . . 52

5.3 Rejeição à perturbação . . . 60

6 CONCLUSÃO . . . . 70

REFERÊNCIAS . . . . 72

APÊNDICE A - Algoritmo representativo da válvula pneumática. . . . 75

APÊNDICE B - Código adicional do algoritmo do controlador GS . . . . 78

A área de controle, automação e otimização tem sido de grande importância para indús-tria, contribuindo com diversas tecnologias utilizadas na maioria dos processos industriais. O uso destas tecnologias está associado à alta competitividade do mercado que exige uma linha de produção rápida, com bons resultados e sem desperdícios de recursos (ÅSTRöM; HäGGLUND, 2006). Assim também afirma Campos e Teixeira (2006), ao indicar estas áreas como funda-mentais para o aumento da produtividade de plantas industriais. As tecnologias desenvolvidas produzem vários ganhos como: aumento do nível de qualidade dos produtos, minimização da necessidade de reprocessamento de produtos, aumento da confiabilidade dos sistemas e libera-ção do operador para outras atividades.

Com a ampliação do parque industrial brasileiro, ocasionado pelo crescimento econômico e tecnológico, existe a necessidade de formação de uma mão de obra especializada na área de controle de processos industriais, justificando o aumento de cursos tecnológicos oferecidos por instituições de ensino (THOMAS et al.,2010).

Plantas didáticas, assim como plantas pilotos, são plataformas tecnológicas e constituem alternativas práticas no ensino de controle de processos. Elas possibilitam a criação de ambien-tes e situações controladas, permitindo, em conjunto com a fundamentação teórica apresentada em sala de aula, o desenvolvimento de soluções para problemas reais existentes no setor indus-trial.

Diversos trabalhos científicos tem feito uso de plantas piloto ou didáticas. Os trabalhos de Gomes e Pinto(2008),Carvalho et al.(2009) eBarroso et al. (2010) demonstram exemplos de sua utilização no âmbito do ensino de controle de processos eMartin(2006),Oliveira (2008), Carvalho et al. (2010), Verly et al. (2010) e Thomas et al. (2010) aplicam sobre este tipo de equipamento metodologias da área de controle de processos como, modelagem, identificação e controle de sistemas.

Nesse contexto, este trabalho realiza experimentos em uma planta didática de controle de nível da Universidade Federal do Rio Grande do Norte (UFRN), localizada no Laboratório de Automação em Petróleo (LAUT), abordando desde a modelagem matemática de seus compo-nentes, à simulação, identificação e controle do sistema, promovendo o encontro entre a teoria e a prática de controle de processos.

1.1 Motivação

• proporcionar o contato de alunos com instrumentos encontrados na indústria, tais quais válvulas, sensores, transmissores, Controladores Lógicos Programáveis (CLP), além de outros, presentes no chão de fábrica;

• interligar tais instrumentos a partir de uma rede objetivando controlar e supervisionar o processo através de uma Interface Homem-Máquina (IHM);

• demonstrar os vários tipos de problemas de controle, como os vistos em sistemas

Single Input and Single Output (SISO), os encontrados em sistemas Multiple Input and Multiple Output (MIMO), os sistemas com dinâmica linear e, por fim, os sistemas

variantes no tempo.

• desenvolver algoritmos de controle estudados no meio acadêmico e testá-los num am-biente com características semelhantes ao industrial, sujeito a, por exemplo, saturação de válvulas, não linearidades e atrasos de transporte.

Todos esses motivos se aplicam ao caso da planta presente nesse trabalho, exceto àquele relaci-onado a problemas do tipo MIMO. Além desses fatores, plantas pilotos também são usadas no meio industrial, capacitando funcionários a partir de treinamentos e servindo para estudo prévio de novas estratégias a serem aplicadas no processo real.

As técnicas convencionais de controle são largamente usadas na indústria visto que são simples, robustas e familiares para o operador de campo. Como todo sistema prático pos-sui características não lineares, eles podem ser representados por modelos linearizados em torno de pontos de operação. Porém, a sintonia dos controladores para esses pontos de ope-ração pode resultar em um desempenho não satisfatório, devido, por exemplo, as variações nos parâmetros do processo. A solução é continuamente ajustar os parâmetros dos contro-ladores (RAVI; THYAGARAJAN, 2011). As técnicas adaptativas são capazes de satisfazer esses requisitos e por isso escolheu-se esse tipo de controlador no desenvolvimento deste trabalho. Ravi e Thyagarajan (2011) ainda mostram diversos estudos com controladores adaptativos e sistemas de nível ao longo da década, comprovando a relevância do tema. Além desta pesquisa, que trata do uso de um controlador com Escalonamento de Ganho (Gain Scheduling – GS) para controlar um sistema não linear de tanques cônicos, pode-se citar Lin et al. (2000) que apresenta um algoritmo adaptativo para controladores Proporcional-Integral-Derivativo (PID); Hwang et al.(2003) que utiliza aprendizado por reforço baseado em controle adaptativos para sistemas não lineares; Munasinghe et al. (2005) que usa um controlador neuro-fuzzy para o controle de nível de água em usinas nucleares; e Bhuvaneswari et al. (2008) que propõe um sistema neural baseado em controle adaptativo por modelo de referência (Model-Reference

1.2 Objetivos

Este trabalho tem como principal objetivo a modelagem e o controle de uma planta didá-tica de nível com instrumentação industrial. A elaboração do modelo matemático possibilita o desenvolvimento de um simulador para a planta capaz de auxiliar no estudo de suas caracterís-ticas. O simulador também é de grande ajuda, pois agiliza o projeto do controlador e permite avaliar seu funcionamento antes de sua aplicação no processo real.

Devido a não-linearidades associadas à planta e a mudanças em sua dinâmica ao longo da faixa de operação, escolheu-se usar um sistema adaptativo, caracterizado como um sistema não-linear capaz de controlar plantas com parâmetros desconhecidos ou variáveis através do ajuste dos parâmetros do controlador (NARENDRA; ANNASWAMY,2005).

1.3 Estrutura do Trabalho

2 PLANTA DIDÁTICA

Sistemas de controle de processos atuam em uma ampla variedade de aplicações indus-triais, incluindo geração de energia, processos petroquímicos, processamento de alimentos e manufatura. Diversas são as variáveis de processo (Process Variable – PV) utilizadas no con-trole desses sistemas, como a vazão, a pressão, a temperatura, o nível, a densidade e o pH.

O Sistema de Controle de Processos de Nível e Vazão – T5552, da fabricante Ama-trol (AMATROL, 2011), apresentado na Figura 1, foi a plataforma utilizada para cumprir os objetivos deste trabalho. Ele possui dois dos tipos mais comuns de variáveis de processo, vazão e nível, sendo concebido e implementado observando-se os requisitos e padrões de sistema de controle industriais reais.

Figura 1 - Sistema de controle de processo de vazão e nível – T5552.

O esquema da Figura 2 representa a instrumentação da planta, mostrando os principais componentes que a formam.

Figura 2 - Esquema da instrumentação do sistema de controle de processo T5552. ESCOAMENTO EXCEDENTE TANQUE DE PROCESSO TANQUE RESERVATÓRIO SUPRIMENTO DE AR COMPRIMIDO BOMBA SV 100-B HV

300 100-DHV 100-CSV

LET 200-A PI 100-A FIC 100 HV 100-A SV 100-A S S S HV 100-B FV 100 PI 100-B FI 100 HV 100-C LSH 200-B LSH 200-A FCV 100 FIT 100 FE 100 PC 100 PI 100-C IYT 100

mostra a Figura4. O líquido retorna ao tanque reservatório com a abertura das válvulas manuais HV100-D e HV300, ou das válvulas solenóides, SV100-B e SV100-C, possibilitando o contínuo funcionamento da planta, sem necessidade de interromper o processo para reabastecimento do líquido.

Figura 4 - Sensor de pressão. Ao fundo, válvulas solenóides.

Válvula Solenóide SV100-B

Válvula Solenóide SV100-C

Sensor de Pressão LET200-A

2.1 Válvulas

A principal função das válvulas é regular a vazão que passa por elas através de sua aber-tura ou fechamento. O que as diferencia é a maneira como esse procedimento é feito.

As válvulas HV100-A, HV100-B, HV100-C, HV100-D e HV300 precisam que o usuário da planta as opere manualmente, sendo assim, chamadas de válvulas manuais. Sua utilização não permite determinar uma porcentagem de abertura (ou fechamento). Isso não ocorre com a válvula FV100. Apesar de também ser uma válvula manual, essa possui um indicador gradual informando seu ângulo de fechamento. Recebe o nome de válvula manual de controle, pois ao estabelecer uma relação entre ângulo e a vazão produzida é possível ter controle sobre qual a vazão máxima que passa pela tubulação.

Outro tipo de válvula presente na planta T5552 é representado pelo conjunto de três vál-vulas solenóides SV100-A, SV100-B e SV100-C, normalmente fechadas (NF). Diferente das anteriores, seu funcionamento é feito a partir de um sinal elétrico, sendo análogo ao dos relés. Este tipo de válvula não possui percentual de fechamento, ou está completamente aberta ou completamente fechada, porém, não é há necessidade de ser operada manualmente, pois pode restringir a vazão de maneira automática.

corrente para pressão - I/P - (IYT100).

Figura 5 - Válvula de controle pneumática com atuação por diafragma.

2.2 Sensores de Vazão

O sensor de vazão FI-100 é conhecido como rotâmetro. Seu funcionamento é dado a partir de um peso, que após ser impulsionado pelo líquido da tubulação e alcançar uma posição de equilíbrio, indica ao operador a vazão através de uma tradução entre a posição atual do peso e uma régua graduada. Já o FE100 (Figura 6) é um sensor do tipo turbina, que ao ter suas pás giradas pelo fluxo, produz pulsos elétricos enviados ao transmissor FIT100 responsável por informar o valor da vazão instatânea na tubulação.

Figura 6 - Sensor de vazão do tipo turbina.

2.3 Tanque de Processo

Figura 7 - Tanque de Processo.

3 MODELAGEM DA PLANTA T5552

... nós queremos descrever alguns aspectos de um objeto do mundo real, o processo, de uma maneira abstrata. Nós temos que decidir quais ca-racterísticas levar em conta, e quais propriedades ignorar. É a essência da arte da modelagem selecionar somente aquelas características, dentre as muitas disponíveis, que são necessárias e suficientes para descrever o processo com precisão de acordo com os objetivos do modelador.

Campos, Mario e Teixeira, Hebert

A obtenção de um modelo matemático quantitativo é de grande valia para entender e con-trolar sistemas. A planta didática T5552 possui subsistemas que, assim como diversos encontra-dos na indústria, são dinâmicos por natureza, sendo normalmente representaencontra-dos por equações diferenciais.

Neste capítulo serão descritos os procedimentos realizados para alcançar os modelos dos subsistemas da planta, possibilitando o desenvolvimento de uma simulação computacional do processo de nível.

Vale destacar que não foi obtido um modelo para as válvulas manuais, pois não é possí-vel mensurar os respectivos percentuais de abertura/fechamento necessários para representá-las na simulação. Considera-se, assim, que todas as válvulas manuais da tubulação estarão com-pletamente abertas, e aquelas que estão acopladas ao tanque de processo serão consideradas completamente fechadas.

3.1 Modelo do Tanque de Processo

O nível do tanque de processo é monitorado pelo sensor de pressão acoplado em sua parte inferior. É possível perceber, através da instrumentação apresentada na Figura2, que devido a sua localização o sensor LET200-A mede apenas o nível do compartimento T1 do tanque.

Com o propósito de medir a altura de líquido no tanque, fez-se uso da equação (3.1), desenvolvida a partir do cálculo da vazão volumétrica (∆Q=dV/dt) (GARCIA,2009), que pode ser desmembrada em uma diferença entre o fluxo de entrada e saída, denominada balanço de massa (COELHO; COELHO,2004).

dV dt =∆Q Sdh

dt =qin−qout⇒ ˙h=

qin−qout

em que V equivale ao volume de líquido no tanque, dV/dt a sua derivada em relação ao tempo t, ∆Q a diferença entre a vazão de entrada qine a vazão de saída qout, S à área da seção transversal do tanque, e h a altura do fluido no tanque de processo, sendo ˙h a sua derivada em relação a t.

O fluido entra através da rede de tubulação e escoa para o tanque de reservatório através da abertura das válvulas manuais ou solenóides. A presença de um tubo na parte central de T1 (Figura8) limita o nível máximo de líquido no tanque de processo em 25,4 cm. Todo fluido excedente é reconduzido por este tubo ao tanque reservatório, evitando o transbordamento do tanque de processo.

Figura 8 - Dimensões do tanque de processo.

T2

T1

14,5cm

22cm

25,4cm

26,5cm

Orifício

A Figura 8também mostra as dimensões de cada um dos compartimentos do tanque de processo. A área da seção transversal de T1 é de 583cm2, enquanto a de T2 é de 384,25cm2, constituindo uma área total de 967,25cm2. O orifício presente na placa divisória permite a passagem de água de T1 para T2. Ele possui um diâmetro aproximado de 2,54 cm com seu ponto mais baixo localizado a cerca de 6,35 cm de altura com relação a base do tanque de processo.

O preenchimento do tanque durante o funcionamento da planta pode ser descrito da se-guinte forma: inicialmente o fluido entra pela tubulação em T1, elevando o seu nível. Quando o líquido chega na altura do orifício, o nível em T1 para de subir e T2 começa a ser preenchido. Por fim, quando o nível em T2 alcança a altura do orifício ambos os compartimentos passam a ser preenchidos igualmente.

˙h= qin−qout

S1 (3.2)

˙h= qin−qout

S2 (3.3)

˙h= qin−qout (S1+S2)=

qin−qout

S (3.4)

em que S1 é a área da seção transversal para o compartimento T1 e S2 a área para o comparti-mento T2.

Durante o esvaziamento do tanque de processo, dado pela abertura das válvulas solenóides presentes em T1, a dinâmica é representada pela equação (3.2), quando o nível está abaixo do orifício, e por (3.4), quando está acima.

Como a válvula manual, HV300, foi considerada fechada, não há um mecanismo de es-vaziamento para T2. Desta forma, quando o nível passa de um ponto acima do orifício para um abaixo, uma quantidade de líquido fica acumulada neste compartimento.

Devido a necessidade do conhecimento sobre as vazões de entrada e saída, necessárias para o cálculo da equação (3.1), as seções a seguir detalharão como obtê-las.

3.2 Vazão de entrada

A bomba utilizada pela planta T5552 proporciona uma vazão que leva o líquido do tanque reservatório ao tanque de processo através da rede de tubulação. Esta vazão, denominada vazão de entrada (qin), depende da posição das válvulas manuais e da porcentagem de fechamento da válvula pneumática (Figura5), existentes na rede de tubulação. Além disso, observa-se que o tubo que possibilita a entrada do fluido no tanque de processo localiza-se na parte lateral inferior do mesmo. Dessa forma, a coluna de fluido que ultrapassa a altura desse tubo, quando a planta está em operação, exerce uma pressão contrária à pressão de descarga da bomba, restringindo a vazão de entrada.

Uma função f(h), dependente da altura do líquido no tanque, foi utilizada para traduzir a influência gerada por esta coluna de fluido acima do tubo de entrada. Ela foi obtida a partir de um ensaio onde se coletaram dados referentes a qinà medida que se enchia o tanque. A Figura9 demonstra o resultado deste ensaio entre vazão e nível, mostrando o decaimento da vazão à medida que o nível aumenta.

Figura 9 - Vazão de entrada com aplicação do ajuste de curvas.

0 5 10 15 20 25

0.91 0.92 0.93 0.94 0.95 0.96 0.97 0.98 0.99 1

Nível (cm)

Vazão (normalizado)

Vazão

Vazão aproximada(ajuste de curvas)

f(h) =0,9964−0,0027h (3.5)

Um método usado para avaliar a qualidade do ajuste é feito pelo coeficiente de correlação,

R2, definido por Pearson (RODGERS; NICEWANDER,1988). O coeficiente é limitado entre zero e um, em que quanto mais próximo o seu valor for de um, melhor será o ajuste. Para a curva da Figura9o valor de R2foi igual a 0,8632.

3.3 Vazão de saída

Existem quatro orifícios de saída para o fluido no tanque de processo, sendo três em T1 (dois controlados por válvulas solenóides e um por uma válvula manual) e um em T2 (válvula manual). Para simulação, as válvulas manuais foram consideradas sempre fechadas, logo, a vazão de saída (qout) de líquido será determinada apenas pelas válvulas solenóides em T1. A

˙h=−1

Sqout ˙h=−

1

S1qout

qout =g(h) =−S ˙h qout =g(h) =−S1˙h (3.6) A função g(h)foi determinada através de ensaios realizados na planta, onde coletaram-se dados referentes ao nível do líquido no tanque. O procedimento teve os seguintes passos:

• preenche-se o tanque até o nível máximo considerado;

• desliga-se a bomba, o que produz uma vazão de entrada nula;

• fecham-se as válvulas da rede de tubulação, evitando que o líquido escoe pela mesma;

• abre-se a válvula solenóide, permitindo o escoamento de saída;

• a medida que o líquido decai, armazena-se a informação referente à altura. Os dados foram captados a uma taxa de 0,1 segundos.

As duas válvulas solenóides do tanque de processos permitem vazões diferentes para o fluido. Para diferenciá-las elas serão referenciadas como na Figura 2, SV100-B e SV100-C. Os gráficos das Figuras10e11 representam o comportamento do nível em função do tempo, quando cada uma dessas válvulas são abertas, isoladamente. Percebe-se claramente a presença de duas dinâmicas para o processo. Ainda é possível observar que a vazão de saída pela SV100-B é menor do que pela SV100-C, já que a primeira leva mais tempo para esvaziar o tanque.

Figura 10 - Esvaziamento do tanque através da válvula solenóide SV100-B.

0 100 200 300 400 500 600 700 800

0 5 10 15 20 25

Tempo (s)

Nível (cm)

Figura 11 - Esvaziamento do tanque através da válvula solenóide SV100-C.

0 100 200 300 400 500

0 5 10 15 20 25

Tempo (s)

Nível (cm)

Orificio Nível

A função g(h) necessita da derivada da altura, ˙h. Esta foi obtida através de ajustes de curvas de primeira ordem a partir dos dados das válvulas.

Os gráficos das Figuras12e13, mostram os resultados para o ajuste de curvas aplicados nos dados da válvula SV100-B, em que o primeiro representa quando o líquido está acima do orifício e o segundo quando ele está abaixo. O valor de R2nos respectivos ajustes foi de 0,9999 e 0,9995.

Figura 12 - Válvula solenóide SV100-B. Fluido acima do orifício.

0 100 200 300 400 500 600

6 8 10 12 14 16 18 20 22 24

Tempo (s)

Nível (cm)

340 360 380

14 14.5 15

Nível real

Figura 13 - Válvula solenóide SV100-B. Fluido abaixo do orifício.

0 20 40 60 80 100 120 140 160

0 1 2 3 4 5 6

Tempo (s)

Nível (cm)

Nível real

Nível com ajuste de curvas

70 80 90

3 3.5 4

Da mesma forma foi feito com a válvula SV100-C e obtiveram-se os gráficos das Figuras 14e15. O valor de R2nos respectivos ajustes foi equivalente aos da válvula SV100-B, 0,9999 e 0,9995.

Figura 14 - Válvula solenóide SV100-C. Fluido acima do orifício.

0 100 200 300 400 500 600

6 8 10 12 14 16 18 20 22 24

Tempo (s)

Nível (cm)

340 360 380

14 14.5 15

Nível real

Figura 15 - Válvula solenóide SV100-C. Fluido abaixo do orifício.

0 20 40 60 80 100 120 140 160

0 1 2 3 4 5 6

Tempo (s)

Nível (cm)

Nível real

Nível com ajuste de curvas

70 80 90

3 3.5 4

Aplicando a equação (3.6), cada valor de altura pôde ser associado a um de vazão, gerando os gráficos das Figuras16e17.

Figura 16 - Vazão de saída em função da altura da válvula SV100-B.

6 8 10 12 14 16 18 20 22 24 26

20 25 30 35

Nível (cm)

Vazão (cm

3 /s)

0 1 2 3 4 5 6

20 21 22 23

Nível (cm)

Vazão (cm

3 /s)

q

out − Acima do orifício

q

out − Abaixo do orifício

Figura 17 - Vazão de saída em função da altura da válvula SV100-C.

6 8 10 12 14 16 18 20 22 24 26

30 40 50 60

Nível (cm)

Vazão (cm

3 /s)

0 1 2 3 4 5 6

32 34 36 38

Nível (cm)

Vazão (cm

3 /s)

q

out − Abaixo do orifício q

out − Acima do orifício

SV100-C está fechada, enquanto a Figura17é referente a válvula SV100-C aberta e SV100-B fechada.

Com a ajuda destes gráficos é possível determinar as funções que regem o comporta-mento da vazão de saída. As equações (3.7) e (3.8) demonstram as funções de qout(h) encon-tradas para a válvula SV100-B, quando o fluido está acima do orifício e quando está abaixo, respectivamente.

Acima do orifício:

qout(h) =0,2132h+19,8599 (3.7) Abaixo do orifício:

qout(h) =0,1257h+20,6912 (3.8)

Acima do orifício:

qout(h) =0,3570h+31,9263 (3.9) Abaixo do orifício:

qout(h) =0,2709h+33,3098 (3.10) É importante destacar que existem outras formas de se obterem equações matemáticas que representam a vazão de saída do tanque. Uma possibilidade seria definir diferentes pontos de operação para a planta e manter o nível constante nesses pontos. Isso fará com que a vazão de entrada se iguale a de saída, e como o valor da primeira é conhecido, calcula-se a relação altura-vazão de saída.

3.4 Válvula Pneumática de Controle com Atuação por Diafragma

Segundo informações do fabricante, a válvula pneumática deveria possuir um comporta-mento linear, porém, durante a operação da planta T5552 constatou-se a presença de uma não linearidade: para um mesmo valor de sinal de controle, a válvula gerava diferentes valores para a vazão, caso estivesse fechando ou abrindo.

0 50 100 150 200 250 300

0 20 40 60 80 100

Tempo (s)

Fechamento da válvula (%)

Sinal aplicado na válvula

Figura 18 - Sinal aplicado na válvula

e a vazão destacasse a forma da não linearidade. O resultado encontra-se na Figura 19 que mostra essa relação entre a porcentagem de fechamento da válvula e a sua vazão. Quando a válvula está fechando, a vazão segue a curva superior; se estiver abrindo, funciona de acordo com a curva inferior. A troca de operação (fechar para abrir ou abrir para fechar) é caracterizada por uma banda morta que mantém a vazão constante no seu último valor até que a porcentagem de fechamento da válvula alcance a curva correspondente à sua operação atual.

0 20 40 60 80 100

50 60 70 80 90 100 110

Fechamento da válvula (%)

Vazão (cm 3 /s) Curva para ←válvula fechando Curva para válvula→ abrindo ↑ Transição P1 • P2 ↓ •

P3→ •

↑ P4

•

←I1

•

I2→•

Não linearidade real Aproximação

Figura 19 - Não linearidade encontrada na válvula pneumática.

Esse comportamento caracteriza uma não linearidade do tipo histerese. A fim de incorporá-la ao modelo, foi implementado um algoritmo, baseado nos estudos de Tao e Kokotovic(1996), que procurou representar de maneira aproximada o funcionamento da válvula. Este algoritmo encontra-se detalhado no ApêndiceA, junto com a definição dos pontos apresentados na Figura19.

3.5 Ambiente Simulado

O desenvolvimento de um modelo para a planta, além de traduzir seu comportamento di-nâmico, possibilita gerar uma representação computacional da mesma. Um simulador da planta foi desenvolvido para o processo de nível, com a utilização da ferramenta Simulink do Matlab®, com o objetivo de possibilitar um estudo prévio do funcionamento do processo em um ambiente controlado, antecedendo a utilização propriamente dita da planta real.

de um controlador projetado para o controle de nível. Vários testes podem ser feitos com o auxílio do simulador antes de aplicar o controlador à planta real. Além de economizar tempo (a simulação é capaz de reduzir a segundos o que na realidade aconteceria em minutos ou horas), trata-se de uma medida de segurança, pois procura evitar situações como a de um controlador com uma sintonia insatisfatória operando a planta, capaz de gerar sinais de controle agressivos que comprometem o funcionamento do atuador e até mesmo de outros componentes.

Para validar a simulação, foram realizados ensaios na planta real e no simulador, com-parando os resultados obtidos nos dois casos. A planta pode operar de diversas maneiras, mas durante os ensaios ela ficou sujeita a quatro configurações1:

• operação com a válvula SV100-B aberta e SV100-C fechada;

• operação com a válvula SV100-B fechada e SV100-C aberta;

• operação com ambas as válvulas solenóides abertas;

• operação com ambas as válvulas solenóides fechadas.

Para cada uma dessas configurações, o tanque de processo foi preenchido com vazão de entrada máxima, esvaziado com vazão de entrada nula e novamente completado com vazão de entrada máxima. Nesta última etapa, como a válvula manual em T2 está fechada, existe um fluido remanescente da etapa de enchimento neste compartimento. Como T2 não necessita ser preenchido, o nível não fica parado como aconteceu ao ser preenchido pela primeira vez.

A Figura20apresenta como se comportaram a planta real e o simulador quando o tanque estava enchendo.

Figura 20 - Tanque de processo enchendo.

0 100 200 300 400 500 600

0 5 10 15 20 25

Tempo (s)

Nível (cm)

Ambas fechadas

SV100−B

aberta →

SV100−C

aberta Ambas

abertas

Real Simulado

O processo de esvaziamento do tanque é apresentado na Figura21.

Figura 21 - Tanque de processo secando.

0 100 200 300 400 500 600 700 800

0 5 10 15 20 25

Tempo (s)

Nível (cm)

Ambas abertas

SV100−C aberta

SV100−B aberta

Real Simulado

Por fim, a Figura22mostra o tanque enchendo pela segunda vez. Percebe-se que, como já existe líquido em T2, não ocorre mais uma parada na ascensão do nível no ponto em que encontra-se o orifício, como ocorre na Figura20.

Figura 22 - Tanque de processo enchendo com água na seção 2.

0 100 200 300 400 500 600

0 5 10 15 20 25

Tempo (s)

Nível (cm)

Ambas fechadas

SV100−B

aberta →

SV100−C

aberta Ambas abertas

Real Simulado

em malha aberta, em que o sinal de controle aplicado é o mesmo da Figura18. O resultado pode ser visualizado a partir da Figura23. O Erro Quadrático Médio (EQM) entre as duas curvas foi de aproximadamente 4,5%.

Figura 23 - Nível da planta, real e simulada, durante a aplicação do sinal da Figura18.

0 100 200 300 400 500 600 700

0 5 10 15

Tempo (s)

Nível (cm)

Real Simulado

É possível considerar que já haveria água previamente alocada em T2. Neste caso o resul-tado por ser visto na Figura24.

Figura 24 - Nível da planta, real e simulada, durante a aplicação do sinal da Figura18.

0 100 200 300 400 500 600

−2 0 2 4 6 8 10 12 14 16

Tempo (s)

Nível (cm)

O Erro Quadrático Médio (EQM) entre as duas curvas foi de aproximadamente 2,3%.

4 CONTROLADOR ADAPTATIVO

Neste capítulo, inicialmente, será mostrada uma breve fundamentação a respeito do con-trole adaptativo. Em seguida serão apresentados os tipos de concon-trole adaptativos que atuaram na planta sugerida neste trabalho, detalhando suas propriedades e como é feita a sua implemen-tação.

4.1 Introdução

O estudo na área de controle adaptativo remonta ao final da década de 50 e início da dé-cada de 60 em que houve grande preocupação em constituir uma definição formal para este tipo de controle. O termo adaptação está associado à capacidade de mudança de comportamento con-forme novas circunstâncias apareçam. Dessa forma, intuitivamente, um controlador adaptativo seria aquele capaz de modificar seu comportamento em resposta às mudanças nas dinâmicas do processo ou devido a perturbações (ÅSTRöM; WITTENMARK, 2008). Porém, controladores rea-limentados também tentam reduzir os efeitos de perturbações e incertezas da planta, surgindo o questionamento de qual seria a diferença entre estes quando comparado a um controlador adaptativo.

Muitas ideias surgiram para tentar expressar o que seria um conceito ideal para o controle adaptativo, o que pode ser visto em (NARENDRA; ANNASWAMY, 2005), em que há uma breve discussão sobre as definições de alguns pesquisadores da década de 60. Para Narendra e Annaswamy(2005) um controlador adaptativo é um sistema não linear usado para controlar plantas com parâmetros desconhecidos através da variação automática de seus parâ-metros.Åström e Wittenmark(2008) complementam afirmando que um controlador adaptativo é aquele que possui parâmetros ajustáveis e um mecanismo para o ajuste destes parâmetros (Figura25).

Figura 25 - Diagrama de blocos de um sistema adaptativo.

Setpoint

Saída

Controlador

Sinal de Controle

Planta Mecanismo

de ajuste dos parâmetros

É importante ressaltar que um sistema de controle adaptativo é um sistema não linear por causa da adaptação dos parâmetros (o mecanismo de ajuste) em malha fechada ainda que tanto a planta quanto o controlador sejam sistemas lineares (LAGES,2007).

Devido a sua capacidade de se adequar a novas situações, através da variação automática de seus parâmetros, escolheu-se o controle adaptativo para atuar na planta deste trabalho procu-rando contornar problemas como a mudança de dinâmica, ocasionada pela presença do orifício, e a presença da não linearidade na válvula pneumática.

4.2 Self-Tuning Regulator (STR)

Originalmente proposto por Kalman (1958) o controlador STR, ou regulador auto-sintonizado, é assim conhecido, pois automaticamente sintoniza seus parâmetros para obter as propriedades desejadas do sistema em malha fechada. Isso é feito a partir das estimativas re-cursivas dos parâmetros do processo, que são utilizadas para obter os parâmetros do controlador de acordo com uma técnica usada pelo projetista. O esquema apresentado na Figura26mostra um controlador auto-sintonizável.

Figura 26 - Diagrama de bloco de um controlador STR.

Saída Controlador

Sinal de Controle

Processo Síntese do

controlador

Partmetros do Controlador

Referência

Estimação Especificações

Partmetros do Processo Auto-sintonizável

O controle adaptativo do diagrama da Figura 26 é constituido por dois laços, um laço interno, formado pelo processo e por um controlador realimentado, e um laço externo, composto por um estimador recursivo e por um bloco que determina o projeto do controlador. O laço externo é responsável pelo ajuste dos parâmetros do controlador. Em alguns casos é necessária a inclusão de um sinal de controle adicional ou perturbações a fim de estimar adequadamente os parâmetros da planta (MIDDLETON et al.,1988).

possível reparametrizar o processo em termos dos parâmetros da lei de controle. Esse tipo de abordagem é conhecida como direta e pode ser visualizada na Figura27.

Figura 27 - Diagrama de bloco de um controlador STR direto.

Controlador

Sinal de Controle

Processo Parâmetros do

Controlador

ReSerência

Estimação Auto-sintonizável

Direto

Nota-se que ocorre uma simplificação com a eliminação do bloco de síntese de tal maneira que o controlador passa a ter seus parâmetros calculados diretamente a partir do estimador.

Os controladores STR são tipicamente desenvolvidos em tempo discreto e possuem a característica de serem bastante flexíveis, pois permitem uma grande variedade de combinação entre os métodos de controle e estimação, gerando diferentes controladores. Entre as técnicas de controle pode-se citar Variância Mínima (Minimum Variance – MV), Posicionamento de Pólos (Pole Placement – PP) e controle Linear Quadrático Gaussiano (LQG). Com relação às técnicas de estimação, opta-se por estratégias recursivas, de forma que seja possível a implementação do controlador em tempo real. É o caso dos Mínimos Quadrados Recursivo (Recursive Least

Square – RLS), Mínimos Quadrados Estendido (Extended Least Square – ELS), Métodos de

Erro de Predição (Prediction Error Methods – PEM) e Variáveis Instrumentais (Instrumental

Variables – IV). As estimativas são consideradas como se fossem os parâmetros verdadeiros,

baseando-se no Princípio da Equivalência à Certeza.

4.2.1 Implementação de um Controlador Auto-sintonizado Direto

O Controlador Auto-sintonizado Direto (Direct Self-tuning Regulator – DSTR) (ÅSTRöM; WITTENMARK, 2008; FANG et al., 2011) usado neste trabalho é baseado na técnica de posicionamento de pólos. Esta é uma técnica de controle simples que projeta um controla-dor para possuir os pólos de malha fechada desejados. Uma ação integrativa foi adicionada ao controlador a fim de torná-lo mais robusto a perturbações e melhorar o seu desempenho em regime.

O objetivo desta seção é apenas apresentar para o leitor um caso genérico de um DSTR com as técnicas e parâmetros para sua implementação. No capítulo5será apresentada a confi-guração escolhida para o controlador durante sua aplicação na planta real T5552.

Assume-se que a planta é descrita por um sistema SISO, cujo modelo pode ser visto na equação (4.1)

A(z−1)y(t) =z−d0B(z−1)[u(t) +v(t)] (4.1)

A(z−1) =1+a1z−1+· · ·+anz−n

B(z−1) =b0+b1z−1+· · ·+bmz−m

em que y é a PV, u a CV, v a perturbação na entrada e z−1 é o operador de atraso. O grau relativo d0é a diferença entre os graus dos polinômios A (degA) e B (degB), no caso, degA=n,

degB=m e d0=n−m.

Os polinômios A(z−1)e B(z−1)foram escritos em termos do operador z−1 por ser uma maneira mais conveniente para o desenvolvimento e entendimento das equações que represen-tam o controlador. Estes polinômios possuem uma forma recíproca, A∗(z)e B∗(z), em função do operador de avanço z, como mostram as equações (4.2) e (4.3).

A(z−1) =z−nA∗(z) (4.2)

A∗(z) =zn+a1zn−1+· · ·+an

B(z−1) =z−mB∗(z) (4.3)

B∗(z) =b0zm+b1zm−1+· · ·+bm

Os polinômios A∗(z) e B∗(z) representam a dinâmica do sistema, em que as raízes de

A∗(z)são os pólos e as de B∗(z)são os zeros deste sistema.

Am(z−1)y(t) =z−dAm(1)uc(t) (4.4)

Am(z−1) =1+am1z

−1+· · ·+a mnz

−n

Am(1) =1+am1+· · ·+amn

A referência é dada por uc(Setpoint – SP); o atraso de tempo d é um parâmetro a ser ajustado no projeto de controle; a forma recíproca de Am(z−1), isto é, Am∗(z), possui os pólos desejados do sistema em malha fechada; e, por sua vez, o ganho do modelo de referência, Am(1), é a soma dos elementos do polinômio Am(z−1)quando z−1=1. Assim, o objetivo do projeto é controlar y(t) de forma que este siga a trajetória proposta pelo modelo. É importante destacar que esta estrutura do modelo foi definida para referências do tipo degrau, usadas ao longo deste trabalho.

Um controlador linear pode ser descrito pela equação (4.5)

R(z−1)u(t) =T(z−1)uc(t)−S(z−1)y(t) (4.5) em que R(z−1), T(z−1)e S(z−1)são polinômios e degR=nr, degT =nt e degS=ns são seus

respectivos graus.

Para que a notação fique mais compacta, a partir deste ponto será suprimido o operador de atraso z−1junto aos polinômios, deixando-o explícito apenas quando for necessário.

Substituindo u da equação (4.5) em (4.1), o sistema em malha fechada será dado pela equação (4.6)

y(t) = z

−d0BT

AR+z−d0BSuc(t) +

z−d0BR

AR+z−d0BSv(t) (4.6)

Assim, o polinômio característico desejado do sistema em malha fechada, Ac, com base na Equação Diofantina, é dado pela equação (4.7).

Ac=AR+z−d0BS (4.7)

degT ≤degR degS≤degR

degR=degAc−degA (4.8)

degAc≥2degA−1

Os polinômios B e Acpodem ser fatorados como B=B+B−e Ac=B+AoAm. O fator B+é um polinômio mônico cujos zeros são de fase mínima, bem amortecidos e podem ser cancelados pelo controlador. Já B− possui os zeros de fase não-mínima e fracamente amortecidos que não podem ser cancelados. No algoritmo do posicionador de pólos o fator Ao é conhecido como polinômio observador.

Para adicionar a ação integrativa ao controlador, o polinômio R tem a forma apresentada na equação (4.9)

R=R′B+(1−z−1) =R′B+∆(z−1) (4.9) em que R′é um polinômio fatorado de R e∆(z−1) =1−z−1.

Aplicando-se a fatoração de B, de Ac e a equação (4.9) à equação (4.7) tem-se

AR′B+∆(z−1) +z−d0B+B−S=B+A

oAm

AR′∆(z−1) +z−d0B−S=A

oAm (4.10)

Seguindo as recomendações deÅström e Wittenmark(2008) eFang et al.(2011), substi-tuindo z−1=1 na equação (4.10), uma condição necessária para S(z−1)é dada por:

S(1) = Ao(1)Am(1)

B−(1) (4.11)

A equação para esse polinômio foi então reescrita como:

S(z−1) =Ao(1)Am(1)

B−(1) +S

′(z−1)∆(z−1) (4.12)

em que S′é um polinômio arbitrário para satisfazer a equação diofantina.

AoAmy(t) =AR′∆y(t) +z−d0B−Sy(t)

=z−d0BR′∆u(t) +z−d0BR′∆v(t) +z−d0B−

Ao(1)Am(1)

B−(1) y(t) +S

′∆

y(t)

=z−d0B+B−R′∆u(t) +z−d0B−

Ao(1)Am(1)

B−(1) y(t) +S

′∆

y(t)

+z−d0BR′∆v(t)

=z−d0B−

B+R′∆u(t) +S′∆y(t) +Ao(1)Am(1)

B−(1) y(t)

+z−d0BR′∆v(t) (4.13)

Como a perturbação v(t) é constante ou raramente muda, o último termo da equação (4.13) irá desaparecer após o transitório.

Com o que já foi estabelecido até aqui, as equações (4.4) e (4.13) já são suficientes para determinar o sinal de controle u(t), porém, o fator B− irá torná-lo instável. Para resolver essa questão basta escrever B−em uma forma equivalente, como mostra a equação (4.14).

B−(z−1)≈z−ℓ(b−0 +b−1 +· · ·+b−ℓ) =z−ℓB−(1) (4.14) O parâmetroℓcorresponde ao número de zeros de fase não-mínima e fracamente amortecidos. Essa modificação pode prejudicar o desempenho, mas aumenta a estabilidade relativa do sistema em malha fechada (FANG et al.,2011). Seja d=d0+ℓ, então, a partir da equação (4.13) e (4.14) tem-se:

AoAmy(t) =z−d0z−ℓB−(1)

B+R′∆u(t) +S′∆y(t) +Ao(1)Am(1)

B−(1) y(t)

AoAmy(t) =z−dB−(1)B+R′∆u(t) +z−dB−(1)S′∆y(t) +z−dAo(1)Am(1)y(t)

AoAmy(t) =

R

∆u(t−d) +S

∆y(t−d) +Ao(1)Am(1)y(t−d) (4.15)R

=B−(1)B+R′S

=B−(1)S′O sinal de controle pode, assim, ser determinado substituindo a equação (4.4) em (4.15):

AoAm(1)uc(t−d) =

R

∆u(t−d) +S

∆y(t−d) +Ao(1)Am(1)y(t−d)R

∆u(t) =AoAm(1)uc(t)−S

∆y(t)−Ao(1)Am(1)y(t) (4.16) A lei de controle apresentada na equação (4.16) necessita dos coeficientes dos polinômiosDefinindo-se os polinômios do controlador e o polinômio observador como:

R

=r0+r1z−1+· · ·+rn−1z−(n−1) (4.17)S

=s0+s1z−1+· · ·+sn−1z−(n−1) (4.18)A0=1+ao1z

−1+· · ·+a on−1z

−(n−1) (4.19)

a estimação é baseada na equação (4.15). Como a operação Ao(z−1)Am(z−1)é um filtro passa-alta, bastante sensível a ruídos, houve necessidade de reescrevê-la, como mostra a equação (4.20)

y(t) =

R

∆(z−1)

AoAm

u(t−d) +

S

∆(z−1)

AoAm

y(t−d) +Ao(1)Am(1)

AoAm

y(t−d)

y(t)−Ao(1)Am(1) AoAm

y(t−d) =

R

uf(t−d) +S

yf(t−d) (4.20)uf(t) =

∆(z−1)

AoAm

u(t)

yf(t) =∆

(z−1)

AoAm

y(t)

em que uf(t) e yf(t) são, respectivamente, os sinais u(t) e y(t) filtrados. Define-se, então, o vetor de parâmetros do controlador (θc) e o vetor de regressores (ϕ):

R

uf(t−d) +S

yf(t−d) =ϕT(t)θc θTc(t−1) =

h

r0 r1 · · · rn−1 s0 s1 · · · sn−1

i

(4.21) ϕT(t) = [u

f(t−d)uf(t−d−1) · · · uf(t−d−(n−1))

yf(t−d)yf(t−d−1) · · · yf(t−d−(n−1))] (4.22)

A letra T nas equações, indica a operação transposta aplicada aos vetores.

Se o sinal de controle é persistentemente excitante, o vetor de parâmetros pode ser deter-minado minimizando a função de custo, definida como

J(θc,t) =

t

∑

k=1ε2(t) =

∑

t k=1(y(t)−yˆ(t))2 (4.23)

ε(t) =y(t)−Ao(1)Am(1) AoAm

y(t−d)−ϕT(t)θˆc(t−1) (4.24)

em que ˆθcé a estimativa do vetor de parâmetros do controlador.

A minimização da função J trata-se de um problema de otimização, que pode ser resol-vido utilizando o método dos mínimos quadrados recursivos (MQR) (COELHO; COELHO,2004; AGUIRRE, 2007;ÅSTRöM; WITTENMARK, 2008) apresentado a partir do conjunto de equações (4.25)

K(t) = P(t−1)ϕ(t−1)

λ+ϕT(t−1)P(t−1)ϕ(t−1)

P(t) = 1

λ[P(t−1)−K(t)ϕTP(t−1)] (4.25) ˆ

θc(t) =θˆc(t−1) +K(t)ε(t)

O termo K(t)é chamado de ganho do estimador; P(t)é a matriz de covariância eλcorresponde ao fator de esquecimento (0<λ<1).

O método MQR fornece os parâmetros do controlador o que permite finalizar o cálculo da equação (4.16) e obter o sinal de controle que atuará na planta.

Por causa do ruído presente na medição do sensor, que sempre interfere no cálculo do erro de predição, as estimativas dos parâmetros do controlador podem ficar mal condicionadas. Para contornar essa situação,ε(t)foi limitado às condições mostradas pela equação (4.26).

¯ ε(t) =

ε(t), |ε(t)| ≥α

0, |ε(t)|<α (4.26)

em queαé um limiar que determina se as estimativas serão atualizadas.

u(t) =u(t−1) +∆u(t) (4.27)

s(t) =sat(u(t)) =

umin, u(t)≤umin

u(t), umin<u(t)<umax

umax, u(t)≥umax

(4.28)

u(t) =s(t) (4.29)

4.3 Controlador com Escalonamento de Ganho

O controlador adaptativo com Escalonamento de Ganho (Gain Scheduling – GS) é aquele que possui o conceito mais antigo dos sistemas adaptativos, originado em conjunto com os sistemas de controle de vôo. Também conhecido como Ganho Escalonado, recebeu este nome pois seu esquema foi originalmente usado para monitorar o ganho e então mudar, escalonar, o controle, a fim de compensar as alterações do ganho do processo (ÅSTRöM; WITTENMARK, 2008).

O princípio básico deste tipo de sistema adaptativo consiste em utilizar algum tipo de variável auxiliar, que seja relacionada com as mudanças na dinâmica do processo, em função da qual os parâmetros do controlador possam ser ajustados. O diagrama de bloco da Figura28 exemplifica o esquema do sistema com ganho escalonado. Existem dois laços, um interno, com-posto pelo processo e pelo controlador, e um externo, responsável por ajustar os parâmetros deste controlador de acordo com a varável auxiliar.

Figura 28 - Diagrama de bloco de um controlador com Escalonamento de Ganho

Referência Saída Controlador Sinal de Controle Processo Escalonamento de ganho Parâmetros do Controlador Condições de operação

uma das regiões. Além disso, cada região adicional representa um aumento no número de parâ-metros a serem ajustados (LAGES,2007). Outra desevantagem do GS encontra-se no fato de seu mecanismo de adaptação ocorrer em malha aberta. Como não há realimentação, não há como ajudar o controle no caso de existir um escalonamento incorreto.

Apesar disso, o controle com escalonamento de ganho tem a vantagem de ser bastante ágil. Ele consegue mudar os parâmetros do controlador de forma bem rápida, em resposta às mudanças no processo. Como não existe a necessidade de estimar parâmetros, o fator limi-tante é apenas o quão rápido a medição da variável auxiliar responde às mudanças do pro-cesso (ÅSTRöM; WITTENMARK,2008).

A implementação do GS aplicado à planta foi feita utilizando controladores Proporcional-Integral (PI) ao longo das faixas de operação. A variável auxiliar escolhida foi o nível do tanque de processo, visto que era a única variável disponível para medição que contém informações sobre a dinâmica do processo.

O simulador desenvolvido foi de grande ajuda, possibilitando a realização de vários testes que tiveram o objetivo de determinar as sintonias dos controladores para as diferentes regiões de operação escolhidas.

5 RESULTADOS

Este capítulo irá inicialmente apresentar a bancada de testes elaborada para a realização dos experimentos. Em seguida serão expostos os projetos dos controladores adaptativos imple-mentados, isto é, o Escalonamento de Ganho e o Auto-sintonizável direto com ação integral, além de especificar as configurações e sintonias escolhidas para os seus parâmetros. Também serão mostrados e analisados os resultados da aplicação de cada controlador na planta didática de nível T5552, juntamente com um comparativo de desempenho entre os dois.

5.1 Bancada de Testes

Para a realização dos experimentos com os controladores, foi necessária a montagem de uma bancada de testes. A Figura29mostra a estrutura montada. O CLP utilizado foi um P7C da HI Tecnologia.

Figura 29 - Esquema da comunicação na bancada de testes.

CLP Planta

Comuicação OPC: Leitura da PV Comuicação OPC:

Escrita da CV

Leitura do Sensor (PV) Sinal de Controle corrente de 4-20mA

A planta T5552 se comunica diretamente com o CLP através de sinais analógicos e dis-cretos. Este, por sua vez, também se comunica com o computador (onde encontram-se os con-troladores) através do protocolo OLE for Process Control (OPC). Dessa forma, o CLP faz o papel de uma ponte, interligando a planta ao computador. A planta envia o sinal referente a PV ao CLP. Este o repassa ao controlador (computador), que após terminados os cálculos transmite o sinal de controle à planta através do CLP.

O sinal analógico recebido pelo CLP é armazenado em uma memória para tipos de dados inteiros. Dessa forma, o equipamento, de acordo com sua operação interna, converte o sinal de 4 a 20 mA em um dado inteiro de 0 até 4095 (resolução de 12 bits). Isto acarreta em perda de informação do sinal analógico, pois essa resolução não é suficiente para obter uma boa representação da exatidão2 do sensor. Esse efeito fica bastante evidente quando é necessário apresentar a medida do sensor ao controlador. Por exemplo: supondo que um sinal analógico

medido pelo sensor corresponda ao nível de 5 cm. Este é convertido para um número inteiro que é repassado para o computador. O sinal inteiro precisa, então, ser transformado de volta em centímetros para ser usado pelo controlador. Contudo, o valor obtido seria um número próximo do valor 5 cm.

Isso é um problema para os sistemas de controle, principalmente, quando se atinge o regime estacionário. Sempre haverá um erro de regime e o controlador ficará alterando o sinal de controle na tentativa de corrigi-lo. Em adição a esse comportamento ainda existe a presença do ruído de medição, que pode polarizar a estimativa dos parâmetros.

Esses efeitos são bastante prejudiciais, principalmente quando há associada uma não li-nearidade como a da Figura 19 da seção3.4. Apesar da alteração contínua na CV, por causa dos problemas com a medição, o controlador só conseguirá uma mudança efetiva no processo quando ocorrer cerca de 10% de variação no seu sinal de controle, que corresponde à medida aproximada da banda morta da não linearidade. Esse é um dos principais motivos para a pre-sença de oscilações na PV quando se está controlando a planta.

Na seção3.5foram mostrados alguns modos de operação para planta. Como a única forma de esvaziamento do tanque é dado pelas válvulas solenóides optou-se por deixar ambas abertas. Isso torna o processo um pouco mais rápido quando for necessário mudar a referência para um

setpoint mais baixo, por exemplo.

É importante esclarecer as limitações presentes na planta, que influenciaram diretamente a maneira como os testes foram elaborados. A bomba utilizada deve possuir um funcionamento intermitente para evitar um aquecimento acentuado dos seus componentes. Isto reduz o seu tempo de operação e consequentemente o da planta. Mesmo sendo um processo lento, os testes tiveram que ser executados com duração máxima de uma hora. Além disso, como o resfriamento da bomba é feito a partir da troca de calor com o fluido do tanque do reservatório, houve uma preocupação com qual seria a quantidade máxima deste líquido a ser destinada para o processo. Ficou estabelecido que o nível limite a ser atingido no tanque de processo seria de 15 cm, durante a operação da planta.

Ainda sobre a configuração da estrutura física da planta, foi considerado que já haveria uma quantidade pré-alocada de líquido no compartimento T2 do tanque de processo, como ocorreu na Figura22da seção3.5.