UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

UNIVERSIDADEFEDERAL DORIOGRANDE DO NORTE CENTRO DETECNOLOGIA

PROGRAMA DEPÓS-GRADUAÇÃO EMENGENHARIAELÉTRICA

Ambiente de Simulação Híbrido Integrando

Hysys

e Rede Industrial

Foundation Fieldbus

aplicado ao Controle de uma Coluna de

Destilação

Bruno Xavier da Costa

UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

UNIVERSIDADEFEDERAL DORIOGRANDE DO NORTE CENTRO DETECNOLOGIA

PROGRAMA DEPÓS-GRADUAÇÃO EMENGENHARIAELÉTRICA

Ambiente de Simulação Híbrido Integrando

Hysys

e Rede Industrial

Foundation Fieldbus

aplicado ao Controle de uma Coluna de

Destilação

Bruno Xavier da Costa

Orientador: Prof. Dr. Adrião Duarte Dória Neto Co-orientador: Prof. Dr. Jorge Dantas de Melo

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e de Computação da UFRN (área de concentração: Automação e Sistemas) como parte dos requisitos para obtenção do título de Mestre em Ciências.

Ambiente de Simulação Híbrido Integrando

Hysys

e Rede Industrial

Foundation Fieldbus

aplicado ao Controle de uma Coluna de

Destilação

Bruno Xavier da Costa

Dissertação de Mestrado aprovada em 11 de março de 2011 pela banca examinadora composta pelos seguintes membros:

Prof. Dr. Adrião Duarte Dória Neto (orientador) . . . DCA/UFRN

Prof. Dr. Jorge Dantas de Melo (co-orientador) . . . DCA/UFRN

Dr. Laerte de Medeiros Barros Júnior (examinador externo) . . . . PETROBRAS

Agradecimentos

Agradeco a minha família e amigos pelo apoio e carinho constante durante esta jornada. À Instituição UFRN e aos membros do Departamento de Engenharia de Computação e Automação, assim como aos membros do Programa de Pós-Graduação em Engenharia Elétrica e de Computação.

Aos professores Jorge, Adrião e Affonso, que depositaram confiança em meu trabalho e que para mim são exemplos de pessoas e de amor a profissão.

Aos demais professores que contribuiram diretamente para a minha formação acadêmica e pessoal.

Aos companheiros de trabalho e colegas que passaram pelo Laboratório de Avaliação de Medição em Petróleo da UFRN, pela grande ajuda no desenvolvimento do trabalho. Em especial, aos amigos Leonardo Guanabara, Daniel Lopes e Clauber Gomes.

À instituição Marinha do Brasil pela colaboracão para o término deste trabalho, me libe-rando várias vezes na etapa final de conclusão do mesmo.

Resumo

O principal objetivo deste trabalho é desenvolver um ambiente que permite a comu-nicação do simulador de processos químicos HYSYSR com medidores e atuadores de uma rede industrialFoundation Fieldbus. O ambiente é considerado híbrido por possuir

uma parte real (a rede industrial) e uma parte simulada (o processo) com os sinais de controle e medição sendo reais. O ambiente é bastante flexível, permitindo a reprodução de diversas dinâmicas típicas de processos industriais sem a necessidade de alteração na rede física, possibilitando gerar diversas situações existentes em um ambiente industrial real. No presente trabalho, a dinâmica utilizada é de uma coluna de destilação, simu-lada no HYSYSR, com suas variáveis medidas e controladas pelos dispositivos da rede industrialFoundation Fieldbus.

Palavras-chave: Redes Industriais, Ambiente Híbrido, Coluna de Destilação,

Abstract

The main purpose of this work is to develop an environment that allows HYSYSR

chemical process simulator communication with sensors and actuators from aFoundation

Fieldbusindustrial network. The environment is considered a hybrid resource since it has

a real portion (industrial network) and a simulated one (process) with all measurement and control signals also real. It is possible to reproduce different industrial process dynamics without being required any physical network modification, enabling simulation of some situations that exist in a real industrial environment. This feature testifies the environment flexibility. In this work, a distillation column is simulated throughHYSYSR with all its

variables measured and controlled byFoundation Fieldbusdevices.

Keywords: Industrial Network, Hybrid Environment, Distillation Column,

Sumário

Sumário i

Lista de Figuras v

Lista de Tabelas ix

Lista de Símbolos e Abreviaturas xi

1 Introdução 1

1.1 Motivação e Objetivos do Trabalho . . . 5

1.2 Estrutura do Trabalho . . . 8

2 ProtocoloFoundation Fieldbus 9 2.1 Introdução . . . 9

2.2 Características do Protocolo . . . 9

2.3 Modelo de Comunicação em Camadas . . . 10

2.3.1 Camada Física . . . 11

2.3.2 Camada de Comunicação . . . 11

2.3.3 Camada de Aplicação . . . 12

3 Ambiente de Simulação 15 3.1 Apresentação do SimuladorHYSYS . . . 15

3.2 Representação de um processo noHYSYS . . . 15

3.3 Objetos doHYSYS . . . 17

3.4 Fluid Package . . . 18

3.5 Componentes Hipotéticos . . . 24

3.6 Análise Dinâmica e Estacionária . . . 24

3.7 Automação noHYSYS . . . 25

4 Controle de Coluna de Destilação 27

4.1 Coluna de Destilação . . . 27

4.1.1 Partes Principais . . . 27

4.1.2 Funcionamento . . . 29

4.2 Sistema de Controle . . . 30

4.2.1 Pares de Variáveis Controladas e Manipuladas (PV - MV) . . . . 31

4.2.2 Graus de Liberdade . . . 34

4.2.3 Controle de Composição e de Temperatura . . . 35

5 Arquitetura Híbrida 37 5.1 Componentes do Ambiente . . . 37

5.2 Estações de Simulação e de Configuração/Supervisão . . . 38

5.3 Rede Industrial Didática . . . 39

5.4 Interface de Interconexão com a Rede Industrial . . . 40

5.4.1 Placas de Aquisição de Dados . . . 41

5.4.2 Circuito Conversor Loop de Tensão para Corrente . . . 41

5.4.3 Circuito Conversor Loop de Corrente para Tensão . . . 43

5.5 FerramentaComunicação HYSYS . . . 45

5.5.1 Tecnologia OLE Automation . . . 45

5.5.2 Configuração/Operação . . . 48

6 Testes e Resultados 55 6.1 Testes Realizados . . . 55

7 Considerações Finais 69 7.1 Conclusões . . . 69

7.2 Perspectivas e Trabalhos Futuros . . . 70

Referências bibliográficas 71

A Layoutdo circuito conversor V/I 75

B Layoutdo circuito conversor I/V 79

Lista de Figuras

1.1 Arquitetura DDC - controladores eram localizados em painéis da sala de

controle [BERGE 2002]. . . 2

1.2 O tradicional DCS e a arquitetura PLC apresenta múltiplos níveis de rede [BERGE 2002] . . . 3

1.3 Arquitetura FCS com o controle nos dispositivos de campo [BERGE 2002] 3 2.1 ModeloOSI versus Foundation Fieldbus[LIMA 2004] . . . 10

2.2 Representação da conexão de blocos funcionais para um controle PID na rede FF [Sam 2000] . . . 13

3.1 Planta de refrigeração para remoção de hidrocarbonetos pesados de uma corrente de gás natural [Hyprotech 2002c] . . . 16

3.2 Planta para produção de gás propileno [Hyprotech 2002c] . . . 16

3.3 Planta para produção de Etanol [Hyprotech 2002c] . . . 16

3.4 Planta que processa óleo cru em sistema de fracionamento produzindo nafta, querosene, diesel e outros produtos [Hyprotech 2002c] . . . 17

3.5 Ambiente de Simulação doHYSYS . . . 18

3.6 FerramentaSimulation Basis Manager . . . 19

3.7 Exibição em gráficos do comportamento da variáveis de processo doHYSYS 25 4.1 Esquema geral de uma coluna de destilação [MARANGONI 2005] . . . . 28

4.2 Dinâmica interna de operação da coluna . . . 30

4.3 Válvulas de controle em uma coluna de destilação . . . 32

5.1 Arquitetura do Ambiente Híbrido . . . 38

5.2 Interfaceconversora de sinais . . . 40

5.3 Configuração básica do XTR100 . . . 42

5.4 Configuração do XTR100 para ajuste das correntes de offset (4mA) e spam(20mA) . . . 42

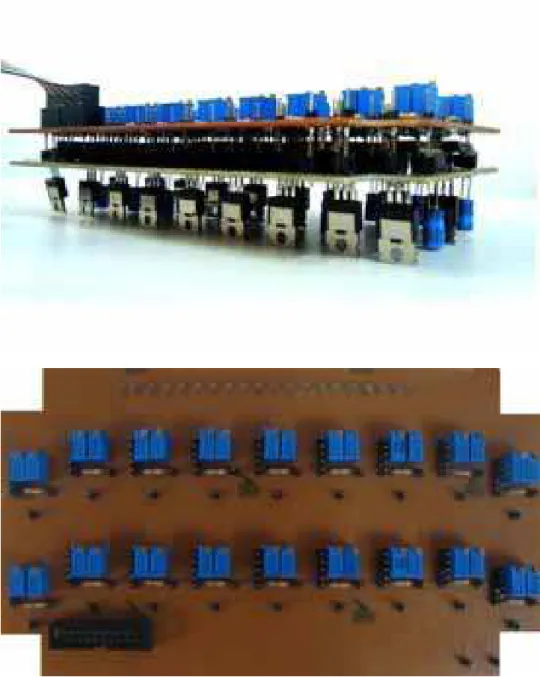

5.5 Placa com 18 módulos XTR110KP para conversão de loops de tensão em

loops de corrente . . . 43

5.6 Conexões de saída do FI302 . . . 44

5.7 Conexões de saída do FI302 com a placa A/D para conversão de padrões de corrente para tensão . . . 45

5.8 Interfaces físicas do ambiente desenvolvido . . . 46

5.9 Conversão de uma variável de temperatura medida na Estação de Simula-ção para sinais de mediSimula-ção reais . . . 49

5.10 Interface gráfica inicial da ferramenta que faz a comunicação com oHYSYSR 49 5.11 Simulação de uma coluna de destilação em software industrialHYSYSR . 50 5.12 Interface gráfica da ferramenta que faz a comunicação com o HYSYSR depois ter carregado com sucesso as informações do arquivo de simulação aberto . . . 51

5.13 Janela para configuração dos dispositivos FF virtuais . . . 51

5.14 Janela "Opções"da ferramentaComunicação HYSYS . . . 52

5.15 Janela de configuraçãoDatabookdoHYSYSR . . . 52

5.16 Janela "Tabelas" da ferramentaComunicação HYSYSpara importação de variáveis . . . 53

5.17 Janela para configuração dos dispositivos FF virtuais depois da importa-ção de variáveis doHYSYSR . . . 53

5.18 Botões de início/parada para medição e/ou atuação das variáveis de pro-cesso da planta simulada noHYSYSR . . . 54

6.1 Medição dos sinais de corrente que chegam nos canais da rede FF, (b) e (d), quando setado as tensões de 0 (a) e 10 Volt (c) na saída de 9 canais da placa D/A . . . 56

6.2 Medição dos sinais de tensão que chegam nos canais da placa A/D, (b) e (d), quando configurado as correntes de 4 (a) e 20 mA (c) na saída de 6 canais FIs da rede FF . . . 57

6.3 Teste para validação da medição no ambiente híbrido . . . 58

6.4 Resumo de atividades para controle de uma planta simulada pelos dispo-sitivos da rede FF . . . 59

6.5 Simulação de uma torre debutanizadora . . . 60

6.6 Janela de propriedades da unidade de controle presente noHYSYS . . . . 61

6.7 Controle PI do nível do tanque do acumulador utilizando o controlador do próprioHYSYS . . . 61

6.9 Lógica de blocos implementado um controlador PID para um ambiente de redes industriaisFoundation Fieldbus . . . 63

6.10 Ações realizadas para controle do nível do acumulador na planta simulada através da rede FF . . . 64 6.11 Controle para o nível do tanque do acumulador implementado no

ambi-ente de redes industriais Foundation Fieldbus . . . 65 6.12 Controle do nível do acumulador pela rede FF paraStep Sizeigual a 1 . . 66

6.13 Controle para o nível do tanque do acumulador implementado no ambi-ente de redes industriais Foundation Fieldbus . . . 67 A.1 Placa 1 - para ajuste das correntes deoffset (4mA) e spam(20mA) dos

módulos conversores V/I da Placa 2 (figura A.2) . . . 76 A.2 18 Placa 2 - 18 (dezoito) módulos conversores V/I implementados com o

Lista de Tabelas

2.1 Principais blocos funcionais do padrão FF . . . 12

3.1 Critérios de seleção doProperty Pkg Filter . . . 19

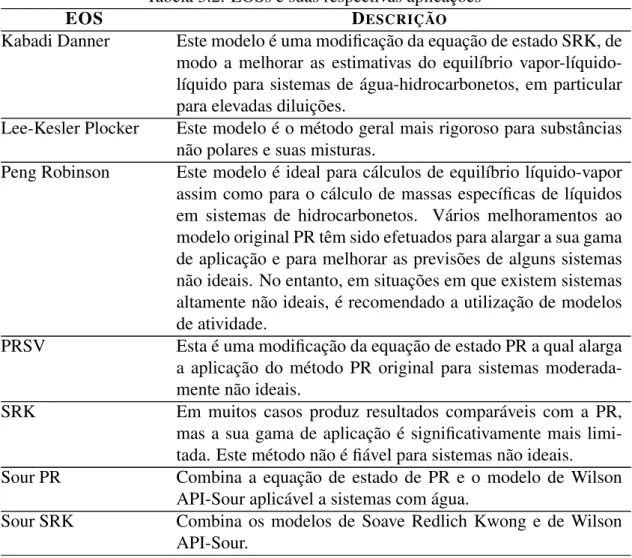

3.2 EOSs e suas respectivas aplicações . . . 20

3.3 Modelos de Atividade e suas respectivas aplicações . . . 21

3.4 Modelos Chao Seader e suas respectivas aplicações . . . 23

3.5 Modelos de Pressão de Vapor e suas respectivas aplicações . . . 23

3.6 Miscellaneous e suas respectivas aplicações . . . 24

4.1 Alguns exemplos de pares de variáveis controladas e manipuladas para uma coluna de destilação. . . 33

5.1 Comparação entre a terminologia convencional e a usada no COM. . . 47

Lista de Símbolos e Abreviaturas

Elipse: sistema SCADA

Profibus: sistema de comunicação em redeFieldbus

A/D: analógico/digital

HYSYS: software de simulação de processos químicos

ADAM-3962: placa de conexão terminal da PCI-1724U CLSID: Class Identifier(um tipo de GUID)

COM: Component Object Model

D/A: digital/analógico

DCS: Distributed Control System

DD: Device Description

DDC: DiSGSGSGrect Digital Control

DDT: Distributed Data Transfer

DFI: Distributed Field Interface

FAS: Fieldbus Access Sublayer

FCS: Field Control Systems

FF: Foundation Fieldbus

FI302: conversorFieldbuspara corrente com três canais

FMS: Fieldbus Message Specification

GUID: Globally Unique Identifier

HART: protocolo de comunicação mestre/escravo com comunicação digital e si-nal asi-nalógico simultâneos

HYSYS: simulador de processos químicos daAspentech

IDE: Integrated Development Environment

IEC: International Engineering Consortium

IF302: conversor corrente paraFieldbuscom três canais

ISA: The Instrumentation, Systems and Automation Society

ISP: Interoperable System Project

LAS: Link Active Scheduler

LD302: transmissor de pressãoFieldbus

MODBUS: protocolo de comunicação serial para uso com controladores lógicos pro-gramáveis (CLPs)

OLE: Object Linking and Embedding

OSF: Open Software Foundation

OSI: Open Systems Interconnection

PCI-1713: placa de conversão A/D daAdvantechR

PCI-1720: placa de conversão D/A daAdvantechR

PCLD-881B: placa de conexão terminal da PCI-1713

PDF: Process Flow Diagram

PID: controlador Proporcional-Integral-Derivativo

PLC: Programmable Logic Controllers

PT: Pass Token

PV-MV: pares de Variáveis Controladas e Manipuladas SCADA: Supervisory Control And Data Acquisition

SYSCON: softwareda SMAR gerenciador de redesfieldbus

Capítulo 1

Introdução

Os sistemas de controle de processos industriais evoluíram bastante nas últimas déca-das. Inicialmente, o controle era realizado manualmente, fazendo com que as variáveis de processo ficassem sujeitas a grandes perturbações e variações, sendo necessário uma grande quantidade de mão-de-obra para supervisão e controle das diversas variáveis exis-tentes nas plantas industriais.

Por volta de 1940, houve um aumento no uso de controladores pneumáticos na in-dústria [GOETTSCHE 2005]. O controlador pneumático era situado no campo e operado localmente, e permitiu o controle em malha-fechada das diversas variáveis de um pro-cesso.

O desenvolvimento das centrais de controle na indústria se difundiu nas décadas de 1950 e 1960. Inicialmente, os instrumentos mecânicos foram especializados para manter centralizado, na Sala de Controle, o gerenciamento dos diversos instrumentos pneumáti-cos instalados na planta [GOETTSCHE 2005].

Posteriormente, com a eletrônica analógica e o aparecimento de computadores digi-tais surgiu o conceito do Controle Direto Centralizado (Direct Digital Control - DDC).

Segundo Berge, no livro [BERGE 2002], nesse tipo de sistema, a estratégia completa de controle era realizado por um computador na Sala de Controle, conforme indicado na figura 1.1. Verifica-se na figura, que os sensores e atuadores eram conectados ao seus controladores usando um par de fios individuais dedicados e transmitiam nada mais do que uma única variável manipulada. O sinal analógico só viajava em uma direção, do transmissor para o controlador ou do controlador para o atuador.

A arquitetura do DDC tornava-o vulnerável, pois uma simples falha no controlador poderia ocasionar a parada total de todas as tarefas de controle regidas pelo mesmo [PANTONI 2006].

O advento das comunicações digitais fez emergir os Sistemas de Controle Distribuí-dos (Distributed Control System- DCS). Nesses sistemas, as estratégias de controle são

distribuídas em vários controladores, de tal forma que uma simples falha não afete todo o sistema [BERGE 2002]. Esses controladores, por vezes implementados com Contro-ladores Lógicos Programáveis (Programmable Logic Controllers - PLC), agora podem

2 CAPÍTULO 1. INTRODUÇÃO

Figura 1.1: Arquitetura DDC - controladores eram localizados em painéis da sala de controle [BERGE 2002].

variáveis de interesse monitoradas e/ou controladas.

Para os dias atuais, o DCS é considerado centralizado, visto que uma simples falha pode ocasionar outras falhas em cadeia, necessitando que seja implementado uma redun-dância nos controladores, módulos de entrada/saída e sub-sistemas de rede, evitando a perda total do controle. Essa redundância em todos os níveis significa aumento da com-plexidade e do custo para instalação/manutenção do sistema, que já é considerado alto devido aos diferentes tipos de tecnologia presentes em um mesmo DCS conforme indi-cado na figura 1.2, [BERGE 2002].

Uma nova arquitetura baseada na capacidade dos dispositivos de campo é denominada Sistemas de Controle de Campo (Field Control Systems- FCS). Nela, dispositivos como

sensores e atuadores apresentam capacidade de processamento embarcado, o que a torna uma solução de controle mais distribuída que o DCS, que por sua vez lhe confere mais robustez e confiabilidade.

Na arquitetura FCS, os instrumentos no barramento de campo se comunicam com as estações de trabalho através doLinking Device, figura 1.3. Dessa forma, existem apenas

dois tipos de redes presentes no FCS: o barramento de campo e a rede Ethernet.

Tipica-mente, os Linking Devicesrealizam a lógica discreta e de comunicação entre os

disposi-tivos e as redes, deixando à cargo dos disposidisposi-tivos de campo, o controle das variáveis de processo. Com o controle sendo realizado pelo hardware associado aos dispositivos de

3 para uma planta industrial.

Figura 1.2: O tradicional DCS e a arquitetura PLC apresenta múltiplos níveis de rede [BERGE 2002]

4 CAPÍTULO 1. INTRODUÇÃO

Atualmente, as redes industriais Foundation Fieldbus (FF) se destacam quando se

deseja implementar uma arquitetura com as características de FCS para controle de pro-cessos industriais. A tecnologia Foundation Fieldbus implementa um protocolo digital,

serial, bi-direcional cuja padronização é aberta, permitindo a comunicação de dispositivos de diferentes fabricantes instalados no mesmo barramento de campo. Isto é denominado de interoperabilidade. Essa característica é vantajosa pois permite a escolha, por parte dos clientes, de dispositivos dentre os vários fabricantes existentes.

A especificaçãoFoundation Fieldbusnão é apenas um protocolo de comunicação mas

também uma linguagem de programação para desenvolvimento de estratégias de controle distribuído [BERGE 2002], baseado na conexão e configuração de blocos funcionais pre-viamente definidos, tornando possível a criação e posterior instanciação de algoritmos inteligentes nos dispositivos da rede FF de uma forma mais fácil e simplificada.

Os blocos funcionais, correspondentes à camada de aplicação na tecnologia FF, têm um papel de importância no sucesso da interoperabilidade, já que os diferentes fabri-cantes seguem as especificações de implementação dos algoritmos internos dos blocos. Essa solução simplifica o desenvolvimento de diversas funcionalidades por permitir im-plementações independentes, as quais apresentam uma interface bem definida com o resto do ambiente, viabilizando uma fácil integração de novos algoritmos aos já existentes [RAMALHO 2009].

Essa capacidade de processamento distribuído presente em uma arquitetura FCS, ad-vinda dos vários microprocessadores presentes no barramento de campo, levou à inves-tigação de novas formas de processamento das variáveis e ao estabelecimento de para-digmas que permitissem a realização deste processamento de forma computacionalmente mais eficiente utilizando os blocos funcionais existentes no protocolo FF. Nessa linha de raciocínio, o grupo do Laboratório de Sistemas Inteligentes da Universidade Federal do Rio Grande do Norte (LABSIS-UFRN) têm desenvolvido vários trabalhos aplicando nos dispositivos da rede industrial Foundation Fieldbus técnicas computacionais,

prin-cipalmente redes-neurais [SILVA et al. 2006], para inferência de variáveis, melhoria na medição [COSTA 2006] e nos procedimentos de diagnóstico local do funcionamento dos sensores [CAGNI et al. 2005], tratamento e detecção distribuída de falhas [FERNANDES et al. 2007] e implementação local de estratégias de controle avançado [LIMA 2004].

Baseado na notoriedade do protocolo para redes industriaisFoundation Fieldbus,

den-tro do grupo de redes para automação industrial, por sua característica de interoperabili-dade, e sua interface com usuário organizada em blocos de simples configuração, e vi-sando o desenvolvimento de estratégias inteligentes para processos específicos da indus-tria petroquímica, que serão embarcadas nos dispositivos de uma rede FF, é que se pensou na proposta do trabalho em questão: o desenvolvimento de um ambiente que permita a "instrumentação" de uma planta simulada utilizando uma rede industrial didática do tipo Foundation Fieldbus presente no laboratório.

O software industrial HYSYSR foi utilizado no ambiente proposto, para simulação

1.1. MOTIVAÇÃO E OBJETIVOS DO TRABALHO 5 denominaram de Aspen HYSYSR e UniSim DesignR, respectivamente. Nós o

chama-remos simplesmente de HYSYS cuja denominação pode indicar tanto um como o outro

programa. Atualmente a Universidade Federal do Rio Grande do Norte - UFRN conta com licenças cedidas pelo programa acadêmicoUniSim DesignR daHoneywell.

OHYSYSapresenta na sua base de dados modelos matemáticos de componentes

quí-micos, métodos termodinâmicos e operações unitárias como equipamentos de separação, trocadores de calor, tubulações e válvulas permitindo a construção de modelos fieis de um vasto número de plantas presentes na indústria petroquímica [Hyprotech 2002b].

Um fator motivador para desenvolvimento desse ambiente híbrido que integra oHYSYS

e uma rede industrial didática Foundation Fieldbus é que seria inviável manter nas

ins-talações do LABSIS-UFRN uma gama de plantas físicas reais da indústria química e petroquímica instrumentalizadas com dispositivos FF, que serviriam para estudo e conse-quente criação de estratégias inteligentes distribuídas na rede possibilitando um controle mais eficaz dessas plantas. Por outro lado, também não torna-se atrativo a otimização dessas plantas se elas não representam um processo real que esteja gerando lucro. De tal forma, o ambiente vem solucionar essa carência de infra-estrutura, permitindo a criação de estratégias inteligentes nos dispositivos da rede FF para uma ou mais plantas simuladas que podem representar um processo, por exemplo, de uma refinaria, contribuindo dessa forma, para otimização do seu controle e consequente redução de custos.

1.1 Motivação e Objetivos do Trabalho

O objetivo deste trabalho é desenvolver um ambiente de simulação industrial híbrido e aplicá-lo ao controle de uma coluna de destilação. Este ambiente integra o simulador de processos químicosHYSYSà rede industrialFoundation Fieldbus. Portanto, este

am-biente possui uma parte real (a rede industrial) e uma parte simulada (o processo) com os sinais de controle e medição sendo reais. O ambiente é bastante flexível, permitindo a reprodução de diversas dinâmicas típicas de processos industriais sem a necessidade de alteração na rede física, possibilitando gerar diversas situações existentes em um ambiente industrial real.

Esse ambiente híbrido foi referenciado em [COSTA 2007] comoAmbiente Híbrido para Concepção deSensores de Softwareem Redes IndustriaisFoundation Fieldbus.

Os sensores virtuais ou sensores de software são algoritmos computacionais utilizados

para resolver problemas como inferência de variáveis, predição para controle de uma planta, estratégias de diagnósticos de falhas, dentre outros [FORTUNA et al. 2006].

Tal denominação no trabalho [COSTA 2007] surgiu, pois os sensores virtuais são uma das estratégias inteligentes possíveis de serem implementadas utilizando o ambiente híbrido cuja arquitetura torna adequado o desenvolvimento e testes dos mesmos. Muitos desses sensores para serem desenvolvidos necessitam do histórico de comportamento de variáveis de um processo que no caso do ambiente híbrido é fornecido peloHYSYS. Ao

6 CAPÍTULO 1. INTRODUÇÃO

destes.

Na indústria o sensor de software é bastante empregado no lugar de um sensor físico para obter a medição de uma variável do processo a partir de valores de outras variáveis conhecidas [ZANATA 2005] [FORTUNA et al. 2006]. Isso é muito importante, pois as variáveis de interesse em processos industriais são normalmente variáveis físicas e químicas, sendo que as mais comuns são temperatura, pressão, vazão e nível. Para medir as variáveis físicas, há uma grande variedade de sensores e transdutores com boa precisão, normalmente disponíveis a custos bastante acessíveis para as indústrias e que operam com tempos de respostas baixos, da ordem de décimos de segundo, ou no pior caso, de poucos segundos.

Usualmente, as variáveis de difícil medição em um processo industrial são as variáveis químicas ou bioquímicas relacionadas com composição, como medição de OD (concen-tração de oxigênio dissolvido), O2 (oxigênio), CO (monóxido de carbono), CO2 (dióxido de carbono), NH3 (amônia) ou outras variáveis relacionadas com biomassa. Há muitos casos em que as análises são feitas em laboratório, através da coleta de amostras e o tempo de resposta pode ser de minutos ou até mesmo de horas.

Dessa forma, controlar e monitorar em tempo real a qualidade dos produtos de saída de uma planta torna-se muito difícil. Portanto, o desenvolvimento de sensores virtuais para modelos de plantas torna possível a estimação dessas variáveis permitindo a imple-mentação de um sistema de controle mais eficiente.

Para Zanata os sensores virtuais possuem uma grande área de aplicação, pois atuam auxiliando na monitoração, controle e otimização de processos em geral, fornecendo me-dições mais precisas, mais rápidas e mais confiáveis a um custo mais baixo tanto para desenvolvimento e implantação como para manutenção. Além disso, deve-se ressaltar que estes podem atuar substituindo vários sensores físicos ou trabalhando em conjunto com estes e auxiliando na monitoração e controle de falhas e manutenção preventiva, reduzindo os custos do processo [ZANATA 2005].

Em [COSTA et al. 2008] é enfatizado o papel do ambiente híbrido na concepção de sensores desoftwareaplicados aos problemas da indústria petroquímica.

Já em [MACHADO et al. 2008] o ambiente é utilizado para outra aplicação: cria-ção de uma "arquitetura multi-agentes baseada em blocos funcionais da redeFoundation

Fieldbus" .

No presente trabalho, a dinâmica escolhida para simulação foi de uma coluna de des-tilação presente na base de dados do HYSYS, mas é possível simular no ambiente uma

vasta gama de processos físicos. Vale ressaltar que as variáveis da planta simulada são medidas e controladas por dispositivos de uma rede industrial de chão de fábrica como se a planta fosse real. Esse fato, faz com que tal ambiente possibilite criar diversas situ-ações presentes em um ambiente industrial real e consequentemente gerar soluções para problemas e necessidades que possam existir nesses ambientes, como por exemplo:

• Estudo do comportamento dos dispostivos que serão utilizados para medição e

se-1.1. MOTIVAÇÃO E OBJETIVOS DO TRABALHO 7 riam adequados para um projeto de instrumentação da planta física equivalente à simulada;

• Estudo das especificações que os dispositivos devem ter para atender os requisitos

de instrumentação para funcionamento correto da dinâmica da planta;

• Teste e/ou criação de diferentes supervisórios para melhor monitoramento e

con-trole da planta;

• Monitoramento e controle de uma planta simulada através de um sistema SCADA

(Supervisory Control And Data Acquisition), tornando possível fazer o estudo do

comportamento da dinâmica da planta sem a necessidade de implementação física da mesma;

• A criação de telas de supervisório, estratégias de controle e de otimização para a

planta, e o armazenamento do histórico de variáveis em um banco de dados para criação de estratégias inteligentes, como por exemplo, sensores desoftware.

Essas soluções que o ambiente propicia são as principais motivações para este tra-balho, além de que o ambiente híbrido permite interferir bem menos em um processo industrial real quando necessário a realização das atividades descritas acima, evitando as-sim, maiores custos financeiros e eventuais problemas de operação da planta, como por exemplo o fechamento de uma válvula de forma errônea em um teste de um novo esquema de controle por um projetista e até quem sabe consequente parada da planta. Sem contar que os processos de uma planta real estão suscetíveis a interrupções para manutenção, de tal forma que acabaria prejudicando a realização dessas atividades.

A escolha da coluna de destilação para ser simulada no HYSYSR e ser monitorada e controlada pelos dispositivos da rede FF, deve-se à importância desta operação unitá-ria sendo um dos equipamentos de separação mais empregados na indústunitá-ria química e petroquímica como citado em [KALID n.d.].

Segundo Kalid, no trabalho [KALID n.d.], 80% do custo operacional energético é atribuído as colunas de destilação, podendo ser o equipamento que impede o aumento da produção. De tal maneira que uma das formas de solucionar esse problema passa pelo aperfeiçoamento do sistema de controle.

Se a estrutura de controle, pares de Variáveis Controladas e Manipuladas (PV-MV), de uma coluna não esta definida corretamente ou se a sintonia dos controladores não é a ótima, o consumo de energia no refervedor e/ou no condensador e as vazões internas de líquido e/ou de vapor da coluna podem estar muito acima do necessário, ou seja, o custo operacional é maior que o ideal e a carga é menor que a possível. Temos portanto um custo operacional elevado com uma pequena produção. A melhoria do sistema de controle simultaneamente minimizará os custos e maximizará a produção da unidade.

Para validação da arquitetura proposta, será realizado o controle de uma coluna de destilação simulada, presente na base de dados doHYSYS, pelos dispositivos da rede

in-dustrial FF. Nessa simulação, os pares PV-MV já estão previamente definidos e as malhas de controle são implementadas utilizando objetos de controle do próprioHYSYS. Os

8 CAPÍTULO 1. INTRODUÇÃO

objetos de controle doHYSYS.

1.2 Estrutura do Trabalho

O presente trabalho está organizado da seguinte forma: os Capítulos 2 e 3 fazem a fun-damentação teórica das principais tecnologias utilizadas no desenvolvimento do trabalho, o protocolo Foundation Fieldbus e o software de modelagem e simulação de processos

químicos denominadoHYSYS, respectivamente. No Capítulo 4, faz-se um estudo do

con-trole de uma coluna de destilação. No capítulo 5, descreve-se a arquitetura híbrida que será utilizada para o controle da coluna de destilação simulada através da rede industrial

Foundation Fieldbuse a ferramenta desenvolvida para medição e atuação na planta

simu-lada. Essa ferramenta é um programa configurável que permite ao operador selecionar quais variáveis serão medidas e/ou controladas através dos dispositivos presentes na rede

Foundation Fieldbus. Também é descrita a tecnologia presente no programa de simulação

Capítulo 2

Protocolo

Foundation Fieldbus

2.1 Introdução

Quando as comunicações digitais começaram a se estabelecer, cada fabricante desen-volveu o seu próprio protocolo independentemente de outros fabricantes. Logo, diferentes protocolos proprietários estavam no mercado, e produtos só podia trabalhar com outros produtos do mesmo fornecedor. Além disso, a documentação sobre o funcionamento destes protocolos tipicamente não estava disponível, e a tecnologia era normalmente pro-tegida por patentes.

Em 1992, frustrados com a falta de protocolos que permitissem uma melhor integra-ção dos dispositivos de campo, os fabricantes e usuários finais formaram organizações internacionais para acelerar a criação de especificações abertas para as redes de campo: surgiram a WorldFIP e ISP (Interoperable System Project). Em setembro de 1994, essas

organizações, juntaram-se, por razões técnicas, econômicas e políticas, criando aFieldbus

Foundation[BORDIM 2006].

AFieldbus Foundationé uma organização independente que não visa o lucro e cujo

objetivo é desenvolver e manter um padrão internacionalmente uniforme de redes de campo para automação de processos: oFoundation Fieldbus[Foundation n.d.]. O mesmo

objetivo foi perseguido pela organização PROFIBUS [Profibus n.d.] com sua rede de

campoPROFIBUS PA.

2.2 Características do Protocolo

OFoundation Fieldbus é um protocolo digital, em série e bidirecional, para

comuni-cação em instrumentação e controle de processos de múltiplos dispositivos instalados no barramento de campo. O protocolo apresenta uma série de características que o tornam um padrão interessante para o uso em aplicações industriais, conforme referenciado em [Sam 2000]. São elas:

10 CAPÍTULO 2. PROTOCOLO FOUNDATION FIELDBUS

• barramento com alimentação para os sensores/atuadores; • topologia em linha ou em árvore;

• capacidade de comunicação multi-mestre; • comportamento dinâmico determinístico; • transferência de dados distribuída (DDT);

• modelos de blocos padronizado para "interfaceamento"uniforme dos dispositivos; • opções de extensões flexíveis baseadas em descritores de dispositivos (DD).

2.3 Modelo de Comunicação em Camadas

O conceituado modelo de comunicação em camadas OSI (Open Systems Interconnec-tion), figura 2.1 é utilizado para modelar os componentes fundamentais da tecnologia FF

e consiste de três elementos principais:

• Camada Física;

• Camada de Comunicação e • Camada de Aplicação.

Figura 2.1: ModeloOSI versus Foundation Fieldbus[LIMA 2004]

2.3. MODELO DE COMUNICAÇÃO EM CAMADAS 11

2.3.1 Camada Física

A camada física equivale ao nível físico do modelo OSI. No nível físico, os sinais FF, padronizados pelo IEC (International Engineering Consortium) e pela ISA (The

Instru-mentation, Systems and Automation Society), são codificados usando a codificão

Man-chester Biphase-L. Este tipo de sinal carrega junto com os dados a informação de clock

para sincronização.

Os dados da tecnologia FF podem trafegar junto da energia que alimenta os dispo-sitivos, necessitando então apenas de um par de fios, que pode ser o mesmo usado em dispositivos 4-20mA. O dispositivo transmissor entrega +10mA a 31.25Kbps para uma carga de até 50Ω, para criar uma tensão de 1V pico-a-pico modulada acima da corrente

direta da fonte de tensão. Para algumas aplicações, a tensão pode variar de 9 a 32V. O comprimento do cabo é determinado pela taxa de comunicação, tipo e tamanho deste e potência da linha [BERGE 2001].

2.3.2 Camada de Comunicação

A camada de comunicação possui basicamente três subcamadas: a subcamada inferior de enlace de dados (controle de erro e política de acesso ao meio), que faz interface com a camada física; a subcamada intermediária de acesso a serviços fieldbus (FAS - Fieldbus

Access Sublayer) e a subcamada superior de montagem de mensagens (FMS - Fieldbus

Message Specification).

A tecnologia FF define dois tipos básicos de equipamentos disponíveis na camada de comunicação:

• Dispositivos básicos, que são os sensores, atuadores, entre outros;

• Dispositivos de Link Mestre, que poderá ser um LAS (Link Active Scheduler).

Um LAS é um dispositivo que controla de forma determinística os tempos que os dispositivos transmitem (publicação) os dados dos buffers para a rede. Quem estiver con-figurado para receber (assinante) copia estes dados. Geralmente o LAS é implementado num dispositivo especial denominado de Linking Device ou ainda DFI (Distributed

Fi-eld Interface). Porém, na sua ausência, qualquer outro dispositivo pode desempenhar o

papel do LAS, de modo a não parar o funcionamento da rede. Entre as transmissões de mensagens agendadas também podem transitar mensagens de forma não agendada.

12 CAPÍTULO 2. PROTOCOLO FOUNDATION FIELDBUS

2.3.3 Camada de Aplicação

Uma característica única da FF, que assegura interoperabilidade de dispositivos, é o uso de uma Camada de Aplicação ou Usuário, padronizada e completamente especifi-cada, baseada em blocos e tecnologia de descrição de dispositivos. Eles são totalmente transparentes para o usuário, que não tem acesso ao seu funcionamento (o código fonte do bloco). Cada bloco é dotado de entradas, saídas e parâmetros internos que podem ser ajustados pelo usuário. Existem basicamente três tipos básicos de blocos funcionais: os

Resource Blocks(blocos de recurso),Transducer Blocks(blocos transdutores) eFunction

Blocks (blocos de função) [DUARTE et al. 2003]. Os principais blocos estão citados na

tabela 2.1.

Blocos de Recursos Definem parâmetros que são necessários a qualquer aplicação (exem-plo: número serial de fabricação).

Blocos de Função Encapsulam funções de controle (exemplos: controlador PID, entrada analógica, etc).

Blocos Transdutores representam uma interface para sensores, tais como: de tempera-tura, pressão e fluxo.

Tabela 2.1: Principais blocos funcionais do padrão FF

BLOCOFUNCIONAL DESCRIÇÃO

Analog Input (AI) Bloco de entrada de dados analógico Analog Output (AO) Bloco de saída de dados analógico

Transducer Bloco conversor de grandezas físicas

Resource Bloco de recursos dos instrumentos

PID Bloco controlador de ação proporcional, integrativa e derivativa

Display Bloco de apresentação de informações no

display

O bloco ou controlador PID (Proporcional-Integral-Derivativo) é uma técnica para controle de processos que une as ações derivativa, integral e proporcional, fazendo com que assim o sinal de erro seja minimizado pela ação proporcional, zerado pela ação inte-gral e obtido com uma velocidade antecipativa pela ação derivativa.

2.3. MODELO DE COMUNICAÇÃO EM CAMADAS 13

Figura 2.2: Representação da conexão de blocos funcionais para um controle PID na rede FF [Sam 2000]

Capítulo 3

Ambiente de Simulação

O software industrial HY SY SR foi escolhido como ambiente de simulação de

pro-cessos dentro do ambiente desenvolvido. Neste capítulo são apresentadas as principais funcionalidades desse software.

3.1 Apresentação do Simulador

HYSYS

Osoftware HYSYSpermite a simulação em regime permanente e dinâmica de modelos

de projetos de plantas; e conseqüentemente, o monitoramento de desempenho, localiza-ção de falhas, melhorias operacionais e gerência de recursos. A simulalocaliza-ção de plantas deve ser iniciada com a construção de um modelo conceitual para determinar os equipamentos básicos requeridos no respectivo processo. Baseado no projeto conceitual pode-se cons-truir um modelo em regime permanente e direcionar uma otimização para determinar as condições de operação mais desejáveis. Em seguida, pode-se realizar algum dimensiona-mento e cálculos de custo para as opções de processo do projeto e selecionar uma que seja economicamente viável, então realizar a modelagem dinâmica para determinar estratégias de controle apropriadas e sintonia dos controladores definidos [Hyprotech 2002b].

As figuras 3.1 a 3.3 mostram exemplos de plantas simuladas no software HYSYS.

Percebe-se pelas diferentes abordagens dos exemplos a grande capacidade de que o soft-ware tem em simular plantas de diferentes níveis de complexidade da indústria de proces-samento químico.

3.2 Representação de um processo no

HYSYS

A representação de um processo no HYSYS é denominadaflowsheet. Umflowsheet,

16 CAPÍTULO 3. AMBIENTE DE SIMULAÇÃO

Figura 3.1: Planta de refrigeração para remoção de hidrocarbonetos pesados de uma cor-rente de gás natural [Hyprotech 2002c]

Figura 3.2: Planta para produção de gás propileno [Hyprotech 2002c]

3.3. OBJETOS DO HYSYS 17

Figura 3.4: Planta que processa óleo cru em sistema de fracionamento produzindo nafta, querosene, diesel e outros produtos [Hyprotech 2002c]

OPFD(Process Flow Diagram) fornece uma representação gráfica doflowsheet. No PFDé onde se incluem as correntes de processo, unidades de operação, colunas de

desti-lação e sub-flowsheets, permitindo a construção do diagrama da planta do processo dese-jado. Utilizando as ferramentas disponíveis é possível instalar, deletar, conectar, mudar de posição os objetos, verificar e editar suas propriedades. A figura 3.5 mostra o ambiente de simulação doHYSYScom a construção ainda não acabada de umflowsheetde uma planta

de refrigeração para remoção de hidrocarbonetos pesados de uma corrente de gás natural.

3.3 Objetos do

HYSYS

Uma das maneiras de instalar um objeto na simulação é através da palheta de objetos

(Object Palette) que pode ser visualizada no lado direito do ambiente de simulação

mos-trado na figura 3.5. Ela está organizada dentro das seguintes categorias da parte superior a inferior:

• Streams;

• Vessels (separator, 3-phase separator, tank);

• Heat Transfer Equipment;

• Rotating Equipment (compressor, expander, pump);

• Piping Equipment;

• Solids Handling;

• Reactors;

• Prebuilt Columns;

• Shortcut Columns;

18 CAPÍTULO 3. AMBIENTE DE SIMULAÇÃO

Figura 3.5: Ambiente de Simulação doHYSYS

3.4

Fluid Package

NoHYSYSquando se inicia uma nova simulação deve-se definir umfluid package. Um

fluid packagecontém os componentes e métodos (por exemplo, uma Equação de Estado)

que serão usados peloHYSYSem seus cálculos para um particularflowsheet[Hyprotech

2002d]. Dependendo do que é requerido em um específicoflowsheet, um fluid package

também contém outras informações, como a caracterização do fluido de petróleo ou de reações cinéticas.

A ferramentaSimulation Basis Manager (figura 3.6) é onde se pode criar, definir e

modificar um fluid package para ser usado na construção do modelo de uma planta no

HYSYS.

NoSimulation Basis Manager, ao se carregar no botão <ADD> da páginaFluid Pkgs,

o simulador abre a página Fluid Packageonde o operador tem de selecionar oProperty

Package de base. Neste pacote de base, tem-se acesso a uma lista de métodos para a

estimativa das propriedades dos compostos disponíveis na base de dados do HYSYS. O

Property Pkg Filter permite filtrar a lista de métodos disponíveis, baseado no critério

3.4. FLUID PACKAGE 19

Figura 3.6: FerramentaSimulation Basis Manager

Tabela 3.1: Critérios de seleção doProperty Pkg Filter

FILTRO DESCRIÇÃO

All Todos osProperty Packages. EOSs Só equações de estado.

Activity Models Só os modelos de atividade de líquidos.

Chao Seader Models Exclusivamente os métodos semi-empíricos

baseados na equação de Chao Seader.

Vapour Pressure Models Somente modelos de pressão de vapor

basea-dos no parâmetro K.

Miscellaneous Types Modelos que não se enquadrem em nenhuma

das quatro categorias anteriores.

A seleção do property packagemais adequado a um dado processo está dependente

do seguinte:

1. tipo de espécies químicas envolvidas

2. condições (pressão e temperatura) a que estão sujeitas ao longo do processo 3. tipo de transformações que ocorrem (condensação, vaporização, dissolução, etc.

20 CAPÍTULO 3. AMBIENTE DE SIMULAÇÃO

as especificidades particulares de cada método e ponderar a sua aplicabilidade ao processo que pretendemos construir.

Seguidamente apresentam-se algumas das principais características dos métodos nu-méricos disponíveis para a previsão de propriedades das substâncias. A informação con-tida neste capítulo deverá ser considerada sempre que se pretenda selecionar um fluid

package.

Equações de Estado

Para óleos, gases e aplicações petroquímicas, a equação de estado Peng Robinson (PR) é geralmente oProperty Packagerecomendado numa larga gama de condições. Esta

equação descreve rigorosamente a maior parte dos sistemas mono, bi e trifásicos com elevado grau de eficiência e rigor.

Todos os métodos baseados em equações de estado e suas aplicações específicas são descritos na tabela 3.2.

Tabela 3.2: EOSs e suas respectivas aplicações

EOS DESCRIÇÃO

Kabadi Danner Este modelo é uma modificação da equação de estado SRK, de modo a melhorar as estimativas do equilíbrio vapor-líquido-líquido para sistemas de água-hidrocarbonetos, em particular para elevadas diluições.

Lee-Kesler Plocker Este modelo é o método geral mais rigoroso para substâncias não polares e suas misturas.

Peng Robinson Este modelo é ideal para cálculos de equilíbrio líquido-vapor assim como para o cálculo de massas específicas de líquidos em sistemas de hidrocarbonetos. Vários melhoramentos ao modelo original PR têm sido efetuados para alargar a sua gama de aplicação e para melhorar as previsões de alguns sistemas não ideais. No entanto, em situações em que existem sistemas altamente não ideais, é recomendado a utilização de modelos de atividade.

PRSV Esta é uma modificação da equação de estado PR a qual alarga a aplicação do método PR original para sistemas moderada-mente não ideais.

SRK Em muitos casos produz resultados comparáveis com a PR, mas a sua gama de aplicação é significativamente mais limi-tada. Este método não é fiável para sistemas não ideais. Sour PR Combina a equação de estado de PR e o modelo de Wilson

API-Sour aplicável a sistemas com água.

Sour SRK Combina os modelos de Soave Redlich Kwong e de Wilson API-Sour.

3.4. FLUID PACKAGE 21 Tabela 3.2 -Continuação

EOS DESCRIÇÃO

Zudkevitch Joffee É uma modificação da equação de estado Redlich Kwong. Este modelo foi criado para melhorar a previsão do equilíbrio líquido-vapor em sistemas de hidrocarbonetos, e sistemas con-tendo hidrogénio.

Modelos de Atividade

Embora os modelos baseados em equações de estado tenham provado a sua aplica-bilidade na previsão das propriedades da maior parte dos fluidos constituídos por hidro-carbonetos numa larga gama de condições operatórias, a sua aplicação tem sido limitada a componentes essencialmente não polares ou pouco polares. Para sistemas altamente não polares ou muito polares, devem usar-se preferencialmente modelos de atividade. Os modelos de atividade listados na tabela 3.3 estão disponíveis no Property Package do

simulador.

Tabela 3.3: Modelos de Atividade e suas respectivas aplicações

MODELO DE

ATIVIDADE

DESCRIÇÃO

Chien Null Fornece uma plataforma consistente para aplicação dos modelos de atividade baseados em interações binárias. Permite a seleção do melhor modelo de atividade para cada par de espécies.

Extended NRTL Esta variação do modelo NRTL permite introduzir valores para os parâmetrosAi j, Bi j, Ci j, Al p1i j e Al p2i j usados na definição

dos coeficientes de atividade dos componentes. Recomenda-se a aplicação deste modelo a sistemas:i)com uma gama de pontos de

ebulição muito extensa entre os compostos; eii)onde é necessário

resolver simultaneamente os equilíbrios vapor e líquido-líquido, e existe uma grande diferença de pontos de ebulição ou gamas de concentração alargadas entre os componentes.

General NRTL Esta variação do modelo NRTL permite a seleção do formato da equação para os parâmetros τ e α. Recomenda-se a aplicacao

deste modelo a sistemas: i) com uma gama de pontos de

ebuli-ção muito extensa entre os componentes; eii)onde e necessario

resolver simultaneamente os equilibrios vapor e liquido-liquido, existindo uma grande diferenca de pontos de ebulição ou gamas de concentração alargadas entre os componentes.

22 CAPÍTULO 3. AMBIENTE DE SIMULAÇÃO

Tabela 3.3 -Continuação

MODELO DE

ATIVIDADE

DESCRIÇÃO

Margules Este modelo representa o primeiro desenvolvimento da energia de Gibbs em excesso. A equação não possui nenhuma base teórica mas é muito útil para estimativas rápidas e interpretação de resul-tados.

NRTL Esta é uma extensão da equação de Wilson. Utiliza a mecânica estatística e a teoria da célula líquida para representar a estru-tura da fase líquida. É capaz de representar o comportamento dos equilíbrios de fases líquido-vapor, líquido-líquido e vapor-líquido-líquido.

UNIQUAC Utiliza a mecânica estatística e a teoriaquasichemicalde

Gugge-nheim para representar a estrutura líquida. A equação é capaz de representar os equilíbrios de fases líquido/líquido, líquido/vapor e vapor/líquido/líquido, com um rigor comparável ao da equação NRTL, mas necessitando de recorrer a menos parâmetros.

Van Laar Esta equação ajusta-se perfeitamente a muitos sistemas, par-ticularmente para distribuições resultantes do equilíbrio lí-quido/líquido dos seus componentes. Pode ser usada em sistemas que exibam desvios positivos ou negativos à lei de Raoult. No en-tanto, geralmente, possuem um fraco comportamento em sistemas com hidrocarbonetos halogenados e álcoois.

Wilson É a primeira equação de coeficientes de atividade a utilizar o mo-delo da composição local para obter a expressão da energia de Gibbs em excesso. Oferece uma abordagem termodinamicamente consistente na previsão do comportamento multicomponente a partir de parâmetros de equilíbrio binário. No entanto o modelo de Wilson não pode ser usado para sistemas com duas fases líqui-das.

Modelos Chao Seader

Os métodos Chao Seader e Grayson Streed são velhos métodos empíricos. A correla-ção Grayson Streed é uma extensão do método Chao Seader com especial aplicabilidade para o hidrogénio. No HYSYS somente são usados os valores de equilíbrio produzidos

3.4. FLUID PACKAGE 23 Tabela 3.4: Modelos Chao Seader e suas respectivas aplicações

MODELOCHAO

SEADER

DESCRIÇÃO

Chao Seader Utilize este método para hidrocarbonetos pesados, onde a pressão é inferior a 10.342 kPa (1.500 psia), e gama de temperaturas entre -17,78◦C e 260◦C.

Grayson Streed Recomendado para simular sistemas de hidrocarbonetos pesados com um elevado conteúdo em hidrogénio.

Modelos de Pressão de Vapor

Os modelos de pressão de vapor podem ser usados para misturas ideais a baixas pres-sões. Misturas ideais incluem sistemas de hidrocarbonetos e misturas tais como cetonas e álcoois, onde o comportamento da fase líquida é aproximadamente ideal. Estes modelos podem também ser usados como uma primeira aproximação para sistemas não ideais. As aplicações para cada modelo de pressão de vapor estão listadas na tabela 3.5.

Tabela 3.5: Modelos de Pressão de Vapor e suas respectivas aplicações

MODELO DE

PRESSÃO DE VAPOR

DESCRIÇÃO

Antoine Este modelo é aplicável a sistemas de baixa pressão que se comportam idealmente.

Braun K10 Este modelo é estritamente aplicável a sistemas de hidrocar-bonetos pesados a baixa pressão. O modelo utiliza o método Braun de convergência da pressão onde, dado o ponto de ebulição normal do componente, o valor de K é calculado à temperatura do sistema e 10 psia (68,95 kPa).

Esso Tabular Este modelo é estritamente aplicável a sistemas de hidrocar-bonetos a baixa pressão. O modelo utiliza uma modificação do modelo de pressão de vapor de Maxwell- Bonnel.

Miscellaneous

O grupoMiscellaneousdescrito na tabela 3.6 contémProperty Packagesúnicos e que

24 CAPÍTULO 3. AMBIENTE DE SIMULAÇÃO

Tabela 3.6: Miscellaneous e suas respectivas aplicações

PROPERTY

PACKAGE

DESCRIÇÃO

Amine Pkg Contém modelos termodinâmicos desenvolvidos por D. B. Robin-son & Associates para o simulador (AMSIM) da sua unidade de produção de aminas. Recomenda-se a utilização deste pacote para simulações noHYSYSenvolvendo aminas.

ASME Steam Restrito a um único componente, a água. Usa os valores constan-tes nas ASME 1967 Steam Tables.

NBS Steam Restrito a um único componente, a água. Usa os valores constan-tes nas NBS 1984 Steam Tables.

MBWR Esta é uma versão modificada da equação original de Benedict-Webb-Rubin. Este modelo de equação de estado de 32 termos é aplicável somente a um conjunto específico de componentes e condições operatórias.

3.5 Componentes Hipotéticos

OHYSYSpermite a criação de componentes não existentes na base de dados, ou

hi-potéticos, a partir do Hypo Manager. Componentes hipotéticos podem ser compostos

puros, misturas conhecidas ou desconhecidas, ou então sólidos. Pode-se também conver-ter (ou clonar) componentes da base de dados do HYSYSem componentes hipotéticos, o

que permite alterar os valores das propriedades existentes na base de dados. Existe uma vasta gama de métodos de estimativa para os diversos Hypo Groups (hidrocarbonetos,

álcoois, etc.) de modo a assegurar a melhor representação do comportamento do com-ponente hipotético na simulação. Adicionalmente, são fornecidos métodos de estimativa das interações binárias entre os componentes hipotéticos e os existentes na base de dados.

3.6 Análise Dinâmica e Estacionária

3.7. AUTOMAÇÃO NO HYSYS 25

Figura 3.7: Exibição em gráficos do comportamento da variáveis de processo doHYSYS

3.7 Automação no

HYSYS

OHYSYSpode funcionar como um Servidor OLE permitindo que aplicativos

desen-volvidos em linguagens de programação suportadas pela tecnologia OLE Automation como C++, Java, PHP, Delphi, dentre outras e até mesmo ferramentas como Microsoft Visual Basic e componentes VBA (Visual Basic for Aplications) de aplicações como Ex-cel, Word, PowerPoint e Visio possam acessar objetos e variáveis doHYSYS. O HYSYS

Capítulo 4

Controle de Coluna de Destilação

A proposta deste capítulo é fornecer um entendimento do funcionamento da coluna de destilação. No trabalho em questão, ela será simulada noHYSYSe controlada pelos

dis-positivos da rede FF com o objetivo de testar a comunicação entre essa rede e o simulador, verificando a real eficácia da rede em supervisionar/controlar uma planta simulada. A co-luna de destilação simulada faz parte dos exemplos presentes no pacote de instalação do

HYSYSe já apresenta as suas malhas de controle definidas. Essas malhas de controle serão

substituídas por algoritmos de controle executados nos microprocessadores dos dispositi-vos da rede FF. Nesse capítulo serão discutidos algumas das principais características de uma coluna de destilação bifásica e do seu controle, assim como, quais informações em regime estacionário auxiliam no projeto e avaliação desses sistemas de controle.

4.1 Coluna de Destilação

Colunas de destilação são largamente usadas em indústrias químicas e petroquímicas para separar componentes químicos em correntes de produtos com diferentes graus de pureza. Essa separação é baseada nas diferenças em volatilidade entre os vários compo-nentes químicos. Em uma coluna de destilação, os compocompo-nentes mais voláteis, ou leves, são removidos do topo da coluna, e os de menos volatilidade, ou pesados, são removidos da base da coluna [BUCKLEY et al. 1985].

4.1.1 Partes Principais

As partes que compõe uma coluna de destilação, ilustradas na figura 4.1, são:

• coluna;

• seção de esgotamento; • seção de retificação; • refervedor;

28 CAPÍTULO 4. CONTROLE DE COLUNA DE DESTILAÇÃO

• acumulador de produto de fundo (base da coluna).

Figura 4.1: Esquema geral de uma coluna de destilação [MARANGONI 2005] Zanata [ZANATA 2005] explica o funcionamento e as três partes principais que com-põe uma coluna de destilação (coluna, condensador e refervedor):

Coluna é um grande tubo cilíndrico com diâmetro que pode variar de alguns centímetros até alguns metros. No interior desta podem-se encontrar as bandejas ou recheios. As primeiras são como discos que preenchem todo o diâmetro da coluna e possuem um vertedouro longitudinal que mantém uma lamina de líquido sobre eles. Estes pratos ou bandejas recebem o líquido proveniente de um prato superior, que desce por uma abertura e passam líquido, que transborda do vertedouro, para um prato inferior. Os pratos possuem furos pelos quais o vapor oriundo do prato inferior passa formando bolhas que aquecem o líquido. Nestes furos podem ser adaptadas capas ou válvulas para melhorar o rendimento da passagem do vapor. Já os recheios tem por finalidade provocar o contato das fases líquida-vapor.

4.1. COLUNA DE DESTILAÇÃO 29 novamente, este é denominado refluxo, e parte é retirado como produto destilado final.

Refervedor também efetua troca de calor, assim como o condensador, porém, aquecendo o líquido do seu interior e o retornando para coluna já na forma de vapor. Normal-mente fica localizado na base na coluna. No refervedor, existe uma retirada do chamado produto de base, que é a fração mais pesada do que resta na coluna. O tanque de refluxo e o acúmulo de produto no fundo da coluna são necessários pois, normalmente, a retirada de produtos é promovido por bombas, portanto faz-se necessário a existência de um acumulador de líquido na sucção dessas bombas para evitar a cavitação da mesma, ou que as mesmas funcionem sem líquido para bombear. Além disso esses acumuladores atenuam possíveis variações na qualidade dos produtos, pois funcionam como tanques-pulmão [KALID n.d.].

4.1.2 Funcionamento

O ponto de partida da coluna de destilação é a entrada (mistura) que é inserida em uma região denominada de zona deflashcuja localização depende do estado físico da mistura

a ser separada e pode ser no topo, na base ou na parte central da coluna de destilação. A partir deste estágio, ocorre a alimentação de forma contínua ou batelada da mistura a ser separada.

Em cada bandeja, existe um obstáculo (vertedouro) de sustentação do líquido (seme-lhante à borda de uma forma). Quando o nível ultrapassa a altura do vertedouro, o líquido excedente escoa por cima desta e desce por uma passagem para a bandeja imediatamente inferior, iniciando um efeito em cascata, no qual o líquido começa a descer de bandeja em bandeja.

Na base da coluna, está localizado o refervedor que é responsável por fornecer calor ao processo. Assim, o líquido que chega até este é vaporizado e retorna para a coluna. Este vapor sobe até o prato imediatamente acima e devido à diferença de pressão atravessa os pequenos orifícios da bandeja na forma de bolhas. Esse vapor mais quente aquece o líquido da bandeja e também produzirá vapor que se juntará a este e subirão para o prato acima e assim sucessivamente. Desta forma, estabelece-se um gradiente de temperatura em toda coluna, mais quente na base e mais frio no topo.

As bolhas de vapor têm a função de melhorar a pureza do vapor. Assim, o vapor que sai do prato ao atravessar os pratos superiores, dependendo da temperatura e pressão que encontra, volta a liquefazer-se e desce novamente para a base, melhorando a concentração dos produtos, enquanto os mais voláteis sobem pelos pratos em direção ao topo da coluna. A figura 4.2 mostra em detalhes os fluxos de líquido e vapor que fluem pela coluna.

30 CAPÍTULO 4. CONTROLE DE COLUNA DE DESTILAÇÃO

Figura 4.2: Dinâmica interna de operação da coluna

variando conforme a altura desta. O número de pratos da coluna é diretamente proporci-onal à pureza dos produtos finais. Muitos outros fatores também influenciam a pureza do destilado, dentre eles: tipo de prato, tipo de encapsulamento, distância entre pratos, etc.

O vapor que sobe pelos pratos chega ao topo da coluna e passa pelo condensador que retira calor e o liquefaz. Uma parte deste líquido do condensador, o refluxo, volta para o prato mais alto da coluna de onde começa a descer escorregando pelos pratos e, de acordo com a temperatura que possui, o componente mais volátil volta a evaporar e sobe novamente melhorando a pureza no topo da coluna. A outra parte do líquido do condensador é retirada como produto destilado final. Se o condensador for parcial -quando liquefaz apenas uma parte do vapor que recebe - pode haver retirada também na forma de destilado vapor. Na base da coluna também é feita uma retirada do produto mais pesado como produto final.

4.2 Sistema de Controle

O controle de uma unidade de destilação deve atender três necessidades básicas: man-ter o balanço de massa, atingir a qualidade desejada e atender às restrições do processo. No primeiro aspecto busca-se manter os níveis na base e no acumulador de maneira que não ocorra nem a inundação nem o "esvaziamento"da coluna. No controle de qualidade espera-se garantir a qualidade dos produtos, através de uma ou mais composições. Restri-ções impõem limitaRestri-ções em virtude da dinâmica do processo, como o uso de temperatura, vazões e pressões elevadas ou baixas [MARANGONI 2005].

4.2. SISTEMA DE CONTROLE 31 para criação de estratégias de controle de uma coluna de destilação; regras para seleção e instalação de sensores e válvulas de controle; também, métodos para inferir importantes variáveis de uma coluna de destilação, como por exemplo, a composição do produto de saída da mesma. Com o desenvolvimento do ambiente híbrido proposto almeja-se a cria-ção desses algoritmos para otimizacria-ção de uma coluna de destilacria-ção com blocos funcionais padrões existentes no ambiente FF.

A maior parte do conteúdo das próximas subseções deste capítulo é baseada nesse curso de controle de coluna de destilação oferecido porKalid devido ao excelente

con-teúdo, didática e forma como foi abordado o assunto. Portanto, o que não for referenciado a seguir neste capítulo atribui-se desde já os créditos a [KALID n.d.].

4.2.1 Pares de Variáveis Controladas e Manipuladas (PV - MV)

Para a definição de um sistema de controle adequado é necessário conhecer a dinâmica do processo. O primeiro passo consiste em estudar quais variáveis do processo se deseja manter em um ponto de operação constante (variavéis controladas - PV) e quais podem ser ajustadas dentro de uma faixa (variavéis manipuladas - MV). Além disso, é necessário identificar quais variáveis atuam como perturbações no processo [MARANGONI 2005].

A Fig. 4.3 mostra uma coluna de destilação com duas retiradas e seis válvulas de controle. Uma dessas válvulas é utilizada para controle da produção, normalmente a da vazão de alimentação (F). Porém, em alguns casos, quando a coluna opera sob demanda

(on-demand), a válvula associada ao controle da produção é uma de produto. Em outras

situações, quando a limitação da vazão é devida à capacidade de troca térmica no conden-sador ou refervedor, a produção é definida pelas válvulas do fluido de resfriamento ou de aquecimento [KALID n.d.].

As variáveis indicadas na Fig. 4.3 são detalhadas a seguir:

D - vazão de destilado;

B - vazão de fundo;

R - vazão de refluxo

F - vazão de alimentação;

zi -fração molar do componente i da alimentação;

QC - carga térmica do condensador;

QR -carga térmica do refervedor;

V - vazão do fluido de aquecimento do refervedor;

RR - razão de refluxo, RR = R/D;

NF - prato de alimentação;

NT - número total de pratos;

xDi - fração molar da substância i no destilado;

xBi - fração molar da substância i no resíduo.

32 CAPÍTULO 4. CONTROLE DE COLUNA DE DESTILAÇÃO

Figura 4.3: Válvulas de controle em uma coluna de destilação

da manipulação da vazão de refluxo (R), do destilado (D) ou da vazão de alimentação (F), quando a carga da coluna é parcialmente vaporizada.

O nível do fundo da coluna tem como variável manipulada a vazão de fundo (B), o fluido de aquecimento do refervedor (V) ou a vazão de alimentação (F), quando a carga da coluna está parcialmente em fase líquida e o número de pratos na seção de esgotamento não é muito elevado.

Pares entre variáveis manipuladas do topo da coluna com variáveis controladas da base da coluna (ou vice-versa) não são a melhor combinação pois reforçam a característica do tempo morto na coluna de destilação [HUROWITZ et al. 2003]. O tempo morto em cada prato numa coluna de destilação é, geralmente, entre 3 e 6 segundos. Portanto, uma coluna com 30 pratos na seção de retificação, apresenta um atraso entre 1,5 e 3 minutos, entre o prato de alimentação e o fundo da coluna. Por esse motivo, normalmente, o refluxo não é utilizado para controlar o nível do fundo da coluna, a menos que existam menos de 30 pratos e oholdupda base seja elevado (maior que 10 minutos).

4.2. SISTEMA DE CONTROLE 33 pressão da coluna, e vice-versa.

Então restam-nos 2 válvulas. Essas podem ser utilizadas para controle da qualidade da separação. Portanto só podemos controlar duas composições, mas não qualquer duas variáveis. Portanto, numa separação multicomponente não é possível controlar duas ou mais composições numa mesma corrente.

Outra impossibilidade ocorre quando controlamos a qualidade numa seção e na ou-tra seção da coluna queremos manipular a vazão de descarga para controlar a produção. Digamos, por exemplo, que fixamos a vazão de destilado (D). Ora se a vazão da carga é constante, então, pelo balanço global na coluna, a vazão de resíduo é conhecida. Como a qualidade da base é controlada, o balanço molar por componente pode não ser atendido, caso o setpoint alcance valores fisicamente incompatíveis.

Os objetivos da produção normalmente exigem que os produtos sejam entregues com qualidade. Esta necessidade implica que a composição seja mantida constante [DESHPANDE 1985]. Para tanto são ajustadas a carga térmica no refervedor e a vazão de refluxo.

Segundo [REMBERG et al. 1994], [SKOGESTAD 1997], [BUCKEY et al. 1985], [SHINSKEY 1984] e [RADEMAKER et al. 1975], a maioria das colunas de destilação é tratada como um sistema 5 x 5. As variáveis que se deseja controlar normalmente são os níveis da base e do acumulador, a pressão da coluna e as composições das correntes de produto. Para atender a estas especificações, diversas combinações de pares de variáveis controladas e manipuladas (PV-MV) são possíveis e algumas são apresentadas na Tabela 4.1.

Tabela 4.1: Alguns exemplos de pares de variáveis controladas e manipula-das para uma coluna de destilação.

NOME DA ESTRUTURA

CONTROLE DEQUALIDADE CONTROLE DO BALANÇO DE

MASSA

PV MV PV MV

R-V Composição do topo R Nível do acumulador D Composição da base V Nível da base B D-V Composição do topo D Nível do acumulador R Composição da base V Nível da base B RR-V Composição do topo RR Nível do acumulador D Composição da base V Nível da base B R-B Composição do topo R Nível do acumulador D Composição da base B Nível da base V R-QC Composição do topo R Nível do acumulador D

Composição da base QC Nível da base B

D-QC Composição do topo D Nível do acumulador R

Composição da base QC Nível da base B

RR-QC Composição do topo RR Nível do acumulador D

34 CAPÍTULO 4. CONTROLE DE COLUNA DE DESTILAÇÃO

Tabela 4.1 -Continuação

NOME DA ESTRUTURA

CONTROLE DEQUALIDADE CONTROLE DO BALANÇO DE

MASSA

PV MV PV MV

Composição da base QC Nível da base B

A escolha entre qual par (PV-MV) deve ser usado é realizada com base em quais variáveis podem ser medidas e controladas com máxima exatidão. Outro fator decisivo consiste na interação entre as malhas de controle. Em muitos casos, assume-se que a manutenção da pressão e dos níveis (ou seja, o balanço de massa) pode ser controlada desconsiderando interações, pois essas são mais fracas do que as existentes entre o con-trole da qualidade dos produtos da coluna. Assim, o sistema que era 5 x 5, passa a ser considerado apenas 2 x 2 [SHINSKEY 1996].

O controle simultâneo de duas composições ou temperaturas é denominado de con-trole dual (dual composition control). Esta estrutura de controle, quando funciona, é a

mais indicada. Entretanto, em muitos casos, é impossível controlar as duas malhas, então apenas uma variável é controlada, controle singular (single composition control).

As vezes apenas o controle singular é possível devido a uma das seguintes razões: 1. Controle dual é mais difícil de sintonizar;

2. Frequentemente a medição direta da concentração é onerosa ou mesmo impossível, neste caso devemos utilizar a temperatura para estimar a concentração (controle inferencial). Neste caso, muitas vezes somente existe um prato no qual a medição da temperatura representa adequadamente a separação.

Em muitos casos, o processo de destilação precede as etapas finais da produção de um determinado composto. Portanto o sistema de controle de uma unidade não pode ser visto isolado e independente do comportamento global da indústria. Ou seja, não se pode perder de vista que a coluna é apenas uma unidade da planta, portanto afeta e é afetada por mudanças operacionais de unidades a montante ou a jusante. Sendo assim, as perturbações as que o processo está sujeito consistem em alterações na alimentação que podem ser minimizadas através do controle das etapas precedentes à coluna de destilação [RYS 1984].

![Figura 1.1: Arquitetura DDC - controladores eram localizados em painéis da sala de controle [BERGE 2002].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15556161.98243/19.892.197.669.166.512/figura-arquitetura-ddc-controladores-localizados-painéis-controle-berge.webp)

![Figura 1.2: O tradicional DCS e a arquitetura PLC apresenta múltiplos níveis de rede [BERGE 2002]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15556161.98243/20.892.230.705.224.567/figura-tradicional-dcs-arquitetura-apresenta-múltiplos-níveis-berge.webp)

![Figura 2.2: Representação da conexão de blocos funcionais para um controle PID na rede FF [Sam 2000]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15556161.98243/30.892.265.676.172.411/figura-representação-conexão-blocos-funcionais-para-controle-pid.webp)

![Figura 3.2: Planta para produção de gás propileno [Hyprotech 2002c]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15556161.98243/33.892.111.756.441.666/figura-planta-para-produção-de-gás-propileno-hyprotech.webp)

![Figura 3.4: Planta que processa óleo cru em sistema de fracionamento produzindo nafta, querosene, diesel e outros produtos [Hyprotech 2002c]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15556161.98243/34.892.151.795.169.405/figura-planta-processa-fracionamento-produzindo-querosene-produtos-hyprotech.webp)