UNIVERSIDADE PRESBITERIANA MACKENZIE

ESCOLA DE ENGENHARIA

MESTRADO EM ENGENHARIA DE MATERIAIS

DIONISIO MATEO CARDILLE

UMA ABORDAGEM A RESPEITO DO DESGASTE EM MATERIAIS DE

CAMISAS DE CILINDRO DE MOTORES CICLO DIESEL ATENDENDO

AS MODERNAS LEIS DE EMISSÕES

DIONISIO MATEO CARDILLE

UMA ABORDAGEM A RESPEITO DO DESGASTE EM MATERIAIS DE

CAMISAS DE CILINDRO DE MOTORES CICLO DIESEL ATENDENDO

AS MODERNAS LEIS DE EMISSÕES

Profissional de Engenharia de Materiais.

Tese apresentada ao Programa de Mestrado Profissional de Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito para a obtenção do título de Mestre Profissional em Engenharia de Materiais.

ORIENTADOR: PROF. DR. JAN VATAVUK

DIONISIO MATEO CARDILLE

UMA ABORDAGEM A RESPEITO DO DESGASTE EM MATERIAIS DE

CAMISAS DE CILINDRO DE MOTORES CICLO DIESEL ATENDENDO

AS MODERNAS LEIS DE EMISSÕES

Tese apresentada ao Programa de Mestrado Profissional de Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito para a obtenção do título de Mestre Profissional em Engenharia de Materiais.

Aprovada em 18 de agosto de 2009.

BANCA EXAMINADORA

___________________________________________________________________________

Prof. Dr. Antonio Augusto Couto

___________________________________________________________________________

AGRADECIMENTOS

Ao Professor Dr. Jan Vatavuk, pela experiência, conhecimento e constante orientação no decorrer dos estudos e realização deste trabalho.

Aos Engenheiros Eduardo Sala Polati e Arnaldo Braga, pela ajuda e apoio no levantamento de dados.

RESUMO

Este estudo aborda os conceitos de desgaste em camisas de cilindro para motores diesel, caracterizando desgaste abrasivo, tribo-químico e “scuffing”, juntamente com fatores externos ao componente como a questão dos combustíveis adulterados ou com alto teor de enxofre, freqüentemente encontrados no Brasil. Apresenta o enquadramento dos motores nas modernas leis de emissões, e suas causas diretas na exigência de materiais para camisas de cilindro, juntamente com a evolução tribológica do conjunto pistão, anéis e camisa. Definem-se também alguns conceitos de rugosidade e acabamento superficial dos cilindros e suas implicações diretas no amaciamento neste componente, além do tema passagem de gases da câmara de combustão para o cárter (“blow by”) e consumo de óleo lubrificante. As camisas de cilindro são em sua maioria confeccionadas em liga de ferro fundido cinzento com matriz perlítica, a qual foi objeto de comparação com uma liga proposta de matriz bainítica, como material alternativo, visando satisfazer as condições impostas pela moderna legislação ambiental. A técnica experimental empregada baseou-se em um ensaio dinamométrico em um motor diesel de 146kw, porém submetido a plena carga durante 500hs, com 27,4% de acréscimo de potência. As camisas foram montadas no motor de forma a estarem intercaladas e evitando favorecimentos em cilindros mais quentes do bloco. Após o teste, as camisas de cilindro foram dimensionadas, juntamente com os respectivos anéis de pistão. Como resultado, observou-se que o material proposto em liga com matriz bainítica teve uma melhor resposta ao desgaste em comparação com o material de matriz perlítica, inclusive com uma melhor estabilidade dimensional. Os anéis de pistão tiveram desgaste similar em ambos os materiais, respeitando o par tribológico original de projeto.

ABSTRACT

This study broaches the diesel engines cylinder liners waste concepts, characterizing abrasive waste, tribo-chemical waste and scuffing, with component external factors, like adultered fuel or with high sulfur level frequently found in Brazil. It presents the modern emissioned engines and the direct causes in the cylinder liners material requirement, with the tribologic evolution of piston, piston rings and cylinder. Some concepts of cylinders internal diameter surface finish and the direct involvement in the cylinder smooth, and the blow by flux besides oil consumption. The cylinder liners are manufactured in perlitic gray casting iron, and it was compared to a bainitic gray casting iron as alternative material, in order to satisfy the modern environment laws for emissions. The experiment technical was based on a dynamometric test in a 146kw diesel engine, during 500hs, with 27,4% overpower. The liners were assembled in the engine block in an intercalated way, avoiding benefits in the cylinders closer to the water pump. After the test, the liners were dimensioned with the respective piston rings. As result, was observed that the proposal bainitic material got a better waste resistance in comparison with the perlitic material, with a better dimensional stability. The piston rings presented similar waste when applied in both materials, respecting the project original tribological pair.

LISTA DE ILUSTRAÇÕES

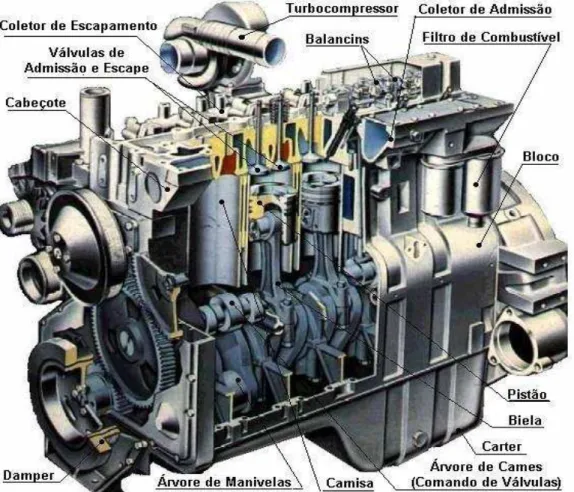

Figura 1 Um motor ciclo diesel em corte...15

Figura 2 Representação do conjunto pistão e camisa...16

Figura 3 Esquema em corte do funcionamento do conjunto Pistão, anéis e camisas...16

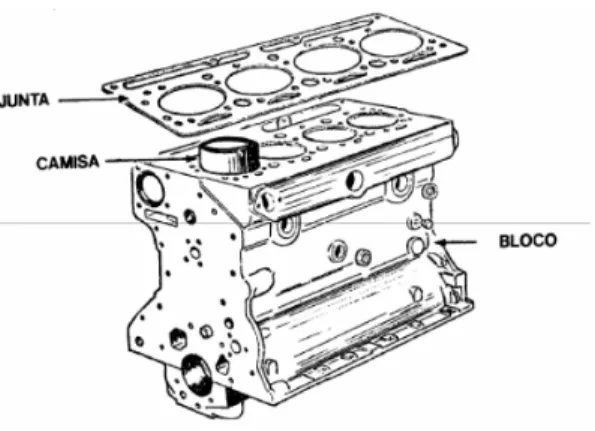

Figura 4 Alguns componentes fixos do motor, como bloco, camisa e junta...22

Figura 5 Alguns componentes fixos do motor como cabeçote e tampa...22

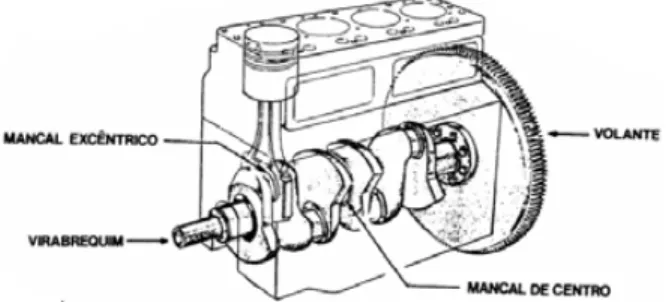

Figura 6 Algumas partes móveis de um motor, como virabrequim, pistões, bielas e volante...22

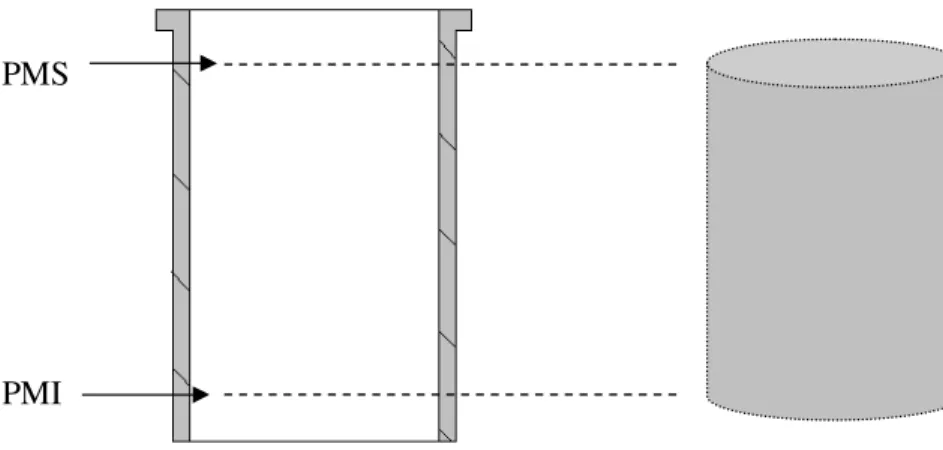

Figura 7 Localização do PMS e PMI...23

Figura 8 Desenhos esquemáticos do PMS e PMI e deslocamento volumétrico...24

Figura 9 1° Tempo (a) e 2° Tempo (b) de um motor ciclo diesel...25

Figura 10 3° Tempo (a) e 4° Tempo (b) de um motor ciclo diesel...26

Figura 11 Bloco de motor de quatro cilindros dispostos em linha...27

Figura 12 Grafitização típica de um bloco de motor...28

Figura 13 Exemplos de camisas de cilindro “molhada” para motores ciclo Diesel...29

Figura 14 Exemplos de cilindros aletados de motores refrigerados a ar...29

Figura 15 Grafitização representativa de uma camisa de cilindro de motor de ciclo diesel obtida por fundição centrifuga...30

Figura 16 Evolução dos pistões...32

Figura 17 Os anéis de pistão de um motor ciclo diesel. ...33

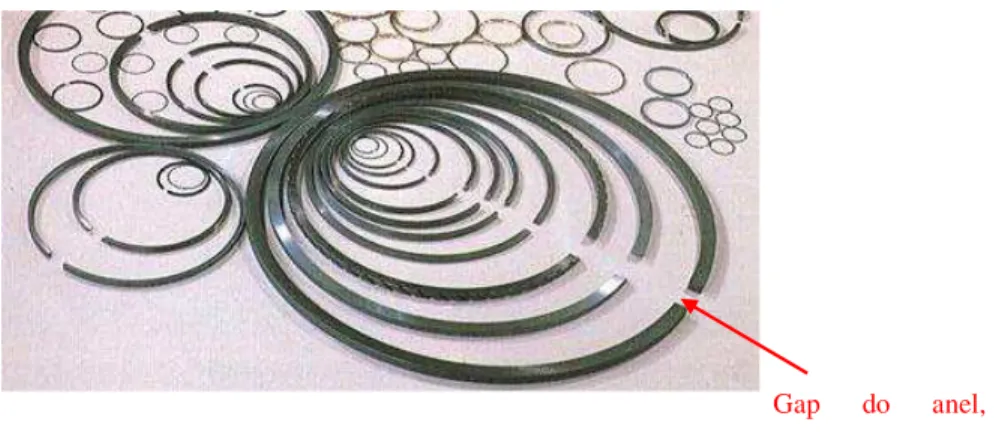

Figura 19 Micrografia de um anel de pistão em ferro fundido nodular

cromado...34

Figura 20 Esquema de passagem dos gases (blow-by)...35

Figura 21 Anéis com gap alinhados...35

Figura 22 Aparelho de medição de rugosidade...37

Figura 23 Diferenças entre a topografia real e a topografia medida...38

Figura 24 Brunimento padrão de uma camisa de cilindro...41

Figura 25 Operação de brunimento...41

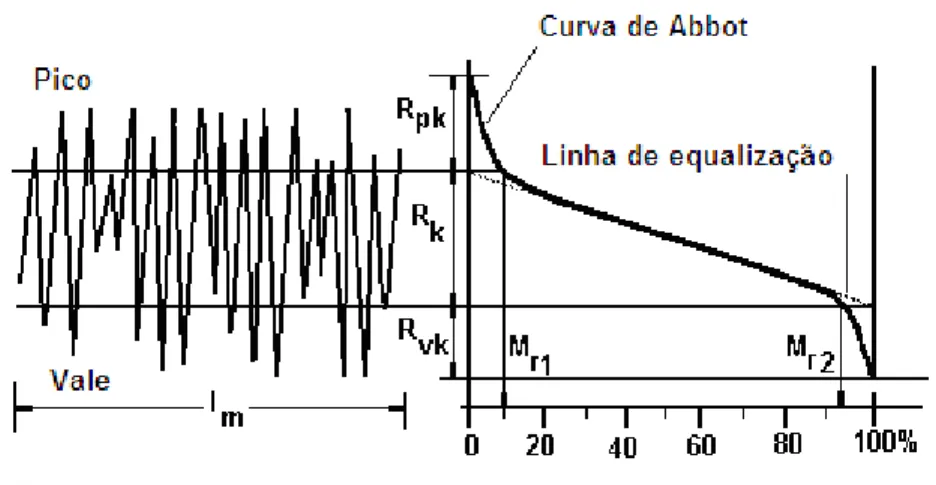

Figura 26 Curva de Abbot básica referenciando picos e vales de brunimento de uma camisa. ...42

Figura 27 Medição da rugosidade do cilindro...43

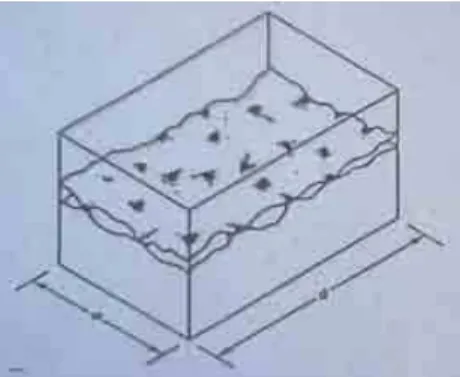

Figura 28 Representação da área real de contato em relação à área de projeto no início do amaciamento...44

Figura 29 Diagrama de Stribeck com sobreposição junto aos diversos sistemas de um motor, representado o carregamento tribológico. ...48

Figura 30 Evolução do teor de enxofre no óleo diesel entre 2000 e 2010...50

Figura 31 Alguns dos novos sistemas anti poluição em motores ciclo diesel modernos..53

Figura 32 Representação esquemática do desgaste abrasivo de dois corpos e de três corpos. ...56

Figura 33 Desgaste por microsulcamento e microlascamento...57

Figura 34 Risco passando por carboneto de nióbio sem ruptura...57

Figura 35 Risco parando em carboneto de nióbio sem ruptura...58

Figura 37 Esquematização do desgaste localizado próximo ao PMS dos anéis de primeiro

canalete nas superfícies do cilindro...60

Figura 38 Desgaste no PMS de uma camisa de um motor com 1x106 Km rodados...61

Figura 39 Representação esquemática da formação de partícula durante o desgaste adesivo...61

Figura 40 “Scuffing” em camisa ocorrido durante o amaciamento...62

Figura 41 “Scuffing” severo em anel de pistão...62

Figura 42 Máquina centrifuga...64

Figura 43 Tubo centrifugado de ferro fundido cinzento...65

Figura 44 Diagrama Fe-C...66

Figura 45 Exemplo de diagrama TTT...67

Figura 46 Microestrutura de uma camisa de cilindro em ferro fundido cinzento...68

Figura 47 Ciclo de tratamento térmico em forno à indução...70

Figura 48 Desenho esquemático de montagem das camisas no bloco...73

Figura 49 Esquema da localização da espessura radial em um anel de pistão...76

Figura 50 Visão geral das dimensões principais do anel de pistão...76

Figura. 51 Microestrutra constituída por bainita superior...78

Figura 52 Carbonetos do tipo MC...79

LISTA DE TABELAS

Tabela 1 Evolução dos limites de emissões...53

Tabela 2 Composição química média do material proposto P...69

Tabela 3 Composição química média...71

Tabela 4 Resultados de Ensaio de tração, para a liga proposta e convencional...81

Tabela 5 Resultados de circularidade e cilindricidade...82

Tabela 6 Valores médios de rugosidade...83

Tabela 7 Área polida em porcentagem...83

SUMÁRIO

1 INTRODUÇÃO...15

1.1 OBJETIVOS...19

1.2 JUSTIFICATIVA...20

2 FUNDAMENTOS TEÓRICOS E REVISÃO DA LITERATURA...21

2.1 DEFINIÇÃO DOS TEMPOS DE UM MOTOR...21

2.2 DEFINIÇÃO DE CAMISAS DE CILINDRO, PISTÕES E ANÉIS DE PISTÃO...27

2.2.1 Camisas de cilindro...27

2.2.2 Pistões e anéis de pistão...30

2.2.3 Blow by...34

2.3 DEFINIÇÃO DOS PARÂMETROS DE RUGOSIDADE...37

2.4 RELAÇÃO DO ACABAMENTO SUPERFICIAL COM CONSUMO DE ÓLEO E AMACIAMENTO...40

2.4.1 Brunimento...40

2.4.2 Consumo de óleo lubrificante...43

2.4.3 Fase de amaciamento do motor...43

2.4.4 Novas características de trabalho dos motores...45

2.5 LUBRIFICAÇÃO E COMBUSTÍVEIS...47

2.5.1 Regimes de lubrificação em um motor...47

2.6 SISTEMAS ANTI POLUIÇÃO...52

2.7 MECANISMOS DE DESGASTE...55

2.7.1 Desgaste abrasivo...55

2.7.2 Desgaste tribo químico...58

2.7.3 Scuffing...61

2.8 ESTRUTURAS METALOGRÁFICAS DAS CAMISAS DE CILINDRO...64

2.8.1 Centrifugação...64

2.8.2 Propriedades metalográficas...65

3 MATERIAIS E MÉTODOS...69

3.1 MATERIAL...69

3.2 CONDIÇÕES IMPOSTAS NO ENSAIO DINAMOMÉTRICO...73

3.3 METODOLOGIA PARA DETERMINAÇÃO DO DESGASTE EM CAMISAS E ANÉIS...75

4 RESULTADOS E DISCUSSÃO...78

5 CONCLUSÃO...86

REFERÊNCIAS BIBLIOGRÁFICAS...87

LITERATURA ADICIONAL...88

ANEXO A FOTOGRAFIAS DAS CAMISAS DE CILINDRO TESTADAS...91

1 INTRODUÇÃO

Os motores a combustão interna são sistemas cujas características de

funcionamento levam a ocorrência de desgaste, principalmente quando se pensa nos

componentes da câmara de combustão, como os anéis, pistões e cilindros ou camisas de

cilindro.

A figura 1 mostra o desenho esquemático de um motor de ciclo diesel em corte.

A análise aprofundada de falhas em materiais que podem causar excessivo desgaste em camisas de cilindro é mais do que nunca algo de extrema importância para a indústria automobilística.

Desta forma, as camisas de cilindro de motores do ciclo Diesel, apesar de sua antiga concepção básica de funcionamento, demandam extremo cuidado em seu projeto e processo de fundição e usinagem. A figura 2 é uma representação do conjunto pistão / camisa de cilindro.

Figura 2 – Representação do conjunto pistão e camisa (Mahle 1997)

Figura 3 – Esquema em corte do funcionamento do conjunto Pistão, Anéis e Camisas (Vatavuk 1994)

Assim, o presente trabalho está diretamente relacionado ao comportamento

tribológico das camisas de cilindro dos motores a combustão interna, com especial atenção

para os motores de ciclo diesel pesados e de grande capacidade cúbica (Acima de 9.000 cm³

de cilindrada (deslocamento volumétrico)).

Durante a combustão, a pressão dos gases pode em algumas circunstâncias atingir

valores da ordem de 200 bar nos motores diesel modernos. Grande parte desta carga mecânica

é transferida para os anéis de pistão de primeiro canalete, causando em regiões próximas à inversão de movimento desses anéis uma elevada solicitação tribológica.

Em alguns casos, a aprovação ou validação de um motor ciclo diesel impõe a

realização de ensaios cíclicos e durabilidade, de um mínimo de 10x108 de ciclos. Em cada

ciclo, os elevados níveis de pressão e solicitação são transferidos para a estrutura do motor,

em particular as paredes resistentes do bloco, junto ao alojamento dos cilindros, o que torna

necessário conhecer bem a resposta do ferro fundido à solicitação mecânica, possibilitando

assim otimizar este material a cada aplicação a qual serão submetidos.

morto superior dos anéis de primeiro canalete, com um nível de lubrificação muito baixo imposta pela atual legislação de emissão de poluentes.

Na realidade estas imposições estão sendo cumpridas através de técnicas especiais de acabamento superficial de cilindros, porém exigindo que este acabamento se mantenha por maiores períodos de funcionamento, o que requer o desenvolvimento de ligas de ferro fundido mais resistentes ao desgaste, que no caso dos motores ciclo diesel estão enquadradas geralmente no ferro fundido cinzento. Este material constitui-se de uma matriz ferrosa envolvendo uma elevada fração volumétrica de grafita lamelar, além da presença freqüente de

um eutético rico em fósforo (esteadita). A matriz mais comum em ferros cinzentos é a

perlítica, constituída de lamelas de ferrita e cementita.

Uma mudança de paradigma em termos de matriz de ferro fundido cinzento é a utilização da estrutura bainítica, que se bem tratada termicamente pode se constituir em interessante elemento para as camisas de cilindro de motores a combustão interna de ciclo diesel. Em passado recente, a utilização da estrutura bainítica sem a realização de tratamento térmico após sua fusão resultou em uma instabilidade dimensional, com apreciável mudança de forma destes cilindros, gerando elevado consumo de óleo lubrificante e alto fluxo de gases residuais da combustão “blow-by”, para o cárter do motor (de acordo com comunicação verbal Prof. Dr. Jan Vatavuk).

na fabricação de camisas de cilindro, as leis de meio ambiente e emissões, normas de projeto e de produção de camisas de cilindro.

1.1 OBJETIVOS

O estudo do comportamento das camisas de cilindro em motores do ciclo Diesel, que são componentes vitais presentes em motores de combustão interna, em situações normais de trabalho e funcionamento, porém sujeitos aos desgastes normais de uso ou anormais devido a fatores indevidos, aliado a comparação de resultados destas camisas em ferro fundido cinzento, com ligas consagradas de matriz perlítica versus o exemplo de uma liga de matriz bainítica.

Este estudo visa também conhecer melhor as condições de desgaste em Camisas de Cilindro, de motores de combustão interna ciclo Diesel, atendendo as modernas legislações vigentes em termos de emissões de poluentes, submetidos a fatores externos como por exemplo combustíveis com altos teores de enxofre.

1.2 JUSTIFICATIVA

Este trabalho tem fundamental importância no estudo da tribologia das camisas de cilindro, o que inclui também seus componentes correlatos, tais como anéis de pistão e pistões, uma vez que devem ser avaliados em conjunto.

Segundo Callister (2002) “Em primeiro lugar, as condições de serviço devem ser caracterizadas, uma vez que estas irão ditar as propriedades exigidas pelo material”.

Estas condições de serviço, aliás, são à base do projeto de uma camisa de cilindro, onde o fabricante do motor tem como premissa básica o tipo de uso ao qual o conjunto será submetido e seu grau de severidade, bem como fatores externos ligados a este, como por exemplo, a qualidade do combustível que será utilizado.

2 FUNDAMENTOS TEÓRICOS E REVISÃO DA LITERATURA

A seguir serão abordados alguns temas que caracterizam o funcionamento básico de um motor a combustão interna, tais como os ciclos de tempos e a caracterização de alguns componentes principais de um motor.

2.1 DEFINIÇÃO DOS TEMPOS DE UM MOTOR

Antes de iniciar a caracterização das camisas, anéis de pistão e pistões faz-se necessário primeiramente explanar sobre o princípio básico de funcionamento dos motores a combustão interna de ciclo diesel, para entender melhor a inserção destes subconjuntos no sistema como um todo. Esta nomenclatura foi adotada a partir do seu inventor, Rudolf Diesel, que desenvolveu o primeiro motor, em Augsburgh - Alemanha, no período de 1893 a 1898.

Define-se o motor a combustão interna como sendo uma máquina que transforma a energia de uma reação química em energia mecânica através de ciclos de expansão e de compressão de gases. Trata-se de uma máquina térmica, que produz trabalho através de uma combustão (explosão controlada).

Pode-se também dizer que o motor é dividido em duas partes básicas, sendo elas fixas e móveis.

Partes Fixas são as partes que não entram em movimento, quando o motor entra em funcionamento. Exemplos incluem bloco, camisas, juntas, tampas, cárter e cabeçote, como pode ser visto nas figuras 4 e 5.

Figura 4 – Alguns componentes fixos do motor, como bloco, camisa e junta (CBT 1990)

Figura 5 – Alguns componentes fixos do motor como cabeçote e tampa (CBT 1990)

Figura 6 – Algumas partes móveis de um motor, como virabrequim, pistões, bielas e volante (CBT 1990)

Nos motores diesel de quatro tempos, que serão o objeto deste estudo, cada ciclo completo necessita de duas voltas no virabrequim para ser completado. Com grande número de peças móveis e relativa vibração, tais motores vem recebendo continuamente otimizações em projetos de ângulos de trabalho e balanceamento de partes móveis, além de um ganho substancial em termos de ligas de materiais. Incluem-se nestes esforços de projeto a redução da potência de atrito advinda de forças de inércia das partes móveis, além do atrito entre superfícies de contato.

Figura 7 – Localização do PMS e PMI (Vatavuk, 2003)

Figura 8 – Desenhos esquemáticos. A esquerda vista em corte de uma Camisa de cilindro, com a localização do PMS e PMI dos anéis de primeiro canalete. A direita volume considerado na avaliação do deslocamento volumétrico do motor por cilindro.

Pode-se resumir os quatro tempos de um motor ciclo diesel da seguinte forma: 1° Tempo - Admissão (pistão desce do PMS ao PMI).

PMI

PMS

O pistão inicia o movimento descendente a partir do PMS. A válvula de admissão abre e o pistão desce para o PMI, sugando a mistura ar/combustível devido ao aumento do volume do cilindro e consequentemente queda de pressão em seu interior.

2° Tempo – Compressão (pistão sobe do PMI ao PMS).

A válvula de admissão fecha, e o pistão inicia movimento ascendente a partir do PMI de volta ao PMS, comprimindo a mistura e aumentando a sua eficiência para a combustão. As válvulas de admissão e escape estão fechadas.

O primeiro e segundo tempos estão definidos na figura 9.

Figura 9 - 1° Tempo (a) e 2° Tempo (b) de um motor ciclo diesel (CBT 1990).

3° Tempo – Combustão ou expansão (pistão novamente desce do PMS ao PMI). Quando o pistão está em sua posição máxima (PMS), o óleo diesel é pulverizado diretamente na câmara de combustão, que, combinado com o ar altamente pressurizado em seu interior a uma temperatura em torno de 700ºC, produz uma combustão, impulsionando o pistão para o PMI.

que poderia causar danos irreversíveis ao conjunto pistão e biela. Este tipo de ocorrência pode também ser produzido pela ingestão de água na câmara de combustão.

A combustão no motor de ciclo diesel dá-se de forma espontânea, devido a sua alta taxa de compressão, que pode ser exemplificada com valores atuais em torno de 18:1, diferentemente de um motor de ciclo Otto (gasolina, álcool ou gás natural), que possui valores de taxa de compressão em torno de 12:1 e necessitam, para que haja uma combustão semelhante, de uma descarga elétrica proveniente de uma vela (eletrodo envolto em material cerâmico).

O trabalho mecânico ocorre no terceiro tempo, em ambos os tipos de motores. 4° Tempo - Escape (pistão novamente sobe do PMI ao PMS, completando o ciclo).

Quando o pistão passa pelo PMI, a válvula de escape abre e o pistão sobe, empurrando os gases queimados para fora do ciclo. A válvula de admissão está fechada. Depois desta "limpeza", o cilindro pode então ser novamente preenchido com mistura nova, recomeçando o ciclo.

Figura 10 - 3° Tempo (a) e 4° Tempo (b) de um motor ciclo diesel (CBT 1990)

Todo o gerenciamento de entrada e saída dos gases e do ar é dado pelas válvulas do motor e seu(s) comando(s) de válvula(s), localizados todos no bloco ou cabeçote do motor (em motores diesel modernos). Pelo fato dos pistões estarem conectados às bielas, e estas ligadas ao virabrequim (árvore de manivelas), que é o eixo principal do motor, dá-se o movimento do motor para o restante do conjunto.

2.2 DEFINIÇÃO DE CAMISAS DE CILINDRO, PISTÕES E ANÉIS DE PISTÃO

Serão definidos a seguir as camisas de cilindro e os seus componentes correlatos, além do mecanismo do “blow by”.

2.2.1 Camisas de cilindro

100µm

Figura 11 - Bloco de motor de quatro cilindros dispostos em linha, mostrando a vista superior após a retirada do cabeçote.

A figura 12 apresenta a microestrutura típica em termos de grafitização, de um bloco de motor em ferro fundido cinzento.

Figura 12 – Grafitização típica de um bloco de motor - 100 x (Microestrutura observada sem ataque) (Vatavuk, 2003)

O trabalho gerado pelo cilindro de um motor depende da quantidade de mistura reativa no interior de sua câmara de combustão, de tal modo que cilindros de maior volume permitem que os motores atinjam maiores potências para um mesmo nível de revoluções e numero de cilindros. No caso de sistemas que incluam a instalação

Por gerarem energia térmica, todos os motores a combustão interna necessitam de um sistema de arrefecimento, que mantenha a temperatura de trabalho dentro dos padrões de projeto de cada motor.

Este sistema de arrefecimento externo pode utilizar água ou ar.

Nos motores arrefecidos a água, este líquido de refrigeração pode ou não entrar em contato com a superfície externa da camisa, sendo denominada “camisa molhada” aquela que possui contato direto com a água (Figura 13) e “camisa seca” aquela que não entra em contato com a água, ou seja, são alojadas diretamente nos furos cilíndricos do bloco pré usinados, encaixadas ou prensadas em seu lugar definitivo no bloco.

A escolha de uma ou outra depende dos parâmetros de projeto e utilização prevista para cada motor.

100µm Figura 14 – Exemplos de cilindros aletados de motores refrigerados a ar

A figura 15 mostra a micrografia típica sem ataque para a observação da grafitização, de uma camisa de cilindro para um motor de ciclo diesel, em ferro fundido cinzento obtida pelo processo de fundição centrifuga.

Figura 15 – Grafitização representativa de uma camisa de cilindro de motor de ciclo diesel obtida por fundição centrifuga – 100x (Microestrutura observada sem ataque)

(Vatavuk, 2003)

uma das vantagens no emprego de camisas de cilindro ao invés da utilização direta dos furos de blocos de motor.

2.2.2 Pistões e anéis de pistão

Os pistões são elementos cilíndricos, produzidos em ligas de alumínio ou aço, fundido ou forjado. Eles deslizam por dentro dos cilindros ou camisas, sendo conectados a biela por meio de um pino, e articulam-se, dando movimento ao virabrequim conforme seu movimento alternativo (do PMS ao PMI e vice-versa). Em seu topo pode haver vários tipos de desenhos e formas, conforme o fluxo de ar da combustão, jato de injeção ou então seguindo a tendência de projeto do fabricante. Conforme o movimento dos quatro tempos do motor segue-se os atritos do pistão com os cilindros nos chamados movimentos de “pressão” e “contrapressão”.

O pistão possui uma complexa geometria, e deve se comportar com funcionalidade idêntica com o motor em temperatura de trabalho ou quando frio, quando dilatado ou contraído, suportando extremas pressões e podendo chegar a trabalhar bilhões de ciclos. Para se atingir esta característica, um cuidadoso projeto e criterioso processo de produção e controle devem ser executados.

O último anel que está localizado na parte inferior do pistão é o chamado anel de óleo, e têm uma função mais ligada ao controle do filme e fluxo de óleo lubrificante nas paredes do cilindro. O anel intermediário ou de segundo canalete possui um pouco destas duas funções, além de contribuir no equilíbrio de pressões na região entre o anel de primeiro canalete e o anel de óleo.

Analogamente, a figura 16 apresentada mais a frente, mostra a evolução de um pistão, destinado a um motor de ciclo otto Volkswagen AP 1600cm3 , sendo que o pistão mais atual fabricado em 2007 está a direita da fotografia e o pistão na época de lançamento deste motor no mercado brasileiro, em 1983, encontra-se a esquerda da imagem. Nota-se que dados como dimensões gerais, distância entre canaletes e distância do ponto morto superior do primeiro canalete até o topo do pistão diminuíram muito a cada nova atualização do motor.

Observa-se também que a espessura de canaletes (e portanto espessura de anéis) também vêm sendo reduzida, já que, de acordo com Lyman (1961), por volta de 2/3 do atrito do motor provém do conjunto pistões e anéis, e deste atrito, 2/3 é proveniente dos anéis de pistão.

Com dimensões menores, o pistão tem sua força de atrito reduzida na mesma proporção.

Observa-se ainda um maior cuidado com relação a partida a frio nos pistões de 2007 e de 2002, por possuírem um revestimento de grafite em sua lateral, que revela-se um excelente lubrificante no caso de atrito seco.

Figura 16 – Evolução dos pistões

Outra característica dos anéis é permitir a troca de calor deles próprios e dos pistões com os cilindros. A figura 17 mostra a disposição dos anéis em um pistão do ciclo diesel, com a indicação da sua respectiva abertura livre ou folga livre, enquanto na figura 18 têm-se exemplos variados de tipos de anéis de pistão, incluindo a demonstração do “gap” do anel.

Figura 17 – Os anéis de pistão de um motor ciclo diesel.

1983

1996

2002

2007

Anel de compressão Anel intermediário

50µm Figura 18 – Tipos de anéis de pistão (RIKEN 2006)

Na figura 19 vê-se uma micrografia de um anel de pistão de primeiro canalete para um motor do ciclo diesel, com revestimento em cromo.

Figura 19 – Micrografia de um anel de pistão em ferro fundido nodular cromado – 200x (Vatavuk, 2003)

2.2.3 Blow by

“Blow by” é um termo mundialmente utilizado em motores de combustão interna, que não possui tradução apropriada na língua portuguesa. Todavia, pode ser definido como a passagem dos gases que advém da combustão, em forma de subprodutos desta ou ar e combustível não queimados, que passam através dos canaletes dos anéis de pistão, por trás

destes (sendo de certa forma empurrados contra a superfície dos cilindros) e pelos respectivos gaps, tendendo a dirigirem-se para o cárter do motor, aumentando assim a pressão na região baixa do motor e, se em excesso, aumentando a tendência a contaminação do óleo lubrificante do carter

A esquematização do “blow-by” está apresentada na figura 20.

Figura 20 – Esquema de passagem dos gases (blow-by)

No caso do “blow-by”, é de fundamental importância o controle da pressão intercanaletes, ou seja, a pressão existente entre o primeiro anel e o anel de óleo. Conforme informação verbal, este foi o problema encontrado em uma vertente do projeto pacote de anéis “low friction” ou baixo atrito, onde a indústria automotiva tentou a utilização de apenas dois anéis de pistão, sendo um de compressão e um de óleo. A principal limitação foi um acentuado aumento do “blow-by”. Esta característica teve como causa o aumento da flutuação do primeiro anel, devido ao descontrole da pressão intercanaletes.

Figura 21 – Anéis com gap alinhados

2.3 DEFINIÇÃO DOS PARÂMETROS DE RUGOSIDADE

De acordo com Hutchings (1992), quando se estuda as superfícies sólidas dos materiais, até mesmo a mais polida das superfícies de componentes mecânicos mostra irregularidades apreciáveis, maiores que as dimensões atômicas. No caso dos materiais metálicos utilizados em motores, e especificamente nas camisas de cilindro, os parâmetros de rugosidade em sua superfície de trabalho determina como será grande parte da solicitação tribológica entre pistão/cilindro e anel/cilindro.

Existem métodos variados de medição da topografia de um cilindro, sendo um dos mais comuns o perfilômetro ou rugosímetro, como exemplificado na figura 22.

Para acompanhar o perfil da superfície a ser medida e fornecer os dados para serem convertidos em gráficos, são utilizados componentes em diamante, em forma piramidal ou cônica. Tais componentes possuem dimensões em sua ponta de contato na peça em torno de 1µm a 2,5µm, e ângulos de 60º. Ainda de acordo Hutchings, com esta combinação dimensional podem haver interpretações errôneas, uma vez que imperfeições podem não ser penetradas ou não ser reproduzidas fielmente. Na figura 23 pode-se observar a diferença de topografia entre a superfície real e as medidas graficamente por um perfilômetro, sendo uma com a relação entre a topografia vertical e o plano horizontal de cinco vezes e outra com uma relação de cinqüenta vezes, ou seja, uma amplitude gráfica medida diferente da real.

Figura 23 – Diferenças entre a topografia real e a topografia medida (Hutchings, 1992)

O exame da figura 23 permite se inferir que de uma maneira geral as superfícies topográficas apresentadas em gráficos de rugosímetros (perfil c – 50x), exacerbam a

Real

5x

lubricidade, bem como interação entre superfícies atritantes, como será visto mais a frente (Figura 26). De acordo com Vatavuk (1994), deve-se buscar nas interpretações feitas a respeito de retenção de filme de óleo bem como a interação entre superfícies, pensar na topografia real dos sistemas.

2.4 RELAÇÃO DO ACABAMENTO SUPERFICIAL COM CONSUMO DE ÓLEO E AMACIAMENTO.

Será caracterizada a seguir a relação entre o acabamento superficial do diâmetro interno de uma camisa de cilindro ou cilindro, com o consumo de óleo lubrificante e a fase de amaciamento de um motor.

2.4.1 Brunimento

Todo e qualquer motor a combustão interna possui um acabamento superficial na parede interna de seus cilindros ou camisas, de forma a facilitar a retenção de óleo lubrificante durante o movimento do pistão, reduzindo o atrito e visando uma melhor lubrificação junto à superfície de contato anel e cilindro. Este acabamento superficial, chamado brunimento é feito na última operação de usinagem de uma camisa de cilindro ou cilindro, usando-se bastões abrasivos ou as chamadas pedras de brunimento de diamante.

100µm

atenção a região do PMS dos anéis de primeiro canalete (onde ocorre a reversão de movimento do pistão).

A figura 24 apresenta uma superfície de acabamento típica para motores do ciclo diesel.

Figura 24 - Brunimento padrão de uma camisa de cilindro.100 x

A figura 25, por seu turno, apresenta uma fotografia de uma operação padrão de brunimento.

Figura 25 – Operação de brunimento (Cofap, 1997)

longo de toda a superfície interna das camisas de cilindro, depois de efetuado o acabamento interno final (brunimento) estão em parte ilustrados na figura 26.

Figura 26 – Curva de Abbot básica referenciando picos e vales de brunimento de uma camisa.

Podem-se exemplificar valores dimensionais típicos de rugosidade em torno de Ra 0,5 a 1,2µm e um ângulo de cruzamento de 120o.

Um fato de grande importância que deve ser salientado é a relação de rugosidade medida através de equipamentos metrológicos como os rugosímetros e a forma verdadeira da topografia dos cilindros, como já citado anteriormente. De uma maneira geral os raciocínios utilizados no modelamento de lubrificação e desgaste estão diretamente relacionados aos gráficos obtidos através de rugosímetros.

Figura 27 – Medição da rugosidade do cilindro (KS, 2002)

2.4.2 Consumo de óleo lubrificante

O consumo de óleo lubrificante é algo normal em qualquer motor à combustão interna. Enquanto o motor trabalha nos mais variados regimes, o óleo lubrificante deve cumprir o seu papel de lubrificar e proteger todas as partes do motor, inclusive as mais próximas a câmara de combustão onde esse óleo é parcialmente queimado, sendo consumido. Segundo a Cofap (1989), cada fabricante especifica um consumo normal para seu motor, de acordo com o projeto. Motores com camisas, anéis, pistões e válvulas desgastadas possuem elevado consumo de óleo, que cresce exponencialmente com a utilização. Observa-se que nos motores em faObserva-se de amaciamento, o consumo de óleo é elevado, porém esta tendência vem diminuindo com os novos materiais de cilindros aliados a tolerâncias de brunimento menores conseguidos com a evolução dos controles de processo de fabricação.

2.4.3 Fase de amaciamento do motor

material de forma macroscópica, entre todos os anéis de pistão e os cilindros. Trata-se de um desgaste muito acentuado, que pode em algumas circunstâncias evoluir para uma situação ainda mais severa denominada “scuffing”, acontecendo em intervalos muito curtos dentro do funcionamento do motor e sendo caracterizado por um fenômeno de falha. Este termo não possui tradução específica na língua portuguesa.Em geral este fenômeno ocorre em intervalos de tempo muito curtos e se constitui em um fenômeno de falha.

O amaciamento se constitui, portanto, na fase mais crítica e a que determina grande parte da vida útil do motor. Por outro lado, o usuário final exige atualmente uma fase de amaciamento extremamente curta.

Como o brunimento acaba sendo caracterizado como distâncias entre picos e vales formados pelo processo de usinagem, neste período, o movimento relativo entre anéis e cilindros ocorre apenas entre os picos e a área externa dos anéis, que ainda estão em fase de assentamento. Com isso, a pressão específica entre estes dois elementos torna-se muito elevada (carga dos anéis de projeto mantida para uma menor área de contato junto ao cilindro), e quando o limite de escoamento do material é excedido, ocorre a deformação plástica. A figura 28 apresenta de forma esquemática a diferença entre área de contato projetada e área real no inicio do amaciamento.

2.4.4 Novas características de trabalho dos motores

A evolução dos lubrificantes e combustíveis, em conjunto com o rigor das leis de emissões, vêm transformando a forma de trabalho dos motores, modificando assim o tipo de desgaste de cilindros com especial atenção aos de ciclo Diesel, pelo menos nas regiões e países nos quais o controle ambiental é eficaz.

Conforme informação verbal (Eng. Eduardo Polati), enquanto tinha-se há algumas décadas para motores do ciclo Diesel área polida associada a desgaste localizado no PMS (esquematizado mais a frente), principalmente quando os motores eram submetidos aos lubrificantes monoviscosos e diesel com alto teor de enxofre, hoje em dia tem-se notadamente uma maior incidência de área polida ao redor da área dos cilindros sem um desgaste localizado no ponto morto superior bem definido.

Ishizuki (1992), estudando motores diesel pesados, conclui que esta área polida criada em qualquer região entre o PMS e o PMI, uma vez com tamanho considerável e de acordo com normas de cada fabricante, proporciona uma passagem facilitada do gás “blow by” e do aumento do consumo de óleo lubrificante, pela ausência de rugosidade ou brunimento. Para Mc Geehan (1992), o polimento dos cilindros torna-se ainda mais crítico para o consumo de óleo lubrificante, quando atinge todo o curso dos anéis.

De acordo com o teorema de Bernoulli, quanto maior a velocidade relativa entre dois corpos, menor a pressão em um fluido. Analogamente, entre anéis e cilindros quanto maior a sua velocidade relativa, menor a carga e consequentemente o atrito.

Com baixas rotações do motor, a velocidade relativa entre pistão e cilindro também é baixa, dificultando a formação de um filme de óleo hidrodinâmico, o que pode ocasionar desgaste nos cilindros devido à insuficiência de lubrificação.

Conforme comunicação verbal (Prof. Dr. Jan Vatavuk), em 1990, a então fabricante de anéis de pistão e camisas Cofap testou um motor MWM X10, com camisas molhadas, anéis e pistões normais de produção instalados. Este teste teve duração de 100 horas, em um único ciclo, e teve como características a isenção de carga aplicada no motor aliado à rotação sempre constante próxima a marcha lenta deste motor, em torno de 800 rpm.

2.5 LUBRIFICAÇÃO E COMBUSTÍVEIS

2.5.1 Regimes de lubrificação em um motor

De acordo com Hutchings (1992), os conceitos de lubrificação estão ligados intimamente a tribologia de um motor. Tribologia é um termo derivado do Grego Tribo que significa “esfrego”. Assim, tribologia é a ciência que estuda os fenômenos relativos à fricção e atrito de superfícies, e no caso, o contato pistão, anéis e camisa.

Ainda segundo Hutchings, a principal função de um lubrificante é manter separadas duas superfícies em movimento relativo, reduzindo assim as forças contrárias ao sentido de movimento, consequentemente o atrito e o desgaste. A perda de energia por atrito dentro do motor resulta no cisalhamento do filme de óleo entre as superfícies em movimento relativo.

Figura 29 – Diagrama de Stribeck com sobreposição junto aos diversos sistemas móveis do motor, representado o carregamento tribológico (Polati, 2008)

Acima se têm os três tipos de regimes de lubrificação, a saber: - Hidrodinâmica

- Mista - Limite

Conforme Hutchings, a lubrificação hidrodinâmica constitui-se quando ocorre a separação total das superfícies por uma película de lubrificante. O filme é suficientemente espesso para evitar qualquer tipo de contato metal-metal, sendo que o fluxo de óleo é regido pelas leis da mecânica dos fluídos.

A lubrificação mista ocorre quando existe o início de contato entre os picos de superfície (no caso, anel de pistão com os picos de brunimento). Este fenômeno ocorre quando a pressão exercida aumenta a viscosidade do lubrificante ou velocidade de deslizamento diminui.

A lubrificação limite acontece onde há o contato entre as superfícies e a evolução do desgaste. Este fenômeno ocorre quando, por exemplo, ocorre a partida a frio no motor, onde a viscosidade do óleo ou a velocidade relativa for muito baixa.

Segundo Dunaevsky (2004), ressalta-se o fato do anel (principalmente o de primeiro canalete) possuir a condição limite, pois além do fato de parar duas vezes a cada ciclo (velocidade relativa igual à zero), sofre uma extrema carga térmica incidente. Busca-se a diminuição do desgaste no PMS, melhorando a tribologia dos anéis e camisa e utilizando-se ligas de ferro fundido mais resistentes ao desgaste.

Os fatores que causam a diminuição de espessura do filme lubrificante são: - Aumento de carga aplicada;

- Elevação de temperatura com redução da viscosidade; - Uso de óleo lubrificante de menor viscosidade; - Menor velocidade de movimento (relativa).

Os óleos lubrificantes encontrados até a década de 1980 eram limitados a monoviscosidade, que é a incapacidade de alteração da viscosidade conforme ocorrem as variações de temperatura e solicitação dos motores.

Os lubrificantes ainda possuíam baixíssima reserva alcalina (Baixo TBN – Total Basicity Number ou Índice de Neutralização), contribuindo de forma significativa para o desgaste, quando submetidos ao óleo diesel de alto teor de enxofre.

Assim como os motores, sistemas e o próprio mundo automotivo têm evoluído

muito, os óleos lubrificantes também evoluíram, a ponto de independente de sua base mineral

ou sintética, ser capazes de protegerem as mais rígidas exigências em termos de desgaste de

motores.

Existe ainda um notável aumento no desgaste de motores em campo, em função

mercado, onde o usuário acaba por alterar as especificações de lubrificação definidas em

projeto, seja em viscosidade ou em aditivos.

Trocas de óleo lubrificante dentro dos períodos estipulados pelo fabricante são de extrema importância para amenizar o desgaste de cilindros, mas freqüentemente são negligenciadas pelo usuário final.

2.5.2 Combustíveis na atualidade

No caso dos combustíveis para motores veiculares, os que são derivados de petróleo têm mudado mundialmente, com destaque para o óleo diesel. A figura 30 mostra graficamente a evolução do teor de enxofre no óleo diesel, em comparação entre diferentes continentes.

Figura 30 – Evolução do teor de enxofre no óleo diesel entre 2000 e 2010 (Szwarc, 2004)

De acordo com Szwarc (2004), no Brasil, o alto teor de enxofre e a adulteração do combustível de forma a baratear o custo de venda alteram para pior o resultado da combustão de diesel se comparado a concepção inicial de projeto. Este fenômeno é mais constatado em localidades mais distantes das grandes metrópoles, afetando diretamente a grande frota de caminhões e ônibus pesados a circularem por tais estradas. Tem-se aí uma dicotomia: enquanto avançam as pesquisas químicas para obtenção do melhor tipo de composto como fonte de combustível, por outro lado ocorre uma deterioração maciça do tipo de combustível vendido em países em desenvolvimento, com objetivo claro de aumentar a rentabilidade por litro vendido nos postos de combustível.

Com isso, a tendência ao desgaste das camisas de cilindro faz-se muito presente, em função da ação corrosiva causada pelo combustível e o alto teor de enxofre, ocorrendo principalmente na região acima do anel de primeiro canalete, nas regiões do cilindro próximas ao ponto morto superior destes anéis, podendo aí haver uma combinação entre o desgaste em si e a cobertura do anel de primeiro canalete.

Conforme Vatavuk (1994) observa-se também para este mesmo material que existe uma relação direta entre área polida e desgaste corrosivo

2.6 SISTEMAS ANTI POLUIÇÃO

Nas ultimas décadas, a indústria automotiva e especialmente as áreas de projetos de motores tem sido forçada a preocupar-se cada vez mais com as emissões nocivas que um motor pode causar ao meio ambiente.

De acordo com Polati (2008), observa-se que até os anos sessenta este tipo de regulamentação inexistia, o que tornava o conceito de materiais para camisas e componentes correlatos apenas função direta do custo, potência e conveniência do próprio fabricante.

Ainda conforme Polati, a partir dos anos setenta, após a primeira grande crise do petróleo, os fabricantes viram-se obrigados a focar na redução de tamanho do motor, com conseqüente aumento de rendimento de seus motores, além dos veículos estarem acessíveis a um número cada vez maior de usuários. Os efeitos dos poluentes nas grandes metrópoles mundiais começaram a ser muito sentidos. Comissões européias e americanas, em direções paralelas, criaram e regulamentaram junto aos respectivos órgãos governamentais as chamadas limitações de emissões de poluentes (respectivamente Euro e Tier ou EPA- Environment Protection Agency), tanto para motores do ciclo diesel como motores do ciclo otto.

Tabela 1– Evolução dos limites de emissões (Cummins, 2008)

NOx / HC / CO / PM (g/kW-hr) (NOx+NMHC) / CO / PM (g/kW-hr)

Na figura 31 estão ilustrados alguns dos principais sistemas de controles de poluentes em um motor de ciclo diesel moderno, na direção do atendimento das modernas leis de emissões.

Figura 31 – Alguns dos novos sistemas anti poluição em motores ciclo diesel modernos (Cummins, 2008)

Nota-se na figura anterior que a cada etapa na direção da redução de emissões, novos sistemas devem ser agregados ao motor, tais como válvulas de recirculação de gases

1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014 2015 2016 2017

130 a 224

130 a 560

9,2 / 1,3 / 11,4 / 0,54 (6,6) / 3,5 / 0,2 (4,0) / 3,5 / 0,2 2,0/0,19/3,5/ 0,02 Europa - Euro

Estados Unidos - EPA

Ano

0,4/0,19/3,5/0,02

(EGR), turbinas com volumes variáveis (VGT), catalisadores e filtros mais eficientes. A otimização de combustão é conseguida através de mudanças na alimentação do motor, como por exemplo a adoção da injeção eletrônica de óleo diesel.

Dentre estes sistemas, o EGR (Exhaust Gas Recirculation) é um dos que está bastante em evidência.

Este faz com que parte dos gases de escape, produzidos pela combustão (subprodutos desta, por dissociação, como NOx, CO, H2O, H, N e óxidos), sejam novamente introduzidos na admissão do motor. Ao reduzir-se o teor de oxigênio na combustão, será liberado um menor teor de NOx. Ao reintroduzir-se os gases de escape (pobres em oxigênio) no motor, reduzem-se os teores de oxigênio do ar introduzido nos cilindros.

Uma desvantagem deste sistema reside no fato de que ao entrar na admissão grande quantidade de gases de escape, todo o coletor de admissão com o tempo ficará sujo, levando o motor a perder eficácia prematuramente, além do alto desgaste e grau de severidade imposta aos componentes, em função da ação corrosiva causada pelos subprodutos da combustão, ocorrendo principalmente na região acima do anel de primeiro canalete ou ponto morto superior, podendo aí haver uma combinação entre o desgaste em si e a cobertura do anel de primeiro canalete.

2.7 MECANISMOS DE DESGASTE

Quando se fala em desgaste de componentes veiculares, seja qual for o tipo de peça ou conjunto, sempre se remete a idéia de riscos à segurança dos condutores e passageiros, bem como perdas econômicas e gastos extras.

Com isso, tem-se como premissa básica durante a fase de projeto de um componente, além da funcionabilidade e custo compatível, a durabilidade de acordo com o previsto pelo fabricante do motor ou cliente, no caso das Camisas de Cilindro.

Porém, o primeiro passo para o conhecimento do comportamento destes componentes nestas condições de operação é caracterizar quais os tipos de desgaste que são impostos as Camisas de Cilindro, a saber:

- Desgaste Abrasivo; - Desgaste Tribo-químico; - Scuffing;

2.7.1 Desgaste abrasivo

De acordo com Lyman, o desgaste abrasivo ocorre pela ação de partículas duras e protuberantes, pressionadas e deslizando sobre as superfícies, podendo ocorrer entre dois corpos ou três corpos.

No caso do desgaste abrasivo entre dois corpos, uma das superfícies de um dos corpos possui partículas duras e protuberantes, ocasionando, com o trabalho e regime do motor, o desgaste por “retirada de material”.

Ainda conforme o Metals Handbook, no caso do desgaste abrasivo entre três corpos, as partículas duras estão livres para rolar e deslizar livremente por entre as duas superfícies. A taxa de desgaste teoricamente é menor neste cenário, porém é necessária neste caso além da dureza das partículas, uma considerável rugosidade por parte do material de maior resistência.

Na figura 32 vê-se a representação esquemática do desgaste abrasivo de dois corpos (a) e de três corpos (b), com as partículas abrasivas no centro dos dois corpos em movimentos contrários.

Figura 32 - Representação esquemática do desgaste abrasivo de dois corpos e de três corpos.

O desgaste abrasivo no cilindro ou camisa pode ser provocado por um processo de microcorte, por fadiga ocasionada pelo microsulcamento ou então por microlascamentos,

Figura 33 – Desgaste por microsulcamento e microlascamento (Vatavuk, 1994)

As figuras a seguir mostram um risco, provocado por material abrasivo. No caso da figura 34, o risco passa por um carboneto de nióbio sem ruptura. Já na figura 35, o risco para no carboneto de nióbio.

:

Figura 35 – Risco parando em carboneto de nióbio sem ruptura (Vatavuk, 2003)

Dentro do tema desgaste abrasivo, tem-se a abrasão primária, caracterizada por possuir maior responsabilidade pelo desgaste dos motores de combustão interna, e a abrasão secundaria. No primeiro caso pode-se exemplificar com as partículas de metal duro, vindas ou do desgaste adesivo ou de uma superfície de maior dureza. No segundo caso, têm-se as partículas oriundas da atmosfera e aspiradas pelo motor.

2.7.2 Desgaste tribo químico

O desgaste tribo químico tem um fator adicional contribuindo para a ocorrência do desgaste: uma reação química.

100µm Figura 36 – Superfície de trabalho 30mm abaixo do PMS para diesel com alto teor de enxofre e óleo lubrificante com baixo TBN - 100X. (Vatavuk, 2003)

De acordo com Vatavuk (2004), a abrasão secundária pelo processo corrosivo pode ocorrer devido à geração de partículas (arrancamento da esteadita – Fosfeto de Fe), pelo anel no cilindro e vice versa.

A umidade presente no ar atmosférico (H2O) pode condensar e reagir com o enxofre, formando ácido sulfúrico (H2SO4), existindo então a condição corrosiva no sistema.

Como já comentado, nestes casos, o desgaste está na maioria das vezes confinado no PMS, onde há a inversão de velocidade do pistão, o que pode levar a uma depressão ou “calo”, com polimento acentuado, conforme descrito na figura 37.

Figura 37 – Esquematização do desgaste localizado próximo ao PMS dos anéis de primeiro canalete nas superfícies do cilindro.

Figura 38 – Desgaste no PMS de uma camisa de um motor com 1x106 Km rodados 50x o calo possui quase 1mm de profundidade (Vatavuk, 2003)

2.7.3 Scuffing

No caso do desgaste adesivo em camisas de cilindro, este está muito relacionado à transferência de material de forma macroscópica, entre o anel e o cilindro, principalmente. Quando este mecanismo de desgaste atinge proporções catastróficas pode ocorrer o travamento do motor, o que normalmente é denominado como “scuffing”.

A figura 39 a seguir mostra a representação esquemática da formação de partícula durante o desgaste adesivo.

Como já mencionado anteriormente, os mecanismos de desgaste são de forma freqüente baseados em gráficos obtidos por técnicas metrológicas, não sendo a fiel representação da topografia real das superfícies atritantes.

O desgaste adesivo é mais freqüente no caso de atrito seco, com superfícies de contato metálicas. As figuras 40 e 41 mostram um “scuffing” severo em uma camisa e um anel, respectivamente.

Figura 40 –“Scuffing” em camisa ocorrido durante o amaciamento

Segundo Hitosugi (2001), o “scuffing” costuma ocorrer na região alta dos cilindros, em função também da lubrificação mais crítica nesta área, e quando iniciado, tende a propagar-se para as partes mais baixas do cilindro também. Em motores com este tipo de desgaste, sente-se aumento substancial de consumo de óleo e blow-by, contaminando o óleo do cárter, piorando exponencialmente a anomalia.

O desgaste em uma camisa de cilindro decorrente de outros componentes correlatos ao sistema tribológico ao qual pertence, tais como pistões, anéis, bielas e até mesmo bronzinas, seja com especificações de material, dimensional, de projeto ou produção que estejam fora dos padrões estabelecidos para um bom funcionamento do conjunto, e que venham a afetar negativamente a integridade das camisas de cilindro não serão objetos deste estudo, uma vez que tais componentes deveriam ser estudados separadamente neste caso.

2.8 ESTRUTURAS METALOGRÁFICAS DAS CAMISAS DE CILINDRO

A fundição é o processo de fabricação onde, no caso de um metal ou liga metálica em estado líquido, este é vazado em um molde com o formato e as medidas correspondentes aos da peça final a ser produzida.

No caso das camisas de cilindro, existem alguns processos de fundição que podem ser utilizados em sua manufatura, tais como shell molding, cold box, centrifugação, entre outros. Este estudo está concentrado apenas em componentes produzidos por fundição centrifuga.

2.8.1 Centrifugação

O processo mais comum para obtenção de camisas de cilindro em ferro fundido é a centrifugação, onde uma coquilha tubular em aço gira sobre mancais cilíndricos (centrifuga), como pode ser visualizado na figura 42 Após o vazamento do metal líquido na coquilha, há um ciclo de centrifugação (1500rpm) que pode levar de dois a três minutos, incluso aí o resfriamento das coquilhas através de água. Como a força centrifuga obriga o metal a ir para a parede interna da coquilha, o resultado é um tubo de ferro fundido de textura

compacta, como pode ser visto na figura 43, que depois de usinado, dará origem as camisas

Figura 43 – Tubo centrifugado de ferro fundido cinzento.

2.8.2 Propriedades metalográficas

No caso das camisas de cilindro para motores ciclo Diesel pesados, a utilização de

ferro fundido cinzento com matrizes perlíticas revela-se muito usual.

Segundo Lyman, os ferros cinzentos são classificados em função das suas propriedades de resistência a tração, e a priori, não devem ser selecionados com base na sua composição química, pois algumas variáveis de processo podem afetar os valores de propriedades finais.

Colpaert cita que o carbono é o elemento mais importante neste tipo de ferro fundido, responsável pela maior parte das propriedades mecânicas e de fundição. Exceto o carbono na forma de perlita na matriz, o mesmo está presente como grafita em forma de veios.

O elemento silício atua como forte grafitizante tanto na solidificação como nas transformações no estado sólido, e por isso favorece a formação da grafita na solidificação, e de ferrita nas transformações no estado sólido.

O enxofre é uma impureza que deve ser contrabalanceada pelo manganês, para que não ocorram sulfetos de ferro de forma a segregar-se nos contornos das células euteticas.

O fósforo costuma formar a esteadita, mesmo em teores baixos, o que pode prejudicar as propriedades desejadas para o ferro.

De acordo com Santos, a adição de molibdênio ou vanádio tende a aumentar a resistência a tração, a dureza e o módulo de elasticidade.

Já o titânio, ao ser adicionado ou de forma residual, atua como grafitizante em baixos teores e como estabilizados de carbonetos em teores mais elevados.

O diagrama de equilíbrio acima corresponde a uma liga binaria Fe-C apenas. Porém os ferros fundidos comercialmente aplicados não são de fato ligas binárias, pois neles estão sempre presentes elementos residuais devido aos diferentes processos de fabricação, tais como fósforo, enxofre, silício e manganês. A presença destes elementos em teores normais

pouco afeta o diagrama.

No diagrama de equilíbrio, as várias transformações ocorrem a temperaturas

determinadas, dependentes da composição e ocorrem no equilíbrio. Portanto, são

transformações que ocorrem com resfriamento muito lento e em temperaturas determinadas.

Para resfriamentos muito rápidos e portanto fora do equilíbrio, deve-se utilizar

diagramas TTT – tempo, transformação e temperatura, para determinar o comportamento de

determinada liga no resfriamento. Para cada composição de liga haverá um diagrama TTT

específico, como exemplificado na figura 45.

20 µm O molibdênio adicionado no ferro fundido cinzento, além das propriedades já citadas, tem ainda o efeito de deslocar a curva de perlita para o lado direito do gráfico exemplificado acima, promovendo a estrutura bainítica..

Para fins práticos, a estrutura de um ferro fundido pode ser interpretada com base no Carbono Equivalente ou CE, ou seja, como o silício atua de forma semelhante ao carbono, mas com um poder cerca de três vezes menor, pode-se numa primeira aproximação afirmar que o carbono equivalente é igual ao teor de carbono mais um terço do teor de silício, isto é;

Ce = (%C) + 1/3 (%Si)

Na figura 46 a seguir tem-se uma típica microestrutura de uma camisa de cilindro,

sendo constituída por perlita (seta 1), esteadita (seta 2) e grafita (seta 3)

Figura 46 – Microestrutura de uma camisa de cilindro em ferro fundido cinzento –

500x.

3

3 MATERIAIS E MÉTODOS

3.1 MATERIAL

O material proposto doravante denominado material B, foi produzido a partir de uma liga de composição química apresentada na tabela 2.

Tabela 2 – Composição química média do material proposto B (% em peso)

.Ceq 3,52 P 0,037 Ni 1,46

C 2,9 S 0,017 Mo 1,32

Si 1,82 Cu 0,063 V 0,155

Mn 0,18 Cr 0,031 Nb 0,17

O exame da tabela anterior indica a presença, além dos elementos químicos comuns aos ferros fundidos cinzentos como carbono e silício, a presença de molibdênio e níquel. A adição destes dois elementos é proposital e busca a obtenção de uma estrutura bainítica de fundição. O material proposto leva também em sua composição química elementos de liga formadores de carbonetos do tipo MC (Nb, V e Ti), com a finalidade de se aumentar a resistência ao desgaste, como já conseguido anteriormente através desta adição em outros materiais para camisas baseados em estrutura perlítica (Vatavuk, 1995). No passado, um conceito similar foi também utilizado em anéis de pistão em ferro fundido nodular, porém neste caso através da adição de um único elemento formador de carbonetos do tipo MC, o nióbio.

A estrutura bainitica é em geral constituída por plaquetas de ferrita, que pode conter em seu interior carbonetos precipitados, mas cuja reação não se completa, restando uma apreciável quantidade de austenita que não se transformou denominada de austenita estabilizada. Esta fase quando presente em componentes submetidos a temperaturas relativamente baixas (da ordem de 100°C a 200°C), pode continuar a se transformar impondo deformações inaceitáveis ao componente.

Esta estrutura deve ser estabilizada através da decomposição total da austenita, com de tratamentos térmicos conduzidos em temperaturas típicas de alivio de tensões para camisas, ou em alguns casos, um pouco mais acima para se reduzir a dureza final, com o objetivo de facilitar as operações de usinagem.

Neste estudo foram realizados tratamentos isotérmicos com determinação da dureza, para se ter a melhor temperatura para condições de fabricação do componente. As temperaturas escolhidas e o ciclo de tempo de tratamento podem ser visualizados no gráfico da figura 47 a seguir. A temperatura de tratamento utilizada neste estudo foi de 680oC, e a variação máxima ficou dentro de 10oC.

Figura 47 – Ciclo de tratamento térmico em forno à indução.

O ciclo observado na figura anterior mostra inicialmente um resfriamento, o que ocorre por ocasião do carregamento do forno com a massa relativamente elevada de camisas (cinqüenta peças), pesando cada uma por volta de três quilos.

O material com o qual se estabeleceu a comparação da liga proposta se constitui em um ferro fundido cinzento de matriz perlítica, considerado de elevado desempenho quando se pensa na resistência ao desgaste. Para este estudo foi denominado material P. A composição química desta liga está apresentada na tabela 3.

Tabela 3 - Composição química media (% em peso)

.Ceq 4,2 P 1,52

C 3,45 S 1,12

Si 2,25 Cu 1,0

Mn 1,65 Cr 0,8

O exame da tabela anterior indica composição química típica de ferros fundidos cinzentos.

A estrutura da matriz ferrosa deste material é a perlitica, que se constitui de lamelas de ferrita e cementita justapostas. A grafitização deste componente se enquadra como predominantemente do tipo A e tamanho 4 a 6, conforme ASTM A 247

Foram também extraídos corpos de prova para ensaio de tração obedecendo à norma ASTM A370, com a finalidade de se determinar a resistência à tração do material convencional e da liga proposta estabelecendo assim uma comparação entre as duas.

O processo de fundição utilizado foi o centrifugo para as duas ligas, mantendo-se as mesmas condições de ciclo e rotação de maquina.

3. 2 CONDIÇÕES IMPOSTAS NO ENSAIO DINAMOMÉTRICO

As camisas de cilindro com o material proposto e o convencional foram ensaiadas utilizando-se um motor de ciclo diesel de seis cilindros em linha, com potência de 146kw, obedecendo a uma montagem a partir da bomba de água, que reduzisse diferenças em termos de solicitação, valendo, no entanto salientar que uma das peças com material proposto foi instalada em posição mais distante da bomba de água, exacerbando as condições tribológicas de solicitação no motor, uma vez que quanto maior a distância da bomba de água, teoricamente maior a temperatura do líquido de arrefecimento e consequentemente, a da camisa de cilindro. A figura 48 apresenta o esquema de montagem das camisas no bloco, sendo que os cilindros com numeração na cor azul e precedidos pela letra B são os que receberam camisas com o material proposto.

Figura 48 – Desenho esquemático de montagem das camisas no bloco.

3.3 METODOLOGIA PARA DETERMINAÇÃO DO DESGASTE EM CAMISAS E ANÉIS

Para as camisas de cilindro, utilizou-se apenas o critério de área polida e uma determinação não padronizada, obtida pela superfície com aparência de polida, denominada de área polida aparente. O desgaste localizado na região do cilindro próxima ao ponto morto superior dos anéis de primeiro canalete não foi utilizada, visto que este desgaste não ocorreu. A determinação do percentual de área polida padronizada pelo critério interno da fabricante das camisas de cilindro (Cofap 1989) segue a seguinte metodologia:

- Visualizar a região polida, que se diferencia da não polida pela isenção total ou parcial dos riscos de brunimento;

- Demarcar ponto a ponto na superfície de trabalho da região polida em relação a região não polida, sendo que o ponto de separação entre as duas situações é o primeiro risco sem cruzamento com outro risco (na região de brunimento);

- O percentual de área polida é obtido conforme expressão abaixo: AP% = Área med.

(Ë x Ø) x L Onde:

AP% = Percentual da área polida medida.

Área med. = Área medida pela metodologia exposta acima. Ø = Diâmetro interno da camisa de cilindro

L = Distância entre o PMI do anel de óleo e o PMS do anel de compressão.

O desgaste dos anéis de pistão foi obtido primeiramente medindo-se as dimensões iniciais como espessura radial antes e após a realização do teste, com a utilização de um paquímetro. A diferença corresponde ao desgaste na espessura radial, visualizada na figura 49.

Figura 49 – Esquema da localização da espessura radial em um anel de pistão.

Outra medida de desgaste utilizada foi a folga entre pontas, também com a utilização de um paquímetro, conforme dimensões visualizadas na figura 50 a seguir. Para tanto se determinou a folga entre pontas inicial, e após a realização do teste dinamométrico.

Figura 50 – Visão geral das dimensões principais do anel de pistão.

∆GAP = 2Ë x ∆RAD Onde:

∆gap = variação da folga entre pontas