Desenvolvimento de um sistema de monitorização de

materiais integrado num sistema informático de

gestão de produção

Daniel Sabino Marques Vieira da SilvaDissertação de Mestrado

Orientador na FEUP: Prof. António Pessoa de Magalhães

Mestrado Integrado em Engenharia Mecânica

Desenvolvimento de um sistema de monitorização de materiais

integrado num sistema informático de gestão de produção

Resumo

O setor do calçado e da marroquinaria em Portugal têm vindo a crescer acentuadamente na última década após uma intensa recessão sofrida na década de 2000. Com a emergente pressão por parte dos mercados estrangeiros os empresários devem tomar medidas para aumentar a competitividade das suas empresas. A Softideia apresenta soluções de software de gestão de informação aos seus clientes tendo também soluções para monitorização da produção.

Como gestor de produção de uma empresa de marroquinaria e cliente da Softideia, o autor da dissertação deparou-se com falhas no sistema de monitorização. Além de despender demasiado tempo dos operadores, o sistema não consegue registar corretamente situações onde uma série de produção é processada mais que uma vez no mesmo posto. Nesta dissertação é descrito este problema detalhadamente e é desenvolvida uma solução para o mesmo.

Com base no problema apresentado, são definidas as especificações para um sistema que visa solucioná-lo. São apresentados os requisitos para o sistema seguidos da apresentação e análise tecnologias que irão ser utilizadas no sistema. Analisam-se os sistemas RFID, os PLCs, as interfaces homem-máquina e ainda o tipo de comunicação que deve existir neste sistema. Passa-se então à apresentação da arquitetura de uma solução baseada nesses sistemas. Para analisar e validar a arquitetura definida, foi desenvolvido um ambiente virtual de simulação em Factory I/O, controlado pelo SoftPLC Codesys Control Win V3. Neste ambiente virtual procurou-se definir um layout onde fosse possível simular todos os tipos de fluxo de materiais existentes na indústria da marroquinaria. Todos os sistemas que integram este ambiente virtual foram descritos e analisados. Foram ainda apresentados os meios de comunicação necessários para fazer a comunicação entre o SoftPLC e a base de dados SQL onde se pretende registar os dados adquiridos.

Passou-se então para a fase de testes da solução desenvolvida por forma a garantir que os problemas apresentados pelo sistema da Softideia tinham sido colmatados. Foram feitos três testes diferentes para validar a solução.

Com os testes efetuados e sendo os resultados positivos, a dissertação termina com algumas conclusões. Concluiu-se que um sistema deste tipo pode reduzir o tempo despendido pelos operadores a monitorizar a produção, que era um objetivo primordial desta dissertação. Concluiu-se também que esta solução potencia a sua aplicação em empresas de várias dimensões bem como permite expansibilidade em termos do tipo de monitorização, sendo aplicável para monitorização posto a posto, célula a célula ou setor a setor. São finalmente apresentadas sugestões de trabalhos futuros como o melhoramento das interfaces para sistemas reais, o aumento de funcionalidades no sistema e finalmente a implementação deste sistema num ambiente fabril.

Development of a production monitoring system integrated into a

production management software application

Abstract

The shoes and leather goods industry in Portugal experienced a significant development in this last decade after the ressecion felt in the 2000’s. With the uprising pressure from the foreign markets, the factory owners must take mesures to increase their companies competitivety. Softideia present information management software solutions to their clients, among them there are production monitoring solutions.

As a production manager at a leather goods company and Softideia client, the author came across with flaws on their monitoring system. Beside taking too much time from the operator monitoring the production, their system could not register correctly situations where a batch repeatedly passes the same workstation. In this thesis this problem is widely described and a solution for this problem is developed.

Based on the problem presented, the specifications for a solution system are defined. The system requirements are presented followed by the presentation and analysis of the technology components that will be used on the system. The RFID systems, PLCs, HMI and the communications that must be used in the system are presented. After that the solution architecture based on these systems is presented.

To analyze and validate the defined architecture, there has been developed a virtual simulation scenery using Factory IO, controlled by Codesys Control Win V3 SoftPLC. In this virtual scenery was defined a layout where it could be possible to simulate all the material fluxes that may exist on the leather good industry. All the systems that compose this virtual scenery where described and analyzed. The communication methods necessary to make the link between the SoftPLC and the SQL database where it is meant to register the acquired data were also presented.

Then came the test phase of the developed solution to ensure that the problems that exist on Softideia system where solved. There were performed three different tests.

With these tests performed and with a positive outcome in all of them, this thesis ends with some conclusions. It is concluded that this type of system may reduce the time used by the operators when monitoring the production, which was a main goal for this thesis. It was also concluded that this solution potentiates its application on different sizes of factories and also permits its expansibility to different types of monitoring, are the workstation by workstation, group cell by group cell or even sector to sector. Finally, there are presented suggestions to future developments like the improvement of the interfaces to use on real systems, adding functionalities to the system and finally the implementation of this system in a real factory environment.

Agradecimentos

Em primeiro lugar gostaria de agradecer aos Drs. António Macedo e Vitor Costa, gerentes da Softideia que me permitiram desenvolver este trabalho e sempre demonstraram um grande apoio e interesse. Gostaria ainda de agradecer ao Eng. Simão Ribeiro que a sua ajuda foi vital para que este projeto singrasse.

Gostaria também de agradecer ao professor António Pessoa de Magalhães pela orientação ao longo deste projeto e por todo o apoio, interesse e compreensão.

Finalmente deixo uma palavra de agradecimento à minha familia, namorada e amigos que sempre me apoiaram ao longo do meu percurso academico com um agradecimento especial à minha mãe e ao meu avô pela dedicação e inspiração que sempre me transmitiram.

Índice de Conteúdos

1 Introdução ... 1

1.1 Objetivos do projeto ... 2

1.2 Estrutura da dissertação ... 2

2 Definição do problema e linhas orientadoras de solução ... 3

2.1 A indústria da marroquinaria ... 3

2.2 Soluções de monitorização da Softideia ... 9

2.3 Principais necessidades e problemas ... 12

2.4 Perspetiva de solução ... 13

2.5 Síntese do capítulo ... 13

3 Especificação comportamental e tecnológica da solução a obter ... 15

3.1 Requisitos exigidos ... 15

3.2 Arquitetura da solução e tecnologia de suporte ... 16

3.3 Síntese do capítulo ... 19

4 Simulação de uma instalação piloto ... 21

4.1 Ambiente Virtual ... 21

4.2 Interfaces dos utilizadores ... 26

4.3 Comunicações entre aplicações ... 29

4.4 Síntese do capítulo ... 30 5 Avaliação da solução ... 31 5.1 1º Teste ... 31 5.2 2º Teste ... 32 5.3 3º Teste ... 33 5.4 Síntese do capítulo ... 33

6 Conclusões e trabalhos futuros ... 35

6.1 Trabalhos futuros ... 36

Índice de Figuras

Figura 1 - Fluxo de materiais na indústria da marroquinaria ... 3

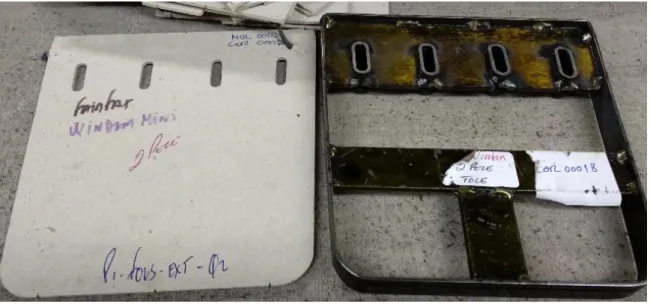

Figura 2 - Molde de corte em cartão (esquerda) e respetivo cortante (direita) ... 4

Figura 3 - Peças cortadas em pele e reforços... 5

Figura 4 - Peças cortadas para contra colagem... 6

Figura 5 - Peça com o bordo superior faceado ... 6

Figura 6 - Peça por igualizar (direita) peça igualizada (esquerda) ... 6

Figura 7 - Máquina de pintar bordos de peças... 7

Figura 8 - Máquina de pintar bordos de tiras... 7

Figura 9 - Fluxograma representativo do processo de montagem de uma asa de mão ... 8

Figura 10 - Sinótico das recolhas de produção ... 10

Figura 11 - Interface do tablet de monitorização ... 11

Figura 12 - Cabeçalho de uma folha de fabrico com os QRcodes para monitorização ... 11

Figura 13 - Página de login ... 12

Figura 14 - Página de recolha de dados ... 12

Figura 15 - Arquitetura de um sistema RFID[4] ... 16

Figura 16 - Características dos sistemas RFID com base na gama de frequências a que operam[4]... 16

Figura 17 - Arquitetura de expansibilidade de um sistema RFID [9] ... 18

Figura 18 - Arquitetura da solução ... 19

Figura 19 - Organização dos dados na tag RFID ... 22

Figura 20 - Leitor RFID do Factory I/O ... 22

Figura 21 - Caixas e paletes do Factory I/O com tags RFID ... 22

Figura 22 – Fluxograma representativo do layout ... 23

Figura 23 - Layout implementado no Factory I/O ... 23

Figura 24 - Subsistema representativo do armazém de matérias primas ... 24

Figura 25 - Configuração da tag RFID resultante da passagem pelo posto do armazém... 24

Figura 26 - Subsistema representativo da entrada e da saída de um posto ... 25

Figura 27 - Subsistema representativo de um posto ou de um buffer ... 26

Figura 28 - Ecrã inicial ... 27

Figura 29 - Ecrã de seleção de posto ... 27

Figura 30 - Ecrã do operador de armazém ... 28

Figura 31 - Ecrã de inserção da informação a integrar na tag ... 28

Figura 32 - Ecrã dos operadores dos postos de trabalho ... 28

Figura 33 - Comunicações do sistema ... 29

Figura 35 - Troca de dados entre a tag RFID, o SoftPLC e a base de dados ... 30

Figura 36 - Registo em SQL da passagem da caixa na entrada do posto 1 ... 31

Figura 37 - Registo em SQL da passagem da caixa na saída do posto 1 ... 31

Figura 38 - Registo em SQL da passagem da caixa na saída do posto 2 ... 32

Figura 39 - Registo em SQL da passagem das caixas pelo posto 1... 32

Figura 40 - Registo em SQL da passagem das caixas pelo posto 2... 32

Siglas

HMI - Human Machine Interface OF - Ordem de Fabrico

OPC-(DA) - Open Platform Communication (Data Access) PLC - Programable Logic Controller

RFID - Radio Frequency Identification SQL - Structured Query Language

1 Introdução

O setor do calçado e marroquinaria representa, atualmente, um dos mais prestigiados setores da indústria portuguesa. Depois de ter sofrido nas décadas de 1990 e 2000 uma recessão acentuada com um assustador número de empresas a fechar, voltou em 2010 a reerguer-se nos mercados internacionais e verificou-se um aumento de faturação de quase 50% na última década [1].

Com a globalização e a abertura dos mercados estrangeiros, os aliciantes mercados asiáticos conquistaram a produção europeia durante vários anos e deixaram o setor em crise. Com o tempo as empresas têm vindo a verificar que os fabricantes europeus, e em particular os fabricantes portugueses, garantem uma segurança e qualidade bastante superiores á que é oferecida pelos asiáticos e estão a realocar as suas produções na europa. A procura é crescente e o setor tem de estar preparado para responder com firmeza a todos os tipos de mercado.

A indústria da marroquinaria em Portugal é um setor que está ainda muito dependente da mão de obra humana para grande parte das etapas do processo de manufatura dos produtos. Com os mercados a tenderem para uma procura mais diversificada de produtos as empresas devem ser capazes de ter uma produção o mais flexível possível. Capaz de responder, não só a grandes séries bem como a pequenas séries e garantir a margem de lucro definida para o produto. A produtividade está dependente maioritariamente do tempo de produção. Para aumentar a produtividade de uma produção é então necessário conhecer, em detalhe, a sua duração. Medir a duração de uma produção não é mais que monitorizar os seus processos.

Neste setor da indústria, grande parte dos operários fabris são pessoas com baixo grau de formação académica e muitas vezes com poucos conhecimentos em tecnologia. Assim sendo, na grande maioria dos casos, para ser feita uma monitorização da produção é necessário ter mão de obra não produtiva (ou semi-produtiva) ao longo do processo. Criando-se assim uma necessidade de ponderar entre ter várias pessoas a monitorizar para obter resultados mais rigorosos (o que acarreta custos elevados para a empresa) ou ter menos pessoas a monitorizar e obter resultados pouco rigorosos (o que pode levar a erros orçamentais, erros de calculo de eficiência, etc. que podem levar a uma diminuição das margens de lucro).

A empresa onde o autor desta dissertação exerce funções de diretor de produção, é uma empresa tradicional de mão de obra intensiva com um universo de 30 pessoas das quais 25 são de mão-de-obra direta. Esta empresa foi fundada em 1965, sendo nessa altura o modelo de negócio utilizado o Business to Consumer, apenas trabalhando para o mercado nacional com uma grande variedade de modelos e, consequentemente, pequenas séries. A partir de 1992 a empresa começou a exportar, num sistema de Business to business, começando a partir dai, a deixar gradualmente o mercado nacional, que abandonou por completo em 2006. Com este novo modelo de negócio houve também uma alteração no tipo de produção, tendo o número de modelos diminuído e aumentando o número de unidades por série. A empresa foi-se percebendo de cada vez mais, precisar de ser mais eficiente e mais competitiva, o que implicava a necessidade de controlar e “medir” a sua produção. Assim, foi tomada a decisão de comprar um Sistema de Gestão Integrada de Produção á Softideia.

Objetivos do projeto

A Softideia é uma empresa nacional, sediada em Felgueiras, que se dedica ao apoio à indústria de calçado e componentes na área da gestão, organização e monitorização da produção.

Com a implementação do sistema, foi-se notando a necessidade de o adaptar à indústria de marroquinaria onde a automatização dos processos é bastante inferior à indústria do calçado. Pareceu, portanto, interessante, estudar e desenvolver um sistema de monitorização da produção em tempo real na indústria de marroquinaria, com todas as especificidades inerentes ao processo de fabrico, e integrá-lo na aplicação da Softideia.

1.1 Objetivos do projeto

Esta dissertação tem como principais objetivos automatizar o processo de monotorização em tempo real da produção bem como solucionar o problema de a solução já existente não contabilizar situações em que uma série volta a ser processado num posto onde já passou anteriormente. É ainda pretendido que os dados recolhidos sejam integrados nas aplicações da Softideia.

Esta solução passa por instrumentar os postos de trabalho com sensores RFID (Radio

Frequency Identification), controlados por PLCs (Programable Logic Controller), que

identificam as séries que estão a ser processados. Os PLCs assim recolhem dados como a data e hora de entrada e saída de uma série num posto, identificam o posto e o operador e transmitem esses dados para a aplicação da Softideia.

1.2 Estrutura da dissertação

No primeiro capítulo desta dissertação que aqui finda procura-se introduzir o tema que é desenvolvido ao longo deste documento e pode servir ainda para o leitor ponderar sobre o interesse em continuar ou não a leitura do mesmo.

No segundo capítulo é apresentado o problema que esta dissertação visa solucionar bem como uma perspetiva de solução. Inicia-se o capítulo com uma apresentação do funcionamento típico de uma fábrica de marroquinaria. Em seguida apresentam-se as soluções de monitorização utilizada pelos clientes da Softideia. Passa-se a apresentar os principais problemas e necessidades resultantes da análise das secções anteriores e finaliza-se o capítulo com uma perspetiva de solução.

No terceiro capítulo são apresentadas as especificações do sistema a desenvolver. Inicia-se o capítulo com a apresentação dos requisitos exigidos, passa-se seguidamente à apresentação das tecnologias que vão integrar no sistema. O capítulo finaliza com a apresentação da arquitetura do sistema.

O quarto capítulo surge com a necessidade de simular este sistema. Neste capítulo são apresentados o ambiente virtual de simulação, as interfaces desenvolvidas para esta simulação e termina com a apresentação da rede de comunicação implementada nesta solução.

No quinto capítulo são apresentados e explicados os testes executados para avaliar e validar a solução desenvolvida.

Esta dissertação termina com o sexto capítulo onde são apresentadas as conclusões do trabalho face aos objetivos inicialmente propostos.

Definição do problema e linhas orientadoras de solução

2 Definição do problema e linhas orientadoras de solução

Neste capítulo procura-se, inicialmente explicar o funcionamento de uma fábrica de marroquinaria em Portugal apresentando os setores existentes e os fluxos de material que existem entre os mesmos. Seguidamente são apresentadas as duas soluções utilizadas pela Softideia para recolha de dados em tempo real. Na terceira e quarta secções são apresentadas as principais necessidades e problemas que justificam assim esta dissertação bem como as perspetivas de solução pelas quais se guiam os restantes capítulos.

2.1 A indústria da marroquinaria

Em Portugal, o setor da indústria da marroquinaria apresenta alguma homogeneidade no tipo de organização fabril. Não é possível compreender o problema da monitorização da produção nesta indústria sem primeiro perceber o seu funcionamento. Esta secção detalha o funcionamento de cada um dos setores de uma fábrica de marroquinaria. A Figura 1 resume o fluxo de materiais ao longo do processo produtivo de uma carteira.

A indústria da marroquinaria

Armazém de matérias-primas

Uma instalação fabril (plant) de marroquinaria comporta tipicamente um ou vários armazéns de matérias-primas dispostos ao longo da fábrica. Todo o processo produtivo parte de uma ordem de fabrico que é recebida pelo armazém. Aí o funcionário de armazém procede á separação dos materiais necessários para a sua execução. Por razões de produtividade e eficiência na produção, uma OF (Ordem de Fabrico) pode estar dividida em séries, que tipicamente não ultrapassam 25 carteiras por série. Neste caso, o funcionário de armazém separa os materiais por OF, por série e por setor a que se destinam. Como é possível aferir do fluxograma apresentado na Figura 1, do(s) armazém/armazéns partem os materiais necessários em todos os setores para a produção das carteiras.

A linha de fluxo 1.1 representa os materiais que são entregues para o corte. Além das matérias primas como peles, forros, tecidos e reforços, vão ainda os moldes e os cortantes utilizados para o corte apresentados na Figura 2. Dependendo do tamanho das peles estas são transportadas em mão (peles pequenas como por exemplo peles de cabra - 6 pés quadrados) ou em carrinhos (peles maiores como por exemplo peles de vaca - 30 pés quadrados). Os cortantes e os moldes normalmente estão armazenados em caixas e são transportados nas mesmas. A linha de fluxo 1.2 representa os consumíveis utilizados no setor da preparação como primários, tintas e colas. Estes são transportados em mão e muitas vezes existem no setor de preparação armários onde ficam as tintas e primários por serem utilizados por longos períodos (1 ou 2 semanas, normalmente). Para o setor da montagem vão as colas, fitas adesivas e linhas de costura sendo estes transportados em mão e representados na Figura 1 pela linha de fluxo 1.3. O setor de acabamento e limpeza recebe do armazém, e é este fluxo representado pela linha 1.4, consumíveis como benzina para remover excessos de tinta, primário e cola e produtos de acabamento como ceras e fixadores. A última linha de fluxo que parte do armazém é a 1.5 e representa os materiais utilizados no processo de embalagem das carteiras. Esta linha representa consumíveis como papel de enchimento e fita adesiva e sacos de plástico, bem como itens personalizados de cada cliente como sacos de pano, caixas de cartão com o branding da marca. É bastante comum existir um armazém só para os materiais de embalagem.

Definição do problema e linhas orientadoras de solução

tempo possível. Assim sendo, de todos os setores produtivos, este é o que representa o maior encargo financeiro para as empresas.

É comum o corte estar adiantado entre 2 dias a 1 semana em relação ao resto da linha de produção o que leva a necessidade de existir um buffer (mesa ou estante) entre o setor do corte e o da preparação.

Este setor é composto, na grande maioria dos casos por máquinas de corte automático, balancés de corte e mesas para corte manual. Os balancés de corte são, em geral, os postos de trabalho que têm maior produtividade e o corte manual o que tem menor. Porém, todos são necessários. Os balancés não podem ser os únicos a ser utilizados pois dependem de cortantes que representam um custo para a produção e em peças demasiado complexas não podem ser utilizados por não terem força de corte suficiente. O corte manual é utilizado para peças de geometria simples. As mesas de corte automático são utilizadas, na grande maioria das vezes, para prototipagem e em produção são utilizadas para peças de geometria complexa cujo custo de um cortante seria demasiado elevado e o corte poderia não ser possível.

A Figura 3 ilustra algumas das peças resultantes do corte de uma carteira. Estas peças são enviadas para o setor da preparação e este fluxo é representado na Figura 1 pela linha 3. Na Figura 1 existem ainda duas linhas de fluxo que ligam o setor do corte aos setores da preparação e da montagem, linhas 4 e 7, respetivamente. Quando existem componentes na carteira que são feitos com partes montadas em sandwich (duas partes de pele contra coladas com cartão no meio), como por exemplo as asas de mão, é feito o corte de 3 painéis, normalmente retangulares (Figura 4), estes são enviados para a preparação para serem colados (linha de fluxo 3 da Figura 1) e depois retornam ao setor do corte onde é feito o corte da peça final (linha de fluxo 4 da Figura 1), denominado por 2º corte. As asas de mão, depois do 2º corte, voltam a seguir para a preparação e para a montagem para sofrerem outros processos, que serão apresentados nas próximas secções, e retornam ainda para um 3º corte para aparar excessos (linha de fluxo 7 da Figura 1).

A indústria da marroquinaria

Setor da preparação

O setor da preparação é constituído por 3 células que podem conter mais que um posto de trabalho cada uma.

A primeira célula é a do faceamento, igualização e lixagem. Todas estas operações consistem na remoção de aparas de material das peças recebidas do corte. A igualização é um processo de redução de espessura, porém, ao contrário do faceamento, neste toda a peça sofre esta redução. A Figura 5 mostra uma peça antes e depois de ser sujeita a esta operação de igualização. O faceamento é a redução da espessura da pele na periferia da pele (Figura 6). O objetivo desta operação é facilitar a dobragem para efeitos de acabamento e de facilidade de costura. O processo de lixagem tem como objetivo aparar imperfeições em bordos de algumas peças para serem pintadas. Existem então nesta célula máquinas de facear, máquinas de igualizar e lixadoras.

Figura 5 - Peça com o bordo superior faceado Figura 6 - Peça por igualizar (direita) peça igualizada (esquerda)

A segunda célula é a da pintura. Esta célula é formada por máquinas de pintar sendo umas dedicadas para a pintura de tiras (Figura 8) e outras para pintura de bordos em geral

Definição do problema e linhas orientadoras de solução

Figura 7 - Máquina de pintar bordos de peças Figura 8 - Máquina de pintar bordos de tiras A terceira célula deste setor é a colagem. Esta célula é composta por máquinas de cola e prensas térmicas.

Retomando o exemplo das asas de mão referido na secção anterior, neste setor, os painéis de pele e reforço são contra colados em sandwich e prensados a uma determinada temperatura durante um dado intervalo de tempo para, de seguida, sofrerem um 2º corte. Retornam do corte para serem faceados dois dos seus lados. Avançam para a montagem para sofrerem processos, que serão descritos na próxima secção, e retornam ao setor do corte para serem aparadas.

Setor da montagem

O setor da montagem é o setor onde o produto demora mais tempo a ser processado devido á elevada quantidade de tarefas que devem ser executadas, bem como os tempos de secagem de colas que devem ser aplicadas em várias tarefas. Neste sector, cada bancada de trabalho pode ter mais do que um lote em execução ao mesmo tempo bem como cada lote pode estar a ser processado em mais do que uma célula simultaneamente. As entradas de material neste sector são feitas por meio de cestas de transporte carregadas em mão e as saídas são feitas normalmente em carrinhos “cabide”. Este setor é composto por 3 tipos de células diferentes: • Células de montagem de forros

• Células de montagem • Células de costura

As células de montagem de forros são constituídas por várias bancadas de trabalho onde normalmente trabalham dois operadores e fazem a montagem dos forros das carteiras. Este é um processo que requer a interligação desta célula com as da costura. Os forros sofrem operações de colagem, dobragem de periferias de peças (processo denominado de orlar), aparo de defeitos com tesoura, marcação de trajetórias de costura e locais de aplicação de componentes metálicos, entre outros.

As células de montagem são as células onde a parte exterior da carteira é assemblada e têm uma configuração idêntica às de montagem de forros, porém existem nestas células algumas máquinas de apoio a algumas tarefas. Entre estas máquinas é comum encontrar máquinas de timbrar, prensas furadoras e prensas de aplicação de ribetes. As operações manuais executadas neste tipo de células são, na sua grande maioria, as mesmas que as executadas pelas bancas de montagem de forros. Porém, após a montagem da carteira exterior, recebem das células de forros o forro para essa carteira e fazem a assemblagem desses dois

A indústria da marroquinaria

componentes. A grande maioria dos processos efetuados nesta célula, tal como nas células de montagem de forros, estão sempre sujeitos a processos de costura.

As células de costura estão na grande maioria dos casos localizadas perto das células de montagem devido ao vai e vem de componentes que existe entre estas células. São compostas por máquinas de costura de vários tipos, cada uma especializada para um determinado tipo de tarefas. Entre estas máquinas encontram-se máquinas de costura de mesa, de braço, de coluna, máquinas de costura automáticas, entre outras.

No exemplo da asa de mão referido nas anteriores secções, as tarefas executadas neste setor passam pela célula de montagem e pela célula de costura. A Figura 9 resume todo o processo montagem de uma asa de mão desde o seu corte até a integração deste componente no produto final.

Definição do problema e linhas orientadoras de solução

Setor de acabamento e limpeza

Os carrinhos “cabide” que saem do setor da montagem são levados, em série, para o setor de acabamento e limpeza para que as carteiras sejam limpas, sejam aplicados produtos de acabamento e é ainda feito neste setor o controlo de qualidade final.

As carteiras chegam a este setor muitas vezes com excessos de cola e de tinta que devem ser removidos com recurso a água ou benzina. As costuras são verificadas para identificar algum problema que tenha ocorrido. Todas as partes são inspecionadas para verificar qualquer defeito. Caso seja necessário aplicar algum produto como ceras, corretores de tonalidade ou fixadores, é neste setor que é efetuado esse processo.

O setor de acabamento e limpeza tem como responsabilidade resolver os defeitos que não são admitidos nos produtos. Para isso existe um subsector que gere estes produtos, o setor dos arranjos. O setor dos arranjos é responsável por corrigir os defeitos que as carteiras que lá chegam apresentam. Para isso deve avaliar se o defeito é facilmente eliminado ou se deve retornar ao processo produtivo para substituir algum componente ou até mesmo ser refeito na integra.

À medida que os produtos ficam prontos neste setor, são enviados para o setor da embalagem para onde são transportados á mão ou em cestas de transporte. Neste fluxo representado na Figura 1 (linha de fluxo 8) o produto deixa de ser integrado em série e passa a ser tratado à unidade estando a série a ser processada ao mesmo tempo nos dois setores.

Setor da embalagem

O produto final só está acabado quando está pronto para ser enviado para o cliente. Neste setor, as carteiras são cheias com papel de enchimento, são aplicadas etiquetas e outras aplicações personalizadas do cliente, e são acondicionadas em caixas unitárias muitas das vezes previamente colocadas dentro de sacos de pano. Nesse momento, o produto final está concluído.

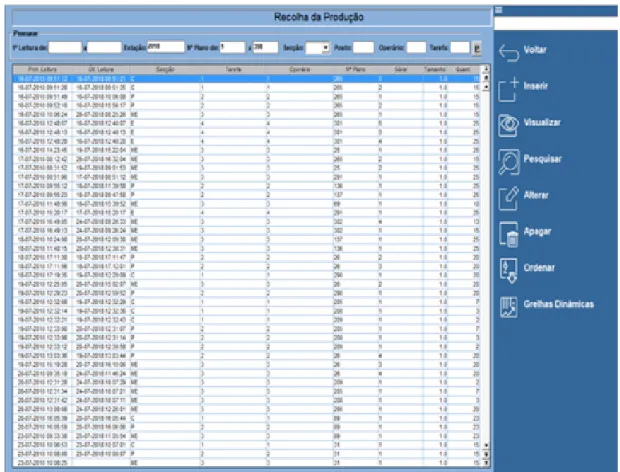

2.2 Soluções de monitorização da Softideia

O SoftProd é uma aplicação integrada no SoftGI que recolhe dados adquiridos no piso fabril para os transformar em informações destinadas a apoiar as tomadas de decisão dos gestores da empresa. Para isso, o SoftProd dispõe de duas soluções de aquisição de dados em tempo real. Uma delas é uma interface a ser utilizada em tablets ou PCs com sistema operativo Windows e a outra é utilizada em tablets ou smartphones com um sistema operativo Android. Ambas as soluções registam os dados adquiridos numa tabela denominada por “Recolha da produção”, tabela essa apresentada na Figura 10. Na Figura 10 é possível verificar os dados que são recolhidos da produção. Em ambas as soluções, são feitos registos de entrada e saída de uma série num determinado posto ou setor. Estes registos contêm uma data e hora, a identificação da série por número de plano, número da série e quantidade, e identificação do operador através de um código para o operador, bem como o setor onde está a operar. É de salientar que cada linha desta tabela representa dois registos. Um que identifica a data e hora a que começou a série a ser processado e outro identifica a data e hora em que essa série acabou de ser processado.

Soluções de monitorização da Softideia

A monitorização em dispositivos com sistema operativo Windows é um modo manual em tempo-real. A interface está otimizada para touch screens e para uma interação amigável com o operador. O operador começa por fazer login no sistema, inserir o seu setor, posto e um intervalo de datas para procurar os planos que o departamento de planeamento definiu para essas datas. São lhe apresentados todos os produtos diferentes e respetivos planos em fabrico que ele tem para processar e o operador deve ir atualizando os valores á medida que vai processando. Na Figura 11 apresenta-se o layout desta interface. Na parte superior desta interface pode-se notar os campos de “Secção”, “Operário”, “Posto” e o intervalo de datas entre “De” e “Até” preenchidos. Este preenchimento retornou os produtos na linha “Ref.”. Destacado aparece o produto “Mini Windsor” em que o campo “Total” apresenta o valor 117. Estas 117 unidades de “Mini Windsor” são referentes ao plano nº 71 e ao plano nº 129 em conjunto. Apenas na tabela inferior é apresentado o total do plano nº 71: 42 unidades. O operador deve ir carregando no botão “+” de cada vez que processa um produto até terminar o plano.

Note-se que neste modo de monitorização, quando um plano está dividido em várias séries, o operador não consegue definir qual das séries está a ser processada. Caso os 42 “Mini Windsor” do plano nº 71 estivessem a ser processados em duas séries de 21 unidades cada, os operadores não conseguiriam identificar qual dos lotes estavam a monitorizar.

Definição do problema e linhas orientadoras de solução

A monitorização em dispositivos Android é também um modo de aquisição de dados de produção online. Este modo requer menos interação humana na introdução dos dados do que o apresentado anteriormente. Desta forma, os operadores ou supervisores utilizam a aplicação para android do SoftProd através de um tablet ou de um smartphone para fazerem leituras de QRcodes. Os QRcodes estão impressos em folhas que acompanham uma série ao longo da produção, como o exemplo da Figura 12.

Neste processo a monitorização é feita através de recolhas de informação (data e hora) do inico e fim de uma determinada etapa. Pode cada empresa definir o que representa cada etapa. Uma etapa tanto pode ser uma operação, como pode ser o conjunto de operações feitas por um operador, ou até mesmo o conjunto de operações executadas numa célula. É de notar que quando se trata de monitorizar operações, os resultados são mais exatos, mas os operadores utilizam mais tempo para a monitorização do que quando a monitorização é feita “célula a célula”, reduzindo assim a sua produtividade.

Figura 11 - Interface do tablet de monitorização

Principais necessidades e problemas

O layout da aplicação está apresentado nas Figuras 13 e 14. A Figura 13 mostra a página da aplicação onde o operador deve efetuar o login através de um username e um pin. Após efetuar o login, o operador depara-se com o ecrã apresentado na Figura 14. Nesse ecrã o operador pode simplesmente carregar no botão “QRCODE” e fazer a leitura de um QRcode para registar, por exemplo, a chegada de um lote ao seu posto de trabalho ou então carregar no botão “MANUAL” e identificar na aplicação a série que está a processar preenchendo os campos “Estação”, “Plano” e “Série”. No final do registo deve pressionar o botão “GRAVAR” para que a recolha seja enviada para o SoftGI. Essa recolha fica registada na tabela da Figura 10.

2.3 Principais necessidades e problemas

Para que os gestores de produção possam tomar decisões operacionais necessitam de ter acesso a informação em tempo real e também ao histórico da informação. Para fazer um correto planeamento da produção necessitam de dados adquiridos em produções anteriores por forma a maximizar a taxa de ocupação dos operadores e dos equipamentos [2]. A consulta destes dados históricos também é imprescindível para fazer uma melhor orçamentação de produtos novos. Além disso, para fazer uma avaliação à posteriori da produção estes dados são de grande importância.

Por outro lado, para garantir uma produtividade e uma eficiência elevada, necessitam de receber, em tempo real, informações provenientes da produção. Para que seja possível corrigir erros e resolver problemas como bottlenecks e starvings é necessário saber onde está, a cada momento, cada série, bem como saber o que cada posto de trabalho está a processar. Assim sendo, existe a necessidade de conhecer, com o menor erro possível e com o menor gasto de tempo por parte dos operadores, em que momento começou e acabou cada série de ser processada por cada operador, bem como em que momento entrou e saiu uma série de cada buffer existente ao longo da produção e ainda a quantidade que integra a série em todos esses momentos. Ao utilizar as soluções de aquisição de dados da Softideia apresentadas anteriormente, verifica-se que os operadores despendem demasiado tempo e que os resultados

Figura 13 - Página de login

Figura 14 - Página de recolha de dados

Definição do problema e linhas orientadoras de solução

segundo corte é contabilizado no tempo da preparação. Isto faz com que incorram erros de orçamentação dos produtos devido a existirem custo-hora diferentes entre as diferentes células.

2.4 Perspetiva de solução

Para responder aos problemas definidos na secção anterior, a solução a desenvolver passa por instrumentar cada posto, cada célula ou cada setor com sensores RFID que trocam informações, por um lado com uma tag que identifica uma série e por outro com um PLC que comanda estes sensores. Além dos sensores RFID, devem também existir nos postos HMIs (Human Machine Interface) que também são controladas pelos PLCs.

Será ainda implementada uma rede de comunicação do tipo cliente-servidor que possibilitará a troca de informação entre o sistema aqui desenvolvido e a base de dados atual da Softideia.

2.5 Síntese do capítulo

No capítulo aqui finalizado pretende-se levar o leitor a compreender o sistema produtivo de uma fábrica de marroquinaria bem como o funcionamento do sistema de monitorização da produção utilizado pela Softideia. São ainda apontados os problemas encontrados na utilização dos sistemas de monitorização atuais. Este capítulo prende-se pela consciencialização da necessidade de monitorizar a produção posto a posto e que essa monitorização tenha o menor impacto possível no tempo de produção do operador. Com este capítulo pretende-se também mostrar a importância de monitorizar os fluxos de retorno que não são corretamente contabilizados no sistema atual.

O próximo capítulo apresenta as especificações inerentes ao sistema que visa solucionar os problemas apresentados no presente capítulo.

Especificação comportamental e tecnológica da solução a obter

3 Especificação comportamental e tecnológica da solução a obter

No capítulo que aqui se inicia são apresentadas as especificações para o sistema a desenvolver. Inicialmente são apresentados os requisitos exigidos decorrentes do problema exposto no capítulo anterior, seguidamente é apresentada uma arquitetura da solução com base nas tecnologias que a suportam.3.1 Requisitos exigidos

Para que os problemas apresentados no capítulo anterior sejam resolvidos, o sistema deve ser capaz de:

• Atribuir, no armazém, um código que identifica a o nº do plano de produção, o nº de série e a quantidade a produzir nessa série a uma etiqueta RFID;

• Em cada posto identificar o operador que lá opera;

• Em cada posto, registar a hora e data a que a série entra e sai desse posto e enviar, em tempo real, esse registo para o servidor do SoftGI;

• Permitir ao operador de cada posto atualizar a quantidade que integra a série caso esta seja alterada;

• Permitir que num posto haja mais que uma série em processamento; • Permitir que uma série esteja simultaneamente em mais que um posto; • Ser expansível em termos de postos a monitorizar;

Neste sistema devem existir interfaces para interagir com dois grupos de utilizadores: • Operador de armazém;

• Operador de manufatura.

Estas interfaces devem seguir um template onde é mantido ao longo de todos os ecrãs um mesmo estilo de apresentação de dados e de comandos, por forma a ser mais fácil a sua utilização.

Para aceder a estas interfaces, cada utilizador deve ter de se identificar com recurso a um

username e password. As interfaces devem ser passiveis de serem utilizadas simultaneamente,

isto é, no caso de um operador de armazém estar a utilizar a respetiva interface um operador de manufatura deve conseguir também utilizar a sua.

A interface do operador de armazém tem como principal objetivo permitir ao operador de armazém atribuir um código a uma, ou mais, etiquetas RFID que identifique a série de produção que está a ser transportado. Assim, deve permitir ao operador, ao receber uma caixa, verificar se a etiqueta RFID tem algum código em memoria, caso tenha deve permitir consultar a série que representa. Nesta interface deve ser ainda possível limpar a informação que exista na etiqueta e atribuir nova informação à mesma.

A interface a ser utilizada pelos operadores de manufatura deve, por um lado indicar se a leitura da etiqueta e transmissão de dados entre o sensor RFID e o PLC foi efetuada com sucesso, e por outro lado, permitir ao operador atualizar a quantidade da série caso esta seja alterada.

Arquitetura da solução e tecnologia de suporte

3.2 Arquitetura da solução e tecnologia de suporte

Sendo o objetivo principal desta dissertação monitorizar as séries que estão a ser processadas, optou-se por monitorizar os meios de transporte onde estas são acondicionados: as caixas e os charriots.

Na escolha do sistema de identificação, optou-se pelo sistema de RFIDs em vez de sistemas de códigos de barras ou de QRcodes. Nos sistemas identificação por RFID é possível alterar a informação contida nas tags, que no presente caso é necessário para permitir a atualização das quantidades integrantes nas séries sempre que é necessário.

Este tipo de sistema de identificação é constituído por quatro elementos principais. Na Figura 15 estão representados estes quatro elementos bem como o meio de comunicação por onde trocam informações entre eles. Da esquerda para a direita são apresentadas as etiquetas de radio frequência (RF Tag), as antenas, os controladores de leitura e escrita e ainda o host

computer.

Para que seja possível fazer, num trabalho posterior a esta dissertação, uma seleção destes componentes, é necessário desde já compreender o seu funcionamento. RFID System é a abreviatura de Radio Frequency Identification System, um sistema que permite, via comunicação sem fios por rádio frequência transferir dados entre uma etiqueta RFID, tipicamente agregada ao objeto que se pretende identificar, e a antena do controlador de escrita e leitura [3]. Estes sistemas podem operar em diferentes bandas de frequência e é necessário escolher a mais apropriada para cada aplicação. Na Figura 15 é possível relacionar alguns aspetos cruciais para a seleção da banda de frequência a escolher.

Especificação comportamental e tecnológica da solução a obter

Por outro lado, também a seleção do tipo de etiqueta RFID a utilizar é de enorme importância. Estas etiquetas são classificadas tanto em tipo da função que desempenham bem como no tipo de alimentação energética. Em termos de funcionalidades das etiquetas existem três tipos: as de leitura apenas, as “write once, read many” e as de leitura e escrita. As que permitem apenas leitura são configuradas pelo fabricante com um código de identificação e têm memoria que pode ir dos 10 aos 100 bytes. No caso das etiquetas que permitem apenas uma vez a função de escrita e depois só permitem leitura, são bastantes semelhantes às primeiras, diferindo apenas o facto de não ser o fabricante a codificar a etiqueta, mas sim o utilizador. A gama de memórias disponíveis para este tipo é também de dos 10 aos 100 bytes. No caso das etiquetas de leitura e escrita, é possível ao utilizador escrever, ler e reescrevê-las as vezes que quiser. Neste tipo de etiquetas já é possível encontrar soluções com memórias internas que vão dos 10 bytes aos 10 KB.

É ainda necessário ponderar cuidadosamente sobre o tipo de alimentação energética das etiquetas, pois a distância de leitura e escrita entre a etiqueta e a antena depende diretamente deste parâmetro. Assim sendo, as etiquetas são categorizadas como passivas, ativas ou semi-passivas. As passivas não têm incorporado nenhum tipo de bateria e são energizadas pela antena e as outras duas soluções têm uma bateria incorporada. As etiquetas semi-passivas podem funcionar com recurso à bateria incorporada, mas também podem ser energizadas pela antena. As distâncias de transmissão das etiquetas passivas vão de 1 mm a 10 m, as das semi-passivas de 1 cm a 10 m e as ativas podem transmitir dados com uma distância entre a antena e a etiqueta que pode ir de 1 a 100 m.

Com estes fatores em consideração, para o problema apresentado nesta dissertação, o sistema RFID deve operar na gama HF (13,56 MHz), uma vez que se verifica uma boa performance em todas as áreas, e as etiquetas devem ser passivas com funcionalidades de leitura e escrita. As etiquetas passivas têm a vantagem de não requerer qualquer tipo de manutenção e de terem um preço inferior.

O sistema RFID é por sua vez comandado por um PLC que irá controlar as funções de leitura e escrita nas etiquetas RFID. Um PLC, sigla que designa controlador logico programável, tem um microprocessador que controla outros sistemas, como sensores e atuadores, através de programas criados pelo seu utilizador. Este tipo de autómato recebe informação de sensores e, com base no programa que estiver a executar, envia sinais de comando aos atuadores.

No presente caso, o PLC deverá receber e enviar informações para o controlador RFID bem como para uma interface homem-máquina. Para a comunicação entre o PLC e o sistema RFID existem no mercado soluções que, através de uma comunicação por Ethernet permite a utilização de protocolos como Modbus, Profinet [5] e outros. A configuração desta comunicação pode ser feita com softwares proprietários dos fabricantes destes sistemas. É possível comandar mais que um controlador RFID com o mesmo PLC com recurso a um HUB, resultando um sistema como o apresentado na Figura 17. Para fazer integração de um sistema RFID com um PLC existem no mercado várias soluções de diferentes fabricantes. É necessário que na seleção destes sistemas seja estudada a compatibilidade tanto física das interfaces como de protocolos suportados [6].

Arquitetura da solução e tecnologia de suporte

Figura 17 - Arquitetura de expansibilidade de um sistema RFID [9]

Também o modo de comunicação das interfaces homem-máquina com os PLCs está dependente do fabricante. Uma das formas mais comum é através de uma ligação Ethernet. Como é pretendido que exista um destes terminais em cada posto de trabalho é importante que o modo de comunicação seja capaz de ligar mais do que um terminal a um PLC [4].

Tendo então um PLC que comunica com o sistema RFID e com as interfaces homem-máquina é necessário enviar as informações recolhidas para a base de dados SQL (Structured

Query Language) que suporta o SoftGI. Esta comunicação será feita com recurso a um servidor

OPC-DA (Open Platform Communications Data Access) e ao software OPC Expert.

Os servidores OPC são hoje em dia bastante utilizados na indústria. Isto acontece porque o OPC permite a conectividade entre diversas aplicações, independente do proprietário da aplicação. O facto de ser possível utilizar em plataformas Window, Linux, Mac, Android, entre outras faz com que seja uma solução bastante apelativa para a indústria. Assim sendo, o OPC reúne dados de várias aplicações num servidor e permite às mesmas consultar e alterar esses dados. No presente caso, o servidor OPC armazena dados disponibilizados pelo PLC por forma a esses dados serem recolhidos para a base de dados SQL com recurso a um OPC client do OPC Expert

O OPC Expert cria um OPC Client que monitoriza as variáveis existentes num servidor OPC e permite registar numa tabela de uma base de dados SQL essas mesmas variáveis. Assim, sempre que uma variável altera o seu valor, o OPC Expert regista uma nova entrada na tabela SQL.

Após analise de todos os componentes que Figuram o sistema criado nesta dissertação, a Figura 18 apresenta a um diagrama representativo da arquitetura deste sistema. Esta arquitetura traduz uma implementação onde os meios de transporte de materiais são instrumentados com uma tag RFID e os postos de trabalho são instrumentados com antenas RFID e interfaces homem-máquina. É de notar que neste diagrama são apenas apresentados um PLC, uma interface homem-máquina e um sistema RFID, porém, como explicado anteriormente, esta arquitetura permite que haja uma expansibilidade quanto ao número destes componentes de forma a responder as necessidades da instalação.

Especificação comportamental e tecnológica da solução a obter

Figura 18 - Arquitetura da solução

3.3 Síntese do capítulo

O terceiro capítulo desta dissertação apresentou em primeira instância os requisitos exigidos para solucionar o problema previamente descrito no capítulo anterior. Com base nestes requisitos, foram analisadas algumas tecnologias e foram apresentadas as características mais relevantes para a sua implementação no sistema. O capítulo termina com a apresentação da arquitetura projetada para implementar num ambiente fabril esta solução.

Simulação de uma instalação piloto

4 Simulação de uma instalação piloto

Para que seja possível simular e avaliar uma solução para o problema apresentado nesta dissertação, é utilizado o software de emulação Factory I/O. Com este software o autor desta dissertação procura modelar os tipos de fluxo de materiais de uma fábrica de marroquinaria e, recorrendo a sistemas sensoriais do tipo RFID monitorizar esse fluxo de materiais. Para controlar o comportamento do ambiente virtual criado no Factory I/O, é utilizado o software de programação Codesys v3.5. Para simular e testar a aplicação criada no Codesys, esta é implementada num SoftPLC que comunica com o ambiente virtual do Factory I/O através de um servidor OPC DA. Neste capítulo é ainda apresentada a forma de comunicação entre o

SoftPLC e a base de dados com recurso ao OPC Expert.

4.1 Ambiente Virtual

O modelo virtual em Factory I/O deve conseguir representar dois tipos de posto. Um posto inicial a simular o armazém de matérias primas e ainda os postos de trabalho dos operadores de manufatura.

Neste modelo deve ser possível representar todos os tipos de fluxo que foram descritos anteriormente. Deve ser possível simular situações em que uma série passa num posto onde já tenha passado anteriormente. E também representar casos em que uma série está a ser processado em mais do que um posto ao mesmo tempo, bem como quando está um posto a processar mais do que uma série simultaneamente.

Neste ambiente virtual devem existir sensores RFID que permitam ler e escrever informação nas etiquetas RFID associadas às séries de produção de forma a permitir a monitorização das mesmas ao longo do seu percurso pela linha de produção.

Sistema RFID

O Factory I/O simula o funcionamento de sistemas RFID. Existe neste software um elemento que representa um leitor RFID e que tem funções de escrita e de leitura em tags que Figuram em todas as caixas. As Figuras 20 e 21 apresentam o leitor RFID e as caixas onde é possível ver as tags, respetivamente.

O funcionamento deste sistema inicia-se na seleção de um comando para ser executado pelo leitor através da variável RFID Reader # Command. Esta variável do tipo inteiro pode tomar valores entre 0 e 4 sendo cada um destes valores referentes aos seguintes comandos:

• 0 - Deteção de uma tag;

• 1 - Leitura do número de série da tag; • 2 - Leitura da informação da tag; • 3 - Escrita de informação na tag; • Limpeza da informação da tag.

Apos a seleção de um destes comandos a variável booleana RFID Reader # Execute

Command é utilizada para forçar a execução do comando selecionado. Existe ainda uma

variável inteira para verificar se o comando foi executado corretamente, sendo ela RFID Reader # Status.

Sendo que cada tag contém 128 DWords de memória, cada uma delas pode ser acedida através de um índex definido pela variável RFID Reader # Memory Index. A figura 18 apresenta a organização dos dados na tag RFID.

Ambiente Virtual

As variáveis RFID Reader # Write Data e RFID Reader # Read Data são do tipo inteiro e é nelas que figura a informação a escrever/ler em cada DWord [8]. Para este trabalho foram utilizadas cinco DWords. A primeira é reservada para o número do plano, a segunda para o número da série e a terceira para a quantidade da série. A quarta e a quinta Dword são dois contadores que identifica o número de vezes que uma série passou por cada posto. No caso de existirem mais postos (num sistema real) devem ser utilizados mais contadores. A Figura 19 apresenta a organização dos dados na tag RFID.

Figura 19 - Organização dos dados na tag RFID

Figura 20 - Leitor RFID do Factory I/O 0 – nº_plano 1 – nº_serie 2 – quantidade 3 – tar_posto_1 4 – tar_posto_2 5 – 0 … 127 - 0 Tag RFID

Simulação de uma instalação piloto

Layout definido

A Figura 22 apresenta o layout utilizado para simular este processo sob a forma de um fluxograma onde é possível concluir que com um posto de armazém e dois postos de trabalho é possível simular os fluxos pretendidos. Representado com setas negras está representado um fluxo unidirecional em que uma série passa apenas uma vez em cada posto. Com setas azuis é representado um fluxo em que uma série, depois de passar nos dois postos, volta a passar pelos mesmos antes de sair do sistema.

A Figura 23 apresenta o modelo virtual implementado no Factory I/O. Nesta Figura estão identificados os vários elementos que constituem este sistema:

1. Armazém de matérias primas; 2. Buffer de entrada do posto 1; 3. Pórtico de entrada do posto 1; 4. Posto 1;

5. Pórtico de saída do posto 1;

6. Buffer de entrada do posto 2; 7. Pórtico de entrada do posto 2; 8. Posto 2;

9. Pórtico de saída do posto 2; 10. Zona de remoção de caixas.

Armazém de matérias primas

Na Figura 24 está ilustrado o elemento que representa o armazém de matérias primas. Este é constituído por um tapete de 2 metros onde se encontra um emissor de caixa, um sensor RFID, um sensor fotoelétrico e um pórtico. O processo é desencadeado quando o operador, através da HMI inicia uma nova série, permitindo assim a introdução de uma nova caixa. Pretende-se que quando uma caixa é emitida o tapete avance até ao ponto em que a caixa cruza com o feixe de deteção do sensor fotoelétrico. Nesse momento o tapete deve ser imobilizado e inicia o processo de atribuição de uma série a essa caixa. Isto significa que o operador de armazém, através da HMI, deve ser capaz de consultar, limpar ou atribuir um código à etiqueta RFID que se encontra na caixa com o propósito de identificar a série que esta vai transportar. Quando o processo de atribuição estiver completo o operador deve dar indicação para a caixa avançar e nesse momento o tapete deve ser reativado. Quando a caixa desimpedir o feixe do sensor fotoelétrico, o emissor deve voltar a emitir outra caixa e assim repetir todo o processo.

A Figura 25 apresenta a configuração resultante da passagem da tag RFID pela passagem pelo posto do armazém.

Figura 22 – Fluxograma representativo do layout

Ambiente Virtual

Figura 24 - Subsistema representativo do armazém de matérias primas

Figura 25 - Configuração da tag RFID resultante da passagem pelo posto do armazém

Pórticos de entrada e saída de posto

A Figura 26 ilustra o modelo de pórticos de entrada e de saída de posto que foram implementados no Factory I/O. Nesta Figura é possível verificar os vários elementos constituintes do pórtico: • Um tapete de 2 metros; 0 – 0 1 – 0 2 – 0 3 – 0 4 – 0 5 – 0 … 127 - 0 Tag RFID 0 – 1 1 – 1 2 – 20 3 – 1 4 – 1 5 – 0 … 127 - 0 Tag RFID RFID Armazém

Simulação de uma instalação piloto

A configuração dos pórticos de entrada e de saída dos postos é igual, mas embora sejam constituídos pelos mesmos elementos, os pórticos de entrada e de saída de posto têm funções distintas.

Figura 26 - Subsistema representativo da entrada e da saída de um posto

No pórtico de entrada, quando uma caixa é detetada pelo sensor fotoelétrico posicionado no início do tapete, este deve ser ativado até a caixa chegar ao segundo sensor fotoelétrico. Nesta fase, o tapete deve parar e o sensor RFID deve verificar se existe uma tag dentro dos seus limites de deteção. Caso seja detetada com sucesso uma tag, o sensor RFID deve recolher a informação contida nessa mesma tag. Após ser adquirida essa informação, o tapete deve ser reativado até o segundo sensor fotoelétrico ser desativado, aí o tapete deve também ser desativado até o processo se repetir.

No pórtico de saída do posto, o funcionamento é semelhante ao do pórtico de entrada, porém antes do tapete avançar para enviar a caixa para o seguinte subsistema, o operador deve, caso necessário atualizar a quantidade de produtos que vão na série (caso ocorra algum problema no processamento de um produto e este não possa seguir na série).

Postos e buffers

Os postos têm como função simular o tempo que uma série demora a ser processado. Assim sendo a sua função é transportar as caixas desde a entrada do posto até à sua saída. Este subsistema, representado na Figura 27, é constituído por:

• Um tapete de 6 metros;

• Dois sensores de deteção fotoelétricos; • Um travão de rolo.

Ao detetar uma caixa com o sensor de deteção fotoelétrico no início do tapete, este deve ser ativado. Porém, o posto não deve permitir que uma caixa avance para a saída do posto caso esta esteja em funcionamento. No caso de estar uma caixa na saída de posto e entrada de posto envie uma caixa para o posto, o travão de rolo deve impedir que as caixas saiam deste subsistema permitindo na mesma o avanço da caixa a entrar no posto. O tapete deve estar desativado quando não tem nenhuma caixa.

Interfaces dos utilizadores

Figura 27 - Subsistema representativo de um posto ou de um buffer

Os buffers devem permitir reter caixas no caso dos subsistemas imediatamente a seguir estejam já ocupados por uma caixa. A sua constituição no modelo aqui criado é igual à dos postos.

4.2 Interfaces dos utilizadores

Com base nos requisitos apresentados no capítulo anterior foram desenvolvidas interfaces para utilização por parte dos operadores de armazém e dos operadores fabris. Estas interfaces foram criadas no Codesys V3.5 e estão inseridas na aplicação também aí criada que é executada pelo SoftPLC CODESYS Control Win V3.

Foi utilizado o user management para criar grupos de utilizadores com diferentes permissões de acesso a diferentes ecrãs da HMI. O objetivo desta abordagem, além de facilitar a implementação de acessos aos utilizadores por login é fazer com que os utilizadores sejam restringidos a ecrãs que suportam as suas necessidades e não tenham acesso a ecrãs onde podem corromper o bom funcionamento do sistema. Isto é, um operador fabril não tem permissão para codificar o número de plano nem de série que vai na tag, por exemplo.

Todos os utilizadores iniciam a sua utilização no ecrã apresentado na Figura 28 onde devem fazer o login com recurso ao seu nome de utilizador e password pessoais. Ao pressionarem o botão “Login” aparece a janela onde podem inserir esses dados.

Simulação de uma instalação piloto

Figura 28 - Ecrã inicial

Após se ter identificado, o utilizador é encaminhado para um segundo ecrã, tambem este comum a todos os utilizadores onde deve selecionar o posto onde opera, este ecrã é apresentado na Figura 29. É de salientar que o botão “Armazém” está com utilização restringida aos utilizadores que integram o grupo “Armazem” conFigurado no user managment e os botões “Posto 1” e “Posto 2” estão disponiveis apenas para o grupo “Operador”.

Figura 29 - Ecrã de seleção de posto

Ao selecionar a opção “Armazém” o utilizador é levado para o ecra apresentado na Figura 30. Neste ecrã existem 3 sinalizadores luminosos que indicam o estado do sensor RFID e três botões que permitem ao utilizador limpar a informação que está na tag RFID, atribuir um plano de produção a essa tag e ainda um botão para controlar o emissor de caixas que Figura o ambiente virtual criado no Factory I/O. O botão “Atribuir plano” abre um novo ecrã, representado na Figura 31, onde o operador deve inserir o numero do plano, o numero da série e a quantidade que pretende atribuir a tag. O processo de inserção dos dados em cada campo é feito com recurso a um numpad que é disponibilizado ao selecionar cada um dos campos. Ao confirmar, os valores são escritos na tag.

Interfaces dos utilizadores

Figura 30 - Ecrã do operador de armazém

Figura 31 - Ecrã de inserção da informação a integrar na tag

No caso do utilizador do grupo “Operador”, após selecionar um dos postos de trabalho é encaminhado para o ecrã representado na Figura 32.

Simulação de uma instalação piloto

numpad para permitir essa inserção num dispositivo de touchscreen e uma vez alterada deve

pressionar o botão “Alterar quantidade” para que o valor seja atualizado na tag. Estando este processo concluído o operador deve pressionar o botão “Finalizar série” para que o tapete seja posto mais uma vez em andamento e a caixa abandone o posto.

4.3 Comunicações entre aplicações

A solução aqui desenvolvida para simular este sistema é representada na Figura 33. Neste esquema pode-se apreciar as comunicações que são efetuadas nesta arquitetura entre os sistemas que nela Figuram.

A aplicação de controlo e a interface são executadas no SoftPLC Codesys Control Win

V3 onde existe ainda um servidor OPC. Neste servidor estão contidas duas listas de variáveis

globais. Uma delas contém as variáveis que são monitorizadas pelo cliente OPC do Factory I/O para comandar os elementos do cenário virtual e uma segunda lista de variáveis globais onde se encontra as variáveis a partilhar com o cliente OPC do OPC Expert.

Figura 33 - Comunicações do sistema

Sempre que alguma das variáveis muda o seu valor na aplicação de controlo o servidor OPC atualiza o seu valor. Nesse momento os clientes OPC atualizam no seu sistema estes mesmos valores.

Foi criado na aplicação de controlo uma estrutura de variáveis onde figura o número do plano, o número da série, a quantidade, o posto, a secção, a tarefa e a entrada, como é possível verificar na Figura 34.

Síntese do capítulo

Figura 34 - Estrutura de dados

Foi criado um array desta estrutura. Este array está declarado na lista de variáveis globais que é monitorizada pelo cliente OPC do OPC Expert. Cada vez que o array muda o seu valor, o OPC Expert regista uma nova entrada, associada a um timestamp do momento em que o array mudou de valor, na tabela da base de dados da Softideia. A Figura 35 mostra as trocas de dados entre a tag RFID, o softPLC e a base de dados SQL através do array “V_Reg” que é monitorizado pelo OPC Expert.

Figura 35 - Troca de dados entre a tag RFID, o SoftPLC e a base de dados

4.4 Síntese do capítulo

Este capítulo procurou apresentar o sistema onde foi simulada a solução apresentada no capítulo anterior. O capítulo iniciou com uma apresentação do ambiente de simulação criado no Factory I/O onde foi explicado o funcionamento de todos os subsistemas nele existentes.

Avaliação da solução

5 Avaliação da solução

Para testar e validar a solução desenvolvida, a instalação piloto criada no ambiente virtual foi sujeita a 3 diferentes cenários. Numa primeira instância foi simulado um cenário onde apenas uma caixa é emitia e passa pelos postos um e dois antes de ser removida do sistema. O segundo teste, com o intuito de garantir que o sistema consegue processar mais do que uma caixa por posto simultaneamente, foram emitidas três caixas e o sistema foi forçado a processar 2 caixas no 1º posto ao mesmo tempo, e no 2º posto foi forçado a processar as 3 ao mesmo tempo antes de as retirar do sistema. O terceiro teste foi efetuado tendo como objetivo avaliar a capacidade do sistema em registar corretamente na basa de dados, as situações em que uma caixapassamais do que uma vez no mesmo posto tendo, para isso, sido usada apenas uma caixa que foi forçada a passar pelos postos 1 e 2 três vezes antes de ser removida do sistema. Nas secções que se seguem são apresentados os procedimentos e avaliações dos testes mencionados. É de salientar que os testes aqui apresentados têm por objetivo validar o correto preenchimento da tabela da base de dados SQL.

5.1 1º Teste

Com este primeiro teste procurou-se validar o funcionamento do sistema de aquisição de dados por sensores RFID, bem como a comunicação com o OPC Expert para registar os dados na base de dados da Softideia. Neste teste foi emitida apenas uma caixa. Quando a caixa chegou ao RFID que representa o posto do armazém, foram introduzidos dados representativos dos que existiriam numa ordem de fabrico e foi comandado o registo desses valores na tag da caixa. Seguidamente foi comandado, ainda na interface do armazém, o avanço da caixa. No momento em que a caixa saiu da entrada do Posto 1 a tabela da base de dados apresentou o registo de entrada. Na Figura 36 verifica-se este registo, onde é possível notar que todos os campos estão preenchidos exceto o campo “Data 2” como seria de esperar, visto que este campo só deve ser preenchido à saída do Posto.

Figura 36 - Registo em SQL da passagem da caixa na entrada do posto 1

Quando a caixa chegou à saída do 1º Posto, na interface do operador de manufatura a quantidade foi alterada propositadamente de 25 para 20 unidades. A Figura 37 apresenta a tabela SQL onde é visível o preenchimento do campo “Data 2” e a alteração da quantidade. Quando a caixa entrou no posto 2 à tabela de registos da base de dados SQL, como esperado, foi adicionada uma nova linha. É de salientar que quando a caixa entrou no 2º posto, a quantidade registada na tabela foi de 20 unidades.

Figura 37 - Registo em SQL da passagem da caixa na saída do posto 1

As Figuras 37 e 38 mostram o resultado final da passagem da caixa pelos dois postos. Com esta simulação foi possível validar o sistema em termos da sua capacidade para atribuir informações aos tags RFID bem como ler essa mesma informação e registá-la na base de dados SQL.

2º Teste

Figura 38 - Registo em SQL da passagem da caixa na saída do posto 2

É de salientar que com este sistema, foi possível resolver o problema existente relativo à atualização da quantidade. Isto é, neste sistema, quando num posto a quantidade é atualizada, no posto seguinte o registo de entrada é feito já com a quantidade correta.

5.2 2º Teste

Com o segundo teste pretende-se validar o funcionamento do sistema em situações em que mais do que uma caixa se encontre a ser processada no mesmo posto simultaneamente. Neste teste foram emitidas três caixas. No posto do armazém foram atribuídos às tags das caixas os dados apresentados na tabela

Plano Série Quantidade

Caixa 1 1 1 10

Caixa 2 2 1 15

Caixa 3 3 1 20

Ao chegar ao posto 1 as caixas passam no tapete de entrada uma a uma e ficam retidas no tapete do posto. Este tapete foi forçado a parar durante 2 minutos após a entrada da última caixa e, só nesse momento é que é reposto em movimento para que as caixas passem para o tapete de saída de posto.Neste teste não foi feita nenhuma alteração à quantidade à saída do primeiro posto.

Figura 39 - Registo em SQL da passagem das caixas pelo posto 1

A Figura 39 apresenta a tabela do SQL onde é possível ver as 3 linhas de registo criadas. A passagem das caixas pelo segundo posto foi feita da mesma forma que no primeiro.

![Figura 15 - Arquitetura de um sistema RFID[4]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15646467.1058270/32.892.176.797.424.631/figura-arquitetura-de-um-sistema-rfid.webp)

![Figura 17 - Arquitetura de expansibilidade de um sistema RFID [9]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15646467.1058270/34.892.228.695.114.284/figura-arquitetura-de-expansibilidade-de-um-sistema-rfid.webp)