Rua Galvão Bueno, 738 – Liberdade – São Paulo – 3207-3550

Curso de Habilitação Técnica em Automação Industrial

REDES PARA

AUTOMAÇÃO

Redes para Automação Industrial – Curso de Habilitação Técnica em Automação Industrial

Direção – Dario de Paula Viana – diretoraetecmetal@metalurgicos.org.br

Coordenação – Dario de Paula Viana – coordenadorped@metalurgicos.org.br

Elaboração – Prof. Gleydson Zeca Monteiro – glzm@ig.com.br

Ultima revisão: 07/2013

Revisão 0 – Prof. Gleydson Zeca Monteiro – glzm@ig.com.br

Centro de Educação Profissional do Sindicato dos Metalúrgicos de SP e Mogi das Cruzes

ÍNDICE

CAPÍTULO 1 - CONCEITOS BÁSICOS ... 4

INTRODUÇÃO ... 4

HISTÓRIA ... 5

MOTIVAÇÕES ... 8

VANTAGENS ... 9

CONCEPÇÃO DE UMA REDE INDUSTRIAL ... 10

SIMBOLOGIAS ... 12

TIPOS DE PROTOCOLOS ... 13

CLP OU REDE INDUSTRIAL? ... 14

CAPÍTULO 2 - VISÃO GERAL ... 17

REDES DE LIGAÇÃO EM NÍVEIS DE PIRÂMIDE ... 18

CAPÍTULO 3 - PROFIBUS ... 21

PROFIBUS ... 23

PROFIBUS DP... 25

PROFIBUS-PA ... 26

PROFINET ... 28

CAPÍTULO 4 - FOUNDATION FIELDBUS ... 33

CAPÍTULO 5 - AS-INTERFACE ... 44

CAPÍTULO 6 - DEVICENET ... 48

CAPÍTULO

1 - CONCEITOS BÁSICOS

INTRODUÇÃO

A automação está cada vez mais presente no dia-a-dia em qualquer campo a que façamos menção, seja esta residencial, industrial, comercial, dentre outras. A automação industrial nos últimos 15 anos tem se reinventado com a disseminação das redes industriais. Isso ocorre porque através das redes conseguimos obter diversas vantagens desde nível produtivo até nível gerencial como veremos mais adiante. Tudo isto tem se tornado possível graças a evolução da eletrônica e da engenharia de software, também conhecida como ciências de computação. A cada dia mais o que vemos são mais e melhores componentes com um alto desempenho, memórias, microcontroladores e microprocessadores, sensores, dentre tantos outros itens essenciais em uma automatização industrial completa. O custo destes componentes tem se tornado cada vez menores, o que tem possibilitado os fabricantes a desenvolverem componentes chamados de autônomos inteligentes. Também, o desenvolvimento de novos sistemas operacionais em tempo real, ferramentas de modelagem e simulação, tem também contribuído para a evolução dos sistemas de automação industrial.

HISTÓRIA

Os primeiros sistemas de automação foram desenvolvidos no final do século XIX durante a revolução industrial.

O trabalho que era manual passou a ser realizado por máquinas dedicadas e customizadas a uma determinada tarefa visando cada vez mais o aumento da produtividade e eficiência. As funções de controle eram implementadas através de dispositivos mecânicos que automatizavam algumas tarefas críticas e repetitivas. Estes dispositivos eram desenvolvidos para cada tarefa e devido à natureza mecânica dos mesmos, tinham vida útil reduzida e alta manutenção.

Posteriormente, com o advento dos relés e contatores, estes dispositivos foram substituídos e apareceram dispositivos automáticos em linhas de montagens, dando um grande passo na época. A lógica a relés viabilizou o desenvolvimento de funções de controle mais complexas e sofisticadas.

Após a segunda guerra mundial, houve um avanço tecnológico e apareceram as máquinas por comando numérico e os sistemas de controle na indústria de processo, assim como o conceito de referência de tensão para instrumentação analógica. Aparecem os primeiros circuitos integrados, os CIs, que proporcionaram o desenvolvimento de uma nova geração de sistemas de automação. Vale lembrar que em 1947, Willian Shockley, John Barden e Walter Brattain descobriram o transistor, que é um componente eletrônico amplamente utilizado nos processadores modernos, de forma integrada.

No início dos anos 70, os primeiros computadores comerciais começaram a ser utilizados como controladores em sistemas de automação de grande porte, porém estes computadores eram grandes, ocupando muito espaço, de alto custo, difíceis de programar e muito sensíveis ao ambiente industrial. Mas tinham a vantagem de manipular a aquisição e controle de várias variáveis. Ainda na década de 70 tivemos um grande avanço em termos de automação.

A partir de uma demanda existente na indústria automobilística norte-americana, foi desenvolvido o Controlador Lógico Programável (CLP). O CLP é um computador dedicado e projetado para trabalhar no ambiente industrial, onde sensores e atuadores são conectados a cartões de entradas e saídas. Os primeiros CLPs tinham um conjunto de instruções reduzido, normalmente somente condições lógicas e não possuíam entradas analógicas, podendo manipular apenas aplicações de controle discreto. Os CLPs substituíram os painéis de controle com relés, diminuindo assim, o alto consumo de energia, a difícil manutenção e modificação de comandos e também as onerosas alterações de fiação.

equipamentos a serem controlados. Os diferentes controladores são usualmente conectados via rede local a um computador supervisório central, o qual gerencia os alarmes, receitas e relatórios.

Entramos em uma fase onde a tecnologia e conectividade industrial eram proprietárias

e um “casamento” entre cliente e fornecedor acontecia. No mercado apareceram os SDCSs

(Sistemas Digitais de Controle Distribuídos).

Na década de 90, o mundo começou a presenciar enormes avanços na área tecnológica, em que os circuitos eletrônicos passaram a proporcionar maior eficiência, maiores velocidades, mais funcionalidades, maiores MTBFs (Mean Time Between Failures, maior confiabilidade), consumos menores, espaços físicos menores e ainda, com reduções de custos. Ao mesmo tempo em que impulsionou o desenvolvimento de computadores, interfaces e periféricos mais poderosos, com alta capacidade de processamento e memória e o mais interessante, dando vazão a alta escala de produção com custos reduzidos e o que foi uma vantagem de forma geral, pois aumentou a oferta de microcontroladores, Cis e ASCIs para toda a indústria.

Se não bastasse esta revolução eletrônica, os sistemas mecânicos também passaram e vêm passando por inovações e modificações conceituais com a incorporação da capacidade de processamento, tornando-os mais rápidos, eficientes e confiáveis, com custos de implementação cada vez menores. Ao longo dos últimos anos é cada vez mais frequente a utilização de componentes eletrônicos para acionamento e controle de sistemas mecânicos.

Não resta dúvida que hoje não é somente a condição de controle que importa. A gestão da informação, a inteligência da instrumentação, a tecnologia verdadeiramente aberta e não proprietária, os benefícios da tecnologia digital são o que agregam valores ao usuário.

Que atualização um sistema convencional pode ter nos próximos anos? Que capacidade de expansão vai permitir? O portfólio de aplicações oferecidas pelos fornecedores com um sistema digital aberto aumentou bastante nos últimos anos, incluindo redes digitais abertas, áreas como gerenciamento de ativos, controle baseado em blocos funcionais, otimização em tempo real, MÊS (gestão de negócios), ferramentas de gerenciamento de desempenho em tempo real, gerenciamento de alarme, e muitas outras.

Hoje o usuário deve estar atento e especificar sempre um sistema de automação aberto com possibilidade de diagnósticos, maior tolerância a falhas, blocos de funções, FFBs (Blocos Flexíveis), conectividade OPC e com diversos protocolos, e uma série de outras características que o torna um sistema de controle completo e não um simples barramento de comunicação com integrações proprietárias. A escolha nas principais plantas industriais deve-se às funções de controle de processo que permitem agregar informações que possam trazer benefícios nas tomadas de decisões, garantindo a excelência operacional.

componentes e até mesmo construir o seu próprio sistema.

A flexibilidade e a capacidade de expansão da arquitetura de um sistema aberto e digital possibilitam reconfigurações e expansões para atender as novas condições de processo sem grandes reinvestimentos. Tecnologias modernas possibilitam respostas rápidas às mudanças nas condições de mercado.

Vale lembrar que o segmento industrial vem sofrendo constantes pressões para alcançar a excelência operacional, objetivando garantir sua competitividade. Excelência operacional significa otimizar e dinamizar os processos através da análise de dados em tempo real facilitando a tomada de decisão, de forma inteligente, estratégica e em todos os níveis da organização. Ao usar a tecnologia digital podem-se ter os processos aprimorados, podem-se gerenciar de maneira mais eficiente as operações da planta.

MOTIVAÇÕES

Diversos fabricantes possuem toda uma gama de soluções sob medida a cada situação para cada um dos diversos clientes. A grande maioria de desenvolvedores de sistemas que envolvem, sobretudo, redes industriais, criam produtos para que os clientes fiquem dependentes de produtos, serviços e manutenções de rotina de um único fabricante.

Visando a flexibilidade da operação, alguns grupos desenvolvedores definem normas de padrão aberto para o desenvolvimento de redes industriais, as quais também são conhecidas como redes de campo, por todos os interessados. Com isto todos ganham. Os desenvolvedores têm a flexibilidade de desenvolvimento de linhas de produtos em função da demanda, e o cliente não fica totalmente dependente a um único fabricante.

VANTAGENS

Uma das grandes vantagens das redes industriais é fazer com os dados trafeguem desde o chão de fábrica, em máquinas, equipamentos, etc, e que possa chegar até o nível de informação gerencial da empresa.

O conhecimento em redes industriais permite:

Facilidade e segurança na aquisição de dados pela escolha da melhor e mais segura opção de rede.

Produção e comunicação com eficiência pela correta aplicação das tecnologias exigidas pelas redes.

Melhora no desempenho de produção pela adequação dos tempos de resposta das redes de chão de fábrica (FieldBus).

Melhora no desempenho na execução pela correta especificação da rede.

CONCEPÇÃO DE UMA REDE INDUSTRIAL

Para concepção de um sistema de automação industrial utilizando redes industriais, o primeiro passo é desenhar a arquitetura do sistema desejado. Para isto devemos organizar os elementos vitais desta rede como CLPs, instrumentos, sensores, sistemas supervisórios, aquisição de dados em geral. A escolha adequada desta arquitetura determina o sucesso ou não de um sistema em termos de alcançar os seus objetivos de desempenho, modularidade, expansividade, etc.

As soluções irão depender das limitações existentes em cada projeto, variando de situação para situação, de cliente para cliente. Uma série de pontos importantes deve ser analisada pelo desenvolver da solução proposta, como por exemplo:

Quantas as áreas de processo envolvidas no sistema?

Quais as distâncias existentes entre as áreas envolvidas neste processo?

Qual o layout da instalação industrial?

Haverá um sistema supervisório de controle ou apenas comandos locais?

Existe necessidade de back-up? Se sim qual o nível e frequência do mesmo?

Quais as condições ambientais de instalação da rede, como temperatura, interferências magnéticas ou eletromagnéticas?

O usuário tem familiaridade com sistemas de redes FieldBus para instrumentação, sensores e acionamentos?

Existem outros sites (outras plantas da empresa) fora da área industrial que devam ser conectados a esta rede que será implementada?

Qual a capacidade de transmissão de dados e frequência de transmissão?

Possibilidade de expansão prevista para os anos seguintes? Se sim, em que proporção em relação à rede que será implementada neste momento?

Atendimento à algum padrão internacional especifico de rede?

Existe suporte técnico nacional?

Existem diferentes topologias utilizadas atualmente para interconexão de dispositivos de automação, contudo a mais comumente utilizada nas redes é de barramento. Este tipo de interconexão apresenta uma vasta diversidade de vantagens como, por exemplo:

Flexibilidade para aumentar a rede adicionando módulos e sensores à mesma;

Consegue atingir maiores distâncias do que em sistemas de conexão tradicional;

Grande redução na quantidade de cabos envolvidos na rede;

Redução do custo total;

Instalação e operação mais simples;

Disponibilidade de ferramentas para ferramentas e diagnósticos;

Facilidade de conectar dispositivos, módulos, sensores de diferentes fabricantes. Em contrapartida a todas estas vantagens apresentadas, a substituição de um sistema já existente por um sistema que utiliza barramento possui algumas desvantagens como, por exemplo:

Necessidade de obter know-how ou contratar quem o tenha.

Investimento inicial mais elevado em comparação com o sistema tradicional.

SIMBOLOGIAS

Algumas simbologias que estaremos utilizando ao longo dos próximos capítulos e que é importante que saibamos ao menos o seu significado é apresentada a seguir:

AS-I Actuator Sensor-Interface

DP Decentralized Periphery

EN European Normative

EEPROM Electrically-Erasable Programmable Read-Only Memory

IEC International Electrotechnical Commission

IEEE Institute of Electrical and Electronics Engineers

I/O Input / Output (Entrada / Saída)

Ipxx Índice de proteção do equipamento, por exemplo, IP55

IP Industrial Protocol

ISO International Organization for Standardization

OSI Open System Interconnection

PA Process Automation

PLC Programmable Logic Controller

PROFIBUS PROcess FieldBUS

RAM Random Access Memory

RJ Registered Jack, número 45

RS Recommended Standard

TCP/IP Transport Control Protocol / Internet Protocol

TIPOS DE PROTOCOLOS

Dentre os protocolos existentes para a comunicação industrial, o protocolo AS-I é uma das alternativas mais aceitas no desenvolvimento de sistemas de automação industrial. Este protocolo apresenta vantagens como baixo custo de implementação, alta confiabilidade do sistema e grande simplicidade. Devido a sua grande aceitação pelo mercado industrial, este protocolo teve padronização junto a órgãos como a IEC.

CLP OU REDE INDUSTRIAL?

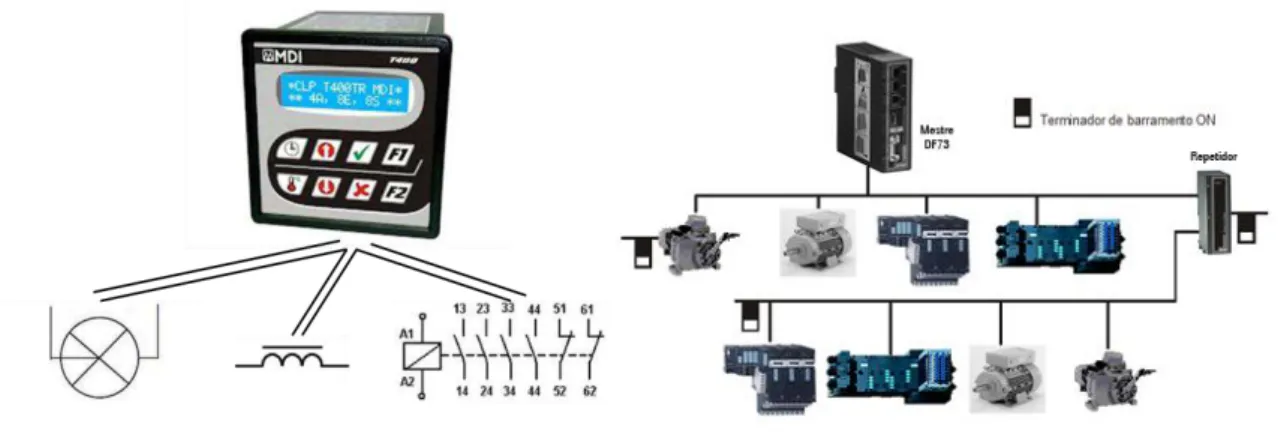

Os sistemas antigos e tradicionalmente utilizados na indústria são chamados de sistemas ponto a ponto, onde se utilizam de CLPs (ou PLCs) para controle de todo sistema. Neste tipo de sistema, cada ponto de I/O deve ser, obrigatoriamente, conectado diretamente ao CLP, como é possível observar na figura ilustrativa abaixo:

Figura 1: Sistema tradicional com CLP comandando todo processo.

Nota-se facilmente que este sistema terá um custo de implementação elevado pela quantidade de cabeamento que deve ser utilizado, não somente pelo custo dos cabos em si, mas porque isso demandará mais tempo de mão de obra disponível para conexão de todo o sistema, maior tempo em manutenções preventivas ou corretivas, dentre outros.

Estes foram alguns dos fatores que impulsionaram o aparecimento e rápida difundição das redes industriais. Veja na figura abaixo um exemplo de rede industrial:

As redes industriais são também conhecidas como redes determinísticas, pois possuem tempos exatos para o tráfego das informações, conhecidos como tempo de varredura. A diferença em relação a uma rede de computador comum está atrelada pelo fato de ser probabilística, ou seja, não possuir tempos exatos para tráfego das informações.

Redução Custo total: Um cabo simples em vez de vários multicabos;

Aumento da flexibilidade e capacidade da planta: Um único cabo para todos os sinais.

Figura 3: Comparativo entre rede industrial e CLP.

Nas figuras mostradas acima, fica claro as características individuais de cada um dos tipos de redes. No sistema CLP antigo, vemos que são necessários cabeamentos paralelos para conexão dos diversos componentes da rede, enquanto que no sistema de rede industrial atualmente implementado, esta comunicação ocorre de maneira seriada por um único cabo.

Cada rede possui um cabo diferente a ser utilizado. Veja na figura abaixo o cabo padrão utilizado para redes AS-I.

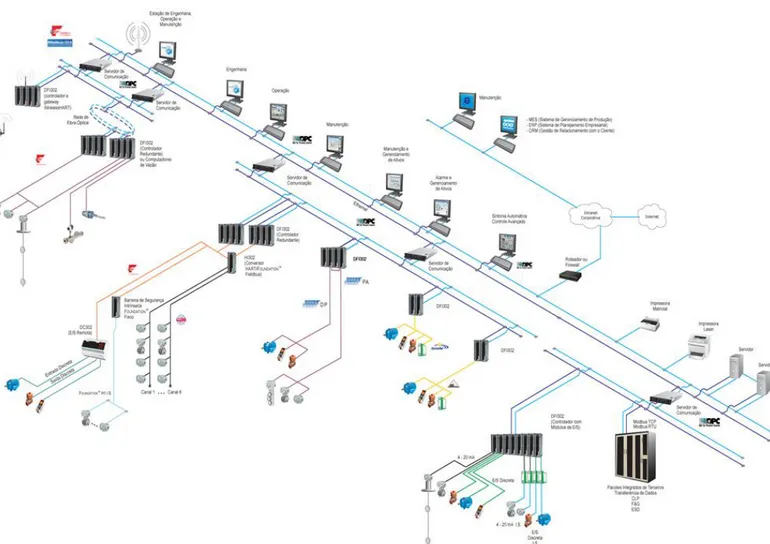

Por fim, para ter ideia do quanto se pode expandir uma rede industrial utilizando qualquer um dos padrões que veremos adiante, veja o diagrama ilustrativo abaixo de uma rede industrial completa:

CAPÍTULO 2 - VISÃO GERAL

Com o advento dos sistemas de automação baseado em redes de campo e tecnologia digital, pode-se ter vários benefícios em termos de manutenção e aumentar a disponibilidade e segurança operacional. E ainda, a automação extrapola os limites de chão de fábrica, ela continua após o produto acabado, atingindo fronteiras mais abrangentes; a automação do negócio.

Figura 6: A automação extrapola os limites de chão de fábrica, ela continua após o produto acabado, atingindo fronteiras mais abrangentes; a automação do negócio.

A solução completa deve prover uma metodologia de gestão da indústria de forma transparente e garantir que todos os esforços sejam direcionados para se atingir a meta estabelecida, facilitando a tomada de decisão quando há mudanças relevantes ao desempenho dos indicadores ou um desvio em relação ao planejado.

Usuários e clientes então devem estar atentos na escolha e definição de um sistema de automação e controle, onde esta definição deve levar em conta vários critérios e que possa estar em sincronismo com o avanço tecnológico.

A revolução da comunicação industrial na tecnologia da automação está revelando um enorme potencial na otimização de sistemas de processo e tem feito uma importante contribuição na direção da melhoria no uso de recursos. Veremos a seguir, alguns detalhes e redes industriais que fornecerão uma explicação detalhada de como estas redes agem como elo de ligação central no fluxo de informações na automação.

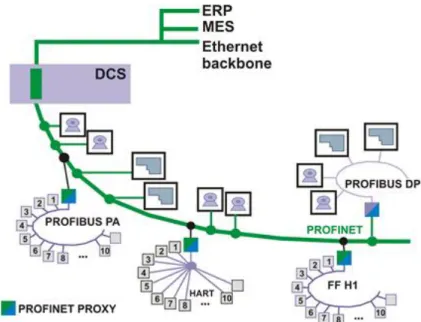

REDES DE LIGAÇÃO EM NÍVEIS DE PIRÂMIDE

A tecnologia da informação tem sido determinante no desenvolvimento da tecnologia da automação alterando hierarquias e estruturas nos mais diversos ambientes industriais assim como setores, desde as indústrias de processo e manufatura até prédios e sistemas logísticos. A capacidade de comunicação entre dispositivos e o uso de mecanismos padronizados, abertos e transparentes são componentes indispensáveis do conceito de automação de hoje. A comunicação vem se expandindo rapidamente no sentido horizontal nos níveis inferiores (field level), assim como no sentido vertical integrando todos os níveis hierárquicos. De

acordo com as características da aplicação e do custo máximo a ser atingido, uma combinação gradual de diferentes sistemas de comunicação oferece as condições ideais de redes abertas em processos industriais.

Figura 7 – Níveis da pirâmide de automação

a alimentação (24 Vdc) necessária para alimentar estes mesmos sensores e atuadores. Outra característica importante é que os dados são transmitidos ciclicamente, de uma maneira extremamente eficiente e rápida. Veremos mais detalhes posteriormente.

No nível de campo, a periferia distribuída, tais como módulos de Entrada/Saída (I/O), transdutores, acionamentos (drivers), válvulas e painéis de operação, comunicam-se com

sistemas de automação via um eficiente sistema de comunicação em tempo real (PROFIBUS-DP ou PA, Foundation Fieldbus, HART, etc.). A transmissão de dados do processo e diagnósticos é efetuada ciclicamente, enquanto alarmes, parâmetros e também diagnósticos são transmitidos aciclicamente, somente quando necessário.

No nível de célula, os controladores programáveis, tais como CLP’s e PC’s

comunicam-se uns com os outros, o que requer grandes pacotes de dados e um grande número de funções poderosas de comunicação. Além disto, uma integração eficiente aos sistemas de comunicação corporativos existentes, tais como: Intranet, Internet e Ethernet é um requisito absolutamente mandatório, o que várias redes podem suprir. A rede PROFInet, HSE (High Speed Ethernet), Ethernet IP, suportam dispositivos de campo simples e aplicações de tempo crítico, bem como a integração de sistemas de automação distribuídos baseados em componentes.

Tabela 1.1 – Requisitos de comunicação de sistemas de automação industrial

Nos últimos anos temos acompanhado que os mercados de instrumentação e automação vêm demandando equipamentos de campo (transmissores de pressão e temperatura, conversores, posicionadores, atuadores, controladores, etc.) com alta performance, confiabilidade, disponibilidade, recursividade, etc., com a intenção de minimizar consumos, reduzir a variabilidade dos processos, proporcionar a redução de custos operacionais e de manutenção, assim como garantir a otimização e melhoria continua dos processos.

Por outro lado, os microprocessadores/microcontroladores estão se tornando mais poderosos e mais baratos e, os fornecedores na instrumentação vêm respondendo às demandas dos usuários por mais e melhores informações em seus processos.

qualquer hora e de qualquer lugar. Através de um gerenciamento destas informações vindas do campo, pode-se selecionar convenientemente os dados para se atingir os objetivos de produção, direcionando as informações às pessoas e/ou departamentos corretos e agindo de maneira a melhorar os processos.

CAPÍTULO 3 - PROFIBUS

De acordo com a figura 8, podemos ter várias classificações das redes industriais.

Figura 8 – Classificação Geral de Redes Industriais

Um ponto importante é diferenciar entre a rede de informação, a rede de controle e rede de campo.

A rede de informação representa o nível mais elevado dentro de uma arquitetura. Em grandes corporações é natural a escolha de um backbone de grande capacidade para interligação dos sistemas ERP (Enterprise Resource Planning), Supply Chain (gerenciamento da cadeia de suprimentos) e EPS (Enterprise Production Systems).

A função da rede de controle é interligar os sistemas industriais de nível 2 ou sistemas SCADA aos sistemas de nível 1, representados por CLPs e remotas de aquisição de dados. É possível também que equipamentos de nível 3, tais como, sistemas PIMS e MES estejam ligados a este barramento. Atualmente o padrão mais recomendado é o Ethernet 100 Base-T.

A função da rede de campo é garantir a conectividade entre os diversos dispositivos

atuantes diretamente no “chão de fábrica”, isto é o nível 1, sejam eles dispositivos de

aquisição de dados, atuadores ou CLPs.

Figura 9 – Cenário das redes industriais

Visando a minimização de custos e aumentar a operacionalidade de uma aplicação introduziu-se o conceito de rede industrial para interligar os vários equipamentos de uma aplicação. A utilização de redes e protocolos digitais prevê um significativo avanço nas seguintes áreas:

Custos de instalação, operação e manutenção.

Procedimentos de manutenção com gerenciamento de ativos

Fácil expansão e upgrades

Informação de controle e qualidade

Determinismo (Permite determinar com precisão o tempo necessário para a transferência de informações entre os integrantes da rede)

Baixos tempos de ciclos

Várias topologias

Padrões abertos

Redundância em diversos níveis

Menor variabilidade nas medições com a melhoria das exatidões

Medições multivariáveis

PROFIBUS

A história do PROFIBUS começa na aventura de um projeto da associação apoiado por autoridades públicas, que iniciou em 1987 na Alemanha. Dentro do contexto desta aventura, 21 companhias e institutos uniram forças e criaram um projeto estratégico em fieldbus. O objetivo era a realização e estabilização de um barramento de campo bitserial, sendo o requisito básico a padronização da interface de dispositivo de campo. Por esta razão, os membros relevantes das companhias do ZVEI (Associação Central da Indústria Elétrica) concordaram em apoiar um conceito técnico mútuo para manufatura e automação de processos.

Um primeiro passo foi a especificação do protocolo de comunicações complexas PROFIBUS FMS (Especificação de Mensagens Fieldbus), que foi preparado para exigência de tarefas de comunicação.

Um passo mais adiante em 1993 foi a conclusão da especificação para uma variante mais simples e com comunicação mais rápida, o PROFIBUS-DP (Periferia Descentralizada). Este protocolo está disponível agora em três versões funcionais, o DP-V0, DP-V1 e DP-V2.

Baseado nestes dois protocolos de comunicação, acoplado com o desenvolvimento de numerosos perfis de aplicações orientadas e um número de dispositivos de crescimento rápido, o PROFIBUS começou seu avanço inicialmente na automação manufatura e desde 1995 na automação de processos com a introdução do PROFIBUS-PA. Hoje, o PROFIBUS é o barramento de campo líder no mercado mundial.

O PROFIBUS é um padrão de rede de campo aberto e independente de fornecedores, onde a interface entre eles permite uma ampla aplicação em processos, manufatura e automação predial. Esse padrão é garantido segundo as normas EN 50170 e EN 50254. Desde janeiro de 2000, o PROFIBUS foi firmemente estabelecido com a IEC 61158, ao lado de mais sete outros fieldbuses. A IEC 61158 está dividida em sete partes, nomeadas 1 a 61158-6, nas quais estão as especificações segundo o modelo OSI. Nessa versão houve a expansão que incluiu o DPV-2. Mundialmente, os usuários podem agora se referenciar a um padrão internacional de protocolo aberto, cujo desenvolvimento procurou e procura a redução de custos, flexibilidade, confiabilidade, segurança, orientação ao futuro, atendimento as mais diversas aplicações, interoperabilidade e múltiplos fornecedores.

Hoje, estima-se próximo de 30 milhões de nós instalados com tecnologia PROFIBUS e mais de 1000 plantas com tecnologia PROFIBUS-PA. São 24 organizações regionais (RPAs) e 35 Centros de Competência em PROFIBUS (PCCs), localizados estrategicamente em diversos países, de modo a oferecer suporte aos seus usuários, inclusive no Brasil, em parceria com a FIPAI na Escola de Engenharia de São Carlos-USP, existe o único PCC da América Latina.

eficiente aos sistemas de comunicação corporativos existentes, tais como: Intranet, Internet e Ethernet são requisitos absolutamente obrigatórios. Essa necessidade é suprida pelos protocolos PROFIBUS FMS e PROFINet.

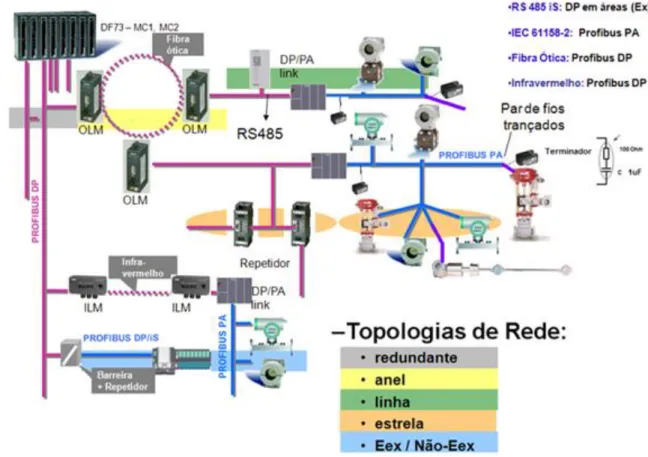

Figura 10 – Exemplo de uma rede Profibus com as variantes Profibus-DP e Profibus-PA

O PROFIBUS, em sua arquitetura, está dividido em três variantes principais que veremos a seguir.

PROFIBUS DP

O PROFIBUS DP é a solução de alta velocidade (high-speed) do PROFIBUS. Seu

desenvolvimento foi otimizado especialmente para comunicações entres os sistemas de automações e equipamentos descentralizados. Voltada para sistemas de controle, onde se destaca o acesso aos dispositivos de I/O distribuídos. É utilizada em substituição aos sistemas

convencionais 4 a 20 mA, HART ou em transmissão com 24 Volts. Utiliza-se do meio físico RS-485 ou fibra ótica. Requer menos de 2 ms para a transmissão de 1 kbyte de entrada e saída e é amplamente utilizada em controles com tempo crítico.

Atualmente, 90% das aplicações envolvendo escravos Profibus utilizam-se do PROFIBUS DP. Essa variante está disponível em três versões: DP-V0, DP-V1 e DP-V2. A origem de cada versão aconteceu de acordo com o avanço tecnológico e a demanda das aplicações exigidas ao longo do tempo.

Figura 11 – Versões do Profibus

PROFIBUS-PA

O PROFIBUS PA é a solução PROFIBUS que atende os requisitos da automação de processos, onde se tem a conexão de sistemas de automação e sistemas de controle de processo com equipamentos de campo, tais como: transmissores de pressão, temperatura, conversores, posicionadores, etc. Pode ser usada em substituição ao padrão 4 a 20 mA.

Existem vantagens potenciais da utilização dessa tecnologia, onde resumidamente destacam-se as vantagens funcionais (transmissão de informações confiáveis, tratamento de status das variáveis, sistema de segurança em caso de falha, equipamentos com capacidades de autodiagnose, rangeabilidade dos equipamentos, alta resolução nas medições, integração com controle discreto em alta velocidade, aplicações em qualquer segmento, etc.). Além dos benefícios econômicos pertinentes às instalações (redução de até 40% em alguns casos em relação aos sistemas convencionais), custos de manutenção (redução de até 25% em alguns casos em relação aos sistemas convencionais), menor tempo de startup, oferecem um

aumento significativo em funcionalidade e segurança.

O PROFIBUS PA permite a medição e controle por uma linha a dois fios simples. Também permite alimentar os equipamentos de campo em áreas intrinsecamente seguras. O PROFIBUS PA permite a manutenção e a conexão/desconexão de equipamentos até mesmo durante a operação sem interferir em outras estações em áreas potencialmente explosivas. O PROFIBUS PA foi desenvolvido em cooperação com os usuários da Indústria de Controle e Processo (NAMUR), satisfazendo as exigências especiais dessa área de aplicação:

O perfil original da aplicação para a automação do processo e interoperabilidade dos equipamentos de campo dos diferentes fabricantes.

Adição e remoção de estações de barramentos mesmo em áreas intrinsecamente seguras sem influência para outras estações.

Uma comunicação transparente através dos acopladores do segmento entre o barramento de automação do processo PROFIBUS PA e do barramento de automação industrial PROFIBUS-DP.

Alimentação e transmissão de dados sobre o mesmo par de fios baseado na tecnologia IEC 61158-2.

Uso em áreas potencialmente explosivas com blindagem explosiva tipo

“intrinsecamente segura” ou “sem segurança intrínseca”.

As conexões dos transmissores, conversores e posicionadores em uma rede PROFIBUS DP são feitas por um coupler DP/PA. O par trançado a dois fios é utilizado na

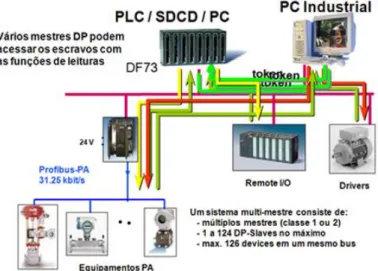

A arquitetura e a filosofia do protocolo PROFIBUS asseguram a cada estação envolvida nas trocas de dados cíclicos um tempo suficiente para a execução de sua tarefa de comunicação dentro de um intervalo de tempo definido. Para isso, utiliza-se do procedimento

de passagem de “token”, usado por estações mestres do barramento ao comunicar-se entre si,

e o procedimento mestre-escravo para a comunicação com as estações escravas. A mensagem

de “token” (umframe especial para a passagem de direito de acesso de um mestre para outro)

deve circular, sendo uma vez para cada mestre dentro de um tempo máximo de rotação definido (que é configurável). No PROFIBUS o procedimento de passagem do “token” é

usado somente para comunicações entre os mestres.

Figura 12 – Comunicação Multi-Mestre.

Figura 13 – Comunicação Mestre- Escravo.

O procedimento mestre-escravo possibilita ao mestre que esteja ativo (o que possui o

“token”) acessar os seus escravos (através dos serviços de leitura e escrita).

PROFINET

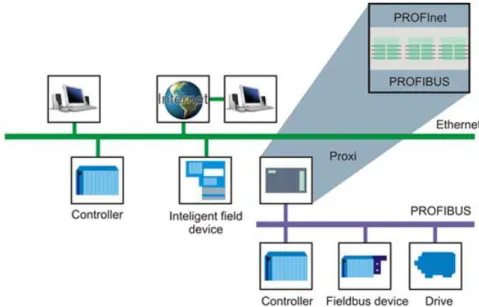

O PROFInet é uma rede padronizada pelo PROFIBUS International de acordo com a IEC 61158-5 e a IEC 61158-6. É uma das quatorze redes de Ethernet industrial. Basicamente, há dois tipos de redes PROFInet: PROFInet IO e PROFInet CBA. O PROFInet IO é utilizado em aplicações em tempo real (rápidas) e o PROFInet CBA é utilizado em aplicações onde o tempo não é crítico, por exemplo, na conversão para rede PROFIBUS-DP.

O PROFInet é um conceito de automação compreensível que emergiu como resultado da tendência na tecnologia de automação para máquinas reusáveis e modulares em plantas com inteligência distribuída. Suas particularidades atendem pontos-chaves das demandas da tecnologia de automação:

Comunicação consistente entre os diversos níveis de gerenciamento desde o campo até os níveis corporativos usando Ethernet.

Uma grande quantidade de fabricantes em um protocolo e sistema aberto;

Utiliza padrões IT;

Integração em sistemas PROFIBUS sem mudanças dos mesmos.

Figura 14 - Criação e interconexão de componentes.

Figura 15 - Estrutura de dispositivo PROFInet

Figura 16 - Modelo de migração PROFInet

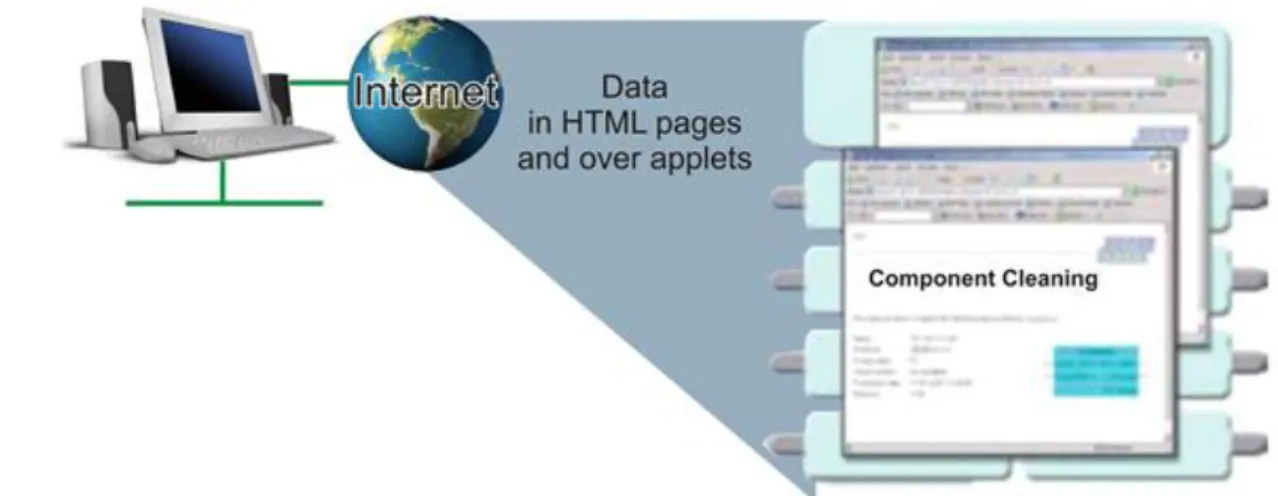

O PROFInet tem três modelos distintos de operação, sendo dois deles para tempo real. Veja figura 17. O primeiro modelo é baseado na arquitetura TCP/IP pura, utilizando Ethernet na camada 1 e 2, o IP na camada 3 e o TCP ou UDP na camada 4. Essa arquitetura é chamada de Non-real time (Non-RT), pois seu tempo de processamento se aproxima dos 100 ms. A

grande aplicação nesse tipo de comunicação é de configuração da rede ou na comunicação com os Proxis, utilizando o PROFInet CBA. Os Proxis são conversores de protocolos (por exemplo, de PROFInet para PROFIBUS-DP ou de PROFInet para HART, FF, etc), conforme mostrado na figura 18.

Figura 17 – PROFInet tem três modelos distintos de operação

O segundo modelo baseia-se no chamado Soft Real Time (SRT) e caracteriza-se por ser

um canal direto entre a camada da Ethernet e a aplicação. Com a eliminação de vários níveis de protocolo, há uma redução no comprimento dos telegramas transmitidos, requerendo menos tempo de transmissão de dados na rede. Neste caso, pode-se utilizar os dois tipos de PROFInet IO e CBA.

O terceiro modelo baseia-se no conceito de Isochronous Real Time (IRT), para

aplicações em que o tempo de resposta é crítico e deve ser menor do que 1ms. Um exemplo típico de aplicação neste caso é o controle de movimento de robôs, onde o tempo de atualização de dados deve ser curto. Utiliza-se apenas o PROFInet IO para esse caso.

Figura 19 -PROFInet CBA e IO provendo máxima flexibilidade às aplicações

Figura 20 - O acesso às informações de dados doPROFInet é possível via serviços padrões de WEB.

Além disso, a tecnologia do PROFInet permite fácil integração com sistema MES (Manufacturing Execution Systems).

CAPÍTULO 4 - FOUNDATION FIELDBUS

Este é um protocolo de comunicação digital bidirecional que permite a interligação em rede de vários equipamentos diretamente no campo, realizando funções de controle e monitoração de processos e estações (IHMs) através de softwares supervisórios. Está baseado no padrão ISO/OSI, onde se tem as seguintes camadas: Physical Layer, Communication Stack e User Application, onde podemos citar o gerenciamento de forma abrangente com a aplicação envolvendo o Fieldbus Access Sublayer (FAS), o Fieldbus Message Specification (FMS) e o modelo de Function Blocks mais Device Descriptions.

Figura 22 – Estrutura de camadas do Foundation Fieldbus

O Physical layer (Meio Físico) é definido segundo padrões internacionais (IEC, ISA). Ele recebe mensagens da camada de comunicação (Communication Stack) e as converte em sinais físicos no meio de transmissão fieldbus e vice-versa, incluindo e removendo preâmbulos, delimitadores de começo e fim de mensagens.

Figura 23 – Exemplo de sinal Fieldbus em modo tensão

O meio físico é baseado na IEC61158-2, onde podemos citar as seguintes características:

Transferência de dados usando codificação Manchester, com taxa de 31.25kbit/s

Para um sinal de comunicação integro cada equipamento deve ser alimentado com no mínimo 9 volts. O meio físico H1 permite que se alimente os equipamentos via barramento. O mesmo par de fios que alimenta o equipamento também fornece o sinal de comunicação.

Comprimento máximo de 1900 m sem repetidores.

Usando-se até 4 repetidores, o comprimento máximo pode chegar a 10 Km.

Um equipamento Fieldbus deve ser capaz de se comunicar com 2 até 32 equipamentos em aplicação sem segurança intrínseca e alimentação externa à fiação de comunicação.

Um equipamento Fieldbus deve ser capaz de se comunicar com 2 até 4 equipamentos em aplicação com segurança intrínseca e sem alimentação externa.

Um equipamento Fieldbus deve ser capaz de se comunicar com 1 até 16 equipamentos em aplicação sem segurança intrínseca e sem alimentação externa.

Não interrupção do barramento com a conexão e desconexão de equipamentos enquanto estiver em operação.

Topologia em barramento, árvore ou estrela ou mista.

A transmissão de um equipamento tipicamente fornece 10 mA a 31.25 kbits/s em uma carga equivalente de 50 Ohms criando um sinal de tensão modulado em 1.0 Volt pico a pico. A fonte de alimentação pode fornecer de 9 a 32 VDC, porém em aplicações seguras (IS) deve atender os requisitos das barreiras de segurança intrínseca.

Figura 24 – Modo Tensão 31.25 kbit/s

O comprimento total do cabeamento é a somatória do tamanho do trunk e todos os spurs e que com cabo do tipo A, é de no máximo 1900m em áreas não seguras. Em áreas seguras, é de no máximo 1000 m, com cabo tipo A e os spurs não podem exceder 30m.

Seguem algumas dicas de cablagem, blindagem e aterramento, já que em uma rede digital devemos estar sempre atentos com níveis de ruídos, capacitâncias e impedâncias indesejáveis e que podem contribuir para a degradação dos sinais.

O Data Link layer (Nível de Enlace) garante a integridade da mensagem e controla também o acesso ao meio de transmissão, determinando quem pode transmitir e quando se pode ter a transmissão. O nível de enlace garante que os dados cheguem ao equipamento correto.

Segundo o Data Link layer, dois tipos de equipamentos podem ser definidos:

Link Master: tem a capacidade de se tornar LAS.

Basic Device: não tem a capacidade de se tornar LAS.

Passagem de Token (bastão): o token é o modo direto de iniciar uma transação no barramento. Ao terminar de enviar mensagens o equipamento retorna o token para o LAS (Link Active Scheduler) que transmitirá o mesmo para o equipamento que o requisitou, via pré-configuração ou via escalonamento.

Resposta imediata: neste caso o mestre dará uma oportunidade para uma estação responder com uma mensagem.

Requisição de Token: um equipamento requisita o token usando uma de suas mensagens com a codificação para esta requisição e o LAS ao recebê-la, envia o token a ele quando houver tempo disponível nas fases acíclicas do escalonamento.

O LAS é quem controla e planeja a comunicação no barramento. Ele controla as atividades no barramento usando diferentes comandos os quais em modo broadcast é passado a todos os equipamentos. Como sempre o LAS faz o polling por endereços de equipamentos sem tags na rede, é possível se conectar devices a qualquer instante durante a operação e estes

serão integrados em operação “plug in play” automaticamente. Em sistemas redundantes, com

a falha do LAS, o equipamento do tipo Link Master assume o papel de mestre backup durante a falha.

Podemos ainda comentar a respeito do modelo Publisher/Subscriber (produtor/consumidor), onde um equipamento pode produzir ou consumir variáveis que são transmitidas através da rede empregando o modelo de acesso de resposta imediata. Com uma única transação, o produtor pode enviar suas informações a todos os equipamentos da rede que as necessitem. Este se trata do modelo mais eficiente na troca de informações, já que existe a otimização total entre os participantes das transações.

Os serviços de comunicação utilizam transmissão de dados chamadas de programadas (scheduled) e não-programadas (unscheduled). Tarefas envolvendo tempos críticos, tais como o controle de variáveis de processo, são exclusivamente executadas pelos serviços programados enquanto que, parametrização e funções de diagnose são não-programadas. Schedule é criado pelo operador do sistema durante a configuração do sistema FF ou automaticamente pelas ferramentas de configuração, conforme as estratégias de controle. Periodicamente o LAS faz um broadcast do sinal de sincronização no barramento de tal forma que todos os equipamentos têm exatamente o mesmo data link time. Neste tipo de transmissão (scheduled) o ponto do tempo e as sequencias são exatamente definidas, caracterizando o chamado sistema determinístico. Baseado no Schedule existe uma lista de transmissão que é gerada e que define quando um específico equipamento está pronto para enviar seus dados.

Cada device recebe um Schedule separado que permite que o System Management saiba exatamente que tarefa deve ser executada e quando e ainda quando o dado deve ser recebido ou enviado.

Figura 25– Transferência não programada de dados

Figura 26 – Transferência programada de dados

A lista de todos os equipamentos que respondem convenientemente a passagem de

token (PT) é chamada de “Live List”. Periodicamente o LAS envia o Probe Node (PN) aos endereços que não estão no Live List de tal forma que se possa a qualquer instante conectar equipamentos e estes ao responderem com um Probe Response (PR) serão incluídos no Live List. Ao se remover um equipamento do Live List, o LAS enviará uma mensagem em broadcast a todos os equipamentos informando as mudanças. Isto permite que os Links Masters mantenham uma cópia fiel do Live List.

(Virtual Communication Relationships) as quais são usadas no layer superior FMS na execução de tarefas. As VCRs descrevem diferentes tipos de processos de comunicação e habilitam atividades associadas para serem processadas mais rapidamente. O Foundation Fieldbus se utiliza de 3 tipos de VCRs:

VCR Publisher/Subscriber: transmitindo dados de entrada e saída dos blocos funcionais;

VCR Client/Server: usada em comunicações não-programadas. É base para pedidos de inicialização via operador;

Report Distribution communication: controlando a operação da rede com levantamento de detecção de falhas e de adição ou remoção de equipamentos.

O FMS provê os serviços de comunicação padrões. A cada tipo de dado são atribuídos serviços de comunicação, chamados de object descriptions, que vão conter toda definição de todos os tipos padrões de mensagens e que serão acessadas via dicionário dos objetos (Object dictionary). Além disso, o FMS define as VFDs (Virtual Field Devices) as quais são usadas para disponibilizar os object descriptions para toda a rede. As VFDs e os object descriptions são usados para se garantir o acesso local às informações dos equipamentos de qualquer ponto da rede usando serviços associados de comunicação.

Figura 27 – Exemplo de controle usando blocos funcionais

Componentes adicionais são adicionados ao modelo de blocos:

Link Objects: que definem os links entre os diferentes blocos funcionais, quer sejam internos ou externos.

Alert Objects: que permitem o reporte de alarmes e eventos na rede fieldbus.

Trend Objects; que permitem o trend das informações dos blocos funcionais e análises em alto nível.

View Objects: que são grupos de parâmetros dos blocos funcionais que podem ser mostrados rapidamente em tarefas de monitoração, configuração, manutenção e controle, etc. São divididas em dinâmicas e estáticas, de acordo com os dados.

O grupo de parâmetros nas Views e nos Trends aceleram o acesso às informações.

Durante o comissionamento, start-up e manutenção, assim como ao executar funções de diagnósticos, um sistema de comunicação aberto deve assegurar que o sistema de controle possa acessar todas as informações de todos os equipamentos de campo e ainda ter o controle total dos mesmos. A DD (Device Description) contém todas as informações que garantem estes requisitos. Ela contém informações necessárias para compreender a informação que vem do equipamento e para mostrá-la convenientemente ao usuário. É escrita usando-se a linguagem DDL (Device Description Language), muito próxima da linguagem C, para gerar um arquivo texto que ao ser convertido pelo Tokenizer (Ferramenta de geração de DDs) pode ser distribuída com os equipamentos.

Figura 28– Gerando-se a DD

As DDs são usadas em conjunto os capabilities files escritos no formato Common File Format (CFF), onde é definido os recursos dos equipamentos e que estão disponíveis.Isto garante que na condição de offline, o host não utilize recursos que não estarão disponíveis no equipamento.

O System Management de cada equipamento tem as seguintes tarefas:

Sincronização das atividades de dados relevantes no tempo, isto é de acordo com o Schedule de transmissão.

Figura 29 – Processamento cíclico dos blocos funcionais

Tarefas adicionais são atribuídas ao System Management:

Atribuição automática de um Link Master a LAS se uma falha ocorrer ao atual LAS.

Sincronização do clock da aplicação.

Endereçamento automático de novas estações conectadas.

Figura 30 – Transmissão programada e não-programada. Cada equipamento recebe um Schedule separado, habilitando o System Management a saber exatamente qual tarefa deve ser executada, quando deve ser executada

A programação da comunicação bem como a parametrização dos equipamentos devem ser feitas antes do start-up. Basicamente, temos duas fases: Fase de projeto e Fase de configuração dos equipamentos.

As DDs de todos os equipamentos envolvidos na rede devem estar disponíveis para a ferramenta de configuração que determinará como as informações segundo as estratégias de controle serão conectadas através das entradas e saídas dos blocos funcionais (os chamados links). Esta tarefa é facilmente executada com as interfaces gráficas de ferramentas avançadas de configuração, por exemplo, o Syscon da SMAR:

Figura 31 – Conexão dos blocos funcionais para um controle em cascata

A figura 31 mostra um controle em cascata onde o valor de pressão, por exemplo, vindo de um transmissor de pressão é conectado ao bloco funcional PID. Este bloco pode ser implementado, por exemplo, em um posicionador de válvula, que via bloco AO atua no elemento final. Além da conexão dos blocos funcionais, a ferramenta de configuração também configura as taxas individuais de execução das malhas individuais. Finalmente, o LAS e todos os Link Masters recebem a lista de transmissão segundo o Schedule. A configuração do sistema está completa e o System Management do LAS e os equipamentos podem cuidar do controle em todo sistema.

Figura 32 – Configuração da rede Fieldbus

O Foundation Fieldbus ainda possui o HSE, High Speed Ethernet, onde um Link Device (por exemplo, o DFI302, da SMAR) é usado para conectar equipamentos de campo a 31.25 kbit/s a uma rede padrão FF a 100 Mbit/s. É aplicável em redes de alta velocidade com interfaces para sistemas de I/Os, que podem estar conectados a 31.25 kbit/s ou no HSE.

CAPÍTULO 5 - AS-INTERFACE

Em 1990, na Alemanha, um consórcio de empresas bem sucedidas elaborou um sistema de barramento para redes de sensores e atuadores, denominado Actuator Sensor Interface (AS-Interface ou na sua forma abreviada AS-i). Esse sistema surgiu para atender a

alguns requisitos definidos a partir da experiência de seus membros fundadores e para suprir o mercado cujo nível hierárquico é orientado a bit. Desta forma, a rede AS-i foi concebida para

complementar os demais sistemas e tornar mais simples e rápida as conexões entre sensores e atuadores com os seus respectivos controladores.

Um sistema industrial formado por redes AS-i é considerado um dos mais econômicos e ideal para comunicação entre atuadores e sensores. Os benefícios da utilização de uma rede AS-i vão desde economias de hardware até o comissionamento de uma rede AS-i

propriamente dita. Vejamos alguns benefícios da rede AS-i:

Simplicidade

Uma rede AS-i é muito simples, pois requer apenas um único cabo para conectar módulos de entradas e saídas de quaisquer fabricantes. Usuários de uma rede AS-i não precisam ter profundos conhecimentos em sistema industriais ou protocolos de comunicação. Diferentemente de outras redes digitais, a rede AS-i não precisa de terminadores e de arquivos de descrição de equipamentos. A simplicidade é seu ponto forte.

Desempenho

Sistemas AS-i são eficazes e incrivelmente rápidos, o que os tornam aptos a substituírem sistemas grandes e com altos custos. Existem mestres AS-i, especialmente, desenvolvidos para comunicarem com sistemas ligados de controle e promoverem uma suave integração entre as tecnologias existentes. O melhor de tudo é que isto é realizado de forma simples e confiável.

Flexibilidade

Custo

Redes AS-i tipicamente reduzem o custo de cabeamento e instalação em torno de 50% em comparação com outras redes convencionais. A utilização de um único cabo para conexão com equipamentos discretos reduz a necessidade de gabinete, conduítes e bandejas. As economias geradas na utilização da rede podem ser realmente significantes, pois a utilização de poucos cabos diminui os custos de instalação, comissionamento e, por ser uma rede simples, as horas de engenharia.

O nome Actuator Sensor Interface representa o seu próprio conceito. Apesar de

tecnicamente, o "AS-i" ser um barramento, o termo interface mostra que ele fornece uma interface simples para acesso a sensores e atuadores em campo.

As redes industriais AS-i foram concebidas para serem aplicadas em ambientes automatizados, substituindo as conexões tradicionais de atuadores e sensores do tipo "switch"

(liga-desliga) por um barramento único. Além desses é possível conectar ao barramento sensores/atuadores que realizam uma conversão analógico/digital ou vice-versa. Tradicionalmente essas conexões são feitas por pares de fios que conectam um a um os atuadores e sensores ao controlador correspondente, em geral um Controlador Lógico Programável (CLP).

O sistema AS-i é configurado e controlado por um mestre, o qual programa a interface entre um controlador e o sistema AS-i. Esse mestre troca informações continuamente com todos os sensores e atuadores ligados ao barramento AS-i de forma pré-determinada e cíclica.

A Figura 34 ilustra o sistema AS-i como um todo, evidenciando os seus principais componentes: cabo, fonte AS-i com seu circuito de desacoplamento, o mestre e o escravo AS-i.

Interface 1: entre o escravo e os sensores e atuadores;

Interface 2: entre os equipamentos (fonte, mestre e escravo) e o meio de transmissão;

Interface 3: entre o mestre e o host, ou seja, uma entidade qualquer que acessa a rede

Figura 34 - Componentes e interfaces.

A rede AS-Interface conecta os dispositivos mais simples das soluções de automação. Um único cabo une atuadores e sensores com os níveis superiores de controle. AS-Interface é um sistema de rede padronizado (EN 50295) e aberto, que interliga de maneira muito simples atuadores e sensores.

A conexão dos elementos pode ser feita em estrutura de árvore, estrela, linha ou em uma combinação das anteriores. Não existindo conexões convencionais e reduzindo o número de interligações em bornes e conectores, não somente reduz custos e tempo de montagem, como também reduz erros.

Na tecnologia de conexão usando cabos paralelos, cada contato individual de um equipamento é conectado separadamente para os terminais e bornes de sensores e atuadores. A rede AS-i substitui o tradicional arranjo de cabos múltiplos, caixas de passagem, canaletas, dutos de cabos por um simples cabo especialmente desenvolvido para rede AS-i.

A rede AS-i se caracteriza por somente em um par de fios, caminharem junto a alimentação dos sensores ou atuadores em 24Vcc e a informação do estado dos mesmos. A configuração máxima da rede é de 62 participantes (escravos) que são acessados ciclicamente por um mestre no nível de controle superior. O tempo de reação é curto, para todos os escravos conectados, o tempo de resposta é de 10ms.

informações e ao mesmo tempo a alimentação dos equipamentos. Escravos são conectados diretamente no barramento sem a necessidade de interligação adicional.

Este cabo flexível de duas vias é considerado o padrão para a rede AS-i. Existe ainda outro cabo com formato circular que deve ser usado somente se for explicitamente especificado pelo fabricante.

Este cabo flexível de alta tensão está em conformidade com as normas CENELEC ou DIN VDE 0281, designado por H05VV-F 2X1. 5 e é barato e fácil de se obter.

CAPÍTULO 6 - DEVICENET

DeviceNet é uma rede digital, multi-drop para conexão entre sensores, atuadores e sistema de automação industrial em geral. Ela foi desenvolvida para ter máxima flexibilidade entre equipamentos de campo e interoperabilidade entre diferentes vendedores.

Apresentado em 1994 originalmente pela Allen-Bradley, o DeviceNet teve sua tecnologia transferida para a ODVA em 1995. A ODVA (Open DeviceNet Vendor Association) é uma organização sem fins lucrativos composta por centenas de empresas ao redor do mundo que mantém, divulga e promove o DeviceNet e outras redes baseadas no protocolo CIP (Common Industrial Protocol). Atualmente mais de 300 empresas estão registradas como membros, sendo que mais de 800 oferecem produtos DeviceNet no mundo todo.

A rede DeviceNet é classificada no nível de rede chamada devicebus, cujas características principais são: alta velocidade, comunicação a nível de byte englobando comunicação com equipamentos discretos e analógicos e alto poder de diagnostico dos devices da rede.

A tecnologia DeviceNet é um padrão aberto de automação com objetivo de transportar 2 tipos principais de informação:

dados cíclicos de sensores e atuadores, diretamente relacionados ao controle e,

dados acíclicos indiretamente relacionados ao controle, como configuração e diagnóstico.

Os dados cíclicos representam informações trocadas periodicamente entre o equipamento de campo e o controlador. Por outro lado, os acíclicos são informações trocadas eventualmente durante configuração ou diagnóstico do equipamento de campo.

A camada física e de acesso da rede DeviceNet é baseada na tecnologia CAN (Controller Area Network) e as camadas superiores no protocolo CIP, que define uma arquitetura baseada em objetos e conexões entre eles.

Uma rede DeviceNet pode conter até 64 dispositivos onde cada dispositivo ocupa um nó na rede, endereçados de 0 a 63. Qualquer um destes pode ser utilizado. Não há qualquer restrição, embora se deva evitar o 63, pois este costuma ser utilizado para fins de comissionamento.

Figura 35 - Exemplo de Rede DeviceNet

CARACTERÍSTICAS DA REDE DEVICENET

Topologia baseada em tronco principal com ramificações. O tronco principal deve ser feito com o cabo DeviceNet grosso, e as ramificações com o cabo DeviceNet fino ou chato. Cabos similares podem ser usados desde que suas características elétricas e mecânicas sejam compatíveis com as especificações dos cabos padrão DeviceNet.

Permite o uso de repetidores, bridges, roteadores e gateways.

Suporta até 64 nós, incluindo o mestre, endereçados de 0 a 63 (MAC ID).

Cabo com 2 pares: um para alimentação de 24V e outro para comunicação.

Inserção e remoção à quente, sem perturbar a rede.

Suporte para equipamentos alimentados pela rede em 24V ou com fonte própria.

Uso de conectores abertos ou selados.

Proteção contra inversão de ligações e curto-circuito.

Alta capacidade de corrente na rede (até 16 A).

Diversas fontes podem ser usadas na mesma rede atendendo às necessidades da aplicação em termos de carga e comprimento dos cabos.

Taxa de comunicação selecionável: 125, 250 e 500 kbps.

Comunicação baseada em conexões de E/S e modelo de pergunta e resposta.

Diagnóstico de cada equipamento e da rede.

Transporte eficiente de dados de controle discretos e analógicos.

Detecção de endereço duplicado na rede.

Mecanismo de comunicação extremamente robusto a interferências eletromagnéticas. Para mais informação, visite também o site da ODVA: http://www.odva.org/

CAPÍTULO 7 - HART / 4..20 mA

Atualmente muito se fala em termos de redes fieldbus, mas tem-se muitas aplicações rodando em HART (Highway Addressable Remote Transducer), tendo vantagens com os equipamentos inteligentes e utilizando-se da comunicação digital de forma flexível sob o sinal 4-20mA para a parametrização e monitoração das informações.

Introduzido em 1989, tinha a intenção inicial de permitir fácil calibração, ajustes de range e damping de equipamentos analógicos. Foi o primeiro protocolo digital de comunicação bidirecional que não afetava o sinal analógico de controle.

Este protocolo tem sido testado com sucesso em milhares de aplicações, em vários segmentos, mesmo em ambientes perigosos. O HART permite o uso de mestres: um console de engenharia na sala de controle e um segundo mestre no campo, por exemplo, um laptop ou um programador de mão.

Em termos de desempenho, podemos citar como características do HART:

Comprovado na prática, projeto simples, fácil operação e manutenção.

Compatível com a instrumentação analógica;

Sinal analógico e comunicação digital;

Opção de comunicação ponto-a-ponto ou multidrop;

Flexível acesso de dados usando-se até dois mestres;

Suporta equipamentos multivariáveis;

500ms de tempo de resposta (com até duas transações);

Totalmente aberto com vários fornecedores;

As especificações continuamente são atualizadas de tal forma a atender todas as aplicações. Veremos a seguir alguns detalhes do protocolo HART.

A SIMPLICIDADE: O HART E O LOOP DE CORRENTE

CONVENCIONAL

corrente através da tensão sob um resistor sensor de corrente. A corrente de loop varia de 4 a 20mA para frequências usualmente menores que 10 Hz.

A figura 37 é baseada na figura 36, onde o HART foi acrescido. Agora ambas terminações do loop possuem um modem e um amplificador de recepção, sendo que este possui alta impedância de tal forma a não carregar o loop de corrente. Note ainda que o transmissor possui uma fonte de corrente com acoplamento AC e o controlador uma fonte de tensão com acoplamento AC. A chave em série com a fonte de tensão no controlador HART em operação normal, fica aberta. No controlador HART os componentes adicionais podem ser conectados no loop de corrente, como mostrado ou através do resistor sensor de corrente. Do ponto de vista AC, o resultado é o mesmo, uma vez que a fonte de alimentação é um curto-circuito. Note que o sinal analógico não é afetado, uma vez que os componentes adicionados são acoplados em AC. O amplificador de recepção frequentemente é considerado como parte do modem e usualmente não é mostrado separadamente. Na figura 37 foi desenhado separadamente para mostrar como se deriva o sinal de tensão de recepção. O sinal de recepção não é somente AC, nem no controlador ou mesmo no transmissor.

Para enviar uma mensagem, o transmissor ao ligar sua fonte de corrente, fará com que se sobreponha um sinal de corrente de 1 mA pico a pico de alta frequência sobre o sinal analógico da corrente de saída. O resistor R no controlador converterá este sinal em tensão no loop e esta será amplificada no receptor chegando até ao demodulador do controlador (modem). Do mesmo modo, para enviar uma mensagem ao transmissor, o controlador fecha sua chave, conectando sua fonte de tensão que sobrepõe um tensão de aproximadamente 500mV pico a pico através do loop. Esta é vista nos terminais do transmissor e encaminhada ao amplificador e demodulador. Note que existe uma implicação na figura 33 que é que o mestre transmita como fonte de tensão enquanto o escravo, como fonte de corrente. A figura 34 mostra detalhes do sinal HART, sendo que as amplitudes podem variar de acordo com as impedâncias e capacitâncias de cada equipamento e perdas causadas por outros elementos no loop. O HART se utiliza do FSK, chaveamento por mudança de frequência (Frequency Shift keying), onde a frequência de 1200 Hz representa o 1 binário e a de 2200 Hz, representa o 0 binário. Note que estas frequências estão bem acima da faixa de frequências do sinal analógico (0 a 10 Hz) de tal forma que não há interferências entre elas. Para assegurar uma comunicação confiável, o protocolo HART especifica uma carga total do loop de corrente, incluindo as resistências dos cabos, de no mínimo 230 Ohms e no máximo 1100 Ohms.

Figura 36 – Loop de corrente convencional

Figura 37 – Loop de corrente acrescido o HART

Equipamentos de campo e handhelds (programadores de mão) possuem um modem FSK integrado, onde via port serial ou USB de um PC ou laptop pode-se conectar uma estação externamente. A figura 39 mostra uma conexão típica HART de campo. Veremos posteriormente, outros tipos de conexões.

Figura 39 – Elementos típicos de uma instalação HART

Figura 40 – Conexão HART ponto-a-ponto

Em uma conexão do tipo ponto-a-ponto, como a da figura 40, é necessário que o endereço do equipamento seja configurado para zero, desde que se use o modo de endereço na comunicação para acessá-lo.

Ainda podemos ter rede em multidrop e condições de split-range. Na figura 42, na conexão em multidrop, observe que podem ser ligados no máximo até 15 transmissores em paralelo na mesma linha. A corrente que passa pelo resistor de 250 Ohms (foi ocultado na figura) será alta, causando uma alta queda de tensão.

Portanto, deve-se assegurar que a tensão da fonte de alimentação seja adequada para suprir a tensão mínima de operação.

No modo multidrop a corrente fica fixa em 4mA, servindo apenas para energizar os equipamentos no loop.

Figura 41 - Conexão HART via multiplexador

A condição de split-range é usada em uma situação especial onde normalmente dois posicionadores de válvulas recebem o mesmo sinal de controle, por exemplo, um operando com corrente nominal de 4 a 12 mA e o outro de 12 a 20 mA. Nesta condição, os posicionadores são conectados em série no loop de corrente com endereços diferentes e o host será capaz de distingui-los via comunicação. Veja figura 43.

Figura 43 – Conexão HART via Split Range

Como visto anteriormente, o HART se utiliza do sinal de 4-20mA, sobrepondo um sinal em técnica FSK, chaveamento por mudança de frequência (Frequency Shift keying), onde a frequência de 1200 Hz representa o 1 binário e a de 2200 Hz representa o 0 binário.Cada byte individual do telegrama do layer 2 é transmitido em 11 bits, usando-se 1200 kHz.

CABEAMENTO

Utiliza-se um par de cabos trançados onde se deve estar atento à resistência total já que esta colabora diretamente com a carga total, e agindo na atenuação e distorção do sinal. Em longas linhas e sujeitas a interferências, recomenda-se o cabo com shield, sendo este aterrado em um único ponto, preferencialmente no negativo da fonte de alimentação.

LAYER 2

O protocolo HART opera segundo o padrão Mestre-Escravo, onde o escravo somente transmitirá uma mensagem se houver uma requisição do mestre. A figura 44 mostra de maneira simples o modelo de troca de dados entre mestre e escravo. Toda comunicação é iniciada pelo mestre e o escravo só responde algo na linha se houve um pedido para ele. Existe todo um controle de tempo entre envios de comandos pelo mestre. Inclusive existe um controle de tempo entre mestres quando se tem dois mestres no barramento.

Figura 44 – Frame HART

A CONVIVÊNCIA DE VÁRIOS PROTOCOLOS EM UMA

MESMA PLANTA

Daqui para frente é esperado que a convivência entre vários protocolos torne-se uma constante, principalmente onde o parque instalado for grande e deseja-se preservar os investimentos feitos. A figura 45 é um exemplo típico de sistema onde se tem em uma mesma planta os protocolos Foundation Fieldbus e HART. Neste caso, uma interface HART-FF, o HI302, é utilizado, permitindo conexões ponto-a-ponto e multidrop. O HI302 é uma ponte entre equipamentos HART e sistemas Foundation Fieldbus, possui 8 canais HART master e permite ao usuário executar manutenção, calibração, monitoramento de status do sensor, status geral do equipamento, dentre outras informações.

Figura 45 - Integração Foundation Fieldbus e HART usando o HI302