UNIVERSIDADE FEDERAL DE SÃO CARLOS

CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

SIMULAÇÃO DA LAMINAÇÃO A QUENTE

DE UM AÇO LIVRE DE INTERSTICIAIS (IF)

ATRAVÉS DE ENSAIOS DE TORÇÃO

WILIAM REGONE

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

SIMULAÇÃO DA LAMINAÇÃO A QUENTE DE UM AÇO

LIVRE DE INTERSTICIAIS (IF) ATRAVÉS DE ENSAIOS

DE TORÇÃO

WILIAM REGONE

Tese apresentada ao Programa de

Pós-Graduação em Ciência e

Engenharia de Materiais como

requisito parcial à obtenção do título

de DOUTOR EM CIÊNCIA E

ENGENHARIA DE MATERIAIS.

Orientador: Prof. Dr. Oscar Balancin

Agência Financiadora: FAPESP

SÃO CARLOS – SP

MEMBROS DA BANCA EXAMINADORA DA TESE DE

DOUTORADO DE WILIAM REGONE

Apresentada ao programa de Pós-Graduação em Ciências e Engenharia de Materiais da Universidade Federal de São Carlos em 28 de Junho de 2001.

Prof. Dr. Oscar Balancin Orientador/PPG-CEM

Prof. Dr. Dagoberto Brandã o Santos UFMG

Prof. Dr. Luiz Carlos Casteletti EESC-USP

Prof. Dr. Alberto Moreira Jorge Júnior UFSCar

Prof. Dra. Wanda Aparecida Machado Hoffmann UFSCar

VITAE DO CANDIDATO

AGRADECIMENTOS

Ao Prof. Dr. Oscar Balancin, pela orientação.

Ao Prof. Dr. Alberto Moreira Jorge Júnior, pela ajuda constante.

A Fundação Amparo à Pesquisa do Estado de Sã o Paulo (FAPESP) pelo apoio financeiro.

Aos técnicos Rover, Militão, Beto, Maunel Denari, Pedro, Tico, Silvano (EESC-USP).

Ao Professor Dr. Luiz Carlos Casteletti, pela contribuição a este trabalho, na utilização do equipamento de microscopia ótica.

Ao Professor Dr. João Manuel Domingos de Almeida Rollo, pela contribuição a este trabalho, na utilização do equipamento de dilatometria.

Aos colegas Marcelo Mello, Marcelo Napoleão, Célia, José Maria (Ribamar), Estefano, Malu, Rodrigo, Ivete (UFMG), Ayres.

Aos professores, funcionários e colegas do DEMa que direta ou indiretamente contribuíram para a elaboração deste trabalho.

SIMULAÇÃO DA LAMINAÇÃO A QUENTE DE UM AÇO LIVRE DE INTERSTICIAIS (IF) ATRAVÉS DE ENSAIOS DE TORÇÃO

RESUMO

SIMULATION OF HOT ROOLING OF INTERSTICIAL FREE STEEL THROUGH TORSION TESTS

ABSTRACT

PUBLICAÇÕES

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Precipitation Upon Hot Strip Mill Conditions of a Ti -IF Steel”; aceito para apresentação no Microscopy and Microanalysis 2001 - M&M 2001; Long Beach Convention Center; Long Beach, Califórnia; USA; 5-9/08/2001.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Sulfide Precipitation During Hot Strip Rolling; Acta Microscopica”; trabalho completo em revista, numero regular; no prelo; 2001.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Sulfide Precipitation During Hot Strip Rolling; Acta Microscopica”; Sup B, resumo, no prelo; 2001.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Sulfide Precipitation During Hot Strip Rolling”; Trabalho apresentado no 7° Congresso Brasileiro de Microscopia de Materiais; 3 a 6 de dezembro; São Pedro; SP; 2000.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Metodologia para Determinar os Tipos de Amaciamento que Atuam em Processos Termomecânicos”; Trabalho apresentado no 14° Congresso Brasileiro de Engenharia e Ciências de Materiais; 3 a 6 de dezembro; São Pedro; SP; 2000.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Comportamento Mecânico De Um Aço IF Associado À Evolução Microestrutural Nas Regiões Intercrítica E Subcrítica”. 13° Congresso Brasileiro de Engenharia e Ciência dos Materiais – CBECIMAT - , Curitiba, de 06 a 08 de dezembro de 1998.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Caracterizaç ão Do Comportamento Mecânico A Quente De Um Aço IF Na Região Austenítica”. V Congresso de Engenharia Mecânica Norte-Nordeste, Fortaleza, 27-30 de outubro de 1998.

- REGONE, W.; JORGE JÚNIOR, A. M. e BALANCIN, O.; “Determinação Das Temperaturas Críticas Da Laminação A Quente”. Simpósio sobre Ciência e Engenharia de Materiais no Mercosul, São Carlos, UFSCar, de 05 a 08 de outubro de 1998.

SUMÁRIO

Pág.

BANCA EXAMINADORA... i

AGRADECIMENTOS... iii

RESUMO... v

ABSTRACT... vii

PUBLICAÇÕES... ix

SUMÁRIO... xiii

ÍNDICE DE TABELAS... xvii

ÍNDICE DE FIGURAS... xix

1 INTRODUÇÃO... 1

2 REVISÃO BIBLIOGRÁFICA... 3

2.1 Introdução... 3

2.2 Fundamentos Metalúrgicos da Deformação a Quente... 5

2.2.1 Encruamento... 6

2.2.2 Recuperação Dinâmica... 7

2.2.3 Recristalização Dinâmica... 8

2.2.4 Equação Constitutiva... 13

2.2.5 Recuperação Estática... 14

2.2.6 Recristalização Estática... 14

2.2.6.1 Nucleação... 15

2.2.6.2 Crescimento... 16

2.2.7 Cinética de Recristalização Estática... 16

2.2.8 Recristalização Metadinâmica... 17

2.3 Precipitação... 18

2.4 Análise da Curva Tensão Versus Deformação... 20

2.4.1 Interrelação entre Encruamento, Recuperação e Recristalização... 21

2.4.2 Amaciamento no Intervalo Entre Passes... 22

2.5 Etapas Metalúrgicas Em Processos de Conformação Mecânica... 24

2.5.2 Desbaste... 25

2.5.3 Acabamento... 26

2.5.4 Resfriamento... 29

3 MATERIAIS E MÉTODOS... 31

3.1 Material... 31

3.1.2 Preparação do Material... 31

3.2 Ensaios dilatomêtricos... 32

3.3 Ensaios de Torção a Quente... 34

3.3.1 Equipamento para a Realização de Ensaios de Torção a Quente... 34

3.4 Programação dos Ensaios de Torção a Quente... 36

3.4.1 Ensaios Isotérmicos... 36

3.4.2 Ensaios Isotérmicos Interrompidos com Duas Deformações... 38

3.4.2.1 Determinação da Fração de Amaciamento Após a Deformação Quente... 39

3.4.3 Ensaios com Múltiplas Deformações em Resfriamento... 40

3.4.3.1 Cálculo da Tensão Média Equivalente (TME)... 41

3.5 Simulações de Seqüências de Passes... 42

3.6 Observações Microestruturais... 44

3.6.1 Equipamentos Utilizados nas Observações Microestruturais... 44

3.6.2 Técnicas de Preparação de Amostras... 44

3.6.2.1 Lâminas Finas... 46

3.6.2.2 Réplicas de Extração... 46

3.6.2.3 Procedimento para a Identificação de Precipitados... 47

4 RESULTADOS... 49

4.1 Introdução... 49

4.2 Diagrama de Transformação por Resfriamento Contínuo... 49

4.3 Ensaios de torção Isotérmicos e Contínuos... 51

4.3.1 Curvas de escoamento plástico... 51

4.3.2 Análise da Região Austenítica... 61

4.3.4 Análise da Evolução Microestrutural na Região

Ferrítica... 67

4.4. Ensaios Isotérmicos Interrompidos Com Duas Deformações na Austenita e na Ferrita... 72

4.4.1 Observações Microestruturais... 82

4.4.1.1 Observações Microestruturais Realizadas na Amostra Reaquecida a 1200°C e Temperada... 83

4.4.1.2 Observações Microestruturais Realizadas na Amostra Reaquecida a 1200°C e Temperada Após Deformação a 1100°C... 85

4.4.1.3 Observações Microestruturais Realizadas na Amostra Reaquecida a 1200°C, Deformada e Temperada a 1000°C... 88

4.4.1.4 Observações Microestruturais em Amostras Reaquecidas a 1200°C, Temperadas a 920°C Após Deformação de 0,2... 89

4.5 Ensaios Com Múltiplas Deformações Em Resfriamento... 94

4.6 Simulação Física da Laminação de Tiras a Quente... 131

5 DISCUSSÃO... 149

5.1 Temperaturas de Início e Fim de Transição de Fase... 149

5.2 Precipitação... 151

5.3 Processos de Amaciamento que Atuam Durante a Deformação a Quente... 156

5.3.1 Durante a Deformação Isotérmica... 156

5.3.2 Durante Seqüências de Deformações... 159

6 CONCLUSÕES... 163

7 SUGESTÕES PARA TRABALHOS FUTUROS... 165

8 REFERÊNCIAS BIBLIOGRÁFICAS... 167

1 INTRODUÇÃO

Aços IF (Interstitial Free) são materiais com capacidade excepcional de serem conformados a frio, normalmente na forma de chapas, utilizados na indústria automobilística na fabricação de carrocerias de autos e outros componentes similares. O baixo teor de intersticiais reduz o limite de escoamento plástico, aumentando a formabilidade, melhorando o acabamento, e possibilitando a execução de curvaturas mais acentuadas durante a estampagem das mesmas. A combinação de composições químicas adequadas com técnicas de fabricação e processamento determinam as propriedades finais dos aços.

O processo de conformação a quente consiste, inicialmente, em aquecer o material até a temperatura de encharque para a austenitização, realizar deformações programadas nas etapas de desbaste e de acabamento e em seguida promover o resfriamento controlado do material. A etapa de acabamento, durante o processo de tiras a quente na laminação de aços livres de intersticiais, é realizada com curtos tempos de espera entre passes. Sendo o intervalo entre passes pequenos, a recristalização estática não se completa, podendo ter o acúmulo de deformação de um passe para o outro e, consequentemente, o processo passa a ser controlado pela recristalização dinâmica ou metadinâmic a, quando os últimos passes são efetuados no campo austenítico e ou pela recuperação dinâmica no campo ferrítico. Assim, o estudo do comportamento dos aços IF durante esta etapa de processamento exige a utilização de técnicas que possam detectar e medir os efeitos dos parâmetros que atuam durante a deformação e nos intervalos entre passes.

Analisando a evolução da curva de escoamento plástico em conjunto com observações microestruturais pode-se determinar o mecanismo de amaciamento dominante em cada uma das etapas de processamento, permitindo assim, determinar os eventos característicos da laminação a quente e projetar seqüências de deformações que otimizam o processamento.

2 REVISÃO BIBLIOGRÁFICA

2.1 Introdução

Aço IF, abreviatura do termo inglês “Intersticial Free”, distingue-se por possuir um baixo nível de átomos intersticiais, e é usado em aplicações onde necessita-se de ótima formabilidade [1 e 2]. Este aço é elaborado em usinas integradas por um processo que envolve três etapas primordiais: o refino primário, a desgaseificação a vácuo e o lingotamento contínuo. No refino primário do aço IF, os conversores servem para remover o carbono a um nível desejável e produzir uma temperatura adequada para processamento posterior. A desgaseificação a vácuo do aço é necessária para a obtenção de níveis muitos baixos de carbono (menor que 0,005%). Atualmente, utiliza-se um desgaseificador do tipo RH. Neste desgaseificador, dois tubos (snorkes) refratários são imersos no interior da panela com aço líquido. Faz-se vácuo na câmara acima dos tubos, e argônio é injetado no interior da aç o através de diversos pontos de injeção localizados em um dos tubos. O argônio local reduz a densidade aparente do aço e causa um movimento ascendente do aço líquido, que entra na câmara e, subseqüentemente, retorna desgaseificado à panela através do segundo tubo. Por intermédio desta diferença de densidades é estabelecido o fluxo de circulação. A descarburação ocorre pela reação: C + O ⇔ CO . Devido à redução da pressão parcial do monóxido de carbono, a reação é deslocada para a direita. O teor de carbono pode ser estimado através de modelagens matemáticas aplicadas ao desgaseificador. No lingotamento contínuo a absorção de carbono pode atingir até 10 ppm, por isso o controle é feito dentro de uma margem de segurança estreita. Na prática, é necessário evitar a absorção de carbono reduzindo o teor de carbono dos refratários, eliminando o uso de isolantes contendo carbono e eliminando ou reduzindo o teor de carbono do pó moldante [3].

desses elementos dissolvem-se no cristal de forma substitucional, onde um átomo de silício substitui um de ferro no cristal, ou de forma intersticial, como exemplo, o átomo de carbono que aloja-se entre átomos de ferro, ou seja, nos interstícios da rede cristalina. Assim, uma maneira de conseguir reduzir ainda mais o nível dos solutos intersticiais é adicionar Ti e/ou Nb, pois átomos de carbono que ainda encontram-se no interstício do cristal de ferro são removidos ou capturados pela adição do titânio, que atua como elemento formador de carbonetos. Desta maneira, tem-se a obtenção de um ferro quase puro. A Figura 2.1 mostra um corte do diagrama de equilíbrio do sistema Fe-C, onde observam-se as linhas de início de transformação de fase, Ar3, e de fim de

transformação de fase, Ar1, obtidas para uma composição de carbono de

aproximadamente 30 ppm (linha pontilhada).

Em geral, o aço IF é classificado em função do elemento químico utilizado como formador de carboneto. Existem três tipos: aço IF com adição de titânio (IF-Ti), aço IF com adição de nióbio (IF-Nb) e aço IF com adições de nióbio e titânio (IF-Nb+Ti). Desses três, o aço IF-Ti é o mais sensível às variações de composição e de processamento [4].

0,005 0,010 0,015 0,020 0,025

Carbono (%)

400 450 500 550 600 650 700 750 800 850 900 950 1000 1050 1100

Ar1

Ar3

(γ + α)

Ferrita (fase-α)

Fe

Austenita (fase-γ)

Temperatura (

o C)

2.2 Fundamentos Metalúrgicos da Deformação a Quente

No estudo da trabalhabilidade a quente de um metal ou liga metálica deve-se considerar os aspectos relativos à resistência mecânica e também as mudanças microestruturais que ocorrem em função da temperatura, deformação, taxa de deformação e intervalo entre passes [5]. Estas variações são particularmente importantes na conformação mecânica a quente, uma vez que a microestrutura obtida é a resposta intrínseca das propriedades dos materiais. Uma maneira de análise extrínseca do comportamento do material pode ser feita por ensaios de torção a quente, em escala de laboratório, gerada por uma seqüência de deformações programadas através da observação dos fenômenos metalúrgicos existentes.

Os fenômenos metalúrgicos de recuperação e de recristalização são processos através dos quais um metal encruado pode ter a sua microestrutura restaurada, e assim, as suas propriedades mecânicas são restauradas, parcial ou totalmente, até um estágio semelhante ao apresentado antes do encruamento. Quando o amaciamento ocorre durante a deformação, os processos de restauração são chamados dinâmicos. Quando o amaciamento do material ocorre após a deformação ou nos intervalos entre deformações, os processos de restauração são chamados estáticos. Curvas de escoamento plástico, ou seja, curvas tensão equivalente em função da deformação equivalente, podem descrever os fenômenos metalúrgicos de amaciamento dinâmico e estático que atuam interagindo com o encruamento e também, quando existir, com a precipitação. Portanto, de forma global, todos esses dados devem ser compilados [6 e 7] e interpretados para obter-se o controle da conformação mecânica a quente.

termomecânico dos aços será interpretado através da análise conjunta dos fenômenos metalúrgicos e de processamento a quente.

2.2.1 Encruamento

O encruamento é um dos mecanismos que contribui para o aumento da resistência mecânica dos materiais durante a deformação plástica. Sob o ponto de vista subestrutural, o encruamento é caracterizado pelo aumento da densidade de discordâncias e pelo tipo de arranjo no qual estes defeitos se apresentam. Durante a deformação plástica, podem estar presentes na rede cristalina, basicamente, duas classes de discordâncias: as móveis, através das quais tem -se mudanças de forma ou acomodações nos cristais, e as imóveis, que acumulam -se interagindo entre si de forma aleatória, aprisionando-se e formando subestruturas emaranhadas, células ou subgrãos [8 e 9].

2.2.2 Recuperação Dinâmica

Tensão Equivalente

Deformação Equivalente

Figura 2.2 - Representação esquemática da curva tensão versus deformação de um material que se recupera dinamicamente.

Quando o equilíbrio dinâmico entre as taxas de geração e de aniquilação é alcançado, chega-se ao estado estacionário, que é caracterizado por manter a tensão constante. No estado estacionário tem-se o rearranjo contínuo dos contornos de subgrãos com a aniquilação de subcontornos antigos e formação de novos, fazendo com que o tamanho médio dos subgrãos não varie com a deformação, sendo dependente da temperatura e da taxa de deformação [11].

2.2.3 Recristalização Di nâmica

Tensão Equivalente

Deformação equivalente

Figura 2.3 - Representação esquemática da curva de escoamento plástico de materiais que se recristalizam dinamicamente.

No estágio inicial de deformação, onde a tensão aumenta com a deformação, a subestrutura desenvolvida é pouco recuperada. As células possuem paredes bastante emaranhadas e são relativamente pequenas. Com o encruamento os grãos equiaxiais vão se alongando, a tensão passa por um máximo e antes de alcançar este pico aparecem os primeiros núcleos nos contornos de baixo e alto ângulos. Quando a tensão alcança o estado estacionário, os grãos recristalizados são equiaxiais com tamanhos muito menores que os iniciais [13].

O endurecimento promovido pelo aumento da densidade de discordâncias, que indica o aumento da tensão com a deformação imposta, pode ser analisado através de curvas da taxa de encruamento (θ) em funç ão da tensão aplicada, derivando-se a curva tensão versus deformação, ou seja :

θ σ

ε

= d

d (1)

Estudos realizados em monocristais CFC mostraram que em baixas temperaturas a taxa de encruamento pode ser divida em três estágios. O estágio I é uma região de encruamento com baixa linearidade, que

corresponde à ativação de um único sistema de deslizamento. No estágio II

aproximadamente parabólica devido a superposição dos dois fenômenos que caracterizam a recuperação dinâmica, isto é, acúmulo e rearranjos de discordâncias, que corresponde ao estágio III. Em materiais CFC

policristalinos, o encruamento começa no estágio II , ou seja, não existe o

estágio I, e freqüentemente é seguido pelo estágio III. Quando se produzem

grandes deformações, um regime secundário de endurecimento (está gio IV) e

um regime de recuperação (estágio V) podem ser observados [14 -16].

Em altas temperaturas o encruamento em monocristais ou policristais puros geralmente inicia no estágio III, onde tem-se a ocorrência da

recuperação dinâmica (Figura 2.4a). O estágio II é menos pronunciado com o

aumento da temperatura e pode estar inteiramente ausente. A taxa de encruamento diminui com a tensão até atingir a deformação crítica para o início da recristalização dinâmica. Neste ponto, a curva da taxa de encruamento muda de inclinação até que a derivada seja igual a zero, que corresponde à tensão de pico (σp ), mostrando a ocorrência da recristalização dinâmica. A

curva da taxa de encruamento pode ser extrapolada para uma tensão de saturação hipotética (σ*ss), cuja taxa de encruamento é igual a zero, devido

apenas à ocorrência de recuperação dinâmica (estágio V), Figura 2.4a. Assim,

a tensão de saturação ,σ*ss, fornece uma medida do amaciamento adicional

que aconteceria depois do pico de tensão, σp, se o material não se

recristaliza-se dinamicamente [17 e 18].

Resultados obtidos por vários autores [18 e 19] mostram que, na região de recuperação dinâmica a curva consiste de dois segmentos lineares distintos, como pode ser observado na Figura 2.4b. No primeiro, com uma grande inclinação, θ diminui linearmente com a tensão, sobre uma faixa significativa de tensão na curva tensão versus deformação, onde se inicia a formação de subgrãos. Na segunda parte, a curva θ x σ muda de inclinação gradualmente, até atingir um segmento com inclinação menor. Finalmente, a curva se inclina na direção de θ = 0 (em σp) cuja inflexão, chamada σc, indica que a

determinar o valor da tensão de saturação, quando somente a recuperação dinâmica está ocorrendo (σSS

* ).

Figura 2.4a - Representação esquemática dos estágios de encruamento em altas temperaturas em um diagrama taxa de encruamento versus tensão aplicada [17].

que parte do cruzamento da curva θxσ com a linha 2 e atinge o eixo das tensões em θ=0, representa a extrapolação da curva θxσ, quando somente ocorre recuperação dinâmica [19].

A recristalização dinâmica inicia quando a deformação atinge um valor crítico (εc), que é menor que a da deformação de pico (εp). Sendo que esta

diferença pode ser associada ao fato de que os primeiros núcleos restauram apenas localmente, enquanto o material como um todo continua a encruar. A expressão abaixo mostra esta relação, onde k é uma constante que depende do material, ou seja [20 e 21]:

ε

c≅

k

ε

p (2.1)Os efeitos da temperatura e da taxa de deformação são descritos simultaneamente utilizando o parâmetro de Zener-Hollomon (Z) [22]:

=

RT

Q

exp

Z

ε

& (2.2)onde Q é a energia de ativação aparente para a deformação a quente e R é a constante universal dos gases. Os valores da deformação de pico são encontrados como dependentes de Z. A deformação de pico está relacionada ao tamanho de grão inicial e Z pela seguinte expressão [5]:

P n

o

Z

d

A

=

P

ε

(2.3) sendo que A, n e p são constantes dependentes do material e d0 é o tamanhode grão inicial.

2.2.4 Equação Constitutiva

quente são uma extensão dos que operam em condições de fluência. Assim, em trabalho a quente a tensão aplicada está relacionada com a temperatura e taxa de deformação pela equação 2.4 [20, 23 e 24]:

n P .

))

(

(senh

A

(Q/RT)

exp

å

Z

=

=

α

σ

(2.4)sendo A, n e α são constantes do material e independentes da temperatura. R é a constante universal dos gases (8,32 J/mol K), Q a energia de ativação aparente para a deformação a quente e T a temperatura absoluta durante a deformação.

2.2.5 Recuperação Estática

A recuperaç ão estática, após deformação a quente, inicia-se imediatamente após a interrupção da deformação sem a necessidade de um tempo de incubação, uma vez que a aniquilação de discordâncias dá-se individualmente. Parte da energia que foi armazenada durante a deformação plástica é liberada pela aniquilação e rearranjo de discordâncias, sendo que em altas temperaturas a força motriz para este rearranjo é a diminuição da energia armazenada, causada pela poligonização. Este processo induz a formação de estruturas de células e de subgrãos.

A taxa de recuperação depende das características do material, tais como, a proporção de elementos de liga, a energia de falha de empilhamento e os parâmetros de processamento como a quantidade de deformação, taxa de deformação e a temperatura imposta. Temperaturas menores e taxas de deformações maiores implicam em maior quantidade de energia armazenada, e consequentemente maior força motriz para a recuperação [25 e 26].

2.2.6 Recristalização Estática

elimina as discordâncias de forma coletiva, com a nucleação e crescimento de novos grãos isentos de deformação. Uma vez que a recristalização inicia-se pela nucleação de novos grãos, é necessário um tempo de incubação e uma quantidade de energia armazenada maior que um certo valor crítico, que é característico de cada material. Algumas características da recristalização estática podem ser descritas da seguinte maneira [26]:

a) existe a necessidade de um quantidade mínima de deformação (deformação crítica) antes que a recristalização estática possa ocorrer;

b) em altas temperaturas é necessária uma menor quantidade de deformação para que a recristalização estática ocorra;

c) o tamanho de grão final está intimamente relacionado à quantidade de deformação, à temperatura de recozimento e com o tamanho de grão original.

2.2.6.1 Nucleação

A nucleação de novos grãos acontece preferencialmente onde a deformação local é maior, ou seja, nos contornos de alto e baixo ângulo, bandas de deformação e inclusões. O processo de nucleação é ativado termicamente e necessita de um tempo de inc ubação antes que os núcleos venham a ser detectados. Foram propostos três diferentes mecanismos de nucleação para recristalização estática [27 e 28].

a) crescimento de subgrãos:

- Os núcleos são formados por um processo de crescimento das células ou subgrã os. Em uma área de grande deformação, as discordâncias se

rearranjam por poligonização em estruturas celulares. Com o crescimento das células, mais discordâncias são acumuladas nas paredes e, eventualmente, são formados contornos de alto ângulo.

b) coalesc imento de subgrãos:

contornos comuns entre eles. Isto é acompanhado pela criação de contornos de alto ângulo.

c) migração de contornos de grão induzida por deformação:

- O contorno entre dois grãos, marcado por diferentes tamanhos de subgrãos, se encurva e caminha do grão com subestrutura crescida para as subestruturas mais finas, criando uma região livre de deformação.

2.2.6.2 Crescimento

A partir do momento que o contorno de alto ângulo é formado, ele é capaz de se mover para dentro do material deformado. A taxa de migração de tais contornos é sensível à presença de impurezas, à estrutura dos grãos para a qual estão migrando, à relação de orientação entre o grão em crescimento e a matriz deformada. O efeito das impurezas é baseado no fato que impurezas dissolvidas retardam o movimento de contornos de grão pela atração entre os átomos de impureza e os contornos de grão. O movimento dos contornos de grão deve arrastar as impurezas com os contornos ou separa-los delas se a concentração destas é pequena o suficiente ou a força motriz ou a temperatura são altas o suficiente [26 – 28].

2.2.7 Cinética de Recristalização Estática

2.2.8 Recristalização Metadinâmica

Após o início da recristalização dinâmica durante a deformação, os núcleos dinamicamente recristalizados continuam a crescer depois que a deformação é interrompida. Este mecanismo foi chamado por Petkovic [34] e outros como sendo recristalização metadinâmica. Depois da recristalizaç ão dinâmica ter iniciado, passam a agir três processos distintos que têm sido identificados como sendo a recuperação estática, a recristalização metadinâmica e a recristalização estática. Enquanto os núcleos da recristalização dinâmica estão crescendo por recristalização metadinâmica, o restante do material sofre recristalização e recuperação estática. Ao contrário da recristalização estática, a recristalização metadinâmica não necessita de um tempo de incubação, isto se deve ao fato de que ela faz uso dos núcleos formados pela recristalização dinâmica. Consequentemente, as microestruturas dos grãos recristalizados dinamicamente estão sujeitos a uma rápida mudança depois do descarregamento e isto resulta em um crescimento do tamanho de grão [10 e 29].

2.3 P recipitação

A recristalização pode ser retardada por precipitados através do ancoramento de contornos de grão e de subgrãos e também da subestrutura de discordâncias [36]. Para que os contornos de grãos sejam ancorados, a distribuição dos precipitados deve satisfazer dois critérios:

1°) o tamanho de partícula e espaçamento entre elas devem ser menores que os valores críticos apropriados.

2°) uma fração volumétrica mínima de precipitados é necessária para manter o espaçamento abaixo do valor crítico.

austenita podem ser separados em três tipos: aqueles que não são dissolvidos durante o reaquecimento; precipitados formados dinamicamente durante a deformação; e precipitados induzidos por deformação, formados após a deformação. Precipitados não dissolvidos têm pouco efeito na recristalização. Entretanto, tanto os precipitados formados dinamicamente quanto aqueles induzidos por deformação podem ser responsáveis pelo retardamento da recristalização [37 – 40].

A adição de Ti em aços ultra baixo carbono, aços IF-Ti, promove a formação de vários tipos de precipitados como TiN, TiS, Ti4C2S2, MnS e TiC [41

e 42]. Um diagrama da estabilidade desses precipitados foi recentemente estabelecido para aços IF com Ti (Figura 2.5). Os diferentes compostos podem aparecer em diferentes etapas dos tratamentos termomecânicos. Suas estabilidades estão ligadas a vários parâmetros, em particular à temperatura e às quantidades de titânio, enxofre e carbono no aço [43 e 44]. O diagrama de precipitação pode ser explicado da seguinte maneira [45]. Durante a fabricação do aço líquido, (T > 1500 °C), titânio e nitrogênio, que têm forte afinidade química, formam um composto estável: o nitreto de titânio. O TiN não será decomposto durante subseqüentes tratamentos do aço. Os aços que contêm baixo teor de carbono e pequenas quantidades de titânio em excesso após a precipitação do TiN formam sulfeto de titânio (Ti1 -xS) no reaquecimento da

placa em temperaturas superiores a 1200°C, qualquer que seja o teor de enxofre. Esses compostos de enxofres presentes têm baixa estabilidade e são transformados durante a laminação a quente ( 1200 °C > T > 900°C ) e bobinamento ( 700 °C > T > 600°C ), levando a formação de Ti4C2S2. Este

composto aprisiona o carbono e limita a precipitação fina de TiC que pode ocorrer durante o bobinamento do aço [46 e 47].

cálculos termodinâmicos para o produto de solubilidade freqüentemente negligenciam qualquer interação entre elementos. Como resultado são aceitos coeficientes de atividade com valor unitário e a atividade representada pela porcentagem em peso.

Figura 2.5 - Esquema ilustrando a estabilidade e a temperatura de precipitação do titânio em aços IF-Ti [45].

Tabela 2.1 - Produtos de solubilidade.

Precipitados Produto de Solubilidade

TiN log KtiN = log (%Ti) (%N) = - 15020 / T + 3,82 [48]

TiS Log KtiS = log (%Ti) (%S) = - 13975 / T + 5,43 [49]

Ti4C2S2 Log K Ti4C2S2 = log (%Ti) (%C)0,5 (%S)0,5= - 17045 / T + 7,90 [49]

MnS log KMnS = log (%Mn) (%S) = - 11625 / T + 5,02 [50]

TiC log KTiC = log (%Ti) (%C) = - 9575 / T + 4,40 [51]

2.4 Análise da Curva Tensão Versus Deformação

No trabalho a quente de ligas metálicas, o aumento da densidade de discordâncias é continuamente reduzido por processos de amaciamento tais como a recuperação e a recristalização dinâmicas [53 e 54]. Se a recuperação dinâmica for o únic o mecanismo de restauração, a tensão aumenta progressivamente até um estado estacionário, σs , que é determinado pelo

balanço do encruamento e efeitos de restauração. A recuperação dinâmica progride mais lentamente em materiais com baixa ou moderada energia de falha de empilhamento, assim, a densidade de discordâncias atinge um valor suficientemente alto para que a recristalização dinâmica seja iniciada, fazendo com que a curva possua uma forma característica. A reação é iniciada depois de alcançar uma deformação crítica, εc, depois da qual a taxa de encruamento

diminui marcadamente e, eventualmente, o amolecimento faz com que a curva tensão versus deformação exiba um pico de tensão. Com a continuação da deformação a taxa de amaciamento atinge um máximo, com a queda da tensão até o início de um regime de estado estacionário, como resultado da resistência reduzida dos novos grãos [55].

2.4.1 Interrelação entre Encruamento, Recuperação e Recristalização

amolecimento adicional durante a deformação, abaixando a tensão ao nível da linha cheia, que é a curva tensão versus deformação final apresentada pelos materiais que recristalizam dinamicamente [16 e 56], também representada na Figura 2.3.

ε

σ

Recuperação Dinâmica

Recristalização Dinâmica

Encruamento Linear

ε

cFigura 2.6 - Representação esquemática da contribuição relativa dos dois processos dinâmicos de amolecimento, associados ao trabalho a quente. Os processos dinâmicos reduzem o valor da tensão a partir do valor de encruamento linear, para os valores da curva tensão x deformação [16 e 19].

2.4.2 Amaciamento no Intervalo Entre Passes

de interrupção da deformação nos processos de amaciamento que ocorrem nos intervalos entre passes.

Para deformações menores que a deformação crítica para a recristalização estática, o único processo possível de restauração é a recuperação estática. Com deformações maiores, mas abaixo da deformação de pico, tem -se recuperação estática seguida de recristalização estática. Para deformações maiores que a do pico, porém menores que a deformação de inicio de estado estacionário, existe um período em que ocorrem a recuperação estática e a recristalização metadinâmica, seguida por recristalização estática. No estado estacionário a recristalização estática é evitada inteiramente, ocorrendo apenas a recuperação estática e a recristalização metadinâmica [57 e 58].

2.5 Etapas Metalúrgicas Em Processos de Conformação Mecânica

Durante a laminação a quente, inicialmente os aços são reaquecidos até temperaturas elevadas, para serem austenitizados, em seguida submetidos a seqüências de deformações, que envolvem as etapas de desbaste e de acabamento, e posteriormente resfriados até a temperatura ambiente. Assim, a laminação convencional a quente de aços pode ser separada em quatro estágios: reaquecimento, desbaste, acabamento e resfriamento, como mostrado na Figura 2.8.

Figura 2.8 - Representação esquemática da laminação a quente.

2.5.1 Reaquecimento

internas causadas por diferenças muito grande de temperatura entre o núcleo e a superfície da peça.

No reaquecimento tem -se a austenitização da matriz, dissolução de precipitados e o crescimento de grãos, sendo estes fatores dependentes do tempo. Embora, usualmente a microestrutura resultante do reaquecimento seja grosseira, é interessante que esta seja constituída de grãos equiaxiais e uniformes, evitando a ocorrência da recristalização secundária, como ocorre quando partículas precipitadas ancoram parcialmente os contornos de grãos.

2.5.2 Desbaste

A principal função do laminador de desbaste ou primário é de alterar a forma do lingote, reduzindo a sua seção, e alongando-o na direção paralela ao eixo longitudinal. No desbaste são usados laminadores duo-reversíveis, onde são aplicadas no material de 10 a 20 deformações consecutivas. As deformações iniciais devem ser pequenas, pois os lingotes, que têm estrutura bruta de fusão, têm baixa ductilidade. Com a evolução do processamento são aplicadas deformações maiores por passes, obtendo no final do desbaste tarugos com seções quadradas de 125 x 125 mm até 450 x 450 mm ou placas com espessura de 75 a 300 mm e largura de 400 a 1600 mm. Normalmente esta etapa é realizada com a temperatura decaindo de 1250 a 1000°C e tempos de espera entre passes relativamente grandes, da ordem de 5 a 20 segundos.

Do ponto de vista metalúrgico o desbaste tem o objetivo, inicialmente, de transformar o estrutura bruta de fusão, compostas de grãos colunares e equiaxias grosseiros, em grãos equiaxiais de menor granulação, e posteriormente promover o refino da estrutura trabalhada, com a combinaç ão de deformações seguidas de recristalizações, nos intervalos entre passes.

cada uma dessas unidades é constituída da deformação imposta no passe em questão mais o tempo de espera até o início do passe seguinte. Durante a etapa de deformação o material é encruado, podendo amaciar dinamicamente até certa extensão, dependendo das condições de deformação. No intervalo entre passes os grãos encruados podem amaciar estaticamente e crescerem, gerando a microestrutura inicial para o passe seguinte.

Durante a etapa de desbaste, a temperatura de operação é alta e os tempos de espera entre passes relativamente grandes. Nestas condições, o material que é encruado durante a deformação, recristaliza-se completamente no intervalo entre passes, e os grãos recristalizados podem crescer, dependendo das condições de trabalho. Assim, pode-se entender uma seqüência de passes durante a etapa de desbaste como um conjunto composto de deformação → recristalização → crescimento de grãos, que se repete a cada unidade de processamento termomecânico [6 e 59].

2.5.3 Acabamento

de deformação e temperatura na laminação de tiras a quente de aços em condições industriais [60].

Tabela 2.2 - Dados da laminação de tiras a quente em condições industriais para um aço C-Mn [60].

Passe Temperatura (ºC)

Deformação

Tempo de espera entre passes

(s)

Taxa de deformação

(s-1)

F1 1043 0,95 8,6 4,5

F2 1000 0,83 4,45 12

F3 983 0,66 2,51 26,6

F4 957 0,54 1,56 49,5

F5 930 0,41 1,01 79,7

F6 903 0,35 0,72 122,6

F7 877 0,19 - 128,5

Tabela 2.3 - Dados da laminação de tiras a quente em condições industriais para um aço C-Mn [60].

Passe Temperatura (ºC)

Deformação

Tempo de espera entre passes

(s)

Taxa de deformação

(s-1)

F1 1015 0,65 4,7 8,12

F2 996 0,66 2,64 18,91

F3 971 0,59 1,55 38,64

F4 933 0,47 1,02 67,35

F5 923 0,35 0,74 99,33

F6 916 0,31 0,56 136,95

Tabela 2.4 - Dados da laminação de tiras a quente em condições industriais para um aço C-Mn [60].

Passe Temperatura (ºC)

Deformação

Tempo de espera entre passes

(s)

Taxa de deformação

(s-1)

F1 1003 0,60 3,27 11,83

F2 975 0,47 2,25 19,04

F3 959 0,43 1,62 30,06

F4 941 0,34 1,24 41,29

F5 926 0,33 0,93 61,08

F6 909 0,28 0,73 82,36

F7 895 0,19 - 88,74

2.5.4 Resfriamento

O estágio de resfriamento é uma parte natural dos processos de conformação a quente. Nesta etapa ocorre a decomposição da austenita, cujos produtos de decomposição dependem das condições de resfriamento, além das características de cada aço. No caso da laminação de tiras a quente, nesta etapa do processamento se dá o embobinamento das tiras.

3 MATERIAIS E MÉTODOS

3.1 Material

Para a realização deste trabalho utilizou-se um aço IF-Ti fornecido pela COSIPA, cuja composição química está indicada na Tabela 3.1. O material encontrava-se inicialmente na forma de placas com dimensões de 200 x 200 x 200 mm. Para um melhor aproveitamento do material, as placas foram cortadas e laminadas a quente até atingirem a forma de barras com diâmetro de 15 mm. Nesse processo de deformação foi utilizado um laminador de laboratório marca FENN, modelo 55DC2-02AS, com cilindros de perfís. A deformação foi realizada na faixa de temperaturas de 1200°C a 1000°C e as barras foram resfriadas ao ar até a temperatura ambiente após a laminação.

3.1.2 Preparação do Material

As barras de aço foram us inadas para a confecção dos corpos de prova. Para os ensaios dilatométricos utilizaram -se corpos de prova cilíndricos com 2 mm de diâmetro e 12 mm de comprimento. A geometria dos corpos de prova utilizados nos ensaios de torção a quente está mostrada na Figura 3.1. As dimensões dos corpos de prova, tais como comprimento e diâmetro úteis, foram otimizados para que se obtivesse uma alta razão comprimento/raio. Na realização dos ensaios, uma das extremidades dos corpos de prova é presa à máquina por roscas, enquanto a outra é encaixada na garra.

Tabela 3.1 - Composição química do material (% em peso).

C Mn Si Al S P Ti N

Figura 3.1 - Geometria dos corpos de prova utilizados nos ensaios de torção a quente. Dimensões em mm, com exceção da rosca.

3.2 Ensaios dilatométricos

Foram realizados ensaios de dilatometria em amostras do aço IF utilizando-se um dilatômetro Adamel Chomargy, Model DT1000, do laboratório de pesquisa de transformaç ão de fase da EESC-USP. O equipamento é conectado a um microcomputador, que através de um “software” permite o controle de todo o processo e fornece os resultados na forma de tabelas e gráficos. Os corpos de provas eram aquecidos com uma taxa de 2 °C/s até 1150°C, permanecendo nesta temperatura por 10 minutos e, em seguida, submetidos ao resfriamento com taxas de 20, 10, 5, 2, e 0,5 °C/s. A Figura 3.2a mostra uma representação típica do ciclo térmico utilizado nos ensaios. Já a Figura 3.2b mostra um exemplo esquemático do resultado fornecido pelo equipamento de dilatometria. A determinação dos valores de início e fim de transformação foi realizada derivando-se a curva experimental, ou seja, fazendo d(dL/dLo)/dT em função de T, que é realizado diretamente no

equipamento.

Temperatura (

o

C)

20 oC/s 0,5 oC/s

2 oC/s

1150oC; 10 min

Tempo (s)

Figura 3.2a –Ciclo térmico típico utilizado nos ensaios de dilatometria.

0 2 4 6 8 10 12

0 2 4 6 8 10 12 14 16

Resfriamento Aquecimento

dL/dLo x10

-3

Temperatura (oC) x102

Figura 3.2b – Resultado típico de um ensaio de dilatometria realizado em um aço baixo carbono.

3.3 Ensaios de Torção a Quente

oneroso e muitas vezes de difícil realização. Para contornar essa dificuldades, ensaios de laboratório utilizando máquinas de torção a quente foram desenvolvidas e têm sido aplicadas para analisar e interpretar o comportamento mecânico de diversos materiais. De uma forma geral, o ensaio de torção a quente permite caracterizar o comportamento mecânico e a evolução microestrutural do material sobre a influência dos principais parâmetros de processamento [61 – 64]: a temperatura (T), a deformação (ε), o tempo entre passes (t), e a taxa de deformação (Ý), sendo impostos a estes parâmetros valores análogos aos utilizadas em operações industriais. Além disso, deve permitir a reprodução de seqüências de passes características de processos industriais, e um resfriamento rápido da amostra em qualquer estágio da deformação, a fim de que se possa acompanhar as mudanças microestruturais que ocorrem em qualquer etapa de deformação.

3.3.1 Equipamento para a Realização de Ensaios de Torção a Quente

Os ensaios de torção a quente foram realizados utilizando-se uma máquina horizontal de ensaios de torção a quente computadorizada, Figura 3.3a, onde os esforços mecânicos são aplicados às amostras por um motovariador com velocidade variando de 25 a 1000 r.p.m., e medidos por uma célula de carga com capacidade máxima de 1000 kgf x cm [65].

O eixo da máquina de torção é dividido em duas partes. Em uma delas, lado esquerdo, está o eixo torçor, ao qual estão acoplados a embreagem e freio eletromagnéticos e o dispositivo ótico utilizado para medidas do ângulo de rotação e da velocidade imposta pela máquina ao corpo de prova. A outra parte possui movimento de translação, que facilita a colocação e retirada dos corpos de prova, e a ela está acoplada a célula de carga.

a potência das lâmpadas utilizadas. Neste trabalho foram usadas quatro lâmpadas halôgenas de 1500 W, resultando em uma potência máxima de 6 KW.

Para proteger os corpos de prova da oxidação foi adaptado um tubo de quartzo, passando pelo eixo longitudinal do forno, por onde se faz circular um fluxo contínuo de gás argônio. Nesse mesmo tubo pode-se injetar água corrente, instantaneamente, em qualquer etapa do ensaio [66].

A programação e controle da temperatura, durante os ensaios, são realizados por um controlador de temperatura marca Gefran, modelo 3500/s, que permite a execução dos ensaios, mantendo-se a temperatura constante ou impondo diferentes taxas de aquecimento e de resfriamento. Termopares de Cromel-Alumel, tipo K, foram usados neste trabalho para medir a temperatura, sendo que durante os ensaios, o termopar era mantido em contato com a parte útil do corpo de prova.

O controle dos ensaios e aquisição de dados são realizados por um microcomputador interfaceado à máquina de torção. Durante os ensaios, controlam-se a quantidade de deformação, a taxa de deformação e o tempo de espera entre passes. Uma vez realizados os ensaios, os dados são arquivados e tratados. O tratamento dos dados é feito obtendo-se a tensão e a deformação equivalentes, através das equações descritas abaixo [67].

(

)

σ

π

e q

M

R

m

n

=

3

+

+

2

33

.

(3.1)ε

e qR

θ

L

=

3 .

(3.2)

(a) (b)

Figura 3.3 - (a) Visão geral da máquina de ensaio de torção a quente e (b) forno de radiação infravermelho.

3.4 Programação dos Ensaios de Torção a Quente

Foram realizadas quatro conjuntos de experimentos com deformações programadas, utilizando-se a máquina de torção. Esses experimentos podem ser separados em ensaios isotérmicos, ensaios isotérmicos interrompidos com duas deformações, ensaios com múltiplas deformações e simulações de seqüências de passes.

3.4.1 Ensaios Isotérmicos

minuto para eliminação dos efeitos de gradientes térmicos antes do início da deformação propriamente dita. As temperaturas de ensaio decrescem de 1150°C até 600°C em intervalos de 50°C. As taxas de deformação utilizadas foram 0,3; 1,0; e 5,0 s-1, para cada uma das temperaturas impostas nos ensaios.

2

oC/s

T

ensaioTemperatura

Tempo

10 min

T

encharqueε

Figura 3.4 - Representação esquemática do ciclo térmico utilizado nos ensaios de torção isotérmicos realizados.

Uma variante dos ensaios isotérmicos foi realizada para investigar os mecanismos de restauração que atuam na região ferrítica durante deformação a quente. Foram realiz ados seis ensaios isotérmicos na temperatura de 800°C, com taxa de deformação de 1 s-1, e com deformações de 0,2; 0,4; 1,0; 2,0; 3,0 e 10,0; mantendo-se o ciclo térmico descrito na Figura 3.4. Imediatamente após as deformações os corpos de prova foram temperados em água.

3.4.2 Ensaios Isotérmicos Interrompidos com Duas Deformações

deformação (ε1) menor que a deformação crítica para o início da recristalização

dinâmica. A amostra era mantida na mesma temperatura por diferentes intervalos de tempo e em seguida aplicava-se uma segunda deformação (ε2) de

valor igual a primeira. Na realização desses experimentos, as amostras eram aquecidas até a temperatura de 1200°C, mantidos por 10 minutos, sendo em seguida resfriadas com uma taxa de resfriamento de 2 °C/s até a temperatura de ensaio, que era mantida constante. A Figura 3.5 mostra o esquema dos ensaios isotérmicos interrompidos com duas deformações.

diferentes

intervalos

de tempo

ε

22

oC/s

T

ensaioTemperatura

Tempo

10 min

T

encharqueε

1Figura 3.5 - Representação esquemática do ciclo termomecânico usado nos ensaios com duas deformações.

3.4.2.1 Determinação da Fração de Amaciamento Após a Deformação Quente

100

x

(%)

PA

o r

D D

σ

σ

σ

σ

−

−

=

, (3.3)onde σD é a tensão na primeira interrupção do ensaio, e σ0 e σr são as tensões

de início de escoamento plástico, na primeira (pré-deformação) e na segunda deformação (recarregamento), respectivamente, como indicado na Figura 3.6, onde a tensão de recarregamento é determinada pelo método offset [68 - 70]. Como o método de deformações interrompidas é baseado no princípio de que a tensão de escoamento plástico em a ltas temperaturas é uma medida sensível às mudanças microestruturais, surge a oportunidade de se determinar o amaciamento do material no intervalo entre deformações.

Tensão Equivalente

Deformação Equivalente

σr

σD

σo

Figura 3.6 –Curvas de escoamento plástico obtidas em ensaios isotérmicos com duas deformações indicando os parâmetros utilizados para o cálculo do amaciamento após a deformação a quente.

3.4.3 Ensaios com Múltiplas Deformações em Resfriamento

Ensaios com múltiplas deformações em resfriamento contínuo geram dados que permitem a determinação das temperaturas críticas de processamento, ou seja: Tnr, Ar3 e Ar1. Com estes ensaios podem -se analisar

no aço em função dos parâmetros de processamento. Nos ensaios de múltiplos passes realizados neste trabalho foi usada uma metodologia semelhante a desenvolvida por vários autores [71 – 73]. A Figura 3.7 representa esquematicamente uma seqüência de deformações programada em resfriamento contínuo. Os ensaios foram realizados com o aquecimento dos corpos de prova até a temperatura de encharque de 1200°C, mantendo-se nesta temperatura por 10 minutos, sendo em seguida submetidos a uma deformação de 0,2; denominada de passe zero (D0), para produzir de forma homogênea grãos austeníticos iniciais com granulação fina. Em seguida os corpos de prova eram resfriados continuamente com taxa de 2 °C/s. Quando atingia-se a temperatura de início de deformação para cada uma das seqüências programadas, estes eram submetidos a deformações consecutivas (ε1, ε2,..., εn). Normalmente cada seqüência de passes era constituída de 19

deformações consecutivas, com iguais tempos de espera entre cada um dos passes, e deformações iguais de 0,3. Foram realizados cinco conjuntos de seqüências de passes, sendo que cada um destes tipos de experimentos tiveram tempos de espera entre passes de 38, 15, 7 , 3, 1 e 0,5 segundos.

ε

nε

22 o

C/s

T

ensaioTemperatura

Tempo 10 min

T

encharqueε

1Figura 3.7 - Representação esquemática de uma seqüência de deformações programada (ε1, ε2, ..., εn) em resfriamento, realizada com ensaios de torção a

3.4.3.1 Cálculo da Tensão Média Equivalente (TME)

A partir dos dados obtidos em cada uma das seqüências de deformações realizadas em resfriamento contínuo, calcula-se a tensão média equivalente (TME) para cada uma das deformações impostas. A Figura 3.8 mostra uma curva tensão equivalente em função da deformação equivalente típica de um passe realizado numa seqüência de deformações. A tensão média equivalente (TME) é determinada calculando-se a área sobre a curva por integração numérica e dividindo o valor obtido pela deformação imposta, como indica a equação 3.4 [74]:

∫

−

=

ba

eq eq

a b

eq

d

ε

ε

σ

ε

ε

ε

σ

1

(3.4)onde (εb-εa) corresponde a deformação equivalente do passe.

Deformação Equivalente

ε

i+1ε

iε

bε

aTensão Equivalente

σ

i+1σ

iσ

3.5 Simulações de Seqüências de Passes

O comportamento mecânico durante o processamento a quente de um aço depende basicamente da temperatura, taxa de deformação, tempo de espera entre passe e da quantidade de deformação imposta em cada passe. O material, quando sob conformação a quente, é submetido a duas etapas de processamento distintas: o desbaste, que reduz a seção do lingote e transforma a estrutura bruta de fusão em grãos equiaxiais; e o acabamento, onde pode-se determinar as melhores condições de operações, e assim, obter a forma e as propriedades finais desejadas. Para analisar o comportamento do aço IF em processamento a quente em condições próximas as do processo de tiras a quente, foram realizadas sete diferentes seqüências de deformações programadas, em resfriamento. O objetivo principal do estudo era analisar a etapa de acabamento variando os valores das variáveis de processo. Como o equipamento de torção a quente utilizado impõe um certo limite na velocidade de deformação, devido à interação motor/embreagem/freio/corpo de prova, foi usada uma taxa única de deformação igual a 1 s-1 para todas as seqüências de deformações.

Os valores da ε, T, e t aplicados na etapa de acabamento em cada seqüência foram pré estabelecidos e divididos em dois grupos. No primeiro, as condições de processamento impostas por ε, T, t e Ý foram estabelecidas para que ocorressem no material os fenômenos metalúrgicos de recristalização estática, recristalização dinâmica e a recristalização metadinâmica. Também, aplicou-se uma seqüência de deformações na região ferrítica. No segundo grupo de ensaios, na etapa de acabamento, foram utilizados valores dos parâmetros de deformação próximos aos utilizados no processamento industrial, apresentados nas Tabelas 2.2, 2.3 e 2.4.

decréscimo de temperatura era aplicada uma seqüência de deformações constituída de 5 passes, com deformação de 0,3 em cada passe e tempo de espera entre passes de 10 segundos. Esta etapa é denominada de desbaste e tem como função promover o refino e homogeneização do tamanho dos grãos austeníticos. Terminada a etapa de desbaste, a temperatura continuava decrescendo continuamente até atingir um certo valor de temperatura preestabelecida (entre 1050ºC a 1000ºC), para o início da etapa de acabamento. Os ensaios realizados nesta etapa foram feitos com cinco, seis ou sete deformações, onde cada passe é indicado por F1, F2, F3, F4, F5, F6 e F7.

3.6 Observações Microestruturais

Para a análise da evolução microestrutural, os corpos de prova foram resfriados bruscamente em água em diferentes etapas dos ensaios. Foram realizadas têmperas em amostras submetidas a ensaios isotérmicos, ensaios isotérmicos interrompidos com duas deformações e nas simulações de seqüências de passes, onde também realizou-se análise microestrutural em amostras resfriadas ao ar.

3.6.1 Equipamentos Utilizados nas Observações Microestruturais

3.6.2 Técnicas de Preparação de Amostras

Para observar as microestruturas das amostras nas regiões deformada e não deformada, Figura 3.9, via MO e MEV foram utilizadas técnicas convencionais. As amostras foram cortadas perpendicularmente ao comprimento, embutidas, lixadas, polidas com alumina de granulometria de 1 a 0,5 µm e atacadas com uma solução aquosa saturada de ácido pícrico (C6H3N3O7) com detergente da Kodak, “photo-flo 200 solution”, atuando como

agente molhante (10 gotas para 200 ml de solução). As amostras foram imersas no reativo aquecido (aproximadamente a 80°C) por 60 a 120 segundos, seguindo-se de polimento brando (alumina 0,3 µm) para melhorar a observação dos contornos de grãos. O processo de ataque, comentado acima, foi repetido diversas vezes, até que o resultado fosse satisfatório. Um outro tipo de ataque usado especificamente para a região ferrítica foi o Marshall’s [75] (8 gramas de ácido oxálico, 5 mL de ácido sulfúrico, e 100 mL de água misturados com 30% de água oxigenada). As amostras eram pré-atacadas com Marshall’s e depois era aplicado um leve ataca com nital 2%.

As amostras destinadas à análise por MEV foram colocadas em um suporte apropriado e coladas com fita adesiva condutora de carbono. As amostras para MET foram preparadas na forma de lâminas finas e réplicas de extração.

3.6.2.1 Lâminas Finas

O esquema geral de preparação dessas amostras obedece às seguintes etapas: desbaste inicial alternando-se entre lixamento mecânico manual e polimento químico em solução de 90% de H2O2 e 10% de HF (eliminação da

camada encruada), até a espessura de aproximadamente 100 µm; corte das mesmas na forma de discos com 3 mm de diâmetro; afinamento eletrolítico com o aparelho “Tenupol” até a obtenção de áreas finas (espessuras em torno de 1000 Angström). Nesta última etapa, o eletrólito utilizado foi uma solução de 5% de ácido perclórico (HCL4) e 95% de ácido glacial (CH3COOH), resfriado

até 5°C através de um termostato marca HAAKE, modelo FC35.

3.6.2.2 Réplicas de Extração

Esta técnica de preparação de amostras consiste em se obter uma réplica da superfície da amostra acompanhada de precipitados extraídos da matriz. As superfícies das amostras foram preparadas por lixamento e polimento mecânico manual ao qual se seguiu o ataque com uma solução aquosa (100 ml) saturada de ácido pícrico (C6H3N3O7) com detergente super

ataque e eram “pescados” em grades de cobre de 3 mm de diâmetro, em seguida lavadas em solução de água mais acetona e colocadas sobre papel de filtro para secar.

3.6.2.3 Procedimento para a Identificação de Precipitados

4 RESULTADOS

4.1 Introdução

Os resultados obtidos neste trabalho podem ser divididos em cinco conjuntos associados aos (i) ensaios de dilatometria, (ii) ensaios de torção isotérmicos e contínuos, (iii) ensaios de torção isotérmicos com duas deformações, (iv) ensaios de torção com múltiplas deformações em resfriamento, (v) simulações da laminação de tiras a quente.

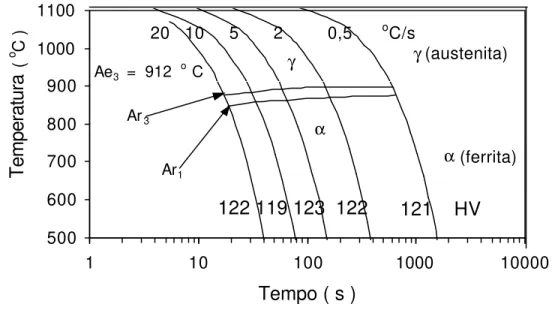

4.2 Diagrama de Transformação por Resfriamento Contínuo

Os valores das temperaturas de início de transformação de fase, Ar3, e

de fim de transformação de fase, Ar1, obtidos nos ensaios de dilatometria

realizados, bem como os valores de microdureza medidos após os ensaios, são mostrados na Tabela 4.1 em função das taxas de resfriamento impostas.

Tabela 4.1 - Valores das temperaturas Ar3 e Ar1 e das microdurezas das

amostras ensaiadas por dilatometria.

Taxa de Resfriamento Temperatura

(°C)

Microdureza Vickers

(°C/s) Ar

3 Ar1 (carga de 25 gf)

0,5 896,9 875,7 121 ± 6,8

2 896,2 871,9 122 ± 4,1

5 891,1 863,0 123 ± 5,7

10 883,4 857,9 119 ± 5,4

Utilizando-se os dados experimentais apresentados na Tabela 4.1, construiu-se o diagrama de transformação por resfriamento contínuo para o aço IF, como mostrado na Figura 4.1. Pode-se dividir este diagrama em três regiões distintas: regi ão austenítica (fase-γ), região austeno-ferrítica e região ferrítica (fase-α). A fotomicrografia mostrada na Figura 4.2 e os valores medidos nos ensaios de microdureza confirmam que a microestrutura obtida após os ensaios dilatomêtricos constitue-se de grãos ferríticos. Observam -se, também, nesta figura que o início e fim de transformação da austenita (fase-γ) variam com a velocidade de resfriamento imposta. Para baixas taxas de resfriamento, observa-se que Ar3 aproxima-se do equilíbrio termodinâmico

dado por Ae3. Mas para resfriamento rápido, como exemplo a taxa de 20 °C/s,

ocorre uma variação de 37°C. Também, pode-se observar que a faixa de temperaturas em que está ocorrendo a transformação (γ→α), ou seja, a região austeno-ferrítico, é muito estreita.

500 600 700 800 900 1000 1100

1 10 100 1000 10000

Tempo ( s )

Temperatura

20 10 5 2 0,5 oC/s

(

o C )

Ae3 = 912 o C

Ar3

Ar1

α

γ γ (austenita)

α (ferrita)

122 119 123 122 121 HV

Figura 4.2 – Fotomicrografia mostrando grãos ferríticos no corpo de prova ensaiado com taxa de resfriam ento de 2 °C/s.

4.3 Ensaios de torção Isotérmicos e Contínuos

Para determinar o comportamento mecânico a quente do aço foram realizados ensaios de torção isotérmicos e contínuos. A temperatura de reaquecimento utilizada foi de 1200°C por um tempo de 10 minutos. Após o encharque, os corpos de prova eram resfriados até as temperaturas de ensaios com taxa de resfriamento de 2 °C/s. Os ensaios foram realizados em uma faixa de temperaturas de 1150°C a 600°C com taxas de deformação de 0,3; 1,0 e 5,0 s-1.

4.3.1 Curvas de escoamento plástico

temperaturas menores que 850°C. Esses resultados podem ser vistos nas Figuras 4.3, 4.4 e 4.5. Vê -se nestas figuras que em temperaturas maiores que 900°C as curvas de escoamento plástico têm a forma típica de materiais que se recristalizam dinamicamente, enquanto que em temperaturas menores que

850°C têm a forma típica de materiais que apenas se recuperam

dinamicamente.

A partir das curvas de escoamento plástico obtidas experimentalmente foi organizada a Tabela 4.2, que mostra os valores da tensão de pico (σp), da

deformação de pico (εp) e da tensão do estado estacionário (σss). Vê -se nesta

0,0 0,5 1,0 1,5 2,0 2,5 3,0 0 20 40 60 80 1 0 0 1 2 0 1 4 0 1 6 0 1 8 0 2 0 0

(a)

Taxa de deformação 0,3 s-1 1 = 1150 oC 4 = 1 0 0 0 oC 2 = 1100 oC 5 = 9 5 0 oC 3 = 1050 oC 6 = 9 0 0 oC 6 5 4 3 2 1

Tensão Equivalente (MPa)

Deformação Equivalente

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 160 180 200

(b)

12 11 10 9 8 7Taxa de deformação 0,3 s- 1

7 = 850 o

C 9 = 750 o

C 11 = 650 o

C 8 = 800 oC 10 = 700 oC 12 = 600 oC

Tensão Equivalente (MPa)

Deformação Equivalente

0,0 0,5 1,0 1,5 2,0 2,5 3,0 0 20 40 60 80 100 120 140 160 180 200

(a)

6 5 4 3 2 1Taxa de deformação 1,0 s- 1

1 = 1150 o

C 4 = 1000 o

C

2 = 1100 o

C 5 = 950 o

C 3 = 1050 oC 6 = 900 oC

Tensão Equivalente (MPa)

Deformação Equivalente

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 160 180 200

(b)

Taxa de deformação 1,0 s- 1

7 = 850 oC 9 = 750 oC 11 = 650 oC

8 = 800 oC 10 = 700 oC 12 = 600 oC

12 11 10 9 8 7

Tensão Equivalente (MPa)

Deformação Equivalente

Figura 4.4 – Curvas de escoamento plástico para o aço IF obtidas em ensaios realizados com taxa de deformação de 1,0 s-1 e temperaturas na faixa de

0,0 0,5 1,0 1,5 2,0 2,5 3,0 0 20 40 60 80 100 120 140 160 180 200

(a)

6 5 4 3 2 1Taxa de deformação 5,0 s- 1

1 = 1150 oC 3 = 1 0 5 0 oC 5 = 9 5 0 oC 2 = 1100 oC 4 = 1 0 0 0 oC 6 = 9 0 0 oC

Tensão Equivalente (MPa)

Deformação Equivalente

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 160 180 200

(b)

Taxa de deformação 5,0 s- 1

7 = 850 oC 9 = 750 oC 11 = 650 oC

8 = 800 oC 10 = 700 oC 12 = 600 oC

1 2 1 1 1 0 9 8 7

Tensão Equivalente (MPa)

Deformação Equivalente

Tabela 4.2 – Dados obtidos nos ensaios isotérmicos contínuos.

T (°C) Ý (s-1) εp σp (MPa) σss (MPa)

0,3 0,77 - 138,76

600 1,0 0,79 - 150,25

5,0 1,40 - 170,38

0,3 0,67 - 117,04

650 1,0 0,59 - 127,42

5,0 0,96 - 148,19

0,3 0,53 - 94,95

700 1,0 0,46 - 105,33

5,0 0,85 - 122,46

0,3 0,42 - 76,57

750 1,0 0,38 - 86,16

5,0 0,73 - 105,33

0,3 0,42 - 60,28

800 1,0 0,34 - 67,61

5,0 0,72 - 83,13

0,3 0,33 - 45,71

850 1,0 0,28 - 52,99

5,0 0,70 - 73,50

0,3 0,89 115,37 -

900 1,0 0,81 125,84 -

5,0 1,32 154,00 -

0,3 0,66 99,28 -

950 1,0 0,62 108,56 -

5,0 0,94 137,58 -

0,3 0,47 86,27 -

1000 1,0 0,53 93,55 -

5,0 0,78 123,36 -

0,3 0,36 72,81 -

1050 1,0 0,47 83,14 -

5,0 0,72 107,63 -

0,3 0,31 59,34 -

1100 1,0 0,38 69,22 -

5,0 0,66 97,02 -

0,3 0,26 50,85 -

1150 1,0 0,32 60,77 -

Para melhor delinear a faixa de temperaturas na qual ocorre a transformação γ→α, foram realizados ensaios mecânicos isotérmicos em temperaturas próximas ao início de transformação de fase (Ar3) e ao fim de

transformação de fase (Ar1) do aço IF, utilizando-se taxa de deformação de

1 s-1, deformação de 3,0 e taxa de resfriamento de 2 °C/s. Para delinear o início da transformação de fase, foram realizados ensaios nas temperaturas de 910°C e 900°C, como mostrado na Figura 4.6a. Na temperatura de 910°C o tempo de espera antes da deformação foi de 60 minutos, e na temperatura de 900°C os tempos de espera antes da deformação foram de 1, 15, 30 e 60 minutos. Nas temperaturas próximas ao fim da transformação de fase, foram realizados ensaios nas temperaturas de 870°C e 860°C com tempo de espera antes da deformação de 1 minuto e na temperatura de 850°C utilizaram-se tempos de 1 e 60 minutos, como indicado na Figura 4.6b.

0,0 0,5 1,0 1,5 2,0 2,5 3,0 0

20 40 60 80 100 120 140 160 180 200

(a)

900 oC a 60 min 910 oC a 60 min 900 oC a 1 min

900 oC a 15 min 900 oC a 30 min

Tensão Equivalente (MPa)

Deformação Equivalente

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 160 180 200

(b)

870 oC a 1 min

860 oC a 1 min

850 oC a 1 min

850 oC a 60 min

Tensão Equivalente (MPa)

Deformação Equivalente

Figura 4.6 – Curvas de escoamento plástico obitidas com taxa de deformação de 1,0 s-1 em temperaturas próximas às de início de transformação (a) e de fim

Tabela 4.3 – Dados obtidos nos ensaios isotérmicos e contínuos realizados em temperaturas próximas ao início e fim de transição de fase.

T (°C) Ý (s-1) ε

p σp (MPa) σss (MPa) t (min)

850 1,0 0,27 - 50 60

860 1,0 0,31 - 56,5 1

870 1,0 0,34 - 64,00 1

1,0 0,47 85,56 - 15

900 1,0 0,31 - 55,22 30

1,0 0,26 - 50,64 60

910 1,0 0,66 109,00 - 60

7 8 9 10 11 12 40 50 60 70 80 90 100 110 120 130 140 60 min 15 min 30 min 60 min 60 min

T (oC)

σp da austenita σss da ferrita σss a 850oC σss a 860

o

C σ a 870oC σ a 900o

C σp a 910

o

C

Tensão Equivalente (MPa)

10000/T (K-1)

1200 1100 1000 900 800 700 600

Figura 4.7 - Variações das tensões de pico e de estado estacionário em função da temperatura para ensaios realizados com taxa de deformação de 1 s-1, descritos nas Figuras 4.4 e 4.6.

600 660 720 780 840 900 960 1020 1080 1140

0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 60 min 15 min 30 min 60 min 60 min

εp da austenita

εss da ferrita

εss a 850oC εss a 860o

C ε a 870oC ε a 900oC εp a 910

o

C

Deformação Equivalente

Temperatura (oC)

![Figura 2.5 - Esquema ilustrando a estabilidade e a temperatura de precipitação do titânio em aços IF-Ti [45]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359384.722223/28.918.258.703.257.618/figura-esquema-ilustrando-estabilidade-temperatura-precipitação-titânio-aços.webp)

![Figura 2.7 - Representação da relação entre os três mecanismos de amaciamento estáticos com a deformação de um material que recristaliza dinamicamente [58]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359384.722223/31.918.281.674.523.971/representação-relação-mecanismos-amaciamento-estáticos-deformação-recristaliza-dinamicamente.webp)

![Tabela 2.2 - Dados da laminação de tiras a quente em condições industriais para um aço C-Mn [60]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359384.722223/35.918.180.783.284.607/tabela-dados-laminação-tiras-quente-condições-industriais-para.webp)