Programa de Pós Programa de Pós Programa de Pós

Programa de Pós----graduação em Engenharia Mecânicagraduação em Engenharia Mecânicagraduação em Engenharia Mecânica graduação em Engenharia Mecânica -Mestrado - Doutorado

CONTROLE DE POSIÇÃO DE UM ROBÔ CARTESIANO

POR MEIO DE TÉCNICAS ADAPTATIVAS

por

Valentina Alessandra Carvalho do Vale

Dissertação de Mestrado apresentada à Universidade Federal da Paraíba para obtenção do grau de Mestre

ii

VALENTINA ALESSANDRA CARVALHO DO VALE

CONTROLE DE POSIÇÃO DE UM ROBÔ CARTESIANO

POR MEIO DE TÉCNICAS ADAPTATIVAS

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal da Paraíba, em cumprimento às exigências para obtenção do Grau de Mestre.

Orientador: Prof. Dr. Paulo Henrique de M. Montenegro

V149c Vale, Valentina Alessandra Carvalho do.

Controle de posição de um robô cartesiano por meio de técnicas adaptativas / Valentina Alessandra Carvalho do Vale.--João Pessoa, 2011.

102f. : il.

Orientador: Paulo Henrique de M. Montenegro Dissertação (Mestrado) – UFPB/CT

1. Engenharia Mecânica. 2. Sistema eletropneumático. 3. Robô manipulador. 4. Controle adaptativo preditivo. 5. Controle de posição.

“Meus trabalhos acalentaram longas horas de solidão e me isolaram de um mundo que transformou sua então benigna face para uma outra, fulgurante de imaginação e poder. Perguntarão meus leitores: como poderia eu encontrar conforto em uma narrativa de mudanças tristes e de lamentações? Esse é um dos mistérios de nossa natureza, que se apoderou por completo de mim e de cuja influência não posso escapar.”

v

AGRADECIMENTOS

Inicialmente agradeço a Deus por ter me proporcionado forças quando pareciam que as mesmas não existiam, nunca permitindo que eu desistisse.

Aos amigos conquistados durante o período de pós-graduação, aos amigos de longas datas e aos meus familiares, que compreenderam minhas ausências, meus momentos de devaneios, acreditando e apoiando meus objetivos.

Ao programa da CAPES, pelo apoio financeiro durante a vigência deste trabalho. Ao coordenador Prof. Dr. Zaqueu Ernesto da Silva, ao meu orientador Prof. Dr. Paulo Henrique de Miranda Montenegro e a Prof. Dr. José Antonio Riul meu agradecimento mais que especial por terem acreditado em mim, proporcionando meios para o desenvolvimento desse trabalho.

CONTROLE DE POSIÇÃO DE UM ROBÔ CARTESIANO POR MEIO

DE TÉCNICAS ADAPTATIVAS

RESUMO

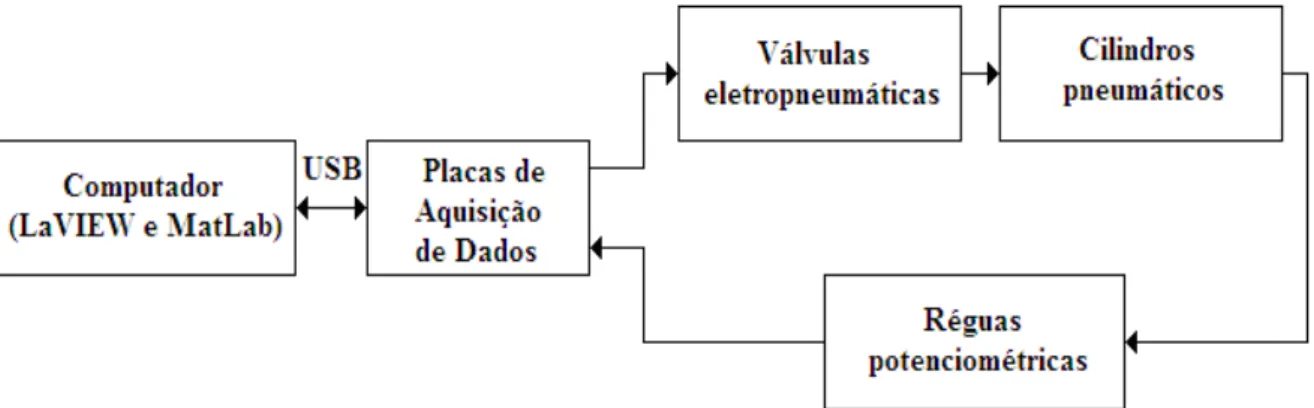

Neste trabalho apresentam-se projetos de um controlador adaptativo preditivo e de um híbrido para um robô manipulador eletropneumático de três graus de liberdade (3 GDL) cartesiano. O robô manipulador é composto basicamente por três válvulas eletropneumáticas e por três cilindros pneumáticos, dois de 500mm formando o plano XZ e um de 400mm no eixo vertical Y. Os cilindros são acionados através de três válvulas eletropneumáticas proporcionais comandadas por computador, que direcionam o fluxo de ar comprimido conforme a necessidade de posicionamento. Acopladas às hastes de cada cilindro, estão réguas potenciométricas para medição de suas respectivas posições.

Através de duas placas de aquisição, as válvulas eletropneumáticas e as réguas potenciométricas são conectadas ao computador e os dados são processados utilizando os softwares LabVIEW® e Matlab®. Os controladores são desenvolvidos através de modelos explícitos do robô manipulador eletropneumático estimados em tempo real pelo Algoritmo dos Mínimos Quadrados Recursivo (MQR).

vii

POSITION CONTROL OF A CARTESIAN ROBOT THROUGH

ADAPTIVES TECHNIQUES

ABSTRACT

This paper presents a design of a predictive adaptive controller and a hybrid controller for a electro pneumatic manipulator robot with three Cartesian degrees of freedom (3 DOF). The manipulator robot is composed by three electro-pneumatic valves and pneumatic cylinders for three, two with 500mm forming the XZ axis and a 400mm on the vertical axis Y. The cylinders are driven by three electro-pneumatic proportional valves controlled by computer, which directs the flow of compressed air as the needed position. Attached to the rods of each cylinder, there are scales for potentiometric measurement of their respective positions.

Through two acquisition boards, electro-pneumatic valves and potentiometric scales are connected to the computer and the data is processed using the software LabVIEW® and MATLAB®. The controllers are developed through explicit models of the electropneumatic manipulator robot estimated in real time by Recursive Least Squares Algorithm (RLS).

SUMÁRIO

CAPÍTULO 1 - INTRODUÇÃO ... 1

1.1 ROBÔS MANIPULADORES ... 4

1.1.1 Estado da arte para robô manipulador ... 5

1.2 METODOLOGIA ... 7

1.3 ESTRUTURA DO TRABALHO ... 7

CAPÍTULO 2 - SISTEMAS DE ATUAÇÃO ELETROPNEUMÁTICOS ... 9

2.1 INTRODUÇÃO ... 9

2.2 SISTEMAS DE ATUAÇÃO ELETROPNEUMÁTICO GENÉRICO ... 9

2.3 DETALHAMENTO DE UM SISTEMA DE ATUAÇÃO ELETROPNEUMÁTICO GENÉRICO ... 10

2.4 CONCLUSÃO ... 15

CAPÍTULO 3 - DESCRIÇÃO DA BANCADA EXPERIMENTAL ... 16

3.1 INTRODUÇÃO ... 16

3.2 SISTEMA EXISTENTE ... 16

3.3 ESPECIFICAÇÕES TÉCNICAS DOS COMPONENTES DA BANCADA EXPERIMENTAL ... 21

3.4 CONCLUSÃO ... 24

CAPÍTULO 4 - CONTROLE ADAPTATIVO ... 25

4.1 INTRODUÇÃO ... 25

ix

4.3 CONTROLADOR ADAPTATIVO AUTO-AJUSTÁVEL EXPLÍCITO ... 28

4.3.1 A identificação do sistema ... 30

4.4 CONCLUSÃO ... 36

CAPÍTULO 5 - CONTROLE PREDITIVO ... 37

5.1 INTRODUÇÃO ... 37

5.2 DEFINIÇÕES GERAIS DO CONTROLE PREDITIVO ... 37

5.3 CONTROLE PREDITIVO GENERALIZADO (GPC) ... 40

5.3.1 O Algoritmo para o GPC adaptativo ... 47

5.4 CONCLUSÃO ... 50

CAPÍTULO 6 - IDENTIFICAÇÃO DO ROBÔ MANIPULADOR DE 3GDL ... 51

6.1 INTRODUÇÃO ... 51

6.2 DETERMINAÇÃO DO PERÍODO DE AMOSTRAGEM (ta) ... 51

6.3 A EXCITAÇÃO DO SISTEMA ... 52

6.4 ESCOLHA DA ORDEM DO MODELO DO SISTEMA ... 53

6.5 CRITÉRIOS DE DESEMPENHO DO SISTEMA ... 55

6.6 RESTRIÇÕES DO SISTEMA ... 57

6.7 CONCLUSÃO ... 57

CAPÍTULO 7 - CONTROLE ADAPTATIVO PREDITIVO DO ROBÔ MANIPULADOR ... 58

7.1 INTRODUÇÃO ... 58

7.2 PROJETO DO CONTROLADOR GPC ADAPTATIVO PARA O ROBÔ MANIPULADOR ... 58

7.2.1 Resultados obtidos com o GPC adaptativo apenas com restrição fortemente ativa ... 63

7.3.1 Resultados obtidos com o GPC adaptativo com restrição fortemente ativa e com

restrição fracamente ativa ... 80

7.4 GPC HÍBRIDO (PD + GPC) ... 84

7.4.1 Resultados obtidos com o GPC híbrido (PD + GPC adaptativo) ... 85

7.5 RESPOSTAS DO SISTEMA SOB AÇÃO DOS CONTROLADORES ... 90

7.6 ESFORÇO DA VARIÁVEL DE CONTROLE ... 92

7.7 CONCLUSÃO ... 92

CAPÍTULO 8 - CONCLUSÕES E CONSIDERAÇÕES FINAIS ... 93

REFERÊNCIAS BIBLIOGRAFIAS ... 96

APÊNDICE A – FATOR DE ESQUECIMENTO ... 103

APÊNDICE B – EQUAÇÃO DIOFANTINA ... 104

APÊNDICE C – GRADIENTE DA FUNÇÃO CUSTO DO GPC ... 106

APÊNDICE D – ROTINA PARA O CONTROLADOR ADAPTATIVO ... 109

APÊNDICE E – ROTINA PARA O CONTROLADOR GPC ADAPTATIVO ADICIONADO DE RESTRIÇÃO DA VARIÁVEL DE CONTROLE ... 115

xi

LISTA DE FIGURAS

Figura 1.1 – Diagrama de blocos para sistema de controle: (a) malha aberta; (b) malha

fechada ... 2

Figura 1.2 – Diagrama de blocos para sistema de controle com ajuste de ganho por tabela 3 Figura 1.3 – Diagrama de blocos para sistema de controle auto-ajustável... 3

Figura 1.4 – Esboços dos primeiros robôs manipuladores: (a) gantry-robot; (b) PlanetBot 5 Figura 2.1 – Diagrama de um sistema de atuação eletropneumático genérico ... 10

Figura 2.2 – Fonte de ar comprimido: produção, distribuição e condicionamento ... 11

Figura 2.3 – Sistema de atuação pneumático análogo a um dos elos do manipulador a ser controlado nesse trabalho ... 12

Figura 2.4 – Representação do princípio clássico do eletromagnetismo ... 13

Figura 2.5 – Diagrama da válvula proporcional servo-assistida ... 14

Figura 3.1 – Imagem da bancada experimental ... 17

Figura 3.2 – Imagem do compressor do sistema de alimentação pneumático ... 17

Figura 3.3 – Imagem da fonte de alimentação elétrica ... 18

Figura 3.4 – Esboço da composição do deslocamento do robô ... 18

Figura 3.5 – Esboço do manipulador cartesiano com três graus de liberdade... 19

Figura 3.6 – Imagem do robô manipulador cartesiano com três graus de liberdade eletropneumático ... 20

Figura 3.7 – Diagrama de blocos do funcionamento da bancada de testes ... 21

Figura 3.8 – Imagem das placas de aquisição de dados ... 22

Figura 4.1 – Diagrama de Blocos do controlador adaptativo por ganho escalonado ... 27

Figura 4.2 – Diagrama de blocos do controlador STR explícito e sistema ... 28

Figura 4.3 – Diagrama de blocos do controlador STR implícito e sistema ... 28

Figura 4.4 – Diagrama de blocos para controle adaptativo ... 29

Figura 5.1 – Diagrama de funcionamento do controle preditivo ... 39

Figura 5.2 – Diagrama de blocos para o controle preditivo GPC... 45

Figura 5.3 – Estrutura de um controlador adaptativo preditivo ... 49

Figura 6.2 – Critérios de desempenho de um sistema ... 56

Figura 7.1 – Chaveamento após Tp amostras entre o controlador proporcional e o adaptativo para armazenar inicialmente informações do passado ... 63

Figura 7.2 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo X teste 1 ... 66

Figura 7.3 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo X teste 2 ... 66

Figura 7.4 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo X teste 3 ... 67

Figura 7.5 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Y teste 1 ... 69

Figura 7.6 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Y teste 2 ... 69

Figura 7.7 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Y teste 3 ... 70

Figura 7.8 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Z teste 1 ... 72

Figura 7.9 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Z teste 2 ... 72

Figura 7.10 – Resposta do sistema sob ação do controlador GPC adaptativo – Elo Z teste 3 ... 73

Figura 7.11 – Resposta do elo X para o GPC adaptativo com os melhores parâmetros ... 74

Figura 7.12 – Resposta do elo Y para o GPC adaptativo com os melhores parâmetros ... 74

Figura 7.13 – Resposta do elo Z para o GPC adaptativo com os melhores parâmetros ... 75

Figura 7.14 – Evolução dos parâmetros dos modelos das funções estimadas para o GPC adaptativo com os melhores parâmetros ... 76

Figura 7.15 – Erro em Volts entre a resposta experimental e a estimada para o GPC adaptativo com os melhores parâmetros ... 77

Figura 7.16 – Comportamento das variáveis de controle em Volts para o GPC adaptativo com os melhores parâmetros ... 78

xiii

Figura 7.18 – Resposta do elo X para o GPC adaptativo com os melhores parâmetros com restrição na variável de controle ux... 80

Figura 7.19 – Resposta do elo Y para o GPC adaptativo com os melhores parâmetros com restrição na variável de controle uy... 81

Figura 7.20 – Resposta do elo Z para o GPC adaptativo com os melhores parâmetros com restrição na variável de controle uz ... 81

LISTA DE TABELAS

Tabela 3.1 – Especificações técnicas das válvulas eletropneumáticas proporcionais

utilizadas no do sistema do fabricante Festo® ... 22

Tabela 3.2 – Especificações técnicas dos cilindros pneumáticos utilizados nos elos do sistema do fabricante Werk-Schott® ... 23

Tabela 3.3 – Especificações técnicas do compressor utilizado no do sistema do fabricante Schulz® ... 24

Tabela 4.1 – Exemplos de controladores clássicos e modernos ... 30

Tabela 5.1 – Modelos de Controle Preditivo (MPC) ... 39

Tabela 6.1 – Modelos testados para cada elo do sistema ... 55

Tabela 7.1 – Parâmetros da função custo e de desempenho do sistema sob ação do GPC adaptativo (elo X), baseados nas respostas da Fig. (7.2), Fig. (7.3) e Fig. (7.4) ... 65

Tabela 7.2 – Parâmetros da função custo e de desempenho do sistema sob ação do GPC adaptativo (elo Y), baseados nas respostas da Fig. (7.5), Fig. (7.6) e Fig. (7.7) ... 68

Tabela 7.3 – Parâmetros da função custo e de desempenho do sistema sob ação do GPC adaptativo (elo Z), baseados nas respostas da Fig. (7.8), Fig. (7.9) e Fig. (7.10) ... 71

Tabela 7.4 – Esforço médio da variável de controle para cada elo do robô manipulador ... 92

Tabela B.1 – Solução Analítica da Equação Diofantina ... 105

Tabela D.1 – Variáveis de entrada do bloco do MatLab® no laço do LabView® (GPC adaptativo) ... 113

Tabela D.2 – Variáveis de saída do bloco do MatLab® no laço do LabView® (GPC adaptativo) ... 114

Tabela F.1 – Variáveis de entrada do bloco do MatLab® no laço do LabView® (PD + GPC adaptativo) ... 118

xv

LISTA DE ABREVIATURAS E SÍMBOLOS

an, bn – parâmetros estimados para o sistema

A(z), B(z), C(z), D(z) – polinômios discretos d – atraso de transporte

e – perturbação

erp – erro de regime permanente

E – vetor de perturbações

G – matriz gerada a partir dos parâmetros do sistema para o GPC J – função custo do GPC

k – instante de tempo discreto K – ganho de Kalman

n – número total de parâmetros estimados N – número de amostras

Nu – horizonte de controle Ny – horizonte de predição

N1 – horizonte mínimo de predição

P – matriz de covariância r – sinal de referência

R2 – coeficiente de correlação múltipla ss – sobre-sinal

ta – tempo de amostragem tr – tempo de subida

ts – tempo de estabelecimento (ou acomodação)

t95% – 95% do tempo de estabelecimento

u – entrada do sistema

(xmm, ymm, zmm) – posição do pistão do manipulador em milímetros

(xv, yv, zv) – posição do pistão do manipulador em Volts

( )

ky∧ – saída estimada Y – vetor de saída z – 1 – operador atraso

λ – ponderação da variável de controle da função custo do GPC

λe – fator de esquecimento do algoritmo MQR

∆ – operador diferença

ϕ – matriz com vetores de medidas

φ – vetor de medidas de entradas e saídas do sistema ρ – ponderação do erro da função custo do GPC θ – vetor de parâmetros

AIC – Critério de Informação de Akaike

ARX – Modelo auto-regressivo com entradas externas

ARIMAX – Modelo auto-regressivo com média móvel e entradas exógenas CPU – Central Processing Unit

CSA – Canada Space Agency

EPSAC – Extended Predictive Self Adaptative Control EUA – Estados Unidos da América

GDL – Graus de Liberdade

GMV – Generalized Minima Variance Control GPC – Generalized Predictive Control

GS – Gain Scheduling

ISO – International Organization for Standardization LDMC – Linear Dynamic Matrix Control

MAC – Model Algorithmic Control

MBPC – Model Based Predictive Controllers MPC – Model Predictive Controllers

MQ – Mínimos Quadrados

MQR – Mínimos Quadrados Recursivo PC – Personal Computer

PD – Proporcional Derivativo PFC – Predictive Functional Control

xvii

SCARA – Selective Compliance Assembly Robot Arm SEQ – Somatório de erro quadrático

CAPÍTULO 1

-

INTRODUÇÃO

Os sistemas de controle automático estão cada vez mais presentes na sociedade moderna.

O controle automático representa um papel vital no avanço da engenharia e da ciência. Além de possuir importância extrema em sistemas de pilotagem de aviões, mísseis guiados, veículos espaciais, navios, entre outras, tornou-se presente nos processos industriais e de fabricação modernos. Os avanços na teoria e na prática de controle automático propiciam meios para atingir-se desempenho ótimo de sistemas dinâmicos, bem como melhoria na qualidade e diminuição do custo de produção, aumento da taxa de produção, operações manuais repetitivas, entre outras (OGATA, 1985).

Um sistema de controle é um conjunto de dispositivos ou uma função matemática que representa o mesmo, mantendo uma ou mais grandezas físicas (sistema a controlar ou planta) dentro de condições definidas ou desejadas. O sistema pode ser elétrico, mecânico, óptico, biológico, entre outros.

2

(a) (b)

Figura 1.1 – Diagrama de blocos para sistema de controle: (a) malha aberta; (b) malha fechada

Para projetar um controlador é necessário conhecer o sistema a ser controlado. Há algumas formas de fazer sua modelagem, entre elas: modelagem caixa branca, modelagem caixa cinza e modelagem caixa preta.

A modelagem caixa branca é a baseada na física do processo, ou seja, é necessário conhecer as relações matemáticas que descrevem os sistemas, por isso é conhecida como modelagem fenomenológica ou conceitual. Sua limitação é a complexidade dos sistemas, sendo muitas vezes realizadas aproximações.

A modelagem caixa preta é obtida através de dados amostrados da excitação e resposta do sistema, tratados com métodos numéricos, os quais buscam estabelecer relações entre causa e efeito. Por isso é conhecida como modelagem empírica. Sua limitação está na estrutura dos modelos e na capacidade de processamento dos computadores. Além disso, é necessário conhecer as limitações do sistema que está sendo identificado.

A modelagem caixa cinza é quando a identificação é feita por caixa preta, entretanto com conhecimento de algumas relações entre os parâmetros do modelo e os componentes do sistema.

cada alteração sofrida pelos mesmos. Essa última solução remete ao controlador adaptativo, que é capaz de modificar seu comportamento em resposta às mudanças na dinâmica do sistema e perturbações externas.

A Fig. (1.2) e a Fig. (1.3) mostram os diagramas de blocos de dois dos principais tipos de controle adaptativo existentes. O primeiro é mais conhecido como ganho tabelado (GS – gain scheduling), e pode ser caracterizado como sendo um adaptativo em malha aberta (RÚBIO & SÁNCHEZ, 1996), e o segundo apresenta uma forma clássica de um controle auto-ajustável (STR – Self Tuning Regulators).

Figura 1.2 – Diagrama de blocos para sistema de controle com ajuste de ganho por tabela

Figura 1.3 – Diagrama de blocos para sistema de controle auto-ajustável

4

parâmetros do sistema são atualizadas e os parâmetros do controlador são obtidos pela solução de um projeto que utiliza os parâmetros estimados do sistema (MONTENEGRO, 2007).

Ainda segundo MONTENEGRO (2007, apud COELHO e COELHO, 2004), o STR apresenta grandes vantagens em relação a outros tipos de controladores, pois as variações da dinâmica do sistema são acompanhadas pelo identificador e, consequentemente, pelo controlador a cada período de amostragem.

1.1ROBÔS MANIPULADORES

Ao longo das últimas décadas, a abertura de mercado e o processo de globalização da economia têm levado o setor industrial a um novo padrão de concorrência, onde as formas tradicionais de gestão e produção não são mais suficientes para garantir a lucratividade e sobrevivência no mercado que se apresentam cada vez mais competitivas e exigentes em qualidade, custo e atendimento de prazos. Visando o aumento de produtividade e padronização na qualidade de produtos, muitas indústrias têm implementado a automatização de sua produção baseada na utilização de robôs manipuladores para realização de tarefas pré-determinadas e repetitivas. Neste panorama, os robôs manipuladores estão sendo cada vez mais utilizados em atividades que envolvem precisão e alta velocidade (UNECE, 2004).

Os robôs manipuladores são basicamente dispositivos de posicionamento que podem ter inúmeros graus de liberdade, formados por cadeias de elos, em cuja extremidade é fixada uma ferramenta ou dispositivo com o qual é realizada a tarefa. Os elos que formam a cadeia são interligados através de juntas às quais determinam o grau de liberdade do mecanismo e podem ter movimentos de translação (prismático) ou de rotação (rotacional). Assim, um robô manipulador pode ser classificado, quanto ao sentido dos movimentos realizados e quanto à fonte de alimentação requerida.

1.1.1Estado da arte para robô manipulador

Os primeiros trabalhos em robótica de manipulação datam do fim da Segunda Guerra Mundial no ano de 1945, máquinas do tipo Mestre-Escravo foram introduzidas e desenvolvidas para manipular materiais perigosos, como substâncias radioativas entre os anos 1940 e 1950.

Em 1950 a General Mills Corporation (EUA) desenvolveu o robô gantry-robot, que era um manipulador cartesiano. Em 1957 surgiu o primeiro robô de coordenadas esféricas, o PlanetBot, ambos apresentados na Fig. (1.4).

(a) (b)

Figura 1.4 – Esboços dos primeiros robôs manipuladores: (a) gantry-robot; (b) PlanetBot

A investigação e desenvolvimento na área de controle durante os anos 50 e 60 conduziram aos primeiros robôs controlados por computador com sinal de retroação sensorial. Desde então, os manipuladores mecânicos evoluíram, existindo inúmeras propostas de técnicas de controle, de força, de velocidade, de posição com diversas dimensões físicas e construídas com diversos materiais.

Um robô manipulador industrial é constituído por vários elos rígidos ligados em série por juntas, que são geralmente atuadas por motores elétricos ou atuadores pneumáticos ou hidráulicos, além de um sistema de controle computadorizado para controlar e supervisionar o movimento do robô, recorrendo à informação sensorial para obter o estado do robô e do ambiente.

6

Agência Espacial Canadense (CSA – Canada Space Agency). Em GONZALEZ e VAQUERO (2003) também são analisados robôs manipuladores espaciais. Nesse mesmo trabalho também são exemplificados robôs manipuladores utilizados na área de medicina computadorizada, como em procedimentos de laparoscopia. Em RODRIGUES (2010) é desenvolvido um sistema com robô manipulador a ser aplicado na medicina para visualização de órgãos vitais.

Entretanto, por sua funcionalidade de posicionar objetos em posições estratégicas em um sistema de coordenadas espaciais, os robôs manipuladores cartesianos estão presentes em indústrias, onde o transporte e/ou posicionamento de alguns itens em pontos do processo fabril é exigido com rapidez e precisão, em adição ao isolamento para não contaminação ou para diminuição de riscos ocupacionais de contato. Além disso, somada à crescente demanda de equipamentos de automação e controle de sistemas em ambientes fabris, há o aumento de políticas ambientais, sendo importante a realização de uma investigação sobre fontes de alimentação requeridas pelos robôs manipuladores. Assim, técnicas de controle para robôs cartesianos pneumáticos vêm sendo objeto freqüente de estudos, pois são capazes de operar com rapidez, além de possuírem as vantagens de qualquer sistema pneumático, como a abundância de ar em ambientes sob condições normais, facilidade para transporte (tubulações), facilidade de armazenamento por serem compressíveis (reservatórios), além de matéria-prima não poluente.

Por outro lado, a utilização de servo-atuadores pneumáticos é limitada pelas não-linearidades inerentes a estes sistemas, principalmente devido à compressibilidade do ar. Este comportamento não-linear tem limitado a utilização destes servo-atuadores em tarefas em que se exija um seguimento preciso de trajetória em que o movimento se dê de forma suave e contínua (CARVALHO, 2009). Alguns estudos sobre controladores em sistemas pneumáticos revelaram essa limitação, como em CANUDAS et al. (1995), NOURI et al. (2000), NEGRI (2001), ZORLU et al. (2003), GUENTHER e PERONDI (2004), MONETEGRO et al. (2004), GUENTHER et al. (2006), SOBRINHO (2009), CARVALHO (2009).

Laboratório de Dinâmica, do Departamento de Engenharia Mecânica, do Centro de Tecnologia, da Universidade Federal da Paraíba, Campus I.

1.2METODOLOGIA

Nesse trabalho será realizada a identificação em tempo real de cada cilindro do manipulador e de forma recursiva por meio de um estimador, que utiliza o método dos mínimos quadrados recursivo (MQR).

Em uma segunda etapa serão projetados controladores adaptativos auto-ajustáveis independentes para cada cilindro do manipulador utilizando Generalized Predictive Control (GPC).

Para efeito comparativo, a etapa seguinte constará da junção do GPC com um Proporcional-Derivativo (PD), gerando uma forma híbrida.

Testes experimentais com o sistema operando sob a ação destes controladores projetados serão realizados, sendo os resultados confrontados para a obtenção das conclusões.

1.3ESTRUTURA DO TRABALHO

Este trabalho está dividido em 9 capítulos e 6 apêndices, sendo a seguir descritos resumidamente em seqüência.

No Capítulo 1 foi apresentado uma introdução sobre controle de sistemas, seguido do histórico breve, descrições sobre robôs manipuladores e metodologia a ser seguida neste trabalho.

No Capítulo 2 é apresentada uma síntese de conceitos básicos e fundamentais sobre sistemas pneumáticos, descrevendo seu funcionamento, vantagens e limitações.

No Capítulo 3 é detalhada a bancada experimental composta pelo robô manipulador mecânica e eletricamente.

No Capítulo 4 é realizado um estudo sobre controle adaptativo, apresentando suas diferentes configurações, além de detalhamento do diagrama de blocos do controlador adaptativo auto-ajustável.

8

No Capítulo 6 é detalhada a identificação do sistema real, sendo apresentada a técnica utilizada para definição do tempo de amostragem, para escolha da ordem do modelo que irá representar o sistema, escolha do sinal de excitação, além de técnicas de validação para modelamento do sistema, critérios de desempenho para sistemas e possíveis restrições de sistemas reais.

No Capítulo 7 são detalhados os procedimentos experimentais realizados, implementação do GPC, do GPC com restrição em torno do set-point e do GPC híbrido (PD+GPC).

No Capítulo 8 são feitas as considerações finais e conclusões, indicando as limitações, vantagens e contribuições, seguindo de sugestões para trabalhos futuros.

Nas Referências Bibliográficas é apresentada a relação das fontes utilizadas como suporte teórico durante o desenvolvimento desse trabalho.

O Apêndice A consta do fundamento matemático para a inclusão do fator de esquecimento relacionado à identificação online do sistema via técnica dos mínimos quadrados recursivos.

O Apêndice B apresenta o conceito da Equação Diofantina, além de uma solução analítica da mesma.

O Apêndice C possui o desenvolvimento da solução do gradiente da função custo da técnica GPC.

O Apêndice D consta da rotina do controlador adaptativo preditivo sem restrição. O Apêndice E consta da rotina do controle GPC com restrição do ganho.

CAPÍTULO 2

-

SISTEMAS DE ATUAÇÃO ELETROPNEUMÁTICOS

2.1INTRODUÇÃO

Este capítulo apresenta uma síntese de conceitos básicos e fundamentais sobre sistemas de atuação eletropneumáticos, que são essenciais para levantamento de limitações e compreensão do seu funcionamento, sendo detalhando alguns dos componentes e os respectivos funcionamentos.

2.2SISTEMAS DE ATUAÇÃO ELETROPNEUMÁTICO GENÉRICO

No contexto do projeto de sistemas de automação e controle, um sistema de atuação corresponde ao conjunto de elementos capaz de receber uma informação proveniente de um circuito elétrico, hidráulico ou pneumático, para estabelecer qual a ação que deve ser executada. O sistema de atuação é alimentado com energia elétrica, hidráulica ou pneumática (NEGRI, 2001).

A eletropneumática vem ampliando sua presença na indústria em face da capacidade de realizar ações rápidas e de forma segura, principalmente quando é utilizado como atuação mecânica em equipamentos com ciclos operacionais complexos.

10

“c”, que é de via dupla. A fonte de alimentação elétrica (a) torna o sistema eletropneumático com a alimentação das válvulas.

Figura 2.1 – Diagrama de um sistema de atuação eletropneumático genérico

Conforme estabelecido na ISO 5598, Sistemas e Componentes Hidráulicos e Pneumáticos, a terminologia pneumática refere-se à ciência e à tecnologia que trata do uso do ar ou gases neutros como meio de transmissão de potência.

2.3DETALHAMENTO DE UM SISTEMA DE ATUAÇÃO ELETROPNEUMÁTICO GENÉRICO

Os circuitos pneumáticos são alimentados por uma fonte de ar comprimido e incluem válvulas e cilindros interligados através de tubulações, cujo objetivo é a conversão, de forma controlada, da energia pneumática em energia mecânica de translação ou de rotação. Assim, o sistema pneumático engloba sensores, controladores, circuitos elétricos, válvulas e demais componentes que viabilizam a automação ou controle de um processo, tornando-se um sistema eletropneumático.

Figura 2.2 – Fonte de ar comprimido: produção, distribuição e condicionamento

A unidade de produção inclui o compressor com filtro de admissão, resfriador posterior, separador de condensado, reservatório com válvula de segurança, manômetro e secador.

Uma unidade de distribuição compreende uma tubulação preferencialmente composta de uma rede principal de onde derivam redes secundárias que alimentam os pontos de ligação dos circuitos pneumáticos.

Nas extremidades das tubulações de alimentação da rede secundária são instaladas as unidades de condicionamento específicas para cada equipamento, incluindo válvula reguladora de pressão, purgador para extração de água condensada na rede e filtro.

O compressor comprime o ar para a pressão de trabalho desejada, e o reservatório estabiliza a distribuição e nivela as oscilações de pressão na rede distribuidora, garantindo uma reserva no momento de alto consumo de ar da pressão.

12

energia mecânica nos pistões dos cilindros, como indicado na Fig. (2.3) retirada de CARVALHO (2009), que é uma analogia a um elo do sistema do manipulador a ser controlado nesse trabalho, desprezando qualquer carga existente.

Figura 2.3 – Sistema de atuação pneumático análogo a um dos elos do manipulador a ser controlado nesse trabalho

As válvulas podem ser classificadas quanto à forma que permitem ou impedem a passagem de fluido, podendo sua abertura ser total ou proporcional. A última tem a vantagem de possibilitar uma maior ação de controle, sendo empregada na maioria dos sistemas automáticos pneumáticos.

As válvulas proporcionais têm sua abertura controlada por um sistema eletromagnético que recebe o sinal da ação de controle, permitindo ou impedindo total ou parcialmente a passagem do ar.

Figura 2.4 – Representação do princípio clássico do eletromagnetismo

Nas válvulas proporcionais o fluxo magnético é produzido por eletroímãs, que são bobinas percorridas por correntes, no qual é possível variar sua intensidade e direção, ficando o condutor submetido à força de intensidade e direção variada, possibilitando infinitas posições de aberturas.

14

Figura 2.5 – Diagrama da válvula proporcional servo-assistida

Os cilindros podem ser classificados quanto ao seu funcionamento, podendo ser de simples ou dupla ação. O de simples ação a expansão do embolo é realizado pela introdução de ar comprimido, enquanto que o retorno é feito por ação de uma mola. O de dupla ação tanto a expansão quanto o retorno é realizado pela introdução de ar comprimido.

Como qualquer outro sistema, o projeto de sistemas pneumáticos compreende a análise e a seleção correta dos componentes da instalação. Nessa etapa, o sistema é materializado, possibilitando a verificação das limitações impostas ao projeto, resultando na qualidade do mesmo.

A seleção de componentes pneumáticos tem como principal fonte de consulta os catálogos de fabricantes e, para que a utilização destes catálogos seja o mais eficiente possível, é importante não só o conhecimento de princípios teóricos, mas também o conhecimento de normas que estabelecem as condições de testes destes componentes e o entendimento do significado dos termos empregados nestas normas, além da relação custo e benefício.

operação do sistema. Por outro lado, uma válvula de dimensões superiores normalmente requererá maior tempo de resposta e maior custo.

Desta forma, o projeto de um robô manipulador eletropneumático é interdisciplinar, envolvendo conhecimentos de engenharia mecânica, elétrica, eletrônica, de controle, de materiais, além da ciência da computação (que propiciam ferramentas para programação dos manipuladores robóticos, capacitando-os à realização das tarefas específicas). Sendo importante nessa fase a utilização de materiais leves, para minimizar o efeito de forças dissipativas, além de materiais de baixo custo por razões econômicas e que atendam as especificações das normas regulamentadoras para seu determinado fim.

2.4CONCLUSÃO

Nesse capítulo foram apresentados conceitos básicos e fundamentais sobre sistemas de atuação eletropneumáticos genéricos, detalhando suas unidades de produção, distribuição e condicionamento de ar.

CAPÍTULO 3

-

DESCRIÇÃO DA BANCADA EXPERIMENTAL

3.1INTRODUÇÃO

Este capítulo apresenta todos os componentes da bancada experimental, que é composta pelo robô manipulador eletropneumático de três graus de liberdade (3GDL), sistema de alimentação pneumático, sistema de alimentação elétrico, placas de aquisição de dados e computador PC. Descrevendo as características técnicas e o funcionamento da bancada.

3.2SISTEMA EXISTENTE

Figura 3.1 – Imagem da bancada experimental

O robô manipulador a ser controlado é alimentado por uma fonte de energia pneumática proveniente de um compressor, um filtro de admissão, um manômetro e um reservatório, como vemos na Fig. (3.2).

Figura 3.2 – Imagem do compressor do sistema de alimentação pneumático

18

Figura 3.3 – Imagem da fonte de alimentação elétrica

O robô manipulador eletropneumático é composto por três elos perpendiculares entre si, formando os eixos X, Y e Z do sistema de coordenadas cartesianas. O sistema de eixos foi montado de forma que o eixo Z translada os outros dois eixos, e o eixo X translada o eixo Y, possibilitando na extremidade do eixo Y um movimento espacial, sendo o movimento final do robô manipulador cartesiano a composição dos movimentos de translação em cada um dos eixos, ou seja, um vetor com componentes nas direções X, Y e Z, como apresentado na Fig. (3.4).

Figura 3.4 – Esboço da composição do deslocamento do robô

no eixo vertical Y. Esses cilindros são alimentados com ar comprimidos através de três válvulas eletropneumáticas (5) comandadas por sinais provenientes da ação de controle. O ar comprimido é proveniente de um compressor, que, através de dutos flexíveis, impulsionam o fluxo de ar para as câmaras dos cilindros para estender ou recolher as hastes. Acopladas às hastes de cada cilindro, estão as réguas potenciométricas (2) para medição de suas respectivas posições, sendo as mesmas indispensáveis para a ação de controle. As guias (3), que direcionam os deslocamentos lineares, estão paralelas aos respectivos eixos, enquanto as patinas (4) possibilitam uma diminuição do atrito no movimento. Sua imagem se encontra na Fig. (3.6).

20

Figura 3.6 – Imagem do robô manipulador cartesiano com três graus de liberdade eletropneumático

Os controladores são desenvolvidos com rotinas computacionais na plataforma MatLab® em ambiente LabVIEW® em um computador PC e exercem sua ação sobre cada um dos cilindros de maneira independente baseado no erro, que, nesse trabalho, é a diferença entre a posição desejada e a posição medida do sistema.

Para a ação de controle existir, o sistema a ser controlado e sensores devem se comunicar com o controlador, que nesse caso é a rotina implementada no PC. Os sensores de posição enviam informações sobre a posição dos cilindros, o erro é calculado com relação a uma referência desejada, em função deste erro é determinada a ação de controle, que é enviada ao sistema.

computador alterna nas funções de emissor e receptor, como apresentado na Fig. (3.7) retirada de MEIRA (2010), que descreve o funcionamento da bancada de testes.

Figura 3.7 – Diagrama de blocos do funcionamento da bancada de testes

3.3ESPECIFICAÇÕES TÉCNICAS DOS COMPONENTES DA BANCADA EXPERIMENTAL

O computador utilizado no trabalho possui um processador Intel® de 1,60GHz e 960MB de memória RAM.

22

Figura 3.8 – Imagem das placas de aquisição de dados

As válvulas eletropneumáticas proporcionais de 5/3 vias são da série MPYE do fabricante Festo®. Algumas de suas especificações técnicas apresentadas na Tab. (3.1).

Tabela 3.1 – Especificações técnicas das válvulas eletropneumáticas proporcionais utilizadas no do sistema do fabricante Festo®

Modelo MPYE-5-1/8-HF-010-B

Tipo 5/3 vias

Tipo de acionamento elétrico

Pressão absoluta de trabalho Até 1,0 MPa (10 bar)

Vazão nominal 700 l/min

Sentido do fluxo Não reversível

Temperatura de trabalho 5 °C a 40 °C

Temperatura ambiente 0 °C a 50 °C

Tensão de alimentação 24 VDC ± 25%

Tensão de excitação 0 a 10 VDC

para possibilitar o movimento de avanço e recuo dos pistões, foi adicionado a toda ação de controle 2,5V, de forma que de 0V < u < 2,4V os pistões recuam, e de 2,6V < u < 5V os pistões avançam, em que u remete a ação de controle. Para a tensão de alimentação das válvulas, foi utilizado um regulador de corrente contínua de fabricação Minipa®, modelo MPL-3003, para fornecer a potência necessária de 24 VDC.

Os cilindros pneumáticos presentes no sistema são da série CWE da Wherk-Schott®, as principais especificações técnicas estão na Tab. (3.2).

Tabela 3.2 – Especificações técnicas dos cilindros pneumáticos utilizados nos elos do sistema do fabricante Werk-Schott®

Elos X e Z Elo Y

Modelo CWEA03273310X0400 CWEA03273310X0200

Curso efetivo 400mm 200mm

Tipo Dupla ação, haste simples Dupla ação, haste simples

Diâmetro 32mm 32mm

Pressão de trabalho Até 1,0MPa (10 bar) Até 1,0MPa (10 bar)

Fluido Ar comprimido filtrado Ar comprimido filtrado

Temperatura ambiente -10°C a 80°C -10°C a 80°C

Força teórica a 0,6MPa, avanço 482,55N 482,55N

Força teórica a 0,6MPa, retorno 414,70N 414,70N

As réguas potenciométricas são da Festo®, para o eixo X foi utilizada uma escala de 450mm e resolução 0,01mm, sendo o modelo MLO-POT-450-TLF, para o eixo Y foi utilizada uma escala de 225mm e resolução 0,01mm, sendo o modelo MLO-POT-225-TLF e para o eixo Z foi utilizada uma escala de 500mm e resolução 0,01mm, sendo o modelo MLO-POT-500-TLF.

24

Eq. (3.3), em que xmm, ymm, zmm, xv, yv e zv correspondem às posições em milímetros e às

tensões em Volts dos eixos X, Y e Z, respectivamente.

v

mm x

55 , 4 400

x = ⋅ (3.1)

v

mm y

56 , 4

200

y = ⋅ (3.2)

v

mm z

1 , 4 400

z = ⋅ (3.3)

O compressor utilizado foi o MSL 10 ML-175 do fabricante Schulz®, cujas principais especificações técnicas estão na Tab. (3.3)

Tabela 3.3 – Especificações técnicas do compressor utilizado no do sistema do fabricante Schulz®

Modelo MSL 10 ML-175

Peso bruto 90kg

Peso líquido 81kg

Deslocamento teórico 283 litros/min

Pressão máxima de operação 8,3MPa (83bar)

Potência 2hp – 1,5kW

Volume do reservatório 178 litros

3.4CONCLUSÃO

CAPÍTULO 4

-

CONTROLE ADAPTATIVO

4.1INTRODUÇÃO

Este capítulo apresenta um breve histórico de controle adaptativo, algumas configurações do mesmo, detalhamento dos blocos que compõe o controlador adaptativo auto-ajustável (STR – Self Tuning Regulators), técnica de identificação dos mínimos quadrados recursivos (MQR) e combinação da técnica adaptativa com outros controladores.

4.2BREVE HISTÓRICO PARA CONTROLE ADAPTATIVO

Ao conceber, projetar e implementar um controlador, dois passos são fundamentais, a identificação do sistema a controlar e o projeto do controlador.

A metodologia de controle convencional normalmente é baseada em uma identificação fixa, requerendo um controlador suficientemente robusto para suportar as variâncias dos sistemas reais, que sofrem alteração em sua dinâmica devido ao desgaste no decorrer do tempo, além de mudanças bruscas e ruídos. Esse problema pode ser contornado mediante a repetição periódica ou esporádica dos passos de identificação do sistema e projeto do controlador.

26

Nos últimos anos o interesse em sistemas de controle adaptativos aumentou rapidamente junto com o interesse e o progresso em robótica e outros campos de controle. O termo sistema adaptativo implica que o sistema é capaz de se ajustar a mudanças, venham estas mudanças de dentro do sistema ou de fora dele. Este conceito é de muito interesse para o projetista de sistema, pois um sistema adaptativo, além de se acomodar a mudanças ambientais, também se acomodaria a erros de projeto de engenharia e compensaria possíveis falhas ou incertezas moderadas de componentes secundários do sistema, aumentando, portanto, a confiabilidade (ASSIS, 1993).

Assim a designação controle adaptativo é de uma metodologia de projeto de controladores, que, periodicamente, realiza uma identificação do sistema, atualizando o modelo do controlador.

Em relação às primeiras referências nesse âmbito, que datam dos anos 50, a maioria remetia à indústria aeronáutica, em que os sistemas clássicos de controle para pilotagem não eram capazes de responder adequadamente à diversidade de condições em que as aeronaves ficavam sujeitas. Tal fato fez surgir o conceito de escalonamento de ganho, no qual o controle é sintonizado em função de um conjunto de parâmetros para cada situação de operação.

Figura 4.1 – Diagrama de Blocos do controlador adaptativo por ganho escalonado

No entanto, alguns sistemas apresentam variações amplas, como no caso das aeronaves supersônicas. Não sendo um ganho de realimentação por tabela capaz de fornecer a flexibilidade necessária para atender às especificações de desempenho, o que desencadeou em acidentes em vôos testes, acarretando naquela época no desinteresse da aeronáutica. Nesse contexto, inúmeras contribuições teóricas e desenvolvimento de hardware surgiram, o que proveriam a esse tipo de controlador a estabilidade e a confiabilidade mesmo frente a perturbações e variações nas características do sistema. Dessas contribuições, pode ser destacada a teoria de Espaço de Estados e Controle Estocástico, que facilitaram a análise e a manipulação matemática de sistemas dinâmicos, além de possibilitar a consideração de modelos não determinísticos na análise de controle (RESENDE, 1995).

Assim, na década de 70 consolidaram-se os resultados pretendidos, como as contribuições de ASTROM & WITTENMARK (1997) na prática de Controle Adaptativo de um sistema de dinâmica desconhecida.

Finalmente nos anos 80, a disseminação de computadores, além da própria necessidade e exigência do mercado, favoreceu aos avanços práticos do controle adaptativo.

28

auto-ajustáveis diretos ou explícitos e algoritmos auto-ajustáveis indiretos ou implícitos. O primeiro tem a vantagem de observar o comportamento do sistema, enquanto que o segundo tem a vantagem de ser relativamente mais rápido por projetar diretamente o controlador. As Fig. (4.2) e (4.3) retiradas de MONTENEGRO (2007) mostram o diagrama de blocos dos controladores STR.

Figura 4.2 – Diagrama de blocos do controlador STR explícito e sistema

Figura 4.3 – Diagrama de blocos do controlador STR implícito e sistema

4.3CONTROLADOR ADAPTATIVO AUTO-AJUSTÁVEL EXPLÍCITO

adaptativo como o método utilizado pelos controladores passíveis de modificar o seu comportamento em função das características apreendidas do sistema que controlam (RESENDE, 1995). Sendo a identificação periódica do sistema a ser controlado a essência desse tipo de controle. Essa é aliada ao projeto do controlador realizado de forma automática, ou seja, de forma iterativa e sem intervenção humana direta que resulta no Controle Adaptativo Auto-Ajustável, mostrado na Fig. (4.4) retirada de HEMERLY (2000).

Figura 4.4 – Diagrama de blocos para controle adaptativo

De forma resumida, a estrutura básica está relacionada com as funções de identificação das características dinâmicas do sistema, de decisão ou projeto do controlador, baseado no modelo identificado e na modificação ou atuação baseada na decisão tomada (ASSIS, 1993).

O STR é muito flexível quanto à escolha do método de projeto do controlador e do algoritmo para estimação dos parâmetros do sistema. Os parâmetros estimados são considerados como se fossem os parâmetros reais. Esta abordagem é baseada no princípio da equivalência à certeza (MONTENEGRO, 2007, apud HEMERLY, 1996).

30

Minimum Variance), de Variância Mínima Generalizada (GMV – Generalized Minimum Variance ), o Controlador Preditivo Generalizado (GPC – Generalized Predictive Control), além do Linear Quadratico Gaussiano (LQG – Linear Quadratic Gaussian). A Tab. (4.1) apresenta exemplos de controladores clássicos e modernos, que podem se combinar ou sofrer alterações para atender a demanda do sistema.

Tabela 4.1 – Exemplos de controladores clássicos e modernos

Clássico Moderno

On/Off Ótimo

Auto-operado Preditivo

Proporcional integral derivativo Robusto

Avanço e atraso de fase Inteligente

4.3.1A identificação do sistema

O problema em elaborar modelos matemáticos de sistemas dinâmicos baseados em estimação dos parâmetros, pode ser entendido como o problema da área da engenharia de controle denominada identificação de sistemas. O modelo de um sistema, por sua vez, pode ser entendido como uma descrição de algumas das propriedades do sistema, adequada a algum propósito específico (LJUNG, 1999).

As técnicas clássicas para a identificação de sistemas podem ser divididas em não paramétricas e paramétricas. Os modelos que buscam determinar funções de transferência através de técnicas diretas, sem selecionar um conjunto de modelos possíveis, nem empregando um vetor de parâmetros de dimensão finita de forma direta, são ditos não-paramétricos, destacam-se assim a análise da resposta transitória do sistema, a análise de correlação e a análise espectral. Enquanto que nas técnicas paramétricas é selecionado um modelo de sistema com um vetor de parâmetros, dado um vetor de observações da entrada e da saída do sistema, objetivando-se obter os parâmetros do modelo que melhor descrevem o sistema.

devidos às limitações computacionais e efeitos mecânicos desprezados no ato da modelagem, segundo CARVALHO (2009, apud LAMAS, et al., 2002).

Assim, devido às complexidades dos sistemas reais e mais especificamente dos manipuladores robóticos, a análise empírica e paramétrica é a mais utilizada em controle moderno, ou seja, as relações entre saídas e entradas são obtidas por métodos numéricos para um dado modelo paramétrico (CARVALHO, 2009, apud KIRECCI et al., 2003). Toda análise empírica é discreta, por terem seus dados amostrados, assim, o modelo matemático do sistema passa a ser representado por uma razão de polinômios no domínio Z. A Eq. (4.1) representa um modelo paramétrico geral, com um atraso (d), uma entrada (u) e uma saída (y). O sinal “e” é a representação da perturbação, que, normalmente, é considerado uma seqüência aleatória, não correlata e de média nula, enquanto que o ∆ é a ação integrativa. Assim, o primeiro termo da equação é denominado Parte Determinística e o segundo Parte Estocástica. Baseado nos polinômios A, B e C, são obtidos diversos tipos de modelos matemáticos.

( )

( )

( )

( )

( )

( )

e( )

k z A z C k u z A z B z k y 1 1 1 1 d ⋅ ⋅ ∆ + ⋅ ⋅= − −− −− (4.1)

onde:

( )

( )

( )

− = ∆ ⋅ + + ⋅ + = ⋅ + + ⋅ + = ⋅ + + ⋅ + = − − − − − − − − − − 1 n n 1 1 0 1 n n 1 1 0 1 n n 1 1 1 z 1 z c ... z c c z C z b ... z b b z B z a ... z a 1 z A c c b b a aExistem diferentes métodos para estimação dos parâmetros dos modelos lineares discretos, porém maior ênfase é dada ao estimador dos mínimos quadrados (MQ), uma vez que é a base para o desenvolvimento de outros métodos de identificação (LJUNG, 1999). O método consiste em partir de um modelo denominado ARX (Auto-Regressão Exógena) para um dado sistema, Eq. (4.2), cuja representação por uma equação a diferenças com (na

+ nb + 1) parâmetros a estimar é dada pela Eq. (4.3). Agrupando as medidas e os

parâmetros nos vetores, φ e θ, respectivamente, podemos reescrever o modelo como apresentado na Eq. (4.5).

( )

z y( )

k z B( )

z u( ) ( )

k ek32

( )

k a y( )

k 1 ... a y(

k n)

b u(

k d)

... b u(

k d n) ( )

eky 1 n a 0 n b

b

a ⋅ − + ⋅ − + + ⋅ − − +

− − − ⋅ −

= (4.3)

( )

(

)

( )

(

)

( )

( )

(

)

− + ⋅ − ϕ ϕ = − e N 1

0 e k θ 1 N 0 1 N y 0 y T T M M M (4.4)

Agrupando em vetores a Eq. (4.4) é obtida a Eq. (4.5).

( )

k θ( )

k EY =φ⋅ + (4.5)

onde:

( )

( )

( )

(

)

( )

( )

( )

(

)

( )

(

)

(

)

(

)

(

)

(

) (

)

(

)

( )

[

]

= − − − − − − − − − − − − − − − − − − − − − − − = − ϕ ϕ ϕ ϕ = φ T n 0 n 1 b a b a b a T T T T ba b b

a a k θ 1 n d N u 2 d N u 1 n N y 2 N y n d 1 u d 1 u n 1 y 0 y n d u d u n y 1 y 1 N 2 1 0 K K L L M M M M L L L L

M (4.6)

A resposta estimada no instante k sem contaminação da perturbação, é dada na forma da Eq. (4.7).

( )

k θ( )

kY∧ =φ⋅∧ (4.7)

O erro de estimação é a diferença entre o Y real e o Y estimado, como dado na Eq. (4.8).

( )

k θ Y YY− ∧ = −φ⋅∧ =

ε (4.8)

⋅ φ − ⋅ ⋅ ⋅ φ − = ⋅ φ −

=min∧ Y θ∧ Y θ∧ W Y θ∧

J T 2 W θ desemp (4.9)

Onde: Jdesemp – índice de desempenho

( )

( )

(

)

− = 1 N w 0 0 0 1 w 0 0 0 0 w W L M M M L Lw(i) – ponderação nos componentes do erro.

Derivando e igualando a zero a Eq. (4.9) para obter o mínimo da função, é obtida a estimação dos parâmetros, Eq. (4.10).

(

J)

2[

Y W]

2 W θ 0θ

T T

T

desemp =

⋅ φ ⋅ ⋅ φ ⋅ + φ ⋅ ⋅ ⋅ − = ∂ ∂ ∧ ∧

( )

k =[

φT( ) ( )

k ⋅φk]

1⋅φT( ) ( )

k ⋅Ykθ∧ − (4.10)

Porém, para controle adaptativo, é necessário o reconhecimento em tempo real do sistema. Assim, a Eq. (4.10) é inviável computacionalmente, pois a cada iteração seria necessário o cálculo da inversa de uma matriz cada vez maior. Uma solução para esse problema é o método dos mínimos quadrados recursivo (MQR), que parte da adição de uma amostra à Eq. (4.10), obtendo os termos separados da Eq. (4.14) e da Eq. (4.15), que são manipulados para a obtenção dos parâmetros de forma recursiva.

(

k+1)

=[

φT(

k+1) (

⋅φk+1)

]

1⋅φT(

k+1) (

⋅Y k+1)

θ∧ − (4.11)

34

( )

( )

( )

(

)

( )

( )

(

)

( )

(

)

+ = + = + → = 1 k Y k Y 1 k Y k Y 1 Y 1 k Y k Y 1 Y kY M M (4.13)

(

k 1) (

k 1)

T( ) ( ) (

k k k 1) (

k 1)

T + ⋅φ + =φ ⋅φ +ϕ + ⋅ϕ +

φ (4.14)

(

k 1) (

Yk 1)

T( ) ( ) (

k Yk k 1) (

Yk 1)

T + ⋅ + =φ ⋅ +ϕ + ⋅ +

φ (4.15)

Fazendo a mudança de variáveis da Eq. (4.16) nas Eq. (4.10), Eq. (4.11), Eq. (4.14) e Eq. (4.15), são obtidas a Eq. (4.17) e Eq. (4.18).

[ ]

[

]

⋅ φ = φ ⋅ φ = − Y R P T 1 T (4.16)( ) ( ) ( )

(

) (

) (

)

+ ⋅ + = + ⋅ = ∧ ∧ 1 k R 1 k P 1 k θ k R k P k θ (4.17)(

)

( ) (

)

(

)

(

) ( ) (

) (

)

+ ⋅ + ϕ + = + + ϕ ⋅ + ϕ + = + − − 1 k Y 1 k k R 1 k R 1 k 1 k k P 1 kP 1 1 T

→

(

)

[

( ) (

)

(

)

]

(

) ( ) (

) (

)

+ ⋅ + ϕ + = + + ϕ ⋅ + ϕ + = + − − 1 k Y 1 k k R 1 k R 1 k 1 k k P 1 kP 1 T 1

(4.18)

Utilizando a equivalência matemática da Eq. (4.19), é obtida a Eq. (4.20).

(

J+L⋅M⋅N)

−1=J−1−J−1⋅L⋅(

M−1+N⋅J−1⋅L)

⋅N⋅J−1 (4.19)(

) ( ) ( ) (

(

)

) ( ) (

(

) ( )

)

(

) ( ) (

) (

)

+ ⋅ + ϕ + = + + ϕ ⋅ ⋅ + ϕ + ⋅ + ϕ ⋅ + ϕ ⋅ − = + 1 k Y 1 k k R 1 k R 1 k k P 1 k 1 k P 1 k 1 k k P k P 1 k P T T (4.20)( )

k( ) ( ) ( )

k k 1 ekY∧ =ϕT ⋅θ∧ − + (4.21)

( )

k 1( ) ( ) ( )

k 1 k ek 1Y∧ + =ϕT + ⋅θ∧ + + (4.22)

Substituindo a Eq. (4.22) na Eq. (4.20), supondo que Y estimado é igual a Y, obtemos a Eq. (4.23).

(

) ( ) ( ) (

(

)

) ( ) (

(

) ( )

)

(

) ( ) (

) (

) (

)

(

) ( )

⋅ + ϕ ⋅ + ϕ + + ⋅ + ϕ + = + + ϕ ⋅ ⋅ + ϕ + ⋅ + ϕ ⋅ + ϕ ⋅ − = + ∧ k θ 1 k 1 k 1 k e 1 k k R 1 k R 1 k k P 1 k 1 k P 1 k 1 k k P k P 1 k P T T T (4.23)Da Eq. (4.17) e da Eq. (4.18), respectivamente, tiramos R(k+1) e (φ.φT), substituindo na Eq. (4.23) e manipulando, obtemos a Eq. (4.24).

(

)

(

) ( ) (

( )

)

(

) ( ) (

) (

) (

)

+ ⋅ + ϕ ⋅ + + = + + ϕ ⋅ ⋅ + ϕ + = + ∧ ∧ 1 k e 1 k 1 k P k θ 1 k θ 1 k k P 1 k 1 k P 1 k P T (4.24)Fazendo a mudança de variável da Eq. (4.25), conhecida como ganho de Kalman, é obtido o algoritmo do MQR, Eq. (4.26).

(

) (

) (

)

(

( ) (

) ( ) (

)

)

1 k k P 1 k 1 1 k k P 1 k 1 k P 1 k K T + ϕ ⋅ ⋅ + ϕ + + ϕ ⋅ = + ϕ ⋅ + = + (4.25)(

)

(

)

(

) ( )

(

)

(

( ) (

) ( ) (

)

)

(

) ( ) (

) (

)

(

) ( ) (

) (

) ( )

⋅ + ϕ ⋅ + − = + + ⋅ + + θ = + θ + ϕ ⋅ ⋅ + ϕ + + ϕ ⋅ = + θ ⋅ + ϕ − + = + ∧ ∧ ∧ k P 1 k 1 k K k P 1 k P 1 k e 1 k K k 1 k 1 k k P 1 k 1 1 k k P 1 k K k 1 k 1 k Y 1 k e T T T (4.26)36

garante um elevado ganho inicial. Para o vetor de parâmetros θ geralmente é atribuído inicialmente um vetor nulo. Porém também pode ser atribuído inicialmente um vetor de parâmetros θ diferente de zero, caso sejam conhecidos valores aproximados do mesmo, sendo atribuído nesse caso para a matriz de covariância P, uma matriz identidade multiplicada por um valor pequeno (≤10). Nas n primeiras iterações são armazenados os valores de saídas e entradas nos vetores de medidas (φ) e saídas (Y), em que n remete ao número de parâmetros a serem estimados. Nas demais iterações, os vetores de medidas e saídas são atualizados e segue a utilização das equações do sistema apresentado na Eq. (4.26) na ordem exposta. A explicação detalhada desse algoritmo pode ser encontrada em LJUNG (1999) e COELHO e COELHO (2004).

A matriz de covariância P tende ao longo das iterações a uma matriz diagonal com valores baixos, caso a identificação seja adequada. Porém, para sistemas variantes no tempo, é importante fornecer a esse algoritmo uma capacidade de adaptação regenerada, impedindo que o ganho do estimador tenda a valores baixos. Esta capacidade pode ser obtida dando-se uma maior importância às novas medidas pela inclusão de um fator de esquecimento como é apresentado no Apêndice A (COELHO e COELHO, 2004).

4.4CONCLUSÃO

CAPÍTULO 5

-

CONTROLE PREDITIVO

5.1INTRODUÇÃO

Este capítulo apresenta um breve histórico de controle preditivo, algumas classificações do mesmo, detalhamento matemático do controlador preditivo generalizado (GPC) e a combinação da técnica adaptativa com o mesmo, formando o controlador GPC adaptativo.

5.2DEFINIÇÕES GERAIS DO CONTROLE PREDITIVO

38

SANTOS (1998) analisou critérios de desempenho e aspectos de robustez no desenvolvimento de controladores adaptativos preditivos. CAVALCANTI (2003) desenvolveu um controlador preditivo generalizado bilinear compensado adaptativo. GABIN e ZAMBRANO (2004) desenvolveram um controle preditivo por modo deslizante para robôs manipuladores. SILVA (2004) aplicou um controle preditivo em uma bomba de infusão de insulina para regulação de glicemia em diabéticos Tipo I. ALBÁN (2006) desenvolveu um controle preditivo para um robô tipo SCARA. SOUZA (2006) implementou em plantas físicas um controlador preditivo generalizado com restrições. BARBOSA (2007) apresentou um controlador preditivo generalizado com função de pesos variantes no tempo através de algoritmos genéticos. BESCH et al. (2009) implementou um controlador preditivo generalizado escalonado em um CLP. CORREIA (2010) elaborou um controle preditivo com restrição em um compressor de ar.

O MPC é uma família de técnicas de controle que prediz o comportamento futuro do sistema através de um modelo interno dinâmico de previsão das variáveis controladas em funções das variáveis manipuladas. As ações de controle são então calculadas visando minimizar a diferença entre a trajetória prevista e a trajetória de referência, ou seja, minimizando uma função custo que engloba as trajetórias dos erros previstos das variáveis controladas, tratando-se de uma otimização da função custo ou de controle ótimo.

Tabela 5.1 – Modelos de Controle Preditivo (MPC)

Abreviação Nome

EPSAC Extended Predictive Self Adaptative Control GMV Generalized Minima Variance Control

GPC Generalized Predictive Control

LDMC Linear Dynamic Matrix Control QDMC Quadratic Dynamic Matrix Control

MAC Model Algorithmic Control

PFC Predictive Functional Control

SPC Statistic Predictive Control

UPC Unified Predictive Control

Apesar das inúmeras variações, qualquer um desses modelos consiste em uma técnica puramente discreta no tempo, em que o mesmo se relaciona com o modelo do sistema para que seja calculada uma seqüência de controle futura, de modo que, a saída predita siga uma determinada trajetória de referência, como é mostrado na Fig. (5.1).

Figura 5.1 – Diagrama de funcionamento do controle preditivo

40

[

]

[

]

+ +

=

+ +

=

− + =

∧ ∧

∧

T T T

) Ny k ( r ) 1 k ( r

) Ny k ( Y )

1 k ( Y

) 1 Nu k ( u )

k ( u

K K K

r Y u

(5.1)

A predição é feita dentro de um horizonte de predição denominado Ny, e esse comportamento futuro, Y∧(k+1), é previsto a partir de um modelo do sistema e de um conjunto de ações de controle dentro do horizonte de controle Nu. As ações de controle são calculadas de modo que a saída predita siga uma trajetória de referência.

A lei de controle preditiva é obtida através da minimização de uma função objetivo ou custo. Esta função mensura o rastreamento da saída predita em relação à referência. A função objetivo é adequada aos requisitos do projeto do controlador, que podem envolver tempo de estabilização, sobre-sinal, tempo de subida, entre outras.

5.3CONTROLE PREDITIVO GENERALIZADO (GPC)

O GPC foi proposto por CLARKE et al. (1987) e desde então tem se tornado um dos métodos mais populares no âmbito do controle preditivo, sendo utilizado com êxito em numerosas aplicações, abrangendo desde sistemas estáveis em malha aberta, sistemas de fase não mínima e sistemas com atraso de transporte variante no tempo. Possui ampla aplicação na indústria química e petroquímica, mostrando-se robusto quanto à sobreparametrização, atraso de transporte incerto (MONTENEGRO, 2007). Sendo por esse motivo um dos modelos mais populares de MPC.

A idéia do GPC é calcular uma seqüência de sinais de controle futuros de maneira a minimizar uma função custo, Eq. (5.2), definida sobre o horizonte de predição móvel, em que y∧