Universidade Federal da Paraíba Centro de Tecnologia PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

- Mestrado - Doutorado

CONTROLE VETORIAL DE UM MOTOR DE

INDUÇÃO TRIFÁSICO APLICADO EM SISTEMAS

DE POSICIONAMENTO

Por

Amanda Guerra de Araújo

Dissertação de Mestrado apresentada à Universidade Federal da

Paraíba para obtenção do grau de Mestre

AMANDA GUERRA DE ARAÚJO

CONTROLE VETORIAL DE UM MOTOR DE

INDUÇÃO TRIFÁSICO APLICADO EM SISTEMAS

DE POSICIONAMENTO

Dissertação apresentada ao curso de

Pós-Graduação

em

Engenharia

Mecânica da Universidade Federal da

Paraíba, em cumprimento às exigências

para obtenção do Grau de Mestre.

Orientador: Prof. Dr. Isaac Soares de Freitas

A663c Araújo, Amanda Guerra de.

Controle vetorial de um motor de indução trifásico aplicado em sistemas de posicionamento / Amanda Guerra de Araújo.- João Pessoa, 2011.

102f. : il.

Orientador: Isaac Soares de Freitas

Dissertação (Mestrado) – UFPB/CT 1. Engenharia Mecânica. 2.Controle de posição. 3.Controle

vetorial. 4. Motor de indução. 5.Processador Digital de Sinais (DSP).

DEDICATÓRIA

Dedico este trabalho e esta conquista aos meus pais, Antonio e Aliete, pelo

apoio em todos os momentos e incentivo constante ao meu crescimento

AGRADECIMENTOS

Agradeço primeiramente a Deus pela saúde e força para superar os obstáculos.

Ao meu orientador, professor Isaac Soares de Freitas pela atenção, apoio e conhecimentos adquiridos.

Aos meus pais, pelo amor, exemplo de vida e esforço constante em garantir a melhor formação possível para mim.

A Danilo, que me deu muita força e ânimo para concluir este trabalho.

Ao meu amigo companheiro de laboratório, Alexander Patrick pela ajuda e paciência durante o desenvolvimento do trabalho.

Aos meus amigos Paulo César e Carlos Alberto pela enorme ajuda durante o cumprimento das disciplinas.

A Àtila, Flávio e Jairo pela montagem da bancada de experimental utilizada e Altemir e Pedro pelos últimos ajustes.

Aos professores das disciplinas cumpridas, pelo válido conhecimento recebido. Aos demais amigos que contribuíram direta ou indiretamente para execução deste trabalho.

CONTROLE VETORIAL DE UM MOTOR DE INDUÇÃO

TRIFÁSICO APLICADO EM SISTEMAS DE POSICIONAMENTO

RESUMO

Este trabalho consiste no desenvolvimento de um sistema de controle de posição de um motor de indução trifásico para sistemas de posicionamento, utilizando a técnica de controle vetorial em quadratura com o fluxo rotórico. Várias aplicações se utilizam deste controle, como robôs manipuladores para máquinas de pintura e soldagem, mesas de coordenadas e posicionadores de um modo geral. Por muito tempo a máquina mais utilizada nestes sistemas era a de corrente contínua pela sua simplicidade de controle, até que foram desenvolvidas e aprimoradas as técnicas vetoriais, e avanços significativos na eletrônica de potência permitindo um acionamento de alto desempenho e menor custo utilizando máquinas de corrente alternada. Para implementar o acionamento com velocidade variável, a máquina assíncrona deve ser alimentada através de uma fonte de tensão trifásica de frequência e amplitude variáveis, fonte esta que é obtida por meio de conversores estáticos. O conversor empregado neste trabalho utiliza a configuração com três braços, cada um contendo duas chaves com disparo e bloqueio controlados, sendo um braço para cada fase do motor. Um processador digital de sinais (DSP) foi utilizado para receber os sinais de tensão, corrente, posição e gerar a modulação por largura de pulso (PWM).

VECTOR CONTROL OF A THREE-PHASE INDUCTION MOTOR

APPLIED TO POSITIONING SYSTEMS

ABSTRACT

This work consists of developing a system for position control of a three phase induction motor for positioning systems, using the technique of vectorial control in quadrature with the rotor flux. Several applications make use of this control, such as robot manipulators for welding and painting machines, tables and positioners coordinates in general. For a long time the machine most used in these systems was the DC for its simplicity of control, until the vector techniques were developed and improved, and significant advances in the power electronics allowing a drive high performance and lower cost using AC machines. To implement the drive with variable speed the asynchronous machine should be powered from a three-phase voltage source with variable frequency and amplitude, this source is obtained by static converters. The converter employed in this work uses the configuration with three arms, each containing two keys with controlled trigger and block, with one arm for each motor phase. A digital signal processor (DSP) was used to receive signals of voltage, current, position and generate the pulse width modulation (PWM).

SUMÁRIO

CAPÍTULO I 1

INTRODUÇÃO GERAL ...1

1.1 MOTIVAÇÕES E OBJETIVOS ...1

1.2 ORGANIZAÇÃO DO TRABALHO...4

CAPÍTULO II ...6

SISTEMA DE ACIONAMENTO COM MÁQUINA DE INDUÇÃO TRIFÁSICA ...6

2.1 INTRODUÇÃO ...6

2.2 MODELO DA MÁQUINA DE INDUÇÃO ...6

2.2.1 Representação complexa dq da máquina de indução trifásica ...7

2.3 ESTRATÉGIAS DE CONTROLE DA MÁQUINA DE INDUÇÃO TRIFÁSICA ...8

2.3.1 Controle em quadratura com o fluxo rotórico ... 11

2.4 SISTEMA DE ACIONAMENTO ... 13

2.4.1 Inversor trifásico ... 13

2.4.2 Estratégia de Controle por Largura de Pulso (PWM) ... 16

2.5 CONCLUSÃO ... 19

CAPÍTULO III... 20

SISTEMA DE CONTROLE DE POSIÇÃO ... 20

3.1 INTRODUÇÃO ... 20

3.2 MODELO PARA PROJETO DOS CONTROLADORES ... 22

3.3 CONTROLE ... 25

3.3.1 Equação utilizada para controle do fluxo ... 25

3.3.2 Cálculo do escorregamento ... 26

3.3.3 Equação utilizada para controle do torque ... 26

3.4 PROJETO DOS CONTROLADORES ... 29

3.4.1 Controlador de corrente ... 29

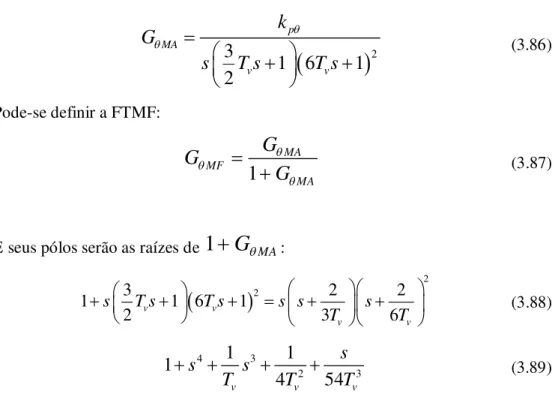

3.4.3 Controlador de velocidade e posição utilizando controlador proporcional

puro... ... 36

3.4.4 Controlador de velocidade e posição utilizando controlador PD ... 40

3.5 CONCLUSÃO ... 43

CAPÍTULO IV ... 44

RESULTADOS DE SIMULAÇÃO ... 44

4.1 INTRODUÇÃO ... 44

4.2 IDENTIFICAÇÃO DOS PARÂMETROS ELÉTRICOS ... 44

4.2.1 Ensaios realizados no motor de indução ... 46

4.3 SIMULAÇÃO DO CONTROLE DE POSIÇÃO... 47

4.3.1 Parâmetros utilizados para simulação ... 47

4.3.2 Resultados de simulação ... 48

4.4 CONCLUSÕES ... 53

CAPÍTULO V ... 54

RESULTADOS EXPERIMENTAIS ... 54

5.1 INTRODUÇÃO ... 54

5.2 DESCRIÇÃO DO HARDWARE ... 54

5.2.1 Processador Digital de Sinais (DSP) embarcado... 58

5.2.2 Condicionamento e Aquisição das correntes e tensões de fase ... 60

5.3 RESULTADOS EXPERIMENTAIS ... 63

5.3.1 Gráficos de resposta do sistema ... 64

5.4 CONCLUSÕES ... 68

CAPÍTULO VI ... 69

CONCLUSÕES E PROPOSTAS PARA TRABALHOS FUTUROS ... 69

6.1 CONCLUSÕES ... 69

6.2 SUGESTÕES PARA TRABALHOS FUTUROS ... 70

REFERÊNCIAS ... 71

APÊNDICE A ... 74

A.1 EQUAÇÕES GERAIS DAS MÁQUINAS TRIFÁSICAS ... 74

A.2 REPRESENTAÇÃO odq DA MÁQUINA ... 81

LISTA DE FIGURAS

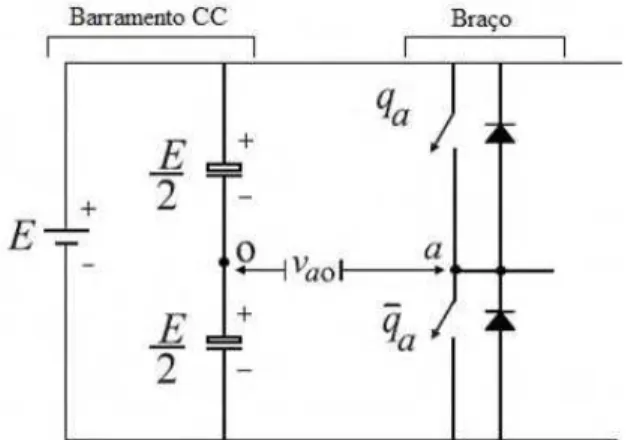

Figura 2.1 – Configuração básica dos inversores de frequência com diodos em

antiparalelo... 14

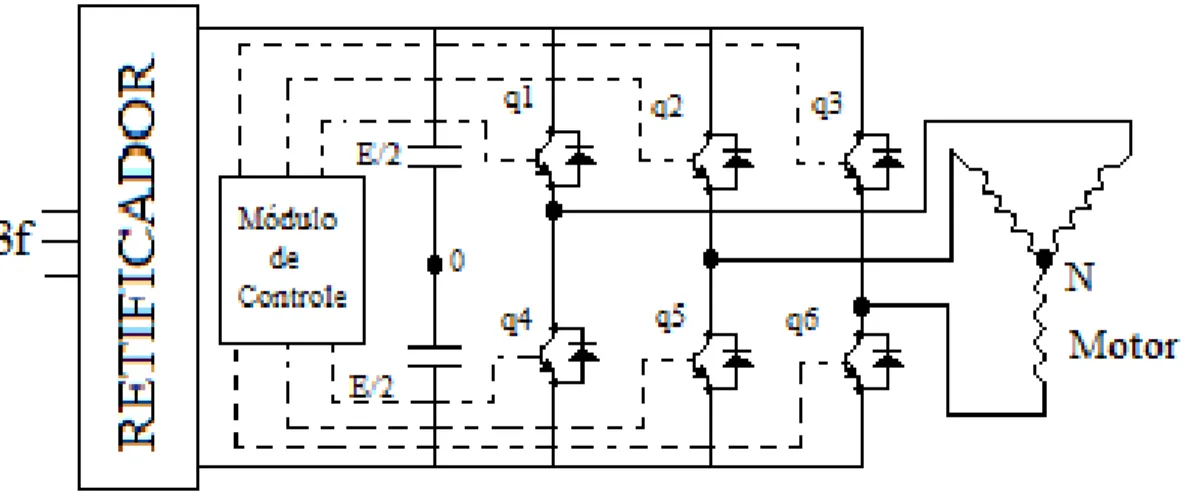

Figura 2.2 – Inversor trifásico de ponte completa... 15

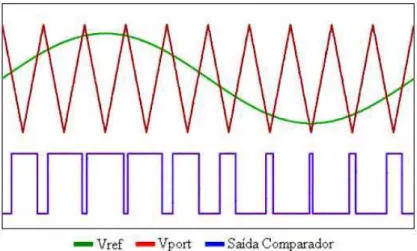

Figura 2.3 – Sinais de referência para um conversor CA/CA trifásico... 17

Figura 2.4 – Sinal triangular... 18

Figura 2.5 – Sinal de saída do modulador... 18

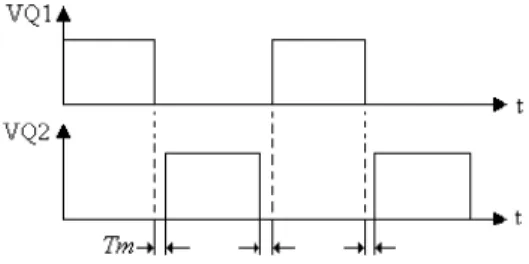

Figura 2.6 – Representação do tempo morto nos gráficos de tensão das chaves... 19

Figura 3.1 – Malha de controle de conjugado... 21

Figura 3.2 – Malha de controle de velocidade com malha interna de conjugado... 21

Figura 3.3 – Malha de controle de posição com malhas internas de controle de velocidade e conjugado... 22

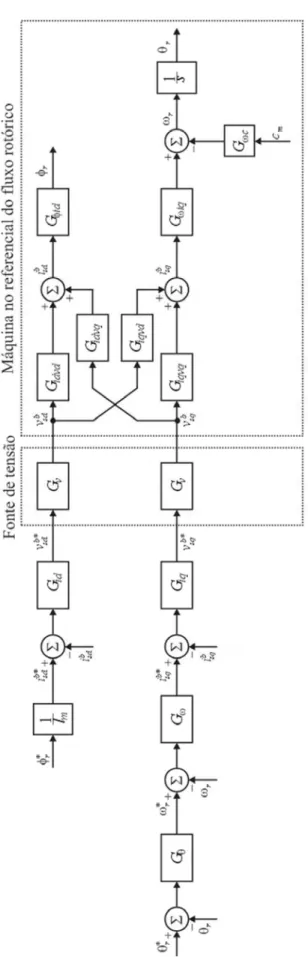

Figura 3.4 – Diagrama de blocos utilizado para projeto dos controladores... 30

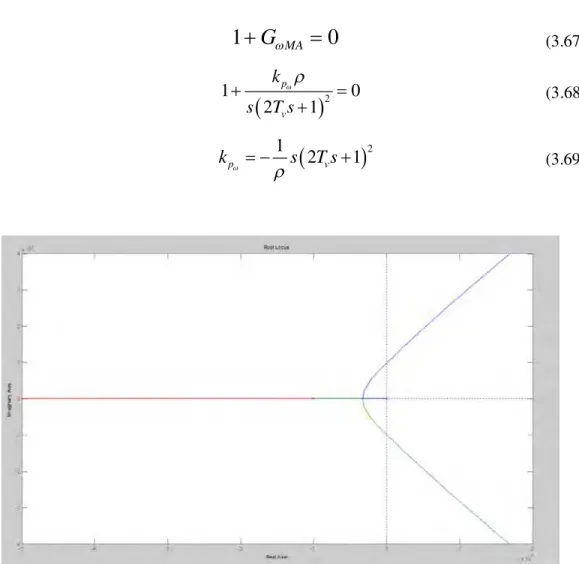

Figura 3.5 – Lugar das raízes utilizado para projeto do controlador de velocidade do tipo PI... 35

Figura 3.6 – Lugar das raízes utilizado para projeto do controlador de posição do tipo PI... 38

Figura 3.7 – Lugar das raízes utilizado para projeto do controlador de posição do tipo PI... 42

Figura 4.1 – Representação do circuito no ensaio em vazio... 46

Figura 4.2 – Representação do circuito no ensaio em rotor bloqueado... 46

Figura 4.3 – Diagrama de blocos do controle completo... 49

Figura 4.4 – Simulação para uma referência de 10 rad: (a) Posição, (b) Velocidade, (c) Componente d de corrente, (d) Componente q de corrente... 50

Figura 4.6 – Simulação para uma referência seno: (a) Posição, (b) Velocidade,

(c) Componente d de corrente, (d) Componente q de corrente... 52

Figura 4.7 – Simulação para uma referência cosseno: (a) Posição, (b) Velocidade, (c) Componente d de corrente, (d) Componente q de corrente... 53

Figura 5.1 – Hardware montado para o acionamento do motor... 56

Figura 5.2 – Esquemático do hardware do sistema experimental... 56

Figura 5.3 – Inversor montado com módulos da Semikron®... 56

Figura 5.4 – Foto do driver SKHI 23/12 (R) da Semikron®... 57

Figura 5.5 – Bancada com motor de indução acoplado ao encoder... 58

Figura 5.6 – Encoder incremental utilizado para medição da posição... 58

Figura 5.7 – Kit de desenvolvimento eZdspTM F28335com placa de proteção... 59

Figura 5.8 – Diagrama esquemático do circuito transdutor e condicionador de corrente 62 Figura 5.9 – Diagrama esquemático do circuito transdutor e condicionador de tensão.... 63

Figura 5.10 – Resultado experimental pequenos passos: (a) Posição, (b) Velocidade, (c) Componente d de corrente, (d) Componente q de corrente ... 65

Figura 5.11 – Resultado experimental grande valor de posição: (a) Posição, (b) Velocidade, (c) Componente d de corrente, (d) Componente q de corrente ... 66

Figura 5.12 – Resultado experimental referência rampas: (a) Posição, (b) Velocidade, (c) Componente q de corrente ... 67

Figura 5.13 – Resultado experimental referência senoidal: (a) Posição, (b) Velocidade, (c) Componente q de corrente ... 68

LISTA DE TABELAS

LISTA DE SÍMBOLOS E ABREVIATURAS

PWM – Pulse Width Modulation (Modulação por Largura de Pulso) CC – Corrente Contínua

CA – Corrente Alternada DSP – Digital Signal Processor

MIT – Motor de Indução Trifásico A/D – Analógico-Digital

FTMA – Função de transferência em malha aberta FTMF – Função de transferência em malha fechada

IGBT - Insulated Gate Bipolar Transistor (Transistor Bipolar de Porta Isolada)

θm- Ângulo mecânico

θr- Ângulo elétrico

F - coeficiente de atrito viscoso (N.m.s) e

C - conjugado eletromagnético (N.m)

m

C - conjugado resistente ou de carga (N.m)

J - momento de inércia (kg.m2) s

R - resistência estatórica (Ω)

r

R

- resistência rotórica (Ω)s

l - indutância cíclica estatórica (H)

r

l

- indutância cíclica rotórica (H) ml - indutância cíclica mútua (H) P - número de pares de pólos

g

- frequência de rotação do referencial arbitrário (rad/s)

r

v

- frequência de rotação do vetor tensão estatórica (rad/s)i

- frequência de rotação do vetor corrente estatórica (rad/s)

a

- frequência de rotação do vetor fluxo estatórico (rad/s)b

- frequência de rotação do vetor fluxo rotórico (rad/s)

br

- frequência de escorregamento do vetor fluxo rotórico (rad/s)

g

- posição angular do referencial arbitrário

r

- posição angular do eixo magnético do rotorv

- posição angular do vetor tensão estatórica

i

- posição angular do vetor corrente estatóricaa

- posição angular do vetor fluxo estatórico

b

- posição angular do vetor fluxo rotóricog s

v - vetor tensão estatórica com referencial genérico g

r

v - vetor tensão estatórica com referencial genérico g

s

i - vetor corrente estatórica com referencial genérico g

r

i - vetor corrente rotórica com referencial genérico

g s

λ - vetor fluxo estatórico com referencial genérico g

r

λ - vetor fluxo rotórico com referencial genérico

s

- módulo do fluxo estatórico (Wb)

r

- módulo do fluxo rotórico (Wb)s

- módulo da corrente estatórica (Wb)

r

- módulo da corrente rotórica (Wb) - coeficiente de dispersão da máquina N

v0 - diferença de tensão do intermediário da fonte “0” para o neutro da máquina

s s

v 10,

s s

v 20,

s s

v 30 - tensões de pólo 1

s s

v , s2 s

v , s3 s

v - tensões de fase nos terminais da carga trifásica

E - tensão contínua de entrada ou barramento CC r

CAPÍTULO I

INTRODUÇÃO GERAL

1.1

MOTIVAÇÕES E OBJETIVOS

O setor industrial pode ser traduzido como um ambiente onde estão presentes inúmeros sistemas e processos que devem funcionar de forma eficiente, rápida e confiável, com o objetivo de evitar desperdícios de matéria prima ou produtos defeituosos, buscando ainda a diminuição de custos para ampliar a competitividade no mercado. No caso de processos operados manualmente, existe a necessidade de conhecimento e experiência por parte do operador, caso contrário as chances de falha humana, quebras do equipamento e danos físicos podem aumentar. Para evitar estas situações a automação dos processos industriais tem se desenvolvido de forma expressiva, unindo a eletrônica e mecânica para solucionar questões, seja criando novos sistemas ou desenvolvendo equipamentos que se adaptem às máquinas já presentes na linha de produção.

As mesas de coordenadas XY são máquinas utilizadas em muitas aplicações na área industrial como em máquinas de fresagem, soldagem, furadeiras, entre outros. Sua principal desvantagem reside no fato de que o correto posicionamento da peça a ser trabalhada depende exclusivamente da habilidade e da experiência do operador. Neste caso, a ausência de um operador experiente compromete decisivamente a produtividade, uma vez que a experiência no manuseio da mesa é de fundamental importância para a boa execução da tarefa a ser realizada.

Como alternativa às mesas de posicionamento manual, têm-se uma grande variedade de estruturas acionadas por motores elétricos. Neste caso, são utilizados motores de passo, de corrente contínua, de indução e síncronos (XAVIER, 2008).

Na sociedade moderna industrial os motores elétricos possuem um importante papel e estão presentes em diversos setores, desde a própria indústria, agricultura e comércio, entre outros. Tal idéia é confirmada ao se observar que eles utilizam quase 50% de toda energia consumida no mundo (MORENO et al., 1997).

A máquina de corrente contínua (CC) apresenta características dinâmicas e de operação bastante favoráveis para a realização de acionamentos elétricos à velocidade variável, pois possuem ampla faixa de controle de velocidade, torque e posição, além de contarem com métodos de controle mais baratos, realizados por meio da variação da tensão ou resistência de armadura ou de campo. Por possibilitarem a utilização de um modelo linearizado, a aplicação de motores CC para sistemas de controle de posição foi predominante durante décadas. Entretanto, por possuir algumas limitações construtivas, principalmente a existência do comutador mecânico de corrente, que aumenta a necessidade de manutenção e causa faíscamento, torna o motor de CC não indicado para o uso em atmosferas perigosas. A preferência é por máquinas de corrente alternada (CA), que dispensam esse tipo de comutador, são de 20% a 40% mais leves que os motores CC equivalentes, construtivamente mais simples e robustos, tem menor custo e necessitam de manutenção mínima.

em preferência para uma série de aplicações onde o controle da velocidade seja necessário (SALERNO, 2003).

Várias pesquisas estão sendo desenvolvidas nesse contexto, como: o estudo de um algoritmo para controle de um sistema multifuncional acionado por servomecanismo que garante posicionamento em duas coordenadas de uma superfície plana de digitalização (GELEŽEVIUS, BLAŽIŨNAS, 2006); utilização de DSP para acionamento de um sistema CA de indução robusto para controle de movimento com alto desempenho (TZOU, 1996); controle inteligente do acionamento de um motor linear para alimentação de ferramentas em uma máquina CNC (XIAO et al, 2008), entre outros.

Dentre os trabalhos de posicionamento encontra-se o acionamento de forma automática de uma mesa de coordenadas XY alimentada por motores de indução trifásicos através de lógica fuzzy para acompanhamento de trajetória (JULIO, 2010) e a implementação deste sistema utilizando redes neurais, desenvolvido por SOBRINHO (2011).

No entanto, a análise da máquina de corrente alternada é complexa, pois exige o estudo de um sistema multivariável, fortemente acoplado e não linear, observando as considerações do modelamento dinâmico completo.

Os primeiros acionamentos eram do tipo escalar, baseados em modelos de regime permanente e na variação da frequência aplicada ao motor, através da manutenção da relação tensão/frequência (V/F) em um valor constante, objetivando manter constante o fluxo do estator, resultando em fraco desempenho dinâmico. Para desenvolver sistemas de acionamento de alto desempenho, tem sido investigadas estratégias de controle que garantam o desacoplamento entre o controle do fluxo e do conjugado. Este desacoplamento pode ser conseguido através do estudo do modelo da máquina e de abordagens ditas vetoriais (JACOBINA, 2005).

Com o desenvolvimento de inversores de potência com operação em altas frequências de chaveamento, juntamente com os dispositivos de processamento de sinais cada vez mais velozes e de maior capacidade de processamento (DSP’s, microcontroladores), o controle por orientação de campo, além de se tornar objeto de vários estudos, recebeu um grande impulso na sua utilização para acionamentos industriais (HERNÁNDEZ, 1999).

fonte estatórica mais largamente empregada nos acionamentos é dada por um inversor trifásico que utiliza chaves com abertura e fechamento comandados (transistores bipolares, igbts, etc), sinal de comando utilizando técnica PWM, aquisição de variáveis, controle e comando do sistema de acionamento, realizados por um microcomputador dotado de placas dedicadas com conversores A/D e temporizadores programáveis.

O sistema de acionamento padrão em CA é constituído por um retificador de entrada, um banco de capacitores para fornecer o barramento CC, um inversor da fonte de tensão, uma máquina elétrica e um sistema de controle baseado em um microcomputador.

O controle utilizado neste trabalho foi desenvolvido através do estudo de malhas de controle existentes na literatura e propondo uma malha iniciando pelo projeto do controlador de corrente, em seguida de velocidade e chegando por fim, ao controle de posição do motor de indução trifásico.

1.2

ORGANIZAÇÃO DO TRABALHO

A estrutura geral deste trabalho é descrita nos parágrafos a seguir:

Na introdução é apresentada a importância do correto posicionamento das diferentes máquinas em ambiente industrial, bem como a justificativa da utilização de motores de corrente alternada como alternativa ao posicionamento manual, suas dificuldades iniciais de aplicação e soluções atualmente empregadas.

No segundo capítulo é abordado o sistema de acionamento da máquina. Iniciando com o modelo odq da máquina de indução trifásica, passando para as estratégias de controle

existentes, chegando ao controle em quadratura com o fluxo rotórico que será empregado neste estudo e por fim o modelo do conversor utilizado.

O sistema responsável pelo controle da posição está descrito no terceiro capítulo, contando com o seu modelo completo e em seguida todo o projeto dos controladores de corrente, velocidade e posição.

O quinto capítulo conta com uma descrição do protótipo experimental utilizado, incluindo a máquina, o conversor e seus circuitos de acionamento, sensores e o DSP. Os resultados obtidos experimentalmente são apresentados em seguida.

CAPÍTULO II

SISTEMA DE ACIONAMENTO COM MÁQUINA DE INDUÇÃO

TRIFÁSICA

2.1

INTRODUÇÃO

O motor de indução trifásico (MIT) é a máquina elétrica mais utilizada no setor industrial uma vez que possui robustez de operação, baixo custo de aquisição e manutenção quando comparada a outros tipos de máquinas, o que satisfaz as atuais necessidades dos processos produtivos. Em oposição à sua robustez, é de constituição extremamente simples, em especial a máquina com rotor em gaiola de esquilo, devido ao aproveitamento do princípio da indução eletromagnética.

Neste capítulo é apresentado o modelamento matemático da máquina de indução, os modelos para controle desta e o modelo de conversor utilizado, estes conceitos serão a base para o acionamento do motor.

2.2

MODELO DA MÁQUINA DE INDUÇÃO

precisa e confiável para a avaliação das variações das tensões, correntes, fluxos concatenados, conjugado eletromagnético e posição angular.

As máquinas trifásicas, tendo em vista a análise dinâmica de seu desempenho elétrico, podem ser representadas de maneiras distintas: o modelo trifásico é representado através de seis enrolamentos, onde três são centrados nos eixos magnéticos das fases do estator, e outros três são centrados nos eixos magnéticos das fases do rotor. De forma simplificada, no modelo bifásico (odq) o motor é representado através de quatro

enrolamentos, onde tanto os do estator como do rotor, são postos aos pares sobre eixos magnéticos hipotéticos ortogonais entre si. Neste tipo de análise, se o sistema for equilibrado ou sem conexão com o neutro, a denominada fase “o” será eliminada,

resultando num sistema de duas coordenadas (dq). Contudo, os melhores avanços com

relação aos servossistemas de corrente alternada foram obtidos com o uso de variáveis complexas, no chamado modelo vetorial. Esta técnica é definida com base no modelo bifásico (odq), porém impondo-se que este plano configura um plano complexo, com um

eixo real e outro imaginário (LLERENA, 2006).

A simulação do desempenho das máquinas trifásicas, a princípio, pode ser realizada por qualquer um dos modelos anteriores indistintamente, pois eles são equivalentes entre si. Contudo, o movimento relativo entre estator e rotor faz com que o acoplamento magnético entre seus circuitos, origine coeficientes variáveis com o tempo nas equações diferenciais não lineares, que compõem o modelo trifásico.

2.2.1 Representação complexa dq da máquina de indução trifásica

A máquina trifásica pode ser representada por um modelo mais simples que o trifásico convencional utilizando-se de uma transformação de variáveis. Tais variáveis dq

podem ainda serem representadas como vetores no plano dq onde as partes real e

imaginária correspondem à suas coordenadas cartesianas (JACOBINA, 2005). Obtendo então as seguintes expressões:

g g

s r

g

s

l

s

l

mλ

i

i

(2.1)g g

r s

g

r

l

r

l

mg s

g

g s g

s s g s

d

R

j

dt

λ

v

i

λ

(2.3)

g r

0

g

g r

r g r r

d

R

j

dt

i

λ

-

λ

(2.4)

(

)

m(

)

e s s i a s s i b

r

l

c

Pi

sen

P

i

sen

l

(2.5)Onde: g s

v - vetores de tensão estatórica g

s

λ - vetores de fluxo estatórico g

r

λ - vetores de fluxo rotórico

e

c - conjugado eletromagnético

O detalhamento de tal modelo está contido no apêndice para eventuais consultas.

2.3

ESTRATÉGIAS DE CONTROLE DA MÁQUINA DE INDUÇÃO

TRIFÁSICA

As máquinas de corrente contínua (CC) são bastante utilizadas para acionamento por possuírem características construtivas que fazem com que os eixos associados ao conjugado e ao fluxo sejam desacoplados, permitindo o acionamento através do controle da corrente de armadura. Na máquina de corrente alternada (CA), este desacoplamento não existe, tornando as interações dinâmicas bastante complexas.

planta de controle, controlando as correntes do estator representadas por um vetor e levando o comportamento dinâmico da máquina CA o mais próximo possível ao de uma máquina de CC, mas este modelo é complexo e não-linear.

Quando os primeiros microcontroladores digitais tornaram-se acessíveis, as funções complexas necessárias ao controle puderam ser implementadas, levando ao desenvolvimento das técnicas de acionamento das máquinas de CA (STEINDORFF, 2003).

Este tipo de controle baseia-se em projeções que transformam um sistema trifásico em um sistema composto por duas coordenadas, ou seja, transformando o modelo da máquina de indução em um modelo similar ao de corrente contínua, alcançando o desacoplamento entre o controlador de fluxo e o de torque, tornando o controle mais eficaz e simplificado tanto para altas quanto baixas rotações.

Um dos métodos de controle vetorial mais utilizado para acionamentos CA de alto desempenho, é o controle vetorial por orientação de fluxo (LEONHARD, 1985). Este encontra-se fundamentado no conhecimento da posição espacial do vetor fluxo para o qual se deseja a orientação, ou seja, fluxo de entreferro, de estator ou de rotor, podendo ser classificada ainda em direta ou indireta (LORENZ, 1994).

Os controladores vetoriais possuem a necessidade do conhecimento do valor exato da magnitude e posição do campo girante, o que cria a exigência do uso de sensores de fluxo colocados no interior da máquina (controle direto), inviabilizando sua utilização em determinados sistemas, seja pela dificuldade de acesso, já que necessitariam de modificações na sua estrutura para a adaptação e/ou pelo alto custo dos sensores.

Uma forma de contornar estas limitações consiste na utilização de estimadores de fluxo baseados no modelo vetorial da máquina (controle indireto).

exatidão, uma vez que são entradas do sistema de controle, o desempenho do sistema fica sensível apenas à variação da constante de tempo elétrica do rotor.

Os parâmetros do motor de indução variam principalmente com a temperatura e o nível de fluxo no entreferro. Os fenômenos que provocam esta variação são a temperatura e o efeito pelicular que fazem variar as resistências do estator e do rotor e a saturação magnética que afeta as indutâncias mútuas e próprias do motor.

Na orientação direta podem ser utilizadas bobinas auxiliares ou as medidas das grandezas terminais do motor, geralmente as tensões e correntes do estator. Tem como vantagem sua robustez, uma vez que a posição do fluxo é determinada a partir das tensões e correntes medidas, ao contrário do método indireto, onde é utilizado um valor estimado do escorregamento. A complexidade de operação a baixas velocidades de rotação é sua desvantagem, uma vez que nesta região, a força contraeletromotriz apresenta magnitudes comparáveis à queda de tensão na resistência do estator, além das dificuldades resultantes do processo de integração dos sinais em baixa frequência (HERNÁNDEZ, 1999).

O conjugado eletromagnético pode ser controlado por meio da frequência de escorregamento da variável escolhida para excitar a máquina (controle por escorregamento), ou pela componente de uma segunda variável (variável de conjugado) em quadratura com a variável de excitação (controle em quadratura). O controle por quadratura é eminentemente do tipo vetorial e utiliza normalmente controladores no referencial do fluxo a ser controlado, já a estratégia de controle por escorregamento pode ser implementada também na forma escalar e o referencial para implementação dos controladores pode ser qualquer um (JACOBINA, 2005).

Modelos representados em coordenadas de campo do estator e do entreferro são precisos e permitem a estimação de fluxo e da velocidade de rotação mecânica utilizando a leitura das correntes e tensões dos enrolamentos da máquina, mas exigem um grande esforço computacional devido ao elevado número de equações presentes neles. Já a escolha do vetor no fluxo do rotor leva a uma representação através de número reduzido de equações sem perdas significativas de exatidão, necessitando apenas das correntes de fase do estator e da velocidade de rotação mecânica (SANTISTEBAN, 2001).

2.3.1 Controle em quadratura com o fluxo rotórico

A escolha do referencial no fluxo rotórico (b) implica em:

g

b

g

b, logo,

rb

r, chegando ao seguinte modelo da máquina:b

b b s b

s s s b s

d

R

j

dt

λ

v

i

λ

(2.6)0

b r(

)

r r b r r

d

R

j

dt

i

λ

λ

(2.7)b b b

s

l

s s

l

m rλ

i

i

(2.8)b b

r

l

m s

l

r rλ

i

i

(2.9)1

b m b

r r s

r r

l

l l

i λ i (2.10)

2 Im( b b) ( ) m ( )

e m s r s s i a s r i b

r

l

C Pl Pi sen P i sen

l

i i

(2.11)

Separando as equações nas componentes d e q, tem-se, para as tensões do estator:

( )

( ) ( ) ( )

b b

sd sq

b b b b b b

sd sq s sd sq b sd sq

d j

v jv R i ji j j

dt

(2.12)

b

b b sd b

sd s sd b sq

d

v

R i

dt

(2.13) b sqb b b

sq s sq b sd

d

v R i

dt

(2.14)

Tensões no rotor:

0

(

b b)

rλ

r rd rq br r

d

R i

ji

j

dt

0

b r r rdd

R i

dt

(2.16)

0

bλ

r rq br r

R i

(2.17) Para os fluxos:

(

b b)

(

b b)

(

b b)

sd

j

sql i

s sdj

sql

mi

rdji

rq

(2.18)

b b b

sd

l i

s sdl i

m rd

(2.19)b b b

sq

l

s sql i

m rq

(2.20)

(

b b)

(

b b)

r

l i

m sdi

sql i

r rdji

rq

(2.21)b b

r

l i

m sdl i

r rd

(2.22)0

b b b m bm sq r rq rq sq

r

l

l i

l i

i

i

l

(2.23)

Através da Eq. (2.16) é possível perceber que o fluxo do rotor é definido pela componente d (irdb ):

b r

r rd

d

R i

dt

(2.24)

E a corrente b rd

i por sua vez é definida através da Eq. (2.22):

1

b m b

rd r sd

r r

l

i

i

l

l

(2.25)

Derivando a Eq. (2.25) e substituindo em (2.24), tem-se:

b b

b

rd r m sd

rd

r r

di

r

l di

i

Portanto, o fluxo do rotor é imposto pela corrente b rd

i que é definida completamente por b

sd

i . Por outro lado, através da Eq. (2.17) nota-se que o escorregamento, consequentemente o torque, depende de

i

rqb e esta é definida através deb sq

i

conforme a Eq.(2.23). Tal comportamento caracteriza o desacoplamento no controle do fluxo face ao controle do conjugado.2.4

SISTEMA DE ACIONAMENTO

Inversores de frequência são utilizados em aplicações que necessitam de uma tensão senoidal com amplitude e frequência ajustáveis, assim como ocorre no acionamento de máquinas elétricas de corrente alternada, que representa uma grande parte de suas aplicações e cujos estudos contribuem significativamente para o avanço das configurações e controle do inversor.

A seguir é apresentado, de forma resumida, o funcionamento do inversor e as características gerais da modulação por largura de pulso, uma vez que estes conhecimentos são necessários para o entendimento geral do trabalho, embora não seja o objetivo específico deste e qualquer informação além das descritas podem ser encontradas na literatura.

2.4.1 Inversor trifásico

O inversor tipo fonte de tensão é capaz de converter uma tensão de CC de entrada em uma tensão de CA de saída, sendo a tensão de entrada proveniente de um circuito retificador (conversor CA/CC), de uma bateria ou de um conversor CC/CC.

Os elementos básicos que compõem este circuito são apresentados na figura 3.1 e para sua análise, a tensão contínua de entrada ou barramento de CC, é apresentada apenas por uma fonte de CC com tensão constante E, independente de qual for sua origem.

Dois capacitores de mesmo valor são conectados conforme ilustrado e dividem a tensão do barramento igualmente entre os pontos superior e inferior e o ponto central “o”.

As chaves qa e qb conectadas em série formam o comumente chamado por “braço”

do inversor, sendo representadas por dispositivos fictícios de disparo e bloqueio controlados e unidirecionais em corrente. Para garantir a passagem em ambos os sentidos da corrente, é adicionado um diodo em antiparalelo com cada chave, conforme representado na Fig. 2.1.

Figura 2.1 – Configuração básica dos inversores de frequência com diodos em antiparalelo.

A tensão de saída senoidal com, amplitude e frequência ajustáveis, objetivada ao utilizar o inversor, é alcançada comandando apropriadamente os estados de bloqueio e condução das chaves que formam o braço do inversor, de modo que a tensão de pólo (entre o ponto a e o ponto o) tenha o padrão senoidal desejado.

Figura 2.2 – Inversor trifásico de ponte completa

Na Fig. 2.2 é representado o sistema composto de uma fonte contínua de alimentação, um inversor trifásico de tensão e a máquina assíncrona, ligada em Y com

neutro não interligado. A fonte de tensão contínua é obtida pela retificação e filtragem do sistema trifásico de alimentação (380V, 60Hz), na qual é definido um ponto intermediário utilizado para referencial de tensão, ponto “0”.

O inversor trifásico é composto por seis chaves, q1, q2, q3, q4, q5, q6 e seus

respectivos diodos, tendo as chaves q4, q5, q6 funcionamento complementar à q1, q2, q3,

respectivamente. Atribuindo valores binários às chaves, sendo qk 0 chave aberta ou 1

k

q chave fechada, tem-se queq4 1 q1, q5 1 q2 e q6 1 q3. A configuração das

chaves irá definir as tensões que serão aplicadas à carga, uma vez que estas podem assumir valores binários (apenas 0 ou 1), com oito combinações possíveis:

q10,q2 0,q3 0

q10,q20,q3 1

q10, q2 1,q30

q10, q2 1,q3 1

q11, q20,q30

q11, q2 0,q3 1

q11, q2 1,q3 0

q11, q21,q3 1

As tensões de fase nos terminais da carga trifásica são dadas por:

1 10 0

s s

s s N

v v v

(2.27)

2 20 0

s s

s s N

v v v (2.28)

3 30 0

s s

s s N

Onde: 0N

v = diferença de tensão do intermediário da fonte “0” para o neutro da máquina

10

s s

v , 20

s s

v , 30

s s

v = tensões de pólo

As tensões de pólo são dadas por:

10 1 4

2

11

2

2

2

s s

E

E

E

v

q

q

q

(2.30)

20 2 5

2

21

2

2

2

s s

E

E

E

v

q

q

q

(2.31)

30 3 6

2

31

2

2

2

s s

E

E

E

v

q

q

q

(2.32)

Substituindo as tensões de pólo em (2.27)-(2.29):

1 1 4 0

2

11

02

2

2

s

s N N

E

E

E

v

q

q

v

q

v

(2.33)

2 2 5 0

2

21

02

2

2

s

s N N

E

E

E

v

q

q

v

q

v

(2.34)

3 3 6 0

2

31

02

2

2

s

s N N

E

E

E

v

q

q

v

q

v

(2.35)

2.4.2 Estratégia de Controle por Largura de Pulso (PWM)

Existem formas diferentes de comando das chaves do inversor, sendo utilizada neste trabalho a técnica de modulação por largura de pulso, do inglês Pulse-Width Modulation (PWM), cujo objetivo é alimentar a máquina com tensões trifásicas variáveis a

partir de um inversor trifásico de tensão.

portadora, obtida pelo chaveamento do inversor; demodulação ou recuperação do sinal fundamental da tensão através da corrente da máquina.

Os parâmetros da modulação PWM são: 1. Sinal de referência

2. Sinal de portadora 3. Modulador

4. Geração de sinal complementar 5. Tempo morto

6. Sinal de referência

1. Sinal de referência

Para obter um sinal na saída do acionamento da forma desejada, se faz necessária a comparação com um sinal de tensão que é chamado de sinal de referência, este sendo a imagem da tensão de saída buscada.

Nos conversores CA/CA o sinal de referência é senoidal, pois é objetivada na saída uma tensão alternada. Se é desejada uma frequência de 60Hz na saída, deve-se aplicar um sinal de referência que possua as mesmas características. Já em conversores trifásicos existe a necessidade da utilização de três sinais senoidais com defasagem de 120º, conforme mostrado na Fig. 2.3.

Figura 2.3 – Sinais de referência para um conversor CA/CA trifásico

2. Sinal de portadora

vezes para que a reprodução do sinal na saída do conversor seja boa. Este sinal é responsável pela frequência de chaveamento dos interruptores presentes no circuito de potência do acionamento.

Em conversores CC/CC é utilizado como portadora um sinal tipo dente-de-serra, já em conversores CA/CA, normalmente o sinal utilizado é o triangular, conforme mostrado na Fig. 2.4.

Figura 2.4 – Sinal triangular

3. Modulador

É o circuito responsável pela comparação do sinal de referência com a portadora, sendo o pulso na sua saída, variável de acordo com a amplitude do sinal de referência em comparação com a portadora. Alcançando então a modulação por largura de pulso – PWM. Para conversores trifásicos, são utilizados 3 moduladores PWM e neste trabalho a comparação é feita através do DSP.

As formas de onda nas entradas e na saída do comparador, para um conversor CC/CA estão mostradas na Fig. 2.5.

4. Geração do sinal complementar

Ao utilizar dois interruptores configurados em braço, onde o acionamento das chaves é feito de maneira inversa, se faz necessário o sinal complementar, este sendo o sinal modulador invertido gerado pelo DSP.

5. Tempo morto

Ao configurar interruptores em braço, é necessário também, assegurar que dois interruptores de um mesmo braço não sejam acionados ao mesmo tempo, o que provocaria a queima dos mesmos. Para evitar um curto-circuito no braço do acionamento, um tempo morto Tm deve ser introduzido. Este é medido desde o instante em que uma chave comuta

para seu estado bloqueado até o instante em que a chave oposta comuta para seu estado de condução (Fig. 2.6).

Figura 2.6 – Representação do tempo morto nos gráficos de tensão das chaves.

2.5

CONCLUSÃO

Neste capítulo foram descritos os conceitos necessários para que o acionamento do motor de indução seja realizado, iniciando pela modelagem da máquina e sua representação odq, em seguida pelas estratégias de controle existentes e a de quadratura

CAPÍTULO III

SISTEMA DE CONTROLE DE POSIÇÃO

3.1

INTRODUÇÃO

O acionamento para sistemas de posicionamento pode ser de dois tipos: em malha aberta ou em malha fechada. Para acionamento de servomecanismos, utilizam-se controladores em malha aberta, compostos de motores de passo e para controle em malha fechada são empregados, principalmente, motores de corrente contínua e de indução, sendo a posição de seus eixos medida por meio de circuitos sensores de posição e velocidade de rotação.

Segundo RAMESH et al (2005), os controladores do tipo malha fechada podem

ainda ser subdivididos em controle ponto a ponto e controle de contorno. No primeiro, tanto o caminho da ferramenta de um ponto de origem ao ponto de referência desejado quanto a velocidade, não são relevantes, importando apenas a exatidão com que a ferramenta atinja a referência, uma vez que a ferramenta não entra em contato com a área de trabalho. São exemplos de sistemas que utilizam o controle ponto a ponto, os sistemas de envasamento, robôs de soldagem, etc.

No controle de contorno o caminho traçado pela ferramenta é de grande importância, sendo então a variável controlada. Para trabalhos de corte, pintura, entre outros, este tipo de controle é muito utilizado.

A princípio pode-se analisar o diagrama de blocos mostrado na Fig. 3.1 de um acionamento em malha fechada com controle de conjugado, controle este que é essencial para sistemas de tração além de ser o bloco básico em acionamentos de alto desempenho com controle de velocidade de rotação ou posição.

Uma tensão de CC representa a referência de conjugado sendo comparado com seu sinal de realimentação, que pode ser obtido por meio de um transdutor de conjugado ou através das medidas de corrente e fluxo. Um sinal de erro é gerado e alimenta o controlador que irá aplicar uma função de transferência de compensação, usualmente agindo de maneira a zerar o erro, mas devendo ser projetado corretamente de modo a ter bom desempenho tanto em regime permanente quanto no transitório.

Figura 3.1 – Malha de controle de conjugado

Alcançado o controle de conjugado satisfatório pode ser adicionada uma malha de controle de velocidade externa, como apresentado na Fig. 3.2. Novamente o sinal de referência é um valor de tensão, cuja polaridade e magnitude representam direção e velocidade desejadas, sendo comparada com o sinal de realimentação através de um sensor de velocidade, por exemplo, um encoder. O erro gerado é aplicado no controlador de velocidade que ao ser compensado passa a ser o sinal de comando da malha interna de conjugado.

Ao buscar um acionamento com posição controlada é adicionada uma terceira malha externa ao sistema, como representado na Fig. 3.3. Para sistemas em cascata como este, a saída de cada sistema de controle atua como sinal de comando para a próxima malha interna e a malha externa possui uma resposta mais lenta, que vai tornando-se mais rápida nas malhas internas.

Figura 3.3 – Malha de controle de posição com malhas internas de controle de velocidade e conjugado

3.2

MODELO PARA PROJETO DOS CONTROLADORES

O modelo da máquina no referencial do fluxo rotórico definido pelas equações (2.6-2.9) pode ser trabalhado para alcançar a função de transferência que será utilizada no projeto dos controladores.

Substituindo a Eq. (2.10) em (2.7):

1

0

m b r(

)

r r s b r r

r r

l

d

R

j

l

l

dt

λ

λ

i

λ

(3.1)

(

)

b r m

r r

s b r r

r r

R l

d

R

j

dt

l

l

λ

i

λ

(3.2)

Em seguida substituindo a Eq. (2.10) na Eq. (2.8), tem-se:

1

b b m b

s s s m r s

r r

l

l

l

l

l

λ

i

λ

i

(3.3)

2 m

b b m b

s s s r s

r r

l

l

l

l

l

λ

i

λ

i

Substituindo a Eq. (3.3) na Eq. (2.6):

2 2

m m

b b b m b b m b

s s s s s r s b s s r s

r r r r

l

l

l

l

d

R

l

j

l

dt

l

l

l

l

v

i

i

λ

i

i

λ

i

(3.5)

2 2

m m

b

b b s m r m

s s b s s s b r

r r r r

l

l

d

l

d

l

R

j

l

l

j

l

l

dt

l

dt

l

i

λ

v

i

λ

(3.6)

Seja uma variável 1 2 s r m

l l l

2 2

1

m s r m

s

r s r r

l l l l

l

l l l l

(3.7)

Substituindo a Eq. (3.7) em Eq. (3.6):

1 1 b

b b s m r m

s s b s b r

r r r r

d l d l

R j j

l l dt l dt l

i λ

v i λ

(3.8)

1 b 1

b b

s m r m

s b s b r s

r r r r

d l d l

R j j

l dt l l dt l

i i λ λ v

(3.9)

Substituindo a Eq. (3.2) em Eq. (3.9) e desenvolvendo, tem-se:

1

1

(

)

b

b b b

s m r m r m

s b s s b r r b r s

r r r r r r

d

l

R l

R

l

R

j

j

j

l

dt

l

l

l

l

l

i

i

i

λ

λ v

(3.10)

1

1

(

)

b

b b b

s m r m m r m

s s s b r r b r b s

r r r r r r r

d

l R l

l

R

l

R

j

j

j

l

dt

l

l

l

l

l

l

i

i

v

λ

λ

i

(3.11)

Seja

'

(

)

1

b b m r m b

s s b r r b r b s

r r r r

l

R

l

v

j

j

j

l

l

l

l

A Eq. (3.11) pode ser escrita da seguinte forma: '

1 b

b b

s m r m

s s s

r r r

d l R l

R v

l dt l l

i i (3.13) ' b b b

s m r m

r s s r s

r r

d l R l

l R l v

dt l l

i i (3.14)

Sendo a constante de tempo rotórica r r r l R

: ' b b bs m m

r s s r s

r r

d l l

l R l v

dt l

i i (3.15) 2 ' m b b b s

r s s r s

r

l

d

l

R

l

v

dt

i

i

(3.16) Simplificando ' b b b ss r s

d

l

v

dt

i

i

(3.17) Onde: 2 m r s rl

l

R

r r r l R

2 1s r m

l l l

'

b b b s s s

v v u

1

( )

b m r m b

s b r r b r b s

r r r r

l R l

u j j j

l l l l

Aplicando Laplace na Eq. (3.17):

'

b b b

s s r s

sI

I

l V

(3.18) '(

)

b bs r s

s

I

l V

(3.19)Chegando finalmente a função de transferência corrente/tensão utilizada para o projeto dos controladores:

'

(

)

b r b

s s

l

I

V

s

(3.20)3.3

CONTROLE

O sistema de controle funcionará da seguinte forma: o valor de referência da velocidade de rotação será informado ao controlador de velocidade e o valor de referência do fluxo poderá ser definido ou calculado por meio de um controlador de fluxo, sendo estes valores que definirão as correntes de referência. Com estas correntes é possível chegar às tensões de referência utilizando a função de transferência corrente/tensão anteriormente apresentada. O escorregamento é definido, o ângulo é calculado para converter as tensões do referencial rotórico para o estatórico e em seguida é feita a conversão para o modelo trifásico.

3.3.1 Equação utilizada para controle do fluxo

Substituindo a Eq. (2.25) em (2.24), tem-se a equação a ser utilizada para o controle do fluxo:

1 m b

r

r r sd

r r

l d

R i

dt l l

(3.21) b

r m

r r

r sd

r r

R l

d R

i

dt l l