4. Componentes Básicos dos Sistemas de Controle

4.1. Elementos Primários de Controle (Sensores e Transmissores) 4.2. Elemento Final de Controle (Válvulas de Controle ou outros) 4.3. Controladores

4.1. Sensores e Transmissores

O elemento primário de controle é o responsável pela medição da variável controlada pelo sistema de controle.

O sensor produz um fenômeno, mecânico ou elétrico (ou semelhante), relacionado à variável controlada que ele mede.

O transmissor converte o sinal emitido pelo sensor em um sinal que possa ser transmitido e chegue ao controlador normalmente instalado no painel de controle da casa de controle. O sinal é proporcional à variável medida, que é traduzido pelo ganho do conjunto sensor/transmissor.

Três termos relacionados à combinação sensor/transmissor são importantes :

Range – os valores mais baixo e mais alto da variável de processo que é medida.

Ex.: sensor/transmissor de temperatura calibrado para medir a temperatura entre 30oC e 200oC. O range do sensor/transmissor é de 30-200oC.

Span - é a diferença entre os valores mais alto e mais baixo. No exemplo acima o span é de 170oC.

Zero - o valor mais baixo do range é também conhecido como o zero do instrumento. No exemplo considerado, o zero do instrumento é de 30oC.

Para análise do sistema, é importante descrever os parâmetros do conjunto sensor / transmissor:

Ganho - é facilmente obtido se o span é conhecido. Considere um sensor/transmissor de temperatura com span de 200oC, cuja saída é um sinal eletrônico de range 4-20mA. Logo o ganho do sensor/transmissor é:

(

)

(

)

K mA

C

mA C

mA C T =

−

− = =

20 4 250 50

16 200

0 08

o o , o

O ganho é, portanto, a razão entre o span de saída em relação ao span de entrada.

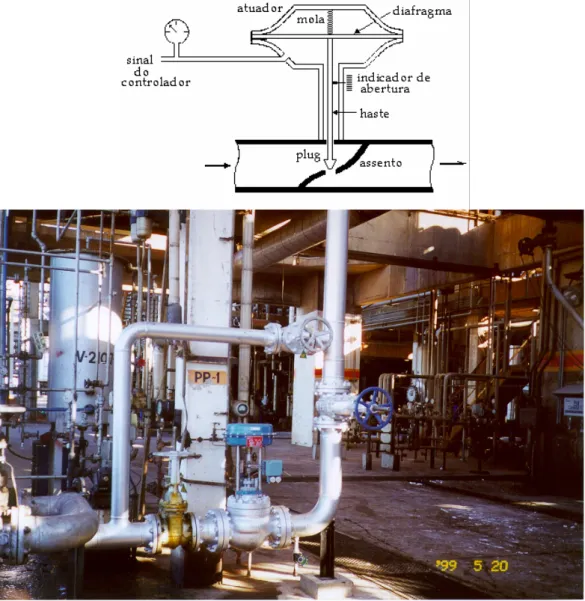

4.2. Válvulas de Controle

Há diferentes maneiras de se manipular a vazão de entrada e saída de um processo; por exemplo, a rotação de um acionador de bomba (motor ou turbina) ou de um compressor pode ser variada. Entretanto, o método mais simples e mais usado para se variar a vazão de um fluido é usar uma válvula de controle, também chamada de válvula de controle automático. O grande inconveniente da válvula é o desperdício de energia.

As válvulas de controle utilizam algum tipo de acionador mecânico para mover o conjunto haste-plug na direção do assento da válvula, diminuindo ou aumentando a área de passagem para o fluido. O acionador mecânico pode tanto ser um motor de corrente contínua que aciona a haste da mesma forma que uma válvula manual, como pode ser um dispositivo composto de um diafragma operado pneumaticamente que move a haste contra uma força oposta de uma mola fixa. Acionadores motorizados são normalmente usados para válvulas muito grandes ou com alguns controladores eletrônicos.

Foto de uma Válvula de Controle Instalada

aumentar a força relativamente pequena que pode ser exercida pelo sinal de 3-15 psig que atua diretamente sobre o diafragma da válvula. Os posicionadores também eliminam a histerese da válvula, os efeitos de contrapressão provocados pelo escoamento do fluido sobre a abertura da válvula e outras características indesejáveis.

O modo delas operarem é função do processo em que elas estão atreladas, sempre sob o ponto de vista da segurança, no caso de uma falha de energia ou falha do sistema de suprimento de ar. Por isto, elas são conhecidas como do tipo Ar-abre (AA) ou Ar-fecha (AF). A válvula do tipo Ar-abre (AA) abre quando a pressão sobre o diafragma aumenta. Na falta de energia, a válvula fecha. A válvula do tipo Ar-fecha (AF) é o inverso. No caso de falta de energia ela abre.

A decisão quanto ao tipo da válvula deve se levar em conta a condição mais segura da planta de processo e não apenas o equipamento em que a válvula está colocada.

A equação de dimensionamento usada para válvulas de controle relaciona o deslocamento da haste da válvula (l) com a vazão real de escoamento, por meio de um

coeficiente da válvula Cv, que é um fator de proporcionalidade que depende

predominantemente do tamanho ou capacidade da válvula.

( )

60d

p

f

C

q

=

vl

Δ

v (4-1)q = vazão volumétrica do fluido, gpm f(l) = característica da válvula

Δpv = perda de carga através da válvula, psi

d60 = densidade do fluido em relação a água, 60/60oF

Cv = coeficiente da válvula, definida nas unidades inglesas acima

A especificação do tamanho da válvula é dependente da característica da válvula f. Três características de válvula de controle são principalmente usadas. Para uma perda de carga fixa através da válvula, a característica f (0 ≤ f ≤ 1) é relacionada ao deslocamento l

(0 ≤l≤ 1) do plug, ou seja, a abertura da válvula, por uma das seguintes características:

R é um parâmetro de dimensionamento da válvula que, usualmente fica na faixa de 20 a 50.

Válvula linear

f

=

l

Abertura rápida

f

=

l

Igual porcentagem

=

l−1As válvulas pneumáticas sempre têm algum atraso dinâmico, o que significa que o movimento da haste não responde instantaneamente a uma variação na pressão de ar sobre o diafragma da válvula. A função de transferência global da válvula deve englobar as três relações: sinal pneumático X movimentação da haste, movimentação da haste X abertura da válvula e abertura da válvula X vazão. Em geral :

Sinal pneumático abertura vazão

P(s), psi L(s),% Q(s), m3/s

A função de transferência relacionando a vazão de fluido que passa pela válvula, Q(s) e o sinal pneumático que vem do controlador, P(s), pode ser decomposta em duas outras F.T., envolvendo a abertura da válvula, ou seja:

)

(

)

(

)

(

)

(

)

(

)

(

)

(

G

s

G

s

s

L

s

Q

s

P

s

Q

s

G

v=

=

=

v1 v2P(s)

L(s)

A função de transferência L(s) / P(s) relaciona a abertura da válvula L(s) com o sinal de saída do controlador P(s). Nesta F.T. temos que considerar que uma mudança no sinal do controlador não implica em uma mudança instantânea na posição do conjunto haste-plug da válvula, ou seja, neste caso há uma dinâmica a ser considerada. Por outro lado, considerando um controlador pneumático e que a posição da haste é normalizada (valor máximo 1), o ganho desta F.T. para uma válvula do tipo AA pode ser determinado por:

1 2

12 1 psi

1 3 15

0

1 = −

− − = Δ

Δ

= psi

P L

Kv 2 2 1

1

−+

τ

=

=

psi

s

K

s

P

s

L

s

G

v v v

)

(

)

(

)

(

A função de transferência Q(s) / L(s) depende da equação característica da válvula de controle. Para o caso de uma válvula de igual percentagem, a equação 4-1 pode ser reescrita como:

q = q max f(l)q=qmaxRl−1 (4-2)

na qual

60 max

d P C

q = v Δ v

Como a vazão q está relacionada com abertura da válvula l pela equação 4-2, a F.T. será dada apenas pelo ganho entre estas duas variáveis. Como a relação não é linear, para a determinação do ganho será preciso linearizá-la.

[

]

[

]

[

]

1 1 1 max 1 ) ( max 1 max 1 max 1 max 1 max 1 ) ( max 1 ) ( max ln ) ( ) ( ) ( : = : vem ) ( ln ) ( ) ( ) ( ln = Q(s) :: vem Laplace, de da Transforma ) ( ln ) ( ) ( ln ) ( ) ( d d + q = q(t) : vem ) ( v v t t t K R q s L s Q s G Logo R q q R q t q Como R R q s L s Q s L R R q Aplicando t L R R q t Q t R R q q t q t R q do Linearizan R q t q = = = = = ∴ = ∴ − = − − ⋅ = − − − − − − − − l l l l l l l l l l l l l lA função de transferência global da válvula Gv(s) será então:

psi

s

m

s

R

q

s

K

K

s

G

s

G

s

P

s

Q

s

G

v v v v v v v/

/

ln

)

(

)

(

)

(

)

(

)

(

3 2 1 2 11

12

1

=

τ

+

+

τ

=

=

=

Quando a válvula é pneumática e o controlador é eletrônico, entre a saída do controlador e a válvula é necessária a presença de um conversor de sinais, que é chamado de transdutor. Por esta razão, a função de transferência que relaciona a saída do controlador com a saída da válvula, neste caso, engloba também o transdutor e isto faz mudar o ganho Kv2, que, neste caso, para uma válvula do tipo AA é:

1 2 16 1 mA 1 4 20 0

1 = −

− − = Δ Δ = mA P L

Kv .

Para a mesma válvula de igual porcentagem, a F.T. global fica:

mA s m s R q s K K s G s G s P s Q s G v v v v v v v / 1 16 / ln 1 ) ( ) ( ) ( ) ( ) ( 3 2 1 2

1 = + = +

= =

τ τ

Em alguns casos, a constante de tempo da válvula

τ

v é pequena comparada com outras constantes de tempo no sistema e, nestes casos, a sua dinâmica é desprezível. Nestes casos :v

v

s

K

G

(

)

=

4.3. Controladores

Os controladores podem ser: pneumáticos, eletrônicos ou operado por micro-processadores digitais (PLC).

O controlador é um elemento que toma a decisão no sistema de controle. Para fazer isto, ele compara o sinal da variável controlada através do transmissor com o valor do ponto de controle (set point) e envia um sinal apropriado para a válvula de controle de modo a manter a variável controlada no valor desejado. São muitos os tipos de controladores. Todos possuem botões, chave manual/automático e indicadores do sinal para a válvula de controle e indicadores do valor medido e do valor desejado da variável de controle.

A chave manual/automático determina a operação do controlador. Quando a chave está na posição Auto (automático), o controlador decide e envia o sinal para a válvula para manter a variável controlada no ponto de controle. Quando a chave está na posição manual, o controlador pára de decidir e congela o sinal de saída. A saida do controlador pode então ser alterado manualmente pelo operador. No modo Auto, a saída manual não tem qualquer significado; somente o setpoint tem influência na saída. Somente quando o controlador está em automático os benefícios do controle automático de processo são alcançados. Alguns controladores também têm a chave Local/Remoto para o setpoint. A posição local é escolhida quando o setpoint é ajustado pelo operador através do painel de controle. A chave Remoto é escolhida quando o ajuste do setpoint do controlador é feito por um outro controlador (controle em cascata), um relé um computador ou algo semelhante. Neste caso, o botão de ajuste de setpoint na frente do painel não tem nenhum efeito no controlador.

4.3.1 Ação dos Controladores

Os controladores podem ter ação direta ou reversa. A ação é dita direta quando um aumento no sinal de entrada para o controlador provoca um aumento no sinal de saída do controlador. No esquema abaixo, se o nível do líquido sobe acima do valor desejado, o controlador deve abrir a válvula de saida para trazer o nível ao valor desejado. Uma vez que a válvula é do tipo Ar-abre (AA), o controlador deve aumentar o sinal de saída. Para fazer esta decisão, o controlador deve ter ação direta.

4.3.2 Tipos de Controladores

4.3.2.1. Controlador Proporcional ( P ) :

[

( ) ( )]

) ( )

(t p K e t p K r t c t

p = + c = + c −

p(t) = sinal de saída do controlador, psi ou mA

p = valor “bias” , psi ou mA. É o sinal de saída do controlador quando o erro é zero. Este valor é normalmente fixado durante a calibração do controlador no meio da escala, ou seja: 9 psi ou 12mA.

Kc = ganho do controlador, psi/psi ou mA/mA

r(t) = set point, psi ou mA

c(t) = variável controlada ( sinal do transmissor ), psi ou mA e(t) = sinal de erro, psi ou mA

A equação está escrita para um controlador de ação reversa. Se o sinal de c(t) aumenta, e(t) é negativo, logo o sinal de p(t) diminui. Se o controlador é de acáo direta é necessário colocar uma chave direta / reversa.

O ganho Kc é também chamado de sensitividade do controlador.

No domínio de “s “ a equação do controlador P será :

[

]

[

]

c c

c

c c

c

K

s

G

s

E

s

P

s

E

K

s

P

Logo

t

E

K

t

P

t

e

K

p

t

p

t

e

K

p

t

p

=

=

∴

=

=

∴

−

=

−

∴

−

+

=

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

)

(

)

(

)

)

(

)

O controlador proporcional tem a vantagem de ter só 1 parâmetro, o Kc. A

desvantagem é que ele provoca um erro de regime permanente chamado “off-set” ou desvio permanente.

Consideremos o controle de nível líquido em que qi =qo =100m3 /s e h=2m. Vamos admitir que o sinal de ar seja 9 psig, para a válvula de controle liberar a vazão de 100 m3/s. Se a vazão de entrada, qi, aumenta para 110 m3/s, a resposta do sistema

com controlador proporcional será como representado abaixo. O controlador traz a variável controlada de volta a um valor constante, mas que não é o requerido pelo setpoint. A diferença entre o valor de setpoint e o valor de regime permanente da variável controlada é o “offset” ou desvio permanente.

O gráfico abaixo mostra duas curvas de resposta para dois diferentes valores de Kc. Para um valor maior de Kc, o desvio permanente diminui e a resposta do sistema

torna-se mais oscilatória. Para a maioria dos processos, entretanto, há um máximo valor de Kc, onde a oscilação fica permanente. A partir deste valor máximo, a oscilaçao fica

com amplitudes crescentes, tornando o sistema instável. O cálculo deste máximo valor de Kc, chamado ganho último, será visto mais tarde.

Alguns fabricantes de controladores usam para a sensitividade do controlador a expressão banda proporcional ( BP ) que está relacionada ao ganho ( Kc ) pela relação:

BP=100/ Kc. A banda proporcional é definida como o erro (expresso como a % do span

da variável controlada) necessário para mover a válvula de totalmente aberta para totalmente fechada.

A grande vantagem do controlador proporcional é a necessidade de sintonizar

apenas um parâmetro, o Kc ou a BP. O controle proporcional puro pode ser aplicado em

alguns processos, onde a presença do desvio permanente não é problema, como o controle de nível em um tanque pulmão ou onde o processo pode ser controlado dentro de uma faixa ao redor do ponto de controle.

Muitos processos não podem ser controlados com um desvio permanente, ou seja, devem ser controlados no setpoint. Por isto, o modo de controle PI foi desenvolvido para eliminar o desvio permanente.

[

]

∫

[

]

∫

= + − + − + + = t i c c t i cc r t c t dt

K t c t r K p dt t e K t e K p t p 0

0 ( ) ( ) ( ) ( ) ( )

) ( ) ( τ τ

τI= tempo integral ou ação reset, min/repetição

O controlador PI tem dois parâmetros, Kc e τI, que devem ser sintonizados para

obter um controle satisfatório.

τI é o tempo que demora o controlador para repetir a ação integral. Quanto menor o valor de τImais rápida se torna a resposta do controlador ou de acordo com a equação da definição, maior o coeficiente da integral e, portanto, maior o peso da ação integral. Ainda de acordo com a equação da definição, enquanto houver erro o sinal de saída do controlador continua alterando, integrando o erro, até que ele seja removido.

Alguns fabricantes usam o parâmetro τIR τ I

= 1

No domínio de “s “ a equação do controlador PI será :

[

]

[

]

[

]

[

]

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ τ + = = ∴ τ + = τ + = ∴ − τ + − = − ∴ − τ + − + =∫

∫

∫

s K s G s s s s K s E K s P Logo dt t E K t E K t P dt t e K t e K p t p dt t e K t e K p t p I c c I c c I c c I c c I c c 1 1 ) ( ) E( ) P( ) E( ) ( ) ( ) ( ) ( ) ( ) 0 ) ( ) 0 ) ( ) ( ) 0 ) ( ) 0 ) ( ) (Aproximadamente cerca de 75% dos controladores existentes são do tipo PI.

4.3.2.3. Controlador Proporcional-Integral-Derivativo (PID)

Algumas vezes, um outro modo de controle é adicionado ao controlador PI; é a ação derivativa, cuja finalidade é antecipar para onde o processo está caminhando, olhando a taxa de variação do erro, ou seja, a derivada do erro. A equação que descreve o controlador PID é a seguinte:

dt

t

de

K

dt

t

e

K

t

e

K

p

t

p

c DI c c

)

(

)

(

)

(

)

(

+

τ

τ

+

+

=

∫

O controlador PID tem 3 parâmetros que devem ser sintonizados para se obter um controle satisfatório. Os controladores PID são os mais caros e só são usados quando realmente necessários. Eles são usados em processos que possuem grandes constantes de tempo, tipicamente, controles de temperatura e de concentração. Processos com constantes de tempo pequenas são rápidos e suscetíveis a gerar ruidos (interferências) no controle, o que ocorre tipicamente nos controles de vazão e pressão de líquidos.

A aplicação do modo derivativo em um processo de vazão somente resultará na amplificação do ruido, porque a derivada nos pontos de variação é de valor alto. Processos com grandes constantes de tempo (grande capacitância) amortecem as variações e, portanto, são menos suscetíveis ao ruido.

No domínio de “s “ a equação do controlador PID será :

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

τ

+

τ

+

=

=

∴

τ

+

τ

+

=

τ

+

τ

+

=

∴

∫

s

s

K

s

G

s

E

s

P

s

E

s

K

s

s

E

K

s

E

K

s

P

Logo

dt

t

dE

K

dt

t

E

K

t

E

K

t

P

D I c c D c I c c D c I c c1

1

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

(

)

(

)

(

)

Esta é a chamada F.T. ideal, porque, na prática, a implementação do cálculo derivativo é impossível de obter através dos controladores tradicionais. A ação derivativa é então aproximada pela expressão:

P s

E s G s K s

s s c c I D D ( ) ( ) = ( )= + ⎛ ⎝ ⎜ ⎞ ⎠ ⎟ + + ⎛ ⎝ ⎜ ⎞ ⎠ ⎟

1 1 1

1

τ τ ατ

Valores típicos de α variam na faixa de 0,05 e 0,1.

Influência dos Modos de Controle nas Curvas de resposta

Com o controle proporcional puro (curva P), o sistema de controle procura fazer que a variável controlada acompanhe a elevação do setpoint levando-a para um novo valor de regime permanente. No entanto, a variável controlada não alcança a variação ocorrida no setpoint. A diferença entre este novo valor de regime permanente e o valor original é o desvio permanente.

Com o controle PI (curva PI), a adição da ação integral elimina o desvio permanente, pois a variável controlada alcança a variação ocorrida no setpoint. A vantagem da ação integral é contrabalançada pela desvantagem de um comportamento mais oscilatório.

A presença da ação derivativa no controlador PID (curva PID) melhora a resposta do sistema de controle, pois reduz a amplitude da oscilação e o tempo de resposta. O valor instantâneo da variável controlada não sobe tanto como nos casos anteriores e o controlador faz com que a variável controlada alcance mais rapidamente o valor desejado com pouca ou nenhuma oscilação.

Deve ficar claro que o uso dos controladores P, PI e PID nem sempre resultam em respostas oscilatórias; isto depende da escolha dos ajustes dos parâmetros (Kc, τI e τD) do

controlador e da dinâmica do processo em particular. Entretanto, as respostas da figura acima são típicas do que ocorre na prática.

Em geral, aumentando o ganho do controlador tende a fazer a resposta do processo menos lenta; entretanto, se um valor muito grande de Kc é usado, a resposta

pode exibir um grau indesejável de oscilação ou mesmo tornar o processo instável.

Aumentando o tempo integral τI, usualmente, torna os controladores PI e PID mais

ao set point muito lentamente, após uma perturbação na variável perturbadora ou na mudança do valor de set point.

É mais difícil generalizar sobre o efeito do tempo derivativo τD. Para pequenos

valores , aumentando τD tende a melhorar a resposta, pela redução do desvio máximo,

tempo de resposta e grau de oscilação. Entretanto, se τD é muito grande, os ruídos das

5. Sistemas de Controle Feeddback Monovariável

Até agora nós familiarizamos com as características dinâmicas dos processos, dos sensores-transmissores, das válvulas de controle e dos controladores. Também aprendemos como escrever funções de transferência linearizadas ou não para cada um destes componentes e reconhecer os parâmetros que são significantes para o projeto dos sistemas de controle, como o ganho estático, as constantes de tempo e o tempo morto. Nesta seção, veremos como estes conceitos são colocados juntos no projeto e a sintonia dos sistemas de controle feedback monovariável.

A Malha de Controle Feedback

O objetivo deste sistema de controle é manter a temperatura de saída do fluido de processo, T(t), no valor desejado (no seu ponto de controle), na presença de perturbações, isto é, nas variações da vazão do fluido de processo, f(t) e temperatura de entrada, Ti(t). A vazão de vapor d’água, fva(t), é a variável manipulada, ou seja, a variável

a ser ajustada para controlar a temperatura de saída, uma vez que ela determina a taxa de energia fornecida ao fluido de processo.

A temperatura da variável controlada é medida por um sensor e transmissor (TT) que gera um sinal, Tot(t), que é proporcional a temperatura. O sinal do transmissor é

enviado ao controlador (TIC) onde é comparado com o ponto de controle (ou setpoint). A função do controlador é gerar um sinal de saída, p(t), baseada no erro (diferença entre o valor medido e o desejado) e no tipo do controlador. Este sinal de saída do controlador é conectado ao atuador da válvula de controle através do transdutor corrente/pressão (I/P) . O transdutor é necessário neste caso, porque o transmissor e o controlador geram sinais de corrente, mas o atuador da válvula deve ser operado por pressão de ar. A função do atuador da válvula é posicionar a válvula de acordo com o sinal de saída do controlador.

Variações na temperatura de saída provocadas por variações nas variáveis perturbadoras são sentidas pelo sensor-transmissor e enviadas ao controlador fazendo variar o sinal de saída do controlador. Isto faz variar a posição da válvula e consequentemente, varia a vazão de vapor d’água. Esta variação da vazão do vapor d’água faz variar a temperatura de saída e assim se completa o ciclo.

Reunindo esse blocos, uma vez que a variável de saída é a mesma, vem

O diagrama completo do sistema de controle é representado abaixo :

Obs.:1.O transdutor I/P do atuador da válvula está incluido na função de transferência da válvula Gv(s).

2.Ksp é o fator de escala para o setpoint de temperatura, mA/

o

C. Ksp é

numericamente igual ao ganho estático do transmissor.

É importante lembrar que os blocos representam relações lineares entre os sinais de entrada e de saída e ainda, que os sinais são desvios dos valores em relação ao regime permanente e, portanto, não são valores absolutos das variáveis.

5.1 Funções de Transferência da Malha Fechada

A malha de controle tem um sinal de saída, a variável controlada, θ(s), e 3 sinais de entrada, o setpoint θsp(s) e as duas perturbações, θi(s) e F(s).

Vamos determinar a F.T. da saída da malha fechada em relação a qualquer dos sinais de entrada, aplicando as regras de álgebra de blocos.

Sinal de erro : E(s)=Ksp⋅θsp(s)−θt(s) (5-1)

Variável manipulada : P(s)=Gc(s)⋅E(s) (5-2)

Vapor d’água : Fva(s)=Gv(s)⋅P(s) (5-3)

Temperatura de saída : (s) Gva(s) Fva(s) GF(s) F(s) G (s) i(s) i θ

θ = ⋅ + ⋅ + θ ⋅ (5-4)

Para acharmos a F.T. entre θ(s) e θi(s), basta considerar que a vazão do fluido de

processo e o setpoint não sofrem alterações, ie, as suas variáveis desvio F(s) e θsp(s) sejam iguais a zero.

Eliminando as variáveis intermediárias pela combinação das equações acima, obtemos:

[

( ) ( )]

( ) ( )) ( ) ( ) ( )

(s Gva s GV s GC s H s s G s i s

i θ

θ

θ = ⋅ ⋅ ⋅ − ⋅ + θ ⋅

Rearranjando, encontramos:

) ( )

( ) ( ) ( ) ( 1

) ( )

( ) (

1 s

G s G s G s G s H

s G s

s

r C

v va

T i

= ⋅

⋅ ⋅

+ = θ

θ

(5-6)

Se fizermos as variáveis desvio θi(s) e θsp(s) iguais a zero, acharemos a F.T. entre θ (s) e F(s).

) ( )

( ) ( ) ( ) ( 1

) ( )

( ) (

2 s

G s G s G s G s H

s G s

F s

r C

v va

F =

⋅ ⋅

⋅ + =

θ

(5-7)

Finalmente, fazendo θi(s) e F(s) iguais a zero, acharemos a F.T. entre θ (s) e θsp(s)

) ( ) ( ) ( ) ( ) ( 1

) ( ) ( ) ( )

( ) (

s G s G s G s G s H

K s G s G s G

s s

s C

v va

sp C

v va

sp + ⋅ ⋅ ⋅ =

⋅ ⋅

⋅ =

θ θ

(5-8)

Genericamente, as funções de transferência entre a variável de saída e qualquer uma das variáveis de entrada pode ser determinada pela expressão :

Y s X s

G s

G s i i

L

j j

M ( )

( )

( )

( )

= +

=

=

∏

∏

1

1

1

(5-9)

Y(s) = Variável de saída da malha fechada, ie, a variável controlada X(s) = Variável de entrada, setpoint ou qualquer variável perturbadora L = Número de blocos entre X(s) e Y(s)

M = Número de blocos na malha fechada de controle

Há dois problemas bem definidos que o sistema de controle tem que resolver:

problema servo [θ (s) = F(s) = 0 ] − acompanhamento do set-point

θ (s) = Gs(s) θsp(s)

O sistema de controle deve fazer com que a variável controlada acompanhe da melhor forma possível o valor do setpoint. O ideal seria que Gs(s) = 1, pois, desta forma, a

variável controlada seria sempre igual ao valor do setpoint, θi(s) = θsp(s). Observando a

forma de Gs(s) pela equação 5-8, conclui-se que esse objetivo pode ser aproximado, ou

problema regulatório [θsp(s) = 0 ] − rejeição de perturbações

θ (s) = Gr1(s) θi(s) e θ (s) = Gr2(s) F(s)

O sistema de controle deve fazer com que a variável controlada não acompanhe as variações das perturbações. O ideal seria que Gr1(s) = Gr2(s) = 0. Assim, θ (s) = 0, ou

seja, a temperatura não sofreria variações. Novamente, observando a forma de Gr1(s) e

Gr2(s), pelas equações 5-6 e 5-7, conclui-se que um valor “grande” para Gc(s) nos leva na

direção do objetivo desejado.

Na indústria, o mais comum é o problema regulatório. Normalmente, os processos devem operar em um estado estacionário, apesar das perturbações do processo. No caso de partidas e paradas das Unidades de processo, das mudanças dos pontos de operação, ou nos processos em batelada o problema servo é o importante.

Na prática é difícil que sejam conhecidas as F.T.’s , Gθi(s) e GF(s). Assim,

normalmente, as malhas de controle são projetadas para uma boa solução do problema servo, confiando, que isto signifique também, uma boa solução do problema regulatório. Entretanto, apesar desta solução ser bastante comum, ela não é geral. O projetista de controle deve estar sempre atento a esta diferença. As técnicas de implantação de controle avançado (por computador) se preocupam em identificar estas F.T.’s, com o objetivo de eliminar ou reduzir o efeito das perturbações.

Vamos examinar dois exemplos simples que ilustram o efeito dos controladores P e PI na resposta de um sistema de 1a ordem.

Exemplo 1 - Controle Proporcional de um sistema de 1a ordem

Analogamente teremos:

(

)

(

)

T v c U ma U U U ma ma U T v c T v c U T v c U T v c U K K K K K K K K s K s K K K s K K K K K K K K K K K K K s K K s K K K s K s U s C + = + = ′ + ′ ′ = + + + = + + + = + + = + + + = 1 1 : qual na 1 1 1 1 1 1 1 1 1 1 1 ) ( ) ( τ τ τ τ τ τPara ambos problemas, a malha fechada sempre responderá mais rápido que o sistema em malha aberta, pois τ‘ < τ. Quanto maior for o valor do ganho do controlador Kc, mais rápido responderá o sistema de controle, pois τ‘ diminui.

Para o problema servo, o ganho estático ( K’ < 1 ) para o setpoint se aproxima de 1 com o aumento de Kc ; isto é interessante, pois no novo estado estacionário, a variável

controlada estará próxima do valor de setpoint.

Para o problema regulatório, o ganho estático (KU′ ) se aproxima de zero com o aumento de Kc; este resultado também é interessante pois a variável controlada será

menos sensível à perturbação.

Donde se conclui que o aumento do ganho proporcional melhora o desempenho da malha de controle. Entretanto, este aumento está limitado por problemas de estabilidade, como será visto mais adiante.

Problema Servo:

Vamos aplicar uma variação degrau unitário no setpoint SP. Logo: SP(s) = 1/s

( ) ) 10 5 ( 1 1 1 ) ( 1 1 ) ( 1 ) ( 1 1 1 ) ( 1 − < + = + = ∴ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − + = ∴ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ′ = ⇒ + ′ ′ ′ − ′ = ⋅ + ′ ′ = ∞ → + − ′ − T V c T v c ma ma t t K ma ma t K K K K K K K K K K t C Lim e K K t C e K t C s K s K s s K s C ma τ τ τ τ τ

O controlador não levará a variável controlada C(t) para o novo valor desejado ou seja, haverá um desvio permanente (“off-set”) na variável controlada.

) 11 5 ( 1 1 1 1 1 1 ) ( offset ) ( ) ( ) ( offset ) ( ) ( ) ( − + = + = + − = = − = = ∴ − = ∞ → ∞ → ∞ → ∞ → T V c ma ma ma t t t t K K K K K K K t E Lim t C Lim t SP Lim t E Lim t C t SP t E

Poderemos chegar aos mesmos resultados, se aplicarmos o teorema do valor final.

[

]

T V c s s s t T V c T V c s s s t K K K K K s s K s s Lim s C s SP s Lim s sE Lim t E Lim K K K K K K K K K s K Lim s s K s Lim s sC Lim t C Lim + = ′ − = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + ′ − = − = = + = ′ = + ′ = + ′ = = → → → ∞ → → → → ∞ → 1 1 1 ) 1 ( 1 ) ( ) ( ) ( ) ( 1 1 1 1 ) ( ) ( 0 0 0 0 0 0 τ τ τQuando cresce o valor de Kc, o desvio permanente é reduzido. No entanto, este

ganho não poderá ultrapassar um determinado valor a partir do qual o sistema fica instável. Se a variação no setpoint fosse de M unidades da variável controlada, o desvio permanente (ou offset) seria igual a M / (1 + KKCKVKT ).

Problema Regulatório: Vamos aplicar uma variação degrau unitário, na variável perturbadora U. Logo: U(s) = 1/s. O valor final da variável controlada pode ser facilmente encontrado e será igual a:

T v c U U K K K K K K + = ′

1 (5-12)

Exemplo 2. Controle PI de um sistema de 1a ordem

Vamos considerar um problema regulatório. A relação entre a variável de resposta C(t) e a variável perturbadora U(t) é dada por:

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

)

(

)

(

/

)

(

/

)

(

)

(

/

)

(

)

(

)

(

)

(

)

(

)

(

14

5

1

1

1

1

1

13

5

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2 2 2−

+

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

τ

+

τ

+

τ

τ

τ

=

+

τ

+

τ

+

τ

τ

τ

=

+

τ

+

τ

+

τ

τ

τ

=

+

τ

+

+

τ

τ

τ

=

−

τ

+

τ

+

τ

+

+

τ

=

τ

+

τ

+

τ

+

+

τ

=

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

τ

+

+

τ

+

+

τ

=

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

τ

+

=

s

U

s

K

K

s

s

K

K

s

U

s

K

s

K

s

s

K

K

s

C

s

U

s

K

s

s

K

s

K

s

U

s

K

s

s

s

K

s

C

s

s

s

K

s

K

s

s

s

K

K

K

K

s

K

K

s

s

K

K

K

s

K

s

U

s

C

s

K

s

G

I ma I ma I ma I U I ma I ma I ma I U I ma I I ma I U I ma I I U I I ma U I I T V c U T I V c U I c cComparando com a forma padrão da F.T. de um sistema de 2a ordem, ou seja:

:

Para um degrau unitário em U(s), U(s) = 1/s, vem:

τ τ ξ τ τ τ τ i ma ma ma i ma i U K K K K K K 2 1 3 3 3 + = = = 1 2 1 2 1 ) ( 2 2 3 2 2 3 + + = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ + + = s s K s s s K s s C ξ τ τ ξ τ τ 1

2 3 3

Para 0 < ξ3 < 1, a resposta é uma oscilação amortecida que pode ser descrita por:

Os seguintes gráficos são obtidos variando-se Kc (τi fixo) e τi ( Kc fixo ):

Pode ser visto tanto pela equação de resposta como pelo gráfico que:

1. a adição da ação integral elimina o desvio permanente para uma variação degrau na variável perturbadora.

2. aumentando Kc ou diminuindo τi tende a acelerar a resposta do sistema.

Nota-se também que a resposta se torna mais oscilatória se Kc ou τi diminui. No entanto, isto é um resultado anômalo que só ocorre por terem sido desprezadas as dinâmicas associadas com a válvula de controle e o transmissor. Se estas dinâmicas são incluídas, a função de transferência 5-14 será de ordem superior a segunda ordem e então, aumentando Kc torna a resposta mais oscilatória.

As mesmas conclusões são observadas para uma variação degrau no setpoint.

(

)

(

)

(

)

ma c V TI ma I

I

ma

SP

s

K

K

K

K

K

s

K

s

s

s

K

s

C

=

+

τ

+

+

τ

τ

+

τ

=

(

)

;

)

(

1

1

1

O erro, E(s), entre o novo valor desejado e a variável controlada é dado por:

Aplicando degrau unitário em SP(s), vem :

(

)

(

)

(

)

⎥⎦⎤ ⎢ ⎣ ⎡ + + + + − = − = 1 1 1 1 s K s s s K s SP s C s SP s E I ma I I ma τ τ τ τ ) ( ) ( ) ( ) ( ⎟ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎜ ⎝ ⎛ − = − − t e K t C t 3 2 3 1 33 3 3 1

(

)

(

)

(

)

(

)

(

1)

(

1)

1 01 1

1 1

1 1

1

0 0

= −

= ⎥ ⎦ ⎤ ⎢

⎣ ⎡

+ +

+

+ −

= =

⎥ ⎦ ⎤ ⎢

⎣ ⎡

+ +

+

+ −

=

→ →

∞

→ ma

ma I

ma I

I ma s

s t

I ma I

I ma

K K s

K s

s

s K

Lim s

E s Lim t

E Lim

s K

s s

s K

s s E

τ

τ

τ

τ

τ

τ

τ

τ

) ( )

( ) (

5.2 Estabilidade de sistemas de Controle Feedback

Uma conseqüência importante do controle feedback é que pode causar respostas oscilatórias para sistemas que em malha aberta não apresentam respostas oscilatórias. Se a oscilação tem uma pequena amplitude e desaparece rapidamente, então o sistema de controle tem um desempenho considerado satisfatório. Entretanto, sob certas circunstâncias, as oscilações podem ser não amortecidas ou mesmo ter uma amplitude que aumenta com o tempo até que um limite físico seja alcançado, tal como a válvula ficar completamente aberta ou completamente fechada. Nestas situações, o sistema em malha fechada é dito ser instável.

5.2.1 Critério Geral de Estabilidade

A maioria dos processos industriais são estáveis em malha aberta, ou seja, sem o controle feedback. Um processo estável em malha aberta retorna ao valor original de regime permanente após ocorrer uma perturbação transiente que se mantém em um dado valor. Por outro lado, há muitos poucos processos, como um reator químico exotérmico, que podem ser instáveis em malha aberta. Estes processos são muito difíceis de operar sem controle feedback.

Definição de Estabilidade: Um sistema linear é dito estável quando uma perturbação limitada é aplicada na entrada e a resposta do sistema permanece limitada. Uma perturbação é dita limitada quando tem limites superior e inferior para todo valor de tempo.

Muitos processos são estáveis em malha aberta e, quando em malha fechada, podem tornar-se instáveis, dependendo do valor dos parâmetros do controlador, principalmente o ganho. O ganho do controlador para o qual a malha de controle alcança o limite da estabilidade é conhecido como ganho limite ou ganho “último”, e é importante no projeto do controlador.

Equação Característica da Malha Fechada

O denominador da F.T. da malha fechada independe do tipo de entrada e, portanto é uma característica da malha fechada. A resposta da malha de controle e a sua estabilidade para qualquer perturbação da variável de entrada depende das raízes da equação que é obtida quando o denominador da F.T. da malha é igualado a zero.

Esta é a equação característica da malha fechada. Observe que a F.T. do controlador faz parte da equação característica da malha fechada. Esta é a razão porque a resposta do sistema de controle depende da sintonia do controlador. Os outros elementos que fazem parte da equação característica são o sensor-transmissor, a válvula de controle e a parte do processo que afetam a resposta da variável controlada para a variável manipulada. Por outro lado, as F.T. relacionadas com as perturbações não fazem parte da equação característica.

Critério de Estabilidade

A resposta de uma malha fechada a uma dada variação na entrada pode ser representada em duas partes: uma que depende das raízes da equação característica e a outra que depende da perturbação, ou seja :

entrada)

da

termos

e

a

e

a

e

a

t

C

(

)

=

r1t+

r2t+

L

L

n rnt+

(

2 1

na qual :

C(t) = variável controlada ( saída da malha fechada ) ri, (i=1,...n) = raízes da equação característica

Desde que os termos associados à entrada sejam limitados, à medida que o tempo cresce, a estabilidade da malha será função das raízes da equação característica, ou seja:

raízes reais : se r < 0 , ert→ 0 quando t →∞

raízes complexas : r = a +w i , ert = e(a+wi) t = eat.ewi t =ea t ( cos wt + i sem wt ) se a < 0 então ert→ 0 quando t →∞

Em outras palavras, as raízes reais e a parte real das raízes complexas devem ser negativas para que os termos correspondentes na resposta tendam para zero. Assim para que uma malha fechada de controle seja estável é necessário que todas as raízes da sua equação característica sejam números reais negativos ou números complexos com parte real negativa.

Definindo o plano complexo s como um gráfico bi-dimensional com a abcissa para a parte real das raízes e a ordenada para a parte imaginária podemos dizer que: “Para uma malha de controle fechada ser estável todas as raízes da sua equação característica devem ficar no lado esquerdo do plano s”.

ESTABILIDADE

Re Im

Plano “ s “ Região

Critério Geral de Estabilidade: Um sistema de controle feedback é estável se e somente se todas as raízes da equação característica sejam negativas ou tenham parte real negativa.

Para a determinação da estabilidade de uma malha fechada, vamos usar dois métodos.

1. Teste de Routh

É um procedimento para determinar quantas raízes de um polinômio têm partes reais positivas sem precisar achar as raízes do polinômio.

A grande aplicabilidade do método é que com este teste podemos encontrar o valor limite do ganho do controlador (“ganho último”) para o qual o sistema ainda é estável.

Seja o polinômio : a sn n +an−1sn−1+an−2sn−2+KK+a s1 +a0 =0

Arbitrariamente assume-se que an > 0. Se an < 0, multiplica-se a equação por –1 para gerar a equação que satisfaça a condição. A condição necessária (mas não suficiente) para a estabilidade (todas as raízes positivas) é que todos os coeficientes da equação característica sejam positivos. Se qualquer coeficiente é negativo ou zero, então no mínimo uma raiz da equação característica cai no lado direito do plano s ou sobre o eixo imaginário, e o sistema é instável. Se todos os coeficientes são positivos, deve-se construir a seguinte matriz:

linha 1: a n a n-2 a n-4 0 0

linha 2: a n-1 a n-3 a n-5 0 0

linha 3: b1 b2 b3 0 0

linha 4: c1 c2 c3 0 0

linha n: d1 d2 0 0 0

linha n+1: e1 0 0 0 0

etc

etc

1 1 -n 5 -n 2

1 1 -n 3 -n 1

1 -n

5 -n n 4 -n 1 -n 2 1

-n

3 -n n 2 -n 1 -n 1

b

b

a

a

b

c

b

b

a

a

b

c

a

a

a

a

a

b

a

a

a

a

a

b

3 1

2

1

⋅

−

⋅

=

⋅

−

⋅

=

⋅

−

⋅

=

⋅

−

⋅

=

Critério de Estabilidade de Routh: A condição necessária e suficiente para que todas as raízes da equação característica tenham parte real negativa é que todos os elementos da primeira coluna sejam positivos.

.. Vamos aplicar o teste de Routh a um processo com a seguinte equação

0

0

205

1

617

0

0

0

552

0

757

5

0

205

1

617

0

143

7

0

040

6

272

3

205

1

617

0

857

7

387

0

:

5

linha

,

-,

:

4

linha

,

3

linha

:

2

:

1

c c

c

K

K

K

linha

linha

,

,

,

,

,

,

,

,

,

,

+

+

+

Para que a malha de controle seja estável, todos os termos da primeira coluna devem ser positivos, ou seja :

512 , 0 205

, 1

617 , 0 0

205 , 1 617 , 0

42 , 10 552

, 0

757 , 5 0

552 , 0 757 , 5

− ≥ ∴

− ≥ ∴

≥ +

≤ ∴

≤ ∴

≥ −

c c

c

c c

c

K K

K

K K

K

Um dos dois valores de Kc não tem sentido. Isto vai depender do processo e do tipo

da válvula, se ar-abre ou ar-fecha, o que exigirá um controlador de ação direta (Kc< 0) ou

reversa (Kc >0). A escolha errada do valor do ganho implicará em uma ação errada, ou

seja, uma ação inversa ao que se esperaria acontecer.

Nós vimos anteriormente que o desvio permanente inerente aos controladores proporcionais pode ser reduzido aumentando o ganho do controlador, no entanto, a estabilidade necessária ao processo impõe um limite máximo para esse ganho.

2. Método da Substituição Direta

O método se baseia no fato de que as raízes da equação característica variam continuamente com os parâmetros da malha de controle ao ponto da malha se tornar instável se ao menos uma e usualmente duas das raízes se localizarem no eixo imaginário do plano complexo, isto é, sejam raízes imaginários puros (sem a parte real). Neste caso, a malha é dita ser marginalmente estável e o termo correspondente na resposta do sistema no domínio de Laplace será dada por :

)

(

)

(

outros

termos

w

s

b

as

s

Y

u

+

+

+

=

2 2

cuja inversão apresentará termos em seno no domínio do tempo.

Y t( )=c1sen(w tu +θ)+outros termos

na qual: wu = freqüência da onda senoidal

θ = ângulo de fase da onda senoidal

c1 = amplitude da onda senoidal ( constante )

A freqüência que a malha oscilará é a freqüência última. Um pouco antes de alcançar a estabilidade marginal, o sistema oscila com uma amplitude descendente, enquanto um pouco além deste ponto, a amplitude de oscilação aumenta com o tempo. No ponto de estabilidade marginal, a amplitude de oscilação permanece constante com o tempo.

O método da substituição direta consiste em substituir s = iwu na equação

característica, o que resulta em uma equação complexa que pode ser convertida em duas equações simultâneas:

parte real = 0 parte imaginária = 0

Vamos aplicar o método no mesmo exemplo anterior:

0,387 s4 + 3,272 s3 +7,857 s2 + 6,040 s +0,617+ 1,205 Kc = 0

( )

( )

( )

( )

(

) (

)

(

)(

)

(

)

(

) (

)(

)

44

10

205

1

617

0

359

1

387

0

359

1

857

7

0

205

1

617

0

359

1

857

7

359

1

387

0

359

1

0

512

0

0

205

1

617

0

0

359

1

272

3

040

6

0

1

2

0

205

1

617

0

8857

7

387

0

1

0

272

3

040

6

0

0

272

3

040

6

205

1

617

0

8857

7

387

0

0

205

1

617

0

040

6

857

7

272

3

387

0

0

205

1

617

0

040

6

857

7

272

3

387

0

4 2 2 4 2 4 3 3 2 4 2 3 4 2 3 4,

,

,

,

,

,

,

,

,

,

,

,

,

:

,

,

,

,

:

min

/

,

,

,

:

)

(

)

(

,

,

,

,

)

(

,

,

.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

=

−

−

=

∴

=

+

+

−

=

ω

<

−

=

∴

=

+

=

ω

=

=

ω

=

ω

⎪⎩

⎪

⎨

⎧

=

+

+

ω

−

ω

=

ω

−

ω

+

=

ω

−

ω

+

+

+

ω

−

ω

=

+

+

ω

+

ω

−

ω

−

ω

=

+

+

ω

+

ω

+

ω

+

ω

c c u c c u u u c u u u u u u c u u c u u u u c u u u uK

K

Para

K

K

Para

rad

e

De

K

i

i

K

K

i

i

K

i

i

i

i

A primeira solução corresponde a um ação errada do controlador ( no sentido inverso ) o que provoca um instabilidade monotônica, sem nenhuma oscilação ( wu = 0 ).

O ganho último para a segunda solução é idêntica ao obtido pelo teste de Routh, mas neste caso, obtivemos a informação adicional que este ganho causará a malha oscilar com uma freqüência de 1,359 rad/min (3,6 mHz) ou um período de :

Tu = 2 = min

1359 4 62

π

Exemplo de Aplicação: Controle de Temperatura de um Tanque Continuamente Agitado

f(t) , Ti(t)

TT

TRC

T Y

f(t) , T(t)

VA PO R Tv(t)

A A

O fluido de processo [ ρ = 68,0 lb/ft3, cp= 0,80 btu/(lb.oF)] é mantido no vaso em um

volume constante de 120 ft3 e é aquecido

através de uma serpentina de 205 ft de comprimento constituída de tubo de aço carbono de 4” schedule 40 (diâmetro externo de 4,5”) cuja massa linear é 10,8 lb/ft de serpentina e a capacidade térmica específica é 0,12 btu/(lb.oF). O aquecimento é feito por vapor d’água saturado a pressão de 30 psia, cuja entalpia de vaporização é 966 btu/lb. O coeficiente global de transferência de calor é estimado em 2,1 btu/(min.ft2.oF), baseado na área externa da serpentina.

As condições de projeto são:

vazão de líquido de processo = 15 ft3/min, temperatura de entrada = 100oF, temperatura de saída = 150oF ( valor a ser mantido constante).

As perturbações são a vazão e a temperatura de entrada.

O sensor de temperatura tem um range calibrado de 100oF a 200oF e a constante de tempo é 0,75 min. O transmissor é eletrônico e é expresso em porcentual do span. A válvula de controle é de igual percentagem com parâmetro de rangeabilidade (R) igual a 50. O atuador da válvula tem uma constante de tempo de 0,20 min.

Solução

Inicialmente vamos achar as funções de transferência do processo

1. Balanço de energia no líquido do vaso.

Considerações: mistura perfeita no vaso, perdas de calor desprezíveis, volume de líquido constante no vaso e propriedades físicas constantes.

[

]

dt ) t ( dT c V ) t ( T ) t ( T UA ) t ( T c ) t ( f ) t ( T c ) t (

f ρ p i − ρ p + v − = ρ p (1)

2. Balanço de Energia na Serpentina de Vapor

Considerações : Temperatura do aço = Temperatura do vapor conndensante

[

]

dt ) t ( dT C ) t ( T ) t ( T UA h

) t ( w h ) t (

w v − L − v − = M v (2)

w(t) = vazão de vapor d’água, lb/min