Henrique Alexandre Clemente Alves

Licenciatura em Ciências da Engenharia Mecânica

Aproveitamento de Calor Rejeitado em

Sistemas de Refrigeração

Dissertação para obtenção do Grau de Mestre em

Engenharia Mecânica

Orientador: Prof. Dr. João José Lopes de Carvalho,

Professor Auxiliar, Universidade Nova de Lisboa

Júri:

Presidente: Prof. Doutor Daniel Cardoso Vaz

Arguente: Prof. Doutor José Fernando de Almeida Dias Vogal: Prof. Doutor João José Lopes de Carvalho

Henrique Alexandre Clemente Alves

Licenciatura em Ciências da Engenharia Mecânica

Aproveitamento de Calor Rejeitado em

Sistemas de Refrigeração

Dissertação para obtenção do Grau de Mestre em

Engenharia Mecânica

Orientador: Prof. Dr. João José Lopes de Carvalho,

Professor Auxiliar, Universidade Nova de Lisboa

Júri:

Presidente: Prof. Doutor Daniel Cardoso Vaz

Arguente: Prof. Doutor José Fernando de Almeida Dias Vogal: Prof. Doutor João José Lopes de Carvalho

Aproveitamento de Calor Rejeitado em Sistemas de Refrigeração Copyright @ Henrique Alexandre Clemente Alves, FCT/UNL, UNL

I

Agradecimentos

Sem ordem em específico e com poucas palavras, agradeço nesta dissertação às pessoas que sempre estiveram ao meu lado e que contribuíram para atingir assim, este que é o expoente máximo da minha formação académica até ao momento:

Ao meu orientador pela sempre boa recepção, aceitar ser meu orientador numa fase ocupada da vida dele e a disponibilidade concedida imprescindível para a realização desta dissertação.

À minha família, especialmente aos meus pais, irmã e avó, por todo o carinho, sensibilidade, apoio, paciência e motivação que em todos os momentos necessitei e que foram essenciais, não só para a conclusão desta dissertação, mas também para chegar onde cheguei hoje e atingir os meus objectivos.

À minha namorada, por ser a minha musa inspiradora e pelas ideias geniais que pouco ou nada contribuíram para os conteúdos desta dissertação, mas que em tudo contribuíram para o meu bem-estar e ajuda nos momentos de maior dificuldade na redacção da mesma.

Aos meus amigos, que me apoiaram desde que os conheço.

III

Resumo

O consumo intensivo de energia por parte dos processos industriais e os custos associados ao mesmo, faz com que a eficiência energética adquira uma grande importância nas indústrias, tornando-as competitivas e simultaneamente cumpridoras das cada vez mais restritivas legislações ambientais.

Com esta dissertação, demonstra-se que os sistemas de refrigeração industriais e comerciais, são consumidores intensivos de energia que rejeitam uma grande quantidade de calor de processo que não é aproveitado pelo sistema, sendo um alvo para a melhoria da eficiência energética.

O aproveitamento térmico residual destes sistemas, para utilização em processos que tenham procura entálpica, proporciona um menor recurso a métodos convencionais de geração de calor. Ao reduzir o consumo energético dos processos com procura de calor, existe uma redução dos custos energéticos e das emissões de gases poluentes associadas a esse consumo, aumentando a eficiência energética global.

Através do dimensionamento de um modelo de sistema de refrigeração para múltiplos armários frigoríficos de um supermercado típico, para simulação com recurso ao software

CoolPack, foi possível determinar a eficiência e potência do compressor, para operar o ciclo de refrigeração. Além disto, com a identificação das fontes de calor residual do sistema, conseguiu-se avaliar as potencialidades de aproveitamento deste calor para utilização noutros processos do mesmo edifício.

O projecto de implementação de uma metodologia para aproveitamento deste calor, com recurso a um arrefecedor de vapor no circuito do sistema de refrigeração, permitiu o aumento da eficiência global do sistema em 18,6 %. Neste modelo de sistema de refrigeração com uma potência frigorífica de 67,88 kW, obteve-se um aproveitamento de calor de 12,60 kW, conseguindo assim reduzir cerca 76,8 % do consumo e custos energéticos associados ao aquecimento de AQS pelos métodos convencionais, com um período máximo de retorno financeiro de 15 meses.

V

Abstract

The intensive energy consumption by industrial processes and the costs associated with it, makes the energy efficiency acquires a great significance in the industries, making them more competitive and simultaneously comply with the increasingly restrictive environmental legislation. With this dissertation, it is demonstrated that the industrial and commercial refrigeration systems, are intensive energy consumers who reject a large amount of heat that is not used by the system (waste heat), being a target for improving the energy efficiency.

The residual thermal recovery from these systems, onto processes that have enthalpic demand, provides a less use of conventional heat generation methods. By reducing the energy consumption of this processes, it allows the reduction of energy costs and greenhouse gas emissions associated with this consumption, increasing the overall energy efficiency.

By designing a refrigeration system model for refrigerated display cabinets of a typical supermarket, for simulation using the CoolPack software, it was possible to determine the

compressor’s efficiency and power, to operate the refrigeration cycle. Furthermore, with the identification of waste heat sources of the system, it was possible to assess the potential use of this heat for usage in other processes of the same building.

The project of implementing a heat recovery methodology, using a desuperheater in refrigeration system, allowed an increase in overall system efficiency of 18,6 %. In this refrigeration system model with a refrigeration load of 67,88 kW, was retrieved 12,60 kW in waste heat, therefore achieving a 76,8% reduction in consumption and energy costs associated to DHW heating by the conventional methods, with a maximum financial payback of 15 months.

VII

Índice de matérias

Agradecimentos... I Resumo ... III Abstract ... V Índice de figuras ... IX Índice de tabelas ... XIII Lista de abreviaturas e siglas ... XV

1 Introdução ... 1

1.1 Enquadramento ... 1

1.2 Objectivos ... 3

2 Refrigeração ... 5

2.1 Sistemas ... 5

2.2 Ciclo reversível de Carnot ... 7

2.3 Ciclo de compressão de vapor ... 8

2.3.1 Ciclo ideal de compressão de vapor ... 8

2.3.2 Ciclo real de compressão de vapor ... 10

2.3.3 Balanços de energia no ciclo de compressão de vapor ... 11

2.4 Classificações ... 13

2.5 Eficiência energética ... 14

3 Aproveitamento de calor rejeitado pelos sistemas de refrigeração ... 15

3.1 Fontes de calor residual ... 15

3.1.1 Calor rejeitado no condensador ... 15

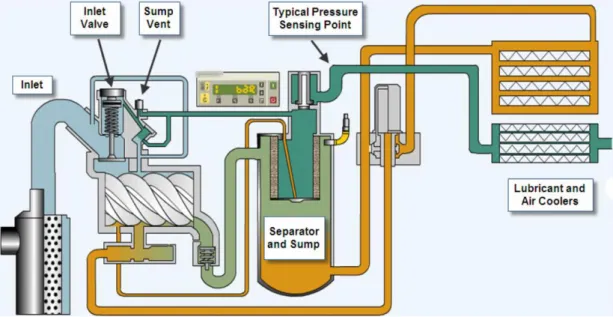

3.1.2 Calor rejeitado no lubrificante de compressores de parafuso ... 17

3.2 Metodologias de aproveitamento de calor em sistemas de refrigeração ... 18

3.2.1 Condensador arrefecido a água ... 18

3.2.2 Arrefecedor de vapor ... 22

3.2.3 Condensador arrefecido a ar ... 25

3.3 Eficiência energética ... 28

VIII

3.5 Casos de estudo ... 31

3.5.1 Tegel Foods Ltd’s ... 31

3.5.2 Green Isle Foods ... 32

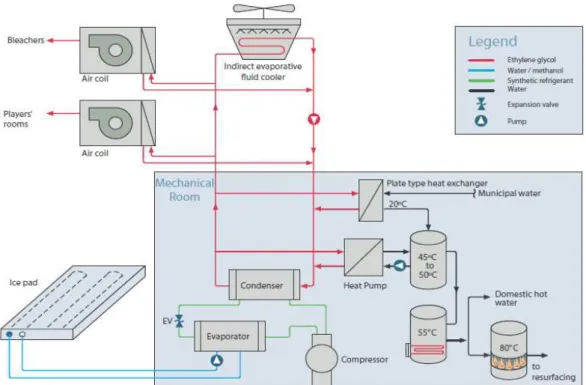

3.5.3 Colisée des Bois ... 33

3.6 Viabilidade do Projecto ... 35

3.6.1 Optimização do sistema de refrigeração ... 35

3.6.2 Quantidade de calor ... 36

3.6.3 Temperaturas ... 36

3.6.4 Disponibilidade do calor residual ... 37

3.6.5 Risco de contaminação ... 37

3.6.6 Tipo de aplicação ... 37

4 Projecto de implementação de uma metodologia de aproveitamento de calor num sistema de refrigeração ... 39

4.1 Análise de supermercados ... 39

4.1.1 Armários frigoríficos de exposição ... 41

4.1.2 Sistema de refrigeração ... 43

4.2 Simulação do sistema de refrigeração ... 47

4.3 Integração com aproveitamento de calor ... 53

4.3.1 Análise energética ... 57

4.3.2 Análise financeira e ambiental... 64

4.3.3 Período de retorno financeiro ... 67

5 Conclusões ... 69

IX

Índice de figuras

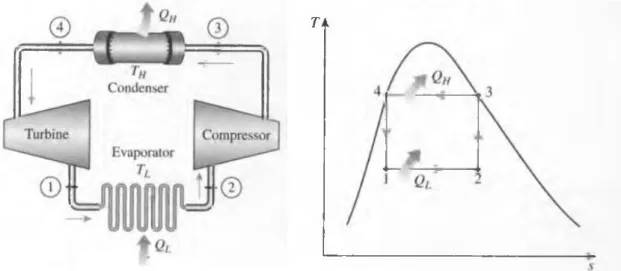

Figura 2.1 - Diagrama esquemático de um sistema de refrigeração - ciclo reversível de Carnot (Cengel & Michael, 2010) ... 7 Figura 2.2 - Diagrama T-s de um sistema de refrigeração - ciclo reversível de Carnot (Cengel &

Michael, 2010) ... 7 Figura 2.3 - Diagrama esquemático de um sistema de refrigeração de compressão de vapor (Silva, 2005) ... 8 Figura 2.4 - Diagrama T-s de um sistema de refrigeração - ciclo ideal de compressão de vapor

(Cengel & Michael, 2010) ... 9 Figura 2.5 - Diagrama p-H de um sistema de refrigeração - ciclo ideal de compressão de vapor

(Cengel & Michael, 2010) ... 9 Figura 2.6 - Diferenças entre o ciclo teórico e o real de refrigeração (Silva, 2005) ... 10 Figura 2.7 - Tabela de Classificação energética para valores de EER e COP (MultiSplit, 2011) ... 14 Figura 3.1 - Ciclo de compressão vapor no diagrama p-H (adaptado de Carrier, 2008) ... 15

Figura 3.2 - Compressor de parafuso com permutador de calor (Ron Marshall, 2010) ... 17 Figura 3.3 - Distribuição de temperaturas num condensador arrefecido a água (adaptado de W. F. Stoecker & Jabardo, 2002) ... 19 Figura 3.4 - Condensador de duplo tubo (Wang, 2000) ... 21 Figura 3.5 - Condensador de tubo e carcaça (Wilbert F. Stoecker, 1998) ... 21 Figura 3.6 - Sistema de refrigeração com condensador arrefecido a água e aproveitamento de calor (Ernest Orlando Lawrence Berkeley National Laboratory, 2016)... 22 Figura 3.7 - Representação do arrefecedor de vapor para aproveitamento de calor num sistema de refrigeração de compressão de vapor no diagrama p-H (Commercial Energy Systems, 2016)

X

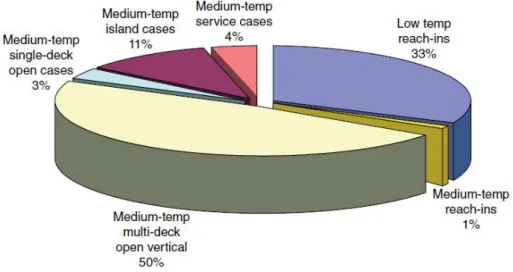

Figura 4.1 - Consumo médio de energia eléctrica por tipo de uso nos supermercados dos Estados Unidos (E-Source, 2010) ... 39 Figura 4.2 - Distribuição percentual dos armários frigoríficos de exposição num supermercado típico (Judith A. Evans & Foster, 2015) ... 41 Figura 4.3 - Distribuição de ar de um armário frigorífico típico de exposição aberto vertical (adaptado de (ADEME, 2001)) ... 42 Figura 4.4 - Transferências térmicas num armário frigorífico de exposição (Judith A. Evans & Foster, 2015) ... 43 Figura 4.5 - Diagrama esquemático de um sistema de refrigeração para múltiplos armários frigoríficos de um supermercado (multiplex) (V. D. Baxter, 2003) ... 44

Figura 4.6 - Rack de compressores para um sistema de refrigeração de expansão directa de

múltiplos armários frigoríficos (Little, 1996) ... 45 Figura 4.7 - Supermercado com sistemas de refrigeração de média e baixa temperatura (Arias, 2005) ... 45 Figura 4.8 - Circuito do fluido frigorigéneo no edifício de um supermercado (Klemick, Kopits, & Wolverton, 2015) ... 46 Figura 4.9 - Válvula de expansão termostática num evaporador de expansão directa (Wang, 2000) ... 46 Figura 4.10 - Armário frigorífico de exposição vertical Hussmann D5NX-E (Hussmann, 2013) 47 Figura 4.11 - Disposição dos armários frigoríficos de exposição [mm] ... 48 Figura 4.12 - Inserção das especificações do sistema de refrigeração e características do compressor no software CoolPack... 50

Figura 4.13 - Representação do ciclo frigorífico do sistema no diagrama p-H do fluido frigorigéneo

XI

Figura 4.20 - Bomba de circulação Lowara ecocirc XLplus 25-40 (Xylem Water Solutions, 2014)

... 58

Figura 4.21 - Sensor de temperatura KTY82 (Mouser Electronics, 2010) ... 58

Figura 4.22 - Comparativo de EER dos sistemas ... 60

Figura 4.23 - Perfil de quantidade de água quente obtida através do arrefecedor de vapor ao longo do ano (sistema com Tcond = 50 °C) ... 61

Figura 4.24 - Diagrama de EER em função da temperatura de condensação do sistema de refrigeração ... 63

Figura 4.25 - Energia necessária associada ao aquecimento de AQS ... 65

Figura 4.26 - Custos energéticos associados ao aquecimento de AQS... 65

Figura 4.27 - Emissões de CO2 associadas ao aquecimento de AQS ... 66

XIII

Índice de tabelas

Tabela 2.1 - Classificação dos sistemas de refrigeração de compressão de vapor conforme a

carga de refrigeração ... 13

Tabela 2.2 - Classificação dos sistemas de refrigeração de compressão de vapor conforme a temperatura do evaporador do sistema ... 13

Tabela 3.1 - Comparativo energético após implementação de calor na fábrica da Green Isle Foods ... 32

Tabela 4.1 - Características de um armário frigorífico típico de exposição aberto vertical (European Commission DG TREN, 2007) ... 42

Tabela 4.2 - Características do armário frigorífico de exposição vertical Hussmann D5NX-E... 48

Tabela 4.3 - Pontos de estado do sistema de refrigeração ... 50

Tabela 4.4 - Condições de operação do sistema de refrigeração ... 51

Tabela 4.5 - Características do compressor utilizado no sistema de refrigeração ... 52

Tabela 4.6 - Potências e temperaturas disponíveis no calor residual da linha de descarga do sistema de refrigeração simulado (Tcond = 40 °C) ... 53

Tabela 4.7 - Características do permutador de calor DC20 ... 56

Tabela 4.8 - Características da bomba de circulação Lowara ecocirc XLplus 25-40 ... 59

Tabela 4.9 - Consumo de energia eléctrica do sistema com aproveitamento de calor ... 59

Tabela 4.10 - Comparativo energético dos dois sistemas ... 60

Tabela 4.11 - Potências e temperaturas disponíveis no calor residual da linha de descarga do sistema de refrigeração simulado (Tcond = 50 °C) ... 61

Tabela 4.12 - Consumo de energia eléctrica associado ao sistema de refrigeração com aproveitamento de calor (Tcond = 50 °C) ... 62

Tabela 4.13 - Comparativo dos sistemas com diferentes temperaturas de condensação ... 62

Tabela 4.14 - Eficiências típicas dos equipamentos convencionais para aquecimento de AQS 64 Tabela 4.15 - Preços de referência e factores de emissão das fontes de energia convencionais para aquecimento AQS ... 64

Tabela 4.16 -Características do depósito para AQS Vulcano MVV 4000-RB ... 67

Tabela 4.17 - Preços dos componentes do sistema de aproveitamento de calor ... 68

XV

Lista de abreviaturas e siglas

AQS

Águas Quentes Sanitárias

AVAC

Aquecimento, Ventilação e Ar Condicionado

CFC

Clorofluorcarboneto

COP

Coefficient Of Performance

DX

Direct Expansion System

EER

Energy Efficiency Ratio

FCT

Faculdade de Ciências e Tecnologia

GNL

Gás Natural Liquefeito

HCFC

Hidroclorofluorcarboneto

HFC

Hidrofluorcarboneto

NUT

Número de Unidades de Transferência

PTC

Positive Temperature Coefficient

RCCTE Regulamento das Características de Comportamento Térmico dos

Edifícios

rpm

rotações por minuto

SGCIE

Sistema de Gestão de Consumos Intensivos de Energia na Indústria

UE

União Europeia

1

1 Introdução

1.1 Enquadramento

A preocupação com a eficiência energética é muito relevante em empresas e indústrias com um elevado consumo energético, devido à subida constante dos custos energéticos, assim como uma crescente sensibilização e preocupação ambiental. Atendendo a esta preocupação foi acordado em Março de 2007 a meta vinculativa definida pelos chefes de estado e de governo dos 27 estados-membros da UE, para aumentar a eficiência energética em 20 % e aumentar a utilização de energias renováveis em 20 %, até 2020 (EREC, 2008). Devido a isto qualquer potencial de aumento na eficiência energética nestes edifícios deve ser investigado e analisado, assim como as consequentes reduções consumo e custos da energia. A elevada importância e relevância destas medidas faz com que esta preocupação comece a expandir-se também às empresas mais pequenas, que começam a implementar estratégias de melhoria da eficiência energética nas suas organizações.

A procura total de energia nas indústrias da Europa é uma parcela significativa, que constituiu cerca de 25,9 % do consumo total de energia em 2014 (Eurostat, 2016). Associado a este elevado consumo de energia dos processos industriais, são também dissipadas grandes quantidades de calor residual, isto é, calor que foi gerado em determinado processo, mas que já não têm qualquer propósito num sistema.

As maiores quantidades de calor residual são normalmente encontrados nas indústrias de alimentos, tabaco, papel e celulose, metalurgia, indústria química e minerais não-metálicos (Brückner et al., 2015). Maioritariamente este calor não tem qualquer tipo de aproveitamento que possa levar à utilização do mesmo noutros processos industriais, de modo a reduzir os consumos energéticos, diminuição de emissões de gases poluentes e aumentando simultaneamente a eficiência energética.

Nos processos industriais, a refrigeração abrange uma vasta gama de aplicações que vão desde os processos de refrigeração de alta temperatura, até aplicações de temperatura muito baixa (criogenia, congeladores médicos ou de liquefacção de GNL e nitrogénio) (W. F. Stoecker & Jabardo, 2002).

A refrigeração é também um dos processos com consumo intensivo de energia e com uma parcela representativa no consumo energético de certas indústrias (especialmente na indústria alimentar e química).

2

O consumo de energia nos processos de refrigeração da indústria química na europa, é considerado em torno de 2,46 Mtep/ano, o que equivale a 32,3 % de todo o consumo de electricidade na indústria química Europeia (Pardo, Vatopoulos, Krook-Riekkola, Moya, & Perez, 2012).

Devido a isto, em determinados processos, os equipamentos de refrigeração são os maiores consumidores de energia e um alvo natural para melhorar a eficiência energética: a maioria dos sistemas de refrigeração industrial são sistemas de refrigeração por compressão de vapor (Luisa Domingues, 2015), sendo que estes necessitam de dissipar grandes quantidades de calor residual para execução do processo de refrigeração, calor este que é dissipado sem qualquer tipo de aproveitamento.

No âmbito do Sistema de Gestão de Consumos Intensivos de Energia na Indústria (SGCIE), foi editada uma publicação que apresenta um enquadramento tecnológico das medidas para o aumento da eficiência energética da indústria portuguesa, onde é definido que “para além da utilização de novos sistemas (de refrigeração), a implementação de estratégias de optimização e controlo (p. ex. flutuação da pressão de condensação) nos sistemas já existentes pode levar a melhorias de 30 % em termos de eficiência energética”.

Além disto, a utilização de novos fluidos frigorigéneos (p. ex. amoníaco ou CO2)

alternativos aos clorofluorcarbonetos (CFC’s) e aos hidroclorofluorcarbonetos (HCFC’s), ou a acumulação térmica de frio (acumulação de energia latente), permitindo a produção e o armazenamento de bancos de gelo nos períodos em que a electricidade é mas barata (horas de vazio), até serem necessários para a refrigeração, são outras medidas de melhoria da eficiência energética em sistemas de refrigeração (Luisa Domingues, 2015).

Embora recente, a integração de processos surgiu como uma área científico-tecnológica no âmbito da engenharia de processos. Dentro desta, a integração energética tem como objectivo, aproveitar os excessos de calor de um processo industrial, para utilização desse calor noutros processos, reduzindo assim o consumo de utilidades externas de fornecimento de calor. Ao minimizar as utilidades externas ao processo, o consumo de energia é minimizado, os custos associados ao processo são reduzidos, permitindo a redução de efluentes, subprodutos e emissões gasosas (Magueijo et al., 2010).

3

1.2 Objectivos

O objectivo principal desta dissertação, consiste em identificar as mais relevantes fontes de calor residual nos sistemas de refrigeração de compressão de vapor e analisar as potencialidades energéticas decorrentes do aproveitamento de calor rejeitado por estes sistemas. Pretende-se assim analisar as temperaturas e potências possíveis de obter do calor rejeitado pelo sistema e qual a praticabilidade de utilização deste calor em processos externos ao sistema de refrigeração, tendo em vista o aumento de eficiência energética global.

Pretende-se realizar o estudo e avaliação das metodologias de aproveitamento de calor num sistema de refrigeração e das consequentes melhorias na eficiência energética global. A análise dos factores a ter em conta para viabilização de um projecto de aproveitamento de calor num sistema de refrigeração, assim como das suas potenciais aplicações com a demonstração de casos de estudo, têm como objectivo permitir a construção de um modelo baseado num sistema de compressão de vapor padrão, para implementação de uma metodologia de aproveitamento de calor.

Será construído um modelo baseado num sistema de refrigeração de compressão de vapor com as características típicas de um supermercado, para refrigeração de um conjunto de armários frigoríficos e simuladas as condições de funcionamento do sistema com o software CoolPack. Após identificação das fontes de calor residual deste sistema e análise das possíveis

utilizações deste calor no mesmo edifício, pretende-se implementar uma metodologia de aproveitamento de calor residual, com o objectivo de substituir integralmente ou parcialmente, uma fonte externa de calor para o aquecimento de AQS. A realização de uma análise dos benefícios energéticos, financeiros e ambientais resultantes da integração deste sistema com o processo de aquecimento de AQS, prevê uma melhoria significativa na eficiência energética global.

Seguidamente, com o equipamento adicional necessário ao aproveitamento, pretende-se determinar o período de retorno financeiro associado à implementação da metodologia de aproveitamento de calor no sistema e demonstrar a viabilidade económica da integração analisada.

Por fim, é realizada uma conclusão das potencialidades obtidas pela implementação da metodologia de aproveitamento de calor escolhida para o sistema de refrigeração analisado, assim como as vantagens e desvantagens associadas à utilização desta metodologia. Pretende-se que a simulação e construção do modelo de aproveitamento de calor utilizado nesta dissertação, possibilite um método de análise para qualquer sistema de refrigeração, das potencialidades energéticas e económicas de aproveitar o calor residual destes sistemas, para outras aplicações e processos com procura de calor.

5

2 Refrigeração

A refrigeração é definida como o processo de extracção de calor a partir de uma fonte de calor ou substância, com o objectivo de manter uma temperatura mais baixa e transferi-lo para uma fonte de calor a uma temperatura mais elevada, como o ar atmosférico ou outro fluido. (Wang, 2000).

2.1 Sistemas

Um sistema de refrigeração consiste na combinação de componentes ligados numa ordem sequencial para produzir o efeito de refrigeração. Wang, 2000 classificou os sistemas de refrigeração mais utilizados do seguinte modo:

Sistemas de compressão de vapor: nestes sistemas, um compressor mecânico eleva a pressão e a temperatura do fluido frigorigéneo, depois de este ter produzido o seu efeito de refrigeração. O fluido frigorigéneo a uma pressão mais elevada, transfere o calor para um ambiente externo ao ambiente a refrigerar, onde é condensado para o estado líquido. Este fluido frigorigéneo em estado líquido é posteriormente expandido para uma pressão e temperatura mais baixa, para produzir o efeito de refrigeração durante a evaporação. Os sistemas de compressão de vapor são os sistemas de refrigeração mais amplamente utilizados em processos de refrigeração industrial, comercial e de climatização para ar condicionado.

Sistemas de absorção: um sistema de absorção funciona de forma semelhante ao sistema por compressão de vapor, com a diferença do compressor mecânico ser substituído por um ciclo de absorção (designado por “compressor termodinâmico”).

Assim em vez de ser necessária energia mecânica de um compressor, a energia para fazer funcionar o sistema de absorção é fornecida por uma fonte de calor externa (vapor, água quente, queimador a gás, etc.). Como são sistemas que necessitam de uma fonte externa de calor, são mais utilizados em unidades de cogeração com produção combinada de frio (trigeração).

6

Na década de 1990 nos EUA, os sistemas por absorção de calor, detinham uma quota inferior a 8 % em novas instalações em comparação com sistemas de compressão de vapor e as aplicações de sistemas de refrigeração por expansão de ar ou gás, ainda estão limitados a aplicações específicas, como em aeronaves e criogenia (Wang, 2000).

7

2.2 Ciclo reversível de Carnot

Num ciclo de reversível de Carnot todos os processos são termodinamicamente reversíveis, tornando-se no ciclo mais eficiente possível para aplicar num sistema de refrigeração.

Figura 2.1 - Diagrama esquemático de um sistema de refrigeração - ciclo reversível de

Carnot (Cengel & Michael, 2010)

Figura 2.2 - Diagrama T-s de um sistema de refrigeração - ciclo reversível de Carnot (Cengel &

Michael, 2010)

Sendo a figura 2.1 um diagrama esquemático de um sistema de refrigeração hipotético que funcione com o ciclo reversível de Carnot, é possível representar no diagrama T-s da figura

2.2, o ciclo com os seguintes processos:

1. Processo 1 ➝ 2: processo isotérmico no qual o calor QL é absorvido no

evaporador pelo fluido frigorigéneo à temperatura constante TL

2. Processo 2 ➝ 3: compressão isentrópica do fluido frigorigéneo, com aumento da temperatura TL para a temperatura TH

3. Processo 3 ➝ 4: processo isotérmico no qual o calor QH é rejeitado no

condensador pelo fluido frigorigéneo à temperatura constante TH

4. Processo 4 ➝ 1: expansão isentrópica do fluido frigorigéneo com diminuição da

8

Os dois processos de transferência de calor isotérmicos (processos de 1➝2 e 3➝4) não são difíceis de atingir na prática, uma vez que ao manter a pressão constante de fluido frigorigéneo na região de duas fases (mistura líquido-vapor), mantém também a temperatura constante equivalente à temperatura de saturação. No entanto, os processos de 2➝3 e 4➝1 não pode ser atingidos na prática, devido ao processo 2➝3 envolver uma compressão de fluido frigorigéneo em mistura de líquido-vapor, afectando o bom funcionamento do compressor e o processo 4➝1 envolver a expansão do fluido frigorígeno numa turbina. Devido a isto o ciclo reversível de Carnot, não é um modelo realístico para aplicar num sistema de refrigeração (Cengel & Michael, 2010), mas que serve de base para a construção do ciclo de compressão de vapor.

2.3 Ciclo de compressão de vapor

Ao alterar o ciclo reversível de Carnot, de modo a possibilitar a aplicação prática do ciclo num sistema de refrigeração, surge o ciclo de compressão de vapor. Estas alterações surgem na necessidade de vaporizar o fluido frigorigéneo completamente antes de ser comprimido no compressor e a substituição da turbina por um dispositivo de expansão. O ciclo de compressão de vapor é o sistema de refrigeração com mais utilização actualmente, sendo cerca de 90 % dos sistemas instalados (Siemens, 2004).

2.3.1 Ciclo ideal de compressão de vapor

Na figura 2.3 encontra-se um sistema de refrigeração hipotético, com componentes semelhantes aos utilizados no ciclo reversível de Carnot, sendo a turbina substituída por um dispositivo de expansão. Estas alterações resultam num ciclo denominado por ciclo ideal de compressão de vapor esquematizado nos diagrama T-s e p-H da figura 2.4 e figura 2.5, respectivamente.

9

Um ciclo denomina-se ideal devido ao processo de compressão ser isentrópico e as perdas de pressão na tubagem, válvulas e outros componentes são desprezáveis. Os processos que constituem o ciclo ideal de compressão de vapor são os seguintes:

1. Processo 1 ➝ 2: Compressão isentrópica do fluido frigorigéneo até à pressão de condensação P2, onde este entra no compressor a uma pressão igual à do evaporador,

no estado de vapor saturado P1.

2. Processo 2 ➝ 3: Processo de rejeição de calor do fluido frigorigéneo para o exterior a pressão constante. Neste processo o fluido frigorigéneo entra no condensador em estado de vapor sobreaquecido à temperatura T2 e sai do mesmo em estado de líquido

saturado à temperatura T3.

3. Processo 3 ➝4: expansão irreversível a entalpia constante (processo isentálpico) do fluido frigorigéneo por uma válvula de expansão, diminuindo a temperatura de T3 para T4

4. Processo 4 ➝1: o fluido frigorigéneo em mistura líquido-vapor, entra no evaporador e absorve calor do espaço a arrefecer (efeito frigorífico) a pressão constante. Posteriormente sai do evaporador e retorna ao compressor em estado de vapor saturado de modo a repetir-se o ciclo.

Figura 2.4 - Diagrama T-s de um sistema de refrigeração - ciclo ideal de compressão de vapor

(Cengel & Michael, 2010)

Figura 2.5 - Diagrama p-H de um sistema de refrigeração - ciclo ideal de compressão de vapor

(Cengel & Michael, 2010)

10

2.3.2 Ciclo real de compressão de vapor

Ao aplicar o ciclo ideal de compressão de vapor num sistema de refrigeração, surgem algumas alterações devido a irreversibilidades ocorridas nos componentes. Atrito nas tubagens e transferências de calor por parte dos componentes com o ambiente envolvente, causam quebras de pressão no sistema.

Como revisto no ciclo ideal de compressão de vapor, o fluido frigorigéneo sai do evaporador e entra no compressor em estado de vapor saturado. Na realidade não é possível controlar o estado do fluido frigorigéneo de forma tão precisa. Ao invés, é controlado pela válvula de expansão, um grau de sobreaquecimento, de modo a garantir que o fluido frigorigéneo entre no compressor em estado de vapor sobreaquecido. Além disso, quando a tubagem que liga o evaporador ao compressor é muito longa, existe uma queda de pressão provocada pelo atrito do fluido frigorigéneo e transferência de calor do ambiente envolvente para o fluido frigorigéneo, que pode ser muito significativa.

O sobreaquecimento produzido, os ganhos de calor provenientes da tubagem de aspiração e as quedas de pressão, no evaporador e tubagens, geram um aumento do volume específico e como consequência, um aumento na energia para o compressor conseguir operar o ciclo, uma vez que o trabalho realizado pelo compressor é proporcional ao volume específico (Cengel & Michael, 2010).

Figura 2.6 - Diferenças entre o ciclo teórico e o real de refrigeração (Silva, 2005)

O processo de compressão num ciclo ideal de compressão de vapor é um processo adiabático e reversível, por isso isentrópico. O processo real de compressão, envolve efeitos de fricção que aumentam a entropia e transferências de calor, que podem aumentar ou diminuir a entropia (Cengel & Michael, 2010).

11

Além disso, não é fácil de executar o processo de condensação com precisão tal, que o fluido frigorigéneo termine em estado de líquido saturado, sendo indesejável que o fluido frigorigéneo entre na válvula de expansão, antes de ser completamente condensado. Portanto, o fluido frigorigéneo é subarrefecido uns graus de temperatura, antes de entrar na válvula de expansão. O grau de subarrefecimento depende maioritariamente do meio que retira calor do condensador (ar atmosférico, água, etc.) durante a condensação, assim como da construção e da capacidade do condensador (Wang, 2000). Este efeito no entanto é vantajoso, devido ao fluido frigorigéneo entrar no evaporador com uma entalpia mais baixa e portanto, poder absorver mais calor a partir do espaço a refrigerar (Cengel & Michael, 2010).

2.3.3 Balanços de energia no ciclo de compressão de vapor

Para realizar o balanço energético no ciclo de compressão de vapor, este é feito tomando em consideração o funcionamento do mesmo em regime permanente nas condições de projecto, isto é, à temperatura de evaporação e temperatura de condensação constantes (Silva, 2005).

Efeito frigorífico

O efeito frigorífico (qref), (ou efeito de refrigeração), corresponde ao calor extraído por

unidade de massa do fluido frigorigéneo durante o processo de evaporação no evaporador (Wang, 2000), podendo ser determinado da seguinte forma:

1 4

ref

q

h

h

(2.1)onde:

ref

q

= efeito frigorífico [J/kg]1

h

= entalpia do fluido frigorigéneo na saída do evaporador [J/kg]4

h

= entalpia do fluido frigorigéneo na entrada do evaporador [J/kg]Potência frigorífica

A potência frigorífica (Qref) (ou carga de refrigeração), é a quantidade total de calor por

unidade de tempo, removida pelo fluido frigorigéneo através do evaporador do sistema de refrigeração, a fim de manter uma temperatura desejada constante. A potência frigorífica pode ser determinada pela equação:

1 4

(

)

ref r

Q

m h

h

(2.2)onde:

ref

Q

= potência frigorífica [W]1

h

= entalpia do fluido frigorigéneo na saída do evaporador [J/kg]4

h

= entalpia do fluido frigorigéneo na entrada do evaporador [J/kg]r

12

Normalmente a potência frigorífica é conhecida, correspondendo às cargas térmicas a que o espaço a refrigerar está submetido numa operação em regime permanente (Silva, 2005).

A potência frigorífica é um dos factores que determinam o consumo de energia de um equipamento, juntamente com a eficiência do sistema: quanto menor a potência frigorífica, ou quanto maior for a eficiência do sistema, menor será o consumo de energia (European Commission DG ENTR, 2011).

Potência teórica de compressão

A potência teórica de compressão é definida como a quantidade de energia por unidade de tempo, que deve ser fornecida ao fluido frigorigéneo para elevar a pressão necessária para operar o ciclo frigorífico ideal. Como revisto anteriormente, o processo de compressão num ciclo ideal de compressão de vapor é isentrópico e pode ser determinado por:

2 1

(

)

comp r

W

m h

h

(2.3)onde:

comp

W

= potência fornecida ao fluido frigorigéneo pelo compressor [W]1

h

= entalpia do fluido frigorigéneo na aspiração do compressor [J/kg]2

h

= entalpia do fluido frigorigéneo na descarga do compressor [J/kg]r

m

= caudal mássico de fluido frigorigéneo [kg/s]Rejeição de calor no condensador

No processo de rejeição de calor, o fluido frigorigéneo cede energia a um meio envolvente (ar ou água) por intermédio de um condensador. Este fluxo de calor pode ser determinado por meio do balanço de energia determinado por:

2 3

(

)

cond r

Q

m h

h

(2.4)onde:

cond

Q

= calor rejeitado pelo fluido frigorigéneo no condensador [W]2

h

= entalpia do fluido frigorigéneo na entrada do condensador [J/kg]3

h

= entalpia do fluido frigorigéneo na saída do condensador [J/kg]r

m

= caudal mássico de fluido frigorigéneo [kg/s]Válvula de expansão

Na válvula de expansão, o processo ideal ocorrido é adiabático como mostra a equação:

3 4

h

h

(2.5)onde:

4

h

= entalpia do fluido frigorigéneo na saída da válvula de expansão [J/kg]3

13

2.4 Classificações

Segundo W. F. Stoecker & Jabardo, 2002, os sistemas de refrigeração industriais podem ser classificados pela faixa de temperatura de operação, ou através das suas aplicações. Wang, 2000 definiu que os sistemas de refrigeração de compressão de vapor podem ser classificados pelas seguintes características:

Tipo de compressor utilizado (alternativo, rotativos, scroll, parafuso ou

centrifugo)

Tipo de evaporador (expansão directa (DX) ou expansão indirecta (chiller))

Carga de refrigeração (Tabela 2.1)

Temperatura de evaporação (Tabela 2.2)

Tabela 2.1 - Classificação dos sistemas de refrigeração de compressão de vapor conforme a carga de refrigeração

Classificação do sistema de refrigeração

Carga de refrigeração [kW]

Pequeno Qref≤ 8,8

Médio 8,8 < Qref≤ 264

Grande 264 ≤ Qref

Tabela 2.2 - Classificação dos sistemas de refrigeração de compressão de vapor conforme a temperatura do evaporador do sistema

Classificação do sistema de refrigeração

Temperatura de evaporação do sistema

Alta temperatura Tev > 0 °C

Média temperatura -18 °C <Tev ≤ 0 °C

14

2.5 Eficiência energética

Para quantificar a eficiência de um ciclo de refrigeração, é geralmente utilizado o Rácio Eficiência Energética, EER, (do inglês, Energy Efficiency Ratio), definido como a quantidade de

calor removido do espaço a refrigerar a dividir pela de energia requerida para operar o ciclo, isto é, a variação de entalpia no evaporador a dividir pelo aumento de entalpia durante a compressão, como mostrado pela equação:

1 4

2 1

ref

comp

Q

h

h

EER

W

h

h

(2.6)onde:

ref

Q

= quantidade total de calor, removida pelo fluido frigorigéneo do espaço a refrigerar [W]comp

W

= trabalho líquido fornecido ao fluido frigorigéneo pelo compressor [W]1

h

= entalpia do fluido frigorigéneo na aspiração do compressor [J/kg]2

h

= entalpia do fluido frigorigéneo na descarga do compressor [J/kg]4

h

= entalpia do fluido frigorigéneo na entrada do evaporador [J/kg]Para um sistema de compressão de vapor, a energia é fornecida sob a forma de trabalho, mecânico ou eléctrico e pode incluir o trabalho do compressor, bombas e ventiladores. Assim sendo, quanto mais elevado for o valor do EER, maior será a eficiência de um ciclo de refrigeração.

O COP (Coefficient Of Performance) e o EER são semelhantes, na medida em que estes

permitem medir a eficiência energética de um sistema. A diferença recai no EER quantificar à eficiência dos sistemas no arrefecimento, enquanto que o COP quantifica a eficiência dos sistemas no aquecimento. Na figura 2.7 é possível classificar os equipamentos com uma classe energética conforme o seu valor de EER ou COP.

15

3 Aproveitamento de calor rejeitado pelos sistemas de

refrigeração

3.1 Fontes de calor residual

Segundo Brückner et al., 2015, o calor residual é considerado como todas as formas de calor (latente e sensível) que não têm propósito num sistema. No enquadramento desta dissertação, é definido como calor residual, a energia térmica que normalmente seria rejeitada pelo sistema de refrigeração para o meio ambiente e que pode ser usada para outros processos e aplicações, que serão estudadas no capítulo 3.4. O aproveitamento deste calor residual, consiste na recuperação possível do calor rejeitado pelos sistemas de refrigeração de compressão de vapor.

3.1.1 Calor rejeitado no condensador

O calor rejeitado no condensador, é uma fonte de calor residual facilmente identificável nos sistemas de refrigeração de compressão de vapor, sendo o processo responsável por aproximadamente 83 % da energia térmica rejeitada por estes sistemas (ASHRAE, 2012). Corresponde à quantidade de calor total rejeitada pelo sistema de refrigeração no condensador, que pode ser recuperada a partir do fluido frigorigéneo na linha de descarga do sistema.

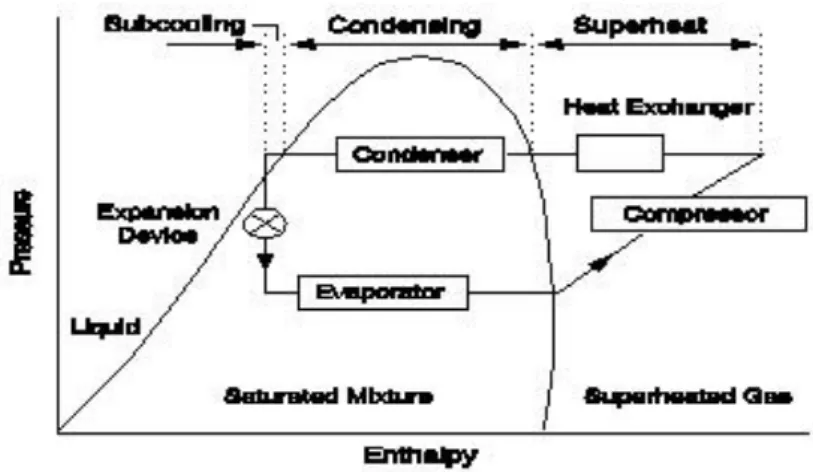

Figura 3.1 - Ciclo de compressão vapor no diagrama p-H (adaptado de Carrier, 2008)

Este calor residual representado no diagrama p-H da figura 3.1, é o calor rejeitado pelo

16

na válvula de expansão. Tomando assim em consideração as condições hipotéticas da figura 3.1, o calor residual que é rejeitado no condensador e possível de aproveitar, é definido como:

(

)

cond r D A

Q

m h

h

(3.1)onde:

cond

Q

= calor residual disponível no condensador do sistema de refrigeração [W]D

h

= entalpia do fluido frigorigéneo na saída do compressor [J/kg]A

h

= entalpia do fluido frigorigéneo na entrada da válvula de expansão [J/kg]r

m

= caudal mássico de fluido frigorigéneo [kg/s]O calor residual disponível no condensador corresponde a duas parcelas de estado do fluido frigorigéneo: calor sensível do fluido frigorigéneo desde a saída do compressor em estado de vapor sobreaquecido até atingir o estado de vapor saturado; e a fase de mistura de líquido-vapor correspondente ao calor latente libertado para o meio ambiente, para condensação do fluido frigorigéneo, até ao estado de líquido saturado.

A parcela de calor disponível para aproveitamento no fluido frigorigéneo em estado de vapor sobreaquecido é inferior à parcela de calor disponível na mistura de líquido-vapor. Embora isto aconteça, este calor encontra-se a uma temperatura superior. Tomando em consideração as condições hipotéticas da figura 3.1, o calor residual disponível no fluido frigorigéneo em estado de vapor sobreaquecido é definido como:

(

)

sob r D E

Q

m h

h

(3.2)onde:

sob

Q

= calor residual disponível no fluido frigorigéneo em estado de vapor sobreaquecido [W]D

h

= entalpia do fluido frigorigéneo na saída do compressor [J/kg]E

h

= entalpia do fluido frigorigéneo no estado de vapor saturado [J/kg]r

m

= caudal mássico de fluido frigorigéneo [kg/s]A parcela de calor latente disponível no fluido frigorigéneo representa o calor rejeitado para o exterior do sistema, desde o estado de vapor saturado, até ao estado de líquido saturado. Tomando em consideração as condições hipotéticas da figura 3.1, o calor disponível no fluido frigorigéneo em estado de mistura líquido-vapor é definido como:

(

)

lat r E A

Q

m h

h

(3.3)onde:

lat

Q

= calor disponível no fluido frigorigéneo em estado mistura líquido-vapor [W]E

h

= entalpia do fluido frigorigéneo no estado de vapor saturado [J/kg]A

h

= entalpia do fluido frigorigéneo na entrada da válvula de expansão [J/kg]r

17

3.1.2 Calor rejeitado no lubrificante de compressores de parafuso

Reindl, Jekel, & Dettmers, 2007, realizaram um estudo onde avaliaram o aproveitamento de calor de sistemas de refrigeração industriais que utilizam amoníaco como fluido frigorigéneo. Nestes sistemas, a maioria dos compressores utilizados, são compressores de parafuso, que utilizam óleo para lubrificação, accionamento e vedação do rotor do compressor, para manter a eficiência volumétrica da máquina durante o processo de compressão.

Uma vez que o óleo é injectado directamente no compressor, a consequência do uso de óleo nestas máquinas deve-se ao óleo absorver uma parte do "calor de compressão" do fluido frigorigéneo que é comprimido no compressor. Como tal, o óleo ao sair do compressor, irá ter uma temperatura igual ou próxima da temperatura de descarga de fluido frigorigéneo (que varia entre 71 °C e 85 °C neste tipo de sistemas), sendo uma fonte de calor residual com uma temperatura considerável para aproveitamento.

Figura 3.2 - Compressor de parafuso com permutador de calor (Ron Marshall, 2010)

Como consequência, para manter o funcionamento adequado do compressor, é necessária a refrigeração do óleo de modo a limitar o aumento da temperatura do mesmo. O recurso a termossifão, ou permutadores de calor para arrefecimento do óleo com recurso a água (ou glicol), são uma solução para diminuir a temperatura dos compressores de parafuso.

Este estudo demonstrou que com recurso a permutadores de calor para aproveitamento de calor do óleo do compressor de um sistema de grande potência frigorífica (1474 kW ≤Qref≤ 3928) utilizando água (ou glicol), é possível aproveitar parte do calor do óleo

18

Devido à realização do estudo efectuado por Reindl et al., 2007, sobre o aproveitamento de calor em sistemas tão específicos, (a desvantagem deste tipo de aproveitamento, recai em ser especifico para sistemas de elevada potência frigorífica que façam recurso da utilização de compressores de parafuso), assim como os sistemas de refrigeração com compressores alternativos ainda serem a escolha padrão para a refrigeração industrial e comercial, esta dissertação é vocacionada para a análise e avaliação das metodologias de calor possíveis de implementar nas fontes de calor residual, de qualquer que seja o sistema de refrigeração de compressão de vapor, independentemente do compressor utilizado.

3.2 Metodologias de aproveitamento de calor em sistemas de

refrigeração

Este capítulo permite demonstrar três metodologias de aproveitamento de calor que podem vir a ser implementadas na maioria dos sistemas de refrigeração já existentes, ou na instalação de um novo sistema de refrigeração de compressão de vapor.

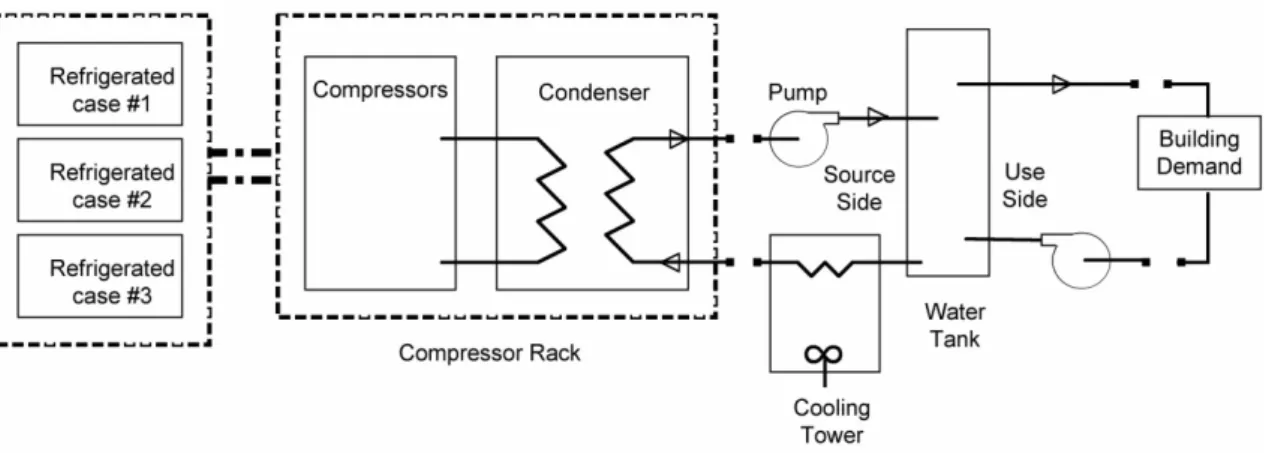

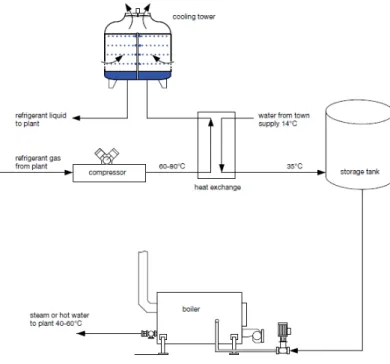

3.2.1 Condensador arrefecido a água

Um sistema de refrigeração com um condensador arrefecido a água, funciona de forma mais eficiente, do que um sistema com um condensador arrefecido a ar devido à necessidade de temperaturas de condensação inferiores. (Silva, 2005) . Embora um sistema de refrigeração com condensador arrefecido a água ofereça esta vantagem, é necessário também um sistema mais complexo e com mais componentes, tais como bombas, tanques de armazenamento de água e torres de arrefecimento (figura 3.6).

A maioria dos condensadores arrefecidos a água, condensa o fluido frigorigéneo num permutador de calor. A água a uma temperatura inferior à temperatura do fluido frigorigéneo circula dentro do condensador removendo o calor do fluido, sendo a água posteriormente arrefecida por uma torre de arrefecimento. A temperatura de condensação, deve ser fixada num valor entre 5,0 °C e 8,0 °C maior que a temperatura da água que entra no condensador (Silva, 2005).

19

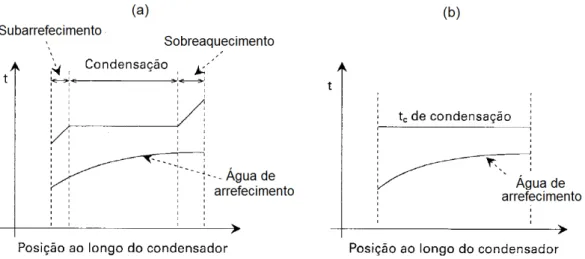

Figura 3.3 - Distribuição de temperaturas num condensador arrefecido a água (adaptado de W. F. Stoecker & Jabardo, 2002)

Embora isto aconteça, o efeito das mudanças de temperatura no fluido frigorigéneo em estado de vapor sobreaquecido que entra no condensador, normalmente são insignificantes devido à relação inversa entre a diferença de temperatura e coeficiente de transferência de calor do fluido frigorigéneo, sendo que o subarrefecimento ocupa apenas uma pequena parte da área da superfície do condensador.

Como resultado, W. F. Stoecker & Jabardo, 2002 e ASHRAE, 2012 demonstraram que um coeficiente de transferência de calor global médio e a diferença de temperatura média logarítmica (calculada a partir da temperatura de condensação correspondente à pressão de condensação e das temperaturas de entrada e saída da água), estabelecem uma precisão razoável, na previsão do desempenho do condensador com um perfil de temperaturas mostrado pela figura 3.3b.

Assumindo a transferência de calor entre o condensador arrefecido a água e o ambiente envolvente desprezável, assim como as alterações de energia potencial e cinética negligenciáveis, a transferência de calor total entre o fluido frigorigéneo e a água no condensador, é expressa por:

(

)

(

)

cond r ri ro w wo wi

Q

m h

h

m h

h

(3.4)onde:

cond

Q

= transferência de calor total entre o fluido frigorigéneo e a água no condensador [W]r

m

= caudal mássico de fluido frigorigéneo [kg/s]ri

h

= entalpia do fluido frigorigéneo na entrada do condensador [J/kg]ro

h

= entalpia do fluido frigorigéneo na saída do condensador [J/kg]w

m

= caudal mássico de água [kg/s]wo

h

= entalpia da água na saída do condensador [J/kg]wi

20

Utilizando o método baseado na diferença média logarítmica de temperatura para calcular o coeficiente global de transferência de calor, o balanço de calor num condensador arrefecido a água é dado por:

cond m

Q

UA T

(3.5)onde:

cond

Q

= transferência de calor entre o fluido frigorigéneo e a água no condensador [W]U

= coeficiente global de transferência de calor [W/m2·K]A

= área da superfície da troca de calor associada a U [m2]m

T

= diferença média logarítmica de temperatura [K]Uma vez que a temperatura de condensação permanece constante, a diferença média de temperaturas é independente da circulação do fluido (equicorrente ou contracorrente) a diferencia média logarítmica de temperatura é expressa por:

ln

wo wi m c wi c woT

T

T

T

T

T

T

(3.6) onde: mT

= diferença média logarítmica de temperatura [°C]wo

T

= temperatura da água na saída do condensador [°C]wi

T

= temperatura da água na entrada do condensador [°C]c

T

= temperatura de condensação do fluido frigorigéneo [°C]21

Figura 3.4 - Condensador de duplo tubo (Wang, 2000)

Nos condensadores de tubo e carcaça, o fluido frigorigéneo é condensado na carcaça exterior, utilizando a água que circula dentro dos tubos. Este é o tipo de condensador mais utilizado para grandes potências frigoríficas, em sistemas de refrigeração industriais e comerciais.

Figura 3.5 - Condensador de tubo e carcaça (Wilbert F. Stoecker, 1998)

22

Figura 3.6 - Sistema de refrigeração com condensador arrefecido a água e aproveitamento de calor (Ernest Orlando Lawrence Berkeley National Laboratory, 2016)

Sendo que a temperatura da água aquecida pelo condensador arrefecido a água pode ser estimada pela equação:

cond

wo wi

w pw

Q

T

T

m c

(3.7)onde:

cond

Q

= transferência de calor total entre o fluido frigorigéneo e a água no condensador arrefecido a água [W]wo

T

= temperatura da água na saída do condensador [°C]wi

T

= temperatura da água na entrada do condensador [°C]w

m

= caudal mássico de água [kg/s]pw

c

= calor especifico da água [J/kg·°C]O calor assim recuperado na água do condensador pode ser utilizado directamente como fluido de processo, ou passar por um permutador de calor para aquecimento de ar.

3.2.2 Arrefecedor de vapor

23

Figura 3.7 - Representação do arrefecedor de vapor para aproveitamento de calor num sistema de

refrigeração de compressão de vapor no diagrama p-H (Commercial Energy Systems, 2016)

Estes são tipicamente instalados nos sistemas de refrigeração de compressão de vapor para recuperar entre 10 % a 25 % (Lee & Jones, 1997) do calor que normalmente seria rejeitado através do condensador. A principal vantagem deste aproveitamento deve-se à temperatura do fluido frigorigéneo em estado de vapor sobreaquecido, ser superior à temperatura de condensação. A temperatura do fluido frigorigéneo na descarga do compressor pode ser superior a 70 °C onde a temperatura de condensação é normalmente entre 40 a 45 °C (Alfa Laval, 2015). A concepção de um arrefecedor de vapor de tubo e carcaça é semelhante ao modelo de condensador de tubo e carcaça e de duplo tubo (Alfa Laval, 2015). A diferença recai na utilização do arrefecedor de vapor ser exclusiva para aproveitar o calor do fluido frigorigéneo no estado de vapor sobreaquecido para aquecer a água, enquanto que no condensador, o fluido frigorigéneo transfere calor para a água, desde a sua fase gasosa para a fase líquida. Na utilização de um arrefecedor de vapor, é necessário simultaneamente o condensador para dissipar o resto do calor residual para o meio ambiente como demonstra a figura 3.8.

24

De modo semelhante ao modelo de condensador arrefecido a água, assumindo a transferência de calor entre o arrefecedor de vapor e o ambiente envolvente desprezável, assim como as alterações de energia potencial e cinética negligenciáveis, a transferência de calor total entre o fluido frigorigéneo e a água no arrefecedor de vapor, é expressa por:

(

)

(

)

sob r ri ro w wo wi

Q

m h

h

m h

h

(3.8)onde:

sob

Q

= transferência de calor total entre o fluido frigorigéneo e a água no arrefecedor de vapor [W]r

m

= caudal mássico de fluido frigorigéneo [kg/s]ri

h

= entalpia do fluido frigorigéneo na entrada do arrefecedor de vapor [J/kg]ro

h

= entalpia do fluido frigorigéneo na saída do arrefecedor de vapor [J/kg]w

m

= caudal mássico de água [kg/s]wo

h

= entalpia da água na entrada do arrefecedor de vapor [J/kg]wi

h

= entalpia da água na saída do arrefecedor de vapor [J/kg]Lee & Jones, 1997 usou o método baseado na efectividade para determinar o coeficiente global de transferência de calor de um arrefecedor de vapor, onde a taxa de rejeição de calor num arrefecedor de vapor é determinada por:

min

(

)

sob ri wi

Q

C

T

T

(3.9)onde:

sob

Q

= transferência de calor total entre o fluido frigorigéneo e a água no arrefecedor de vapor [W]

= efectividade do arrefecedor de vapormin

C

= capacidade térmica da água ou do fluido frigorigéneo (qual seja o menor) [W/°C]ri

T

= temperatura do fluido frigorigéneo na entrada do arrefecedor de vapor [°C]wi

T

= temperatura da água na entrada do arrefecedor de vapor [°C]Para um determinado arrefecedor de vapor, a efectividade é dada em função da capacidade térmica da água ou do fluido frigorigéneo, assim como o Número de Unidades de Transferência (NUT) em que:

min

UA

NUT

C

(3.10)onde:

NUT

= Número de Unidades de TransferênciaU

= coeficiente global de transferência de calor [W/m2· °C]A

= área da superfície da troca de calor associada a U [m2]min

25

De uma maneira semelhante para a metodologia de aproveitamento com condensador arrefecido a água, a temperatura de água possível de obter está dependente do calor rejeitado disponível, caudal de água e temperatura de entrada da água como mostra a equação:

sob

wo wi

w pw

Q

T

T

m c

(3.11)onde:

sob

Q

= transferência de calor total entre o fluido frigorigéneo e a água no arrefecedor de vapor [W]wo

T

= temperatura da água na saída do arrefecedor de vapor [°C]wi

T

= temperatura da água na entrada do arrefecedor de vapor [°C]w

m

= caudal mássico de água [kg/s]pw

c

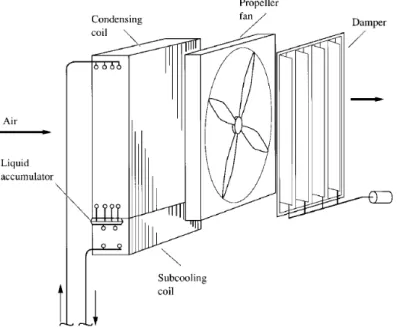

= calor especifico da água [J/kg·°C]3.2.3 Condensador arrefecido a ar

Os condensadores arrefecidos a ar utilizam o ar exterior ao sistema, para extrair o calor latente e sensível do condensador, rejeitado pelo sistema de refrigeração. Este geralmente consiste numa serpentina de condensação, com uma secção para subarrefecimento do fluido frigorigéneo ligada em série e um depósito para armazenamento de líquido subarrefecido, como mostra a figura 3.9.

Figura 3.9 - Construção típica de um condensador arrefecido a ar (Wang, 2000)

26

Em algumas circunstâncias, o calor residual do ar rejeitado por condensadores arrefecidos a ar, pode ser utilizado directamente, onde o mesmo é canalizado para aquecimento de espaço ambiente (integrado nas condutas de AVAC), ou usado como ar de pré-aquecimento para caldeiras como mostrado pela figura 3.10.

Figura 3.10 - Recuperação de calor com condensador arrefecido a ar (Carbon Trust, 2011)

De modo semelhante ao modelo de condensador arrefecido a água, a transferência de calor total entre o fluido frigorigéneo e o ar é expressa por:

(

)

(

)

cond r ri ro a ao ai

Q

m h

h

m h

h

(3.12)onde:

cond

Q

= transferência de calor total entre o fluido frigorigéneo e o ar no condensador [W]r

m

= caudal mássico de fluido frigorigéneo [kg/s]ri

h

= entalpia do fluido frigorigéneo na entrada do condensador [J/kg]ro

h

= entalpia do fluido frigorigéneo na saída do condensador [J/kg]a

m

= caudal mássico de ar [kg/s]ao

h

= entalpia do ar na saída do condensador [J/kg]ai

27

Utilizando o método baseado na diferença média logarítmica de temperatura para calcular o coeficiente global de transferência de calor, o balanço de calor num condensador arrefecido a ar é dado por:

cond m

Q

UA T

(3.13)onde:

cond

Q

= transferência de calor entre o fluido frigorigéneo e a ar no condensador [W]U

= coeficiente global de transferência de calor [W/m2·K]A

= área da superfície da troca de calor associada a U [m2] mT

= diferença média logarítmica de temperatura [K]Como no modelo de condensador arrefecido a água, a temperatura de condensação permanece constante e a diferencia média logarítmica de temperatura é dada por:

ln

ao ai m c ai c aoT

T

T

T

T

T

T

(3.14) onde: mT

= diferença média logarítmica de temperatura [°C]ao

T

= temperatura do ar na saída do condensador [°C]ai

T

= temperatura do ar na entrada do condensador [°C]c

T

= temperatura de condensação do fluido frigorigéneo [°C]A temperatura do ar possível de obter está dependente do calor rejeitado disponível no condensador, caudal mássico de ar e temperatura de entrada do ar como mostra a equação:

cond ao ai a pa

Q

T

T

m c

(3.15)onde:

cond

Q

= transferência de calor total entre o fluido frigorigéneo e o ar no condensador [W]ao

T

= temperatura do ar na saída do condensador [°C]ai

T

= temperatura do ar na entrada do condensador [°C]a

m

= caudal mássico de ar [kg/s]pa

28

3.3 Eficiência energética

Num sistema de refrigeração implementado com uma metodologia de aproveitamento de calor, além do efeito de refrigeração produzido pelo sistema de refrigeração, é também utilizado para outros fins o calor residual que não teria qualquer propósito no sistema. É proposto por Wang, 2000, Carrier, 2008, uma maneira de quantificar a eficiência combinada de um sistema de refrigeração com aproveitamento de calor, partindo da equação que quantifica o rácio de eficiência energética, descriminada da seguinte forma:

ref apr

total

comp

Q

Q

EER

W

(3.16)onde:

total

EER

= eficiência combinada com aproveitamento de calorref

Q

= quantidade total de calor, removida pelo fluido frigorigéneo do espaço a refrigerar [W]apr

Q

= energia aproveitada sob a forma de calor para outras aplicações [W]comp

W

= trabalho líquido fornecido ao fluido frigorigéneo pelo compressor [W]29

3.4 Aplicações

Segundo o relatório da Euroheatcool (Werner & Constantinescu, 2006), co-financiado pela União Europeia com o objectivo de estudar a procura por calor na Europa, define que a procura de calor industrial pode ser definida em três diferentes níveis de temperatura:

• Calor de baixa temperatura: definido como inferior a 100 °C, que corresponde ao calor típico de exigências para aquecimento ambiente. O calor é utilizado em processos industriais de baixa temperatura tais como lavagem, secagem e preparação de alimentos. Algum calor também é usado para aquecimento de edifícios industriais e águas quentes sanitárias.

• Calor de média temperatura: representado por um intervalo entre 100 °C e 400 °C, corresponde aos processos de evaporação ou secagem. Este calor é normalmente fornecido sob a forma de vapor.

• Calor de alta temperatura: níveis de temperatura acima de 400 °C. Este calor de alta temperatura é necessário para o fabrico de metais, cerâmicas, vidro e etc. Estas temperaturas podem ser atingidas com recurso à queima de combustíveis, ou indução eléctrica.

Avaliando estas três definições, é possível verificar que o calor residual proveniente dos sistemas de refrigeração, é considerado um calor de baixa temperatura. Devido a isto, o potencial de aplicações para este calor é relativamente baixo, mas quando eficazmente utilizado, permite a redução da fonte de calor convencional para a aplicação a substituir.

Embora o aproveitamento de calor na refrigeração seja uma medida com vista à melhoria da eficiência energética pouco utilizada, existem processos industriais com potencialidades de utilização do calor residual proveniente de sistemas de refrigeração. Tais processos englobam:

Aquecimento ou pré-aquecimento de água de limpeza

Aquecimento ou pré-aquecimento de água quente sanitária (AQS)

Aquecimento ou pré-aquecimento de líquidos de processo (água ou óleo)

Aquecimento ou pré-aquecimento de ar para sistema de AVAC

Aquecimento de ar de combustão

Processos de secagem

Aquecimento de piso radiante

Aquecimento de piscinas

![Tabela 3.1 - Comparativo energético após implementação de calor na fábrica da Green Isle Foods Consumo de energia térmica [kWh/ano] Custos associados ao consumo de energia térmica [€/ano] Emissões de CO 2 associadas ao consumo de energia tér](https://thumb-eu.123doks.com/thumbv2/123dok_br/16562009.737614/54.892.86.816.743.988/comparativo-energético-implementação-fábrica-consumo-associados-emissões-associadas.webp)