Daniel de Freitas Ribeiro

Estudo da influência de nanotubos de carbono

funcionalizados nas propriedades de

revestimentos de poliuretano

Daniel de Freitas Ribeiro

junho de 2015

UMinho | 2015

Es

tudo da influência de nano

tubos de carbono funcionalizados nas pr opr iedades de r ev es timentos de poliur e tano

junho de 2015

Dissertação de Mestrado

Propriedades e Tecnologias de Polímeros

Trabalho efetuado sob a orientação do

Doutora Maria Conceição Jesus Rego Paiva

e coorientação do

Doutor Rui Filipe Araújo

Daniel de Freitas Ribeiro

Estudo da influência de nanotubos de carbono

funcionalizados nas propriedades de

iii

Agradecimentos:

O desenvolvimento e conclusão desta tese só foi possível com a ajuda e colaboração de vários intervenientes que estiveram a meu lado e que me ajudaram a superar as

dificuldades que foram surgindo. Sendo assim, e com muito prazer que agradeço a todos

aqueles que o tornaram possível.

Em primeiro lugar gostaria de manifestar o meu reconhecimento à minha

orientadora, Doutora Maria da Conceição Paiva, pela confiança depositada, apoio, empenho

e ensinamentos transmitidos. Também pela disponibilidade dispensada e pela sua amizade.

Ao meu Co-Orientador, Doutor Rui Filipe Araújo por todo o apoio, atenção e disponibilidade prestada, assim como a experiência e conhecimentos transmitidos e pela amizade que sempre me prestou.

Às colegas de Laboratório Eunice Paula Freitas Cunha e Doutora Maria José Gomes Fernandes por todo o apoio prestado, assim como a experiência e a partilha de conhecimentos.

Ao colega Paulo Ulisses Teixeira Pereira no auxílio e disponibilidade na explicação do equipamento para os ensaios elétricos, e ao Técnico Manuel Fernando Martins Escourido no auxílio no equipamento de propriedades mecânicas.

Agradeço à Universidade do Minho, em especial a todos os profissionais técnicos

e administrativos do Departamento de Química e do Departamento de Engenharia de Polímeros, pelas condições de acolhimento proporcionadas para a realização deste trabalho.

Por último aos meus pais José Meira Freitas e Ana Mendes Ribeiro Freitas e à minha namorada Ana Filipa Rodrigues Pimentel, pelo apoio, carinho e amizade que sempre me deram e todo o tempo, paciência e compreensão que tiveram comigo tanto durante a execução do trabalho experimental bem como durante a escrita desta tese.

v

Resumo:

Os revestimentos de Poliuretano (PUD) provenientes de dispersões aquosas têm sido cada vez mais utilizados em aplicações de elevado desempenho, como por exemplo em adesivos, revestimentos para a indústria automóvel, e principalmente na área da eletrónica, numa elevada gama de aplicações, por exemplo, em sensores, revestimentos condutores e dispositivos eletrónicos flexíveis. A principal característica dos revestimentos em PUD é serem amigos do ambiente, pois contêm pequenas quantidades de solventes orgânicos voláteis minimizando os problemas de toxicidade o que os torna alternativas viáveis para a substituição dos tradicionais produtos à base solvente. O reforço das dispersões de PUD com nanotubos de carbono (CNT) melhora as propriedades mecânicas, elétricas e térmicas dos revestimentos mesmo para baixas concentrações de CNT. Contudo, as fortes interações de Van der Waals entre os nanotubos de carbono, a sua forma emaranhada e as características hidrofóbicas da superfície dificultam a sua dispersão em dispersões aquosas de PUD e consequentemente interferem nas propriedades finais. Sendo assim é necessário funcionalizar a superfície dos CNT utilizando agentes tensioativos que aumentam a estabilidade em solução aquosa e melhoram a interação com as dispersões de PUD. Uma das estratégias utilizadas para a funcionalização dos CNT consiste na utilização de estruturas poliaromáticas substituídas, como as perilenobisimidas (PBI) que estabelecem fortes interações com a superfície aromática dos CNT.

Este trabalho tem como objetivos: numa primeira fase a síntese de derivados de perilenos substituídos com aminoácidos ou com anidrido maleico que serão utilizados na funcionalização da superfície dos nanotubos como agentes dispersores; numa segunda fase, o estudo das características morfológicas, térmicas, mecânicas e elétricas de revestimentos de poliuretano com nanotubos de carbono funcionalizados com perilenos. O nível de dispersão dos diferentes tipos de nanotubos de carbono e a influência dos perilenos em compósitos de PUD será analisado por microscopia ótica, eletrónica, FTIR, espectroscopia de UV-visível, ensaios mecânicos, Resistividade superficial e análise termogravimétrica.

vii

Abstract:

Polyurethane coatings (PUD) from aqueous dispersions have been increasingly used in high performance applications such as adhesives, coatings for automotive industry, and particularly in the electronics field, in many applications such as conductive coatings and flexible electronic devices. The main characteristic of PUD coatings is that they are environmentally friendly because contains small amounts of volatile organic solvents while minimizing toxicity problems and making them viable alternatives to replace traditional solvent based product. The reinforcement of PUD dispersion with carbon nanotubes (CNT) improves the mechanical properties, electrical and thermal coatings even for low concentrations of CNT. However, the strong Van der Waals interactions forces between the carbon nanotubes, their entangled form and hydrophobic surface characteristics difficult to dispersion in PUD aqueous dispersions and consequently affect the final properties. Thus it is necessary to functionalize CNT surface using surfactants to enhance the stability in aqueous solution and improves the interaction with the PUD dispersion. One of the strategies used for the functionalization of CNT is use substituted polyaromatic structures such as perylenebisimide (PBI) that establish strong interactions with the aromatic surface of CNT.

This study aims: initially the perylene derivatives synthesis modified with amino acids or maleic anhydride to be used to be used as dispersing agents in the surface functionalization of CNT; in a second stage, the study morphological, thermal, mechanical and electrical characteristics of PUD coatings with CNT functionalized with perylene. The degree of dispersion of CNT different types and the influence of perylene in PUD composites is examined by Optical microscopy, Scanning Electron Microscope, Fourier Transform Infrared Spectroscopy, Spectroscopy UV-vis, Mechanical tests, Electric surface resistivity and Thermal Gravimetric Analysis.

Índice

Agradecimentos: ... iii

Resumo: ... v

Abstract: ... vii

Índice de Figuras: ... xiii

Índice de Tabelas: ... xvii

Lista de Símbolos e abreviaturas: ... xix

1. Introdução ... 3

2. Estado de Arte ... 7

2.1 Nanotubos de Carbono ... 9

2.1.1 Propriedades dos CNT ... 10

2.1.1.1- Propriedades elétricas dos CNT ... 11

2.1.1.2- Propriedades térmicas dos CNT ... 11

2.1.1.3- Propriedades mecânicas dos CNT ... 12

2.1.2 Aplicações dos CNT ... 13

2.2 Derivados de Perileno ... 13

2.3 Poliuretano ... 14

2.4 Dispersão aquosa de PU ... 16

2.4.1 Composição das PUD ... 17

2.5 Revestimentos ... 18 2.6 Nanocompósitos ... 20 2.6.1 Métodos de dispersão ... 21 2.6.1.1 Métodos mecânicos ... 21 2.6.1.2 Métodos Químicos ... 22 2.6.1.3 Funcionalização covalente ... 23

2.6.1.4 Funcionalização não covalente ... 23

x

2.7 Processamento de Revestimentos Nanocompósitos ... 26

2.7.1 Propriedades de Revestimentos Nanocompósitos ... 27

2.7.1.1 Propriedades Mecânicas ... 27 2.7.1.2 Propriedades Elétricas ... 28 3. Procedimento Experimental ... 29 3.1. Reagentes ... 31 3.2. Materiais ... 31 3.3. Síntese de PBI ... 32 3.3.1. Síntese do composto DR1, DR2 e DR3 ... 32 3.3.2. Síntese do composto DR5 ... 32

3.4. Preparação das soluções aquosas dos compostos DR1, DR2, DR3 e DR5 ... 33

3.5. Dispersão mecânica dos CNT. ... 34

3.6. Preparação dos revestimentos a partir de PUD ... 36

3.7. Modo de preparação dos Revestimentos ... 37

3.8. Técnicas de Caracterização Utilizadas. ... 38

3.8.1. Espectroscopia Ressonância Magnética Nuclear (RMN) ... 38

3.8.2. Espectroscopia de UV-visível ... 38

3.8.3. Espectroscopia de Fluorescência ... 40

3.8.4. Espectroscopia de Infravermelho por Transformada de Fourier (FTIR) em ATR ... 41

3.8.5. Ensaio de Tração ... 42

3.8.6. Ensaios Elétricos (resistividade superficial) ... 45

3.8.7. Microscopia Ótica... 46

3.8.8. Análise Termogravimétrica (TGA) ... 47

3.8.9. Microscopia Eletrónica de Varrimento (SEM) ... 48

xi

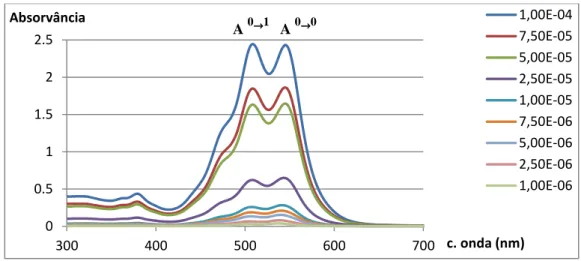

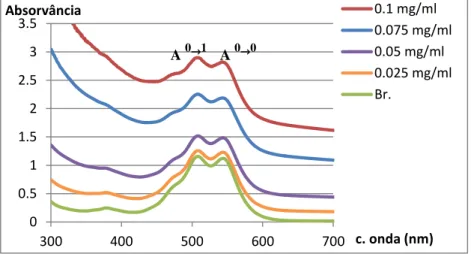

4.1.1. Espectroscopia de UV-visível ... 54

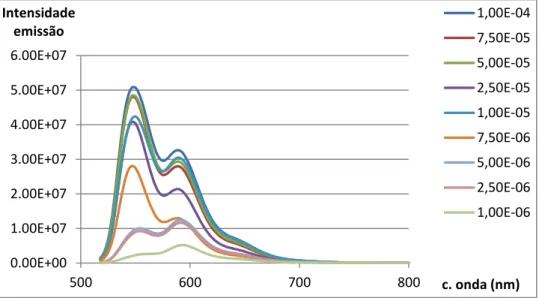

4.1.2. Espectroscopia de Fluorescência ... 55

4.2. Dispersão de CNT em solução aquosa de PBI ... 57

4.2.1. Espectroscopia de UV-visível ... 57

4.2.2. Determinação da concentração de CNT em suspensão ... 59

4.3 Revestimentos de PUD ... 63

4.4 Reforço de PUD com CNT ... 65

4.4.1. Espectroscopia de UV-visível ... 66

4.4.2. Ensaios de tração ... 68

4.4.3. Ensaios elétricos ... 71

4.4.4. FTIR-ATR ... 73

4.4.5. Microscopia Ótica... 74

4.4.6. Microscopia Eletrónica de Varrimento (SEM) ... 75

4.4.7. Análise Termogravimétrica (TGA) ... 77

4.5. Comparação dos resultados obtidos com estudos anteriormente realizados ... 80

4.5.1 Análise da capacidade de dispersão de CNT em suspensão ... 81

4.5.2 Comparação das propriedades mecânicas: ... 82

5. Conclusão ... 87

Bibliografia ... 93

xiii

Índice de Figuras:

Figura 2.1: Estrutura de um nanotubo de parede simples. ... 9

Figura 2.2: Representação esquemática: A) camada de grafite que origina um CNT; B) SWCNT; C) MWCNT. ... 10

Figura 2.3: Estrutura armchair, chiral e zigzag. ... 10

Figura 2.4: Simulação computacional da deformação transversal de um CNT por microscopia eletrónica de transmissão. . ... 12

Figura 2.5: A) Estrutura do perileno; B) Estrutura base de uma perilenobisimida. ... 14

Figura 2.6: Reação de formação do poliuretano. . ... 15

Figura 2.7: Tipos de isocianatos mais utilizados. . ... 15

Figura 2.8: Reação de formação da poliureia.. ... 19

Figura 2.9: Processo de formação do revestimento. ... 19

Figura 2.10: Bola de futebol “Tango 12” usada no EURO 2012. ... 20

Figura 2.11: Métodos de dispersão de nanotubos de carbono. ... 21

Figura 2.12: Tipos de funcionalização de CNT: A) covalente, B) não covalente com agentes tensioativos e C) não covalente com polímero. ... 21

Figura 2.13: Representação esquemática de um agente tensioativo. ... 24

Figura 2.14: Representação esquemática de um composto: A) anfifílico; e um composto B) bolanfifílico. ... 26

Figura 2.15: Diferentes técnicas de formação de revestimentos: A) spin coating, B) spray coating, C) dip coating e D) moldação. ... 27

Figura 2.16: Aplicações de compósitos condutores dependendo da condutividade elétrica. ... 28

Figura 3.1: Sonda de Ultrassons utilizada na preparação das suspensões. ... 35

Figura 3.2: Centrifugadora utilizada na preparação das suspensões. ... 35

Figura 3.3: Banho de ultrassons utilizada na preparação dos revestimentos. ... 36

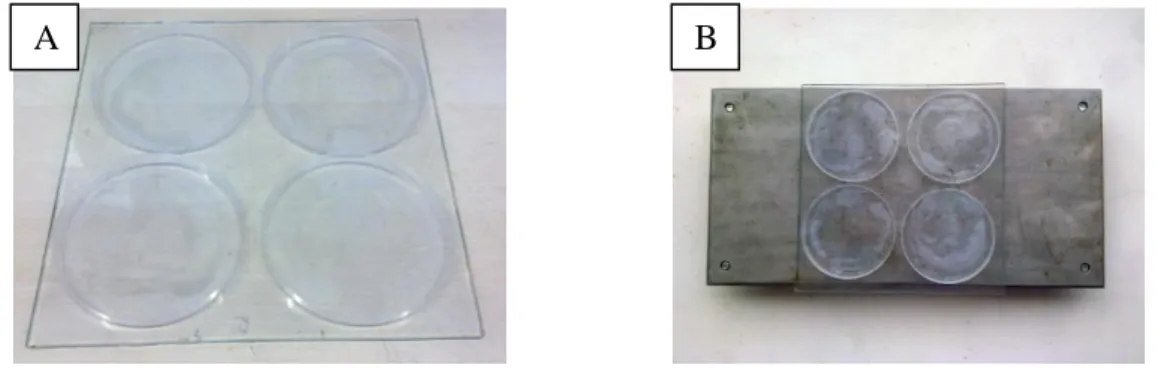

Figura 3.4: A) Molde preparado para a preparação de revestimentos; B) Molde colocado sob base nivelada. ... 37

xiv

Figura 3.5: Revestimentos obtidos: A) PUD; B) PUD e PBI; C) PUD com CNT. ... 37

Figura 3.6: Equipamento de RMN utilizado. ... 38

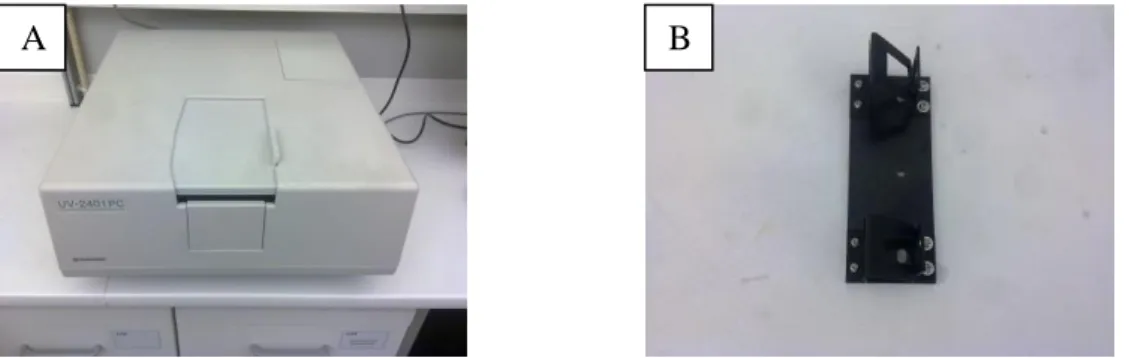

Figura 3.7: A) Espectrofotómetro UV-Vis utilizado; B) Suporte para medição de absorvância em revestimentos. ... 39

Figura 3.8: Flurímetro utilizado. ... 41

Figura 3.9: Representação esquemática do procedimento em ATR. ... 42

Figura 3.10: Equipamento FTIR com ATR acoplado. ... 42

Figura 3.11: Exemplo de uma curva de Tensão/deformação. ... 43

Figura 3.12: Máquina universal de ensaios mecânicos Zwick/Roell Z005. ... 44

Figura 3.13: Representação esquemática da moldura com o revestimento. ... 44

Figura 3.14: A) Equipamento Keithley utilizado para os ensaios elétricos; B) Representação esquemática da montagem do ensaio. ... 46

Figura 3.15: microscópio ótico de transmissão utilizado. ... 46

Figura 3.16: Equipamento de TGA utilizado. ... 48

Figura 3.17: Equipamento de Microscopia Eletrónica de Varrimento utilizado. . ... 49

Figura 4.1: Espectros de UV visível da solução aquosa DR1 pH11. ... 54

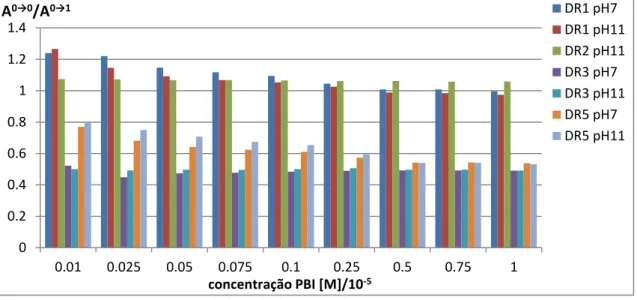

Figura 4.2: variação da razão A0→0/ A0→1 das soluções estudadas. ... 55

Figura 4.3: Espectros de emissão obtidos a partir de soluções aquosas de diferentes concentrações de DR5 pH11. . ... 56

Figura 4.4: Variação intensidade de emissão das soluções estudadas. ... 56

Figura 4.5: Espectros de UV visível da variação da concentração de CNT na suspensão DR1 pH 11. ... 58

Figura 4.6: Variação da razão A0→0/ A0→1 das suspensões estudadas variando a concentração de CNT. ... 58

Figura 4.7: Concentrações reais de CNT de todas as suspensões preparadas a partir da constante referida na bibliografia. ... 60

Figura 4.8: Reta de calibração para a diluição da suspensão DR5 pH11 2.5. ... 61

Figura 4.9: Concentrações reais de CNT de todas as suspensões preparadas a partir da constante calculada. ... 61

xv

Figura 4.10: Espectros de UV visível: A)Variação da concentração de CNT dos revestimentos DR1 pH11 com 5mL de dispersão; B) Variação da concentração de CNT

dos revestimentos DR1 pH11 com 10mL de dispersão. ... 66

Figura 4.11: Absorvância no pico A0→1 dos revestimentos de 5 mL. ... 67

Figura 4.12 Absorvância no pico A0→1 dos revestimentos de 10 mL. . ... 67

Figura 4.13: Curva de tensão- deformação do revestimento de Poliuretano. ... 68

Figura 4.14: Figura 4.14: Curvas típicas tensão-deformação do revestimento de PU e do revestimento DR5 pH11 2.5-10. . ... 68

Figura 4.15: Variação do módulo de Young dos revestimentos estudados. ... 69

Figura 4.16: Variação da tensão na cedência dos revestimentos estudados. ... 69

Figura 4.17: Variação da deformação na rutura dos revestimentos estudados. ... 70

Figura 4.18: Gráfico da tensão vs intensidade do revestimento DR5 pH11 2.5-10. ... 72

Figura 4.19: Variação da resistividade dos revestimentos estudados. ... 72

Figura 4.20: Espetro de FTIR do revestimento de poliuretano. ... 73

Figura 4.21: Espetro de FTIR do revestimento DR5 pH11 2.5-10. ... 73

Figura 4.22: Imagens de microscopia ótica: A) revestimento PU; B) Revestimento DR5 pH11 Br-10; C) Revestimento DR5 pH11 2.5-10; D) Suspensão DR5 pH11 2.5. ... 75

Figura 4.23: Imagens SEM com ampliação de 2 µm: A) revestimento PU; B) Revestimento DR5 pH11 Br-10; C) Revestimento DR5 pH11 2.5-10; D) Suspensão DR5 pH11 2.5. ... 76

Figura 4.24: Curva de TGA dos revestimento de PU. . ... 78

Figura 4.25: Curva de TGA dos revestimentos DR1 pH11 Br-10 e DR1 pH11 2.5-10. 78 Figura 4.26: Curva de TGA dos revestimentos DR2 pH11 Br-10 e DR2 pH11 2.5-10. 78 Figura 4.27: Curva de TGA dos revestimentos DR3 pH11 Br-10 e DR3 pH11 2.5-10. 79 Figura 4.28: Curva de TGA dos revestimentos DR5 pH11 Br-10 e DR5 pH11 2.5-10. 79 Figura 4.29: Razão da concentração de tensioativo (CT/CI) e quantidade de CNT em suspensão em função do respetivo tensioativo utilizado. . ... 82

xvii

Índice de Tabelas:

Tabela 2.1: Propriedades mecânicas dos nanotubos e metais. ... 12

Tabela 2.2: Vantagens e desvantagens da utilização das PUD em revestimentos. ... 16

Tabela 2.3:. Principais componentes para formar uma dispersão de poliuretano. . ... 20

Tabela 2.4: Tensioativos mais usados na funcionalização de CNT. ... 24

Tabela 3.1: Lista dos reagentes comerciais utilizados na realização das várias experiências apresentadas. ... 31

Tabela 3.2: Características dos MWCNT usados. . ... 32

Tabela 3.3 Tabela 3.3: Designação atribuída aos compostos sintetizados. ... 33

Tabela 3.4: condições utilizadas na preparação das soluções aquosas. ... 33

Tabela 3.5: Condições usadas na preparação das suspensões. ... 34

Tabela 3.6: Condições usadas na preparação das suspensões. ... 35

Tabela 3.7: Procedimento usado na preparação de revestimentos a partir da suspensão DR1 pH7 0.63. ... 36

Tabela 3.8: concentrações estudadas de cada solução aquosa preparada no trabalho experimental. ... 40

Tabela 4.1: Estruturas moleculares das várias PBI utilizadas neste trabalho. ... 53

Tabela 4.2: Identificação geral das soluções aquosas de PBI preparadas. ... 54

Tabela 4.3: Concentração inicial de CNT utilizada na preparação das várias suspensões. ... 57

Tabela 4.4: Tabela 4.4: Valores de absorvância a 740 nm de todas as suspensões preparadas. ... 59

Tabela 4.5: Resultados obtidos pelas curvas de TGA em relação à massa inicial e à perda de massa. ... 61

Tabela 4.6: Dados referentes ao cálculo da curva de calibração. ... 61

Tabela 4.7: Valores teóricos para a elaboração dos revestimentos. ... 63

Tabela 4.8: massas das amostras da dispersão aquosa de poliuretano, as respetivas percentagens do poliuretano presentes na PUD estudada e as espessuras dos revestimentos. ... 64

xviii

Tabela 4.9: Condições experimentais utilizadas na elaboração dos revestimentos e

respetiva espessura prevista. ... 65

Tabela 4.10: Valores da resistividade dos revestimentos obtidos. ... 71

Tabela 4.11: Bandas típicas dos espectros de FTIR-ATR. ... 74

Tabela 4.12: Percentagens de massa de resíduo dos revestimentos analisados. ... 80

Tabela 4.13: Dados relativos à preparação das suspensões de SDS. ... 80

Tabela 4.14: Dados obtidos na determinação da razão CT/CI. ... 81

Tabela 4.15: Dados relativos ao cálculo da percentagem de CNT do Revestimento DR5 pH11-10. ... 83

Tabela 4.16: Variações das propriedades mecânicas e a percentagem de CNT presente nos revestimentos. ... 84

xix

Lista de Símbolos e abreviaturas:

A Absorvância

A/cm2 Ampere por centímetro quadrado

ACP Poliol acrilato aq. Aquoso

ATR Reflectância total atenuada AM Anidrido maleico

Boc Tert-butoxi-carbonilo Br. Branco

CNT Nanotubos de carbono (do inglês “Carbon nanotubes”) CI Concentração de CNT inicial

CT Concentração de tensioativo

CVD Deposição química na fase de vapor (do inglês Chemical Vapor Deposition)

DMSO Sulfóxido de dimetilo

DMSO-d6 Sulfóxido de dimetilo deuterado

DR1 Perilenobisimida derivada da L-Fenilalanina DR2 Perilenobisimida derivada do DL-Triptofano DR3 Perilenobisimida derivada da Boc-Lisina DR5 Perilenobisimida derivada do composto DR3 DSC Calorimetria diferencial de varrimento

E Módulo de elasticidade

EDS Espectroscopia dispersiva de Raios-X Eq Equação química

Equiv. Equivalente (s)

ER Eletrões retrodifundidos ES Eletrões secundários

FTIR Espectroscopia de Infravermelho por Transformada de Fourier (do inglês Fourier Transform Infrared Spectroscopy)

g/L Grama por litro GPa Giga pascal

Hz Hertz

xx IV Espectroscopia de Infravermelhos J Joule l Comprimento final l0 Comprimento inicial M Molar

mg/mL Miligrama por mililitro MHz Mega hertz

MO Microscopia ótica

MWCNT Nanotubos de carbono de paredes múltiplas (do inglês Multi Walled Carbon Nanotubes)

nm Nanómetros P Potência Pa Pascal

P.A Pureza analítica PBI Perilenobisimida

p.e. Ponto de ebulição PEP Poliol poliéster PETP Poliol poliéter

p.f. Ponto de fusão PU Poliuretano

PUD Dispersão de poliuretano (do inglês Polyurethane Dispersion) R Resistência

RMN Espectroscopia de Ressonância Magnética Nuclear rpm Rotações por minuto

S/cm Siemens por centímetro

SEM Microscopia eletrónica de varrimento (do inglês Scanning Electron Microscope)

S/m Siemens por metro

SWCNTs Do inglês “Single-walled carbon nanotubes” (nanotubos com uma única camada de carbono)

TEM Microscópia eletrónica de transmissão (do inglês transmission electron microscopy)

xxi

TGA Análise termogravimétrica (do inglês Thermal Gravimetric Analysis) UV/Vis Ultravioleta/Visivel

V Tensão da corrente electrica W Watts

W/(mK) Watt por metro por Kelvin 1

H RMN Espectroscopia de Ressonância Magnética de protão 1k Um componente

2k Dois componentes 13

C RMN Espectroscopia de Ressonância Magnética de carbono 13 ºC Graus Celsius

λ Comprimento de onda μm Micrómetros

ω Frequência

σ Tensão (ensaios de tração) 𝜌𝑠 Resistividade superficial

ε Absortividade mássica ou molar ε Deformação (ensaios de tração) Ω Ohm

Δl Variação do comprimento ou alongamento Δ%

E Variação módulo de elasticidade Δ%σc Variação tensão de cedência

3

Os nanotubos de carbono (CNT) são nanomateriais alótropos do carbono com grande importância. Apresentam excelentes propriedades elétricas, mecânicas e térmicas e quando combinados com polímeros também promovem nos respetivos compósitos boas propriedades mecânicas, físicas e elétricas e extraordinária flexibilidade. Uma importante característica dos CNT é a baixa densidade e a elevada resistência e rigidez que tornam um bom material para ser usado como reforço em materiais poliméricos. O ponto-chave consiste na transferência do potencial mecânico, térmico e elétrico dos nanotubos de carbono para os compósitos poliméricos, sugerindo que estes são os candidatos ideais para compósitos de alto desempenho.

Os nanocompósitos de matriz polimérica reforçada com nanotubos de carbono são uma nova área de materiais que oferecem uma melhoria das propriedades e do desempenho numa grande variedade de aplicações, em comparação com polímeros convencionais. Este tipo de compósitos tem despertado um enorme interesse para a obtenção de materiais flexíveis e leves para a eletrónica. Um desses materiais mais utilizados são as dispersões aquosas de poliuretano (PUD). As PUD são produtos poliméricos de poliuretano, definidos como um sistema coloidal no qual as partículas estão dispersas num meio aquoso. O poliuretano, como a maioria dos polímeros, não é solúvel em água, sendo assim necessário modifica-lo quimicamente para o tornar compatível com a água. Essa modificação pode ser feita com o auxílio de um protetor coloidal, com o uso de um emulsionante externo ou através da incorporação de grupos hidrofílicos que permitam a sua dispersão em meio aquoso. Como as PUD são formuladas em base aquosa, apresentam pequenas quantidades residuais de solventes orgânicos voláteis, minimizando os problemas de toxicidade associados aos produtos à base solvente orgânico. Estas dispersões têm sido estudadas na obtenção de filmes com propriedades elétricas para aplicações tais como, materiais semicondutores, filmes e revestimentos antiestáticos, condutores e elétrodos elásticos. As PUD podem formar filmes ou revestimentos através de um processo de coalescência no qual as partículas individuais são forçadas a unir-se à medida que a água evapora. As partículas difundem, deformam-se e organizam-se à escala molecular para formar um revestimento homogéneo e uniforme.

Apesar dos CNT apresentarem excelentes propriedades elétricas, térmicas e mecânicas, são difíceis de dispersar em polímeros fundidos, ou em solução devido às fortes ligações Van der Waals que promovem a formação de aglomerados. A

4

insolubilidade dos CNT em água e em solventes orgânicos também dificulta a aplicação prática destes nanomateriais. Estas limitações devem-se às fortes ligações químicas que são compostas inteiramente por orbitais com hibridizações sp2, tendo assim uma orbital p livre para formar ligações π conjugadas. Sendo assim é necessário funcionalizar a superfície dos CNT para aumentar a sua compatibilidade com outros materiais, de modo a melhorar ou conferir novas propriedades ao compósito final.

A funcionalização não covalente consiste na interação física e química da superfície do nanotubo com outras moléculas sem haver destruição ou formação de novas ligações covalentes, o que permite preservar as propriedades mecânicas e térmicas dos CNT. Os estudos realizados têm mostrado que o uso de certos compostos aromáticos policíclicos pode levar à individualização dos CNT em solventes orgânicos ou aquosos e consequentemente à melhoria da dispersão. Estes compostos permitem a dispersão e a estabilidade dos nanotubos de carbono em água porque possuem grupos apolares que se adsorvem à superfície dos CNT e grupos polares que têm uma maior afinidade com a água. As perilenobisimidas (PBI) são um exemplo dos compostos aromáticos. As PBI podem estabelecer interações do tipo π-π com a superfície dos CNT sem que haja destruição ou modificação da superfície (funcionalização não covalente). As PBI são moléculas orgânicas pequenas compostas por um sistema π conjugado planar, que lhes confere excelentes propriedades térmicas, químicas e elétricas. Além disso, as suas propriedades podem ser alteradas através de modificações controladas da estrutura química da molécula ou dos grupos laterais. Estudos recentes mostram que as PBI ao serem usadas em filmes finos revelam boas propriedades semicondutores.

Neste trabalho pretende-se avaliar a influência dos CNT em revestimentos formados a partir de dispersões aquosas de poliuretano. A dispersão dos CNT em solução aquosa será promovida através da sua funcionalização com PBI. Também serão caraterizadas as propriedades morfológicas, térmicas, mecânicas e elétricas dos revestimentos de poliuretano com nanotubos de carbono funcionalizados com PBI. O nível de dispersão dos nanotubos de carbono e a influência dos diferentes tipos dos PBI modificados em compósitos de PUD será analisado através de microscopia ótica, eletrónica, espectroscopia de IV, espectroscopia de UV-visível, ensaios de tração, condutividade elétrica e TGA.

5

Esta tese foi dividida em cinco capítulos. O primeiro capítulo foi a introdução da tese com a apresentação dos objetivos. O segundo capítulo apresentou o estado da arte relacionado com o tema da tese. O terceiro capítulo descreveu o procedimento experimental e os materiais utilizados. O quarto capítulo apresentou os resultados e a discussão dos mesmos. Por último o quinto capítulo indicou as principais conclusões obtidas neste trabalho.

9

2.1 Nanotubos de Carbono

Os nanotubos de carbono (CNT) podem ser vistos como folhas de grafite (superfície planar de átomos de carbono sp2 que formam uma rede hexagonal) enroladas na forma de cilindros, onde as paredes do tubo são constituídas por hexágonos de carbono [1].

Figura 2.1: Estrutura de um nanotubo de parede simples [2].

Os nanotubos de carbono possuem diâmetros inferiores a 1nm ou até centenas de nanómetros e comprimentos que podem atingir alguns micrómetros (μm). Em contraste as fibras de carbono têm tipicamente diâmetro entre 7-20 μm. Há que realçar que as fibras de carbono não têm a mesma perfeição estrutural que pode ser observada nos nanotubos de carbono [3], [4].

Existem 2 tipos de nanotubos: os nanotubos de parede simples (SWCNT) e os nanotubos de parede múltipla (MWCNT) [1]. Os SWCNT (figura 2.2.B) são constituídos por uma camada simples de um cilindro de grafite (grafeno), têm um diâmetro compreendido entre 0.4-2 nm e podem apresentar um comprimento de algumas

centenas de nanómetros (nm) bem como alguns micrómetros (μm). [4], [5]. Os MWCNT

(figura 2.2.C) são constituídos por duas ou mais camadas simples de cilindros de grafite [6]. O diâmetro dos MWCNT depende do número de folhas concêntricas com espaçamentos entre elas entre 0.34-0.39 nm [7].

10

Figura 2.2: Representação esquemática: A) camada de grafite que origina um CNT; B) SWCNT; C) MWCNT [8].

Dependendo da forma como a folha de grafeno é enrolada, os SWCNT podem apresentar propriedades mecânicas e elétricas diferentes. Estes podem ser classificados como quirais ou aquirais. Os aquirais são simétricos e podem ser de dois tipos,

armchair ou zigzag. Os quirais são assimétricos e designam-se chiral. Todos os

SWCNT condutores possuem uma estrutura do tipo armchair e os semicondutores apresentam uma estrutura do tipo chiral ou zigzag. [4]

Figura 2.3: Estrutura armchair, chiral e zigzag [9].

2.1.1 Propriedades dos CNT

Devido à sua estrutura simétrica, os nanotubos de carbono apresentam excelentes propriedades elétricas, mecânicas e térmicas. Quando combinados com polímeros os CNT promovem nestes boas propriedades mecânicas, físicas e elétricas e uma extraordinária flexibilidade. Mas a principal característica dos CNT é a baixa densidade, a elevada resistência e rigidez que os tornam num bom material para ser usado como reforço em materiais poliméricos [10]. As propriedades dos nanotubos dependem de alguns fatores tais como o diâmetro, comprimento dos tubos, da sua nano

11

estrutura e da morfologia e arranjo atómico (modo como as folhas de grafite são enroladas).

2.1.1.1- Propriedades elétricas dos CNT

Os CNT são bons condutores elétricos porque possuem um eletrão livres deslocalizados que se podem mover por toda a rede do nanotubo, conduzindo corrente elétrica ao longo da superfície [11]. As propriedades elétricas dos CNT dependem do diâmetro e quiralidade do nanotubo e o movimento dos eletrões nos CNT está confinado ao longo do eixo do tubo [12]. As propriedades elétricas dos nanotubos de camada simples e dos nanotubos de parede múltipla são muito parecidas porque o acoplamento entre cilindros de carbonos concêntricos é muito fraco [13]. Por tratarem-se de estruturas quase unidimensionais, o transporte eletrónico neste dois tipos de nanotubos ocorre sem espalhamento, possibilitando a condução de correntes através de grandes extensões dos nanotubos, sem aquecimento [14]. Teoricamente, os SWCNT metálicos têm uma condutividade elétrica de 102-106 S/m e podem transportar uma densidade de corrente elétrica igual a 109 A/cm2 [15] que é mais do que 1000 vezes maior do que o metal. Os MWCNT possuem condutividades que variam entre 103-105 S/m [16].

2.1.1.2- Propriedades térmicas dos CNT

As propriedades térmicas dos nanotubos de carbono são de fundamental interesse no controle, desempenho e estabilidade do nanotubo [17]. Devido à condutividade térmica da grafite (no plano) ser extremamente alta, a condutividade térmica dos nanotubos de carbono, ao longo do eixo do tubo, quando comparada com outros materiais constituídos à base de carbono, pode ser uma das mais elevadas [5]. Os SWCNT têm uma condutividade igual a 3500 W/(m·K) [11] e os MWCNT igual a 3000 W/(m·K) [15] e a estabilidade térmica dos nanotubos vai até 2800 °C em vácuo, e 750 °C, em atmosfera de ar [17].

12 2.1.1.3- Propriedades mecânicas dos CNT

A energia das ligações sp2 C-C está na origem das propriedades mecânicas dos CNT. O módulo de elasticidade dos nanotubos é de cerca de 1000 GPa, ou seja 5x superior ao do aço. A tensão de rutura dos nanotubos é de cerca de 63 GPa ou seja, 50x superior ao do aço. A densidade dos nanotubos é baixa relativamente aos metais em geral [5]. Com recurso à observação por microscopia eletrónica de transmissão (TEM) verificou-se que os nanotubos de carbono de parede simples e múltipla não quebram ao serem curvados.

Figura 2.4: Simulação computacional da deformação transversal de um CNT por microscopia eletrónica de transmissão [1].

Os nanotubos de carbono possuem propriedades mecânicas notáveis tais como: alto módulo elástico, uma grande deformação elástica e capacidade para acomodar grandes deformações sem destruição da sua estrutura [1]. Na tabela 2.1 encontram-se as propriedades mecânicas dos nanotubos em comparação com metais convencionais:

Tabela 2.1: Propriedades mecânicas dos nanotubos e metais [5].

Tensão (GPa) Módulo de elasticidade (GPa) Deformação (%) Densidade SWCNT 13-52 320-1470 ~5.3 ~1 MWCNT 11-63 270-950 ~12 2.16 Aço 0.4 200 - 7.86 Alumínio 0.11 70 - 2.71

13

2.1.2 Aplicações dos CNT

No âmbito da eletrónica e eletricidade os CNT podem ser até 1000 vezes mais eficientes na condução de eletricidade do que os fios de cobre utilizados atualmente. A utilização de CNT na indústria eletrónica promove a diminuição do tamanho dos equipamentos utilizados e já não é necessário recorrer a minerais pois a grafite pode ser produzida em laboratório a partir de outros materiais [18]. Podem ser utilizados na transmissão de energia elétrica das centrais até as cidades e casas através de cabos finos, leves e extremamente eficientes. Devido ao facto dos CNT serem excelentes condutores elétricos possibilitam a diminuição da perda de energia que ocorre frequentemente nas linhas de alta tensão. Uma das invenções mais recentes neste campo é o aerossol feito de CNT. Este material é semitransparente e possui baixa densidade, excelentes propriedades de isolamento térmico e resistência. Na sua fabricação o componente líquido é substituído por um gás que é capaz conduzir energia [19].

Na indústria têxtil os CNT podem substituir outras fibras na composição de tecidos de alta resistência. Alguns cientistas demonstraram que fibras de CNT seriam mais eficientes do que o kevlar, material utilizado na fabricação de coletes à prova de balas [18]. Na construção civil os CNT podem ser utilizados na construção civil, substituindo cabos de aço. Testes de laboratório indicam que a resistência à quebra de um CNT é quase duzentas vezes maior do que a de um cabo de aço [18].

Os CNT podem ser usados como reforço em materiais aeroespaciais e na fuselagem de aviões. Esta tecnologia poderá fazer com que as asas dos aviões e outros tipos de materiais de uso industrial se tornem 10 vezes mais fortes e mais leves [19]. No âmbito das aplicações biomédicas os CNT permitem estudar processos que ocorrem no interior de células e a libertação controlada de fármacos. Também podem ser utilizados no melhoramento da eficácia das vacinas [20].

2.2 Derivados de Perileno

As perilenobisimidas (PBI) são um conjunto de moléculas orgânicas que têm sido bastante estudadas. A unidade de perileno pode estabelecer interações do tipo π-π com a superfície dos CNT sem que haja destruição ou modificação química da superfície (funcionalização não covalente). Os sistemas π conjugados planares conferem

14

aos CNT excelentes propriedades térmicas, químicas e elétricas. Além disso, as propriedades podem ser alteradas através de modificações controladas da estrutura química da molécula ou dos grupos laterais (derivados de PBI). Estudos recentes mostram que os PBI ao serem usados em filmes finos revelam boas propriedades semicondutores fazendo com que estudos básicos como o crescimento destes materiais sob forma de filmes finos e a verificação das propriedades estruturais, físico-químicas e eletrónicas aumentassem significativamente [21- 24].

Figura 2.5: A) Estrutura do perileno; B) Estrutura base de uma perilenobisimida [25]. Devido às excelentes propriedades e considerando também o baixo custo, fácil processamento e compatibilidade com substratos flexíveis e grandes áreas, os PBI estão a ser usados em diversas aplicações: em dispositivos eletrónicos e sensores, por exemplo em unidades sensoriais de parâmetros ambientais. A primeira célula fotovoltaica orgânica à base de filmes finos foi descrita por Tang11 [26,27,28] em que usou um derivado de PBI.

2.3 Poliuretano

Os poliuretanos (PU) são polímeros com uma grande variedade de propriedades físicas e químicas e constitui uma classe de polímeros muito versáteis, pois pode ser usado para obter diversos materiais para as mais diversas aplicações, como espumas, revestimentos, elastómeros e resinas. Os PU são polímeros que contêm o grupo uretano (NH–COO) resultante da reação de condensação do grupo isocianato (NCO) do diisocianato com o grupo hidroxilo (OH) de um poliol, conforme representado na figura 2.5 [29, 30]. A composição química do poliol e do diisocianato determina a estrutura do poliuretano. Quando reage um diisocianato com um diol a cadeia do PU é linear. Poliuretanos de cadeia ramificada são obtidos quando reagem um diisocianato com um poliol e quando um isocianato de três ou mais grupos –NCO reagem com um diol [31].

15

Figura 2.6: Reação de formação do poliuretano [32].

O isocianato é um dos componentes essenciais para a síntese do poliuretano. Pode ser di ou polifuncional que contém dois ou mais grupos –NCO por molécula. Estes podem ser alifáticos, cicloalifáticos, policíclicos ou aromáticos. Os isocianatos aromáticos são mais reativos que os alifáticos e os cicloalifáticos. [33,34]. Na figura 2.7 são apresentados os isocianatos mais utilizados:

Figura 2.7: Tipos de isocianatos mais utilizados [31].

O poliol para além de possuir bastantes grupos hidroxilo (-OH) também pode ter na sua constituição éster, amida, acrílico, metais e/ou outros grupos funcionais. Os mais utilizados são o poliol poliéster (PEP), o poliol poliéter (PETP) e o poliol acrilato (ACP) [31]. Os PU possuem excelente resistência química, a solventes, à abrasão e à hidrólise, excelente resistência mecânica e também ao ataque de fungos, bem como proeminente dureza e tenacidade (energia necessária para levar um material à rutura) combinada com flexibilidade à baixa temperatura [29]. Estas propriedades dependem do tipo e das características do poliol, nomeadamente do grau de reticulação e do peso molecular. A partir do PEP de alto peso molecular ou muito reticulado são concebidos PU rígidos, em contrapartida a produção de PU flexíveis é concretizada a partir de PEP de baixo peso molecular ou pouco reticulados. Os PEP são suscetíveis à hidrólise devido à presença de grupos éster levando a degradação das propriedades mecânicas do poliuretano. O ACP dá origem a PU com boas propriedades características do acrílico e é muito utilizado como revestimentos [31].

16

2.4 Dispersão aquosa de PU

A maioria dos polímeros sintéticos, incluindo os poliuretanos não é solúvel ou compatível com água. Um dos meios utilizados para compatibilizar os poliuretanos com água passa por modificar a sua cadeia molecular, incorporando, por reação química, grupos hidrofílicos (normalmente designados por emulsionantes ou agentes tensioativos) que permitam a sua posterior dispersão em meio aquoso [35, 36]. As dispersões aquosas de poliuretano (PUD) são produtos de base polimérica, definidas como um sistema coloidal binário no qual as partículas estão dispersas num meio aquoso. As partículas normalmente possuem um tamanho entre 20-200nm e apresentam uma tensão superficial elevada. A utilização das PUD em comparação com os produtos tradicionais de base solvente são uma mais-valia pois são formuladas em base aquosa e apresentam pequenas quantidades residuais de solventes orgânicos voláteis, minimizando os problemas de toxicidade associados aos produtos à base solvente orgânico [37,38]. Apresentam também boa compatibilidade com pigmentos e com outros polímeros e a viscosidade pode ser ajustada introduzindo aditivos (espessantes). Na tabela 2.2 são apresentadas mais vantagens e desvantagens da utilização das PUD em revestimentos em comparação com outras dispersões aquosas.

Tabela 2.2: Vantagens e desvantagens da utilização das PUD em revestimentos [35]:

Vantagens Desvantagens

Grande versatilidade de formulação. As matérias-primas são escolhidas de acordo com as propriedades pretendidas para o produto final

Necessidade de investimento em equipamento resistente à corrosão e numa secagem

Excelentes propriedades físicas: resistência à abrasão, boa elasticidade

Temperaturas de formação de filme baixas dispensando a adição de plasticizantes

Tempo e consumo de energia elevados

Aderem facilmente a metais e plásticos

Geram forças coesivas elevadas Transporte de grandes volumes de líquido

associados aos produtos contendo baixo teor de sólidos

Formam filmes finos e flexíveis de elevada elasticidade

17

O tempo e custos de secagem elevados podem ser minimizados produzindo PUD com teor de sólidos superiores (35-45%), pois assim a quantidade de água a evaporar é menor, diminuindo a energia necessária e o tempo de secagem.

2.4.1 Composição das PUD

O Poliuretano, não é solúvel em água, sendo assim necessário modificar a cadeia molecular para compatibilizá-lo com a água. Essa modificação pode ser feita por vários processos: com o auxílio de um protetor coloidal; com o uso de emulsionante externo ou através da incorporação, por reação química, de grupos hidrofílicos na cadeia que permitam a dispersão em meio aquoso, denominado por emulsionante interno. Os dois primeiros métodos necessitam do uso de elevadas forças de corte para dispersar o polímero, resultando em partículas grandes. A modificação química é o método mais utilizado pois a dispersão do polímero é mais suave obtendo-se partículas mais pequenas e o revestimento apresenta melhores propriedades, como resistência a solventes e a água e propriedades mecânicas superiores.

As PUD obtidas por modificação química dependendo do grupo hidrofílico que é inserido na cadeia e podem ser de três tipos, não iónico, catiónico e aniónico [35, 39, 40]. As PUD podem ser classificadas como sistemas de um ou dois componentes, nomeadamente 1K ou 2K, respetivamente. Os sistemas 1K são constituídos por poliuretano, de alto peso molecular, dispersos em água [41, 42]. Os sistemas 2K são constituídos por poliacrilatos ou polióis poliéster dispersos em água e que são dispersos normalmente em poliisocianato hidrofílico modificado ou poliisocianato de baixa viscosidade, antes da aplicação no substrato. Na tabela 2.3 são apresentados os componentes principais para formar uma dispersão de poliuretano.

18

Tabela 2.3: Principais componentes para formar uma dispersão de poliuretano.

Em geral, o excesso de diisocianato é tratado com uma longa cadeia linear poliol, o ácido bis-hidroxicarboxílico e outro glicol de baixo peso molecular para formar um pré-polímero terminado em isocianato com uma estrutura segmentada. No PU as unidades de poliol de cadeia longa formam segmentos flexíveis e as unidades de uretano formadas a partir de diisocianato, glicol e ácido bis-hidroxicarboxílico formam segmentos rígidos. Os grupos ácidos carboxílicos são neutralizados com uma base para formar um grupo de sal interno que contém pré-polímeros que podem ser facilmente dispersos em água [40].

2.5 Revestimentos

As PUD formam filmes através de um processo de coalescência no qual as partículas são forçadas a unir-se à medida que a água evapora (figura 2.7). As partículas difundem e organizam-se de modo a formar um revestimento uniforme. Para a obtenção de um revestimento é essencial que ocorra a reação entre o poliol e o poliisocianato formando o poliuretano (figura 2.6).

Componentes na formação de uma PUD

Poliol de cadeia longa de poliéter Poliol de cadeia longa de poliéster Poliol de cadeia longa de policarbonato

Diisocianato, aromático Diisocianato cicloalifático

Glicol Diamina

19

Figura 2.8: Reação de formação da poliureia.

Ocorre também a reação secundária do diisocianato com a água dando origem a poliureia, sendo assim utilizado um excesso de isocianato para compensar a reação secundária (figura 2.8). Também existe a possibilidade da formação de dióxido de carbono dando origem a bolhas ou micro espumas e consequentemente a defeitos no revestimento [35, 43, 44].

Figura 2.9: Processo de formação do revestimento [35].

O tempo de evaporação do solvente do revestimento e a qualidade do mesmo é afetado pelas propriedades da dispersão aquosa, por exemplo a viscosidade, o teor de sólidos e do tamanho das partículas [35]. As propriedades mecânicas dos revestimentos e as propriedades físicas da dispersão aquosa estão relacionadas com a razão NCO/OH. Verificaram que composições de poliuretano com razão NCO/OH baixo permite obter partículas com uma dimensão média menor, e consequentemente uma dispersão coloidal mais estável. O aumento da razão NCO/OH provoca uma diminuição da elasticidade do revestimento mas aumenta a dureza e a resistência à tração, tornando o revestimento menos flexíveis devido ao aumento de segmentos rígidos e interações de ligações de hidrogénio entre as cadeias do poliuretano [45].

Os revestimentos de PU são utilizados como proteção e decoração de uma ampla variedade de substratos devido à sua excelente adesão ao aço, plásticos, metais, papel,

20

vidro, couro e madeira, sendo utilizados em distintas áreas, nomeadamente mobiliária, aeroespacial, têxtil. Na indústria automóvel têm sido usados como revestimentos de base na carroçaria com o intuito de proteger o metal de fatores ambientais e aumentar a sua durabilidade. Também são usados no tablier, para melhorar a resistência química aos produtos de limpeza, resistência ao impacto bem como aos raios UV. No desporto, a bola de futebol “Tango 12”, usada no EURO 2012, é revestida por três camadas de poliuretano unidas termicamente. Esta bola apresenta características como resistência a fatores externos e à abrasão, impermeabilidade e elasticidade para manter a sua aparência original a longo prazo [41, 42, 46].

Figura 2.10: Bola de futebol “Tango 12” usada no EURO 2012 [47].

2.6 Nanocompósitos

Os nanocompósitos resultam da mistura de pelo menos dois materiais quimicamente distintos, tendo um deles partículas com dimensões da ordem dos nanómetros. As nano partículas podem ser de natureza orgânica ou inorgânica e podem ser incorporadas em polímeros naturais e sintéticos. Estes materiais podem conferir à matriz melhores propriedades físicas e químicas, como propriedades mecânicas, elétricas e térmicas. Num nanocompósito, distinguem-se duas fases: a fase contínua (matriz) que confere a maleabilidade e ductilidade desejada; e a fase descontínua (fase dispersa) que confere resistência [48]. A matriz pode ser metálica, cerâmica ou polimérica. A matriz deve apresentar uma boa adesão ao material de reforço para que seja possível obter um compósito com propriedades melhoradas [49].

Devido ao conjunto único de propriedades elétricas, térmicas e mecânicas extraordinárias dos CNT, grande parte investigação realizada sobre este material tem incidido no desenvolvimento de compósitos poliméricos que permitem um elevado número de aplicações avançadas em diversas áreas [50]. No caso dos CNT, a sua

21

elevada área superficial, a insolubilidade em água e em solventes orgânicos [51], assim como a sua tendência de aglomeração faz com que a sua dispersão em matrizes poliméricas seja dificultada. A funcionalização química pode ser uma solução para este problema, dado que permite uma melhor interface reforço/matriz [49]. Os nanocompósitos podem ter várias aplicações, tais como: produção de plásticos que retardam a chama, que não riscam facilmente (para uso em óculos, por exemplo), materiais mais resistentes e leves para revestimentos de garrafas, dispositivos eletroquímicos, fotovoltaicos e eletrónicos [52].

2.6.1 Métodos de dispersão

Na figura 2.11 estão apresentados alguns métodos utilizados na dispersão de CNT em matrizes poliméricas.

Figura 2.11: Métodos de dispersão de nanotubos de carbono [53].

2.6.1.1 Métodos mecânicos

Nos métodos mecânicos, os CNT são misturados na matriz polimérica, e são sujeitos a tensões de corte a partir da matriz (fundida ou em solução). O fluxo do meio, em resposta a uma força externa (ultrassons ou centrifugação) gera tensões de corte locais que são as responsáveis pela dispersão [54]. Nem sempre a dispersão é eficaz devido ao facto dos nanotubos de carbono serem hidrofóbicos e inertes à maioria dos polímeros não permitindo uma dispersão homogénea e uma boa interação com a matriz.

Para promover uma dispersão eficaz sem alterar significativamente as características dos CNT (razão de aspeto), deve-se ter em conta a que a energia aplicada

22

pelo equipamento deve ser maior do que a energia de ligação dos aglomerados e menor que a quantidade necessária para fraturar os CNT. A energia que é necessário fornecer para ocorrer desaglomeração depende do tipo e das propriedades do CNT (SWCNT ou MWCNT) e influência do tempo e características do método de dispersão.

Para uma relação de aspeto igual a 10, a resistência à rutura dos SWCNT é superior à força de ligação de Van der Waals dos seus aglomerados. Os MWCNT possuem uma resistência à rutura muito superior à força de interação de Van der Waals dos seus aglomerados, sendo a centrifugação ideal para desaglomerar e dispersar este tipo de CNT. [54]. Para os nanotubos com razão de aspeto igual a 1000, as resistências à rutura de ambos os tipos de CNT são mais baixos e inferiores à densidade de energia dos ultrassons e ligeiramente superiores à força proporcionada pela centrifugação, fazendo com que os dois métodos isolados não sejam eficazes na desaglomeração e na dispersão. [54]

2.6.1.2 Métodos Químicos

Os CNT tendem a reorganizar num novo estado de equilíbrio de baixa energia depois do fim da aplicação de energia para a desaglomeração. A fraca interação dos CNT com a matriz e as elevadas forças de interação de Van der Waals entre os CNT permitem a reorganização durante a cura do nanocompósito [54, 55, 56]. Estes fenómenos podem ser impedidos através da funcionalização da superfície dos CNT. A funcionalização da superfície dos CNT permite alterações nas propriedades da sua interface com outros materiais, através da ligação de grupos funcionais à superfície dos nanotubos. O processo de funcionalização pode ser usado para modificar a solubilidade e facilitar a dispersão dos nanotubos de carbono num determinado meio, proporcionando melhores propriedades físicas e químicas [57].

Figura 2.12: Tipos de funcionalização de CNT: A) covalente, B) não covalente com agentes tensioativos e C) não covalente com polímero [58].

23 2.6.1.3 Funcionalização covalente

A funcionalização covalente promove a ligação covalente de grupos funcionais à superfície dos CNT alterando assim as propriedades mecânicas e elétricas. Ocorre também alteração estrutural do sistema π conjugado, ocorrendo a alteração do rearranjo dos átomos de carbono, nomeadamente o surgimento de uma configuração sp3 em alguns átomos de carbono [54, 59]. No caso dos SWCNT como só possuem uma camada de carbono, as modificações superficiais têm um forte impacto nas suas propriedades. No caso dos MWCNT, a modificação não afeta, as camadas interiores, que permanecem intactas. A funcionalização covalente normalmente pode ser efetuada com recurso a agentes oxidantes, por halogenação (principalmente com bromo ou cloro), por cicloadições de CNT e por adição de radicais aos CNT [60].

2.6.1.4 Funcionalização não covalente

A funcionalização não covalente CNT requer a existência de uma interação física e química dos CNT com outras moléculas, sem que ocorra a quebra ou formação de novas ligações químicas e sem modificação no sistema π conjugado, preservando as propriedades originais dos CNT, nomeadamente eletrónicas e mecânicas. A funcionalização não covalente de CNT pode ser feita por várias abordagens: i) funcionalização de CNT na presença de agentes tensioativos; ii) interação de CNT com compostos aromáticos policíclicos; iii) funcionalização de CNT com polímeros sintéticos; iv) funcionalização de CNT com biomoléculas; v) funcionalização interna de CNT [61].

2.6.2 Funcionalização de CNT na presença de agentes tensioativos

Os agentes tensioativos são compostos orgânicos anfifílicos, possuem um grupo hidrofóbico (polar) e um grupo hidrofílico (apolar). Devido a esta característica são ideais para fazer a interface entre estruturas hidrofílicas e hidrofóbicas. Existem vários tipos de tensioativos que são classificados consoante o grupo polar, nomeadamente catiónicos, aniónicos e não iónicos (não se ionizam em solução) [62].

24

Figura 2.13: Representação esquemática de um agente tensioativo.

Vários estudos têm mostrado que este método além de não destrutivo envolve normalmente, procedimentos simples, melhora a estabilidade e permite a dispersão de CNT em diferentes solventes aquosos ou orgânicos dependendo da concentração e natureza do tensioativo. A desvantagem é que são precisas grandes concentrações para promover uma boa dispersão, o que vai influenciar as propriedades elétricas pois ao formar as micelas isola completamente os CNT. Na tabela 2.4 estão apresentados alguns dos tensioativos mais usados [63].

Tabela 2.4: Tensioativos mais usados na funcionalização de CNT [63]. Grupo Hidrofóbico

25

2.6.3 Funcionalização de CNT com compostos aromáticos policíclicos

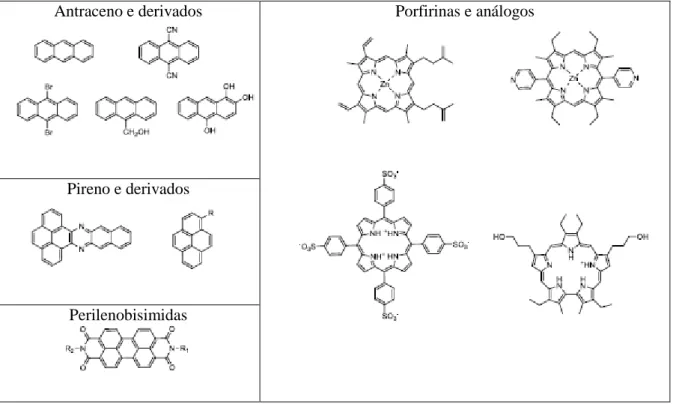

A estrutura hexagonal e o sistema π conjugado dos CNT proporcionam excelentes propriedades elétricas e mecânicas. Têm sido realizados vários estudos de funcionalização não covalente de CNT com outras moléculas poliaromáticas como é o caso do antraceno e derivados [64], do pireno e derivados [65, 66, 67], das perilenobisimidas [68], ou das porfirinas e análogos [69, 70]. Na tabela 2.5 são apresentados os Compostos aromáticos policíclicos mais usados na funcionalização com CNT.

Tabela 2.5: Compostos aromáticos policíclicos mais usados na funcionalização com CNT.

Antraceno e derivados Porfirinas e análogos

Pireno e derivados

Perilenobisimidas

Na funcionalização não covalente de CNT realizada neste trabalho experimental foram utilizados compostos derivados de PBI. Este tipo de interação tem sido alvo de vários estudos: Feng e colaboradores estudaram a formação de nanocompósitos fotossensíveis a partir da interação do derivado de PBI com CNT. Outros autores estudaram a interação π-π do PBI e o CNT com o aumento da planaridade da unidade de perileno [71].

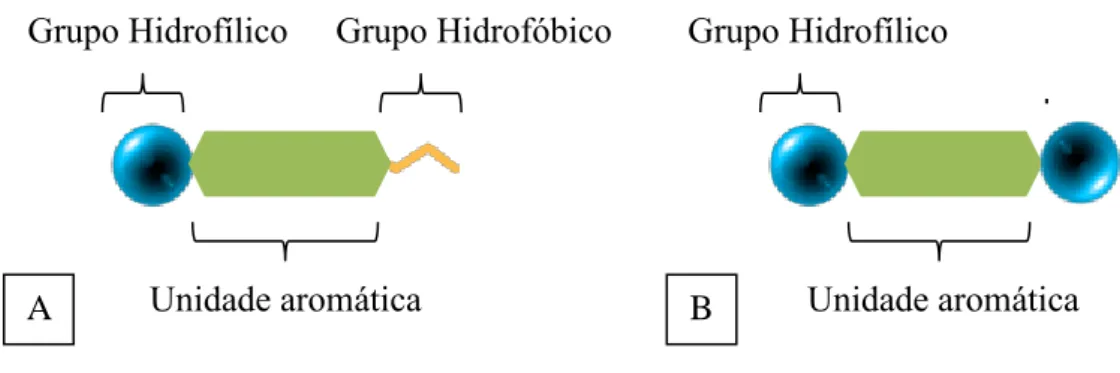

Backes e colaboradores [72] seguiram uma estratégia diferente da apresentada anteriormente, através da introdução de cadeias flexíveis polares e apolares. Através

26

deste método foi possível obter diferentes moléculas que podem funcionar como agentes tensioativos na dispersão de CNT. A partir dos derivados de PBI obtidos foi possível classifica-los como compostos bolanfifílicos (moléculas que possuem em ambas as extremidades grupos substituintes hidrofílicos) ou como compostos anfifílicos (por possuírem ao mesmo tempo propriedades hidrofílicas e propriedades hidrofóbicas). Na figura 2.14 está esquematizada a estrutura de compostos bolanfifílicos e anfifílicos.

Figura 2.14: Representação esquemática de um composto: A) anfifílico; e um composto B) bolanfifílico.

2.7 Processamento de Revestimentos Nanocompósitos

O método mais comum para preparar este tipo de revestimentos envolve a mistura de CNT e polímero num solvente orgânico ou aquoso antes da evaporação para formar um filme nanocompósito homogéneo e estável. Este método pode ser dividido em 3 etapas:

i. Dispersão dos nanotubos de carbono num solvente orgânico ou numa solução aquosa com um agente tensioativo com recurso a um banho ou uma sonda ultrassons. Também se recorre à centrifugação para separar os aglomerados de CNT da solução estável; ii. Mistura dos nanotubos de carbono e do polímero em solução com o uso de ultrassons ou misturador de rotação elevada;

iii. Formação do filme por evaporação de solvente controlada [73- 76].

A deposição do compósito em solução para a posterior formação do revestimento pode ser realizada por spin coating, por spray coating [76], por dip

coating ou por moldação. [77, 78]. A técnica spin coating consiste na deposição de

Unidade aromática

Grupo Hidrofílico Grupo Hidrofóbico

Unidade aromática Grupo Hidrofílico

27

pequenas quantidades de material em solução no centro do substrato em movimento centrífugo. A técnica spray coating é semelhante à anterior mas a forma de deposição do material é efetuada por pulverização para um substrato em movimento. O método dip

coating consiste em mergulhar o substrato no material compósito em solução. A

moldação consiste no vazamento do material num molde.

Figura 2.15: Diferentes técnicas de formação de revestimentos: A) spin coating, B)

spray coating, C) dip coating e D) moldação [79].

2.7.1 Propriedades de Revestimentos Nanocompósitos

2.7.1.1 Propriedades Mecânicas

Ao adicionar CNT a matriz polimérica, mesmo em quantidades reduzidas, dá origem a compósitos com propriedades melhoradas. É necessário existir uma boa dispersão e uma boa interface para obter compósitos poliméricos com boas propriedades mecânicas. Um estudo feito a compósitos de PUD/MWCNT demonstraram uma sucessiva melhoria do Módulo de elasticidade e da resistência à tração em 46% e 5%, respetivamente, com o aumento da concentração de nanotubos. No entanto, a percentagem de deformação diminui com o aumento da percentagem de nanotubos [73, 79, 80].

28 2.7.1.2 Propriedades Elétricas

Ao adicionar CNT à matriz polimérica, verifica-se uma melhoria da condutividade elétrica. Isto deve-se à elevada razão de aspeto dos CNT que promove o contacto entre os nanotubos desaglomerados à matriz polimérica em forma de partículas que promove a formação da rede de CNT após a evaporação pois os nanotubos são forçados a ocupar os espaços entre as partículas. Segundo a teoria da percolação a condutividade elétrica de um compósito depende da concentração de CNT e da condutividade elétrica do material [81], como se verifica na seguinte equação:

𝜎 = 𝜎𝑜(Ø − Ø𝑐)𝑡, Ø > Ø𝑐

Em que 𝜎 é a condutividade do compósito, 𝜎𝑜 é a constante de proporcionalidade, Ø é a concentração do material condutor, Ø𝑐 a concentração do limiar de percolação e t é expoente crítico.

A concentração crítica de CNT é designada como o limiar de percolação devido à formação da rede de nanotubos em que a corrente elétrica pode fluir na matriz, ou seja, há uma boa interface e existe uma melhoria das propriedades elétricas. O uso de CNT permite obter compósitos com baixo limiar de percolação devido à elevada razão de aspeto e à excelente condutividade elétrica [82]. Tipicamente a condutividade elétrica dos nanocompósitos, acima do limiar de percolação, varia entre 10-5 e 10-3 S/cm. Compósitos condutores de eletricidade com condutividade volúmica superior a 10-10 S/cm são considerados um importante grupo de materiais relativamente baratos para inúmeras aplicações de engenharia [83]. Na figura 2.16 são apresentadas as características elétricas dos materiais em função da condutividade elétrica:

3. Procedimento

Experimental

31

3.1. Reagentes

Na tabela 3.1. está apresentada uma listagem dos vários reagentes químicos comerciais, utilizados ao longo do trabalho experimental, com a identificação do fornecedor, respetivo grau de pureza e massa molar quando conhecido.

Tabela 3.1: Lista dos reagentes comerciais utilizados na realização das várias experiências apresentadas.

Reagente Fornecedor Grau de pureza (%)

Massa molar (g/mol)

Ácido Nítrico (HNO3) Sigma-Aldrich - 63.1

Anidrido Maleico (C9H2O3) Sigma 99 98.1

Boc-Lisina (C11H22N2O4) Fluka 99 246.3

Dianidrido Perilenotetracarboxílico (C24H8O6)

Acros 98 392.3

DL-Triptofano (C11H12N2O2) Sigma-Aldrich 99 204.2

DMSO (C2H6OS) Sigma PA 99 78.1

DMSO-d6 ((CD3)2SO) Euiso-top 99 84.2

Etanol (C2H6O) Panreac PA 46.1 Hidrogenoftalato de Potássio (C8H5KO4) Merck Millipore PA 204.2 Imidazol (C3H4N2) Sigma PA 68.1 L-Fenilalanina (C9H11NO2) Sigma-Aldrich 98 165.9 MWCNT Nanocyl 90 - PUD-Icothane-10 Govi - - TFA (C2HF3O2) Acros 99 114.0

3.2. Materiais

Os nanotubos de carbono usados neste trabalho foram os NC série 7000 da Nanocyl (anexo 1). Na tabela 3.2 são apresentadas algumas das suas características.

32 Tabela 3.2: Características dos MWCNT usados.

Método de

obtenção Tipo de CNT Pureza (%) Diâmetro (nm)

Comprimento (µm)

CVD MWCNT 90 9.5 1.5

3.3. Síntese de PBI

3.3.1. Síntese do composto DR1, DR2 e DR3

Os compostos DR1, DR2 e DR3 foram sintetizados utilizando o seguinte método geral: A 1 equivalente de dianidrido-perilenotetracarboxílico foram adicionados aproximadamente 2 equivalentes de aminoácido na presença de 17 equivalentes de uma solução imidazol. Colocou-se a mistura sob aquecimento e agitação num banho de óleo a 90 °C durante 3h. A solução obtida foi filtrada a vácuo usando para o efeito um papel de fibra de vidro (usado para reter o dianidrido perilenotetracarboxílico que não reagiu) e lavada com água destilada para remover o excesso de imidazol. A precipitação da bisimina sintetizada foi provocada através da adição gota a gota de ácido nítrico concentrado à solução mãe até esta ficar translúcida [84]. O sólido obtido foi lavado abundantemente com água destilada e colocado numa pistola de vácuo a 90 ºC durante 1 hora. Os rendimentos variaram entre os 78 e os 95 %. Os respetivos espectros 1H RMN estão apresentados em anexo. Esta técnica foi utilizada como indicativo da pureza de cada composto. A caracterização completa dos compostos DR1, DR2 e DR3 foi realizada em trabalhos anteriores [84].

3.3.2. Síntese do composto DR5

A desproteção do grupo protetor (Boc) da amina presente no composto DR3 foi realizada da seguinte forma: a 468.4 mg de composto DR3 adicionou-se 1 mL de TFA A mistura foi colocada sob agitação magnética à temperatura ambiente. O composto obtido (DR4) foi filtrado e lavado com uma solução de imidazol e água destilada e posteriormente seco a 100 ºC numa pistola de vácuo durante 24 horas.

A 155 mg do composto DR4 adicionaram-se 2 equivalentes de anidrido maleico (59 mg) em 500 μL de dimetilsulfóxido. Colocou-se a mistura sob agitação à

33

temperatura ambiente durante 3 horas. A precipitação do composto DR5 foi induzida pela adição de umas gotas de ácido nítrico. O sólido obtido foi filtrado e lavado com água destilada e posteriormente seco sob vácuo a 100 ºC durante 24 horas [84]. No final da reação foram recolhidas 147.5 mg de composto (DR5) com um rendimento de 60%. Na tabela 3.3 é apresentado a designação atribuída aos compostos sintetizados.

Tabela 3.3: Designação atribuída aos compostos sintetizados.

Designação do Composto Composto

DR1 Perilenobisimida derivada da L-Fenilalanina

DR2 Perilenobisimida derivada do DL-Triptofano

DR3 Perilenobisimida derivada da Boc-Lisina

DR5 Perilenobisimida derivada do composto DR3

3.4. Preparação das soluções aquosas dos compostos DR1, DR2, DR3 e

DR5

Na tabela 3.4 estão apresentadas as condições em que as soluções foram preparadas:

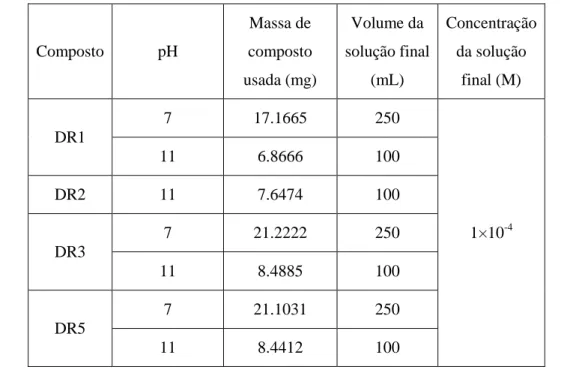

Tabela 3.4: condições utilizadas na preparação das soluções aquosas.

Composto pH Massa de composto usada (mg) Volume da solução final (mL) Concentração da solução final (M) DR1 7 17.1665 250 1×10-4 11 6.8666 100 DR2 11 7.6474 100 DR3 7 21.2222 250 11 8.4885 100 DR5 7 21.1031 250 11 8.4412 100

34

As soluções de PBI (1×10-4 M) foram preparadas utilizando o seguinte método geral: A 1 equivalente de composto de PBI foi adicionado KOH (0.0672 M) consoante o pH que queríamos obter para as soluções aquosas e água destilada. As soluções foram colocadas num banho de ultrassons até o composto se dissolver completamente. O pH da solução foi acertado usando um medidor de pH e adicionando gotas de KOH.

3.5. Dispersão mecânica dos CNT

Para promover a dispersão de diferentes concentrações de CNT nas soluções de PBI previamente preparadas foram utilizados dois equipamentos: uma sonda de ultrassons e uma centrifugadora. Foram preparadas suspensões aquosas de 25 mL de cada PBI (5x10-5 M) variando a concentração de CNT presente em cada suspensão e colocadas numa sonda de ultrassons durante 20 minutos de modo a promover a dispersão. Seguidamente as suspensões foram centrifugadas durante 60 minutos a 8000 rpm à temperatura ambiente e posteriormente decantadas. A tabela 3.5 apresenta as condições referidas anteriormente: