Autor para correspondência: Janaina S. Crespo, Grupo de Materiais Elastoméricos, Centro de Ciências Exatas e Tecnologia, Departamento de Física e Química, Universidade de Caxias do Sul, Rua Francisco Getúlio Vargas 1130, CEP: 95070-560, Caxias do Sul, RS, Brasil. E-mail: jscrespo@ucs.br.

!

2

4

)

'

/

4

#

.

)

#

/

#

)

%

.

4

Ù

&

)

#

/

de Compósitos Desenvolvidos com Resíduos

Elastoméricos Vulcanizados

Aline Zanchet, Nicolle Dal’Acqua, Tatiana Weber, Janaina S. Crespo Departamento de Física e Química, UCS

Rosmary N. Brandalise Departamento de Engenharia Química, UCS

Regina C. R. Nunes Instituto de Macromoléculas, UFRJ

Resumo: Uma alternativa para as empresas geradoras de resíduos elastoméricos é a incorporação dos mesmos em suas formulações. Esse trabalho tem como objetivo preparar compósitos a partir da incorporação de resíduos industriais de SBR (copolímero de butadieno-estireno) e de EPDM (terpolímero de etileno-propileno-dieno), em formulação ASTM específi-ca para específi-cada tipo de elastômero. Foram avaliadas as propriedades reométriespecífi-cas, mecâniespecífi-cas e morfológiespecífi-cas dos compósitos desenvolvidos. A incorporação do resíduo permitiu a obtenção de produtos que vulcanizam em menores tempos quando comparados a composições sem resíduo. A quantidade de resíduo, para o melhor resultado de resistência à tração foi de 37 e de 196 phr para os compósitos com SBR e EPDM, respectivamente. As micrografias de MEV corroboraram os resulta-dos mecânicos dessas composições, indicando melhor homogeneidade do resíduo na respectiva matriz elastomérica.

Palavras-chave: Resíduo de SBR, resíduo de EPDM, compósitos elastoméricos, propriedades mecânicas, reometria.

Cure Characteristics, Mechanical Properties and Morphology of Composites Developed with Addition of Elastomeric Vulcanized Ground Scraps

Abstract:One alternative for elastomeric scraps generation is its incorporation in conventional formulations in the industry itself. In this work, compositions with incorporation of SBR (styrene butadiene rubber) and EPDM (ethylene propylene di-ene rubber) industrial scraps, in specific ASTM formulation for each elastomer, were prepared. Rheometric characteristics, mechanical properties and the morphology of the compounds developed were evaluated. With the ground scraps incorpora-tion the vulcanizaincorpora-tion time decreases, comparing with compounds without ground scraps. The amount of scraps for the best tensile strength properties was 37 and 196 phr for SBR and EPDM compositions, respectively. Micrographs corroborated the mechanical results, indicating the best homogeneity of the scraps in the elastomeric matrix for these compositions.

Keywords:SBR ground scraps, EPDM ground scraps, elastomeric compounds, mechanical properties, cure characteristics.

Introdução

Artefatos elastoméricos são utilizados nas mais diferen-tes indústrias como a automobilística, a calçadista, a hospi-talar, entre outras. A ampla utilização em pneumáticos tem como conseqüência, a grande geração de resíduos pós-con-sumo que constitui um sério problema ambiental[1,2].

É de conhecimento que os polímeros termoplásticos apre-sentam degradação lenta e que nos elastômeros esta degrada-ção lenta é potencializada pela presença de ligações cruza-das e de outros aditivos como antioxidantes, antiozonantes, que dificultam o seu reaproveitamento[1]. Segundo Sreeja[3], apenas 8 a 12% dos resíduos poliméricos são de polímeros termoplásticos, enquanto que o restante são elastômeros, re-presentados principalmente pelos pneus pós-consumo[4-7].

Uma forma de reutilização desses resíduos elastoméri-cos, após transformá-los em pó, é como carga em novas for-mulações. Este procedimento traz como vantagem o baixo custo, mas, segundo a literatura, apenas pequenas quantida-des podem ser adicionadas à borracha virgem sem causar perda de propriedades, devido à fraca interação borracha vulcanizada-borracha virgem[1,2,8,9].

No caso de resíduos gerados pela própria indústria do artefato, cuja origem e formulação é conhecida, a incorpo-ração dos mesmos em elastômeros virgens torna-se atraente no desenvolvimento de composições com propriedades de interesse tecnológico, que acarretam também em economia para a empresa.

EPDM, em formulação ASTM específica para cada tipo de elastômero, e avaliar as propriedades reométricas, mecânicas e morfológicas dos materiais obtidos.

Experimental

Coleta dos resíduos

Amostras de aparas de perfis expandidos de SBR e de EPDM, respectivamente, foram coletadas segundo a norma NBR 10007[10], na empresa CIAFLEX Indústria de Borrachas Ltda, em Caxias do Sul, RS, entre os dias 30/08/2004 e 18/09/2004. Foram coletados 35 kg de SBR e 25 kg de EPDM.

Moagem dos resíduos

A moagem dos resíduos das amostras de SBR e EPDM foi realizada nos equipamentos disponíveis no Laboratório de Polímeros da Universidade de Caxias do Sul. Como as apa-ras eram extremamente heterogêneas em tamanho e forma, primeiramente as mesmas foram serradas em uma serra-fita, num comprimento de aproximadamente 10 cm, na seqüência foram submetidas a um aglutinador. Depois desta primeira etapa, as amostras foram submetidas a um misturador de rolos MH, modelo MH-600C. Na etapa seguinte, a desfrag-mentação das amostras foi realizada em um misturador bas-culante MH modelo MH-4. Por fim o resíduo foi triturado no moinho de bancada, obtendo-se assim o resíduo de SBR moído (SBR-r) e o resíduo de EPDM moído (EPDM-r)[11,12].

A granulometria, determinada para o SBR-r e para o EPDM-r, ficou entre 0,21 a 0,41 mm que, segundo literatu-ra[8], está na faixa aceitável para a incorporação em composi-ções poliméricas. Assim, o processo de moagem realizado no laboratório foi efetivo e produziu um pó adequado ao estudo proposto. O teor de borracha em cada resíduo foi determina-do por análise térmica, sendetermina-do de 30,5% para o SBR-r e de 21,8% para o EPDM-r[11,12].

Preparação dos compósitos elastoméricos

Os compósitos elastoméricos foram preparados em um misturador de rolos de laboratório, modelo MH-600C, da MH Equipamentos, segundo norma ASTM D 3185-99[13a] e ASTM D 3568-98[13b], respectivamente, para o SBR e o EPDM. Para efeito comparativo, composições sem a adição de resíduo foram preparadas, sendo denominadas simples-mente por SBR e EPDM.

O SBR utilizado foi o tipo 1502 da PETROFLEX Indús-tria e Comércio S/A. Foram empregados dois tipos de EPDM

o 4770 e o 4703 da DSM South América Ltda, com teores de etileno de 70,3% e 53,0%, respectivamente. Os outros adi-tivos utilizados foram os seguintes: óxido de zinco (AGRO ZINCO Indústria e Comércio Ltda); enxofre (INTERCUF Indústria e Comércio Ltda); ácido esteárico, N-terc-butil-2-benzotiazol sulfenamida (TBBS), dissulfeto de tetrametiltiu-ram (TMTD) e mercaptobenzotiazol (MBT) (PROQUIEC Indústria de Produtos Químicos S/A). Todos os materiais foram utilizados como recebidos, e as formulações desenvol-vidas estão apresentadas na Tabela 1.

Determinação dos parâmetros de vulcanização (reômetro de disco oscilatório)

Os parâmetros de vulcanização foram obtidos em um reô-metro de disco oscilatório Tech Pro, modelo Rheotech OD+, com freqüência de 100 cpm, amplitude de deformação de 1° e temperatura de 160 °C. Os testes foram realizados segundo ASTM D 2084-95[13c].

Obtenção dos corpos de prova e ensaios mecânicos

Placas com dimensões de 160 x 160 x 1,5 mm, foram vulcanizadas a 160 °C e pressão de 7,5 MPa, segundo norma ASTM D 3182-89[13d], nos tempos de vulcanização (t

90) respec-tivos para cada formulação, conforme indicado pelo reômetro de disco oscilatório. A partir dessas placas, foram cortados corpos de prova específicos para os ensaios mecânicos propos-tos: resistência à tração (ASTM D 412-98[13e]), resistência ao rasgamento, (ASTM D 624-98[13f]) e dureza Shore A (ASTM D 2240-97[13g]). Para a realização dos ensaios mecânicos os corpos de prova foram acondicionados em temperatura de 23

r 2 °C e umidade relativa de 50 r 5% durante 48 horas.

Microscopia eletrônica de varredura

As micrografias dos compósitos preparados foram ob-tidas em um Microscópio Eletrônico de Varredura (MEV) PHILIPS XL 30, com voltagem de aceleração de 20 kV. As amostras foram fraturadas criogenicamente e previamente recobertas com Au, antes de serem analisadas.

Resultados e Discussão

Os parâmetros reométricos para os compósitos desenvol-vidos estão apresentados na Tabela 2.

O torque mínimo, ML, está relacionado à viscosidade da composição na temperatura do ensaio, e, dessa forma, é um in-dicativo da processabilidade[14]. Observa-se que o M

L aumenta com o teor de resíduo, tanto para os compósitos com SBR quanto para os com EPDM. No caso do compósito EPDM/

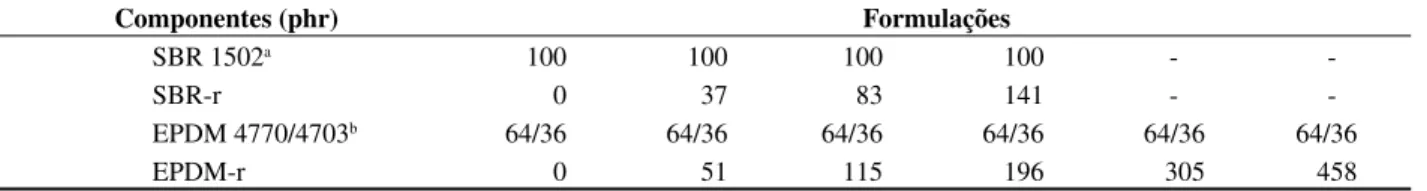

Tabela 1. Formulações dos compósitos SBR/SBR-r e EPDM/EPDM-r.

Componentes (phr) Formulações

SBR 1502a 100 100 100 100 -

-SBR-r 0 37 83 141 -

-EPDM 4770/4703b 64/36 64/36 64/36 64/36 64/36 64/36

EPDM-r 0 51 115 196 305 458

aFormulação ASTM D 3185-99[13a], em phr: ZnO 3; ácido esteárico 1; TBBS (N-terc-butil-2 benzotiazol sulfenamida) 1; enxofre 1,75; bFormulação

EPDM-r 100/458, há um decréscimo, e esse comportamento é indicativo do excesso de resíduo nessa formulação.

O torque máximo, MH, está relacionado à formação de li-gações cruzadas. Os resultados da Tabela 2 para esse parâme-tro indicam um decréscimo de MH com o aumento de resíduo, relacionado à diminuição do teor da borracha virgem onde as ligações cruzadas estão se formando[9,14]. Um outro fator interessante a ser analisado é a diferença entre os torques,

'M (MH - ML), como um indicativo da influência do resíduo no compósito. Observa-se que esse valor diminui com a adi-ção do resíduo para ambos os elastômeros estudados, sendo o decréscimo mais acentuado para a formulação SBR/SBR-r 100/141 e EPDM/EPDM-r 100/305, indicando valores limi-tes de resíduo para as respectivas formulações.

O ts1 é um parâmetro importante fornecido pelo reômetro de disco oscilatório, pois indica o tempo de segurança de pro-cesso, isto é, o tempo limite para o início da formação de li-gações cruzadas. Os resultados de todos os compósitos prepa-rados indicam um decréscimo nesse valor com o aumento da incorporação de resíduo, quando os valores são comparados às composições de SBR ou EPDM sem resíduo. Esses resulta-dos foram observaresulta-dos anteriormente[9,14], e são esperados uma

vez que nos resíduos há a presença do sistema de aceleração residual. Esses resultados permitem que os artefatos sejam ob-tidos em menor tempo, quando a comparação é feita com as formulações sem resíduo, acarretando dessa forma em uma economia no processo.

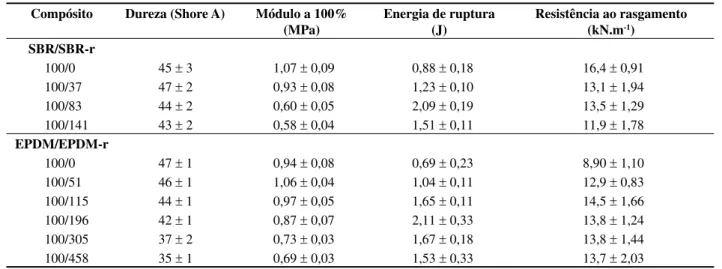

Os resultados mecânicos realizados com os compósitos desenvolvidos estão descritos na Tabela 3.

Observa-se que a dureza apresentou o mesmo comporta-mento do torque máximo, isto é, diminui com o aucomporta-mento da incorporação de resíduo. Esses resultados podem ser compara-dos uma vez que tanto a dureza quanto o torque máximo estão associados à rigidez do material. Um outro parâmetro relacio-nado ao aumento de rigidez molecular proveniente da adição dos resíduos vulcanizados é o módulo a baixas deformações (módulo a 100% de alongamento), que apresenta o mesmo comportamento observado para dureza e torque máximo[15].

A resistência à tração e ao rasgamento são propriedades importantes na determinação do melhor desempenho mecâ-nico de formulações elastoméricas. Os resultados de resis-tência ao rasgamento dos compósitos de SBR desenvolvidos são menores do que o da formulação sem carga. Analisando somente os compósitos com resíduo, o que mostrou o me-Tabela 2. Parâmetros reométricos dos compósitos SBR/SBR-r e EPDM/EPDM-r.

Compósito ML(dN m)a M

H(dN m)

b 'M (dN m)c t

s1(min) d

SBR/SBR-r

100/0 9,34 65,62 56,28 6,08

100/37 11,10 55,71 44,61 4,14

100/83 15,30 31,62 16,32 2,40

100/141 19,28 33,46 14,18 2,23

EPDM/EPDM-r

100/0 7,83 75,53 67,70 3,42

100/51 11,96 74,60 62,64 2,00

100/115 17,55 71,73 54,18 1,35

100/196 19,38 60,54 41,16 1,19

100/305 19,78 47,78 28,00 1,05

100/458 15,03 50,75 35,72 1,18

aM

L: Torque mínimo;

bM

H: torque máximo;

c'M: diferença entre os torques (M

H - ML); e

dt

s1: tempo de segurança de processo.

Tabela 3. Propriedades mecânicas dos compósitos SBR/SBR-r e EPDM/EPDM-r.

Compósito Dureza (Shore A) Módulo a 100% (MPa)

Energia de ruptura (J)

Resistência ao rasgamento (kN.m-1)

SBR/SBR-r

100/0 45r 3 1,07r 0,09 0,88r 0,18 16,4r 0,91

100/37 47r 2 0,93r 0,08 1,23r 0,10 13,1r 1,94

100/83 44r 2 0,60r 0,05 2,09r 0,19 13,5r 1,29

100/141 43r 2 0,58r 0,04 1,51r 0,11 11,9r 1,78

EPDM/EPDM-r

100/0 47r 1 0,94r 0,08 0,69r 0,23 8,90r 1,10

100/51 46r 1 1,06r 0,04 1,04r 0,11 12,9r 0,83

100/115 44r 1 0,97r 0,05 1,65r 0,11 14,5r 1,66

100/196 42r 1 0,87r 0,07 2,11r 0,33 13,8r 1,24

100/305 37r 2 0,73r 0,03 1,67r 0,18 13,8r 1,44

lhor resultado foi o da formulação SBR/SBR-r 100/83. Esse resultado pode ser corroborado pelo valor de energia de rup-tura, que é a área sob a curva de tensão versus deformação, encontrado para essa formulação. No caso dos compósitos EPDM/EPDM-r, os resultados de resistência ao rasgamento são maiores do que o da formulação sem resíduo, sendo as formulações 100/115 e 100/196 as que apresentaram os me-lhores desempenhos. Esses resultados corroboram os valores encontrados para energia de ruptura indicando como o com-pósito mais resistente, o EPDM/EPDM-r 100/196.

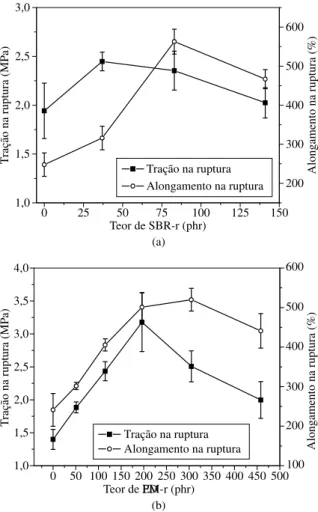

Nas Figuras 1a e 1b estão apresentados os valores de tra-ção e alongamento na ruptura para as formulações com SBR e EPDM, respectivamente.

A quantidade ótima de resíduo nos compósitos desenvol-vidos pode ser justifi cada pelos valores máximos de tração na ruptura. A Figura 1a indica a formulação de SBR/SBR-r 100/37 e a Figura 1b, a formulação EPDM/EPDM-r 100/196.

Conforme discutido anteriormente, quando a comparação é feita com as composições sem carga, o aumento do teor de resíduo leva a valores menores de rigidez molecular, refl e-tindo no aumento do alongamento na ruptura para todos os compósitos preparados.

Na Figura 2 estão apresentadas as micrografi as de MEV das superfícies fraturadas dos compósitos desenvolvidos com

Figura 1. Resistência à tração e alongamento na ruptura dos compósitos. a) SBR/SBR-r; e b) EPDM/EPDM-r.

Figura 2. Fotomicrografi as das composições desenvolvidas em phr. a) SBR/ SBR-r 100/37; b) SBR/SBR-r 100/141; c) EPDM/EPDM-r 100/196; e d) EPDM/EPDM-r 100/305. Aumento 500 vezes.

(a)

(b)

(c)

(d)

SBR-r (Figuras 2a e 2b) e com EPDM-r (Figuras 2c e 2d). Os compósitos desenvolvidos mostram pelo menos duas fa-ses, apresentando heterogeneidade na distribuição das mes-mas, sendo o resíduo o constituinte da fase mais clara[15].

0 25 50 75 100 125 150

1,0 1,5 2,0 2,5 3,0

Teor de SBR-r (phr)

T

ração na ruptura (MP

a)

200 300 400 500 600

Alongamento na ruptura (%)

Tração na ruptura Alongamento na ruptura

(a)

0 50 100 150 200 250 300 350 400 450 500

1,0 1,5 2,0 2,5 3,0 3,5 4,0

Teor de EPDM-r (phr)

T

ração na ruptura (MP

a)

100 200 300 400 500 600

Alongamento na ruptura (%)

Tração na ruptura Alongamento na ruptura

As micrografias dos compósitos com os melhores resulta-dos de resistência à tração na ruptura, SBR/SBR-r 100/37 (Figura 2a) e EPDM/EPDM-r 100/196 (Figura 2c), apresen-taram uma maior homogeneidade e melhor distribuição ma-triz-resíduo. O aumento da quantidade de resíduo, nos com-pósitos desenvolvidos, provocou o aparecimento de domínios e o descolamento do resíduo da matriz de SBR (Figura 2b) e da matriz de EPDM, corroborando a perda na propriedade mecânica de resistência à tração na ruptura, após a adição de 83 e 305 phr de SBR-r e de EPDM-r, respectivamente.

Conclusões

Por meio da metodologia de moagem empregada neste trabalho foi possível obter um pó para realizar a incorporação de uma quantidade significativa de resíduos de EPDM e de SBR em composições com elastômeros virgens.

A presença do resíduo promoveu uma aceleração na for-mação de ligações cruzadas o que é interessante do ponto de vista de produção.

Os melhores resultados de resistência à tração na ruptu-ra, em relação à quantidade limite de resíduo incorporado, foram nas formulações SBR/SBR-r 100/37 e EPDM/EPDM-r 100/196. Esses compósitos se caEPDM/EPDM-racteEPDM/EPDM-rizam poEPDM/EPDM-r apEPDM/EPDM-resentaEPDM/EPDM-r homogeneidade na distribuição do resíduo na matriz elasto-mérica.

Os resultados dos compósitos desenvolvidos permitem sugerir a reutilização dos resíduos, o que acarretará em eco-nomia na preparação do artefato final.

Agradecimentos

Os autores agradecem a FAPERGS/Procoredes II (Pro-cesso nº: 0518831) e ao CNPq pelo auxílio financeiro; a CIAFLEX Indústria de Borrachas Ltda. pelos materiais for-necidos.

Referências Bibliográficas

1. Adhikari, B.; De, D. & Maiti, S. – Prog. Polym. Sci., 25, p. 909 (2000).

2. Myhre, M. & MacKillop, D. A. – Rubber Chem. Tech-nol.,75, p. 429 (2002).

3. Sreeja, T. D. – Polym. Plast. Tech. and Eng., 42, p. 236 (2003).

4. Swor, R. A.; Jensen, L. W. & Budzol, M. – Rubber Chem. Technol., 53, p. 1215 (1980).

5. Accetta, A. & Vergnaud, J. M. – Rubber Chem. Technol.,

54, p. 302 (1981).

6. Accetta, A. & Vergnaud, J. M. – Rubber Chem. Technol.,

55, p. 328 (1982).

7. Accetta, A. & Vergnaud, J. M. – Rubber Chem. Technol.,

55, p. 961 (1982).

8. Ishiaku, U. S.; Chong, C. S. & Ismail, H. – Polym. Tes-ting,18, p. 621 (1999).

9. Gibala, D. & Hamed, G. R. – Rubber Chem. Technol., 67, p. 636 (1994).

10. Associação Brasileira de Normas Técnicas – “Amostra-gem de Resíduos Sólidos NBR 10007”, (2004).

11. Zanchet, A.; Weber, T.; Brandalise, R. N.; Nunes, R. C. R. & Crespo, J. S. – “SBR reciclado: Caracterização e Reometria de Compósitos Elastoméricos”,in: Anais do 8° Congresso Brasileiro de Polímeros, p. 1093, Águas de Lindóia – SP, nov (2005).

12. Dal’Acqua, N.; Brandalise, R. N.; Nunes, R. C. R. & Crespo, J. S. – “Caracterização de Resíduos de EPDM e sua Influência na Reometria de Compósitos”, in: Anais do 8° Congresso Brasileiro de Polímeros, p. 1137, Águas de Lindóia – SP, nov (2005).

13. American Society for Testing and Materials – (a) “Stan-dard Test Methods for Rubber – Evaluation of SBR (Styrene-Butadiene Rubber) Including Mixtures with Oil ASTM D 3185-99”; (b) “Standard Test Methods for Rubber – Evaluation of EPDM (Ethylene-Propy-lene- Diene Terpolymers) Including Mixtures with Oil ASTM D 3568-98”; (c) “Standard Test Methods for Rubber Property – Vulcanization Using Oscillating Disk Cure Meter ASTM D 2084-95”; (d) “Practice for Rubber – Materials, Equipment, and Procedures for Mixing Standard Compounds and Preparing Standard Vulcanized Sheets ASTM D 3182-89”; (e) “Standard Test Methods for Vulcanized Rubber and Termoplas-tics Elastomers – Tension ASTM D 412-98a”; (f) “Standard Test Methods for Tear Strenght of Conven-tional Vulcanized Rubber and Termoplastics Elasto-mers ASTM D 624-98”; (g) “Standard Test Methods for Rubber Property – Durometer Hardness ASTM D 2240-97”, West Conshohocken (2000).

14. Nelson, P. A. & Kutty, S. K. N. – Prog. in Rubber, Plast. and Recycl. Technol., 18, p. 85 (2002).

15. Farahani, T. D.; Bakhshandeh, G. R. & Abtahi, M. – Polym. Bulletin, 56, p. 495 (2006).

Enviado: 12/06/06

Reenviado: 04/10/06