UNIVERSIDADE FEDERAL DE OURO PRETO

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA AMBIENTAL

MESTRADO EM ENGENHARIA AMBIENTAL

Cláudia Geralda de Souza Maia Alves

“ANÁLISE COMPARATIVA DOS IMPACTOS AMBIENTAIS E DOS

ASPECTOS TECNOLÓGICOS DA PRODUÇÃO DE ALUMÍNIO

PRIMÁRIO EM MINAS GERAIS”

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Ambiental, Universidade Federal de Ouro Preto, como parte dos requisitos necessários para a

obtenção do título: “Mestre em Engenharia Ambiental –

Área de Concentração: Meio Ambiente”

Orientadora: Profª. Drª. Auxiliadora Maria Moura Santi

Catalogação: sisbin@sisbin.ufop.br

A474a Alves, Cláudia Geralda de Souza Maia.

Análise comparativa dos impactos ambientais e dos aspectos tecnológicos da produção de alumínio primário em Minas Gerais [manuscrito] / Cláudia Geralda de Souza Maia Alves. – 2011.

xvi, 254f. : il. color.; grafs.; tabs.

Orientadora: Profa Dra. Auxiliadora Maria Moura Santi.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Instituto de Ciências Exatas e Biológicas. Programa de Pós-Graduação em

Engenharia Ambiental.

Área de concentração: Meio Ambiente.

ii

AGRADECIMENTOS

A Deus, em primeiro lugar, por me dar força para prosseguir e lutar, mesmo quando meu objetivo parecia tão difícil de ser alcançado.

Ao Vanderson, meu amado esposo, por todo incentivo e apoio durante todo o desenvolvimento do meu trabalho. Sempre com muito bom humor e paciência, renunciou e sofreu comigo em prol dessa conquista. Não tenho palavras para agradecê-lo.

À Profª. Auxiliadora Maria Moura Santi, pela orientação paciente, sensibilidade e positivismo. Muito obrigada por todas as ideias e por me ensinar a ter uma visão mais crítica das coisas.

Aos meus pais, por todo o amor e por terem lutado tanto pela minha formação acadêmica, muitas vezes abrindo mão dos próprios sonhos em favor dos meus.

Às minhas queridas irmãs Márcia e Alice, pela convivência agradável e pela torcida.

A todos os parentes e amigos que me acolheram em Belo Horizonte, durante a minha pesquisa na FEAM, especialmente à tia Lena, tia Anita, Maria, Joãozinho e Moisés. Sem eles meu caminho teria sido muito mais árduo.

Aos professores do PROAMB, pela dedicação e pelos ensinamentos valiosos que agregaram.

À amiga Elaine, pelo apoio e gentileza em dedicar tempo e conhecimento para contribuir com a minha formação.

À Universidade Federal de Ouro Preto pela oportunidade e por todas as conquistas que me proporcionou.

iii

SUMÁRIO

SUMÁRIO ... III

LISTA DE FIGURAS ... V

LISTA DE TABELAS ... VIII

LISTA DE QUADROS ... IX

LISTA DE ABREVIATURAS E SIGLAS ... X

RESUMO ... XIII

ABSTRACT ... XV

APRESENTAÇÃO ... 1

CAPÍTULO 1 - O ALUMÍNIO ... 4

1.1BREVE HISTÓRICO DA EVOLUÇÃO DA INDÚSTRIA DE ALUMÍNIO NO MUNDO ... 6

1.2BREVE HISTÓRICO DA PRODUÇÃO DE ALUMÍNIO PRIMÁRIO NO BRASIL ... 7

1.3USO INTENSIVO DE ENERGIA E DE CAPITAL PELA INDÚSTRIA DE ALUMÍNIO ... 12

1.4ESTATÍSTICAS DA CADEIA DE PRODUÇÃO DE ALUMÍNIO ... 14

1.4.1 Alumínio primário ... 15

1.4.2 Bauxita... 17

1.4.3 Alumina ... 19

CAPÍTULO 2 - PROCESSO DE PRODUÇÃO DO ALUMÍNIO PRIMÁRIO ... 20

2.1PROCESSO BAYER... 20

2.1.1. Etapas do processo Bayer ... 20

2.2PROCESSO HALL-HÉROULT ... 25

2.2.1 Etapas do Processo Hall-Héroult ... 26

2.2.2 Tipos de tecnologias que podem ser utilizadas no processo Hall-Héroult ... 31

CAPÍTULO 3 - POLUIÇÃO GERADA PELA INDÚSTRIA DE ALUMÍNIO PRIMÁRIO...35

3.1POLUIÇÃO GERADA NO PROCESSO BAYER ... 37

3.2POLUIÇÃO GERADA NO PROCESSO HALL-HÉROULT ... 39

3.3PRINCIPAIS EFEITOS DOS POLUENTES ATMOSFÉRICOS GERADOS NA PRODUÇÃO DE ALUMÍNIO PARA O AMBIENTE E PARA A SAÚDE HUMANA. ... 41

3.3.1 Material Particulado (MP) ... 41

3.3.2 Monóxido de Carbono (CO) ... 43

3.3.3 Dióxido de Enxofre (SO2) ... 44

iv

3.3.5 Fluoretos ... 47

3.3.6 Perfluocarbonos (PFCs)... 48

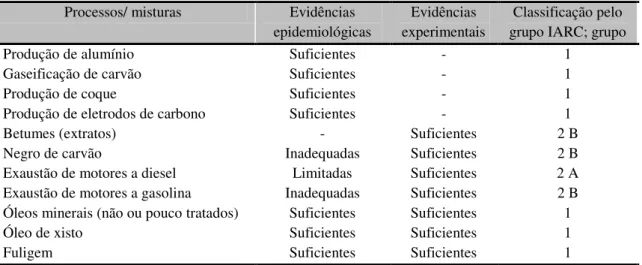

3.3.7 Hidrocarbonetos Policíclicos Aromáticos (HPAs) ... 49

CAPÍTULO 4 - ASPECTOS HISTÓRICOS, CARACTERÍSTICAS TECNOLÓGICAS E REGULAÇÃO AMBIENTAL DA PRODUÇÃO DE ALUMÍNIO NAS FÁBRICAS DA NOVELIS E DA ALCOA ... 53

4.1INFORMAÇÕES SOBRE O MUNICÍPIO DE POÇOS DE CALDAS ... 54

4.1.1 Aspectos físicos e localização ... 55

4.1.2 Demografia e economia... 56

4.2INFORMAÇÕES SOBRE O MUNICÍPIO DE OURO PRETO ... 57

4.2.1 Aspectos físicos e localização ... 58

4.2.2 Demografia e economia... 59

4.3.CARACTERIZAÇÃO DAS EMPRESAS OBJETO DOS ESTUDOS DE CASO:A FÁBRICA DA NOVELIS DO BRASIL LTDA DE OURO PRETO ... 60

4.3.1 Perfil atual: Novelis do Brasil Ltda ... 62

4.4CARACTERIZAÇÃO DAS EMPRESAS OBJETO DOS ESTUDOS DE CASO: A FÁBRICA DA ALCOA ALUMÍNIO S.A. DE POÇOS DE CALDAS ... 65

4.4.1 Perfil atual: Alcoa Alumínio S.A. ... 66

4.5O LICENCIAMENTO DAS INDÚSTRIAS PRODUTORAS DE ALUMÍNIO EM MINAS GERAIS ... 68

4.5.1 Regularização ambiental das empresas consideradas nos estudos de caso ... 72

4.5.2 Análise da concessão de Autorização Ambiental de Funcionamento (AAF) ... 75

4.5.3 Auto de Infração (AI) ... 78

CAPÍTULO 5 - ANÁLISE COMPARATIVA DOS ASPECTOS E IMPACTOS AMBIENTAIS DA PRODUÇÃO DE ALUMÍNIO NAS PLANTAS INDUSTRIAIS DA NOVELIS E DA ALCOA ... 80

5.1EMISSÕES ATMOSFÉRICAS E QUALIDADE DO AR... 81

5.1.1 Análise dos resultados de emissão atmosférica ... 87

5.1.1.1 Material particulado ... 87

5.1.1.2 Fluoretos ... 95

5.1.1.3 Óxidos de Enxofre ... 99

5.1.2 Monitoramento da qualidade do ar ... 101

5.2EFLUENTES LÍQUIDOS E QUALIDADE DA ÁGUA ... 113

5.2.1 Resultados do monitoramento da qualidade das águas realizado pela Alcoa e pela Novelis ... 120

5.3ANÁLISE DO GERENCIAMENTO DE RESÍDUOS SÓLIDOS ... 129

CAPÍTULO 6 - A TÍTULO DE CONCLUSÃO ... 139

REFERÊNCIAS BIBLIOGRÁFICAS ... 146

v

LISTA DE FIGURAS

Figura 1.1: Localização das principais minas e fábricas de alumina no Brasil ... 10

Figura 1.2: consumo médio de energia elétrica por tonelada de alumínio produzido ... 14

Figura 1.3: Consumo per capta de alumínio para diversos países ... 17

Figura 1.4: Consumo de alumínio por segmento de aplicação em 2008 no Brasil ... 17

Figura 2.1: Fluxograma da moagem da bauxita ... 21

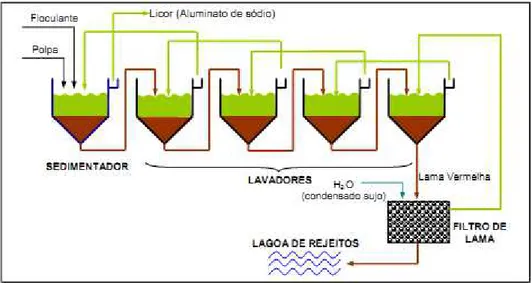

Figura 2.2: Fluxograma da fase de espessamento de lama ... 23

Figura 2.3: Aspecto da alumina obtida pela calcinação ... 24

Figura 2.4: Fluxograma do processo Bayer ... 25

Figura 2.5: Esquema de uma cuba eletrolítica ... 27

Figura 2.6: Vista de uma sala de cubas ... 28

Figura 2.7: Fluxograma simplificado do processo Hall-Héroult ... 31

Figura 2.8: Cuba eletrolítica que utiliza anodo pré-cozido (CWPB) ... 32

Figura 2.9: Cuba eletrolítica que utiliza anodo Söderberg (VSS) ... 34

Figura 3.1: Fluxograma simplificado do processo produtivo de alumínio primário ... 36

Figura 3.2: Lagoa de disposição de lama vermelha da Alumar, Ilha de São Luís, MA ... 38

Figura 4.1: Mapa com a localização geográfica do município de Poços de Caldas, MG ... 55

Figura 4.2: Mapa com a localização geográfica do município de Ouro Preto, MG ... 58

Figura 4.3: Localização da planta industrial da Novelis em área urbana de Ouro Preto, MG ... 63

Figura 4.4: Localização da planta industrial da Alcoa e áreas urbanas próximas ... 66

Figura 5.1: Alcoa: emissão de material particulado nos reatores de leito fluidizado (semestral) .... 87

Figura 5.2: Alcoa: monitoramento de material particulado nas salas de cubas (semestral) ... 88

Figura 5.3: Alcoa: monitoramento de material particulado nas caldeiras (semestral) ... 89

Figura 5.4: Alcoa: monitoramento de material particulado nos coletores de pó (bianual)... 90

Figura 5.5: Alcoa: monitoramento de material particulado nos calcinadores e fornos de lingotamento (semestral) ... 91

Figura 5.6: Novelis: monitoramento de material particulado no dry scrubber e torre lavadora 1 (trimestral) ... 92

Figura 5.7: Novelis: monitoramento de material particulado nos lanternins das salas de redução II e III (trimestral) ... 93

Figura 5.8: Novelis: monitoramento de material particulado nas caldeiras (semestral) ... 94

Figura 5.9: Novelis: monitoramento de material particulado nos fornos calcinadores e fornos de refusão (trimestral) ... 95

vi

Figura 5.11: Alcoa: monitoramento de fluoreto nos lanternins da sala de cubas (resultados

trimestrais)... 97

Figura 5.12: Novelis: monitoramento de fluoreto no dry scrubber e na torre lavadora 1 (trimestral) ... 98

Figura 5.13: Novelis: monitoramento de fluoreto nos lanternins das salas de redução II e III (trimestral) ... 99

Figura 5.14: Alcoa: monitoramento de dióxido de enxofre nas caldeiras, fornos de lingotamento e calcinadores ... 100

Figura 5.15: Novelis: monitoramento de dióxido de enxofre nas caldeiras ... 100

Figura 5.16: Novelis: monitoramento de dióxido de enxofre nos fornos de calcinação ... 101

Figura 5.17: Pontos de monitoramento da qualidade do ar em Ouro Preto ... 102

Figura 5.18: Monitoramento da qualidade do ar em Ouro Preto: PTS (2000/2010) – Estação Pilar ... 105

Figura 5.19: Monitoramento da qualidade do ar em Ouro Preto: PTS (2000/2010) – Estação Escola de Minas ... 105

Figura 5.20: Monitoramento da qualidade do ar em Ouro Preto: PTS (2000/2010) – Estação Febem ... 106

Figura 5.21: Monitoramento da qualidade do ar em Ouro Preto – número de ultrapassagens ao padrão diário de 240 µg/m3 acumulado no mês (2001/2002) ... 107

Figura 5.22: Monitoramento da qualidade do ar em Poços de Caldas: PTS (2003/2010) ... 108

Figura 5.23: Monitoramento da qualidade do ar em Ouro Preto: PM10 (2006/2010)... 109

Figura 5.24: Monitoramento da qualidade do ar em Poços de Caldas: PM10 (2003/2010) ... 109

Figura 5.25: Monitoramento da qualidade do ar em Ouro Preto: Fluoretos (2000/2010) ... 110

Figura 5.26: Monitoramento da qualidade do ar em Poços de Caldas: Fluoretos (2003/2010) ... 111

Figura 5.27: Monitoramento da qualidade do ar em Ouro Preto: Média anual da concentração de SO2 (2000/2010) ... 112

Figura 5.28: Sistema de coleta de efluentes industriais da Alcoa ... 115

Figura 5.29: Sistema de coleta de efluentes industriais da Novelis ... 119

Figura 5.30: Novelis: Monitoramento da concentração de fluoretos – média anual(2000/2010) .. 122

Figura 5.31: Alcoa: Monitoramento da concentração de fluoretos – média anual (2003/2009) .... 123

Figura 5.32: Novelis : Monitoramento da concentração de DQO – média anual (2000/2010) ... 124

Figura 5.33: Alcoa: Monitoramento da concentração de DQO – média anual (2004/2009) ... 125

Figura 5.34: Novelis: Monitoramento de pH realizado (2000/2010) ... 126

Figura 5.35: Alcoa: Monitoramento de pH realizado (2003/2009) ... 126

Figura 5.36: Novelis: Monitoramento de alumínio dissolvido (2007/2010) ... 127

Figura 5.37: Alcoa: Monitoramento de alumínio dissolvido (2003/2009) ... 128

vii

Figura 5.39: Novelis: formas de destinação dos resíduos sólidos ... 136

Figura 5.40: Novelis: proporção de lama vermelha em relação ao total de resíduos sólidos ... 136

Figura 5.41: Alcoa: formas de destinação dos resíduos sólidos ... 137

viii

LISTA DE TABELAS

Tabela 1.1: Principais propriedades físicas do alumínio, aço e cobre ... 5

Tabela 1.2: Capacidade produtiva das plantas de alumínio primário do Brasil (em 1000 toneladas anuais) ... 12

Tabela 1.3: Maiores integrantes da cadeia de alumínio no cenário mundial em 2009 ... 15

Tabela 1.4: Produção de alumínio primário por unidade industrial (1000 t) ... 15

Tabela 1.5: Consumo real de alumínio primário entre 2000 e 2010 (1000 t). ... 16

Tabela 1.6: Bauxita produzida pelos maiores produtores mundiais (1.000 t) ... 19

Tabela 1.7: Alumina produzida pelos maiores produtores mundiais (1.000 t) ... 19

Tabela 2.1: Insumos necessários à fabricação de 1 tonelada de alumina ... 25

Tabela 2.2: Insumos necessários para a produção de 1 t de alumínio primário ... 30

ix

LISTA DE QUADROS

Quadro 4.1: Novelis: matérias-primas e insumos utilizados no processo produtivo... 64

Quadro 4.2: Novelis: consumo de água na planta industrial de Ouro Preto ... 64

Quadro 4.3: Alcoa: matérias-primas e insumos utilizados no processo produtivo ... 67

Quadro 4.4: Alcoa: consumo de água na planta industrial de Poços de Caldas ... 68

Quadro 4.5: Compromissos assumidos pela Novelis em acordos assinados com o COPAM ... 70

Quadro 4.6: Processos de regularização ambiental: Novelis e Alcoa (1977-2010) ... 73

Quadro 4.7: Regularização ambiental por meio de AAF: Novelis e Alcoa (2005-2010) ... 77

Quadro 4.8: Autos de Infração lavrados contra a Novelis e Alcoa (1980-2011) ... 79

Quadro 5.1: Novelis: Plano de monitoramento de efluentes atmosféricos ... 83

Quadro 5.2: Alcoa: Plano de monitoramento de efluentes atmosféricos ... 84

Quadro 5.3: Limites de emissão de poluentes atmosféricos estabelecidos para as fontes de emissão da Novelis e da Alcoa... 86

Quadro 5.4: Alcoa: Programa de monitoramento da qualidade do ar ... 103

Quadro 5.5: Alcoa: Monitoramento de efluentes líquidos industriais ... 114

Quadro 5.6: Novelis: Monitoramento de efluentes líquidos industriais ... 118

Quadro 5.7: Novelis: Monitoramento da qualidade das águas ... 120

Quadro 5.8: Novelis: Mapeamento de relatório de gerenciamento de resíduos sólidos... 130

Quadro 5.9: Novelis: resíduos sólidos, classificação e destinação final ... 131

x

LISTA DE ABREVIATURAS E SIGLAS

AAF – Autorização Ambiental de Funcionamento

AI – Auto de Infração

ABAL– Associação Brasileira do Alumínio

ALBRAS– Alumínio Brasileiro S.A.

ALUMAR –Alumínio do Maranhão

ALUNORTE –Alumina do Norte do Brasil S.A.

APEF– Autorização para Exploração Florestal

ART– Anotação de Responsabilidade Técnica

ASTDR –Agency for Toxic Substances and Disease Registry

BEN –Balanço Energético Nacional

BNDS –Banco Nacional de Desenvolvimento Econômico e Social

BPF– Baixo Ponto de Fluidez

CAA –Clean Air Act

CBA– Companhia Brasileira de Alumínio

CEMIG – Centrais Elétricas de Minas Gerais

CGM– Companhia Geral de Minas

CERCLA - Comprehensive Environmental Response, Compensation, and Liability Act

CETESB– Companhia Ambiental do Estado de São Paulo

CFR –Code of Federal Register

CNPJ– Cadastro Nacional de Pessoa Jurídica

CONAMA– Conselho Nacional do Meio Ambiente

COPAM– Conselho Estadual de Política Ambiental

COV’s– Compostos Orgânicos Voláteis

CVRD – Companhia Vale do Rio Doce

CWPB – Centre Worked Pre-bake

EIA– Estudo de Impacto Ambiental

ELETRONORTE– Centrais Elétricas do Norte do Brasil S.A.

ETE– Estação de Tratamento de Efluentes

ETEF – Estação de Tratamento de Fluoretos e Cianetos

EU –European Union

EUA– Estados Unidos da América

DBO– Demanda Bioquímica de Oxigênio

DQO– Demanda Química de

DSP – Produto de Dessilicatação

xi

DNPM –Departamento Nacional de Produção Mineral

FCEI– Formulário Integrado de Caracterização do Empreendimento

FEAM – Fundação Estadual do Meio Ambiente

FMC –Fumaça

HPAs– Hidrocarbonetos Policíclicos Aromáticos

HC– Hidrocarbonetos

Hh – Homens hora

HSS - Horizontal Stud Söderberg

IACS– International Annealed Copper Standard

IAI - International Aluminium Institute

IAP –Instituto Ambiental do Paraná

IBGE– Instituto Brasileiro de Geografia e Estatística

IBRAM - Instituto do Meio Ambiente e dos Recursos Hídricos do Distrito Federal

IDH– Índice de Desenvolvimento Humano

IPCS –International Programme on Chemical Safety

IARC –International Agency for Research on Cancer

LMRC –Light Metals Research Centre

LI– Licença de Instalação

LIC – Licença de Instalação Corretiva

LO– Licença de Operação

LOC– Licença de Operação Corretiva

LP– Licença Prévia

MACT –Maximum Achievable Control Technology

MAL– Magyar Aluminium

MMA –Ministério do Meio Ambiente

MME– Ministério de Minas e Energia

MP– Material Particulado

MP10– Material Particulado Inalável menor que 10µm

MRN –Mineração Rio do Norte

MW– Megawatt

MWh– Megawatt hora

GWh– Gigawatt hora

NAAC– Nippon Amazon Aluminum Corporation

NAAQS –National Ambient Air Quality Standards

NBR– Norma Brasileira

NESHAP –National Emissions Standards for Hazardous Air Pollutants

NIOSH –National Institute for Occupational Safety and Health

NHMRC –National Health and Medical Research Council

xii

PAG– Potencial de Aquecimento Global

PCA– Plano de Controle Ambiental

PFCs - Perfluorcarbonos

pH– potencial hidrogeniônico

PM10– Partículas Inaláveis

PMOP– Prefeitura Municipal de Ouro Preto

PMPC– Prefeitura Municipal de Poços de Caldas

PNUD– Programa das Nações Unidas para o Desenvolvimento

POM– Polycyclic Organic Matter

PTS– Partículas Totais em Suspensão

RADA– Relatório de Desempenho Ambiental

RAIAS–Relatórios de Ausência de Impactos Ambientas Significativos

RCA– Relatório de Controle Ambiental

REVLO– Revalidação de Licença de Operação

SCF– Scientific Committee for Food EU

SEMAD - Secretaria de Estado de Meio Ambiente e Desenvolvimento Sustentável

SIAM– Sistema Integrado de Informação Ambiental

SPL– Spent Pot Lining

SWPB– Side Worked Pre-bake

UC – Unidade de Conservação

UNESCO– United Nations Educational, Scientific and Cultural Organization

USEPA– US Environmental Protection Agency

VSS - Vertical Stud Söderberg

WHO– World Health Organization

xiii

RESUMO

xiv

xv

ABSTRACT

xvi

1

APRESENTAÇÃO

Minas Gerais é o Estado pioneiro na produção de alumínio primário no Brasil, e sua primeira indústria, na época Elquisa, começou a operar em meados de 1940 na cidade de Ouro Preto. A Elquisa passou ao controle acionário da Alcan Inc., em 1950, em 1958 mudou sua razão social para Alumínio Minas Gerais S.A., em 1971 transformou-se na Alcan Alumínio do Brasil Ldta. e, em 2005, seu controle acionário foi assumido pela Novelis do Brasil Ldta. A outra indústria responsável pela produção de alumínio em Minas Gerais é a Alcoa Alumínio S.A., localizada no munícipio de Poços de Caldas, que entrou em operação na década de 1970, na época, com o nome de Alcominas.

A produção de alumínio primário, devido às suas características, é considerada uma atividade de grande potencial poluidor e degradador do meio ambiente. Em todas as etapas do processo produtivo há geração de poluentes que ao serem emitidos alteram a qualidade do meio ambiente. Identificar os principais poluentes emitidos por essas empresas e suas consequências sobre o ambiente natural e a saúde humana é importante para identificar os riscos que a exposição crônica a esses poluentes oferece.

O tema de estudo desta dissertação surgiu a partir da leitura do trabalho de Garcia

(2005), intitulado “Análise dos aspectos tecnológicos e dos impactos ambientais da fabricação de alumínio em Minas Gerais” que, como assinalado, avaliou os impactos ambientais causados pela Novelis e pela Alcoa, chegando à conclusão que a primeira empresa apresentava, em geral, maiores índices de emissão de poluentes, fato que, a autora assinalou pudesse ser atribuído à diferença de idade das plantas industriais, uma vez que a Novelis é bem mais antiga do que a Alcoa.

Pretendeu-se neste trabalho de dissertação, fazer uma avaliação mais detalhada sobre os aspectos assinalados, levando-se em consideração os programas de gestão ambiental adotados pelas duas empresas, os resultados de automonitoramento ambiental de ambas, bem como particularidades encontradas nos processo de licenciamento das empresas junto ao órgão ambiental de Minas Gerais.

2

Novelis do Brasil Ltda. e Alcoa Alumínio S.A, com base nos resultados de automonitoramento1 ambiental dessas empresas, que são enviados periodicamente aos órgãos ambientais de Minas Gerais. Essa comparação é interessante, já que, além das empresas possuírem a mesma tipologia industrial, elas operam com a mesma tecnologia de processo, empregando anodos de pasta Söderberg, e estando situadas na mesma Unidade da Federação, estão, portanto, sujeitas às mesmas exigências da legislação ambiental.

Os resultados deste trabalho são importantes no sentido tornar disponíveis os dados de automonitoramento realizado por essas empresas, conforme determinado no processo de licenciamento ambiental de cada uma delas, dentro de um período específico, pois, apesar de serem informações de caráter público, elas são de difícil acesso para a maioria da população.

Outros objetivos do trabalho foram: avaliar o cumprimento do cronograma de monitoramento de efluentes líquidos e atmosféricos e os programas de gerenciamento de resíduos sólidos industriais, bem como o monitoramento da qualidade do ar e da qualidade

de corpos d’água realizados em estações de monitoramento na área de influência do empreendimento, conforme aprovado pelo órgão ambiental. Pretendeu-se, ainda, avaliar se havia diferenças entre os planos de monitoramento estabelecidos para as duas empresas; comparar os resultados com a legislação ambiental referente aos limites de emissão de efluentes e de qualidade ambiental, aplicada para a indústria de alumínio em Minas Gerais, apontando lacunas em tal legislação que venham comprometer a proteção à saúde e ao meio ambiente.

Durante a investigação de dados e informações sobre os processos produtivos e o desempenho ambiental das empresas, objeto dos estudos de caso, no acervo do órgão ambiental, muitos relatórios não foram encontrados, o que prejudicou a qualidade da análise que se pretendeu realizar. Percebeu-se que os documentos constantes nas pastas de arquivamento dos processos de licenciamento ambiental estavam desorganizados também. Assim sendo, decidiu-se incluir, como anexo deste trabalho de dissertação, de forma compilada e consistida, todos os dados encontrados e que foram utilizados no desenvolvimento da dissertação,

1 Automonitoramento é o termo empregado pelo órgão ambiental para se referir ao monitoramento da

3

Quando da realização da pesquisa, decidiu-se apresentar uma breve avaliação da situação atual dos processos de licenciamento das empresas em questão, quanto à conservação física dos documentos que compõem os referidos processos e se há garantia de que as informações neles contidas não se perderão com o passar do tempo.

4

CAPÍTULO 1

O ALUMÍNIO

O alumínio é o terceiro elemento mais abundante da crosta terrestre, depois do oxigênio e do silício, representando cerca de 8% da sua constituição. Apesar disso, não há relatos da ocorrência de alumínio metálico na natureza, sendo o alumínio encontrado na forma combinada com outros elementos, principalmente o oxigênio.

O alumínio foi descoberto em 1809 por Sir Humphrey Davy e foi isolado pela primeira vez, em 1825, por Hans Christian Ørsted. Apesar disso, somente em 1886 foi desenvolvido um processo industrial economicamente viável para a obtenção do alumínio metálico. Dois cientistas trabalharam de forma independente: Charles Martin Hall, nos Estados Unidos, e Paul Louis Toussaint Héroult, na França, e inventaram o mesmo processo eletrolítico para transformar o óxido de alumínio em alumínio metálico, o que permitiu a evolução e o crescimento da utilização do metal até os dias atuais (ABAL, 2007; MACHADO, 1985).

Embora o alumínio seja um metal jovem, com pouco mais de 100 anos que vem sendo produzido industrialmente, hoje ocupa posição de destaque entre os metais não ferrosos, competindo com o ferro e aço em muitos usos, possuindo uma infinidade de aplicações, as quais estão relacionadas com suas características físico-químicas, com destaque para sua baixa massa específica, comparada com outros metais de grande consumo, para sua resistência à corrosão e para sua alta condutibilidade térmica e elétrica. Uma comparação entre as principais propriedades do alumínio, do aço e do cobre é apresentada na Tabela 1.1 (ABAL, 2007).

5

Tabela 1.1: Principais propriedades físicas do alumínio, aço e cobre

Propriedades físicas típicas Alumínio Aço Cobre

Massa específica (g/cm3)

Temperatura de fusão (ºC) Módulo de elasticidade (MPa)

Coeficiente de dilatação térmica a 25°C Condutibilidade térmica a 25°C (cal/cm/°C) Condutibilidade elétrica (% IACS2)

2,7 660 70000 23.10-6 0,53 61 7,86 1500 205000 11,7.10-6 0,12 14,5 8,96 1083 110000 16,5.10-6 0,94 100

Fonte: ABAL (2007)

O minério de importância industrial para a obtenção do alumínio metálico e outros compostos de alumínio é a bauxita, uma rocha de coloração avermelhada com mais de 40% de óxido de alumínio3 (Al2O3) e óxidos de outros metais, sendo que o óxido de ferro

pode atingir uma proporção de 25% na bauxita. A rocha bauxita compõe-se de uma mistura impura de minerais de alumínio, sendo os mais importantes a gibbsita (Al(OH)3), o

diásporo (α-AlO(OH)) e a boemita (γ-AlO(OH)). A proporção desses minerais na rocha pode variar muito entre os depósitos, assim como o tipo e a quantidade das impurezas do minério, tais como: óxidos de ferro, argila, sílica, dióxido de titânio, entre outras. O teor mínimo de alumina para que a bauxita seja economicamente aproveitável é de 30% (ANJOS; SILVA, 1983; PAGIN; CERA; ÉRRICO, 1983 apud SAMPAIO et al., 2008).

A bauxita foi descoberta na França, por volta de 1821, na jazida de Lês Baux, a qual deu nome ao minério de alumínio, porém, seu uso passou a se dar para fins não metalúrgicos, sendo que naquela época sua principal utilização era como mordente na indústria têxtil. Em 1888, foi desenvolvido o processo Bayer de obtenção da alumina a partir da bauxita, passando a ser um processo indispensável ao processo Hall-Héroult de obtenção do alumínio metálico (SAMPAIO et al., 2008; MACHADO 1985). Esse processo, até nos dias atuais, é universalmente utilizado na indústria do alumínio primário. Hoje, cerca de 95% de toda a bauxita minerada no mundo é usada para a obtenção da alumina por meio do processo Bayer (CARDOSO et al.,2011).

A obtenção de alumínio metálico a partir do minério de bauxita é chamada de produção de alumínio primário, para fazer a distinção da fabricação de alumínio a partir da

2A norma IACS (International Annealed Copper Standard) é adotada internacionalmente e fixada em 100%

para a condutividade de um fio de cobre de 1m de comprimento com 1mm2 de seção transversal resistividade a 20ºC seja de 0,01724 Ω.mm2/m.

6

reciclagem, que é denominada de produção de alumínio secundário. O processo pode ser dividido em três etapas: mineração da bauxita, seu refino para a obtenção do óxido de alumínio e o processo eletrolítico para a obtenção do alumínio metálico.

1.1 Breve Histórico da Evolução da Indústria de Alumínio no Mundo

De acordo com Andrade et al. (1996), até metade dos anos de 1970, a característica do setor de alumínio no mundo era de oligopólio, porém, com um pequeno grupo de fabricantes, dos quais se destacava a Alcoa, a Kaiser e a Reynolds (EUA), a Alcan (Canadá), a Pechiney (França), a Alusuisse (EUA e Suíça) e um grupo de empresas japonesas. Porém, após 1974, com a instabilidade gerada pela crise do petróleo que causou elevação dos custos dos insumos energéticos e de produção, as empresas passaram a apresentar baixa rentabilidade, com redução acentuada dos seus resultados. Essa crise, associada à pressão pela questão da preservação ambiental nos países desenvolvidos, fez com que ocorressem cortes na produção e o fechamento de unidades nos EUA, na Europa e no Japão. Tudo isso culminou com o redirecionamento da indústria para países ricos em recursos naturais e energéticos e de baixo custo, como o Brasil e a Austrália.

Tal decisão fez surgir novos produtores, pela formação de joint-ventures, em detrimento da expansão das empresas líderes nos países de origem, ou pela total transferência dos negócios de alumínio primário para outros países, como é o caso do Japão. A partir de então, o preço do metal passou a ser definido com base nas ofertas do metal spot e não mais segundo os custos marginais das empresas líderes (ANDRADE et al., 1996; GONÇALVES, 1996).

7

1.2 Breve histórico da produção de alumínio primário no Brasil

Desde 1913, já havia uma insipiente indústria de transformação de alumínio no país, porém, totalmente dependente do produto primário. Somente na segunda metade da década de 1920 foram produzidos os primeiros quilos de alumínio, mas eram insuficientes para suprir à demanda interna. As primeiras toneladas do metal foram produzidas em 1945, por iniciativa do empreendedor Américo Giannetti, na Elquisa, primeira indústria de alumínio primário do Brasil, e que foi construída em Saramenha, no município de Ouro Preto, Minas Gerais (ABAL, 2000).

A fábrica de Ouro Preto foi inicialmente projetada para produzir 10.000 toneladas anuais de alumina e 1.500 toneladas anuais de alumínio, mas, em 1946, as atividades foram paralisadas devido a problemas financeiros e à incapacidade de responder à concorrência internacional (MONTE; ADAMIAN, 1994).

A consolidação da indústria de alumínio no Brasil só ocorreu com a chegada, no país, da Aluminium Limited of Canada (Alcan), uma das empresas líderes mundiais da produção de alumínio, que, em 1950, comprou as instalações da Elquisa e, em 1951, iniciou a produção regular em Minas Gerais (ABAL, 2000). Outro marco importante nesse cenário foi a entrada em operação da Companhia Brasileira de Alumínio (CBA), empresa ligada ao grupo Votorantim, implantada no município de Alumínio, em São Paulo, e que se destaca como única empresa de produção de alumínio primário de capital exclusivamente nacional até os dias de hoje. A Alcan e a CBA dominaram o mercado de alumínio primário até 1970, quando entrou em operação uma fábrica da Aluminum Company of America

8

realizado pela Companhia Vale do Rio Doce (CVRD)4 (61%) em associação coma a Shell (35%) e a Reynolds (4%), mostrando-se como alternativa imediata para reduzir a escassez crônica de oferta do metal na época (MONTE; ADAMIAN, 1994).

A década de 1970 também foi marcada pelo início da exploração de bauxita na Amazônia. Em 1967, havia sido criado o projeto da Mineração Rio do Norte (MRN), empreendido pela Alcan, visando à extração e comercialização da bauxita, descoberta (pela equipe Alcan) ainda na década de 1960, no município de Oriximiná, nas proximidades do Rio Trombetas, no Estado do Pará. Tal projeto foi paralisado em 1972, com a alegação de que havia condições desfavoráveis à comercialização do minério no mercado mundial, mas a intenção da empresa canadense era negociar o apoio do Governo Brasileiro, aproveitando a política de atração de capitais para a ocupação da região. O Governo selecionou a CVRD para representá-lo no negócio (OBSERVATÓRIO SOCIAL, 2008).

A partir daí a então CVRD, passou a ser a maior acionista da MRN, em associação a outras empresas, todas consumidoras de bauxita, estando à frente delas as multinacionais Alcan, Billiton, Norsk Hydro e a brasileira CBA. O projeto foi retomado em 1975, e as atividades minerárias iniciaram-se em 1979. A partir de 1992, a Alcoa também ingressou como sócia da MRN (MONTEIRO, 2005).

Ainda dentro da política de atração de capitais e com o intuito de valorizar as reservas de bauxita da região, em 1976, o Governo Brasileiro assinou um acordo de cooperação com o governo japonês para a construção de um complexo produtor de alumínio no Estado do Pará, que resultou na constituição da empresa Alumínio Brasileiro S.A. (Albras), em 1978; uma joint-venture criada como associação entre a CVRD e a

Nippon Amazon Aluminum Corporation (NAAC), um consórcio de empresas japonesas,

que participou com 49% do empreendimento, cabendo o restante à própria CVRD. A Albras foi construída em Barbacena, Pará, em duas fases: a primeira foi concluída em 1983, com capacidade produtiva de 160.000 toneladas anuais de alumínio, inaugurada em 1985; e a segunda, em 1991, que elevou a capacidade nominal da planta para 320.000 toneladas de alumínio primário por ano (ALBRAS, 2011).

No projeto da Albras não foi prevista a produção de alumina, e, assim sendo, para garantir o abastecimento desse insumo, foi criada a Alumina do Norte do Brasil S.A. (Alunorte), em 1978, que também contou com a participação da CVRD (ALBRAS, 2011;

4 A Companhia Vale do Rio Doce era uma empresa estatal que foi privatizada em 1997, no governo

9

MONTEIRO, 2005). Nesse contexto, a Alunorte foi idealizada para integrar a cadeia produtiva do alumínio no Pará, porém o projeto foi paralisado por um bom tempo em função de uma crise no mercado mundial. Foi estrategicamente construída em Barbacena, e sua operação iniciou-se somente em julho de 1995 (ALUNORTE, 2011). Dessa forma, nos primeiros dez anos de operação da Albras, a alumina era importada de diversos países como os Estados Unidos, Suriname e Venezuela e posteriormente passou a ser fornecida pela Alunorte (ALBRAS, 2011).

O fato de terem sido criadas duas empresas distintas, Albras e Alunorte, para compor o complexo de produção de alumínio primário no Norte do país reflete diferentes composições acionárias, bem como o fato da Alunorte abastecer outras indústrias produtoras de alumínio no Brasil e no exterior. É interessante destacar que a bauxita utilizada pela Alunorte é fornecida pela MRN e percorre cerca de 1.000km ao longo dos rios Trombetas e Amazonas, desembarcando no porto de Vila do Conde, em Barbacena, de onde é transportada para Alunorte (ALBRAS, 2011).

Paralelamente às negociações para a criação da Albras, a Alcoa também articulou ações visando à produção de alumínio na Região Norte, o que resultou na criação e formalização, sob coordenação da Alcoa, do Consórcio Alumínio do Maranhão (consórcio Alumar), em São Luiz do Maranhão.

O consórcio Alumar foi uma joint venture entre as empresas Alcoa e Hanna (54%), Billiton (36%) e Alcan (10%). Foi planejada desde 1980, e entrou em operação em 1984, para produzir alumina e alumínio primário, a partir da bauxita extraída em Trombetas, Pará (ABAL, 2000). A capacidade instalada inicial era 500.000 toneladas de alumina e 110.000 toneladas de alumínio por ano. A Alumar passou por uma ampliação e constantes melhorias, chegando a produzir 454.000 toneladas de alumínio primário em 2008 (ALUMAR, 2011). A Figura 1.1 apresenta um mapa com a localização das principais minas e refinarias de alumina no Brasil. Na figura, também é assinalada a mina de Juriti5, que entrou em operação no final de 2009, visando atender, principalmente, a fábrica de

5A Mina de Juriti, localizada no Oeste do Estado do Pará, no município de Juriti, iniciou a operação no final

10

alumina da Alumar; e a mina de bauxita de Paragominas, que entrou em operação em 2007.

Figura 1.1: Localização das principais minas e fábricas de alumina no Brasil

Fonte: Modificado de ABAL (2008)

A instalação das fábricas de alumínio primário na Amazônia ocorreu dentro do contexto de reestruturação da indústria mundial do metal, e foi marcada por um grande empenho dos governos militares em concretizar os projetos de produção de alumínio na região, o que se fez por meio da adoção de uma série de medidas que favoreceram os capitais interessados na valorização da bauxita, da alumina e do alumínio primário. Como parte desses esforços é que foi criada em 1973 as Centrais Elétricas do Norte do Brasil S.A. (Eletronorte), com a finalidade de viabilizar a implantação de usinas hidrelétricas capazes de aproveitar o potencial hidráulico da região, já que a energia é um insumo indispensável para a transformação industrial da alumina em alumínio. Assim, logo após a sua criação, a Eletronorte assumiu a coordenação da construção da Usina Hidroelétrica de Tucuruí (MONTEIRO; MONTEIRO, 2007).

11

do capital necessário à sua implantação (orçado em 2,5 bilhões de dólares) deveria ser destinado à construção da usina de Tucuruí. Para garantir a permanência dos sócios japoneses no projeto, o Governo Federal assumiu todos os custos de implantação da usina, bem como a construção de todas as obras de infraestrutura para dar suporte ao projeto da hidrelétrica. Além disso, por meio de um acordo assinado em 1980, entre a Eletronorte e a Albras, foi garantido acesso ao fornecimento de energia elétrica a preços vinculados, não aos custos de geração e de transmissão da energia, mas ao valor do alumínio no mercado mundial. Tal contrato, com duração de 20 anos, vigorou de 1984, quando a usina de Tucuruí entrou em operação, até 2004, e implicou em um subsídio em favor da Albras de cerca de US$ 1 bilhão (MONTEIRO, 2005).

De acordo com Monteiro (2005) a Alumar também pôde contar uma política de tarifa de energia elétrica amplamente favorável à empresa, uma vez que além de lhe ser garantido o suprimento de energia elétrica com preços subsidiados, não lhe foi requerido nenhum investimento para a geração de energia elétrica.

No Brasil, as instalações que entraram em operação a partir da década de 1980, possuem instalações mais modernas e utilizam tecnologia de anodos pré-cozidos, que é menos poluente e apresenta maior eficiência energética do que a tecnologia Söderberg usada nas instalações das fábricas da Alcoa, em Poços de Caldas, da Novelis, em Ouro Preto, Minas Gerais, e da CBA, em São Paulo. De acordo com Andrade et al. (1996), foi o fato das novas indústrias passarem a operar com anodos pré-cozidos que fez com que a média do consumo energético da produção de alumínio caísse de 16,1MWh/tonelada na década de 1960, para cerca de 15MWh/toneleda nos dias atuais, o que corresponde a uma redução de 6,8%.

Na Tabela 1.2, apresenta-se a capacidade produtiva das indústrias de produção de alumínio no Brasil, no período de 1989 a 2009. A partir dos dados, é possível verificar quais foram as indústrias que ampliaram sua capacidade instalada ao longo dos anos e qual é a sua capacidade produtiva atual.

É importante salientar que, a partir de 2005, as unidades industriais da Alcan em Minas Gerais e na Bahia passaram para o controle da Novelis, empresa criada em 2005 pela cisão dos ativos da Alcan Inc. Em 2007, a Novelis foi adquirida pela indiana Hindalco, passando a fazer parte do grupo Adytia Birla (NOVELIS, 2011).

12

dissertação, maiores detalhes sobre essas indústrias, em perspectiva histórica, serão apresentados no capítulo 4.

Tabela 1.2: Capacidade produtiva das plantas de alumínio primário do Brasil (em 1000 toneladas anuais)

Empresas Localização 1989 1990* 1991 1992 2005 2006 2007 2008 2009

Albras (1) Belém PA 160 300 334 345 449 460 460 460 460

Novelis(2) Ouro Preto MG 60 60 55 51 51 51 51 53 53

Aratu BA 58 58 58 58 58 58 58 58 60

Alumar(1) São Luís MA 245 332 351 356 388 443 447 450 450

Alcoa(2) Poços de Caldas MG 90 90 90 90 95 96 96 97 97

Valesul(1) Santa Cruz RJ 86 93 93 93 98 98 98 95 95

CBA(2) Alumínio SP 170 196 215 217 345 449 460 460 460

Total 869 1129 1196 1210 1509 1611 1685 1688 1690 *A partir de 1990, os dados se referem à capacidade efetiva de produção, os dados de 1989 referem-se à capacidade nominal.

(1)Tecnologia Prebaked (anodos pré-cozidos)

(2) Tecnologia Söderberg (anodos cozidos durante o processo)

Fonte: ABAL (2010a)

Depois do projeto Alumar, que entrou em operação em 1984, não houve novos projetos para fabricação de alumínio. Além disso, depois que a produção da Alumar atingiu sua capacidade nominal, em 1991, e a Albras concluiu a implantação da segunda fase, no mesmo ano, o que essas empresas têm feito é, somente, otimizar os processos produtivos, para aumentar a produção, enquanto nas indústrias instaladas nas Regiões Sudeste (Alcan, Alcoa e Valesul) e Nordeste (Alcan), a produção permaneceu estagnada. No Sudeste, somente a CBA apresentou projetos para ampliação de sua produção, visando atender principalmente o mercado interno (LIMA, 2004).

1.3 Uso intensivo de energia e de capital pela indústria de alumínio

13

alumina), representou cerca de 35 % do total do investimento no setor da mineração, no período de 1984 a 1995.

Além do uso intensivo de capital, a indústria de alumínio também é eletrointensiva, uma vez que a energia elétrica é o seu principal insumo. De acordo com Cardoso et al.

(2011), no Brasil, mais de 6% da energia elétrica gerada é consumida somente pelas indústrias de alumínio primário. O valor energético gira em torno de 35% do custo total da produção, sendo que o maior consumo não ocorre nas etapas iniciais (mineração e refino da alumina), mas na etapa de eletrólise da alumina a alumínio metálico.

Dessa forma, a competitividade da indústria do alumínio depende do fornecimento, em longo prazo, de energia elétrica a um custo acessível, fator que determina, inclusive, o local de instalação de uma nova planta. Outra decorrência da dependência da energia elétrica é o investimento na autogeração de eletricidade por parte das empresas do setor, visando garantir uma parcela do abastecimento (CARDOSO etal., 2011).

De acordo com o Balanço Energético Nacional – 2010 (BEN, 2010), a oferta interna de energia elétrica é predominantemente de origem hidráulica (76,9% do total). Ainda de acordo com o BEN (2010), em 2009, o potencial hidrelétrico6 brasileiro, considerando os recursos hidráulicos inventariados, aproveitados e estimados era 138.400MW. A capacidade instalada das centrais de geração de energia elétrica, no mesmo ano, era 106.215MW, representando 76,7% de utilização do potencial hidrelétrico nacional. Contudo, de acordo com o relatório de sustentabilidade da indústria do alumínio, ABAL (2010b), o alto preço da energia elétrica no país tem inviabilizado novos investimentos no setor de alumínio e comprometido a competitividade da indústria brasileira frente a outros países. Atualmente, aindústria opera com uma média de 31% de energia elétrica própria, com perspectiva de atingir 50% no final da década.

Estatísticas do International Aluminium Institute (IAI), mostraram que, em todo o mundo, dos 27 produtores que possuem usinas para autogeração de energia elétrica, 55% utilizam recursos hídricos, 30% carvão mineral e 15% gás natural (ABAL, 2010b).

Em 2009, a indústria consumiu 23.714GWh de energia elétrica para produzir 1.535 mil toneladas de alumínio primário, o que dá uma média de 15,4MWh/tonelada de metal. A média mundial neste ano também foi de 15,4MWh/tonelada de alumínio. A Figura 1.2

6 Entende-se por potencial hidrelétrico o potencial possível de ser técnica e economicamente aproveitado nas

condições atuais de tecnologia. O potencial hidrelétrico é medido em termos de energia firme, que é a

14

ilustra o consumo médio de energia elétrica pela indústria brasileira, comparando-o com o consumo mundial do insumo na última década.

Figura 1.2: consumo médio de energia elétrica por tonelada de alumínio produzido

Fonte: ABAL (2010a)

As inovações tecnológicas na indústria do alumínio são de suma importância para diminuir a quantidade de energia elétrica empregada para a produção do metal. De acordo com Andrade et al. (2001), esse índice atingia 21MWh/tonelada de alumínio na década de 1950 e a sua redução é o reflexo do investimento do setor em desenvolvimento tecnológico.

1.4 Estatísticas da cadeia de produção de alumínio

Desde que foi iniciada a produção de alumínio no Brasil, foram décadas de avanço do setor, fazendo com que o Brasil passasse de importador para exportador em 1983 e, três anos após, se tornasse um dos maiores produtores mundiais de alumínio (ABAL, 2000).

15

Tabela 1.3: Maiores integrantes da cadeia de alumínio no cenário mundial em 2009 Reserva

Bauxita

Produção

Bauxita Alumina Alumínio Primário

1° Guiné 2° Austrália 3° Brasil 4° Vietnã 5° Jamaica 6° Índia 1° Austrália 2° China 3° Brasil 4° Guiné 5° Índia 6° Jamaica

1° China 2° Austrália

3° Brasil

4° Estados Unidos 5° Índia 6° Rússia 1° China 2° Rússia 3° Canadá 4° Austrália 5° Estados Unidos

6° Brasil

7° Índia

Fonte: BRITSH GEOLOGICAL SURVEY (2011) e ABAL (2010a)

1.4.1 Alumínio primário

A produção mundial de alumínio primário, em 2009, foi de 36.359 mil toneladas, um volume 7,4 % inferior ao produzido em 2008. Desse total, a produção da China representou 35%. A redução na produção mundial foi reflexo da crise econômica mundial iniciada no final de 2008 (BRITSH GEOLOGICAL SURVEY, 2011).

Em 2009, também houve uma redução significativa nos níveis de produção da indústria brasileira de alumínio devido à crise mundial, como ocorreu com a planta de alumínio da Valesul, Rio de Janeiro, que foi sendo desligada gradualmente desde novembro de 2008, ocorrendo o seu total desligamento em abril de 2009. A Tabela 1.4, mostra a produção de alumínio primário no Brasil, por usina, desde 2004.

Tabela 1.4: Produção de alumínio primário por unidade industrial (1000 t)

Empresas Localização 2004 2005 2006 2007 2008 2009

Albras Belém PA 440,5 449,5 459,9 459,0 459,3 453,8 Novelis Ouro Preto MG 51,0 50,6 51,4 48,4 40,5 48,2

Aratu BA 57,8 57,0 58,5 58,6 58,7 52,1 Alumar São Luís MA 377,2 380,8 437,9 447,8 454,0 434,0

Alcoa Poços de Caldas MG 90,7 95,3 96,1 96,4 97,2 65,3 CBA Alumínio SP 345,3 370,4 404,9 450,9 465,7 471,3 Valesul Santa Cruz RJ 95,3 94,0 95,8 93,7 85,7 10,2

Total 1457,8 1497,6 1604,5 1654,8 1661,1 1534,9

Fonte: ABAL (2010a)

16

Cardoso et al. (2011), a elevação no consumo na última década tem sido motivada pela crescente demanda chinesa. Para se ter uma idéia, em 2000, a China respondia por 12,9% do consumo mundial de alumínio e, em 2010, essa porcentagem passou para 41,3%, tornando a China o maior consumidor do metal no mundo. A Tabela 1.5 mostra os principais consumidores de alumínio primário do mudo.

Tabela 1.5: Consumo real de alumínio primário entre 2000 e 2010 (1000 t).

Países 2000 2006 2008 2010 Participação em 2010 (%)

China 3.328 8.752 12.602 16.755 41,3

EUA 6.348 6.172 5.148 4.186 10,3

Japão 2.364 2.480 2.319 2.155 5,3

Alemanha 1.531 1.976 1.929 1.837 4,5

Índia 590 1.106 1.239 1.609 4,0

Coréia do Sul n.d 1.148 937 1.251 3,1

Brasil 522 773 931 995 2,5

Rússia 568 850 1.001 855 2,1

Turquia n.d 433 575 662 1,6

Total mundial n.d 34.498 37.406 40.542 100,0

Fonte: Cardoso et al. (2011)

Apesar de os países em desenvolvimento estarem apresentando as maiores taxas de crescimento do consumo de alumínio, quando se avalia o consumo per capta,é possível observar que seus níveis ainda são muito inferiores aos dos países desenvolvidos, como destacado no gráfico da Figura 1.3.

O alumínio está presente em vários segmentos da economia. No Brasil, o setor de embalagens é o que mais consome o produto, respondendo por cerca de 30% do consumo total do metal, seguido do pelo setor de transportes7 com cerca de 25%. O setor de eletricidade e o de construção civil também têm mostrado um consumo significativo nos últimos anos. Em países como o Japão e os EUA, o maior percentual de consumo ocorre no segmento de transportes. O gráfico da Figura 1.4 ilustra o percentual de alumínio empregado nos diversos setores da economia no Brasil.

7 É chamado de setor de transportes o setor responsável pela fabricação de peças e componentes a serem

17

Embalagens 28,7%

Transportes 25,8%

Eletricidade 11,6% Bens de

Consumo 8,7% Outros

9,9% Máquinas e

Equipamentos 4,0%

Construção Civil 11,3%

Figura 1.3: Consumo per capta de alumínio para diversos países Fonte: ABAL (2010a)

Figura 1.4: Consumo de alumínio por segmento de aplicação em 2008 no Brasil

Fonte: ABAL (2010b)

1.4.2 Bauxita

18

das reservas totais brasileiras e o Estado de Minas Gerais, 14%, o restante (1%) está distribuído nos outros estados (INSTITUTO BRASILEIRO DE MINERAÇÃO, 2010).

De acordo com dados do Departamento Nacional de Política Mineral (DNPM), em 2005, as reservas explotadas estavam distribuídas nos Estados do Pará, Minas Gerais, Santa Catarina e São Paulo, sendo que em Minas Gerais houve produção de bauxita metalúrgica8 e de bauxita não metalúrgica.

As empresas: Novelis do Brasil (Grupo indiano Hindalco), a CBA (Votorantim), a Cia. Geral de Minas (Alcoa) e a Mineração Curimbaba Ltda. (mineração de bauxita não metalúrgica), são as principais produtoras no Estado de Minas Gerais. No Estado do Pará, a bauxita produzida é exclusivamente do tipo metalúrgico e é explotada pela Mineração Rio do Norte na mina de Oriximiná, desde 1979, a partir de 2007, pela Vale, na mina de Paragominas (MME, 2009), e a partir de 2009, pela Alcoa, na mina de Juriti (ALCOA, 2011).

A bauxita metalúrgica de Minas Gerais atendia ao consumo da fábrica da Alcoa em Poços de Caldas e da Novelis de Ouro Preto, e abastece a CBA no município de Alumínio, em São Paulo. A bauxita explorada pela MRN abastece principalmente a Alunorte, e a da reserva de Juriti, explorada pela Alcoa, é destinada à Alumar (MME, 2009)

A produção mundial de bauxita, em 2009, foi de 199 milhões de toneladas, 7% menor que a produção de 2008. O Brasil foi responsável por 26.074,4 mil toneladas, também apresentando queda em relação a 2008, pelos motivos assinalados. A Tabela 1.6 apresenta a produção de bauxita nos últimos anos para os maiores produtores mundiais.

8 É chamada de bauxita metalúrgica a bauxita que pode ser aproveitável no processo Bayer, devendo para

19

Tabela 1.6: Bauxita produzida pelos maiores produtores mundiais (1.000 t)

Países 2005 2006 2007 2008 2009

Austrália 59.959,0 61.781,0 62.428,0 64.038,0 199.000,0 China 17.408,2 18.981,6 20.446,0 25.176.9 30.000,0 Brasil 22.364,6 23.236,3 25.460,7 28.097,5 26.074,4 Guiné 19.237,3 18.783,9 18.519,0 17.682,3 14.774,2 Índia 12.595,8 15.732,5 22.624,9 15.554,3 14.048,0 Jamaica 14.116,3 14.865,3 14.567,7 14.636,1 7.817,5 Total mundial 178.000,0 194.000,0 212.000,0 214.000,0 199.000,0

Fonte: BRITSH GEOLOGICAL SURVEY (2011)

1.4.3 Alumina

A crise mundial também contribuiu para a queda de 6 % na produção da alumina no mundo em 2009. Apenas a China, a Austrália e o Brasil apresentaram aumento da produção em relação a 2008. Cabe destacar que o Brasil possui a maior refinaria de alumina do mundo, a Alunorte, que opera com a bauxita explotada pela MRN. Após o refino, a alumina é encaminhada para a Albras (PA) e a Valesul (RJ). Na Tabela 1.7 estão compiladas informações referentes ao total produzido pelos maiores produtores mundiais, no período de 2005 a 2009. O aumento da produção brasileira em relação a 2008 foi motivado, principalmente, pelo desempenho da Alunorte. Em Poços de Caldas, por exemplo, a Alcoa reduziu sua produção de alumina em 30%, desde o início de 2009 e a Novelis encerrou a produção de alumina na fábrica em Ouro Preto, em maio de 2009, de acordo com a ABAL, 2010a.

Tabela 1.7: Alumina produzida pelos maiores produtores mundiais (1.000 t)

Países 2005 2006 2007 2008 2009

China 8.592,2 13.256,9 19.453,0 22.788,1 23.793,0 Austrália 17.704,0 18.312,0 18.844,0 19.446,0 19.939,0 Brasil 5.191,1 6.735,0 7.077,6 7.822,3 8.625,1

EUA 5.215,0 4.696,0 4.236,0 4.298,0 3.064,0

Índia 3.066,0 3.077,0 3.208,0 3.000,0 3.000,0 Rússia 3.259,2 3.265,2 3.332,3 3.112,0 2.794,0 Jamaica 4.085,6 4.099,5 3.940,5 3.995,3 1.773,6 Total mundial 65.700,0 72.300,0 78.000,0 82.000,0 76.800,0

20

CAPÍTULO 2

PROCESSO DE PRODUÇÃO DO ALUMÍNIO PRIMÁRIO

A produção de alumínio inicia-se com a mineração da bauxita e depois envolve dois processos industriais independentes, o processo Bayer, para o refino da bauxita e obtenção da alumina, e o processo Hall-Héroult, para obtenção do alumínio metálico a partir da eletrólise da alumina, os quais podem ser realizados em uma mesma unidade industrial ou em plantas distintas.

2.1 Processo Bayer

O processo químico denominado Bayer foi desenvolvido e patenteado na Áustria, em 1888, por Karl Josef Bayer, e hoje é o mais utilizado no refino da bauxita para a obtenção da alumina com o grau de pureza ideal para ser usada no processo eletrolítico (ABAL 2008; GRJOTHEIM; WELCH, 1980).

Nesse processo, a bauxita é dissolvida em soda cáustica e, posteriormente, filtrada para separar o material sólido e para concentrar o filtrado para a cristalização da alumina (Al2O3). Os cristais de alumina obtidos na operação são secados e calcinados para eliminar

a água, e o pó branco de alumina é enviado à unidade de redução para a obtenção do alumínio, por meio de um processo eletrolítico.

2.1.1. Etapas do processo Bayer

No processo Bayer, a bauxita é, inicialmente, transportada até os moinhos para ser fragmentada. Durante a moagem, são adicionadas soluções de cal e soda cáustica (NaOH), para formação de uma polpa de bauxita, facilitando a moagem, como pode ser observado na Figura 2.1.

A polpa de bauxita, cal e soda é bombeada para digestores, instalados em série9, onde é submetida a temperatura e pressão elevadas, com finalidade de promover a extração

9 A finalidade de se colocar digestores em série, ao invés de um apenas, é aumentar a eficiência da extração

21

da alumina, na forma de aluminato de sódio solúvel (NOVELIS, 1999), de acordo com as reações a seguir (IAI, 2010):

Para Gibbsita:

Al(OH)3 + Na+ + OH- → Al(OH)4- + Na+ (2.1)

Para Boemita e Diásporo:

AlO(OH) + Na+ + OH - + H2O → Al(OH)4- + Na+ (2.2)

Figura 2.1: Fluxograma da moagem da bauxita

Fonte: Silva (2010)

Como regra geral, quanto maior a concentração de gibbsita na polpa de bauxita, menor será a temperatura de digestão, mas quando há predominância de diásporo, a temperatura se eleva. Entretanto, a lixiviação de bauxita com soda cáustica não dissolve somente a maior parte da bauxita, mas, também, parte da sílica contida no concentrado de bauxita. A sílica ocorre em duas formas: caulinita (Al2O3.2SiO2.2H2O), conhecida na

indústria como sílica reativa, e quartzo. A caulinita é prontamente atacada pela soda cáustica, formando silicato de sódio que, por sua vez, reage com a solução de aluminato de sódio para formar um composto insolúvel chamado produto de dessilicatação (DSP), composto por óxido de sódio, alumínio e sílica (Na2O.Al2O3.2SiO2), o qual é descartado do

22

(2.3 a 2.5), foram propostas por Ducan (1995) apud Escobar (2004), onde X, normalmente, é carbonato, sulfato, ou hidroxila:

Al2O3.2SiO2.2H2O + 6OH- → 2Al(OH)4- + 2SiO32- + H2O (2.3)

SiO2 + 2OH-→ SiO32- + H2O (2.4)

2SiO32- + 2Al(OH)4- + 2Na+ + 1/3Na2X → [Na2O.Al2O3.2SiO2].1/3Na2X + (2.5)

+ 2H2O +4OH

-Nos processos que ocorrem em temperaturas mais baixas, o quartzo não é dissolvido facilmente pela soda cáustica, porém, nos processos com temperaturas elevadas, como nas condições exigidas para a dissolução de bauxitas com teores elevados de boemita e diásporo, o quartzo se dissolve facilmente. Nesses casos, aumentam as perdas de alumina e de soda cáustica para formar produtos silicatados (SAMPAIO et al., 2008).

De acordo com Escobar (2004), a sílica reativa é a responsável por 90% do consumo de soda cáustica no processo de produção do óxido de alumínio, o que representa uma parte considerável do custo de produção, tornando a sílica reativa um importante parâmetro de controle de qualidade do minério.

Os outros constituintes da bauxita não são atacados pela soda cáustica e permanecem insolúveis. Essas impurezas são, em sua maioria, ferro inerte, óxidos de titânio e compostos de sílica, constituindo a “lama vermelha”, denominação dada ao resíduo insolúvel do Processo Bayer (GRJOTHEIM; WELCH, 1980).

A polpa originada no processo Bayer é então enviada para a etapa de espessamento de lama, onde o aluminato de sódio é separado da lama, em uma operação de decantação. No espessador (decantador), são adicionados floculantes, sintéticos ou naturais, com o objetivo de aumentar a velocidade de decantação, bem como a porcentagem de sólidos na lama (underflow), e aumentar a clarificação do aluminato de sódio sobrenadante (over flow). O overflow, também chamado de licor, é enviado para uma filtração enquanto que o

underflow do primeiro espessador é bombeado para o espessador seguinte e desse para o

próximo, até chegar ao último (NOVELIS, 1999).

23

sulfúrico (H2SO4) ou pelo CO2, abaixando o seu pH para a faixa de 9,0 a 10,0. A Figura

2.2 apresenta o fluxograma da fase de espessamento de lama.

Após a filtração da solução de aluminato de sódio (licor), proveniente do primeiro espessador, ela é enviada para expansores e trocadores de calor, com finalidade de resfriá-la até cerca de 80ºC, uma vez que o aluminato de sódio chega nesses equipamentos com uma temperatura de, aproximadamente, 100°C, sendo muito alta para promover a hidrólise (ou precipitação) de hidrato de alumínio (alumina trihidratada) (SILVA, 2010).

Figura 2.2: Fluxograma da fase de espessamento de lama

Fonte: Silva (2010)

Nesse passo, é obtida uma solução supersaturada de aluminato de sódio, e nela é adicionada uma carga de sementes10, para induzir a precipitação de cristais de alumina trihidratada (Al2O3.3H2O). Após a precipitação, a solução é filtrada e, em seguida, os

cristais são lavados para a remoção da soda cáustica residual. O filtrado mais a água de lavagem formam uma solução de soda cáustica diluída, também chamada de licor fraco, ou

spent licor, o qual é reutilizado no processo Bayer (USEPA, 1999).

A próxima etapa do processo é a transformação da alumina trihidratada (Al2O3.3H2O) em óxido de alumínio (Al2O3), conforme a reação da equação 2.6, o que é

feito por meio de uma reação de calcinação. Na etapa de calcinação, o hidróxido de

10 São hidratos (alumina trihidratada) que passaram pelo processo de precipitação e não atingiram a

24

alumínio é colocado em um forno rotativo11 onde é submetido a temperaturas crescentes, que variam de 200°C na zona fria, até cerca de 1100ºC na zona quente. O aquecimento é obtido pela queima de óleo combustível (NOVELIS, 1999).

Al2O3.3H2O → Al2O3 + 3H2O (2.6)

O objetivo da etapa de calcinação é remover a umidade livre e a água ligada dos cristais de alumina trihidratada, dando origem à alumina de alta pureza. Os aglomerados de cristais formados apresentam granulometria entre 0,5µm e 10µm e estão prontos para serem enviados para a etapa de redução eletrolítica. O produto obtido da calcinação é um pó branco refinado de consistência semelhante ao açúcar, como pode ser visto na Figura 2.3 (SILVA, 2010).

Figura 2.3: Aspecto da alumina obtida pela calcinação

Fonte: Alunorte (2011)

Durante todo o processo Bayer, é observada uma movimentação de material de cerca de 2t de bauxita para cada tonelada de alumina produzida, além dos insumos e matérias-primas utilizadas em cada uma das etapas. Associado a esses processos, há também o consumo de energia, utilizada para várias finalidades: geração de vapor, produção de ar comprimido, calcinação, bombeamento de materiais (ABAL, 2008). Os principais insumos utilizados no processo Bayer estão compilados na Tabela 2.1.

11 O forno de calcinação é um cilindro longo com eixo ligeiramente inclinado sobre a horizontal, dotado de

25

Tabela 2.1: Insumos necessários à fabricação de 1 tonelada de alumina

Fonte: ABAL (2010c)

O Processo Bayer global está representado no fluxograma da Figura 2.4.

Figura 2.4: Fluxograma do processo Bayer

Fonte: Silva (2010)

2.2 Processo Hall-Héroult

O processo Hall-Héroult é o processo industrial usado mundialmente na produção do alumínio primário. É um exemplo de smelting, em que o alumínio metálico é obtido por eletrólise, em uma reação eletroquímica. A produção decorrente da eletrólise é regida pela

Insumos para a produção de 1 tonelada de alumina

Bauxita 1,85 a 3,4t

Cal 10 a 50kg

Soda Cáustica 40 a 140kg

Vapor 1,5 a 4,0t

Óleo Combustível - calcinação 80 a 130kg Floculante sintético 100 a 1000g

Energia elétrica 150 a 400kWh

Produtividade 0,5 a 3,0Hh (Homens hora)

26

lei de Faraday que, em linhas gerais, significa que a quantidade de alumínio produzido será diretamente proporcional à corrente elétrica aplicada, ou seja, se não houver passagem de corrente elétrica, não haverá produção.

No caso da produção de alumínio primário, é utilizada criolita fundida (950ºC -1000ºC) como solução eletrolítica, na qual a alumina é dissolvida destaca-se que a alumina não é fundida, pois, devido à sua elevada energia de ligação, o ponto de fusão da alumina é muito alto, em torno de 2000ºC e eletrodos de carbono (ânodo e catodo) (ABAL, 2008).

2.2.1 Etapas do Processo Hall-Héroult

O processo Hall-Héroult é iniciado com a dissolução da alumina pura em um banho de criolita (Na3AlF6), cujo ponto de fusão é 1009ºC. Para reduzir a temperatura de fusão do

banho eletrolítico para a faixa de 940ºC a 980ºC, são adicionados fluorita (CaF2) e um

excesso de fluoreto de alumínio (AlF3) (SHREVE; BRINK JÚNIOR, 1997). Uma corrente

elétrica é passada pelo eletrólito em baixa voltagem, de modo que o banho eletrolítico seja fundido em baixa tensão.

27

Figura 2.5: Esquema de uma cuba eletrolítica

Fonte: ABAL (2010c)

Na cuba eletrolítica, a corrente elétrica passa pelo anodo, atravessa o catodo e segue para o anodo da cuba seguinte formando um circuito em série. A voltagem em cada uma das cubas varia de 4 a 5 Volts, dos quais apenas 1,6 Volts são necessários para a eletrólise propriamente dita. O restante da voltagem é usado para vencer as resistências do circuito e gerar calor para manter o eletrólito fundido (ABAL, 2010). Apesar de as células operarem a uma baixa voltagem, necessitam de valores de corrente altíssimos, da ordem de 50.000 a 350.000 àmperes (IAI, 2010). Na Figura 2.6, apresenta-se uma vista de uma sala de cubas eletrolíticas.

Os materiais do eletrólito são adicionados no espaço existente entre o anodo e o catodo da célula e à medida que vão sendo fundidos, os anodos são levantados para que a célula comece a operar. O eletrólito fundido é composto por criolita, 6 a 10% ponderais de fluorita, excesso de fluoreto de alumínio e alumina na concentração de 2 a 6%(SHREVE;

28

Figura 2.6: Vista de uma sala de cubas

Fonte: ABAL ( 2010c)

A reação 2.7 representa a reação global do processo eletroquímico que acontece no interior da cuba. Na eletrólise, os íons de alumínio migram para o catodo, onde são reduzidos a alumínio metálico, enquanto que o oxigênio liberado reage com o carbono do anodo, formando CO e CO2, com predominância para o CO2.

2 Al2O3 + 3 C(s) → 4 Al(l) + 3 CO2(g) (2.7)

No entanto, algum metal, ao invés de ser depositado no fundo da célula, é dissolvido no eletrólito e reoxidado pelo CO2 liberado no anodo, de acordo com a reação

da equação (2.8).

2 Al + 3 CO2 → Al2O3 + 3 CO (2.8)

Essa reação pode reduzir a eficiência da célula, assim como aumentar o consumo de carbono da cuba eletrolítica (IAI, 2010).