UFOP - CETEC - UEMG

R E D E M A T

RE D E TE M ÁT IC A E M EN G E N H A R IA D E MAT E R IA IS

U F O P – C E T E C – U E M G

DISSERTAÇÃO DE MESTRADO

“Avaliação da Tenacidade à Fratura e da Resistência à

Fadiga de Dois Aços Utilizados em Eixos de Carros

Torpedos”

Autor: Ricardo Tadeu Meneses Sodré

Orientador: Prof.º Dr. Leonardo Barbosa Godefroid

Ouro Preto - MG

UFOP - CETEC - UEMG

R E D E M A T

RE D E TE M ÁT IC A E M EN G E N H A R IA D E MAT E R IA IS

U F O P – C E T E C – U E M G

Ricardo Tadeu Meneses Sodré

“Avaliação da Tenacidade à Fratura e da Resistência à Fadiga de

Dois Aços Utilizados em Eixos de Carros Torpedos”

Dissertação de Mestrado apresentada ao

Programa de Pós-Graduação em

Engenharia de Materiais da REDEMAT,

como parte integrante dos requisitos para

a obtenção do titulo de Mestre em

Engenharia de Materiais.

Área de Concentração: Análise e Seleção de Materiais

Orientador: Prof.º Dr. Leonardo Barbosa Godefroid

“Ninguém

Ninguém é tão auto-suficiente para nunca ser ajudado; Ninguém é tão sábio que nunca tenha errado;

Ninguém é tão errado que nunca tenha acertado; Ninguém é tão alguém que nunca precisou de alguém!”

Autor Desconhecido

Eépor isso que...

Primeiramente agradeço a Deus pela graça da vida e pela conquista de mais um degrau;

Ao Prof. Dr. Leonardo Barbosa Godefroid pela orientação dedicada, paciência, incentivo

e por conseguir disseminar seus conhecimentos de maneira objetiva e clara;

A companhia ArcelorMittal Tubarão pela oportunidade e confiança a mim depositada,

principalmente através do Eng.º Ruben Pinasco e do Eng.º Álvaro Pio. Agradeço também

o apoio financeiro;

Aos professores que participaram da banca examinadora, pelas críticas construtivas;

Ao Eng.° Yukio Nishida e a equipe do Laboratório de Testes Mecânicos da companhia

ArcelorMittal Tubarão pelas valiosas análises microestruturais;

Ao bolsista Wagner Duarte por ter dedicado parte da sua graduação a parte prática desta

dissertação;

A todos os funcionários da Escola de Minas pelas diversas contribuições;

A Universidade Federal de Minas Gerais (UFMG) pela base sólida;

A Universidade Federal de Ouro Preto (UFOP), principalmente ao DEMET, pela acolhida;

Ao meu querido Brasil por conseguir manter um ensino de referência em suas

universidades federais;

Aos meus irmãos de sangue e aos meus irmãos de coração;

Um agradecimento especial aos meus pais Geraldo e Maildes. Ele por oportunamente ter

acreditado que só o estudo poderia trilhar um novo rumo; e Ela pela torcida de mãe e

RESUMO

“Avaliação da Tenacidade à Fratura e da Resistência à Fadiga de Dois Aços

Utilizados em Eixos de Carros Torpedos”

Fadiga e fratura de eixos ferroviários são problemas técnicos que vêm sendo

tratados nos estudos de comportamento mecânico dos materiais. A fratura de eixos de

carros torpedos em operação traz perda de produção e custo elevado para substituição

dos mesmos. Neste trabalho foi estudada a tenacidade à fratura através do parâmetro

CTOD e o crescimento de trinca por fadiga da/dNx∆K para dois tipos de aços aplicados em eixos de carros torpedos de indústria siderúrgica: o ASTM A21 grau H e o AISI/SAE

4130, na condição de tratamento térmico temperado e revenido. A principal diferença

entre estes dois tipos de aços é a composição química. Corpos-de-prova do tipo C(T),

com espessura

B

=12,5mm, largura W=50mm na orientação L-R foram usados nos experimentos. A freqüência de ensaio foi de f= 30Hz e razão entre tensõesR

=0,1. Os resultados mostraram que o tamanho de trinca máxima admissível para o ensaio detenacidade à fratura foi 70,3% maior para o material AISI/SAE 4130, associada a uma

resistência mecânica 20,6% maior. Na região I da curva sigmoidal de

)

log(

)

/

log(

da

dN

x

∆

K

, o valor para o limiar de intensidade de tensão∆

K

thfoi 6% superior para o material ASTM A21 grau H, sendo então mais resistente ao crescimento de trincapor fadiga. Por outro lado foi observado um comportamento praticamente idêntico da taxa

de propagação da trinca por fadiga nas regiões II e III. Nos dois tipos de aço o

mecanismo de fechamento de trinca por fadiga foi predominantemente induzido por

rugosidade, sendo mais acentuado no aço do tipo ASTM A21 grau H.

ABSTRACT

“Evaluation of Fracture Toughness and Fatigue Strength of Two Steels

Applied in Pugh Car Shafts”

Fatigue and fracture of railway shafts are technical problems that have been

treated in studies of mechanical behavior of materials. The pugh car shafts fracture during

operation causes production losses and high cost to replace them. In this work, it has

been studied the fracture toughness through CTOD parameter and the fatigue crack

growthda/dNx∆K , of two steel types applied in pugh car shafts of a steel plant: the ASTM A21 grade H and AISI/SAE 4130 quenched and tempered. The main difference

between these two steel types is their chemical composition. C(T) specimens, with

B

=12,5mm thickness and W =50mm width in L-R orientation were used in the experiments. The testing frequency was f=30Hz at stress ratio ofR

=0,1. Results revealed that the maximum admissible crack size to fracture toughness testing was 70,3% higher toAISI/SAE 4130 material, associated with 20,6% higher mechanical tensile strength. In the

region I of sigmoid curve

log(

da

/

dN

)

x

log(

∆

K

)

, the value of stress intensity thresholdth

K

∆

was 6% higher to ASTM A21 grade H material, being more resistant to fatigue crackgrowth. In the other hand, it has been seen an identical behavior of fatigue crack

propagation rate in the regions II and III. In both types of steel, the fatigue crack closure

mechanism is predominantly induced by rugosity, and stronger in ASTM A21 grade H

steel type.

ÍNDICE

RESUMO... v

ABSTRACT... vi

ÍNDICE... vii

LISTA DE FIGURAS... ix

LISTA DE TABELAS... xvii

NOMENCLATURA... xix

CAPÍTULO 1 – INTRODUÇÃO E OBJETIVOS... 01

1.1 – Introdução... 01

1.2 – Objetivos...……….………... 03

CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA………….……….………...…. 04

2.1 – Introdução……….…...…. 04

2.2 – Mecânica de Fratura Aplicada à Integridade Estrutural de Componentes….…..…. 06

2.2.1 – Generalidades………... 06

2.2.2 – Parâmetros da Tenacidade à Fratura……... 07

2.2.3 – Propagação de Trinca por Fadiga... 24

2.3 – Relação Microestrutura-Propriedades... 37

2.3.1 – Constituintes Microestruturais, Formação e Influência dos Aços……... 38

2.3.2 – Microestrutura versus Tenacidade à Fratura... 46

2.3.3 – Microestrutura versus Propagação de Trinca por Fadiga……….... 49

2.4 – Aços Aplicados em Eixos de Carros Torpedos... 51

2.4.1 – O Aço ASTM A21H... 52

2.4.2 – O Aço AISI/SAE 4130………... 53

CAPÍTULO 3 – MATERIAIS E MÉTODOS………...…………... 56

3.1 - Materiais... 56

3.1.1 – Análise Química………...……….……..…... 56

3.1.2 – Tratamento Térmico das Ligas ASTM A21 grau H e AISI/SAE 4130... 56

3.1.3 – Preparação dos Materiais... 57

3.1.4 – Elaboração dos Desenhos dos Corpos-de-Prova... 57

3.2 - Método... 59

3.2.1 – Análise Microestrutural………..…... 59

3.2.2 – Ensaio de Tração...………...… 60

3.2.4 – Ensaio de Propagação de Trinca por Fadiga... 66

3.2.5 – Análise Fratográfica……….………... 72

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO……….………... 74

4.1 – Análise Microestrutural... 74

4.2 – Ensaio de Tração... 76

4.2.1 – Fratografia dos Corpos-de-Prova do Ensaio de Tração... 77

4.3 – Ensaio de Tenacidade à Fratura... 79

4.3.1 – Fratografia dos Corpos-de-Prova C(T) de Tenacidade à Fratura (CTOD)... 83

4.4 – Ensaio de Propagação de Trinca por Fadiga... 85

4.4.1 – Fechamento de Trinca por Fadiga………...…………..…...… 88

4.4.1 – Fratografia dos Corpos-de-Prova C(T) de Propagação de Trinca por Fadiga... 89

CAPITULO 5 – CONCLUSÕES E SUGESTÕES…... 92

5.1 – Conclusões……….………….…... 92

5.2 – Sugestão Para Trabalhos Futuros………...…. 93

LISTA DE FIGURAS

Figura 1.1 – Carro torpedo n.º 09 da companhia Arcelormittal Tubarão com capacidade

de 450ton. Possui 24 eixos... 2

Figura 2.1 – Representação esquemática do eixo montado (rodeiro) do carro torpedo

indicando as regiões com histórico de falhas... 5

Figura 2.2 – Superfície de fratura do eixo do carro torpedo – Propagação de trinca por

fadiga por aproximadamente 80% da seção – Aço do tipo ASTM A21 grau H... 5

Figura 2.3 – Carro Torpedo realizando operação de basculamento do ferro gusa.

Radiação e respingos de gusa nos eixos centrais... 6

Figura 2.4 – Comparação entre a visão da Mecânica de Fratura (b) e a tradicional visão

da resistência dos materiais (a). Adaptado de ANDERSON (1995)... 7

Figura 2.5 – Representação esquemática de uma chapa de dimensões relativamente

infinitas com uma trinca central de formato elíptico de comprimento 2a, HERTZBERG

(1989)... 8

Figura 2.6 – Os três modos de carregamento que podem ser aplicados em uma trinca,

ANDERSON (2005)... 10

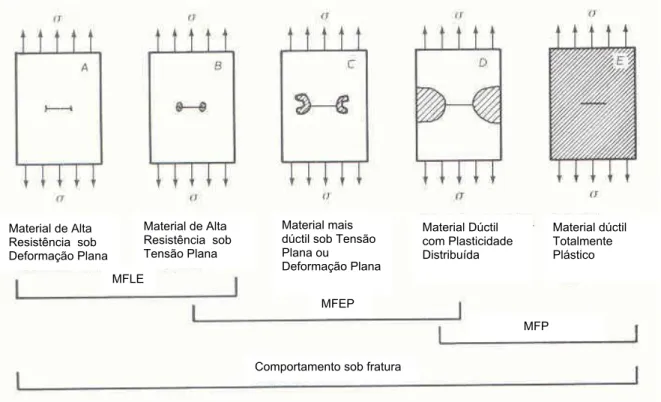

Figura 2.7 – Faixa de aplicação da MFLE, MFEP E MFP para descrever o

comportamento da fratura. Adaptado de EWALDS & WANHILL (1993)... 12

Figura 2.8 – Deslocamento

δ

na ponta da trinca proposto por Wells, ANDERSON(2005)... 13

Figura 2.9 – Definições de CTOD proposta por Rice em 1968, (a) deslocamento da ponta

da trinca original e (b) intercepto a 90°, ANDERSON (2005)... 13

Figura 2.10 – Deslocamento de trinca efetiva na correção da zona plástica segundo Irwin.

Figura 2.11 – Cálculo de CTOD de acordo com Dugdale para uma trinca de comprimento

2a, STEPHENS (2001)... 16

Figura 2.12 – Tipos esquemáticos de curvas carga x deslocamento obtidas durante o

ensaio de CTOD. A curva n. ° 5 foi utilizada neste trabalho, ANDERSON (2005)... 17

Figura 2.13 – Resultados de ensaio de CTOD em junta soldada, na região do metal base,

de aço patinável tipo USI-SAC 50, ARAÚJO SILVA (2001)... 17

Figura 2.14 – Corpos-de-prova padronizados para os ensaios de Mecânica de Fratura,

ASTM E1823 (1996). (a) prova tipo C(T) utilizado neste trabalho; (b)

Corpo-de-prova compacto em tração em forma de disco; (c) Corpo-de-Corpo-de-prova de dobramento SENB;

(d) Corpo-de-prova de tração com entalhe central; (e) Corpo-de-prova em forma de

arco... 19

Figura 2.15 – Nomenclatura adotada pela ASTM para extração de corpos-de-prova de

Mecânica de Fratura. (a) para placa laminada ou forjada (b) para discos cilíndricos ou

eixos. A orientação L-R foi utilizada neste trabalho, ASTM E1823 (1996)... 20

Figura 2.16 – Tipos de entalhes possíveis de acordo com a Norma ASTM E1820

(1999)... 21

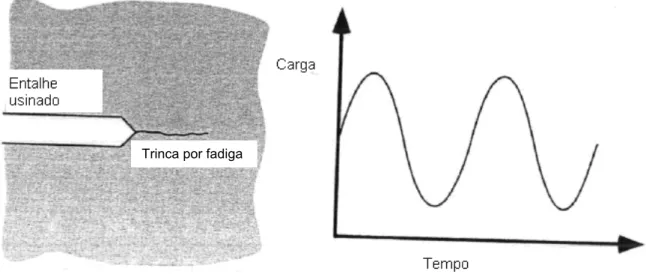

Figura 2.17 – Trinca por fadiga introduzida através de carregamento cíclico, ANDERSON

(1995)... 21

Figura 2.18 – Representação esquemática das medidas básicas do corpo-de-prova tipo

C(T) para o cálculo do CTOD crítico de carga máxima. Adaptado da Norma ASTM E1820

(1999)... 23

Figura 2.19 – Diferentes fases da vida a fadiga e fatores relevantes. Adaptado de SHIJVE

(2001)... 25

Figura 2.20 – O processo de fadiga: Uma placa fina sob um carregamento cíclico de

Figura 2.21 – Microscopia eletrônica de varredura de bandas de deslizamento persistente

na superfície de um corpo-de-prova de cobre submetido a carregamento por fadiga,

MUGHRABI et alli (1983)...26

Figura 2.22 – Representação esquemática da seção transversal de microtrinca por

fadiga, SCHIJVE (2001)... 27

Figura 2.23 – Vista de topo de uma trinca por fadiga com a frente passando por alguns

grãos, SCHIJVE (2001)... 28

Figura 2.24 – (a) Curva sigmoidal de crescimento de trinca por fadiga com suas regiões

típicas; (b) Curva de crescimento de trinca por fadiga para um aço bifásico ferrita e

martensita, para diferentes razões

R

; CANGUE (2002)... 29Figura 2.25 – Representação esquemática da determinação prática dos coeficientes C e

m da equação de Paris, BROEK (1988)... 32

Figura 2.26 – Definições de vários valores de

K

. Mostra o efeito benéfico do fenômeno de fechamento de trinca. Definições similares se aplicam aσ

, SCHIJVE(1988)... 35

Figura 2.27 – Mecanismos de fechamento de trinca por fadiga em metais. (a) fechamento

induzido por plasticidade (b) fechamento induzido por rugosidade (c) fechamento induzido

por óxido (d) fechamento induzido por fluido viscoso, e (e) fechamento induzido por

transformação de fase. ANDERSON (1995)... 36

Figura 2.28 – Curvas de crescimento de trinca por fadiga para uma liga de alumínio com

quatro diferentes estados de pré-deformação, e correspondente variação do fechamento

de trinca com a força motriz (SP = shot peening), VIANA et alli (2005)...37

Figura 2.29 – Imagem de microscopia ótica apresentando os grãos de austenita e maclas

de recozimento em um aço inoxidável austenítico, CALLISTER (2002)... 38

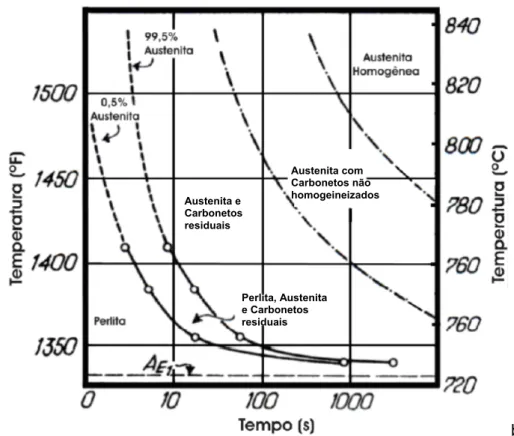

Figura 2.30 – Efeito da temperatura e do tempo de austenitização na homogeneização da

Figura 2.31 – Imagem de microscopia ótica apresentando os grãos de ferrita de um aço

com baixíssimo teor de carbono, CALLISTER (2002)... 40

Figura 2.32 – Imagem de microscopia ótica apresentando a rede de cementita ao longo

das colônias de perlita, e as lamelas de cementita dentro das colônias de perlita.

Microestrutura revelada por ataque com reagente Nital 2%, CALLISTER

(2002)... 41

Figura 2.33 – Microestruturas em um aço eutetóide. (a) Perlita formada a 720°C; (b)

bainita obtida por transformação isotérmica a 290°C; (c) bainita obtida por transformação

isotérmica a 180°C; (d) martensita. As micrografias foram atacadas por reagente Vilela,

BAIN (1939)... 43

Figura 2.34 – Influência do teor de carbono nas temperaturas Ms e Mf e no tipo de martensita formada, VUROBI (2007)...44

Figura 2.35 – Dureza em função do percentual de carbono de ligas ferro-carbono

temperadas para martensita e revenido a diversas temperaturas, METALS HANDBOOK,

vol1 (1990)... 45

Figura 2.36 – Relação média entre o teor de carbono e a dureza para aços martensíticos,

martensíticos revenidos a 371°C e perlíticos. Adaptado de BAIN (1939)... 45

Figura 2.37 – Correlação entre tenacidade à fratura e limite de escoamento para vários

aços de alta resistência mecânica, Adaptado de METALS HANDBOOK, vol. 19 (1996.. 46

Figura 2.38 – Efeitos de inclusões de sulfeto na tenacidade à fratura de aços ferríticos,

GODEFROID (1995)... 47

Figura 2.39 – Efeito do teor de carbono e da temperatura de ensaio na tenacidade à

fratura de aços liga; GODEFROID (1995)... 48

Figura 2.40 – Efeito do tamanho de grão na tenacidade à fratura. (a) Curva de tenacidade

à fratura dinâmica (

K

Id) de um aço totalmente perlítico, em função da temperatura, para três tamanhos de grãos austeníticos primários. (b) Tenacidade à fratura em função daFigura 2.41 – Tenacidade à fratura em função do limite de escoamento, para aços

estruturais. TRIP (Transformação induzida por plasticidade), Adaptado de METALS

HANDBOOK, vol. 19 (1996)... 49

Figura 2.42 – Comportamento do crescimento de trinca por fadiga para várias classes de

aços, Adaptado de METALS HANDBOOK, vol. 19 (1996)... 50

Figura 2.43 – Fator limite de intensidade de tensão (

∆

K

th) versus limite de escoamento para vários tipos de aços.R

= 0 a 0,5, Adaptado de METALS HANDBOOK, vol. 19 (1996)………..…... 50Figura 2.44 – Variação do

∆

K

th com o tamanho de grão para aços aR

=0,05. Para os aços ferrita-perlita de baixa resistência mecânica, o tamanho de grão de refere ao grãoferrítico. Para os aços de alta resistência, martensíticos, o tamanho de grão se refere ao

grão austenítico da fase mãe, Adaptado de METALS HANDBOOK, vol. 19 (1996)... 51

Figura 3.1 – Representação esquemática do corpo-de-prova para ensaio de tração,

ASTM E8 (2004)... 58

Figura 3.2 – Representação esquemática do corpo-de-prova para ensaio de tenacidade à

fratura (CTOD). Acabamento geral Ra=0,8

µ

m, exceto onde indicado, ASTM E1820(1999)... 58

Figura 3.3 – Representação esquemática do corpo-de-prova para ensaio de propagação

de trinca por fadiga

(

da

/

dN

)

x

∆

K

. Acabamento geral Ra=0,8µ

m, exceto onde indicado, ASTM E647 (2000)... 59Figura 3.4 – Microscópio ótico com analisador de imagens LEICA da companhia

ArcelorMittal Tubarão……...60

Figura 3.5 – Corpos-de-prova para ensaios de tração fabricados para cada aço

estudado………... 61

Figura 3.6 – Esquema da posição de retirada do corpo-de-prova longitudinal dentro do

Figura 3.7 – Máquina Shimadzu de ensaios mecânicos da companhia Arcelormittal

Tubarão... 62

Figura 3.8 – Máquina MTS de ensaios mecânicos do DEMET/EM/UFOP... 63

Figura 3.9 – Exemplo de corpo-de-prova que foi utilizado para tenacidade à fratura.

B

=12,5mm; W= 50mm eb

0=

0

,

8

B

retirados na posição L-R. ASTM E1823 (1996)...64Figura 3.10 – Determinação experimental da componente plástica

V

pm, para um dos corpos-de-prova do material do tipo AISI/SAE 4130. Neste casomm

V

pm=

1

,

2

... 65Figura 3.11 – Exemplo de corpo-de-prova utilizado no ensaio de propagação de trinca por fadiga.

B

=12,5mm; W= 50mm que foi retirado na posição L-R, ASTM E1823 (1996)....66Figura 3.12 – Requisitos normalizados de tamanho para corpos-de-prova de fadiga, Adaptado de ASTM E647 (2000)... 68

Figura 3.13 – Corpo-de-prova tipo C(T) com clip-gage; (a) detalhe do clip-gage no corpo-de-prova; (b) fixação do clip-gage no corpo-de-prova………...69

Figura 3.14 – Método da diferenciação da secante, Manual MTS... 70

Figura 3.15 – Ajuste linear e quadrático na curva P x COD, Manual MTS... 71

Figura 3.16 – Determinação da carga de fechamento

P

cl, Manual MTS... 72Figura 3.17 – Microscópio Eletrônico de Varredura JEOL JSM 5510 da EM-UFOP... 73

Figura 4.2 – Microestrutura de um aço do tipo AISI/SAE 4130; (a) e (b) seção longitudinal.

Aumento de 500X e 200X respectivamente. Reativo Picral 4% e Nital 2%; (c) e (d)

seção longitudinal. Aumento de 100X em duas regiões distintas. Sem ataque... 75

Figura 4.3 – Microfratografias do aço do tipo ASTM A21H; (a) Fratura semi-frágil com

zonas bem definidas; (b) Ampliação de 25X no centro do corpo-de-prova; (c) Ampliação

de 250X no centro do corpo-de-prova (zona fibrosa)... 77

Figura 4.4 – Microfratografias do aço do tipo AISI/SAE 4130 (a) Fratura semi-frágil; (b)

Ampliação de 25X no centro do corpo-de-prova; (c) Ampliação de 250X no centro do

corpo-de-prova (zona radial)... 78

Figura 4.5 – Variação do CTOD de carga máxima com o limite de escoamento de um aço

do tipo ASTM A21H e outro do tipo AISI/SAE 4130……... 80

Figura 4.6 – Fratografias de corpo-de-prova tipo C(T) de um aço ASTM do tipo A21H,

obtidas no ensaio de tenacidade à fratura pelo método CTOD de carga máxima; (a)

macrografia do corpo-de-prova; (b) ampliação de 200X da interface da pré-trinca por

fadiga para o crescimento estável da trinca durante o ensaio; (c) ampliação de 500X da

região do crescimento estável da trinca. Presença de dimples, fratura dúctil... 83

Figura 4.7 – Fratografias de corpo-de-prova tipo C(T) de um aço do tipo AISI/SAE4130,

obtidas no ensaio de tenacidade à fratura pelo método CTOD de carga máxima; (a)

macrografia do corpo-de-prova; (b) ampliação de 200X da interface da pré-trinca por

fadiga para o crescimento estável da trinca durante o ensaio; (c) ampliação de 500X da

região do crescimento da trinca. Presença de dimples, fratura dúctil... 84

Figura 4.8 – Curvas

(

da

/

dN

)

x

∆

K

comparando o comportamento dos aços ASTM A21H e AISI/SAE 4130. R=0.1 e f=30Hz……...86Figura 4.9 – Relação entre o

∆

K

the a tensão limite de escoamento para os materiais do tipo ASTM A21H e AISI/SAE4130... 87Figura 4.10 – Medição experimental da variação do fechamento de trinca com a força

Figura 4.11 – Fratografias de corpos-de-prova tipo C(T) de um aço do tipo ASTM A21H,

submetido ao ensaio de propagação de trinca por fadiga; (a) macrografia do

corpo-de-prova; (b) ampliação de 2000X da região I (

∆

K

th). Presença de planos de cisalhamento; (c) ampliação de 2000X da região II. Presença de estrias de fadiga. A seta indica adireção/sentido de propagação da trinca... 90

Figura 4.12 – Fratografias de corpos-de-prova tipo C(T) de um aço AISI/SAE 4130,

submetido ao ensaio de propagação de trinca por fadiga; (a) macrografia do

corpo-de-prova; (b) ampliação de 2000X da região I (

∆

K

th). Presença de planos de cisalhamento; (c) ampliação de 2000X da região II. Presença de estrias de fadiga. A seta maior indica adireção/sentido de propagação da trinca e a menor uma das facetas ligadas aos grãos de

ferrita pro-eutetóide... 91

LISTA DE TABELAS

Tabela 2.1 – Composição química nominal (% em peso) de acordo com a norma ASTM

A21(1978)...50

Tabela 2.2 – Propriedades mecânicas de acordo com a norma ASTM A21 (1978) grau H...50

Tabela 2.3 – Composição química nominal (% em peso) de acordo com as normas SAE J412 (1995)...52

Tabela 2.4 – Propriedades mecânicas especificadas pela companhia Arcelormittal Tubarão para o eixo em material AISI/SAE 4130...52

Tabela 3.1 – Composição química nominal (% em peso) dos materiais utilizados...54

Tabela 3.2 – Parâmetros adotados para o ensaio de tração...60

Tabela 3.3 – Parâmetros adotados para o ensaio de tenacidade à fratura...62

Tabela 3.4 – Parâmetros adotados para o ensaio de propagação de trinca por fadiga...64

Tabela 4.1 – Análise das Inclusões via EDS confirmando a presença de sulfeto de manganês...74

Tabela 4.2 – Valores médios obtidos no ensaio de tração para um aço ASTM A21H e outro AISI/SAE 4130...74

Tabela 4.3 – Valores obtidos no ensaio de tenacidade à fratura para um aço do tipo ASTM A21H...77

Tabela 4.5 – Resultados dos ensaios de Tenacidade à Fratura e Resistência Mecânica,

GUIMARÃES & OLIVEIRA (2007)...79

NOMENCLATURA

Letras Latinasa – Tamanho da trinca, [mm];

0

a

– Tamanho da trinca inicial, [mm];máx

a

– Tamanho de trinca máximo, [mm];0

b

– Ligamento inicial do corpo-de-prova (W

−

a

0), [mm];B

– Espessura do corpo-de-prova C(T), [mm];N

B

– Espessura efetiva do corpo-de-prova C(T), [mm];C– Constante experimental empírica;

C(T) – Corpo-de-prova de tração do tipo Compact Tension ;

dN

da

- Taxa de crescimento de trinca, [mm/ciclo];

e- soma dos quadrados dos resíduos;

E – Modulo de elasticidade do material, [GPa];

E’ – Modulo de elasticidade adaptado devido ao estado de tensões gerados por

σ

, [GPa]long

E

- Energia absorvida no ensaio de impacto Charpy V a 20°C no sentido longitudinal;trans

E

- Energia absorvida no ensaio de impacto Charpy V a 20°C no sentido transversal;G- Taxa de liberação de energia;

IC

J

- Valor crítico da integral J;R

J ou δR - Resistência ao crescimento estável da trinca; J-Q – Parâmetro da Mecânica de Fratura Biparamétrica;

K

– Fator de intensidade de tensão na ponta da trinca, [MPam

];IC

K

- Fator de intensidade de tensão no modo trativo para carregamento estático sob condição de deformação plana, [MPam

];C

K

- Fator de intensidade de tensão para carregamento estático sob condição de tensão plana, [MPam

];cl

K

– Fator de intensidade de tensão para fechamento da trinca , [MPam

];d

K

- Fator de intensidade de tensão para carregamento dinâmico sob condição de deformação plana, [MPam

];máx

mín

K

– Fator de intensidade de tensão mínimo, [MPam

];op

K

– Fator de intensidade de tensão para abertura de trinca , [MPam

];R

K - Fator de intensidade de tensão para resistência ao crescimento estável de trinca,

[MPa

m

];Kt – Fator de concentração de tensão;

L-R – Orientação do corpo-de-prova (sentido longitudinal - radial);

m – constante adimensional;

m– Inclinação da parte reta da curva de

log(

da

/

dN

)

x

log(

∆

K

)

; N – número de ciclos de fadiga;P

- Carga Aplicada no ensaio, [N];cl

P

- Carga de fechamento de trinca, [N];f

P

– Carga para a realização da pré-trinca por fadiga, [N];j

P

- Carga da região de união entre os ajustes linear e quadrático da curvaP

x COD, [N];máx

P

- Carga máxima aplicada em fadiga, [N];min

P - Carga mínima aplicada em fadiga, [N];

p

r

- Raio da zona plástica na ponta da trinca, [mm]; rp – Fator rotacional plástico;y

r

- Correção da zona plástica para o estado plano de tensões;R

– Relação entre a tensão mínima e a tensão máxima (σ

min/

σ

máx); Ra – Rugosidade média da superfície, [µ

m

];RT – Resistência à propagação da trinca;

ton – Toneladas;

U- Energia total do sistema, [kJ];

U – Fração efetiva – relação entre

∆

K

eff e∆

K

; v – Deslocamento [mm];pl

V

- Componente plástica do deslocamento da abertura na ponta da trinca ao ponto de avaliação na curva carga x deslocamento;V

Pc,V

Pic,V

PuouV

Pm [mm];W– Largura do corpo-de-prova C(T), [mm];

Y – Fator de forma;

Letras Gregas

a

∆ - Variação do tamanho da trinca, [mm];

K

∆

- Variação do fator de intensidade de tensão, [MPam

];eff

K

∆

- Fator Limite de Intensidade de Tensão Efetivo, [MPam

];th

K

∆

- Fator Limite de Intensidade de Tensão, [MPam

];L

∆

- Alongamento do corpo-de-prova no ensaio de tração, [%];δ =

δ

T – Deslocamento de abertura da ponta da trinca – CTOD, [mm];δC – Deslocamento crítico de abertura da ponta da trinca, [mm];

el

δ

- Parcela elástica do CTOD, [mm];pl

δ

- Parcela plástica do CTOD, [mm];p

γ

- Trabalho de deformação plástica por unidade de área de superfície criada, [kJ/m2-];s

γ

- Energia de superfície livre por unidade de área de superfície, [kJ/m2-];Π

- Energia potencial, [kJ];σ

- Tensão nominal aplicada ao material, [MPa];LE

e

σ

σ

=

- Limite de Escoamento, [MPa];máx

σ

- Tensão máxima, [MPa];min

σ

- Tensão mínima, [MPa];op

σ

- Tensão de abertura da trinca, [MPa];uts

σ

- Limite de resistência mecânica, [MPa];y

u

- Deslocamento da ponta da trinca, [mm];ν

- Coeficiente de Poisson;p

w

- Energia potencial, [kJ];S

Siglas

ARBL – Aço de Alta Resistência Baixa Liga

ASTM – American Society for Testing and Materials (Sociedade Americana para Testes

de Materiais);

CCC – Estrutura cristalina Cúbica de Corpo Centrado;

CFC – Estrutura cristalina Cúbica de Face Centrada;

COD – Crack Opening Displacement (Controle da Abertura da Trinca);

CTOD – Crack Tip Opening Displacement (Controle de abertura da ponta da trinca);

DEMET – Departamento de Engenharia Metalúrgica e de Materiais;

EDS – Energy Dispersive Spectrometer (Espectômetro de Energia Dispersiva por

Raios-X);

EM – Escola de Minas;

Fe-C – Diagrama ferro-carbono;

HRc – Dureza Rockwell C;

Hv – Hardness Vickers (Dureza Vickers);

MEV – Microscópio Eletrônico de Varredura;

MFEP – Mecânica de Fratura Elasto-Plástica;

MFLE – Mecânica de Fratura Linear Elástica;

MFP – Mecânica de Fratura Plástica biparamétrica;

MTS – “Material Testing System” (Máquina de Teste de Material);

SAE – “Society of Automotive Engineering” (Sociedade de Engenharia Automotiva);

SENB – Corpo-de-prova de dobramento;

TCC – Estrutura cristalina Tetragonal de Corpo Centrado;

TRIP – “Transformation-Induced Plasticity” (Transformação induzida por plasticidade);

CAPÍTULO 1 – INTRODUÇÃO E OBJETIVOS

“O entendimento do fenômeno da fadiga é essencial para o conhecimento de

várias condições técnicas que afetam a vida em fadiga e o crescimento

da trinca por fadiga. Este conhecimento é fundamental na análise das propriedades

de fadiga de uma estrutura de engenharia.” SCHIJVE, J. (2001).

___________________________________

1.1– INTRODUÇÃO

A fratura de componentes é um problema que a sociedade tem enfrentado desde

a construção de estruturas arcaicas. Atualmente o problema é pior do que em séculos

passados, devido à complexidade dos equipamentos e exigência de disponibilidade.

Essas estruturas são freqüentemente submetidas a carregamentos cíclicos, sendo que as

tensões resultantes conduzem os materiais envolvidos a danos físicos. Até mesmo no

caso de tensões bem abaixo do limite de escoamento do material, o dano vai sendo

acumulado com a aplicação dos carregamentos, até que seja desenvolvida uma trinca,

que posteriormente, pode se propagar e levar a falha da estrutura.

Muitas das falhas mecânicas que ocorrem na prática são causadas por fadiga,

sendo que as conseqüências desse processo de falha podem ser catastróficas, com

grandes perdas materiais, ou até mesmo de vidas humanas. BARSON & ROLFE (1987);

SURESH (1991); KITAGAWA (1994), SCHIJVE (2001), YUNG-LI LEE (2005); dentre

outros são referências clássicas sobre fadiga.

O entendimento do mecanismo de fadiga é essencial para considerar várias

condições técnicas que afetam a vida em fadiga e o crescimento de trinca, tais como:

qualidade superficial, tensão residual e influência do ambiente. Este conhecimento é

essencial para a análise da fadiga em estruturas de engenharia. Métodos de predição de

fadiga podem evoluir se a fadiga for entendida como um processo de iniciação de trinca

seguido pelo período de crescimento da trinca até a falha do componente.

Um exemplo de estrutura sujeita a fadiga são eixos de carros torpedos utilizados

em indústrias siderúrgicas em geral. Esses carros são utilizados para o transporte de

ferro gusa líquido do Alto Forno para a Aciaria no processo siderúrgico convencional,

Figura 1.1 e estão sujeitos a cargas cíclicas durante operação.

A fadiga de eixos ferroviários vem sendo tratada nos estudos de fadiga dos

padrões que consideram uma tensão de fadiga permitida para os aços e a definição do

número de combinações de carga sobre o qual o eixo deve ser empregado, BERETTA et

alli (2005).

Ao lado da aproximação clássica que define a resistência mínima requerida para

os eixos, existe uma demanda crescente de confiabilidade dos componentes,

especialmente considerando a definição de intervalos de inspeção para “vida segura” e a

aplicação em trens de alta velocidade, onde aços de alta resistência mecânica são

utilizados, BERETTA et alli (2005).

Figura 1.1 – Carro torpedo n.º 09 da companhia ArcelorMittal Tubarão com capacidade

de 450ton. Possui 24 eixos.

Segundo a Norma BS EN 13261 (2003), eixos ferroviários devem possuir

MPa

e

≥

320

σ

;550

≤

σ

uts≤

650

MPa

, alongamento ∆L≥22%, energia absorvida pelo impacto Charpy a 20°C na longitudinalE

long≥

35

J

e na transversalE

trans≥

25

J

.Um estudo econômico realizado por DUGA (1983), estimou o custo anual de

fratura nos EUA em 1978 de $119bi, cerca de 4% do produto interno bruto. Além disso,

este estudo estima que o custo anual possa ser reduzido em $35bi se a corrente

tecnologia fosse aplicada, e mais $28bi se a Mecânica de Fratura também fosse utilizada.

Os aços aplicados em eixos de carros torpedo geralmente apresentam

comportamento dúctil à temperatura ambiente onde estão sujeitos a carregamentos que EIXOS

podem produzir uma significativa plasticidade. Para tais condições, a avaliação da

integridade estrutural de componentes contendo descontinuidades, requer o emprego da

Mecânica de Fratura Elasto-Plástica (MFEP); ANDERSON (2005).

De acordo com KITAGAWA (1994), a Mecânica de Fratura é uma simulação

tecnológica que utiliza modelos de trincas para a avaliação da resistência a propagação

de trincas de corpos trincados. Logo, a caracterização do material quanto à resistência à

propagação de trincas é dada pela curva CTOD versus ∆a, ou através de

∆

K

th1. Já a relação que descreve o comportamento da propagação de trincas por fadiga nos metais,relaciona a taxa de crescimento de trinca por fadiga (da/dN ) com a variação do fator de

intensidade de tensão na ponta da mesma,

∆

K

em uma curva logarítmica sigmoidalK

x

dN

da

∆

log

)

log(

.1.2– OBJETIVOS

O presente trabalho teve como objetivo a avaliação e comparação de dois tipos de

materiais empregados em eixos de carros torpedos quanto a sua tenacidade à fratura,

empregando-se o conceito de CTOD (Crack Tip Opening Displacement); além da

comparação quanto ao comportamento da propagação de trincas por fadiga aplicando-se

o conceito da curva

x

K

dN

da

∆

.

Os materiais estudados foram aços do tipo ASTM A21H e AISI/SAE4130,

atualmente empregados nos eixos dos carros torpedos da companhia ArcelorMittal

CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA

“A mecânica de fratura não se preocupa com a prevenção da nucleação de trincas, ao contrário,

admite que sempre haverá descontinuidades em um material estrutural e busca a resposta a

pergunta: Para uma certa tensão, qual o maior tamanho de trinca que pode ser tolerado sem

ocorrer a falha?” CHAWLA & MEYERS (1986)

__________________________

2.1 – INTRODUÇÃO

A companhia ArcelorMittal Tubarão possui 22 carros torpedos que são destinados

ao transporte de ferro gusa líquido, produzido pelo Alto Forno, até a Aciaria para adição

de ferros ligas e redução de impurezas, proporcionado a transformação do ferro gusa em

aço. Esses carros têm capacidade de transportar 450ton de ferro gusa líquido, possuem

400ton de peso próprio que são sustentados por 24 rodeiros (conjunto do eixo com as

duas rodas ferroviárias) distribuídos ao longo do seu comprimento. Dezesseis desses

carros estão em operação desde 1983 e seus eixos utilizam o material ASTM A21H (aço

médio carbono, similar ao AISI/SAE 1050), forjado, temperado e revenido. A partir de

1998 os 6 novos carros torpedos foram especificados com eixo em AISI/SAE 4130 (aço

ultra-alta resistência), forjado, temperado e revenido.

Nos últimos anos foi constatada a fratura de eixos por fadiga em região de

concentração de tensão sob média tensão nominal. Na Figura 2.1 pode ser identificada a

região de fratura típica (seis casos) e a região atípica (1 caso).

A fratura destes eixos em operação traz perda de produção e grande dificuldade

para substituição dos mesmos, visto que normalmente o carro torpedo se encontra

carregado de gusa (450ton) em local de difícil acesso durante a falha. A substituição dura

em torno de 08 horas e acarreta perda de produção.

Historicamente, após a trinca por fadiga ser nucleada ocorre à propagação por

aproximadamente 80% da seção, e então ocorre ruptura da seção remanescente, Figura

2.2.

Alguns fatores como temperatura elevada, ambiente de operação corrosivo,

flutuações bruscas de tensões e concentradores de tensão no eixo abreviam sua vida à

fadiga. A alteração desses fatores muitas vezes é inviável. Como exemplo, durante o

basculamento do ferro gusa na Aciaria, ocorre aquecimento do eixo por radiação a

Figura 2.1 – Representação esquemática do eixo montado (rodeiro) do carro torpedo

indicando as regiões com histórico de falhas.

Figura 2.2 – Superfície de fratura de um eixo do carro torpedo – Propagação de trinca por

fadiga por aproximadamente 80% da seção – Aço do tipo ASTM A21 grau H. FRATURA TÍPICA

Figura 2.3 – Carro Torpedo realizando operação de basculamento do ferro gusa.

Radiação e respingos de gusa nos eixos centrais.

2.2 – MECÂNICA DE FRATURA APLICADA À INTEGRIGADE ESTRUTURAL

DE COMPONENTES

2.2.1 – Generalidades

A abordagem tradicional da Resistência dos Materiais em projetos de estruturas

considera basicamente duas variáveis: a tensão máxima aplicada e a resistência

mecânica do material. Esta é uma abordagem mais tradicional e mais largamente

empregada, tratando o material como um meio contínuo, isotrópico e homogêneo.

Assume-se que o material seja adequado para utilização caso sua resistência mecânica

(representada por um critério de escoamento apropriado) seja superior à solicitação

externa, considerando um fator de segurança.

Modernamente, entretanto, a abordagem da Mecânica de Fratura permitiu

considerar que os materiais estruturais não são contínuos e incorporou uma variável

adicional na análise: o tamanho da descontinuidade no sólido ou estrutura. A partir daí,

definiu-se a propriedade tenacidade à fratura como aquela que descreve a resistência à

propagação de um defeito (tipo trinca) e representa a capacidade do material em

absorver energia mecânica sem fraturar. Neste contexto, a tenacidade à fratura é uma

propriedade tão relevante do material quanto à própria tensão limite de escoamento,

Figura 2.4 – Comparação entre a visão da Mecânica de Fratura (b) e a tradicional visão

da resistência dos materiais (a). Adaptado de ANDERSON (2005).

2.2.2 – Parâmetros da Tenacidade à Fratura

Conforme GODEFROID (1985) a tenacidade à fratura de um material representa a

sua habilidade inerente de resistir a certo valor de intensidade de tensão na ponta de

uma trinca nele presente sem que ocorra fratura.

Para caracterizar o comportamento mecânico de um material com trinca, Griffith

em 1921, fazendo um balanço entre mudanças de energia elástica de deformação e de

superfície, propôs que para ocorrer o avanço de uma trinca sob uma tensão aplicada, a

queda na energia potencial do sistema deve ser no mínimo igual ao aumento da energia

de superfície devido à extensão de uma trinca.

Em 1913, usando as análises de Inglis de tensões para uma trinca de formato

elíptico numa chapa de comportamento elástico de dimensões infinitas, Figura 2.5,

Griffith deduziu que a mudança da energia potencial da chapa é dada por,

'

2 2E

B

a

w

p=

−

π

σ

(Eq. 2.1)onde B é a espessura da chapa, E’ é o módulo de Young adaptado (

E

'

=

E

para o estadode tensão plana e

(

2)

1

/

'

=

E

−

ν

E

para o estado de deformação plana), e a é metade docomprimento da trinca.

A energia de superfície do sistema é dada por,

s

s

aB

onde

γ

s é a energia de superfície livre por unidade de área de superfície. Sendo assim, aenergia total do sistema, devido à trinca será dado por,

s s p

aB

E

B

a

w

w

U

π

σ

4

γ

'

2 2+

−

=

+

=

(Eq. 2.3)Figura 2.5 – Representação esquemática de uma chapa de dimensões relativamente

infinitas com uma trinca central de formato elíptico de comprimento 2a, HERTZBERG

(1989).

Griffith notou que a condição crítica para iniciar o crescimento da trinca será:

0

2

'

2=

+

−

=

sE

a

dA

dU

π

σ

γ

(Eq. 2.4)

onde A=2aB, é a área da trinca.

Griffith concluiu sua teoria baseado no comportamento frágil de um vidro na

temperatura ambiente, considerando que a tensão na ponta da trinca excede a

resistência de coesão do material (tensão necessária para superar a força das ligações

inter-atômicas).

Na maioria dos materiais de engenharia, contudo, há deformação plástica nas

proximidades da ponta da trinca, induzida pela concentração de tensão no local. Por isso,

Orowan em 1952 aplicou o conceito de Griffith para metais, simplesmente

complementando a energia de superfície com a dissipação de energia de deformação

plástica do material, obtendo-se,

)

(

4

s ps

aB

w

=

γ

+

γ

(Eq. 2.5)onde

γ

pé o trabalho de deformação plástica por unidade de área de superfície criada.Vale lembrar que geralmente

γ

p é muito maior queγ

s. BEnfim, a teoria de Griffith diz que a trinca se propaga se a energia total do sistema

diminuir ou permanecer constante. Com essa proposição foi possível obter ferramentas

matemáticas para a Mecânica de Fratura. Em 1956 Irwin definiu a taxa de liberação de

energia do material G, como,

= Π − = E a dA d G 2

πσ

, sendo

Π

a energia potencial (Eq. 2.6)Esta taxa de liberação de energia, quando assume um valor crítico, leva à

propagação instável da trinca e, portanto, é uma medida da tenacidade à fratura do

material. Seja G a força de crescimento da trinca, e RT a resistência à propagação da

mesma. Enquanto G assume valores menores ou iguais a RT, o crescimento é estável.

Quando G excede o valor de RT, a propagação da trinca é instável. A resistência à

propagação da trinca RT está definida pela Equação 2.7,

[

s p]

T

w

w

R

=

2

+

(Eq. 2.7)onde

w

sé a energia para formação de superfície no material, ew

pé a energia dedeformação plástica em torno da trinca.

Posteriormente, em 1957, Irwin aperfeiçoou os conceitos da Mecânica de Fratura

com a introdução do parâmetro

K

, chamado de fator de intensidade de tensão. A intensidade do campo de tensão-deformação, localizado, nas vizinhanças da ponta datrinca é descrita em função de

K

, RICARDO (2003). Freqüentemente o fatorK

inclui umsubscrito, tal como I, II ou III. Estes subscritos referem-se aos três modos diferentes de

carregamento de um corpo trincado, Figura 2.6. O modo I, também chamado de modo de

abertura ou trativo, é caracterizado por uma solicitação no plano da chapa, normal ao

plano das faces da trinca. É considerado tecnicamente o modo mais importante, pois é

encontrado com freqüência nos problemas básicos de fratura, desta forma, a maior parte

dos estudos de Mecânica de Fratura é baseada neste modo. O modo II é denominado

modo de deslizamento ou cisalhamento planar, onde o deslocamento das superfícies da

trinca se dá no plano da trinca e perpendicular a aresta frontal da trinca. Por fim, o modo

III, chamado de modo de rasgamento, é causado por um cisalhamento fora do plano da

trinca, sendo que o deslocamento das superfícies da trinca se dá no plano da trinca e

Figura 2.6 – Os três modos de carregamento que podem ser aplicados em uma trinca,

ANDERSON (2005)

Cada trinca tem um fator KI singular, que depende diretamente do comprimento

a da mesma, da tensão aplicada ao material

σ

, e de um fator de forma Y. Este fatorK

vem caracterizar o crescimento da trinca como estável ou instável. A Equação 2.8 mostra

uma relação entre o fator de intensidade de tensão, segundo o modo trativo (I) de

carregamento, e suas variáveis.

a

Y

K

I=

σ

π

(Eq. 2.8)A trinca se torna instável quando KI assume um valor crítico, que é chamado de

IC

K

. Este fatorK

IC mede a tenacidade à fratura do material. Seu valor é obtidoexperimentalmente, e é numericamente proporcional a G (Equação 2.6). O parâmetro

K

descreve o comportamento do material na Mecânica de Fratura Linear Elástica (MFLE).

Segundo EWALDS & WANHIL (1993) a MFLE foi originalmente desenvolvida para

descrever crescimento de trinca e fratura sob condições essencialmente elásticas, como

o nome já diz. No entanto tais condições são encontradas somente para fratura em

deformação plana de materiais metálicos de alta resistência mecânica e para fratura de

materiais com comportamento frágil, como vidros, cerâmicos, rochas e gelo.

Mais tarde foi demonstrado que o conceito de MFLE poderia ser levemente

alterado de forma a incluir materiais com plasticidade limitada na ponta da trinca. Nesta

categoria é tratado o problema de fratura sob tensão plana. No entanto, existe uma

importante classe de materiais de engenharia que são mais dúcteis do que o

comportamento permitido para a análise: a zona plástica na ponta da trinca é

Elasto-Plástica (MFEP). Para o comportamento elasto-plástico, HUTCHINSON (1968) e RICE &

ROSENGREN (1968) mostraram que o campo de tensão e de deformação na frente de

uma trinca estacionária, pode ser descrito por um fator único denominado integral-J, ou

através do CTOD.

A MFEP estende o campo da Mecânica de Fratura para descrever o

comportamento da fratura além do regime elástico, mas ela também é limitada. Logo

MFEP não pode tratar de todos os casos dos chamados colapsos plásticos. Segundo

GODEFROID (1985) para materiais com comportamento totalmente plástico pode ser

utilizado a Mecânica de Fratura Plástica bi-paramétrica (MFP). Ou seja:

Para materiais com comportamento linear elástico, a tenacidade à fratura pode ser

descrita em termos do fator de intensidade de tensão

K

, nas seguintes condições:a)

K

C= Carregamento estático sob condição de tensão plana;b)

K

IC= Carregamento estático sob condição de deformação plana;c)

K

d= Carregamento dinâmico sob condição de deformação plana;d) KR= Resistência ao crescimento estável da trinca.

Para materiais com comportamento elasto-plástico, a tenacidade à fratura é

descrita pelos seguintes parâmetros:

a) δC = Deslocamento crítico de abertura de trinca (CTOD); b)

J

IC= Valor crítico da integral J;c) JR ou δR = Resistência ao crescimento estável da trinca.

Para os materiais com comportamento plástico, um número significativo de

pesquisadores tem procurado estender a teoria da Mecânica de Fratura além dos limites

impostos pela utilização de um parâmetro, KIRK, DODDS, Apud ANDERSON (2005);

DOWD (1995). A maior parte destas aproximações envolve a introdução de um segundo

parâmetro para caracterizar as condições na ponta da trinca. São eles:

a) A tensão elástica T;

b) A teoria J-Q.

Pode ser visualizado esquematicamente o campo de aplicação de cada uma das

Figura 2.7 – Faixa de aplicação da MFLE, MFEP E MFP para descrever o

comportamento da fratura. Adaptado de EWALDS & WANHILL (1993).

Como dito anteriormente, os aços aplicados em eixos de carros torpedo,

geralmente apresentam comportamento dúctil à temperatura ambiente onde estão

sujeitos a carregamentos que podem produzir uma significativa plasticidade na ponta da

trinca. Para tais condições, a avaliação da integridade estrutural de componentes

contendo defeitos requer o emprego da Mecânica de Fratura Elasto-Plástica (MFEP);

ANDERSON (2005), e nesse caso foi utilizado o conceito do δC (CTOD). Vários estudos também vem sendo realizados em torno da integral J dentre eles podem ser citados RICE

(1968), BEGLEY & LANDES (1972), CLARKE et alli (1976), LANDES et alli (1979),

VASSILAROS et alli (1980), ERNST et alli (1981), VILARIM DA SILVA (1998),

CARVALHO SILVA (2004) e HIPPERT (2004).

2.2.2.1 – O Método CTOD

De acordo com ANDERSON (2005), Wells em 1961 mostrou experimentalmente

que a Mecânica de Fratura Linear Elástica (MFLE) não era aplicável para uma importante

classe de materiais (elasto-plásticos). Enquanto examinava a fratura dos

corpos-de-prova, Wells notou que as faces das trincas tinham propagado independente da fratura

principal; deformações plásticas tinham “embotado” a trinca que inicialmente era aguda,

Figura 2.8.

Comportamento sob fratura

MFP MFLE

MFEP Material de Alta

Resistência sob Deformação Plana

Material de Alta Resistência sob Tensão Plana

Material mais dúctil sob Tensão Plana ou

Deformação Plana

Material Dúctil com Plasticidade Distribuída

Figura 2.8 – Deslocamento

δ

na ponta da trinca proposto por Wells, ANDERSON (2005).O grau de embotamento da trinca aumentava proporcionalmente à tenacidade do

material. Esta observação levou ao pesquisador propor que a abertura da ponta da trinca

poderia ser uma medida da tenacidade à fratura do material. Este parâmetro é conhecido

como CTOD (crack tip opening displacement – deslocamento de abertura da ponta da

trinca).

Existem outras definições alternativas de CTOD. As duas mais comuns, ilustradas

na Figura 2.9, são o deslocamento na ponta da trinca original e o intercepto a 90°.

Nota-se que as duas definições são equivalentes, Nota-se a trinca embota na forma de um

semicírculo.

Figura 2.9 – Definições de CTOD proposta por Rice em 1968, (a) deslocamento da ponta

da trinca original e (b) intercepto a 90°, ANDERSON (2005)

Considerando a ponta da trinca com uma pequena zona plástica como proposta

por Irwin, Figura 2.10, Wells determinou o deslocamento de um tamanho de trinca efetivo

para correção desta zona plástica. Esta análise relaciona o valor de CTOD com o fator de

intensidade de tensão no limite de escoamento em pequena escala, RODRIGUES

Figura 2.10 – Deslocamento de trinca efetiva na correção da zona plástica segundo Irwin.

BROEK, (1988).

Para o campo de tensões e de deformações no regime elástico, o deslocamento

y

u

vale:π

π

µ

´ 24 2 2 1 y I y I y r K E r K k

u = + = (Eq. 2.9)

onde

E

'

é o efetivo módulo de Young, KI é o fator de intensidade de tensão. A correçãoda zona plástica para o estado plano de tensão é dada pela pela Equação 2.10,

2 1

2

1

=

e yK

r

σ

π

(Eq. 2.10)onde

σ

eé o limite de escoamento do material. Considerando as equações acima, oCTOD (

δ

) vale:E

K

u

e

y

π

σ

δ

=

2

=

4

12 (Eq. 2.11)Alternativamente, CTOD pode ser relacionado à taxa de liberação de energia.

e

G

σ

π

δ

=

4

(Eq. 2.12) Zona plásticae

Segundo BURDEKIN e STONE (1966) o CTOD pode ser definido como o

deslocamento de abertura da trinca no final da zona plástica, Figura 2.11. De acordo com

esta definição, o CTOD de uma trinca, também em uma placa infinita sujeita a uma

tensão trivial (tração pura) é dada por:

= e e E a

σ

σ

π

π

σ

δ

2 sec ln 8 (Eq. 2.13)Expandindo os termos da série “ ln sec” temos:

+ + = + + = ... 2 6 1 1 ... 2 12 1 2 2 1

8 2 4 12 2

e e e e e E K E a

σ

σ

π

σ

σ

σ

π

σ

σ

π

π

σ

δ

(Eq. 2.14)Como

→

0

e

σ

σ

, e eG

E

K

σ

σ

δ

=

=

'

21 (Eq. 2.15)

A relação entre CTOD, KI e G dos modelos de Burdekin e Stone considera

condição de tensão plana e de um material não encruável. Considerando a dependência

do estado de tensão e do encruamento, uma forma mais geral da relação pode ser

expressa como: e e

m

G

E

m

K

σ

σ

δ

=

=

´

21 (Eq. 2.16)

Onde m é uma constante adimensional que é aproximadamente 1,0 para estado

de tensão plana e 2,0 para estado de deformação plana. Já

E

'

=

E

para o estado detensão plana e

(

2)

1

/

'

=

E

−

ν

E

para o estado de deformação plana.Quando CTOD é igual ao CTOD crítico, ocorre a propagação instável da trinca e

Figura 2.11 – Cálculo de CTOD de acordo com Dugdale para uma trinca de comprimento

2a, STEPHENS (2001).

2.2.2.2 – Determinação Experimental de CTOD

O valor de CTOD crítico pode ser determinado através de diferentes formas.

Conforme apresenta a Figura 2.12, existem diversos valores de

δ

crítico, de acordo como comportamento do material e o interesse de estudo, QUITES (2004). Basicamente as

curvas 1 e 2 são utilizadas para ∆a< 0,2mm; as curvas 3 e 4 para ∆a>0,2mm e a curva 5 para ∆a>>0,2mm, utilizada neste trabalho. Já na Figura 2.13 pode-se visualizar uma curva real de carga versus deslocamento para uma junta soldada de aço patinável tipo

USI SAC 50.

O ensaio de CTOD é padronizado pela Norma ASTM E1820 (1999). Conforme

esta norma, o valor de CTOD determinado deve ser usado para caracterizar a tenacidade

de materiais:

a) que são demasiadamente dúcteis ou não têm tamanho suficiente para ser

ensaiados pelo método KIC, ou, Zona Plástica

b) que mostram uma tendência para instabilidade da extensão de trinca que

invalidaria o ensaio de acordo com os requerimentos do ensaio de integral

)

(

J

ICJ

.Figura 2.12 – Tipos esquemáticos de curvas carga x deslocamento obtidas durante o

ensaio de CTOD. A curva n. ° 5 foi utilizada neste trabalho, ANDERSON (2005).

Figura 2.13 – Resultados de ensaio de CTOD em junta soldada, na região do metal base,

de aço patinável tipo USI-SAC 50, ARAÚJO SILVA (2001).

0 1 2 3 4

0 500 1000 1500 2000 2500 3000

METAL DE BASE

USI SAC-50

C

a

rga (k

gf

)

COD (mm)

Deslocamento, v

Carga, P

1

2

3 4

2.2.2.3 – Tipos e Orientação dos Corpos-de-prova

Para a realização dos ensaios de tenacidade à fratura, existem cinco tipos de

corpos-de-prova padronizados, Figura 2.14. São eles:

a) Corpo-de-prova de tração compacto – C(T);

b) Corpo-de-prova compacto de tração em forma de disco;

c) Corpo-de-prova de dobramento – SENB;

d) Corpo-de-prova de tração com entalhe central;

e) Corpo-de-prova em forma de arco.

Pode ser observado que todos estes corpos-de-prova apresentam três dimensões

fundamentais, que são:

a= comprimento de trinca;

B

= espessura;W = largura.

Na maioria dos casos práticos W B=2 e a W =0,5 e os corpos-de-prova para CTOD mais utilizados são o C(T) e o SENB, mas é permitido pela Norma ASTM E1820

(1999) 2≤W B≤4 e

0

,

45

≤

a

/

W

≤

0

,

70

para a determinação de CTOD.A orientação dos corpos-de-prova segue a Norma ASTM E1823 (1996), sendo

que para placas laminadas e forjadas seguem as orientações da Figura 2.15(a) e para

discos cilíndricos ou eixos seguem a Figura 2.15(b). Neste trabalho foi utilizada a

orientação L-R, Figura 2.15(b), para todos os corpos-de-prova. Ou seja, uma possível

influência de anisotropia do material não foi foco de estudo.

De acordo com GODEFROID (1995) o único requisito da norma de ensaio a

respeito do tamanho do corpo-de-prova é a recomendação para se trabalhar com uma

espessura

B

igual à espessura que vai ser empregada na estrutura de engenharia. Poroutro lado, ANDERSON (2005) apresentou resultados sobre a determinação de CTOD,

onde se verificou que a independência entre

δ

e as dimensões do corpo-de-prova foiverificada, para clivagem, quando:

C

b

B

,

0≥

300

δ

Como este trabalho tratou da comparação entre dois tipos de aços, essa relação pode

Figura 2.14 – Corpos-de-prova padronizados para os ensaios de Mecânica de Fratura,

ASTM E1823 (1996). (a) prova tipo C(T) utilizado neste trabalho; (b)

Corpo-de-prova compacto em tração em forma de disco; (c) Corpo-de-Corpo-de-prova de dobramento SENB;

(a)

(b)

Figura 2.15 – Nomenclatura adotada pela ASTM para extração de corpos-de-prova da

Mecânica de Fratura. (a) para placa laminada ou forjada; (b) para discos cilíndricos ou

eixos. A orientação L-R foi utilizada neste trabalho, ASTM E1823 (1996).

2.2.2.4 – Pré-trincamento por Fadiga

ANDERSON (2005) relata que a teoria da Mecânica de Fratura se aplica a trincas

que são muito agudas na sua ponta antes do carregamento e que a confecção de um

entalhe nos corpos-de-prova não fornece esta configuração, Figura 2.16. Assim, há uma

necessidade de preparação adicional dos corpos-de-prova, e o procedimento mais

No pré-trincamento por fadiga utiliza-se intensidade de tensão na ciclagem (

K

máx)de 0,8

K

IC, no início e de 0,6K

IC no final do processo, além de se utilizar amplitudes decarga que obedeçam à relação

R

(P

minP

máx) baixa, na ordem de no máximo 0,1. Esteprocedimento é utilizado para se evitar grandes plastificações à frente da trinca, e com

isso, obter uma trinca mais aguda possível, ASTM E399 (1999). Em materiais de alta

tenacidade à fratura este procedimento, apesar de oneroso e demorado, é de fácil

controle, entretanto, para materiais que apresentam grande resistência mecânica

acompanhada de comportamento intrinsecamente frágil, o processo de obtenção de

pré-trincas é uma tarefa relativamente difícil, SANTANA DA SILVA (2001), Figura 2.17.

Figura 2.16 – Tipos de entalhes possíveis de acordo com a Norma ASTM E1820 (1999).

Figura 2.17 – Trinca por fadiga introduzida através de carregamento cíclico, ANDERSON

(2005).

Segundo a Norma ASTM E1820 (1999), a carga

P

f para realização da pré-trincapor fadiga deverá ser de:

(

0)

2 0

2

4

,

0

a

W

Bb

P

ef

=

+

σ

(Eq. 2.17)

onde

B

é a espessura do corpo-de-prova;W é a largura do corpo-de-prova;

e

σ

é o limite de escoamento compensado a 0,2% de deformação à temperaturade interesse;

0

b

é o ligamento inicial (W

−

a

0);0

a

é o comprimento inicial da trinca.Para o ensaio de tenacidade à fratura refletir as propriedades reais do material, a

trinca por fadiga deve satisfazer as seguintes condições:

a) O raio da ponta da trinca na falha deve ser muito maior que a raio inicial da trinca

por fadiga;

b) A zona plástica produzida durante o trincamento por fadiga deve ser pequena

quando comparada com a zona plástica da fratura.

2.2.2.5 – Cálculo de CTOD Crítico de Carga Máxima

O valor de CTOD pode ser retirado da curva carga versus deslocamento, Figura 2.12 para o corpo-de-prova compacto C(T) através das Equações 2.18 e 2.19. A

representação esquemática das medidas básicas para o corpo-de-prova C(T) pode ser

visualizada na Figura 2.18:

pl

el

δ

δ

δ

=

+

(Eq. 2.18)(

)

[

(

)

]

(

)

[

r

W

a

a

z

]

V

a

W

r

E

K

p pm pe