Carlos Manuel Ferreira Ribeiro

Efeito da porosidade nas propriedades físicas,

mecânicas e tribológicas de mós abrasivas

Carlos Manuel Ferreira Ribeiro

Ef

eito da por

osidade nas pr

opr

iedades físicas, mecânicas e tr

ibológicas de mós abr

asiv

as

Universidade do Minho

Dissertação de Mestrado

Mestrado em Engenharia de Materiais

Trabalho efectuado sob a orientação de

Professor Doutor Delfim Soares

Professor Doutor Aníbal Guedes

Carlos Manuel Ferreira Ribeiro

Efeito da porosidade nas propriedades físicas,

mecânicas e tribológicas de mós abrasivas

Universidade do Minho

A

GRADECIMENTOS

Obrigado aos meus orientadores pela ajuda e disponibilidade ao longo deste trabalho, sem a orientação e sugestões deles este trabalho não teria sido possível.

Agradeço igualmente ao professor Mário Pereira e ao professor José Gomes, por terem disponibilizado os seus respetivos laboratórios para realizar alguns dos ensaios e por me terem elucidado as minhas dúvidas, obrigado pela ajuda e boa vontade que demonstraram.

A todos os técnicos e funcionários dos laboratórios do departamento de engenharia mecânica, obrigado pela prestabilidade e amabilidade, foi um prazer trabalhar em tais condições. Um especial obrigado à engenheira Paulina Capela pela imensa ajuda ao longo deste trabalho e simpatia.

Por fim agradeço à minha família e aos meus amigos, que sempre acreditaram em mim me apoiaram nos momentos mais difíceis.

R

ESUMO

As mós são ferramentas compostas por materiais abrasivos, materiais extremamente duros, utilizadas em operações de acabamento, limpeza, polimento ou maquinagem. As mós devem possuir uma elevada porosidade para permitir que durante a sua utilização o líquido de refrigeração circule, através da porosidade aberta, para melhor refrigerar a zona de contacto e as adjacentes. Essa porosidade influencia as propriedades das mós, tornando assim necessário avaliar como a sua alteração afeta o desempenho final das mós.

Este trabalho tem como objetivo estudar a influência da porosidade nas propriedades físicas, mecânicas e tribológicas de um compósito com a mesma composição química de uma mó abrasiva comercial. Foram alteradas durante a fase de processamento a pressão de compactação (entre os 7MPa e os 67,5MPa) e a percentagem de aglomerante (entre 7 e 11%) com o propósito de induzir alterações na porosidade. Sendo então avaliado o efeito da alteração da porosidade na resistência à flexão e nas propriedades tribológicas dos compósitos.

Através deste estudo foi verificado que a adição de aglomerante vítreo para percentagens superiores a 9% deteriora as propriedades mecânicas e tribológicas dos compósitos. Foi também evidenciado que o aumento da porosidade melhora a resistência ao desgaste se esta não ultrapassar os 39%.

A

BSTRACT

Abrasive wheels are tools made of abrasive materials, extremely hard materials, used for operations of finishing, cleaning, polishing, and machining. The abrasive wheels must possess a high percentage of porosity to allow the coolant to flow through the open porosity, to further cool the contact area and the adjacent ones. The porosity will influences the abrasive wheel properties, thus making it necessary to evaluate how its alteration influence the final performance of the wheel. This work aims to study the effect of porosity on the physical, mechanical and tribological properties of a composite material with the same chemical composition of a comercial grinding wheel. The compaction pressure during the processing phase (between 7MPa and 67,5MPa) and the percentage of binder (between 7 and 11%) were changed in order to induce changes in porosity. This allowed to evaluate the effect of porosity upon the flexural strength and the tribological properties of the composite. Through this study it was found that the addition of more than 9% of vitreous binder deteriorates the mechanical and tribological properties of the composite. It was also found that porosity, up to the optimal level of 39% enhances the wear behavior of the composite.

Í

NDICE Agradecimentos ... iii Resumo... v Abstract... vii Lista de Figuras ... xi Lista de Tabelas ... xvLista de Abreviaturas, Siglas e Acrónimos ... xvii

1. Estado da arte ... 1

1.1 Materiais cerâmicos ... 1

1.2 Ferramentas abrasivas ... 2

1.3 Grão abrasivo convencional ... 3

1.4 Especificações do grão abrasivo ... 4

1.5 Matriz ligante ... 5

1.6 Matriz vítrea ... 6

1.7 Porosidade ... 7

1.8 Método de produção das mós abrasivas ... 8

1.8.1 Mistura das matérias-primas ... 9

1.8.2 Moldagem ... 9 1.8.3 Cozedura ... 10 1.8.4 Acabamento final ... 12 1.9 Aplicações ... 12 1.10 Mecanismos de desgaste ... 13 2. Procedimento experimental ... 17 2.1 Materiais ... 18

2.2 Processamento por sinterização ... 19

2.3 Ensaios de flexão ... 20

2.4 Determinação da porosidade ... 21

2.5 Ensaios de desgaste ... 22

2.6 Análise microestrutural dos compósitos ... 24

3.1 Avaliação da porosidade ... 25

3.2 Caracterização mecânica dos compósitos ... 29

3.3 Ensaios de desgaste ... 34

3.4 Microscopia ótica ... 47

4. Conclusões ... 51

5. Trabalhos futuros ... 52

Bibliografia ... 53

Anexo I – Gráficos da evolução do coeficiente de atrito com o tempo ... 55

L

ISTA DE

F

IGURAS

Figura 1 - Relações importantes no fabrico de cerâmicos . ... 2

Figura 2 - Exemplos de alguns tipos de ferramentas abrasivas. ... 2

Figura 3 - Óxido de alumínio com a adição de crómio. ... 4

Figura 4 - Tipos de matrizes em função da velocidade de rotação . ... 6

Figura 6 - Diminuição da porosidade efetiva com o aumento da profundidade da mó abrasiva. ... 8

Figura 6 - Esquematização da etapa de prensagem . ... 9

Figura 8 - Representação esquemática da microestrutura típica de uma mó vitrificada ... 11

Figura 8 - Defeitos típicos em mós após a cozedura . ... 12

Figura 9 - Principiais mecanismos e efeitos do desgaste . ... 14

Figura 11 - Os diferentes mecanismos de desgaste por abrasão . ... 15

Figura 11 - Representação esquemática do procedimento experimental... 17

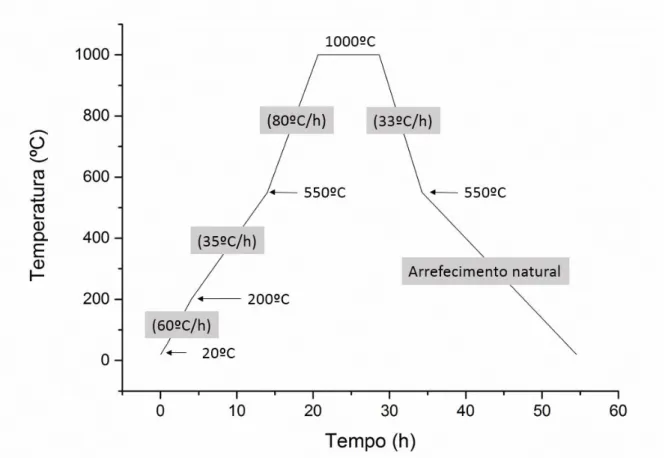

Figura 12 - Ciclo térmico utilizado neste estudo. As velocidades de aquecimento e arrefecimento foram mantidas em toadas as condições. ... 18

Figura 13 - Forma e dimensão do provete usado nos testes de flexão a) e a matriz utilizada na compactação b). ... 19

Figura 14 - Representação esquemática de um ensaio de flexão em 3 pontos a) e equipamento utilizado para a realização dos ensaios de flexão b). ... 20

Figura 15 - Representação esquemática do princípio de Arquimedes. ... 21

Figura 16 – Tribómetro Plint TE67-HT. ... 23

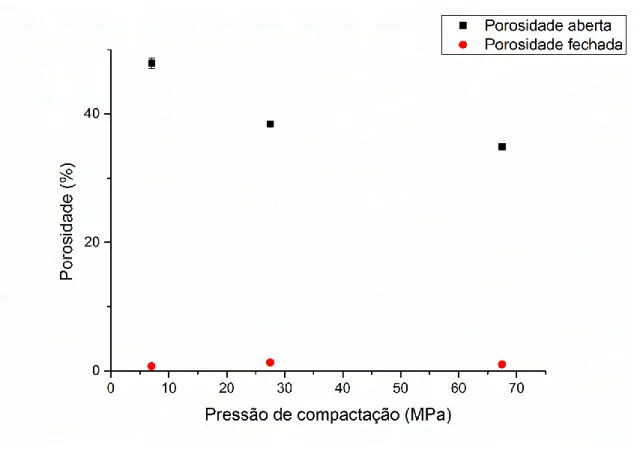

Figura 17 - Porosidade aberta e fechada para amostras com 9% de aglomerante, prensadas com diferentes pressões de compactação. ... 26

Figura 18 - Porosidade aberta e fechada obtida para amostras prensadas a 27,5MPa com diferentes teores de aglomerante. ... 27

Figura 19 - Valores de densidade real e teórica para as amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante. ... 28

Figura 20 - Valores de densidade real e teóricos obtidos para amostras processadas com 9% de aglomerante a diferentes pressões de compactação. ... 29

Figura 21 - Carga em função da extensão. Gráficos obtidos para as amostras prensadas a 27,5MPa com 7% de aglomerante. ... 30 Figura 22 - Valores de resistência à flexão para amostras processadas com 9% de aglomerante e prensadas a diferentes pressões de compactação. ... 31 Figura 23 - Evolução da resistência à flexão em relação à percentagem de aglomerante para amostras prensadas a 27,5MPa. ... 32 Figura 24 - Representação esquemática das possíveis microestruturas dos compósitos. A) Amostra prensada a 27,5MPa com 9% de aglomerante, B) Amostra prensada a 27,5MPa com 11% de aglomerante. ... 33 Figura 25 - Relação entre a porosidade e a resistência à flexão para amostras processadas com 9% de aglomerante, prensados a diferentes pressões de compactação. ... 33 Figura 26 - Evolução do coeficiente de atrito em relação ao tempo. Gráfico obtido em amostras prensadas a 27,5MPa com 9% de aglomerante. Carga utilizada de 15N. ... 34 Figura 27 - Desgaste obtido para diferentes discos processados a condições. A) disco prensado a 7MPa com 9% de aglomerante, B) Disco prensado a 67,5MPa com 9% de aglomerante, ambos sujeito a uma carga de 5N. ... 35 Figura 28 - Taxa de desgaste em função da carga. Amostras com 7% de aglomerante e prensadas a 27,5MPa. ... 37 Figura 29 - Taxa de desgaste em função da carga. Amostras com 9% de aglomerante e prensadas a 27,5MPa. ... 37 Figura 30 - Taxa de desgaste em função da carga. Amostras com 11% de aglomerante e prensadas a 27,5MPa. ... 38 Figura 31 - Taxa de desgaste em função da carga. Amostras com 9% de aglomerante e prensadas a 67,5MPa. ... 39 Figura 32 - Valores de Taxa G obtidos para as amostras prensadas a 27,5MPa com 7% de aglomerante. ... 40 Figura 33 - Valores de Taxa G obtidos para as amostras prensadas a 27,5MPa com 9% de aglomerante. ... 41 Figura 34 - Valores de Taxa G obtidos para as amostras prensadas a 27,5MPa com 11% de aglomerante. ... 41 Figura 35 - Valores de Taxa G obtidos para as amostras prensadas a 67,5MPa com 9% de aglomerante. ... 42

Figura 36 - Taxa de desgaste dos discos em relação à porosidade para amostras processadas com 9% de aglomerante prensadas a 27,5 e a 67,5MPa. ... 43 Figura 37 - Taxa de desgaste dos discos em relação à porosidade para amostras processadas com 7. 9 e 11% de aglomerante prensadas a 27,5MPa... 43 Figura 38 – Imagem de MEV, obtida no modo de eletrões secundários, da superfície de desgaste de uma esfera de alumina. ... 44 Figura 39 – Imagens de MEV, obtidas no modo de eletrões secundários, um disco processado com 9% de aglomerante e prensado a 27,5MPa. A) Micrografia dentro da pista de desgaste, B) fora da pista de desgaste. ... 45 Figura 40 - Imagem de MEV, obtida no modo de eletrões secundários, de uma pista de desgaste de um disco. ... 45 Figura 41 - Imagem de MEV, obtida no modo de eletrões retrodifundidos, de uma "zona branca" na pista de desgaste de um disco. ... 46 Figura 42 – Espectro de raio-X de uma das "zonas brancas" na pista de desgaste. ... 47 Figura 43 - Micrografias obtidas com ampliação de 20X. A) Amostra processada a 27,5MPa com 7% de aglomerante, B) Amostra processada a 27,5MPa com 9% de aglomerante. ... 48 Figura 44 - Micrografia de uma amostra processada com 11% de aglomerante a uma pressão de 27,5MPa. ... 49

L

ISTA DE

T

ABELAS

Tabela 1 - Algumas propriedades dos abrasivos convencionais . ... 4

Tabela 2 - Parâmetros utilizados na produção das amostras (o símbolo Ѵ indica os parâmetros utilizados e – representa parâmetros não utilizados)... 19

Tabela 3 - Valores de porosidade obtidos para as diferentes condições de processamento. ... 25

Tabela 4 - Valores de densidade teóricas e reais obtidos. ... 27

Tabela 5 - Valores de resistência à flexão para as diferentes condições de processamento. ... 30

Tabela 6 - Valores de resistência à flexão e percentagem de porosidade total para as amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante. ... 34

Tabela 7 - Taxas de desgaste dos discos e das esferas para cada condição de processamento e para cada carga utilizada durante os ensaios de desgaste. ... 36

Tabela 8 - Percentagem volúmica de cada componente do compósito para todas as condições de processamento. ... 38 Tabela 9 - Resultados da taxa G obtidos para as diferentes condições de processamento e de ensaio. 40

L

ISTA DE

A

BREVIATURAS

,

S

IGLAS E

A

CRÓNIMOS

Δ massa –Variação de massa ΔVdisco – Variação do volume do disco

ΔVesfera – Variação do volume da esfera

Δmdisco – Variação da massa do disco

Δmesfera – Variação da massa da esfera

Al2O3 – Alumina

b - Largura do provete (mm) dàgua – Densidade da água (g.cm-3)

DP – Distância percorrida durante os ensaios de desgaste (m) F – Força (N)

H – Altura dos provetes (mm) I – Impulso (N)

L – Distância à qual a força é aplicada (mm) mágua deslocada – Massa de água deslocada (g)

mimersa – Massa imersa (g)

msólido – Massa de sólido (g)

Vii – Volume de água deslocada (cm3);

VL2 – Aglomerante vítreo

Vporosidade fechada – Volume de porosidade fechada (cm3);

1. E

STADO DA ARTE

Sendo este trabalho sobre mós abrasivas vítreas, será abordado ao longo deste capítulo o que são materiais cerâmicos, as informações teóricas sobre os diferentes materiais constituintes das mós, bem como as aplicações das mós de matriz ligante vítrea e o método de produção das mesmas. Para além dos pontos anteriores serão também mencionados os mecanismos de desgaste a que as mós vítreas estão sujeitas durante a sua utilização.

1.1 Materiais cerâmicos

É possível dividir os materiais cerâmicos em dois grupos, os cerâmicos convencionais e os cerâmicos avançados. Dentro do grupo dos cerâmicos tradicionais estão presentes materiais utilizados pelas civilizações da Antiguidade, neste grupo estão incluídos materiais tais como: os vidros, materiais de olaria, e argilas. Os cerâmicos tradicionais ainda são na atualidade os materiais mais utilizados na indústria cerâmica. Os cerâmicos avançados são normalmente divididos em subgrupos, consoante a sua aplicação. Esses subgrupos abrangem uma grande gama de aplicações desde, cerâmicos elétricos, eletrónicos, magnéticos, e óticos. Estes são os cerâmicos em que a indústria mais se tem focado nos últimos anos [1].

Estruturalmente, os cerâmicos são amorfos ou cristalinos. De forma geral os cerâmicos cristalinos são policristalinos, devido ao custo e dificuldade acrescentada no fabrico de materiais com estrutura monocristalina. A estrutura dos cerâmicos é de elevada importância pois esta influenciará as propriedades finais do material, figura1, sendo este facto aplicado a todo o tipo de material e não só aos materiais cerâmicos. Há dois tipos de estrutura importantes no estudo de materiais cerâmicos, a estrutura a nível atómico, definida pelo tipo de ligação e pela estrutura cristalina do material, no caso de um cerâmico cristalino, e a microestrutura, que se refere à quantidade, distribuição, e natureza das fases ou elementos estruturais presentes no cerâmico, estas duas estruturas são de grande importância pois influenciarão as propriedades finais do cerâmico. As propriedades intrínsecas do material são importantes a considerar na fase de escolha do cerâmico. A microestrutura pode ser alterada pelo método de fabrico de forma a obter-se as propriedades desejadas para determinada aplicação [1].

Figura 1 - Relações importantes no fabrico de cerâmicos [1].

As propriedades intrínsecas, são as propriedades definidas pela estrutura a nível atómica do material, sendo em pouco ou nada modificadas pela alteração da microestrutura, destas propriedades é possível citar o ponto de fusão, o módulo de elasticidade, entre outras propriedades. No entanto outras propriedades são influenciadas pela microestrutura, tornando assim interessante a nível de engenharia a alteração da microestrutura com visto à alteração dessas mesmas propriedade pois estas são criticas para a aplicação do material. Entre as propriedades dependentes da microestrutura do material estão, por exemplo, as propriedades mecânicas e elétricas [1].

De forma geral os cerâmicos são materiais duros, frágeis, refratários, e quimicamente inertes.

1.2 Ferramentas abrasivas

Uma ferramenta abrasiva, figura 2, é uma ferramenta utilizada para remover material de uma peça. Estas ferramentas são utilizadas com intuito de limpar uma superfície, polir, remover material à superfície, alterar as dimensões ou a forma [2]. Das várias ferramentas abrasivas utilizadas atualmente umas das mais utilizadas são as mós abrasivas, estas são constituídas por um material com uma elevada dureza, abrasivo, utilizado para desgastar peças e de um aglomerante que retém os grãos abrasivos na matriz conferindo rigidez à ferramenta.

Os materiais abrasivos podem ser separados em duas categorias, os super-abrasivos e os abrasivos convencionais. Os super-abrasivos consistem em nitreto de boro cúbico e diamante enquanto

os abrasivos convencionais consistem em materiais baseados em óxido de alumínio e carboneto de silício [4,5]. Os super-abrasivos como indica o nome são mais duros, resistentem melhor ao desgaste e possuem um tempo de vida superior, quando aplicados propriamente. Os abrasivos convencionais apresentam-se como uma escolha mais económica do que os super-abrasivos, pois a matéria-prima e os sistemas de montagem utilizados apresentam custos menores. Devido aos fatores económicos e ao aumento da precisão dos abrasivos convencionais ao longo dos anos, estes têm-se tornados cada vez mais numa alternativa viável aos super-abrasivos [5].

A escolha do abrasivo a utilizar na ferramenta é baseada em determinados fatores tais como: o material da peça em que a ferramenta atuará, a geometria, e as condições de remoção de material [4]. Para além do tipo de abrasivo utilizado, é necessário ter em conta mais 3 fatores durante a produção de ferramentas abrasivas, sendo elas: a presença de porosidade, obtida pela utilização de aditivos apropriados, pois a presença da porosidade é crucial para a libertação de grãos abrasivos desgastados durante as operações de retificação e para permitir o fluxo do líquido de refrigeração; possuir uma boa ligação para reter os grãos abrasivos, sendo essa ligação promovida pelo aglomerante; escolher o “design” adequado da mó, sendo necessário definir a espessura da mó, garantindo que esta opere com precisão e resista aos esforços de rotação [6].

Outro fator de importância nos grãos abrasivos é a rugosidade. A rugosidade é determinada pelo raio da aresta dos grãos bem como pelo angulo de vértice. Estas características dos grãos estão relacionadas com a capacidade de corte dos grãos abrasivos utilizados, por isso quanto maior o grão utilizado menor serão os ângulos de vértice agudos, diminuindo assim a capacidade de corte dos abrasivos utilizados nas mós [4].

1.3 Grão abrasivo convencional

Os abrasivos convencionais possuem a capacidade de desgastar uma grande variedade de materiais, este fator aliado à maior acessibilidade económica destes materiais faz com que estes sejam uma boa escolha para uma grande variedade de aplicações [4]. Estes grãos abrasivos podem ser obtidos sinteticamente ou naturalmente. De forma geral, a esmagadora maioria dos grãos abrasivos utilizados atualmente na indústria são de origem sintética [7]. De modo geral os grãos abrasivos sintéticos baseados em óxido de alumínio são os de fase α, esta fase é caracterizada por uma elevada dureza e por possuir uma estrutura cristalina hexagonal, a mesma estrutura encontrada no óxido de alumínio natural [7].

Tabela 1 - Algumas propriedades dos abrasivos convencionais [7].

Existe uma certa variedade de elementos que são adicionados aos pós de óxidos de alumínio aplicados em ferramentas abrasivas, estas adições conferem propriedades bem como cores, a adição de crómio faz com que os grãos tenham um tom rosado, figura 4, ferro torna o pó preto, e titânio confere um tom azulado, estes podem ser adicionados intencionalmente ou serem impurezas [4,7]. O grão abrasivo utilizado neste trabalho é o óxido de alumínio, sendo que a este foi adicionado crómio. A adição de crómio leva a uma ligeiro aumento da dureza [8].

Figura 3 - Óxido de alumínio com a adição de crómio [3].

O óxido de alumínio apresenta uma dureza superior à do SiC, no entanto possui uma baixa condução térmica, de 33,5W.m-1..K-1, o que influencia a sua capacidade de desgaste [4].

1.4 Especificações do grão abrasivo

De forma geral o que se exige em primeiro lugar do grão abrasivo é que este seja mais duro que as peças que serão trabalhadas [7,9]. A dureza destes materiais é determinada por um teste de indentação estático, sendo os valores após obtidos em Vickers ou em Knoop [7]. Uma maior dureza não

significa o que material seja melhor para determinadas aplicações das ferramentas abrasivas, pois uma dureza excessiva para uma determinada aplicação levará à diminuição da rugosidade do grão com o tempo, fazendo com que a ferramenta apenas se “esfregue” na peça, levando a um aumento da temperatura e da vibração devido ao aumento da fricção. Por outro lado se o grão abrasivo possuir uma dureza demasiada pequena, os grãos irão desgastar-se com demasiada rapidez, diminuindo o tempo de vida útil da ferramenta [4]. No entanto com uma dureza menor será mais fácil para o grão abrasivo formar novos ângulos cortantes [7].

Outro fator importante na utilização dos grãos é a friabilidade dos mesmos. A friabilidade é definida pela tendência de ocorrer fratura quando aplicado uma pressão no material [4]. A friabilidade é influenciada pelas características da fase cristalina obtidas através de um determinado meio de produção. Por consequência, a fase cristalina influenciará a forma, integridade, e a pureza do cristal, alterando assim a friabilidade [4].

Outro fator que influencia as propriedades do grão abrasivo é a sua forma, pois esta define o número de ângulos cortantes, estando diretamente relacionado com a rugosidade [4]. Devido à quase impossibilidade de orientar os grãos durante a maioria dos processos de fabrico das mós, a maioria dos grãos abrasivos utilizados possuem forma semelhante a blocos, pois de forma geral estes resistem melhor às pressões do que grãos abrasivos alongados [4]. No caso de se utilizarem grãos alongados existe uma fase do processo com a funcionalidade de orientar os grãos abrasivos [4].

1.5 Matriz ligante

A matriz para além de ligar os grãos abrasivos durante as diversas operações também deve certificar outras funções, como desgastar a uma taxa controlada que permita a libertação dos grãos abrasivos desgastados e resistir à força centrífuga, provocada pela velocidade de rotação [6,2].

Figura 4 - Tipos de matrizes em função da velocidade de rotação [6].

As matrizes podem ser separadas em três grupos, figura 4, consoante o tipo de ligação que estas proporcionam: resinoide, metálica ou vítrea [6]. A seleção do tipo de matriz utilizada numa ferramenta abrasiva é feita através dos seguintes fatores: o material a ser retificado, a precisão pretendida e o tipo de operação [2]. Neste trabalho, o tipo de matriz utilizada é vítrea.

1.6 Matriz vítrea

As matrizes vítreas permitem controlar a carga, o impacto e a remoção de grãos, através da alteração do teor de porosidade, esta última permite também uma menor perda de calor devido ao atrito e uma melhor circulação dos líquidos de refrigeração. Sendo as matrizes vítreas inertes a este último, este tipo de matriz possui boas propriedades térmicas, proporcionadas pelo seu baixo coeficiente de expansão térmica. Também são excelentes para operações em metais, devido a incompatibilidade química entre os metais e o vidro [2,5]. Este tipo de matriz é muito utilizada em operações que requerem precisão, mas o seu uso deve ser evitado em situações em que haja impactos ou choques térmicos elevados [2].

É possível controlar o desempenho das mós vitrificadas através da composição química da matriz. A composição química da matriz influenciará o seu coeficiente de expansão térmico, sendo vantajoso que o coeficiente da matriz e do grão abrasivo utilizado seja igual ou o mais próximo possível, permitindo assim minimizar as tensões internas e a possibilidade de deterioração rápida da mó (por exemplo por fissuração) [10].

Estas matrizes comparativamente às matrizes orgânicas são mais duras, e em comparação com as matrizes metálicas são mais frágeis. Esta estrutura permite uma grande flexibilidade em variar a natureza da superfície cortante para diferentes peças que se pretendem trabalhar [8].

As matrizes vítreas são produzidas por sinterização, entre temperaturas de 900 e 1300ºC, de pós de fritas de vidro, argilas e fluxos. A mistura destes pós é atraente pois conferem às ferramentas abrasivas determinadas propriedades tais como: elevada estabilidade térmica, rigidez e a habilidade de conferir às ferramentas uma elevada percentagem de porosidade [4]. Os diferentes pós presentes na mistura da matriz vítrea são incorporados com diferentes finalidades, as argilas conferem ao conjunto resistência em verde até à temperatura de sinterização, as fritas fornecem o vidro para a vitrificação, os fluxos permitem controlar e modificar as tensões superficiais na interface matriz/abrasivo [4].

1.7 Porosidade

Ao contrário da maioria dos materiais, no caso das mós a porosidade aberta é necessária. A porosidade aberta é primordial pois permite que durante as operações em que as mós sejam utilizadas o líquido de refrigeração circule para melhor refrigerar a zona de contacto e as adjacentes. A porosidade é influenciada pela distância entre os grãos abrasivos, ou seja, quanto menor a quantidade de grão abrasivo ou a pressão de compactação, maior será a distância entre cada grão, levando assim a um aumento da porosidade [2]. É possível aumentar a porosidade através da adição de certos elementos durante o processamento das mós [2]. Os elementos que possibilitam o aumento da porosidade são os seguintes [2]:

Esferas ocas de vidro;

Partículas de espuma de vidro;

Grafite;

Casca de noz moída;

Bolas de mulite e/ou espuma de alumina.

A redução da proporção de material abrasivo ou da matriz ligante são dois métodos alternativos de aumentar os níveis de porosidade nas mós abrasivas [4].

Para além de possuir um papel crucial na dissipação de calor, a porosidade possui igualmente a função de facilitar a remoção das aparas formadas durante as operações de desgaste, sendo que se os poros forem de tamanho reduzido estes rapidamente são preenchidos pelas aparas [4].

De forma geral uma mó com mais porosidade terá a tendência de se comportar como um material “macio”, enquanto uma mó com menos porosidade de forma geral é mais dura [8].

A porosidade é um dos elementos que influencia a topografia das mós, sendo a sua contribuição determinada através do rácio de porosidade efetiva [4]. Este rácio traduz-se como a porosidade presente na superfície de trabalho, sendo diferente da porosidade total [4], ou seja este rácio descreve a “abertura” da superfície da mó. O rácio de porosidade efetiva diminui com o aumento da profundidade da mó abrasiva, como ilustrado na figura 6. Como é possível verificar pela imagem, à medida que a superfície de trabalho se aproxima do centro da mó o volume de porosidade efetiva diminui, indicando a diminuição da porosidade na dita superfície.

Figura 5 - Diminuição da porosidade efetiva com o aumento da profundidade da mó abrasiva.

1.8 Método de produção das mós abrasivas

É possível repartir o método de produção das mós em 4 etapas, que a seguir se descrimina: mistura das matérias-primas, moldagem, cozedura, e o acabamento final.

1.8.1 Mistura das matérias-primas

Esta etapa é realizada com o intuito de homogeneizar o mais possível o conjunto de pós, o aglomerante e o material abrasivo. Durante esta etapa são adicionados aditivos denominados de ligantes orgânicos, que são importantes para a obtenção da resistência mecânica do corpo em verde durante a etapa de prensagem, tornando assim possível o manuseamento da peça. Os ligantes orgânicos são geralmente polímeros de cadeia longa, que proporcionam à peça resistência mecânica, antes da etapa de sinterização, através da criação de ligações fracas, por pontes de hidrogénio [3].

1.8.2 Moldagem

A prensagem uniaxial simples, figura 6, é o método de conformação mais utilizado e tem como objetivo a produção do corpo em verde, através da aplicação de uma determinada pressão de compactação na mistura de pós obtida previamente, que se encontram no interior de uma matriz rígida. Neste método de prensagem, tanto o punção inferior como a matriz encontram-se fixa, havendo apenas movimento do punção superior. É importante durante esta etapa garantir que a densidade de empacotamento ao longo do corpo em verde seja a mais homogénea possível, pois variações nesta resultarão numa peça de microestrutura heterogénea, após sinterização, diminuindo assim as suas propriedades [1]. Assim sendo, a espessura máxima permitida para a peça é limitada nesta técnica.

A prensagem uniaxial é um dos métodos de conformação mais utilizados na indústria cerâmica, pois permite a rápida obtenção de peças de formato simples. No entanto devido à formação de aglomerados e à aplicação não uniforme da pressão de conformação, os corpos em verde obtidos apresentam uma variação significativa na densidade de empacotamento [1]. A aplicação não uniforme da pressão de conformação pode ser explicada pelo facto de haver atrito entre os grãos do pó e entre o pó e as paredes da matriz [3].

A prensagem pode ser resumida em 3 etapas, sendo elas, o preenchimento da matriz, a aplicação da pressão de compactação e a ejeção dos pós conformados [1].

É importante que os pós a conformar apresentem algumas características, para garantir que a prensagem ocorra conforme o desejado. Os pós necessitam de apresentar adequada capacidade de deformação plástica e não podem apresentar dureza excessiva [4].

Durante a prensagem uniaxial é possível que apareça nas peças moldadas uma variedade de defeitos devidos a falhas do processo de fabricação. Essas falhas de processo são:

Desgaste do molde devido à abrasão. O desgaste leva a uma perda do rigor dimensional bem como a um acabamento superficial inferior;

Aparecimento de fissuras. Este efeito pode ser devido a 3 fatores: excesso de ar aprisionado durante a fase de compactação, elevado atrito entre as paredes do molde e a peça durante a sua extração, ou o desenho do molde ser inadequado;

Nível de compactação inadequado. É possível que este defeito seja relacionado com a falta de controlo durante a fase de mistura. A variação do teor de água presente na mistura leva à modificação da capacidade de compactação da mistura.

Falta de uniformidade de compactação no interior da peça [3].

1.8.3 Cozedura

A etapa de cozedura é dividida em duas partes, sendo a primeira correspondente à secagem e a segunda à sinterização.

A secagem é realizada para eliminar a água presente na mistura, pois esta poderia causar o aparecimento de fissuras durante a sinterização [2].

Na fase inicial da secagem a superfície do corpo encontra-se sempre húmida, durante um determinado período de tempo, sendo essa humidade causada pelo transporte dos líquidos para a superfície [3]. Esse fluxo de líquidos é devido ao facto de a água presente na superfície ser evaporada, fazendo com que a água no interior do corpo em verde suba, por capilaridade, para preencher os espaços deixados livres pelas moléculas evaporadas. Durante esta primeira fase da secagem a taxa de evaporação é constante, terminando num valor crítico, indicando também o fim da retração do cerâmico. Passado esse ponto crítico observa-se uma grande diminuição na quantidade de água evaporada ao longo do tempo [11,3].

A sinterização consiste no aquecimento do corpo em verde a altas temperaturas, sendo essa compreendida entre 50% a 75% da temperatura de fusão, com o objetivo de se obter uma determinada

microestrutura [1]. Durante este processo ocorre a junção dos grãos de pó e a eliminação da porosidade [1].

Figura 7 - Representação esquemática da microestrutura típica de uma mó vitrificada [2].

Existem vários tipos de sinterização, sendo elas, a sinterização em estado sólido (SSS), sinterização em fase líquida (LPS), vitrificação (VCS) e sinterização viscosa (VGS) [10]. O tipo de sinterização encontrado neste estudo é a VGS, pois o processo de densificação ocorre através de um fluxo viscoso [6].

A sinterização ocorre em três fases designadas por: etapa inicial, etapa intermédia e etapa final [7]. A fase inicial da VGS é caracterizada pela densificação do material através do rearranjo e ligação entre os grãos de pó e o crescimento da ligação através de um fluxo viscoso. Durante a fase intermédia ocorre a eliminação progressiva dos poros, levando a uma aproximação das partículas. Esta fase é dada por terminada quando não existir mais porosidade aberta. A fase intermédia é a fase mais longa durante a sinterização [7]. A fase final é caracterizada pela eliminação dos poros através de difusão lacunar, no decorrer desta fase verifica-se uma ligeira densificação e um aumento do tamanho de grão.

Durante a VGS existe um líquido viscoso, que durante a sinterização fluirá no interior dos capilares, levando ao preenchimento dos poros por este líquido. Quando o cerâmico é arrefecido a microestrutura consiste numa fase vítrea e numa cristalina [4].

Após a fase de cozedura é possível que apareçam alguns defeitos, sendo que a ilustração 8 esquematiza os defeitos mais comuns nas mós.

Figura 8 - Defeitos típicos em mós após a cozedura [9]. 1.8.4 Acabamento final

Esta etapa consiste maioritariamente em ajustamentos geométricos da mó, como por exemplo ajustar a largura, o paralelismo entre as duas faces da mó, ou colocar o centro para que este seja concêntrico com o resto da mó.

1.9 Aplicações

Devido às elevadas velocidades de rotação que as mós estão sujeitas durante o seu tempo de utilização, velocidades de 60 a 80m.s-1 no caso de mós vitrificadas, no ponto de contacto entre a mó e a

peça os valores de temperatura aumentam drasticamente. Esse calor gerado pode levar à alteração das propriedades da mó. É devido a esse facto que o calor gerado deve ser dissipado o mais eficientemente possível. A dissipação do calor gerado é efetuado através da peça, da mó, pelo fluido de refrigeração, e pelo ambiente. O aumento da temperatura pode levar a um efeito mais nefasto, pois este pode permitir que ocorram reações químicas. Essa possibilidade é determinante na escolha dos parâmetros e do tipo de operação, sendo eles: o líquido de refrigeração a utilizar, a velocidade a que se podem efetuar as operações, bem como o tipo de abrasivo a utilizar [2].

Existe uma variedade de formas e tipo de mós atualmente disponíveis no mercado, cada uma adequada ao tipo de operação pretendida, bem como o material em qual a mó será aplicada [2]. Como referido anteriormente, o tipo de mó a utilizar depende: do material que se deseja maquinar, da área de contacto entre a peça e a mó, do tipo de operação que se deseja efetuar, bem como do nível de acabamento pretendido. Conhecidos estes fatores é possível então escolher o grão abrasivo a utilizar e a respetiva granulometria, a dureza, a matriz ligante bem como a estrutura da mó [2].

As mós vitrificadas são bastantes utilizadas em operações de retificação, desde de retificação cilíndrica, plana, sem centros, e interna [2].

Na retificação sem centro não há necessidade de a peça ser fixada, sendo que a peça que se pretende maquinar é centrada através de uma mó de controlo e pela mesa de trabalho. Quando se pretende retificar os eixos, semieixos, cambotas, cilindros hidráulicos, ou pinos o tipo de retificação a aplicar é a retificação cilíndrica. A retificação plana é uma técnica que permite retificar grandes superfícies num tempo relativamente curto, tornando este um processo de elevada produtividade. Na retificação interna são utilizadas estruturas relativamente abertas, devido ao contacto superficial entre a peça e a mó [2].

1.10 Mecanismos de desgaste

Devido às suas ligações químicas parcialmente iónicas e parcialmente covalentes os materiais cerâmicos são excelentes para resistir ao desgaste, tanto à temperatura ambiente, como a temperaturas elevadas. São também resistentes à corrosão e possuem elevada dureza [12]. O maior fator limitante na utilização dos cerâmicos são a sua fragilidade, consequência da elevada rigidez e dureza. Estas propriedades são consequência da baixa mobilidade dos átomos na rede cristalina dos cerâmicos [12].

É possível dividir os mecanismos de desgastes em 5 mecanismos básicos [13]:

Desgaste por adesão;

Desgaste por abrasão;

Desgaste triboquímico;

Desgaste por erosão;

Desgaste por fadiga superficial.

Várias teorias procuram explicar e prever os mecanismos de desgaste em materiais frágeis, como os cerâmicos, no entanto prever o desgaste a partir das propriedades mecânicas estáticas apresenta-se como uma tarefa difícil, pois as ferramentas e as peças a trabalhar não estão apenas em contacto entre

si, estão também em contacto com terceiros agentes como, por exemplo: o líquido de refrigeração, aparas provenientes da peça a trabalhar, entre outros que influenciam fortemente o desgaste [12].

Figura 9 - Principiais mecanismos e efeitos do desgaste [12].

Na figura 9 são descriminados os principais efeitos dos mecanismos de desgaste resultantes do deslize entre superfícies. Nas operações em que são utilizadas mós abrasivas, estas aplicam principalmente desgaste por abrasão nas peças de trabalho. De forma geral este mecanismo de desgaste está associado à formação de micro aparas. Este mecanismo é devido ao elevado razão entre a dureza da mó e a dureza da peça que se pretende trabalhar [12].

O desgaste por abrasão pode ser dividido em dois tipos, a abrasão a dois corpos e a abrasão a três corpos [13]. A abrasão a dois corpos consiste na penetração das asperidades do material mais duro no material macio, este mecanismo de desgaste pode ser diminuído com o melhoramento do acabamento superficial do material mais duro, pois este fenómeno apenas depende da rugosidade do material mais duro [13]. O desgaste por abrasão a três corpos é um fenómeno que ocorre quando se insere uma partícula dura entre a peça e ferramenta, geralmente essas partículas são provenientes do

desgaste por erosão e/ou adesão, ou ainda partículas soltas ou poeiras provenientes do ambiente [13]. Na abrasão a três corpos na maior parte do tempo as partículas abrasivas estão apenas em rolamento, não produzindo desgaste, sendo o trabalho de corte apenas efetuando durante períodos de tempo curtos [13].

Figura 10 - Os diferentes mecanismos de desgaste por abrasão [13].

Outros mecanismos envolvidos no desgaste de mós abrasivos são: a fratura de pontes de ligação da matriz, fratura dos grãos abrasivos devido a choques mecânicos ou térmicos, e a fratura na interface entre a matriz e o grão abrasivo [14].

2. P

ROCEDIMENTO EXPERIMENTAL

Ao longo deste capítulo serão discriminados os diferentes procedimentos experimentais adotados para os diferentes ensaios efetuados neste estudo. Inicialmente serão abordados os materiais utilizados para o processamento dos compósitos sendo de seguida abordado o método de processamento utilizado. No ponto 2.3, 2.4, 2.5, e 2.6 será apresentada a metodologia aplicada para a os ensaios de flexão, para a determinação da porosidade, para os ensaios de desgaste e para a microscopia ótica, respetivamente.

Este trabalho centra-se no estudo da influência da porosidade nas características de compósitos, sendo que estes possuem os mesmos materiais utilizados para a produção de mós abrasivas. Com a finalidade de induzir alterações na percentagem de porosidade, foram variadas as percentagens de cada componente do compósito bem como a pressão de compactação utilizados, figura 11.

Figura 11 - Representação esquemática do procedimento experimental.

Depois de as amostras terem sido compactadas, estas foram sujeitas a uma etapa de secagem. Esta etapa iniciava-se à temperatura ambiente (20ºC) e corresponde a um aquecimento a uma velocidade média de 2ºC/min. até aos 80ºC. Este procedimento foi efetuado com a finalidade de proporcionar a todas as amostras as mesmas condições de secagem.

Após a etapa de secagem as amostras foram sinterizadas, a uma temperatura de 1000ºC com um tempo de estágio de 8 horas.

Relativamente ao ciclo térmico utilizado é possível observar, através da figura 12, que entre os 200ºC e os 550ºC a velocidade de aquecimento adotada é menor. Nessa gama de temperaturas ocorre a evaporação dos ligantes orgânicos, sendo então utilizada uma velocidade menor de forma a permitir que a evaporação dos gases não criassem fissuras. Observa-se que a velocidade de arrefecimento é

baixa, até ser atingido os 550ºC, pois entre os 1000 e os 550ºC ocorrem transformações na sílica, nomeadamente o amolecimento aos 589ºC e a transição vítrea entre os 560 e os 555ºC. Foi utilizada uma velocidade de arrefecimento baixa de forma a evitar que as transformações da sílica criassem tensões entre diferentes zonas do compósito devido a variações volúmicas [15].

Figura 12 - Ciclo térmico utilizado neste estudo. As velocidades de aquecimento e arrefecimento foram mantidas em toadas as condições.

2.1 Materiais

Para este estudo foram utilizados pós de Al2O3 com crómiocom um tamanho médio de grão de

210µm, sendo este o material abrasivo, e pós de um material denominado de VL2, sendo este o material utilizado como aglomerante. Este trabalho surge num seguimento de um estudo anterior efetuado com a cooperação de uma empresa do ramo que forneceu os materiais. No entanto, nem no estudo anterior nem neste foi revelada a composição química do aglomerante. Foi também utilizado dextrina e solução de dextrina como ligante orgânico, promovendo à mistura resistência mecânica antes da cozedura e desta forma tornando possível o manuseamento das amostras antes da sinterização.

2.2 Processamento por sinterização

Com o objetivo de produzir compósitos contendo VL2 e Al2O3, foram misturados VL2 com dextrina

em pó e à parte foram misturados Al2O3 com a solução de dextrina, sendo o conjunto no final misturado

manualmente até se obter uma mistura homogénea.

Figura 13 - Forma e dimensão do provete usado nos testes de flexão a) e a matriz utilizada na compactação b).

Após ter sido efetuada a mistura dos pós, estes foram prensados numa prensa uniaxial, conferindo aos provetes para os ensaios de flexão dimensões média de: 130mm de comprimento; 20mm de largura e 15mm de altura (figura 13) e aos provetes utilizados nos ensaios de desgaste têm dimensão média de: 10mm de altura, 62mm de diâmetro, e com um furo no centro de 8mm de diâmetro. Para este estudo foram utilizadas várias pressões de compactação, podendo ser consultados na tabela I os valores de pressão utilizados, as diferentes percentagens de aglomerante, e o ciclo de cozedura.

Tabela 2 - Parâmetros utilizados na produção das amostras (o símbolo Ѵ indica os parâmetros utilizados e – representa parâmetros não utilizados).

Ciclo de sinterização Pressão de compactação (MPa) Temperatura (ºC) Tempo de estágio (horas) Percentagem de aglomerante (%) 7 27,5 67,5 1000 8 7 - Ѵ - 9 Ѵ Ѵ Ѵ 11 - Ѵ -

Como se pretende analisar os efeitos da porosidade nas propriedades de compósitos com a mesma composição química que as mós abrasivas, foi inicialmente escolhido um parâmetro de produção igual ao utilizado industrialmente: foi selecionada uma percentagem de aglomerante de 9% em massa, e uma pressão de compactação de 27,5MPa. De forma a induzir diferentes percentagens de porosidade

foram então selecionadas duas pressões de compactação, significativamente superior e inferior aos 27,5MPa da pressão normalmente utilizada (tabela 2). Outro método selecionado para induzir alterações na porosidade foi o de alterar a percentagem de aglomerante, sendo escolhidos valores ligeiramente acima e abaixo dos 9% (tabela 1).

2.3 Ensaios de flexão

Após a obtenção das amostras, através da sinterização, estas foram sujeitas a ensaios de flexão com o intuito de determinar a tensão de rotura à flexão das mesmas, possibilitando que se retire algumas conclusões relativamente ao comportamento mecânico dos compósitos produzidos.

Os ensaios de flexão consistem na aplicação de uma força progressiva nas amostras através de um punção, sendo que nestes testes foi utilizada uma velocidade de avanço constante de 1mm/minuto. Os ensaios foram realizados no equipamento Instron 8874, figura 15.

Figura 14 - Representação esquemática de um ensaio de flexão em 3 pontos a) e equipamento utilizado para a realização dos ensaios de flexão b).

Através de um computador acoplado ao sistema que realiza o ensaio, é possível elaborar um gráfico que relaciona a tensão aplicada em relação à extensão, sendo possível nesse gráfico retirar a carga de rotura do material em estudo. É importante durante a realização dos ensaios garantir que os provetes se encontrem centrados, pois se estes não estiverem, os resultados obtidos não serão conclusivos.

Com base no valor da força de rotura, e nas dimensões do provete é possível determinar a resistência à flexão (𝜎𝐹) da seguinte maneira:

𝜎𝐹 = 𝐹×𝑙∗ℎ2 4×𝑏×ℎ3

12

Sendo que:

F – Representa a força (N);

h – Representa a altura do provete (mm);

L – Representa a distância à qual a força é aplicada (mm);

b - Representa a largura do provete (mm);

2.4 Determinação da porosidade

Foi utilizada o princípio de Arquimedes, figura 15, para determinar a porosidade aberta (πaberto) e

fechada (πfechado) das amostras após sinterização.

Para possibilitar os cálculos das porosidades, foi inicialmente retirada a massa de sólido e a massa encharcada (mH). A massa encharcada consiste na massa de sólido mais a porosidade aberta

completamente preenchida por água. De forma a determinar a massa encharcada os provetes foram colocados em água a ferver durante duas horas, garantido assim o total preenchimento dos poros abertos por água.

Figura 15 - Representação esquemática do princípio de Arquimedes.

Sabendo que: 𝑚𝑖𝑚𝑒𝑟𝑠𝑎 = 𝑚𝑠ó𝑙𝑖𝑑𝑜− 𝐼; (2) 𝐼 = 𝑚á𝑔𝑢𝑎 𝑑𝑒𝑠𝑙𝑜𝑐𝑎𝑑𝑎 = 𝑉𝑠ó𝑙𝑖𝑑𝑜+ 𝑉𝑝𝑜𝑟𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑓𝑒𝑐ℎ𝑎𝑑𝑎= 𝑉𝑖; (3) 𝑉𝑖 = 𝐼 𝑑á𝑔𝑢𝑎; (4) 𝑉𝑝𝑜𝑟𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑎𝑏𝑒𝑟𝑡𝑎 = 𝑚𝐻−𝑚𝑠ó𝑙𝑖𝑑𝑜 𝑑á𝑔𝑢𝑎 ; (5) 𝜋𝑓𝑒𝑐ℎ𝑎𝑑𝑎(%) = 𝑉𝑝𝑜𝑟𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑓𝑒𝑐ℎ𝑎𝑑𝑎 𝑉𝑝𝑜𝑟𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑓𝑒𝑐ℎ𝑎𝑑𝑎+𝑉𝑝𝑜𝑟𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑎𝑏𝑒𝑟𝑡𝑎+𝑉𝑠ó𝑙𝑖𝑑𝑜× 100; (6) 𝜋𝑎𝑏𝑒𝑟𝑡𝑎(%) = 𝑚𝐻−𝑚𝑠ó𝑙𝑖𝑑𝑜 𝑚𝐻−𝑚𝑖𝑚𝑒𝑟𝑠𝑎× 100; (7) 𝜋𝑡𝑜𝑡𝑎𝑙 = 𝜋𝑎𝑏𝑒𝑟𝑡𝑎 + 𝜋𝑓𝑒𝑐ℎ𝑎𝑑𝑎; (8)

Em que:

I – Impulso (N);

mágua deslocada – Massa de água deslocada (g);

mimersa – Massa imersa (g);

msólido – Massa de sólido (g);

Vporosidade fechada – Volume de porosidade fechada (cm3);

Vi – Volume de água deslocada (cm3);

Vporosidade aberta – Volume de porosidade aberta (cm3);

dágua – Densidade da água (g.cm-3).

Para além dos cálculos anteriormente apresentados foi efetuado um cálculo ponderativo da densidade teórica do compósito sem porosidade para as diferentes percentagens utilizadas.

Foi admitido que a densidade da matriz ligante seria de 2,6g.cm-3, pois este é um valor aceitável

para um vidro, e sabendo que a densidade da alumina é de 3,9g.cm-3, então:

𝑚𝐴𝑙2𝑂3 = %𝐴𝑙2𝑂3× 𝑚𝑇𝑜𝑡𝑎𝑙 𝑒 𝑚𝑉𝐿2= (1 − %𝐴𝑙2𝑂3) × 𝑚𝑇𝑜𝑡𝑎𝑙 𝑑 =𝑚𝐴𝑙2𝑂3+𝑚𝑉𝐿2 𝑉𝐴𝑙2𝑂3+𝑉𝑉𝐿2 = 𝑑𝐴𝑙2𝑂3×𝑑𝑉𝐿2 %𝐴𝑙2𝑂3×𝑑𝑉𝐿2+(1−%𝐴𝑙2𝑂3)×𝑑𝐴𝑙2𝑂3 (𝑔. 𝑐𝑚 −3) (9)

Sendo obtidas densidades de: 3,7681 g.cm-3 para amostras com 7% de aglomerante. 3,7321

g.cm-3 para amostras com 9% de aglomerante, e 3,6967 g.cm-3 para amostras com 11% de aglomerante.

2.5 Ensaios de desgaste

Antes de se efetuar os ensaios de desgaste os compósitos produzidos, em forma de discos, bem como as esferas de alumina utilizados foram limpos.

Os discos foram lavados em propanol e colocados em ultra-sons durante 20 minutos, após a limpeza os discos foram colocados na “dry box” durante 5 minutos. Depois da secagem inicial os discos foram colocados numa estufa a 80ºC durante pelo menos 50 minutos. Após a secagem na estufa os discos foram deixados a estabilizar no laboratório durante um dia, antes de se puder efetuar a primeira pesagem. Estes procedimentos foram efetuados com a finalidade de não haver elementos, que possam adulterar as massas medidas e que as taxas de desgaste determinadas sejam corretas.

Tal como foi mencionado anteriormente as esferas também foram limpas em ultra-sons em propanol mas durante 5 minutos. Após a limpeza estas foram secas e deixadas a estabilizar pelo menos 10 minutos antes da primeira pesagem.

Após as amostras terem sido pesadas foram então colocadas no tribómetro Plint TE67-HT, figura 16, sendo então efetuados os testes a seco na geometria pino-disco com duração de uma hora. O teste de desgaste selecionado foi o de pino-disco, pois é este o que mais se assemelha às condições de utilização reais do compósito. O equipamento utilizado determina a evolução do coeficiente de atrito ao longo de tempo, bem como a distância percorrida ao longo do teste.

Para estes ensaios foram selecionadas cargas de: 5, 10, 15, e 20N. Cada ensaio possuía duração de 1 hora, sendo a velocidade de rotação dos discos de 0,2m/s. Os ensaios foram efetuadas ao ar e a temperatura ambiente.

Figura 16 – Tribómetro Plint TE67-HT.

Após os testes serem efetuados os discos e as esferas utilizadas foram novamente lavadas pelos mesmos procedimentos anteriormente mencionados, e foram novamente pesadas sendo calculada a taxa de desgaste dos discos e das esferas através da seguinte forma:

𝑇𝑎𝑥𝑎 𝑑𝑒 𝑑𝑒𝑠𝑔𝑎𝑠𝑡𝑒 = 𝛥𝑚𝑎𝑠𝑠𝑎

𝐷𝑃 (𝑔. 𝑚

−1) (10)

Sendo que:

Δmassa – Representa a variação de massa (g);

DP – Representa a distância percorrida (m);

Para além da taxa de desgaste foi também determinada a taxa G, essa taxa é utilizada na indústria para caracterizar a resistência ao desgaste das ferramentas abrasivas [14], quanto mais elevado o valor da taxa G melhor será o compósito para uma determinada aplicação.

𝑇𝑎𝑥𝑎 𝐺 = 𝛥𝑉𝑒𝑠𝑓𝑒𝑟𝑎

𝛥𝑉𝐷𝑖𝑠𝑐𝑜 (11)

Onde:

ΔVdisco – Representa variação do volume do disco.

Como neste estudo se trata de materiais com porosidade elevada, a taxa G foi determinada através da variação da massa, sendo utilizada então a seguinte equação:

𝑇𝑎𝑥𝑎 𝐺 = 𝛥𝑚𝑒𝑠𝑓𝑒𝑟𝑎

𝛥𝑚𝐷𝑖𝑠𝑐𝑜 (12)

Onde:

Δmesfera – Representa variação da massa da esfera (g);

Δmdisco – Representa variação da massa do disco (g).

2.6 Análise microestrutural dos compósitos

Após os ensaios de flexão foi retirada uma parte transversal do provete, sendo este “montado” em resina. A resina utilizada é propositadamente menos viscosa, de forma a melhorar a sua infiltração no interior dos poros do compósito, sendo assim mais fácil a visualização, no microscópio ótico, dos diferentes elementos do compósito, pois melhora o contraste.

Após a montagem em resina as amostras foram polidas, sendo utlizadas lixas SiC com a sequência 180, 320, 600, e de 800 mesh, com o intuito de aplanar o mais possível as amostras, melhorando assim a sua visualização no microscópio ótico.

3. A

PRESENTAÇÃO E DISCUSSÃO DOS RESULTADOS

Neste capítulo são apresentados e discutidos os resultados obtidos. Primeiramente, serão apresentados os valores de porosidade obtidos através da aplicação do princípio de Arquimedes. De seguida serão apresentados os resultados dos ensaios de flexão e de desgaste. Sendo no final apresentadas algumas das micrografias obtidas com o intuído de retirar conclusões relativamente à microestrutura dos compósitos.

3.1 Avaliação da porosidade

Através aplicação do princípio de Arquimedes foi determinada a porosidade para cada condição de processamento, sendo os resultados apresentados na tabela 3.

Tabela 3 - Valores de porosidade obtidos para as diferentes condições de processamento.

7MPa 27,5MPa 67,5MPa

Aglomerante (% massa) 9 7 9 11 9 Porosidade aberta (%) 47,87±0,84 41,61±0,72 38,36±0,25 39,09±0,80 34,93±0,22 Porosidade Fechada (%) 0,16±0,02 0,74±0,14 0,65±0,41 0,66±0,09 0,32±0,03 Porosidade Total (%) 48,03±0,83 42,35±0,97 39,01±0,33 39,75±0,76 35,25±0,25

Devido ao método utilizado e a pequena população utilizada, 3 provetes para cada condição, o erro associado aos resultados obtidos é em alguns casos elevado. Para uma mais fácil comparação entre os resultados da tabela 2, os valores são apresentados nas figuras 17 e 18 em forma gráfica.

Através da observação da figura 18 e da tabela 2 é possível observar que com o aumento da pressão de compactação, para amostras processadas com a mesma percentagem de aglomerante, há uma diminuição da porosidade aberta e da porosidade total. Este resultado vai de encontro com o esperado, pois quando menor é a pressão de compactação durante a fase de conformação, menor será

o contacto entre as partículas, logo maior serão os espaços vazios, por consequência maiores serão as zonas a preencher durante a sinterização, levando a um aumento da porosidade final devido à dificuldade acrescida de ocorrer a densificação (foi usado o mesmo ciclo térmico para todas as amostras) [16].

Em relação à porosidade fechada, comparando os diferentes resultados das amostras processadas com a mesma percentagem de aglomerante (9%), as variações são pouco significativas. Pode, no entanto, prever-se que esta aumenta diretamente com a pressão de compactação pois é maior a probabilidade de ocorrer o encapsulamento dos poros. O encapsulamento dos poros pode fazer com que aos gases aprisionados exerçam uma maior pressão, na fase de aquecimento, levando a um aumento do tamanho dos poros fechados [16].

Figura 17 - Porosidade aberta e fechada para amostras com 9% de aglomerante, prensadas com diferentes pressões de compactação.

Visto a porosidade nas mós abrasivas ser definida como a distância entre os grãos abrasivos [17], é possível assumir que nos casos em que as amostras foram compactadas a 27,5MPa todas possuem, inicialmente, mesma porosidade pois a distância entre grãos abrasivos pouco varia.Com o aumento da percentagem utilizada de ligante era espectável uma diminuição da porosidade, pois durante a sinterização haveria uma maior presença da fase viscosa, tornando assim mais fácil o processo de densificação, é possível verificar este facto ao comparar os resultados obtidos entre as amostras prensadas a 27,5MPa com 7% e as amostras conformadas à mesma pressão de compactação mas com 9% de ligante. Ao comparar as amostras prensadas a 27,5MPa com 9 e 11% de aglomerante verifica-se

que a variação é pouco significativa, indicando que a partir deste valor obtém-se o máximo de densificação.

Figura 18 - Porosidade aberta e fechada obtida para amostras prensadas a 27,5MPa com diferentes teores de aglomerante.

A partir dos resultados de porosidade foram calculadas as densidades reais para cada condição, sendo esses valores apresentados na tabela 4.

Tabela 4 - Valores de densidade teóricas e reais obtidos.

7,0MPa 27,5MPa 67,5MPa

Aglomerante (% massa) 9 7 9 11 9 Densidade real (g.cm-3) 1,89±0,028 2,06±0,11 2,23±0,040 2,15±0,037 2,36±0,021 Densidade teórica (g.cm-3) 3,7321 3,7681 3,7321 3,6967 3,7321

Ao comparar os diferentes valores de densidade real das amostras processadas com 9% de aglomerante prensadas a diferentes pressões de compactação, é possível verificar que com o aumento da pressão de compactação os valores obtidos da densidade real aproximam-se com os valores obtidos da densidade teórica, estes valores vão de acordo com o esperado, pois quando menor a porosidade

inicial presente, maior é a densidade das amostras, aproximando-se assim o valor de densidade real ao teórico.

Figura 19 - Valores de densidade real e teórica para as amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante.

Ao analisar a figura 19, referente que os valores de densidade teórica para as amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante, podemos ver que à medida que se adiciona mais aglomerante a densidade teórica diminui, isso acontece pois a densidade do vidro utilizado é menor que a do Al2O3, sendo as densidades teóricas de 2,6g.cm-3 e de 3,9g.cm-3 respetivamente.

Podemos ver que a densidade real das amostras processadas com 7% de aglomerante comparativamente às amostras processadas a 27,5MPa com 9% de aglomerante é menor, pois estas apresentam uma porosidade superior. Nas amostras processadas com 11% de aglomerante é possível reparar numa diminuição da densidade real comparativamente às amostras de 9% de aglomerante prensadas a 27,5MPa, essa diminuição é devida aos valores de porosidade entre estas duas condições serem muito parecidos, mas os seus respetivos valores de densidade reais serem diferentes.

Figura 20 - Valores de densidade real e teóricos obtidos para amostras processadas com 9% de aglomerante a diferentes pressões de compactação.

3.2 Caracterização mecânica dos compósitos

Através da aplicação do procedimento descrito no ponto 2.3 foi possível calcular a resistência à flexão de cada amostra para as diferentes condições de processamento.

Inicialmente, através do equipamento Instron 8874, é retirado um gráfico relacionando a extensão com a carga aplicada.

Figura 21 - Carga em função da extensão. Gráficos obtidos para as amostras prensadas a 27,5MPa com 7% de aglomerante.

Após a obtenção do gráfico é retirado o pico da carga, sendo este correspondente à força que leva os provetes à rotura, sendo esta força substituída na equação (1), sendo assim obtido a resistência à flexão, apresentados na tabela 5.

Tabela 5 - Valores de resistência à flexão para as diferentes condições de processamento.

7MPa 27,5MPa 67,5MPa

Aglomerante (% massa) 9 7 9 11 9 Resistência à flexão (MPa) 23,62±1,99 30,57±3,54 38,17±3,61 27,20±4,79 44,74±2,54

Pela análise dos resultados obtidos é possível observar que para amostras processadas com 9% de aglomerante, figura 22, quanto maior a pressão de compactação utilizada maior é a resistência à flexão, este resultado está de acordo com o previsto, pois a aplicação de uma maior pressão durante a etapa de conformação leva a que os pós tenham mais contacto entre eles, facilitando a migração do liquido viscoso e a formação de ligação entre os grãos, tornando assim a mó mais resistente.

Figura 22 - Valores de resistência à flexão para amostras processadas com 9% de aglomerante e prensadas a diferentes pressões de compactação.

Os resultados obtidos nas amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante, figura 23, Mostram um comportamento diferente do esperado. Ao comparar os resultados de resistência à flexão entre as amostras processadas com 7 e 9% de aglomerante estes vão de acordo com o que tinha sido antecipado, ou seja há um aumento da resistência à flexão. Para a resistência à flexão entre a condição com 9 e de 11% de aglomerante verifica-se uma diminuição. Era inicialmente esperado que o aumento da percentagem de aglomerante se traduzisse num aumento da resistência à flexão, pois os grãos abrasivos deveriam estar melhor ligados entre si pelo aglomerante. No entanto, é possível que a partir de uma determinada percentagem de aglomerante este forme uma película contínua sobre os grãos abrasivos. Nesta condição a resistência mecânica do compósito vai depender essencialmente das propriedades do aglomerante deixando de existir um efeito de presa mecânica, com consequente restrição à deformação, pelo encosto/aprisionamento das partículas abrasivas entre si. Desta forma a propagação de uma fissura pode ocorrer mais facilmente através da película contínua da matriz formada, diminuindo a resistência a flexão do compósito.

Figura 23 - Evolução da resistência à flexão em relação à percentagem de aglomerante para amostras prensadas a 27,5MPa.

Pela análise destes resultados uma das possíveis conclusões é a existência de uma percentagem ótima de aglomerante a utilizar. Pouco aglomerante leva a um aumento da porosidade, fazendo com que a área sujeita a carga seja inferior, diminuindo assim a resistência à flexão. Ao adicionar uma percentagem de aglomerante superior ao ponto ideal a resistência à flexão da mó diminui, admite-se que este fenómeno seja devido ao facto do aglomerante vítreo não promover apenas um fenómeno de presa mecânica, mas também permitir que os grãos abrasivos deslizem sobre as ligações, por estas possuírem uma largura superior, e também facilitar a probabilidade das fissuras se propagarem pelo aglomerante. A figura 24 apresenta um esquema da distribuição das fases presentes nos compósitos com 9 e 11% de aglomerante. O esquema mostra que com o aumento da fração volúmica de aglomerante tende a formar-se uma película contínua do mesmo a envolver os grãos abrasivos e se vai tornando mais espessa.

Figura 24 - Representação esquemática das possíveis microestruturas dos compósitos. A) Amostra prensada a 27,5MPa com 9% de aglomerante, B) Amostra prensada a 27,5MPa com 11% de aglomerante.

Pela análise da figura 25 pode-se concluir para as amostras processadas com 9% de aglomerante, prensados a diferentes pressões de compactação, e tendo em consideração o erro associado, que existe uma relação linear entre a porosidade e a resistência à flexão.

Figura 25 - Relação entre a porosidade e a resistência à flexão para amostras processadas com 9% de aglomerante, prensados a diferentes pressões de compactação.

A mesma relação não é encontrada para as amostras prensadas a 27,5MPa em que foram alterados a percentagem de aglomerante mantendo a pressão de compactação (tabela 6). Estes resultados indicam que nos casos em que são alterados as percentagens de aglomerante a porosidade deixa de estar diretamente relacionada com a resistência à flexão. Como referido anteriormente, na passagem de 9 para 11 % de aglomerante o fator predominante na determinação das propriedades mecânicas será a continuidade da matriz vítrea e não a percentagem de porosidade.

Tabela 6 - Valores de resistência à flexão e percentagem de porosidade total para as amostras prensadas a 27,5MPa com diferentes percentagens de aglomerante. 27,5MPa Aglomerante (% massa) 7 9 11 Resistência à flexão (MPa) 30,57±3,54 38,17±3,61 27,20±4,79 Porosidade total (%) 42,1±0,97 39,01±0,33 39,75±0,76

3.3 Ensaios de desgaste

Através do tribómetro Plint TE67-HT são efetuados ensaios de pino-disco, sendo retirados destes a evolução do coeficiente de atrito com o tempo, ilustrado na figura 26.

Figura 26 - Evolução do coeficiente de atrito em relação ao tempo. Gráfico obtido em amostras prensadas a 27,5MPa com 9% de aglomerante. Carga utilizada de 15N.

Pela determinação da variação da massa, dos discos e das esferas, durante dos ensaios de desgaste e juntamente com a distância percorrida é possível através da equação (10) determinar a taxa de desgaste tanto para os discos bem como para as esferas para as diferentes condições de teste aplicadas (cargas aplicadas).

Não foi possível obter dados para as amostras processadas com 9% de aglomerante e prensadas a 7MPa, pois estas desgastavam-se de forma catastrófica não sendo possível terminar os testes. Estes

resultados indicam que a porosidade obtida seria demasiada elevada para resistir à carga aplicada. Na figura 27 mostra-se o aspeto superficial dos discos de teste prensados com 7,0 e 67,5 MPa (9% de aglomerante).

Figura 27 - Desgaste obtido para diferentes discos processados a condições. A) disco prensado a 7MPa com 9% de aglomerante, B) Disco prensado a 67,5MPa com 9% de aglomerante, ambos sujeito a uma carga de 5N.

Na tabela 7 estão apresentados os valores de taxa de desgaste obtidos para os diferentes parâmetros de processamento, bem como para os diferentes parâmetros utilizados nos ensaios de desgaste.

Tabela 7 - Taxas de desgaste dos discos e das esferas para cada condição de processamento e para cada carga utilizada durante os ensaios de desgaste.

7MPa 27,5MPa 67,5MPa

Aglomerante (% massa) 9 7 9 11 9 Taxa de desgaste disco (g.m-1) 5N 1,9E-4 ± 0,00012 2,84E-5 ± 4,3E-6 5,74E-5 ± 1,83E-5 4,18E-5 ± 1,05E-5 10N 7,3E-4 ± 0,0054 4,44E-5 ± 1,22E-5 5,27E-5 ± 1,73E-5 7,75E-5 ± 9,71E-6 15N 5,86E-5 ± 3,99E-5 6,97E-5 ± 9,73E-6 6,92E-5 ± 3,24E-7 20N 8,25E-5 ± 1E-6 9,73E-5 ± 1,60E-5 1,2E-4 ± 2,31E-5 Taxa de desgaste esfera (g.m-1) 5N 2,31E-6 ± 1,09E-6 8,24E-7 ± 1,19E-7 1,10E-6 ± 6,36E-7 5,25E-7 ± 8,84E-8 10N 9,47E-6 ± 8,16E-6 1,66E-6 ± 5,63E-7 1,58E-7 ± 2,92E-7 1,19E-6 ± 2,27E-7 15N 1,92E-6 ± 5,87E-7 1,99E-6 ± 4,36E-7 1,24E-6 ± 1,42E-7 20N 4,47E-6 ± 9,45E-7 2,39E-6 ± 2,47E-7 2,29E-6 ± 4,25E-7

Pela observação da figura 28 é possível verificar que para as amostras prensadas a 27,5MPa com 7% de aglomerante apenas foram obtidos resultados para as cargas de 5 e 10N. Para as cargas mais elevadas os discos apresentavam desgaste catastrófico, não sendo possível completar os ensaios. Estes resultados podem indicar que os discos possuem demasiada porosidade, não sendo então possível aplicar cargas superiores a 10N, ou que visto ser apenas utilizado 7% de aglomerante este não seja suficiente para manter a coesão dos grãos abrasivos, tornando assim demasiado fácil a sua libertação durante o teste de desgaste.

Figura 28 - Taxa de desgaste em função da carga. Amostras com 7% de aglomerante e prensadas a 27,5MPa.

Era inicialmente esperado que com a adição de percentagens de aglomerante superiores o desgaste dos discos fosse menor, no entanto pela análise das figuras 29 e 30 é possível verificar que ocorre um aumento das taxas de desgaste entre as amostras com 9% de aglomerante para as com 11%.

![Figura 4 - Tipos de matrizes em função da velocidade de rotação [6].](https://thumb-eu.123doks.com/thumbv2/123dok_br/17609993.820327/26.892.235.637.122.369/figura-tipos-de-matrizes-em-função-velocidade-rotação.webp)