LEANDRO HENRIQUE RIBEIRO VARÃO

SÍNTESE DE BIODIESEL METÍLICO VIA ESTERIFICAÇÃO UTILIZANDO NANOPARTÍCULAS MAGNÉTICAS FUNCIONALIZADAS COM LIGNINA

SULFONADA COMO CATALISADORES HETEROGÊNEOS

LEANDRO HENRIQUE RIBEIRO VARÃO

SÍNTESE DE BIODIESEL METÍLICO VIA ESTERIFICAÇÃO UTILIZANDO NANOPARTÍCULAS MAGNÉTICAS FUNCIONALIZADAS COM LIGNINA

SULFONADA COMO CATALISADORES HETEROGÊNEOS

Dissertação apresentada ao Programa de Pós-graduação em Biocombustíveis UFVJM/UFU, da Universidade Federal de Uberlândia, como exigência para obtenção do título de Mestre em Ciência e Tecnologia de Biocombustíveis.

Área de concentração: Biocombustíveis

Orientador: Prof. Dr. Daniel Pasquini

Coorientador: Prof. Dr. Luís Carlos de Morais

Dados Internacionais de Catalogação na Publicação (CIP) Sistema de Bibliotecas da UFU, MG, Brasil.

V288s 2017

Varão, Leandro Henrique Ribeiro, 1987-

Síntese de biodiesel metílico via esterificação utilizando nanopartículas magnéticas funcionalizadas com lignina sulfonada como catalisadores heterogêneos / Leandro Henrique Ribeiro Varão. - 2017.

73 f. : il.

Orientador: Daniel Pasquini.

Coorientador: Luís Carlos de Morais.

Dissertação (mestrado) -- Universidade Federal de Uberlândia, Programa de Pós-Graduação em Biocombustíveis.

Disponível em: http://dx.doi.org/10.14393/ufu.di.2017.101 Inclui bibliografia.

1. Biocombustíveis - Teses. 2. Biodiesel - Teses. 3. Esterificação (Química) - Teses. 4. Sulfonação - Teses. I. Pasquini, Daniel. II. Morais, Luís Carlos de. III. Universidade Federal de Uberlândia. Programa de Pós-Graduação em Biocombustíveis. IV. Título.

Dedico este trabalho a minha família pelo apoio incondicional de sempre.

De maneira especial, à minha mãe, Célia, pelo incentivo ao estudo desde criança.

AGRADECIMENTOS

Ao meu orientador, Professor Dr. Daniel Pasquini, pela orientação, ensinamentos, conselhos, correções e discussões.

Ao meu coorientador Professor Dr. Luís Carlos de Morais, pela grande contribuição nos processos de síntese das nanopartículas magnéticas de ferritas e de sulfonação da lignina; bem como pela sua disponibilidade para orientações, ensinamentos e discussões.

A minha namorada Laurienny, por todo o apoio e incentivo a mim dedicado ao longo do curso.

Aos colegas do Labrepol (Laboratório de Reciclagem de Polímeros), pela convivência, auxílio nos experimentos e na utilização dos equipamentos. Em especial: Hernán, Thiago, Ana Paula, Mariana, Natália, Júlia, Betina, Danilo, Cléo, Elaine, Júlia, Ingrid, Wilson e Michelle.

Ao Professor George Jackson de Moraes Rocha e ao CTBE (Laboratório Nacional de Ciência e Tecnologia do Bioetanol) pela cessão da lignina utilizada neste trabalho.

As alunas que trabalham com o Professor Luís Carlos de Morais: Bianca Tainá, Júlia, Talita e Thamires pelo auxílio e ensinamentos acerca do processo de síntese das nanopartículas magnéticas de ferritas.

A Universidade Federal de Uberlândia (UFU) e ao Instituto de Química (IQ/UFU) por disponibilizar a estrutura física e tecnológica necessária à realização deste trabalho.

Aos técnicos do Laboratório de Multiusuários do IQ/UFU, Roni e Magayver pelo auxílio nas análises.

A FAPEMIG (Fundação de Amparo à Pesquisa do Estado de Minas Gerais) pela concessão de bolsa de estudos.

A CAPES, ao CNPq e a FINEP pelo auxílio financeiro.

Aos docentes e colegas do Programa de Pós-Graduação em Biocombustíveis (UFVJM/UFU), os quais contribuíram direta e/ou indiretamente à minha formação durante essa importante etapa.

Pegue o pombo!

Que amanhã seja um novo dia Longe de qualquer guia ou vigia

O déspota estará deposto Enfim teremos nosso gozo

Adeus marechais, maiorais, etc., e os tais. Seremos todos iguais

Nem menos nem mais

Ninguém será a piada Sem armas nem fadas

Haverá pão Haverá mão Haverá chão Haverá irmão

E talvez entre nós nenhum “São”.

E assim seremos, não por opção, mas, por convicção.

(Acción Poética En Mi Habitación)

RESUMO

A esterificação representa uma rota alternativa importante para a obtenção de biodiesel, pois possibilita o aproveitamento de matérias-primas lipídicas de baixo custo com alto teor de ácidos graxos livres (AGL). Sendo normalmente desenvolvida em fase homogênea na presença de catalisadores ácidos minerais, como o H2SO4, os quais apresentam sérios

inconvenientes que afetam a produção e aumentam os custos do biocombustível, como corrosividade, difícil remoção do meio reacional e impossibilidade de reuso do catalisador. Assim, o desenvolvimento de novas rotas que superem esses problemas torna-se importante para o processo. Neste sentido, insere-se a catálise heterogênea ácida. Neste trabalho, biodiesel metílico foi sintetizado via esterificação do ácido oleico utilizando como catalisadores heterogêneos nanopartículas magnéticas (NPMs) de ferritas de cobalto (CoFe2O4) e manganês (MnFe2O4) funcionalizadas com lignina sulfonada (LS). A LS foi

obtida a partir da sulfonação de lignina de bagaço de cana-de-açúcar empregando H2SO4

(98%) e anidrido acético. Foram empregadas duas proporções diferentes de reagentes, obtendo-se os sólidos LS5 e LS7,5 – posteriormente incorporados às NPMs. Nos ensaios de esterificação foram avaliados os catalisadores CoFe2O4-LS5; CoFe2O4-LS7,5; MnFe2O4-LS5;

e MnFe2O4-LS7,5, considerando-se as seguintes variáveis de processo: razão molar

metanol/ácido oleico 10:1; massa de catalisador a 5% em relação ao ácido graxo (m/m); tempos de 4 e 6 horas; e temperaturas de 80 e 100 °C. A Análise Elementar revelou que LS5 e LS7,5 possuem 2,68% de teor de enxofre em massa e as seguintes fórmulas moleculares mínimas: C9H10,52O5,62(SO3H)0,18 e C9H10,52O5,62(SO3H)0,17. A eficiência do processo de

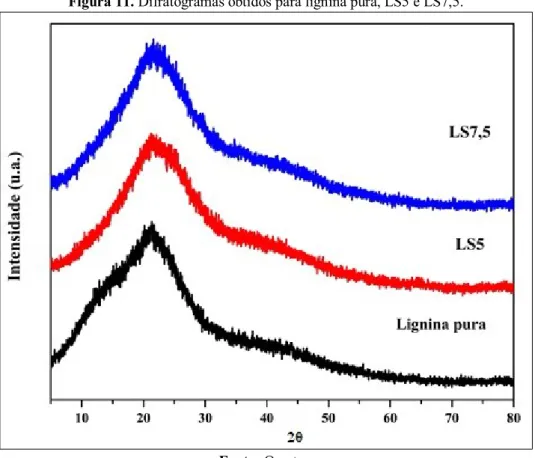

funcionalização das NPMs com LS foi determinada por Difratometria de raios X (DRX) e Análise Termogravimétrica (TGA). Os resultados evidenciaram que esta etapa foi bem sucedida, pois os difratogramas exibiram nitidamente para CoFe2O4-LS5 e CoFe2O4-LS7,5 a presença do amplo halo amorfo típico da lignina em 2θ (10-30°), algo, contudo, pouco evidente para MnFe2O4-LS5 e MnFe2O4-LS7,5. Adicionalmente, os termogramas

evidenciaram que todas as NPMs funcionalizadas exibem percentuais de LS incorporada superiores a 50%, sendo os melhores resultados observados para CoFe2O4-LS5 (79,5%) e

CoFe2O4-LS7,5 (78,5%). Os dados de Cromatografia Gasosa acoplada ao Espectrômetro de

Massas (GC-MS) e Espectroscopia de Infravermelho com Transformada de Fourier (FTIR) revelaram que as melhores condições reacionais considerando os fatores tempo de reação e temperatura foram 6 h e 100 °C. Ademais, CoFe2O4-LS5 e MnFe2O4-LS7,5 exibiram os

melhores desempenhos na esterificação, observando-se conversões máximas do ácido oleico em ésteres de aproximadamente 80%. Tais resultados evidenciam que os sólidos sintetizados neste trabalho exibem potencial para utilização na produção de biodiesel via esterificação, especialmente empregando matérias-primas lipídicas de baixo custo com altos teores de AGL.

ABSTRACT

Esterification represents an important alternative route for biodiesel production, since it allows the use of low-cost lipid feedstocks with a high content of free fatty acids (FFA). Esterification is usually developed in homogeneous phase in the presence of mineral acid catalysts such as H2SO4, which present serious drawbacks that affect biodiesel production and

increase its costs such as corrosivity, difficult removal of the reaction medium and impossibility of catalyst reuse. Thus, developing new routes that overcome these problems becomes important to the process. In this sense, heterogeneous acid catalysis is inserted. In this research, methylic biodiesel was synthesized via esterification of oleic acid using as heterogeneous catalysts sulfonated lignin (SL) and cobalt (CoFe2O4) and manganese

(MnFe2O4) ferrites magnetic nanoparticles (MNP) functionalized with SL. SL was obtained

through sulfonation of sugarcane bagasse lignin employing H2SO4 (98%) and acetic

anhydride. Two different proportions of reactants were adopted, obtaining the solids SL5 and SL7.5 – later incorporated into the MNPs. In the esterification reactions were valuated the catalysts CoFe2O4-SL5; CoFe2O4-SL7.5; MnFe2O4-SL5; and MnFe2O4-SL7.5, considering as

process variables: methanol/oleic acid molar ratio 10:1; catalyst mass of 5% relative to the fatty acid (w/w); reaction times of 4 and 6 hours; and temperatures of 80 and 100 °C. Elemental Analysis revealed that SL5 and SL7.5 has 2.68% sulfur content by mass and the following minimal molecular formulas: C9H10,52O5,62(SO3H)0,18 and C9H10,52O5,62(SO3H)0,17.

The results evidenced that this stage was successful, since the diffractograms clearly exhibited the presence of the lignin typical broad amorphous halo at 2θ (10-30°) for CoFe2O4-SL5 and

CoFe2O4-SL7.5, however something lower evident for MnFe2O4-SL5 and MnFe2O4-SL7.5. In

addition, the thermograms showed that all functionalized NPMs exhibit percentages of incorporated SL greater than 50%, with the best results observed for CoFe2O4-SL5 (79.5%)

and CoFe2O4-SL7.5 (78.5%). Gas Chromatography Mass Spectrometry (GC-MS) and Fourier

Transform Infrared Spectroscopy (FTIR) revealed 6 h and 100 °C as the best reaction conditions considering time and temperature factors. In addition, CoFe2O4-SL5 and MnFe2O4

-SL7.5 exhibited the best performances in the esterification experiments, presenting maximum conversions of oleic acid into fatty acid methyl esters of approximately 80%. The results evidence that the solid catalysts synthesized in the present work shows potential for use in the biodiesel production via esterification reaction, especially by using low-cost lipid feedstocks with high FFA content.

LISTA DE ILUSTRAÇÕES

Quadro 1. Matérias-primas não comestíveis usadas para produção de biodiesel...09

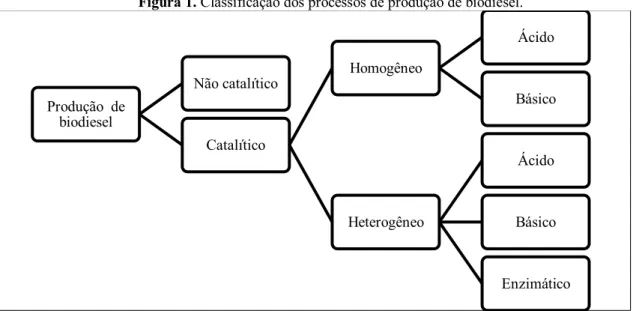

Figura 1. Classificação dos processos de produção de biodiesel. ... 10

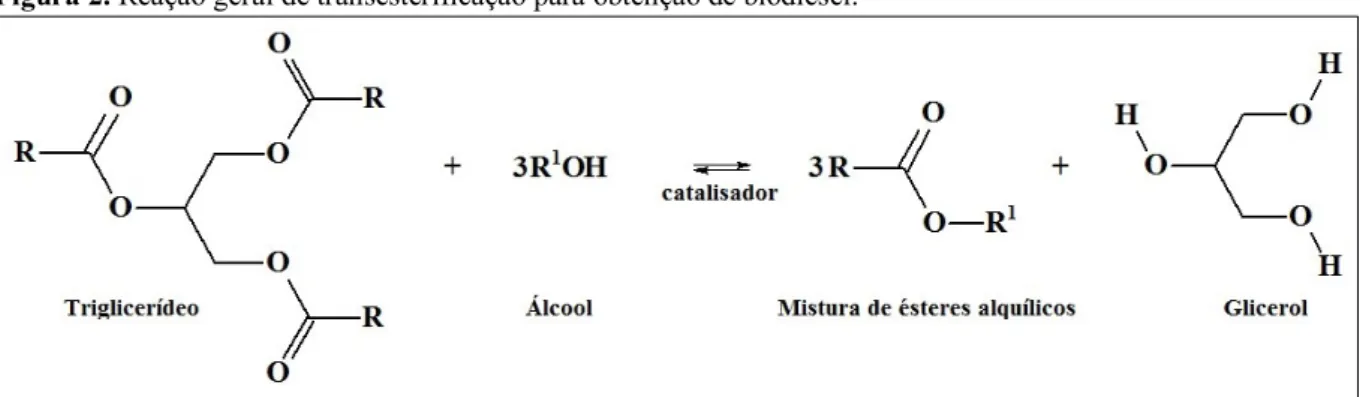

Figura 2. Reação geral de transesterificação para obtenção de biodiesel. ... 11

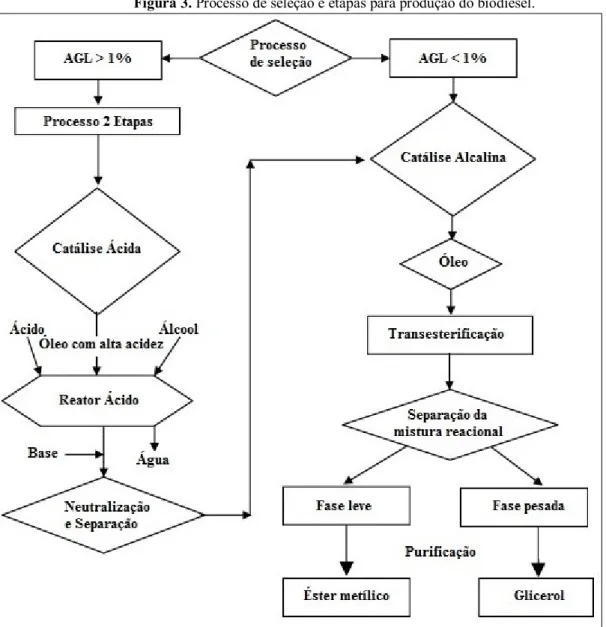

Figura 3. Processo de seleção e etapas para produção do biodiesel. ... 13

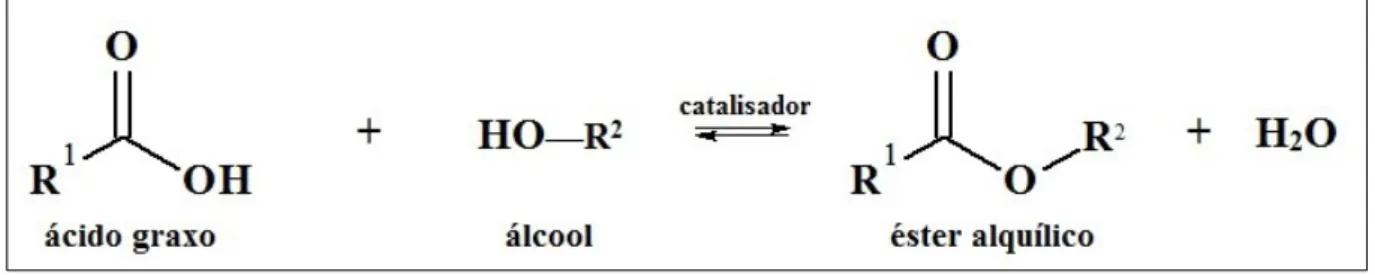

Figura 4. Representação esquemática da reação de esterificação, sendo R1 a cadeia carbônica do ácido graxo e R2 a cadeia carbônica do álcool correspondente. ... 14

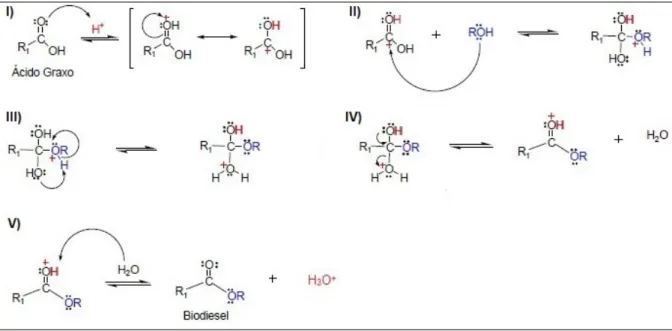

Figura 5. Mecanismo da reação de esterificação de ácidos graxos catalisada por ácido de Brönsted. ... 16

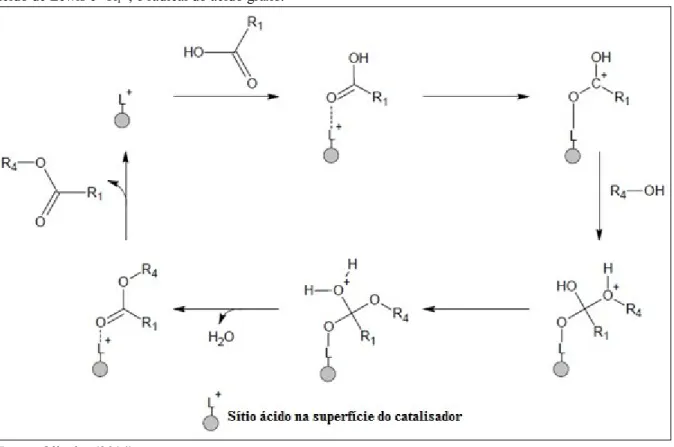

Figura 6. Mecanismo da reação de esterificação por catálise ácida heterogênea, no qual “L” representa o sítio ácido de Lewis e “R1”, o radical do ácido graxo. ... 17

Figura 7. Representação esquemática para a sulfonação de compostos aromáticos utilizando agente sulfonante SO3H+. ... 19

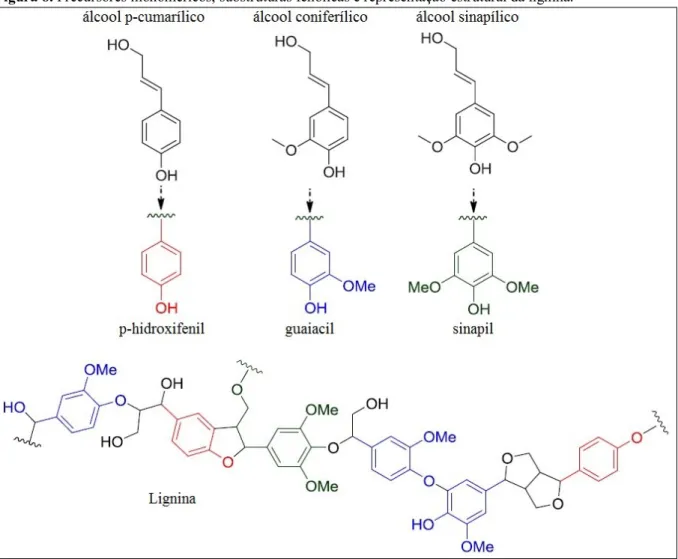

Figura 8. Precursores monoméricos, substruturas fenólicas e representação estrutural da lignina. ... 21

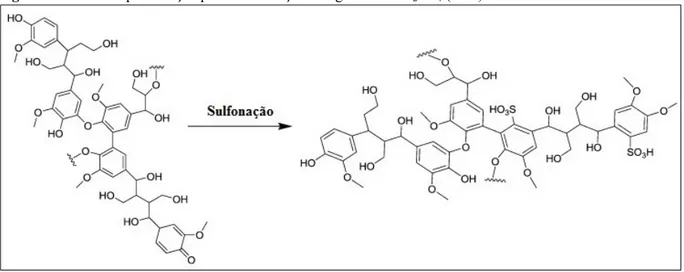

Figura 9. Possível representação para a sulfonação da lignina com H2SO4 (98%). ... 24

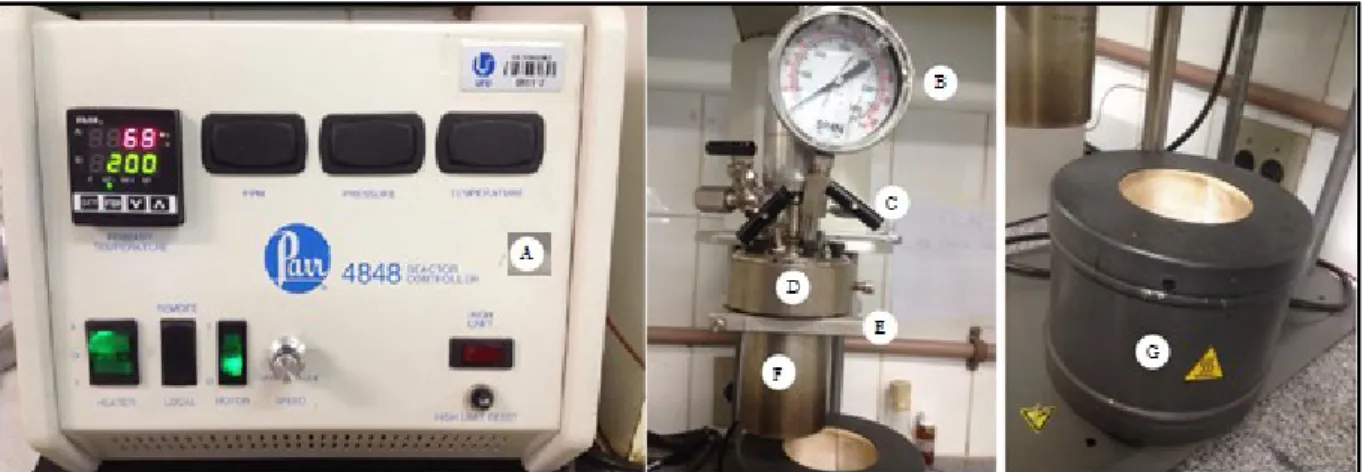

Figura 10. Reator Parr 4848 e seus compontentes. ... 33

Figura 11. Difratogramas obtidos para lignina pura, LS5 e LS7,5. ... 36

Figura 12. Difratogramas obtidos para CoFe2O4, CoFe2O4-LS5 e CoFe2O4-LS7,5. ... 37

Figura 13. Difratogramas obtidos para MnFe2O4, MnFe2O4-LS5 e MnFe2O4-LS7,5. ... 37

Figura 14. Microscopias obtidas para CoFe2O4 (A), CoFe2O4-LS5 (B), CoFe2O4-LS7,5 (C), MnFe2O4 (D), MnFe2O4-LS5 (E) e MnFe2O4-LS7,5 (F). ... 39

Figura 15. Curvas de TGA obtidas para lignina pura, LS5 e LS7,5. ... 43

Figura 16. Curvas de TGA obtidas para CoFe2O4, CoFe2O4-LS5, CoFe2O4-LS7,5, MnFe2O4, MnFe2O4-LS5 e MnFe2O4-LS7,5. ... 45

Figura 17. Comparação dos espectros de FTIR de ácido oleico e amostra de produto obtido via esterificação metílica utilizando o catalisador MnFe2O4-LS7,5 (100 °C 6 h). ... 48

Figura 19. Espectros de FTIR do ácido oleico e das amostras de biodiesel obtidas utilizando CoFe2O4-LS7,5 como catalisador, temperaturas de 80 e 100 °C tempos reacionais de 4 e 6 h;

além de zoom das regiões correspondentes aos picos do éster e do ácido oleico. ... 50 Figura 20. Espectros de FTIR do ácido oleico e das amostras de biodiesel obtidas utilizando MnFe2O4-LS5 como catalisador, temperaturas de 80 e 100 °C e tempos reacionais de 4 e 6 h;

além de zoom das regiões correspondentes aos picos do éster e do ácido oleico. ... 51 Figura 21. Espectros de FTIR do ácido oleico e das amostras de biodiesel obtidas utilizando MnFe2O4-LS7,5 como catalisador, temperaturas de 80 e 100 °C e tempos reacionais de 4 e 6

LISTA DE TABELAS

Tabela 1. Etapas reacionais envolvidas na transesterificação de triacilglicerídeos. ... 12 Tabela 2. Proporção dos reagentes utilizados para produção da LS com diferentes teores de grupos sulfônicos. ... 30 Tabela 3. Tamanhos médios obtidos para as NPMs puras e funcionalizadas aplicando-se a Equação de Scherrer... 38 Tabela 4. Tamanhos médios estimados por MEV para as NPMs antes e após a funcionalização com LS. ... 40 Tabela 5. Síntese da Análise da Área Superficial, Volume e Tamanho de Poros dos materiais analisados. ... 40 Tabela 6. Composição elementar lignina pura, LS5 e LS7,5. ... 41 Tabela 7. Teores de grupos –SO3H por grama de material seco para as ligninas sulfonadas e

LISTA DE SIGLAS E ABREVIATURAS

AGL – Ácidos Graxos Livres B100 – Biodiesel puro

BET – Modelo de adsorção de Brunauer, Emmett e Teller BJH – Modelo de adsorção de Barrett, Joyner e Halenda

CHNS – Análise Elementar (Carbono, Hidrogênio, Nitrogênio e Enxofre) CoFe2O4– Nanopartícula magnética de ferrita de cobalto

DRX – Difração de raios X

FTIR – Espectroscopia na Região do Infravermelho com Transformada de Fourier, do inglês Fourier Transform Infrared Spectroscopy

GC-MS – Cromatografia Gasosa Acoplada à Espectrometria de Massas, do inglês Gas Chromatography Mass Spectrometry

ha – hectare

HAP – Hidrocarbonetos Aromáticos Policíclicos

JCPDS – Comitê Internacional de Padrões de Difração por Pó,do inglês Joint Committee on Powder Diffraction Standard

KOH – Hidróxido de potássio

Labrepol – Laboratório de Reciclagem de Polímeros LS – Lignina sulfonada

LS5 – Lignina sulfonada empregando 5,0 mL de ácido sulfúrico LS7,5 – Lignina sulfonada empregando 7,5 mL de ácido sulfúrico MEV – Microscopia Eletrônica de Varredura

m/m – massa/massa

MnFe2O4 – Nanopartícula magnética de ferrita de manganês

MP – Material Particulado m/v – massa/volume

NaOH – Hidróxido de sódio NP – Nanopartículas

NPM – Nanopartículas Magnéticas P.A. – Padrão Analítico

SUMÁRIO

1. INTRODUÇÃO ... 1

2. OBJETIVOS ... 3

2.1 Objetivo Geral ... 3

2.2 Objetivos Específicos ... 3

3. FUNDAMENTAÇÃO TEÓRICA ... 4

3.1 Biodiesel ... 4

3.2 Matérias-primas para a produção de biodiesel ... 5

3.2.1 Panorama mundial atual ... 6

3.2.3 Impacto da matéria-prima na produção do biodiesel ... 7

3.2.4 Matérias-primas não comestíveis ... 8

3.2.5 Limitações das matérias-primas alternativas aos óleos vegetais comestíveis ... 9

3.3 Tecnologias para produção de biodiesel ... 10

3.3.1 Transesterificação de triglicerídeos ... 11

3.3.2 Esterificação ... 13

3.3.2.1 Mecanismo de Esterificação ... 16

3.3.2.2 Catalisadores para a produção de biodiesel por Esterificação ... 17

3.4 Preparação de Catalisadores Heterogêneos por Sulfonação ... 19

3.5 Lignina ... 19

3.5.1 Sulfonação de lignina ... 23

3.6 Nanopartículas ... 24

3.6.1 Nanopartículas Magnéticas ... 25

3.6.1.1 Métodos de produção de Nanopartículas Magnéticas ... 26

3.6.1.2 Nanopartículas Magnéticas como catalisadores... 27

4. PROCEDIMENTO EXPERIMENTAL ... 28

4.1 Produção dos Catalisadores ... 28

4.1.1 Preparação das Nanopartículas Magnéticas... 28

4.1.1.1 Nanopartículas de Cobalto (II) ... 28

4.1.1.2 Nanopartículas de Manganês (II) ... 29

4.1.2 Preparação da LS... 29

4.1.3 Modificação das NPMs com LS ... 31

4.2.1 Difratometria de raios X (DRX) ... 31

4.2.2 Microscopia Eletrônica de Varredura (MEV) ... 31

4.2.3 Área Superficial, Volume e Tamanho dos Poros ... 32

4.2.4 Análise Elementar ... 32

4.2.5 Determinação do teor de grupos sulfônicos... 32

4.2.6 Análise Termogravimétrica (TGA) ... 33

4.3 Esterificação do ácido oleico em meio heterogêneo ... 33

4.3.1 Conversão do ácido oleico em ésteres metílicos ... 34

4.3.2.1 Espectroscopia de Infravermelho com Transformada de Fourier (FTIR) ... 34

4.3.2.2 Cromatografia Gasosa acoplada à Espectrometria de Massas (GC-MS) ... 34

5. RESULTADOS E DISCUSSÃO ... 36

5.1 Caracterização dos Catalisadores ... 36

5.1.1 Difratometria de raios X (DRX) ... 36

5.1.2 Microscopia Eletrônica de Varredura (MEV) ... 39

5.1.3 Área Superficial, Volume e Tamanho dos poros ... 40

5.1.4 Análise Elementar ... 41

5.1.5 Determinação do teor de grupos sulfônicos... 42

5.1.6 Análise Termogravimétrica (TGA) ... 43

5.1.6.1 Lignina pura e sulfonada ... 43

5.1.6.2 Ferritas puras e funcionalizadas com LS ... 45

5.2 Caracterização dos produtos da esterificação metílica ... 46

5.2.1 Espectroscopia de Infravermelho com Transformada de Fourier (FTIR) ... 46

5.2.2 Cromatografia Gasosa acoplada à Espectrometria de Massas (GC-MS) ... 55

6. CONCLUSÕES ... 59

1. INTRODUÇÃO

Desde o final do século XIX, a matriz energética mundial tem sido baseada em combustíveis de origem fóssil (BELLO; DANIEL, 2015). Contudo, as recentes mudanças tecnológicas, sociais e ambientais trouxeram à tona a necessidade de tanto a academia quanto a indústria desenvolverem novas tecnologias que possibilitem a obtenção de combustíveis alternativos – produzidos a partir de fontes renováveis e que sejam mais limpos, além de serem capazes de suprir a demanda e assegurar a sustentabilidade energética mundial (CHERUBINI; STRØMMAN, 2011; EEVERA; PAZHANICHAMY, 2013; PEREIRA, 2013).

Nesta perspectiva, inserem-se os biocombustíveis, os quais são aplicáveis como combustíveis para o motor sem ou com leves modificações no mesmo e podem ser produzidos a partir da biomassa de diversas matérias-primas biológicas, como, cana-de-açúcar, óleos vegetais, resíduos florestais e da agropecuária, resíduos urbanos e industriais, e celulose. As quais são renováveis, sustentáveis, biodegradáveis, neutras de carbono para todo o ciclo de vida e ambientalmente amigáveis (NEVES, 2011; SALVI; PANWAR, 2012).

Os biocombustíveis nas formas sólida, líquida e gasosa têm sido extensivamente pesquisados, produzidos e utilizados ao longo dos últimos quinze anos (GUO; SONG; BUHAIN, 2015). As principais vantagens de suas utilizações são: (I) podem ser usados nos veículos atuais; (II) são amplamente adaptados aos postos de combustíveis existentes; (III) são facilmente disponíveis a partir de fontes comuns de biomassas; (IV) são facilmente biodegradáveis; (V) apresentam um ciclo de carbono na combustão; (VI) na utilização existem muitos benefícios para o meio ambiente, a economia e os consumidores (THANH et al., 2012).

As vias mais utilizadas atualmente para síntese de biodiesel abrangem as reações de transesterificação de triglicerídeos de óleos vegetais ou gorduras animais e esterificação de ácidos graxos (HWANG et al., 2014; CHEN et al., 2015). A esterificação é tipicamente desenvolvida na presença de catalisadores ácidos homogêneos como o ácido sulfúrico (H2SO4), os quais exibem bom desempenho e são rentáveis para a produção de biodiesel

(CHEN et al., 2015; BABADI et al., 2016).

Contudo, o uso de espécies catalíticas dessa natureza sofre com muitas questões difíceis de serem resolvidas, dentre as quais, corrosão, poluição, etapa de neutralização complexa, etapa de separação cara e impossibilidade de reuso do catalisador (BORGES; DÍAZ, 2012; ZILLILLAH; TAN; LI, 2012; ZHANG; WONG; YUNG, 2014).

Diante disso, ultimamente, muita atenção tem sido dada ao uso de catalisadores sólidos (KUMAR; ALÉN, 2016). Sistemas catalíticos heterogêneos oferecem vantagens técnicas, econômicas e ambientais, podendo facilitar a separação do biodiesel da mistura reacional junto com a possibilidade de recuperação do catalisador para reuso, potencialmente levando a menores custos de produção (BEVILAQUA, 2011; DEGIRMENBASI et al., 2015; LOURINHO; BRITO, 2015).

Recentemente diversos catalisadores desta natureza têm sido desenvolvidos para uso em reações de esterificação de ácidos graxos em substituição aos catalisadores tradicionais (LIU et al., 2013; JEENPADIPHAT; TUNGASMITA, 2014). Neste sentido, no presente trabalho são empregadas nanopartículas magnéticas de ferritas de cobalto (CoFe2O4) e

manganês (MnFe2O4) funcionalizadas com lignina sulfonada (LS) como catalisadores

heterogêneos para produção de biodiesel via esterificação.

2. OBJETIVOS

2.1 Objetivo Geral

Este trabalho teve como objetivo geral sintetizar biodiesel metílico via esterificação do ácido oleico utilizando catalisadores heterogêneos obtidos a partir da funcionalização de nanopartículas magnéticas de ferritas com LS.

2.2 Objetivos Específicos

Sintetizar e caracterizar nanopartículas magnéticas de ferritas (CoFe2O4 e MnFe2O4);

Sulfonar lignina de bagaço de cana-de-açúcar; Funcionalizar CoFe2O4 e MnFe2O4 com LS;

Sintetizar biodiesel via esterificação do ácido oleico com metanol empregando os catalisadores produzidos;

Avaliar as melhores condições reacionais considerando os fatores tempo de reação e

3. FUNDAMENTAÇÃO TEÓRICA

3.1 Biodiesel

O biodiesel é uma mistura de monoésteres alquílicos de cadeia linear ou ésteres de ácidos graxos, provenientes de fontes biológicas renováveis que contenham AGL e triglicerídeos, como óleos vegetais, gorduras de origem animal, algas ou óleos e gorduras residuais. Trata-se de um líquido amarelado que tem sido produzido comercialmente e é usado como um substituto para o óleo diesel (HWANG et al., 2014; GUO; SONG; BUHAIN, 2015; DHARMA et al., 2016).

Em contraste com diesel mineral, o biodiesel é um combustível seguro, não inflamável e não explosivo, e renovável. Adicionalmente, oferece as vantagens de ser biodegradável; emitir menos CO2, enxofre, compostos aromáticos e não gerar partículas poluentes (tendo

assim impactos negativos mínimos sobre a qualidade do ar); e ser melhor lubrificante (ARANSIOLA et al., 2014; HWANG et al., 2014; DEGIRMENBASI et al., 2015; SAIFUDDIN; SAMIUDDIN; KUMARAN, 2015); ser livre de substâncias carcinogênicas (KIM et al., 2013); reduzir significativamente a emissão de compostos orgânicos voláteis e hidrocarbonetos não queimados (CHEN, et al., 2014); possuir maior viscosidade e maior ponto de fulgor e número de cetanos, e ser menos tóxico para organismos vivos (POMPELLI et al., 2011; BABAJIDE; PETRIK; AMEER, 2015).

3.2 Matérias-primas para a produção de biodiesel

A produção do biodiesel começa a partir da escolha da matéria-prima a ser utilizada, uma vez que a mesma afeta os requerimentos de processo, os rendimentos e a qualidade do combustível produzido (STCP, 2006; KARMAKAR; KARMAKAR; MUKHERJEE, 2010).

Há diferentes matérias-primas com potencial de utilização na produção de biodiesel (ATABANI et al., 2013). De maneira geral, todas as fontes de ácidos graxos podem ser direcionadas para a obtenção deste biocombustível (TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013). Todavia, atualmente, o mesmo é produzido especialmente a partir de óleos vegetais e gorduras animais (SARMA et al., 2014).

Óleos e gorduras são constituídos por uma mistura bastante complexa de diversos compostos químicos, dentre os quais os mais importantes são os ácidos graxos e seus derivados (tais como mono-, di- ou tri-acilglicerídeos) e fosfatídios ou fosfolipídios (ésteres mistos de glicerina com ácidos graxos e o ácido fosfórico). Contudo, os triacilglicerídeos são majoritários na constituição final, podendo chegar a valores superiores a 95% em massa. Também estão presentes outros compostos em menor quantidade, como esteróis, ceras, antioxidantes e vitaminas (OLIVEIRA; SUAREZ; DOS SANTOS, 2008; SUAREZ et al., 2009).

As diferenças entre óleos e gorduras estão nos tipos e distribuições dos ácidos graxos combinados com o glicerol. Nesse sentido, os óleos de origem vegetal são compostos majoritariamente por ácidos graxos insaturados e as gorduras animais por ácidos graxos de cadeia saturada (CUNHA, 2008; SILVA, 2011; DÍAZ, 2012).

3.2.1 Panorama mundial atual

Existe uma grande diversidade de espécies oleaginosas com potencial de utilização pela indústria de biodiesel. Segundo Salvi; Panwar (2012), há mais de 350 tipos de culturas identificadas, com milhares de subespécies. Entretanto, na atualidade, nem todas as fontes lipídicas disponíveis possibilitam o processo industrialmente (SILVA, 2011). Pois diversas alternativas de óleos comestíveis e não comestíveis, apesar de possuírem composições de ácidos graxos adequadas, são inviáveis para aplicação em larga escala em função de seus altos preços e/ou disponibilidade limitada (SALVI; PANWAR, 2012; FAROOQ; RAMLI; NAEEM, 2015).

Assim, atualmente, a produção mundial de biodiesel é baseada majoritariamente em fontes lipídicas comestíveis derivadas de oleaginosas, uma vez que há em todo o mundo uma produção consolidada de óleos vegetais (PEREIRA, 2013; RICO, 2015). Sendo que mais de 95% do montante total produzido deriva de glicerídeos naturais altamente refinados (CHOLAKOV et al., 2013; KHAN et al., 2014).

Nesta direção, as matérias-primas mais usadas no mundo são: (I) palma (em países asiáticos, como, Malásia e Indonésia), (II) colza (Europa) e (III) soja (Estados Unidos da América e América do Sul). Juntas soja e colza são responsáveis por aproximadamente 85% da produção global e por 75% de todo o biodiesel fabricado em solo europeu (LEE et al., 2014).

A principal vantagem da utilização de óleos vegetais comestíveis como matéria-prima reside no fato das plantações e infraestrutura serem bem estabelecidas na maioria dos países produtores de biodiesel, desse modo possibilita que a produção destes óleos seja expandida para satisfazer a demanda crescente pelos mesmos (RINCÓN, JARAMILLO, CARDONA, 2014).

O uso continuado de óleos vegetais comestíveis apresenta, no entanto, algumas questões preocupantes. As principais são:

Os baixos rendimentos de algumas espécies oleaginosas (tipicamente de 3000 a 5000 L/ha ano) (LEE et al., 2014);

ameaça para a segurança alimentar mundial ao substituir a crise energética por uma crise de alimentos – causando, por exemplo, inanição notadamente nos países em desenvolvimento pela utilização das terras aráveis disponíveis (ATABANI et al., 2013; CHOLAKOV et al., 2013; LEE et al., 2014; SARMA et al., 2014). Além disso, esta competição resulta na elevação dos preços tanto do biocombustível quanto do óleo vegetal (RICO, 2015);

Sem substituir as culturas alimentares, no futuro, pode ser difícil gerir a necessidade de terras para o cultivo de espécies voltadas para bioenergia, pois o desenvolvimento do biodiesel a partir deste tipo de matérias-primas não é sustentável (CHOLAKOV et al., 2013; SARMA et al., 2014);

O possível desmatamento devido à extensa plantação de matérias-primas para o biodiesel pode ter um impacto negativo no meio ambiente e na vida selvagem, já que pode levar à perda da biodiversidade ou mesmo criar sérios desiquilíbrios ecológicos (ATABANI et al., 2013; SARMA et al., 2014).

3.2.3 Impacto da matéria-prima na produção do biodiesel

O principal obstáculo para a industrialização e comercialização do biodiesel na atualidade é seu custo de produção (TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013). Embora seja considerado um combustível verde, o mesmo não é competitivo economicamente em relação ao diesel de petróleo porque o produto final é caro em função do alto custo da matéria-prima, proveniente fundamentalmente de óleos vegetais comestíveis. Assim, atualmente, sem apoio governamental mediante a concessão de incentivos fiscais o preço deste biocombustível é quase o dobro do apresentado pelo produto de origem fóssil (RAMÍREZ-ORTIZ; ROSALES; ZÚÑIGA, 2014; ZHANG; WONG; YUNG, 2014; KARMEE et al., 2015).

Neste contexto, o uso de insumos de baixo custo é considerado importante para o progresso da indústria do biodiesel (FAROOQ; RAMLI; NAEEM, 2015; LIN; TSAI, 2015). De modo complementar, a tendência atual é substituir os óleos comestíveis de alto custo por outras fontes a fim de reduzir os custos de produção, tornando esse biocombustível viável quando comparado com o preço do diesel de petróleo (RAMÍREZ-ORTIZ; ROSALES; ZÚÑIGA, 2014).

Portanto, introduzir fontes lipídicas não comestíveis de baixo custo é uma alternativa para reduzir os custos de produção do biodiesel. Neste sentido, inserem-se materiais graxos, como, óleos reciclados ou usados, subprodutos de óleos comestíveis, óleo de fritura usado, gordura animal de baixa qualidade (SALVI; PANWAR, 2012; KOCHEPKA et al., 2015); bem como óleos vegetais não comestíveis, microalgas ricas em lipídios, etc. (HWANG et al., 2014; KARMEE et al., 2015).

Nos anos recentes, o uso de matérias-primas de baixa qualidade e baixo custo, com altos teores de AGL, tem sido a prioridade de pesquisadores, resultando em uma ampla gama de estudos desenvolvidos (HEMMAT et al., 2013; ARANSIOLA et al., 2014). Neste sentido, inserem-se especialmente óleos vegetais usados, gorduras animais e óleos vegetais não comestíveis (RAMÍREZ-ORTIZ; ROSALES; ZÚÑIGA, 2014).

3.2.4 Matérias-primas não comestíveis

Segundo Pinzi et al. (2014), matérias-primas não comestíveis podem fornecer biocombustíveis de forma sustentável e com preços razoáveis. Neste sentido, os principais aspectos favoráveis são: (I) a conversão em biodiesel de gorduras de origem animal, como, sebo, gordura de frango, banha de porco e óleos de fritura usados fornecem vantagens

econômicas em razão de suas cotações tipicamente baixas (BANKOVIĆ-ILIĆ;

3.2.5 Limitações das matérias-primas alternativas aos óleos vegetais comestíveis

Tipicamente, insumos mais baratos contém uma variedade de impurezas, junto com os mais altos níveis de AGL. Os AGL acarretam problemas durante a transesterificação alcalina, pois são convertidos em sabões, os quais consomem o catalisador. Desse modo, é necessário usar a espécie catalítica em excesso. Os AGL também causam problemas durante a etapa de separação do biodiesel, criando emulsões entre o biodiesel e o glicerol (SCHULTZ; HAAS; BANAVALI, 2010).

O Quadro 1 exibe algumas das principais desvantagens e desafios para pesquisa apresentados pelas matérias-primas não comestíveis mais promissoras para obtenção de biodiesel alternativo ao oriundo de óleos vegetais comestíveis. As quais, segundo Kochepka et al. (2015), devem ser coletivamente superadas para produzir altos rendimentos em ésteres e garantir alta qualidade no produto final.

Quadro 1. Matérias-primas não comestíveis usadas para produção de biodiesel.

Matéria-prima Desvantagens Desafios para pesquisa

Óleo de fritura usado

Altas heterogeneidadesd; pode ser contaminado por muitos tipos de

impurezas decorrentes do processo de friturab; alto teor de

AGLc; baixa estabilidade oxidativad

Otimizar e melhorar a transferência de massa usando catalisadores heterogêneos ácidos e catálise

enzimáticac

Gorduras animais Alto teor de AGL para gorduras de baixo custoc; biodiesel com

alta viscosidade e pobres propriedades de fluxo a frioc

–

Óleos vegetais não comestíveis

Podem apresentar alto teor de AGLc; competição por água e solo com culturas de óleos

comestíveisc

Descobrir culturas vegetais que produzam triglicerídeos com composição de ácidos graxos

adequadac Microalgas Tecnologia de produção ainda

não é desenvolvida a ponto de viabilizar a produção em escala

comerciala; custo final do biodieselc

Otimizar a colheita, remoção de água e extração lipídicac; descobrir a

quantidade adequada de CO2,

nutrientes e luzc; desenvolver espécies de microalgas com alta produção lipídicac; possibilidade de indução química ou auto-floculação

de células de microalgasc

3.3 Tecnologias para produção de biodiesel

O uso direto de óleos vegetais, gorduras animais e suas blendas em motores do ciclo diesel é inadequado em razão de sua alta viscosidade, a qual é incompatível com esses motores e causa alguns problemas relacionados ao tipo e à qualidade do combustível, assim como às condições climáticas (THANH, et al., 2012; TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013; NARWAL; GUPTA, 2013).

Alguns dos danos provocados pelo uso direto destes produtos são: formação de goma devido à oxidação e polimerização durante a estocagem e combustão; depósitos de carbono, entupimento das linhas de combustível; espessamento do óleo lubrificante; cabeças de pistão sujas e aderindo anel; comprometimento da durabilidade do motor e aumento nos custos de sua manutenção; produção de acroleína durante a combustão, substância altamente tóxica e cancerígena formada pela decomposição térmica do glicerol (RAMOS et al., 2011; TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013; ARANSIOLA et al., 2014).

Tais problemas podem ser contornados mediante a adoção de diferentes metodologias de modificação, a partir das quais é possível quebrar as ligações triacilglicerol das gorduras e obter o biodiesel (ABBASZAADEH et al., 2012; NARWAL; GUPTA, 2013). De maneira geral, esses processos podem ser classificados como catalítico e não catalítico; sendo os catalíticos divididos em diferentes subgrupos: catalítico químico (catálise ácida ou alcalina) e biocatalítico (catálise enzimática) (Figura 1) (SU; GUO, 2014; SAIFUDDIN; SAMIUDDIN; KUMARAN, 2015).

Figura 1. Classificação dos processos de produção de biodiesel.

Fonte: Saifuddin; Samiuddin; Kumaran (2015). Produção de

biodiesel

Não catalítico

Catalítico

Homogêneo

Ácido

Básico

Heterogêneo

Ácido

Básico

Há várias tecnologias aceitas e bem estabelecidas para a produção de biodiesel e que possibilitam produzir um combustível de qualidade (ABBASZAADEH et al., 2012). Dentre as principais estão pirólise ou craqueamento térmico, diluição (mistura direta), microemulsão e trans/inter/esterificação. Sendo que a transesterificação é a rota mais eficiente do ponto de vista do custo e da eficiência e, portanto, a preferida pela indústria (NARWAL; GUPTA, 2013; CHRISTOPHER; KUMAR; ZAMBARE, 2014; KHAN et al., 2014).

3.3.1 Transesterificação de triglicerídeos

O processo mais comum para produção de biodiesel é a transesterificação, também chamada de alcoólise. Através dessa tecnologia, ésteres monoalquílicos são obtidos a partir da reação química entre triglicerídeos presentes em matérias lipídicas (óleos vegetais ou animais) e um álcool de cadeia curta na presença de um catalisador químico ou enzimático, resultando ainda em glicerol como subproduto único (Figura 2) (NARWAL; GUPTA, 2013; ARANSIOLA et al., 2014; LOURINHO; BRITO, 2015).

Figura 2. Reação geral de transesterificação para obtenção de biodiesel.

Fonte: Adaptado de Bajaj et al. (2010); Meneghetti; Meneghetti; Brito (2013).

A estequiometria geral da transesterificação requer uma proporção 3:1 (álcool:óleo). Todavia, em virtude da reversibilidade das reações envolvidas é necessário o emprego de um excesso de álcool ao meio reacional para deslocar o equilíbrio no sentido dos produtos. Frequentemente, são utilizadas razões molares 6:1 ou superiores (THANH et al., 2012; TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013).

triglicerídeo a diglicerídeo, o qual é convertido a monoglicerídeo e este, por fim, é convertido em glicerol. Em cada uma das etapas é obtida uma molécula de metil éster para cada glicerídeo (ABBASZAADEH et al., 2012; THANH et al., 2012).

Tabela 1.Etapas reacionais envolvidas na transesterificação de triacilglicerídeos.

Etapas reacionais da transesterificação de triacilglicerídeos Etapa 1: triacilglicerol + ROH ↔ diacilglicerol + RCOOR1 Etapa 2: diacilglicerol + ROH ↔ monoacilglicerol + RCOOR2

Etapa 3: monoacilglicerol + ROH ↔ glicerol + RCOOR3

Fonte: Adaptado de Bharathiraja et al. (2014).

Na atualidade, em âmbito comercial, a transesterificação é executada via catálise homogênea alcalina (LEE et al., 2014). Os catalisadores mais utilizados são os hidróxidos de sódio (NaOH) e potássio (KOH), e metóxido de sódio; contudo, embora sejam menos efetivos, os dois primeiros são mais usados em razão de sua ampla disponibilidade e de serem mais baratos (BOTELLA et al., 2014; SAIFUDDIN; SAMIUDDIN; KUMARAN, 2015). O álcool mais empregado é o metanol, em razão de seu baixo custo e de suas vantagens físicas e químicas (cadeia carbônica mais curta e maior polaridade) (TALEBIAN-KIAKALAIEH; AMIN; MAZAHERI, 2013; ARANSIOLA et al., 2014).

No entanto, a transesterificação homogênea alcalina é muito influenciada pelas características do óleo ou gordura empregada como matéria-prima, a qual deve ser de alta qualidade (baixo teor de AGL <1,0% e umidade <0,5%). Elevados níveis para esses parâmetros são prejudiciais ao processo de produção e a viabilidade técnica dos ésteres resultantes (THANH et al., 2012; KOCHEPKA et al., 2015).

Os AGL em teores elevados na matéria-prima reagem com a espécie catalítica e levam à formação de sabão e água, esta reação ocasiona o consumo do catalisador e dificulta o processo de separação dos produtos, aumentando os custos de produção. Adicionalmente, altas quantidades de água ocasionam a hidrólise do triglicerídeo, havendo a formação de mais AGL (GNANAPRAKASAM et al., 2013).

As etapas envolvidas na produção do biodiesel de acordo com a qualidade da matéria-prima são apresentadas na Figura 3.

Figura 3. Processo de seleção e etapas para produção do biodiesel.

Fonte: Karmakar; Karmakar; Mukherjee (2010).

3.3.2 Esterificação

necessária a adição de uma espécie catalítica para favorecer a formação de éster e água (AZEREDO, 2014; OLIVEIRA et al., 2014).

Figura 4. Representação esquemática da reação de esterificação, sendo R1 a cadeia carbônica do ácido graxo e R2 a cadeia carbônica do álcool correspondente.

Fonte: Santos (2014).

Trata-se de uma reação em fase líquida bastante conhecida e de grande importância industrial em função da ampla aplicação dos ésteres orgânicos (BASSAN et al., 2013). Os monoésteres alquílicos produzidos por esterificação podem ser empregados na elaboração de diversos produtos, como, lubrificantes, polímeros, plastificantes, produtos de higiene pessoal, papéis, tecidos e alimentos (MACHADO, 2013; SANTOS, 2014). Recentemente, esta metodologia tem recebido grande atenção em razão da possibilidade de utilização de tais ésteres como biocombustível (BASSAN et al., 2013).

De maneira geral, a estequiometria da esterificação requer uma proporção 1:1 (álcool:ácido graxo). Entretanto, devido à reversibilidade da reação, é necessário deslocar o equilíbrio no sentido da conversão dos produtos mediante a adição de álcool em excesso ou a remoção de água. Em geral, são empregadas proporções molares acima de 6:1 (AZEREDO, 2014; SANTOS, 2014; VILLELA, 2014).

A produção de biodiesel via esterificação de ácidos graxos pode ocorrer em meio homogêneo ou heterogêneo (CORDEIRO et al., 2011). Contudo, o processo é comumente realizado mediante a utilização de ácidos minerais líquidos, como os ácidos sulfúrico, clorídrico e nítrico (os quais proporcionam uma alta conversão em ésteres em um curto tempo); e ácidos orgânicos, como o ácido p-toluenosulfônico (BASSAN et al., 2013; JEENPADIPHAT; TUNGASMITA, 2014; CHEN et al., 2015). Tradicionalmente, o ácido sulfúrico é o mais empregado (SCHULTZ; HAAS; BANAVALI, 2010).

mais usado. As principais razões para tal residem no fato do mesmo ser mais barato e mais disponível industrialmente; a sua recuperação do produto final ser mais fácil e a viscosidade dos ésteres obtidos ser menor que a daqueles obtidos a partir do emprego de outros álcoois (BORGES; DÍAZ, 2012; GNANAPRAKASAM et al., 2013; LIN; TSAI, 2015).

Em geral, a reação de esterificação é de primeira ordem. Assim, a taxa de conversão do ácido graxo em ésteres está diretamente ligada ao modo de condução da reação e às condições do processo, podendo, pois, ser afetada por diversos fatores, como, temperatura reacional, qualidade da matéria-prima (teor de AGL e presença/ausência de água), razão molar álcool:ácido graxo, tipo e concentração de catalisador (VIEIRA, 2011; MACHADO, 2013).

A esterificação é uma rota alternativa potencial para a produção de biodiesel e assume grande importância ao possibilitar o aproveitamento de matérias-primas com alta concentração de AGL, as quais podem ser de baixo custo e de baixa qualidade, apresentando menor custo agregado em relação aos insumos empregados no processo de transesterificação. Neste sentido, podem ser utilizados, por exemplo, resíduos e subprodutos de processamentos industriais de biomassa, como, óleos vegetais brutos, borras de refino e óleos utilizados em frituras; gorduras animais obtidas em abatedouros; e escuma de esgotos sanitários (RAMOS et al., 2011; TEIXEIRA, 2011; VIEIRA, 2011; ARANSIOLA et al., 2014).

Em adição, há mundialmente também uma ampla variedade de óleos vegetais disponíveis para a indústria de biodiesel, os quais podem, no entanto, apresentar altos teores de AGL; inviabilizando o processo de produção tradicional via transesterificação alcalina (ABDALA et al., 2014). A possibilidade de abordar insumos como os supramencionados é o principal fator para a viabilidade econômica da produção de biodiesel via esterificação (MACHADO, 2013).

3.3.2.1 Mecanismo de Esterificação

A reação de esterificação pode ser catalisada tanto por ácidos de Lewis quanto ácidos de Brönsted (SANTOS, 2014). O mecanismo para a reação de esterificação de ácidos graxos, utilizando um catalisador ácido homogêneo é descrito na Figura 5. Observa-se que o ácido graxo é protonado por um ácido de Brönsted, facilitando o ataque nucleofílico do álcool ao grupo carbonila, resultando em um intermediário tetraédrico instável, o qual sofre na sequência um rearranjo, levando à eliminação de uma molécula de água, à formação de uma molécula de éster e à regeneração da espécie catalítica (RAMOS et al., 2011; VIEIRA, 2011).

Figura 5. Mecanismo da reação de esterificação de ácidos graxos catalisada por ácido de Brönsted.

Fonte: Vieira (2011).

Figura 6. Mecanismo da reação de esterificação por catálise ácida heterogênea, no qual “L” representa o sítio

ácido de Lewis e “R1”, o radical do ácido graxo.

Fonte: Oliveira (2014).

3.3.2.2 Catalisadores para a produção de biodiesel por Esterificação

O emprego de catálise alcalina no processo de esterificação é evitado em razão da ocorrência de reações paralelas de saponificação, que resultam no consumo parcial da espécie catalítica a partir da reação preferencial desta com os AGL e que levam à formação de sabão, desfavorecendo a reação de esterificação. Por isso, com o intuito de eliminar tal reação concorrente, nesta metodologia é geralmente utilizado um catalisador ácido (STCP, 2006; BAIL, 2012; OLIVEIRA, 2014).

Nesse cenário, é desejável minimizar os problemas associados ao processo homogêneo e executar a reação de esterificação com catalisadores que podem ser utilizados em meio heterogêneo. Haja vista que os catalisadores heterogêneos apresentam vantagens, como, fácil separação do sistema ao fim da reação, via filtração, por exemplo; proporcionam uma conversão significativa, o que facilita o uso de reatores de operação contínua; diminuem a corrosão dos reatores; são mais ambientalmente amigáveis, pois evitam o descarte de lodos ácidos para o meio ambiente e reduzem o risco de manipulação de grandes quantidades de ácidos líquidos; além de poderem ser regenerados e reutilizados (VIEIRA, 2011; MACHADO, 2013; JEENPADIPHAT; TUNGASMITA, 2014).

Além disso, os catalisadores heterogêneos podem ser desenvolvidos objetivando-se obter uma melhor atividade e seletividade, bem como maiores ciclos de vidas. Também, oferecem a possibilidade de serem armazenados, de modo a garantir sua atividade catalítica para utilização imediata (CORREIA et al., 2015).

As dificuldades associadas à remoção, ao manuseio e à eliminação de resíduos corrosivos têm motivado um grande número de estudos relativos ao desenvolvimento e aplicações de sistemas de catalisadores heterogêneos. Os sólidos mais usados para a reação de esterificação são resinas orgânicas de troca iônica (como Amberlyst-15), zeólitas, heteropoliácidos suportados em sílica e zircônia. Todavia, esses catalisadores exibem limitações em suas aplicabilidades para reações de esterificação devido à baixa estabilidade térmica (Amberlyst-15, <140 °C), resistência à transferência de massa (zeólitas), ou perda de sítios ativos na presença de meio polar (BASSAN et al., 2013).

Portanto, o desafio tecnológico no que concerne à substituição dos catalisadores líquidos tradicionalmente aplicados na esterificação de ácidos graxos é desenvolver sólidos robustos e estáveis com fortes sítios ácidos e que apresentem alta reatividade, fácil separação dos produtos e não sejam corrosivos para os equipamentos (VIEIRA, 2011; CHEN et al., 2015).

3.4 Preparação de Catalisadores Heterogêneos por Sulfonação

A sulfonação é uma reação química eletrofílica caracterizada pela introdução de um grupo sulfônico (–SO3H) em uma molécula de um composto orgânico (DADO; KNAGGS;

NEPRA, 2006; ORTEGA, 2012). Esse processo ocorre via ligação química com um átomo de carbono do composto orgânico de interesse, sendo estabelecida uma ligação carbono-enxofre (KUČERA; JANČÁŘ, 1998).

Os agentes sulfonantes comumente mais utilizados incluem o ácido sulfúrico (H2SO4),

trióxido de enxofre (SO3) ou derivados de ambos como acil ou alquil sulfatos (C2H6SO4, por exemplo), ácido clorosulfônico (HCℓO3S), dióxido de enxofre (SO2), sulfitos (R2SO3) e ácido

sulfídrico (H2S) (VLNIESKA, 2013).

Na Figura 7 é apresentado esquema para a sulfonação aromática utilizando como agente sulfonante um cátion sulfônico (SO3H+).

Figura 7. Representação esquemática para a sulfonação de compostos aromáticos utilizando agente sulfonante SO3H+.

Fonte: Kučera; Jančář (1998).

Esse método é utilizado amplamente em todo o mundo e trata-se de um processo químico importante para a obtenção de um número de classes de produtos, dentre os quais, surfactantes, polímeros, tintas, aditivos para concreto, pesticidas e produtos medicinais (DADO; KNAGGS; NEPRA, 2006).

3.5 Lignina

A lignina constitui entre 15 e 40% da massa seca de plantas lenhosas e de 15 a 35% da biomassa lignocelulósica seca (LIU; JIANG; YU, 2015; HAGHDAN; RENNECKAR; SMITH, 2016). Sua principal função na parede celular é servir como material estrutural que aumenta a resistência e a rigidez do tecido da planta. Além disso, altera a permeabilidade e estabilidade térmica, forma redes vasculares de condução de água usando interações hidrofóbicas e fornece defesa contra ataques químico e/ou microbiano da parede celular (SANGHA et al., 2014; CHUNG; WASHBURN, 2016; HAGHDAN; RENNECKAR; SMITH, 2016).

Figura 8. Precursores monoméricos, substruturas fenólicas e representação estrutural da lignina.

Fonte: Adaptado de Chung; Washburn (2016); de Gonzalo et al. (2016).

A composição da lignina varia de acordo com as diversas espécies de plantas e nas distintas partes da planta, observando-se diferença nas proporções de cada monômero de acordo com a fonte vegetal (CHEN, 2014; CHUNG; WASHBURN, 2016; UPTON; KASKO, 2016). Assim, a fonte de obtenção, os métodos empregados na sua extração e os tratamentos secundários aplicados exercem forte impacto nas suas propriedades físicas e mecânicas (HAGHDAN; RENNECKAR; SMITH, 2016).

A lignina pode ser isolada a partir de várias fontes renováveis, como, madeira, celulose e papel, resíduos da agricultura (como o bagaço de cana-de-açúcar) ou plantas de ciclo anual (como o trigo), através de diferentes processos de extração (LAURICHESSE; AVÉROUS, 2014; HAGHDAN; RENNECKAR; SMITH, 2016).

polpação sulfito, polpação Kraft e polpação soda (YUAN; XU, SUN, 2013; MARABEZI, 2014).

A partir de materiais lignocelulósicos, dois tipos de lignina têm sido produzidos: lignina contendo enxofre e lignina livre de enxofre, obtidos, respectivamente, via processos comerciais de polpação química e da produção de etanol celulósico. O primeiro tipo é obtido principalmente na forma de lignosulfonatos e lignina Kraft, através de processos comerciais de polpação química; enquanto que o segundo tipo deriva de processos como soda, organosolv e explosão a vapor, deslignificação com oxigênio e por hidrólise, por meio de processos de polpação tradicionais ou gerado em plantas de etanol celulósico (MAHMOOD et al., 2016).

Na atualidade, segundo Laurichesse; Avérous (2014), a lignina representa 30% de todo o carbono orgânico não fóssil na Terra e sua disponibilidade ultrapassa 300 bilhões de toneladas, com um crescimento anual em torno de 20 bilhões de toneladas.

Em todo o planeta, estima-se que a produção desta macromolécula esteja entre 500 milhões e 3,6 bilhões de toneladas por ano (DOS SANTOS et al., 2014). Sendo que atualmente a indústria de papel e celulose é responsável por uma produção anual de 50 milhões de toneladas (HAGHDAN; RENNECKAR; SMITH, 2016).

Atualmente, a maior parte da lignina é consumida pela própria unidade fabril ou em biorrefinarias na geração de energia via combustão (na forma de calor e/ou eletricidade) e o restante é considerado um resíduo de baixa qualidade (VARANASI et al., 2013; MAHMOOD et al., 2016).

Contudo, tal prática apresenta muitas desvantagens, pois, quando a lignina é queimada incompletamente, sérios problemas ambientais podem ser causados. Nesta perspectiva, podem ser formados, por exemplo, muitos poluentes orgânicos persistentes (hidrocarbonetos aromáticos policíclicos (HAPs), HAPs oxigenados e dioxinas) e material particulado (MP) (como MP2,5, com diâmetro inferior a 2,5 μm, e MP10, material inalável com diâmetro menor

que 10 μm) (LIU; JIANG; YU, 2015).

Na atualidade apenas 2% do montante produzido anualmente é utilizado em aplicações voltadas à obtenção de materiais com valor agregado (DOS SANTOS et al., 2014; HAGHDAN; RENNECKAR; SMITH, 2016).

de energia, a presença de grupos altamente reativos e o fato de que será gerada em grandes quantidades como biorrefinarias de segunda geração, podem ser obtidos em larga escala coprodutos, como, produtos químicos e materiais renováveis (VARANASI et al., 2013).

Dentre as muitas aplicações possíveis, a lignina pode ser convertida em substitutos para produtos petroquímicos e biocombustíveis (PIAZZA; LORA; GARCIA, 2014). Além disso, é utilizada como resina fenólica, substituto para fenol em fenol formaldeído, emulsificante, dispersante ou agente quelante (DOS SANTOS et al., 2014), produção de surfactantes; coque metalúrgico; liberação controlada de herbicidas; quelação de metais; e em adesivos para madeira (DIAS, 2014), produção de aditivos, materiais para revestimento, fabricação de compósitos (HAGHDAN; RENNECKAR; SMITH, 2016).

3.5.1 Sulfonação de lignina

O principal objetivo das modificações de superfície da lignina é aumentar a quantidade e o tipo de grupos funcionais na sua superfície. Grupos funcionais, como, OH, NH2, COOH,

C=O e SO3H são cruciais para a sua aplicação em muitos campos (LIU; JIANG; YU, 2015).

A ausência de grupos –SO3H em moléculas de lignina limita sua aplicação na

obtenção de produtos de valor agregado. Na literatura, entre as muitas reações de modificação para melhorar as propriedades da lignina, a sulfonação é descrita como a forma mais simples e mais estudada no que se refere à química desta macromolécula (MEISTER, 2002; OUYANG et al., 2009).

A partir desta metodologia obtém-se um material com propriedades únicas (INWOOD, 2014). A introdução de grupos –SO3H na superfície da lignina possibilita que a

mesma seja utilizada como um material ácido sólido alternativo aos ácidos líquidos para catálise de muitas reações químicas (LIU; JIANG; YU, 2015).

Figura 9. Possível representação para a sulfonação da lignina com H2SO4 (98%).

Fonte: Adaptado de Liang et al. (2013).

3.6 Nanopartículas

Nanopartículas (NPs) são partículas com dimensões nanométricas, da ordem de 1 a 100 nm (LU; SALABAS; SCHÜTH, 2007). O critério que possibilita a definição de objetos como NP é possuir um tamanho inferior a 100 nm. Contudo, este critério não é rígido, de modo que há estruturas consideradas NPs com diâmetro superior à dimensão máxima estabelecida (MRÓWCZYŃSKI, 2014).

Estas partículas podem ser compostas por uma variedade de materiais, dentre os quais estão: metais nobres, como, ouro, prata, platina e paládio; semicondutores, como, CdSe, CdS, ZnS, TiO2; e compostos magnéticos com base no ferro (MRÓWCZYŃSKI, 2014).

De maneira característica, as NPs exibem uma grande área superficial e, frequentemente, apresentam propriedades mecânicas, ópticas, magnéticas ou químicas diferentes de partículas e superfícies macroscópicas (QUINA, 2004). Partículas como estas apresentam potencial de aplicação para as mais distintas áreas, como, catálise, eletrocatálise, sensores, filtros, produção de energia limpa, cosméticos, pigmentos, purificação, optoeletrônicos, dentre outras (MOSHFEGH, 2009; SCHETTINO JUNIOR, 2009).

Assim, seu tamanho reduzido resulta em uma maior porção de átomos localizados na superfície, que podem aumentar a influência dos efeitos da superfície nas propriedades do material. Sua ampla área superficial externa, em função de seu diâmetro nanométrico, torna disponível para modificações de superfície, uma questão importante especialmente na imobilização de um catalisador em que a alta carga e alta disponibilidade do catalisador são parâmetros cruciais. Por fim, a dispersibilidade destas partículas em solventes, torna possível a formação de dispersões estáveis, permitindo uma elevada taxa de reação (GILL; PRICE; JONES, 2007; GOVAN; GUN’KO, 2014; MRÓWCZYŃSKI, 2014).

Adicionalmente, algumas das principais vantagens do uso de NPs como catalisadores em processos químicos, segundo Moshfegh (2009), incluem:

(I) Maior atividade, menos uso do catalisador;

(II) Maior seletividade, menor ou nenhuma formação de subproduto e resíduos; (III) Vida útil mais longa, custo do catalisador reduzido.

Contudo, as NPs apresentam uma tendência à aglomeração, a fim de reduzir a energia associada às elevadas áreas superficiais em relação ao volume de suas partículas nanoméricas (LU; SALABAS; SCHÜTH, 2007). De modo que é necessário usar um suporte ou meio para dispersão a fim de obter uma grande área superficial. No que diz respeito à catálise heterogênea, máxima dispersão de partículas é extremamente importante para um catalisador agir (MOSHFEGH, 2009).

3.6.1 Nanopartículas Magnéticas

As nanopartículas magnéticas (NPMs) são um grupo particularmente útil e importante de NPs e, por isso, têm sido extensivamente investigadas. As NPMs podem ser compostas de uma série de materiais, dentre os quais metais, como cobalto e níquel; ligas metálicas, como ferro-platina; e óxidos metálicos, como óxidos de ferro e ferritas (GOVAN; GUN’KO, 2014). De maneira particular, os óxidos de ferro ocupam uma posição dominante e podem ocorrer

em diferentes tipos (MRÓWCZYŃSKI, 2014).

variedade de aplicações potenciais, como, agentes de contraste para ressonância magnética, distribuição de drogas, agentes hipertermais e seleção celular (GOVAN; GUN’KO, 2014).

3.6.1.1 Métodos de produção de Nanopartículas Magnéticas

A literatura apresenta diversos métodos químicos como rotas eficientes para obtenção nanoferritas, através dos quais obtém-se NPs altamente estáveis, com forma controlada e distribuição de tamanho limitada. Dentre os principais métodos descritos estão: síntese hidrotermal e por combustão; sol-gel; e os métodos citrato, de precipitação e coprecipitação (AKBARZADEH; SAMIEI; DAVARAN, 2012; HOUSHIAR et al., 2014; KANNAN et al., 2016).

Entre os métodos supracitados, o mais amplamente usado é o de coprecipitação. Especialmente, por se tratar de uma rota rápida e simples; eficiente quimicamente para a preparação de vários materiais sólidos; possibilitar o controle de algumas propriedades dos materiais como temperatura, pH, e força iônica impostos pelo sal não-complexante; os materiais produzidos apresentam alta cristalinidade, homogeneidade, reatividade e boas propriedades texturais (HOUSHIAR et al., 2014; KURIAN et al., 2015; ZIPARE et al., 2015; KANNAN et al., 2016).

O emprego dessa metodologia possibilita a síntese de NPMs de ferro, tanto óxidos metálicos quanto ferritas, a partir da mistura de soluções aquosas de seus sais com bases inorgânicas sob atmosfera inerte a temperatura ambiente ou em temperaturas elevadas, obedecendo-se a uma razão molar 2:1 (Fe3+:M2+) (LU; SALABAS; SCHÜTH, 2007; WU; HE; JIANG, 2008). O procedimento mais comum para preparação de ferritas por essa técnica tem sido a coprecipitação de íons M2+ e Fe3+ usando soluções aquosas de NaOH ou NH3

(SINKÓ et al., 2012).

Segundo Faraji, Yamini; Rezaee (2010), a reação química de formação das ferritas preparadas em meio aquoso pode ser descrita como apresentado na Equação 1:

M2+ + 2Fe3+ + 8OH¯→ MFe2O4 + 4H2O (1)

3.6.1.2 Nanopartículas Magnéticas como catalisadores

NPMs têm sido usadas como suportes sólidos para construção de nanocatalisadores em função de sua alta razão área superficial/volume (podendo carregar grande quantidade de catalisadores ativos em sua superfície) e de sua separação fácil e rápida do meio reacional na presença de um campo magnético externo (que pode ser superior a técnicas de separação convencionais, pois estas NPs podem ser precipitadas seletivamente), permitindo a sua recuperação para reuso posterior. Além disso, em função do tamanho das partículas, os nanocatalisadores são altamente dispersíveis em solventes, fazendo os catalisadores ativos na superfície prontamente acessíveis aos reagentes próximos; bem como alta eficiência de transferência de massa, melhorando assim a atividade catalítica (GILL; PRICE; JONES, 2007; FEYEN et al., 2010; ZILLILLAH; TAN; LI, 2012; WANG et al., 2015).

Estes catalisadores são considerados como uma ponte entre a catálise homogênea e a heterogênea, uma vez que reúnem as vantagens dos catalisadores homogêneos (taxa de reação rápida) e também dos heterogêneos (fácil remoção do catalisador após a reação) (FEYEN et al., 2010; WANG et al., 2015).

Embora seja possível o uso direto de NPMs como catalisador, usualmente as mesmas necessitam ser protegidas por uma camada, consistindo de surfactante, polímero ou materiais inorgânicos, a fim de evitar agregação e deterioração dos centros magnéticos (FEYEN et al., 2010).

Vários tipos de nanoestruturas magnéticas têm sido desenvolvidas para uso em catálise, incluindo a preparação de materiais nanocompósitos consistindo de nanopartículas de centro magnético revestidas por outros nanomateriais cataliticamente ativos (GOVAN;

4. PROCEDIMENTO EXPERIMENTAL

4.1 Produção dos Catalisadores

4.1.1 Preparação das Nanopartículas Magnéticas

As NPMs de ferritas de cobalto e manganês foram sintetizadas através do método de coprecipitação química, a partir de soluções aquosas de cloretos de ferro (III), cobalto (II) e manganês (II) e hidróxido de sódio como agente de precipitação.

4.1.1.1 Nanopartículas de Cobalto (II)

Os reagentes utilizados na síntese da CoFe2O4 foram: cloreto de ferro (III) (FeCℓ3),

cloreto de cobalto (II) hexahidratado (CoCℓ2.6H2O), HCℓ (1,0 mol L-1), NaOH (2 mol L-1) e

HNO3 (0,5 mol L-1). Inicialmente, foram preparadas duas soluções homogêneas a partir dos cloretos contendo os cátions de interesse e do HCℓ.

Na síntese, a relação molar obedecida foi de 1:2 (Co:Fe). As soluções foram misturadas e mantidas sob agitação por 5 minutos. Em seguida, foram adicionados 100 mL de água destilada ao sistema e então NaOH (2 mol L-1) gota a gota até o meio reacional atingir pH 11.

Posteriormente, para a magnetização das partículas, o sistema foi aquecido até a ebulição e mantido sob agitação constante por 1 hora. Depois disso, o mesmo resfriou a temperatura ambiente.

Após o resfriamento, as partículas foram separadas da solução através de separação magnética, utilizando um ímã de neodímio. Em seguida, foram adicionados 100 mL de HNO3

(0,5 mol L-1) ao precipitado magnético, mantendo o sistema sob agitação por 15 minutos. Depois disso, sobrenadante foi descartado com o auxílio do imã e as partículas foram lavadas três vezes com água destilada.

As NPMs foram armazenadas em solução com água destilada. A secagem foi realizada apenas quando do seu uso e foi realizada em estufa a 105 °C por 3 horas.

Na Equação 2 é apresentada a reação química que representa esse processo:

4.1.1.2 Nanopartículas de Manganês (II)

Os reagentes utilizados na síntese da MnFe2O4 foram: FeCℓ3, cloreto de manganês (II) (98%) (MnCℓ2), HCℓ (1,0 mol L-1), NaOH (2 mol L-1) e HNO3 (0,5 mol L-1). Inicialmente,

foram preparadas duas soluções homogêneas a partir dos cloretos contendo os cátions de

interesse e do HCℓ.

Na síntese, a relação molar obedecida foi de 1:2 (Mn:Fe). As soluções foram misturadas e mantidas sob agitação por 5 minutos. Em seguida, o sistema permaneceu sob agitação por 20 minutos na presença de N2 (g). Na sequência, foram adicionados 100 mL de

água destilada ao meio reacional e então NaOH (2 mol L-1) gota a gota até o mesmo atingir pH 11.

Posteriormente, para a magnetização das partículas, o sistema foi aquecido até a ebulição e mantido sob agitação constante por 1 hora. Depois disso, o mesmo resfriou à temperatura ambiente.

Após o resfriamento, as partículas foram separadas da solução através de separação magnética, utilizando um ímã de neodímio. Em seguida, foram adicionados 100 mL de HNO3

(0,5 mol L-1) ao precipitado magnético, mantendo o sistema sob agitação por 15 minutos. Depois disso, sobrenadante foi descartado com o auxílio do imã e as partículas foram lavadas três vezes com água destilada.

As NPMs foram armazenadas em solução com água destilada. A secagem foi realizada apenas quando do seu uso e foi realizada em estufa a 105 °C por 3 horas.

A reação química que representa esse processo é expressa na Equação 3:

Mn2+ + 2Fe3+ + 8H2O → MnFe2O4 + 4H2O (3)

4.1.2 Preparação da LS

Para preparação do material sulfonado, foi utilizada lignina de bagaço de cana-de-açúcar pré-tratado por explosão a vapor em reator de 200 L (190 °C, 15 minutos), deslignificado com NaOH 1% (m/v) em reator de 350 L e lignina precipitada com H2SO4 de

O processo de sulfonação apresentado neste trabalho baseia-se em Martins; Ruggeri; De Paoli (2003) e Brandão et al. (2005). Assim, a lignina foi sulfonada com a espécie reativa acetilsulfato, produzida pela reação do anidrido acético com o ácido sulfúrico concentrado.

De acordo com a literatura, as principais vantagens da utilização do acetilsulfato como agente de sulfonação são: (I) o emprego de baixas concentrações de H2SO4, em relação ao uso

direto do ácido sulfúrico como agente sulfonante(RODRIGUES FILHO et al., 2008); (II) é menos oxidante que os agentes de sulfonação tradicionais, como o ácido clorossulfônico e o ácido sulfúrico concentrado e fumegante, preservando ao máximo a integridade estrutural do suporte (SOLDI, 2006); (II) e a simplicidade de sua obtenção (GOMES et al., 2014).

O acetilsulfato é amplamente usado pelo grupo de pesquisa do Labrepol (Laboratório de Reciclagem de Polímeros) para sulfonação de poliestireno em meio homogêneo, conforme os trabalhos de Brandão et al. (2005) e Rodrigues Filho et al. (2008).

Para preparação da LS, em sistema fechado com coluna de refluxo adicionou-se 3 g de lignina e 50 mL de diclorometano e agitou-se por 30 minutos. Na sequência, adicionou-se anidrido acético e H2SO4 (98%) e agitou-se por 90 minutos. Posteriormente, para purificação

da LS, adicionou-se 200 mL de água destilada ao meio reacional e agitou-se por 10 minutos. Em seguida, adicionou-se 500 mL de etanol e agitou-se por 10 minutos. O sistema foi mantido em repouso por 30 minutos.

Após a sulfonação, a LS foi separada da fração líquida utilizando filtro de placa sinterizada e então lavada com uma mistura de etanol:água destilada (10:1) até pH neutro. O produto final foi seco em estufa a 50 ºC por 5 horas e depois a 100 °C por 2 horas.

Foram empregadas duas proporções de reagentes a fim de obter-se materiais com teores de grupos sulfônicos distintos (Tabela 2). Os reagentes utilizados no processo de sulfonação foram: diclorometano, anidrido acético, H2SO4 (98%) e etanol, todos P.A.

Manteve-se um excesso de 30% (v/v) de anidrido acético em relação ao H2SO4 (98%),

objetivando-se a conversão completa do H2SO4 (98%) em acetilsulfato, conforme Carretta;

Tricoli; Picchioni (2000).

Tabela 2. Proporção dos reagentes utilizados para produção da LS com diferentes teores de grupos sulfônicos. Produto mLignina (g) Vdiclorometano (mL) VAnidrido Acético (mL) VÁcido Sulfúrico (mL)

LS5 3,00 50,00 6,50 5,00

LS7,5 3,00 50,00 9,75 7,50