A influência da segregação controlada dos solutos sobre o

Efeito Memória de Forma de uma Liga do Tipo Cu - Zn - Al

Tese apresentada no setor de Pós-graduação do

Departamento de Engenharia de Materiais da

Faculdade de Engenharia Química de Lorena, ligada à

Secretaria de Ciência, Tecnologia e Desenvolvimento

Econômico do Governo do Estado de São Paulo,

como parte dos requisitos para obtenção do grau de

Doutor em Engenharia de Materiais.

ORIENTADOR:

Prof. Dr. HermanJacobus Cornelis VOORWALD.

Lorena – SP

FOLHA DE APROVAÇÃO

(da Pós-Graduação em Engenharia de Materiais do Departamento de Engenharia de Materiais da Faculdade de Engenharia Química de Lorena da Secretaria da Ciência, Tecnologia e Desenvolvimento Econômico do Governo do Estado de São Paulo)

Área de Concentração:

Materiais Metálicos, Cerâmicos e Polímeros

Título da Tese:

A influência da segregação controlada dos solutos sobre o

Efeito Memória de Forma de uma Liga do Tipo Cu - Zn - Al

Autor:

Carlos Antonio VIEIRA

Banca examinadora:

Nome: Prof. Dr. Herman Jacobus Cornelis VOORWALD (Orientador)

Assinatura: Data: / /

Nome: Prof. Dr.

Assinatura: Data: / /

Nome: Prof. Dr.

Assinatura: Data: / /

Nome: Prof. Dr.

Assinatura: Data: / /

Nome: Prof. Dr.

AGRADECIMENTOS

Ao orientador professor Dr. Herman Jacobus Cornelis Voorward pelas diretrizes,

incentivos nos momentos de dificuldades, confiança e apoio.

Ao professor Dr. Helcio José Izonio Filho do Departamento de Engenharia

Química – DEQUI- FAENQUIL, pela realização das análises químicas de composição

das ligas produzidas.

Ao professor Dr. Durval Rodrigues Junior do Departamento de Engenharia de

Materiais – DEMAR - FAENQUIL pela realização das medidas das temperaturas de

transformações de fases das ligas memória de forma estudadas.

Aos professores e funcionários do Departamento de Engenharia de Materiais-

DEMAR- FAENQUIL pela colaboração.

À Universidade de Taubaté, por meio da Pró-reitoria de Extensão, pela

concessão da bolsa-auxílio pesquisa.

Aos técnicos Lamarino Vendramini e José Arauto Ribeiro, da Unitau, por suas

prestimosas colaborações.

À Villares Indústria de Base S/A, pela doação dos niples de grafita utilizados na fabricação das lingoteiras.

À Sra. Ana Dinorah Rodrigues pela editoração final do trabalho.

RESUMO

O Efeito Memória de Forma é conhecido desde a década de 50. Por volta do ano

de 1975, as atenções voltaram-se para as ligas à base de cobre e a partir dos anos 90, as

pesquisas concentraram-se nas soluções de problemas típicos da fabricação deste tipo de

liga, visando atender às exigências de novas aplicações, tornando-as definitivamente um

material funcional. As ligas para os estudos realizados neste trabalho foram produzidas

em fornos de cadinho com queimador a gás (gás natural ou gás liqüefeito de petróleo),

sem atmosfera controlada, com controle de temperatura feito por pirômetros de imersão

e sendo a solidificação realizada em atmosfera ambiente. Todo o equipamento utilizado

na fabricação das ligas estudadas, foi projetado e fabricado no período de

desenvolvimento deste trabalho. Este trabalho apresenta um método de controle da

volatização do zinco que foi empregado na fabricação das ligas básicas. Após um

tratamento de solubilização, essas ligas foram utilizadas em um novo procedimento

proposto de fabricação, por difusão e fusão seletiva, empregado para obter ligas

Cu-Zn-Al com composições químicas distintas no sentido longitudinal do lingote,

caracterizando, desta forma, uma segregação controlada dos solutos. A seguir as ligas

foram laminadas a quente com o propósito de verificar a influência da segregação

controlada dos solutos sobre o Efeito Memória de Forma. As análises dos resultados

permitiram concluir que: a) o processo de controle da volatização do zinco mostrou-se

eficiente; b) a fabricação de ligas com uma segregação controlada ao longo do lingote,

pelo processo de difusão e fusão seletiva é possível; c) a dureza das ligas produzidas

tem um efeito muito mais dependente da morfologia estrutural do que das variações de

composições químicas; d) constatou-se que o efeito da segregação por variação de

massa específica dos elementos químicos não foi eliminado, o que provocou uma

variação na composição química levando as amostras a não manifestarem os Efeitos

Memória de Forma nas temperaturas esperadas e e) a padronização dos procedimentos

de fabricação permitirá produzir ligas com um controle da segregação dos solutos

ampliando o Efeito Memória de Forma em um único componente fabricado com esse

tipo de liga.

ABSTRACT

The Shape Memory Effect (SME) is known since the decade of 1950. By the year 1975 the attention focused on the copper-based alloys and from the 90s the researches focused on the solution of problems typically arisen from the manufacturing of this type of alloy, aiming the demands of the new applications. They have been definitely transformed, then, into a functional material.The alloys for the study done in this work were produced in crucible furnace with gas burners (natural and liquefied from petrol) without controlled atmosphere and with control of temperature done by pyrometers of immersion. The solidification occurred on room atmosphere.The equipment utilized on the manufacturing of the studied alloys has been projected and manufactured during the development of this work.This work presents a method of control of volatization of zinc utilized on the manufacturing of basic alloys. After a solubilization treatment, these alloys have been utilized in a new procedure proposed for manufacturing through selective diffusion and fusion used to obtain alloys Cu-Zn-Al with distinct chemical compositions on the longitudinal direction of the ingot, characterizing a controlled segregation of the solutes.The alloys were, then, hot rolled with the purpose of verifying the influence of the controlled segregation of the solutes on the Shape-Memory Effect (SME). The analysis of the results led to the following conclusions: a) the process of the control of the volatization of zinc proved to be efficient; b) the manufacturing of alloys with controlled segregation along of the ingot by the process of selective diffusion and fusion is possible; c) the hardness of the produced alloys has an effect much more dependent on the structural morphology than on the variation on the chemical compositions; d) it has been verified that the effect of the segregation by the variation of the specific mass of the chemical elements has not been eliminated, which caused a variation on the chemical composition leading to the non manifestation in the expected temperature of the Shape Memory Effect (SME); e) the standardization of the manufacturing procedures will permit the production of alloys with a control of segregation of the solutes broadening the Shape Memory Effect (SME) in just one component manufactured with this type of alloy.

ILUSTRAÇÕES

Lista de Figuras

Figura 2.1 - Comparação entre as temperaturas de transformações martensíticas

não-termoelástica (Fe-Ni) e uma termoelástica (Au-Cd) ... 7

Figura 2.2 - Curvas Resistividade X Temperatura para os dois tipos de

transformações martensíticas termo-elásticas... 9

Figura 2.3 - Sistema cristalino CCC: (a) Célula unitária da estrutura cristalina da fase matriz 2’ (b) e (c) planos {110} da seqüência de empilhamento ... 10

Figura 2.4 - Representação de três tipos de planos resultantes do deslocamento

atômico na transformação martensítica, em (a), (b) e (c) ... 11

Figura 2.5 - Empilhamento de planos alternados da martensítica resultantes da

seqüência (1)3 ou 3 R ... 11

Figura 2.6 - Empilhamento de planos alternados fase da fase martensítica

resultantes da sequência (21) ou 9R ... 12

Figura 2.7 - Célula unitária cristalina na fase matriz 1 , em (a) e planos {110} da

sequência de empilhamento, em (b) e (c) ... 13

Figura 2.8 - Os Seis tipos de planos resultantes do deslocamento atômico na

transformação martensítica ... 13

Figura 2.9 - Estruturas martensíticas resultantes do empacotamento alternado dos planos da Figura 2.20, em (a) 18R (1) , (b) 18 R (2) e (c) 6R ... 14

Figura 2.10 - Representação esquemática da transformação da fase matriz DO 3 ou

( 1 ) para fase martensítica 18 R (l ) ou (’1 ) ... 15

Figura 2.11 - As quatro direções possíveis de deformação para um plano {011}... 16

Figura 2.12 - Componentes da deformação na transformação martensítica.(P): fase matriz; (M): fase martensítica ... 17

Figura 2.13 - Estrutura do diamante grupo II resultante do crescimento das

martensitas lado a lado ... 18

Figura 2.14 Representação da auto-acomodação das martensitas variantes: (a) em duas dimensões e (b) em três dimensões... 19

Figura 2.15 - Curvas Tensão versus Deformação para um monocristal de uma liga Cu-34,7Zn-3,0Sn (%em peso), com Mi = -52°C, Mf= - 65°C, Ai == - 50°C e Af= - 38°C... 20

Figura 2.16 - Curva Tensão versus Deformação de uma liga com memória de

forma a uma temperatura menor que Af... 21

Figura 2.17 - Correspondência do reticulado cristalino no momento da reversão da transformação matriz - martensita ... 22

Figura 2.18 - Comportamento das transformações pseudo-elásticas para um

monocristal de uma liga do tipo Cu- Al-Ni ... 23

Figura 2.19 - Representação esquemática da ocorrência dos efeitos EMF e pseudo-elástico em função das tensões e temperaturas... 24

Figura 2.20 - Diagrama Tensão X Deformação mostrando os múltiplos estágios da pseudo-elasticidade associados com as sucessivas transformações

induzidas por tensões... 25

Figura 2.21 - Estrutura cristalina das várias martensitas induzidas por tensões nas ligas Cu-Al-Ni, em (a) representação do plano basal e em (b)

Figura 3.1 - Diagrama de fase para as ligas Cu-Zn... 28

Figura 3.2 - Diagrama de fase para um sistema ternário Cu-Zn-Al com 6 % em peso de alumínio ... 29

Figura 3.3 - Diagrama de fase para um sistema ternário Cu-Zn-Al, mostrando a temperatura Mi para a liga com 2 %, 4% e 6 % em peso de alumínio... 30

Figura 3.4 - Relação entre a porcentagem do alumínio e as temperaturas de transformação para uma liga Cu-Al-Ni, após uma solubilização a 1000°C com resfriamento em água fria ... 31

Figura 3.5 - Comportamento da deformação em um monocristal da liga tipo Cu-Al-Ni, com Mi = -140°C, Mf= - 150°C, Ai = - 109°C e Af= - 90°C (T<Af) ... 33

Figura 3.6 - Comportamento da deformação em um monocristal da liga tipo Cu-Al-Ni, com Mi = - 140°C, Mf= - 150°C, Ai = - 109°C e Af=-90°C ... 34

Figura 3.7 - Comportamento da deformação de uma liga do tipo Cu-Al-Ni policristalina, com Mi = - 82°C, Mf= - 70°C, Ai = - 60°C e Af=-48°C.... 34

Figura 3.8 - Comportamento da deformação de uma liga do tipo Cu-Zn-Al policristalina, com Mi = 15°C, Mf= - 5°C, Ai = 15° C e Af= 155°C... 35

Figura 3.9 - Relação entre o número de ciclos térmicos (N) e as alterações nas tempera turas de transformações ( T ) para uma liga do tipo Cu-Zn-Al ... 37

Figura 3.10 - Alterações nas curvas Tensão X Deformação de um policristal de Cu-Zn-Sn próprias do ciclo de deformação... 38

Figura 3.11 - Alterações nas curvas Tensão X Deformação de um policristal de Cu-Al-Ni próprias do ciclo de deformação ... 39

Figura 3.12 - Alterações nas curvas Tensão X Deformação de um monocristal de Cu-Al-Ni próprias do ciclo de deformação ... 40

Figura 3.13 - Vida em fadiga dos corpos de provas A, B e C ... 42

Figura 3.14 - Curvas Tensão X Deformação e vida em fadiga para um monocristal de um a liga do tipo Cu-Al-Ni deformada a 24°C e a 100°C, com Mi = - 45°C e Af= - 20 °C... 43

Figura 3.15 - Relação entre a temperatura e a deformação de uma liga do tipo Cu-Al-Ni policristalina... 45

Figura 3.16 - Relação entre as temperaturas de transformações e o tempo de envelhecimento, após tratamento de solubilização seguido por envelhecimento a baixa temperatura, 39°C ... 51

Figura 4.1 - Forno de cadinho com aquecimento por queimador à gás ... 54

Figura 4.2 - Forno de cadinho com aquecimento por queima de carvão ... 54

Figura 4.3 - Forno de cadinho basculante ... 55

Figura 4.4 - Representação esquemática das zonas estruturais da macroestrutura de fundição, seção transversal de uma peça cilíndrica ... 56

Figura 4.5 - Possíveis variações na macroestrutura de uma mesma peça, seção longitudinal, em função das condições de solidificação: (a) ausência da zona equiaxial central; (b) presença das três zonas; (c) ausência das coquilhada e colunar ... 56

Figura 4.6 - Exemplo de alimentação do metal líquido inadequada (a) e adequada (b) ... 62

Figura 4.8 - Influência do intervalo de solidificação na formação da estrutura: (a) ligas de grande intervalo de solidificação; e (b) pequeno intervalo de solidificação ... 63

Figura 4.9 - Efeito da velocidade de crescimento de bolhas em sua forma e

tamanho... 65

Figura 4.10 - Formação de bolhas junto à interface metal/molde... 66

Figura 4.11 - Representação esquemática da sequência de formação de uma gota

quente durante a solidificação... 69

Figura 5.1 - Relação entre a composição química e a Mi de transformação ... 71

Figura 5.2 - Forno 2, de cadinho com aquecimento por queimador a gás ... 75

Figura 5.3 - Forno 2 - de cadinho com aquecimento por queimador a gás

(Detalhe da tampa com seu refratário fundido) ... 76

Figura 5.4 - Queimador: (1) corpo; (2) direcionador de combustão; (3) entrada de ar; (4) duto condutor da mistura ar/gás; (5) vedação; (6) suporte do misturador ar/gás; (7) placa defletora: (8) cone venturi e

(9) entrada do gás... 78

Figura 5.5 - Suporte do queimador ... 78

Figura 5.6 -Insuflador de ar: l - rotor; 2 - carcaça; 3 - correia; 4 - motor;

5 - suporte de madeira, e 6 - válvula reguladora do fluxo de ar. ... 79

Figura 5.7 - Ponta para alojamento dos termopares: superior ponta redonda e

inferior ponta chata. ... 80

Figura 5.8 - Lingoteiras: (a) vistas lateral e (b) vista superior... 82

Figura 5.9 - Lingoteiras destruídas após a primeira tentativa de fusão... 82

Figura 5.10 - Lingoteiras protegidas por uma estrutura externa de aço Inoxidável

AISI 304 ... 83

Figura 5.11 - Lingoteira protegida no interior do Forno 1: (a) antes do processo de fusão e (b) depois do processo de fusão com forte volatização do

zinco ... 84

Figura 5.12 - Várias lingoteiras de grafite ... 85

Figura 5.13 - Identificação da disposição da composição química dos lingotes a serem produzidos por difusão e fusão seletiva: (a) L.456.,

(b) L.564. e (c) L.645 ... 88

Figura 5.14 - Mufla de aquecimento das ligas a serem laminadas ... 90

Figura 5.15 - Sistema experimental para caracterização das curvas ρ x T das ligas com efeito memória de forma. Caracterização durante o

aquecimento/resfriamento até 180ºC ... 94

Figura 5.16 - Sistema experimental para caracterização das curvas ρ x T das ligas com efeito memória de forma. Caracterização durante o resfriamento com nitrogênio líquido... 94

Figura 5.17 - Sistema experimental para caracterização das curvas ρ x T das ligas, com Efeito Memória de Forma ... 95

Figura 6.1 - Identificação das amostras para análise química de três lingotes com

composição 72Cu-22Zn-6Al... 96

Figura 6.2 - Representação gráfica da Concentração x Posição das análises

químicas das ligas 72Cu-22Zn-6Al ... 97

Figura 6.3 - Representação gráfica da Concentração x Posição das análises químicas das liga 1 (70Cu-24Zn-6Al), liga 2 (71Cu-23Zn-6Al)

Figura 6.4 - Lingote da liga 3 mostrando dois pedaços de cobre não fundidos,

provocados pela retirada da coquilha prematuramente do forno ... 100

Figura 6.5 - Fratura em uma das interfaces de composições durante processo de usinagem, Liga 645.0... 102

Figura 6.6 - Identificação das amostras das placas a serem laminadas: (a) amostra 2 e (b) amostra 1 ... 102

Figura 6.7 - Amostras após o processo de laminação: amostras 1 e 2 (liga 456.0) e amostra 3 (liga 4.0) ... 105

Figura 6.8 - Aspectos estruturais dos lingotes L.456.1 , L 564.1 e L 645.1 ... 107

Figura 6.9 - Representação gráfica da Concentração de Alumínio x Posição das análises químicas das liga 456.1, liga 564.1 e Liga 645.1... 108

Figura 6.10 - Representação gráfica da Concentração de Zinco x Posição das análises químicas das liga 456.1, liga 564.1 e Liga 645.1... 109

Figura 6.11 - Representação gráfica da Concentração de Cobre x Posição das análises químicas das liga 456.1, liga 564.1 e Liga 645.1... 109

Figura 6.12 - Representação gráfica da Concentração de Alumínio x Posição equivalente das análises químicas das liga 4.1, liga 5.1 e Liga 6.1... 110

Figura 6.13 - Disposição e identificação dos lingotes das liga 456.1, liga 564.1 e liga 645.1 ... 110

Figura 6.14 - Lingotes após a difusão e fusão seletiva: (a) Lingotes após fusão seletiva (em bruto) e (b) Marcação dos lingotes para retirada de amostras para análise química ... 111

Figura 6.15 - Aspectos macrográficos das ligas 456.1, liga 564.1 e liga 645.1... 111

Figura 6.16 - Aspectos macrográficos das liga 4.2, liga 5.2 e liga 6.2 ... 114

Figura 6.17 - Disposição e identificação dos lingotes das liga 456.4, liga 564.4, liga 645.4, liga 456.3 e liga 465,3 ... 114

Figura 6.18 - Aspectos macrográficos das liga 456.3 e liga 465.3 ... 115

Figura 6.19 - Aspectos macrográficos das liga 456.4, liga 564.4 e liga 645.4 ... 116

Figura 6.20 - Ligas 4.2, 5.2, 6.2, 456.3 e 465.3 laminadas a quente... 117

Figura 6.21 - Mostra as liga 456.4, liga 564.4 e liga 645.4 ... 118

Figura 6.22 - Representação gráfica da Concentração de Alumínio x Posição das análises químicas das liga 456.4, liga 564.4 e Liga 645.4... 121

Figura 6.23 - Representação gráfica da Concentração de Zinco x Posição das análises químicas das liga 456.4, liga 564.4 e Liga 645.4... 122

Figura 6.24 - Representação gráfica da Concentração de Cobre x Posição das análises químicas das liga 456.4, liga 564.4 e Liga 645.4... 122

Figura 6.25 - Representação gráfica da Concentração de Alumínio x Posição das análises químicas das liga 456.3 e liga 465.3... 123

Figura 6.26 - Representação gráfica da Concentração de Zinco x Posição das análises químicas das liga 456.3, liga 465.3... 123

Figura 6.27 - Representação gráfica da Concentração de Cobre x Posição das análises químicas das liga 456.3, liga 465.3... 124

Figura 6.28 - Gráfico resistividade elétrica versus temperatura para corrente de excitação de 0,3A e respectivas temperaturas de transformações de fases durante o aquecimento e resfriamento... 126

Figura 6.30 - Gráfico resistividade elétrica versus temperatura para corrente de excitação de 0,8A e respectivas temperaturas de transformações de fases durante o aquecimento e resfriamento... 127

Figura 6.31 - Gráfico resistividade elétrica versus temperatura para as ligas 4.2 e 5.2 ... 128

Figura 6.32 - Gráfico resistividade elétrica versus temperatura para a liga 456.1.... 129

Figura 6.33 - Gráfico resistividade elétrica versus temperatura, para as ligas 465.3 e 564.4 ... 130

Lista de Tabelas

Tabela 3.1 - Efeito da concentração de Níquel na temperatura de transformação de

uma liga Cu-Al-Ni (% em peso) ... 31

Tabela 3.2 - Efeito do resfriamento e composição sobre a temperatura Mi... 32

Tabela 3.3 - Tipos de deformações ocorridas em cada fase, durante os ensaios de fadiga em uma liga Cu-Al-Ni ... 41

Tabela 4.1 - Cristalografia de Dendritas ... 57

Tabela 5.1 - Composição química das ligas para estudo da volatização do Zinco ... 72

Tabela 5.2 - Composição química das ligas básicas a serem utilizadas na fabricação dos lingotes com segregação no sentido longitudinal do lingote por difusão e fusão seletiva ... 73

Tabela 5.3 - Massa de cada elemento químico utilizado na fabricação das ligas para controle da volatização do zinco... 73

Tabela 5.4 - Massa de cada elemento químico utilizado na fabricação das ligas a serem utilizadas na fabricação dos lingotes com segregação no sentido longitudinal ... 74

Tabela 5.5 - Grau de pureza de matéria-prima usada na preparação das ligas LMF .... 74

Tabela 5.6 - Resultados da calibragem dos termopares montados nas pontas redonda e chata ... 80

Tabela 6.1 - Resultados das análises químicas das ligas 72Cu-22Zn-6Al, posição analisada por concentração (% em peso) ... 97

Tabela 6.2 – Resultados das análises químicas da liga 1 (70Cu-24Zn-6Al), liga 2 (71Cu-23Zn-6Al) ... 99

Tabela 6.3 - Valores das reduções sofridas pela amostra 01... 103

Tabela 6.4 - Valores das reduções sofridas pela amostra 02... 104

Tabela 6.5 - Valores das reduções sofridas pela amostra 03... 104

Tabela 6.6 – Resultados das análises químicas da liga 456.1, liga 564.1 e liga 645.1; posição analisada por concentração (% em peso)... 108

Tabela 6.7 - Valores de dureza Vickers para as ligas no estado bruto de fundição ... 119

Tabela 6.8 - Valores de dureza Vickers para as ligas laminadas. ... 120

Tabela 6.9 – Resultados das análises químicas da liga 456.3 e liga 465.3; posição analisada por concentração (% em peso)... 120

Tabela 6.10 – Resultados das análises químicas da liga 456.4, liga 564.4 e liga 645.4; posição analisada por concentração (% em peso)... 121

Tabela 6.11 - Resultados das análises químicas das ligas 4.2, 5.2 e 6.2 ... 125

Lista de Siglas, Símbolos e Abreviaturas

Mi - temperatura de início da transformação martensítica

Mf - temperatura do término da transformação martensítica

Ai - temperatura de início da transformação matriz

Af - temperatura do término da transformação matriz

EMF – Efeito Memória de Forma

LMF – Liga Memória de Forma

SME - Shape Memory Effect

SMA – Shape Memory Alloys

∆Et’ = variação total de energia na transformação termoelástica

∆Ec = variação da energia química livre por unidade de volume

To = temperatura de equilíbrio

T = tensão na linha de discordância

G = módulo de elasticidade transversal

b = valor do vetor de Burgers

R = raio de curvatura da linha de discordância

ρ = resistividade elétrica

∆V = leitura da voltagem

A = área da seção transversal das amostras

I = corrente elétrica

SUMÁRIO

CAPÍTULO I - INTRODUÇÃO ... 1

1.1. Considerações Iniciais ... 1

1.2. Objetivos do trabalho ... 5

1.3. Justificativa... 5

CAPÍTULO II - ASPECTOS TEÓRICOS DAS TRANSFORMAÇÕES MARTENSÍTICAS TERMOELÁSTICAS E O EFEITO MEMÓRIA DE FORMA ... 7

2.1. A transformação martensítica termoelástica... 7

2.1.1. Características gerais... 7

2.2. Características estruturais das transformações martensíticas... 9

2.2.1. Ligas que apresentam transformação martensítica termoelásticas... 9

2.2.2. Análise da estrutura cristalina na transformação martensítica ... 10

2.3. Mudança de forma na transformação martensítica ... 16

2.4. A própria acomodação da deformação na transformação e nucleação da martensita ... 17

2.5 O Efeito Memória de Forma... 19

2.5.1. Considerações sobre os mecanismos do Efeito Memória de Forma ... 19

2.6. A origem do Efeito Memória de Forma ... 22

2.7. A pseudo-elasticidade... 23

CAPÍTULO III - VARIÁVEIS E SELEÇÃO DAS LIGAS COM EFEITO MEMÓRIA DE FORMA À BASE DE COBRE... 27

3.1 Considerações iniciais ... 27

3.2 Ligas Cu-Zn-Al ... 27

3.3. Variações nas temperaturas de transformações ... 30

3.4. O Comportamento da deformação... 32

3.4.1 Deformação em monocristais ... 32

3.4.2. Deformação em policristais... 34

3.5. A estabilidade do Efeito Memória de Forma (EMF) em ciclos de deformação e ciclos térmicos... 36

3.5.1. O efeito do ciclo térmico sobre o EMF... 36

3.5.2. O efeito do ciclo de deformação sobre o EMF ... 38

3.6. Resistência à fadiga de ligas com Efeito Memória de Forma à base de cobre ... 41

3.7. Resistência à fratura e à ductilidade ... 43

3.8. Refino de grãos... 46

3.9. Efeito do envelhecimento ... 49

3.9.1. Envelhecimento da fase matriz ... 50

3.9.2. Envelhecimento na fase martensítica... 51

CAPÍTULO IV - A FUSÃO E SOLIDIFICAÇÃO DE LIGAS METÁLICAS... 53

4.1. Técnicas e equipamentos de fusão... 53

4.2. Macroestrutura de fundição ... 55

4.2.1. A Zona Coquilhada... 57

4.2.2. A Zona Colunar ... 57

4.2.3. A Zona Equiaxial Central ... 58

4.3. A Segregação... 59

4.4. Defeitos originados na solidificação... 61

4.4.1. Porosidades ... 61

4.4.2. Bolhas ... 64

4.4.4. Trincas de contração ... 68

4.4.5. Gotas quentes ... 68

4.4.6. Gotas frias ... 69

CAPITULO V - PROCEDIMENTO EXPERIMENTAL... 71

5.1. Seleção das ligas a serem estudadas ... 71

5.2. Os fornos utilizados na fabricação das ligas em estudos ... 74

5.2.1. Queimador ou tocha ... 77

5.2.2. Insuflador de ar ... 78

5.2.3. Sistemas de controle da combustão ... 79

5.2.4. O controle da temperatura ... 79

5.2.5. O sistema operacional do Forno 1 e do Forno 2... 81

5.3. Sistema de lingoteiras para fusão e solidificação ... 81

5.3.1. A primeira experiência ... 81

5.3.2. A segunda experiência ... 82

5.3.3. A terceira experiência... 84

5.4. Processos de fabricação das ligas com Memória de Forma do Tipo Cu-Zn-Al com segregação controlada no sentido longitudinal do lingote... 85

5.4.1. Processo de fabricação de ligas Cu-Zn-Al com o controle da volatização do zinco... 86

5.4.2. Processo de solubilização das ligas produzidas segundo os procedimentos acima ... 87

5.4.3. Procedimento de difusão e fusão seletiva para produção de ligas com a segregação controlada ao longo do sentido longitudinal do lingote... 87

5.5. Procedimento de laminação a quente das ligas produzidas ... 89

5.5.1. O laminador... 89

5.5.2. Mufla de aquecimento... 90

5.5.2. Preparação das ligas para laminação e o procedimento de laminação... 91

5.6. Procedimento de análise química ... 91

5.7. Caracterização elétrica das ligas com Efeito Memória de Forma... 92

CAPÍTULO VI - RESULTADOS E DISCUSSÃO... 96

6.1. Experimento I ... 96

6.2. Experimento II... 98

6.3. Experimento III ... 101

6.4. Experimento IV ... 106

6.5. Experimento V ... 112

6.5.1. Laminação ... 116

6.5.2. Análise química... 120

6.5.3. Características elétricas e o Efeito Memória de Forma... 126

CAPÍTULO VII - CONCLUSÕES ... 133

7.1. Propostas para futuros trabalhos... 134

REFERÊNCIAS BIBLIOGRÁFICAS ... 135

BIBLIOGRAFIA CONSULTADA ... 140

ANEXO A - Projeto de fabricação de fornos a gás para fusão de ligas metálicas até 1500ºC com atmosfera controlada ...143

1.1. Considerações Iniciais

O Efeito Memória de Forma (EMF) foi descoberto no início da década de 50 em

ligas Au-Cd. Na década seguinte (1963), o mesmo efeito foi observado em ligas Ti-Ni,

quando descortinaram-se as primeiras chances de aplicações práticas do fenômeno

devido às excelentes propriedades da liga como resistência mecânica, resistência à

corrosão e ductilidade. Muitas outras ligas com Efeito Memória de Forma foram

descobertas mais tarde, tais como: Cu-Al-Ni, Cu-Zn-Al, Fe3-Pt, Ni-Al, Ag-Cd e Cu-Sn.

No entanto, apenas as ligas à base de cobre apresentaram características que

viabilizariam algumas aplicações em substituição às ligas Ti-Ni.

Por volta de 1975, as atenções voltaram-se mais especificamente para as ligas à

base de cobre, por causa de suas potencialidades como um novo material funcional.

Atualmente, a aplicação das ligas com EMF tem sido pesquisada em vários campos e o

aspecto econômico do seu processamento, tem sido um fator importantíssimo na

escolha de tais ligas. Esta é a principal razão do crescente interesse pelas ligas à base de

cobre, que têm um custo até cem vezes inferior às ligas de Ti-Ni.

Ligas à base de cobre, comparadas com as ligas Ti-Ni, possuem propriedades

mecânicas um pouco mais baixas devido a seu tamanho de grão e maior anisotropia

elástica. Por outro lado, ligas de cobre podem ser produzidas mais facilmente e

economicamente, são mais baratas quando comparadas às ligas Ti-Ni, as quais exigem

tecnologia e processos caros e complicados em sua fabricação (KOSTOV e

ZIVKOVIC, 1997, p. 51).

A fabricação de monocristais de ligas à base de cobre (GARCIA R., 2000) bem

como suas aplicações, têm sido freqüentemente citadas e esclarecidas na literatura sobre

ligas com Efeito Memória de Forma. Entretanto, uma aplicação mais genérica de ligas

policristalinas deverá passar pela elucidação dos seguintes itens:

a) a estabilidade do EMF sob deformações repetidas e ciclos térmicos ocorridos

durante sua aplicação;

c) a resistência mecânica em geral;

d) a plasticidade;

e) o efeito do refino de grão;

h) o efeito do envelhecimento;

i) a interferência da composição química;

j) as condições de solidificação.

A análise separada dos itens acima, em razão de sua complexidade, poderá

inviabilizar economicamente as aplicações mesmo com ligas à base de cobre. A

complexidade em se obter o controle de todos parâmetros e fatores que influem

diretamente sobre o Efeito Memória de Forma inviabiliza técnica e economicamente a

fabricação deste tipo de ligas, principalmente levando-se em conta as exigências de

equipamentos e sistemas de controles, que são de altíssimos custos. Todos esses fatores

tornam definitivamente inviável a produção comercial da liga Cu-Zn-Al.

A aplicabilidade das LMF (Ligas Memória de Forma), como “Material

Inteligente”, sensores e atuadores simultâneo, passa pela necessidade de uma garantia

de seu comportamento (WAYMAN, 1993).

A existência de uma temperatura de transformação martensítica entre fases

metaestáveis supõe uma capacidade intrínseca das ligas. Além disso, a complexidade da

transformação, cria dificuldades substanciais no domínio das aplicações práticas e nos

estudos fundamentais, particularmente por causa da dificuldade de tratamento em

separado de cada fenômeno do conjunto do processo simultâneo que toma lugar no

material no momento das transformações de fases (LOVEY e TORRA, 1999). Desde

1990, a literatura concentra-se nesses problemas de estabilidade das transformações, e

um outro fator que é importante citar, são as dificuldades associadas à resolução e

precisão limitada do equipamento e das técnicas industriais usadas na fabricação deste

tipo de ligas. Para Stalmans, Van Humbeeck e Delaey (1992), a resolução está

assinalada e muito bem explicada, pois é o tipo de instrumento que modifica os

resultados: “os resultados obtidos em estudos anteriores estão influenciados por

Algumas vezes, os termos usados na literatura sobre ligas memória de forma

(LMF) são de difícil interpretação. Ortin (1992a e b), por exemplo, alega que as LMF

são inadequadas em aplicações de atuadores contínuos. Também para Wollants, Roos e

Delaey (1993) as medidas de calorimetria têm produzido algumas interpretações

errôneas e controversas, relatadas quanto ao comportamento espontâneo dos ciclos

mecânicos e termodinâmicos, além das controversas em relação aos termos usados nos

estudos das LMF.

Um dos maiores problemas na fabricação das ligas com efeito memória de forma

do tipo Cu-Zn-Al é a volatização do zinco, o que torna difícil o controle sobre a

composição química deste tipo de liga, mesmo na fabricação de ligas monocristalinas

pode-se detctar este tipo de problema (PELEGRINA e ROMERO, 2000).

Os procedimentos até então encontrados para a produção de ligas Cu-Zn-Al

consistiam em adicionar todos os componentes para a fusão em um cadinho, sendo esse

levado até um forno do tipo elétrico à indução com atmosfera controlada (ZHANG,

FERNANDEZ e GUILEMANY, 2000 e DATTA, BHUNYA e BANERJEE, 2001) ou

um outro procedimento usa o tipo de forno de cadinho com aquecimento por queimador

a gás (KOSTOV e ZIVKOVIC, 1997). Feita a fusão, efetuava-se o vazamento do metal

em uma coquilha, cuja solidificação poderia se dar em atmosfera controlada ou em

atmosfera ambiente. Nesta seqüência, era inevitável a perda do zinco por volatização, o

que levava sempre à perda do controle da composição química da liga que se pretendia

produzir.

Apenas a título de reflexão, pode-se concluir que a utilização de ligas com efeito

memória de forma do tipo Ti-Ni, apesar de um custo de até 100 vezes superior aos das

ligas Cu-Zn-Al, ainda é a mais aplicada em tecnologia, graças ao seu rígido controle de

composição química e de comportamento, o que torna essas ligas típicas para aplicações

aeroespaciais.(HOPULELE et al., 2004).

Como um novo material, o conhecimento aumenta progressivamente. Somente

sua análise precisa permitirá um correto e repetitivo comportamento para sua aplicação,

bem como uma nova introspecção para melhorias. A compreensão quantitativa e

comparativa dos mecanismos que caracterizam o material é decisiva para as aplicações

Em decorrência da complexidade envolvida nos procedimentos de fabricação de

ligas com efeito memória de forma, cabe aqui a discussão sumária de questões tanto da

Física Clássica, quanto da Quântica. Para a Clássica, cada efeito tem sua causa e, dadas

as leis corretas, tudo pode ser previsto, esses são os princípios que regem

fundamentalmente nossa ciência e tecnologia. Mas também não se pode deixar de ser

influenciados pelas Teorias da Física Quântica, nas quais não se encontram

previsibilidade e, portanto, não há controle possível.

Nos modelos quânticos, os sistemas funcionam no limite entre a ordem e o caos

e, mesmo assim, explicam, com uma quase contraditória harmonia, o nosso meio – do

microcosmo ao macrocosmo, nos quais estão inclusos todos os itens citados de

influência sobre o Efeito Memória de Forma. Os sistemas quânticos se auto-organizam

de modo que suas partes têm propriedades específicas que não são encontradas no todo

e vice-versa. Por isso, não se pode estudar a organização quântica através de análises,

mas partindo-se apenas da apreensão de seu padrão de auto-organização.

No Princípio da Incerteza, fala-se da impossibilidade de determinar com

precisão os dados de um sistema em sua totalidade. Sua grande implicação é que as

perguntas que são feitas vão determinar as respostas que vamos obter. Analogamente,

todas as vezes que se tenta controlar um processo tecnológico introduz-se variáveis que

afetam diretamente o que se pretende controlar, o que é coerente com a citação de

Stalmans, Van Humbeeck e Delaey (1992).

Este trabalho propõem estudar não os efeitos dos processos sobre os resultados

do produto – no caso as ligas com Efeito Memória de Forma –, mas sim o que se pode

produzir com os recursos e métodos disponíveis. Mais uma vez, não se pode esquecer

que nossas necessidades estão sempre à nossa disposição, principalmente quando vistas

do ponto de vista quântico.

A alusão à Física Quântica, neste momento, tem apenas o objetivo de justificar

uma filosofia de trabalho e fazer uma reflexão sobre o conhecimento. É fundamental, no

decorrer deste trabalho, o conhecimento dos fatores que influem no Efeito Memória de

Forma e que estão implícitos muito mais num contexto quântico do que clássico.

Ressalta-se ainda que todos os procedimentos adotados no controle da

sentido longitudinal dos lingotes são inéditos. Não foi encontrada, na literatura,

nenhuma referência sobre a metodologia desenvolvida neste trabalho

.

1.2. Objetivos do trabalho

Motivado pelos grandes desafios de produzir ligas com EMF, que venham

atender às exigências de propriedades e econômicas necessárias às suas aplicações, este

trabalho objetiva:

• propor métodos de controle da volatização do zinco;

• desenvolver processos tecnológicos eficientes na produção de ligas com o

“Efeito Memória de Forma” (EMF), com uma segregação controlada do

soluto, no sentido longitudinal dos lingotes, produzidos a partir dos recursos

tecnológicos disponíveis;

• analisar a ampliação do Efeitos Memória de Forma proveniente da

segregação controlada do soluto ao longo do lingote;

•

estudar as propriedades das ligas produzidas, como sua resistência mecânica edureza;

•

esclarecer pontos desconhecidos ou discutíveis nos meios acadêmicos,científicos e tecnológicos quanto à grande dificuldade em se controlar a

composição química deste tipo de liga durante sua fabricação.

1.3. Justificativa

O trabalho justifica-se fundamentalmente pela necessidade de se produzir ligas

Memória de Forma – LMF, em equipamentos convencionais e disponíveis a qualquer

pesquisador ou empresa que desejar produzir componentes com esse tipo de material

funcional. O controle de composição química e das propriedades das LMF, conforme já

citado, exige uma grande complexidade de métodos e controles, que claramente não

trouxe nenhuma solução definitiva e viável para a produção das LMF a base de cobre.

As ligas, objeto de estudo deste trabalho, serão produzidas pelo mais simples

processo de fusão, que é aquele feito por intermédio de um forno de cadinho com

atmosfera controlada, com controle de temperatura feito por pirômetro de imersão e

seguida de solidificação realizada em atmosfera ambiente. As ligas serão submetidas

posteriormente à nova técnica de fusão, difusão e solidificação capaz de impor uma

segregação ao longo do lingote, no sentido longitudinal (técnica esta inovadora e

inédita). Espera-se que a nova técnica na produção das LMF possa aumentar a

amplitude do Efeito Memória de Forma, próprio dos efeitos da segregação controlada.

Qualificando-se este novo material para as aplicações tecnológicas, tem-se uma

perspectiva de produção e fabricação de uma nova geração de ligas Efeito Memória de

Forma, disponibilizando, desta forma, um novo material funcional com ampla gama de

aplicações, bem como a abertura de novas frentes de pesquisas vizando otimizar e

qualificar um novo material para aplicações específicas dentro das necessidades

CAPÍTULO II - Aspectos teóricos das transformações martensíticas termoelásticas e o Efeito Memória de Forma

2.1. A transformação martensítica termoelástica

2.1.1. Características gerais

As transformações martensíticas termoelásticas são caracterizadas por

necessitarem de uma pequena variação de energia de ativação. Este comportamento

difere consideravelmente das transformações martensíticas, como por exemplo as

transformações típicas dos aços, ou seja, nestas transformações martensíticas

termoelásticas depois dos cristais terem sido nucleados, eles crescem ou decrescem com

a mudança da temperatura, tornando este um ponto importante para o entendimento do

Efeito Memória de Forma.

Os valores das variações das energias da interface e da deformação plástica são

tão pequenas que podem ser desprezíveis nas transformações martensíticas

termoelásticas. O equilíbrio entre o efeito térmico e o efeito elástico leva ao efeito

Termoelástico (FUNAKUBO, 1987). Observa-se que a diferença de energia livre para

promover a força motriz da transformação é muito menor na reação martensítica

termo-elástica, resultando assim em uma histerese bem menor de transformação, conforme

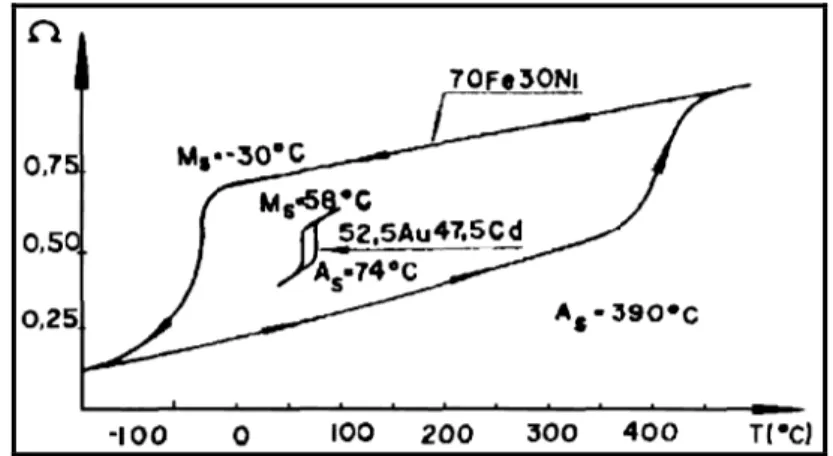

ilustra a Figura 2.1.

Figura 2.1 – Curvas Resistência Elétrica X Temperatura para comparação entre as temperaturas de transformações martensíticas não-termoelástica (Fe-Ni) e uma

termoelástica (Au-Cd)

Para ocorrer a transformação martensítica termoelástica é necessário uma

pequena variação da energia da interface e da energia da deformação plástica. Isso será

possível se:

• a mudança estrutural, e conseqüentemente, a mudança de volume da fase

martensítica forem pequenas, e

• houver uma boa coerência entre as fases matriz e a martensítica.

Essass condições são satisfeitas quando a fase martensítica possuir uma estrutura

ordenada.

Numa transformação termoelástica tem sido observado experimentalmente que

os primeiros cristais de martensita formados à temperatura Mi são os últimos a sofrerem

a transformação reversa em Af (TONG e WAYMAN, 1974).

Na transformação martensítica, a força de ativação provém da variação de

energia do sistema:

P ____ M

∆Et’ (transformação da martensita)

M _____ P

∆Et’ (transformação reversa da martensita)

Os valores das variações de energias são quase iguais para uma temperatura To,

temperatura de equilíbrio, desde que o super-resfriamento (To - Mi) e o

superaquecimento (Ai - Mi) sejam iguais. A temperatura To pode ser obtida por:

To = 1/ 2 ( Ai + Mi) ...(1)

onde:Ai = Temperatura de início da transformação reversa da

martensita.

Mi = Temperatura de início da transformação martensítica.

No entanto, as transformações martensíticas termoelásticas, não podem ser

apresentar outras temperaturas de equilíbrio, “To”, antes da transformação iniciar, desde

que só ocorram mudanças nas variações das energias químicas, ∆Ec, e considerando

T = To, onde T é a temperatura de equilíbrio para:

P____ M P______ M

∆Et’ = ∆Ec = 0

Pode-se observar, Figura 2.2, a existência de dois tipos de transformações

martensíticas termoelásticas, em função de suas temperaturas de equilíbrio,

determinadas através das variações da resistência elétrica das amostras ensaiadas ou

pelas variações de sua resistividade elétrica.

Tipo I: Af > Ai > To > T’o > Mi > Mf ( Au-Cd )

Tipo II: Af > To > Mi > Ai > T’o > Mf ( Cu-Zn )

Figura 2.2 - Curvas Resistência Elétrica X Temperatura para os dois tipos de transformações martensíticas termoelásticas

(Fonte: TONG E WAYMAN, 1974, p. 93)

2.2. Características estruturais das transformações martensíticas 2.2.1. Ligas que apresentam transformação martensítica termoelásticas

As ligas que apresentam a transformação martensítica termoelástica e que

cúbico de corpo centrado (A2), que serão designadas de fase matriz β e a fase

martensítica β’ (FUNAKUBO, 1987).

Para as ligas com composições químicas fixas, tendo:

• 50% do elemento A; 50% do elemento B (porcentagem atômica), tem-se a

fase matriz β2 e a fase martensítica β’2,

• 75% do elemento A; 25% do elemento B (porcentagem atômica), tem-se a

fase matriz β1 e a fase martensítica β’1.

As exceções do sistema cúbico de corpo centrado (A2) são as ligas In-Ti e

Mn-Cu, que são cúbicas de face centrada (A1) fase α, a liga Fe-Pd do sistema tetragonal de

face centrada (L10,) fase ε, e o composto Fe3-Pt com super reticulado cúbico de face

centrada ( L12 ) fase γ .

Dependendo da fase matriz, as fases martensíticas de outros sistemas cristalinos

podem ser: γ’1 ou α’1 ; γ’2 ou α’2. Esta notação adotada não é padronizada e está sujeita a alterações.

2.2.2. Análise da estrutura cristalina na transformação martensítica

a) Transformação da fase matriz β2 para a fase martensítica β’2 A fase matriz β2, tem sistema cristalino CCC, conforme ilustrado na Figura 2.3.

Figura 2.3 - Sistema cristalino CCC: (a) Célula unitária da estrutura cristalina da fase matriz β2 (b) e (c) planos {110} da seqüência de

A martensita, fase β’2 , será formada pelo empilhamento alternado dos planos {110} a partir da fase matriz representada na Figura 2.3.

A Figura 2.4 representa os planos resultantes do deslocamento atômico numa transformação martensítica termoelástica.

Figura 2.4 - Representação de três tipos de planos resultantes do deslocamento atômico na transformação martensítica, em (a), (b) e (c)

(Fonte: FUNAKUBO, 1987, p. 16)

O empilhamento alternado dos planos representados na Figura 2.4 resulta nas

seguintes seqüências de empilhamento: (1)3 ou 3R e (2⎯1 ) ou 9R, originando

assim as fases martensíticas típicas de cada arranjo cristalográfico.

Figura 2.5 - Empilhamento de planos alternados da martensítica resultantes da

seqüência (1)3 ou 3 R

Figura 2.6 - Empilhamento de planos alternados fase da fase martensítica resultantes da sequência (2⎯1) ou 9R

(Fonte: FUNAKUBO, 1987, p. 18)

As notações (1)3 e ( 2 ⎯1) são de Zhdanov (apud FUNAKUBO, 1987, p. 18) e

3R e 9R de Ramsdell (apud FUNAKUBO, 1987, p. 18). Essas notações são

bastante usadas como uma forma de representar o período da seqüência de

empilhamento da martensita. Na notação Ramsdell (apud FUNAKUBO, 1987,

p. 18), o “H” e o “R” representam a simetria hexagonal e a simetria

romboédrica, respectivamente. No entanto, os símbolos individuais não

promovem uma completa descrição da ordem de empilhamento.

A notação Zhdanov (apud FUNAKUBO, 1987, p. 18) representa melhor as

diferenças nas ordens de empilhamento ou empacotamento dos planos atômicos.

A martensita representada por 3R e 9R são constituídas somente de três

variações de planos de empacotamento A, B e C e aparecem nas ligas do tipo β2.

b) Transformação da fase matriz β1 para a fase martensítica β’1

Figura 2.7 - Célula unitária cristalina na fase matriz β1 , em (a) e planos

{110} da sequência de empilhamento, em (b) e (c) (Fonte: FUNAKUBO, 1987, p. 15)

A fase martensítica β’1 será formada pelo empacotamento dos planos {110} na

fase martensítica a partir da fase matriz representada na Figura 2.7.

A Figura 2.8 ilustra os tipos possíveis de planos formados pelo deslocamento atômico na transformação martensítica.

Figura 2.8 - Os Seis tipos de planos resultantes do deslocamento atômico na transformação martensítica

O empacotamento alternado dos planos representados na figura 2.8, resulta nas

seguintes estruturas martensíticas:

(2⎯1) 6 ou 18 R ( 1 ), (1⎯1 3⎯1) ou 18 R ( 2 ) e ( 1 )6 ou 6 R representadas em a, b e c da

Figura 2.9.

Figura 2.9 - Estruturas martensíticas resultantes do empacotamento alternado dos planos da Figura 2.20, em (a) 18R (1) , (b) 18 R (2) e (c) 6R

(Fonte: FUNAKUBO, 1987, p.17)

As martensitas com estrutura cristalina dos tipos 6R e 18R resultam do

empacotamento dos 6 planos variantes: A, B, C, A’, B’ e C’, como exemplo

tem-se as ligas do tipo DO3. Já a martensita com sistema cristalino do tipo 2 H

(notação Ramsdell com simetria hexagonal) pode aparecer em uma ou outra

espécie.

Caso os elementos químicos da liga não sejam iguais, os deslocamentos dos

planos A, B, C, A’, B’ e C’ não ocorrem a 1/3 do parâmetro do reticulado e o

ângulo do eixo C não será normal ao plano basal, ocasionando então um sistema

cristalino monoclínico, necessitando acrescentar na notação da estrutura o

diferencial (M) para designar o reticulado monoclínico (TADAKI, TOKORO e

Analisando a transformação da fase matriz β1 para a fase martensítica β‘1 ou seja

a transformação DO3 em 18 R através da Figura 2.10, permite concluir que

existem as seguintes relações cristalográficas.(SABURI et al., 1980):

(0⎯1 1) DO3 ________ (001) 18R

1/2 [0 1 1 ]DO3 ____ [100] 18R

[⎯1 0 0] DO3 ____ [010] 18R

[0⎯4 5] DO3 ____ [001] 18R

A Figura 2.10 tem como finalidade representar, esquematicamente, a deformação por pseudo-cisalhamento na transformação martensítica, bem como

as relações entre os planos e direções da fase matriz com a fase martensítica.

Esta representação ilustra o empacotamento da Figura 2.9 em (a).

Figura 2.10 - Representação esquemática da transformação da fase matriz DO 3 ou (β1 ) para fase martensítica 18 R (l ) ou (β’1 )

Verifica-se, ainda, a existência de 6 tipos de planos (011) na fase matriz e para

cada um existem duas direções de cisalhamento, o que resultará em 12

reticulados equivalentes correspondentes, totalizando 24 planos de hábitos

possíveis, isto se forem considerados 12 planos com referência positiva e outros

12 planos com referência negativa, conforme ilustra a Figura 2.11.

Figura 2.11 - As quatro direções possíveis de deformação para um plano (011)

(Fonte: VIEIRA, 1995, p. 17)

Modelos matemáticas das transformações martensíticas nas ligas Cu-Zn-Al

possibilitam uma visualisação dos fatores microestruturais que influêm nestes tipos de

transformações (GAO e BRINSON, 2002; STUPKIEWICZ, 2004).

2.3. Mudança de forma na transformação martensítica

As deformações decorrentes das transformações são acompanhadas por

mudanças de forma ou efeito de relevos na superfície. Essas mudanças da forma são

resultantes das deformações por movimento cooperativo, ao longo dos planos de hábito;

porém, quando não houver deformação e nem rotação no plano de hábito, o tipo de

deformação passa a ser denominada de deformação plana e invariante (FUNAKUBO,

1987, pp. 27-33).

Macroscopicamente a deformação plana e invariante é uniforme, por causa da

preservação dos planos e linhas retas da fase matriz na fase martensítica. A formação da

fase martensítica variante a partir da fase matriz, Figura 2.12, ilustra as deformações no

plano invariante representadas pela componente por cisalhamento (

ε

s) e a componente

Figura 2.12 - Componentes da deformação na transformação martensítica.(P): fase matriz; (M): fase martensítica

(Fonte: FUNAKUBO, 1987, pp. 27-33)

A transformação martensítica termoelástica que ocorre nas ligas que apresentam

o Efeito Memória de Forma são basicamente pura deformação por movimento

cooperativo, uma vez que a mudança de forma envolve, usualmente, pequenas

mudanças no volume e, consequentemente, a transformação procede sem induzir uma

deformação plástica na vizinhança da fase matriz.

2.4. A própria acomodação da deformação na transformação e nucleação da martensita

A Figura 2.12 mostra a deformação ocorrida quando uma placa de martensita é formada dentro de um cristal na fase matriz. Esta deformação que acompanha a

transformação martensítica é manifestada diretamente nas mudanças das formas

externas da fase matriz.

Mesmo em um simples cristal da fase matriz, o número de martensitas com

diferentes planos de hábitos aparecerão espalhados por todo o espécime. Essas

martensitas, com diferentes planos de hábitos, são chamadas de martensitas variantes

(FUNAKUBO, 1987, p. 34).

As deformações, como as mostradas na Figura 2.12, não produzirão mudanças

na forma externa do espécime, uma vez que não se dará a transformação em apenas um

Além da deformação da martensita variante em vários locais dentro de cada

grão, tem-se, ainda, o efeito compressivo dos cristais vizinhos, quando o espécime for

policristalino.

Na seção 2.2.2, foi feita uma análise da estrutura cristalina na transformação

martensítica da fase matriz DO3 para a martensita 18R e foi concluído que existem 12

reticulados cristalinos equivalentes correspondentes, com 24 planos de hábitos possíveis

para a nucleação da fase martensítica. Observando-se estas martensitas variantes com 4

planos de hábitos crescendo lado a lado, ver-se-á a formação de uma estrutura do

diamante do grupo II, ao redor de um plano da família {101} da super-rede DO3

(Figura 2.13). Esta transformação reduz mutuamente a deformação que acompanha a transformação martensítica e a este efeito chama-se de A Própria Acomodação, o que

vem explicar a ausência da mudança de forma no espécime, simplesmente pela

transformação martensítica.

Figura 2.13 - Estrutura do diamante grupo II resultante do crescimento das martensitas lado a lado

(Fonte: SABURI et al., 1980, p 15)

A Figura 2.14 tem o único objetivo de ilustrar a auto-acomodações das martensítas variantes, as quais apresentam uma aleatoriedade em seus sentidos de formação.

A auto-acomodação própria da formação do grupo de placas de martensitas

variantes pode ser melhor compreendidas através de esclarecimentos da cristalografia

(a) (b)

Figura 2.14 - Representação da auto-acomodação das martensitas variantes: (a) em duas dimensões e (b) em três dimensões

(Fonte: BARON, 1998)

No entanto, se uma força externa for aplicada no momento da transformação, a

forma externa do espécime mudará sob a influência desta força, pois esta provocará a

transformação da martensita predominantemente em um dos 24 planos de hábitos

possíveis para a nucleação da martensita, acumulando toda a deformação própria da

transformação num sentido preferencial dado pelo sentido da força aplicada. No entanto

se o espécime for mais tarde aquecido acima da temperatura Af, cuja fase matriz é

estável, a reversão da transformação será induzida e a amostra retornará à forma

original, conclui-se, então, que é possível controlar a mudança de forma nas

transformações martensíticas e este controle nada é do que a aplicação do Efeito

Memória de Forma (EMF).

2.5 O Efeito Memória de Forma

2.5.1. Considerações sobre os mecanismos do Efeito Memória de Forma

A transformação martensítica termoelástica ocorre por deformações

pseudo-cisalhantes e, portanto, opera por uma deformação similar ao deslizamento ou à

maclação. Entretanto, a transformação martensítica é reversível e, portanto, ausente de

deformações plásticas, como as originárias do deslizamento ou da maclação

(FUNAKUBO, 1987, p. 27).

São apresentados para análise, os diagramas σ x ε (tensão x deformação) para

Figura 2.15 - Curvas Tensão versus Deformação para um monocristal de uma liga Cu-34,7Zn-3,0Sn (%em peso), com Mi = -52°C, Mf = - 65°C, Ai = - 50°C e Af = - 38°C

(Fonte: EISEMWASSER E BROWN, 1972)

a) Quando a temperatura de transformaçãoT ≥ Af, uma aparente deformação

plástica segue a deformação elástica na fase matriz. No entanto, esta

deformação, aparentemente plástica, desaparece quase completamente se for

removida a tensão. Tal elasticidade não linear, capaz de recuperar a

aparente deformação plástica da ordem de 7%, é chamada de deformação por

movimento cooperativo, própria das transformações martensíticas induzidas

por tensões.

b) Comportamento da transformação para T < Af. Observa-se, na Figura 2.16

que a deformação não é totalmente reversível após a retirada da tensão.

σ = 0 e que uma deformação ε1 permanece.

A deformação

ε

1, no entanto, será eliminada se a amostra for aquecida. Essaquase completa eliminação da deformação no aquecimento é que se denomina Efeito

Figura 2.16 - Curva Tensão versus Deformação de uma liga com memória de forma a uma temperatura menor que Af

(Fonte: FUNAKUBO, 1987, p. 28)

A recuperação da forma, provém da diferença de energia livre entre a fase

matriz e a fase martensítica na reversão da transformação. No entanto, esta

recuperação da forma nem sempre será completa (FUNAKUBO, 1987, p. 28).

Os fatores necessários para uma completa recuperação de forma são:

• a transformação deve ser cristalograficamente reversível, e

• não deve envolver deformações plásticas na transformação

A reversão cristalográfica existirá não só se a estrutura retornar a sua forma de

origem, mas também se o sentido e a orientação forem preservados tal qual as

características cristalográficas da fase matriz, antes da transformação. Assim, nessas

condições, a forma será totalmente recuperada.

Para haver a recuperação total será necessário satisfazer as condições:

• a liga deve tolerar transformação termoelástica, e

• se a deformação for induzida no cristal, sua recuperação ocorrerá por

aquecimento desde que esta deformação seja proveniente da martensita

2.6. A origem do Efeito Memória de Forma

Como foi visto na seção 2.8, há 24 planos de hábitos possíveis para a nucleação

da martensita, porém estas martensitas só coales cerão nos planos que estiverem

favoravelmente orientados com a tensão, resultando num sentido preferencial da

martensita.

Como a transformação martensítica ocorre preferencialmente no sentido da

tensão, suas deformações por movimento cooperativo também obedecem o sentido da

tensão, levando assim o espécime a uma mudança de forma externa, no sentido da

tensão.

Se a tensão for removida no meio da transformação martensítica, a partir deste

instante as novas martensitas terão orientação aleatória e poderão não contribuir para a

mudança de forma do espécime. A ilustração da possibilidade de uma recuperação total

pode ser feita a partir da Figura 2.17.

Figura 2.17 - Correspondência do reticulado cristalino no momento da reversão da transformação matriz - martensita

(Fonte: OTSUKA E SHIMIZU, 1977)

São três as possibilidades de transformação: A, B e C, conforme ilustra a

Figura 2.17, em (a) A simples observação leva a concluir que apenas a possibilidade

"A" ocorrerá, representada em (b), pois é a mais favorável energeticamente, uma vez

são entre átomos idênticos, o que não ocorre com as possibilidades "B" e "C",

representadas em (c), às quais resultam numa maior energia para o sistema.

A menor energia resultante da possibilidade “A” (Figura 2.17) está realacionada

com a concentração de elétrons/átomos, (e/a), na liga e pela soma de seus pares

pontenciais entre os átomos vizinhos, o par potencial é aceito por estar independente da

estrutura do cristal, mas sim sendo função apenas da distância entre eles (AHLERS,

1996). Conclui-se que a fase matriz será automaticamente preservada. Logo a forma

memorizada será a desta fase.

A memorização parcial da fase martensítica pode ocorrer quando:

• a martensita for submetida a uma excessiva deformação, e

• aquecendo-se o espécime sob compressão após este ter sido deformado no

estado martensítico. (OTSUKA e SHIMIZU, 1977).

2.7. A pseudo-elasticidade

O comportamento da pseudo-elasticidade está associado às transformações

martensíticas induzidas por tensões, quando o espécime estiver a uma temperatura

acima de Af. A martensita só existirá se for induzida por tensão. Logo, quando se retira

a tensão, a reversão da transformação ocorrerá, pois a martensita é instável em

temperaturas superiores à Af. Assim sendo, tem-se uma seqüência de deformações

conforme ilustra a Figura 2.18.

0

Figura 2.18 - Comportamento das transformações pseudo-elásticas para

um monocristal de uma liga do tipo Cu- Al-Ni

Uma análise desta figura mostra as seguintes deformações:

o_ a: deformação elástica da fase matriz;

a_ b: deformação pseudo-elástica, durante a transformação da fase

matriz para a fase martensítica induzida por tensão;

b_ c: deformação elástica da fase martensítica;

c_ d: recuperação da deformação elástica da fase martensítica;

d_ e: reversão da transformação martensítica induzida por tensão

para fase matriz, e

e_ o: recuperação da deformação elástica da fase matriz.

Os estudos sobre o Efeito Memória de Forma (EMF) e das transformações

pseudo-elásticas permitem a representação esquemática de seu comportamento, Figura

2.19 (OTSUKA e WAYMAN apud FUNAKUBO, 1987, p. 41).

Figura 2.19 - Representação esquemática da ocorrência dos efeitos EMF e pseudo-elástico em função das tensões e temperaturas

(Fonte: OTSUKA e WAYMAN, apud FUNAKUBO, 1987, p. 41).

Porém, para que o Efeito Memória de Forma seja possível, é necessário trabalhar

espécime, com valores de tensões que variam de um mínimo até um máximo, dados pelas tensões críticas de escorregamento, cujo resultado está ilustrado na Figura 2.19.

Para tensões menores que o valor da tensão crítica de escorregamento B, não

ocorrerá a transformação pseudo-elástica. Esta só ocorrerá entre os valores de tensões

de escorregamento crítico A e B e a temperaturas superiores a Ai. Nesta situação

observa-se que apenas as martensitas induzidas por tensões são estáveis.

As ligas com Efeito Memória de Forma podem apresentar múltiplos estágios de

transformação pseudoelásticas, conforme ilustra a Figura 2.20.

Figura 2.20 - Diagrama Tensão X Deformação mostrando os múltiplos estágios da pseudo-elasticidade associados com as sucessivas transformações induzidas por tensões

Os diagramas da Figura 2.20 foram feitos para um monocristal da liga

Cu-14, 0Al-4, 2Ni (% em peso), com orientação das tensões mais ou menos ao longo da

direção <001>β1 da fase matriz. A visualização das transformações estruturais ocorridas

nas mudanças de fases acima podem ser melhor entendidas através da Figura 2.21

(OTSUKA e SHIMIZU, apud FUNAKUBO, 1987, p. 51).

(a) (b)

Figura 2.21 - Estrutura cristalina das várias martensitas induzidas por tensões nas ligas Cu-Al-Ni, em (a) representação do plano

basal e em (b) representação das transformações (Fonte: OTSUKA e SHIMIZU, apud FUNAKUBO, 1987, p. 51)

Na Figura 2.21, em (b), pode-se observar, na seqüência da esquerda para a direita, os sistemas cristalinos típicos das martensíticas nas ligas com transformações

CAPÍTULO III - Variáveis e seleção das ligas com Efeito Memória de Forma à base de cobre

3.1. Considerações iniciais

Aliga com EfeitoMemória de Forma à base de cobre com o maior

interessecomercial é a Cu-Zn-Al geralmente acrescida de um 4o elemento químico,

isso devido ao seu custo de produção ser de até 100 vezes inferior ao das ligas Ti-Ni.

Estas ligas, TiNi, são as mais utilizadas e produzidas atualmente. Ainda tem-se as ligas

Cu-Al-Ni, apesar de menor intersse comercial tem sido pesquisada e estudada

(HOPULELE et al., 2004).

Aprimeiraanálise para a escolhade uma ligacom memória de forma (LMF) a

base de cobre, deve serfeita nosseus respectivosdiagramas de fases, ondedevemser

selecionadas ligas contidas no campo da fase β. A estabilidadeda fase

β em temperaturas elevadas éumimportante parâmetro no efeito memória de

forma, conforme item 2.2.1.

3.2. Ligas Cu-Zn-Al

A Figura 3.1 representaum diagrama de fasespara o sistemaCu-Zn (VAN

VLACK, 1984). Na faixa de composiçãoentre30 %e60 %de zinco em peso, tem-seas

seguintes fases:

• fase α, solução sólida substitucional primária de Zn em Cu, com estrutura

cristalina (CFC), A1,

• fase β, solução sólida substitucional de estrutura (CCC), A 2, desordenada,

onde os átomos de Cu e de Zn posicionam-se aleatoriamente nos vértices e

• fase β’, fase intermediária com estrutura (CCC), B2 ordenada, ou seja, mantém uma configuração de átomos de cobre alternados com átomos de

zinco, e

• fase γ, fase intermediária do tipo composto Cu5 Zn8 com estrutura cristalina (CCC), D8 2

Figura 3.1 - Diagrama de fase para as ligas Cu-Zn (Fonte: VAN VLACK, 1984)

No sistemabinárioCu-Zn, da Figura 3.1, observa-se que a fase β é estável até

temperaturasrelativamente baixas, portanto, as transformaçõesmartensíticas irão

ocorrer emtemperaturas muito baixas; este fato leva ànecessidadede umaadaptação

das transformações da fase β, a temperaturasmais elevadas, porintermédioda

No diagramada Figura 3.2 (DELEAY et al., 1978), ficaevidenciadoo

deslocamento para a esquerda da fase β, paraligas commenoresteores de zinco, e em

temperaturasmais elevadas, com a adição do alumínio.

Figura 3.2 - Diagrama de fase para um sistema ternário Cu-Zn-Al,

com 6 % em peso de alumínio (Fonte: DELEAY et al., 1978)

Nos gráficos representados na Figura 3.3 (BARON, 1998) pode-se observar a

influência do teor de alumínio sobre a temperatura de início da transformação

Figura 3.3 - Diagrama de fase para um sistema ternário Cu-Zn-Al, mostrando a

temperatura Mi para a liga com 2 %, 4% e 6 % em peso de alumínio

(Fonte: BARON, 1998)

3.3. Variações nas temperaturas de transformações

Um cuidadoso controle da composição química da liga deverá ser feito quando

se desejar temperaturas de transformações específicas. A Figura 3.4 (MIYAZAKI,

ICHINOSE e OTSUKA apud FUNAKUBO, 1987, p. 123) mostra a relação entre as