É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA TESE/TRABALHO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE. Universidade do Minho, 31/10/2011

iii

v

AGRADECIMENTOS

A presente dissertação não faria qualquer sentido se não recordasse e reconhecesse notoriamente e com apreço todos aqueles que lutaram comigo para a sua concretização. Quero gratificar profunda e especialmente:

O Sr. Jonas Bratt, administrador da DUX Interiores, S.A., pela oportunidade de realização da dissertação em ambiente industrial, sem a qual não seria exequível este projeto; pela integração na família DUX; pela sua orientação e abertura de horizontes em vários temas discutidos; pelo apoio em determinadas decisões tomadas e pela sua preocupação diária em incutir e debater conhecimentos, quer de formação pessoal, quer de formação académica ou profissional.

O Sr. Arnaldo, a D. Fernanda, o Sr. José Maria, a D. Manuela, a D. Maria, a D. Marisa, a D. Marta, o Sr. Matias, Sr. Nélson, o Sr. Sérgio e o Mr. Sixten, companheiros de caminhada na empresa, pelo seu cuidado e preocupação de integração; pela sua motivação; pelo seu empenho em ajudar e facultar documentos necessários; pela sua generosidade em me acompanhar neste processo de transição do ambiente académico versus ambiente industrial; e acima de tudo pelos preceitos e conhecimentos difundidos.

Todos os colaboradores da DUX Interiores, S.A., pela sua colaboração aquando da colocação de questões ou entrevistas sobre os processos ou equipamentos ou outros assuntos de foro produtivo; pela sua boa disposição e pelo seu espírito de família e convívio.

A minha orientadora científica, a Professora Doutora Anabela Alves, pela sua constante disponibilidade; pela paciência e interesse demonstrados no esclarecimento de dúvidas; pelo seu empenho em me motivar; pelos bons momentos que já vivenciamos e pelos seus ensinamentos de vida partilhados.

Todos os Professores que, estando ou não, diretamente relacionados com o projeto, privaram comigo, difundindo-me os seus bons conselhos e orientações.

Os colegas de curso, pelo companheirismo, pelo avivar de memórias e bons momentos, pela amizade e pelo auxílio em determinadas situações discutidas.

Os meus pais, as minhas irmãs e o meu namorado pelo seu incomparável e inequívoco Amor, pela sua integridade, perseverança e doação.

Deus, meu amigo, meu caminho e minha luz, pela força dada na procura diária do meu ser e em momentos mais difíceis; pelo amparo e pelo regaço entregues nesta meta, completamente preenchida de Amor e Serviço; pelos gestos de Partilha colocados ao meu dispor; e pelas pessoas que conheci que “deixaram um pouco de si e levaram um pouco de mim”.

vii

RESUMO

A presente dissertação é o resultado de um projeto individual, desenvolvido num contexto empresarial, no âmbito do 5.º ano do Mestrado Integrado em Engenharia e Gestão Industrial. Este projeto definiu como principal objetivo a reconfiguração do sistema de produção de uma empresa de camas, atendendo os princípios de pensamento Lean e aplicando técnicas da metodologia de gestão e organização da produção Lean Manufacturing.

A filosofia do pensamento Lean visa a eliminação de todas as atividades que não acrescentem valor ao produto e que contribuam para a redução dos tempos e custos de produção, conduzindo a que as organizações consigam responder atempadamente aos requisitos e prazos do cliente. Após uma revisão cuidada da literatura, baseada no mote teórico introduzido, procedeu-se à apresentação e caracterização da empresa.

A análise da situação atual do setor da montagem das camas conduziu ao levantamento e à definição de alguns problemas como a desorganização do abastecimento de materiais, dos postos de trabalho, das informações dos produtos e do processo produtivo, bem como o elevado número de trabalhos em curso (WIP) e elevado lead time. Estes problemas foram determinados através da elaboração de gráficos de análise do processo e de gráficos de sequência, que ajudaram a determinar as atividades que acrescentam valor ao produto; de gráficos de circulação que consentiram a visualização do fluxo de materiais; do Value Stream Mapping (VSM), que possibilitou a determinação das atividades que não acrescentam valor, dos trabalhos em curso e do lead time. Além disso, foram ainda abordados problemas da qualidade, para os quais se elaboraram diagramas causa-efeito e problemas relacionadas com a gestão de resíduos. No final do capítulo é feita uma análise à satisfação do trabalho dos operários.

Concluída a análise e sintetizados os problemas, elaboraram-se propostas de intervenção cujo objetivo foi a resposta aos problemas existentes, designadamente normalização dos processos produtivos, a organização do abastecimento de materiais e dos armazéns, normalização dos postos de trabalho, onde se inclui a sugestão dos 5S, da Total Productive Maintenance (TPM) e da Overall Equipment Effectiveness (OEE) e outras propostas de carácter geral.

Uma vez que as instalações da fábrica não foram concluídas a tempo da conclusão deste projeto, as implementações realizadas apenas se verificaram ao nível da utilização de documentação. Sobre os restantes resultados, são apenas especulados possíveis efeitos, sendo elaborado um plano de trabalho futuro.

ix

ABSTRACT

The present dissertation is the result of an individual project, developed in a business context, in the fifth year of the Master Degree in Industrial Engineering and Management. This project had the main objective of reconfiguration of a bed company’s production system, serving the principles of Lean thinking and applying techniques of management methodology and production organization of Lean Manufacturing.

The philosophy of Lean thinking is aimed at removing all activities that do not add value to the product and contribute to the reduction of time and production costs, leading organizations to respond promptly to customer requirements and deadlines. After a careful review of the literature, based on Lean thinking, it was done the presentation and characterization of the company.

The analysis of the current situation of the assembly sector of beds led to the definition of some problems such as the disorganization in supplying materials, the workstations, the information of the products and the production process as well as the significant number of Work In Process (WIP) and high lead time. These issues were determined through the process analysis graphic and sequence charts, which helped to determine the activities that add value to the product; graphics of movement that permitted the visualization of material flow, VSM, which enabled to determine the activities that add no value, to the work in process and the lead time. In addition, quality problems were also considered, for which cause-effect diagrams were drafted and problems related to waste management. At the end of the chapter is done an analysis of job satisfaction with the workers.

Completed the examination and synthesized the problems studied, proposals for intervention were drawn up which aim was the response to the existing problems, including standardization of production processes, organization of materials and supply stores, standardization of the workstation, which includes the suggestion of 5S, the Total Productive Maintenance (TPM) and the Overall Equipment Effectiveness (OEE).

Once the factory facilities were not completed in time for the conclusion of this project, the implementations done were used for documentation. About the other, results, are only potential outcomes and speculated a plan for further work.

xi

ÍNDICE

AGRADECIMENTOS ... v RESUMO ... vii ABSTRACT ... ix ÍNDICE ... xi ÍNDICE DE FIGURAS ...xvÍNDICE DE TABELAS ... xix

LISTA DE SIGLAS E ACRÓNIMOS ... xxi

1. INTRODUÇÃO ...1 1.1 Enquadramento ...1 1.2 Objetivos ...2 1.3 Metodologia de investigação ...3 1.4 Organização da dissertação ...5 2. REVISÃO BIBLIOGRÁFICA ...7 2.1 Lean Production ...7 2.1.1 Origem e definição ...7

2.2 Princípios do Lean Thinking ... 10

2.3 Fontes de desperdício ... 12

2.4 Benefícios e obstáculos de implementação ... 16

2.5 Técnicas e ferramentas do Lean ... 17

2.5.1 VSM ... 19 2.5.2 Metodologia 5S ... 22 2.5.3 TPM ... 26 2.5.3.1 OEE ... 28 2.5.4 Gestão visual ... 30 2.5.5 Padronização do trabalho ... 32 2.5.6 A3 ... 34

3. APRESENTAÇÃO E CARACTERIZAÇÃO DA EMPRESA ... 37

3.1 Identificação e localização ... 37

3.2 Historial da empresa em Portugal ... 37

3.3 Grupo DUX ... 39

3.3.1 Distribuição geográfica ... 40

3.3.2 Estrutura organizacional... 40

3.4 Missão, valores e visão ... 40

3.5 Recursos humanos ... 42

3.5.2 Recrutamento, admissão e formação ... 43

3.5.3 Política social ... 44

3.6 Principais produtos, mercados e clientes ... 45

3.7 Principais fornecedores e concorrentes ... 47

3.8 Principais setores produtivos ... 48

3.8.1 Corte ... 49

3.8.2 Costura ... 49

3.8.3 Montagem de cabeceiras ... 50

3.9 Fluxo de informação ... 51

3.10 Gestão da qualidade ... 52

4. DESCRIÇÃO E ANÁLISE CRÍTICA DA SITUAÇÃO ATUAL ... 53

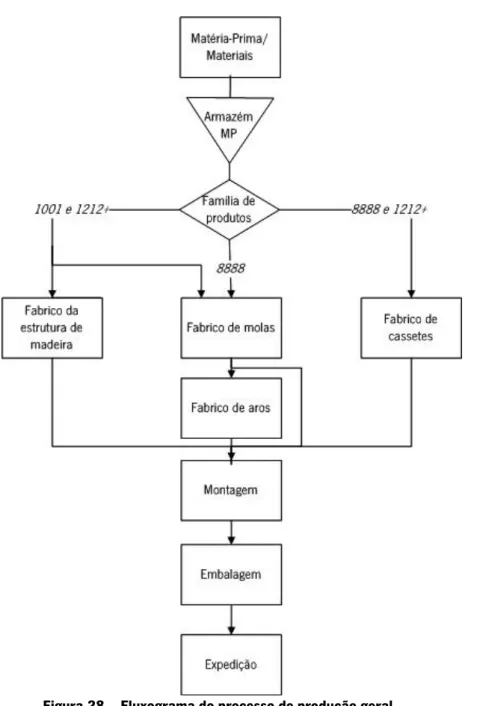

4.1 Descrição do processo de produção geral ... 53

4.2 Caracterização do setor “Montagem” ... 54

4.2.1 Carpintaria ... 56

4.2.2 Molas ... 57

4.2.3 Aros metálicos (flat wire) ... 58

4.2.4 Cassetes ... 58

4.2.5 Montagem de camas ... 59

4.2.5.1 Linha de montagem 1 (L1) ... 59

4.2.5.2 Linha de montagem 2 (L2) ... 60

4.2.5.3 Linha de montagem 3 (L3) ... 61

4.3 Análise crítica e identificação de problemas gerais dos setores ... 61

4.3.1 No setor das molas ... 62

4.3.2 No setor das cassetes ... 64

4.3.3 No setor L2 ... 65

4.3.3.1 Falta de abastecimento adequado de materiais ... 65

4.3.3.2 Elevado tempo de desmontagem da estrutura de madeira do Axion ... 65

4.3.3.3 Check list desatualizada para procedimentos do sistema 1633 ... 66

4.3.4 Nos cais de carga e descarga dos armazéns ... 66

4.4 Identificação dos produtos a analisar ... 66

4.4.1 Gráfico de análise de processo do produto 8888 Base ... 69

4.4.2 Gráfico de análise de processo do produto 1212+ ... 72

4.4.3 Gráfico de análise de processo do produto 1001 ... 75

4.4.4 Gráfico de análise de processo do produto 8888 Topo ... 79

4.5 Determinação das atividades com valor acrescentado ... 81

xiii

4.7 Análise do fluxo de materiais ... 84

4.8 Construção do Value Stream Mapping (VSM) ... 87

4.9 Análise à qualidade ... 89

4.9.1 Gestão de reclamações internas ... 89

4.9.2 Gestão das reclamações externas ... 91

4.10 Análise à satisfação com o trabalho dos colaboradores ... 91

4.11 Análise à gestão de resíduos... 93

4.12 Síntese dos problemas encontrados... 94

5. APRESENTAÇÃO DE PROPOSTAS DE MELHORIA ... 97

5.1 Normalização dos processos produtivos ... 97

5.2 Organização do abastecimento de materiais e dos armazéns ... 98

5.3 Normalização dos postos e condutas de trabalho ... 101

5.3.1 Aplicação de 5S’s ... 101

5.3.2 Formação e acompanhamento dos operários ... 104

5.3.2.1 Avaliação individual dos operários ... 104

5.3.2.2 Matriz de competências e de formação ... 108

5.3.2.3 Folha de avaliação individual ... 109

5.3.2.4 Aplicação da ferramenta A3 ... 110

5.3.3 Aplicação de gestão visual ... 112

5.3.3.1 Crachá de identificação ... 112

5.3.3.2 Fitas para moldes da Carpintaria ... 113

5.3.4 Padronização da conduta de trabalho ... 114

5.4 Implementação da OEE no setor das molas ... 114

5.5 Sugestão de mecanismo para setor das cassetes... 117

5.6 Implementação do registo da produção diária ... 118

5.7 Sugestões de melhoria para linha de montagem 2 ... 119

5.7.1 Carrinho de montagem ... 120

5.7.2 Estruturas de madeira da família Axion ... 120

5.7.3 Nova check list ... 121

5.8 Sugestão de entidades para recolha de resíduos ... 122

5.9 Sugestão de proteção para cais de carga e descarga ... 122

5.10 Reconfiguração do layout ... 123

6. IMPLEMENTAÇÃO, ANÁLISE E DISCUSSÃO DE RESULTADOS ... 127

6.1 Discussão de resultados ... 127

6.2 Plano de implementação ... 129

7.1 Conclusão ... 133

7.2 Trabalho futuro ... 134

Referências Bibliográficas ... 135

Anexo 1 – Símbolos VSM ... 141

Anexo 2 – Documentos utilizados no planeamento da produção ... 143

Anexo 3 – Check list atual da linha de montagem 2 ... 149

Anexo 4 – Análise ABC ... 151

Anexo 5 – Planeamento e estudo dos tempos ... 155

Anexo 6 – Gráficos de análise de processo ... 183

Anexo 7 – Gráficos de sequência ... 187

Anexo 8 – Questionário e seus resultados ... 201

Anexo 9 – Folhas de normalização da carpintaria ... 209

Anexo 10 – Aplicação do modelo de fichas técnicas ... 243

Anexo 11 – Instruções para implementação 3S’s ... 261

Anexo 12 – Check list para auditorias 5S ... 263

Anexo 13 – Matriz de competências e formação ... 265

Anexo 14 – Folha de avaliação individual ... 269

Anexo 15 – Folha A3 para reuniões ... 271

Anexo 16 – Tabelas para moldes da Carpintaria... 273

Anexo 17 – Normas para a conduta de trabalho ... 277

Anexo 18 – Folha de Manutenção ... 279

Anexo 19 – Folha de recolha de dados para cálculo OEE... 281

Anexo 20 – Folha de registo de produção diária ... 283

xv

ÍNDICE DE FIGURAS

Figura 1 - Fases da Investigação-Ação ...3

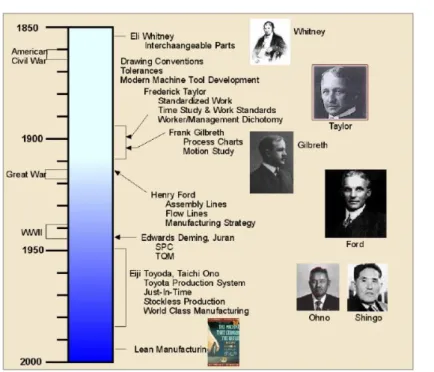

Figura 2 - Evolução do Lean ...8

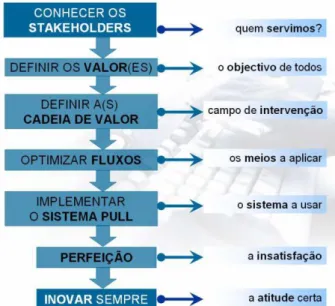

Figura 3 - Setes princípios do Lean Thinking ... 12

Figura 4 - Modelo concetual das ferramentas Lean ... 18

Figura 5 - Passos para implementação do VSM. ... 20

Figura 6 - Matriz para seleção de família de produtos ... 20

Figura 7 - Exemplo de um VSM. ... 21

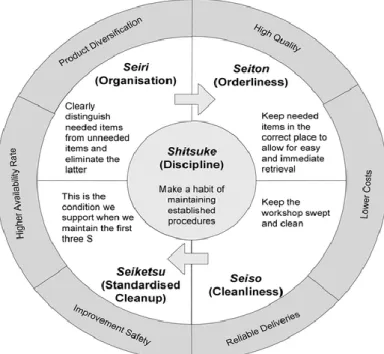

Figura 8 - 5 S ... 23

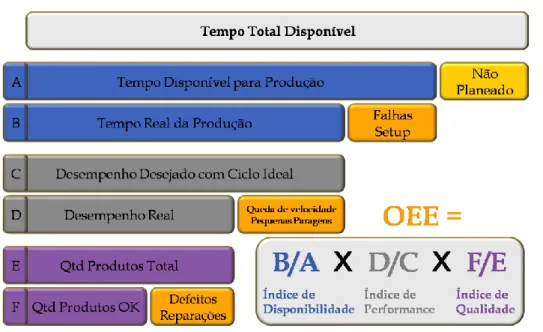

Figura 9 - Relação das perdas com os elementos da OEE e seu cálculo ... 30

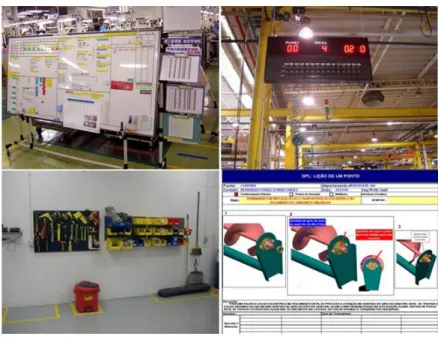

Figura 10 - Exemplos de controlo visual ... 32

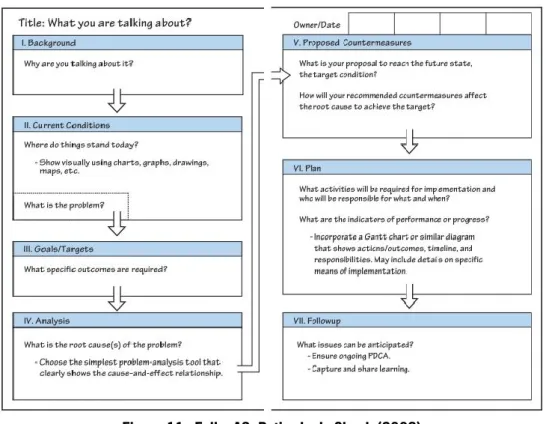

Figura 11 - Folha A3 ... 35

Figura 12 – Unidade de Produção de Vila das Aves (a) e Unidade de Produção de Sequeirô (b) 37 Figura 13 - Logótipo DUX ... 39

Figura 14 - DUX da Suécia (a), de Portugal (Vila das Aves (b), Sequeirô (c)) ... 40

Figura 15 – Organograma do grupo ... 40

Figura 16 - Madeira, aço, látex e algodão ... 41

Figura 17 – Cama "dura" (a), cama “mole” (b) e cama DUX (c) ... 42

Figura 18 - Organograma da DUX Interiores, S.A. ... 43

Figura 19 - Cama 1001 (a), 1212 (b), 8888 (c), Axion (d) e Dynamic (e) ... 45

Figura 20 - Cabeceira Astoria (a), Oscar (b), Vista (c), Faruk (d), Flex (e) ... 45

Figura 21 - Roupa de cama (várias) ... 46

Figura 22 - Colchonetes (vários modelos) ... 46

Figura 23 - Principais fornecedores ... 48

Figura 24 - Fluxo de materiais entre unidades de produção ... 48

Figura 25 - Setor de corte ... 49

Figura 26 - Setor de costura ... 50

Figura 27 - Setor de montagem de cabeceiras... 50

Figura 29 - Layout do setor ... 55

Figura 30 – Carpintaria ... 56

Figura 31 – Molas ... 57

Figura 32 - Aros metálicos (flat wire) ... 58

Figura 33 – Cassetes ... 59

Figura 34 - Linha de montagem 1 (L1) ... 60

Figura 35 - Linha de montagem 2 (L2) ... 60

Figura 36 - Linha de montagem 3 (L3) ... 61

Figura 37 - Situação atual de alguns postos de trabalho e áreas envolventes ... 62

Figura 38 - Causas da paragem da máquina M12 ... 63

Figura 39 - Desperdício de fio de aço ... 64

Figura 40 - Equipamento de produção de cassetes (assinalado pormenor dos rolos) ... 64

Figura 41 - Forma de abastecimento da linha (acessórios) ... 65

Figura 42 - Exemplo de uma ferragem que operário deve retirar ... 66

Figura 43 - Curva ABC para mercados dos Estados Unidos ... 67

Figura 44 - 8888 Base (a) e 8888 Topo (b) ... 68

Figura 45 - 1212+ ... 68

Figura 46 - 1001 (b) ... 68

Figura 47 – Gráfico de análise de processo do 8888 Base ... 70

Figura 48 - Gráfico de análise de processo do produto 1212+ ... 73

Figura 49 - Gráfico de análise de processo do 1001 ... 77

Figura 50 - Gráfico de análise de processo do 8888 Topo ... 80

Figura 51 - Gráfico de circulação ... 84

Figura 52 - Fluxo de materiais de 8888 Base (vermelho) e 1212+ (verde) ... 85

Figura 53 - Fluxo de materiais de 1001 (azul) e 8888 Topo (laranja) ... 86

Figura 54 - VSM do produto 8888 Base ... 88

Figura 55 - Reclamações internas (defeitos) ... 90

Figura 56 - Diagrama causa-efeito do defeito "Medidas" ... 90

xvii

Figura 58 - Resíduos de madeira e tubos em PVC ... 94

Figura 59 - Identificação de MP/materiais ... 100

Figura 60 - Etiqueta do armazém ... 100

Figura 61 - Estantes do armazém ... 100

Figura 62 - Crachá de identificação desenvolvido ... 112

Figura 63 - Moldes da carpintaria ... 113

Figura 64 - Cabeçalho da folha de manutenção ... 115

Figura 65 - Local de colocação da folha de manutenção ... 116

Figura 66 - Folha para recolha da OEE ... 117

Figura 67 - Marcação dos rolos de TNT ... 118

Figura 68 - Folha de registo da produção diária ... 119

Figura 69 - Quadro de produção para colocação de produção diária ... 119

Figura 70 - Carrinho de montagem ... 120

Figura 71 - Ferramentas para colocação no carrinho ... 120

Figura 72 - Exemplo de uma ferragem que operário deve retirar ... 121

Figura 73 - Entrada do armazém de MP e porta rápida ... 122

Figura 74 - Abrigo para cais (a) e amortecedores (b) ... 123

Figura 75 - Novo layout ... 124

Figura 76 - BFL 010 (a); 212 (b); 818 (c) ... 125

Figura 77 - Pormenor do tubo da cama 818 Base ... 125

Figura 78 - Casa de melhoria contínua ... 131

Figura 79 – Pedido de encomenda ... 144

Figura 80 - Plano de trabalhos (parte 1) ... 145

Figura 81 - Plano de trabalhos (parte 2) ... 146

Figura 82 - Cartão de Produção ... 147

Figura 83 - Check List atual ... 150

Figura 84 - Curva ABC por quantidade produzida ... 153

Figura 85 - Curva ABC para o mercado "Estados Unidos" ... 154

xix

ÍNDICE DE TABELAS

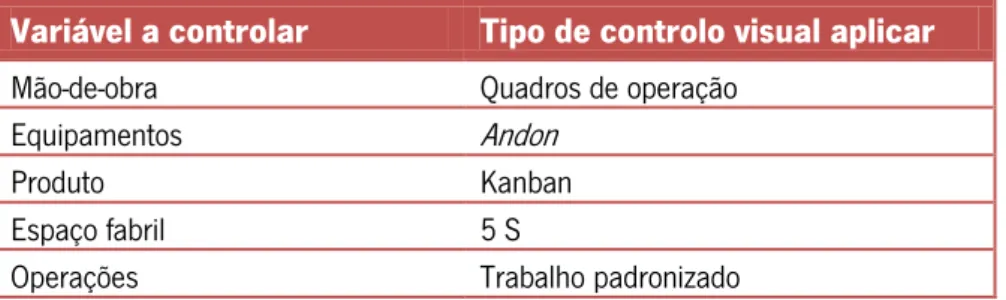

Tabela 1 - Variável a controlar vs. Tipo de controlo visual aplicar ... 31

Tabela 2 - Breve história da DUX Interiores, S.A. ... 38

Tabela 3 - Principais concorrentes ... 48

Tabela 4 - Relação linhas de montagem vs modelos produzidos ... 59

Tabela 5 - Resultados obtidos com o estudo realizado ... 62

Tabela 6 - Estudo de tempos para 8888 Base ... 69

Tabela 7 - Estudo de tempos para 1212+ ... 72

Tabela 8 - Estudo de tempos para 1001 ... 76

Tabela 9 - Estudo de tempos para 8888Topo ... 79

Tabela 10 – Relação das ferramentas utilizadas com os produtos ... 81

Tabela 11 – Distâncias percorridas e tempos necessários ... 82

Tabela 12 - Resumo das atividades com AV e com ANV... 82

Tabela 13 - Síntese dos problemas encontrados ... 94

Tabela 14 - Descrição sumária das folhas de normalização ... 97

Tabela 15 - Descrição sumária das fichas técnicas dos artigos ... 98

Tabela 16 - Responsáveis e auxiliares de abastecimento ... 99

Tabela 17 - Plano de ações para implementação de 5S's ... 102

Tabela 18 - Classificação a atribuir ... 103

Tabela 19 - Resultados para a classificação técnica dos operários da L1 e L3 ... 105

Tabela 20 - Resultados obtidos para a disponibilidade dos operários da L1 e L3 ... 106

Tabela 21 - Resultados obtidos para conduta dos operários da L1 e L3 ... 108

Tabela 22 - Resultados das competências transversais dos operários da L1 e L3 ... 108

Tabela 23 - Resultados finais da avaliação individual dos operários da L1 e L3 ... 109

Tabela 24 - Definição do nível de cada operário ... 110

Tabela 25 - Cálculo da OEE ... 114

Tabela 26 - Procura da coleção BFL ... 126

Tabela 27 - Resumo das distâncias percorridas ... 128

Tabela 29 - Símbolos do VSM ... 142 Tabela 30 - Análise ABC ... 152 Tabela 31 - Análise ABC para o mercado "Estados Unidos" ... 154 Tabela 32 - Análise ABC para as medidas do produto 8888 Base ... 157 Tabela 33 - Análise ABC para as medidas do produto 1212+ ... 157 Tabela 34 - Análise ABC para as medidas do produto 1001 ... 158 Tabela 35 - Análise ABC para as medidas do produto 8888 Topo ... 158 Tabela 36 - Diferença de tempos nos estudos realizados (unidade: minuto) ... 159 Tabela 37 - Estudo dos tempos - folha de observação ... 160 Tabela 38 - Estudo dos tempos para 8888 Base USA ... 161 Tabela 39 - Estudo de tempos para 1212+ USA ... 165 Tabela 40 - Estudo de tempos para 1001 USA ... 171 Tabela 41 - Estudo de tempos para 8888 Topo USA ... 177 Tabela 42 - Gráfico de sequência do 8888 Base USA ... 188 Tabela 43 - Gráfico de sequência do 1212+ USA ... 191 Tabela 44 - Gráfico de sequência do 1001 USA... 195 Tabela 45 - Gráfico de sequência do 8888 Topo USA ... 198

xxi

LISTA DE SIGLAS E ACRÓNIMOS

AEP Associação Empresarial Portuguesa ANV Atividades que não acrescentam valor AV Atividades que acrescentam valor CAE Classificação das Atividades Económicas

Dept. Departamento

JIT Just-In-Time

MP Matéria-Prima

OEE Overall Equipment Effectiveness

PT Posto de Trabalho

S.A. Sociedade Anónima

SMED Single Minute Exchange of Die

TNT Tecido Não Tecido

TPM Total Productive Maintenance TQM Total Quality Management TPS Toyota Production System

VSM Value Stream Mapping

1

1. INTRODUÇÃO

No presente capítulo é feita a primeira abordagem ao tema da dissertação “Reconfiguração do Sistema de Produção de uma Empresa de Camas atendendo aos Princípios de Lean Thinking” apresentando-se, para o efeito, um enquadramento do tema, os objetivos do mesmo, bem como a metodologia de investigação envolvida no seu desenvolvimento e a organização desta dissertação.

1.1

Enquadramento

A conjuntura emergente do mercado global atual tem conduzido a uma maior aposta por parte das organizações em novas abordagens de produção, uma vez que os clientes são cada vez mais exigentes com a qualidade, o custo e o prazo de entrega dos produtos. Nesta ótica, as organizações têm sentido uma necessidade de projetar ou redefinir os seus sistemas de produção, de modo a que estes se adaptem às novas condições de mercado.

O Lean Production é uma das abordagens de produção que pode ajudar as organizações a subsistir no mercado e fazer face aos seus concorrentes. O conceito Lean Production (Womack et al., 1990), implícito no Toyota Production System (Monden, 1998) desenvolvido pela empresa japonesa Toyota na década de 50, assenta num princípio que consiste em melhorar o desempenho do sistema, através da supressão de todas as atividades que não acrescentam valor ao produto final. Isto significa eliminar desperdícios como esperas, preparação de equipamentos, trabalho em curso (Work in Process - WIP), produção defeituosa, processamento incorreto, stocks e sobreprodução (Pinto, 2007; Womack et al., 1990).

A produção Lean deve ser implementada num sistema de produção adequado que promova os princípios enunciados para que, desta forma, ajude as empresas a alcançarem os seus objetivos, isto é, a satisfazerem as necessidades dos clientes com qualidade nos produtos, a um custo competitivo e com entregas atempadas.

Estes são os objetivos da empresa onde se realizou esta dissertação. A empresa, designada de DUX Interiores, S.A., originária da Suécia, está filiada em Portugal desde 1986, e dedica-se fundamentalmente à produção de camas e seus complementos (como por exemplo, roupas de cama – lençóis, almofadas, forras para as camas, entre outros). Os trabalhos respeitantes à dissertação decorreram em concreto no setor de montagem, onde é efetuada a montagem das camas. A empresa só labora por encomendas, o que faz com que a variabilidade da procura ao

longo do ano seja grande, existindo, consequentemente, picos de produção.

Em finais do ano de 2009, a empresa começou a fabricar camas para o mercado dos Estados Unidos e constatou, já em finais de 2010, a ocorrência de um aumento de 177% nas suas vendas anuais, em termos de valor, em comparação com o mesmo período do ano anterior. A variação na procura dos produtos, bem como as exigências dos produtos para o mercado dos Estados Unidos conduziu a que o espaço existente para produção fosse insuficiente e limitado, uma vez que este estava adaptado para outras necessidades de procura.

Deste modo, a empresa está a aumentar as instalações do pavilhão atual, sendo necessário reconfigurar o sistema de produção existente (reorganizar as máquinas existentes e os postos de trabalho, reorganizar fluxos de materiais e de pessoas, definir rotas de abastecimento, localizar espacialmente as máquinas novas e atribuir postos de trabalho), atendendo ao novo espaço e recorrendo a práticas e ferramentas da produção Lean e aos princípios do Lean Thinking.

1.2

Objetivos

O principal objetivo da dissertação foi estudar e reconfigurar o sistema de produção do setor de montagem de camas, de modo a que este se ajustasse e respondesse eficazmente ao aumento das necessidades dos clientes/mercados da empresa. O objetivo principal foi complementado com os seguintes objetivos parciais:

Reconfigurar o layout do setor de montagem; Normalizar processos produtivos;

Organizar o abastecimento de materiais;

Normalizar os procedimentos e conduta de trabalho nos postos; Dar formação e fazer acompanhamento dos operários;

Para conseguir atingir este objetivo, começou-se pela identificação e diagnóstico de “erros” cometidos no sistema de produção existente, para que estes fossem corrigidos e suprimidos no novo. Para o efeito, foram atendidos os princípios do Lean Thinking e aplicadas ferramentas de Produção Lean, tais como o Value Stream Mapping (VSM), 5S, Trabalho Normalizado, entre outras técnicas. Com a aplicação das ferramentas referidas, pretendeu-se suprimir fontes de desperdício e melhorar os seguintes indicadores de desempenho:

3 Reduzir o lead time dos produtos;

Reduzir o WIP;

Minimizar espaço ocupado e distâncias percorridas; Melhorar a produtividade do setor.

1.3

Metodologia de investigação

Correlacionando os objetivos da dissertação com o envolvimento num ambiente industrial e a intervenção em campo da investigadora deste trabalho, depreendeu-se que a metodologia de investigação mais indicada seria a metodologia Investigação-Ação (do Inglês Action Research). Ao contrário das outras estratégias, esta distinguiu-se pela ênfase que é dada à ação e à mudança, sendo caracterizada, segundo Romero (2010) pela participação ativa do investigador no espaço onde decorre a investigação e pelo envolvimento dos colaboradores, através de entrevistas, sugestões, conversas, entre outros aspetos.

Susman (1983) citado em O'Brien (2001) defende que esta metodologia assenta num processo iterativo que compreende as cinco etapas representadas na Figura 1: diagnosticar, planear, atuar, avaliar e especificar as implicações existentes para além do projeto (criar e desenvolver teorias).

Figura 1 - Fases da Investigação-Ação. Adaptado de Susman (1983), citado em O'Brien (2001)

Diagnóstico (identificar ou definir o problema) Planeamento de ações (considerar alternativas de ação) Atuar (selecionar uma ação) Avaliar (estudar as consequências da ação) Especificar aprendizagem (identificar principais resultados)

Usando esta metodologia, a dissertação procurou dar resposta às seguintes questões de investigação:

O sistema de produção atual contínua adequado às novas exigências da empresa? Os princípios Lean Thinking ajudam a projetar um sistema de produção mais adequado?

Nesta perspetiva, a realização da pesquisa e revisão literária; o diagnóstico e análise crítica da situação atual; a formulação e apresentação de propostas/ações; a implementação das propostas/ações; e avaliação e discussão dos resultados obtidos representaram etapas na realização deste projeto.

Com a pesquisa literária procurou-se elaborar e sistematizar a revisão da literatura, na qual assentou este projeto. Os princípios Lean Thinking e as técnicas/ferramentas de Produção Lean foram os pontos-chave da pesquisa, sustentada em artigos de revistas científicas, livros, teses e dissertações, encontrados através de motores de busca.

A segunda fase primou pela observação local e documental, pela recolha de dados e pela análise intensiva do processo produtivo no setor de montagem de camas, concretamente informações relativas ao sistema de produção (inputs, outputs, processo, WIP, takt time, taxa de produção, ….), sequência de operações, rotas de fabrico, forma de trabalho dos operários, entre outros aspetos considerados. Inicialmente realizou-se uma análise ABC por quantidade, para identificar os produtos mais produzidos; numa etapa posterior efetuou-se o planeamento para um estudo de tempos dos produtos selecionados e, por fim, a construção do VSM, cuja finalidade foi o levantamento das principais fontes de desperdício. Além disto, foram ainda recolhidas informações sobre as competências transversais e técnicas dos operários, com as quais se construíram as matrizes de competências e de formação dos mesmos. Todos os dados obtidos foram criteriosamente analisados e traduzidos numa avaliação de desempenho do sistema, cuja finalidade era a identificação dos problemas.

Levantadas as oportunidades de melhoria, foram concebidas e avaliadas alternativas/propostas de ações a tomar. Estas ações foram planeadas e sustentadas pelo levantamento de teoria executado.

5 Na fase de discussão dos resultados foram identificados e avaliados os resultados atingidos e os não implementados. O principal resultado desta fase foi a avaliação do desempenho dos indicadores selecionados para medir o efeito das ações implementadas. Como foco de melhoria contínua do sistema de produção, foram ainda sugeridas algumas propostas de trabalho futuro. 1.4

Organização da dissertação

A dissertação está dividida em sete capítulos. No presente capítulo é feito um enquadramento ao tema selecionado, apresentando-se do mesmo modo, os objetivos pretendidos, a metodologia de investigação utilizada, assim como a organização da dissertação.

No segundo capítulo é elaborada a revisão da literatura focando-se a filosofia do Lean Manufacturing, a sua origem e princípios. Além disso, são ainda descritas algumas ferramentas desta filosofia, como o VSM, a gestão visual ou a padronização de trabalho.

O terceiro capítulo é inteiramente dedicado à apresentação e caracterização do grupo DUX e da DUX Interiores, S.A.. Nesse sentido, é dada ênfase à sua história; à sua distribuição geográfica; à sua missão, valores e visão; aos recursos humanos existentes, dando-se especial enfoque à estrutura organizacional, ao recrutamento, admissão e formação, assim como à política social; aos seus principais produtos, mercados e clientes; aos seus principais fornecedores e concorrentes. No final do capítulo é apresentada uma breve descrição dos principais setores produtivos, bem como o fluxo de informação geral e a gestão que existe ao nível da qualidade. No quarto capítulo é descrita e analisada a situação atual da empresa, começando-se por explicar o processo de produção geral e por selecionar e caracterizar o setor a estudar, para o qual se identificam posteriormente alguns problemas gerais. Após esta definição, é elaborada uma análise ABC, com a qual se determina os produtos a analisar. Para os produtos apurados, é descrito o seu processo de produção, recorrendo para isso a gráficos de análise do processo; são determinadas as atividades que acrescentam valor, através de gráficos de sequência do material; é analisado o seu abastecimento e o fluxo de materiais através de gráficos de circulação; é construído um VSM para uma das famílias de produtos. No capítulo em questão são ainda abordados problemas relacionados com a qualidade e com a gestão dos resíduos, além de uma análise à satisfação com trabalho dos colaboradores. No final do capítulo os problemas são sintetizados através de uma tabela, onde se identifica o setor correspondente.

No quinto capítulo são apresentadas as propostas de melhoria, resultantes da procura de soluções para os problemas encontrados, sendo fundamentadas em práticas da teoria estudada Estas propostas foram classificadas de acordo com os objetivos parciais já propostos, nomeadamente: normalização de processos produtivos, organização do abastecimento de materiais, normalização dos postos de trabalho e da conduta, bem como a formação dos operários. No sexto capítulo é apresentada a implementação de algumas das propostas feitas e são discutidos e medidos alguns dos indicadores desejados. Além disto, é ainda apresentado um plano futuro do trabalho a desenvolver.

O capítulo sete representa a conclusão do trabalho realizado, apresentando-se seguidamente as referências bibliográficas. Apesar de não ser um capítulo numerado, os anexos do relatório são expostos a posteriori.

7

2. REVISÃO BIBLIOGRÁFICA

O presente capítulo tem como propósito a apresentação da pesquisa e revisão bibliográfica realizada sobre alçada do Lean Production, dos princípios do seu pensamento, das principais fontes de desperdício e dos seus benefícios e entraves de implementação. Além disso, são também estudadas algumas ferramentas/técnicas inerentes ao conceito da produção magra. 2.1

Lean Production

A situação da crise atual e global obriga as organizações a procurarem continuamente mecanismos que as diferenciem dos seus concorrentes e a responderem relativamente às alterações bruscas dos mercados. Como a competitividade é um fator fulcral, as empresas sentem necessidade de adotar novas estratégias de produção que assentem em pilares como a inovação dos produtos e dos modelos organizacionais. Os processos produtivos também devem ser inovados e isentes de desperdício, tornando-se naturalmente mais ágeis e produtivos. A fusão destas condições admite a criação de valor e a fidelização dos clientes. A aplicação de práticas ou de princípios do pensamento Lean podem ajudar as empresas na procura de soluções ou respostas para as suas inquietações e adversidades (Pinto, 2009).

O pensamento Lean procura fazer mais com menos, ou seja, procura produzir no momento certo, as quantidades certas, dos produtos certos, servindo-se de menos equipamentos, menos tempo, menos espaço, menos recursos humanos e materiais (Kajdan, 2008).

O sucesso desta filosofia desde cedo se revelou nas indústrias japonesas, sobretudo na Toyota Motors Corporation (TMC), tendo-se difundido até aos dias de hoje, onde é frequente o seu emprego em outras indústrias e nos serviços. Estas organizações tornaram-se mais competitivas, quando equiparadas com os paradigmas de produção anteriores (Liker, 2004;Pinto, 2009). 2.1.1 Origem e definição

Alguns conceitos que deram origem à metodologia Lean Production nasceram em finais do século XIX, mas apenas em finais dos anos quarenta do século XX, estes conceitos articulados com os conceitos surgidos na empresa da família Toyoda, mais tarde conhecida como Toyota, adquirem uma nova atenção traduzindo-se no Toyota Production System (TPS) (Monden, 1998), designado de Lean Production no best seller “The Machine That Changed The World” (Womack et al., 1990). Segundo a Strategos Inc (2011), a evolução deste conceito (Figura 2) conduz a um período mais remoto que o aparecimento do TPS, onde outros pensadores já haviam aplicado ideias Lean.

Figura 2 - Evolução do Lean. Retirado de Strategos Inc (2011)

Eli Whitney é considerado o primeiro pensador Lean, ao inventar a máquina descaroçadora de algodão, que revolucionou economicamente a indústria, contribuindo para o progresso industrial em relação às máquinas-ferramenta. O maior feito deste pensador foi o conceito de peças intermutáveis para as armas de guerra, que desenvolveu em 1799.

Em finais do século XIX Frederick Taylor, figura preponderante na normalização das tarefas e no estudo dos tempos de trabalho, defendeu com os seus princípios de gestão científica que “os operários não precisam de pensar, apenas obedecer” para atingiram determinados resultados. Frank e Lilian Gilbreth também emergiram por esta altura. Frank dedicou-se ao estudo dos movimentos (Therbligs) e aos primeiros exemplares de diagramas de processo, enquanto Lilian se vocacionou para a psicologia de trabalho, tendo estudado de que modo a motivação e o bem-estar dos operários interferem no processo de produção.

Na primeira década do século XX, Henry Ford, transformou a sua produção artesanal de automóveis em produção em massa, introduzindo as primeiras noções sobre linhas de montagem em série. Ford configurou a linha de montagem numa implantação em que as máquinas estavam dispostas de acordo com a sequência de operações a executar, objetivando a produção do maior número de carros ao mesmo tempo e continuamente. A indústria automobilística americana foi considerada economicamente um dos empreendimentos mais importantes do século, notabilizada por Henry Ford. Porém, o seu sistema apenas estava preparado para produzir o modelo T que tinha que ser da mesma cor (preto) e apresentava um

9

reduzido número de variantes de chassis.

Após a Segunda Guerra Mundial, nos anos 40, a indústria automobilística japonesa viu-se mergulhada num cenário caraterizado pela falta de recursos materiais, humanos e financeiros, que em tudo se assemelhava às dificuldades reveladas pelo Fordismo. As empresas japonesas sentiram então necessidade de se adaptarem ao mercado para conseguirem combater a variação da procura, a grande variedade dos produtos e as exigências de qualidade, condicionantes que deviam ser combinadas com os custos reduzidos de produção e com um fluxo produtivo contínuo. A solução sobreveio de Sakichi Toyoda, criador da Toyota e do seu filho Kiichiro Toyoda, que em conjunto com os engenheiros da Toyota, desenvolveram um novo sistema, designado por Toyota Production System (TPS). Este resultou da análise realizada a visitas à indústria automobilística americana e permitiram reformular a filosofia de Ford. A filosofia TPS repreendia a utilização de equipamentos e postos de trabalho sem flexibilidade, visando assegurar a produção variada de artigos com um fluxo produtivo muito semelhante ao idealizado por Ford.

Com os primeiros anos de introdução do TPS, geraram-se as primeiras dúvidas e discussões sobre o sucesso e a eficiência do sistema. Procurava-se conhecer se o sucesso não se devia à cultura japonesa ou se apenas seria exclusivo da Toyota.

Womack et al. (1990) sublinham que o TPS poderia ser empregue em qualquer organização existente, revelando um potencial máximo de eficácia se fosse aplicado a toda a organização. Assim, o Lean (traduzido como magro) é um conceito que está associado a uma filosofia de gestão e organização, que quando confrontado com a produção em massa se carateriza pela utilização de:

“…metade do esforço dos operários, metade do espaço de produção, metade do investimento em ferramentas, metade das horas de planeamento para desenvolver novos produtos (…) menos de metade do inventário no posto de trabalho, resultando em menos defeitos e numa crescente variedade de produtos.” (Womack et al.,1990)

Muitos têm sido os autores a contribuir para a generalização do TPS, interpretando e difundindo os princípios da filosofia Lean de forma diferente. Citam-se por exemplo Kostela (1992), Won et al. (s.d.), bem como Spear & Bowen(1999).

Segundo Pinto (2009) a filosofia de produção e o pensamento Lean foram evoluindo ao longo dos anos, graças às empresas das quais são oriundos e que servem de referência mundial, bem como ao contributo de várias entidades Lean (comunidades, empresas de consultadoria, …) que vão implementando a filosofia em vários setores de atividade, conduzindo ao seu crescimento e expansão.

Kristjuhan (2010) comprova no seu estudo que muitas filosofias que foram surgindo ao longo dos anos como o TPS, o Quick Response Manufacturing (QRM), o Just-In-Time (JIT) e outras abordagens tendem a ser uma e a mesma coisa: o conceito de Lean Production.

2.2

Princípios do Lean Thinking

Womack & Jones (1996) foram os criadores dos cinco princípios que constituem o cerne do Lean Thinking: Estes princípios foram identificados através de entrevistas e discussões que os autores foram tendo com algumas empresas e que conduziram ao desenvolvimento de ferramentas/técnicas da produção Lean. A aplicação das bases da mentalidade de cada princípio foi considerada por Womack & Jones (1996) como o “antídoto para o desperdício”. Os autores ainda referem que a sequência definida para cada princípio pode ser vista como uma guideline para o sucesso da implementação do pensamento magro nas organizações. Os princípios do pensamento Lean são descritos a seguir.

1) Criar valor:

A criação de valor representa o primeiro passo para o pensamento magro. Valor, sob a perspetiva do cliente, é tudo aquilo que o cliente vê e está disposto a pagar. Assim, apenas o cliente pode definir o que quer e o que está disposto a pagar. A empresa deve preocupar-se em: solucionar os problemas dos clientes, satisfazer as suas necessidades, praticar preços acessíveis e entregar nos prazos definidos, com a qualidade assegurada e nas quantidades requeridas. Tudo aquilo que o cliente não estiver disposto a pagar, deve ser interpretado como uma oportunidade de melhoria. Por outras palavras, oferecer um produto que não satisfaça nem as necessidades nem os requisitos dos clientes constitui um desperdício, porque não há criação de valor, mesmo que os métodos de produção aplicados não sejam os mais corretos.

2) Definir a cadeia de valor:

A cadeia de valor representa o conjunto de operações que é necessário executar para satisfazer as necessidades dos clientes. Identificar a cadeia de valor significa definir as operações que

11

acrescentam valor ao produto e que conduzem à satisfação dos requisitos dos clientes. A par das operações com valor acrescentado, devem também ser representadas e listadas as operações que não acrescentam valor ao produto e que transmitem a ideia de desperdício (conceito explorado no capítulo 2.3), que devem ser eliminados. O VSM é a ferramenta mais indicada para identificar a cadeia de valor.

3) Otimizar o fluxo de produção:

Definidos os produtos que criam valor e suprimidas as operações que não acrescentam valor, o terceiro princípio pretende a organização do processo produtivo de modo a obter um fluxo contínuo e fluido. Assim, cada vez que um cliente requisite um produto, é desencadeada uma ordem que autoriza a produção, em que cada posto de trabalho apenas inicia as suas operações sobre o produto, quando o posto de trabalho antecedente terminar as suas. Este processo leva à redução do lead time dos produtos, porque não existem stocks intermédios, melhorando a qualidade e os custos dos produtos. Este princípio objetiva a supressão de possíveis desperdícios que ainda existam.

4) Implementar um sistema Pull:

A implementação do sistema Pull (puxado) significa produzir apenas quando o cliente coloca uma encomenda, ou seja, os clientes puxam os produtos ao longo da cadeia de valor, não havendo acumulação de stocks. Nesse sentido, as empresas que empurravam os seus produtos ao longo da cadeia, fomentando desenvolvimento de stocks intermédios, devem, com este princípio adaptar um sistema Pull. Liker (2004) afirma que o sistema Pull é o estado ideal de aplicação do JIT.

5) Procurar a perfeição:

A procura da perfeição representa a melhoria contínua dos processos e do sistema no seu todo. Esta melhoria tem inerente a completa eliminação do desperdício, criando-se valor sempre que o mesmo é eliminado. Sob essa perspetiva, devem ser procurados continuamente meios que conduzam a esse tipo de compromisso.

Para Melton (2005) o Lean Production é a aplicação conjunta dos princípios apresentados com ferramentas e técnicas, tais como o VSM, 5S, Single Minute Exchange of Die (SMED), Total Productive Maintenance (TPM), Trabalho Normalizado, Sistema Pull, entre outras ferramentas/técnicas.

De acordo Pinto (2009) os princípios definidos por Womack & Jones (1996) apresentam falhas a dois níveis: consideram unicamente a definição de uma cadeia de valor e limitam-se à redução de desperdícios continuadamente, não privilegiando as atividades de criação de valor, como a inovação dos produtos e dos seus respetivos processos produtivos. Pinto (2009) clarifica que o sucesso não está só na satisfação do cliente, mas também na cadeia que envolve todas as partes interessadas (stakeholders), isto é, na criação de valores ao longo de toda a cadeia (cliente, administrativos, operários). Assim, o autor apresenta na sua obra os sete novos princípios do pensamento Lean, uma revisão realizada pela CLT (2008), que inclui dois novos princípios: “conhecer os stakeholders ” e “inovar sempre”, respetivamente o primeiro e o último princípio (Figura 3).

Figura 3 - Setes princípios do Lean Thinking. Retirado de CLT (2008)

Estes novos princípios surgem como resposta às lacunas apresentadas pela sequência de princípios de Womack & Jones (1996). Em relação aos restantes princípios, têm inerentes conceitos e bases que se assemelham aos já definidos por Womack & Jones (1996).

2.3

Fontes de desperdício

Segundo Shingo (1981) e Ohno (1988) que estudaram o TPS, desperdício, do termo japonês Muda, representa todas as atividades que num determinado sistema de produção não acrescentam valor ao produto, mas que consomem num determinado momento recursos materiais, humanos e financeiros. Para Ghinato (2000), o desperdício não gera benefícios no sistema, como também acarreta custos de produção desnecessários, que é preciso suprimir. Já Flinchbaugh (2001) corrobora que desperdício é todo e qualquer objetivo que não vise a entrega do produto certo ao cliente certo, na hora certa, com a qualidade certa e o preço justo.

13

Para Shingo (1981) e Ohno (1988) os Mudas que identificaram durante o período em que estudaram o TPS devem ser organizados em 7 categorias. Estas categorias são clarificadas de seguida:

Desperdício com produção excessiva:

Também conhecido como sobreprodução, traduz-se em produzir continuamente, mesmo quando a ordem de fabrico e consequentemente a procura já foram satisfeitas. Assim, num determinado posto de trabalho geram-se desperdícios de produção excessiva quando se produz mais que a procura do posto de trabalho sucessor; quando se produz antes da autorização do posto de trabalho sucessor; e quando se produz a uma taxa de procura superior à do posto de trabalho seguinte. Ora se se produz mais do que o estritamente necessário, originam-se stocks, que devem ser geridos e consumos de materiais e recursos humanos que são dispensáveis e que se traduzem na ocupação constante dos equipamentos, dando a ideia de que é imprescindível recrutar novos recursos humanos e mais equipamentos. Este desperdício é considerado por muitos como o pior de todos os Mudas, porque implica os restantes desperdícios, especialmente os stocks (The Productivity Press Development Team, 1998).

Desperdício com esperas:

Inclui todas as perdas de ineficiência do sistema de produção, tanto pelos recursos humanos como pelos equipamentos, por estes estarem à espera de algo, designadamente: operários que esperam por equipamentos; operários que esperam por outros operários; equipamentos que esperam por operários ou equipamentos que esperam por outros operários. Em todos os casos, os recursos aguardam que as atividades anteriores sejam concluídas, quer seja pelo processo produtivo, pelo lote de peças que ainda não foi terminado ou pelo operário. Neste último caso, incluem-se o tempo que é utilizado pelos operários para monitorizar os equipamentos; muitas vezes a função de um operário é única e exclusivamente olhar para o funcionamento dos equipamentos e atuar na ocorrência de anomalias. Este desperdício é visto como uma consequência de desequilíbrios na capacidade entre processos ou do sistema de produção, oriundos de um planeamento e programação da produção deficientes.

Desperdício com transportes:

O transporte de materiais está tão presente num sistema de produção como as atividades produtivas. Isto significa que o processo produtivo não faz sentido sem o abastecimento de materiais e respetiva entrega ao cliente, isto é, o fluxo de materiais desde os fornecedores até

aos clientes está intimamente relacionado com o processo. Se tudo o que é produzido é transportado do armazém de matéria--prima (MP) ou dos armazéns intermédios ou dos armazéns finais, então, ao longo da cadeia criam-se perdas consideráveis em energia ou esforço físico dos operários que não acrescentam valor ao produto. As perdas geradas com este desperdício derivam da distância a percorrer pelos materiais, que por sua vez está relacionada com a disposição dos postos de trabalho, isto é, o layout da empresa. Quanto maior forem as distâncias a percorrer, maiores serão os desperdícios em transporte e movimentações. Por outro lado, se as distâncias a percorrer são longas, existe a tendência para se produzir mais (stocks) para evitar transporte repetidamente; quer isto dizer que desperdício com transporte origina desperdício em stocks intermédios (WIP) e stocks finais.

Desperdício com processamento incorreto:

O desperdício com processamento incorreto abrange todos os processos que não são necessários ou que são levados a cabo da forma ineficaz e ineficiente. Desse modo, o desempenho do sistema de produção pode ser melhorado, não se alterando de modo algum as especificações do produto. Métodos e procedimentos de trabalho inapropriados, execução do processo produtivo pela ordem incorreta e utilização errada de equipamentos ou ferramentas são alguns dos exemplos de processamentos incorretos, que originam perdas de eficiência no sistema de produção.

Desperdício com stocks excessivos:

Os stocks representam a acumulação de materiais, componentes ou produtos ao longo de toda a cadeia de valor. Estes stocks escondem e abafam uma série de diversos problemas que existem no sistema de produção, como os desequilíbrios de capacidade e a disponibilidade dos equipamentos a montante ou a jusante, elevados tempos de setup, falhas ao nível da qualidade, estrangulamentos, incumprimento dos prazos dos fornecedores, taxas de produção díspares, entre outros. Para além dos custos em manter os stocks, a forma de acondicionamento, o espaço ocupado, a manutenção/gestão do inventário e a validade dos produtos em stock são algumas das consequências deste Muda. Os inventários são considerados como a causa para as grandes perdas de produtividade, porque os gestores ficam mais descansados e logicamente mais negligentes com o seu desejo de manter stocks.

Desperdício com a produção defeituosa:

15

foram consumidos recursos materiais e humanos, bem como energia, além da perda de tempo e do desgaste das ferramentas ou dos equipamentos. A produção defeituosa inclui não só os defeitos que não passaram na inspeção final, como todos os defeitos que derivam de erros de programação, produção, comunicação, interpretação dos requisitos e do projeto, como lacunas na formação dos operários, nos transportes ou acondicionamentos inadequados dos produtos, e na utilização dos materiais errados, entre outros aspetos. Em alguns casos os produtos defeituosos são irrecuperáveis, perdendo-se todo o potencial humano e material investido; noutros casos é possível recuperar na totalidade os produtos, mas para que isso aconteça é necessário refazer ou consertar o que já havia sido feito e que não foi bem feito à primeira. São portanto consumidos mais recursos novamente. Este defeito está associado a outros desperdícios como a sobreprodução e o inventário, pois se se geram produtos defeituosos, a tendência é produzir mais para conseguir satisfazer a procura dentro dos prazos estabelecidos, criando-se consequentemente stocks.

Desperdício com movimentos (trabalho desnecessário):

Os desperdícios com movimentos compreendem todos os movimentos dos operários ou dos equipamentos que resultam em valor não acrescentado para o produto, sendo diários e não intencionais. Citam-se por exemplo a procura de pessoas para tirar dúvidas ou recolher informações, a procura de ferramentas, a procura de documentos e/ou materiais, a deslocação ao armazém para abastecer falhas de produção, entre outros movimentos. Este desperdício resulta de layouts desapropriados, da má organização e limpeza dos postos de trabalho e de métodos de trabalho incoerentes e desajustados. Para melhorar este desperdício, devem ser realizados estudos aos métodos e aos movimentos dos operários e dos equipamentos.

Os desperdícios descritos até agora correspondem à classificação realizada por Shingo (1981) e Ohno (1988) e constituem os desperdícios centrais do Lean Production. Todavia, Womack & Jones (2005) definiram dois novos desperdícios que acrescentaram à lista: desperdício com a conceção do produto e desperdício com os serviços que não vão de encontro às necessidades/expetativas do cliente. Segundo os autores, este acréscimo permite a aplicação do conceito de desperdício a áreas mais alargadas, incluindo-se portanto todas as atividades de produção, que se iniciam com o design do produto e com a definição das especificações e necessidades do cliente.

que, conforme os autores devem ser adicionados às classes definidas por Shingo e Ohno, uma vez que alastram o conceito de Lean aos serviços. Os 7 novos princípios definidos são: a não utilização do potencial humano; o desperdício da utilização de sistemas inapropriados; desperdício de energia; desperdício de materiais, desperdício nos serviços e escritórios; e desperdício do tempo do cliente.

Uma vez identificados os Mudas, resta proceder à sua eliminação. Relativamente à eliminação dos desperdícios do sistema de produção, Womack & Jones (2003) são perentórios e defendem que os desperdícios devem ser classificados numa fase inicial em dois tipos:

Tipo 1: desperdícios que não podem ser eliminados nas condições atuais; Tipo 2: desperdícios que podem ser eliminados imediatamente.

No que respeita aos desperdícios do tipo 2, os autores corroboram que devem ser desenvolvidas e planeadas ações para a sua eliminação. Em relação aos do tipo 1, a empresa deve procurar soluções contínuas para melhorar esses desperdícios e não se esquecer que continuam a ser um desperdício no sistema de produção.

Nos estudos realizados por Taj (2005) à implementação do Lean nas empresas chinesas, o autor descobriu que 70 a 90% dos seus recursos são desperdiçados e mesmos as empresas com uma cultura Lean em estado avançado, ainda desperdiçavam cerca de 30% dos seus recursos.

2.4

Benefícios e obstáculos de implementação

Apesar dos princípios do pensamento magro terem mais de 50 anos, é na atualidade que eles se revigoram, devido ao abrandamento da economia mundial. Os benefícios de implementação deste pensamento estão em voga e têm sido alvo de estudo. Para Pinto (2009) os benefícios de implementação do pensamento Lean nas organizações são os seguintes:

Aumento contínuo da produtividade; Aumento da qualidade;

Aumento da satisfação dos clientes (melhoria do nível de serviço prestado); Diminuição de áreas ocupadas (libertação de espaços);

Diminuição do lead time;

17

Redução dos custos operacionais;

Aumento do desempenho, participação e motivação dos operários; Melhorias na comunicação entre as partes interessadas;

Redução de acidentes de trabalho; Aumento da eficiência dos equipamentos

Crescimento da empresa com retorno dos investimentos;

Para Courtois et al. (2003) o principal entrave da implementação do Lean nas empresas é a componente humana. Para estes autores, a resistência que os operários oferecem a possíveis mudanças na sua forma de pensar e estar, gera atrito e desmotivação. Além disto, também a falta de tempo para querer aprender e a falta de formação disponibilizada nas empresas também são apontadas pelos autores como fortes entraves que indiciam o entrave da componente humana.

Segundo Pinto (2009), o conceito de Lean é uma novidade em muitas empresas e isso ajuda a explicar a falta de formação e a falência das organizações, uma vez que existe pouca penetração do pensamento Lean.

2.5

Técnicas e ferramentas do Lean

Neste capítulo são apresentadas algumas das técnicas e ferramentas do Lean, designadamente o VSM, os 5S, a TPM, a gestão visual, a padronização do trabalho e a A3, que auxiliaram a autora no desenvolvimento do seu projeto de mestrado.

Hodge et al. (2011) apresentam no seu estudo um modelo concetual, baseado na revisão literária que os autores realizaram às ferramentas do Lean. Este modelo concetual, presente na Figura 4, agrupa as 20 ferramentas do Lean em seis categorias: gestão visual; desenvolvimento de políticas; métodos de qualidade; padronização do trabalho; JIT; e métodos de melhoria. O objetivo central deste modelo é conhecer especificações/requisitos dos clientes e satisfazê-los.

Figura 4 - Modelo concetual das ferramentas Lean. Retirado de Hodge et al. (2011)

Ohno (1988) afirma que todas as técnicas ou ferramentas do Lean são importantes e objetivam a eliminação dos desperdícios por si sugeridos. Contudo alguns autores consideram que umas são mais importantes do que outras e até devem ser implementadas seguindo uma ordem. Monden (1998) apresenta um conjunto de princípios metodológicos, que desenvolveu em 1983, e que se ajustam à filosofia do TPS, na qual o Lean assenta. Monden (1998) teorizou e documentou os procedimentos metodológicos desta filosofia e defendeu que para se atingirem os quatro pilares é necessário aplicar sequencialmente:

1. Sistema Kanban para alcançar a produção Kanban ;

2. Produção misturada balanceada para variabilidade de procura Produção nivelada – Production Levelling;

3. Minimização de tempos de preparação para reduzir o prazo de entrega SMED;

4. Normalização das operações para nivelar e balancear a produção Padronização do trabalho – Standard Work;

5. Layout de acordo com o fluxo de produção e operários polivalentes para facilitar o processo de balanceamento do sistema Células de produção;

6. Motivação e envolvimento dos operários nas atividades de melhoria Polivalência e A3; 7. Implementação de controlo visual para alcançar autonomização Gestão Visual;

19

8. Implementação de sistemas de comunicação entre departamentos para promover o controlo de qualidade total PDCA e 6 Sigma.

Já para Melton (2005), as ferramentas ou técnicas de Lean que garantem uma implementação bem-sucedida são: Kanban, 5S, gestão visual, SMED e o VSM. Para o autor não deve ser seguida nenhuma sequência, apenas a conjugação das ferramentas/técnicas compromete o sucesso da implementação.

Para outros autores, a primeira ferramenta a ser implementada numa empresa que queira desenvolver uma cultura Lean é o VSM (Abdulmalek & Rajgopal, 2007; Rother & Shook, 2003). Esta técnica permitirá a identificação de valores e toda a cadeia de valor, respetivamente o primeiro e segundo princípios perseguidos pelo pensamento Lean. Além do VSM, Abdulmalek & Rajgopal (2007) ainda sustentam que o JIT, as células de produção, a TPM e o SMED são ferramentas que devem ser associadas e consideradas na implementação da filosofia Lean. Correlacionado o pensamentos dos autores referidos, conclui-se que não existe um consenso entre as ferramentas de Lean a aplicar e a sequência de implementação que permitem atingir objetivos e o sucesso do Lean.

2.5.1 VSM

O Mapeamento do Fluxo de Valor, do Inglês Value Stream Mapping (VSM) é uma ferramenta que nasceu na Toyota e foi mais tarde desenvolvida e aprofundada por Mike Rother e John Shook. Para Rother & Shook (2003), o VSM é uma metodologia que permite identificar e projetar, sob a forma de um mapa, todas as atividades (tanto as que acrescentam valor, como as que não acrescentam) que decorrem ao longo da cadeia de valor, desde a entrega de materiais pelos fornecedores até à entrega final ao cliente. Assim, esta representação do estado do sistema procura ver os processos como um todo e não individualmente, considerando nesse sentido, todos os fluxos de informação, de materiais e de processos a que o produto está sujeito.

Segundo Lee (2006), o VSM é uma ferramenta que faculta uma visão alargada de todo o sistema, evidenciando a interação existente entre os processos, o que permite identificar toda a fonte/causa de desperdício existente. Esta identificação, para além de possibilitar a definição de ações de melhoria (prioritárias) na cadeia de valor, também auxilia na avaliação dos processos. Para os autores do livro Learning to See (Rother & Shook, 2003) existem três tipos de VSM, que variam apenas na aplicação ou na finalidade dada: fala-se em VSM de produção, quando se

pretende um mapeamento do fluxo de valor desde a MP até à entrega final do produto ao cliente; fala-se em VSM de conceção, quando se pretende um mapeamento do fluxo de valor na fase de projeto e conceção do produto; e fala-se em VSM administrativo, quando se pretende um mapeamento do fluxo de valor desde a receção da encomenda até à entrega ao cliente. Além disto, um VSM pode descrever dois estados: o estado atual do sistema, onde se mapeiam todas as informações do fluxo atual e o estado futuro, onde se representam as melhorias pensadas. Na construção do VSM é necessário seguir um conjunto de passos, presentes na Figura 5.

Figura 5 - Passos para implementação do VSM. Adaptado de Lee (2006).

Na primeira etapa, Rother & Shook (2003) sugerem que a empresa deve apenas focar-se no produto ou na família de produtos mais merecedora da sua atenção. Essa família deve ser determinada através da utilização de uma matriz de operações, em que os produtos são representados no eixo vertical e os equipamentos ou operações no eixo horizontal (Figura 6).

Figura 6 - Matriz para seleção de família de produtos. Retirado de Rother e Shook (2003)

Selecionada a família de produtos, o próximo passo é a elaboração do VSM. Na construção deste mapa, para além da utilização dos símbolos característicos (Tabela 29 do Anexo 1 – pág.141), é ainda necessário recolher as seguintes informações:

Tempo de ciclo (T/C): tempo necessário para processar um produto num posto de trabalho, isto é, intervalo de tempo que decorre entre a saída de um produto até à saída do seu próximo semelhante;

Tempo de trocas de ferramentas (T/TR): tempo demorado na troca de um produto para outro diferente, ou seja, é o intervalo de tempo que decorre entre a saída do último produto até ao momento em que começa a produção do novo produto;

Selecionar o produto ou a família de

produtos

Construir o VSM

do estado atual Construir o VSM do estado futuro

Definir plano de trabalhos e implementar

21

Disponibilidade: tempo disponível por turno de trabalho e deve ser descontado os tempos de paragens e manutenções;

Lead time: tempo necessário para uma peça percorrer o sistema, desde a receção das MP até a entrega ao cliente;

Número de pessoas por processo; Número de turnos de trabalho; Tamanho do lote;

Quantidades médias de stocks entre processos e tempo de permanência no stock. Recolhidas estas informações, a equipa escolhida deve caminhar e estar presente no espaço fabril, para que o mapa traduza a realidade atual, através da observação direta dos processos. Este mapa deve ser projetado numa folha de papel A3 ou A4, com um lápis e uma borracha, e todos os intervenientes devem exprimir a sua opinião (Rother & Shook, 2003). Um exemplo de um mapeamento do fluxo de valor está presente na Figura 7.

Figura 7 - Exemplo de um VSM. Retirado de Lee (2006).

O próximo passo é a construção do VSM do estado futuro. Este mapa é desenhado tendo em conta a análise crítica realizada ao VSM atual, onde se identificaram as principais fontes de desperdício e os fluxos de valor. O VSM do estado futuro é portanto uma otimização dos

processos (através da eliminação dos desperdícios) e dos fluxos de valor de toda a cadeia de abastecimento (Lee, 2006; Rother & Shook, 2003).

O último passo consiste na definição de um plano de trabalho, onde se descrevem as ações a implementar, considerando ferramentas e técnicas da produção Lean.

Lee (2006) afirma que a construção do VSM expõe as fraquezas e as suas forças da empresa, pelo que as fraquezas identificadas devem ser convertidas em potenciais forças.

2.5.2 Metodologia 5S

Os 5S surgiram em finais da década de 60, pelas mãos dos japoneses, que identificaram um conjunto de princípios que asseguravam a arrumação e a organização dos postos de trabalho. De acordo com Ohno (1988), os 5S são um método adaptado de Sakichi Toyoda quando este observou e estudou diariamente teares manuais e antigos de tecelãs mais idosas. Kobayashi et al., (2008) menciona que Osada (1991) e Hirado (1996) são os responsáveis máximos pela compreensão, aplicação e desenvolvimento da filosofia 5S.

Os 5S são uma metodologia que objetiva a sistematização das atividades de arrumação, limpeza e organização dos postos de trabalho, bem como a padronização de processos, de modo a manter um ambiente de trabalho propício ao aumento da produtividade. Além do mencionado, a filosofia procura a alteração da maneira de pensar e agir das pessoas e a eliminação de desperdícios que são facilmente visíveis se o sistema estiver limpo (Monden, 1998; The Productivity Press Development Team, 1996).

Para Courtois et al., (2003) e Hirado (1996) esta abordagem é vista como o princípio do JIT e a base de implementação da Total Quality Management (TQM), visando a seriação e melhoria da situação atual. Liker (2004) defende que este programa pretende a melhoria da qualidade dos produtos (reduzir defeitos), da segurança (reduzir acidentes) e da eficácia do sistema de produção, através da aplicação de ferramentas visuais. Feld (2000) valoriza mais as questões da qualidade e refere no seu estudo que 20-30% dos defeitos são gerados pela má organização e limpeza dos postos de trabalho. Já Abdulmalek & Rajgopal (2007) mencionam que a separação, a organização e a limpeza dos postos de trabalho contribuem para a melhoria substancial da qualidade e da produtividade.

Os 5 pilares desta filosofia (Figura 8) são as cinco iniciais das palavras japonesas: Seiri (Separar); Seiton (Organizar); Seïso (Limpar); Seïketsu (Normalizar) e Shitsuke (Auto-disciplinar) e devem ser aplicados pela ordem apresentada (Ho, 1999). Courtois et al., (2003) defendem que