ANÁLISE DO PROCESSO PRODUTIVO DE UMA PEQUENA

EMPRESA POR MEIO DO MAPA DE FLUXO DE VALOR E

INDICADORES DE DESEMPENHO

SMALL COMPANY PRODUCTIVE PROCESS ANALYSIS USING

VALUE STREAM MAPPING AND PERFORMANCE INDICATORS

Paula Vasconcelos Stocco Juliana Sayuri Kurumoto Barbosa

Resumo

O objetivo desta pesquisa é apresentar uma análise do processo produtivo de uma pequena empresa utilizando o mapa de fluxo de valor e indicadores de desempenho. Esta empresa é do ramo metalúrgico, e está buscando melhorar a qualidade dos seus processos, diminuir a quantidade de retrabalhos externos e internos, além de minimizar os atrasos de entrega. A análise do processo produtivo deste trabalho utilizou o mapa de fluxo de valor e os indicadores de desempenho como ferramentas. Ambas foram esclarecidos em uma inicial revisão bibliográfica, seguida pela construção do mapa de fluxo de valor e da apresentação dos indicadores de desempenho relevantes neste contexto. Como principais resultados da análise do processo produtivo explicitou-se a necessidade de melhoria do lead time, após verificação do indicador de atraso de entrega e do cálculo do lead time fornecido pelo mapa. De acordo com este, o lead time real é de 1494s, enquanto que o ideal seria de 564s. Percebeu-se também a necessidade da redução dos estoques intermediários, que podem chegar a 300 peças entre processos, e do tempo de troca de ferramentas, que pode atingir 2400s. Do que se trata da utilização das duas ferramentas para análise do processo, notou-se a efetividade das mesmas, que mostraram, a princípio, ser complementares entre si.

Palavras-chave: mapa de fluxo de valor; indicador; produção enxuta Abstract

The objective of this research is to present a productive process analysis of a small company using a value stream map and performance indicators. This company is part of the metallurgic branch, and it is seeking out to improve the quality of its processes and decrease the amount of internal and external rework, besides the delivery time. This research analysis of the manufacturing process used the value stream mapping and performance indicators as tools. Both were clarified in an initial bibliographic review, followed by the construction of the value stream map, and posterior presentation of the relevant performance indicators in this context. As main results for the productive process analysis, it has been demonstrated the need to improve the lead time, after the examination of the delivery delay indicator and the lead time calculation provided by the map. According with it, the real lead time is 1494s, while the ideal would be 564s. It was also noted the need to reduce the intermediate stocks, that can achieve 300 pieces between processes, and the tool changeover time, which can achieve 2400s. About the use of the both tools to analyze the process, it was indicated the effectiveness of them, that showed themselves, at first, as being complementary to one another.

1. Introdução

Na década de 70, quando as empresas japonesas passaram a apresentar produtos de qualidade e confiabilidade superiores aos produtos americanos, iniciou-se um processo de evolução do controle da qualidade nos países do ocidente. Concluiu-se que era mais importante atender as expectativas do cliente do que buscar atender a especificações de produtos (CARPINETTI, 2012, p. 20).

A gestão da qualidade apresentou uma crescente importância desde então. O mercado passou a exigir produtos de maior qualidade, sem defeitos e com o preço baixo, o que impulsionou a procura por programas de qualidade, tais como projetos seis sigma, a obtenção da ISO 9001 e, principalmente, a produção enxuta (CARPINETTI, 2012).

A produção enxuta tem como prioridade a eliminação de atividades no processo produtivo que não agregam valor ao produto, o que pode ser feito a partir de uma análise de cada passo da produção (RAHANI, AL-ASHRAF; 2012). Uma das ferramentas utilizadas para esta análise é o mapa de fluxo de valor, que é aplicado para a visualização dos desperdícios no fluxo produtivo. O mapa permite ainda a criação de um processo no “estado futuro”, que seria o obtido após melhorias serem aplicadas (ROTHER; SHOOK, 2003).

Utilizar o mapa de fluxo de valor é uma forma de mensurar os resultados organizacionais e diagnosticá-los. Para Popova e Sharpanskykh (2010), esta mensuração é importante para que a empresa seja capaz de tornar seus objetivos em realidade, e explica que uma forma muito comum de fazê-la é com a utilização de indicadores de desempenho, que são um conjunto de medidas que medem aspectos atuais e que são importantes para o futuro da empresa (PARAMETER, 2007).

Tanto os indicadores quanto o mapa de fluxo de valor são ferramentas utilizadas para análise, e, nesta pesquisa, serão utilizadas em conjunto para análise do processo produtivo de uma empresa de pequeno porte do setor metal-mecânico, que está buscando aumentar sua vantagem competitiva ao melhorar sua qualidade. Atualmente, a empresa apresenta valores de seus indicadores abaixo do esperado. Objetiva-se,com a utilização das duas ferramentas, o entendimento das falhas que ocorrem no processo produtivo e o entendimento das oportunidades de melhoria.

2. Revisão de Literatura 2.1 Produção enxuta

Taiichi Onhno, engenheiro da Toyota Motor Company, delineou completamente a produção enxuta em 1960, ao desenvolver um conjunto de práticas moldadas que são chamadas atualmente de filosofia enxuta ou Just-In-Time (JIT). Esta filosofia pode ser entendida como a que visa eliminar desperdícios, tornando a produção mais rápida, com maior confiabilidade e que produz seus produtos com muita qualidade (SLACK, CHAMBERS, JOHNSTON; 2009). Ohno (1997, p.17) afirma que a eliminação de desperdícios na produção pode levar ao aumento da eficiência produtiva, e, se observarmos o ambiente de trabalho e seus processos é possível notar muitos desperdícios envolvidos. Pela equação 1, o engenheiro define:

Capacidade atual = trabalho + desperdício

Shingo (1996) determina que existem sete tipos de desperdícios, ou perdas, que podem ocorrer no processo. Estas são explicadas por Slack, Chambers e Johnston (2009, p. 456):

a) superprodução, que consiste na produção de mais produtos do que o requerido pela demanda. Para Shingo (1996) existem dois tipos de superprodução: quantitativa, relacionada a ação de produzir mais do que o necessário e superprodução antecipada, entendida como a produção que ocorre antes do necessário;

b) tempo de espera, que pode ser medido pelo tempo e eficiência de máquina e mão de obra; c) transporte, representado pela movimentação de materiais pela fábrica;

d) processamento, que são os processos produtivos que podem conter algumas operações que não agregam valor; entendidos como desperdícios da qualidade;

e) estoque, que é entendido como algo que deve ser eliminado. Shingo (1996) explica também o estoque intermediário, que pode ser o lote completo que se mantém aguardando o lote precedente ser processado, inspecionado ou transportado. Outro caso ocorre quando peças de um mesmo lote se mantém aguardando outras serem processadas na linha de produção;

f) movimentação, entendida como os movimentos desnecessários de um operador; g) produtos defeituosos, considerado um desperdício da qualidade.

A produção enxuta se tornou uma estratégia para muitas organizações, tornando-se um tema em ascensão, e passou a ser entendida como uma forma de obter melhores resultados nos processos de manufatura (GONCALES FILHO; CAMPOS; ASSUMPÇÃO, 2016). Abrantes (2012) buscou otimizar a linha de produção de uma empresa a partir da aplicação da filosofia de manufatura enxuta e como resultado obteve redução do lead time, do estoque intermediário

e melhorou a produtividade dos funcionários. Em números, Singh e Singh (2013) também aplicaram ferramentas lean e puderam obter 51,87% de redução no tempo de ciclo, 21,51% de redução no estoque intermediário e 25,88% de redução no lead time.

2.2 Mapeamento de Fluxo de valor

O mapa de fluxo de valor é utilizado na filosofia enxuta para retratar o estado atual dos processos produtivos e o estado que se deseja alcançar, que seria o processo ideal. Este mapeamento permite englobar dois tipos de fluxos da manufatura, que são o fluxo de informações e de materiais, diferente do usual mapeamento de processos (ROTHER; SHOOK, 2003). Os autores ainda explicam que o Mapa de Fluxo de Valor (MFV) é uma ferramenta essencial por permitir enxergar o fluxo produtivo, identificar e mapear as fontes de desperdício, formar a base de um plano de implementação, entre outros. Martin e Osterling (2014) reforçam ao afirmar que o MFV permite a visualização de redundâncias, intervalos e uma visão abrangente de como o trabalho é realizado no fluxo.

Muitas aplicações da ferramenta (DE QUEIROZ; RENTES; ARAÚJO, 2004; SALGADO et. al 2009; BONATTO et. al 2014) têm se mostrado eficientes para melhorar processos. Bonatto et. al (2014) analisou o fluxo de valor de uma pequena empresa do setor moveleiro e, após propor melhorias, obteve redução de estoques intermediários, redução de custos com retrabalho e diminuiu o lead time do processo em 40,6%. De Queiroz, Rentes e Araújo (2004) conseguiram obter uma melhora de 77% no lead time após o mapa. Já Salgado et. al (2009) aplicou o MFV na área de serviços, para identificar desperdícios no processo de desenvolvimento de produtos. Após a utilização da ferramenta, os autores puderam identificar variados tipos de perdas, tais como retrabalho, tarefas interrompidas, pobre reutilização do conhecimento, entre outros. Para a aplicação do Mapa de Fluxo de Valor, os autores Rother e Shook (2003) definem as etapas conforme Figura 1:

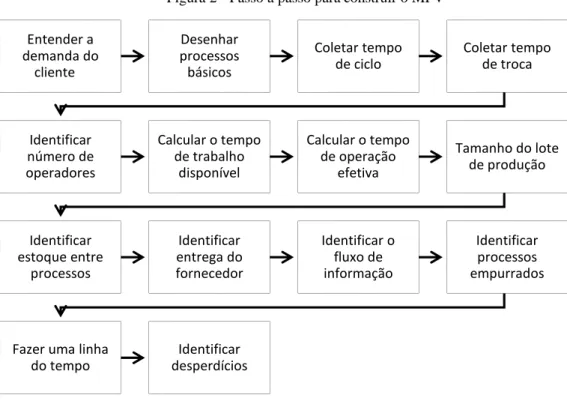

A etapa de criação do desenho do estado atual, explicado na Figura 1, pode ser resumida pela Figura 2:

Figura 2 - Passo a passo paraconstruir o MFV

Fonte: Adaptado de Rother e Shook (2013) Entender a demanda do cliente Desenhar processos básicos Coletar tempo de ciclo Coletar tempo de troca Identificar número de operadores Calcular o tempo de trabalho disponível Calcular o tempo de operação efetiva Tamanho do lote de produção Identificar estoque entre processos Identificar entrega do fornecedor Identificar o fluxo de informação Identificar processos empurrados

Fazer uma linha do tempo Identificar desperdícios Definir família de produtos Desenho do estado atual Desenho do estado futuro Plano de trabalho e implementação

Figura 1 - Etapas do Mapa de Fluxo deValor.

a) Entender a demanda do cliente: Verificar qual a quantidade de produtos requerida pelo cliente;

b) Desenhar processos básicos: Caminhar pela produção e identificar os processos iniciando a criação de um mapa de fluxo;

c) Coletar tempo de ciclo: o T/C é o tempo médio em que uma etapa é completada. Medir os tempos de execução dos processos envolvidos;

d) Coletar tempo de troca: Aferir tempo de troca ferramentas entre operações diferentes; e) Identificar número de operadores: Identificar número de operadores envolvidos em casa

processo;

f) Calcular o tempo de trabalho disponível: Mensurar o tempo que os operadores estão efetivamente trabalhando;

g) Calcular o tempo de operação efetiva: Aferir o tempo em que as máquinas efetivamente estão produzindo;

h) Tamanho do lote de produção: Identificar quantas peças são consideradas em um lote. i) Identificar estoque entre processos: Mensurar quantas unidades de peças são

acumuladas em estoques intermediários e por quanto tempo permanecem;

j) Identificar entrega do fornecedor: Avaliar quantas peças são requisitadas para o fornecedor e o tempo de entrega das mesmas;

k) Identificar o fluxo de informação: Compreender a troca de informações, solicitações, requisições e pedidos entre os processos;

l) Identificar processos empurrados: Perceber se os processos estão produzindo de forma “empurrada”, isto é, sem uma conexão com o cliente, produzindo porque o processo anterior “empurrou” peças;

m) Fazer uma linha do tempo: Contabilizar o tempo que cada processo demora e somar para encontrar o lead time final;

n) Identificar desperdícios: Após a criação do mapa visualizá-lo buscando encontrar sinais de desperdício para melhoria.

O mapa de fluxo de valor possui alguns símbolos que são apresentados na Figura 3 . Alguns destes foram utilizados para a criação do mapa de fluxo deste trabalho:

Figura 3 - Símbolos do MFV

Fonte: Adaptado de Rother e Shook (2003)

Santos, Gohr e Dos Santos (2011) afirmam que o MFV é capaz de facilitar a implementação dos princípios da filosofia enxuta, sendo mais abrangente que um mapa de processos comum, como explicado também por Rother e Shook (2003), que mencionam sobre a simbologia própria e procedimentos pré-definido do MFV, que diferem-se do mapa comum.

2.3 Conceitos utilizados no Mapa de Fluxo de Valor

Alguns conceitos são utilizados para o desenvolvimento do mapa de fluxo de valor, são eles: Kanban de sinalização Kaizen - Indicativo de necessidade de melhoria Kanban de produção Estoque de segurança

Estoque controlado Posto de Kanban Indicativo de

produção empurrada Retirada de Kanban

Indicativo de produção puxada Permissão para funcionar um sistema de supermercado Fluxo de informação manual Fluxo de informação eletrônica Representação de fluxo sequencial Linha do tempo Símbolo Função Indicativo de materiais puxados Indicar fornecedor/cliente Indicar nome do processo e nº de operadores envolvidos Registro de informações do processo Indicativo de estoque intermediário Indicar a frequência de entregas Função Símbolo Fornecedor Processo T/C: TR: Disponibilidade:

E

FIFO 5 diasa) Tempo de Ciclo

Para Alvarez e Antunes Junior (2001), o tempo de ciclo é o tempo necessário para execução do trabalho em uma peça. Raj et.al (2016) definem o tempo de ciclo como o tempo requerido para finalizar um produto, ou o tempo entre uma peça sair de um posto de trabalho para outro. Os autores sugerem que o tempo de ciclo pode ser determinado como na equação 2:

C=tempo efetivo disponível por período volume de produção no período

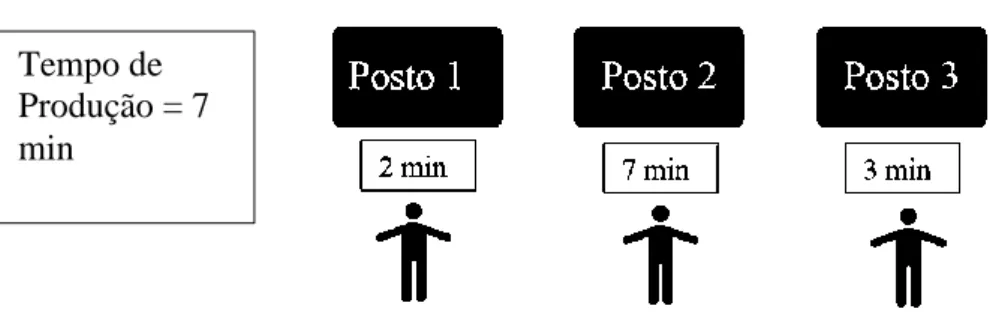

Martins e Laugeni (2005) reforçam que o tempo de ciclo pode ser determinado por meio do cálculo entre o tempo de produção em relação com a quantidade de peças produzidas neste tempo. Ao se tratar de uma linha de produção, os autores observam que, em uma linha com postos de trabalho atendidos por apenas um operador, o tempo de produção da peça é o somatório dos tempos de ciclo, como na figura 4 .

Figura 4 - Um operador para os processos

Fonte: Adaptado de Martins e Laugeni (2005)

No entanto, se há um operador por posto, o tempo de ciclo da peça é o tempo máximo entre os tempos dos postos, como visto na figura 5 .

Figura 5 - Um operador para cada posto

Fonte: Adaptado de Martins e Laugeni (2005)

Sarkar, Mukhopadhyay e Ghosh (2013) utilizaram, ao buscar melhorar o tempo de ciclo de reinvindicação de serviços em uma agência de financiamento, o mesmo pensamento de Martins e Laugeni (2005). O tempo de ciclo do processo de serviços foi definido como a somatória dos

Tempo de Produção = 2 + 7 + 3 = 12 min Tempo de Produção = 7 min

tempos de ciclo dos subprocessos. Neste caso, os subprocessos podem ser entendidos como os postos de trabalho de Martins e Laugeni (2005). Assim, Sarkar, Mukhopadhyay e Ghosh (2013) também definem pela equação 3:

𝑇 = ∑ 𝑡𝑖

𝑛

𝑖

Onde,

𝑇 é o tempo de ciclo do processo 𝑡𝑖 é o tempo de ciclo dos subprocessos

Por fim, entende-se que o tempo de ciclo pode ser contabilizado de acordo com o tipo de processo analisado e de acordo com o número de funcionários operando, mas todas as definições (ALVAREZ; ANTUNES JUNIOR, 2001; MARTINS; LAUGENI, 2005; SARKAR; MUKHOPADHYAY; GHOSH, 2013) resumem da mesma forma o conceito de tempo de ciclo de um processo: tempo entre o início da produção de uma peça e outra.

b) Lead-Time

Marodin e Zawislak (2005) definem lead time como o tempo que uma peça leva para passar por todo o processo produtivo, de matéria-prima à entrega final ao cliente. Rother e Shook (2003) complementam ao afirmar que o Lead Time é o tempo que uma peça leva para se movimentar por todo um fluxo de valor.

c) Takt-time

Alvarez e Antunes Junior (2001) buscaram esclarecer o conceito de takt-time, minimizando as diferenças de definições da literatura. Os autores então propõem que takt-time é “(...) tempo que rege o fluxo dos materiais em uma linha ou célula”. Rother e Shook (2003) apresentam a mesma definição de Alvarez e Antunes Junior na equação 4:

takt time =𝑡𝑒𝑚𝑝𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑙ℎ𝑜 𝑑𝑖𝑠𝑝𝑜𝑛í𝑣𝑒𝑙 𝑑𝑒𝑚𝑎𝑛𝑑𝑎 𝑑𝑜 𝑐𝑙𝑖𝑒𝑛𝑡𝑒

Este tempo determina a frequência de produção de acordo com o volume de vendas, e produzir de acordo com o tempo takt requer eliminação de paradas de máquina não planejadas, eliminação de tempos de troca e resposta rápida para problemas (ROTHER, SHOOK, 2003). 2.4. Indicadores de desempenho

É sabido que qualquer organização necessita de gestão, o que é definido por Maranhão e Macieira (2015) como o conjunto de ações que ocorrem para direção e controle de uma empresa. A gestão acontece a partir da avaliação e medição de resultados, obtidos a partir da utilização de indicadores. Tung, Baird e Schoch (2011) explicam que um sistema para mensurar a performance garante que organizações possam clarear seus objetivos e operar de forma mais eficiente.

Os indicadores de desempenho podem ter outras nomenclaturas, que também serão utilizados nesta pesquisa, e são apresentados por Do Nascimento et.al (2011), que identificou que 61,14% dos artigos utilizam o termo indicador de desempenho, 22,47% utilizam medidas de desempenho e 5,87% nomeiam como indicadores de performance no âmbito da administração, ciências contábeis e turismo.

Meybodi (2009) esclarece que as medidas de desempenho apontam para os gestores qual é o problema real e o que é preciso ser melhorado dentro da empresa. Assim, pode-se entender o indicador como um tradutor da informação necessária para a tomada de decisão (FERNANDES, 2004).

Fernandes (2004, p.3) ainda define que:

“O resultado de um indicador é uma fotografia de dado momento, e demonstra, sob uma base de medida, aquilo que está sendo feito, ou o que se projeta para ser feito. Em uma situação mais complexa o uso de indicadores auxilia no estabelecimento da quantificação de um processo e estabelece padrões para analisar o desempenho.”

É percebido como muitas pesquisas apontam para a necessidade da existência de um sistema de medição de desempenho nas organizações (FULLERTON; WEMPE, 2009; MEYBODI, 2009; NASCIMENTO et. al 2011; TUNG; BAIRD; SCHOCH, 2011). Este, por sua vez, sofreu alterações ao longo do tempo. Segundo Bhasin (2008), como no final do século 20, os ativos intangíveis das empresas passaram a ser meio de vantagem competitiva, as medidas não financeiras dos indicadores de performance passaram a ser mais relevantes. Alguns exemplos são: mensuração da satisfação do cliente, inovação e qualidade.

Para Meybodi (2009), as empresas tradicionais focam seus indicadores no âmbito mais financeiro, enquanto que aquelas que possuem sistemas produtivos baseados em Just-In-Time,

método inserido no contexto da produção enxuta, utilizam um mix balanceado de indicadores, que abordam tanto objetivos financeiros como também a inovação da empresa e agilidade. Tung, Baird e Schoch (2011) elucidam que utilizar indicadores de performance multidimensionais, que não focam apenas no âmbito financeiro, proporcionam a obtenção de melhores resultados para a empresa. No âmbito de empresas que utilizam a produção enxuta, os autores propõem alguns indicadores não-financeiros como: distância percorrida pelos operadores, porcentagem de eficiência do processo, porcentagem de atividades que agregam valor dentro de um processo, dentre outros, que são dados possíveis de se obter pelo Mapa de Fluxo de Valor (MFV).

Do mesmo modo, outros indicadores que podem ser utilizados são: tempo de ciclo, custo de qualidade, porcentagem de produtos com defeito, quantidade de produtos no estoque e produtividade dos funcionários, que podem garantir a abstração de informações mais relevantes (BHASIN, 2008).

3. Procedimentos metodológicos

Esta pesquisa, sob o ponto de vista de sua natureza, é uma pesquisa aplicada, pois busca gerar conhecimento para aplicação prática (PRODANOV; FREITAS, 2013). Foi realizada obtendo-se os dados de uma empresa inobtendo-serida no obtendo-setor metal-mecânico do estado do Paraná. Esta, por conter entre 20 e 99 colaboradores, de acordo com a classificação do SEBRAE (2013), se encaixa na categoria da indústria de pequeno porte.

De sua abordagem, trata-se de uma pesquisa do tipo quantitativa, definida por Silva e Menezes (2005) como pesquisa que utiliza um método com técnicas estatísticas. Foram aferidos dados, tais como tempo de ciclo dos processos produtivos e tempo de setup para a construção de um mapa de fluxo de valor (MFV). Posteriormente, foi feita uma comparação do resultado deste mapa com os indicadores de desempenho da empresa, com o objetivo de compreender a influência das falhas no setor produtivo, vistas por meio do MFV, nos indicadores.

Do ponto de vista dos objetivos, é uma pesquisa exploratória que tem o intuito de obter mais informações sobre os assuntos aqui tratados: mapa de fluxo de valor e indicadores de desempenho (PRODANOV; FREITAS, 2013).

Referente aos procedimentos técnicos, considera-se como um estudo de caso, entendido por Prodanov e Freitas (2005) como um tipo de pesquisa de investigação, que aprofunda-se em um objeto de estudo. Os passos para realização do trabalho foram:

a) Revisão bibliográfica dos conceitos relacionados a esta pesquisa (produção enxuta, mapa de fluxo de valor, indicadores) em artigos, que foram encontrados utilizando plataformas de busca como Google Scholar, Scopus e ScienceDirect. Livros também foram utilizados para complementar a revisão;

b) Definição da família de produtos que foi priorizada para o mapa de fluxo de valor; Esta família constitui-se de produtos que passam por processos produtivos semelhantes. A escolha foi de cubas de 12 e 21 litros, sendo a família de produtos que representa cerca de 56% das peças totais de retrabalho e por isso o foco deste trabalho;

c) Obtenção de dados de tempos de ciclo, tempo de setup, número de funcionários nos processos e os resultados dos indicadores;

Os tempos de ciclo foram aferidos pela autora por meio da observação, os tempos de setup foram obtidos utilizando-se formulários físicos que foram preenchidos pelos operadores das máquinas, ou foram obtidos a partir de conversas com os colaboradores, e os indicadores foram retirados do sistema da empresa;

d) Mapeamento do fluxo de valor da família de produtos.

O processo de produção das cubas foi mapeado e colocado em um Mapa de Fluxo de Valor para melhor identificação das atividades que agregam ou não valor;

e) Análise do mapa de fluxo de valor;

Após o mapa ser desenhado, foi realizada uma análise de todos os tipos de desperdícios percebidos no processo;

f) Análise dos indicadores de desempenho;

Alguns indicadores de desempenho da empresa, que são relacionados ao setor produtivo, foram selecionados para comparação com os resultados do mapa;

g) Apresentação das possíveis causas para os resultados do indicadores de acordo com o resultado obtido no Mapa de Fluxo de Valor.

Foi realizada uma comparação entre as perdas percebidas por meio do MFV e os resultados insatisfatórios dos indicadores de desempenho em busca de uma conexão entre ambos e como a melhoria nos pontos indicados como críticos do processo podem refletir no desempenho dos indicadores.

4. Aplicação do Mapa de Fluxo de Valor

A empresa em que foi realizada esta pesquisa atua no setor metal-mecânico desde 1983, com o objetivo inicial de produzir equipamentos em aço inox para a indústria de laticínios. A partir de

1991, a empresa expandiu as linhas de produtos para outros segmentos tais como cozinhas industriais, laboratórios, hospitais, etc.

Trata-se de uma indústria de pequeno porte, que fabrica principalmente autoclaves, aparelhos utilizados para esterilização, sendo quatro modelos: a) Autoclave XP 12 litros; b) Autoclave XP 21 litros; c) Autoclave VCF 12 litros; d) Autoclave VCF 21 litros. As diferenças encontram-se nos tamanhos e nas estampas.

A produção é realizada de forma empurrada, logo, a produção mantém-se constante todos os dias para atender a demanda do cliente, que faz seu pedido com antecedência de pelo menos um mês. A empresa contém máquinas de solda, prensas hidráulicas, tornos, um robô para solda e outros equipamentos feitos sob medida para atender as necessidades produtivas. No entanto, dentro do processo ainda há muitas etapas realizadas manualmente, em que os operadores utilizam politrizes ou lixadeiras.

As chapas e material em inox, matéria-prima principal para a produção, são compradas pela própria empresa, e enviadas para serem cortadas de forma terceirizada. Do restante, todos os processos de estamparia, solda e pintura são feitos no local.

A empresa se preocupa com a qualidade dos processos, tendo como política de qualidade atender os requisitos e as normas, promovendo a melhoria contínua dos processos. A maior meta da empresa atualmente é reduzir os índices de defeitos e retrabalho, que vem afetando seu desempenho no mercado.

4.1 Escolha da família de produtos

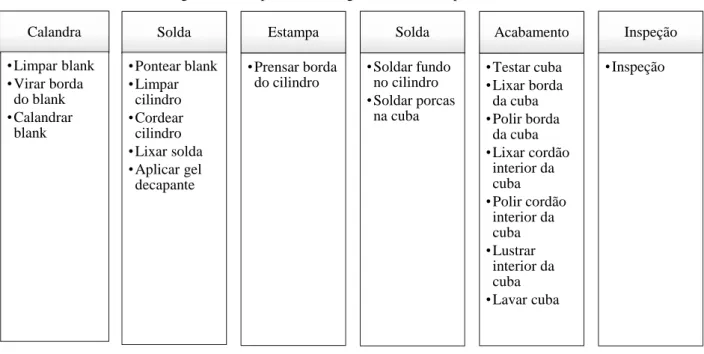

A família é entendida como um grupo de produtos que passam por processos produtivos parecidos e utilizam os mesmos equipamentos para serem produzidos (ROTHER; SHOOK, 2003). As autoclaves produzidas pela empresa são constituídas de três partes principais: cuba, tampa e base, que são unidas ao final do processo, mas vendida de forma separada. De forma macro, o processo produtivo de cada um pode ser visto na Figura 6:

Figura 6 - Descrição macro dos processos

Fonte: Autora

O controle de retrabalho, que é realizado ao final do processo, é contabilizado todos os meses. Foram escolhidos cinco meses para análise dos dados. A Figura 7 mostra os valores obtidos dos índices de retrabalho das cubas, bases e tampas.

Figura 7 - Quantidade de retrabalho por item

Fonte: Autora

Percebe-se que a cuba é o item que mantém seu percentual de retrabalho mais alto em relação aos outros itens, isto é, do total de itens retrabalhados por mês, as cubas são sempre em grandes

Tampa Estampagem Solda Lavagem Montagem Lavagem Inspeção Base Estampagem Solda Tratamento Pintura Inspeção Cuba Calandragem Solda Estampagem Teste Acabamento Lavagem Inspeção 19% 55% 51% 20% 39% 37% 68% 41% 47% 77% 45% 56% 13% 4% 2% 3% 16% 8% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90%

Fev Mar Abr Mai Jun Média

% DE RE T RAB AL H O

quantidades, finalizando com uma média de 56% de retrabalho em relação ao retrabalho total. Isto representa a importância de melhoria na produção das cubas, sendo então os itens escolhidos para o Mapa de Fluxo de Valor.

É importante ressaltar que a família de cubas foi escolhida considerando-se a produção das cubas para os quatro modelos de autoclaves produzidos: XP 12L e 21L e VCF 12L e 21L. 4.2 Mapa de fluxo atual

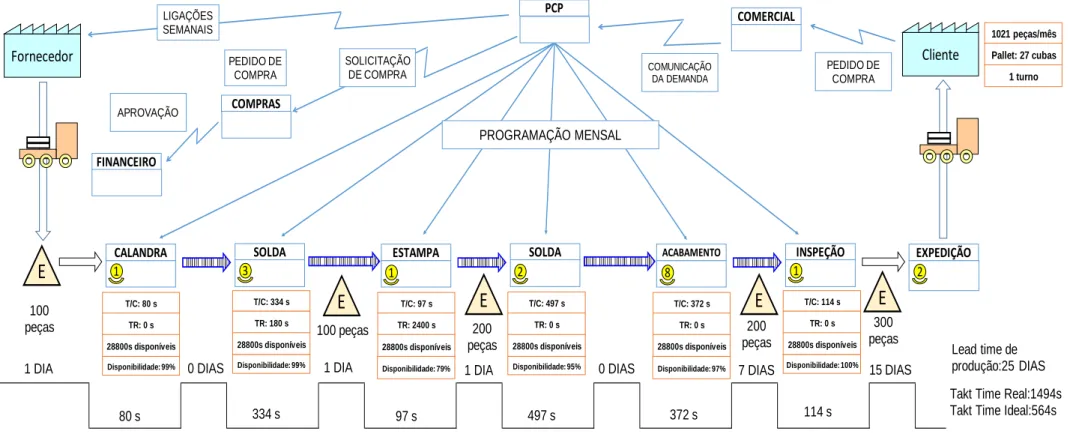

Para a criação do mapa de fluxo de valor atual, utilizou-se os passos propostos por Rother e Shook (2003), que foram esclarecidos na Figura 2.

I. Entender a demanda do cliente

Na Tabela 1 encontra-se os dados da demanda mensal de cubas referentes ao período em que ocorreu o levantamento de informações na empresa estudada.

Tabela 1 - Demanda mensal de cubas

Mês Fevereiro Março Abril Maio Junho Média

Demanda 1060 1116 1212 1246 470 1021

Fonte: Dados da pesquisa

Durante os meses de fevereiro a junho foram coletados os dados das demandas mensais de cubas. A empresa possui uma demanda média mensal de 1021 cubas, como visto na Tabela 1.

II. Desenhar processos básicos

Como recomendado por Rother e Shook (2003), é necessário mapear os processos produtivos relacionados à família de produtos escolhida, mas não é necessário registrar todas as etapas de processamento, podendo inserir os processos como “montagem” ou “solda”.

Dessa forma, foi realizado um mapeamento completo da cadeia produtiva, direcionando os subprocessos em um processo macro. A Figura 8 relaciona todos os processos e apresenta a separação destes por fluxo material e semelhança dos mesmos.

Figura 8 – Subprocessos categorizados em um processo

Fonte: Autora

III. Coletar tempo de ciclo

O tempo de ciclo foi coletado por meio da observação dos processos individuais. Todos os tempos de ciclo foram aferidos, contudo, a maioria dos processos acontece paralelamente, logo, de forma simultânea, enquanto que alguns processos dependem da finalização do outro. Dessa forma, nas categorias de processos que apresentam subprocessos dependentes entre si, foi realizada a soma destes tempos para totalizar o tempo final.

Na Quadro 1 apresenta-se os tempos de ciclo finais determinados para cada categoria. Calandra •Limpar blank •Virar borda do blank •Calandrar blank Solda •Pontear blank •Limpar cilindro •Cordear cilindro •Lixar solda •Aplicar gel decapante Estampa •Prensar borda do cilindro Solda •Soldar fundo no cilindro •Soldar porcas na cuba Acabamento •Testar cuba •Lixar borda da cuba •Polir borda da cuba •Lixar cordão interior da cuba •Polir cordão interior da cuba •Lustrar interior da cuba •Lavar cuba Inspeção •Inspeção

Quadro 1 - Tempo de ciclo dos processos

Legenda 1: Tm (s) é o tempo médio em segundos. Legenda 2: Tc (s) é o tempo de ciclo em segundos.

Fonte: Autora

IV. Coletar tempo de troca

O tempo de troca de ferramentas da prensa hidráulica de 70 toneladas foi medido por meio de um formulário, que foi preenchido pelos operadores da prensa durante duas semanas. Neste formulário foram anotados todos os tempos de troca de matrizes da prensa. No entanto, outros processos apresentavam tempos de troca muito pequenos ou não utilizavam máquinas ou equipamentos, assim, a aplicação de formulários não foi eficiente e foi necessário utilizar da observação e conversa com os operadores para obtenção de dados. Percebeu-se que a maioria dos processos não realiza troca de ferramentas entre os processos, isto porque a mesma configuração dos equipamentos pode ser utilizada para a cuba 12L e para a cuba 21L.

Categoria Atividades do processo Tm (s) Tc (s)

Limpar Blank 28

Virar borda do Blank 24

Calandrar Blank 28

Pontear Blank 92

Limpar interior do cilindro 30 Cordear cilindro 142

Lixar solda 37

Aplicar gel decapante 33

Estampa Prensar borda 97 97

Soldar fundo no cilindro 299 Soldar porcas na Cuba 198

Testar Cuba 164

Lixar borda da Cuba 173 Polir borda da Cuba 269 Lixar cordão interior da Cuba 263 Polir cordão interior da Cuba 200 Polir interior da Cuba 146 Lustrar interior da Cuba 192

Lavar Cuba 108

Inspeção Inspeção da Cuba 114 114

Acabamento 372

Calandra 80

Solda 334

No caso das máquinas para soldar o fundo no cilindro, assim como de teste da cuba, não houve tempo de parada para troca de ferramentas, isto porque as mesmas possuem duas unidades: uma para as cubas de 21L e outra para a de 12L. O Quadro 2 esclarece os tempos de troca dos equipamentos utilizados nos processos.

Quadro 2 - Tempo de troca de ferramentas

Legenda: NA é o termo utilizado para indicar que a atividade não apresenta tempo de troca

Fonte: Autora

Categoria Atividade Máquina ou equipamento utilizado

Tempo de troca

(s)

Limpar Blank Sem equipamento NA

Virar borda do Blank Calandrar Blank

Pontear Blank Solda TIG NA

Limpar interior do cilindro Sem equipamento NA Cordear cilindro Máquina para cordear

cilindro NA

Lixar solda Esmerilhadeira NA

Aplicar gel decapante Sem equipamento NA

Estampa Prensar borda Prensa hidráulica 2400

Soldar fundo no cilindro Máquina de solda do fundo

do cilindro NA

Soldar porcas na Cuba Solda TIG NA

Testar Cuba Máquina de teste da cuba NA Lixar borda da Cuba

Polir borda da Cuba Lixar cordão interior da Cuba

Polir cordão interior da Cuba Polir interior da Cuba Lustrar interior da Cuba

Lavar Cuba Sem equipamento NA

Inspeção Inspeção da Cuba Sem equipamento NA

Calandra Calandra 180 Solda Solda Acabamento Politriz NA

V. Identificar número de operadores

As operações para a produção da cuba são realizadas comumente por um operador. Contudo, em algumas situações, tais como a da calandra, sempre é o mesmo operador que realiza as três atividades: limpar blank, virar borda do blank, calandrar blank. Este processo não ocorre em uma linha produtiva, também devido ao fato de que todas as atividades ocorrem no mesmo posto de trabalho, utilizando a única calandra.

Diferentemente da calandra, no caso da solda, as atividades: pontear blank, limpar cilindro, cordear cilindro, lixar solda e aplicar gel decapante são realizadas por operadores diferentes. Normalmente, para estas funções são selecionados três operadores para fazerem-nas. O número de operadores envolvidos em casa processo é demonstrada na Quadro 3.

Quadro 3 - Número de operadores nos processos

Fonte: Autora

Limpar Blank Virar borda do Blank

Calandrar Blank

Pontear Blank 1

Limpar interior do cilindro Cordear cilindro

Lixar solda Aplicar gel decapante

Estampa Prensar borda 1 1

Soldar fundo no cilindro 1

Soldar porcas na Cuba 1

Testar Cuba 1

Lixar borda da Cuba 1

Polir borda da Cuba 1

Lixar cordão interior da Cuba 1 Polir cordão interior da Cuba 1 Polir interior da Cuba 1 Lustrar interior da Cuba 1

Lavar Cuba 1

Inspeção Inspeção da Cuba 1 1

Acabamento 8

Solda 1 3

1

Solda 2

Categoria Atividades Do Processo Op

Unitário Op Total

VI. Calcular o tempo de trabalho disponível

A empresa inicia suas atividades às 7h:45 e realiza um intervalo para almoço às 11h45, retornando às 13h e finalizando às 17h durante a semana. Isto totaliza 8 horas de trabalho dos funcionários ou 28800 segundos.

VII. Calcular o tempo de operação efetiva

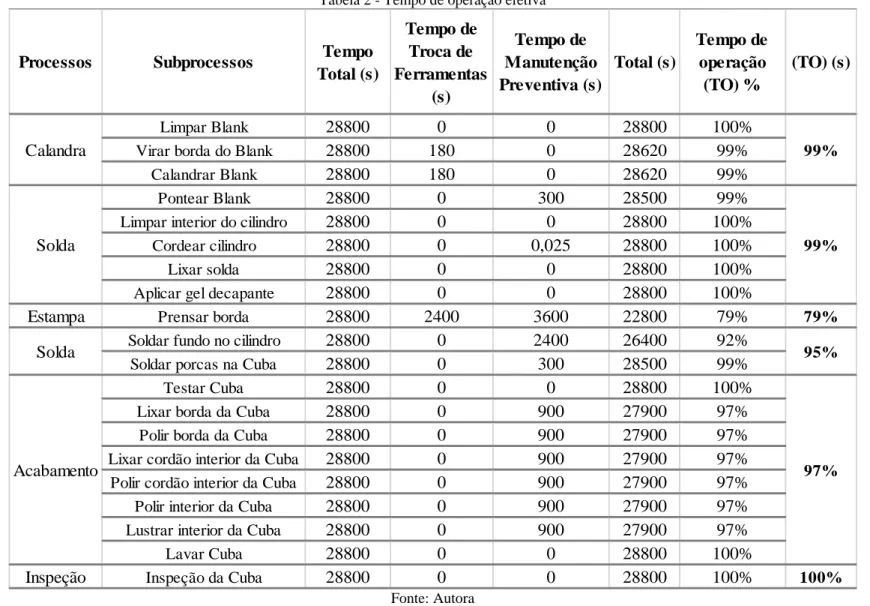

Para o tempo de operação efetiva considerou-se o tempo de trabalho dos operadores e subtraiu-se todos os tempos que envolvem atividades que não são diretamente ligadas à produção, mas que acontecem diariamente com uma pausa programada. A empresa ainda não apresenta um sistema completo de manutenção preventiva, que atinja todas as máquinas, mantendo-se em sua maioria com a manutenção corretiva. Portanto, muitos processos aparecem sem tempo para manutenção, o que interfere na disponibilidade, tornando-a, possivelmente, mais positiva do que a realidade. A Tabela 2 apresenta todo o cálculo realizado para definição do tempo de operação efetiva dos processos.

Tabela 2 - Tempo de operação efetiva

Fonte: Autora

Processos Subprocessos Tempo Total (s) Tempo de Troca de Ferramentas (s) Tempo de Manutenção Preventiva (s) Total (s) Tempo de operação (TO) % (TO) (s) Limpar Blank 28800 0 0 28800 100%

Virar borda do Blank 28800 180 0 28620 99%

Calandrar Blank 28800 180 0 28620 99%

Pontear Blank 28800 0 300 28500 99%

Limpar interior do cilindro 28800 0 0 28800 100%

Cordear cilindro 28800 0 0,025 28800 100%

Lixar solda 28800 0 0 28800 100%

Aplicar gel decapante 28800 0 0 28800 100%

Estampa Prensar borda 28800 2400 3600 22800 79% 79%

Soldar fundo no cilindro 28800 0 2400 26400 92%

Soldar porcas na Cuba 28800 0 300 28500 99%

Testar Cuba 28800 0 0 28800 100%

Lixar borda da Cuba 28800 0 900 27900 97%

Polir borda da Cuba 28800 0 900 27900 97%

Lixar cordão interior da Cuba 28800 0 900 27900 97%

Polir cordão interior da Cuba 28800 0 900 27900 97%

Polir interior da Cuba 28800 0 900 27900 97%

Lustrar interior da Cuba 28800 0 900 27900 97%

Lavar Cuba 28800 0 0 28800 100%

Inspeção Inspeção da Cuba 28800 0 0 28800 100% 100%

Acabamento 97%

Calandra 99%

Solda 99%

VIII. Calcular o tamanho do lote da produção

As cubas demoram cerca de uma semana para completarem todo seu ciclo produtivo até a inspeção. No sistema produtivo da empresa, não é realizada uma linha produtiva em que todos os processos são organizados de forma a finalizar uma cuba em um único dia. Os processos são intercalados. São produzidas grandes quantidades de itens em uma etapa produtiva, e é acumulado um pequeno estoque para o próximo dia, que será utilizado para dar continuidade na próxima etapa. Não há um operador para cada atividade, e muitas vezes o operador faz uma etapa do processo produtivo da cuba e no mesmo dia faz outras etapas da tampa da autoclave, por exemplo. Logo, o lote da produção pode ser considerado de uma semana, que seria uma média dos tempos que as cubas demoram para ficar prontas.

IX. Identificar estoque entre processos

Alguns estoques intermediários foram encontrados durante o tempo de observação do processo produtivo. Quando a matéria-prima chega ao almoxarifado, conta-se o tempo de alocar as peças, no caso as chapas de inox, contá-las, marcá-las e identificá-las com o número da ordem de produção e organizá-las. Elas ficam estocadas por cerca de um dia, e logo são enviadas para a produção.

Entre o processo de calandra e solda dificilmente encontra-se um estoque por mais de algumas horas, não ocorrendo de um estoque intermediário se manter de um dia para o outro, sendo então um ponto não relevante para os efeitos do mapa de fluxo de valor, considerando-se, portanto, estoque zero.

Entre a solda e a estampa é comum encontrar estoque intermediário. Normalmente, o operador da prensa é o mesmo que lixa e passa gel decapante sob as marcas de solda deixadas pela etapa de solda do cordão do cilindro. Ele cria um estoque considerável para poder realizar o processo de prensar a borda do cilindro. Este operador costuma prensar a borda do cilindro por cerca de um dia inteiro, deixando um estoque de cerca de 200 peças para o próximo processo de solda. Entre a solda e o acabamento não ficam estoques. Os operadores do acabamento, para não ficarem ociosos, buscam as peças finalizadas da solda para realizarem suas atividades.

Entre o processo de acabamento e inspeção é possível notar um estoque de cubas constante. A ordem dos processos de acabamento muitas vezes é alterada, ocorrendo uma certa desorganização e consequente geração de estoque. Nota-se diariamente cerca de 100 peças paradas à espera dos próximos processos.

Por fim, após a inspeção, as cubas à espera da expedição ficam estocadas por cerca de quinze dias, aguardando o final da produção do restante das cubas requisitadas pelo pedido do cliente. Neste estoque é possível encontrar uma média de trezentas cubas.

X. Identificar entrega do fornecedor

Rother e Shook (2003) orientam que não é necessário mapear todas as peças compradas do fornecedor da família de produtos em estudo. Sendo assim, nesta pesquisa considerou-se apenas o fornecedor de chapas inox, visto que os outros fornecedores seriam de porcas, materiais de acabamento tais como lixas, rodas de sisal, entre outros, que são pouco relevantes e comumente não apresentam problemas de atraso de entrega. As chapas demoram cerca de 15 dias entre o período de compra das mesmas, envio para corte e recebimento.

XI. Identificar o fluxo de informação

Do início ao fim do processo de fabricação das cubas existem alguns fluxos de informação que auxiliam nos subprocessos. Os fluxos percebidos são:

Pedido de compra do cliente: O cliente faz o pedido de compra com antecedência de cerca de 60 dias.

Comunicação da demanda: O setor de compra comunica o setor de PCP sobre as próximas necessidades produtivas e cumprimento de prazos.

Programação da produção mensal: O encarregado do Planejamento e Controle da Produção (PCP) faz a programação produtiva do mês.

Solicitação de compra de material: Após a definição da programação produtiva do mês, o encarregado do PCP faz uma solicitação de compra dos materiais necessários para o responsável por Compras.

Aprovação do financeiro: O comprador faz orçamentos e negocia com o responsável pelo financeiro as melhores datas para realizar as compras.

Pedido de compra: O comprador faz os pedidos de compra nos fornecedores.

Ligações semanais: O setor de PCP se mantém em contato semanal com a empresa de corte de chapas, para garantir que as mesmas estão sendo trabalhadas e serão entregues a tempo para a produção.

XII. Identificar processos empurrados

Como explicado anteriormente no tópico IX, a matéria-prima para o processo é comprada e chega a manter-se no almoxarifado por cerca de um dia. O primeiro processo, da calandra, funciona de forma puxada, e retira o material do almoxarifado na quantidade que será necessário produzir. Este processo faz o número de peças da Ordem de Produção, mesmo que o processo seguinte não esteja em atividade, gerando um estoque intermediário, empurrando as peças para o processo de solda.

O processo de solda segue da mesma maneira, recebe as peças de forma empurrada e faz suas atividades, empurrando os cilindros ponteados para o processo de estampa. A solda, acabamento e inspeção funcionam da mesma forma. Todos produzem toda a quantidade que foi empurrada a eles, até que se finalize e não fique mais nenhuma peça sem ser trabalhada. A expedição, no entanto, retira a quantidade de peças em estoque que é de necessidade do cliente, de acordo com seu pedido, funcionando então de forma puxada.

XIII. Fazer uma linha do tempo

Após a coleta de dados e informações tais como tempo de ciclo, tempo de troca de ferramentas, tempo de operação efetiva, tempo de peças em estoque, entre outros, criou-se uma linha do tempo em que foi possível obter o Lead Time, tempo que a peça leva para passar por todos os processos produtivos, assim como também foi esclarecido o tempo total de processamento da cuba.

Como resultado, obteve-se um Lead Time de 25 dias, em comparação com 1494 segundos, isto é 0,05 dias de tempo de processamento.

Após todos os passos de criação do mapa de fluxo de valor serem concluídos, o resultado final pode ser visualizado na Figura 9.

Figura 6 - Mapa de fluxo de valor atual

Fonte: Elaborado pela autora

300 peças 200 peças 100 peças 200 peças Fornecedor CALANDRA T/C: 80 s TR: 0 s 28800s disponíveis Disponibilidade: 99% SOLDA T/C: 334 s TR: 180 s 28800s disponíveis Disponibilidade: 99% ESTAMPA T/C: 97 s TR: 2400 s 28800s disponíveis Disponibilidade: 79% SOLDA

E

T/C: 497 s TR: 0 s 28800s disponíveis Disponibilidade: 95% ACABAMENTO T/C: 372 s TR: 0 s 28800s disponíveis Disponibilidade: 97% INSPEÇÃOE

T/C: 114 s TR: 0 s 28800s disponíveis Disponibilidade: 100% EXPEDIÇÃOE

E

COMERCIAL PCP Cliente COMPRAS 1021 peças/mês Pallet: 27 cubas 1 turno 1 3 1 2 8 1 2 PROGRAMAÇÃO MENSAL PEDIDO DE COMPRA COMUNICAÇÃO DA DEMANDA FINANCEIRO SOLICITAÇÃO DE COMPRA APROVAÇÃO PEDIDO DE COMPRA 100 peças LIGAÇÕES SEMANAISE

1 DIA 80 s 0 DIAS 334 s 1 DIA 97 s 1 DIA 497 s 372 s 0 DIAS 7 DIAS 114 s 15 DIAS Lead time de produção:25 DIASTakt Time Real:1494s Takt Time Ideal:564s

XIV. Identificar desperdícios

Os desperdícios percebidos no mapa de fluxo foram o tempo de espera, estoque e produtos defeituosos, que serão melhor discutidos na Seção 5 referente à Análise de Resultados.

5. Indicadores de desempenho

A empresa conta com alguns indicadores de desempenho relevantes para a avaliação da qualidade da prestação de serviços, sendo por exemplo, o indicador de retrabalho e também mensuração do índice de atraso de entrega. Contudo, por ser uma pequena empresa, ainda apresenta algumas dificuldades no acompanhamento destes indicadores, sendo difícil, por exemplo, a coleta de dados.

O Sistema de Informação da empresa, durante a coleta de dados desta pesquisa, estava sendo implantado e ainda em funcionamento ineficiente, portanto, as informações foram coletadas por meio de tabelas do Excel, preenchidas pelos responsáveis da mesma. Foram selecionados os indicadores do âmbito produtivo mais relevantes para os gestores.

Indicador de retrabalho mensal

Este indicador quantifica a quantidade de cubas que foram retrabalhadas em relação ao número total de cubas que foram produzidas em determinado mês. Neste indicador são consideradas tanto as peças que chegam ao final do processo e necessitam de retrabalho, como também as peças que retornam do cliente após a entrega ser realizada. Na Tabela 3 é possível notar que a meta de 6% de retrabalho da produção total não foi atingida em nenhum dos meses, mantendo uma média de 25% de retrabalho sob a quantidade de cubas produzidas.

Tabela 3 - Quantidade de peças retrabalhadas

Indicador/2017 JAN FEV MAR ABR MAI MÉDIA

Quantidade peças retrabalhadas 447 125 185 224 213 219

Quantidade peças produzidas 680 1.423 1.225 1015 919 1.052

% Sobre a produção 65,73% 8,79% 15,12% 22,08% 12,29% 25%

Meta peças retrabalhadas 6,00% 6,00% 6,00% 6,00% 6,00% 6,00%

Fonte: Autora

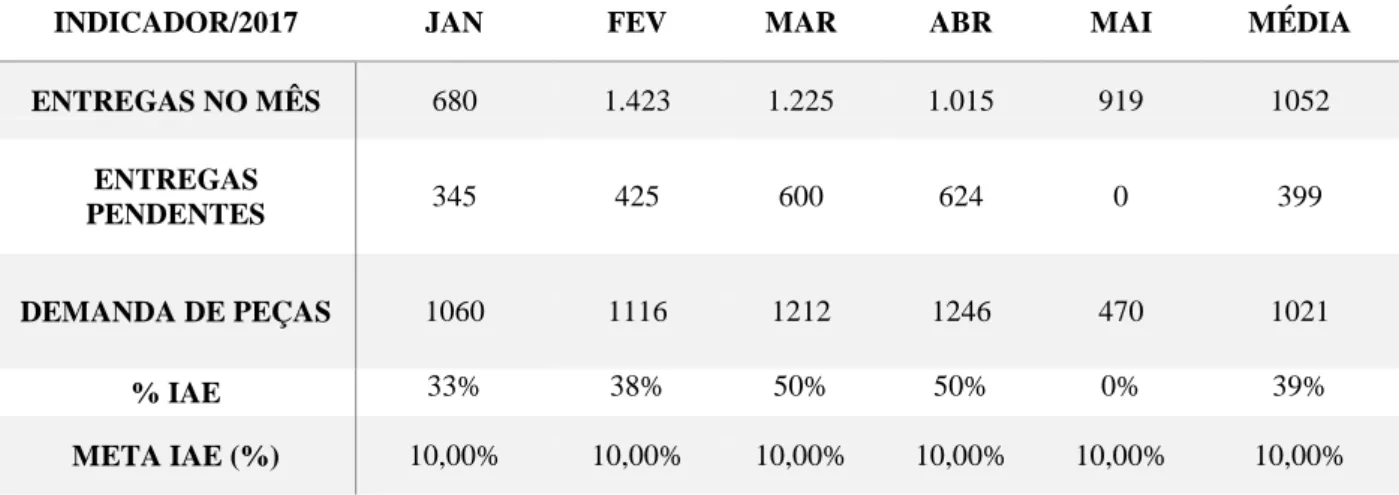

Indicador de atraso de entrega

A fim de mensurar o atraso de entrega das cubas para o cliente, este indicador mensura a quantidade de peças pendentes para entrega em relação à demanda total do mês. Nota-se na

Tabela 4 que em quase todos os meses apresentados houve atraso de ao menos 20% da quantidade total que deveria ser entregue ao cliente. Em maio houve cumprimento da demanda pois também houve uma diminuição da mesma.

Tabela 4 - Atraso na entrega de cubas

Indicador de riscos nas cubas

Quando as cubas chegam ao final do processo, é realizada uma inspeção para certificar-se que não há nenhuma falha na peça, requerendo retrabalho. Quando há algo não conforme com o produto, ou algum defeito, a cuba retorna para o processo produtivo para conserto e a causa é contabilizada. Dentre as causas de retrabalho encontram-se cubas amassadas, cubas de tamanhos diferentes, falhas na solda, conexões de tamanho errado, manchas e riscos nas cubas. Os riscos nas cubas mostram-se uma causa comum do retrabalho interno, representando uma média mensal de 42% do total de retrabalhos, como é possível analisar na Tabela 5.

Tabela 5 - Identificação do retrabalho

Indicadores/Mês JAN FEV MAR ABR MAI MÉDIA

Cubas riscadas 88 36 87 67 85 73

Total retrabalho 247 122 161 136 200 173

% Cubas riscadas 36% 30% 54% 49% 43% 42%

Fonte: Autora

6. Análise e discussão

Por meio do Mapa de Fluxo de Valor foi possível identificar algumas características do processo produtivo. O resultado do mapa, assim como o processo de criação do mesmo, levam à

INDICADOR/2017 JAN FEV MAR ABR MAI MÉDIA

ENTREGAS NO MÊS 680 1.423 1.225 1.015 919 1052 ENTREGAS PENDENTES 345 425 600 624 0 399 DEMANDA DE PEÇAS 1060 1116 1212 1246 470 1021 % IAE 33% 38% 50% 50% 0% 39% META IAE (%) 10,00% 10,00% 10,00% 10,00% 10,00% 10,00%

percepção de várias oportunidades de melhoria. Refletindo acerca da coleta de tempos de ciclo, nota-se que há um desbalanceamento da produção, isto é, o tempo dos processos são muito variáveis, e não possuem proximidade entre si. Isto pode ser o principal motivo para a formação de estoques intermediários, visto que o desalinhamento dos processos faz com que os mesmos trabalhem em velocidades diferentes, produzindo em quantidades diferentes por determinado tempo, como por exemplo o tempo de ciclo de 334s no processo de solda para 97s no processo de estampa.

A formação de estoques intermediários entre os processos se encontra principalmente após a inspeção, que mantém cerca de 300 cubas aguardando a finalização do lote para serem enviadas. Isto pode estar relacionado à média de 25% de cubas retrabalhadas ao mês do indicador de retrabalho mensal. As cubas são produtos delicados e podem ser riscadas e amassadas com muita facilidade. Um armazenamento inadequado das mesmas nestes estoques intermediários, assim como no estoque final, pode refletir em falhas e defeitos que requerem retrabalho. No que se refere ao tempo de troca de ferramentas, percebe-se que o processo que utiliza a prensa hidráulica, para prensar a borda da cuba, é o que tem o maior tempo de troca, apresentando uma média de 40 minutos. Isto, acumulado ao longo do mês, pode totalizar mais de um dia de trabalho perdido, o que pode ser prejudicial ao longo dos meses, sendo passível de contribuir para os atrasos da produção. Isto é refletido na disponibilidade de 79% encontrada no processo de estampa.

Em relação ao tempo de produção necessário para atender a demanda, a empresa necessitaria produzir uma cuba a cada 564 segundos, como visto por meio do cálculo do Takt-Time de Alvarez e Antunes Junior (2001):

Takt-time=Tempo disponível

Demanda = 8horas*60minutos*60segundos 1021cubas 20dias =28800 51 =564s Por meio do mapa de fluxo de valor viu-se que o tempo de processamento da cuba, sem considerar os períodos em estoque, garantem um tempo de 1494s, quase o triplo de tempo que seria necessário para atender a demanda. Isto é refletido no indicador de atraso de entrega. Foi apresentado que há uma média de 39% de cubas em atraso, que pode ser compreendido por meio da análise do tempo de processamento e lead time, que são excessivos, vistos no Mapa.

7. Considerações finais

Esta pesquisa objetivou analisar o processo produtivo de uma pequena empresa, cujo principal problema enfrentado era a necessidade de melhoria da qualidade dos seus produtos e satisfação dos clientes. Para tanto, utilizou-se o Mapa de Fluxo de Valor e os indicadores de desempenho como ferramentas de análise.

O Mapa de Fluxo de Valor apresentou-se como uma ferramenta capaz de obter informações de todos os processos envolvidos na produção do produto, inclusive desde o setor administrativo. Com ele, foi possível visualizar de forma clara e quantitativa, no caso das análises de takt-time, tempo de troca de ferramentas, tempo de produção efetivo, entre outros, as condições atuais do processo e as falhas que eram passíveis de ocorrer.

Os indicadores, por sua vez, ao serem analisados de forma isolada, apresentavam resultados negativos em relação à atrasos e retrabalho, sendo notável a necessidade da aplicação de melhorias nos processos. O MFV unido aos indicadores serviu como uma ferramenta de análise de causas, em que apresentou as possíveis razões para que os resultados dos indicadores ocorressem. Os indicadores contribuem para o MFV ao serem capazes de priorizar os pontos de melhoria, uma vez que o Mapa proporciona a visualização de muitas falhas, e os indicadores registram aqueles que são mais urgentes para receberem atenção.

Por meio dos dados obtidos das duas ferramentas, conclui-se que o processo apresenta ao menos três dos sete desperdícios definidos por Shingo (1996), sendo eles: tempo de espera, estoque e produtos defeituosos. O MFV pôde mostrar o desbalanceamento da produção, que interfere no tempo de espera entre processos e clareou a localização dos estoque intermediários e estoque geral. Concluiu-se também que o lead time está inconsistente com a necessidade da empresa, por meio da somatória dos tempos de ciclo dos processos. Já os indicadores quantificaram a quantidade de produtos com defeitos e reforçaram a sua seriedade.

Os próximos passos desta pesquisa seriam a criação do mapa de fluxo de valor futuro e aplicação de melhorias nos processo produtivo. Após as melhorias aplicadas seria possível confirmar a relação do MFV como ferramenta de causa para os indicadores de desempenho do processo (retrabalho e atraso de entrega), caso as melhorias refletissem positivamente nos resultados dos indicadores.

Referências

ABRANTES, Rafael Santiago de. Optimização de uma linha de produção aplicando a metodologia lean. 2012. 60 f. Dissertação (Mestrado) - Curso de Engenharia e Gestão Industrial, Universidade de Aveiro, Aveiro, 2012. ALVAREZ, Roberto dos Reis; ANTUNES JUNIOR, José Antonio Valle. Takt-Time: Conceitos E Contextualização Dentro Do Sistema Toyota De Produção. Gestão e Produção, São Carlos, v. 8, n. 1, p.1-18, abr. 2001.

Anuário do Trabalho na Micro e Pequena Empresa. Brasília: DIEESE, 2013. 284 p. Disponível em:

<http://www.sebrae.com.br/Sebrae/Portal%20Sebrae/Anexos/Anuario%20do%20Trabalho%20Na%20Micro%2 0e%20Pequena%20Empresa_2013.pdf>. Acesso em: 21 maio 2017.

BHASIN, Sanjay. Lean and performance measurement. Journal of Manufacturing Technology Management, v. 19, n. 5, p. 670-684, 2008.

BONATTO, Franciele et al. Mapeamento do fluxo de valor: Um estudo de caso em uma indústria moveleira. Revista Espacios, v. 35, n. 7, p.1-16, jun. 2014.

CARPINETTI, Luiz Cesar Ribeiro. Gestão da Qualidade: Conceitos e Técnicas. São Paulo: Atlas, 2012. 239 p. DE QUEIROZ, José Antonio; RENTES, Antonio Freitas; DE ARAUJO, Cesar Augusto Campos. Transformação

enxuta: aplicação do mapeamento do fluxo de valor em uma situação real. 2004. Disponível em:

http://www.hominiss.com.br/es/img/usr/teses-artigos/Transformacao_enxuta_aplicacao_do_mapeamento.pdf. Acesso em: 8 jul. 2017

DO NASCIMENTO, Sabrina et al. Mapeamento dos indicadores de desempenho organizacional em pesquisas

da área de Administração, Ciências Contábeis e Turismo no período de 2000 a 2008. Revista de

Administração, v. 46, n. 4, p. 373-391, 2011.

FERNANDES, Djair Roberto. Uma contribuição sobre a construção de indicadores e sua importância para

a gestão empresarial. Revista FAE, Curitiba, v. 7, n. 1, p.1-18, jan. 2004.

FULLERTON, Rosemary R.; WEMPE, William F. Lean manufacturing, non-financial performance

measures, and financial performance. International Journal of Operations & Production Management, v. 29, n.

3, p. 214-240, 2009.

GONCALES FILHO, Manoel; CAMPOS, Fernando Celso de; ASSUMPCAO, Maria Rita Pontes. Revisão

sistemática da literatura com análise bibliométrica sobre estratégia e Manufatura Enxuta em segmentos da indústria. Gest. Prod., São Carlos , v. 23, n. 2, p. 408-418, June 2016 . Available from

<http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0104-530X2016000200408&lng=en&nrm=iso>. access on 13 Jun. 2017. Epub May 31, 2016. http://dx.doi.org/10.1590/0104-530x1683-14.

MARANHÃO, Mauriti; MACIEIRA, Maria Elisa Bastos. Os Indicadores Nossos de Cada Dia: Avaliação Quantitativa do Desempenho Organizacional. São Paulo: Editora Baraúna, 2015.

MARODIN, Giuliano; ZAWISLAK, Paulo. Mapeamento do fluxo de valor em empresa madeireira. XII Simpósio de Engenharia de Produção (SIMPEP). Bauru, São Paulo, Brasil, v. 7, 2005.

MARTIN, Karen; OSTERLING, Mike. Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation. United States: McGraw-Hill, 2014.

MEYBODI, Mohammad Z. Benchmarking performance measures in traditional and just-in-time companies. Benchmarking: An International Journal, v. 16, n. 1, p. 88-102, 2009.

OHNO, Taiichi. O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman, 1997. 131 p.

PARMENTER, David. Key performance indicators: developing, implementing and using winning KPIs. New Jersey: John Wiley & Sons,2007. 236 p.

POPOVA, Viara; SHARPANSKYKH, Alexei. Modeling organizational performance indicators. Information

systems, v. 35, n. 4, p. 505-527, 2010.

PRODANOV, Cleber Cristiano; FREITAS, Ernani Cesar de. Metodologia do Trabalho Científico: Métodos e Técnicas de Pesquisa e do Trabalho Acadêmico. 2. ed. Novo Hamburgo: Universidade Feevale, 2013.

RAHANI, A. R.; AL-ASHRAF, Muhammad. Production flow analysis through value stream mapping: a lean manufacturing process case study. Procedia Engineering, v. 41, p. 1727-1734, 2012.

RAJ, AS Vishnu et al. Optimization of Cycle Time in an Assembly Line Balancing Problem. Procedia Technology, v. 25, p. 1146-1153, 2016.

ROTHER, Mike; SHOOK, John. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003. 102 p.

SALGADO, Eduardo Gomes et al. Análise da aplicação do mapeamento do fluxo de valor na identificação de

desperdícios do processo de desenvolvimento de produtos. Gestão & Produção, v. 16, n. 3, p. 344-356, 2009.

SANTOS, Luciano Costa; GOHR, Cláudia Fabiana; DOS SANTOS, Eder Jonis. Aplicação do mapeamento do

fluxo de valor para a implantação da produção enxuta na fabricação de fios de cobre. Revista Gestão

Industrial, v. 7, n. 4, 2011.

SARKAR, Shri Ashok; MUKHOPADHYAY, Arup Ranjan; GHOSH, Sadhan Kumar. Improvement of claim

processing cycle time through Lean Six Sigma methodology. International Journal of Lean Six Sigma, v. 4, n.

2, p. 171-183, 2013.

SHINGO, Shingeo. O Sistema Toyota de Produção: Do Ponto de Vista da Engenharia de Produção.Porto Alegre: Bookman, 1996.

SILVA, Edna Lúcia da; MENEZES, Estera Muszkat. Metodologia da pesquisa e elaboração de dissertação. 4. ed. Florianópolis: UFSC, 2005. 138p.

SINGH, Harwinder; SINGH, Amandeep. Application of lean manufacturing using value stream mapping in

an auto-parts manufacturing unit. Journal of Advances in Management Research, v. 10, n. 1, p. 72-84, 2013.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. São Paulo: Atlas, 2009. 703 p.

TUNG, Amy; BAIRD, Kevin; SCHOCH, Herbert P. Factors influencing the effectiveness of performance

measurement systems. International Journal of Operations & Production Management, v. 31, n. 12, p. 1287-1310,