FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS

Sumário

CAPÍTULO 1 ... 1

1. INTRODUÇÃO E HISTÓRICO ... 1

1.1.Justificativas ... 2

1.2.Fundamentos físicos ... 3

1.3.Limitações de utilização dos elementos pneumáticos ... 6

1.4.Aplicações práticas de componentes pneumáticos ... 7

2. PRODUÇÃO DO AR COMPRIMIDO ... 8

2.1.Instalação de produção ... 8

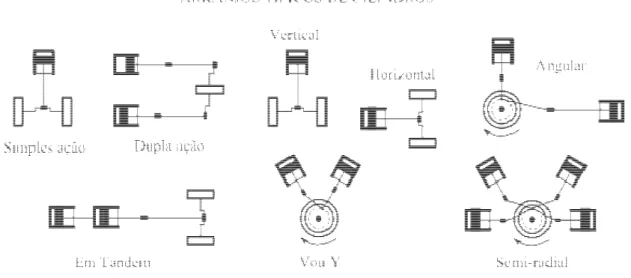

2.2.Tipos de compressores ... 9

2.2.1. Compressor de êmbolo ... 9

2.2.2. Compressor rotativo ... 12

2.2.3. Turbo - Compressores ... 13

2.3.Critérios para a escolha de compressores ... 16

2.3.1. Volume de ar fornecido ... 16

2.3.2. Pressão ... 16

2.3.3. Acionamento ... 17

2.3.4. Regulagem ... 18

2.3.5. Refrigeração... 21

2.3.6. Lugar de montagem ... 22

2.3.7. Reservatório de ar comprimido ... 22

2.4.A rede de distribuição de ar comprimido ... 25

2.5.Esquema de instalação de uma rede de distribuição de ar comprimido ... 26

2.6.Dimensionamento de uma rede de ar comprimido ... 27

2.7.Umidade contida no ar ... 30

2.8.Filtros de ar comprimido ... 32

2.9.Regulador de pressão ... 34

2.9.1. Regulador de Pressão com exaustão (escape): ... 34

2.9.2. Regulador de pressão sem escape ... 35

2.10. Lubrificador ... 36

2.10.1. Os óleos empregados ... 36

2.10.2. Principio de funcionamento ... 36

3. ELEMENTOS PNEUMÁTICOS DE TRABALHO ... 38

3.1.2. Cilindros de ação dupla ... 40

3.1.3. Cilindros de ação dupla com execução especial ... 41

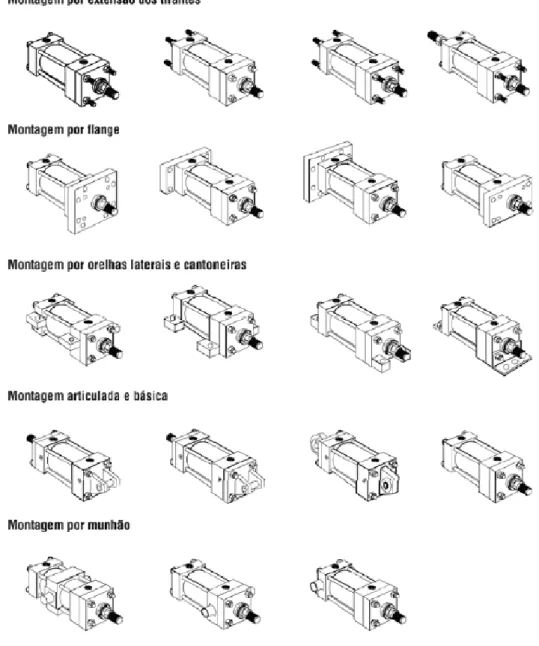

3.2.Tipos de fixação ... 48

3.3.Construção do cilindro ... 49

3.4.Cálculo dos cilindros ... 51

3.4.1. Força do êmbolo ... 51

3.4.2. Comprimento do curso ... 53

3.4.3. Velocidades do cilindro ... 54

3.4.4. Consumo de ar ... 54

3.5.Elementos pneumáticos com movimento giratório ... 56

3.6.Efeito Venturi ... 60

3.7.Elementos Geradores de Vácuo ... 62

3.8.Capacidade de Geração de Vácuo ... 63

3.9.Ventosas ... 64

4. VÁLVULAS ... 66

4.1.Generalidades ... 66

4.2.Válvulas direcionais ... 67

4.2.1. Simbologia das válvulas ... 67

4.2.2. Tipos de acionamentos das válvulas ... 70

4.2.3. Características de construção das válvulas direcionais ... 72

4.3.Válvulas de bloqueio ... 83

4.3.1. Válvula de retenção ... 83

4.3.2. Válvula alternadora... 84

4.3.3. Válvula reguladora de fluxo unidirecional ... 85

4.3.4. Válvula de escape rápido ... 86

4.3.5. Válvula de simultaneidade... 88

4.4.Válvulas de pressão ... 88

4.4.1. Válvula reguladora de pressão ... 88

4.4.2. Válvula limitadora de pressão ... 89

4.4.3. Válvula de seqüência ... 89

4.5.Válvula de fluxo ... 90

4.5.1. Válvula de Controle de Fluxo Variável Bidirecional ... 91

4.6.Controle de Velocidade de um Cilindro ... 92

4.7.Válvulas de fechamento ... 93

4.8.Acionamento pneumático com comutação retardada (temporizador) ... 94

5. DIMENSIONAMENTO DE ATUADORES PNEUMÁTICOS LINEARES ... 96

5.1.Atuadores Pneumáticos lineares comerciais ... 96

5.1.1. Diâmetro do atuador ... 96

5.1.2. Verificação e dimensionamento do diâmetro da haste pelo critério de Euler ... 98

CAPÍTULO 1

1.INTRODUÇÃO E HISTÓRICO

Como meio de racionalização do trabalho, o ar comprimido vem encontrando, cada vez mais, campo de aplicação na indústria, assim como o óleo, a água e outros meios operantes de transmissão de energia.

Somente na segunda metade do século XIX é que o ar comprimido adquiriu importância industrial. No entanto, sua utilização já é mencionada no velho Testamento, onde são encontradas referências ao emprego do ar comprimido: na fundição da prata, ferro, chumbo e estanho. A história demonstra que há mais de 2000 anos os técnicos construíam máquinas pneumáticas, produzindo energia pneumática por meio de um pistão. Como instrumentos de trabalho utilizavam um cilindro de madeira dotado de êmbolo.

Os antigos aproveitavam ainda a força gerada pela dilatação do ar aquecido e a forças produzidas pelo vento. Em Alexandria (centro cultural vigoroso no mundo helênico), foram construídas as máquinas reais, no século III a.C. Neste mesmo período, Ctesibios fundou a escola de Mecânicos, também em Alexandria tornando-se, portanto, o precursor da técnica para comprimir o ar. A escola de Mecânicos era especializada em Alta Mecânica, e eram construídas máquinas impulsionadas por ar comprimido. No século III d.C. Um grego, Hero, escreveu um trabalho em dois volumes sobre as aplicações do ar comprimido e do vácuo.

Contudo, a falta de recursos materiais adequados e até mesmo incentivos contribuiu para que a maior parte destas primeiras aplicações não fosse prática ou não pudesse ser convenientemente desenvolvida. A técnica era extremamente depreciada, a não ser que estivesse a serviço de reis e exércitos, para aprimoramento das máquinas de guerra. Como conseqüência, a maioria das informações perdeu-se por séculos.

Durante um longo período, o desenvolvimento da energia pneumática sofreu paralisação, renascendo apenas nos séculos XVI e XVII, com as descobertas dos grandes pensadores e cientistas como Galileu, Otto Von Guericke, Robert Boyle, Bacon e outros, que passaram a observar a as leis naturais sobre a compressão e expansão dos gases.

Encerrando esse período encontra-se Evangelista Torricelli, o inventor do barômetro, um tubo de mercúrio para medir a pressão atmosférica. Com a invenção da máquina a vapor de Watts, tem inicio a era da máquina. No decorrer dos séculos desenvolveram-se varias maneiras de aplicação do ar, com o aprimoramento da técnica e novas descobertas. Assim, foram surgindo os mais extraordinários conhecimentos físicos, bem como alguns instrumentos. Um longo caminho foi percorrido, das máquinas impulsionadas por ar comprimido na Alexandria aos engenhos Pneumo-Eletrônicos de nossos dias. Portanto, o homem sempre tentou aprisionar esta força para colocá-la a seu serviço, com um único objetivo: controlá-la e fazê-la trabalhar quando necessária.

Atualmente, o controle do ar suplanta os melhores graus de eficiência, executando operações sem fadiga, economizando tempo ferramentas e materiais, além de fornecer segurança ao trabalho. O termo pneumática é derivado do grego Pneumos ou Pneuma (Respiração, Sopro) e é definido como a parte da física que se ocupa da dinâmica e dos fenômenos físicos relacionados com os gases ou vácuos. É também o estudo da conservação de energia pneumática em energia mecânica, através dos respectivos elementos de trabalho.

1.1.Justificativas

Os elementos pneumáticos apresentam vantagens significativas em relação a outras formas de se obter energia mecânica, como os motores elétricos, pois há um incremento na produção com poucos investimentos.

operações repetitivas).

1.2. Fundamentos físicos

A superfície terrestre é totalmente cercada por uma camada de ar. Esse ar, que é de interesse vital, é uma mistura gasosa de seguinte composição:

Nitrogênio aproximadamente 78% do volume, Oxigênio 21% do volume. Além disso, o ar contém também resíduos de dióxido de carbono, argônio, hidrogênio, neônio, hélio, criptônio e xenônio.

Para melhor compreender as leis e o comportamento do ar, devemos antes de tudo considerar as grandezas físicas e sua classificação nos sistemas de medidas. Com o fim de estabelecer relações inequívocas e claramente definidas, os cientistas e técnicos na maioria dos países estão empenhados em definir um só sistema de medidas que será valido para todos denominado “SISTEMA INTERNACIONAL DE MEDIDAS”, abreviadamente “SI”.

A seguinte apresentação estabelece a relação entre o até agora chamado “Sistema Técnico de Medição” e o novo “Sistema de Unidades, SI”.

Grandezas fundamentais

Unidades e símbolos

Unidade Símbolo Sistema técnico Sistema S.I.

Comprimento L Metro (m) Metro (m)

Massa m Kp.s2/m Quilograma (kg)

Tempo t Segundos (s) Segundos (s)

Temperatura T Celsius (°C) Kelvin (K)

Corrente elétrica l Ampère (A) Ampère (A)

Intensidade luminosa l Candela (cd)

Quantidade de matéria n Mol (mol)

Grandezas derivadas

Unidades e símbolos

Unidade Símbolo Sistema técnico Sistema S.I.

Força F Quilograma-força (kgf) Quilopound (kp)

Newton (N) 2 . 1 s m kg N =

Conversão de unidades

Grandeza Descrição

Massa m s kp kg 2 81 , 9 1 ) (

1 = ⋅

Força 1(kp)=9,81(N)

Para cálculos aproximados, pode-se empregar 1(kp)=10(N)

Temperatura Diferença de temperatura: 1°C = 1 K (kelvin) Ponto zero: 0°C = 273 K (kelvin)

Pressão

Além das unidades de pressão mencionadas (at no sistema técnico, bem como Bar e Pascal no sistema SI), outras expressões serão ainda usadas frequentemente. Para completar o já exposto, as mesmas serão apresentadas a seguir.

1)Atmosfera, atm (pressão absoluta no sistema técnico) ) 1 , 98 ( 981 , 0 / 1 1 2 kPa bar cm kp

at = =

2)Pascal, Pa

Bar, bar (pressão absoluta no sistema padrão SI)

bar m

N

Pa 1 2 10 5

1 = = −

at Pa

m N

bar 10 10 1,02

1 5 2 5 = = =

3)Atmosfera física, atm (pressão absoluta no sistema físico) ) 3 , 101 ( 013 , 1 033 , 1

1atm= at = bar kPa

4)Coluna de água, mm H2O

) 1 , 98 ( 981 , 0 1 000 .

10 mmH2O= at = bar kPa

5)Coluna de mercúrio, mm Hg (corresponde à unid. de pressão Torr) Torr Hg mm 1 1 = ) ( 750 ) 1 ( 100 , 736

1at = Torr kPa bar = Torr Torricelli

A combinação entre o sistema internacional e Técnico de medidas é constituída pela: Lei de Newton Força = Massa · Aceleração

F = m · a, onde para “a” é válida a aceleração da gravidade é g = 9,8 m/s²

Para converter as grandezas antes indicadas de um sistema para outro, são usados os seguintes valores de conversão:

Massa 1 kg = 1/9,81 = kp ·s²/m

Ponto zero: 0ºC = 273 K (Kelvin)

Pressão Além das unidades de pressão mencionadas (at no sistema técnico, bem como Bar e Pascal no sistema SI), outras expressões serão ainda usadas frequentemente. Para completar o já exposto, as mesmas serão apresentadas a seguir.

1 bar = 14,5 PSI, 1 bar = 14,5 lbf/pol² , 1 kgf/cm² = 14,22 PSI = 0,981 bar

1.2 Vantagens e características da implantação do ar comprimido e de elementos pneumáticos

− A energia responsável pelo trabalho:

O ar, fonte alternativa de energia, encontrada em quantidade ilimitada em qualquer lugar, e sem custo nenhum.

− O transporte e armazenamento:

Facilmente transportado por tubulações, não nos preocupamos com o seu retorno, sendo devolvido à atmosfera sem provocar poluição; facilmente podemos armazená-lo em reservatórios de construção simples e barata.

− Segurança e limpeza:

Inexiste o perigo de explosão ou de incêndios, não necessitando de complexas e custosas proteções contra incêndio e de utilização muito racional na indústria petroquímica e de explosivos.

O ar que ao longo de seu percurso possa escapar, é limpo e isento de partículas poluidoras e por isso muito empregado na indústria farmacêutica, alimentícia e química,

O ar, como fluido de trabalho, não causa problemas ao meio ambiente.

− Redução de custos operacionais:

Rapidez nos movimentos, precisão nestes movimentos e a inexistência de fadiga em operações repetitivas ou cíclicas, substituindo facilmente o operador fazendo trabalhos em ritmos pesados e em longos períodos sem interrupção.

São elementos de construção robusta, o que os torna insensíveis a ações e golpes na maioria dos componentes.

Sua implantação exige pequenas modificações na estrutura da indústria e nas máquinas convencionais.

Fácil integração coma microeletrônica.

− Resistência a ambientes hostis:

Os componentes pneumáticos apresentam uma grande resistência à poeiras e atmosferas corrosivas, umidade e sua integridade é raramente abalada quando eles são projetados para sua finalidade.

1.3.Limitações de utilização dos elementos pneumáticos

• Os componentes pneumáticos são normalmente projetados e utilizados a força

máxima de 2000 a 3000 kp, portanto, as forças envolvidas são pequenas em comparação a outros sistemas.

• Velocidades muito baixas são difíceis de serem obtidas com ar comprimido, nestes

casos recorremos a sistemas hidro-pneumáticos.

• Sendo o ar um fluido altamente compreensível, é impossível abstermos paradas

intermediárias estáveis, no entanto a posição no final do curso é firme.

• Desuniformidade de deslocamento do atuador quando as forças são variáveis, devido

à compressibilidade do ar.

• Maiores custos da energia com o ar comprimido, comparados com as da energia

elétrica.

• Ruídos na sua liberação para o meio ambiente.

• Liberação de óleo nebulizado no ambiente de trabalho quando não se usam

2. PRODUÇÃO DO AR COMPRIMIDO

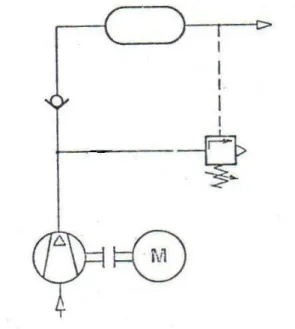

2.1. Instalação de produção

Para a produção de ar comprimido serão necessários compressores, os quais comprimem o ar para a pressão de trabalho desejada. Na maioria dos acionamentos e comandos pneumáticos se encontra, geralmente, uma estação central de distribuição de ar comprimido. Não é necessário calcular e planejar a transformação e transmissão da energia para cada consumidor individual. A instalação de compressão fornece o ar comprimido para os devidos lugares através de uma rede tubular.

Instalações móveis de produção estão sendo usadas, em primeiro lugar, na indústria de minas ou para máquinas que frequentemente mudam de lugar. Já ao projetar devem ser consideradas a ampliação e aquisição de outros novos aparelhos pneumáticos.

De qualquer forma, é aconselhável planejar toda a instalação mais ampla, em vez de constatar posteriormente que ela está sobrecarregada. Uma ampliação posterior da instalação torna-se muito cara.

Muito importante é o grau de pureza do ar. Um ar limpo garante uma longa vida útil de instalação. O emprego correto dos diversos tipos de compressores também deve ser considerado.

Sempre, conforme as necessidades fabris, em relação a pressão de trabalho e ao volume, serão empregados compressores de diversos tipos de construção.

Serão diferenciados dois tipos de compressores. No primeiro trata-se de um tipo baseado no principio de redução de volume. Aqui se consegue a compressão sugando o ar para um ambiente fechado, diminuindo posteriormente o tamanho deste ambiente. Este tipo de construção denomina-se compressor de deslocamento positivo.

O outro tipo de construção funciona segundo o principio de fluxo. Sucção do ar de um lado e compressão no outro por aceleração de massa. Compressor de deslocamento dinâmico.

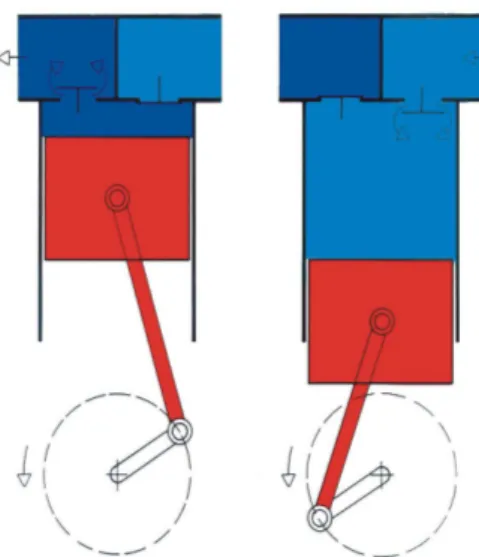

2.2.1. Compressor de êmbolo

Compressor de êmbolo com movimento linear

Figura 2.2 Compressor de êmbolo com movimento linear

Para compressão a pressões mais elevadas, são necessários compressores de vários estágios. O ar aspirado será comprimido pelo primeiro êmbolo (pistão), refrigerado intermediariamente e novamente comprimido pelo próximo êmbolo. Na compressão a altas pressões faz-se necessário uma refrigeração intermediária, pois se cria alto aquecimento.

Os compressores de êmbolos, e outros, são fabricados em execuções refrigeradas a água ou a ar.

Os compressores de êmbolo com movimento linear são de grande vantagem: Até 4 bar um estágio

Até 15 bar dois estágios Acima de 15 bar três ou mais estágios

Figura 2.3 Compressor de dois estágios com refrigeração intermediária

Compressor de membrana (diafragma)

Este tipo pertence ao grupo dos compressores de êmbolo. Mediante uma membrana, o êmbolo fica separado da câmara de sucção e compressão, quer dizer, o ar não terá contato com as partes deslizantes.

O ar, portanto, ficará sempre livre de resíduos de óleo. Estes compressores são os preferidos e mais empregados na indústria alimentícia, farmacêutica e química.

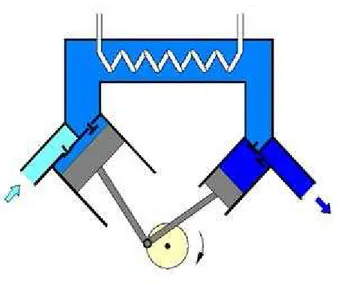

2.2.2. Compressor rotativo

Neste tipo os compartimentos se estreitam (diminuem), comprimindo então o ar nos mesmos.

Compressor rotativo multicelular

Em um compartimento cilíndrico, com aberturas de entrada e saída, gira um rotor alojado excentricamente. O rotor tem, nos rasgos, palhetas que em conjunto com a parede, formam pequenos compartimentos (células). Quando em rotação, as palhetas serão, pela força centrífuga, apertadas contra a parede. Devido a excentricidade de localização dor rotor há uma diminuição e aumento das células.

As vantagens destes compressores estão em sua construção um tanto econômica em espaço, bem como em seu funcionamento contínuo e equilibrado, e no uniforme fornecimento de ar livre de qualquer pulsação. Volume de ar fornecido vide diagrama 2.1

Figura 2.5 Compressor Rotativo multicelular

Compressores de duplo parafuso

Figura 2.6 Compressor de parafuso

Compressor ROOT

Nestes compressores o ar é transportado de um lado para o outro sem alteração de volume. A compressão (vedação) efetua-se no lado da pressão pelos cantos dos êmbolos.

Figura 2.7 Compressor ROOT

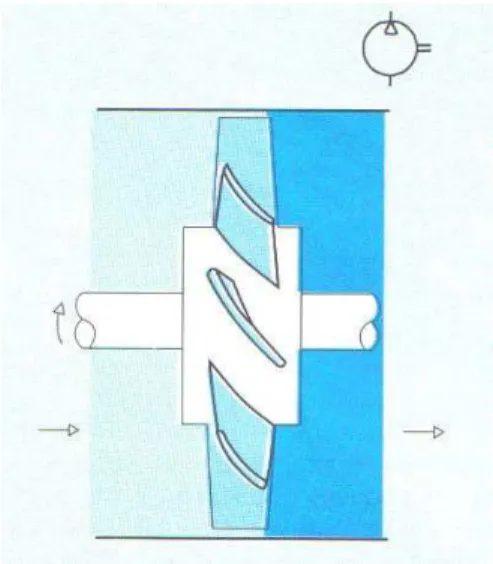

2.2.3. Turbo - Compressores

Estes compressores trabalham segundo o principio de fluxo e são adequados para o fornecimento de grandes vazões. Os turbo - compressores são construídos em duas versões: axial e radial.

Figura 2.8 Compressor Axial

Figura 2.9 Compressor radial

Compressão neste tipo de compressor se processa pela aceleração do ar aspirado de câmara, em direção a saída.

Figura 2.10

Neste diagrama serão indicadas as capacidades, em quantidade aspirada e pressão alcançada, para cada modelo de compressor.

2.3. Critérios para a escolha de compressores

2.3.1. Volume de ar fornecido

O volume de ar fornecido é a quantidade de ar que está sendo fornecida pelo compressor. Existem duas diferentes indicações de volume fornecido.

1 – Volume fornecido teórico 2 – Volume fornecido efetivo

O produto volume “Volume cilíndrico x rotação” é o volume fornecido teórico. O volume fornecido efetivo depende da construção do compressor. Um papel importante é desempenhado pela eficiência volumétrica.

Figura 2.11

Apenas o volume efetivo fornecido pelo compressor é que interessa, pois com este é que são acionados e comandados os aparelhos pneumáticos, mas, mesmo assim, muitos fabricantes de compressores baseiam os dados técnicos no valor teórico.

Indicações segundo as normas DIN são valores efetivos (por exemplo: DIN 1945, DIN 1962). O volume fornecido é indicado em mm³/hora.

2.3.2. Pressão

Pressão de regime é a pressão fornecida pelo compressor, bem como a pressão do reservatório e a pressão na rede distribuidora até o consumidor.

construídos para esta faixa que é considerada quase como “pressão normalizada” ou “pressão econômica”.

Importante:

Uma pressão constante é uma exigência para um funcionamento seguro e preciso. Na dependência de pressão constante estão:

− A velocidade;

− As forças;

− Os movimentos temporizados dos elementos de trabalho e de comando.

Figura 2.12

2.3.3. Acionamento

O acionamento dos compressores, conforme as necessidades fabris será por motor elétrico ou motor a explosão. Em instalações industriais, aciona-se na maioria dos casos, com motor elétrico.

Figura 2.13

2.3.4. Regulagem

Para combinar o volume de fornecimento com o consumo de ar é necessária uma regulagem dos compressores.

Dois valores limites pré-estabelecidos (pressão máxima/mínima), influenciam o volume fornecido.

Existem diferentes tipos de regulagem:

* Regulagem de marcha em vazio:

− Regulagem por descarga;

− Regulagem por fechamento;

− Regulagem por garras.

* Regulagem de carga parcial:

− Regulagem na rotação;

− Regulagem por estrangulamento.

a) Regulagem por descarga

Quando alcançada a pressão pré-regulada, o ar escapará livre da saída do compressor através de uma válvula. Uma válvula de retenção evita que o reservatório se esvazie ou retorne para o compressor.

Figura 2.14 Regulagem por descarga

b) Regulagem por fechamento

Neste tipo, é fechado o lado da sucção. A entrada de ar estando fechada, o compressor não pode aspirar e continua funcionando em vazio. Esta regulagem é utilizada principalmente em compressores rotativos e também nos de êmbolo.

c) Regulagem por garras

Esta é empregada em compressores de êmbolo de grande porte. Mediante garras, mantém-se aberta a válvula de sucção, evitando assim que o compressor continue comprimindo. A regulagem é muito simples.

Figura 2.16 Regulagem por garras

Regulagem de carga parcial a) Regulagem por rotação

Sobra um dispositivo, ajusta-se o regulador de rotação do motor a explosão. A regulagem da rotação pode ser feita manualmente ou também automaticamente, dependendo da pressão de trabalho.

Em acionamento elétrico, regula-se a rotação em escala, mediante motores de pólos comutáveis. Este sistema, porém, não é muito usado

b) Regulagem por estrangulamento

A regulagem se faz mediante simples estrangulamento no funil de sucção, e os compressores podem assim serem, regulados para determinadas cargas parciais. Encontra-se regulagem em compressores de êmbolo rotativo e um turbo - compressores.

Regulagem intermitente

Com esta regulagem, o compressor funciona em dois campos (carga máxima e parada total). Ao alcançar a pressão máxima, o motor acionador do compressor é desligado, e quando a pressão chega ao mínimo, o motor se liga novamente e o compressor trabalha outra vez.

Figura 2.17

2.3.5. Refrigeração

Provocado pela compressão do ar e pelo atrito cria-se calor no compressor, o qual deve ser dissipado. Conforme o grau de temperatura no compressor é necessário escolher a refrigeração mais adequada.

Em compressores pequenos serão suficientes palhetas de aeração, para que o calor seja dissipado. Compressores maiores estão equipados com um ventilador para dissipar o calor.

Figura 2.18

2.3.6. Lugar de montagem

A estação de compressores deve ser montada dentro de um ambiente fechado, com proteção acústica para fora. O ambiente deve ter boa aeração. O ar sugado deve ser fresco, seco e livre de poeira.

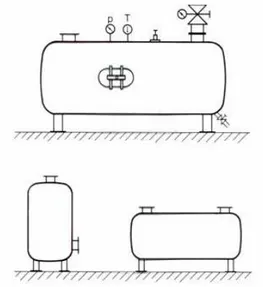

2.3.7. Reservatório de ar comprimido

O reservatório serve para a estabilização da distribuição do ar comprimido. Ele elimina as oscilações de pressão na rede distribuidora e quando há momentaneamente alto consumo de ar é uma garantia de reserva.

A grande superfície do reservatório refrigera ar suplementar. Por isso se separa, diretamente no reservatório refrigera ar suplementar. Por isso se separa, diretamente no reservatório, uma parte da umidade do ar como água.

Figura 2.19 Reservatório de ar comprimido

O tamanho do reservatório de ar comprimido depende de:

− Volume fornecido pelo compressor;

− Consumo de ar;

− Rede distribuidora (volume suplementar);

− Tipo de regulagem;

Determinação do volume do reservatório quando a regulagem é intermitente

O volume do reservatório pode ser determinado mediante o diagrama da página...

Exemplos:

Consumo Q = 20m³/min Interrupções/h Z = 20

Diferença de pressão p = 1,0 bar Volume do reservatório V =?

Resultado:

Figura 2.20

2.4. A rede de distribuição de ar comprimido

É responsável pela condução, armazenagem parcial e distribuição do ar ao longo de seu trajeto. Também encontramos na rede elementos denominados de drenos ou purgadores, que são responsáveis pela eliminação do condensado, evitando que vá em direção aos filtros.

Cuidados na instalação de uma rede de distribuição:

− A rede deverá ter um formato anelar e sempre colocada aérea, e nunca sobre o piso; desta

maneira iríamos acelerar o processo de condensação que fatalmente irá depreciar a rede, bem como equipamentos a ele ligados.

− As tomadas de ar devem ser feitas pela parte superior da tubulação, evitando assim a

passagem do condensado para anéis secundários ou para rede.

− As curvas devem ser feitas com maior raio possível, recomendando-se na prática um raio

igual a três vezes o diâmetro do tubo (R = 3 x Ø) evitando sempre a colocação de cotovelos que causam muita turbulência e perda de carga.

− É necessária a colocação de drenos nos anéis principais e nos anéis secundários; e em

redes muito extensas devemos colocar drenos espaçados de no máximo 40 metros.

− A rede de distribuição de ar deve ser inclinada (de 1% a 2% em relação ao seu

− O diâmetro da tubulação dos anéis de distribuição de ar deverão ser dimensionados de

acordo com o consumo de ar, prevendo-se ampliações ou ainda a instalação de novos elementos pneumáticos (máquinas pneumáticas, cilindros, válvulas) a esta rede.

O diâmetro da tubulação deve ser escolhido de maneira que mesmo com o consumo de ar crescente, a queda de pressão do reservatório até o consumidor não deve ultrapassar um bar; uma queda maior de pressão prejudica a rentabilidade do sistema e diminui consideravelmente sua capacidade.

− Na tubulação principal, temos várias opções de materiais a serem empregados em sua

construção:

− Tubo de aço;

− Tubo de aço galvanizado;

− Aço liga;

− Cobre;

− Latão;

As paredes internas deverão ser lisas e sem irregularidades, para evitar turbulências e perda de carga na tubulação.

Na tubulação secundária podemos usar, além dos materiais acima as seguintes:

− Mangueiras (a base de borracha);

− Tubulação a base de polietileno;

− Tubulação a base de material sintético.

2.5. Esquema de instalação de uma rede de distribuição de ar comprimido

1. Compressor

2. Resfriador posterior ar/ar 3. Separador de condensados 4. Reservatório

5. Purgador automático 6. Pré-filtro coalescente 7. Secador

8. Purgador automático eletrônico 9. Pré-filtro coalescente grau x 10. Pré-filtro coalescente grau y 11. Pré-filtro coalescente grau z 12. Separador de água e óleo

Cálculo de uma tubulação

Vamos abaixo, expor um problema e a partir deste problema iniciarmos o dimensionamento da tubulação, e se necessário um projeto de instalação de ar comprimido.

O consumo de ar necessário em uma indústria é de 4m³/min (240 m³/hora). É previsto em um prazo de três anos um aumento de consumo de ar, por instalação de futuros equipamentos de 300%. Desta maneira o consumo de ar daqui a três anos será de 16 m³/min (960 m³/hora). A tubulação será de 280 metros de comprimento, e dentro dela encontraremos:

− 6 peças em “T”;

− 5 cotovelos normais;

− 1 válvula de passagem.

A queda de pressão admissível é de p = 0,1 bar, e a pressão de regime é 8 bar. Determinar o diâmetro interno do tubo.

Solução:

1º Inicialmente vamos determinar o diâmetro provisório do tubo, pois não vamos levar em consideração os elementos redutores de fluxo, utilizando o monograma diâmetro do tubo.

− Liga-se, no diagrama, a linha “A” (comprimento da tubulação) com “B” (volume

aspirado), e prolonga-se até “C” (eixo 1).

− Liga-se a linha “E” (pressão de trabalho) com “G” (queda de pressão), obtendo-se, assim,

em “F” (eixo 2) um ponto de interseção.

− Os pontos de interseção (eixo 1 e eixo 2) serão ligados entre si e na linha “D” (diâmetro

interno), obteremos um ponto que nos fornece o diâmetro do tubo. Diâmetro provisório = 90 mm

2º Devemos levar em consideração os elementos redutores de fluxo (válvulas de gaveta, de passagem , de assento, peças em T, cotovelos), pois esses elementos oferecem certa resistência ao fluxo de ar, e que são transformados em comprimentos lineares equivalentes.

Como comprimento equivalente compreende-se o comprimento linear de um tubo, cuja resistência a passagem de ar seja igual a resistência oferecida pelo elemento em questão.

− 6 peças em “T” (90 mm) - 6 · 10,5m = 63m

− 1 válvula de passagem (90 mm) - 1 · 32,0m = 32m

− 5 cotovelos normais (90 mm) - 5 · 1,0m = 5m

¯ ¯ ¯ ¯ 100m

Então o comprimento equivalente para os elementos redutores de fluxo é de 100m.

Levando em consideração este acréscimo teremos, então, o comprimento e a tubulação alterados da seguinte maneira:

− Comprimento da tubulação - 280m

− Comprimento equivalente - 100m

− Comprimento total - 380m

2.7.Umidade contida no ar

A umidade contida no ar é observada como impureza, pois causa problema as instalações e avarias nos elementos pneumáticos. A incidência de umidade depende da umidade relativa do ar, que por sua vez depende da temperatura e condições atmosféricas.

Umidade Absoluta - Ua:

É a razão entre a quantidade de vapor de água contida em 1 m³ de ar (umidade absoluta) em relação a quantidade de vapor de água no ar saturado, para uma determinada temperatura.

Quantidade de saturação - Qs:

É a quantidade de máxima de vapor de água admitido em 1 m³ de ar a uma determinada temperatura.

EXEMPLO:

Vamos determinar a quantidade de água produzida no problema anterior. Dados: Quantidade de ar aspirado V= 960 m³/hora

Pressão P= 8 bar Temperatura T = 50°C

Umidade relativa do ar Ur = 60%

Determinar:

Quantidade de saturação Qs = ? Umidade absoluta do ar Ua = ?

Fórmula:

% 100

Qs Ur Ua= ⋅

Qs = Quantidade de saturação (g/m³) Ur = Umidade relativa (%)

Ua = Umidade absoluta do ar (g/m³)

No diagrama “Ponto de Orvalho” podemos determinar a quantidade de saturação Qs em relação à temperatura de 50ºC que é de 80 g/m³. O diagrama de orvalho é traçado levando-se em conta que a umidade relativa do ar que é de 60%.

3 3 / 48 % 100 / 80 % 60 m g m g

Ua= ⋅ =

Diagrama 2.5 Ponto de Orvalho

2.8. Filtros de ar comprimido

Os sistemas pneumáticos são sistemas abertos, pois o ar depois de percorrer as tubulações tem sua exaustão para a atmosfera; ao passo que a alimentação constantemente aspira ar livre, e que está sujeito a sujeira e a umidade.

O equipamento normalmente usado para eliminar esses inconvenientes é o filtro de ar, que atua de duas formas distintas.

a) Pela ação da força centrifuga:

máximo, se isto não ocorrer, o condensado será arrastado novamente pelo ar que passa.

b) Pela passagem do ar por um elemento filtrante:

As partículas sólidas que não se depositam pela ação centrifuga e maiores que a porosidade do filtro (3) serão retidos por este.

Com o tempo o acúmulo destas partículas impede a passagem do ar. Então o elemento filtrante deve ser limpo ou substituído em intervalos regulares. Em filtros normais, a porosidade se encontra entre 30 a 70µ.

Se houver uma intensa deposição de condensado, convém substituir a válvula de descarga manual (4) por uma automática.

2.8.1 Dreno automático

2.9. Regulador de pressão

O regulador de pressão tem por função manter constante a pressão de trabalho (secundário), independente da pressão da rede (primária) e do consumo do ar.

A finalidade do regulador é também proteger os elementos e equipamentos ligados a rede, evitando que trabalhem a uma pressão acima da estabelecida e, assim, protegendo e evitando um consumo desnecessário de energia; por outro lado evita que haja quedas de pressão que possam alterar o bom funcionamento do equipamento.

2.9.1. Regulador de Pressão com exaustão (escape):

A pressão é regulada por meio de uma membrana “l”. Uma das faces da membrana é submetida à pressão de trabalho, e do outro lado atua uma mola “2”, cuja pressão é ajustável por meio de um parafuso de regulagem “3”.

Com o aumento da pressão de trabalho, a membrana se movimenta contra a força da mola, e com isso a secção nominal de passagem na sede da válvula “4” diminui progressivamente, ou se fecha totalmente. Isto significa que a pressão é regulada pela vazão. Na ocasião do consumo, a pressão diminui e a força da mola reabre a válvula “6”, é constituído um amortecimento por mola “5” ou ar. A pressão de trabalho é indicada por um manômetro.

2.9.2. Regulador de pressão sem escape

Por meio do parafuso de ajuste “2” é tensionada a mola “8” juntamente com a membrana “3. Conforme a regulagem da mola “8”, a passagem do primário para o secundário se torna maior ou menor, e com isso o pino “6” encostado a membrana afasta ou aproxima a vedação “5” do acento.

2.10. Lubrificador

Os sistemas pneumáticos e seus componentes são constituídos por elementos móveis, estando sujeito a desgastes. Para diminuir o atrito e, em conseqüência o desgaste, facilitando, assim os movimentos, os elementos pneumáticos deverão ser convenientemente lubrificados durante o trabalho (esta lubrificação deverá ser continua e bem dosada).

A maneira ais prática e simples é fazer com que o ar carregue o lubrificante até as partes móveis dos elementos pneumáticos. Isto se consegue com um lubrificador de linha, que permite o óleo gotejar lentamente na corrente de ar.

2.10.1. Os óleos empregados

Na prática, foram determinados de 0,04 a 0,4 gramas de óleo por m³ de ar ou seja 1 a 2 gotas/m³ de ar devem ser suficientes.

Exemplo:

Uma instalação consome em média de Qn = 6m³/h de ar. Supomos que 1m³ de ar seja enriquecido com 5 gotas de óleo; isto representa que o lubrificante deve estar regulado para trinta gotas de óleo por uma hora ou 1 gota de óleo a cada dois minutos.

Tipos de óleo adequados:

Aral oel tu 500 Shell Tellusoel 115

Avia Avilus RSL5 Texaco Rando Oil AA4 BP Energol HLP40 Mobil Vac HLP9 Esso Spinesso 34 Valvoline Ritzal R-60 Haspyn AWS32 Vedol Andarin 38

2.10.2. Principio de funcionamento

3. ELEMENTOS PNEUMÁTICOS DE TRABALHO

A energia será transformada, por cilindros pneumáticos, em movimentos retilíneos e pelos motores pneumáticos em movimentos rotativos.

3.1. Elementos pneumáticos de movimento retilíneo (cilindros pneumáticos)

A geração de um movimento retilíneo com elementos mecânicos, conjugados com acionamentos elétricos é relativamente custosa e ligada a certas dificuldades de fabricação e de durabilidade. Por esta razão utilizam-se os cilindros pneumáticos.

3.1.1. Cilindros de ação simples

Os cilindros de ação simples são acionados por ar comprimido de um só lado e portanto, realizam trabalho num só sentido. O retrocesso efetua-se mediante uma mola ou através de força externa.

A força da mola é calculada para que possa retroceder o êmbolo à posição inicial, com uma velocidade suficientemente alta, sem absorver, porém, energia elevada.

Em cilindros de ação simples com mola, o curso do êmbolo é limitado pelo comprimento desta. Por esta razão fabricam-se cilindros de ação simples com comprimento de curso de até aproximadamente 100 mm.

Estes elementos são utilizados principalmente para fixar, expulsar, prensar, elevar, alimentar, etc.

A vedação é feita por um material flexível alojado em um êmbolo metálico ou de material sintético (Perbunan). Durante o movimento do êmbolo, os lábios da junta deslizam sobre a superfície interna do cilindro.

Na segunda execução mostrada, o curso de avanço é feito por uma mola e o retrocesso por ar comprimido. São utilizados para freios de caminhões e vagões ferroviários. Vantagem: Frenagem instantânea quando falta energia.

Cilindro de membrana

Uma membrana, que pode ser de borracha, de material sintético ou também metálico, assume a tarefa de êmbolo. A haste do êmbolo é fixada no centro da membrana. Nesse caso a vedação deslizante não existe. Em ação contrária existe somente a força elástica da membrana.

Estes elementos são utilizados na fabricação de ferramentas e dispositivos, bem como em prensas de cunhar, rebitar e fixar peças em lugares estreitos.

Figura 3.2

Cilindro de membrana de projeção

3.1.2. Cilindros de ação dupla

A força exercida pelo ar comprimido movimenta o êmbolo do cilindro de ação dupla, realizando movimento nos dois sentidos. Será produzida uma determinada força no avanço, bem como no retorno do êmbolo.

Os cilindros de ação dupla são utilizados especialmente onde é necessário também realizar trabalho no retrocesso. O curso, em principio, é ilimitado, porém é importante levarem consideração a deformação por flexão e flambagem. A vedação aqui, efetua-se mediante êmbolo (êmbolo de dupla vedação).

Figura 3.4 Cilindro de ação dupla

Cilindro com amortecimento nos fins de curso

absorve parte da energia e resulta em perda de velocidade nos fins de curso, invertendo o movimento do êmbolo, o ar entra sem impedimento pelas válvulas de retenção, e o êmbolo pode, com força e velocidade total, retroceder.

Figura 3.5 Cilindro com amortecimento nos fins de curso

Outras possibilidades de amortecimento:

- Amortecimento não regulável em ambos os lados - Amortecimento não regulável de um só lado do êmbolo - Amortecimento regulável de um só lado do êmbolo

3.1.3. Cilindros de ação dupla com execução especial

Cilindro com haste passante

Este tipo de cilindro da haste passante possui algumas vantagens. A haste é mais bem guiada devido aos dois mancais de guia. Isto possibilita a admissão de uma ligeira carga lateral. Os elementos sinalizadores podem ser montados na parte livre da haste do êmbolo. Neste cilindro, as forças de avanço e retorno são iguais devido a mesma área de aplicação de pressão em ambas as faces do êmbolo.

Cilindro Tandem

Esta construção nada mais é que dois cilindros de ação dupla, os quais formam uma só unidade. Desta forma, com simultânea pressão nos dois êmbolos, a força é uma soma das forças dos dois cilindros. O uso desta unidade é necessário para se obter grandes forças em locais onde não se dispõe de espaço suficiente para a utilização de cilindros de maior diâmetro.

Figura 3.7 Cilindro Tandem

Cilindro de múltiplas posições

Este tipo de cilindro é formado de dois ou mais cilindros de ação dupla. Estes elementos estão, como ilustrado, unidos um ao outro. Os cilindros movimentam-se, conforme os lados dos êmbolos que estão sob pressão, individualmente. Com dois cilindros de cursos diferentes obtém-se quatro posições.

− Seleção de materiais para transporte de peças em esteiras.

− Acionamento de alavancas.

− Dispositivo selecionador (peças boas, refugadas e a serem aproveitadas.)

Cilindro de impacto

O uso de cilindros normais para trabalho de deformação é limitado. O cilindro de impacto é utilizado para se obter energia cinética elevada. Segundo a fórmula de energia cinética, pode-se obter uma grande energia de impacto, elevando a velocidade.

2

2

v m

E = ⋅

E = energia em Nm Joule s m kg = = ⋅ 2 2

m = massa em kg v = velocidade em m/s

Os cilindros de impacto desenvolvem uma velocidade de 7,5 a 10 m/s (a velocidade de um cilindro normal é de 1 a 2 m/s). Esta velocidade só pode ser alcançada por um elemento de construção especial.

A energia deste cilindro será empregada para prensar, rebordar, rebitar, cortar, etc. A força de impacto é muito grande em relação ao tamanho de construção dos cilindros. Geralmente são usados em pequenas prensas. Em relação ao diâmetro do cilindro podem ser alcançadas energias cinéticas de 25 a 500 Nm.

Atenção:

Figura 3.9 Cilindro de impacto

Funcionamento:

A câmara A do cilindro está sob pressão. Por acionamento de uma válvula a pressão aumenta na câmara B. A câmara A é exaurida. Quando a força exercida na superfície C for maior que a força sobre a superfície da coroa na câmara A, o pistão se movimenta em direção a Z. Com isso, libera-se o restante da superfície do êmbolo e sua força é aumentada. O ar comprimido contido na câmara B pode fluir rapidamente pela grande secção de passagem, acelerando fortemente o êmbolo do cilindro.

Cilindro de cabos

Figura 3.10 Cilindro de tração por cabos

Cilindro rotativo

Neste tipo, a haste de êmbolo tem um perfil dentado (cremalheira). A haste de êmbolo aciona com esta cremalheira uma engrenagem, transformando o movimento linear num movimento rotativo à esquerda ou direita, sempre de acordo com o sentido do curso. Os campos de rotação mais usuais são vários, isto é, de 45º – 90º – 180º – 290º até 720º. Um parafuso de regulagem possibilita porém a determinação do campo de rotação parcial, dentro do total.

O momento de torção depende da pressão de trabalho da área do embolo e da relação de transmissão. O acionamento giratório é utilizado para virar peças, curvar tubos, regular instalações de ar condicionado, e no acionamento de válvulas de fechamento e válvulas borboleta.

Figura 3.11

Cilindro de aleta giratória

momentos de torção (torque). Estes cilindros raramente são usados na pneumática, porém frequentemente na hidráulica.

Figura 3.12 Cilindro de aleta giratória

Hydro-Check

pneumático ou de qualquer outro elemento de máquina em qualquer ponto desejado.

Por exemplo, em certas operações de furação, o avanço da ferramenta durante a furação pode ser desejado com regulagem ao longo de todo o curso, enquanto que em outros casos a regulagem só é necessária a partir do início da operação propriamente dita. Assim, o Hydro-Check se adapta rápida e facilmente, ajustando-se às necessidades de aplicação. Desta forma, o Hydro-Check permite rápido avanço ao ponto de início da operação, velocidade controlada durante a usinagem e rápido retorno da ferramenta ao ponto inicial. Esta unidade, compacta e versátil, oferece uma alternativa de baixo custo, que aumentará consideravelmente a vida útil de ferramentas com grande redução de peças refugadas por defeitos de usinagem. O Hydro-Check encontra um grande campo em máquinas operadas manualmente que muitas fábricas reservam para pequenos lotes de peças ou para serviços especiais. Em máquinas operadas manualmente, o uso do Hydro-Check assegura um trabalho uniforme e inalterado pela fadiga. Os Hydro-Checks da série B171-1 podem ser montados com cilindros pneumáticos de três diâmetros diferentes (1 1/2", 2" e 2 1/2")*, podendo o curso do cilindro variar de 50 até 457 mm. Estas unidades integradas podem ser montadas com o Hydro-Check em linha ou em paralelo.

3.2.Tipos de fixação

Figura 3.13 Tipos de fixação

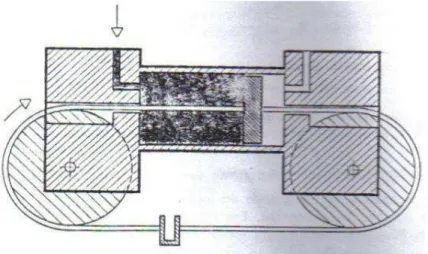

3.3.Construção do cilindro

O cilindro de êmbolo consiste de um tubo (camisa), cilíndrico, uma tampa (cabeçote) dianteira e traseira, um êmbolo com gaxetas (gaxeta dupla tipo copo), uma haste do êmbolo, bucha guia, anel limpador e peças para fixação e vedações.

Para casos especiais fabrica-se cilindros de alumínio, de latão ou de aço com superfície deslizante de cromo duro. Estes tipos especiais serão usados para trabalhos nem sempre contínuos ou onde existe a possibilidade de corrosão muito acentuada.

Para as tampas (2) e (3) usa-se normalmente material fundido (alumínio fundido ou ferro maleável). A fixação das tampas pode ser feita com tirantes, roscas ou flanges.

A haste do êmbolo (4) geralmente é feita de aço beneficiado, e como proteção anti-corrosiva possui uma boa porcentagem de cromo. As roscas são geralmente laminadas, diminuindo assim o perigo de ruptura. Sob pedido, a haste do êmbolo pode ser temperada. Uma maior densidade superficial será alcançada por laminação com rolos. A rugosidade da haste, neste caso é de 1 µm.

Na hidráulica é necessário que a haste seja de material duro ou temperado.

Para a vedação do embolo existe um anel circular (5) na tampa dianteira. A haste do embolo está guiada pela bucha de guia (6). Esta bucha pode ser de bronze sinterizado ou de material sintético metalizado.

Ante esta bucha encontra-se o anel limpador (7). Ele evita a entrada de partículas de pó e sujeira no cilindro. Portanto, não é necessária outra proteção.

A guarnição duplo lábio (8) veda ambos os lados.

Material:

Perbunan Para temperatura entre -20ºC e +80ºC Viton Para temperatura entre -20ºC e +190ºC Teflon Para temperatura entre -80ºC e +200ºC

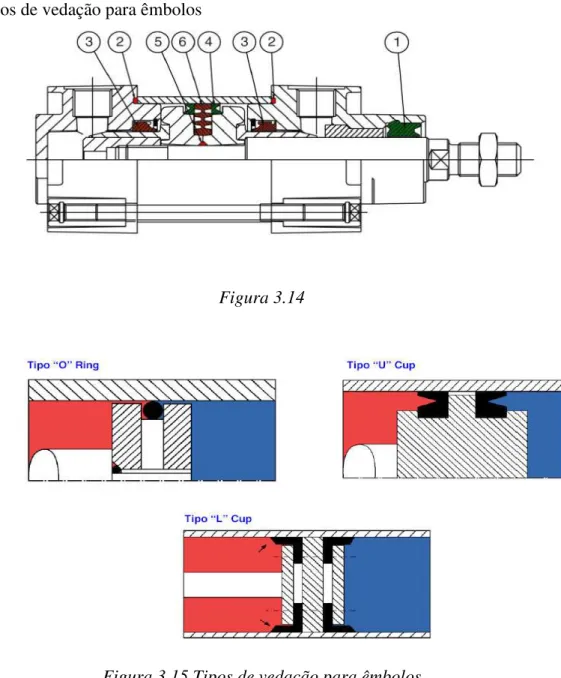

Figura 3.14

Figura 3.15 Tipos de vedação para êmbolos

3.4. Cálculo dos cilindros

3.4.1. Força do êmbolo

A força do êmbolo exercida no elemento de trabalho depende da pressão do ar, do diâmetro do cilindro e da resistência de atrito dos elementos de vedação.

A força teórica do êmbolo calcula-se segundo a fórmula abaixo:

p A

Fth = ⋅

th

F = Força teórica do êmbolo (N)

A = superfície útil do êmbolo (cm²)

Na prática, é importante a força efetiva do êmbolo. Ao calculá-la, a resistência deve ser considerada. Em condições normais de trabalho (faixa de pressão de 400 a 800 kPa/4-8 bar), esta resistência pode absorver de 3 a 20% da força calculada.

Cilindro de ação simples

(

r F)

n A p F F

F = ⋅ − +

Cilindro de dupla ação (avanço)

r

n A p F

F = ⋅ −

Cilindro de dupla ação (retrocesso)

r

n A p F

F = '⋅ −

=

n

F Força efetiva do êmbolo (N)

A = superfície útil do êmbolo (cm²)

π

π

= ⋅= 2 2 . 4 r D A

A’ = Superfície útil do êmbolo (cm²)

(

)

4

' 2 2 π

d D

A= −

p = pressão de trabalho (100 kPa, 10 N/m², bar) 5

=

r

F Resistência de atrito (N) (3-20% de Fth)

=

f

F Força da mola de retrocesso (N)

D = diâmetro do cilindro (cm)

d = diâmetro da haste do êmbolo (cm)

Cálculo de exemplo:

=

n

F ?

D = 50 mm d = 12 mm A = 19,625cm² A’ = 18,5cm²

=

r

Superfície do êmbolo

2

2 19,625

4 14 . 3 5 5

4 cm cm cm

D

A= π = ⋅ ⋅ =

Superfície do anel do êmbolo

(

2 2)

(

2 2)

18,5 24 14 . 3 44 , 1 25 4

' D d cm cm cm

A= − ⋅π = − ⋅ =

Força teórica do êmbolo no avanço

N m N cm m cm p A

Fth 19,625 (10 / ) 6 10 / 1177,5

2 5 2

2 4

2⋅ ⋅ ⋅ =

= ⋅

= −

Resistência de atrito 10% Fr = 117,75 N

Força efetiva do êmbolo no avanço

N N m N m cm F p A

Fn r 19,625 10 6 10 / 117.75 1060

2 5 2

4

2⋅ ⋅ ⋅ − =

= − ⋅

= −

Força teórica do êmbolo no retorno

N m N cm m cm p A

Fn 18,5 (10 / ) 6 10 / 1110

2 5 2 2 4 2 ' = ⋅ ⋅ ⋅ = ⋅ = −

Resistência de atrito 10% Fr = 111N

Força efetiva do êmbolo no retorno

N N m N m cm F p A

Fn r 18,5 10 6 10 / 111 999

2 5 2 4 2 '⋅ − = ⋅ ⋅ ⋅ − = = −

3.4.2. Comprimento do curso

O comprimento do curso em cilindros pneumáticos não deve ser maior do que 2000 mm. A pneumática não é a mais rentável para cilindros de diâmetro grande e de curso muito longo, pois o consumo de ar é muito grande.

3.4.3. Velocidades do cilindro

A velocidade do cilindro depende da carga, da pressão do ar, do comprimento da tubulação entre a válvula e o cilindro, bem como a vazão da válvula de comando. A velocidade é influenciada também pelo amortecimento nos fins de curso. Quando a haste de êmbolo está na faixa de amortecimento e alimentação de ar passa através de um regulador de fluxo unidirecional, provocando assim uma diminuição momentânea da velocidade.

As velocidades do êmbolo em cilindros normais variam entre 0,1 a 1,5m/seg. Com cilindros especiais (cilindros de impacto) podem ser alcançadas velocidades até 10m/s.

A velocidade do êmbolo pode ser regulada com válvulas apropriadas. Válvulas reguladoras de fluxo e válvulas de escape rápido, são usadas para velocidades menores ou maiores.

3.4.4. Consumo de ar

É importante conhecer o consumo de ar da instalação para poder produzi-lo e para saber quais as despesas de energia.

Em uma determinada pressão de trabalho, num determinado diâmetro e num determinado curso, calcula-se o consumo de ar como segue:

Q = Relação de compressão · superfície de êmbolo · curso

A relação de compressão

1 2 e e p p

será calculada assim:

3 , 101 3

,

101 + pressãotrabalho

(baseada no nível do mar)

Com a ajuda do diagrama 3.2 o consumo de ar pode ser determinado mais simples e rapidamente. Os valores são dados em cm de curso para os usuais diâmetros de cilindro e para pressões de 200 a 1500 kPa (2 a 15 bar).

O consumo de ar é dado em litros (aspirados) por minuto.

Fórmulas para o cálculo do consumo de ar

Cilindros de ação simples

min) / ( 4 2 l ompressão relaçãodec d n s

min) / ( 4 ) ( 4 2 2 2 l ompressor relaçãodec n d D s D s

Q= ⋅ ⋅

π

+ ⋅ − ⋅π

⋅ ⋅Q = consumo de ar (l/min) s = comprimento do curso (cm) n = ciclos por minuto

Exemplo:

Calcular o consumo de ar de um cilindro de ação dupla com 50 mm de diâmetro (diâmetro da haste de 12 mm) e 100 mm de curso:

A pressão de trabalho é de 600 kpa e o cilindro faz 10 ciclos por minuto. Relação de compressão:

9 , 6 3 , 101 3 , 701 3 , 101 600 3 , 101 3 , 101 3 , 101 = = + = + kPa kPa kPa kPa kPa balho pressãotra

Consumo de ar:

min) / ( 4 ) ( 4 2 2 2 l ompressor relaçãodec n d D s D s

Q= ⋅ ⋅

π

+ ⋅ − ⋅π

⋅ ⋅min) / ( 9 , 6 min 10 4 14 , 3 ) 44 , 1 25 ( 10 4 14 , 3 25

10 2 2 2 1

l cm cm cm cm cm

Q= ⋅ ⋅ + ⋅ − ⋅ ⋅ −⋅

[

196,26 3 +184,94 3]

⋅10 1⋅6,9= − cm cm Q min) / ( 3 , 26 min / 8 , 302 . 26 min 69 2 , 381 3 1 3 l cm Q cm Q ≅ = ⋅ = −

A fórmula para calcular o consumo de ar conforme diagrama 3.2 é a seguinte: Cilindro de ação simples:

min) / (l q n s

Q= ⋅ ⋅

Cilindro de ação dupla:

(

)

( /min)2 s n q l Q= ⋅ ⋅

Q = Quantidade de ar (l/min) n = ciclos por minuto (min−1)

No caso de utilizar o diagrama de consumo de ar 3.2, para o nosso cálculo se obtém a seguinte fórmula:

(

)

( /min)2 s n q l Q= ⋅ ⋅

(

)

min / 8 , 26 min / 4 , 13 2 / 134 , 0 min / 10 10 2 l Q l Q cm l l cm Q = ⋅ = ⋅ ⋅ ⋅ =Nos cálculos do consumo de ar deve-se levar em conta o volume dos ambientes secundários os quais se enchem em cada curso.

Os valores da tabela abaixo são válidos para ambientes secundários de cilindros.

Tabela (ambientes secundários)

3.5. Elementos pneumáticos com movimento giratório

Estes elementos transformam a energia pneumática em movimento de giro. São os motores a ar comprimido.

Motores a ar comprimido

O motor pneumático com campo angular ilimitado, é um dos elementos de trabalho mais utilizado na pneumática. Os motores pneumáticos estão classificados, segundo a construção em:

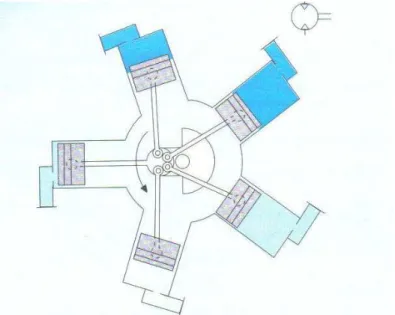

Este tipo está subdividido em motores de pistão radial e axial. Por pistões em movimento radial, o êmbolo, através de uma biela, aciona o eixo do motor. Para que seja garantido um movimento sem golpes e vibrações são necessários vários pistões. A potência dos motores depende da pressão de entrada, número de pistões e do curso dos mesmos.

O funcionamento dos motores de pistão axial é similar ao dos motores de pistão radial. Um disco oscilante transforma a força de 5 cilindros, axialmente posicionados, em movimento giratório. Dois pistões são alimentados simultaneamente com ar comprimido. Com isso obter-se-á um momento de inércia equilibrado, garantindo um movimento do motor, uniforme e sem vibrações.

Existem motores pneumáticos com rotação à direita e à esquerda.

A rotação máxima está fixada em 5000 rpm e a faixa de potência, em pressão normal, varia entre 1,5 a 19 kW (2 a 25 CV).

Figura 3.16 Motor radial

Motor de palhetas

Graças à construção simples e pequeno peso, os motores pneumáticos geralmente são fabricados segundo este tipo construtivo. Estes são, em principio, de funcionamento inverso aos compressores multicelular de palhetas (compressor rotativo).

O rotor esta fixado excentricamente em um espaço cilíndrico. O rotor é dotado de ranhuras. As palhetas colocadas nas ranhuras serão pela força centrifuga, afastadas contra a parede interna do cilindro.

tipos de construção diferente, o encosto das palhetas é feito por pressão de molas. Motores desta execução tem geralmente entre 3 e 10 palhetas. Estas formam no motor, câmaras de trabalho, nas quais pode atuar o ar, sempre de acordo com o tamanho da área de ataque das palhetas. O ar entra na câmara menor, se expandindo na medida do aumento da câmara.

A rotação do rotor varia de 3000 a 3500 rpm e a faixa de potência, em pressão normal, é de 0,1 a 17kW (0,1 a 24 CV).

Existem motores pneumáticos com rotação à direita e a esquerda.

Figura 3.18

Motores de Engrenagem

A geração do momento torção efetua-se neste tipo, pela pressão do ar contra os flancos dos dentes de duas engrenagens engrenadas. Uma engrenagem é montada fixa no eixo do motor, a outra livre no outro eixo.

Estes motores são utilizados como máquinas de acionar; estão à disposição com até 44kW (60 CV). O sentido de rotação deste s motores, fabricados com engrenagens retas ou helicoidais, é reversível.

Turbo motores

Turbo motores somente são usados para trabalhos leves, pois sua velocidade de giro é muito alta (são utilizados em equipamentos dentários de até 500000 rpm). O principio de funcionamento é o inverso dos turbo compressores.

Características dos motores pneumáticos:

- Regulagem sem escala de rotação e do momento de torção; - Grande escolha de rotação;

- Insensível contra poeira, água, calor e frio; - Seguro contra explosão;

- Conservação e manutenção insignificantes; - Sentido de rotação fácil de inverter.

Geradores de Vácuo, Ventosas Vácuo

A palavra vácuo, originária do latim "Vacuus", significa vazio. Entretanto, podemos definir tecnicamente que um sistema encontra-se em vácuo quando o mesmo está submetido a uma pressão inferior à pressão atmosférica. Utilizando o mesmo raciocínio aplicado anteriormente para ilustrar como é gerada a pressão dentro de um recipiente cilíndrico, cheio de ar, se aplicarmos uma força contrária na tampa móvel do recipiente, em seu interior teremos como resultante uma pressão negativa, isto é, inferior à pressão atmosférica externa.

de pó caseiro, por exemplo, funciona a partir desse princípio. Quando ligamos o aspirador, uma bomba de vácuo acionada por um motor elétrico retira o ar atmosférico presente no interior da magueira flexível, expulsando-o pela saída exaustora. Dessa maneira, gera-se uma pressão negativa na entrada do aspirador, de modo que a pressão atmosférica do ambiente, sendo maior que o vácuo parcial gerado na mangueira, entra pela tubulação, levando com ela as partículas sólidas próximas da extremidade da mangueira.

Essas partículas são então retidas dentro do aspirador, o qual permite que apenas o ar saia pelo pórtico de exaustão. A figura a seguir demonstra o funcionamento esquemático de um aspirador de pó que, por meio da técnica do vácuo, gera um fluxo contínuo de ar para captar e reter partículas sólidas presentes em superfícies expostas à pressão atmosférica.

3.6.

Efeito Venturi

Para aplicações industriais, existem outras formas mais simples e baratas de se obter vácuo, além das bombas já mencionadas. Uma delas é a utilização do princípio de Venturi. A técnica consiste em fazer fluir ar comprimido por um tubo no qual um giclê, montado em seu interior, provoca um estrangulamento à passagem do ar. O ar que flui pelo tubo, ao encontrar a restrição, tem seu fluxo aumentado devido à passagem estreita. O aumento do fluxo do ar comprimido, no estrangulamento, provoca uma sensível queda de pressão na região.

Outra forma muito utilizada para se obter vácuo é por meio da técnica do injetor de ar, uma derivação do efeito Venturi visto acima. Nessa técnica, pressuriza-se um bico injetor com ar comprimido e, nas proximidades do pórtico de descarga para a atmosfera, constrói-se um orifício lateral perpendicular à passagem do fluxo de ar pelo injetor.

Essa técnica, conhecida como tecnologia do vácuo, vem crescendo dia após dia na indústria, tanto na manipulação de peças como no transporte de materiais a serem trabalhados. Seja qual for a aplicação, no projeto de um sistema de vácuo, é importante serem observados os seguintes aspectos:

- O efeito do ambiente sobre os componentes do sistema;

- As forças necessárias para movimentação das peças ou materiais; - O tempo de resposta do sistema;

- A permeabilidade dos materiais a serem manipulados ou transportados; - O modo como as peças ou materiais serão fixados;

- A distância entre os componentes;

- Os custos envolvidos na execução do projeto.

3.7.

Elementos Geradores de Vácuo

3.8.

Capacidade de Geração de Vácuo

A principal característica a ser observada na escolha de um elemento gerador pneumático de vácuo, para a realização de um trabalho específico, é a capacidade de produzir vácuo a uma determinada pressão e em um período de tempo predeterminado. A tabela a seguir apresenta as relações entre consumo de ar comprimido e tempos de exaustão dos principais modelos e tamanhos de elementos geradores pneumáticos de vácuo disponíveis no mercado, trabalhando a uma pressão de 4 bar:

3.9.

Ventosas

As duas técnicas mais comuns empregadas para fixação e levantamento de peças ou materiais, na indústria, são as garras mecânicas e as ventosas, as quais utilizam-se do vácuo para realizar o trabalho.

Garras

A série de pegadores paralelos é provida de duas garras móveis. Estão englobados os compactos pegadores precisos e seguros, desenvolvidos especificamente para serviços de automação das empresas.

Esses pegadores robustos ou leves têm várias características:

• Alta força de pega de acordo com relação de peso;

• O curso de extensão mordente provém da força de operação de garra para curto e longo

curso;

• Com a opção da ajuda de mola é oferecida uma força extra para garra ou uma segurança

componentes;

• Opção de curso ajustável para os fins de curso, dando maior precisão de localização do

mordente;

O curso e posição dos pegadores são realizados através de sensores e êmbolos magnéticos, para que seja acomodado, podendo ser sensor magnético ou controladores de vazão de ar para que haja um controle de deslocamento do mordente.

Para serviços em alta temperatura é recomendado vedações em fluorcarbono. A associação com outros produtos de automação é simples de ser realizada. Com tamanho compacto, baixo peso e uma vida útil que excede 10 milhões de ciclos, o pegador é a solução perfeita para o manuseio de peças pequenas em espaços limitados.

Aplicação dos Músculos

4. VÁLVULAS

4.1.Generalidades

Os circuitos pneumáticos são constituídos por elementos de sinal, de comando e de trabalho. Os elementos emissores de sinais e de comando influenciam no processo dos trabalhos, razão pela qual serão denominadas “válvulas”.

As válvulas são elementos de comando para partida, parada e direção ou regulagem. Elas comandam também a pressão ou a vazão do fluido armazenado em um reservatório ou movimentado por uma hidro-bomba. A denominação “válvula” é válida considerando-se a linguagem internacionalmente usada para tipos de construção como: registros, válvulas de esfera, válvulas de assento, válvulas corrediças, etc.

Esta é sua definição da norma DIN/ISSO 1219, conforme recomendações de CETOP (Comissão Européia de Transmissões Óleo-Hidráulicas e Pneumáticas).

2- Válvulas de bloqueio 3- Válvulas de pressão 4- Válvulas defluxo (vazão) 5- Válvulas de fechamento

4.2. Válvulas direcionais

São elementos que influenciam no trajeto do fluxo de ar, principalmente nas partidas, nas paradas e na direção do fluxo.

4.2.1. Simbologia das válvulas

Para representar as válvulas direcionais nos esquemas, são utilizados símbolos; estes símbolos não dão idéia da construção interna da válvula; somente da função desempenhada por elas.

Define-se como “posição de repouso” àquela condição em que, através de molas, por exemplo, os elementos móveis da válvula são posicionados enquanto a mesma não está sendo acionada.

4.2.2. Tipos de acionamentos das válvulas