CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA METAL ´URGICA E DE MATERIAIS PROGRAMA DE P ´OS-GRADUAC¸ ˜AO EM ENGENHARIA E CIˆENCIA DE

MATERIAIS

Paulo Vicente de Cassia Lima Pimenta

Simulac

¸˜

ao termomecˆ

anica do processo de

lingotamento cont´ınuo utilizando o m´

etodo de

volumes finitos baseado em elementos

Paulo Vicente de Cassia Lima Pimenta

Simulac

¸˜

ao termomecˆ

anica do processo de

lingotamento cont´ınuo utilizando o m´

etodo de

volumes finitos baseado em elementos

Disserta¸c˜ao apresentada ao Programa de P´os-Gradua¸c˜ao em Engenharia e Ciˆencia de Materiais como parte dos requisitos para obten¸c˜ao do t´ıtulo de Mestre em Engenharia e Ciˆencia de Materi-ais. ´Area de concentra¸c˜ao: Propriedades F´ısicas e Mecˆanicas dos Materiais.

Orientador: Prof. Dr. Francisco Marcondes Co-orientador: Prof. Dr. P´eter Zoltan Berke

Universidade Federal do Ceará

Biblioteca de Pós-Graduação em Engenharia - BPGE

P697s Pimenta, Paulo Vicente de Cassia Lima.

Simulação termomecânica do processo de lingotamento contínuo utilizando o método de volumes finitos baseado em elementos / Paulo Vicente de Cassia Lima Pimenta.–2014.

78 f. : il. color. , enc. ; 30 cm.

Dissertação (mestrado)–Universidade Federal do Ceará, Centro de Tecnologia, Departamento de Engenharia Metalúrgica e de Materiais, Programa de Pós-Graduação em Engenharia e Ciência de Materiais, Fortaleza, 2014.

Área de Concentração: Propriedades Físicas e Mecânicas dos Materiais. Orientação: Prof. Dr. Francisco Marcondes.

Coorientação: Prof. Dr. Péter Zoltan Berke.

1. Ciência dos materiais. 2. Acoplamentos. 3. Tensões. 4. Simulação. I. Título.

AGRADECIMENTOS

Agrade¸co a Deus.

Gostaria de agradecer tamb´emaos meus orientadores, Prof. Francisco Marcondes e o Prof. P´eter Zoltan Berke, pelo suporte, pela dedica¸c˜ao de tempo e paciˆencia para comigo durante todo per´ıodo do curso de mestrado.

A minha m˜ae, Claudinete Lima Pimenta, pelo apoio e incentivo.

A minha tia Justina, que nos momentos mais dif´ıceis, me ajudou financeiramente.

A minha namorada, Ingred, pela dedica¸c˜ao e paciˆencia durantes os ´ultimos 5 anos.

Aos meus colegas de trabalho do Laborat´orio de Dinˆamica dos Fluidos Computacio-nal, que s˜ao eles: Bruno Ramon, Ivens Costa, Cl´audio Oliveira, Alysson Gon¸calves, Jos´e Renˆe, Dˆenio Silva e Edilson Drumond, pela ajuda na constru¸c˜ao do c´odigo e pela amizade.

RESUMO

A t´ecnica de lingotamento cont´ınuo, nas ´ultimas quatro d´ecadas, ´e cada vez mais uti-lizada na produ¸c˜ao de a¸co semiacabado. A transferˆencia de calor ´e o principal mecanismo dominante e ocorre em todas as etapas do processo. A qualidade do a¸co, no lingotamento, est´a diretamente relacionada `a forma que ocorrem as trocas de calor, pois as varia¸c˜oes t´ermicas produzem carregamentos mecˆanicos, assim como as for¸cas de contato, as quais s˜ao geradas por interm´edio dos rolos e da oscila¸c˜ao do molde. Tais fatores podem causar defeitos, como fraturas ou trincas, no produto final, caso as tens˜oes e deforma¸c˜oes resul-tantes excedam valores cr´ıticos. O aprimoramento da t´ecnica tem a finalidade de evitar o surgimento de defeitos e reduzir o tempo de produ¸c˜ao. Para isso ´e fundamental uma boa compreens˜ao dos fenˆomenos f´ısicos envolvidos ao longo do processo de solidifica¸c˜ao. O foco deste trabalho ´e aplicar a abordagem do EbFVM (Element based Finite-Volume Method) no estudo dos efeitos das tens˜oes lineares acopladas unidirecionalmente com a temperatura aplicado ao lingotamento cont´ınuo do a¸co 1013D (0,3% de carbono).

Nas simula¸c˜oes, adotou-se algumas simplifica¸c˜oes com o estado plano de tens˜oes e isotropia do material. Descartando-se as for¸cas de corpo, o contato com os rolos, a press˜ao do a¸co l´ıquido nas paredes do lingote (press˜ao ferrost´atica) e o efeito convectivo. Contudo, apesar das simplifica¸c˜oes adotadas, este trabalho traz informa¸c˜oes quantitativas quanto a forma¸c˜ao do ac´umulo das tens˜oes lineares, que apontam para regi˜oes de poss´ıveis forma¸c˜oes de trincas.

ABSTRACT

The continuous casting technique, in the last four decades, has been large used for to production of semi-finished steel. The heat transfer is major mechanism and it occurs in various steps during the continuous casting. The quality of steel is directly related to the way the heat transfer occur, because the thermal variations produce mechanical loads, as well as contact forces, which are generated through the rollers and shake of the mold. Such factors may cause defects such as fractures or cracks in the final product, if the resulting stresses and strains exceed critical values. The technique must be improved in order to reduce the appearance of defects and the production time. For this, a good understanding of physical phenomena involved during the solidification process is critical. The focus of this work is to apply the EbFVM (Element based Finite-Volume Method) approach to study the effects of linear tensions unidirectionally coupled with the temperature applied to continuous casting of the steel 1013D (0,3% of carbon).

In the simulations, we adopted some simplifications such as the Plane Strain and iso-tropic material. We also neglected the body forces, contact with the rollers, the liquid pressure on the walls of the steel ingot (ferrostatic pressure), and the convective effect. However, despite of the simplifications adopted, this work provides quantitative informa-tions on the linear tensions accumulation, that point out to areas of possible of cracks formations.

LISTA DE FIGURAS

1.1 Foto da m´aquina de lingotamento cont´ınuo . . . 1

1.2 Representa¸c˜ao esquem´atica do processo de lingotamento cont´ınuo . . . 3

2.1 Ilustra¸c˜ao da m´aquina de lingotamento real . . . 8

2.2 Figura ilustrativa da sec¸c˜ao do molde de cobre . . . 9

2.3 Diagrama de fases Fe-C . . . 9

2.4 Diagrama de fases Fe-C (a¸co 0,3%) . . . 10

2.5 Estado Plano de Tens˜ao em um dom´ınio cont´ınuo . . . 22

2.6 Estado Plano de Deforma¸c˜ao em um dom´ınio cont´ınuo . . . 23

2.7 Gr´aficos das propriedades mecˆanicas . . . 26

2.8 Representa¸c˜ao das condi¸c˜oes de contorno do problema mecˆanico . . . 27

3.1 Esquema de malha n˜ao estruturada utilizando a metodologia Cell vertex . 29 3.2 Esquema do elemento triangular . . . 30

3.3 Ilustra¸c˜ao da ´area do elemento e da ´area que corresponde a fun¸c˜ao de forma (em branco) . . . 31

3.4 Esquema do elemento triangular com as divis˜oes dos subvolumes de controle 37 3.5 Fluxograma para o problema t´ermico (Vari´avel desconhecida T) . . . 39

3.6 Fluxograma esquem´atico do problema termomecˆanico . . . 46

4.1 Campo de temperatura dentro e fora do molde . . . 48

4.2 Perfil da casca s´olida formada na sa´ıda do molde (z = 0,70m) . . . 49

4.3 Representa¸c˜ao gr´afica da forma¸c˜ao percentual de s´olido . . . 50

4.4 Ilustra¸c˜ao do campo de temperatura no comprimento metal´urgico e na regi˜ao de corte . . . 51

4.5 Representa¸c˜ao das componentes do EPT na sec¸c˜ao de corte (z = 12,0m) . 52 4.6 Representa¸c˜ao do crit´erio de von Mises na sec¸c˜ao de corte (z = 12,0m) . . 53

4.7 Resultado do campo de tens˜oes dentro do molde (z = 0,43m) . . . 54

4.8 Campo de temperatura e o efeito acoplado das deforma¸c˜oes t´ermicas e mecˆanicas . . . 55

LISTA DE TABELAS

A.1 Parˆametros da equa¸c˜ao do coeficiente global de transferˆencia de calor na

interface molde/metal . . . 66

A.2 Vaz˜ao dos sprays (ls−1) . . . 66

A.3 Coeficientes de transferˆencia de calor nas regi˜oes dos sprays . . . 67

SUM ´

ARIO

1. INTRODUC¸ ˜AO . . . 1

1.1 O Problema Industrial . . . 1

1.2 Contribui¸c˜ao da Modelagem Num´erica . . . 4

1.3 Motiva¸c˜ao e Originalidade . . . 5

1.4 Panorama da Disserta¸c˜ao . . . 6

2. MODELO TERMOMEC ˆANICO ACOPLADO UNILATERALMENTE . . . 7

2.1 Preliminares . . . 7

2.2 A¸cos . . . 9

2.3 Problema T´ermico . . . 11

2.3.1 Condi¸c˜oes de Contorno do Problema T´ermico . . . 14

2.4 Tens˜ao e Deforma¸c˜ao Linear em um S´olido Isotr´opico . . . 16

2.4.1 Estado Plano de Tens˜ao . . . 22

2.4.2 Estado Plano de Deforma¸c˜ao . . . 23

2.5 Modelo Termomecˆanico Aplicado ao Lingotamento Cont´ınuo . . . 24

2.5.1 Condi¸c˜oes de Contorno do Modelo Mecˆanico . . . 26

3. MODELO NUM´ERICO DO LINGOTAMENTO CONT´INUO . . . 28

3.1 Preliminares . . . 28

3.2 Discretiza¸c˜ao da Equa¸c˜ao da Energia . . . 34

3.2.1 Condi¸c˜oes de Contorno . . . 37

3.3 EbFVM Aplicado ao Modelo Termomecˆanico . . . 38

3.3.1 Condi¸c˜oes de Contorno do Problema Termomecˆanico . . . 43

4. RESULTADOS . . . 47

4.1 Preliminares . . . 47

4.2 Resultados T´ermicos . . . 48

4.3 Resultados da Simula¸c˜ao Termomecˆanica . . . 50

4.3.1 Resposta Mecˆanica a Partir do Comprimento Metal´urgico . . . 50

4.3.2 Resposta Mecˆanica Para o Lingotamento Cont´ınuo Completo . . . . 52

4.4 Limita¸c˜oes da Modelagem . . . 57

5. CONCLUS ˜AO . . . 59

6. TRABALHOS FUTUROS . . . 60

1. INTRODUC

¸ ˜

AO

1.1 O Problema Industrial

A t´ecnica de lingotamento cont´ınuo, nas ´ultimas quatro d´ecadas, tem sido cada vez mais utilizada na produ¸c˜ao de a¸co semiacabado. Na Fig. 1.1, ´e poss´ıvel observar uma das etapas da fabrica¸c˜ao de tarugos e a m´aquina de lingotamento.

Figura 1.1: Foto da m´aquina de lingotamento cont´ınuo

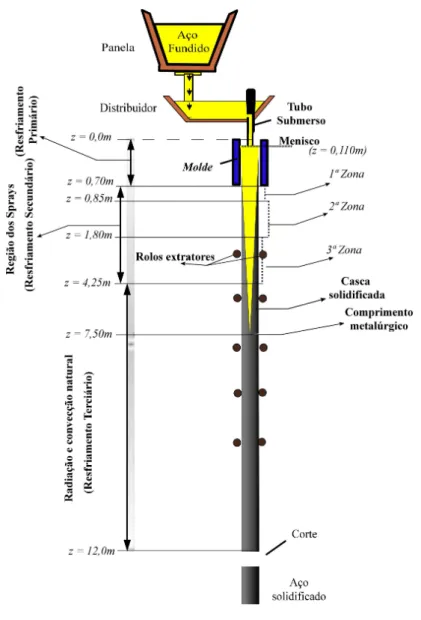

Essa t´ecnica recorre basicamente `a transferˆencia de calor durante as etapas de solidi-fica¸c˜ao. O lingotamento come¸ca com a transferˆencia do metal l´ıquido da panela para o distribuidor, no qual o a¸co ´e vazado atrav´es de um tubo de imers˜ao e alimenta o molde de cobre. A regi˜ao do molde ´e refrigerada `a ´agua (resfriamento prim´ario) e tamb´em ´e respons´avel pela forma¸c˜ao de uma casca s´olida cuja espessura m´ınima deve estar entre 9−10mm [Anjos 2013] para suportar a press˜ao ferrost´atica e a for¸ca de corpo devido `a a¸c˜ao da gravidade na sa´ıda do molde. Subsequentemente, o lingote ´e submetido a outras regi˜oes de resfriamento for¸cado, como ´e o caso da regi˜ao dos sprays de ar-comprimido e ´agua, composta pelas 1a, 2a e 3a zonas (veja Fig. 1.2), que correspondem a diferentes vaz˜oes de ´agua (resfriamento secund´ario). Por fim, ocorre o resfriamento por radia¸c˜ao e convec¸c˜ao natural (resfriamento terci´ario) [Janik e Dyja 2004]. A Fig. 1.2 ilustra a m´aquina de lingotamento cont´ınuo com o molde e as regi˜oes de resfriamento for¸cado e natural (radia¸c˜ao e convec¸c˜ao natural).

A qualidade do a¸co no lingotamento est´a diretamente relacionada com o modo que ocorrem as trocas de calor e aos carregamentos mecˆanicos produzidos por for¸cas de con-tato, como os rolos. Observa-se que as altas varia¸c˜oes t´ermicas durante o resfriamento produzem carregamentos t´ermicos, que podem causar defeitos (p.e. fraturas/trincas) no produto final, se as tens˜oes e deforma¸c˜oes resultantes excederem valores cr´ıticos.

O aprimoramento da t´ecnica est´a em evitar o surgimento de defeitos e na redu¸c˜ao do tempo de processamento. Para isso, ´e fundamental uma boa compreens˜ao dos fenˆomenos f´ısicos envolvidos ao longo do processo de solidifica¸c˜ao, como o efeito da temperatura sobre o comportamento elastopl´astico do material, das tens˜oes produzidas durante o contato com os rolos extratores, do tempo e a forma do resfriamento [Chen et al. 2009, Huespe

et al. 2000]. A compreens˜ao desses fenˆomenos requer `a utiliza¸c˜ao de recursos qualitativos, como medidas experimentais e/ou an´alise num´erica.

´

Figura 1.2: Representa¸c˜ao esquem´atica do processo de lingotamento cont´ınuo

envolvidos nas etapas de fabrica¸c˜ao do a¸co. Como no trabalho de Das [1999], que obteve o campo de temperatura durante o processo de solidifica¸c˜ao na regi˜ao do molde; Bellet

1.2 Contribui¸c˜ao da Modelagem Num´erica

Todo processo eficiente de fabrica¸c˜ao em larga escala disp˜oe de um projeto de en-genharia que basicamente est´a fundamentado em observa¸c˜oes experimentais obtidas em laborat´orio e em informa¸c˜oes obtidas por meio de an´alises computacionais (simula¸c˜ao num´erica).

As observa¸c˜oes experimentais tˆem como principal vantagem o tratamento de problemas reais em ambiente controlado. Por´em, o pesquisador n˜ao pode desacoplar os diferentes efeitos f´ısicos envolvidos sem comprometer a investiga¸c˜ao. Outro aspecto relevante, ´e o custo de execu¸c˜ao elevado.

Uma outra forma de an´alise dos fenˆomenos f´ısicos ´e a solu¸c˜ao de modelos matem´aticos atrav´es de m´etodos de solu¸c˜ao anal´ıtica (solu¸c˜ao exata). Em contrapartida, a utiliza¸c˜ao desse recurso se limita a resolver uma pequena classe de problemas e que, em geral, est˜ao muito distantes dos processos f´ısicos reais em decorrˆencia do grande n´umero de simplifica¸c˜oes que s˜ao adotadas.

1.3 Motiva¸c˜ao e Originalidade

Neste trabalho ser´a empregada a abordagem EbFVM (Element based Finite-Volume Method) na implementa¸c˜ao dos problemas que ser˜ao analisados. Esse m´etodo num´erico de solu¸c˜ao de equa¸c˜oes permite o emprego de malhas n˜ao estruturadas e, portanto, fle-xibiliza o tratamento de problemas com geometrias arbitr´arias. Uma caracter´ıstica f´ısica importante do EbFVM ´e a conserva¸c˜ao das propriedades em n´ıvel discreto [Maliska 2004]. O sucesso do m´etodo pode ser constatado pela grande variedade de trabalhos na ´area de mecˆanica dos fluidos, incluindo os multicomposicionais, como nas simula¸c˜oes de re-servat´orio de petr´oleo [Cordazzo et al. 2006, Marcondes e Sepehrnoori 2007; 2010], de fluidos compress´ıveis e incompress´ıveis [Frink e Pirzadeh 1998].

O interesse de utilizar m´etodos cada vez mais robustos toma espa¸co na an´alise com-putacional moderna. Ferramentas num´ericas que levam em considera¸c˜ao o balan¸co de massa, energia e momento tˆem despertado a aten¸c˜ao de pesquisadores para as vantagens do EbFVM no ˆambito dos problemas estruturais [Bailey e Cross 1995, Limache e Idel-sohn 2007], fluido-estruturais [Slone et al. 2003, Wheel 1999] e em abordagens h´ıbridas (FVM-FEM) [Chandioet al. 2004].

Este trabalho se concentra na utiliza¸c˜ao do EbFVM na solu¸c˜ao num´erica do mo-delo bidimensional t´ermico e mecˆanico acoplado unilateralmente aos efeitos da varia¸c˜ao de temperatura, aplicado ao processo de lingotamento cont´ınuo do a¸co 0,3% carbono. Destaca-se que n˜ao foram encontrados relatos na literatura da aplica¸c˜ao do EbFVM `a problemas termomecˆanicos aplicado ao lingotamento cont´ınuo.

O tratamento do problema segue os seguintes passos:

• Dom´ınio do problema - Adota-se o dom´ınio bidimensional, ou seja, uma sec¸c˜ao plana do lingote. Utiliza-se o referencial Lagrangiano afim de se observar as varia¸c˜oes causadas pelas diferentes condi¸c˜oes de contorno que pertencem a cada etapa do resfriamento.

calor devido a mudan¸ca de fase. Os coeficientes de transferˆencia de calor nas faces do lingote foram obtidos num´erico-experimentalmente1 em todas as etapas de res-friamento do lingotamento cont´ınuo, iniciando-se no menisco e finalizando na regi˜ao de corte;

• Estado de Tens˜ao- Para o estudo das tens˜oes lineares provocadas pelas varia¸c˜oes t´ermicas, adota-se o estado plano de tens˜oes (EPT) - O campo de tens˜oes ´e analisado de duas formas: A primeira, com as propriedades mecˆanicas (E, ν, α) do material sem a dependˆencia da temperatura, com o estado de referˆencia na regi˜ao do com-primento metal´urgico (veja - Fig. 1.2). A segunda, com as propriedades mecˆanicas do material variando com a temperatura e utilizando a temperatura solidus como estado de referˆencia.

1.4 Panorama da Disserta¸c˜ao

O restante desta disserta¸c˜ao est´a organizada da seguinte forma: O cap´ıtulo 2 aborda os modelos matem´aticos t´ermico e mecˆanico que ser˜ao tratados, as considera¸c˜oes adotadas e as condi¸c˜oes de contorno. O cap´ıtulo 3 apresenta a metodologia EbFVM e mostra as equa¸c˜oes aproximadas para os modelos t´ermico e mecˆanico acoplado. No cap´ıtulo 4, apresentam-se os resultados num´ericos. No cap´ıtulo 5, observam-se as avalia¸c˜oes dos resultados. No capitulo 6, apresentam-se sugest˜oes para trabalhos futuros.

1

2. MODELO TERMOMEC ˆ

ANICO ACOPLADO

UNILATERALMENTE

Este cap´ıtulo aborda os modelos matem´aticos que ser˜ao utilizados na simula¸c˜ao. Mostra-se ainda as simplifica¸c˜oes adotadas e as condi¸c˜oes de contorno que ser˜ao em-pregadas.

2.1 Preliminares

Durante as etapas de fabrica¸c˜ao do a¸co no lingotamento cont´ınuo est˜ao presentes v´arios ingredientes f´ısicos e um modelo f´ısico-matem´atico completo deve trazer aspectos, como as n˜ao linearidades t´ermicas e mecˆanicas assim como o acoplamento entre esses fenˆomenos, as for¸cas de contato produzidas pelos rolos, a fric¸c˜ao no molde e rolos e o calor gerado, as formas de resfriamento, e as varia¸c˜oes dos campos t´ermico e mecˆanico nas trˆes dimens˜oes espaciais (Fig. 2.1), deforma¸c˜oes el´asticas e pl´asticas. Contudo, o foco deste trabalho ´e obter uma primeira an´alise e para isso, algumas simplifica¸c˜oes foram adotadas. O que se pretende analisar consiste na solu¸c˜ao do problema bidimensional termomecˆanico com acoplamento unidirecional, assumindo-se que o material utilizado na simula¸c˜ao apresente comportamento isotr´opico e el´astico linear.

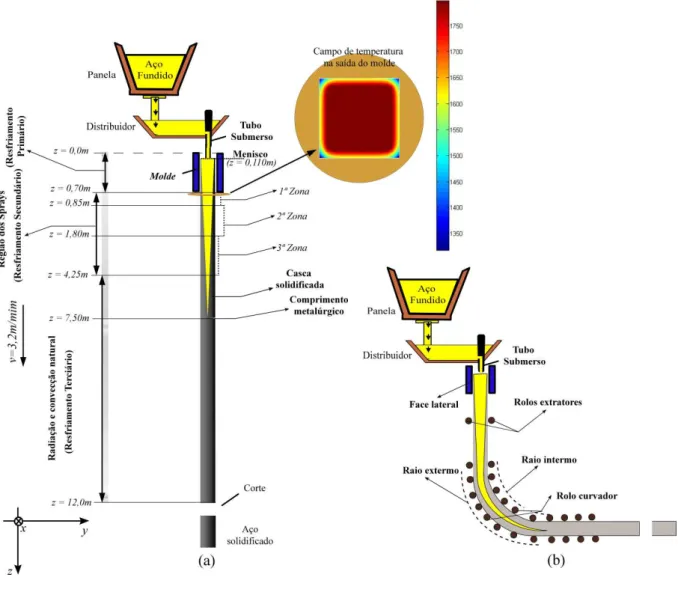

Representa-se, de forma esquem´atica a m´aquina de lingotamento real (Fig. 2.1b) e a m´aquina considerada na simula¸c˜ao (Fig. 2.1a). Por comodidade, as zonas de resfria-mento foram representadas apenas na Fig. 2.1a, por´em essas mesmas zonas correspondem tamb´em `a Fig. 2.1b.

Figura 2.1: Ilustra¸c˜ao da M´aquina de lingotamento real, `a direita, e a utilizada na simula¸c˜ao, `a esquerda

Figura 2.2: Figura ilustrativa da sec¸c˜ao do molde de cobre

2.2 A¸cos

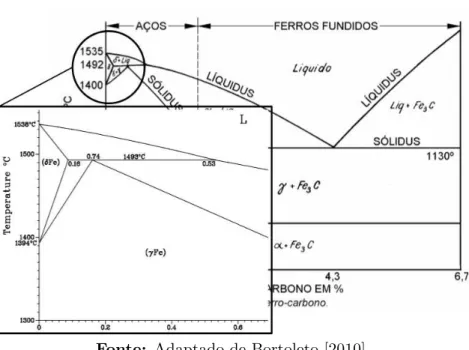

As ligas de ferro com at´e 2,1% de carbono s˜ao denominadas a¸cos. Observa-se que 2,11% ´e a separa¸c˜ao te´orica entre a¸cos e ferros fundidos. Para teores acima desse valor de referˆencia, apresentam-se os ferros fundidos (Fig. 2.3). Os a¸cos, al´em do carbono, tamb´em podem conter outros elementos como Cr, Mn, Si, Mo,V, Nb, Ti e Ni, e s˜ao utilizados comumente na fabrica¸c˜ao de ferramentas, pe¸cas industriais, estruturas de sustenta¸c˜ao na constru¸c˜ao civil e outras in´umeras aplica¸c˜oes [Bortoleto 2010].

Figura 2.3: Diagrama de fases Fe-C

Ainda de acordo com a concentra¸c˜ao de carbono, os a¸cos podem ser classificados como eutet´oides, hipoeutet´oides ou hipereutet´oides, se, respectivamente, apresentarem porcentagem em massa de carbono iguais, inferiores ou superiores a 0,77%. Note-se, que o ponto eutet´oide corresponde a menor temperatura de equil´ıbrio entre a ferrita, perlita e austenita, que no diagrama ferro-carbono (Fig. 2.3)1 equivale a 0,77%.

Entretanto, este trabalho utiliza o a¸co 0,3% de carbono na simula¸c˜ao e, para ilustrar as transforma¸c˜oes de fases que ocorrem durante o resfriamento, evidencia-se, a partir da Fig. 2.3, a regi˜ao na qual essas transforma¸c˜oes acontecem (Fig. 2.4).

Figura 2.4: Diagrama de fases Fe-C(a¸co 0,3%)

Fonte: Adaptado de Bortoleto [2010]

Pelo diagrama da Fig. 2.4, fica claro que durante a solidifica¸c˜ao ocorrem diversas

1

Abcissa – Representa a escala horizontal, com a porcentagem de carbono; Ordenada – Representa as temperaturas;

A1– Indica o limite da existˆencia de austenita;

A3– Indica in´ıcio da passagem da estrutura CFC para CCC durante o resfriamento;

Acm– Indica o limite da quantidade de carbono dissolvido na austenita;

F e3C – ´E a f´ormula do carboneto de ferro, chamado cementita;

transforma¸c˜oes de fase e que essas dependem da composi¸c˜ao qu´ımica do a¸co. De acordo com o percentual de carbono, as ligas de a¸cos podem ser classificadas da seguinte maneira [Anjos 2013]:

1- A¸cos hipoperit´eticos apresentam na sua composi¸c˜ao teor de carbono menor ou igual 0,09% e se caracterizam pela forma¸c˜ao, na fase s´olida, de ferrita delta (δ−δFe);

2- A¸cos perit´eticos apresentam concentra¸c˜ao de carbono entre 0,09 e 0,53% e podem ser caracterizados pela rea¸c˜ao da ferrita delta com a fase l´ıquida produzindo austenita (γ−γFe) a uma temperatura de 1493oC;

3- A¸cos hiperperit´eticos apresentam teor de carbono acima de 0,53%. Note-se que nesta concentra¸c˜ao de carbono, n˜ao h´a a presen¸ca da fase ferrita delta.

Assim, para o a¸co 0,3% carbono (ragi˜ao dos a¸cos perit´eticos), pode-se observar as transforma¸c˜oes de fases que ocorrem no processo de solidifica¸c˜ao e compreende a forma¸c˜ao de a¸co l´ıquido, em seguida da fase l´ıquida mais a ferrita delta (L+δ), que produz a fase l´ıquida mais a austenita (L+γ) e por fim, a forma¸c˜ao de austenita (γ).

2.3 Problema T´ermico

A rela¸c˜ao fundamental utilizada na modelagem da solidifica¸c˜ao ´e a equa¸c˜ao bidimensi-onal da condu¸c˜ao de calor transiente com gera¸c˜ao de calor, expressa na forma conservativa por:

∂

∂t[ρ(T)c(T)T] = ∂ ∂x

¯¯

κ(T)∂T ∂x

+ ∂ ∂y

¯¯

κ(T)∂T ∂y

+ ˙q (2.1)

de modo que ρ´e a densidade do a¸co (kgm−3), c´e o calor espec´ıfico Jkg−1K−1

, T ´e a temperatura (K), t ´e o tempo f´ısico (s), ¯¯κ ´e a condutividade t´ermica (W m−1K−1) e ˙q ´e

o termo de gera¸c˜ao oriundo do calor latente de mudan¸ca de fase (W m−3).

(tensor de ordem zero) ¯¯ κ= κ 0 0 κ (2.2)

O termo de gera¸c˜ao de calor latente que surge devido a mudan¸ca de fase (l´ıquida -s´olida) pode ser escrito como:

˙

q =ρ(T)L∂fs

∂t (2.3)

sendoLo calor latente de fus˜ao Jkg−1

,fsa fra¸c˜ao s´olida formada. O termo de gera¸c˜ao

ainda pode escrito, utilizando a regra da cadeia, na forma:

˙

q =ρ(T)L∂fs ∂T

∂T

∂t (2.4)

Substituindo a Eq.(2.4) na Eq.(2.1), obt´em-se

∂

∂t[ρ(T)c

′(T)T] = ∂

∂x

κ(T)∂T ∂x

+ ∂ ∂y

κ(T)∂T ∂y

(2.5)

uma vez que

c′(T) =c(T)−L∂fs

∂T (2.6)

sendoc(T) expresso por

c(T) =

cs, se T 61770K (s´olido)

fscs+ (1−fs)cl

cl, se T >1792K (l´ıquido)

(2.7)

Nota-se que as vari´aveiscsecl representam o calor espec´ıfico das fases s´olida (cs = 800

Jkg−1K−1) e l´ıquida (c

l= 740 Jkg−1K−1), respectivamente.

expressa por uma rela¸c˜ao similar a do calor espec´ıfico e ´e representada por [Anjos 2013]:

κ(T) =

κs, se T 61770K (s´olido)

fsκs+ (1−fs)κl

κl, se T >1792K (l´ıquido)

(2.8)

sendo que as vari´aveisκseκls˜ao as condutividades t´ermicas para as fases s´olida (κs = 33,6

W m−1K−1) e l´ıquida (κ

l = 34,7 W m−1K−1), respectivamente.

Da mesma forma, a densidade pode ser representada por

ρ(T) =

ρs, se T 61770K (s´olido)

fsρs+ (1−fs)ρl

ρl, se T >1792K (l´ıquido)

(2.9)

onde as vari´aveis ρs e ρl representam as massas espec´ıficas das fases s´olida (ρs = 7301

kgm−3) e l´ıquida (ρ

l = 7011kgm−3), respectivamente.

A fra¸c˜ao s´olida (fs) depende dos constituintes da liga, bem como das intera¸c˜oes

en-tre esses componentes durante a solidifica¸c˜ao. Na modelagem computacional, assume-se tamb´em que esse termo depende da temperatura na forma [Anjos 2013]

fs =

1 1−k0

Tliq−T

Tf −T

(2.10)

Derivando a Eq.(2.10) em rela¸c˜ao a temperatura, tem-se

∂fs

∂T =

1 1−k0

"

Tliq−T

(Tf −T)2

− 1 Tf −T

#

(2.11)

onde Tf ´e a temperatura do solvente (Tf = 1808 K), k0 ´e o coeficiente de parti¸c˜ao do

soluto (k0 = 0,2) e Tliq ´e a temperaturaliquidus (Tliq = 1792 K).

´

consi-dera¸c˜ao. Mas substitui-se a condutividade t´ermica do l´ıquido por uma condutividade efetiva, dada por:

κef =Cκl (2.12)

assumindo a constante C = 7 [Anjos 2013].

2.3.1 Condi¸c˜oes de Contorno do Problema T´ermico

Como considerado anteriormente, na sec¸c˜ao 2.1, existem diferen¸cas nos coeficientes de transferˆencia de calor nos raios externo e interno do lingote. Admite-se que isso ocorra devido a curvatura da m´aquina de lingotamento, que promove diferentes trocas de calor. Por´em, as faces laterais apresentam um padr˜ao de simetria e, neste trabalho, considera-se n˜ao haver diferen¸cas nas trocas de calor nessas regi˜oes. Com efeito, adota-se a analise dos efeitos t´ermicos e mecˆanicos em apenas metade do lingote, conforme ilustrado na Fig. 2.2. Os contornos que n˜ao est˜ao sujeitos a condi¸c˜ao de simetria, s˜ao tratados considerando o efeito convectivo:

Z

S

qdS =

Z

S

h(Tamb −T)dS (2.13)

Esta equa¸c˜ao representa o fluxo l´ıquido de calor entrando atrav´es da ´area S, sendo h o coeficiente de pel´ıcula ou coeficiente convectivo de transferˆencia de calor eTamb a

tempe-ratura ambiente.

Para a face lateral, raios externo e interno em cada zona de resfriamento do lingote, utiliza-se coeficientes de transferˆencia de calor obtidos num´erico-experimentalmente por Anjos [2013]. Esses coeficientes s˜ao organizados por regi˜oes, como segue:

• Regi˜ao de resfriamento prim´ario - Molde- A equa¸c˜ao do coeficiente global de transferˆencia de calor na interface molde/metal ´e representado pela rela¸c˜ao:

hg(z) =C+Ae−z(t)/B (2.14)

onde

sendo A, B e C constantes obtidas num´erico-experimentalmente por Anjos [2013] e est˜ao representadas na Tabela A.1 (Apˆendice A), z(t) ´e a posi¸c˜ao da sec¸c˜ao plana ao longo do processo de lingotamento (m) (Fig. 2.1) em fun¸c˜ao do tempo e v ´e a velocidade da sec¸c˜ao (m/mim) ou velocidade do lingotamento, que este trabalho assume como sendo v = 3,2 m/mim.

• Regi˜ao de resfriamento secund´ario- Os coeficientes de transferˆencia de calor na regi˜ao dos jatos, foram obtidos atrav´es de medi¸c˜oes da temperatura superficial do lingote e da correla¸c˜ao dessa com a vaz˜ao de ´agua de acordo com express˜ao sugerida por Brimacombe et al. [1984]

h= 0,366Vn (2.16)

de modo que V ´e a vaz˜ao de ´agua dos sprays (ls−1) e n´e um n´umero arbitr´ario. A

Tabela A.2 apresenta as vaz˜oes de ´agua em cada zona de resfriamento for¸cado. Afim de arbitrar o valor de n, Anjos [2013] utilizou medidas de temperatura super-ficial do lingote e um simulador. Ao final do experimento, obteve o valor n = 0,56 de modo que a Eq.(2.16) pode ser expressa na forma:

h= 0,366V0,56 (2.17)

• Regi˜ao de resfriamento por radia¸c˜ao/convec¸c˜ao natural

Os valores do coeficiente de pel´ıcula podem ser encontrados na Tabela A.3.

Utilizando as vaz˜oes de ´agua mostradas na Tabela A.2 e a Eq.(2.17), os coeficientes de transferˆencia de calor podem calculados para cada zona de resfriamento secund´ario e esses valores podem ser encontrados na Tabela A.3.

coeficiente de pel´ıcula, por meio de um algoritmo. Caso o valor da temperatura superfi-cial simulada fosse diferente daquela medida via pirˆometro, o valor do h (coeficiente de pel´ıcula) deveria ser ajustado. O valor dos coeficientes, h, baseado nesse procedimento ´e utilizado neste trabalho e podem ser observados no Apˆendice (Apˆendice A).

2.4 Tens˜ao e Deforma¸c˜ao Linear em um S´olido Isotr´opico

Para o problema de mecˆanica do s´olido que ser´a tratado, considerou-se algumas sim-plifica¸c˜oes, como isotropia, ausˆencia de intera¸c˜oes com as for¸cas de corpo e de contato, e tamb´em sem considerar as deforma¸c˜oes pl´asticas do material. Assim, a partir da equa¸c˜ao da conserva¸c˜ao do momento linear [Voller 2009], pode-se escrever

∆σij,j = 0 (2.18)

onde ∆σij ´e a varia¸c˜ao do tensor tens˜ao de Cauchy a partir de um estado de referˆencia

(os detalhes podem ser observados em Crisfield [1997]). A varia¸c˜ao do tensor por escrito em termos das componentes, como:

∆σij =

∆σ11 ∆σ21 ∆σ31 ∆σ21 ∆σ22 ∆σ23 ∆σ31 ∆σ32 ∆σ33

(2.19)

De acordo com o princ´ıpio da conserva¸c˜ao do momento linear e angular, uma vez que o corpo n˜ao est´a sujeito a nenhuma intera¸c˜ao com for¸cas externas (equil´ıbrio de rota¸c˜ao de transla¸c˜ao), o tensor tens˜ao ´e sim´etrico, ou seja,

∆σ[ij]= 0 (2.20)

e

podendo ser expresso em termos das vari´aveis independentes como:

∆σij =

∆σ11 ∆σ21 ∆σ31 ∆σ22 ∆σ23

sim. ∆σ33

(2.22)

Observa-se que a nota¸c˜ao “sim.”denota as componentes sim´etricas da matriz.

Otensor tens˜ao de Cauchy ´e aplicado na an´alise do estado de tens˜oes de materiais su-jeitos a pequenas deforma¸c˜oes (quando comparado as dimens˜oes do corpo como um todo). Assim, considerando-se a rela¸c˜ao conhecida como Lei de Hooke Generalizada escrita em termos do tensor tens˜ao de Cauchy e do Tensor Deforma¸c˜ao Infinitesimal, tem-se

∆σij =Cijkl∆εkl. (2.23)

sendo

∆εkl =

1

2(∆uk,l + ∆ul,k) (2.24)

onde uk ´e o vetor deslocamento (m). ´E importante observar tamb´em as condi¸c˜oes de

simetria para o tensorεkl, isto ´e

∆εkl = ∆εlk (2.25)

O termo Cijkl ´e o tensor el´astico cl´assico de 4a ordem e apresenta 81 componentes

independentes sem considerar nenhuma simplifica¸c˜ao. Entretanto, esse n´umero cai para 36 componentes independentes quando a condi¸c˜ao de simetria ´e empregada (σij = σji),

levando-o a Cijkl = Cjikl = Cijlk = Cjilk. Ademais, a rela¸c˜ao exigida para um material

indepen-dentes se reduza para 21. Assim, σ11 σ22 σ33 σ12 σ23 σ31 =

C11 C12 C13 C14 C15 C16 C22 C23 C24 C25 C26 C33 C34 C35 C36 C44 C45 C46 C55 C56 sim. C66 ε11 ε22 ε33 2ε12 2ε23 2ε31 (2.26)

O n´umero de componentes tamb´em depende dos planos de simetria. Ent˜ao, para uma material tridimensional, observa-se:

• Para 1 plano de simetria, o tensor Cijkl possui 13 componentes independentes;

• Para 2 planos de simetria, 9 componentes independentes (material ortotr´opico);

• Para 3 planos de simetria, 2 componentes independentes (material isotr´opico).

Conforme j´a mencionado, considerou-se o caso com 3 planos de simetria, isto ´e, um material isotr´opico e as componentes s˜ao representadas por

λ=C12 (2.27)

µ= 1

2(C11−C12) (2.28)

o tensorCijkl em termos das constantes de Lam´e, observa-se

Cijkl =

λ+ 2µ λ λ 0 0 0

λ+ 2µ λ 0 0 0

λ+ 2µ 0 0 0 µ 0 0 µ 0 sim. µ (2.29)

ou em nota¸c˜ao indicial,

Cijkl =λδijδkl+µ(δikδjl+δilδjk) (2.30)

sendo

δmn=

0, m6=n 1, m=n Substituindo a Eq.(2.30) em (2.23), obt´em-se

∆σij = [λδijδkl+µ(δikδjl+δilδjk)]∆εkl (2.31)

resultando em

∆σij =λδij∆εkk+ 2µ∆εij (2.32)

Note-se que o ´ındice mudo kk representa os eixos do sistema de coordenadas (p.e. no sistema cartesianokk assumexx, yy e zz).

Usualmente as constantes de Lam´e s˜ao escritas em termos do Modulo de Young E (N m−2) e doCoeficiente de Poisson ν. As constantes de Lam´e em termos desses

coefici-entes s˜ao dadas por

µ= E

2(1 +ν) (2.33)

λ= Eν

A matriz constitutiva do material, agora em termos do m´odulo de Young e do coefici-ente de Poisson, ´e escrita como

Cijkl =

E

(1 +ν)(1−2ν)

1−ν ν ν 0 0 0

1−ν ν 0 0 0

1−ν 0 0 0

(1−2ν)

2 0 0 (1−2ν)

2 0

sim. (1−2ν)

2 (2.35)

A Eq.(2.35) ´e denominada lei constitutiva do material e se admite ter comportamento el´astico linear.

Se o corpo tamb´em estiver submetido a uma varia¸c˜ao de temperatura, ∆T, deve-se incluir as deforma¸c˜oes t´ermicas do material na Eq.(2.32). Assim, obt´em-se

∆σij =

Eν

(1−2ν)(1 +ν)δij∆εkk+ E

(1 +ν)∆εij +β(T −Tref)δij (2.36)

onde Tref ´e a temperada de referˆencia, e β ´e expresso por

β =− E

1−2ναi (2.37)

de modo queα ´e o coeficiente linear de expans˜ao t´ermica (K−1). Note-se queT −T

ref =

∆T, sendo ∆T a varia¸c˜ao de temperatura (K) a partir de uma meidada local (T) em rela¸c˜ao a temperatura de referˆencia.

Para o tensor εij, tem-se

∆εij =

1

2(∆ui,j + ∆uj,i) (2.38)

E para o tensor εkk, ´e poss´ıvel escrever

A forma expressa na Eq.(2.36), apesar de simplificada, pode ser encontrada em diver-sas aplica¸c˜oes, como na simula¸c˜ao das tens˜oes produzidas pelo efeito t´ermico durante a solidifica¸c˜ao no lingotamento cont´ınuo [Das 1999, Huespeet al. 2000] e pode descrever o comportamento de muitos materiais.

Escrevendo a Eq.(2.18) na forma integral, isto ´e, integrando-se em um volume ar-bitr´ario, V, obt´em-se

Z

V

∆σij,jdV = 0 (2.40)

E, pelo teorema da divergˆencia, para a uma ´area arbitr´aria, S, pode-se escrever:

I

S

∆σijnjdS = 0 (2.41)

Em termos das componentes do tensor tens˜ao em fun¸c˜ao do campo de deslocamentos, reescreve-se a Eq.(2.41) como:

I

S

Eν

(1−2ν)(1 +ν)∆uk,kδij + E (1 +ν)

1

2(∆ui,j+ ∆uj,i)

njdS

−

I

S

E

1−2ναiδij(T −Tref)njdS = 0 (2.42)

´

2.4.1 Estado Plano de Tens˜ao

Um corpo r´ıgido ´e considerado em um Estado Plano de Tens˜ao quando se assume:

∆σ33 = ∆σ23 = ∆σ13= 0 (2.43)

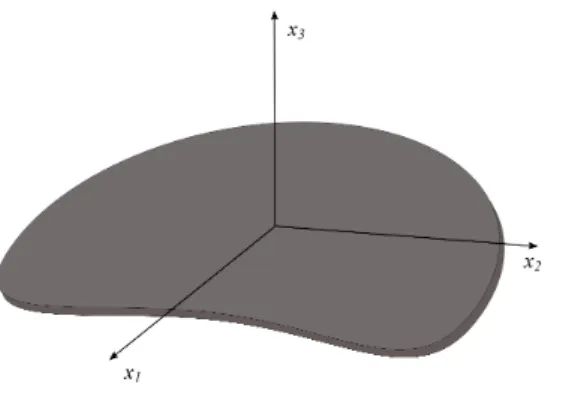

De acordo com o esquema mostrado na Fig. 2.5 e adotando o sistema de coordenadas x1,x2 e x3, as tens˜oes normais ao plano s˜ao desprezadas devido espessura do dom´ınio.

Figura 2.5: Estado Plano de Tens˜ao em um dom´ınio cont´ınuo

Manipulando-se a Eq.(2.36), considerando a simplifica¸c˜ao dada acima, tem-se na forma matricial ∆σ11 ∆σ22 ∆σ12 = E

1−ν2

1 ν 0

ν 1 0 0 0 1−ν

2 ∆ε11 ∆ε22 2∆ε12

− Eαi∆T 1−ν

1 1 0 (2.44)

Pode-se tamb´em escrever a rela¸c˜ao acima (Eq.(2.44)) em fun¸c˜ao das componentes das deforma¸c˜oes na forma matricial

∆ε11 ∆ε22 2∆ε12 = 1 E

1 −ν 0

−ν 1 0 0 0 2(1 +ν)

∆σ11 ∆σ22 ∆σ12

Observa-se que no EPT, apesar da componente da tens˜ao, ∆σ33 = 0, o mesmo n˜ao ocorre com a componente da deforma¸c˜ao, ∆ε33. Considerando a Eq.(2.36) escrita em termos das deforma¸c˜oes e aplicando algumas manipula¸c˜oes alg´ebricas se pode obter a equa¸c˜ao para o c´alculo de ∆ε33

∆ε33= 1

E[∆σ33−ν(∆σ11+ ∆σ22)] +α3∆T (2.46)

e assumindo ∆σ33= 0, obt´em-se

∆ε33=−ν

E(∆σ11+ ∆σ22) +α3∆T (2.47)

Assim, como ∆σ11 6= 0 e ∆σ22 6= 0, logo ∆ε336= 0.

2.4.2 Estado Plano de Deforma¸c˜ao

O Estado Plano de Deforma¸c˜ao apresenta

∆ε33 = ∆ε23 = ∆ε13 = 0 (2.48)

Ao contr´ario do EPT, uma das dimens˜ao ´e assumidamente maior do que as demais, ou seja, considerando o sistema de coordenadasx1,x2 ex3, de acordo com a Fig. 2.6, e o plano x1Ox2, a deforma¸c˜ao da dire¸c˜ao x3 ´e descartada (∆ε33 ≈0) (mas as tens˜oes nessa dire¸c˜ao n˜ao s˜ao nulas).

Retomando a Eq.(2.36) e a simplifica¸c˜ao adotada na Eq.(2.48), obt´em-se

∆σ11 ∆σ22 ∆σ12 = E

(1 +ν)(1−2ν)

1−ν ν 0

ν 1−ν 0 0 0 1−2ν

2 ∆ε11 ∆ε22 2∆ε12

− Eαi∆T 1−2ν

1 1 0 (2.49) Observa-se que no EPD a tens˜ao σ33 ´e obtida por meio da manipula¸c˜ao da Eq.(2.36), ou simplesmente tomando a Eq.(2.46) e aplicando na Eq.(2.48)

∆ε33= 1

E[∆σ33−ν(∆σ11+ ∆σ22)] +α3∆T = 0 (2.50)

resultando em,

∆σ33=ν(∆σ11+ ∆σ22)−α3∆T (2.51)

Para os objetivos deste trabalho, utiliza-se o Estado Plano de Tens˜ao, pois todas as observa¸c˜oes se concentram em uma sec¸c˜ao do lingote, que pode ser visto como uma placa sujeita a varia¸c˜oes n˜ao uniformes de temperatura nas fronteiras. Contudo, se pode transformar, com certa simplicidade, do Estado Plano de Tens˜ao para o Estado Plano de Deforma¸c˜ao ou vice-versa [Voller 2009].

2.5 Modelo Termomecˆanico Aplicado ao Lingotamento Cont´ınuo

Apesar disso, pode-se fazer uma avalia¸c˜ao quantitativa dos locais de concentra¸c˜ao das tens˜oes lineares.

Assim, para as componentes da tens˜ao considerando o EPT no plano xOy, tem-se

∆σxx =

E

1−ν2 [∆εxx+ν∆εyy−(1 +ν)αx∆T] (2.52)

∆σyy =

E

1−ν2 [∆εyy+ν∆εxx−(1 +ν)αy∆T] (2.53)

∆σxy =

E

2 (1 +ν)∆εxy = ∆σyx (2.54)

ou ainda em termos do campo de deslocamentos

∆ui = ∆u1 ∆u2 = ∆u ∆v , (2.55)

∆σxx =

E 1−ν2

∂∆u ∂x +ν

∂∆v

∂y −(1 +ν)αx∆T

(2.56)

∆σyy =

E 1−ν2

∂∆v ∂y +ν

∂∆u

∂x −(1 +ν)αy∆T

(2.57)

∆σxy =

E 2(1 +ν)

∂∆u ∂y + ∂∆v ∂x (2.58)

O problema foi tratado de duas maneiras, a primeira utilizando-se valores fixos de E (32378,0M P a),ν(0,33) eαxx =αyy =α(22,3×10−6K−1). E, a segunda, com os termos

Figura 2.7: Gr´aficos das propriedades mecˆanicas variando com a temperatura

Fonte: Adaptado de Huespeet al. [2000].

2.5.1 Condi¸c˜oes de Contorno do Modelo Mecˆanico

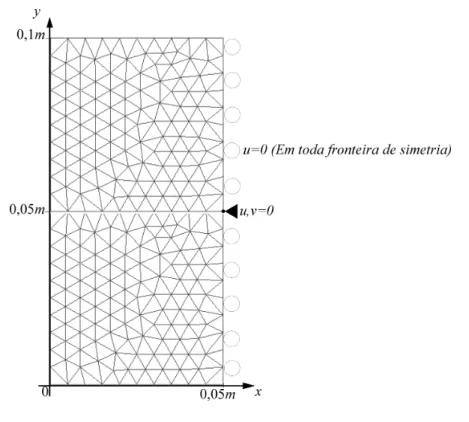

As condi¸c˜oes de contorno para o problema mecˆanico ser˜ao abordadas na sequˆencia: I - Simula¸c˜ao Completa - Utiliza-se o dom´ınio de c´alculo que foi representado na

Fig. 2.8. Quanto ao estado de referˆencia das ten¸c˜oes (σref = 0), adotou-se a regi˜ao

do menisco (z = 0,110 m). Utiliza-se tamb´em parˆametros (E, ν, α) vari´aveis com a temperatura, como a finalidade de avaliar todas as poss´ıveis contribui¸c˜oes para a forma¸c˜ao de concentra¸c˜oes das tens˜oes lineares.

Figura 2.8: Representa¸c˜ao das condi¸c˜oes de contorno do problema mecˆanico

que descrevem o comportamento do a¸co durante o lingotamento s˜ao constantes e a temperatura de referˆencia corresponde ao campo localizado no comprimento metal´urgico (Veja Fig. 2.1).

3. MODELO NUM´

ERICO DO LINGOTAMENTO

CONT´INUO

Este cap´ıtulo apresenta as equa¸c˜oes aproximadas dos modelos t´ermico e mecˆanico acoplado. Utiliza-se, portanto, a equa¸c˜ao da conserva¸c˜ao da energia para a avalia¸c˜ao do campo de temperatura e, para as tens˜oes, a conserva¸c˜ao do momento linear, adotando-se a forma simplificada proposta no cap´ıtulo anterior: o estado plano de tens˜oes (EPT). Em ambos os modelos f´ısico-matem´aticos, empregam-se a metodologia EbFVM (Element based Finite-Volume Method) em conjunto com elementos triangulares lineares.

3.1 Preliminares

Ser´a utilizada a abordagem do m´etodo dos volumes finitos baseados em elementos -EbFVM. Nesse m´etodo, o dom´ınio de c´alculo 2D ´e dividido em elementos triangulares e/ou quadrangulares (conforme pode ser visto na Fig. 3.1). Posteriormente, esses elementos s˜ao divididos em subelementos (ou subvolumes de controlesvc), de acordo com o n´umero de v´ertices, e as equa¸c˜oes de conserva¸c˜ao s˜ao integradas para cada subelemento. Ap´os o processo de integra¸c˜ao, obt´em-se a equa¸c˜ao de conserva¸c˜ao de cada volume de controle visitando-se todos os subelementos que compartilham o mesmo v´ertice, originando, dessa forma, uma formula¸c˜ao baseada nos v´ertices da malha (cell vertex formulation). Essa ideia foi introduzida por Baliga e Patankar [1983] e Schneider e Zedan [1983] para elementos triangulares e quadrangulares, respectivamente. Neste trabalho, entretanto, somente os elementos triangulares (Fig. 3.2) ser˜ao utilizados.

´

E importante ressaltar que para essa t´ecnica, que define o volume de controle em volta do v´ertice, encontram-se diversas denomina¸c˜oes, tais como:

Figura 3.1: Esquema de malha n˜ao estruturada utilizando a metodologiaCell vertex

por Patankar [1980] e por Ferziger e Peri´c [2002];

• Element-based Finite Volume Method (EbFVM) - nomenclatura adotada por Ma-liska [2004], Marcondes e Sepehrnoori [2007; 2010];

• Vertex-based Finite Volume Method (VFVM) - termo adotado por Taylor et al.

[1999];

• Cell-vertex Finite Volume Method (CV-FV) - termo utilizado por Sloneet al. [2003].

Neste trabalho tamb´em ser´a adotada a nomenclatura EbFVM, pois a mesma se refere a uma metodologia de volumes finitos que emprega elementos finitos e fun¸c˜oes de forma, mas as equa¸c˜oes aproximadas s˜ao obtidas obedecendo a conserva¸c˜ao f´ısica da propriedade em cada elemento. No presente caso, conserva¸c˜ao de energia e momento linear.

Figura 3.2: Esquema do elemento triangular com as divis˜oes dos subvolumes de controle (scv), os pontos nodais e (1, 2 e 3), nas faces de cada subvolume de controle, os pontos de integra¸c˜ao (ip)

considerandoφ como sendo uma propriedade que se quer avaliar em qualquer ponto den-tro do elemento, pode-se escreverφem termos da aproxima¸c˜ao (com interpola¸c˜ao linear):

φ≈ax+by+c, (3.1)

Contudo os coeficientes a, be cdevem satisfazer a rela¸c˜ao nodal

φi ≈aixi+biyi+ci, i= 1,2,3 (3.2)

A Eq.(3.1) poder se convenientemente definida em termos das fun¸c˜oes de forma Ni

com i= 1,2,3, tal que:

Ni(x, y) =

0, Todos os pontos de lado oposto ao ponto nodal i

1, No ponto nodal

(3.3a)

3

X

i=1

Ni(x, y) = 1 em todos os pontos dentro do elemento (3.3b)

Sobre todo elemento, o campo cont´ınuo de uma propriedade arbitr´aria φ pode ser re-presentada como uma combina¸c˜ao linear de valores nodais (i= 1,2,3), pela aproxima¸c˜ao:

φ(x, y)≈ 3

X

i=1

sendo

N1 = Ap23/A123 (3.5)

N2 = Ap31/A123 (3.6)

N3 = Ap21/A123 (3.7)

onde A123 ´e ´area do elemento, p ´e um ponto arbitr´ario dentro do elemento, Ap23, Ap21 e Ap31 s˜ao ´areas, tais que

Ap23+Ap31+Ap21 =A123 (3.8)

(essas ´areas podem ser ilustradas pela regi˜ao em branco apresentadas nos triˆangulos da Fig. 3.3). Observa-se que quando p assume valores que coincidem com o ponto nodal i (i= 1,2,3), implica em Ni = 1 e para valores dep do lado posto ao ponto nodali, a ´area

associada ´eNi = 0. Como pode se verificado pelas rela¸c˜oes

A123 = 1 2

1 x1 y1 1 x2 y2 1 x3 y3

(3.9) e

Ap23 = 1

2[(x2y3−x3y2)−xp(y3−y2) +yp(x3−x2)] (3.10) Ap31 = 1

2[(x3y1−x1y3)−xp(y1−y3) +yp(x1−x3)] (3.11) Ap12 = 1

2[(x1y2−x2y1)−xp(y2−y1) +yp(x2−x1)] (3.12)

Retomando a Eq.(3.4), a derivada de um propriedade φ, pode ser escrita em termos das fun¸c˜oes de forma como:

∂

∂xφ(x, y) ≈ 3

X

i=1 ∂

∂xNi(x, y)φi ∂

∂yφ(x, y) ≈ 3

X

i=1 ∂

∂yNi(x, y)φi (3.13)

Portanto, para as propriedades avaliadas nas faces, como, por exemplo, a difusivi-dade no subvolume de controle svc1, utilizando o ponto m´edio de cada face (ponto de integra¸c˜ao), obt´em-se

κip1 = 3

X

j=1

Niκi =

5 12κ1+

5 12κ2+

2

12κ3 (3.14)

κip2 = 3

X

j=1

Niκi =

5 12κ1+

2 12κ2+

5

12κ3 (3.15)

Note que i ´e o ´ındice do ponto nodal e Ni as fun¸c˜oes de forma definidas anteriormente.

Para as derivadas, expressa-se as componentes do operador ∇ (as duas componentes do operador - ∂

∂x, ∂

∂y) como

∂ ∂x =

3

X

i=1

∂ ∂y =

3

X

i=1

Niy (3.17)

N1x =

∂N1 ∂x =

(y2 −y3) 2Vele

N1y =

∂N1 ∂y =

(x3−x2) 2Vele

N2x =

∂N2 ∂x =

(y3 −y1)

2Vele (3.18)

N2y =

∂N2 ∂y =

(x1−x3) 2Vele

N3x =

∂N3 ∂x =

(y1 −y2) 2Vele

N3y =

∂N3 ∂y =

(x2−x1) 2Vele

sendo Vele o volume do elemento assumindo profundidade unit´aria e pode ser expresso

como:

Vele = (x2y3 −x3y2) +x1(y2−y3) +y1(x3−x2)

2 (3.19)

A contribui¸c˜ao, para o volume, do subvolume de controle ´e

Vi =

1 3V

ele (3.20)

Outra defini¸c˜ao importante s˜ao os vetores unit´arios localizados nos pontos de inte-gra¸c˜ao (ip), nas faces dos subvolumes de controle (scv). As componentes desses vetores unit´arios s˜ao expressas como:

~nxf1 = ∆yf1

Sf1 ~i

~nyf1 = ∆xf1

Sf1

(−~j) (3.21)

~nxf2 = ∆yf2

Sf2 ~i

~nyf2 = ∆xf2

em que

∆xf1 = x3 3 − x2 6 − x1 6 ∆yf1 =

y3 3 − y2 6 − y1 6 ∆xf2 =

−x2 3 + x3 6 + x1 6 ∆yf2 =

−y2 3 + y3 6 + y1 6

e as ´areas das faces s˜ao dadas por (assumindo profundidade unit´aria):

Sf1 =

q

∆x2

f1 + ∆y 2

f1, Sf2 =

q

∆x2

f2 + ∆y 2

f2 (3.22)

3.2 Discretiza¸c˜ao da Equa¸c˜ao da Energia

Integrando-se a equa¸c˜ao da energia, Eq.(2.5), apresentada no Cap´ıtulo (Cap. 2), no volume e no tempo, e aplicando o teorema de Gauss para o termo difusivo, obt´em-se a rela¸c˜ao na forma conservativa:

Z

t Z

V

∂

∂tρ(T)c

′(T)T dV dt =

Z

t I

S

κ(T)∂T

∂xˆi+κ(T) ∂T ∂yˆj

·~ndSdt (3.23)

Para a discretiza¸c˜ao da Eq.(3.23), considera-se primeiramente o termo condutivo e a integra¸c˜ao no espa¸co. A tarefa ´e associar o dom´ınio de integra¸c˜ao `a ´area do volume de controle associado a um ponto nodal e avaliar a integral em cada face do subvolume de controle (nos pontos de integra¸c˜ao - ip- Fig. 3.2).

I

S

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~ndS =

Z

ip1

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~ndS + Z ip2

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~ndS (3.24)

a aproxima¸c˜ao, usando a regra do ponto m´edio,

I

S

κ(T)∂T

∂xˆi+κ(T) ∂T ∂yˆj

·~ndS ≈

κ(T)∂T

∂xˆi+κ(T) ∂T ∂yˆj

·~nS|ip1

+

κ(T)∂T

∂xˆi+κ(T) ∂T ∂yˆj

·~nS|ip1 (3.25)

e em termos das fun¸c˜oes de forma, Eqs.(3.16) e (3.17), da rela¸c˜ao proposta para os vetores unit´arios, Eq.(3.21), e Eq.(3.22), para as ´areas das faces, tˆem-se

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~nS|ip1 =κip1 3

X

i=1

NixTi∆yip1+κip1 3

X

i=1

NiyTi(−∆x)ip1 (3.26)

κ(T)∂T

∂xˆi+κ(T) ∂T

∂y

·~nS|ip2 =κip2 3

X

i=1

NixTi∆yip2+κip2 3

X

i=1

NiyTi(−∆x)ip2 (3.27)

ou agrupando os termos geom´etricos de cada face, observa-se

I

S

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~ndS ≈ 3

X

i=1

(Gi1+Gi2)Ti =

3

X

i=1

FiTi (3.28)

Voltando a Eq.(3.23), trata-se agora o termo transiente que, para um ponto nodal i, pode ser expresso como

Z

t Z

V

∂

∂t[ρi(T)c

′

i(T)Ti]dV dt=N eti (3.29)

integrando no tempo e no volume, vem

N eti

∆t =

ρi(T)c′i(T)Ti|t+∆t−ρi(T)c′i(T)Ti|t

∆V (3.30)

difusivo, resta Z t I S

κ(T)∂T

∂xˆi+κ(T) ∂T ∂yˆj

·~ndSdt≈∆t

"

(1−θ) 3

X

i=1

FiTit+θ

3

X

i=1

FiTit+∆t #

(3.31)

o parˆametroθ (0≤θ ≤1) ´e usado como fator peso para aproximar o fluxo l´ıquido dentro do volume de controle, que representa o ponto nodal i, durante o intervalo de tempo [t, t+ ∆t], em termos da taxa que flui imediatamente ao entrar e ao sair do volume de controle ao longo do tempo.

Para os poss´ıveis valores de θ, as trˆes formas mais conhecidas s˜ao:

• Totalmente impl´ıcito θ= 1

N eti = ∆t

3

X

i=1

FiTit+∆t (3.32)

• Crank-Nicolson θ= 0,5

N eti =

∆t 2 " 1 2 3 X i=1

FiTit+∆t+

1 2

3

X

i=1 FiTit

#

(3.33)

• Expl´ıcito θ = 0

N eti = ∆t

3

X

i=1

FiTit (3.34)

A op¸c˜ao que se faz neste trabalho ´e θ = 0, ou m´etodo Expl´ıcito. Ent˜ao, para todos os pontos nodais i, de cada elemento k, percorrendo primeiramente os correspondentes subvolumes de controlej da malha (Fig. 3.4), a equa¸c˜ao discretizada pode ser escrita na forma: nve X i=1 scv X j=1 ele X k=1

N etijk= ∆t nve X i=1 scv X j=1 ele X k=1

FijkTit (3.35)

Figura 3.4: Esquema do elemento triangular com as divis˜oes dos subvolumes de controle

3.2.1 Condi¸c˜oes de Contorno

Integrando-se a Eq.(2.5) no espa¸co e no tempo e substitu´ıdo o fluxo de calor pela condi¸c˜ao de contorno dada pela Eq.(2.13), obt´em-se

Z

t Z

V

∂

∂tρ(T)c

′(T)T dV dt =

Z

t I

S

κ(T)∂T

∂xˆi+κ(T) ∂T

∂yˆj

·~ndSdt

+

Z

t Z

S

Logo, integrando-se nas faces que pertencem as fronteiras do dom´ınio,

Z

t Z

S

h(Tamb−T)dSdt≈ −BciTi∆t+BbiTamb∆t (3.37)

de modo que

Bci = hSi (3.38a)

Bbi = hTambSi (3.38b)

onde o coeficiente de pel´ıcula, h, ´e definido de acordo com as condi¸c˜oes de contorno ilustradas na Fig. 2.2 e podem ser listadas abaixo:

• Fronteira adiab´atica, h= 0 - ´E definida pela fronteira de simetria (Fig. 2.2), que, por essa raz˜ao, n˜ao apresenta fluxo de calor;

• Demais Fronteiras, h > 0 - Essas contornos representam a face lateral, raios externo e interno (Fig. 2.2). As equa¸c˜oes discretizadas, incluindo os termos de fronteira, podem ser representadas por:

[Bci∆t+ ∆Viρi(T)c

′

i(T)]Ti|t+∆t= "

∆Viρi(T)c′i(T) + ∆t

3

X

i=1 Fi

#t

Tit+Bbi∆t (3.39) Note-se que ∆Vi e a soma de todos os volumes que circundam o ponto nodali(vide

Fig. 3.4).

Na sequˆencia, apresenta-se de forma simplificada, o fluxograma do algoritmo do pro-blema t´ermico.

3.3 EbFVM Aplicado ao Modelo Termomecˆanico

Figura 3.5: Fluxograma para o problema t´ermico (Vari´avel desconhecida T)

no Cap´ıtulo (Cap. 2). Para a abordagem do EbFVM, reescreve-se essas componentes em fun¸c˜ao da varia¸c˜ao dos deslocamentos na forma integral

I

s

E 1−ν2

∂∆u ∂x +ν

∂∆v

∂y −(1 +ν)α∆T

ˆi+ E 2 (1 +ν)

∂∆u ∂y +

∂∆v ∂x

ˆj·ndSˆ = 0 (3.40)

I

s

E 1−ν2

ν∂∆u ∂x +

∂∆v

∂y −(1 +ν)α∆T

ˆj+ E 2 (1 +ν)

∂∆u ∂y +

∂∆v ∂x

ˆi

I

s

E 1−ν2

∂∆u ∂x +ν

∂∆v

∂y −(1 +ν)α∆T

ˆi+ E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x ˆ j

·ˆndS =Iipx1+Iipx2

onde

Iipx1 =

Z

ip1

E 1−ν2

∂∆u ∂x +ν

∂∆v

∂y −(1 +ν)α∆T

ˆi+ E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x ˆ j

·ndSˆ

Iipx2 =

Z

ip2

E 1−ν2

∂∆u ∂x +ν

∂∆v

∂y −(1 +ν)α∆T

ˆi+ E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x ˆ j

·ndSˆ

E para a Eq.(3.41),

I

s

E 1−ν2

ν∂∆u ∂x +

∂∆v

∂y −(1 +ν)α∆T

ˆ

j+ E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x

ˆi·ˆndS =Iy ip1+I

y ip2

onde

Iipy1 =

Z

ip1

E 1−ν2

ν∂∆u ∂x +

∂∆v

∂y −(1 +ν)α∆T

ˆ

j + E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x ˆi

·ndSˆ

Iipy2 =

Z

ip2

E 1−ν2

ν∂∆u ∂x +

∂∆v

∂y −(1 +ν)α∆T

ˆ

j + E 2 (1 +ν)

∂∆u ∂y + ∂∆v ∂x ˆi

Assim, para cada ponto de integra¸c˜ao (Eq. 3.40),

Iipx1 ≈κxxip1

" 3 X

j=1

Njx∆uj+νip1 3

X

j=1

Njy∆vj −(1 +νip1)αip1∆Tip1

#

∆yip1+

κxyip1 3

X

j=1

Njy∆uj +

3

X

j=1

Njx∆vj !

ip1

(−∆xip1)

Iipx2 ≈κxxip2

" 3 X

j=1

Njx∆uj+νip2 3

X

j=1

Njy∆vj −(1 +νip2)αip2∆Tip2

#

∆yip2+

κxyip2 3

X

j=1

Njy∆uj +

3

X

j=1

Njx∆vj !

ip2

(−∆xip2)

Agora, para cada ponto de integra¸c˜ao da Eq.(3.41),

Iipy1 ≈κyyip1

"

νip1 3

X

j=1

Njx∆uj+

3

X

j=1

Njy∆vj −(1 +νip1)αip1∆Tip1

#

(−∆xip1)

+κyxip1 3

X

j=1

Njy∆uj +

3

X

j=1

Njx∆vj !

ip1 ∆yip1

Iipy2 ≈κyyip2

"

νip2 3

X

j=1

Njx∆uj+

3

X

j=1

Njy∆vj −(1 +νip2)αip2∆Tip2

#

(−∆xip2)

+κyxip2 3

X

j=1

Njy∆uj +

3

X

j=1

Njx∆vj !

ip2 ∆yip2

sendo

κxx =κyy =

E

1−ν2 (3.42)

κxy =κyx =

E

2 (1 +ν) (3.43)

Agrupando os termos geom´etricos para a discretiza¸c˜ao da Eq.(3.40), obt´em-se

Iipx1+Iipx2 ≈ 3

X

j=1

Gxxj1 +Gxxj2

∆uj+

3

X

j=1

Gxyj1 +Gxyj2

∆vj− Gthx1 +Gthx2

onde

Gxxj1 = κxxip1Njx∆yip1+κxyip1Njy(−∆xip1)

Gxxj2 = κxxip2Njx∆yip2+κyxip2Njy(−∆xip2)

Gxyj1 = κxxip1νip1Njy∆yip1+κxyip1Njx(−∆xip1)

Gxyj2 = κxxip2νip1Njy∆yip2+κxyip2Njx(−∆xip2) (3.45)

Gthx1 = (1 +νip1)αip1∆Tip1∆yip1 Gthx2 = (1 +νip2)αip2∆Tip2∆yip2

e para os termos da Eq.(3.41),

Iipy1+Iipy2 ≈ 3

X

j=1

Gyyj1 +Gyyj2

∆uj+

3

X

j=1

Gyxj1 +Gyxj2

∆vj−

Gthy1 +Gthy2 = 0 (3.46)

onde

Gyyj1 = κyyip1Njy(−∆xip1) +κyxip1Njx∆yip1

Gyyj2 = κyyip2Njy(−∆xip2) +κyxip2Njx∆yip2

Gyxj1 = κyyip1νip1Njx(−∆xip1) +κyxip1Njy∆yip1

Gyxj2 = κyyip2νip2Njx(−∆xip2) +κyxip2Njy∆yip2

(3.47) Gthy1 = (1 +νip1)αip1∆Tip1(−∆xip1)

Gthy2 = (1 +νip2)αip2∆Tip2(−∆xip2)

Ap´os o processo de integra¸c˜ao, obt´em-se a equa¸c˜ao de conserva¸c˜ao de cada volume de controle visitando-se todos os subelementos que compartilham o mesmo v´ertice (nve). Assim, a forma discretizada da Eq.(3.40), pode ser expressa como:

nve X i=1 scv X j=1 ele X k=1

Fijkxx∆uj+ nve X i=1 scv X j=1 ele X k=1

Do mesmo modo para a Eq.(3.41) nve X i=1 scv X j=1 ele X k=1

Fijkyy∆vj + nve X i=1 scv X j=1 ele X k=1

Fijkyx∆uj−Fyth ≈0 (3.49)

sendo

Fijkxx = Gxxj1 +Gxxj2 Fijkxy = Gxyj1 +Gxyj2 Fijkyy = Gyyj1 +Gyyj2

Fijkyx = Gyxj1 +Gyxj2 (3.50) Fxth = Gthx1 +Gthx2

Fyth = Gthy1 +Gthy2

Observa-se que o termoF corresponde a matriz de rigidez local, que ´e similar a express˜ao obtida pelo FEM (Finite Element Method) [Filippini 2011].

3.3.1 Condi¸c˜oes de Contorno do Problema Termomecˆanico

Para as condi¸c˜oes de contorno, evoca-se as Eqs.(3.48) e (3.49), acrescentando-se as constantesBbxx

j , Bb yy

j , Bcxxj e Bc yy j , nve X i=1 scv X j=1 ele X k=1

Bcxxj +Fijkxx

∆uj+

nve X i=1 scv X j=1 ele X k=1

Fijkxy∆vj−Fxth+Bbxxj ≈0 (3.51)

nve X i=1 scv X j=1 ele X k=1

Bcyyj +Fijkyy

∆vj +

nve X i=1 scv X j=1 ele X k=1

Fijkyx∆uj−Fyth+Bbyyj ≈0 (3.52)

que representam as condi¸c˜oes de contorno para o problema mecˆanico.

Observando-se a regi˜ao de simetria, que est´a ilustrada na Fig. 2.8, para evitar mo-vimento de corpo r´ıgido, restringe-se os deslocamentos na horizontal representado pela componenteu, aplicando-se a Bcxx

Com esse valor, o deslocamento na dire¸c˜ao horizontal (x), na fronteira de simetria, ´e aproximadamente nulo (u≈ 0). E para os deslocamento na dire¸c˜ao vertical (y), toma-se apenas o ponto P(0,05; 0,05) e adota-se Bcyyj = 106 ×E

j(T), isto ´e, fixa-se a

compo-nente do campo de deslocamentovi em P(0,05; 0,05) e para os outros pontos do dom´ınio

Bcxx

j = 0 e Bc yy

j = 0. Como n˜ao h´a a presen¸ca de for¸cas de compress˜ao ou tra¸c˜ao

produ-zidas por agentes externos, as constantes Bbxx

j e Bb

yy

j recebem zero em todos os outros

elementos.

Na Fig. 3.6, encontra-se o fluxograma para o c´alculo das vari´aveis desconhecidas ∆un+1 e ∆vn+1. Um vez obtidos esses valores, efetuam-se as opera¸c˜oes:

un+1 = ∆un+1+un (3.53)

e

vn+1 = ∆vn+1+vn (3.54)

Obtidos os campos de deslocamentosun+1 e vn+1, reescreve-se as Eqs.(2.56), (2.57) e (2.58), na forma (detalhes em Voller [2009]):

∆σxxn+1i = Ei (1−νi2)

ele P i=1 Vele 3

∂∆un+1 i ∂x ele Vi

+νi ele P

i=1

Vele 3

∂∆vn+1 i ∂y ele Vi

−(1 +νi)αi∆Tin+1 (3.55)

∆σyyn+1i = Ei (1−νi2)

νi ele P i=1 Vele 3

∂∆un+1 i ∂x ele Vi + ele P i=1 Vele 3

∂∆vn+1 i ∂y ele Vi

−(1 +νi)αi∆Tin+1 (3.56) e

∆σxyn+1i = ∆σyxn+1i = Ei 2 (1 +νi)

ele P i=1 Vele 3

∂∆un+1 i ∂y ele Vi + ele P i=1 Vele 3

Em seguida,

σxxn+1 =σxxn + ∆σnxx+1, (3.58)

σyyn+1 =σyyn + ∆σnyy+1 (3.59)

e

σxyn+1=σxyn + ∆σxyn+1 (3.60)

Note-se quen+ 1 indica a varia¸c˜ao atual e n, a varia¸c˜ao anterior.

Agora, ´e poss´ıvel calcular as componentes das tens˜oes e deforma¸c˜oes. Em seguida, para observar as regi˜oes que acorrem ac´umulo de tens˜oes lineares, efetua-se o c´alculo da tens˜ao equivalente ou crit´erio de von Mises, por meio da rela¸c˜ao [Crisfield 1997]:

σvM = q

σ2

xx+σyy2 −σxxσyy+ 3σ2xy (3.61)

Com a Eq.(3.61), analisa-se as regi˜oes de concentra¸c˜ao do estado de tens˜oes lineares e, assim, verificar se esses valores ultrapassam o limite de escoamento do material, σY

4. RESULTADOS

Neste cap´ıtulo s˜ao apresentados e discutidos os resultados das simula¸c˜oes t´ermica e mecˆanica. Durante a simula¸c˜ao, escolhe-se algumas sec¸c˜oes que se julgou mais interessan-tes e essas s˜ao mostradas de acordo com a posi¸c˜ao relativa `a m´aquina de lingotamento z(t).

4.1 Preliminares

Aborda-se, neste texto, os resultados obtidos nas simula¸c˜oes para os seguintes casos:

I- Resultados t´ermicos - Apresentam-se os campos de temperatura de algumas sec¸c˜oes e o gr´afico da forma¸c˜ao da casca s´olida durante o resfriamento;

II- Simula¸c˜ao iniciada no comprimento metal´urgico (regi˜ao na qual toda sec¸c˜ao do lingote ´e s´olida)- Na simula¸c˜ao iniciada no comprimento metal´urgico, foi observado o comportamento das tens˜oes tanto com parˆametros constantes (E, ν, α) como dependentes da temperatura. Para o primeiro caso (propriedades mecˆanicas constantes), adotou-se os parˆametros f´ısicos mostrados na primeira linha da Ta-bela A.4, enquanto que para o segundo (propriedades mecˆanicas vari´aveis), utilizou-se o ajuste linear que foi mostrado na Fig. 2.7 e o conjunto de dados apreutilizou-sentado na Tabela A.4;

III- Simula¸c˜ao iniciada no menisco - Na simula¸c˜ao iniciada no menisco, as proprie-dades mecˆanicas variam com a temperatura, conforme o gr´afico mostrado na Fig. 2.7 e os valores podem ser vistos na Tabela A.4.

4.2 Resultados T´ermicos

Com os coeficientes de transferˆencia de calor obtidos por Anjos [2013], foi poss´ıvel implementar um algor´ıtimo e observar o perfil de temperatura durante todo processo de lingotamento. Representa-se na Fig. 4.1, os campos t´ermicos dentro, em z = 0,115 m, e fora do molde, em z = 2,0 m. Nota-se a diminui¸c˜ao da regi˜ao l´ıquida e a forma¸c˜ao da casca s´olida, que ´e definida pela regi˜ao que representa as temperaturas T ≤ 1700 K (temperaturasolidos).

Figura 4.1: Campo de temperatura dentro e fora do molde

camada solidificada (e= 11mm- Fig. 4.2), que ´e um valor acima do m´ınimo, e portanto, considerado um bom resultado.

Figura 4.2: Perfil da casca s´olida formada na sa´ıda do molde (z= 0,70m)

Apresenta-se graficamente, na Fig. 4.3, a forma¸c˜ao percentual da casca s´olida em fun¸c˜ao da distˆancia (z) ao menisco, com velocidade de lingotamento de v = 3,2m/mim. Foram testadas malhas com diferentes n´umeros de elementos com o objetivo de verificar a dependˆencia do resultado com o n´umero de elementos e, como pode ser verificado no gr´afico (Fig. 4.3), a malha mais grosseira (106 elementos) apresenta aproximadamente o mesmo resultado quando comparado a malha com 5.900 elementos. Contudo, para os resultados t´ermicos e mecˆanico acoplado utilizou-se a malha com 5.900 elementos.

consi-Figura 4.3: Representa¸c˜ao gr´afica da forma¸c˜ao percentual de s´olido

der´avel reaquecimento na superf´ıcie do lingote, que pode ser explicado pela redistribui¸c˜ao da temperatura, devido a redu¸c˜ao da retirada de calor na regi˜ao de resfriamento terci´ario.

4.3 Resultados da Simula¸c˜ao Termomecˆanica

4.3.1 Resposta Mecˆanica a Partir do Comprimento Metal´urgico

As simula¸c˜oes do problema mecˆanico acoplado cujos resultados s˜ao encontrados nesta sec¸c˜ao, foram obtidos empregando-se parˆametros constantes (E, ν, α) e vari´aveis com a temperatura, utilizando-se as simplifica¸c˜oes discutidas no Cap´ıtulo 2.

Na regi˜ao denominada de comprimento metal´urgico, o a¸co est´a totalmente solidificado. Nos resultados mostrados nas Figs. 4.5 e 4.6, adota-se o comprimento metal´urgico como sendo a regi˜ao de referˆencia e isso significa que as tens˜oes s˜ao nulas nessa sec¸c˜ao do lingote. Assim, os resultados apresentados nas Figs. 4.5 e 4.6 s˜ao as contribui¸c˜oes dos carregamentos t´ermicos na se¸c˜ao de corte em rela¸c˜ao ao comprimento metal´urgico, n˜ao observando as contribui¸c˜oes das zonas mistas (s´olido-l´ıquido).

Figura 4.4: Ilustra¸c˜ao do campo de temperatura no comprimento metal´urgico e na regi˜ao de corte

(σxy, σxx e σyy) s˜ao mostradas na Fig. 4.5. Observa-se, na Fig. 4.5a, os resultados com

Figura 4.5: Representa¸c˜ao das componentes do EPT na sec¸c˜ao de corte (z= 12,0m)

4.3.2 Resposta Mecˆanica Para o Lingotamento Cont´ınuo Completo

Os resultados da simula¸c˜ao mecˆanica acoplada, com estado de referˆencia no menisco (isto ´e, campo de tens˜oes zero nessa regi˜ao), sem o efeito da press˜ao ferrost´atica e com as propriedades mecˆanicas dependendo da temperatura s˜ao analisadas nesta sec¸c˜ao.

A Fig. 4.7 apresenta os resultados do campo de deslocamentos e das componentes das tens˜oes σxx, σyy, σxy e σvM, nas Figs. 4.7a, b, c e d, respectivamente, na qual se observa