Preparação de Massa

O processo de moagem

Processo de Fabricação I

Produto Conformação Esmaltação

Matérias-primas Moagem Secagem Queima

Prof. Edney Neves – IFPR – Câmpus Campo Largo – Curso Técnico em Cerâmica

Aula 12

O processo de moagem

•

Após o moinho carregado com a carga de moedores,

inicia-se o processo de moagem com a introdução da

matéria-prima, da água e dos aditivos;

Vídeo 1. Exemplo de carregamento de moinho de massa. Fonte: Incepa.

Figura 1. Carga e descarga de moinho de massa. a) Matéria-prima entrando no moinho; b) Fechamento do moinho; c) Troca da tampa pela válvula com peneira para descarregar

barbotina; d) Pressurização para auxiliar saída da barbotina. Fonte: Incepa.

a b

c d

•

A ação de moagem consiste em

duas causas principais:

O rolamento dos corpos moedores uns sobre os outros e sobre o revestimento (atrito);

O impacto dos corpos moedores uns sobre os outros e sobre o revestimento causando compressão do material interposto.

•

Para estas ações ocorrerem de maneira eficiente, o

material a ser moído deve ocupar os espaços vazios dos

corpos moedores. Motivo para que sempre a carga a ser

moída esteja no

mesmo nível

ou

um pouco acima

dos

corpos moedores;

•

O parâmetro adotado que indica o

grau da moagem

é

normalmente o

resíduo em malha 325 mesh;

•

Fatores que influenciam na moagem:

Velocidade de Rotação do Moinho

Ação da Moagem

Corpos Moedores

Carga de Corpos Moedores

Velocidade de Rotação do Moinho

•

Forças atuantes na moagem

Figura 2. Forças atuantes no processo de moagem. Fonte: Tecnologia de la fabricacion de azulejos, SACMI, 1990.

Força Centrífuga

Força Centrípeta

Força Gravitacional

•

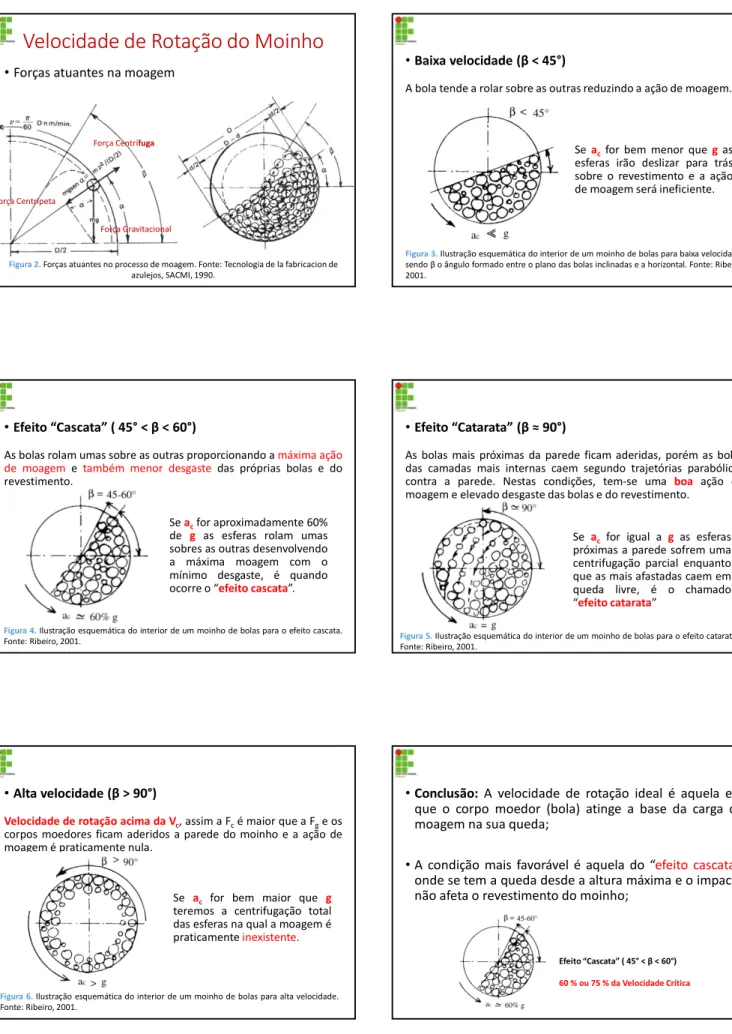

Baixa velocidade (β < 45°)

A bola tende a rolar sobre as outras reduzindo a ação de moagem.

Seacfor bem menor quegas

esferas irão deslizar para trás sobre o revestimento e a ação de moagem será ineficiente.

Figura 3.Ilustração esquemática do interior de um moinho de bolas para baixa velocidade, sendo β o ângulo formado entre o plano das bolas inclinadas e a horizontal. Fonte: Ribeiro, 2001.

•

Efeito “Cascata” ( 45° < β < 60°)

As bolas rolam umas sobre as outras proporcionando amáxima ação de moageme também menor desgastedas próprias bolas e do revestimento.

Seacfor aproximadamente 60%

de g as esferas rolam umas sobres as outras desenvolvendo a máxima moagem com o mínimo desgaste, é quando ocorre o “efeito cascata”.

Figura 4.Ilustração esquemática do interior de um moinho de bolas para o efeito cascata. Fonte: Ribeiro, 2001.

•

Efeito “Catarata” (β ≈ 90°)

As bolas mais próximas da parede ficam aderidas, porém as bolas das camadas mais internas caem segundo trajetórias parabólicas contra a parede. Nestas condições, tem-se uma boa ação de moagem e elevado desgaste das bolas e do revestimento.

Se ac for igual a gas esferas próximas a parede sofrem uma centrifugação parcial enquanto que as mais afastadas caem em queda livre, é o chamado “efeito catarata”

Figura 5.Ilustração esquemática do interior de um moinho de bolas para o efeito catarata. Fonte: Ribeiro, 2001.

•

Alta velocidade (β > 90°)

Velocidade de rotação acima da Vc, assim a Fcé maior que a Fge os corpos moedores ficam aderidos a parede do moinho e a ação de moagem é praticamente nula.

Se ac for bem maior que g

teremos a centrifugação total das esferas na qual a moagem é praticamenteinexistente.

Figura 6.Ilustração esquemática do interior de um moinho de bolas para alta velocidade. Fonte: Ribeiro, 2001.

•

Conclusão:

A velocidade de rotação ideal é aquela em

que o corpo moedor (bola) atinge a base da carga de

moagem na sua queda;

•

A condição mais favorável é aquela do “

efeito cascata

”,

onde se tem a queda desde a altura máxima e o impacto

não afeta o revestimento do moinho;

Efeito “Cascata” ( 45° < β < 60°)

•

Outra forma de determinar o valor ideal da velocidade

de rotação é realizar o diagrama tempo de moagem por

velocidade de rotação;

Efeito Cascata (45° < β < 60°)

Figura 7.Evolução do tempo de moagem em função da velocidade do moinho. Fonte: Tecnologia de la frabricacion de azulejos, SACMI, 1990.

Ação de Moagem

•

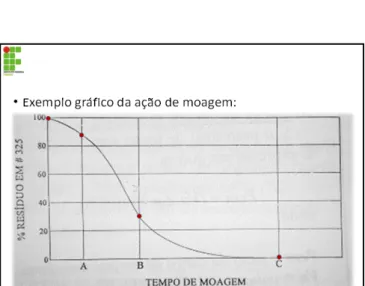

Como acompanhar o progresso da moagem?

A evolução da moagem pode ser indicada

através do

ensaio de resíduo

em malha 325 mesh

. Por exemplo,

coletar uma amostra de hora em hora e determinar o

resíduo.

No final, podemos plotar os resultados num gráfico

Tempo de Moagem

por

% Resíduo em # 325

•

Exemplo gráfico da ação de moagem:

Figura 8.Evolução do resíduo em peneira malha 325 Tyler em função do tempo de moagem. Fonte: Pedrassani, 2006.

•

1° Estágio (até A):

corresponde as primeiras revoluções

do moinho e sua ação principal é a de homogeneização

das matérias-primas. O efeito da moagem é reduzido

uma vez que a distribuição do material a moer e dos

corpos de moagem não é ainda ideal à moagem.

•

2° Estágio (de A até B):

ocorre a redução significativa do

resíduo devido principalmente ao impacto dos corpos

moedores.

•

3° Estágio (de B até C):

o material a ser moído se

apresenta em grãos mais finos e sua moagem ocorre por

rolamento e atrito dos corpos moedores e a queda do

resíduo é lenta.

Corpos Moedores

•

O moinho ao movimentar-se produz o efeito cascata e o

rolamento entre e nas próprias bolas. As rotações dos

próprios agentes moedores também são importantes

para a moagem e sua eficácia está ligada a

geometria do

corpo moedor.

•

Assim, pode-se afirmar que os agentes moedores de

formato

esférico são mais eficientes

do que os agentes

moedores de formato irregular.

Figura 9.Geometria dos corpos moedores. Fonte: Tecnologia de la frabricacion de azulejos, SACMI, 1990.

•

Ângulo de ataque

(ângulo entre as duas tangentes aos

pontos de contato dos corpos moedores com a

partícula);

•

Para o início da moagem o ângulo ótimo seria de 17°, o

tamanho de partícula seria 0,7 mm e esferas de 60 mm

(90 vezes);

Φ = ângulo de ataque; P = diâmetro da partícula; M = diâmetro do corpo moedor

•

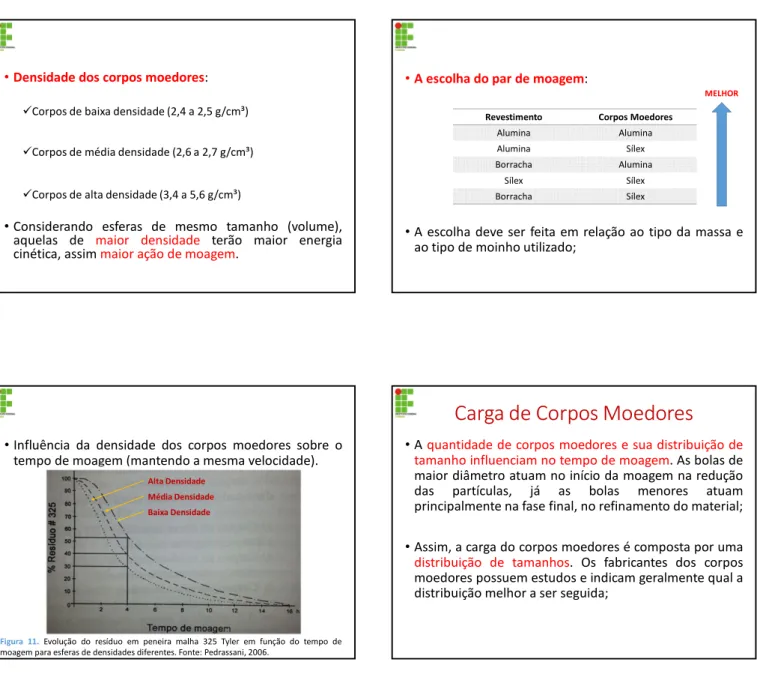

Densidade dos corpos moedores:

Corpos de baixa densidade (2,4 a 2,5 g/cm³)

Corpos de média densidade (2,6 a 2,7 g/cm³)

Corpos de alta densidade (3,4 a 5,6 g/cm³)

•

Considerando esferas de mesmo tamanho (volume),

aquelas de

maior densidade

terão maior energia

cinética, assim

maior ação de moagem

.

•

A escolha do par de moagem:

•

A escolha deve ser feita em relação ao tipo da massa e

ao tipo de moinho utilizado;

Revestimento Corpos Moedores

Alumina Alumina

Alumina Sílex

Borracha Alumina

Sílex Sílex

Borracha Sílex

MELHOR

•

Influência da densidade dos corpos moedores sobre o

tempo de moagem (mantendo a mesma velocidade).

Alta Densidade

Média Densidade Baixa Densidade

Figura 11.Evolução do resíduo em peneira malha 325 Tyler em função do tempo de moagem para esferas de densidades diferentes. Fonte: Pedrassani, 2006.

Carga de Corpos Moedores

•

A

quantidade de corpos moedores e sua distribuição de

tamanho influenciam no tempo de moagem

. As bolas de

maior diâmetro atuam no início da moagem na redução

das

partículas,

já

as

bolas

menores

atuam

principalmente na fase final, no refinamento do material;

•

Assim, a carga do corpos moedores é composta por uma

distribuição de tamanhos

. Os fabricantes dos corpos

moedores possuem estudos e indicam geralmente qual a

distribuição melhor a ser seguida;

•

O volume aparente ocupado pelos corpos moedores

deve ser de

50 a 55% do volume útil

do moinho;

•

Com o passar do tempo, ou seja, com o uso do moinho

os corpos moedores sofrem desgaste. Assim, para

manter constante a eficiência da moagem deve-se

controlar o nível de corpos moedores

no interior do

moinho, adicionando sempre que necessário corpos de

tamanho maior. No entanto, recomenda-se que a cada

período de tempo seja o moinho completamente

descarregado e seus corpos moedores classificados e

preparar uma nova composição de tamanhos;

•

Em geral, as cargas de corpos moedores devem estar

distribuídas em:

Bolas pequenas: 45 a 50%

Bolas médias: 25 a 30%

Bolas grandes: 25 a 30%

•

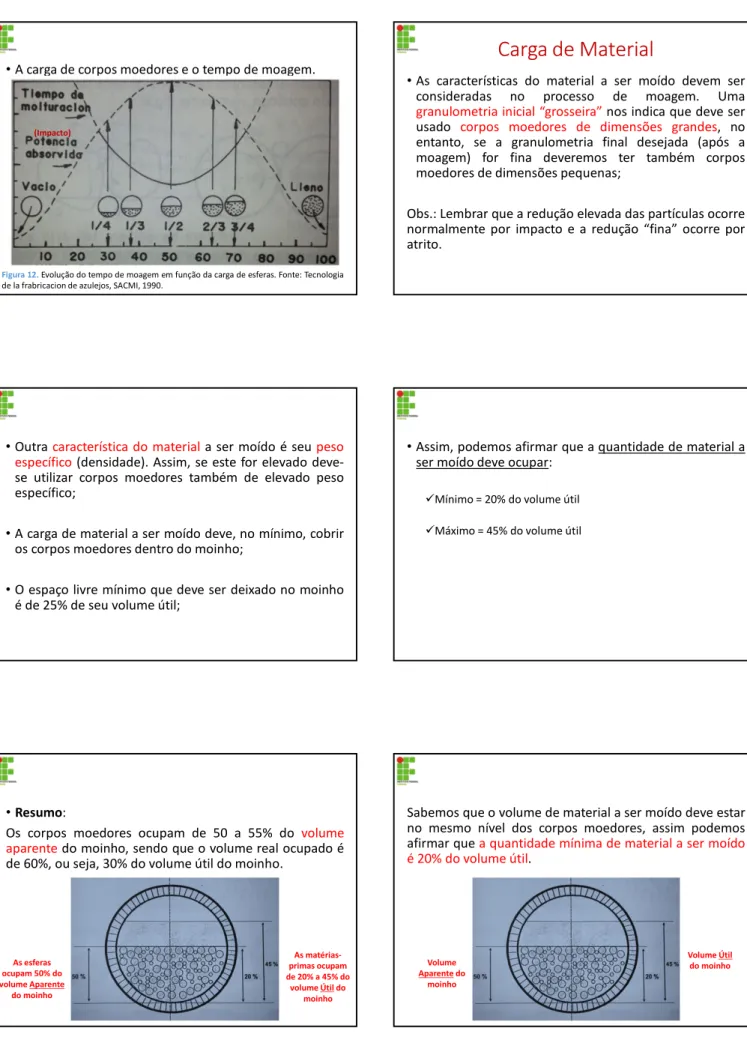

A carga de corpos moedores e o tempo de moagem.

Figura 12.Evolução do tempo de moagem em função da carga de esferas. Fonte: Tecnologia de la frabricacion de azulejos, SACMI, 1990.

(Impacto)

Carga de Material

•

As características do material a ser moído devem ser

consideradas

no

processo

de

moagem.

Uma

granulometria inicial “grosseira”

nos indica que deve ser

usado

corpos moedores de dimensões grandes

, no

entanto, se a granulometria final desejada (após a

moagem) for fina deveremos ter também corpos

moedores de dimensões pequenas;

Obs.: Lembrar que a redução elevada das partículas ocorre

normalmente por impacto e a redução “fina” ocorre por

atrito.

•

Outra

característica do material

a ser moído é seu

peso

específico

(densidade). Assim, se este for elevado

deve-se utilizar corpos moedores também de elevado peso

específico;

•

A carga de material a ser moído deve, no mínimo, cobrir

os corpos moedores dentro do moinho;

•

O espaço livre mínimo que deve ser deixado no moinho

é de 25% de seu volume útil;

•

Assim, podemos afirmar que a quantidade de material a

ser moído deve ocupar:

Mínimo = 20% do volume útil

Máximo = 45% do volume útil

•

Resumo

:

Os corpos moedores ocupam de 50 a 55% do

volume

aparente

do moinho, sendo que o volume real ocupado é

de 60%, ou seja, 30% do volume útil do moinho.

As esferas ocupam 50% do volume Aparente do moinho

As matérias-primas ocupam de 20% a 45% do

volume Útil do moinho

Sabemos que o volume de material a ser moído deve estar

no mesmo nível dos corpos moedores, assim podemos

afirmar que

a quantidade mínima de material a ser moído

é 20% do volume útil

.

Volume Aparente do

moinho

Sabemos também, que dentro do moinho deverá ser

deixado 25% do seu volume útil vazio, assim temos que

a

quantidade máxima de material a ser moído é 45% do

volume útil

.

Volume Aparente do

moinho

Volume Útil do moinho

•

Outros fatores que interferem na moagem, alguns

controláveis outros não:

Relacionados ao moinho:

• Velocidade de rotação;

• Natureza do revestimento interno;

• Natureza e distribuição de tamanho dos corpos moedores;

• Carga dos corpos moedores.

Relacionados aos materiais:

• Qualidade da água de moagem, pH, etc.; • Dureza das matérias-primas;

• Forma e volume das partículas; • Volume de carga do moinho.

Fatores que interferem na moagem

Cálculos Relativos a Moagem

1) Velocidade Crítica (V

c)

É a velocidade a qual as componentes das forças centrífuga e do peso do corpo moedor se igualam (resultando nula a ação de moagem).

=

42,3

√

Sendo: Vc= velocidade crítica (RPM) D = diâmetro internodo moinho (m)

2) Velocidade Ótima de Rotação (V

or)

A velocidade ótima de rotação é da ordem dos 75% para corpos moedores de baixa densidade e 60% para corpos moedores de alta densidade.

=

× 75%

=

× 60%

Sendo: Vor= velocidade ótima de rotação (RPM) Vc= velocidade crítica (RPM)

3) Volume Útil do Moinho (V

u)

É o espaço interno disponível para os corpos moedores, as matérias-primas, a água e os aditivos.

= ×

×

Sendo: Vu= volume útil do moinho (m³) transformar em L r = raio interno do moinho (m)

Ci= comprimento interno do moinho (m)

D

iâ

m

et

ro

=

2

x

R

ai

o

Comprimento

4) Carga de corpos moedores (P

cm)

É o peso total de bolas que compõe a carga.

=

×

× × 0,60

Sendo: Pcm= quantidade de bolas (kg) Vu= volume útil do moinho (L) db= densidade das bolas (kg/L)

5) Carga de material a moer (P

mm)

É a quantidade de matéria-prima a ser moída.

=

× ×

× 0,45

100

Sendo: Pmm= quantidade de material a moer (kg) Vu= volume útil do moinho (L)

d = densidade da suspensão na descarga (kg/L) ss = percentual de material sólido em suspensão (%) 0,45 = fração do Vudo moinho ocupado pela carga

6) Água de moagem (A

m)

É a quantidade de água utilizada na moagem.

=

× (100 −

)

Sendo: Am= quantidade de água (kg)

Pmm= quantidade de material a moer (kg)

ss = percentual de material sólido em suspensão (%)

7) Carga de aditivo (A

d)

É calculada em base seca e geralmente é da ordem de 0,3 a 1,0%.

#

=

× $

%100

Sendo: Ad= quantidade de aditivo por carga (kg) Pmm= quantidade de material a moer (kg) Qa= percentual de aditivo utilizado por carga(%)

Exercícios

1.a)A indústria cerâmicaFicçãodecidiu realizar um investimento no setor de preparação de massa, e adquiriu um moinho descontínuo (tipo Alsing). A pedido do gerente da fábrica, o técnico cerâmico deverá calcular os parâmetros iniciais de operação, tais como a Velocidade Angular Crítica, a Velocidade Ótima de Rotação e a Quantidade de Bolas necessária para a moagem da massa cerâmica. Obs.: Considere a velocidade ótima de rotação da ordem de 60%, a densidade do corpo moedor (alumina) em 3,5 kg/L e a taxa de ocupação de aparente das esferas 0,50.

1.b) A indústria cerâmica Ficção optou pela fabricação de revestimentos cerâmicos após a aquisição do seu novo moinho. Para isto o técnico em cerâmica deverá calcular a Carga do Material a Moer, a Água de Moagem e a Carga de Aditivo.

Obs.: Considere a densidade da barbotina de 1,68 kg/L, o percentual de material sólido na barbotina de 64% e a quantidade de 0,95% do defloculante Silicato de Sódio.

1.c)A indústria cerâmicaFicçãopossui a seguinte composição de massa.

a) Calcule o peso seco para cada matéria-prima b) Calcule o peso úmido para cada matéria-prima

c) Calcule a quantidade de água que deve ser adicionada no moinho

Matéria-prima Composição Peso Seco Teor de Umidade Peso Úmido

Argila A 20 % 28 %

Argila B 50 % 23 %

Feldspato 10 % 8 %

Filito 20 % 14 %

2.a) A indústria cerâmica ABC decidiu seguir a concorrente e aumentar ainda mais sua capacidade de produção, no entanto, a verba destinada não foi bem calculada e os moinhos necessitaram ser redimensionados. Assim, o técnico cerâmico deverá calcular os parâmetros iniciais de operação, tais como a Velocidade Angular Crítica, a Velocidade Ótima de Rotação e a Quantidade de Bolas necessária para a moagem da massa cerâmica.

Obs.: Considere a velocidade ótima de rotação da ordem de 75%, a densidade do corpo moedor (porcelana) em 2,5 kg/L e a taxa de ocupação de aparente das esferas 0,50.

2.b)A indústria cerâmica ABCoptou pela fabricação de louça de mesa após a aquisição do seu novo moinho. Para isto o técnico em cerâmica deverá calcular a Carga do Material a Moer, a Água de Moagem e a Carga de Aditivo.

Obs.: Considere a densidade da barbotina de 1,63 kg/L, o percentual de material sólido na barbotina de 61% e a quantidade de 0,70% do defloculante Silicato de Sódio.

2.c) A indústria cerâmica ABC possui a seguinte composição de massa.

a) Calcule o peso seco para cada matéria-prima b) Calcule o peso úmido para cada matéria-prima

c) Calcule a quantidade de água que deve ser adicionada no moinho

Matéria-prima Composição Peso Seco Teor de Umidade Peso Úmido

Argila A 30 % 22 %

Filito A 20 % 15 %

Filito B 10 % 18 %

Albita A 40 % 9 %

Total

Exercícios

3)Calcular os parâmetros de moagem para os dois moinhos do laboratório de preparação de massa do CESTEC. Velocidade Angular Crítica, a Velocidade Ótima de Rotação, a Quantidade de Bolas, Carga do Material a Moer, a Água de Moagem e a Carga de Aditivo. Obs. 1: Considere a velocidade ótima de rotação da ordem de 60%, a taxa de ocupação de aparente das esferas 0,55, e a quantidade de 0,8% de defloculante.

Obs. 2:Determine experimentalmente a densidade dos corpos moedores e a densidade da barbotina.

Obs. 3:Será necessário trena ou fita métrica.

Referência Bibliográfica

RIBEIRO, M. J. P. M.; ABRANTES, J. C. C. Moagem em moinho de bolas: Estudo de algumas variáveis e otimização energética do processo.Cerâmica Industrial, v. 6, n. 2, p. 7-11, 2001.

BOSA, A.; FERRO, A. S.; WANDERLIND, A.; PASINI, D.; PATRÍCIO, M. C.; TASSIA, R.; MODESTO, C. O.; NONI JÚNIOR, A. de.; CARGNINA, M. Influência do Resíduo in natura das Matérias-primas, Carga de Bolas e Resíduo Final no Tempo de Moagem via Úmida em Moinho de Bolas.

Cerâmica Industrial, v. 12, n. 6, p. 32-36, 2007.

SACMI IMOLA.Tecnologia de la Fabricacion de Azulejos. Espanha: Litografia Castellon, [1990].

INSTITUTO ITALIANO PARA COMÉRCIO EXTERIOR.Curso de formação para profissionais da indústria cerâmica: Moagem e conformação na fabricação de pisos e azulejos. Criciúma: [s. n.], 2001.