UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA MECÂNICA CURSO DE ENGENHARIA MECÂNICA

RODRIGO LIMA PEREIRA

ESTUDO DAS TÉCNICAS NÍVEL GLOBAL RMS E ENERGIA RESIDUAL PARA DETECÇÃO DE FALHAS EM ENGRENAGENS

RODRIGO LIMA PEREIRA

ESTUDO DAS TÉCNICAS NÍVEL GLOBAL RMS E ENERGIA RESIDUAL PARA DETECÇÃO DE FALHAS EM ENGRENAGENS

Trabalho apresentado ao curso de Engenharia Mecânica da Universidade Federal do Ceará como requisito parcial para obtenção do título de Engenheiro Mecânico.

Prof. Dr. Roberto de Araújo Bezerra

Biblioteca Universitária

Gerada automaticamente pelo módulo Catalog, mediante os dados fornecidos pelo(a) autor(a)

P495e Pereira, Rodrigo Lima.

Estudo das técnicas nível global RMS e energia residual para detecção de falhas em engrenagens / Rodrigo Lima Pereira. – 2016.

60 f. : il. color.

Trabalho de Conclusão de Curso (graduação) – Universidade Federal do Ceará, Centro de Tecnologia, Curso de Engenharia Mecânica, Fortaleza, 2016.

Orientação: Prof. Dr. Roberto de Araújo Bezerra.

1. Manutenção. 2. Máquinas. 3. Engrenagens. I. Título.

RODRIGO LIMA PEREIRA

ESTUDO DAS TÉCNICAS NÍVEL GLOBAL RMS E ENERGIA RESIDUAL PARA DETECÇÃO DE FALHAS EM ENGRENAGENS

Trabalho apresentado ao curso de Engenharia Mecânica da Universidade Federal do Ceará como requisito parcial para obtenção do título de Engenheiro Mecânico.

Prof. Dr. Roberto de Araújo Bezerra

Aprovada em: / / .

BANCA EXAMINADORA

Prof. Dr. Roberto de Araújo Bezerra Universidade Federal do Ceará (UFC)

Prof. Dr. Francisco Elicivaldo Lima Universidade Federal do Ceará

(UFC)

Profa. Dra. Maria Alexsandra de Sousa Rios Universidade Federal do Ceará

AGRADECIMENTOS

Primeiramente gostaria de agradecer a Deus por ter me concedido o dom da vida e a capacidade de aprender, por ter sido luz nos momentos mais escuros dessa jornada e por ser fonte inspiradora a cada dia.

Aos meus pais Magna e Edvaldo por serem fonte diária de amor e carinho, por ensinarem que o trabalho honesto é sempre o melhor caminho e que a vida é uma dádiva divina.

Ao meu irmão Edvaldo Júnior por todos os seus ensinamentos, companheirismo e amizade. O maior exemplo de homem que poderia ter.

Aos colegas do Laboratório de Vibrações Mecânicas da UFC, em especial ao Prof. Dr. Roberto de Araújo Bezerra, que por meio do seu auxílio e dedicação contínuos, tornou-se fundamental para a consecução deste trabalho.

Aos meus familiares e amigos, em especial à Adriana, Raimunda, Alexandre, Halana, Camila, Guilherme, Wesley, Bruna, Denilson, Leonardo, Larissa, Luan, Gabriela e Welbson pelos momentos de alegria e descontração.

Aos amigos Santiago Brito, Arthur Lincoln, Sara Duarte e Augusto Fontenele pelo apoio fundamental durante os principais momentos de minha jornada.

A todos os colegas do Curso de Engenharia Mecânica, em especial ao Marcelo, Hugo, Rafael, Filipe, Josafá, Wilkson, João Nobre, Caio, Barroso, Ernane, Guthierre, Jeová, Jonathan, Lucas, Mario, Nicolas, Eslley, Rodrigo, Samuel, Victor e Vilnardo por seus ensinamentos e amizade.

Aos amigos Jefferson, Eduardo e Larissa, pelo companheirismo e amizade ao longo de todo Ciência sem Fronteiras.

Aos colegas de trabalho da Gerdau Cearense, em especial ao Renan Félix, Marcos Melciades, Joeldo Nápoles, Jefferson Souza, Décio Veloso, Flávio Freitas e Arthur Falbo por me ensinarem tanto sobre o valor do conhecimento e do trabalho em equipe.

“Para ser grande, sê inteiro: nada teu exagera ou exclui. Sê todo em cada coisa. Põe quanto és no mínimo que fazes. Assim em cada lago a lua toda brilha, porque alta vive”

RESUMO

Com o início da geração industrial moderna, as plantas industriais passaram a investir em formas de maximizar a disponibilidade e a confiabilidade dos seus equipamentos. A manutenção preditiva surgiu, então, para efetuar o acompanhamento da condição do maquinário sem tirá-lo de operação, sendo a análise das assinaturas vibracionais uma das principais formas de execução desse tipo de manutenção. Assim, este trabalho busca avaliar o Nível Global RMS e Energia Residual, ambas técnicas de análise de vibrações, objetivando a comprovação de suas eficácias na análise de sistemas engrenados de forma geral. Para essa finalidade realizou-se vários testes em uma bancada com engrenagens operando com e sem a presença de defeito pontual e com e sem a presença de lubrificação. O defeito foi induzido pelo usuário e caracterizou-se pela quebra de um dente da coroa, engrenagem de 34 dentes, enquanto que o pinhão, engrenagem de 23 dentes, permaneceu sem alterações. Para a coleta de dados utilizou-se um sistema composto por acelerômetro, condicionador de sinal, osciloscópio e computador. Já para o tratamento de dados e a aplicação das técnicas de análise de vibrações utilizou-se um programa computacional elaborado no software MATLAB. Antes da coleta de dados elaborou-se o modelo matemático de um engrenamento ideal, a fim de obter o espectro livre de defeitos. Em seguida, as coletas foram realizadas e os resultados estudados. Para a análise de engrenagens com e sem defeito, o Nível Global RMS mostrou-se inconclusivo, apresentando variações de 0,0215 (4,3%), já para a análise de engrenagens com e sem lubrificação, essa técnica mostrou-se bastante útil, apresentando variações de 0,3161 (63,4%). Para as análises de defeito pontual e falta de lubrificação, a Energia Residual apresentou variações de 5,6190 e 9,0306, respectivamente, sendo então coerentes e decisivas para o sucesso das análises, além de mostrar-se a técnica mais adequada para a detecção do defeito. A importância da posição do acelerômetro na bancada de testes também foi discutida, sendo o mancal 3 o escolhido para realização das coletas de dados.

ABSTRACT

After the industrial revolution, maintenance plants have invested in ways to maximize the availability and reliability of their equipment. Then, predictive maintenance came to make the monitoring of machinery condition without taking it out of operation, using, for this purpose, the analysis of vibrational signatures. Thus, this work aims to study about the Global Level RMS and the Residual Energy, both vibration analysis techniques applied to a gear systems. Various tests took place in a bench with gears operating with and without the presence of defect – broken tooth – and lubrication. For data collection, a system consisting of accelerometer, signal conditioner, oscilloscope and computer was used. Then a computer program developed in MATLAB was used for the treatment of data and the application of vibration analysis techniques. In the analysis of failure, the Global Level RMS proved to be inconclusive, with variations of 0.0215 (4.3%), but for lubrication analysis, this technique showed useful values, showing variations of 0.3161 (63.4%). For all tests, the Residual Energy showed consistent results, proving to be the most appropriate technique for the detection of the failure. The importance of the accelerometer position on the bench was also discussed, leading to choose the bearing 3 to carrying out the data collection.

LISTA DE FIGURAS

Figura 1: Manutenção corretiva não planejada... 21

Figura 2: Manutenção preventiva ... 22

Figura 3: Manutenção preditiva ... 23

Figura 4: Formação da curva involuta ... 25

Figura 5: Relação entre o comprimento de ação e o ângulo de pressão ... 26

Figura 6: Nomenclatura padrão de engrenagens ... 28

Figura 7: Espectro ideal de um engrenamento sem defeito ... 31

Figura 8: Desgaste excessivo nos dentes de engrenagem ... 33

Figura 9: Dente quebrado em uma engrenagem sem fim ... 33

Figura 10: Sinal proveniente de uma engrenagem fictícia com defeito pontual ... 34

Figura 11: Sinal proveniente de uma engrenagem fictícia com defeito espalhado pelo dente ... 34

Figura 12: Espectro do sinal de uma engrenagem fictícia com defeito pontual ... 35

Figura 13: Espectro do sinal de uma engrenagem fictícia com defeito espalhado pelo dente ... 36

Figura 14: Sinais vibratórios no domínio do tempo provenientes de diversos defeitos . 37 Figura 15: Relação entre Média, RMS, Pico e Pico a Pico de um sinal senoidal ... 38

Figura 16: Relação entre Média, RMS, Pico e Pico a Pico de um sinal complexo ... 39

Figura 17: Relação entre Fc, Xrms e Xpico ... 39

Figura 18: Transformação de onda do domínio do tempo para o domínio da frequência ... 41

Figura 19: Energia Residual ... 43

Figura 20: Procedimentos para coleta de sinais vibratórios ... 44

Figura 21: Acelerômetro ... 44

Figura 22: Acelerômetro 4382 Brüel & Kjaer em funcionamento ... 45

Figura 23: Condicionador de sinal 2635 Brüel & Kjaer utilizado ... 46

Figura 24: Osciloscópio Tektronix TDS 1002 utilizado ... 46

Figura 25: Bancada de testes completa ... 47

Figura 26: Mancais ordenados numericamente ... 49

Figura 27: Representação das quatro engrenagens presentes na bancada ... 49

Figura 28: Defeito pontual induzido na coroa ... 51

LISTA DE TABELAS

Tabela 1: Evolução da manutenção ... 20

Tabela 2: Especificações do motor utilizado na bancada de testes ... 48

Tabela 3: Características do par de engrenagens ... 50

Tabela 4: Variáveis definidas ... 51

LISTA DE SÍMBOLOS

Número de dentes da coroa

�� Número de dentes da engrenagem externa

��� Número de dentes da engrenagem interna

� Número de dentes do pinhão Adendo da coroa

� Adendo do pinhão

�� Diâmetro primitivo externo

��� Diâmetro primitivo interno Frequência de giro da coroa

� Frequência de giro do pinhão

� Razão de contato

� Razão do trem Passo base Passo circular Passo diametral

Raio da circunferência primitiva da coroa

�� Raio primitivo da engrenagem externa

��� Raio primitivo da engrenagem interna

� Raio da circunferência primitiva do pinhão

�� Frequência de rotação da engrenagem externa

��� Frequência de rotação da engrenagem interna ∅ Ângulo de pressão

1ºGMF Primeira frequência de engrenamento 2ºGMF Segunda frequência de engrenamento 3ºGMF Terceira frequência de engrenamento

a Adendo

AGMA American Gear Manufactures Association

C Distância entre os centros das engrenagens do par d Diâmetro primitivo

ER Energia Residual

FFT Fast Fourier Transform

h Altura do dente de engrenagem MATLAB Matrix Laboratory

N Número de dentes

r Raio da circunferência primitiva RMS Root Mean Square

SI Sistema Internacional

UFC Universidade Federal do Ceará Xmed Valor da Média Global Absoluta

Xpico Valor de Pico

Xrms Valor do Nível Global RMS ω Frequência de rotação

Parcela defeituosa do sinal proveniente do equipamento no domínio da frequência

Frequência de engrenamento

Parcela normal do sinal proveniente do equipamento no domínio da frequência

� Sinal proveniente do equipamento no domínio da frequência Comprimento de ação

Parcela defeituosa do sinal proveniente do equipamento no domínio do tempo

Frequência de giro Módulo

SUMÁRIO

1. INTRODUÇÃO ... 17

1.1 Tema ... 17

1.2 Problema ... 18

1.3 Hipótese ... 18

1.4 Objetivos ... 18

1.5 Justificativa ... 18

2. FUNDAMENTAÇÃO TEÓRICA ... 19

2.1 Manutenção ... 19

2.1.1 A Primeira Geração ... 19

2.1.2 A Segunda Geração ... 19

2.1.3 A Terceira Geração ... 19

2.1.4 Tipos de Manutenção ... 20

2.1.4.1 Manutenção Corretiva ... 20

2.1.4.2 Manutenção Preventiva ... 21

2.1.4.3 Manutenção Preditiva ... 22

2.1.4.4 Manutenção Detectiva ... 23

2.1.4.5 Engenharia de Manutenção ... 23

2.2 Engrenagens ... 23

2.2.1 Geometria do Engrenamento ... 25

2.2.1.1 Ângulo de Pressão ∅ ... 25

2.2.1.2 Comprimento de Ação (Z) ... 25

2.2.1.3 Passo Circular (� ... 26

2.2.1.4 Passo de Base � ... 26

2.2.1.5 Passo Diametral � ... 27

2.2.1.7 Razão de Contato �� ... 27

2.2.2 Equação Geral da Lei Fundamental do Engrenamento ... 28

2.3 Análise de Vibrações ... 28

2.3.1 Conceitos Fundamentais ... 29

2.3.1.1 Frequência de Giro � ... 29

2.3.1.2 Frequência de Engrenamento � ... 29

2.3.1.3 Frequência Natural ... 29

2.3.1.4 Harmônicos de Engrenamento ... 30

2.3.2 Falhas em Sistemas Engrenados ... 30

2.3.2.1 Classificação das Falhas ... 30

2.3.2.2 Principais Falhas e suas Caracterizações em Sistemas Engrenados ... 31

2.3.3 Domínio do Tempo ... 36

2.3.3.1 Média, Nível Global RMS, Pico e Fator de Crista ... 37

2.3.4 Domínio da Frequência ... 40

2.3.4.1 Fast Fourier Transform - FFT ... 40

2.3.4.2 Energia Residual - ER ... 41

3. MATERIAIS E MÉTODOS ... 43

3.1 Conceitos Básicos ... 43

3.2 Sensores de Vibração: Acelerômetros ... 44

3.3 Condicionador de Sinal ... 45

3.4 Osciloscópio ... 46

3.5 Computador ... 47

3.6 Bancada ... 47

3.6.1 Motor ... 48

3.6.2 Acoplamento, Eixos, Mancais e Amortecedores ... 48

3.6.3 Engrenagens ... 49

3.7 Tratamento de Dados ... 50

4. RESULTADOS E DISCUSSÃO ... 52

4.1 Engrenagens Ideais ... 52

4.2 Engrenagens Lubrificadas e Sem Defeito ... 53

4.3 Engrenagens Lubrificadas e Com Defeito ... 54

4.4 Análise do Nível Global RMS ... 55

4.5 Análise da Energia Residual (ER) ... 56

4.6 Análise do Posicionamento do Acelerômetro ... 56

4.7 Análise da Relevância da Lubrificação ... 57

5. CONCLUSÃO ... 59

1. INTRODUÇÃO

A partir da década de 70 – início da geração industrial moderna – as plantas industriais passaram a buscar, de modo geral, a diminuição de gastos e a melhoria da qualidade do produto final. Bezerra (2004), afirma que esses fatores combinados levam muitas empresas a trabalharem com máquinas rotativas de forma ininterrupta e submetidas a altas cargas e velocidades.

Segundo Lago (2007), inspeções programadas, substituição de peças, mudanças de óleo, lubrificações, limpezas, pinturas e correções de defeitos; todo esse conjunto de ações constitui o que se chama de manutenção. Entretanto, para que o procedimento seja realizado de forma adequada, são necessários diversos momentos de parada na produção, afetando assim, o rendimento de toda a empresa. Por isso, muitas pesquisas têm sido feitas com o objetivo de otimizar o processo de manutenção de máquinas, principalmente as que operam sob rotação.

Segundo Kardec A. (1999), existem 6 tipos de manutenção – corretiva não planejada, corretiva planejada, preventiva, preditiva, detectiva e engenharia de manutenção. Silva et al. (2004) acrescenta ainda que, atualmente, o uso de recursos preditivos para o estudo de falhas em máquinas vem ganhando grande espaço, especialmente por utilizar parâmetros de acompanhamento da condição do maquinário.

Assim, para contribuir na melhoria da qualidade da manutenção preditiva, foram exploradas, neste trabalho, duas técnicas – Nível Global RMS e Energia Residual

– de detecção de falhas em engrenagens, além de identificar a melhor técnica dentre as duas. Ensaios foram realizados em condições normais de operação e em situações de engrenamento defeituoso, nos quais os dados coletados foram devidamente tratados e as técnicas aplicadas, para fins de comparação.

1.1Tema

1.2Problema

Desde o início do período industrial moderno, um dos mais sérios problemas enfrentados por esse campo de trabalho são as falhas em sistemas mecânicos, principalmente, em sistemas rotativos.

1.3Hipótese

Inicia-se o raciocínio partindo-se da premissa de que as técnicas abordadas possuem grande aplicabilidade na predição da vida útil de máquinas do sistema industrial de forma geral.

1.4Objetivos

O objetivo deste trabalho vai propor uma visão geral para implantação do sistema visando ainda mais a excelência na predição da vida útil dos diversos componentes mecânicos.

As técnicas de análise de vibrações Nível Global RMS e Energia Residual, através da explanação do conhecimento necessário, foram o escopo deste trabalho, na tentativa de promover melhorias na metodologia de trabalho já consolidada na indústria de forma geral.

1.5Justificativa

2. FUNDAMENTAÇÃO TEÓRICA

2.1Manutenção

2.1.1 A Primeira Geração

De acordo com os trabalhos de Pinto (1999), a primeira geração consiste no período onde os equipamentos eram, em sua maioria, superdimensionados e as máquinas eram simples e pouco mecanizadas. Período anterior a Segunda Guerra Mundial, onde a manutenção era fundamentalmente corretiva.

2.1.2 A Segunda Geração

Período que abrange o começo da Segunda Guerra Mundial até os anos 60. Com a crescente mecanização e a necessidade por todo tipo de produto, tornou-se indispensável a busca por maior produtividade e o aumento da confiabilidade. Nesse período a indústria passou a desenvolver a manutenção preventiva, pois dependia inteiramente do bom funcionamento das máquinas.

2.1.3 A Terceira Geração

Tabela 1: Evolução da manutenção

Fonte: Pinto (1999)

2.1.4 Tipos de Manutenção

Ainda segundo Pinto (1999), os tipos de manutenção são caracterizados de acordo com a intervenção pela qual os equipamentos, instalações e sistemas são submetidos. Existem 6 tipos de manutenção, como citados a seguir, e diversas ferramentas que permitem a aplicação desses tipos de manutenção.

2.1.4.1Manutenção Corretiva

Esse tipo de manutenção consiste na atuação para corrigir falhas ou desempenho menor do que o esperado.

que sofreu falha aleatória, com destaque para o intervalo de tempo (t2-t1), no qual a máquina sofreu manutenção corretiva.

Figura 1: Manutenção corretiva não planejada

Fonte: Pinto (1999)

Manutenção corretiva planejada é a correção da falha ou do desempenho menor do que o esperado, por decisão gerencial. O planejamento da atuação facilita no momento da manutenção, já que permite uma certa programação, de forma a evitar demasiados prejuízos à planta industrial.

2.1.4.2Manutenção Preventiva

Figura 2: Manutenção preventiva

Fonte: Pinto (1999)

2.1.4.3Manutenção Preditiva

Pode ser definida como a atuação realizada de acordo com as mudanças ocorridas nos parâmetros de condição ou desempenho do maquinário. Seu objetivo é prever falhas por meio de diversos parâmetros medidos periodicamente, de forma que seja possível a programação das devidas correções, de acordo com a disponibilidade da planta industrial. Se comparada com os outros tipos de manutenção previamente citadas, a preditiva é a que oferece os melhores resultados, pois é a que menos interfere na rotina de fabricação adotada pela planta industrial.

Figura 3: Manutenção preditiva

Fonte: Pinto (1999)

2.1.4.4Manutenção Detectiva

A manutenção detectiva tem por objetivo a atuação em sistemas de proteção, buscando sempre detectar falhas imperceptíveis (ocultas) aos operadores e mantenedores. Nesse tipo de manutenção, a detecção de falhas e as devidas correções são realizadas sem tirar o equipamento de operação.

2.1.4.5Engenharia de Manutenção

A aplicação de técnicas modernas, a melhoria de padrões e sistemas, a investigação das causas básicas e a proposição de saídas alternativas para que os mesmos problemas não voltem a ocorrer, todos esses processos que fazem parte da mudança cultural na maneira como os processos de manutenção são executados definem a engenharia de manutenção.

2.2Engrenagens

Gear Manufacturers Association (AGMA) apresenta normas e padrões referentes aos processos de fabricação e manutenção dos muitos tipos de engrenagens comumente utilizados na indústria.

Existem no mercado vários tipos de engrenagens – retas, helicoidais, cônicas, sem-fim, etc – as quais são utilizadas para aplicações diversas. Juvinall e Marshek (2006), afirmam ainda que as engrenagens de dentes retos são as mais utilizadas para aplicações genéricas, devido à sua simplicidade. Esse tipo de elemento é utilizado para transferir movimento entre eixos paralelos e possui dentes retos que são também paralelos aos eixos.

Norton (2013), explica que a relação de velocidades angulares deve, obrigatoriamente, ser constante ao longo de todo engrenamento e define a lei fundamental do engrenamento com base nessa obrigatoriedade. A Equação para a lei fundamental do engrenamento é matematicamente definida em (1), onde ��, ���, ��, ��� e �são as frequências de rotação das engrenagens externas e internas, os raios primitivos das engrenagens externas e internas e a razão do trem, respectivamente.

� = ��

��� = ±

��� ��

(1)

Ainda segundo o autor, a única forma do dente que obedece essa lei, independentemente dos erros dimensionais provenientes do processo de fabricação, é a involuta, já que as normais comuns à ambos os pontos de contato das engrenagens do par passam pelo mesmo ponto de referência. Percebe-se, na Figura 4, a formação da involuta, a qual é definida como sendo a curva que pode ser gerada desenrolando-se uma linha esticada de um cilindro.

Figura 4: Formação da curva involuta

Fonte: Norton (2006)

2.2.1 Geometria do Engrenamento

Definir-se-á então os principais fatores utilizados na especificação de engrenagens de acordo com Norton (2006), são eles:

2.2.1.1Ângulo de Pressão ∅

Corresponde ao ângulo entre a normal comum (linha de ação) e a direção da velocidade no ponto primitivo, tal que seja um ângulo agudo. O valor padronizado de 20° é o mais utilizado por fabricantes de engrenagens.

2.2.1.2Comprimento de Ação (Z)

A distância ao longo da normal comum, também conhecida como linha de ação, entre os pontos de entrada e saída do contato dentro do engrenamento é chamada de comprimento de ação, e pode ser definido em (2).

Onde � e são os raios das circunferências primitivas e �e são as

saliências do pinhão e da engrenagem, também chamadas de adendos. C é a distância entre os centros e ∅ é o ângulo de pressão. Percebe-se, na Figura 5, a relação entre o comprimento de ação e o ângulo de pressão.

Figura 5: Relação entre o comprimento de ação e o ângulo de pressão

Fonte: Norton (2006)

2.2.1.3Passo Circular (�

Comprimento do arco entre dois dentes de uma engrenagem medido ao longo do círculo primitivo. O pode ser escrito de forma matemática, conforme a Equação (3).

=� (3)

2.2.1.4Passo de Base �

Passo definido ao longo da circunferência de base, conforme Equação (4).

= cos ∅ (4)

2.2.1.5Passo Diametral �

Relacionando o número de dentes diretamente com o tamanho do círculo primitivo define-se o passo diametral. A definição matemática para o segue definida em (5), tendo medidas em polegadas.

= (5)

2.2.1.6Módulo (m)

No SI, define-se uma expressão recíproca ao passo diametral, tendo medidas em milímetros, conforme segue em (6).

m = (6)

2.2.1.7Razão de Contato ��

Número médio de dentes em contato em qualquer momento. Definido em (7).

�= � (7)

É interessante notar que caso � seja 1 existirá somente um único dente em

contato em qualquer momento do engrenamento, fato que é indesejável já que toda carga estará apoiada na ponta do dente, ocasionando momentos fletores maiores possíveis. Assim, � maiores que 1 são preferíveis, a fim de dividir a carga e reduzir a propagação

Figura 6: Nomenclatura padrão de engrenagens

Fonte: Norton (2006)

2.2.2 Equação Geral da Lei Fundamental do Engrenamento

Relacionando (5) com (1), demonstra-se que a razão do trem pode ser calculada a partir do número de dentes de engrenagens, os quais são inteiros. A nova Equação é apresentada em (8), como se segue:

� = ��

��� = ±

���

�� = ±

���

�� = ±

��� ��

(8)

2.3Análise de Vibrações

Nepomuceno (1989), afirma que as vibrações mecânicas estão presentes nos mais comuns grupos de atividades do dia a dia, sendo observadas sempre que uma partícula qualquer executa um movimento em torno de uma posição de equilíbrio.

2.3.1 Conceitos Fundamentais

Nesta seção serão introduzidos conceitos básicos para o entendimento da discussão sobre análise de vibrações em sistemas engrenados.

2.3.1.1Frequência de Giro �

Frequência de giro pode ser definida pela quantidade de ciclos por unidade de tempo. É geralmente medida em Hz (Hertz) e pode ser representada pela Equação (9),

onde ω é a frequência de rotação, medida em rpm.

=6ω (9)

2.3.1.2Frequência de Engrenamento �

Do inglês Gear Mesh Frequency (GMF), a Frequência de Engrenamento é a frequência com que um determinado dente do pinhão engrena com um determinado dente da coroa, podendo ser definida em (10):

= �∗ � = ∗ (10)

Onde: fp é a frequência de giro do pinhão fc é a frequência de giro da coroa Np é o número de dentes do pinhão Nc é o número de dentes da coroa

2.3.1.3Frequência Natural

2.3.1.4Harmônicos de Engrenamento

Segundo Lago (2007), harmônicos de engrenamento são componentes espectrais cujas frequências são iguais a múltiplos inteiros da frequência de engrenamento, apresentando amplitudes menores.

2.3.2 Falhas em Sistemas Engrenados

Segundo Nepomuceno (1989), uma falha ocorre quando um item qualquer deixa de exercer a função que lhe compete. Embora essa discussão pareça bastante óbvia, a importância de tal assunto se faz perceptível quando um importante componente deixa de exercer sua função de forma apropriada, podendo comprometer pessoas, serviços e até o meio ambiente.

2.3.2.1Classificação das Falhas

Do ponto de vista da Engenharia, as falhas são classificadas conforme descritas abaixo.

Falhas Permanentes

Falha que permanece, baixando o desempenho do maquinário e impossibilitando o total cumprimento de sua função específica até que o defeito seja sanado.

Falhas Intermitentes

Falhas que mais causam problemas, pois são de difícil detecção. A falha ocorre quando o componente ou dispositivo apresenta baixo desempenho na execução de suas funções, por um curto período de tempo, retornando as suas funções originais logo após e assim, permanecendo por um longo período de tempo.

são: Falhas globais, parciais, evolutivas, abruptas, catastróficas, por degradação, por desgaste, por uso inadequado, por debilidade inerente, além de falhas de risco a segurança.

2.3.2.2Principais Falhas e suas Caracterizações em Sistemas Engrenados

Devido ao contato das engrenagens no momento do engrenamento, é comum que surjam vibrações e ruídos referentes aos esforços trocados pelos elementos presentes no maquinário em geral. Caso esses sinais vibratórios apresentem variações significativas em relação ao esperado, o maquinário deve ser verificado, a fim de confirmar a situação de defeito e assim, prosseguir com a elaboração de um plano de ação de manutenção.

De acordo com os trabalhos de Randall (1982) apud Barreto (2003), o comportamento cinemático do sistema engrenado tem se mostrado suficiente para o monitoramento dos dentes das engrenagens em contato, já que qualquer variação tanto no deslocamento, quanto na velocidade ou aceleração estão relacionados a um tipo específico de defeito, sendo que, segundo Wang e McFadden (1995) apud Barreto (2003), a variação da aceleração possui maior sensibilidade na detecção de falhas.

Sinal Sem Falha

Para Bloch e Geitner (2015), um sinal proveniente de um engrenamento sem defeito deverá conter apenas as frequências de giro do pinhão e da coroa, além da frequência de engrenamento e harmônicos de baixa amplitude, os quais, geralmente, estarão cercados por bandas laterais. Observa-se, por meio da Figura 7, o espectro ideal de um engrenamento sem defeito.

Figura 7: Espectro ideal de um engrenamento sem defeito

A seguir, serão discutidos os principais tipos de falhas que ocorrem em sistemas engrenados, apresentados nos trabalhos de Randall (1982) apud Barreto (2003).

Carregamento Excessivo

A vibração de deflexão do dente sob carregamento ocorre nos harmônicos da GMF, sob a forma de bandas laterais, apresentando os mesmos efeitos de deformação para cada dente acoplado.

Desvios de Forma

Desvios no perfil geométrico de cada dente em relação a curva involuta ideal aparecem, frequentemente, de forma aproximadamente igual em todos os dentes da engrenagem e assim produzem múltiplos inteiros da GMF. Randall (1982) apud Silva et al. (2004), adiciona que existem também os defeitos que ocorrem de forma pontual, em um ou dois dentes por exemplo, consideradas componentes espúrias ou variações aleatórias que normalmente tem níveis baixos de amplitude no espectro sobre um grande número de harmônicas. Esses erros de fabricação são em geral tratados como erros de usinagem.

Erros de Montagem

Erros de montagem, como desalinhamento, também provocam vibrações e comumente geram componentes múltiplos inteiros da GMF, assim como os erros de fabricação.

Desgaste

Figura 8: Desgaste excessivo nos dentes de engrenagem

Fonte: Bloch e Geitner (2015)

Pitting, Dentes Quebrados e Dentes Trincados

Defeitos como pitting, dentes trincados e dentes quebrados provocam considerável redução da rigidez do dente defeituoso, de forma localizada, sofrendo assim uma deflexão substancialmente maior que os demais dentes da engrenagem. Com a manutenção da força constante sobre a engrenagem, o defeito no dente, anteriormente considerado pontual, tende a espalhar-se ao longo do seu flanco resultando em uma massiva queda da rigidez à flexão, fato que provoca o aumento da deflexão localizada e o aumento do tempo de transiente do movimento do dente, por fim causando modulação em amplitude superposta pelos harmônicos da frequência de engrenamento. Observa-se na Figura 9 uma engrenagem sem fim com um dente danificado por lascamento.

Figura 9: Dente quebrado em uma engrenagem sem fim

Desenvolvimento de Falhas Pontuais

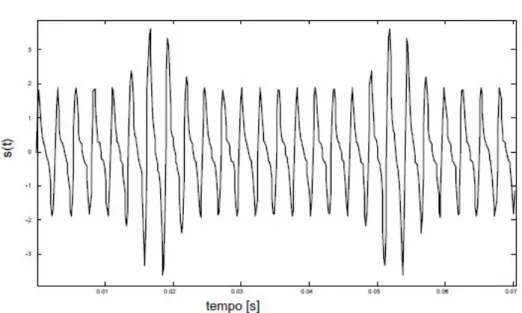

A partir da Figura 10 percebe-se o começo de um defeito pontual, tal como um dente quebrado. É possível ver que ocorrem aumentos periódicos no sinal referente ao dente defeituoso. Já na Figura 11 é possível observar a modulação na amplitude a medida que o defeito se espalha ao longo do dente.

Figura 10: Sinal proveniente de uma engrenagem fictícia com defeito pontual

Fonte: Randall (1982) apud Barreto (2003)

Figura 11: Sinal proveniente de uma engrenagem fictícia com defeito espalhado pelo dente

Segundo Silva et al. (2004), na ocorrência de um aumento da modulação em amplitude, devido à variação da pressão de contato entre os dentes, existe, simultâneo a isso, uma flutuação do torque e, consequentemente, da velocidade de rotação da engrenagem, provocando uma modulação em frequência. A modulação em frequência se apresenta no espectro como um aumento nas amplitudes das famílias das bandas laterais com espaçamento igual à frequência de giro, f, da engrenagem deteriorada, isto é, a mesma frequência que provoca a modulação em amplitude.

Verifica-se nas Figuras 12 e 13 os espectros de frequência da mesma engrenagem fictícia, que teve seus sinais vibratórios analisados nas Figuras 10 e 11. Pela observação do espectro exposto na Figura 12, que corresponde ao início da falha, nota-se a predominância de harmônicos da GMF e a presença de bandas laterais de baixa amplitude. Com o desenvolvimento da falha ao longo do dente, representado pela Figura 13, torna-se perceptível o aumento da amplitude das bandas laterais em torno dos múltiplos inteiros da GMF, equiespaçadas pela frequência de giro da engrenagem defeituosa, devido ao aumento da energia de deformação do dente sob carregamento.

Figura 12: Espectro do sinal de uma engrenagem fictícia com defeito pontual

Figura 13: Espectro do sinal de uma engrenagem fictícia com defeito espalhado pelo dente

Fonte: Randall (1982) apud Barreto (2003)

2.3.3 Domínio do Tempo

Um equipamento rotativo geralmente possui diversos componentes causadores de vibração. Lago (2007), explica que devido a esse fato é difícil encontrar sinais periódicos (senoidais), sendo então geralmente encontrados sinais complexos, ou seja, sinais com um apreciável número de componentes, tanto em frequência como em amplitude.

Lago (2007) afirma ainda que, um sinal vibratório pode ser representado graficamente utilizando como eixo y a amplitude do sinal e como eixo x o tempo. A amplitude de vibração pode ser representada pelo deslocamento, velocidade ou aceleração do movimento.

Figura 14: Sinais vibratórios no domínio do tempo provenientes de diversos defeitos

Fonte: Lago (2007) apud Green (2003)

De acordo com Silva et al. (2004), as técnicas de análise no domínio do tempo processam o sinal de vibração e retornam um simples valor, indicando o estado de “saúde”

do componente, funcionando assim, como parâmetros de alarme de defeito.

2.3.3.1Média, Nível Global RMS, Pico e Fator de Crista

Barreto (2003), afirma que pela amplitude das vibrações pode-se analisar a severidade da mesma, podendo ser quantificada de diversas formas. Segundo Bezerra (2005), as técnicas mais simples de análise de vibrações no domínio do tempo são a Média Global Absoluta, o Nível Global RMS e o Fator de Crista, os quais podem ser definidos conforme as expressões (11), (12) e (13), respectivamente.

Xmed = T ∫ x t dtT 0

(11)

Xrms = √

T ∫ 2 t dt

T

0

(12)

De acordo com Barreto (2003), o Nível Global RMS, também chamado de valor eficaz, é uma das mais importantes formas de medição da amplitude, pois além de levar em consideração a cronologia, também considera o valor de amplitude ligado a energia da onda. Segundo Mitchell (1993) apud Bezerra (2004), o valor eficaz (RMS) dá uma estimativa do conteúdo de energia do sinal vibratório, sendo usado para estimar a severidade de vibração (poder destrutivo), proveniente da estrutura de uma máquina ou de fatores externos.

Segundo Barreto (2003), se faz útil conhecer o valor de Pico a Pico, pois esse valor mostra a máxima excursão percorrida pela onda e serve para monitorar se a vibração está dentro dos limites aceitáveis para manutenção da vida útil do maquinário. O valor de Pico é útil para indicar sinais transientes (de curta duração), provenientes de choques mecânicos, mas não leva em conta a cronologia da onda. Já o valor Médio, indica quanto um sinal está deslocado em relação à referência.

Na Figura 15 pode-se observar a relação entre os indicadores Média, RMS, Pico e Pico a Pico de um sinal senoidal e na Figura 16 pode-se observar a relação entre os mesmos índices de um sinal complexo.

Figura 15: Relação entre Média, RMS, Pico e Pico a Pico de um sinal senoidal

Figura 16: Relação entre Média, RMS, Pico e Pico a Pico de um sinal complexo

Fonte: Lago (2007) apud Arato (2004)

Bezerra (2004), define o Fator de Crista como a razão entre o valor de Pico (Xpico) e o valor do Nível Global RMS (Xrms). Observa-se na Figura 17 um gráfico de diferentes etapas de um defeito em um rolamento genérico. Verifica-se ainda que na primeira fase do defeito – defeito incipiente – o Pico e o Fator de Crista conseguem alertar a presença de falha, contudo, com o agravamento do defeito, o valor do RMS aumenta rapidamente, de forma a diminuir o valor do Fator de Crista, já que o Pico não cresce de forma significativa. Devido a esse fato o Fc não é considerado um bom indicador de falhas em um estágio de falha severa.

Figura 17: Relação entre Fc, Xrms e Xpico

2.3.4 Domínio da Frequência

Segundo Lima (1985) e Silva (1999) apud Silva et al. (2005), as técnicas no domínio da frequência são baseadas na aplicação da transformada de Fourier, utilizando o algoritmo criado para fazer a aplicação da transformada de forma rápida e efetiva, chamada de transformada rápida de Fourier, FFT. A análise espectral consiste basicamente na comparação de espectros atuais com o espectro de referência, contudo, muitas vezes, falhas presentes nos sistemas rotativos são de difícil detecção, por apresentarem baixa frequência, podendo assim, ser mascaradas por ruídos ou sinais de outros equipamentos presentes no maquinário sob análise.

De acordo com Braun (1986) apud Prado Jr (2003),

“Os principais aspectos buscados na transformação de domínio são a redução de dados e a acentuação das características do sinal. Estes dois aspectos são evidentes na transformação para o domínio da frequência. Características como a presença de periodicidade podem ser acentuadas ainda que sem envolver a redução de dados. Normalmente as duas vantagens são obtidas simultaneamente.”

2.3.4.1Fast Fourier Transform - FFT

Figura 18: Transformação de onda do domínio do tempo para o domínio da frequência

Fonte: Lago (2007) apud Green (2003)

2.3.4.2Energia Residual - ER

O método da Energia Residual proposto por Almeida et al. (2002), tem por objetivo unir a praticidade e a eficiência na interpretação de parâmetros de alarme, fornecidos pelos métodos de análise de vibrações no domínio do tempo com a capacidade aprofundada de interpretação de sinais e classificação de defeitos, que os métodos de análise de vibrações no domínio da frequência (baseados no FFT) possuem, de forma a melhorar a leitura de parâmetros de alarme escalares.

A ideia consiste em obter espectros de frequência da engrenagem ou rolamento em atividade (espectro defeituoso) e comparar com os espectros de frequência da engrenagem ou rolamento em perfeitas condições de uso (espectro normal). Após feita a comparação, o resultado deverá ser transformado em um valor escalar que servirá como um parâmetro de alarme de defeito.

Ainda segundo Bezerra (2004), utilizou-se o método proposto por Welch (Proakis, 1996) para a obtenção das densidades espectrais de potência. O sinal pode ser decomposto conforme Equação (14):

= + (14)

Onde: s(t) é o sinal proveniente do equipamento

n(t) é a parcela normal do sinal proveniente do equipamento d(t) é a parcela defeituosa do sinal proveniente do equipamento Todos no domínio do tempo.

Sendo então a parcela de defeito correspondente a diferença entre o sinal obtido e a parcela normal do sinal obtido, conforme ilustrado pela Equação (15):

= − (15)

Caso a parcela de defeito seja inexistente, o sinal obtido corresponderá ao sinal normal do equipamento, conforme Equação (16):

� = → = (16)

Almeida et al. (2002) ressalta que não se pode isolar o sinal d(t) do sinal s(t) no domínio do tempo. Assim, os sinais são interpretados no domínio da frequência e a representação espectral das características do sinal defeituoso é obtida considerando o módulo da diferença entre os espectros dos sinais, conforme representado na Equação (17):

= |� − | (17)

Onde: S(f) é o sinal proveniente do equipamento

N(f) é a parcela normal do sinal proveniente do equipamento D(f) é a parcela defeituosa do sinal proveniente do equipamento Todos no domínio da frequência.

rolamento com defeito na pista interna, em pontilhado preto. O segundo gráfico da mesma Figura representa a energia residual proveniente da diferença entre os módulos dos sinais com defeito e sem defeito do gráfico de cima. Segundo Bezerra (2004), o valor da energia residual foi de 65.3551.

Figura 19: Energia Residual

Fonte: Bezerra (2004)

3. MATERIAIS E MÉTODOS

Nesta seção serão tratados os procedimentos utilizados para aquisição dos sinais vibratórios, bem como os materiais diretamente envolvidos na coleta e análise dos dados experimentais.

3.1Conceitos Básicos

fim de tornar possível a análise da vibração coletada e a aplicação das técnicas a esses sinais vibratórios. Observa-se na Figura 20 o esquema do procedimento utilizado na coleta dos dados experimentais.

Figura 20: Procedimentos para coleta de sinais vibratórios

Fonte: Autor

3.2Sensores de Vibração: Acelerômetros

De acordo com Nepomuceno (1989), os sensores de vibração ou transdutores, são equipamentos capazes de transformar sinais mecânicos, proveniente de vibrações, em sinais elétricos, os quais poderão ser lidos utilizando métodos conhecidos. Sabendo-se que tanto o deslocamento, como a velocidade e a aceleração compõem um sinal vibratório, existem transdutores que são sensíveis a esses 3 tipos de componentes. Como este trabalho refere-se a análise de vibrações em engrenagens, optou-se pela utilização de acelerômetros.

Pinto (1999), explica que esses transdutores sensíveis à aceleração possuem cristais piezoelétricos pré-tensionados por uma massa e montados em uma carcaça, como verificado na Figura 21.

Figura 21: Acelerômetro

Na bancada, o acelerômetro utilizado foi o Brüel & Kjaer 4382. Esse elemento foi colocado sobre os mancais, como percebe-se na Figura 22, de forma a obter diversos sinais vibratórios provenientes do sistema sob análise.

Figura 22: Acelerômetro 4382 Brüel & Kjaer em funcionamento

Fonte: Autor

Nepomuceno (1989) adiciona ainda que, tais transdutores apresentam uma diferença de potencial em suas extremidades quando comprimidos e distendidos. Dessa forma, quando posto em contato com uma superfície oscilante, o acelerômetro transforma o estímulo mecânico em elétrico.

3.3Condicionador de Sinal

Figura 23: Condicionador de sinal 2635 Brüel & Kjaer utilizado

Fonte: Autor

Esse instrumento tem por objetivo a conversão de um sinal elétrico em outro sinal do mesmo tipo, mas com amplificação, compensação da resistência, linearização, entre outras melhorias. Segundo Lago (2007), o condicionador tem ainda filtros do tipo passa baixa para auxiliar na eliminação de ruídos.

3.4Osciloscópio

Depois de amplificado, o sinal é enviado para o osciloscópio, sendo então plotado no visor. Esse instrumento, além de plotar o gráfico da tensão x tempo, possui ainda uma série de outras funcionalidades, tais como a determinação da frequência de um sinal periódico, determinação da corrente contínua e alternada de um sinal, detecção e eliminação de ruído, entre outras. O osciloscópio utilizado foi o Tektronix TDS 1002, como pode ser observado na Figura 24.

Figura 24: Osciloscópio Tektronix TDS 1002 utilizado

Por fim, o sinal é enviado para o computador, concluindo o processo de aquisição.

3.5Computador

No computador ocorre o registro e o posterior tratamento dos dados coletados utilizando software específico, no qual, por meio de programação, é possível analisar o sinal no domínio do tempo e no domínio da frequência, aplicando as técnicas de análise de vibrações.

3.6Bancada

O procedimento experimental caracterizou-se pela aquisição de sinais vibratórios provenientes de um par engrenado, os quais integravam uma bancada fabricada pelo Laboratório de Vibrações Mecânicas da Universidade Federal do Ceará (UFC). Verifica-se na Figura 25 a bancada completa no momento dos testes.

Figura 25: Bancada de testes completa

3.6.1 Motor

Utilizou-se um motor indutivo trifásico com as especificações listadas na tabela 2.

Tabela 2: Especificações do motor utilizado na bancada de testes

Tipo Indutivo (Gaiola)

Marca WEG

Fase Trifásico

Rotação 1720 rpm

Frequência 60 Hz

Voltagem 220/380 V

Potência Nominal 0,5 CV

Rendimento 68%

Fonte: Autor

3.6.2 Acoplamento, Eixos, Mancais e Amortecedores

Figura 26: Mancais ordenados numericamente

Fonte: Autor

3.6.3 Engrenagens

As engrenagens presentes no sistema foram fabricadas seguindo o padrão das utilizadas nas caixas de câmbio da moto CG Titan 150 CC. Tendo um total de 4 engrenagens na bancada, elas foram organizadas em dois eixos, um com três engrenagens motoras de 10, 13 e 23 dentes, respectivamente, e outro com uma engrenagem movida de 34 dentes. Na Figura 27 estão apresentadas as quatro engrenagens antes de serem devidamente acopladas à bancada, destacando o número de dentes de cada uma delas.

Figura 27: Representação das quatro engrenagens presentes na bancada

Com o objetivo de facilitar o procedimento de aquisição de dados e o posterior estudo das técnicas de análise de vibrações, optou-se por utilizar somente a engrenagem de 23 dentes, aqui referida como pinhão, e a engrenagem de 34 dentes, aqui referida como coroa, sendo a razão de engrenamento igual a 1,478. A Tabela 3 apresenta as principais características presentes no par engrenado. Todos os fatores apresentados na tabela foram definidos na seção 3.1.

Tabela 3: Características do par de engrenagens

Fonte: Autor

3.6.4 Lubrificação

O lubrificante Lubrax Essencial SJ 20W-50 foi aplicado nas engrenagens durante grande parte da coleta de dados, a fim de diminuir o desgaste entre os elementos em contato.

3.7Tratamento de Dados

O tratamento de dados se deu por meio da utilização do software MATLAB, onde efetuou-se a elaboração de um programa computacional, a fim de plotar o gráfico do sinal vibratório no domínio do tempo e no domínio da frequência (FFT), além de realizar a análise das técnicas vibratórias as quais esse trabalho se refere.

Tabela 4: Variáveis definidas

Frequência do motor indutivo 20Hz (1200rpm) Frequência de giro do pinhão (fp) 20Hz (1200rpm) Frequência de giro da coroa (fc) 13,53Hz (811,76rpm) Número de pontos coletados (amostra) 2500 pontos Tempo entre coletas 0,0004 s Tempo total para coleta 1 s

Fonte: Autor

A frequência do motor indutivo foi definida manualmente pelo operador, sendo então posta em 20 Hz. Como o motor foi acoplado diretamente ao eixo do pinhão, percebe-se que a fp também é 20 Hz. Utilizando a lei fundamental do engrenamento, Equação (8), concluiu-se que a fc é 13,53 Hz. Já o tempo entre coletas, o tempo total para coleta e, consequentemente, o número de pontos coletados foram definidos diretamente no osciloscópio como sendo 0,0004 s, 1 s e 2500 pontos, respectivamente.

Ao longo do experimento, um dente da coroa foi quebrado com o objetivo de promover a comparação entre os sinais das engrenagens normais e com defeito. Verifica-se na Figura 28 o defeito provocado na coroa.

Figura 28: Defeito pontual induzido na coroa

Os dados coletados foram devidamente tratados e seus espectros plotados em gráficos de amplitude x frequência. Todos os resultados obtidos na análise dos espectros serão discutidos na seção 6.

4. RESULTADOS E DISCUSSÃO

Para que seja feita a correta análise dos resultados apresentados, necessita-se definir como o espectro normal deve aparecer no domínio da frequência, ou seja, como o sinal do engrenamento sem defeito é esperado. Conforme foi apresentado na seção 4.2.2, espera-se que o espectro contenha a frequência de giro do pinhão (fp) e da coroa (fc), além da frequência de engrenamento (GMF) e de harmônicos cercados por bandas laterais.

Na seção 5.7 definiu-se as fp e fc como sendo 20 Hz e 13,53 Hz, respectivamente, já na seção 6.1 definir-se-á as GMFs, os harmônicos e as bandas laterais de forma a apresentar o sinal esperado, enquanto que nas seções subsequentes serão apresentados e discutidos os espectros obtidos experimentalmente.

4.1Engrenagens Ideais

Partindo da premissa de que o sinal ideal contém todas as características citadas na seção 4.2.2, calculou-se a 1ºGMF por meio da Equação (10), ou seja, substituindo fp = 20 Hz e Np = 23 dentes, tem-se 1ºGMF = 460 Hz. Sabendo ainda que os harmônicos de engrenamento são múltiplos inteiros da 1ºGMF, espera-se que 2ºGMF = 2x1ºGMF = 920 Hz e que 3ºGMF = 3x1ºGMF = 1380 Hz. Quanto às bandas laterais, espera-se que seus valores estejam de acordo com as seguintes expressões: GMF ± fc e GMF ± fp.

Figura 29: Sinal ideal de engrenagem sem defeito

Fonte: Autor

4.2Engrenagens Lubrificadas e Sem Defeito

Com o acelerômetro acoplado no mancal 3, os dados coletados foram tratados e os sinais no domínio do tempo e da frequência foram plotados, conforme pode ser verificado na Figura 30. Os parâmetros fc, fp, 1ºGMF e 2ºGMF, representativos das características esperadas de um engrenamento sem defeito, estão destacados por pontos pretos. Nota-se também o surgimento de frequências múltiplas de fp (36 Hz, 54 Hz, 73 Hz e 91 Hz) sendo, segundo Silva (2013), causadas por desalinhamento angular entre o acoplamento proveniente do motor e o eixo do pinhão. As engrenagens seguiam devidamente lubrificadas.

Figura 30: Sinal coletado de engrenagem sem defeito

Fonte: Autor

O valor obtido para o Nível Global RMS foi de 0,4986. Esse valor será considerado como o valor padrão para a estrutura sob análise, ou seja, o grau de severidade de vibração proveniente da estrutura analisada é considerado aceitável. A escolha do mancal 3 para acoplar o acelerômetro será tratada na seção 6.6.

4.3Engrenagens Lubrificadas e Com Defeito

Figura 31: Sinal coletado de engrenagem com defeito

Fonte: Autor

O único indício aparente de defeito por dente quebrado está indicado por setas no sinal do domínio do tempo. Esse pico ocorre toda vez que o dente quebrado da coroa tenta engrenar com um dente do pinhão, ou seja, a cada 1/fc.

O nível Global RMS foi de 0,5201, fato que indica um aumento da energia vibracional da onda coletada, se comparada com o valor encontrado na seção 6.2.

4.4Análise do Nível Global RMS

Comparando o Nível Global RMS do espectro apresentado na seção 6.2 com o apresentado na seção 6.3 percebe-se um ligeiro aumento de 0,0215, ou seja, 4,3%. Esse valor é bastante inexpressivo, já que diversos fatores podem provocar essa pequena variação na energia do sinal, e não necessariamente indica defeito.

4.5Análise da Energia Residual (ER)

Conforme definida na seção 4.4.2, a Energia Residual foi calculada através da área do resíduo do defeito dos sinais das seções 6.3 e 6.2. O valor para a ER foi de 5,6190.

Observa-se na Figura 32 (a), em contínuo azul, o sinal do engrenamento sem defeito coletado no mancal 3, enquanto que o sinal do engrenamento com defeito e coletado no mesmo mancal é mostrado em pontilhado preto. Percebe-se, na Figura 32 (b), o resíduo do defeito onde foi calculada a área para obtenção da ER.

Figura 32: Análise de espectros vibratórios, (a) sobreposição de espectros com e sem defeito; (b) Resíduo do defeito

Fonte: Autor

Com a energia do resíduo igual a 5,6190, torna-se perceptível a presença de defeito no sistema, fato que não ocorre ao se verificar o RMS.

4.6Análise do Posicionamento do Acelerômetro

Figura 33: Sinais provenientes de diferentes locais de coleta de dados

Fonte: Autor

Essa variação ocorre, principalmente, devido à proximidade com que o mancal 1 está do motor indutivo e devido ao fato de que o eixo motor, apoiado pelo mancal 1, está diretamente acoplado a fonte de energia.

4.7Análise da Relevância da Lubrificação

Outro fator de grande importância para a minimização dos ruídos e maximização dos parâmetros característicos dos sinais sob análise resulta da presença ou não de substância lubrificante. Verifica-se na Figura 34 (a) o espectro proveniente do engrenamento sem lubrificação, pontilhado vermelho, superposto ao espectro proveniente do engrenamento com lubrificação, contínuo azul, enquanto que a partir da Figura 34 (b) observa-se o resíduo do defeito entre esses dois espectros.

Figura 34: Espectros vibratórios, (a) sinais provenientes de engrenagens com e sem lubrificação; (b) resíduo do defeito

Por meio dessa Figura percebe-se que o espectro pontilhado vermelho, proveniente do engrenamento sem lubrificação, é bem mais expressivo do que o espectro contínuo azul, proveniente do engrenamento com a presença de lubrificante.

Examinando o Nível Global RMS para ambos os espectros, tem-se os valores de 0,4986 e 0,8147 para os sinais coletados a partir de engrenagens com e sem lubrificação, já examinando o resíduo do defeito, encontrou-se o valor de 9,0306 para a Energia Residual, ou seja, tanto o aumento do RMS (cerca de 63,4%), quanto o valor da ER indicam fortemente a presença de defeitos, nesse caso, relacionados ao atrito entre os pares engrenados.

A Tabela 5 resume os principais resultados, relacionando as devidas condições nas quais foram coletadas.

Tabela 5: Principais resultados

Condição RMS ER

Engrenagem Lubrificada e Sem Defeito 0,4986

5,6190 Engrenagem Lubrificada e Com Defeito 0,5201

Engrenagem Não Lubrificada e Sem Defeito 0,8147

9,0306 Engrenagem Lubrificada e Sem Defeito 0,4986

5. CONCLUSÃO

Na análise dos engrenamentos com e sem a presença de defeito, a técnica do Nível Global RMS apresentou valores inconclusivos, ou seja, foi impossível detectar a presença de anomalias somente analisando o RMS. Essa ocorrência pôde ser justificada pelo fato das razões de contato das engrenagens serem maiores do que 1, provocando a distribuição da carga aplicada sobre o dente defeituoso para os outros dentes engrenados e assim, mascarando qualquer aumento significativo da energia da onda. Por outro lado, na análise dos engrenamentos com e sem lubrificação, a técnica do RMS mostrou-se bastante útil, já que a diferença entre a energia dos sinais foi de 63,4%, valor indicativo de defeito, provavelmente causado devido à presença de atrito no engrenamento sem lubrificação.

Como a técnica da Energia Residual precisa de dois espectros vibratórios para ser calculada, utilizou-se o engrenamento lubrificado e sem defeito como padrão. As aplicações da ER aos engrenamentos com a presença de defeito e sem a presença de lubrificação foram então realizadas, em relação ao engrenamento padrão, e os valores obtidos foram, 5,6190 e 9,0306, respectivamente, sendo fortes indicativos de defeito. Dessa forma, a ER foi a técnica que apresentou maior confiabilidade de resultados e, por isso, é considerada neste trabalho como a mais indicada para detecção de defeitos em engrenagens.

6. REFERÊNCIAS BIBLIOGRÁFICAS

BARRETO, R. A.; Definição de Parâmetros de Vibração e Ruído para Aceitação de Câmbios Automotivos em Linhas de Montagem. Universidade Federal de Santa Catarina, Florianópolis – SC – Brasil, 2003. Disseração (Mestrado).

BEZERRA, R. A.; Detecção de Falhas em Rolamentos por Análise de Vibração, Campinas. Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas, 2004. Tese (Doutorado).

DE ALMEIDA, R. G. T; VICENTE, S. A. S; PADOVESE, L. R.; New Technique for Evaluation of Global Vibration Levels in Rolling Bearings. Shock and Vibration, v. 9, n. 4-5, p. 225-234, 2002.

GEITNER, F K.; BLOCH, H P.; Análise e Solução de Falhas em Sistemas Mecânicos: Gerenciamento Prático de Equipamentos Mecânicos para Indústrias de Processos. Rio de Janeiro: Elsevier, 2015. 656 p. Título original: Machinery Failure Analysis and Troubleshooting

IRMÃO M. A. S.; SILVA A. A.; Comparação de Representações Conjuntas Tempo-Frequência Aplicada na Análise de Falhas em Sistemas Engrenados. In: II Congresso Nacional de Engenharia Mecânica, 2002, João Pessoa.

JUVINALL, R. C.; MARSHEK, K. M.; Fundamentos do Projeto de Componentes de Máquinas I; tradução e revisão técnica Fernando Ribeiro da Silva.- Reimpressão - Rio de Janeiro: LTC, 2013. Tradução de: Fundamentals of Machine Component Design, 4th ed, 2006 John Wiley & Sons, Inc.

LAGO, D. F.; Manutenção de Redutores de Velocidade Pela Integração das Técnicas Preditivas de Análise de Vibrações e Análise de Óleo Lubrificante. Ilha Solteira, Departamento de Engenharia Mecânica, Faculdade de Engenharia de Ilha Solteira,

Universidade Estadual Paulista “Júlio de Mesquita Filho” – Unesp. 154p, 2007.

Dissertação (Mestrado).

NEPOMUCENO L. X.; Técnica de Manutenção Preditiva. São Paulo: Edgard Blucher, 1989. 501 p., v.1.

NORTON, R. L.; Projeto de máquinas: Uma Abordagem Integrada. 4. ed. Porto Alegre: Bookman, 2013. 1030 p. Título original: Machine Design.

OPPENHEIM, A. V.; WILLSKY, A. S.; NAWAB, S. H.; Sinais e Sistemas. 2. ed. São Paulo: Pearson Education do Brasil, 2010. 592 p. Título original: Signals & Systems.

PINTO, A. K.; XAVIER, J. N.; Manutenção: Função Estratégica. Rio de Janeiro: Qualitymark Ed., 1999. 287 p.

RAO, S. S.; Vibrações Mecânicas. São Paulo: Pearson Prentice Hall, 2009. 404 p.

SILVA, A. A.; IRMÃO M. A. S.; PADOVESE L. R.; Otimização de Representações Tempo-Frequência na Análise de Falhas em Sistemas Engrenados. Revista Iberoamericana de Ingeniería Mecánica. Vol. 10, n. 2, p. 35-45, 2006.