GISELE FABIANE COSTA ALMEIDA

ESTUDO DA LIGA Al Si HIPOEUTÉTICA FUNDIDA EM MOLDES DE AREIA VERDE: EFEITO DA ADIÇÃO DE REFINADORES E MODIFICADORES DE GRÃO NAS

PROPRIEDADES MECÂNICAS

ESTUDO DA LIGA Al Si HIPOEUTÉTICA FUNDIDA EM MOLDES DE AREIA VERDE: EFEITO DA ADIÇÃO DE REFINADORES E MODIFICADORES DE GRÃO NAS

PROPRIEDADES MECÂNICAS

Dissertação de Mestrado apresentada ao Programa de Pós Graduação em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial à obtenção do titulo de Mestre Profissional em Engenharia de Materiais.

ORIENTADOR: PROF. DR. ANTONIO AUGUSTO COUTO

GISELE FABIANE COSTA ALMEIDA

ESTUDO DA LIGA Al Si HIPOEUTÉTICA FUNDIDA EM MOLDES DE AREIA VERDE: EFEITO DA ADIÇÃO DE REFINADORES E MODIFICADORES DE GRÃO NAS

PROPRIEDADES MECÂNICAS

Dissertação de Mestrado apresentada ao Programa de Pós Graduação em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial à obtenção do titulo de Mestre Profissional em Engenharia de Materiais.

Aprovado em 12 de agosto de 2009.

BANCA EXAMINADORA

____________________________________________________ Prof. Dr. Antonio Augusto Couto

Universidade Presbiteriana Mackenzie

____________________________________________________ Prof. Dr. Jan Vatavuk

Universidade Presbiteriana Mackenzie

____________________________________________________ Prof. Dr. Francisco Piorino Neto

chegar até aqui.

Ao Dr. Antônio Augusto Couto pela orientação e apoio para realização deste trabalho.

Ao Prof. Jefferson Malavazi do SENAI de Osasco e aos Eng. Fabio de Oliveira Pereira e Walmir Oliveira da Costa da Fundição Comercial Alvorada Ltda. pela atenção dispensada nas visitas técnicas realizadas.

Ao Prof. Dr. Jan Vatavuk da Universidade Presbiteriana Mackenzie e ao Prof. Dr. Francisco Piorino Neto do CTA – Comando Geral de Tecnologia Aeroespacial pelas sugestões dadas no exame de qualificação para o enriquecimento do trabalho.

Aos funcionários da Universidade Mackenzie, Nilton Inácio Domingues Junior, do Laboratório de Fundição por todo apoio na realização das inúmeras fusões, Luiz Henrique Silveira e Abner Cabral Neto, que auxiliaram na execução de ensaios e a todos os demais que contribuíram de alguma forma para o desenvolvimento da parte experimental.

Ao MACKPESQUISA pela bolsa concedida e pelo apoio para participação no 18º CBECiMat – Congresso Brasileiro de Engenharia e Ciências dos Materiais

À Associação Brasileira do Alumínio – ABAL, à Metalur Ltda., à Companhia Industrial Fluminense e à Alfa Trend Indústria e Comércio Ltda. pelo apoio e pelo material utilizado neste trabalho.

hipoeutética (7%Si) fundida em molde de areia verde. Dentre as ligas de alumínio, cerca de 90% tem o silício como principal elemento de liga. O processo de fundição em areia verde é amplamente utilizado devido a ser um processo simples, versátil e de baixo custo. Contudo, para se obter um controle da microestrutura e das fases constituintes é necessário a utilização de refinadores de grão do alumínio α e modificadores do silício eutético β. O objetivo deste trabalho foi identificar os efeitos do refino de grão do alumínio e da modificação do silício eutético nas propriedades mecânicas da liga Al 7%Si. Foram feitas adições diversas dos refinadores Nucleant 100, à base de titânio e boro, e TiBAl (5/1) e dos modificadores à base de sais de sódio e a liga SrAl 10%. A liga sem adições de modificadores apresentou o silício eutético na forma de plaquetas. A adição dos modificadores de grão, tanto à base de sódio como estrôncio, acarretou uma mudança na morfologia do silício eutético, tornando o com uma aparência menos angular e mais arredondada. O excesso de sódio na modificação conduz a uma diminuição da ductilidade da liga. As ligas modificadas com estrôncio apresentam uma leve diminuição no limite de escoamento e um aumento mais significativo do limite de resistência e do alongamento. Estas propriedades estão diretamente relacionadas com o grau de modificação da liga. A adição de refinadores de grão, tanto o Nucleant 100 como o TiBAl melhoram os limites de escoamento e de resistência e o alongamento da liga, com ou sem adição de modificador.

Gráfico 2: Evolução da produção mundial de alumínio primário informada de 2000 a 2008 . 19 Gráfico 3: Variação da densidade e do volume específico do alumínio puro com a elevação

da temperatura... 20

Gráfico 4: Diagrama de fases alumínio silício ... 28

Gráfico 5: Representação da composição da liga A356 do diagrama de fases Al Si... 30

Fluxograma 1: Classificação dos processos de fundição... 31

Fotografia 1: Vazamento do metal líquido em molde tipo coquilha ... 32

Fotografia 2: Molde utilizado no processo de fundição em casca ou “Shell Molding”. ... 33

Fotografia 3: Molde em areia e silicato de sódio com injeção de CO2... 34

Fotografia 4: Equipamento para mistura de areia e resina utilizadas para moldagem ... 34

Fotografia 5: Injetora de capacidade de 400 t, de câmara fria... 35

Fotografia 6: Vista geral do processo de moldagem para fundição em areia verde ... 36

Micrografia 1: Microestrutura de grãos da seção transversal de dois lingotes de liga de alumínio. (A) Sem modificação e refino de grão. (B) Com modificação e refino de grão. ... 40

Micrografia 2: a) Microestrutura da liga não modificada, correspondente à solidificação em areia, e b) ampliação da região eutética acicular de Al Si. ... 45

Micrografia 3: a) Microestrutura da liga modificada, correspondente à solidificação em areia, b) ampliação da região eutética fibrosa Al Si. ... 46

Micrografia 4: Microestruturas eutéticas típicas de ligas completamente solidificadas na condição não atacada: (a) pureza comercial não modificada; (b) alta pureza não modificada; (c) pureza comercial modificada com estrôncio; (d) alta pureza modificada com estrôncio. ... 47

Gráfico 6: Adições de estrôncio diminuindo drasticamente o número de grãos que nucleiam (a linha sólida é uma linha de tendência). A barra de erro mostra desvio padrão de ±1. ... 48

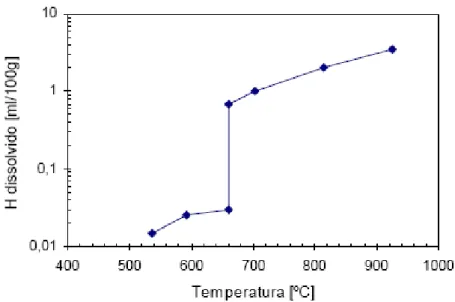

Gráfico 7: Solubilidade do hidrogênio no alumínio em função da temperatura. ... 51

Gráfico 8: Redução do teor de hidrogênio dissolvido no banho com o tempo de desgaseificação... 52

Esquema 2: Esquema de uma unidade contínua de desgaseificação (SNIF – spinning

nozzle inert flotation). ... 53 Fotografia 7: Forno a indução utilizado para a fusão das ligas da pesquisa... 56 Fotografia 8: Pirômetro digital de imersão para medir temperaturas em metais não ferrosos. 57 Fotografia 9: Misturador de areia utilizado na preparação do molde de areia verde. ... 58 Esquema 3: Esquema dos componentes essenciais de um misturador de areia convencional. 59 Fotografia 10: Modelo de madeira e molde de areia verde dos corpos de prova para

ensaios de tração das ligas fundidas... 60 Fotografia 11: Corpos de prova fundidos utilizados para os ensaios de tração. ... 60 Fotografia 12: Máquina universal de ensaios mecânicos onde foram realizados os ensaios

de tração. ... 62 Micrografia 5: Micrografia típica da amostra B sem adição de modificador ou refinador e

sem desgaseificação (aumento de 50X). ... 67 Micrografia 6: Micrografia típica da amostra B sem adição de modificador ou refinador e

sem desgaseificação (aumento de 200X). ... 67 Micrografia 7: Micrografia típica da amostra H sem adição de modificador ou refinador e

desgaseificada com pastilha de hexacloretano (aumento de 50X)... 68 Micrografia 8: Micrografia típica da amostra H sem adição de modificador ou refinador e

desgaseificada com pastilha de hexacloretano (aumento de 200X)... 68 Micrografia 9: Micrografia típica da amostra L sem adição de modificador ou refinador e

desgaseificada com adição de Argônio (aumento de 50X)... 69 Micrografia 10: Micrografia típica da amostra L sem adição de modificador ou refinador e

desgaseificada com adição de Argônio (aumento de 200X)... 69 Micrografia 11: Micrografia típica da amostra G com adição do refinador de grão TiBAl

5/1 e desgaseificada com adição de pastilha de hexacloretano (aumento de 100X). ... 71 Micrografia 12: Micrografia típica da amostra G com adição do refinador de grão TiBAl

5/1 e desgaseificada com adição de pastilha de hexacloretano (aumento de 200X). ... 71 Gráfico 9: Comparação das propriedades mecânicas de limite de resistência (A) e

alongamento (B) de diferentes amostras com variação na quantidade de

sódio e do refinador de grão Nucleant 100, desgaseificada com adição de pastilha de hexacloretano (aumento de 50X)... 74 Micrografia 14: Micrografia típica da liga D com adição de modificador a base de sais de

sódio e do refinador de grão Nucleant 100, desgaseificada com adição de pastilha de hexacloretano (aumento de 200X)... 74 Micrografia 15: Micrografia típica da liga O com adição de 0,25% de modificador a base

de sais de sódio e desgaseificada com adição de Argônio após o

modificador (aumento de 50X). ... 75 Micrografia 16: Micrografia típica da liga O com adição de 0,25% de modificador a base

de sais de sódio e desgaseificada com adição de Argônio após o

modificador (aumento de 200X). ... 75 Micrografia 17: Micrografia típica da liga T desgaseificada com adição de Argônio antes

da adição de 0,25% do modificador a base de sais de sódio (aumento de

50X). ... 76 Micrografia 18: Micrografia típica da liga T desgaseificada com adição de Argônio antes

da adição de 0,25% do modificador a base de sais de sódio (aumento de

200X). ... 76 Micrografia 19: Micrografia típica da liga A com adição de 0,50% de modificador a base

de sais de sódio e 0,15% do refinador Nucleant 100 (aumento de 50X). ... 77 Micrografia 20: Micrografia típica da liga A com adição de 0,50% de modificador a base

de sais de sódio e 0,15% do refinador Nucleant 100 (aumento de 200X). ... 77 Micrografia 21: Micrografia típica da liga N com adição de 0,50% de modificador a base

de sais de sódio e desgaseificada com adição de Argônio após o

modificador (aumento de 50X). ... 78 Micrografia 22: Micrografia típica da liga N com adição de 0,50% de modificador a base

de sais de sódio e desgaseificada com adição de Argônio após o

modificador (aumento de 200X). ... 78 Micrografia 23: Micrografia típica da liga R desgaseificada com adição de Argônio antes

da adição de 0,50% do modificador a base de sais de sódio (aumento de

50X). ... 79 Micrografia 24: Micrografia típica da liga R desgaseificada com adição de Argônio antes

da adição de 0,50% do modificador a base de sais de sódio (aumento de

Micrografia 25: Micrografia típica da liga I com adição de 1% de modificador a base de sais de sódio e desgaseificada com adição de pastilha de hexacloretano

(aumento de 50X). ... 80 Micrografia 26: Micrografia típica da liga I com adição de 1% de modificador a base de

sais de sódio e desgaseificada com adição de pastilha de hexacloretano

(aumento de 200X). ... 80 Gráfico 10: Comparação das propriedades mecânicas de limite de resistência (A),

alongamento (B) e limite de escoamento (C) de diferentes amostras com variação na quantidade de modificador SrAl 10%... 82 Micrografia 27: Micrografia típica da liga P desgaseificada com adição de Argônio após a

adição de 0,05% de modificador SrAl 10% (aumento de 50X)... 83 Micrografia 28: Micrografia típica da liga P desgaseificada com adição de Argônio após a

adição de 0,05% de modificador SrAl 10% (aumento de 200X)... 83 Micrografia 29: Micrografia típica da liga U desgaseificada com adição de Argônio antes

da adição de 0,05% de modificador SrAl 10% (aumento de 50X). ... 84 Micrografia 30: Micrografia típica da liga U desgaseificada com adição de Argônio antes

da adição de 0,05% de modificador SrAl 10% (aumento de 200X). ... 84 Micrografia 31: Micrografia típica da liga J com adição de 0,10% do modificador SrAl

10% e desgaseificada com pastilha de hexacloretano (aumento de 50X)... 85 Micrografia 32: Micrografia típica da liga J com adição de 0,10% do modificador SrAl

10% e desgaseificada com pastilha de hexacloretano (aumento de 200X)... 85 Micrografia 33: Micrografia típica da liga Q desgaseificada com adição de Argônio após a

adição de 0,10% de modificador SrAl 10% (aumento de 50X)... 86 Micrografia 34: Micrografia típica da liga Q desgaseificada com adição de Argônio após a

adição de 0,10% de modificador SrAl 10% (aumento de 200X)... 86 Micrografia 35: Micrografia típica da liga F com adições de 0,15% do modificador SrAl

10% e de 0,15% do refinador de grão TiBAl 5/1, desgaseificada com

pastilha de hexacloretano (aumento de 50X)... 88 Micrografia 36: Micrografia típica da liga F com adições de 0,15% do modificador SrAl

10% e de 0,15% do refinador de grão TiBAl 5/1, desgaseificada com

pastilha de hexacloretano (aumento de 200X)... 88 Micrografia 37: Micrografia típica da liga M desgaseificada com adição de Argônio após a

adição de 0,15% de modificador SrAl 10% (aumento de 200X)... 89 Micrografia 39: Micrografia típica da liga S desgaseificada com adição de Argônio antes

da adição de 0,15% de modificador SrAl 10% (aumento de 50X). ... 90 Micrografia 40: Micrografia típica da liga S desgaseificada com adição de Argônio antes

da adição de 0,15% de modificador SrAl 10% (aumento de 200X). ... 90 Micrografia 41: Micrografia típica da liga E com adição de 0,50% do modificador SrAl

10% e desgaseificada com pastilha de hexacloretano (aumento de 50X)... 91 Micrografia 42: Micrografia típica da liga E com adição de 0,50% do modificador SrAl

10% e desgaseificada com pastilha de hexacloretano (aumento de 200X)... 91 Micrografia 43: Micrografia típica da liga V desgaseificada com adição de Argônio antes

da adição de 0,85% de modificador SrAl 10% (aumento de 100X). ... 92 Micrografia 44: Micrografia típica da liga V desgaseificada com adição de Argônio antes

da adição de 0,85% de modificador SrAl 10% (aumento de 200X). ... 92 Micrografia 45: Micrografia típica da liga X desgaseificada com adição de Argônio antes

da adição de 2,0% de modificador SrAl 10% (aumento de 50X). ... 93 Micrografia 46: Micrografia típica da liga X desgaseificada com adição de Argônio antes

Tabela 1 Produção mundial de alumínio primário ... 18

Tabela 2 Classificação do alumínio e suas ligas para fundição ... 24

Tabela 3 Resumo das principais ligas de alumínio utilizadas em fundição. ... 25

Tabela 4 Propriedades mecânicas mínimas para a liga fundida A356 produzida por vários processos Processo de fundição ... 29

Tabela 5 Composição química da liga de alumínio 356.0 investigada neste trabalho... 55

Tabela 6 Composição química da liga TiBAl utilizada como refinador de grão. ... 55

Tabela 7 Composição química da liga SrAl utilizada como modificador do silício... 55

Tabela 8 Ligas Al 7%Si com adições de refinadores e modificadores... 61

Tabela 9 Propriedades mecânicas obtidas em ensaios de tração e dureza das ligas Al 7%Si com adições de refinador e modificadores. ... 64

Tabela 10 Comparação entre as amostras sem adição de refinadores ou modificadores variando a desgaseificação... 66

Tabela 11 – Comparação entre as amostras sem modificador, desgaseificadas com hexacloretano com e sem adição de refinador de grão. ... 70

Tabela 12 Propriedades mecânicas obtidas em ensaios de tração e dureza Vickers das ligas Al 7%Si modificadas com Coveral 36A a base de sais de sódio. ... 72

1.1 OBJETIVO ... 16

1.2 JUSTIFICATIVA ... 16

2.1 O ALUMÍNIO ... 17

2.2 AS LIGAS DE ALUMÍNIO ... 20

! " #$% & !'() 2.3 LIGAS DE ALUMÍNIO PARA FUNDIÇÃO... 23

2.4 LIGAS DE ALUMINIO SILICIO ... 27

!'() *+, -2.5 O PROCESSO DE FUNDIÇÃO ... 30

+ '.% /'#0'.)' & /%0 % & 1#&'23% & '() & !1"4#'% * + '.% & %/#% .)/) 1#&'23% *, + * 1#&'23% " "%!& & )/ ') 5 /& * 2.6 METALURGIA DA FUNDIÇÃO ... 39

2.7 TRATAMENTOS DAS LIGAS DE ALUMÍNIO LÍQUIDO... 40

6'#)&%/ & (/3% %&'6'0)&%/ &% 1$7$'0% 2.7.2.1Modificação com estrôncio... 46

* !18% -2.8 DESGASEIFICAÇÃO DAS LIGAS DE ALUMINIO ... 50

* 9 ++ 3.1 MATERIAIS... 55

3.2 MÉTODOS ... 56 ,

+ -+

, : -,

-14

As ligas de alumínio são as mais versáteis de todas as ligas empregadas em fundição. Suas principais características de fundição são: baixa viscosidade, o que facilita o preenchimento de seções finas; baixa temperatura de fusão, possibilitando o emprego de moldes metálicos; elevado coeficiente de transferência de calor, possibilitando a realização de ciclos de fundição curtos; somente o hidrogênio apresenta solubilidade significativa em ligas de alumínio e seu teor pode ser controlado pelos processos de desgaseificação; a maior parte das ligas de alumínio não apresenta tendências ao fenômeno de trinca a quente e são ligas que não apresentam interações ou reações do tipo metal molde e consequentemente, apresentam bom acabamento superficial após a fundição. (MOREIRA; FUOKO, 2007).

O alumínio fundido dissolve muitos outros elementos como o silício. Quando o alumínio se resfria e se solidifica, alguns destes constituintes da liga podem ser retidos em solução sólida. A principal função das adições destes elementos nas ligas de alumínio é aumentar a resistência mecânica sem prejudicar as outras propriedades. Assim, novas ligas têm sido desenvolvidas combinando as propriedades adequadas a aplicações específicas (ABAL, 2007).

A microestrutura final de uma liga fundida é muito importante, pois influencia suas propriedades mecânicas. Grandes grãos colunares são indesejáveis e o refino grão tem por objetivo suprimir a formação destes grãos. O refinador de grão é usualmente adicionado via ligas “mestres” e introduz muitas partículas, que agem como substratos para a nucleação do alumínio primário (Al α). Quando o refinamento de grão é bem sucedido, finos grãos equiaxiais de Al α são formados e conduzem a uma melhoria da fundibilidade e das propriedades mecânicas (PIO et al, 2005).

fundidas depende da quantidade de núcleos de grãos no líquido e da velocidade de solidificação da liga. Assim, a diminuição do tamanho de grão (refino de grão) nestas ligas só é possível com o aumento do número de núcleos no líquido ou com o aumento da velocidade de resfriamento. Este mecanismo de multiplicação da quantidade de núcleos ocorre na etapa de crescimento das dendritas onde os braços das mesmas são quebrados e continuam crescendo como novos núcleos, ou seja, promovendo o refino da microestrutura.

No caso de peças resfriadas lentamente (molde de areia) ou peças de grandes dimensões, o refino de grão é realizado com a adição de pós à base de Al Ti ou Al Ti B na liga líquida. A adição destes refinadores provoca a formação de partículas sólidas dispersas de Al3Ti que atuam como núcleos para os primeiros grãos decorrentes da solidificação. O refino de grão tem como objetivo principal o de reduzir os tamanhos das dendritas (grão da fase α pró eutética), melhorando as condições de alimentação (e assim, a sanidade e estanqueidade das peças fundidas), as propriedades mecânicas (limites de escoamento e de resistência), bem como a tendência a formação de trincas a quente.

A grande maioria dos componentes fundidos em ligas de alumínio emprega ligas do sistema Al Si. Ocorre que a microestrutura bruta de fundição destas ligas apresenta partículas de Si com morfologia acicular grosseira, que diminui a sua ductilidade. A modificação consiste em um tratamento do banho de alumínio silício pela adição de agentes modificadores da morfologia das partículas de Si. Os agentes modificadores mais empregados são: o Na (Sódio), o Sr (estrôncio), o Ca (cálcio), o K (potássio) e o Sb (antimônio). Adições destes elementos promovem fortes alterações no crescimento da fase β (silício) do eutético: a fase β passa a exibir uma morfologia mais fibrosa (ou arredonda) menos prejudicial e mais refinada, aumentando a ductilidade das ligas Al Si fundidas (MOREIRA, FUOKO, 2007; COUTINHO et al, 2008).

16

1.1 OBJETIVO

Este estudo tem como objetivo investigar os efeitos da adição de refinadores e modificadores de grão na liga Al Si hipoeutética (7%Si) fundidas em molde de areia verde e a sua influência nas propriedades mecânicas. Com isso, pretende se entender o efeito da adição de inoculantes e nas características microestruturais nesta liga de alumínio fundida. Este estudo investigou os efeitos da adição de titânio, boro, sódio e estrôncio no refino e na modificação dos grãos de ligas Al Si fundidas em molde de areia verde e a sua influência nas propriedades mecânicas em tração e na dureza. Com este trabalho pretende se obter características tecnológicas otimizadas de acordo com a aplicação do produto final.

1.2 JUSTIFICATIVA

Este trabalho é de grande importância, pois as ligas de alumínio nas quais o silício é o principal elemento de liga são amplamente utilizadas em peças fundidas em moldes de areia verde, e o conhecimento do efeito da adição de refinadores e modificadores de grão nas propriedades mecânicas destas ligas é uma contribuição técnica relevante. Esta série de ligas de Al Si é a mais utilizada e oferece à indústria uma grande variedade de combinações de resistência mecânica, resistência à corrosão e ao ataque de substâncias químicas, condutibilidade elétrica, usinabilidade, ductibilidade, formabilidade, entre outros benefícios.

Neste capitulo foram abordados todos os temas relacionados à pesquisa bibliográfica, nos quais foram embasadas todas as atividades experimentais e também serviu de direcionamento para a todo o projeto. O estudo do alumínio e suas ligas utilizadas para fundição e os processos utilizados para a fundição dos mesmos estão abordados de forma ampla no texto a seguir.

2.1 O ALUMÍNIO

O alumínio é um metal branco acinzentado maleável e dúctil, sendo um dos elementos metálicos mais abundantes na crosta terrestre. Pertence ao grupo 13 da tabela periódica. A alumina (óxido de alumínio, Al2O3), encontrada em minérios, já era usada por Gregos e Romanos na medicina da época. Em 1787, Lavoisier suspeitou que esta substância fosse um óxido de um metal desconhecido. Seu nome foi proposto por Davy em 1807 como “Alumium”, posteriormente trocado para “Aluminium” (alumínio). O metal alumínio foi isolado por Hans Christian Oersted em 1825, reagindo cloreto de alumínio (AlCl3) com amálgama de potássio (uma liga de potássio e mercúrio), o aquecimento do amálgama formado de alumínio e mercúrio com pressão reduzida, separa o mercúrio (com menor ponto de ebulição) do alumínio (MERCK, 2007).

Em 1859, Henri Sainte Claire Deville anunciou melhorias no processo de obtenção, ao substituir o potássio por sódio e o cloreto simples pelo duplo. Posteriormente, com a invenção do processo Hall Héroult em 1886, simplificou se e barateou se a extração do alumínio a partir do mineral. Este processo, juntamente com o processo Bayer, descoberto no mesmo ano, permitiram estender o uso do alumínio para uma multiplicidade de aplicações até então economicamente inviáveis (WIKIPÉDIA, 2007a).

18

valioso que o ouro. Com o avanço dos processos de obtenção os preços baixaram continuamente até colapsar em 1889, devido à descoberta anterior de um método simples de extração do metal. Atualmente, um dos fatores que estimulam o seu uso é a estabilidade do seu preço, provocada principalmente pela sua reciclagem.

Suas excelentes propriedades físico químicas – entre as quais se destacam o baixo peso específico, a resistência à corrosão, a alta condutibilidade térmica e elétrica e a infinita reciclagem – apresenta uma ampla variedade de utilização, que o torna o metal não ferroso mais consumido no mundo (ABAL, 2007).

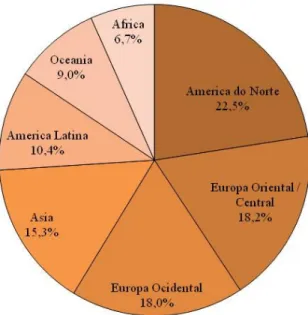

O alumínio tem apresentado um dos maiores crescimentos de consumo, entre os diversos metais utilizados industrialmente, tornando se, na atualidade, a segunda industria metalúrgica do mundo, superada apenas pela industria do aço (MALAVAZI, 2008). A produção mundial de alumínio primário informada está ilustrada na tabela 1 em milhões de toneladas. A distribuição desta produção por regiões está ilustrada no gráfico 1 e a evolução desta produção nos últimos anos no gráfico 2.

Tabela 1 Produção mundial de alumínio primário

/4%&%

/%&123% & !1"4#'% /'"</'% #6%/")&) ="'!>? & $%# !)&) @

" /'0) &% %/$ 1/%.) /' #$)! A #$/)! 1/%.)

0'& #$)! ')

" /'0)

)$'#) 0 )#') 6/'0) %$)!

7&') '</')

Gráfico 1: Distribuição da produção mundial de alumínio primário informada em 2008

Gráfico 2: Evolução da produção mundial de alumínio primário informada de 2000 a 2008

20

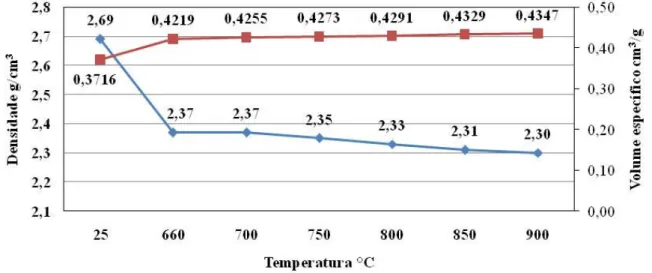

O alumínio puro (99,99% de pureza) se funde a 660,5 ºC. Na medida em que se adicionam outros elementos de liga ocorre alteração no ponto de fusão, surgindo inclusive a formação de um intervalo de solidificação. O ponto de ebulição do alumínio é de 2.494 ºC. Quanto maior a quantidade de óxidos de alumínio e impurezas dissolvidas no metal líquido maior a viscosidade para uma temperatura, ou seja, menor será a fluidez do alumínio. A densidade do alumínio puro no estado sólido é de 2,69 g/cm3. Com a elevação da temperatura ocorre também a variação da densidade e do volume específico do alumínio conforme é mostrado no gráfico 3. A densidade do alumínio é alterada pela introdução de outros elementos, aumentando com a adição de ferro, manganês, cromo, cobre, níquel, titânio e zinco ou diminuindo com a adição de magnésio, silício e lítio (MALAVAZI, 2008).

Gráfico 3: Variação da densidade e do volume específico do alumínio puro com a elevação da temperatura.

2.2 AS LIGAS DE ALUMÍNIO

Assim, novas ligas têm sido desenvolvidas combinando as propriedades adequadas a aplicações específicas (ABAL, 2007).

O metal em temperaturas mais elevadas pode manter mais elementos de liga em solução sólida do que em temperaturas mais baixas. Conseqüentemente, quando resfriado, o metal tende a precipitar o excesso dos elementos de liga da solução. Este precipitado pode ser na forma de partículas duras, consistindo de compostos intermetálicos, tais como: CuAl2 ou Mg2Si. Estes agregados de átomos metálicos tornam a rede cristalina ainda mais rígida e endurecem a liga. O mecanismo de endurecimento conhecido em metalurgia física como endurecimento por solução sólida pode ser explicado pela diferença entre os tamanhos dos raios do solvente e do soluto. Devido a essa diferença, os átomos do elemento de liga (soluto) impõem ao seu redor tensões e deformações no reticulado cristalino. Estes campos de tensões restringem a movimentação das discordâncias, endurecendo a liga.

A descoberta do “envelhecimento” das ligas de alumínio que contém magnésio e silício conduziu ao desenvolvimento das principais ligas de alumínio estruturais utilizadas hoje na engenharia. Este foi um trabalho pioneiro no campo das ligas de alumínio magnésio, amplamente utilizadas atualmente na indústria naval. Um dos aspectos que tornam as ligas de alumínio tão atraentes como materiais de construção mecânica é o fato de o alumínio poder combinar se com a maioria dos metais de engenharia. Com essas associações, é possível obter características tecnológicas ajustadas de acordo com a aplicação do produto final. Para isto é preciso conhecer bem as vantagens e limitações de cada elemento para fazer a melhor seleção. Em geral, podemos dividir os elementos entre:

• Elementos que conferem à liga a sua característica principal (resistência mecânica, resistência à corrosão, fluidez no preenchimento de moldes, etc.);

• Elementos que têm função acessória, como o controle de microestrutura, de impurezas e traços que prejudicam a fabricação ou a aplicação do produto, os quais devem ser controlados no seu teor máximo (ABAL, 2007).

! " #$% & !'()

22

intervalo de solidificação (comparado com outros elementos de liga), as ligas de Al Si apresentam menor tendência a porosidades espalhadas, estas se concentrando apenas nas regiões de menor perda de calor. O silício propicia a solidificação em “casca”, ou seja, a solidificação progride das paredes do recipiente para o centro formando camadas culminando com um rechupe na ultima região solidificada. É muito utilizada para a fabricação de coletores de ar e peças que exigem estanqueidade. O silício também aumenta a resistência mecânica e ao desgaste da liga, bem como diminui o alongamento. Em fundição sob pressão, o silício aumenta a fluidez da liga favorecendo o preenchimento da cavidade do molde em peças complexas e de paredes finas (MALAVAZI, 2008).

O ferro é normalmente considerado como impureza nas ligas de alumínio. Em ligas utilizadas em fundição sob pressão, até 1,5 % de ferro favorece o destacamento do produto do molde. Acima destes teores, torna a liga frágil, uma vez que aumenta a contração de solidificação da liga. O aumento do teor de Fe contribui para o aumento do tamanho e da densidade de intermetálicos contendo Fe, impactando diretamente no mecanismo de fratura e para o aumento da porosidade. Ambos os fatores contribuem para a diminuição da ductilidade da liga, principalmente nas ligas Al Si. O limite de utilização está entre 0,6% a 1,0% (TAYLOR, 2004).

O cobre eleva a resistência mecânica das ligas de alumínio tornando a apta para aplicações em produtos submetidos a esforços de fadiga (esforços repetitivos). O cobre também age como elemento endurecedor em peças que serão submetidas a tratamentos térmicos. O magnésio aumenta a resistência à corrosão da liga bem como endurecimento desta. Devido à baixa densidade do magnésio, as ligas de alumínio magnésio são mais leves que o alumínio puro, o que tem contribuído para o aumento da sua utilização. O zinco favorece a fluidez, usinabilidade e estabilidade dimensional. O zinco também reduz a resistência à corrosão. Acima de 0,9 %, o zinco age como impureza, tornando a liga frágil. O manganês aumenta a condutividade térmica das ligas de alumínio bem como minimiza a contração de solidificação. Em ligas contendo ferro, o manganês age como elemento neutralizador diminuindo a tendência às trincas. Níquel, titânio, lítio, cromo e zircônio são elementos de liga para aplicações mais nobres, tais como peças para indústria aeronáutica e aeroespacial onde as exigências de confecção e controle são maiores.

tem se um intervalo de solidificação, ou seja, um período em que sólido e líquido coexistem durante a solidificação, sem que ocorra diminuição da temperatura. Normalmente, em ligas comerciais, os elementos de liga estão em determinadas proporções segundo uma determinada especificação (SAE, DIN, etc.) e que prevêem um limite tolerável destes mesmos elementos bem como impurezas que não comprometem as características mecânicas e químicas das ligas. A escolha de uma liga para um determinado processo é em função de sua possibilidade de aplicação para uma mesma família de produtos, que permite a utilização de normas específicas onde, além da composição química, também estão bem definidas as características mecânicas previstas (MALAVAZI, 2008).

A composição química do alumínio e suas ligas são expressas em percentagem, obedecendo a Norma NBR 6834 da ABNT. Esta norma abrange sistemas de classificação das ligas trabalháveis, das ligas para fundição, peças, lingotes e de alumínio primário, além da densidade nominal das ligas trabalháveis de alumínio (ABAL, 2007).

2.3 LIGAS DE ALUMÍNIO PARA FUNDIÇÃO

Diferentemente dos materiais trabalháveis, que estão sujeitos a uma variação dos processos de aquecimento e de resfriamento, as ligas de fundição adquirem suas propriedades na condição de fundida (em alguns casos, com tratamento térmico) e, conseqüentemente, um grupo diferente de ligas tem sido formulado para a produção de peças fundidas. As ligas empregadas nas aplicações gerais de engenharia freqüentemente contêm silício para melhorar suas características de fundição, tais como fluidez (no vazamento) e resistência a trincas de contração (quando o metal quente se solidifica e se contrai). O cobre também é freqüentemente utilizado como um elemento de liga para melhorar as propriedades mecânicas, proporcionando maior dureza e resistência exigidas em serviço. As ligas alumínio magnésio apresentam maiores problemas na fundição, mas possuem boa resistência mecânica e ductilidade. Estas ligas são amplamente utilizadas, particularmente em ambientes agressivos como, por exemplo, em peças e acessórios de navios. Uma pequena proporção de magnésio também está presente em algumas ligas em conjunto com silício para torná la mais suscetível a tratamentos térmicos.

As principais características das ligas fundidas de alumínio são: baixa temperatura de fusão;

24

baixa densidade;

alta condutividade térmica elevado coeficiente de dilatação.

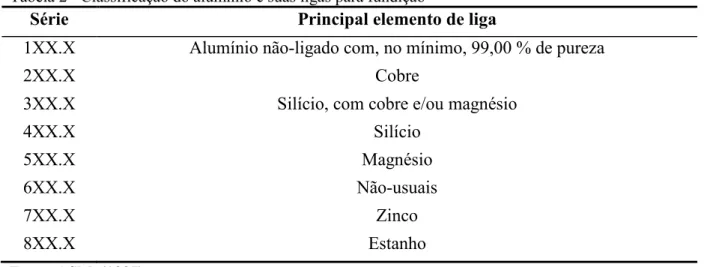

Um sistema padrão de quatro dígitos é designado para alumínio e ligas fundidas de alumínio. O primeiro dígito indica o grupo do maior elemento de liga, como mostrado na tabela 2 (ASM, 1997). Na designação do tipo 1XX.X, o segundo e o terceiro dígitos indicam o conteúdo mínimo de alumínio. O quarto dígito, após o ponto decimal, indica a forma do produto: 0 indica fundido e 1 denota lingote. Nas designações 2XX.X a 8XX.X (ligas de alumínio), o segundo e o terceiro digito não tem significância numérica, mas indicam as várias ligas do grupo. O digito a direita do decimal indica a forma do produto, similar ao que ocorre para as ligas do grupo 1XX.X. Ligas modificadas são identificadas com uma letra maiúscula precedendo a identificação numérica.

Tabela 2 Classificação do alumínio e suas ligas para fundição

7/' /'#0'.)! ! " #$% & !'()

1XX.X Alumínio não ligado com, no mínimo, 99,00 % de pureza

2XX.X Cobre

3XX.X Silício, com cobre e/ou magnésio

4XX.X Silício

5XX.X Magnésio

6XX.X Não usuais

7XX.X Zinco

8XX.X Estanho

Fonte: ASM, (1997).

As ligas Al Cu (série 200) caracterizam se pela elevada resistência mecânica, possuem boa usinabilidade, apresentando, de uma maneira geral, baixa resistência à corrosão atmosférica e grande tendência à formação de microporosidades. Suas aplicações típicas são: peças estruturais, carcaças e pistões para motores a diesel.

As ligas Al Si (série 300) são as ligas de alumínio que apresentam as melhores características de fundição, motivo pelo qual cerca de 90% das peças fundidas em alumínio pertencerem à série 300. As ligas binárias apresentam elevada resistência à corrosão, boa soldabilidade, mas são de usinagem difícil.

fundição e tendência à oxidação. Após tratamento térmico, estas ligas desenvolvem resistência mecânica elevada. Suas aplicações típicas envolvem: peças estruturais para a indústria química, de alimentos e naval.

As ligas Al Zn (série 700) são muito similares às ligas Al Mg, principalmente quando apresentam Mg em sua composição química. Suas características de fundição são consideradas moderadas, devido a sua tendência à oxidação.

As ligas Al Sn (série 800) apresentam boa usinabilidade e boas propriedades antifricção. Suas aplicações típicas envolvem mancais, buchas e bronzinas (MOREIRA; FUOKO, 2007).

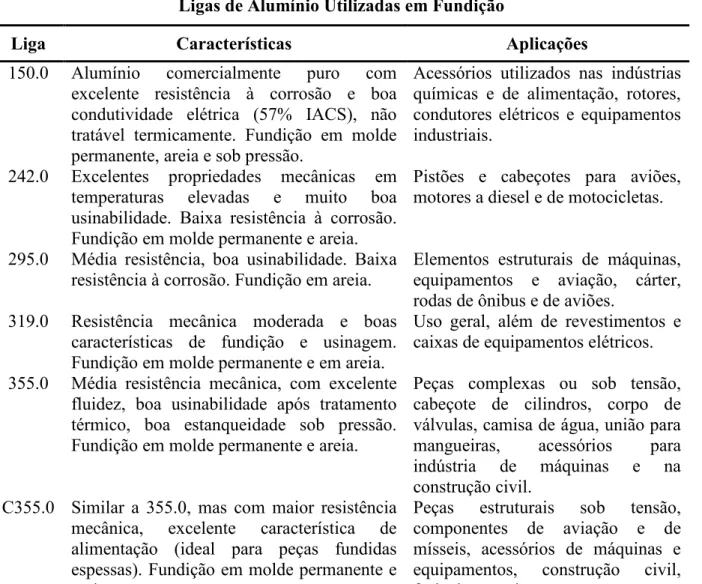

A tabela 3 mostra um resumo das características e aplicações das principais ligas de alumínio utilizadas em fundição.

Tabela 3 Resumo das principais ligas de alumínio utilizadas em fundição.

'() & !1"4#'% $'!'B)&) " 1#&'23%

'() )/)0$ /4 $'0) .!'0)2?

150.0 Alumínio comercialmente puro com excelente resistência à corrosão e boa condutividade elétrica (57% IACS), não tratável termicamente. Fundição em molde permanente, areia e sob pressão.

Acessórios utilizados nas indústrias químicas e de alimentação, rotores, condutores elétricos e equipamentos industriais.

242.0 Excelentes propriedades mecânicas em temperaturas elevadas e muito boa usinabilidade. Baixa resistência à corrosão. Fundição em molde permanente e areia.

Pistões e cabeçotes para aviões, motores a diesel e de motocicletas.

295.0 Média resistência, boa usinabilidade. Baixa resistência à corrosão. Fundição em areia.

Elementos estruturais de máquinas, equipamentos e aviação, cárter, rodas de ônibus e de aviões.

319.0 Resistência mecânica moderada e boas características de fundição e usinagem. Fundição em molde permanente e em areia.

Uso geral, além de revestimentos e caixas de equipamentos elétricos. 355.0 Média resistência mecânica, com excelente

fluidez, boa usinabilidade após tratamento térmico, boa estanqueidade sob pressão. Fundição em molde permanente e areia.

Peças complexas ou sob tensão, cabeçote de cilindros, corpo de válvulas, camisa de água, união para mangueiras, acessórios para indústria de máquinas e na construção civil.

C355.0 Similar a 355.0, mas com maior resistência mecânica, excelente característica de alimentação (ideal para peças fundidas espessas). Fundição em molde permanente e areia.

26

356.0 Média resistência mecânica, excelente fluidez e estanqueidade sob pressão, boa resistência à corrosão e usinabilidade. Fundição em molde permanente e areia.

Peças fundidas com seções finas, cilindros, válvulas, cabeçotes, blocos de motores, ferramentas pneumáticas e componentes arquiteturais anodizados na cor cinza.

357.0 Elevada resistência mecânica, excelente fluidez e resistência à corrosão. Fundição em molde permanente e areia.

Peças sob tensão que exigem relação de peso com elevadas propriedades mecânicas e de resistência à corrosão, tais como, componentes de aviação e de mísseis.

350.0 Excelente estanqueidade sob pressão, resistência à corrosão e muito boa usinabilidade. Fundição sob pressão.

Recipientes e componentes de iluminação, peças externas de motores e utensílios domésticos. 380.0 Bom acabamento superficial, muito boa

usinabilidade, podendo ser anodizada. Fundição sob pressão.

Peças de utensílios domésticos em geral.

A380.0 Elevada resistência mecânica tanto em locais com temperaturas ambiente como elevadas, muito boa fluidez, boa estanqueidade sob pressão, usinabilidade e resistência à corrosão. Fundição sob pressão.

Peças para utensílios domésticos em geral, indústrias elétrica e automotiva.

413.0 Excelente estanqueidade sob pressão e resistência à corrosão, baixa usinabilidade. Fundição sob pressão.

Caixas de medidores de energia elétrica, peças externas de motores e peças fundidas com seções finas que requerem boa resistência à corrosão. 443.0 Baixa resistência mecânica, muito boa

fluidez, excelente estanqueidade sob pressão e resistência à corrosão. Fundição em molde permanente, areia e sob pressão.

Peças fundidas com seções finas, utensílios domésticos, moldes para artefatos de borracha e componentes arquiteturais anodizados na cor cinza.

518.0 Excelente usinabilidade e resistência à corrosão, alta ductilidade, baixa fluidez e excelentes propriedades de acabamento superficial. Fundição sob pressão.

Aplicações marítimas, acessórios ornamentais de máquinas e equipamentos.

520.0 Excelente resistência mecânica, inclusive sob cargas de impacto, boas condições de anodização e de polimento, baixa fluidez, excelente usinabilidade e resistência à corrosão, mas suscetível à corrosão sob tensão em temperaturas acima de 120ºC. Fundição em areia.

Peças submetidas a elevadas tensões na engenharia de aviação, marítima e de transporte.

712.0 Boas propriedades mecânicas, envelhece naturalmente, se retempera após soldagem, excelente usinabilidade e boa resistência à corrosão. Fundição em areia.

Peças fundidas para conjuntos de brasagem.

2.4 LIGAS DE ALUMINIO SILICIO

Um grande número de ligas de alumínio tem sido desenvolvido para fundição, dentre estas ligas, as mais utilizadas são as ligas da família Al Si. O amplo uso destas ligas está relacionado com as características que o seu principal elemento de liga, o silício, confere às ligas de alumínio. Nestas ligas o silício é usado, em geral, em teores de até 12 ou 13 % e aumenta a fluidez do alumínio líquido permitindo que o mesmo flua melhor através das cavidades do molde de fundição, permitindo a obtenção de produtos com formatos mais complexos. Estas ligas também propiciam a redução da contração durante o resfriamento, reduz a porosidade nas peças fundidas, reduz o coeficiente de expansão térmica e melhora a soldabilidade. Ao ser combinado com o magnésio torna a liga tratável termicamente.

O silício deve estar preferencialmente presente sob a forma de partículas arredondadas e dispersas na liga de alumínio. Esta morfologia das partículas de silício pode ser obtida pelo tratamento de "modificação", por meio da adição de um pequeno teor de sódio ou estrôncio às ligas Al Si. A modificação altera a microestrutura da liga favoravelmente sob o ponto de vista das propriedades mecânicas, já que a microestrutura de placas aciculares de silício provoca concentração de tensões, prejudicando as propriedades mecânicas da mesma. O tratamento térmico de recozimento permite o coalescimento e a esferoidização do silício. A dureza das partículas de silício promove o aumento da resistência ao desgaste destas ligas. A adição em teores mais elevados dificulta a usinagem. O sistema Al Si, com solubilidade sólida limitada em ambas as extremidades, forma um eutético simples à temperatura de aproximadamente 580 ºC para um teor de 12,5 % de silício (INFOMET, 2008).

Ligas Al Si sem adição de cobre são utilizadas quando boa fundibilidade e boa resistência à corrosão são necessárias. Se também for necessária uma alta resistência mecânica, a adição de magnésio torna estas ligas tratáveis termicamente. Ligas com teores de silício inferiores a 2% podem ser utilizadas na fundição, mas o conteúdo usual de silício situa se acima de 5%.

28

ramos dendríticos são preenchidos por fases intermetálicas e por uma estrutura eutética (GRUGEL, 1993). A estrutura eutética no estado não modificado exibe a fase do Si com morfologia acicular na forma de grandes plaquetas (ALMEIDA et al, 2008). No entanto, essa morfologia pode ser controlada em seu crescimento por modificadores (Na, Sr) que permitem um refino da estrutura eutética e podem melhorar a ductilidade das peças fundidas. A adição de modificadores diminui a temperatura de nucleação e de crescimento na interface sólido/líquido, em razão do refino da estrutura eutética, forçando a fase Si a adotar uma morfologia fibrosa e irregular (CHADWICK, 1972).

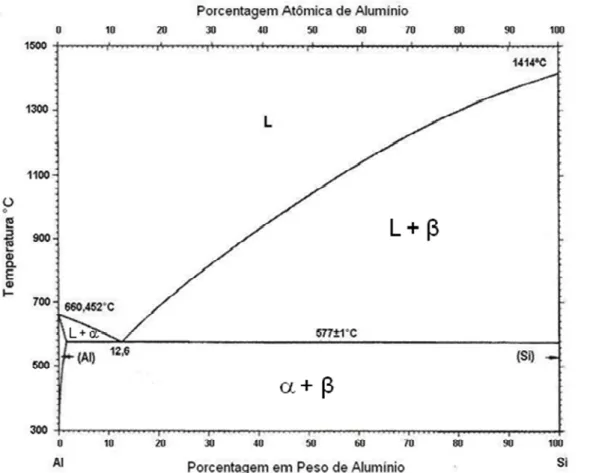

Gráfico 4: Diagrama de fases alumínio silício Fonte:ASM, (1993).

posteriormente a solidificação do líquido remanescente com 12,7 % de silício formando as células eutéticas (α+β) a 577ºC.

!'() *+,

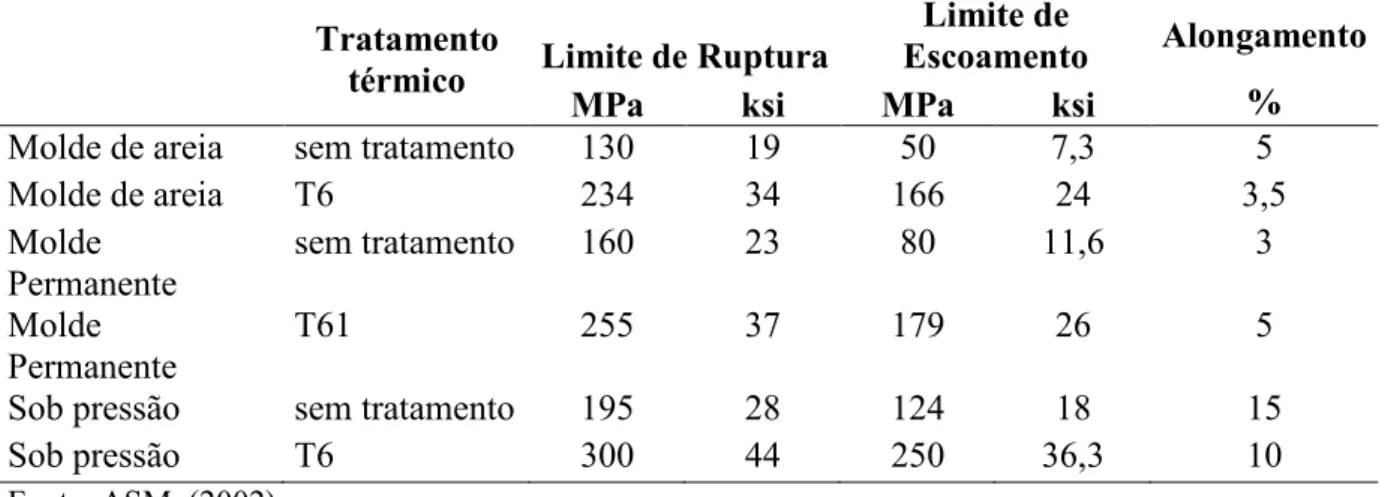

Dentre as ligas da série 3XX.X a mais amplamente utilizada é a A356. Na tabela 4 estão listadas as propriedades que podem ser obtidas por diferentes processos de fundição, tratamentos térmicos e pequenos ajustes na composição. O tratamento térmico T6 é solubilizado e depois envelhecido artificialmente e T61 a primeira variação do tratamento T6.

Tabela 4 Propriedades mecânicas mínimas para a liga fundida A356 produzida por vários processos Processo de fundição

/)$)" #$%

$7/"'0% '"'$ & 1.$1/)

'"'$ &

0%)" #$% !%#()" #$%

) C ' ) C ' D

Molde de areia sem tratamento 130 19 50 7,3 5

Molde de areia T6 234 34 166 24 3,5

Molde Permanente

sem tratamento 160 23 80 11,6 3

Molde Permanente

T61 255 37 179 26 5

Sob pressão sem tratamento 195 28 124 18 15

Sob pressão T6 300 44 250 36,3 10

Fonte: ASM, (2002).

30

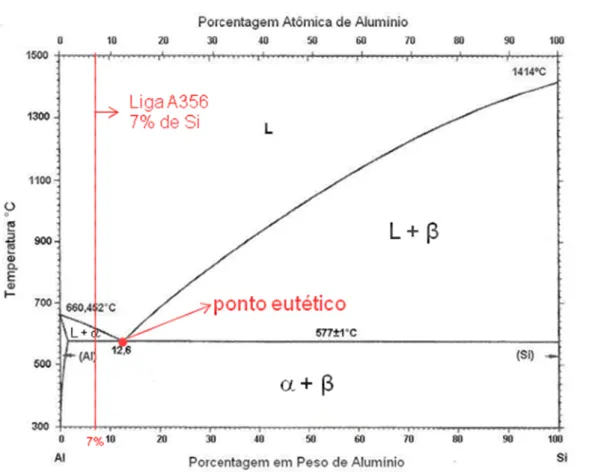

Gráfico 5: Representação da composição da liga A356 do diagrama de fases Al Si. Fonte:ASM (1993).

2.5 O PROCESSO DE FUNDIÇÃO

Fluxograma 1: Classificação dos processos de fundição.

+ '.% /'#0'.)' & /%0 % & 1#&'23% & '() & !1"4#'%

32

Fotografia 1: Vazamento do metal líquido em molde tipo coquilha Fonte: Fundição Alvorada (2008).

Fotografia 2: Molde utilizado no processo de fundição em casca ou “Shell Molding”. Fonte: Fundição Alvorada (2008).

34

Fotografia 3: Molde em areia e silicato de sódio com injeção de CO2 Fonte: Fundição Alvorada (2008).

Fotografia 4: Equipamento para mistura de areia e resina utilizadas para moldagem Fonte: Fundição Alvorada (2008).

câmara fria, como a mostrada na fotografia 5. Neste processo o cilindro e o pistão não são colocados diretamente no banho do metal líquido. O contato entre o metal líquido e a câmara somente se dá no momento do vazamento. A vantagem deste processo é que o forno tende a se deteriorar mais rápido do que o restante da máquina e, por estar em separado da mesma, pode ser substituído sem que a máquina necessite ficar parada para isso, bastando trocar o forno.

Fotografia 5: Injetora de capacidade de 400 t, de câmara fria Fonte: Fundição Alvorada (2008).

36

Fotografia 6: Vista geral do processo de moldagem para fundição em areia verde Fonte: Fundição Alvorada (2008).

Com moldes de areia podem ainda se obter peças metálicas, utilizando se do processo de fundição por evaporação do modelo, conhecido como espuma perdida ou lost foam. Este método consiste em construir um molde de areia sobre um modelo de poliestireno expandido (isopor). O vazamento do metal líquido superaquecido consome e ocupa o lugar do modelo. Esse procedimento garante ao mesmo tempo uma peça bruta de fundição muito próxima da sua forma definitiva, uma precisão dimensional importante e a realização de corpo oco de geometria particularmente complexa.

+ '.% & %/#% .)/) 1#&'23%

Os principais fornos utilizados na fundição são os fornos a indução e fornos a gás.

FORNO A INDUÇÃO: funciona com energia elétrica, possui um princípio de funcionamento de indução eletromagnética, ou seja, quanto maior a potência maior será a agitação do banho, facilitando a fusão do alumínio e componentes de liga.

alumínio e de seus componentes de liga, ao contrário dos fornos a indução, não possui agitação.

Em algumas fábricas o alumínio é fundido primeiro em um forno (forno de fusão) e transferido para um segundo forno (forno de espera) para os ajustes de composição, tratamento (fluxação) e controle adequado da temperatura antes do vazamento. As indústrias de alumínio primário, em geral, possuem fornos de fusão/espera onde o metal das cubas é transferido para o forno juntamente com a sucata de metal do processo. Os fornos atuais são do tipo basculante para propiciar bom controle de temperatura e vazão do metal para os equipamentos de vazamento e permitir rápido e completo escoamento. Na indústria de alumínio secundário são usados fornos rotativos para fundir a sucata, material leve e borra. Nestes fornos o metal é recuperado na parte inferior de uma camada líquida de sal protetora a qual também serve para separar os óxidos do metal líquido (ABAL, 2008).

+ * 1#&'23% " "%!& & )/ ') 5 /&

Os processos de fundição envolvem o vazamento de ligas metálicas em moldes resistentes à temperaturas acima das temperaturas de fusão dos metais. Os moldes metálicos não resistem ao desgaste erosivo ao longo do tempo e à fadiga térmica originada pelas altas temperaturas de vazamento dos fundidos, principalmente em ligas ferrosas. Devido a este fato, a maioria das peças é vazada em moldes obtidos por compactação de uma mistura de areia com aglomerantes, aditivos e certa percentagem de umidade, designada por molde em “areia verde” (FERREIRA, 1999).

Na fundição em areia, o molde é formado por areia misturada com agentes ligantes e socada ao redor de um modelo. Então, o modelo é removido, deixando uma cavidade no formato do fundido a ser feito. Se o fundido tem cavidades internas, peças de areia socada (“machos”) fabricadas a parte são usadas para fazê las. O metal líquido é vazado no interior do molde e após a solidificação, o molde é quebrado para remover o fundido. Na fabricação de moldes e “machos” vários agentes podem ser usados como ligante da areia. O agente mais freqüentemente usado é uma mistura de argila e água. A areia ligada com argila e água é chamada de areia verde. A areia ligada com óleos ou resinas, que é mais resistente do que a areia verde, é comumente usada para “machos” (ASM, 1997).

38

dificuldade que as ligas de alumínio apresentam para se libertar dos óxidos e expelir os gases do molde constituem se em desvantagens, que exigem cuidados especiais. Sendo assim, é muito importante maximizar a permeabilidade do molde, permitindo o deslocamento do ar e dos outros gases à medida que o metal líquido penetra na cavidade. Outra desvantagem na fundição de ligas de alumínio é sua fragilidade a quente. Como a resistência mecânica das ligas de alumínio durante a solidificação é muito baixa, qualquer obstáculo que signifique maior resistência à contração resulta no surgimento de trincas. Outra característica importante das ligas de alumínio é a elevada contração de solidificação que exige uma compensação, pois varia de 0,9 a 1,3 %. A areia utilizada na fundição das ligas de alumínio pode ser natural ou sintética. Para que a areia de fundição seja lisa o suficiente é necessário que o teor de argila seja razoavelmente elevado. No caso da areia natural o teor de argila deve estar entre 10 e 25 %, enquanto na areia sintética o teor de argila deve ser da ordem de 3 a 10 % (PIO et al, 2005).

As areias mais utilizadas em fundição são as de sílica produzidas pela decomposição do granito. Outras areias, como as de Zircônia e as de Olivina, também podem ser utilizadas. Contudo, as areias devem apresentar, dentro do possível, as seguintes características e propriedades básicas:

Estabilidade térmica e dimensional a elevadas temperaturas; Distribuição de forma e tamanho de partículas adequado; Não apresentar reatividade química com o metal fundido; Estar livres de substâncias de baixo ponto de fusão

Estar livres de produtos que gerem gases às altas temperaturas envolvidas; Estarem disponíveis a baixo custo;

Apresentarem uma composição química uniforme;

Terem compatibilidade com os aglomerantes (FERREIRA, 1999).

Para a preparação da areia para moldagem em areia a verde são utilizados aglomerantes, que vão envolver os grãos de areia, que pode ser:

Aglutinantes: argila, bentonita e mogul; Químicos: resinas e silicatos.

0,8 à 1,5% de bentonita; 1 à 2% de mogul; 3 a 4% de água.

O acabamento superficial das peças vazadas em moldes de areia é função do tamanho dos grãos e da sua distribuição. Contudo, os fatores que aumentam a permeabilidade diminuem o acabamento superficial e vice versa. Os grãos finos melhoram a qualidade da superfície da peças vazadas. Outros fatores influem no acabamento de superfícies tais como a refratariedade e as condições de vazamento nomeadamente a temperatura e a velocidade de vazamento. Uma temperatura de sobreaquecimento elevada e uma velocidade de vazamento elevada podem provocar a penetração metálica entre os grãos de areia, diminuindo o acabamento superficial das peças vazadas. Na prática utilizam se “areias de contato” de grão fino para diminuir a rugosidade superficial e uma “areia de enchimento” de grão mais grosso na estrutura da massa do molde para melhorar a permeabilidade, a qual pode vir da reciclagem das areias de moldes após o seu uso (FERREIRA, 1999).

2.6 METALURGIA DA FUNDIÇÃO

Durante a transformação “liquidus solidus” pela qual passa o metal ocorrem vários fenômenos que se não forem devidamente controlados podem comprometer o desempenho do produto final, dando origem a vários tipos de heterogeneidades. Além das heterogeneidades físicas geralmente originadas pela contração do metal fundido durante a solidificação e a fase de arrefecimento com diminuição do volume específico da peça (rechupes, fendas de contração, porosidade e outros tipos de defeitos), podem surgir heterogeneidades químicas (segregação de impurezas ou de elementos de liga em escala microscópica ou macroscópica) e heterogeneidades estruturais (tipo, distribuição, tamanho e orientação dos grãos cristalinos).

40

2.7 TRATAMENTOS DAS LIGAS DE ALUMÍNIO LÍQUIDO

Normalmente as ligas de alumínio formam, durante a solidificação, grãos grandes colunares e equiaxiais. O grau de crescimento dos grãos equiaxiais e o comprimento dos grãos colunares dependem da temperatura de vazamento do metal e do gradiente térmico estabelecido dentro do molde. Esta microestrutura de grãos grosseiros resulta numa redução das propriedades mecânicas do material. Ainda que o tamanho de grão possa ser reduzido de certa forma com baixas temperaturas de vazamento, a prática mais eficiente de controlar o tamanho e a morfologia do grão é a de introduzir elementos refinadores e modificadores instantes antes do vazamento. Na micrografia 1 são mostradas microestruturas da seção transversal de lingotes fundidos com e sem adição de modificadores e refinadores de grão (FOSECO, 2006).

= @ = @

Micrografia 1: Microestrutura de grãos da seção transversal de dois lingotes de liga de alumínio. (A) Sem modificação e refino de grão. (B) Com modificação e refino de grão.

A seqüência de tratamento do banho de alumínio líquido é a seguinte: Fornos de Espera

• Adicionar sal escorificante.

• Limpar superfície do banho com movimentos suaves. • Adicionar modificador: Estrôncio ou Sódio.

• Passar rotor desgaseificador.

A função do escorificante é de remover todas as impurezas e óxidos da superfície do banho. A escória deve ser retirada da superfície do banho com auxilio da escumadeira com movimento suave para não contaminar o banho.

Influência dos Principais Componentes de Liga Al Si: Silício

• Ligas com teor de silício de 5 a 9% apresentam baixa fluidez, ou seja, elevada viscosidade, dificultando preenchimento das peças. Ao mesmo tempo, estas ligas apresentam solidificação pastosa, com tendência à formação de microporosidade;

• Ligas com teor de silício 10 a 12,5% apresentam alta fluidez, ou seja, facilitando preenchimento das peças. Estas ligas apresentam baixa tendência à formação de microporosidades e elevada tendência a rechupe. Cobre

• Melhorar usinabilidade das ligas, como por exemplo, as ligas AlSi8 e AlSi9 e no caso de ligas para injetado maior capacidade de compactação na terceira fase.

Ferro

• Fragilizante das ligas de alumínio, ou seja, diminui as propriedades mecânicas do material tornando o frágil. Por outro lado, em fundição sob pressão, evita os problemas de solda e colamento da peça à matriz.

Magnésio

• Ajuda a melhorar as propriedades mecânicas após tratamento térmico, aumenta a resistência à corrosão e melhora a usinabilidade.

Manganês

• Diminui o efeito fragilizante causado pelo ferro, porém, somente se estiver na proporção de 1:2, ou seja, a cada 1% de Ferro deverá conter na liga no mínimo 0,50 % de Manganês.

Titânio

42

6'#)&%/ & (/3%

A microestrutura final de uma liga fundida é muito importante, pois influencia suas propriedades mecânicas. Grãos colunares grandes, ou seja, dendritas alongadas são indesejáveis e o refino de grão tem por objetivo suprimir a formação destes grãos. O refinador de grão é usualmente adicionado via ligas “mestres” e introduz muitas partículas, que agem como substratos para nucleação do alumínio primário (Al α). Quando o refinamento de grão é bem sucedido, finos grãos equiaxiais de Al α, ou seja, dendritas pouco alongadas são formadas, o tamanho médio de grão diminui o que conduz a uma melhoria da fundibilidade e das propriedades mecânicas (PIO et al, 2005).

O refino de grão é considerado um dos processos mais importantes de tratamento das ligas alumínio silício para fundição. A adição de refinadores de grão para melhorar as propriedades mecânicas das ligas fundidas é relativamente bem disseminada na indústria do alumínio. O refino de grão de ligas de alumínio é responsável por um grande número de vantagens técnicas e econômicas, tais como: redução de trincamento no lingote, melhor homogeneidade do lingote, redução da suscetibilidade ao trincamento a quente e melhoria significante das propriedades mecânicas. Os principais elementos refinadores de grão utilizados atualmente em ligas de alumínio são: titânio, boro e estrôncio (SRITHARAN, 1997; McDONALD; NOGITA; DAHLE, 2004).

Dentre as propriedades mecânicas que são melhoradas com a adição de refinadores destaca se o aumento da resistência e da estabilidade dimensional do fundido. A estrutura refinada promoverá uma melhor distribuição das fases intermetálicas na liga final, melhorando a aparência da superfície e a trabalhabilidade da peça. O refinamento pode ajudar também na dispersão da porosidade “shrinkage” durante a solidificação, ou seja, o volume de poros continua inalterado, porém apesar de estarem em maior número, eles se tornam menores e mais homogeneamente distribuídos. Com o aumento da fluidez, a velocidade de vazamento pode ser aumentada, devido a melhoria de alimentação do metal, que é um grande vantagem operacional, porque é possível se obter uma produção mais rápida e ainda prevenindo a ocorrência de trincas a quente.

resfriadas lentamente (molde de areia) ou peças de grandes dimensões, o refino de grão é realizado com a adição de pós à base de Al Ti (de 3 a 10% de Ti) ou Al Ti B (de 3 a 10% de Ti e 0,2 a 1% de B) na liga líquida.

Existem dois tipos distintos de partículas observadas na microestrutura do TiBAl: partículas de TiB2 – núcleos refinadores de grão, tipicamente de 1 2 m de tamanho, que não dissolvem no alumínio líquido; e placas de TiAl3 maiores do que as de TiB2 (normalmente 30 50 m de tamanho) que dissolvem rapidamente no alumínio líquido. Ambos os tipos de partículas desempenham um papel essencial no processo de refino de grão. A adição destes refinadores provoca a formação de partículas sólidas dispersas de Al3Ti que atuam como núcleos para os primeiros grãos decorrentes da solidificação. As partículas de Al3Ti dissolvem rapidamente fornecendo o Ti dissolvido que ajuda a limitar o crescimento após a nucleação. As partículas de TiB2permanecem estáveis na fusão e fornecem locais para a nucleação heterogênea.

Segundo Schaffer, Arnberg e Dahle (2006), o Al Si eutético é fortemente influenciado pelas partículas TiB2 segregadas que fornecem além do refino da fase α, uma modificação similar do eutético àquela observada após adições de Na ou Sr. A modificação é um resultado da interação entre as partículas TiB2e o Si eutético e a uma segregação extrema destas partículas nos contornos eutético da fase Al Si, onde eles obstruem a redistribuição do soluto e refinam o Si eutético. Este fenômeno é provavelmente associado com a extensiva compressão das partículas do substrato durante o crescimento do eutético. Ainda não foi comprovado se a modificação eutético por adições da partícula de TiB2é uma alternativa real ao modificadores de Sr e Na (que tem alguns efeitos negativos tais como a formação aumentada da porosidade) e será necessário mais pesquisa sobre este mecanismo de modificação da partícula e sobre a densidade crítica da partícula. Segundo Martorano e Hallak (2009), as partículas de TiB2 não realizam o refino de grão na ausência de Ti livre. O mecanismo que provavelmente ocorre é o da teoria da nucleação duplex, na qual se explica que o Ti dissolvido tende a se concentrar na superfície das partículas de TiB2.

44

após a sua adição, sendo necessárias readições ou agitações para reativar as condições metalúrgicas do banho. As adições típicas são de 0,05 a 0,15% de titânio para ligas com relação Ti:B de 3:1 a 5:1 (MALAVAZI, 2008).

%&'6'0)&%/ &% 1$7$'0%

A grande maioria dos componentes fundidos em ligas de alumínio emprega ligas do sistema Al Si. A microestrutura bruta de fundição destas ligas apresenta partículas de Si com morfologia acicular, que diminui a ductilidade destas. A modificação consiste em um tratamento do banho de alumínio silício pela adição de agentes modificadores da morfologia das partículas de Si. Os agentes modificadores mais empregados são: o Na (Sódio), o Sr (estrôncio) e o Sb (antimônio). Adições destes elementos (entre 0,005 e 0,02% em peso) promovem fortes alterações no crescimento da fase β (silício) do eutético: a fase β passa a exibir uma morfologia mais refinada, aumentando a ductilidade das ligas Al Si fundidas.

O grau de modificação obtido por estes tratamentos é função da velocidade de resfriamento e da reação entre o teor do elemento modificador e o teor de fósforo residual da liga. Independente do tratamento de modificação, elevadas velocidades de resfriamento, como as obtidas em moldes metálicos, contribuem para refinar o tamanho dos grãos e a estrutura do próprio eutético. A modificação com estrôncio é realizada por meio da adição de estrôncio (Sr) metálico ou na forma da anteliga Al Sr. Normalmente as adições são da ordem de 0,01% de Sr e exige se um tempo de incubação de cerca de 15 minutos para banhos com pouca agitação. A modificação com sódio é feita por meio de adições de sódio (Na) metálico ou de fluxos contendo este elemento. O sódio é um modificador mais eficiente que o estrôncio, promovendo melhores graus de modificação. Entretanto, devido à sua maior tendência à vaporização, o seu efeito modificador perde se com mais rapidez que o Sr. Em banhos modificados com Na, o efeito modificador permanece por cerca de 30 minutos. No caso de Sr o efeito permanece por mais de 2 horas. Outro ponto negativo do Na é o ataque aos cadinhos de fusão. (MOREIRA; FUOKO, 2007).

intermediárias entre as ligas não modificadas e modificadas, sendo necessário tratamento térmico para alcançarem propriedades equivalentes às ligas modificadas com os demais modificadores. As principais vantagens do tratamento com antimônio é o menor custo e o caráter permanente de refino do banho, não se perdendo com o tempo ou mesmo com refusões. Porém, existem algumas desvantagens, o antimônio não é compatível com modificadores convencionais (Na e Sr), interagindo negativamente com estes. O máximo grau de refino só é atingido para altas velocidades de resfriamento e como não há alteração na morfologia do silício, a máxima ductibilidade só é alcançada após tratamento térmico em altas temperaturas, durante os quais as lamelas de silício se quebram e segue se um processo de esferoidização das partículas. Outro elemento modificador é o cálcio, porém tem pouca aplicação comercial (MALAVAZI, 2008). As micrografias 2a b mostram a microestrutura da liga A356 não modificada, solidificada em areia. A microestrutura é formada basicamente por dendritas de α Al (fase clara) e por um eutético binário Al Si entre os ramos dendríticos contendo Si acicular (fase escura).

O eutético, do tipo facetado/não facetado, ocorre por não apresentar arranjo ordenado das fases e por elas geralmente exibirem diferentes taxas de crescimento. Essa estrutura irregular está relacionada com fatores como a grande diferença entre os pontos de fusão entre o Al e o Si e a diferença na proporção relativa de tais constituintes (88,5% da fase α Al e 11,5% de Si) e a diferença na entropia de fusão de ambos (1,35 para Al e 7,15 J.mol 1

K1 para Si) (FISHER; KURZ, 1980). Em razão da elevada entropia de fusão da fase facetada, o Si nucleia e cresce antes que o Al inicie a solidificação no eutético. Esse crescimento ocorre de forma anisotrópica pela formação de maclas entre os planos {111}. Tais planos de maclação se alinham paralelamente à direção <211>, que é a direção preferencial de crescimento (CHADWICK, 1972; MAGNIM; MASON; TRIVEDI, 1991).

Micrografia 2: a) Microestrutura da liga não modificada, correspondente à solidificação em areia, e b) ampliação da região eutética acicular de Al Si.

46

A microestrutura da liga modificada com Sr solidificada em areia é mostrada na micrografia 3. Observa se, no detalhe da micrografia 3b, que a região interdendrítica é constituída por uma estrutura eutética fibrosa contendo estruturas complexas de Si (região A), diferente da liga não modificada. A formação da morfologia fibrosa é favorecida pela redução da tensão superficial do alumínio, o que altera a energia superficial interfacial entre o Al e o Si e influencia tanto na nucleação como no crescimento. De acordo com Magnim, Mason e Trivedi (1991), os modificadores dificultam o crescimento do Si pelo mecanismo de maclação, onde átomos de Sr no líquido são adsorvidos nos entalhes das maclas, reduzindo a taxa de aderência dos átomos de Si nesses locais de crescimento, suprimindo assim a formação de plaquetas de Si.

Micrografia 3: a) Microestrutura da liga modificada, correspondente à solidificação em areia, b) ampliação da região eutética fibrosa Al Si.

Fonte: PERES et al (2005).

2.7.2.1 Modificação com estrôncio

potencial que são suscetíveis a contaminação pela modificação da impureza. A transição de lamelar fibrosa que ocorre com modificação da impureza é mostrada ser independente de qualquer mudança na forma e na freqüência da nucleação eutética (McDONALD; NOGITA; DAHLE, 2004).

Micrografia 4: Microestruturas eutéticas típicas de ligas completamente solidificadas na condição não atacada: (a) pureza comercial não modificada; (b) alta pureza não modificada;

(c) pureza comercial modificada com estrôncio; (d) alta pureza modificada com estrôncio. Fonte: McDONALD; NOGITA; DAHLE, 2004

48

mais complexa do grão é encontrada na liga comercial modificada com estrôncio. Um mecanismo que envolve o super resfriamento constitucional e uma transição colunar equiaxial explica as diferenças entre ligas puras e comerciais. Isto é causado provavelmente pela segregação do ferro e do magnésio e pela ativação dos núcleos potenciais na liga comercial (HEIBERGA et al, 2002).

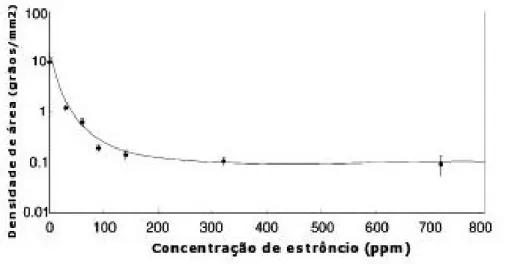

No sistema alumínio silício foi estabelecido recentemente que a adição de estrôncio inibe a nucleação de grãos eutéticos e, consequentemente, aumenta o tamanho do grão eutético. O tamanho dos grãos eutéticos aumentam com uma adição inicial de estrôncio como resultado de uma diminuição de nucleação da fase eutética do silício. Isto pode ser confirmado com os dados quantitativos apresentados no gráfico 6, mostrando a redução na densidade da área de grãos eutético (e subseqüentemente um aumento no tamanho de grão eutético) com concentração crescente do estrôncio. O número dos grãos que nucleiam diminui rapidamente com adições crescentes do estrôncio até um ponto crítico. Este ponto varia como uma função da composição da liga base, mas adições acima deste nível não produzem uma redução adicional na nucleação (ou o aumento correspondente no tamanho de grão).

Gráfico 6: Adições de estrôncio diminuindo drasticamente o número de grãos que nucleiam (a linha sólida é uma linha de tendência). A barra de erro mostra desvio padrão de ±1.

Fonte: McDONALD; NOGITA; DAHLE, (2006).

completo dos núcleos em potencial. O nível crítico de estrôncio diferirá entre as ligas com base na composição da liga, incluindo o tipo e grau de impurezas presentes e a condições de fusão. Embora exista pouca prova direta, existe a teoria que sugere que o tamanho do grão eutético pode influenciar uma variedade de propriedades de fundição, incluindo a propensão a trinca a quente, a formação da porosidade, as propriedades mecânicas, a resposta ao tratamento térmico, o acabamento superficial e a resistência à corrosão de muitas das ligas. Pode se concluir que as propriedades de processamento e em trabalho de fundidos de alumínio silício modificados com estrôncio são provavelmente mais estáveis se a concentração crítica mínima de estrôncio for excedida.

Um efeito mútuo de envenenamento é encontrado quando o conteúdo de Sr e B vai além de um certo limite. É proposto que o efeito deve ser devido a criação de um composto de Sr B (LIAO; SUN, 2003). Se o nível de adição for pequeno, como resultado tem se uma estrutura bem modificada e uma estrutura refinada. Entretanto, interações extremamente negativas entre o Sr e o Al1,5Ti1,5B3 são observadas se o nível de adição de refinador aumentar. Essa interação tem um impacto muito mais profundo na solidificação do eutético que na solidificação do Al primário. O banho tratado com adições combinadas de Sr e Al1,5Ti1,5B ainda mostram uma boa eficiência no refino do grão mesmo depois de perder toda a modificação completamente (LU; DAHLE, 2006).

* !18%