Carlos Miguel Nogueira Pereira

Implementação da Lean Construction

na Construção Nacional

Carlos Miguel Nogueira Pereira

novembro de 2014

UMinho | 201

4

Im

plement

ação da Lean Cons

tr

uction na Cons

tr

ução N

novembro de 2014

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação do

Professor Doutor João Pedro Maia Couto

e coorientação do

Engenheiro Luís Marques

Carlos Miguel Nogueira Pereira

Implementação da Lean Construction

na Construção Nacional

Dissertação de Miguel Pereira – Universidade do Minho – 2014 I | P á g i n a

“Tenho em mim todos os sonhos do mundo.”

II | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Agradecimentos

Após a finalização desta dissertação tenho agradecer a todas a pessoas que de certa forma contribuíram para a sua realização.

Agradeço ao meu orientador Professor João Pedro Couto e coorientador Eng. Luís Marques o seu apoio incondicional e a excelente motivação que disponibilizaram. Aos meus pais que sem eles não seria possível terminar o curso e todo o esforço que fizeram por mim para que esta dissertação ficasse concluída.

Ao meu irmão por estar a meu lado.

À minha namorada, Daniela Vieira, que com a sua paciência, apoio, espirito critico, incentivo, confiança que transmitiu ao longo de toda a execução desta dissertação. Um muito obrigado ao grande amigo Miguel Vieira que me apoiou e incentivou na sua realização, bem como, ao Sr. Eng. Paulo Ferreira da empresa Zagope pela sua disponibilidade e por me ter recebido na empresa de braços abertos.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 III | P á g i n a

Resumo

As empresas de construção portuguesas tem vindo a sofrer um grande revés acompanhando, claro, a situação económica no nosso país, ao qual novas ideias de melhoria e renascimento são precisas para manter o fluxo de negócio ativo. A filosofia

Lean Construction (LC) está em claro crescimento. Se falarmos nas empresas de todo o

mundo, muitas delas já aplicam algumas ferramentas e técnica LC. Pelo contrário, Portugal ainda se encontra num patamar aquém do que seria esperado pois, uma grande parte das empresas ainda não tem conhecimento dos benefícios que esta filosofia traz a nível de todos os setores. O objetivo desta dissertação é perceber até que ponto esta filosofia é conhecida e está implementada nas construtoras portuguesas. Para tal, refletiu-se sobre os conceitos do Lean, com especial destaque para a abordagem à LC, bem com, uma breve comparação entre o uso das metodologias correntes e esta nova filosofia.

Para concretizar o objetivo realizou-se um questionário às empresas de construção, onde se ficou a saber, em geral, o grau de conhecimento e o uso, ou não, desta filosofia.

IV | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Abstract

The Portuguese construction companies has suffered a major setback, following the economic situation in our country, to which new ideas for improvement and rebirth are needed to maintain the flow of active business. The philosophy of Lean Construction (LC) is clearly growing up in the worldwide companies, many of them have already implemented some tools and LC technique, but for the other side, Portugal is still in a level below than the expected because a large part of companies is still not aware of the potential socio-economic benefits that this philosophy can bring to all sectors.

The goal of this dissertation is to understand how much the Portuguese constructions companies have implemented this specific philosophy, for such it was necessary to reflect on the concepts of Lean, and compare the benefits of using LC instead of the traditional methods.

To conclude, a questionnaire was performed in order know in general, if this philosophy is being used or not in the Portuguese construction companies.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 V | P á g i n a

Índice

Agradecimentos ... II Resumo ... III Abstract ... IV Índice de Figuras ... IX Índice de Gráficos ... X Índice de Tabelas ... XI Lista de Abreviações ... XII1. Introdução ... 1

1.1. Considerações Gerais ... 2

1.2. Metodologia de Investigação... 3

1.2.1. Técnica de investigação adotada ... 3

1.2.2. Revisão Bibliográfica ... 3

1.2.3. Questionário (universo escolhido) ... 4

1.2.4. Entrevistas ... 4

2. Estado de Arte ... 5

2.1. Lean Production ... 5

2.2. Princípios da Filosofia Lean ... 7

2.3. Principais vantagens da filosofia Lean ... 8

2.4. Os Desperdícios ... 9

2.5. Ferramentas Lean ... 11

2.5.1. Total Productivity Maintenance (TPM) ... 11

2.5.2. Total Quality Management (TQM) ... 13

2.5.3. Total Flow Management (TFM) ... 15

2.5.4. Total Service Management (TSM) ... 17

VI | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

2.5.6. Standard Work e TWI ... 19

2.5.7. Overall Equipment Effectiveness (OEE) ... 21

2.5.8. Kaizen ... 22

2.5.9. Just-in-time ... 23

2.5.10. Jidoka (qualidade na fonte) ... 24

2.5.11. Poka-Yoke ... 25

2.5.12. Gestão Visual ... 25

2.5.13. Takt time ... 26

2.5.14. Kanban (cartão) ... 26

2.5.15. Cinco S (5S) ... 27

2.5.16. Last Planner® System ... 28

2.6. Complementaridades à filosofia Lean ... 30

2.6.1. Seis Sigma (6σ) ... 30

2.7. Princípios orientadores para a implementação do Lean ... 31

2.7.1. Implementação da TPS ... 31

2.7.2. Outros Princípios ... 32

2.8. Lean Construction ... 33

2.8.1. Definição de Lean Construction ... 34

2.8.2. Fluxos da Construção ... 34

2.8.3. Caraterização das particularidades da construção ... 36

2.8.4. Princípios da Lean Construction ... 38

2.9. Construção tradicional vs. Lean Construction ... 40

3. Questionário Lean Construction ... 43

3.1. Construção do Questionário ... 43

3.2. Estrutura e Questões do Questionário ... 43

Dissertação de Miguel Pereira – Universidade do Minho – 2014 VII | P á g i n a

4.1. Questão 3 – Certificações / Sistemas de gestão de implementação ... 49

4.2. Questão 4 – A que departamento pertence? ... 50

4.3. Questão 4.1 – Qual a função na empresa? ... 50

4.4. Questão 5 – Quantos anos de atividade tem na empresa? ... 51

4.5. Questão 6 – O que significa a filosofia Lean para si? ... 51

4.6. Questão 7 – Quais as ferramentas e/ou técnicas Lean que conhece? ... 52

4.7. Questão 8 – A empresa aplica alguns conceitos e/ou ferramentas e/técnicas Lean? 53 4.8. Questão 9 – Quais as ferramentas e/ou técnicas Lean que a sua empresa usa? 54 4.9. Questão 10 – Há quanto tempo foram introduzidos os princípios Lean na sua empresa? ... 55

4.10. Questão 11 – Quais os fatores que estiveram na base da decisão de aplicação dos conceitos e ferramentas Lean? (em que 1 nada importante e 10 muito importante)... 55

4.11. Questão 12 – Qual o modelo de implementação adotado? ... 56

4.12. Questão 13 – Qual o impacto da aplicação do pensamento Lean na organização? (Nas pessoas) ... 57

4.13. Questão 14 – Qual o impacto da aplicação do pensamento Lean na organização? (Nos processos) ... 58

4.14. Questão 15 – Qual o modelo de medição dos resultados da implementação Lean? 58 4.15. Questão 16 – Quais as principais dificuldades com implementação da filosofia Lean? ... 59

4.16. Questão 17 – Quais os principais resultados obtidos com a implementação desta filosofia Lean? ... 60

VIII | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 4.18. Questão 19 – Como classifica o grau de importância dos seguintes campos Lean? 61

4.19. Questão 20 – Como classifica as importâncias das seguintes áreas para

manter a cultura da implementação Lean? ... 62

4.20. Questão 21 – Acha que o recurso financeiro é barreira para a implementação Lean? 63 4.21. Questão 22 – Qual o futuro do Lean nas empresas do setor da construção? 64 4.22. Questão 23 – Está interessado em saber qual o significado e vantagens desta nova filosofia? ... 64

4.23. Questão 24 – Está disposto a realizar entrevista presencial para melhor completar este questionário sobre o uso da filosofia Lean na sua Empresa? ... 65

5. Considerações Finais ... 66

5.1. Conclusões ... 66

5.2. Limitações da Investigação ... 68

6. Bibliografia ... 69

Anexo 1 – Correio eletrónico enviado às empresas ... 72

Anexo 2 – Questionário Lean Construction ... 73

Anexo 3 – Relatório da Visita às Instalações Industriais da ZAGOPE de apoio às obras de construção na Ilha da Madeira ... 79

6.1. Introdução ... 79

6.2. Central de Betão: ... 80

6.3. Alguns métodos Lean já usados na Central de Betão:... 80

6.4. Oficina de Manutenção – Barral ... 82

Alguns métodos lean já usados na oficina de manutenção do Barral: ... 82

Entrevistas a empregados da Empresa Zagope ... 85

Dissertação de Miguel Pereira – Universidade do Minho – 2014 IX | P á g i n a

6.6. 2º Funcionário ... 86

6.7. 3º Funcionário ... 86

6.8. 4º Funcionário ... 87

Índice de Figuras

Figura 1 - Estrutura do Sistema Toyota de Produção de (Marks, 2014) ... 6Figura 2 - Os sete desperdícios associados a construção ... 11

Figura 3 - Oito pilares da TPM adaptado de (Consultants, 2014) ... 13

Figura 4 - 5 Pilares de TFM adaptado d (Institute K. , Total Flow Management, 2014) 16 Figura 5 - Total Service Management (Institute K. , Total Service Management, 2014) 18 Figura 6 - Standard Work (Improvement, 2014) ... 20

Figura 7 - OEE segundo (4Lean, 2014) ... 22

Figura 8 - Kaizen ... 23

Figura 9 - Cartão kanban (ARANTES, 2008) ... 27

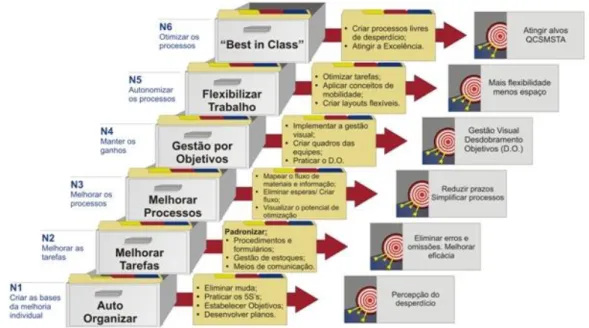

Figura 10 - Modelo de implementação do Lean (Adaptado de Goforth, 2007)... 33

Figura 11 - Fluxos na construção (Picchi, 2003) ... 35

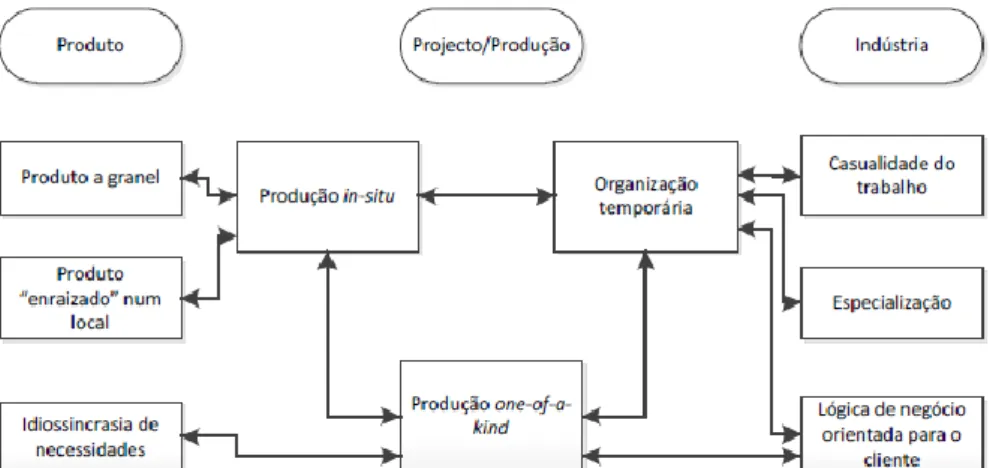

Figura 12 - Relações entre as peculiaridades do projeto/sistema de produção da indústria da construção (Vrijhoef e Koskela, 2005) ... 37

Figura 13 - Relações entre as peculiaridades do produto, projeto/sistema de produção e contexto industrial da construção (Vrijhoef e Koskela, 2005) ... 38

Figura 14 - Estrutura do Questionário Lean Construction ... 44

Figura 15 - Primeiras questões do questionário Lean ... 45

Figura 16 - Questão 7 do questionário Lean ... 45

Figura 17 - Questão 8, 24, 25 do questionário Lean ... 46

Figura 18 - Questão 16 e 17 do questionário Lean ... 47

Figura 19 - Kamishibai ... 81

Figura 20 - A3 Report ... 81

Figura 21 - Informações genéricas de Lean ... 82

X | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Figura 23 - Kaizen diário ... 83

Figura 24 - Exemplo de aplicação do 5S na Empresa Zagope ... 84

Índice de Gráficos

Gráfico 1 - Sete fluxos da TFV segundo (Mossman, 2013) ... 17Gráfico 2 - Certificações/Sistemas de gestão de implementação ... 50

Gráfico 3 - Departamentos da empresa ... 50

Gráfico 4 - Anos de atividade na empresa ... 51

Gráfico 5 - Significado da filosofia Lean ... 52

Gráfico 6 - Ferramentas/Técnicas Lean que conhecem ... 53

Gráfico 7 - Percentagens de empresas que aplicam a filosofia Lean ... 54

Gráfico 8 - Ferramentas/Técnicas Lean que a empresa aplica ... 55

Gráfico 9 - Fatores que estiveram na base da decisão de aplicação dos conceitos e ferramentas Lean ... 56

Gráfico 10 - Modelos de implementação ... 57

Gráfico 11 - impacto da aplicação do pensamento Lean na organização (Nas pessoas)57 Gráfico 12 - O impacto da aplicação do pensamento Lean na organização (Nos processos) ... 58

Gráfico 13 - Modelo de medição dos resultados da implementação Lean... 59

Gráfico 14 - Principais dificuldades com implementação da filosofia Lean ... 59

Gráfico 15 - principais resultados obtidos com a implementação desta filosofia Lean 60 Gráfico 16 - Departamentos que já aplicam a filosofia Lean ... 61

Gráfico 17 - Classificação o grau de importância dos seguintes campos Lean ... 62

Gráfico 18 - Classificação da importância das seguintes áreas para manter a cultura da implementação Lean ... 63

Gráfico 19 - O recurso financeiro é barreira para a implementação Lean? ... 63

Gráfico 20 - O futuro do Lean nas empresas do setor da construção... 64

Gráfico 21 - Está interessado em saber qual o significado e vantagens desta nova filosofia? ... 64

Dissertação de Miguel Pereira – Universidade do Minho – 2014 XI | P á g i n a

Gráfico 22 - Realizar entrevista presencial para melhor completar este questionário sobre o uso da filosofia Lean na sua Empresa? ... 65

Índice de Tabelas

Tabela 1 - Diferenças entre comportamento convencional vs filosofia Lean adaptado de (JITenterprise, 2014) ... 41 Tabela 2 - Abordagem Lean vs Abordagem Tradicional Kim e Park (2006) ... 41

XII | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Lista de Abreviações

5S – Cinco “S” 6σ – Seis Sigma ES – Engenharia Simultânea JIT – Just-in-time LC – Lean ConstructionLCI – Lean Construction Institute LP – Lean Production

LPS – Last Planner System

OEE – Overall Equipment Effectiveness TPM – Total Productivity Maintenance TPS – Toyota Production System TQM – Total Quality Management TFM – Total Flow Management

TFV – Transformation, Flow and Value TSM - Total Service Management TWI - Training Within Industry VSM – Value Stream Management

Dissertação de Miguel Pereira – Universidade do Minho – 2014 1 | P á g i n a

1. Introdução

Nos dias de hoje, a nível mundial, a crise tem afetado todos os setores da indústria, refletindo-se, de igual modo, no setor da construção, tem muito a ver com a elevada competitividade, escassez de investimento, público e privado, neste setor que fez com que as empresas tivessem que reduzir desperdícios, otimizar processos e redução da margem de lucro. Não fugindo à regra, a economia em Portugal continua muito fragilizada.

Para combater as fragilidades económicas as empresas de construção têm de recorrer a novos modelos de gestão, alterando, ajustando e/ou inovando, concentrando a atenção no planeamento e controlo da produção. O sector da construção, como outros setores, tem de se adaptar a esta realidade económica, implementando melhorias operacionais e otimização dos recursos em todo o seu sistema.

No sector da construção, muitas vezes, não é possível adaptar estes sistemas de forma direta, o que leva a implementações de sistemas inadaptadas que originam percas de rendimentos com obtenção de resultados inesperados (Assumpção, 1996). Nas empresas do sector da construção, como em qualquer indústria ou serviço, não é possível a adoção e implementação de modelos externos sem a necessária e

2 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 indispensável adaptação à realidade da organização, sob pena de tal adoção se revelar num autêntico desastre, piorando, ainda mais, o que já não estava bem

De acordo com (Koskela, 1992) o setor da construção tem uma natureza que o distingue dos restantes setores. O facto de cada projeto ser único, resultando em produtos sempre diferentes, ou ainda de ter locais de produção variados, geralmente in situ, com condições próprias. A contribuir para estas características temos ainda a especificidade da natureza pluridisciplinar das equipas e das organizações que colaborarem para a realização do mesmo produto, o que torna o setor como único, não sendo, por isso, possível transpor diretamente os conceitos e técnicas de gestão usados noutras indústrias.

Face a estes constrangimentos ou obstáculos anteriormente referidos, é necessário adotar uma estratégia com vista a uma melhoria significativa no âmbito da produção/construção, implementando-se métodos que adicionem valor ao produto final e, em simultâneo, reduzem o desperdício.

Assim, uma das filosofias que se pretende estudar nesta dissertação é a filosofia Lean direcionada para a construção: a Lean Construction, onde se espera obter, após uma análise coerente entre várias empesas se o método Lean é ou não eficaz, se traz melhorias significativas nos orçamentos das empresas e até que ponto as empresas em Portugal usam ou estarão interessadas em usar esta nova filosofia.

1.1. Considerações Gerais

O trabalho proposto no âmbito desta dissertação desenvolveu-se em torno de um objetivo central que é o de contribuir para a divulgação da filosofia Lean no âmbito da construção, neste caso Lean Constrution. Analisou-se o conhecimento e a atitude dos profissionais e das suas metodologias e tentou-se perceber até que ponto em Portugal, as empresas estão a par desta nova filosofia na construção. Os pontos mais fulcrais na realização deste estudo são os seguintes:

Dissertação de Miguel Pereira – Universidade do Minho – 2014 3 | P á g i n a

Avaliar o conhecimento dos profissionais do setor da construção sobre a Lean

Construction;

Analisar a atitude e predisposição dos mesmos para a aderir ao modo de gestão

Lean;

Evidenciar potenciais entraves à adoção da Lean Construction;

Desenvolver orientações estratégicas para uma maior adesão e envolvimento dos profissionais na construção Lean;

Verificar em Portugal, exemplos de aplicações de Lean Construction em empresas do setor da construção;

Todos estes objetivos foram identificados com base nos Questionários (Capítulo 4).

1.2. Metodologia de Investigação

1.2.1. Técnica de investigação adotada

A técnica de investigação adotada foi a realização de um questionário com um intuito de averiguar o grau de conhecimento e implementação da filosofia lean nas empresas de construção portuguesas.

1.2.2. Revisão Bibliográfica

O tema desta dissertação teve como base principal a filosofia Lean Construction. No entanto, e porque o tema Lean Construction não nasce desgarrado de um passado, na revisão bibliográfica estudaram-se também os temas que a antecedem como TPS, Lean e Lean Production.

4 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

1.2.3. Questionário (universo escolhido)

O universo escolhido inicialmente para as respostas ao questionário foram as empresas de construção portuguesas sediadas no norte do país e Ilha da Madeira (empresa Zagope). Contudo, atendendo à falta de respostas e alguma indisponibilidade demonstrada por esta amostra, apesar das insistências, alargou-se a geografia da amostra para empresas de construção do norte, centro e Ilha da Madeira.

O questionário é um instrumento fundamental para os objetivos a que se propõe este estudo, pelo que perante a conceção do mesmo, foi necessário elaborar um pré-teste, de modo a identificar eventuais dificuldades, por parte do inquirido na resposta ao mesmo. Para o efeito, foram selecionados alguns inquiridos da empresa Zagope na Madeira.

O questionário foi enviado por correio eletrónico para 205 empresas, tendo-se obtido 19 respostas válidas o que correspondente à participação de apenas 15 empresas, uma vez que numa das empresas foi possível recolher 4 questionários, de departamentos diferentes. Desta forma, o estudo da implementação lean construction na construção nacional limitou-se ao estudo dos dados obtidos a partir das 19 respostas.

1.2.4. Entrevistas

Para melhor complementar o questionário foram propostas entrevistas a alguns dos funcionários das empresas que responderam ao questionário, pormenorizando assim, uma mais completa informação sobre o uso ou não da filosofia Lean Construction na empresa.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 5 | P á g i n a

2.

Estado de Arte

2.1. Lean Production

Após a Segunda Guerra Mundial, o Japão encontrava-se devastado e sem recursos. A necessidade de encontrar soluções para que a sua economia pudesse retomar e voltar aos mercados de forma competitiva numa ótica de combater as empresas estrangeiras torna-se uma questão fulcral. Para além disso, não existiam muitos trabalhadores emigrantes de baixo custo e os trabalhadores Japoneses reivindicavam melhores condições de trabalho e remunerações mais elevadas.

Surgia ainda a necessidade de revolucionar a produção tal como Henry Ford o fez no início do século XX. As indústrias sonhavam poder aceder à produção em massa deixando a artesanal que já não era competitiva face esta. Perante estes factos, um dos engenheiros da Toyota, Taiichi Ohno, entre outros, visitaram as instalações da Ford e rapidamente chegaram à conclusão que não haveria possibilidade de aplicar esse tipo de produção no contexto em que o Japão se apresentava e que, para além disso o sistema produtivo da Ford era limitado em termos de oferta, levando à necessidade de grandes volumes de stocks assim como um consumo de recursos desmedidos.

6 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 Rapidamente, Ohno e a sua equipa começaram a trabalhar e a desenvolver um sistema produtivo baseado numa nova filosofia de produção cuja principal característica seria manter o fluxo produtivo, com a possibilidade de oferecer mais variedade de produtos aos seus clientes. Nasceu assim o Toyota Production System (TPS) que mais tarde viria a ser designado por Lean Production (Howell G. , 1999).

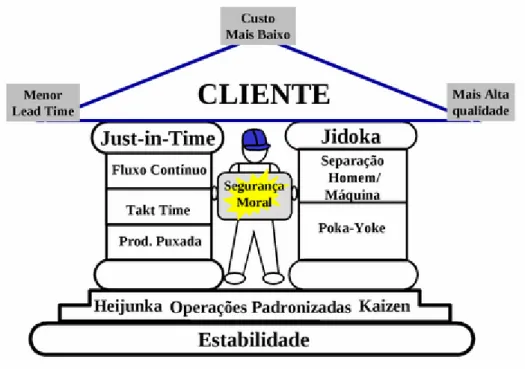

Figura 1 - Estrutura do Sistema Toyota de Produção de (Marks, 2014)

A Figura 1 representa a casa TPS onde podemos observar os princípios deste tipo de sistema produtivo. Este novo sistema produtivo apresenta uma filosofia completamente inovadora face à produção em massa. A Toyota conseguiu através dele reduzir para metade o esforço dos operários, o espaço necessário para a produção, o investimento em ferramentas e equipamentos, o planeamento de novos produtos, ou ainda o inventário local, levando a uma redução significativa dos defeitos e a uma maior variedade de produtos produzidos (Womack J. J., 1990).

Este sistema tem vindo a ser estudado por vários autores, de modo a que possam utiliza-lo noutras empresas. Logo, conseguimos observar uma quantidade de princípios associados ao TPS, onde destacamos os de Womack e Jones referidos mais abaixo, no ponto, 2.2.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 7 | P á g i n a

Segundo (Koskela, 1992), o sucesso deste modelo deu-se a partir da simplificação de todos os subprocessos que compõem o sistema de produção, da relação estabelecida com os fornecedores que contribui para a aplicação do just-in-time (JIT) e do desaparecimento de inventários, assim como de práticas desenvolvidas no controlo da qualidade e do trabalho em equipa.

Substancialmente, Lean Production tem ajudado de forma notável para o desenvolvimento do desempenho das empresas através da sua eficácia, prontidão de resposta e flexibilidade no sistema produtivo (Arbós, 2002). As empresas têm agora ferramentas que conduzem à identificação e produção de valor para o cliente, eliminando todas atividades que não o fazem; a organização da produção é pensada como um processo contínuo (Howell G. , 1999), à busca pela perfeição, à criação de fiabilidade no processo de produção e melhoria contínua (Womack & Jones, 1990). Assim, podemos constatar que reunindo todos estes fatores leva com que seja aplicado a melhor prática de gestão de empresas.

2.2. Princípios da Filosofia Lean

Segundo Womack e Jones (1998), criadores do termo Lean Thinking (Mentalidade Lean) existem 5 princípios orientadores que sustentam a implementação Lean. Estes são definidos do seguinte modo:

I. Identificar o valor;

II. Identificar a cadeia de valor; III. Criar um fluxo contínuo; IV. Deixar o cliente “puxar”;

8 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

2.3. Principais vantagens da filosofia Lean

Células de Produção

Para o significado de célula de produção os autores (Rother & Harris, 2002) definiram assim: “Uma célula é um arranjo de pessoas, máquinas, materiais e métodos em que as etapas do processo estão próximas e ocorrem em ordem sequencial, através do qual as partes são processadas em um fluxo contínuo”.

Dessa forma seria ideal que um determinado produto fosse realizado pelo mesmo grupo de trabalho do início ao fim da sua produção, não existindo assim problemas com a transmissão para os outros grupos. Na realidade, tal não acontece pelo que o trabalho em equipa torna-se fundamental para a correta produção e entrega do produto.

Dentro da célula é necessário que a disposição dos equipamentos e dos trabalhadores seja próxima para evitar perdas de eficiência e de ritmo de trabalho promovendo assim o fluxo continuo. Os trabalhadores devem ser autónomos e responsáveis, propondo alterações que possam agilizar a produção para que o produto seja executado da melhor forma.

Trabalho de Equipa;

Gestão Visual;

Melhoria de produtividade;

Alinhamento estratégico da empresa;

Melhoria de organização e limpeza;

Melhoria de motivação;

Melhoria da qualidade;

Dissertação de Miguel Pereira – Universidade do Minho – 2014 9 | P á g i n a

2.4. Os Desperdícios

Em Portugal o sector da construção civil é responsável por uma produção anual global de 100 milhões de toneladas de resíduos de construção e demolição (RDC), situação comum à generalidade dos restantes estados membros da União Europeia (Ambiente). Estes resíduos resultam quer de materiais inutilizados no decorrer de novas construções, quer de restaurações ou demolições de construções existentes. No entanto há que ter em consideração que a maior parte destes resíduos provem da demolição (Pereira, Said, & Aguiar, 2004).

Os desperdícios foram desde cedo um dos pontos fulcrais da filosofia Lean sendo a sua eliminação vista como essencial para quem queira aceder a esta filosofia. De facto, os desperdícios surgem das atividades de produção mas não acrescentam valor ao produto final, e segundo Ohno são responsáveis por grande parte do tempo e custos do processo produtivo.

Quando as empresas japonesas se referem a resíduos, estes estão de certo modo associados aos três Ms: Mura, Muri e Muda, resumindo os significados de Mura e Muri segundo (Takeuchi, 2014):

Mura: Falta de regularidade numa operação.

Muri: Sobrecarga de equipamentos ou operadores, exigindo ritmo mais intenso ou acelerado, empregando mais força ou esforço, por um período de tempo maior do que aquele que podem suportar.

Ohno designou-os na sua língua como “muda” e classificou-os obtendo 7 categorias: I. Excesso de produção;

II. Excesso de stock; III. Defeitos;

IV. Movimentos desnecessários;

V. Processamento que não agrega valor ao produto; VI. Espera;

10 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 Relativamente ao excesso de produção, este surge sem que tenha havido pedido por parte de clientes, traduzindo-se num desperdício de tempo, recursos humanos e matéria-prima, para além da criação de stock importantes que pedem mais espaço de armazenamento com custos administrativos e de transporte adicionais.

O excesso de stock, está ligada à sobreprodução de produtos, estes têm de ser armazenados pelo que há necessidade de mais espaço, equipamentos adicionais, tempo e recursos humanos conduzindo a custo mais elevados.

Os defeitos têm a ver quando o produto realizado deve ser corrigido, por não cumprir com os requisitos do cliente, originando-se o desperdício pois haverá uma necessidade de adquirir tempo extra, recursos humanos e matéria-prima, de modo a cumprir com os requisitos de qualidade e satisfação do cliente evitando assim, que surjam reclamações relativamente à eventual receção de um produto defeituoso.

No que diz respeito aos movimentos desnecessários, a organização do local de trabalho é essencial para manter o fluxo produtivo.

No caso de haver necessidade de procurar ferramentas ou transporte de materiais estamos perante uma atividade que não acrescenta valor e é considerado desperdício, no ponto V temos o processamento que não agrega valor ao produto, pode ser definido como o conjunto de atividades adicionais para a realização de um produto que são desnecessárias e constituem um desperdício, tais como processamento desnecessários de materiais, inspeções de produtos, ou ainda, manutenções que constituem atividades do processo que não acrescentam valor.

A espera surge no ponto VI e relaciona-se com espera de materiais, informação, ferramentas, equipamentos, e entre outras esperas que possam existir no sistema produtivo constituindo assim uma fonte de desperdício que tem de ser eliminada.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 11 | P á g i n a

Por último, o transporte refere que, o material deve ser entregue onde será utilizado. No caso de existir transporte de produtos desnecessários, considera-se uma atividade que não acrescenta valor ao cliente, logo, deverá ser eliminado.

Figura 2 - Os sete desperdícios associados a construção

2.5. Ferramentas Lean

Esta secção apresenta ferramentas e aplicações Lean que proporcionam a utilização desta filosofia em ambiente empresarial.

2.5.1. Total Productivity Maintenance (TPM)

A principal ideia da TPM, em português Manutenção Produtiva Total, é a eliminação total dos desperdícios que as máquinas, usadas no fabrico de algum produto, podem provocar. Esta surgiu em meados dos anos 60 e 70 por um fornecedor da Toyota no Japão.

Os objetivos da TPM segundo (Pinto, 2013):

Desperdícios

Excesso de Produção Excesso de Stock Defeitos Movimentos desnecessários Excesso de Processamento Espera Transporte12 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Maximizar a eficiência e a utilização do equipamento;

Desenvolver um sistema de manutenção produtiva para a totalidade do ciclo de vida do equipamento e das instalações;

Envolver todas as funções da empresa que planeiam, definem ou usam o equipamento e instalações na implementação dos princípios e ferramentas

Lean;

Envolver ativamente todos os colaboradores;

Promover a melhoria do desempenho operacional através das atividades de pequenos grupos;

Promover a TPM através da motivação das pessoas e em pequenos grupos autónomos;

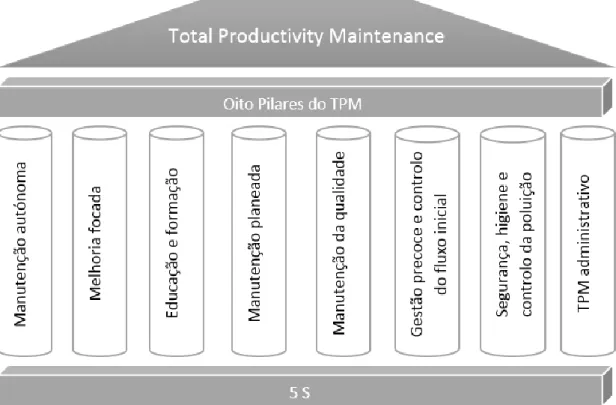

Existem assim oito pilares fundamentais da TPM (Institute L. S., 2014):

Manutenção autónoma;

Melhoria focada;

Educação e formação;

Manutenção planeada;

Manutenção da qualidade;

Gestão precoce e controlo do fluxo inicial;

Segurança, higiene e controlo da poluição;

Dissertação de Miguel Pereira – Universidade do Minho – 2014 13 | P á g i n a Figura 3 - Oito pilares da TPM adaptado de (Consultants, 2014)

2.5.2. Total Quality Management (TQM)

Total Quality Management (TQM) é uma abordagem para a arte da gestão que teve

origem na indústria japonesa na década de 1950 e tornou-se cada vez mais popular no Ocidente desde o início dos anos 1980. Qualidade Total é uma descrição da cultura, atitude e organização de uma empresa que tem como objetivo fornecer, e continuar a proporcionar, aos seus clientes produtos e serviços que satisfaçam as suas necessidades (Stark, A FEW WORDS ABOUT, 2014).

Muitas empresas têm dificuldades a implementar a TQM. Após algumas pesquisas feitas por empresas de consultoria descobriram que apenas 20-36% das empresas que se comprometeram a usar a TQM alcançaram melhorias significativas em termos de qualidade, produtividade, competitividade ou retorno financeiro. Como tal, a TQM leva a que muitas pessoas fiquem com dúvidas em implementar ou não a TQM. No entanto, quando observamos as empresas de sucesso encontramos uma elevada percentagem de uso da TQM. (Stark, A FEW WORDS ABOUT, 2014)

14 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 Existem sete princípios importantes da TQM como base para todas as atividades de implementação desta metodologia, segundo (Harris, 2014):

1) A qualidade pode e deve ser gerida – muitas empresas caem num ciclo repetitivo de caos e de reclamações de clientes. Esta acredita que o seu funcionamento é simplesmente amplo para que possam gerir com eficácia o seu nível de qualidade. O primeiro passo no processo TQM é perceber que há um problema e que este pode ser controlado.

2) Ao contrário das pessoas, os métodos são o problema – Se os nossos métodos utilizados estão a causar problemas, não importará quantas formações daremos aos funcionários ou inúmeras vezes contrataremos novos colaboradores. O que devemos fazer é eliminar os paradigmas e então, treinar os colaboradores com estes novos procedimentos.

3) Não trate os sintomas, procura a cura! – Se tentarmos apenas remediar a situação na utilização destes métodos, nunca seremos capazes de alcançar todo o seu potencial. Se, por exemplo, se um departamento está a ficar para trás certamente iremos pensar que é por causa da sustentabilidade de produção. Temos de ir à raiz dos problemas e retificar o problema.

4) Cada colaborador é responsável pela qualidade – Todos na empresa, desde os colaboradores até os gerentes de topo, devem ter em atenção que têm um papel importante em assegurar elevados níveis de qualidade nos seus produtos e serviços. Todos têm um cliente por agradar e devem reforçar e assumir responsabilidade por estes.

5) A qualidade deve ser medida – um sistema de gestão da qualidade é só eficaz quando pode quantificar os resultados. Precisamos de ver como é que o processo/método é implementado e se este tem os efeitos por nós desejados. Isto ajudar-nos-á a definir os nossos objetivos futuros e garantir que cada departamento está a trabalhar com o mesmo objetivo.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 15 | P á g i n a

6) A melhoria da qualidade deve ser contínua – Uma vez esquecido, o TQM não é algo que pode ser feito. Não é uma fase da gestão que vai acabar depois de um problema retificado. Melhorias reais devem ocorrer frequentemente e continuadamente com o intuito de aumentar a satisfação e fidelização dos clientes.

7) A qualidade é um investimento de longo prazo – A TQM não é uma solução rápida. Por muito mais que façamos aquisições de softwares, devemos compreender que resultados reais não ocorrerão de imediato. A TQM é um investimento de longo prazo e é projetado para nos ajudar a encontrar sucesso de longo prazo.

Este tipo de gestão pode ser uma grande mudança de cultura em algumas organizações e, por vezes, estas mudanças podem ser negativas, mas se construirmos uma base solida de princípios de qualidade, estaremos preparados para fazer esta mudança e começar a trabalhar na direção de um verdadeiro sucesso a longo prazo.

2.5.3. Total Flow Management (TFM)

“O foco desta metodologia está em executar apenas atividades que agregam valor ao produto, reduzindo ou eliminando os 7 grandes desperdícios. Oriunda do Sistema Toyota de Produção, utiliza técnicas consagradas internacionalmente.” (Institute K. , Total Flow Management, 2014)

TFM significa em português, Gestão Total de Fluxo, abrange toda a área de logística e produção, tendo como o foco principal “permitir que o produto flua da forma mais rápida até ao cliente” (Gonçalves, 2006).

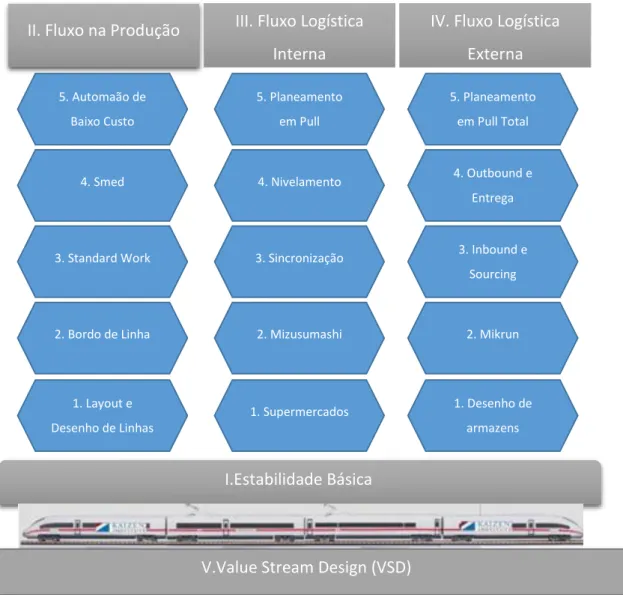

16 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 I. Estabilidade Básica

II. Fluxo na Produção

III. Fluxo na Logística Interna IV. Fluxo na Logística Externa

V. Value Stream Design

Figura 4 - 5 Pilares de TFM adaptado d (Institute K. , Total Flow Management, 2014)

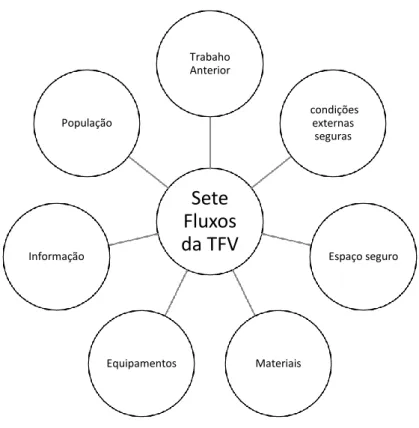

A criação de valor na construção civil requer a transformação de materiais. Ao contrário das empresas de manufatura, existem sete fluxos necessários para se unir ao “workface” para permitir que a transformação da construção flua. Caso, algum dos sete seja interrompido, ou mesmo, sair da sequência, não pode haver criação de valor. Os sete fluxos resumem-se ao que a figura 6 nos mostra (Mossman, 2013).

II. Fluxo na Produção III. Fluxo Logística Interna

IV. Fluxo Logística Externa 1. Layout e Desenho de Linhas 2. Bordo de Linha 3. Standard Work 4. Smed 5. Automaão de Baixo Custo I.Estabilidade Básica

V.Value Stream Design (VSD)

1. Supermercados 2. Mizusumashi 3. Sincronização 4. Nivelamento 5. Planeamento em Pull 1. Desenho de armazens 2. Mikrun 3. Inbound e Sourcing 4. Outbound e Entrega 5. Planeamento em Pull Total

Dissertação de Miguel Pereira – Universidade do Minho – 2014 17 | P á g i n a Gráfico 1 - Sete fluxos da TFV segundo (Mossman, 2013)

2.5.4. Total Service Management (TSM)

Segundo (Institute K. , Total Service Management, 2014) estudos referem que a 70% de reclamações de clientes incidem sobre a Qualidade do serviço Prestado e que 30% são incidentes sobre a Qualidade do Produto.

O TSM tem como objetivo a melhoria contínua de métodos aplicados pelos serviços administrativos, originando uma redução destas reclamações bem como, uma maior motivação, segurança e grau de responsabilidade dos colaboradores.

A Figura 5, mostra como é aplicado o TSM:

Sete

Fluxos

da TFV

Trabaho Anterior condições externas seguras Espaço seguro Materiais Equipamentos Informação População18 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Figura 5 - Total Service Management (Institute K. , Total Service Management, 2014)

2.5.5. Mapeamento do fluxo de valor

Esta ferramenta fornece uma visão global de todas as etapas no processo de produção de um produto e identifica quais as que podem originar desperdícios e interrupções no sistema de produção. Pretende ser uma ferramenta de fácil aplicação cuja representação é realizada por meio de desenhos sem necessariamente recorrer a meios informáticos.

O mapeamento divide-se em 4 etapas:

Escolher uma família de produtos - Deve ser organizada por famílias de produtos

semelhantes, ou seja, que usam o mesmo tipo de tecnologias e processos de produção, uma vez que seria complicado mapear produto a produto.

Desenhar o estado atual – Consiste na representação do mapa de fluxo. A

primeira representação é a do cliente, seguindo-se todos os processos para a realização do produto. Os fornecedores são posteriormente representados por uma ou duas matérias-primas, podendo dar início ao tratamento do fluxo de informação. Os lead times de cada etapa são definidos no fundo da folha.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 19 | P á g i n a

Desenhar o estado futuro – Através da eliminação dos desperdícios encontrados

no estado atual, a empresa redefine os processos para o futuro por forma a eliminá-los.

Escrever o plano de trabalho – Define os objetivos e datas para cada etapa por

forma a cumprir o ponto anterior.

Esta ferramenta é de fácil aplicação e tem a vantagem de permitir melhorar os processos produtivos da empresa através da identificação das etapas que podem trazer desperdícios.

2.5.6. Standard Work e TWI

O Training Within Industry serviço (TWI) foi criado pelo Departamento de Guerra dos Estados Unidos, entre 1940-1945 dentro da “War Manpower Commission”. O seu objetivo principal era fornecer serviços de consultoria às indústrias que foram fundamentais para a criação das máquinas de guerra, da 2ª Guerra Mundial, assegurando a formação e especialização do pessoal necessário, de modo que, atendessem às necessidades da guerra. O programa TWI instruiu mais de 1,6 milhões de trabalhadores em 16.500 instalações norte-americanas. Acompanhando o desaparecimento do TWI nos EUA, este espalhou-se pela Europa e Japão, e foi incorporado na implementação da Toyota Motor Corporation dos princípios da filosofia Lean e Just-in-Time (Ceptara, 2014).

Training Within Industry (TWI) utiliza o papel dos supervisores e líderes de equipa para,

Padronizar o trabalho (Standardize work)

Aumentar a produtividade e qualidade;

Reduza o tempo de treino;

Trabalhar com segurança;

Melhorar a moral;

20 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 TWI é um elemento essencial dos programas da filosofia Lean e Seis Sigma, pois proporciona ao pessoal da linha da frente obter as competências e estrutura organizacional para standard work e melhoria contínua. (Institute T. T., 2014)

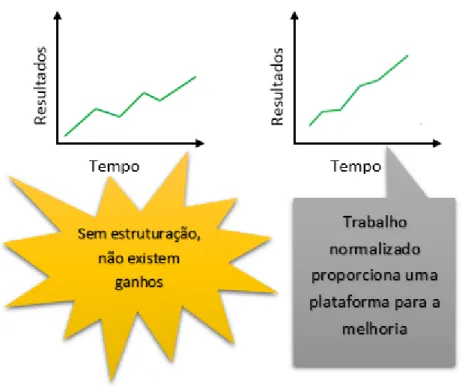

Na filosofia Lean, Standard Work é a pedra angular de qualquer esforço de melhoria contínua, fechando em ganhos e fornecendo uma base para avanços futuros. O

Standard Work ajuda as empresas a atingir os seus objetivos de melhoria, como também

proporciona um ambiente de trabalho estável e razoável para os colaboradores da linha da frente. Aprender como padronizar um método usando o Standard Work é uma das coisas mais fáceis de se fazer a um nível básico. Indo mais além desta compreensão rudimentar, é algo que poucas pessoas e empresas conseguirão fazer com sucesso (Improvement, 2014).

Standard Work é o trabalho que é desenvolvido até se definir a NORMA para o trabalho,

definindo-se quem faz o quê, quando, onde, com o quê e com quem, em que quantidades e de acordo com quais requisitos.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 21 | P á g i n a

Um pré-requisito de Standard Work é a disciplina industrial. Isto significa que as pessoas estão empenhadas em fazer o que é mais certo para a empresa. Quando o que é certo para o colaborador é, deste modo, o mais certo para a empresa, quando estes diferem, à necessidade de seguir um método específico.

2.5.7. Overall Equipment Effectiveness (OEE)

OEE (Overall Equipment Effectiveness) é a melhor forma de quantificar a percentagem de produção planeada que é realmente produtiva. Uma pontuação OEE de 100% representa uma produção perfeita: o fabrico de partes mais produtivas, tão depressa quanto possível, sem tempo de inatividades (theleanthinker, 2014).

O OEE é útil tanto como marca de referência como linha de base:

Como marca de referência pode ser usado para comparar o desempenho de um determinado ativo de produção para os padrões de indústria, ou para resultados de diferentes turnos de trabalho no mesmo ativo.

Como linha de base pode ser usado para acompanhar o progresso ao longo do tempo e eliminação de resíduos a partir de um determinado ativo de produção.

The Big Idea (A Grande Ideia) - O OEE mede a percentagem de produção planeada que

é realmente produtiva. Muitas linhas de produção são apenas 60% produtivas, isto significa que existem imensas oportunidades de melhoria (theleanthinker, 2014).

O OEE é uma maneira de medir a utilidade de uma máquina ou operação e é um dos oito pilares da TPM. É usado como um indicador de desempenho chave em muitas organizações Lean e pode ser também usado como um indicador de melhoria do processo. O OEE ajuda a quantificar a máquina em termos da sua capacidade, contra o tempo disponível que está programado para ser executado (Inc., 2014).

22 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 O objeto de cálculo e monitoramento do OEE é maximizar a eficiência, eliminando desperdícios e perdas de produção. As perdas de produção são as seguintes:

Colaboradores (mão de obra);

Maquinaria;

Métodos;

Material.

Figura 7 - OEE segundo (4Lean, 2014)

2.5.8. Kaizen

“Kaizen é conferir vantagens competitivas às empresas e instituições públicas, através, por exemplo, do aumento de produtividade, rentabilização e motivação de recursos, eliminação de desperdícios, redução de tempos de produção ou otimização de equipamentos. O Kaizen implementa as estratégias necessárias para que a Melhoria contínua seja uma prática permanente dentro das organizações” (Institute K. , Kaizen, 2014).

Dissertação de Miguel Pereira – Universidade do Minho – 2014 23 | P á g i n a

Alguns princípios do Kaizen segundo (Institute K. , Kaizen, 2014):

Dar destaque ao cliente;

Promover melhoria contínua;

Reconhecer os problemas abertamente;

Promover a abertura;

Criar equipas de trabalho;

Gerir projetos através de equipas de trabalho;

Alimentar o processo de relacionamento correto;

Desenvolver a autodisciplina;

Informar todos os funcionários;

Habilitar todos os funcionários.

Figura 8 - Kaizen

2.5.9. Just-in-time

O Just-In-Time (JIT) é uma ideia muito simples mas que é essencial na gestão moderna da cadeia de mantimentos. O objetivo do JIT é cortar custos, reduzindo a quantidade de bens e materiais que a empresa tem em armazém. O JIT envolve: (Studies, 2014)

Kaizen Rapidez Trabalho de equipa Estratégia Focada Redução de Desperdicio Criatividade Acabar com paradigmas Aprender Fazendo Resultados Imedeatos Melhoria Constinua

24 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Produção e entrega de produtos acabados "just in time" para serem vendidos;

Bens parcialmente acabados “just in time” a serem agregados em produtos acabados;

Peças "just in time" para entrar nos bens parcialmente acabados;

Materiais "just in time" para serem feitos por partes;

O princípio que sustenta o JIT é que a produção deve ser "puxada através de" e não "empurrada por”. Isto significa que a produção deve ser para pedidos de clientes específicos, de modo a que o ciclo de produção só comece depois de um cliente fazer uma encomenda com o produtor. Os produtos em armazém são entregues quando estes são necessários. Consequentemente, esta abordagem exige uma frequente entrega de ações. Desenvolver uma abordagem JIT requer um plano mais sofisticado e uma experiência considerável nesta área. É por isso que empresas líderes contratam a sua gestão de cadeia de fornecimento a uma empresa especializada como o Exel com uma experiência considerável nesta área (Studies, 2014).

2.5.10. Jidoka (qualidade na fonte)

O conceito de jidoka prede-se com a ideia de controlo de qualidade na fonte e é um dos pilares do TPS. Encontra-se ligado a outros conceitos e ferramentas tais como o

Poka-Yoke ou Andon, sendo muitas vezes ligado à automação, mas não é apenas restrito às

máquinas.

A ideia central é impedir a propagação e criação de defeitos no fluxo de produção e eliminar todas as anormalidades que possam ser detetadas. O operário tem liberdade para interromper o processo no caso de serem detetadas eventuais anomalias no fluxo de processamento ou nos equipamentos.

No caso da ocorrência de uma paragem da linha de produção, imediatamente se torna visível o problema aos restantes elementos da produção, que desencadeiam um esforço conjunto por forma a identificar e eliminar a causa do mesmo.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 25 | P á g i n a

2.5.11. Poka-Yoke

É um dispositivo de deteção de irregularidades que parte do principio que os humanos são suscetíveis de falharem e quando associado a alguma operação impede que esta se desenrole de forma irregular. Este sistema pode apenas identificar e sinalizar a falha. De forma a se atingir o chamado “zero defeitos” terá de se aplicar um sistema que deteta o erro antes que este venha a produzir defeitos conseguindo eliminá-lo.

Esta ferramenta será mais utilizada na indústria automóvel devido ao recurso a muitos processos padronizados e linhas de montagem.

2.5.12. Gestão Visual

A gestão visual pode ser definida como um sistema de placard cujo objetivo é o controlo e melhoria contínua, que de forma simples permite a todos os elementos da empresa verificar a situação atual do trabalho da produção, de forma a garantir que os processos são realizados conforme os padrões e implementar medidas de melhoria. Os dados fornecidos são expostos em quadros e são relativos à performance nas atividades programadas, identificando os responsáveis e as causas que cumpriram os objetivos definidos.

O objetivo é a melhoria do planeamento produtivo porque focaliza os operários na realização dos processos para o cumprimento dos objetivos definidos e possibilita a verificação do estado do planeamento ao revelar informação da percentagem do plano concluído.

Gestão visual é uma ferramenta deveras importante na filosofia lean pois, engloba um melhoramento no sistema de qualidade, custo, tempo, motivação e segurança. Através desta ferramenta somos capazes de garantir o bom funcionamento destes cinco indicadores.

26 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 O Sistema da Toyota, o Sistema Andon, é uma forma de gestão visual que tem como função, ser capaz de mostrar a “informação da produção a toda a organização, informando que um problema existe sendo necessário resolvê-lo num tempo de resposta imediato” (Moreira, 2011).

2.5.13. Takt time

O Takt time é considerado como o ritmo de produção necessária para atender a procura do cliente, sendo o calculado pelo quociente entre a tempo disponível para produção e a quantidade de unidades a ser produzida. Depende da capacidade produtiva da empresa pelo deverá ter em consideração as restrições de capacidade do seu meio produtivo para que possa atender as necessidades do cliente. Permite criar um ritmo de produção que conduz a um fluxo contínuo, possibilitando a produção em menor tempo e aumentando a produtividade da empresa, para além de não acumular stock.

Como diz respeito ao fabrico de várias peças iguais e com processos análogos, podemos então facilmente aplicar este conceito no âmbito da construção no que diz respeito aos fornecedores de materiais.

Um exemplo disso, é uma empresa de fabrico de tijolos poderá adotar o takt time para otimizar o tempo de fabrico de tijolos de acordo com as quantidades requeridas pelos clientes.

2.5.14. Kanban (cartão)

Kanban significa “cartão” ou “etiqueta” e é uma ferramenta visual que serve para

organizar as encomendas assim como melhorar a comunicação entre os diversos intervenientes do sistema produtivo, viabilizando a produção JIT.

Entre muitas vantagens, assegura a entrega adequada da quantidade certa de material e serve de controlo de segurança pela informação que contém.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 27 | P á g i n a

Os principais objetivos da ferramenta são:

Melhorar a circulação de informação entre os intervenientes do sistema de produção;

Reduzir os stocks de fabricação com a finalidade de melhorar a gestão;

Regular as flutuações da procura e o volume de produção que possam surgir;

Melhorar o serviço prestado aos clientes através de um prazo de entrega mais curto;

Descentralizar a gestão da fábrica para que as chefias diretas apenas se tenham a dedicar à gestão da produção.

Figura 9 - Cartão kanban (ARANTES, 2008)

2.5.15. Cinco S (5S)

É uma metodologia desenvolvida no Japão cuja aplicabilidade é orientada para qualquer ambiente. A sua designação provém de cinco princípios que se iniciam pela letra “S”. Tem inúmeras vantagens, tais como a redução de custos e otimização do aproveitamento dos materiais, aumento da produtividade pela redução do tempo dispensado na procura de meios (materiais, ferramentas, equipamentos, entre outros), ou ainda o aumento da satisfação dos colaboradores pelo trabalho que realizam, que conduzem a produtos/serviços de melhor qualidade.

28 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 Os cinco princípios da metodologia 5S são os seguintes:

Seiri (Utilização) – Consiste em separar todos materiais, equipamentos,

ferramentas, entre outros, necessários dos desnecessários para a realização da atividade, deixando apenas o que seja útil;

Seiton (Organização) – Realça para a necessidade do local de trabalho estar

arrumado e organizado de forma eficaz e todos os elementos essenciais para a realização da atividade ordenada segundo o fluxo de processo, evitando movimentos desnecessários;

Seisõ (Limpeza) – O local de trabalho deverá ser limpo e arrumado, colocando os

elementos do processo produtivo nos seus compartimentos definidos. A limpeza do local de trabalho tem de ser encarada como uma atividade do processo e não como tarefa a realizar ocasionalmente;

Seiketsu (Padronização) – As práticas de trabalho devem ser padronizadas; Shitsuke (Autodisciplina) – Deve-se criar o hábito de seguir os quatro princípios

acima.

Nesta ferramenta podemos verificar as inúmeras vantagens, tais como, a possibilidade de excluir diversos desperdícios como matérias a mais, tempo de busca de materiais; criar um ambiente de trabalho mais agradável, limpo e estável; promove uma atitude de prevenção o que faz evitar certos riscos de acidentes e reduz ainda meios poluentes; ou seja, esta aplicação melhora as condições de trabalho e dos equipamentos.

2.5.16. Last Planner

®System

Segundo Alan Mossman, com base na pesquisa que eles fizeram para melhorar a produtividade de construção na década de 1980, Glenn Ballard e Greg Howell criaram o

Last Planner® System (LPS) para melhorar a previsibilidade e a confiabilidade da

Dissertação de Miguel Pereira – Universidade do Minho – 2014 29 | P á g i n a

LPS gere os relacionamentos, conversas e compromissos que, juntos, permitem decisões do objetivo e planeamento da produção a ser feita de forma colaborativa com o menor nível possível, em toda uma gama de configurações de one-off de produção - desenvolvimento de software, construção naval, construção e outros exemplos de

one-off de produção. Com adaptações, LPS trabalha no desenvolvimento de novos produtos

e design também.

LPS é um sistema de planeamento de projetos de curto prazo, utilizado pela primeira vez na engenharia de construção há 20 anos. Continua a criar melhorias significativas no projeto e programa de segurança, previsibilidade, produtividade, velocidade de entrega, lucro e os sentimentos de bem-estar entre os funcionários do projeto.

LPS oferece de uma forma realista, a colaboração para a produção baseada em projetos, permite que assuntos sejam identificados e resolvidos antes que se tornem problemas no local, e aumenta as hipóteses de que o trabalho vai fluir e que os projetos sejam concluídos a tempo. É um elo vital entre a logística e as equipas de montagem.

Na construção civil, por exemplo, Last Planner promove conversas entre chefes de obra e gestão local, em níveis apropriados de detalhes, antecipando, questões às críticas. Essas conversas aumentam as hipóteses de que o trabalho vai fluir, reconhecendo que as relações pessoais e a interajuda dos colegas são fundamentais para este processo (Mossman, 2013).

Segundo Alan Mossman, as pessoas da construção optam por usar o Last Planner®

System porque:

Aumenta a segurança;

Ajuda a estabilizar os sistemas de produção baseados em projetos;

'Controlo' de marcas proactivas;

Reduz a espera;

Suporta um relacionamento eficaz;

30 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014

Ajuda a criar valor em projetos;

Ajuda a gerir objetivos contraditórios;

É parte de uma nova estratégia de negócios para a construção;

Descentraliza a tomada de decisão;

Reduz os custos do construtor por especialidade;

Proporciona uma má notícia cedo;

Ajuda a reduzir o stress na equipa que gere projetos;

Suporta valor, fluxo e transformação;

Ajuda a mover-se de “push to pull”.

Este é certamente uma das ferramentas viradas para a construção, pois foi criada pelo

Lean Construcion Institute em especial por Glenn Ballard e Greg Howell (Ballard, 2000),

tem um especial foco no controlo de produção de estaleiros de construção.

2.6. Complementaridades à filosofia Lean

2.6.1. Seis Sigma (6σ)

É o conjunto de prática que visa melhorar os processos e eliminar todas as não conformidades dos produtos/serviços face aos requisitos que foram estabelecidos. Esta filosofia incorpora características de outros modelos como o enfâse no controlo da qualidade, na análise e resolução dos problemas, na utilização de ferramentas estatísticas, e ainda, na utilização dos modelos PDCA (Plan-Do-Check-Act) e DMAIC (Define-Measure-Analyse-Improve-Control).

Os principais benefícios da sua implementação nas organizações apresentam as seguintes vantagens:

Diminuição dos custos organizacionais;

Aumento da qualidade e produtividade;

Dissertação de Miguel Pereira – Universidade do Minho – 2014 31 | P á g i n a

Eliminação de todas as atividades que não agregam valor;

Mudança cultural positiva para a organização.

2.7. Princípios orientadores para a implementação do Lean

A fim de se poder implementar a filosofia Lean, é necessário adotar como base uma metodologia de implementação porque esta irá definir a mesma através de elementos que devem indicar, disponibilizar ou ainda facilitar o acesso a dados ou ferramenta que permitem levar o projeto a cumprir os objetivos desejados.

Segundo (Simcsik, 1993) uma metodologia não procura soluções pré-estabelecidas, mas sim a melhor abordagem para solucionar determinados problemas procurando apenas indicar quais os caminhos que o possam solucionar. Este autor ainda refere que uma metodologia pretende orientar e auxiliar os processos de investigação assim como os levantamentos de informações ou dados por forma otimizar as tomadas de decisão.

Segundo Johansson et al (2009) através de um estudo efetuado à indústria sueca, que explica que para haver uma boa implementação é necessário o envolvimento de todos, sendo o foco na aprendizagem como forma de aumento da produtividade e melhoria das condições de trabalho uma das causas para um bom desempenho.

2.7.1. Implementação da TPS

A metodologia TPS segundo Ohno (1988) tem como base fundamental a eliminação de desperdício para a redução de custos ao contrário da produção em massa preconizada pela Ford.

Monden (1983) introduz quatro passos para a implementação do TPS:

I. Envolvimento da gestão de topo na orientação e fornecimento de recursos necessários;

32 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 II. Formação da equipa de projeto subdivida em gestores de secção,

departamentos e operações; III. Introdução do projeto-piloto;

IV. Estabelecimento de círculos de controlo da qualidade (Quality Control Circles) para envolver os operadores.

Os quatro passos definidos anteriormente são essenciais na preparação da empresa na implementação do TPS.

A implementação do TPS provoca uma autêntica revolução no sistema produtivo pelo que a preparação prévia do terreno torna-se crucial assim como o envolvimento de todos os elementos que compõem a empresa para o seu sucesso.

Esta implementação pode variar consoante a empresa e pode ter ordens de implementação diferentes no caso de se a verificar mais favorável.

Por fim, é necessário usar técnicas e ferramentas por forma a eliminar os desperdícios, defeitos, detetar anomalias, balancear e nivelar o sistema produtivo, assim como o seu fluxo, nunca deixando de parte que o empenho e envolvimento de todos que irá definir o sucesso do projeto (Shingo, 1996).

2.7.2. Outros Princípios

Algumas consultoras na área do Lean Production dedicaram-se a desenvolver outras metodologias direcionadas para indústria específicas como é o caso da Industria Têxtil e do Vestuário através de Goforth (2007), onde foram identificadas as melhores práticas e os perigos que podem surgir no processo de implementação por forma delinear estratégias estruturadas por etapas pré-definidas e ordenadas com o objetivo de evitar desvios, facilitar a implementação e obter os resultados pretendidos.

Dissertação de Miguel Pereira – Universidade do Minho – 2014 33 | P á g i n a

Na figura seguinte é possível verificar que esta se baseia nas ferramentas Lean aqui descritas:

I. Just in Time (JIT);

II. Trabalho normalizado; III. Melhoria continua; IV. Gestão visual;

V. Política de desenvolvimento; VI. Value Stream Mapping (VSM).

Figura 10 - Modelo de implementação do Lean (Adaptado de Goforth, 2007)

O VSM é propositadamente deixado de fora do triângulo por não ser considerado um pré-requisito, servindo apenas como uma forma de aperfeiçoar o desempenho do processo de melhoria. VSM serve para dar às empresas uma ideia de como se encontram atualmente e como pretendem estar no futuro, salientando que um dos principais objetivos é a satisfação do cliente.

2.8. Lean Construction

A Lean Construction (LC) surge como um novo paradigma para a gestão na construção a nível global (Howell, 1999). Esta nova filosofia suporta as relações contratuais e

34 | P á g i n a Dissertação de Miguel Pereira – Universidade do Minho - 2014 metodologias transparentes que desenvolvem a colaboração e confiança entre os participantes do projeto, promovendo a maior eficiência do mesmo.

É a Koskela (1992) que se deve a aplicação dos princípios da Lean Production adaptados para o setor da construção. Esta nova filosofia de produção na construção pode ser dividia em três níveis distintos: ferramentas e tecnologias, métodos de produção e

filosofia geral de gestão ou ainda em três áreas mais gerais: estratégica, operacional e tática (Garnett et al., 1998).

2.8.1. Definição de Lean Construction

Esta filosofia estende-se desde os objetivos do sistema de produção Lean – aumentar o valor e diminuir o desperdício - para técnicas específicas e adequáveis a um novo processo de entrega do projeto. Como tal, obtemos (Institute L. C., 2014):

O projeto e o seu processo de entrega são projetados em conjunto para melhor atender às enumerações do cliente.

O trabalho está estruturado ao longo de todo o processo de maneira a maximizar o valor e reduzir o desperdício, ao nível de entrega do projeto.

De modo a melhorar e gerir o desempenho total do projeto são efetuados esforços pois é mais importante do que reduzir os custos ou mesmo de aumentar a velocidade da atividade.

O controlo é redefinido a partir de resultados de monitorização para fazer as coisas acontecerem. O desempenho dos sistemas de planeamento e controlo são medidos e melhorados.

2.8.2. Fluxos da Construção

“O sector da construção é bastante complexo e diversificado, abrangendo diversos agentes, em diferentes possibilidades de combinação, atuando em diversas etapas de empreendimento” (Picchi, 2003).

Dissertação de Miguel Pereira – Universidade do Minho – 2014 35 | P á g i n a

Para melhor compreender a aplicação lean thinking aplicável na construção Picchi desenvolveu cinco fluxos para empresas associados ao ramo da construção (Picchi, 2003):

Fluxo de negócio: liderado pelo adjudicatário, compreende desde a identificação de necessidades, planeamento geral do empreendimento, licenciamentos, obtenção de financiamento, contratações, monitorização do projeto e construção, fecho da construção e entrega da mesma ao utilizador final.

Fluxo de projeto: em geral liderado pelo arquiteto, envolve o adjudicatário (identificação das necessidades e briefing) e os demais projetistas como principais participantes.

Fluxo de obra: liderado pela empresa construtora, geralmente utilizando um elevado grau de subcontratação.

Fluxo de fornecimentos: liderado pela empresa construtora, envolve todos os fornecedores de materiais e serviços e os seus subfornecedores.

Fluxo de uso e manutenção: começa após a entrega, e equivale ao fluxo sustentação da manufatura. Este fluxo compreende uso, operação e manutenção, assim como reparação, reabilitação e demolição. As empresas envolvidas.