UMinho | 2015

Andreia Sofia Sá Araújo

Processamento e Caracterização

de Compósitos de Ti/HAP para

Aplicações Biomédicas

Outobro de 2015

Andreia Sofia Sá Araújo

Processamento e Caracterização de Compósitos de Ti/HAP para Aplicações Biomédicas

Dissertação de Mestrado

Mestrado Integrado em Engenharia de Materiais

Trabalho efetuado sob a orientação do

Professor Doutor Bruno Henriques

Professor Doutor Filipe Samuel Silva

Andreia Sofia Sá Araújo

Processamento e Caracterização

de Compósitos de Ti/HAP para

Aplicações Biomédicas

Outobro de 2015

Declaração

Nome

Andreia Sofia Sá Araújo

Endereço eletrónico: a58679@alunos.uminho.pt Telefone: 912287652

Cartão cidadão: 13915999

Titulo dissertação:

Processamento e Caracterização de Compósitos de Ti/HAP para Aplicação Biomédica.

Orientadores: Bruno Henriques Samuel Silva

Designação do mestrado:

Mestrado Integrado em Engenharia de Materiais

É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA TESE/TRABALHO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE.

Universidade do Minho, 30 de Outubro de 2015

Assinatura:

Dissertação de Engenharia de Materiais Página iii

Agradecimentos

Primeiramente quero agradecer em geral ao Laboratório Interdisciplinar de Materiais Funcionais, do Departamento de Engenharia Mecânica da Universidade do Minho, por me ter acolhido neste trabalho. Em particular, muito obrigada ao Óscar Carvalho por estar sempre disponível e por me ajudar em todos os obstáculos encontrados ao longo do trabalho. A Georgina Miranda por todas as sugestões para o desenvolvimento escrito deste trabalho. E ainda um muito obrigada ao Miguel Abreu do Laboratório de Metalurgia, por toda a ajuda disponibilizada durante todo o trabalho e por estar sempre disponível.

A Fundação Portuguesa da Ciência e da Tecnologia pelo projeto EXCL/EMS-TEC/0460/2012 e UID/EEE/04436/2013.

Aos meus pais, por me terem suportado sempre sem nunca falhar, por nunca me deixarem desistir e por me permitir que chegasse a este momento mesmo depois de todas as dificuldades ultrapassadas.

As minhas colegas de curso, especialmente a Sara Castro e Mara Teixeira por me ajudarem na escrita da dissertação.

Por fim, quero agradecer aos meus orientadores Bruno Henriques e ao professor Filipe Silva por toda a ajuda e apoio ao longo deste trabalho, por não terem deixado de acreditar em mim mesmo ao fim deste tempo todo. Muito Obrigada.

Dissertação de Engenharia de Materiais Página v

Resumo

Este estudo partiu da necessidade de desenvolver materiais com propriedades mais adequadas a uma utilização em aplicações biomédicas em geral e em implantes em particular. Capacidade de osseintegração, alta biocompatibilidade e propriedades mecânicas adequadas são os aspetos mais relevantes em materiais para implantes.

O objetivo desta dissertação focou-se no estudo das propriedades mecânicas e morfológicas de compósitos à base de uma liga de titânio (Ti6Al4V) e hidroxiapatite (HAP), obtidos por prensagem a quente, para produção de materiais compósitos. O TIi6Al4V constituiu a matriz do compósito e a HAP (material bioativo e promotor de formação óssea) foi adicionado em percentagens de 5%, 10%, 15%, 20% e 25% (vol.%). As misturas de Ti6Al4V/HAP foram processadas num forno de prensagem a quente (hot pressing), a uma pressão de 20 MPa, temperatura de 1100° C durante 30 minutos e numa atmosfera de vácuo primário.

A caracterização das microestruturas das amostras foi realizada recorrendo a técnica de MEV e EDS para a análise da microestrutura e da composição química, respetivamente. A caracterização mecânica foi feita com recurso a uma máquina de ensaios universal e a um durómetro para avaliação da resistência mecânica e durezas das amostras.

Verificou-se que o limite máximo de introdução de HAP no compósito Ti6Al4V/HAP foi de 25%. Acima deste percentual o compósito perde as propriedades de coesão necessárias ao seu manuseamento. A HAP não apresentou degradação significativa na temperatura de processamento utilizada. Os compósitos com 10% e 15% HAP apresentaram os maiores valores de resistência ao corte e microdureza.

Este trabalho demonstrou a viabilidade e as também as limitações da produção de compósitos de Ti6Al4V/HAP pela técnica de prensagem a quente (hot pressing).

Dissertação de Engenharia de Materiais Página vii

Abstract

“Processing and Characterization of Ti/HAP composites for Biomedical Applications”

This study aimed at developing biomaterials for biomedical applications, namely for implants. Bone growth, high biocompatibility and adequate mechanical properties are the most relevant characteristics for these kinds of materials.

This thesis focuses on the study of the mechanical and morphological properties composites based on titanium alloy (Ti6Al4V) and hydroxyapatite (HAP) for the production of composite materials. The composites were obtained by hot pressing. The Ti6Al4V alloy was the matrix and HAP (the bioactive material and bone growth promoter) was added in percentages of 5%, 10%, 15%, 20% and 25% (vol.%). The Ti6Al4V/HAP mixtures were processed in an hot-pressing equipment, at a pressure of 20 MPa, temperature of 1100°C, for 30 min and low vacuum atmosphere.

Microstructure characterization of the samples was done by SEM and the chemical composition analysis by EDS. The mechanical characterization was done in an universal testing machine and in a durometer, to evaluate the samples mechanical strength and hardness, respectively.

It was verified that the limit for HAP introduction in the Ti6Al4V/HAP composite was 25% (vol.%). Above this value, the composite loses its cohesive strength even for regular handling. The HAP did not show to loose properties when processed at the defined sintering temperature.

The highest values of shear strength and hardness is achieved for composites with 10% and 15 % of HAP.

This work showed the feasibility and the limitations of the production of Ti6Al4V/HAP composites by the hot pressing technique.

Dissertação de Engenharia de Materiais Página ix

Abreviaturas

CT2M – Centro de Tecnologias Mecânicas e de Materiais HAP – Hidroxiapatite

Ti - Titânio

M/P – Metalurgia dos pós Rpm – Rotações por minuto

MEV – Microscopia Eletrónica de Varrimento

EDS – Sistema integrado de microanálise por Raios-X DRX – Difração de Raios-X

Dissertação de Engenharia de Materiais Página xi

Índice

Agradecimentos ... iii Resumo ... v Abstract ... vii Abreviaturas ... ix Índice ... xiÍndice de figuras ... xiii

Índice de tabelas ... xv

1. Introdução ... 1

2. Revisão bibliográfica ... 3

2.1. Aplicações biomédicas ... 3

2.2. Materiais para as aplicações biomédicas: ... 5

2.2.1. Hidroxiapatite ... 5

2.2.2. Titânio e as suas ligas ... 8

2.3. Materiais compósitos ... 11

2.3.1. Materiais com Gradiente de Propriedades ... 13

2.4. Metalurgia dos pós ... 15 2.4.1. Mistura dos pós ... 16 2.4.2. Sinterização ... 16 2.4.3. Prensagem a quente ... 17 3. Procedimento experimental ... 19 3.1. Técnicas experimentais ... 19

3.2. Caracterização das amostras ... 23

3.2.1. Caracterização microestrutural e química ... 23

3.2.2. Caracterização das propriedades mecânicas ... 26

4. Apresentação e discussão dos resultados ... 28

4.1. Materiais... 28

4.2. Amostras cilíndricas ... 31

4.2.1. Análise microestrutural ... 31

4.3. Amostras retangulares ... 38

4.3.1. Análise microestrutural e química ... 38

5. Conclusão ... 51 6. Proposta para trabalhos futuros ... 53 7. Bibliografia ... 55

Dissertação de Engenharia de Materiais Página xiii Índice de figuras

Figura 1 - Esquema de um implante para o joelho e para a anca. ... 1

Figura 2 - Materiais para aplicações biomédicas com o respetivo módulo de elasticidade [6]. .... 4

Figura 3 - Difração de raios-X do aquecimento da HAP a diferentes temperaturas. (H:HAP; T:TTCP; A:ȽTCP) [11]. ... 7

Figura 4 - Análise Termo Gravimétrica do aquecimento da HAP até 1500°C, adaptado de [11]. 8 Figura 5 - Diagrama de fases de Ti-O, adapatado de [16]. ... 9

Figura 6 - Estrutura cristalina do Ti: a) ȽTi; b) Ⱦ Ti [17]. ... 9

Figura 7 - Esquema representativo e comparativo das propriedades dos materiais, adaptado de [21]. ... 11

Figura 8 - a e b mostram as superfícies transversais com as diferentes interfaces [25]. ... 13

Figura 9 - Representação esquemática de um FGM de Al/Al3Ti ou Al/Al3Zr, obtido pelo método de centrifugação [26], [27]. ... 14

Figura 10 - Esquema de um possível FGMs, adaptado de [28]. ... 14

Figura 11 –Esquema representativo de misturadores de metais: a) em V;b) duplo cone [30]. .. 16

Figura 12 - Esquema representativo da prensagem a quente (1-molde grafite; 2-pulsões de grafite; 3-material a ser processado; 4-bobine de indução). ... 18

Figura 13 - Ciclo térmico do processamento das amostras. ... 21

Figura 14 - Molde de grafite das amostras cilíndricas. ... 22

Figura 15 - Molde de grafite das amostras retangulares. ... 22

Figura 16 - Equipamento de Prensagem a Quente. ... 23

Figura 17 - Equipamento de MEV e EDS... 24

Figura 18 - Esquema de difração dos raios. ... 25

Figura 19 - Equipamento de Difração de Raios-X. ... 25

Figura 20 - Equipamento de ensaio de resistência ao corte. ... 26

Figura 21 - Equipamento de Microdurezas de Vickers. ... 27

Figura 22 – Micrografia dos pós de Ti6Al4V. ... 28

Figura 23 – Micrografia dos pós de HAP. ... 28

Figura 24 - Distribuição de tamanhos das partículas de HAP. ... 29

Figura 25 – Espetro de EDS dos pós de Ti6Al4V. ... 29

Figura 26 - Espetro dos pós de HAP. ... 30

Figura 27 - Micrografia, obtida por MEV, da amostra com 4 %HAP. ... 31

Figura 28 - Micrografia, obtida por MEV, da amostra com 11 %HAP. ... 32

Figura 29 - Micrografia, obtida por MEV, da amostra com 15 %HAP. ... 32

Figura 30 - Micrografia, obtida por MEV, da amostra com 20 %HAP. ... 32

Figura 31 - Micrografia, obtida por MEV, da amostra com 25%HAP. ... 33

Figura 32 - Micrografia, obtida por MEV, da amostra com 30 %HAP. ... 33

Figura 33 - Micrografia, obtida por MEV, da amostra de 4 %HAP, com respetivas zonas Z2 e Z3. ... 35

Figura 34 - Espetro de EDS das zonas indicadas na figura 29; a) Z2, b) Z3. ... 36

Figura 35 - Micrografia, obtida por MEV, da amostra de 15 %HAP. ... 37

Figura 37 - Micrografia, obtida por MEV, da amostra de 100 %Ti6Al4V. ... 39

Figura 38 - Micrografia, obtida por MEV, da amostra com 5 %HAP. ... 39

Figura 39 - Micrografia, obtida por MEV, da amostra com 10 %HAP. ... 40

Figura 40 - Micrografia, obtida por MEV, da amostra com 15 %HAP. ... 40

Figura 41 - Micrografia, obtida por MEV, da amostra com 20 %HAP. ... 40

Figura 42 – Micrografia, obtida por MEV, da amostra com 10 %HAP, identificada com Z1 e Z2. 42 Figura 43 - Espetro de EDS das zonas indicadas na figura42: a)Z1; b)Z2 ... 43

Figura 44 - Difratograma de DRX das amostras com as diferentes % de HAP. ... 44

Figura 45 – Micrografias, obtidas por MEV, da superfície de fratura da amostra com 100 %Ti6Al4V. ... 46

Figura 46 - Micrografias, obtidas por MEV, da superfície de fratura da amostra com 5 %HAP. .. 46

Figura 47 - Micrografias, obtidas por MEV, da superfície de fratura da amostra com 10 %HAP. 46 Figura 48 - Micrografias, obtidas por MEV, da superfície de fratura da amostra com 15 %HAP. 47 Figura 49 - Micrografias, obtidas por MEV, da superfície de fratura da amostra com 20 %HAP. 47 Figura 50 - Resultados das diferentes amostras no ensaio de resistência ao corte. ... 48

Dissertação de Engenharia de Materiais Página xv

Índice de tabelas

Tabela 1 - Comparação de propriedades da HAP com o osso humano [8]. ... 5

Tabela 2 – Exemplos de composições das várias ligas de Ti [17]. ... 10

Tabela 3 - Composição química do Ti6Al4V. ... 29

Tabela 4 - Composição química da HAP. ... 30

Tabela 5 – Composição química da zona 2. ... 36

Tabela 6 - Composição química da zona 3. ... 36

Tabela 7 - Composição química da zona 1. ... 38

Tabela 8 - Composição química da zona1. ... 43

Dissertação de Engenharia de Materiais Página 1

1.

Introdução

O estilo de vida da população mundial está a sofrer grandes alterações, o que leva a que estejam sujeitos a um maior esforço físico, assim provocando um maior desgaste na cartilagem, ocorrendo então várias falhas na estrutura óssea, sendo obrigatório a sua substituição. Havendo assim, um aumento na procura de ossos artificiais, é necessário uma maior evolução para que haja sempre implantes que correspondam a todos os requisitos, e tornem os mercados biomédicos mais competitivos [1].

Existe uma grande gama de implantes biomédicos, que podem variar desde ossos artificiais, como implantes para a anca, o joelho, dentes e considera-se ainda como implantes biomédicos as lentes de contacto e corações artificiais [2].

Há uma série de empresas sempre a apostar na inovação e na produção de novos implantes. Um dos exemplos de uma empresa é a Pressure Technology, Inc. em que aposta na produção de implantes por prensagem a quente isostática, como se pode ver na figura 1, um esquema de um implante para o joelho, em que há substituição de parte do joelho por partes metálicas e ainda uma das peças fundamentais para o implante de anca [3].

Figura 1 - Esquema de um implante para o joelho e para a anca [3].

Para que as melhorias nestes implantes sejam significativas é necessário uma inovação a vários níveis, desde as técnicas de processamento aos materiais utilizados.

Relativamente às técnicas de processamento considera-se a metalurgia dos pós, uma das técnicas mais relevantes. Esta técnica é a combinação de vários processos tais como: a

prensagem convencional e respetiva sinterização, a prensagem a quente, a pulverização por plasma, a moldação por injeção de metais, entre outras [4].

Para cada uma das técnicas referidas anteriormente obtém-se propriedades finais distintas conforme a aplicação desejada.

Outra das evoluções mais importantes para os implantes são os materiais utilizados, pois estes influenciam o seu tempo de vida e a forma como este responde quando colocado dentro do organismo.

Inicialmente, utilizavam-se os aços inoxidáveis, pois tinham um custo relativamente baixo, no entanto, a biocompatibilidade com a estrutura óssea era muito baixa e apresentavam baixa resistência à corrosão, o que era prejudicial para o ser humano.

Então, houve uma maior evolução e começou-se a utilizar outros materiais como por exemplo cobalto, crómio e molibdénio (CoCrMo), sendo esta uma liga bastante promissora, mas ainda assim apresentando várias falhas, como o elevado módulo de elasticidade e baixa biocompatibilidade.

Com uma maior investigação para se tentar solucionar os problemas anteriores, foi então descoberto o titânio e as suas ligas. O titânio que veio solucionar a maioria dos problemas como a baixa resistência a corrosão e a baixa resistência a fadiga, aumentando assim o tempo médio de vida do implante. Existe uma infinidade de ligas de Ti ainda na vanguarda dos implantes biomédicos, e cada vez com melhores propriedades mecânicas e com custos de processamento cada vez mais baixos.

Como esta é uma área de elevado investimento e investigação, existem cada vez mais novos materiais que podem ser utilizados. Começa-se a falar em materiais compósitos, que combinam diferentes materiais, e ainda nos materiais com gradientes de propriedades, tendo em vista a melhoria das propriedades dos implantes.

O objetivo deste trabalho prende-se com o estudo das propriedades mecânicas e morfológicas de compósitos de titânio (Ti) e hidroxiapatite (HAP), obtidos por prensagem a quente, para aplicações biomédicas. Neste trabalho, foram alvo de estudo, os compósitos de Ti-HAP com as seguintes frações volúmicas de Ti-HAP (vol.%): 5%, 10%, 15%, 20%, 25% e 30%.

Primeiramente serão processadas amostras cilíndricas, onde se encontra o limite máximo de HAP e neste caso foi de 20% e por fim serão processadas as amostras retangulares para a respetiva caracterização mecânica.

Dissertação de Engenharia de Materiais Página 3

2.

Revisão bibliográfica

2.1. Aplicações biomédicas

As aplicações biomédicas têm como função ajudar e melhorar a qualidade de vida dos seres humanos. Nos últimos anos, a esperança média de vida tem aumentado exponencialmente e assim, os ossos humanos não têm a capacidade de responder a todas as necessidades, sendo necessário por vezes a sua substituição [5].

Existem, portanto, diferentes tipos de implantes dependendo das zonas a substituir, desde os implantes da anca, do joelho, os dentários, entre outros, e têm especificações diferentes devido às necessidades a que estão expostos [2].

Alguns dos requisitos obrigatórios para que consigam funcionar adequadamente é que sejam biocompatíveis, tendo assim, que reagir positivamente com os tecidos humanos. São, então, necessárias substâncias que possam ser utilizadas para reparar ou substituir os tecidos do organismo danificados, durante um período de tempo [6].

Outro aspeto importante são as propriedades mecânicas, como por exemplo, dureza, módulo de elasticidade, ductilidade, a resistência ao desgaste. É ainda importante o processo de fabrico, o custo do produto e por fim a qualidade do material para o fabrico.

Ao longo dos anos tem havido uma grande evolução, como por exemplo, no material de fabrico.

Inicialmente, eram fabricados de aço inoxidável, pois era um material barato e com um processamento bastante fácil, no entanto, apresenta um elevado módulo de elasticidade e tem um curto tempo de vida. De seguida, utilizaram-se as ligas de Cobalto, Crómio e Molibdénio (CoCrMo), estas apresentam elevada resistência ao desgaste, elevada resistência a corrosão e ainda elevada resistência a fadiga, mas tem como desvantagens o elevado módulo de elasticidade e baixa biocompatibilidade.

Relativamente ao Ti e as suas ligas, estes materiais apresentam uma elevada biocompatibilidade, elevada resistência à corrosão. É dos materiais que possui o módulo de elasticidade mais baixo, elevada resistência a fadiga, mas apresenta baixa resistência ao corte e ainda, baixa resistência ao desgaste.

Na Figura 2, é apresentado é um pequeno resumo, sobre todas as ligas que se podem utilizar neste tipo de aplicações [7].

Pode verificar-se através da Figura 2, que o módulo de elasticidade do osso humano é bastante inferior a todas as ligas apresentadas.

Outra das categorias de materiais que também tem tido grande evolução são os biocerâmicos, pois conseguem corresponder aos vários requisitos obrigatórios, não são materiais tóxicos e as suas propriedades e composição química são bastante similares ao osso humano.

Alguns desses materiais são, por exemplo, alumina, a zircónia, a HAP, o trifosfato de cálcio e ainda vidros bioativos.

Estes materiais inicialmente eram utilizados em implantes das articulações, como anca e joelho [6].

Dissertação de Engenharia de Materiais Página 5

2.2. Materiais para as aplicações biomédicas:

2.2.1. Hidroxiapatite

A HAP é um fosfato de cálcio, um material biocerâmico, que contém a seguinte fórmula química e possui uma massa volúmica de 3,15 [8].

Ao longo dos anos, este material teve uma grande evolução na utilização cirúrgica, desde os anos de 1980, por substituir facilmente a estrutura óssea devido às suas semelhanças da composição química e da estrutura cristalina (hexagonal compacta) [6], [9], [10].

As propriedades mecânicas e físicas da HAP e as propriedades osso humano, apresentam algumas semelhanças.

Tabela 1 - Comparação de propriedades da HAP com o osso humano [8].

Propriedades Osso Humano HAP

Massa volúmica (g/cm3) 1,8 – 2,1 3,1

Módulo de Elasticidade (GPa) 3 - 20 73 - 117

Tensão de Cedência (MPa) 130 - 180 600

Tenacidade à Fratura (MPa/(m2)1/2)

3 - 6 0,7

Verifica-se, através da Tabela 1, que a HAP tem um valor muito superior no módulo de elasticidade e na tensão de cedência, mas pelo contrário, tem um valor muito inferior na tenacidade à fratura comparativamente ao osso [8].

Assim, os implantes de HAP promovem um crescimento do novo tecido ósseo com maior facilidade devido à sua elevada biocompatibilidade, sem que seja necessário a utilização de um material ligante [11].

A utilização da HAP tem revelado também uma excelente ósseocondutividade, sendo considerado um material promotor da bioatividade [9], [10].

Outra das características pela qual se considera que a HAP está apta para estas aplicações é através do seu valor do rácio Cálcio (Ca) e Fósforo (P) apresentado, pois nem todos os fosfatos de cálcio podem ser utilizados.

Se o rácio de Ca/P for inferior a 1 significa que este material cerâmico não se pode utilizar nestas aplicações, como por exemplo, o cálcio mono-hidratado , ou ainda, se o rácio for superior a 1,67 a taxa de reabsorção no organismo diminui drasticamente o que provoca que seja inapto para aplicação, por exemplo tetrafosfato de cálcio . A HAP , apresenta um rácio de 1,67 que se pode calcular através 10/6=1,67, sendo este o valor mais aconselhado para este tipo de aplicações [6], [12].

O valor do rácio pode variar dependendo da temperatura de sinterização utilizada, devido à sua decomposição, considera-se assim, que à temperatura dos 1300°C se irá obter um melhor rácio possível entre 1,5 e 1,7.

Uma das grandes desvantagens para a utilização deste material são as fracas propriedades mecânicas que apresenta, que comparadas com as do osso humano são bastante mais baixas [9]. Outro problema é ainda, a estabilidade química da HAP, pois sofre uma desidratação total (perda dos grupos OH) e quando sujeito a temperaturas elevadas inicia a sua decomposição química, consequentemente, a perda de todas as suas propriedades [4], [12].

Este material sofre uma decomposição gradual, que se inicia com a desidratação, acima dos 900°C numa atmosfera de ar e acima dos 850°C numa atmosfera controlada. Com um sucessivo aumento da temperatura, a decomposição passa para uma nova etapa, transformando assim, a HAP em tetrafosfato de cálcio (TTCP) e trifosfato de cálcio (TCP), abaixo dos 1200°C.

Aproximadamente aos 1300°C, ocorre a perda total dos grupos OH, o que provoca uma redução drástica na sua massa e quando se ultrapassa os 1350°C a HAP perde toda a sua resistência mecânica [4], [13].

O processo que foi descrito anteriormente pode ser analisado através de ensaios de difração de raios-X, a diferentes temperaturas, desde os 1000 até aos 1500°C, como se pode verificar na Figura 3.

Dissertação de Engenharia de Materiais Página 7

Figura 3 - Difração de raios-X do aquecimento da HAP a diferentes temperaturas. (H:HAP; T:TTCP; A:ȽTCP) [11].

Com o aumento da temperatura, como também já foi referido, é provocado uma redução da massa da HAP devido às perdas de água. Para analisar estas perdas, recorre-se a uma Análise Termo Gravimétrica (ATG).

Figura 4 - Análise Termo Gravimétrica do aquecimento da HAP até 1500°C, adaptado de [11].

Através da Figura 4, pode verificar-se que, há uma perda contínua de água, desde temperaturas mais baixas, como os 200°C, até às temperaturas mais elevadas, os 1400°C.

Como já referido a HAP é um material cerâmico, este possui diferentes tipos de perda de água, perda de água adsorvida e perda de água estrutural. Até aos 200°C dá-se a perda de água adsorvida e entre os 200 e os 400°C dá-se a perda de água estrutural, esta saída de água verifica-se através da diminuição do peso, pois a saída de água estrutural provoca uma contração das dimensões da estrutura da HAP.

Entre os 1360 e os 1400°C há uma maior perda de massa, isto acontece devido à perda dos grupos OH e consequentemente perda da resistência mecânica, como foi verificado na Figura 4 [11].

2.2.2. Titânio e as suas ligas

O Ti é um elemento metálico, que tem como massa volúmica 4,5 e uma temperatura de fusão que ronda os 1668°C. Nas suas propriedades mecânicas tem uma tensão de cedência de 1400 MPa à temperatura ambiente e um módulo de elasticidade de 110 GPa, que comparativamente com o do osso humano é bastante mais elevado, (o osso humano tem um módulo de elasticidade na ordem dos 10-30 GPa), apresenta uma dureza entre os 90 e os 160HV, é um material que apresenta uma ductilidade significativa.

Dissertação de Engenharia de Materiais Página 9

Ao longo dos anos, mais exatamente a partir do ano 1960, o Ti tornou-se um dos materiais mais populares na área biomédica [14]. Isto ocorreu devido as excelentes propriedades do Ti que são, a excelente resistência à corrosão, a elevada biocompatibilidade e ainda a sua leveza [15].

Um dos grandes problemas deste material é a sua elevada reatividade, como se pode verificar na Figura 5 [4], [15], [16].

Na realidade não existe Ti puro, mas sim, uma ligação de Ti com Oxigénio, mesmo em pequeníssimas quantidades, assim, para as aplicações biomédicas são mais recomendadas percentagens de 0,5% de oxigénio, tendo assim uma estrutura hexagonal compacta (Figura 6), (exatamente a mesma estrutura que HAP e o osso humano) [16], [17].

Figura 5 - Diagrama de fases de Ti-O, adapatado de [16].

Figura 6 - Estrutura cristalina do Ti: a) ȽTi; b) Ⱦ Ti [17].

O Ti é um material que tem uma elevada afinidade química com outros elementos, criando assim, uma sucessão de ligas com diferentes propriedades.

Existem três grandes grupos de ligas de Ti e são designadas as ligas α, ligas α+β e as ligas β.

As ligas Ƚ são consideradas ligas para aplicações de baixas temperaturas, e como se pode verificar na Figura 6 a), com forma alotrópica hexagonal compacta, contém baixas percentagens de ȾTi. Estas podem ainda, conter outros elementos de liga como o Al ou elementos intersticiais como o azoto, carbono ou oxigénio, pois são solúveis nesta fase.

As ligas Ƚ+Ⱦ são ligas utilizadas para aplicações de elevada temperatura, com este tipo de ligas podem obter-se três tipos diferentes de microestruturas, modificando a termodinâmica do processamento, estas podem ter forma lamelar, equiaxal, ou ainda lamelar + equiaxal.

Relativamente às ligas Ⱦ, estas podem ter um endurecimento muito mais elevado do que as ligas anteriores, outra vantagem destas ligas é que podem ser processadas a temperaturas mais baixas e têm uma maior resistência a corrosão [17].

Na Tabela 2, encontram-se alguns dos exemplos das ligas anteriormente referidas.

Tabela 2 – Exemplos de composições das várias ligas de Ti [17].

Ligas Ƚ Ligas Ƚ + Ⱦ Ligas Ⱦ

Ti-5Al-2,5Sn Ti-8Al-1V-1Mo Ti-6Al-2Sn-4Zr-6Mo

Ti-3Al-2.5V Ti-6Al-4V Ti-10V-2Fe-3Al

Ti-0,2Pd Ti-6Al-6V-2Sn Ti-13V-11Cr-3Al

Para as aplicações biomédicas, as ligas de Ti mais utilizadas são as ligas que contém Alumínio e Vanádio, como por exemplo Ti6Al4V, estas ligas apresentam uma elevada biocompatibilidade, beneficiando assim, de uma melhor ligação entre o implante e o osso humano, apresentam também uma elevada resistência à corrosão e uma baixa dureza e tem uma fraca resistência ao desgaste [18].

ara se poder tentar solucionar o problema anterior tem-se estudado, uma sequência de novas ligas e que apresentem ainda melhores propriedades mecânicas. Estas ligas contêm titânio (Ti), nióbio (Nb), zircónio (Zr) e tântalo (Ta), estes elementos provocam um aumento na dureza e baixam o módulo de elasticidade, apresentam também uma elevada biocompatibilidade e os problemas de toxicidade são reduzidos [19].

Dissertação de Engenharia de Materiais Página 11

Figura 7 - Esquema representativo e comparativo das propriedades dos materiais, adaptado de [21].

bastante semelhante com osso humano que o Ti puro e não há a presença de qualquer elemento que a curto, ou longo prazo, se possa tornar tóxico ou que com o desgaste provoque a falha do implante [19][20].

2.3. Materiais compósitos

Um material compósito não tem apenas uma única forma para se descrever, tem um conjunto de definições e considerando apenas uma, é uma combinação de dois ou mais constituintes, que são distintos, tanto a macro como a microescala, apresentando uma composição química diferenciada. Estes constituintes são insolúveis, pois caso contrário, um novo material seria formado e não um compósito.

Este material tem como principal objetivo conjugar o melhor das propriedades dos constituintes e assim obter um material com propriedades bastante superiores aos materiais de base isoladamente [21].

Os materiais compósitos, não são uma tecnologia recente, já são utilizados há várias décadas e tem sofrido várias evoluções, desde o reforço que pode ser utilizado, como também, na técnica de processamento [22].

Isto acontece devido as suas propriedades obtidas serem superiores às propriedades apenas dos constituintes, como por exemplo, melhor resistência à fadiga e relação de peso muito inferior, o que assim, implica menor custo e materiais com uma maior rigidez, como se pode verificar na Figura 7.

Um dos graves problemas dos materiais compósitos é a interface entre os constituintes, ou seja, a interface é o local onde os constituintes colidem, é uma seção onde há interrupção

das propriedades, como por exemplo a diferença entre as composições químicas, do módulo de elasticidade ou do coeficiente de expansão térmica.

A interface entre os constituintes é uma região bastante importante no compósito, pois existe uma grande área de contacto entre os constituintes. A interface vai assim, determinar as propriedades finais do material.

Um dos parâmetros mais importante para obter uma boa interface é a molhabilidade, que está diretamente relacionada com a rugosidade entre as superfícies dos constituintes. Outro parâmetro ainda a ter em atenção está relacionado, com os tipos de ligação que pode acontecer entre os constituintes, ou seja, pode ser uma ligação mecânica ou química e ainda a estrutura cristalina da interface [22], [23].

Existem diferentes tipos de compósitos, podem ser de matriz metálica, matriz polimérica ou ainda com matriz cerâmica, esta designação é dada dependendo do material utilizado.

Focando apenas um compósito com matriz metálica, este é constituído por um metal ou liga metálica, podendo ter uma matriz contínua e os reforços utilizados podem ser partículas, fibras (curtas ou contínuas) ou ainda filamentos.

Alguns dos matérias metálicos mais utilizados para matriz são as ligas de alumínio, ligas de titânio, ligas de magnésio e ainda o cobre.

As ligas de alumínio apresentam baixa massa volúmica e excelente resistência a corrosão, as ligas de titânio exibem uma massa volúmica superior, mas com melhores propriedades mecânicas. Estas duas ligas têm como principal aplicação a indústria aeroespacial. Pelo contrário as ligas de magnésio têm uma massa volúmica bastante inferior pois é um dos metais mais leve, com aplicação também aeroespacial, mais propriamente em caixas de velocidades.

O cobre é um material com excelente condutividade elétrica e térmica, é utilizado principalmente em aplicações eletrónicas como por exemplo em supercondutores [22].

Dissertação de Engenharia de Materiais Página 13

2.3.1. Materiais com Gradiente de Propriedades

Este tipo de materiais está inserido nos materiais compósitos e pretendem resolver alguns dos problemas mais importantes, como por exemplo, a interface entre os diferentes componentes que vão formar o novo material.

É difícil definir uma forma ideal de processamento destes materiais, devido aos diferentes elementos que se podem utilizar, cada método tem as suas vantagens e as suas desvantagens. De acordo com as propriedades dos elementos utilizados, deve fazer-se uma otimização dos métodos que se podem utilizar [24].

Existe uma grande variedade destes materiais já processados, com diversos processos de fabrico, no caso de HAP/Alumina/Zirconia que tem como objetivo a utilização em aplicações biomédicas processados pela técnica de pulverização por plasma, pode verificar-se que não ocorre reação entre os diferentes componentes assim, não prejudicando qualquer camada existente e obtém-se as propriedades desejadas, Figura 8 [25].

Figura 8 - a e b mostram as superfícies transversais com as diferentes interfaces [25].

Outro material também utilizado é Al/Al3Ti ou ainda Al/Al3Zr e estes podem ser processados utilizando o método de centrifugação, são materiais mais direcionados para estudos de desgaste e de tribocorrosão.

Com este processo obtém-se amostras cilíndricas, em que a percentagem de Al3Ti ou de Al3Zr varia da superfície para o centro, existem uma maior concentração de partículas de Al3Ti ou Al3Zr à superfície, como se pode verificar na figura 9 [26], [27].

Figura 9 - Representação esquemática de um FGM de Al/Al3Ti ou Al/Al3Zr, obtido pelo método de centrifugação [26], [27].

No caso específico desta dissertação, é necessário satisfazer algumas necessidades, como a resistência à corrosão e a biocompatibilidade. Estas especificações não se conseguem obter apenas com um material, será necessário um material com boas propriedades mecânicas e ainda será necessário um material bioativo para a ossoeintegração com o osso humano.

Para as boas propriedades mecânicas, existem os materiais metálicos, e o Ti é dos melhores materiais e ainda é biocompatível. Para o material bioativo pode utilizar-se um material cerâmico como a HAP, pois é um dos cerâmicos mais bioativos que existe [28].

Nestas amostras a ligação entre os materiais não é facilitada, ou seja, surgem vários problemas na interface entre os materiais. A bioatividade não é necessária em todo o volume do implante, é apenas necessária na interface e as propriedades mecânicas serão mais requisitadas no núcleo do implante, então para se reduzir ao mínimo a interface entre os materiais e responder as solicitações necessárias deve colocar-se a HAP a superfície e o Ti no núcleo do implante, com um aumento sequencial da HAP do núcleo para a periferia. [29]

Como se pode verificar na Figura 10 a percentagens dos materiais ao longo da aplicação variam de forma que, um dos materiais está mais presente de um lado e o outro material com mais percentagem no lado oposto [28].

Dissertação de Engenharia de Materiais Página 15

2.4. Metalurgia dos pós

É uma técnica bastante utilizada, tendo origem por volta de 1920, com a produção de carbonetos de tungsténio e com a produção em massa de bronzes porosos.

Depois dos anos de 1960, houve um crescimento exponencial da utilização desta técnica e no seu melhoramento, isto ocorreu devido as suas enumeras vantagens, pois é um processo económico, consegue obter-se propriedades únicas e ainda é um processo bastante simples e rápido. Este processo pode ser também reproduzido a grande escala.

Alguns materiais não podem ser processados com esta técnica, como compósitos multifásicos, materiais que não estão em equilíbrio, como os materiais amorfos ligas metastáveis.

Este processo é aconselhado para casos em que é necessário obter materiais resistentes ao desgaste ou em que vão estar sujeitos a elevadas temperaturas.

Antes de iniciar qualquer etapa neste processo, é necessário conhecer as propriedades e características dos pós, propriedades como composição química, área superficial específica, características como tamanho de partícula e a forma. Estas propriedades e características influenciam a compactação e a sinterização [30], [31].

O tamanho da partícula vai influenciar determinadas características como a difusão entre os pós, ou seja, determina a distância de difusão.

A composição química das partículas do pó influenciam bastante o processo de homogeneização, pois as impurezas que entram em contacto influenciam negativamente o processo, podendo definir assim, a composição final do material.

A microestrutura é influenciada pela homogeneização e se as partículas forem difíceis de deformar, vai causar problemas durante o processo de compactação.

M/P envolve diferentes etapas: primeiramente é necessário realizar uma mistura dos pós (para garantir que não existem grandes aglomerados), seguindo-se a compactação e finalmente a sinterização, ou seja, a densificação dos pós [31].

2.4.1. Mistura dos pós

A mistura dos pós consiste num método de associação de materiais que inicialmente estão totalmente separados, então a mistura tem como objetivo reduzir o gradiente de composições e assim, obter-se uma dispersão mais homogénea possível, em que em toda a sua área não estejam presentes nem aglomerados, nem agregados o que iria prejudicar as etapas seguintes [31], [32].

Este método compreende um movimento de rotação dentro de um recipiente, por vezes com adição de agentes voláteis para uma melhor homogeneização. O movimento de rotação pode ser realizado em apenas um eixo ou mais eixos, por exemplo, um movimento planetário.

Existem várias variáveis que influenciam o processo de mistura e respetivamente a homogeneização dos pós, como por exemplo, o tipo de mistura que é efetuado, o volume de pós utilizado, a proporção dos componentes utilizados, o tempo de mistura, a temperatura e o meio em que se encontra, velocidade de rotação usada, entre muitos outros fatores possíveis [30].

Os misturadores que mais se utilizam para os materiais metálicos são os misturadores em V ou os misturadores de duplo cone, como se pode verificar na Figura 11.

Figura 11 –Esquema representativo de misturadores de metais: a) em V;b) duplo cone [30].

Outro fator ainda de grande relevância para o processo de mistura é a presença de corpos moentes, pois estes têm como função uma maior homogeneização e ainda podem reduzir o tamanho das partículas utilizadas.

2.4.2. Sinterização

A sinterização é uma das etapas mais importantes de todo o processo de M/P, pois determina as propriedades dos produtos obtidos, ou seja, a sinterização é um processo de

Dissertação de Engenharia de Materiais Página 17

densificação controlada dos materiais ou componentes, aplicando uma determinada energia térmica.

Esta técnica já é utilizada desde os tempos primitivos, mas tem sido melhorada ao longo dos anos, contudo só se começou a usar com mais afinco desde 1940 [33].

Na M/P convencional, a sinterização é a ultima etapa, depois de se ter efetuado a mistura e compactação dos pós, recorre-se a sua densificação, podendo assim considerar-se um tratamento térmico a elevadas temperaturas [31].

Com o aumento da temperatura provoca-se assim, um aumento na difusão atómica, promovendo assim, uma maior ligação entre as partículas dos diferentes materiais [31].

Este é um processo demasiado complexo, pois para cada material o processo é específico e obtém-se respostas bastante diferentes se um simples detalhe não correr como o desejado.

No decorrer do processo de sinterização, este vai ultrapassar por várias etapas, como a ligação entre as partículas, primeiramente, de seguida há a formação do pescoço entre os grãos, dando se uma redução significativa no número de poros presentes e por fim obtém-se a densificação total, com a contração dos poros [30].

O principal objetivo desta etapa é a produção de peças com elevado grau de sinterização e o método possa ser reprodutível a grande escala, para isso é necessário um grande controlo de vários aspetos como a microestrutura obtida, pois pode variar consoante os parâmetros utilizados.

Os parâmetros como o tamanho de grão, o tamanho e a distribuição da fases incluído os poros existentes, a temperatura a qual se realizada a sinterização, vão definir as propriedades finais [33].

2.4.3. Prensagem a quente

A prensagem a quente é uma consolidação a quente dos pós, que tem como principal objetivo obter peças com elevada densificação, sem que haja uma porosidade aberta relativa.

Esta técnica é a combinação de duas das etapas da M/P, contém a prensagem e a sinterização, reduzidas em apenas uma etapa, consegue-se assim, atingir uma densidade experimental muito semelhante à densidade teórica em vários materiais que seriam difíceis de processar.

Outra grande vantagem é que não é necessário ter em atenção a forma e ao tamanho dos pós como na prensagem a frio, pois durante a sinterização não há mudanças significativas nas propriedades.

Os parâmetros mais relevantes desta técnica são a pressão que se irá aplicar, a temperatura máxima que se irá atingir e durante quanto tempo e ainda, o tipo de atmosfera utilizado, podendo esta ser controlada [30].

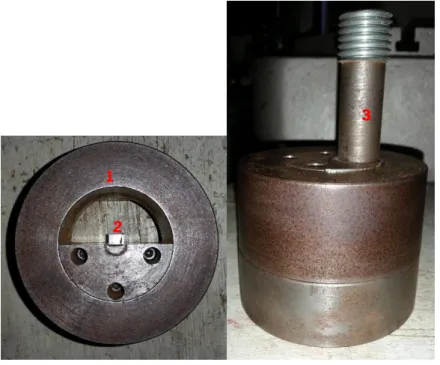

Figura 12 - Esquema representativo da prensagem a quente (1-molde grafite; 2-pulsões de grafite; 3-material a ser processado; 4-bobine de indução).

Dissertação de Engenharia de Materiais Página 19

3.

Procedimento experimental

3.1. Técnicas experimentais 3.1.1. Prensagem a Quente

Para o processamento das amostras recorreu-se à técnica de prensagem a quente, para assim se obter melhores propriedades mecânicas e eliminação das porosidades abertas [34], [35].

Antes de ser iniciado qualquer processo foi necessário, primeiramente, realizar a mistura dos pós. Depois das quantidades de pó devidamente pesadas e colocadas dentro de recipientes (os pós devem ocupar pelo menos 40% do seu volume), foram colocadas bolas esféricas de aço inoxidável, para assim, facilitar a mistura e destruir a formação de aglomerados que possam existir.

Outro parâmetro para a mistura é ainda a quantidade de bolas que se deve utilizar. Recorreu-se, então a uma relação encontrada na bibliografia, que para cada 13 g de pó tem que utilizar 7 bolas com 8 mm de diâmetro.

Então, foram colocados os recipientes num misturador, com um movimento de rotação circular, durante um período de tempo, neste caso, de 21 h com 25 rpm, como o número de rotações é muito baixo foi necessário compensar com uma maior quantidade de tempo. Para que fosse otimizada o ideal seria de 5 h a 300 rpm [24], [35].

De seguida procedeu-se à secagem dos pós. Como a HAP é rica em água foi necessário recorrer à secagem para não provocar grandes libertações de água, mesmo em forma de vapor durante a sinterização. Efetuou-se a 110°C durante 1 hora, numa mufla [24].

Depois destas duas etapas processaram-se as amostras por prensagem a quente. A temperatura de sinterização selecionada foi de 1100 °C, com um tempo de estágio de 30 min [13], [34]–[36].

Com as condições anteriormente referidas foram processados dois tipos de amostras, umas cilíndricas, com 10 mm de diâmetro e outras com forma retangular, ou seja, com comprimento de 37 mm e 8.2 mm de largura e uma espessura de 2 mm. Para as amostras cilíndricas foram processadas amostras com 5%, 10%, 15%, 20%, 25% e 30% HAP, para assim se

puder definir qual o limite máximo admissível de HAP, para que as amostras tivessem resistência mecânica. Para este tipo de amostras, foram processadas para cada condição duas amostras.

Para as amostras retangulares foram processadas amostras com 5%, 10%, 15% e 20% HAP para a sua caraterização mecânica e foi ainda necessário processar amostras com 0 %HAP, ou seja, 100 %Ti6Al4V assim pode-se comparar com um valor de referência. Para a caracterização mecânica é necessário processar um maior número de amostras processou-se assim cinco amostras para cada condição.

A pressão aplicada durante o processamento foi de 20MPa, desde o princípio do processamento [13], [34], [37].

Utilizou-se uma atmosfera de vácuo durante a sinterização para prevenir a reação do titânio e hidroxiapatite com o oxigénio a alta temperatura. [36].

Devido a uma decomposição da HAP bastante acentuada é necessário que a taxa de aquecimento seja alta para assim se tentar minimizar o tempo de contato da HAP com temperaturas elevadas, a taxa de aquecimento pode variar por volta dos 40 °C/min.

É necessário ter em atenção também a taxa de arrefecimento, pois se este valor for demasiado elevado vai provocar fraturas na superfície da HAP, pois tem um valor de condutividade térmica inferior ao do Ti, a taxa de arrefecimento que se utilizou variou 30 °C/min. [13]

Como se pode verificar na figura 13, em que esta representado o ciclo térmico utilizado no processamento das amostras, verificou-se que a taxa de aquecimento e de arrefecimento são elevadas.

Dissertação de Engenharia de Materiais Página 21

Figura 13 - Ciclo térmico do processamento das amostras.

A carga utilizada na prensa do sistema de prensagem a quente foi calculada usando a seguinte equação:

. Onde Póleo é a pressão lida no manómetro da prensa hidráulica do sistema.

Para se saber qual o valor da força a utilizar foi necessário primeiramente calcula-lo. Conhecendo a área das amostras que serão obtidas, então,

Após todos os parâmetros importantes para o processamento estarem definidos, deu-se então a montagem de todo o sistema.

Foi utilizado um molde de grafite pintado com tinta de zircónia, para prevenção da difusão do carbono da grafite para os materiais utilizados, funcionando como um isolante.

Com o molde de grafite (figura 14 e figura 15) devidamente fechado, este foi colocado dentro da câmara de vácuo. Para se efetuar o aquecimento do molde e respetivos pós utilizou-se uma bobine de indução, conseguindo-se assim chegar à temperatura desejada. De seguida aplicou-se a pressão.

Figura 14 - Molde de grafite das amostras cilíndricas.

Figura 15 - Molde de grafite das amostras retangulares.

Para iniciar o processamento, ligou-se a bomba de vácuo e obteve-se vácuo primário (~10-3 mbar). Com este tipo de vácuo já se previne a oxidação dos materiais, devido a ausência de oxigénio.

Convém referir que o sistema de prensagem a quente possui um circuito de arrefecimento a água auxiliado por um chiller que auxilia no controle do arrefecimento do provete que está a ser processado.

Dissertação de Engenharia de Materiais Página 23

Figura 16 - Equipamento de Prensagem a Quente.

3.2. Caracterização das amostras

A caracterização das amostras obtidas efetuou-se de duas formas distintas: microestruturalmente e mecânicamente, dependendo o tipo de características em análise.

Depois das amostras processadas e da sua análise mecânica realizada foram colocadas em resina epóxi, para que fossem desbastadas em diferentes lixas e polidas, ficando com uma superfície espelhada.

As lixas que foram utilizadas para o desbaste das amostras foram as de 180, 600, 1200 e 2500 mesh. Para o polimento utilizou-se os panos com spray de diamante de 6 e de 1 µm.

3.2.1. Caracterização microestrutural e química

Esta caracterização está relacionada com a microestrutura e composição química presente na amostra e foi conduzida através de Microscopia Eletrónica de Varrimento (MEV), Sistema integrado de microanálise por Raios-X (EDS) e por Difração de Raios-X (DRX).

O princípio de funcionamento do MEV consiste em bombardear a amostra com eletrões para verificação da morfologia, defeitos e a interface obtida entre os diferentes materiais utilizados.

O EDS permite estudar a composição química obtida, se ocorreu alguma reação entre os materiais e ainda se existe algum tipo de contaminação durante o processamento, esta técnica está sempre acompanhada do MEV [38].

O equipamento utilizado foi o NanoSEM – FEI Nova 200 (FEG/SEM); EDAX – Pegasus X4M (EDS/EBSD), que está localizado no laboratório de Serviços de Caracterização de Materiais da Universidade do Minho (SEMAT/UM).

Figura 17 - Equipamento de MEV e EDS.

3.2.1.1. Difração de Raios-X (DRX)

A DRX é uma caracterização cristalografia do estado sólido, que segue a lei de Bragg. A lei de Bragg esta relacionada com o bombardeamento de feixes de raios numa superfície.

Numa estrutura sólida os átomos estão sempre separados por uma distância específica, d. Serão estes mesmos átomos que irão fazer com que os feixes sejam refletidos logo na primeira camada de átomos ou penetrem para os seguintes planos cristalográficos.

Os raios que irão penetrar nos planos atómicos vão ter um percurso percorrido superior aos raios que serão logo refletidos.

Isto pode-se verificar através da figura 18 e é caracterizada através da seguinte equação , em que λ é o comprimento de onda do feixe, n é um número inteiro, a ordem da difração, θ é o ângulo de incidência do feixe em relação ao plano intersetado e d é a distância interplanar dos planos cristalográficos de índice (h k l) [21].

Dissertação de Engenharia de Materiais Página 25

Figura 18 - Esquema de difração dos raios.

Com os valores obtidos consegue-se assim, obter um difratograma com uma sequência de diferentes picos com posições, intensidades e larguras específicas para cada tipo de material. Através da largura dos picos pode-se ainda retirar a informação sobre o tamanho de grão do material, pois para tamanhos de grão mais pequenos obtém-se larguras de picos maiores.

Se os picos obtidos forem diferentes do esperado significa que houve formação de novos compostos e a se a largura do pico aumentou ou diminuiu pode dizer-se que tem um grande ou pequeno tamanho de grão obtido. Esta técnica caracterização é uma técnica não destrutiva [38], [39].

Esta análise foi feita também no Laboratório de Serviços de Caracterização de Materiais da Universidade do Minho (SEMAT/UM) pelo equipamento Bruker D8 Discover.

3.2.2. Caracterização das propriedades mecânicas

Define as especificações do tipo de material que se obtém. Esta caracterização consistiu em testes de corte e ensaios de dureza.

3.2.2.1. Ensaio de resistência ao corte

O ensaio de resistência ao corte permite determinar a tensão de rotura ao corte.

O equipamento utilizado neste ensaio é constituído por duas partes, em que uma delas é um anel exterior e um semicilindro com um orifício para colocação da amostra (1). A segunda parte (3) apoia-se sobre amostra e aplica uma carga descendente crescente até à rotura da amostra. (2) Amostra a ser testada.

Figura 20 - Equipamento de ensaio de resistência ao corte.

Neste ensaio, para cada uma das condições foi necessário repetir várias vezes o processo de corte, para se determinar a média e desvio padrão dos resultados. Foram testadas as cinco amostras de cada condição.

O equipamento utilizado nestes ensaios foi uma máquina universal Instron 8874, MA, USA. Os ensaios foram efetuados à temperatura ambiente com uma velocidade de corte de 1mm.min-1.

2 1

Dissertação de Engenharia de Materiais Página 27

3.2.2.2. Microdureza

Para a determinação da dureza recorreu-se à microindentações nas amostras com uma determinada carga específica e durante um período de tempo, de seguida medindo-se as diagonais das indentações.

Para este tipo de material utilizou-se uma carga de 0.2 kgf durante 15s, para cada uma das amostras no mínimo teve-se que se efetuar seis indentações, para assim se obter um menor erro de medição. Este ensaio foi realizado no equipamento Emcostest Durascan [24], [40], [41].

4.

Apresentação e discussão dos resultados

4.1. MateriaisO estudo iniciou-se com uma caraterização prévia dos pós utilizados. Verificou-se que os tamanhos dos pós da HAP e de Ti6Al4V eram em media 10 µm e 48 µm, respetivamente. Esta diferença entre os tamanhos dos pós dos dois materiais, Ti6Al4V e HAP, está em linha com os tamanhos de pós reportados na literatura. [34], [35]. Os pós irão ser também caracterizados relativamente à sua morfologia e composição química por meio de MEV e EDS.

Figura 22 – Micrografia dos pós de Ti6Al4V.

Dissertação de Engenharia de Materiais Página 29

Figura 24 - Distribuição de tamanhos das partículas de HAP.

Verificou-se, que os dois materiais têm forma esférica. Pôde-se ainda verificar que a distribuição média do tamanho das partículas de HAP é menor que o apresentado pelas partículas de Ti6Al4V (Figuras 22 e 23).

A análise química fez-se através de EDS aos pós de Ti6Al4V e HAP, estes não revelaram vestígios de contaminação por quaisquer outros elementos senão aqueles esperados à partida (Figuras 25 e 26). As Tabelas 3 e 4 apresentam os resultados da composição química dos dois tipos de pós.

Figura 25 – Espetro de EDS dos pós de Ti6Al4V. Tabela 3 - Composição química do Ti6Al4V.

Elementos % em peso

Al 5.71

Ti 86.07

V 3.79

Figura 26 - Espetro dos pós de HAP.

Tabela 4 - Composição química da HAP.

Elementos % em peso Erro

C 6 4,82

O 41,95 1,74

P 16,56 1,30

Ca 33,78 1,11

Relativamente a HAP, encontra-se oxigénio e o cálcio em maior percentagem, como esperado através da fórmula química, e logo em seguida o fósforo.

Dissertação de Engenharia de Materiais Página 31

4.2.

Amostras cilíndricas

4.2.1. Análise microestrutural

4.2.1.1. Microscópio Eletrónico de Varrimento (MEV)

Amostras com 10 mm de diâmetro e 2 mm de altura, foram processadas com diferentes percentagens de HAP, amostras com 4%, 11%, 15%, 20%, 25% e 30%, e de seguida foram analisadas utilizando o MEV com o objetivo de se verificar qual o limite de HAP viável para as amostras.

As percentagens de 4% e 11% de HAP serão representativas para as amostras de 5% e 10% HAP, ocorreu um problema de cálculo e a diferença percentual é muito pequena, considera-se então que estas são repreconsidera-sentativas.

Figura 28 - Micrografia, obtida por MEV, da amostra com 11% HAP.

Figura 29 - Micrografia, obtida por MEV, da amostra com 15% HAP.

Dissertação de Engenharia de Materiais Página 33

Figura 31 - Micrografia, obtida por MEV, da amostra com 25% HAP.

Figura 32 - Micrografia, obtida por MEV, da amostra com 30% HAP.

Da figura 27 a 32 pode verificar-se que a HAP não se mistura com o Ti6Al4V.

Consegue-se perceber nas imagens com maior ampliação, que as partículas de HAP se aglomeram a volta das partículas de Ti6Al4V criando assim uma interface e quanto maior a percentagem de HAP maior a quantidade destas interfaces.

Verifica-se ainda, que entre as partículas tanto de HAP como as de Ti6Al4V não existe uma ligação física para promover assim as melhores propriedades deste compósito. Então, como se verificou na Figura 32, amostra com 30% HAP, existe uma linha de fratura e uma elevada concentração de porosidade e a manipulação desta amostra já não é possível. Esta começou-se a desintegrar, encontrando-se assim, o limite máximo de HAP.

Relativamente à amostra com 25% HAP, esta apresenta uma microestrutura bastante semelhante à amostra de 20% HAP. As amostras de 25% e 30% HAP exibiram coesão

insuficiente para serem testadas mecanicamente. Dessa forma foram excluídas dos testes mecânicos.

Vários motivos podem estar na base deste comportamento. Em primeiro lugar, o excesso de partículas de HAP que rodeiam as partículas de metal formam uma barreira impedindo assim a sinterização das mesmas. Outro motivo poderá ser a decomposição da HAP, em trifosfato de cálcio e tetrafosfato de cálcio que ocorre em condições de vácuo e por volta dos 1100° C.

Averiguou-se ainda, que numa atmosfera de vácuo acima de 800° C, a HAP liberta água na forma de gás, assim, reagindo com o Ti causando uma sequência de reações prejudiciais para o Ti, apresentado na equação (1) [4].

Como há libertação de H2O, mesmo na forma de gás, este vai reagir com o Ti formando assim dióxido de Ti (2).

Com o constante aumento da temperatura, os novos compostos gerados continuam a reagir com os materiais iniciais, ou seja, o dióxido de Ti vai então reagir com a HAP resultando assim, na sua decomposição em , equação (3).

Numa nova pesquisa bibliográfica, verificou-se que poderiam ser utilizados outros tipos de atmosferas, como o azoto e o árgon.

Numa atmosfera de azoto, a decomposição do compósito de Ti/HAP aumenta com o aumento da temperatura de sinterização e ao mesmo tempo, nesta atmosfera, existe uma ausência de reações entre o Ti e HAP [4].

4.2.1.2. Sistema integrado de microanálise por Raios-X (EDS)

Recorreu-se ainda ao EDS para uma análise mais específica das amostras.

Como foi possível verificar através do MEV houve formação de fronteiras de grão e foi necessário descobrir se houve formação de novos componentes, como se verifica na figura 33.

Dissertação de Engenharia de Materiais Página 35

Figura 33 - Micrografia, obtida por MEV, da amostra de 4% HAP, com respetivas zonas Z2 e Z3.

Figura 34 - Espetro de EDS das zonas indicadas na figura 29; a) Z2, b) Z3.

Tabela 5 – Composição química da zona 2.

Elementos % Peso Erro

Al 6,44 1,84

Ti 89,39 0,61

V 4,18 3,72

Tabela 6 - Composição química da zona 3.

Elementos % Peso Erro

C 2,25 5,17 Al 2,91 2,95 P 0,99 6,72 Ca 1,18 6,42 Ti 90,98 0,61 V 1,70 7,23

Através da figura 34, verificou-se que Z2 seria como esperado, uma partícula de Ti6Al4V, em que a percentagem de Ti é a mais elevada e o restante elementos estão com a percentagem da liga.

Dissertação de Engenharia de Materiais Página 37

Na zona Z3 é considerada uma zona de transição, ou seja, existe parte metálica, os elementos do Ti6Al4V, e os elementos que compõe HAP, não existe assim nenhum elemento presente que fosse inesperado. Como se pode verificar na tabela 6, o Ti é o elemento em maior percentagem em cerca de 90%, e todos os outros elementos estão em percentagem muito baixas mesmo quase desprezáveis.

Realizou-se a mesma análise para amostras com 15% HAP, figura 35.

Figura 35 - Micrografia, obtida por MEV, da amostra de 15% HAP.

Tabela 7 - Composição química da zona 1.

Elementos % em Peso Erro

C 4,01 5,69

O 38,18 1,73

P 19,34 1,12

Ca 37,90 0,97

Ti 0,58 19,99

Na figura 36 pode-se verificar que existe apenas uma percentagem desprezável de Ti6Al4V e uma grande concentração dos elementos da HAP, como seria o esperado, não havendo assim uma mistura dos elementos durante o processamento.

Durante o processamento não há difusão entre os materiais utilizados, cumprindo assim um dos objetivos dos materiais compósitos.

4.3. Amostras retangulares

4.3.1. Análise microestrutural e química

4.3.1.1. Microscopia Eletrónica de Varrimento (MEV)

Através da técnica de MEV analisou-se a morfologia das amostras obtidas. Para se conseguir perceber as alterações morfológicas provocadas pela HAP utilizou-se uma amostra com 100% Ti6Al4V como referência.

Dissertação de Engenharia de Materiais Página 39

Figura 37 - Micrografia, obtida por MEV, da amostra de 100% Ti6Al4V.

Nesta amostra, figura 37, verificou-se que se tem presente uma estrutura lamelar. Este efeito pode ocorrer por vários fatores, como os grãos da estrutura do Ti6Al4V são compostos essencialmente pelas fases Ƚ e Ⱦ e a forma como estes se vão rearranjar estruturalmente depende da composição química ou ainda do histórico de processamento utilizado [39, 40].

Com o aumento do tempo de processamento há uma diminuição no volume e na quantidade de porosidade obtida, devido a recristalização e uma maior compactação da estrutura [42].

Outro dos fatores que pode ainda influenciar a estrutura lamelar é a taxa de arrefecimento que se utiliza [43].

Figura 39 - Micrografia, obtida por MEV, da amostra com 10% HAP.

Dissertação de Engenharia de Materiais Página 41

As figuras 38 a 41 mostram a microestrutura das amostras com diferentes percentagens de HAP.

Comparando a figura 38 com a figura 39, amostras com 5% HAP e 10% HAP, respetivamente, pode-se verificar que na amostra com 5% HAP existe uma maior quantidade de porosidade do que na amostra com 10% HAP e apresenta ainda uma distribuição das partículas irregular, pois na amostra com 10% HAP as partículas de HAP têm tendência de aglomerarem a volta das partículas de TI6Al4V e na amostra de 5% HAP as partículas de HAP encontram-se distribuídas por toda amostra mas com áreas muito inferiores.

Na figura 39 e na figura 40 verifica-se que existe um aumento na percentagem de HAP na amostra.

Na amostra com 15% HAP, existem uma maior quantidade de aglomerados de HAP do que na amostra com 10% HAP, provoca assim, uma maior percentagem de porosidade na amostra de 15% comparativamente com a de 10%.

Entre a figura 40 e a figura 41, amostras com 15%HAP e 20% HAP, respetivamente, verifica-se que o aumento do teor de HAP acarretou um aumento exponencial na porosidade resultante na amostra. Simultaneamente, verificou-se um certo isolamento das partículas de Ti6Al4V, estando separadas pelas partículas de HAP, que está na base de uma diminuição das propriedades mecânicas.

Ainda através das micrografias apresentadas pode-se verificar que na amostra com 15% e na de 20% há problemas de sinterização devido a forma apresentada pelas partículas de Ti6Al4V, apresentam uma forma esférica, ou seja a sua forma inicial indicando assim que não sofreram qualquer alteração com aplicação de temperatura. Constata-se assim, que com o aumento da percentagem de HAP a sinterização deixará de ocorrer.

4.3.1.2. Sistema integrado de microanálise por Raios-X (EDS)

Apenas se realizou análise de EDS à amostra com 10% HAP, pois pelas análises feitas anteriormente das amostras cilíndricas e através desta análise verificou-se que não aparecia nenhum elemento novo, ou seja, todos os elementos presentes no espetro eram os esperados.

Dissertação de Engenharia de Materiais Página 43

Figura 43 - Espetro de EDS das zonas indicadas na figura42: a)Z1; b)Z2

Tabela 8 - Composição química da zona1.

Elementos % em Peso Erro

P 77,28 1,16

Ca 22,13 3,21

a)

Tabela 9 - Composição química da zona 2.

Elementos % em Peso Erro

Al 8,05 1,4

Ti 88,48 0,52

V 3,47 3,23

Na zona Z1, uma zona de um aglomerado de HAP, verifica-se que está presente o Ca e o P, os principais elementos da HAP. Encontram-se também os picos do Ti, do Al e ainda do V, mas com percentagens bastante baixas e com um erro bastante elevado sendo assim então desprezado os valores destes elementos. Por outro lado, na zona Z2 pode verificar-se que apenas se encontram os elementos do Ti, o que significa que não houve difusão da HAP no Ti.

4.3.1.3. Difração de Raios-X

Com a análise de DRX obteve-se um difratograma com os diferentes picos, que caracterizam os diferentes elementos, para as várias amostras, figura 44.

Dissertação de Engenharia de Materiais Página 45

Utilizando o software EVA foi possível identificar os picos obtidos para as diferentes amostras.

Como se pode verificar, os difratogramas das diferentes percentagens de HAP não sofrem alterações bruscas comparativamente ao difratograma das amostras de referência, amostras com 100 %Ti6Al4V.

Entre as amostras com 5% HAP e as amostras com 100% Ti6Al4V é bem visível que não há o aparecimento de novos picos, apenas uma redução muito pequena na intensidade, tendo-se assim os picos relativamente ao Ti, ao P e a HAP.

Comparando o difratograma entre 10% HAP e amostra de referência, verifica-se que há o aparecimento de novos compostos do tipo TixPy, neste caso tem se presente o tipo Ti2P e Ti3P localizados entre os 35⁰ e os 45°. Isto ocorre devido a difusão das partículas de fósforo nas partículas de Ti6Al4V durante o processo de sinterização [44].

Estes compostos aparecem também nos difratogramas de 15% e 20% HAP.

Como é possível verificar entre os difratogramas de 10%, 15% e 20% HAP não há qualquer tipo de variação significativa, apenas no de 10% HAP é possível verificar um pico acentuado do P, pois todos os outros picos coincidem com os picos no difratograma.

4.3.2. Análise de propriedades Mecânicas 4.3.2.1. Ensaios de resistência ao corte

Um dos resultados que se pode retirar do ensaio de resistência ao corte são as micrografias da zona onde ocorreu a fratura da amostra, como se pode verificar entre as figuras 45 a 49.

Figura 45 – Micrografias, obtidas por MEV, da superfície de fratura da amostra com 100% Ti6Al4V.

Figura 46 - Micrografias, obtidas por MEV, da superfície de fratura da amostra com 5% HAP.

![Figura 2 - Materiais para aplicações biomédicas com o respetivo módulo de elasticidade [6].](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/22.892.193.636.148.483/figura-materiais-para-aplicações-biomédicas-respetivo-módulo-elasticidade.webp)

![Tabela 1 - Comparação de propriedades da HAP com o osso humano [8].](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/23.892.129.770.562.764/tabela-comparação-de-propriedades-hap-com-osso-humano.webp)

![Figura 4 - Análise Termo Gravimétrica do aquecimento da HAP até 1500°C, adaptado de [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/26.892.253.671.113.397/figura-análise-termo-gravimétrica-aquecimento-hap-até-adaptado.webp)

![Tabela 2 – Exemplos de composições das várias ligas de Ti [17].](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/28.892.117.760.599.733/tabela-exemplos-de-composições-das-várias-ligas-ti.webp)

![Figura 8 - a e b mostram as superfícies transversais com as diferentes interfaces [25]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/31.892.185.627.556.697/figura-mostram-as-superfícies-transversais-com-diferentes-interfaces.webp)

![Figura 9 - Representação esquemática de um FGM de Al/Al 3 Ti ou Al/Al 3 Zr, obtido pelo método de centrifugação [26], [27]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/32.892.370.569.104.249/figura-representação-esquemática-fgm-obtido-pelo-método-centrifugação.webp)

![Figura 11 –Esquema representativo de misturadores de metais: a) em V;b) duplo cone [30]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17608351.820279/34.892.295.674.625.772/figura-esquema-representativo-de-misturadores-metais-duplo-cone.webp)