UM MODELO DE ANÁLISE DO PLANEJAMENTO E CONTROLE DA PRODUÇÃO PARA PEQUENAS E MÉDIAS EMPRESAS

A PRODUCTION PLANNING AND CONTROL ANALYSIS MODEL FOR SMALL AND MEDIUM-SIZED ENTERPRISES

Rogério Santos Cruz* E-mail: rogerio.alisp@gmail.com

Marco Aurélio de Mesquita* E-mail: marco.mesquita@poli.usp.br

*Escola Politécnica da Universidade de São Paulo (EPUSP), São Paulo, SP Resumo: Objetivo: Desenvolver um modelo de análise para o Planejamento e Controle da Produção (PCP) em Pequenas e Médias Empresas (PMEs) que operam com a estratégia de Produção Contra Pedido e verificar o impacto da formalização dos processos e da mensuração de resultados no PCP das PMEs. Método: Este trabalho utilizou a pesquisa-ação para validar um modelo de análise do PCP em 3 PMEs. Foram criadas equipes de melhoria em cada empresa e aplicadas técnicas como a visita técnica, observação participante e entrevistas focadas para mapeamento e análise dos processos de PCP. Fundamentação teórica: Ao analisar a literatura, foi possível mapear três principais características das operações das PME's: (1) Planejamento e Controle da Produção deficientes, (2) informalidade na execução das operações e (3) falta de mensuração de resultados. O modelo de análise proposto neste trabalho parte de um entendimento de que as caraterísticas (2) e (3) explicam (1) em grande medida. Resultados: A formalização dos processos ajudou a disseminar o conhecimento das tarefas e prioridades entre os funcionários das empresas e diminuiu consideravelmente a improvisação nos processos. A mensuração de resultados facilitou a identificação de problemas e oportunidades de melhoria nos processos de PCP. Contribuições: São poucos os modelos de análise do PCP disponíveis na literatura que atendem necessidades específicas das PMEs. Este trabalho preenche essa lacuna com o desenvolvimento e a validação de um modelo de análise destinado a esse segmento.

Palavras-chave: Formalização de processos. Mensuração de resultados. Modelo de análise. Pequenas e Médias Empresas. Planejamento e Controle da Produção.

Abstract: Purpose: To develop an analysis model for Production Planning and Control (PPC) of Small and Medium-Sized Enterprises (SMEs) that operates in Make-To-Order (MTO) environments and to verify the impact of process formalization and the measurement of results on the PCP of SMEs. Methodology: Action research was conducted to validate a PCP analysis model in 3 SMEs. Improvement teams were created in each company. Techniques such as participant observation, focused interviews, and plant tour were used for the PCP analysis. Theoretical foundations: In analyzing the literature, it was possible to map three mains characteristics of SMEs operations: (1) poor Production Planning and Control, (2) informality in the execution of operations and (3) lack of measurement of results. The analysis model proposed in this work starts with an understanding that the characteristics (2) and (3) explain (1) to a great extent. Findings: Process formalization helped to spread the knowledge of the tasks and their priorities among the employees of the companies and considerably reduced the need for process improvisation. The measurement of results facilitated the identification of problems and opportunities for improvement in PCP processes. Originality/value: There are few PCP analysis models available in the specialized literature of SMEs. This paper fills this gap with the development and validation of an analysis model for this segment.

Keywords: Analysis model. Measurement of results. Process formalization. Production Planning and Control. Small and Medium-Sized Enterprises.

1 INTRODUÇÃO

A partir de um mapeamento da literatura em Planejamento e Controle da Produção (PCP), verificou-se uma grande quantidade de modelos sofisticados de gestão, que acabam revelando-se muito complexos e de difícil implantação no universo das Pequenas e Médias Empresas – PMEs (STEVENSON, 2009).

Stevenson et al. (2011) relatam que pesquisadores tem encontrado dificuldades significativas na implantação de conceitos de PCP nas PMEs que operam em ambientes de Produção Contra Pedido (Make-To-Order – MTO). De acordo com os autores, essas dificuldades ocorrem por dois motivos: (1) teoria e prática desalinhadas, pois alguns conceitos revelam-se difíceis de serem implantados na prática e (2) a escassez de estratégias detalhadas para orientar a implantação desses conceitos.

As PMEs que operam em ambientes MTO são de grande interesse para a gestão de operações, pois é um ambiente em que o PCP é mais complexo (HENRICH, LAND e GAALMAN, 2004). Stevenson (2009) destaca que essa complexidade deve-se às características das PMEs e do ambiente MTO, que tornam a implantação dos conceitos de PCP em um desafio. Segundo o autor, as PMEs muitas vezes têm recursos financeiros, infraestrutura de tecnologia de informação e mão de obra limitados. Além disso, as empresas que operam em ambientes MTO produzem uma grande variedade de produtos em baixos volumes, tornando os tempos de entrega difíceis de prever e os fluxos de produção altamente variáveis. Land e Gaalman (2009) acrescentam que essas empresas têm que conviver com muitas incertezas em relação aos pedidos dos clientes e à progressão desses pedidos através do seu sistema produtivo, o que faz com que necessitem de um sistema de PCP que seja desenvolvido sob medida para as suas necessidades.

Segundo Soulé et al. (2016), existem poucas pesquisas empíricas cujo tema aborde especificamente as práticas de gestão nas PMEs. Stevenson et al. (2011) afirmam que é necessário melhorar o entendimento das características das PMEs e do ambiente MTO para orientar o desenvolvimento de estratégias de implantação de conceitos de PCP nesse segmento.

Ao analisar a literatura, foi possível mapear três características das operações das PMEs: (1) PCP deficiente (PERSONA, REGATTIERI e ROMANO, 2004; VAALAND e HEIDE, 2007; O'REILLY, KUMAR e ADAM, 2015), (2) informalidade na execução das operações (GARENGO, BIAZZO e BITITCI, 2005; BESSANT e TIDD, 2015) e (3) falta de mensuração de resultados (HUDSON, SMART e BOURNE, 2001; GARENGO, BIAZZO e BITITCI, 2005; O'REILLY, KUMAR e ADAM, 2015).

Essas caraterísticas das PMEs formam a base do modelo de análise proposto neste trabalho, que é apresentado na Figura 1. O modelo de análise apresentado sugere que a formalização dos processos e a mensuração de resultados são duas ferramentas que impactam positivamente os processos de PCP nas PMEs, pois possibilitam o diagnóstico de problemas e a identificação de oportunidades de melhoria.

Figura 1 - Modelo de análise

Fonte: Elaborado pelos autores (2018)

De acordo com Bandara e Opsahl (2017), as decisões nas PMEs são tomadas com base no conhecimento e experiências tácitas dos indivíduos e existe pouca visão do processo de ponta a ponta na organização. Além disso, os funcionários não compreendem a forma como o seu trabalho diário afeta o resultado da organização. Essas características justificariam a formalização de processos nas PMEs. Bessant e Tidd (2015) afirmam que as PMEs precisam formalizar as suas estruturas e sistemas para se tornarem mais competitivas. Por outro lado, autores como Yu (2001) e Qian e Li (2003) argumentam que a formalização não é vantajosa para as PMEs, porque afeta negativamente uma das suas principais vantagens competitivas, a flexibilidade.

A falta de informações gerenciais é outra barreira para a gestão das PMEs (O'REILLY et al., 2015); a criação de um Sistema de Gerenciamento de Resultados

Formalização dos processos

Mensuração de resultados

(SGR) é um fator que permite a melhoria do processo de decisão e, por conseguinte, o aumento da competitividade dessas empresas (HUDSON, SMART e BOURNE, 2001).

Tendo em vista a necessidade de se construir um corpo de evidências empíricas mais robusta sobre o desenvolvimento de estratégias de implantação de conceitos de PCP nas PMEs e as características operacionais dessas empresas (a informalidade na execução das operações e a falta de mensuração dos resultados) que são temas de discussão na literatura, este trabalho tem os objetivos de: (1) desenvolver e validar um modelo de análise, com o propósito de formalizar os processos e mensurar os resultados do PCP em PMEs que operam com a estratégia de produção MTO e (2) verificar o impacto da formalização dos processos e da mensuração de resultados no PCP das PMEs.

Este trabalho está estruturado em seis seções: A primeira traz a introdução posicionando o problema na literatura e também as premissas do modelo de análise proposto. A seção dois, apresenta a revisão da literatura sobre a Modelagem de Processos de Negócio (MPN) e Sistemas de Gerenciamento de Resultados (SGR). Em seguida, a seção três descreve o modelo de análise proposto, que inclui a implantação da MPN e do SGR. A seção quatro detalha a validação do modelo e os resultados obtidos. Na seção cinco, faz-se uma análise dos resultados e, por fim, na seção 6, estão as considerações finais com as contribuições e limitações da pesquisa.

2 REVISÃO DA LITERATURA

2.1 Modelagem de Processos do Negócio

As PMEs demonstram um entendimento limitado de seus processos de negócios. Essa falta de entendimento limita o potencial desses negócios e contribui diretamente para as altas taxas de falhas deste segmento. Melhorar a compreensão do processo das PMEs pode ser considerado um ingrediente vital do sucesso futuro das economias (SALAS, LEWIS e HUXLEY, 2017).

A formalização de processos está relacionada ao nível em que as operações, regras e procedimentos de tais processos estão escritas e acessíveis dentro da organização (GARENGO, BIAZZO e BITITCI, 2005). De acordo com Melão e Pidd

(2000), é comum descrever as organizações como um conjunto de processos que possam ser analisados através de técnicas de mapeamento de processos, como por exemplo, a MPN.

A MPN foi escolhida como meio para a formalização dos processos de PCP por ser uma ferramenta capaz de capturar a essência, viabilizar a análise crítica e disseminar o conhecimento dos processos de forma eficiente através da utilização de uma notação gráfica. Além disso, a MPN é uma ferramenta que tem recebido grande atenção tanto da academia quanto do meio prático (KLUSKA, LIMA e COSTA, 2015; BARBALHO, NITZSCHE e DANTAS, 2017; BEZERRA, TAVARES e SILVA, 2018).

Segundo Bandara e Opsahl (2017), a MPN é uma ferramenta conhecida por melhorar a competitividade e a sustentabilidade de um negócio e é amplamente aplicada. Porém, a prática da MPN nas PMEs é incipiente, apesar dos impactos positivos que ela proporciona. Isso se deve a recursos limitados, ausência de uma mentalidade multifuncional e falta de clareza estratégica. De acordo com os autores, a adoção da MPN como paradigma de gestão na empresa reduz as suas ineficiências operacionais.

Albuquerque (2012) explica que a MPN persegue dois objetivos de difícil conciliação: (1) a formalização dos processos, para estruturar efetivamente o trabalho e a (2) flexibilização dos processos, para manter a sua capacidade de resposta a situações novas e imprevistas. Rosemann, Recker e Flender (2008) sugerem que os

drivers para a flexibilidade podem ser encontrados no contexto de um processo e

podem abranger: tempo, localização, clima, legislação ou requisitos de desempenho. Segundo os autores, uma consideração mais forte e explícita desses fatores contextuais na concepção dos processos de negócios, podem tornar os processos mais adaptáveis a mudanças.

O termo Modelagem de Processos do Negócio inclui todas as representações gráficas de processos de negócios e seus elementos, tais como dados e recursos, e pode ser utilizado com o objetivo de documentar, melhorar ou avaliar a conformidade dos processos (BANDARA, GABLE e ROSEMANN, 2005). Os modelos gerados pela MPN permitem que os tomadores de decisão fiquem focados nos aspectos mais

relevantes do processo que está sendo estudado, para que eles possam direcionar seus esforços adequadamente (GIAGLIS, 2001).

As PMEs baseadas em processos de negócios podem fornecer informações que as tornem mais proativas no atendimento dos interesses dos stakeholders. Uma vez que as PMEs são menores e, por sua própria natureza, têm processos de negócios mais visíveis de ponta a ponta, a orientação por processo torna-se uma prática mais simples (GARENGO, BIAZZO e BITITCI, 2005).

2.2 Sistema de Gerenciamento de Resultados

A criação de um SGR, que geralmente se concentra em atividades passadas, possibilita obter dados da operação para controlá-la de forma eficaz. Além disso, esse sistema de indicadores força a empresa a planejar as suas operações (GARENGO, BIAZZO e BITITCI, 2005), pois ela terá que traçar metas para melhorar determinados resultados, que podem se mostrar insatisfatórios no momento, e o atingimento desses resultados está condicionado a elaboração de um plano de ação de correção ou melhoria.

Hudson, Smart e Bourne (2001) explicam que a introdução de um SGR na PME geralmente é motivada por algum problema no processo ou para atingir um nível de planejamento e controle maior. Porém, existe uma tensão constante entre a necessidade de flexibilidade e restrições de processos e métricas (MCADAM, 2000). Pequenas empresas precisam estar cientes do paradoxo da formalização dos SGRs que podem prejudicar a sua flexibilidade (BEAVER e HARRIS, 1995).

Apesar da reconhecida importância dos SGRs nas PMEs, parece existir uma diferença significativa entre a teoria, que destaca a importância desses sistemas no apoio ao desenvolvimento gerencial, e prática, pois os modelos e ferramentas específicas destinadas as PMEs são escassos (GARENGO, BIAZZO e BITITCI, 2005). Hudson, Smart e Bourne (2001) enfatizam a necessidade de identificar um processo apropriado para definir e implantar um SGR no contexto das PMEs.

O SGR escolhido para a utilização no modelo de análise proposto neste trabalho foi o Modelo de Referência das Operações da Cadeia de Suprimentos (Supply Chain

Operations Reference Model - SCOR) que foi introduzido pelo Supply Chain Council

em 1996. O SCOR foi escolhido por ser um SGR já consolidado tanto no meio acadêmico quanto profissional e conseguir traduzir toda a operação de uma empresa em um conjunto de indicadores. Outro ponto que motivou a escolha do SCOR é a distinção que é feita entre as empresas dos ambientes MTO e MTS (Make-To-Stock), pois é possível selecionar indicadores específicos para cada um deles.

O modelo contém várias seções e está organizado em torno de seis processos de gerenciamento: planejamento (plan), fornecimento (source), produção (make), entrega (deliver), logística reversa (return) e governança (enable) (SUPPLY CHAIN COUNCIL, 2012). Lu, Goh e Souza (2016) explicam que existem quatro níveis de processos da cadeia de suprimentos no SCOR. O nível 1 é o estratégico, no qual são estabelecidos os objetivos competitivos da organização. O nível 2 é o tático, que inclui as principais categorias de processos; tais processos são componentes genéricos de uma cadeia de suprimentos. O nível 3 é o operacional, que possui um detalhamento maior dos processos de nível 2. Por fim, o nível 4, é específico do setor em que a organização atua, onde geralmente, é realizada a personalização das métricas para melhoria operacional.

No SCOR, em cada nível do processo da cadeia de suprimentos, existem cinco atributos genéricos de desempenho: confiabilidade (reliability - RL), capacidade de resposta (responsiveness - RS), agilidade (agility - AG), custo (cost - CO) e gerenciamento de ativos (asset management - AM) (LU, GOH e SOUZA, 2016). As iniciais RL, RS, AG, CO e AM sempre estarão presentes no código do indicador para identificar a qual atributo de desempenho o indicador pertence. Depois das iniciais, será indicado o número 1, 2, 3 ou 4, para especificar o nível do indicador. Por fim, será apresentado um número único que determina a posição do indicador na sua classe específica. Para exemplificar essa nomenclatura, considere o indicador de perfeitas condições, que é identificado pelo código RL 2.4. Isso significa que esse é um indicador de confiabilidade (reliability - RL) de nível 2 (tático) e é o quarto indicador da sua categoria.

3 METODOLOGIA

Dado os objetivos e as premissas do modelo de análise apresentados na seção introdutória, esta seção detalha o modelo e o método de validação no segmento de empresas estudado. A validação do modelo é entendida como a implementação e obtenção de resultados esperados, ou seja, dar condições para que as PMEs possam identificar problemas e oportunidades de melhoria nos processos de PCP. Levando em consideração as restrições financeiras, de mão de obra, de infraestrutura e de acesso a informação das PMEs, decidiu-se que a implantação tanto da MPN quanto do SGR seria conduzida por um dos pesquisadores. Logo, a pesquisa-ação foi identificada como a metodologia mais apropriada para o desenvolvimento do estudo.

A pesquisa-ação é uma metodologia que possibilita a geração de conhecimento teórico e prático, simultaneamente, e é participativa, pois os pesquisadores além de observar, também tomam ações (COUGHLAN e COGHLAN, 2002). De acordo com Dresch, Lacerda e Miguel (2015) a pesquisa-ação permite que haja interação direta entre pesquisador e objeto de pesquisa, na linha de intervenção, em benefício de ambos.

Para a realização desta pesquisa, partimos de 20 PMEs da indústria brasileira. As PMEs foram selecionadas através do banco de dados do Sebrae (Serviço Brasileiro de Apoio às Micro e Pequenas Empresas). O primeiro contato com as empresas foi feito por e-mail, no qual foram convidadas para participar da pesquisa. Obteve-se 12 retornos, dos quais apenas 5 foram positivos. Para cada uma das 5 empresas interessadas, foi agendada uma visita de reconhecimento e avaliação de compatibilidade da empresa com os objetivos da pesquisa, o que resultou na seleção de 3 empresas.

Para cada empresa selecionada, foi agendada uma visita técnica, com duração de 60 a 90 minutos. Depois da visita técnica, foi sugerida a criação de equipes de melhoria em cada empresa. Após a formação das equipes, foram planejados dois workshops sobre a MPN e o SGR, com duração de 180 minutos cada. Os workshops foram importantes para sensibilizar as empresas a implantarem tanto a MPN quanto o SGR.

Em seguida, foram previstas 7 reuniões em cada empresa, com duração de 90 a 120 minutos cada. Cada uma das 7 reuniões, que foram conduzidas em formato de entrevistas focadas, teve um objetivo. Na primeira e segunda reunião, foi planejada a coleta de dados para a modelagem do processo de gerenciamento do pedido da empresa, desde a entrada do pedido até a entrega do produto para o cliente, e definido os indicadores que seriam utilizados no SGR, respectivamente. A terceira reunião teve o objetivo de compartilhar os dados obtidos nas reuniões 1 e 2 para validá-los. Na quarta reunião, foi feita a análise dos dados coletados. Essa análise buscou compreender os pontos positivos e negativos do processo de gerenciamento do pedido de cada empresa, o porquê dos processos não estarem formalizados e de não haver o uso de indicadores. Em seguida, na quinta reunião, foi planejado como a modelagem dos processos seria executada (quais técnicas e ferramentas seriam utilizadas) e como os indicadores deveriam ser calculados. Na sexta reunião, foi programada a execução da modelagem dos processos de gerenciamento de pedidos e a apresentação dos resultados dos indicadores. Após a implantação da MPN e do SGR, foi agendada a sétima reunião para avaliar as dificuldades, pontos positivos e negativos no processo de implantação da MPN e do SGR.

A Figura 2, descreve o ciclo da pesquisa-ação deste trabalho e o ciclo para a validação do modelo de análise aqui proposto.

4 PESQUISA-AÇÃO

A Tabela 1 apresenta os segmentos de atuação, as estratégias de produção, o faturamento e o número de funcionários das três empresas estudadas.

Figura 2 - Ciclo da pesquisa-ação e da validação do modelo de análise Coleta dos dados Compartilhar os dados Analisar os dados Planejar as ações Implantar as ações Avaliar as ações 1ª Reunião 2ª Reunião Validar um modelo de análise do PCP 3ª Reunião Definição do escopo 4ª Reunião 5ª Reunião 7ª Reunião Monitorar 6ª Reunião

Fonte: Elaborado pelos autores (2018) Tabela 1 - Caracterização das empresas

Empresa Segmento de atuação Estratégia de produção Percentual produtivo Faturamento anual (≅) Número de funcionários A B C Fabricação de armários industriais, máquinas e ferramentas Fabricação de máquinas de corte de chaves eletrônicas Recorte de espumas (produtos hospitalares, isolamento acústico etc.) Make-To-Order Engineering-To-Order Make-To-Order Make-To-Order Make-To-Stock 84% 16% 100% 93% 7% US$2.500.000,00 US$550.000,00 US$1.800.000,00 48 22 31

4.1 Coleta de dados

Na pesquisa-ação, a coleta de dados ocorre através da participação ativa do pesquisador nos processos organizacionais relacionados ao projeto de pesquisa. Os dados são coletados através da participação e observação das equipes de melhoria com o objetivo de entender como as decisões são tomadas e como os problemas são resolvidos na organização. Além disso, a coleta de dados também pode ocorrer através das intervenções que são feitas para o avanço do projeto de pesquisa (COUGHLAN e COGHLAN, 2002).

Nesta pesquisa, os dados foram coletados nas visitas técnicas e na primeira e segunda reunião com as equipes de melhoria. A visita de campo foi realizada com o intuito de conhecer os produtos e os processos das empresas e ter uma visão geral da organização. Na primeira reunião, o pesquisador buscou entender como o processo de gerenciamento de pedido de cada empresa funcionava e na segunda reunião foi identificado o nível de mensuração de resultados em cada empresa. Além disso, foram coletados documentos para dar suporte as afirmações feitas pelos grupos de melhoria. Os dados coletados através das visitas de campo, das reuniões e dos documentos foram triangulados com o objetivo de validar as informações obtidas durante pesquisa (YIN, 2010).

4.2 Compartilhamento dos dados

O compartilhamento de dados ocorreu tanto do pesquisador para as empresas quanto das empresas para o pesquisador. A primeira situação, foi a mais frequente e foi necessária para validar o entendimento do pesquisador sobre os processos da empresa e verificar se o pesquisador absorveu corretamente as informações que os grupos de melhoria estavam tentando passar. Um exemplo dessa interação foi o desenvolvimento de um modelo provisório do processo de gerenciamento de pedido de cada empresa que foi apresentado aos grupos de melhoria para ser validado. Por outro lado, as empresas também compartilharam dados com o pesquisador, como por exemplo, documentos comprobatórios de políticas e certificações específicas que as

empresas alegaram possuir. Essa etapa da pesquisa teve o objetivo de validar os dados coletados através das visitas de campo, das reuniões com os grupos de melhoria e dos documentos.

4.3 Análise dos dados

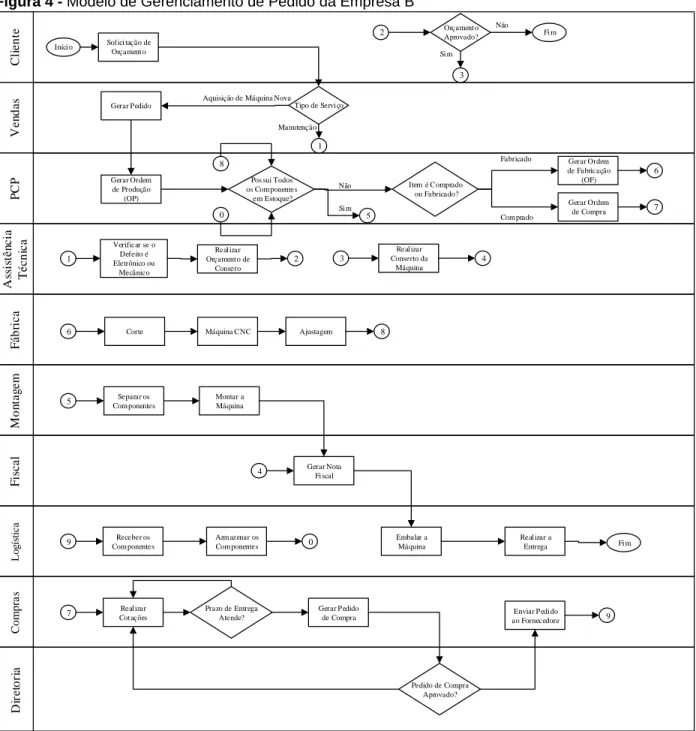

O PCP nas 3 empresas estudadas era quase que inexistente, conforme demonstrado nas Figuras 3, 4 e 5, que apresenta o processo de gerenciamento de pedido das Empresas A, B e C, respectivamente. As únicas atividades de PCP que foram identificadas nessas empresas foram: (1) geração de Ordens de Produção (OP) e Ordens de Fabricação (OF) e (2) controle de estoque. Não existia programação da produção (definir quando cada OP ou OF deveria ser iniciada e finalizada) e muito menos um estudo de demanda dos produtos. O sequenciamento dos pedidos em todas as empresas seguia a regra FIFO (First In, First Out) com um prazo de entrega fixo.

Muitos dos problemas que aconteciam no dia-a-dia dessas empresas era por falta de padrão na realização das operações. Na Empresa B, por exemplo, existia um problema com o aperto de parafusos nas máquinas fabricadas para os clientes, que muitas vezes ficavam folgados. Algo que à primeira vista parecia não ser expressivo, mas que em um mês gerou a devolução de 3 máquinas, o que representou 37,5% das devoluções de máquinas naquele mês. O problema foi resolvido com a compra de torquímetros e a definição da carga de aperto para cada parafuso.

Em relação a mensuração de resultados, todas as empresas estudadas possuíam algum tipo de indicador antes da implantação do SGR. Esses indicadores eram principalmente financeiros (faturamento, margem de lucro, volume de vendas, etc.). A Empresa A era a única que possuía indicadores de produção, porém, eles se restringiam ao total de OPs e OFs executadas no dia.

Quando a falta de indicadores foi notada nas empresas, foi questionado como a produção era controlada: Como era possível saber se uma OP estava atrasada ou não? Como era determinado o roteiro de fabricação? Como era possível saber se a fábrica estava sendo produtiva?

Conforme apresentado na seção 2, revisão da literatura, o gerenciamento na PME é predominantemente informal, e esse fato foi constatado nas três empresas. O grupo de melhoria da Empresa A respondeu que os roteiros de fabricação eram determinados pela urgência, e por isso, eram constantemente alterados, o que atrapalhava bastante a produção das peças e estressava os funcionários que começavam um trabalho e o interrompiam para realizar outro. Na Empresa B, a produtividade era avaliada empiricamente pelo líder da produção, levando em consideração o número de peças produzidas e máquinas montadas, a mão-de-obra disponível e as condições de trabalho, como maquinário e ferramentas. A Empresa B não possuía os tempos de fabricação das peças e nem de montagem da máquina, sendo assim, não era possível estipular a capacidade real de produção da fábrica e, consequentemente, não era possível saber ao certo qual era o índice de produtividade do dia. Em casos mais extremos, como por exemplo, o da Empresa C, a falta de indicadores era um sério problema, pois, segundo o encarregado da fábrica, em alguns casos, os pedidos que estavam atrasados só eram identificados quando o cliente ligava para cobrar a empresa do produto que não tinha sido entregue na data combinada.

Figura 3 - Modelo de Gerenciamento de Pedido da Empresa A C li en te V en d as E n ge n h ar ia d e P ro d u to P C P D ir et o ri a C o m p ra s R ec eb im en to P roduç ão E x pe d iç ão F is ca l

Iníci o Sol ici tação de Orçament o

Item Padrão (Catálogo)?

Real izar Estudo de Custo Gerar Orçament o Orçament o Aprovado? Fi m Gerar Pedido no Si stema Item Padrão (Catálogo)? Real izar o Desenho do Produto Desenho Aprovado? Real izar Desenho de Produção Não Si m Não Si m Si m Não Si m Não 1 1 Gerar Processos de Produção Gerar Program as CNC Gerar Ordem de Produção (OP) Os com ponentes do produto es tão em est oque? 2 Requisit ar todos os component es Definir a Program ação da Produção Alterar o Status da OP para “em produção” 3 2 Os Componentes Faltantes são Comprados

ou Fabricados? 4 5 Fabricado Com prado 4 5 Gerar Análise de Necessidade de Compras Item Nacional ou Importado? Requisição de Com pras Inici ar Processo de Importação (Purchase Order) Enviar a Purchase Order ao Fornecedor Real izar Orçament os Gerar Ordem de Com pra Ordem de Com pra Aprovada?

Enviar Pedi do de Com pra ao Fornecedor 6 6 6 Receber as Mercadorias Com pradas 7 7 3 Corte/Serra Tipo de Produto

Caldeiraria Pi ntura Montagem Embalagem Fresa C NC/

Convenci onal Torno CNC/

Convenci onal Rebarbação

Tratamento Térmi co Montagem/ Gravação/ Balanceam ento Retífica e Eletroerosão Embalagem Emit ir Nota Fi scal Entrega Ferramenta Arm ário Fi m Si m Não Si m Não Nacional Importado

Figura 4 - Modelo de Gerenciamento de Pedido da Empresa B C li e n te V e n d a s P C P A ss is tê n c ia Té c n ic a F á b ri c a M o n ta g e m F is c a l L o g ís ti c a Co m pra s D ir e to ri a

Iníci o Sol ici tação de

Orçament o Si m

Não

Tipo de Servi ço

Gerar Ordem de Produção

(OP)

1 Aquisição de Máquina Nova

Manutenção Gerar Pedido 1 Real izar Orçament o de Consero Verificar se o Defeito é Eletrônico ou Mecânico 2 2 Orçament o Aprovado? 3 3 Real izar Conserto da Máquina Fi m

Pos sui Todos os Com ponentes em Estoque? Máquina CNC Corte Ajustagem Item é Comprado ou Fabricado? 5 Si m Não 5 ComponentesSeparar os Gerar Ordem de Fabricação (OF) Gerar Ordem de Compra Fabricado Com prado 6 7 6 7 8 Montar a Máquina Real izar Cot ações Prazo de Entrega Atende? Gerar Pedido de Compra Pedido de Compra Aprovado? Enviar Pedi do ao Fornecedore 9 8 0 Gerar Nota Fi scal Embalar a Máquina Real izar a Entrega Fi m 4 4 Receber os Com ponentes Arm azenar os Com ponentes 9 0

Figura 5 - Modelo de Gerenciamento de Pedido da Empresa C C li e n te V e n d a s P C P P r o d u ç ã o F isc a l E x p e d iç ã o Início Solicitação de Orçamento Sim Não Fim Gerar Pedido de Vendas

Possui Estoque dos Produtos Solicitados? Gerar Orçamento para o Cliente Orçamento Aprovado? Embalar Produtos Máquina Toqueadeira Máquina Laminadora Máquina

Perfiladeira Colagem Limpeza

Emitir Nota Fiscal Despachar Produtos para o Cliente Não Sim Fim

Fonte: Elaborado pelos autores (2018)

4.4 Planejamento das ações

Após a análise do processo de gerenciamento de pedido de cada empresa, foram definidas as mudanças a serem realizadas, os resultados esperados e os riscos dessas mudanças. Os objetivos do plano de ação proposto na pesquisa são de formalizar e mensurar os resultados do processo de gerenciamento de pedido de cada empresa através da implantação da MPN e do SGR, respectivamente. Ao final das ações, esperava-se que cada empresa possuísse o processo de gerenciamento de pedido formalizado e um conjunto de indicadores que permitisse analisá-lo, possibilitando a identificação de problemas e oportunidades de melhoria. Portanto, foi

necessário conscientizar a empresa da importância e dos benefícios que a implantação da MPN e o SGR poderiam proporcionar.

O comprometimento das lideranças das empresas com a proposta do projeto foi essencial para a mitigação dos riscos de resistência a mudança e falta de comprometimento por parte dos funcionários, pois a implantação da MPN e do SGR implicaria na alteração da rotina dos funcionários e da empresa.

O plano de ação pode ser traduzido nas respostas às questões que são apresentadas na Tabela 2.

Tabela 2 – Plano de ação

Perguntas Respostas

O que precisa ser mudado?

Em quais áreas da organização?

Quais tipos de mudanças são necessárias?

É necessário o apoio de quais pessoas?

Como o comprometimento será construído?

Como será tratada a resistência?

Os processos precisam ser formalizados e os indicadores mensurados

Planejamento e Controle da Produção (PCP)

Culturais (a organização deve entender que a formalização de processos e a mensuração de resultados são dois fatores importantes para a manutenção da sua competitividade) e operacionais (mudança na forma de executar os processos)

Alta liderança (diretor, sócio etc.)

Através do envolvimento das pessoas afetadas pelas mudanças no processo decisório

Com a conscientização das melhorias que serão alcançadas com as mudanças

Fonte: Adaptado de Coughlan e Coghlan (2002)

4.5 Implantação do plano de ação

4.5.1 Modelagem de Processos de Negócio

Para a implantação da MPN, foi necessário, em primeiro lugar, definir o objetivo da aplicação da ferramenta, que no caso deste trabalho foi o de analisar o processo de PCP. Em seguida foi definido como os processos seriam modelados. Os processos foram modelados de forma setorizada (cada operação atrelada ao seu respectivo setor). Como as PMEs possuem restrições tanto de mão-de-obra quanto financeiras (o

optou-se por utilizar a técnica de workflow por ela ser mais simples e poder ser executada em ferramentas mais acessíveis (Microsoft Word, PowerPoint, Visio etc.). Para este estudo, foi utilizado o Microsoft Visio 2013.

Optou-se pelas reuniões dos grupos de melhoria porque a participação de pessoas de diferentes áreas e funções, gera visões distintas e muitas vezes conflitantes, o que acaba enriquecendo a modelagem do processo. Os integrantes compartilharam as suas visões e opiniões sobre os processos de PCP, esclarecendo como e quando as operações eram executadas no ambiente de trabalho, bem como os desafios, os problemas e os possíveis pontos de melhoria do processo.

Na reunião do grupo de melhoria, é necessário que uma pessoa fique focada em fazer anotações e modelar os processos conforme os outros integrantes vão apresentando os seus pontos de vista. É importante prestar atenção aos detalhes, estar atendo a possíveis contradições entre as opiniões dos integrantes e, principalmente, se o que está sendo dito é o que realmente acontece na prática, pois em alguns momentos, verificou-se que os entrevistados estavam explicando como o processo deveria ser ao invés de como ele realmente era, por esse motivo, é fundamental, que a pessoa responsável por modelar os processos conheça a operação que será modelada. As visitas de campo são de extrema relevância neste momento.

Após a modelagem do processo, é necessário refletir sobre o que foi dito, organizar as principais ideias e traduzi-las em uma forma visual, ou seja, desenvolver o modelo de processos. Conforme sugerido por Tegner et al. (2016), o modelo precisa ser validado pelo dono do processo, ou seja, pelo grupo de melhoria. Na hipótese do modelo não ser validado, é preciso entender a origem das divergências e corrigi-las para apresentar uma versão atualizada do modelo em uma reunião futura, esse ciclo deve continuar até que o modelo seja validado. Por fim, quando o modelo de processo é validado, é realizada a análise dos pontos críticos, as fraquezas e oportunidades de melhorias do processo modelado.

4.5.2 Sistema de Gerenciamento de Resultados

caraterísticas de longo prazo e são melhor aplicados em organizações com processos consolidados, como por exemplo o Balanced Scorecard (BSC). O SCOR, por outro lado, é um SGR mais flexível, pois pode ser utilizado exclusivamente para fins operacionais.

Definidos os indicadores que irão compor o SGR, é necessário detalhar a sistemática de cálculo (frequência, dados, formulas etc.), considerando as limitações e restrições da empresa, como por exemplo, falta de informações sobre o processo, cultura organizacional e infraestrutura. Nesta etapa, verifica-se a necessidade de realização de alguma alteração ou inclusão de atividades nos processos. Alguns indicadores podem necessitar do controle de uma determinada atividade que a empresa não possui, logo, será necessário criar esse controle no processo.

Após o planejamento do cálculo dos indicadores, vem a coleta de dados, que varia de indicador para indicador. O importante nesta etapa é que a coleta de dados seja conduzida por um processo claro e transparente. Após a coleta dos dados, o cálculo dos indicadores é realizado. Os primeiros resultados devem ser validados. Para isso, é necessário verificar se o cálculo seguiu os procedimentos definidos na etapa de planejamento e se os resultados não estão enviesados por alguma falha na coleta de dados. Com os resultados validados, é necessário realizar a análise desses indicadores e buscar entender o que eles representam, se são satisfatórios ou não, as causas no caso do resultado se apresentar insatisfatório, se há margem para melhorar esses resultados e como eles podem ser melhorados.

Para o SGR deste projeto de pesquisa, foi utilizada a 11ª Revisão do SCOR. Foram apresentados, aos grupos de melhoria, os indicadores da seção sM (Make) / subseção sM2 (Make-To-Order) do SCOR. Optou-se por apresentar esses indicadores em particular, pelo fato deles fazerem parte dos indicadores específicos para a estratégia de produção MTOs. Houve diferenças entre os indicadores selecionados em cada equipe de melhoria, para simplificação da análise dos resultados, optou-se por trabalhar apenas com os indicadores selecionados por todos os grupos.

Os indicadores escolhidos pelos grupos de melhoria, bem como os seus respectivos cálculos são apresentados na Tabela 3.

Tabela 3 - Sistema de gerenciamento de resultados

Código Indicador Fórmulas

RL. 2.4 RS. 2.2 RS. 3.21 RL. 3.49 AM.3.9 Perfeitas condições Tempo de ciclo de produção Tempo de ciclo de fabricação Pedidos entregues no prazo Utilização da capacidade da fábrica

Fonte: Adaptado de Supply Chain Council (2012)

O indicador de perfeitas condições, RL. 2.4, representa a porcentagem de pedidos entregues em um estado não danificado que atende às especificações, possui a configuração correta, está instalada de forma impecável e é aceito pelo cliente (SUPPLY CHAIN COUNCIL, 2012). O tempo de ciclo de produção mede o tempo que um produto leva em média para ser entregue. O tempo de ciclo de fabricação mede o tempo que um produto leva em média para ser fabricado.

O indicador de pedidos entregues no prazo mensura o percentual de pedidos que foram entregues dentro do prazo e independe se o produto foi entregue de acordo com as especificações do cliente (defeitos, falhas etc.). Por fim, o indicador de utilização da capacidade da fábrica, mensura o quanto a fábrica está sendo utilizada em relação a sua capacidade máxima.

4.6 Avaliação das ações

Constatou-se que, apesar das PMEs estudadas possuírem uma estrutura enxuta e, teoricamente, poderem se comunicar de forma mais eficiente, na prática, isso não acontecia, pois os setores das PMEs trabalhavam separadamente e não havia uma liderança forte que atuasse no intuito de integrar esses processos.

Na modelagem dos processos, houve muitas divergências entre os integrantes dos grupos de melhoria. Em algumas situações, as pessoas pareciam não trabalhar na

do produto

mesma empresa, pois houve divergências sobre o sequenciamento das operações e, em algumas situações extremas, os funcionários não sabiam que determinada operação sequer existia. Na Empresa C, por exemplo, um dos integrantes do grupo de melhoria que era responsável por embalar os produtos, não tinha conhecimento que existia uma operação de limpeza dos produtos após eles passarem pela operação de colagem, ou seja, os produtos eram embalados sem terem passado pela operação de limpeza.

Qian e Li (2003) defendem o argumento de que a maior vantagem das PMEs é a sua flexibilidade. Regev, Soffer e Schmidt (2006) explicam que flexibilidade significa saber como as mudanças são implementadas em algumas partes de um processo sem afetar o restante das partes, de forma que não interfira negativamente na continuidade e na estabilidade do processo. Porém, o que se observou neste estudo, é que a tal flexibilidade das PMEs, na verdade não passa de uma desorganização dos processos, pois foi constatado que a falta de padrão em um processo afeta negativamente outros processos. É importante observar que: se a empresa não possui um padrão, ou seja, a maneira “preferível” de executar um processo, como seria possível flexibilizar algo que não se sabe como deve ser feito? Nas 3 PMEs estudadas, essa flexibilização de processos sem padrão apenas atrapalhava as operações, pois a flexibilização era vista como um “jeitinho” de resolver problemas recorrentes, que por diversas vezes, eram causados pela falta de padrão nos processos.

A Tabela 4 apresenta os resultados dos indicadores das Empresas A, B e C. Esses resultados são referentes ao mês de Agosto de 2017. Pode-se observar que o indicador RL.2.4 das Empresas A e C são excelentes, pois estão acima de 95%, por outro lado a Empresa B apresentou apenas 91,94% de pedidos entregues em perfeitas condições, que segundo o Diretor da empresa, é um resultado esperado, pois houve dificuldades no desenvolvimento da embalagem do produto, que contribuiu para algumas quebras durante o transporte e, além disso, houve o lançamento de duas versões melhoradas da máquina em menos de três anos e, portanto, o produto ainda está em vias de atingir um patamar de confiabilidade desejado.

Tabela 4 - Indicadores

Código Indicador Empresa A Empresa B Empresa C RL. 2.4 RS. 2.2 RS. 3.21 RL. 3.49 AM.3.9 Perfeitas condições

Tempo de ciclo de produção

Tempo de ciclo de fabricação

Pedidos entregues no prazo

Utilização da capacidade da fábrica

96,21% 30 Dias úteis 5 Dias úteis 61,11% 31,92% 91,94% 30 Dias úteis 1 Dia útil 86,23% 59,37% 97,70% 3 Dias úteis 3,84 Minutos 100% 20,85% Fonte: Elaborado pelos autores (2018)

Os indicadores RS.2.2 e RS.3.21 devem ser analisados em conjunto, pois é importante fazer com que esses dois tempos fiquem próximos, caso contrário, significará que a empresa é ineficiente, porque o pedido ficará por muito tempo no sistema produtivo (no caso do tempo do ciclo de produção for consideravelmente maior que o tempo de ciclo de fabricação). Analisando os indicadores RS.2.2 e RS.3.21 das Empresas A, B e C, pode-se observar que as três apresentaram um resultado ruim. Na Empresa B, por exemplo, a montagem de uma máquina, considerando que todas as peças e componentes estejam disponíveis, leva apenas 1 dia, porém as máquinas ficam prontas em média, 30 dias após o recebimento do pedido. A Empresa C, apesar de possuir um tempo de ciclo de fabricação de apenas 3,84 minutos, devido a simplicidade do produto e do processo de fabricação, ainda sim possui um tempo de ciclo de produção alto, pois o pedido fica pronto, em média, 3 dias após o seu recebimento.

O cenário das Empresas A e B fica pior com a análise do indicador RL.3.49, pois visto que ambas possuem um tempo de ciclo de produção muito elevado, esperava-se ao menos que os pedidos fossem entregues dentro do prazo, mas não é o que acontecia na prática, as Empresas A e B, entregavam apenas 61,11% e 86,23% dos pedidos dentro do prazo estipulado, respectivamente. A Empresa C, por outro lado, conseguiu atingir 100% de entregas realizadas dentro do prazo.

Um dos pontos positivos da implantação do SGR, é a possibilidade da análise conjunta de dois ou mais indicadores. Essa análise conjunta, possibilita identificar quais são os pontos críticos na empresa e quais processos precisam de mais atenção. Nas empresas A e B, por exemplo, o indicador RL. 2.4 é melhor que o indicador RL. 3.49, o

que significa que se essas empresas quiserem melhorar a confiabilidade do seu processo de entrega, elas devem voltar os seus esforços para o indicador RL. 3.49, pois os problemas com atrasos na entrega são muito mais frequentes que os problemas com ocorrências (defeitos, quebras, não conformidade etc.) na entrega. Para a empresa C, o cenário é diferente, pois 100% dos pedidos são entregues no prazo, porém 2,30% desses pedidos apresentam alguma ocorrência de não conformidade com o pedido do cliente ou defeito no produto. Logo, para a empresa C, os esforços para melhorar a confiabilidade do processo de entrega devem se concentrar no indicador RL. 2.4.

Por fim, quando analisada a utilização da capacidade das fábricas das Empresas A, B e C, verifica-se que todas as empresas subutilizam as suas fábricas, principalmente a Empresa C, que obteve um índice de utilização da fábrica de apenas 20,85%. Segundo o encarregado de produção da Empresa C, a subutilização deve-se a queda na demanda dos produtos que foram fortemente afetados pela crise econômica e política do Brasil. As empresas A e B também deram a mesma justificativa. Porém, foram identificadas outras causas para a subutilização das fábricas, como por exemplo, a má distribuição de trabalhos que deixava algumas máquinas ociosas, o fato da demanda ter caído e não ter havido realocação de mão-de-obra e a falta de comunicação entre as atividades de produção.

5 ANÁLISE DOS RESULTADOS

A informalidade e a falta de dados sobre os processos eram fatores críticos nas PMEs estudadas, pois impediam que o PCP fosse aprimorado. Sem um entendimento claro dos processos e um conjunto de indicadores que auxiliasse na tomada de decisão, as tarefas de analisar o processo para diagnosticar problemas e identificar oportunidades de melhoria se tornavam extremamente difíceis e, sendo assim, elas adotavam uma postura imediatista, o que fazia com que os seus processos se tornassem irregulares e inconsistentes.

O modelo de análise proposto neste trabalho, que combina a MPN com o SGR, viabilizou a análise do PCP das PMEs através da identificação de problemas e oportunidades de melhoria. Observou-se que a informalidade nos processos das PMEs

além de gerar conflitos nos processos de PCP também gerava conflitos nas operações produtivas em geral, principalmente pela falta de conhecimento das operações e pelo equívoco na ordem de execução das mesmas. Este cenário levava as PMEs a alterar os seus processos constantemente, e por esse motivo, existiam sérios problemas de falta de conformidade, esquecimentos e sobrecarga da força de trabalho.

A formalização dos processos através da MPN ajudou a disseminar o conhecimento das operações entre os funcionários das empresas e diminuir consideravelmente a improvisação nos processos produtivos, o que facilitou o desempenho da função do PCP. Essa observação corrobora o entendimento de Lo et al. (2016) que afirmam que o compartilhamento de informações internas na empresa encoraja os funcionários a se responsabilizarem pela tomada de decisão e melhoria dos processos. A MPN também se mostrou uma ferramenta importante para a identificação de problemas e oportunidades de melhoria nos processos de PCP, pois como apresentado anteriormente, foi possível identificar causas para problemas que eram conhecidos e, inclusive, identificar problemas não conhecidos pelas empresas.

A falta de mensuração de resultados também é outro ponto que foi constatado nas PMEs estudadas, os poucos indicadores que eram calculados, eram predominantemente financeiros. A mensuração de resultados não era percebida como um fator importante para a manutenção da competitividade da empresa, mas com a implantação do SGR, foi possível visualizar os pontos que necessitavam de melhorias, inclusive os pontos que eram vistos como fortes. Portanto, a implantação do SGR também possibilitou identificar problemas e oportunidades de melhoria nos processos de PCP das empresas estudadas.

6 CONSIDERAÇÕES FINAIS

Este trabalho desenvolveu um modelo de análise dos processos de PCP, que foi validado em 3 PMEs que operam sob a estratégia MTO. Observou-se a melhoria desses processos após terem sido formalizados e terem seus resultados mensurados através da MPN e do SGR, respectivamente. Após o levantamento e análise da literatura disponível sobre o tema, foi elaborado um modelo conceitual, que deu origem

a um modelo de análise do PCP. Os resultados da implantação do modelo de análise proposto nesta pesquisa corroboram o entendimento de que tanto a formalização dos processos quanto a mensuração dos resultados impactam positivamente o PCP das PMEs que operam sob a estratégia MTO.

A metodologia utilizada para a condução do estudo foi a pesquisa-ação. Foram utilizadas técnicas como a observação participante e entrevistas focadas para a coleta de dados. A MPN foi uma ferramenta utilizada para a formalização dos processos e permitiu que as operações do PCP fossem analisadas e disseminadas dentro das PMEs. Por outro lado, o SGR possibilitou a identificação de problemas no PCP através de indicadores que se mostraram insatisfatórios. Juntos, a MPN e o SGR se tornaram de grande ajuda para o PCP dessas 3 PMEs, pois foi possível realizar uma análise detalhada dos processos de PCP sem esbarrar nas limitações que são típicas a esse segmento de empresas, como por exemplo, os recursos financeiros, de infraestrutura e de mão de obra.

Neste estudo foram consideradas apenas PMEs que operam, predominantemente, com a estratégia MTO. Esta pesquisa mostrou que a formalização de processos e a mensuração de resultados impactam positivamente o PCP das PMEs. Outras áreas, como por exemplo, gestão de pessoas, marketing e finanças, podem não ser compatíveis com o modelo de análise proposto neste estudo, o que deve ser verificado por pesquisas futuras.

O gerenciamento de uma PME é peculiar. As técnicas e ferramentas de gestão clássicas, quando aplicáveis, são geralmente adaptadas, devido às restrições de recursos financeiros, mão de obra e infraestrutura. Durante a pesquisa, foram encontrados trabalhos que implantaram técnicas e ferramentas de gestão nas PMEs, porém, o detalhamento das necessidades específicas, das condições adversas e das restrições para a implantação dessas técnicas e ferramentas de gestão ainda não são suficientes para criar uma diretriz de como analisar e melhorar os processos de PCP de uma PME, que são essenciais para a manutenção da competitividade dessas empresas.

REFERÊNCIAS

ALBUQUERQUE, J. G. Flexibilidade e modelagem de processos de negócio: uma relação multidimensional. Revista de Administração de Empresas, v.52, n.3, p. 313-329, 2012. DOI:

http://dx.doi.org/10.1590/S0034-75902012000300004

BANDARA, W.; GABLE G. G.; ROSEMANN, M. Factors and measures of business process modelling: model building through a multiple case study. European Journal of Information

Systems, v.14, n.4, p. 347-360, 2005. DOI: https://doi.org/10.1057/palgrave.ejis.3000546

BANDARA, W.; OPSAHL, H. Developing organization-wide BPM capabilities in an SME: the approaches used, challenges and outcomes. Journal of Information Technology Teaching

Cases, v.7, n.2, p. 92-113, 2017. DOI: https://doi.org/10.1057/s41266-016-0014-y

BARBALHO, S. C. M.; NITZSCHE, M. C. M.; DANTAS, A. S. Melhoria de processos na gestão pública: uma pesquisa-ação com foco nas atividades administrativas de um programa de intercâmbio estudantil de uma universidade pública. Revista Produção Online, v. 17, n.2, p.406-439, 2017. DOI: https://doi.org/10.14488/1676-1901.v17i2.2314

BEAVER, G.; HARRIS, L. Performance management and the small firm: dilemmas, tensions and paradoxes. Journal of Strategic Chance, v.4, n.2, p. 109-119, 1995.

https://doi.org/10.1002/jsc.4240040205

BESSANT, J.; TIDD, J. Innovation and Entrepreneurship. 3. ed. Chichester: Wiley, 2015. BEZERRA, M. C. C.; TAVARES, M. S. A.; SILVA, R. M. Gerenciamento dos processos de negócio: uma análise dos modelos de ciclo de vida BPM. Revista Produção Online, v. 18, n. 3, p. 796-825, 2018. DOI: https://doi.org/10.14488/1676-1901.v18i3.2905

COUGHLAN, P.; COGHLAN, D. Action research for operations management. International

Journal of Operations & Production Management, v.22, n.2, p. 220-240, 2002. DOI:

https://doi.org/10.1108/01443570210417515

DRESCH, A.; LACERDA, D. P.; MIGUEL, P. A. C. Uma Análise Distintiva entre o Estudo de Caso, A Pesquisa-Ação e a Design Science Research. Revista Brasileira de Gestão de

Negócios, v.17, n.56, p. 1116-1133. DOI: http://dx.doi.org/10.7819/rbgn.v17i56.2069

GARENGO, P.; BIAZZO, S.; BITITCI, U. S. Performance measurement systems in SMEs: A review for a research agenda. International Journal of Management Reviews, v.7, n.1, p. 25-47, 2005. DOI: https://doi.org/10.1111/j.1468-2370.2005.00105.x

GIAGLIS, G. M. A taxonomy of business process modeling and information systems modeling techniques. International Journal of Flexible Manufacturing Systems, v.13, n.2, p. 209-228, 2001. DOI: https://doi.org/10.1023/A:1011139719773

HENRICH, P.; LAND, M.; GAALMAN, G. Exploring applicability of the workload control concept.

International Journal of Production Economics, v.90, n.2, p. 187-198, 2004. DOI:

https://doi.org/10.1016/S0925-5273(03)00126-9

KLUSKA, R. A.; LIMA, E. P.; COSTA, S. E. G. Uma proposta de estrutura e utilização do gerenciamento de processos de negócio (BPM). Revista Produção Online, v15, n.3, p. 886-913, 2015. DOI: https://doi.org/10.14488/1676-1901.v15i3.1867

LAND, M. J.; GAALMAN, G. J. C. Production planning and control in SMEs: time for change.

Production Planning & Control, v.20, n.7, p. 548-558, 2009. DOI:

https://doi.org/10.1080/09537280903034230

LO, M. et al. Fatores críticos de sucesso para o desempenho organizacional de PMEs na Malásia: uma abordagem parcial de mínimos quadrados. Revista Brasileira de Gestão de

Negócios, v.18, n.61, p. 370-391, 2016. DOI: http://dx.doi.org/10.7819/rbgn.v18i61.3058

LU, Q.; GOH, M.; DE SOUZA, R. A SCOR framework to measure logistics performance of humanitarian organizations. Journal of Humanitarian Logistics and Supply Chain

Management, v.6, n.2, p. 222-239, 2016. DOI: https://doi.org/10.1108/JHLSCM-09-2015-0038

MCADAM, R. Quality models in an SME context: A critical perspective using a grounded approach. International Journal of Quality & Reliability Management, v.17, n.3, p. 305-323, 2000. DOI: https://doi.org/10.1108/02656710010306166

MELÃO, N.; PIDD, M. A conceptual framework for understanding business processes and business process modelling. Information Systems Journal, v.10, n. 2, p. 105-129, 2000. DOI:

https://doi.org/10.1046/j.1365-2575.2000.00075.x

O’REILLY, S.; KUMAR, A.; ADAM, F. The role of hierarchical production planning in food manufacturing SMEs. International Journal of Operations & Production Management, v.35, n.10, p. 1362-1385, 2015. DOI: https://doi.org/10.1108/IJOPM-04-2014-0157

PERSONA, A.; REGATTIERI, A.; ROMANO, P. An integrated reference model for production planning and control in SMEs. Journal of Manufacturing Technology Management, v.15, n.7, p. 626-640, 2004. DOI: https://doi.org/10.1108/17410380410555871

QIAN, G.; LI, L. Profitability of small- and medium-sized enterprises in high-tech industries: The case of the biotechnology industry. Strategic Management Journal, v.24, n.9, p. 881-887, 2003. DOI: https://doi.org/10.1002/smj.344

REGEV, G.; SOFFER, P.; SCHMIDT, R. Taxonomy of flexibility in business processes. Disponível em:

<https://www.researchgate.net/publication/220920817_Taxonomy_of_Flexibility_in_Business_Pr ocesses> Acesso em: 29/06/2018.

ROSEMANN, M.; RECKER, J.; FLENDER, C. Contextualisation of business processes.

International Journal of Business Process Integration and Management, v.3, n.1, p. 47-60,

2008. DOI: https://doi.org/10.1504/IJBPIM.2008.019347

SALAS, K. LEWIS, I. J.; HUXLEY, C. Using the critical process targeting method to improve SMEs’ process understanding: A tale of two Australian case studies. Business Process

Management Journal, v.23, n.2, p. 425-447, 2017. DOI:

SOULÉ, F. V. et al. Proposta de redução de lead time na linha de produtos termoelétricos de uma pequena empresa familiar do interior paulista. Revista Produção Online, v.16, n.1, p. 278-312. DOI:10.14488/1676-1901.v16i1.2138. DOI: https://doi.org/10.14488/1676-1901.v16i1.2138

STEVENSON, M. et al. The theory and practice of workload control: A research agenda and implementation strategy. International Journal of Production Economics, v.131, n.2, p. 689-700, 2011. DOI: https://doi.org/10.1016/j.ijpe.2011.02.018

STEVENSON, M. Practical implementation of production planning and control concepts in SMEs and MTOs: an introduction to the special issue. Production Planning & Control, v.20, n.7, p. 541-547, 2009. DOI: https://doi.org/10.1080/09537280903034222

SUPPLY CHAIN COUNCIL. Supply Chain Operations Reference Model SCOR: Revision

11.0. The Supply Chain Council, SCOR: The Supply Chain Reference, 2012.

TEGNER, M. G. et al. Lean office e BPM: proposição e aplicação de método para a redução de desperdícios em áreas administrativas. Revista Produção Online, v.16, n.3, p. 1007-1032, 2016. DOI: https://doi.org/10.14488/1676-1901.v16i3.2308

VAALAND, T. I.; HEIDE, M. Can the SME survive the supply chain challenges? Supply Chain

Management: An International Journal, v.12, n.1, p. 20-31, 2007. DOI:

https://doi.org/10.1108/13598540710724374

YIN, R. K. Estudo de caso: planejamento e métodos. 4. ed. Porto Alegre: Bookman, 2010. YU, T. F. Toward a capabilities perspective of the small firm. International Journal of

Management Reviews, v.3, n.3, p. 185-197, 2001. DOI:

https://doi.org/10.1111/1468-2370.00063

Artigo recebido em: 03/07/2018 e aceito para publicação em: 03/10/2018 DOI: http://dx.doi.org/10.14488/1676-1901.v18i4.3331