ESCOLA POLITÉCNICA

LAHERCE RIBEIRO DE CASTRO NETO

MODELAGEM E SIMULAÇÃO DA CADEIA PRODUTIVA DO MINÉRIO DE FERRO

MODELAGEM E SIMULAÇÃO DA CADEIA PRODUTIVA DO MINÉRIO DE FERRO

Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do título de Mestre em Engenharia de Sistemas Logísticos.

Área de Concentração: Sistemas Logísti-cos

Orientador: Prof. Dr. Rui Carlos Botter

AUTORIZO A REPRODUÇÃO E DIVULGAÇÃO TOTAL OU PARCIAL DESTE TRABALHO, POR QUALQUER MEIO CONVENCIONAL OU ELETRÔNICO, PARA FINS DE ESTUDO E PESQUISA, DESDE QUE CITADA A FONTE.

Este exemplar foi revisado e alterado em relação à versão original, sob responsabilidade única do autor e com a anuência de seu orientador. São Paulo, 29 de setembro de 2006.

Assinatura do autor ____________________________

Assinatura do orientador _______________________

FICHA CATALOGRÁFICA

Castro Neto, Laherce Ribeiro

Modelagem e simulação da cadeia produtiva do minério de ferro / L.R. Castro Neto. -- ed.rev. -- São Paulo, 2006.

191 p.

Dissertação (Mestrado) - Escola Politécnica da Universidade de São Paulo. Departamento de Engenharia de Transportes. Sis- temas Logísticos.

Laherce Ribeiro de Castro Neto

Modelagem e simulação da cadeia produtiva do minério de ferro

Tese apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do título de Mestre em Engenharia de Sistemas Logísticos.

Área de Concentração: Sistemas Logísti-cos

Aprovado em:

Banca Examinadora

Prof. Dr._____________________________________________________________ Instituição:_________________________ Assinatura_________________________

Prof. Dr._____________________________________________________________ Instituição:_________________________ Assinatura_________________________

A Gisela, minha esposa e a Gabriel, meu filho, com amor, admiração e gratidão pela compreensão, carinho, presença e incansável apoio ao longo do período de elaboração deste trabalho.

Aos meus pais e irmãs, pelas palavras de incentivo e pelas preces.

A avó Carmem (in memoriam), com amor, admiração e gratidão por ter sido

permanente fonte de inspiração e perseverança.

À Samarco Mineração S.A., por disponibilizar todos os recursos para que eu pudesse realizar este trabalho.

Em especial, a Alexandre Juliá e a Vinícius Teixeira Andrade, pela indispensável colaboração no decorrer deste estudo.

A Eduardo Pessotti, pela confiança, incentivo e patrocínio recebidos.

Aos colegas da Gerência Geral de Planejamento e Gestão, pela colaboração e compreensão da ausência física necessária ao desenvolvimento do trabalho.

Ao Prof. Dr. Rui Carlos Botter, pela atenção e apoio durante todo o processo de elaboração desta dissertação.

The iron mining production system is characterized by a long production cycle with in series and continuous integrated processes, from the mine to the distribution. This last stage is largely accomplished by nautical modal. In this dynamic and complex system, which the port operations and the productive processes are aleatory, logistic problems can be identified, generating waiting expenses resulting from the ship’s overstay in the harbors, turned into fines, handling and maintenance costs and lost sales due to the sales planning non-assistance, among others. The construction of a model for operation simulation of this system can be very helpful to find possible solutions for increasing the system’s efficiency. It will create the possibility of accomplishing experiments, observing, learning, and evaluating its behavior, through changing the status of the decision variables, such as production schedule and safety stock level, as well as changing the operation form. The main goal of this work was to build a simulation model of the iron ore productive system, which commercializes end products in the transoceanic market. It also allows studying the behavior of this system to face status changes of the variables represented by the production schedule sequence, safety stock level in the system and change in the operation form. The system’s behavior was evaluated through the analysis of the global revenue measure from the system defined by the sum of the stocks maintenance costs, lost sales and overstay fines of ships in the harbor during a whole year. The model uses a discreet simulation technique, which logic was built to detail the productive process, making possible to simulate the continuous system without losing the integrity of the results. The study enabled to evaluate the existing trade-off between the lost sales, “demurrage” and stocks maintenance cost, and it identified, among the studied scenarios, the operation form for the iron ore productive system that resulted in lower costs.

Figura 1 – Fluxograma típico de tratamento de minério ... 35

Figura 2 – Processo produtivo da mineração de ferro e sua variação ... 39

Figura 3 – Trajetória de um sistema dinâmico de variável contínua (SDVC). ... 41

Figura 4 – Variação do custo do navio no porto com o aumento do volume de tráfego...45

Figura 5 – Mapa com a localização das unidades... 51

Figura 6 – Países de atuação da Samarco Mineração S.A. ... 52

Figura 7 – Processo produtivo da Samarco Mineração S.A. ... 58

Figura 8 – Foto do sistema de abastecimento de correias ... 59

Figura 9 – Foto da estação de beneficiamento da Samarco ... 59

Figura 10 – Foto do inicio do mineroduto da Samarco na Unidade de Germano em MG ... 60

Figura 11 e 12 – Foto dos discos de pelotamento e das usinas de pelotização da Samarco ... 62

Figura 13 – Processo de estocagem e embarque dos produtos acabados da Samarco ... 63

Figura 14 – Foto da “Stacker Reclaimer” ... 64

Figura 15 – Foto do sistema de carregamento de navios ... 66

Figura 16 – Foto do terminal marítimo de Ponta Ubu – ES ... 71

Figura 17 – Trajetória de um sistema dinâmico de variável contínua (SDVC). ... 82

Figura 18 – Trajetória de um sistema dinâmico de eventos discretos (SDED). ... 83

Figura 19 – Exemplo de um sistema contínuo discretizado. ... 83

Figura 20 – Passos num estudo de simulação... 90

Figura 21 – Ilustração do comportamento de variáveis e atributos em um modelo de simulação. ... 93

Figura 24 – Lógica da usina de concentração... 116

Figura 25 – Lógica do mineroduto... 117

Figura 26 – Lógica da filtragem ... 118

Figura 27 – Lógica da pelotização... 119

Figura 28 – Lógica de recuperação do pellet feed do pátio para o processo ... 120

Figura 29 – Lógica de paradas programadas dos processos... 121

Figura 30 – Lógica de leitura e introdução da programação de produção no modelo de simulação ... 124

Figura 31 – Lógica de registro dos resultados do sistema portuário em planilha Excel... 130

Figura 32 – Lógica de registro dos resultados do sistema produtivo em planilha Excel... 130

Figura 33 – Diferença entre as médias acumuladas dos tempos para 100 replicações... 134

Figura 34 – Lógica de cálculo do instante de início da contagem de tempo de carregamento realizado ...143

Figura 35 – Custo de manutenção de estoques em função da restrição de campanha mínima e nível de estoque de segurança... 148

Figura 36 – Custo de vendas perdidas em função da restrição de campanha mínima e nível de estoque de segurança ... 149

Figura 37 – Custo de sobreestadia (“demurrage”) em função da restrição de campanha mínima e nível de estoque de segurança... 151

Figura 38 – Medida de rendimento global do sistema em função da restrição de campanha mínima e nível de estoque de segurança... 152

Figura 39 – Medida de rendimento global do sistema em função da restrição de campanha mínima e nível de estoque de segurança com redução de 90% no valor do custo de estocagem ... 155

Figura 40 – Medida de rendimento global do sistema em função da restrição de campanha mínima e nível de estoque de segurança com redução de 70% no valor do custo de vendas perdidas e demurrage e 30% de aumento do custo de estocagem ... 156

Tabelas do capítulo 1

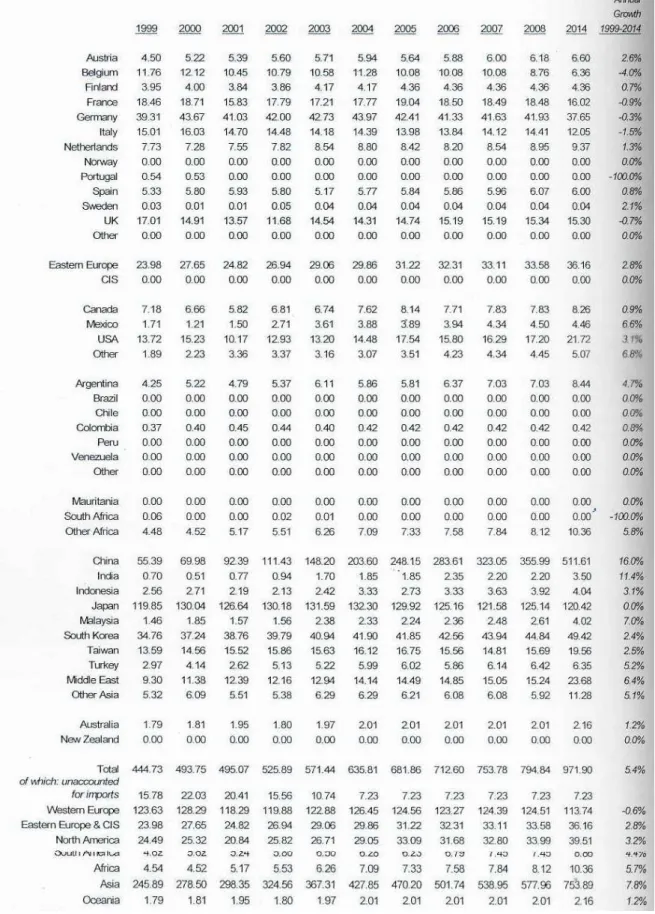

Tabela 1.1 – Importação total de minério de ferro no mundo de 1999 a 2014

(em milhões de toneladas)... 15 Tabela 1.2 – Exportação total de minério de ferro no mundo de 1999 a 2014

(em milhões de toneladas)... 16 Tabela 1.3 – Comparativo entre produção, exportação e mercado

transoceânico de minério de ferro (em milhões de toneladas). ... 17 Tabela 1.4 – Distribuição do mercado transoceânico de minério de ferro

entre 1999 e 2014 (em milhões de toneladas)... 18 Tabela 1.5 – Produção de minério de ferro por companhia (em milhões de

toneladas) ... 18

Tabelas do capítulo 3

Tabela 3.1 – Benefícios da simulação mais citados... 87

Tabelas do capítulo 5

Tabela 5.1 – Distribuições dos tempos dos navios no sistema portuário ... 127 Tabela 5.2 – Distribuições utilizadas para representar o sistema produtivo... 129 Tabela 5.3 – Consolidação dos resultados das 30 replicações do sistema

produtivo no cenário de validação do modelo... 131 Tabela 5.4 – Comparativo entre o resultado do modelo de simulação e o

resultado real no ano de 2005 do terminal portuário da Samarco

Mineração S.A. ... 137 Tabela 5.5 – Comparativo entre o resultado do modelo de simulação e o

resultado real no ano de 2005 do processo produtivo da Samarco

Mineração S.A. ... 137 Tabela 5.6 – Níveis de estoque de segurança simulado nos cenários... 146 Tabela 5.7 – Planejamento das rodadas de simulação para experimentos I e

1 INTRODUÇÃO E OBJETIVOS... 14

1.1 MOTIVAÇÃO E JUSTIFICATIVA DA PESQUISA E ESCOLHA DO TEMA... 14

1.2 OBJETIVOS... 19

1.2.1 Objetivo Geral ... 19

1.2.2 Objetivos Específicos... 20

1.3 DELIMITAÇÃO DA PESQUISA ... 20

1.4 METODOLOGIA DE DESENVOLVIMENTO DA PESQUISA E DELINEAMENTO DO TRABALHO ... 21

2 CARACTERIZAÇÃO DO SISTEMA PRODUTIVO DO MINÉRIO DE FERRO ... 30

2.1 SISTEMA OBJETO DE ESTUDO - INTRODUÇÃO AO PROCESSO PRODUTIVO DO MINÉRIO DE FERRO ... 33

2.2 IDENTIFICAÇÃO DO PROBLEMA OBJETODA PESQUISA... 36

2.2.1 Incertezas Inerentes ao Processo de Fabricação do Minério ... 37

2.2.2 Custos no Processo Produtivo do Minério de Ferro ... 42

2.2.3 Síntese do Problema ... 46

2.2.4 Variáveis de Decisão que Interferem no Problema... 47

2.3 DESCRIÇÃO DO SISTEMA UTILIZADO PARA CONSTRUÇÃO E VALIDAÇÃO DO MODELO DE SIMULAÇÃO ... 50

2.3.1 A Empresa ... 51

2.3.2 Mercado ... 52

2.3.3 Fornecedores ... 55

2.3.4 Produtos ... 57

2.3.5 Instalações e Processos Produtivos... 57

3 REVISÃO BIBLIOGRÁFICA ... 72

NA MINERAÇÃO ... 74

3.3 TÉCNICAS UTILIZADAS PELOS AUTORES REVISADOS PARA A MODELAGEM DA CADEIA DE SUPRIMENTOS ... 78

3.4 REVISÃO SOBRE TÉCNICAS DE SIMULAÇÃO ... 79

3.4.1 Conceitos de Simulação Computacional... 80

3.4.2 Vantagens e Desvantagens da Simulação... 85

3.4.3 Método de Condução de Simulação Computacional... 89

3.4.4 Principais Elementos de um Modelo de Simulação... 92

3.4.5 O Software ARENA ... 96

3.5 APLICAÇÕES DA SIMULAÇÃO EM SISTEMAS INDUSTRIAIS... 97

3.5.1 Aplicações da Simulação na Mineração ... 98

3.6 CONCLUSÃO PARA REVISÃO BIBLIOGRÁFICA ... 106

4 MODELAGEM POR SIMULAÇÃO – DESCRIÇÃO DO MODELO DO SISTEMA PRODUTIVO DO MINÉRIO DE FERRO... 109

4.1 TRATAMENTO DA CHEGADA DOS NAVIOS ... 110

4.2 PROCESSO DE CHEGADA DOS NAVIOS AO TERMINAL PORTUÁRIO, ESCOLHA POR BERÇOS E ATRACAÇÃO ... 111

4.3 PROCESSO DE CARREGAMENTO ... 113

4.4 PROCESSO DE DESATRACAÇÃO ... 115

4.5 PROCESSO OPERACIONAIS ... 115

4.5.1 Processo Concentração ... 116

4.5.2 Processo de Bombeamento por Mineroduto... 116

4.5.3 Processo Filtragem... 117

4.5.4 Processo Pelotização ... 118

4.5.5 Recuperação de “Pellet Feed” do Pátio de Estocagem para o Processo Produtivo ... 120

4.5.6 Paradas Programadas dos Processos Produtivos ... 120

5.1 DADOS DE ENTRADA DO MODELO: OBTENÇÃO E UTILIZAÇÃO... 125

5.1.1 Analise dos Dados do Sistema Portuário ... 125

5.1.2 Analise dos Dados do Sistema Produtivo ... 128

5.2 EXTRAÇÃO DOS DADOS E CONSTRUÇÃO DOS RELATÓRIOS DE RESULTADOS ... 129

5.3 RESULTADOS A SEREM OBTIDOS PELO MODELO ... 131

5.4 DETERMINAÇÃO DO NÚMERO DE REPLICAÇÕES DA SIMULAÇÃO... 133

5.5 VALIDAÇÃO DO MODELO COM DADOS DO ANO DE 2005 ... 135

5.6 PROCEDIMENTO DE CÁLCULO DA MEDIDA DE RENDIMENTO GLOBAL PARA ESTUDO DOS CENÁRIOS ... 139

5.6.1 Custo de Manutenção de Estoque ... 140

5.6.2 Custo das Vendas Perdidas... 140

5.6.3 Custo das Multas por Sobreestadia dos Navios ... 141

5.7 SIMULAÇÃO DOS CENÁRIOS ... 143

5.7.1 Experimentos I e II ... 145

5.7.2 Análise de Sensibilidade para os Experimentos I e II... 154

5.7.3 Experimentos III, IV e V ... 156

5.8 CONCLUSÃO PARA O CAPÍTULO... 158

6 CONCLUSÕES E RECOMENDAÇÕES... 160

REFERÊNCIAS... 163

1 INTRODUÇÃO E OBJETIVOS

O sistema produtivo da mineração de ferro é caracterizada por um ciclo de produção longo, integrado, em série e contínuo, desde a mina, passando pelo beneficiamento, transporte, aglomeração, quando for o caso, estocagem de produtos acabados e distribuição, que em grande parte é realizada através do modal aquaviário.

Nesse sistema dinâmico e complexo em cujas operações portuárias existe aleatoriedade e em cujos processos produtivos existe variabilidade, problemas logísticos podem ser identificados, no que se refere principalmente a custo de espera por sobreestadias de navios nos portos, traduzido em multas, custo de manuseio e manutenção de estoques e custo de vendas perdidas pelo não-atendimento do planejamento de vendas, entre outros.

A construção de um modelo utilizando a técnica de simulação computacional torna possível a realização de experiências, a observação, a aprendizagem e a avaliação do comportamento do sistema mediante a mudança de estado das variáveis de decisão, tais como, programação da produção e nível de estoque de segurança no sistema, bem como a mudança da forma de operação, permitindo assim encontrar soluções efetivas na busca da minimização dos custos resultantes da operação desse sistema.

1.1 MOTIVAÇÃO E JUSTIFICATIVA DA PESQUISA E ESCOLHA DO TEMA

Na Tabela 1.3 é mostrado o comparativo da quantidade de minério de ferro que é produzido, que é comercializado entre os países (importação e exportação) e o que é comercializado no mercado transoceânico no período previsto de 2001 a 2007.

Tabela 1.3 – Comparativo entre produção, exportação e mercado transoceânico de minério de ferro (em milhões de toneladas).

Fonte: TAOFIO (2004) e “Iron Ore Outlook” IOO – (2005).

Observa-se que em torno de 43% da produção total de minério de ferro e aproximadamente 91% das exportações e importações são comercializados no mercado transoceânico.

TAOFIO (2004) informa, na Tabela 1.4, a quantidade de minério de ferro comercializada no mercado transoceânico desde 1999 até 2004 e a expectativa desse mercado até 2014. Analisando-se essas informações, observa-se uma tendência de crescimento na quantidade de minério de ferro comercializada no mercado transoceânico até o ano de 2014 na ordem de 5,5% ao ano.

Essa projeção pode ser traduzida em um aumento do volume global no tráfego que, segundo a “United Nations Conference on Trade and Development” – UNCTAD (1985, p. 29), levará a um aumento no tempo de espera dos navios para atracação nos portos e, conseqüentemente, a um aumento do custo de sobreestadia (“demurrage”1) na cadeia produtiva do minério do ferro para os próximos anos, caso

1Multa determinada em contrato a ser paga pelo contratante de um navio, quando este demora mais

2001 2002 2003 2004 2005 2006 2007

Produção Total Global 1044 1114 1207 1343 1440 1524 1600

Exportação Total Global 495,07 525,89 571,44 635,81 681,86 712,6 753,78

Mercado Transoceânico 439,6 474 521,2 585 628 661,2 702,4

Participação do Mercado

Transocêanico no Total Produzido 42% 43% 43% 44% 44% 43% 44% Participação do Mercado

Transocêanico na Exportação 89% 90% 91% 92% 92% 93% 93%

2001 2002 2003 2004 2005 2006 2007

Produção Total Global 1044 1114 1207 1343 1440 1524 1600

Exportação Total Global 495,07 525,89 571,44 635,81 681,86 712,6 753,78

Mercado Transoceânico 439,6 474 521,2 585 628 661,2 702,4

Participação do Mercado

Transocêanico no Total Produzido 42% 43% 43% 44% 44% 43% 44% Participação do Mercado

não ocorra aumento da capacidade de embarque e desembarque do minério nos portos.

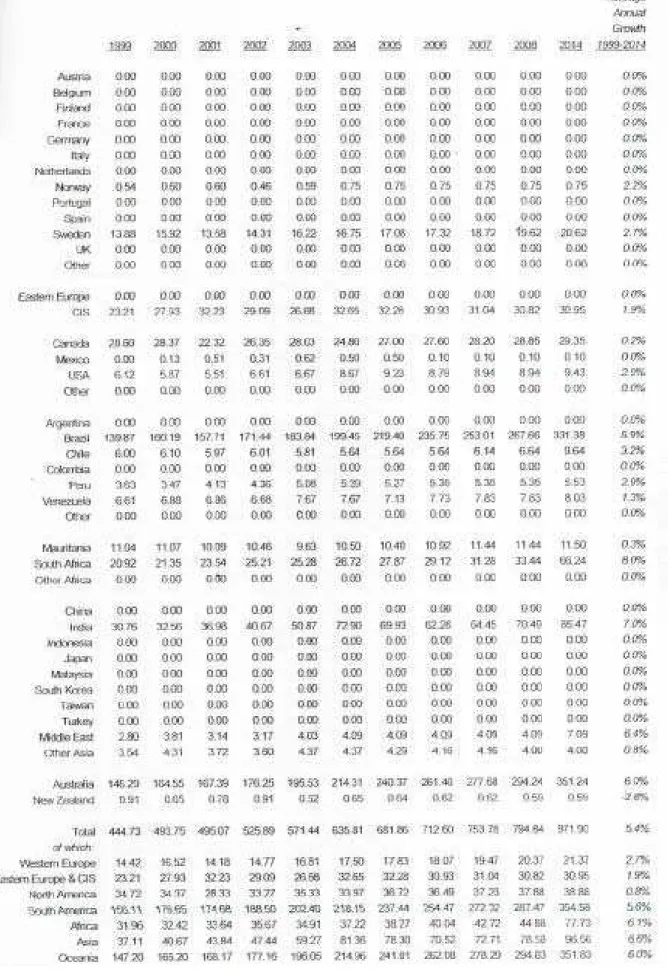

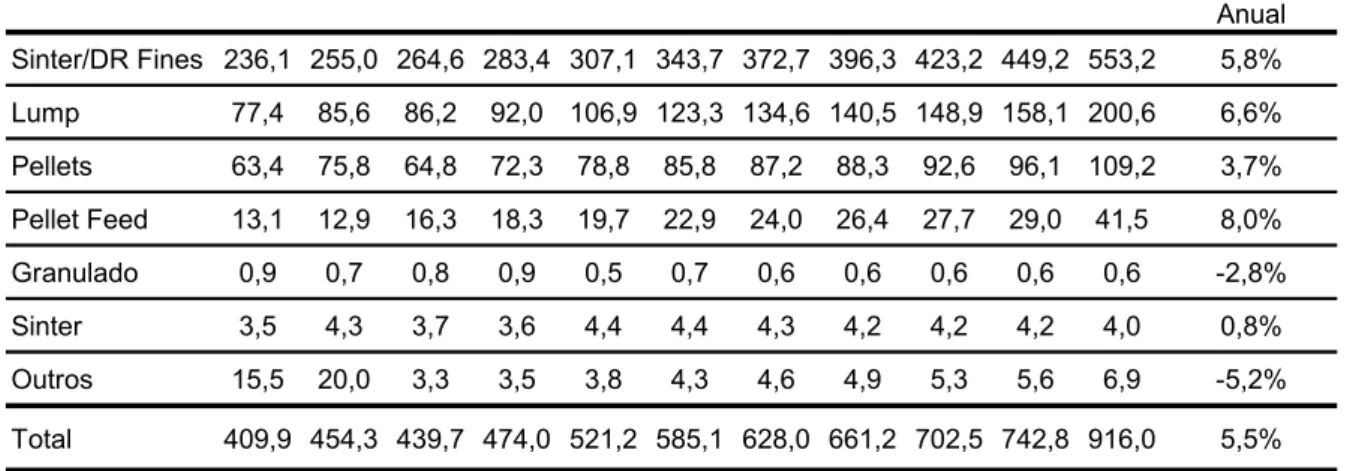

Esse aumento no mercado levará também a um aumento na produção de minério de ferro nas companhias produtoras, estimativa também observada em TAOFIO (2004) mostrada na Tabela 1.5 a seguir. Em conseqüência, haverá uma pressão para elevação da produtividade nos processos produtivos de minério de ferro das companhias produtoras.

Tabela 1.4 – Distribuição do mercado transoceânico de minério de ferro entre 1999 e 2014 (em milhões de toneladas)

Fonte: TAOFIO (2004).

Tabela 1.5 – Produção de minério de ferro por companhia (em milhões de toneladas)

Fonte: IOO (2005)

2001 2002 2003 2004 2005 2006 2007

CVRD 143 166 196 218 237 258 282

Rio Tinto 116 118 134 139 154 165 180

BHP Billiton 78 82 91 102 113 122 128

Caemi * 36 36

Cleveland Cliffs 26 28 31 35 45 48 47

Kumba 28 29 30 30 30 33 35

LKAB 19 20 22 22 23 23 24

Total Maiores Produtores 446 479 504 546 602 649 696

Outros 598 635 703 797 838 875 904

Total Global 1044 1114 1207 1343 1440 1524 1600

*Caemi controlada pela CVRD a partir de 2003.

1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2014

Média de Crescimento

Anual

Sinter/DR Fines 236,1 255,0 264,6 283,4 307,1 343,7 372,7 396,3 423,2 449,2 553,2 5,8%

Lump 77,4 85,6 86,2 92,0 106,9 123,3 134,6 140,5 148,9 158,1 200,6 6,6%

Pellets 63,4 75,8 64,8 72,3 78,8 85,8 87,2 88,3 92,6 96,1 109,2 3,7%

Pellet Feed 13,1 12,9 16,3 18,3 19,7 22,9 24,0 26,4 27,7 29,0 41,5 8,0%

Granulado 0,9 0,7 0,8 0,9 0,5 0,7 0,6 0,6 0,6 0,6 0,6 -2,8%

Sinter 3,5 4,3 3,7 3,6 4,4 4,4 4,3 4,2 4,2 4,2 4,0 0,8%

Outros 15,5 20,0 3,3 3,5 3,8 4,3 4,6 4,9 5,3 5,6 6,9 -5,2%

Reduzir os custos envolvidos nesse sistema é um desafio para as companhias que produzem e comercializam o minério de ferro através do mercado transoceânico.

Como será visto no capítulo 2, o sistema produtivo do minério de ferro cujos produtos são comercializados no mercado transoceânico apresenta características que proporcionam um nível elevado de incerteza e complexidade ao sistema, o que caracteriza o processo de natureza estocástica.

Dessa forma, é necessário que os tempos do processo do porto, como, por exemplo, atracação, desatracação, suspensão do processo devido a problemas relacionados ao navio e a problemas relacionados ao sistema de estocagem e embarque, como também a quantidades produzidas diariamente no processo produtivo e a taxa de carregamento, sejam todos tratados como variáveis aleatórias e não como valores determinísticos.

Ter em mão um modelo de simulação que permita estudar o comportamento geral do sistema, considerando sua natureza estocástica, e permita realizar testes de hipóteses para a busca de melhores decisões que não reflitam em custos extremamente dispendiosos é uma oportunidade de grande potencial na busca das soluções para redução de custo de manutenção de estoques, de custo de vendas perdidas, de custo de vendas futuras perdidas e de custo de multas por sobreestadia no sistema produtivo do minério de ferro.

1.2 OBJETIVOS

1.2.1 Objetivo Geral

O objetivo principal desta pesquisa é dividido em duas partes:

b) estudar o comportamento desse sistema perante mudança de estado das variáveis representadas pela seqüência de programação da produção, pelo nível de estoque de segurança no sistema, e pela mudança na forma de operação.

1.2.2 Objetivos Específicos

• Desenvolver um modelo de simulação que represente o sistema produtivo do minério de ferro que utiliza o modal aquaviário para distribuição de seus produtos.

• Avaliar a aplicabilidade de um sistema de simulação a eventos discretos para simular o processo contínuo em estudo.

• Comparar cenários alternativos para o processo produtivo e avaliar a viabilidade de novas formas de operação.

1.3 DELIMITAÇÃO DA PESQUISA

Este item foi inserido na dissertação por recomendação da banca examinadora devido ao fato de entender que o tema "Modelagem e Simulação da Cadeia Produtiva do Minério de Ferro" é muito abrangente, englobando todo o sistema de mineração desde o conjunto de produtores de minério de ferro, toda interação entre eles, todo o sistema de distribuição, abrangendo também os clientes deste processo.

Os examinadores também chamaram a atenção com relação à medida de avaliação utilizada para comparação dos cenários estudados denominada de "Medida de Rendimento Global do Sistema" que representou no estudo o somatório dos custo de vendas perdidas, do custo de manutenção de estoques e de multas por sobre estadia dos navios no porto. Como existem outros custos envolvidos neste sistema, e que não foram considerados no estudo, o termo Medida de Rendimento Global do Sistema apresentou-se abrangente segundo os membros da banca. Desta forma ficou mais aderente ao objetivo da pesquisa o termo Medida de Avaliação do Sistema no lugar de Medida de Rendimento Global do Sistema.

Não foi objetivo da pesquisa estudar as especificidades técnicas de cada processo de mineração devido ao problema ser relacionado a problemas logísticos e de estoques. Desta forma os processos operacionais foram modelados com foco somente em produção.

1.4 METODOLOGIA DE DESENVOLVIMENTO DA PESQUISA E

DELINEAMENTO DO TRABALHO

“A elaboração de um projeto de pesquisa e o desenvolvimento da própria pesquisa, seja ela uma dissertação ou tese, necessitam, para que seus resultados sejam satisfatórios, estar baseados em planejamento cuidadoso, reflexões conceituais sólidas e alicerçados em conhecimentos já existentes” (SILVA; MENEZES, 2001, p. 29).

Com base na abordagem acima, buscou-se uma metodologia para orientar o planejamento da pesquisa e a elaboração da dissertação, de forma que os resultados fossem satisfatórios e consistentes.

Silva e Menezes (2001) apresentam uma metodologia para pesquisa e elaboração de dissertação que será utilizada como suporte na construção deste trabalho.

[...] que a pesquisa é a construção de conhecimento original de acordo com certas exigências científicas. Para que o estudo seja considerado científico, deve obedecer aos critérios de coerência, consistência, originalidade e objetivação. É desejável que uma pesquisa científica preencha os seguintes requisitos: a) a existência de uma pergunta que se deseja responder; b) a elaboração de um conjunto de passos que permitam chegar à resposta; e c) a indicação do grau de confiabilidade na resposta obtida [...] (Goldemberg, 1999, p.106, apud Silva; Menezes, 2001, p. 22).

Segundo Silva e Menezes (2001), o planejamento de uma pesquisa dependerá basicamente de três fases:

• Fase decisória: referente à escolha do tema, à definição e à delimitação do problema de pesquisa.

• Fase construtiva: referente à construção de um plano de pesquisa e à execução da pesquisa propriamente dita.

• Fase redacional: referente à análise dos dados e informações obtidos na fase construtiva. É a organização das idéias de forma sistematizada, visando à elaboração do relatório final.

Pesquisa científica seria, portanto, a realização concreta de uma investigação planejada e desenvolvida de acordo com as normas consagradas pela metodologia científica, entendida como um conjunto de etapas ordenadamente dispostas que se devem vencer na investigação de um fenômeno. Nessas etapas se incluem a escolha do tema, o planejamento da investigação, o desenvolvimento metodológico, a coleta e a tabulação de dados, a análise dos resultados, a elaboração das conclusões e a divulgação de resultados.

Ainda segundo Silva e Menezes (2001), realizar uma pesquisa com rigor científico pressupõe a escolha de um tema e a definição de um problema para ser investigado, a elaboração de um plano de trabalho e, após a execução operacional desse plano, a construção de um relatório final apresentado de forma planejada, ordenada, lógica e conclusiva.

De acordo com o que foi revisto acima, este trabalho seguiu as seguintes etapas:

a) escolha do tema; b) definição do problema; c) revisão de literatura;

e) modelagem conceitual e construção do modelo computacional; f) planejamento da investigação

g) análise dos resultados e elaboração das conclusões; h) recomendações finais

a) Escolha do Tema

Na escolha do tema, Silva e Menezes (2001) sugerem que se proponha a pergunta: “O que se pretende abordar?” O tema é um aspecto ou uma área de interesse de um assunto que se deseja provar ou desenvolver. Escolher um tema significa eleger uma parcela delimitada de um assunto, estabelecendo limites ou restrições para o desenvolvimento da pesquisa pretendida.

Silva e Menezes (2001, p. 30) citam Barros e Lehfeld (1999) que dizem “[...] a definição do tema pode surgir com base na sua observação do cotidiano, na vida profissional, em programas de pesquisa, em contato e relacionamento com especialistas, no feedback de pesquisas já realizadas e em estudo da literatura especializada.”

Para Silva e Menezes (2001), a escolha do tema de uma pesquisa, em um curso de Pós-Graduação, está relacionada à linha de pesquisa à qual o pesquisador está vinculado ou à linha de seu orientador. Deve-se levar em conta, para a escolha do tema, sua atualidade e relevância, o conhecimento a respeito, a preferência e a aptidão pessoal para lidar com o tema escolhido.

O tema proposto para a pesquisa, Modelagem e Simulação da Cadeia Produtiva do Minério de Ferro, está abordado no subiten 1.1 do capítulo 1 deste trabalho, “Motivação e Justificativa da Pesquisa e Escolha do Tema”, em que se apresenta a geração de custos na operação do sistema produtivo como um problema a ser enfrentado pelas empresas que comercializam o minério de ferro no mercado transoceânico e mostra que um modelo para simulação da operação desse sistema pode ser de grande utilidade na busca das possíveis soluções para o problema.

b) Definição do Problema

Para Silva e Menezes (2001), na literatura da área de metodologia científica, podem-se encontrar muitas recomendações a respeito da formulação do problema de pesquisa. O autores citam Gil (1999) que considera que as recomendações não devem ser rígidas e devem ser observadas como parâmetros para facilitar a formulação de problemas. Algumas dessas recomendações estão descritas abaixo:

• problema deve ser formulado como pergunta, para facilitar a identificação do que se deseja pesquisar;

• problema tem que ter dimensão viável: deve ser restrito para permitir a sua viabilidade, uma vez que se for formulado de forma ampla, poderá tornar inviável a realização da pesquisa;

• problema deve ter clareza: os termos adotados devem ser definidos para esclarecer os significados com que estão sendo usados na pesquisa;

• problema deve ser preciso: além de definir os termos é necessário que sua aplicação esteja delimitada.

No capítulo 2, “Caracterização do Sistema Produtiva do Minério de Ferro”, deste trabalho, será apresentada toda a caracterização do problema de pesquisa, contendo a descrição do sistema objeto de estudo, a identificação do problema de pesquisa e a descrição do sistema usado para construção e validação do modelo computacional.

de multa por sobreestadia e de vendas perdidas com a variação do nível de estoque do sistema e com a variação do tamanho mínimo de campanha de produção do processo produtivo, bem como a alteração da forma de operação no que se refere à capacidade de carregamento e à configuração dos berços de atracação no terminal portuário?”.

c) Revisão de Literatura

Silva e Menezes (2001, p. 30) fazem valiosas considerações a respeito da revisão bibliográfica:

Nesta fase deve-se responder às seguintes questões: quem já escreveu e o que já foi publicado sobre o assunto, que aspectos já foram abordados, quais as lacunas existentes na literatura. Pode objetivar determinar o “estado da arte”, ser uma revisão teórica, ser uma revisão empírica ou ainda ser uma revisão histórica.

A revisão de literatura é fundamental, porque fornecerá elementos para se evitar a duplicação de pesquisas sobre o mesmo enfoque do tema. Favorecerá a definição de contornos mais precisos do problema a ser estudado.

Sendo uma das etapas mais importantes de um projeto de pesquisa a revisão de literatura refere-se à fundamentação teórica que será adotada para tratar o tema e o problema de pesquisa. Por meio da análise da literatura publicada será traçado um quadro teórico e será feita a estruturação conceitual que dará sustentação ao desenvolvimento da pesquisa.

A revisão de literatura resultará do processo de levantamento e análise do que já foi publicado sobre o tema e sobre o problema de pesquisa escolhidos. Permitirá um mapeamento do que já foi escrito sobre o tema e/ou problema da pesquisa e de quem o escreveu.

A revisão de literatura deverá elucidar o tema, proporcionar melhor definição do problema de pesquisa, servir de sustentação ao processo de formulação das hipóteses e contribuir na análise e discussão dos resultados.

d) Método de Pesquisa

Segundo Gavira (2003), nos últimos anos, as empresas começaram a enfrentar constantes mudanças no seu modo gerencial. Dentre as principais medidas adotadas por elas para sobressair ante seus concorrentes e obter lucro por um longo período, tem-se a utilização de novas formas de gestão, de novas técnicas de apoio à gestão e, principalmente, a busca pelo aprimoramento de suas operações. Segundo o autor, uma abordagem importante de apoio à análise e ao aprimoramento de operações é a Pesquisa Operacional (PO). O autor ainda argumenta que, por causa da necessidade de incorporação de dados numéricos e de outros eventos objetivos, os modelos de PO são quase sempre matemáticos e, portanto, requerem uma análise que emprega métodos matemáticos.

Otimização e incertezas são temas constantes nos estudos de PO, e a necessidade de se fazerem escolhas ótimas nessas situações determina duas categorias principais de métodos matemáticos usados na pesquisa operacional: a) otimização, que engloba as técnicas de programação linear, não linear, inteira, dinâmica, entre outras; e b) probabilidade aplicada, que engloba as técnicas de teoria das filas, modelos de estoques, simulação de eventos discretos e outras.

Law e Kelton (1991) discorrem que as soluções analíticas utilizam técnicas tradicionais de matemática e de estatística para realizar a análise e obter informações exatas sobre o sistema modelado. No entanto, de acordo com os autores, se a complexidade do modelo for grande, torna-se inviável a utilização de soluções analíticas, pois as relações matemáticas ficam muito extensas e o cálculo fica complexo. Nesse caso, procura-se utilizar a simulação. Isso porque a simulação consegue modelar as características complexas do sistema, inclusive seu aspecto estocástico (ou probabilístico) e dinâmico, sem tornar o modelo difícil de ser estudado.

Segundo Gavira, (2003) umas das técnicas mais utilizadas pela PO, muito útil na resolução de problemas complexos, de alta dose de aleatoriedade, é a simulação.

Como será visto no capítulo 2, “Caracterização do Sistema Produtivo do Minério de Ferro”, o problema proposto envolve o sistema produtivo do minério de ferro que utiliza o modal aquaviário para distribuição de seus produtos, que tem como parte integrante desse sistema, o processo portuário de um terminal exportador de minério de ferro.

Segundo Batista (2005), esse tipo de problema não pode ser abordado simplesmente pela teoria das filas, devido às características que proporcionam um nível elevado de incerteza e complexidade ao sistema. Parte do processo tem natureza estocástica, sendo necessário que os dados (inputs) do modelo, tais como os tempos de atracação, desatracação, paradas do carregamento devido a questões relativas ao navio como também ao sistema de estocagem e embarque, e taxa de carregamento dos navios, sejam tratados como variáveis aleatórias e não como valores médios. O autor ainda menciona que, além disto, a simulação em sistemas dinâmicos como esses, permite a detecção de gargalos no fluxo de operações e teste de hipóteses para a otimização do processo, sem que reflita em custos extremamente dispendiosos.

De acordo com Gonzalez e Botter (2002), tradicionalmente o tempo em fila de um navio é utilizado para cálculo do custo de “demurrage”, como poderá ser visto no detalhamento adiante. Segundo os autores, a tarefa do cálculo do tempo despendido por navios em portos há muito tempo vem sendo realizada com o apoio da Teoria de Filas, porém essa técnica oculta vícios no cálculo do tempo em fila, sempre representado pela média. Esses vícios podem mascarar a avaliação do custo de sobreestadia. Ainda segundo os autores, as técnicas de simulação avaliam de forma mais consistente as esperas dos navios e contribuem para um cálculo mais realista do “demurrage”.

Com base no que foi exposto neste item e com o que foi constatado na revisão bibliográfica, apresentada no capítulo 3, é consistente a evidência da utilização da técnica de simulação como método matemático mais adequado para tratamento do problema.

e) Modelagem Conceitual e Construção do Modelo Computacional

Após a caracterização do problema e a revisão bibliográfica será descrito no capítulo 4 “Modelagem por Simulação – Descrição do Modelo do Sistema Produtivo do Minério de Ferro”, o modelo conceitual representando o sistema produtivo do minério de ferro.

f) Planejamento da Investigação

No capítulo 5 “Aplicação da Modelagem”, será apresentado por completo o planejamento da investigação que está resumido a seguir.

A fim de simular o sistema produtivo do minério de ferro e de obter os resultados necessários para atingir os objetivos traçados para a pesquisa, foram planejado os seguintes experimentos com o modelo de simulação construído:

Validação – Validação do modelo com base nos dados do ano de 2005 do processo produtivo da empresa Samarco Mineração S.A.

Experimentos I, II, III, IV e V – Avaliação do comportamento da medida global do sistema que representa o somatório dos custos de manutenção de estoques, custo de multa por sobreestadia e custo de vendas perdidas no horizonte de estudo mediante as seguintes hipóteses:

• variação do nível de estoque de segurança dos produtos;

• mudança da programação da produção com diferentes

• mudança da operação do sistema de um para dois carregadores de navio (“Shiploader”);

• mudança da operação do sistema de um para dois berços de atracação de navios “capesize”, que são navios que têm capacidade de carregamento acima de 75.000 toneladas; e

• mudança da operação do sistema de um para dois berços de atracação de navios “capesize”, que são navios que tem capacidade de carregamento acima de 75.000 toneladas e de um para dois carregadores de navio (“Shiploader”).

g) Análise dos Resultados, Elaboração das Conclusões e Recomendações

Nesta etapa será feita a interpretação e análise dos dados que foram tabulados e organizados na etapa anterior. Segundo Silva e Menezes (2001), a análise deve ser feita para atender aos objetivos da pesquisa e para comparar e confrontar dados e provas, com o objetivo de confirmar ou rejeitar a(s) hipótese(s) ou os pressupostos da pesquisa.

Os autores ainda argumentam que, nessa etapa, já se tem condições de sintetizar os resultados obtidos com a pesquisa. Deve-se explicitar se os objetivos foram atingidos, se a(s) hipótese(s) ou os pressupostos foram confirmados ou rejeitados. Principalmente, deve-se ressaltar a contribuição da pesquisa para o meio acadêmico ou para o desenvolvimento da ciência e da tecnologia.

2 CARACTERIZAÇÃO DO SISTEMA PRODUTIVO DO MINÉRIO DE FERRO

Segundo dados obtidos na Companhia Vale do Rio Doce (CVRD) (2005), 99% do minério de ferro produzido é utilizado na produção de aço e de ferro fundido. Suas aplicações mais comuns ocorrem na construção civil, na indústria automotiva e na produção de eletrodomésticos.

Devido ao baixo valor unitário da tonelada de minério de ferro, as operações de beneficiamento do produto somente se tornam economicamente viáveis quando realizadas em grande escala (ordem de milhões de toneladas/ano), o que requer equipamentos de grande porte e elevada capacidade instalada. Apesar de, usualmente, esses processos de beneficiamento serem relativamente simples, se comparados com os utilizados para outros minérios mais complexos, como alguns fosfatos, minérios de cobre e sulfetos polimetálicos (cobre, zinco, ouro, chumbo), é fundamental que todas as etapas do processamento sejam devidamente dimensionadas e controladas em função dos volumes processados, de modo a minimizar os custos e assegurar a qualidade dos produtos. Os produtos de minério de ferro não são definidos apenas pelos teores mínimos de ferro (Fe) e máximos das impurezas sílica (SiO2), alumina (Al2O3), fósforo (P), perda por calcinação (PPC)

entre outras, mas também pelas classes de frações granulométricas rigidamente controladas. Isso requer que, mesmo para minérios de alto teor e baixo nível de impurezas, o processo seja controlado de tal forma que os produtos gerados atendam às especificações granulométricas. Para tanto, é necessário um rígido controle nas etapas de peneiramento e classificação.

Segundo Lamoso (2001), o minério de ferro é basicamente classificado em minério bruto e minério beneficiado. O minério bruto é comercializado na forma de granulado, já o beneficiado pode ser como “pellets”, “sinter feed” e “sinter”.

• Granulado ou Lump: é o minério de ferro cujas partículas mais grossas variam de 6,35 mm a 50 cm de diâmetro. Pode ser utilizado como carga direta nos altos-fornos.

• Finos de minério de ferro ou “sinter feed”: refere-se ao minério de ferro

com partículas que variam de 0,15 mm a 6,35 mm de diâmetro, utilizado como matéria-prima para o processo de sinterização.

• Ultrafinos de minério de ferro ou “pellet feed”: são partículas de

minério de ferro finas e ultrafinas (inferiores a 0,15 mm), geradas nas etapas de lavra, classificação, manuseio e transporte do minério de ferro, que não têm aplicação prática direta na indústria siderúrgica. Este produto é matéria-prima do processo de pelotização.

• Pelotas ou “pellets”: são partículas finas e ultrafinas de minério de ferro

aglomeradas na forma esférica, com tamanho e qualidade apropriados aos processos específicos de siderurgia. As pelotas geralmente são classificadas entre 6,3 e 18 mm ficando 90% entre 8,0 e 16,0 mm.

As reservas naturais de minério de ferro de grandes dimensões e altos teores encontram-se predominantes em países como Brasil e Austrália. Nessas localidades, é possível encontrar uma parcela expressiva dos produtos sendo gerada apenas por etapas de britagem e classificação. Esse é o caso de Carajás (PA), no Brasil, por exemplo. No Quadrilátero Ferrífero, sudeste do Brasil, por sua vez, em função da redução das reservas de hematita (Fe2O3) e da abundância das

reservas de itabiritos2, faz-se necessária a concentração de determinadas frações do minério para a geração de produtos, "sinter feed” e “pellet feed”, que atendam às especificações cada vez mais rígidas dos compradores. A necessidade da utilização de etapas de concentração deve-se ao fato de que, por processos simples de separação por tamanho, não se consegue obter produtos com elevados teores de ferro. De uma forma geral, a sílica, a alumina e os demais contaminantes aumentam de teor na direção das frações mais finas. Essa característica permite que a fração grosseira gere um produto de maior pureza, por exemplo, um minério granulado

bitolado. Essas informações estão disponíveis na CVRD (2005) e na Samarco (2005).

Segundo as fontes TAOFIO (2004) e “Iron Ore Outlook” – IOO (2005), as maiores empresas produtoras de minério de ferro atualmente são as seguintes:

• CVRD: tem sede no Brasil e é a maior empresa mundial de minério de ferro, com uma produção total, em 2004, de 218 milhões de toneladas.

• Rio Tinto: Com escritório central em Londres, Inglaterra, as principais operações estão localizadas na América do Norte e Austrália, com atuações também na América do Sul, África e Europa. O Grupo opera em mais de 20 países produzindo minério de ferro, cobre, alumínio, carvão, dióxido de titânio, boro, talco, urânio, diamantes, e ouro. A produção total de minério de ferro, em 2004, foi de 139 milhões de toneladas.

• BHP Billiton: é uma companhia com sede na Austrália. Em 2004, produziu 102 milhões de toneladas de minério de ferro.

• Cleveland Cliffs: é a maior produtora de pelotas de minério de ferro na América do Norte . Vende a maior parte de sua produção para companhias integradas de aço nos Estados Unidos e Canadá. Sua produção de minério de ferro, em 2004, foi de 35 milhões de toneladas.

• Kumba Resources: é uma companhia com sede na África do Sul.

Produziu, em 2004, o equivalente a 30 milhões de toneladas de minério de ferro.

• LKAB: é uma companhia do governo sueco com produção de minério de ferro, em 2004, da ordem de 22 milhões de toneladas.

• Samarco Mineração S.A.: assume a posição de segunda maior

exportadora de pelotas de minério de ferro no mercado transoceânico com 14 milhões de toneladas transportadas. É uma companhia controlada pela CVRD e pela BHP Billiton, cada uma detendo 50% de seu controle acionário. Produziu, em 2004, 15,4 milhões de toneladas de minério de ferro, entre “pellets” e “sinter feed”.

de minério de ferro pelos maiores e mais importantes produtores mundiais, com projeção até o ano de 2007.

2.1 SISTEMA OBJETO DE ESTUDO - INTRODUÇÃO AO PROCESSO PRODUTIVO DO MINÉRIO DE FERRO

Segundo Chaves (2002), o objetivo da atividade mineradora é a descoberta, a lavra e o beneficiamento de minérios. Nesse sentido, as atividades executadas dentro da mineração consistem em

• descobrir os recursos minerais existentes no subsolo;

• trazer o bem mineral do subsolo até à superfície; e

• colocar esse bem mineral em condições de ser utilizado pela indústria metalúrgica, cerâmica ou química.

Luz et al. (2004) definem:

• mineral como todo corpo inorgânico de composição química e de

propriedades físicas definidas, encontrado na crosta terrestre;

• minério como toda rocha constituída de mineral ou agregado de

minerais contendo um ou mais minerais valiosos, possíveis de serem aproveitados economicamente denominados minerais-minério. O mineral ou conjunto de minerais não aproveitados de um minério é denominado ganga.

• estéril é outro termo muito usado na mineração, definido em Dias

(2001, p. 95) como todo material sem valor econômico extraído para permitir a lavra do mineral útil, o minério.

características específicas de um determinado minério. De uma maneira geral, as operações unitárias podem ser esquematicamente agrupadas em

• operações de cominuição que são basicamente os sucessivos

estágios de britagem e moagem das partículas minerais para colocá-las no tamanho adequado a que se destinam; são sempre auxiliadas por operações de separação de tamanhos, geralmente em peneiras classificadoras, ciclones e/ou outro tipo de separadores por tamanho;

• operações de concentração que visam separar as partículas não só

por diferentes espécies minerais, mas também por distintos níveis de pureza;

• operações auxiliares que armazenam e/ou transportam os diferentes

produtos intermediários entre uma operação unitária e outra, além de permitir a separação da água contida nesses produtos; são classificadas em transporte de sólidos particulados, transporte de sólidos em suspensão em água (em polpa), estocagem e homogeneização em pilhas, estocagem em silos, espessamento, filtragem e secagem.

Ainda segundo Chaves (2002), nunca uma operação unitária sozinha é suficiente para fornecer um produto final. Geralmente são necessárias várias operações unitárias que, ao serem combinadas, constituem processos que abrangem desde o minério inicial ao produto final.

Luz et al. (2004) apresentam um fluxograma típico de tratamento de minérios na Figura 1, em que operações unitárias são assim classificadas:

• cominuição: britagem e moagem;

• classificação: peneiramento, ciclonagem e classificador espiral;

• concentração: gravítica, eletrostática, por flotação e outros;

• desaguamento: espessamento e filtragem;

• secagem: secador rotativo e secador de leito fluidizado; disposição de

Figura 1 – Fluxograma típico de tratamento de minério

O processo produtivo do minério de ferro, analogicamente aos conceitos colocados por Chaves (2002) e Luz et al (2004), é constituído por uma seqüência de operações unitárias, a saber:

• lavra do minério: que abrange uma combinação das operações de

extração do minério, cominuição e auxiliares;

• beneficiamento: que corresponde a uma combinação das operações

• transporte: que compreende a operação de transporte do minério até a unidade industrial onde ele será utilizado e processado para agregação de valor;

• aglomeração: que tem como finalidade a agregação de valor ao

minério de ferro através da criação de características especiais, que tornam o produto muito mais atrativo no processo de fabricação do ferro primário a que são destinados os aglomerados na indústria siderúrgica; compreendem os processos de sinterização e/ou pelotização, que geralmente são combinados com operações de cominuição e auxiliares; e

• estocagem e embarque: que integram o processo produtivo de uma

parcela significativa das empresas de mineração que exportam seus produtos através de transporte marítimo. Nesse sentido, as operações de estocagem, embarque e portuárias tornam-se parte integrante do processo produtivo em uma parcela significativa das empresas de mineração.

Como exemplo dos processos que constituem o processo produtivo do minério de ferro, citem-se CVRD ( 2005) e Samarco (2005).

2.2 IDENTIFICAÇÃO DO PROBLEMA OBJETO DA PESQUISA

Operar o sistema produtivo da mineração do ferro objetivando minimizar os custos resultantes de multas por sobreestadia, custos de manutenção de estoques e custos de vendas perdidas é um desafio para as companhias que produzem o minério de ferro e o comercializam através do mercado transoceânico.

Como será visto em seqüência, o processo produtivo do minério de ferro apresenta características que proporcionam um nível elevado de incerteza e complexidade ao sistema, o que caracteriza a natureza estocástica do processo.

2.2.1 Incertezas Inerentes ao Processo de Fabricação do Minério

As incertezas inerentes ao processo produtivo do minério de ferro podem ser classificadas em:

a) Variações no Processo Produtivo da Mineração do Ferro

b) Incerteza na Confiabilidade da Quantificação dos Fluxos do Processo Produtivo da Mineração do Ferro

c) Incerteza na Quantidade Entregue ao Cliente

a) Variações no Processo Produtivo da Mineração do Ferro

Juran (1998) define

• processo como qualquer combinação de máquinas, ferramentas,

métodos, materiais e pessoas empregadas para atingir qualidades específicas em um produto ou serviço; teoricamente uma mudança em qualquer desses componentes deve a rigor resultar em um novo processo;

• controle de processo como uma avaliação de retorno pela qual são

realizadas a medição do desempenho atual, a comparação com o desempenho padrão e alguma ação sobre a diferença; e

• controle estatístico de processo como a aplicação de técnicas

estatísticas para medir e analisar as variações de processos.

saída dos processos e pela estimativa dos parâmetros de sua distribuição estatística.

Belém (2000) diz que todos os resultados apresentam variação e que esta é função de causas comuns e especiais. As causas comuns provocam no efeito uma variação previsível e natural dos processos. Nesses processos, é possível antecipar os limites dentro dos quais variará o resultado. As causas especiais provocam no efeito uma variação peculiar ou fora do esperado, não natural ao processo. Nesse caso, não é possível antecipar qual a magnitude de variação.

Com base nas informações introdutórias sobre o processo produtivo do minério de ferro e o que foi revisto em Juran (1998) e Belém (2000), pode-se afirmar que existe variação nas operações de lavra do minério, de beneficiamento, de transporte, de aglomeração e de estocagem, embarque e portuárias.

Essa seqüência constitui o processo produtivo da mineração do ferro, o que evidencia a existência de variação no processo produtivo global. A existência dessa variação caracteriza a existência de aleatoriedade nesse sistema, que pode ser traduzida em uma incerteza de mensuração dos resultados, sendo essa incerteza inerente ao processo produtivo.

Como já visto anteriormente, de acordo com Juran (1998), as variações nos processos podem ser quantificadas pela construção da distribuição estatística dos resultados (“outputs”) da variável resposta em questão.

Desta forma, por meio identificação dos resultados das variáveis relevantes para o estudo na saída de cada operação, é possível mensurar a variação dentro e na saída do processo produtivo da mineração do ferro.

Segundo CVRD (2005), Samarco (2005) e Chaves (2002), algumas variáveis que podem ser consideradas como resultados dos processos são,

• na operação de lavra do minério, a quantidade diária produzida de

• na operação de concentração, a quantidade diária de minério concentrado, o teor de ferro do concentrado, o teor dos elementos tidos como impurezas e a granulometria do concentrado;

• na operação de transporte, a quantidade diária transportada; no caso do

transporte de polpa, a sua densidade ou o percentual de sólidos;

• na operação de aglomeração, a quantidade diária produzida, indicadores

de qualidade do produto em função da operação de aglomeração e a granulometria;

• nas operações de estocagem, embarque e portuárias, a quantidade

diária estocada, a quantidade diária embarcada, indicadores de qualidade do produto embarcado, tempo entre chegada dos navios, posição do instante de chegada dos navios dentro da janela de tempo prevista para chegada (“layday”3) e taxa de carregamento.

Na Figura 2 é mostrado o fluxograma esquemático do processo produtivo do minério de ferro com a variabilidade inerente a cada processo.

Figura 2 – Processo produtivo da mineração de ferro e sua variação

3 Período de tempo, com datas de início e fim definidas, em que é prevista a chegada do navio ao

PELOTAS LAVRA

ESTOCAGEM & EMBARQUE AGLOMERAÇÃO

BENEFICIAMENTO

TRANSPORTE

PELOTAS PELOTAS

ESTOCAGEM & EMBARQUE TRANSPORTE

PELOTAS PELOTAS LAVRA

ESTOCAGEM & EMBARQUE AGLOMERAÇÃO

BENEFICIAMENTO

TRANSPORTE

PELOTAS PELOTAS

b) Incerteza na Confiabilidade da Quantificação dos Fluxos do Processo Produtivo da Mineração do Ferro

Martins, Pereira e Silva (2003) argumentam que para a avaliação da performance de uma usina de beneficiamento de minério e controle da sua operação são necessários dados confiáveis dos diversos fluxos em termos de taxas mássicas4 e de seus constituintes metalúrgicos. É importante que se tenha um balanço de massas e metalúrgico obtido mediante o tratamento estatístico adequado dos diversos dados medidos durante a operação em um período determinado. Esses dados podem ser medidos continuamente ou obtidos por meio de amostragens dos diversos produtos e analisados em laboratório.

Segundo os mesmos autores, normalmente, em uma indústria mineral, ocorrem erros de medidas dos instrumentos que permitem contabilizar de forma contínua as taxas mássicas dos diversos fluxos. Esses erros podem ser maiores ou menores, dependendo de vários fatores, como da própria limitação de precisão do instrumento de medição, da periodicidade de aferição ou até mesmo dos defeitos. Outros dados relativos aos vários fluxos de uma planta podem ser obtidos por meio de amostragem sistemática, que podem conter desvios dos valores reais devido a erros de amostragem, preparação e análises em laboratório.

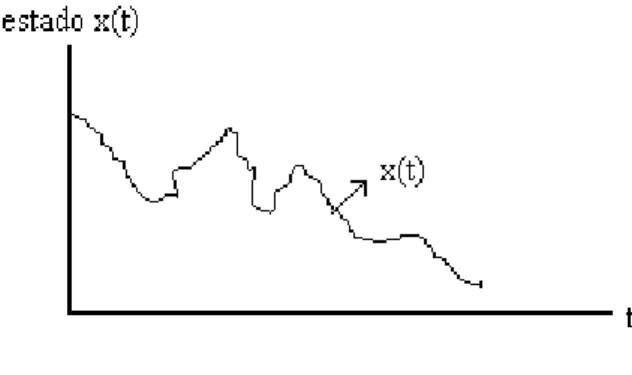

Cardoso et al. (1994), definem sistemas contínuos como sendo aqueles sistemas nos quais as variáveis de estado mudam continuamente no tempo, e que, a grosso modo, pode-se dizer que a cada fração de segundo elas assumem novos valores. A Figura 3 mostra uma representação esquemática de um sistema contínuo.

4

Figura 3 – Trajetória de um sistema dinâmico de variável contínua (SDVC).

Com base nas informações de Martins, Pereira e Silva (2003), de Cardoso et al. (1994) e pela natureza das operações em grande escala (milhões de toneladas por ano), o processo produtivo da mineração de ferro é caracterizado como um sistema contínuo, com fluxos de massas em larga escala. Esse fato leva a uma tendência de ampliação dos fatores que são causadores dos erros de medidas dos instrumentos que contabilizam de forma contínua as taxas mássicas.

A existência desse erro traduz-se em uma incerteza na quantidade real que está sendo processada a cada instante em comparação com a quantidade que está sendo contabilizada pelos instrumentos de medição.

Não será objetivo desta pesquisa o estudo da influência dessa incerteza no sistema produtivo do minério de ferro, e, assim sendo, a lógica representativa dessa incerteza não será incluída no modelo de simulação. O estudo da influência da variação dessa incerteza na medida de rendimento global do sistema, representada pelo somatório dos custos de estoque, sobreestadia e vendas perdidas, será sugerido como oportunidade para futuras pesquisas no capitulo 6 “Conclusões e Recomendações” deste trabalho.

c) Incerteza na Quantidade Entregue ao Cliente

entregue ao cliente é caracterizada pela tolerância de carregamento. É prática comum no afretamento de granéis sólidos, como minério e carvão, o armador ter a opção de exercer o direito de 10% de tolerância na quantidade da carga a ser transportada. Essa flexibilidade, estipulada em contrato, garante ao armador a possibilidade de balanceamento das cargas para otimizar a utilização do navio e gera uma incerteza na quantidade real entregue ao cliente, que pode ser traduzida em uma entrega com quantidade maior ou menor que a planejada. A seqüência de vários desbaleceamentos no processo de carregamento configura problema, ou de falta de estoque e aumento do tempo de sobreestadia decorrente de uma sucessão de entregas em quantidades maiores que a planejada, ou de geração indevida de estoque, decorrente de entregas em quantidades menores que as planejadas.

Como no item anterior, a influência da incerteza referente à quantidade embarcada em função da tolerância de carregamento também não será objetivo desta pesquisa e será incluída nas recomendações para futuros estudos no capitulo 6 “Conclusões e Recomendações”.

2.2.2 Custos no Processo Produtivo do Minério de Ferro

Neste item, pretende-se mostrar que, na operação do processo produtivo do minério de ferro, é inerente a geração de custos, e que redução desses custos é um problema na gestão das empresas produtoras.

Dentre todos os custos envolvidos, somente será objetivo da pesquisa avaliar os custos associados à gestão de estoques e associados à sobreestadia dos navios no terminal portuário.

Para Balou (2001), estoques são pilhas de matérias-primas, insumos, componentes, produtos em processo e produtos acabados que aparecem em numerosos pontos por todos os canais logísticos e de produção da empresa. Ter estoques em mão pode custar entre 20 e 40% de seus valores por ano.

Segundo Balou (2001), existem três tipos de custos associados ao estoque, que estão em conflito ou em compensação uns com os outros:

• Custos de obtenção, que são os custos associados com a aquisição de mercadorias para o reabastecimento de estoques. Incorrem em custos relacionados ao processamento, ao ajuste, à transmissão, ao manuseio e ao pedido de compra. No sistema em estudo, podem-se enxergar custos na manutenção dos estoques em processo, custos de mudança de produção de um determinado tipo de produto para outro e custos de manuseio ao longo do processo.

• Custos de manutenção de estoque, que resultam da estocagem ou manutenção dos bens por um período de tempo e são aproximadamente proporcionais à quantidade média dos bens mantidos. Esses custos incorrem no sistema em estudo pela formação e manutenção de estoques de produtos acabados nas unidades produtoras (fábricas) ou nos centros de distribuição. Como exemplo, pode-se citar o atraso no carregamento de um navio, causando geração de estoque do produto a ser entregue, ou ainda um erro positivo de quantificação da carga produzida5, gerando estoque em virtude de a quantidade real estocada ser maior que a carga informada pelo sistema de informação.

• Custos de falta de estoque, que são os que incorrem quando um pedido é colocado, mas não pode ser preenchido do estoque ao qual foi designado. Nessa categoria está o custo de vendas perdidas, que ocorre quando o cliente retira o pedido por causa da ausência de estoque para atendê-lo, e o custo de pedidos em aberto que ocorre quando um cliente tem que esperar seu pedido ser preenchido, de modo que a venda não está

perdida, apenas prolongada. Estão incluídos nessa categoria também os custos intangíveis referentes às vendas futuras perdidas. Esses custos podem ser identificados no sistema em estudo pela prorrogação de uma entrega em decorrência do acúmulo de atrasos em seqüência de entregas6. Como exemplo pode-se citar o atraso na entrega de um pedido por produção abaixo da planejada, gerando falta de estoque, a variação negativa da taxa de carregamento, causando atraso na entrega do pedido, ou, ainda, a reprogramação da seqüência de entrega dos pedidos (embarques), gerando falta de estoque para um determinado pedido.

De acordo com Bowersox e Closs (2001), do ponto de vista da logística, decisões que envolvem estoques são de alto risco e de alto impacto. O comprometimento com determinado nível de estoque e a subseqüente expedição de produtos para mercados, em antecipação a vendas futuras, acarretam várias atividades logísticas. Sem um estoque adequado à atividade de “marketing” poder-se-ão detectar perdas de vendas e declínio da satisfação dos clientes, o que pode ser traduzido no custo de vendas perdidas. Por outro lado, o planejamento de estoque também tem papel crítico para a produção. Falta de matérias-primas pode parar linhas de produção ou alterar programações da produção, o que, por sua vez, aumenta os custos e a possibilidade de falta de produto acabado. Além de falta, que pode prejudicar tanto o planejamento de “marketing” quanto as operações de produção, o estoque excessivo também gera problemas: aumenta custos e reduz a lucratividade, em razão de armazenagem mais longa, imobilização de capital de giro, deterioração, custos de seguro e obsolescência.

b) Custos Relacionados a Multas por Sobreestadia (“Demurrage”)

Em COMEXNET (2005) é encontrada a definição de “demurrage” como a multa ou indenização paga pelo afretador7 ao armador8 por ter o primeiro

6 Acúmulo de atrasos devido a uma seqüência de navios em atraso. 7

ultrapassado o prazo estipulado num contrato de afretamento por viagem para as operações de carregamento e/ou de descarga do navio. Esses custos também podem ser identificados no sistema em estudo em decorrência dos atrasos nos carregamentos ou por outros motivos que forcem o navio a permanecer parado no porto. Como exemplo pode-se citar o atraso do carregamento por falta de estoque, por causa da fila de navios em espera ou por causa da reprogramação da seqüência de embarques.

Segundo UNCTAD (1995), o tempo de espera dos navios para atracação nos portos aumenta com o aumento do volume do tráfico de navios. Em altas ocupações de berço, esse tempo de espera do navios para atracação é bastante dramático. Essa mesma fonte disponibiliza na Figura 4 abaixo essa informação.

Figura 4 – Variação do custo do navio no porto com o aumento do volume de tráfego

Para o sistema em estudo, esse fato tem grande relevância, se for considerado que o tempo de espera dos navios para atracar tem relação direta com os custos de “demurrage” e é função do planejamento de vendas e da capacidade do terminal marítimo, ou seja, o volume de vendas como também a sua distribuição ao longo do horizonte de planejamento são relacionados diretamente com os custos de “demurrage”.

VOLUME DE TRÁFEGO

CUSTO DO TEMPO DO NAVIO ATRACADO CUSTO DO TEMPO DO

NAVIO NO PORTO

CUSTO DO TEMPO DO NAVIO ESPERANDO PARA ATRACAR

VOLUME DE TRÁFEGO

CUSTO DO TEMPO DONAVIO ATRACADO CUSTO DO TEMPO DO

NAVIO NO PORTO

CUSTO DO TEMPO DO NAVIO ESPERANDO PARA ATRACAR

$ / ton

VOLUME DE TRÁFEGO

CUSTO DO TEMPO DO NAVIO ATRACADO CUSTO DO TEMPO DO

NAVIO NO PORTO

CUSTO DO TEMPO DO NAVIO ESPERANDO PARA ATRACAR

VOLUME DE TRÁFEGO

CUSTO DO TEMPO DONAVIO ATRACADO CUSTO DO TEMPO DO

NAVIO NO PORTO

CUSTO DO TEMPO DO NAVIO ESPERANDO PARA ATRACAR

Com objetivo de anular a interferência de diferentes configurações de vendas no resultado das hipóteses que serão estudadas na pesquisa, será utilizado, em todos os cenários, o mesmo plano de vendas estabelecido para a verificação e a validação do modelo de simulação

Não é objetivo da pesquisa o estudo da interferência de diferentes configurações do plano de venda9 na medida de rendimento global do sistema, representada pelo somatório dos custos de estoque, sobreestadia e vendas perdidas.

2.2.3 Síntese do Problema

Como visto no decorrer deste capítulo, pode ser o processo produtivo da mineração do ferro um sistema contínuo e em série, a operação desse processo interagindo com

a) as incertezas referentes ao próprio processo produtivo traduzidas em variações dos fluxos de massas diários, variações no tempo entre chegadas dos navios e variações do instante de chegada dos navios em relação ao seu “layday”;

b) a possibilidade de erros na quantificação dos fluxos de massas, gerando incerteza na quantidade real de estoque ao longo de cada ponto do processo produtivo; e

c) a tolerância de carregamento, gerando incerteza na quantidade entregue ao cliente,

ocasiona a geração de custos, sendo estes de manutenção de estoques, de vendas perdidas, de vendas futuras perdidas e de multas por sobreestadia dos navios no terminal portuário.

9 Para exemplificar diferentes configurações do plano de vendas pode-se citar a configuração do

A operação desse sistema com o mínimo custo é um problema inerente à indústria da mineração de ferro.

2.2.4 Variáveis de Decisão que Interferem no Problema

Neste item serão discutidas as variáveis de decisão que influenciam diretamente no problema para as situações em que caso ocorra mudança de estado, haja variação na medida de rendimento global do sistema em estudo.

• Distribuição de vendas por cliente e tamanho do lote de entrega

A distribuição de vendas por cliente para o período de estudo é caracterizada pela escolha dos clientes que são considerados no plano de vendas, pela quantidade de venda por cliente e pelo tamanho da janela de tempo de previsão de chegada dos navios no terminal portuário.

O tamanho do lote de entrega é caracterizado pela definição da quantidade a ser entregue aos clientes por pedido. No caso da indústria de minério de ferro que utiliza o mercado transoceânico para comercialização de seus produtos, o tamanho do lote de entrega é definido pela escolha do navio que irá transportar o produto até o cliente.

Como já comentado anteriormente, não é objetivo desta pesquisa a investigação da influência da variação destas variáveis na medida de desempenho global do sistema em estudo.

• Taxa de carregamento e sua variabilidade

são decisões que podem ser tomadas pelos administradores do sistema e também pelo fato de essas decisões influenciarem de alguma forma o objetivo do problema.

Para este estudo será considerada a curva de distribuição da taxa de carregamento utilizada para validação do modelo e não é objetivo da pesquisa o estudo da influência desta variável no sistema.

• Produção diária dos processos produtivos do sistema e suas variabilidades

As distribuições de probabilidade das quantidades diárias produzidas obtidas ao longo do processo produtivo do minério de ferro representam as variações nesse processo e são caracterizadas como variáveis de decisão pelos parâmetros de definição da curva de distribuição.

• Programação da produção no processo produtivo do minério de ferro

Será visto no capítulo 4 “Modelagem por Simulação – Descrição do Modelo do Sistema Produtivo do Minério de Ferro”, que as informações sobre “o quê” e “quando” produzir serão entradas do modelo e tratadas como variáveis de decisão para o modelo de simulação. Segundo Shapiro (2001, p. 17-19), descobrir “o quê” e “quando” produzir é um problema de programação de produção e requer decisões de planejamento multiperíodo e multifase. Existem técnicas e metodologias embasadas em programação matemática e meta-heurísticas para tratar tal problema.

dos navios e custo de vendas perdidas, quando, no final do horizonte que foi planejado, algumas entregas tenham que ser postergadas para o período seguinte.

Não é objetivo desta pesquisa resolver o problema de sequënciamento da produção do processo produtivo do minério de ferro. A programação da produção será tratada como dado de entrada para o modelo de simulação. O método utilizado para gerar o programa de produção para o processo produtivo do minério de ferro em estudo será comentado no capítulo 5, “Modelagem por Simulação”.

É objetivo deste estudo a investigação de diferentes configurações de seqüenciamento de produção em função da restrição de tamanho mínimo de campanha e sua influência na medida de rendimento global do sistema.

• Quantidade de estoque de segurança no sistema

A quantidade de estoque de segurança é uma decisão de responsabilidade dos administradores do sistema produtivo e influência diretamente na medida de desempenho global do sistema por se tratar da decisão de se iniciar a operação em um determinado período, objetivando reduzir os riscos de problemas inesperados no processo produtivo que venham a causar falta de estoque. Essa decisão gera inicialmente custo de construção e manutenção desse estoque até o momento que ele venha a ser consumido. Por outro lado, ele reduz a possibilidade de geração de custo por sobreestadia em uma eventual falta de estoque.