T

ítulo

N ome do A utorO objetivo do trabalho é analisar os mecanismos que se destacaram na fratura sob diferentes condições de tratamento. As condições estudadas foram: Sinterizada (sem tratamento posterior a sinterização), Temperada e Revenida, Boretada, Normalizada, Temperada e Revenida com superfície jateada e Boretada + Revestimento de nitreto de titânio (TiN). Neste trabalho foram realizados ensaios de resistência à ruptura transversal (TRS) em aços rápidos (HSS) AISI M2 produzidos por metalurgia do pó (MP) e com diferentes condições de tratamentos térmicos aplicadas. As amostras foram produzidas com o pó do aço rápido AISI M2 atomizado à água, compactado uniaxialmente em matriz flutuante de duplo efeito e sinterizadas em forno à vácuo. Foram feitas 15 amostras por condição de forma a obter um controle estatístico da variação da porosidade das amostras. Ensaios TRS foram realizados levando os corpos de prova ao rompimento de forma abrupta, sem características de deformação plástica, o que caracterizou as fraturas como frágil. Análises metalográficas e de fractografias no microscópio eletrônico de varredura foram realizadas.

Orientador: Prof. Dr. Júlio César Giubilei Milan

Joinville, 2016

DISSERTAÇÃO DE MESTRADO

RESISTÊNCIA À RUPTURA TRANSVERSAL

DE AÇOS RÁPIDOS AISI M2 PRODUZIDOS

POR METALURGIA DO PÓ E SUJEITOS A

DIFERENTES CONDIÇÕES DE

TRATAMENTOS

ANO

2016

M A TE US L EA L A R C EGO |UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

MATEUS LEAL ARCEGO

MATEUS LEAL ARCEGO

RESISTÊNCIA À RUPTURA TRANSVERSAL DE AÇOS RÁPIDOS AISI M2 PRODUZIDOS POR METALURGIA DO PÓ

E SUJEITOS A DIFERENTES CONDIÇÕES DE TRATAMENTOS

Dissertação apresentada ao programa de Pós-graduação em Ciência e Engenharia de Materiais da Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do grau de Mestre em Ciência e Engenharia de Materiais.

Orientador: Júlio César Giubilei Milan

A668r Arcego, Mateus Leal

Resistência à ruptura transversal de aços rádos AISI m2 produzidos por metalurgia do pó e sujeitos a diferentes condições de tratamentos / Mateus Leal Arcego . – 2016.

122 p. : il. ; 21 cm

Orientador: Júlio César Giubilei Milan

Bibliografia: p. 111-122

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2016.

1. Resistência à ruptura transversal. 2. Tratamentos térmicos. 3. Fractografia. 4. Metalurgia pó. I. Milan, Júlio César Giubilei. II. Universidade do Estado Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais. III. Título.

AGRADECIMENTOS

Agradeço em primeiro lugar à Deus, pela capacitação, saúde e determinação para este trabalho.

Aos Antepassados, pois nós pudemos nascer graças aos nossos pais. E eles também nasceram graças aos seus respectivos pais. Com isto, podemos compreender que a nossa existência se deve a um grande número de pais e mães que viveram no passado. A vocês, pioneiros queridos, que desbravaram parte do caminho por onde hoje trilho meu caminho, a minha Gratidão.

Aos meus pais, os pilares da minha vida, que me conceberam ao mundo e me deram as melhores condições de vida que puderam, educação, estudo e muito amor. Minha eterna gratidão à vocês.

À minha namorada, Marilene Rossignoli Jasinevicius, que sempre esteve ao meu lado nessa caminhada, incentivando e apoiando. Um amor sem escalas.

Aos meus grandes amigos e ex-colegas de faculdade, André Eduardo Bublitz, Fábio Augusto Costa e a esposa Sabrina Victorio Costa, Christiane Schroeder Blenke e Thiago Ruan Rosa, que mesmo após o fim do curso continuam presentes em minha vida, tanto nos momentos de descontração quanto nos momentos de estudo, ajudando sempre que possível.

À Universidade do Estado de Santa Catarina (UDESC), pela infraestrutura oferecida.

À CAPES, pela bolsa de estudos.

Ao professor Júlio César Giubilei Milan, pela orientação, por compartilhar o conhecimento e pelo apoio nos momentos de dúvida.

Ao professor César Edil da Costa, pela co-orientação durante o curso de mestrado.

Aos professores do Programa de Pós-Graduação em Ciência e Engenharia de Materiais, por auxiliar e ampliar o campo de conhecimento na área.

Às empresas Bodycote Brasimet e Docol Metais Sanitários, pelos serviços prestados e materiais cedidos para que esta pesquisa fosse realizada com êxito.

Aos doutorandos, mestrandos e alunos de iniciação científica do grupo de Metalurgia do Pó e Engenharia de Superfícies, que em diversos momentos auxiliaram para que as dúvidas fossem sanadas e ajudaram na realização de experimentos. Em especial para os doutorandos: Anael Preman Krelling, Elisangela Aparecida dos Santos de Almeida, Ivandro Bonetti e Alexandre Galiotto.

Ao colega e operador do microscópio eletrônico de varredura Alex Ludero, pela disponibilidade e empenho em todas as análises envolvendo a utilização do microscópio.

“Uma mente necessita de livros da mesma forma que uma espada necessita de uma pedra de amolar para que se

mantenha afiada.”

Tyrion Lannister –

RESUMO

Arcego, Mateus Leal. Resistência à ruptura transversal de aços rápidos AISI M2 produzidos por metalurgia do pó e sujeitos a diferentes condições de tratamentos. 2015. 119 p. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) – Universidade do Estado de Santa Catarina. Programa de Pós-Graduação e Ciência e Engenharia de Materiais, Joinville, 2015.

e a dureza não são diretamente proporcionais, porém a TRS é sensível a porosidade, sendo que para variações de 3% na porosidade a TRS pode variar em até 20%. Observando as fractografias, notou-se que as amostras Boretadas, possuem mecanismos de preenchimento de poros através do crescimento da camada de boretos, o que é um fator positivo em relação a TRS. Outro mecanismo observado nas amostras boretadas, é o fato de ocorrer 2 modos de fratura na camada de boretos, o modo I, modo de abertura normal de trinca, e o modo II, modo deslizante de cisalhamento. Esse fato pode ser explicado pela diferença entre os módulos de Elasticidade entre as fases FeB e Fe2B da camada boretada, alterando

o comportamento da curva de tensão-deformação, causando uma grande concentração de tensão na região e favorecendo a ocorrência deste efeito. Porosidades do tipo interligadas foram observadas na matriz de todas as condições analisadas.

ABSTRACT

Arcego, Mateus Leal. Transverse rupture strength on high speed steel AISI M2 produced by powder metallurgy and subject to a different treatments conditions. 2015. 119 p. Master Thesis (Master’s Degree on Materials Science and Engineering – Area: Metals) – Santa Catarina State University. Post Graduation Program in Science and Materials Engineering, Joinville, 2015.

the porosity, TRS can vary by up to 20%. By observing the fractography, it was noted that the boride samples have pore filling mechanisms by growth of borides layer, which is a positive factor in the TRS relationship. Another mechanism observed in the borided samples is the fact that occur 2 fracture modes in the borides layer, mode I, the normal opening mode, and Mode II, sliding mode of shear. This fact can be explained by discontinuity in Young's modulus between FeB and Fe2B phases, which

drastically changes the behavior of the stress-strain curve, generating a large concentration of tension in the region, favoring such an effect. Interconnected porosity was observed in the matrix of all analyzed conditions. In the samples Fractography, was observed that the majority of cracks starts in the pores.

LISTA DE ILUSTRAÇÕES

Figura 1 - Comparação entre os métodos de fabricação com relação ao Impacto Ambiental ... 27 Figura 2 - Carbonetos extraídos do aço M2 revenido 3

vezes a 550 °C ... 31 Figura 3 - Efeito da temperatura de austenitização no

aço M2 temperado ... 33 Figura 4 - Mecanismos de endurecimento no revenido

dos aços rápidos ... 36 Figura 5 - Efeito da temperatura e do tempo de revenido

na dureza de um aço M2 ... 37 Figura 6 - Sequência de tratamentos térmicos em aços

rápidos ... 37 Figura 7 - Diagrama Fe-B ... 42 Figura 8 - Micrografias de microscopia ótica (a), (b) e

eletrônica (c), (d) de um aço M2 boretado com diferentes temperaturas e tempos. ... 43 Figura 9 - Esquema do processo de boretação com pó 44 Figura 10 - Modos de Fratura: (a) modo I, (b) modo II, (c)

modo III ... 50 Figura 11 - Tenacidade à fratura de um aço rápido M2

em função da dureza de têmpera para

diferentes temperaturas de austenitização ... 51 Figura 12 - Morfologia de fratura de um aço M2

temperado ... 53 Figura 13 - Morfologia de fratura de um aço M2

temperado e com duplo revenido ... 53 Figura 14 - Fluxograma do trabalho realizado ... 60 Figura 15 - Ciclo de Sinterização utilizado... 61 Figura 16 - Dimensões das amostras de acordo com

Figura 17 – Ciclo de tratamento de têmpera e revenido 64 Figura 18 – (a) Recipiente utilizado para o tratamento

termoquímico de boretação ; (b) Esquema do posicionamento de amostras dentro do

recipiente ... 65

Figura 19 - Ciclo de boretação ... 66

Figura 20 - Desenho esquemático do equipamento de ensaio de resistência a ruptura transversal .. 71

Figura 21 - Célula de carga acoplada a máquina universal de ensaios ... 71

Figura 22 - Carbonetos do pó do AISI M2... 77

Figura 23 - Substrato da amostra boretada + TiN ... 78

Figura 24 - Substrato da amostra boretada ... 78

Figura 25 - Substrato da amostra temperada e revenida + jateamento ... 79

Figura 26 - Substrato da amostra normalizada ... 79

Figura 27 - Substrato da amostra como-sinterizada ... 80

Figura 28 - Substrato da amostra temperada e revenida ... 80

Figura 29 - Camada de TiN/boretos, evidenciando a interface FeB/Fe2B, BSE 1000x ... 82

Figura 30 - Camada TiN/boretos, evidenciando a interface FeB/Fe2B, BSE 2000x ... 82

Figura 31 - Espessura da camada de boretos ... 83

Figura 32 - Medidas de carbonetos no substrato da amostra boretada ... 83

Figura 33 - Medidas de carbonetos na camada boretada ... 84

Figura 34 - Medidas dos carbonetos no substrato da amostra Como-Sinterizada ... 84

Figura 35 - Comportamento de dureza da camada boretada ... 87

Figura 37 - Densidade e TRS - média 5 amostras ... 90 Figura 38 - Relação entre TRS x HV x Densidade ... 92 Figura 39 – Fractografia obtida em microscópio

eletrônico de varredura da amostra com recobrimento TiN - TRS=1310,8 MPa e ρrelativa

= 87,4% ... 94 Figura 40 - Fractografia em microscópio eletrônico da

amostra boretada - TRS=1355,1 MPa e ρrelativa

= 85% -superfície da amostra ... 95 Figura 41 - Fractografia no MEV da amostra Temperada

e revenida com jateamento - TRS=1963,67

MPa e ρrelativa = 89,4% - substrato ... 95

Figura 42 - Fractografia em microscópio eletrônico da amostra Normalizada – TRS=1611,53 MPa e ρrelativa=84,5% - substrato da amostra ... 96

Figura 43 - Fractografia em microscópio eletrônico da amostra como-Sinterizada - TRS=1787,86

MPa e ρrelativa=86,0% - substrato da amostra 96

Figura 44 - Fractografia em microscópio eletrônico da amostra Temperada e Revenida -

TRS=1780,81 MPa e ρrelativa=86,9% -

superfície da amostra ... 97 Figura 45 - Formação preferencial de trincas ... 98 Figura 46 - Crescimento das fases de boretos na

amostra boretada ... 99 Figura 47 - Recobrimento TiN sobre a camada boretada

... 100 Figura 48 - Fragmentação de carbonetos, amostra

Temperada e Revenida ... 101 Figura 49 - Fragmentação de carboneto, amostra TiN 101 Figura 50 - Fragmentação de carbonetos, amostra

Normalizada... 102 Figura 51 - Fragmentação de carbonetos, amostra

Figura 52 - Fractografia do substrato da amostra

boretada que obteve baixa sinterização ... 103 Figura 53 - Fractografia da camada boretada da amostra

que obteve baixa sinterização ... 104 Figura 54 - Fractografia da camada boretada da amostra

que obteve baixa sinterização ... 104 Figura 55 - Fractografia da amostra de Bor + TiN,

mostrando modos de fratura na camada

boretada ... 106 Figura 56 - Fractografia da amostra Bor + TiN,

destacando os modos de fratura encontrados na camada boretada ... 106 Figura 57 - Fractografia da amostra boretada, mostrando

LISTA DE TABELAS

Tabela 1 - Composições químicas de Aços rápidos ... 26 Tabela 2 - Composições e características dos

carbonetos eutéticos ... 29 Tabela 3 - Resultados de tenacidade à fratura de um aço

M2 temperado com diferentes temperaturas de austenitização e com duplo revenido a 565 °C. ... 52 Tabela 4 - Composição Química do Aço rápido AISI M2

... 59 Tabela 5 - Composição química e densidade teórica do

aço rápido AISI M2 ... 69 Tabela 6 - Densidade Relativa de cada condição ... 75 Tabela 7 - Densidade máxima obtida de uma amostra

para cada condição ... 76 Tabela 8 - Valores de dureza para cada condição em HV

SUMÁRIO

1 INTRODUÇÃO ... 21

2 REVISÃO BIBLIOGRÁFICA ... 25

2.1 AÇOSRÁPIDOSM2 ... 25

2.2 TRATAMENTOSTÉRMICOSEMAÇOSM2 ... 31

2.2.1 Austenitização ... 32

2.2.2 Têmpera ... 34

2.2.3 Revenimento ... 35

2.2.4 Boretação ... 38

2.3 REVESTIMENTOS ... 45

2.4 MECÂNICADAFRATURA ... 48

2.5 RESISTÊNCIAÀRUPTURATRANSVERSAL .... 54

3 METODOLOGIA EXPERIMENTAL ... 59

3.1 MATERIAIS ... 59

3.2 COMPACTAÇÃOESINTERIZAÇÃO... 60

3.3 CONDIÇÕESDECADACONJUNTODE AMOSTRAS ... 62

3.3.1 Têmpera e Revenido... 63

3.3.2 Boretação ... 64

3.3.3 Normalização ... 66

3.3.4 Jateamento e Deposição de Filme ... 67

3.4 ANÁLISEESTATÍSTICADEQUANTIDADEDE AMOSTRAS ... 67

3.6 RESISTÊNCIAÀRUPTURATRANSVERSAL

(TRS) ... 70

3.7 CARACTERIZAÇÃODASAMOSTRAS ... 72

3.7.1 Dureza ... 72

4 RESULTADOS E DISCUSSÕES ... 75

4.1 DENSIDADE ... 75

4.2 METALOGRAFIAS ... 77

4.3 MICRODUREZA ... 85

4.4 RESISTÊNCIAÀRUPTURATRANSVERSAL (TRS) ... 87

4.5 ANÁLISEDEFRATURAS ... 93

5 CONCLUSÕES ... 109

6 SUGESTÕES PARA TRABALHOS FUTUROS .... ... 111

1 INTRODUÇÃO

Com a crescente demanda da indústria por novos componentes, com elevado desempenho e vida útil estendida, inúmeras pesquisas são realizadas com o intuito de encontrar novos materiais capazes de suprir essa necessidade, ou até mesmo de melhorar os componentes já utilizados.

A utilização da Metalurgia do pó é destacada por Cremonezi, et al. (2009) principalmente pelo aproveitamento de matéria prima que pode atingir até 95%, onde este aproveitamento reflete-se no custo de fabricação permitindo que o produto seja economicamente vantajoso frente aos obtidos por outros processos. A metalurgia do pó propicia ótimas tolerâncias dimensionais, além de acabamento superficial. Também permite a fabricação de altos volumes de peça permitindo a fabricação destas peças com formas complexas com bom desempenho em aplicações críticas de longa duração.

Para diversos produtos industriais, a aplicação de aços produzidos por metalurgia do pó, Aços MP (do inglês

Powder Metallurgy Steels) é uma abordagem promissora.

Elevada resistência mecânica, resistência ao desgaste e a possibilidade de fabricação próxima da forma final da peça, leva a aumentar a importância dos aços MP no setor automotivo e de manufatura de ferramentas (M'SAOUBI, CZOTSCHER , et al., 2014; SELVAKUMAR, MOHAN RAJ e NARAYANASAMY, 2012).

consideravelmente a usinabilidade do material (NURTHEN, HAUER e BERGMAN, 2008).

A solidificação rápida dos pós atomizados, elimina a segregação e produz uma microestrutura muito fina com uma distribuição homogênea dos carbonetos. (ARNHOLD ET. AL., 1989).

Segundo Hoyle (1964), o desenvolvimento dos aços rápidos tiveram início na segunda metade do século XIX, mais precisamente no ano de 1886, com os aços especiais introduzidos por Robert Mushet. Taylor e White no ano de 1898, apresentaram tratamentos de austenitização com elevadas temperaturas, muito próximas da temperatura de fusão do material, de forma a aumentar a estabilidade térmica do componente.

Em diversas aplicações de aços rápidos MP, as propriedades do material apenas compactado e sinterizado não é suficiente e se faz necessário a utilização de operações secundárias, tratamentos térmicos, operações de acabamento e conformação

mecânica (METAL POWDER INDUSTRIES

FEDERATION, 1988). Os Tratamentos superficiais, como boretação e niobização permitem atender uma gama maior de requisitos de peças, como por exemplo, uma maior dureza na superfície em combinação com uma boa tenacidade. (OLIVEIRA, BENASSI e CASTELETTI, 2006) Dentre todas as propriedades mecânicas, a propriedade de resistência a tração e dureza tem sido as mais extensamente estudadas na literatura. A tenacidade à fratura é uma propriedade importante no desempenho dos aços MP submetidos a cargas de impacto (WU, SHU,

et al., 2014). A tenacidade à fratura tem sido usada como

seguindo os procedimentos das normas ASTM E399 e E1820 (WANG, YU e HUANG, 2014).

Com o objetivo de aumentar a vida útil de ferramentas, operações secundarias de revestimentos de superfície para melhorar a resistência ao desgaste do componente são utilizados. As propriedades mecânicas e químicas do material de revestimento, tal como o método de deposição, espessura, e a razão de composição são os fatores que influenciam no desempenho do revestimento (SIOW, GHANI, et al., 2013).

Como os resultados obtidos nos ensaios de tenacidade à fratura não fazem distinção para os aços rápidos que são obtidos por diferentes técnicas de processamento, tornou-se comum na metalurgia do pó, utilizar ensaios estáticos de flexão a 3 pontos, pelo fato de sua capacidade em detectar pequenas alterações no material. O ensaio de resistência a ruptura transversal (TRS) é relativamente fácil e economicamente viável, e possibilita um controle de qualidade do processo através de avaliações estatísticas. (BEISS, WAHLING e DUDA, 1985)

O ensaio de resistência à ruptura transversal define a probabilidade de nucleação de trinca em concentradores de tensão que são inerentes ao material e ao processo através do qual foi produzido.

fractografias são realizadas em microscópio eletrônico de varredura (MEV).

Os objetivos específicos do trabalho de pesquisa consistem em:

Estabelecer uma comparação, em relação a resistência à ruptura transversal entre os aços rápidos AISI M2 produzidos por metalurgia do pó e submetidos a diferentes condições de tratamentos, levando em consideração sua microestrutura e suas propriedades mecânicas;

Avaliar o efeito da deposição de um filme cerâmico sobre o material tratado termoquimicamente, e verificar qual a sua influência sobre a propagação da trinca após ensaio de resistência a ruptura transversal; Avaliar a fractografia das amostras e

2 REVISÃO BIBLIOGRÁFICA

Neste capítulo faz-se uma revisão da literatura a respeito dos aços rápidos M2 obtidos por metalurgia do pó, o efeito do tratamento termoquímico de Boretação, do tratamento térmico de têmpera e revenido, e do revestimento de TiN sobre o aços M2 tratado termoquimicamente, além da influência dessas condições na fratura do material.

2.1 AÇOS RÁPIDOS M2

No início do século XX, definiu-se o primeiro aço rápido com padrões modernos, sua composição continha 18% tungstênio, 4% cromo e 1 % vanádio, com aproximadamente 0,7% carbono. Atualmente este aço é conhecido como T1, de acordo com as especificações da AISI (American Iron and Steel Institute). Por volta de 1950, foi substituído por um aço M2 (tungstênio-molibdênio), onde 13 do tungstênio do aço T1 foi substituído por cerca de 5% de molibdênio com o aumento das quantidades de carbono para 0,85% e de vanádio para 2% (HOYLE, 1964). A Tabela 1 mostra a composição química do aço T1 e do aço M2 em função dos elementos de liga contido em porcentagem em peso (KIRK, 1982).

abrasão do que os do grupo T. Porém, são mais propensos a descarbonetação (ODÉRIZ, 1998).

Tabela 1 - Composições químicas de Aços rápidos

Nomenclatura

AISI (%p) C (%p) Cr (%p) Mo (%p) Co (%p) V (%p) W M1 0,80 4,0 8,5 - 1,0 1,5

M2 0,85 4,0 5,0 - 2,0 6,0

T1 0,75 4,0 - - 1,0 18,0 Fonte: Adaptado de (KIRK, 1982)

A sinterização de aços rápidos tem sido extensivamente estudada na metalurgia do pó. A mais promissora vantagem da metalurgia do pó é devido a redução de custo quando comparada a um processo de produção de forjamento. Assim, devido a sua complexidade de composição, a prática de sinterização é extremamente sensível aos seus parâmetros. O processo de densificação, desenvolvimento de microestrutura e controle de composição são os maiores desafios do

processo. Além disso a “janela de sinterização” (região de

temperatura na qual um ponto ideal da sinterização é atingido) é muito estreita, cerca de 3 °C para o aço rápido M2 e não mais do que 10°C para outras classes. Uma atmosfera tal como o hidrogênio fornece uma proteção contra a oxidação, além de fornecer um controle de composição, especialmente para o Carbono (LIU, LOH ,

et al., 2000; BOLTON e GANT, 1997; URRUTIBEASKOA

e URCOLA, 1993).

Metalurgia do pó (PM) com o processo de fabricação convencional (forjado). É possível observar nesta imagem, que em relação ao meio ambiente, a utilização de materiais produzidos por metalurgia do pó é vantajosa comparada aos materiais produzidos convencionalmente.

Figura 1 - Comparação entre os métodos de fabricação com relação ao Impacto Ambiental

Fonte: (CREMONEZI, KLEIN, et al., 2009)

A maioria dos carbonetos não pode ser modificada através de tratamentos térmicos posteriores, dessa forma é desejável que estes carbonetos sejam homogeneamente distribuídos e com o menor tamanho possível. A tecnologia da metalurgia do pó consegue cumprir essa exigência, superando a tecnologia convencional que deixa a desejar neste quesito. A técnica de metalurgia do pó proporciona a obtenção de carbonetos com tamanhos menores que 10 µm, enquanto que a fundição convencional apresenta carbonetos da ordem de 50 µm. Essa diferença no refino da microestrutura melhora qualitativamente as propriedades mecânicas e tribológicas (CREMONEZI, et al., 2009).

A formação dos carbonetos no aço rápido M2, tem início na solidificação do metal fundido, onde a temperatura de fusão deste aço é próxima de 1625 °C (HOYLE, 1988). A microestrutura do aço rápido bruto (do inglês, as-cast), ou seja, sem operações secundárias de tratamentos, consiste em uma matriz e carbonetos eutéticos heterogeneamente distribuídos nas regiões interdendríticas (ZHOU, FANG, et al., 2010). No aço rápido M2 pode ocorrer a formação de 3 eutéticos: 𝛾 +M2C, 𝛾+M6C e 𝛾+MC, no qual sua participação na

composição do carboneto depende da taxa de solidificação e da composição química base (BOCALLINI, CORRÊA e GOLDENSTEIN, 1999).

Na Tabela 2 pode-se observar as composições químicas e características destes carbonetos eutéticos.

As composições químicas dos carbonetos MC e M2C, variam fortemente com a velocidade de solidificação

e com a composição química base. O carboneto M2C é

forma o M2C dissolve todos os principais elementos de

liga constituintes do aço M2 (SILVA, 2001).

Tabela 2 - Composições e características dos carbonetos eutéticos

Tipo Estrutura Cristalina

Dureza (HV)

%Fe %W %Mo %Cr %V %C

MC CFC 3000

1,7-3,5 10-24 8,5-16 3-7 50-60 ~14

M2C HC 2000

3-7,5

25-50

21-36

5-7 8-15

~5,6

M6C CFC 1500

30-35 29-38 20-25 4,8 3- 4,5 2- ~2,5 Fonte: (BOCCALINI e GOLDENSTEIN, 2001)

Gongqui, Peidao e Shouze (1992) afirmam que os carbonetos do tipo M6C e MC são carbonetos estáveis,

enquanto que o carboneto M2C, que é prodominante na

estrutura de aços do grupo M, na maioria dos casos é uma fase instável que se dissocia em elevadas temperaturas, existindo um equilíbrio entre os carbonetos segundo a reação:

M2C + 𝛾 Fe M6C + MC

Dessa forma, os carbonetos de M2C são

decompostos em carbonetos do tipo MC e M6C após

austenitização.

Os carbonetos secundários (que possuem dimensões menores que 100 nm e precipitam durante revenimento) do tipo MC e M2C promovem o efeito do

ultrapassando por exemplo, a dureza de uma estrutura de martensita pura, que atinge valores de até 900 HV. Os carbonetos primários (que possuem de 1 a 10 µm de diâmetro e são formados durante a solidificação do aço rápido), do tipo M6C e MC, são geralmente mais duros que

a matriz (com valores de dureza na faixa de 1500 a 2800 HV), contribuindo positivamente na resistência ao desgaste (BERGMAN, HEDENQVIST e HOGMARK, 1997).

Os carbonetos de M2C são carbonetos que contém

molibdênio e tungstênio, enquanto que os carbonetos de MC são ricos em vanádio, com pequenas quantidades de tungstênio, molibdênio, cromo e ferro (GONGQI, PEIDAO e SHOUZE, 1992).

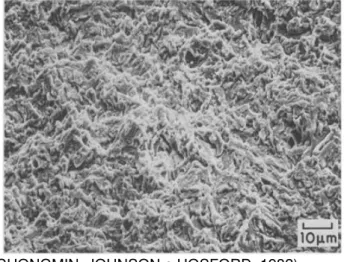

No estudo realizado por Serna (2008), o autor investigou os carbonetos secundários do M2 através da extração seletiva de carbonetos utilizando técnicas de dissolução eletrolítica e química. A Figura 2 apresenta a microestrutura dos carbonetos extraídos de uma amostra de aço rápido M2 obtida por metalurgia do pó que foi revenida 3 vezes na temperatura de 550 °C. A imagem foi obtida por microscópio eletrônico de varredura com elétrons retroespalhados.

No caso de aços produzidos via metalurgia do pó, os eutéticos MC e M2C precipitam devido aos altos teores

de carbono e vanádio além das altas taxas de resfriamento. O volume da fração total de carbonetos eutéticos não é sensível ao tamanho da partícula, ou seja, a taxa de resfriamento, mas o volume da fração de carboneto MC aumenta com o decréscimo do tamanho da partícula às custas do carboneto M2C (BOCCALINI e

Figura 2 - Carbonetos extraídos do aço M2 revenido 3 vezes a 550 °C

Fonte: (SERNA, 2008)

Os carbonetos do tipo M6C são propensos a causar

trincas, pois tendem a coalescer e obter formas mais agudas se comparados aos carbonetos MC, o que resulta em uma menor propriedade de tenacidade à fratura nos aços rápidos (HWANG, LEE e LEE, 1998).

Dessa forma pode-se dizer que os aços rápidos são caracterizados por possuírem dureza elevada e excelente resistência ao desgaste e oxidação através da adição dos elementos formadores de carbonetos, que são o vanádio, tungstênio, molibdênio e cromo para formarem carbonetos de MC, M2C, M6C.

2.2 TRATAMENTOS TÉRMICOS EM AÇOS M2

relação é significativamente afetada pela fração em volume de austenita retida e pelos carbonetos eutéticos não dissolvidos, assim como a distância média entre esses carbonetos. Devido ao endurecimento secundário sobre diferentes condições de revenimento, aços rápidos tendo a mesma dureza porém microestruturas diferentes consequentemente terão diferentes tenacidades a fratura, por isso é necessário uma otimização de tratamentos térmicos para aços rápidos (NOVAC, NOVAC e BEJINARU, 2010).

2.2.1 Austenitização

A Austenitização é um processo crítico em relação aos controle de aquecimento em aços ferramentas. Uma temperatura excessivamente alta de austenitização ou longos períodos em alta temperatura podem resultar em distorção, crescimento de grão anormal, perda de ductilidade e baixa resistência. Isso é de extrema importância quando se trata de aços rápidos, os quais são frequentemente austenitizados a temperaturas próximas aquelas as quais a fusão se inicia. No entanto, se o calor for insuficiente, pode resultar em baixa dureza e baixa resistência ao desgaste do material (ASM INTERNATIONAL, 1991; HOYLE, 1964).

Figura 3 - Efeito da temperatura de austenitização no aço M2 temperado

Fonte: Adaptado de (ASM INTERNATIONAL, 1991)

Dobrzanski (2001) mostra que a temperatura de austenitização de aços rápidos é geralmente 50 °C abaixo da temperatura Solidus e tem grande importância nos tratamentos térmicos. A utilização de elevada temperatura faz com que se obtenha a dissolução parcial dos carbonetos e a saturação da austenita com o carbono e elementos de liga. A parcial dissolução dos carbonetos M6C durante a austenitização em contraste com o

Dobrzanski (2001) afirma ainda que, para se obter sucesso no endurecimento de aços rápidos, deve-se fazer a seleção de tempo e temperatura de austenitização adequadamente. O tempo necessário para dissolver a proporção desejada de carbonetos fica geralmente na faixa de 80 a 150 segundos, e este tempo não é afetado pelo tamanho da amostra ou de sua massa. Porém, o tempo de aquecimento até a temperatura de austenitização é afetado pelo tamanho das ferramentas e pelo tipo e volume do forno.

2.2.2 Têmpera

2.2.3 Revenimento

O revenimento é a última etapa do tratamento de endurecimento dos aços rápidos. O revenido tem por objetivo principal aliviar as tensões da martensita e melhorar a tenacidade do material. Durante o revenimento dos aços rápidos ocorre um fenômeno conhecido como endurecimento secundário, onde ocorre um aumento de dureza movido pela transformação da austenita retida em martensita e pela separação dos carbonetos na matriz que sofreu transformação. (DOBRZANSKI, 2001)

Nos aços rápidos com teores de vanádio acima de 1%, acontece uma precipitação de carbonetos MC, ricos em vanádio (VC), facilitando o endurecimento secundário. O endurecimento secundário pode ser explicado com base em 2 mecanismos apresentados de forma gráfica na Figura 4. Pode-se observar que o primeiro mecanismo, de decomposição da martensita, indicado na legenda com o número 1, promove um decréscimo contínuo na dureza, ao passo que o segundo mecanismo, de precipitação de carbonetos, tem um comportamento senoidal, indicado na legenda com o número 2. A indicação com o número 3 é resultante de ambas as curvas, resultando no endurecimento secundário. (HOYLE, 1988 apud SCHLATTER, 2012).

Figura 4 - Mecanismos de endurecimento no revenido dos aços rápidos

Fonte: Adaptado de (HOYLE, 1988 apud SCHLATTER, 2012).

Duplos revenimentos ou múltiplos revenimentos são geralmente aplicados em aços rápidos. Durante o primeiro revenimento, ocorre a recuperação e recristalização da martensita, enquanto que a austenita retida é transformada em martensita não revenida. Após o segundo revenimento a estrutura consiste quase completamente de martensita revenida e carbonetos. Revenimentos triplos são utilizados em aços rápidos para casos onde há teores muito altos de elementos de liga. As propriedades de corte e mecânicas são fortemente influenciadas pela temperatura de revenido (DOBRZANSKI, 2001).

Figura 5 - Efeito da temperatura e do tempo de revenido na dureza de um aço M2

Fonte: (ASM INTERNATIONAL, 1991)

Figura 6 - Sequência de tratamentos térmicos em aços rápidos

Fonte: Adaptado de (PIPPEL, WOLTERSDORF, et al., 1999)

especialmente adaptado para conter o grande volume de fumaça gerado pela volatilização do óleo de arrefecimento. O revenimento é também utilizado para reduzir os efeitos da austenita retida, que pode ocorrer em ligas de aço quando resfriada rapidamente. Esse constituinte demonstrou influenciar parâmetros dimensionais e a dureza do material. (FERGUSON, 1991) Aços ferramenta produzidos por metalurgia do pó têm duas vantagens principais: carbonetos finamente distribuídos de forma uniforme e não possuir macrosegregações. Estas características proporcionam uma resposta mais rápida as condições de endurecimento, gerando um endurecimento em uma maior profundidade em relação a superfície. Após tempera e revenido, os aços MP, apresentam melhor tenacidade que os aços rápidos produzidos convencionalmente (fundidos e forjados). (ASM INTERNATIONAL, 1991)

2.2.4 Boretação

não-óxidos e boretos cerâmicos (BINDAL e ÜÇISIK, 1999).

A Boretação oferece uma alternativa aos processos de endurecimento de superfícies convencionais, como cementação, nitretração e carbonitretação, isso é devido a elevada dureza dos boretos, atingindo valores na faixa de 1500 a 2000 HV para boretos de ferro. Além de possuir excelente resistência ao desgaste, a oxidação e a corrosão (ATIK, YUNKER e MERIÇ , 2003 ; CAMPOS, OSEGUERA, et al., 2003 ; JAIN e SUNDARARAJAN, 2002). O processo envolve aquecimentos do material na faixa de 700 a 1000°C, com tempos preferíveis na faixa de 1 até 12h, em contato com um pó sólido boretante (composto de boretação), meios pastosos, líquidos ou gasosos (ASM INTERNATIONAL, 1991).

A fase FeB é adjacente a superfície da peça e a fase Fe2B fica abaixo desta. As diferenças de volume

específico e coeficiente de expansão térmica entre os boretos e o substrato, são menores para a fase Fe2B, o

que a torna mais desejável para aplicações industriais que o FeB. A forte ligação covalente dos boretos é responsável pelos elevados valores de ponto de fusão, módulo de elasticidade e dureza. Boretos geralmente tem elevada energia livre de formação, o que lhes confere excelente estabilidade química e térmica (ASM INTERNATIONAL, 1991).

(KUBASCHEWSKI, 1982) apresenta o diagrama ferro-boro na Figura 7, mostrando que a difusão do boro no ferro forma boretos ferrosos, como é o caso do FeB, com aproximadamente 16 %p B, e do Fe2B, com

aproximadamente 8,83 %p B.

A fase Fe2B é monofásica, com estrutura cristalina

tetragonal de corpo centrado, com 12 átomos por célula unitária e densidade aproximada de 7,43 g/cm³. Já a fase FeB possui uma densidade de 6,75 g/cm³ e estrutura cristalina ortorrômbica de 4 átomos de Fe e o mesmo número de átomos de boro por célula unitária (ASM INTERNATIONAL, 1991). Abaixo da camada composta (FeB e Fe2B) a zona de difusão dificilmente existe devido

ao fato do boro ter muito baixa solubilidade no ferro. (BÉJAR e MORENO, 2006)

A formação desses boretos depende da temperatura, composição da liga, tempo de tratamento e potencial de boro na vizinhança da superfície (CAMPOS, FARAH, et al., 2008). A camada de boretos, pode variar de 3 a 141 µm. O crescimento da camada de boretos é dominado pela difusão do boro através da fase Fe2B.

(OZBEK e BINDAL, 2011).

A Figura 8 mostra imagens de microscopia ótica, de um aço M2 boretado durante 2 horas com temperatura de 850 °C (a), durante 4 horas com temperatura de 950 °C (b), e de microscopia eletrônica, boretado durante 1 hora na temperatura de 950 °C (c) e durante 4 horas na temperatura de 950 °C (d).

Geralmente a formação de uma monofase (Fe2B)

com a morfologia de dente de serra é mais desejável que uma camada dupla com as fases FeB e Fe2B. A fase FeB

rica em boro (contendo aproximadamente 16,23%p B) não é desejável pois o FeB é mais frágil que a fase Fe2B

térmica substancialmente diferentes (α (FeB) = 23 x 10

-6/°C, α (Fe2B) = 7,85 x 10-6/°C), a formação de trincas é

geralmente observada na interface de FeB/Fe2B da camada de fase dupla (JAIN e SUNDARARAJAN, 2002).

A boretação pode ser realizada por meio sólido líquido ou gasoso. A boretação por via sólida é a mais utilizada e pode ser feita com pó ou pasta. A mais amplamente utilizada é a boretação com pó, devido ao fácil manuseio, segurança e baixo custo, uma vez que não necessita de equipamentos sofisticados. Na boretação com pó, as peças a serem tratadas são colocadas em caixas de aço com alta resistência à deformação a quente, com 3 a 5mm de espessura. As superfícies a serem boretadas são cobertas com aproximadamente 10 a 20mm de pó boretante, responsável pelo fornecimento de boro. As substâncias mais comuns que produzem boro são os carbonetos de boro (B4C), ferroboro e o boro

amorfo. Os diluentes são o carboneto de silício (SiC) e a alumina (Al2O3), e eles não participam das reações.

(CHIAVERINI, 2008)

Existem marcas comerciais de pós para boretação, como as várias classes de Ekabor®, que estão disponíveis

no mercado. O recipiente é vedado para que os gases da reação no tratamento permaneçam no forno e não saiam para atmosfera. (CHIAVERINI, 2008 ; ASM INTERNATIONAL, 1991). A Figura 9 apresenta esquematicamente o processo de boretação com pó.

Em ligas de ferro, o teor de alguns elementos como C, Cr e Ni, tem uma ótima influência na camada de boretos. Com o aumento da quantidade de carbono, a espessura da camada diminui e sua dureza aumenta. (GLUKHOV, 1968) Como o carbono não é dissolvido significantemente nas camadas de boreto (FeB e Fe2B),

subcamada Fe2B e a matriz. Isso pode explicar o fato da

camada de boreto, em aços com alto teor de carbono, serem tão frágeis e com ligações fracas a base de metal (BADINI, GIANOGLIO e PRADELLI, 1987 ; BÉJAR e MORENO, 2006).

Figura 7 - Diagrama Fe-B

Figura 8 - Micrografias de microscopia ótica (a), (b) e eletrônica (c), (d) de um aço M2 boretado com diferentes temperaturas e tempos.

Fonte: (OZBEK e BINDAL, 2011)

Figura 9 - Esquema do processo de boretação com pó

Fonte: Adaptado de (ASM INTERNATIONAL, 1991)

Em aços MP, a porosidade é um fator dominante nas propriedades do material. A porosidade e os elementos de liga do substrato são os fatores que mais influenciam nos resultados de boretação. (DOROFEEV e SELEVTSOVA, 2001)

camada boretada foi maior em relação às amostras de maior densidade, obtidas por conformação a quente e seguidas de boretação. Também observou que o aumento na densidade leva a um aumento na quantidade de fase FeB, e que, acima de 20% de porosidade a espessura da camada sólida de boretos diminui. Desta forma, é recomendado que a porosidade não exceda em 20% do volume da amostra. Os autores também mostraram através de suas pesquisas, que um aumento do teor de carbono em aços MP, resulta em um decréscimo na espessura da camada boretada de amostras porosas.

Baglyuk, Pyatachuk e Mamonova (2014) estudaram a estrutura e as propriedades de camadas de boretos em função da porosidade em aços MP. Os resultados mostraram que a espessura, a morfologia e a microestrutura da camada de boretos depende substancialmente da densidade dos compactados e da temperatura de boretação.

2.3 REVESTIMENTOS

haver diferentes ligações interfaciais: Van der Walls, ligação mecânica, ligação química ou uma combinação destas. Os mecanismos de ancoragem mecânica, ligação física e ligação química definem a adesão do conjunto filme substrato de qualquer sistema.

Ao considerar uma interface ideal, com cristais sem defeitos e superfícies polidas, a adesão entre duas fases sólidas pode ser atribuída a Energia química, devido a combinação de ligações ao longo da interface e a Energia geométrica, devido a estrutura de discordâncias através da interface. (SWALIN, 1972)

O TiN possui uma extensa aplicação em diversos campos tecnológicos devido a boa combinação de suas propriedades físicas e químicas. As principais características que o diferenciam são, a alta temperatura de fusão (2927ºC), ligação covalente, baixa taxa de oxidação e massa específica. As propriedades do TiN dependem diretamente da estequiometria (razão entre o Ti e o N) e do teor de impurezas. (MOSBAH, CALKA e WEXLER, 2006)

O TiN possui alta resistência a ataques químicos, sendo inerte a bases, ácidos e solventes, além de elevada resistência à corrosão. Possui estrutura cristalina CFC (cúbica de face centrada) com parâmetro de rede de 0,43nm. (GUO, X., 2005)

substrato, porém operam em elevadas temperaturas, na faixa de 750 a 1000 °C. Já os processos de PVD podem ser realizados em temperaturas menores, na faixa de 180 a 500 °C, sendo mais apropriadas para os recobrimentos de ferramentas de aços rápidos do que a faixa de temperaturas para o processo CVD (ASM INTERNATIONAL, 1994 ; WENDL, 1990 ; PENG, MIAO,

et al., 2003).

Fissuras no revestimento frequentemente precedem danos nos revestimentos de PVD e CVD. Assim, a habilidade do revestimento para acomodar deformação em tração ou compressão sem nuclear trincas e propagá-las é primordial (HOGMARK, JACOBSON e LARSSON , 2000). O revestimento TiN, tem boa aderência como revestimento em aços rápidos. (VELASCO, GORDO, et al., 2001).

Chang, Jao, et al. (2007) apresentam valores de microdureza (HV0,025) de um aço rápido M2 com e sem

recobrimento de TiN. Amostras do aço M2 sem recobrimento de TiN atingem valores de 630 HV, enquanto que amostras do aço M2 com recobrimento de TiN alcançam valores de 1893 HV

Peng, Miao, et al. (2003) afirmam que revestimentos de TiN tem elevada dureza, resistência à corrosão e desgaste adesivo.

Young e composição química entre as diferentes camadas. Os autores concluem que a aplicação de múltiplas camadas com gradiente funcional é uma solução adequada para a deposição de revestimentos cerâmicos com camadas relativamente espessas, com boa adesão, e boretadas em diferentes tipos de substratos.

2.4 MECÂNICA DA FRATURA

Segundo Dieter Junior (1961) a fratura consiste na fragmentação de um sólido em duas ou mais partes, em decorrência da atuação de tensões. Pode-se dividir a fratura em 3 etapas: início da trinca, propagação da trinca e fratura. A fratura pode ser dúctil ou frágil, dependendo da quantidade de deformação plástica que está envolvida. No caso de alta quantidade de deformação plástica, a fratura é dita dúctil. Nos metais, a fratura frágil é caracterizada pela rápida propagação da trinca, com pouca ou praticamente nenhuma deformação plástica. Com a diminuição da temperatura, aumentos na taxa de deformação e condições de tensões triaxiais (proporcionada por entalhes), a possibilidade de ocorrência de fratura frágil aumenta. A fratura frágil ocorre sem aviso prévio e com consequências ruins para a peça, sendo assim, este tipo de fratura deve ser evitada.

A mecânica da fratura é uma ciência que se propõe a estudar a fratura e o comportamento mecânico dos materiais na presença de trincas que estabelece condições críticas para crescimento de uma trinca, relacionando a resistência de uma estrutura com a forma, o tamanho, e a localização da trinca e o quão aguda é sua forma (PERES, 2009 ; ARAUJO FILHO, 2006).

Roylance (2001) mostra que a literatura trata de 3 modos de fratura, chamados de modo I, modo II e modo III. A Figura 10 apresenta esses modos de fratura, sendo a figura (a) o modo I, a figura (b) modo II e a figura (c) modo III. O modo I é denominado de modo de abertura normal, onde a tensão de tração é normal às faces da trinca. O modo II e o modo III são modos deslizantes de cisalhamento, onde a tensão é normal à aresta que avança e paralela ao avanço da aresta, respectivamente. HERTZBERG (1996) afirma que o modo I de fratura é o mais comum envolvendo fratura de componentes em materiais de engenharia.

A tenacidade de aços rápidos é uma propriedade de importância prática considerável e geralmente implica alguma medida da habilidade do aço em absorver cargas de impacto sem uma deformação plástica macroscópica significante. Uma ferramenta de corte, a qual necessita manter uma ótima precisão dimensional, frequentemente sobre condições de trabalho de corte intermitente envolvendo repetidas cargas de impacto, não pode permitir nenhuma deformação plástica (JOHNSON, 1977).

seguindo os procedimentos das normas ASTM E399 e E1820 (WANG, YU e HUANG, 2014).

Figura 10 - Modos de Fratura: (a) modo I, (b) modo II, (c) modo III

Fonte: (ROYLANCE, 2001)

Na Figura 11 são mostrados valores de tenacidade à fratura em função da dureza de têmpera de um aço rápido M2 para 3 diferentes temperaturas de austenitização, 1095 °C, 1150°C e 1220°C. O ensaio realizado foi do tipo Charpy. É claramente notável a queda nos valores de tenacidade à fratura (KIC) conforme a temperatura de austenitização aumenta, e consequentemente a dureza do material.

Através de estudos realizados sobre o aço rápido M2, Johnson (1977) concluiu que até valores próximos de 50 HRC de dureza, a tenacidade à fratura do aço M2 é uma função que depende unicamente do nível de dureza. Para valores maiores que 50 HRC de dureza, a tenacidade à fratura do aço M2 passa a ser dependente da dureza e da temperatura de austenitização.

duplo revenimento, revelaram também a queda da tenacidade à fratura (KIC) conforme aumenta-se a dureza

e a temperatura de austenitização do material. Os resultados são apresentados na Tabela 3.

Figura 11 - Tenacidade à fratura de um aço rápido M2 em função da dureza de têmpera para diferentes temperaturas de austenitização

Com seus estudos, os autores puderam concluir que a tenacidade à fratura é melhorada com o aumento do tamanho de grão, que a temperatura do revenimento não tem influência na tenacidade à fratura do aço rápido M2, contanto que a dureza final de têmpera seja constante. Garantem também que a propagação de trinca no aço M2 é do tipo transgranular, ou seja, através dos grãos, e que uma quantidade alta de austenita retida aumenta a tenacidade à fratura do material (CHONGMIN, JOHNSON e HOSFORD, 1982).

Chongmin, Johnson e Hosford (1982) apresentam a fratura de um aço rápido M2 temperado (Figura 12) e de um aço rápido M2 temperado e com duplo revenimento (Figura 13), ambos austenitizados a temperatura de 1230 °C. As imagens revelam que não há muita diferença entre as morfologias e que em ambas as condições a fratura é transgranular, o que é vantajoso se comparado a fratura do tipo intergranular, quando se trata da propagação da trinca.

Tabela 3 - Resultados de tenacidade à fratura de um aço M2 temperado com diferentes temperaturas de austenitização e com duplo revenido a 565 °C.

Temperatura de Austenitização

(°C)

Dureza

(HRC) Tenacidade à fratura, KIC (MPa.m1/2)

980 52,9 22,9 1040 56,0 24,0 1095 58,4 22,7 1150 61,7 22,0 1205 63,4 18,1 1230 63,8 16,0 1245 65,3 17,1

Figura 12 - Morfologia de fratura de um aço M2 temperado

Fonte: (CHONGMIN, JOHNSON e HOSFORD, 1982)

Figura 13 - Morfologia de fratura de um aço M2 temperado e com duplo revenido

2.5 RESISTÊNCIA À RUPTURA TRANSVERSAL

A resistência a flexão e a tenacidade à fratura são completamente diferentes no conceito de mecânica dos sólidos. A resistência a ruptura transversal, TRS (do inglês

Transverse Rupture Strength) é uma propriedade estática

de tensão enquanto a tenacidade à fratura é uma medida da resistência do material a propagação da trinca (FANG, 2005).

Os resultados obtidos para tenacidade à fratura não fazem distinção para os aços rápidos que são obtidos por diferentes técnicas de processamento, assim tornou-se comum avaliar a tenacidade destes materiais utilizando ensaios estáticos de flexão a 3 pontos, pelo fato de sua capacidade em detectar pequenas alterações no material. O ensaio de avaliação de resistência a ruptura transversal é relativamente fácil e economicamente viável, além de possibilitar um controle de qualidade do processo através de avaliações estatísticas. (BEISS, WAHLING e DUDA, 1985 ; CHUNSHENG, DANZER e FISCHER, 2002). Esse método é utilizado para medir a resistência de amostras sinterizadas, incluindo aquelas que sofreram tratamentos posteriores. A resistência a ruptura transversal não é um valor de projeto. Para diversos materiais sinterizados, a TRS é aproximadamente o dobro da resistência à tração (ASTM B528-12, 2014).

Bejinaru (2010), aços rápidos podem apresentar os mesmos valores de dureza, porém diferentes microestruturas, e resultados distintos de TRS podem ser obtidos, o que faz com que a avaliação da TRS seja um aspecto de grande importância. A tensão de ruptura transversal (TRS) é muito sensível aos níveis de porosidade. Quando os níveis de porosidade são altos, a TRS é inconsistente e fraca. É visto como uma medida de tenacidade para aplicações de engenharia e metalurgia. Quando os níveis de porosidade são significantes, a correlação entre TRS e tenacidade a fratura é coerente.

No estudo realizado por Wu, Shu, et al. (2014), os autores mostram que a tenacidade de aços produzidos por metalurgia do pó é ruim devido a alta porosidade. Essa tenacidade insatisfatória limita muitas aplicações dos aços MP. Neste estudo os autores concluíram que a adição de Mo e Cr podem simultaneamente aumentar a TRS, propriedade de fadiga, dureza e resistência a tração do aço Fe-4Ni-0,5C. Além do que, a adição de Cr não prejudica a tenacidade ao impacto, apesar da resistência mecânica ter sido aumentada. Além disso as microestruturas dos aços MP afeta suficientemente a tenacidade ao impacto e o comportamento da fratura ao impacto. A ferrita fornece mais resistência as cargas de impacto do que a martensita rica em Ni, seguida pela bainita e perlita.

métodos baseados em tensão são comumente aplicados em avaliações de tenacidade a fratura de filmes finos, na qual a tenacidade é obtida do fator de intensidade de tensão seguindo as normas convencionais da ASTM. O desafio dos métodos baseados em tensão encontra-se em desenvolver aparatos de teste confiáveis para as amostras com filmes finos, que consiste em pré-trincas atomicamente agudas, medidor de tensão em escala micrométrica e sistema de atuação. Existem alguns estudos sobre medir a tenacidade a fratura em filmes finos utilizando técnicas baseadas em energia. Para revestimentos duros, o ensaio de penetração é a ferramenta mais comum e simples para determinar a tenacidade a fratura (WANG, YU e HUANG, 2014).

Bolton e Gant (1997) estudaram o efeito da adição de carbonetos de titânio e de nióbio com lubrificante próprio na forma de sulfato de manganês, de forma a avaliar diversas propriedades mecânicas, como tenacidade a fratura, resistência ao desgaste e resistência à ruptura transversal. O material utilizado foi o aço rápido M3/2 produzido por metalurgia do pó. A adição de MnS, TiC e NbC tem um efeito prejudicial na resistência à ruptura transversal. A redução da TRS causada pela adição de TiC foi mais evidente que na adição de NbC. A adição do MnS obteve um destaque negativo na TRS, principalmente devido a facilidade de iniciação de trincas nas proximidades dos particulados adicionados. A maior redução de TRS ocorreu para adições simultâneas de MnS tanto com TiC quanto com NbC, especialmente quando a adição de MnS foi de 25% do volume do material.

Shelton e Wronski (1983) demonstraram que adições combinadas de TiC, WC e MO2C tem um efeito

TiC ou de VC, há um efeito muito pequeno sobre os aços rápidos M3/2.

Yilmaz e Varol (2010) estudaram o efeito do processo de boretação sobre o pó a base de ferro ASC 100.29. Os autores realizaram ensaios de resistência a ruptura transversal e obtiveram valores variando na faixa de 433-492 MPa.

3 METODOLOGIA EXPERIMENTAL

Neste capítulo são apresentados os materiais, equipamentos, métodos e parâmetros utilizados no presente trabalho. Os tratamentos térmicos e termoquímicos, e os ensaios mecânicos, foram todos realizados nos laboratórios do Centro de Ciências Tecnológicas (CCT) da Universidade do Estado de Santa Catarina (UDESC). A deposição de filmes foi realizada na empresa Bodycote Brasimet.

A Figura 14 apresenta um fluxograma do trabalho realizado.

3.1 MATERIAIS

O material utilizado neste trabalho, foi o aço rápido AISI M2 produzido por metalurgia do pó. A composição do material é fornecido pela Höganas Brasil Ltda e pode ser vista na Tabela 4.

Tabela 4 - Composição Química do aço rápido AISI M2

C Cr Co Mn Mo Si V W

AISI M2 (%p)

0,75~

0,85 3,75~4,5 1,0 0,2~0,4 4,5~5,5 0,45 1,6~2,2 6,2~6,8

Figura 14 - Fluxograma do trabalho realizado

Fonte: Produção do próprio Autor.

3.2 COMPACTAÇÃO E SINTERIZAÇÃO

flutuante de duplo efeito. No interior da matriz foi usado estearato de zinco como lubrificante e a pressão de compactação utilizada foi de 700 MPa.

Para a sinterização das amostras foi utilizado um forno tubular com atmosfera à vácuo na temperatura de 1270°C durante o tempo de 1 hora. A taxa de aquecimento inicial foi de 5°C/min até atingir a temperatura de 1000 °C, para então ser reduzida para 2°C/min até alcançar os 1270°C. O ciclo de sinterização pode ser visto graficamente na Figura 15.

Figura 15 - Ciclo de Sinterização utilizado

Fonte: Produção do próprio Autor.

Figura 16 - Dimensões das amostras de acordo com padrões da MPIF 41

Fonte: Adaptado de (MPIF STANDARD 41, 1991)

3.3 CONDIÇÕES DE CADA CONJUNTO DE

AMOSTRAS

3.3.1 Têmpera e Revenido

Para os tratamentos de têmpera e revenimento, utilizou-se o forno do tipo mufla sem atmosfera protetora.

No tratamento de têmpera, onde utilizou-se um granulado de proteção, com o objetivo de evitar a descarbonetação das amostras, foi feito um aquecimento até a temperatura de 800 °C, mantendo neste patamar durante o tempo de 10 minutos para a austenitização do materiais. Na sequência fez-se outro aquecimento até a temperatura de 1200 °C e permanecendo neste patamar por 3 minutos, com o objetivo de dissolver os melhor carbonetos na matriz. A taxa de ambos os aquecimentos foi de 10°C/min. O resfriamento foi realizado em óleo a temperatura ambiente. O ciclo de aquecimento utilizado foi baseado na literatura (FERNANDES, 2006).

Foi realizado um duplo revenimento, onde utilizou-se a mesma temperatura e mesmo tempo para ambos, sendo a temperatura de 560 °C (onde ocorre o endurecimento secundário – ASM INTERNATIONAL (1991) ) e o tempo de 2 horas (cada). O resfriamento do primeiro revenido foi realizado dentro do forno até a temperatura atingir 60 °C. O resfriamento do segundo revenido foi realizado dentro do forno até atingir temperaturas próximas dos 60 °C para então serem retiradas e seguirem o resfriamento ao ar até temperatura ambiente.

Figura 17 – Ciclo de tratamento de têmpera e revenido

Fonte: Produção do próprio Autor.

3.3.2 Boretação

O tratamento termoquímico de boretação foi realizado em forno do tipo mufla sem atmosfera controlada. Foi utilizado um recipiente de aço inoxidável conforme é mostrado na Figura 18. O pó para boretação utilizado foi a mistura comercial Ekabor®, onde o

recipiente foi preenchido com aproximadamente 15mm de pó abaixo e acima das amostras. O recipiente foi fechado com uma tampa de aço inoxidável confeccionada para este propósito. Sobre a tampa foi ainda colocado areia de sílica para evitar a fuga de gases durante a boretação. Pode ser observado esquematicamente na Erro! Fonte e referência não encontrada. como foram acomodadas as amostras em meio ao pó de Ekabor® e a areia de sílica

Para o ciclo de boretação, utilizou-se os parâmetros da literatura (KRELLING, 2012), em que as amostras são aquecidas até a temperatura de 1000°C e mantidas neste patamar durante 2 horas. O resfriamento foi realizado ao ar, porém dentro do recipiente, até a temperatura ambiente, para evitar o excessivo crescimento de grão.

Figura 18 – (a) Recipiente utilizado para o tratamento termoquímico de boretação ; (b) Esquema do posicionamento de amostras dentro do recipiente

(a) (b)

Figura 19 - Ciclo de boretação

Fonte: Produção do próprio Autor.

3.3.3 Normalização

3.3.4 Jateamento e Deposição de Filme

Previamente a deposição de filme, foi feito um jateamento com microesferas de vidro, com o objetivo de remoção de contaminantes da superfície. Além de resultar em um acabamento superficial sem a remoção significativa de material e com rugosidade homogênea. O vidro por ser virtualmente inerte, não reage quimicamente com os materiais tratados. Possui densidade e tenacidade à fratura ideais para impedir a incrustação na superfície, devido à suavidade da forma esférica. (MICROESFERA LTDA, 2011). O jateamento foi realizado nas amostras com tratamento de têmpera e revenido e nas amostras boretadas.

Na sequência ao jateamento, as amostras boretadas foram recobertas com o filme de TiN através do processo PVD. Para esta deposição utilizou-se temperatura de deposição de 550 °C, com o cátodo de titânio sob atmosfera de nitrogênio. Segundo a Bodycote Brasimet, empresa onde foram realizados os jateamentos e as deposições dos filmes, as etapas de deposição tiveram uma duração total de 6 horas. Para a deposição do filme as amostras foram colocadas em um forno à vácuo, onde foi realizado o aquecimento e então a limpeza da superfície das amostras, para na sequência ser feito a deposição do filme.

3.4 ANÁLISE ESTATÍSTICA DE AMOSTRAS

O cálculo é baseado no desvio padrão, margem de erro, e intervalo de confiabilidade. É importante destacar o significado de cada um destes parâmetros para melhor entendimento do resultado obtido. O desvio padrão mede a dispersão de um conjunto de dados em relação à média, enquanto a margem de erro quantifica os erros de amostragem aleatórios e indica a precisão da estimativa a que está sujeita a análise. O intervalo de confiabilidade é uma amplitude de valores, que possui a probabilidade de conter o valor de um parâmetro populacional desconhecido. Quando um intervalo de confiança é simétrico ou de dois lados, a margem de erro é metade da largura do intervalo de confiança.

Com base em uma primeira bateria de ensaios com 6 condições diferentes, as amostras na condição como-Sinterizadas obtiveram a menor margem de erros de resultados, com valores na faixa de 150 MPa. Na condição de amostras Normalizadas, foi obtido o menor valor de desvio padrão, no valor de 85 MPa. Visando obter resultados mais consistentes, o valor adotado para o desvio padrão foi de 80 MPa e a margem de erro de 50 MPa. Utilizando uma confiabilidade de 95% e intervalo simétrico (dois lados), o cálculo estima que 13 amostras são suficientes para se obter um resultado confiável para as condições avaliadas. Sendo assim, optou-se por utilizar 15 amostras para cada condição de ensaio.

90 amostras, compactadas e sinterizadas sob os mesmos parâmetros, sendo 15 para condição citada.

3.5 DENSIDADE

A densidade geométrica foi calculada para as amostras compactadas, sinterizadas e com tratamentos posteriores, através das relações de massa e volume. Para a determinação da massa utilizou-se uma balança analítica digital com precisão de 3 casas decimais.

A Tabela 5 apresenta a densidade teórica do material calculada com base na composição química certificada pela Höganas Brasil Ltda.

Tabela 5 - Composição química e densidade teórica do aço rápido AISI M2

Elemento Densidade (g/cm³) % em massa média

C 2,25 0,80

Cr 7,10 4,13

Co 8,90 1,00

Mn 7,40 0,30

Mo 10,22 5,00

Si 2,33 0,45

V 6,10 1,90

W 19,30 6,50

Fe 7,87 79,93

Densidade Teórica 8,60

Após a obtenção da densidade geométrica das amostras, foi possível calcular a densidade relativa para cada condição. A densidade relativa representa o nível de densificação atingido, ou seja, o nível que o material atingiu de densidade em relação a densidade teórica. Significa dizer que um material que atinge densidade relativa de 100%, eliminou toda a porosidade existente em seu interior. Esse cálculo é possível através da Equação 1.

𝜌𝑟𝑒𝑙𝑎𝑡𝑖𝑣𝑎 = 𝜌𝜌𝑜𝑏𝑡𝑖𝑑𝑎

𝑡𝑒ó𝑟𝑖𝑐𝑎 𝑥 100% (Equação 1)

3.6 RESISTÊNCIA À RUPTURA TRANSVERSAL (TRS)

O ensaio de resistência à ruptura transversal, foi realizado seguindo as normas MPIF STANDARD 41 (1991) e ASTM B528-12 (2014). O ensaio consiste em fixar a amostra em suporte com 2 apoios com uma distância entre de 25,4 ± 0,02 mm entre eles. A terceira haste realiza a aplicação de carga na direção central dos dois apoios de suporte. A Figura 20 mostra o desenho esquemático do equipamento utilizado.

Figura 20 - Desenho esquemático do equipamento de ensaio de resistência a ruptura transversal

Fonte: Adaptado de (ASTM B528-12, 2014)

A determinação da resistência à ruptura transversal foi calculada de acordo com a Equação 2 (ASTM B528-12, 2014).

TRS= 2.t3.P.L2.w (Equação 2) Onde:

TRS – Resistência à ruptura Transversal, em MPa; P – Carga aplicada até ruptura da amostra, em N; L – distância entre as hastes de apoio, em mm; t – largura da amostra, em mm;

Figura 21 - Célula de carga acoplada a máquina universal de ensaios

Fonte: Produção do próprio Autor.

3.7 CARACTERIZAÇÃO DAS AMOSTRAS

Para a caracterização das amostras, visando analisar níveis de porosidade, disposição e tamanho dos carbonetos, foi utilizado um microscópio eletrônico de varredura (MEV). Para a análise da microestrutura no microscópio eletrônico, previamente ao processo de lixamento foi feito uma deposição de uma camada de níquel através do processo eletrolítico, com o objetivo de retenção de borda para obter uma melhor visualização das superfícies dos materiais.

3.7.1 Dureza

Medidas de microdureza Vickers com carga de 25g foram realizadas na seção transversal das amostras. A carga de 25g foi selecionada de forma a medir

4 RESULTADOS E DISCUSSÕES

4.1 DENSIDADE

A densidade do material compactado variou entre 6,29 g/cm³ e 6,47 g/cm³, com uma densidade média de 6,38 g/cm³. Já a densidade do material sinterizado variou de 6,35 g/cm³ a 7,66 g/cm³. A densidade média ficou em 6,99 g/cm³, cerca de 9% de aumento em relação ao material apenas compactado.

As amostras tratadas (temperada e revenida, boretada, temperada e revenida + jateamento, boretada + revestimento TiN e normalizada) não apresentaram variações significativas em relação as amostras sinterizadas.

A Tabela 6 apresenta os valores de densidade relativa para cada condição. Os valores das condições são a média das 15 amostras de cada condição analisada.

Tabela 6 - Densidade Relativa de cada condição

Condição Densidade Obtida

média [g/cm³]

Densidade Relativa [%]

Sinterizada 6,91 ± 0,34 80,31 ± 4,01

Temperada e revenida

6,95 ± 0,31 80,78 ± 3,56

Normalizada 6,81 ± 0,42 79,15 ± 4,93

Boretada 6,89 ± 0,38 80,08 ± 4,47

Jateada 7,46 ± 0,26 86,70 ± 3,06

TiN 6,96 ± 0,44 80,89 ± 5,20

É possível observar que os valores de densidade obtidos permaneceram na faixa de 80 ± 2,71 % em relação a densidade teórica.

Analisando pontualmente os melhores valores obtidos para cada condição, tem-se a Tabela 7. É possível observar que os valores chegam a ser quase 10% maiores que a média das 15 amostras (apresentadas na Tabela 6). Essa grande variação de porosidade encontrada nas amostras é um fator que deve ser analisado com cuidado se tratando de propriedades mecânicas.

Tabela 7 - Densidade máxima obtida de uma amostra para cada condição

Condição Densidade Máxima

Obtida [g/cm³]

Densidade Relativa [%]

Sinterizada 7,41 86,12

Temperada e revenida

7,48 86,94

Normalizada 7,46 86,70

Boretada 7,44 86,47

Jateada 7,69 89,38

TiN 7,66 89,03

Fonte: Produção do próprio Autor.