Flávio Jorge Fernandes Bartolomeu

Otimização dos parâmetros de

processamento em Laser Melting

Flávio Jorge Fernandes Bartolomeu

novembro de 2015

UMinho | 2015

Otimização dos par

âme

tr

os de

pr

ocessamento em Laser Melting

Universidade do Minho

Escola de Engenharia

novembro de 2015

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Mecânica

Trabalho efectuado sob a orientação do

Professor Doutor Filipe Samuel Silva

Flávio Jorge Fernandes Bartolomeu

Otimização dos parâmetros de

processamento em Laser Melting

Universidade do Minho

À minha mãe que fez sempre questão de batalhar para que um dia este documento e o que ele significa fossem possíveis.

i

AGRADECIMENTOS

Aproveito esta secção para agradecer de forma detalhada aos que de uma forma ou de outra usaram o seu tempo para me ajudar no desenvolvimento deste trabalho.

Professor Doutor Filipe Samuel Silva pela orientação sempre clara e elucidativa;

Senhor Paulo Pereira pela disponibilidade e simplicidade na ajuda e partilha de opiniões que sempre se revelaram úteis;

Senhor Doutor Óscar Carvalho pela colaboração e auxílio nas mais diversas situações; Senhora Doutora Georgina Miranda pela ajuda constante e pela partilha de informação; Senhora Doutora Mihaela Buciumeanu pela ajuda no trabalho desenvolvido relativamente

aos ensaios de desgaste;

Senhor Araújo pelo tempo e paciência dedicados na realização dos ensaios mecânicos; Senhor Vítor pelas opiniões e pelo trabalho desenvolvido na maquinagem dos provetes e

matrizes;

Senhor Miguel Abreu pelas opiniões, sugestões e disponibilidade para prestar ajuda na realização de soluções químicas.

iii

RESUMO

A realização deste trabalho assentou em dois grandes momentos: o primeiro consistiu na produção e caracterização de amostras de dois materiais distintos (Aço 316L e Ti6Al4V) produzidos via Selective Laser Melting (SLM) com o intuito de definir os parâmetros ótimos de processamento da tecnologia para esses dois materiais; o segundo consistiu na produção/obtenção e caracterização de amostras produzidas por Hot Pressing (HP) e fundição com o intuito de comparar os resultados com os obtidos para a tecnologia SLM. As etapas de maior importância que permitiram a concretização deste estudo apresentam-se descritas de seguida:

O primeiro momento do trabalho consistiu num trabalho de pesquisa e assimilação sobre a tecnologia SLM inserida no universo das tecnologias de manufatura aditiva. Compreenderam-se, as vantagens e desvantagens da tecnologia, o seu potencial e as áreas de intervenção, bem como as suas variáveis e o que já se encontra estudado e compreendido pela comunidade científica.

Em segundo lugar, procedeu-se à produção das amostras através das tecnologias SLM e HP e procedeu-se, também, à obtenção de amostras a partir de varões metálicos fundidos.

Em terceiro lugar, foram realizados os procedimentos experimentais que permitiram a caracterização das amostras de ambos os materiais e das três tecnologias de processamento em função das propriedades mecânicas, metalúrgicas e de desgaste. Para isso realizaram-se as seguintes análises e ensaios: análise da porosidade, ensaio de dureza, ensaio de corte, ensaio de tração, ensaio de desgaste, revelação da microestrutura através de ataque químico, análise de difração raios-X análise no microscópico ótico e eletrónico.

Em quarto lugar, desenvolveu-se uma análise e discussão crítica dos resultados onde se definiram os parâmetros ótimos da tecnologia SLM e se compreenderam as limitações e potencialidades em termos de propriedades mecânicas, metalúrgicas e de desgaste das três tecnologias. Os resultados mostram que as tecnologias não convencionais, SLM e HP, se destacam da tecnologia de produção convencional por fundição na globalidade das propriedades. Isso deve-se às diferenças microestruturais originadas pelos diferentes métodos de produção e respetivas taxas de arrefecimento a que estas estão sujeitas.

PALAVRAS-CHAVE

Fusão através de laser; Sinterização por pressão e temperatura; Aço 316L; Liga de titânio (Ti6Al4V); Otimização de parâmetros; Caracterização mecânica e metalúrgica de materiais;

v

ABSTRACT

The study conducted divided itself in two important moments: one of them consisted on the production and characterization of samples of Stainless Steel and Ti6Al4V alloy produced by Selective Laser Melting (SLM) in order to define the optimal processing parameters of the technology for these materials; the second one consisted on the production/obtainment and posterior characterization of samples which were produced by Hot Pressing (HP) and Cast (Stainless Steel and Ti6Al4V alloy materials). The principal stages that allowed the progression of this study are summarized on the follow list:

The first moment of this study was the search and assimilation of laser melting bases. In a general context were understood the advantages and disadvantages of this technology, its potential and areas of intervention; in a particular perspective were understood its variables and studied several investigations present on scientific community articles

In the second moment were produced the samples by SLM and HP technologies and also were achieved the Cast samples.

In the third moment were performed a various number of experimental procedures that allowed the mechanical, metallurgy and wear characterization of samples. In regard to that, were performed the follow tests and analysis: analysis of porosity, shear test, tensile test, wear test, exposure of microstructure by chemical attack, characterization with Optical Microscope, characterization wit Scanning Electron Microscopy and X–ray diffraction analysis

Lastly, were made a critical discussion of the results to define the optimal processing parameters of SLM technology for each material. At that point were understood the differences and singularities of each technology on mechanical, metallurgy and wear properties. The results show that the non-conventional technologies, SLM and HP, distinguished from the conventional technology Cast on the majority of the properties due to the microstructural differences (harder and higher mechanical and wear properties) originated by the distinct cooling rates that originated different microstructural constituents. The formation of martensite on SS 316L and Ti6A4V samples produced by SLM technology explain the maximum values of hardness, strength and wear resistance.

KEYWORDS

Selective Laser Melting; Hot Pressing; Stainless Steel 316L; Titanium alloy (Ti6Al4V); Optimization of parameters; Mechanical, metallurgy and wear characterization of materials;

vii

ÍNDICE GERAL

AGRADECIMENTOS ... i

RESUMO ... iii

ABSTRACT ... v

ÍNDICE GERAL ... vii

ÍNDICE DE FIGURAS ... xi

ÍNDICE DE TABELAS ...xv

ÍNDICE DE GRÁFICOS ... xvii

ABREVIATURAS ... xxi

Capítulo 1 - Enquadramento e Objetivos ... 1

1.1 Enquadramento ... 2

1.2 Objetivos ... 3

1.3 Etapas ... 3

Capítulo 2 - Revisão bibliográfica ... 5

2.1 Manufatura Aditiva ... 6

2.2 Tecnologia Selective Laser Melting ... 7

2.3 Equipamento Selective Laser Melting ... 12

2.3.1 Software incorporado no equipamento de processamento SLM ... 13

2.3.2 Definição do conceito de volume de energia ... 14

2.4 Tecnologia de processamento Hot Pressing ... 14

2.5 Materiais ... 16

2.5.1 Propriedades mecânicas dos materiais usados neste estudo... 18

2.6 Propriedades e Ensaios mecânicos ... 18

2.6.1 Dureza ... 18

2.6.2 Ensaio de Corte ... 19

viii

2.6.4 Desgaste ... 21

2.7 Propriedades metalúrgicas dos materiais metálicos ... 22

2.8 Análise estatística através do software IBM SPSS statistics ... 23

Capítulo 3 - Materiais e Procedimentos ... 25

3.1 Materiais ... 26

3.1.1 Aço 316L ... 26

3.1.2 Ti6Al4V ... 27

3.2 Procedimentos experimentais ... 29

3.2.1 Produção de amostras através da tecnologia Selective Laser Melting ... 29

3.2.2 Produção de amostras através da tecnologia Hot Pressing ... 33

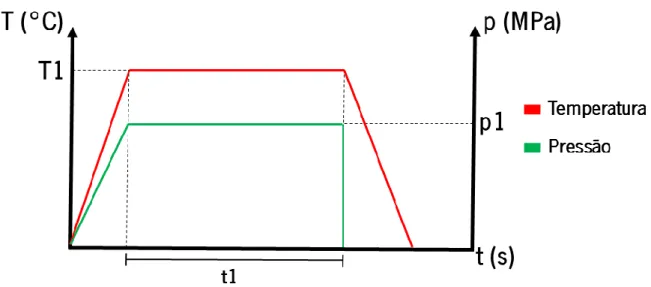

3.2.2.1 Parâmetros de processamento da tecnologia Hot Pressing ... 36

3.2.3 Desbaste e Polimento Mecânico ... 37

3.2.4 Análise de Imagem ... 39

3.2.4.1 Medição da Densidade ... 39

3.2.4.2 Medição do tamanho de grão micro estrutural ... 41

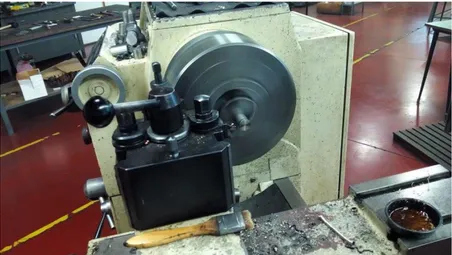

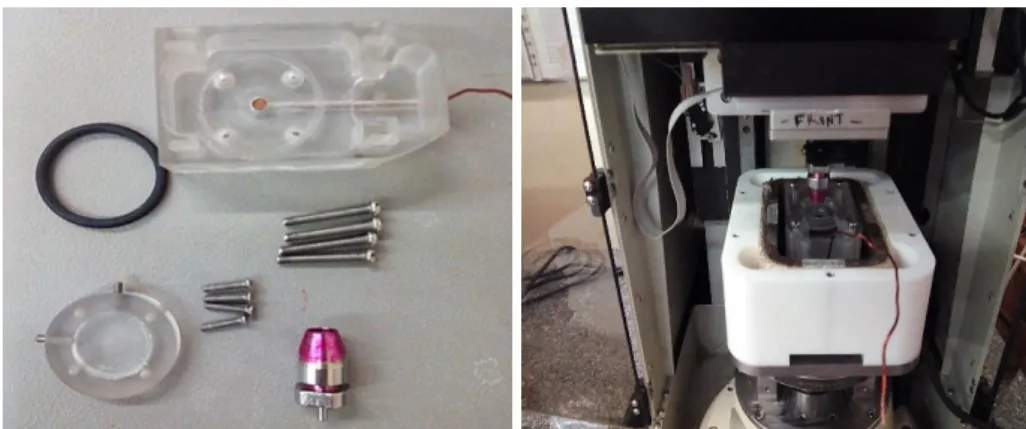

3.2.5 Teste de Dureza ... 42 3.2.6 Ensaio de Corte ... 43 3.2.7 Maquinagem de amostras ... 45 3.2.8 Ensaio de Tração ... 48 3.2.8 Ensaio de Desgaste ... 50 3.2.9 Análise da microestrutura ... 52

3.2.10 Análise estatística através do software SPSS ... 53

3.2.11 Análise de difração de raios X ... 54

Capítulo 4 – Análise e Discussão dos resultados ... 57

4.1 Otimização dos parâmetros de processamento da tecnologia SLM ... 58

4.1.1 Aço 316L (Estudo inicial)... 58

4.1.1.1 Densidade Aço 316L (Estudo inicial) ... 58

4.1.1.2 Dureza Aço 316L (Estudo inicial) ... 64

4.1.1.3 Tensão de rutura ao corte Aço 316L (Estudo inicial) ... 68

4.1.1.4 Microestrutura Aço 316L (Estudo inicial) ... 72

ix

4.1.2.1 Densidade Aço 316L (Estudo complementar) ... 78

4.1.2.2 Dureza Aço 316L (Estudo complementar) ... 84

4.1.2.3 Tensão de rutura ao corte Aço 316L (Estudo complementar) ... 90

4.1.3 Análise Estatística Aço 316L ... 95

4.1.4 Discussão Global dos resultados Aço 316L e definição da condição ótima de processamento ... 99

4.1.5 Caracterização dos provetes produzidos com a condição ótima de processamento (Aço 316L) ... 101

4.1.5.1 Caracterização das propriedades mecânicas ... 101

4.1.5.2 Caracterização das propriedades de desgaste ... 104

4.1.6 Ti6Al4V ... 106

4.1.6.1 Densidade Ti6Al4V ... 106

4.1.6.2 Dureza Ti6Al4V ... 109

4.1.6.3 Tensão de rutura ao corte Ti6Al4V ... 112

4.1.6.4 Microestrutura Ti6Al4V ... 115

4.1.7 Análise Estatística Ti6Al4V ... 119

4.1.8 Discussão global dos resultados Ti6Al4V SLM e definição da condição ótima de processamento ... 122

4.1.9.Caracterização dos provetes produzidos com a condição ótima de processamento124 4.1.9.1 Caracterização das propriedades de desgaste ... 124

4.2 Comparação entre as tecnologias SLM, HP e fundição ... 127

4.2.1 Aço 316L ... 127

4.2.2 Ti6Al4V ... 134

4.3 Discussão global das limitações e potencialidades de cada uma das tecnologias de produção não convencionais ... 143

Capítulo 5 – Artigos ...145

5.1– “Influence of processing techniques on mechanical and microstructural properties and wear behavior of Stainless Steel 316L” ... 145

5.2 - “Influence of processing techniques on wear behavior of Ti6Al4V alloy” ... 145

Capítulo 6 – Conclusões e Sugestão de Trabalho Futuro ...147

x

6.2 Sugestões para trabalhos futuros ... 150

REFERÊNCIAS ...151

ANEXOS ...158

ANEXO A – Dados de introdução no SPSS Aço 316L ... 159

ANEXO A1 – Dados Densidade Aço 316L SPSS ... 159

ANEXO A2 – Dados Dureza Aço 316L SPSS ... 160

ANEXO A3 – Dados Tensão de rutura Aço 316L SPSS ... 161

ANEXO B – Análise estatística Aço 316L ... 162

ANEXO B1 – Tabela com os coeficientes que definem a equação do modelo da Densidade ... 162

ANEXO B2 – Tabela com os coeficientes que definem a equação do modelo da Dureza 162 ANEXO B3 – Tabela com os coeficientes que definem a equação do modelo da Tensão de rutura ... 163

ANEXO C – Análise estatística Ti6Al4V ... 164

ANEXO C1 – Tabela com os coeficientes que definem a equação do modelo da Densidade ... 164

ANEXO C2 – Tabela com os coeficientes que definem a equação do modelo da Dureza 164 ANEXO C3 – Tabela com os coeficientes que definem a equação do modelo da Tensão de rutura ... 165

xi

ÍNDICE DE FIGURAS

FIGURA 1–PRODUÇÃO DE UM COMPONENTE ATRAVÉS DE MANUFATURA ADITIVA (ADAPTADO DE [1]) ... 6

FIGURA 2–EVOLUÇÃO O PROCESSAMENTO POR SLM(ADAPTADO DE [[8]) ... 8

FIGURA 3–ESQUEMA ILUSTRATIVO DOS PARÂMETROS DE PROCESSAMENTO ... 9

FIGURA 4-EQUIPAMENTO SLM125HL DA MARCA SLMSOLUTIONS ... 12

FIGURA 5–ZONA DE PROCESSAMENTO DO EQUIPAMENTO ... 12

FIGURA 6–REPRESENTAÇÃO ESQUEMÁTICA DA PRODUÇÃO ATRAVÉS DA TECNOLOGIA HOT PRESSING ... 15

FIGURA 7–PARTÍCULAS DE PÓ ESFÉRICAS (REPRODUZIDO DE [12]) ... 17

FIGURA 8–PRODUÇÃO DAS PARTÍCULAS DE PÓ POR ATOMIZAÇÃO VERTICAL ... 17

FIGURA 9–GEOMETRIA DA INDENTAÇÃO NO ENSAIO DE VICKERS (REPRODUZIDO DE [34]) ... 19

FIGURA 10–PROVETES TÍPICOS USADOS NOS ENSAIOS DE TRAÇÃO ... 21

FIGURA 11–REPRESENTAÇÃO ESQUEMÁTICA DOS PRINCIPAIS TIPOS DE DESGASTE ... 22

FIGURA 12–TABELA QUE APRESENTA UM EXEMPLO DO SUMÁRIO DE UM MODELO DE REGRESSÃO LINEAR ... 24

FIGURA 13–TABELA ANOVA GERADA PELA REGRESSÃO LINEAR ... 24

FIGURA 14–TABELA COM UM EXEMPLO DE COEFICIENTES DA EQUAÇÃO LINEAR QUE DEFINE O MODELO ... 24

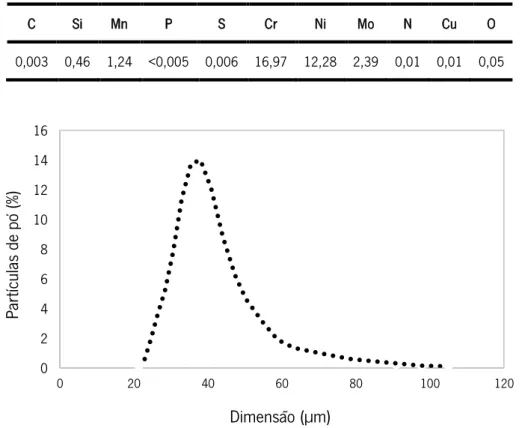

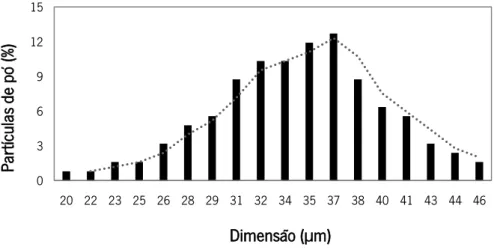

FIGURA 15–DISTRIBUIÇÃO DA DIMENSÃO DAS PARTÍCULAS DE PÓ DE AÇO 316L ... 26

FIGURA 16–GEOMETRIA DAS PARTÍCULAS DE PÓ DE AÇO 316L ... 27

FIGURA 17–DISTRIBUIÇÃO DA DIMENSÃO DAS PARTÍCULAS DE PÓ TI6AL4V ... 28

FIGURA 18-GEOMETRIA DAS PARTÍCULAS DE PÓ DE TI6AL4V... 28

FIGURA 19–EXEMPLIFICAÇÃO DA PRODUÇÃO DE AMOSTRAS COM CRESCIMENTO VERTICAL ... 31

FIGURA 20–EXEMPLIFICAÇÃO DA PRODUÇÃO DE AMOSTRAS COM CRESCIMENTO DIAMETRAL ... 31

FIGURA 21-EQUIPAMENTO DE HP(SISTEMA GLOBAL) ... 33

FIGURA 22-EQUIPAMENTO DE HP(DETALHE DA BOBINE DE INDUÇÃO) ... 33

FIGURA 23–EQUIPAMENTO DE HP(DETALHE DO LEITOR DE SINAL DO TERMOPAR E MONITOR) ... 34

FIGURA 24–DESENHO CAD DO SISTEMA DE GRAFITE ... 34

FIGURA 25-DESENHO CAD DO SISTEMA DE GRAFITE (VISTA EM CORTE) COM DETALHE DA ZONA ONDE A AMOSTRA É PRODUZIDA ... 35

FIGURA 26–EXTRAÇÃO DA AMOSTRA PRODUZIDA VIA HOT PRESSING ... 36

FIGURA 27–CICLO TÍPICO DE PRODUÇÃO USADO NO PROCESSAMENTO VIA HOT PRESSING ... 36

FIGURA 28–ILUSTRAÇÃO DA ROTAÇÃO DA AMOSTRA A CADA TROCA DE LIXA ... 37

xii

FIGURA 30–MODELAÇÃO DO DISPOSITIVO DE AUXÍLIO AO DESBASTE POLIMENTO DAS AMOSTRAS ... 38

FIGURA 31–DISPOSITIVO FÍSICO DE AUXÍLIO AO DESBASTE E POLIMENTO DAS AMOSTRAS ... 39

FIGURA 32–EXEMPLO DE FOTOGRAFIA CAPTURADA NO MICROSCÓPICO ÓTICO ... 40

FIGURA 33–CONTRASTE EFETUADO NO SOFTWARE ADOBE PHOTOSHOP CS6 ... 40

FIGURA 34-CORREÇÃO DA IMAGEM ATRAVÉS DO SOFTWARE PAINT ... 41

FIGURA 35–MEDIÇÃO DA PERCENTAGEM DE ÁREA A PRETO USANDO O SOFTWARE IMAGE J ... 41

FIGURA 36–MEDIÇÃO DE UMA DIAGONAL DE GRÃO ATRAVÉS DO SOFTWARE IMAGEJ ... 42

FIGURA 37–EQUIPAMENTO PARA A REALIZAÇÃO DOS TESTES DE DUREZA ... 42

FIGURA 38–SISTEMA PARA MEDIÇÃO DAS TENSÕES DE CORTE [REPRODUZIDO DE [50]) ... 43

FIGURA 39–DISPOSITIVO AUXILIAR DE SUPORTE DAS AMOSTRAS ... 45

FIGURA 40–EQUIPAMENTO USADA PARA OS ENSAIOS DE CORTE [INSTRON] ... 45

FIGURA 41–MODELAÇÃO DO PROVETE PRODUZIDO VIA SLM ... 46

FIGURA 42–PROVETES PRODUZIDOS/ DETALHE DA ZONA DOS APOIOS ... 46

FIGURA 43–PROVETES APÓS A MAQUINAGEM ... 46

FIGURA 44– SEQUÊNCIA DE ETAPAS ATÉ À OBTENÇÃO DE PROVETE PARA ENSAIO DE TRAÇÃO (EVOLUÇÃO DA ESQUERDA PARA A DIREITA) ... 47

FIGURA 45-MAQUINAGEM DOS VARÕES FUNDIDOS PARA A OBTENÇÃO DE AMOSTRAS ... 47

FIGURA 46–FORMA E DIMENSÃO DOS PROVETES USADOS NOS ENSAIOS DE TRAÇÃO ... 48

FIGURA 47–COLAGEM DO EXTENSÓMETRO ... 48

FIGURA 48–COLAGEM DOS TERMINAIS E EXECUÇÃO DE 4 PINGOS DE SOLDA ... 48

FIGURA 49–COLOCAÇÃO DO PROVETE NO EQUIPAMENTO E RESPETIVA FIXAÇÃO ... 49

FIGURA 50–APARELHO DE LEITURA SPIDER 8 ... 49

FIGURA 51–EQUIPAMENTOS DE LAVAGEM E LIMPEZA DAS AMOSTRAS... 50

FIGURA 52–COLOCAÇÃO DO DISPOSITIVO DE FIXAÇÃO DA AMOSTRA E DO FORNO NO TRIBÓMETRO ... 50

FIGURA 53–TRIBÓMETRO (BRUKER-UMT-2) ... 51

FIGURA 54–EXEMPLIFICAÇÃO DA CRIAÇÃO DAS VARIÁVEIS E INTRODUÇÃO DOS RESPETIVOS VALORES ... 53

FIGURA 55–DEFINIÇÃO DE TODOS OS PARÂMETROS DA REGRESSÃO LINEAR ... 54

FIGURA 56–DIFRACTÓMETRO BRUKER D8DISCOVER ... 55

FIGURA 57–MICROESTRUTURA DO PROVETE DO ESTUDO DE ANNE MARTENS ET AL.(REPRODUZIDO DE [51]) 77 FIGURA 58–MICROESTRUTURA DO ESTUDO DE Y.SUN ET AL.(REPRODUZIDO DE [13]) ... 77

FIGURA 59- CRESCIMENTO SEGUNDO A ORIENTAÇÃO 1 (APOIOS PRESENTES NA FACE COM MAIOR ÁREA DO PROVETE) ... 102

xiii FIGURA 60 -CRESCIMENTO SEGUNDO A ORIENTAÇÃO 2 (APOIOS PRESENTES NA FACE COM MENOR ÁREA DO PROVETE) ... 102 FIGURA 61–IMAGENS OBTIDAS NO MICROSCÓPICO ELETRÓNICO DAS AMOSTRAS 8 E 18 ... 117 FIGURA 62–ANÁLISE DE DIFRAÇÃO DE RAIOS XTI6AL4V... 118 FIGURA 63-IMAGENS DAS PISTAS DE DESGASTE OBTIDAS NO MICROSCÓPICO ÓTICO (AMOSTRA V1,V2 E V3) ... 125 FIGURA 64 - COMPARAÇÃO ENTRE OS RESULTADOS DA DENSIDADE PARA AS DIFERENTES TECNOLOGIAS DE

PRODUÇÃO ... 127 FIGURA 65 - COMPARAÇÃO ENTRE AS MICROESTRUTURAS DAS AMOSTRAS PRODUZIDAS POR DIFERENTES

TECNOLOGIAS DE PRODUÇÃO:(A)FUNDIÇÃO;(B)HP E (C)SLM ... 127 FIGURA 66– COMPARAÇÃO ENTRE OS RESULTADOS DE DUREZA TENSÃO DE CEDÊNCIA, TENSÃO DE RUTURA E

DEFORMAÇÃO À RUTURA PARA AS DIFERENTES TECNOLOGIAS DE PRODUÇÃO ... 129 FIGURA 67-COMPARAÇÃO ENTRE OS RESULTADOS DO COEFICIENTE ESPECÍFICO DE DESGASTE E DO COEFICIENTE

DE ATRITO PARA AS DIFERENTES TECNOLOGIAS DE PROCESSAMENTO ... 130 FIGURA 68-IMAGENS OBTIDAS ATRAVÉS DE SEM DAS SUPERFÍCIES DE DESGASTE DAS AMOSTRAS PRODUZIDAS

ATRAVÉS DAS DIFERENTES TECNOLOGIAS:(A)FUNDIÇÃO,(B)HP,(C)SLM ... 131 FIGURA 69-IMAGENS OBTIDAS POR SEM DAS BOLAS DE ALUMINA QUE FORAM O PAR NO ENSAIO DE DESGASTE

PARA CADA AMOSTRA PRODUZIDAS PELAS DIFERENTES TECNOLOGIAS:(A)FUNDIÇÃO,(B)HP,(C)SLM 132 FIGURA 70–ANÁLISE QUÍMICA DA SUPERFÍCIE DE CONTACTO DA BOLA DE ALUMINA USADA NO CONTACTO COM A

AMOSTRA PRODUZIDA VIA SLM ... 132 FIGURA 71-ESPECTRO DA ANÁLISE DE RAIOS X DAS AMOSTRAS PRODUZIDAS PELAS DIFERENTES TECNOLOGIAS. ... 133 FIGURA 72 - COMPARAÇÃO ENTRE OS RESULTADOS DA DENSIDADE PARA AS DIFERENTES TECNOLOGIAS DE

PRODUÇÃO ... 134 FIGURA 73 - COMPARAÇÃO ENTRE AS MICROESTRUTURAS DAS AMOSTRAS PRODUZIDAS POR DIFERENTES

TECNOLOGIAS DE PRODUÇÃO:(A)FUNDIÇÃO;(B)HP E (C)SLM ... 135 FIGURA 74-COMPARAÇÃO ENTRE OS RESULTADOS DE DUREZA DAS DIFERENTES TECNOLOGIAS DE PRODUÇÃO ... 136 FIGURA 75 – EVOLUÇÃO DO COF AO LONGO DOS ENSAIOS DE DESGASTE PARA AS DIFERENTES AMOSTRAS

PROCESSADAS POR DIFERENTES TECNOLOGIAS ... 137 FIGURA 76 - COMPARAÇÃO ENTRE OS RESULTADOS DO COEFICIENTE ESPECÍFICO DE PARA AS DIFERENTES

xiv

FIGURA 77 - XRD ESPECTRO DO MATERIAL TI6AL4V PROCESSADO PELAS DIFERENTES TECNOLOGIAS DE PROCESSAMENTO:(A)FUNDIÇÃO,(B)HP AND (C)SLM ... 138 FIGURA 78–CONCENTRAÇÃO DAS FASES PARA CADA TECNOLOGIA DE PRODUÇÃO ... 139 FIGURA 79 - IMAGENS OBTIDAS POR SEM DA SUPERFÍCIE DE DESGASTE DAS AMOSTRAS DE TI6AL4V: (A) FUNDIÇÃO,(B)HP,(C)SLM ... 140 FIGURA 80–IMAGENS OBTIDAS POR SEM DA BOLA DE ALUMINA:(A)CAST,(B)HP,(C)SLM ... 141 FIGURA 81–ANÁLISE QUÍMICA DA SUPERFÍCIE DE CONTACTO DA BOLA DE ALUMINA QUE ESTEVE EM CONTACTO

COM A AMOSTRA DE SLM ... 142 FIGURA 82–COMPARAÇÃO ENTRE A TECNOLOGIA SLM E OS MÉTODOS CONVENCIONAIS DE PRODUÇÃO EM VÁRIOS

xv

ÍNDICE DE TABELAS

TABELA 1–CARATERÍSTICAS DO EQUIPAMENTO DE PRODUÇÃO DAS AMOSTRAS ... 13

TABELA 2–PROPRIEDADES MECÂNICAS DO AÇO 316L[30–32]... 18

TABELA 3–PROPRIEDADES MECÂNICAS DA LIGA TI6AL4V[30,33] ... 18

TABELA 4-COMPOSIÇÃO QUÍMICA DAS PARTÍCULAS DE PÓ DO MATERIAL AÇO 316L(% EM MASSA) ... 26

TABELA 5–COMPOSIÇÃO DAS PARTÍCULAS DE PÓ DO MATERIAL TI6AL4V(% EM MASSA) ... 28

TABELA 6–PARÂMETROS DE PROCESSAMENTO PARA O MATERIAL AÇO 316L(ESTUDO INICIAL) ... 30

TABELA 7-PARÂMETROS DE PROCESSAMENTO PARA O MATERIAL AÇO 316L(ESTUDO COMPLEMENTAR) ... 30

TABELA 8-PARÂMETROS DE PROCESSAMENTO PARA O MATERIAL TI6AL4V ... 32

TABELA 9–PARÂMETROS DE PROCESSAMENTO DAS AMOSTRAS VIA HOT PRESSING ... 37

TABELA 10–COMPONENTES DO LUBRIFICANTE PBS USADO NOS ENSAIOS DE DESGASTE ... 51

TABELA 11–SOLUÇÕES DE ATAQUE USADAS PARA REVELAR A MICROESTRUTURA DAS AMOSTRAS DOS RESPETIVOS MATERIAIS ... 52

TABELA 12–PARÂMETROS DA ANÁLISE DE DIFRAÇÃO ... 55

TABELA 13–RESULTADOS DA ANÁLISE DA DENSIDADE (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 58

TABELA 14-RESULTADOS DA ANÁLISE DA DENSIDADE (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 61

TABELA 15–VALORES OBTIDOS NOS TESTES DE DUREZA (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 64

TABELA 16-VALORES OBTIDOS NOS TESTES DE DUREZA (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 66

TABELA 17–RESULTADOS DA TENSÃO DE RUTURA AO CORTE (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 68

TABELA 18-RESULTADOS DA TENSÃO DE RUTURA AO CORTE (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 70

TABELA 19–IMAGENS DA MICROESTRUTURA PARA OS DIFERENTES PARÂMEROS (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 72

TABELA 20-IMAGENS DA MICROESTRUTURA PARA OS DIFERENTES PARÂMETROS (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 74

TABELA 21-VALORES DA ANÁLISE DA DENSIDADE (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 78

TABELA 22-VALORES DA ANÁLISE DA DENSIDADE (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 81

TABELA 23–VALORES OBTIDOS NOS TESTES DE DUREZA (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 84

TABELA 24-VALORES OBTIDOS NOS TESTES DE DUREZA (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 87

TABELA 25-RESULTADOS DA TENSÃO DE RUTURA AO CORTE (AMOSTRAS COM CRESCIMENTO VERTICAL) ... 90

TABELA 26-RESULTADOS DA TENSÃO DE RUTURA AO CORTE (AMOSTRAS COM CRESCIMENTO DIAMETRAL) ... 93

xvi

TABELA 28–ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA DENSIDADE ... 97 TABELA 29-SUMÁRIO DO MODELO ESTATÍSTICO OBTIDO PARA A ANÁLISE DA DUREZA ... 97 TABELA 30-ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA DUREZA ... 97 TABELA 31-SUMÁRIO DO MODELO ESTATÍSTICO OBTIDO PARA A ANÁLISE DA TENSÃO DE RUTURA ... 98 TABELA 32-ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA TENSÃO DE RUTURA ... 98 TABELA 33–CONDIÇÃO DE PROCESSAMENTO DEFINIDA COMO ÓTIMA ... 101 TABELA 34–RESULTADOS DA ANÁLISE DE DENSIDADE ... 106 TABELA 35–VALORES OBTIDOS NOS TESTES DE DUREZA ... 109 TABELA 36–RESULTADOS TENSÃO DE RUTURA AO CORTE ... 112 TABELA 37-MICROESTRUTURAS DE AMOSTRAS PRODUZIDAS COM DIFERENTES PARÂMETROS ... 115 TABELA 38-SUMÁRIO DO MODELO ESTATÍSTICO OBTIDO PARA A ANÁLISE DA DENSIDADE ... 119 TABELA 39-ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA DENSIDADE ... 119 TABELA 40–SUMÁRIO DO MODELO ESTATÍSTICO OBTIDO PARA A ANÁLISE DA DUREZA ... 120 TABELA 41-ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA DUREZA ... 120 TABELA 42-SUMÁRIO DO MODELO ESTATÍSTICO OBTIDO PARA A ANÁLISE DA TENSÃO DE RUTURA AO CORTE . 121 TABELA 43-ANÁLISE ANOVA OBTIDA PARA A ANÁLISE DA TENSÃO DE RUTURA AO CORTE ... 121 TABELA 44-CONDIÇÃO DE PROCESSAMENTO DEFINIDA COMO ÓTIMA ... 124

xvii

ÍNDICE DE GRÁFICOS

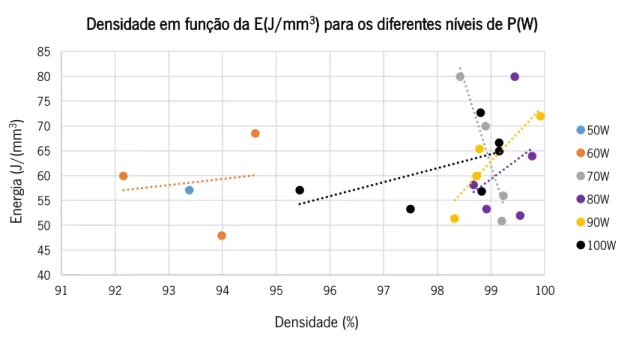

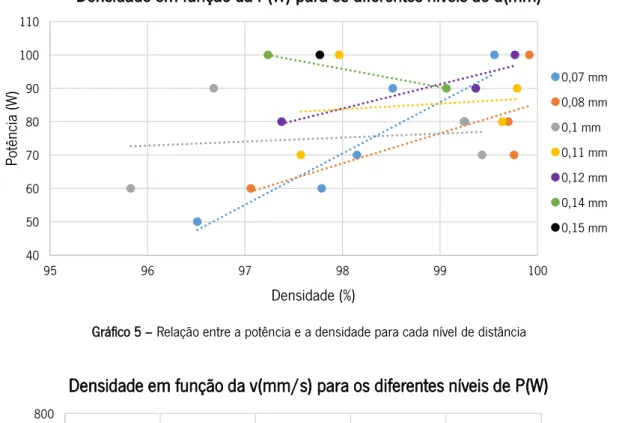

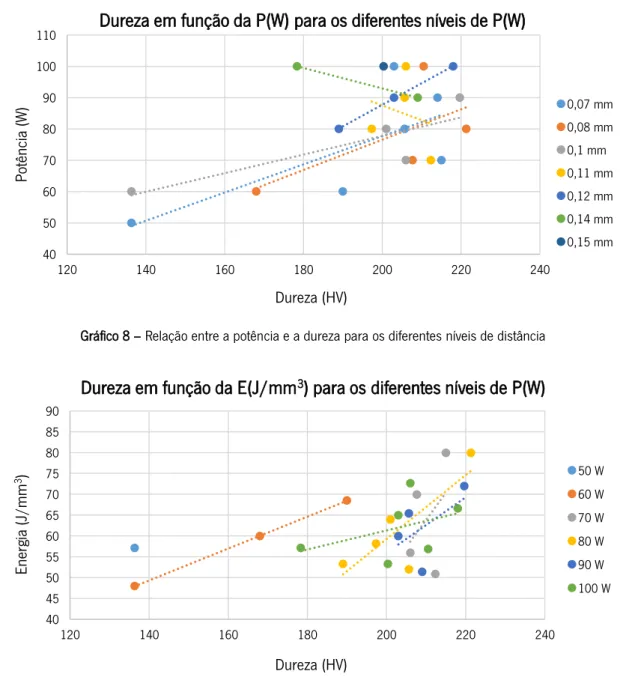

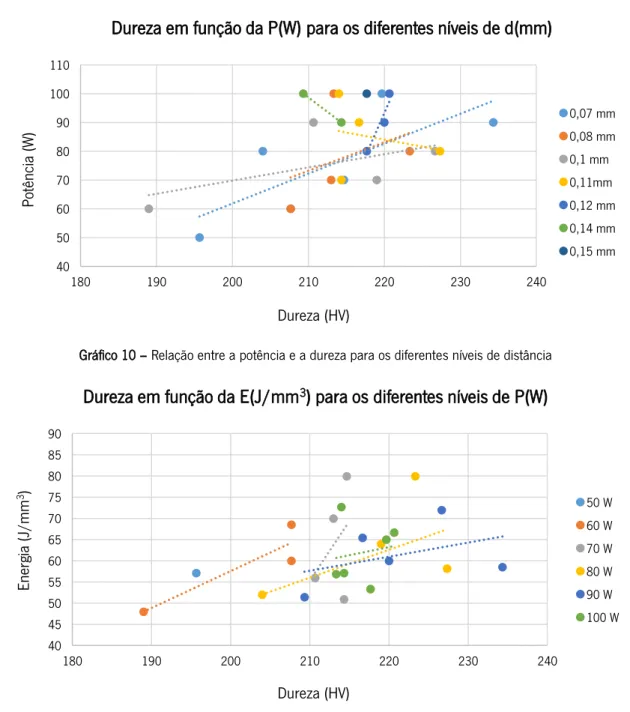

GRÁFICO 1-EXEMPLIFICAÇÃO DA RELAÇÃO ENTRE A CARGA E O DESLOCAMENTO AO LONGO DE UM ENSAIO DE CORTE ... 20 GRÁFICO 3-RELAÇÃO ENTRE A POTÊNCIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 59 GRÁFICO 4-RELAÇÃO ENTRE A VELOCIDADE E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 59 GRÁFICO 5-RELAÇÃO ENTRE A ENERGIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 60 GRÁFICO 6–RELAÇÃO ENTRE A POTÊNCIA E A DENSIDADE PARA CADA NÍVEL DE DISTÂNCIA ... 62 GRÁFICO 7-RELAÇÃO ENTRE A VELOCIDADE E A DENSIDADE PARA CADA NÍVEL DE POTÊNCIA DE LASER ... 62 GRÁFICO 8–RELAÇÃO ENTRE A ENERGIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE LASER 63 GRÁFICO 9–RELAÇÃO ENTRE A POTÊNCIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 65 GRÁFICO 10–RELAÇÃO ENTRE A ENERGIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE LASER .. 65 GRÁFICO 11–RELAÇÃO ENTRE A POTÊNCIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 67 GRÁFICO 12–RELAÇÃO ENTRE A ENERGIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE LASER .. 67 GRÁFICO 13–RELAÇÃO ENTRE A POTÊNCIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 69 GRÁFICO 14–RELAÇÃO ENTRE A ENERGIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE

LASER ... 69 GRÁFICO 15-RELAÇÃO ENTRE A POTÊNCIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA 71 GRÁFICO 16-RELAÇÃO ENTRE A ENERGIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE

LASER ... 71 GRÁFICO 17–RELAÇÃO ENTRE A POTÊNCIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 79 GRÁFICO 18–RELAÇÃO ENTRE A VELOCIDADE E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 79 GRÁFICO 19–RELAÇÃO ENTRE A ENERGIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 80 GRÁFICO 20–RELAÇÃO ENTRE A POTÊNCIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 82 GRÁFICO 21-RELAÇÃO ENTRE A VELOCIDADE E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE LASER ... 82 GRÁFICO 22-RELAÇÃO ENTRE A ENERGIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA DE LASER 83 GRÁFICO 23–RELAÇÃO ENTRE A POTÊNCIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 85 GRÁFICO 24-RELAÇÃO ENTRE A VELOCIDADE E A DUREZA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 85 GRÁFICO 25-RELAÇÃO ENTRE A ENERGIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 86 GRÁFICO 26–RELAÇÃO ENTRE A POTÊNCIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 88

xviii

GRÁFICO 27–RELAÇÃO ENTRE A VELOCIDADE E A DUREZA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 88 GRÁFICO 28–RELAÇÃO ENTRE A ENERGIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA... 89 GRÁFICO 29–RELAÇÃO ENTRE A POTÊNCIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 91 GRÁFICO 30–RELAÇÃO ENTRE A VELOCIDADE E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 91 GRÁFICO 31-RELAÇÃO ENTRE A ENERGIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA . 92 GRÁFICO 32-RELAÇÃO ENTRE A POTÊNCIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA 94 GRÁFICO 33-RELAÇÃO ENTRE A VELOCIDADE E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 94 GRÁFICO 34-RELAÇÃO ENTRE A ENERGIA E A TENSÃO DE RUTURA PARA OS DIFERENTES NÍVEIS DE POTÊNCIA . 95 GRÁFICO 35–RELAÇÃO ENTRE A CARGA E O DESLOCAMENTO AO LONGO DO ENSAIO DE TRAÇÃO ... 102 GRÁFICO 37–TENSÃO DE CEDÊNCIA À TRAÇÃO PARA CADA TIPO DE ORIENTAÇÃO DO CRESCIMENTO DOS PROVETES ... 103 GRÁFICO 38-TENSÃO DE RUTURA À TRAÇÃO PARA CADA TIPO DE ORIENTAÇÃO DO CRESCIMENTO DOS PROVETES ... 103 GRÁFICO 39–DEFORMAÇÃO MÁXIMA À TRAÇÃO PARA CADA TIPO DE ORIENTAÇÃO DO CRESCIMENTO DOS PROVETES ... 103 GRÁFICO 40–EVOLUÇÃO TÍPICA DO COEFICIENTE DE ATRITO AO LONGO DO ENSAIO ... 104 GRÁFICO 41-COEFICIENTE DE ATRITO DAS AMOSTRAS DE AÇO 316L VIA SLM ... 105 GRÁFICO 42-COEFICIENTE ESPECÍFICO DE DESGASTE AMOSTRAS DE AÇO 316L PRODUZIDAS VIA SLM ... 105 GRÁFICO 43-RELAÇÃO ENTRE A POTÊNCIA E A DENSIDADE PARA CADA NÍVEL DE VELOCIDADE ... 107 GRÁFICO 44–RELAÇÃO ENTRE A DISTÂNCIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 107 GRÁFICO 45–RELAÇÃO ENTRE A DISTÂNCIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 108 GRÁFICO 46–RELAÇÃO ENTRE A ENERGIA E A DENSIDADE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 108 GRÁFICO 47–RELAÇÃO ENTRE A VELOCIDADE E A DUREZA PARA CADA NÍVEL DE POTÊNCIA ... 110 GRÁFICO 48-RELAÇÃO ENTRE A POTÊNCIA E A DUREZA PARA OS DIFERENTES NÍVEIS DE DISTÂNCIA ... 110 GRÁFICO 49-RELAÇÃO ENTRE A ENERGIA E A DUREZA PARA CADA NÍVEL DE POTÊNCIA ... 111 GRÁFICO 50-RELAÇÃO ENTRE A VELOCIDADE E A TENSÃO DE RUTURA AO CORTE PARA CADA NÍVEL DE POTÊNCIA ... 113 GRÁFICO 51–RELAÇÃO ENTRE A DISTÂNCIA E A TENSÃO DE RUTURA AO CORTE PARA OS DIFERENTES NÍVEIS DE

xix GRÁFICO 52-RELAÇÃO ENTRE A ENERGIA E A TENSÃO DE RUTURA AO CORTE PARA OS DIFERENTES NÍVEIS DE POTÊNCIA ... 114 GRÁFICO 53–EVOLUÇÃO TÍPICA DO COEFICIENTE DE ATRITO AO LONGO DO ENSAIO ... 125 GRÁFICO 54-COEFICIENTE DE ATRITO DAS AMOSTRAS V1,V2 E V3 ... 126 GRÁFICO 55-COEFICIENTE ESPECÍFICO DE DESGASTE AMOSTRAS V1,V2 E V3 ... 126

xxi

ABREVIATURAS

PR – Prototipagem rápida SLM – Selective Laser Meting SLS – Selective Laser Sintering HP – Hot Pressing

SS – Stainless Steel COF – Coeficiente de atrito

k – Coeficiente específico de desgaste SEM - Scanning Electron Microscope

Capítulo 1 – Enquadramento e Objetivos

1

Capítulo 1 - Enquadramento e Objetivos

Neste capítulo é feito um enquadramento da tecnologia Selective Laser Melting no qual se pretende esclarecer as principais especificidades da tecnologia. Para além disso são definidos os objetivos deste trabalho e ainda definidas todas as etapas para a sua realização.

“A loucura, longe de ser uma anomalia, é a condição normal humana. Não ter consciência dela, e ela não ser grande, é ser homem normal. Não ter consciência dela e ela ser grande, é ser louco. Ter consciência dela e ela ser pequena é ser desiludido. Ter consciência dela e ela ser grande é ser génio.”

2

1.1 Enquadramento

Dada a “agressiva” economia global, a capacidade de responder de forma rápida às solicitações do mercado revela-se um dos fatores mais importantes para a competitividade comercial e industrial. Deste modo, as técnicas de manufatura aditiva (como a tecnologia Selective Laser Melting) associadas à Prototipagem Rápida (PR) têm revolucionado o contexto industrial graças à sua capacidade de produzir protótipos a partir de modelos gerados por um sistema CAD com uma rapidez, um automatismo e flexibilidade inigualável. De entre as restantes técnicas de prototipagem rápida destacam-se as seguintes: estereolitografia, modelação por deposição de material fundido, sinterização seletiva por laser, cura sólida na base e impressão 3D.

Inserido no universo de processos de manufatura aditiva, o Selective Laser Melting (SLM) tem-se vindo a assumir como aquele que mais vantagens proporciona na produção de provetes metálicos com total liberdade de forma e com bom resultado final no que a propriedades mecânicas e microestruturais diz respeito. Esta tecnologia irá revolucionar o futuro do processamento dos materiais. Isto, porque terá como vantagem a capacidade de construção de estruturas “ultraleves” e o elemento diferenciador de permitir a construção de materiais com gradiente de propriedades como resultado de construções com heterogeneidade de materiais.

Posto isto, este surge este trabalho que se insere no plano de estudos do Mestrado Integrado em Engenharia Mecânica da Universidade do Minho e surge na sequência do trabalho desenvolvido na Unidade Curricular Integradora VIII no ano letivo 2014/2015. Tendo como intuito definir as condições ótimas de processamento para a tecnologia SLM no processamento das ligas metálicas: Aço 316L e Ti6Al4V. A seleção destes materiais resulta da sua elevada versatilidade quer em termos de aplicações, quer em termos de propriedades mecânicas.

A compreensão do processo SLM requer o conhecimento das variáveis inerentes à tecnologia. Essas variáveis podem ser resumidas na seguinte lista:

1- Propriedades do material a processar;

2- Parâmetros de processamento (potência de laser, velocidade de laser, distância entre passagens de laser e espaçamento entre camadas);

3- Tipo de atmosfera existente durante o processo; 4- Tipo de movimentação de laser:

5- Tipo de apoios (geometria e área); 6- Temperatura da plataforma base.

Capítulo 1 – Enquadramento e Objetivos

3 A análise e reflexão de todas as variáveis associadas a esta tecnologia leva a perceber a complexidade que existe na definição dos seus valores ótimos de processamento.

Este trabalho revela-se um desafio bastante motivador dado o enorme potencial da tecnologia Selective Laser Melting que fará com que seja uma tecnologia cada vez mais usada quer na indústria aeronáutica, automóvel ou ainda na saúde, dentária e próteses.

1.2 Objetivos

Os objetivos traçados para a realização deste trabalho apresentam-se na lista que se segue: Estudo da influência dos parâmetros de processamento da tecnologia SLM nas propriedades mecânicas e metalúrgicas das ligas Aço 316L e Ti6Al4V.

Estudo dos parâmetros ótimos de processamento do processo SLM das ligas Aço 316L e Ti6Al4V.

Modelação dos parâmetros de processamento via SLM na previsão das propriedades físicas e mecânicas das ligas Aço 316L e Ti6Al4V produzidas via SLM.

Comparação das propriedades mecânicas e metalúrgicas em amostras de Aço 316L e Ti6Al4V produzidas por diferentes técnicas de processamento: Fundição, Hot Pressing e SLM.

1.3 Etapas

A obtenção dos objetivos referidos decorre da realização das seguintes etapas específicas que se evidenciam de seguida:

Compreensão profunda de todas as noções teóricas inerentes tecnologia laser melting destacando as seguintes:

Compreensão das partículas de pó usadas, isto é, modos de produção, tipos de geometria e granulometria;

Compreensão do equipamento SLM 125 usado na produção das amostras, quer a nível de hardware, quer a nível de software;

Compreensão de todos os parâmetros com influência no processamento das amostras;

Compreensão da tecnologia hot pressing tendo em vista a realização de um estudo comparativo dos resultados;

4

Compreensão dos requisitos, dos procedimentos e do tratamento da informação associados aos ensaios mecânicos e de desgaste a realizar nas diversas amostras;

Caracterização mecânica, metalúrgica e de desgaste das amostras produzidas por SLM; Definição dos parâmetros de processamento ótimos das amostras relativamente aos seguintes materiais:

Aço Inoxidável 316L; Liga de Titânio (Ti6Al4V);

Processamento de amostras usando a tecnologia HP dos seguintes materiais: Aço 316L; Ti6Al4V;

Obtenção de amostras dos materiais Aço 316L e Ti6Al4V produzidas por fundição através de varões metálicos obtidos em fornecedores da área;

Caracterização mecânica, metalúrgica e de desgaste das amostras produzidas por HP e por fundição;

Comparação entre as propriedades obtidas para as três diferentes tecnologias;

Discussão de todos os resultados, definição das conclusões do trabalho e sugestão de trabalhos futuros.

Capítulo 2 – Revisão Bibliográfica

5

Capítulo 2 - Revisão bibliográfica

Neste capítulo pretende-se evidenciar os fundamentos teóricos sobre as tecnologia SLM e HP procurando compreender os estudos que já existem na literatura sobre estas tecnologias. Efetua-se também uma revisão bibliográfica relativamente aos ensaios de caracterização mecânica, de desgaste e de propriedades metalúrgicas.

“No one is you and that is your power” Desconhecido

6

2.1 Manufatura Aditiva

O termo de manufatura aditiva trata-se de uma designação que tem vindo a ser dada a todas as tecnologias cuja forma de manufatura se resume à adição de material camada após camada [1]. Estas tecnologias distanciam-se dos processos tradicionais de produção através da remoção de material a partir de um bloco (maquinagem) ou através de fundição. As tecnologias de manufatura aditiva produzem peças através da fusão ou sinterização de materiais em camadas sem a necessidade do uso de ferramentas, em sentido contrário aos processos tradicionais.

As camadas de processamento em todas as tecnologias de manufatura aditiva são criadas através da divisão dos modelos CAD através de software específicos.

Figura 1 – Produção de um componente através de manufatura aditiva (adaptado de [1]) As várias etapas numeradas na Figura 1 podem ser definidas da seguinte forma: 1 – Ficheiro CAD;

2 – Divisão por camadas;

3 – Processamento de uma camada; 4 – Processamento de camada por camada; 5 – Componente final.

Todas as tecnologias de manufatura aditiva usam o mesmo princípio, contudo, cada uma apresenta diversas especificidades, sendo que se destaca a espessura de camada que varia muito entre as diferentes tecnologias. Quanto maior é a espessura de camada menor é o tempo de produção do componente, em contra partida, quanto menor é a espessura de camada maior é a qualidade do acabamento superficial dos componentes fabricados.

Capítulo 2 – Revisão Bibliográfica

7

2.2 Tecnologia

Selective Laser Melting

2.2.1 Introdução à tecnologia

A tecnologia Laser Melting trata-se de um processo inserido no universo da manufatura aditiva no qual se formam peças densas através da fusão de partículas de pó Este processo representa uma evolução da tecnologia Laser Sintering desenvolvida e patenteada por Carl Deckard and Joe Beaman na Universidade do Texas em Austin na década de oitenta para a produção de protótipos plásticos. O sucesso desta tecnologia, que provavelmente, se trata da tecnologia com o maior crescimento relativo no seio da prototipagem rápida e manufatura por camada, deve-se essencialmente da sua capacidade de criar componentes metálicos com formas muito complexas, canais internos ou estruturas porosas [2–4].

2.2.2 Vantagens e desvantagens da tecnologia

A tecnologia SLM permite a produção de componentes com geometrias complexas assegurando propriedades mecânicas iguais ou superiores às propriedades dos componentes produzidos por métodos convencionais como a fundição (facto comprovado ao longo deste estudo). As principais vantagens e desvantagens desta tecnologia comparativamente as métodos convencionais de produção apresentam-se na lista que se segue:

Provada qualidade dos componentes produzidos: densificação aproximadamente de 100%, boas propriedades mecânicas, metalúrgicas e de desgaste;

Total liberdade de forma e dimensão:

o Permite a produção de ferramentas com canais internos de arrefecimento; o Permite a produção de estruturas complexas possíveis de aplicar na indústria

aeroespacial;

o Não requer o uso de ferramentas para produzir componentes padronizados. Embora o custo por componente seja superior ao custo dos métodos convencionais para produções elevadas quando se analisa o custo para pequenas séries de produção, para produtos com grande complexidade e em termos de redução de peso verifica-se a capacidade desta tecnologia;

8

Permite o projeto dos componentes de acordo com os locais onde existem concentrações de tensões. Ou seja, maior quantidade de material onde é preciso e menor onde não faz falta.

Permite a adaptabilidade das propriedades mecânicas face à função que o componente irá desempenhar;

Bons resultados provados para os diferentes materiais, desde metais e suas ligas, cerâmicos e materiais compósitos.

2.2.3 Compreensão da tecnologia e dos seus elementos diferenciadores

A tecnologia SLM revela-se particularmente interessante na medida em que permite o processamento de componentes com propriedades mecânicas melhores ou, no mínimo, comparáveis com os restantes componentes produzidos através dos processos tradicionais como fundição. Diversos estudos encontrados na literatura provam o que acaba de ser referido.

Attar et al. [5] demonstraram que a técnica de Laser Melting permite a produção de peças Ti de resistência superior aos processos convencionais como consequência do refinamento da microestrutura (formação de martensite α’).

Ng et al. [6] demonstrou que os valores da dureza e módulo de elasticidade de amostras de magnésio produzidas por Laser Melting era comparáveis com os componentes comuns produzidos por fundição. Prashanth el al. [7] fabricou amostras de Al-12Si com uma resistência duas vezes superior e menor ductilidade comparativamente aos valores correspondeste do mesmo material fundido como consequência dos microconstituintes presentes na microestrutura.

A figura 2, que se apresenta de seguida, pretende tornar percetível a evolução do processamento camada após camada característico desta tecnologia.

Figura 2 – Evolução o processamento por SLM (adaptado de [[8])

A compreensão da figura anterior torna possível perceber de uma forma mais lógica os diferentes parâmetros de processamento inerentes a este processo. Os principais parâmetros de

Capítulo 2 – Revisão Bibliográfica

9 processamento podem ser resumidos na seguinte lista (os algarismos presentes em cada parâmetro apresentam uma correspondência na figura 3):

Potência de laser (1);

Velocidade de laser (2) corresponde ao tempo que o feixe de laser leva a percorrer uma determinada distância como, por exemplo, o caminho de A até B;

Espessura de camada (3) corresponde ao valor que é aumentado no eixo z após o final do processamento de uma camada e o início da outra. Este valor está inteiramente dependente do método como o pó da nova camada é disperso e da dimensão das partículas de pó;

Distância entre as passagens de laser (4); Diâmetro do feixe laser (5);

Caminho de processamento (6).

Figura 3 – Esquema ilustrativo dos parâmetros de processamento

Deste modo, percebe-se que o processamento através desta tecnologia requer um conhecimento aprofundado dos parâmetros de processamento para que dessa forma seja possível obter componentes com densificação praticamente total e boas propriedades mecânicas. Os principais parâmetros da tecnologia que é necessário otimizar para o processamento de cada material são os seguintes: Potência de laser (P), Velocidade de laser (v); Distância entre passagens consecutivas de laser (d); Espessura de camada (e). Sendo que existem outras variáveis que têm relevante importância como a atmosfera, a temperatura da plataforma e a estratégia de passagem do laser.

Posto isto, na literatura encontram-se muitos estudos que têm procurado encontrar os parâmetros de processamento ótimos que permitem a produção de componentes via SLM com boas propriedades mecânicas, microestruturais e de desgaste para diferentes materiais. J. P. Kruth et al. [9] estudaram o efeito de diferentes estratégias de laser nas propriedades mecânicas,

10

microestruturais e na densificação de amostras produzidas a partir de diferentes partículas de pó metálico. J. W. Xie et al [10] investigaram o efeito da das estratégias de laser na densificação de amostras de 316L onde concluíram que os valores ótimos de distância entre passagens de laser (0,10mm) e velocidade de laser seriam compreendidos entre 100 e 150 mm/s para uma potência de 90W.

Kurian Antony et al. [11] estudaram o efeito dos parâmetros de laser na geometria, morfologia e na homogeneidade de amostras de Aço 316L produzidas pela tecnologia SLM onde concluíram que os parâmetros ótimos seriam os seguintes: P = 150W; v = 2,4 m/min. Ruidi Li et al. [12] fizeram uma investigação na qual compreenderam as relações entre os vários níveis de velocidade de laser e a porosidade e a resistência mecânica para o material Aço 316L produzido via SLM.

Y. Sun et al. [13] investigaram as propriedades microestruturais e tribológicas de amostras de Aço 316L produzidas via SLM para diferentes velocidades de laser e obtiveram resultados semelhantes aos de Aço 316L obtido por fundição. Jianfgen Sun et al. [14] realizaram uma análise estatística com o intuito de descobrir os parâmetros que permitem ótima densificação de amostras de Ti6Al4V produzidas via SLM. Sendo estes os seguintes: potência de laser de 80W, velocidade de laser de 200mm/s e espessura de camada de 0,02mm para uma diâmetro do feixe laser de 0,08mm.

Ruben Wauthle et al. [15] estudaram o efeito da orientação do crescimento de amostras porosas de Ti6Al4V produzidas via SLM nas propriedades mecânicas e microestruturais e concluíram que estruturas porosas com crescimento horizontal devem ser evitadas a menos que a direção da aplicação do esforço a que o componente esteja sujeito assim o justifique.

Nos últimos anos têm vindo a ser realizadas investigações relativamente a estruturas “ultra-leves” graças à liberdade que a tecnologia oferece em comparação com processos de manufatura tradicionais. Um exemplo é a construção de estruturas porosas. Sheng Zhang et al. [16] estudaram o efeito da distância entre passagens consecutivas de laser nas propriedades de amostras porosas de Ti6Al4V produzidas via SLM. Chunze Yan et al. [17] investigaram propriedades mecânicas de amostras celulares de Aço 316L produzidas via SLM. S. McKown et al [18] investigaram também a potencialidade de estruturas criadas com porosidade induzida na resposta a solicitações mecânicas. Os três estudos que de referiram anteriormente relativamente a estruturas porosas provam que através de otimização de parâmetros a tecnologia SLM permite a produção de estruturas porosas com reduzida porosidade cujas propriedades como o Módulo de Elasticidade

Capítulo 2 – Revisão Bibliográfica

11 podem ser modeladas consoante os parâmetros de processamento usados. Estas investigações têm levado a um rápido crescimento relativamente à porosidade induzida como forma de produção para reduzir o peso e manter boas características mecânicas.

Importa também compreender que os diferentes equipamentos presentes no mercado para o processamento de materiais através da tecnologia Laser Melting diferenciam-se pelos tipos de laser. Para os materiais metálicos usam-se os lasers de fibra e os lasers Nd (YAG e YVO) enquanto para os materiais não metálicos os lasers de CO2. Estes lasers distinguem-se pelo comprimento

de onda que faz com que cada material tenho uma maior ou menor absorção da energia de cada tipo de laser.

Deste modo, percebe-se que a tecnologia SLM trata-se de uma técnica que já adquiriu o estatuto de processo alternativo aos processos tradicionais, para pequenas series de produção, sendo que apresenta como principal elemento diferenciador o fato de permitir a produção de peças complexas com boas propriedades mecânicas partindo de um modelo tridimensional CAD

12

2.3 Equipamento

Selective Laser Melting

Este estudo tem por base a produção de amostras recorrendo à produção das amostras recorrendo ao equipamento SLM 125HL da marca SLM Solutions. Este equipamento encontra-se em Leiria no Centro de Desenvolvimento e Sustentado do Produto tal como foi referido anteriormente. De seguida, apresenta-se uma imagem ilustrativa do equipamento (figura 4).

Figura 4 - Equipamento SLM 125HL da marca SLM Solutions

A figura 5 representa o interior do equipamento, mais propriamente a zona de processamento onde se verifica a presença da plataforma base que é mantida a uma temperatura de 200ºC ao longo do processamento.

Figura 5 – Zona de processamento do equipamento

As principais características do equipamento podem ser resumidas na tabela que se apresenta de seguida.

Capítulo 2 – Revisão Bibliográfica

13 Tabela 1 – Caraterísticas do equipamento de produção das amostras

Caraterísticas do equipamento

Volume máximo de produção 125×125×125mm Potência do laser 40-100 (YLR – Faser - Laser) W Velocidade do laser 100-2000mm/s Espessura da camada 20-40 µm Espaçamento de feixes 0.07-0.15 mm

Diâmetro de laser 87 µm Gás inerte durante a produção 0.5 (Ar/N2) L/min Gás inerte no de enchimento na camara 10 (Ar/N2) L/min

Tal como se verifica na tabela anterior, o fato do equipamento de processamento apresentar uma grande possibilidade de acuação nos diferentes parâmetros de processamento (potência, velocidade, espessura de cama e espaçamento de feixes), faz com que este equipamento possa ser usado no processamento de diferentes materiais metálicos.

2.3.1 Software incorporado no equipamento de processamento SLM

O software AutoFab trata-se de um software que foi desenvolvido para ser aplicado no processamento de metais através da tecnologia Laser Melting e Laser Sintering. Este software funciona como uma ligação entre o projeto 3D e o sistema de manufatura aditiva inerente ao equipamento de processamento. Pensado na evolução desde o aparecimento de uma ideia/problema até ao produto final processado no equipamento. Através do software AutoFab é possível estabelecer os seguintes quatro momentos essenciais na produção de um componente via SLM:

Projeto: O ponto inicial para trabalhar com o AutoFab é a importação dos dados gerados pelos 3D CAD usando o formato STL;

Preparação: O software parte dos dados importados para criar “fatias” no componente que correspondem às diferentes “camadas” de laser durante o processamento;

Processamento no qual todos os parâmetros de processamento são assegurados; Por fim, o produto final é obtido.

14

2.3.2 Definição do conceito de volume de energia

No decorrer deste estudo considerou-se a equação de densidade de energia para o processamento que se apresenta de seguida [19,20]

𝑬 = 𝑷

𝒗 × 𝒅 × 𝒆[ 𝑱/𝒎𝒎𝟑] (1)

Em que E corresponde à densidade de energia que incide por cada mm3 da camada de pó que

está a ser processada; P corresponde à potência do laser (W); v corresponde à velocidade de processamento (mm/s), ou seja, corresponde à distância percorrida pelo laser num determinado tempo; d corresponde à distância entre as sucessivas passagens de laser (mm); e corresponde à altura de camada de pó a processar (mm).Esta equação foi utilizada na seleção dos parâmetros para cada tipo de material que se definem detalhadamente numa fase posterior do trabalho e permitiu compreender que não pode ser interpretada de uma forma linear. Isto porque uma maior energia de processamento não resulta garantidamente em amostras com melhores propriedades físicas.

2.4 Tecnologia de processamento Hot Pressing

Aborda-se esta tecnologia de sinterização pelo fato de se ter decidido usá-la neste estudo como elemento comparativo à tecnologia SLM. Nesta tecnologia a compactação e a sinterização das amostras são efetuadas numa única fase através da indução de temperatura por uma bobine de indução e aplicação de pressão através do uso de uma prensa hidráulica. A força motora que induz a ocorrência de sinterização trata-se da diminuição da energia livre superficial do conjunto de partículas. A diminuição referida ocorre devido ao desaparecimento da interface material/poro que é continuamente substituída pela interface material/material à medida que se dá a densificação da amostra. O que acaba de ser explicado resulta no fato de normalmente esta técnica permitir a produção de amostras com uma densificação próximas dos 100% quando usados os parâmetros ótimos. Diversos estudos têm sido realizados com o intuito de compreender as vantagens e as limitações desta tecnologia para diferentes materiais [21–27].

Shih-Hsien Chang et al. [28] estudaram as propriedades mecânicas, microestruturais e de corrosão de partículas de WC-Co-Ni-Fe produzidas via HP. Zbigniew Gronostajski et al. [29] investigaram o tempo e a temperatura de processamento de amostras produzidas via HP de Ti6Al4V necessárias para obter uma densificação completa das amostras. A figura que se apresenta de seguida pretende esclarecer o processamento através desta tecnologia.

Capítulo 2 – Revisão Bibliográfica

15 Figura 6 – Representação esquemática da produção através da tecnologia Hot Pressing

2.4.1 Vantagens e desvantagens da tecnologia Hot Pressing

A produção de componentes através da tecnologia hot pressing apresenta benefícios em diversas áreas chave que se pretendem definir e resumir na lista que se apresenta de seguida:

Qualidade e desempenho do componente; Boas microestruturas e isotropia;

Redução do número de soldaduras necessárias em componentes complexos; Boa densificação;

Flexibilidade de projeto:

o Contruções Near-net shapes;

o Permite o uso de materiais compósitos; o Liberdade de dimensões e ligas usadas; Redução de custos:

o Tempos de produção curtos;

o Redução dos custos de maquinagem; Redução do impacto ambiental.

A tecnologia HP é usada como uma alternativa às tecnologias convencionais de produção especialmente pelo seguinte:

Melhora as propriedades dos materiais e permite obter boas e homogéneas microestruturas;

16

Redução do número de cordões de soldadura necessários e respetivos custos de realização e manutenção;

Permite a funcionalização de materiais e a produção de compósitos;

Em pequenas séries de produção para componentes complexos a tecnologia HP revela-se uma escolha com melhores resultados em termos de propriedades e em termos de custos.

Quando existe um custo muito elevado pela combinação dos processos de maquinagem, soldadura e consequente inspeção a tecnologia HP é uma alternativa com claros benefícios.

Verifica-se, portanto, que ambas as tecnologias analisadas neste estudo assumem-se, já nos dias que correm, como alternativas aos processos convencionais nas mais diversas áreas dadas as suas potencialidades.

2.5 Materiais

As partículas de pó dos materiais Aço 316L e Ti6Al4V são o ponto de partida para a produção das amostras usadas neste estudo. Estas partículas, consoante o tipo de processo de produção apresentam duas formas típicas, nomeadamente, esférica e irregular. Diversos estudos têm evidenciado melhores resultados através do uso de partículas de forma tendencialmente esférica pelo que os fabricantes de partículas de pó passaram a destacar como principais critérios de qualidade o que se apresenta de seguida:

Forma esférica; Boa limpeza;

Rápida Solidificação;

Homogeneidade microestrutural.

A figura seguinte exemplifica partículas de pó esféricas usadas na produção de componentes através da tecnologia SLM.

Capítulo 2 – Revisão Bibliográfica

17

Figura 7 – Partículas de pó esféricas (reproduzido de [12])

Atualmente, o método mais comum de produção das partículas de pó que possibilita a produção de partículas com forma esférica designa-se por atomização e subdivide-se em atomização a água ou a gás. Este método é explicado pela imagem ilustrativa presente na figura 9.

Figura 8 – Produção das partículas de pó por atomização vertical

Deste modo, percebe-se que este processo tem como ponto de partida material fundido que de seguida é alvo de um jato, que pode ser de água ou de, gás a alta pressão que origina as partículas de pó. As principais variáveis do processo são as seguintes: temperatura de fusão, pressão da água, ângulo de incidência e distância de impacto.

Metal fundido

18

2.5.1 Propriedades mecânicas dos materiais usados neste estudo

Neste subcapítulo pretende-se definir as principais propriedades e aplicações de componentes produzidos pelos métodos convencionais de produção (fundição, forjamento e maquinagem), para os materiais usados neste estudo, que serviram de comparação na discussão dos resultados obtidos pelas tecnologias não convencionais usadas neste estudo.

Os materiais abordados neste estudo são o Aço 316L e o Ti6Al4V. Nas tabelas 2 e 3 apresentam-se as principais propriedades mecânicas de cada material para componentes produzidos por fundição e forjamento

Tabela 2 – Propriedades mecânicas do Aço 316L [30–32]

Dureza [HV] E [GPa] 𝞂 ced [MPa] 𝞂 rut [MPa] Deformação na rutura [%]

300-400 180-210 220-240 550-700 40-45 Tabela 3 – Propriedades mecânicas da liga Ti6Al4V [30,33]

Dureza [HV] E [GPa] 𝞂 ced [MPa] 𝞂 rut [MPa] Deformação na rutura [%]

300-400 110-130 800-1100 900-1200 13-16

2.6 Propriedades e Ensaios mecânicos

Neste subcapítulo pretende-se evidenciar os fundamentos teóricos das diversas propriedades mecânicas estudadas ao longo deste estudo na caracterização mecânica das amostras.

2.6.1 Dureza

Os ensaios de dureza tratam-se de um dos ensaios mais utilizados na indústria metalomecânica, sendo empregues no controlo de qualidade em materiais de peças acabadas. A simplicidade de execução e o baixo custo dos equipamentos justificam a sua utilização generalizada. A dureza de um metal pode definir-se de várias maneiras, sendo, no entanto, a definição mais usual a resistência do material à indentação ou penetração [34]. A determinação da dureza tem a finalidade de saber se o material atingiu uma determinada condição metalúrgica e/ou mecânica, podendo servir como aproximação grosseira à determinação do valor da tensão de rutura. Os principais tipos de ensaios de dureza utilizados quer na indústria quer na área da investigação são os seguintes: Ensaio de Brinell, Ensaio de Vickers, Ensaio de Rockwell.

O ensaio de Vickers usa uma pirâmide quadrangular de diamante como instrumento de impressão [34]. O ângulo entre as faces opostas da pirâmide é 136º, valor que foi escolhido de

Capítulo 2 – Revisão Bibliográfica

19 modo a existir uma boa relação entre o valor das durezas Vickers e Brinell. Esse ângulo de 136º corresponde à geometria de uma impressão dada por uma razão d/D = 0,375, considerando a pirâmide tangente à esfera de diâmetro D do ensaio de Brinell. No ensaio de Vickers a dureza é definida da mesma maneiro do que no ensaio de Brinell, isto é, o quociente entre a carga e a área de contato da impressão. A figura que se segue pretende elucidar a geometria da indentação no ensaio de Vickers.

Figura 9 – Geometria da indentação no ensaio de Vickers (reproduzido de [34])

Este ensaio oferece duas vantagens relativamente ao ensaio de Brinell. Em primeiro lugar, verifica-se uma semelhança geométrica entre impressões provocadas por diferentes cargas, o que torna a obtenção do valor da dureza praticamente independente da carga, exceto para cargas muito baixas. Em segundo lugar, o ensaio de Vickers possibilita a obtenção de valores de dureza para materiais muito duros (até 1500 HV), o que não é possível com o ensaio de Brinell.

2.6.2 Ensaio de Corte

O ensaio de corte trata-se de um ensaio muito usado em investigações científicas. Este ensaio pode ser caraterizado essencialmente pelos seguintes aspetos:

Trata-se de um teste simples e relativamente rápido de executar;

Teste que permite com facilidade garantir uma reprodutibilidade de resultados; Requere o uso de um sistema auxiliar para ficar a amostra/provete a ensaiar;

Teste que não permite com exatidão a obtenção do valor da tensão de cedência do material ao corte;

Teste que permite obter a tensão e a extensão de rutura ao corte dos materiais ensaiados. De seguida apresenta-se uma imagem exemplificativa de um ensaio de corte comum.

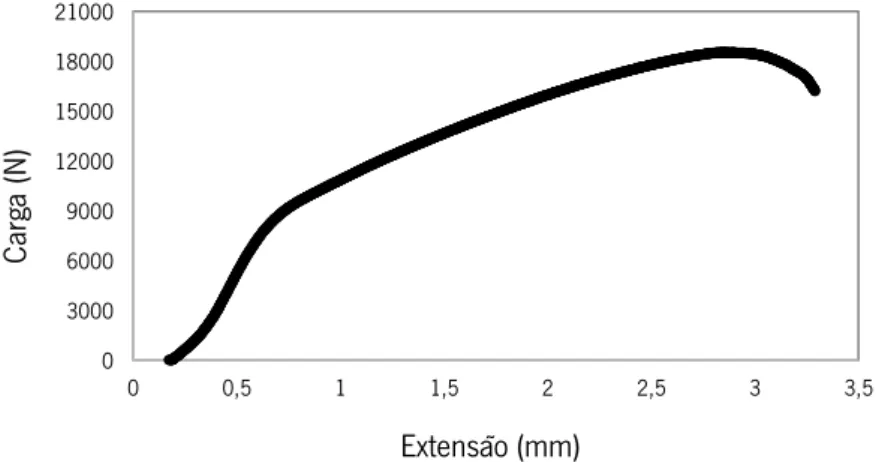

De seguida, apresenta-se um gráfico típico de um ensaio de corte no que à relação entre a carga (N) e a extensão (mm) diz respeito.

20

Gráfico 1 - Exemplificação da relação entre a carga e o deslocamento ao longo de um ensaio de corte

2.6.3 Ensaio de Tração

O ensaio de tração trata-se de um dos ensaios mais amplamente usado dada a sua facilidade de execução e reprodutibilidade de resultados. Este ensaio usa-se, por um lado, na investigação como meio de quantificar as propriedades mecânicas e, por outro lado, no processo industrial como forma de controlo de qualidade.

Este ensaio consiste na aplicação de uma força de tração uniaxial, continuamente crescente, à medida que se regista a força e a deformação de uma determinada seção através de instrumentos apropriados. Os resultados deste teste apresentam-se sob a forma de gráficos de tensão versus deformação usando instrumentos de medição (extensómetros) ou simplesmente gráficos de carga versus deslocamento [34].

A realização deste teste requer uma preparação prévia que se trata da produção de provetes que de acordo com diferentes normas podem apresentar aspetos diferentes. Contudo, existem sempre três zonas no provete designadas por zonas de amarração, entalhe e zona útil. As zonas de amarração tratam-se das zonas onde os provetes são fixados ao equipamento ou a sistemas de fixação. A zona útil trata-se da zona onde se dá a rutura do provete e o entalhe corresponde à zona de ligação entras as zonas referidas anteriormente. A figura que segue evidencia os dois tipos de provetes mais comuns usados em ensaios de tração.

0 3000 6000 9000 12000 15000 18000 21000 0 0,5 1 1,5 2 2,5 3 3,5 Ca rga (N) Extensão (mm)

Capítulo 2 – Revisão Bibliográfica

21 Figura 10 – Provetes típicos usados nos ensaios de tração

Os equipamentos que permitem a realização dos ensaios de tração são normalmente prensas que dispõem de duas plataformas, sendo uma delas fixa e outra móvel. Normalmente são usados sistemas de maxilas que fazem a fixação dos provetes nas zonas de amarração. O acionamento da plataforma móvel pode ser feito por via elétrica, mecânica ou hidráulica. Os extensómetros são muitas vezes usados neste teste. Estes instrumentos de medição que na maioria dos casos são do tipo indutivo ou resistivo permitem obter a informação do alongamento expresso em percentagem do comprimento inicial do extensómetro.

2.6.4 Desgaste

O desgaste consiste num fenómeno natural que ocorre como consequência do contacto entre duas superfícies com movimento relativo entre elas. Contudo, o conceito de desgaste adquiriu ao longo do tempo uma abrangência muito superior a esse simples fenómeno. A maioria das superfícies que desenvolvem movimento relativo apresentam uma área de contacto real muito menor do que a área nominal de contacto. As cargas aplicadas são suportadas por um número pequeno de asperidades locais, sendo essas, os locais reais de contacto e de desgaste. O comportamento ao desgaste entre duas superfícies resulta portanto da interação entre esses contactos locais das asperidades [35].

Vários autores caracterizam os mecanismos de desgaste de forma diferenciada, contudo, muitos consideram a existência de 4 principais mecanismos de desgaste esquematizados na figura seguinte: 1 – Adesão; 2 – Abrasão; 3 – Fadiga; 4 – Corrosão; Embora existam outros mecanismos como, por exemplo, oxidação, erosão por cavitação e impacto, entre outros [35].

22

Figura 11 – Representação esquemática dos principais tipos de desgaste

1: adesão do material menos duro na superfície do material mais duro ao longo do deslizamento. Segundo a lei de Archard existe uma correlação direta entre a dureza e o desgaste. Quanto mais duro é um material maior será a sua resistência ao desgaste. 2: desgaste por abrasão que resulta da perda de massa pela interação entre partículas ou

asperezas duras que são forçadas contra uma superfície ao longo de um determinado movimento.

3: fadiga de contato que decorre do contacto por rolamento entre duas superfícies.

4: desgaste que ocorre na fricção entre duas superfícies em que uma delas apresenta a sua superfície sob o efeito da corrosão. Este tipo de desgaste tem a particularidade de puder levar à ocorrência de outros tipos de desgaste aquando da libertação dos óxidos da superfície corroída.

2.7 Propriedades metalúrgicas dos materiais metálicos

Em engenharia, frequentemente, assume-se que os metais são homogéneos e isotrópicos. Contudo, na prática, muitos metais estão longe desse estado na medida em que são compostos por agregados de grãos cristalinos com várias formas, tamanhos, resistência, composições químicas, orientações preferenciais e separados por “contornos” que muitas vezes são mais resistentes mas de menor ductilidade do que os grãos que encerram. Estes fatores, juntamente com os defeitos ao nível de porosidade, segregações, inclusões, micro fendas e imperfeições originam materiais claramente heterogéneos na sua natureza.

Os diferentes processos de fabricação, sendo estes, os métodos ditos convencionais (fundição, forjamento, laminagem, maquinagem ou extrusão) e os novos métodos de prototipagem

Capítulo 2 – Revisão Bibliográfica

23 rápida através de partículas de pó, originam estruturas metalúrgicas com características diferenciadas entre processos e mesmo no seio de cada processo. Em cada caso existem variações de tamanho de grão, composição química e distribuição de porosidade. Deste modo, fica claro que é importante analisar e interpretar as microestruturas dos materiais produzidos por forma a compreender e maximizar as propriedades mecânicas e de desgaste [36].

2.8 Análise estatística através do

software IBM SPSS statistics

No decorrer deste estudo recorreu-se ao SPSS que se trata de um software de análise estatística que permite, entre muitas outras funções, partir de resultados experimentais de diversas áreas como medicina, psicologia e engenharia, nos quais se verificam inputs que geram um série de outputs e criar modelos matemáticos nos quais é feita uma previsão da variável dependente em função das variáveis independentes e são compreendidas as importâncias relativas de cada variável independente no valor da variável dependente [37]. Deste modo, em análises de regressão múltipla (que serão usadas neste estudo) é possível perceber dois aspetos de grande importância que se enunciam de seguida:

Perceber a importância dos parâmetros de processamento nos resultados finais em termos de porosidade, dureza, tensão de rutura e extensão de rutura ao corte. Ou seja, é possível compreender que a variação dos parâmetros (potência de laser, velocidade de laser e distância entre passagens consecutivas de laser) explicam um determinado valor percentual da variação, por exemplo, da densidade;

Criar um modelo matemático que prevê o valor do resultado final em função dos parâmetros de processamento usados na produção das amostras ou componente.

Deste modo, salientam-se de seguida os principais outputs que a regressão linear gera por forma a compreender o que cada um deles significa recorrendo ao exemplo da seguinte referência [38];

A tabela com o sumário do modelo apresenta o seguinte: R Square que indica o valor (que pode ser visto em percentagem) da explicação das variáveis independentes sobre a variável dependente (recorrendo ao exemplo da figura que se apresenta de seguida, verifica-se que a variável Age explica 48,5% da variação da variável dependente); Adjusted R Square permite ter a noção de com que “qualidade” o modelo generaliza, quanto mais próximos for o seu valor do valor de R Square melhor é essa “qualidade”. Mediante vários modelos obtidos

24

para um determinado output a escolhe do modelo que melhor define a variação dessa propriedade com base na variação dos parâmetros foi realizada com base no modelo com maior valor de significância (R Square, figura 14).

Figura 12 – Tabela que apresenta um exemplo do sumário de um modelo de regressão linear

A tabela com a análise da variação (ANOVA) permite perceber se o modelo tem melhor significância a prever o output do que usar a média. F representa o rácio de melhoria através do modelo relativamente à média, o seu valor deve ser superior a 1 enquanto o valor de Sig deve ser próximo de 0, o que indica um nível elevado de confiança do modelo.

Figura 13 – Tabela ANOVA gerada pela regressão linear

A tabela presente na figura 17,apresenta os Std B coeficientes que correspondem aos coeficientes do modelo que constam na equação matemática que define o modelo.

Capítulo 3 – Materiais e Procedimentos

25

Capítulo 3 - Materiais e Procedimentos

Neste capítulo são definidos os materiais usados ao longo do estudo quer na produção de amostras através da tecnologia SLM quer através da tecnologia HP. Para além disso, apresenta-se de forma detalhada todos os procedimentos de caracterização realizados

“Sê todo em cada coisa. Põe quanto és no mínimo que fazes.” Ricardo Reis