Isaías Pereira Rodrigues

Ligantes de baixo impacto ambiental e

baixo custo, baseados na

ativação química de escórias de aciaria

Isaías Pereira Rodrigues

Ligantes de baix o im pacto ambient al e baix o cus to, baseados na ativ ação q uímica de escór ias de aciar ia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efectuado sob a orientação do

Professor Doutor José Luís Barroso de Aguiar

e coorientação do

Professor Doutor Fernando M. Alves S. Pacheco Torgal

Isaías Pereira Rodrigues

Ligantes de baixo impacto ambiental e

baixo custo, baseados na

“Nenhuma grande descoberta foi feita jamais sem um palpite ousado.”

Dedicatória

À minha namorada querida, Marina Sá, que sempre me acompanhou em todos os momentos e aos meus pais e irmão, um obrigado pela pessoa que me tornei e por todo o carinho demonstrado comigo numa vida repleta de obstáculos e desafios que sem eles não seriam tão facilmente superados.

Agradecimentos

Como em tudo na nossa vida e porque só vivendo numa sociedade saudável e que somos bem-sucedidos, para a realização deste trabalho tenho que agradecer com carinho a todos os que me apoiaram nele incondicionalmente e que tornaram possível a conclusão de mais uma etapa deveras importante na minha vida.

Agradeço perante isto aos meus familiares (pai, mãe, irmão e namorada (Marina Sá)), que se mostraram sempre solidários comigo acompanhando as minhas dificuldades e ajudando sempre que as mesmas se apresentavam, sendo estes o meu estímulo e o meu maior impulso na concretização de toda esta carreira universitária.

Agradeço também ao Professor Barroso de Aguiar por todo o apoio demonstrado desde o início e pela prontidão em colaborar vivamente em todo o projeto, tentando sempre me auxiliar naquilo que sonhei desde inicio para este projeto e mostrando-se sempre disponível para colaborar e apoiar na concretização deste extenso trabalho.

Ao Investigador Pacheco Torgal por suas palavras sabedoras, experientes e acertadas que se relevaram muito importantes em toda esta dissertação de mestrado e pelo seu rápido auxílio na execução dos trabalhos que se tornou muito determinante e relevante, para que todo este projeto pudesse ser explorado.

Aos técnicos responsáveis pelo laboratório de Engenharia Civil da Universidade do Minho, com destaque para o Engenheiro Carlos Jesus, que desde início me foi auxiliando em diversas tarefas e que sempre me facultou os diversos equipamentos necessários à produção desta dissertação, conferindo-me um voto de confiança.

Aos meus colegas e amigos (Nelson Costa, Carlos Barros e Ricardo Pinheiro) deste percurso universitário que sempre me apoiaram e me ajudaram quando precisei com toda a prontidão e amizade.

Agradeço também a todos os professores, funcionários e colegas de laboratório pela postura e profissionalismo demonstrado para comigo.

Resumo

O cimento Portland é o material mais utilizado pela indústria da construção, contudo, a produção do mesmo está associada a elevadas emissões de dióxido de carbono quer de origem química pela calcinação do calcário quer também devido ao consumo energético necessário para a produção industrial deste material. O estudo de novos ligantes de baixo impacto ambiental e também de baixo custo constitui assim uma prioridade no atual contexto de preocupações acrescidas por um desenvolvimento mais sustentável.

Uma linha de investigação que se afigura particularmente favorável passará pela produção de novos ligantes alternativos ao cimento Portland e que ao mesmo tempo permitam a valorização de resíduos industriais. Investigações no domínio dos geopolímeros revelam ser tecnicamente possível a obtenção de ligantes a partir de resíduos industriais com recurso a ativadores químicos. Contudo, os referidos ativadores tem um custo elevado e estão associados a elevadas emissões de carbono o que reduz a competitividade ambiental e económica dos novos ligantes face ao cimento Portland. Sabendo que em Portugal a valorização dos resíduos (escórias de aciaria negras) provenientes da produção do aço na siderurgia nacional ainda não se vê como algo potencialmente bem aproveitado e tendo por base alguns estudos já realizados por outros investigadores pelo resto do mundo, pretendeu-se nesta dispretendeu-sertação de mestrado avaliar qual o potencial deste resíduo, ativado alcalinamente por pequenas percentagens de óxido de cálcio e hidróxido de cálcio. Pretendeu-se mediante isto analisar o comportamento deste ligante ambientalmente mais apelativo e economicamente bastante aliciante. Foram realizados estudos deste tipo de resíduo usado singularmente e também em algumas misturas associado com diferentes proporções de cinzas volantes de forma a aumentar a reatividade das misturas efetuadas. Os resultados obtidos em termos de resistências mecânicas revelaram um desempenho inferior ao que é usualmente obtido com o cimento Portland. Ainda assim os mesmos foram uteis como forma de perceber a reatividade das misturas utilizadas. A avaliação ambiental, feita através da quantificação do potencial de aquecimento global, confirma que os novos ligantes apresentam melhor desempenho que o cimento Portland. O mesmo sucede relativamente à análise de custos. Porém as baixas resistências mecânicas conferem ao cimento Portland um melhor desempenho em termos do rácio custo/resistência mecânica.

Abstract

Portland cement is the material most used by the construction industry, however, the production thereof is associated with elevated carbon dioxide or of chemical origin by calcination of limestone also either due to energy consumption required for the industrial production of this material. The study of new low environmental impact binders and also inexpensive so is a priority in the current context of growing concerns for a more sustainable development.

A line of research which is particularly favorable will the production of new alternative to Portland cement and binders at the same time allow the valuation of industrial waste. Investigations in the field of geopolymers prove to be technically possible to obtain binders from industrial waste using chemical activators. However these activators have a high cost and are associated with high carbon which reduces the environmental and economic competitiveness of new ligands compared to Portland cement.

Knowing that in Portugal the recovery of waste (slag black steel plant) from the production of steel in the domestic steel industry still is not seen as something potentially good, tapped and based on some previous studies by other researchers for the rest of the world it was intended this master's thesis assess what the potential of this waste, alkali-activated by small percentages of calcium oxide and calcium hydroxide. It was intended that by analyzing the behavior of this environmentally more appealing binder and economically quite attractive. Studies were performed this type of waste used singularly and in some mixtures associated with different proportions of fly ash in order to increase the reactivity of the mixtures made. The results in terms of mechanical strength revealed underperformed which is usually obtained with Portland cement still they were useful as a way to understand the reactivity of the mixtures used.

From an environmental and economic aspect, it was interesting to see that this material possess good environmental and economic performance, however when this performance is associated with the mechanical performance, shows up clearly that this alternative binder left much to be desired.

Índice

1 Introdução ... 1 -1.1 Enquadramento temático ... 1 -1.2 Objetivos e metodologia... 2 -1.3 Organização da dissertação ... 2 -2 Estado da arte... 5-2.1 A importância da sustentabilidade dos betões... 5

-2.2 Impactos ambientais dos betões ... 6

-2.3 Betões com substituição de cimento Portland por adições pozolânicas e hidráulicas ... 9

-2.3.1 Adições pozolânicas: As cinzas volantes ... 11

-2.3.2 Adições hidráulicas: As escórias de aciaria ... 13

-2.4 Betões à base de novos ligantes ... 15

-2.4.1 O caso dos geopolimeros ... 17

-2.4.1.1 Vertente ambiental ... 20

-2.4.1.2 Vertente económica ... 24

-3 Materiais, composições e ensaios ... 27

-3.1 Materiais Utilizados ... 28 -3.1.1 Agregados ... 28 -3.1.1.1 Areia ... 28 -3.1.2 Ligantes ... 30 -3.1.2.1 Escórias de aciaria ... 31 -3.1.2.2 Cinzas Volantes ... 34 -3.1.2.3 Cimento Portland ... 35 -3.1.3 Ativadores ... 35

-3.1.3.1 Óxido de Cálcio e o Hidróxido de Cálcio ... 36

-3.2 Composições ... 37

-3.3 Metodologia ... 43

-3.3.1 Produção das pastas ... 43

-3.3.2 Produção das argamassas ... 45

-3.4 Descrição dos ensaios... 46

-3.4.1 Ensaio de propagação de ondas ultrassónicas ... 46

-3.4.2 Ensaio de resistência à flexão ... 48

-3.4.3 Ensaio de resistência à compressão ... 50

-3.4.4 Ensaio de absorção de água por imersão ... 51

-3.4.5 Ensaio de absorção de água por capilaridade ... 52

-3.4.6 Ensaio de consistência para argamassa ... 54

-4 Análise e interpretação de resultados ... 57

-4.1 Densidades aparentes das pastas ... 58

-4.2 Ensaios de resistências mecânicas das pastas ... 60

-4.2.1 Ensaios de resistência à compressão das pastas ... 60

-4.2.1.1 Ensaios à compressão das pastas de escórias de aciaria ... 60

-4.2.1.2 Ensaios à compressão das pastas de escórias de aciaria+cinzas volantes 63 -4.2.1.2.1 Comparações entre os ensaios à compressão das pastas (Escórias de aciaria/Escórias de aciaria+Cinzas volantes) ... 66

-4.2.2 Ensaios de resistência à flexão das pastas ... 67

-4.2.2.1 Ensaios à flexão das pastas de escórias de aciaria ... 67

-4.2.2.2 Ensaios à flexão das pastas de escórias de aciaria+cinzas volantes 68 -4.2.2.3 Comparações entre os ensaios à flexão das pastas (Escórias de aciaria/Escórias de aciaria+Cinzas volantes) ... 69

-4.3 Avaliação da durabilidade ... 71

-4.3.1.1 Absorção de água por capilaridade das pastas de escórias de aciaria- 72

-4.3.1.2 Absorção de água por capilaridade das pastas de escórias de

aciaria+cinzas volantes ... 73

-4.3.1.3 Comparação entres as absorções de água por capilaridade das pastas (escórias de aciaria/escórias de aciaria+cinzas volantes) ... 75

-4.3.2 Absorção de água por imersão ... 76

-4.3.2.1 Absorção de água por imersão das pastas de escórias de aciaria . 76 -4.3.2.2 Absorção de água por imersão das pastas de escórias de aciaria+cinzas volantes 78 -4.3.2.2.1 Comparação entres os ensaios de absorção de água por imersão das pastas (escórias de aciaria/escórias de aciaria+cinzas volantes) ... 79

-4.3.3 Ensaios de propagação de ondas ultrassónicas ... 80

-4.3.3.1.1 Ensaios de propagação de ondas ultrassónicas das pastas de escórias de aciaria 80 -4.3.3.2 Ensaios de propagação de ondas ultrassónicas das pastas de escórias de aciaria+cinzas volantes ... 83

-4.3.3.3 Comparação dos ensaios de propagação de ondas ultrassónicas das pastas de escórias de aciaria/escórias de aciaria+cinzas volantes ... 84

-4.4 Densidades aparentes das argamassas ... 86

-4.4.1 Ensaio de espalhamento das argamassas ... 87

-4.5 Ensaios de resistências mecânicas das argamassas ... 88

-4.5.1 Ensaios de resistência à compressão das argamassas ... 88

-4.5.1.1 Ensaios de resistência à flexão ... 91

-4.6 Avaliação da durabilidade ... 92

-4.6.1 Absorção de água por capilaridade das argamassas ... 92

-4.6.1.1 Absorção de água por imersão das argamassas ... 94

-4.6.1.2 Ensaios de propagação de ondas ultrassónicas das argamassas ... 95

-4.8 Análise de custos ... 99

-5 Conclusões e trabalhos futuros ... 101

-5.1 Conclusão ... 101

-5.2 Trabalhos Futuros ... 103

-6 Referências ... 105

-Índice de figuras

Figura 1 Previsão do consumo de cimento Portland (Taylor & Gielen, 2006) ... 5

-Figura 2 Desagregação do consumo de energia na produção de betão (Pacheco-Torgal & Jalali, 2008) ... 7

-Figura 3 Consumo de energia na produção de clínquer de cimento (Pacheco-Torgal & Jalali, 2010) ... 8

-Figura 4 Vantagens da utilização de adições no betão para substituição parcial do cimento (Antunes, 2013)... 11

Figura 5 Siderurgia Nacional Maia ... 13

-Figura 6 Processamento da escória de aciaria e respetivas fases necessárias à sua valorização como agregado siderúrgico na indústria da construção (Roque et al., 2006). .. - 15 Figura 7 Panteão Romano ... 16

Figura 8 Modelo conceptual de geopolimerização (Duxson et al., 2007) ... 19

-Figura 9 Impactos ambientais de diferentes betões geopolimericos vs betão corrente (Habert et al., 2011) ... 23

-Figura 10 Preço de alguns constituintes dos betões geopolimericos (barras de erro indicam a gama de valores possível mediante as diversas literaturas existentes) (McLellan et al., 2011) ... 26

Figura 11 Materiais utilizados no fabrico de pastas/argamassas ... 28

Figura 12 Curva granulométrica da areia aplicada nos trabalhos (NP EN 9331)... 30

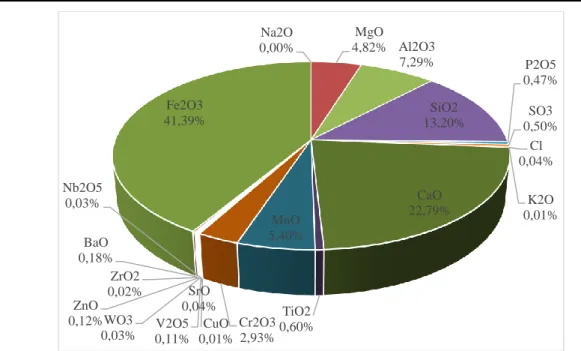

-Figura 13 Ensaio FRX realizado as escórias de aciaria peneiradas (granulometria <125µm) ... 32

Figura 14 Curva granulométrica do A.S.I.C (040) ... 32

Figura 15 Ensaio FRX realizado às cinzas volantes ... 35

Figura 16 Ensaio FRX realizado ao óxido de cálcio (CaO)... 36

-Figura 17 Ensaio FRX realizado ao hidróxido de cálcio (Ca(OH)2) ... 37

-Figura 18 Experiencias iniciais com pastas para definição de razões água/ligante e percentagens de cal ... 40

-Figura 19 Provetes de pastas de escórias de aciaria/pastas de escórias de aciaria+cinzas volantes ... 45

Figura 20 Argamassas realizadas ... 45

Figura 21 Cilindro calibrador do equipamento de ultrassons ... 46

Figura 22 Equipamento de ultrassons ... 47

Figura 23 Máquina de ensaio à flexão ... 49

-Figura 24 Isolamento dos provetes/inserção dos provetes dentro da caixa sobre o suporte - 53 -Figura 25 Caixa de armazenamento dos provetes e respetiva balança e superfície de plástico impermeável ... 53

-Figura 26 Mesa de espalhamento (normalizada) usada nos ensaios/ensaios de espalhamento realizados às argamassas ... 55

-Figura 28 Massa volúmica das diversas pastas de ligantes realizadas exclusivamente por escórias de aciaria ... 59

-Figura 29 Massa volúmica das diversas pastas de ligantes realizadas por escórias de aciaria + cinzas volantes ... 59

-Figura 30 Comparação da resistência à compressão das pastas de escórias de aciaria aos 7 diasFigura 31 Comparação da resistência à compressão das pastas de escórias de aciaria aos 14 dias ... 61

-Figura 32 Comparação da resistência à compressão das pastas de escórias de aciaria aos 28 dias ... 62

-Figura 33 Avaliação da evolução da resistência à compressão das diversas pastas no decorrer do tempo ... 62

-Figura 34 Comparação da resistência à compressão das pastas de escórias de aciaria+cinzas volantes aos 7 dias ... 63

-Figura 35 Comparação da resistência à compressão das pastas de escórias de aciaria+cinzas volantes aos 14 dias ... 64

-Figura 36 Comparação da resistência à compressão das pastas de escórias de aciaria+cinzas volantes aos 28 dias ... 64

-Figura 37 Avaliação da evolução da resistência à compressão das diversas pastas de escórias de aciaria+cinzas volantes no decorrer do tempo ... 65

-Figura 38 Comparações das resistências à compressão entre pastas de escórias de aciaria e pastas com escórias de aciaria+cinzas volantes ... 66

-Figura 39 Esquema conclusivo sobre a influência dos ativadores na resistência mecânica função das quantidades percentuais de ligante utilizado ... 67

-Figura 41 Comparação das resistências à flexão (pastas de escórias de aciaria+cinzas

volantes) ... 69

-Figura 42 Comparações das resistências à flexão entre pastas de escórias de aciaria e pastas com escórias de aciaria+cinzas volantes ... 70

-Figura 43 Absorção de água por capilaridade das diversas pastas de escórias de aciaria- 72 -Figura 44 Coeficiente de absorção de água por capilaridade das diversas pastas de escórias de aciaria ... 73

-Figura 45 Absorção de água por capilaridade das diversas pastas de escórias de aciaria + cinzas volantes ... 74

-Figura 46 Coeficiente de absorção de água por capilaridade das diversas pastas de escórias de aciaria+cinzas volantes... 74

-Figura 47 Comparações entre coeficientes de absorção capilar das pastas (escórias de aciaria/escórias de aciaria+cinzas volantes)... 75

-Figura 48 Avaliação da absorção de água por imersão das pastas de escórias de aciaria realizadas... 77

-Figura 49 Avaliação da absorção de água por imersão das pastas de escórias de aciaria+ cinzas volantes realizadas ... 78

-Figura 50 Comparações dos resultados obtidos para absorção de água por imersão para as pastas de escórias de aciaria e pastas com escórias de aciaria+cinzas volantes ... 79

-Figura 51 Comparação das velocidades de propagação de ultrassons nas diversas pastas de escórias de aciaria ... 81

-Figura 52 Comparação das velocidades de propagação de ultrassons nas diversas pastas de escórias de aciaria+cinzas volantes ... 83

-Figura 53 Comparações das velocidades de propagação obtidas para as pastas de escórias de aciaria e pastas com escórias de aciaria+cinzas ... 85

Figura 54 Densidade aparente das diversas argamassas realizadas ... 87

Figura 55 Resistências à compressão das argamassas aos 7 dias ... 89

Figura 56 Resistências à compressão das argamassas aos 14 dias ... 89

Figura 57 Resistências à compressão das argamassas aos 28 dias ... 89

-Figura 58 Comparação da evolução das resistências à compressão das argamassas (escala logarítmica de base 10) ... 90 -Figura 59 Comparação do comportamento mecânico à flexão das diversas argamassas- 91

-Figura 60 Resistência à flexão das diversas argamassas comparativamente à argamassa de

referência... 92

Figura 61 Absorção de água por capilaridade das argamassas estudadas (t=tfinal) ... 93

Figura 62 Coeficientes de absorção capilar das diversas argamassas estudadas ... 93

Figura 63 Avaliação da absorção de água por imersão das argamassas ... 94

Figura 64 Comparações das velocidades de propagação obtidas para as argamassas .. 95

-Figura 65 Impacto ambiental associado a desempenho mecânico (GWP((kg CO2 eq/m3)/MPa) ... 98

-Índice de quadros

Quadro 1 Consumo total e especifico de combustíveis em 2009 e 2010 (Declaração Ambiental, 2010) ... 12-Quadro 2 Quantidade total e especifica de subproduto vendido em 2009 e 2010 (Central Sines) (Declaração Ambiental, 2010) ... 12

Quadro 3 Impactos ambientais para 1kg de diferentes materiais (Habert, et al. 2011) 20 -Quadro 4 Quantidades de materiais (kg/m3) para elaboração dos betões (Habert, et al. 2011) ... 22

-Quadro 5 Impactos ambientais do betão normal vs betão geopolimerico (Habert, et al. 2011) ... 22

-Quadro 6 Comparação de custo entre diferentes tipos de betões (Pacheco-Torgal et al., 2005) ... 24

-Quadro 7 Comparação de custos entre betão geopolimerico e o betão corrente (McLellan et al., 2011) ... 25

-Quadro 8 Análise granulométrica do agregado usado na elaboração das argamassas (NP EN 9331)... 29

Quadro 9 Massas volúmicas e absorção de água da areia NP954 ... 30

Quadro 10 Análise granulométrica do A.S.I.C ... 33

Quadro 11 Resistências à fragmentação e ao desgaste (HARSCO Metals CTS, 2013) 34 Quadro 12 Massas volúmicas reais dos materiais usados ... 39

Quadro 13 Nomenclatura das pastas realizadas com escórias de aciaria ... 41

-Quadro 14 Nomenclatura das pastas realizadas com escórias de aciaria e cinzas volantes - 42 Quadro 15 Nomenclatura das argamassas realizadas ... 42

Quadro 16 Justificação das irregularidades ... 58

-Quadro 17 Módulo de elasticidade dinâmico paras as diversas pastas de escórias de aciaria ... 82

-Quadro 18 Módulo de elasticidade dinâmico paras as diversas pastas de escórias de aciaria+cinzas volantes ... 84

Quadro 19 Comparação dos módulos de elasticidade dinâmica ... 86

-Quadro 20 Composições das argamassas e resultados obtidos pelo ensaio de espalhamento ... 88

Quadro 21 Módulo de elasticidade dinâmico paras as diversas argamassas ... 96

-Quadro 22 Potencial de Aquecimento Global (GWP) dos vários materiais existentes na constituição do ligante alternativo (GWP/kg)... 97

Quadro 23 Potencial de Aquecimento Global (GWP) das várias misturas (kg/m3) ... 97

Quadro 24 Potencial de aquecimento global das diversas argamassas (kg/m3) ... 98

Quadro 25 Preços dos diversos materiais (€/kg) ... 99

Quadro 26 Custo das diversas composições de argamassas estudadas (€/m3) ... 100

-Quadro 27 Custo das diversas composições de argamassas estudadas por resistência (€/MPa) ... 100

-1 Introdução

1.1 Enquadramento temático

Desde tempos imemoriais que o Homem sente necessidade de recorrer a misturas de materiais que permitem a execução de construções com facilidade mediante parâmetros e exigências estabelecidos tendo em conta os resultados finais esperados. Contudo, denotou-se que no decorrer destes tempos houve um desinteresdenotou-se e um desconhecimento muito grande da vertente ambiental por parte dos criadores dos materiais sendo a mesma seriamente afetada. O problema residiu no fato dos materiais descobertos serem aperfeiçoados e desenvolvidos, tendo em conta o aspeto funcional e económico unicamente.

Olhando para a Europa, formada por cerca de 50 países desenvolvidos, e tendo em conta toda a realidade ambiental que presenciamos verifica-se que o sector da construção continua a ser um dos maiores a nível europeu e o que conduz a um maior impacto ambiental.

O cimento Portland, usado para o fabrico de betões e argamassas para o sector da construção tem sido ainda o ligante mais usado em todo o mundo. O betão é indispensável para a maioria das construções que povoam a sociedade moderna e, neste momento, consegue alcançar o lugar de material mais consumido pelo Homem, seguidamente à água (Valverde et al, 2001). Isto é dramático, não porque o betão fabricado através do cimento Portland tenha mostrado fracos desempenhos mas sim porque numa análise tendo por base a sustentabilidade do material nos três grandes pilares da construção sustentável (económico, social-funcional e ambiental) verifica-se que existe uma vertente ambiental que foi incoerentemente esquecida. A produção de cimento é uma das que maiores quantidades de energia necessita e consequentemente maiores emissões de dióxido de carbono liberta durante o seu processo de fabrico, questionando-se, desta forma, o impacto ambiental que esta produção apresenta na atualidade e numa realidade futura devido à sua contínua e excessiva produção.

Surge, perante o descrito, a necessidade urgente e eminente de se atuar e de procurar soluções que sejam mais sustentáveis e onde o aspeto ambiental seja tido como preponderante e importante. Diante isto, adveio a grande motivação para o

desenvolvimento desta dissertação e exploração deste tipo de betões sustentáveis de baixo impacto ambiental e de baixos custos.

1.2 Objetivos e metodologia

Como objetivos fulcrais da presente dissertação pretende-se proceder à avaliação de um potencial ligante alternativo ao cimento Portland realizado, sobretudo, com resíduos industrias (escórias de aciaria e cinzas volantes) ativados com óxido de cálcio e hidróxido de cálcio. Com essa avaliação pretende-se, também, diagnosticar qual o ativador mais competente e que permite obter resultados mais satisfatórios. Questões sobre a resistência mecânica e durabilidade das diversas misturas realizadas serão aferidas, de forma a se efetuar uma analise mais aprofundada e completa das composições estudadas.

Pode-se afirmar também que, inicialmente, a investigação se centrava no uso das escórias de aciaria apenas para a realização do ligante alternativo. Contudo, devido a razões evidentes do fraco desempenho do ligante foi necessário proceder à adição de cinzas volantes em algumas misturas.

Para a caraterização destes ligantes alternativos foram realizados diversos ensaios, desde mecânicos (compressão e flexão), de durabilidade (absorção de água por capilaridade, por imersão) e também foi realizado o ensaio de propagação de ondas ultrassónicas. Como descrito anteriormente foram ensaiadas pastas realizadas com o novo ligante composto exclusivamente por escórias de aciaria, pastas de escórias de aciaria com adições de cinzas volantes e argamassas realizadas com estes ligantes alternativos.

1.3 Organização da dissertação

A presente dissertação encontra-se organizada em cinco capítulos que se passam a referir seguidamente:

Capitulo 1: Trata-se de um capítulo introdutório, sendo para explicação do faseamento da dissertação, os objetivos pretendidos com a mesma e demonstrar como se procederá à exposição do presente trabalho

Capitulo 2: Neste capítulo conteúdos teóricos são aprofundados e explicados de forma a se proceder a um enquadramento de conhecimentos mais clarificado antes de se proceder à realização dos trabalhos práticos inerentes a esta dissertação de mestrado;

Capitulo 3: Com a execução deste capítulo tornou-se possível explicar de uma forma clara quais os materiais e as metodologias de ensaios usadas para a caracterização das diversas composições estudadas no presente trabalho;

Capitulo 4: Os resultados numéricos obtidos pelos diversos equipamentos de ensaio são analisados e avaliados, comentando aspetos pertinentes e interessantes para esta dissertação de mestrado;

Capitulo 5: Trata-se de um capítulo conclusivo com aspetos que se acharam importantes mediante as análises efetuadas no capítulo anterior. Neste capítulo, para além de conclusões dos resultados obtidos, são também abordadas propostas de continuidade de este trabalho que se verificou bastante interessante.

2 Estado da arte

2.1 A importância da sustentabilidade dos betões

A preocupação pela procura de um futuro próspero tem vindo a assentar cada vez mais em aspetos que por norma olham a sustentabilidade. A sustentabilidade como se sabe é algo que comtempla os três grandes ‘pilares’: o ambiental, o social e o económico.

O contexto de sustentabilidade, pode ser desta forma aplicado a inúmeras coisas. Desde materiais singulares até aos produtos finais obtidos com a junção de diversos elementos e claramente que essa preocupação de uma análise cuidada da sustentabilidade tem dado respostas muito positivas e satisfatórias.

Sendo esta análise da sustentabilidade assim tão abrangente e importante, porque não aplicar a mesma a um dos materiais mais usados no mundo?

O betão é composto por uma mistura de agregados juntamente com ligante (s), água e por vezes adições (ex.:adjuvantes). É usado na construção em todo o mundo em grande escala sendo facilmente manipulável. Mas se pensarmos na origem de todos os materiais constituintes da mistura, verifica-se que o ligante, normalmente o cimento Portland, é o material que mais contribui para os impactos ambientais negativos na mistura de materiais. A sua produção (cimento) (Figura 1) (Metha e Monteiro, 2008), causa impactos ao nível ambiental que deveriam ser reduzidos substancialmente para que seja possível assegurar um futuro melhor para todos os seres humanos e para toda a restante biodiversidade que rodeia o Homem.

2.2 Impactos ambientais dos betões

A elaboração do tradicional betão tem vindo a ser alvo de análises sucessivas, averiguando-se dessa forma quais os impactos ambientais associados. A preocupação com questões deste carácter tem vindo a ser mais acentuada ao longo dos últimos anos, nomeadamente devido ao aquecimento global. A comunidade cientifica atribui como causa maioritária deste aquecimento global os gases com efeito de estufa, surgindo em 1997 o Protocolo de Quioto que estabeleceu limites de emissões relativamente a: dióxido de carbono (CO2), metano

(CH4), óxido nitroso (N2O), hidrofluorcarbonetos (HFC), perfluorcarbonetos (PFC5) e

hexafluoreto de enxofre (SF6) (Lacasta & Barata, 1999). Sabe-se que dos gases emitidos

para a atmosfera o que mais a afeta é o CO2 (Coutinho, 2011), sendo o sector da construção

responsável por cerca de 30% da emissão deste gás (Pacheco-Torgal & Jalali, 2010); (CIMPOR, 2010).

Falando no sector da construção e tendo como ponto fulcral a produção do betão, as emissões produzidas por esta atividade são responsáveis por cerca de 5 a 7 % das emissões de CO2, equivalente à quantidade emitida pelo cimento (National Ready Mixed Concrete

Association, 2012).

No entanto, com uma produção de quase 10000 milhões de toneladas por ano (Pacheco-Torgal & Jalali, 2011), a dependência da espécie humana relativamente ao material betão é algo que se torna evidente. É um material de baixo custo e de elevada versatilidade sendo o mesmo usado em todo o mundo para responder às elevadas taxas de urbanização do planeta Terra.

Na produção de betão existe ainda uma grande dependência da aplicação do cimento Portland como ligante principal.

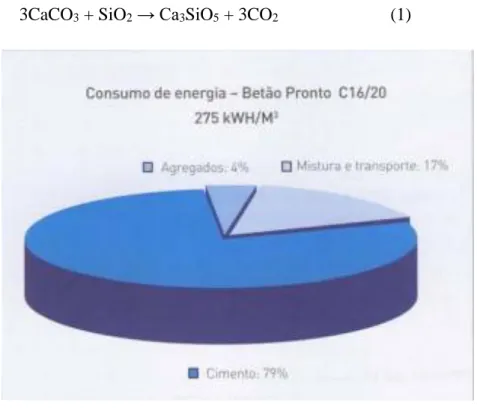

Analisando o betão corrente elaborado constantemente com cimento Portland, pode-se verificar que os impactos ao nível do consumo de energia no produto final (ex.: betão pronto C16/20) (Figura 2), são muito superiores no cimento do que em qualquer outro dos pontos usados como comparação, graças sobretudo ao processo de fabrico deste material (Pacheco-Torgal & Jalali, 2008).

Segundo Pacheco-Torgal & Jalali (2010), o cimento Portland é um material ligante por excelência da indústria da construção, estando ao mesmo associados elevados impactos ambientais devido à extração de matérias-primas não renováveis (ex.: calcários e argilas) e pelas grandes quantidades de emissões de dióxido de carbono durante o processo de produção que ocorrem sobretudo devido à descarbonização do calcário (CaCO3). Esta

libertação de emissões de carbono é assim definida de acordo com a reação apresentada na equação (1) (Gartner, 2004):

3CaCO3 + SiO2 → Ca3SiO5 + 3CO2 (1)

Figura 2 Desagregação do consumo de energia na produção de betão (Pacheco-Torgal & Jalali, 2008)

Pacheco-Torgal & Jalali (2010), referem também que por cada tonelada de clinquer são libertados para a atmosfera cerca de 579 kg de CO2 de origem química (independentemente

do processo utilizado) e que para além disto deve ser contabilizado também o valor de emissões de dióxido de carbono proveniente da produção do clinquer com recurso aos combustíveis fósseis apresentando o mesmo um peso de 390 kg/ ton. Contudo, o consumo de energia para o fabrico do clinquer tem vindo a diminuir, apresentando, no momento, valores que correspondem aos mínimos teóricos estabelecidos (entre 2000 e 3000 kJ/kg) (Figura 3).

Figura 3 Consumo de energia na produção de clínquer de cimento (Pacheco-Torgal & Jalali, 2010)

Em síntese, pode-se sistematizar os seguintes impactos ambientais da indústria do cimento:

Consumo de recursos naturais não-renováveis muito elevado – Estima-se que por cada tonelada de cimento produzida está associada a utilização de cerca de duas toneladas de recursos naturais, nomeadamente, calcário e argila (CIMPOR, 2010), (Worrel et al., 2001);

Consumo de energia elevado – A produção de cimento está associada à combustão de quantidades significativas de combustíveis fósseis não-renováveis, como: o carvão coque de petróleo e gás natural (CIMPOR, 2010), (USA, 2009);

Emissão de gases de efeito de estufa, nomeadamente CO2 – Estima-se que, durante

a produção de uma tonelada de cimento, é emitida cerca de uma tonelada de CO2,

o que se traduz em 5 a 7% do CO2 global emitido (Figura 3) (Pacheco-Torgal &

Jalali, 2010), (CIMPOR, 2010), (Gally, 2012).

Perante o ritmo de construção e desenvolvimento global, a emergência meteórica da economia de países como a China e a Índia (países em desenvolvimento), os prazos de consumo cada vez mais acelerados, o desperdício constante na conceção rápida e muito pouco eficiente dos materiais de construção, bem como a visão a curto prazo dos custos ambientais, são cada vez mais um fator de degradação ecológica e social, onde é necessário um grande impulso para sair desta inércia de devastação (Camões & Reis, 2012). Caso

contrário, a indústria do cimento e da construção terá de continuar a desenvolver-se de forma intensiva para acompanhar e alimentar o ritmo de dependência exponencial por este produto criando desta forma graves danos ambientais (Metha & Monteiro, 2008).

Para além dos impactos ambientais no betão produzidos pelo cimento, é importante referir que a utilização de grandes quantidades de agregados (70 a 80 % do volume de betão) é algo também que contribui para o seu impacto ambiental.

Em suma, pode-se concluir que os betões correntes à base de cimento Portland, constituem pela sua versatilidade e competitividade económica, materiais que não é possível dissociar quando se pretende analisar a sustentabilidade da indústria da construção. No entanto, a utilização de cimentos compostos com pequenas quantidades de clínquer devido à incorporação de subprodutos industriais e/ou pozolanas, e a substituição de agregados naturais por agregados reciclados ou outros resíduos industriais, constituem passos fundamentais para a obtenção de betões menos poluentes (Pacheco-Torgal & Jalali, 2008).

2.3 Betões com substituição de cimento Portland por adições pozolânicas e hidráulicas

A notória influência negativa do cimento Portland nos impactos ambientais do betão, faz com que a sua substituição tenha sido alvo de diversas investigações. Substituições parciais da quantidade de cimento Portland usada num determinado betão por adições, permite contribuir para um melhoramento da sustentabilidade do produto final.

Como substituições poder-se-á usar dois tipos de adições classificadas segundo a norma NP EN 206 de acordo com a reatividade química (Coutinho, 2002):

Adições do tipo I – materiais quimicamente inertes; Adições do tipo II – materiais quimicamente reativos.

As adições de tipo II, alvo de estudo do presente trabalho, são quimicamente reativas, interferem nas reações de hidratação do cimento, criando quantidades adicionais de silicatos e/ou aluminatos de cálcio hidratados (C-S-H e C-A-H) (Coutinho, 2002). Dentro deste tipo de adições pode-se diferenciar dois tipos de materiais (Antunes, 2013):

Materiais pozolânicos ou pozolanas.

Os materiais ligantes hidráulicos latentes são constituídos essencialmente por silicatos e aluminatos de cálcio que hidratam por reação com a água, sendo a reação significativa na presença de um ativador alcalino adequado. Na presença desta reação existe uma formação adicional de silicatos e aluminatos de cálcio hidratados. Como grande exemplo deste tipo de materiais, que será alvo de estudo do presente trabalho, temos as escórias de alto-forno, subprodutos do fabrico do aço.

Quanto aos materiais pozolânicos ou vulgarmente designados por pozolanas, pode-se afirmar que estes materiais são constituídos por silicatos ou aluminossilicatos que reagem na presença de hidróxido de cálcio (C-H) (um dos compostos resultantes da hidratação do cimento), reação essa que dá origem (assim como nos materiais ligantes hidráulicos), à formação de aluminatos e silicatos de cálcio. Estes materiais pozolânicos podem-se distinguir em pozolanas naturais (provenientes de erupções vulcânicas ou de argilas cozidas naturalmente pela lava incandescente), pozolanas artificiais (argilas/xistos termicamente ativados, como o metacaulino), ou ser subprodutos industriais e da agricultura como o caso de cinzas volantes (material sujeito a análise no presente trabalho), sílica de fumo e a cinza de casca de arroz (Antunes, 2013). Sabe-se que quanto maior a superfície especifica das partículas da pozolana, mais extensa será a reação pozolânica ocorrida (Uzal & Turanli, 2012).

Ambas as adições (adições de materiais polânicos e de ligantes hidráulicos latentes) têm mostrado um contributo bastante positivo para a ecoeficiência do betão (Pacheco-Torgal & Jalali, 2011), contribuindo, devido às reações ocorridas, para o desenvolvimento da resistência, o aumento da compacidade da mistura e em muitos casos permitem reduzir a porosidade total do betão (Antunes, 2013).

Embora se saiba que o betão tradicional pode ser elaborado com facilidade tendo como único ligante o cimento Portland, a possibilidade de substituição parcial de cimento por adições poderá ser muito vantajosa, proporcionando vantagens ambientais, económicas e tecnológicas (ao nível da resistência mecânica), (Pacheco-Torgal & Jalali, 2011), (Figura 4), (Antunes, 2013).

Figura 4 Vantagens da utilização de adições no betão para substituição parcial do cimento (Antunes, 2013).

Esta procura intensiva de identificação de adições tem vindo a aumentar e tem revelado uma possibilidade muito importante de redução da energia e da poluição incorporada na produção do cimento (diminuição do valor de emissões de CO2) e também permite uma

reutilização e valorização de subprodutos de uma forma sustentável e responsável, minimizando os riscos de poluição associados. Contudo, estudos revelam que para alguns investigadores o potencial global de redução das emissões obtido é limitado, variando entre 22-29% (Worrel et al., 2001).

2.3.1 Adições pozolânicas: As cinzas volantes

Estima-se que a produção mundial de cinzas de carvão é de mais de 700 milhões de toneladas por ano, das quais pelo menos 70% (cerca de 500 milhões de toneladas) são cinzas volantes que são adequadas e podem ser usadas como adição pozolânica em betões ou outros produtos de cimento (Mehta, 1999). Contudo, só aproximadamente 20% das cinzas volantes são reutilizáveis e estão disponíveis mundialmente para serem utilizadas para o fabrico de cimento e de betão (Camões, 2005).

Estas centrais termoelétricas, em funcionamento permanente, são responsáveis pela formação de enormes quantidades de cinzas volantes. Tendo como exemplo a central de Sines, em Portugal, segundo a EDP, (Declaração Ambiental, 2010) para a produção de energia elétrica em 2010 houve um consumo de 1 823 921 toneladas de carvão (Quadro 1). Este consumo, como é de esperar, resulta na produção de enormes quantidades de resíduos, onde entre eles se encontram as cinzas volantes.

Quadro 1 Consumo total e especifico de combustíveis em 2009 e 2010 (Declaração Ambiental, 2010)

2009 2010 Variação 2009 2010 Variação

Consumo Total (toneladas – t) (%) Especifico (t/GWh) (%)

Carvão 3 191 695 1 823 921 -43 335 343 +2

Fuelóleo 7 785 9 794 +26 0,8 1,8 +125

Gasóleo 88 339 +285 0,009 0,064 +588

Propano 25 23 -5 0,003 0,004 +70

As cinzas volantes de carvão provêm de processos de combustão do carvão pulverizado, entre 1200 e 1600 °C, em atmosfera oxidante, sendo captadas em precipitadores electroestáticos ou por captação mecânica em filtros de saco ou dipositivos semelhantes. São formadas por partículas muito finas que na ausência de filtros adequados seriam arrastadas pelos gases para a atmosfera como fumo. São caracterizadas por ser um pó mineral fino e com propriedades pozolânicas acentuadas sendo comercializadas para a indústria do cimento e do betão, sempre que as suas características físico-químicas estejam em conformidade com a normalização existente (Quadro 2) sendo as restantes depositadas em aterros (Declaração Ambiental, 2010).

Quadro 2 Quantidade total e especifica de subproduto vendido em 2009 e 2010 (Central Sines) (Declaração Ambiental, 2010)

2009 2010 Variação 2009 2010 Variação

Consumo Total (toneladas – t) (%) Especifico (t/GWh) (%) Cinzas

Volantes 333 308 171 187 -49 35 32 -8

Perante estes dados, pode-se verificar que por cada 100 toneladas de carvão usados como combustível na central termoelétrica de Sines, tem-se um aproveitamento de 9,3 toneladas de cinzas volantes próprias para aplicação no sector da construção. É um valor já bastante significativo e que permite antecipar um maior aproveitamento das cinzas de forma a possibilitar cada vez mais a valorização deste resíduo para posterior comercialização.

2.3.2 Adições hidráulicas: As escórias de aciaria

No sector siderúrgico a produção do aço é algo que origina muitos resíduos que poderão ter utilidade no sector da construção. Exemplo disso e com elevado interesse de exploração ao nível das suas potencialidades, são as escórias de aciaria.

As escórias de alto-forno são subprodutos originados da fabricação do aço nas siderurgias e a sua valorização poderá trazer benefícios tanto económicos como ambientais.

Em Portugal operam duas siderugias situando-se as mesmas em Paio Pires, Seixal (SN Seixal), e a outra em S.Pedro de Fins (Figura 5), na Maia (SN Maia) (Roque et al.,2006). Sabe-se que em 2005, as duas siderurgias produziram em conjunto cerca de 800 000 m3 de aço, produção essa que origina o correspondente a 162 000 m3 de escória. Neste volume de escória ainda são retiradas partículas metálicas para a reciclagem reduzindo este valor para 143 000 m3. Em termos médios pode-se afirmar que por cada tonelada de aço líquido serão produzidas cerca de 110 a 150 kg de escórias negras e 20 a 30 kg de escórias brancas (Roque et al., 2006). É um valor muito significativo, e o seu aproveitamento deve ser sem dúvida valorizado dado que este produto apresenta elevadas propriedades e poderá ter grande utilidade no sector da construção.

Estas escórias de aciaria são originadas através da produção do aço nestas siderurgias que utilizam como matéria-prima principal a sucata ferrosa. Além desta matéria para o processo de fabrico do aço que é caracterizado por duas fases (fase de fusão e fase de afinação), adiciona-se igualmente na primeira fase os componentes, principalmente cal, dando-se a formação da escória negra. Na fase de afinação ocorrem três etapas: a primeira corresponde ao período de oxidação, a segunda ao da redução e a última ao do ajuste final da composição. Já no final da primeira etapa da segunda fase, a escória encontra-se em flutuação sobre o aço liquido de onde é retirada cuidadosamente (Roque et al.,2006).

O processo de valorização deste resíduo é um pouco elaborado e segundo indicação das empresas siderúrgicas o mesmo poderá ser regido por 3 fases distintas. Numa primeira fase pode-se dizer que a escória deve ser transferida e depositada em fossos (impermeabilizados), onde se procede ao seu arrefecimento através da aplicação de água. Após esse arrefecimento inicial, torna-se possível o seu transporte em camião para uma zona de tratamento e armazenamento onde se irá completar o arrefecimento do subproduto através da aplicação novamente de água (aceleração do processo) ou simplesmente por exposição ao ar. Pode-se dizer que nesta fase estaremos perante um resíduo denominado por escória não processada. Seguidamente a esta fase, vem uma segunda fase em que se procede à separação da componente metálica existente na escória não processada. Esta separação faz-se inicialmente através de meios de manipulação física onde se procede à remoção das partes metálicas de maiores dimensões que geralmente se encontram sobre a forma de placas separadas e após esta separação o resíduo passa por uma tremonha onde através de tambores magnéticos se procede a uma separação de mais partículas de aço existentes ainda na escória. Numa fase final deste processo de valorização, as escórias de aciaria são separadas por peneiração/calibração em frações granulométricas para posterior aplicação adequada do material no sector da construção. São também fragmentadas mecanicamente, com uma eventual moagem, de forma a produzir percentagens de finos mais elevadas e granulometrias mais finas. Antes do respetivo armazenamento e maturação por hidratação ao ar livre, de forma a neutralizar a cal livre remanescente, é normalmente aplicado um processo de retiragem de partículas metálicas de menores dimensões, que não tenham sido retiradas em fases anteriores, através da passagem com um prato magnético e/ou passando novamente o material no rolo magnético (Figura 6).

Figura 6 Processamento da escória de aciaria e respetivas fases necessárias à sua valorização como agregado siderúrgico na indústria da construção (Roque et al., 2006).

2.4 Betões à base de novos ligantes

Dadas as desvantagens da utilização do cimento Portland como principal ligante no betão, investigadores têm vindo a procurar novos ligantes com propriedades equivalentes às do cimento Portland e com baixos impactos ambientais. A ativação alcalina de alumino-silicatos vem promover o reencontro com técnicas muito provavelmente já usadas anteriormente pelo Homem, que deixaram marcas em civilizações antigas e que ficaram perdidaos labirintos da História, embora ainda hoje se olhem para muitas dessas realizações Fase inicial Segunda fase Fase final

com muita admiração e com vontade de estudá-las ao pormenor de forma a compreender a sua complexidade (Pinto, 2006).

São ainda hoje muito conhecidas e emblemáticas as obras da antiguidade clássica, como o Coliseu de Roma, o Panteão Romano (Figura 7) ou as Termas de Caracala, onde foram aplicados materiais pétreos artificialmente aglomerados (betões e argamassas) que demonstram um comportamento notável, não só mecânico como de durabilidade e resistência às ações de meteorização (Pinto, 2006).

Figura 7 Panteão Romano

Sendo materiais com proximidades aos materiais naturais existentes na terra, estes poderão ser um grande contributo para a aplicação de ligantes com baixo impacto ambiental, reduzindo desta forma significativamente a poluição de dióxido de carbono excessiva emitida pela produção do cimento Portland.

Além disto é importante referir que a necessidade da adequada calibração dos agregados para utilização com o cimento, é também uma problemática ambiental que afeta imenso o nosso País, como é o caso da extração de areias roladas de origem natural, cuja exploração provoca sérios estragos na paisagem que dificilmente podem ser colmatados, como por exemplo a abertura de pedreiras e as obras de desmonte.

Torna-se desta forma bastante interessante e apelativa a (re) descoberta destes materiais com propriedades cimentícias pois tudo indica que as conhecidas limitações do cimento Portland poderão ser ultrapassadas por estes ligantes, que na sua síntese se assemelham aos materiais naturais que constituem uma fatia importante das rochas da crosta terrestre. Para

além disto, estes ‘novos’ ligantes permitem a incorporação de um leque mais abrangente de agregados no fabrico do betão e argamassas e permitem a utilização de resíduos sólidos não orgânicos de um grande número de indústrias e/ou resultantes de processos industriais de queima e incineração, bem como de restos de pedreiras, de demolições ou de escombros de mineração, contribuindo fortemente para uma mais-valia ambiental.

2.4.1 O caso dos geopolimeros

Como alternativa à solução que tem por base o cimento Portland, tem-se explorado soluções alternativas de baixo custo e que sejam responsáveis por um nível de emissões de dióxido de carbono inferiores ao do cimento Portland. Os geopolimeros são os produtos que poderão assumir essa posição. Surgidos aproximadamente na década de 40, na Bélgica, graças aos trabalhos de Purdon foi no entanto, Glukhovsky o primeiro investigador a aprofundar o conhecimento sobre este tipo de ligantes utilizados em construções históricas. A partir deste estudo Glukhovsky desenvolveu um novo tipo de ligantes os quais patenteou de “solo-cimento” (Pacheco-Torgal, 2008, 2008a; Pacheco-Torgal & Jalali, 2010). Contudo trabalhos mais recentes apontam para que as investigações sobre estes materiais tenham afinal tido o seu início em 1908 com os trabalhos do químico e engenheiro alemão Kuhl (Pacheco-Torgal, 2014).

Este tipo de ligantes tem sido alvo de investigação durante algumas dezenas de anos, apesar de tudo e de todo o esforço aplicado no conhecimento deste tipo de material ainda não foi possível alcançar uma grande aplicação em termos de mercado.

Sintetizados a partir de materiais aluminosilicatados, normalmente endurecidos por ativação alcalina. São materiais que apresentam uma elevada resistência a ações mecânicas, térmicas e em meio ácido, indiciando serem mais duráveis que os betões à base de cimento Portland (Pacheco-Torgal & Jalali, 2010). Para além destas vantagens o fato destes ligantes permitirem o reaproveitamento de resíduos de minas e pedreiras e ainda a de possuírem uma elevada capacidade de imobilização de resíduos tóxicos e radioativos conferes-lhes uma mais-valia ambiental indiscutível e muito relevante (Van Deventer et al., 2010).

Pode-se afirmar que os “solo-cimentos” definidos por Glukhovsky são materiais que contêm uma formação semelhante ou praticamente análoga à de muitos dos minerais e rochas presentes na crusta terrestre (Glukhovsky,1994), onde intervêm óxidos de metais

alcalinos e alcalinoterrosos, como é o caso dos zeólitos, das micas e dos feldspatos (Krivenko,1994). Este tipo de ligantes apresenta uma significativa quantidade de álcalis (sob a forma de Na2Oe K2O2 em proporções de 3 até 20 %) sendo estes elementos os que

determinam as suas propriedades ligantes (Pinto, 2006).

Quanto às hipóteses de formação de ligantes deste tipo pode-se afirmar que os mesmos podem ser formados de vastas formas mais concretamente a partir de (Granizo, 1998):

“Compostos solúveis de metais alcalinos em conjugação com sistema de alumino-silicatos, sem a presencia de cálcio, como as cinzas vulcânicas, ou certas cinzas volantes, os metacaulinos, as argilas calcinadas e outros. Trata-se de sistemas de materiais alcalinos, ricos em SiO2 e Al2O3 com composição química do tipo:

o Na2O – Al2O3 – SiO2 – H2O

Compostos ricos em cálcio: cal, cimento Portland, cimentos aluminosos, escórias de alto-forno, etc., envolvendo materiais alcalino-terrosos com um significativo teor em cálcio com composição química do tipo:

o Na2O – CaO – Al2O3 – SiO2 – H2O ”

Em ambos os sistemas em cima apresentados é necessário recorrer a uma ativação alcalina com hidróxido de sódio ou potássio. Este tipo de reação é muito frequente nos zeólitos naturais e provoca alterações fundamentais na estrutura dos materiais componentes. (Granizo, 1998).

Perante o anteriormente explicito, o processo de geopolimerização não é mais que uma cronologia de reações que se pode descrever da seguinte forma (Figura 8) (Osório, 2006):

Fase inicial:

o Inicialmente no processo de geopolimerização existe uma destruição das ligações covalente por parte dos iões hidroxilo OH- dentro da estrutura;

Segunda fase:

o Após a destruição das ligações covalentes por parte dos iões OH-, forma-se uma mistura de iões que vão ter que se orientar e transportar, sendo na fase líquida este comportamento muito relevante;

Fase final:

o Ocorrência de coagulação/ precipitação através da formação de pequenos núcleos de coagulação que evoluem exponencialmente para processos de precipitação massiva de gel, solidificando rapidamente. São registados fenómenos de policondensação de pequenas dimensões e espacialmente desorganizados proporcionando uma estrutura final sobretudo amorfa.

Figura 8 Modelo conceptual de geopolimerização (Duxson et al., 2007)

Existe uma fórmula empírica geral que permite descrever o processo químico resultante na produção dos geopolimeros podendo o mesmo se descrever da seguinte forma (Davidovits, 1994): Mn{-(SiO2)z-AlO2}n,H2O (1) Onde, M – é um catião (Na+, K´, ou Ca2+) n – é o grau de polimerização z – é igual a 1, 2 ou 3

2.4.1.1 Vertente ambiental

Perante o descrito anteriormente, pode-se afirmar que o betão geopolimerico traz imensas vantagens na vertente ambiental. Este tipo de betão devido à incorporação de diversos resíduos permite um aproveitamento superior dos resíduos provocados pelas diversas indústrias produzindo betões mais ‘amigos’ do ambiente.

Para além de todas as vantagens expostas e na eventual procura de um ligante de baixo impacto ambiental, através de diversas pesquisas foi possível verificar que o betão produzido por geopolimeros apresenta um desempenho ambiental muito superior em qualquer aspeto durante o seu ciclo de vida (fase de produção, aplicação e fim de vida) comparativamente ao betão produzido por cimento Portland (Dias, 2012).

No entanto, segundo alguns investigadores, a vertente ambiental do betão produzido por geopolimeros comparativamente ao betão de cimento Portland apenas é melhorada no que diz respeito às emissões de dióxido de carbono. Desta forma apresenta melhores cotações no que diz respeito ao potencial de aquecimento global (GWP).

Está provado que a aplicação de geopolimeros poderá reduzir substancialmente as emissões de dióxido de carbono presentes essencialmente na produção do cimento Portland. Um estudo feito por Habert e sua equipa colaboradora de investigação tentou verificar estas evidências através de análises comparativas entre betões geopolimericos e um betão de cimento Portland corrente de resistência mecânica equivalente. Para maior rigor estes investigadores calcularam os impactos ambientais dos diversos materiais que usaram para a composição dos betões geopolimericos, (Quadro 3), (Habert, et al. 2011).

Quadro 3 Impactos ambientais para 1kg de diferentes materiais (Habert, et al. 2011)

CML 2001

Cinzas Volantes Escórias de alto forno granulada Silica de Fumo Sem Alocaçã o Alocaçã o em massa Alocação económi ca Sem Alocaçã o Alocaçã o em massa Alocação económic a Sem Alocaçã o Alocaçã o em massa Alocação económi ca ADP kg Sb eq 2,02E-04 1,95E-02 1,79E-03 2,88E-04 1,21E-02 1,71E-03 1,99E-06 3,43E-02 1,00E-02 GWP kg CO2 eq 5,26E-03 2,51 2,10E-03 1,69E-02 1,25E+0 0 1,67E-01 3,13E-04 4,12E+0 0 1,20E+00 ODP kg CFC-11 eq 3,35E-09 2,43E-08 5,07E-09 4,11E-09 2,45E-08 6,57E-09 1,21E-11 2,59E-07 7,56E-08 HT kg 1,4-DB eq 1,58E-03 5,01E-01 4,25E-02 8,24E-03 3,99E-01 5,56E-02 1,39E-01 1,74E+0 0 5,08E-01

Fresh water ecotoxicit y kg 1,4-DB eq 1,76E-04 3,17E-02 2,76E-03 1,92E-03 2,01E-01 2,60E-02 1,84E-04 5,69E-02 1,66E-02 Marine ecotoxicit y kg 1,4-DB eq 1,93E+0 0 2,97E-03 2,45E-02 1,00E+0 1 5,20E-02 7,18E-01 2,50E-01 1,80E-04 5,25E-03 Terrestial ecotoxicit y kg 1,4-DB eq 1,68E-05 4,48E-04 3,83E-04 1,42E-04 3,35E-03 5,31E-04 4,59E-06 1,38E-02 4,05E-03 POCP kgC2H4 1,93E-06 6,62E-04 5,60E-05 1,59E-05 8,39E-04 1,16E-04 7,08E-08 2,26E-03 6,59E-04 AP kg SO2 eq 3,32E-05 1,92E-02 1,60E-03 3,46E-04 4,85E-03 8,91E-04 1,90E-06 2,42E-02 7,07E-03 EP kg PO4^(2 )- eq 4,94E-06 1,06E-03 9,12E-05 1,05E-05 6,77E-04 9,11E-05 1,29E-07 1,87E-03 5,48E-04 Quadro 3 (Cont.) Hidróxido de sódio Solução de silicato de sódio (37%)

CEM I Calcário Metacaulino Cascalho Areia Água Mistura

1,64E-02 7,22E-03 1,59E-03 2,02E-04 1,68E-04 2,95E-05 1,64E-05 1,93E-06 8,56E-03 2,24E+00 1,14E+00 8,44E-01 3,51E-02 9,24E-02 4,29E-03 2,40E-03 1,55E-04 7,49E-01 1,38E-07 8,82E-08 2,28E-08 3,04E-09 1,52E-09 4,08E-10 2,63E-10 1,36E-11 8,48E-08 9,57E-01 8,03E-01 4,02E-02 1,77E-02 2,36E-02 2,90E-03 1,61E-03 9,87E-05 2,59E-01 2,40E-01 2,12E-01 4,14E-03 4,54E-03 3,28E-03 6,83E-04 3,15E-04 4,95E-05 1,12E-02

4,75E-02 3,32E-02 1,94E-01 1,05E-01 4,59E+00 1,85E+00 7,20E-01 1,84E-01 4,15E-01 4,66E-02 8,96E-03 1,17E-03 2,04E-04 3,23E-04 2,85E-05 1,02E-03 1,73E-06 5,04E-03 4,63E-04 2,43E-04 4,26E-05 6,47E-06 1,09E-05 1,01E-06 5,26E-07 9,98E-08 2,29E-04 1,07E-02 5,22E-03 1,15E-03 1,61E-04 3,24E-04 2,34E-05 1,49E-03 1,47E-06 8,58E-03 8,10E-04 4,95E-04 1,73E-04 2,87E-05 4,89E-05 4,15E-06 2,90E-06 1,01E-07 1,03E-03

Verifica-se que foram consideradas diversas hipóteses no que diz respeito à questão do transporte e alocação dos materiais, contabilizando desta forma também os impactos ambientais dos materiais.

Após esta caracterização, Habert e sua equipa, pesquisaram trabalhos elaborados por diversos investigadores tendo chegado a uma média de valores que quantificava as diversas quantidades de um determinado betão geopolimérico e um de um betão tradicional de

cimento Portland com a mesma resistência à compressão, sendo que o betão de cimento Portland foi elaborado com uma mistura que compreendia 354 kg/m3 de cimento Portland e com uma massa de agregados total de 1846 kg/m3 (Quadro 4) (Habert, et al. 2011).

Quadro 4 Quantidades de materiais (kg/m3) para elaboração dos betões (Habert, et al. 2011)

Cascalho Areia Cinzas Volantes Hidróxido de sódio Solução de silicato de sódio

Água Mistura Resistência à compressão

Cimento equivalente

1292 554 408 17 103 26 6,1 36 MPa 354

Desta forma Habert et al. (2011) chegaram a resultados que permitiram verificar qual a realidade sobre os impactos ambientais originados pelos dois tipos de betões (corrente e o geopolimérico (baseado em cinzas volantes)) (Quadro 5) (Habert, et al. 2011).

Quadro 5 Impactos ambientais do betão normal vs betão geopolimerico (Habert, et al.

2011)

ADP GWP ODP HT Fresh water ecotoxic ity Marine ecotoxic ity Terrestia l ecotoxic ity POCP AP EP kg Sb eq kg CO2 eq kg CFC-11 eq kg 1,4-DB eq kg 1,4-DB eq kg 1,4-DB eq kg 1,4-DB eq kgC2 H4 kg SO2 eq kg PO4^( 2)- eq Areia e Cascalho 4,72E-02 6,87E+ 00 6,73 E-07 4,64E+ 00 1,05E+0 0

2,79E-03 4,25E-02 1,60E

-03 3,85 E-02 6,97E-03 Cinzas volantes 8,25E-02 2,14E+ 00 1,37 E-06 6,44E-01

7,18E-02 7,86E-02 6,84E-03 7,88E

-04 1,35 E-02 2,01E-03 Pó de NaOH 2,72E-02 3,71E-01 2,28 E-06 1,59E+ 01 3,98E+0 0

7,87E-03 7,72E-01 7,67E

-03 1,78 E-01 1,34E-02 Silicato de sódio 7,44E-01 1,18E+ 02 9,08 E-06 8,28E+ 01 2,18E+0 1

3,42E-04 9,23E-01 2,51E

-02 5,37 E-01 5,10E-02 Água 4,50E-09 3,99E-03 3,51 E-10 2,55E-03 1,28E-03 4,75E+0 0 4,46E-05 2,57E -06 3,79 E-05 2,61E-06 Mistura 5,22E-02 4,56E+ 00 5,17 E-07 1,58E+ 00

6,83E-02 2,53E-02 3,07E-02 1,40E

-03 5,23 E-02 6,28E-03 Cimento Portland 5,64E-01 2,99E+ 02 8,07 E-06 1,43E+ 01 1,46E+0 0

6,89E-03 4,15E-01 1,51E

-02 4,09 E-01 6,13E-02 Betão geopolimér ico 1,19E+ 00 1,69E+ 02 1,39 E-05 1,05E+ 02 2,70E+0 1 4,59E-04 1,77E+0 0 3,65E -02 8,20 E-01 7,96E-02 Betão de cimento Portland 6,10E-01 3,06E+ 02 8,74 E-06 8,74E-06 2,52E+0 0

9,68E-03 4,50E-01 1,67E -02

4,50 E-01

6,83E-02

A análise dos resultados obtidos verifica a acentuada e muito importante diminuição do impacto ambiental no que diz respeito às emissões de dióxido de carbono inerentes à produção do betão geopolimerico, diminuição essa, na ordem dos 45%. Esta verificação também se evidencia com a utilização das escórias de aciaria da produção do aço. A utilização de metacaulino devido ao seu processo de fabrico evidencia menos reduções comparativamente ao cimento Portland, pelo que o mesmo não será objeto de estudo do preseabert et al., 2011).

Figura 9 Impactos ambientais de diferentes betões geopolimericos vs betão corrente (Habert et al., 2011)

O fato de os outros aspetos ambientais apresentarem valores negativos comparativamente ao betão corrente, prende-se com o fato de ser utilizado o hidróxido e o silicato de sódio na execução dos diversos betões geopoliméricos analisados, material com elevados impactos ambientais (Pacheco-Torgal et al., 2012).

2.4.1.2 Vertente económica

Os geopolimeros contêm uma lacuna económica muito importante a considerar e que os impede de serem mais aplicados na produção de betões. Os ligantes obtidos por ativação alcalina, apresentam uma solução economicamente pouco viável comparativamente aos betões produzidos com cimento Portland (Deventer, 2002). Segundo Pacheco-Torgal (2005), ainda não existem estudos que permitam quantificar essa diferença de custos, nem mesmo quais os fatores que para ela contribuem para que com futuras investigações, seja possível alcançar reduções significativas.

McLellan et al., (2011), expuseram uma análise de custos mediante dados de diversos investigadores permitindo assim ver qual a diferença de custos que existe entre os dois tipos de betão (Quadro 6).

Além destes dados, Pacheco-Torgal também explorou informações nesta área, tendo analisado que a diferença de custos entre os betões geopolimericos e os betões correntes de cimento Portland era muito acentuada e que, todavia, poderia ser umas das causas mais promissoras para o fraco crescimento e desenvolvimento deste tipo de betões, (Quadro 7).

Quadro 6 Comparação de custo entre diferentes tipos de betões (Pacheco-Torgal et al., 2005)

Tipo de betão

Custo dos materiais em (€/m³) e em percentagem (%) Custo total

Agre gad o s (7,7€/to n ) Are ia (7,1€ /to n ) Ci m en to p o rtla n d Tip o 11 (85 €/to n ) T ip o 1 (13 9€/to n ) Ci n za s v o lan tes (2 0€/to n ) Me ta cau lino (30€ /to n ) Sil icato d e sód io e m So l. (4 20€/ to n ) H id ro xid o sód io p alh eta s (71 4€/to n ) (€/ m ³) (€/ m ³) GA 7 (5%) 6 (5%) 9 (7%) 84 (63%) 27 (20%) 133 2,3 M9 14 (17%) 10 (12%) 50 (61%) 8 (10%) 82 1,4 PPC 7 (16%) 6 (14%) 31 (70%) 44 1,8 CV 60 7 (15%) 6 (13%) 28 (59%) 6 (13%) 47 1,3

Quadro 7 Comparação de custos entre betão geopolimerico e o betão corrente (McLellan et al., 2011)

Massa do componente (Kg/m³)

Weil(2009) Stengel (2009) Prusinski (2006) (Betão

de cimento Portland) Sumajouw (2009) (Geopolime ro) Componente Betão de cimento Geopoli mero Betão de cimento Geopoli mero 1 2 3 4 1 2 Cimento 340 240 36 0 23 4 180 288 Escória 230 87 124 Cinzas volantes 57 120 408 44 408 404 Residuo reativo 83 Silicatos de sódio(37%) 33 103 103 102 Hidróxido de sódio (50%) 24 41 41 41 Agua desionizada 170 99 160 22,5 14 1 14 1 141 141 26 16,5 Siuperplastificant e 6 6 6 6 Cascalho 1879 1879 1150 1294 11 27 11 27 112 7 112 7 120 2 119 0 Areia 750 554 83 1 83 1 831 831 647 640 Massa de Betão (Kg/m³) 2388 2404 2426 2428,5 24 59 24 20 240 3 243 1 243 3 240 0 Massa Ligante (Kg/m³) 510 526 526 580,5 50 1 46 2 445 473 584 569, 5 wt% ligante 21,4 21,9 21,7 23,9 20, 4 19, 1 18, 5 19, 5 24 23,7 Ligante saco wt% 14,2 16,4 15,1 19,9 14, 6 13, 3 12, 7 13, 7 19,9 20,1 SCM % do total CM 100 33,33 100 27, 1 40, 79 13, 25 100 100 Massa de agua (Kg/m³) 170 131,79 160 98,22 14 1 14 1 141 141 99,5 67 88,2 78 wt% Agua 7,1 5,5 6,6 4 5,7 5,8 5,9 5,8 4,1 3,7 Agregado (Kg/m³) 1878 1878 1900 1848 19 58 19 58 195 8 195 8 184 9 183 0 wt% agregado 78,6 78,1 78,3 76,1 79, 6 80, 9 81, 8 80, 5 76 76,3 Kg CO2aq/m³ 316 115 237 200 34 1 23 3 187 279 201 200 Kg CO2aq para ligante 290 89 205 170 30 7 19 9 153 245 170 169 Custo do ligante( $/m³) 41 44 37 78 43 34 30 38 78 77 Kg CO2aq/m³ 333 201 284 339 37 6 27 9 237 320 342 340 Kg CO2aq para ligante 292 161 222 283 31 0 21 2 170 253 283 282 Custo do ligante( $/m³) 43 98 51 157 45 45 45 44 157 156

Ambos os investigadores chegaram a uma conclusão final onde se depararam que os custos elevados expostos pelos diversos tipos de betões geopoliméricos residem fundamentalmente no custo muito elevado dos ativadores alcalinos (hidróxido sódio e silicato de sódio) (Figura 10) (McLellan et al., 2011).

Figura 10 Preço de alguns constituintes dos betões geopolimericos (barras de erro indicam a gama de valores possível mediante as diversas literaturas existentes) (McLellan

et al., 2011)

Como resposta a esta ‘fraqueza’ aparente, investigadores têm vindo a procurar soluções alternativas mais económicas que possam permitir a ativação alcalina necessária para a produção do betão geopolimerico.

Com vista a substituir o silicato de sódio e o hidróxido de sódio, tem-se tentado analisar misturas com escórias de alto-forno ativadas com hidróxido de cálcio (Ca(OH)2) e óxido

de cálcio (CaO). Estas são potenciais alternativas às frequentemente utilizadas para a produção de geopolimeros, onde a vantagem principal do seu uso se encontra no preço económico das mesmas. Estima-se que o custo destes ativadores alternativos poderá ser 5 a 6 vezes inferiores dos custos dos ativadores alcalinos usados frequentemente, sendo desta forma uma alternativa bastante apelativa e com grande importância na anulação da lacuna económica presente nos betões geopoliméricos, (Kim et al., 2013).