Universidade De São Paulo

Instituto De Física De São Carlos

Instituto De Química De São Carlos

Escola De Engenharia De São Carlos

Amilton Joaquim Cordeiro De Freitas

Comportamento De Desgaste De Pares

Metal-Compósito De Grau Aeronáutico

AMILTON JOAQUIM CORDEIRO DE FREITAS

COMPORTAMENTO DE DESGASTE DE PARES METAL-COMPÓSITO DE GRAU AERONÁUTICO

Dissertação apresentada ao Programa de Pós-Graduação Interunidades em Ciência e Engenharia de Materiais da Universidade de São Paulo para obtenção do título de Mestre em Ciência e Engenharia de Materiais.

Área de Concentração: Desenvolvimento, Caracterização e Aplicação de Materiais

Orientador: Prof. Assoc. José Ricardo Tarpani

AUTORIZO A REPRODUÇÃO E DIVULGAÇÃO TOTAL OU PARCIAL DESTE TRABALHO, POR QUALQUER MEIO CONVENCIONAL OU ELETRÔNICO, PARA FINS DE ESTUDO E PESQUISA, DESDE QUE CITADA A FONTE.

Ficha catalográfica elaborada pelo Serviço de Biblioteca e Informação IFSC/USP

Freitas, Amilton Joaquim Cordeiro

Comportamento de desgaste de pares Metal-Compósito de grau aeronáutico/ Amilton Joaquim Cordeiro; orientador José Ricardo Tarpani.--São Carlos, 2009.

101 p.

Dissertação (Mestrado – Programa de Pós-Graduação em Interunidades Ciência e Engenharia de Materiais. Área de Concentração: Desenvolvimento, Caracterização e Aplicação de Materiais) – Escola de Engenharia de São Carlos,Instituto de Física de São Carlos, Instituto de Química de São Carlos da Universidade de São Paulo 1. Desgaste. 2. Juntas mecânicas. 3. Ligas metálicas. 4.

AGRADECIMENTOS

Ao Prof. José Ricardo Tarpani, meu Orientador, pela dedicação, paciência e conhecimentos transmitidos. Por sua orientação de forma ímpar, sem a qual esse trabalho não teria atingido o ideal traçado.

Ao Programa Interunidades em Ciência e Engenharia de Materiais e, em especial, ao Departamento de Engenharia de Materiais, Aeronáutica e Automobilística da Universidade de São Paulo por ceder meu espaço de trabalho como pós-graduando.

À minha esposa Aline Ortega por permitir minha ausência e me dar apoio nos momentos difíceis.

A todos meus familiares e colegas de trabalho.

As Instituições de ensino Fatec –So, Unip e a empresa Rh treinare.

Aos amigos, Alan, Maria Cristina, Danilo, Guilherme, Omar, Sandra, Daniel, Rosamel, pelo companheirismo.

Ao laboratório MIB, onde realizei os ensaios.

EPÍGRAFE

Viver é acreditar no impossível e realizá-lo.

Antes de Santos Dumont, ninguém achava possível fazer voar um aparelho mais pesado que o ar, mas ele acreditou nisso e, com determinação, criou o avião. Quando lhe disserem que alguma coisa em que você acredita é impossível, tenha paciência, talvez estas pessoas não saibam realmente que a vida é um eterno ato de transformar o impossível em realidade. Quanto maior a dificuldade, maior o mérito em superá-la.

RESUMO

FREITAS A.J.C. Comportamento de desgaste de pares metal/compósito de grau aeronáutico (2009) São Carlos-SP. 101p. Dissertação de Mestrado - Escola de Engenharia de São Carlos, Universidade de São Paulo, Brasil.

Estudou-se o comportamento de desgaste sob deslizamento em múltiplo passe de pinos de liga metálica atuando contra discos de laminados compósitos de matriz polimérica fortalecidos com fibras contínuas de carbono para duas diferentes cargas aplicadas e temperaturas de ensaio. Determinou-se a perda de volume dos laminados compósitos e das ligas metálicas amplamente empregadas na indústria de construção aeronáutica. Concluiu-se que o par exibindo o máximo desgaste corresponde ao laminado compósito de matriz termoplástica de poli((sulfeto de fenileno) em contato com a liga de titânio Ti6Al 4V. O melhor desempenho (mínimo desgaste) foi verificado para o pino de aço inoxidável PH15-5 deslizando contra o laminado de matriz termorrígida epoxi. Os resultados obtidos são potencialmente úteis na especificação de juntas mecânicas de laminados compósitos de matriz polimérica unidos por prendedores metálicos.

Palavras-chave: Desgaste. Juntas mecânicas. Ligas metálicas. Laminados

ABSTRACT

FREITAS A.J.C. Wear behaviour of aeronautical grade metal/composite pairs

(2009) São Carlos-SP. 101p. Master Dissertation - Engineering School of São Carlos, University of São Paulo, Brazil.

Multipass sliding wear behavior of metal alloy pins rubbing against carbon fiber reinforcing polymer matrix composite laminate disks has been studied for two different applied loads and testing temperatures. The volume loss of composite laminates and metallic alloy widely employed in aeronautic construction industry has been determined. It has been concluded that the maximum wear rate was attained by the thermoplastic polyphenylene sulfide resin matrix composite disk contacting the Ti6Al4V alloy pin. The best performance (minimum wear rate) has been verified for the PH15-5 stainless steel pin sliding against the thermosetting epoxy resin composite laminate. The obtained results are potentially useful for the specification of mechanical joints of polymer matrix composite laminates with metallic fasteners.

Keywords: Wear. Mechanical joints. Metal alloys. Composite laminates.

LISTA DE FIGURAS

Figura 01 Componentes estruturais aeronáuticos tipicamente confeccionados em ligas-Al: (a) e (b) Asa de uma aeronave Boeing 737-800 com winglet; (c) Fuselagem de um Boeing

747-200; (notas de aula Tarpani, 2006)... 24 Figura 02 Grande superioridade das ligas-Ti no quesito de limite de

resistência específica ao escoamento, frente a outras ligas

aeronáuticas (a,bNiu, 1992, 1998)... 27 Figura 03 (a) Pás de túnel de vento; (b) Componentes de exaustão de

reatores confeccionadas em aços inoxidáveis PH (notas de

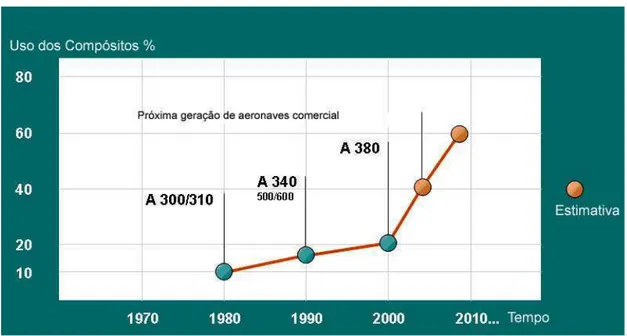

aula Tarpani, 2006)... 31 Figura 04 Estimativa do uso de compósitos na fabricação de aeronave

comercial nos próximos anos (AIRBUS) ... 32 Figura 05 (a) Diferentes tipos de esforços mecânicos atuando numa

asa de aeronave; (b) Disposições preferenciais das fibras de maneira a resistir mais adequadamente (otimização da resistência global) aos esforços aplicados em serviço

(Hoskin ; Baker, 1986)... 36 Figura 06 Materiais de construção aeronáutica empregados na

fabricação do novo Boeing 787 (Boeing Co.)... 38 Figura 07 Componentes da aeronave Embraer EMB145 tipicamente

confeccionados com materiais compostos (cortesia da

Embraer S/A)... 39 Figura 08 Componentes da aeronave potencialmente confeccionáveis

com resina termoplástica fortalecida com fibras contínuas

de alta resistência mecânica... 45 Figura 09 Junta de material metálica /CMP fixados através de pino

metálico... 46 Figura 10 Nervuras confeccionadas de CMP, utilizadas para aumentar

a rigidez da asa das aeronaves.(Tencate)... 47 Figura 11 Painel utilizado na fuselagem de aeronaves (detalhe de

material de CMP e os fixadores de ligas metálicas.(Boing)... 48 Figura 12 Componente da fuselagem de aeronave (detalhe de

material de CMP em contato direto com materiais de ligas metálicas, mais o contato dos fixadores nas juntas de

Figura 13 Viga estrutural de uso aeronáutico formando um misto de material metálico e compósito em contato direto e também

nas juntas de fixação. (Boing)... 49

Figura 14 Predominância do uso de ligas-Ti para em prendedores – (β) Ti15V3Cr3Al3Sn, do Boeing 777 (notas de aula Tarpani, 2006)... 49

Figura 15 Classificação dos processos de desgaste.(Gahr,1987) ... 56

Figura 16 Desgaste de dois e três corpos. (Gahr) ... 57

Figura 17 Desgaste de dois e três corpos.(Gahr) ... 58

Figura 18 Mecanismo de desgaste de compósitos termoplásticos reforçados, (c) A separação e quebra dos detritos gerados pelo desgaste... 60

Figura 19 A fotografia de desgaste na superfície da fibra, que abriu devido a compressão do detrito... 61

Figura 20 O efeito de tamanho de detritos no desgaste abrasivo: (a) Quando o detrito é maior que a rugosidade superficial; (b) Quando o detrito é menor que a rugosidade superficial... 62

Figura 21 Nova rugosidade criada por compactação de detritos inclusive fibras quebradas... 62

Figura 22 Teste de instalação e esquemática do pino sobre carga ... 64

Figura 13 Esquema do desgaste ocorrido em lamina/laminado ou laminado/ pino de fixação... 65

Figura 24 Montagem das juntas de fixação utilizando pino metálico... 67

Figura 25 Microestrutura fortemente texturizada da liga de alumínio 7475-T7351 (Toti ; Spinelli, 2004)... 69

Figura 26 Microestrutura texturizada da liga de titânio Ti6Al4V (Gregui; Bose, 2005)... 71

Figura 27 Microestrutura texturizada do aço PH 15-5 tratado para a condição H1000 (Gregui; Bose, 2005)... 74

Figura 28 (a) Corpos de prova de laminados termorrígido Ep/C e termoplástico PPS/C, respectivamente detalhados nas Figuras 28b e 28c... 76

Figura 30 Microestrutura do compósito laminados termoplástico

PPS/C ... 77 Figura 31 Corpo de prova do pino ensaiado ... 78 Figura 32 Matéria prima (Embraer) placa para retirada dos corpos de

provas ... 79 Figura 33 Geometria do corpo de prova do disco ensaiado... 79 Figura 34 Equipamento de “pino-sobre-disco”. (Materials Institute of

Brazil.) ... 81 Figura 35 Forno acoplado ao equipamento de “pino-sobre-disco”... 81 Figura 36 Célula de aplicação de carga e sistema de fixação dos

corpos de provas... 82 Figura 37 Perda de volume do pino e disco para todos os ensaios... 84 Figura 38 Pista de desgaste gerada pelo atrito “pino sobre disco”... 85 Figura 39 Perda de volume dos CMP em função dos pinos metálicos... 86 Figura 40 Detalhe do Pino com alto desgaste, provocando o

achatamento do mesmo... 87 Figura 41 Perda de volume dos pinos em função dos discos de CMP... 88 Figura 42 Relação de desgaste entre os pares pinos e discos... 89 Figura 43 Disco de PPS (a) e o Pino da Liga de Ti (b)... 89 Figura 44 Pista de desgaste gerada pelo pino de aço Ph... 90 Figura 45 Relação de perda de volume nos pinos e discos a uma

temperatura de 25°C... ... 91 Figura 46 Relação de perda de volume nos pinos e discos a uma

temperatura de 100°C... ... 92 Figura 47 Relação de perda de volume nos pinos e discos em função

LISTA DE TABELAS

Tabela 01 Vantagens e desvantagens do uso de ligas-Al na indústria

aeronáutica (Martin; Evans, 2000)... 24 Tabela 02 Comparação entre materiais compostos e ligas metálicas

convencionais de aplicação aeronáutica (a,bNiu, 1992,

1988)... 33 Tabela 03 Confronto entre características típicas de ligas metálicas e

de materiais compostos relativamente ao seu desempenho em fadiga e após a introdução de danos (a,bNiu, 1992,

1988)... 34 Tabela 04 Confronto entre CMP termorrígidos e termoplásticos... 40 Tabela 05 Composições químicas determinada para a liga-Al

7475-T7351 ensaiada e requerida pela especificação SAE-AMS

2355 (2002). Porcentagens em massa... 68 Tabela 06 Propriedades mecânicas em tração monotônica

quase-estática (velocidade de deslocamento do travessão de 1 mm/min) da liga-Al segundo a orientação longitudinal ou de laminação da placa (L). Média aritmética de três espécimes

ensaiados... 69 Tabela 07 Composições químicas determinada para a liga-Ti6Al4V

ensaiada e requerida pela especificação SAE-AMS 4911

(2002). Porcentagens em massa... 71 Tabela 08 Propriedades mecânicas em tração monotônica

quase-estática (1 mm/min) da liga-Ti segundo a orientação longitudinal ou de laminação da placa (L). Média aritmética

de três espécimes ensaiados... 71 Tabela 09 Composições químicas determinada para o aço PH 15-5

ensaiado e requerida pela especificação SAE-AMS 5862

(2002). Porcentagens em massa... 73

Tabela 10 Propriedades mecânicas em tração monotônica quase-estática (1 mm/min) do material segundo a orientação longitudinal ou de laminação da placa (L). Média aritmética

de três espécimes ensaiados... 73 Tabela 11 Propriedades mecânicas em tração monotônica

quase-estática (1 mm/min) do material segundo a orientação

Tabela 12 Propriedades mecânicas em tração monotônica quase-estática (1 mm/min) do material segundo a orientação

LISTA DE SÍMBOLOS E ABREVIAÇÕES

Al Alumínio

C Carbono

CMP Compósito de matriz polimérica CDP Corpo de Prova

EDA Ensaio de desgaste abrasivo END Ensaio não destrutivo

EPX Epóxi

MEV Microscópio eletrônico de Varredura PEEK Poli-éter-éter-cetona

PEI Poli-éter-imida

PPS Poli-sulfeto-de-fenileno Ph Precipitation hardened steels

SUMÁRIO

1 INTRODUÇÃO ... 19

1.1 Motivação ... 19

1.2 Objetivo ... 20

1.3 Organização e Conteúdo do Trabalho ... 20

2 ESTADO-DA-ARTE ... 22

2.1 Materiais de Construção Aeronáutica ... 22

2.1.1 Considerações Iniciais ... 22

2.1.2 Ligas Metálicas ... 23

2.1.2.1 Ligas de Alumínio ... 23

2.1.2.2 Ligas de Titânio ... 26

2.1.2.3 Aços Ph ... 29

2.1.3 Laminados Compósitos ... 31

2.1.3.1 Carbono-Epoxi ... 37

2.1.3.2 Carbono-Poli(Sulfeto de Fenileno) ... 41

2.2 Potenciais problemas do contato metal / compósitos ... 45

2.2.1 Considerações Iniciais ... 45

2.2.2 Mecanismos de Desgaste ... 52

2.2.3 Desgaste por Abrasão... 55

2.2.3.1 Abrasão a Três Corpos... 58

2.2.4 Desgaste em Juntas Mecânicas ... 63

3 MATERIAIS E METODOS ... 68

3.1 Ligas Metálicas Monolíticas Estruturais... 68

3.1.1 Liga-Al ... 68

3.1.2 Liga-Ti ... 70

3.1.3 Aço PH ... 72

3.2 Laminados Compósitos ... 74

3.2.2 Carbono-Epoxi e Carbono-Poli(Sulfeto de Fenileno) ... 74

4 CORPOS DE PROVA ... 78

4.1 Pinos ... 78

4.2 Discos ... 79

5 MÉTODOS ... 80

5.1 Considerações Iniciais ... 80

5.2 Ensaio de Desgaste por Abrasão... 80

5.3 Microscopia Eletrônica de Varredura ... 83

6 RESULTADOS E DISCUSSÃO ... 84

6.1 Desgastes Absolutos por Unidade de Volume ... 84

6.1.1 Efeito do Pino ... 85

6.1.2 Efeito do Disco ... 87

6.1.3 Efeito do Par Pino-Disco ... 89

6.1.4 Efeito da Temperatura ... 90

7 CONCLUSÕES ... 95

8 SUGESTÕES PARA FUTUROS TRABALHOS ... 97

1. INTRODUÇÃO

1.1 Motivação

Os materiais compósitos de matriz polimérica fortalecidos com fibras contínuas (e.g., carbono, vidro, aramida) satisfazem plenamente os requisitos básicos de alta resistência mecânica e alta rigidez específicas (altas razões resistências/densidade e rigidez/densidade) estabelecidos pela indústria aeronáutica.

Uma questão nem sempre enfatizada quanto às condições de serviço de materiais de construção aeronáutica, e nem por isso menos importante, seria a de contato físico mantido entre os mesmos por questões de projeto e montagem de estruturas.

1.2 Objetivo

O objetivo do presente trabalho é o de avaliar o comportamento de desgaste abrasivo a três corpos, via ensaio pino-sobre-disco, de laminados CMP termorrígida e termoplástica (como discos) e ligas metálicas estruturais (como pinos) tipicamente empregadas na indústria de construção aeronáutica. Basicamente, o desempenho dos materiais deverá ser estabelecido em termos de perda de volume para as várias combinações de pares pino-disco, considerando-se duas diferentes cargas aplicadas e duas distintas temperaturas de ensaio.

1.3 Organização e Conteúdo do Trabalho

No Capitulo 1 discute-se brevemente o conceito de Compósitos de Matriz Polimérica, enfatizando-se, de maneira sucinta, as suas vantagens em relação aos materiais concorrentes utilizados na indústria aeronáutica e espacial.

Destacam-se também neste primeiro capítulo a importância do tema, bem como a motivação e os objetivos principais da pesquisa.

No Capítulo 3 detalha-se o material utilizado no estudo,

No Capítulo 4 se estabelecem os corpos de prova, descreve-se a geometria dos corpos de prova empregados nos ensaios de ‘pino-sobre-disco’.

No capitulo 5 apresentam-se os métodos utilizados no estudos e procedimentos experimentais e analíticos relacionados aos ensaios mecânicos e à derivação de seus resultados.

No Capítulo 6 apresentam-se e discutem-se os resultados obtidos, utilizando-se os princípios e conceitos abordados no Capítulo 2 de revisão da literatura.

2. ESTADO DA ARTE

2.1. Materiais de Construção Aeronáutica

2.1.1 Considerações iniciais

Os materiais utilizados na indústria aeronáutica requerem o conceito de propriedade mecânica específica, ou seja, o valor de uma determinada propriedade por unidade de massa do material, para uma aplicação em setores que exigem materiais de alto desempenho mecânico aliado a uma baixa densidade.

De fato, quando da entrada em serviço de um componente ou estrutura aeronáutica, estes são expostos a uma variedade de condições ambientais associadas a diversos tipos de carregamentos mecânicos. Dentre os principais agentes ambientais com os quais convivem as aeronaves, destacam-se: temperatura, umidade relativa do ar, radiação ultravioleta, fluidos hidráulicos, degelantes e atmosfera salina ou ácida. No que se refere aos esforços mecânicos, fadiga, impacto, cisalhamento, tração, compressão, torção e flexão hão de ser considerados em projeto, bem como a facilidade no processo de fabricação e posteriores manutenção.

2.1.2 Ligas Metálicas

2.1.2.1 Ligas de Alumínio

As ligas de alumínio de alta resistência são materiais tradicionalmente utilizados na indústria de construção aeronáutica, sejam elas de pequeno, médio ou grande porte.

Além de boa resistência a fadiga, estes materiais exibem ótimas relações resistência mecânica/densidade e rigidez/densidade (i.e., exibem altas propriedades mecânicas específicas), quando comparadas à maioria das ligas ferrosas. Elevadas propriedades específicas constituem uma condição primordial para uma adequada eficiência em vôo, especialmente sob o ponto de vista econômico, das aeronaves comerciais.

Um balanço de vantagens e desvantagens das ligas de Al e fornecido na Tabela 1.

Tabela 1-Vantagens e desvantagens do uso de ligas-Al na indústria aeronáutica (Martin; Evans, 2000).

Vantagens Desvantagens

Alta resistência

e rigidez específicas Relativamente baixo limite de escoamento

Limite de resistência e módulo

de elasticidade aceitáveis Relativamente baixas dureza e resistência ao desgaste

Tratáveis termo-mecanicamente

(trabalháveis, envelhecíveis) Baixa temperatura de fusão

Ampla gama de variedade de

propriedades mecânicas Baixa temperatura de uso (superenvelhecimento)

Custo por unidade de

massa relativamente baixo –

(a) (b)

(c)

De longe, as duas famílias de ligas de alumínio mais utilizadas no campo aeronáutico são as das séries 2XXX, em que o principal elemento de liga é o Cu, e 7XXX, em que o Zn é o principal responsável pelos mecanismos de fortalecimento com base na precipitação de segundas fases metaestáveis.

A estrutura cristalina CFC (cúbica de face centrada) destas ligas garante um desempenho sob impacto praticamente independente da temperatura; em outras palavras, elas não apresentam a chamada transição frágil-dúctil, típica dos aços ferríticos. A estrutura CFC também proporciona as ligas-Al boa conformabilidade e ductilidade mesmo após seu envelhecimento.

Tradicionalmente, as ligas de alumínio da indústria aeronáutica têm sido a 2024 para as áreas mais sujeitas a danos (tolerância a dano) e a 7075 em áreas críticas quanto à resistência mecânica (resistência a dano). Desta forma, as ligas mais recentemente desenvolvidas são variantes das antigas séries 2XXX e 7XXX, porém com um controle mais apurado dos parâmetros de composição química e de processamento. Por exemplo, as estruturas superiores e inferiores das asas dos Boeing 757 e 767 são manufaturadas com ligas melhoradas relativamente às empregadas no antigo Boeing 747. As ligas aperfeiçoadas incluem a 7150-T6 na forma de placas e extrudados (asa superior), e placas de 2324 e extrudados de 2224 (asa inferior).

processamento modificados para minimizar a presença das partículas originadas destes elementos, assim melhorando a tenacidade à fratura e a resistência à propagação de trincas de fadiga. Condições de processamento foram também modificadas para os extrudados de modo a acentuar a textura cristalográfica induzida por deformação, visando adicionar fortalecimento por texturização.

2.1.2.2 Ligas de Titânio

A excelente resistência específica das ligas de titânio, muito superior à das ligas - Al, em especial em temperaturas muito acima da ambiente (Figura 2), é o principal fator que conduziu, ao final da 2ª GGM, à sua ampla e crescente aplicação na indústria aeroespacial. Isto apesar dos custos elevados para a extração e redução dos seus minérios, bem como dos custos de processamento mecânico, notadamente com relação à etapa de usinagem, haja vista sua baixa condutividade térmica e alta afinidade química com os materiais utilizados em ferramentas de corte. O calor excessivo gerado na interface ferramenta/peça pode resultar num acabamento superficial de baixa qualidade, caracterizado por transformação de fase, deformação plástica excessiva, tensão residual térmica e/ou microestruturalmente induzida, fusão parcial e aparecimento de microtrincas.

conformabilidade plástica e relativamente elevada rigidez. Essas características fazem do titânio um candidato diferenciado na seleção de materiais, sendo ele muitas vezes imprescindível, ou mesmo único, para determinadas aplicações específicas.

Em temperaturas inferiores a 882ºC, o Ti exibe estrutura hexagonal compacta HC, denominada fase α. Acima desta temperatura, se desenvolve a variedade alotrópica cúbica de corpo centrado, CCC, denominada fase β. Elementos

estabilizadores da fase α incluem o Al, O, C e N. Já o V, Mo, Mg, Cu, Cr e Fe estabilizam a fase β. As ligas de titânio fundem-se a temperaturas da ordem de

1668ºC, portanto bem acima dos aços e mais que o triplo das ligas-Al.

Quanto ao tratamento térmico das ligas-Ti, objetivam-se geralmente por intermédio do recozimento diminuir as tensões residuais adquiridas durante o processo de fabricação, produzir uma combinação ótima entre ductilidade, usinabilidade e estabilidade dimensional e estrutural.

Via envelhecimento/precipitação, intensiona-se basicamente aumentar a resistência (dureza, resistência à tração, etc) e melhorar algumas propriedades específicas, tais como tenacidade à fratura, à fadiga e ao escoamento em altas temperaturas.

As ligas de titânio são amplamente empregadas na indústria aeronáutica devido, além da sua elevada razão resistência/peso, à excelente resistência à corrosão. No entanto, seu uso é fortemente limitado por seu alto custo relativamente aos materiais metálicos concorrentes, quais sejam, as ligas de alumínio e os aços.

A economia de peso resultante do uso de ligas-Ti em várias aplicações não limitadas pelo volume ocupado pelo componente estrutural, ao invés dos mais resistentes, porém mais pesados aços, e das mais leves, porém menos resistentes ligas-Al, podem ser bastante significativas.

recobrimento protetor. Sua compatibilidade aos materiais compostos, tanto em virtude de seu potencial galvânico mais próximo às fibras de carbono que o alumínio e o ferro, bem como em termos de um coeficiente de expansão térmica relativamente próxima ao dos materiais compostos, fazem das ligas-Ti ideais para a confecção de prendedores de laminados carbono-epóxi.

2.1.2.3 Aços Ph

Os aços PH (precipitation hardened steels) têm como elementos químicos básicos o Fe, Cr e Ni, daí sua natureza inoxidável. Eles também contêm elementos de liga tais como Al, Nb, Ta, Cu, Ti, Mo, que causam o endurecimento/fortalecimento da matriz ferrosa por intermédio dos mecanismos de solução sólida, reação martensítica e envelhecimento (revenimento e precipitação), que são alcançados por tratamentos térmicos, ou via encruamento, através de tratamento mecânico, obtendo-se assim ótimas propriedades específicas. Estes tratamentos permitem a obtenção de propriedades mecânicas muito atraentes, a despeito do baixo teor de carbono da liga metálica.

De forma geral, os aços PH combinam uma resistência à corrosão equivalente à dos aços austeníticos (em decorrência da presença de Ni), como os aços AISI 304 e 316, com propriedades mecânicas elevadas, comparáveis àquelas dos aços inoxidáveis martensíticos (devido ao Cr), como os AISI 420 e 440.

dispersas na matriz martensítica. Desta forma, na condição de solubilizados, estes aços são de fácil usinagem. Como o envelhecimento é realizado em temperaturas relativamente baixas, garantindo assim uma variação dimensional modesta, os problemas de distorção, trincas e descarbonetação após o endurecimento são praticamente eliminadas. Apesar de sua metalurgia mais complexa, os aços PH não são necessariamente mais caros que muitas das ligas que não admitem envelhecimento. Na realidade, o seu desempenho pode ser substancialmente melhor que o delas, sem qualquer custo adicional.

Devido à alta resistência dos aços inoxidáveis PH, a maioria das aplicações aeroespaciais inclui engrenagens, fixadores, válvulas, eixos de alta resistência de rotores e compressores, além de outros componentes de motor a jato, blindagens térmicas, acopladores de mísseis, aletas e outros componentes para foguetes, assim como pás de túneis de vento e elementos estruturais de trens de pouso. (Figura 3).

(a)

Continuação

(b)

Figura 3. (a) Pás de túnel de vento; (b) Componentes de exaustão de reatores confeccionadas em aços inoxidáveis PH (notas de aula Tarpani, 2006).

2.1.3 Laminados Compósitos

demandas supracitadas, fornecendo-lhes um novo e vasto leque de possibilidades (Figura 4).

Figura 4. Estimativa do uso de compósitos na fabricação de aeronave comercial nos próximos anos (AIRBUS).

Callister (2003) define “compósito” como um material multifásico, elaborado artificialmente (sic), cujas fases constituintes são quimicamente diferentes entre si e separadas por uma interface distinta e bem definida, exibindo propriedades otimizadas frente àquelas apresentadas pelas fases individualmente. Em termos mecânicos, essas fases são basicamente denominadas matriz e reforço.

sua leveza e fácil moldagem. Em relação ao peso, os materiais compósitos poliméricos apresentam propriedades mecânicas específicas, ou seja, com relação à densidade (i.e., numa base de massa unitária), que podem exceder substancialmente às dos metais.

A Tabela 2 compara as principais vantagens e desvantagens das ligas metálicas quando confrontadas ao CMP, enquanto que na Tabela 3 são listadas as características destas duas classes de materiais estruturais que afetam as suas propriedades de fadiga e de tolerância a danos.

Tabela 2-Comparação entre materiais compostos e ligas metálicas convencionais de

aplicação aeronáutica (a,bNiu, 1992, 1988).

Vantagens dos CMP Desvantagens

Menos densos Mais caros

Resistência à corrosão

Restrita quantidade de dados estabelecidos e confiáveis de projeto (allowables) e em serviço Resistência à fadiga Corrosão dos prendedores metálicos

Mínima usinagem requerida suficientemente úmidos e quentes Degradação em ambientes

Seções e contornos complexos facilmente fabricados

Relativamente baixa resistência a impactos

Orientação preferencial da resistência e

rigidez na(s) direção(ões ) necessária(s) Requer proteção contra descargas elétricas Número reduzido de montagens

e de prendedores

Métodos de inspeção complexos e caros

Absorvem microondas de radar (efeito stealth)

Imprecisão na detecção de defeitos de colagem Expansão/contração térmicas

Tabela 3-Confronto entre características típicas de ligas metálicas e de materiais compostos relativamente ao seu desempenho em fadiga e após a introdução de danos (a,b Niu, 1992, 1988).

Característica Metal CMP

Comportamento tensão-deformação

Alta deformação

para a fratura Baixa

Sensibilidade ao entalhe Relativamente baixa Relativamente alta Susceptibilidade ao

ambiente Relativamente insensível

Afetado pela temperatura e umidade

Principais causas de danos

Fadiga, corrosão, corrosão sob tensão,

corrosão-fadiga

Impacto em serviço e defeitos de fabricação

Condição crítica de carregamento quanto à tolerância a danos

Tração Compressão

Detectabilidade do dano

anteriormente à falha Geralmente visual

Requer END (freqüentemente

não-visível)

Previsibilidade da

integridade estrutural Boa De má a inexistente Experiência em serviço Extensiva Ainda limitada

defeitos na superfície das fibras, capazes de formar trincas as quais podem levar a falhas mesmo sob relativamente baixos níveis de tensão.

Os compósitos reforçados com fibras contínuas são os que apresentam o melhor desempenho mecânico, muito superior aos de fibras longas, e mais ainda relativamente aos de fibras curtas, estes últimos se aproximando dos particulados. Tal fato está intrinsecamente relacionado à capacidade de transferência de carga da matriz às fibras, e que cresce exponencialmente com o comprimento destas últimas (Callister, 2003; Fu et al, 1999). Além disso, postula-se que o maior número de extremidades de fibras presentes no material atue como concentrador de tensão, inserindo tensões cisalhantes na interface, sendo potenciais iniciadores de trincas (Silva, 2003).

Desta forma, para aplicações estruturais de alta responsabilidade, tal como na indústria de construção aeronáutica, materiais compósitos reforçados por fibras contínuas são, de longe, preferíveis às expensas daqueles reforçados com fibras curtas, ou mesmo longas, estes encontrando, entretanto, ampla aplicação na indústria automotiva.

Para resistir aos carregamentos biaxiais no plano, são geralmente utilizados compósitos laminados, formados pela união de várias lâminas individuais com diferentes orientações preferenciais, em geral 0°, ±45° e 90°, onde 0°

Figura 5. (a) Diferentes tipos de esforços mecânicos atuando numa asa de aeronave; (b) Disposições preferenciais das fibras de maneira a resistir mais adequadamente (otimização da resistência global) aos esforços aplicados em serviço (Hoskin; Baker, 1986).

De fato, são as indústrias de construção aeronáutica e espacial as principais beneficiárias e impulsionadoras da pesquisa, do desenvolvimento e implementação dos materiais compostos avançados de grau estrutural. Nestas áreas, em particular, são amplamente aplicados os materiais compostos constituídos de fibras de alto desempenho, embebidas em uma matriz de resina polimérica.

Devido as grandes mudanças ocorridas neste ultimo século, presenciamos um maior numero de componentes em polímeros de engenharia substituindo os metais mais tradicionais em diversas aplicações, obtendo – se em muitos casos maiores vantagens como redução de custos de manutenção, ganho em peso, maior liberdade de projeto (KAWAKAME, 2003).

Eixo de referência

axial Cisalhamento

vertical

Torque

2.1.3.1 Carbono – Epóxi

De acordo com Lucato (1991), as resinas epóxi apresentam inúmeras vantagens para o desenvolvimento de projetos estruturais de alto desempenho, como por exemplo: baixa viscosidade, o que facilita a moldagem; baixa contração, evitando o desenvolvimento de tensões residuais; possibilidade de cura à temperatura ambiente, o que reduz os custos da produção; alto módulo de elasticidade, possibilitando a confecção de componentes de elevada rigidez, além de uma boa compatibilidade mecânica-dimensional com fibras de carbono. Entretanto, não são re-consolidáveis ou recicláveis, pois pertencem ao grupo das resinas termorrígidas.Com o intuito de sanar, ou minimizar uma das típicas limitações dos laminados compostos carbono-epóxi, qual seja, a sua relativamente baixa resistência a impactos transversais (Shin ; Wang, 2002; Wang ; Shin, 2002; Azouaoui et al, 2001; Revuelta et al, 2000; Whitworth, 2000, Kang ; Kim 2000), grandes avanços tecnológicos vêm sendo obtidos no desenvolvimento de resinas epóxi substancialmente tenacificadas. Para isso, mistura-se a estas uma borracha (ou elastômero) no estado líquido, que, inicialmente, se mantém completamente miscível com a matriz epóxi, e, durante a cura, inicia a formação de uma segunda fase na microestrutura. Outra possibilidade de tenacificação é através da mistura direta da borracha já pré-formada à resina epóxi, no momento em que esta última está sendo polimerizada a partir de seus precursores (RATNA, et al 2004).

dimensional, boas propriedades de isolamento térmico e elétrico, resistência à fluência e à deformação sob carregamento. Esses materiais podem também ser misturados fisicamente com fibras em métodos de processamento bastante simples.

As resinas epóxi são mais caras que os poliésteres, poliuretanos, vinil-éster e resinas fenólicas, também muito utilizadas em aplicações aeroespaciais, porém em contrapartida possuem melhores propriedades mecânicas e maior resistência à umidade e à temperatura que estas últimas.

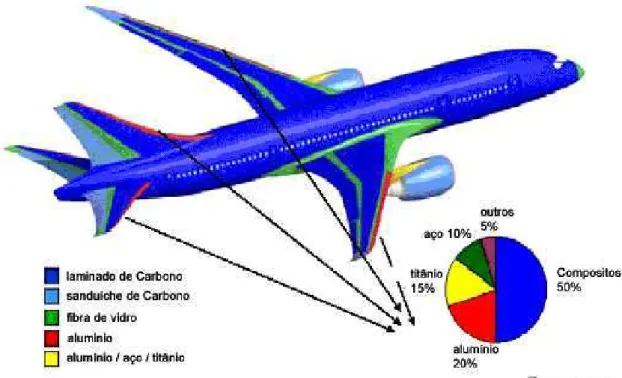

Exemplo nobre deste ainda elevadíssimo potencial de uso estrutural dos laminados compostos do sistema carbono-epóxi é a novíssima aeronave comercial B787, esquematizada na Figura 6, que entrará em serviço no próximo ano. Basicamente todo seu revestimento externo (skin) é confeccionado com este material, o que inclui estruturas primárias tais como fuselagem, asas e empenagens.

Figura 6. Materiais de construção aeronáutica empregados na fabricação do novo Boeing

Apenas como um exemplo, a resistência mecânica em tração de um composto tradicional carbono-epóxi fortalecido com 60% em volume de fibras é de 2 até 5 vezes superior, por unidade de massa, à mais resistente das ligas de alumínio tratadas termicamente (i.e., envelhecidas para um pico de resistência mecânica e dureza).

As aplicações pioneiras e mais comuns de materiais laminados compostos em estruturas aeronáuticas incluíam: revestimentos das asas, da cauda, das superfícies de controle, dos estabilizadores e do capô do motor, revestimentos e acabamentos internos.

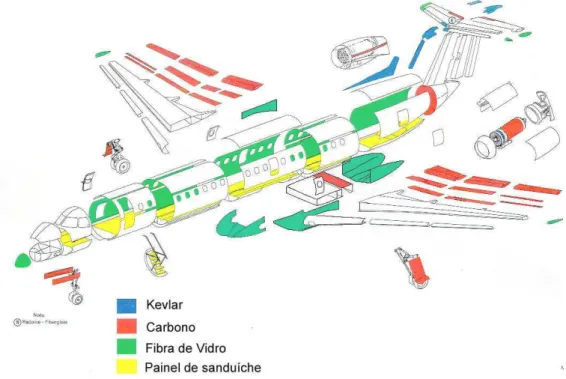

Na Figura 7 é possível visualizar o relativamente grande número de aplicações dos materiais compostos na indústria aeronáutica nacional (Embraer S/A) em um projeto já bem estabelecido (EMB145), onde se destaca a aplicação de laminados carbono-epóxi em superfícies de controle tais como flapes, ailerons e freios aerodinâmicos (spoilers).

Os polímeros termorrígidos são mais utilizados para uso estrutural em materiais compósitos por apresentarem algumas vantagens em relação aos termoplásticos, na Tabela 4 tais como alta estabilidade térmica, elevada rigidez, alta estabilidade dimensional, boas propriedades de isolamento térmico e elétrico, resistência à fluência e à deformação sob carregamento. Esses materiais podem também ser misturados fisicamente com fibras em métodos de processamento bastante simples.

Tabela 4- Confronto entre CMP termorrígidos e termoplásticos.

Termorrígido Termoplástico

Maior resistência a solventes Temperaturas de serviço de até 280°C

Baixa temperatura de processamento Fabricação altamente automatizável.

Boa molhabilidade das fibras Excelente capacidade de deformação

Conformação de partes complexas Maior resistência à umidade

Baixa viscosidade Vida infinita de armazenagem

Grande experiência de processamento e

base de dados disponíveis Não necessita refrigeração

Em média, menor custo Ciclos curtos de processamento

- Reparabilidade

- Reciclabilidade

- Soldabilidade

- Reformabilidade / reprocessabilidade

- Facilmente usinado e furado

- Maiores resistência e tolerância a

danos

2.1.3.2 Carbono – Poli(Sulfeto de Fenileno)

Em anos mais recentes tem havido um crescente interesse em materiais compósitos de matriz termoplásticas reforçados com fibras contínuas. Polímeros termoplásticos de alto desempenho provêm combinações de tenacidade e resistência à temperatura que não podem ser atingidas pela maioria dos sistemas de matriz termorrígida. Enquanto que a tenacidade dos primeiros aumenta a resistência dos compósitos à delaminação, as extraordinárias propriedades que dos termoplásticos de alto desempenho ainda não tem sido traduzidas em melhores performances do material compósito resultante. Por exemplo, dependendo da configuração do laminado e do carregamento e ele imposto, um c compósito termorrígido contendo um furo pode sustentar uma carga máxima substancialmente superior àquela suportada pelo laminado termoplástico similar concorrente, devido aos efeitos de redistribuição de concentrações de tensão por danos localizados em torno do furo. Isto pode ser particularmente importante em furos mecanicamente carregados (juntas mecânicas). Por outro lado, os termoplásticos podem ser processados pelo simples aquecimento acima do ponto de fusão/amolecimento e aplicando-se pressão de moldagem. Eles também podem ser repetidamente aquecidos e reconsolidados (reparados) sem significativa degradação das propriedades.

armazenagem virtualmente eterna da matéria-prima e a habilidade de ser reparado e reconsolidado. No entanto, sistemas termoplásticos são rígidos à temperatura ambiente, não possuem aderência (tack), tem baixa capacidade de serem dobrados e corrugados (limited drapeability) para se adequar aos contornos e relevos do ferramental, dificultando assim a orientação múltipla das diversas lâminas (plies) que consituem o laminado final. Também, as altas temperaturas de fusão associadas à alta viscosidade do fundido impõem temperaturas de processamento por vezes superiores a 400°C, e pressões de moldagem signific ativamente maiores que as requeridas para os termorrígidos, limitando a configuração e o tamanho dos componentes às dimensões e potência do equipamento (e do ferramental) utilizado. Grandes componentes têm sido produzidos principalmente em autoclaves, porém as vantagens de tempos mais curtos dos ciclos de fabricação dos termoplásticos são perdidas devido às limitações de transferência de calor em processos de autoclave.

O desenvolvimento da tecnologia dos compósitos poliméricos avançados tem como uma de suas finalidades, formarem um conjunto de materiais que combine elevadas resistência e rigidez específicas, tornando esses materiais atrativos como substituintes das ligas metálicas em aplicações aeroespaciais.

exige ciclos de cura relativamente longos, necessitando apenas de aquecimento, conformação e resfriamento. Segundo, as propriedades são atrativas, principalmente a elevada resistência à delaminação, a maior tolerância a danos, a baixa absorção de umidade e a boa resistência química dos termoplásticos semicristalinos. Terceiro, considerando-se as preocupações ecológicas, os compósitos termoplásticos apresentam menor toxicidade, pois não liberam produtos químicos, como os que podem ser liberados durante a cura de resinas termorrígidas, além de permitirem fusão e/ou solubilização em solventes apropriados e poderem ser reciclados ou combinados com outros materiais recicláveis(PETERS, 1998).

A competição na indústria aeronáutica e os rígidos requisitos de desenvolvimento, visando maiores valores de resistência mecânica, química e térmica com produtos mais leves, tem impulsionado novos desenvolvimentos. Assim, observa-se a ampliação da utilização de compósitos termoplásticos não somente em peças do interior de aeronaves, mas também em componentes de maior responsabilidade estrutural.

Atualmente, dentre os termoplásticos disponíveis, os mais utilizados na indústria aeronáutica são o PPS, a poli (éter-imida) (PEI) e o PEEK.

Um dos fatores fundamentais para o avanço no desenvolvimento de peças em compósitos termoplásticos consiste no estabelecimento de processos de conformação com custos competitivos e adequados. Desta forma, dentre os processos de conformação disponíveis para a obtenção de compósitos termoplásticos, a moldagem por compressão a quente vem sendo muito utilizada devido, principalmente, ao seu baixo custo e elevada produtividade. No entanto, nesta técnica de processamento, o ciclo térmico e as cargas mecânicas envolvidas podem causar deslocamentos da fibra em relação à matriz e gerar o aparecimento de vazios e, no caso de termoplásticos semicristalinos, esses parâmetros podem afetar a cinética de cristalização do polímero (OFFRINGA, 2006).

Nos últimos anos, novas tecnologias estão sendo empregadas para a construção de equipamento de aplicação aeronáutica, utilizando o PPS como visto na Figura 8, tem sua principal de aplicação em itens avançados na indústria de aeronave.

É um material termoplástico semi cristalino, é perfeitamente usados em componentes que necessitam de alta resistência mecânica e térmicas também, vejamos alguns a seguir:

• Ponto de fusão alto entre 280 e 290°C e é inerente mente chama retardatária. A chave para aprovação construção de aeronave,

• Tem resistência excelente contra substâncias químicas, óleos e fluidos oferecendo uma alternativa ideal para materiais convencionais,

• Dureza excelente, dureza determinante para algumas propriedades, como boa plasticidade, habilitando projeto superior e materiais seguros,

• Pode facilmente ser processada e oferecer custos materiais baixos, resultando em custos mais baixos para fabricantes de aeronaves,

Figura 8. Componentes da aeronave potencialmente confeccionáveis com resina termoplástica fortalecida com fibras contínuas de alta resistência mecânica.

2.2 Potenciais problemas do contato metal / compósitos

2.2.1 Considerações Iniciais

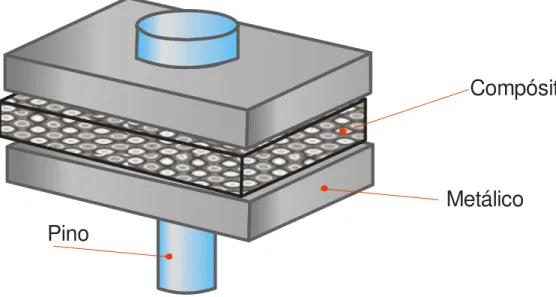

utilizados na forma de prendedores, parafuso ou itens de fixação em geral e compósitos (CMP) estão sempre em formas de placas ou formando vigas estruturais, gerando assim um contato de atrito entre pino metálico /CMP e chapa metálica/ CMP, como visto na Figura 9.

Metálico

Compósito

Pino

Figura 9. Junta de material metálica /CMP fixados através de pino metálico.

Sólidos compósitos fortalecidos com fibras de carbono unidos por prendedores de liga de alumínio já é um fenômeno bastante conhecido e definitivamente abolido das práticas de construção naval e aeronáutica. Ligas de titânio, devido à sua maior compatibilidade (maior proximidade na série de força eletro-motriz em ambiente salino) com as fibras de carbono, são, portanto, amplamente empregadas nestas circunstâncias.

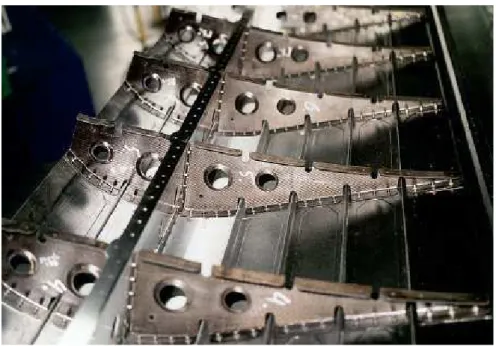

aplicações compreendem os membros estruturais da fuselagem e as estruturas forjadas da asa, que são mais altamente solicitados em serviço, componentes de materiais metálicos em contato direto com os compósitos formando uma espécie de “sanduíche” entre os mesmos, e também a fixação realizada com parafusos metálicos muitas vezes de aço liga de Ph.

c) Estrutura (Figura 13): são confeccionadas vigas para aplicações na estrutura das aeronaves (Figura 14) em vários componentes, através de uma junção de ligas de materiais metálicos e os compósitos, bem como na fixação destes materiais o contato do material metálico com os fixadores de matérias metálicas.

Figura 11. Painel utilizado na fuselagem de aeronaves (detalhe de material de CMP e os fixadores de ligas metálicas, (Boing).

Figura 13. Viga estrutural de uso aeronáutico formando um misto de material metálico e compósito em contato direto e também nas juntas de fixação, (Boing).

Figura 14. Predominância do uso de ligas-Ti para em prendedores – (β) Ti15V3Cr3Al3Sn, do

Boeing 777 (notas de aula Tarpani, 2006).

O projeto de sistemas estruturais envolve elementos que são fixados de modo adesivos ou parafusos, rebites, pinos, e várias combinações destas fixações As juntas e prendedores são usados para transferir cargas de um elemento estrutural até outro (SRINIVASA, et al 2008).

Juntas mecanicamente fixadas; Juntas unidas com adesivo;

Hibrida (junção dos dois casos anteriores).

Os tipos de contatos acima em função do contato de atrito geram tipo de desgaste e um grau de severidade, que será nosso objeto de estudo.

O comportamento de desgaste a seco da liga de Ti é estudado a fim de destacar o mecanismo responsável pela baixa resistência ao desgaste em diferentes cargas e velocidade de deslizamento. Aumentando a velocidade de deslizamento, uma transição desgaste de oxidação para delaminação acontece com um mínimo correspondente na taxa de desgaste.

Os resultados eram suportados pela análise dos detritos e dos espécimes desgastados, e discutiram em base das características principais mecânicas e químicas de ligas de Ti que influenciam a resistência ao desgaste.

Segundo Molinari, 1996, apesar de possuir boas propriedades (química e mecânica) o uso de ligas de Ti para aplicações estruturais é prevenido por possuir baixa resistência a abrasão.

A baixa propriedade tribologica do Ti e suas ligas podem ser atribuídas para dois fatores principais:

1) A baixa resistência plástica de cisalhamento,e o baixo trabalho endurecido: Como conseqüência, o fenômenos de desgastes influenciados pelas propriedades mecânicas (adesão, abrasão, delaminação).

Se tratando de material metálico em função do desgaste as ligas de titânio foram adotadas como materiais normais de construção para tubos, prendedores, válvulas e equipamento semelhantes; Eles têm o melhor resistência para diversos ambientes que os da serie 300, as ligas mais populares para este tipo de serviço são titânio puro (ASTM B348) e a liga de Ti6Al4V (ASTM B348 ), neste ultimo material a sua dureza Rockwell C é normalmente 30-36 HRC na condição normal e pode aumentar para 39 HRC endurecido por envelhecimento.

O titânio é um material extremamente reativo ao metal (os CMP utilizados são reforçados com fibra de carbono) e tem uma reputação de propriedades tribologicas pobres. Por essa razão, os projetistas de maquinas evitam seu uso em sistemas deslizantes.

O titânio puro transfere-se, deforma-se e deslubrifica o sistema, seu uso em qualquer tribosistema devia ser evitado ( KENNETH, et al 1991).

Existe uma variação da temperatura no contato interfacial da fibra com o pino ensaiado A temperatura mais alta registrada foi de 260 °C nos pinos que é próxima da temperatura de fusão dos PPS (275 - 280°C temper atura de cura),Isto implica que o aumento abrupto da taxa de desgaste pode ser atribuído para o abrandamento da resina matriz como no caso dos termoplásticos.

2.2.2 – Mecanismos de Desgaste

Desgaste é a perda progressiva de matéria da superfície de um corpo sólido devido ao contato e movimento relativo com um outro corpo sólido, líquido ou gasoso (RIBAS, 2002).

Tribologia é a ciência que lida com o projeto, fricção, desgaste, e lubrificação para interagir superfícies em movimento relativo (como em rolamentos ou equipamentos). Materiais compostos, uma das classes mais rapidamente crescentes de materiais, estão sendo usados para tais aplicações tribológicas (FRIEDRICH, et al 1995).

A palavra tribologia é derivada da palavra grega tribos significado de fricção. Tribologia envolve a investigação científica de todos os tipos de fricção, lubrificação e desgaste e também as aplicações técnicas do conhecimento tribológico (GAHR, 1987).

A importância econômica da tribologia e a grande necessidade por uma pesquisa sistemática e aprimoramento da transferência do conhecimento teórico para a prática está sendo reconhecida nas ultimas décadas.

O projeto pode efetivamente reduzir o desgaste do componente ao otimizar a transferência de carga e movimento, permitindo apenas baixa tensão, usando material apropriado e lubrificante em função da carga, temperatura e ambiente. As partes em desgaste podem ser projetadas para fácil recolocação.

e rugosidade exerce influência sobre a fricção e o desgaste. No entanto, a vida em serviço depende também da precisão da montagem, alinhamento exato, limpeza e cuidado com a superfície do componente.

O desgaste ocorre em situações diferentes , tais como:

• Equipamentos em movimento;

• Estruturas;

• Rolamentos;

• Anéis de pistão;

• Engrenagens;

• Freios.

Muitas são as condições que causam desgaste. A solução para um determinado problema depende da identificação exata da natureza deste. Análise de sistemas pode ser utilizada para identificar os parâmetros do sistema tribológico. Dependendo dos parâmetros do sistema, diferentes mecanismos de desgaste podem ocorrer. Os mecanismos de desgaste descrevem as interações energéticas e de materiais entre os elementos do sistema tribológico. O tipo de movimento relativo também pode ser utilizado para classificar os mecanismos de desgaste.

O desgaste não é de fato, um processo simples, mas um complexo de diferentes processos que podem ocorrer independentemente ou em combinações. É aceito, geralmente, que existem quatro sub-categorias de desgaste:

• Desgaste por adesão; • Desgaste por abrasão; • Desgaste oxidação;

Alguns especialistas consideram, ainda, o desgaste devido ao (fretting) e ao impacto, sendo que a erosão e cavitação algumas vezes também são considerados como categorias de desgaste. Cada uma delas ocorre através de um processo físico diferente e deve ser considerada separadamente, embora as várias subcategorias possam combinar sua influência, ou de uma mudança de um modo para outro durante diferentes épocas da vida operacional da máquina ou pela ação simultânea de dois ou mais diferentes modos de desgaste.

A complexidade do processo de desgaste pode ser mais bem compreendida pelo reconhecimento da quantidade de variáveis envolvidas, incluindo dureza, tenacidade, ductilidade, módulo de elasticidade, tensão de escoamento, propriedades relativas à fadiga, estrutura e composição das superfícies em contato, bem como, geometria, pressão de contato, temperatura, estado de tensões, distribuição de tensões, coeficiente de atrito, distância de escorregamento, velocidade relativa, acabamento superficial, lubrificantes, contaminantes, e atmosfera ambiente na interface sob desgaste. Em alguns casos, pode ser importante conhecer o histórico ‘tempo de separação X tempo de contato’ das superfícies sob desgaste. Embora o processo de desgaste seja complexo, nos últimos anos conseguiu-se certo progresso no desenvolvimento de relações empíricas quantitativas para as várias subcategorias de desgaste, sob determinadas condições de operação.

desgaste abrasivo apresentados com as propriedades mecânicas apropriadas, mostraram uma correlação linear ( HARSHA , et al 2003).

O atrito e desgaste em polímeros podem ser atribuídos para dois mecanismos principais, deformação e adesão. O mecanismo de deformação envolve dissipação completa de energia na área de contato. O componente de adesão é responsável pela maior parte do atrito do polímero, seu resultado e a quebra das forças fracas de ligação entre as cadeias dos polímeros na superfície do material ou formando um filme de transferência (MIMAROGLU, et al 2007).

2.2.3 – Desgastes por Abrasão

A análise de sistemas pode ser aplicada a sistemas tribológicos e está caracterizada pela norma DIN. 50320, Deste modo pode-se determinar que as entradas e saídas úteis do sistema são a função técnica do sistema tribológico, estas podem ser:

• Movimento (Juntas humanas e mancais);

• Trabalho (engrenagens e embreagens);

• Massa (bombas de lama e trituradores);

• Informação (came e seguidores).

A estrutura do sistema é determinada pelos elementos suas propriedades e interações. Usualmente o sistema consiste de quatro elementos:

• ·Corpo sólido;

• ·Elemento de interface;

• ·Ambiente.

A ação sobre os elementos ou interações entre eles podem ser amplamente variadas. A próxima figura mostra esquemas de diferentes modos de ação na superfície do sólido. Os modos de desgaste podem ser classificados como desgaste por escorregamento, rolamento, oscilação, impacto e erosão, dependendo da cinemática do sistema, Figura 15; Os processos de desgaste podem ser lubrificados ou secos, podem ser de dois ou três corpos.

Motivação desgaste de

deslizamento

desgaste de rolamento

desgaste de

oscilação desgaste de impacto desgaste erosivo

deslizamento Rolamento oscilações impactação fluidez

Figura 15. Classificação dos processos de desgaste (Gahr,1987).

Desgaste abrasivo é a retirada de material causada pela presença de partículas duras. As partículas duras podem estar aprisionadas na interface entre as duas superfícies em movimento relativo, ou serem as protuberâncias que fazem parte da rugosidade de uma das superfícies.

Desgaste abrasivo pode ocorrer em baixo ou alto nível dependendo da razão entre a dureza da partícula e da superfície. O desgaste abrasivo está relacionado a alguns mecanismos, dentre eles os principais estão mostrados na Figura 16:

• Microcorte;

• Microsulcamento;

• Microlascamento.

São diversas as nomenclaturas utilizadas para estes mecanismos de desgaste, na literatura podem ser encontradas denominações tais como: microusinagem, riscagem, descamação, microtrincamento, microfadiga, que são tentativas de aproximar melhor o significado dos mecanismos que estão sendo observados nos experimentos.

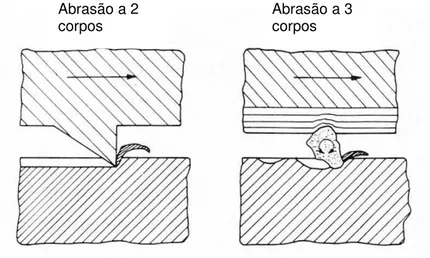

2.2.3.1 Abrasão a Três Corpos

O desgaste abrasivo pode ser classificado como de dois ou três corpos. Na abrasão de dois corpos, as partículas abrasivas são movidas livremente sobre a superfície do material como areia em uma calha.

No processo de três corpos, as partículas ficam aprisionadas entre as duas superfícies, como pode ser visto na Figura 17.

No desgaste abrasivo de três corpos, as partículas abrasivas agem como elementos de interface entre o corpo sólido e o contra-corpo.

O desgaste quando envolve três corpos é cerca de duas a três vezes menor do que quando envolve dois corpos. Pois, no caso e três corpos, devido à variação no ângulo de ataque, apenas uma pequena porção das partículas causam desgaste.

Figura 17. Desgaste de dois e três corpos (Gahr 1987).

A fim de encontrar os mecanismos de fricção e desgaste devido ao desgaste dos detritos, os desgastes superficiais do componente e os espécimes sulcados foram observados usando um microscópio óptico.

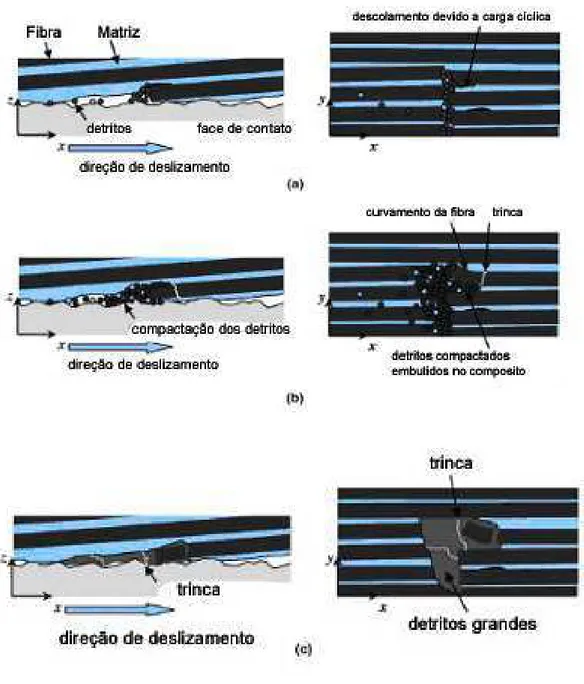

Abrasão a 2

O mecanismo de desgaste, Figura 18 aumentou, o desgaste do compósito da fibra reforçado com termofixo, que era construída pela observação de desgaste na superfície. Embora a direção de desgaste fosse alinhada com a direção de fibra, a direção de fibra poderia estar ligeiramente curvada como mostrada na figura 18 (a). Conseqüentemente, os espaços entre o final das fibras ou resina eram quebrados pra fora rapidamente, ou onde existia espaço para os detritos.

A rugosidade da superfície induziu carga cíclica nas fibras, que poderiam induzir descolamento entre as fibras e a matriz. Se o descolamento era propagado até o fim de fibras, os detritos desgastados podiam intrometer no espaço criado por descolamento. A superfície de contato transferiu os detritos para este espaço, e os eram gradualmente comprimidos pela força de cisalhamento. Quanto mais compactados os detritos eram induzidos aos espaços criados por descolamento das fibras, que poderia ser a causa de fibra se abrir como na Figura 19.

Figura 19. A fotografia de desgaste na superfície da fibra, que abriu devido a compressão do detrito.

Na Figura 20(a) e mostrado o efeito do desgaste abrasivo quando os detritos são maiores que a rugosidade superficial. O desgaste abrasivo acontece devido os detritos que aumentam a força de atrito. Porém, quando os detritos são menores que a rugosidade superficial de deslizamento como mostrado na Figura 20 (b), o rolamento do detrito acontece porque o mesmo não esta em contato direto com as duas superfícies, com um aumento de atrito considerado baixo (HAK, et al 2005)

(a) (b)

Figura 20. O efeito de tamanho de detritos no desgaste abrasivo: (a) Quando o detrito é maior que a rugosidade superficial; (b) Quando o detrito é menor que a rugosidade superficial.

(a) (b)

2.2.4 Desgastes em juntas mecânicas

O uso de materiais compostos avançados, especialmente fibra de carbono / epóxi, em aeronave militar moderna aumentou significativamente em anos recentes. Em Composto / estrutura metálica a transferência de carga entre vários componentes é empreendido por fixação ou juntas vinculadas; Por exemplo, na aeronave F/A-18, Os compósitos/metálico, firmou que as juntas mecanicamente são usadas para transferir cargas da superfície de asa até as nervuras da asa de metal e suas longarinas.

Com o uso de materiais compósitos na confecção de juntas, tanto na fabricação como na montagem de estruturas compostas é exigido conhecimento de técnicas de acoplamento confiáveis.

A fixação mecânica é um método comum de juntar-se materiais compostos. Mecanicamente é firmado que as articulações comumente adotadas em estruturas aeroespaciais são caracterizadas por tolerâncias apertadas em ambos os prendedores e nos furos feitos à máquina. Porém, se materiais compostos são para ser usados em produção em massa, níveis de tolerância diferentes podem ser necessárias para o acoplamento e anexo de componentes para permitir menores tempos de ciclo e minimizar custos de produção.

Como conseqüência, o conhecimento do efeito de tolerâncias entre o prendedor e o furo na força de aplicação e tempo de vida útil das de articulações mecanicamente serão exigidas para projeto e seleção dos processos industriais.

meio do laminado, Figura 22 em uma configuração de articulação de colo duplo equilibrado onde os efeitos de excentricidade de carga são omitidos. A força e modos de ruptura nas juntas foram mostradas significativamente o efeito de desgaste por relações entre parâmetros geométricos como o diâmetro de furo e parafuso (GORDON et al 2003).

Figura 22. Teste de instalação e esquemática do pino sobre carga.

(clearance joints) que são também utilizadas em estruturas aeronáuticas confeccionadas em CMP.

Figura 23. Esquema do desgaste ocorrido em lamina/laminado ou laminado/ pino de fixação.

Estudos de fadiga nas tais articulações em ambientes e quentes / condições úmida foram realizadas a fim de entender que os vários estados de desgaste que desenvolvem ao redor das juntas, e os furos de prendedor em compostos de baixo seqüencia de carregando. Várias técnicas para avaliar a tempo de juntas foram usadas (GALEA, et al 2008).

Em alguns estudos foram possíveis descobrir parafusos que se solta em um ambiente com a estrutura excitada e na presença de temperaturas fortemente variadas. O método conta com formar uma hipótese nula apropriada para corresponder para a dinâmica da estrutura normal (NICHOLS, et al 2007).

O projeto de articulação bem sucedida para o componente composto, inicial juntou-se para um aço existente que incluirá prendedores mecânicos exigindo furos no material composto;Embora pesquisa extensa foi conduzida para prendedores para materiais compostos aeroespaciais, informações limitadas sobre custo mais baixo, apresentação mais baixos materiais compostos está disponível em Yan (2006).

3. MATERIAIS E MÉTODOS

3.1 Ligas Metálicas Monolíticas Estruturais

3.1.1 Ligas de Alumínio

Foi investigada uma liga de alumínio de alta resistência SAE-AMS 7475, tratada para a condição T7351, fornecida pela Embraer S/A na forma de placa laminada com espessura nominal de 60 mm.

A composição química da liga, listada na Tabela 5, foi determinada pela técnica de espectrometria de emissão óptica, sendo confrontada com a especificação fornecida pela Norma SAE-AMS 2355 (2002), a qual é também suprida na Tabela 6.

Tabela 5- Composições químicas determinadas para a liga-Al 7475-T7351 ensaiada e requerida pela especificação SAE-AMS 2355 (2002). Porcentagens em massa.

Si Fe Cu Mn Mg Cr Zn Ti P Al

Amostra 0.047 0.065 1.251 0.003 1.949 0.239 5.793 0.052 0.010 Bal.

SAE-AMS

2355 <0,1 <0,12 1,2-1,9 <0,06 1,9-2,6 0,18-0,25 5,2-6,2 <0,06 <0,05 Bal.

As propriedades mecânicas da liga são apresentadas na Tabela 6, enquanto que a sua microestrutura típica é mostrada na Figura 25.

Tabela-6 Propriedades mecânicas em tração monotônica quase-estática (velocidade de deslocamento do travessão de 1 mm/min) da liga-Al segundo a orientação longitudinal ou de laminação da placa (L). Média aritmética de três espécimes ensaiados.

Temperatura (°°°°C)

Módulo de Elasticidade

(GPa)

Limite de Escoamento

(MPa)

Limite de Resistência

(MPa)

Redução de Área

(%)

Alongamento (%) L0=25 mm

25 71 395 470 19 17

100 69 341 391 21 19

Figura 25 Microestrutura fortemente texturizada da liga de alumínio 7475-T7351 (Toti ; Spinelli, 2004).

Segundo a norma SAE-AMS 4202C (2002), o tratamento termomecânico T7351 imposto à liga de alumínio 7475, cujo elemento de liga principal é o Zn, é realizado em 4 passos seqüenciais, os quais são descritos abaixo:

2. Estiramento, ou deformação controlada (e.g., laminação) entre 1,5 e 3%; 3. Novo aquecimento no intervalo de 100-135°C, por um período de 3 a 24 h; 4. Envelhecimento entre 155-175°C, sob uma taxa de aquecimento que não exceda 20°C/h, por um tempo entre 8 e 30 h.

3.1.2 Ligas de Titânio

Avaliou-se uma liga aeronáutica Ti6Al4V, fornecida pela Embraer S/A na forma de placa laminada com 12,5 mm de espessura, tratada para a condição recozida conforme norma SAE-AMS 4911 (2002). Segundo esta norma, o tratamento termomecânico imposto a liga obedece a seqüência:

1. Um tarugo resultante de fusão e re-fusão sob pressão a vácuo para a eliminação de gases oxigênio e hidrogênio é laminado a quente sob uma temperatura de 900ºC;

2. A placa obtida é recozida por uma hora em temperatura de 720 ºC, e resfriada ao ar;

3. A placa é descamada e aplainada para a espessura final.