Universidade de Aveiro

Ano 2016

Departamento de Economia Gestão Engenharia Industrial e Turismo

José Carlos

Costa Dias

Aplicação de SMED a uma máquina de moldação

por prensagem

Universidade de Aveiro

Ano 2016

Departamento de Economia Gestão, Engenharia Industrial e Turismo

José Carlos

Costa Dias

Aplicação de SMED a uma máquina de moldação por

prensagem

Relatório de projeto apresentado à Universidade de Aveiro para

cumprimento dos requisitos necessários à obtenção do grau de Mestre em Engenharia e Gestão Industrial, realizada sob a orientação científica da Professora Ana Luísa Ferreira Andrade Ramos Professora Auxiliar do Departamento de Engenharia Gestão Industrial e Turismo da Universidade de Aveiro

Dedico este trabalho aos meus pais e avó por todo o apoio ao longo da minha formação

o júri

Presidente Prof. José António de Vasconcelos Ferreira

Professor Associado da Universidade de Aveiro

Prof. Carlos Alberto Bragança de Oliveira

Professor Auxiliar da Universidade do Porto – Faculdade de Engenharia(arguente)

Prof. Ana Luísa Ferreira Andrade Ramos

agradecimentos Gostaria de agradecer à empresa Biosafe Industria de Reciclagens, SA pela oportunidade concedida para realizar o estágio curricular de Mestrado.

Agradecer a todos os colaboradores da empresa em especial à

Engenheira Graça Oliveira por todo o apoio prestado durante o projeto e ao Engenheiro Rui Fernandes pelos conhecimentos transmitidos, pois sem eles nada disto teria sido possível, foi uma experiência fantástica e enriquecedora.

Agradecer à Professora Doutora Ana Luísa Ferreira Andrade Ramos, pela disponibilidade, dedicação e orientação deste projeto.

palavras-chave Lean,SMED,5S, Lean Thinking

resumo O principal objetivo deste trabalho é a aplicação das metologias SMED (Single Minute Exchange of Die) e 5S na empresa Biosafe Indústria de Reciclagens, SA que se dedica à reciclagem de pneus usados, transformando-os em granulado de borracha.

A primeira vertente do trabalho incidiu na revisão de literatura que possibilitou entender os principais conceitos do SMED e 5S.

A utilização do SMED surgiu como a solução para a necessidade de reduzir o tempo de ciclo de uma máquina de moldação por prensagem. Esta aplicação resultou numa redução de 47% do tempo de ciclo.

Ao nível da utilização dos 5S, como solução para organizar e

arrumar o material da manutenção, registaram-se melhorias significativas na organização, arrumação e identificação dos mesmos, permitindo uma maior rapidez e facilidade dos processos.

keywords Lean, SMED,5S, Lean thinking

abstract The main goal of this project is how to use SMED (Single Minute Exchange of Die) and 5S methodologies at the Biosafe Indústria de Reciclagens, SA factory which recycles tyres, chanching them into rubber granulate.

The first section of the project focuses on literature that made passible to understand the main concept of SMED and 5S.

SMED emerged as the solution to reduce the time needed by a machine to press the tyres. This application made possible to reduce 47% of the time initially needed.

5S made possible to organize and dispose the tools. It also made possible to improve its storage and identification making the process easier and faster.

Índice

1. Introdução ... 1 1.1. Enquadramento... 1 1.2. Objetivos ... 1 1.3. Metodologia ... 2 1.4. Estrutura do Documento ... 2 2. Enquadramento teórico ... 32.1. Filosofia Lean Manufacturing ... 3

2.1.1. Princípios do Lean Thinking ... 3

2.2. Ferramentas Lean ... 5

2.2.1. Metodologia dos 5s ... 6

2.2.2. Metodologia SMED... 7

2.2.2.1. Fases conceptuais do SMED ... 8

2.2.2.2. Benefícios do SMED ... 11

2.2.2.3. Críticas ao SMED... 11

3. Projeto “Aplicação do SMED” ... 13

3.1. História do pneu ... 13

3.1.1. Apresentação da empresa ... 15

3.1.2. Dados Históricos e marcantes da Biosafe ... 15

3.1.3. Missão, visão e valores da biosafe ... 16

3.2. Processo produtivo e área em estudo ... 17

3.2.1. Linha de Prensagem ... 19

3.3. Situação inicial ... 21

3.4. Solução proposta e implementação do SMED e 5s ... 22

3.5. Resultados ... 24

4. Conclusão ... 29

4.1. Principais Conclusões ... 29

4.2. Desenvolvimentos Futuros ... 30

Índice de Figuras

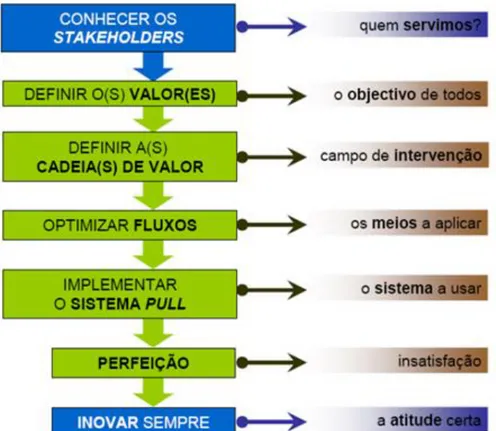

Figura 1 – 7 Princípios do lean thinking (Retirado de Pinto, (2008)) ... 4

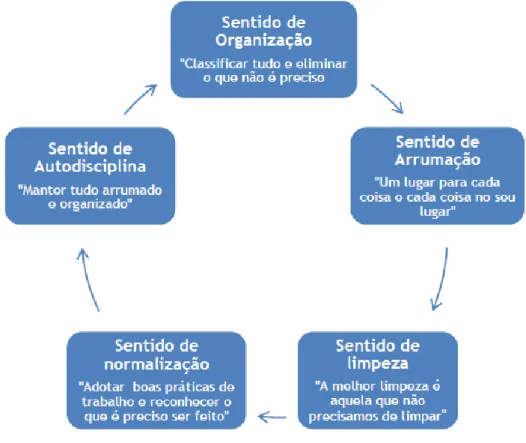

Figura 2 – Resumo da metologia dos 5s (Retirado de Silva, (2011)) ... 7

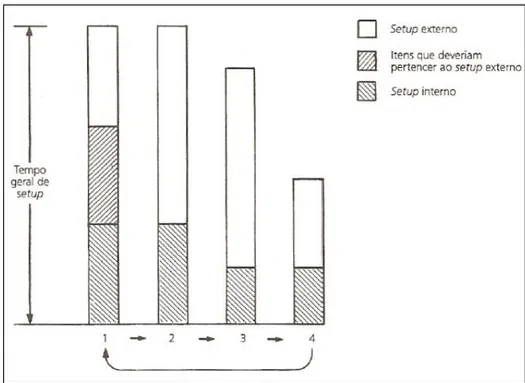

Figura 3 – Gráfico com os tempos de setup para as várias etapas do SMED ( retirado de Shingo (1985)) ... 9

Figura 4 – Exemplo sobre o resultado esperado com a aplicação do SMED ( Retirado de Lopes, Neto e Pinto (2006)) ... 10

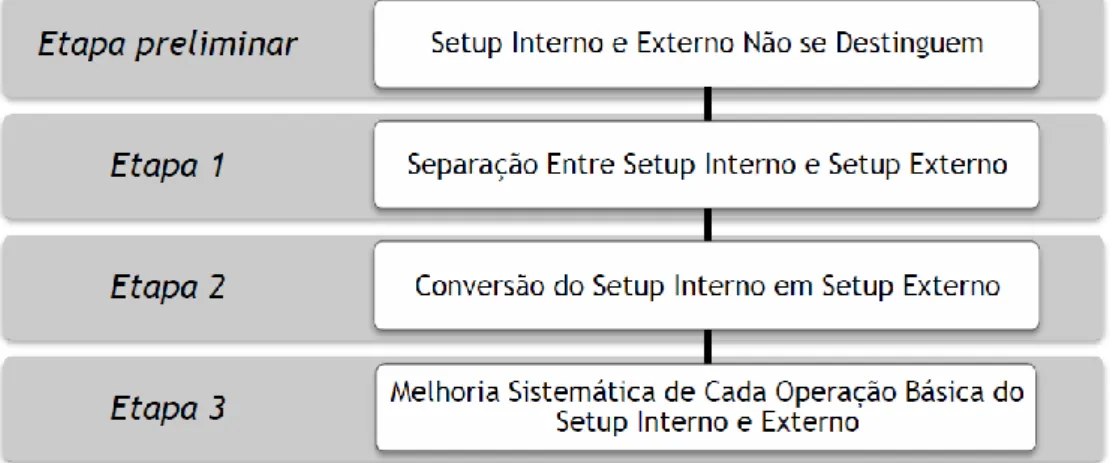

Figura 5 – Etapas para aplicar a metodologia SMED (Retirado de Silva (2011) ... 10

Figura 6 – Vários componentes do Pneu ( Retirado de Michelin) ... 15

Figura 7 – Fluxograma resumido do processo produtivo da Biosafe ... 17

Figura 8 – Placas de Bioconformat ... 19

Figura 9 – Prensa PA400 ... 20

Figura 10 – Layout da prensa PA400 ... 20

Figura 11 – Robot que faz a mistura de granulado com a resina ... 23

Figura 12 - Gráfico com a comparação dos tempos de ciclo ... 25

Figura 13 - Estado de arrumação das ferramentas ... 25

Figura 14 - Caixas de ferramentas antes dos 5s ... 26

Figura 15 - Carrinho de ferramentas ... 27

Figura 16 - Carrinho de ferramentas de transporte ... 28

Índice de Tabelas

Tabela 1 – Tabela com os tempos de setup antes da aplicação do SMED ... 21Tabela 2 – Tabela com a identificação dos tipos de setup ... 22

Tabela 3 – Tipos de Setup após a compra do robot ... 23

1. Introdução

Neste capítulo inicial será descrito o enquadramento deste trabalho, assim como os seus principais objetivos. Também será apresentada a metodologia e a estrutura do documento, por forma a dar uma visão geral de como este projeto foi efetuado.

1.1.

ENQUADRAMENTO

As tendências atuais de evolução da sociedade conduziram ao aparecimento de dois tipos de desafios a nível mundial: económicos e ecológicos. Para alguns setores industriais esses dois tipos de desafios estão particularmente relacionados: por um lado verifica-se o baixo poder de compra dos consumidores, ausência de procura no mercado e por outro lado, há a necessidade de cumprir as obrigações para com a sociedade de forma a evitar a degradação ambiental ao nível global. A indústria de reciclagem dos pneus é um exemplo de indústria que enfrenta este tipo de desafios (Oxana 2013).

Uma das questões económicas e ecológicas que se prende com o uso de pneus na indústria automóvel é precisamente o que se deve fazer com eles no final da sua vida útil. Existem várias soluções, que vão desde o armazenamento em enormes depósitos ou recauchetagem para prolongar ligeiramente o seu tempo de vida útil, mas sem dúvida que a opção mais conveniente é a sua reciclagem. Esta permite eliminar o problema do impacto ambiental destes elementos tão necessários na sociedade, dando um novo fôlego aos produtos que estejam classificados como lixo e prolongando o seu ciclo de vida.

O projeto que a seguir se apresenta é baseado no trabalho desenvolvido no estágio curricular realizado na empresa Biosafe Indústria de Reciclagens, SA, no departamento de produção da mesma, executado no âmbito da disciplina de Projeto/Estágio/Dissertação inserida no plano curricular do Mestrado em Engenharia e Gestão Industrial da Universidade de Aveiro.

A Biosafe tem como principal atividade reciclar e dar uma nova utilidade a pneus em fim de vida, criando novos produtos através da sua transformação e sendo o seu principal produto o granulado de borracha. Nos últimos tempos a Biosafe criou novas linhas de produção como a linha de coloridos, de extrosão e de moldados. Será nesta última que este projeto estará focado.

Este trabalho, surge na sequência de um projeto de melhoria continua levado a cabo pela empresa, tendo como objetivo reduzir o impacto dos atrasos na produção, mais concretamente, na secção de prensagem.

1.2.

OBJETIVOS

O objetivo deste trabalho visou a implementação de ferramentas Lean, por forma a obter melhorias na linha de moldação por prensagem.

As ferramentas Lean aplicadas a este projeto foram o SMED (Single Minute Exchange of Dies), identificando as etapas do processo, por forma a reduzir tempos de ciclo e atrasos na

produção e a metodologia dos 5S, por forma a eliminar desperdícios e obter uma melhor limpeza da área fabril e organização do material da manutenção.

1.3.

METODOLOGIA

Antes de começar o desenvolvimento do trabalho, foi realizada uma pesquisa de literatura, de modo a aprofundar os conhecimentos necessários para a realização do projeto.

Foi proposto pela chefia direta a realização de um projeto de melhoria contínua. Este incidiu na filosofia de gestão Lean, tendo como maior foco a metodologia SMED e os 5S. Esta filosofia procura uma “maximização” de valor através da redução de desperdícios. Nos tempos que correm, raras são as empresas que sobrevivem no mercado sem aplicar esta filosofia.

Um dos problemas inicialmente identificados foi na secção de prensagem. Embora o grande objetivo não seja a troca de ferramentas como é típica no SMED este projeto centra-se mais na melhoria do tempo de ciclo, pois a execução de movimentos ou etapas desnecessárias são tempos improdutivos na produção e estes não acrescentam qualquer valor ao produto. Será aqui que o SMED irá ter a sua importância.

Após o estudo teórico sobre o SMED e todas as etapas para a implementação do mesmo, começou-se por cronometrar as várias etapas do processo produtivo da secção de prensagem, para posteriormente implementar as várias etapas da metodologia SMED.

Sendo o principal produto da Biosafe o granulado de borracha e sendo este sendo muito fino, espalha-se um pouco pela área fabril, por isso é muito importante a limpeza de toda a fábrica, para melhorar e organizar melhor os processos. Para esta fase do projeto foi aplicada a metodologia dos 5S também para organizar melhor as ferramentas da manutenção.

1.4.

ESTRUTURA DO DOCUMENTO

Este relatório de projeto encontra-se divido em três capítulos para além deste capítulo introdutório.

O segundo capítulo diz respeito ao enquadramento teórico que serviu de base para a realização do projeto. Será abordada a filosofia Lean e os seus princípios, assim como algumas das ferramentas Lean, em especial o SMED e os 5s realizados, ao longo deste projeto.

O terceiro capítulo dá a conhecer a história do pneu e os seus constituintes, a empresa em que foi realizado o estágio curricular, assim como a sua história, as suas principais áreas de atividade e o seu processo produtivo. Também irá ser abordado o problema identificado e o projeto em si. Também se dá a conhecer os principais resultados obtidos, bem como os obstáculos sentidos durante a sua realização.

2. Enquadramento teórico

Este capítulo apresenta a revisão de literatura fundamental como base teórica para a implementação deste projeto. Será feita uma introdução sobre a filosofia Lean Manufacturing e de alguns dos seus conceitos, dando mais ênfase a duas ferramentas subjacentes a esta filosofia designadas por Single Minute Exchange of Dies (SMED) e 5S.

2.1.

FILOSOFIA LEAN MANUFACTURING

Sendo o mercado cada vez mais competitivo, é necessário para qualquer empresa melhorar e rever o seu sistema de gestão. Poucas são as empresas que nos dias de hoje conseguem sobreviver sem implementar a filosofia Lean e as suas ferramentas de melhoria contínua. Um dos grandes princípios desta filosofia é reduzir desperdícios na cadeia de valor e maximizar o valor acrescentado ao produto final melhorando, assim o seu processo produtivo.

2.1.1. PRINCÍPIOS DO LEAN THINKING

O objetivo principal da filosofia Lean é eliminar todo o desperdício ou Muda (entenda-se por Muda todas as atividades existentes num processo que não acrescentam valor ao produto) do processo produtivo ou seja, erros que requerem retificação, produção de bens desnecessários que fazem com que os stocks aumentem, processos que não são realmente necessários, movimentos desnecessários de colaboradores, transporte de bens de um sítio para outro sem razão de ser, grupos de pessoas a jusante que estejam à espera porque uma atividade a montante não foi acabada a tempo. O Muda torna os bens e serviços mais caros, fazendo com que se esteja a pedir muito mais do que o valor que se entrega (Womack et al. 1990). Deve-se por isso, expulsar o Muda para bem longe do cliente de forma a minimizar os danos.

O lean thinking consiste num conjunto de princípios que visam simplificar o modo como a organização produz valor para os seus clientes, enquanto se eliminam todos os desperdícios. Hoje em dia este é utilizado em vários sectores e em muitas áreas dentro de cada organização.

Segundo Womack e Jones (1996) e Pinto (2008), existem cinco princípios fundamentais do Lean Thinking, implementados na sequência que se segue: criar valor; definir a cadeia de

valor; otimizar o fluxo; implementar um sistema pull; atingir a perfeição. A Comunidade Lean

Thinking (2008), analisou os 5 princípios e detetou algumas falhas e propôs a adoção de mais

dois princípios: “conhecer os stakeholders” e “inovar sempre”. Os 7 princípios Lean, anteriormente mencionados, encontram-se resumidos na figura 1, sendo posteriormente dados a conhecer de forma mais detalhada:

Figura 1 – 7 Princípios do lean thinking (Retirado de Pinto, (2008))

1. Conhecer os stakeholders – conhecer com pormenor todos os stakeholders do negócio, “quem servimos?”. É necessário conhecer quem servimos, assim como satisfazer o cliente, sem deixar de lado as necessidades dos colaboradores. Ter foco no cliente final é fundamental e não apenas nos próximos clientes da cadeia de valor. Não importa em que etapa da cadeia de valor se encontra a empresa, a sua preocupação deverá ser sempre servir o cliente final. (Pinto, 2008)

2. Definir os valores – Identifica o que os clientes querem. Quaisquer características ou atributos do produto ou serviço que não atendam às necessidades ou expectativas de valor dos clientes representam oportunidades de melhoria. Não é a empresa mas sim o cliente quem define o que é valor. Para este, a necessidade gera o valor e cabe às organizações avaliar qual é essa necessidade e procurar satisfazê-la, cobrando por isso um preço específico, a fim de manter a empresa no negócio e aumentar os lucros, reduzindo os custos e melhorando a qualidade. (Pinto, 2008)

3. Definir as cadeias de valor – determinar a cadeia de valor para cada parte interessada. A cadeia de valor é o conjunto de todas as etapas e acções necessárias à satisfação dos pedidos do cliente através de três actividades críticas de gestão de qualquer negócio: Resolução de problemas (desde a concepção até à entrega do produto);

Transformação física (desde dos materiais até aos produtos finais/serviços nas mãos do cliente).

A cadeia de valor é o veículo que permite entregar valor aos clientes. É a sequência de processos que desenvolvem, produzem e entregam os resultados desejados. O lean thinking procura racionalizar cada etapa dos processos. (Pinto, 2008)

4. Otimizar fluxos – sincronizar os meios envolvidos na criação de valor para todas as partes. Organiza-se a cadeia de valor para eliminar tempos de espera e stocks intermédios. É a mudança de produção de grandes lotes para uma produção contínua de peças. Com isto há um aumento da qualidade e redução de tempos de produção. (Pinto, 2008)

5. Implementar o sistema pull – produzir apenas o que o cliente quer, no momento certo e qualidade desejada. O sistema pull deixa os clientes liderarem os processos, competindo-lhes apenas desencadear os pedidos. Será produzido o que o cliente quer, a quantidade que quer e quando quer. É um processo que funciona de acordo com a procura. (Pinto, 2008)

6. Perfeição – ouvir sempre a voz do cliente, procurando satisfazer as suas necessidades, interesses e expectativas. A perfeição traduz-se na completa eliminação do desperdício. A este nível, só as atividades que acrescentam valor estão presentes nos processos. É o compromisso de continuamente procurar os meios ideais para criar valor enquanto o desperdício é eliminado. Promover a melhoria contínua a todos os níveis da organização. (Pinto, 2008)

7. Inovar sempre – É necessário inovar sempre, para criar valor nos novos produtos, serviços e processos. (Pinto, 2008)

2.2.

FERRAMENTAS LEAN

A filosofia lean enquadra um grande número de ferramentas e técnicas, para facilitar a sua implementação. Hoje em dia, as empresas dispõem de um largo conjunto de técnicas e ferramentas Lean que as apoiam no sentido da melhoria contínua. Algumas das ferramentas frequentemente utilizadas são: mapeamento da cadeia de valor (Value Stream Mapping -

VSM), fluxo contínuo, sistema de controlo kanban, poka-yoke (método de prevenção de

falhas), Total Productive Maintenance (TPM), Just in Time (JIT), metodologia dos 5S e troca rápida de ferramentas (SMED).

2.2.1. METODOLOGIA DOS 5S

Os 5S são uma ferramenta que faz parte dos alicerces Lean. A Prática dos 5S foi concebida por Kaoru Ishikawa em 1950, no Japão pós-guerra, provavelmente inspirado na necessidade, que havia então, de colocar ordem na grande confusão a que ficou reduzido o país após a sua derrota para as forças aliadas. O programa demonstrou ser tão eficaz enquanto reorganizador das empresas e da própria economia japonesa que, até hoje, é considerado o principal instrumento de gestão da qualidade e produtividade utilizado naquele país (Carvalho,2010).

Sendo a Biosafe uma empresa de transformação de pneu em granulado, a sujidade e desorganização existente tornam o trabalho mais difícil, resultando muitas vezes em trabalhos com qualidade deficiente e diminuição de produtividade, é um problema inerente a várias organizações. Este desleixo é rapidamente transmitido aos seus colaboradores, que passam a viver dentro das organizações com a mesma atitude. Nenhuma organização pode funcionar dessa maneira, tornando tudo mais difícil e com desperdícios que podem levar ao fim indesejado das organizações. Por isso é essencial a implementação de ferramentas e metodologias que primam pela organização e limpeza das instalações.

Por estas razões surge a metodologia 5S, com o principal objetivo de organizar os locais de trabalho, de forma a aumentar a produtividade e de diminuir os desperdícios associados aos processos (Monden, 1983).

Segundo Monden (1983), os 5.S são uma referência a uma série de cinco palavras japonesas iniciadas pela letra.S: SEIRI, SEITON, SEISO, SEIKETSU E SHITSUKE que, em conjunto, se traduzem numa atividade de limpeza do local de trabalho, estas cinco palavras querem dizer (Silva, 2011):

SEIRI . Organização, consiste em fazer uma triagem, ou seja escolher entre o que é necessário no posto de trabalho e o que não é necessário, eliminando o não necessário, mantendo assim no posto apenas o necessário para as funções, pode acontecer que algum material desnecessário num posto seja necessário noutro. SEITON . Arrumação, nesta etapa o material que ficou da triagem é arrumado e

identificado. No fim desta etapa será fácil e rápido encontrar todos os objetos, sendo necessário terem um local próprio, devidamente identificado e estarem arrumados no mesmo.

SEISO . Limpeza, é fundamental ter o material, equipamentos e local de trabalho limpo e em perfeito funcionamento. Neste caso, qualquer acontecimento estranho, como fugas ou outras anomalias, serão facilmente detetados. O ideal não será limpar, mas sim não sujar.

SEIKETSU . Normalização, depois das três fazes anteriores estarem concluídas, esta etapa tem como objetivo tornar a limpeza e arrumação num hábito, e não numa obrigação, criando regras e normas para cumprir os três .S. anteriores.

SHITSUKE . Autodisciplina, é necessário o cumprimento de todas as outras fases, para uma melhoria continua. Isso implica que cada colaborador cumpra as tarefas que a si lhe estão destinadas.

A figura 2 resume a metodologia dos 5s e a frase que melhor define cada S.

Figura 2 – Resumo da metologia dos 5s (Retirado de Silva, (2011))

2.2.2. METODOLOGIA SMED

A metodologia SMED (Single Minute Exchange of Die) é uma das mais conhecidas técnicas de troca rápida de ferramentas, permitindo a redução dos custos produtivos e possibilitando uma maior flexibilidade por parte da produção (Shingo, 1985).

A metodologia SMED tem como principal objetivo a redução dos tempos de mudança de ferramentas ou setup. O setup é o processo de mudança da produção de um produto para outro, na mesma máquina ou equipamento, que exija troca de ferramentas ou dispositivos.

O seu desenvolvimento teve como mentor Shigeo Shingo Este demorou 19 anos para ser concluído e compreende três grandes momentos. O primeiro ocorreu em 1950, quando Shingo foi trabalhar para a fábrica da Mazda em Hiroshima, com o objetivo de aumentar a produtividade das prensas existentes. O trabalho consistia em efetuar uma melhoria de eficiência nas prensas da fábrica. Shingo observou uma troca de ferramentas numa prensa de 800 toneledas de força, ao observar a troca de ferramenta que esteve parada uma hora e meia por falta de um parafuso. Neste momento Shingo percebeu que existiam 2 tipos de operações de setup (tempos de preparação):

Setup Interno – tempo de preparação interno: atividades ou operações que só podem ser realizadas com a máquina parada;

Setup externo – tempo de preparação externo: atividades ou operações que podem ser realizadas com a máquina em funcionamento.

O facto de ter conseguido separar o setup interno do externo, fez com que a produtividade da prensa aumentasse 50% (Shingo, 1985).

O segundo momento aconteceu em 1957 quando Shigeo Shingo foi convidado para fazer um estudo na Mitsubishi Heavy Industries em Hiroshima. O problema residia numa grande mesa de nivelamento utilizada para fazer as marcações para a usinagem dos motores a diesel ,cuja taxa de utilização era muito baixa. O que acontecia é que o procedimento de marcação para centragem e dimensionamento da base do motor era feito na própria mesa, o que provocava queda na produtividade desta ferramenta. Shingo preparou uma mesa de nivelamento extra para efectuarem as marcações para se realizar o setup, o que resultou num aumento de 40% da produtividade. Esta foi a primeira vez que Shingo converteu o setup interno em externo.

O terceiro momento aconteceu em 1969 na fábrica de carroçarias da Toyota Motor

Company, onde foi proposto a Shingo reduzir o tempo de setup numa prensa de 1000

toneladas, que necessitava de quatro horas para cada operação de setup e o objetivo era demorar menos de duas horas, valor este que já era praticado na Volkswagen numa prensa similar.

Shingo demorou seis meses a separar o setup interno do externo e a melhorar cada um dos seus elementos, mas ao fim desse tempo conseguiu reduzir o tempo de mudança de ferramenta para uma hora e meia. A direção da empresa, após um mês, redefiniu o objetivo propôs a redução do tempo de preparação para menos de três minutos.

Shingo pensou que era impossível, tinha demorado seis meses a reduzir de quatro para uma hora e meia, mas lembrou-se da melhoria feita na Mitsubishi, convertendo o setup interno em externo. Assim aplicou esse mesmo conceito e no espaço de três meses reduziu a mudança de ferramenta para três minutos (Shingo, 1996).

Na esperança de que qualquer setup pudesse ser reduzido para menos de dez minutos, Shingo batizou este conceito como “Troca Rápida de Ferramentas – Single Minute Exchange of Die”. Este método foi posteriormente implementado em todas as fábricas da Toyota e contínua em evolução sendo um dos principais elementos do sistema de produção Toyota (Shingo, 2000).

2.2.2.1. FASES CONCEPTUAIS DO SMED

Shingo (1985) afirma, que a metodologia SMED está dividida em quatro fases que se descrevem a seguir.

Etapa preliminar – Os setups internos e externos confundem-se, não existe distinção entre setup interno e setup externo. Apenas se conhecem tempos das atividades realizadas no setup, ações como procurar ferramentas, são executadas com a máquina parada, o que aumenta desnecessariamente os tempos de preparação. Deve-se então obter todos os tempos das operações realizadas no setup, através do uso do cronómetro ou fimagem do processo. É importante dar especial importância aos operadores que realizam as tarefas de todo o processo, pois só eles podem identificar o que fazem e os problemas afetos à operação e preparação da máquina, fornecendo assim contributos importantes para as reduções desejadas.

Etapa 1 – Separar setup interno e externo. Esta etapa é muito importante na implementação do SMED, implica a separação do setup interno do externo. Nestaetapa ocorre logo uma oportunidade de melhoria, se as atividades externas forem colocadas no início ou no fim do setup. Se repararmos na figura 3, no número 2 pode-se analisar que algumas das operações que eram consideradas como pode-setup interno, converteram-se em setup externo. Shingo afirma que com esta etapa se poupa cerca de 30 a 50% do tempo de mudança de ferramentas.

Etapa 2 – Converter setup interno em externo. Nesta etapa faz-se uma análise às operações internas e externas, regra geral chega-se à conclusão que muitas das operações realizadas com a máquina parada podem ser efetuadas antes da paragem ou após voltar ao seu funcionamento, ou seja preparam-se ações internas para a passagem para externas, por exemplo pedir o material antecipadamente, em vez de só podir quando já se está a mudar a ferramenta, ou seja com a máquina parada. O grande objetivo desta fase é tentar converter o máximo de operações internas em operações externas e ao mesmo tempo tentar o melhoramento das ações internas. Etapa 3 – Melhoria sistemática de cada operação de setup. A etapa 3 engloba os

números 3 e 4 da figura 5, na barra do número 3 observa-se uma redução do tempo de setup interno e na 4 uma redução do tempo de setup externo. Shingo (1985) refere, que as etapas 2 e 3 podem ser executadas em simultâneo, não necessitam de ser realizadas sequencialmente. Após todas as etapas erem executadas, devem-se analisar os resultados obtidos e caso se pretenda, manda-se repetir o procedimento.

Figura 3 – Gráfico com os tempos de setup para as várias etapas do SMED ( retirado de Shingo (1985)) Esta etapa permite encaixar o SMED como melhoria contínua, não sendo esta uma etapa feita uma única vez. Cada vez que forem implementadas novas soluções, ou definidos

novos objetivos que permitam reduzir o tempo de setup, o SMED pode ser novamente aplicado.

A figura 4 apresenta o resultado final esperado com a aplicação da metodologia.

Figura 4 – Exemplo sobre o resultado esperado com a aplicação do SMED ( Retirado de Lopes, Neto e Pinto (2006))

Na figura 5 encontramos de forma sintetizada, as várias etapas do SMED.

Figura 5 – Etapas para aplicar a metodologia SMED (Retirado de Silva (2011)

Para a obtenção de bons resultados através deste método é necessário analisar continuamente o processo, ou seja:

Criar procedimentos rigorosos de modo a reduzir falhas na realização das mudanças de ferramenta;

Voltar ao início do processo e repetir todo este procedimento de modo a reduzir de novo o tempo de mudança de ferramenta.

Cada vez que se aplica o método são implementadas novas soluções, que permitem obter ganhos produtivos.

2.2.2.2. BENEFÍCIOS DO SMED

Segundo Shingo (1985) uma aplicação correta da metodologia SMED tem enormes vantagens para uma empresa, como por exemplo:

Aumento da capacidade produtiva sem aumento de custos; Eliminação de erros de setup;

Melhoria da qualidade e menos erros cometidos nos setups; Menor exigência de qualificação;

Métodos de produção revolucionados; Produção sem stock;

Qualidade melhorada;

Redução dos custos operacionais;

Redução de stocks intermédios, o que permite trabalhar com lotes mais pequenos, logo mais flexibilidade;

Redução de tempos não produtivos; Redução da variedade nos processos;

Setups rápidos e simples requerem pessoas menos qualificadas para a sua realização; Uniformização de procedimentos;

2.2.2.3. CRÍTICAS AO SMED

Embora Shingo seja a principal referência no que toca ao SMED, tanto pelo seu trabalho como pela sua literatura, e tendo em conta todas as mais-valias desta metodologia, esta não escapa também a algumas críticas. Alguns críticos referem que certos pontos importantes da mudança de ferramenta foram esquecidos. A enorme importância dada por Shingo à diferenciação entre setup interno e externo retira ênfase à terceira etapa da sua metodologia e em especial à importância das melhorias de projeto das máquinas. Em situações em que o tempo de transição entre lotes já seja reduzido ou que não seja possível reduzi-lo pela conversão de setup interno em externo, as melhorias de projeto serão fundamentais. Outro ponto alvo de crítica é o facto do japonês não fazer referência à importância da sequência de produção quando se estuda trocas de ferramentas.

Segundo Sugai, McIntosh e Novaskli (2007) os conceitos de Shingo não possuem aspetos que deveriam ser considerados no SMED, tais como a interferência da sequência de

peças, as perdas durante os períodos de desaceleração e aceleração e a necessidade de melhorias em projeto. Estas observações contribuem para uma melhor utilização do método.

Argumenta-se que estas fases não podem ser esquecidas e cair simplesmente sob os rótulos de setup interno ou externo por representarem, por vezes, perdas de produção consideráveis. As necessidades de ajustes de máquinas e consequentes séries de teste de produção no período pós-setup mostra que a influência das atividades de setup são mais extensas e complexas do que simplesmente fazer o primeiro produto com qualidade do novo lote de produção.

3. Projeto “Aplicação do SMED”

Neste capítulo será dado a conhecer o projeto em si. Será feita uma introdução teórica sobre a história do pneu e a sua constituição para dar uma noção de como funciona todo o processo produtivo da empresa, desde a trituração do pneu até a separação dos vários componentes,

3.1.1. HISTÓRIA DO PNEU

O pneu é um componente imprescindível ao funcionamento dos veículos sejam eles motorizados ou não, este passou por muitas etapas desde sua origem, no século XIX, até atingir a tecnologia atual. A sua invenção remonta há mais de um século e possui factos curiosos, alguns deles causadores da falência de alguns empresários (Oxana 2013).

A história da borracha teve início no ano de 1829 (Michelin Corporate), quando

Édouard Daubree se casou com uma escocesa chamada Elizabeth Pugh Barker, sobrinha de

Macintosh, cientista esse que descobriu a solubilidade de borracha em benzeno. Foi ela a responsável pela introdução da borracha na região francesa de Auvergne, através da fabricação de bolas de jogo para as crianças, primeiro manualmente e depois com a ajuda de uma máquina inventada pelo seu marido. Em 1832 Dois primos, Aristide Barbier e Édouard

Daubree, abriram uma pequena fábrica de máquinas agrícolas e bolas de borracha em Clermont-Ferrand. Eles conseguiram prever as potenciais aplicações industriais da borracha e

utilizá-la para fabricarem juntos válvulas e tubos. Por volta de 1830, Charles Goodyear iniciou muitas experiências, que confirmaram acidentalmente, que a borracha cozida a altas temperaturas com enxofre mantinha as suas condições de elasticidade no frio ou no calor. Estava assim descoberto assim o processo de vulcanização da borracha que, além de dar forma ao pneu, aumentou a segurança nas travagens e diminuiu as trepidações nos carros (Oxana 2013).

Alguns anos mais tarde começou a evolução dos pneus. Em 1845, os irmãos Michelin foram os primeiros a patentear o pneu para automóvel. As etapas iniciais de desenvolvimento dos pneus ainda contaram com os contributos do inglês Robert William Thomson, um engenheiro ferroviário escocês, que em 1847 conseguiu fabricar e obter a patente para a "roda aérea”. Esta invenção consistiu num tubo feito de "uma série de dobras de tecido, saturada e coberta em ambos os lados com borracha ou gutta-percha" (uma substância obtida a partir do látex de uma árvore da Malásia), então vulcanizada e coberta com couro. Em 1888 o veterinário John Boyd Dunlop imaginou uma roda, que foi revestida de tecido, goma, couro e ar. Este pneu imperfeito foi aplicado rapidamente a bicicletas e ganhou muito sucesso e a partir deste ano, com a utilização do pneu em larga escala, as fábricas passaram a investir mais na sua segurança. Mais tarde, em 1891, dois irmãos, André e Edouard Michelin descobriram o pneu desmontável, uma invenção considerada o antepassado do pneu como o conhecemos hoje (Oxana 2013).

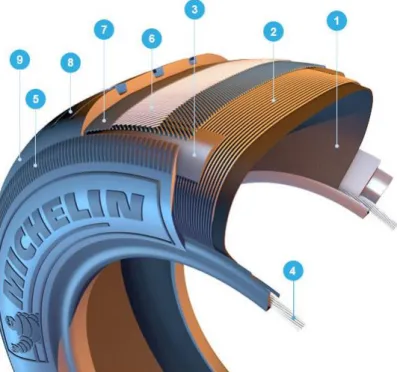

Segundo a Michelin Corporate, um pneu é constituído por vários componentes. Na figura 6 podemos observar os vários componentes:

1: Forro interno - Uma camada hermética de borracha sintética ( o equivalente moderno de um tubo interno). Encontra-se no interior do pneu e funciona como câmara de ar.

2: Lona de carcaça – A camada de cima do revestimento interior, consiste em cordões de fibras têxteis ( ou cabos) ligados à borracha. Estes cabos em grande parte determinam a força do pneu e ajudá-lo a resistir a pressão. Pneus convencionais contêm cerca de 1400 cordões, cada um dos quais pode resistir a uma força de 147 newtons.

3: Talão – zona onde o pneu de borracha prende o aro de aço. A potência do motor e o esforça de travagem é transmitida a partir do rebordo do pneu para a área de contacto com a superfície da estrada.

4: Aros de talão – Seguram firmemente a borda do pneu para garantir um ajuste hermético e manter o pneu devidamente acente na borda. Cada fio pode levar uma carga até 1800kg, um carro de média dimensão pesa cerca de 1400kg, sem risco de quebrar. Existem 8 num carro 2 por pneu. Tem uma enorme força de resistência aproximadamente 141000 Newtons.

5: Flancos de borracha – protege contra os choques que poderiam causar danos na carcaça, como pequenos choques contra o passeio, buracos, etc. Uma borracha dura assegura a ligação entre o pneu e a jante, detalhes importantes como o detalhe do pneu e classificação de velocidade são lá inseridos.

6: Dobra da carcaça – Determina em grande medida a força do pneu. Ela é composta de cabos de aço muito finos e resistentes ligados na borracha. Isto significa que o pneu pode resistir às viragens e não se expande devido a rotação do pneu. Também é flexível o suficiente para absorver deformações causadas por colisões, buracos e outros obstáculos na estrada.

7: Dobra da capa ou correia de zero graus – Esta camada de segurança é muito importante, pois reduz o aquecimento, a fricção e ajuda a manter a forma do pneu durante a condução rápida. Serve para evitar um alongamento centrífugo do pneu, com base em cordas de nylon reforçado, estes são incorporados numa camada de borracha e colocados em torno da circunferência do pneu.

8: Correias – Fornecem a base rígida para a banda de rodagem.

9: Piso – Fornece a tração e aderência de viragem para o pneu e é projetado para resistir ao desgaste, abrasão e calor.

Figura 6 – Vários componentes do Pneu ( Retirado de Michelin)

3.1. APRESENTAÇÃO DA EMPRESA

A Biosafe – Indústria de Reciclagens, S.A. é uma das 3 empresas autorizadas pela Valorpneu para a receção de pneus em fim de vida e posterior operação de reciclagem. É uma empresa sediada em Ovar, mais concretamente na estrada nacional 109, km31. É uma empresa com 45 colaboradores e a sua principal atividade é a transformação de pneu em granulado, com diferentes granulometrias.

3.1.2. DADOS HISTÓRICOS E MARCANTES DA BIOSAFE

Em 1997 o grupo NORS, antigo grupo auto sueco, Lda. e a appliedrecycling, Inc., decide fundar a Biosafe Indústria de Reciclagens, SA,data esta que marca o início de testes e de produção como atividade principal a valorização de resíduos não metálicos (CAE 38322). Em 1999 a Auto Sueco,Lda adquiriu 100% do capital social, nesta altura o grupo passa a ter uma empresa focada na transformação de pneu em uma nova matéria-prima (produto único), sendo pioneira em Portugal na produção de granulado de borracha reciclada. A empresa transforma em cada ano cerca de 25.000 toneladas de pneus em fim de vida.

Em 2000 a Biosafe sentiu necessidade de criar dois turnos de modo a dar resposta à produção, e ocorreu uma alteração da linha de produção realizada maioritariamente pelo

know-how interno.

No ano de 2003 a linha de trituração secundária foi modernizada, sendo adquiridos novos equipamentos. Em 2005 foi também possível conceber internamente os equipamentos de produção atualmente usados, melhorando a tecnologia e compreensão da mesma, outro marco importante nesse ano foi também a faturação da empresa ultrapassando pela primeira vez a fasquia de um milhão de euros.

Em Julho de 2007 ocorreu um grande marco na história da Biosafe pelos piores motivos, devido a um incêndio de grande proporção que consumiu o stock de pneus e triturados grossos. Felizmente, em apenas quatro semanas, foi possível restabelecer o fornecimento de energia elétrica e recomeçar a produção, esta no ano seguinte e após este trágico acidente conseguiu ser reforçada para doze mil toneladas anuais de granulado.

Em 2009 foram conquistadas obras de referência no mercado da exportação mais concretamente em Cabo Verde, EAU, França, Alemanha, Reino Unido, Israel e Nigéria.

Em 2011 iniciou-se a modernização técnica e tecnológica da fábrica, instalando uma linha de embalamento automático. Ocorreu a expansão da sua gama de produtos a produtos transformados do granulado. Exportou-se material no mercado da Arábia Saudita, Chile, Chipre, Malásia e Noruega. No ano seguinte instalou-se uma nova linha de trituração primária e outra de coloração. Foi aumentada a sua capacidade produtiva para 15.000 ton anuais. Registou-se a patente do BioSHOCKPAD. Inicia a comercialização das novas famílias de produtos - BioROLLMAT, BioSHOCKPAD e BioCOLOUR. Entra nos mercados de Angola e Rússia. No ano de 2013, a empresa desenhou, produziu e instalou um novo equipamento de granulação com a colaboração do CEIIA. Foram criadas, novas cores da família de produtos BioCOLOUR. Entrada de novos mercados, entre os quais Austrália, Colômbia, Indonésia, Panamá e República Dominicana.

Em 2014 renovou-se as instalações. Foi criada uma nova linha de granulação, projeto que representa um investimento de cerca de 2 milhões de euros. A Biosafe regressou à liderança do mercado nacional. Tendo em conta a estratégia de consolidação e crescimento, a Biosafe criou um novo website (site atual). Apostou numa nova área de negócio, agropecuária. Em 2015 ocorreu o lançamento do BioCONFORMAT na Ovibeja 2015. Expansão internacional com entrada em novos mercados (África do Sul; Brasil; Cuba; Filipinas; Guiana Francesa; Omã e Tailândia). Desenvolvimento de cores novas na família BioCOLOUR. Crescimento do volume de negócios no mercado nacional, representando 37% das vendas.

Desde 2010 até à data presente deste relatório a Biosafe passou de vender um só tipo de produto para variados produtos, criando assim novas linhas de produção, como por exemplo a linha que se vai focar mais neste trabalho – a linha de moldação. Devido à implementação de novas linhas de produção foi necessária a reformulação da linha principal da fábrica. Com esta alteração criou-se uma linha mais eficiente energeticamente, bem como mais produtiva e com menores custos de manutenção aumentando assim a produção e diversificação de produtos.

3.1.3. MISSÃO, VISÃO E VALORES DA BIOSAFE

A missão da Biosafe é acrescentar valor à borracha reciclada, aliando a inovação tecnológica e a preocupação da qualidade ambiental ao respeito pelos nossos colaboradores, dando origem a soluções sustentáveis de produtos competitivos e serviços de engenharia de reconhecimento global dos nossos stakeholders.

A sua visão é ser um dos líderes de soluções no mercado global de reciclados de borracha.

E por último os seus valores assentam na Ambição, Confiança, o Talento e o seu Espírito Inovador, estes são a base do sucesso e que levam a enfrentar os desafios futuros.

3.2.

PROCESSO PRODUTIVO E ÁREA EM ESTUDO

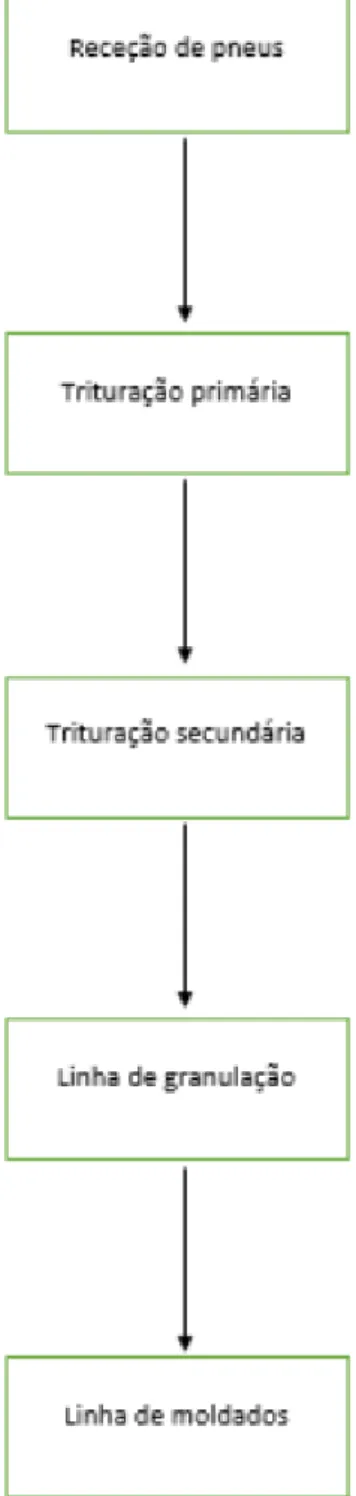

Como já foi referido anteriormente, a Biosafe dá uma nova vida aos pneus, transformando-os em granulado fino. Aqui será descrito todo o processo produtivo da produção repetitiva, que vai desde a receção de pneus até a linha de granulação, e posteriormente será dado a conhecer a linha de moldação por prensagem, a linha onde irão ser efetuadas algumas das melhorias.

Na figura 7 podemos observar um resumo do processo produtivo da Biosafe, sendo que posteriormente este será descrito de forma mais detalhada.

Na primeira fase ocorre a receção de pneus. A Biosafe recebe pneus ligeiros e pneus pesados para transformação. Aproximadamente 70% dos pneus triturados são os ligeiros, estes são contabilizados à entrada da fábrica e são submetidos a um controlo de qualidade na receção, onde se verifica se o pneu tem muita terra, bocados de jantes e/ou tampões. Se a mercadoria estiver conforme é depositada num silo.

A etapa seguinte do processo produtivo é a trituração primária. Os pneus são, introduzidos para o depósito de uma máquina (TR3) e posteriormente, estes são levados por um transportador, onde são cortados gerando o produto intermédio CB100 (Chips de borracha 100mm). Este material é guardado na sua secção, o silo de CB100. Também é efetuado um controlo de qualidade CB100 e se este não tiver a cota desejada volta a ser reprocessado e cortado novamente.

A trituração secundária é uma das fases mais importantes do processo produtivo. Aqui o CB100 é introduzido num depósito, onde posteriormente é conduzido através de um tapete, seguindo para uma zona de corte onde este irá ser triturado por duas máquinas (HC60#1 e HC60#2). Nesta fase ocorre para além da trituração, a separação do aço do CB100 que é separado através de separadores magnéticos e posteriormente aproveitado e depositado num silo, para venda. A borracha triturada está pronta para usar na etapa seguinte, desta fase resulta o produto intermédio CB30 ( Chips de borracha 30mm). Consoante o facto da linha de granulação esteja a trabalhar ou não o material ou é usado diretamente para a linha, ou depositado no silo de CB30. Também é efetuado um controlo de qualidade ao CB30 e se este não passar no crivo com a cota desejada é reprocessado e cortado novamente.

Esta é a fase mais importante da produção da empresa, porque é nesta etapa que é gerado o produto que a empresa mais vende, o granulado. Nesta etapa, o CB30 entra para diretamente para a linha de granulação, num transportador e é conduzido nas mesas até chegar aos granuladores, mas também pode ser introduzido por um depósito que entronca com o mesmo tapete proveniente da trituração secundária.

Nesta linha existem 3 tipos de granulação, a granulação primária composta pelas (AR1200#1 e AR1200#2), a granulação secundária composta pelas (2000#1 e 2000#2) e a granulação terciária, composta pelas (AR1800#1 e AR1800#2). Quando o CB30 chega aos granuladores é novamente cortado e ocorre novamente separação do aço que não foi totalmente separado na trituração secundária, e a fibra têxtil resultante das consecutivas triturações é aspirada nas zonas de aspiração. Se o granulado já tiver a cota desejada passa no crivo e é transportado para a zona de ensacamento. Se não tiver a cota desejada passa para a linha de granulação secundária e terciária, até atingir a cota ideal.

Sendo o granulado o principal produto acabado da empresa, este é composto por diferentes granulometrias. Da linha de granulação, resultam quatro tipos de granulado, o FB (Finos de Borracha 0,0-0,8mm), 0.8-2.5mm, 2.5-4.0mm e 4.0-7.0mm (granulado fino com cotas compreendidas entre 0.0mm e 7.0mm).

Após o ensacamento o granulado é submetido a um controlo de qualidade. A cada saco de material é retirada uma pequena amostra, para fazer ensaios de granulometria e ensaios de humidade, avaliando se o material está com a cota desejada. Se estiver conforme o material está pronto para ser vendido, se não estiver conforme, este é rejeitado e reprocessado novamente.

Como este é um processo repetitivo e algum do granulado é usado, por exemplo, na secção de prensagem, algum do granulado produzido fica em stock. Também se produz algum granulado para stock, como stock de segurança, para o caso de alguma das máquinas avariar.

3.2.1. LINHA DE PRENSAGEM

Esta é a linha em que este projeto se vai centrar, por ser uma linha nova e também por ser a linha onde é possível obter mais melhorias. Esta linha é composta por uma prensa (PA400) de duas estações. É uma prensa com 400 toneladas de força onde é produzido o Bioconformat 20mm e o Bioconformat 30mm sendo estas as cotas da altura da peça. A produção do Bioconformat é feita apenas com encomenda prévia do cliente (make to order).

Na figura 8 podemos visualizar o Bioconformat.

Figura 8 – Placas de Bioconformat

O processo começa com o operador a introduzir granulado e resina para dentro de uma betoneira, fazendo este passo duas vezes, uma mistura por estação da prensa.

Enquanto a mistura está a ser feita o operador coloca desmoldante na prensa, para o material não agarrar, e em seguida introduz a mistura no molde, após esta introdução é adicionada água como catalisador (acelerador da reação). Após este passo o operador aciona um botão que faz com que o carrinho siga em direção à prensa.

A prensa desce e inicia-se a cozedura do material. Quando esta termina a prensa sobe e o carrinho desloca-se na direção do operador. O elevador sobe fazendo com que as 2 placas saiam. Em seguida o operador pesa as 2 placas para avaliar se as 2 estão com os pesos conformes (aproximadamente 15kg por placa).

Após isto o operador passa a pistola de ar comprimido para limpar o molde, aspirando pequenas particulas acumuladas nas pontas do molde.

Nas figura 9 e 10, podemos visualizar a prensa, assim como o layout da linha de prensagem.

Figura 9 – Prensa PA400

Figura 10 – Layout da prensa PA400

Sendo esta a área em estudo, e após a avaliação do projeto junto da chefia direta, foi proposto como projeto a aplicação de SMED na linha de prensagem. Após o estudo bibliográfico sobre o que é o SMED começou-se por consciencializar os operadores para as melhorias no processo produtivo da prensa, ou seja, que seria importante melhorar os tempos de setup, por forma a produzir mais e de forma mais eficiente.

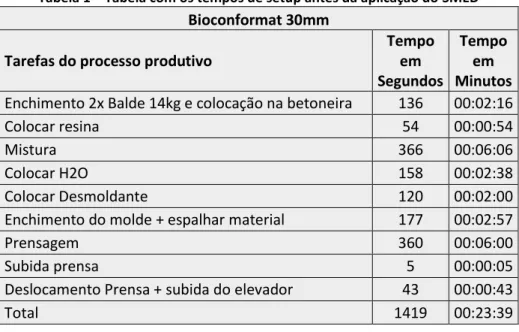

3.3. SITUAÇÃO INICIAL

Conforme foi descrito no processo produtivo a mistura inicialmente é feita numa betoneira, sendo este processo repetido duas vezes pelo operador, uma para cada estação da prensa, sendo que depois da mistura o operador coloca o material no molde, para depois seguir para a prensa. No início do projeto notou-se que nesta secção poderiam ser efetuadas melhorias, sendo que numa fase inicial foi proposto analisar todo o processo e analisar onde se poderia intervir por forma a melhorar o processo. A primeira fase envolveu a cronometragem de tempos, para se ter noção de quanto tempo demora todo o setup do processo conforme podemos ver na Tabela 1.

Tabela 1 – Tabela com os tempos de setup antes da aplicação do SMED Bioconformat 30mm

Tarefas do processo produtivo

Tempo em Segundos Tempo em Minutos Enchimento 2x Balde 14kg e colocação na betoneira 136 00:02:16

Colocar resina 54 00:00:54

Mistura 366 00:06:06

Colocar H2O 158 00:02:38

Colocar Desmoldante 120 00:02:00

Enchimento do molde + espalhar material 177 00:02:57

Prensagem 360 00:06:00

Subida prensa 5 00:00:05

Deslocamento Prensa + subida do elevador 43 00:00:43

Total 1419 00:23:39

A mistura na betoneira tendo um tempo padrão relativamente constante, mas o tempo em que o operador pega na pá para despejar matéria para a betoneira e o tempo despendido para orientar a betoneira para colocar a mistura nas duas estações da prensa apresenta uma considerável variação. Também na parte em que o operador alisa o material nota-se que os tempos nem sempre são iguais. Convém que o material seja bem espalhado para que as placas de Bioconformat sejam conformes caso contrário estas não passam nos testes de controlo de qualidade. Os tempos de cozedura são constantes.

Após esta primeira análise, repara-se que os tempos de setup são ligeiramente elevados e que estes podem e devem melhorar. É nesta fase, que surge o SMED como a “ferramenta” a aplicar.

No que toca a arrumação de material e limpeza da área fabril, sendo que o granulado fino aparece um pouco por toda a fábrica e principalmente nas cabines dos granuladores, é muito importante a limpeza da fábrica, uma das dificuldades sentidas logo no início foi a resistência dos colaboradores à mudança. Nem sempre a fábrica se encontrava limpa e o material encontrado no chão era puramente desperdício. Outro dos casos onde se perde bastante tempo é na procura de ferramentas e/ou material de manutenção. A arrumação de todo o material no mesmo sítio é importante. Os colaboradores não devem andar a perguntar uns aos outros onde se encontra o material. Aqui chega-se à conclusão que a implementação dos 5S é muito importante para promover a melhoria contínua de toda a fábrica.

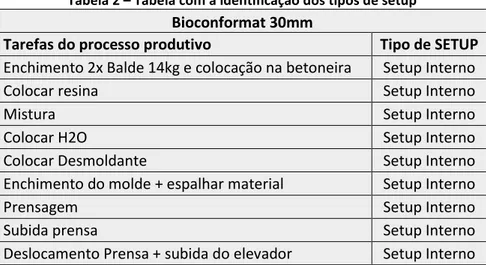

3.4. SOLUÇÃO PROPOSTA E IMPLEMENTAÇÃO DO SMED E 5S

Aplicando os conceitos sobre o SMED a 1ª fase envolveu separar o setup interno do externo conforme se pode ver na tabela 2.Tabela 2 – Tabela com a identificação dos tipos de setup Bioconformat 30mm

Tarefas do processo produtivo Tipo de SETUP Enchimento 2x Balde 14kg e colocação na betoneira Setup Interno

Colocar resina Setup Interno

Mistura Setup Interno

Colocar H2O Setup Interno

Colocar Desmoldante Setup Interno

Enchimento do molde + espalhar material Setup Interno

Prensagem Setup Interno

Subida prensa Setup Interno

Deslocamento Prensa + subida do elevador Setup Interno

Como se pode verificar, todas as etapas eram feitas de modo sequencial e com a máquina parada. Alertou-se sobre a situação e sugeriu-se que o enchimento do balde na betoneira e a colocação da resina podiam ser feitos com a máquina em funcionamento, disseram-me que era complicado porque a resina podia secar e as placas de Bioconformat iam todas sair não conformes. A empresa já tinha feito esses testes anteriormente.

Pensou-se então noutra solução, junto da chefia, para combater esta situação.

Após reparar que onde há muita intervenção humana há muito maior probabilidade de errar e de ter mais tempos improdutivos de produção, a solução proposta passou por a mistura não ser feita na betoneira e o operador ter de colocar toda a mistura na prensa. Chegou-se à conclusão que o melhor seria investir num robot para fazer toda essa parte. Investiu-se na compra de um robot que faz toda a mistura de granulado e resina e após este tempo o robot coloca sequencialmente todo o material nas duas estações da prensa, sendo que depois o operador só tem que verificar se o material está bem espalhado ou não e alisá-lo. Após isto o operador só tem de dar seguimento ao carrinho para o material entrar em processo de cozedura.

O robot teve um grande impacto para a etapa dois do SMED (transformar o setup interno em externo).

Conforme podemos visualizar na figura 11, conseguiu-se ter uma noção que com o robot muito próximo da secção de prensagem este consegue percorrer mais rapidamente o caminho para levar o material enquanto que com a betoneira para além da mistura ter de ser feita duas vezes e o operador tinha de a levar até a prensa.

Figura 11 – Robot que faz a mistura de granulado com a resina

O robot pesa 28kg de material e quanto atinge esta quantidade inicia o processo de mistura, sendo adicionada a resina. Após a mistura o robot começa a pulverizar o material na prensa da esquerda para a direita e da frente para trás nas 2 estações da prensa, também é ao mesmo tempo pulverizado o catalisador, à medida que o material é adicionado na prensa.

Na tabela 3 podemos observar as novas etapas do processo produtivo do Bioconformat, já com a aplicação da etapa 2 do SMED

Tabela 3 – Tipos de Setup após a compra do robot Bioconformat 30mm

Tarefas do processo produtivo Tipo de SETUP Robot descarga de granulado+ resina Setup Externo Robot mistura material + catalisador Setup Externo

Espalhar material Setup Interno

Carrinho frente Setup Interno

Desce prensa Setup Interno

Tempo prensagem Setup Interno

Sobe prensa Setup Interno

Carrinho desce Setup Interno

Elevador Setup Interno

Para a manutenção foi proposto comprar armários e caixas com o formato das ferramentas necessárias, estando estas sempre guardadas no mesmo sítio e de fácil acesso e transporte.

3.5. RESULTADOS

Neste sub-capitúlo são apresentados os principais resultados obtidos com toda a mudança efetuada na secção de prensagem.

Após o investimento no robot a mistura e descarga de material para além de mais eficientes e a não utilização da pá para carregar a betoneira notou-se uma evolução pois a descarga de material era automática e de forma muito rápida.

Conforme pode-se ver na tabela 4 o tempo de setup passou para 12minutos e 39 segundos.

Tabela 4 – Tempos de setup após a aplicação do SMED

Tarefas do processo produtivo

Tempo em Segundos Tempo em minutos

Robot descarga de granulado + resina 55 00:00:55

Robot mistura material + catalisador 117 00:01:57

Espalhar material 105 00:01:45 Carrinho frente 43 00:00:43 Desce prensa 15 00:00:15 Tempo prensagem 360 00:06:00 Sobe prensa 16 00:00:16 Carrinho desce 43 00:00:43 Elevador 3 00:00:03 Total 757 00:12:37

Após a análise da tabela 4 o tempo de setup diminuiu de 23minutos e 39 segundos para um tempo de setup de 12minutos e 37 segundos.

Este novo tempo de ciclo conforme representa uma melhoria de 47% em relação à situação. A figura 12 ajuda a compreender a melhoria do tempo de ciclo entre a situação inicial e a atual.

Figura 12 - Gráfico com a comparação dos tempos de ciclo

Já no que toca ao material da manutenção e na tentativa de aplicar os 5s podemos visualizar nas figuras 13 e 14, o estado em que se encontrava o material da manutenção enquanto decorreu o estágio.

Figura 14 - Caixas de ferramentas antes dos 5s

O caminho para aplicar os 5S foi longo, mas conseguiu-se obter resultados. A organização do material da manutenção da fábrica melhorou bastante. As imagens 15 e 16, ilustram essas alterações. Decidiu optar-se por caixas de ferramentas e carrinhos de transporte com gabarit de controlo e com um sistema simples à prova de erro (poka-yoke).

4.

Conclusão

4.1. PRINCIPAIS CONCLUSÕES

Este projeto é a transição entre o culminar de um percurso académico e o início de uma carreira profissional. Como tal, durante a sua elaboração, foram tiradas várias conclusões, principalmente no que diz respeito à liderança, ao impacto que esta tem nas organizações e entre a diferença pensar lean e aplicar ferramentas lean. Por vezes aplicar os conceitos teóricos à prática não é fácil e é preciso convicção na realização dos projetos e acreditar nos nossos objetivos.

Ao conviver de perto com o quotidiano de uma indústria competitiva e inovadora tive a oportunidade de confirmar que ser persuasivo é um fator chave para fazer uma ideia passar a ação. Para persuadir, um líder tem de ser capaz de usar tudo o que esteja ao seu dispor, sendo respeitado e também ao mesmo tempo respeitar todos os colaboradores. Para se atingir com eficiência todos os objetivos a que nos propomos tem de haver método.

Embora a duração do estágio tenha sido apenas de 8 meses, penso que os objetivos foram alcançados, conseguiu-se melhorar os tempos de setup em 47%, ter consciência que a limpeza da fábrica é muito importante, por exemplo não limpar de manhã os tapetes dos granuladores devido a pequenas impurezas de fibra têxtil, ou pequenos restos de aço, pode provocar mais avarias, ou seja ao mesmo tempo estamos a garantir uma manutenção preventiva.

Os conceitos por trás de qualquer princípio de melhoria contínua são bastante simples, mas a maior dificuldade está em conseguir implementá-los e inseri-los numa rotina diária.

Uma das maiores dificuldades que tive no projeto foi em separar o setup interno do

setup externo, mas após superar essa dificuldade e ter a ajuda da equipa de trabalho, os

resultados surgiram. Também se verificou uma enorme resistência dos colaboradores à mudança, não é fácil incutir novos hábitos num colaborador ainda para mais sendo um elemento novo na empresa, mas com o tempo conseguiu-se obter-se uma melhoria e num futuro próximo espero que ainda seja possível obter mais e melhores resultados.

Outro ponto importante neste estágio que foi a minha primeira experiência de trabalho na área, foi em como se deve lidar com problemas e de que forma os podemos resolver, penso que foi uma experiência enriquecedora nesse aspeto.

Também achei importante trabalhar numa empresa de reciclagem de pneus, porque nos tempos de hoje a reciclagem é algo cada vez mais importante, porque a Biosafe dá outra vida aos pneus, separando o aço e produzindo granulado preto, granulado colorido ou moldado, ou seja transforma um resíduo (pneu usado) em matérias-primas e produtos de qualidade, em vez de depositar ou recauchetar. É uma empresa que promove os 3R’s da sustentabilidade: Reutilizar, Reciclar e Reduzir.

4.2. DESENVOLVIMENTOS FUTUROS

No que toca a desenvolvimento futuros e sendo a Biosafe uma empresa relativamente recente ainda com menos de 20 anos de história, ainda há muita coisa para melhorar nesta empresa, penso que na secção de prensagem ainda se podem obter melhores tempos de setup e apostar cada vez mais na manutenção preventiva de toda a fábrica, porque o processo de produção de granulado tendo aquele encadeamento, a avaria de uma máquina faz com que a fábrica pare e sendo assim sem granulado não conseguimos produzir nem na linha de coloridos nem secção de prensagem e não havendo material em stock, também não se consegue vender nem faturar, o que pode causar problemas financeiros à empresa.

Outro ponto onde a Biosafe pode trabalhar e obter algumas melhorias é na gestão dos stocks. Por exemplo, o granulado mais fino o 0,0-0,8mm tem menos saída que os outros tipos de granulado ficando alguns Big Bags acumulados em stock.

5.

Referências Bibliográficas

ANIP – Associação Nacional da Indústria de Pneumáticos. "Quase 200 anos de tecnologia." 2016, retirado de http://www.anip.com.br.

Brochura Biosafe (2015), retirado de www.biosafe.pt, a 20 de Novembro de 2015

Carvalho, (2010). Lean Manufacturing na Indústria de Revestimentos de Cortiça. Dissertação de Mestrado apresentada à Faculdade de Engenharia da Univerdade do Porto, Porto

Comunidade Lean Thinking (2008). A criação de valor através da eliminação do desperdício Ford, H., & Crowther, S. (1922). My Life and Work. New York: Garden City Publishing Company Como é feito um pneu, retirado http://www.michelinman.com/US/en/help/how-is-a-tire-made.html a 14 de Janeiro de 2016

ETRMA – European Tyre & Rubber Manufacturers´ Association. 2016, retirado de http://www.etrma.org

Oxana (2013) Melhoria de qualidade na RMD (Recuperación Materiales Diversos, S.A.). Dissertação de Mestrado apresentada à Universidade de Aveiro, Aveiro

Lopes, Neto, & Pinto, (2006). Quick Changeover . Aplicação prática do método SMED Monden, Y. (1983). Toyota Production System. Industrial Engineering and Management. 3ª edição, Press, Norcross, Georgia

Pinto, 2008. Princípios da criação de valor. Conferência Lean Management, IPEI, Lisboa. Pinto, (2009). Melhoria Contínua. Comunidade Lean Thinking. Lisboa

Shingo,(1985). .A revolution in manufacturing: the SMED System, Cambridge:

Produtivity Press

Shingo,(1996), “Quick Changeover for Operators: The Smed System”; New York: Productivity Press

Shingo,(2000), “Sistemas de Troca Rápida de Ferramentas: Uma revolução nos sistemas produtivos”. Porto Alegre: Bookman

Silva,(2011), Aplicação de ferramentas Lean na Iber-Oleff. Dissertação de Mestrado apresentada à Universidade de Aveiro, Aveiro

Sugai, Mcintosh e Novaski (2007) Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso.

Womack, J., Jones, D., & Roos, D. (1990). The Machine That Changed The World. New York: Macmillan Publishing Company