APLICAÇÃO DA FILOSOFIA LEAN NAS ÁREAS

PRODUTIVAS E NÃO PRODUTIVAS DA

EMPRESA

SOFIA BARROS SARAIVA MARTINS DISSERTAÇÃO DE MESTRADO APRESENTADA

À FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO EM ENGENHARIA INDUSTRIAL E GESTÃO

Aplicação da filosofia Lean nas áreas produtivas

e não produtivas da empresa

Sofia Barros Saraiva Martins

Dissertação de Mestrado

Orientador na FEUP: Prof. Pedro Sanches Amorim Orientador na Empresa: Eng.º José Pedro Ferreira Dias

Faculda de de Engenharia da Universidade do Porto Mestrado Integrado em Engenharia Industrial e Gestão

Resumo

O projeto que deu origem a esta dissertação tem como objetivo otimizar as áreas produtivas e não produtivas da empresa através da organização do espaço disponível no chão de fábrica, os meios de distribuição de matéria-prima para o abastecimento das máquinas e o dimensionamento da mão-de-obra necessária para o funcionamento do armazém. Este projeto foi realizado na empresa Continental - Indústria Têxtil do Ave, uma subsidiária da Continental AG. O grupo Continental está entre os líderes mundiais de fornecedores do setor automóvel. Este projeto envolveu um estudo aprofundado das diversas áreas de produção da empresa, através da utilização de ferramentas como o mapeamento da cadeia de valor (VSM), atual e futura, das diferentes famílias de produtos. O espaço disponível foi estudado através da planta das várias áreas da fábrica, tornando possível desenhar o layout atual das diferentes áreas da empresa. Também foi calculada a quantidade necessária de matéria-prima no chão de fábrica, por turno, a partir da análise da capacidade das máquinas e da produção programada, chegando--se à conclusão que o abastecimento deve ser feito ao longo de três turnos de trabalho. De seguida, planeou-se a implementação de um Mizusumashi entre o armazém e as áreas da produção e a aplicação de uma “caixa logística” (heijunka box), assim como do desenho de um novo layout das diferentes áreas, com marcações de caminhos e áreas designadas para os materiais. Dimensionou-se as necessidades de mão-de-obra para o funcionamento do armazém, que envolveu um estudo dos tempos de cada operação que se espera que as equipas do armazém efetuem. Contudo, estas necessidades são variáveis, dependendo da frequência a que as tarefas são realizadas, pelo que foi feito um simulador de mão-de-obra, cujo input é a quantidade de matéria-prima, produto acabado, caixas de material a “scrapar”, caneleiras ou produtos químicos. O output é o número necessário de trabalhadores, por turno, em função dos valores introduzidos, assim como o seu custo diário, em euros.

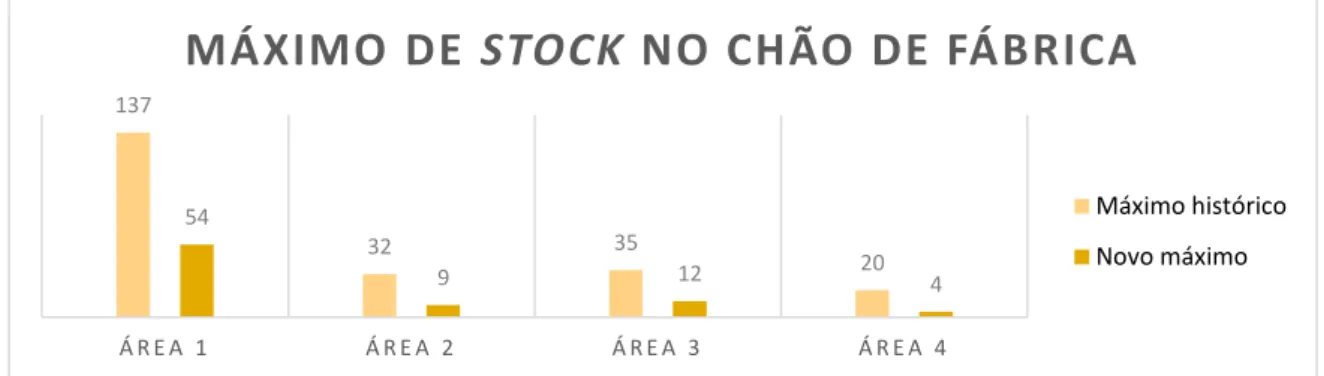

A implementação da primeira solução apresentada reduzirá a quantidade de paletes de matéria--prima presentes nas Áreas 1, 2, 3 e 4 em 63%, 72%, 65% e 80%, respetivamente, permitindo uma melhor organização do espaço disponível. A implementação da solução encontrada para o segundo desafio transferirá a responsabilidade de algumas operações, atualmente realizadas pelas equipas de produção, para as equipas do armazém. Através da criação de um simulador de mão-de-obra, esta solução permite aumentar a percentagem de ocupação das equipas do armazém até 25%.

Implementation of the Lean philosophy in the productive and non-productive areas of the company

Abstract

The project described in this dissertation has the objective of optimizing the productive and non-productive areas of the company by organizing the shop floor’s available space, creating new ways to deliver raw materials to the machines and calculating the right number of workers necessary to perform the warehousing activities. This projetct was done in Continental - Indústria Têxtil do Ave, part of Continental AG, which is one of the world leaders in the automobile sector.

This project required a detailed study of the productive areas of the company, through the employment of tools such as the Value Stream Mapping (VSM) of the current and future state of several families of products. The available space was studied with the help of the factory plants and led to the drawing of its current layout. This was followed by the calculation of the necessary quantity of raw materials in the shop floor of the different areas of the factory, by analysing the machine’s specifications and their scheduled production. As a result, a decision was made that the materials’ distribution should be done 3 times a day, in 3 different shifts. This was followed by the implementation of a Mizusumashi between the warehouse and the production areas, which required the creation of a Heijunka box (so that the order’s system could be pull) and the drawing of the future layouts of the different areas of the company. There was also the need to calculate the necessary number of workers to perform the tasks the warehousing team is expected to carry out. As this number varies, since it depends directly on the tasks’ regularity of execution and their duration, a simulator was created, which uses the quantity of pallets of raw material and finished goods, among others, as input. The output will be the necessary number of workers, by shift, as well as their daily cost, in euros.

The first solution allows a reduction of the amount of raw materials present in the area 1, 2, 3 and 4 in 63%, 72%, 65% and 80%, respectively, which leads to a better organization of the available space. The implementation of the suggested solution to the second challenge will transfer some operations, whose responsibility lies with the production teams, to the warehouse teams. By creating a simulator, this solution can lead to a 25% increase of the warehouse teams’ percentage of occupancy.

Agradecimentos

Em primeiro lugar, gostaria de agradecer à Continental - Indústria Têxtil do Ave, pela oportunidade concedida em realizar este projeto. Agradeço aos membros da equipa de Engenharia Industrial, especialmente ao meu orientador na empresa, Engº. José Pedro Dias, pela colaboração e ajuda no desenvolvimento das soluções para os desafios propostos. Agradeço ainda a todos os colaboradores da Continental-ITA que, direta ou indiretamente, contribuíram para a elaboração deste projeto.

Agradeço ao meu orientador na FEUP, Prof. Pedro Amorim, por todo o apoio e disponibilidade prestada ao longo da realização desta dissertação.

Agradeço aos meus amigos, que me acompanharam, não só ao longo deste projeto, mas ao longo de toda a minha vida académica.

Finalmente, a toda a minha família, em especial aos meus pais, à minha irmã e à minha avó. Muito obrigada.

Índice de Conteúdos

1 Introdução ... 1

1.1 A Continental - Indústria Têxtil do Ave (Continental-ITA) ... 1

Tecido impregnado ... 1

Bobinas de cabo impregnado ... 2

Malhas ... 2

1.2 Apresentação do problema ... 2

1.3 Metodologia utilizada ... 3

1.4 Organização da dissertação ... 4

2 Revisão bibliográfica ... 5

2.1 Cadeia de valor Lean ... 5

2.2 Os sete desperdícios ... 6

2.3 Value Stream Mapping (VSM) ... 6

2.4 Abastecimento Just-in-time (JIT) e sistemas kanban pull ... 6

2.5 Mizusumashi ... 7

2.6 “Caixa logística” ou heijunka box ... 8

2.7 Medição de Tempos ... 9

3 Situação atual ... 10

3.1 Layout das diferentes áreas ... 10

3.2 VSM atual ... 12

3.3 Consumo de matéria-prima ... 14

3.4 Tarefas a realizar pelas equipas do armazém ... 14

4 Parte I - Planeamento da implementação de um Mizusumashi ... 16

4.1 Cálculo da quantidade necessária de matéria-prima ... 16

Programação de produção dos torcedores ... 18

Programação de produção dos teares circulares ... 22

Consumo máximo de matéria-prima por torcedor ou tear circular ... 24

4.2 Novo layout das diferentes áreas ... 25

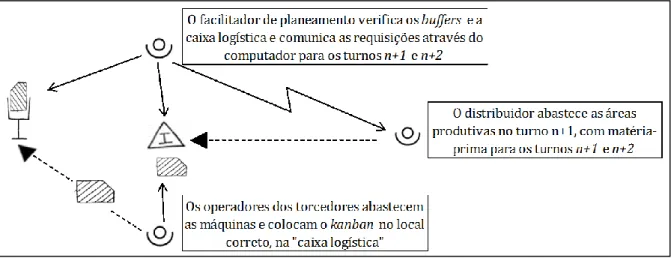

4.3 “Caixa logística” ... 28

Turnos anteriores ao turno n ... 30

Turno n ... 30

Turno n + 1 ... 31

4.4 Discussão dos resultados da Parte I ... 31

5 Parte II - Dimensionamento da mão-de-obra necessária ... 33

5.1 Tempo de realização das tarefas a efetuar pelas equipas do armazém ... 33

Descarga dos camiões de matéria-prima ... 34

Carregamento de produto acabado em camiões ... 34

Tratamento dos resíduos de matéria-prima ... 35

Transporte de produto acabado para o armazém ... 36

Teste das caneleiras ... 37

Transporte dos produtos químicos para a área da produção ... 38

Libertação de caixas metálicas para a produção ... 39

5.2 VSM futuro ... 40

5.3 Simulador de número de mão-de-obra necessária ... 42

Inputs e outputs ... 42

Funcionamento do simulador ... 43

Resultados obtidos ... 45

5.4 Discussão dos resultados da Parte II ... 47

6 Conclusões e perspetivas de trabalho futuro ... 49

Referências ... 51

ANEXO A: Símbolos utilizados no VSM ... 53

ANEXO B: Tabela de tolerância de tempos ... 55

ANEXO C: Layout atual da Área 1 ... 56

ANEXO D: Layout atual da Área 2 ... 57

ANEXO E: Layout atual da Área 3 ... 58

ANEXO F: Layout atual da Área 4 ... 59

ANEXO G: VSM atual da família de produtos que passa pela Área 1 ... 60

ANEXO H: VSM atual da família de produtos que passa pela Área 2... 61

ANEXO I: VSM atual da família de produtos que passa pela Área 3 ... 62

ANEXO J: VSM atual da família de produtos que passa pela Área 4 ... 63

ANEXO K: Lista da matéria-prima recebida na Continental-ITA ... 64

ANEXO L: Layout futuro da Área 1 ... 65

ANEXO M: Layout futuro da Área 2 ... 66

ANEXO N: Layout futuro da Área 3... 67

ANEXO O: Layout futuro da Área 4 ... 68

ANEXO P: VSM futuro da família de produtos que passa pela Área 1 ... 69

ANEXO Q: VSM futuro da família de produtos que passa pela Área 2 ... 70

ANEXO R: VSM futuro da família de produtos que passa pela Área 3 ... 71

Glossário

Doff: anglicismo que significa retirar uma bobina de cabo 100% concluída da máquina de torcer cabos, e substituir por um tubo vazio, para recomeçar a produção

DTEX: Decitex, unidade de densidade linear de um filamento ou corda, em g/10000m (Fletcher 2011)

FIFO: First In First Out, ordem em que os primeiros a entrar são os primeiros a sair (Sobanski 2009)

Gemba: palavra japonesa que significa “chão de fábrica” (Hindle 2012)

Genchi genbutsu: expressão japonesa que significa “verificar as situações no local” (Hindle 2012)

Heijunka: palavra japonesa que significa “nivelamento” (Todorova 2013) JIT: Just-in-time, uma abordagem de gestão de stocks (Sobanski 2009) POUS: Point-of-use storage

SAP: O mesmo que SAP ERP, é um sistema de “Enterprise Resource Planning” fabricado pela empresa SAP AG

VSM: Value Stream Mapping WIP: Work-in-progress

Índice de Figuras

Figura 1 – Exemplo de um torcedor ICBT (Saurer-Allma 2014a). ... 1

Figura 2 – Exemplo de um tear circular (Terrot 2013)... 2

Figura 3 – Exemplo de um Mizusumashi (Kaizen 2012). ... 7

Figura 4 – “Caixa logística” (Jones 2006). ... 8

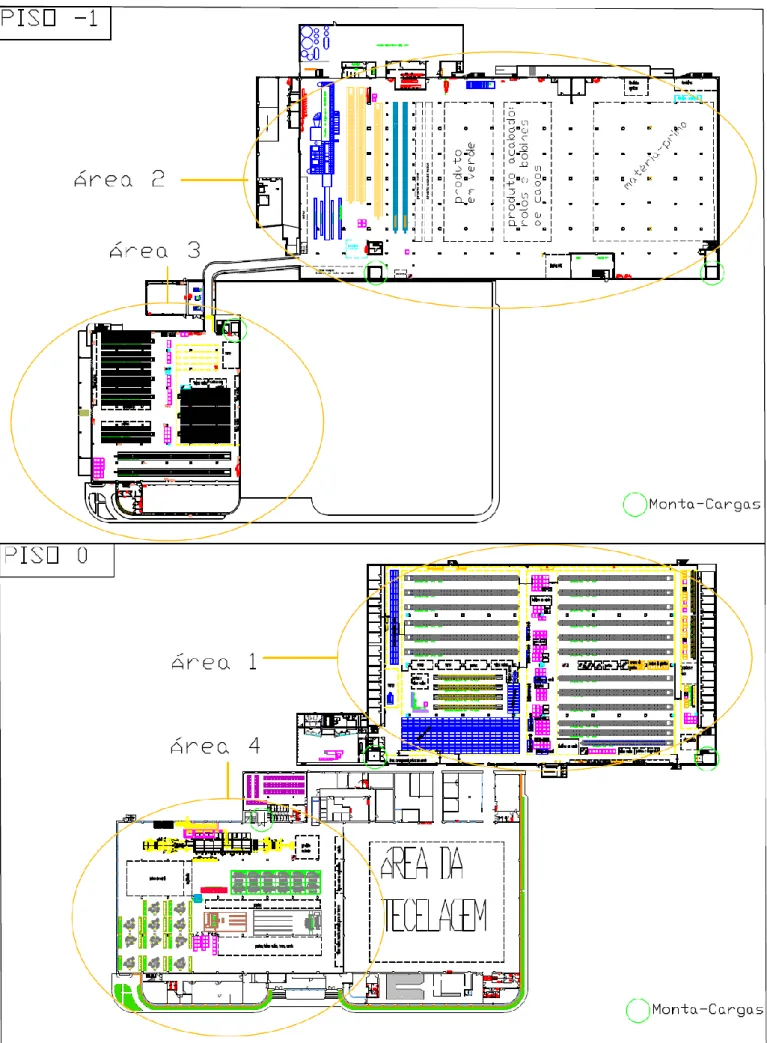

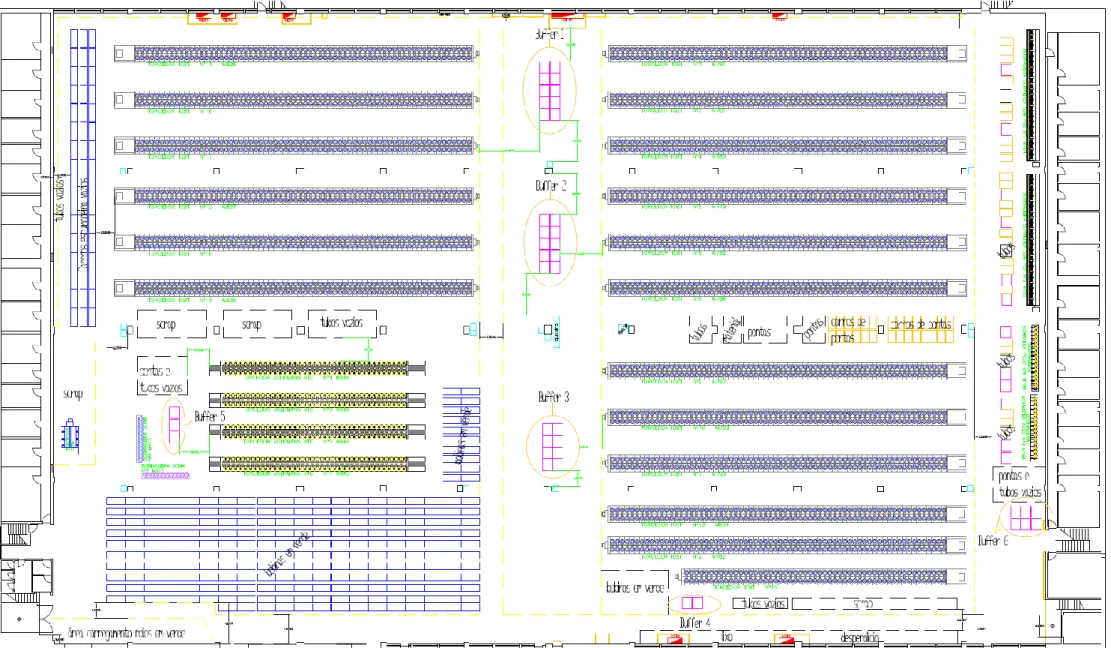

Figura 5 – Layout global de todas as áreas. ... 11

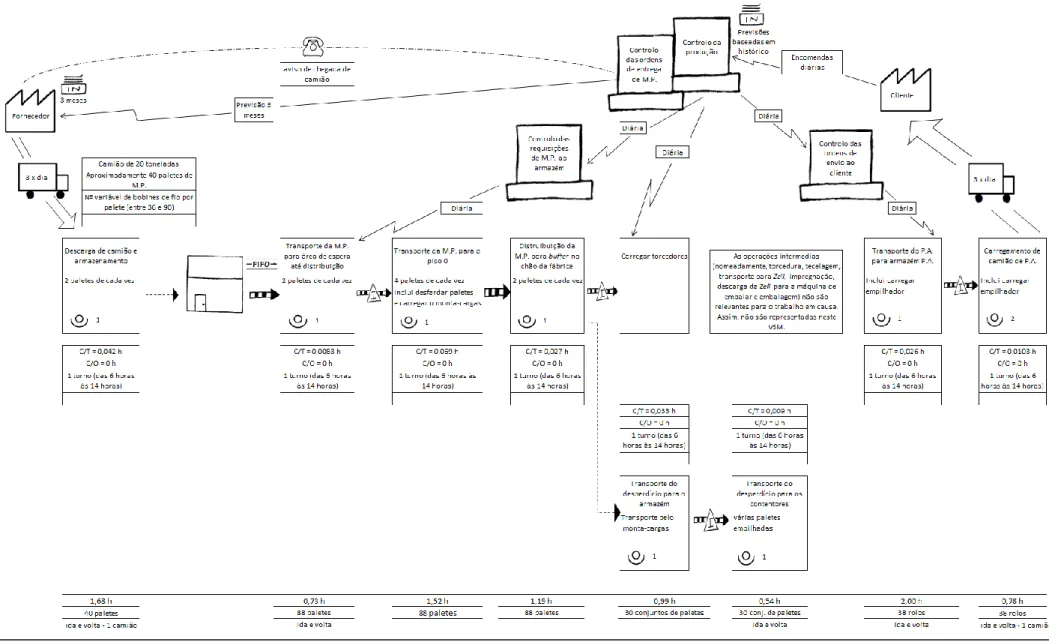

Figura 6 – VSM atual da Área 1. ... 13

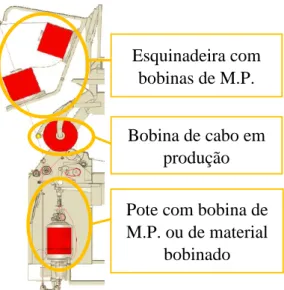

Figura 7 – Esquema do funcionamento de uma posição de torcedor com esquinadeira (Saurer-Allma 2014a). ... 18

Figura 8 – Esquema do funcionamento de uma posição de torcedor sem esquinadeira (Saurer-Allma 2014b). ... 19

Figura 9 – Esquema de um tear circular (Terrot 2013). ... 23

Figura 10 – Novo layout da Área 1. ... 27

Figura 11 – Esquema explicativo das funções de cada operador. ... 28

Figura 12 – Sugestão de “caixa logística” a implementar no chão de fábrica da Área 1. ... 29

Figura 13 – Sugestão de “caixa logística” a implementar no chão de fábrica das Áreas 2 e 3.29 Figura 14 – Sugestão de “caixa logística” a implementar no chão de fábrica da Área 4. ... 29

Figura 15 – Encravamento da máquina de “scrapar” fio. ... 39

Figura 16 – Patilhas retiradas da máquina. ... 40

Figura 17 – VSM futuro da Área 1. ... 41

Figura 18 – Esquema explicativo do funcionamento do simulador. ... 43

Figura 19 – Imagem de uma parte do simulador. ... 43

Figura 20 – Exemplo de espaço disponível para acrescentar mais medições de tempos. ... 44

Figura 21 – Exemplo de conversão de “tempo normal” para “tempo padrão” e de espaço para mudar o número de operadores. ... 44

Figura 22 – Exemplo de cálculo de número de operadores necessários, quando há tarefas realizadas em paralelo na mesma operação. ... 45

Figura 23 – Layout atual da Área 1. ... 56

Figura 24 – Layout atual da Área 2. ... 57

Figura 25 – Layout atual da Área 3. ... 58

Figura 26 – Layout atual da Área 4. ... 59

Figura 27 – VSM atual da família de produtos que passa pela Área 1 (A3). ... 60

Figura 28 – VSM atual da família de produtos que passa pela Área 2... 61

Figura 29 – VSM atual da família de produtos que passa pela Área 3... 62

Figura 30 – VSM atual da família de produtos que passa pela Área 4... 63

Figura 32 – Layout futuro da Área 2. ... 66

Figura 33 – Layout futuro da Área 3. ... 67

Figura 34 – Layout futuro da Área 4. ... 68

Figura 35 – VSM futuro da família de produtos que passa pela Área 1 (A3). ... 69

Figura 36 – VSM futuro da família de produtos que passa pela Área 2... 70

Figura 37 – VSM futuro da família de produtos que passa pela Área 3... 71

Índice de Tabelas

Tabela 1 – Turnos de trabalho de quatro equipas A, B, C e D. ... 14

Tabela 2 – Tarefas da operação “Descarga de camião de matéria-prima”. ... 34

Tabela 3 – Tarefas da operação “Carregamento de rolos de tecido impregnado em camiões”. ... 34

Tabela 4 – Tarefas da operação “Carregamento de caixas de cabo impregnado em camiões”. ... 35

Tabela 5 – Tarefas da operação “Carregamento de rolos de malha em camiões”. ... 35

Tabela 6 – Tarefas da operação “Tratamento dos resíduos de matéria-prima”. ... 35

Tabela 7 – Tarefas da operação “Transporte de rolo impregnado para o armazém”. ... 36

Tabela 8 – Tarefas da operação “Transporte de cabo impregnado para o armazém”. ... 36

Tabela 9 – Tarefas da operação “Transporte de rolo de malha para o armazém”. ... 36

Tabela 10 – Tarefas da operação “Testar caneleiras”. ... 37

Tabela 11 – Tarefas da operação “Abastecimento das Áreas 1 e 4”. ... 37

Tabela 12 – Tarefas da operação “Abastecimento da Área 3”. ... 38

Tabela 13 – Tarefas da operação “Abastecimento da Área 2”. ... 38

Tabela 14 – Tarefas da operação “Transportar produtos químicos”. ... 39

Tabela 15 – Tarefas da operação “Libertação de caixas metálicas para a produção”. ... 40

Tabela 16 – Número de operadores necessários, atualmente, na equipa do armazém, baseados na procura de uma semana 𝒕𝟏. ... 45

Tabela 17 – Número de operadores necessários, no futuro, no armazém, baseados na procura de uma semana 𝒕𝟐. ... 46

Tabela 18 – Número de operadores necessários, atualmente, na equipa do armazém, baseados na procura de uma semana 𝒕𝟐. ... 47

Tabela 19 – Número de operadores necessários, atualmente, nas equipas da produção, baseados na procura de uma semana 𝒕𝟐. ... 47

Índice de Gráficos

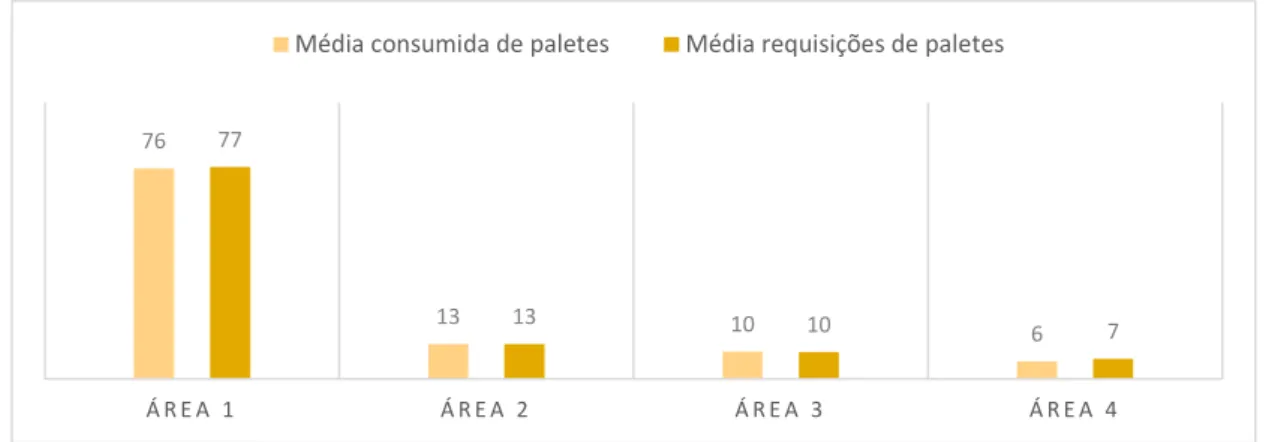

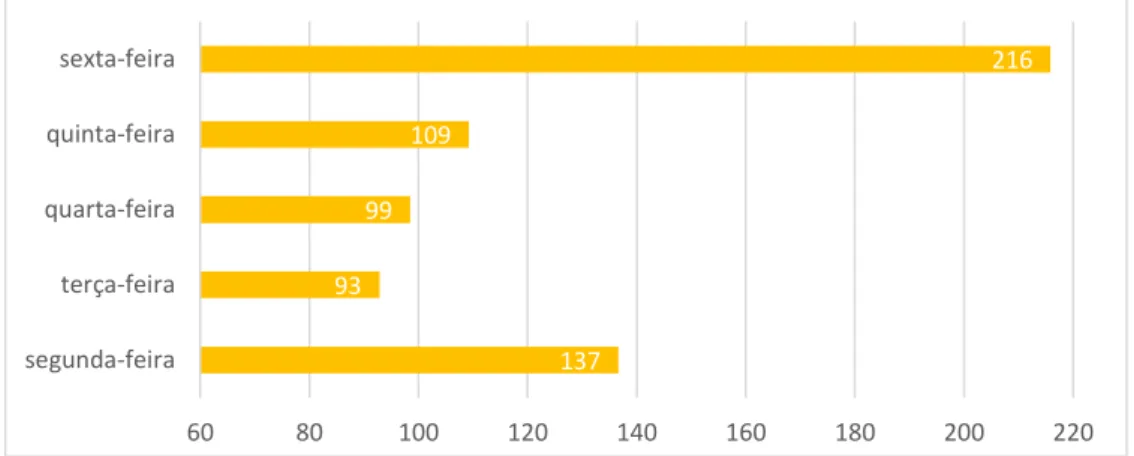

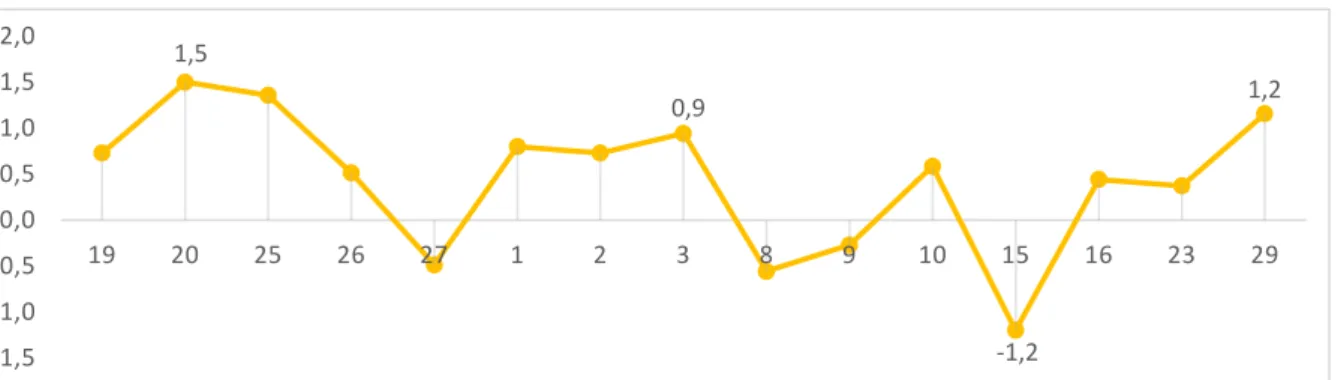

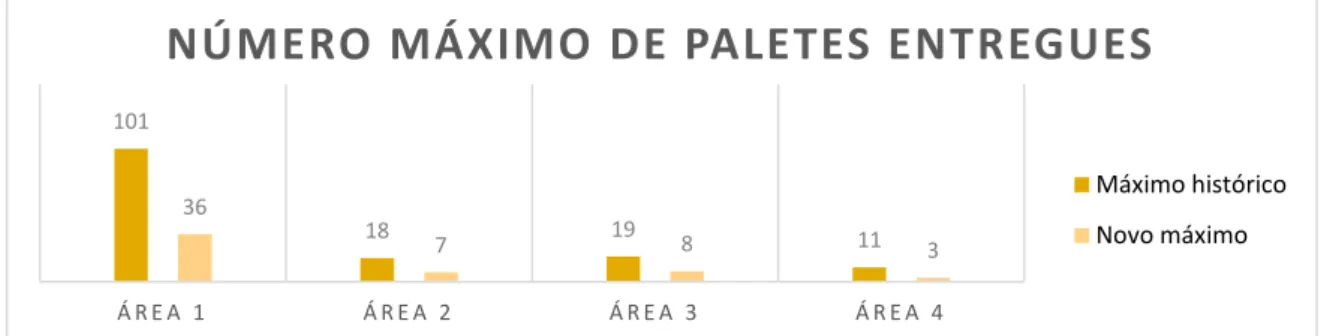

Gráfico 1 – Comparação entre média consumida e média de requisições de paletes por dia. . 14 Gráfico 2 – Número médio de requisições diárias. ... 17 Gráfico 3 – Média da diferença diária entre o consumo real e programado dos vários tipos de paletes de matéria-prima. ... 21 Gráfico 4 – Comparação entre máximo histórico e novo máximo de paletes entregues... 25 Gráfico 5 – Comparação entre máximo histórico e novo máximo do número de paletes ... 26

1 Introdução

Neste capítulo, apresenta-se a empresa em que decorreu o projeto, o departamento onde este se inseriu e os detalhes dos desafios propostos. Explica-se também a metodologia utilizada na resolução desses problemas e a organização da dissertação.

1.1 A Continental - Indústria Têxtil do Ave (Continental-ITA)

A Indústria Têxtil do Ave foi criada em 1948, em Lousado, com o objetivo de produzir as telas de reforço dos pneus da Mabor, que eram, anteriormente, importadas da “General Tire”. Em 1993, foi adquirida pelo Grupo Continental. Este grupo está entre os maiores fornecedores do setor automóvel em todo o mundo. Em 2013, teve vendas com o valor de cerca de 33,3 mil milhões de euros. Atualmente, a Continental emprega aproximadamente 182 000 pessoas em 49 países. O grupo Continental em Portugal é constituído por cinco empresas, sendo a Continental-ITA a única produtora de têxteis. Esta empresa de 173 colaboradores bateu, em 2013, os seus recordes de vendas, uma subida de 2,2% relativamente a 2012, totalizando o valor de 77,5 milhões de euros. (iPressJournal 2014).

Este projeto foi inserido no departamento de Engenharia Industrial da Continental-ITA. Para o fabrico dos seus produtos, a matéria-prima que a Continental-ITA recebe mais frequentemente inclui o fio para abastecer as máquinas e os produtos químicos que utiliza no processo de impregnação. Nesta dissertação, quando se menciona “matéria-prima”, assume-se que se está a referir as paletes de bobinas de fio que são utilizadas nos torcedores e nos teares circulares. A empresa produz três tipos de produto acabado: rolos de tecido impregnado, bobinas de cabo impregnado e rolos de malha. Nas secções seguintes, é explicado o seu processo produtivo. Tecido impregnado

O processo produtivo de tecido impregnado está dividido em três fases: torcedura, tecelagem e impregnação. A fase da torcedura é onde as bobinas de matéria-prima são transformadas em bobinas de cabo em verde, nos torcedores, e colocadas em carros de esquinadeira ou em paletes. A Continental-ITA possui 5 tipos de torcedores diferentes: ICBT, Volkmann, Saurer-Allma, Jing-Wei e Oerlikon.

Os ICBT, Volkmann, Jing-Wei e Oerlikon têm uma constituição semelhante. Cada posição de um torcedor possui um fuso, uma esquinadeira e um pote, como é explicado em melhor detalhe no Capítulo 4.1. Um exemplo de um torcedor ICBT pode ser visualizado na Figura 1. Cada torcedor tem 2 lados, cada um com 68 posições, exceto o ICBT Two-for-one e os Volkmann, que têm, respetivamente, 48 e 36 posições de cada lado. Os Saurer-Allma, ao contrário das máquinas anteriores, conseguem torcer até 3 fios. Cada Saurer-Allma tem 2 lados de 78 posições.

Há alguns tipos de matéria-prima que necessitam de ser bobinados previamente nas bobinadeiras de modo a reduzir o seu diâmetro.

Na fase da tecelagem, os carros de esquinadeira, carregados com bobinas de cabo em verde, são transportados para os teares, onde várias bobinas são transformadas em rolos de tecido em verde. O tecido em verde é enviado para o armazém de produto em verde e, quando necessário, são transportados para a Zell, onde ocorre a impregnação. Nesta fase, são fornecidas propriedades físicas e químicas ao tecido. Ao sair da Zell, se alguma “não conformidade” for detetada no rolo de tecido impregnado, este segue para a Revistadeira, onde ela é corrigida. O produto é embalado e colocado no armazém de produto acabado, até ser enviado para o cliente. Bobinas de cabo impregnado

O processo produtivo do cabo impregnado passa por duas fases: torcedura e impregnação. As bobinas de cabo em verde produzidas nos torcedores são colocadas em paletes no armazém de produto em verde e, de seguida, são transportadas diretamente para a Single-End, onde passam pela fase de impregnação. O produto acabado é colocado em caixas metálicas, que são depositadas no armazém de produto acabado, até serem enviadas, para o cliente.

Malhas

Recentemente, a Continental-ITA apostou num novo produto acabado, os rolos de malha. O seu processo produtivo é constituído por duas fases: a tricotagem e ramulagem. Na tricotagem, as bobinas de matéria-prima são transformadas em rolos de malha em verde nos teares circulares. Como é possível compreender pelo exemplo de um tear circular da Figura 2, para produzir um rolo de malha em verde é necessário colocar, nas esquinadeiras em uso, um grande número de bobinas de matéria-prima (entre 84 e 96, dependendo do rolo a produzir). Estes rolos são, posteriormente, enviados para a Râmula, onde lhes são atribuídas propriedades para conferir estabilidade dimensional e amaciamento através da aplicação de resina e de aquecimento. Os rolos seguem para o armazém de produto acabado, onde são colocados até serem enviados para o cliente.

Figura 2 – Exemplo de um tear circular (Terrot 2013). 1.2 Apresentação do problema

A Continental-ITA apresentou dois grandes desafios que necessitavam de solução.

O primeiro desafio diz respeito à grande quantidade de paletes de matéria-prima presentes numa das áreas produtivas da empresa, a Área 1, assim como a desorganização inerente à falta de espaço. É uma prioridade da empresa que esta área tenha mais espaço livre, sem prejudicar o correto funcionamento das máquinas e a satisfação dos pedidos dos clientes. Surge assim a necessidade de otimizar o espaço da área fabril, através da organização da logística interna e da implementação de princípios da filosofia Lean.

O segundo desafio prende-se com o facto de o armazém necessitar de um estudo do número correto de mão-de-obra necessária nos diferentes turnos de trabalho do armazém, uma das áreas não produtivas da empresa. Este problema surgiu com a adição de novas tarefas ao plano de trabalho destas equipas, nomeadamente as operações relativas à área das malhas e à libertação de caixas metálicas através da utilização da nova máquina de “scrapar” fio. Espera-se também que, durante a realização deste projeto, algumas das operações que estão, atualmente, a ser realizadas pelas equipas da produção sejam passadas para as equipas do armazém, como o abastecimento de matéria-prima às áreas produtivas.

Este projeto está inserido no “Continental Business System” (CBS), um programa do grupo Continental com o objetivo de implementar melhorias contínuas utilizando alguns princípios da filosofia Lean (Bonfiglio e Oest 2012).

1.3 Metodologia utilizada

O objetivo desta dissertação consiste em definir a estratégia de otimização das áreas produtivas e não produtivas da empresa em termos de: organização do espaço disponível, meios de distribuição de matéria-prima para abastecimento das máquinas e determinação do número necessário de mão-de-obra para o funcionamento do armazém.

Este projeto foi analisado seguindo as fases sugeridas por Hines e Rich (1997): estudo do fluxo de processos, identificação de perdas, consideração de possibilidades de reorganização da sequência que o processo segue, a consideração de diferentes layouts e rotas de transporte de materiais e a consideração de que talvez haja tarefas supérfluas que possam ser eliminadas. Para realizar um estudo da situação atual da fábrica, seguiu-se os seguintes passos:

Observação dos métodos de distribuição de matéria-prima pelas várias áreas da fábrica, assim como a sua ordem de entrega;

Estudo do espaço disponível e da planta das várias áreas da fábrica, que levou ao desenho do layout atual das matérias-primas, máquinas, material necessário e áreas designadas para produto acabado e produto em verde, entre outros, de forma a poder descobrir oportunidades de melhoria;

Registo de todas as operações realizadas pelas equipas do armazém e das operações que se espera que estas equipas venham a realizar;

Elaboração do Value Stream Mapping (VSM) atual de todas as famílias de produtos relevantes para o projeto, mapeando todo o processo, para que se tornem evidentes as oportunidades de melhoria (Hettler 2008);

Estudo diário do stock da fábrica, das requisições e do consumo de matéria-prima. Terminando a primeira fase, passou-se à resolução do primeiro desafio, através do planeamento da implementação de um Mizusumashi entre o armazém e as áreas produtivas, para redução do número de paletes no chão de fábrica. Esta seguiu os seguintes passos:

Cálculo da quantidade necessária de matéria-prima em cada uma das áreas da empresa, por turno, a partir da análise da capacidade das máquinas e da produção programada; Desenho do layout futuro de todas as áreas relevantes, para análise por todos os

elementos relevantes da empresa. Este layout seguiu várias regras, que são explicadas no Capítulo 4.2, e permitiu organizar o espaço disponível nas várias áreas produtivas e não produtivas da empresa. Estabeleceu-se, através da análise dos cálculos efetuados e

dos layouts finais, que o abastecimento de matérias-primas seria realizado uma vez por turno, nos três turnos diários de trabalho;

Como a implementação do Mizusumashi necessita de uma forma de comunicação do número correto de paletes de matéria-prima em falta ao armazém, para que não sejam distribuídas mais paletes do que as necessárias, sugeriu-se a criação de uma “caixa logística” (heijunka box), a aplicar no chão de fábrica. Esta caixa é uma ferramenta de agendamento visual, para nivelar as ordens de requisição (Giordano e Schiraldi 2013). Para a resolução do segundo desafio, dimensionou-se as necessidades de mão-de-obra para o funcionamento do armazém. Foi seguida a seguinte metodologia:

Medição e registo dos tempos das operações que se espera que sejam efetuadas pelas equipas do armazém;

Realização do Value Stream Mapping (VSM) futuro de todas as famílias de produtos relevantes para o projeto, de forma a ter uma visão global de como o processo ficará no final e de algumas melhorias implementadas;

Foi concluído que as necessidades de mão-de-obra para o funcionamento do armazém são variáveis, pois dependem da procura dos produtos da empresa. Foi realizado um simulador, em Microsoft Office Excel, onde pode ser feito o input da quantidade matéria-prima, de produto acabado, caixas de material a “scrapar”, caneleiras e produtos químico, e que calcula o número necessário de trabalhadores, por turno, em função dos valores introduzidos, assim como o custo associado, em euros.

1.4 Organização da dissertação

No próximo capítulo, faz-se uma revisão bibliográfica dos principais temas desta dissertação. De seguida, estuda-se o fluxo de processos da empresa, apresentando-se o layout e o VSM atual das diferentes áreas. Explica-se como são realizadas, atualmente, as operações que serão atribuídas às equipas do armazém.

No Capítulo 4: Parte I – Planeamento da implementação de Mizusumashi, começa-se por explicar como é feito o cálculo da quantidade de matéria-prima efetivamente necessária no chão de fábrica, por turno, nas diferentes áreas. Considera-se diferentes layouts e rotas de transporte de materiais e apresenta-se a sugestão da implementação de uma “caixa logística” em todas as áreas produtivas. São apresentados os resultados obtidos.

No Capítulo 5: Parte II – Dimensionamento da mão-de-obra necessária, é apresentado o VSM futuro das diferentes áreas, com os novos tempos. São descritas detalhadamente todas as operações que se espera que sejam realizadas pelas equipas do armazém (mão-de-obra e descrição das operações efetuadas, assim como o tempo necessário de cada tarefa). Por fim, é apresentado o simulador do número necessário de mão-de-obra e os resultados obtidos.

No final da dissertação, são apresentadas as conclusões do projeto e as perspetivas de trabalho futuro, assim como as referências bibliográficas utilizadas ao longo desta dissertação.

2 Revisão bibliográfica

Neste capítulo, é descrito o estado da arte nas áreas relevantes para a compreensão desta dissertação.

2.1 Cadeia de valor Lean

A filosofia Lean tem como objetivo eliminar todos os tipos de desperdícios. Liker (2004) identificou 14 princípios Lean. Os princípios mais relevantes para esta dissertação, e que foram aplicados, são os seguintes:

Princípio 1: Basear as decisões numa filosofia a longo prazo, mesmo em prol de objetivos a curto prazo;

Princípio 2: Criar um fluxo contínuo de processos, para que os problemas sejam facilmente identificáveis;

Princípio 3: Utilizar sistemas pull, como sistemas kanban, para evitar produzir em demasia;

Princípio 4: Nivelar a carga de trabalho;

Princípio 5: Criar uma cultura de fazer corretamente à primeira, parando para resolver problemas;

Princípio 6: Criar tarefas padrão, pois são a base da melhoria contínua e da atribuição de responsabilidade e motivação aos operadores;

Princípio 7: Usar um controlo visual, para que os problemas sejam visíveis. Se a informação for rapidamente assimilável, gera uma comunicação mais eficaz, assim como menor tempo de resposta;

Princípio 12: Verificar as situações no local (Genchi genbutsu), para as compreender completamente. A melhoria contínua só é possível a partir de uma presença regular no gemba (chão de fábrica), pois é onde são efetuadas as tarefas que acrescentam valor ao processo.

Segundo Jones e Womack (2002), há 6 características que uma cadeia de valor Lean deve ter: 1) Todas as pessoas envolvidas devem ter noção da taxa de consumo do produto pelo

cliente. Todos os colaborados devem, por exemplo, ser informados do takt-time para poderem estar a par da taxa de produção necessária para satisfazer as necessidades dos clientes, a montante da cadeia. Isto permite uma produção nivelada;

2) Pouco stock. Este pode ser matéria-prima, work-in-progress (WIP), produto acabado, stock de segurança, stock de buffers e shipping stock (numa linha de expedição, prontos para o carregamento num camião, por exemplo). Contudo, deve-se ter em conta a variabilidade da procura e a capacidade das máquinas;

3) O mínimo de transporte na produção de processos;

4) O mínimo possível de processamento de informação. Toda a informação transmitida deve ser clara e enviada de forma segura;

5) Lead time reduzido;

6) As mudanças introduzidas para eliminar stock, excesso de transporte ou reduzir o lead time devem envolver o menor custo possível. Só se devem aplicar custos de capital depois de experimentar as soluções mais fáceis e mais rápidas.

2.2 Os sete desperdícios

Foi Taiichi Ohno, na Toyota, quem enumerou os 7 tipos de desperdício numa cadeia de valor. Segundo Jones e Womack (2002) e Hines e Rich (1997), estes são:

Stock: o excesso de stocktem tendência a aumentar o lead time e os tempos de resposta e a ocupar espaço, além de aumentar custo de armazenamento;

Transporte: movimentação de produtos entre unidades que podiam ser consolidadas;

Movimentação: sair do espaço de trabalho para procurar materiais, instrução de trabalho ou ajuda. Estas perdas são cansativas para os operadores, reduzindo a sua produtividade, e criam, frequentemente, a problemas de qualidade;

Espera: tempo de espera afeta tanto operadores como produtos. Este tempo poderia ser aproveitado para outras tarefas, como atividades kaizen ou manutenção, mas não deve resultar em sobreprodução;

Sobreprodução: a produção de itens a montante, antes de serem necessários. Este é o desperdício mais sério, pois cria problemas de qualidade e de produtividade, assim como aumentos de lead time e de tempo de armazenamento;

Processo: situações com soluções demasiado complexas, que o cliente não entende como valor acrescentado;

Defeitos: erros em produtos, documentos ou na entrega. A filosofia da Toyota vê os defeitos como oportunidades de melhoria, pelo que devem ser alvos de atividades kaizen.

Mais tarde, foi adicionado um outro desperdício: Brainpower, não incentivar nem dar oportunidade a todos os colaboradores da empresa de darem voz às suas ideias, pelo que muitas ideias válidas não são comunicadas (Liker 2004).

2.3 Value Stream Mapping (VSM)

Esta ferramenta permite representar quais os passos que acrescentam ou não valor na movimentação de informação e/ou de materiais durante um processo. A realização do mapeamento de uma cadeia de valor é o primeiro passo para identificar o desperdício presente num processo (Hettler 2008; Lovelle 2001).

Segundo Hettler (2008), esta ferramenta tem várias vantagens, como levar a equipa a concordar com o processo atual, ou, pelo contrário, demonstrar a necessidade iminente de efetuar melhorias ao processo. O VSM atual torna-se um dos fatores mais importantes no decurso da tomada de decisão.

Depois da realização do VSM atual, deve-se mapear a cadeia de valor futura. Para isto, deve- -se delinear a sequência de melhorias kaizen a efetuar. O VSM futuro deverá corresponder a uma situação realista do processo, num período de implementação de melhorias de, tipicamente, 6 a 12 meses (Hettler 2008).

O VSM deve representar uma família de produtos (itens que passam pelas mesmas etapas de processamento, utilizando os mesmos equipamentos). O significado dos símbolos que são utilizados na construção do VSM pode ser analisado no Anexo A (Jones e Womack 2002). 2.4 Abastecimento Just-in-time (JIT) e sistemas kanban pull

Segundo Giordano e Schiraldi (2013), a abordagem Just-in-time (JIT) tem como objetivo gerir os stocks de produção. Este método de abastecimento de stocks permite minimizar as

necessidades de stocks dos buffers das máquinas e reduzir o WIP. Esta abordagem levou muitas empresas a adotar sistemas pull, em lugar de sistemas push, para gerir os fluxos de materiais, assim como de produto acabado.

Uma produção baseada em sistemas kanban pull é uma das técnicas mais conhecidas de gestão de materiais da abordagem JIT. Kanban é um cartão que contém informação relativa a um produto, numa determinada fase do seu processo produtivo, assim como os detalhes desse processo. Estes cartões são utlizados para controlar o fluxo de produção e os stocks, reduzindo lead times e WIP. Não tem de ser necessariamente um cartão, podendo ser uma ferramenta eletrónica ou o próprio contentor (Giordano e Schiraldi 2013).

Giordano e Schiraldi (2013) mencionam casos em que a abordagem JIT não é a melhor solução, como o caso de processos em que a procura não é nivelada. Nesta situação, deve-se ter em conta que a capacidade de produção das máquinas não é ilimitada, pelo que o sistema de gestão JIT deve ter em conta os seus valores máximos, para poder responder a picos de procura. Outro problema que pode ocorrer prende-se com o facto de haver possíveis mudança nos materiais que é necessário abastecer. A maior parte das soluções JIT são feitas para um “mix” de produtos fixo, pelo que, se este for variável, pode fazer com que uma solução completamente JIT não seja passível de ser implementada. Contudo, a aplicação eficiente da abordagem JIT não pode ser independente de outros sistemas Lean, pelo que se pode encontrar soluções para estes problemas com a aplicação de “caixas logísticas”, por exemplo, que permitem prever mudanças de produção em ambientes JIT e criar regras para gerir prioridades.

2.5 Mizusumashi

O Mizusumashi é uma ferramenta utilizada na criação de fluxo da logística interna. Este método permite fornecer aos processos produtivos as matérias-primas e/ou componentes necessários, de forma a manter baixos os níveis de stock entre os processos, e a evitar que os operadores percam tempo a localizar o material. A distribuição é feita ao longo de uma rota, entregando a quantidade certa sempre ao mesmo ritmo. Enquanto o operador percorre o caminho definido, vai recolhendo informação quanto ao tipo e quantidade de material necessário (Koch 2008). Um exemplo de um Mizusumashi pode ser visualizado na Figura 3.

Figura 3 – Exemplo de um Mizusumashi (Kaizen 2012).

A implementação de um Mizusumashi implica várias mudanças no sistema de abastecimento, como a redução do número de stock no chão de fábrica e o aumento do número e da frequência do abastecimento da fábrica (Jafari-Eskandari, Aliahmadi, e Khaleghi 2010).

Segundo Jafari-Eskandari, Aliahmadi, e Khaleghi (2010), as maiores vantagens de um Mizusumashi incluem:

O fluxo de partes e de materiais torna-se mais fácil;

As operações de abastecimento da cadeia são melhoradas devido ao uso eficiente dos veículos e ao seu menor tempo de utilização, de cada vez que se realiza uma entrega; Redução do espaço ocupado no chão de fábrica;

Redução do número total de paletes requeridas na cadeia de abastecimento; Aumento da flexibilidade de entrega de partes ao sistema.

2.6 “Caixa logística” ou heijunka box

Uma “caixa logística” (heijunka box) é uma ferramenta de agendamento visual, tendo como objetivo nivelar as ordens de produção ou de requisição nas estações de trabalho (Giordano e Schiraldi 2013). Um exemplo pode ser observado na Figura 4.

Figura 4 – “Caixa logística” (Jones 2006).

Foi criada na Toyota, após a conclusão de que nenhum sistema de produção pode responder continuamente a ordens rotativas sem sofrer de mura (desigualdade na produtividade e qualidade) ou muri (sobrecarga de máquinas e colaboradores de produção). A junção de muri e mura é muda (tudo o que é desperdício, ou todas as atividades que consomem recursos, pelas quais o cliente não está disposto a pagar) (Jones 2006).

Segundo Giordano e Schiraldi (2013), uma “caixa logística” é um pouco como uma versão aumentada de um quadro kanban. É normalmente representada num cronograma de parede em forma de grelha, em que cada linha representa um intervalo de tempo, de aproximadamente 30 a 60 minutos. Nesse cronograma, cada coluna representa um material, o que permite a distinção no tipo de material. Os kanbans representativos de ordens de produção devem ser colocados na sua caixa específica. Os operadores dessa estação de trabalho saberão qual o número de itens a processar, assim como o tipo de material a utilizar. Após o processamento, os operadores retiram o kanban da grelha. A “caixa logística” serve, então, para representar o horário, a ordem e o material a utilizar em cada material produzido.

O funcionamento correto da “caixa logística” necessita do completo envolvimento e empenho dos operadores da estação de trabalho onde esta é implementada. Isto criará uma grande mudança nas responsabilidades de todos os trabalhadores, mas levá-los-á a ter mais confiança no processo. Toda a empresa beneficia de um processo nivelado e de uma redução de mura, muri e muda (Jones 2006).

2.7 Medição de Tempos

O estudo de tempos, no processo industrial, é uma ferramenta essencial para obter melhorias a nível de produtividade. Por essa razão, todos os tempos medidos ao longo da realização desta dissertação seguiram as normas apresentadas por Silva e Coimbra (1980).

A média dos tempos retirados consiste no “tempo normal” de uma operação mas, visto não se poder esperar que uma pessoa trabalhe todo o dia sem interrupções, foi adicionada uma tolerância aos tempos médios retirados, obtendo-se o “tempo padrão” de cada tarefa. Esta tolerância tem em conta fatores como necessidades pessoais e fadiga. As necessidades pessoais dizem respeito a necessidades que permitam ao operador manter o seu bem-estar. A tolerância a dar a estas necessidades é de 5%. Esforço físico, esforço mental e monotonia são alguns fatores considerados na compensação da fadiga. As tabelas utilizadas na atribuição das tolerâncias dadas na compensação destes fatores podem ser observadas no Anexo B (Silva e Coimbra 1980).

Segundo Silva e Coimbra (1980), o estudo de tempos consiste em duas categorias gerais: a fase analítica e a fase construtiva. A primeira fase divide-se nos seguintes passos:

Dividir as operações em partes, referidas como “tarefas”, pois um estudo de tempos deve ser um estudo das partes que o constituem, e não um registo do tempo de ciclo total;

Selecionar todos os movimentos desnecessários e eliminá-los;

Observar como vários operadores experientes executam cada movimento elementar e, com o auxílio de um cronómetro, escolher qual o método mais eficiente de os executar; Descrever e registar cada tarefa com o seu respetivo tempo;

Estudar e registar a tolerância que deve ser dada ao tempo selecionado de um bom operador, para cobrir esperas inevitáveis, pequenos acidentes, etc.;

Estudar e registar a tolerância que deve ser dada ao tempo para cobrir a inexperiência do operador nas primeiras vezes em que ele executa a operação (esta tolerância é alta em tarefas que formam uma longa sequência não repetitiva. O fator deve ser menor quando a operação é constituída por uma sequência mais repetitiva);

Estudar e registar a tolerância a dar para cobrir os intervalos em que o descanso deve ser efetuado.

A fase construtiva é constituída pelos seguintes passos:

Combinar as tarefas que são usadas frequentemente na mesma sequência, em operações semelhantes, em vários grupos;

Selecionar a sequência adequada de movimentos que deve ser efetuada por um operador. A soma dos tempos relativos a esses movimentos, com as respetivas tolerâncias, corresponde ao tempo padrão para a execução da operação em estudo; A análise de uma operação quase sempre revela imperfeições nas condições que a

cercam, tais como o uso de ferramentas inadequadas ou a utilização de máquinas obsoletas. O conhecimento adquirido através da análise permite, frequentemente, uma melhoria das condições do trabalho desenvolvido, assim como de máquinas e métodos.

3 Situação atual

Para se conseguir analisar o fluxo de processos e, consequentemente, identificar as suas perdas, foi feito um estudo aprofundado da situação atual da fábrica.

3.1 Layout das diferentes áreas

Nos Anexos C, D, E e F é possível visualizar o layout atual das áreas nomeadas, de agora em diante, de Área 1, 2, 3 e 4, respetivamente. Nestes layouts pode ser visto como está distribuído o equipamento e onde estão posicionadas as marcações das paletes de matéria-prima no chão de fábrica - estas estão representadas por quadrados de cor rosa -, assim como outros espaços devidamente identificados. Os layouts originais das áreas foram fornecidos pela empresa e continham originalmente apenas as máquinas e a estrutura física (gabinetes, entradas e saídas). A metodologia utilizada envolveu:

1) Percorrer as diferentes áreas com o respetivo layout original e anotar a localização dos materiais e das máquinas que não se encontravam no layout original, nomeadamente a máquina de “scrapar” fio e a máquina de testar a conicidade das caneleiras;

2) Medição, no gemba, da área real ocupada pelos materiais e máquinas do ponto anterior; 3) Correção, nos layouts originais, da posição de alguns torcedores da Área 1 que,

atualmente, se encontram noutra posição;

4) Seleção do número máximo de paletes de matéria-prima contadas na área;

5) Adição aos layouts originais das áreas ocupadas pelas paletes de matéria-prima, pelos outros materiais encontrados (pontas, produto em verde e produto acabado) e pelas máquinas em falta, através da utilização do programa AutoCAD;

6) Aprovação dos layouts desenhados pelos elementos relevantes da empresa.

Na Figura 5 é apresentado o layout global de todas as áreas, devidamente identificadas. As máquinas mencionadas de seguida foram descritas no Capítulo 1.1. Essas áreas são as seguintes: Área 1 – Salão 1, Piso 0: Nesta área há 2 tipos diferentes de máquinas: os torcedores e as bobinadeiras. Há 17 torcedores ICBT, 1 torcedor ICBT Two-for-One e 4 Volkmann. As bobinas em verde produzidas nesta área são transportadas para a tecelagem, para produção de rolos em verde.

Área 2 – Salão 1, Piso -1: A área da Single-End e a área do armazém foram apresentadas em conjunto, pois estão localizadas no mesmo salão. A Single-End é uma das máquinas de impregnação da empresa e utiliza bobinas de cabo em verde produzidas nos 3 torcedores Jing-Wei e nos 2 torcedores Oerlikon presentes na sua área. Nesta área também estão localizadas a máquina de “scrapar” fio e a máquina de impregnação Zell, assim como a balança para pesar o produto acabado. A área do armazém contém os rolos e bobinas de cabo em verde, respetivamente para a Zell e para a Single-End, o armazém de produto acabado e o armazém de matéria-prima. Contém ainda a máquina de embalar rolos, a Revistadeira e a máquina de testar a conicidade das caneleiras. Área 3 – Salão 2, Piso -1: Esta área contém 2 tipos de torcedores: 8 Saurer-Allma e 2

Jing-Wei. As bobinas produzidas nesta área são enviadas para a área da tecelagem, para darem origem aos rolos em verde.

Área 4 – Salão 2, Piso 0: Esta é a área das malhas e contém 12 teares circulares e a Râmula. Contém vários equipamentos que não foram relevantes na execução do projeto.

3.2 VSM atual

Foi feito o VSM atual das seguintes famílias de produtos:

Produtos que passam pelos torcedores presentes na Área 1, antes de serem enviados para a tecelagem e, de seguida, para a máquina de impregnação Zell;

Produtos que passam pelos torcedores presentes na Área 2, antes de serem enviados para a máquina de impregnação Single-End;

Produtos que passam pelos torcedores presentes na Área 3, antes de serem enviados para a tecelagem e, de seguida, para a máquina de impregnação Zell;

Produtos que passam pelos teares circulares, na Área 4, antes de serem enviados para a Râmula.

A forma como o estudo dos tempos foi realizado é explicado no Capítulo 2.7. As tarefas que constituem cada uma das operações são descritas detalhadamente no Capítulo 5.1. Durante o processo de observação das operações executadas, os operadores foram encorajados a partilhar os problemas sentidos aquando da realização das atividades, assim como ideias para a sua solução. A intenção de realizar o VSM atual foi tornar evidentes as perdas de processo, além de que esta ferramenta é uma representação visual da forma como ocorre a movimentação de informação e dos materiais que acrescentam, ou não, valor. É uma ferramenta de comunicação, análise e de ajuda ao processo de tomada de decisão, pelo que o VSM atual serviu como base para as melhorias efetuadas (Hettler 2008; Todorova 2013).

Ao analisar o VSM atual da família de produtos que passa pelos torcedores presentes na Área 1, apresentado na Figura 6, pode verificar-se que as operações são todas realizadas ao longo de um só turno, 5 dias por semana. Isto vai contra a característica de “nivelar a carga de trabalho” de uma cadeia de valor Lean (Capítulo 2.1), pelo que se consegue identificar uma oportunidade de melhoria. Segundo Goldratt e Cox (1992), a distribuição a carga de trabalho por diferentes turnos leva à redução dos stocks intermédios, o que apresenta uma solução para o primeiro desafio apresentado - redução do stock presente no chão de fábrica da Área 1.

A análise do VSM atual também permite notar que o controlo de requisição de matérias-primas ao armazém tem em conta a programação planeada, o que apresenta mais uma oportunidade de melhoria. A utilização de um sistema pull que tivesse em conta o stock do chão de fábrica e a altura em que seria preciso mais matéria-prima evitaria o excesso de paletes requisitadas para cada área. A utilização de sistemas pull vai de acordo com o 3º princípio da filosofia Lean, como foi explicado no Capítulo 2.1.

O VSM atual é apresentado na Figura 6, pois é aquele referente à área na qual se foca o primeiro desafio apresentado. Este VSM também pode ser consultado em formato A3 no Anexo G, juntamente com o VSM das restantes famílias de produtos, presentes nos Anexos H, I e J.

3.3 Consumo de matéria-prima

Para se poder estudar a quantidade necessária de matéria-prima nas diferentes áreas da fábrica, foi necessário calcular o consumo real atual de matéria-prima. Este cálculo foi feito através do registo diário das requisições de matéria-prima ao armazém e da contagem diária, sempre à mesma hora, das paletes de matéria-prima (stock disponível).

Antes de se iniciar o estudo, foi necessário efetuar uma lista com toda a matéria-prima utilizada e com as características de cada uma (massa, número de bobinas por palete), que pode ser visualizada no Anexo K.

A média dos valores obtidos pode ser comparada com a média das requisições diárias no Gráfico 1. Como é possível verificar, o consumo e as requisições têm, aproximadamente, o mesmo valor.

Gráfico 1 – Comparação entre média consumida e média de requisições de paletes por dia. Embora se comprove que as requisições não são feitas em número superior ao consumo, esta informação ainda não é suficiente para concluir que única forma de obter uma redução do número de paletes no chão de fábrica é aumentar a frequência de entregas. Torna-se necessário comprovar a hipótese de que o consumo de matéria-prima é feito de acordo com o planeado. Se não isso acontecesse, poder-se-ia estar a requisitar mais paletes de matéria-prima do que aquelas que era necessário, pelo que se devia tomar medidas para que só se consumisse o planeado. Um estudo da comparação entre consumo de paletes planeado e real é apresentado no Capítulo 4.1, que revoga esta hipótese.

3.4 Tarefas a realizar pelas equipas do armazém

A Continental-ITA trabalha 24 horas por dia, 7 dias por semana. As áreas produtivas da empresa possuem 4 equipas de trabalho e cada equipa tem um horário diferente, com a duração de 8 horas: das 06:00 às 14:00, das 14:00 às 22:00 ou das 22:00 às 06:00. Cada equipa trabalha 6 dias, descansa 2 e muda para o horário anterior, como pode ser visto na Tabela 1.

Tabela 1 – Turnos de trabalho de quatro equipas A, B, C e D. Turnos

06:00 - 14:00 C C D D D D D D A A A A A A B B B B B B C C 14:00 - 22:00 A A A A A A B B B B B B C C C C C C D D D D 22:00 - 06:00 B B B B C C C C C C D D D D D D A A A A A A Cada uma desta 4 equipas A, B, C e D divide-se em 5 áreas - torcedura, tecelagem, malhas, Single-End e impregnação de tecido - e cada uma dessas áreas tem um facilitador de planeamento que é responsável pela área onde está inserido.

76 13 10 6 77 13 10 7 Á R E A 1 Á R E A 2 Á R E A 3 Á R E A 4

O armazém não trabalha por turnos. A equipa do armazém é fixa e tem um horário de trabalho das 8 horas às 17 horas, de segunda-feira a sexta-feira. As operações realizadas pela mão-de- -obra disponível no armazém são as seguintes:

Descarga de matéria-prima dos camiões; Carregamento de produto acabado em camiões; Tratamento dos resíduos de matéria-prima; Teste da conicidade das caneleiras.

A equipa do armazém é, atualmente, constituída por 4 operadores.

Neste momento, a empresa deseja que algumas tarefas das equipas da produção sejam passadas para as equipas do armazém. Isto reduzirá desperdícios de movimentação e de transporte nas equipas de produção (Hines e Rich 1997). Para além disso, todas estas operações requerem deslocamentos para o armazém, pelo que se torna mais prático para a empresa que estas sejam realizadas pelas equipas do armazém. No Capítulo 5.3 é provada a viabilidade da opção de acrescentar à lista atual das atividades do armazém as seguintes operações, atualmente realizadas pelas equipas da produção:

Transporte para o armazém dos seguintes produtos acabados: rolos impregnados da Zell, cabos impregnados da Single-End e rolos de malha da Râmula;

Distribuição da matéria-prima pelas diferentes áreas da fábrica;

Transporte dos produtos químicos do armazém para a área da produção;

Libertação de caixas metálicas para a produção através da utilização da máquina de “scrapar” fio, localizada no armazém. A operação de “scrapar” fio é atualmente realizada com uma máquina de menor segurança.

Com a exceção da operação “distribuição de matéria-prima pelas diferentes áreas da fábrica”, que é executada uma vez por dia, estas operações são realizadas sem frequência estabelecida.

4 Parte I - Planeamento da implementação de um Mizusumashi

Este capítulo começa por apresentar os cálculos da quantidade necessária de matéria-prima no chão da fábrica. Estes cálculos levaram à decisão de que a melhor solução para o primeiro desafio apresentado pela empresa será a implementação de um Mizusumashi entre o armazém e as áreas produtivas.

Para manter o fluxo correto de material, o planeamento da implementação do Mizusumashi envolveu as seguintes tarefas (Kaizen 2006):

Criar zonas e layouts com caminhos e marcações; Balancear a movimentação de material e de operadores;

Entrega dos componentes no Point-of-use storage (POUS), ou seja, diretamente onde vão ser usados, de forma a minimizar os tempos de deslocação e de posicionamento de materiais e produtos;

Minimizar as distâncias de deslocamento no layout físico das operações e no sistema de gestão do armazém.

A implementação de um Mizusumashi entre a produção e a Área 1 envolverá o aumento da frequência com que é feito o abastecimento desta área produtiva. Surgiu, então, a hipótese de alargar a implementação do Mizusumashi a todas as áreas produtivas, diminuindo significativamente o número de paletes de matéria-prima presentes em todas as áreas, não só na Área 1.

Começou-se por calcular a quantidade necessária de matéria-prima em cada uma das áreas da empresa, por turno, a partir da análise da capacidade das máquinas e da produção programada. Este estudo permitiu concluir que a única forma de reduzir a quantidade de paletes de matéria--prima presentes na Área 1 é, efetivamente, aumentar a frequência com que é feito o abastecimento das áreas produtivas.

No Capítulo 4.2, é apresentado o layout futuro de todas as áreas relevantes, para análise por todos os membros relevantes da empresa. Foram considerados diferentes layouts e rotas de transporte de materiais, até chegar a uma versão que cumpre todos os objetivos e que obteve aprovação para uma futura implementação. Estes layouts contêm as marcações que deverão ser feitas no chão de fábrica para a localização dos materiais.

A implementação do Mizusumashi necessita de uma forma de comunicação do número exato de paletes de matéria-prima em falta ao armazém, para que não sejam distribuídas mais paletes do que as necessárias. Isto fez surgir a oportunidade de implementação de um sistema pull de requisição de matérias-primas ao armazém, pelo que se se sugeriu a criação de uma “caixa logística” (heijunka box), para ser aplicada no chão de fábrica de cada área. Esta caixa é uma ferramenta de agendamento visual, para nivelar as ordens de requisição (Giordano e Schiraldi 2013). Nela são depositados os kanbans, para informar o facilitador de planeamento da quantidade de máquinas que necessitam de mais matéria-prima nos próximos dois turnos. São, de seguida, descritos os passos efetuados durante o planeamento da implementação do Mizusumashi.

4.1 Cálculo da quantidade necessária de matéria-prima

Atualmente, a entrega de matéria-prima é feita num só turno, das 6 horas às 14 horas, de segunda a sexta-feira, pelas equipas da produção. Como a fábrica trabalha todos os dias da semana, o número de paletes entregues à sexta-feira é superior ao dos primeiros dias da semana,

para assegurar que todas as necessidades de matéria-prima são garantidas. Na segunda-feira é necessário repor todo o stock, pelo que o número de entregas é também mais elevado neste dia da semana. Este facto pode ser comprovado pela verificação das médias obtidas a partir dos valores recolhidos relativamente ao número de requisições diárias, presentes no Gráfico 2.

Gráfico 2 – Número médio de requisições diárias.

Na sexta-feira, é muito frequente que o operador não consiga entregar toda a matéria-prima requisitada durante o seu horário de trabalho, devido ao número elevado de paletes. A matéria--prima que não é entregue é deixada na área em frente ao monta-cargas. Os operadores dos torcedores dos turnos do fim de semana, quando verificam que há necessidades de matéria- -prima na sua área, dirigem-se ao espaço onde se encontra a matéria-prima que não pôde ser entregue, e transportam o que necessitam para o seu lugar. A segunda-feira é um dia em que há muitos resíduos acumulados nas áreas produtivas, pelo que as operações de recolha de resíduos costumam demorar mais do que o tempo utilizado nos outros turnos, isto é, as 2 primeiras horas do turno. Normalmente, o operador só começa a distribuir a matéria-prima por volta das 9 horas (3 horas após o início do seu turno).

Visto que um dos objetivos a cumprir é reduzir a área ocupada pelas paletes de matéria-prima, surgiu a ideia de esta ser abastecida em todos os turnos, 7 dias por semana. Isto iria de acordo com vários princípios e características da filosofia Lean (descritos no Capítulo 2.1), tais como “nivelar a carga de trabalho” e “pouco stock”. O facto de a matéria-prima ser entregue mais vezes por dia - assim como mais dias por semana - iria também de acordo com política de abastecimento JIT, descrita no Capítulo 2.4. A abordagem JIT permite coordenar as requisições e minimizar as necessidades de stocks dos diferentes buffers, apresentando uma solução para o desafio apresentado (Giordano e Schiraldi 2013).

Para a verificação da viabilidade da sugestão do aumento da frequência de entrega, foi efetuado um estudo da quantidade necessária de matéria-prima por turno, que é apresentado nas secções seguintes. Este estudo também foi necessário para poder criar os layouts que serão apresentados no Capítulo 4.2.

O estudo da quantidade necessária de matéria-prima por turno foi efetuado para cada uma das 4 áreas. A Área 1 envolve os ICBT, os Volkmann e as bobinadeiras. A Área 2 envolve os torcedores que produzem produto em verde para a Single-End: três Jing-Wei e dois Oerlikon, situados em frente à Single-End, no mesmo salão. A Área 3 envolve oito Saurer-Allma e os dois Jing-Wei que há no mesmo salão. A Área 4 envolve os teares circulares e a Râmula. Para realizar este estudo, começou-se por calcular a programação diária dos torcedores e dos teares circulares, assim como o consumo máximo de matéria-prima destas máquinas. Estes cálculos serão apresentados nas próximas secções.

137 93 99 109 216 60 80 100 120 140 160 180 200 220 segunda-feira terça-feira quarta-feira quinta-feira sexta-feira

Programação de produção dos torcedores

A programação diária de produção dos torcedores foi fornecida pela Continental-ITA. Contudo, esta explicitava apenas o cabo que era suposto ser produzido em cada máquina em cada dia e o rendimento de cada torcedor associado à produção de cada cabo.

O cálculo do consumo teórico foi feito depois de recolher os dados relativos à massa e ao DTEX de cada bobina de matéria-prima, assim como as informações disponíveis na ficha técnica de cada máquina (comprimento do cabo produzido em metros, velocidade em RPM e torção em TPM - valores que variam dependendo do cabo que está a ser produzido). Também foi necessário ter em conta certas especificações, como qual o número de posições que cada máquina tem, que varia entre 36 e 78.

A ficha técnica de cada máquina depende da máquina e do cabo a ser produzido. Isto significa que, sempre que uma bobina de cabo é produzida numa máquina diferente, pode possuir especificações diferentes em termos de velocidade, torção e metragem.

Área 1

O estudo efetuado envolveu o cálculo da programação de produção de cada máquina e do consumo real diário de matéria-prima pelos ICBT, Volkmann e bobinadeiras. Isto permitiu fazer a comparação entre consumo teórico, consumo planeado e consumo real, para compreender se o número de paletes de matéria-prima entregue diariamente vai de acordo com a programação, ou se é superior ao que é necessário.

A maior parte dos torcedores utiliza 2 bobinas de matéria-prima para produzir uma bobina de cabo: uma na esquinadeira e uma no pote. A Figura 7 explica visualmente o significado destes termos.

Figura 7 – Esquema do funcionamento de uma posição de torcedor com esquinadeira (Saurer-Allma 2014a).

A bobina de matéria-prima é colocada na esquinadeira depois de uma bobina de cabo ser produzida (o que se chama “fazer um doff”). A bobina da esquinadeira perde parte da sua massa total na produção da bobina de cabo, pelo que já pode ser passada para o pote, pois a sua dimensão já o permite. Contudo, há 3 tipos de matéria-prima que, após a produção de uma bobina de cabo, ainda são demasiado pesados para poderem ser transferidos para o pote. Por essa razão, estes 3 tipos de matéria-prima têm de ser bobinados previamente nas bobinadeiras, de forma a ficarem com a massa certa para serem utilizados no pote. Isto significa que os

Esquinadeira com bobinas de M.P.

Pote com bobina de M.P. ou de material

bobinado Bobina de cabo em

torcedores que usam estes tipos de matéria-prima necessitam de uma bobina de matéria-prima na esquinadeira e uma de material bobinado no pote.

É necessário ter em conta que o ICTB Two-for-one não necessita de esquinadeira, porque consegue torcer um cabo usando só a bobina do pote, como é possível verificar na Figura 8.

Figura 8 – Esquema do funcionamento de uma posição de torcedor sem esquinadeira (Saurer-Allma 2014b).

Regista-se a massa de cada bobina de matéria-prima e de cada bobina de cabo. Para os torcedores que utilizam 2 bobinas de matéria-prima, sabe-se que, ao fazer um doff, já se pode passar a bobina de matéria-prima da esquinadeira para o pote, pondo-se uma nova bobina de matéria-prima na esquinadeira. Para os torcedores que só usam 1 bobina de matéria-prima, considera-se que esta é substituída quando está aproximadamente a 75% da sua massa total. Este valor foi estipulado, de forma a dar uma margem grande o suficiente para que não seja possível que a bobina de matéria-prima da esquinadeira acabe durante a produção de uma bobina de cabo. A Figura 7, na página anterior, demonstra que há espaço para 2 bobinas de matéria-prima na esquinadeira, pois há a possibilidade de utilizar um dos espaços para colocar uma bobina de “reserva”, para garantir que nunca há falta de fio na esquinadeira. Nos casos em que os torcedores que só usam 1 bobina de matéria-prima, considera-se que, quando esta atinge 75% da sua massa total, é colocada uma nova bobina de matéria-prima no espaço de “reserva”. Uma das pontas desta bobina é unida à ponta livre da bobina que está a ser utilizada na produção (como pode ser visualizado na Figura 7) para que, mal esta acabe de ser gasta, a bobina de cabo comece logo a retirar fio da bobina de reserva.

Começa-se pelo cálculo da velocidade, em m/h, de cada máquina: 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑎 𝑚á𝑞𝑢𝑖𝑛𝑎 [𝑚 ℎ⁄ ] = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 [𝑅𝑃𝑀]

𝑇𝑜𝑟çã𝑜 [𝑇𝑃𝑀] ∗ 60 𝑚𝑖𝑛 ℎ⁄ (1) De seguida, é calculada a massa teórica de cada bobina de cabo, sabendo a sua metragem final e o DTEX da matéria-prima (valor em g/10000m). Sabe-se que cada torcedor utiliza duas bobinas de fio para produzir um cabo (uma da esquinadeira e outra do pote, independentemente de usar material bobinado ou não). Ao valor final é dada uma margem de erro de 5%:

𝑚𝑎𝑠𝑠𝑎 𝑏𝑜𝑏𝑖𝑛𝑎 𝑐𝑎𝑏𝑜 [𝑘𝑔⁄𝑏𝑜𝑏𝑖𝑛𝑎 𝑐𝑎𝑏𝑜] =

(2)

= ( 1

1000∗ 𝐷𝑇𝐸𝑋) ∗ 𝑚𝑒𝑡𝑟𝑎𝑔𝑒𝑚 𝑏𝑜𝑏𝑖𝑛𝑎 𝑐𝑎𝑏𝑜 [𝑚 𝑏𝑜𝑏𝑖𝑛𝑎 𝑐𝑎𝑏𝑜⁄ ] ∗ 2 ∗ 1,05

Dividindo o valor calculado anteriormente por dois, é possível calcular qual a massa de bobinas de fio que é utilizada na produção de uma bobina de cabo, em kg/bobina fio. Este valor já vem

Pote com bobina de M.P.

Bobina de cabo em produção

com a margem de erro incluída. Há, contudo, o caso especial do ICTB Two-for-one, em que este valor não é dividido por dois (visto só usar uma bobina de matéria-prima).

Calcula-se, de seguida, o consumo teórico, em kg/hora, de uma bobina de fio, durante a produção de uma bobina de cabo:

𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑡𝑒ó𝑟𝑖𝑐𝑜 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜𝑡𝑜𝑡𝑎𝑙 [𝑘𝑔⁄ ] = ℎ

(3) = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑎 𝑚á𝑞𝑢𝑖𝑛𝑎 ∗ ( 1

1000∗ 𝐷𝑇𝐸𝑋)

Pode-se passar ao cálculo do tempo necessário até à próxima troca de bobina, que tem em conta o tempo de setup associado a cada troca. Sabe-se que o tempo de setup associado a cada doff é de, aproximadamente, 15 segundos, pois cada posição recomeça a trabalhar mal a troca de matéria-prima é efetuada. Recorda-se que há 2 situações que podem ocorrer:

1. O torcedor utiliza uma bobina de matéria-prima e uma de material bobinado;

2. O torcedor utiliza uma bobina de matéria-prima na esquinadeira e uma bobina de matéria-prima no pote gasta anteriormente até um certo ponto.

Na situação 1, o cálculo efetuado é o seguinte:

𝑡𝑒𝑚𝑝𝑜 𝑎𝑡é 𝑡𝑟𝑜𝑐𝑎 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑑𝑒 𝑀. 𝑃.𝑠𝑖𝑡𝑢𝑎çã𝑜 1[ℎ setup⁄ ] = (4.1) = 𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑡𝑒ó𝑟𝑖𝑐𝑜 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜 [𝑘𝑔⁄𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜] 𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑡𝑒ó𝑟𝑖𝑐𝑜 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜 [𝑘𝑔⁄ ]ℎ + 15 3600 ℎ⁄setup Na situação 2, efetua-se o seguinte cálculo:

𝑡𝑒𝑚𝑝𝑜 𝑎𝑡é 𝑡𝑟𝑜𝑐𝑎 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑑𝑒 𝑀. 𝑃.𝑠𝑖𝑡𝑢𝑎çã𝑜 2[ℎ setup⁄ ] = (4.2) =𝑚𝑎𝑠𝑠𝑎 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑀. 𝑃. [ 𝑘𝑔 𝑏𝑜𝑏𝑖𝑛𝑎 𝑀. 𝑃. ⁄ ] ∗ 0,75 𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑡𝑒ó𝑟𝑖𝑐𝑜 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜 [𝑘𝑔⁄ ]ℎ + 15 3600 ℎ⁄setup

Desta forma, é possível saber quantos setups ocorrem por dia, por tipo de matéria-prima. Isto permite calcular a velocidade teórica, em m/dia, tendo em conta o tempo perdido em setups. Esta é calculada da seguinte forma:

𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑎 [𝑚 𝑑𝑖𝑎⁄ ] = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑎 𝑚á𝑞𝑢𝑖𝑛𝑎 ∗ 24 ℎ 𝑑𝑖𝑎⁄ (5) − ( 24 ℎ 𝑑𝑖𝑎⁄ 𝑡𝑒𝑚𝑝𝑜 𝑎𝑡é 𝑡𝑟𝑜𝑐𝑎 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑑𝑒 𝑀. 𝑃∗ 15 3600 ℎ⁄setup)

Calcula-se o consumo teórico, em kg/dia, de cada máquina, tendo em conta o tempo perdido em setups:

𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑡𝑒ó𝑟𝑖𝑐𝑜 𝑑𝑒 𝑏𝑜𝑏𝑖𝑛𝑎 𝑓𝑖𝑜 𝑠𝑒𝑚 𝑠𝑒𝑡𝑢𝑝𝑠[𝑘𝑔⁄𝑑𝑖𝑎] =

(6)

= 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑎 ∗𝑛º 𝑝𝑜𝑠𝑖çõ𝑒𝑠⁄𝑚á𝑞𝑢𝑖𝑛𝑎∗ ( 1

1000∗ 𝐷𝑇𝐸𝑋)

A Equação (6) é multiplicada por 2 se se tratar de um tipo de cabo que utiliza duas bobinas de matéria-prima para produzir um cabo, não utilizando material bobinado. O número de posições por máquina varia se se tratar de um ICBT (68 posições /máquina), um ICBT Two-for-One (48 posições /máquina), ou um Volkmann (36 posições /máquina).

O consumo teórico de bobinas de matéria-prima, em kg/dia, das bobinadeiras, é calculado de modo semelhante. É necessário saber o número de fusos, por bobinadeira, que bobinam