PREPARAÇÃO, CARACTERIZAÇÃO E DEGRADAÇÃO DE

BLENDAS DE POLIESTIRENO E AMIDO TERMOPLÁSTICO

USANDO GLICEROL E ÓLEO DE BURITI (

Mauritia flexuosa

)

COMO PLASTIFICANTES

DISSERTAÇÃO DE MESTRADO DANIELA SCHLEMMER

Orientadora: Profa. Dra. Maria José Araújo Sales

Brasília - 2007

UnB – Universidade de Brasília

Instituto de Química

Universidade de Brasília – UnB

Instituto de Química

Laboratório de Pesquisa em Polímeros

PREPARAÇÃO, CARACTERIZAÇÃO E DEGRADAÇÃO DE

BLENDAS DE POLIESTIRENO E AMIDO TERMOPLÁSTICO

USANDO GLICEROL E ÓLEO DE BURITI (M

auritia flexuosa

)

COMO PLASTIFICANTES

DISSERTAÇÃO DE MESTRADO DANIELA SCHLEMMER

Orientadora: Profa. Dra. Maria José Araújo Sales

Aos meus pais, Erani e Nelci, pelo exemplo de

vida e honestidade. Obrigado por sempre

aceitarem as minhas escolhas.

Ao Felipe pelos momentos maravilhosos. Pelo

amor, compreensão e companheirismo

AGRADECIMENTOS

À professora Maria José Araújo Sales pela orientação, preocupação, disponibilidade, amizade e bom humor desses anos.

Aos meus irmãos por todos os momentos vividos. À Fran pelo aprendizado da convivência e ao Felipe pela alegria que traz às nossas vidas.

À Sandra e Luiz Fernando pelo carinho e pelo refúgio sempre hospitaleiro.

À professora Inês Sabioni Resck e Viviane pela aquisição e discussões dos espectros de RMN.

À professora Edi Mendes Guimarães pela aquisição dos difratogramas de raios X.

Aos funcionários do IQ, em especial ao Júnior, pela atenção e solicitude. Ao Edy pela ajuda inestimável.

À Jussara pela disponibilidade e prontidão com que ajudou nos mais diversos assuntos.

À Drica e Grace pela amizade. Pelos momentos surreais e inesquecíveis.

À Rosy, Niza, Felipe, Robson e Vivi, pela companhia, idéias, confraternizações e por tornarem o LabPol um ambiente de trabalho tão agradável. À Marina, especialmente, pela grande ajuda no momento mais importante.

Ao Alexandre, Natália, Rafael, Alessandra e Wélida pela amizade.

À Tati e Bruno pelas conversas agradáveis. Ao Gabriel pelos abraços gostosos.

Ao professor Floriano Pastore e Alexandre pela compreensão, apoio e principalmente confiança.

RESUMO

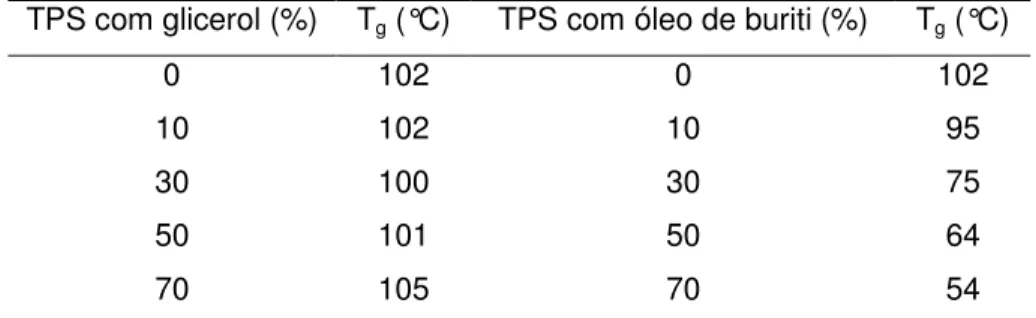

A grande quantidade de plástico sintético que é descartada no meio ambiente tem provocado poluição ambiental, já que esses plásticos são inertes ao ataque de microorganismos. Esse fato conduz as pesquisas para o desenvolvimento de materiais biodegradáveis. O poliestireno (PS) está entre os materiais descartáveis mais usados hoje em dia, porém ele não se decompõe facilmente. A adição de amido de mandioca, um polímero degradável, ao PS pode melhorar a sua degradabilidade. O objetivo deste trabalho foi desenvolver blendas degradáveis de PS e amido termoplástico (TPS) usando dois diferentes plastificantes: glicerol e óleo de buriti, um plastificante natural e novo para o amido. As blendas PS/TPS foram preparadas nas proporções 9:1, 7:3, 5:5 e 3:7 (m/m) por solvent casting. As blendas foram caracterizadas por sua

capacidade de absorção de água, por análise térmica (TG/DTG, DSC e TMA), DRX e RMN 13C no estado sólido. Os resultados mostraram que o óleo de buriti

é um plastificante melhor do que o glicerol para o amido. As blendas PS/TPS com óleo de buriti apresentaram uma contínua redução em suas Tg e Ta. Para

ABSTRACT

The great amount of synthetic plastics that are discarded in the environment causes pollution because they are inert against the attack of microorganisms. This fact leads the researches to development biodegradable polymers. Polystyrene (PS) is among the most dominant packaging materials nowadays, however it does not decompose itself. Addition of cassava starch, a degradable polymer, to PS can achieve its degradability. The aim of this work was to develop, degradable blends of PS and thermoplastic starch (TPS) using two different plasticizers: glycerol or buriti oil, a novel and natural plasticizer for starch. PS/TPS blends were prepared in compositions of 9:1, 7:3, 5:5 and 3:7 by solvent casting technique. These were analyzed by water absorption, thermal analysis (TG/DTG, DSC, TMA), XRD and NMR in solid state. It was noticed that buriti oil is a plasticizer better than glycerol for starch, in these conditions. PS/TPS blends with buriti oil presented a continuous reduction in its Tg and Ta. For blends with glycerol these parameters have stayed practically

ÍNDICE

Página

Lista de Figuras ix

Lista de Tabelas xii

Lista de Abreviaturas e Acrônimos xiii

1. CAPÍTULO 1 – REVISÃO BIBLIOGRÁFICA 1

1.1. Introdução 2

1.2. Polímeros Naturais 4

1.2.1. Amido 5

1.2.2. Amido Termoplástico 9

1.2. Plastificantes 10

1.4. Blendas 15

1.5. Degradação 17

1.6. Objetivos do Trabalho 21 1.6.1. Objetivo geral 21 1.6.2. Objetivos específicos 21 2. CAPÍTULO 2 – PARTE EXPERIMENTAL 22

2.1. Materiais 23

2.2. Metodologia 23

2.2.1. Preparação do Amido Termoplástico (TPS) 23

2.2.2. Preparação das Blendas PS/TPS 24

2.3. Caracterização dos Materiais 24

2.3.1. Absorção de água 24 2.3.2. Termogravimetria (TG) 25

2.3.3. Calorimetria Exploratória Diferencial (DSC) 25

2.3.4. Análise Termomecânica (TMA) 26

2.3.5. Ressonância Magnética Nuclear (RMN) no Estado Sólido 26

2.3.6. Difração de raios X (DRX) 26

2.4.1. Aterro no solo 27

3. CAPÍTULO 3 – RESULTADOS E DISCUSSÕES 28

3.1. Absorção de Água 30

3.2. Análise Térmica 32

3.2.1. Termogravimetria (TG)/Termogravimetria derivada (DTG) 32 3.2.2. Calorimetria Exploratória Diferencial (DSC) 38

3.2.3. Análise Termomecânica (TMA) 44

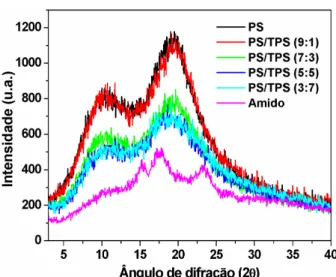

3.3. Difração de Raios X (DRX) 47

3.4. Ressonância Magnética Nuclear (RMN) no Estado Sólido 51

3.5. Avaliação da Degradação 56

3.5.1. Teste de Aterro 57

3.5.1.1. TG 58

3.5.1.2. DRX 63

3.5.1.3. RMN 65

4. CAPÍTULO 4 – CONCLUSÕES E PERSPECTIVAS 69

4.1. Conclusões 70

4.2. Perspectivas 73

REFERÊNCIAS BIBLIOGRÁFICAS 74

LISTA DE FIGURAS

Página

Figura 1.1. Estrutura do amido 6

Figura 1.2. Micrografia da fécula da mandioca (Manihot esculenta

Crantz) x1000 6

Figura 1.3. Estrutura da amilose 7

Figura 1.4. Estrutura da amilopectina 7

Figura 1.5. Frutos do Buriti 15

Figura 1.6. Representação esquemática da degradação de uma

cadeia polimérica 18

Figura 3.1. Fotos digitais das blendas de PS/TPS com glicerol nas

proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7) 29 Figura 3.2. Fotos digitais das blendas de PS/TPS com óleo de buriti

nas proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7) 29 Figura 3.3. Incremento de massa pela absorção de água para as

blendas PS/TPS com glicerol 31

Figura 3.4. Incremento de massa pela absorção de água para as

blendas PS/TPS com óleo de buriti 31

Figura 3.5. Curvas TG/DTG para o amido 33

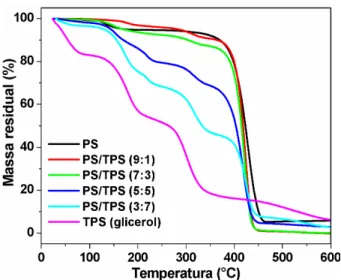

Figura 3.6. Curvas TG/DTG para o glicerol 34 Figura 3.7. Curvas TG/DTG para o óleo de buriti 34 Figura 3.8. Curvas TG para o PS, TPS com glicerol e blendas PS/TPS 35 Figura 3.9. Curvas DTG para o PS, TPS com glicerol e blendas PS/TPS 35 Figura 3.10. Curvas TG para o PS, TPS com óleo de buriti e blendas

PS/TPS 36

Figura 3.11. Curvas DTG para o PS, TPS com óleo de buriti e blendas

PS/TPS 37

Figura 3.12. Curva DSC para o amido 38

Figura 3.13. Curva DSC para o glicerol 40

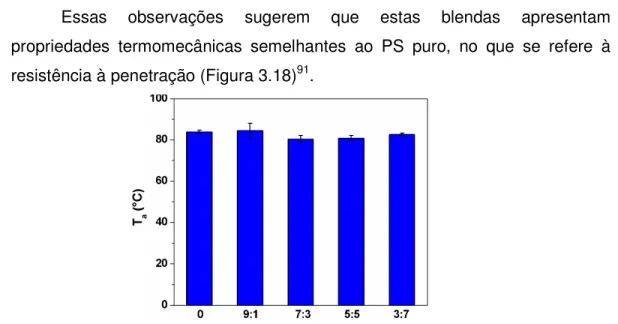

Figura 3.17. Curvas TMA, modo penetração (triplicata), para a blenda

PS/TPS (9:1) 45

Figura 3.18. Dados de TMA para as blendas PS/TPS com glicerol,

modo penetração, carga de 10mN 45

Figura 3.19. Dados de TMA para as blendas PS/TPS com óleo de

buriti, modo penetração, carga de 10mN 46 Figura 3.20. Difratograma de DRX para o amido 49 Figura 3.21. Difratogramas de DRX para o PS, amido e PS/TPS com

glicerol 50

Figura 3.22. Difratogramas de DRX para o PS, amido e PS/TPS com

óleo de buriti 50

Figura 3.23. Espectro de CP/MAS RMN 13C, no estado sólido, do

amido 52

Figura 3.24. Espectro de CP/MAS RMN 13C, no estado sólido, do

PS (os picos indicados com asteriscos referem-se a

bandas laterais) 53

Figura 3.25. Espectro de CP/MAS RMN 13C, no estado sólido, das blendas PS/TPS com glicerol (os picos indicados com

asteriscos referem-se a bandas laterais) 54 Figura 3.26. Espectro de CP/MAS RMN 13C, no estado sólido, das

blendas PS/TPS com óleo de buriti (os picos indicados

com asteriscos referem-se a bandas laterais) 55 Figura 3.27. Fotos digitais das blendas de PS/TPS com glicerol, nas

proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7), após

6 meses de aterro 57

Figura 3.28. Fotos digitais das blendas de PS/TPS com óleo de buriti, nas proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7),

após 6 meses de aterro 57

Figura 3.29. Curvas TG para as blendas PS/TPS com glicerol, antes

e após 6 meses de aterro 59

Figura 3.30. Curvas TG para as blendas PS/TPS com óleo de buriti,

antes e após 6 meses de aterro 61

Figura 3.31. Difratogramas de DRX para as blendas PS/TPS com

Figura 3.32. Difratogramas de DRX para as blendas PS/TPS com

óleo de buriti, antes e após o aterro 64 Figura 3.33. Espectros de CP/MAS RMN 13C, no estado sólido, das

blendas PS/TPS com glicerol, antes e após o aterro 65 Figura 3.34. Espectros de CP/MAS RMN 13C, no estado sólido, das

LISTA DE TABELAS

Página

Tabela 1.1. Tempo de decomposição de alguns materiais 4 Tabela 3.1. Composição do óleo extraído da polpa e da casca

do buriti, com CO2 supercrítico 30

Tabela 3.2. Média do incremento e DP para as blendas com glicerol (G) e óleo de buriti (OB), após imersão em

água 30

Tabela 3.3. Valores das Td e perda de massa para o PS, amido,

glicerol, TPS (glicerol) e blendas PS/TPS 36 Tabela 3.4. Valores das Td e perda de massa para o PS, amido,

óleo de buriti, TPS (óleo de buriti) e blendas PS/TPS 37 Tabela 3.5. Valores da Tg para o PS e para as blendas PS/TPS 42

Tabela 3.6. Valores da Ta para o PS e para as blendas PS/TPS

com glicerol 44

Tabela 3.7. Valores de Ta para o PS e para as blendas

PS/TPS com óleo de buriti 46 Tabela 3.8. Deslocamentos químicos para o amido e PS 53 Tabela 3.9. Deslocamentos químicos das blendas PS/TPS

com glicerol 54

Tabela 3.10. Deslocamentos químicos das blendas PS/TPS

com óleo de buriti 55

Tabela 3.11. Valores das Td e perda de massa para as blendas

PS/TPS com glicerol, antes e após aterro (AT) por

6 meses 60

Tabela 3.12. Valores das Td e perda de massa para as blendas

PS/TPS com óleo de buriti, antes e após aterro (AT)

LISTA DE ABREVIATURAS E ACRÔNIMOS

AT Aterro

C Capacidade calorífica

CP/MAS Polarização cruzada/rotação no ângulo mágico (

Cross-polarization/magic angle spinning)

DEC Densidade de energia coesiva DP Desvio padrão

DRX Difração por raios X

DSC Calorimetria exploratória diferencial (Differential scanning

calorimetry)

DTG Termogravimetria derivada (Derivative termogravimetry)

G Glicerol

GPC Cromatografia de permeação em gel HMB Hexametilbenzeno

LDPE Polietileno de baixa densidade

w

M Massa molar média em peso

OB Óleo de buriti PE Polietileno PP Polipropileno PS Poliestireno

PS/TPS Poliestireno/Amido termoplástico RMN Ressonância Magnética Nuclear Ta Temperatura de amolecimento

Td Temperatura onde a velocidade de decomposição é máxima

Tg Temperatura de transição vítrea

TG Termogravimetria

TGA Análise termogravimétrica (Thermogravimetric analysis)

TMA Análise termomecânica (Thermal mechanical analysis)

1.1. INTRODUÇÃO

No Brasil, apenas em 2005, foram produzidos cerca de 4,26 milhões de toneladas de plástico1. Desse total 53% correspondem a embalagens e descartáveis, que apresentam vida útil curta e são descartados logo após o uso. Como os plásticos sintéticos apresentam boa estabilidade estrutural, resistência química, física e à deterioração biológica, seus resíduos acabam permanecendo em depósitos de lixos e aterros por várias décadas, causando sérios problemas ambientais.

O crescimento do consumo de plásticos tem tornado necessária a produção de substitutos ambientalmente sustentáveis, importantes no gerenciamento de resíduos2.

O amido, um polímero natural barato, renovável e biodegradável, tem sido considerado um dos candidatos mais promissores a futuros materiais na produção de plásticos degradáveis. Para que o amido seja transformado em um termoplástico é necessária a adição de plastificantes sob agitação e em altas temperaturas. Com isso o amido adquirirá características similares à maioria dos termoplásticos convencionais3. Nessa pesquisa, foram produzidos

dois diferentes amidos termoplásticos (TPS), utilizando glicerol ou óleo de buriti como plastificantes.

Porém, os plásticos de amido apresentam duas desvantagens quando comparados à maioria dos plásticos em uso: são solúveis em água e apresentam propriedades mecânicas pobres. Esses problemas podem ser amenizados adicionando-se o TPS a alguns polímeros petroquímicos, como o poliestireno (PS), o que também diminui o custo de processamento e confere degradabilidade, ao menos parcial, às blendas formadas.

A mistura de dois ou mais polímeros, formando uma blenda polimérica, tem atraído bastante atenção dos pesquisadores que estudam o desenvolvimento de novos materiais. Isto se deve principalmente a possibilidade de obter materiais com propriedades diferentes e, em muitos casos, melhores que as dos polímeros puros, sem investimentos em novas rotas de síntese de polímeros4.

esses materiais foram caracterizados quanto às suas propriedades térmicas, mecânicas e morfológicas.

A degradação dessas blendas também foi estudada. A degradação pode ser entendida como um processo irreversível que leva a uma alteração significativa na estrutura do material, sendo caracterizada tipicamente por alterações em suas propriedades e/ou pela sua fragmentação2.

É válido salientar que, como o PS não é biodegradável, as blendas PS/TPS também não serão. Mas, como o PS é um plástico muito utilizado na indústria de descartáveis, a tentativa é produzir materiais pelo menos parcialmente degradáveis, diminuindo assim o impacto ambiental e as dificuldades do gerenciamento do lixo, que envolve grande volume e baixo custo de aplicação.

Assim, esta dissertação é composta por cinco capítulos. Este primeiro capítulo fornece uma visão geral sobre os polímeros naturais, em particular o amido, os plastificantes, as blendas poliméricas e a degradação de polímeros. Além disso, são apresentados os objetivos deste trabalho.

O capítulo dois contempla a Parte Experimental, onde são descritos os materiais utilizados, bem como as metodologias adotadas para produção do amido termoplástico e para a formação das blendas. São também descritos os procedimentos experimentais para a caracterização dos materiais e para a avaliação das blendas após testes de degradação.

Os resultados obtidos e as discussões sobre os mesmos são abordados no capítulo 3, onde os materiais são avaliados por testes de absorção de água, Termogravimetria (TG) e Termogravimetria Derivada (DTG), Calorimetria Exploratória Diferencial (DSC), Análise Termomecânica (TMA), Difração de Raios X (DRX) e Ressonância Magnética Nuclear (RMN) no estado sólido. Também é avaliada a degradação das blendas submetidas ao aterro.

1.2. POLÍMEROS NATURAIS

A química de polímeros teve o seu maior desenvolvimento após a II Guerra Mundial, possibilitando a fabricação de produtos mais leves, duráveis, baratos e sem problemas de deterioração, que poderiam facilmente substituir o aço, o vidro e a madeira no uso cotidiano. Essas inovações tecnológicas possibilitaram a produção de polímeros em grande escala, mas também aceleraram o consumo de petróleo como recurso natural e a degradação do meio ambiente.

Mais recentemente, com o advento da conscientização ecológica da sociedade, características como alta resistência e lenta deterioração começaram a ser vistas como inconvenientes, já que tais materiais, quando descartados na natureza, podem levar centenas de anos para serem totalmente destruídos (Tabela 1.1). Assim, a importância industrial dos polímeros de origem natural tem gradativamente aumentado4.

Tabela 1.1. Tempo de decomposição de alguns materiais5.

Material Tempo

Jornais 2 a 6 semanas

Embalagens de papel 1 a 4 meses

Pontas de cigarro 1 a 12 anos

Chicletes 5 anos

Nylon 30 a 40 anos

Sacos e copos plásticos 200 a 450 anos

Latas de alumínio 100 a 500 anos

Pilhas 100 a 500 anos

Garrafas e frascos de vidro ou plástico Indeterminado

A crescente preocupação com o desenvolvimento sustentável tem despertado a atenção da indústria para a produção de biopolímeros derivados de recursos agrícolas renováveis. Isso possibilita a produção de novos materiais, a preservação dos recursos naturais não-renováveis, a redução no volume de lixo, que seria completamente degradado e biologicamente compostado no ciclo natural, e a proteção do clima através da redução de CO2

liberado7.

Os polissacarídeos são os mais abundantes carboidratos na natureza e servem como substância de reserva e como componente estrutural das células das plantas. São polímeros de monossacarídeos ligados por ligações glicosídicas. Bioquimicamente, os três polissacarídeos mais importantes são o amido, o glicogênio e a celulose. Estes são também chamados de homopolímeros por serem formados por apenas um tipo de monossacarídeo, a D-glicose8.

1.2.1. Amido

O amido é um material de reserva encontrado em grãos, tubérculos e raízes, constituído pela mistura dos polissacarídeos amilose e amilopectina e representado pela fórmula geral (C6H10O5)n⋅ x(H2O). O milho, o trigo, a batata e

a mandioca são as suas fontes mais importantes6. É um polímero natural,

barato e renovável cujo tamanho e forma dos grânulos são característicos da planta de origem.

Pela Legislação Brasileira9, esse polímero é chamado de fécula ou amido. Fécula refere-se à substância amilácea extraída das raízes e tubérculos, e amido à extraída dos grãos de cereais. Em relação às propriedades gerais, denomina-se simplesmente amido.

Figura 1.1. Estrutura do amido.

Nas células vegetais, os grânulos de amido se formam nos amiloplastos, que são envolvidos por uma matriz protéica, o estroma11. A fécula de mandioca, uma vez purificada e examinada ao microscópio, apresenta grânulos de diâmetros que variam de 8 a 22µm (Figura 1.2). Os grânulos de amido de mandioca são ovais ou redondos com alguns côncavo-convexos característicos12. O tamanho e a forma do grânulo são característicos da planta da qual foi extraído e servem para identificar a fonte de um amido particular.

Figura 1.2. Micrografia da fécula da mandioca (Manihot esculenta Crantz) x1000.

Quando os grânulos de amido são submetidos a temperaturas superiores a 150°C as ligações glicosídicas começam a romper e, acima de 250°C, o grão de amido entra em colapso endotérmico13. A estrutura dos grânulos é cristalina, com as moléculas de amido arrumadas de maneira a formar cristais radialmente orientados. É este arranjo que causa o fenômeno da birrefringência14. Quando os grânulos de amido são observados em

O C H2O H

H H H H H O H O H H O O C H2O H

H H H H H O H O H O O C H2O H

H H H H H O H O H

O O H

microscópio óptico, sob um feixe de luz plano-polarizada, observa-se que o grânulo é dividido por linhas escuras em quatro seções em forma de uma cruz de malta12,14.

A amilose e a amilopectina, constituintes do amido, são formadas por unidades do tipo (1,4)-α-D-glicose na forma piranosídica. A amilose é essencialmente linear e forma a parte amorfa do grânulo. A amilopectina é altamente ramificada; seus segmentos lineares estão arranjados como estruturas helicoidais duplas, estabilizadas por ligações de hidrogênio entre grupamentos hidroxila6,13,14,15. A amilose, embora linear, apresenta uma

estrutura que dificulta sua associação regular com outras cadeias (Figura 1.3). Assim, a cristalinidade dos grânulos de amido é atribuída principalmente à amilopectina (Figura 1.4)16.

Figura 1.3. Estrutura da amilose.

Figura 1.4. Estrutura da amilopectina.

n O

O HO

CH2OH

O HO

O CH2OH

HO

HO O CH2OH

HO O

O HO

CH2OH

O HO HO HO n CH2 O

CH2OH

OH OH

O O

CH2OH

OH OH O O O O O O HO O HO HO O CH2OH

HO

HO CH2OH

HO O

HO CH2OH

HO

O HO

CH2OH

O HO

HO

De acordo com BULÉON et al. (1998)13 e BILIADERIS et al. (1991)17 a

amilose não é completamente linear. Suas pesquisas destacaram que existem nos grânulos de amido moléculas de amilose estritamente lineares e outras que apresentam ramificações. A amilose ramificada possui alguns pequenos

clusters de cadeias menores. As ramificações são separadas por grandes

distâncias, permitindo as moléculas agirem como se fossem essencialmente lineares, sem alterar significativamente o comportamento das cadeias de amilose em solução, permanecendo idênticas às cadeias estritamente lineares13-15. Devido às ligações α(1→4), as moléculas de amilose assumem uma estrutura enrolada em hélices duplas, onde os numerosos grupos hidroxila ficam voltados para o exterior. Esta estrutura helicoidal explica sua complexação com outras moléculas, como o iodo11,14.

A amilopectina é um dos maiores biopolímeros conhecidos. Também é formada por unidades de (1,4)-α-D-glicose na forma piranosídica, mas difere da amilose por apresentar ramificações do tipo α(1→6). As ramificações da amilopectina, que não são aleatórias18, contêm de 20 a 30 unidades de

(1,6)-α -D-glicose13-15. A amilopectina, ao contrário da amilose, não dá origem a filmes fortes e flexíveis e não forma complexo com o iodo6.

A cristalinidade do grânulo de amido, que gira em torno de 15 a 45%, se deve basicamente à amilopectina, e pode ser caracterizada por difração de raios-X em três padrões principais A, B e C, como conseqüência do empacotamento em dupla hélice das cadeias ramificadas desse polímero12,14.

O padrão A é característico do amido de cereais, apresentando um arranjo monoclínico. O padrão B é encontrado em amido de tubérculos e de frutas. Possui ramificações longas14,15 e é a estrutura mais altamente hidratada, consistindo de dupla hélice empacotada em arranjo hexagonal15,19. O padrão C, uma mistura de A e B, é característico do amido de vagens15,17. A fécula da

mandioca classifica-se em geral no tipo C, constituída por 90% de cristalinidade do tipo A e 10% do tipo B. As variações estão relacionadas com a origem botânica, com o raio da cadeia, com o comprimento e abundância das cadeias longas e curtas e com a forma de distribuição dos constituintes das cadeias20.

ordem e cristalinidade. Entretanto, quando esses grãos de amido inchados são aquecidos, ocorre um processo conhecido como gelatinização, onde as ligações de hidrogênio entre unidades adjacentes de glicose são rompidas e a cristalinidade é progressivamente destruída3,15. A temperatura na qual ocorre

este tipo de transformação é chamada de temperatura de gelatinização, T(G)21. O amido começa a gelatinizar entre 60 e 70°C, dependendo de sua origem. Diferentes amidos exibem diferentes densidades granulares que afetam a facilidade com que estes grânulos absorvem água. A escala de gelatinização refere-se à faixa de temperatura acima da qual todos os grânulos são inchados inteiramente13.

Após a gelatinização, as moléculas de amilose, devido à sua linearidade, tendem a se orientar paralelamente, aproximando-se o suficiente para que se formem ligações de hidrogênio entre hidroxilas de polímeros adjacentes. Com isso há diminuição de volume e a afinidade do polímero pela água é reduzida. Isso explica a formação de filmes estáveis e flexíveis pelo amido gelatinizado22.

Grânulos de amidos nativos são insolúveis em água abaixo da sua T(G). Eles incham um pouco em água fria (10-20%), devido à difusão e absorção de água dentro das regiões amorfas, entretanto este inchamento é reversível pela secagem17.

1.2.2. Amido termoplástico

Para se obter o amido termoplástico é necessário destruir a estrutura semicristalina original dos grânulos. Para isso, o amido nativo deve ser aquecido a altas temperaturas (90–180°C) na presença de plastificantes (água, glicerol, sorbitol, etc.) e sob agitação, de forma que ele rapidamente seja fundido e adquira características similares a maioria dos termoplásticos sintéticos convencionais3.

influenciado pelas condições atmosféricas e permitirá a obtenção de uma fase fundida em temperatura inferior a da degradação do amido3.

O amido termoplástico (TPS) é um material relativamente novo para aplicação como plástico biodegradável e é um dos principais polímeros atualmente estudados nessa área23-29. Apresenta duas desvantagens principais quando comparado à maioria dos plásticos em uso: é, na maioria das vezes, solúvel em água e apresenta propriedades mecânicas pobres. Esses problemas podem ser amenizados adicionando o TPS a alguns polímeros sintéticos30-37.

1.3. PLASTIFICANTES

Plastificantes são aditivos muito empregados em alguns tipos de materiais poliméricos para melhorar a processabilidade e aumentar a flexibilidade. São substâncias com massa molecular menor em relação ao polímero, geralmente líquidos, que quando adicionados ao polímero formam um material aparentemente homogêneo, mais macio, mais flexível e mais fácil de processar do que o respectivo polímero. São, basicamente, solventes não-voláteis que interagem com as moléculas do polímero da mesma forma que os solventes orgânicos convencionais, conferindo-lhes maior mobilidade uma vez que neutralizam as ligações secundárias. Desta forma, o material resultante apresenta uma temperatura de transição vítrea menor e maior volume livre do que o polímero sem plastificante38. A temperatura de fusão também é reduzida,

e as propriedades mecânicas e físicas do material são alteradas, entretanto a natureza química das macromoléculas não sofre nenhum tipo de modificação.

Assim, a plastificação de um polímero consiste em adicionar plastificantes para alterar a viscosidade do sistema, aumentando a mobilidade das macromoléculas38. O aumento da mobilidade ocorre em função da redução

polímero-polímero que, geralmente, são de grupos polares. Nesse caso, é necessária a presença de grupos polares na molécula do plastificante.

Além de miscível no polímero, o plastificante deve ser compatível e permanecer no sistema. Isso implica em uma similaridade de forças intermoleculares dos dois componentes. Em polímeros semicristalinos, a plastificação afeta primeiramente as regiões amorfas e de imperfeições cristalinas, de forma que quanto maior o grau de cristalinidade menor a aceitação de plastificantes38.

Quando um polímero é imerso em um plastificante, as suas moléculas começam a penetrar na fase polimérica, modificando seu arranjo conformacional. Se o plastificante for compatível com o polímero, toda a estrutura deste se desintegra gradualmente no decorrer da diluição, com as moléculas de plastificante se posicionando entre as macromoléculas, aumentando a mobilidade das cadeias. Tal plastificação é conhecida como plastificação intraestrutural, caracterizada por uma diminuição contínua na temperatura de transição vítrea com o aumento da quantidade de plastificante38,40.

Os plastificantes devem obedecer a três funções básicas39:

i. baixar a temperatura de processamento do polímero abaixo da temperatura de decomposição;

ii. modificar as propriedades do produto final; iii. modificar as propriedades de processamento.

Um bom plastificante deve preencher alguns requisitos básicos de qualidade, avaliados de acordo com os seguintes critérios, sugeridos por RABELLO (2000)39: pureza; comportamento no processamento (tipo de

processamento, de mistura e faixa de temperatura); permanência (migração, volatilidade, resistência química e estabilidade); toxicidade; boas propriedades conferidas ao polímero e aos outros aditivos combinados. Além disso, os parâmetros de solubilidade do polímero e do plastificante devem ter valores próximos, indicando uma maior compatibilidade entre as substâncias. O calor envolvido em uma mistura polímero-solvente ou polímero-plastificante pode ser descrito pela Equação 1.1:

(1.1) 1 2 2 2 / 1 2 2 2 / 1 1

1

)

(

)

]

[(

φ

φ

V

E

V

E

V

H

mist mist∆

−

∆

onde, ∆E/V = densidade de energia coesiva (DEC);

∆E1= energia de vaporização do líquido a 25°C;

∆E2= energia de solubilização do polímero;

V = volume molar;

φ1 e φ2 = frações de volume do solvente ou plastificante e do polímero,

respectivamente

O parâmetro de solubilidade de Hildebrand (δ) é definido pela raiz quadrada da DEC, que corresponde a uma medida das forças de atração entre as moléculas. Ou seja,

(1.2)

Em 1916, Hildebrand propôs que a entalpia fosse definida por41:

(1.3)

A miscibilidade entre polímero-solvente ou polímero-plastificante é possível, portanto, se o valor absoluto de (δ1 - δ2) for igual a zero ou um valor

muito pequeno, sabendo que δ1 e δ2 são, respectivamente, os parâmetros de

solubilidade do solvente ou plastificante e do polímero.

A adição de plastificante ao amido, associada a altas temperaturas (90-180°C), transforma este polímero em um material microscopicamente homogêneo, o TPS3. Da mesma forma que as interações intermoleculares

determinam a mobilidade das cadeias poliméricas, as condições de processamento como temperatura, agitação, composição e quantidade de plastificante influenciam nas propriedades do produto final27.

No amido é comum acontecer um fenômeno conhecido como retrogradação. Como definido por ATWELL et al. (1988)42, as moléculas de

amido gelatinizadas começam a se reassociar favorecendo uma estrutura mais ordenada. O nome retrogradação é dado porque o amido volta à sua condição de insolubilidade em água fria. Considera-se que a retrogradação ocorre por causa da tendência das moléculas, ou grupo de moléculas de amido dissolvido, se unirem umas às outras através de ligações de hidrogênio, formando partículas de maior tamanho, numa tentativa de cristalização de moléculas

2 / 1

)

/

(

∆

E

V

=

δ

(

)

22 1 2 1

/

=

φ

φ

δ

−

δ

grandes e pesadas que, por essa razão, precipitam11. É quimicamente aceito que os plastificantes diminuem o número de ligações cruzadas entre as cadeias de amido e, conseqüentemente, retardam a taxa de retrogradação43.

Na química de polímeros, um conceito bem aceito diz que um aumento no conteúdo de plastificante causa uma diminuição na temperatura de transição vítrea (Tg). Isto pode ser aplicado para o TPS27. Durante o seu

processamento, a estrutura semicristalina do amido é rompida. Se a água é o único plastificante utilizado, o produto formado é quebradiço40,44.

Plastificantes aumentam a flexibilidade do material devido a sua habilidade de reduzir as ligações de hidrogênio entre as cadeias poliméricas. Os plastificantes mais eficientes apresentam, geralmente, estrutura parecida com a do polímero que eles vão plastificar45. Assim, a maioria dos trabalhos recentes com o amido termoplástico utiliza sorbitol, etilenoglicol ou, principalmente, glicerol como plastificante24,26,40,42-44,46-59. O glicerol, em função

da sua estrutura, melhora a processabilidade e confere maior mobilidade às cadeias do polímero. Em princípio, ocorrerá uma contínua diminuição na Tg

com o aumento da quantidade de glicerol53.

Pesquisas de MYLLARINEN et al. (2002)47 mostraram que amido e

glicerol interagem fortemente e que baixas quantidades de glicerol dão origem a um material de estrutura quebradiça. Seus estudos concluíram, também, que a quantidade de glicerol que deve ser utilizado dependerá da proporção amilose/amilopectina do amido. LOURDIN et al. (1997)26 também investigaram

a influência da concentração de glicerol no TPS e chegaram a conclusão que materiais com maior proporção do plastificante são mais sensíveis à umidade do ambiente. Assim, conclui-se que a proporção de plastificante utilizado e a sua natureza química influenciam fortemente nas propriedades físicas do amido, tais como a sua Tg e resistência48.

Existem várias similaridades entre materiais a base de amido e os polímeros sintéticos parcialmente cristalinos. Os princípios e teorias sobre polímeros sintéticos têm sido aplicados com sucesso para explicar, de maneira convincente, importantes fenômenos que ocorrem com materiais de origem alimentar, por exemplo, a Tg e a gelatinização do amido40.

aumentado a flexibilidade e a maleabilidade do polímero puro. Entretanto, eles podem atuar como antiplastificantes quando estiverem presentes em baixas concentrações, tendo como resultado um polímero mais rígido que o original40,54-59.

A maioria dos solventes compatíveis com a água, como o glicerol, tem sido descrita com um efeito plastificante sobre filmes de amido. A aparente ausência de efeitos antiplastificantes nestes estudos pode ser devido à escala limitada de concentrações de solventes examinadas, visto que plastificantes são geralmente aplicados em quantidades suficientes para garantir a formação de um filme flexível.

LOURDIN et al. (1997a,b)58,59 sugeriram, através de seus experimentos,

que o glicerol pode ter um efeito antiplastificante em filmes de amido de batata com 57% de umidade relativa. CHANG et al. (2006)40 estudaram o sistema

ternário amido-glicerol-água e chegaram a conclusão que o glicerol age como antiplastificante apenas em sistemas relativamente secos. Quando a água está presente em quantidades suficientes, o glicerol se comporta como um típico plastificante. Este comportamento pode ser devido às diferenças nas características moleculares da água e do glicerol e suas possíveis interações com polímeros de amido.

Nos últimos anos, vem se tornando freqüente o uso de óleos vegetais como aditivos de materiais poliméricos60-62. Estudos recentes mostraram que o óleo de buriti (Mauritia flexuosa L.), misturado a polímeros petroquímicos,

proporciona a obtenção de materiais fotoprotetores e fotoluminescentes, mais flexíveis e com excelente estabilidade térmica63,64.

Figura 1.5. Frutos do buriti.

1.4. BLENDAS

Blendas são, por definição, materiais originários de dois ou mais polímeros com características constitucionais ou configuracionais diferentes, e que possuem baixo grau de ligação química entre si4. Cerca de 20% de toda produção de plásticos é referente a misturas poliméricas e um aumento de 10% nos últimos anos indica que, em um futuro próximo, a maior parte dos produtos será fabricada a partir de misturas de dois ou mais componentes68.

A preparação de blendas tornou-se uma prática freqüente na década de 80. Entre os seus objetivos, estão: reduzir custos, melhorar a processabilidade, obter materiais com propriedades físicas superiores e desenvolver novas técnicas de processamento na área de misturas36, dando origem a materiais com aplicações em vários segmentos industriais, como o alimentício, de papel, de adesivos, de embalagens e de petróleo7.

vantagem do primeiro polímero compense as deficiências do segundo, e vice-versa.

Várias são as maneiras de obtenção de blendas poliméricas, e os métodos mais comumente usados são por processamento mecânico e solução. No processamento mecânico há a obtenção de uma mistura no estado fundido através de extrusão, injeção e misturadores intermitentes. O processo de obtenção de blenda por solução, ou casting, envolve a dissolução dos

polímeros em um solvente comum, com posterior evaporação do solvente e a obtenção do filme. Enquanto o primeiro método tende a imitar as condições de processamento industrial, o último é uma aproximação para laboratório4.

Dessa forma, as blendas são entendidas como materiais onde um polímero é disperso na fase contínua do outro. O tamanho dos domínios normalmente está na faixa de 1 a 10µm e qualquer interação entre as partes ocorre na interface69.

Blendas poliméricas podem ser miscíveis, imiscíveis ou parcialmente miscíveis. A miscibilidade relaciona-se com a capacidade de dois ou mais componentes se misturarem em nível molecular, resultando numa mistura homogênea. Uma forma simples de verificação da miscibilidade pode ser feita através do número e posição das Tg do material. A Tg de um polímero é a

temperatura na qual a amostra passa de um estado vítreo para uma estrutura em que as cadeias têm maior mobilidade68. Nas blendas miscíveis, os

polímeros formam uma única fase e estão intimamente misturados em nível molecular, apresentando somente um valor de Tg, entre os valores das Tg dos

polímeros individuais. Nesse tipo de blenda, os polímeros estão dispersos ao acaso e, interações intermoleculares favoráveis, provavelmente ocorrem entre os dois componentes da blenda. Já os componentes das blendas imiscíveis são essencialmente independentes. Este tipo de blenda apresenta um número de fases relacionado ao número de seus componentes. Conseqüentemente, se os componentes individuais da blenda imiscível apresentarem transições vítreas, espera-se que as blendas apresentem valores de Tg praticamente

iguais às dos polímeros individuais. As blendas parcialmente miscíveis devem apresentar, então, valores de Tg relativos aos seus componentes, mas situados

O estudo e a obtenção de blendas é, assim, uma saída para a modificação das propriedades de materiais poliméricos. As blendas de polímeros miscíveis são materiais que podem apresentar propriedades mecânicas melhores que as de cada um dos polímeros isolados. Entretanto, as blendas com miscibilidade muito baixa apresentam separação de fases, e neste caso, as suas propriedades vão depender das propriedades de cada fase.

Muitos trabalhos realizados até hoje mostram a adição de amido a polímeros petroquímicos, principalmente na indústria de embalagens30-37. A

produção de blendas desses polímeros tem a intenção de encontrar uma solução para os problemas causados pelos plásticos convencionais, como polietileno (PE), polipropileno (PP) e poliestireno (PS), que são derivados do petróleo e levam séculos para se degradarem na natureza.

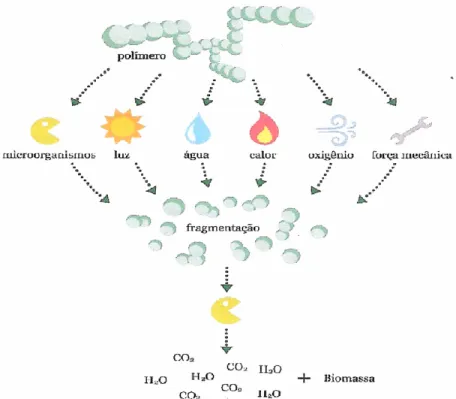

1.5. DEGRADAÇÃO

A degradação pode ser descrita como um processo irreversível que leva a uma alteração significativa na estrutura do material, sendo caracterizada tipicamente por mudança nas suas propriedades e/ou pela sua fragmentação. Para que a degradação seja completa, deve haver formação de CO2, H2O e

outros produtos bioassimiláveis, após um determinado período de tempo2

(Figura 1.6).

Figura 1.6. Representação esquemática da degradação de uma cadeia polimérica2.

Na ausência de luz, muitos polímeros são estáveis, por longos períodos à temperatura ambiente. O primeiro passo químico na fotodegradação é, geralmente, a quebra homolítica da ligação, com formação de radicais livres. Estes radicais irão reagir rapidamente com qualquer oxigênio presente. Assim, a radiação UV é, particularmente, um iniciador efetivo da oxidação70.

A biodegradação é um processo que consiste na modificação física ou química de um material, causada pela ação de microorganismos, sob certas condições de calor, umidade, luz, oxigênio, nutrientes orgânicos e minerais adequados71. A biodegradação pode ser facilitada por aplicação de processos

Dois tipos de microorganismos são de grande interesse na biodegradação de polímeros naturais e sintéticos: as bactérias e os fungos, com suas respectivas enzimas. Tais microorganismos consomem uma substância como fonte de alimento até que sua forma original desapareça, sendo assim responsáveis pela deterioração de substâncias poliméricas. Sobre condições apropriadas de umidade, temperatura e disponibilidade de oxigênio, a biodegradação é um processo relativamente rápido2,11.

A adição de amido a polímeros petroquímicos é considerada como uma alternativa viável para acelerar o ataque de microorganismos e garantir, pelo menos, uma biodegradação parcial. Como os microorganismos consomem o amido circundante, o plástico perde a sua integridade estrutural. Esse processo faz com que haja deterioração das propriedades mecânicas, facilitando a quebra do material por outros mecanismos de degradação31,37. Nesses

sistemas contendo amido, os comportamentos mecânico e reológico e também a suscetibilidade à degradação dependerão de muitos fatores, como por exemplo, a quantidade e natureza do amido utilizado, tipo e concentração dos aditivos e condições de processamento17,31.

Quando são empregados aditivos biodegradáveis, tal como o amido, o consumo deste pelos microorganismos aumenta a porosidade e a razão superfície/volume da blenda, o que resulta na perda da integridade da matriz polimérica, aumentando a sua biodegradabilidade11,74,75. As blendas de polímeros biodegradáveis e polímeros petroquímicos dão origem a materiais parcialmente biodegradáveis que podem efetivamente reduzir o volume de lixo plástico por degradação parcial.

Nos materiais poliméricos não biodegradáveis, como é o caso do PS, o maior problema é o alto nível de hidrofobicidade e alta massa molecular11.

Tratamentos térmicos ou radiação sobre o PS reduzem o tamanho da cadeia polimérica e provocam a formação de grupos oxidados (carbonila, carboxila e hidroxila). Estes tratamentos modificam as propriedades (cristalinidade e morfologia) do polímero original e facilitam a biodegradação do mesmo72.

Existem hoje, descritos na literatura, vários materiais que podem ser produzidos a partir de matérias primas renováveis e que são biodegradáveis, ou parcialmente biodegradáveis, em ambientes microbiologicamente ativos.

KIATKAMJORNWONG et al. (1999)31 estudaram filmes de amido de

mandioca com PS e encontraram que as suas propriedades físicas são rapidamente deterioradas após exposição ao meio ambiente ou à luz UV. ZUCHOWSKA et al. (1998)37 investigaram as propriedades do amido

gelatinizado adicionado ao PE e ao PP e concluíram que as propriedades mecânicas das blendas dependem fortemente da sua composição. Foi observado também um aumento na suscetibilidade à degradação da fase polimérica e não apenas da porção que continha amido. O efeito da quantidade de amido nas propriedades físicas do polietileno de baixa densidade (LDPE) foi pesquisado por THAKORE et al. (2001)36. Suas pesquisas destacaram que a

incorporação de amido conduz a um comportamento amorfo da matriz de LDPE. NAKAMURA et al. (2005)32 incorporaram diferentes tipos de amido ao

LDPE para verificar a possibilidade de obter um polímero parcialmente degradável. Seus resultados indicaram que o aumento da quantidade de amido na matriz olefínica foi responsável pela redução das propriedades mecânicas do material e formação de buracos em sua estrutura. EL-REHIM et al. (2004)76

avaliaram o comportamento de blendas de LDPE e amido expostas à radiação UV e posteriormente enterradas no solo. Os resultados obtidos indicaram que o efeito sinérgico resultante da combinação desses dois fatores provocou um aumento na taxa de biodegradação das blendas. RAMIS et al. (2004)77

estudaram a biodegradabilidade de blendas de amido e PP. Seus estudos mostraram que as blendas sofrem algum tipo de transformação que pode ser comprovada pelo surgimento de um segundo estágio de degradação nas curvas termogravimétricas.

1.6. OBJETIVOS DO TRABALHO

1.6.1. Objetivo Geral

Este trabalho tem como objetivo geral a produção e caracterização de blendas PS/TPS, que sejam parcialmente degradáveis, usando dois diferentes plastificantes – glicerol e óleo de buriti – na tentativa de diminuir o impacto ambiental causado pelos plásticos convencionais.

1.6.2. Objetivos Específicos

Preparar o TPS usando dois diferentes plastificantes – glicerol e óleo de buriti.

Preparar blendas com PS e os dois tipos de TPS obtidos, em diferentes proporções.

Caracterizar os materiais obtidos por testes de absorção de água, termogravimetria (TG), termogravimetria derivada (DTG), calorimetria exploratória diferencial (DSC), análise termomecânica (TMA), difração de raios X (DRX) e ressonância magnética nuclear (RMN).

Avaliar a influência dos plastificantes utilizados nas propriedades térmicas, mecânicas e morfológicas das blendas PS/TPS.

Avaliar a degradação das blendas PS/TPS, quando submetidas a um período de 6 meses de aterro.

2.1. MATERIAIS

Nessa pesquisa, foram utilizados poliestireno (PS) (Mw = 280.000; ρ =

1,047 g mL-1), adquirido da Aldrich Chemical Co., e a fécula do amido da mandioca (Manihot esculenta Crantz) adquirida em um mercado de

Brasília-DF, Brasil. A fécula foi caracterizada por análise colorimétrica segundo Chrastil78, possuindo (74,70

± 1,76) % de amilopectina.

Os plastificantes utilizados para o amido foram o glicerol (Mw = 92,090

g mol-1;

ρ = 1,260 g mL-1), obtido junto a VETEC, e óleo de buriti, extraído com CO2 supercrítico65, gentilmente cedido pelo Prof. Dr. Sanclayton G. C. Moreira

do Departamento de Física da Universidade Federal do Pará que foi mantido sob refrigeração e proteção da luz.

O solvente utilizado para a preparação das blendas foi o acetato de etila de grau analítico.

2.2. METODOLOGIA

2.2.1. Preparação do Amido Termoplástico (TPS)

Para preparar o amido termoplástico (TPS), a fécula do amido foi colocada em estufa (Lab Line Duo Vac Oven, modelo 3620ST) por 6 horas, a 120°C, para retirada da umidade. Foram preparados dois diferentes TPS: um utilizando glicerol e outro óleo de buriti como plastificante. A obtenção do TPS ocorreu através da mistura da fécula do amido, água e glicerol ou óleo de buriti na proporção 50:15:35 (m/v/v), respectivamente, de acordo com RAMSAY et al.

2.2.2. Preparação das Blendas PS/TPS

As blendas foram preparadas por solventcasting, onde PS e TPS foram

misturados em diferentes proporções (0,9:0,1; 0,7:0,3; 0,5:0,5 e 0,3:0,7 m/m) e então agitados por 3 horas a 50°C, com ocasional adição de acetato de etila quente (45-50°C). Os produtos obtidos foram depositados em placas de

Teflon por pelo menos 24 horas, a temperatura ambiente e, posteriormente,

submetidos a vácuo (entre 5 e 10 Torr) (Esquema 1). As blendas obtidas, com espessura entre 200 e 300µm (Micrômetro Mitutoyo n.° 103-137, 0,01 mm), foram estocadas ao abrigo da luz para evitar a decomposição do óleo.

Esquema 1. Preparação das blendas PS/TPS.

3.3. CARACTERIZAÇÃO DOS MATERIAIS

3.3.1. Absorção de água

Amostras com aproximadamente 3cm2, foram pesadas e submersas em 100mL de água destilada, à temperatura ambiente, para verificar a solubilidade

Agitação (30 min) a 95 °C

Blenda

Agitação (3h) a 50 °C PS + acetato de etila quente

Amido termoplástico (TPS) Fécula do amido + plastificante + água

das blendas. O sistema foi mantido sob agitação constante e as amostras foram retiradas em intervalos de 1, 3, 5 e 7 horas, secadas e pesadas, para avaliar o incremento de massa. As medidas foram feitas em triplicata. O incremento de massa foi expresso pela porcentagem de material, após imersão, através da Equação 2.1:

(2.1)

onde: %I é o incremento de massa; MI é a massa inicial (antes da imersão) e

MF é a massa final do material (após imersão).

Todas as pesagens foram feitas em balança analítica Shimadzu, modelo AEL40SM (0,0001 g).

3.3.2. Termogravimetria (TG)

As curvas para investigação da estabilidade térmica dos materiais obtidos foram adquiridas com um Analisador Termogravimétrico (TGA) Shimadzu, Modelo TGA-50. Cerca de 5,0 mg de cada amostra foram pesados em cela de platina e os ensaios foram realizados em atmosfera de hélio (50mL min-1), com taxa de aquecimento de 10°C min-1, da temperatura ambiente até

600°C. As temperaturas em que a velocidade de decomposição da amostra é máxima (Td) foram obtidas através das curvas termogravimétricas derivadas

(DTG).

3.3.3. Calorimetria Exploratória Diferencial (DSC)

As análises calorimétricas foram realizadas em um Calorímetro Exploratório Diferencial (DSC) Shimadzu, Modelo DSC-50. Cerca de 5,0 mg de cada amostra foram acondicionadas em celas de alumínio hermeticamente vedadas e resfriadas com nitrogênio líquido a –100°C. Em seguida, as amostras foram aquecidas a 10°C min-1 até 300°C, em atmosfera de hélio

(50mL min-1). Das duas varreduras feitas para cada amostra, foi considerada a

100

% = − ×

I I F

segunda para obtenção das transições termodinâmicas. Todas as propriedades calorimétricas foram calculadas com a ajuda do software TA-50.

3.3.4. Análise Termomecânica (TMA)

As análises foram feitas com um Analisador Termomecânico (TMA) modelo TMA-50. Foi utilizado o modo penetração com carga de 10mN. Cada amostra, com espessura entre 200 a 300µm, foi analisada em triplicata, a 10°C min-1, em atmosfera de ar, a partir da temperatura ambiente até 110°C. A

temperatura de amolecimento (Ta) foi obtida a partir da tangente do primeiro

decaimento da curva.

3.3.5. Ressonância Magnética Nuclear (RMN) no Estado Sólido

Os experimentos de RMN no estado sólido com polarização cruzada (CP) e rotação no ângulo mágico (MAS) foram conduzidos em um espectrômetro da Varian, modelo Mercury Plus 300MHz, equipado com um rotor de zircônio de 7mm de diâmetro, com freqüências de ressonância igual a 75,45 MHz para o 13C e 300 MHz para o 1H. Hexametilbenzeno (HMB) foi

utilizado como padrão interno. Os espectros foram adquiridos com tempo de contato de 1,5 ms; tempo relaxação de 1s; tempo de aquisição de 0,05 s e velocidade de 6kHz.

3.3.6. Difração de raios X (DRX)

3.4. AVALIAÇÃO DA DEGRADAÇÃO

3.4.1. Aterro no solo

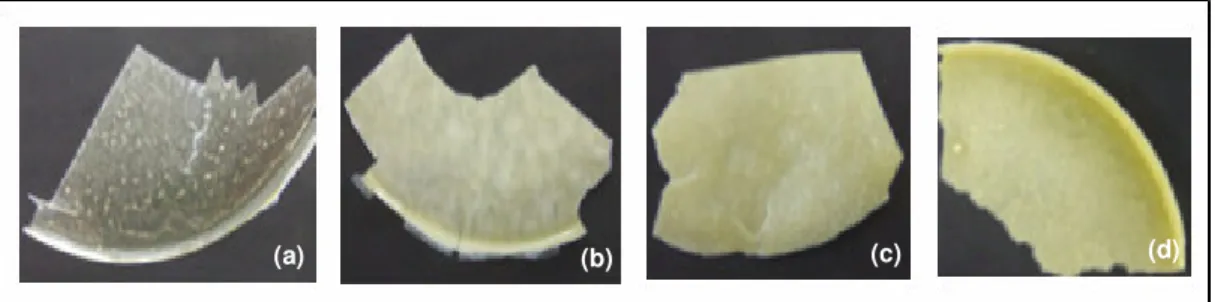

Visualmente, a superfície das blendas de PS/TPS que ficou em contato com a placa de Teflon mostrou-se mais lisa do que a superfície em contato com o ambiente. As blendas compostas por TPS preparado com glicerol apresentaram cor branca de translúcida a opaca, dependendo do teor de TPS. As blendas PS/TPS nas proporções (5:5) e (3:7) ficaram aparentemente menos homogêneas que as blendas nas proporções (9:1) e (7:3) de TPS (Figura 3.1).

Figura 3.1. Fotos digitais das blendas de PS/TPS com glicerol nas proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7).

As blendas obtidas com TPS preparado com óleo de buriti apresentaram uma cor amarelada (Figura 3.2). Essa cor pode ser atribuída à grande concentração de carotenóides, principalmente β-caroteno, no óleo de buriti (Tabela 3.1). Os carotenóides constituem uma classe de pigmentos naturais amplamente encontrados em vegetais e gorduras animais. Possuem cor intensa, variando do amarelo ao vermelho65,67.

Figura 3.2. Fotos digitais das blendas de PS/TPS com óleo de buriti nas proporções: (a) (9:1); (b) (7:3); (c) (5:5) e (d) (3:7).

(a) (b) (c) (d)

Tabela 3.1. Composição do óleo extraído da polpa e da casca do buriti, com CO2

supercrítico66.

Substância Concentração

Carotenóides (1043 ± 8).101 ppm

Tocoferóis (19,6 ± 1).103 ppm

Ácido Palmítico 17,34%

Ácido Oléico 78,73%

Ácido Linoléico 3,93%

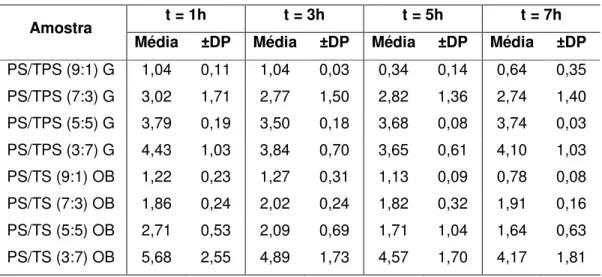

3.1. ABSORÇÃO DE ÁGUA

A solubilidade ou inchamento de um material em água indica a sua integridade em ambientes aquosos ou úmidos. Quanto maior a solubilidade do material, mais baixa é a sua resistência à água.

Para verificar o comportamento das blendas PS/TPS, nas proporções estudadas, em relação à presença de água, foi feita a imersão em água das amostras por até 7 horas. Após esse período, as blendas mantiveram a sua integridade, havendo apenas um inchamento, com exceção das blendas PS/TPS (3:7), que se fragmentaram. A Tabela 3.2 expressa a porcentagem do incremento (%I) para cada blenda, calculado pela Equação 3.1.

100

% = − ×

I I F

M M M

I (3.1)

Tabela 3.2. Média do incremento e DP para as blendas com glicerol (G) e óleo de buriti (OB), após imersão em água.

t = 1h t = 3h t = 5h t = 7h

Amostra

Média ±DP Média ±DP Média ±DP Média ±DP

PS/TPS (9:1) G 1,04 0,11 1,04 0,03 0,34 0,14 0,64 0,35

PS/TPS (7:3) G 3,02 1,71 2,77 1,50 2,82 1,36 2,74 1,40

PS/TPS (5:5) G 3,79 0,19 3,50 0,18 3,68 0,08 3,74 0,03

PS/TPS (3:7) G 4,43 1,03 3,84 0,70 3,65 0,61 4,10 1,03

PS/TS (9:1) OB 1,22 0,23 1,27 0,31 1,13 0,09 0,78 0,08

PS/TS (7:3) OB 1,86 0,24 2,02 0,24 1,82 0,32 1,91 0,16

PS/TS (5:5) OB 2,71 0,53 2,09 0,69 1,71 1,04 1,64 0,63

A água atua como um plastificante nos materiais a base de amido, modificando sua estrutura cristalina. Para o amido, considera-se que os sítios de ligação com a água sejam os grupos hidroxila e os oxigênios do grupo acetal das moléculas de glicose.

As Figuras 3.3 e 3.4 apresentam o incremento provocado pela absorção de água das blendas PS/TPS com glicerol e óleo de buriti, respectivamente.

Figura 3.3. Incremento de massa pela absorção de água para as blendas PS/TPS com glicerol.

Figura 3.4. Incremento de massa pela absorção de água para as blendas PS/TPS com óleo de buriti.

blendas. Pode-se perceber também que a maior porcentagem de absorção de água aconteceu na primeira hora de imersão. É válido destacar que o PS não absorve água.

A blenda PS/TPS (3:7) com óleo de buriti foi a que mais absorveu água na primeira hora de imersão. Entretanto, as blendas nas outras concentrações de TPS com óleo de buriti mostraram um incremento bem menor que as blendas com concentrações similares de TPS com glicerol. Assim, podemos inferir que o óleo de buriti apresenta-se mais incorporado ao PS que o glicerol e, consequentemente, as blendas com TPS (óleo de buriti) absorvem uma quantidade menor de água que as blendas com glicerol80. Além disso, a

estrutura do glicerol favorece uma maior absorção de água pela presença dos seus grupos –OH.

3.2. ANÁLISE TÉRMICA

A investigação das propriedades térmicas das blendas de PS com TPS foi realizada por termogravimetria (TG), calorimetria exploratória diferencial (DSC) e análise termomecânica (TMA). Os resultados obtidos com essas técnicas são discutidos a seguir.

3.2.1. Termogravimetria (TG) / Termogravimetria derivada (DTG)

A TG é uma técnica de análise térmica na qual a variação da massa da amostra é determinada em função da temperatura e/ou tempo, enquanto a amostra é submetida a uma programação controlada de temperatura. Na DTG as curvas são registradas a partir das curvas TG e correspondem à derivada primeira da variação de massa em relação ao tempo (dm/dt)81.

amostra (massa da amostra, tamanho das partículas) podem influenciar a natureza, a precisão e a exatidão dos resultados experimentais81.

A Figura 3.5 apresenta as curvas TG/DTG do amido. Pode-se observar que ocorreu uma perda de massa muito discreta, em torno de 100°C, atribuída à saída de água anteriormente absorvida pela fécula do amido, quando exposto ao ambiente. Foi observado que o amido degradou-se praticamente em apenas uma etapa, com Td em torno de 308°C, sendo sua perda de massa de 97,32 %

a 600°C.

Figura 3.5. Curvas TG/DTG para o amido.

As Figuras 3.6 e 3.7 mostram as curvas TG/DTG para os plastificantes utilizados. O glicerol (Figura 3.6) apresentou apenas uma etapa de decomposição, com Td em torno de 213°C e 96,25 % de perda de massa a

presentes no óleo de buriti em maior proporção, principalmente no ácido oléico. No processo todo, a perda de massa encontrada foi de 98,62 % a 600°C82.

Figura 3.6. Curvas TG/DTG para o glicerol.

Figura 3.7. Curvas TG/DTG para o óleo de buriti.

Figura 3.8. Curvas TG para o PS, TPS com glicerol e blendas PS/TPS.

Figura 3.9. Curvas DTG para o PS, TPS com glicerol e blendas PS/TPS.

A Tabela 3.3 apresenta os valores das Td para cada etapa de

decomposição e suas respectivas perdas de massa para PS, amido, glicerol, TPS com glicerol e as blendas PS/TPS. Foi observado que as blendas com TPS (glicerol) apresentaram uma redução no valor da última Td, indicando uma

Tabela 3.3. Valores das Td e perda de massa para o PS, amido, glicerol, TPS (glicerol)

e blendas PS/TPS.

Amostra Td1 (°C)

Perda de massa (%)

Td2

(°C)

Perda de massa (%)

Td3

(°C)

Perda de massa (%)

Td4

(°C)

Perda de massa (%)

PS - - - 429 94,0

Amido - - - - 309 97,0 - -

Glicerol - - 213 96,0 - - - -

TPS 53 16,8 178 30,5 304 46.0 - -

PS/TPS (9:1) 173 2,7 - - 317 5,0 424 89,0

PS/TPS (7:3) 150 5,9 - - 316 4,6 422 85,3

PS/TPS (5:5) 158 10,7 218 7,9 319 9,9 420 64,5

PS/TPS (3:7) 173 22,7 219 5,5 314 22,4 425 39,8

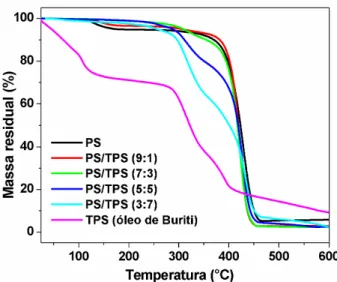

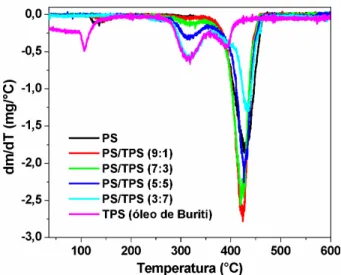

As Figuras 3.10 e 3.11 referem-se, respectivamente, às curvas TG e DTG das blendas que utilizaram o óleo de buriti como plastificante. Fica evidente que, semelhante ao material PS/TPS (glicerol), a adição de TPS com óleo de buriti conferiu ao PS maior facilidade de degradação térmica, principalmente para proporções maiores do TPS. Entretanto, as blendas obtidas com glicerol degradaram em um número maior de etapas e em temperaturas inferiores comparadas àquelas produzidas com óleo de buriti, sugerindo que o óleo de buriti, quando usado como plastificante do amido, produz blendas termicamente mais estáveis do que o glicerol. Blendas com teor de TPS maior que 50% apresentaram mais estágios de decomposição82,83.

Figura 3.11. Curvas DTG para o PS, TPS com óleo de buriti e blendas PS/TPS.

A Tabela 3.4 apresenta os valores das Td para cada etapa de

decomposição térmica com suas perdas de massa para PS, amido, óleo de buriti, TPS com óleo de buriti e as respectivas blendas.

Tabela 3.4. Valores das Td e perda de massa para o PS, amido, óleo de buriti, TPS

(óleo de buriti) e blendas PS/TPS.

Amostra Td1 (°C)

Perda de massa (%)

Td2

(°C)

Perda de massa (%)

Td3

(°C)

Perda de massa (%)

Td4

(°C)

Perda de massa (%)

PS - - - 429 94,0

Amido - - - - 309 97,0 - -

Óleo de buriti - - 246 12,7 - - 411 85,9

TPS 106 26,6 - - 313 35,7 390 26,2

PS/TPS (9:1) 146 2,8 - - - - 424 92,7

PS/TPS (7:3) - - - - 329 6,4 421 87,3

PS/TPS (5:5) - - 255 1,6 318 16,3 428 74,7

PS/TPS (3:7) - - 254 2,0 314 32,2 430 56,1

do glicerol (212,53 °C). Com isso, pode-se inferir que o óleo de buriti provavelmente tem uma melhor dispersão no amido para formação do TPS, atuando como um plastificante mais eficiente que o glicerol, nas condições estudadas.

Para todas as blendas estudadas a última etapa de degradação refere-se à despolimerização do PS (429°C)84 e a penúltima refere-se à decomposição do TPS. A porcentagem de perda de massa tem relação direta com a quantidade de amido nas blendas83. Produtos da decomposição pirolítica do amido e suas frações incluem monóxido de carbono, água e compostos orgânicos voláteis23.

3.2.2. Calorimetria Exploratória Diferencial (DSC)

Em um termograma de DSC, picos exotérmicos e endotérmicos caracterizam transições ou reações que tenham ocorrido durante a análise, como transição vítrea, gelatinização, fusão, oxidação e decomposição, entre outras.

No caso do amido, o uso mais freqüente do DSC é na investigação de sua gelatinização. Geralmente, o amido é misturado com água na proporção de 1:3 e então submetido à análise. Este tipo de termograma exibe somente um pico de gelatinização (entre 50 e 80°C)85.

A curva DSC obtida para o amido (Figura 3.12) apresentou um pico exotérmico entre -23 e -5°C associado à formação de pequenos cristais de amido ou à cristalização da água, devido ao resfriamento rápido da amostra e um pico endotérmico bastante largo, de 15 a 145°C (∆H = 113J g-1), relacionado à gelatinização do amido86.

A gelatinização do amido é definida como uma transição ordem-desordem que envolve a ruptura da organização molecular dentro dos grânulos de amido, sob aquecimento e na presença de plastificantes14,85. Por

comparação com os polímeros sintéticos pôde ser proposto que a dependência da temperatura nessa perda de cristalinidade varia com o polimorfismo dos cristais, seu grau de perfeição, o comprimento de cadeia envolvido na unidade cristalina e a quantidade de plastificante utilizado (com o aumento da quantidade de plastificante ocorre redução da temperatura de transição)11,14.

O reconhecimento do amido como um polímero parcialmente cristalino levou os pesquisadores a considerar a gelatinização como um processo similar a fusão em polímeros sintéticos semi-cristalinos. Nesse caso, a fusão dos cristais é controlada pela plastificação das regiões amorfas do grânulo de amido nativo. De acordo com este ponto de vista, a gelatinização é controlada pela mobilidade molecular da fase amorfa ao redor dos cristalitos51.

Nas blendas com amido, o plastificante atua rompendo as ligações de hidrogênio amido-amido entre hélices de amilopectina e formando ligações de hidrogênio amido-plastificante simultaneamente. A difusão e ingresso do solvente nos grânulos é um importante passo preliminar antes que a clivagem das ligações de hidrogênio amido-amido aconteça51.

Figura 3.13. Curva DSC para o glicerol.

Figura 3.14. Curva DSC para o óleo de buriti.

Foi observada, na curva DSC obtida para o glicerol (Figura 3.13), uma redução na capacidade calorífica próxima a –80°C que, de acordo com AVEROUS et al. (2000)87, pode ser atribuída à transição vítrea do plastificante.