INSTITUTO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

Charles Denys da Luz Alves

Caracterização de um gaseificador do tipo downdraft

Charles Denys da Luz Alves

Caracterização de um gaseificador do tipo downdraft

Dissertação apresentada para obtenção do Grau de Mestre em Engenharia Mecânica, Instituto de Tecnologia, Universidade Federal do Pará. Área de concentração: Térmicas e Fluidos. Orientador: Prof. Manoel Fernandes Martins Nogueira, Ph. D.

Dados Internacionais de catalogação-na-publicação (CIP), Biblioteca do Mestrado em Engenharia Mecânica/ UFPA, Belém, PA

A474c Alves, Charles Denys da Luz

Caracterização de um gaseificador do tipo downdraft/ Charles Denys da luz Alves; orientador Manoel Fernandes Martins Nogueira. – Belém, 2010.

Dissertação (mestrado) – Universidade Federal do Pará. Instituto de tecnologia. Programa de Pós-Graduação em Engenharia Mecânica, 2010.

1.conversão de carbono. 2. Gaseificador .I. Título.

Charles Denys da Luz Alves

Caracterização de um gaseificador do tipo downdraft

Dissertação apresentada para obtenção do Grau de Mestre em Engenharia Mecânica, Instituto de Tecnologia, Universidade Federal do Pará. Área de concentração: Térmicas e Fluidos. Orientador: Prof. Manoel Fernandes Martins Nogueira, Ph. D.

Data de aprovação:

Banca examinadora:

Prof. Manoel Fernandes Martins Nogueira, Ph. D. PPGEM/FEM/ITEC/UFPA– Orientador

Prof. Caio Glauco Sanchez, Ph. D. PPGEM/Unicamp– Membro externo

AGRADECIMENTOS

Ao Professor Manoel Nogueira e a todos os amigos do Departamento de Engenharia Mecânica da Universidade Federal do Pará, pela minha agradável e proveitosa permanência durante a execução deste trabalho.

Aos colegas e professores da UFPA e UFSC em especial ao professor Humberto José Jorge, pela cordialidade, pelos repositórios de dados fornecidos e por estarem sempre dispostos a responder as minhas dúvidas.

“Esperar é reconhecer-se incompleto.”

RESUMO

A gaseificação é uma conversão termoquímica da biomassa em gás combustível, que pode ser usado como combustível em motores de combustão interna ou como gás de síntese para a indústria química. Para checar o desempenho de um gaseificador temos de quantificar a energia contida no gás produzido e a quantidade de carbono convertido por meio dos cálculos de eficiência energética e de conversão de carbono através dos dados obtidos experimentalmente. A eficiência energética é uma relação entre os fluxos de gás e biomassa e de suas respectivas quantidades de energia, no mesmo sentido, a conversão de carbono é a quantidade de compostos carbonáceos presentes no gás convertido a partir da quantidade de carbono presente na composição da biomassa. O presente documento avalia a eficiência energética e de carbono na conversão de um protótipo de um gaseificador indiano do tipo downdraft produzido por uma empresa local (Floragás). Os parâmetros nominais do gaseificador são: capacidade de produção de gás de 45 kWt, consumo de biomassa (caroço de açaí) de 15 kg/h. As dimensões do gaseificador são: DI 150 mm e altura de 2000 mm). A eficiência energética e a taxa de conversão de carbono foram quantificados, a queda de pressão devido ao leito do reator e a temperatura dos gases também foram medidos na saída do reator e também, a concentração de alcatrão, partículas e gases não condensáveis (CO, CO2, CH4, SO2, N2 e NOx) nos gases de combustão após a sistema de limpeza.

ABSTRACT

The gasification is a thermo-chemical conversion of biomass in fuel gas which can be used as a fuel in internal combustion engines or as a syngas for chemical industry. To quantify the performance of a gasifier we must quantify the energy contained in the gas produced and relate to the amount of energy contained in the biomass that feeds the gasifier, Energy Efficiency, and even with regard to levels of carbon converted from biomass into the gas produced, Carbon Conversion. This paper assesses the energy efficiency and carbon conversion in a prototype of an Indian downdraft gasifier type produced by a local company (Floragás). The gasifier nominal parameters are: gas production capacity of 45 kWt, açaí seeds consumption of 15 kg/h. The gasifier reactor dimensions are ID 150 mm and height in 2000 mm). Its energy efficiency and rate of carbon conversion were quantified, the drop in pressure due to the reactor bed and the gas temperature were also measured at the reactor exit and quantified the concentration of tar, particulate and not condensable gases (CO, CO2, CH4, SO2, N2 and NOx) in the flue gas after cleaning system.

LISTA DE ILUSTRAÇÕES

Figura 2.1: Veículo adaptado à gasogênio (Martinez, 2009). ... 17

Figura 2.2: Gaseificador de extração por cima (Silva Lora, 2007). ... 21

Figura 2.3: Gaseificador de extração por baixo (Silva Lora, 2007). ... 21

Figura 2.4: Gaseificador fluxo cruzado (Silva Lora, 2007). ... 22

Figura 2.5: Gaseificador de leito fluidizado (Silva Lora, 2007). ... 22

Figura 3.1: Gaseificador downdraft em operação no LABEM/UFPA ... 27

Figura 3.2: Ilustração do caminho percorrido pela corrente gasosa. ... 27

Figura 3.3: Detalhes do gaseificador “Mukunda” ... 28

Figura 3.4: a) Gaseificador em corte; b) Detalhe do coletor de particulados ... 29

Figura 3.5: a) Filtro de caroços de açaí; b) Filtro automotivo. ... 30

Figura 3.6: Molinete ... 31

Figura 3.7: Coletor isocinético ... 32

Figura 3.8: Medidores de concentração: a) Tempest-100; b) Greenline. ... 33

Figura 3.9: Queima no gaseificador: a) Zona de reação; b) Recarga do reator. ... 35

Figura 3.10: Resíduos: a) Carvão residual; b) Solução de lavagem de gases. ... 36

Figura 4.1: Ponto de coleta de resíduos. ... 47

Figura 5.1: Pontos referentes à coleta de dados. ... 55

Figura 5.2: Depressão estática na saída do gaseificador. ... 56

Figura 5.3: Pressão gasosa x consumo de biomassa ... 57

Figura 5.4: Temperatura medida no gaseificador ... 58

Figura 5.5: Relação reagentes/produtos medida no gaseificador ... 59

Figura 5.6: Perfil da velocidade superficial ... 60

Figura 5.7: Concentração dos gases medida no gaseificador ... 61

Figura 5.8: Razão de equivalência x tempo ... 62

Figura 5.9: Concentração x razão de equivalência. ... 62

Figura 5.10: Eficiência medida no gaseificador ... 63

LISTA DE TABELAS

Tabela 2.1: Gases produzidos por gaseificadores para biomassa (Bridgwater,

1991)*. ... 23

Tabela 3.1: Características dos equipamentos de medição de gases ... 33

Tabela 4.1: Medidas de pressão e velocidade do ar. ... 40

Tabela 5.1: Propriedades físico-químicas e energéticas da biomassa. ... 49

Tabela 5.2: Dados obtidos durante o experimento em função do tempo. ... 51

Tabela 5.3: Vazões e velocidades superficiais medidas e calculadas. ... 51

Tabela 5.4: Parâmetros do experimento ... 52

Tabela 5.5: Dados obtidos do CIPA ... 53

Tabela 5.6: Concentração dos gases ... 54

LISTA DE ABREVIATURAS E SIGLAS

Ast Área total da seção transversal

ν Velocidade

ρ Massa específica

T Tempo de operação

ar

m Vazão mássica de ar

gás

m Vazão mássica de gás

bio

m Vazão mássica de biomassa

gás

MW Peso molecular.

[CO] Fração volumétrica da espécie estudada

s

υ Velocidade superficial

térmica

η Eficiência térmica

PCI Poder calorífico inferior

PCS Poder calorífico superior

Ψ Taxa de processamento da biomassa

térmica

Pot Potência térmica

carbono

η Eficiência de conversão de carbono

Φ Razão de equivalência

comb ox real

m m

Relação combustível/oxidante em condições reais

comb ox st

m m

1. INTRODUÇÃO ... 15

1.1. MOTIVAÇÃO E OBJETIVOS ... 15

1.2. CONTEÚDO ... 16

2. REVISÃO DOS TRABALHOS PRÉVIOS ... 17

2.1. TEORIA DA GASEIFICAÇÃO ... 17

2.1.1. Cenário histórico e atual dos gaseificadores ... 17

2.1.2. Conceito ... 19

2.1.3. Classificação dos gaseificadores ... 20

2.1.4. Zonas de processo ... 24

3. DESCRIÇÃO DOS EQUIPAMENTOS E MÉTODOS ... 27

3.1. DESCRIÇÃO DO GASEIFICADOR ... 27

3.1.1. Funcionamento do sistema ... 27

3.1.2. Reator ... 28

3.1.3. Bomba/exaustor ... 29

3.1.4. Lavador/ciclone ... 29

3.1.5. Tubos, mangueiras e válvulas ... 29

3.1.6. Filtros ... 30

3.1.7. Flare ... 30

3.2. APARELHAGEM DE MEDIÇÃO ... 30

3.2.1. Medição de velocidade ... 31

3.2.2. Medição de temperatura e pressão ... 31

3.2.3. Coleta de alcatrão e particulados ... 32

3.2.4. Medidores de concentração gasosa ... 32

3.3. OPERAÇÃO DO GASEIFICADOR ... 34

3.3.1. Tratamento da biomassa ... 34

3.3.2. Leito de carvão e recarga do reator ... 34

3.3.3. Resíduos ... 35

4. METODOLOGIA EXPERIMENTAL ... 37

4.1. PLANEJAMENTO EXPERIMENTAL... 37

4.2. TEORIA APLICADA NO ENSAIO ... 38

4.2.1. Vazão mássica ... 38

4.2.2. Massa específica ... 41

4.2.3. Velocidade superficial ... 42

4.2.4. Eficiência e potência térmica ... 42

4.2.5. Eficiência carbonífera ... 44

4.2.6. Razão de equivalência ... 44

4.2.7. Medida de alcatrão e particulado ... 46

5. RESULTADOS... 49

5.1. RESULTADOS OBTIDOS... 49

5.2. ANÁLISE DOS RESULTADOS ... 55

5.2.1. Pressão ... 56

5.2.2. Temperatura ... 57

5.2.3. Vazão ... 59

5.2.4. Velocidade superficial ... 59

5.2.5. Concentração ... 60

5.2.6. Razão de equivalência ... 61

5.2.7. Eficiência energética e carbonífera ... 63

5.2.8. Poder calorífico inferior e potência térmica ... 64

5.2.9. Alcatrão ... 65

6. CONCLUSÃO E SUGESTÕES... 66

1. INTRODUÇÃO

1.1. MOTIVAÇÃO E OBJETIVOS

Nos anos 70, mais precisamente na segunda metade desta década, vários países inauguraram uma nova fase no setor energético, devido ao aumento nos custos de energia elétrica, motivados por fatores tecnológicos e ambientais e a recessão dos países industrializados, bem como a crise do petróleo o que levaram os países a tomarem iniciativa das reformas institucionais deste setor. Sendo que desta reforma abrangeria mais espaço para a produção elétrica em pequena escala, a cogeração e o uso mais intensivo de fontes energéticas renováveis (Walter e Nogueira, 1997).

Dentre essas fontes energéticas a gaseificação desponta como uma opção, pois em seu processo utiliza um gás energético proveniente da biomassa. Este gás pode ser empregado a partir de sua sintetização ou mesmo diretamente em aplicações industriais tais como tratamento térmico, cerâmico, panificação, estufas, secadores, calcinação, caldeiras, fornos de fundição metálicos e etc (Costa, 2007; Rosenberg et al, 2005).

Apesar da viabilidade técnica da tecnologia de gaseificação, ocorrem inúmeros problemas referentes ao processo e ao projeto desses gaseificadores, as quais também estão envolvidas os sistemas de limpeza do gás. Dessa forma, o desenvolvimento de novos gaseificadores e avaliação dos já existentes são imprescindíveis para o aprimoramento da tecnologia.

Esse trabalho tem por objetivo principal, caracterizar o protótipo de um gaseificador indiano do tipo downdraft produzido por uma empresa local (Floragás). Os parâmetros nominais deste gaseificador são: capacidade de produção de gás de 45 kW térmicos e consumo de biomassa (caroço de açaí) de 15 kg/h; tendo como dimensões: 150 mm de diâmetro interno e altura de 2000 mm.

razão de equivalência e a velocidade superficial do processo, bem como a concentração de alcatrão, partículas e gases não condensáveis (CO, CO2, CH4, SO2, N2 e NOx) nos gases de combustão após a sistema de limpeza.

1.2. CONTEÚDO

No capítulo 2 apresenta-se a fundamentação teórica da gaseificação de biomassa, fazendo um breve comentário sobre o que é e como surgiu o processo de gaseificação, mostrando o panorama atual, principalmente as pesquisas realizadas no Brasil. Comenta sobre os principais tipos de gaseificadores existentes e descreve sucintamente sobre as reações envolvidas neste processo.

No capítulo 3 mostra-se a descrição dos equipamentos e métodos considerados no desenvolvimento do presente trabalho. Neste capítulo, faz-se uma descrição detalhada de cada componente do gaseificador e do funcionamento do sistema, também é apresentada uma breve descrição da instrumentação utilizada nas medições e a metodologia de operação no gaseificador.

No capítulo 4 apresenta-se fundamentação matemática aplicada nos ensaios, descrevendo as equações e aplicações para a aquisição de dados.

No capítulo 5 e 6 são mostrados e discutidos os resultados do experimento.

2. REVISÃO DOS TRABALHOS PRÉVIOS

2.1. TEORIA DA GASEIFICAÇÃO

2.1.1. Cenário histórico e atual dos gaseificadores

A primeira vez que se fez menção ao uso de gaseificadores, foram nas últimas décadas do século 18 e no inicio do século 19 em processos de destilação seca utilizando materiais orgânicos, tendo como finalidade a iluminação pública. Ainda no século 19 até meados do século 20, foram desenvolvidos outros métodos para construção de gaseificadores, os chamados modelos Bishoff e Siemens que utilizavam como material gaseificante carvão e turfa, materiais de grande disponibilidade na natureza que serviam para utilização em gasogênios que eram equipamentos que serviam para alimentar veículos (figura 2.1), durante a segunda guerra (Reed, 1988).

Figura 2.1: Veículo adaptado à gasogênio (Martinez, 2009).

Esses gasogênios serviram de modelo para o desenvolvimento de gaseificadores de biomassa e com a crise do petróleo na primeira década de 70, além de questões relacionadas ao aquecimento global devido à queima de combustíveis fosseis no final da década de 90, houve fortalecimento de linhas de pesquisas sobre de recursos renováveis de modo sustentável. A partir desse período, houve um interesse maior no processo e no desenvolvimento dos gaseificadores (Ushima, 1999; Prins, 2005).

em desenvolvimento de gaseificadores, respaldada pelo indicativo 320 milhões de toneladas de resíduos industriais produzidos por ano que podem ser usados em aplicações energéticas, o que em termos de capacidades de plantas poderiam gerar mais que 290 TWh de eletricidade por ano.

Dentre esses sistemas, está o gaseificador de topo aberto desenvolvido por Mukunda et al. (1993), do Instituto Indiano de Ciências, que funciona acoplado a motores de combustão interna. Uma modificação feita por uma empresa paraense desse gaseificador é objeto de estudo deste trabalho. Ao redor do mundo, inclusive no Brasil, várias instituições de ensino trabalham para o aprimoramento da tecnologia de gaseificação onde aproveitam materiais residuais como cascas, palhas, serragem, cavacos e especificamente resíduos agroindustriais como bagaço de cana, casca de arroz, semente de algodão e outros (Sanchez et al, 1997; Kinto et al, 2002)

Fernandes et al (2000), comprovou a viabilidade econômica do uso de gaseificadores com a finalidade de eletrificação rural, utilizando capim-elefante e casca de arroz. Barriga (2002), também realizou experimentos utilizando casca de arroz em gaseificador de leito fluidizado, obtendo gases com rendimentos a frio de 48% e PCI de 3,2 MJ/Nm3.

Leal (2004) utilizou bagaço de cana e palha em leito fluidizado, obtendo gases com poder calorífico inferiores em torno de 5 MJ/Nm3, concluindo que a altas temperaturas pode-se ter boa conversão de carbono (>95%). Três anos depois, Ribeiro (2007) chamou de “atrativo” o desempenho de grupo geradores a diesel destinado a eletrificação rural, utilizando um gaseificador do tipo downdraft estratificado, motivado por seus resultados que apontaram redução média de 83% nas emissões de NOx, 14% nas emissões de CO2 e um aumento dobrado na produção de CO, usando gás de síntese comparativamente ao diesel puro.

Coelho (2006 e 2002) apresenta bons resultados com gaseificadores do tipo downdraft trazidos da Índia, através dos projetos Gaseifamas e Gaseibras que busca desenvolver a tecnologia e a formação de recursos humanos na região norte. Gaseificou-se cavacos de eucalipto, casca de cupuaçu e outras biomassas locais, obtendo gases com PCS de 5,7 MJ/Nm3 capazes de gerar 20 kWe e que, segundo Coelho, conseguiu reduzir em 80% no consumo de combustíveis fósseis.

A Universidade Federal do Pará, através do Grupo de Pesquisa em Energia de Biomassa - ENERBIO participou do projeto Genipaúba, que consistiu em construir e implantar um gaseificador de 20 kWe. Este projeto possui como finalidade, possibilitar o desenvolvimento sustentável da comunidade de Genipaúba através da geração de energia elétrica. No gaseificador, que é de topo aberto e utilizando como biomassa caroço de açaí, produziu-se gases com PCS de 4,6 MJ/Nm3, no qual obteve-se eficiência de 80% na conversão de biomassa para gás (Rendeiro e Elarrat, 2008).

Seguindo a temática das pesquisas sobre gaseificação da biomassa acima, este trabalho visa avaliar sistematicamente se os parâmetros de um gaseificador do tipo downdraft de topo aberto relativos ao consumo de biomassa e a eficiência térmica condizem com os parâmetros fornecidos pelo representante da empresa. Avaliaram-se também outros parâmetros de indicação de desempenho, como a velocidade superficial e a taxa de conversão de carbono.

2.1.2. Conceito

2.1.3. Classificação dos gaseificadores

Segundo Silva Lora (2004), podemos classificar esses equipamentos da seguinte forma:

• Quanto ao poder calorífico do gás: é considerado de baixo poder calorífico os que produzem gás com PCI até 5 MJ/Nm3, médio poder caloríficos os que produzem gases com PCI entre 5 até 10 MJ/Nm3 e os que produzem gases com PCI entre 10 a 40 MJ/Nm3 são considerados de alto poder calorífico. Sendo que o poder calorífico define a aplicação final deste gás (Bridgewater, 2003; Nogueira e Trossero, 2000).

• Quanto ao agente gaseificante: que pode ser o ar, oxigênio ou vapor dágua ou combinação entre eles.

• Quanto à pressão: que pode ser atmosféricos ou pressurizados (até 6 MPa). • Quanto à direção do movimento do combustível e do comburente:

extração por cima (contracorrente), extração por baixo (co-corrente), fluxo cruzado e leito fluidizado.

Os gaseificadores de extração por cima são os mais simples e antigo, sendo ainda muito utilizados na indústria química na gaseificação de carvão mineral. Este gaseificador possui como vantagem a capacidade de gaseificar lixo municipal, sendo dessa forma capaz de gaseificar materiais com elevado teor de água. Todavia, sua simplicidade apresenta desvantagem no que diz respeito à qualidade do gás, que apresenta elevados teores de alcatrão devido aos gases não passarem pela zona de combustão (Ushima, 1999; Sanchez et al,1997).

Figura 2.2: Gaseificador de extração por cima (Silva Lora, 2007).

Os gaseificadores de extração por baixo (figura 2.3) ao contrário do anterior, o gás sai por baixo e tem como vantagem a baixa produção de alcatrão, pois o mesmo é craqueado na zona de combustão, sendo este mais indicado para uso em motores a combustão interna. Tendo como principal desvantagem a utilização de combustíveis com pouca umidade e de granulometria uniforme (Correia Neto, 2001; Rajvanshi, 1986).

Neste tipo de gaseificador, os injetores de ar são posicionados diretamente na região de combustão, objetivando distribuir uniformemente o oxidante para que seja atingida a temperatura adequada em toda secção afim de craquear os alcatrões que por ela passam (Martinez, 2009).

Figura 2.3: Gaseificador de extração por baixo (Silva Lora, 2007). G

Ar Ar

Biomassa

Gás Biomassa

Ar

Nos gaseificadores de fluxo cruzado (figura 2.4), o ar entra em alta velocidade por um único bocal, forçando a circulação e a fluência através do leito de carvão e gases. Este gaseificador é capaz de produzir altas temperaturas, o que minimiza a concentração de alcatrão, embora favoreça produção maior de cinzas nessa área. As cinzas e a grande quantidade de combustível ao redor da zona de pirólise funcionam como isolantes, permitindo que o gaseificador seja construído com aços moderados (Ribeiro, 2007).

Figura 2.4: Gaseificador fluxo cruzado (Silva Lora, 2007).

Os gaseificadores de leito fluidizado (figura 2.5) foram desenvolvidos antes da segunda guerra mundial com a finalidade de gaseificar grandes quantidades de carvão mineral, sendo chamados de gaseificadores Winkler, que mais mais tarde foi adotado por indústrias químicas e petroquímicas para craqueamento catalítico de hidrocarbonetos, além de outras aplicações (Cenbio, 2002).

Figura 2.5: Gaseificador de leito fluidizado (Silva Lora, 2007).

Biomassa

Ar

Gás Biomassa

O que diferencia o leito fluidizado do leito fixo é, basicamente, a velocidade em que se processa o agente gaseificante. O gaseificador de leito fixo utiliza apenas o necessário para o processamento das reações, mas não sendo suficiente para arrastar partículas. Dessa forma, as interações entre as partículas são de alta intensidade o que reflete em uma gaseificação mais completa (Vargas, 2001; Miccio et al, 2007).

A vantagem do leito fluidizado é a alta capacidade volumétrica e o fácil controle da temperatura, tendo como desvantagens a alta quantidade de partículas de poeira e cinzas no gás, além da formação de alcatrão a baixas temperaturas de operação (Safitri, 2005; Lettner et al, 2007).

Segundo Sanchez et al (1997), a gaseificação em leito fluidizado é promissora, principalmente quando se trata de combustíveis como bagaço de cana, casca de arroz, etc., pois estes biocombustíveis são de difícil gaseificação por métodos tradicionais devidos suas características (umidade, granulometria, etc).

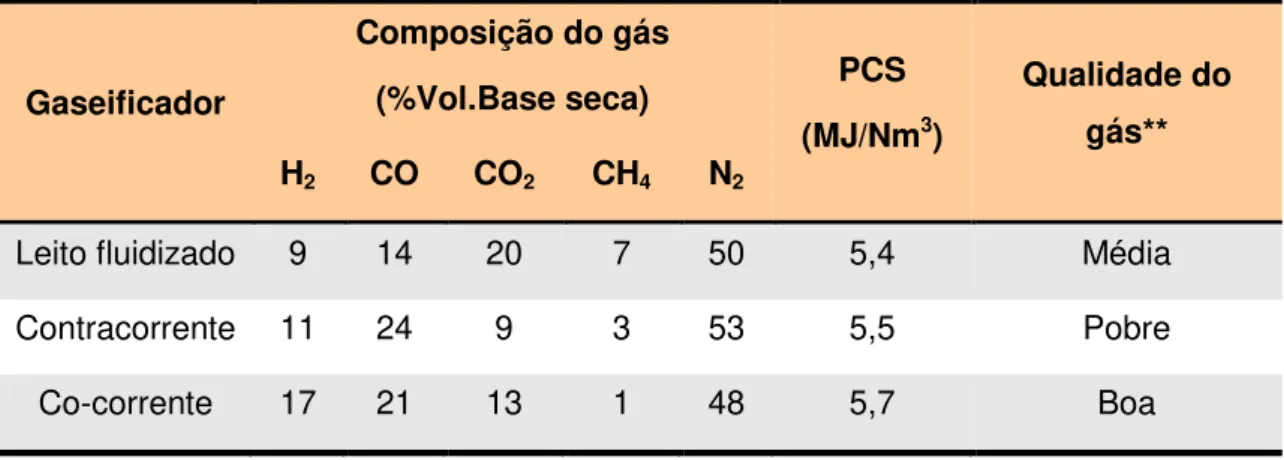

Sanchez também faz uma comparação das características do gás em diferentes tipos de gaseificadores, mostrando que o tipo de gaseificador influencia nas características do gás produzido. A composição típica de gases produzidos em diferentes gaseificadores retirados os eventuais valores de alcatrão é mostrada na tabela 2.1, a partir de um levantamento feito por Bridgwater em 1991.

Tabela 2.1: Gases produzidos por gaseificadores para biomassa (Bridgwater, 1991)*.

Gaseificador

Composição do gás

(%Vol.Base seca) PCS (MJ/Nm3)

Qualidade do gás** H2 CO CO2 CH4 N2

Leito fluidizado 9 14 20 7 50 5,4 Média

Contracorrente 11 24 9 3 53 5,5 Pobre

Co-corrente 17 21 13 1 48 5,7 Boa

**Particulado e alcatrão.

Essas composições médias definem o tipo de gaseificador que deve ser utilizado para determinada finalidade, por exemplo, se quisermos produzir um gás rico em metano, optaremos por um gaseificador do tipo leito fluidizado por apresentar gases com maior teor deste gás.

2.1.4. Zonas de processo

Alguns autores (Ponte Filho, 1988, Knoef, 2008; Wander, 2001), descrevem a ocorrência de várias zonas de reação nos gaseificadores as quais são chamadas: zona de secagem, pirólise, combustão e gaseificação, além de reações envolvendo o alcatrão e os produtos de pirólise.

A zona de secagem fica localizada no topo do gaseificador a qual sofre um pré- aquecimento gerado pelos gases quentes, o que provoca a secagem da biomassa, sendo que a umidade removida será transferida para os gases. Nesta zona a temperatura pode variar de 350ºC a aproximadamente 600ºC, tratando-se um gaseificador tipo updraft, ou seja, com a saída dos gases por cima.

A zona de pirólise é a área em que ocorrerá a desvolatização dos componentes da biomassa, tais como, a destilação dos gases, óleos e alcatrão. A temperatura nessa zona varia de 600º a 800ºC, e pode ser descrita de acordo com a reação abaixo:

Biomassa + Calor → Coque + Gases + Alcatrão + Condensáveis

(1)

Nas zonas de combustão e gaseificação ocorrem reações homogêneas e heterogêneas de caráter oxidativas e redutivas em fases sólidas e gasosa:

• Reações Heterogêneas gás-sólido a) Oxidação do carbono

C + ½ O2 = CO ΔH= -110,6 kJ/mol (2)

C + O2 = CO2 ΔH = -393,8 kJ/mol (3)

C + CO2 = 2 CO ΔH = 172,6 kJ/mol (4)

c) Reação de gás de água ou reação carbono vapor

C + H2O = CO + H2 ΔH = 131,4 kJ/mol (5)

d) Reação de formação de metano

C + 2 H2 = CH4 ΔH = -74,93 kJ/mol (6)

• Reações Homogêneas (gasosa)

a) Reação de “troca” da água

CO + H2O = CO2 + H2 ΔH = - 41,2 kJ/mol (7)

CH4 + H2O = CO + 3 H2

ΔH = 201,9 kJ/mol (8)

As reações envolvendo o craqueamento do alcatrão produzido no gaseificador e os produtos de pirólise que sofrem oxidação são mostradas abaixo:

Alcatrão + Vapor + Calor = CO + CO2 + CH4...etc (9)

1/3 (CO + H2+ CH4) + O2 = 2/3 CO2 + H2O (10)

Todas as equações acima mostram apenas uma simplificação das reações no interior do gaseificador, tendo em vista sua complexidade. Mesmo assim, elas são capazes de descrever a formação gasosa do processo de gaseificação (Cenbio, 2002).

De acordo com Sanches et al (1997), apesar da versatilidade técnica da gaseificação ainda encontra-se dificuldades da transformação do potencial teórico em uma tecnologia comercialmente competitiva. Pois, ainda residem dificuldades no projeto de um equipamento que deve produzir um gás de qualidade, que seja adaptado às condições do combustível e de operação.

Correia Neto (2001) cita algumas dessas dificuldades:

• Têm-se que ter segurança especial quanto ao gás tóxico produzido, o que exige projetos estanques e em local ventilado;

• Apresenta baixa eficiência térmica quando requer lavagem do gás, perda de calor na instalação e potência de ventiladores;

• Pequenas escalas apresentam falhas freqüentes;

• Dificuldades no manuseio do combustível e na limpeza dos gases;

• A presença de alcatrões e particulados exige limpeza para garantir integridade física de turbinas e outros equipamentos contra corrosão e contaminação.

3. DESCRIÇÃO DOS EQUIPAMENTOS E MÉTODOS

3.1. DESCRIÇÃO DO GASEIFICADOR

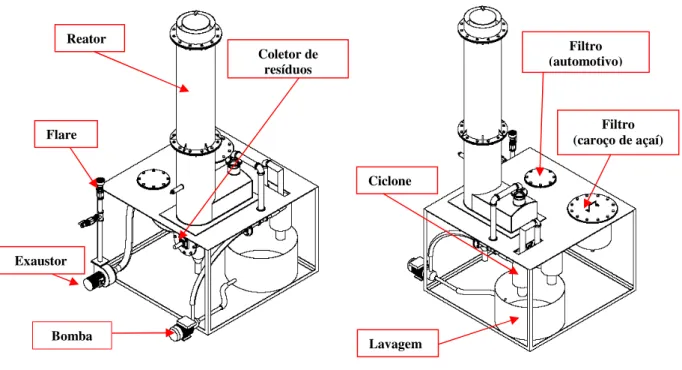

O gaseificador downdraft indiano “Mukunda” (figura 3.1) cujo modelo foi adaptado às condições locais pela Floragás, empresa paraense incubada na PIEBT (Programa de Incubadora de Empresas da UFPA). O equipamento foi adquirido pelo Projeto “Gaseificadores de topo aberto operantes na Amazônia” financiado pela FINEP com a interveniência da Fundação de Amparo e Desenvolvimento à Pesquisa – FADESP, e instalado no Laboratório de Engenharia Mecânica – LABEM/UFPA.

Figura 3.1: Gaseificador downdraft em operação no LABEM/UFPA

3.1.1. Funcionamento do sistema

A mistura gasosa é produzida no interior do reator a partir do tratamento térmico da biomassa e é conduzido de acordo com o esquema abaixo (figura 3.2). Esse gás é arrastado através do sistema de limpeza do equipamento por meio de um exaustor localizado próximo ao queimador de gás.

Figura 3.2: Ilustração do caminho percorrido pela corrente gasosa.

Coletor de resíduos

Reator Ciclone Tanque de lavagem

Desumidificador Defletor

No sistema de limpeza, a corrente gasosa entra perpendicularmente a uma corrente aquosa, onde ocorre a lavagem deste gás, propiciada por uma bomba que faz a recirculação da água. A água contendo alcatrão e particulados são retirados por meio de um ciclone, o gás é conduzido por cima até um desumidificador e um defletor, cujos anteparos retêm o alcatrão e umidade passantes.

O sistema ainda conta com dois filtros, um contendo caroço de açaí e um automotivo, que complementa o sistema de limpeza do gás. A partir daí, o gás é queimado e lançado na atmosfera através de um flare. Na figura 3.3, está o esquema descritivo desse gaseificador, mostrando seus componentes originais, que também são mostrados em detalhes na seqüencia.

Figura 3.3: Detalhes do gaseificador “Mukunda”

3.1.2. Reator

O reator do gaseificador mostrado em corte na figura 3.4.a, possui um corpo cilíndrico cujas dimensões são: 1,636 m de altura e 0,15 m de diâmetro interno, tendo área de secção transversal de 0,018 m2 . Foi construído com chapas de aço de 3 mm de espessura, as quais estão internamente revestidas com tijolos refratários, com o intuito de preservação da chapa contra o calor e processos corrosivos.

Bomba Reator

Lavagem Ciclone Coletor de

resíduos

Filtro (automotivo)

Filtro (caroço de açaí)

O reator possui ainda uma grelha constituída de ferro fundido, na base do cilindro e abaixo do reator, tem-se um coletor de resíduos, do tipo “parafuso sem fim” por onde se retira as cinzas e restos de carvão (detalhe, figura 3.4.b).

a) b)

Figura 3.4: a) Gaseificador em corte; b) Detalhe do coletor de particulados

3.1.3. Bomba/exaustor

Tanto a bomba de circulação de água quanto o exaustor possuem potência de ¼ CV. O ventilador que é utilizado para sucção do gás está posicionado antes do flare e após todo sistema de limpeza do gaseificador.

3.1.4. Lavador/ciclone

A lavagem do gás se faz antes do ciclone, pois há uma pré-mistura da água com gás a fim de separar o alcatrão da corrente gasosa e resfriar o gás. A massa retida na lavagem fornece valores para as quantidades de alcatrão e particulados, a vazão máxima de água para resfriamento do gás de 6 l/min. Segundo idealizadores do projeto, o ciclone foi dimensionado para separar partículas acima de 0,5 mm.

3.1.5. Tubos, mangueiras e válvulas

3.1.6. Filtros

O gaseificador possui dois filtros (figura 3.5): um de caroço de açaí, que retira boa parte do alcatrão e umidade, e o outro, constituído de um filtro automotivo para o particulado. O filtro de caroço de açaí possui 0,25 m de diâmetro por 0,3 m de altura. O filtro de particulado possui 0,25 m de altura e 0,25 m de largura.

3.1.7. Flare

O queimador é constituído de um tubo de aço com diâmetro de 0,025 m e 2 m de comprimento, usa-se para ignição do gás, um maçarico que utiliza butano, os gases combustíveis produzidos pelo gaseificador foram queimados por questões ambientais. Ao longo da haste instalou-se uma placa de orifício com a finalidade de medição de pressão e velocidade dos gases.

3.2. APARELHAGEM DE MEDIÇÃO

Para realização das medições dos parâmetros importantes no gaseificador, utilizou-se aparelhos para medições de velocidade, temperatura, pressão, concentração de gases e para determinar particulado e alcatrão presentes nos gases.

a) b)

3.2.1. Medição de velocidade

Para medição de velocidade do ar, utilizou-se um molinete da marca TESTO 350 M/Xl - TESTO 454 (Bagarel, 2008), mostrado na figura 3.6, colocado de forma perpendicular ao orifício de entrada de ar no reator,e cuja faixa de medição vai de 0 à 20 m/s, com precisão de ± 0,03%. Obtida esta velocidade, pode-se calcular a vazão mássica de ar que entra na zona de reação do gaseificador. Este equipamento também serviu para calibrar a placa de orifício posta na saída do gaseificador, com o objetivo de obter a pressão e velocidade neste ponto.

Figura 3.6: Molinete

3.2.2. Medição de temperatura e pressão

3.2.3. Coleta de alcatrão e particulados

Uma mangueira de material resistente à corrosão foi ligada às válvulas na tubulação de escoamento do gás produzido, a jusante do lavador, com a finalidade de permitir a coleta de gás. Para coleta do gás utilizou-se um coletor isocinético (Energética, 2008) chamado de CIPA (figura 3.7), que é capaz de determinar a quantidade de particulado e alcatrão presentes no gás, bem como a vazão volumétrica de gás coletado pelo equipamento.

O CIPA utiliza como substância seqüestrante de alcatrão o isopropanol, possuindo um filtro de papel que captura o particulado presente no gás, sendo que a massa coletada no papel de filtro e na solução de isopropanol foi pesada em uma balança com sensibilidade de 0,001 g. A medida do volume é feito através de um gasômetro instalado antes e depois da amostragem, a diferença de leitura no tempo fornece o volume da amostragem, obviamente corrigido para pressão e temperatura, segundo normas da ABNT sobre efluentes gasosos (MB-3355/NBR 12020). Quanto à precisão do gasômetro utilizado no CIPA a incerteza é de 2%.

Figura 3.7: Coletor isocinético

3.2.4. Medidores de concentração gasosa

a) b)

Figura 3.8: Medidores de concentração: a) Tempest-100; b) Greenline.

Estes medidores foram empregados após limpeza de gás no CIPA. O Tempest-100 mediu as quantidades de NO, NOX e SO2, o Greenline as concentrações de CO, CO2, CxHy, cujos resultados são expressos em ppm (parte por milhão), utilizando o sensor infravermelho.

No entanto, houve dúvidas na utilização desses equipamentos, uma vez que seus limites de medição poderiam não ser apropriados para utilização com gases provenientes de gaseificadores, no qual têm-se elevados teores de monóxido de carbono. A faixa de detecção e a precisão desses aparelhos são mostradas na tabela 3.1.

Tabela 3.1: Características dos equipamentos de medição de gases

Greenline Tempest 100

Elemento Faixa Erro Elemento Faixa Erro

CO2 O -20% +/- 0,3% SO2 0-0,2%

>100 ppm: +/- 5% fsd

CO 0-15% +/- 0,3% NO 0-0,1%

3.3. OPERAÇÃO DO GASEIFICADOR

A operação do gaseificador exige aplicação de conceitos de segurança, conhecimento técnico do funcionamento e princípios que envolvem desde a preparação da matéria-prima e ignição do gaseificador à gaseificação propriamente dita, bem como o tratamento dos gases e resíduos e a manutenção do ciclo de funcionamento. Para operar e obter todos os dados sobre o gaseificador é necessário os procedimentos seguintes.

3.3.1. Tratamento da biomassa

A biomassa (caroço de açaí) é obtida úmida e contendo grande quantidade de material particulado, proveniente da despolpagem da fruta. Este particulado deve ser limitado para evitar obstrução parcial ou total do leito com formação de canais preferenciais por onde os gases facilmente escoam comprometendo a eficiência do gaseificador.

Sendo assim, estufas e balanças analíticas foram utilizadas para determinação de umidade da biomassa e peneiras com aberturas de diâmetro menor a 0,01m foram empregadas para adequação da biomassa ao gaseificador.

A biomassa que passou por secagem ao sol, para atingir em torno de 16% de umidade, também recebeu tratamento de peneiramento para se obter as frações granulométricas desejadas. Foi utilizada uma peneira de acionamento manual para eliminação das partículas delgadas que prejudicam o funcionamento do gaseificador.

3.3.2. Leito de carvão e recarga do reator

Quando a zona de combustão estiver formada, introduz-se pela parte superior do sistema de alimentação (figura 3.9 b), biomassa suficiente até o nível da borda do equipamento, e em seguida, fecha-se o topo do gaseificador. Decidiu-se utilizar o topo fechado, devido à fumaça que costumeiramente escapava por cima, indicação clara que a depressão imposta pelo exaustor ao interior do reator era insuficiente para extrair todos os gases. Também porque a chama produzida pelo gás era mais intensa, o que dava a entender um melhor desempenho do equipamento.

a) b)

Figura 3.9: Queima no gaseificador: a) Zona de reação; b) Recarga do reator.

Uma observação importante é que o operador não deve fechar o topo do gaseificador estando diante da entrada de ar, devido à produção de labaredas ocasionadas pelo aumento de pressão no interior do reator.

3.3.3. Resíduos

a) b)

Figura 3.10: Resíduos: a) Carvão residual; b) Solução de lavagem de gases.

3.3.4. Coleta e análise dos gases

4. METODOLOGIA EXPERIMENTAL

4.1. PLANEJAMENTO EXPERIMENTAL

A metodologia utilizada para avaliar o gaseificador baseou-se na realização de testes experimentais com a finalidade de verificar as condições de eficiência e operação do equipamento. Neste gaseificador, consideraram-se como fatores de entrada no processo as vazões de ar e biomassa; como fatores de saída consideraram-se a concentração volumétrica dos gases produzidos (CO e CH4), seu poder calorífico inferior e sua potência, a capacidade de produção de gás e a eficiência a frio do processo.

Determinou-se também outros fatores de relevante importância na caracterização de um gaseificador como a velocidade superficial do gás gerado (υs), a taxa especifica de processamento de biomassa (Ψ), e a razão de equivalência do processo (Φ). A meta deste trabalho consiste em identificar os parâmetros de

entrada e de saída do gaseificador sem realizar qualquer variação nestes parâmetros de tal forma à manter sua configuração original.

As medições no gaseificador foram realizadas de 10 em 10 minutos, utilizando exclusivamente caroço de açaí como biomassa. Neste teste, considerou-se apenas uma corrida por tempo limitado à pouco mais de 1h e 30 minutos (tempo médio de funcionamento do gaseificador obtido de experimentos preliminares), devido a um acúmulo de carvão na região da garganta do equipamento impedindo a continuidade do processo.

O experimento inicia-se com o enchimento do tanque d’água, onde é feita a lavagem do gás, posteriormente, adequa-se ao gaseificador os equipamentos de medida (termopares, manômetros, coletor de partículas e medidores de concentração gasosa). Adiciona-se aproximadamente 1 kg de carvão para formar a zona de combustão. A partir daí, liga-se o gaseificador e, utilizando um maçarico, incinera-se o carvão colocado no reator através do bocal de admissão de ar.

que acontece com o tempo aproximado de 10 minutos do início do processo, é porque o sistema entrou em regime e, a partir daí, pode-se efetuar as medições necessárias.

Efetuam-se as medições de acordo com os seguintes procedimentos: utilizando um molinete, mede-se a velocidade do ar e do gás produzido no orifício de admissão de ar e na saída do flare (sem o distribuidor de chamas) respectivamente; verifica-se a temperatura na saída do reator e na saída do flare (orifício da tomada de pressão), bem como a variação de pressão nesses pontos; mede-se a altura de leito consumido com uma régua para determinação da vazão mássica. Enquanto isso, dois operadores devem acompanhar o desempenho do coletor de partículas (ligado ao gaseificador através do cordão umbilical do equipamento, isto é, sem a sonda) e operar os equipamentos de medição de concentração gasosa (Tempest e Greenline).

A recarga com biomassa no gaseificador foi efetivada de 20 em 20 minutos. Quando o gaseificador começou a apresentar problemas de entupimento na região da garganta (diminuição da produção de gás) e na lavagem do gás (saturação da água por alcatrão), desligou-se o gaseificador. Após resfriamento do equipamento, verificaram-se os resíduos no coletor e, no leito do reator, separou-se o carvão (biomassa carbonizada) da biomassa não carbonizada. Com isso, puderam-se determinar as quantidades de carvão produzido.

Todos os dados coletados foram organizados em uma planilha para posterior tratamento dos objetivos. A forma como foi feito o tratamento desses dados é comentado minuciosamente no tópico abaixo.

4.2. TEORIA APLICADA NO ENSAIO

4.2.1. Vazão mássica

3 . (m / ) ar

ar

Q v A h

•

= (4.0)

( kg h)

ar ar ar

m

ρ ν

A

•

=

(4.1)Para medida da vazão mássica (eq. 4.1), foi utilizada a massa especifica do ar igual a 1,16 kg/m3 pois a temperatura média do ar é de 28°C e a pressão de 1 atm, sendo a área de entrada de ar igual a 3,14.10-4 m2.

O cálculo de vazão mássica da biomassa baseou-se na equação abaixo (eq. 4.2), onde A é a secção transversal do gaseificador que corresponde a 1,8.10-2 m2, h é a altura do leito consumido, e cuja massa específica aparente medida para o caroço de açaí foi de 232 kg/m3, e t o tempo de operação. A altura foi medida de 10 em 10 minutos, utilizando uma régua calibrada.

2 1

( )

(kg/h)

st ap

bio

A h h

m

t

ρ

• −

= (4.2)

Em gaseificação a medição de vazão do gás é sempre complicada, pois o uso de instrumentos eletrônicos é prejudicado pela presença de alcatrão no gás, o que torna inviável a utilização desses equipamentos antes da limpeza eficiente desse gás. Na maioria das vezes utilizam-se placas de orifício para determinar a velocidade do gás a partir da diferença de pressão a montante e a juzante da placa, utilizando para essa medida um manômetro. A partir do valor da velocidade e conhecendo a área de escoamento pode-se determinar a vazão volumétrica do gás.

3

. (m / )

gás gás

Q

v

A

h

•

=

(4.3)molinete. Dessa forma, determinaram-se as velocidades de saída do ar variando a pressão através de uma válvula, o resultado desta calibração está na tabela abaixo:

Tabela 4.1: Medidas de pressão e velocidade do ar.

ΔP(mmca) V (m/s)

16 2,1

12 1,7

10 1,5

8 1,4

6 1,25

4 0,9

No entanto, durante o experimento notou-se infiltrações de ar no sistema, devido a deformidades do próprio equipamento, o que elevava a medida da velocidade e conseqüentemente a vazão. Mediu-se essa quantidade de ar infiltrada fazendo balanços da massa de ar na entrada e na saída, verificou-se que a diferença dessas massas correspondem a de ar infiltrado, cujo valor corresponde a 22% da massa de ar reacional da entrada do gaseificador, ou seja, para se obter o valor real da massa de ar na saída do flare, deve-se efetuar a subtração do ar infiltrado. Com isso, temos:

0, 22

gás gásmedido ar

Q

Q

Q

• • •

=

−

(4.4)Inserindo-se a massa especifica do ar e do gás, a qual é calculada em tópico posterior, determina-se a vazão mássica do gás, mostrada na equação abaixo:

0, 22

gás gásmedido ar

m

m

m

• • •

=

−

(4.5)3

3

vazão mássica do gás (kg/h) massa de gás bruta (kg/m ) 0, 22 massa de ar infiltrado (kg/m )

gás gásmedido ar m m m • • • = = =

A transformação da vazão volumétrica do ar e do gás para condição normal é dada pela equação abaixo, levando-se em consideração que tanto o ar quanto o gás foram trabalhados à pressão de 1 atm.

(

3)

( ) Nm

273

i

i N i

T

Q x Q h

• • = (4.6)

(

)

(

)

( )

3 ( ) 3Vazão volumétrica na condição normal Nm

Vazão volumétrica da substância na condição de operação m h Temperatura da substância K

i N i i Q h Q i T i • • = = =

Como a massa de carvão residual, de alcatrão na lavagem, nos filtros e tubulações, bem como a quantidade de particulado é difícil de determinar separadamente, decidiu-se chamar de vazão mássica residual, toda e qualquer massa que não se relacione a vazão de biomassa, ar e gás. Então, têm-se:

( ) ( kg h)

resídual biomassa ar gás

m m m m

• • • •

= + − (4.7)

4.2.2. Massa específica

A massa especifica do gás foi calculada a partir da equação 4.8, considerando a pressão 101325 Pa e a constante universal dos gases 8315 J/kmol-K. Todavia, tornou-se necessário o cálculo do peso molecular do gás para completar a equação.

A massa molecular é determinada a partir do conhecimento das frações volumétricas dos componentes do gás, que é obtido a partir de sua análise. Obtida

3

. . (kg/m )

gás P MWgás R T

ρ =

as frações volumétricas do gás, pode-se determinar a massa molecular do gás a partir da equação 4.9.

4.2.3. Velocidade superficial

A velocidade superficial (υs) de um gaseificador é um parâmetro para comparação de desempenho, e é conseqüência da taxa de produção de gás, do teor energético do gás, da taxa de consumo de combustível, da produção de carvão e alcatrão produzida (Reed, 2002). Nos testes de Reed, utilizam-se velocidades superficiais na faixa de 0,05 até 0,26 m/s em gaseificadores do tipo downdraft, e observou que com aumento da velocidade superficial, houve acréscimo na produção de gás e diminuição na produção de alcatrão e carvão, sendo este parâmetro definido de acordo com a equação abaixo:

(m/s)

s stQ

A

υ

•=

(4.10) Onde: 3 2taxa de produção de gás ( Nm )

área da secção transversal do reator (m )

st Q s A • = =

4.2.4. Eficiência e potência térmica

A eficiência térmica é dada pela relação entre o calor utilizável nas correntes efluentes e afluentes do reator (equação 4.11) e que pode ser mensurada tanto a quente quanto a frio. Preferiu-se utilizar a eficiência a frio pelo fato desta utilizar somente a energia química do gás desprezando a energia sensível do mesmo, o que poderia gerar valores errôneos nos cálculos, segundo Martinez (2009).

(

28[ ] 44[ 2] 16[ 4] 30[ ] 46[ 2] 64,1[ 2] 28[ 2])

100

CO CO CH NO NO SO N

gás

X X X X X X X

MW = + + + + + + (4.9)

Massa molecular do gás (kg/kmol)

gás

. . gás gás térmica biomassa biomassa Q PCI m PCI η • • = (4.11)

O poder calorífico de um gás pode ser calculado de acordo com a equação 4.12 abaixo:

No entanto, como a fração de H2 e outros hidrocarbonetos não foram determinados, optou-se em utilizar uma equação empírica do poder calorífico do gás (equação 4.13) de acordo com Tiangco (1986). O poder calorífico da biomassa foi obtido juntamente com outras análises físico-químicas mostradas na tabela 5.1 no próximo capítulo.

A taxa específica de processamento de um reator (Ψ) é a relação entre a vazão mássica da biomassa e a área da secção transversal do reator (equação 4.14). Para validar a equação empírica do poder calorífico do gás, a taxa de processamento deverá estar compreendida entre 100 a 400 kg/m2h.

(

2)

kg m h bio

st m

A

•

Ψ = (4.14)

Onde:

3

3

vazão volumétrica do gás (Nm /h) vazão da biomassa (kg/h)

poder calorífico inferior do gás (MJ/Nm ) poder calorífico inferior da biomassa (MJ/kg) área da secção transvers

gás bio gás bio st Q m PCI PCI A • • = = = = = 2 2

al do gaseificador (m )

taxa específica de processamento (kg/h-m ), 100 400

Ψ = ≤ Ψ ≤

4 4 2 2

= + +...+

gás i i CH CH H H CO CO

PCI =

∑

Y PCI Y PCI Y PCI Y PCI (4.12)3 3

5,9417 8, 2893.10 ( / )

gás

A potência térmica do gás gerada foi obtida através da equação 4.15 onde, o as unidades do poder calorífico e a vazão volumétrica, são respectivamente kJ/Nm3 e Nm3/s.

t

. (kW )

térmica gás gás

Pot =PCI Q• (4.15)

4.2.5. Eficiência carbonífera

Na eficiência de conversão de carbono, verifica-se a quantidade de carbono que foi convertida durante o processo. Para determiná-la utilizaram-se os componentes que apresentam carbono presentes no gás (CO, CO2 e CH4), que foram identificados pelos aparelhos de medida, relacionando com a fração de carbono presente na biomassa (ver tabela 5.1), dessa forma, o rendimento carbonífero pode ser obtido através da equação 4.16 descrita abaixo:

.

.

.

.

gás carb gás

carbono

biomassa carb bio

m

y

m

y

η

=

∑

&

&

(4.16)4 2

.

% %

% 12 12 12

. . .

100 28 100 16 100 44

carb gás

CH CO

CO

y = + + (4.17)

Sendo mg

•

a vazão mássica do gás, mb

•

a vazão mássica da biomassa e ycarb gás.

a fração mássica de carbono presente no gás (4.17) eycarb bio. a fração mássica de

carbono na biomassa (tabela 5.1), além de %CO, %CH4 e %CO2 que são as frações volumétricas medidas no gás.

4.2.6. Razão de equivalência

A razão de equivalência (Φ) é comumente usada para indicar quantitativamente

se a mistura combustível-oxidante é rica (Φ>1, onde existe falta de oxigênio), pobre

(Φ<1, onde existe excesso de oxigênio) ou estequiométrica (Φ=1, não sobra e nem

falta oxigênio). Nos processos de combustão adota-se aproximadamente Φ=0,95 e

para gaseificação Φ≈3 segundo Nogueira (2008). A razão de equivalência é

comb ox real comb ox st m m m m Φ = (4.18)

( )

massa do oxidante (kg)

massa do do combustível (kg) condição estequiométrica ox comb st m m = = =

Para determinar os termos da equação 4.18, torna-se necessário a reação entre o combustível e o oxidante. A partir da tabela 5.1 de análise elementar, obtêm-se o percentual de carbono, oxigênio e hidrogênio, o que deve obtêm-ser divididos pelas suas respectivas massas molares, e com isso determina-se a fórmula empírica da biomassa.

3,92 6,58 2,76

C H O (4.19)

A biomassa trás consigo um teor de umidade, que segundo tabela 5.1 é de aproximadamente 17%, a formula empírica informa que a massa molecular da biomassa seca é de 97,78 kg/kmol. A massa molecular da água é 18 kg/kmol, e considerando uma base de cálculo de 100 kg de biomassa úmida, 83 kg serão de biomassa seca e 17 kg serão de água. Em termos molares, significa 0,85 mol de biomassa e 0,95 mol de água, então, para cada 1 mol de biomassa teríamos 1,12 mol de água, ou seja:

3,92 6,58 2,76 2

C H O + 1,12H O (4.20)

Entretanto, para se ter combustão é necessário a biomassa reagir com um oxidante, que no caso é o ar atmosférico. Com isso, equaciona-se a expressão já com os produtos de combustão:

(

)

3,92 6,58 2,76 2 2 2 2 2 2

C H O + 1,12H O + α O + 3,76N → aCO + bH O + cN (4.21)

(

)

3,92 6,58 2,76 2 2 2 2 2 2

C H O + 1,12H O + 4,185 O + 3,76N → 3,92CO + 4,41H O + 15,73N (4.22)

Então, a partir da equação acima, monta-se a relação combustível/oxidante na condição estequiométrica:

2 2

2 2

( ) ( ) bio

ar

+ 1 97, 78 + 1,12 18 kg

= 0,21

( 3,76 ) 4,185(32 +3,76 28) kg

bio s bio s H O H O comb

ox st ox O N

n MW n MW

m

m n MW MW

= = × ×

+ ×

(4.23)

Para determinar a relação combustível/oxidante real, é necessário apenas efetuar a razão entre as vazões mássicas da biomassa e do ar, obtidas no experimento. Com isso, temos:

bio ar kg kg bio comb

ox real ar

m m m m • • =

(4.24)

Esses cálculos foram replicados para diferentes vazões mássicas de combustível e ar, de tal forma a obter-se a razão de equivalência (equação 4.18) em todos os pontos medidos, e com isso, defini-se o desempenho do poder de conversão do gaseificador.

4.2.7. Medida de alcatrão e particulado

O CIPA (coletor isocinético de poluentes atmosféricos) possui três pontos para coleta de resíduos, sendo eles:

• O filtro de papel, que é utilizado para reter particulado, sendo que no caso da gaseificação, geralmente esse particulado vem junto com alcatrão;

• Uma solução contendo isopropanol utilizada para reter alcatrão que passa pelo filtro;

Figura 4.1: Ponto de coleta de resíduos.

O procedimento para medir a quantidade de particulado que fica retido no filtro de papel do equipamento é simples: o papel de filtro deve ser pesado antes e após o experimento em balança de precisão, a diferença será a massa retida de particulado e alcatrão para determinado volume de gás.

particuladofiltro papeldepois papelantes

m

=

m

−

m

(4.25)O particulado que fica retido na mangueira é quantificado da seguinte forma: a mangueira após o experimento foi lavada com solução isopropílica, depois essa solução foi passada para um recipiente limpo e posteriormente, filtrado e seco à temperatura ambiente. Após esse processo, fez-se a pesagem, sendo o resultado somado com a quantidade de particulado retida pelo filtro.

particuladototal particuladofiltro particuladomangueira

m

=

m

+

m

(4.26)

Neste trabalho, será considerado como partícipe da massa de alcatrão, o vapor d’água que passou pelo filtro de papel, o qual não foi possível determinar. Então, a quantidade de alcatrão contida no gás a qual o texto abaixo se refere, diz respeito à massa de alcatrão propriamente dita juntamente com vapor d’água. Pois, no filtro de papel cria-se, ao longo do tempo, uma película de alcatrão, tornando-o impermeável, ou seja, tanto alcatrão quanto vapor d’água ficam retidos neste filtro, então, entende-se que a quantidade de vapor d’água passante é desprezível, uma vez que o volume da solução alcoólica não aumenta significativamente.

Filtro de papel

Solução de isopropanol

Gás contendo alcatrão

A quantidade de alcatrão contida no gás fica retida em solução alcoólica de isopropanol, sendo distribuída em três garrafas, cujas soluções apresentam cores diferentes, de amarelo escuro para um mais claro. Ao final do experimento, as soluções devem ser misturadas, e a partir daí, retira-se uma alíquota, a qual deve ser pesada.

Em seguida, pesa-se uma amostra branca de isopropanol de igual volume a que contém alcatrão, então pela diferença de densidade, determina-se a massa de alcatrão na solução da amostra, e conseqüentemente, na solução total. E com isso, determina-se a concentração a partir do volume de gás que entra no equipamento.

alcatrão soluçãoalcatrão soluçãobranca

m

=

m

−

m

(4.27)

C

alcatrão=

m

alcatrãoV

gás(4.28)

O volume do gás de saída do CIPA é obtido através da leitura direta em seu gasômetro, e com o cálculo da massa especifica média do gás (equação 4.8) é determinada a massa do gás que saiu do equipamento. Em posse da massa de gás que saiu do CIPA e a massa de alcatrão (4.27), efetua-se a soma das massas, e com isso determina-se a massa de gás que entrou no equipamento.

5. RESULTADOS

Assim que o gaseificador foi instalado, foram realizados testes de reconhecimento para entender seu funcionamento e seus possíveis problemas, além de verificar as dimensões do equipamento. Após isso, foram realizadas as primeiras tentativas de funcionamento, sendo que, não foi operacionalmente possível trabalhar com altura total do corpo cilíndrico do reator de 1,65 m, devido aos constantes problemas com obstrução da garganta pelo carvão residual, dessa forma, utilizou-se apenas a parte inferior do reator de 1,65 de altura. Verificou-se que uma altura de 0,65 m foi suficiente para o leito de biomassa, no caso específico deste gaseificador experimental. Os parâmetros definidores do comportamento da biomassa e do próprio gaseificador foram determinados, seguindo a metodologia experimental estabelecida do capítulo anterior.

5.1. RESULTADOS OBTIDOS

Uma vez estabelecidas as características energéticas da biomassa e as condições do ar, pode-se determinar os parâmetros operacionais do gaseificador, tais como: vazão mássica de gás produzido e consumo de biomassa e oxidante, bem como a capacidade energética do gás produto. As condições do ar foram comentadas no capitulo anterior, enquanto as características da biomassa são mostradas na tabela 5.1, cujos resultados foram obtidos através de uma parceria da Faculdade de Engenharia Mecânica da UFPA com a Universidade de Santa Catarina através do seu laboratório de análises químicas.

Tabela 5.1: Propriedades físico-químicas e energéticas da biomassa.

Propriedade Biomassa Caroço de Açaí Análise Imediata

Cinzas [%, b.s.1] 0,87

Matéria Volátil [%, b.s.] 71,95

Carbono fixo [%, b.s.] 27,18

Umidade [%, amostra bruta] 16,53

Análise Elementar [%, b.s.]

H 6,58

N 1,07

S 0,85

O2 44,22

Cl 0,21

F3 < 0,20

P 0,067

Poder Calorífico [Kcal.kg-1,

PCS 4.018,0

PCI 3.786,1

Composição das Cinzas

Fe2O3 0,13

CaO 5,65

MgO 6,82

Na2O 1,18

K2O 30,15

SiO2 24,39

Al2O3 0,31

TiO2 0,04

P2O5 24,53

MnO 2,66

SO4 4,15

1 Base seca;

2 Valor obtido por diferença;

3Não determinado pelo método, limite de detecção inferior igual a 0,2 ppm. Fonte: Laboratório de Análises Químicas – UFSC

Conhecida as propriedades da biomassa, tal qual, é necessária para complementação e resolução dos parâmetros operacionais do gaseificador cujo reflexo é mostrado nas tabelas à seguir. Vale ressaltar, que as medidas foram realizadas a partir de dez minutos de funcionamento do equipamento, tempo necessário para entrada em regime permanente e que as incertezas nas medidas, estão descritos no capítulo 3 onde é mostrada a precisão de cada equipamento.

se utiliza os caroços com fibras este acabam ficando retidos nas paredes do reator, pois formam um emaranhado bolo de caroços que acabam interferindo na medição.

Abaixo, a tabela 5.2 apresenta os valores da variação da depressão (ΔP1)

exercida pelo gás na saída do reator e a variação da pressão na placa de orifício (ΔP2), bem como a temperatura nestes pontos. É mostrada também, a velocidade

de saída do gás e a altura correspondente ao consumo de biomassa.

Tabela 5.2: Dados obtidos durante o experimento em função do tempo.

As vazões mássicas de biomassa, ar, gás produzido e os valores calculados de massa residual e velocidade superficial são mostrados na tabela 5.3. Observam-se nessa tabela, dois valores para vazões volumétricas, Observam-sendo uma delas na condição normal de pressão e temperatura, e a outra na condição ambiente.

Tabela 5.3: Vazões e velocidades superficiais medidas e calculadas.

t (min) ventrada (m/s) ΔP1 (mmca) Tbota (°C) ΔP2 (mmca) Tsaida (°C) vsaida (m/s) hbio (cm) mbio (kg)

10 2 10 109 12 36 1,7 3,92 0,98

20 2 10 132 12 36 1,7 3,92 0,98

30 2 10 133,6 12 36 1,7 4,25 1,06

40 1,7 8 132,1 10 36 1,5 4,17 1,04

50 1,7 8 126,8 10 36 1,5 4,12 1,03

60 1,6 8 121,9 8 36 1,4 3,92 0,98

70 1,6 8 119,4 8 36 1,4 3,9 0,97

80 1,4 4 105 6 35 1,25 3,76 0,94

90 1,4 4 103 6 35 1,25 3,77 0,94

100 1,1 2 89 4 34 0,9 3,24 0,81

. mbio . mar . Qar .

Qar .

mgas

.

Qgas

.

Qgas .

mresidual

Vs

Parâmetros apresentados na tabela 5.4 como a razão de equivalência, a taxa específica de processamento da biomassa, a massa molecular, poder calorífico e a massa especifica do gás, constituíram base para a determinação das eficiências de conversão de carbono e energia, e para a quantificação da potência energética do gás. Esses parâmetros são fontes primordiais para elucidação da funcionalidade e desempenho do equipamento.

Tabela 5.4: Parâmetros do experimento

Φ Ψ

(kg/m2. h)

MWgás

(kg/kmol)

PCIgás

(MJ/Nm3)

ρgás

(kg/m3) ηenergética ηcarbono

Pottérmica

(kWt)

Eq. 4.18 Eq. 4.14 Eq. 4.9 Eq. 4.13 Eq. 4.8 Eq. 4.11 Eq. 4.16 Eq. 4.15

1,78 327,39 29,50 3,22 1,19 0,60 0,72 15,57

1,78 327,39 29,43 3,22 1,18 0,60 0,72 15,61

1,93 354,96 29,60 2,99 1,19 0,51 0,78 14,48

2,23 348,27 29,58 3,05 1,19 0,47 0,71 13,10

(kg/h) (kg/h) (m3/h) (Nm3/h) (kg/h) (m3/h) (Nm3/h) (kg/h)

Eq.4.2 Eq.4.1 Eq.4.0 Eq.4.6 Eq.4.5 Eq.4.4 Eq.4.6 Eq.4.7 Eq.4.10

5,89 15,73 13,56 14,95 18,68 15,69 17,37 2,94 0,27

5,89 15,73 13,56 14,95 18,54 15,67 17,41 3,08 0,27

6,38 15,73 13,56 14,95 18,75 15,70 17,38 3,36 0,27

6,26 13,37 11,53 12,71 16,65 13,95 15,43 2,99 0,24

6,19 13,37 11,53 12,71 16,54 13,93 15,48 3,02 0,24

5,89 12,58 10,85 11,96 15,42 12,99 14,43 3,05 0,22

5,86 12,58 10,85 11,96 15,46 12,99 14,43 2,98 0,22

5,65 11,01 9,49 10,46 13,88 11,64 12,89 2,77 0,20

5,66 11,01 9,49 10,46 14,05 11,66 12,96 2,62 0,20

2,20 344,10 29,54 3,08 1,18 0,48 0,72 13,29

2,22 327,39 29,55 3,22 1,18 0,49 0,69 12,94

2,21 325,72 29,61 3,24 1,18 0,50 0,63 13,00

2,44 314,03 29,55 3,33 1,19 0,48 0,52 11,95

2,45 314,87 29,98 3,33 1,20 0,48 0,58 11,99

2,68 270,60 30,20 3,69 1,21 0,44 0,46 9,45

A tabela 5.5 abaixo refere-se aos dados adquiridos do coletor isocinetico (CIPA), a qual mostra a massa de particulado residual ficante na mangueira, a massa de particulado embebido de alcatrão retido pelo filtro de papel e o alcatrão capturado pela solução de isopropanol. Nesta tabela, também mostra o volume de gás utilizado pelo equipamento para análise, à partir de leitura direta no leitor do gasômetro, que entretanto, não é o valor real do volume de gás que foi succionado pelo equipamento, pois houve retirada de massa (alcatrão e particulado) ao longo deste.

O valor real do volume de gás é imprescindível no cálculo das concentrações do alcatrão e de particulado, então, mediante ao volume de gás na saída e a massa específica média do gás, visto na tabela 5.4, pôde-se determinar a massa de gás na saída do coletor. Somando-se as massas de gás de saída e do alcatrão, obtêm-se a massa total de gás que entrou no equipamento, e, utilizando a massa especifica média do gás (soma das massas específicas dividida pela quantidade das mesmas) determina-se diretamente o volume deste gás.

Tabela 5.5: Dados obtidos do CIPA

Propriedade Valor

mparticuladomangueira (kg) 0,0001

mparticulado e alcatrão (kg) 0,0015

Vsaída (m3) 0,988