Universidade Federal da Paraíba Centro de Tecnologia

Programa de Pós-Graduação em Engenharia Mecânica

- Mestrado - Doutorado

MATERIAIS COMPÓSITOS À BASE DE GESSO

CONTENDO EVA (ETILENO ACETATO DE VINILA)

E VERMICULITA: OTIMIZAÇÃO DE MISTURAS E

PROPRIEDADES TERMOMECÂNICAS

por

Marilia Pereira de Oliveira

Tese de Doutorado apresentada à Universidade Federal da Paraíba

para obtenção do grau de Doutor.

MARILIA PEREIRA DE OLIVEIRA

MATERIAIS COMPÓSITOS À BASE DE GESSO

CONTENDO EVA (ETILENO ACETATO DE VINILA)

E VERMICULITA: OTIMIZAÇÃO DE MISTURAS E

PROPRIEDADES TERMOMECÂNICAS

Tese apresentada ao curso de

Pós-Graduação em Engenharia Mecânica

da Universidade Federal da Paraíba,

em cumprimento às exigências para

obter o Grau de Doutor.

ORIENTADOR: Prof. PhD Sandro Marden Torres

De tudo ficarão três coisas: a certeza de estar sempre começando, a certeza de que é preciso continuar e a certeza de que podemos ser interrompidos antes de terminar.

AGRADECIMENTOS

A DEUS pela força, saúde e proteção.

Ao Prof. PhD Sandro Marden Torres pelos ensinamentos e encorajamento durante a realização deste trabalho.

Ao Prof. Dr. Normando Perazzo Barbosa pelos ensinamentos transmitidos e colaboração.

Ao Prof. Dr. Antonio Souto Coutinho pela paciência e informações prestadas.

Aos funcionários do LABEME (Laboratório de Materiais e Estruturas) Delby, Sebastian, Ricardo e Zito, que de alguma forma, colaboraram para a realização deste trabalho.

Ao Prof. Dr. Tibério e Itânio do LSR (Laboratório de Solidificação Rápida) pela ajuda no ensaio de MEV e a Lúcia do LACOM (Laboratório de Combustíveis).

Ao LES (Laboratório de Energia Solar) na pessoa do professor Dr. Zaqueu Ernesto da Silva, que colaborou com o desenvolvimento da pesquisa.

Ao Prof. Romildo e Edílson do LENHS (Laboratório de Eficiência Energética e Hidráulica em Saneamento) pela ajuda.

Aos amigos Marcilene, Cristiane, Elisângela, Júnior, Rejane, Aline, Cibelle, Sônia, James, Ilo e Nilmário pelos momentos de descontração, pela força e inesquecível amizade e a Elisabete pelo cuidado e força espiritual.

MATERIAIS COMPÓSITOS À BASE DE GESSO CONTENDO EVA

(ETILENO ACETATO DE VINILA) E VERMICULITA:

OTIMIZAÇÃO DE MISTURAS E PROPRIEDADES

TERMOMECÂNICAS

RESUMO

O gesso é um dos materiais de construção mais antigos que se tem conhecimento. Algumas de suas propriedades lhe confere vantagens como, resistência ao fogo, isolamentos térmico e acústico. Em virtude de ser um ligante menos agressivo ao ambiente que o cimento Portland, seu uso deve ser incentivado e novas aplicações estudadas. Este trabalho teve como objetivo estudar as propriedades físico-mecânicas e térmicas de compósitos à base de gesso com a incorporação de vermiculita e de resíduos da indústria de calçados (EVA). O desenvolvimento destes compósitos tem como propósito a produção de elementos de revestimento para proteção térmica de alvenarias. Na etapa inicial foram pesquisadas as propriedades físicas e mecânicas desses compósitos. Para determinar a influência dos teores de resíduo de EVA e vermiculita e da relação água/gesso nas propriedades físico-mecânicas dos compósitos no estado fresco e endurecido foram incorporados cinco percentuais diferentes dos materiais com três relações água/gesso. Uma composição básica de cada compósito foi determinada através de análise estatística multivariada. Em seguida o compósito otimizado teve sua matriz modificada com a substituição parcial do gesso por resíduo cerâmico e cal e estudadas suas propriedades físico-mecânicas, bem como aspectos relacionados à durabilidade. Finalmente foram determinadas as propriedades térmicas do gesso e do compósito gesso com vermiculita e gesso com EVA e proposto um elemento construtivo para aplicação em revestimento interno de alvenarias bem como analisado teoricamente seu desempenho térmico. Os resultados deste trabalho indicaram que a incorporação de resíduo cerâmico e cal à matriz de gesso dos compósitos otimizados melhoraram suas propriedades mecânicas bem como seu desempenho em relação à água mediante o tratamento superficial. O estudo teórico demonstrou que as placas propostas reduzem a carga térmica incidente em alvenarias.

COMPOSITE MATERIALS BASED GYPSUM CONTAINING EVA

(ETHILENE VINIL ACETATE) AND VERMICULITE:

OPTIMIZATION OF MIXTURES AND THERMOMECHANICAL

PROPERTIES

ABSTRACT

Gypsum is a building material older than is known. Some of their properties they confer advantages such as fire resistance, thermal and acoustic insulation. By virtue of being a ligand less aggressive environment than Portland cement, its use should be encouraged and new applications studied. This work aims to study the physical-mechanical and thermal composite gypsum with the addition of vermiculite and waste of the footwear industry (EVA). The development of these composites has as its purpose the production of elements of thermal protection coating on walls. In the initial stage were investigated physical and mechanical properties of these composites. To determine the influence of levels of EVA and vermiculite, and ratio water/plaster in the physical and mechanical properties of composites in the fresh and hardened were incorporated into five different percentages of the materials with the three ratios water/plaster. A basic composition of each composite was determined by multivariate analysis. Then the composite was optimized its matrix modified with the partial replacement of gypsum by ceramic waste and lime and studied its physical and mechanical properties as well as aspects related to durability. Finally they were certain the thermal properties of composites with waste gypsum and gypsum-vermiculite waste-EVA and proposed a constructive element for use in masonry lining and examined its thermal performance. The results indicated that the incorporation of ceramic waste and lime into matrix gypsum of the composites improved their optimized mechanical properties and their performance in relation to water by surface treatment. The theoretical study has shown that proposed plates reduce the heat load incident on mansory.

LISTA DE FIGURAS

Figura 2.1 Igreja do mosteiro Cristo em Portugal... 6

Figura 2.2 Países produtores mundiais de gipsita... 7

Figura 2.3 Hidratação dos hemidratos α e β, medidas da temperatura em função do tempo... 10

Figura 2.4 Hidratação dos hemidratos α e β, medidas da resistência elétrica em função do tempo... 11

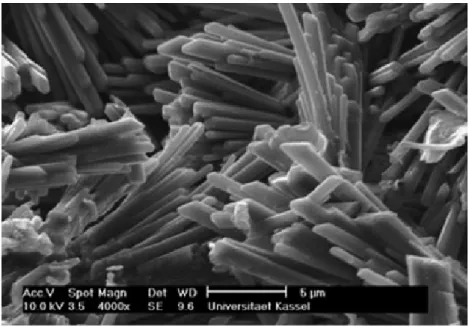

Figura 2.5 Microscopia eletrônica de varredura dos cristais do hemidrato β, aumento 4 000 x... 12

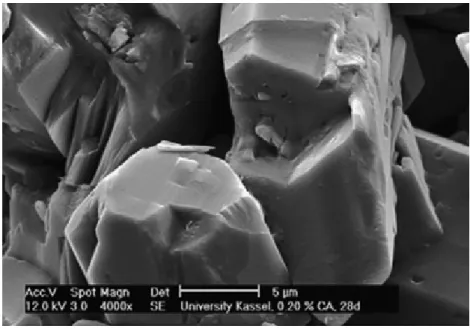

Figura 2.6 Microscopia eletrônica de varredura dos cristais do hemidrato β na presença de ácido cítrico, aumento 4 000 x... 13

Figura 2.7 Amostras de vermiculita: (a) Vermiculita natural e (b) Vermiculita expandida... 21

Figura 2.8 Esquema da placa quente protegida... 27

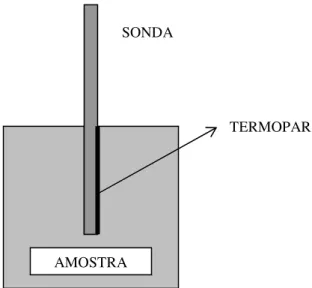

Figura 2.9a Configuração assimétrica com um fluxímetro e um corpo de prova 29 Figura 2.9b Configuração simétrica com dois fluxímetros e um corpo de prova 29 Figura 2.9c Configuração simétrica com um fluxímetro e dois corpos de prova 29 Figura 2.10 Representação esquemática de uma sonda térmica... 31

Figura 2.11 Esquema do procedimento experimental pelo método flash... 32

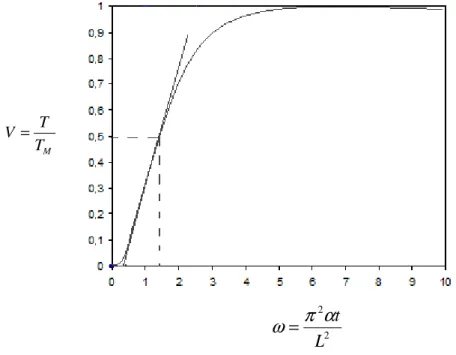

Figura 2.12 Medida da difusividade térmica... 34

Figura 2.13 Variação da condutividade térmica em função da massa específica aparente dos materiais de construção... 39

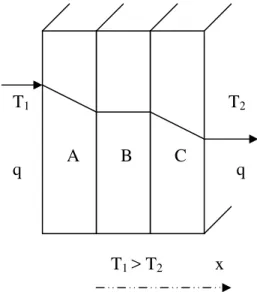

Figura 2.14 Fluxo de calor unidimensional em uma parede plana composta... 40

Figura 2.15 Circuito elétrico pela definição da Lei de Ohm... 41

Figura 2.16 Analogia entre transferência de calor e corrente elétrica... 42

Figura 2.17 Transferência de calor em série e em paralelo através de uma parede plana composta... 43

Figura 2.18 Circuito elétrico em série e em paralelo pela definição da Lei de Ohm... 43

Figura 2.19 Transferência de calor em série e em paralelo de uma parede plana composta e analogia elétrica... 44

Figura 2.20 Fluxo transiente de calor através de uma parede de material homogêneo... 45

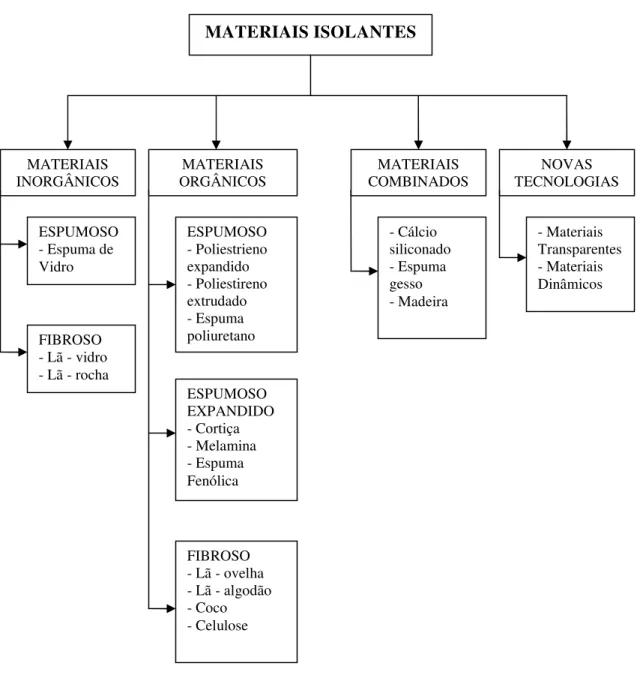

Figura 2.21 Classificação dos materiais isolantes térmicos mais utilizados na Europa... 48

Figura 2.22 Placas: (a) Lã de vidro e (b) Lã de rocha... 49

Figura 2.23 Placas: (a) Poliestireno expandido e (b) Cortiça... 50

Figura 3.1 Fluxograma do trabalho experimental... 52

Figura 3.3 Difratograma do gesso... 56

Figura 3.4 Resíduo cerâmico: (a) Blocos cerâmicos fragmentados e (b) Resíduo cerâmico moído... 57

Figura 3.5 Difratograma do resíduo cerâmico moído... 58

Figura 3.6 Difratograma da cal... 59

Figura 3.7 Vermiculita expandida... 60

Figura 3.8 Curva granulométrica da vermiculita... 61

Figura 3.9 (a) Resíduo de EVA e (b) Partículas do resíduo de EVA... 62

Figura 3.10 Curva granulométrica do resíduo de EVA... 62

Figura 3.11 (a) Mistura do compósito e (b) Moldagem do compósito... 65

Figura 3.12 (a) Ensaio com o aparelho de Vicat Modificado (b) Ensaio com o aparelho de Vicat... 68

Figura 3.13 Aplicação da resina de silicone no compósito... 69

Figura 3.14 Ensaio de flexão em três pontos... 70

Figura 3.15 Esquema do ensaio com um jato de água sobre o corpo de prova.... 71

Figura 3.16 Parte do corpo de prova onde foi retirada a amostra utilizada para o ensaio de EDS... 72

Figura 3.17 Aparelho Netzsch Microflash 457... 73

Figura 3.18 Amostras dos compósitos para ensaio no aparelho microflash... 74

Figura 3.19 Preparação das amostras para o ensaio no aparelho microflash... 74

Figura 3.20 Análise experimental através do software da Netzsch... 76

Figura 3.21 Molde da placa... 76

Figura 3.22 Preenchimento do molde com o material... 77

Figura 3.23 Acabamento da superfície... 77

Figura 3.24 Parede plana composta... 78

Figura 3.25 Parede plana composta com a placa de revestimento proposta... 79

Figura 4.1 Variação da consistência no tempo do compósito gesso-vermiculita para as diferentes relações água/gesso: (a) relação água/gesso 0,8; (b) relação água/gesso 0,9 e (c) relação água/gesso 1,0... 85

Figura 4.2 Variação da consistência no tempo do compósito gesso-EVA para as diferentes relações água/gesso: (a) relação água/gesso 0,7; (b) relação água/gesso 0,8 e (c) relação água/gesso 0,9... 87

Figura 4.3 Influência do percentual de adição de vermiculita e da relação água/gesso no tempo de início de pega do compósito... 89

Figura 4.4 Influência do percentual de adição de vermiculita e da relação água/gesso no tempo de fim de pega do compósito... 89

Figura 4.5 Influência do percentual de adição de EVA e da relação água/gesso no tempo de início de pega do compósito... 90

Figura 4.6 Influência do percentual de adição de EVA e da relação água/gesso no tempo de fim de pega do compósito... 91

Figura 4.7 Influência do percentual de adição de vermiculita e da relação água/gesso na massa específica do compósito... 92

Figura 4.8 Microscopia óptica do compósito gesso-vermiculita detalhe das lamelas. Aumento 5 x (500 µm) e 10 x (200 µm)... 93

Figura 4.9 Influência do percentual de adição de EVA e da relação água/gesso na massa específica do compósito... 94

Figura 4.11 Influência do percentual de adição de vermiculita e da relação água/gesso na resistência à tração na flexão do compósito... 96 Figura 4.12 Microscopia óptica do compósito gesso-vermiculita detalhe da

interface. Aumento de 20 x (100 µm) e 10 x (200 µm)... 97 Figura 4.13 Influência do percentual de adição de EVA e da relação

água/gesso na resistência à tração na flexão do compósito... 98 Figura 4.14 Microscopia óptica do compósito gesso-EVA. Aumento 10 x... 99 Figura 4.15 Relação entre a resistência à flexão dos compósitos

gesso-vermiculita e gesso-EVA com relações água/gesso iguais... 100 Figura 4.16 Influência do percentual de adição de vermiculita e da relação

água/gesso na resistência à compressão axial do compósito... 101 Figura 4.17 Influência do percentual de adição de EVA e da relação

água/gesso na resistência à compressão axial do compósito... 102 Figura 4.18 Resistência à compressão axial x Resistência à tração na flexão do

compósito gesso-vermiculita: (a) relação água/gesso 0,8; (b) relação água/gesso 0,9 e (c) relação água/gesso 1,0... 103 Figura 4.19 Resistência à compressão axial x Resistência à tração na flexão do

compósito gesso-EVA: (a) relação água/gesso 0,7; (b) relação água/gesso 0,8 e (c) relação água/gesso 0,9... 104 Figura 4.20 Curvas de níveis do tempo de início de pega do compósito

gesso-vermiculita (esquerda)... 110 Figura 4.21 Curvas de níveis do tempo de início de pega do compósito

gesso-EVA (direita)... 110 Figura 4.22 Curvas de níveis do tempo de fim de pega do compósito

gesso-vermiculita (esquerda)... 110 Figura 4.23 Curvas de níveis do tempo de fim de pega do compósito

gesso-EVA (direita)... 110 Figura 4.24 Curvas de níveis da massa específica do compósito gesso-

vermiculita (esquerda)... 111 Figura 4.25 Curvas de níveis da massa específica do e compósito gesso-

EVA (direita)... 111 Figura 4.26 Curvas de níveis da resistência à tração na flexão do compósito

gesso-vermiculita (esquerda)... 111 Figura 4.27 Curvas de níveis da resistência à tração na flexão do compósito

gesso-EVA (direita)... 111 Figura 4.28 Curvas de níveis da resistência axial à compressão do compósito

gesso-vermiculita (esquerda)... 112 Figura 4.29 Curvas de níveis da resistência à compressão axial do compósito

gesso-EVA (direita)... 112 Figura 4.30 Variação da consistência no tempo do compósito

gesso-vermiculita com a matriz de referência e a matriz modificada... 113 Figura 4.31 Variação da consistência no tempo do compósito gesso-EVA com

a matriz de referência e a matriz modificada... 114 Figura 4.32 Tempo de pega do compósito gesso-vermiculita com a matriz de

referência e a matriz modificada... 115 Figura 4.33 Tempo de pega do compósito gesso-EVA com a matriz de

referência e a matriz modificada... 116 Figura 4.34 Massa específica do compósito gesso-vermiculita com a matriz de

Figura 4.35 Massa específica do compósito gesso-EVA com a matriz de referência e a matriz modificada... 118 Figura 4.36 Resistência à tração na flexão do compósito gesso-vermiculita

com a matriz de referência e a matriz modificada... 119 Figura 4.37 Microscopia Eletrônica de Varredura do compósito

G12RC8C-vermiculita. Aumento 4 000 x... 120 Figura 4.38 Resistência à tração na flexão do compósito gesso-EVA com a

matriz de referência e a matriz modificada... 121 Figura 4.39 Microscopia Eletrônica de Varredura do compósito

G12RC8C-EVA. Aumento 1 000 x... 121 Figura 4.40 Resistência à compressão do compósito gesso-vermiculita com a

matriz de referência e a matriz modificada... 123 Figura 4.41 Difratograma da matriz de gesso modificada com a adição de

resíduo cerâmico e cal aos 11 dias... 124 Figura 4.42 Difratograma da matriz de gesso modificada com a adição de

resíduo cerâmico e cal aos 48 dias... 124 Figura 4.43 Difratograma da matriz de gesso modificada com a adição de

resíduo cerâmico e cal com 1 ano e 5 meses de idade... 125 Figura 4.44 Microscopia Eletrônica de Varredura da matriz de gesso

modificada com a adição de resíduo cerâmico e cal. Aumento de

4 000 x... 125 Figura 4.45 Resistência à compressão do compósito gesso-EVA com a matriz

de referência e a matriz modificada... 126 Figura 4.46 Absorção das matrizes e dos compósitos com vermiculita... 128 Figura 4.47 Efeito do tratamento superficial no compósito com vermiculita

(esquerda) e no compósito sem tratamento (direita)... 128 Figura 4.48 Absorção das matrizes e dos compósitos com EVA... 129 Figura 4.49 Relação sulfato/cálcio (S/Ca) e sílica/cálcio (Si/Ca) da matriz de

gesso puro e a localização do mapeamento de elementos químicos 130 Figura 4.50 Relação sulfato/cálcio (S/Ca) e sílica/cálcio (Si/Ca) da matriz de

gesso modificada e a localização do mapeamento de elementos químicos... 131 Figura 4.51 Relação sulfato/cálcio (S/Ca) e sílica/cálcio (Si/Ca) do compósito

C12RC8C-EVA e a localização do mapeamento de elementos químicos... 131 Figura 4.52 Relação sulfato/cálcio (S/Ca) e sílica/cálcio (Si/Ca) do compósito

C12RC8C-vermiculita e a localização do mapeamento de elementos químicos... 132 Figura 4.53 Perda de massa das matrizes e dos compósitos com vermiculita

com e sem o tratamento com resina de silicone... 133 Figura 4.54 Análise visual das amostras sem tratamento superficial submetidas

ao jato de água... 134 Figura 4.55 Análise visual das amostras com tratamento superficial submetidas

ao jato de água... 135 Figura 4.56 Perda de massa das matrizes e dos compósitos com EVA com e

sem o tratamento com resina de silicone... 136 Figura 4.57 Análise visual das amostras sem tratamento superficial submetidas

Figura 4.58 Análise visual das amostras com tratamento superficial submetidas

ao jato de água... 138

Figura 4.59 Calor específico do gesso puro e dos compósitos com vermiculita e com EVA... 139

Figura 4.60 Calor específico do gesso em função da massa específica... 140

Figura 4.61 Difusividade térmica do gesso puro e dos compósitos com vermiculita e com EVA... 141

Figura 4.62 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico de gesso submetido a uma experiência flash (T = 30,59oC)... 141

Figura 4.63 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-vermiculita submetido a uma experiência flash (T = 34,18oC)... 142

Figura 4.64 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-EVA submetido a uma experiência flash (T = 38,38oC)... 142

Figura 4.65 Condutividade térmica do gesso puro e dos compósitos com vermiculita e com EVA... 144

Figura 4.66 Condutividade térmica de compósitos à base de gesso... 144

Figura 4.67 Modelo da placa proposta... 146

Figura 4.68 Detalhe das saliências com encaixe macho e fêmea... 146

Figura 4.69 Fixação das placas na alvenaria... 147

Figura III.1 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico de gesso submetido a uma experiência flash (T = 40,18oC)... 178

Figura III.2 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico de gesso submetido a uma experiência flash (T = 50,15oC)... 178

Figura III.3 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico de gesso submetido a uma experiência flash (T = 60,16oC)... 179

Figura III.4 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-Vermiculita submetido a uma experiência flash (T = 41,16oC)... 179

Figura III.5 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-vermiculita submetido a uma experiência flash (T = 50,76oC)... 180

Figura III.6 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-vermiculita submetido a uma experiência flash (T = 60,78oC)... 180

Figura III.7 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-EVA submetido a uma experiência flash (T = 38,38oC)... 181

Figura III.8 Evolução transiente da temperatura da face posterior de um corpo de prova cilíndrico do compósito G12RC8C-EVA submetido a uma experiência flash (T = 48,81oC)... 181 Figura III.9 Evolução transiente da temperatura da face posterior de um corpo

LISTA DE TABELAS

Tabela 2.1 Materiais utilizados no estudo de compósitos à base de gesso 14 Tabela 2.2 Composição química média de vermiculitas comerciais brasileiras.... 20 Tabela 3.1 Objetivos procurados e ensaios correspondentes... 53 Tabela 3.2 Características química, física e mecânica do gesso... 54 Tabela 3.3 Características química e física do resíduo de bloco cerâmico moído 57 Tabela 3.4 Características química e física da cal... 59 Tabela 3.5 Composição das misturas gesso-vermiculita e gesso-EVA... 64 Tabela 3.6 Composição da matriz gesso, cal e resíduo cerâmico para os

compósitos gesso-vermiculita e gesso-EVA... 66 Tabela 4.1 Propriedades do compósito gesso-vermiculita no estado fresco e

endurecido... 105 Tabela 4.2 Propriedades do compósito gesso-EVA no estado fresco e

endurecido... 106 Tabela 4.3 Massa específica e condutividade térmica do material em estudo e

de materiais encontrados na literatura... 145 Tabela 4.4 Fluxo de calor através de uma alvenaria... 148 Tabela 4.5 Amortecimento e defasagem de uma alvenaria... 149 Tabela I.1 Propriedades termofísicas de materiais de construção (Massa

específica (ρ), Condutividade térmica (k) e Calor específico(c))... 168 Tabela II.1 Transmitância (U), capacidade térmica (CT) e atraso térmico (ϕ) de

algumas paredes comumente usadas em edificações brasileiras... 172 Tabela III.1 Dados para o cálculo do amortecimento e da defasagem da parede

de referência... 192 Tabela III.2 Dados para o cálculo do amortecimento e da defasagem da parede

com as placas G12RC8C-vermiculita... 193 Tabela III.3 Dados para o cálculo do amortecimento e da defasagem da parede

com as placas G12RC8C-EVA... 194 Tabela III.4 Dados para o cálculo do amortecimento e da defasagem da parede

LISTA DE SÍMBOLOS

ppm Partes por milhão Q Fluxo de calor

t Diferença de temperatura R Resistência térmica k Condutividade térmica L Espessura das amostras

A Área da geração de fluxo de calor

α Difusividade térmica

ρ Massa específica c Calor específico

ε Emissividade

σ Constante de Stefan - Boltzman m Amortecimento

ϕ Defasagem

b Base do corpo de prova h Altura do corpo de prova

L Comprimento do vão inferior entre os apoios Ti Temperatura da superfície interna da parede Te Temperatura da superfície externa da parede

SUMÁRIO

Resumo... i

Abstract... ii

Lista de Figuras... iii

Lista de Tabelas... ix

Lista de Símbolos... x

CAPÍTULO 1 INTRODUÇÃO... 1

CAPÍTULO 2 REVISÃO BIBLIOGRÁFICA... 5

2.1 O gesso e compósitos à base de gesso... 5

2.1.1 Gipsita... 6

2.1.2 Gipsita secundária... 8

2.1.3 Mecanismos de hidratação do gesso... 9

2.1.4 Morfologia da formação do sulfato de cálcio dihidratado... 11

2.1.5 Características mecânicas da pasta endurecida... 13

2.1.6 Compósitos à base de gesso... 14

2.1.7 Composição gesso-pozolana-cal... 17

2.2 Vermiculita: produção e utilização... 20

2.3 EVA (Etileno Acetato de Vinila) e seu resíduo da indústria de calçados... 22

2.4 Técnicas de caracterização térmica dos materiais... 25

2.4.1 Métodos em regime permanente... 26

2.4.1.1 Método da placa quente protegida... 26

2.4.1.2 Método fluximétrico... 28

2.4.2 Métodos em regime transiente... 29

2.4.2.1 Método do fio quente... 30

2.4.2.3 Método flash... 31

2.4.2.3.1 Modelo de Parker... 33

2.4.2.3.2 Modelo de Cowan... 35

2.4.2.3.3 Modelo de Cape e Lehman... 36

2.4.2.3.4 Modelo de Andre e Degiovanni... 37

2.4.3 Método calorimétrico... 37

2.5 Propriedades termofísicas dos materiais de construção... 38

2.5.1 Desempenho térmico de paredes planas por condução unidimensional em regime permanente... 40

2.5.2 Desempenho térmico de paredes em regime periódico... 44

2.5.3 Isolantes térmicos convencionais... 46

CAPÍTULO 3 MATERIAIS E MÉTODOS... 51

3.1 Materiais... 54

3.1.1 Gesso... 54

3.1.2 Resíduo cerâmico... 56

3.1.3 Cal... 58

3.1.4 Vermiculita expandida... 60

3.1.5 Resíduo de EVA (Etileno Acetato de Vinila)... 61

3.1.6 Água... 63

3.1.7 Resina... 63

3.2 Métodos... 63

3.2.1 Otimização dos compósitos gesso-vermiculita e gesso-EVA... 63

3.2.1.1 Tratamento estatístico... 65

3.2.2 Estudo do efeito da substituição parcial da matriz de gesso por resíduo cerâmico e cal nos compósitos... 66

3.2.3 Caracterização dos compósitos no estado fresco... 67

3.2.4 Caracterização dos compósitos no estado endurecido... 68

3.2.4.1 Caracterização física... 68

3.2.4.2 Caracterização mecânica... 69

3.2.5 Ensaio de durabilidade (Teste do jato de água)... 70

3.2.6 Caracterização microestrutural... 71

3.2.7.1 Calor específico... 72

3.2.7.2 Difusividade e condutividade térmica... 73

3.2.8 Proposta de uma placa de isolamento térmico e avaliação teórica do seu desempenho quando aplicado em alvenaria... 76

CAPÍTULO 4 RESULTADOS E DISCUSSÕES... 83

4.1 Propriedades dos compósitos no estado fresco... 83

4.1.1 Consistência... 83

4.1.2 Tempo de pega... 88

4.2 Propriedades físico-mecânicas dos compósitos no estado endurecido... 91

4.2.1 Influência do percentual de adição e da relação água/gesso na massa específica dos compósitos... 91

4.2.2 Influência do percentual de adição e da relação água/gesso na resistência à tração na flexão dos compósitos... 95

4.2.3 Influência do percentual de adição e relação água/gesso na resistência à compressão axial dos compósitos... 100

4.2.4 Resistência à tração na flexão x Resistência à compressão axial... 102

4.3 Resumo das propriedades dos compósitos... 105

4.4 Otimização de uma mistura básica para os compósitos... 106

4.5 Estudo do efeito da substituição parcial da matriz de gesso por resíduo cerâmico e cal nos compósitos otimizados... 112

4.5.1 Propriedades dos compósitos no estado fresco... 112

4.5.1.1 Consistência... 112

4.5.1.2 Tempo de pega... 114

4.5.2 Propriedades dos compósitos no estado endurecido... 116

4.5.2.1 Massa específica... 116

4.5.2.2 Resistência à tração na flexão... 118

4.5.2.3 Resistência à compressão axial... 122

4.6 Absorção por imersão... 127

4.7 Teste do jato de água... 132

4.8 Propriedades termofísicas... 138

4.8.1 Calor específico... 138

4.8.3 Condutividade térmica... 143

4.9 Análise teórica do desempenho térmico da placa proposta aplicada em alvenarias de uma subestação de energia elétrica... 145

4.9.1 Análise teórica do desempenho térmico da placa proposta aplicada em alvenarias submetidas a um regime permanente de calor... 148

4.9.2 Análise teórica do desempenho térmico da placa proposta aplicada em alvenarias submetidas a um regime periódico de 24 horas... 148

CAPÍTULO 5 CONCLUSÃO... 150

SUGESTÕES PARA FUTURAS PESQUISAS... 155

REFERÊNCIAS BIBLIOGRÁFICAS... 156

ANEXO I... 167

ANEXO II... 171

ANEXO III... 177

CAPÍTULO I

INTRODUÇÃO

O gesso pode ser considerado um ligante menos agressivo ao ambiente que o cimento Portland, porque em seu processo de fabricação o gasto energético é menor. Com a temperatura em torno de 150oC é possível desidratar parcialmente a gipsita e obter o hemidrato, enquanto que, para o cimento Portland o clínquer é calcinado em temperaturas que chegam a 1 200oC, liberando grande quantidade de gás carbônico na atmosfera.

O maior produtor e consumidor mundial do gesso são os Estados Unidos com cerca de 17,0% da produção mundial (SOBRINHO et al., 2008), enquanto que no Brasil, apesar de concentrar a maior reserva mundial, a produção e o consumo ainda são pequenos. As melhores condições de aproveitamento econômico das reservas de gipsita no Brasil são encontradas no Pólo gesseiro do Araripe, localizado nas divisas entre os Estados de Pernambuco, Piauí e Ceará. A gipsita extraída destina-se basicamente à fabricação de gesso e à indústria cimenteira.

O gesso é um material que apresenta propriedades muito atrativas para a produção de revestimentos, tais como: endurecimento rápido; propriedades mecânicas compatíveis com os esforços atuantes; boa aderência aos substratos; ausência de retração por secagem e excelente acabamento superficial. Além dessas vantagens, podem-se destacar as boas propriedades térmicas e acústicas, bem como resistência ao fogo.

para gerar novos elementos e tecnologias construtivas. Portanto, seu uso deve ser incentivado e novas aplicações devem ser estudadas.

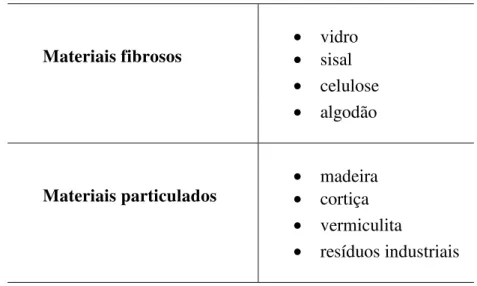

Pesquisas relacionadas à utilização de matrizes gesso para a produção de compósitos aplicados, principalmente em painéis, têm sido desenvolvidas utilizando fibras de vidro, de sisal, de celulose e de materiais particulados como, resíduos industriais, vermiculita e cortiça.

As incorporações de fibras melhoram as propriedades mecânicas como o aumento da resistência à tração, à flexão e ao impacto, assim como aumenta a capacidade de absorver energia.

Uma das maiores deficiências do gesso como material de construção é a sua diminuição de resistência na presença de água ainda que, atualmente, este aspecto seja melhorado mediante a incorporação de aditivos à base de silicones ou polímeros, como é o caso das placas de gesso acartonado ou pelo uso de hidrofugantes na mistura para a produção de blocos. Há, todavia, uma deficiência de estudos nesse aspecto, portanto, é preciso estudar novas possibilidades de impermeabilização seja pela incorporação de outros materiais na matriz de gesso, seja através de tratamentos superficiais.

As construções são grandes consumidores de energia. Em regiões com condições climáticas severas de altas temperaturas, por exemplo, parte do consumo de energia deve-se ao resfriamento dos ambientes nas construções. Neste caso, a carga de condicionamento de ar pode ser reduzida através de um projeto adequado e da seleção dos materiais e componentes das construções.

As propriedades térmicas dos materiais de construção são parâmetros importantes na caracterização térmica de elementos e sistemas construtivos. A partir delas, pode-se avaliar o desempenho da construção do ponto de vista térmico.

Atualmente o mercado oferece elementos de cobertura como telhas tipo sanduíche e painéis com núcleos isolantes como espumas de poliuretano, lã de vidro ou lã de rocha. Porém, esses materiais apresentam um custo elevado e isto faz com seu uso seja restrito.

A construção civil é considerada o setor da indústria com um grande potencial para aproveitamento de vários tipos de resíduos industriais. A intenção é explorar as várias possibilidades que já existem no sentido de aproveitamento e reuso de materiais na obtenção de novos componentes.

o resíduo da indústria de cerâmica vermelha. Várias pesquisas atestam seu potencial pozolânico, principalmente através de seu uso como material de substituição parcial do cimento Portland. Um outro resíduo que vem sendo estudado no desenvolvimento de elementos construtivos é o EVA (Etileno Acetato de Vinila), material aplicado principalmente na indústria de calçados. Os resíduos do processo de fabricação das placas expandidas e de fabricação dos calçados é um excedente que se torna um problema na hora de se dar um destino final, pois se trata de um material não biodegradável. Uma aplicação dos resíduos de EVA que pode ser feita é como agregado leve, tanto para a produção de argamassas, elementos isolantes térmicos, quanto de concreto leve.

Outro material que pode ser utilizado em compósitos, conhecido pelas suas propriedades termo-acústicas é a vermiculita expandida sua incorporação em ligantes inorgânicos produz isolantes de baixa densidade e incombustíveis, pois operam sob temperaturas de até 1 150˚C. Ela pode ser utilizada na construção civil como isolante térmico e acústico.

OBJETIVOS

OBJETIVO GERAL

O objetivo deste trabalho foi desenvolver compósitos à base de gesso com a adição de vermiculita e resíduo da indústria de calçados (EVA) visando à produção de elementos de revestimento para proteção térmica de alvenarias a fim de reduzir o consumo energético em edificações, ente elas, subestações de Energia Elétrica do Semi-árido do Nordeste do Brasil.

OBJETIVOS ESPECÍFICOS

- Analisar a influência do teor de adição de vermiculita e de resíduo de EVA bem como da relação água/gesso nas propriedades físicas e mecânicas;

- No compósito otimizado com matriz de gesso, analisar:

• a influência do teor de adição de resíduo cerâmico e cal nas propriedades físicas e mecânicas;

• a influência do teor de adição de resíduo cerâmico e cal na durabilidade, envolvendo o comportamento em relação à água;

• o efeito de tratamentos superficiais com resina á base de silano-siloxano no desempenho em relação à água;

- Determinar as propriedades térmicas dos compósitos otimizados;

- Propor um elemento de isolamento térmico para as alvenarias;

CAPÍTULO II

REVISÃO BIBLIOGRÁFICA

2.1 O GESSO E COMPÓSITOS À BASE DE GESSO

O gesso, inicialmente utilizado em obras de arte e decorações, é um dos mais antigos materiais de construção utilizados pelo homem, conforme atestam algumas descobertas arqueológicas importantes (PERES et al., 2001). Foi encontrado em ruínas da Turquia e em Jericó nos IX e VI milênios a.C., respectivamente. Também nas pirâmides do Egito, 2.800 anos a.C., foi utilizado na confecção de elementos decorativos e como argamassas de revestimento de paredes.

Em Portugal os indícios do uso de gesso foram conhecidos por volta do século XVI durante o período Manuelino na decoração de janelas de uma igreja do mosteiro Cristo (Figura 2.1) executado no século XII. Na Grécia antiga e no período romano, o gesso já era usado como revestimento em diferentes camadas sobrepostas. Para fazer uma pasta de gesso mais consistente, algumas vezes usavam-se pêlos de animais ou crina, que deveria ser limpa, desembaraçada, longa e forte, sendo incorporada na pasta ou argamassa somente na hora da aplicação (SILVEIRA et al., 2005).

Figura 2.1 – Igreja do mosteiro Cristo em Portugal (SILVEIRA et al., 2005)

Os primeiros estudos científicos relacionados à preparação de gesso a partir da gipsita foram feitos por Lavosier em 1768 (BALTAR, 2005). E os primeiros trabalhos sobre hidratação do gesso foram feitos também por Lavosier, em 1798 e Le Chatelier, em 1887 (KARNI e KARNI, 1995). Com o desenvolvimento da indústria cimenteira, seu uso tornou-se imprescindível, visto que a fabricação do cimento Portland requer adição de gipsita ao clínquer moído para retardar o tempo de pega.

2.1.1 Gipsita

sulfato de cálcio. Em geral, a produção é obtida em minério com 80% a 95% de pureza, pode-se apresentar de formas diferenciadas na cor e textura. Segundo BALTAR et al. (2005), o minério de gipsita do pólo gesseiro de Araripina, no Estado de Pernambuco, é considerado o de melhor qualidade do mundo, apresentando teores de pureza que variam de 90% a 95%.

O maior produtor e consumidor mundial de gipsita são os Estados Unidos, cuja produção em 2007 foi da ordem de 22,0 milhões de toneladas, enquanto que outros países grandes produtores, como Irã e Espanha, alcançaram a produção de 13,0 milhões e 13,2 milhões de toneladas, respectivamente. Dados do ano de 2007 apresentam os maiores produtores mundiais de gipsita com as seguintes participações (Figura 2.2):

Figura 2.2 – Países produtores mundiais de gipsita

Fonte: (SOBRINHO et al., 2008)

O Brasil possui a maior reserva mundial de gipsita, mas representa apenas 1,50% da produção mundial. A maior produção no país provém dos Estados de Pernambuco (1 711 671 t, 89,00% da produção nacional), Maranhão (106 161 t, 5,50%), Ceará (68 233 t, 3,50%), Amazonas (30 000 t, 1,60%) e Tocantins (7 054 t, 0,40%) (SOBRINHO et al., 2008).

Cerca de 96,0% das reservas de gipsita no Brasil estão concentradas nos Estados da Bahia (43,0%), Pará (35,0%) e Pernambuco (18,0%), ficando o restante distribuído entre Maranhão (2,7%), Tocantins (0,6%), Ceará (0,3%), Piauí (0,2%) e Amazonas (0,1%) (SOBRINHO et al., 2001).

Canadá

7,50% China 6,10%

Espanha 10,40% Outros países

26,70%

México

5,80% Irã

10,20%

Estados Unidos 17,30% Brasil

No consumo setorial deste mineral, predomina o segmento de calcinação (gesso) com 59%, seguido da indústria cimenteira com 30%, enquanto que, a participação do gesso agrícola representa 11% (SOBRINHO et al., 2008). Pode-se dizer que as mineradoras de gipsita operam para suprir o mercado constituído fundamentalmente pelas empresas cimenteiras e gesseiras.

O gesso é o resultado do processo térmico pelo qual a gipsita é desidratada. A calcinação exige condições termodinâmicas e cinéticas bem definidas para cada tipo de produto desejado.

Da gipsita calcinada em uma faixa de temperatura da ordem de 140oC a 160°C obtém-se o hemidrato (CaSO4.0,5H2O). De acordo com o processo de produção pode se obter dois tipos de hemidratos.

Se a desidratação é realizada em autoclave com pressões superiores a 100 kPa, a formação do hemidrato dá-se pelo mecanismo de dissolução e obtém-se um produto bem cristalizado denominado hemidrato α. Se a desidratação é realizada à pressão atmosférica, com baixa pressão parcial de vapor de água, obtém-se um sólido microporoso, mal cristalizado, denominado hemidrato β (CINCOTTO et al., 1988).

A anidrita III (CaSO4.εH2O) é obtida entre 160oC e 200°C e pode conter água de cristalização, embora em baixo teor, variando entre 0,06 e 0,11 moléculas de água. Esta fase é solúvel e transforma-se em hemidrato com a umidade do ar.

A anidrita II (CaSO4) é obtida entre as temperaturas de 250oC e 800°C. Se a temperatura de calcinação for maior que 800°C tem-se a anidrita I (NOLHIER, 1986, CINCOTTO et al., 1988, SANTOS, 1998).

A partir de 900oC ocorre a dissociação do sulfato de cálcio com formação do CaO livre.

Neste trabalho, o gesso significa o produto hemidratado (CaSO4.0,5H2O) proveniente da calcinação do mineral gipsita.

2.1.2 Gipsita secundária

O emprego da gipsita secundária, como substituição da gipsita natural, foi viabilizado mais rapidamente na agricultura e na indústria do cimento, embora em ambos os casos sejam necessários o tratamento do material antes de sua aplicação.

A gipsita secundária mais produzida no mundo é o “fosfogesso”. No processo de fabricação de ácido fosfórico, origina-se um subproduto constituído basicamente de sulfato de cálcio hidratado (CaSO4.nH2O), que recebe a denominação de “fosfogesso” (MAZZILI et al., 2000).

Estudos realizados na França e reportados por ARAÚJO(1995) indicam que para a fabricação de gesso, o fosfogesso apresenta contra-indicações, tais como: o alto teor de umidade requer um consumo de energia duas vezes maior que o utilizado para a gipsita natural; a presença de impurezas (traços de ácidos, compostos de flúor, ferro, etc.) atrapalha a rehidratação e cristalização do gesso; a coloração variável dos fosfatos é uma desvantagem para o acabamento das obras; não se consegue eliminar totalmente a radioatividade presente nos fosfatos que permanecem no produto.

2.1.3 Mecanismos de hidratação do gesso

O sulfato de cálcio hemidratado quando em contato com a água reage quimicamente regenerando o sulfato de cálcio dihidratado e liberando calor (Equação 2.1).

CaSO4.0,5H2O + 1,5H2O ⇒ CaSO4.2H2O + Calor (2.1)

Os estudos dos mecanismos de hidratação do gesso são explicados pela teoria da cristalização, sendo esta um mecanismo de dissolução do hemidrato e precipitação do dihidrato, dividida em três etapas:

(i) Fenômeno químico da dissolução → O hemidrato misturado à água de amassamento dissolve-se dando origem a uma solução supersaturada de íons SO42- e Ca2+ formando hidratos que constituem os núcleos dos dihidratos;

(ii) Fenômeno físico de cristalização → Os íons se depositam sobre os núcleos de dihidrato em formas de agulhas;

Até a década de 60 do século passado alguns pesquisadores defendiam o mecanismo de hidratação do gesso através da teoria coloidal. Entretanto, com o desenvolvimento de técnicas como calorimetria, difração de raios X (DRX), termogravimetria, microscopia eletrônica de varredura (MEV), resistência elétrica, entre outras, foi possível o acompanhamento detalhado da hidratação do gesso e a comprovação da teoria da cristalização (LUDWING e SINGH, 1978, LEWRY e WILLIAMSON, 1994a).

SINGH e MIDDENDORF (2007) mediram as mudanças de temperatura e da resistência elétrica em pastas de gesso em função do tempo utilizando os hemidratos α e β.

Observaram nos resultados da figura 2.3 que o período de indução do hemidrato α é mais

curto que o hemidrato β e posteriormente o hemidrato β hidrata mais rápido devido a sua

alta superfície específica que promove maior número de núcleos para a cristalização do gesso.

Figura 2.3 – Hidratação dos hemidratos α e β, medidas da temperatura em função do tempo

(SINGH e MIDDENDORF, 2007)

As mudanças na resistência elétrica ainda segundo SINGH e MIDDENDORF (2007), (Figura 2.4) ocorreram em três estágios:

(ii) A resistência aumenta continuamente por conseqüência da precipitação do dihidrato, isto explica a expansão da pasta durante o endurecimento;

(iii) A resistência alcança um valor constante com o fim do processo de hidratação.

Figura 2.4 – Hidratação dos hemidratos α e β, medidas da resistência elétrica em função do

tempo (SINGH e MIDDENDORF, 2007)

O endurecimento do gesso envolve processos físico-mecânicos. À medida que a pasta enrijece, ela não se torna um material sólido compacto, mas um material altamente poroso com uma superfície interna relativamente alta, consistindo no entrelaçamento dos cristais na forma de agulhas (LEWRY e WILLIAMSON, 1994b).

2.1.4 Morfologia da formação do sulfato de cálcio dihidratado

Figura 2.5 – Microscopia eletrônica de varredura dos cristais do hemidrato β, aumento 4 000 x (SINGH e MIDDENDORF, 2007)

Aditivos controladores de pega modificam a morfologia dos cristais de gesso (Figura 2.6) resultando em microestruturas que envolvem mudanças na porosidade e nas propriedades mecânicas. Os aditivos modificam o processo de nucleação por mudança na solução/supersaturação e na topografia dos cristais em crescimento, estas mudanças dependem da natureza, configuração e peso molecular e concentração dos aditivos (SINGH e MIDDENDORF, 2007).

Figura 2.6 – Microscopia eletrônica de varredura dos cristais do hemidrato β na presença de ácido cítrico, aumento 4 000 x (SINGH e MIDDENDORF, 2007)

Em estudos realizados por HINCAPIÉ e CINCOTTO (1997), observou-se que a adição de retardadores de pega como bórax, provocou mudança na forma e tamanho dos cristais, enquanto que a gelatina afetou de maneira significativa o tamanho e a forma cristalina, produzindo cristais arredondados e grossos, bem diferentes das agulhas que caracterizam o gesso endurecido.

2.1.5 Características mecânicas da pasta endurecida

As propriedades mecânicas da pasta decrescem com o aumento da relação água/gesso, que favorece a formação de pastas mais porosas. (MURAT et al., 1979, RÖSSLER e OLDER, 1989).

Segundo LEWRY e WILLIAMSON (1994b) o desenvolvimento da resistência dependerá do tamanho e forma dos cristais, da resistência do entrelaçamento dos cristais, das impurezas que podem produzir parte dos cristais e da quantidade de vazios na pasta endurecida. Ainda de acordo com LEWRY e WILLIAMSON (1994b), o desenvolvimento da resistência do gesso ocorre em três estágios:

(ii) No segundo, há um alívio da tensão interna causada por armação das agulhas umas contra as outras, este estágio é acompanhado por um período de redução da resistência;

(iii) O estágio final envolve a remoção do excesso de água requerida para reação química e a resistência é aumentada.

2.1.6 Compósitos à base de gesso

Pesquisas relacionadas à utilização de gesso como uma matriz base para a produção de compósitos tem sido desenvolvidas incorporando os seguintes materiais apresentados na tabela 2.1:

Tabela 2.1 – Materiais utilizados no estudo de compósitos à base de gesso

Materiais fibrosos •• vidro sisal

• celulose

• algodão

Materiais particulados •• madeira cortiça • vermiculita

• resíduos industriais

Compósito à base de gesso com fibras do caule do algodão foi estudado por GUOZHONG LI et al. (2003). Nesse trabalho as fibras de algodão foram tratadas com uma emulsão de estireno acrílico para melhorar a aderência com a matriz de gesso com adições de cal, cimento Portland e escória e conseqüentemente as propriedades mecânicas. Os resultados demonstraram que o estireno acrílico pode ter formado uma camada deformável na interface matriz-fibra, com isso diminuiu o módulo de elasticidade em relação ao compósito com fibras não tratadas.

flexão e à compressão podem chegar a 18 MPa, 35 MPa e 40 MPa e sua tenacidade atinge 50 kJ/m2, enquanto que na ausência de fibras é de apenas 2 kJ/m2.

AGOPYAN e JEFFERS (1981) desenvolveram compósitos à base de gesso com adição de fibras de vidro, o teor de fibra variou entre 4% e 8% e a relação água/gesso foi mantida fixa em 0,5. Eles observaram que as fibras melhoram a resistência à flexão do compósito. Com 8% de fibras de 3 mm de comprimento e 4% de fibras de 6 mm eles produziram os melhores resultados. Porém, as fibras não produziram um aumento significativo na resistência à compressão. Nos testes de impacto não foi possível detectar nenhuma absorção de energia pelo gesso puro e as fibras com 6 mm de comprimento demonstraram melhor comportamento que as de 3 mm ressaltando a importância do comprimento da fibra no reforço.

BRAGA JÚNIOR e DANTAS (1992) utilizaram a lã de vidro residual em matriz de gesso. Os teores de adição de fibras aplicados foram de 3%, 6% e 7% em massa. A resistência à compressão diminuiu com o aumento do teor de fibras e o mesmo aconteceu com a resistência à flexão. Como as fibras são aparas da produção de mantas para isolação termo-acústica, as mesmas possuem o comprimento e diâmetro desuniformes e provavelmente não tenham atingido o comprimento necessário para atuar como reforço. A resistência ao impacto foi melhorada, o que possibilita modificar o modo frágil de ruptura do gesso tornando um material mais resistente à fratura.

O efeito da adição de fibras de sisal foi avaliado em compósitos à base de gesso no estado fresco porFIORINI et al. (1995). Pôde-se observar que a adição de fibras pode duplicar o tempo de pega das pastas e argamassas de gesso.

HASELEIN et al. (2002) confeccionaram chapas aglomeradas utilizando gesso como material cimentante e papel reciclado dissociado como reforços. A inclusão das fibras de papel provocou aumento de 64,7% na resistência à flexão, 77,2% na dureza e 49,6% no arrancamento de parafusos em relação à chapa de gesso puro.

Segundo GUOZHONG LI et al. (2003), empresas de vários países têm apresentado novos materiais de construção à base de gesso e raspas de madeira. Este tipo de material tem vantagens como: baixa densidade (1 000 – 1 200 kg/m3), boas propriedades de isolamento térmico e acústico, baixo custo de produção com tecnologia simples, baixos coeficientes de expansão térmica e de expansão por absorção de água.

fabricação de chapas de gesso reforçada com partículas de madeira foi instalada na Finlândia em 1985. Apesar de ser relativamente novo no mercado, este produto tem-se difundido popularmente na Europa particularmente em países como Suíça e Alemanha.

Estudos relacionados à influência do teor de partículas de madeira na densidade e na propriedade térmica de compósitos à base de gesso foram feitos por BEKHTA e DOBROWOLSKA (2005). Foram obtidas placas prensadas com teores de partículas de 0% a 35% cuja densidade variou de 850 kg/m3 a 1 350 kg/m3 e a condutividade térmica de 0,189 W.m-1.K-1 a 0,753 W.m-1.K-1. O efeito da densidade e do teor das partículas de madeira na condutividade térmica pode estar relacionado aos vazios no compósito e dentro das partículas.

A cortiça é obtida da casca da árvore Sobreiro, conhecida botanicamente com Quercus suber. Sua estrutura é composta por pequenas células revestidas com uma resina natural. Cada célula é preenchida com ar e graças a esta estrutura celular a cortiça é compressível e volta a sua forma original após a remoção de uma carga aplicada, portanto, é considerada um bom material para isolamento térmico. Com o objetivo de desenvolver um novo compósito à base de gesso com cortiça granular para aplicação em construções, HERNÁNDEZ-OLIVARES et al. (1999) estudaram as propriedades mecânicas e térmicas de um compósito gesso-cortiça. Com uma relação água-gesso de 0,8 a resistência à flexão foi de 2,26 MPa e à compressão foi 2,27 MPa. Já com a relação água-gesso igual a 0,6 a resistência à flexão e à compressão foram de 2,28 MPa e 2,34 MPa, respectivamente. A condutividade térmica foi definida para o compósito com relação água-gesso 0,8 e o resultado foi de 0,17 W.m-1.K-1. Estes valores sugerem que o compósito gesso-cortiça pode ser usado como um material de construção alternativo para isolamento térmico.

VERBEEK e DU PLESSIS (2005) determinaram a influência do percentual de vermiculita na densidade e na resistência à flexão de um compósito gesso-vermiculita. Encontraram um aumento na densidade e na resistência à flexão com o aumento do percentual. Com o teor de 25% de vermiculita obtiveram a densidade de aproximadamente 450 kg/m3 e 0,4 MPa de resistência à flexão, enquanto que, com 50% de vermiculita a densidade aumentou para cerca de 800 kg/m3 e a resistência à flexão para 1,6 MPa.

25% mantendo-se constante a relação água/gesso de 0,57. Houve um comportamento distinto da matriz em relação aos compósitos. No ensaio de resistência à flexão observou-se que os corpos de prova observou-sem adição resistiram a uma carga de 60 kgf e em observou-seguida ocorreu uma ruptura brusca, sem haver deformação, enquanto que, os compósitos mesmo resistindo a uma carga menor, apresentaram deformações sem ocorrer a ruptura. O mesmo aconteceu com o teste de resistência ao impacto, os corpos de prova sem adição, obtiveram ruptura brusca com aplicação de baixa energia, já os com adição apresentaram deformação plástica considerável, tornando um material com maior ductilidade.

A produção de compósitos orgânicos-inorgânicos tem sido estudada do ponto de vista de suas propriedades física, mecânica, química e microestrutural. Polímeros solúveis em água são usados em matriz de gesso a fim de melhorar seu comportamento elástico. Os polímeros mais amplamente usados são: os siliconatos, os acrílicos e os metacrílicos (COLAK, 2001).

RUBIO-AVALOS et al. (2005) desenvolveram um compósito à base de gesso com um polímero orgânico incorporado, o látex estireno butadieno, no qual estudaram a resistência à flexão do material. Com a adição de 20% de látex, constataram que houve um aumento de 19% na resistência à flexão do compósito em relação ao material de referência sem adição.

2.1.7 Composição gesso-pozolana-cal

A composição gesso, pozolana, cal e água pertencem ao sistema: O

H CaO O

Al SiO

CaSO4 − 2 − 2 3 − − 2 . Segundo MARINKOVIC e KOSTIC-PULEK (2007), as reações de hidratação desse sistema são muito complexas, mas certamente obtem-se produtos tais como:

• Etringita - 3CaO.Al2O3.3CaSO4.32H2O

• Monossulfato - 3CaO.Al2O3.CaSO4.12H2O

• Silicatos hidratados - xCaO.SiO2.aq(C−S−H)

• Aluminatos hidratados - xCaO.Al2O3.aq(C−A−H)

Em muitos países desenvolvidos industrialmente a produção de subprodutos industriais e resíduos superam a demanda para uso em outros produtos como cimento e concreto. Há um crescente interesse no desenvolvimento de novos ligantes cimentícios que acentua a utilização de subprodutos tais como cinza volante e fosfogesso. Muitos desses resíduos possuem composição inorgânica valiosa, tais como óxidos de silício e alumínio, cálcio, ferro e sulfatos, apresentando potencial para utilização em concreto, indústria cerâmica e indústria de cimento. Sua utilização reduz a exploração dos recursos naturais, protegendo o meio ambiente com conseqüente economia de energia. Como aproveitamento desses resíduos, estudos relacionados a este sistema gesso-pozolana-cal tem sido realizados no desenvolvimento de novos ligantes.

SINGH e GARG (1995) formularam um ligante cimentício composto por: 40% de fosfogesso, 40% de cinzas volantes e 20% de cal hidratada. Suas propriedades de resistência à compressão foram estudadas a temperaturas de 27oC e 50oC e período de cura de 1 a 90 dias. O ganho de resistência foi obtido com o acréscimo da temperatura e ao longo do período de cura. A resistência variou de 1,82 MPa a 8,50 MPa com as idades de 1 dia e 90 dias na temperatura de 27oC e de 1,92 MPa a 22,53 MPa com as idades de 1 dia e 90 dias para a temperatura de 50oC. O desenvolvimento inicial da resistência pode ser devido ao endurecimento do fosfogesso e mais adiante devido à formação da etringita. Aspectos sobre a durabilidade deste ligante foram estudados por GARG et al. (1996), o desempenho na água foi avaliado através de um ensaio de imersão no qual foram medidas a absorção e a porosidade. A absorção de água aumentou com aumento do período de imersão, para o ligante curado a 50oC obteve-se melhor resistência à água e baixa porosidade. Segundo os autores, essa redução deve-se ao preenchimento dos poros na matriz endurecida pela etringita.

A durabilidade em água de um ligante com cinza volante-cal-gesso foi estudada através de ciclos de aquecimento-resfriamento e de resfriamento-aquecimento, por MARINKOVIC e KOSTIC-PULEK (2007), estes ciclos não tiveram efeitos negativos na resistência à compressão, pois houve aumento de 7,83 MPa nas amostras curadas ao ar, para 9,47 MPa nas amostras curadas ao ar e expostas a ciclos de aquecimento-resfriamento e 10,55 MPa nas amostras curadas ao ar e expostas a ciclos de resfriamento-aquecimento.

e 5% de gesso tiveram alta resistência de 17,5 MPa, baixa densidade de 730 kg/m3, absorção de água de 46% e baixa condutividade térmica de 0,13 W.m-1.K-1.

SHEN et al. (2007) utilizaram o fosfogesso para melhorar o desempenho de um ligante cal-cinza volante. O teor ótimo de fosfogesso aos 7 dias foi entre 23% e 34%, enquanto que, aos 28 dias o ganho de resistência foi maior com teores entre 18% e 23%. Com esses teores ótimos o ganho de resistência foi de 80% a 90% maior que a composição com apenas cal e cinzas volantes.

KUMAR (2003) desenvolveu tijolos furados compostos com cinzas volantes-cal-fosfogesso para substituir tijolos furados convencionais de argila queimada ou concreto. O ganho de resistência foi crescente com teor de cinzas volantes, alcançando o valor máximo com 40%. Acima deste valor a resistência diminuiu. A resistência aos 120 dias foi em torno de 5 MPa, valor maior que o estabelecido pela Norma indiana IS-3952 (1988) que estabelece a resistência de 3,5 MPa para tijolo furado, portanto, segundo ele, pode–se substituir o tijolo convencional.

A indústria de cerâmica vermelha gera uma grande quantidade de resíduos devido às falhas no processo produtivo de elementos, tais como blocos e telhas, esses resíduos causam problemas ambientais quando descartados, pois são lançados a céu aberto. No entanto, esse resíduo apresenta em sua composição sílica e alumina na forma amorfa que tem potencial para ser utilizado como material pozolânico. Estudos realizados por pesquisadores atestam a pozolanicidade deste material em combinação com materiais cimentícios.

FARIAS FILHO et al. (2000) estudaram a resistência à compressão de argamassas contendo resíduo cerâmico de tijolo queimado e metacaulinita como substituições parciais do cimento Portland. Observaram que houve acréscimo da resistência que variou de 27% a 39% para a substituição pelo resíduo cerâmico moído e de 21% a 72% para a substituição pela metacaolinita. Nas duas situações a resistência máxima foi obtida para um percentual de substituição de 18%.

2.2 VERMICULITA: PRODUÇÃO E UTILIZAÇÃO

O termo vermiculita é utilizado para designar comercialmente um grupo de minerais micáceos constituídos de dezenove variedades de silicatos hidratados de magnésio e alumínio, com ferro e outros elementos. O nome vermiculita é originário do latim vermiculus, significa pequeno verme, devido ao fato das partículas se movimentarem de maneira semelhante aos vermes durante o processo de expansão térmica.

A vermiculita, (Mg, Fe)3 [(Si, Al)4 O10] (OH)2 4H2O, é um silicato hidratado de magnésio, alumínio e ferro com uma estrutura micáceo-lamelar e clivagem basal que pode resultar da alteração de uma mica, mais comumente a biotita. Outros minerais associados à vermiculita são a hidrobiotita, piroxenita, apatita, anfibólio, sienito, serpentinito, flogopita, diopsídio, clorita, amianto, talco e minerais argilosos. Quimicamente ela é rica em óxidos. A tabela 2.2 apresenta composições químicas médias de vermiculitas comerciais brasileiras originárias dos Estados da Paraíba e Goiás.

Tabela 2.2 – Composição química média de vermiculitas comerciais brasileiras (UGARTE et al., 2005)

Composição (%) Santa Luzia (PB) Sancrelândia (GO)

SiO2 42,8 40,4

MgO 19,9 18,3

Al2O3 6,8 13,0

Fe2O3 6,7 8,5

K2O 4,6 3,7

Na2O 1,0 2,5

CaO 0,56 1,4

MnO 0,11 0,12

TiO2 0,86 1,0

NiO 0,29 0,21

BaO - -

Cr2O3 0,45 0,31

H2O(total) 15,80 10,40

No Brasil a extração do minério de vermiculita é feita por lavra a céu aberto com desmonte mecânico. As bancadas possuem como de hábito, largura média de 3,0 m e talude de 30o, o que permite a operação de desmonte e transporte. Em geral, o processamento do minério lavrado é feito na própria mina. Os minérios e concentrados são normalmente analisados pelo teor de vermiculita e tamanho das partículas. Há minérios com baixos teores (entre 20% e 30%) que podem ser aproveitados economicamente e minérios com teores elevados que chegam a 80% de vermiculita.

O minério lavrado é exposto ao sol para a secagem até uma umidade de 4%, ideal para a alimentação do processo, que é baseado em etapas de moagem em moinhos de martelo e peneiramento para a obtenção de concentrados com diferentes frações granulométricas.

A comercialização pode ser feita na forma natural (Figura 2.7(a)), embora a utilização na maioria das vezes seja feita na forma expandida (Figura 2.7(b)).

(a) (b)

Figura 2.7 – Amostras de vermiculita: (a) Vermiculita natural (b) Vermiculita expandida (UGARTE et al., 2005)

a 12 vezes (SOUSA SANTOS, 1992). Esse processo faz com que a vermiculita expandida tenha baixa densidade (entre 0,15 g/cm3 e 0,25 g/cm3), área de superfície específica entre 6,0 m2/g e 8,0 m2/g (granulometria superfina) e capacidade catiônica elevada (100 meq/100 g a 130 meq/100 g), tendo potássio e o magnésio como principais cátions trocadores. Além das propriedades descritas acima, a vermiculita expandida é um isolante térmico e acústico (UGARTE e MONTE, 2005).

Cerca de 80% das reservas mundiais de vermiculita estão situadas nos Estados Unidos, China e África do Sul (CAVALCANTI, 2008). O Brasil detém 10% das reservas mundiais e ocupa, atualmente, a quarta posição mundial na produção com 5% (UGARTE et al., 2005).

As reservas brasileiras estão concentradas nos Estados da Paraíba (Santa Luzia), Goiás (Sancrelândia, Ouvidor e Montes Belos), Piauí (Queimada Nova) e Bahia (Brumado). Praticamente toda produção nacional está concentrada no Estado de Goiás e Piauí com 91% da produção nacional (CAVALCANTI, 2008).

A vermiculita é um mineral utilizado principalmente pela sua propriedade isolante, tanto térmica quanto acústica, além de alta capacidade de absorção e adsorção. É um minério utilizado nos seguintes segmentos:

• Construção civil→ é aplicada como isolante térmico e acústico em paredes e tetos, na forma de argamassa para revestimento, blocos e placas.

• Agricultura → é utilizada na composição de fertilizantes, formação de solos

para horticultura, condicionador de solos ácidos e argilosos.

• Outras aplicações → Indústria de tintas; fabricação de pneus e pastilhas de

freio para a indústria automobilística; produção de tijolos refratários, blocos e placas resistentes a altas temperaturas; fabricação de isolantes térmicos têxteis; isolantes termo-acústicos para a indústria naval; isolantes de câmaras frias; carga na formulação de fibra de vidro; revestimento de moldes para a fundição de ferro e alumínio, adsorção de óleos, pesticidas e materiais pesados.

2.3 EVA (ETILENO ACETATO DE VINILA) E SEU RESÍDUO DA INDÚSTRIA

DE CALÇADOS

outros polímeros. Estes são dosados de acordo com as características que se pretende obter do composto EVA.

Atualmente, a principal aplicação do EVA é na produção de chapas reticuladas e expandidas para a obtenção de diversos elementos utilizados na confecção de calçados, como palmilhas, entressolas, solados e enchimentos.

Outros setores industriais utilizam o EVA. Segundo GARLET (1998), algumas aplicações deste material são:

Embalagens – alimentos, revestimentos de papel, tubos compressíveis; Vestuário – revestimentos de fraldas;

Medicina – luvas cirúrgicas, dosadores; Eletricidade – revestimentos de cabos;

Agricultura – cobertura de estufas e mangueiras;

Asfalto – para alterar as propriedades de ligantes e betuminosos; Construção civil – painéis para forros de tetos e pisos industriais; Outros - brinquedos, artigos esportivos, etc.

Nos últimos anos, a geração de resíduo do setor calçadista, sobretudo os resíduos de EVA (Etileno Acetato de Vinila) tem aumentado bastante. O Estado da Paraíba apresenta-se como destaque no cenário nacional na produção de calçados. Atualmente a cidade de Campina Grande é a maior produtora nacional de sandálias sintéticas, na qual se utilizam polímeros na sua composição. Dados estatísticos do ano de 2007 fornecidos pela ABICALÇADOS (Associação Brasileira da Indústria de Calçados) apontam o Estado em terceiro lugar no ranking nacional de exportações no setor em número de pares de calçados, representado 11,5% das exportações. Os dois principais exportadores são: o Rio Grande do Sul e o Ceará com 39,4% e 29,2%, respectivamente. Em uma indústria de sandálias instalada no Estado da Paraíba, estima-se que a produção média de resíduo polimérico seja de 200 ton/mês.

Os resíduos de EVA gerados pela indústria de calçados são oriundos do processo de fabricação das placas expandidas e do processo de manufatura dos calçados. Os resíduos gerados na fabricação das placas expandidas são em forma de aparas e pó, estes podem ser reaproveitados pelas indústrias como carga de volta ao processo de fabricação.

No entanto existem fatores limitantes para o reaproveitamento desses resíduos como nível de reticulação, excesso de silicone e a presença de gás no material, além das limitações técnicas que fazem com que o reaproveitamento na própria indústria não ultrapasse 40% do volume gerado (BEZERRA, 2002). Esse volume excedente tem demandado a procura de alternativas para um tratamento mais adequado e nobre, que não seja simplesmente depositar em aterros ou encaminhar para a queima nos fornos das cimenteiras, pois podem provocar a emissão de gases danosos ao meio ambiente. Portanto esse excedente gerado pela indústria torna-se um problema na hora de se dar um destino final, pois se trata de um material não biodegradável que não deve ser disposto em aterros sanitários onde poderia causar sérios problemas ao meio ambiente. A incineração desses resíduos também não é recomendada devido a liberação de gases tóxicos. A indústria de cimento aproveita o potencial combustível desses resíduos para alimentar os fornos rotativos na fabricação do clínquer (BEZERRA, 2002), justificando que dispõe de filtros coletores dos gases nocivos.

GARLET (1998) afirma que muitas indústrias na realidade depositam os resíduos em áreas a céu aberto, e isto causa vários problemas ambientais, como poluição visual, proliferação de insetos e de pequenos animais, além de existir uma ameaça constante de combustão do material. Segundo este mesmo autor, algumas indústrias vêm jogando esses resíduos em depósitos clandestinos, escondidos em locais de difícil acesso para fugir das fiscalizações dos órgãos competentes, e sem tomar nenhum tipo de cuidado.

A construção civil é o setor da indústria com grande potencial para aproveitamento de vários tipos de resíduos industriais. A intenção é explorar as várias possibilidades que já existe, realizando assim uma interação e integração entre segmentos e cadeias produtivos, no sentido de aproveitamento e reuso de materiais. Esse tipo de resíduo possui baixa massa específica, é estável, inerte não suscetível a fungos podendo ser aproveitado como agregado sintético para elaboração de compósitos leves. Um dos usos promissores dos resíduos é como elemento para melhoria do isolamento térmico das construções, isto tem despertado interesse de pesquisadores. Estudos avaliam a aplicação deste resíduo em compósitos leves, elementos pré-fabricados que permitem isolamento térmico e acústico.