Luís Miguel Capela Pereira Leite de Freitas

Requalificação de uma Máquina-ferramenta

Luís Miguel Capela Pereira Leite de Freitas

R eq ualificação de uma Máq uina-f er rament a

Universidade do Minho

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Mecânica

Trabalho efectuado sob a orientação do

Professor Doutor António A. Caetano Monteiro

Professor Doutor Gabriel Pinto

Luís Miguel Capela Pereira Leite de Freitas

Requalificação de uma Máquina-ferramenta

Universidade do Minho

A

GRADECIMENTOS

Em primeiro lugar, gostaria de agradecer ao meu orientador, Professor Doutor António Alberto Caetano Monteiro por toda a disponibilidade demonstrada desde o início do projeto. Também pelo interesse e conhecimento que disponibilizou na resolução dos problemas que apareceram ao longo do tempo.

Ao professor Gabriel Pinto pela introdução a temáticas da engenharia eletrónica, muito uteis para o desenvolvimento do trabalho.

Agradeço também ao Lucas Feliciano pela ajuda fornecida.

Um agradecimento, menos formal mas não menos importante à minha família e amigos. Em especial à minha mãe, por todo o apoio durante o meu percurso académico e à minha namorada pela ajuda e força que me transmitiu durante este ultimo ano letivo.

R

ESUMO

A máquina-ferramenta tem sido um dos equipamentos industriais mais importantes para diversos utilizadores e um ativo económico principal para os seus fabricantes. Esta crescente valorização “obriga” à sua constante atualização tecnológica, de forma a responder aos padrões de produção atuais. Por isto, o estudo e desenvolvimento de soluções de manutenção e requalificação deste equipamento é necessário quer do ponto de vista académico, quer industrial. Esta dissertação tem o objetivo de fornecer ao leitor uma base teórica sobre a máquina-ferramenta de comando numérico (neste caso uma fresadora CNC) e uma descrição da identificação e solução de várias problemáticas presentes no equipamento. Numa primeira fase é contextualizado o tema sob o ponto de vista histórico e económico, bem como uma introdução á engenharia de manutenção. Uma parte significativa da dissertação é dedicada aos constituintes eletrónicos da máquina-ferramenta e conceitos de controlo associados. São realizados testes a vários componentes de um subsistema particular (o sistema de controlo) e é realizada e implementada a requalificação visando a reposição das funcionalidades originais da máquina. Esta fase é constituída pelo projeto do sistema eletrónico, com a seleção dos respetivos componentes e software. De seguida, é configurado todo o subsistema com enfâse no controlo do movimento dos eixos da máquina, desde o controlador escolhido aos motores e seus componentes. Os diferentes resultados obtidos e as conclusões são também apresentados, bem como uma proposta “passo-a-passo” para o trabalho futuro.

A

BSTRACT

The machine tool have been one of the most important equipment for various users and a main economic asset for its manufactures. This growing valorization requires its constant technologic update in order to respond to the current production standards. That is why the study and development of maintenance and retrofitting solutions for this device it is necessary both from academic and industrial point of view. This work aims to provide the reader a theoretical base about the numerical controlled machine tool (in this case a CNC milling machine) and a description of the identification and solution for a number of problems present in the equipment. In the first part, the subject is contextualized from a historical and economical point of view, as well as an introduction on the maintenance engineering. A significant part of the dissertation is dedicated to the electronic constituents of the machine tool and its control concepts. Tests are conducted to various components of a particular subsystem (control system) and is performed and implemented a retrofitting aimed at restoring the original machine functions. This phase consists on the project of the electronic system, with the selection of its components and software. Then the entire subsystem is configured with an emphasis on motion control of the machine axes, starting with the controller and its components. The different results obtained and the conclusions are also presented, as well as a step-by-step proposal for future work.

Í

NDICEAgradecimentos ... v

Resumo... vii

Abstract... ix

Lista de Figuras ... xv

Lista de Tabelas ... xxi

Lista de Abreviaturas, Siglas e Acrónimos ... xxiii

1. Introdução ... 1 1.1 Objetivos ... 1 1.2 Organização da dissertação ... 2 2. Manutenção Mecânica ... 3 2.1 Tipos de Manutenção ... 4 2.1.1 Manutenção Corretiva ... 5 2.1.2 Manutenção Preventiva ... 6 2.1.3 Confiabilidade da Manutenção ... 8 2.2 Requalificação ... 8 2.2.1 Requalificação de máquinas-ferramenta CNC ... 9

3. Máquinas Ferramentas de comando numérico ... 11

3.1 Descrição ... 11

3.2 História da máquina-ferramenta ... 12

3.2.1 Evolução do comando numérico ... 13

3.3 Importância da máquina-ferramenta ... 13 3.4 Classificação de máquinas-ferramentas ... 15 3.4.1 Estrutura do Controlador ... 15 3.4.2 Ciclo de controlo ... 16 3.4.3 Tipo de movimentos ... 17 3.4.4 Tipos de programação ... 21 3.5 Estrutura e Funcionamento ... 21

3.5.1 Componentes Eletrónicos ... 22

3.5.2 Sistema de Controlo ... 49

3.5.3 Componentes Mecânicos ... 51

3.6 Sistemas de código aberto e fechado ... 56

3.6.1 Classificação de sistemas abertos ... 57

3.6.2 Sistemas abertos existentes ... 58

4. Descrição do caso de estudo ... 63

4.1 Fresadora ... 63 4.1.1 Sistema de controlo ... 64 4.1.2 Sistema servo ... 65 4.1.3 Dispositivos de medição ... 70 5. Projeto de requalificação ... 75 5.1 Controlador ... 76 5.2 Placas eletrónicas ... 78 5.3 Controlador de potência ... 80 6. Desenvolvimento do trabalho ... 83 6.1 Preparação do trabalho ... 83 6.1.1 Desmontagem ... 83

6.1.2 Teste aos componentes ... 84

6.2 Projeto e desenvolvimento de uma fonte ... 87

6.3 Solução para controlo do motor ... 89

6.4 Parametrização do motor ... 91 6.5 Integração de componentes ... 99 6.6 Discussão de resultados ... 104 7. Conclusão ... 107 7.1 Trabalhos futuros ... 108 Bibliografia ... 111 Anexos ... 115

L

ISTA DE

F

IGURAS

Figura 2.1 – Tipos de manutenção [4] ... 4

Figura 2.2 – Funcionamento da manutenção corretiva [4] ... 5

Figura 2.3 – Funcionamento da manutenção preventiva [4] ... 7

Figura 2.4 – Complementaridade entre a manuten ção corretiva e preventiva [4] ... 7

Figura 2.5 - Influência das melhorias obtidas no ciclo de vida de um produto [4] ... 8

Figura 2.6 – Relação entre a vida útil e a taxa de avarias [4] ... 9

Figura 3.1 – Diferentes tipos de manufatura ... 11

Figura 3.2 – a) Consumo bruto por pais em 2012; b) Consumo per capita por pais em 2012 [11] ... 14

Figura 3.3 - a) Produção bruta por país em 2012; b) Produção per capita por país em 2012 [11] ... 15

Figura 3.4 – Representação de um sistema de malha aberta [14] ... 16

Figura 3.5 - Representação de um sistema de malha fechada [14] ... 17

Figura 3.6 - Ciclo aberto em sistemas ponto -a-ponto [16] ... 18

Figura 3.7 – Ciclo fechado para sistemas ponto-a-ponto [16] ... 18

Figura 3.8 - Ciclo fechado para sistemas de contorno [16] ... 19

Figura 3.9 – Representação de um círculo sob interpolação linear [18] ... 20

Figura 3.10 - Representação de um círculo sob interpolação circular [16] ... 20

Figura 3.11 – Representação do fluxo magnético no transformador [20] ... 23

Figura 3.12 – Utilização de díodos usados no processo de retificação [20] ... 23

Figura 3.13 – Utilização de um filtro para obtenção de uma tensão [20] ... 23

Figura 3.14 – Regulador de tensão [20] ... 24

Figura 3.15 - Tipos de motores elétricos [23] ... 26

Figura 3.16 - Representação de um a)rotor e uma b) gaiola (squirel cage) [23] ... 28

Figura 3.17 - Representação de um PMM num sistema servo (servomotor) [23] ... 28

Figura 3.18 – Representação de um servomotor a) PMM AC e b) PMM DC [8] ... 28

Figura 3.19 – Representação dos componentes de um codificador rotativo [26] ... 30

Figura 3.20 – Representação de os constituintes básicos de um codificador [27] ... 31

Figura 3.21 – Representação de os sinais de saída de um codificador incremental [26] ... 31

Figura 3.23 – Representação de um disco de um codificador absoluto [26]... 32

Figura 3.24 – Representação dos diferentes tacómetros: a) DC; b) AC, c) drag -cup [26] ... 34

Figura 3.25 – Representação da perturbação do campo magnético [30] ... 35

Figura 3.26 – Diagrama de blocos do ciclo fechado de corrente [24] ... 37

Figura 3.27 – Representação do ciclo fechado de corrente [32] ... 37

Figura 3.28 – Representação da interação entre diferentes componentes de um sistema servo ... 38

Figura 3.29 - Representação de diferentes ciclos de carga [34] ... 39

Figura 3.30 – Diagrama de blocos de um sistema FeedForward [37] ... 41

Figura 3.31 - Relação entre o ganho K e a banda [37] ... 43

Figura 3.32 – Diagrama de blocos de um controlador PID [38] ... 44

Figura 3.33 – Representação de controlador PID em malha fechada [38] ... 44

Figura 3.34 – Comportamento do sinal (a) de processo y sobre o set -point; b) de saída u) com variação do termo proporcional [37] ... 45

Figura 3.35 - Comportamento do sinal (a) de processo y sobre o set -point; b) de saída u) com variação do termo integral [37] ... 46

Figura 3.36 - Comportamento do sinal (a) de processo y sobre o set -point; b) de saída u) com variação do termo derivativo [37] ... 46

Figura 3.37 – Representação de um controlador PID aplicado a um sistema servo [36] ... 47

Figura 3.38 - Representação de um controlador PIV aplicado a um sistema servo [36] 48 Figura 3.39 - Representação da interação entre os componentes do controlo de um CNC [8] ... 51

Figura 3.40 – Esquemas de diferentes tipos de corrediças deslizantes [9] ... 53

Figura 3.41 – Esquema de uma guia de elementos rolantes [9] ... 53

Figura 3.42 – Esquema de uma guia hidrostática [9] ... 54

Figura 3.43 – Esquema de um sistema de transmissão com guias e um fuso de esferas ... 55

Figura 3.44 – Classificação de sistemas abertos e representação dos seus componentes [8] ... 57

Figura 3.45 - Representação da arquitetura OSACA [39] ... 59

Figura 3.46 – Representação da arquitetura OMAC [39] ... 60

Figura 3.47 – Representação da arquitetura OSEC [39] ... 60

Figura 4.1 – Fotografia da Fresadora CNC ... 63

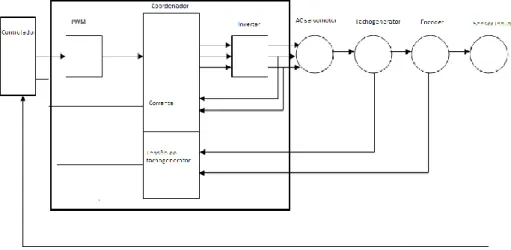

Figura 4.2 - Diagrama de blocos do servomotor AC com o “transístor PWM converter” [47] ... 65

Figura 4.3 – Ciclo de vida dos servomotores “1FT5” ... 67

Figura 4.4 – Curva de funcionamento genérica para servomotores “1FT5” [47] ... 67

Figura 4.5 – Curva de funcionamento do servomotor “1FT5062” (árvore principal) [47] ... 68

Figura 4.6 - Curva de funcionamento do servomotor “1FT5044” (eixos) [47] ... 69

Figura 4.7 - Representação dos sinais de cada cana l presente no codificador “ROD 426” [48] ... 72

Figura 4.8 - Representação da característica da resistência (o seu valor por temperatura recebida) [48] ... 72

Figura 5.1 – Representação da arquitetura dos vários subsistemas ... 76

Figura 5.2 – Janela de configuração dos pinos I/O do “pncconf” ... 77

Figura 5.3 – Exemplo de um ficheiro “hal” ... 78

Figura 5.4 – Placa 5i20 da “MESA Eletronics” [50] ... 79

Figura 5.5 – Placa 7i37 e 7i33 da “MESA Eletronics” [50] ... 79

Figura 5.6 – “VSD-E da Granite Devices” [51] ... 80

Figura 6.1 – Fotografia do a) motor; b) eixo dos yy ... 84

Figura 6.2 – Sinais do canal A e B do codificador do eixo xx obtidos por um osciloscópio ... 85

Figura 6.3 - Sinais dos canais A e R do codificador do eixo xx obtidos por um osciloscópio ... 85

Figura 6.4 - Sinais do canal A e B do codificador do eixo yy obtidos por um osciloscópio ... 85

Figura 6.5 - Sinais dos canais A e R do codificador do eixo yy obtidos por um osciloscópio ... 86

Figura 6.6 – Fotografia do barramento dos sensores fim de curso. ... 86

Figura 6.7 – Esquema elétrico da fonte construída ... 87

Figura 6.8 – Fotografia lateral da fonte com a localização dos componentes ... 88

Figura 6.9 – Fotografia de frente da fonte ... 88

Figura 6.10 – Fotografia superior da fonte ... 89

Figura 6.11 - Representação do ciclo fechado na primeira solução ... 90

Figura 6.13 – Fotografia das conexões do motor (à direita) e do codificador (à esquerda)

... 92

Figura 6.14 – Fotografia das ligações do a) codificador; b) motor ... 93

Figura 6.15 – Fotografia do sistema geral para afinação ... 94

Figura 6.16 – Janela inicial do “GDtool” ... 94

Figura 6.17 – Janela de configuração do “GDTool” para configuração de velocidades . 95 Figura 6.18 – Janela do “GDtool” para configuração dos parâmetros PID ... 96

Figura 6.19 – Gráfico de comparação entre a posição obtida e a desejada (1º tentativa) ... 97

Figura 6.20 - Gráfico de comparação entre a posição obtida e a desejada (2º tentativa) ... 97

Figura 6.21 – Gráfico de comparação entre a posição obtida e desejada (3º tentativa) ... 98

Figura 6.22 - Gráfico de comparação entre a posição obtida e desejada e o binário obtido e desejado (3º tentativa) ... 98

Figura 6.23 – Janela inicial do “pncconf” ...100

Figura 6.24 - Janela de configuração do sistema servo do “pncconf” ...100

Figura 6.25 – Janela para atribuição dos pinos referentes ao motor no “pncconf” ....101

Figura 6.26 - Janela para atribuição dos pinos referentes aos sensores no “pncconf” 101 Figura 6.27 – Fotografia da placa 5i20 integrada no computador ...102

Figura 6.28 – Fotografia do conjunto final para testes ...103

Figura 6.29 – Fotografia da ligação de um sensor fim de curso à placa 7i37TA ...104

Figura 0.1 – Fotografia da diferente disposição dos componentes ...120

Figura 0.2 – a) Ligações originais b) ligações para o controlador de potência ...122

Figura 0.3 – Distribuição das conexões do controlador de potência ...123

Figura 0.4 – Planta da placa 7i37TA ...123

Figura 0.1 – Ficheiro “readme” ...127

Figura 0.2 – Ficheiro“readme” (continuação) ...128

Figura 0.3 – Ficheiro “readme” (continuação) ...128

Figura 0.4 – Ficheiro “readme” (continuação) ...129

Figura 0.5 – Ficheiro “teste_1.ini” ...129

Figura 0.6 - Ficheiro “teste_1.ini” (continuação) ...130

Figura 0.7 - Ficheiro “teste_1.ini” (continuação) ...130

Figura 0.8 – Ficheiro “teste_1hal” ...131

Figura 0.10 - Ficheiro “teste_1hal” (continuação) ...132 Figura 0.11 - Ficheiro “teste_1hal” (continuação) ...133 Figura 0.12 - Ficheiro “teste_1hal” (continuação) ...133

L

ISTA DE

T

ABELAS

Tabela 4.1 - Especificações técnicas do PLC [46] ... 64 Tabela 4.2 - Especificações técnicas do servomotor da árvore principal [47] ... 68 Tabela 4.3 - Especificações técnicas do servomotor dos eixos [47] ... 69 Tabela 4.4 - Especificações técnicas do travão presente no servomotor do eixo yy [48] ... 70 Tabela 4.5 - Especificações técnicas dos taquímetros existentes nos servomotores da máquina [48] ... 70 Tabela 4.6 - Especificações técnicas do codificador “ROD 426” [48] ... 71 Tabela 4.7 - Especificações técnicas do sensor indutivo “BES -516-300-S-166-PU-5” [49] ... 73 Tabela 4.8 - Especificações técnicas do sensor indutivo “BES -516-300-S-166-PU-5” [49] ... 74

L

ISTA DE

A

BREVIATURAS

,

S

IGLAS E

A

CRÓNIMOS

AC – “Alternating Current” Ccorrente Alternada)

CAD – “Computer Aided Design” (Desenho Assitido por Computador)

CAM – “Computer Aided Manufacturing” (Manufatura Auxiliada por Computador) CNC – “Computer Numerical Control” (Comando Numérico Computadorizado) DC – “Direct Current” (corrente continua)

HAL – “Hardware Abstraction Layer” (Camada de Abstração de Hardware) IHM – Interface Homem-Máquina

I/O – “In and Out” (Entradas e Saídas) LC – Indutância e capacitância

LDR – “Light Dependent Resistor” (Resistor Dependente de Luz ou Fotoresistência) LED – “Light Emitting Diode” (Diodo Emissor de Luz)

NCK – “Numerical Control Kernel” (Núcleo Controlo Numérico)

PFM – “Pulse Frequency Modulation” (Modulação por Frequência de Pulso) PID – Proporcional Integral Derivativo

PIV – Proporcional Integral derivativo de Velocidade

PLC – “Progammable Logic Controller” (Controlador Lógico Programável) PMM – “Permanent Magnet Moto” (Motor de Íman Permanente)

1. I

NTRODUÇÃO

A importância de uma máquina-ferramenta de controlo numérico no contexto industrial e académico tem vindo, ao longo dos anos, a aumentar de forma exponencial. Industrialmente, o aumento da eficiência e consequentemente, do lucro na produção de componentes com geometrias e superfícies complexas, tem enorme relevância para as empresas. Do ponto de visto académico, a integração de diferentes áreas de conhecimento que um CNC (Comando Numérico Computorizado) agrega faz com que este dispositivo seja estudado e desenvolvido em várias instituições.

A existência de máquinas-ferramentas de controlo numérico nas oficinas com necessidade de requalificação, aliada aos pontos atrás referidos faz com que este tema seja de maior relevância. Por este motivo, um conjunto de estudos têm vindo a ser desenvolvidos por vários alunos com o objetivo final de reabilitar as diferentes máquinas existentes nas oficinas do Departamento de Engenharia Mecânica da Escola de Engenharia da Universidade do Minho, possibilitando em simultâneo aos alunos a aquisição de conhecimentos neste domínio.

Do ponto de vista pessoal, a possibilidade de estudos em diferentes áreas, nomeadamente a eletrónica e a mecânica, que este dispositivo oferece, torna este tema perfeito para uma dissertação de mestrado na especialização de Sistemas Mecatrónicos.

O objeto de estudo será uma fresadora CNC de quatro eixos existente nas Oficinas de Formação e Apoio (OFA). A fresadora em questão (SwissPerfo), já sofreu uma intervenção de manutenção mecânica, mas depois de uma avaliação inicial, decidiu-se fazer o estudo de requalificação do seu sistema de controlo.

1.1 Objetivos

Este projeto tem objetivos bem definidos, no que diz respeito ao estudo de componentes e sistemas que se inserem no contexto de requalificação mecatrónica e objetivos que irão depender de fatores externos (orçamento, tempo de trabalho, entre outros).

Os primeiros objetivos são:

Identificação de problemas nos diferentes componentes;

Como seria de esperar, a aplicação deste novo sistema faz parte dos objetivos cuja extensão é variável. Ou seja a sua aplicação, dependendo do tempo, pode ser ou não, finalizada.

Outro ponto importante é a necessidade de deixar bem estruturado um relatório que permita a continuidade deste projeto.

1.2 Organização da dissertação

A presente dissertação é constituída por seis capítulos. Esta organização foi a que se apresentou como melhor opção para uma leitura estruturada e facilitada.

Além deste primeiro capítulo, em que é fornecida uma introdução ao tema, com a motivação e os objetivos do trabalho, a dissertação contém mais dois capítulos que permitem a contextualização do tema.

O segundo capítulo tem como objetivo esclarecer e fornecer ao leitor uma explicação teórica do conceito de manutenção e dos seus diferentes tipos, bem como do conceito de requalificação de ferramentas. O terceiro capítulo faz a mesma contextualização teórica mas das máquinas-ferramentas CNC, desde a sua história até aos aspetos técnicos dos seus componentes. É importante referir que a abordagem aos temas técnicos foi feita sob um ponto de vista mecatrónico, tendo sido deixadas referências de alguns conceitos puramente eletrónicos que não foram tratados por se considerar de menor relevância para o desenvolvimento do trabalho.

Posteriormente, é apresentada no quarto capítulo a descrição do caso de estudo (a fresadora) em que podem pode ser conferidos os diferentes componentes existentes e as suas limitações.

O quinto capítulo descreve o projeto de requalificação efetuado, com a explicação dos diferentes componentes escolhidos e a justificação da sua utilização.

O desenvolvimento do trabalho é apresentado no capítulo seis, no qual se pode constatar o trabalho realizado ao longo do tempo da dissertação, desde o teste aos componentes, até a integração da solução escolhida para a requalificação da máquina.

Finalmente os últimos capítulos são dedicados à discussão dos resultados obtidos, às propostas para trabalhos futuros e a conclusão.

2. M

ANUTENÇÃO

M

ECÂNICA

Como em quase todos os casos relacionados com o mundo industrial, a partir do início do século XX e com a chegada de uma nova realidade no que diz respeito à produção em massa e consequente aumento da competitividade, chegou a necessidade de manter todo o aparelho industrial num estado que garantisse o seu potencial máximo, durante um maior tempo possível. Assim, surgiu o conceito de manutenção mecânica.

Manutenção, segundo Souris “é a garantia de disponibilidade dos equipamentos de produção pela avaliação das imperfeições do património tecnológico investido” [1].

Diversos autores mencionam o conceito de fiabilidade com um aspeto que segue de “mão dada” com a manutenção, uma vez que o objetivo desta passa pelo aumento da fiabilidade. Por definição é “a característica de um dispositivo expressa pela probabilidade que esse dispositivo tem de cumprir uma função requerida, em condições de utilização e por um período de tempo determinados” [2].

Com a evolução nas diferentes áreas, nomeadamente na eletrónica e na computação, começou a ser possível monitorizar os diferentes parâmetros de funcionamento, o que permitiu descobrir possíveis falhas para posterior intervenção. Também foi possível passar da correção para a prevenção, através do uso de modelos de previsão.

Embora o reconhecimento que esta área é essencial para o bom funcionamento de uma empresa na área industrial, existiu durante vários anos, e mesmo atualmente, a ideia de que a manutenção é uma tarefa secundária, cujo resultado prático não era nem palpável, nem trazia resultados para a empresa. Rapidamente se apercebeu que uma boa manutenção das máquinas industriais e do próprio processo de fabrico, afetava o próprio produto positivamente [3].

Obviamente, a manutenção tem de estar de acordo com a capacidade da empresa e com os seus objetivos, tendo em conta a disponibilidade financeira e pessoal. Uma má manutenção pode por em causa o sucesso de uma empresa, enquanto uma manutenção excessiva e não planeada pode levar a gastos desnecessários.

Aspeto importante a referir é que em algumas áreas, como hospitais, transportes e indústrias de elevado risco, a manutenção tem um caracter obrigatório por via legal.

2.1 Tipos de Manutenção

Existem várias abordagens possíveis a esta problemática, chegando-se assim aos diferentes tipos de manutenção.

Existem três grandes grupos que se distinguem principalmente pelo nível de intervenção, pelo tipo de inspeção e pela própria integração da manutenção na máquina.

Na Figura 2.1 é apresentado um esquema que permite visualizar os diferentes tipos e a sua integração no mundo da engenharia de manutenção.

Figura 2.1 – Tipos de manutenção [4]

Para a seleção do tipo de manutenção mais eficiente para um determinado caso é necessário ter em conta diferentes aspetos [4]:

Fiabilidade do equipamento e taxa possível de avarias;

Manutenibildiade do equipamento (acessibilidade e facilidade na execução de ação de manutenção);

Tipos de avarias;

Viabilidade da deteção antecipada de avarias e/ou de substituição de componentes;

Aspetos legais e de segurança;

Importância do equipamento em relação ao processo de fabrico geral;

Todos estes aspetos têm de ser avaliados e comparados de forma a definir qual a manutenção a aplicar. De referir também que não existe uma escolha específica para uma fábrica, mas sim a integração

de vários tipos, ou mesmo no caso de diferentes equipamentos na mesma instalação pode haver a necessidade de diferentes tipos de manutenção.

2.1.1 Manutenção Corretiva

Como o nome indica, este tipo de manutenção caracteriza-se por uma intervenção com objetivo de correção de uma falha ou erro no equipamento.

O que distingue os seus dois subgrupos é que, a imprevista ocorre quando a intervenção é feita sem qualquer tipo de programação ou preparativo, devido à falha inesperada do equipamento e consequente interrupção do processo produtivo [4].

Quanto à programada, esta intervenção é realizada a partir do diagnóstico de falha do equipamento, antes da falha ou erro acontecer. Desta forma, o processo produtivo não é interrompido e existe uma preparação de recurso e de logística para a reparação. A altura da intervenção pode ocorrer numa paragem do calendário regular ou uma paragem extraordinária.

Na Figura 2.2 pode-se ver que a paragem só é efetuada quando a falha é detetada, trazendo consequências negativas ao aparelho além da óbvia paragem de produção em alturas inesperadas, da necessidade de ter peças em stock ou de as procurar no momento ou com um prazo apertado e com a consequente diminuição da vida útil do aparelho [4].

Por outro lado é possível justificar a escolha deste tipo de manutenção, uma vez que os custos indiretos de manutenção são baixos e em ocasiões em que os problemas ambientais e de segurança são desprezáveis e existem máquinas de substituição.

O seu tempo de ação, segundo Dhillon, baseia-se em [5]:

Tempo de preparação;

Tempo de localização da falha;

Tempo de obtenção de equipamento suplente;

Tempo de ajustamentos e calibrações;

Tempo de verificação;

2.1.2 Manutenção Preventiva

Quando o objetivo é melhorar a fiabilidade do equipamento, bem como diminuir as probabilidades de avaria e aumento da vida do aparelho, a manutenção preventiva prevalece sobre a corretiva, já que é baseada no estudo do funcionamento do aparelho e sua monitorização apertada [5]:

Esta manutenção, na prática, revela-se como uma atividade de inspeção, cuja função está dividida em dois subgrupos: condicional e sistemática.

A manutenção preventiva condicional é uma atividade de inspeção que não interfere no estado operacional do equipamento, tendo somente o objetivo de obter informação sobre o estado atual do equipamento e seus componentes. Esta obtenção de dados pode ser efetuada através do auxílio de instrumentos, como análise de vibrações, termo visão, entre outros. (condicional instrumentada, “objetiva”), ou através dos sentidos humanos, algo que obviamente está de acordo com a perceção de cada pessoa (condicional sensitiva, “subjetiva”) [4].

A manutenção preventiva sistemática já é uma atividade de manutenção que supõe a intervenção no equipamento mas que ocorre em períodos pré-fixados e pode levar à troca de componentes sem observar o seu estado de utilização. Por exemplo a troca periódica de rolamentos, ou a lubrificação e a limpeza.

Na Figura 2.3 é descrito o funcionamento desta manutenção; extrai-se a importância da calendarização depender do conhecimento da lei de degradação e dos diferentes comportamentos dos materiais, através da informação recolhida e das recomendações do fabricante.

Figura 2.3 – Funcionamento da manutenção preventiva [4]

Na altura da escolha deste sistema é importante considerar que o custo económico é consideravelmente superior ao da manutenção corretiva, e que só é justificável em equipamentos com elevados custos de falha; em componentes que ponham em causa o equipamento em que estão inseridos; quando está em causa a segurança das pessoas; em equipamentos cuja paragem é sempre longa; quando a legislação o impõe.

Complementaridade

Como já foi referido anteriormente alguns casos ideais baseiam-se na interação entre os tipos de manutenção, corretiva e preventiva. O seguinte gráfico (Figura 2.4) mostra o efeito da complementaridade na redução de custos e otimização do projeto.

2.1.3 Confiabilidade da Manutenção

Finalmente o último tipo de manutenção insere-se no capítulo da engenharia de manutenção avançada e normalmente representa numa empresa, uma grande “fatia” dos custos de fabrico. É claramente o último passo no que diz respeito à manutenção e só se justifica em equipamentos de custo elevado.

Também este tipo de manutenção tem dois subgrupos, o primeiro dos quais sob o nome de “equipamento com manutenção otimizada”, no qual a manutenção começa a processar-se antes do próprio equipamento estar em operação, já que é a aquisição de novas máquinas que vai mudar. A aquisição vai-se basear na seleção de equipamentos que apresentem a melhor relação de “custo no ciclo de vida”, que são projetados e dimensionados para ter uma vida útil longa, com a mínima e fácil manutenção [4].

O outro subgrupo “extensão de vida útil”, é o processo de estudo e implementação de melhorias em equipamentos, como o objetivo de eliminar componentes frágeis que necessitem de manutenção frequente, aumentando a fiabilidade e vida útil do conjunto geral. A figura seguinte (Figura 2.5) demonstra a influência das melhorias obtidas no ciclo de vida de um produto.

Figura 2.5 - Influência das melhorias obtidas no ciclo de vida de um produto [4]

2.2 Requalificação

A vida de um equipamento em relação à sua taxa e causa de avarias pode ser descrita pela Figura 2.6.

Figura 2.6 – Relação entre a vida útil e a taxa de avarias [4]

Como se constata, numa fase inicial, existem diversas falhas precoces, falhas estas que até podem ser relacionadas com uma pré-configuração errada ou mesmo defeitos do próprio equipamento. Com o passar do tempo a máquina entra numa fase de maturidade, em que os erros (assumindo a qualidade da mesma) ocorrem de uma forma aleatória e a sua taxa é constante. A terceira fase de obsolescência, define-se como sendo um período de degradação acelerada.

A renovação tecnológica presente num processo de requalificação (retrofitting) traz também uma capacidade de manter os níveis de produtividade e competitividade exigidos no “mundo industrial”. Este processo pode ter o objetivo, não só de atualizar um equipamento antigo e/ou corrigir possíveis limitações, mas também de adicionar novas funcionalidades.

2.2.1 Requalificação de máquinas-ferramenta CNC

Sendo uma máquina-ferramenta constituída por uma estrutura rígida e cuja integridade e rigidez se mantem ao longo do tempo, a possibilidade de se efetuar um requalificação neste tipo de equipamento revela-se eficiente e rentável. Esta característica permite que somente os componentes relacionados com o controlo necessitem de intervenção, baixando assim o custo e tempo despendido neste processo. Contudo esta estrutura pode funcionar como limitação, já que algumas funcionalidade e/ou parâmetros (precisão, repetibilidade) podem não ser compatíveis com o tipo de estrutura existente na máquina.

Alguns estudos revelam que uma atualização deste género representam uma poupança na ordem dos 25% a 30% do custo de uma máquina nova com as mesmas características [6].

Diversas vantagens foram listadas por Reddy [7]:

Investimento reduzido devido à existência da estrutura inicial;

Representa o método mais fácil e rápido de modernizar máquinas-ferramentas convencionais;

3. M

ÁQUINAS

F

ERRAMENTAS DE COMANDO NUMÉRICO

O presente capítulo tem como objetivo introduzir o tema da evolução histórica das máquinas-ferramentas e salientar a sua importância tecnológica e consequentemente económica, com foco direcionado para as máquinas-ferramentas de comando numérico.

3.1 Descrição

Por definição uma máquina-ferramenta é um dispositivo mecânico usado para a fabricação de componentes, baseado no processo de remoção do excesso de material de um bloco de matéria-prima, designado maquinagem.

Existem duas categorias principais nas tecnologias de manufatura, como se pode observar na Figura 3.1. Será desenvolvido em maior detalhe o tema da maquinagem convencional.

Figura 3.1 – Diferentes tipos de manufatura

Cada tipo de maquinagem necessita de um processo de remoção de material específico, envolvendo um certo número de parâmetros configuráveis (posição, velocidade, etc.) e também de uma certa ferramenta. Todos estes parâmetros têm de ser assegurados pela máquina-ferramenta, de forma a obter-se o produto desejado.

Analisando a grosso modo as diferentes funções que um aparelho deste género apresenta, é fácil concluir que ele próprio é um sistema mecatrónico complexo que inclui comando, aquisição e tratamento de informações, carga e descarga automáticas de peças a maquinar e ferramentas, auto adaptação a

certas variáveis externas ou internas, diagnóstico de avarias e, eventualmente, reparação automática da avaria. A sua inclusão num sistema de fabrico implica uma elevada fiabilidade.

3.2 História da máquina-ferramenta

A história da máquina-ferramenta começa aquando a necessidade do homem de encontrar utensílios de corte adequados para a produção de determinados acessórios. Esta necessidade trouxe, logicamente, um desenvolvimento no processo de corte que originou a máquina-ferramenta. Com o desenvolvimento industrial e a chegada da produção em massa, era fulcral encontrar um processo minimamente independente e automatizado, de forma a corresponder à crescente procura de bens materiais.

A introdução da máquina a vapor deu origem às primeiras máquinas-ferramentas, já que pela primeira vez foi possível ter uma máquina que usasse uma fonte de energia portátil e dedicada (até então havia uma dependência no uso de moinhos eólicos e hidráulicos).

A primeira máquina-ferramenta a ser desenvolvida foi o torno mecânico e atualmente o torneamento continua a ser um dos processos de maquinagem mais usados. Quanto à invenção da fresadora, esta é atribuída a Eli Whitney, em 1818, que foi desenvolvida inicialmente para a construção de armas. A sua expansão e industrialização decorreu devido à crescente necessidade de produção de peças para bicicletas e automóveis, no início do século XX. [8]

Tal como a necessidade apareceu, também a automatização e exploração do potencial máximo se tornou um aspeto vital na investigação de novas soluções para novas máquinas-ferramentas. Desta investigação surgiram as primeiras máquinas-ferramentas de controlo numérico (CNC – computer numerical control). Pelo meio, a automatização, começou com a introdução de cames que controlavam as operações a ser realizadas.

Outro avanço importante em direção ao CNC foi a criação das máquinas transfer, que consistem numa linha de produção em que uma determinada peça é montada num carrinho que a transporta ao longo de vários cabeçotes (torno, fresadora, furadora, etc.). A sua repetibilidade e cadência de produção permitiram a este tipo de máquinas uma elevada importância. [9]

Todas estas máquinas, apesar das vantagens já descritas e do distanciamento à dependência do acionamento manual, primavam pela sua rigidez no que diz respeito à fabricação de diferentes peças. Resultava, deste modo, um investimento demasiado elevado em equipamento, uma preparação

demasiado longa para cada produto e também, obrigava as empresas a necessitarem de um grande stock de material e ferramentas.

Tornou-se desejável, a criação de uma unidade de controlo capaz de armazenar e transmitir a informação indispensável ao fabrico de uma peça de forma mais célere e eficiente. Esta necessidade foi suprida pelo aparecimento das máquinas-ferramentas de controlo numérico.

3.2.1 Evolução do comando numérico

Como já referido anteriormente, as únicas máquinas capazes de produzir em grande escala e com uma cadência suficiente para aguentar a procura, exigida pela elevação da qualidade de vida, eram as máquinas transfer. A sua falta de flexibilidade fazia com que surgisse um vazio nesta área, ou seja, era necessário uma máquina que mantivesse a cadência de produção e repetibilidade das máquinas transfer mas que mantivesse a flexibilidade de uma máquina tradicional.

Assume-se como definição convencional de controlo numérico: “conceito fundamental de controlo, em que a informação para controlar a máquina é a entrada na unidade de controlo da máquina em forma de valores numéricos com um significado pré-definido” [9].

O controlo numérico foi inicialmente desenvolvido entre 1947 e 1952 no Massachusetts Institute of Technology (MIT) em conjunção com a Parsons Aircraft Corporation. Inicialmente este tipo de máquina surgia para a manufatura de peças de avião muito complexas e de grande precisão, uma vez que para este tipo de peças o tempo de produção era muito elevado devido à necessidade de assegurar uma relação da ferramenta e da peça correta. Nasceu assim a primeira fresadora vertical de controlo numérico adaptada de uma fresadora Cincinnati Hydro-tel.

3.3 Importância da máquina-ferramenta

A maquinagem é considerada uma das principais operações utilizada na indústria da manufatura, correspondendo, por exemplo a 20% das atividades de manufatura dos Estados Unidos da América.

Devido aos conhecimentos técnicos necessários para a sua construção, a máquina-ferramenta tem sido um indicador de riqueza e de desenvolvimento tecnológico de um pais ou região, A presença das máquinas-ferramentas é transversal a todas as áreas de interesse tecnológico e económico de um país, uma vez que a área de ação estende-se à agricultura, à indústria naval, da comunicação, aeronáutica, da saúde, entre outras.

A aposta no desenvolvimento desta indústria faz uma nação ter controlo sobre o seu desenvolvimento económico, algo que desempenha um papel significativo na determinação se é um país desenvolvido ou em desenvolvimento. A eliminação da importação destes equipamentos permite uma total autonomia no que diz respeito ao desenvolvimento de um determinado produto, fazendo com que o seu valor acrescentado aumente e consequentemente melhore a economia de um determinado país ou, numa escala inferior, de uma determinada empresa. [10]

Na Figura 3.2 está representada os consumos brutos e per capita, de máquinas-ferramentas de diversos países. De realçar que o consumo per capita revela que os países que mais consomem (exceção à republica checa) são dos mais desenvolvidos tecnologicamente e economicamente do mundo. Quanto a Portugal, consome 48 vezes menos que a Suíça, que pode ser indicador do atraso tecnológico na indústria portuguesa. Outro ponto importante é o facto de países como a China e os EUA apesarem do seu consumo bruto ser elevado, no consumo per capita nem nos dez primeiros aparecem.

Figura 3.2 – a) Consumo bruto por pais em 2012; b) Consumo per capita por pais em 2012 [11]

Outro aspeto importante é relativo à produção das máquinas-ferramentas e é representado na Figura 3.3 e pode retirar-se varias conclusões, nomeadamente no que diz respeito ao desenvolvimento de um país. Tal como no consumo de máquinas-ferramentas, a China apesar de ser o país que mais produz em unidades brutas, não está sequer nos primeiros dez, na produção per capita. Novamente a Suíça é o primeiro, e tal como se pode ver no gráfico anterior, os países que mais produzem são dos mais desenvolvidos tecnologicamente e com maior capacidade económica. Também novamente, Portugal está numa posição baixa e produz cerca de 68 vezes menos que a Suíça,

Figura 3.3 - a) Produção bruta por país em 2012; b) Produção per capita por país em 2012 [11]

É impossível desassociar o desenvolvimento tecnológico e o crescimento económico de um país com a sua relação com a máquina-ferramenta, Qualquer produto que seja obtido através deste equipamento implica um lucro para o fabricante da máquina, o que permite uma maior independência económica de um país.

Quanto a Portugal, apesar da crescente industrialização verificada e do desenvolvimento tecnológico, a indústria das máquinas-ferramentas ainda não tem a relevância desejada o que faz com que as importações continuem a ser elevadas e o crescimento económico baixo.

3.4 Classificação de máquinas-ferramentas

A generalidade dos autores concorda que as máquinas-ferramentas devem ser classificadas segundo os mesmos aspetos, sendo ao longo dos tempos, considerados mais relevantes.

Tipo de estrutura do controlador: NC ou CNC;

Tipo de movimento: ponto-a-ponto ou contorno;

Tipo de ciclo de controlo: ciclo (malha) aberto ou fechado;

Tipo de programação: incremental ou absoluta;

3.4.1 Estrutura do Controlador

De uma forma simples, os sistemas NC baseiam-se na tecnologia de circuitos digitais e tiveram o seu expoente na década de 60. A partir da chegada dos microprocessadores, os sistemas passaram a ser maioritariamente CNC, baseado em computador [12].

É de fácil conclusão que os sistemas CNC ultrapassaram os NC em diversos parâmetros, seja quer em flexibilidade quer em eficiência, já que os programas passaram a ser armazenados na memória interna e a sua alteração tornou-se mais fácil.

3.4.2 Ciclo de controlo

Um dos aspetos mais importantes, não só numa CNC mas em todo universo mecatrónico, são os diferentes tipos de ciclo de controlo: ciclo (ou malha) aberto ou ciclo (ou malha) fechado.

Num sistema de malha aberta não existe retorno, ou seja, o controlador envia o comando de movimento utilizando somente parâmetros pré configurados, não sabendo o efeito que produz no movimento dos eixos. Os efeitos produzidos podem variar com diversos parâmetros (carga do motor, temperatura, atrito), e até mesmo em condições iguais, por exemplo, os motores podem ter comportamentos diferentes para o mesmo comando, o que consequentemente impõe a necessidade de uma correção constante ao longo do processo. Em termos genéricos, os comandos fornecidos pelo controlador poderão provocar uma saída real diferente da desejada. A Figura 3.4 representa um sistema deste tipo [13].

Figura 3.4 – Representação de um sistema de malha aberta [14]

É de fácil perceção que este tipo de ciclo pode provocar varias falhas na máquina, mesmo falhas críticas, e que resulta numa baixa precisão global do sistema.

Para minimizar estes erros foi desenvolvido o controlo em ciclo fechado, que permite ao controlador saber o estado efetivo, durante o processo, dos diferentes atuadores. O aparecimento de diversos tipos de sensores, como os fim-de-curso e os codificadores1, fizeram com que este ciclo se

tornasse mais usado e mais eficiente (maior precisão).

O seu funcionamento é simples: o controlador envia os diferentes comandos para os atuadores, cuja ação é medida e comparada com a desejada. Caso exista diferença em algum parâmetro, é comunicado um erro ao controlador que efetua medidas de correção, como representado na Figura 3.5 [13].

Figura 3.5 - Representação de um sistema de malha fechada [14]

O tipo de malha usado tem grande influência no tipo de motores usados no equipamento, pois um sistema de malha aberta normalmente usa motores de passo, já que este tipo de motores garante fiabilidade na transmissão de pulsos para movimento efetivo. Na malha fechada a variedade de motores é maior, sendo os servomotores os mais usados [12].

3.4.3 Tipo de movimentos Ponto-a-ponto

Neste tipo de movimento, a peça ou a ferramenta de corte move-se, através dos deslocamentos dos diversos eixos, até uma posição desejada e somente aí, com os eixos estacionários, a ferramenta de corte realiza a sua tarefa [15]. No final, peça ou a ferramenta deslocam-se para um ponto de operação pré-definido. Devido à inexistência de movimento da ferramenta durante o movimento dos eixos, o seu percurso e velocidade não precisam de ser monitorizados de forma apertada. Já a posição final da ferramenta é de extrema importância, uma vez que é nessa altura que começa a rodar [13].

O controlo deste tipo de sistemas pode ser feito quer por malha aberta, quer por malha fechada. No primeiro caso, como não é necessário o controlo da posição efetiva dos eixos, a velocidade tem de ser reduzida à medida que chega à posição desejada, de forma a evitar erros e possíveis colisões. Revelando-se de imediato uma desvantagem no que diz respeito ao tempo de produção da peça. Outro aspeto é que a carga do eixo não pode ser elevada e tem de ser constante para a posição real ser a desejada.

A imagem seguinte (Figura 3.6) mostra a interação entre os diferentes componentes num sistema deste tipo, em que existe um contador para os incrementos, que provoca uma desaceleração no controlador (neste caso representado pelo gerador de pulsos) que faz o motor baixar de velocidade à medida que se aproxima do ponto desejado. O contador toma o valor de zero quando o eixo chega à coordenada pedida. Um ponto importante a considerar é que o incremento/deslocação do motor é gerado através de pulsos, cujo valor é o movimento mínimo que o motor consegue efetuar [16].

Figura 3.6 - Ciclo aberto em sistemas ponto-a-ponto [16]

Em malha fechada, a desaceleração no motor é provocada não por um contador mas sim pelo retorno dado pelo codificador, que indica a posição efetiva do motor. Mesmo neste caso, o motor desacelera ligeiramente antes de chegar à posição desejada. De seguida, segue uma imagem (Figura 3.7), com a mesma notação da anterior (fig. 3.4), de forma a poder comparar estes dois exemplos. [16]

Figura 3.7 – Ciclo fechado para sistemas ponto-a-ponto [16]

O movimento ponto-a-ponto é usado principalmente em máquinas de furar e soldadura por pontos, já que a movimentação de eixos em simultâneo coma peça não é necessária.

Movimento de contorno

Neste caso a ferramenta de corte está em funcionamento ao mesmo tempo que os eixos se deslocam. Este tipo de sistema necessita da constante monitorização da ferramenta em relação à peça e os diferentes eixos têm de se movimentar a uma determinada velocidade para que o movimento seja o desejado, linear ou em arco. O controlador tem de sincronizar o movimento dos vários motores, a diferentes velocidades. As velocidades e posições são geradas continuamente ao longo da trajetória, por interpolação matemática [15].

Contrariamente ao sistema ponto-a-ponto, este tipo de movimento requer o uso de um sistema de malha fechada, já que devido aos vários movimentos em simultâneo dos eixos e da peça o controlador necessita de saber todas as posições e velocidades atuais dos vários motores [16].

Como se pode constatar na Figura 3.8, existe um ciclo de velocidade, usualmente com um tacómetro (sensor de velocidade) e um exterior de posição (este sistema é descrito de forma mais aprofundada, no subcapítulo 3.4.1., aquando a explicação da teoria PID/PIV).

Figura 3.8 - Ciclo fechado para sistemas de contorno [16]

Existem vários tipos de interpolações, mas neste documento só serão abordados com pormenor os dois principais, linear e circular.

1. Interpolação linear

Neste interpolador, o movimento entre dois pontos é feito em linha reta, dependendo da posição atual e da desejada. O percurso é dividido em diferentes segmentos de forma a atingir a posição desejada, tendo em conta o espaço de trabalho, como apresentado na Figura 3.9. O número de segmentos é tanto maior quanto mais apertado for o nível de tolerância [17].

Quanto ao controlador, fornece comandos de velocidade (pulsos) a dois eixos simultaneamente e ajusta o rácio entre esses comandos dependendo da trajetória [16].

Figura 3.9 – Representação de um círculo sob interpolação linear [18]

2. Interpolação circular

De forma simples, este interpolador não recorre a segmentos de retas para percorrer trajetórias em arco, uma vez que o consegue executar diretamente. Necessita de saber as coordenadas do centro do arco, o ponto inicial e final e o sentido (direto ou retrógrado) do arco a percorrer. [17]

O controlador recebe os parâmetros de velocidade como entradas e fornece aos motores os novos valores de referência da velocidade, fazendo este sistema (ao contrário do que pode acontecer no linear) de ciclo fechado.

Em comparação com a interpolação linear, em vez de retas, transforma o arco em polígonos, em que o número de lados do polígono aumenta com o aumento da precisão desejada (descrito na Figura 3.10) [16].

Figura 3.10 - Representação de um círculo sob interpolação circular [16]

É fácil concluir que esta interpolação veio facilitar a programação de uma máquina CNC.

Por último, a interpolação elíptica, que recorre a dois eixos para criar um contorno e um terceiro eixo linear para criação de roscas e a interpolação cubica e parabólica, que tem como objetivo gerar superfícies de elevado grau de complexidade.

3.4.4 Tipos de programação

Outro parâmetro de diferenciação e classificação de sistemas de controlo, é o tipo de programação usada, podendo ser incremental ou absoluta.

A programação incremental, como o nome sugere, é baseada em incrementos, ou seja, não usa um ponto de referência global mas sim utiliza o ponto final da operação anterior como origem. Assim qualquer movimento dos eixos, numa determinada operação, é efetuado a partir do fim da operação anterior [19].

Contrariamente ao que acontece na programação absoluta, em que existe um ponto de referência fixo na máquina, com o nome de “zero máquina”, cujas coordenadas são características de cada máquina e podem ser alteradas pelo utilizador. As diferentes deslocações dos eixos acontecem a partir deste ponto [19].

3.5 Estrutura e Funcionamento

Segundo diversos autores uma máquina-ferramenta pode ser reduzida a uma montagem complexa de várias partes individuais, a saber [9]:

Unidade de energia;

Controlo da trajetória de movimento da peça e/ou da ferramenta;

Controlo da velocidade do movimento da peça e/ou da ferramenta;

Mecanismos de transmissão de movimento;

Uma estrutura global que garanta a relação entre a peça e a ferramenta;

Estes são os principais componentes de um CNC, sendo que existem diversos outros pontos acessórios que não são focados aqui.

3.5.1 Componentes Eletrónicos

Neste ponto serão apresentados os componentes eletrónicos mais importantes existentes na máquina. A sua descrição é feita do ponto de vista mecatrónico e não puramente eletrónico, para que se perceba o seu funcionamento, integrado no dispositivo global.

Fonte de energia

As unidades de energia têm de garantir potência para o motor de corte, a árvore principal, para os movimentos dos vários eixos de acionamento e para serviços acessórios. Os dispositivos que garantem estas tarefas podem ser elétricos (motores de passo, motores AC ou motores DC) ou de fluidos (hidráulicos ou pneumáticos).

Como se vai verificar ao longo do trabalho os aparelhos elétricos que serão estudados e aplicados, necessitam de corrente DC. Por isto, irá ser abordado de forma sucinta a constituição de fontes de alimentação elétricas DC.

Existem dois tipos de fontes de alimentação: linear ou comutada.

1 Fonte linear

Uma fonte linear é um dispositivo constituído por quatro componentes eletrónicos [20]:

Transformador de tensão;

Circuito retificador;

Filtro;

Regulador de tensão;

O transformador é um dispositivo que transforma uma corrente alternada sinusoidal, com uma determinada tensão, numa corrente alternada sinusoidal a uma tensão diferente. O seu funcionamento baseia-se no princípio de indução eletromagnética e a sua utilização numa fonte de alimentação linear tem o objetivo de adequar a tensão alternada da rede para a tensão desejada.

Quando se aplica corrente alternada a um enrolamento, dito primário, é produzido um campo magnético proporcional ao número de espiras do fio em torno do núcleo de ferro e à intensidade da corrente aplicada. O fluxo magnético provoca no enrolamento secundário uma tensão induzida proporcional ao número de espiras deste enrolamento. A posição dos enrolamentos pode ser conferida na Figura 3.11 [21].

Figura 3.11 – Representação do fluxo magnético no transformador [20]

O circuito retificador pode ter vários constituintes e não sendo este o foco principal deste relatório, faz-se apenas uma breve explicação.

O circuito retificador permite que uma corrente alternada seja transformada em corrente contínua ondulada, como exemplificado na Figura 3.12.

Este circuito pode ser constituído por vários componentes, mas aqui só será abordado um exemplo de retificação por díodos.

Figura 3.12 – Utilização de díodos usados no processo de retificação [20]

Existem dois tipos de retificadores, os de meia-onda ou os de onda completa. Os de meia-onda são circuitos constituídos por um díodo que trabalha somente com os semi-ciclos positivos da tensão de entrada sinusoidal. Em alternativa, os retificadores de onda completa possuem mais que um díodo e permitem produzir uma onda com valor eficaz superior que a anterior [20].

O terceiro componente é o filtro e tem a função de, ao ser colocado após o circuito retificador, obter uma tensão mais constante, como mostra a Figura 3.13.

Existem dois tipos de filtros usados em fontes lineares: o filtro capacitivo e o filtro LC.

O filtro capacitivo não é mais que um condensador ligado à saída do circuito retificador. O seu funcionamento, de forma simples, baseia-se nas seguintes situações: quando a tensão de entrada é superior à do condensador, este carrega e armazena a energia; quando a tensão do condensador carregado é superior à de entrada, os díodos bloqueiam e a carga passa a ser alimentada pela energia armazenada no condensador, fazendo com que este descarregue para a fase seguinte. Este processo repete-se a cada ciclo da tensão de alimentação do retificador.

O filtro LC possui um indutor (bobina) antes do condensador para que este não seja tão solicitado, resultando numa corrente mais próxima da contínua [20].

Finalmente o regulador recebe a corrente vinda do condensador e funciona de forma a tornar a saída da fonte o mais linear possível, à tensão desejada (especificada na Figura 3.14), tendo também como função proteger a saída de variações de corrente e de temperatura [20].

Figura 3.14 – Regulador de tensão [20]

Em forma de resumo, tem-se então uma tensão alternada, normalmente de 230V que é convertida para o valor desejado por intermédio de um transformador e posteriormente, através dos componentes eletrónicos, é transformada numa tensão constante.

2 Fonte comutada

Enquanto as fontes lineares regulam a tensão de saída através da utilização de semicondutores de potência a operar na zona ativa, o que resulta em perdas energéticas consideráveis, as fontes comutadas utilizam semicondutores de potência a comutar (ao corte e à saturação) para conseguir essa regulação. A utilização dos semicondutores de potência ao corte e à saturação permite reduzir consideravelmente as perdas, resultando numa maior eficiência.

As fontes comutadas foram desenvolvidas para responder à necessidade de fontes mais eficientes, de menor tamanho e peso. A sua complexidade e preço exigem contudo que a sua escolha tenha de ser ponderada. O recurso a um design simples e não cuidado pode resultar em problemas, nomeadamente com o ruído elétrico [22].

Fornecimento do movimento

Os motores são responsáveis por fornecer o binário suficiente para deslocar a mesa que suporta a peça (acionamento dos eixos) com a velocidade correspondente ao avanço de corte. A maior parte das máquinas-ferramentas de controlo numérico usa motores elétricos, uma vez que estes além de conseguirem fornecer a referida velocidade e binário, são os mais económicos para uma gama vasta de aplicações.

A seleção dos motores e suas velocidades, em CNC, dependem do tipo de ferramenta e do material da peça a cortar, bem como da velocidade desejada para a movimentação dos eixos. Existem vários tipos de motores para esta função, sendo os principais [9]:

Motores elétricos;

Motores de fluidos;

Como a escolha, nos últimos 30 anos tem recaído para os motores elétricos, neste documento só estes irão ser abordados.

Por definição motores elétricos são dispositivos que convertem energia elétrica em magnética e finalmente, em energia mecânica. Mecanicamente consiste na interação do estator (parte fixa) e rotor (parte móvel), que permite a produção de binário [23].

Existem diversos tipos de motores, como se representa na Figura 3.15, cuja classificação se define, numa primeira instância, pelo tipo de energia do motor (AC ou DC) e depois pela sua constituição e funcionamento.

Figura 3.15 - Tipos de motores elétricos [23]

O tipo de energia usada implica que o funcionamento dos motores e as suas características difiram muito. Os motores DC, que apareceram primeiro, podem ser divididos em duas características essenciais, com ou sem escovas.

Os primeiros implicam um custo inicial baixo, boa confiabilidade e um controlo simples e eficiente. Contudo a presença das escovas limita o seu binário máximo, pela quantidade de calor que se consegue remover do interior destas. Além disso, provocam perdas mecânicas resultantes do atrito gerado nas escovas, tornando necessária uma manutenção mais dispendiosa. A substituição de escovas por eletroímans permitiram um aumento da confiabilidade e, principalmente, uma maior duração do período de vida útil, com menos manutenção e ruido [23].

1 Motores DC

Os tipos diferentes de motores com escovas diferem na sua constituição e, principalmente, como os seus componentes interagem entre si. De seguida segue uma lista dos diferentes tipos de motores DC (dependendo da forma como são excitados (alimentados)) e uma pequena descrição do seu funcionamento/constituição [24]:

Excitação em paralelo: Neste motor, os enrolamentos do rotor e do estator estão conectados em paralelo e a corrente é independente entre estes. Permitem uma boa regulação da velocidade;

Excitação separada ou independente: O rotor e o estator têm, como o nome indica, um fornecimento de energia separado, com diferentes fontes. São de fácil controlo e usados em sistema de controlo de posição e velocidade;

Excitação em série: Rotor e estator conectado em série de forma a fornecer um elevado binário;

Excitação composta: Considerado uma combinação entre o motor em série e o shunt motor, agregando as suas vantagens num só. É constituído por um enrolamento no rotor e dois no estator. Dos principais usos, destacam-se as prensas e tesouras;

Motores DC com escovas de Íman permanente – Neste caso, os enrolamentos no estator são substituídos por ímanes permanentes. O seu funcionamento baseia-se na comutação mecânica (mudança da corrente nos enrolamento num determinado tempo, de forma a produzir vetores de binário contínuos para um rotação continua do eixo). São mais eficientes, compactos e robusto, mas só existem para pequenas potências;

Motor universal – Podem ser AC ou DC, e sua construção é do género dos motores em serie. Permitem uma velocidade alta e com um binário de inical alto;

2 Motores AC

Os motores AC, através da eliminação das escovas e dos anéis comutadores, fizeram com que este tipo de motor seja o mais usado industrialmente, uma vez que a relação preço/desempenho é muito boa. As principais desvantagens incluem a complexidade do seu controlo e relativo elevado custo [23]. Antes de apresentar as diferentes classificações dos motores AC, é necessário explicar o funcionamento de um motor de indução (IM) e de um motor de ímanes permanentes (PMM).

Esta diferença é feita no método de geração do campo magnético no rotor, em que nos motores PM o campo magnético é produzido diretamente e nos IM através do efeito de indução nos enrolamentos. [23]

Mais especificamente, os motores de indução, a corrente AC é fornecida diretamente aos enrolamentos para criar o campo magnético, cujo sentido determina o sentido de rotação do motor. Neste tipo de motores (Figura 3.16), a constituição mais encontrada é a denominada de gaiola de esquilo (“squirrel cage”), o rotor é um conjunto de barras paralelas condutoras (alumínio/cobre) paralelas ao eixo de rotação [24].

Figura 3.16 - Representação de um a)rotor e uma b) gaiola (squirel cage) [23]

Nos PMM, o campo magnético é gerado por ímanes permanentes no rotor. Ao eliminar os enrolamentos, este tipo de motor tem (comparativamente com os de indução) uma redução na inércia e nas quebras de potência, aumentando a confiabilidade e a resposta. Além disso, como toda a corrente é usada para a produção de binário, a eficiência aumenta. A seguinte imagem (Figura 3.17) mostra a constituição de um motor PMM aplicado a um sistema servo [23].

Figura 3.17 - Representação de um PMM num sistema servo (servomotor) [23]

A figura seguinte (Figura 3.18), compara os motores PM AC ou DC que é semelhante aos motores AC ou DC, com as respetivas vantagens e desvantagens.

Figura 3.18 – Representação de um servomotor a) PMM AC e b) PMM DC [8]

Dentro dos motores AC, existem diversas classificações possíveis, como se pode ver na Figura 3.15.

A primeira é se o motor funciona com uma ou três fases. A principal diferença e fator condicionante é que nos motores com uma fase o sistema não consegue começar o seu funcionamento independentemente, necessitando ajuda exterior (o mesmo para definir o sentido de rotação). Os mais comuns são os motores a três fases (motores trifásicos), já que esta é a forma de energia AC mais eficiente. Neste caso, os motores tem três circuitos condutores com a mesma frequência e amplitude mas diferentes fases (120º). No motor em si, existem três enrolamentos (separados pelos 120º) por polo no estator, de forma produzir o campo magnético. Conseguem-se obter varias vantagens (nos motores de três fases) como a menor vibração e maior duração, bem como maior eficiência [23].

Outra classificação é se o motor é síncrono ou assíncrono. Um motor síncrono é um motor cuja velocidade de funcionamento é igual à velocidade do campo magnético, caso dos PMM, enquanto um motor assíncrono tem uma diferença entre a velocidade do campo e a velocidade do rotor, por exemplo os IM.

3 Servomotores

Sendo este tipo de motor o mais usado numa máquina CNC, quer nos vários eixos, quer na árvore, faz sentido explicar o seu funcionamento e a sua relação com a unidade de controlo da máquina de uma forma mais aprofundada.

Um servomotor não é mais que um motor (DC ou AC) a que foi adicionado um sistema que permita a determinação e retorno dos seus parâmetros de funcionamento. É este processo de controlo que permite que estes motores sejam amplamente usados já que tanto a sua velocidade, como a posição e o binário têm de ser controlados e monitorizados de forma mais apertada, daqui decorrendo que este mecanismo funcione em malha fechada. Estes motores podem ser de PM, quer AC ou DC, ou mesmo de indução.

Codificador

Os sistemas de retorno são maioritariamente codificadores que permitem ao controlador comparar a posição medida com a posição desejada (comando enviado). Se esta posição for diferente é gerado um sinal de erro e o controlador fornece um novo comando.

Um codificador é um sistema que permite, através da transformação do movimento de rotação num conjunto de impulsos elétricos por sensores óticos, determinar o valor do deslocamento do movimento do motor. O incremental (por oposição ao absoluto) gera um número de pulsos por cada

revolução, que por si só não tem valor mas depois de tratados eletronicamente refletem um valor numérico do deslocamento.

Outra forma de caracterizar um codificador é através da sua forma, que pode ser rotativo ou linear. O linear controla a posição real do dispositivo a medir, ou seja terá de ter o tamanho real de trabalho, enquanto o rotativo é aplicado num qualquer eixo, permitindo medir posições angulares. O rotativo baseia-se num disco solidário com o veio do motor e reflete a sua posição radial [25].

Na imagem (Figura 3.19) está representado um codificador ótico rotativo e é constituído por quatro componentes base: a fonte de luz (normalmente um LED), dois discos (vidro transparente com uma grelha construída, usualmente, através da deposição de crómio), o detetor de luz (podendo ser um foto díodo e um foto transístor ou um LDR) [26].

Figura 3.19 – Representação dos componentes de um codificador rotativo [26]

O seu funcionamento tem como fundamento o efeito fotelétrico, no qual se baseia no uso de uma luz projetada numa grelha (disco solidário com o veio do motor com o disco fixo) originando superfícies claras e escuras. Os foto díodos são excitados e a variação da intensidade da luz é convertida em sinais de onda quadrada que são enviadas para o controlador. Em vez de um disco fixo é usado, em alguns codificadores, um elemento fixo (máscara) imediatamente a seguir ao LED (como se pode ver na Figura 3.20) [27].

Figura 3.20 – Representação de os constituintes básicos de um codificador [27]

Além de serem de simples construção, logo de baixo custo, a sua instalação e fácil manuseamento fazem deles o codificador mais usado no que diz respeito a máquinas ferramentas. Por isto, será abordado de forma mais exaustiva que os restantes.

1 Codificador incremental

No disco rotativo existem pontos de referência, conhecidos para o codificador, de forma a calcular o deslocamento existente, ou seja se uma mudança de posição é percebida pelo dispositivo de leitura (com duas ranhuras, A e B), um incremento na posição resultará num pulso de saída. Os sinais fornecidos pelo codificador estão sempre desfasados 90º devido à mecânica do posicionamento dos dispositivos de leitura e do posicionamento dos elementos moveis (disco). Estes sinais serão posteriormente tratados para os transformar em pulsos de onda quadrada [28].

Posteriormente é enviado um sinal complementar (Z ou R) chamado Índice que fornece o sinal zero ao controlador. Alguns codificadores enviam um sinal complementar por cada sinal original, de forma a reduzir o possível ruido Na imagem seguinte (Figura 3.21) estão representados os diferentes sinais [27].

Figura 3.21 – Representação de os sinais de saída de um codificador incremental [26]

Apesar de ser o tipo de codificador mais usado na aplicação em causa, é possível detetar alguns problemas ou desvantagens neste dispositivo, um deles é na ocorrência de uma falha na alimentação

![Figura 2.3 – Funcionamento da manutenção preventiva [4]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/29.892.200.699.115.381/figura-funcionamento-da-manutenção-preventiva.webp)

![Figura 3.2 – a) Consumo bruto por pais em 2012; b) Consumo per capita por pais em 2012 [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/36.892.151.827.513.781/figura-consumo-bruto-por-pais-consumo-capita-pais.webp)

![Figura 3.3 - a) Produção bruta por país em 2012; b) Produção per capita por país em 2012 [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/37.892.105.811.105.362/figura-produção-bruta-por-país-produção-capita-país.webp)

![Figura 3.6 - Ciclo aberto em sistemas ponto-a-ponto [16]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/40.892.193.640.124.402/figura-ciclo-aberto-em-sistemas-ponto-a-ponto.webp)

![Figura 3.24 – Representação dos diferentes tacómetros: a) DC; b) AC, c) drag-cup [26]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/56.892.311.573.107.383/figura-representação-dos-diferentes-tacómetros-dc-ac-drag.webp)

![Figura 3.35 - Comportamento do sinal (a) de processo y sobre o set-point; b) de saída u) com variação do termo integral [37]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/68.892.233.656.117.339/figura-comportamento-sinal-processo-sobre-saída-variação-integral.webp)

![Figura 3.37 – Representação de um controlador PID aplicado a um sistema servo [36]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/69.892.148.745.246.515/figura-representação-de-controlador-pid-aplicado-sistema-servo.webp)

![Figura 3.38 - Representação de um controlador PIV aplicado a um sistema servo [36]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17610675.820340/70.892.119.786.247.493/figura-representação-de-controlador-piv-aplicado-sistema-servo.webp)