SÉRGIO DAVID GONZAGA FERNANDES

DESENVOLVIMENTO E IMPLEMENTAÇÃO

DE UM SISTEMA INTEGRADO PARA

LINHAS DE PRODUÇÃO

SÉRGIO DAVID GONZAGA FERNANDES

julho de 2015 UMinho | 2015 DESENV OL VIMENT O E IMPLEMENT A ÇÃ O DE UM SISTEMA INTEGRADO P ARA LINHAS DE PR ODUÇÃ O

Universidade do Minho

Escola de Engenharia

julho de 2015

Dissertação de Mestrado

Engenharia Mecatrónica

Trabalho efetuado sob a orientação do

PROFESSOR DOUTOR EURICO AUGUSTO RODRIGUES

DE SEABRA

SÉRGIO DAVID GONZAGA FERNANDES

DESENVOLVIMENTO E IMPLEMENTAÇÃO

DE UM SISTEMA INTEGRADO PARA

LINHAS DE PRODUÇÃO

Universidade do Minho

i

A

GRADECIMENTOS

A elaboração deste trabalho não teria sido possível sem a colaboração, estímulo e empenho de diversas pessoas. Gostaria assim de expressar toda a minha gratidão e apreço a todos que, direta ou indiretamente, contribuíram para que esta tarefa se tornasse uma realidade. Desta forma, deixo apenas algumas palavras, poucas, mas um sentido e profundo sentimento de reconhecido agradecimento.

Ao Professor Doutor Eurico Augusto Rodrigues Seabra, expresso o meu profundo agradecimento pela orientação e apoio da minha dissertação que muito elevaram os meus conhecimentos, pela sua disponibilidade ao longo de todo o trabalho, pelo espirito crítico e empreendedor, pela confiança que em mim depositou e pela responsabilidade que me incutiu.

À empresa Pinto Brasil pela oportunidade presenteada e por todos os recursos oferecidos, agradecendo com principal importância ao Engenheiro Leonel Monteiro que se disponibilizou inteiramente para o sucesso deste projeto.

À minha namorada, um agradecimento especial pelo apoio constante, pelas palavras e transmissão de confiança e de força, em todos os momentos. Por tudo, a minha enorme gratidão.

Aos meus pais que, apesar da distância, sempre me apoiaram, ajudaram e colaboraram com todos os meios disponíveis ao longo da minha carreira académica e profissional, sem eles isto não seria possível. Espero que, com esta etapa que agora termina, possa de alguma forma retribuir todo o carinho, apoio e dedicação que constantemente me ofereceram.

iii

R

ESUMO

Com o aumento produtivo, houve uma necessidade exponencial de utilizar tecnologias de controlo que se virassem diretamente para a produção, no sentido de aumentar a eficiência, a flexibilidade e qualidade dos processos industriais. O uso de autómatos programáveis (PLC) para processos automatizados é um dado adquirido, pela versatilidade e fácil integração dos mesmos.

A automatização contínua potenciou a criação de sistemas de supervisão e controlo que são denominados por sistemas SCADA (Supervision Control And Data Aquisition). Estes sistemas podem ser de domínio local ou remoto e permitem a total monitorização de um ou vários recursos ou de equipamentos.

No âmbito desta dissertação foi necessário realizar, à partida, uma pesquisa detalhada ao nível dos sistemas SCADA existentes e disponíveis no mercado, com vista à otimização de características e funcionalidades em termos, sobretudo de facilidade e de segurança, de operação/comando por parte do utilizador.

Pretende-se obter com este projeto, juntamente com a empresa Pinto Brasil, um produto final que satisfaça da melhor forma as necessidades específicas da empresa, associada normalmente à indústria da cablagem automóvel, tendo em conta a minimização de custos de produção.

PALAVRAS-CHAVE: SISTEMA INTEGRADO, ETHERNET, BASE DE

v

A

BSTRACT

With the production increase, there is a special requirement to use control technologies that are directly focused to the production, in order to increase the efficiency, flexibility and quality of industrial processes. The use of programmable controllers (PLC) for automated processes is taken for granted, for your versatility and easy integration.

Continuous automation potentiates the creation of supervisory and control systems that are called SCADA (Supervision Control and Data Acquisition). These systems may be local or remote and allow full monitoring of one or more resources or equipment.

In the context of this dissertation, it will be done, a detailed searching about the available SCADA systems in the market, with a view to optimization features, functionalities and safety of operation / command by the user.

It is intended to achieve with this project, along with the company Pinto Brazil, a final product that meets the best of the company's specific needs, usually associated to the automotive wiring industry, taking into account the minimization of production costs.

Í

NDICE

G

ERAL

AGRADECIMENTOS ... i RESUMO ... iii ABSTRACT ... v ÍNDICE GERAL ... ii ÍNDICE DE FIGURAS ... viÍNDICE DE TABELAS ... viii

LISTA DE ACRÓNIMOS ... x 1. INTRODUÇÃO ... 1 1.1. INTRODUÇÃO ... 1 1.2. MOTIVAÇÃO E OBJETIVOS ... 2 1.3. CONTEXTUALIZAÇÃO ... 2 1.4. ESTRUTURA DA DISSERTAÇÃO ... 4 2. SISTEMAS SCADA ... 5 2.1. EVOLUÇÃO HISTÓRICA ... 5

2.2. SISTEMAS DE CONTROLO E AQUISIÇÃO DE DADOS ... 9

2.3. ARQUITETURA DO SISTEMA ... 11

2.4. SOFTWARES SCADA ... 14

2.4.1 MOVICON ... 14

2.4.2 CITECTSCADA ... 15

2.4.3 MONITORIZAÇÃO DE SISTEMAS DE ALIMENTAÇÃO DISTRIBUÍDOS EFACEC .... 16

2.4.4 SISTEMAS DE SUPERVISÃO E CONTROLO INTEGRADOS ... 17

3. REDES INDUSTRIAIS ... 19

3.1. OPEN SYSTEMS INTERCONNECTION (OSI) MODEL ... 20

3.2. CONTROLLER AREA NETWORK (CAN) ... 21

3.4. MODBUS ... 23 3.4.1 MODBUS(STANDARD) ... 23 3.4.2 MODBUS PLUS ... 25 3.4.3 MODBUSTCP/IP ... 25 3.5. PROFIBUS ... 27 3.4.1 PROFINET ... 29

3.5.2 PROFIBUS DP(DESCENTRALIZED PERIPHERICAL) ... 30

3.5.3 PROFIBUS PA(PROCESS AUTOMATION) ... 31

3.5.4 PROFIBUS FMS(FIELD MESSAGE SPECIFICATION) ... 32

3.6. CONTROLNET ... 33

3.7. ETHERNET ... 34

4. ANÁLISE DE REQUISITOS ... 39

4.1. DESCRIÇÃO DO SISTEMA DE CONTROLO ATUAL ... 39

4.1 ESPECIFICAÇÕES/FUNCIONALIDADES ... 44 5. SOFTWARE DE CONTROLO ... 47 5.1. BASE DE DADOS ... 47 5.2. PLC ... 50 5.2.1. MÓDULO FX3U-ENET ... 51 5.2.2. FRAMES DE LEITURA ... 55 5.2.3. FRAMES DE ESCRITA ... 57 5.3. SOFTWARE ... 58 5.3.1. VISUAL BASIC ... 60 5.3.2. PHP ... 66 5.3.3. RESULTADOS ... 70 6. CONCLUSÕES ... 73 6.1. PRINCIPAIS CONCLUSÕES ... 73

7. REFERÊNCIAS BIBLIOGRÁFICAS ... 75

ANEXOS ... 79

ANEXO A-TAREFAS E CALENDARIZAÇÃO ... 80

ANEXO B–REGISTOS DO PLC UTILIZADOS ... 81

ANEXO C–CARACTERÍSTICAS DO AUTÓMATO MITSUBISHIF3XG ... 85

vi

Í

NDICE DE

F

IGURAS

Figura 1 - Linha Rotary ... 3

Figura 2 - Primeiro Circuito Integrado Planar Flip-Flop (Fairchild – 1961) ... 6

Figura 3 - Primeiro Amplificador Operacional (Fairchild – 1964) ... 6

Figura 4 - ENIAC [8] ... 7

Figura 5 - Controlo local ... 11

Figura 6 - Arquitetura de controlo centralizado ... 12

Figura 7 - Sistemas distribuídos ... 13

Figura 8 - Sistema SCADA desenvolvido pela Progea [14] ... 15

Figura 9 - Sistema desenvolvido pela Schneider Electric [14] ... 16

Figura 10 - Sistema SCADA desenvolvido por Diogo da Silva e Costa ... 17

Figura 11 - Apresentação Modelo OSI ... 21

Figura 12 - Frame de comunicação do CAN [20] ... 22

Figura 13 - Comunicação DeviceNet [21] ... 23

Figura 14 - Troca de dados entre master e slave ... 24

Figura 15 - Estrutura típica de uma frame MODBUS TCP/IP ... 25

Figura 16 – Troca de informação no protocolo MODBUS TCP/IP ... 27

Figura 17 - Arquitetura PROFIBUS ... 28

Figura 18 - Protocolo PROFINET segundo o modelo OSI [26] ... 30

Figura 19 - Níveis do protocolo PROFIBUS DP [27] ... 31

Figura 20 - Exemplo de Arquitetura com ProfiBus PA [28] ... 32

Figura 21 - Topologia de uma rede Ethernet industrial. ... 36

Figura 22 - Frame protocolo Ethernet ... 36

Figura 23 - Frame Ethernet Industrial ... 37

Figura 24 - Disposição da linha Rotary ... 39

Figura 25 - Parâmetros da linha ... 40

Figura 26 - Detalhes da produção ... 41

Figura 27 - Detalhes de paragens por posto ... 42

Figura 28 - Detalhes de produção por referência ... 43

Figura 29 - Motivos de Paragem ... 44

Figura 30 - Base de dados utilizada ... 49

vii

Figura 32 - Mitsubishi MELSEC FX3G ... 50

Figura 33 - FX Configurator-EN ... 52

Figura 34 - Seleção do módulo Ethernet ... 53

Figura 35 - Configuração Operational Settings ... 54

Figura 36 - Configuração Open Settings ... 55

Figura 37 - Ping que garante a ligação do PLC configurado ... 55

Figura 38 - Estrutura da frame de envio ... 56

Figura 39 - Frame para pedir dados do registo M ... 56

Figura 40 - Frame para pedir dados do registo D ... 57

Figura 41 - Frame de resposta ao pedido ... 57

Figura 42 - Frame para escrever nos registo M ... 58

Figura 43 - Frame para escrever no Registo D ... 58

Figura 44 - Comunicação entre aplicação, PLC e base de dados ... 59

Figura 45 - Registo de novo utilizador ... 61

Figura 46 - Interface de Login ... 61

Figura 47 - Interface para adicionar linhas de produção ... 62

Figura 48 - Interface para relatório de objetivos ... 63

Figura 49 - Interface para tempos de paragem ... 64

Figura 50 - Interface relatório de produção ... 64

Figura 51 - Interface relatório motivos de paragem ... 65

Figura 52 - Interface alteração de parâmetros ... 66

Figura 53 - Fluxograma da interface web ... 67

Figura 54 - Pagina de apresentação do login ... 68

Figura 55 - Script para atualização de dados ... 68

Figura 56 - Página de verificação das linhas ... 69

Figura 57 - Página para análise de produção ... 70

Figura 58 - Esquema do sistema atual Pinto Brasil ... 72

Figura 59 - Esquema real do sistema integrado Pinto Brasil ... 72

Figura 60 - Características principais ... 86

Figura 61 - Características principais (cont.) ... 86

viii

Í

NDICE DE

T

ABELAS

Tabela 1- Exemplo das funções do protocolo Modbus TCP/IP ... 26

Tabela 2 - Características Físicas da Rede Ethernet ... 35

Tabela 3 - Comparação entre características dos sistemas desenvolvido e sistema atual ... 71

Tabela 4 - Cronograma ... 80

Tabela 5- Tabela de Registo dos Turnos ... 81

Tabela 6 - Registos relacionados com o controlo produtivo ... 81

Tabela 7 - Registos de controlo da linha ... 81

Tabela 8 - Registo estatísticos por turno ... 82

x

L

ISTA DE

A

CRÓNIMOS

AR – Application Relationship

CAN – Controller Area Network

CIB – Carregadores Industriais de Bateria CPU – Unidade de Processamento CR – Communication Relationship DCS – Digital Control System DDC – Digital Direct Control

ENIAC – Electrical Numerical Integrator and Calculator FMS – Fieldbus Message Specification

GM – General Motors

HMI – Interface Homem-Máquina

HVAC – Aquecimento, Ventilação e Ar Condicionado LLI – Lower Link Interface

MTU – Master Terminal Unit nRT – Non Real Time

OLE – Object Linking and Embedding OPC – OLE for Process Control OSI – Open Systems Interconnection PLC – Programmable Logic Control RT – Real Time

RTU – Remote Terminal Unit

SCADA – Supervision Control and Data Aquisition SGBD – Sistemas de Gestão de Bases de Dados UPS – Unidade de Alimentação Ininterrupta XML – eXtensive Markup Language

1

1. I

NTRODUÇÃO

1.1. I

NTRODUÇÃOA discussão sobre sistemas de produção tem adquirido uma crescente relevância na literatura económica, especialmente heterodoxa, incorporando contribuições da economia da inovação, economia industrial e geografia económica. Este interesse tem origem nas mudanças ocorridas a partir da década de 70 no ambiente competitivo das empresas. Tais mudanças ocorreram simultaneamente à emergência de um novo paradigma tecnológico (baseado na microeletrónica), o qual tem imposto um processo produtivo mais intensivo no conhecimento. Esta tendência pode ser observada tanto em indústrias tradicionais como a têxtil, calçado, pesca, bem como em indústrias tecnológicas, onde a competição é baseada na contínua evolução e inovação.

Os sistemas de produção acompanharam a evolução dos sistemas de controlo permitindo a utilização de diversas teorias de controlo a equipamentos tecnológicos mais avançados, como é o caso do PLC e dos sensores. Do resultado da junção destes equipamentos foram desenvolvidos vários sistemas SCADA que se foram adequando a diferentes tipos de aplicação.

Os sistemas SCADA recolhem dados de vários sensores distribuídos ao longo do processo que se pretende controlar, remetendo esses dados para um computador central que os guarda numa base de dados. Com isto, é possível a rápida deteção de anomalias tornando a monitorização mais eficiente, sendo possível atuar mais rapidamente e permitindo que o sistema não fique bloqueado durante muito tempo. Outra grande funcionalidade destes sistemas deve-se à criação de relatórios que, através de uma base de dados, permite efetuar uma comparação estatística com o objetivo de melhorar o processo, torná-lo mais rentável, produtivo e funcional.

Atualmente os sistemas mais usados são RsView (Rockwell), SIMATIC Wincc (Siemns), iFix (General Electric), oferecendo a possibilidade de gerar relatórios sustentados na ligação à base de dados, alertar falhas através de alarmes sonoros e/ou luminosos e possibilitar a intervenção no processo em tempo real a partir de um computador de controlo.

2 Neste contexto, este trabalho propõe a implementação de um sistema SCADA para o controlo e a monitorização de linhas de produção que permita gerar relatórios de produção, o controlo de múltiplas linhas de produção a partir de um só computador, a visualização gráfica de todos os dados consultados e a alteração de parâmetros da linha de produção em tempo real.

1.2. M

OTIVAÇÃO E OBJETIVOSAtualmente os mercados estão mais exigentes, desafiando as empresas a uma conceção de maior variedade de modelos em quantidades mais reduzidas de matérias. O novo paradigma da produção baseia-se no baixo volume e grande variedade de modelos o que obriga à agilização e flexibilidade dos sistemas produtivos. Esta flexibilidade do sistema produtivo consegue-se através da adoção de linhas de produção capazes de produzir alternada ou simultaneamente modelos distintos com reduzidas implicações na eficiência do sistema produtivo.

Posto isto, a proposta por parte da empresa Pinto Brasil incitou o desenvolvimento de um sistema SCADA para linhas Rotary possibilitando satisfazer as necessidades produtivas dos seus clientes, uma solução cujo resultado trará benefícios comerciais bem como também uma forte motivação que se prende com o facto de o problema de balanceamento de linhas de produção ter grande foco no mundo científico por ser tão vasto e complexo e, por outro lado, a nível pessoal, pela variedade e complexidade das matérias alvo de estudo que contribuíram para o sucesso da dissertação.

1.3. C

ONTEXTUALIZAÇÃOA Linha de Montagem Rotary ilustrada na Figura 1 é um produto resultante dos processos de melhoria contínua implementados pela empresa Pinto Brasil que consiste numa estrutura dinâmica, tipo Carrossel, em que tabuleiros se movimentam de forma controlada ao longo das áreas definidas para postos de trabalho. O movimento deslizante dos tabuleiros é executado sobre guias tubulares e executado com velocidade reduzida de forma contínua ou intermitente (pára/arranca). A estrutura de suporte e

3 deslizamento de tabuleiros, construídos de forma completamente flexível e modular, permite ajustes com setup rápido.

Figura 1 - Linha Rotary

Atualmente, a linha possui uma consola HMI opcional que permite a análise estatística de dados, mas esta analise só é possível através do visor da consola.

O desafio lançado pela empresa passou por manter os componentes já existentes na linha e desenvolver uma solução de fácil integração que permita reaproveitar as linhas que já estão no mercado e também reutilizar os programas automatizados já existentes. Assim, foi elaborada uma solução que permite aos clientes que já possuem linhas de produção Pinto Brasil adquirirem um sistema SCADA, assim se o entenderem e, aos novos clientes, a possibilidade de mais uma opção que lhes garanta um controlo de fabrico melhorado.

O sistema desenvolvido permite aumentar o fluxo produtivo, detetar estrangulamentos nas linhas de produção, analisar pormenorizadamente a produção por postos e por linhas, comparar linhas, postos e turnos e alterar parâmetros na linha que, de acordo com o diretor/gestor de produção, permite alterar a velocidade e objetivos diários da linha para compensar os tempos de paragem. Estes resultados são apresentados em relatórios que podem ser gerados em folhas Excel ou em PDF.

Os dados estatísticos obtidos estão ligados a uma base de dados, preenchida em tempo real, através da comunicação com o autómato Mitsubishi FX3G.

4

1.4. E

STRUTURA DA DISSERTAÇÃOEsta secção descreve a estrutura da dissertação. Assim sendo, o capítulo 2 oferece uma perspetiva sobre evolução histórica, sistemas SCADA, aprofunda as redes industriais com foco nas redes de campo e apresenta e caracteriza as soluções SCADA mais usadas atualmente.

No capítulo 3 são descritos os principais protocolos de comunicação das redes industriais, dando principal importância ao protocolo Ethernet.

O capítulo 4 aborda o sistema já existente na empresa Pinto Brasil e avança com as funcionalidades pretendidas para o novo software de controlo.

O software alcançado na dissertação como nova alternativa aos sistemas de controlo e monotorização da Pinto Brasil é descrito no capítulo 5. Neste ponto é possível verificar a interface do software, como é consumada a comunicação entre o PLC e o computador de controlo e alguns excertos de código que são relevantes para a explicação do trabalho. Neste capítulo é também apresentada a interface web desenvolvida, juntamente com a linguagem utilizada na construção desta interface, o PHP, os principais comandos e como é feita a interligação com o servidor Xampp. As vantagens e desvantagens do sistema desenvolvido comparativamente ao sistema já existente também são apresentadas neste capítulo.

O capítulo 7 apresenta as principais conclusões e expõe outros projetos que foram paralelamente desenvolvidos ao longo da dissertação.

5

2. S

ISTEMAS SCADA

Um sistema de automação tem como principal objetivo o desempenho, a flexibilidade e o crescimento do processo. Para que estes objetivos sejam alcançados deve-se estruturar, detalhadamente, o sistema a implementar e levantar, pormenorizadamente, os requisitos necessários para uma otimizada modularização do sistema (unidades de aquisição de dados, PLC, sistemas de supervisão existentes, entre muitos outros), articulando a elaboração de uma arquitetura que permita interligar os sistemas industriais existentes aos controladores e às respetivas unidades de controlo.

Um sistema de supervisão permite que sejam monitorizadas e recolhidas informações de um processo produtivo ou de instalações físicas. As informações são recolhidas através de equipamentos de aquisição de dados e, em seguida, manipuladas, analisadas, armazenadas e, posteriormente, apresentadas ao utilizador [1].

2.1. E

VOLUÇÃO HISTÓRICANos primeiros anos do século 20 existiu uma rápida e generalizada aplicação de controladores por realimentação de tensão, realimentação de corrente, reguladores de frequência, controlo de caldeiras para a produção de vapor, motor elétrico com controlo de velocidade e autoestabilização (temperatura, pressão e fluxo de controlo nas indústrias de processo) [2].

Apesar dos sistemas de controlo estarem presentes em todos os ramos industriais, as empresas necessitavam de novas soluções para substituir as frágeis, caras e consumidoras de potência baseadas em válvulas. Os físicos William Shockley, Walter Brattain e John Bardeen solucionaram o problema a 23 de Dezembro de 1947, divulgando o Transístor de Contacto Pontual [3]. Em 1950, William Shockley melhora o transístor de contacto pontual, para um com características elétricas mais estáveis, patenteado como Transístor de Junção [3].

No final dos anos 50, o fabrico do transístor era um processo industrial de grande volume. O físico suíço Jean Hoerni, um dos fundadores da Fairchild, inovou o processo de fabrico dos transístores, simplesmente difundindo o substrato de silício na base e no emissor, cobrindo o dispositivo com uma camada protetora. O resultado deste processo

6 foi incrível, o transístor acompanhou a evolução e ficou com maior durabilidade e fiabilidade, atingindo assim um marco que tornou possível a produção comercial de circuitos integrados [4].

Paralelo a isso, Robert Noyce, igualmente da empresa Fairchild, dava um passo importante na forma de ligar os microcomponentes do circuito integrado, ao inspirar-se nas técnicas que utilizavam o dióxido de silício como um obstáculo à irradiação de impurezas, usando tiras de alumínio ou ouro, que podiam ser empregadas com a ajuda de máscaras e fotolitografia [5].

O primeiro circuito integrado lógico foi anunciado em março de 1961 pela Fairchild, e consistia num flip-flop com um diâmetro de 1,5 mm (Figura 2) [6].

Figura 2 - Primeiro circuito integrado planar flip-flop (Fairchild – 1961)

Em 1964, Robert Widlar projeta o primeiro amplificador operacional constituído por 12 transístores e 5 resistências (Figura 3), μA 702, sendo a grande história dos circuitos integrados um sucesso comercial para a Fairchild. [6].

7 Juntamente com o progresso dos circuitos integrados surgiram os computadores de primeira geração, que tinham como principal característica o uso de válvulas eletrónicas com dimensões extremamente grandes.

No ano de 1946, ocorreu uma revolução no mundo da computação com o lançamento do computador ENIAC (Electrical Numerical Integrator and Calculator), desenvolvido pelos cientistas norte-americanos John Eckert e John Mauchly [7]. A principal inovação do ENIAC centra-se na introdução à computação digital, onde a maioria das operações passaram a ser realizadas sem a necessidade de movimentar peças de forma manual, mas sim pela entrada de dados no painel de controlo. As dimensões desta máquina eram muito grandes, aproximadamente 25 metros de comprimento por 5,50 metros de altura e o seu peso total rondava as 30 toneladas.

Figura 4 - ENIAC [8]

A segunda geração de computadores substituiu as válvulas eletrónicas por transístores, provocando uma diminuição significativa do tamanho do hardware. É possível dividir os computadores desta geração em duas grandes categorias: supercomputadores e minicomputadores.

Com um tamanho substancialmente mais reduzido que o ENIAC surge em 1946 o IBM 7030, o primeiro supercomputador da segunda geração. Esta máquina executava cálculos na ordem dos microssegundos, permitindo um milhão de operações por segundo e introduzindo um novo patamar na área da velocidade de processamento. Várias linguagens foram desenvolvidas para os computadores de segunda geração, como Fortran, Cobol e Algol [9].

8 Perante circuitos integrados bastante desenvolvidos e supercomputadores que funcionavam a grandes velocidades, a indústria sentia necessidade de desenvolver constantemente os seus sistemas de controlo, precisando de mais ergonomia e flexibilidade.

Surge em 1968 o primeiro PLC, concebido por um grupo de engenheiros da Hydramatic da General Motors (GM) [10]. A primeira geração de PLC respeitou alguns critérios estabelecidos pela GM:

A máquina deve ser facilmente programada;

A aplicação de software deveria ser modificada facilmente, de preferência na fábrica onde o PLC se encontra;

Constituição por módulos, de fácil substituição, com o objetivo de aumentar a fiabilidade, a manutenção e a funcionalidade;

O espaço ocupado por um destes aparelhos deve ser reduzido;

O aparelho deve ser capaz de comunicar com uma central remota;

O custo final deve ser competitivo com a tecnologia em uso na época.

Os PLC foram concebidos para providenciarem maior flexibilidade baseando-se na execução de instruções lógicas. A maior vantagem do PLC deve-se à programação em Ladder que simplifica a manutenção, reduz custos e simplifica a introdução de novas operações, garantindo assim, uma quantidade considerável de vantagens que permitiu facilmente a sua integração no mundo industrial [10]:

Os PLC são fáceis de programar e instalar;

A velocidade de funcionamento a que normalmente operam é muito superior à de qualquer sistema de controlo eletromecânico;

Acesso aos PLC restrito com passwords, com o objetivo de proceder a alterações;

Suporte de sistemas de monitorização do estado de funcionamento do controlador ou do processo;

Capacidade para suportar ambientes agressivos, como altas temperaturas ou humidades, proporcionada por revestimentos especiais.

A evolução desde 1970 até aos dias de hoje é conhecida pelo advento dos microprocessadores e computadores pessoais e pela redução drástica do tamanho e preço das máquinas. As CPU atingiram o incrível patamar de bilhões de operações por

9 segundo, permitindo que muitas tarefas fossem implementadas e os circuitos ficaram ainda mais integrados e menores, permitindo o desenvolvimento dos microprocessadores mais poderosos.

Até agora, os avanços tecnológicos foram direcionados para os processos de controlo através de sistemas analógicos locais controlados por computadores. O passo seguinte revoluciona novamente o mundo dos sistemas de controlo, introduzindo no mercado os sistemas de controlo distribuídos (DCS) [11].

Nasce assim a era da automação industrial que levou ao desenvolvimento de sistemas que integram todas as máquinas de uma unidade industrial, interligando-as entre si, levando a que poucos operadores (altamente qualificados) sejam capazes de gerir uma secção de produção. Para tal foi necessário criar redes informáticas versáteis capazes de dar resposta às exigências deste tipo de ambiente. Foram criados dois conceitos de monitorização e controlo de sistemas distribuídos na indústria: o SCADA e o DCS.

O sistema SCADA armazena dados dos mais diversos sensores e equipamentos de monitorização que se encontra na fábrica e envia esses dados para um computador central. No DCS os elementos do controlador não são centralizados, mas estão distribuídos por toda a fábrica.

2.2. S

ISTEMAS DE CONTROLO E AQUISIÇÃO DE DADOSOs sistemas SCADA têm como principal objetivo oferecer a possibilidade de visualizar o estado de um determinado processo e executar funções de controlo e supervisão. Este tipo de sistema focaliza-se na otimização de processos e baseia-se no controlo por malha, fazendo com que o sistema esteja dividido em 3 partes distintas: as RTU (Remote Terminal Unit), a MTU (Master Terminal Unit) e os HMI.

As RTU são as unidades que se encontram junto do sistema que se pretende monitorizar e controlar, são responsáveis pela interação com os sensores e atuadores, podendo ser de uma unidade ou de centenas, dependendo da complexidade do sistema. Para a implementação destas estações normalmente recorre-se ao uso de PLC, mas podem ser usados também microcontroladores para desempenhar este papel. Além de interagirem com os sensores e atuadores, a RTU está também ligada à MTU, facultando o estado das variáveis que está a controlar, o que implica que estas guardem em

10 memória o valor de todas as variáveis, para que a unidade central consiga acede-las assim que o desejar. A qualidade de cada uma das RTU de um SCADA é avaliada essencialmente pela fiabilidade, segurança e qualidade dos dados que transmite.

As MTU são o núcleo de um sistema SCADA. São responsáveis pela ligação entre as RTU e as interfaces homem-máquina, funcionando muitas vezes como reencaminhamento de comunicações. Faz a leitura dos dados recolhidos pelas RTU e traduz esses dados, contextualizando-os no sistema, de forma a poderem ser utilizados pelas interfaces HMI, para fornecer a informação sobre o estado do sistema. Tem um papel semelhante quando colocados no sentido inverso, decifrando os comandos enviados pelo operador e comunicando-os à RTU, para que esta possa atuar da forma desejada sobre os atuadores. Atualmente, outra funcionalidade importante da MTU é permitir a ligação a uma base de dados, onde possa guardar a informação recolhida ao longo do tempo, de forma a ser utilizada pelos HMI, para disponibilizar informação sobre a evolução histórica do sistema, dados estatísticos, entre outros, ao operador. Com esta funcionalidade, os sistemas de SCADA tornaram-se uma ferramenta bastante interessante, para ser usada em sistemas de gestão de produção e de gestão de qualidade, pois permitem uma análise completa do sistema em questão.

As HMI têm como função apresentar aos operadores uma imagem do sistema. Normalmente, esta imagem é apresentada graficamente, através de esquemas que representam os diferentes constituintes e apresentam informações sobre o seu estado de funcionamento, permitindo ao utilizador não só visualizar o estado do sistema como também manipular determinadas variáveis, permitindo assim o controlo supervisionado. Na apresentação do estado dos sistemas, as HMI devem tratar de forma especial as situações de alarme. Estas situações devem ser indicadas o mais rapidamente possível, validando uma das suas principais funcionalidades, a deteção de situações anómalas, permitindo a rápida resolução e aumentando a rentabilidade e eficiência do processo que está a ser controlado. Outra das funcionalidades que as interfaces homem-máquina devem suportar é a possibilidade dos operadores poderem analisar o comportamento do sistema ao longo do tempo, através de um registo histórico e de dados estatísticos, que possam ser usados para melhorar o desempenho do sistema ou do próprio operador.

A segurança é um ponto importante neste tipo de sistemas, sendo extremamente importante evitar que pessoas não autorizadas executem ações para as quais não tenham competência pondo em causa o desempenho do sistema. Esta questão é de maior

11 relevância pelo facto de, hoje em dia, através das redes locais, existirem em simultâneo vários interfaces a serem acedidos por diferentes operadores, que normalmente acedem a zonas do processo diferentes, onde devem ser usados sistemas de segurança, com o uso de passwords que limitem o acesso dos diferentes utilizadores às ações e dados e que efetivamente não tenham acesso.

2.3. A

RQUITETURA DO SISTEMAOs sistemas SCADA têm a facilidade de variar a sua arquitetura de funcionamento, conforme o tipo de sistema a aplicar. É possível variar de um sistema simples de controlo local, até um mais complexo de arquitetura distribuída.

O sistema de controlo mais simples é o controlo local (Figura 5) pois os sensores, o controlador e o equipamento a controlar estão próximos. A estação de controlo, tipicamente, permite iniciar ou terminar automaticamente uma tarefa definindo pontos de ajuste, mas a ação da tarefa é definida no controlador.

Um exemplo deste tipo de sistemas é o controlo de um sistema de empacotamento que esteja equipado com refrigeradores ou motores que controlam o movimento do tapete.

12 A arquitetura de controlo centralizado, na Figura 6, descreve a conjuntura de todos os sensores, atuadores e outros equipamentos que facilitem a interligação de um simples controlador ou de um grupo de controladores com a sala de controlo. Este tipo de arquitetura é usualmente aplicada nas centrais elétricas e noutras aplicações que usem controladores digitais mais antigos, mas que têm vindo a ser substituídos pelos sistemas distribuídos, devido ao elevado custo associado, proveniente do mapeamento e das instalações de toda a cablagem nas salas de controlo central.

Figura 6 - Arquitetura de controlo centralizado

Os sistemas distribuídos oferecem as melhores características dos sistemas locais e dos sistemas centralizados (Figura 7). Nos sistemas distribuídos, os controladores recolhem informação a partir de sistemas ou de um conjunto de equipamentos instalados localmente, mas em rede, partilham essa informação para uma ou mais estações de operação, permitindo a comunicação digital dentro do circuito. A ação de controlo para cada subsistema ou sistema permite que cada central visualize todos os sistemas associados, domínio das entradas e das saídas de cada controlador, bem como a capacidade de intervenção no controlo lógico dos controladores locais, se necessário.

13

Figura 7 - Sistemas distribuídos

Os sistemas distribuídos possibilitam diferentes tipos de aplicação:

Sistema de controlo distribuído (DCS): O termo DCS é aplicado na generalidade dos sistemas distribuídos. Nas indústrias petrolíferas ou nas centrais elétricas, este foi referenciado como um sistema típico de controlo, capaz de executar com rapidez algoritmos analógicos complexos, bem como o mapeamento de rotas, relatórios e funções de registo de dados. Na maioria das aplicações os módulos de entrada e saída tornaram-se fáceis de manipular, mas o controlo dos processos desses mesmos módulos são locais e próximos da sala de controlo. Estes sistemas geralmente usam hardware, software e comunicação de protocolos licenciados, exigindo que a reposição de peças e o suporte técnico seja obtido a partir do fornecedor de fabrico;

Controlo Digital Direto (DDC): São sistemas mais vocacionados para o uso de ventilação, ar condicionado (HVAC) e aquecimento de edifícios. Consiste num controlador local que é ligado remotamente a um PC situado na estação central, permitindo a monitorização, conceção de relatórios e armazenamento de dados. Os controladores são otimizados para sistemas HVAC económicos, que na generalidade não requerem elevadas velocidades de processamento. O hardware e o software de controlo são adquiridos por licenciamento, mas os protocolos de comunicação são gratuitos.

RTU: Os sistemas RTU são mais direcionados para a indústria distribuidora de gás, água ou eletricidade onde o controlo poderá atingir uma escala geográfica diversificada. Os RTU foram desenvolvidos para providenciarem autonomamente o controlo de subestações, estações de medição, estações de bombeamento e

14 depósitos de água. Comunicam por linhas telefónicas, fibra ótica ou por rádio. O hardware e o software são licenciados, tal como os protocolos utilizados na transmissão de dados com a estação central [12].

2.4. S

OFTWARES SCADAHoje em dia, para compensar o elevado preço da mão-de-obra, os sistemas de aquisição de dados estão completamente integrados no mercado permitindo controlar entradas e saídas, executar tarefas automatizadas com interfaces simples e guardar todos os registos de monitorização numa base de dados.

Na tentativa de equilibrar o preço da mão-de-obra, existe atualmente no mercado industrial uma elevada necessidade de recolher dados que sejam relevantes nas decisões dos processos produtivos para refinação de parâmetros. Para tal, é disponibilizada a informação corretamente pelos vários sectores da empresa, tais como o sector de contabilidade, ou logística, ou o departamento de controlo de qualidade e de gestão, a empresa só tem a beneficiar com estas informações [13].

De seguida serão apresentados alguns dos softwares SCADA mais comercializados, além de projetos SCADA desenvolvidos no âmbito de mestrados e doutoramentos.

2.4.1 M

OVICONO software Movicon, desenvolvido pela Progea, é uma plataforma de SCADA/HMI que garante flexibilidade de desenvolvimento, versatilidade e independência [14].

Esta tecnologia baseada em eXtensive Markup Language, XML e permite o desenvolvimento de scripts em várias linguagens tais como Visual Basic para Aplicações, VBA, Visual Basic.Net, lista de instruções como num PLC e linguagem de sinapses. Suporta qualquer sistema operativo Windows, a partir do Windows CE, autoriza a gestão de alarmes, possui uma biblioteca de drivers de E/S, proteção de dados e análise estatística de produção.[14]

15 Este software garante fluxo de informação em tempo real entre os vários sectores de uma empresa, mesmo que seja uma empresa de grandes dimensões. A Figura 8 ilustra uma interface desenvolvida em Movicon.

Figura 8 - Sistema SCADA desenvolvido pela Progea [14]

2.4.2 C

ITECTSCADA

O CitectSCADA foi desenvolvido pela Schneider Electric, uma empresa especializada no desenvolvimento de aplicações na área de automação e controlo.

Este software permite a análise e controlo de processos através da interpretação estatística, gerar gráficos em tempo real e relativos ao histórico das operações ou processos e a incorporação de relatórios. Uma parte do software dedica-se à gestão de alarmes relacionados com o controlo de entradas e saídas, através de drivers específicos para o sistema.

Este software foi criado com o objetivo de fornecer um controlo versátil para operações em tempo real e operações de processo, apostando num visual apelativo, como se pode confirmar na Figura 9 [15].

16

Figura 9 - Sistema desenvolvido pela Schneider Electric [14]

2.4.3

M

ONITORIZAÇÃO DE SISTEMAS DE ALIMENTAÇÃO DISTRIBUÍDOS EFACECEste sistema baseia-se numa aplicação web, organizada em quatro camadas (navegador, servidor de aplicações, servidor de bases de dados e equipamentos remotos) destinadas a disponibilizar uma interface com o utilizador e implementar as funcionalidades necessárias para, em tempo real, recolher, armazenar e processar a informação dos equipamentos remotos.

Esta aplicação permite que um utilizador autorizado possa aceder ao sistema através qualquer ligação à Internet para supervisionar o estado de todos os equipamentos remotos.

Existe um conjunto de funcionalidades que possibilitam a supervisão remota dos equipamentos e que desencadeiam, sempre que necessário, a intervenção automática dos técnicos dos serviços de assistência.

O resultado desta aplicação consiste num sistema com características e funcionalidades bastante atrativas para os clientes da EFACEC, oferecendo a

17 possibilidade de explorar novas formas de gerir o sistema, otimizando a assistência e a monitorização e garantindo uma maior disponibilidade de serviço com redução de custos operacionais [16].

2.4.4 S

ISTEMAS DE SUPERVISÃO E CONTROLO INTEGRADOSNo projeto desenvolvido por Diogo da Silva e Costa [17], foi desenvolvida uma solução que permite a supervisão e controlo de vários PLC, de uma forma local e remota, de fácil integração com os sistemas existentes e que possibilita ao utilizador empregar as funções criadas numa aplicação remota, de forma transparente e simples, mediante a sua necessidade.

Este sistema proporciona a supervisão e o controlo de equipamentos, de implementação do tipo cliente-servidor, com uma arquitetura descentralizada e orientada a serviços. Isto possibilita a integração de serviços para aplicações remotas e a monitorização e controlo remoto de equipamentos.

A Figura 10 ilustra o sistema desenvolvido.

18 O sistema desenvolvido revela características e valências idênticas às de um servidor Object Linking and Embedding (OLE) for Processing Control (OPC), apresentando, no entanto, a vantagem de permitir a supervisão e controlo remoto de equipamentos, de forma completa, e pelo facto de se tratar de uma solução, em parte, freeware [17].

19

3. R

EDES INDUSTRIAIS

Com a atual tendência para o crescimento da informatização empresarial é comum existir uma evolução nas técnicas utilizadas para o desenvolvimento de produtos e serviços, exigindo tendencialmente uma troca de informações de elevada quantidade.

A utilização das redes impulsionou uma maior comodidade na troca de dados e colmatou tecnologias utilizadas que, até ao momento, apresentavam características indesejáveis para um cenário fabril. Os pontos seguintes retratam as características idealizadas para uma rede industrial:

Fiabilidade e garantia dessa troca em tempo real;

Segurança: por operar na maioria das vezes em ambientes controlados, as características da rede garantem que não haja nenhum risco à segurança física dos funcionários e à integridade das máquinas e instalações;

Escalabilidade: a necessidade da utilização de vários dispositivos numa rede pode ser um fator influenciável, assim como pode também afetar a confiabilidade da entrega dos dados.

Padronização dos dados: por existirem diferentes drivers para diferentes equipamentos, o custo, a complexidade e a eficiência da integração faz com que os equipamentos se tornem inviáveis para aplicações industriais.

Com o surgimento das redes e com os pontos acima descritos assimilados, a indústria compreendeu a necessidade de uma padronização entre todos os fabricantes [18].

Foram escalonados níveis de comunicação para a rede industrial que possibilitam a compreensão dos diferentes níveis de acordo com a necessidade da automatização industrial. Verifica-se que o nível mais baixo de comunicação é atribuído ao sensor bus e o nível mais alto atribui-se à comunicação enterprise bus, definindo-se os níveis:

1. Sensor bus (CAN, ASI, Seriplex, LonWorks) – Normalmente utilizadas para

interligar sensores e atuadores discretos. Basicamente transmitem estados e bits de comando.

2. Device bus (DeviceNet, Profibus DP, Interbus-S) – Interligam dispositivos mais

20

3. Fieldbus (Foundation Fieldbus, Profibus PA) – Redes especializadas em

variáveis analógicas e controlo.

4. Control bus (HSE (High Speed Ethernet), ControlNet) – Redes intermédias que

facilitam a ligação à Internet. A norma IEEE1451 determina como sensores e atuadores podem ser ligados diretamente a uma rede de controlo.

5. Enterprise bus – Uso do protocolo Ethernet [19].

3.1. O

PEN SYSTEMS INTERCONNECTION(OSI)

MODELAté 1970, cada fabricante tinha a sua tecnologia de comunicação, topologia e protocolos, o que causava incompatibilidade entre diversos equipamentos. Em 1983 foi formalizado um modelo de referência standard, o modelo OSI, que tinha como principal objetivo generalizar as diversas comunicações entre os diversos sistemas, garantindo a comunicação end-to-end.

O modelo desenvolvido é composto por 7 camadas (Figura 11):

Aplicação: Fornece serviços de aplicações ao utilizador. O protocolo http é um exemplo desta camada, porque funciona como interface para a apresentação da informação.

Apresentação: Faz a encriptação e compressão dos dados, assim como assegura a compatibilidade entre diferentes camadas. Esta camada está presente quando enviamos ficheiros através da web.

Sessão: Estabelece a ligação entre os diferentes PC com o servidor.

Transporte: Controla o fluxo de informação e controla os erros fim-a-fim. Garante que todos os pacotes são enviados entre uma origem e um destino.

Rede: Direciona os pacotes para o destinatário, encaminhando a informação pelo caminho mais curto.

Ligação de dados: Controla o fluxo e os erros provenientes da camada física na ligação local.

Física: Trata das características físicas da transmissão: conetores, interfaces codificação ou modulação de sinais.

21

Figura 11 - Apresentação Modelo OSI

3.2. C

ONTROLLER AREA NETWORK(CAN)

O protocolo CAN foi desenvolvido pela BOSCH, com o objetivo de utilizar redes de comunicação série que permitissem aos veículos serem mais autónomos e com o intuito de excluir uma grande parte dos fios existentes nos automóveis Mercedes, fabricados no início dos anos 80.

O CAN consiste num padrão de hardware com diferentes tipos de frames1, regras de decisão para a transmissão de mensagens e métodos para deteção e correção de erros. A especificação CAN define a camada física e de enlace na ligação de dados no modelo de referência OSI/ISO.

O protocolo CAN é um protocolo de comunicação série síncrono que utiliza o modo multi-cast2 para comunicar com o barramento, ou seja, as mensagens são etiquetadas através de um identificador único na rede, que serve para verificar se a mensagem deverá ser processada ou não. O identificador é responsável pela atribuição de prioridades às mensagens através de um valor numérico (quanto menor o valor do identificador, maior a prioridade) [20].

1

Unidade usada para a troca de pacotes na rede.

2

22 A frame de comunicação do CAN descreve-se da seguinte forma:

Figura 12 - Frame de comunicação do CAN [20]

SOF – Bit que indica o início da mensagem e que também pode ser usado como bit de início de sincronismo.

Identifier – Identifica e estabelece a prioridade da mensagem. Possui 11 bits de identificação e um valor binário mais baixo significa maior prioridade.

RTR – Informa a rede se a informação desta frame foi pedida noutro nó. Todos os nós recebem pedidos e este bit informa o nó se a frame já foi requisitada ou não. IDE – Identifica se existe conteúdo a ser transmitido.

r0 – Bit reservado para melhoramento do protocolo.

DLC – 4 bits que informam à rede do tamanho da informação em bytes. Data–Up - São 64 bits de dados a serem transmitidos.

CRC – Verifica se existe erro nos dados transmitidos até 16 bits. Este campo tem uma capacidade máxima de 16 bits.

ACK – bit que confirma se a mensagem foi enviada com sucesso. EOF – Indica fim da frame.

IFS – Contem o tempo necessário para a leitura de toda a frame.

3.3. D

EVICEN

ETEste protocolo foi desenvolvido pela Allen-Bradley, uma empresa do grupo Rockwell Automation, em 1994, e opera sobre o protocolo de comunicação CAN, que apresenta boa velocidade de resposta e elevada fiabilidade. Tornou-se um protocolo aberto com a criação da Open DeviceNet Vendors Association (ODVA). O DeviceNet permite conectar dispositivos industriais (sensores de posição, sensores fotoelétricos, HMI) a uma rede, permitindo a comunicação entre dispositivos e o diagnóstico de falhas (Figura 13) [21].

23

Figura 13 - Comunicação DeviceNet [21]

Relativamente às vantagens deste protocolo, este apresenta a possibilidade de remoção e substituição de equipamentos sem reprogramação da rede e a possibilidade de alimentação dos equipamentos através da rede.

3.4. M

ODBUSO protocolo MODBUS foi desenvolvido pela Modicon em 1979, que estabelece a ligação entre master-slave/cliente-servidor e garante a comunicação entre dispositivos inteligentes.

Inicialmente este protocolo trabalhava com a interface RS232, contudo, com a sua constante evolução passou a usar RS-422 ou RS-485 para maiores velocidades de comunicação e maiores distâncias, sendo para vários tipos de aplicações [22].

3.4.1 MODBUS (Standard)

O protocolo MODBUS (standard) ajusta-se à camada de aplicação (camada 7) do modelo OSI, sendo usualmente utilizado na comunicação entre master-slave. É habitual encontrar este protocolo nas comunicações assíncronas entre PLC e equipamentos com entrada e saída de dados, tais como, relés, sensores de pressão ou temperatura,

24 controladores de processo, válvulas, entre outros. Esta topologia tem duas opções físicas de uso possível:

Ligação ponto a ponto por RS-232 Ligação multiponto por RS-485

Relativamente ao procedimento de envio das frames entre master-slave o protocolo tem a capacidade de determinar como o dispositivo construirá mensagem e a enviará.

O master pode endereçar as frames em broadcast3 ou individualmente. O slave apenas retorna uma resposta se houver uma frame com o seu endereço característico, pois o envio de frames em broadcast não retorna respostas por parte do slave.

Quando o master faz um pedido através do envio de uma frame, este informa o dispositivo que pretende comunicar (através de um endereço específico) e qual a ação que espera que seja realizada. Na frame são enviadas informações relativas ao registo inicial e a quantidade de registos a serem lidos. No campo de verificação de erro, todo o conteúdo será analisado e validado no caso de não haver erro na receção de dados.

Do lado do slave, é enviada uma resposta com os dados recolhidos pelo dispositivo ou com o seu estado. No caso de correr um erro de receção, será enviada uma resposta com o erro pela qual a receção não foi concluída com sucesso.

Na figura seguinte é possível verifica uma troca de frames entre master e slave.

Figura 14 - Troca de dados entre master e slave

Quanto aos modos de transmissão, este protocolo oferece duas alternativas, desde que os parâmetros de comunicação sejam iguais para todos os dispositivos. Existe o modo RTU onde cada byte possui dois dígitos hexadecimais e o modo ASCII onde cada byte contém caracteres ASCII entre 0 e 9, A e F.

3

25 Quando é usada a transmissão RTU, existe o benefício de termos uma troca de caracteres de maior densidade, permitindo uma maior fluidez de dados em relação ao ASCII para a mesma velocidade de comunicação. A vantagem do ASCII centra-se na possibilidade de fazer intervalos entre o primeiro caracter e o segundo, sem causar erro na frame [23].

3.4.2 MODBUS

PLUSO protocolo MODBUS Plus é uma atualização do protocolo MODBUS padrão relativamente à forma como os dados são transacionados. Neste caso, a topologia de comunicação é realizada por peer-to-peer, admitindo que qualquer controlador é capaz de trocar dados com outros controladores e que o mesmo controlador tenha a função de master e slave.

A troca de dados é realizada por pacotes que contêm um conjunto de frames, independentemente do tipo de transmissão, ou seja, a informação de um dispositivo pode ser realizada conjuntamente por dois controladores. A gestão dos pacotes na rede é feita pelo próprio protocolo, que coloca automaticamente os limites de início e fim de cada frame, de cada pacote enviado, e, em simultâneo, verifica a entrega de dados evitando o endereçamento em cada frame.

3.4.3 MODBUS TCP/IP

Em 1999 foi acrescentada à norma MODBUS a norma MODBUS TCP/IP, adicionando uma nova funcionalidade ao protocolo original e adaptando-o às necessidades mais atuais.

A estrutura básica de uma frame Modbus TCP/IP consiste em três campos distintos: o cabeçalho, o function code pretendido e uma gama de informação adicional que está intrinsecamente ligada com o function code da mensagem.

26 O function code não é mais do que um código de dois bytes que identifica uma função que o destinatário deverá reconhecer. Os function code podem ser:

Funções públicas – Funções que cumprem estritamente o que está definido pelo protocolo.

Funções definidas pelo utilizador - São funções que, como o próprio nome indica, são implementadas pelo próprio utilizador, sem que se garanta a compatibilidade com outras, podendo mesmo existir funções diferentes com o mesmo código.

Function code reservados - Funções atualmente utilizadas por algumas empresas e que detêm o direito exclusivo do seu uso. Como tal, não podem ser utilizadas pelo público em geral.

Tabela 1- Exemplo das funções do protocolo Modbus TCP/IP

Descrição function code (em hexadecimal)

Ler entrada discreta 0x02

Ler saída 0x01

Escrever saídas simples 0x05

Escrever saídas múltiplas 0x0F

Ler registo de entrada 0x04

Ler registo “holding” 0x03

Escrever registo simples 0x06

Escrever registos múltiplos 0x10

Ler/escrever registos múltiplos 0x17

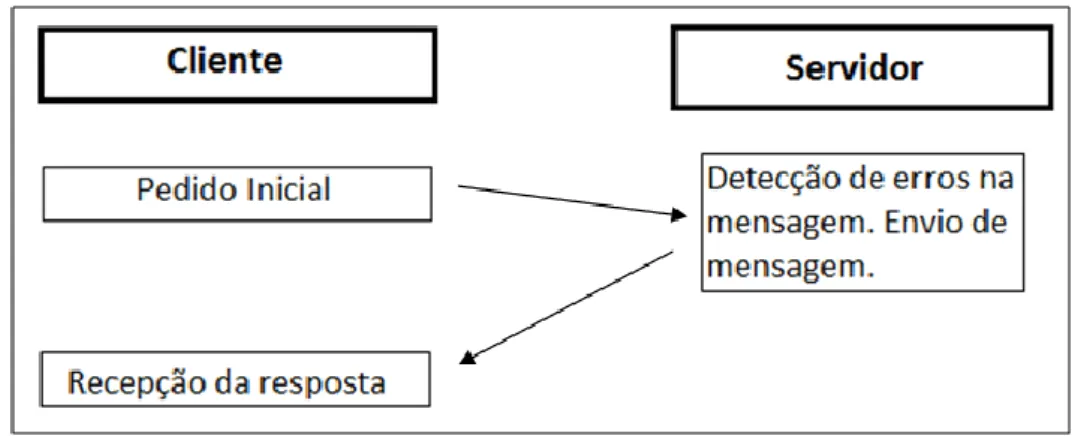

Na Figura 16 é possível observar o esquema para a troca de informação no protocolo MODBUS TCP/IP, onde no pedido inicial temos um primeiro campo incorporado pelo cabeçalho/endereço de destino, que é responsável por chamar uma função específica do lado do servidor. O segundo campo é reservado a dados adicionais relativos à respetiva função. Este segundo campo pode ser utilizado para enviar dados específicos a cada função ou para reportar erros de leitura na mensagem recebida por parte do servidor [24].

27

Figura 16 – Troca de informação no protocolo MODBUS TCP/IP

3.5. P

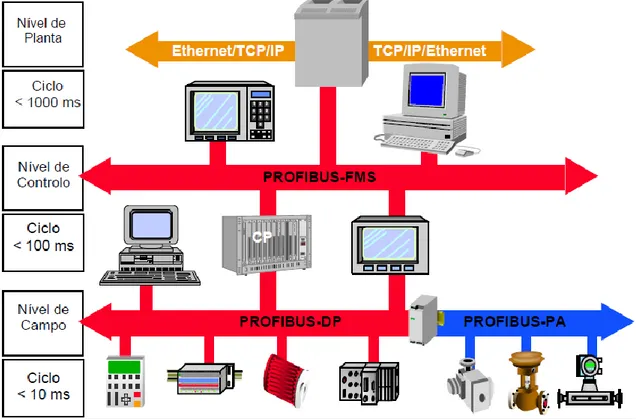

ROFIBUSO protocolo de rede PROFIBUS (Process Fieldbus) foi idealizado a partir de 1987 e tem a capacidade de inter-relacionar equipamentos com processos industriais. Através de uma estrutura automatizada bem definida, consegue relacionar os níveis intermédios (também conhecidos como chão de fábrica – Field Level) com os níveis superiores (como por exemplo, gestão ou Cell Level).

A família Fieldbus está distribuída conforme o nível de aplicação, velocidade de comunicação e equipamentos a utilizar. Na Figura 17 é possível ver a distribuição definida pelo PROFIBUS para o uso dos diferentes sub-protocolos.

28

Figura 17 - Arquitetura PROFIBUS

Como característica geral, estamos perante um protocolo multi-mestre com capacidade para 127 nós.

Os dispositivos mestres coordenam a comunicação no meio do barramento e são capazes de enviar mensagens, independentemente de solicitações externas, desde que possuam ligação, sendo conhecidas como estações ativas.

Os dispositivos escravos são dispositivos externos e não possuem acesso direto ao barramento de comunicação. Apenas confirmam a receção de informação ou respondem a informações quando solicitadas pelas estações mestre, sendo que os dispositivos escravos também são conhecidos como estações passivas.

O principal controlo de acesso ao meio é fundamentado na lógica token bus4 entre os dispositivos mestres fundamentado no princípio master-slave, sendo que a eficiência do protocolo é baseada nos serviços existentes na camada de enlace do próprio protocolo (denominada FDL – FieldBus Data Link) [25].

4

29

3.4.1 PROFINET

O principal conceito do protocolo PROFINET baseia-se na comunicação entre equipamentos de controlo (PLC, DCS e PC) e equipamentos de campo (sensores, atuadores e sistemas produtivos), sendo que, ao contrário dos outros protocolos exige hierarquia entre os vários elementos da rede. Contudo, o protocolo define três tipos de dispositivos:

IO-Controller: Pode ser denominado como cérebro do sistema. É responsável pela configuração e parametrização dos dispositivos dispostos na rede, controlando a transferência de dados ao longo do processo.

IO-Device: Representa os dispositivos de campo, enviando ciclicamente dados para o processo, diagnósticos e alarmes referentes ao IO-Controller e vice-versa.

IO-Supervisor: Desempenha a configuração ou diagnóstico dos dispositivos de rede.

A frame de dados enviados entre os dispositivos e controladores, é caracterizada pela verificação dos seis primeiros bytes da mensagem, relativas ao MAC address de destino. Estes bytes iniciais garantem a inexistência de colisões de mensagens sem atrasos na entrega, mas não asseguram a verificação de erros.

Quando a rede é iniciada, as relações lógicas denominadas Application Relationship (AR) entre IO-controller e IO-Devices são estabelecidas. De seguida, são criados canais denominados de Communication Relationship (CR) que auxiliarão a configuração dos alarmes e dos dados de processo que serão trocados. Neste momento, ambos os dispositivos (IO-Controller e IO-Device) estão prontos para trocar dados de forma contínua e bidirecional. Cada IO-Device envia uma frame para o IO-Controller com valores recebidos provenientes dos dispositivos de campo, enquanto o IO-Controller responde com frames que contem os valores de saída para os dispositivos de campo.

Na figura seguinte é possível verificar três tipos de comunicação segundo o modelo OSI:

1. Representa o canal de comunicação TCP/IP. Neste canal são configurados os IO-Devices e as aplicações que serão abertas. A comunicação é non-real time (nRT) e acíclica. As mensagens são longas e lentas.

30 2. Os dados transmitidos são cíclicos. Estamos perante um canal de alto desempenho e denominado por real time (RT).

3. Permite a troca de dados sincronizada com um jitter5 de menos de 1 us, compreendendo tempos de ciclo à volta dos 31,25us [26].

Figura 18 - Protocolo PROFINET segundo o modelo OSI [26]

3.5.2 P

ROFIB

USDP

(

DESCENTRALIZED PERIPHERICAL)

O protocolo de comunicação PROFIBUS DP permite a troca de informação de forma cíclica ou acíclica mediante a configuração de utilização. No processo de comunicação entre o master e o slave, o master (PLC, PC ou DCS) interage ciclicamente com os slaves para receber dados dos mesmos. O slave que é invocado pelo master, recebe um pedido através de uma frame, que contem informação relacionada com a velocidade de transmissão, e com o tipo de valor que pretende receber.

Na perspetiva de otimizar o protocolo, foram desenvolvidas três versões de comunicação para diferentes tipos de aplicação: DP-V0, DP-V1 e DP-V2 (Figura 19).

A versão DP-V0 provém da elementar função de comunicação do protocolo. Inclui, em particular, comunicação cíclica, módulos e canais específicos de diagnóstico e

5

31 localização. São exemplos de aplicação a deteção de excesso de temperatura e de curtos de circuitos nas saídas.

A versão DP-V1 é um suplemento ao DP-V0 com funções acíclicas de comunicação, ou seja, funções de parametrização, operação, monitorização e alarme. O DP-V1 permite o acesso remoto através de ferramentas apropriadas.

O DP-V2 contém funções adicionais que fazem uma extensão do DP-V1, em particular, funções que requerem controlo. Estas funções possibilitam a sincronização cíclica e definição de tempos. [27]

Figura 19 - Níveis do protocolo PROFIBUS DP [27]

3.5.3 P

ROFIB

USPA

(

PROCESS AUTOMATION)

A rede ProfiBus PA foi especificamente definida para a automatização de processos e direcionada para áreas de elevado risco de explosão. Contudo, este protocolo de comunicação tem características de segurança essenciais tais como:

32

Comunicação transparente através do barramento de automação do processo PROFIBUS PA e do barramento de automação industrial PROFIBUS-DP;

Alimentação e transmissão de dados sobre o mesmo par de fios baseado na tecnologia IEC 61158-2.

Normalmente, a rede ProfiBus PA está ligada ao nível superior da rede ProfiBus DP utilizando acopladores ou PA links, sendo que, também é possível verificar ligação na parte de supervisão do processo à rede Ethernet. Na figura seguinte é possível ter a perceção de como é efetuada a ligação entre as duas diferentes redes através de um PLC.

Figura 20 - Exemplo de Arquitetura com ProfiBus PA [28]

A rede ProfiBus não deteta diferenças entre os diferentes protocolos, porque do ponto de vista de configuração, os acopladores ou PA links são transparentes na rede, não ocupam endereços e não precisão ser adicionados na rede. [28]

3.5.4 P

ROFIB

USFMS

No ProfiBus FMS as camadas 1, 2 e 7 do modelo OSI são essenciais. A camada de aplicação é composta por FMS (Fieldbus Message Specification) que define uma ampla

33 seleção de serviços de comunicação entre master-slave e do LLI (Lower Link Interface) que define a representação dos serviços FMS na transmissão de dados.

Neste protocolo de comunicação é criada uma lista com todos os dispositivos ligados. Esta lista contém a descrição, estrutura, tipo de dados e endereço associado de cada um. O ProfiBus FMS proporciona os seguintes serviços:

Gestão de contexto (estabelecer ou encerrar conexões lógicas);

Acesso a variáveis;

Gestão de domínios (possibilita transmitir grandes quantidades de memoria);

Gestão de eventos (envio de mensagens e alarmes);

Suporte VFD (identificação de estado);

Gestão da lista dos objetos (leitura e escrita na lista de dispositivos).

O mapeamento das camadas 2 e 7 é feito pelo LLI, que executa o controlo do fluxo e monitorização em relação ao estado da ligação. O LLI oferece vários tipos de associação de comunicação para a execução do FMS e dos serviços de gestão.

As associações com comunicação orientadas para as ligações representam uma ligação lógica ponto a ponto entre dois processos de aplicação, enquanto que, as associações com comunicação sem ligação possibilitam a um dispositivo comunicar simultaneamente com outras estações. [29]

3.6. C

ONTROLN

ETO protocolo de rede ControlNet é uma rede para controlo em tempo real, determinística e de alta velocidade que integra PLC, dispositivos de entrada e saída, variadores, etc. Foi desenvolvido pela Allen-Bradley em 1995 e é aconselhada para aplicações discretas e para controlo de processos.

Como é um protocolo que tem como base a ligação produtor/consumidor, permite que múltiplos controladores funcionem simultaneamente no mesmo sistema, ou seja, vários controladores podem, sincronicamente, controlar os dispositivos a si ligados, evitando a individualização de redes.

As grandes vantagens deste protocolo centram-se na excelente taxa de transferência que o sistema proporciona e na elevada eficiência de carregamento. Durante os

34 processos, e tendo em conta que o barramento é dinâmico, é possível remover e adicionar dispositivos à rede. [30]

3.7. E

THERNETA Ethernet não foi projetada para trabalhar na automação industrial, mas segundo [31] tem vindo a melhorar tendo em conta os requisitos básicos de comunicação entre os diferentes processos industriais, proporcionando maior funcionalidade nos equipamentos e simultaneamente, maior capacidade e flexibilidade nos processos industriais.

Hoje em dia, a grande maioria das empresas não usa apenas um protocolo de dados, mas sim dois, como por exemplo, Ethernet e ProfiBus, ou até vários. A troca de barramentos por soluções Ethernet segue a tendência da necessidade de uma tecnologia com redes uniformes, que vai desde o nível de gestão até ao chão de fábrica.

As velocidades de comunicação destas redes rondavam os 3 Mbps, atualmente, existem redes com velocidades de 10 Gbps, o que denuncia uma melhoria significativa de desempenho e que pode ser aplicado numa elevada gama de aplicações.

A Ethernet industrial explora todo o potencial dos protocolos TCP/IP utilizados na Internet, sendo que a sua utilização como rede de comunicação pode mudar drasticamente todos os processos desenvolvidos até agora, uma vez que proporciona a integração de sistemas produtivos com os sistemas informáticos.

Trabalhamos diariamente com a Ethernet através de cabos e conectores que ligam os PC a impressoras e a outros periféricos através de protocolos como IP, TCP ou outros de comunicação em rede. A seleção destes protocolos, aplica-se à idealidade ambiental de um escritório, onde é possível vários utilizadores partilharem ficheiros, acederem a impressoras, enviarem e-mails, consultar esporadicamente a Internet, bem como desempenhar atividades ligadas a um escritório. No chão de fábrica a realidade é totalmente diferente do ideal, as necessidades são mais exigentes, os controladores têm de aceder aos dados a partir de diferentes sistemas: estações de trabalho ou através de dispositivos de entrada e saída de dados.

![Figura 8 - Sistema SCADA desenvolvido pela Progea [14]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17668566.825272/35.892.132.769.210.540/figura-sistema-scada-desenvolvido-pela-progea.webp)

![Figura 9 - Sistema desenvolvido pela Schneider Electric [14]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17668566.825272/36.892.132.770.106.557/figura-sistema-desenvolvido-pela-schneider-electric.webp)

![Figura 13 - Comunicação DeviceNet [21]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17668566.825272/43.892.130.772.107.468/figura-comunicação-devicenet.webp)